基板処理システム

【課題】データ転送異常の発生箇所や発生原因を容易に確認することができる基板処理システムを提供する。

【解決手段】基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、前記基板処理装置は、前記基板の処理状態及び搬送状態を示すデータを出力し、前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、前記計測した結果を表示する基板処理システムを提供する。

【解決手段】基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、前記基板処理装置は、前記基板の処理状態及び搬送状態を示すデータを出力し、前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、前記計測した結果を表示する基板処理システムを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置内のデータを監視する基板処理システムに関する。

【背景技術】

【0002】

基板を処理する基板処理装置は、温度、ガス流量、圧力等の基板の処理状態や基板の搬送状態を示すデータを出力し、基板処理装置を管理する群管理装置に転送している。基板処理装置には、基板の処理状態や基板の搬送状態を詳細に捉えるため、多くのセンサが搭載されているとともに、基板処理装置内のデータサンプリング時間の短縮化が図られている。このため、基板処理装置内では膨大な量のデータが群管理装置に転送されるようになった。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、基板処理装置のセンサから出力されるデータには、基板処理装置内の所定の制御部を経由せずに群管理装置に転送されるデータや、基板処理装置内の複数の制御部を経由せずに群管理装置に転送されるデータがある。従って、従来の基板処理システムでは、データの転送速度が低下したりデータが群管理装置まで到達しない問題が発生した場合、データの転送異常を検知することができるものの、データの転送異常が発生した基板処理工程や転送経路について、データ転送異常が発生するまでの経緯を確認することができなかった。

【0004】

本発明は、データ転送異常の発生原因や発生箇所を容易に確認することができる基板処理システムを提供することを目的とする。

【課題を解決するための手段】

【0005】

上述した課題を解決するため、本発明の一態様である基板処理システムは、基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、前記基板処理装置は、前記基板の処理状態及び搬送状態を示すデータを出力し、前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、前記計測した結果を表示する。

【0006】

本発明の一態様である群管理装置は、基板を処理して搬送する複数の基板処理装置を管理する群管理装置であって、前記複数の基板処理装置の各々から出力された前記基板の処理状態及び搬送状態を示すデータを受信し、前記受信したデータの転送状態を、前記データが出力された箇所から前記データを受信した箇所へ至る複数の転送経路で計測し、前記計測した結果を表示する。

【発明の効果】

【0007】

本発明によれば、データ転送異常の発生箇所や発生原因を容易に確認することができる。

【図面の簡単な説明】

【0008】

【図1】本実施の形態における基板処理システムのブロック構成図である。

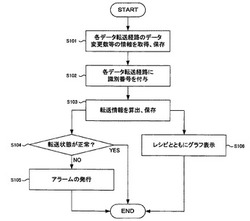

【図2】本実施の形態における基板処理システムの基板処理装置用コントローラの動作を示すフローチャートである。

【図3】本実施の形態における基板処理システムの転送情報を示す図である。

【図4】本実施の形態における基板処理システムのデータ変化量の時間依存性を示す図である。

【図5】本実施の形態における基板処理システムのデータ流量の時間依存性を示す図である。

【図6】本実施の形態における基板処理装置の斜透視図である。

【図7】本実施の形態における基板処理装置の側面透視図である。

【図8】本実施の形態における基板処理装置の処理炉の横断面図である。

【発明を実施するための形態】

【0009】

以下、本実施の形態について図面を参照しつつ説明する。図1は、本実施の形態における基板処理システム1のブロック構成図である。基板処理システム1は、基板処理装置100、管理装置500を有する。基板処理装置100は、管理装置500に管理されており、例えば構内回線(LAN)や広域回線(WAN)等のネットワークにより接続されている。

【0010】

(1)基板処理装置用コントローラ

(1−1)基板処理装置用コントローラの構成

本実施の形態にかかる基板処理装置100の構成について説明する。基板処理装置100は、図1に示すように、処理炉202及び基板処理装置用コントローラ240を有する。処理炉202は、基板処理装置用コントローラ240により制御されている。各構成について、以下に詳述する。

【0011】

本実施の形態にかかる基板処理装置用コントローラ240の構成について、図1を用いて説明する。基板処理装置用コントローラ240は、主制御部239、処理制御部239a、通信制御部239b、搬送制御部237、メカ機構I/O制御部237a、HDDなどの記憶装置として構成されたデータ保存部239e、I/O制御部239f、ディスプレイ装置などのデータ表示部240a及びキーボード等の入力手段240bを有する。

【0012】

主制御部239は、中央処理装置(CPU)で構成されており、また、処理制御部239a及びI/O制御部239fとデータ交換可能なように接続され、処理炉202の動作を制御する。また、主制御部239は、通信制御部239b及び搬送制御部237と接続され、各制御部からデータの転送情報を収集する。データ変化量及びデータ流量については後述する。

【0013】

なお、基板処理装置100には、後述するように、種々のデータ転送経路が存在し、主制御部239を通過しないデータ転送経路を含む。このため、主制御部239は、これらのデータ転送経路で転送されるデータのデータ変化量及びデータ流量の情報を、I/O制御部239f等の各部から収集することにより監視する。

【0014】

主制御部239は、ディスプレイ等のデータ表示部240aと、キーボード等の入力手段240bとを制御する。主制御部239には、データ表示部240a及び入力手段240bが接続されている。主制御部239は、操作員による入力手段240bからの入力(操作コマンドの入力等)を受け付けるとともに、基板処理装置100の状態表示画面や操作入力受付画面等をデータ表示部240aに表示する。

【0015】

通信制御部239bは、後述する管理装置500とネットワークを介してデータ交換可能なように接続されている。通信制御部239bは、I/O制御部239fを介して読み出した処理炉202の状態(温度、ガス流量、圧力等)を示すデータを、主制御部239及び処理制御部239aを介して受信し、管理装置500へ送信する。また、通信制御部239bは、メカ機構I/O制御部237aから出力されたデータを、搬送制御部237及び主制御部239を介して受信し、管理装置500へ送信する。なお、通信制御部239bが読み出したデータとは、具体的には、基板処理装置100を構成する各部の状態(位置、開閉状態、動作中であるかウエイト状態であるか等)のデータである。

【0016】

また、通信制御部239bは、I/O制御部239fにより読み出された処理炉202の状態を示すデータを、主制御部239及び処理制御部239aを介さずに直接受信して群管理装置500へ送信する。また、通信制御部239bは、メカ機構I/O制御部237aにより読み出されたデータを、主制御部239を介さずに直接受信して管理装置500へ送信する。このようなデータ転送経路は、主制御部239による表示処理や処理制御部239aによる処理が不要なデータ、すなわち、データ表示部240aに表示する必要のないデータの転送に用いられる。

【0017】

搬送制御部237は、処理される基板や処理後の基板を搬送するメカ機構I/O制御部237aを介して基板処理装置100のメカ機構(例えば、後述するポッドエレベータ118a等)の動作を制御するとともに、メカ機構の状態を示すデータを収集する。

【0018】

また、搬送制御部237は、図1に示すように、主制御部239、処理制御部239a及び通信制御部239bを介さずに、後述する管理装置500と直接データ交換可能なように接続されている。このため、基板処理装置100のメカ機構の状態を示すデータが、主制御部239や通信制御部239bを介さずに直接に管理装置500へ送信される。このように、データ転送経路は、主制御部239、処理制御部239a、搬送制御部237、通信制御部239bによる処理がいずれも不要なデータの転送に用いられる。なお、基板処理装置100を構成する各メカ機構部については、後で詳述する。

【0019】

メカ機構I/O制御部237aは、基板処理装置100を構成するメカ機構を制御するため、メカ機構の各構成部と接続されている。

【0020】

データ保存部239eは、種々のデータ等を保存する。具体的には、基板処理装置用コントローラ240に種々の機能を実現させるためのプログラム、処理炉202にて実施される基板処理工程の設定データ(レシピ)、I/O制御部239f及びメカ機構I/O制御部237aから読み出された各種データ、基板処理装置内の転送経路毎に算出されたデータ変化量及びデータ流量の情報等が挙げられる。

【0021】

I/O制御部239fは、処理炉202を制御するための後述するガス流量制御部等(図1では不図示)を有する。また、搬送制御部237は、図1に示すように、主制御部239、処理制御部239a及び通信制御部239bを介さずに、後述する管理装置500と直接データ交換可能なように接続されている。同様に、I/O制御部239fは、読み出した処理炉202の状態を示すデータを、主制御部239、処理制御部239a、通信制御部239bを介さずに直接管理装置500へ転送することが可能である。このデータ転送経路は、主制御部239、処理制御部239a、搬送制御部237、通信制御部239bによる処理がいずれも不要であるようなデータの転送に用いられる。

【0022】

(1−2)基板処理装置用コントローラの動作

次に、本実施の形態にかかる基板処理装置用コントローラ240の動作について説明する。図2は、本実施の形態における基板処理システムの基板処理装置用コントローラの動作を示すフローチャートである。図3は、本実施の形態における基板処理システムの転送情報を示す図である。図4は、本実施の形態における基板処理システムのデータ変化量の時間依存性を示す図である。図5は、本実施の形態における基板処理システムのデータ流量の時間依存性を示す図ある。

【0023】

まず、主制御部239は、図1の点線で表される各データ転送経路のデータ変化量及びデータ流量の情報を、処理制御部239a等から取得し、データ保存部239eに保存する(S101)。次に、主制御部239は、各部から転送されたデータ転送経路を識別するため、各データ転送経路に識別番号を付与する(S102)。

【0024】

ここで、識別番号の付与について説明する。例えば、主制御部239から通信制御部239bを経由して管理装置500に転送されるデータのデータ転送経路は、1−1−1等という識別番号を付与される。また、主制御部239は、このように識別番号が付与された1−1−1〜1−1−xの転送経路で計測された結果の累積情報に対して、1−1という識別番号を付与し転送情報に格納する。

【0025】

次に、主制御部239は、データ保存部239eに保存された各転送経路のデータから、データ変化量及びデータ流量を算出し、これらの累積情報とともに図3に示す転送情報のテーブルに格納し、データ保存部239eに保存する(S103)。

【0026】

ここで、図3に示す転送情報のテーブルについて説明する。このテーブルには、識別番号が付与された各転送経路の情報がデータ変化量及びデータ流量に分けて計測時間毎に格納されている。1−1−1経路を通過した1〜p番目のデータは、各々100msec.間隔でデータ変化数が計測され、1秒間当たりのデータ変化数をデータ変化量として算出され、転送情報に格納されている。そして、データ流量は、計測時間毎のデータ変化量の合計として転送情報のテーブルに格納されている。そして、1−1経路の欄には、1−1−1〜1−1−x経路のデータ変化量及びデータ流量の累積情報が格納されている。このように、図3に示すテーブルには、すべての転送経路におけるデータ変化量及びデータ流量の転送情報が格納されている。

【0027】

次に、主制御部239は、データ保存部239eに保存された転送情報から、データ変化量及びデータ流量が正常か否か判断する(S104)。判断方法としては、以下に説明する方法が挙げられる。例えば、図4に示すように、管理者は、処理炉202で行う基板の処理条件(レシピ)に基づき、データ変化数が一定値を示す区間を、入力手段240bから指定する。そして、管理者は、データの転送状態が正常に保たれるようなデータ変化量の閾値を、入力手段240bにより設定する。また、図5に示すように、管理者は、レシピに基づきデータ流量が一定値を示す区間及びデータ流量の閾値を入力手段506により設定する。そして、制御部501は、図4や図5のように設定された閾値から超えた場合に、データ流量異常を認識する。そして、主制御部239は、データ変化量及びデータ流量が設定した閾値から超えた場合に、データ変化量異常やデータ流量異常を認識する。

【0028】

また、この他の判断方法としては、主制御部239は、データ保存部239eに保存された各転送経路毎のデータに対して統計解析を行うことにより、データ変化量やデータ流量の異常を認識する方法が挙げられる。

【0029】

主制御部239は、これらの判断方法によりデータ変化量異常を判断し、データ変化量が正常な範囲を超えた場合には、データ表示部240aによりアラームを発行させ(S105)動作を終了する。一方、主制御部239は、データ変化量が正常な範囲内である場合にはその後動作を終了する。

【0030】

また、主制御部239は、転送情報を算出しデータ保存部239eに保存した後、レシピ実行時のトレースデータとともにグラフ表示し(S106)動作を終了する。

【0031】

(2)管理装置

(2−1)管理装置の構成

次に、本実施の形態にかかる管理装置500について説明する。管理装置500は、図1に示すように、制御部501、共有メモリ502、データ履歴テーブル502t、データ保存部503、参照テーブル503t、通信制御部504、ディスプレイ装置などのデータ表示部505及びキーボード等の入力手段506を有する。各構成について、以下に詳述する。

【0032】

制御部501は、中央処理装置(CPU)で構成されており、また、共有メモリ502、データ保存部503、通信制御部504、データ表示部505及び入力手段506と接続されている。制御部501の動作については、後で詳述する。

【0033】

データ保存部503は、HDDなどの記憶装置として構成され、図3に示すような参照テーブル503tが格納されている。参照テーブル503tには、図3に示すような転送情報や処理炉202のレシピがグラフ化され保存されている。

【0034】

通信制御部504は、基板処理装置用コントローラ240の通信制御部239b、I/O制御部239f及び搬送制御部237に接続されている。通信制御部504は、基板処理装置100から転送された転送情報や、各制御部から受信したデータを制御部501へ送信する。

【0035】

(2−2)管理装置の動作

本実施の形態にかかる管理装置500の動作について説明する。管理装置500の動作は、基板処理装置100の動作と概ね同様なため、図2に示すフローチャートに沿って説明する。

【0036】

まず、制御部501は、図1中の点線で表される各データ転送経路から通信制御部504で受信されたデータを通信制御部504から受信し、データ保存部503に保存する(S101)。次に、制御部501は、前述と同様に、各データ転送経路に識別番号を付与し(S102)、各転送経路のデータから、図3に示す転送情報を算出しデータ保存部503に保存する(S103)。

【0037】

そして、例えば、図4及び図5に示す方法で、データ変化量及びデータ流量の転送情報から転送状態が正常か否か判断する(S104)。制御部501は、転送状態が正常な範囲を超えた場合には、データ表示部505によりアラームを発行させ(S105)動作を終了する。一方、制御部501は、転送状態が正常な範囲内である場合にはその後動作を終了する。また、制御部501は、転送情報を算出し保存した後、レシピ実行時のトレースデータと一緒にグラフ表示し(S106)動作を終了する。また、制御部501は、転送情報を算出しデータ保存部503に保存した後、レシピ実行時のトレースデータとともにグラフ表示し(S106)動作を終了する。

【0038】

なお、基板処理装置100及び管理装置500の機能は、各々データ保存部239e及び503と、CPUにより機能する主制御部239及び制御部501が協働することにより実現される。

【0039】

以上のように、本実施の形態にかかる基板処理システム1は、データの転送経路毎にデータ転送状態を監視し、データ転送異常が発生する前の転送状態を表示することができる。このため、データ変化量やデータ流量が変化し始めてから転送異常が発生するまでの経緯を認識することができる。従って、どのレシピの実行時にどの程度の転送異常がどこの転送経路で発生したか容易に確認することが可能となる。また、データ転送状態が正常な場合であっても、閾値に近いデータ流量又はデータ変化量が継続する場合には、データ転送状態に余裕を持たせるための処置を可及的速やかに実行することができる。このため、本実施の形態にかかる基板処理システム1は、データ転送異常を事前に防ぐことも可能になる。

【0040】

(3)基板処理装置のメカ機構

(3−1)基板処理装置のメカ機構の構成

続いて、本実施の形態にかかる基板処理装置100のメカ機構の構成について、図6及び図7を参照しながら説明する。図6は、本実施の形態における基板処理装置の斜透視図である。図7は、本実施の形態における基板処理装置の側面透視図である。なお、本実施の形態にかかる基板処理装置100は、例えばウエハ等の基板に酸化、拡散処理、CVD処理などを行なう縦型の装置として構成されている。

【0041】

図6及び図7に示すように、本実施の形態にかかる基板処理装置100は、耐圧容器として構成された筐体111を備えている。筐体111の正面壁111aの正面前方部には、メンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設されている。正面メンテナンス口103には、正面メンテナンス口103を開閉する一対の正面メンテナンス扉104が設けられている。シリコン等のウエハ(基板)200を収納したポッド(基板収容器)110が、筐体111内外へウエハ200を搬送するキャリアとして使用される。

【0042】

筐体111の正面壁111aには、ポッド搬入搬出口(基板収容器搬入搬出口)112が、筐体111内外を連通するように開設されている。ポッド搬入搬出口112は、フロントシャッタ(基板収容器搬入搬出口開閉機構)113によって開閉されるようになっている。ポッド搬入搬出口112の正面前方側には、ロードポート(基板収容器受渡し台)114が設置されている。ロードポート114上では、ポッド110を載置されると共に位置合わせされるように構成されている。ポッド110は、工程内搬送装置(図示せず)によってロードポート114上に搬送されるように構成されている。

【0043】

筐体111内の前後方向の略中央部における上部には、回転式ポッド棚(基板収容器載置棚)105が設置されている。回転式ポッド棚105上には複数個のポッド110が保管されるように構成されている。回転式ポッド棚105は、垂直に立設されて水平面内で間欠回転される支柱116と、支柱116に上中下段の各位置において放射状に支持された複数枚の棚板(基板収容器載置台)117と、を備えている。複数枚の棚板117は、ポッド110を複数個それぞれ載置した状態で保持するように構成されている。

【0044】

筐体111内におけるロードポート114と回転式ポッド棚105との間には、ポッド搬送装置(基板収容器搬送装置)118が設置されている。ポッド搬送装置118は、ポッド110を保持したまま昇降可能なポッドエレベータ(基板収容器昇降機構)118aと、搬送機構としてのポッド搬送機構(基板収容器搬送機構)118bとで構成されている。ポッド搬送装置118は、ポッドエレベータ118aとポッド搬送機構118bとの連続動作により、ロードポート114、回転式ポッド棚105、ポッドオープナ(基板収容器蓋体開閉機構)121との間で、ポッド110を相互に搬送するように構成されている。

【0045】

筐体111内の下部には、サブ筐体119が、筐体111内の前後方向の略中央部から後端にわたって設けられている。サブ筐体119の正面壁119aには、ウエハ200をサブ筐体119内外に搬送する一対のウエハ搬入搬出口(基板搬入搬出口)120が、垂直方向に上下二段に並べられて設けられている。上下段のウエハ搬入搬出口120には、ポッドオープナ121がそれぞれ設置されている。

【0046】

各ポッドオープナ121は、ポッド110を載置する一対の載置台122と、ポッド110のキャップ(蓋体)を着脱するキャップ着脱機構(蓋体着脱機構)123とを備えている。ポッドオープナ121は、載置台122上に載置されたポッド110のキャップをキャップ着脱機構123によって着脱することにより、ポッド110のウエハ出し入れ口を開閉するように構成されている。

【0047】

サブ筐体119内には、ポッド搬送装置118や回転式ポッド棚105等が設置された空間から流体的に隔絶された移載室124が構成されている。移載室124の前側領域にはウエハ移載機構(基板移載機構)125が設置されている。ウエハ移載機構125は、ウエハ200を水平方向に回転ないし直動可能なウエハ移載装置(基板移載装置)125aと、ウエハ移載装置125aを昇降させるウエハ移載装置エレベータ(基板移載装置昇降機構)125bとで構成されている。図7に示すように、ウエハ移載装置エレベータ125bは、サブ筐体119の移載室124前方領域右端部と筐体111右側端部との間に設置されている。ウエハ移載装置125aは、ウエハ200の載置部としてのツイーザ(基板保持体)125cを備えている。これらウエハ移載装置エレベータ125b及びウエハ移載装置125aの連続動作により、ウエハ200をボート(基板保持具)217に対して装填(チャージング)及び脱装(ディスチャージング)することが可能なように構成されている。

【0048】

移載室124の後側領域には、ボート217を収容して待機させる待機部126が構成されている。待機部126の上方には、基板処理系としての処理炉202が設けられている。処理炉202の下端部は、炉口シャッタ(炉口開閉機構)147により開閉されるように構成されている。

【0049】

図6に示すように、サブ筐体119の待機部126右端部と筐体111右側端部との間には、ボート217を昇降させるためのボートエレベータ(基板保持具昇降機構)115が設置されている。ボートエレベータ115の昇降台には、連結具としてのアーム128が連結されている。アーム128には、蓋体としてのシールキャップ219が水平に据え付けられている。シールキャップ219は、ボート217を垂直に支持し、処理炉202の下端部を閉塞可能なように構成されている。

【0050】

ボート217は複数本の保持部材を備えている。ボート217は、複数枚(例えば、50枚〜125枚程度)のウエハ200を、その中心を揃えて垂直方向に整列させた状態でそれぞれ水平に保持するように構成されている。

【0051】

図6に示すように、移載室124のウエハ移載装置エレベータ125b側及びボートエレベータ115側と反対側である左側端部には、清浄化した雰囲気もしくは不活性ガスであるクリーンエア133を供給するよう供給フアン及び防塵フィルタで構成されたクリーンユニット134が設置されている。ウエハ移載装置125aとクリーンユニット134との間には、図示はしないが、ウエハの円周方向の位置を整合させる基板整合装置としてのノッチ合わせ装置が設置されている。

【0052】

クリーンユニット134から吹き出されたクリーンエア133は、図示しないノッチ合わせ装置、ウエハ移載装置125a、待機部126にあるボート217の周囲を流通した後、図示しないダクトにより吸い込まれて筐体111の外部に排気されるか、もしくはクリーンユニット134の吸い込み側である一次側(供給側)にまで循環されてクリーンユニット134によって移載室124内に再び吹き出されるように構成されている。

【0053】

(3−2)基板処理装置のメカ機構の動作

次に、本実施の形態にかかる基板処理装置100のメカ機構の動作について、図6及び図7を参照しながら説明する。なお、ここで説明する基板処理装置100の動作とは、前述の基板処理装置100のメカ機構の動作を表す。また、以下に説明する動作は、前述の基板処理装置用コントローラ240の主制御部等により制御され、その結果として動作している。

【0054】

図6及び図7に示すように、ポッド110がロードポート114に供給されると、ポッド搬入搬出口112がフロントシャッタ113によって開放される。そして、ロードポート114の上のポッド110が、ポッド搬送装置118によってポッド搬入搬出口112から筐体111内部へと搬入される。

【0055】

筐体111内部へと搬入されたポッド110は、ポッド搬送装置118によって回転式ポッド棚105の棚板117上へ自動的に搬送されて一時的に保管された後、棚板117上から一方のポッドオープナ121の載置台122上に移載される。なお、筐体111内部へと搬入されたポッド110は、ポッド搬送装置118によって直接ポッドオープナ121の載置台122上に移載されてもよい。この際、ポッドオープナ121のウエハ搬入搬出口120はキャップ着脱機構123によって閉じられており、移載室124内にはクリーンエア133が流通され、充満されている。例えば、移載室124内にクリーンエア133として窒素ガスが充満することにより、移載室124内の酸素濃度が例えば20ppm以下となり、大気雰囲気である筐体111内の酸素濃度よりも遥かに低くなるように

設定されている。

【0056】

載置台122上に載置されたポッド110は、その開口側端面がサブ筐体119の正面壁119aにおけるウエハ搬入搬出口120の開口縁辺部に押し付けられるとともに、そのキャップがキャップ着脱機構123によって取り外され、ウエハ出し入れ口が開放される。その後、ウエハ200は、ウエハ移載装置125aのツイーザ125cによってウエハ出し入れ口を通じてポッド110内からピックアップされ、ノッチ合わせ装置にて方位が整合された後、移載室124の後方にある待機部126内へ搬入され、ボート217内に装填(チャージング)される。ボート217内にウエハ200を装填したウエハ移載装置125aは、ポッド110に戻り、次のウエハ200をボート217内に装填する。

【0057】

この一方(上段または下段)のポッドオープナ121におけるウエハ移載機構125によるウエハのボート217への装填作業中に、他方(下段または上段)のポッドオープナ121の載置台122上には、別のポッド110が回転式ポッド棚105上からポッド搬送装置118によって搬送されて移載され、ポッドオープナ121によるポッド110の開放作業が同時進行される。

【0058】

予め指定された枚数のウエハ200がボート217内に装填されると、炉口シャッタ147によって閉じられていた処理炉202の下端部が、炉口シャッタ147によって開放される。続いて、ウエハ200群を保持したボート217は、シールキャップ219がボートエレベータ115によって上昇されることにより処理炉202内へ搬入(ローディング)されていく。

【0059】

ローディング後は、処理炉202内にてウエハ200に任意の処理が実施される。処理後は、ノッチ合わせ装置でのウエハの整合工程を除き、上述の手順とほぼ逆の手順で、処理後のウエハ200を格納したボート217が処理室201内より搬出され、処理後のウエハ200を格納したポッド110が筐体111外へと搬出される。

【0060】

(4)処理炉

(4−1)処理炉の構成

続いて、本実施の形態にかかる処理炉202の構成について、図8を用いて説明する。図8は、本発明の一実施形態にかかる基板処理装置の処理炉の縦断面図である。

【0061】

図8に示すように、処理炉202は、反応管としてのプロセスチューブ203を備えている。プロセスチューブ203は、内部反応管としてのインナーチューブ204と、その外側に設けられた外部反応管としてのアウターチューブ205と、を備えている。インナーチューブ204は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端及び下端が開口した円筒形状に形成されている。インナーチューブ204内の筒中空部には、基板としてのウエハ200を処理する処理室201が形成されている。処理室201内は後述するボート217を収容可能なように構成されている。アウターチューブ205は、インナーチューブ204と同心円状に設けられている。アウターチューブ205は、内径がインナーチューブ204の外径よりも大きく、上端が閉塞し下

端が開口した円筒形状に形成されている。アウターチューブ205は、例えば石英または炭化シリコン等の耐熱性材料からなる。

【0062】

プロセスチューブ203の外側には、プロセスチューブ203の側壁面を囲うように、加熱機構としてのヒータ206が設けられている。ヒータ206は円筒形状であり、保持板としてのヒータベース251に支持されることにより垂直に据え付けられている。

【0063】

アウターチューブ205の下方には、アウターチューブ205と同心円状になるように、マニホールド209が配設されている。マニホールド209は、例えばステンレス等からなり、上端及び下端が開口した円筒形状に形成されている。マニホールド209は、インナーチューブ204の下端部とアウターチューブ205の下端部とにそれぞれ係合しており、これらを支持するように設けられている。なお、マニホールド209とアウターチューブ205との間には、シール部材としてのOリング220aが設けられている。マニホールド209がヒータベース251に支持されることにより、プロセスチューブ203は垂直に据え付けられた状態となっている。プロセスチューブ203とマニホールド209により反応容器が形成される。

【0064】

後述するシールキャップ219には、ガス導入部としてのノズル230が処理室201内に連通するように接続されている。ノズル230には、ガス供給管232が接続されている。ガス供給管232の上流側(ノズル230との接続側と反対側)には、ガス流量制御器としてのMFC(マスフローコントローラ)241を介して、図示しない処理ガス供給源や不活性ガス供給源等が接続されている。MFC241には、ガス流量制御部235が電気的に接続されている。ガス流量制御部235は、処理室201内に供給するガスの流量が所望のタイミングにて所望の流量となるように、MFC241を制御するように構成されている。

【0065】

マニホールド209には、処理室201内の雰囲気を排気する排気管231が設けられている。排気管231は、インナーチューブ204とアウターチューブ205との隙間によって形成される筒状空間250の下端部に配置されており、筒状空間250に連通している。排気管231の下流側(マニホールド209との接続側と反対側)には、圧力検出器としての圧力センサ245、例えばAPC(Auto Pressure Contoroller)として構成された圧力調整装置242、真空ポンプ等の真空排気装置246が上流側から順に接続されている。圧力調整装置242及び圧力センサ245には、圧力制御部236が電気的に接続されている。圧力制御部236は、圧力センサ245により検出された圧力値に基づいて、処理室201内の圧力が所望のタイミングにて所望の圧

力となるように、圧力調整装置242を制御するように構成されている。

【0066】

マニホールド209の下方には、マニホールド209の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は、マニホールド209の下端に垂直方向下側から当接されるようになっている。シールキャップ219は、例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には、マニホールド209の下端と当接するシール部材としてのOリング220bが設けられている。シールキャップ219の中心部付近であって処理室201と反対側には、ボートを回転させる回転機構254が設置されている。回転機構254の回転軸255は、シールキャップ219を貫通してボート217を下方から支持している。回転機構254は、ボート217を回転させることでウエハ200を回転させることが可能なように構成されている。シールキャップ219は、プロセスチューブ203の外部に垂直に設備された昇降機構としてのボートエレベータ115によって、垂直方向に昇降されるように構成されている。シールキャップ219を昇降させることにより、ボート217を処理室201内外へ搬送することが可能なように構成されている。回転機構254及びボートエレベータ115には、搬送制御部としての駆動制御部237が電気的に接続されている。駆動制御部237は、回転機構254及びボートエレベータ115が所望のタイミングにて所望の動作をするように、これらを制御するように構成されている。

【0067】

上述したように、基板保持具としてのボート217は、複数枚のウエハ200を水平姿勢でかつ互いに中心を揃えた状態で整列させて多段に保持するように構成されている。ボート217は、例えば石英や炭化珪素等の耐熱性材料からなる。ボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる円板形状をした断熱部材としての断熱板216が水平姿勢で多段に複数枚配置されており、ヒータ206からの熱がマニホールド209側に伝わりにくくなるように構成されている。

【0068】

プロセスチューブ203内には、温度検出器としての温度センサ263が設置されている。ヒータ206と温度センサ263とには、電気的に温度制御部238が接続されている。温度制御部238は、温度センサ263により検出された温度情報に基づいて、処理室201内の温度が所望のタイミングにて所望の温度分布となるように、ヒータ206への通電具合を調整するように構成されている。

【0069】

ガス流量制御部235、圧力制御部236、駆動制御部237、温度制御部238は、基板処理装置全体を制御する主制御部239に電気的に接続されている。基板処理装置用コントローラ240は、これら、ガス流量制御部235、圧力制御部236、駆動制御部237、温度制御部238、及び主制御部239を含む構成である。尚、基板処理装置用コントローラ240の構成や動作については、後述する。

【0070】

(4−2)処理炉の動作

続いて、半導体デバイスの製造工程の一工程として、上記構成に係る処理炉202を用いてCVD法によりウエハ200上に薄膜を形成する方法について、図8を参照しながら説明する。なお、以下の説明において、基板処理装置を構成する各部の動作は基板処理装置用コントローラ240により制御される。

【0071】

複数枚のウエハ200がボート217に装填(ウエハチャージ)されると、図8に示すように、複数枚のウエハ200を保持したボート217は、ボートエレベータ115によって持ち上げられて処理室201に搬入(ボートローディング)される。この状態で、シールキャップ219はOリング220bを介してマニホールド209の下端をシールした状態となる。

【0072】

処理室201内が所望の圧力(真空度)となるように、真空排気装置246によって真空排気される。この際、圧力センサ245が測定した圧力値に基づき、圧力調整装置242(の弁の開度)がフィードバック制御される。また、処理室201内が所望の温度となるように、ヒータ206によって加熱される。この際、温度センサ263が検出した温度値に基づき、ヒータ206への通電量がフィードバック制御される。続いて、回転機構254により、ボート217及びウエハ200が回転させられる。

【0073】

次いで、処理ガス供給源から供給されてMFC241にて所望の流量となるように制御されたガスは、ガス供給管232内を流通してノズル230から処理室201内に導入される。導入されたガスは処理室201内を上昇し、インナーチューブ204の上端開口から筒状空間250内に流出して排気管231から排気される。ガスは、処理室201内を通過する際にウエハ200の表面と接触し、この際に熱CVD反応によってウエハ200の表面上に薄膜が堆積(デポジション)される。

【0074】

予め設定された処理時間が経過すると、不活性ガス供給源から不活性ガスが供給され、処理室201内が不活性ガスに置換されるとともに、処理室201内の圧力が常圧に復帰される。

【0075】

その後、ボートエレベータ115によりシールキャップ219が下降されてマニホールド209の下端が開口されるとともに、処理済のウエハ200を保持するボート217がマニホールド209の下端からプロセスチューブ203の外部へと搬出(ボートアンローディング)される。その後、処理済のウエハ200はボート217より取り出され、ポッド110内へ格納される(ウエハディスチャージ)。

【0076】

本実施の形態にかかる基板処理システム1は、基板処理装置の一例として半導体製造装置を示しているが、半導体製造装置に限らず、LCD(Liquid Crystal Display)装置のようなガラス基板を処理する装置、露光装置、リソグラフィ装置、塗布装置、プラズマCVD(Chemical Vapor Deposition)であってもよい。また、基板処理の具体的内容は不問であり、成膜処理だけでなく、アニール処理、酸化処理、窒化処理、拡散処理等の処理であってもよい。また、成膜処理は、例えばCDV、PVD、酸化膜、窒化膜を形成する処理、金属を含む膜を形成する処理であってもよい。

【0077】

また、本実施の形態にかかる管理装置500は、一つの基板処理装置100を管理しているが、複数の基板処理装置を管理する群管理装置であってもよい。このような群管理装置は、複数の基板処理装置とデータの送受信が可能なように接続されているが、一つの基板処理装置と同様に各々の基板処理装置のデータ転送経路毎にデータの転送状態を確認することができる。

【符号の説明】

【0078】

1 基板処理システム、100 基板処理装置、202 処理炉、237 搬送制御部(駆動制御部)、237a メカ機構I/O制御部、239 主制御部、239a 処理制御部、239b 通信制御部、239e データ保存部、239f I/O制御部、240 基板処理装置用コントローラ、240a データ表示部、240b 入力手段、500 管理装置、501 制御部、502 共有メモリ、503 データ保存部、503t 参照テーブル、504 通信制御部、505 データ表示部、506 入力手段。

【技術分野】

【0001】

本発明は、基板処理装置内のデータを監視する基板処理システムに関する。

【背景技術】

【0002】

基板を処理する基板処理装置は、温度、ガス流量、圧力等の基板の処理状態や基板の搬送状態を示すデータを出力し、基板処理装置を管理する群管理装置に転送している。基板処理装置には、基板の処理状態や基板の搬送状態を詳細に捉えるため、多くのセンサが搭載されているとともに、基板処理装置内のデータサンプリング時間の短縮化が図られている。このため、基板処理装置内では膨大な量のデータが群管理装置に転送されるようになった。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、基板処理装置のセンサから出力されるデータには、基板処理装置内の所定の制御部を経由せずに群管理装置に転送されるデータや、基板処理装置内の複数の制御部を経由せずに群管理装置に転送されるデータがある。従って、従来の基板処理システムでは、データの転送速度が低下したりデータが群管理装置まで到達しない問題が発生した場合、データの転送異常を検知することができるものの、データの転送異常が発生した基板処理工程や転送経路について、データ転送異常が発生するまでの経緯を確認することができなかった。

【0004】

本発明は、データ転送異常の発生原因や発生箇所を容易に確認することができる基板処理システムを提供することを目的とする。

【課題を解決するための手段】

【0005】

上述した課題を解決するため、本発明の一態様である基板処理システムは、基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、前記基板処理装置は、前記基板の処理状態及び搬送状態を示すデータを出力し、前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、前記計測した結果を表示する。

【0006】

本発明の一態様である群管理装置は、基板を処理して搬送する複数の基板処理装置を管理する群管理装置であって、前記複数の基板処理装置の各々から出力された前記基板の処理状態及び搬送状態を示すデータを受信し、前記受信したデータの転送状態を、前記データが出力された箇所から前記データを受信した箇所へ至る複数の転送経路で計測し、前記計測した結果を表示する。

【発明の効果】

【0007】

本発明によれば、データ転送異常の発生箇所や発生原因を容易に確認することができる。

【図面の簡単な説明】

【0008】

【図1】本実施の形態における基板処理システムのブロック構成図である。

【図2】本実施の形態における基板処理システムの基板処理装置用コントローラの動作を示すフローチャートである。

【図3】本実施の形態における基板処理システムの転送情報を示す図である。

【図4】本実施の形態における基板処理システムのデータ変化量の時間依存性を示す図である。

【図5】本実施の形態における基板処理システムのデータ流量の時間依存性を示す図である。

【図6】本実施の形態における基板処理装置の斜透視図である。

【図7】本実施の形態における基板処理装置の側面透視図である。

【図8】本実施の形態における基板処理装置の処理炉の横断面図である。

【発明を実施するための形態】

【0009】

以下、本実施の形態について図面を参照しつつ説明する。図1は、本実施の形態における基板処理システム1のブロック構成図である。基板処理システム1は、基板処理装置100、管理装置500を有する。基板処理装置100は、管理装置500に管理されており、例えば構内回線(LAN)や広域回線(WAN)等のネットワークにより接続されている。

【0010】

(1)基板処理装置用コントローラ

(1−1)基板処理装置用コントローラの構成

本実施の形態にかかる基板処理装置100の構成について説明する。基板処理装置100は、図1に示すように、処理炉202及び基板処理装置用コントローラ240を有する。処理炉202は、基板処理装置用コントローラ240により制御されている。各構成について、以下に詳述する。

【0011】

本実施の形態にかかる基板処理装置用コントローラ240の構成について、図1を用いて説明する。基板処理装置用コントローラ240は、主制御部239、処理制御部239a、通信制御部239b、搬送制御部237、メカ機構I/O制御部237a、HDDなどの記憶装置として構成されたデータ保存部239e、I/O制御部239f、ディスプレイ装置などのデータ表示部240a及びキーボード等の入力手段240bを有する。

【0012】

主制御部239は、中央処理装置(CPU)で構成されており、また、処理制御部239a及びI/O制御部239fとデータ交換可能なように接続され、処理炉202の動作を制御する。また、主制御部239は、通信制御部239b及び搬送制御部237と接続され、各制御部からデータの転送情報を収集する。データ変化量及びデータ流量については後述する。

【0013】

なお、基板処理装置100には、後述するように、種々のデータ転送経路が存在し、主制御部239を通過しないデータ転送経路を含む。このため、主制御部239は、これらのデータ転送経路で転送されるデータのデータ変化量及びデータ流量の情報を、I/O制御部239f等の各部から収集することにより監視する。

【0014】

主制御部239は、ディスプレイ等のデータ表示部240aと、キーボード等の入力手段240bとを制御する。主制御部239には、データ表示部240a及び入力手段240bが接続されている。主制御部239は、操作員による入力手段240bからの入力(操作コマンドの入力等)を受け付けるとともに、基板処理装置100の状態表示画面や操作入力受付画面等をデータ表示部240aに表示する。

【0015】

通信制御部239bは、後述する管理装置500とネットワークを介してデータ交換可能なように接続されている。通信制御部239bは、I/O制御部239fを介して読み出した処理炉202の状態(温度、ガス流量、圧力等)を示すデータを、主制御部239及び処理制御部239aを介して受信し、管理装置500へ送信する。また、通信制御部239bは、メカ機構I/O制御部237aから出力されたデータを、搬送制御部237及び主制御部239を介して受信し、管理装置500へ送信する。なお、通信制御部239bが読み出したデータとは、具体的には、基板処理装置100を構成する各部の状態(位置、開閉状態、動作中であるかウエイト状態であるか等)のデータである。

【0016】

また、通信制御部239bは、I/O制御部239fにより読み出された処理炉202の状態を示すデータを、主制御部239及び処理制御部239aを介さずに直接受信して群管理装置500へ送信する。また、通信制御部239bは、メカ機構I/O制御部237aにより読み出されたデータを、主制御部239を介さずに直接受信して管理装置500へ送信する。このようなデータ転送経路は、主制御部239による表示処理や処理制御部239aによる処理が不要なデータ、すなわち、データ表示部240aに表示する必要のないデータの転送に用いられる。

【0017】

搬送制御部237は、処理される基板や処理後の基板を搬送するメカ機構I/O制御部237aを介して基板処理装置100のメカ機構(例えば、後述するポッドエレベータ118a等)の動作を制御するとともに、メカ機構の状態を示すデータを収集する。

【0018】

また、搬送制御部237は、図1に示すように、主制御部239、処理制御部239a及び通信制御部239bを介さずに、後述する管理装置500と直接データ交換可能なように接続されている。このため、基板処理装置100のメカ機構の状態を示すデータが、主制御部239や通信制御部239bを介さずに直接に管理装置500へ送信される。このように、データ転送経路は、主制御部239、処理制御部239a、搬送制御部237、通信制御部239bによる処理がいずれも不要なデータの転送に用いられる。なお、基板処理装置100を構成する各メカ機構部については、後で詳述する。

【0019】

メカ機構I/O制御部237aは、基板処理装置100を構成するメカ機構を制御するため、メカ機構の各構成部と接続されている。

【0020】

データ保存部239eは、種々のデータ等を保存する。具体的には、基板処理装置用コントローラ240に種々の機能を実現させるためのプログラム、処理炉202にて実施される基板処理工程の設定データ(レシピ)、I/O制御部239f及びメカ機構I/O制御部237aから読み出された各種データ、基板処理装置内の転送経路毎に算出されたデータ変化量及びデータ流量の情報等が挙げられる。

【0021】

I/O制御部239fは、処理炉202を制御するための後述するガス流量制御部等(図1では不図示)を有する。また、搬送制御部237は、図1に示すように、主制御部239、処理制御部239a及び通信制御部239bを介さずに、後述する管理装置500と直接データ交換可能なように接続されている。同様に、I/O制御部239fは、読み出した処理炉202の状態を示すデータを、主制御部239、処理制御部239a、通信制御部239bを介さずに直接管理装置500へ転送することが可能である。このデータ転送経路は、主制御部239、処理制御部239a、搬送制御部237、通信制御部239bによる処理がいずれも不要であるようなデータの転送に用いられる。

【0022】

(1−2)基板処理装置用コントローラの動作

次に、本実施の形態にかかる基板処理装置用コントローラ240の動作について説明する。図2は、本実施の形態における基板処理システムの基板処理装置用コントローラの動作を示すフローチャートである。図3は、本実施の形態における基板処理システムの転送情報を示す図である。図4は、本実施の形態における基板処理システムのデータ変化量の時間依存性を示す図である。図5は、本実施の形態における基板処理システムのデータ流量の時間依存性を示す図ある。

【0023】

まず、主制御部239は、図1の点線で表される各データ転送経路のデータ変化量及びデータ流量の情報を、処理制御部239a等から取得し、データ保存部239eに保存する(S101)。次に、主制御部239は、各部から転送されたデータ転送経路を識別するため、各データ転送経路に識別番号を付与する(S102)。

【0024】

ここで、識別番号の付与について説明する。例えば、主制御部239から通信制御部239bを経由して管理装置500に転送されるデータのデータ転送経路は、1−1−1等という識別番号を付与される。また、主制御部239は、このように識別番号が付与された1−1−1〜1−1−xの転送経路で計測された結果の累積情報に対して、1−1という識別番号を付与し転送情報に格納する。

【0025】

次に、主制御部239は、データ保存部239eに保存された各転送経路のデータから、データ変化量及びデータ流量を算出し、これらの累積情報とともに図3に示す転送情報のテーブルに格納し、データ保存部239eに保存する(S103)。

【0026】

ここで、図3に示す転送情報のテーブルについて説明する。このテーブルには、識別番号が付与された各転送経路の情報がデータ変化量及びデータ流量に分けて計測時間毎に格納されている。1−1−1経路を通過した1〜p番目のデータは、各々100msec.間隔でデータ変化数が計測され、1秒間当たりのデータ変化数をデータ変化量として算出され、転送情報に格納されている。そして、データ流量は、計測時間毎のデータ変化量の合計として転送情報のテーブルに格納されている。そして、1−1経路の欄には、1−1−1〜1−1−x経路のデータ変化量及びデータ流量の累積情報が格納されている。このように、図3に示すテーブルには、すべての転送経路におけるデータ変化量及びデータ流量の転送情報が格納されている。

【0027】

次に、主制御部239は、データ保存部239eに保存された転送情報から、データ変化量及びデータ流量が正常か否か判断する(S104)。判断方法としては、以下に説明する方法が挙げられる。例えば、図4に示すように、管理者は、処理炉202で行う基板の処理条件(レシピ)に基づき、データ変化数が一定値を示す区間を、入力手段240bから指定する。そして、管理者は、データの転送状態が正常に保たれるようなデータ変化量の閾値を、入力手段240bにより設定する。また、図5に示すように、管理者は、レシピに基づきデータ流量が一定値を示す区間及びデータ流量の閾値を入力手段506により設定する。そして、制御部501は、図4や図5のように設定された閾値から超えた場合に、データ流量異常を認識する。そして、主制御部239は、データ変化量及びデータ流量が設定した閾値から超えた場合に、データ変化量異常やデータ流量異常を認識する。

【0028】

また、この他の判断方法としては、主制御部239は、データ保存部239eに保存された各転送経路毎のデータに対して統計解析を行うことにより、データ変化量やデータ流量の異常を認識する方法が挙げられる。

【0029】

主制御部239は、これらの判断方法によりデータ変化量異常を判断し、データ変化量が正常な範囲を超えた場合には、データ表示部240aによりアラームを発行させ(S105)動作を終了する。一方、主制御部239は、データ変化量が正常な範囲内である場合にはその後動作を終了する。

【0030】

また、主制御部239は、転送情報を算出しデータ保存部239eに保存した後、レシピ実行時のトレースデータとともにグラフ表示し(S106)動作を終了する。

【0031】

(2)管理装置

(2−1)管理装置の構成

次に、本実施の形態にかかる管理装置500について説明する。管理装置500は、図1に示すように、制御部501、共有メモリ502、データ履歴テーブル502t、データ保存部503、参照テーブル503t、通信制御部504、ディスプレイ装置などのデータ表示部505及びキーボード等の入力手段506を有する。各構成について、以下に詳述する。

【0032】

制御部501は、中央処理装置(CPU)で構成されており、また、共有メモリ502、データ保存部503、通信制御部504、データ表示部505及び入力手段506と接続されている。制御部501の動作については、後で詳述する。

【0033】

データ保存部503は、HDDなどの記憶装置として構成され、図3に示すような参照テーブル503tが格納されている。参照テーブル503tには、図3に示すような転送情報や処理炉202のレシピがグラフ化され保存されている。

【0034】

通信制御部504は、基板処理装置用コントローラ240の通信制御部239b、I/O制御部239f及び搬送制御部237に接続されている。通信制御部504は、基板処理装置100から転送された転送情報や、各制御部から受信したデータを制御部501へ送信する。

【0035】

(2−2)管理装置の動作

本実施の形態にかかる管理装置500の動作について説明する。管理装置500の動作は、基板処理装置100の動作と概ね同様なため、図2に示すフローチャートに沿って説明する。

【0036】

まず、制御部501は、図1中の点線で表される各データ転送経路から通信制御部504で受信されたデータを通信制御部504から受信し、データ保存部503に保存する(S101)。次に、制御部501は、前述と同様に、各データ転送経路に識別番号を付与し(S102)、各転送経路のデータから、図3に示す転送情報を算出しデータ保存部503に保存する(S103)。

【0037】

そして、例えば、図4及び図5に示す方法で、データ変化量及びデータ流量の転送情報から転送状態が正常か否か判断する(S104)。制御部501は、転送状態が正常な範囲を超えた場合には、データ表示部505によりアラームを発行させ(S105)動作を終了する。一方、制御部501は、転送状態が正常な範囲内である場合にはその後動作を終了する。また、制御部501は、転送情報を算出し保存した後、レシピ実行時のトレースデータと一緒にグラフ表示し(S106)動作を終了する。また、制御部501は、転送情報を算出しデータ保存部503に保存した後、レシピ実行時のトレースデータとともにグラフ表示し(S106)動作を終了する。

【0038】

なお、基板処理装置100及び管理装置500の機能は、各々データ保存部239e及び503と、CPUにより機能する主制御部239及び制御部501が協働することにより実現される。

【0039】

以上のように、本実施の形態にかかる基板処理システム1は、データの転送経路毎にデータ転送状態を監視し、データ転送異常が発生する前の転送状態を表示することができる。このため、データ変化量やデータ流量が変化し始めてから転送異常が発生するまでの経緯を認識することができる。従って、どのレシピの実行時にどの程度の転送異常がどこの転送経路で発生したか容易に確認することが可能となる。また、データ転送状態が正常な場合であっても、閾値に近いデータ流量又はデータ変化量が継続する場合には、データ転送状態に余裕を持たせるための処置を可及的速やかに実行することができる。このため、本実施の形態にかかる基板処理システム1は、データ転送異常を事前に防ぐことも可能になる。

【0040】

(3)基板処理装置のメカ機構

(3−1)基板処理装置のメカ機構の構成

続いて、本実施の形態にかかる基板処理装置100のメカ機構の構成について、図6及び図7を参照しながら説明する。図6は、本実施の形態における基板処理装置の斜透視図である。図7は、本実施の形態における基板処理装置の側面透視図である。なお、本実施の形態にかかる基板処理装置100は、例えばウエハ等の基板に酸化、拡散処理、CVD処理などを行なう縦型の装置として構成されている。

【0041】

図6及び図7に示すように、本実施の形態にかかる基板処理装置100は、耐圧容器として構成された筐体111を備えている。筐体111の正面壁111aの正面前方部には、メンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設されている。正面メンテナンス口103には、正面メンテナンス口103を開閉する一対の正面メンテナンス扉104が設けられている。シリコン等のウエハ(基板)200を収納したポッド(基板収容器)110が、筐体111内外へウエハ200を搬送するキャリアとして使用される。

【0042】

筐体111の正面壁111aには、ポッド搬入搬出口(基板収容器搬入搬出口)112が、筐体111内外を連通するように開設されている。ポッド搬入搬出口112は、フロントシャッタ(基板収容器搬入搬出口開閉機構)113によって開閉されるようになっている。ポッド搬入搬出口112の正面前方側には、ロードポート(基板収容器受渡し台)114が設置されている。ロードポート114上では、ポッド110を載置されると共に位置合わせされるように構成されている。ポッド110は、工程内搬送装置(図示せず)によってロードポート114上に搬送されるように構成されている。

【0043】

筐体111内の前後方向の略中央部における上部には、回転式ポッド棚(基板収容器載置棚)105が設置されている。回転式ポッド棚105上には複数個のポッド110が保管されるように構成されている。回転式ポッド棚105は、垂直に立設されて水平面内で間欠回転される支柱116と、支柱116に上中下段の各位置において放射状に支持された複数枚の棚板(基板収容器載置台)117と、を備えている。複数枚の棚板117は、ポッド110を複数個それぞれ載置した状態で保持するように構成されている。

【0044】

筐体111内におけるロードポート114と回転式ポッド棚105との間には、ポッド搬送装置(基板収容器搬送装置)118が設置されている。ポッド搬送装置118は、ポッド110を保持したまま昇降可能なポッドエレベータ(基板収容器昇降機構)118aと、搬送機構としてのポッド搬送機構(基板収容器搬送機構)118bとで構成されている。ポッド搬送装置118は、ポッドエレベータ118aとポッド搬送機構118bとの連続動作により、ロードポート114、回転式ポッド棚105、ポッドオープナ(基板収容器蓋体開閉機構)121との間で、ポッド110を相互に搬送するように構成されている。

【0045】

筐体111内の下部には、サブ筐体119が、筐体111内の前後方向の略中央部から後端にわたって設けられている。サブ筐体119の正面壁119aには、ウエハ200をサブ筐体119内外に搬送する一対のウエハ搬入搬出口(基板搬入搬出口)120が、垂直方向に上下二段に並べられて設けられている。上下段のウエハ搬入搬出口120には、ポッドオープナ121がそれぞれ設置されている。

【0046】

各ポッドオープナ121は、ポッド110を載置する一対の載置台122と、ポッド110のキャップ(蓋体)を着脱するキャップ着脱機構(蓋体着脱機構)123とを備えている。ポッドオープナ121は、載置台122上に載置されたポッド110のキャップをキャップ着脱機構123によって着脱することにより、ポッド110のウエハ出し入れ口を開閉するように構成されている。

【0047】

サブ筐体119内には、ポッド搬送装置118や回転式ポッド棚105等が設置された空間から流体的に隔絶された移載室124が構成されている。移載室124の前側領域にはウエハ移載機構(基板移載機構)125が設置されている。ウエハ移載機構125は、ウエハ200を水平方向に回転ないし直動可能なウエハ移載装置(基板移載装置)125aと、ウエハ移載装置125aを昇降させるウエハ移載装置エレベータ(基板移載装置昇降機構)125bとで構成されている。図7に示すように、ウエハ移載装置エレベータ125bは、サブ筐体119の移載室124前方領域右端部と筐体111右側端部との間に設置されている。ウエハ移載装置125aは、ウエハ200の載置部としてのツイーザ(基板保持体)125cを備えている。これらウエハ移載装置エレベータ125b及びウエハ移載装置125aの連続動作により、ウエハ200をボート(基板保持具)217に対して装填(チャージング)及び脱装(ディスチャージング)することが可能なように構成されている。

【0048】

移載室124の後側領域には、ボート217を収容して待機させる待機部126が構成されている。待機部126の上方には、基板処理系としての処理炉202が設けられている。処理炉202の下端部は、炉口シャッタ(炉口開閉機構)147により開閉されるように構成されている。

【0049】

図6に示すように、サブ筐体119の待機部126右端部と筐体111右側端部との間には、ボート217を昇降させるためのボートエレベータ(基板保持具昇降機構)115が設置されている。ボートエレベータ115の昇降台には、連結具としてのアーム128が連結されている。アーム128には、蓋体としてのシールキャップ219が水平に据え付けられている。シールキャップ219は、ボート217を垂直に支持し、処理炉202の下端部を閉塞可能なように構成されている。

【0050】

ボート217は複数本の保持部材を備えている。ボート217は、複数枚(例えば、50枚〜125枚程度)のウエハ200を、その中心を揃えて垂直方向に整列させた状態でそれぞれ水平に保持するように構成されている。

【0051】

図6に示すように、移載室124のウエハ移載装置エレベータ125b側及びボートエレベータ115側と反対側である左側端部には、清浄化した雰囲気もしくは不活性ガスであるクリーンエア133を供給するよう供給フアン及び防塵フィルタで構成されたクリーンユニット134が設置されている。ウエハ移載装置125aとクリーンユニット134との間には、図示はしないが、ウエハの円周方向の位置を整合させる基板整合装置としてのノッチ合わせ装置が設置されている。

【0052】

クリーンユニット134から吹き出されたクリーンエア133は、図示しないノッチ合わせ装置、ウエハ移載装置125a、待機部126にあるボート217の周囲を流通した後、図示しないダクトにより吸い込まれて筐体111の外部に排気されるか、もしくはクリーンユニット134の吸い込み側である一次側(供給側)にまで循環されてクリーンユニット134によって移載室124内に再び吹き出されるように構成されている。

【0053】

(3−2)基板処理装置のメカ機構の動作

次に、本実施の形態にかかる基板処理装置100のメカ機構の動作について、図6及び図7を参照しながら説明する。なお、ここで説明する基板処理装置100の動作とは、前述の基板処理装置100のメカ機構の動作を表す。また、以下に説明する動作は、前述の基板処理装置用コントローラ240の主制御部等により制御され、その結果として動作している。

【0054】

図6及び図7に示すように、ポッド110がロードポート114に供給されると、ポッド搬入搬出口112がフロントシャッタ113によって開放される。そして、ロードポート114の上のポッド110が、ポッド搬送装置118によってポッド搬入搬出口112から筐体111内部へと搬入される。

【0055】

筐体111内部へと搬入されたポッド110は、ポッド搬送装置118によって回転式ポッド棚105の棚板117上へ自動的に搬送されて一時的に保管された後、棚板117上から一方のポッドオープナ121の載置台122上に移載される。なお、筐体111内部へと搬入されたポッド110は、ポッド搬送装置118によって直接ポッドオープナ121の載置台122上に移載されてもよい。この際、ポッドオープナ121のウエハ搬入搬出口120はキャップ着脱機構123によって閉じられており、移載室124内にはクリーンエア133が流通され、充満されている。例えば、移載室124内にクリーンエア133として窒素ガスが充満することにより、移載室124内の酸素濃度が例えば20ppm以下となり、大気雰囲気である筐体111内の酸素濃度よりも遥かに低くなるように

設定されている。

【0056】

載置台122上に載置されたポッド110は、その開口側端面がサブ筐体119の正面壁119aにおけるウエハ搬入搬出口120の開口縁辺部に押し付けられるとともに、そのキャップがキャップ着脱機構123によって取り外され、ウエハ出し入れ口が開放される。その後、ウエハ200は、ウエハ移載装置125aのツイーザ125cによってウエハ出し入れ口を通じてポッド110内からピックアップされ、ノッチ合わせ装置にて方位が整合された後、移載室124の後方にある待機部126内へ搬入され、ボート217内に装填(チャージング)される。ボート217内にウエハ200を装填したウエハ移載装置125aは、ポッド110に戻り、次のウエハ200をボート217内に装填する。

【0057】

この一方(上段または下段)のポッドオープナ121におけるウエハ移載機構125によるウエハのボート217への装填作業中に、他方(下段または上段)のポッドオープナ121の載置台122上には、別のポッド110が回転式ポッド棚105上からポッド搬送装置118によって搬送されて移載され、ポッドオープナ121によるポッド110の開放作業が同時進行される。

【0058】

予め指定された枚数のウエハ200がボート217内に装填されると、炉口シャッタ147によって閉じられていた処理炉202の下端部が、炉口シャッタ147によって開放される。続いて、ウエハ200群を保持したボート217は、シールキャップ219がボートエレベータ115によって上昇されることにより処理炉202内へ搬入(ローディング)されていく。

【0059】

ローディング後は、処理炉202内にてウエハ200に任意の処理が実施される。処理後は、ノッチ合わせ装置でのウエハの整合工程を除き、上述の手順とほぼ逆の手順で、処理後のウエハ200を格納したボート217が処理室201内より搬出され、処理後のウエハ200を格納したポッド110が筐体111外へと搬出される。

【0060】

(4)処理炉

(4−1)処理炉の構成

続いて、本実施の形態にかかる処理炉202の構成について、図8を用いて説明する。図8は、本発明の一実施形態にかかる基板処理装置の処理炉の縦断面図である。

【0061】

図8に示すように、処理炉202は、反応管としてのプロセスチューブ203を備えている。プロセスチューブ203は、内部反応管としてのインナーチューブ204と、その外側に設けられた外部反応管としてのアウターチューブ205と、を備えている。インナーチューブ204は、例えば石英(SiO2)または炭化シリコン(SiC)等の耐熱性材料からなり、上端及び下端が開口した円筒形状に形成されている。インナーチューブ204内の筒中空部には、基板としてのウエハ200を処理する処理室201が形成されている。処理室201内は後述するボート217を収容可能なように構成されている。アウターチューブ205は、インナーチューブ204と同心円状に設けられている。アウターチューブ205は、内径がインナーチューブ204の外径よりも大きく、上端が閉塞し下

端が開口した円筒形状に形成されている。アウターチューブ205は、例えば石英または炭化シリコン等の耐熱性材料からなる。

【0062】

プロセスチューブ203の外側には、プロセスチューブ203の側壁面を囲うように、加熱機構としてのヒータ206が設けられている。ヒータ206は円筒形状であり、保持板としてのヒータベース251に支持されることにより垂直に据え付けられている。

【0063】

アウターチューブ205の下方には、アウターチューブ205と同心円状になるように、マニホールド209が配設されている。マニホールド209は、例えばステンレス等からなり、上端及び下端が開口した円筒形状に形成されている。マニホールド209は、インナーチューブ204の下端部とアウターチューブ205の下端部とにそれぞれ係合しており、これらを支持するように設けられている。なお、マニホールド209とアウターチューブ205との間には、シール部材としてのOリング220aが設けられている。マニホールド209がヒータベース251に支持されることにより、プロセスチューブ203は垂直に据え付けられた状態となっている。プロセスチューブ203とマニホールド209により反応容器が形成される。

【0064】

後述するシールキャップ219には、ガス導入部としてのノズル230が処理室201内に連通するように接続されている。ノズル230には、ガス供給管232が接続されている。ガス供給管232の上流側(ノズル230との接続側と反対側)には、ガス流量制御器としてのMFC(マスフローコントローラ)241を介して、図示しない処理ガス供給源や不活性ガス供給源等が接続されている。MFC241には、ガス流量制御部235が電気的に接続されている。ガス流量制御部235は、処理室201内に供給するガスの流量が所望のタイミングにて所望の流量となるように、MFC241を制御するように構成されている。

【0065】

マニホールド209には、処理室201内の雰囲気を排気する排気管231が設けられている。排気管231は、インナーチューブ204とアウターチューブ205との隙間によって形成される筒状空間250の下端部に配置されており、筒状空間250に連通している。排気管231の下流側(マニホールド209との接続側と反対側)には、圧力検出器としての圧力センサ245、例えばAPC(Auto Pressure Contoroller)として構成された圧力調整装置242、真空ポンプ等の真空排気装置246が上流側から順に接続されている。圧力調整装置242及び圧力センサ245には、圧力制御部236が電気的に接続されている。圧力制御部236は、圧力センサ245により検出された圧力値に基づいて、処理室201内の圧力が所望のタイミングにて所望の圧

力となるように、圧力調整装置242を制御するように構成されている。

【0066】

マニホールド209の下方には、マニホールド209の下端開口を気密に閉塞可能な炉口蓋体としてのシールキャップ219が設けられている。シールキャップ219は、マニホールド209の下端に垂直方向下側から当接されるようになっている。シールキャップ219は、例えばステンレス等の金属からなり、円盤状に形成されている。シールキャップ219の上面には、マニホールド209の下端と当接するシール部材としてのOリング220bが設けられている。シールキャップ219の中心部付近であって処理室201と反対側には、ボートを回転させる回転機構254が設置されている。回転機構254の回転軸255は、シールキャップ219を貫通してボート217を下方から支持している。回転機構254は、ボート217を回転させることでウエハ200を回転させることが可能なように構成されている。シールキャップ219は、プロセスチューブ203の外部に垂直に設備された昇降機構としてのボートエレベータ115によって、垂直方向に昇降されるように構成されている。シールキャップ219を昇降させることにより、ボート217を処理室201内外へ搬送することが可能なように構成されている。回転機構254及びボートエレベータ115には、搬送制御部としての駆動制御部237が電気的に接続されている。駆動制御部237は、回転機構254及びボートエレベータ115が所望のタイミングにて所望の動作をするように、これらを制御するように構成されている。

【0067】

上述したように、基板保持具としてのボート217は、複数枚のウエハ200を水平姿勢でかつ互いに中心を揃えた状態で整列させて多段に保持するように構成されている。ボート217は、例えば石英や炭化珪素等の耐熱性材料からなる。ボート217の下部には、例えば石英や炭化珪素等の耐熱性材料からなる円板形状をした断熱部材としての断熱板216が水平姿勢で多段に複数枚配置されており、ヒータ206からの熱がマニホールド209側に伝わりにくくなるように構成されている。

【0068】

プロセスチューブ203内には、温度検出器としての温度センサ263が設置されている。ヒータ206と温度センサ263とには、電気的に温度制御部238が接続されている。温度制御部238は、温度センサ263により検出された温度情報に基づいて、処理室201内の温度が所望のタイミングにて所望の温度分布となるように、ヒータ206への通電具合を調整するように構成されている。

【0069】

ガス流量制御部235、圧力制御部236、駆動制御部237、温度制御部238は、基板処理装置全体を制御する主制御部239に電気的に接続されている。基板処理装置用コントローラ240は、これら、ガス流量制御部235、圧力制御部236、駆動制御部237、温度制御部238、及び主制御部239を含む構成である。尚、基板処理装置用コントローラ240の構成や動作については、後述する。

【0070】

(4−2)処理炉の動作

続いて、半導体デバイスの製造工程の一工程として、上記構成に係る処理炉202を用いてCVD法によりウエハ200上に薄膜を形成する方法について、図8を参照しながら説明する。なお、以下の説明において、基板処理装置を構成する各部の動作は基板処理装置用コントローラ240により制御される。

【0071】

複数枚のウエハ200がボート217に装填(ウエハチャージ)されると、図8に示すように、複数枚のウエハ200を保持したボート217は、ボートエレベータ115によって持ち上げられて処理室201に搬入(ボートローディング)される。この状態で、シールキャップ219はOリング220bを介してマニホールド209の下端をシールした状態となる。

【0072】

処理室201内が所望の圧力(真空度)となるように、真空排気装置246によって真空排気される。この際、圧力センサ245が測定した圧力値に基づき、圧力調整装置242(の弁の開度)がフィードバック制御される。また、処理室201内が所望の温度となるように、ヒータ206によって加熱される。この際、温度センサ263が検出した温度値に基づき、ヒータ206への通電量がフィードバック制御される。続いて、回転機構254により、ボート217及びウエハ200が回転させられる。

【0073】

次いで、処理ガス供給源から供給されてMFC241にて所望の流量となるように制御されたガスは、ガス供給管232内を流通してノズル230から処理室201内に導入される。導入されたガスは処理室201内を上昇し、インナーチューブ204の上端開口から筒状空間250内に流出して排気管231から排気される。ガスは、処理室201内を通過する際にウエハ200の表面と接触し、この際に熱CVD反応によってウエハ200の表面上に薄膜が堆積(デポジション)される。

【0074】

予め設定された処理時間が経過すると、不活性ガス供給源から不活性ガスが供給され、処理室201内が不活性ガスに置換されるとともに、処理室201内の圧力が常圧に復帰される。

【0075】

その後、ボートエレベータ115によりシールキャップ219が下降されてマニホールド209の下端が開口されるとともに、処理済のウエハ200を保持するボート217がマニホールド209の下端からプロセスチューブ203の外部へと搬出(ボートアンローディング)される。その後、処理済のウエハ200はボート217より取り出され、ポッド110内へ格納される(ウエハディスチャージ)。

【0076】

本実施の形態にかかる基板処理システム1は、基板処理装置の一例として半導体製造装置を示しているが、半導体製造装置に限らず、LCD(Liquid Crystal Display)装置のようなガラス基板を処理する装置、露光装置、リソグラフィ装置、塗布装置、プラズマCVD(Chemical Vapor Deposition)であってもよい。また、基板処理の具体的内容は不問であり、成膜処理だけでなく、アニール処理、酸化処理、窒化処理、拡散処理等の処理であってもよい。また、成膜処理は、例えばCDV、PVD、酸化膜、窒化膜を形成する処理、金属を含む膜を形成する処理であってもよい。

【0077】

また、本実施の形態にかかる管理装置500は、一つの基板処理装置100を管理しているが、複数の基板処理装置を管理する群管理装置であってもよい。このような群管理装置は、複数の基板処理装置とデータの送受信が可能なように接続されているが、一つの基板処理装置と同様に各々の基板処理装置のデータ転送経路毎にデータの転送状態を確認することができる。

【符号の説明】

【0078】

1 基板処理システム、100 基板処理装置、202 処理炉、237 搬送制御部(駆動制御部)、237a メカ機構I/O制御部、239 主制御部、239a 処理制御部、239b 通信制御部、239e データ保存部、239f I/O制御部、240 基板処理装置用コントローラ、240a データ表示部、240b 入力手段、500 管理装置、501 制御部、502 共有メモリ、503 データ保存部、503t 参照テーブル、504 通信制御部、505 データ表示部、506 入力手段。

【特許請求の範囲】

【請求項1】

基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、

前記基板処理装置は、

前記基板の処理状態及び搬送状態を示すデータを出力し、

前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、

前記計測した結果を表示する

基板処理システム。

【請求項1】

基板を処理して搬送する基板処理装置と、該基板処理装置を管理する管理装置とを有する基板処理システムであって、

前記基板処理装置は、

前記基板の処理状態及び搬送状態を示すデータを出力し、

前記出力したデータの転送状態を、前記出力したデータを出力した箇所から前記管理装置へ至る複数の転送経路で計測し、

前記計測した結果を表示する

基板処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−181665(P2011−181665A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44147(P2010−44147)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

[ Back to top ]