基板処理方法および基板処理装置

【課題】Cu表面の酸化銅の除去および層間絶縁膜に付着したCu含有物残渣の除去を効率良く確実に行うことができる基板処理方法を提供すること。

【解決手段】基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去するにあたり、基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程とを行う。

【解決手段】基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去するにあたり、基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程とを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu配線を形成する際に、Cu膜表面の酸化物および層間絶縁膜に付着したCu含有物残渣を除去する基板処理方法および基板処理装置に関する。

【背景技術】

【0002】

近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線間の容量の低下ならびに配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められており、それに対応した技術として、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高くかつエレクトロマイグレーション耐性に優れている銅(Cu)を用い、層間絶縁膜としてSiO2より誘電率が低い絶縁膜(低誘電率膜、Low−k膜)を用いたCu多層配線技術が注目されている。

【0003】

Cuは酸化されやすく、その表面には容易に抵抗の高い酸化銅が形成されてコンタクトをとり難くなる等の問題が生じるため、Cu表面に形成された酸化膜を除去する必要がある。

【0004】

また、ダマシン法を用いてCu配線構造を形成する場合には、層間絶縁膜のエッチングの際に、配線用溝やビアの底に露出している下層のCu配線の一部がエッチングされ、配線溝やビアの側壁にCu含有物が残渣として付着する。このような残渣が付着した状態で次工程を実施するとCuが層間絶縁膜の内部に拡散して半導体装置の歩留まりを低下させてしまうため、このようなCu含有物残渣を除去する必要がある。

【0005】

Cu表面の酸化膜を除去する方法としては、プラズマを用いたドライクリーニングが用いられてきたが、プラズマを用いた場合には下地のCuにダメージを与えるおそれがあるため、プラズマを使用せずに基板表面をドライクリーニングする方法として、有機酸ドライクリーニング(例えば特許文献1)が検討されている。

【0006】

また、層間絶縁膜に付着したCu含有物残渣を除法する方法としては、ウェット洗浄が用いられてきたが、層間絶縁膜としてLow−k膜を用いる場合にはウェット洗浄によってLow−k膜が吸湿して誘電率の上昇を招きやすいことから、やはり有機酸ドライクリーニングを用いてこのようなCu含有物残渣を除去する方法(例えば非特許文献1)が検討されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003―218198号公報

【非特許文献】

【0008】

【非特許文献1】Enhancing Yield and Reliabilityby Applying Dry Organic Acid Vapor Cleaning to Copper Contact Via-Bottom for32-nm Nodes and Beyond (International Interconnect Technology Conference, 2008.p93-p95)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1および非特許文献1の記載から、Cu表面の酸化銅のクリーニングとCu含有物残渣のエッチング除去とを有機酸ドライクリーニングを用いて同時に行うことが考えられるが、実際には、これらを同時に行っても、これらの処理が十分に行われなかったり、処理時間が極めて長くなったりすることが判明した。

【0010】

本発明はかかる事情に鑑みてなされたものであって、Cu表面の酸化銅の除去および層間絶縁膜に付着したCu含有物残渣の除去を効率良く確実に行うことができる基板処理方法および基板処理装置を提供することを目的とする。

また、そのような基板処理方法を実行するためのプログラムを記憶した記憶媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決すべく検討を重ねている過程で、酸化銅に対して有機酸含有ガスを用いたドライクリーニングを行う場合、低温ではエッチングが起こりやすく、高温では還元が起こりやすいことを知見した。このような知見に基づいてさらに検討した結果、以下の点に想到した。すなわち、Cu配線構造において層間絶縁膜に付着しているCu含有物残渣は酸化銅が主成分と考えられ、このようなCu含有物残渣はエッチング除去する必要があるので、エッチングが起こりやすい低温において有機酸含有ガスでのドライクリーニングを行って除去する。一方、Cu表面の酸化銅膜の有機酸含有ガスでのドライクリーニングにおいては、酸化銅膜はエッチング除去および還元除去のいずれの除去でもよいが、低温での反応は反応速度が遅く、時間がかかるのに対し、高温では反応速度が速いため、より高速で反応が起こる高温にて還元を主体とする反応を生じさせることによりCu表面の酸化銅膜を短時間で確実に除去することができる。

【0012】

すなわち、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理方法であって、基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程とを含むことを特徴とする基板処理方法を提供する。

【0013】

本発明は、前記層間絶縁膜がLow−k膜である場合に好適である。また、前記有機酸は、カルボン酸であることが好ましく、その中でも蟻酸が好ましい。 この場合に、前記第1の温度は100〜200℃であり、前記第2の温度は200〜300℃であることが好適である。

【0014】

上記本発明に係る方法において、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0015】

また、上記本発明の方法において、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、 基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記載置台上の基板に前記エネルギー媒体ガス供給機構から加熱されたエネルギー媒体ガスを供給して基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0016】

さらに、上記本発明の方法において、載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部とを有する基板処理装置を用い、前記第1の処理部の載置台に基板を載置し、基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで前記第2の処理部の載置台に基板を載置し、基板を前記第2の温度に加熱して前記第2の工程を実施するようにすることができる。

【0017】

さらにまた、上記本発明の方法において、基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記処理容器内を排気する排気機構とを有する基板処理装置を用い、前記保持手段に保持された基板を前記処理容器内に収容し、前記加熱機構により複数の基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により複数の基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0018】

また、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構と、前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0019】

さらに、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガスと、前記チャンバ内を排気する排気機構と、前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給して基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0020】

さらにまた、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部と、前記第1の処理部と前記第2の処理部との間で基板を搬送する搬送機構と、前記第1の処理部の載置台に基板を載置させ、基板を前記の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記搬送機構により基板を前記第2の処理部の載置台に搬送させ、基板を前記第2の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0021】

さらにまた、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、 前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、複数の基板が保持された状態の前記基板保持部を前記処理容器内に収容させた状態で、前記加熱機構により複数の基板を相対的に低温の第1の温度に加熱しつつ複数の基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により複数の基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、複数の基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0022】

さらにまた、本発明は、コンピュータ上で動作し、基板処理装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記基板処理方法が行われるように、コンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0023】

本発明によれば、有機酸含有ガスでのドライクリーニングでCu含有物残渣と酸化銅膜とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図2】本発明が適用されるCu配線構造の一例を示す断面図である。

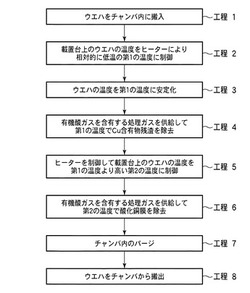

【図3】本発明の第1の実施形態の方法を示すフローチャートである。

【図4】Cu2Oを蟻酸で処理する場合の温度とCu原子の減少量との関係を示す図。

【図5】本発明の第2の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図6】第2の実施形態に係る成膜方法を示すフローチャートである。

【図7】本発明の第3の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図8】第3の実施形態に係る成膜方法を示すフローチャートである。

【図9】本発明の第4の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図10】第4の実施形態に係る成膜方法を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、添付図面を参照して、本発明の実施の形態について説明する。

【0026】

<第1の実施形態>

(第1の実施形態の基板処理方法を実施するための基板処理装置の構成)

図1は、本発明の第1の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。ここでは、基板として半導体ウエハ(以下、単にウエハと記す)を用いた場合について説明する(以下の実施形態も同じ)。

【0027】

この処理装置100は、気密に構成された略円筒状のチャンバ1を有している。チャンバ1の底壁には、チャンバ1内で半導体基板であるウエハWを水平に支持するための載置台3が設けられている。

【0028】

載置台3には、ヒーター4が埋め込まれており、このヒーター4にはヒーター電源5が接続されている。一方、載置台3の上面近傍には熱電対6が設けられており、熱電対6の信号はヒーターコントローラ7に伝送されるようになっている。そして、ヒーターコントローラ7は熱電対6の信号に応じてヒーター電源5に指令を送信し、ヒーター4の加熱を制御してウエハWを所定の温度に制御するようになっている。また、載置台3には、ウエハWを支持して昇降させるため、例えば3本のウエハ支持ピン(図示せず)が載置台3の表面に対して突没可能に設けられている。

【0029】

チャンバ1の天壁1aには、シャワーヘッド10が設けられている。このシャワーヘッド10の上壁には、シャワーヘッド10内にガスを導入するガス導入口12が設けられており、このガス導入口12からクリーニング処理のための処理ガスおよびパージガスが導入される。シャワーヘッド10の内部には拡散室14が形成されており、下部には、載置台3に向けて処理ガスやパージガスを吐出するための多数の吐出孔11が形成されている。そして、ガス導入口12から導入されたガスは、この拡散室14の空間で拡散され、吐出孔11からチャンバ1内に載置台3に載置されたウエハWに対して垂直に吐出される。

【0030】

ガス導入口12には、クリーニングガスとパージガスを供給するための配管21が接続されている。配管21の他端には処理ガスを供給する処理ガス供給源22が接続されている。配管21にはマスフローコントローラ23とその前後のバルブ24が設けられている。また、配管21には不活性ガス配管25が接続され、この不活性ガス配管25の他端には不活性ガス供給源26が接続されている。不活性ガス配管25にはマスフローコントローラ27とその前後のバルブ28が設けられている。

【0031】

処理ガス供給源22から供給される処理ガスとしては、有機酸ガスを含むものが用いられる。処理ガスを構成する有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。また、不活性ガス供給源26から供給される不活性ガスは、パージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0032】

チャンバ1の底壁1bには、排気口31が形成されており、この排気口31には排気管32が接続されている。そして、この排気管32には高速真空ポンプを含む排気装置33が設けられている。排気管32にはコンダクタンス可変バルブ34が設けられており、チャンバ1からの排気量を調節できるようになっている。この排気装置33を作動させることによりチャンバ1内のガスが排気され、排気管32を介してチャンバ1内を所定の真空度まで高速に減圧することが可能となっている。

【0033】

チャンバ1の側壁には、基板処理装置100に隣接する搬送室(図示せず)との間でウエハWの搬入出を行うための搬入出口と、この搬入出口を開閉するゲートバルブとが設けられている(いずれも図示を省略)。

【0034】

基板処理装置100は制御部40を有しており、制御部40は、プロセスコントローラ41と、ユーザーインターフェース42と、記憶部43とを有している。プロセスコントローラ41には、基板処理装置100の各構成部、例えばバルブ、マスフローコントローラ、ヒーターコントローラ7、排気装置33等が接続されており、これらがプロセスコントローラ41により制御される。

【0035】

ユーザーインターフェース42は、プロセスコントローラ41に接続されており、オペレータが処理装置を管理するためにコマンドの入力操作等を行うキーボードや、プラズマ処理装置の稼働状況を可視化して表示するディスプレイ等からなる。

【0036】

記憶部43は、プロセスコントローラ41に接続されており、基板処理装置100で実行される各種処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、処理条件に応じて基板処理装置100の各構成部に処理を実行させるためのプログラムすなわち処理レシピが格納されている。処理レシピは記憶部43の中の記憶媒体に記憶されている。記憶媒体は、ハードディスクのような固定的なものであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0037】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意の処理レシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、基板処理装置100でのクリーニング処理が行われる。

【0038】

(第1の実施形態に係る基板処理方法)

次に、このような基板処理装置100を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0039】

ここでは、例えば図2に示すように、下層の層間絶縁膜であるLow−k膜201の上にキャップ膜206を介して上層の層間絶縁膜であるLow−k膜202が形成され、下層のLow−k膜201にCu配線層203が形成されたウエハWに対し、Low−k膜202のCu配線層203に対応する位置をプラズマエッチングしてトレンチ204およびホール205を形成し、レジストをアッシング除去した際において、トレンチ204およびホール205の側壁等に付着したCu含有物残渣209およびCu配線層203の表面に形成された酸化銅膜210を有機酸ガスを含む処理ガスによるドライクリーニングにより除去する。

【0040】

図3のフローチャートに示すように、まず、図示しないゲートバルブを開にして搬入出口から、上記Cu配線構造を有するウエハWをチャンバ1内に搬入し、載置台3上に載置する(工程1)。次いで、熱電対6による温度検出信号に基づいて、ヒーターコントローラ7によりヒーター4を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程2)。

【0041】

そして、排気装置33の真空ポンプによりチャンバ1内を排気しつつ、バルブ28を開にして、不活性ガス供給源26から例えばArガスを導入し、ウエハWの温度を第1の温度に安定させる(工程3)。

【0042】

次いで、バルブ24を開にして、処理ガス供給源22から有機酸ガスを含む処理ガスをマスフローコントローラ23によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、主にCu含有物残渣209をエッチング除去する(工程4)。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。

【0043】

処理ガスを構成する有機酸としては、上述したように、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などのカルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。またこの際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、100〜200℃の範囲が好ましい。有機酸として蟻酸を用いた場合のエッチング反応は、以下の(1)式で表すことができる。

Cu2O+2HCOOH→2Cu(HCOO)+H2O…(1)

ここでCu(HCOO)は揮発性を有するため、Cu含有残渣物209はエッチング除去される。

【0044】

なお、工程3の安定化工程を行わず、ウエハWを載置台3に載置した後、直ちに処理ガスを供給してもよい。また、工程4では、不活性ガスは流したままの状態でも停止させてもよい。

【0045】

工程4の処理によりCu含有物残渣209がほぼ完全に除去された後、処理ガスの供給を停止し、不活性ガスを供給して熱電対6による温度検出信号に基づいて、ヒーターコントローラ7によりヒーター4を制御してウエハWの温度を、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程5)。

【0046】

そして、温度が安定した後、再び処理ガス供給源22から有機酸ガスを含む処理ガスをマスフローコントローラ23によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により酸化銅膜210を除去する(工程6)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、200〜300℃の範囲が好ましい。有機酸として蟻酸を用いた場合の還元反応は、以下の(2)式で表すことができる。

Cu2O+HCOOH→2Cu+H2O+CO2…(2)

【0047】

なお、処理ガスの供給は温度が安定する前に行ってもよいし、工程後の温度変更時に処理ガスを流しながら行ってもよい。ただし、温度が第2の温度よりも低いときに処理ガスを流すことにより、酸化銅膜はエッチングにより除去される割合が多くなる。

【0048】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、処理ガスの供給を停止し、不活性ガス供給源26から不活性ガスをパージガスとしてマスフローコントローラ27によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、チャンバ1内をパージする(工程7)。その後、図示しないゲートバルブを開にして搬入出口からウエハWを搬出する(工程8)。

【0049】

以上の工程において、Cu含有物残渣209の除去と、酸化銅膜210の除去とで温度を変化させるのは、以下の理由による。

【0050】

図4は、Si基板上に300nm厚のCu2O膜を形成したサンプルを準備し、これに蟻酸(HCOOH)ガスを供給しつつサンプルの温度を上昇させ、サンプル温度とCu原子の減少量との関係を、蛍光X線で測定したCu−Kα線検出強度により求めた結果を示す。この図に示すように、低温ではCu原子の減少量が増加しており、200℃付近でCu原子の減少量が最大となり、それより高温になるとCu原子の減少量が低下していくことがわかる。この図から、200℃を境にそれよりも低温ではCu2Oのエッチングが支配的となり、200℃以上の高温になるとCu2Oの還元が支配的となることがわかる。

【0051】

このことから、エッチング除去する必要があるCu含有物残渣209は、エッチング反応が支配的である相対的に低温の第1の温度、例えば100〜200℃で有機酸含有ガスによりドライクリーニング処理することにより、比較的短時間で除去することができる。一方、酸化銅膜210の有機酸含有ガスでのドライクリーニングにおいては、酸化銅膜の除去はエッチング除去および還元除去のいずれの除去でもよいが、一般的に、低温では反応速度が遅く高温では反応速度が速いため、より反応速度が高い反応が起こる第2の温度、例えば200〜300℃にて還元を主体とする反応を生じさせることにより、酸化銅膜210をより短時間で確実に除去することができる。このため、本実施形態では、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができるのである。

【0052】

なお、本実施形態における基板処理装置100は、トレンチ204およびビア205にCu配線を形成するために行うTa膜、Ti膜やRu膜等のバリア膜を形成するユニットおよびその後のCuシード膜を形成するユニットを有するクラスターツール型のマルチチャンバシステムに組み込んで、Cu含有物残渣209および酸化銅膜210の除去、バリア膜の形成、Cuシード膜の形成をin−situで行うようにすることができる。なお、このシステムに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0053】

<第2の実施形態>

(第2の実施形態の成膜方法を実施するための成膜装置の構成)

図5は、本発明の第2の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0054】

この処理装置200は、気密に構成された略円筒状のチャンバ51を有している。チャンバ51の底壁51aの中央部には円形の開口部52が形成されており、この開口部52には、チャンバ51内で半導体基板であるウエハWを水平に支持するための載置台53が設けられている。載置台53と底壁51aとの間には断熱部58が設けられており、この断熱部58はチャンバ1の底壁1aと気密に接合されている。

【0055】

載置台53には、ヒーター54が埋め込まれており、このヒーター54にはヒーター電源55が接続されている。一方、載置台53の上面近傍には熱電対56が設けられており、熱電対56の信号はヒーターコントローラ57に伝送されるようになっている。そして、ヒーターコントローラ57は熱電対56の信号に応じてヒーター電源55に指令を送信し、ヒーター54の加熱を制御してウエハWを所定の温度に制御するようになっている。また、載置台53には、ウエハWを支持して昇降させるため、例えば3本のウエハ支持ピン(図示せず)が載置台53の表面に対して突没可能に設けられている。

【0056】

チャンバ1の天壁51cには、シャワーヘッド60が設けられている。このシャワーヘッド60の上壁には、シャワーヘッド60内にガスを導入するガス導入口62が設けられており、このガス導入口62にエネルギー媒体ガスを供給する配管63が接続されている。

【0057】

シャワーヘッド60の内部には拡散室64が形成されており、下部には、載置台53に向けてエネルギー媒体ガスを吐出するための多数の吐出孔61が形成されている。そして、ガス導入口62から導入されたガスは、この拡散室64の空間で拡散され、吐出孔61からチャンバ51内に載置台53に載置されたウエハWに対して垂直に吐出される。

【0058】

シャワーヘッド60の各吐出孔61の周囲には、シャワーヘッド60内でエネルギー媒体ガスを加熱するための加熱手段であるヒーター65が設けられている。このヒーター65の周囲は、熱伝導率の低い材料、例えば耐熱性合成樹脂、石英、セラミックスなどによる断熱部66が設けられ、断熱されている。そして、ヒーター65の内側を通過するエネルギー媒体ガスが、瞬時に、かつ効率よく加熱される。

【0059】

上記ガス導入口62に接続する配管63の他端には、エネルギー媒体ガスを供給するためのエネルギー媒体ガス供給源73が接続されている。配管63には、マスフローコントローラ71とその前後のバルブ72が設けられている。エネルギー媒体ガスとしては、He、Ar、Kr、Xe、N2等の不活性ガスを好適に用いることができる。また、有機酸ガスを用いることもできる。

【0060】

チャンバ51の側壁51bの一方には、ガス導入口67が設けられており、ガス導入口67には配管68が接続されている。配管68は配管68aと配管68bに分岐しており、配管68aの端部にはクリーニング処理を行うための処理ガス供給源76が接続されている。配管68aにはマスフローコントローラ74aと前後のバルブ75aが設けられている。配管68bの端部には不活性ガスを供給するための不活性ガス供給源77が接続されている。配管68bにはマスフローコントローラ74bと前後のバルブ75bが設けられている。

【0061】

処理ガス供給源76から供給される処理ガスとしては、第1の実施形態と同様、有機酸ガスを含むものが用いられ、有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。

【0062】

一方、不活性ガス供給源77から供給される不活性ガスは、気相中に残留した処理ガス、反応により生成した気相中の副生成物、および熱エネルギーを多く含むエネルギー媒体ガスをパージするためのパージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0063】

チャンバ51の側壁51bのガス導入口67と反対側には、排気口81が形成されており、この排気口81には排気管82が接続されている。そして、この排気管82には高速真空ポンプを含む排気装置83が設けられている。排気管82にはコンダクタンス可変バルブ84が設けられており、チャンバ51からの排気量を調節できるようになっている。この排気装置83を作動させることによりチャンバ51内のガスが排気され、排気管82を介してチャンバ51内を所定の真空度まで高速に減圧することが可能となっている。

【0064】

チャンバ51の側壁のうちガス導入口67および排気口81が形成されていない側壁には、処理装置200に隣接する搬送室(図示せず)との間でウエハWの搬入出を行うための搬入出口と、この搬入出口を開閉するゲートバルブとが設けられている(いずれも図示を省略)。

【0065】

処理装置200は制御部90を有しており、制御部90は、プロセスコントローラ91と、ユーザーインターフェース92と、記憶部93とを有している。これらプロセスコントローラ91、ユーザーインターフェース92、記憶部93は、第1の実施形態におけるプロセスコントローラ41、ユーザーインターフェース42、記憶部43と同様に構成される。

【0066】

(第2の実施形態に係る基板処理方法)

次に、このような処理装置200を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0067】

ここでは、第1の実施形態と同様、図2の構造においてCu含有物209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0068】

図6は第2の実施形態の基板処理方法を示すフローチャートである。まず、図示しないゲートバルブを開にして搬入出口から、上記図2のCu配線構造を有するウエハWをチャンバ51内に搬入し、載置台53上に載置する(工程11)。次いで、熱電対56による温度検出信号に基づいて、ヒーターコントローラ57によりヒーター54を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程12)。

【0069】

そして、排気装置83の真空ポンプによりチャンバ51内を排気しつつ、バルブ75bを開にして、不活性ガス供給源77から例えばArガスを導入し、ウエハWの温度を第1の温度に安定させる(工程13)。

【0070】

次いで、バルブ75aを開にして、処理ガス供給源76から有機酸ガスを含む処理ガスをマスフローコントローラ74aによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、主にCu含有物残渣209をエッチング除去する(工程14)。このときの処理ガスの流れは、図5中に白矢印で示すように水平方向である。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されるまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。

【0071】

なお、工程13の安定化工程を行わず、ウエハWを載置台3に載置した後、直ちに処理ガスを供給してもよい。また、工程14では、不活性ガスは流したままの状態でも停止させてもよい。

【0072】

次に、バルブ75aを閉じて処理ガスの供給を停止し、バルブ72を開けて、エネルギー媒体ガス供給源73からエネルギー媒体ガスをマスフローコントローラ71によって流量制御しつつ配管63およびガス導入口62を介してシャワーヘッド60の拡散室64内に導入し、そこでヒーター65により加熱された高温のエネルギー媒体ガスをチャンバ51内に吐出させてウエハWに供給し、その熱エネルギーによりウエハWの温度を上昇させ、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程15)。この場合に、エネルギー媒体ガスは、図5中黒矢印で示すようにウエハWに垂直に吐出され、エネルギー媒体ガスによりウエハWを急激に昇温することができるから、第1の実施形態よりも極めて短時間で、ウエハWの温度を第1の温度から第2の温度へ昇温させることができる。

【0073】

次に、エネルギー媒体として、有機酸以外のガス、例えば不活性ガスを使用した場合には、ウエハWの温度が第2の温度で安定した時点で、バルブ72を閉じてエネルギー媒体ガスの供給を停止し、バルブ75aを開けて再び処理ガス供給源76から有機酸ガスを含む処理ガスをマスフローコントローラ74aによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により主に酸化銅膜210を除去する(工程16)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程6と同様、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0074】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、バルブ75aを閉じて処理ガスの供給を停止し、バルブ75bを開いて不活性ガス供給源77から不活性ガスをパージガスとしてマスフローコントローラ74bによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、チャンバ51内をパージする(工程17)。その後、図示しないゲートバルブを開にして搬入出口からウエハWを搬出する(工程18)。

【0075】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0076】

第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、本実施形態では高温のエネルギー媒体ガスをウエハWに吹き付けるので、極めて短時間でウエハW温度を第1の温度から第2の温度へ昇温することができ、処理のスループットを高くすることができる。

【0077】

なお、本実施形態における基板処理装置200についても、第1の実施形態の基板処理装置100と同様、トレンチ204およびビア205にCu配線を形成するために行うTa膜、Ti膜やRu膜等のバリア膜を形成するユニットおよびその後のCuシード膜を形成するユニットを有するクラスターツール型のマルチチャンバシステムに組み込んで、Cu含有物残渣209および酸化銅膜210の除去、バリア膜の形成、Cuシード膜の形成をin−situで行うようにすることができる。さらに、このシステムに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0078】

<第3の実施形態>

(第3の実施形態の成膜方法を実施するための成膜装置の構成)

図7は、本発明の第3の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0079】

この基板処理装置300は、Cu含有物残渣を除去するユニットと酸化銅膜を除去するユニットを分け、これらユニットをバリア膜を形成するユニットおよびCuシード膜形成ユニットとともに設けたクラスターツール型のマルチチャンバシステムとして構成される。

【0080】

すなわち、基板処理装置300は、主にCu含有物残渣を除去するCu含有物残渣除去ユニット101、酸化銅膜を除去する酸化銅膜除去ユニット102、トレンチおよび/またはビアの内壁にバリア膜を形成するバリア膜形成ユニット103、バリア膜の上にCuシード膜を成膜するCuシード膜形成ユニット104を備えており、これらユニット101〜104は真空に保持されており、やはり真空に保持された搬送室105にゲートバルブGを介して接続されている。また、搬送室105にはロードロック室106、107がゲートバルブGを介して接続されている。ロードロック室106、107の搬送室5と反対側には大気雰囲気の搬入出室108が設けられており、搬入出室108のロードロック室106、107の接続部分と反対側にはウエハWを収容可能なキャリアCを取り付ける3つのキャリア取り付けポート109、110、111が設けられている。

【0081】

搬送室105内には、Cu含有物残渣除去ユニット101、酸化銅膜除去ユニット102、バリア膜形成ユニット103、Cuシード膜形成ユニット104、ロードロック室106,107に対して、ウエハWの搬入出を行う搬送装置112が設けられている。この搬送装置112は、搬送室105の略中央に設けられており、回転および伸縮可能な回転・伸縮部113の先端に半導体ウエハWを支持する2つの支持アーム114a,114bを有しており、これら2つの支持アーム114a,114bは互いに反対方向を向くように回転・伸縮部113に取り付けられている。

【0082】

搬入出室108内には、キャリアCに対するウエハWの搬入出およびロードロック室106,107に対するウエハWの搬入出を行う搬送装置116が設けられている。この搬送装置116は、多関節アーム構造を有しており、キャリアCの配列方向に沿ってレール118上を走行可能となっていて、その先端の支持アーム117上にウエハWを載せてその搬送を行う。

【0083】

この基板処理装置300は、各構成部を制御する制御部120を有しており、これによりユニット101〜104の各構成部、搬送装置112、116、搬送室105の排気系(図示せず)、ゲートバルブGの開閉等の制御を行うようになっている。この制御部120は、図1の制御部40と同様に構成される。

【0084】

Cu含有物残渣除去ユニット101、酸化銅除去ユニット102は、図1の基板処理装置と同じ構成を有している。そして、Cu含有物残渣ユニット101は、ウエハが前記第1の温度、例えば100〜200℃に加熱されるように載置台の温度が設定され、酸化銅膜除去ユニット102は、ウエハが前記第2の温度、例えば200〜300℃に加熱されるように載置台の温度が設定される。

【0085】

(第3の実施形態に係る基板処理方法)

次に、以上のように構成された基板処理装置300を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0086】

ここでは、第1の実施例と同様、図2の構造においてCu含有物残渣209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0087】

図8は第3の実施形態の基板処理方法を示すフローチャートである。まず、キャリアCから搬入出室108の搬送装置116によりロードロック室106,107のいずれかにウエハWを搬入する(工程21)。そして、そのロードロック室を真空排気した後、搬送室105の搬送装置112により、そのウエハWを取り出し、Cu含有物残渣除去ユニット101にウエハWを搬入し、載置されたウエハWが第1の温度になるように温度制御された載置台に載置する(工程22)。

【0088】

Cu含有物残渣除去ユニット101では、チャンバ内に不活性ガスを導入してウエハWの温度を第1の温度に安定させ(工程23)、その後、チャンバ内に有機酸ガスを含む処理ガスを供給し、第1の温度で主にCu含有物残渣209をエッチング除去する(工程24)。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。

【0089】

なお、工程23の安定化工程を行わず、ウエハWを載置台に載置した後、直ちに処理ガスを供給してもよい。また、工程24では、不活性ガスは流したままの状態でも停止させてもよい。

【0090】

工程24のCu含有物残渣のエッチング除去が終了した後、搬送装置112によりウエハWをCu含有物残渣除去ユニット101から搬出し、酸化銅膜除去ユニット102に搬入する(工程25)。

【0091】

酸化銅膜除去ユニット102では、チャンバ内に不活性ガスを導入してウエハWの温度を第2の温度に安定させ(工程26)、その後、チャンバ内に有機酸ガスを含む処理ガスを供給し、第2の温度で酸化銅膜210を主に還元により除去する(工程27)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程6と同様、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0092】

なお、工程26の安定化工程を行わず、ウエハWを載置台に載置した後、直ちに処理ガスを供給してもよい。また、工程27では、不活性ガスは流したままの状態でも停止させてもよい。

【0093】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了した時点で、本実施形態のクリーニング処理は終了するが、基板処理装置300では、その後、バリア膜形成ユニット103でのバリア膜の成膜(工程28)、Cuシード膜形成ユニット104でのCuシード膜の成膜(工程29)を行った後、ロードロック室106,107のいずれかを介して搬出する(工程30)。

【0094】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0095】

上述したように、第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、本実施形態では予め第1の温度および第2の温度にそれぞれ設定した載置台を有する2つのユニットを用いてCu含有物残渣209と酸化銅膜210を除去するようにしたので、温度変更の時間が不要となり、その分処理のスループットを高くすることができる。

【0096】

なお、本実施形態におけるクラスターツール型の基板処理装置300では、さらに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0097】

<第4の実施形態>

(第4の実施形態の成膜方法を実施するための成膜装置の構成)

図9は、本発明の第4の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0098】

この基板処理装置400は、ウエハWを複数枚同時に加熱するいわゆるバッチ式の装置であり、ウエハWを収容して処理する略筒状の処理容器131を有している。処理容器131の内部には二重管構造をなす石英製のプロセスチューブ132が設けられ、プロセスチューブ132の下端には、筒状をなす金属製のマニホールド136が接続されている。このマニホールド136に各種配管が接続されている。

【0099】

プロセスチューブ132の内部には、複数枚のウエハWを保持して処理容器131内に保持させるためのウエハボート133が搬入されるようになっている。ウエハボート133は、保温筒138を介してボートエレベータ134に支持され、ウエハボート133を昇降させることにより、ウエハボート133の搬入出が行われる。ボートエレベータ134には蓋体137が取り付けられており、ボートエレベータ134が上昇してウエハボート133がプロセスチューブ132に搬入された際に、蓋体137がマニホールド136の下部開口を密閉状態で塞ぎ、プロセスチューブ132内が密閉空間になるようになっている。

【0100】

処理容器131内には、プロセスチューブ132を囲繞するように、ウエハWを加熱するためのヒーター135が設けられている。このヒーター135にはヒーター電源141が接続されている。一方、ウエハボート133に搭載されたウエハWの近傍には、熱電対142が設けられており、熱電対142の信号はヒーターコントローラ143に伝送されるようになっている。そして、ヒーターコントローラ143は熱電対142の信号に応じてヒーター電源141に指令を送信し、ヒーター135の加熱を制御してウエハWを所定の温度に制御するようになっている。

【0101】

マニホールド136には、プロセスチューブ132内に有機酸ガスを含む処理ガスを供給するための処理ガス配管151が接続されている。処理ガス配管151はマニホールド136の内部に水平に延び、プロセスチューブ132の上方に向けて処理ガスを供給可能なように先端が上方へ屈曲している。処理ガス配管151の他端には処理ガスを供給する処理ガス供給源152が接続されている。処理ガス配管151にはマスフローコントローラ153とその前後のバルブ154が設けられている。処理ガスを構成する有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。

【0102】

マニホールド136にはまた、プロセスチューブ132内に不活性ガスを供給するための不活性ガス配管161が接続されている。不活性ガス配管161はマニホールド136の内部に水平に延び、プロセスチューブ132の上方に向けて不活性ガスを供給可能なように先端が上方へ屈曲している。不活性ガス配管161の他端には不活性ガスを供給する不活性ガス供給源162が接続されている。不活性ガス配管161にはマスフローコントローラ163とその前後のバルブ164が設けられている。不活性ガスは、パージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0103】

マニホールド136には配管171が接続されており、プロセスチューブ132の内管と外管との間から排気するようになっている。排気管171には高速真空ポンプを含む排気装置172が設けられている。排気管171にはコンダクタンス可変バルブ173が設けられており、プロセスチューブ132からの排気量を調節できるようになっている。この排気装置172を作動させることによりプロセスチューブ132内のガスが排気され、排気管171を介してプロセスチューブ132内を所定の真空度まで高速に減圧することが可能となっている。

【0104】

この基板処理装置400は、各構成部を制御する制御部180を有している。この制御部180は、図1の制御部40と同様に構成される。

【0105】

(第4の実施形態に係る基板処理方法)

次に、このような処理装置400を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0106】

ここでは、第1の実施例と同様、図2の構造においてCu含有物209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0107】

図10は第4の実施形態の基板処理方法を示すフローチャートである。まず、複数、例えば100枚のウエハWを搭載したウエハボート133をボートエレベータ134によりプロセスチューブ132内に搬入する(工程31)。次いで、熱電対142による温度検出信号に基づいて、ヒーターコントローラ143によりヒーター135を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程32)。

【0108】

そして、排気装置172の真空ポンプによりプロセスチューブ132内を排気しつつ、バルブ164を開にして、不活性ガス供給源162から例えばArガスを不活性ガス配管161を介してプロセスチューブ132内に導入し、ウエハWの温度を第1の温度に安定させる(工程33)。

【0109】

次いで、バルブ154を開にして、処理ガス供給源152から有機酸ガスを含む処理ガスをマスフローコントローラ153によって流量制御しつつ処理ガス配管151を介してプロセスチューブ132内に供給し、主にCu含有物残渣209をエッチング除去する(工程34)。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。

【0110】

なお、工程33の安定化工程を行わず、ウエハWをプロセスチューブ132に搬入した後、直ちに処理ガスを供給してもよい。また、工程34では、不活性ガスは流したままの状態でも停止させてもよい。

【0111】

工程34の処理によりCu含有物残渣209がほぼ完全に除去された後、処理ガスの供給を停止し、不活性ガスを供給して熱電対142による温度検出信号に基づいて、ヒーターコントローラ143によりヒーター135を制御してウエハWの温度を、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程35)。

【0112】

そして、温度が安定した後、再び処理ガス供給源152から有機酸ガスを含む処理ガスをマスフローコントローラ153によって流量制御しつつ処理ガス配管151を介してプロセスチューブ132内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により酸化銅膜210を除去する(工程36)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0113】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、バルブ154を閉じて処理ガスの供給を停止し、バルブ164を開いて不活性ガス供給源162から不活性ガスをパージガスとしてマスフローコントローラ164によって流量制御しつつ不活性ガス配管161を介してプロセスチューブ132内に供給し、プロセスチューブ132内をパージする(工程37)。その後、プロセスチューブ132内を常圧に戻した後、ボートエレベータ134を下降させて、ウエハボート133を搬出する(工程38)。

【0114】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0115】

上述したように、第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、また、第1の実施形態では、第1の温度から第2の温度へ上昇させる際に、ヒーター4の設定温度を変更するため、温度変更に時間がかかり、第1の実施形態のような枚葉処理においては、その温度変更時間が処理のスループットに大きく影響し、スループットが低くなってしまうが、本実施形態では例えば100枚という多数のウエハを同時に処理するバッチ処理を採用しているため、第1の温度から第2の温度への温度変動の時間がかかったとしても、1枚あたりの付加時間としてはわずかなものとなり、処理のスループットはほとんど低下しない。

【0116】

<本発明の他の適用>

なお、本発明は、上記実施の形態に限定されることなく種々変形可能である。例えば、上記実施形態においては、処理ガスを構成する有機酸ガスとして蟻酸(HCOOH)に代表されるカルボン酸を単体で用いた例について示したが、 有機酸ガス単体で供給する場合に限らず、有機酸ガスを水素(H2)等の他のガスと混合して供給してもよい。さらに、本発明の基板処理方法を実施する装置としては、上記実施形態に示したものに限らず、種々の装置を採用することができる。さらにまた、被処理基板の構造も図2のものに限るものではなく、被処理基板も半導体ウエハに限るものではない。

【符号の説明】

【0117】

1,51;チャンバ

3,53;載置台

4,54,135;ヒーター

5,55,141;ヒーター電源

6,56,142;熱電対

7,57,143;ヒーターコントローラ

10,60;シャワーヘッド

22,76,152;処理ガス供給源

26,77,162;不活性ガス供給源

33,83,172;排気装置

40,90,120,180;制御部

65;ヒーター

73;エネルギー媒体ガス供給源

100,200,300,400;基板処理装置

101;Cu含有物残渣除去ユニット

102;酸化銅膜除去ユニット

201,202;Low−k膜(層間絶縁膜)

203;Cu配線層

204;トレンチ

205;ホール(ビア)

209;Cu含有物残渣

210;酸化銅膜

W;半導体ウエハ

【技術分野】

【0001】

本発明は、Cu配線を形成する際に、Cu膜表面の酸化物および層間絶縁膜に付着したCu含有物残渣を除去する基板処理方法および基板処理装置に関する。

【背景技術】

【0002】

近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線間の容量の低下ならびに配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められており、それに対応した技術として、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高くかつエレクトロマイグレーション耐性に優れている銅(Cu)を用い、層間絶縁膜としてSiO2より誘電率が低い絶縁膜(低誘電率膜、Low−k膜)を用いたCu多層配線技術が注目されている。

【0003】

Cuは酸化されやすく、その表面には容易に抵抗の高い酸化銅が形成されてコンタクトをとり難くなる等の問題が生じるため、Cu表面に形成された酸化膜を除去する必要がある。

【0004】

また、ダマシン法を用いてCu配線構造を形成する場合には、層間絶縁膜のエッチングの際に、配線用溝やビアの底に露出している下層のCu配線の一部がエッチングされ、配線溝やビアの側壁にCu含有物が残渣として付着する。このような残渣が付着した状態で次工程を実施するとCuが層間絶縁膜の内部に拡散して半導体装置の歩留まりを低下させてしまうため、このようなCu含有物残渣を除去する必要がある。

【0005】

Cu表面の酸化膜を除去する方法としては、プラズマを用いたドライクリーニングが用いられてきたが、プラズマを用いた場合には下地のCuにダメージを与えるおそれがあるため、プラズマを使用せずに基板表面をドライクリーニングする方法として、有機酸ドライクリーニング(例えば特許文献1)が検討されている。

【0006】

また、層間絶縁膜に付着したCu含有物残渣を除法する方法としては、ウェット洗浄が用いられてきたが、層間絶縁膜としてLow−k膜を用いる場合にはウェット洗浄によってLow−k膜が吸湿して誘電率の上昇を招きやすいことから、やはり有機酸ドライクリーニングを用いてこのようなCu含有物残渣を除去する方法(例えば非特許文献1)が検討されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003―218198号公報

【非特許文献】

【0008】

【非特許文献1】Enhancing Yield and Reliabilityby Applying Dry Organic Acid Vapor Cleaning to Copper Contact Via-Bottom for32-nm Nodes and Beyond (International Interconnect Technology Conference, 2008.p93-p95)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1および非特許文献1の記載から、Cu表面の酸化銅のクリーニングとCu含有物残渣のエッチング除去とを有機酸ドライクリーニングを用いて同時に行うことが考えられるが、実際には、これらを同時に行っても、これらの処理が十分に行われなかったり、処理時間が極めて長くなったりすることが判明した。

【0010】

本発明はかかる事情に鑑みてなされたものであって、Cu表面の酸化銅の除去および層間絶縁膜に付着したCu含有物残渣の除去を効率良く確実に行うことができる基板処理方法および基板処理装置を提供することを目的とする。

また、そのような基板処理方法を実行するためのプログラムを記憶した記憶媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決すべく検討を重ねている過程で、酸化銅に対して有機酸含有ガスを用いたドライクリーニングを行う場合、低温ではエッチングが起こりやすく、高温では還元が起こりやすいことを知見した。このような知見に基づいてさらに検討した結果、以下の点に想到した。すなわち、Cu配線構造において層間絶縁膜に付着しているCu含有物残渣は酸化銅が主成分と考えられ、このようなCu含有物残渣はエッチング除去する必要があるので、エッチングが起こりやすい低温において有機酸含有ガスでのドライクリーニングを行って除去する。一方、Cu表面の酸化銅膜の有機酸含有ガスでのドライクリーニングにおいては、酸化銅膜はエッチング除去および還元除去のいずれの除去でもよいが、低温での反応は反応速度が遅く、時間がかかるのに対し、高温では反応速度が速いため、より高速で反応が起こる高温にて還元を主体とする反応を生じさせることによりCu表面の酸化銅膜を短時間で確実に除去することができる。

【0012】

すなわち、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理方法であって、基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程とを含むことを特徴とする基板処理方法を提供する。

【0013】

本発明は、前記層間絶縁膜がLow−k膜である場合に好適である。また、前記有機酸は、カルボン酸であることが好ましく、その中でも蟻酸が好ましい。 この場合に、前記第1の温度は100〜200℃であり、前記第2の温度は200〜300℃であることが好適である。

【0014】

上記本発明に係る方法において、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0015】

また、上記本発明の方法において、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、 基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記載置台上の基板に前記エネルギー媒体ガス供給機構から加熱されたエネルギー媒体ガスを供給して基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0016】

さらに、上記本発明の方法において、載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部とを有する基板処理装置を用い、前記第1の処理部の載置台に基板を載置し、基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで前記第2の処理部の載置台に基板を載置し、基板を前記第2の温度に加熱して前記第2の工程を実施するようにすることができる。

【0017】

さらにまた、上記本発明の方法において、基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記処理容器内を排気する排気機構とを有する基板処理装置を用い、前記保持手段に保持された基板を前記処理容器内に収容し、前記加熱機構により複数の基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により複数の基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施するようにすることができる。

【0018】

また、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構と、前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0019】

さらに、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガスと、前記チャンバ内を排気する排気機構と、前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給して基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0020】

さらにまた、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部と、前記第1の処理部と前記第2の処理部との間で基板を搬送する搬送機構と、前記第1の処理部の載置台に基板を載置させ、基板を前記の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記搬送機構により基板を前記第2の処理部の載置台に搬送させ、基板を前記第2の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0021】

さらにまた、本発明は、基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、 前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、複数の基板が保持された状態の前記基板保持部を前記処理容器内に収容させた状態で、前記加熱機構により複数の基板を相対的に低温の第1の温度に加熱しつつ複数の基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により複数の基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、複数の基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構とを具備することを特徴とする基板処理装置を提供する。

【0022】

さらにまた、本発明は、コンピュータ上で動作し、基板処理装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記基板処理方法が行われるように、コンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0023】

本発明によれば、有機酸含有ガスでのドライクリーニングでCu含有物残渣と酸化銅膜とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図2】本発明が適用されるCu配線構造の一例を示す断面図である。

【図3】本発明の第1の実施形態の方法を示すフローチャートである。

【図4】Cu2Oを蟻酸で処理する場合の温度とCu原子の減少量との関係を示す図。

【図5】本発明の第2の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図6】第2の実施形態に係る成膜方法を示すフローチャートである。

【図7】本発明の第3の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図8】第3の実施形態に係る成膜方法を示すフローチャートである。

【図9】本発明の第4の実施形態に係る基板処理方法を実施する基板処理装置の構成の一例を模式的に示す断面図である。

【図10】第4の実施形態に係る成膜方法を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、添付図面を参照して、本発明の実施の形態について説明する。

【0026】

<第1の実施形態>

(第1の実施形態の基板処理方法を実施するための基板処理装置の構成)

図1は、本発明の第1の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。ここでは、基板として半導体ウエハ(以下、単にウエハと記す)を用いた場合について説明する(以下の実施形態も同じ)。

【0027】

この処理装置100は、気密に構成された略円筒状のチャンバ1を有している。チャンバ1の底壁には、チャンバ1内で半導体基板であるウエハWを水平に支持するための載置台3が設けられている。

【0028】

載置台3には、ヒーター4が埋め込まれており、このヒーター4にはヒーター電源5が接続されている。一方、載置台3の上面近傍には熱電対6が設けられており、熱電対6の信号はヒーターコントローラ7に伝送されるようになっている。そして、ヒーターコントローラ7は熱電対6の信号に応じてヒーター電源5に指令を送信し、ヒーター4の加熱を制御してウエハWを所定の温度に制御するようになっている。また、載置台3には、ウエハWを支持して昇降させるため、例えば3本のウエハ支持ピン(図示せず)が載置台3の表面に対して突没可能に設けられている。

【0029】

チャンバ1の天壁1aには、シャワーヘッド10が設けられている。このシャワーヘッド10の上壁には、シャワーヘッド10内にガスを導入するガス導入口12が設けられており、このガス導入口12からクリーニング処理のための処理ガスおよびパージガスが導入される。シャワーヘッド10の内部には拡散室14が形成されており、下部には、載置台3に向けて処理ガスやパージガスを吐出するための多数の吐出孔11が形成されている。そして、ガス導入口12から導入されたガスは、この拡散室14の空間で拡散され、吐出孔11からチャンバ1内に載置台3に載置されたウエハWに対して垂直に吐出される。

【0030】

ガス導入口12には、クリーニングガスとパージガスを供給するための配管21が接続されている。配管21の他端には処理ガスを供給する処理ガス供給源22が接続されている。配管21にはマスフローコントローラ23とその前後のバルブ24が設けられている。また、配管21には不活性ガス配管25が接続され、この不活性ガス配管25の他端には不活性ガス供給源26が接続されている。不活性ガス配管25にはマスフローコントローラ27とその前後のバルブ28が設けられている。

【0031】

処理ガス供給源22から供給される処理ガスとしては、有機酸ガスを含むものが用いられる。処理ガスを構成する有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。また、不活性ガス供給源26から供給される不活性ガスは、パージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0032】

チャンバ1の底壁1bには、排気口31が形成されており、この排気口31には排気管32が接続されている。そして、この排気管32には高速真空ポンプを含む排気装置33が設けられている。排気管32にはコンダクタンス可変バルブ34が設けられており、チャンバ1からの排気量を調節できるようになっている。この排気装置33を作動させることによりチャンバ1内のガスが排気され、排気管32を介してチャンバ1内を所定の真空度まで高速に減圧することが可能となっている。

【0033】

チャンバ1の側壁には、基板処理装置100に隣接する搬送室(図示せず)との間でウエハWの搬入出を行うための搬入出口と、この搬入出口を開閉するゲートバルブとが設けられている(いずれも図示を省略)。

【0034】

基板処理装置100は制御部40を有しており、制御部40は、プロセスコントローラ41と、ユーザーインターフェース42と、記憶部43とを有している。プロセスコントローラ41には、基板処理装置100の各構成部、例えばバルブ、マスフローコントローラ、ヒーターコントローラ7、排気装置33等が接続されており、これらがプロセスコントローラ41により制御される。

【0035】

ユーザーインターフェース42は、プロセスコントローラ41に接続されており、オペレータが処理装置を管理するためにコマンドの入力操作等を行うキーボードや、プラズマ処理装置の稼働状況を可視化して表示するディスプレイ等からなる。

【0036】

記憶部43は、プロセスコントローラ41に接続されており、基板処理装置100で実行される各種処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、処理条件に応じて基板処理装置100の各構成部に処理を実行させるためのプログラムすなわち処理レシピが格納されている。処理レシピは記憶部43の中の記憶媒体に記憶されている。記憶媒体は、ハードディスクのような固定的なものであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0037】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意の処理レシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、基板処理装置100でのクリーニング処理が行われる。

【0038】

(第1の実施形態に係る基板処理方法)

次に、このような基板処理装置100を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0039】

ここでは、例えば図2に示すように、下層の層間絶縁膜であるLow−k膜201の上にキャップ膜206を介して上層の層間絶縁膜であるLow−k膜202が形成され、下層のLow−k膜201にCu配線層203が形成されたウエハWに対し、Low−k膜202のCu配線層203に対応する位置をプラズマエッチングしてトレンチ204およびホール205を形成し、レジストをアッシング除去した際において、トレンチ204およびホール205の側壁等に付着したCu含有物残渣209およびCu配線層203の表面に形成された酸化銅膜210を有機酸ガスを含む処理ガスによるドライクリーニングにより除去する。

【0040】

図3のフローチャートに示すように、まず、図示しないゲートバルブを開にして搬入出口から、上記Cu配線構造を有するウエハWをチャンバ1内に搬入し、載置台3上に載置する(工程1)。次いで、熱電対6による温度検出信号に基づいて、ヒーターコントローラ7によりヒーター4を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程2)。

【0041】

そして、排気装置33の真空ポンプによりチャンバ1内を排気しつつ、バルブ28を開にして、不活性ガス供給源26から例えばArガスを導入し、ウエハWの温度を第1の温度に安定させる(工程3)。

【0042】

次いで、バルブ24を開にして、処理ガス供給源22から有機酸ガスを含む処理ガスをマスフローコントローラ23によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、主にCu含有物残渣209をエッチング除去する(工程4)。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。

【0043】

処理ガスを構成する有機酸としては、上述したように、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などのカルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。またこの際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、100〜200℃の範囲が好ましい。有機酸として蟻酸を用いた場合のエッチング反応は、以下の(1)式で表すことができる。

Cu2O+2HCOOH→2Cu(HCOO)+H2O…(1)

ここでCu(HCOO)は揮発性を有するため、Cu含有残渣物209はエッチング除去される。

【0044】

なお、工程3の安定化工程を行わず、ウエハWを載置台3に載置した後、直ちに処理ガスを供給してもよい。また、工程4では、不活性ガスは流したままの状態でも停止させてもよい。

【0045】

工程4の処理によりCu含有物残渣209がほぼ完全に除去された後、処理ガスの供給を停止し、不活性ガスを供給して熱電対6による温度検出信号に基づいて、ヒーターコントローラ7によりヒーター4を制御してウエハWの温度を、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程5)。

【0046】

そして、温度が安定した後、再び処理ガス供給源22から有機酸ガスを含む処理ガスをマスフローコントローラ23によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により酸化銅膜210を除去する(工程6)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、200〜300℃の範囲が好ましい。有機酸として蟻酸を用いた場合の還元反応は、以下の(2)式で表すことができる。

Cu2O+HCOOH→2Cu+H2O+CO2…(2)

【0047】

なお、処理ガスの供給は温度が安定する前に行ってもよいし、工程後の温度変更時に処理ガスを流しながら行ってもよい。ただし、温度が第2の温度よりも低いときに処理ガスを流すことにより、酸化銅膜はエッチングにより除去される割合が多くなる。

【0048】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、処理ガスの供給を停止し、不活性ガス供給源26から不活性ガスをパージガスとしてマスフローコントローラ27によって流量制御しつつシャワーヘッド10を介してチャンバ1内に供給し、チャンバ1内をパージする(工程7)。その後、図示しないゲートバルブを開にして搬入出口からウエハWを搬出する(工程8)。

【0049】

以上の工程において、Cu含有物残渣209の除去と、酸化銅膜210の除去とで温度を変化させるのは、以下の理由による。

【0050】

図4は、Si基板上に300nm厚のCu2O膜を形成したサンプルを準備し、これに蟻酸(HCOOH)ガスを供給しつつサンプルの温度を上昇させ、サンプル温度とCu原子の減少量との関係を、蛍光X線で測定したCu−Kα線検出強度により求めた結果を示す。この図に示すように、低温ではCu原子の減少量が増加しており、200℃付近でCu原子の減少量が最大となり、それより高温になるとCu原子の減少量が低下していくことがわかる。この図から、200℃を境にそれよりも低温ではCu2Oのエッチングが支配的となり、200℃以上の高温になるとCu2Oの還元が支配的となることがわかる。

【0051】

このことから、エッチング除去する必要があるCu含有物残渣209は、エッチング反応が支配的である相対的に低温の第1の温度、例えば100〜200℃で有機酸含有ガスによりドライクリーニング処理することにより、比較的短時間で除去することができる。一方、酸化銅膜210の有機酸含有ガスでのドライクリーニングにおいては、酸化銅膜の除去はエッチング除去および還元除去のいずれの除去でもよいが、一般的に、低温では反応速度が遅く高温では反応速度が速いため、より反応速度が高い反応が起こる第2の温度、例えば200〜300℃にて還元を主体とする反応を生じさせることにより、酸化銅膜210をより短時間で確実に除去することができる。このため、本実施形態では、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができるのである。

【0052】

なお、本実施形態における基板処理装置100は、トレンチ204およびビア205にCu配線を形成するために行うTa膜、Ti膜やRu膜等のバリア膜を形成するユニットおよびその後のCuシード膜を形成するユニットを有するクラスターツール型のマルチチャンバシステムに組み込んで、Cu含有物残渣209および酸化銅膜210の除去、バリア膜の形成、Cuシード膜の形成をin−situで行うようにすることができる。なお、このシステムに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0053】

<第2の実施形態>

(第2の実施形態の成膜方法を実施するための成膜装置の構成)

図5は、本発明の第2の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0054】

この処理装置200は、気密に構成された略円筒状のチャンバ51を有している。チャンバ51の底壁51aの中央部には円形の開口部52が形成されており、この開口部52には、チャンバ51内で半導体基板であるウエハWを水平に支持するための載置台53が設けられている。載置台53と底壁51aとの間には断熱部58が設けられており、この断熱部58はチャンバ1の底壁1aと気密に接合されている。

【0055】

載置台53には、ヒーター54が埋め込まれており、このヒーター54にはヒーター電源55が接続されている。一方、載置台53の上面近傍には熱電対56が設けられており、熱電対56の信号はヒーターコントローラ57に伝送されるようになっている。そして、ヒーターコントローラ57は熱電対56の信号に応じてヒーター電源55に指令を送信し、ヒーター54の加熱を制御してウエハWを所定の温度に制御するようになっている。また、載置台53には、ウエハWを支持して昇降させるため、例えば3本のウエハ支持ピン(図示せず)が載置台53の表面に対して突没可能に設けられている。

【0056】

チャンバ1の天壁51cには、シャワーヘッド60が設けられている。このシャワーヘッド60の上壁には、シャワーヘッド60内にガスを導入するガス導入口62が設けられており、このガス導入口62にエネルギー媒体ガスを供給する配管63が接続されている。

【0057】

シャワーヘッド60の内部には拡散室64が形成されており、下部には、載置台53に向けてエネルギー媒体ガスを吐出するための多数の吐出孔61が形成されている。そして、ガス導入口62から導入されたガスは、この拡散室64の空間で拡散され、吐出孔61からチャンバ51内に載置台53に載置されたウエハWに対して垂直に吐出される。

【0058】

シャワーヘッド60の各吐出孔61の周囲には、シャワーヘッド60内でエネルギー媒体ガスを加熱するための加熱手段であるヒーター65が設けられている。このヒーター65の周囲は、熱伝導率の低い材料、例えば耐熱性合成樹脂、石英、セラミックスなどによる断熱部66が設けられ、断熱されている。そして、ヒーター65の内側を通過するエネルギー媒体ガスが、瞬時に、かつ効率よく加熱される。

【0059】

上記ガス導入口62に接続する配管63の他端には、エネルギー媒体ガスを供給するためのエネルギー媒体ガス供給源73が接続されている。配管63には、マスフローコントローラ71とその前後のバルブ72が設けられている。エネルギー媒体ガスとしては、He、Ar、Kr、Xe、N2等の不活性ガスを好適に用いることができる。また、有機酸ガスを用いることもできる。

【0060】

チャンバ51の側壁51bの一方には、ガス導入口67が設けられており、ガス導入口67には配管68が接続されている。配管68は配管68aと配管68bに分岐しており、配管68aの端部にはクリーニング処理を行うための処理ガス供給源76が接続されている。配管68aにはマスフローコントローラ74aと前後のバルブ75aが設けられている。配管68bの端部には不活性ガスを供給するための不活性ガス供給源77が接続されている。配管68bにはマスフローコントローラ74bと前後のバルブ75bが設けられている。

【0061】

処理ガス供給源76から供給される処理ガスとしては、第1の実施形態と同様、有機酸ガスを含むものが用いられ、有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。

【0062】

一方、不活性ガス供給源77から供給される不活性ガスは、気相中に残留した処理ガス、反応により生成した気相中の副生成物、および熱エネルギーを多く含むエネルギー媒体ガスをパージするためのパージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0063】

チャンバ51の側壁51bのガス導入口67と反対側には、排気口81が形成されており、この排気口81には排気管82が接続されている。そして、この排気管82には高速真空ポンプを含む排気装置83が設けられている。排気管82にはコンダクタンス可変バルブ84が設けられており、チャンバ51からの排気量を調節できるようになっている。この排気装置83を作動させることによりチャンバ51内のガスが排気され、排気管82を介してチャンバ51内を所定の真空度まで高速に減圧することが可能となっている。

【0064】

チャンバ51の側壁のうちガス導入口67および排気口81が形成されていない側壁には、処理装置200に隣接する搬送室(図示せず)との間でウエハWの搬入出を行うための搬入出口と、この搬入出口を開閉するゲートバルブとが設けられている(いずれも図示を省略)。

【0065】

処理装置200は制御部90を有しており、制御部90は、プロセスコントローラ91と、ユーザーインターフェース92と、記憶部93とを有している。これらプロセスコントローラ91、ユーザーインターフェース92、記憶部93は、第1の実施形態におけるプロセスコントローラ41、ユーザーインターフェース42、記憶部43と同様に構成される。

【0066】

(第2の実施形態に係る基板処理方法)

次に、このような処理装置200を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0067】

ここでは、第1の実施形態と同様、図2の構造においてCu含有物209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0068】

図6は第2の実施形態の基板処理方法を示すフローチャートである。まず、図示しないゲートバルブを開にして搬入出口から、上記図2のCu配線構造を有するウエハWをチャンバ51内に搬入し、載置台53上に載置する(工程11)。次いで、熱電対56による温度検出信号に基づいて、ヒーターコントローラ57によりヒーター54を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程12)。

【0069】

そして、排気装置83の真空ポンプによりチャンバ51内を排気しつつ、バルブ75bを開にして、不活性ガス供給源77から例えばArガスを導入し、ウエハWの温度を第1の温度に安定させる(工程13)。

【0070】

次いで、バルブ75aを開にして、処理ガス供給源76から有機酸ガスを含む処理ガスをマスフローコントローラ74aによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、主にCu含有物残渣209をエッチング除去する(工程14)。このときの処理ガスの流れは、図5中に白矢印で示すように水平方向である。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されるまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。

【0071】

なお、工程13の安定化工程を行わず、ウエハWを載置台3に載置した後、直ちに処理ガスを供給してもよい。また、工程14では、不活性ガスは流したままの状態でも停止させてもよい。

【0072】

次に、バルブ75aを閉じて処理ガスの供給を停止し、バルブ72を開けて、エネルギー媒体ガス供給源73からエネルギー媒体ガスをマスフローコントローラ71によって流量制御しつつ配管63およびガス導入口62を介してシャワーヘッド60の拡散室64内に導入し、そこでヒーター65により加熱された高温のエネルギー媒体ガスをチャンバ51内に吐出させてウエハWに供給し、その熱エネルギーによりウエハWの温度を上昇させ、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程15)。この場合に、エネルギー媒体ガスは、図5中黒矢印で示すようにウエハWに垂直に吐出され、エネルギー媒体ガスによりウエハWを急激に昇温することができるから、第1の実施形態よりも極めて短時間で、ウエハWの温度を第1の温度から第2の温度へ昇温させることができる。

【0073】

次に、エネルギー媒体として、有機酸以外のガス、例えば不活性ガスを使用した場合には、ウエハWの温度が第2の温度で安定した時点で、バルブ72を閉じてエネルギー媒体ガスの供給を停止し、バルブ75aを開けて再び処理ガス供給源76から有機酸ガスを含む処理ガスをマスフローコントローラ74aによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により主に酸化銅膜210を除去する(工程16)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程6と同様、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0074】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、バルブ75aを閉じて処理ガスの供給を停止し、バルブ75bを開いて不活性ガス供給源77から不活性ガスをパージガスとしてマスフローコントローラ74bによって流量制御しつつガス導入口67を介してチャンバ51内に供給し、チャンバ51内をパージする(工程17)。その後、図示しないゲートバルブを開にして搬入出口からウエハWを搬出する(工程18)。

【0075】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0076】

第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、本実施形態では高温のエネルギー媒体ガスをウエハWに吹き付けるので、極めて短時間でウエハW温度を第1の温度から第2の温度へ昇温することができ、処理のスループットを高くすることができる。

【0077】

なお、本実施形態における基板処理装置200についても、第1の実施形態の基板処理装置100と同様、トレンチ204およびビア205にCu配線を形成するために行うTa膜、Ti膜やRu膜等のバリア膜を形成するユニットおよびその後のCuシード膜を形成するユニットを有するクラスターツール型のマルチチャンバシステムに組み込んで、Cu含有物残渣209および酸化銅膜210の除去、バリア膜の形成、Cuシード膜の形成をin−situで行うようにすることができる。さらに、このシステムに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0078】

<第3の実施形態>

(第3の実施形態の成膜方法を実施するための成膜装置の構成)

図7は、本発明の第3の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0079】

この基板処理装置300は、Cu含有物残渣を除去するユニットと酸化銅膜を除去するユニットを分け、これらユニットをバリア膜を形成するユニットおよびCuシード膜形成ユニットとともに設けたクラスターツール型のマルチチャンバシステムとして構成される。

【0080】

すなわち、基板処理装置300は、主にCu含有物残渣を除去するCu含有物残渣除去ユニット101、酸化銅膜を除去する酸化銅膜除去ユニット102、トレンチおよび/またはビアの内壁にバリア膜を形成するバリア膜形成ユニット103、バリア膜の上にCuシード膜を成膜するCuシード膜形成ユニット104を備えており、これらユニット101〜104は真空に保持されており、やはり真空に保持された搬送室105にゲートバルブGを介して接続されている。また、搬送室105にはロードロック室106、107がゲートバルブGを介して接続されている。ロードロック室106、107の搬送室5と反対側には大気雰囲気の搬入出室108が設けられており、搬入出室108のロードロック室106、107の接続部分と反対側にはウエハWを収容可能なキャリアCを取り付ける3つのキャリア取り付けポート109、110、111が設けられている。

【0081】

搬送室105内には、Cu含有物残渣除去ユニット101、酸化銅膜除去ユニット102、バリア膜形成ユニット103、Cuシード膜形成ユニット104、ロードロック室106,107に対して、ウエハWの搬入出を行う搬送装置112が設けられている。この搬送装置112は、搬送室105の略中央に設けられており、回転および伸縮可能な回転・伸縮部113の先端に半導体ウエハWを支持する2つの支持アーム114a,114bを有しており、これら2つの支持アーム114a,114bは互いに反対方向を向くように回転・伸縮部113に取り付けられている。

【0082】

搬入出室108内には、キャリアCに対するウエハWの搬入出およびロードロック室106,107に対するウエハWの搬入出を行う搬送装置116が設けられている。この搬送装置116は、多関節アーム構造を有しており、キャリアCの配列方向に沿ってレール118上を走行可能となっていて、その先端の支持アーム117上にウエハWを載せてその搬送を行う。

【0083】

この基板処理装置300は、各構成部を制御する制御部120を有しており、これによりユニット101〜104の各構成部、搬送装置112、116、搬送室105の排気系(図示せず)、ゲートバルブGの開閉等の制御を行うようになっている。この制御部120は、図1の制御部40と同様に構成される。

【0084】

Cu含有物残渣除去ユニット101、酸化銅除去ユニット102は、図1の基板処理装置と同じ構成を有している。そして、Cu含有物残渣ユニット101は、ウエハが前記第1の温度、例えば100〜200℃に加熱されるように載置台の温度が設定され、酸化銅膜除去ユニット102は、ウエハが前記第2の温度、例えば200〜300℃に加熱されるように載置台の温度が設定される。

【0085】

(第3の実施形態に係る基板処理方法)

次に、以上のように構成された基板処理装置300を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0086】

ここでは、第1の実施例と同様、図2の構造においてCu含有物残渣209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0087】

図8は第3の実施形態の基板処理方法を示すフローチャートである。まず、キャリアCから搬入出室108の搬送装置116によりロードロック室106,107のいずれかにウエハWを搬入する(工程21)。そして、そのロードロック室を真空排気した後、搬送室105の搬送装置112により、そのウエハWを取り出し、Cu含有物残渣除去ユニット101にウエハWを搬入し、載置されたウエハWが第1の温度になるように温度制御された載置台に載置する(工程22)。

【0088】

Cu含有物残渣除去ユニット101では、チャンバ内に不活性ガスを導入してウエハWの温度を第1の温度に安定させ(工程23)、その後、チャンバ内に有機酸ガスを含む処理ガスを供給し、第1の温度で主にCu含有物残渣209をエッチング除去する(工程24)。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。

【0089】

なお、工程23の安定化工程を行わず、ウエハWを載置台に載置した後、直ちに処理ガスを供給してもよい。また、工程24では、不活性ガスは流したままの状態でも停止させてもよい。

【0090】

工程24のCu含有物残渣のエッチング除去が終了した後、搬送装置112によりウエハWをCu含有物残渣除去ユニット101から搬出し、酸化銅膜除去ユニット102に搬入する(工程25)。

【0091】

酸化銅膜除去ユニット102では、チャンバ内に不活性ガスを導入してウエハWの温度を第2の温度に安定させ(工程26)、その後、チャンバ内に有機酸ガスを含む処理ガスを供給し、第2の温度で酸化銅膜210を主に還元により除去する(工程27)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程6と同様、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0092】

なお、工程26の安定化工程を行わず、ウエハWを載置台に載置した後、直ちに処理ガスを供給してもよい。また、工程27では、不活性ガスは流したままの状態でも停止させてもよい。

【0093】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了した時点で、本実施形態のクリーニング処理は終了するが、基板処理装置300では、その後、バリア膜形成ユニット103でのバリア膜の成膜(工程28)、Cuシード膜形成ユニット104でのCuシード膜の成膜(工程29)を行った後、ロードロック室106,107のいずれかを介して搬出する(工程30)。

【0094】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0095】

上述したように、第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、本実施形態では予め第1の温度および第2の温度にそれぞれ設定した載置台を有する2つのユニットを用いてCu含有物残渣209と酸化銅膜210を除去するようにしたので、温度変更の時間が不要となり、その分処理のスループットを高くすることができる。

【0096】

なお、本実施形態におけるクラスターツール型の基板処理装置300では、さらに、Low−k膜のエッチングやレジストのアッシングを行うユニットを搭載して、Low−k膜のエッチングからCuシード膜の形成までの一連の工程をin−situで行うようにしてもよい。

【0097】

<第4の実施形態>

(第4の実施形態の成膜方法を実施するための成膜装置の構成)

図9は、本発明の第4の実施形態に係る基板処理方法を実施するために用いられる基板処理装置の一例を模式的に示す断面図である。

【0098】

この基板処理装置400は、ウエハWを複数枚同時に加熱するいわゆるバッチ式の装置であり、ウエハWを収容して処理する略筒状の処理容器131を有している。処理容器131の内部には二重管構造をなす石英製のプロセスチューブ132が設けられ、プロセスチューブ132の下端には、筒状をなす金属製のマニホールド136が接続されている。このマニホールド136に各種配管が接続されている。

【0099】

プロセスチューブ132の内部には、複数枚のウエハWを保持して処理容器131内に保持させるためのウエハボート133が搬入されるようになっている。ウエハボート133は、保温筒138を介してボートエレベータ134に支持され、ウエハボート133を昇降させることにより、ウエハボート133の搬入出が行われる。ボートエレベータ134には蓋体137が取り付けられており、ボートエレベータ134が上昇してウエハボート133がプロセスチューブ132に搬入された際に、蓋体137がマニホールド136の下部開口を密閉状態で塞ぎ、プロセスチューブ132内が密閉空間になるようになっている。

【0100】

処理容器131内には、プロセスチューブ132を囲繞するように、ウエハWを加熱するためのヒーター135が設けられている。このヒーター135にはヒーター電源141が接続されている。一方、ウエハボート133に搭載されたウエハWの近傍には、熱電対142が設けられており、熱電対142の信号はヒーターコントローラ143に伝送されるようになっている。そして、ヒーターコントローラ143は熱電対142の信号に応じてヒーター電源141に指令を送信し、ヒーター135の加熱を制御してウエハWを所定の温度に制御するようになっている。

【0101】

マニホールド136には、プロセスチューブ132内に有機酸ガスを含む処理ガスを供給するための処理ガス配管151が接続されている。処理ガス配管151はマニホールド136の内部に水平に延び、プロセスチューブ132の上方に向けて処理ガスを供給可能なように先端が上方へ屈曲している。処理ガス配管151の他端には処理ガスを供給する処理ガス供給源152が接続されている。処理ガス配管151にはマスフローコントローラ153とその前後のバルブ154が設けられている。処理ガスを構成する有機酸としてはカルボン酸を好適に用いることができる。カルボン酸としては、蟻酸(HCOOH)、酢酸(CH3COOH)、プロピオン酸(CH3CH2COOH)、酪酸(CH3(CH2)2COOH)、吉草酸(CH3(CH2)3COOH)などを挙げることができ、これらの中では蟻酸(HCOOH)が好ましい。

【0102】

マニホールド136にはまた、プロセスチューブ132内に不活性ガスを供給するための不活性ガス配管161が接続されている。不活性ガス配管161はマニホールド136の内部に水平に延び、プロセスチューブ132の上方に向けて不活性ガスを供給可能なように先端が上方へ屈曲している。不活性ガス配管161の他端には不活性ガスを供給する不活性ガス供給源162が接続されている。不活性ガス配管161にはマスフローコントローラ163とその前後のバルブ164が設けられている。不活性ガスは、パージガス、希釈ガス、キャリアガス等として用いられ、例えばArガス、Heガス、N2ガス等を挙げることができる。

【0103】

マニホールド136には配管171が接続されており、プロセスチューブ132の内管と外管との間から排気するようになっている。排気管171には高速真空ポンプを含む排気装置172が設けられている。排気管171にはコンダクタンス可変バルブ173が設けられており、プロセスチューブ132からの排気量を調節できるようになっている。この排気装置172を作動させることによりプロセスチューブ132内のガスが排気され、排気管171を介してプロセスチューブ132内を所定の真空度まで高速に減圧することが可能となっている。

【0104】

この基板処理装置400は、各構成部を制御する制御部180を有している。この制御部180は、図1の制御部40と同様に構成される。

【0105】

(第4の実施形態に係る基板処理方法)

次に、このような処理装置400を用いて、ウエハW上のCu配線構造におけるCu表面の酸化銅膜と層間絶縁膜に付着したCu含有物残渣を除去してクリーニングする本実施形態の基板処理方法について説明する。

【0106】

ここでは、第1の実施例と同様、図2の構造においてCu含有物209および酸化銅膜210を有機酸を含む処理ガスによるドライクリーニングにより除去する。

【0107】

図10は第4の実施形態の基板処理方法を示すフローチャートである。まず、複数、例えば100枚のウエハWを搭載したウエハボート133をボートエレベータ134によりプロセスチューブ132内に搬入する(工程31)。次いで、熱電対142による温度検出信号に基づいて、ヒーターコントローラ143によりヒーター135を制御してウエハWの温度をCu含有物残渣209の主成分である酸化銅のエッチング反応が支配的となる相対的に低温の第1の温度に制御する(工程32)。

【0108】

そして、排気装置172の真空ポンプによりプロセスチューブ132内を排気しつつ、バルブ164を開にして、不活性ガス供給源162から例えばArガスを不活性ガス配管161を介してプロセスチューブ132内に導入し、ウエハWの温度を第1の温度に安定させる(工程33)。

【0109】

次いで、バルブ154を開にして、処理ガス供給源152から有機酸ガスを含む処理ガスをマスフローコントローラ153によって流量制御しつつ処理ガス配管151を介してプロセスチューブ132内に供給し、主にCu含有物残渣209をエッチング除去する(工程34)。この工程は、Cu含有物残渣209がほぼ完全にエッチング除去されまで行われるが、この際に酸化銅膜210の一部もエッチング除去される。処理ガスを構成する有機酸としては、上述したように、カルボン酸を好適に用いることができ、これらの中では蟻酸(HCOOH)が好ましい。この際の第1の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、第1の実施形態における工程4と同様、100〜200℃の範囲が好ましく、上記(1)式に従って還元反応が生じる。

【0110】

なお、工程33の安定化工程を行わず、ウエハWをプロセスチューブ132に搬入した後、直ちに処理ガスを供給してもよい。また、工程34では、不活性ガスは流したままの状態でも停止させてもよい。

【0111】

工程34の処理によりCu含有物残渣209がほぼ完全に除去された後、処理ガスの供給を停止し、不活性ガスを供給して熱電対142による温度検出信号に基づいて、ヒーターコントローラ143によりヒーター135を制御してウエハWの温度を、酸化銅の還元が支配的となる、第1の温度よりも高い第2の温度に制御する(工程35)。

【0112】

そして、温度が安定した後、再び処理ガス供給源152から有機酸ガスを含む処理ガスをマスフローコントローラ153によって流量制御しつつ処理ガス配管151を介してプロセスチューブ132内に供給し、Cu配線層203表面の酸化銅膜210を還元反応が主体の反応により酸化銅膜210を除去する(工程36)。この際の第2の温度は、例えば、用いる有機酸がカルボン酸、例えば蟻酸(HCOOH)の場合には、200〜300℃の範囲が好ましく、上記(2)式に従って還元反応が生じる。

【0113】

この酸化銅膜210の還元を主体とする反応による除去処理は、酸化銅膜210が完全に除去されるまで続けられる。そして、この酸化銅膜210の除去処理が終了したら、バルブ154を閉じて処理ガスの供給を停止し、バルブ164を開いて不活性ガス供給源162から不活性ガスをパージガスとしてマスフローコントローラ164によって流量制御しつつ不活性ガス配管161を介してプロセスチューブ132内に供給し、プロセスチューブ132内をパージする(工程37)。その後、プロセスチューブ132内を常圧に戻した後、ボートエレベータ134を下降させて、ウエハボート133を搬出する(工程38)。

【0114】

本実施形態においても、第1の実施形態と同様、有機酸含有ガスでのドライクリーニングでCu含有物残渣209と酸化銅膜210とを除去するに際し、相対的に低温である第1の温度でCu含有残渣をエッチング除去し、第1の温度よりも高い第2の温度でCuの表面の酸化銅を還元を主体とする反応により除去することにより、これらを短時間でかつ確実に除去することができる。

【0115】

上述したように、第1の実施形態では、ウエハの温度を第1の温度から第2の温度へ上昇させるための昇温時間がかかり、また、複数枚のウエハを連続して処理する場合、載置台の温度を第2の温度から第1の温度へ下降させるための降温時間がかかる。このため第1の実施形態ではスループットが低下する。しかし、また、第1の実施形態では、第1の温度から第2の温度へ上昇させる際に、ヒーター4の設定温度を変更するため、温度変更に時間がかかり、第1の実施形態のような枚葉処理においては、その温度変更時間が処理のスループットに大きく影響し、スループットが低くなってしまうが、本実施形態では例えば100枚という多数のウエハを同時に処理するバッチ処理を採用しているため、第1の温度から第2の温度への温度変動の時間がかかったとしても、1枚あたりの付加時間としてはわずかなものとなり、処理のスループットはほとんど低下しない。

【0116】

<本発明の他の適用>

なお、本発明は、上記実施の形態に限定されることなく種々変形可能である。例えば、上記実施形態においては、処理ガスを構成する有機酸ガスとして蟻酸(HCOOH)に代表されるカルボン酸を単体で用いた例について示したが、 有機酸ガス単体で供給する場合に限らず、有機酸ガスを水素(H2)等の他のガスと混合して供給してもよい。さらに、本発明の基板処理方法を実施する装置としては、上記実施形態に示したものに限らず、種々の装置を採用することができる。さらにまた、被処理基板の構造も図2のものに限るものではなく、被処理基板も半導体ウエハに限るものではない。

【符号の説明】

【0117】

1,51;チャンバ

3,53;載置台

4,54,135;ヒーター

5,55,141;ヒーター電源

6,56,142;熱電対

7,57,143;ヒーターコントローラ

10,60;シャワーヘッド

22,76,152;処理ガス供給源

26,77,162;不活性ガス供給源

33,83,172;排気装置

40,90,120,180;制御部

65;ヒーター

73;エネルギー媒体ガス供給源

100,200,300,400;基板処理装置

101;Cu含有物残渣除去ユニット

102;酸化銅膜除去ユニット

201,202;Low−k膜(層間絶縁膜)

203;Cu配線層

204;トレンチ

205;ホール(ビア)

209;Cu含有物残渣

210;酸化銅膜

W;半導体ウエハ

【特許請求の範囲】

【請求項1】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理方法であって、

基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、

基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程と

を含むことを特徴とする基板処理方法。

【請求項2】

前記層間絶縁膜がLow−k膜であることを特徴とする請求項1に記載の基板処理方法

【請求項3】

前記有機酸は、カルボン酸であることを特徴とする請求項1または請求項2に記載の基板処理方法。

【請求項4】

前記カルボン酸は、蟻酸であることを特徴とする請求項3に記載の基板処理方法。

【請求項5】

前記第1の温度は100〜200℃であり、前記第2の温度は200〜300℃であることを特徴とする請求項3または請求項4に記載の基板処理方法。

【請求項6】

基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、

基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項7】

基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、

基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記載置台上の基板に前記エネルギー媒体ガス供給機構から加熱されたエネルギー媒体ガスを供給して基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項8】

載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部とを有する基板処理装置を用い、

前記第1の処理部の載置台に基板を載置し、基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで前記第2の処理部の載置台に基板を載置し、基板を前記第2の温度に加熱して前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項9】

基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記処理容器内を排気する排気機構とを有する基板処理装置を用い、

前記保持手段に保持された基板を前記処理容器内に収容し、前記加熱機構により複数の基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により複数の基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項10】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を収容するチャンバと、

前記チャンバ内で基板を載置する載置台と、

前記載置台上の基板を加熱する加熱機構と、

前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、

前記チャンバ内を排気する排気機構と、

前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項11】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を収容するチャンバと、

前記チャンバ内で基板を載置する載置台と、

前記載置台上の基板を加熱する加熱機構と、

前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、

前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガスと、

前記チャンバ内を排気する排気機構と、

前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給して基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項12】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、

載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部と、

前記第1の処理部と前記第2の処理部との間で基板を搬送する搬送機構と、

前記第1の処理部の載置台に基板を載置させ、基板を前記の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記搬送機構により基板を前記第2の処理部の載置台に搬送させ、基板を前記第2の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項13】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を処理する処理容器と、

前記処理容器内で複数の基板を保持する基板保持部と、

前記処理容器内の複数の基板を加熱する加熱機構と、

前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、

複数の基板が保持された状態の前記基板保持部を前記処理容器内に収容させた状態で、前記加熱機構により複数の基板を相対的に低温の第1の温度に加熱しつつ複数の基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により複数の基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、複数の基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項14】

コンピュータ上で動作し、基板処理装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項9のいずれかの基板処理方法が行われるように、コンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【請求項1】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理方法であって、

基板温度が相対的に低温の第1の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行う第1工程と、

基板温度が前記第1の温度よりも高温の第2の温度になるように基板を加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去する第2工程と

を含むことを特徴とする基板処理方法。

【請求項2】

前記層間絶縁膜がLow−k膜であることを特徴とする請求項1に記載の基板処理方法

【請求項3】

前記有機酸は、カルボン酸であることを特徴とする請求項1または請求項2に記載の基板処理方法。

【請求項4】

前記カルボン酸は、蟻酸であることを特徴とする請求項3に記載の基板処理方法。

【請求項5】

前記第1の温度は100〜200℃であり、前記第2の温度は200〜300℃であることを特徴とする請求項3または請求項4に記載の基板処理方法。

【請求項6】

基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、

基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項7】

基板を収容するチャンバと、前記チャンバ内で基板を載置する載置台と、前記載置台上の基板を加熱する加熱機構と、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記チャンバ内を排気する排気機構とを有する基板処理装置を用い、

基板を前記載置台に載置し、前記加熱機構により基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記載置台上の基板に前記エネルギー媒体ガス供給機構から加熱されたエネルギー媒体ガスを供給して基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項8】

載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部とを有する基板処理装置を用い、

前記第1の処理部の載置台に基板を載置し、基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで前記第2の処理部の載置台に基板を載置し、基板を前記第2の温度に加熱して前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項9】

基板を処理する処理容器と、前記処理容器内で複数の基板を保持する基板保持部と、前記処理容器内の複数の基板を加熱する加熱機構と、前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、前記処理容器内を排気する排気機構とを有する基板処理装置を用い、

前記保持手段に保持された基板を前記処理容器内に収容し、前記加熱機構により複数の基板を前記第1の温度に加熱して前記第1の工程を実施し、次いで、前記加熱機構により複数の基板の温度を前記第2の温度に上昇させた後、前記第2の工程を実施することを特徴とする請求項1から請求項5のいずれか1項に記載の基板処理方法。

【請求項10】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を収容するチャンバと、

前記チャンバ内で基板を載置する載置台と、

前記載置台上の基板を加熱する加熱機構と、

前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、

前記チャンバ内を排気する排気機構と、

前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項11】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を収容するチャンバと、

前記チャンバ内で基板を載置する載置台と、

前記載置台上の基板を加熱する加熱機構と、

前記載置台上の基板に加熱されたエネルギー媒体ガスを供給するエネルギー媒体ガス供給機構と、

前記チャンバ内に有機酸ガスを含む処理ガスを供給する処理ガスと、

前記チャンバ内を排気する排気機構と、

前記載置台に基板が載置された状態で、前記加熱機構により基板を相対的に低温の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記載置台上の基板に加熱されたエネルギー媒体ガスを供給して基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項12】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

載置された基板を前記第1の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に前記処理ガスを供給可能な第1の処理部と、

載置された基板を前記第2の温度に加熱可能な温度に保持された載置台を有し、前記載置台上の基板に処理ガスを供給可能な第2の処理部と、

前記第1の処理部と前記第2の処理部との間で基板を搬送する搬送機構と、

前記第1の処理部の載置台に基板を載置させ、基板を前記の第1の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記搬送機構により基板を前記第2の処理部の載置台に搬送させ、基板を前記第2の温度に加熱しつつ基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項13】

基板上のCu配線構造におけるCu表面の酸化銅膜および層間絶縁膜に付着したCu含有物残渣を有機酸含有ガスを用いて除去する基板処理装置であって、

基板を処理する処理容器と、

前記処理容器内で複数の基板を保持する基板保持部と、

前記処理容器内の複数の基板を加熱する加熱機構と、

前記処理容器内に有機酸ガスを含む処理ガスを供給する処理ガス供給機構と、

複数の基板が保持された状態の前記基板保持部を前記処理容器内に収容させた状態で、前記加熱機構により複数の基板を相対的に低温の第1の温度に加熱しつつ複数の基板に有機酸ガスを含む処理ガスを供給してCu含有物残渣のエッチング除去を行わせ、次いで、前記加熱機構により複数の基板の温度を前記第1の温度よりも高温の第2の温度に上昇させた後、複数の基板に有機酸ガスを含む処理ガスを供給して前記Cu表面の酸化銅膜を還元を主体とする反応により除去させるように制御する制御機構と

を具備することを特徴とする基板処理装置。

【請求項14】

コンピュータ上で動作し、基板処理装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項9のいずれかの基板処理方法が行われるように、コンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−225614(P2010−225614A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−67919(P2009−67919)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]