基板処理方法および基板処理装置

【課題】基板の表面に形成されたレジスト膜を除去する基板処理方法および基板処理装置において、処理コストおよび環境負荷の低減を図ることのできる技術を提供する。

【解決手段】基板Wの裏面Wbに温水を供給して基板Wを温め、カロ酸の固体309を保持した酸化剤保持ヘッド3を基板表面Wfに対し走査移動させる。基板表面Wfとカロ酸固体309との界面にはカロ酸が融解してなる液体層309aが形成され、基板表面Wfに付着したレジスト膜を分解除去する。

【解決手段】基板Wの裏面Wbに温水を供給して基板Wを温め、カロ酸の固体309を保持した酸化剤保持ヘッド3を基板表面Wfに対し走査移動させる。基板表面Wfとカロ酸固体309との界面にはカロ酸が融解してなる液体層309aが形成され、基板表面Wfに付着したレジスト膜を分解除去する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板の表面に形成されたレジスト膜を除去する基板処理方法および基板処理装置に関するものである。

【背景技術】

【0002】

半導体デバイスなどの製造プロセスにおいては、例えば有機物からなるレジストを基板の表面に形成して所定の処理を行うことが広く行われており、処理後にレジスト膜を基板から除去する工程が必須となっている。従来より、このようなレジスト膜の除去技術としては、硫酸と過酸化水素水とを所定の割合で混合した硫酸過水によりレジストを分解させる技術が知られている。また、例えば特許文献1および2に記載の技術においては、濃硫酸を電気分解することによって生成される酸化性溶液によって基板を洗浄することで、基板に付着したレジストを酸化させて分解し除去している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−019507号公報

【特許文献2】特開2008−198742号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの技術においては、大量の硫酸を用いて処理を行うため、処理後の廃液の無害化のために大量の水や薬品を必要とし、このことが処理コストや環境負荷の増大につながっている。また、この種の処理液は反応熱によって高温となることが知られており、廃液を処理するための設備にも耐熱性が要求され、このことも処理コストを押し上げる一因となっていた。

【0005】

この発明は上記課題に鑑みなされたものであり、基板の表面に形成されたレジスト膜を除去する基板処理方法および基板処理装置において、処理コストおよび環境負荷の低減を図ることのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明にかかる基板処理方法は、基板の表面に形成されたレジスト膜を除去する基板処理方法であって、上記目的を達成するため、前記レジスト膜の表面に、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させ、前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成して、前記レジスト膜を構成する材料を分解し除去することを特徴としている。

【0007】

また、この発明にかかる基板処理装置は、上記目的を達成するため、表面にレジスト膜が形成された基板を保持する基板保持手段と、前記レジスト膜に対して、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させて保持する保持体と、前記保持体に保持された前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成する流体層形成手段とを備えることを特徴としている。

【0008】

従来の技術においては、硫酸が化学的に変化することで処理液中に生じるペルオキソ一硫酸またはペルオキソ二硫酸の酸化力によってレジストを分解しているが、実際の分解反応に寄与するのは供給された硫酸の一部にすぎない。このことが大量の硫酸を必要とする理由の1つとなっている。これに対して、上記した発明では、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはそれらのアンモニウム塩からなる酸化性固体をレジスト膜に近接または当接させている。このため、強い酸化力を有しレジスト膜の分解に寄与するペルオキソ一硫酸またはペルオキソ二硫酸を基板表面のレジスト膜に対して高濃度で、しかも局所的に供給することができる。その結果、この発明では、レジスト膜の除去に要する硫酸またはそれに類似する組成を有する類似化合物の量を少なくすることができ、廃液処理にかかるコストおよび環境負荷を大きく低減させることができる。

【0009】

ここで、酸化性流体層を形成する具体的な手段としては、例えば、酸化性固体をレジスト膜に当接させるとともに、基板を酸化性固体の融点以上に加熱して酸化性固体を融解させることができる。上記した酸化性固体の材料物質は比較的融点が低く、例えばペルオキソ一硫酸(カロ酸とも称される)の融点は摂氏45度である。したがって、基板をこれ以上の温度に加温して酸化性固体を当接させれば、酸化性固体の表面が融解して酸化性流体層を形成する。これにより、基板に熱的ダメージを与えることなくレジスト膜の除去を効果的に行うことができる。

【0010】

酸化性流体層を形成する他の手段としては、例えば、酸化性固体をレジスト膜に近接させるとともに、酸化性固体とレジスト膜との間隙に水を供給して、酸化性固体とレジスト膜との間に酸化性固体が水に溶解してなる酸化性流体層を形成するようにしてもよい。この場合、酸化性固体とレジスト膜との間に少量の水を供給することで、レジスト膜を高濃度の酸化性溶液で覆ってこれを分解することが可能となる。

【0011】

これらの発明においては、酸化性固体を保持する保持体を基板の表面に沿って基板に対して相対的に走査移動させるようにしてもよい。こうすることで、少量の酸化性固体によって基板表面の広い範囲を処理することが可能となる。

【0012】

この場合において、除去すべきレジスト膜を形成された面を上向きにして基板を略水平に保持し、酸化性流体層を酸化性固体とレジスト膜の表面との間に保持しながら保持体を走査移動させるようにしてもよい。このような構成では、基板に対して保持体が走査移動される間、保持体に保持された酸化性固体とレジスト膜との間に局所的に酸化性流体層を形成することで基板表面の広い範囲を処理することができる。また、略水平な基板上に酸化性流体層を保持し硫酸またはその類似化合物の流失を防止することで、それらの消費量をさらに少なくすることができる。

【0013】

これらの発明では、例えば、レジスト膜の表面に酸化性流体層を形成した後、基板の表面をリンス処理することが好ましい。これにより、基板表面に残留する酸化性固体やレジストの残渣を除去することができる。

【0014】

なお、上記した酸化性固体の材料物質は高湿度雰囲気下では吸湿し加水分解する性質がある。そこで、例えば、少なくとも基板と保持体に保持された酸化性固体とを不活性ガス雰囲気中で近接または当接させるようにしてもよい。こうすることで、酸化性固体の吸湿を防止しつつ、基板表面からレジスト膜を効果的に除去することができる。

【発明の効果】

【0015】

この発明によれば、基板表面のレジスト膜に酸化性流体層を直接接触させてレジストの分解・除去を行う。少量の薬品の使用で高濃度の酸化性流体層を形成することができるので、硫酸またはその類似化合物に使用量を大幅に低減することができ、処理コストおよび環境負荷を大きく低減することができる。

【図面の簡単な説明】

【0016】

【図1】この発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1の基板処理装置の制御構成を示すブロック図である。

【図3】酸化剤保持ヘッドの構造を示す図である。

【図4】第1実施形態におけるレジスト除去処理を示すフローチャートである。

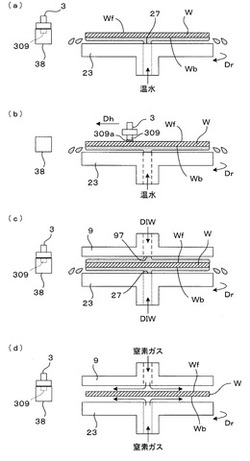

【図5】第1実施形態のレジスト除去処理の進行の様子を模式的に示す図である。

【図6】第2実施形態におけるレジスト除去処理を示すフローチャートである。

【図7】第2実施形態のレジスト除去処理の進行の様子を模式的に示す図である。

【発明を実施するための形態】

【0017】

<第1実施形態>

図1はこの発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は図1の基板処理装置の制御構成を示すブロック図である。この基板処理装置は半導体ウエハ等の基板Wに形成されているレジスト膜を除去するためのレジスト除去処理を実行可能な枚葉式の基板処理装置である。以下では、基板Wの主面のうち除去すべきレジスト膜を形成された一方主面を表面Wf、これとは反対側の他方主面を裏面Wbと称する。

【0018】

この基板処理装置は、基板Wに対して洗浄処理を施す処理空間をその内部に有する処理チャンバー1を備え、処理チャンバー1内の処理空間SPに、基板表面Wfを上方に向けた状態で基板Wを略水平姿勢に保持して回転させるスピンチャック2と、後述する固形状の酸化剤を保持してスピンチャック2に保持された基板Wの表面Wfに当接させるための酸化剤保持ヘッド3と、スピンチャック2に保持された基板Wの表面Wfに向けて処理液を吐出する処理液吐出ノズル5と、スピンチャック2に保持された基板Wの表面Wfに対向配置された遮断部材9とが設けられている。処理液としては、薬液または純水やDIW(deionized water;脱イオン水)等の洗浄液などが用いられる。処理空間SP内は図示を省略する雰囲気制御機構により不活性ガス、例えば窒素ガス雰囲気に維持されている。

【0019】

スピンチャック2は、回転支軸21がモータを含むチャック回転機構22の回転軸に連結されており、チャック回転機構22の駆動により回転中心A0を中心に回転可能となっている。回転支軸21の上端部には、円盤状のスピンベース23が一体的にネジなどの締結部品によって連結されている。したがって、装置全体を制御する制御ユニット4(図2)からの動作指令に応じてチャック回転機構22を駆動させることによりスピンベース23が回転中心A0を中心に回転する。

【0020】

スピンベース23の周縁部付近には、基板Wの周縁部を把持するための複数個のチャックピン24が立設されている。チャックピン24は、円形の基板Wを確実に保持するために3個以上設けてあればよく、スピンベース23の周縁部に沿って等角度間隔で配置されている。チャックピン24のそれぞれは、基板Wの周縁部を下方から支持する基板支持部と、基板支持部に支持された基板Wの外周端面を押圧して基板Wを保持する基板保持部とを備えている。各チャックピン24は、基板保持部が基板Wの外周端面を押圧する押圧状態と、基板保持部が基板Wの外周端面から離れる解放状態との間を切り替え可能に構成されている。

【0021】

そして、スピンベース23に対して基板Wが受渡しされる際には、複数個のチャックピン24を解放状態とし、基板Wに対して洗浄処理を行う際には、複数個のチャックピン24を押圧状態とする。押圧状態とすることによって、複数個のチャックピン24は基板Wの周縁部を把持してその基板Wをスピンベース23から所定間隔を隔てて略水平姿勢に保持することができる。これにより、基板Wはその表面(レジスト膜形成面)Wfを上方に向け、裏面Wbを下方に向けた状態で保持される。

【0022】

スピンチャック2の外方には、第1の回動モータ31が設けられている。第1の回動モータ31には、第1の回動軸33が接続されている。また、第1の回動軸33には、第1のアーム35が水平方向に延びるように連結され、第1のアーム35の先端に酸化剤保持ヘッド3が取り付けられている。そして、制御ユニット4からの動作指令に応じて第1の回動モータ31が駆動されることで、第1のアーム35を第1の回動軸33回りに揺動させることができる。

【0023】

詳しくは後述するが、酸化剤保持ヘッド3はペルオキソ一硫酸(カロ酸;H2SO5)の固体からなる棒状の酸化剤ロッド309を保持している。そして、第1の回動モータ31によって第1のアーム35が揺動されることにより、酸化剤保持ヘッド3は、スピンチャック2に保持された基板W上の位置(図1に実線で示す位置)と、基板W上から離れた待機位置(図1に点線で示す位置)との間を往復移動する。待機位置にはキャップ部材38が設けられており、この位置に位置決めされた酸化剤保持ヘッド3の下端をキャップ部材38によって覆うことができるようになっている。

【0024】

さらに、第1の回動軸33は図示を省略する昇降機構により上下方向に移動可能となっており、酸化剤保持ヘッド3を所定の範囲内で上下に移動させることができる。これにより、酸化剤保持ヘッド3が基板W上にあるときには、酸化剤保持ヘッド3に保持された酸化剤ロッド309を基板表面Wfに対して当接させたり離間させることができる。また酸化剤保持ヘッド3が待機位置にあるときには、酸化剤保持ヘッド3を下降させることでその下端をキャップ部材38に係合させる一方、上昇させることでキャップ部材38から離脱させる。そして、酸化剤保持ヘッド3を上昇させた状態で第1のアーム35を揺動させることで、酸化剤ロッド309を基板Wやキャップ部材38に接触させることなく酸化剤保持ヘッド3を水平移動させることができる。

【0025】

また、スピンチャック2の外方に第2の回動モータ51が設けられている。第2の回動モータ51には、第2の回動軸53が接続され、第2の回動軸53には、第2のアーム55が連結されている。また、第2のアーム55の先端に処理液吐出ノズル5が取り付けられている。そして、制御ユニット4からの動作指令に応じて第2の回動モータ51が駆動されることで、第2のアーム55を第2の回動軸53回りに揺動させて、処理液吐出ノズル5を基板Wの回転中心A0の上方の吐出位置と吐出位置から側方に退避した待機位置との間で往復移動させることができる。処理液吐出ノズル5は、制御ユニット4からの制御指令に応じて、薬液供給部61から供給されるSC1溶液(アンモニア水と過酸化水素水との混合水溶液)等の薬液、またはDIW貯留部621から供給されるDIWを選択的に吐出することができる。

【0026】

スピンチャック2の上方には、中心部に開口を有する円盤状の遮断部材9が設けられている。遮断部材9は、その下面(底面)が基板表面Wfと略平行に対向する基板対向面となっており、その平面サイズは基板Wの直径と同等以上の大きさに形成されている。遮断部材9は略円筒形状を有する支持軸91の下端部に略水平に取り付けられ、支持軸91は水平方向に延びるアーム92により基板Wの中心を通る鉛直軸回りに回転可能に保持されている。また、アーム92には、遮断部材回転機構93と遮断部材昇降機構94が接続されている。

【0027】

遮断部材回転機構93は、制御ユニット4からの動作指令に応じて支持軸91を基板Wの中心を通る鉛直軸回りに回転させる。また、遮断部材回転機構93は、スピンチャック2に保持された基板Wの回転に応じて基板Wと同じ回転方向でかつ略同じ回転速度で遮断部材9を回転させるように構成されている。

【0028】

また、遮断部材昇降機構94は、制御ユニット4からの動作指令に応じて、遮断部材9をスピンベース23に近接して対向させたり、逆に離間させることが可能となっている。具体的には、制御ユニット4は遮断部材昇降機構94を作動させることで、基板処理装置に対して基板Wを搬入出させる際には、スピンチャック2の上方の離間位置(図1に示す位置)に遮断部材9を上昇させる。その一方で、基板Wに対して所定の処理を施す際には、スピンチャック2に保持された基板Wの表面Wfのごく近傍に設定された対向位置まで遮断部材9を下降させる。

【0029】

支持軸91は中空に仕上げられ、その内部に遮断部材9の開口に連通したガス供給路95が挿通されている。ガス供給路95は、窒素ガス貯留部641と接続されており、窒素ガス貯留部641から供給される窒素ガスが乾燥ガスとして供給される。この実施形態では、後述する基板Wからのレジスト除去後の乾燥処理時に、ガス供給路95から遮断部材9と基板表面Wfとの間に形成される空間に窒素ガスを供給する。また、ガス供給路95の内部には、遮断部材9の開口に連通した液供給管96が挿通されており、液供給管96の下端にノズル97が結合されている。液供給管96にはDIW供給部62から常温のDIWが通送されて、基板Wの表面WfにDIWを供給可能となっている。

【0030】

DIW供給部62はDIW貯留部621を有しており、ヒーター622はDIW貯留部621から供給されるDIWを所定の温度まで昇温させる。すなわち、DIW供給部62はDIW貯留部621から供給される常温のDIW、およびヒーター622により昇温された温水をそれぞれ供給可能となっている。

【0031】

スピンチャック2の回転支軸21は中空軸からなる。回転支軸21の内部には、基板Wの裏面Wbに処理液を供給するための処理液供給管25が挿通されている。そして、回転支軸21の内壁面と処理液供給管25の外壁面の隙間は、円筒状のガス供給路29を形成している。処理液供給管25およびガス供給路29は、スピンチャック2に保持された基板Wの下面(裏面Wb)に近接する位置まで延びており、その先端には基板Wの下面中央部に向けて処理液およびガスを吐出する下面ノズル27が設けられている。

【0032】

処理液供給管25は薬液供給部61およびDIW供給部62と接続されており、薬液供給部61から供給されるSC1溶液等の薬液またはDIW供給部62から供給されるDIWなどの各種の液体が選択的に供給される。一方、ガス供給路29は窒素ガス貯留部641と接続されており、スピンベース23と基板裏面Wbとの間に形成される空間に窒素ガス貯留部641からの窒素ガスを供給することができる。

【0033】

図3は酸化剤保持ヘッドの構造を示す図である。より具体的には、図3(a)は酸化剤保持ヘッド3の内部構造および該ヘッド3が基板表面に対向配置されたときの状態を示す図であり、図3(b)はキャップ部材38の内部構造および酸化剤保持ヘッド3がキャップ部材38に係合されたときの状態を示す図である。

【0034】

図3(a)に示すように、酸化剤保持ヘッド3は、アーム35に対して弾性部材302によって弾性的に支持されたホルダ303を有している。ホルダ303は耐酸性を有する例えばPTFE樹脂製であり、その下面301にペルオキソ一硫酸(カロ酸)の固体からなる棒状の酸化剤ロッド309が装着されている。そのため、酸化剤保持ヘッド3が基板表面Wfに近接対向配置されると、酸化剤ロッド309の先端(下端)が基板表面Wfに対して弾性的に押圧される。アーム35とホルダ303との間には、弾性部材302の周囲を覆うように、例えばPTFE樹脂製の可撓性を有する中空チューブまたはベローズ状のカバー部材304が設けられている。これにより、弾性部材302が酸性溶液から保護される。したがって、弾性部材302として例えば金属製のバネを使用することが可能である。

【0035】

一方、図3(b)に示すように、酸化剤保持ヘッド3の待機位置に設けられたキャップ部材38の内部は、上部にホルダ303の外径よりは小さく酸化剤ロッド309の外径よりは大きな開口381を有する空洞となっている。待機位置で酸化剤保持ヘッド3がキャップ部材38と係合した状態では、ホルダ303の下面301とキャップ部材38上端の開口周縁部382とが当接して、キャップ部材38の内部にはホルダ303の下面301とキャップ部材38の内壁とで囲まれた空間383が形成される。酸化剤保持ヘッド3に装着された酸化剤ロッド309はこの空間383内に収容される。

【0036】

この空間383には、キャップ部材38の側壁に設けられたガス供給口384を介して窒素ガス貯留部641から窒素ガスが供給され、空間383内の気体はキャップ部材38の底面に設けられた排気口385から排気される。この排気は処理チャンバー1内の処理空間SPに排出されてもよいが、図示しない排気経路により処理空間SPを経ずに外部へ排出されてもよい。

【0037】

固体状のカロ酸は吸湿性があり、高湿度環境下では吸湿して加水分解する性質を有している。この実施形態では上記構成とすることにより、高湿度の処理空間SP内で待機位置にある酸化剤保持ヘッド3に保持された酸化剤ロッド309は、湿気を含まない不活性ガスである窒素ガス雰囲気下で保持されることとなるため加水分解が抑制される。

【0038】

また、カロ酸は融点が比較的低い(摂氏45度程度)という特徴も有しているので、特に温度について記載した場合を除き、この実施形態においては、処理液、周囲雰囲気や窒素ガスなどの気体、および各部材の温度は酸化剤ロッド309の融点よりも低い温度に維持されているものとする。

【0039】

上記のように構成された基板処理装置では、表面Wfにレジスト膜を形成された基板Wが処理チャンバー1内に搬入されると該基板Wがスピンチャック2によって保持され、制御ユニット4からの制御指令に応じて装置各部が動作することで、以下に説明するレジスト除去処理を実行する。

【0040】

図4は第1実施形態におけるレジスト除去処理を示すフローチャートである。また、図5は第1実施形態におけるレジスト除去処理の進行の様子を模式的に示す図である。初期段階では、遮断部材9は上方に、また酸化剤保持ヘッド3および処理液吐出ノズル5はいずれもスピンベース23の上部から離れた側方の待機位置に、それぞれ退避した状態にある。そして、酸化剤保持ヘッド3は待機位置においてキャップ部材38と係合した状態になっている。

【0041】

表面Wfにレジスト膜を形成された基板Wが処理チャンバー1内に搬入されると、基板Wがその表面Wfを上向きにしてスピンチャック2によって水平に保持され、スピンベース23の回転により回転される(ステップS101)。この状態で、スピンベース23に設けられた下面ノズル27から、ヒーター622によりカロ酸の融点よりも高温に昇温された温水を基板裏面Wbに供給する(ステップS102)。基板裏面Wbの中心部に供給された温水は、図5(a)に示すように、矢印方向Drに回転する基板Wの遠心力によって基板裏面Wbに沿って周囲に広がり、基板周縁部から振り切られる。この状態を所定時間維持することによって、基板Wをカロ酸の融点(45℃)よりも高い温度、例えば50℃程度に温める。

【0042】

続いて、第1の回動モータ31を動作させて、酸化剤保持ヘッド3を基板Wの回転中心上方まで移動させる(ステップS103)。そして、酸化剤保持ヘッド3を下降させて酸化剤ロッド309を基板表面Wfに当接させ、図5(b)に示すように、酸化剤ロッド309を基板表面Wfに当接させたまま、基板表面Wfに沿って酸化剤保持ヘッド3を基板周縁部に向けて矢印方向Dhに走査移動させる(ステップS104)。なお、基板の温度が十分に上がっていれば、このとき裏面Wbへの温水供給は停止していてもよい。

【0043】

このとき、基板Wが酸化剤ロッド309の融点よりも高温に温められていることから基板表面Wfと酸化剤ロッド309との界面には融解したカロ酸の液体層309aが形成されている。そして、基板表面Wfにおいては、有機化合物であるレジスト膜に対して以下の反応式:

H2SO5+C(レジスト)→CO2+H2O+(硫酸、亜硫酸ガス類)

で代表的に表される化学反応が生じ、レジスト膜が炭酸ガスと水に分解される。基板Wを矢印方向Drに回転させつつ、酸化剤保持ヘッド3を矢印方向Dhに走査移動させることにより、基板表面Wfの全面に酸化剤ロッド309を当接させてレジスト膜を分解することができる。酸化剤保持ヘッド3が基板周縁部に到達するまで走査移動を継続した後(ステップS105)、酸化剤保持ヘッド3を待機位置に退避させてキャップ部材38と係合させる(ステップS106)。

【0044】

次に、遮断部材9を再び基板表面Wfに近接配置する(ステップS107)。そして、遮断部材9に設けられたノズル97から基板表面Wfに向けて常温のDIWを供給してリンス処理を行う(ステップS108)。これにより、基板表面Wfに残留するレジスト膜およびカロ酸の残渣を洗い流す。このとき、図5(c)に示すように、スピンベース23に設けられた下面ノズル27からもリンス液としてのDIWを基板裏面Wbに向けて供給することで、基板表面Wfから残渣を含むリンス液が回り込んで基板裏面Wbを汚染するのを防止することができる。

【0045】

続いて基板へのDIWの供給を停止し、基板を高速回転により乾燥させるスピン乾燥処理を行う(ステップS109)。すなわち、図5(d)に示すように、遮断部材9に設けられたノズル97およびスピンベース23に設けられた下面ノズル27から窒素ガスを吐出させながら基板Wを高速度で回転させることにより、基板Wに残留するDIWを振り切り基板Wを乾燥させる。こうして乾燥処理が終了すると、処理済みの基板Wを搬出することによって1枚の基板に対する処理が完了する。

【0046】

以上のように、この実施形態では、レジスト膜に対する酸化剤として機能するペルオキソ一硫酸(カロ酸)の固体からなる酸化剤ロッド309を基板表面Wfに当接させつつ走査移動させる。このとき、基板Wをカロ酸の融点以上に温めているため、基板表面Wfと酸化剤ロッド309との間にカロ酸が融解してなる液体層309aが形成される。これを基板表面Wfに付着したレジスト膜に接触させることで、有機物からなるレジスト膜を分解することができる。そして、その後にリンス処理を行いレジストの残渣を洗い流すことにより、この実施形態では、基板Wに形成されたレジスト膜を効率よく除去することができる。

【0047】

カロ酸とレジストとの反応においては、前記した反応式に示されるように反応によって水が生成されるが、固体状の酸化剤ロッド309を用いることにより、レジスト膜に対して強い酸化力を有するカロ酸を圧倒的な高濃度でレジスト膜に供給することができる。このため、酸化性溶液を供給する従来技術に比べて、より効率よくレジスト膜の除去を行うことができる。また、高濃度のカロ酸を直接レジスト膜に作用させるため、使用する硫酸またはその類似化合物の量を大幅に低減することができ、高温の廃液が大量に発生することもないので、廃液処理のコストや環境への負荷を大きく低減することが可能である。

【0048】

<第2実施形態>

次に、この発明にかかる基板処理装置の第2実施形態について説明する。上記した第1実施形態の装置では、レジスト膜に対する酸化力を有するカロ酸の固体(酸化剤ロッド309)を加熱した基板Wで融解させることで、レジスト膜の表面に酸化力を有する液体層を形成し、レジスト膜を分解させた。これに対し、以下に説明する第2実施形態では、酸化剤ロッドと基板との対向位置に少量の水を供給し、酸化剤ロッドを構成する物質の高濃度の水溶液をレジスト膜に接触させることにより、レジスト膜を分解させる。この処理を実施するための装置構成は、基本的に図1に示す第1実施形態のものと同じである。

【0049】

図6は第2実施形態におけるレジスト除去処理を示すフローチャートである。また、図7は第2実施形態におけるレジスト除去処理の進行の様子を模式的に示す図である。この実施形態では、第1実施形態と同様に基板Wを装置へ搬入し回転を開始した後(ステップS201)、図7(a)に示すように、酸化剤保持ヘッド3を基板W中心の上方に配置するとともに(ステップS202)、処理液吐出ノズル5を酸化剤保持ヘッド3の近傍に移動させて、処理液吐出ノズル5から少量のDIWを吐出させて酸化剤ロッド309の先端付近に供給する(ステップS203)。

【0050】

このとき、酸化剤保持ヘッド3に保持された酸化剤ロッド309については必ずしも基板表面Wfに当接させる必要はなく、図7(a)に示すように基板表面Wfから少し離れた位置で保持してもよい。こうして形成される基板表面Wfと酸化剤ロッド309との間隙に処理液吐出ノズル5から供給されたDIWが入り込み、図7(b)に示すように、その表面張力によって酸化剤ロッド309の周囲に液膜LPを形成する。酸化剤ロッド309を構成するカロ酸は水溶性を有するため、液膜LPはカロ酸が溶解して高濃度の酸化性溶液となっている。このため、基板表面Wfに付着しているレジスト膜を酸化して分解することができる。

【0051】

図7(c)に示すように、表面張力によって液膜LPを基板表面Wfと酸化剤ロッド309との間隙に保持した状態で、第1実施形態と同様に酸化剤保持ヘッド3を基板の周縁部まで走査移動させることにより(ステップS204、S205)、基板表面Wf全体からレジスト膜を除去することができる。この間、処理液吐出ノズル5を酸化剤保持ヘッド3に追随させて、適宜DIWを補給するようにしてもよい。

【0052】

酸化剤保持ヘッド3の走査移動を終了した後の動作は第1実施形態と同じである。すなわち、酸化剤保持ヘッド3を待機位置に退避させてキャップ部材38と係合させ(ステップS206)、遮断部材9を基板上に近接配置して(ステップS207)、リンス処理(ステップS208)およびスピン乾燥処理(ステップS109)を順次実行する。

【0053】

以上のように、この実施形態においては、基板表面Wfと酸化剤ロッド309との間隙に少量の水を供給して液膜LPを形成することで、基板表面Wfのレジスト膜に対して局所的に高濃度の酸化性溶液を接触させてレジスト除去を行う。この実施形態によっても、第1実施形態と同様に、少量の薬品で効率よくレジスト除去を行うことが可能であり、廃液にかかる処理コストおよび環境負荷を低減することができる。この場合、カロ酸は常温でも高い水溶性を示すので、液膜LPを構成するためのDIWや基板Wをカロ酸の融点以上に温める必要は必ずしもない。

【0054】

なお、ここでは酸化剤保持ヘッド3を基板W上に配置した状態で処理液吐出ノズル5からDIWを吐出させて液膜LPを形成しているが、これに代えて、まず処理液吐出ノズル5を基板中心上に位置させて液膜を形成し処理液吐出ノズル5を退避させた後に、酸化剤保持ヘッド3を基板上に移動させて酸化剤ロッド309を接触させるようにしてもよい。

【0055】

また、この実施形態では、基板表面Wfの一部のみを覆うように液膜LPを形成しているが、基板表面Wfの全体を覆う液膜を形成するようにしてもよい。さらに酸化剤ロッドを基板表面Wf上で走査移動させている間も処理液吐出ノズル5から少量のDIW吐出を継続してもよい。この場合であっても、大量の硫酸を掛け流す従来のレジスト除去技術に比べると硫酸類似化合物の使用量は大幅に削減することが可能である。

【0056】

<その他>

以上説明したように、これらの実施形態においては、スピンチャック2が本発明の「基板保持手段」として機能する一方、酸化剤保持ヘッド3が本発明の「保持体」として機能している。また、スピンチャック2および第1の回動モータ31が協働して、本発明の「移動手段」として機能している。また、これらの実施形態では、酸化剤ロッド309が本発明の「酸化性固体」に相当する一方、第1実施形態では液体層309a、第2実施形態では液膜LPがそれぞれ本発明の「酸化性流体層」に相当している。

【0057】

また、上記第1実施形態では、基板裏面Wbに温水を供給するDIW供給部62、下面ノズル27等が一体として本発明の「流体層形成手段」として機能している。一方、第2実施形態においては、処理液吐出ノズル5が本発明の「流体層形成手段」として機能している。

【0058】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば上記第1実施形態では、基板Wを温めるために温水を基板裏面Wbに供給しているが、基板Wを加熱する方法はこれに限定されず任意の方法を適用可能である。

【0059】

また例えば、上記各実施形態では、酸化剤ロッド309の材料としてカロ酸(ペルオキソ一硫酸)を用いているが、これに限定されるものではない。例えば、カロ酸と同様にレジスト材料に対して強い酸化力を有するペルオキソ二硫酸(H2S2O8)を用いてもよい。なおペルオキソ二硫酸の融点は摂氏65度であるので、第1実施形態に適用するに際しては、基板Wの裏面Wbに供給する温水の温度をより高くする必要がある。

【0060】

また、水に対して易溶で水溶液が同様の酸化力を有し、しかも基板を汚染するおそれのない他の化合物として、例えばペルオキソ一硫酸またはペルオキソ二硫酸のアンモニウム塩がある。上記した第2実施形態では、これらを原料とする酸化剤ロッドを用いても同様の効果を得ることができる。また、ペルオキソ一硫酸アンモニウム、ペルオキソ二硫酸アンモニウムの融点はそれぞれ177.4℃、120℃であるので、温水で基板を温める第1実施形態にそのまま適用することは難しいが、適宜の加熱方法により基板Wをこれらの融点以上まで昇温させるようにすれば、第1実施形態のように酸化剤ロッドを基板表面Wfに直接接触させてレジスト膜を分解する方法を実施可能である。

【0061】

また、上記各実施形態では棒状に成形したカロ酸の固体を用いてレジストの分解を行っているが、酸化性固体としてはこのようにそれ自体を成形したものに限定されず、例えば樹脂製の基材にカロ酸等を塗布または含浸させたものを用いてもよい。

【0062】

また、上記実施形態の基板処理装置は、基板Wの上方に近接配置される遮断部材9を有するものであるが、本発明は遮断部材を有しない装置にも適用可能である。また、この実施形態の装置は基板Wをその周縁部に当接するチャックピン24によって保持するものであるが、基板の保持方法はこれに限定されるものではなく、他の方法で基板を保持する装置にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0063】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などを含む基板全般の表面に形成されたレジスト膜を除去する基板処理装置および基板処理方法に適用することができる。

【符号の説明】

【0064】

2 スピンチャック(基板保持手段、移動手段)

3 酸化剤保持ヘッド(保持体)

5 処理液吐出ノズル(流体層形成手段)

9 遮断部材

27 下面ノズル(流体層形成手段)

31 第1の回動モータ(移動手段)

38 キャップ部材

62 DIW供給部(流体層形成手段)

309 酸化剤ロッド(酸化性固体)

309a 液体層(酸化性流体層)

LP 液膜(酸化性流体層)

SP 処理空間

W 基板

Wf (レジスト膜が形成された)基板表面

【技術分野】

【0001】

この発明は、基板の表面に形成されたレジスト膜を除去する基板処理方法および基板処理装置に関するものである。

【背景技術】

【0002】

半導体デバイスなどの製造プロセスにおいては、例えば有機物からなるレジストを基板の表面に形成して所定の処理を行うことが広く行われており、処理後にレジスト膜を基板から除去する工程が必須となっている。従来より、このようなレジスト膜の除去技術としては、硫酸と過酸化水素水とを所定の割合で混合した硫酸過水によりレジストを分解させる技術が知られている。また、例えば特許文献1および2に記載の技術においては、濃硫酸を電気分解することによって生成される酸化性溶液によって基板を洗浄することで、基板に付着したレジストを酸化させて分解し除去している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−019507号公報

【特許文献2】特開2008−198742号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

これらの技術においては、大量の硫酸を用いて処理を行うため、処理後の廃液の無害化のために大量の水や薬品を必要とし、このことが処理コストや環境負荷の増大につながっている。また、この種の処理液は反応熱によって高温となることが知られており、廃液を処理するための設備にも耐熱性が要求され、このことも処理コストを押し上げる一因となっていた。

【0005】

この発明は上記課題に鑑みなされたものであり、基板の表面に形成されたレジスト膜を除去する基板処理方法および基板処理装置において、処理コストおよび環境負荷の低減を図ることのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明にかかる基板処理方法は、基板の表面に形成されたレジスト膜を除去する基板処理方法であって、上記目的を達成するため、前記レジスト膜の表面に、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させ、前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成して、前記レジスト膜を構成する材料を分解し除去することを特徴としている。

【0007】

また、この発明にかかる基板処理装置は、上記目的を達成するため、表面にレジスト膜が形成された基板を保持する基板保持手段と、前記レジスト膜に対して、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させて保持する保持体と、前記保持体に保持された前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成する流体層形成手段とを備えることを特徴としている。

【0008】

従来の技術においては、硫酸が化学的に変化することで処理液中に生じるペルオキソ一硫酸またはペルオキソ二硫酸の酸化力によってレジストを分解しているが、実際の分解反応に寄与するのは供給された硫酸の一部にすぎない。このことが大量の硫酸を必要とする理由の1つとなっている。これに対して、上記した発明では、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはそれらのアンモニウム塩からなる酸化性固体をレジスト膜に近接または当接させている。このため、強い酸化力を有しレジスト膜の分解に寄与するペルオキソ一硫酸またはペルオキソ二硫酸を基板表面のレジスト膜に対して高濃度で、しかも局所的に供給することができる。その結果、この発明では、レジスト膜の除去に要する硫酸またはそれに類似する組成を有する類似化合物の量を少なくすることができ、廃液処理にかかるコストおよび環境負荷を大きく低減させることができる。

【0009】

ここで、酸化性流体層を形成する具体的な手段としては、例えば、酸化性固体をレジスト膜に当接させるとともに、基板を酸化性固体の融点以上に加熱して酸化性固体を融解させることができる。上記した酸化性固体の材料物質は比較的融点が低く、例えばペルオキソ一硫酸(カロ酸とも称される)の融点は摂氏45度である。したがって、基板をこれ以上の温度に加温して酸化性固体を当接させれば、酸化性固体の表面が融解して酸化性流体層を形成する。これにより、基板に熱的ダメージを与えることなくレジスト膜の除去を効果的に行うことができる。

【0010】

酸化性流体層を形成する他の手段としては、例えば、酸化性固体をレジスト膜に近接させるとともに、酸化性固体とレジスト膜との間隙に水を供給して、酸化性固体とレジスト膜との間に酸化性固体が水に溶解してなる酸化性流体層を形成するようにしてもよい。この場合、酸化性固体とレジスト膜との間に少量の水を供給することで、レジスト膜を高濃度の酸化性溶液で覆ってこれを分解することが可能となる。

【0011】

これらの発明においては、酸化性固体を保持する保持体を基板の表面に沿って基板に対して相対的に走査移動させるようにしてもよい。こうすることで、少量の酸化性固体によって基板表面の広い範囲を処理することが可能となる。

【0012】

この場合において、除去すべきレジスト膜を形成された面を上向きにして基板を略水平に保持し、酸化性流体層を酸化性固体とレジスト膜の表面との間に保持しながら保持体を走査移動させるようにしてもよい。このような構成では、基板に対して保持体が走査移動される間、保持体に保持された酸化性固体とレジスト膜との間に局所的に酸化性流体層を形成することで基板表面の広い範囲を処理することができる。また、略水平な基板上に酸化性流体層を保持し硫酸またはその類似化合物の流失を防止することで、それらの消費量をさらに少なくすることができる。

【0013】

これらの発明では、例えば、レジスト膜の表面に酸化性流体層を形成した後、基板の表面をリンス処理することが好ましい。これにより、基板表面に残留する酸化性固体やレジストの残渣を除去することができる。

【0014】

なお、上記した酸化性固体の材料物質は高湿度雰囲気下では吸湿し加水分解する性質がある。そこで、例えば、少なくとも基板と保持体に保持された酸化性固体とを不活性ガス雰囲気中で近接または当接させるようにしてもよい。こうすることで、酸化性固体の吸湿を防止しつつ、基板表面からレジスト膜を効果的に除去することができる。

【発明の効果】

【0015】

この発明によれば、基板表面のレジスト膜に酸化性流体層を直接接触させてレジストの分解・除去を行う。少量の薬品の使用で高濃度の酸化性流体層を形成することができるので、硫酸またはその類似化合物に使用量を大幅に低減することができ、処理コストおよび環境負荷を大きく低減することができる。

【図面の簡単な説明】

【0016】

【図1】この発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1の基板処理装置の制御構成を示すブロック図である。

【図3】酸化剤保持ヘッドの構造を示す図である。

【図4】第1実施形態におけるレジスト除去処理を示すフローチャートである。

【図5】第1実施形態のレジスト除去処理の進行の様子を模式的に示す図である。

【図6】第2実施形態におけるレジスト除去処理を示すフローチャートである。

【図7】第2実施形態のレジスト除去処理の進行の様子を模式的に示す図である。

【発明を実施するための形態】

【0017】

<第1実施形態>

図1はこの発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は図1の基板処理装置の制御構成を示すブロック図である。この基板処理装置は半導体ウエハ等の基板Wに形成されているレジスト膜を除去するためのレジスト除去処理を実行可能な枚葉式の基板処理装置である。以下では、基板Wの主面のうち除去すべきレジスト膜を形成された一方主面を表面Wf、これとは反対側の他方主面を裏面Wbと称する。

【0018】

この基板処理装置は、基板Wに対して洗浄処理を施す処理空間をその内部に有する処理チャンバー1を備え、処理チャンバー1内の処理空間SPに、基板表面Wfを上方に向けた状態で基板Wを略水平姿勢に保持して回転させるスピンチャック2と、後述する固形状の酸化剤を保持してスピンチャック2に保持された基板Wの表面Wfに当接させるための酸化剤保持ヘッド3と、スピンチャック2に保持された基板Wの表面Wfに向けて処理液を吐出する処理液吐出ノズル5と、スピンチャック2に保持された基板Wの表面Wfに対向配置された遮断部材9とが設けられている。処理液としては、薬液または純水やDIW(deionized water;脱イオン水)等の洗浄液などが用いられる。処理空間SP内は図示を省略する雰囲気制御機構により不活性ガス、例えば窒素ガス雰囲気に維持されている。

【0019】

スピンチャック2は、回転支軸21がモータを含むチャック回転機構22の回転軸に連結されており、チャック回転機構22の駆動により回転中心A0を中心に回転可能となっている。回転支軸21の上端部には、円盤状のスピンベース23が一体的にネジなどの締結部品によって連結されている。したがって、装置全体を制御する制御ユニット4(図2)からの動作指令に応じてチャック回転機構22を駆動させることによりスピンベース23が回転中心A0を中心に回転する。

【0020】

スピンベース23の周縁部付近には、基板Wの周縁部を把持するための複数個のチャックピン24が立設されている。チャックピン24は、円形の基板Wを確実に保持するために3個以上設けてあればよく、スピンベース23の周縁部に沿って等角度間隔で配置されている。チャックピン24のそれぞれは、基板Wの周縁部を下方から支持する基板支持部と、基板支持部に支持された基板Wの外周端面を押圧して基板Wを保持する基板保持部とを備えている。各チャックピン24は、基板保持部が基板Wの外周端面を押圧する押圧状態と、基板保持部が基板Wの外周端面から離れる解放状態との間を切り替え可能に構成されている。

【0021】

そして、スピンベース23に対して基板Wが受渡しされる際には、複数個のチャックピン24を解放状態とし、基板Wに対して洗浄処理を行う際には、複数個のチャックピン24を押圧状態とする。押圧状態とすることによって、複数個のチャックピン24は基板Wの周縁部を把持してその基板Wをスピンベース23から所定間隔を隔てて略水平姿勢に保持することができる。これにより、基板Wはその表面(レジスト膜形成面)Wfを上方に向け、裏面Wbを下方に向けた状態で保持される。

【0022】

スピンチャック2の外方には、第1の回動モータ31が設けられている。第1の回動モータ31には、第1の回動軸33が接続されている。また、第1の回動軸33には、第1のアーム35が水平方向に延びるように連結され、第1のアーム35の先端に酸化剤保持ヘッド3が取り付けられている。そして、制御ユニット4からの動作指令に応じて第1の回動モータ31が駆動されることで、第1のアーム35を第1の回動軸33回りに揺動させることができる。

【0023】

詳しくは後述するが、酸化剤保持ヘッド3はペルオキソ一硫酸(カロ酸;H2SO5)の固体からなる棒状の酸化剤ロッド309を保持している。そして、第1の回動モータ31によって第1のアーム35が揺動されることにより、酸化剤保持ヘッド3は、スピンチャック2に保持された基板W上の位置(図1に実線で示す位置)と、基板W上から離れた待機位置(図1に点線で示す位置)との間を往復移動する。待機位置にはキャップ部材38が設けられており、この位置に位置決めされた酸化剤保持ヘッド3の下端をキャップ部材38によって覆うことができるようになっている。

【0024】

さらに、第1の回動軸33は図示を省略する昇降機構により上下方向に移動可能となっており、酸化剤保持ヘッド3を所定の範囲内で上下に移動させることができる。これにより、酸化剤保持ヘッド3が基板W上にあるときには、酸化剤保持ヘッド3に保持された酸化剤ロッド309を基板表面Wfに対して当接させたり離間させることができる。また酸化剤保持ヘッド3が待機位置にあるときには、酸化剤保持ヘッド3を下降させることでその下端をキャップ部材38に係合させる一方、上昇させることでキャップ部材38から離脱させる。そして、酸化剤保持ヘッド3を上昇させた状態で第1のアーム35を揺動させることで、酸化剤ロッド309を基板Wやキャップ部材38に接触させることなく酸化剤保持ヘッド3を水平移動させることができる。

【0025】

また、スピンチャック2の外方に第2の回動モータ51が設けられている。第2の回動モータ51には、第2の回動軸53が接続され、第2の回動軸53には、第2のアーム55が連結されている。また、第2のアーム55の先端に処理液吐出ノズル5が取り付けられている。そして、制御ユニット4からの動作指令に応じて第2の回動モータ51が駆動されることで、第2のアーム55を第2の回動軸53回りに揺動させて、処理液吐出ノズル5を基板Wの回転中心A0の上方の吐出位置と吐出位置から側方に退避した待機位置との間で往復移動させることができる。処理液吐出ノズル5は、制御ユニット4からの制御指令に応じて、薬液供給部61から供給されるSC1溶液(アンモニア水と過酸化水素水との混合水溶液)等の薬液、またはDIW貯留部621から供給されるDIWを選択的に吐出することができる。

【0026】

スピンチャック2の上方には、中心部に開口を有する円盤状の遮断部材9が設けられている。遮断部材9は、その下面(底面)が基板表面Wfと略平行に対向する基板対向面となっており、その平面サイズは基板Wの直径と同等以上の大きさに形成されている。遮断部材9は略円筒形状を有する支持軸91の下端部に略水平に取り付けられ、支持軸91は水平方向に延びるアーム92により基板Wの中心を通る鉛直軸回りに回転可能に保持されている。また、アーム92には、遮断部材回転機構93と遮断部材昇降機構94が接続されている。

【0027】

遮断部材回転機構93は、制御ユニット4からの動作指令に応じて支持軸91を基板Wの中心を通る鉛直軸回りに回転させる。また、遮断部材回転機構93は、スピンチャック2に保持された基板Wの回転に応じて基板Wと同じ回転方向でかつ略同じ回転速度で遮断部材9を回転させるように構成されている。

【0028】

また、遮断部材昇降機構94は、制御ユニット4からの動作指令に応じて、遮断部材9をスピンベース23に近接して対向させたり、逆に離間させることが可能となっている。具体的には、制御ユニット4は遮断部材昇降機構94を作動させることで、基板処理装置に対して基板Wを搬入出させる際には、スピンチャック2の上方の離間位置(図1に示す位置)に遮断部材9を上昇させる。その一方で、基板Wに対して所定の処理を施す際には、スピンチャック2に保持された基板Wの表面Wfのごく近傍に設定された対向位置まで遮断部材9を下降させる。

【0029】

支持軸91は中空に仕上げられ、その内部に遮断部材9の開口に連通したガス供給路95が挿通されている。ガス供給路95は、窒素ガス貯留部641と接続されており、窒素ガス貯留部641から供給される窒素ガスが乾燥ガスとして供給される。この実施形態では、後述する基板Wからのレジスト除去後の乾燥処理時に、ガス供給路95から遮断部材9と基板表面Wfとの間に形成される空間に窒素ガスを供給する。また、ガス供給路95の内部には、遮断部材9の開口に連通した液供給管96が挿通されており、液供給管96の下端にノズル97が結合されている。液供給管96にはDIW供給部62から常温のDIWが通送されて、基板Wの表面WfにDIWを供給可能となっている。

【0030】

DIW供給部62はDIW貯留部621を有しており、ヒーター622はDIW貯留部621から供給されるDIWを所定の温度まで昇温させる。すなわち、DIW供給部62はDIW貯留部621から供給される常温のDIW、およびヒーター622により昇温された温水をそれぞれ供給可能となっている。

【0031】

スピンチャック2の回転支軸21は中空軸からなる。回転支軸21の内部には、基板Wの裏面Wbに処理液を供給するための処理液供給管25が挿通されている。そして、回転支軸21の内壁面と処理液供給管25の外壁面の隙間は、円筒状のガス供給路29を形成している。処理液供給管25およびガス供給路29は、スピンチャック2に保持された基板Wの下面(裏面Wb)に近接する位置まで延びており、その先端には基板Wの下面中央部に向けて処理液およびガスを吐出する下面ノズル27が設けられている。

【0032】

処理液供給管25は薬液供給部61およびDIW供給部62と接続されており、薬液供給部61から供給されるSC1溶液等の薬液またはDIW供給部62から供給されるDIWなどの各種の液体が選択的に供給される。一方、ガス供給路29は窒素ガス貯留部641と接続されており、スピンベース23と基板裏面Wbとの間に形成される空間に窒素ガス貯留部641からの窒素ガスを供給することができる。

【0033】

図3は酸化剤保持ヘッドの構造を示す図である。より具体的には、図3(a)は酸化剤保持ヘッド3の内部構造および該ヘッド3が基板表面に対向配置されたときの状態を示す図であり、図3(b)はキャップ部材38の内部構造および酸化剤保持ヘッド3がキャップ部材38に係合されたときの状態を示す図である。

【0034】

図3(a)に示すように、酸化剤保持ヘッド3は、アーム35に対して弾性部材302によって弾性的に支持されたホルダ303を有している。ホルダ303は耐酸性を有する例えばPTFE樹脂製であり、その下面301にペルオキソ一硫酸(カロ酸)の固体からなる棒状の酸化剤ロッド309が装着されている。そのため、酸化剤保持ヘッド3が基板表面Wfに近接対向配置されると、酸化剤ロッド309の先端(下端)が基板表面Wfに対して弾性的に押圧される。アーム35とホルダ303との間には、弾性部材302の周囲を覆うように、例えばPTFE樹脂製の可撓性を有する中空チューブまたはベローズ状のカバー部材304が設けられている。これにより、弾性部材302が酸性溶液から保護される。したがって、弾性部材302として例えば金属製のバネを使用することが可能である。

【0035】

一方、図3(b)に示すように、酸化剤保持ヘッド3の待機位置に設けられたキャップ部材38の内部は、上部にホルダ303の外径よりは小さく酸化剤ロッド309の外径よりは大きな開口381を有する空洞となっている。待機位置で酸化剤保持ヘッド3がキャップ部材38と係合した状態では、ホルダ303の下面301とキャップ部材38上端の開口周縁部382とが当接して、キャップ部材38の内部にはホルダ303の下面301とキャップ部材38の内壁とで囲まれた空間383が形成される。酸化剤保持ヘッド3に装着された酸化剤ロッド309はこの空間383内に収容される。

【0036】

この空間383には、キャップ部材38の側壁に設けられたガス供給口384を介して窒素ガス貯留部641から窒素ガスが供給され、空間383内の気体はキャップ部材38の底面に設けられた排気口385から排気される。この排気は処理チャンバー1内の処理空間SPに排出されてもよいが、図示しない排気経路により処理空間SPを経ずに外部へ排出されてもよい。

【0037】

固体状のカロ酸は吸湿性があり、高湿度環境下では吸湿して加水分解する性質を有している。この実施形態では上記構成とすることにより、高湿度の処理空間SP内で待機位置にある酸化剤保持ヘッド3に保持された酸化剤ロッド309は、湿気を含まない不活性ガスである窒素ガス雰囲気下で保持されることとなるため加水分解が抑制される。

【0038】

また、カロ酸は融点が比較的低い(摂氏45度程度)という特徴も有しているので、特に温度について記載した場合を除き、この実施形態においては、処理液、周囲雰囲気や窒素ガスなどの気体、および各部材の温度は酸化剤ロッド309の融点よりも低い温度に維持されているものとする。

【0039】

上記のように構成された基板処理装置では、表面Wfにレジスト膜を形成された基板Wが処理チャンバー1内に搬入されると該基板Wがスピンチャック2によって保持され、制御ユニット4からの制御指令に応じて装置各部が動作することで、以下に説明するレジスト除去処理を実行する。

【0040】

図4は第1実施形態におけるレジスト除去処理を示すフローチャートである。また、図5は第1実施形態におけるレジスト除去処理の進行の様子を模式的に示す図である。初期段階では、遮断部材9は上方に、また酸化剤保持ヘッド3および処理液吐出ノズル5はいずれもスピンベース23の上部から離れた側方の待機位置に、それぞれ退避した状態にある。そして、酸化剤保持ヘッド3は待機位置においてキャップ部材38と係合した状態になっている。

【0041】

表面Wfにレジスト膜を形成された基板Wが処理チャンバー1内に搬入されると、基板Wがその表面Wfを上向きにしてスピンチャック2によって水平に保持され、スピンベース23の回転により回転される(ステップS101)。この状態で、スピンベース23に設けられた下面ノズル27から、ヒーター622によりカロ酸の融点よりも高温に昇温された温水を基板裏面Wbに供給する(ステップS102)。基板裏面Wbの中心部に供給された温水は、図5(a)に示すように、矢印方向Drに回転する基板Wの遠心力によって基板裏面Wbに沿って周囲に広がり、基板周縁部から振り切られる。この状態を所定時間維持することによって、基板Wをカロ酸の融点(45℃)よりも高い温度、例えば50℃程度に温める。

【0042】

続いて、第1の回動モータ31を動作させて、酸化剤保持ヘッド3を基板Wの回転中心上方まで移動させる(ステップS103)。そして、酸化剤保持ヘッド3を下降させて酸化剤ロッド309を基板表面Wfに当接させ、図5(b)に示すように、酸化剤ロッド309を基板表面Wfに当接させたまま、基板表面Wfに沿って酸化剤保持ヘッド3を基板周縁部に向けて矢印方向Dhに走査移動させる(ステップS104)。なお、基板の温度が十分に上がっていれば、このとき裏面Wbへの温水供給は停止していてもよい。

【0043】

このとき、基板Wが酸化剤ロッド309の融点よりも高温に温められていることから基板表面Wfと酸化剤ロッド309との界面には融解したカロ酸の液体層309aが形成されている。そして、基板表面Wfにおいては、有機化合物であるレジスト膜に対して以下の反応式:

H2SO5+C(レジスト)→CO2+H2O+(硫酸、亜硫酸ガス類)

で代表的に表される化学反応が生じ、レジスト膜が炭酸ガスと水に分解される。基板Wを矢印方向Drに回転させつつ、酸化剤保持ヘッド3を矢印方向Dhに走査移動させることにより、基板表面Wfの全面に酸化剤ロッド309を当接させてレジスト膜を分解することができる。酸化剤保持ヘッド3が基板周縁部に到達するまで走査移動を継続した後(ステップS105)、酸化剤保持ヘッド3を待機位置に退避させてキャップ部材38と係合させる(ステップS106)。

【0044】

次に、遮断部材9を再び基板表面Wfに近接配置する(ステップS107)。そして、遮断部材9に設けられたノズル97から基板表面Wfに向けて常温のDIWを供給してリンス処理を行う(ステップS108)。これにより、基板表面Wfに残留するレジスト膜およびカロ酸の残渣を洗い流す。このとき、図5(c)に示すように、スピンベース23に設けられた下面ノズル27からもリンス液としてのDIWを基板裏面Wbに向けて供給することで、基板表面Wfから残渣を含むリンス液が回り込んで基板裏面Wbを汚染するのを防止することができる。

【0045】

続いて基板へのDIWの供給を停止し、基板を高速回転により乾燥させるスピン乾燥処理を行う(ステップS109)。すなわち、図5(d)に示すように、遮断部材9に設けられたノズル97およびスピンベース23に設けられた下面ノズル27から窒素ガスを吐出させながら基板Wを高速度で回転させることにより、基板Wに残留するDIWを振り切り基板Wを乾燥させる。こうして乾燥処理が終了すると、処理済みの基板Wを搬出することによって1枚の基板に対する処理が完了する。

【0046】

以上のように、この実施形態では、レジスト膜に対する酸化剤として機能するペルオキソ一硫酸(カロ酸)の固体からなる酸化剤ロッド309を基板表面Wfに当接させつつ走査移動させる。このとき、基板Wをカロ酸の融点以上に温めているため、基板表面Wfと酸化剤ロッド309との間にカロ酸が融解してなる液体層309aが形成される。これを基板表面Wfに付着したレジスト膜に接触させることで、有機物からなるレジスト膜を分解することができる。そして、その後にリンス処理を行いレジストの残渣を洗い流すことにより、この実施形態では、基板Wに形成されたレジスト膜を効率よく除去することができる。

【0047】

カロ酸とレジストとの反応においては、前記した反応式に示されるように反応によって水が生成されるが、固体状の酸化剤ロッド309を用いることにより、レジスト膜に対して強い酸化力を有するカロ酸を圧倒的な高濃度でレジスト膜に供給することができる。このため、酸化性溶液を供給する従来技術に比べて、より効率よくレジスト膜の除去を行うことができる。また、高濃度のカロ酸を直接レジスト膜に作用させるため、使用する硫酸またはその類似化合物の量を大幅に低減することができ、高温の廃液が大量に発生することもないので、廃液処理のコストや環境への負荷を大きく低減することが可能である。

【0048】

<第2実施形態>

次に、この発明にかかる基板処理装置の第2実施形態について説明する。上記した第1実施形態の装置では、レジスト膜に対する酸化力を有するカロ酸の固体(酸化剤ロッド309)を加熱した基板Wで融解させることで、レジスト膜の表面に酸化力を有する液体層を形成し、レジスト膜を分解させた。これに対し、以下に説明する第2実施形態では、酸化剤ロッドと基板との対向位置に少量の水を供給し、酸化剤ロッドを構成する物質の高濃度の水溶液をレジスト膜に接触させることにより、レジスト膜を分解させる。この処理を実施するための装置構成は、基本的に図1に示す第1実施形態のものと同じである。

【0049】

図6は第2実施形態におけるレジスト除去処理を示すフローチャートである。また、図7は第2実施形態におけるレジスト除去処理の進行の様子を模式的に示す図である。この実施形態では、第1実施形態と同様に基板Wを装置へ搬入し回転を開始した後(ステップS201)、図7(a)に示すように、酸化剤保持ヘッド3を基板W中心の上方に配置するとともに(ステップS202)、処理液吐出ノズル5を酸化剤保持ヘッド3の近傍に移動させて、処理液吐出ノズル5から少量のDIWを吐出させて酸化剤ロッド309の先端付近に供給する(ステップS203)。

【0050】

このとき、酸化剤保持ヘッド3に保持された酸化剤ロッド309については必ずしも基板表面Wfに当接させる必要はなく、図7(a)に示すように基板表面Wfから少し離れた位置で保持してもよい。こうして形成される基板表面Wfと酸化剤ロッド309との間隙に処理液吐出ノズル5から供給されたDIWが入り込み、図7(b)に示すように、その表面張力によって酸化剤ロッド309の周囲に液膜LPを形成する。酸化剤ロッド309を構成するカロ酸は水溶性を有するため、液膜LPはカロ酸が溶解して高濃度の酸化性溶液となっている。このため、基板表面Wfに付着しているレジスト膜を酸化して分解することができる。

【0051】

図7(c)に示すように、表面張力によって液膜LPを基板表面Wfと酸化剤ロッド309との間隙に保持した状態で、第1実施形態と同様に酸化剤保持ヘッド3を基板の周縁部まで走査移動させることにより(ステップS204、S205)、基板表面Wf全体からレジスト膜を除去することができる。この間、処理液吐出ノズル5を酸化剤保持ヘッド3に追随させて、適宜DIWを補給するようにしてもよい。

【0052】

酸化剤保持ヘッド3の走査移動を終了した後の動作は第1実施形態と同じである。すなわち、酸化剤保持ヘッド3を待機位置に退避させてキャップ部材38と係合させ(ステップS206)、遮断部材9を基板上に近接配置して(ステップS207)、リンス処理(ステップS208)およびスピン乾燥処理(ステップS109)を順次実行する。

【0053】

以上のように、この実施形態においては、基板表面Wfと酸化剤ロッド309との間隙に少量の水を供給して液膜LPを形成することで、基板表面Wfのレジスト膜に対して局所的に高濃度の酸化性溶液を接触させてレジスト除去を行う。この実施形態によっても、第1実施形態と同様に、少量の薬品で効率よくレジスト除去を行うことが可能であり、廃液にかかる処理コストおよび環境負荷を低減することができる。この場合、カロ酸は常温でも高い水溶性を示すので、液膜LPを構成するためのDIWや基板Wをカロ酸の融点以上に温める必要は必ずしもない。

【0054】

なお、ここでは酸化剤保持ヘッド3を基板W上に配置した状態で処理液吐出ノズル5からDIWを吐出させて液膜LPを形成しているが、これに代えて、まず処理液吐出ノズル5を基板中心上に位置させて液膜を形成し処理液吐出ノズル5を退避させた後に、酸化剤保持ヘッド3を基板上に移動させて酸化剤ロッド309を接触させるようにしてもよい。

【0055】

また、この実施形態では、基板表面Wfの一部のみを覆うように液膜LPを形成しているが、基板表面Wfの全体を覆う液膜を形成するようにしてもよい。さらに酸化剤ロッドを基板表面Wf上で走査移動させている間も処理液吐出ノズル5から少量のDIW吐出を継続してもよい。この場合であっても、大量の硫酸を掛け流す従来のレジスト除去技術に比べると硫酸類似化合物の使用量は大幅に削減することが可能である。

【0056】

<その他>

以上説明したように、これらの実施形態においては、スピンチャック2が本発明の「基板保持手段」として機能する一方、酸化剤保持ヘッド3が本発明の「保持体」として機能している。また、スピンチャック2および第1の回動モータ31が協働して、本発明の「移動手段」として機能している。また、これらの実施形態では、酸化剤ロッド309が本発明の「酸化性固体」に相当する一方、第1実施形態では液体層309a、第2実施形態では液膜LPがそれぞれ本発明の「酸化性流体層」に相当している。

【0057】

また、上記第1実施形態では、基板裏面Wbに温水を供給するDIW供給部62、下面ノズル27等が一体として本発明の「流体層形成手段」として機能している。一方、第2実施形態においては、処理液吐出ノズル5が本発明の「流体層形成手段」として機能している。

【0058】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば上記第1実施形態では、基板Wを温めるために温水を基板裏面Wbに供給しているが、基板Wを加熱する方法はこれに限定されず任意の方法を適用可能である。

【0059】

また例えば、上記各実施形態では、酸化剤ロッド309の材料としてカロ酸(ペルオキソ一硫酸)を用いているが、これに限定されるものではない。例えば、カロ酸と同様にレジスト材料に対して強い酸化力を有するペルオキソ二硫酸(H2S2O8)を用いてもよい。なおペルオキソ二硫酸の融点は摂氏65度であるので、第1実施形態に適用するに際しては、基板Wの裏面Wbに供給する温水の温度をより高くする必要がある。

【0060】

また、水に対して易溶で水溶液が同様の酸化力を有し、しかも基板を汚染するおそれのない他の化合物として、例えばペルオキソ一硫酸またはペルオキソ二硫酸のアンモニウム塩がある。上記した第2実施形態では、これらを原料とする酸化剤ロッドを用いても同様の効果を得ることができる。また、ペルオキソ一硫酸アンモニウム、ペルオキソ二硫酸アンモニウムの融点はそれぞれ177.4℃、120℃であるので、温水で基板を温める第1実施形態にそのまま適用することは難しいが、適宜の加熱方法により基板Wをこれらの融点以上まで昇温させるようにすれば、第1実施形態のように酸化剤ロッドを基板表面Wfに直接接触させてレジスト膜を分解する方法を実施可能である。

【0061】

また、上記各実施形態では棒状に成形したカロ酸の固体を用いてレジストの分解を行っているが、酸化性固体としてはこのようにそれ自体を成形したものに限定されず、例えば樹脂製の基材にカロ酸等を塗布または含浸させたものを用いてもよい。

【0062】

また、上記実施形態の基板処理装置は、基板Wの上方に近接配置される遮断部材9を有するものであるが、本発明は遮断部材を有しない装置にも適用可能である。また、この実施形態の装置は基板Wをその周縁部に当接するチャックピン24によって保持するものであるが、基板の保持方法はこれに限定されるものではなく、他の方法で基板を保持する装置にも、本発明を適用することが可能である。

【産業上の利用可能性】

【0063】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などを含む基板全般の表面に形成されたレジスト膜を除去する基板処理装置および基板処理方法に適用することができる。

【符号の説明】

【0064】

2 スピンチャック(基板保持手段、移動手段)

3 酸化剤保持ヘッド(保持体)

5 処理液吐出ノズル(流体層形成手段)

9 遮断部材

27 下面ノズル(流体層形成手段)

31 第1の回動モータ(移動手段)

38 キャップ部材

62 DIW供給部(流体層形成手段)

309 酸化剤ロッド(酸化性固体)

309a 液体層(酸化性流体層)

LP 液膜(酸化性流体層)

SP 処理空間

W 基板

Wf (レジスト膜が形成された)基板表面

【特許請求の範囲】

【請求項1】

基板の表面に形成されたレジスト膜を除去する基板処理方法において、

前記レジスト膜の表面に、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させ、

前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成して、前記レジスト膜を構成する材料を分解し除去する

ことを特徴とする基板処理方法。

【請求項2】

前記酸化性固体を前記レジスト膜に当接させるとともに、前記基板を前記酸化性固体の融点以上に加熱して、前記酸化性固体が融解してなる前記酸化性流体層を形成する請求項1に記載の基板処理方法。

【請求項3】

前記酸化性固体を前記レジスト膜に近接させるとともに、前記酸化性固体と前記レジスト膜との間隙に水を供給して、前記酸化性固体と前記レジスト膜との間に前記酸化性固体が水に溶解してなる前記酸化性流体層を形成する請求項1に記載の基板処理方法。

【請求項4】

前記酸化性固体を保持する保持体を前記基板の表面に沿って前記基板に対して相対的に走査移動させる請求項1ないし3のいずれかに記載の基板処理方法。

【請求項5】

除去すべき前記レジスト膜を形成された面を上向きにして前記基板を略水平に保持し、前記酸化性流体層を前記酸化性固体と前記レジスト膜の表面との間に保持しながら前記保持体を走査移動させる請求項4に記載の基板処理方法。

【請求項6】

前記レジスト膜の表面に前記酸化性流体層を形成した後、前記基板の表面をリンス処理する請求項1ないし5のいずれかに記載の基板処理方法。

【請求項7】

表面にレジスト膜が形成された基板を保持する基板保持手段と、

前記レジスト膜に対して、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させて保持する保持体と、

前記保持体に保持された前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成する流体層形成手段と

を備えることを特徴とする基板処理装置。

【請求項8】

前記保持体が、前記酸化性固体を前記レジスト膜に当接させるとともに、前記流体層形成手段が、前記基板を前記酸化性固体の融点以上に加熱して前記酸化性固体が融解してなる前記酸化性流体層を形成する請求項7に記載の基板処理装置。

【請求項9】

前記保持体が、前記酸化性固体を前記レジスト膜に近接させて保持するとともに、前記流体層形成手段が、前記酸化性固体と前記レジスト膜との隙間に水を供給することで前記酸化性固体と前記レジスト膜との間に前記酸化性固体が水に溶解してなる前記酸化性流体層を形成する請求項7に記載の基板処理装置。

【請求項10】

前記保持体を前記基板の表面に沿って前記基板に対して相対的に走査移動させる移動手段を備える請求項7ないし9のいずれかに記載の基板処理装置。

【請求項11】

前記基板保持手段に保持された基板および前記保持体に保持された前記酸化性固体を不活性ガス雰囲気中で近接または当接させる請求項7ないし10のいずれかに記載の基板処理装置。

【請求項1】

基板の表面に形成されたレジスト膜を除去する基板処理方法において、

前記レジスト膜の表面に、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させ、

前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成して、前記レジスト膜を構成する材料を分解し除去する

ことを特徴とする基板処理方法。

【請求項2】

前記酸化性固体を前記レジスト膜に当接させるとともに、前記基板を前記酸化性固体の融点以上に加熱して、前記酸化性固体が融解してなる前記酸化性流体層を形成する請求項1に記載の基板処理方法。

【請求項3】

前記酸化性固体を前記レジスト膜に近接させるとともに、前記酸化性固体と前記レジスト膜との間隙に水を供給して、前記酸化性固体と前記レジスト膜との間に前記酸化性固体が水に溶解してなる前記酸化性流体層を形成する請求項1に記載の基板処理方法。

【請求項4】

前記酸化性固体を保持する保持体を前記基板の表面に沿って前記基板に対して相対的に走査移動させる請求項1ないし3のいずれかに記載の基板処理方法。

【請求項5】

除去すべき前記レジスト膜を形成された面を上向きにして前記基板を略水平に保持し、前記酸化性流体層を前記酸化性固体と前記レジスト膜の表面との間に保持しながら前記保持体を走査移動させる請求項4に記載の基板処理方法。

【請求項6】

前記レジスト膜の表面に前記酸化性流体層を形成した後、前記基板の表面をリンス処理する請求項1ないし5のいずれかに記載の基板処理方法。

【請求項7】

表面にレジスト膜が形成された基板を保持する基板保持手段と、

前記レジスト膜に対して、ペルオキソ一硫酸またはペルオキソ二硫酸、もしくはこれらのいずれかのアンモニウム塩の固体からなる酸化性固体を近接または当接させて保持する保持体と、

前記保持体に保持された前記酸化性固体と前記レジスト膜の表面との間に、前記酸化性固体が融解または水に溶解してなる酸化性流体層を形成する流体層形成手段と

を備えることを特徴とする基板処理装置。

【請求項8】

前記保持体が、前記酸化性固体を前記レジスト膜に当接させるとともに、前記流体層形成手段が、前記基板を前記酸化性固体の融点以上に加熱して前記酸化性固体が融解してなる前記酸化性流体層を形成する請求項7に記載の基板処理装置。

【請求項9】

前記保持体が、前記酸化性固体を前記レジスト膜に近接させて保持するとともに、前記流体層形成手段が、前記酸化性固体と前記レジスト膜との隙間に水を供給することで前記酸化性固体と前記レジスト膜との間に前記酸化性固体が水に溶解してなる前記酸化性流体層を形成する請求項7に記載の基板処理装置。

【請求項10】

前記保持体を前記基板の表面に沿って前記基板に対して相対的に走査移動させる移動手段を備える請求項7ないし9のいずれかに記載の基板処理装置。

【請求項11】

前記基板保持手段に保持された基板および前記保持体に保持された前記酸化性固体を不活性ガス雰囲気中で近接または当接させる請求項7ないし10のいずれかに記載の基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−209492(P2012−209492A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75346(P2011−75346)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]