基板処理方法

【課題】 トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を提供すること。

【解決手段】 銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板Wと、複数のダミー基板DWとを、複数段の被処理基板保持部6aを有する被処理基板ボート5に、交互に保持させていく工程と、被処理基板W及びダミー基板DWを、交互に保持した被処理基板ボート5を、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、処理容器内において、被処理基板ボート5に保持された被処理基板Wに対し、有機化合物ガスを用い、銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【解決手段】 銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板Wと、複数のダミー基板DWとを、複数段の被処理基板保持部6aを有する被処理基板ボート5に、交互に保持させていく工程と、被処理基板W及びダミー基板DWを、交互に保持した被処理基板ボート5を、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、処理容器内において、被処理基板ボート5に保持された被処理基板Wに対し、有機化合物ガスを用い、銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板処理方法に係わり、特に、有機化合物ガスを用いた基板処理方法に関する。

【背景技術】

【0002】

層間絶縁膜として低誘電率絶縁膜(Low−k膜)を有し、内部配線層として銅(Cu)配線層又は銅合金配線層を備えた半導体装置において、エッチング後のCu含有残渣物除去として、有機化合物ガスを用いた残渣除去、例えば、有機酸ドライクリーニングが注目されている(例えば、非特許文献1)。

【0003】

有機酸ドライクリーニングにおいては、Cu含有残渣物は、枚葉型装置において除去できることが確認されている。また、Cu配線やLow−k膜への熱負荷を低減するために、有機酸ドライクリーニングは、低温プロセスで行うことが望ましい、とされている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】H.Kudo, et al. Proceeding of IITC 2008, p93-95, “EnhancingYield and Reliability by Applying Dry Organic Acid Vapor Cleaning to CopperContact Via-Bottom for 32-nm Nodes and Beyond”, (2008)

【発明の概要】

【発明が解決しようとする課題】

【0005】

枚葉型装置を用い、かつ、低温プロセスでCu含有残渣物を完全に除去しようとすると時間がかかる。このため、スループットが低下する。

【0006】

対して、バッチ型装置を用いて、有機酸ドライクリーニングを行えば、低温プロセスであっても、枚葉型装置に比較して高スループット化が可能である。

【0007】

しかしながら、揮発したCu含有残渣が隣接する基板、例えば、ウエハの裏面に付着し易くなる、という事情がある。ウエハは一般的にシリコン(Si)であるが、CuはSi中を非常に拡散しやすいことが知られている。Cu含有残渣がウエハの裏面に付着し、ウエハの内部に拡散してしまうと、トランジスタの動作性能の劣化を引き起こす可能性がある。

【0008】

この発明は、上記事情に鑑みてなされたもので、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、この発明の第1の態様に係る基板処理方法は、銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板と、複数のダミー基板とを、複数段の被処理基板保持部を有する被処理基板ボートに、交互に保持させていく工程と、前記被処理基板及び前記ダミー基板を、交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【0010】

この発明の第2の態様に係る基板処理方法は、銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板を、複数段の被処理基板保持部を有する被処理基板ボートに、表裏交互に保持させる工程と、前記被処理基板を、表裏交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【発明の効果】

【0011】

この発明によれば、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】この発明の一実施形態に係る基板処理方法を実行することが可能な基板処理装置の一例を概略的に示した断面図

【図2】ウエハボートを処理容器から取り外した状態を示す断面図

【図3】有機化合物ガス供給機構の一例を概略的に示す図

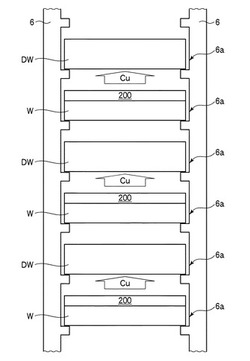

【図4】一実施形態に係る基板処理方法において採用されるウエハボートへのウエハの配置の一例を模式的に示す図

【図5】参考例に係るウエハボートへのウエハの配置を模式的に示す図

【図6】素子形成面の一断面例を示す断面図

【図7A】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7B】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7C】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7D】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7E】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7F】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図8】一実施形態に係る基板処理方法において採用されるウエハボートへのウエハの配置の一例を模式的に示す図

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、この発明の実施の形態について説明する。この説明において、参照する図面全てにわたり、同一の部分については同一の参照符号を付す。

【0014】

(装置構成)

図1は、この発明の一実施形態に係る基板処理方法を実行することが可能な基板処理装置の一例を概略的に示した断面図である。本例は、基板処理装置として、半導体装置の製造に用いられ、例えば、半導体ウエハ(以下ウエハという)に形成された銅又は銅合金を含む薄膜の表面から銅酸化物を除去するドライクリーニング装置を例示する。ただし、この発明は、ドライクリーニングに適用されるばかりでなく、銅酸化物のエッチングに適用することもできる。また、この発明は、半導体装置の製造に限って適用されるものでもない。

【0015】

ドライクリーニング装置100は、下端が開口された有天井の円筒体状の処理容器1を有している。この処理容器1の全体は、例えば、石英により形成されており、処理容器1内の天井には、石英製の天井板2が設けられて封止されている。処理容器1の下端開口部には、例えば、ステンレススチールを用いて円筒体状に成形されたマニホールド3が、Oリング等のシール部材4を介して連結されている。

【0016】

マニホールド3は、処理容器1の下端を支持しており、マニホールド3の下方から被処理体として複数枚、例えば、50〜100枚のウエハWを多段に保持可能な石英製のウエハボート5が処理容器1内に挿入可能となっている。ウエハボート5を処理容器1から取り外した状態を図2に示しておく。ウエハボート5は、複数の溝が形成された複数本の支柱6を有する。複数枚のウエハWは、これらウエハW各々の縁を溝に挿入することで支柱6に保持される。

【0017】

ウエハボート5は、石英製の保温筒7を介してテーブル8上に載置される。テーブル8は、マニホールド3の下端開口部を開閉する、例えば、ステンレススチール製の蓋部9を貫通する回転軸10上に支持される。

【0018】

回転軸10の貫通部には、例えば、磁性流体シール11が設けられており、回転軸10を気密にシールしつつ回転可能に支持している。蓋部9の周辺部とマニホールド3の下端部との間には、例えば、Oリングよりなるシール部材12が介設されており、これにより処理容器1内のシール性を保持している。

【0019】

ドライクリーニング装置100は、ドライクリーニング、即ち、銅酸化物の除去に使用する処理ガスとして、処理容器1内へ有機化合物ガス、例えば、蟻酸(HCOOH)ガスを供給する有機化合物ガス供給機構13を有している。有機化合物ガス供給機構13は、ガス配管14に接続される。図3に、有機化合物ガス供給機構13の一例を示す。

【0020】

図3に示すように、有機化合物ガス供給機構13は、有機化合物ガスのガス源となる有機化合物、本例では蟻酸が貯留されるガス源貯留部131と、気化された有機化合物ガスを、ガス源貯留部131からガス配管14に導く供給ライン132と、供給ライン132を流通する有機化合物ガスの流量を調整するマスフローコントローラ(MFC)133、及びバルブ134とを有している。ガス源貯留部131、供給ライン132、MFC133、バルブ134には、有機化合物ガスを所定の温度に加熱し、気化させるヒータ135が設けられている。ヒータ135は、図1に示すように、ガス配管14にも設けられるようにしても良い。ガス配管14は、マニホールド3の側壁を貫通し、マニホールド3の内部において上方向へ屈曲されて垂直に延びる石英管よりなる分散ノズル15に接続される。分散ノズル15の垂直部分には、複数のガス吐出孔15aが所定の間隔を隔てて形成されており、複数のガス吐出孔15aから、ウエハボート5に載置されたウエハWに向けて水平方向に、有機化合物ガス、例えば、蟻酸ガスを吐出できるようになっている。

【0021】

処理容器1の外周には筒体状の加熱装置16が設けられている。加熱装置16は処理容器1を囲むように設けられており、処理容器1内部に収容されたウエハWを加熱する。

【0022】

なお、図1及び図2においては図示を省略しているが、処理容器1内の分散ノズル15と反対側の部分には、処理容器1内を真空排気するための排気口が設けられている。

【0023】

(基板処理)

次に、この発明の一実施形態に係る基板処理方法の例を説明する。

【0024】

図4は、この発明の一実施形態に係る基板処理方法において採用される、ウエハボート5へのウエハWの配置の一例を模式的に示す図である。

【0025】

図4に示すように、一例においては、複数のウエハWと、複数のダミーウエハDWとを、複数段の被処理基板保持部、本例では複数の溝6aを有した支柱6を有するウエハボート5に、交互に保持させていく。

【0026】

ちなみに、通常は、図5に示す参考例のように、複数のウエハWは、支柱6の溝6aに一段ずつ保持される。このようなウエハWの配置では、ウエハWの表面、即ち、半導体素子が形成される素子形成面200が、素子形成面200を有した別のウエハWの裏面に対向することとなる。素子形成面200には、例えば、図6に示すように、半導体素子、例えば、トランジスタ201や、トランジスタ201のソース及びドレイン202に電気的に接続される銅又は銅合金を含む内部配線203等が形成される。このため、素子形成面200中の、例えば、銅又は銅合金を含む内部配線203から発生したCu含有残渣物(例えば酸化銅207または207a)を除去した際、飛散した銅が別のウエハWの裏面に付着し、付着した銅が、別のウエハWの内部に拡散する可能性がある。銅がウエハWの内部に拡散してしまうと、トランジスタの動作性能の劣化を引き起こす可能性がある。

【0027】

この点、図4に示すように、ウエハWとダミーウエハDWとを交互に保持させるようにすると、ウエハWの表面、即ち、半導体素子が形成される素子形成面200は、ダミーウエハDWの裏面と対向する。ダミーウエハDWには、半導体素子を形成しない。このため、ダミーウエハDWの裏面に、飛散した銅が付着したとしても影響はない。

【0028】

このように一例に係る基板処理方法においては、複数のウエハWと、複数のダミーウエハDWとを、複数の溝6aを有した支柱6を有するウエハボート5に交互に保持させる。そして、ウエハW及びダミーウエハDWを、交互に保持したウエハボート5を、有機化合物ガスを用いたドライ処理を行う処理容器1に搬入し、処理容器1内において、ウエハボート5に保持された複数のウエハWに対し、有機化合物ガスを用い、銅又は銅合金を含む薄膜に対してドライ処理を行う。

【0029】

このような構成とすることで、トランジスタの動作性能劣化を引き起こす可能性を軽減することができる。しかも、一度に複数のウエハWを処理するので、低温プロセスであったとしても、高スループットで有機化合物ガスを用いたドライ処理を可能とすることができる。

【0030】

(半導体装置の製造例)

次に、一例に係る基板処理方法を利用した半導体装置の製造方法の一例を説明する。

【0031】

図7A乃至図7Fは、この発明の一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図である。

【0032】

図7Aには、ウエハWの素子形成面200に、トランジスタ201と、トランジスタの201のソース及びドレイン202に電気的に接続された、銅又は銅合金を含む内部配線203が形成された時点を示している。この時点から、上層の内部配線を形成していく例を、製造方法の一例として以下説明する。

【0033】

まず、図7Bに示すように、内部配線203及び層間絶縁膜204上に、上層層間絶縁膜205を形成する。本例では、層間絶縁膜に熱ストレスが加わり難い有機化合物ガスを用いたドライクリーニングを低温で実施するので、上層層間絶縁膜205には、熱に弱い材料であっても使うことができる。このため、上層層間絶縁膜205には、無機シリコン酸化膜よりも誘電率が低いLow−k膜を用いることが良い。例えば、原料ガスをTEOSとし、CVD法を用いて堆積された無機シリコン酸化膜の誘電率kは約4.2である。そこで、本明細書においては、Low−k膜は、誘電率kが4.2未満の絶縁膜と定義する。

【0034】

Low−k膜の例としては、

1)シロキサン系材料

2)有機系材料

3)多孔質材料

などを挙げることができる。

【0035】

上記シロキサン系材料の例としては、

1)Si、O、Hを含む材料

例えば、HSQ(Hydrogen-Silsesquioxane)

2)Si、C、O、Hを含む材料

例えば、MSQ(Methyl-Silsesquioxane)

などを挙げることができる。

【0036】

上記有機系材料の例としては、

1)ポリアリレンエーテル系材料

2)ポリアリレンハイドロカーボン系材料

3)パリレン系材料

4)ベンゾシクロブテン(BCB)系材料

5)ポリテトラフルオロエチレン(PTFE)系材料

6)フッ化ポリイミド系材料

7)フルオロカーボンガスを原料にして形成されるCF系材料

などを挙げることができる。

【0037】

上記多孔質材料の例としては、

1)ポーラスMSQ

2)ポーラスポリアリレンハイドロカーボン

3)ポーラスシリカ

などを挙げることができる。

【0038】

次に、図7Cに示すように、デュアルダマシン法を用いて、上層層間絶縁膜205に、内部配線203に達するヴィア孔206aと上層内部配線パターンとされた溝206bとを有する凹部206を形成する。凹部206が形成された時点で、ヴィア孔206aの底には、内部配線203の表面が露出する。しかし、内部配線203は、銅又は銅合金を含むので、その表面には酸化銅207が形成されている。また、ヴィア孔206a及び溝206bの表面にもエッチング残渣の酸化銅207aが付着している場合がある。この酸化銅207又は207aを、図1に示したドライクリーニング装置100を用いて除去する。さらに、複数のウエハWを、図4に示したように、ダミーウエハDWと交互にウエハボート5に保持させてから、複数のウエハWを、ドライクリーニング装置100の処理容器1内に搬入する。

【0039】

次に、図7Dに示すように、処理容器1内に、有機化合物ガス、例えば、蟻酸ガスを供給し、ウエハWの温度を、例えば、80℃以上200℃以下として、内部配線203に対してドライ処理を行う。このドライ処理により、酸化銅207又は207aが除去される。

【0040】

蟻酸ガスを用いた場合、酸化銅207又は207aが除去される際の反応式は、下記の式の通りである。

【0041】

Cu2O + 2HCOOH → 2Cu(HCOO) + H2O

・Cu(HCOO)は揮発性

ただし、揮発したCu(HCOO)は不安定であり分解してCuになりやすいため、特にダミーウエハDWの裏面にCuが付着しやすい。

【0042】

2Cu(HCOO) → 2Cu + H2 + 2CO2

有機化合物ガスは蟻酸ガスに限られるものではなく、蟻酸ガス以外の有機化合物ガスを用いることができる。

【0043】

例えば、有機化合物ガスは、

ヒドロキシル基(−OH)を有するアルコール

アルデヒド基(−CHO)を有するアルデヒド

カルボキシル基(−COOH)を有するカルボン酸

のいずれかから選ばれれば良い。

【0044】

また、有機化合物ガスがアルコールであるとき、このアルコールは、

第1級アルコール

第2級アルコール

ポリヒドロキシアルコール

複数個の炭素原子を環の一部に有する環状アルコール、

芳香族アルコール

のいずれかから選ばれれば良い。

【0045】

また、有機化合物ガスがアルデヒドであるとき、このアルデヒドは、

(1)式で記述されるアルデヒド

R1−CHO …(1)

(R1は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

又は(2)式で記述されるアルカンジオール化合物

OHC−R2−CHO …(2)

(R2は直鎖もしくは分枝鎖状のC1〜C20の飽和又は不飽和炭化水素)

又は(2)式で記述されるアルカンジオール化合物においてR2が存在せず、両アルデヒド基が互いに結合したもの

のいずれかから選ばれれば良い。

【0046】

また、有機化合物ガスがカルボン酸であるとき、このカルボン酸は、

(3)式で記述されるカルボン酸

R3−COOH …(3)

(R3は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

から選ばれれば良い。

【0047】

次に、ウエハWを、バリア膜を成膜する成膜装置に移し、図7Eに示すように、凹部206が形成された上層層間絶縁膜205上に、導電性のバリア膜208を形成する。バリア膜の一例は、窒化チタン膜である。

【0048】

次に、図7Fに示すように、凹部206内に銅又は銅合金を埋め込み、上層配線209を形成する。

【0049】

このような半導体装置の製造プロセスに、この発明に係る基板処理方法は適用することができる。

【0050】

(ウエハの配置の他例)

図8は、この発明の一実施形態に係る基板処理方法において採用される、ウエハボート5へのウエハWの配置の他例を模式的に示す図である。

【0051】

図8に示すように、複数のウエハWは、複数段の被処理基板保持部、本例では複数の溝6aを有した支柱6を有するウエハボート5に、表裏交互に保持させるようにしても良い。

【0052】

図8に示した表裏交互のウエハ保持は、例えば、図1に示した基板処理装置、あるいはウエハボート5にウエハWを移送する移送機構に、ウエハWを表裏反転させる反転機構を備えることにより、実現することができる。

【0053】

このようなウエハWの配置であると、ウエハWの素子形成面200どうしが相対することになる。素子形成面200においては、例えば、図7Dに示したような酸化銅207の除去の際などに、酸化銅の除去が進行する。このため、ウエハWの裏面に比較して、銅が付着し難い。また、素子形成面200は、ウエハWの裏面に比較して、各製造プロセス前に行われるクリーニングにおいて良くクリーニングされ、清浄度が常に高い。このようなことからも、素子形成面200は、ウエハWの裏面に比較して、銅が付着し難く、付着したとしても残留し難い。

【0054】

従って、複数のウエハWを、ウエハボート5に表裏交互に保持させるようにしても、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を得ることができる。

【0055】

しかも、他例においては、図4に示した一例に比較して、ダミーウエハDWを用いないので、よりスループットを高めることが可能である。

【0056】

以上、この発明を一実施形態に従って説明したが、この発明は上記一実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変形することが可能である。また、この発明の実施形態は、上記一実施形態が唯一の実施形態でもない。

【0057】

例えば、上記一実施形態では、半導体装置の製造プロセスへの適用例として、銅又は銅合金を含む内部配線の表面から酸化銅の除去を説明した。しかしながら、この製造プロセスに限って適用されるものでもない。例えば、銅又は銅合金を含む電極の表面から銅含有酸化物を気相に昇華させることで除去する場合にも適用することができる。あるいは、銅または銅合金をエッチングすることでパターニングを行う場合にも運用できる。即ち、銅又は銅合金を含む薄膜に対するドライ処理全般に適用することが可能である。

【0058】

また、被処理基板として、半導体ウエハを例示したが、被処理体は、FPDや太陽電池の製造に用いられるガラス基板であっても良いし、銅又は銅合金を含む薄膜が形成される被処理基板であれば、どのような被処理基板であっても、この発明は適用することができる。

【符号の説明】

【0059】

1…処理容器、2…天井板、3…マニホールド、4…シール部材、5…ウエハボート、6…支柱、6a…溝、7…保温筒、8…テーブル、9…蓋部、10…回転軸、11…磁性流体シール、12…シール部材、13…有機化合物ガス供給機構、14…ガス配管、15…分散ノズル、16…ヒータ、200…素子形成面、201…トランジスタ、202…ソース、ドレイン、203…内部配線、204…層間絶縁膜、205…上層層間絶縁膜、206…凹部、207、207a…酸化銅、208…バリア膜、209…上層配線。

【技術分野】

【0001】

この発明は、基板処理方法に係わり、特に、有機化合物ガスを用いた基板処理方法に関する。

【背景技術】

【0002】

層間絶縁膜として低誘電率絶縁膜(Low−k膜)を有し、内部配線層として銅(Cu)配線層又は銅合金配線層を備えた半導体装置において、エッチング後のCu含有残渣物除去として、有機化合物ガスを用いた残渣除去、例えば、有機酸ドライクリーニングが注目されている(例えば、非特許文献1)。

【0003】

有機酸ドライクリーニングにおいては、Cu含有残渣物は、枚葉型装置において除去できることが確認されている。また、Cu配線やLow−k膜への熱負荷を低減するために、有機酸ドライクリーニングは、低温プロセスで行うことが望ましい、とされている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】H.Kudo, et al. Proceeding of IITC 2008, p93-95, “EnhancingYield and Reliability by Applying Dry Organic Acid Vapor Cleaning to CopperContact Via-Bottom for 32-nm Nodes and Beyond”, (2008)

【発明の概要】

【発明が解決しようとする課題】

【0005】

枚葉型装置を用い、かつ、低温プロセスでCu含有残渣物を完全に除去しようとすると時間がかかる。このため、スループットが低下する。

【0006】

対して、バッチ型装置を用いて、有機酸ドライクリーニングを行えば、低温プロセスであっても、枚葉型装置に比較して高スループット化が可能である。

【0007】

しかしながら、揮発したCu含有残渣が隣接する基板、例えば、ウエハの裏面に付着し易くなる、という事情がある。ウエハは一般的にシリコン(Si)であるが、CuはSi中を非常に拡散しやすいことが知られている。Cu含有残渣がウエハの裏面に付着し、ウエハの内部に拡散してしまうと、トランジスタの動作性能の劣化を引き起こす可能性がある。

【0008】

この発明は、上記事情に鑑みてなされたもので、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、この発明の第1の態様に係る基板処理方法は、銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板と、複数のダミー基板とを、複数段の被処理基板保持部を有する被処理基板ボートに、交互に保持させていく工程と、前記被処理基板及び前記ダミー基板を、交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【0010】

この発明の第2の態様に係る基板処理方法は、銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、複数の被処理基板を、複数段の被処理基板保持部を有する被処理基板ボートに、表裏交互に保持させる工程と、前記被処理基板を、表裏交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、を具備する。

【発明の効果】

【0011】

この発明によれば、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】この発明の一実施形態に係る基板処理方法を実行することが可能な基板処理装置の一例を概略的に示した断面図

【図2】ウエハボートを処理容器から取り外した状態を示す断面図

【図3】有機化合物ガス供給機構の一例を概略的に示す図

【図4】一実施形態に係る基板処理方法において採用されるウエハボートへのウエハの配置の一例を模式的に示す図

【図5】参考例に係るウエハボートへのウエハの配置を模式的に示す図

【図6】素子形成面の一断面例を示す断面図

【図7A】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7B】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7C】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7D】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7E】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図7F】一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図

【図8】一実施形態に係る基板処理方法において採用されるウエハボートへのウエハの配置の一例を模式的に示す図

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、この発明の実施の形態について説明する。この説明において、参照する図面全てにわたり、同一の部分については同一の参照符号を付す。

【0014】

(装置構成)

図1は、この発明の一実施形態に係る基板処理方法を実行することが可能な基板処理装置の一例を概略的に示した断面図である。本例は、基板処理装置として、半導体装置の製造に用いられ、例えば、半導体ウエハ(以下ウエハという)に形成された銅又は銅合金を含む薄膜の表面から銅酸化物を除去するドライクリーニング装置を例示する。ただし、この発明は、ドライクリーニングに適用されるばかりでなく、銅酸化物のエッチングに適用することもできる。また、この発明は、半導体装置の製造に限って適用されるものでもない。

【0015】

ドライクリーニング装置100は、下端が開口された有天井の円筒体状の処理容器1を有している。この処理容器1の全体は、例えば、石英により形成されており、処理容器1内の天井には、石英製の天井板2が設けられて封止されている。処理容器1の下端開口部には、例えば、ステンレススチールを用いて円筒体状に成形されたマニホールド3が、Oリング等のシール部材4を介して連結されている。

【0016】

マニホールド3は、処理容器1の下端を支持しており、マニホールド3の下方から被処理体として複数枚、例えば、50〜100枚のウエハWを多段に保持可能な石英製のウエハボート5が処理容器1内に挿入可能となっている。ウエハボート5を処理容器1から取り外した状態を図2に示しておく。ウエハボート5は、複数の溝が形成された複数本の支柱6を有する。複数枚のウエハWは、これらウエハW各々の縁を溝に挿入することで支柱6に保持される。

【0017】

ウエハボート5は、石英製の保温筒7を介してテーブル8上に載置される。テーブル8は、マニホールド3の下端開口部を開閉する、例えば、ステンレススチール製の蓋部9を貫通する回転軸10上に支持される。

【0018】

回転軸10の貫通部には、例えば、磁性流体シール11が設けられており、回転軸10を気密にシールしつつ回転可能に支持している。蓋部9の周辺部とマニホールド3の下端部との間には、例えば、Oリングよりなるシール部材12が介設されており、これにより処理容器1内のシール性を保持している。

【0019】

ドライクリーニング装置100は、ドライクリーニング、即ち、銅酸化物の除去に使用する処理ガスとして、処理容器1内へ有機化合物ガス、例えば、蟻酸(HCOOH)ガスを供給する有機化合物ガス供給機構13を有している。有機化合物ガス供給機構13は、ガス配管14に接続される。図3に、有機化合物ガス供給機構13の一例を示す。

【0020】

図3に示すように、有機化合物ガス供給機構13は、有機化合物ガスのガス源となる有機化合物、本例では蟻酸が貯留されるガス源貯留部131と、気化された有機化合物ガスを、ガス源貯留部131からガス配管14に導く供給ライン132と、供給ライン132を流通する有機化合物ガスの流量を調整するマスフローコントローラ(MFC)133、及びバルブ134とを有している。ガス源貯留部131、供給ライン132、MFC133、バルブ134には、有機化合物ガスを所定の温度に加熱し、気化させるヒータ135が設けられている。ヒータ135は、図1に示すように、ガス配管14にも設けられるようにしても良い。ガス配管14は、マニホールド3の側壁を貫通し、マニホールド3の内部において上方向へ屈曲されて垂直に延びる石英管よりなる分散ノズル15に接続される。分散ノズル15の垂直部分には、複数のガス吐出孔15aが所定の間隔を隔てて形成されており、複数のガス吐出孔15aから、ウエハボート5に載置されたウエハWに向けて水平方向に、有機化合物ガス、例えば、蟻酸ガスを吐出できるようになっている。

【0021】

処理容器1の外周には筒体状の加熱装置16が設けられている。加熱装置16は処理容器1を囲むように設けられており、処理容器1内部に収容されたウエハWを加熱する。

【0022】

なお、図1及び図2においては図示を省略しているが、処理容器1内の分散ノズル15と反対側の部分には、処理容器1内を真空排気するための排気口が設けられている。

【0023】

(基板処理)

次に、この発明の一実施形態に係る基板処理方法の例を説明する。

【0024】

図4は、この発明の一実施形態に係る基板処理方法において採用される、ウエハボート5へのウエハWの配置の一例を模式的に示す図である。

【0025】

図4に示すように、一例においては、複数のウエハWと、複数のダミーウエハDWとを、複数段の被処理基板保持部、本例では複数の溝6aを有した支柱6を有するウエハボート5に、交互に保持させていく。

【0026】

ちなみに、通常は、図5に示す参考例のように、複数のウエハWは、支柱6の溝6aに一段ずつ保持される。このようなウエハWの配置では、ウエハWの表面、即ち、半導体素子が形成される素子形成面200が、素子形成面200を有した別のウエハWの裏面に対向することとなる。素子形成面200には、例えば、図6に示すように、半導体素子、例えば、トランジスタ201や、トランジスタ201のソース及びドレイン202に電気的に接続される銅又は銅合金を含む内部配線203等が形成される。このため、素子形成面200中の、例えば、銅又は銅合金を含む内部配線203から発生したCu含有残渣物(例えば酸化銅207または207a)を除去した際、飛散した銅が別のウエハWの裏面に付着し、付着した銅が、別のウエハWの内部に拡散する可能性がある。銅がウエハWの内部に拡散してしまうと、トランジスタの動作性能の劣化を引き起こす可能性がある。

【0027】

この点、図4に示すように、ウエハWとダミーウエハDWとを交互に保持させるようにすると、ウエハWの表面、即ち、半導体素子が形成される素子形成面200は、ダミーウエハDWの裏面と対向する。ダミーウエハDWには、半導体素子を形成しない。このため、ダミーウエハDWの裏面に、飛散した銅が付着したとしても影響はない。

【0028】

このように一例に係る基板処理方法においては、複数のウエハWと、複数のダミーウエハDWとを、複数の溝6aを有した支柱6を有するウエハボート5に交互に保持させる。そして、ウエハW及びダミーウエハDWを、交互に保持したウエハボート5を、有機化合物ガスを用いたドライ処理を行う処理容器1に搬入し、処理容器1内において、ウエハボート5に保持された複数のウエハWに対し、有機化合物ガスを用い、銅又は銅合金を含む薄膜に対してドライ処理を行う。

【0029】

このような構成とすることで、トランジスタの動作性能劣化を引き起こす可能性を軽減することができる。しかも、一度に複数のウエハWを処理するので、低温プロセスであったとしても、高スループットで有機化合物ガスを用いたドライ処理を可能とすることができる。

【0030】

(半導体装置の製造例)

次に、一例に係る基板処理方法を利用した半導体装置の製造方法の一例を説明する。

【0031】

図7A乃至図7Fは、この発明の一実施形態に係る基板処理方法を利用できる半導体装置の製造方法の一例を示す断面図である。

【0032】

図7Aには、ウエハWの素子形成面200に、トランジスタ201と、トランジスタの201のソース及びドレイン202に電気的に接続された、銅又は銅合金を含む内部配線203が形成された時点を示している。この時点から、上層の内部配線を形成していく例を、製造方法の一例として以下説明する。

【0033】

まず、図7Bに示すように、内部配線203及び層間絶縁膜204上に、上層層間絶縁膜205を形成する。本例では、層間絶縁膜に熱ストレスが加わり難い有機化合物ガスを用いたドライクリーニングを低温で実施するので、上層層間絶縁膜205には、熱に弱い材料であっても使うことができる。このため、上層層間絶縁膜205には、無機シリコン酸化膜よりも誘電率が低いLow−k膜を用いることが良い。例えば、原料ガスをTEOSとし、CVD法を用いて堆積された無機シリコン酸化膜の誘電率kは約4.2である。そこで、本明細書においては、Low−k膜は、誘電率kが4.2未満の絶縁膜と定義する。

【0034】

Low−k膜の例としては、

1)シロキサン系材料

2)有機系材料

3)多孔質材料

などを挙げることができる。

【0035】

上記シロキサン系材料の例としては、

1)Si、O、Hを含む材料

例えば、HSQ(Hydrogen-Silsesquioxane)

2)Si、C、O、Hを含む材料

例えば、MSQ(Methyl-Silsesquioxane)

などを挙げることができる。

【0036】

上記有機系材料の例としては、

1)ポリアリレンエーテル系材料

2)ポリアリレンハイドロカーボン系材料

3)パリレン系材料

4)ベンゾシクロブテン(BCB)系材料

5)ポリテトラフルオロエチレン(PTFE)系材料

6)フッ化ポリイミド系材料

7)フルオロカーボンガスを原料にして形成されるCF系材料

などを挙げることができる。

【0037】

上記多孔質材料の例としては、

1)ポーラスMSQ

2)ポーラスポリアリレンハイドロカーボン

3)ポーラスシリカ

などを挙げることができる。

【0038】

次に、図7Cに示すように、デュアルダマシン法を用いて、上層層間絶縁膜205に、内部配線203に達するヴィア孔206aと上層内部配線パターンとされた溝206bとを有する凹部206を形成する。凹部206が形成された時点で、ヴィア孔206aの底には、内部配線203の表面が露出する。しかし、内部配線203は、銅又は銅合金を含むので、その表面には酸化銅207が形成されている。また、ヴィア孔206a及び溝206bの表面にもエッチング残渣の酸化銅207aが付着している場合がある。この酸化銅207又は207aを、図1に示したドライクリーニング装置100を用いて除去する。さらに、複数のウエハWを、図4に示したように、ダミーウエハDWと交互にウエハボート5に保持させてから、複数のウエハWを、ドライクリーニング装置100の処理容器1内に搬入する。

【0039】

次に、図7Dに示すように、処理容器1内に、有機化合物ガス、例えば、蟻酸ガスを供給し、ウエハWの温度を、例えば、80℃以上200℃以下として、内部配線203に対してドライ処理を行う。このドライ処理により、酸化銅207又は207aが除去される。

【0040】

蟻酸ガスを用いた場合、酸化銅207又は207aが除去される際の反応式は、下記の式の通りである。

【0041】

Cu2O + 2HCOOH → 2Cu(HCOO) + H2O

・Cu(HCOO)は揮発性

ただし、揮発したCu(HCOO)は不安定であり分解してCuになりやすいため、特にダミーウエハDWの裏面にCuが付着しやすい。

【0042】

2Cu(HCOO) → 2Cu + H2 + 2CO2

有機化合物ガスは蟻酸ガスに限られるものではなく、蟻酸ガス以外の有機化合物ガスを用いることができる。

【0043】

例えば、有機化合物ガスは、

ヒドロキシル基(−OH)を有するアルコール

アルデヒド基(−CHO)を有するアルデヒド

カルボキシル基(−COOH)を有するカルボン酸

のいずれかから選ばれれば良い。

【0044】

また、有機化合物ガスがアルコールであるとき、このアルコールは、

第1級アルコール

第2級アルコール

ポリヒドロキシアルコール

複数個の炭素原子を環の一部に有する環状アルコール、

芳香族アルコール

のいずれかから選ばれれば良い。

【0045】

また、有機化合物ガスがアルデヒドであるとき、このアルデヒドは、

(1)式で記述されるアルデヒド

R1−CHO …(1)

(R1は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

又は(2)式で記述されるアルカンジオール化合物

OHC−R2−CHO …(2)

(R2は直鎖もしくは分枝鎖状のC1〜C20の飽和又は不飽和炭化水素)

又は(2)式で記述されるアルカンジオール化合物においてR2が存在せず、両アルデヒド基が互いに結合したもの

のいずれかから選ばれれば良い。

【0046】

また、有機化合物ガスがカルボン酸であるとき、このカルボン酸は、

(3)式で記述されるカルボン酸

R3−COOH …(3)

(R3は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

から選ばれれば良い。

【0047】

次に、ウエハWを、バリア膜を成膜する成膜装置に移し、図7Eに示すように、凹部206が形成された上層層間絶縁膜205上に、導電性のバリア膜208を形成する。バリア膜の一例は、窒化チタン膜である。

【0048】

次に、図7Fに示すように、凹部206内に銅又は銅合金を埋め込み、上層配線209を形成する。

【0049】

このような半導体装置の製造プロセスに、この発明に係る基板処理方法は適用することができる。

【0050】

(ウエハの配置の他例)

図8は、この発明の一実施形態に係る基板処理方法において採用される、ウエハボート5へのウエハWの配置の他例を模式的に示す図である。

【0051】

図8に示すように、複数のウエハWは、複数段の被処理基板保持部、本例では複数の溝6aを有した支柱6を有するウエハボート5に、表裏交互に保持させるようにしても良い。

【0052】

図8に示した表裏交互のウエハ保持は、例えば、図1に示した基板処理装置、あるいはウエハボート5にウエハWを移送する移送機構に、ウエハWを表裏反転させる反転機構を備えることにより、実現することができる。

【0053】

このようなウエハWの配置であると、ウエハWの素子形成面200どうしが相対することになる。素子形成面200においては、例えば、図7Dに示したような酸化銅207の除去の際などに、酸化銅の除去が進行する。このため、ウエハWの裏面に比較して、銅が付着し難い。また、素子形成面200は、ウエハWの裏面に比較して、各製造プロセス前に行われるクリーニングにおいて良くクリーニングされ、清浄度が常に高い。このようなことからも、素子形成面200は、ウエハWの裏面に比較して、銅が付着し難く、付着したとしても残留し難い。

【0054】

従って、複数のウエハWを、ウエハボート5に表裏交互に保持させるようにしても、トランジスタの動作性能劣化を引き起こす可能性を軽減しつつ、低温プロセス、かつ、高スループットで有機化合物ガスを用いた基板処理を可能とする基板処理方法を得ることができる。

【0055】

しかも、他例においては、図4に示した一例に比較して、ダミーウエハDWを用いないので、よりスループットを高めることが可能である。

【0056】

以上、この発明を一実施形態に従って説明したが、この発明は上記一実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜変形することが可能である。また、この発明の実施形態は、上記一実施形態が唯一の実施形態でもない。

【0057】

例えば、上記一実施形態では、半導体装置の製造プロセスへの適用例として、銅又は銅合金を含む内部配線の表面から酸化銅の除去を説明した。しかしながら、この製造プロセスに限って適用されるものでもない。例えば、銅又は銅合金を含む電極の表面から銅含有酸化物を気相に昇華させることで除去する場合にも適用することができる。あるいは、銅または銅合金をエッチングすることでパターニングを行う場合にも運用できる。即ち、銅又は銅合金を含む薄膜に対するドライ処理全般に適用することが可能である。

【0058】

また、被処理基板として、半導体ウエハを例示したが、被処理体は、FPDや太陽電池の製造に用いられるガラス基板であっても良いし、銅又は銅合金を含む薄膜が形成される被処理基板であれば、どのような被処理基板であっても、この発明は適用することができる。

【符号の説明】

【0059】

1…処理容器、2…天井板、3…マニホールド、4…シール部材、5…ウエハボート、6…支柱、6a…溝、7…保温筒、8…テーブル、9…蓋部、10…回転軸、11…磁性流体シール、12…シール部材、13…有機化合物ガス供給機構、14…ガス配管、15…分散ノズル、16…ヒータ、200…素子形成面、201…トランジスタ、202…ソース、ドレイン、203…内部配線、204…層間絶縁膜、205…上層層間絶縁膜、206…凹部、207、207a…酸化銅、208…バリア膜、209…上層配線。

【特許請求の範囲】

【請求項1】

銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、

複数の被処理基板と、複数のダミー基板とを、複数段の被処理基板保持部を有する被処理基板ボートに、交互に保持させていく工程と、

前記被処理基板及び前記ダミー基板を、交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、

前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、

を具備することを特徴とする基板処理方法。

【請求項2】

銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、

複数の被処理基板を、複数段の被処理基板保持部を有する被処理基板ボートに、表裏交互に保持させる工程と、

前記被処理基板を、表裏交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、

前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、

を具備することを特徴とする基板処理方法。

【請求項3】

前記ドライ処理が、前記銅又は銅合金を含む薄膜の表面から、銅酸化物を除去する処理であることを特徴とする請求項1又は請求項2に記載の基板処理方法。

【請求項4】

前記被処理基板にLow−k膜が含まれることを特徴とする請求項1から請求項3のいずれか1項に記載の基板処理方法。

【請求項5】

前記有機化合物ガスが、

ヒドロキシル基(−OH)を有するアルコール

アルデヒド基(−CHO)を有するアルデヒド

カルボキシル基(−COOH)を有するカルボン酸

のいずれかから選ばれることを特徴とする請求項4に記載の基板処理方法。

【請求項6】

前記有機化合物ガスがアルコールであるとき、このアルコールが、

第1級アルコール

第2級アルコール

ポリヒドロキシアルコール

複数個の炭素原子を環の一部に有する環状アルコール、

芳香族アルコールのいずれかから選ばれることを特徴とする請求項5に記載の基板処理方法。

【請求項7】

前記有機化合物ガスがアルデヒドであるとき、このアルデヒドが、

(1)式で記述されるアルデヒド

R1−CHO …(1)

(R1は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

又は(2)式で記述されるアルカンジオール化合物

OHC−R2−CHO …(2)

(R2は直鎖もしくは分枝鎖状のC1〜C20の飽和又は不飽和炭化水素)

又は(2)式で記述されるアルカンジオール化合物においてR2が存在せず、両アルデヒド基が互いに結合したもの

のいずれかから選ばれることを特徴とする請求項5に記載の基板処理方法。

【請求項8】

前記有機化合物ガスがカルボン酸であるとき、このカルボン酸が、

(3)式で記述されるカルボン酸

R3−COOH …(3)

(R3は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

から選ばれることを特徴とする請求項5に記載の基板処理方法。

【請求項1】

銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、

複数の被処理基板と、複数のダミー基板とを、複数段の被処理基板保持部を有する被処理基板ボートに、交互に保持させていく工程と、

前記被処理基板及び前記ダミー基板を、交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、

前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、

を具備することを特徴とする基板処理方法。

【請求項2】

銅又は銅合金を含む薄膜を有した被処理基板の基板処理方法であって、

複数の被処理基板を、複数段の被処理基板保持部を有する被処理基板ボートに、表裏交互に保持させる工程と、

前記被処理基板を、表裏交互に保持した前記被処理基板ボートを、有機化合物ガスを用いたドライ処理を行う処理容器に搬入する工程と、

前記処理容器内において、前記被処理基板ボートに保持された前記複数の被処理基板に対し、前記有機化合物ガスを用い、前記銅又は銅合金を含む薄膜に対してドライ処理を行う工程と、

を具備することを特徴とする基板処理方法。

【請求項3】

前記ドライ処理が、前記銅又は銅合金を含む薄膜の表面から、銅酸化物を除去する処理であることを特徴とする請求項1又は請求項2に記載の基板処理方法。

【請求項4】

前記被処理基板にLow−k膜が含まれることを特徴とする請求項1から請求項3のいずれか1項に記載の基板処理方法。

【請求項5】

前記有機化合物ガスが、

ヒドロキシル基(−OH)を有するアルコール

アルデヒド基(−CHO)を有するアルデヒド

カルボキシル基(−COOH)を有するカルボン酸

のいずれかから選ばれることを特徴とする請求項4に記載の基板処理方法。

【請求項6】

前記有機化合物ガスがアルコールであるとき、このアルコールが、

第1級アルコール

第2級アルコール

ポリヒドロキシアルコール

複数個の炭素原子を環の一部に有する環状アルコール、

芳香族アルコールのいずれかから選ばれることを特徴とする請求項5に記載の基板処理方法。

【請求項7】

前記有機化合物ガスがアルデヒドであるとき、このアルデヒドが、

(1)式で記述されるアルデヒド

R1−CHO …(1)

(R1は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

又は(2)式で記述されるアルカンジオール化合物

OHC−R2−CHO …(2)

(R2は直鎖もしくは分枝鎖状のC1〜C20の飽和又は不飽和炭化水素)

又は(2)式で記述されるアルカンジオール化合物においてR2が存在せず、両アルデヒド基が互いに結合したもの

のいずれかから選ばれることを特徴とする請求項5に記載の基板処理方法。

【請求項8】

前記有機化合物ガスがカルボン酸であるとき、このカルボン酸が、

(3)式で記述されるカルボン酸

R3−COOH …(3)

(R3は水素、又は直鎖もしくは分枝鎖状のC1〜C20のアルキル基もしくはアルケニル基)

から選ばれることを特徴とする請求項5に記載の基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図7E】

【図7F】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図7E】

【図7F】

【図8】

【公開番号】特開2010−232592(P2010−232592A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−81066(P2009−81066)

【出願日】平成21年3月30日(2009.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術総合開発機構、「基盤技術研究促進事業(民間基盤技術研究支援制度)有機酸ドライクリーニング技術の銅配線形成プロセスへの試験研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術総合開発機構、「基盤技術研究促進事業(民間基盤技術研究支援制度)有機酸ドライクリーニング技術の銅配線形成プロセスへの試験研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]