基板処理装置、半導体装置の製造方法及びプログラム

【課題】 低温領域での成膜により基板上に形成された薄膜の膜質を向上させる。

【解決手段】 所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、処理室内に供給された処理ガスを励起する励起部と、処理室内の基板を加熱する加熱部と、加熱部により基板を加熱させ、ガス供給部により供給させた処理ガスを励起部により励起させ、励起した処理ガスを基板の表面に供給して基板を処理する際、基板の温度が成膜温度以下の温度となるように、少なくともガス供給部、励起部及び加熱部を制御する。

【解決手段】 所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、処理室内に供給された処理ガスを励起する励起部と、処理室内の基板を加熱する加熱部と、加熱部により基板を加熱させ、ガス供給部により供給させた処理ガスを励起部により励起させ、励起した処理ガスを基板の表面に供給して基板を処理する際、基板の温度が成膜温度以下の温度となるように、少なくともガス供給部、励起部及び加熱部を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、励起した処理ガスを用いて基板を処理する基板処理装置、半導体装置の製造方法及びプログラムに関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造方法の一工程が、例えばCVD(Chemical Vapor Deposition)法を用いた基板処理装置により行われる。この基板処理装置は、例えば基板が搬入される処理室と、基板を加熱する加熱部と、処理室内に供給された処理ガスを励起状態とする励起部と、を備える。そして、処理室内に供給された処理ガスが、励起部により励起状態とされた処理ガスが基板に供給されて、基板上に薄膜を形成する熱処理が行われている(例えば特許文献1参照)。このとき、一般的に、半導体装置に使用される各種薄膜は、高温領域で成膜した方がデバイス特性や電気的特性が改善するため、加熱部で基板の温度を例えば750℃以上に加熱する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−153789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年のデバイス構造の微細化に伴い、サーマルバジェットに対する制限が年々高まってきており、半導体装置の製造プロセスは低温化の傾向にある。このため、例えば650℃以下の低温領域にて、CVD法を用いて基板上に例えば酸化膜を成膜する方法が近年盛んに研究され、膜質も向上してきている。

【0005】

しかしながら、高温領域にて成膜された熱酸化膜やラジカル酸化膜等と比較した場合、低温領域にてCVD法によって基板上に成膜された薄膜は、膜質が非常に悪く、電気特性等が劣る。これは、低温領域での処理では、処理ガス等の成膜材料に含有されている水素原子や炭素原子等の不純物が膜中に多く残る場合があること、元素の結合が元素の拡散に比較して劣るため結晶構造が不安定である場合があること、薄膜と基板との界面や、薄膜のバルク中に欠損が残っていると考えられ、こうした欠陥がホールやトラップになる場合があること等に起因するためと考えられる。

【0006】

本発明は、低温領域での成膜により基板上に形成された薄膜の膜質を向上させる基板処理装置、半導体装置の製造方法及びプログラムを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供

給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える基板処理装置が提供される。

【0008】

本発明の他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する半導体装置の製造方法が提供される。

【0009】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるプログラムが提供される。

【発明の効果】

【0010】

本発明に係る基板処理装置、半導体装置の製造方法及びプログラムによれば、低温領域での成膜により基板上に形成された薄膜の膜質を向上させることができる。

【図面の簡単な説明】

【0011】

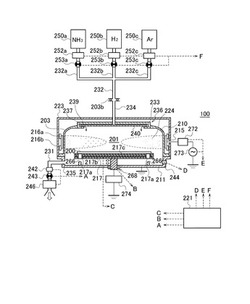

【図1】本発明の一実施形態に係る基板処理装置の断面概略図である。

【図2】本発明の一実施形態に係る基板処理工程を示すフロー図である。

【図3】本発明の一実施例に係る希フッ酸(DHF)によるエッチングが施された場合のSiO2膜のエッチングレートの評価結果を示すグラフ図である。

【図4】各条件で基板処理を施したウエハのSiO2膜中のXPS分析による酸素及びシリコンの原子数の比率を示すグラフ図である。

【図5】各条件で基板処理を施したウエハのSiO2膜中のXPS分析によるシリコン2pと酸素1sの半値幅を示すグラフ図である。

【図6】本発明の一実施例に係るSiO2膜が形成されたウエハのSiO2膜中のSIMSにより測定した不純物濃度を示すグラフ図である。

【図7】本発明の一実施例に係るSiO2膜の欠陥密度を示すグラフ図である。

【図8】本発明の他の実施形態に係るランプ加熱ユニットを備える基板処理装置の断面概略図である。

【図9】本発明の他の実施形態に係る基板処理装置としてのICP型プラズマ処理装置の断面概略図である。

【図10】本発明のさらに他の実施形態に係る基板処理装置としてのECR型プラズマ処理装置の断面概略図である。

【図11】本発明の実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

【発明を実施するための形態】

【0012】

<本発明の一実施形態>

本発明の一実施形態について図面を参照しながら説明する。

【0013】

(1)基板処理装置の構成

まず、本実施形態にかかる基板処理装置について、図1を用いて説明する。図1はMMT装置として構成された基板処理装置の断面概略図である。

【0014】

MMT装置とは、電界と磁界とにより高密度プラズマを発生できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用い、例えばシリコン等からなる基板としてのウエハ200をプラズマ処理する装置である。MMT装置は、処理ガスをプラズマ状態として励起させて、例えばウエハ200の表面又はウエハ200に形成された薄膜を酸化や窒化したり、ウエハ200上に薄膜を形成したり、ウエハ200の表面をエッチングしたりする等、各種のプラズマ処理を施すことができる。

【0015】

MMT装置は、一般のプラズマ装置と比較して、印加する高周波電力の周波数が10分の1程度であっても効率よくプラズマを発生することが可能である。これにより、プラズマが形成される処理室201へのダメージを低減することができることに加え、パーティクルの発生を抑制することができる。また、後述するサセプタ217へのバイアス印加調整により圧力や供給電力などのプラズマ条件をさほど変更しなくとも、2nm〜15nm程度の幅広い膜厚を有するウエハ200を処理することができる。また、後述するサセプタ217が備えるヒータ217bによって、ウエハ200の加熱温度を室温から700℃まで制御可能である。このようなMMT装置の特徴を生かし、例えば650℃以下の低温領域でCVD法によりウエハ200上に成膜された薄膜の基板処理(改質処理)を、ウエハ200の加熱温度や膜厚を調整しながら行うことができる。

【0016】

(処理室)

本実施形態にかかる基板処理装置100の処理室201を構成する処理容器203は、第1の容器であるドーム型の上側容器210と、第2の容器である碗型の下側容器211と、を備えている。そして、上側容器210が下側容器211の上に被さることにより、処理室201が形成される。上側容器210は例えば酸化アルミニウム(Al2O3)又は石英(SiO2)等の非金属材料で形成されており、下側容器211は例えばアルミニウム(Al)等で形成されている。

【0017】

下側容器211の側壁には、仕切弁としてのゲートバルブ244が設けられている。ゲートバルブ244が開いている時には、搬送機構(図中省略)を用いて処理室201内へウエハ200を搬入し、または処理室201外へとウエハ200を搬出することができるようになっている。そして、ゲートバルブ244を閉めることにより、処理室201内を気密に閉塞することができるようになっている。

【0018】

(基板支持部)

処理室201内の底側中央には、ウエハ200を支持する基板支持部としてのサセプタ217が配置されている。サセプタ217は、ウエハ200の金属汚染を低減することができるように、例えば、窒化アルミニウム(AlN)、セラミックス、石英等の非金属材料で形成されている。なお、サセプタ217は、下側容器211とは電気的に絶縁されている。

【0019】

サセプタ217の内部には、インピーダンスを変化させるインピーダンス制御電極217cが装備されている。この電極は、インピーダンス制御装置274を介して設置されている。インピーダンス制御装置274には、コイルや可変コンデンサを備えており、コイルのパターン数や可変コンデンサの容量値を制御することにより、インピーダンス制御電

極217c及びサセプタ217を介してウエハ200の電位を制御できるようになっている。なお、インピーダンス制御装置274には、後述する制御部221が電気的に接続されている。

【0020】

サセプタ217には、サセプタ217を昇降させるサセプタ昇降機構268が設けられている。サセプタ217には、貫通孔217aが設けられている。上述の下側容器211底面には、ウエハ200を突き上げるウエハ突き上げピン266が、少なくとも3箇所設けられている。そして、貫通孔217a及びウエハ突き上げピン266は、サセプタ昇降機構268によりサセプタ217が下降させられた時に、ウエハ突き上げピン266がサセプタ217とは非接触な状態で貫通孔217aを突き抜けるように、互いに配置されている。

【0021】

(加熱部)

サセプタ217の内部には、加熱部としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bに電力が供給されると、ウエハ200の表面が所定温度(例えば室温〜700℃程度)にまで加熱されるようになっている。なお、サセプタ217には、温度センサ(図中省略)が設けられている。ヒータ217b及び温度センサには、後述するコントローラ221が電気的に接続されている。コントローラ221は、温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御するように構成されている。

【0022】

(ガス供給部)

処理室201の上部には、処理室201内へ処理ガスを供給するシャワーヘッド236が設けられている。シャワーヘッド236は、キャップ状の蓋体233、ガス導入部234、バッファ室237、遮蔽プレート240及びガス吹出口239を備えている。

【0023】

蓋体233は、上側容器210の上部に開設された開口に気密に設けられている。蓋体233の下部には、遮蔽プレート240が設けられている。蓋体233と遮蔽プレート240との間に形成される空間がバッファ室237である。バッファ室237は、ガス導入部234より導入される処理ガスを分散する分散空間として機能する。そして、バッファ室237を通過した処理ガスが、遮蔽プレート240の側部のガス吹出口239から処理室201内に供給されるように構成されている。また、蓋体233には、開口が設けられている。蓋体233の開口には、ガス導入部234の下流端が気密に設けられている。ガス導入部234の上流端には、封止部材としてのOリング203bを介して、ガス供給管232の下流端が接続されている。

【0024】

ガス供給管232の上流側には、処理ガスとしての酸素原子を含むガス(以下、「酸素含有ガス」とも言う。)であるO2ガスを供給する酸素含有ガス供給管232aの下流端と、処理ガスとしての窒素原子を含むガス(以下、「窒素含有ガス」とも言う。)であるN2ガスを供給する窒素含有ガス供給管232bの下流端と、不活性ガスとしての希ガスである例えばArガスを供給する希ガス供給管232cの下流端と、が合流するように接続されている。ガス供給管232、酸素含有ガス供給管232a、窒素含有ガス供給管232b、希ガス供給管232cは、例えば石英、酸化アルミニウム等の非金属材料、及びSUS等の金属材料等により構成されている。

【0025】

酸素含有ガス供給管232aには、酸素ガス供給源250a、流量制御装置としてのマスフローコントローラ252a及び開閉弁であるバルブ253aが上流から順に接続されている。窒素含有ガス供給管232bには、窒素ガス供給源250b、流量制御装置としてのマスフローコントローラ252b及び開閉弁であるバルブ253bが上流から順に接続されている。希ガス供給管232cには、Arガス供給源250c、流量制御装置とし

てのマスフローコントローラ252c及び開閉弁であるバルブ253cが上流から順に接続されている。

【0026】

マスフローコントローラ252a〜252c及びバルブ253a〜253cには、後述するコントローラ221が電気的に接続されている。コントローラ221は、処理室201内に供給するガスの流量が所定の流量となるように、マスフローコントローラ252a〜252c及びバルブ253a〜253cの開閉を制御するように構成されている。このように、バルブ253a〜253cを開閉させることにより、マスフローコントローラ252a〜252cにより流量制御しながら、ガス供給管232、バッファ室237及びガス吹出口239を介して処理室201内に、O2ガス又はN2ガスの少なくともいずれかと、Arガスとを自在に供給できるように構成されている。

【0027】

主に、シャワーヘッド236、Oリング203b、ガス供給管232、酸素含有ガス供給管232a、窒素含有ガス供給管232b、希ガス供給管232c、マスフローコントローラ252a〜252c、及びバルブ253a〜253cにより、本実施形態に係るガス供給部が構成されている。なお、酸素ガス供給源250a、窒素ガス供給源250b、Arガス供給源250cをガス供給部に含めて考えてもよい。

【0028】

(排気部)

下側容器211の側壁下方には、処理室201内から処理ガス等を排気するガス排気口235が設けられている。ガス排気口235には、ガスを排気するガス排気管231の上流端が接続されている。ガス排気管231には、圧力調整器であるAPC242、開閉弁であるバルブ243、排気装置である真空ポンプ246が、上流から順に設けられている。APC242、バルブ243、真空ポンプ246には、後述するコントローラ221が電気的に接続されている。真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気することが可能なように構成されている。また、ガス排気管231には、圧力センサ(図中省略)が設けられ、後述するコントローラ221に電気的に接続されている。圧力センサにより検出された圧力情報に基づいて、APC242の開度を調整することにより、処理室201内の圧力値を調整できるように構成されている。主に、ガス排気口235、ガス排気管231、APC242、バルブ243により、本実施形態に係る排気部が構成されている。なお、真空ポンプ246を排気部に含めて考えてもよい。

【0029】

(励起部)

処理容器203(上側容器210)の外周には、処理室201内のプラズマ生成領域224を囲うように、プラズマ生成電極としての筒状電極215が設けられている。筒状電極215は、筒状、例えば円筒状に形成されている。筒状電極215は、インピーダンスの整合を行う整合器272を介して、高周波電力を発生する高周波電源273に接続されている。筒状電極215は、処理室201内に供給されてウエハ200の表面に供給される処理ガスを励起させる放電機構として機能する。

【0030】

筒状電極215の外側表面の上下端部には、上部磁石216a及び下部磁石216bがそれぞれ取り付けられている。上部磁石216a及び下部磁石216bは、それぞれ筒状、例えばリング状に形成された永久磁石として構成されている。上部磁石216a及び下部磁石216bは、処理室201の半径方向に沿った両端(すなわち、各磁石の内周端及び外周端)にそれぞれ磁極を有している。上部磁石216a及び下部磁石216bの磁極の向きは、互いに逆向きになるよう配置されている。すなわち、上部磁石216a及び下部磁石216bの内周部の磁極同士は異極となっている。これにより、筒状電極215の内側表面に沿って、円筒軸方向の磁力線が形成されている。

【0031】

処理室201内にO2ガス又はN2ガスの少なくともいずれかを供給した後、上部磁石216a及び下部磁石216bを用いて磁界が形成されたところに、筒状電極215に対して高周波電力を印加して電界を形成することにより、処理室201内のプラズマ生成領域224にマグネトロン放電プラズマが生成されるように構成されている。この際、放出された電子を上述の電界及び磁界が周回運動させることにより、プラズマの電離生成率が高まり、長寿命の高密度プラズマを生成させることができる。

【0032】

主に、筒状電極215、上部磁石216a、下部磁石216bにより、本実施形態に係る励起部が構成されている。なお、整合器272、高周波電源273を励起部に含めて考えてもよい。

【0033】

なお、筒状電極215、上部磁石216a、及び下部磁石216bの周囲には、これらが形成する電界及び磁界が外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界及び磁界を有効に遮蔽する金属製の遮蔽板223が設けられている。

【0034】

(制御部)

図11に示すように、制御部としてのコントローラ221は、CPU(Central

Processing Unit)221a、RAM(Random Access Memory)221b、記憶装置221c、I/Oポート221dを備えたコンピュータとして構成されている。RAM221b、記憶装置221c、I/Oポート221dは、内部バス221eを介して、CPU221aとデータ交換可能なように構成されている。コントローラ221には、入出力装置225として、例えばタッチパネル、マウス、キーボード、操作端末等が接続されていてもよい。また、コントローラ221には、表示部として、例えばディスプレイ等が接続されていてもよい。

【0035】

記憶装置221cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)、CD−ROM等で構成されている。記憶装置221c内には、基板処理装置100の動作を制御する制御プログラムや、基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ221に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM221bは、CPU221aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0036】

I/Oポート221dは、上述のマスフローコントローラ252a〜252c、バルブ253a〜253c,243、ゲートバルブ244、APCバルブ242、真空ポンプ246、ヒータ217b、整合器272、高周波電源273、サセプタ昇降機構268、インピーダンス制御装置274等に接続されている。

【0037】

CPU221aは、記憶装置221cから制御プログラムを読み出して実行すると共に、入出力装置225からの操作コマンドの入力等に応じて記憶装置221cからプロセスレシピを読み出すように構成されている。そして、CPU221aは、読み出したプロセスレシピの内容に沿うように、信号線Aを通じてAPCバルブ242の開度調整動作、バルブ243の開閉動作、及び真空ポンプ246の起動・停止を、信号線Bを通じてサセプタ昇降機構268の昇降動作を、信号線Cを通じて温度センサに基づくヒータ217bへの供給電力量調整動作(温度調整動作)やインピーダンス制御装置274によるインピーダンス値調整動作を、信号線Dを通じてゲートバルブ244の開閉動作を、信号線Eを通

じて整合器272及び高周波電源273の動作を、信号線Fを通じてマスフローコントローラ252a〜252cによる各種ガスの流量調整動作、及びバルブ253a〜253cの開閉動作を、それぞれ制御するように構成されている。

【0038】

なお、コントローラ221は、専用のコンピュータとして構成されている場合に限らず、汎用のコンピュータとして構成されていてもよい。例えば、上述のプログラムを格納した外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MO等の光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)226を用意し、係る外部記憶装置226を用いて汎用のコンピュータにプログラムをインストールすること等により、本実施形態に係るコントローラ221を構成することができる。なお、コンピュータにプログラムを供給するための手段は、外部記憶装置226を介して供給する場合に限らない。例えば、インターネットや専用回線等の通信手段を用い、外部記憶装置226を介さずにプログラムを供給するようにしてもよい。なお、記憶装置221cや外部記憶装置226は、コンピュータ読み取り可能な記録媒体として構成される。以下、これらを総称して、単に記録媒体ともいう。なお、本明細書において記録媒体という言葉を用いた場合は、記憶装置221c単体のみを含む場合、外部記憶装置226単体のみを含む場合、または、その両方を含む場合がある。

【0039】

(2)基板処理工程

続いて、本実施形態にかかる半導体製造工程の一工程として実施される基板処理工程について、図2を用いて説明する。かかる工程は、MMT装置として構成された上述の基板処理装置100により実施される。ここでは、所定の成膜温度で成膜された酸化シリコン膜(SiO2膜)を備えるウエハ200を、プラズマを用いて処理する例について説明する。すなわち、ウエハ200上に形成されたSiO2膜を改質処理して、SiO2膜中の不純物を除去する例について説明する。なお、以下の説明において、基板処理装置100を構成する各部の動作は、コントローラ221により制御される。

【0040】

(基板搬入・載置工程(S10))

まず、ウエハ200の搬送位置までサセプタ217を下降させ、サセプタ217の貫通孔217aにウエハ突き上げピン266を貫通させる。その結果、突き上げピン266が、サセプタ217表面よりも所定の高さ分だけ突出した状態となる。続いて、ゲートバルブ244を開き、図中省略の搬送機構を用いて処理室201内にウエハ200を搬入する。その結果、ウエハ200は、サセプタ217の表面から突出したウエハ突き上げピン266上に水平姿勢で支持される。

【0041】

なお、ウエハ200上にはSiO2膜が所定の成膜温度でCVD法により予め形成されている。SiO2膜の形成は、例えばテトラエトキシシラン(Si(OC2H5)4、略称:TEOS)等の有機原料ガスを含む成膜ガスと酸素(O2)ガス等の酸化剤とを用い、ウエハ200を所定の成膜温度以下、好ましくは650℃以下の低温領域で加熱して図示しない他のCVD装置により行われる。このように、上記TEOSの例に限らず、低温領域の成膜温度でCVD法により形成されたSiO2膜中には、炭素(C)原子、水素(H)原子、窒素(N)原子、塩素(Cl)原子の少なくともいずれかを含む不純物が残留している場合がある。以下の説明では、ウエハ200上に形成された薄膜の成膜温度を例えば450℃としている。

【0042】

処理室201内にウエハ200を搬入したら、搬送機構を処理室201外へ退避させ、ゲートバルブ244を閉じて処理室201内を密閉する。そして、サセプタ昇降機構268を用いてサセプタ217を上昇させる。その結果、ウエハ200はサセプタ217の上面に配置される。その後、サセプタ217を所定の位置まで上昇させて、ウエハ200を

所定の処理位置まで上昇させる。

【0043】

なお、ウエハ200を処理室201内に搬入する際には、排気部により処理室201内を排気しつつ、ガス供給部から処理室201内にパージガスとしてのArガスを供給することが好ましい。すなわち、真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気しつつ、バルブ253cを開けることにより、バッファ室237を介して処理室201内にArガスを供給することが好ましい。これにより、処理室201内へのパーティクルの侵入や、ウエハ200上へのパーティクルの付着を抑制することが可能となる。なお、真空ポンプ246は、少なくとも基板搬入・載置工程(S10)から後述する基板搬出工程(S60)が終了するまでの間は、常に作動させた状態とする。

【0044】

(昇温・圧力調整工程(S20))

続いて、サセプタ217の内部に埋め込まれたヒータ217bに電力を供給し、ウエハ200の表面を加熱する。ウエハ200の表面温度は、ウエハ200上に予め形成された薄膜の上述の成膜温度以下の温度となるように加熱する。なお、ウエハ200上に複数の薄膜が予め形成されている場合には、最も低い温度で形成された薄膜の成膜温度以下の温度となるように加熱することが好ましい。この際、ヒータ217bの温度は、図中省略の温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御することによって調整される。

【0045】

ウエハ200の加熱処理では、ウエハ200の表面温度を、ウエハ200上に予め形成された薄膜の成膜温度よりも高い温度にまで加熱すると、例えばウエハ200の表面に形成されたソース領域やドレイン領域等に拡散が生じ、回路特性が劣化し、半導体装置の性能が低下してしまう場合がある。ウエハ200の温度を上述のように制限することにより、ウエハ200の表面に形成されたソース領域やドレイン領域における不純物の拡散、回路特性の劣化、半導体装置の性能の低下を抑制できる。なお、上述のようにウエハ200に予め形成された薄膜の成膜温度を450℃としたので、以下の説明では、ウエハ200の表面の加熱温度を、例えば450℃と薄膜の成膜温度と同等の温度に設定している。

【0046】

また、処理室201内が所望の圧力(例えば1Pa〜260Pa、好ましくは10Pa〜100Pa)となるように、処理室201内を真空ポンプ246によって真空排気する。この際、処理室201内の圧力は図中省略の圧力センサで測定され、この測定された圧力に基づきAPC242の開度をフィードバック制御する。

【0047】

(改質処理工程(S30))

ここでは、処理ガスとしてO2ガスを用いる例を説明する。

【0048】

まず、バルブ253aを開け、処理ガスであるO2ガスを、酸素含有ガス供給管232aからバッファ室237を介して処理室201内に供給する。このとき、O2ガスの流量が所定の流量となるように、マスフローコントローラ252aにより調整する。

【0049】

また、処理ガスであるO2ガスを処理室201内に供給する際には、希ガス供給管232cから不活性ガスとしてのArガスを処理室201内に供給してもよい。すなわち、バルブ253cを開け、マスフローコントローラ252cにより流量調整しつつ、バッファ室237を介して処理室201内へArガスを供給してもよい。

【0050】

処理ガスの供給を開始した後、上部磁石216a及び下部磁石216bによる磁界が形成されている所に、筒状電極215に対して、高周波電源273から整合器272を介して所定の高周波電力(例えば50W〜3000W、好ましくは200W〜1000W)を

印加する。この結果、処理室201内にマグネトロン放電が発生し、ウエハ200の上方のプラズマ生成領域224に高密度プラズマが発生する。このときのインピーダンス制御装置274は、予め所望のインピーダンス値に制御しておく。

【0051】

上述のように、処理室201内にプラズマを発生させることにより、ウエハ200の加熱温度が例えば650℃以下の低温領域の温度であっても、処理室201内に供給されたO2ガスが励起されて活性化される。そして、励起状態である酸素(O)原子(以下、酸素ラジカル(O*)とも呼ぶ)がウエハ200上に予め形成されたSiO2膜に供給される。

【0052】

酸素ラジカル(O*)がSiO2膜に供給されることで、SiO2膜から炭素原子(C)、水素原子(H)、窒素原子(N)、塩素原子(Cl)等の不純物を除去することができる。すなわち、酸素ラジカル(O*)の持つエネルギーは、SiO2膜中に含まれるSi−C、Si−H、Si−N、Si−Clの結合エネルギーよりも高いため、この酸素ラジカル(O*)のエネルギーを酸化処理対象のSiO2膜に与えることで、SiO2膜中に含まれるSi−C、Si−H、Si−N、Si−Cl結合は切り離される。Siとの結合を切り離されたN、H、Cl、Cは膜中から除去され、N2、H2、Cl2、CO2等として排出される。

【0053】

また、N、H、Cl、Cとの結合が切られることで余ったSiの結合手は、酸素ラジカル(O*)に含まれるOと結びつきSi−O結合が形成され、このとき、SiO2膜は緻密化されることとなる。

【0054】

また、酸素ラジカル(O*)がSiO2膜に供給されることで、SiO2膜中にて元々欠乏している酸素(O)原子が補われ、SiO2膜の組成比がより化学量論的な組成比を有する膜(ストイキオメトリな膜)となる。すなわち、本実施形態の処理シーケンスにより処理したSiO2膜中の水素原子(H)、炭素原子(C)、窒素原子(N)、塩素原子(Cl)等の不純物の濃度が極めて低く、Si/Oの原子数の比率が化学量論的な組成比である0.5にきわめて近い、良質な膜となる。このようにしてSiO2膜の改質が行われる。

【0055】

所定の処理時間、例えば1分〜5分が経過し、SiO2膜の改質が終了したら、筒状電極215に対する電力供給を停止する。そして、バルブ253aを閉めて処理室201内へのO2ガスの供給を停止する。

【0056】

(パージ工程(S40))

上述の改質処理工程(S30)が完了した後、バルブ243を開けたままとし、ガス排気管231による排気を継続し、処理室201内の残留ガス等を排出する。すなわち、処理室201内の処理ガスの濃度が所定値以下となるまで、処理室201内を排気して残留ガス等を排出する。例えば、ウエハ200を処理室201の外へ搬出する後述の基板搬出工程(S60)を行うことができる処理ガス濃度になるまで処理室201内を排気する。また、例えば、少なくともウエハ200の表面上から処理ガスがなくなるまで処理室201内を排気するようにしてもよい。このとき、バルブ253cを開き、処理室201内にパージガスとしてのArガスを供給することで、処理室201内からの残留ガスの排出を促すことができる。

【0057】

(降温・大気圧復帰工程(S50))

パージ工程(S40)が完了したら、APC242の開度を調整し、処理室201内の圧力を大気圧に復帰させつつ、ウエハ200を所定の温度(例えば室温〜100℃)に降温させる。具体的には、バルブ253cを開けたままとして、処理室201内に不活性ガ

スであるArガスを供給しつつ、図中省略の圧力センサにより検出された圧力情報に基づいて排気部のAPC242及びバルブ243の開度を制御し、処理室201内の圧力を大気圧に昇圧する。そして、ヒータ217bの供給電力を制御して、ウエハ200の温度を降温させる。

【0058】

(基板搬出工程(S60))

そして、サセプタ217をウエハ200の搬送位置まで下降させ、サセプタ217の表面から突出させたウエハ突き上げピン266上にウエハ200を支持させる。そして、ゲートバルブ244を開き、図中省略の搬送機構を用いてウエハ200を処理室201の外へ搬出し、本実施形態に係る基板処理工程を終了する。なお、上記において、ウエハ200の温度、処理室201内の圧力、各ガスの流量、筒状電極215に印加する電力、処理時間等の条件等は、改質対象の膜の材料や膜厚等によって任意に調整する。

【0059】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つまたは複数の効果を奏する。

【0060】

(a)本実施形態によれば、ヒータ217bによりウエハ200を加熱し、ガス供給部により供給させた処理ガスを励起部により励起し、励起した処理ガスをウエハ200の表面に供給して処理する際、ウエハ200の温度がウエハ200上に予め形成された薄膜の成膜温度以下の温度となるように、ヒータ217bの温度を調整している。これにより、低いサーマルバジェットで、ウエハ200上に低温領域で予め形成された薄膜を改質でき、炭素原子(C)、水素原子(H)、窒素原子(N)等の不純物を薄膜中から除去することができる。

【0061】

(b)本実施形態によれば、励起部としてプラズマ生成電極を備えている。これにより、ウエハ200を加熱するヒータ217bの温度が低温領域の温度であっても、ウエハ200上に予め形成された薄膜を改質し、膜質を向上させることができる。すなわち、ウエハ200の加熱温度は抑制しつつ、ウエハ200に予め形成された膜中の不純物の除去や、結晶構造の改善、欠陥の除去をプラズマの持つエネルギーにより行うことができる。そして、ウエハ200上に形成された薄膜を化学量論的な組成比を有する膜(ストイキオメトリな膜)に改質できる。

【0062】

(c)本実施形態によれば、処理室201内にウエハ200を支持するサセプタ217と、サセプタ217の内部に設けられるインピーダンス制御電極217cと、インピーダンス制御電極217cに接続され、インピーダンス制御電極217cのインピーダンスを調整してウエハ200の電位を調整するインピーダンス制御装置274とを備えている。これにより、インピーダンス制御装置274及び励起部を調整することで、励起した処理ガスをウエハ200に供給して処理する際、ウエハ200に対して垂直方向又は水平方向の電界のいずれかの電界を強くすることができる。従って、例えば、ウエハ200上に予め形成された薄膜の処理面に、MOSトランジスタのゲート構造やDRAMのキャパシタ構造等、所定の形状の凹凸構造が予め形成されていてもよい。

【0063】

すなわち、表面に凹凸構造が形成されたウエハ200を処理する場合、ウエハ200に形成された凹凸構造の表面を均一に処理できない場合がある。例えば、ウエハ200の表面の凹部の底部より凹部の側壁部の方が処理の進行が遅くなる場合がある。本発明によれば、インピーダンス制御装置274を所定のインピーダンス値に制御することにより、例えば、ウエハ200に対して、垂直方向の電界よりも水平方向の電界を高めることができ、凹部の側壁部の処理速度を向上させることができる。また、例えば、ウエハ200に対して、水平方向の処理速度よりも垂直方向の処理速度を高めることもできる。このように、凹部の底部及び側壁部への処理速度(すなわち水平方向及び垂直方向の両方向の処理速

度)を均一にし、凹凸構造の表面への均一な処理を施すことができる。

【0064】

(d)本実施形態によれば、ウエハ200上に予め形成された薄膜の成膜温度を650℃以下、例えば450℃としている。そして、薄膜を備えるウエハ200を加熱するヒータ217bの温度を、薄膜の成膜温度以下の温度、例えば薄膜の成膜温度と同等の温度である450℃としている。これにより、ウエハ200上に予め形成された薄膜に加わる熱ストレスの発生を抑制させて、基板処理(改質処理)を行うことができる。

【0065】

<本発明の他の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0066】

上述の実施形態では、ウエハ200上に形成された薄膜が、例えば650℃以下の低温領域でCVD法により成膜される場合を説明したが、本発明はこれに限定されるものではない。すなわち、ウエハ200上に予め形成される薄膜は、例えば、プラズマCVDにより成膜されたもの、高温領域でCVD法(HTO:High Temperature Oxide)により成膜されたもの、高温の熱処理(アニール)により成膜されたもの、ALD法により成膜されたもの等であってもよい。なお、HTOはカバレッジ特性が悪いといわれている。

【0067】

また、上述の実施形態では、ウエハ200上に酸化膜であるSiO2膜が所定の成膜温度で予め形成されている場合について説明した。本発明はこれに限定されるものではなく、例えば、ウエハ200上にSiN膜等の窒化膜が所定の成膜温度で予め形成されていてもよい。この場合、処理ガスとして、少なくとも窒素含有ガス(N2ガス)を処理室201内に供給することが好ましい。すなわち、図1に示すように、まず、バルブ253bを開け、処理ガスであるN2ガスを、窒素含有ガス供給管232bからバッファ室237を介して処理室201内に供給する。このとき、N2ガスの流量が所定の流量となるように、マスフローコントローラ252bの開度を調整する。窒素ラジカル(N*)は、高いエネルギーを有するため、SiN膜中から水素(H)原子、炭素(C)原子、塩素(Cl)原子等の不純物を脱離させて排出する効果を有する。そして、不純物が脱離することで生じた未結合手に窒素(N)原子が結合し、SiN膜の窒化がより促され、SiN膜の膜質がさらに改善される。また、膜中に窒素(N)原子を導入することによって、不純物の拡散を防止することができる。このように、ウエハ200上に窒化膜が予め形成されている場合であっても、上述の実施形態と同様の効果を得ることができる。

【0068】

また、例えばウエハ200上にSiON膜等、酸窒化膜が所定の成膜温度で予め形成されていてもよい。この場合、処理ガスとして、酸素原子(O)及び窒素原子(N)を含むガスである例えば一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガス等を処理室201内に供給することが好ましい。これにより酸窒化膜中の不純物を除去することができ、上述の実施形態と同様の効果を得ることができる。また、ウエハ200上に予め形成されたSiO2膜を改質する処理ガスとして、一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガス等の酸素原子及び窒素原子を含有するガスを用いてもよい。O2ガス等に比べて、SiO2膜の不純物除去効果は劣るものの、低温領域で形成された膜中の不純物を除去することができる。

【0069】

また、上述の実施形態では、酸素含有ガスとしてO2ガスを用いる場合を説明したが、本発明はこれに限定されるものではなく、ウエハ200上に形成された薄膜の成膜温度以下の温度で加熱処理を行えば、例えばオゾン(O3)ガスや水蒸気(H2O)を用いて、アニール処理を行ってもよい。また、酸素ガス及び水素ガスを処理室201内に供給してアニール処理を施してもよく、BIO処理を施してもよい。

【0070】

また、上述の実施形態では、有機原料ガスを含む成膜ガスであるTEOSを用いてウエハ200上にSiO2膜が予め形成されている。本発明は、これに限定されるものではなく、例えばDCSやTSA等の有機原料ガスを含む成膜ガス等を用い、水素(H)原子、炭素(C)原子、窒素(N)原子又は塩素(Cl)原子の少なくともいずれかを含む薄膜が、ウエハ200上に予め形成されていてもよい。これにより、例えば薄膜に上述の実施形態と同様の処理が施されることにより、薄膜中の不純物を低減する効果を得ることができる。

【0071】

また、上述した実施形態では、サセプタ217の内部に設けたヒータ217bによってウエハ200を加熱するようにしていたが、本発明はこのような形態に限定されない。例えば、図8に例示するように、ヒータ217bに加えて、ランプ加熱ユニット280からも赤外線等を照射することでウエハ200を加熱するようにしてもよい。この場合、ランプ加熱機構280は、処理室201の上方、つまり上側容器210の上面に設けられた光透過窓278を介して処理室201内に光を照射するような構成とするとよい。また、ヒータ217bとランプ加熱ユニット280とを併用することで、ヒータ217bのみを用いて加熱する場合と比較して、より短時間でウエハ200を昇温させることが可能である。また、ヒータ217bを設けずに、ランプ加熱ユニット280のみを用いてウエハ200を加熱するようにしてもよい。なお、ランプ加熱ユニット280は、信号線Gを通じて制御部221により制御するように構成されている。

【0072】

また、上述した実施形態では、MMT装置として構成された基板処理装置100を用いて実施する場合を説明したが、本発明は、それに限らずその他の装置、例えばICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置を用いても実施可能である。

【0073】

図9は、本発明の他の実施形態に係る基板処理装置であるICP方式プラズマ処理装置300を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るICP方式プラズマ処理装置300は、整合器272a、272b、高周波電源273a、273b及び誘電コイル315a,315bを介してそれぞれ電力が供給されることで、プラズマが生成される。誘電コイル315aは、処理容器203の天井側の外側に敷設されている。誘電コイル315bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、酸素原子又は窒素原子の少なくともいずれかを含む処理ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、励起部である誘電コイル315a,315bへ高周波電力を流すと、電磁誘導により電界が生じる。この電界をエネルギーとして、供給された処理ガスをプラズマ状態として励起させて、活性種を生成することができる。

【0074】

図10は、本発明の更に他の実施形態に係る基板処理装置であるECR方式プラズマ処理装置400を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るECR方式プラズマ処理装置400は、マイクロ波を供給してプラズマを生成する整合器272b、高周波電源273b、マイクロ波導入管415a及び誘電コイル415bを備えている。マイクロ波導入管415aは、処理容器203の天井壁に敷設されている。誘電コイル415bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、酸素原子又は窒素原子の少なくともいずれかを含む処理ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、マイクロ波導入管415aへマイクロ波41

8aを導入し、マイクロ波418aを処理室201へ放射させる。このマイクロ波418aと、誘電コイル415bからの高周波電力とにより、供給された処理ガスをプラズマ状態として励起させ、活性種を生成することができる。なお、マイクロ波として、例えば可変周波数マイクロ波(VFM)、固定周波数マイクロ波(FFM)等を用いることができる。

【0075】

この他、RTP(Rapid Thermal Processing)装置を用いたり、紫外線を照射することで、ウエハ200上に予め形成された薄膜の改質処理を行ってもよい。

【実施例】

【0076】

次に、本発明の実施例を図3〜図7を参照しながら説明する。本実施例として、成膜ガスとしてTEOSを用い、低温領域の成膜温度(450℃)で、SiO2膜が予め形成されたウエハ200を用い、このウエハ200にプラズマ生成電極により励起させた酸素ガス(O2ガス)を供給して基板処理、すなわち改質処理を施す場合について説明する。

【0077】

図3は、希フッ酸(DHF)によるエッチングが施された場合において、各条件にて改質処理が施されたSiO2膜のエッチングレートの評価結果を示すグラフ図である。図4は、各条件で基板処理を施したウエハのSiO2膜中のXPS(X−ray photoelectron spectroscopy)分析による酸素及びシリコンの原子数の比率を示すグラフ図である。図5は、各条件で基板処理を施したウエハのSiO2膜中のXPS分析によるシリコン2pと酸素1sの半値幅を示すグラフ図である。図6は、SiO2膜が形成されたウエハのSIMS(Secondary Ion Mass Spectrometry)により測定したSiO2膜中の不純物濃度を示すグラフ図である。図7は、ウエハ上のシリコン酸化膜(SiO2膜)の欠陥密度を示すグラフ図である。

【0078】

ここで、図3〜図7中の、「温度:80℃、時間:60秒」とは、ウエハ200の加熱温度を80℃とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例1)。「温度:450℃、時間:60秒」とは、ウエハ200の加熱温度を450℃、すなわちSiO2膜の成膜温度とほぼ同等の温度とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例2)。「温度:450℃、バイアス高、時間:60秒」とは、ウエハ200の加熱温度を450℃とし、他の実施例よりもバイアスを高めて、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例3)。「温度:450℃、時間:120秒」とは、ウエハ200の加熱温度を450℃とし、処理ガスを120秒間供給してウエハ200の改質処理を行った場合を示す(実施例4)。

【0079】

また、「温度:650℃、時間:60秒」とは、ウエハ200の加熱温度をSiO2膜の成膜温度よりも高い650℃とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(参考例1)。さらに、図7中の「アニール処理、温度:450℃」とは、O2ガスを励起させずに、温度450℃でアニール処理(熱処理)を施してウエハ200の改質処理を行った場合を示す(参考例2)。

【0080】

また、「処理なし」とは、ウエハ200に改質処理を行っていない場合を示し、比較例とした。

【0081】

図3によれば、比較例のエッチングレートを1.0としたとき、実施例1では、エッチングレートが約0.8倍まで改善したことが分かる。実施例2では、エッチングレートが約0.2倍まで改善したことが分かる。実施例3では、比較例と比較すると、エッチングレートが約0.2倍まで改善するが、実施例2と比較すると、エッチングレートは殆ど変

らないことが分かる。実施例4では、比較例と比較すると、エッチングレートが約0.2倍まで改善するが、実施例2及び実施例3と比較すると、エッチングレートはわずかに改善されるのみであることが分かる。参考例1のように、ウエハ200の温度を成膜温度よりも高くして改質したとしても、特に実施例2〜4と比較すると、エッチングレートは殆ど変らないことが分かる。これらから、ウエハ200に改質処理を行う際は、ウエハ200の加熱温度をウエハ200上に予め形成された薄膜の成膜温度以下とすることがよく、成膜温度とほぼ同等の温度にするとより好ましいことが分かる。

【0082】

図4によれば、ウエハ200上に予め形成されたSiO2膜の改質処理後の膜中のシリコン原子(Si)と酸素原子(O)の原子数の比率が分かる。すなわち、比較例と比較すると、改質処理を施した実施例1、実施例2及び参考例1は、SiO2の理想的な化学量論比(Si:O=1:2)に近づき、結晶構造がよりストイキオメトリになっていることが分かる。これは、シリコン原子(Si)の量が変化することは考えられないので、余分な酸素原子(O)の量が減ったためと考えられる。また、改質前のSiO2膜中の酸素原子(O)が欠乏している場合は、酸素原子(O)が供給されることで、SiO2の理想的な化学量論比に近づけることができると考えられる。

【0083】

図5は、XPSにより測定したSi2p及びO1sのピークの半値幅を示したものである。半値幅が小さいほど結晶構造がより安定していることを示す。すなわち、半値幅が小さいほど、SiO2膜の改質処理後の膜中の結合状態が良いことが分かる。図5によれば、比較例では、Si2pの半値幅が約1.7であり、O1sの半値幅が約1.8であったが、SiO2膜の成膜温度と同等の温度で改質処理を行う実施例2では、Si2pの半値幅が1.65になり、O1sの半値幅が1.6になり、結晶構造が安定して良質の酸化膜となっていることが分かる。なお、参考例では、実施例2と比較して半値幅がさらに小さくなり、改質後のSiO2膜の結晶構造がより安定していることが分かる。

【0084】

図6は、SIMSにより測定した深さ2nm〜8nmにおけるドーズ量を示しており、比較例の膜中の水素(H)原子、炭素(C)原子、窒素(N)原子の各原子のドーズ量を1.0としたときの実施例1〜4及び参考例1の各原子のドーズ量の比率を示している。図6によれば、プラズマで改質処理を行った実施例1〜4及び参考例1は、改質処理を行わない比較例と比べて、膜中の不純物が減少していることが分かる。すなわち、比較例と比べて、例えば実施例2では、改質処理後のSiO2膜中の水素(H)原子のドーズ量が約0.8倍、炭素(C)原子のドーズ量は約0.7倍、窒素(N)原子のドーズ量は約0.75倍に、不純物が減少していることが分かる。このようにプラズマによる改質処理後のSiO2膜中の不純物が低減しているため、膜質が向上していることが裏付けられ、デバイス特性の向上が期待できる。

【0085】

図7は、ウエハ200上のSiO2膜の欠陥密度を示すグラフ図であり、電気検出ESR(Electron Spin Resonance)により、SiO2膜のトラップ密度の測定結果を示し、デバイス特性改善の指標とした。電気検出ESRとは、通常のESRにマイクロ波による原子スピン操作機能を追加することでESRの測定感度や精度をより高感度にした測定方法である。なお、図7中のSiO2膜中のバルクトラップとは、SiO2膜中の欠陥の測定結果を示したものであり、Si基板/SiO2界面トラップとは、ウエハ200とSiO2膜との界面に存在する欠陥の測定結果を示したものであり、SiO2膜中の酸素欠損とは、SiO2膜中のシリコン原子(Si)が酸素原子(O)と結合していないホール欠損の測定結果を示したものである。図7によれば、ウエハ200上に形成されたSiO2膜中のトラップ密度が、プラズマによる改質処理を施すことで低減していることが分かる。すなわち、SiO2膜中のバルクトラップは、比較例では3E10であったが、実施例2では6E9に低減したことが分かる。また、Si基板/SiO2界面トラップは、比較例では5E11であったが、実施例2では1E11に低減したこ

とが分かる。また、SiO2膜中の酸素欠損は、比較例では7E11であったが、実施例2では検出下限まで低減したことが分かる。なお、参考例2として、プラズマ処理を行わずに、温度450℃でアニール処理(熱処理)を行ってウエハ200の改質処理をした例を示す。このように、O2ガスを励起させることなく、SiO2膜を450℃でアニール処理しても、SiO2膜中のトラップ密度を改善する効果は確認できないことが分かる。これにより、450℃という低温領域の成膜温度で形成されたSiO2膜の改質処理は、加熱温度だけではなく、プラズマ処理することが重要であることが分かり、プラズマ処理により、SiO2膜中の欠陥を低減することができることが分かる。この結果、デバイスのリーク電流の低減が期待でき、デバイス特性の向上が見込まれる。

【0086】

図3〜図7から、SiO2膜の改質効果においては、参考例1が最も良い結果が得られることが分かる。しかしながら、参考例1のように、SiO2膜の成膜温度よりも高い温度で改質処理を行うと、サーマルバジェット等の問題がある。これに対し、実施例1〜実施例4のように、ウエハ200上に低温領域の成膜温度で予め形成された薄膜の成膜温度以下の温度で処理を行っても、薄膜中の不純物の除去効果が得られることが分かる。特に、図3に示す本発明の総合的な改質の効果であるDHFによるエッチングレートは、実施例2〜実施例4のように、薄膜の成膜温度と同等の温度で処理を行っても、参考例1と遜色ない効果を得ることができることに加え、サーマルバジェット等の問題もない。

【0087】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0088】

本発明の一態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える基板処理装置が提供される。

【0089】

好ましくは、

前記処理室内に設けられ、前記基板を支持する基板支持部と、

前記基板支持部の内部に設けられるインピーダンス制御電極と、

前記インピーダンス制御電極に接続され、前記インピーダンス制御電極のインピーダンスを調整して前記基板の電位を調整するインピーダンス制御装置と、を備え、

前記制御部が、励起した処理ガスを前記基板に供給して前記基板を処理する際、前記基板に対して垂直方向又は水平方向の電界のいずれかの電界が強くなるように、前記インピーダンス制御装置及び前記励起部を制御する。

【0090】

また好ましくは、

前記薄膜は、酸化膜、窒化膜又は酸窒化膜のいずれかである。

【0091】

また好ましくは、

前記薄膜の処理面には、所定の形状の凹凸構造が予め形成されている。

【0092】

また好ましくは、

前記励起部は、マグネトロン放電により処理ガスを励起させる。

【0093】

また好ましくは、

前記基板には、マグネトロン放電によって生成された処理ガスの活性種が供給される。

【0094】

また好ましくは、

前記成膜温度は650℃以下である。

【0095】

また好ましくは、

前記薄膜は、水素原子、炭素原子、窒素原子又は塩素原子の少なくともいずれかを含む。

【0096】

本発明の他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する半導体装置の製造方法が提供される。

【0097】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるプログラムが提供される。

【0098】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるためのプログラムが記録された記録媒体が提供される。

【0099】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える半導体装置の製造装置が提供される。

【符号の説明】

【0100】

200 ウエハ(基板)

201 処理室

217 サセプタ(基板支持部)

217b ヒータ(加熱部)

221 コントローラ(制御部)

231 排気管

【技術分野】

【0001】

本発明は、励起した処理ガスを用いて基板を処理する基板処理装置、半導体装置の製造方法及びプログラムに関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造方法の一工程が、例えばCVD(Chemical Vapor Deposition)法を用いた基板処理装置により行われる。この基板処理装置は、例えば基板が搬入される処理室と、基板を加熱する加熱部と、処理室内に供給された処理ガスを励起状態とする励起部と、を備える。そして、処理室内に供給された処理ガスが、励起部により励起状態とされた処理ガスが基板に供給されて、基板上に薄膜を形成する熱処理が行われている(例えば特許文献1参照)。このとき、一般的に、半導体装置に使用される各種薄膜は、高温領域で成膜した方がデバイス特性や電気的特性が改善するため、加熱部で基板の温度を例えば750℃以上に加熱する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−153789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年のデバイス構造の微細化に伴い、サーマルバジェットに対する制限が年々高まってきており、半導体装置の製造プロセスは低温化の傾向にある。このため、例えば650℃以下の低温領域にて、CVD法を用いて基板上に例えば酸化膜を成膜する方法が近年盛んに研究され、膜質も向上してきている。

【0005】

しかしながら、高温領域にて成膜された熱酸化膜やラジカル酸化膜等と比較した場合、低温領域にてCVD法によって基板上に成膜された薄膜は、膜質が非常に悪く、電気特性等が劣る。これは、低温領域での処理では、処理ガス等の成膜材料に含有されている水素原子や炭素原子等の不純物が膜中に多く残る場合があること、元素の結合が元素の拡散に比較して劣るため結晶構造が不安定である場合があること、薄膜と基板との界面や、薄膜のバルク中に欠損が残っていると考えられ、こうした欠陥がホールやトラップになる場合があること等に起因するためと考えられる。

【0006】

本発明は、低温領域での成膜により基板上に形成された薄膜の膜質を向上させる基板処理装置、半導体装置の製造方法及びプログラムを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供

給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える基板処理装置が提供される。

【0008】

本発明の他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する半導体装置の製造方法が提供される。

【0009】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるプログラムが提供される。

【発明の効果】

【0010】

本発明に係る基板処理装置、半導体装置の製造方法及びプログラムによれば、低温領域での成膜により基板上に形成された薄膜の膜質を向上させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る基板処理装置の断面概略図である。

【図2】本発明の一実施形態に係る基板処理工程を示すフロー図である。

【図3】本発明の一実施例に係る希フッ酸(DHF)によるエッチングが施された場合のSiO2膜のエッチングレートの評価結果を示すグラフ図である。

【図4】各条件で基板処理を施したウエハのSiO2膜中のXPS分析による酸素及びシリコンの原子数の比率を示すグラフ図である。

【図5】各条件で基板処理を施したウエハのSiO2膜中のXPS分析によるシリコン2pと酸素1sの半値幅を示すグラフ図である。

【図6】本発明の一実施例に係るSiO2膜が形成されたウエハのSiO2膜中のSIMSにより測定した不純物濃度を示すグラフ図である。

【図7】本発明の一実施例に係るSiO2膜の欠陥密度を示すグラフ図である。

【図8】本発明の他の実施形態に係るランプ加熱ユニットを備える基板処理装置の断面概略図である。

【図9】本発明の他の実施形態に係る基板処理装置としてのICP型プラズマ処理装置の断面概略図である。

【図10】本発明のさらに他の実施形態に係る基板処理装置としてのECR型プラズマ処理装置の断面概略図である。

【図11】本発明の実施形態で好適に用いられる基板処理装置のコントローラの概略構成図である。

【発明を実施するための形態】

【0012】

<本発明の一実施形態>

本発明の一実施形態について図面を参照しながら説明する。

【0013】

(1)基板処理装置の構成

まず、本実施形態にかかる基板処理装置について、図1を用いて説明する。図1はMMT装置として構成された基板処理装置の断面概略図である。

【0014】

MMT装置とは、電界と磁界とにより高密度プラズマを発生できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用い、例えばシリコン等からなる基板としてのウエハ200をプラズマ処理する装置である。MMT装置は、処理ガスをプラズマ状態として励起させて、例えばウエハ200の表面又はウエハ200に形成された薄膜を酸化や窒化したり、ウエハ200上に薄膜を形成したり、ウエハ200の表面をエッチングしたりする等、各種のプラズマ処理を施すことができる。

【0015】

MMT装置は、一般のプラズマ装置と比較して、印加する高周波電力の周波数が10分の1程度であっても効率よくプラズマを発生することが可能である。これにより、プラズマが形成される処理室201へのダメージを低減することができることに加え、パーティクルの発生を抑制することができる。また、後述するサセプタ217へのバイアス印加調整により圧力や供給電力などのプラズマ条件をさほど変更しなくとも、2nm〜15nm程度の幅広い膜厚を有するウエハ200を処理することができる。また、後述するサセプタ217が備えるヒータ217bによって、ウエハ200の加熱温度を室温から700℃まで制御可能である。このようなMMT装置の特徴を生かし、例えば650℃以下の低温領域でCVD法によりウエハ200上に成膜された薄膜の基板処理(改質処理)を、ウエハ200の加熱温度や膜厚を調整しながら行うことができる。

【0016】

(処理室)

本実施形態にかかる基板処理装置100の処理室201を構成する処理容器203は、第1の容器であるドーム型の上側容器210と、第2の容器である碗型の下側容器211と、を備えている。そして、上側容器210が下側容器211の上に被さることにより、処理室201が形成される。上側容器210は例えば酸化アルミニウム(Al2O3)又は石英(SiO2)等の非金属材料で形成されており、下側容器211は例えばアルミニウム(Al)等で形成されている。

【0017】

下側容器211の側壁には、仕切弁としてのゲートバルブ244が設けられている。ゲートバルブ244が開いている時には、搬送機構(図中省略)を用いて処理室201内へウエハ200を搬入し、または処理室201外へとウエハ200を搬出することができるようになっている。そして、ゲートバルブ244を閉めることにより、処理室201内を気密に閉塞することができるようになっている。

【0018】

(基板支持部)

処理室201内の底側中央には、ウエハ200を支持する基板支持部としてのサセプタ217が配置されている。サセプタ217は、ウエハ200の金属汚染を低減することができるように、例えば、窒化アルミニウム(AlN)、セラミックス、石英等の非金属材料で形成されている。なお、サセプタ217は、下側容器211とは電気的に絶縁されている。

【0019】

サセプタ217の内部には、インピーダンスを変化させるインピーダンス制御電極217cが装備されている。この電極は、インピーダンス制御装置274を介して設置されている。インピーダンス制御装置274には、コイルや可変コンデンサを備えており、コイルのパターン数や可変コンデンサの容量値を制御することにより、インピーダンス制御電

極217c及びサセプタ217を介してウエハ200の電位を制御できるようになっている。なお、インピーダンス制御装置274には、後述する制御部221が電気的に接続されている。

【0020】

サセプタ217には、サセプタ217を昇降させるサセプタ昇降機構268が設けられている。サセプタ217には、貫通孔217aが設けられている。上述の下側容器211底面には、ウエハ200を突き上げるウエハ突き上げピン266が、少なくとも3箇所設けられている。そして、貫通孔217a及びウエハ突き上げピン266は、サセプタ昇降機構268によりサセプタ217が下降させられた時に、ウエハ突き上げピン266がサセプタ217とは非接触な状態で貫通孔217aを突き抜けるように、互いに配置されている。

【0021】

(加熱部)

サセプタ217の内部には、加熱部としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bに電力が供給されると、ウエハ200の表面が所定温度(例えば室温〜700℃程度)にまで加熱されるようになっている。なお、サセプタ217には、温度センサ(図中省略)が設けられている。ヒータ217b及び温度センサには、後述するコントローラ221が電気的に接続されている。コントローラ221は、温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御するように構成されている。

【0022】

(ガス供給部)

処理室201の上部には、処理室201内へ処理ガスを供給するシャワーヘッド236が設けられている。シャワーヘッド236は、キャップ状の蓋体233、ガス導入部234、バッファ室237、遮蔽プレート240及びガス吹出口239を備えている。

【0023】

蓋体233は、上側容器210の上部に開設された開口に気密に設けられている。蓋体233の下部には、遮蔽プレート240が設けられている。蓋体233と遮蔽プレート240との間に形成される空間がバッファ室237である。バッファ室237は、ガス導入部234より導入される処理ガスを分散する分散空間として機能する。そして、バッファ室237を通過した処理ガスが、遮蔽プレート240の側部のガス吹出口239から処理室201内に供給されるように構成されている。また、蓋体233には、開口が設けられている。蓋体233の開口には、ガス導入部234の下流端が気密に設けられている。ガス導入部234の上流端には、封止部材としてのOリング203bを介して、ガス供給管232の下流端が接続されている。

【0024】

ガス供給管232の上流側には、処理ガスとしての酸素原子を含むガス(以下、「酸素含有ガス」とも言う。)であるO2ガスを供給する酸素含有ガス供給管232aの下流端と、処理ガスとしての窒素原子を含むガス(以下、「窒素含有ガス」とも言う。)であるN2ガスを供給する窒素含有ガス供給管232bの下流端と、不活性ガスとしての希ガスである例えばArガスを供給する希ガス供給管232cの下流端と、が合流するように接続されている。ガス供給管232、酸素含有ガス供給管232a、窒素含有ガス供給管232b、希ガス供給管232cは、例えば石英、酸化アルミニウム等の非金属材料、及びSUS等の金属材料等により構成されている。

【0025】

酸素含有ガス供給管232aには、酸素ガス供給源250a、流量制御装置としてのマスフローコントローラ252a及び開閉弁であるバルブ253aが上流から順に接続されている。窒素含有ガス供給管232bには、窒素ガス供給源250b、流量制御装置としてのマスフローコントローラ252b及び開閉弁であるバルブ253bが上流から順に接続されている。希ガス供給管232cには、Arガス供給源250c、流量制御装置とし

てのマスフローコントローラ252c及び開閉弁であるバルブ253cが上流から順に接続されている。

【0026】

マスフローコントローラ252a〜252c及びバルブ253a〜253cには、後述するコントローラ221が電気的に接続されている。コントローラ221は、処理室201内に供給するガスの流量が所定の流量となるように、マスフローコントローラ252a〜252c及びバルブ253a〜253cの開閉を制御するように構成されている。このように、バルブ253a〜253cを開閉させることにより、マスフローコントローラ252a〜252cにより流量制御しながら、ガス供給管232、バッファ室237及びガス吹出口239を介して処理室201内に、O2ガス又はN2ガスの少なくともいずれかと、Arガスとを自在に供給できるように構成されている。

【0027】

主に、シャワーヘッド236、Oリング203b、ガス供給管232、酸素含有ガス供給管232a、窒素含有ガス供給管232b、希ガス供給管232c、マスフローコントローラ252a〜252c、及びバルブ253a〜253cにより、本実施形態に係るガス供給部が構成されている。なお、酸素ガス供給源250a、窒素ガス供給源250b、Arガス供給源250cをガス供給部に含めて考えてもよい。

【0028】

(排気部)

下側容器211の側壁下方には、処理室201内から処理ガス等を排気するガス排気口235が設けられている。ガス排気口235には、ガスを排気するガス排気管231の上流端が接続されている。ガス排気管231には、圧力調整器であるAPC242、開閉弁であるバルブ243、排気装置である真空ポンプ246が、上流から順に設けられている。APC242、バルブ243、真空ポンプ246には、後述するコントローラ221が電気的に接続されている。真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気することが可能なように構成されている。また、ガス排気管231には、圧力センサ(図中省略)が設けられ、後述するコントローラ221に電気的に接続されている。圧力センサにより検出された圧力情報に基づいて、APC242の開度を調整することにより、処理室201内の圧力値を調整できるように構成されている。主に、ガス排気口235、ガス排気管231、APC242、バルブ243により、本実施形態に係る排気部が構成されている。なお、真空ポンプ246を排気部に含めて考えてもよい。

【0029】

(励起部)

処理容器203(上側容器210)の外周には、処理室201内のプラズマ生成領域224を囲うように、プラズマ生成電極としての筒状電極215が設けられている。筒状電極215は、筒状、例えば円筒状に形成されている。筒状電極215は、インピーダンスの整合を行う整合器272を介して、高周波電力を発生する高周波電源273に接続されている。筒状電極215は、処理室201内に供給されてウエハ200の表面に供給される処理ガスを励起させる放電機構として機能する。

【0030】

筒状電極215の外側表面の上下端部には、上部磁石216a及び下部磁石216bがそれぞれ取り付けられている。上部磁石216a及び下部磁石216bは、それぞれ筒状、例えばリング状に形成された永久磁石として構成されている。上部磁石216a及び下部磁石216bは、処理室201の半径方向に沿った両端(すなわち、各磁石の内周端及び外周端)にそれぞれ磁極を有している。上部磁石216a及び下部磁石216bの磁極の向きは、互いに逆向きになるよう配置されている。すなわち、上部磁石216a及び下部磁石216bの内周部の磁極同士は異極となっている。これにより、筒状電極215の内側表面に沿って、円筒軸方向の磁力線が形成されている。

【0031】

処理室201内にO2ガス又はN2ガスの少なくともいずれかを供給した後、上部磁石216a及び下部磁石216bを用いて磁界が形成されたところに、筒状電極215に対して高周波電力を印加して電界を形成することにより、処理室201内のプラズマ生成領域224にマグネトロン放電プラズマが生成されるように構成されている。この際、放出された電子を上述の電界及び磁界が周回運動させることにより、プラズマの電離生成率が高まり、長寿命の高密度プラズマを生成させることができる。

【0032】

主に、筒状電極215、上部磁石216a、下部磁石216bにより、本実施形態に係る励起部が構成されている。なお、整合器272、高周波電源273を励起部に含めて考えてもよい。

【0033】

なお、筒状電極215、上部磁石216a、及び下部磁石216bの周囲には、これらが形成する電界及び磁界が外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界及び磁界を有効に遮蔽する金属製の遮蔽板223が設けられている。

【0034】

(制御部)

図11に示すように、制御部としてのコントローラ221は、CPU(Central

Processing Unit)221a、RAM(Random Access Memory)221b、記憶装置221c、I/Oポート221dを備えたコンピュータとして構成されている。RAM221b、記憶装置221c、I/Oポート221dは、内部バス221eを介して、CPU221aとデータ交換可能なように構成されている。コントローラ221には、入出力装置225として、例えばタッチパネル、マウス、キーボード、操作端末等が接続されていてもよい。また、コントローラ221には、表示部として、例えばディスプレイ等が接続されていてもよい。

【0035】

記憶装置221cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)、CD−ROM等で構成されている。記憶装置221c内には、基板処理装置100の動作を制御する制御プログラムや、基板処理の手順や条件などが記載されたプロセスレシピ等が、読み出し可能に格納されている。なお、プロセスレシピは、後述する基板処理工程における各手順をコントローラ221に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプロセスレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プロセスレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM221bは、CPU221aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

【0036】

I/Oポート221dは、上述のマスフローコントローラ252a〜252c、バルブ253a〜253c,243、ゲートバルブ244、APCバルブ242、真空ポンプ246、ヒータ217b、整合器272、高周波電源273、サセプタ昇降機構268、インピーダンス制御装置274等に接続されている。

【0037】

CPU221aは、記憶装置221cから制御プログラムを読み出して実行すると共に、入出力装置225からの操作コマンドの入力等に応じて記憶装置221cからプロセスレシピを読み出すように構成されている。そして、CPU221aは、読み出したプロセスレシピの内容に沿うように、信号線Aを通じてAPCバルブ242の開度調整動作、バルブ243の開閉動作、及び真空ポンプ246の起動・停止を、信号線Bを通じてサセプタ昇降機構268の昇降動作を、信号線Cを通じて温度センサに基づくヒータ217bへの供給電力量調整動作(温度調整動作)やインピーダンス制御装置274によるインピーダンス値調整動作を、信号線Dを通じてゲートバルブ244の開閉動作を、信号線Eを通

じて整合器272及び高周波電源273の動作を、信号線Fを通じてマスフローコントローラ252a〜252cによる各種ガスの流量調整動作、及びバルブ253a〜253cの開閉動作を、それぞれ制御するように構成されている。

【0038】

なお、コントローラ221は、専用のコンピュータとして構成されている場合に限らず、汎用のコンピュータとして構成されていてもよい。例えば、上述のプログラムを格納した外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MO等の光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)226を用意し、係る外部記憶装置226を用いて汎用のコンピュータにプログラムをインストールすること等により、本実施形態に係るコントローラ221を構成することができる。なお、コンピュータにプログラムを供給するための手段は、外部記憶装置226を介して供給する場合に限らない。例えば、インターネットや専用回線等の通信手段を用い、外部記憶装置226を介さずにプログラムを供給するようにしてもよい。なお、記憶装置221cや外部記憶装置226は、コンピュータ読み取り可能な記録媒体として構成される。以下、これらを総称して、単に記録媒体ともいう。なお、本明細書において記録媒体という言葉を用いた場合は、記憶装置221c単体のみを含む場合、外部記憶装置226単体のみを含む場合、または、その両方を含む場合がある。

【0039】

(2)基板処理工程

続いて、本実施形態にかかる半導体製造工程の一工程として実施される基板処理工程について、図2を用いて説明する。かかる工程は、MMT装置として構成された上述の基板処理装置100により実施される。ここでは、所定の成膜温度で成膜された酸化シリコン膜(SiO2膜)を備えるウエハ200を、プラズマを用いて処理する例について説明する。すなわち、ウエハ200上に形成されたSiO2膜を改質処理して、SiO2膜中の不純物を除去する例について説明する。なお、以下の説明において、基板処理装置100を構成する各部の動作は、コントローラ221により制御される。

【0040】

(基板搬入・載置工程(S10))

まず、ウエハ200の搬送位置までサセプタ217を下降させ、サセプタ217の貫通孔217aにウエハ突き上げピン266を貫通させる。その結果、突き上げピン266が、サセプタ217表面よりも所定の高さ分だけ突出した状態となる。続いて、ゲートバルブ244を開き、図中省略の搬送機構を用いて処理室201内にウエハ200を搬入する。その結果、ウエハ200は、サセプタ217の表面から突出したウエハ突き上げピン266上に水平姿勢で支持される。

【0041】

なお、ウエハ200上にはSiO2膜が所定の成膜温度でCVD法により予め形成されている。SiO2膜の形成は、例えばテトラエトキシシラン(Si(OC2H5)4、略称:TEOS)等の有機原料ガスを含む成膜ガスと酸素(O2)ガス等の酸化剤とを用い、ウエハ200を所定の成膜温度以下、好ましくは650℃以下の低温領域で加熱して図示しない他のCVD装置により行われる。このように、上記TEOSの例に限らず、低温領域の成膜温度でCVD法により形成されたSiO2膜中には、炭素(C)原子、水素(H)原子、窒素(N)原子、塩素(Cl)原子の少なくともいずれかを含む不純物が残留している場合がある。以下の説明では、ウエハ200上に形成された薄膜の成膜温度を例えば450℃としている。

【0042】

処理室201内にウエハ200を搬入したら、搬送機構を処理室201外へ退避させ、ゲートバルブ244を閉じて処理室201内を密閉する。そして、サセプタ昇降機構268を用いてサセプタ217を上昇させる。その結果、ウエハ200はサセプタ217の上面に配置される。その後、サセプタ217を所定の位置まで上昇させて、ウエハ200を

所定の処理位置まで上昇させる。

【0043】

なお、ウエハ200を処理室201内に搬入する際には、排気部により処理室201内を排気しつつ、ガス供給部から処理室201内にパージガスとしてのArガスを供給することが好ましい。すなわち、真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気しつつ、バルブ253cを開けることにより、バッファ室237を介して処理室201内にArガスを供給することが好ましい。これにより、処理室201内へのパーティクルの侵入や、ウエハ200上へのパーティクルの付着を抑制することが可能となる。なお、真空ポンプ246は、少なくとも基板搬入・載置工程(S10)から後述する基板搬出工程(S60)が終了するまでの間は、常に作動させた状態とする。

【0044】

(昇温・圧力調整工程(S20))

続いて、サセプタ217の内部に埋め込まれたヒータ217bに電力を供給し、ウエハ200の表面を加熱する。ウエハ200の表面温度は、ウエハ200上に予め形成された薄膜の上述の成膜温度以下の温度となるように加熱する。なお、ウエハ200上に複数の薄膜が予め形成されている場合には、最も低い温度で形成された薄膜の成膜温度以下の温度となるように加熱することが好ましい。この際、ヒータ217bの温度は、図中省略の温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御することによって調整される。

【0045】

ウエハ200の加熱処理では、ウエハ200の表面温度を、ウエハ200上に予め形成された薄膜の成膜温度よりも高い温度にまで加熱すると、例えばウエハ200の表面に形成されたソース領域やドレイン領域等に拡散が生じ、回路特性が劣化し、半導体装置の性能が低下してしまう場合がある。ウエハ200の温度を上述のように制限することにより、ウエハ200の表面に形成されたソース領域やドレイン領域における不純物の拡散、回路特性の劣化、半導体装置の性能の低下を抑制できる。なお、上述のようにウエハ200に予め形成された薄膜の成膜温度を450℃としたので、以下の説明では、ウエハ200の表面の加熱温度を、例えば450℃と薄膜の成膜温度と同等の温度に設定している。

【0046】

また、処理室201内が所望の圧力(例えば1Pa〜260Pa、好ましくは10Pa〜100Pa)となるように、処理室201内を真空ポンプ246によって真空排気する。この際、処理室201内の圧力は図中省略の圧力センサで測定され、この測定された圧力に基づきAPC242の開度をフィードバック制御する。

【0047】

(改質処理工程(S30))

ここでは、処理ガスとしてO2ガスを用いる例を説明する。

【0048】

まず、バルブ253aを開け、処理ガスであるO2ガスを、酸素含有ガス供給管232aからバッファ室237を介して処理室201内に供給する。このとき、O2ガスの流量が所定の流量となるように、マスフローコントローラ252aにより調整する。

【0049】

また、処理ガスであるO2ガスを処理室201内に供給する際には、希ガス供給管232cから不活性ガスとしてのArガスを処理室201内に供給してもよい。すなわち、バルブ253cを開け、マスフローコントローラ252cにより流量調整しつつ、バッファ室237を介して処理室201内へArガスを供給してもよい。

【0050】

処理ガスの供給を開始した後、上部磁石216a及び下部磁石216bによる磁界が形成されている所に、筒状電極215に対して、高周波電源273から整合器272を介して所定の高周波電力(例えば50W〜3000W、好ましくは200W〜1000W)を

印加する。この結果、処理室201内にマグネトロン放電が発生し、ウエハ200の上方のプラズマ生成領域224に高密度プラズマが発生する。このときのインピーダンス制御装置274は、予め所望のインピーダンス値に制御しておく。

【0051】

上述のように、処理室201内にプラズマを発生させることにより、ウエハ200の加熱温度が例えば650℃以下の低温領域の温度であっても、処理室201内に供給されたO2ガスが励起されて活性化される。そして、励起状態である酸素(O)原子(以下、酸素ラジカル(O*)とも呼ぶ)がウエハ200上に予め形成されたSiO2膜に供給される。

【0052】

酸素ラジカル(O*)がSiO2膜に供給されることで、SiO2膜から炭素原子(C)、水素原子(H)、窒素原子(N)、塩素原子(Cl)等の不純物を除去することができる。すなわち、酸素ラジカル(O*)の持つエネルギーは、SiO2膜中に含まれるSi−C、Si−H、Si−N、Si−Clの結合エネルギーよりも高いため、この酸素ラジカル(O*)のエネルギーを酸化処理対象のSiO2膜に与えることで、SiO2膜中に含まれるSi−C、Si−H、Si−N、Si−Cl結合は切り離される。Siとの結合を切り離されたN、H、Cl、Cは膜中から除去され、N2、H2、Cl2、CO2等として排出される。

【0053】

また、N、H、Cl、Cとの結合が切られることで余ったSiの結合手は、酸素ラジカル(O*)に含まれるOと結びつきSi−O結合が形成され、このとき、SiO2膜は緻密化されることとなる。

【0054】

また、酸素ラジカル(O*)がSiO2膜に供給されることで、SiO2膜中にて元々欠乏している酸素(O)原子が補われ、SiO2膜の組成比がより化学量論的な組成比を有する膜(ストイキオメトリな膜)となる。すなわち、本実施形態の処理シーケンスにより処理したSiO2膜中の水素原子(H)、炭素原子(C)、窒素原子(N)、塩素原子(Cl)等の不純物の濃度が極めて低く、Si/Oの原子数の比率が化学量論的な組成比である0.5にきわめて近い、良質な膜となる。このようにしてSiO2膜の改質が行われる。

【0055】

所定の処理時間、例えば1分〜5分が経過し、SiO2膜の改質が終了したら、筒状電極215に対する電力供給を停止する。そして、バルブ253aを閉めて処理室201内へのO2ガスの供給を停止する。

【0056】

(パージ工程(S40))

上述の改質処理工程(S30)が完了した後、バルブ243を開けたままとし、ガス排気管231による排気を継続し、処理室201内の残留ガス等を排出する。すなわち、処理室201内の処理ガスの濃度が所定値以下となるまで、処理室201内を排気して残留ガス等を排出する。例えば、ウエハ200を処理室201の外へ搬出する後述の基板搬出工程(S60)を行うことができる処理ガス濃度になるまで処理室201内を排気する。また、例えば、少なくともウエハ200の表面上から処理ガスがなくなるまで処理室201内を排気するようにしてもよい。このとき、バルブ253cを開き、処理室201内にパージガスとしてのArガスを供給することで、処理室201内からの残留ガスの排出を促すことができる。

【0057】

(降温・大気圧復帰工程(S50))

パージ工程(S40)が完了したら、APC242の開度を調整し、処理室201内の圧力を大気圧に復帰させつつ、ウエハ200を所定の温度(例えば室温〜100℃)に降温させる。具体的には、バルブ253cを開けたままとして、処理室201内に不活性ガ

スであるArガスを供給しつつ、図中省略の圧力センサにより検出された圧力情報に基づいて排気部のAPC242及びバルブ243の開度を制御し、処理室201内の圧力を大気圧に昇圧する。そして、ヒータ217bの供給電力を制御して、ウエハ200の温度を降温させる。

【0058】

(基板搬出工程(S60))

そして、サセプタ217をウエハ200の搬送位置まで下降させ、サセプタ217の表面から突出させたウエハ突き上げピン266上にウエハ200を支持させる。そして、ゲートバルブ244を開き、図中省略の搬送機構を用いてウエハ200を処理室201の外へ搬出し、本実施形態に係る基板処理工程を終了する。なお、上記において、ウエハ200の温度、処理室201内の圧力、各ガスの流量、筒状電極215に印加する電力、処理時間等の条件等は、改質対象の膜の材料や膜厚等によって任意に調整する。

【0059】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つまたは複数の効果を奏する。

【0060】

(a)本実施形態によれば、ヒータ217bによりウエハ200を加熱し、ガス供給部により供給させた処理ガスを励起部により励起し、励起した処理ガスをウエハ200の表面に供給して処理する際、ウエハ200の温度がウエハ200上に予め形成された薄膜の成膜温度以下の温度となるように、ヒータ217bの温度を調整している。これにより、低いサーマルバジェットで、ウエハ200上に低温領域で予め形成された薄膜を改質でき、炭素原子(C)、水素原子(H)、窒素原子(N)等の不純物を薄膜中から除去することができる。

【0061】

(b)本実施形態によれば、励起部としてプラズマ生成電極を備えている。これにより、ウエハ200を加熱するヒータ217bの温度が低温領域の温度であっても、ウエハ200上に予め形成された薄膜を改質し、膜質を向上させることができる。すなわち、ウエハ200の加熱温度は抑制しつつ、ウエハ200に予め形成された膜中の不純物の除去や、結晶構造の改善、欠陥の除去をプラズマの持つエネルギーにより行うことができる。そして、ウエハ200上に形成された薄膜を化学量論的な組成比を有する膜(ストイキオメトリな膜)に改質できる。

【0062】

(c)本実施形態によれば、処理室201内にウエハ200を支持するサセプタ217と、サセプタ217の内部に設けられるインピーダンス制御電極217cと、インピーダンス制御電極217cに接続され、インピーダンス制御電極217cのインピーダンスを調整してウエハ200の電位を調整するインピーダンス制御装置274とを備えている。これにより、インピーダンス制御装置274及び励起部を調整することで、励起した処理ガスをウエハ200に供給して処理する際、ウエハ200に対して垂直方向又は水平方向の電界のいずれかの電界を強くすることができる。従って、例えば、ウエハ200上に予め形成された薄膜の処理面に、MOSトランジスタのゲート構造やDRAMのキャパシタ構造等、所定の形状の凹凸構造が予め形成されていてもよい。

【0063】

すなわち、表面に凹凸構造が形成されたウエハ200を処理する場合、ウエハ200に形成された凹凸構造の表面を均一に処理できない場合がある。例えば、ウエハ200の表面の凹部の底部より凹部の側壁部の方が処理の進行が遅くなる場合がある。本発明によれば、インピーダンス制御装置274を所定のインピーダンス値に制御することにより、例えば、ウエハ200に対して、垂直方向の電界よりも水平方向の電界を高めることができ、凹部の側壁部の処理速度を向上させることができる。また、例えば、ウエハ200に対して、水平方向の処理速度よりも垂直方向の処理速度を高めることもできる。このように、凹部の底部及び側壁部への処理速度(すなわち水平方向及び垂直方向の両方向の処理速

度)を均一にし、凹凸構造の表面への均一な処理を施すことができる。

【0064】

(d)本実施形態によれば、ウエハ200上に予め形成された薄膜の成膜温度を650℃以下、例えば450℃としている。そして、薄膜を備えるウエハ200を加熱するヒータ217bの温度を、薄膜の成膜温度以下の温度、例えば薄膜の成膜温度と同等の温度である450℃としている。これにより、ウエハ200上に予め形成された薄膜に加わる熱ストレスの発生を抑制させて、基板処理(改質処理)を行うことができる。

【0065】

<本発明の他の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0066】

上述の実施形態では、ウエハ200上に形成された薄膜が、例えば650℃以下の低温領域でCVD法により成膜される場合を説明したが、本発明はこれに限定されるものではない。すなわち、ウエハ200上に予め形成される薄膜は、例えば、プラズマCVDにより成膜されたもの、高温領域でCVD法(HTO:High Temperature Oxide)により成膜されたもの、高温の熱処理(アニール)により成膜されたもの、ALD法により成膜されたもの等であってもよい。なお、HTOはカバレッジ特性が悪いといわれている。

【0067】

また、上述の実施形態では、ウエハ200上に酸化膜であるSiO2膜が所定の成膜温度で予め形成されている場合について説明した。本発明はこれに限定されるものではなく、例えば、ウエハ200上にSiN膜等の窒化膜が所定の成膜温度で予め形成されていてもよい。この場合、処理ガスとして、少なくとも窒素含有ガス(N2ガス)を処理室201内に供給することが好ましい。すなわち、図1に示すように、まず、バルブ253bを開け、処理ガスであるN2ガスを、窒素含有ガス供給管232bからバッファ室237を介して処理室201内に供給する。このとき、N2ガスの流量が所定の流量となるように、マスフローコントローラ252bの開度を調整する。窒素ラジカル(N*)は、高いエネルギーを有するため、SiN膜中から水素(H)原子、炭素(C)原子、塩素(Cl)原子等の不純物を脱離させて排出する効果を有する。そして、不純物が脱離することで生じた未結合手に窒素(N)原子が結合し、SiN膜の窒化がより促され、SiN膜の膜質がさらに改善される。また、膜中に窒素(N)原子を導入することによって、不純物の拡散を防止することができる。このように、ウエハ200上に窒化膜が予め形成されている場合であっても、上述の実施形態と同様の効果を得ることができる。

【0068】

また、例えばウエハ200上にSiON膜等、酸窒化膜が所定の成膜温度で予め形成されていてもよい。この場合、処理ガスとして、酸素原子(O)及び窒素原子(N)を含むガスである例えば一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガス等を処理室201内に供給することが好ましい。これにより酸窒化膜中の不純物を除去することができ、上述の実施形態と同様の効果を得ることができる。また、ウエハ200上に予め形成されたSiO2膜を改質する処理ガスとして、一酸化窒素(NO)ガスや亜酸化窒素(N2O)ガス等の酸素原子及び窒素原子を含有するガスを用いてもよい。O2ガス等に比べて、SiO2膜の不純物除去効果は劣るものの、低温領域で形成された膜中の不純物を除去することができる。

【0069】

また、上述の実施形態では、酸素含有ガスとしてO2ガスを用いる場合を説明したが、本発明はこれに限定されるものではなく、ウエハ200上に形成された薄膜の成膜温度以下の温度で加熱処理を行えば、例えばオゾン(O3)ガスや水蒸気(H2O)を用いて、アニール処理を行ってもよい。また、酸素ガス及び水素ガスを処理室201内に供給してアニール処理を施してもよく、BIO処理を施してもよい。

【0070】

また、上述の実施形態では、有機原料ガスを含む成膜ガスであるTEOSを用いてウエハ200上にSiO2膜が予め形成されている。本発明は、これに限定されるものではなく、例えばDCSやTSA等の有機原料ガスを含む成膜ガス等を用い、水素(H)原子、炭素(C)原子、窒素(N)原子又は塩素(Cl)原子の少なくともいずれかを含む薄膜が、ウエハ200上に予め形成されていてもよい。これにより、例えば薄膜に上述の実施形態と同様の処理が施されることにより、薄膜中の不純物を低減する効果を得ることができる。

【0071】

また、上述した実施形態では、サセプタ217の内部に設けたヒータ217bによってウエハ200を加熱するようにしていたが、本発明はこのような形態に限定されない。例えば、図8に例示するように、ヒータ217bに加えて、ランプ加熱ユニット280からも赤外線等を照射することでウエハ200を加熱するようにしてもよい。この場合、ランプ加熱機構280は、処理室201の上方、つまり上側容器210の上面に設けられた光透過窓278を介して処理室201内に光を照射するような構成とするとよい。また、ヒータ217bとランプ加熱ユニット280とを併用することで、ヒータ217bのみを用いて加熱する場合と比較して、より短時間でウエハ200を昇温させることが可能である。また、ヒータ217bを設けずに、ランプ加熱ユニット280のみを用いてウエハ200を加熱するようにしてもよい。なお、ランプ加熱ユニット280は、信号線Gを通じて制御部221により制御するように構成されている。

【0072】

また、上述した実施形態では、MMT装置として構成された基板処理装置100を用いて実施する場合を説明したが、本発明は、それに限らずその他の装置、例えばICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置を用いても実施可能である。

【0073】

図9は、本発明の他の実施形態に係る基板処理装置であるICP方式プラズマ処理装置300を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るICP方式プラズマ処理装置300は、整合器272a、272b、高周波電源273a、273b及び誘電コイル315a,315bを介してそれぞれ電力が供給されることで、プラズマが生成される。誘電コイル315aは、処理容器203の天井側の外側に敷設されている。誘電コイル315bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、酸素原子又は窒素原子の少なくともいずれかを含む処理ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、励起部である誘電コイル315a,315bへ高周波電力を流すと、電磁誘導により電界が生じる。この電界をエネルギーとして、供給された処理ガスをプラズマ状態として励起させて、活性種を生成することができる。

【0074】

図10は、本発明の更に他の実施形態に係る基板処理装置であるECR方式プラズマ処理装置400を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るECR方式プラズマ処理装置400は、マイクロ波を供給してプラズマを生成する整合器272b、高周波電源273b、マイクロ波導入管415a及び誘電コイル415bを備えている。マイクロ波導入管415aは、処理容器203の天井壁に敷設されている。誘電コイル415bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、酸素原子又は窒素原子の少なくともいずれかを含む処理ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、マイクロ波導入管415aへマイクロ波41

8aを導入し、マイクロ波418aを処理室201へ放射させる。このマイクロ波418aと、誘電コイル415bからの高周波電力とにより、供給された処理ガスをプラズマ状態として励起させ、活性種を生成することができる。なお、マイクロ波として、例えば可変周波数マイクロ波(VFM)、固定周波数マイクロ波(FFM)等を用いることができる。

【0075】

この他、RTP(Rapid Thermal Processing)装置を用いたり、紫外線を照射することで、ウエハ200上に予め形成された薄膜の改質処理を行ってもよい。

【実施例】

【0076】

次に、本発明の実施例を図3〜図7を参照しながら説明する。本実施例として、成膜ガスとしてTEOSを用い、低温領域の成膜温度(450℃)で、SiO2膜が予め形成されたウエハ200を用い、このウエハ200にプラズマ生成電極により励起させた酸素ガス(O2ガス)を供給して基板処理、すなわち改質処理を施す場合について説明する。

【0077】

図3は、希フッ酸(DHF)によるエッチングが施された場合において、各条件にて改質処理が施されたSiO2膜のエッチングレートの評価結果を示すグラフ図である。図4は、各条件で基板処理を施したウエハのSiO2膜中のXPS(X−ray photoelectron spectroscopy)分析による酸素及びシリコンの原子数の比率を示すグラフ図である。図5は、各条件で基板処理を施したウエハのSiO2膜中のXPS分析によるシリコン2pと酸素1sの半値幅を示すグラフ図である。図6は、SiO2膜が形成されたウエハのSIMS(Secondary Ion Mass Spectrometry)により測定したSiO2膜中の不純物濃度を示すグラフ図である。図7は、ウエハ上のシリコン酸化膜(SiO2膜)の欠陥密度を示すグラフ図である。

【0078】

ここで、図3〜図7中の、「温度:80℃、時間:60秒」とは、ウエハ200の加熱温度を80℃とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例1)。「温度:450℃、時間:60秒」とは、ウエハ200の加熱温度を450℃、すなわちSiO2膜の成膜温度とほぼ同等の温度とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例2)。「温度:450℃、バイアス高、時間:60秒」とは、ウエハ200の加熱温度を450℃とし、他の実施例よりもバイアスを高めて、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(実施例3)。「温度:450℃、時間:120秒」とは、ウエハ200の加熱温度を450℃とし、処理ガスを120秒間供給してウエハ200の改質処理を行った場合を示す(実施例4)。

【0079】

また、「温度:650℃、時間:60秒」とは、ウエハ200の加熱温度をSiO2膜の成膜温度よりも高い650℃とし、処理ガスを60秒間供給してウエハ200の改質処理を行った場合を示す(参考例1)。さらに、図7中の「アニール処理、温度:450℃」とは、O2ガスを励起させずに、温度450℃でアニール処理(熱処理)を施してウエハ200の改質処理を行った場合を示す(参考例2)。

【0080】

また、「処理なし」とは、ウエハ200に改質処理を行っていない場合を示し、比較例とした。

【0081】

図3によれば、比較例のエッチングレートを1.0としたとき、実施例1では、エッチングレートが約0.8倍まで改善したことが分かる。実施例2では、エッチングレートが約0.2倍まで改善したことが分かる。実施例3では、比較例と比較すると、エッチングレートが約0.2倍まで改善するが、実施例2と比較すると、エッチングレートは殆ど変

らないことが分かる。実施例4では、比較例と比較すると、エッチングレートが約0.2倍まで改善するが、実施例2及び実施例3と比較すると、エッチングレートはわずかに改善されるのみであることが分かる。参考例1のように、ウエハ200の温度を成膜温度よりも高くして改質したとしても、特に実施例2〜4と比較すると、エッチングレートは殆ど変らないことが分かる。これらから、ウエハ200に改質処理を行う際は、ウエハ200の加熱温度をウエハ200上に予め形成された薄膜の成膜温度以下とすることがよく、成膜温度とほぼ同等の温度にするとより好ましいことが分かる。

【0082】

図4によれば、ウエハ200上に予め形成されたSiO2膜の改質処理後の膜中のシリコン原子(Si)と酸素原子(O)の原子数の比率が分かる。すなわち、比較例と比較すると、改質処理を施した実施例1、実施例2及び参考例1は、SiO2の理想的な化学量論比(Si:O=1:2)に近づき、結晶構造がよりストイキオメトリになっていることが分かる。これは、シリコン原子(Si)の量が変化することは考えられないので、余分な酸素原子(O)の量が減ったためと考えられる。また、改質前のSiO2膜中の酸素原子(O)が欠乏している場合は、酸素原子(O)が供給されることで、SiO2の理想的な化学量論比に近づけることができると考えられる。

【0083】

図5は、XPSにより測定したSi2p及びO1sのピークの半値幅を示したものである。半値幅が小さいほど結晶構造がより安定していることを示す。すなわち、半値幅が小さいほど、SiO2膜の改質処理後の膜中の結合状態が良いことが分かる。図5によれば、比較例では、Si2pの半値幅が約1.7であり、O1sの半値幅が約1.8であったが、SiO2膜の成膜温度と同等の温度で改質処理を行う実施例2では、Si2pの半値幅が1.65になり、O1sの半値幅が1.6になり、結晶構造が安定して良質の酸化膜となっていることが分かる。なお、参考例では、実施例2と比較して半値幅がさらに小さくなり、改質後のSiO2膜の結晶構造がより安定していることが分かる。

【0084】

図6は、SIMSにより測定した深さ2nm〜8nmにおけるドーズ量を示しており、比較例の膜中の水素(H)原子、炭素(C)原子、窒素(N)原子の各原子のドーズ量を1.0としたときの実施例1〜4及び参考例1の各原子のドーズ量の比率を示している。図6によれば、プラズマで改質処理を行った実施例1〜4及び参考例1は、改質処理を行わない比較例と比べて、膜中の不純物が減少していることが分かる。すなわち、比較例と比べて、例えば実施例2では、改質処理後のSiO2膜中の水素(H)原子のドーズ量が約0.8倍、炭素(C)原子のドーズ量は約0.7倍、窒素(N)原子のドーズ量は約0.75倍に、不純物が減少していることが分かる。このようにプラズマによる改質処理後のSiO2膜中の不純物が低減しているため、膜質が向上していることが裏付けられ、デバイス特性の向上が期待できる。

【0085】

図7は、ウエハ200上のSiO2膜の欠陥密度を示すグラフ図であり、電気検出ESR(Electron Spin Resonance)により、SiO2膜のトラップ密度の測定結果を示し、デバイス特性改善の指標とした。電気検出ESRとは、通常のESRにマイクロ波による原子スピン操作機能を追加することでESRの測定感度や精度をより高感度にした測定方法である。なお、図7中のSiO2膜中のバルクトラップとは、SiO2膜中の欠陥の測定結果を示したものであり、Si基板/SiO2界面トラップとは、ウエハ200とSiO2膜との界面に存在する欠陥の測定結果を示したものであり、SiO2膜中の酸素欠損とは、SiO2膜中のシリコン原子(Si)が酸素原子(O)と結合していないホール欠損の測定結果を示したものである。図7によれば、ウエハ200上に形成されたSiO2膜中のトラップ密度が、プラズマによる改質処理を施すことで低減していることが分かる。すなわち、SiO2膜中のバルクトラップは、比較例では3E10であったが、実施例2では6E9に低減したことが分かる。また、Si基板/SiO2界面トラップは、比較例では5E11であったが、実施例2では1E11に低減したこ

とが分かる。また、SiO2膜中の酸素欠損は、比較例では7E11であったが、実施例2では検出下限まで低減したことが分かる。なお、参考例2として、プラズマ処理を行わずに、温度450℃でアニール処理(熱処理)を行ってウエハ200の改質処理をした例を示す。このように、O2ガスを励起させることなく、SiO2膜を450℃でアニール処理しても、SiO2膜中のトラップ密度を改善する効果は確認できないことが分かる。これにより、450℃という低温領域の成膜温度で形成されたSiO2膜の改質処理は、加熱温度だけではなく、プラズマ処理することが重要であることが分かり、プラズマ処理により、SiO2膜中の欠陥を低減することができることが分かる。この結果、デバイスのリーク電流の低減が期待でき、デバイス特性の向上が見込まれる。

【0086】

図3〜図7から、SiO2膜の改質効果においては、参考例1が最も良い結果が得られることが分かる。しかしながら、参考例1のように、SiO2膜の成膜温度よりも高い温度で改質処理を行うと、サーマルバジェット等の問題がある。これに対し、実施例1〜実施例4のように、ウエハ200上に低温領域の成膜温度で予め形成された薄膜の成膜温度以下の温度で処理を行っても、薄膜中の不純物の除去効果が得られることが分かる。特に、図3に示す本発明の総合的な改質の効果であるDHFによるエッチングレートは、実施例2〜実施例4のように、薄膜の成膜温度と同等の温度で処理を行っても、参考例1と遜色ない効果を得ることができることに加え、サーマルバジェット等の問題もない。

【0087】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0088】

本発明の一態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える基板処理装置が提供される。

【0089】

好ましくは、

前記処理室内に設けられ、前記基板を支持する基板支持部と、

前記基板支持部の内部に設けられるインピーダンス制御電極と、

前記インピーダンス制御電極に接続され、前記インピーダンス制御電極のインピーダンスを調整して前記基板の電位を調整するインピーダンス制御装置と、を備え、

前記制御部が、励起した処理ガスを前記基板に供給して前記基板を処理する際、前記基板に対して垂直方向又は水平方向の電界のいずれかの電界が強くなるように、前記インピーダンス制御装置及び前記励起部を制御する。

【0090】

また好ましくは、

前記薄膜は、酸化膜、窒化膜又は酸窒化膜のいずれかである。

【0091】

また好ましくは、

前記薄膜の処理面には、所定の形状の凹凸構造が予め形成されている。

【0092】

また好ましくは、

前記励起部は、マグネトロン放電により処理ガスを励起させる。

【0093】

また好ましくは、

前記基板には、マグネトロン放電によって生成された処理ガスの活性種が供給される。

【0094】

また好ましくは、

前記成膜温度は650℃以下である。

【0095】

また好ましくは、

前記薄膜は、水素原子、炭素原子、窒素原子又は塩素原子の少なくともいずれかを含む。

【0096】

本発明の他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する半導体装置の製造方法が提供される。

【0097】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるプログラムが提供される。

【0098】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させるためのプログラムが記録された記録媒体が提供される。

【0099】

本発明の更に他の態様によれば、

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える半導体装置の製造装置が提供される。

【符号の説明】

【0100】

200 ウエハ(基板)

201 処理室

217 サセプタ(基板支持部)

217b ヒータ(加熱部)

221 コントローラ(制御部)

231 排気管

【特許請求の範囲】

【請求項1】

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える

基板処理装置。

【請求項2】

前記薄膜は、水素原子、炭素原子、窒素原子又は塩素原子の少なくともいずれかを含む請求項1に記載の基板処理装置。

【請求項3】

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する

半導体装置の製造方法。

【請求項4】

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させる

プログラム。

【請求項1】

所定の成膜温度で形成された薄膜を有する基板が搬入される処理室と、

前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起する励起部と、

前記処理室内の前記基板を加熱する加熱部と、

前記処理室内を排気する排気部と、

前記加熱部により前記基板を加熱させ、前記ガス供給部により供給された処理ガスを前記励起部により励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する際、前記基板の温度が前記成膜温度以下の温度となるように、少なくとも前記ガス供給部、前記励起部、前記加熱部及び前記排気部を制御する制御部と、を備える

基板処理装置。

【請求項2】

前記薄膜は、水素原子、炭素原子、窒素原子又は塩素原子の少なくともいずれかを含む請求項1に記載の基板処理装置。

【請求項3】

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する工程と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する工程と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する工程と、

処理した前記基板を前記処理室内から搬出する工程と、を有する

半導体装置の製造方法。

【請求項4】

所定の成膜温度で形成された薄膜を有する基板を処理室内に搬入する手順と、

前記基板の温度が前記成膜温度以下の温度となるように前記基板を加熱し、前記処理室内を排気しつつ、前記処理室内に酸素又は窒素の少なくともいずれかを含む処理ガスを供給する手順と、

前記処理室内に供給した処理ガスを励起させ、励起した処理ガスを前記基板の表面に供給して前記基板を処理する手順と、

処理した前記基板を前記処理室内から搬出する手順と、をコンピュータに実行させる

プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−80907(P2013−80907A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−187884(P2012−187884)

【出願日】平成24年8月28日(2012.8.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年8月28日(2012.8.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]