基板処理装置およびクリーニング方法

【課題】有機材料を劣化させずにITO表面に密着して有機膜を形成する。

【解決手段】基板Gは、前処理室CMにて前処理としてクリーニングされている。バルブ300を閉じることにより、有機材料が収納された空間は、処理容器PM1により画定された空間から遮断される。遮断後、クリーニング装置は、処理容器PM1内にて基板GのITO表面を最終クリーニングする。最終クリーニング後、バルブ300を開くことにより、有機材料が収納された空間は基板Gをクリーニングした空間と連通する。連通後、収納された有機材料を気化させ、気化させた有機材料を有機材料が収納された空間から基板Gをクリーニングする空間に吹き出させる。これにより、基板Gをクリーニングした処理容器PM1と同一の処理容器内にてクリーニングされた基板GのITO表面にホール輸送層(第1層の有機膜)を密着して形成する。

【解決手段】基板Gは、前処理室CMにて前処理としてクリーニングされている。バルブ300を閉じることにより、有機材料が収納された空間は、処理容器PM1により画定された空間から遮断される。遮断後、クリーニング装置は、処理容器PM1内にて基板GのITO表面を最終クリーニングする。最終クリーニング後、バルブ300を開くことにより、有機材料が収納された空間は基板Gをクリーニングした空間と連通する。連通後、収納された有機材料を気化させ、気化させた有機材料を有機材料が収納された空間から基板Gをクリーニングする空間に吹き出させる。これにより、基板Gをクリーニングした処理容器PM1と同一の処理容器内にてクリーニングされた基板GのITO表面にホール輸送層(第1層の有機膜)を密着して形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーニングされた被処理体に有機膜を形成する基板処理装置および基板処理装置を用いた被処理体のクリーニング方法に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL:Electroluminescence)を利用した有機EL素子が注目されている。有機EL素子は、自発光し、反応速度が速く、消費電力が低い等の特徴を有している。この有機EL素子の最も基本的な構造は、ガラス基板上に陽極層(アノード)、ホール輸送層、発光層、電子輸送層および陰極層(カソード)を重ねて形成したサンドイッチ構造であり、ガラス基板上に積層される陽極層には、一般的に、ITO(Indium Tin Oxide:酸化インジウムスズ)からなる透明電極が用いられる。有機EL素子は、ITO上に蒸着によりホール輸送層、発光層、電子輸送層および陰極層を順に成膜することによって製造される。

【0003】

このような構造の有機EL素子を製造するための製造装置の一例として、図11に示したクラスタ型の基板処理装置が提案されている(たとえば、非特許文献1を参照。)。基板処理装置は、ロードロック室LLM(Load Lock Module)、前処理室CM(Cleaning Module:クリーニング室)、3つの処理容器PM(Process Module)1〜PM3および搬送室TM(Transfer Module)から構成されている。この基板処理装置では、基板Gは、搬送室TMに配設された搬送アームArmを用いて搬送室TMを介してロードロック室LLMから前処理室CMに搬送される。前処理室CMは、ガラス基板上のITO(陽極層)の表面に付着した汚染物(コンタミネーション)を取り除く。

【0004】

このようにしてITO表面をクリーニングした後、基板Gは、搬送アームArmを用いて搬送室TMを介して処理容器PM1に真空搬送される。図12に示したように、処理容器PM1では、ゲートバルブ1200を開くことにより基板Gが搬入される。搬入された基板Gは、磁石として機能するステージ1205aからの磁力により金属から形成されるマスク1205bが引き付けられることにより、ステージ1205aとマスク1205bとの間に把持される。その後、摺動部材1205を摺動させることにより、基板Gを蒸着源1210の真上まで移動させ、蒸着源1210の収納部1210aに収納された所望の有機材料を気化させ、気化させた有機分子を基板Gの表面に蒸着させることにより、ITO表面にホール輸送層(有機膜(1))を形成するようになっている。処理容器PM2および処理容器PM3においても同様に、各蒸着源にて所望の有機材料を気化させることにより基板Gに発光層(有機膜(2))および電子輸送層(有機膜(3))を積層させる。このようにして、クラスタ型の基板処理装置では、効率よく有機EL素子を製造する。

【0005】

【非特許文献1】日立造船株式会社 ”有機EL蒸着装置<R&D>”、[online]、[2006年12月9日検索]、インターネット<http://www.hitachizosen.co.jp/formset/set_pr2.html>

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、せっかく前処理室CMにてITO表面をクリーニングしても、図11に示したように、基板Gを前処理室CMから処理容器PM1に搬送する際に、搬送室TM等に存在する汚染物が、ITO表面に付着する。この結果、図12に示したように、処理容器PM1にて基板G上のITO表面にホール輸送層を形成する際、汚染物によりITOとホール輸送層との密着性が悪くなり、エネルギー界面制御性が悪くなることにより、エネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下するという問題があった。

【0007】

これに対して、たとえば、処理容器PM1にてITO表面をクリーニングした後、同一室内にて直ちに蒸着処理を実行する方法も考えられる。しかし、蒸着処理とクリーニング処理とを同一室内にて連続的に実行すると、蒸着源1210の収納部1210aに収納されている有機材料が、クリーニングガスと化学反応して劣化するという問題が生じる。具体的には、たとえば、クリーニングガスとしてO2ガスを用いる場合、有機材料は、O2ガスと化学反応して酸化する。また、たとえば、クリーニングガスとしてO2ガスにCF4ガスを混合させた混合ガスを用いる場合、有機材料は、CF4ガスと化学反応して酸化およびフッ化する。このようにして劣化した有機材料を気化させて、有機層を形成しても、各有機層に求められる特性に対する実際の特性が悪く、発光強度(輝度)が高い良質な有機EL素子を製造することができない。一方、これに対して発光強度を高めようとすると、印加電圧を大きくしなければならず、消費電力が高くなるという問題が生じる。

【0008】

上記問題を解消するために、本発明では、有機材料を劣化させずにITO表面のエネルギー界面制御性を良好に保つ、新規かつ改良された基板処理装置およびその基板処理装置を用いたクリーニング方法を提供する。

【課題を解決するための手段】

【0009】

すなわち、上記課題を解決するために、本発明のある態様によれば、処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置と、前記処理容器と同じ処理容器内にて被処理体をクリーニングするクリーニング装置と、開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構とを備える基板処理装置が提供される。

【0010】

これによれば、被処理体に有機膜を形成する蒸着装置と被処理体をクリーニングするクリーニング装置とが、同一処理容器内に設けられる。これにより、被処理体をクリーニングした直後に、同一空間内にて被処理体に有機膜を形成することができる。この結果、被処理体の表面に汚染物を付着または再付着させることなく、汚染物がほとんど存在しない被処理体の表面に有機膜を形成することができる。

【0011】

これに加えて、基板処理装置には、開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構が設けられている。これにより、蒸着装置に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、汚染物がほとんど存在せず、なめらかな被処理体の表面に有機膜を形成することができる。

【0012】

このようにして、なめらかな被処理体の表面上に有機膜を形成することにより、被処理体と有機膜との密着性を高め、エネルギー界面制御性を良好に保つことができる。この結果、被処理体と有機膜との間を移動するホール(または電子)のエネルギー障壁を低くすることができる。

【0013】

特に、被処理体基板G上の陽極層(たとえば、ITO)表面にホール輸送層を形成する場合、汚染物によりITOとホール輸送層との密着性が悪くなると、エネルギー界面制御性が悪くなることによりエネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下する。

【0014】

しかしながら、かかる構成によれば、前述したように、ホール輸送層は、ITO表面に密着して形成されるため、エネルギー界面制御性を良好に保つことができる。これにより、仕事関数を大きくし、ホール注入性能を向上させることによって、有機EL素子の発光強度を高く維持することができる。この結果、消費電力を低く抑えながら高い発光強度が得られる有機EL素子を製造することができる。

【0015】

さらに、かかる構成によれば、クリーニング装置を用いて被処理体の表面をクリーニングする際、処理容器の内壁や処理容器に取り付けられた各パーツもクリーニングすることができる。この結果、基板処理装置のメンテナンスサイクルを長くすることができる。

【0016】

前記蒸着装置は、収納部を有し、前記収納部に収納された有機材料を気化させる蒸着源と、前記蒸着源に連結された連結管と、開口を有し、前記蒸着源から前記連結管を介して運搬された有機材料を開口から吹き出す吹き出し機構とを含み、前記吹き出し機構は、前記クリーニング装置とともに前記処理容器に内蔵されていてもよい。

【0017】

このとき、前記遮断機構は、前記連結管に設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通するバルブであってもよい。

【0018】

これによれば、バルブを閉じることにより有機材料をクリーニングガスから遮断しながら、被処理体をクリーニングすることができるとともに、バルブを開けることにより吹き出し機構から吹き出される有機気化分子によって、被処理体を最終的にクリーニングした処理容器と同一の処理容器内にて、最終クリーニング直後の被処理体の表面に有機膜を形成することができる。このようにして非常にクリーンな状態で被処理体の表面に有機膜を形成することにより、被処理体の表面と有機膜との密着性を高め、エネルギー界面制御性を高めることができる。なお、気化とは、液体が気体に変わる現象だけでなく、固体が液体の状態を経ずに直接気体に変わる現象(すなわち、昇華)も含む。

【0019】

前記蒸着装置は、収納部と開口とを有し、前記収納部に収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源を含み、前記蒸着源は、前記クリーニング装置とともに前記処理容器に内蔵されていてもよい。

【0020】

このとき、前記遮断機構は、前記開口を開閉するように設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通する蓋体であってもよい。

【0021】

これによれば、最終クリーニング処理中は、蓋体により蒸着源の開口を閉じることによって、有機材料をクリーニングガスから遮断し、有機膜形成中は、蓋体により蒸着源の開口を開けることによって、蒸着源から吹き出される有機気化分子により、同一処理容器内にてクリーニングされた被処理体の表面に有機膜を形成することができる。これにより、被処理体の表面と有機膜との密着性を高め、エネルギー界面制御性を高めることができる。

【0022】

前記開口の周縁には、前記蓋体により前記有機材料が収納された空間内部の密閉性を高めるために、Oリングが設けられていてもよい。これによれば、クリーニングガスから有機材料をより効果的に遮断することができる。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0023】

前記クリーニング装置は、クリーニングガスを前記処理容器内に供給し、前記クリーニングガスからプラズマを生成し、生成されたプラズマの作用により前記処理容器内にて被処理体をクリーニングするプラズマ処理装置、光を照射することにより前記処理容器内にて被処理体をクリーニングする光学的洗浄装置、または、ラジカルを供給し、供給されたラジカルの作用により前記処理容器内にて被処理体をクリーニングするリモートプラズマの少なくともいずれかであればよい。

【0024】

たとえば、光学的洗浄装置の一例であるUVオゾンクリーナーをクリーニング装置として用いた場合、UVオゾンクリーナーは、O2ガスを供給しつつ被処理体表面に184.9nm(6.7eV)および253.7nm(4.9eV)のUV光を照射する。このとき、酸素(O2)分子の結合エネルギーは5.11evであるから、184.9nm(6.7eV)のUV光は、酸素分子を分解することができる。すなわち、184.9nm(6.7eV)のUV光は、酸素分子により吸収され、オゾンを発生させる。このようにして発生したオゾンに253.7nm(4.9eV)のUV光が吸収されると、励起状態の酸素原子が生成される。励起状態の酸素原子は、汚染物と化学反応し、たとえば、CO2やH2Oなどの揮発性分子となって、被処理体の表面から脱離し、処理容器内から外部に排気される。このようにして被処理体の表面から汚染物を除去し、これにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0025】

また、たとえば、リモートプラズマをクリーニング装置として用いた場合、リモートプラズマから処理容器内に噴射される、たとえば、酸素ガス、フッ素ガス、塩素ガスなどのラジカルの作用により汚染物を化学反応させることにより、汚染物は、被処理体の表面から脱離し、処理容器から外部に排気される。このようにして被処理体の表面から汚染物を除去することにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0026】

また、たとえば、プラズマ処理装置をクリーニング装置として用いた場合、クリーニングガスからプラズマを生成し、生成されたプラズマの作用により処理容器内にて被処理体がクリーニングされる。このとき、クリーニングガスは、たとえば、酸素ガス、フッ素ガス、塩素ガス、酸素ガス化合物、フッ素ガス化合物、塩素ガス化合物のいずれかを含む。これによれば、各ガスから生成されたプラズマには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれる。よって、リモートプラズマの場合と同様に、ラジカルの作用により汚染物を除去し、これにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0027】

さらに、プラズマ処理装置の場合には、プラズマ中に含まれるイオンが被処理体の表層に入れ込まれることにより被処理体の表面が改質される可能性がある。この場合、被処理体と有機膜との間を移動するホールのエネルギー障壁をさらに低くすることができる。この結果、仕事関数がさらに大きくなり、ホール注入性能をより改善することができる。これにより、消費電力を抑えながら、高い発光強度をより長期的に維持することができる有機EL素子を製造することができる。

【0028】

前記クリーニング装置は、前記処理容器内にて前記蒸着装置により被処理体に有機膜を形成する直前に、前記処理容器と同一の処理容器内にて前記被処理体をクリーニングすることが好ましい。これにより、クリーニング済みの被処理体に汚染物が再付着することを最小限に留めながら、被処理体表面に有機膜を形成することができる。

【0029】

遮断機構は、前記被処理体をクリーニングする前に、前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断することが好ましい。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0030】

前記クリーニング装置は、前記処理容器と別の処理容器にて前処理としてクリーニングされた被処理体をさらにクリーニングするようにしてもよい。これにより、別の処理容器にて被処理体表面を前もってクリーニングした後、前記処理容器への搬送中に被処理体に付着した汚染物のみを前記処理容器内にて短時間に確実にクリーニングすることができる。

【0031】

遮断機構は、前記処理容器内にて被処理体をクリーニングした後であって、前記被処理体に有機膜を形成する前に、前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通するようにしてもよい。これにより、有機材料を気化させて、クリーニング終了後、気化された有機分子をクリーニングが行われた空間と同一空間に放出し、これにより、汚染されておらず、なめらかな被処理体表面に有機膜を形成することができる。

【0032】

前記処理容器は、真空処理容器であってもよい。処理容器内を所定の真空度に保持して有機成膜を実行すると、有機材料の気化分子が被処理体に達する前に、処理容器内の残存気体分子に衝突する確率は非常に低くなるため、蒸着源から発生した熱が処理容器内の他の部品に伝わらない(真空断熱)。これにより、処理容器内の温度を精度良く制御することができる。この結果、成膜の制御性を高め、被処理体に均一かつ良質な有機膜を形成することができる。

【0033】

前記蒸着源は、前記処理容器と別の真空処理容器に内蔵され、前記バルブは、大気系に放出されていてもよい。これによれば、蒸着源を内蔵する処理容器と被処理体に有機膜を形成する処理容器とは別体で設けられる。これにより、有機材料を補充する際に、蒸着源が内蔵された処理容器のみを大気系に解放すればよく、有機成膜処理が行われる処理容器を大気系に解放する必要がない。これにより、基板処理装置のメンテナンス性を向上させることができる。

【0034】

前記蒸着源および前記バルブは、前記処理容器と別の真空処理容器に内蔵されていてもよい。このように、蒸着源のみならずバルブも前記処理容器と別の真空処理容器に内蔵することにより、バルブを大気圧下に配置した場合に比べて、空気中を通じてバルブの熱を外部に放出することを防ぐことができる。これにより、気化された有機分子が、たとえば、連結管にて析出することにより、吹き出し機構から供給される気体分子量が減少し、蒸着速度が低下することを防止することができる。

【0035】

前記基板処理装置は、前記蒸着源、前記連結管および前記吹き出し機構を一組とした蒸着装置を複数備え、前記複数組の蒸着装置の各蒸着源は、異なる種類の有機材料を収納し、前記複数組の蒸着装置の各吹き出し機構は、前記処理容器に内蔵され、前記複数組の蒸着装置の蒸着源にて気化された有機材料を、前記処理容器に内蔵された各吹き出し機構から吹き出すことにより、前記処理容器と同一の処理容器内にてクリーニングされた直後の被処理体に異なる種類の有機膜を連続的に形成するようにしてもよい。

【0036】

これによれば、同一の処理容器内で複数の有機膜が連続的に形成される。これにより、スループットを向上させ、製品の生産性を向上させることができる。また、従来のように、形成する有機膜毎に複数の処理容器を別体で設ける必要がないので、設備が大型化せず、設備コストを低減することができる。

【0037】

なお、前記蒸着装置は、有機EL成膜材料または有機金属成膜材料を有機材料として被処理体に有機EL膜または有機金属膜のいずれかを形成してもよい。

【0038】

また、上記課題を解決するために、本発明の他の態様によれば、処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置とを備えた基板処理装置を用いて被処理体をクリーニングする方法であって、遮断機構を動作させることにより前記処理容器により画定された空間から前記有機材料が収納された空間を遮断し、前記遮断後、クリーニング装置により前記処理容器内にて被処理体をクリーニングし、前記被処理体をクリーニングした後、遮断機構を動作させることにより前記被処理体をクリーニングした空間と前記有機材料を収納する空間とを連通し、前記収納された有機材料を気化させ、前記連通後、気化させた有機材料を前記有機材料が収納された空間から前記被処理体をクリーニングする空間に吹き出させることにより、前記被処理体をクリーニングした処理容器と同一の処理容器内にて前記クリーニングされた被処理体に有機膜を形成するクリーニング方法が提供される。

【0039】

前記処理容器と別の処理容器にて被処理体をクリーニングし、前記別の処理容器にてクリーニングされた後、前記別の処理容器から前記処理容器に搬送された被処理体を前記クリーニング装置によりさらにクリーニングし、クリーニングした直後の被処理体に有機膜を形成するようにしてもよい。

【0040】

これによれば、遮断機構により、蒸着装置に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、汚染物がほとんど存在しない被処理体の表面に有機膜を密着して形成することができる。さらに、これによれば、クリーニング装置を用いて被処理体の表面をクリーニングする際、処理容器内部も同時にクリーニングされるので、基板処理装置のメンテナンスサイクルを長くすることができる。

【発明の効果】

【0041】

以上説明したように本発明の一態様によれば、有機材料を劣化させずにITO表面に密着して有機膜を形成することができる。

【発明を実施するための形態】

【0042】

以下に添付図面を参照しながら、本発明の実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。また、本明細書中1mTorrは(10−3×101325/760)Pa、1sccmは(10−6/60)m3/secとする。

【0043】

(第1実施形態)

まず、本発明の第1実施形態にかかる基板処理装置について、図1を参照しながら説明する。

(基板処理装置)

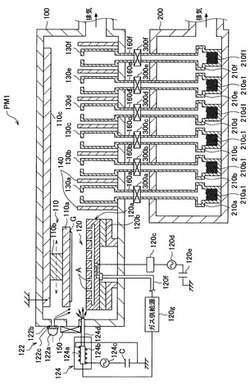

第1実施形態にかかる基板処理装置10は、複数の処理容器を有するクラスタ型の製造装置であり、ロードロック室LLM、搬送室TM(Transfer Module)、前処理室CMおよび4つの処理容器PM(Process Module)1〜PM4から構成されている。

【0044】

ロードロック室LLMは、大気系から搬送された基板Gを、減圧状態にある搬送室TMに搬送するために内部を減圧状態に保持した真空搬送室である。なお、ロードロック室LLMに大気系から搬入される基板Gには、予めガラス基板上に陽極層としてITOが形成されている。

【0045】

搬送室TMは、その内部に配設された屈伸および旋回可能な多関節状の搬送アームArmを用いて、最初に、ロードロック室LLMから搬送された基板Gを前処理室CMに搬送し、つぎに、処理容器PM1に搬送し、さらに、他の処理容器PM2〜4に搬送する。前処理室CMで(クリーニング)は、基板Gに形成された陽極層としてのITOの表面に付着した汚染物を除去する。なお、主な汚染物は有機物である。

【0046】

4つの処理容器PM1〜PM4は、基板Gに所望の処理が施される。具体的には、処理容器PM1では、前処理室CMから処理容器PM1へ基板Gを搬送する際に、基板のITO表面に再び付着した汚染物を除去するための最終クリーニング処理と、最終クリーニング処理後のITO表面に有機膜を6層連続成膜する処理が実行される。また、処理容器PM2〜PM4では、エッチング処理、CVD(Chemical Vapor Deposition:化学蒸着薄膜成膜法)処理、スパッタリング処理がそれぞれ実行される。

【0047】

(処理容器PM1)

つぎに、図2に模式的に示したPM1の縦断面図を参照しながら、処理容器PM1の内部構成についてさらに詳しく説明する。処理容器PM1は、第1の処理容器100および第2の処理容器200を有している。

【0048】

(第1の処理容器)

第1の処理容器100は、直方体の形状であり、その内部に摺動機構110、プラズマ処理装置120、UVオゾンクリーナー122、リモートプラズマ124、6つの吹き出し機構130a〜130fおよび7つの隔壁140を有している。第1の処理容器100の側壁には、開閉により基板Gを搬出入可能なゲートバルブ150が設けられている。

【0049】

UVオゾンクリーナー122は、光学的洗浄装置の一例である。また、プラズマ処理装置120、UVオゾンクリーナー122およびリモートプラズマ124は、クリーニング装置の一例である。すなわち、PM1は、クリーニング装置として、プラズマ処理装置120、光学的洗浄装置またはリモートプラズマ124の少なくともいずれかを有することができ、このようにしてPM1に設けられたクリーニング装置により基板Gに最終クリーニング処理が実行される。

【0050】

摺動機構110は、ステージ110a、支持体110bおよびスライド機構110cを有している。ステージ110aは、支持体110bにより支持され、ゲートバルブ150から搬入された基板Gを、図示しない高電圧電源から印加された高電圧により静電吸着する。スライド機構110cは、第1の処理容器100の天井部に装着されるとともに接地されていて、基板Gをステージ110aおよび支持体110bとともに第1の処理容器100の長手方向に平行な方向にスライドさせ、これにより、基板Gをプラズマ処理装置120および各吹き出し機構130の間で移動させるようになっている。

【0051】

(プラズマ処理装置)

プラズマ処理装置120には、電極120aが設けられている。電極120aは、その下部に設けられた絶縁材120bにより第1の処理容器100に対して電気的に分離されている。電極120aには、整合回路120cを介して高周波電源120dが接続されていて、高周波電源120dは、コンデンサ120eを介して接地されている。

【0052】

電極120aには、ガスライン120fを介してガス供給源120gが接続されていて、ガス供給部445から供給されるクリーニングガスを複数のガス噴射孔Aから第1の処理容器100内に噴射する。このようにして、電極120aは、ガスシャワーヘッドとしても機能するようになっている。

【0053】

第1の処理容器100の内部は、図示しない排気機構により所望の真空度にまで減圧される。かかる構成により、ガス供給源120gから供給されたクリーニングガスを高周波電源120dから出力された高周波電力によりプラズマ化し、そのプラズマの作用により基板G上のITO表面の汚染物を除去するようになっている。

【0054】

(UVオゾンクリーナー)

UVオゾンクリーナー122は、UVランプ122a、固定部材122bおよびOリング122cを有している。UVランプ122aは、O2ガスを供給しつつ基板GにUV光を照射する。固定部材122bは、PM1の外部側壁にてUVランプ122aを固定するとともに、処理容器100の側壁に設けられた開口を封鎖する。Oリング122cは、処理容器100内の機密を保持するために、固定部材122bと処理容器100との接合面に設けられる。

【0055】

UVオゾンクリーナーは、O2ガスを供給しつつ被処理体表面に184.9nm(6.7eV)および253.7nm(4.9eV)のUV光を照射する。このとき、酸素(O2)分子の結合エネルギーは5.11evであるから、184.9nm(6.7eV)のUV光は、酸素分子を分解することができる。すなわち、184.9nm(6.7eV)のUV光は、酸素分子により吸収され、オゾンを発生させる。このようにして発生したオゾンに253.7nm(4.9eV)のUV光が吸収されると、励起状態の酸素原子が生成される。励起状態の酸素原子は、汚染物と化学反応し、たとえば、CO2やH2Oなどの揮発性分子となって、基板Gの表面から脱離し、処理容器100から外部に排気される。このようにして基板Gの表面から汚染物を除去し、これにより、基板Gの表面をなめらかな状態にまでクリーニングすることができる。

【0056】

(リモートプラズマ)

リモートプラズマ124は、容器124a、コイル124b、高周波電源124c、搬送管124dおよび容量Cを有している。容器124aには、ガス供給源120gから、たとえば、O2ガスが供給される。高周波電源124cから出力された高周波電力がコイル124bに印加されると、コイル124bの周りに高周波磁界が生じる。この磁界の時間的変化により誘導された誘導電界によって容器124a内にてO2ガスがプラズマ化される。このようにして生成された誘導結合プラズマ中、O2ラジカルのライフタイムは長い。この結果、活性なO2ラジカルのみが搬送管124dを介して処理容器100の内部に供給される。

【0057】

これによっても、ラジカルと汚染物とを化学反応させ、汚染物を基板GのITO表面から脱離させ、処理容器100から外部に排気することができる。この結果、基板GのITO表面から汚染物を除去し、これにより、基板GのITOをなめらかな状態にまでクリーニングすることができる。なお、リモートプラズマ124から噴射されるラジカルには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれていればよい。

【0058】

6つの吹き出し機構130a〜130fは、形状および構造がすべて同一であって、互いに平行して等間隔に配置されている。吹き出し機構130a〜130fは、その内部が中空の矩形形状をしていて、その上部中央に設けられた開口から有機気化分子を吹き出すようになっている。吹き出し機構130a〜130fの下部は、第1の処理容器100の底壁を貫通する連結管160a〜160fにそれぞれ連結されている。

【0059】

各吹き出し機構130の間には隔壁140がそれぞれ設けられている。隔壁140が各吹き出し機構130を仕切ることによって、各吹き出し機構130の開口から吹き出される有機気体分子が隣りの吹き出し機構130から吹き出される有機気体分子に混入することが防止されている。

【0060】

(第2の処理容器)

つぎに、第2の処理容器200の形状および内部構成について説明する。第2の処理容器200は、形状および構造が同一の6つの蒸着源210a〜210fをそれぞれ内蔵している。蒸着源210a〜210fは、収納部210a1〜210f1に異なる有機材料をそれぞれ収納していて、各収納部210近傍を200〜500℃程度の高温にすることにより各有機材料を気化させるようになっている。

【0061】

蒸着源210a〜210fは、その上部にて連結管160a〜160fにそれぞれ連結されていて、各連結管160を高温に保つことにより、各蒸着源210にて気化された有機分子が各連結管160に付着することなく、各連結管160を通って、各吹き出し機構130の開口から第1の処理容器内に放出される。

【0062】

なお、第2の処理容器200は、その内部を所定の真空度に保持するために、図示しない排気機構により所望の真空度まで減圧されている。これにより、蒸着源210から発生した熱が第2の処理容器200の内部に設置された他の部品に伝わることを回避し、第2の処理容器内の温度を精度良く制御することができる。この結果、成膜の制御性を高め、基板Gに均一かつ良質な有機膜を形成することができる。

【0063】

各連結管160には、開閉により基板Gをクリーニングする空間と有機材料を収納する蒸着源210内の空間とを遮断または連通する遮断機構としてのバルブ300a〜300fがそれぞれ取り付けられている。具体的には、各バルブ300を閉じると、各有機材料を収納している空間が、基板Gをクリーニングする第1処理容器内部の空間と遮断され、各バルブ300を開くと、各有機材料を収納している空間が、基板Gをクリーニングする第1処理容器内部の空間と連通する。本実施形態では、各バルブ300は、大気中に放出されている。なお、蒸着源210、連結管160および吹き出し機構130は、有機材料を収納し、収納された有機材料により処理容器PM内にて基板Gに有機膜を形成する蒸着装置の一例である。

【0064】

(6層連続成膜)

以上に説明した通り、基板処理装置10の処理容器PM1は、6層の有機膜を連続して形成するために、蒸着源210、連結管160および吹き出し機構130を一組とした蒸着装置を6つ備え、6組の蒸着装置の各蒸着源210は、異なる種類の有機材料を収納し、6組の蒸着装置の各吹き出し機構130は、クリーニング装置とともに処理容器PM1に内蔵されている。かかる構成により、6組の蒸着装置の蒸着源210にて気化された有機材料は、処理容器PM1に内蔵された各吹き出し機構130から吹き出される。

【0065】

6層連続成膜処理について、図3を参照しながら、より具体的に説明する。まず、基板Gが、吹き出し機構130aの上方をある速度で進行する際、吹き出し機構130aから吹き出された成膜材料が基板G上のITO(陽極)に付着することにより、基板Gに第1層のホール輸送層(有機層(1))が形成される。つぎに、基板Gが吹き出し機構130bの上方を移動する際、吹き出し機構130bから吹き出された成膜材料が基板Gに付着することにより、基板Gに第2層の非発光層(電子ブロック層;有機層(2))が形成される。同様にして、基板Gが吹き出し機構130c→吹き出し機構130d→吹き出し機構130e→吹き出し機構130fの上方を移動する際、各吹き出し機構130から吹き出された成膜材料により、基板Gに第3層の青発光層(有機層(3))、第4層の赤発光層(有機層(4))、第5層の緑発光層(有機層(5))、第6層の電子輸送層(有機層(6))が形成される。

【0066】

(成膜処理)

つぎに、上述したように構成された基板処理装置10を用いて基板Gをクリーニングする方法について、特に、処理容器PM1にて実行される処理を中心に説明する。

【0067】

(前処理:クリーニング処理)

基板Gは、図1に示した搬送室TMに配設された搬送アームArmにより、搬送室TMを介してロードロック室LLMから前処理室CMに搬送される。前処理室CMでは、基板G上のITOの表面に付着した汚染物(コンタミネーション)が取り除かれる。

【0068】

(最終クリーニング処理)

このようにしてITO表面をクリーニングした後、基板Gは、搬送アームArmにより搬送室TMを介して処理容器PM1に真空搬送される。処理容器PM1では、図2のゲートバルブ150を開くことにより基板Gが搬入される。搬入された基板Gは、図示しない高電圧電源から印加された高電圧により、ステージ110aに静電吸着される。その後、摺動機構110を摺動させることにより、基板Gをプラズマ処理装置120の真上まで移動させる。

【0069】

基板Gを最終クリーニングする前に、すべてのバルブ300a〜300fは閉められる。これにより、有機材料が収納された空間(すなわち、収納部210a1、210b1、210c1、210d1、210e1、210f1の内部空間)が、基板Gを最終クリーニングする空間(すなわち、第1の処理容器100の内部空間)から遮断される。

【0070】

これのようにして、クリーニングの際、各バルブ300によりクリーニングする空間と有機材料を収納する空間とを遮断することにより、蒸着源210a〜210fにそれぞれ収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避することができる。

【0071】

上記条件が整うと、クリーニング装置は、第1の処理容器100内にて基板GのITO表面をクリーニングする(最終クリーニング)。この最終クリーニングは、つぎのような意義を有する。すなわち、せっかく前処理室CMにてITO表面をクリーニングしても、図1に示したように、搬送アームArmにより基板Gを前処理室CMから処理容器PM1に搬送する際に、搬送室TMやゲートバルブ150等に存在する汚染物が、再びITO表面に付着してしまう。

【0072】

この汚染物が付着したままITO上にホール輸送層(第1層の有機膜)を形成すると、ITO上に付着した汚染物によりITOとホール輸送層との密着性が悪くなり、エネルギー界面制御性が悪くなることにより、エネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下してしまう。そこで、本実施形態にかかる基板処理装置10では、ITO上に有機層を形成する直前に、有機層を形成する処理容器と同一の処理容器PM1にて、ITO表面に最終クリーニングが施される。

【0073】

なお、最終クリーニング時、ガス供給源120gから供給されるクリーニングガスは、酸素ガス、フッ素ガス、塩素ガス、酸素ガス化合物、フッ素ガス化合物、塩素ガス化合物のいずれかを含んでいればよい。

【0074】

これによれば、各ガスから生成されたプラズマには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれる。このラジカルの作用により汚染物を化学反応させ、汚染物を、基板Gの表面から乖離し、処理容器内から外部に排気することにより、基板Gの表面から汚染物を除去し、これにより、基板Gの表面をなめらかな状態にまでクリーニングすることができる。

【0075】

たとえば、クリーニングガスに酸素ガスを用いた場合、汚染物と酸素ラジカルとが化学反応し、COやCO2となる。このようにして生成されたCOやCO2は、基板Gの表面から乖離し、処理容器内から外部に排気される。これにより、基板GのITO表面から汚染物を除去し、ITO表面をなめらかな状態にすることができる。

【0076】

(有機層形成)

最終クリーニング終了後、基板Gにホール輸送層を形成する前に、すべてのバルブ300a〜300fを開くことにより、有機材料が収納された空間と成膜処理を実行する第1の処理容器100の内部空間が連通する。

【0077】

その後、摺動部材1205を摺動させることにより、基板Gを吹き出し機構130aの開口の真上まで移動させ、蒸着源210aの収納部210a1に収納された有機材料を気化させ、気化させた有機分子を連結管160aを介して吹き出し口130aの開口から吹き出させ、基板GのITO表面に蒸着させる。これにより、ITO表面にホール輸送層(有機膜(1))が形成される。

【0078】

さらに、摺動機構110を摺動させることにより、各吹き出し機構130b〜110fのわずかに上方を、吹き出し機構130b〜吹き出し機構130fの順に所定の速度で移動する。これにより、基板Gには、各吹き出し機構130b〜130fからそれぞれ吹き出される有機材料によって、図3に示した第2層から第6層の有機膜が第1層であるホール輸送層上に積層される。

【0079】

以上に説明したように本実施形態にかかる基板処理装置10によれば、基板Gに有機膜を形成する蒸着装置の吹き出し機構130と基板Gをクリーニングするクリーニング装置とが、同一処理容器PM1内に設けられる。これにより、クリーニングした直後であって、汚染物が付着しておらず、なめらかな基板GのITO表面に直ちにホール輸送層を形成することができる。

【0080】

これにより、基板GのITO表面とホール輸送層との密着性を物理的に高めることができる。これにより、エネルギー界面制御性を良くし、ITOとホール輸送層との間を移動するホールのエネルギー障壁を低くすることができる。これにより、仕事関数が大きくなり、ホール注入性能を向上させることによって、有機EL素子の発光強度を高く維持することができる。このようにして、発光強度が高く、消費電力が低い有機EL素子を製造することができる。

【0081】

さらに、本実施形態のように、プラズマ処理装置の場合には、プラズマ中に含まれるイオンが基板GのITOの表層に入れ込まれることによりITOの表層が改質される可能性がある。この場合、ITO表層にドーピングされたイオンの作用によりITOの表層の特性を変化させることにより、ITOとホール輸送層との間を移動するホールのエネルギー障壁をさらに低くすることができる。この結果、仕事関数がさらに大きくなり、ホール注入性能をより改善することにより、消費電力を抑えながら、高い発光強度を長期的に維持可能な有機EL素子を製造することができる。

【0082】

これに加えて、基板処理装置10には、開閉により基板Gをクリーニングする空間と有機材料を収納する空間とを遮断または連通するバルブ300が設けられている。これにより、クリーニングの際、バルブ300を閉めてクリーニングする空間と有機材料を収納する空間とを遮断することができる、この結果、蒸着源210の収納部に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避することができる。

【0083】

さらに、本実施形態にかかる基板処理装置10によれば、クリーニング装置を用いて基板GのITO表面をクリーニングする際、第1の処理容器100の内壁や第1の処理容器100に取り付けられた各パーツもクリーニングすることができる。この結果、第1の処理容器100のメンテナンスサイクルを長くすることができる。

【0084】

(実験)

発明者は、以上に説明した最終クリーニングにより、基板GのITO表面から汚染物がどれほど除去されるかについての実験を、上記クリーニング装置の一例であるUVオゾンクリーナーを用いて大気中にて行った。

【0085】

発明者は、UVオゾンクリーナーによるUV−オゾンクリーニング処理時間として、圧力0.02MPa、流量1〜10sccmのO2ガスを供給しながら、UV光を5分照射した。また、発明者は、UV−オゾン排気時間として、圧力0.02MPa、流量1〜10sccmのN2パージガスを処理容器PM1内に2分流した。また、発明者は、厚さ10nm、大きさ200mm×200mmのSi02基板上に厚さ150nmのITOを積層させた基板Gを使用した。

【0086】

実験に用いられた接触角(ぬれ角)の測定位置は、図4のa点〜i点である。なお、この実験結果のうち、基板Gの長さ200mmの両端から10mmずつは、実際には製品として使用しない部分である。よって、以下に説明するすべての実験データでは、シリコンウエハの中心0から距離が、±90mmの範囲内に形成された膜の状態に注目し、図6においても、シリコンウエハの長さ200mmの両端から10mm内のデータを省略する。

【0087】

また、接触角(ぬれ角)とは、図5に示したように、基板G上のITO表面と、ITO表面に存在する液体(水分h)の表面とが接触する角度をいう。接触角は、図5(a)では、90〜100℃であり、図5(b)では、10℃である。接触角が小さくなると、ITO表面に存在する汚染物が少なく、ITO表面がなめらかな状態であることを示す。

【0088】

(実験結果)

図6に示した実験結果では、ステージとSi02基板との間にスペーサー(げた)がある場合とない場合が示されている。実験結果から、上記条件により、ITO表面をクリーニングした場合には、ITO表面をクリーニングしていない場合に比べて、接触角は位置a〜位置iのいずれの位置についても約1オーダー小さくなっていて、スペーサーの有無に左右されていないことがわかる。

【0089】

図6に示した実験の結果から、発明者は、ITO表面をクリーニングした場合には、ITO表面とホール輸送層との密着性を非常に高めることができることを確認した。この結果、本実施形態にかかるクリーニング装置により基板GのITO表面をなめらかな状態にまでクリーニングすることが、仕事関数を大きくして、ホール注入性能をより改善することにより、消費電力を抑えながら、高い発光強度を長期的に維持可能な有機EL素子を製造するために大変重要であること、および、ITOとホール輸送層の密着度を効果的に高めるために本実施形態にかかる基板処理装置10の構成が非常に有効であることを証明することができた。

【0090】

以上の実験は、前述したように大気中にて行われた。しかし、発明者は、処理容器10の内部圧力が数百mmTorr〜1Torr、ガス流量が1000sccm〜2000sccmの真空状態においても、大気中での上記実験結果と同様またはそれ以上に良好な効果が得られると考えた。なぜなら、真空中に存在する分子の数は、大気中に存在する分子の数に比べて著しく少ない。すなわち、真空中では、大気中に比べて汚染物が少ない。よって、一般的に、汚染物の少ない真空中では、汚染物の多い大気中での上記実験結果よりさらに汚染物が基板Gに付着する確率は低いと推定される。このような理由から、発明者は、真空状態において、ITO表面を上記方法によりクリーニングした場合、ITO表面とホール輸送層との密着性を非常に高め、エネルギーの界面制御性を著しく高くすることができることを論証することができた。

【0091】

(第2実施形態)

つぎに、第2実施形態にかかる基板処理装置10について説明する。第2実施形態にかかる基板処理装置10では、処理容器PM1にて形成される有機膜がホール輸送層の一層のみである点で、処理容器PM1にて複数層の有機膜を形成した第1実施形態にかかる基板処理装置10と構造上相違する。よって、この相違点を中心に本実施形態にかかる基板処理装置10について図7〜図9を参照しながら説明する。

【0092】

図7に示したように、第2実施形態にかかる基板処理装置10は、第1実施形態にかかる基板処理装置10と基本構造は同じであるが、処理容器PMを6つ有し、各処理容器PM1〜PM6にて図3に示した6層の有機層(有機層(1)〜(6))を一層ずつ形成する。

【0093】

(処理容器PM1)

処理容器PM1では、最終クリーニングおよびホール輸送層の成膜が行われる。処理容器PM1は、直方体の形状であり、その内部に設けられた摺動機構110、クリーニング装置は、第1実施形態と同一の構成である。しかし、第2実施形態では、蒸着源210が処理容器PM1に1つのみ内蔵されている。すなわち、処理容器PM1には、クリーニング装置とともに蒸着源210が1つのみ内蔵されている。よって、第2実施形態では、収納部210aと開口とを有し、収納部210aに収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源210そのものが、蒸着装置に相当する。

【0094】

また、第2実施形態では、遮断機構がシャッター220である点で、遮断機構がバルブ300a(図2参照)である第1実施形態と異なる。シャッター220は、蒸着源210の上部中央に設けられた開口を開閉するように設けられていて、開閉により基板Gをクリーニングする空間(処理容器PM1の空間)から有機材料が収納されている空間(収納部210aの空間)を遮断または連通する。なお、シャッター220は、開閉により蒸着源210の上部中央に設けられた開口を開閉する蓋体に相当する。

【0095】

蒸着源210の上部開口の周縁には、シャッター220により有機材料が収納された空間が、クリーニングが行われる空間から遮断されるときの密閉性を高めるために、Oリング230が設けられている。

【0096】

第2実施形態では、まず、図9(a)に示したように、シャッター220が、蒸着源210の開口を閉じるように蒸着源210の上面に密着して設けられる。このようにして、有機材料が、クリーニングガスから遮断される。このとき、蒸着源210の開口周縁には、Oリング230が設けられているので、有機材料をより効果的にクリーニングガスから遮断することができる。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0097】

その後、クリーニング装置により基板GのITO表面が最終クリーニングされる。最終クリーニング後、図8の摺動機構110は、基板Gを蒸着源210の真上に位置させるようにスライドする。また、シャッター220は、図9(b)に示したように、まず、上に移動し、さらに、図9(c)に示したように、横にスライドする。

【0098】

このようにして蒸着源210の開口を開放することにより、有機気化分子が、蒸着源210から吹き出される。そして、この有機分子により最終クリーニング直後のITO表面にホール輸送層(有機膜(1))が形成される。

【0099】

以上に説明したように、第2実施形態にかかる基板処理装置10においても、シャッター220により、蒸着源210に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、基板GのITO表面とホール輸送層との密着性を効果的に高めることができる。この結果、発光強度を高く、消費電力が低い有機EL素子を製造することができる。

【0100】

(第3実施形態)

つぎに、第3実施形態にかかる基板処理装置10について説明する。第3実施形態にかかる基板処理装置10では、図10に示したように、蒸着源210a〜210fおよびバルブ300a〜300fが、有機成膜処理が実行される第1の処理容器100と別の真空処理容器(第2の処理容器200)に内蔵されている点で、蒸着源210a〜210fのみが第2の処理容器200に内蔵され、バルブ300a〜300fは、大気系に放出されている第1実施形態にかかる基板処理装置10と構造上相違する。

【0101】

本実施形態によれば、蒸着源210のみならずバルブ300も第2の処理容器200に内蔵される。これにより、第2実施形態では、バルブ300を大気圧下に配置した第1実施形態の場合に比べて、空気中を通じてバルブ300の熱を外部に放出することを防ぐことができる。これにより、気化された有機分子が、たとえば、連結管160にて析出することにより、吹き出し機構130から供給される気体分子量が減少し、蒸着速度が低下することを防止することができる。

【0102】

なお、本実施形態では、第1実施形態と同様に、蒸着源210を内蔵している第2の処理容器200と、基板Gに有機膜を形成する第1の処理容器100とは別体で設けられる。これにより、有機材料を補充する際に、蒸着源210が内蔵された第2の処理容器200のみを大気系に解放すればよく、有機成膜処理が行われる第1の処理容器100を大気系に解放する必要がない。これにより、排気効率を向上させることができる。また、有機材料を補充する際、処理が行われる処理容器を大気に解放しないため、容器全体を大気に解放していた従来に比べて容器内を所定の真空度にまで減圧する時間を短縮することができる。これにより、スループットを向上させ、製品の生産性を高めることができる。

【0103】

以上に説明したように、第1〜第3実施形態にかかる基板処理装置10によれば、有機材料を劣化させずに基板GのITO表面に密着して有機膜を形成ことができる。

【0104】

なお、各実施形態にて説明した処理容器PM1において、クリーニング装置と蒸着装置(吹き出し機構130または蒸着源210)との間にクリーニング装置が設置された空間と蒸着装置が設置された空間とを仕切る可動式の仕切りを設けてもよい。仕切りは、クリーニングの際には、クリーニング装置が設置された空間と蒸着装置が設置された空間とを遮断し、有機膜形成の際には両空間を連通する。これによれば、バルブ300やシャッター220を設けることなく、有機材料を劣化させずにITO表面に密着して有機膜を形成することができる。

【0105】

以上に説明した各処理容器PMにて成膜処理することが可能な基板Gのサイズは、730mm×920mm以上である。たとえば、処理容器PMは、730mm×920mm(チャンバ内の径、1000mm×1190mm)のG4.5基板サイズや、1100mm×1300mm(チャンバ内の径、1470mm×1590mm)のG5基板サイズを成膜処理することができる。

【0106】

また、各処理容器PMは、直径が、たとえば200mmや300mmのウエハを成膜処理することもできる。すなわち、成膜処理が施される被処理体は、ガラス基板に限られず、シリコンウエハなどであってもよい。

【0107】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができる。そして、このように置き換えることにより、基板処理装置の発明の実施形態を、基板処理装置を用いて被処理体をクリーニングする方法の実施形態とすることができる。

【0108】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0109】

たとえば、本発明にかかる基板処理装置は、上述したようなクラスタ型の装置でなくてもよく、たとえば、処理容器PM1のみから構成される装置を基板処理装置としてもよい。

【0110】

また、上述した実施形態では、クリーニング装置であるプラズマ処理装置の一例として、平行平板型のプラズマ処理装置を挙げて説明した。しかし、本発明にかかるクリーニング装置としては、これに限られず、たとえば、マイクロ波プラズマ処理装置、ICP(Inductive Coupling Plasma)型プラズマ処理装置、マグネトロン型プラズマ処理装置、ECR(Electron Cyclotron Resonance)型プラズマ処理装置、ヘリコン波型プラズマ処理装置、表面波(SWP:Surface Wave Plasma、CMEP:Cellular Microwave Excitation Plasma)型プラズマ処理装置、RLSA(Radial Line SlotAntenna)型プラズマ処理装置であってもよい。

【0111】

また、上述した実施形態では、クリーニング装置である光学的洗浄装置の一例として、UVオゾンクリーナーを挙げたが、これに限られず、たとえば、赤外(IR)ランプ、エキシマランプであってもよい。

【0112】

また、第2実施形態にかかるシャッター220は、蒸着源210の上部開口を開閉するように設けられた。しかし、シャッター220を設ける位置は、これに限られず、たとえば、各吹き出し機構130に設けられた開口を開閉するように設けられてもよい。

【0113】

また、たとえば、上記各実施形態にかかる基板処理装置10では、成膜材料にパウダー状(固体)の有機EL材料を用いて、基板G上に有機EL多層成膜処理を施した。しかし、本発明にかかる基板処理装置は、たとえば、成膜材料に主に液体の有機金属を用い、気化させた成膜材料を500〜700℃に加熱された被処理体上で分解させることにより、被処理体上に薄膜を成長させるMOCVD(Metal Organic Chemical Vapor Deposition:有機金属気相成長法)に用いることもできる。このように、本発明にかかる基板処理装置は、有機EL成膜材料または有機金属成膜材料を原料として蒸着により被処理体に有機EL膜または有機金属膜を形成する装置として用いることができる。

【図面の簡単な説明】

【0114】

【図1】本発明の第1および第3実施形態にかかる基板処理装置を示した平面図である。

【図2】第1実施形態にかかる処理容器PM1の縦断面図である。

【図3】各実施形態にかかる6層連続成膜処理により積層される各膜を説明するための図である。

【図4】実験時の基板の測定位置を示した図である。

【図5】接触角の定義を説明するための図である。

【図6】接触角の実験結果を示した図である。

【図7】本発明の第2実施形態にかかる基板処理装置を示した平面図である。

【図8】第2実施形態にかかる処理容器PM1の縦断面図である。

【図9】第2実施形態にかかるシャッターの動作を説明するための図である。

【図10】第3実施形態にかかる処理容器PM1の縦断面図である。

【図11】関連するクラスタ型の有機成膜装置を示した平面図である。

【図12】関連する有機成膜装置の縦断面図である。

【符号の説明】

【0115】

10 基板処理装置

100 第1の処理容器

110 摺動機構

120 プラズマ処理装置

122 UVオゾンクリーナー

124 リモートプラズマ

130、130a〜130f 吹き出し機構

140 隔壁

160、160a〜160f 連結管

200 第2の処理容器

210、210a〜210f 蒸着源

220 シャッター

230 Oリング

210a1〜210f1 収納部

300、300a〜300f バルブ

CM 前処理室

PM、PM1〜PM6 処理容器

LLM ロードロック室

TM 搬送室

【技術分野】

【0001】

本発明は、クリーニングされた被処理体に有機膜を形成する基板処理装置および基板処理装置を用いた被処理体のクリーニング方法に関する。

【背景技術】

【0002】

近年、エレクトロルミネッセンス(EL:Electroluminescence)を利用した有機EL素子が注目されている。有機EL素子は、自発光し、反応速度が速く、消費電力が低い等の特徴を有している。この有機EL素子の最も基本的な構造は、ガラス基板上に陽極層(アノード)、ホール輸送層、発光層、電子輸送層および陰極層(カソード)を重ねて形成したサンドイッチ構造であり、ガラス基板上に積層される陽極層には、一般的に、ITO(Indium Tin Oxide:酸化インジウムスズ)からなる透明電極が用いられる。有機EL素子は、ITO上に蒸着によりホール輸送層、発光層、電子輸送層および陰極層を順に成膜することによって製造される。

【0003】

このような構造の有機EL素子を製造するための製造装置の一例として、図11に示したクラスタ型の基板処理装置が提案されている(たとえば、非特許文献1を参照。)。基板処理装置は、ロードロック室LLM(Load Lock Module)、前処理室CM(Cleaning Module:クリーニング室)、3つの処理容器PM(Process Module)1〜PM3および搬送室TM(Transfer Module)から構成されている。この基板処理装置では、基板Gは、搬送室TMに配設された搬送アームArmを用いて搬送室TMを介してロードロック室LLMから前処理室CMに搬送される。前処理室CMは、ガラス基板上のITO(陽極層)の表面に付着した汚染物(コンタミネーション)を取り除く。

【0004】

このようにしてITO表面をクリーニングした後、基板Gは、搬送アームArmを用いて搬送室TMを介して処理容器PM1に真空搬送される。図12に示したように、処理容器PM1では、ゲートバルブ1200を開くことにより基板Gが搬入される。搬入された基板Gは、磁石として機能するステージ1205aからの磁力により金属から形成されるマスク1205bが引き付けられることにより、ステージ1205aとマスク1205bとの間に把持される。その後、摺動部材1205を摺動させることにより、基板Gを蒸着源1210の真上まで移動させ、蒸着源1210の収納部1210aに収納された所望の有機材料を気化させ、気化させた有機分子を基板Gの表面に蒸着させることにより、ITO表面にホール輸送層(有機膜(1))を形成するようになっている。処理容器PM2および処理容器PM3においても同様に、各蒸着源にて所望の有機材料を気化させることにより基板Gに発光層(有機膜(2))および電子輸送層(有機膜(3))を積層させる。このようにして、クラスタ型の基板処理装置では、効率よく有機EL素子を製造する。

【0005】

【非特許文献1】日立造船株式会社 ”有機EL蒸着装置<R&D>”、[online]、[2006年12月9日検索]、インターネット<http://www.hitachizosen.co.jp/formset/set_pr2.html>

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、せっかく前処理室CMにてITO表面をクリーニングしても、図11に示したように、基板Gを前処理室CMから処理容器PM1に搬送する際に、搬送室TM等に存在する汚染物が、ITO表面に付着する。この結果、図12に示したように、処理容器PM1にて基板G上のITO表面にホール輸送層を形成する際、汚染物によりITOとホール輸送層との密着性が悪くなり、エネルギー界面制御性が悪くなることにより、エネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下するという問題があった。

【0007】

これに対して、たとえば、処理容器PM1にてITO表面をクリーニングした後、同一室内にて直ちに蒸着処理を実行する方法も考えられる。しかし、蒸着処理とクリーニング処理とを同一室内にて連続的に実行すると、蒸着源1210の収納部1210aに収納されている有機材料が、クリーニングガスと化学反応して劣化するという問題が生じる。具体的には、たとえば、クリーニングガスとしてO2ガスを用いる場合、有機材料は、O2ガスと化学反応して酸化する。また、たとえば、クリーニングガスとしてO2ガスにCF4ガスを混合させた混合ガスを用いる場合、有機材料は、CF4ガスと化学反応して酸化およびフッ化する。このようにして劣化した有機材料を気化させて、有機層を形成しても、各有機層に求められる特性に対する実際の特性が悪く、発光強度(輝度)が高い良質な有機EL素子を製造することができない。一方、これに対して発光強度を高めようとすると、印加電圧を大きくしなければならず、消費電力が高くなるという問題が生じる。

【0008】

上記問題を解消するために、本発明では、有機材料を劣化させずにITO表面のエネルギー界面制御性を良好に保つ、新規かつ改良された基板処理装置およびその基板処理装置を用いたクリーニング方法を提供する。

【課題を解決するための手段】

【0009】

すなわち、上記課題を解決するために、本発明のある態様によれば、処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置と、前記処理容器と同じ処理容器内にて被処理体をクリーニングするクリーニング装置と、開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構とを備える基板処理装置が提供される。

【0010】

これによれば、被処理体に有機膜を形成する蒸着装置と被処理体をクリーニングするクリーニング装置とが、同一処理容器内に設けられる。これにより、被処理体をクリーニングした直後に、同一空間内にて被処理体に有機膜を形成することができる。この結果、被処理体の表面に汚染物を付着または再付着させることなく、汚染物がほとんど存在しない被処理体の表面に有機膜を形成することができる。

【0011】

これに加えて、基板処理装置には、開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構が設けられている。これにより、蒸着装置に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、汚染物がほとんど存在せず、なめらかな被処理体の表面に有機膜を形成することができる。

【0012】

このようにして、なめらかな被処理体の表面上に有機膜を形成することにより、被処理体と有機膜との密着性を高め、エネルギー界面制御性を良好に保つことができる。この結果、被処理体と有機膜との間を移動するホール(または電子)のエネルギー障壁を低くすることができる。

【0013】

特に、被処理体基板G上の陽極層(たとえば、ITO)表面にホール輸送層を形成する場合、汚染物によりITOとホール輸送層との密着性が悪くなると、エネルギー界面制御性が悪くなることによりエネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下する。

【0014】

しかしながら、かかる構成によれば、前述したように、ホール輸送層は、ITO表面に密着して形成されるため、エネルギー界面制御性を良好に保つことができる。これにより、仕事関数を大きくし、ホール注入性能を向上させることによって、有機EL素子の発光強度を高く維持することができる。この結果、消費電力を低く抑えながら高い発光強度が得られる有機EL素子を製造することができる。

【0015】

さらに、かかる構成によれば、クリーニング装置を用いて被処理体の表面をクリーニングする際、処理容器の内壁や処理容器に取り付けられた各パーツもクリーニングすることができる。この結果、基板処理装置のメンテナンスサイクルを長くすることができる。

【0016】

前記蒸着装置は、収納部を有し、前記収納部に収納された有機材料を気化させる蒸着源と、前記蒸着源に連結された連結管と、開口を有し、前記蒸着源から前記連結管を介して運搬された有機材料を開口から吹き出す吹き出し機構とを含み、前記吹き出し機構は、前記クリーニング装置とともに前記処理容器に内蔵されていてもよい。

【0017】

このとき、前記遮断機構は、前記連結管に設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通するバルブであってもよい。

【0018】

これによれば、バルブを閉じることにより有機材料をクリーニングガスから遮断しながら、被処理体をクリーニングすることができるとともに、バルブを開けることにより吹き出し機構から吹き出される有機気化分子によって、被処理体を最終的にクリーニングした処理容器と同一の処理容器内にて、最終クリーニング直後の被処理体の表面に有機膜を形成することができる。このようにして非常にクリーンな状態で被処理体の表面に有機膜を形成することにより、被処理体の表面と有機膜との密着性を高め、エネルギー界面制御性を高めることができる。なお、気化とは、液体が気体に変わる現象だけでなく、固体が液体の状態を経ずに直接気体に変わる現象(すなわち、昇華)も含む。

【0019】

前記蒸着装置は、収納部と開口とを有し、前記収納部に収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源を含み、前記蒸着源は、前記クリーニング装置とともに前記処理容器に内蔵されていてもよい。

【0020】

このとき、前記遮断機構は、前記開口を開閉するように設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通する蓋体であってもよい。

【0021】

これによれば、最終クリーニング処理中は、蓋体により蒸着源の開口を閉じることによって、有機材料をクリーニングガスから遮断し、有機膜形成中は、蓋体により蒸着源の開口を開けることによって、蒸着源から吹き出される有機気化分子により、同一処理容器内にてクリーニングされた被処理体の表面に有機膜を形成することができる。これにより、被処理体の表面と有機膜との密着性を高め、エネルギー界面制御性を高めることができる。

【0022】

前記開口の周縁には、前記蓋体により前記有機材料が収納された空間内部の密閉性を高めるために、Oリングが設けられていてもよい。これによれば、クリーニングガスから有機材料をより効果的に遮断することができる。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0023】

前記クリーニング装置は、クリーニングガスを前記処理容器内に供給し、前記クリーニングガスからプラズマを生成し、生成されたプラズマの作用により前記処理容器内にて被処理体をクリーニングするプラズマ処理装置、光を照射することにより前記処理容器内にて被処理体をクリーニングする光学的洗浄装置、または、ラジカルを供給し、供給されたラジカルの作用により前記処理容器内にて被処理体をクリーニングするリモートプラズマの少なくともいずれかであればよい。

【0024】

たとえば、光学的洗浄装置の一例であるUVオゾンクリーナーをクリーニング装置として用いた場合、UVオゾンクリーナーは、O2ガスを供給しつつ被処理体表面に184.9nm(6.7eV)および253.7nm(4.9eV)のUV光を照射する。このとき、酸素(O2)分子の結合エネルギーは5.11evであるから、184.9nm(6.7eV)のUV光は、酸素分子を分解することができる。すなわち、184.9nm(6.7eV)のUV光は、酸素分子により吸収され、オゾンを発生させる。このようにして発生したオゾンに253.7nm(4.9eV)のUV光が吸収されると、励起状態の酸素原子が生成される。励起状態の酸素原子は、汚染物と化学反応し、たとえば、CO2やH2Oなどの揮発性分子となって、被処理体の表面から脱離し、処理容器内から外部に排気される。このようにして被処理体の表面から汚染物を除去し、これにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0025】

また、たとえば、リモートプラズマをクリーニング装置として用いた場合、リモートプラズマから処理容器内に噴射される、たとえば、酸素ガス、フッ素ガス、塩素ガスなどのラジカルの作用により汚染物を化学反応させることにより、汚染物は、被処理体の表面から脱離し、処理容器から外部に排気される。このようにして被処理体の表面から汚染物を除去することにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0026】

また、たとえば、プラズマ処理装置をクリーニング装置として用いた場合、クリーニングガスからプラズマを生成し、生成されたプラズマの作用により処理容器内にて被処理体がクリーニングされる。このとき、クリーニングガスは、たとえば、酸素ガス、フッ素ガス、塩素ガス、酸素ガス化合物、フッ素ガス化合物、塩素ガス化合物のいずれかを含む。これによれば、各ガスから生成されたプラズマには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれる。よって、リモートプラズマの場合と同様に、ラジカルの作用により汚染物を除去し、これにより、被処理体の表面をなめらかな状態にまでクリーニングすることができる。

【0027】

さらに、プラズマ処理装置の場合には、プラズマ中に含まれるイオンが被処理体の表層に入れ込まれることにより被処理体の表面が改質される可能性がある。この場合、被処理体と有機膜との間を移動するホールのエネルギー障壁をさらに低くすることができる。この結果、仕事関数がさらに大きくなり、ホール注入性能をより改善することができる。これにより、消費電力を抑えながら、高い発光強度をより長期的に維持することができる有機EL素子を製造することができる。

【0028】

前記クリーニング装置は、前記処理容器内にて前記蒸着装置により被処理体に有機膜を形成する直前に、前記処理容器と同一の処理容器内にて前記被処理体をクリーニングすることが好ましい。これにより、クリーニング済みの被処理体に汚染物が再付着することを最小限に留めながら、被処理体表面に有機膜を形成することができる。

【0029】

遮断機構は、前記被処理体をクリーニングする前に、前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断することが好ましい。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0030】

前記クリーニング装置は、前記処理容器と別の処理容器にて前処理としてクリーニングされた被処理体をさらにクリーニングするようにしてもよい。これにより、別の処理容器にて被処理体表面を前もってクリーニングした後、前記処理容器への搬送中に被処理体に付着した汚染物のみを前記処理容器内にて短時間に確実にクリーニングすることができる。

【0031】

遮断機構は、前記処理容器内にて被処理体をクリーニングした後であって、前記被処理体に有機膜を形成する前に、前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通するようにしてもよい。これにより、有機材料を気化させて、クリーニング終了後、気化された有機分子をクリーニングが行われた空間と同一空間に放出し、これにより、汚染されておらず、なめらかな被処理体表面に有機膜を形成することができる。

【0032】

前記処理容器は、真空処理容器であってもよい。処理容器内を所定の真空度に保持して有機成膜を実行すると、有機材料の気化分子が被処理体に達する前に、処理容器内の残存気体分子に衝突する確率は非常に低くなるため、蒸着源から発生した熱が処理容器内の他の部品に伝わらない(真空断熱)。これにより、処理容器内の温度を精度良く制御することができる。この結果、成膜の制御性を高め、被処理体に均一かつ良質な有機膜を形成することができる。

【0033】

前記蒸着源は、前記処理容器と別の真空処理容器に内蔵され、前記バルブは、大気系に放出されていてもよい。これによれば、蒸着源を内蔵する処理容器と被処理体に有機膜を形成する処理容器とは別体で設けられる。これにより、有機材料を補充する際に、蒸着源が内蔵された処理容器のみを大気系に解放すればよく、有機成膜処理が行われる処理容器を大気系に解放する必要がない。これにより、基板処理装置のメンテナンス性を向上させることができる。

【0034】

前記蒸着源および前記バルブは、前記処理容器と別の真空処理容器に内蔵されていてもよい。このように、蒸着源のみならずバルブも前記処理容器と別の真空処理容器に内蔵することにより、バルブを大気圧下に配置した場合に比べて、空気中を通じてバルブの熱を外部に放出することを防ぐことができる。これにより、気化された有機分子が、たとえば、連結管にて析出することにより、吹き出し機構から供給される気体分子量が減少し、蒸着速度が低下することを防止することができる。

【0035】

前記基板処理装置は、前記蒸着源、前記連結管および前記吹き出し機構を一組とした蒸着装置を複数備え、前記複数組の蒸着装置の各蒸着源は、異なる種類の有機材料を収納し、前記複数組の蒸着装置の各吹き出し機構は、前記処理容器に内蔵され、前記複数組の蒸着装置の蒸着源にて気化された有機材料を、前記処理容器に内蔵された各吹き出し機構から吹き出すことにより、前記処理容器と同一の処理容器内にてクリーニングされた直後の被処理体に異なる種類の有機膜を連続的に形成するようにしてもよい。

【0036】

これによれば、同一の処理容器内で複数の有機膜が連続的に形成される。これにより、スループットを向上させ、製品の生産性を向上させることができる。また、従来のように、形成する有機膜毎に複数の処理容器を別体で設ける必要がないので、設備が大型化せず、設備コストを低減することができる。

【0037】

なお、前記蒸着装置は、有機EL成膜材料または有機金属成膜材料を有機材料として被処理体に有機EL膜または有機金属膜のいずれかを形成してもよい。

【0038】

また、上記課題を解決するために、本発明の他の態様によれば、処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置とを備えた基板処理装置を用いて被処理体をクリーニングする方法であって、遮断機構を動作させることにより前記処理容器により画定された空間から前記有機材料が収納された空間を遮断し、前記遮断後、クリーニング装置により前記処理容器内にて被処理体をクリーニングし、前記被処理体をクリーニングした後、遮断機構を動作させることにより前記被処理体をクリーニングした空間と前記有機材料を収納する空間とを連通し、前記収納された有機材料を気化させ、前記連通後、気化させた有機材料を前記有機材料が収納された空間から前記被処理体をクリーニングする空間に吹き出させることにより、前記被処理体をクリーニングした処理容器と同一の処理容器内にて前記クリーニングされた被処理体に有機膜を形成するクリーニング方法が提供される。

【0039】

前記処理容器と別の処理容器にて被処理体をクリーニングし、前記別の処理容器にてクリーニングされた後、前記別の処理容器から前記処理容器に搬送された被処理体を前記クリーニング装置によりさらにクリーニングし、クリーニングした直後の被処理体に有機膜を形成するようにしてもよい。

【0040】

これによれば、遮断機構により、蒸着装置に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、汚染物がほとんど存在しない被処理体の表面に有機膜を密着して形成することができる。さらに、これによれば、クリーニング装置を用いて被処理体の表面をクリーニングする際、処理容器内部も同時にクリーニングされるので、基板処理装置のメンテナンスサイクルを長くすることができる。

【発明の効果】

【0041】

以上説明したように本発明の一態様によれば、有機材料を劣化させずにITO表面に密着して有機膜を形成することができる。

【発明を実施するための形態】

【0042】

以下に添付図面を参照しながら、本発明の実施形態について詳細に説明する。なお、以下の説明及び添付図面において、同一の構成及び機能を有する構成要素については、同一符号を付することにより、重複説明を省略する。また、本明細書中1mTorrは(10−3×101325/760)Pa、1sccmは(10−6/60)m3/secとする。

【0043】

(第1実施形態)

まず、本発明の第1実施形態にかかる基板処理装置について、図1を参照しながら説明する。

(基板処理装置)

第1実施形態にかかる基板処理装置10は、複数の処理容器を有するクラスタ型の製造装置であり、ロードロック室LLM、搬送室TM(Transfer Module)、前処理室CMおよび4つの処理容器PM(Process Module)1〜PM4から構成されている。

【0044】

ロードロック室LLMは、大気系から搬送された基板Gを、減圧状態にある搬送室TMに搬送するために内部を減圧状態に保持した真空搬送室である。なお、ロードロック室LLMに大気系から搬入される基板Gには、予めガラス基板上に陽極層としてITOが形成されている。

【0045】

搬送室TMは、その内部に配設された屈伸および旋回可能な多関節状の搬送アームArmを用いて、最初に、ロードロック室LLMから搬送された基板Gを前処理室CMに搬送し、つぎに、処理容器PM1に搬送し、さらに、他の処理容器PM2〜4に搬送する。前処理室CMで(クリーニング)は、基板Gに形成された陽極層としてのITOの表面に付着した汚染物を除去する。なお、主な汚染物は有機物である。

【0046】

4つの処理容器PM1〜PM4は、基板Gに所望の処理が施される。具体的には、処理容器PM1では、前処理室CMから処理容器PM1へ基板Gを搬送する際に、基板のITO表面に再び付着した汚染物を除去するための最終クリーニング処理と、最終クリーニング処理後のITO表面に有機膜を6層連続成膜する処理が実行される。また、処理容器PM2〜PM4では、エッチング処理、CVD(Chemical Vapor Deposition:化学蒸着薄膜成膜法)処理、スパッタリング処理がそれぞれ実行される。

【0047】

(処理容器PM1)

つぎに、図2に模式的に示したPM1の縦断面図を参照しながら、処理容器PM1の内部構成についてさらに詳しく説明する。処理容器PM1は、第1の処理容器100および第2の処理容器200を有している。

【0048】

(第1の処理容器)

第1の処理容器100は、直方体の形状であり、その内部に摺動機構110、プラズマ処理装置120、UVオゾンクリーナー122、リモートプラズマ124、6つの吹き出し機構130a〜130fおよび7つの隔壁140を有している。第1の処理容器100の側壁には、開閉により基板Gを搬出入可能なゲートバルブ150が設けられている。

【0049】

UVオゾンクリーナー122は、光学的洗浄装置の一例である。また、プラズマ処理装置120、UVオゾンクリーナー122およびリモートプラズマ124は、クリーニング装置の一例である。すなわち、PM1は、クリーニング装置として、プラズマ処理装置120、光学的洗浄装置またはリモートプラズマ124の少なくともいずれかを有することができ、このようにしてPM1に設けられたクリーニング装置により基板Gに最終クリーニング処理が実行される。

【0050】

摺動機構110は、ステージ110a、支持体110bおよびスライド機構110cを有している。ステージ110aは、支持体110bにより支持され、ゲートバルブ150から搬入された基板Gを、図示しない高電圧電源から印加された高電圧により静電吸着する。スライド機構110cは、第1の処理容器100の天井部に装着されるとともに接地されていて、基板Gをステージ110aおよび支持体110bとともに第1の処理容器100の長手方向に平行な方向にスライドさせ、これにより、基板Gをプラズマ処理装置120および各吹き出し機構130の間で移動させるようになっている。

【0051】

(プラズマ処理装置)

プラズマ処理装置120には、電極120aが設けられている。電極120aは、その下部に設けられた絶縁材120bにより第1の処理容器100に対して電気的に分離されている。電極120aには、整合回路120cを介して高周波電源120dが接続されていて、高周波電源120dは、コンデンサ120eを介して接地されている。

【0052】

電極120aには、ガスライン120fを介してガス供給源120gが接続されていて、ガス供給部445から供給されるクリーニングガスを複数のガス噴射孔Aから第1の処理容器100内に噴射する。このようにして、電極120aは、ガスシャワーヘッドとしても機能するようになっている。

【0053】

第1の処理容器100の内部は、図示しない排気機構により所望の真空度にまで減圧される。かかる構成により、ガス供給源120gから供給されたクリーニングガスを高周波電源120dから出力された高周波電力によりプラズマ化し、そのプラズマの作用により基板G上のITO表面の汚染物を除去するようになっている。

【0054】

(UVオゾンクリーナー)

UVオゾンクリーナー122は、UVランプ122a、固定部材122bおよびOリング122cを有している。UVランプ122aは、O2ガスを供給しつつ基板GにUV光を照射する。固定部材122bは、PM1の外部側壁にてUVランプ122aを固定するとともに、処理容器100の側壁に設けられた開口を封鎖する。Oリング122cは、処理容器100内の機密を保持するために、固定部材122bと処理容器100との接合面に設けられる。

【0055】

UVオゾンクリーナーは、O2ガスを供給しつつ被処理体表面に184.9nm(6.7eV)および253.7nm(4.9eV)のUV光を照射する。このとき、酸素(O2)分子の結合エネルギーは5.11evであるから、184.9nm(6.7eV)のUV光は、酸素分子を分解することができる。すなわち、184.9nm(6.7eV)のUV光は、酸素分子により吸収され、オゾンを発生させる。このようにして発生したオゾンに253.7nm(4.9eV)のUV光が吸収されると、励起状態の酸素原子が生成される。励起状態の酸素原子は、汚染物と化学反応し、たとえば、CO2やH2Oなどの揮発性分子となって、基板Gの表面から脱離し、処理容器100から外部に排気される。このようにして基板Gの表面から汚染物を除去し、これにより、基板Gの表面をなめらかな状態にまでクリーニングすることができる。

【0056】

(リモートプラズマ)

リモートプラズマ124は、容器124a、コイル124b、高周波電源124c、搬送管124dおよび容量Cを有している。容器124aには、ガス供給源120gから、たとえば、O2ガスが供給される。高周波電源124cから出力された高周波電力がコイル124bに印加されると、コイル124bの周りに高周波磁界が生じる。この磁界の時間的変化により誘導された誘導電界によって容器124a内にてO2ガスがプラズマ化される。このようにして生成された誘導結合プラズマ中、O2ラジカルのライフタイムは長い。この結果、活性なO2ラジカルのみが搬送管124dを介して処理容器100の内部に供給される。

【0057】

これによっても、ラジカルと汚染物とを化学反応させ、汚染物を基板GのITO表面から脱離させ、処理容器100から外部に排気することができる。この結果、基板GのITO表面から汚染物を除去し、これにより、基板GのITOをなめらかな状態にまでクリーニングすることができる。なお、リモートプラズマ124から噴射されるラジカルには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれていればよい。

【0058】

6つの吹き出し機構130a〜130fは、形状および構造がすべて同一であって、互いに平行して等間隔に配置されている。吹き出し機構130a〜130fは、その内部が中空の矩形形状をしていて、その上部中央に設けられた開口から有機気化分子を吹き出すようになっている。吹き出し機構130a〜130fの下部は、第1の処理容器100の底壁を貫通する連結管160a〜160fにそれぞれ連結されている。

【0059】

各吹き出し機構130の間には隔壁140がそれぞれ設けられている。隔壁140が各吹き出し機構130を仕切ることによって、各吹き出し機構130の開口から吹き出される有機気体分子が隣りの吹き出し機構130から吹き出される有機気体分子に混入することが防止されている。

【0060】

(第2の処理容器)

つぎに、第2の処理容器200の形状および内部構成について説明する。第2の処理容器200は、形状および構造が同一の6つの蒸着源210a〜210fをそれぞれ内蔵している。蒸着源210a〜210fは、収納部210a1〜210f1に異なる有機材料をそれぞれ収納していて、各収納部210近傍を200〜500℃程度の高温にすることにより各有機材料を気化させるようになっている。

【0061】

蒸着源210a〜210fは、その上部にて連結管160a〜160fにそれぞれ連結されていて、各連結管160を高温に保つことにより、各蒸着源210にて気化された有機分子が各連結管160に付着することなく、各連結管160を通って、各吹き出し機構130の開口から第1の処理容器内に放出される。

【0062】

なお、第2の処理容器200は、その内部を所定の真空度に保持するために、図示しない排気機構により所望の真空度まで減圧されている。これにより、蒸着源210から発生した熱が第2の処理容器200の内部に設置された他の部品に伝わることを回避し、第2の処理容器内の温度を精度良く制御することができる。この結果、成膜の制御性を高め、基板Gに均一かつ良質な有機膜を形成することができる。

【0063】

各連結管160には、開閉により基板Gをクリーニングする空間と有機材料を収納する蒸着源210内の空間とを遮断または連通する遮断機構としてのバルブ300a〜300fがそれぞれ取り付けられている。具体的には、各バルブ300を閉じると、各有機材料を収納している空間が、基板Gをクリーニングする第1処理容器内部の空間と遮断され、各バルブ300を開くと、各有機材料を収納している空間が、基板Gをクリーニングする第1処理容器内部の空間と連通する。本実施形態では、各バルブ300は、大気中に放出されている。なお、蒸着源210、連結管160および吹き出し機構130は、有機材料を収納し、収納された有機材料により処理容器PM内にて基板Gに有機膜を形成する蒸着装置の一例である。

【0064】

(6層連続成膜)

以上に説明した通り、基板処理装置10の処理容器PM1は、6層の有機膜を連続して形成するために、蒸着源210、連結管160および吹き出し機構130を一組とした蒸着装置を6つ備え、6組の蒸着装置の各蒸着源210は、異なる種類の有機材料を収納し、6組の蒸着装置の各吹き出し機構130は、クリーニング装置とともに処理容器PM1に内蔵されている。かかる構成により、6組の蒸着装置の蒸着源210にて気化された有機材料は、処理容器PM1に内蔵された各吹き出し機構130から吹き出される。

【0065】

6層連続成膜処理について、図3を参照しながら、より具体的に説明する。まず、基板Gが、吹き出し機構130aの上方をある速度で進行する際、吹き出し機構130aから吹き出された成膜材料が基板G上のITO(陽極)に付着することにより、基板Gに第1層のホール輸送層(有機層(1))が形成される。つぎに、基板Gが吹き出し機構130bの上方を移動する際、吹き出し機構130bから吹き出された成膜材料が基板Gに付着することにより、基板Gに第2層の非発光層(電子ブロック層;有機層(2))が形成される。同様にして、基板Gが吹き出し機構130c→吹き出し機構130d→吹き出し機構130e→吹き出し機構130fの上方を移動する際、各吹き出し機構130から吹き出された成膜材料により、基板Gに第3層の青発光層(有機層(3))、第4層の赤発光層(有機層(4))、第5層の緑発光層(有機層(5))、第6層の電子輸送層(有機層(6))が形成される。

【0066】

(成膜処理)

つぎに、上述したように構成された基板処理装置10を用いて基板Gをクリーニングする方法について、特に、処理容器PM1にて実行される処理を中心に説明する。

【0067】

(前処理:クリーニング処理)

基板Gは、図1に示した搬送室TMに配設された搬送アームArmにより、搬送室TMを介してロードロック室LLMから前処理室CMに搬送される。前処理室CMでは、基板G上のITOの表面に付着した汚染物(コンタミネーション)が取り除かれる。

【0068】

(最終クリーニング処理)

このようにしてITO表面をクリーニングした後、基板Gは、搬送アームArmにより搬送室TMを介して処理容器PM1に真空搬送される。処理容器PM1では、図2のゲートバルブ150を開くことにより基板Gが搬入される。搬入された基板Gは、図示しない高電圧電源から印加された高電圧により、ステージ110aに静電吸着される。その後、摺動機構110を摺動させることにより、基板Gをプラズマ処理装置120の真上まで移動させる。

【0069】

基板Gを最終クリーニングする前に、すべてのバルブ300a〜300fは閉められる。これにより、有機材料が収納された空間(すなわち、収納部210a1、210b1、210c1、210d1、210e1、210f1の内部空間)が、基板Gを最終クリーニングする空間(すなわち、第1の処理容器100の内部空間)から遮断される。

【0070】

これのようにして、クリーニングの際、各バルブ300によりクリーニングする空間と有機材料を収納する空間とを遮断することにより、蒸着源210a〜210fにそれぞれ収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避することができる。

【0071】

上記条件が整うと、クリーニング装置は、第1の処理容器100内にて基板GのITO表面をクリーニングする(最終クリーニング)。この最終クリーニングは、つぎのような意義を有する。すなわち、せっかく前処理室CMにてITO表面をクリーニングしても、図1に示したように、搬送アームArmにより基板Gを前処理室CMから処理容器PM1に搬送する際に、搬送室TMやゲートバルブ150等に存在する汚染物が、再びITO表面に付着してしまう。

【0072】

この汚染物が付着したままITO上にホール輸送層(第1層の有機膜)を形成すると、ITO上に付着した汚染物によりITOとホール輸送層との密着性が悪くなり、エネルギー界面制御性が悪くなることにより、エネルギー障壁が高くなる。この結果、仕事関数が小さくなり、ホール注入性能が低下して有機EL素子の発光強度(輝度)が低下してしまう。そこで、本実施形態にかかる基板処理装置10では、ITO上に有機層を形成する直前に、有機層を形成する処理容器と同一の処理容器PM1にて、ITO表面に最終クリーニングが施される。

【0073】

なお、最終クリーニング時、ガス供給源120gから供給されるクリーニングガスは、酸素ガス、フッ素ガス、塩素ガス、酸素ガス化合物、フッ素ガス化合物、塩素ガス化合物のいずれかを含んでいればよい。

【0074】

これによれば、各ガスから生成されたプラズマには、酸素ラジカル、フッ素ラジカル、塩素ラジカルのいずれかが含まれる。このラジカルの作用により汚染物を化学反応させ、汚染物を、基板Gの表面から乖離し、処理容器内から外部に排気することにより、基板Gの表面から汚染物を除去し、これにより、基板Gの表面をなめらかな状態にまでクリーニングすることができる。

【0075】

たとえば、クリーニングガスに酸素ガスを用いた場合、汚染物と酸素ラジカルとが化学反応し、COやCO2となる。このようにして生成されたCOやCO2は、基板Gの表面から乖離し、処理容器内から外部に排気される。これにより、基板GのITO表面から汚染物を除去し、ITO表面をなめらかな状態にすることができる。

【0076】

(有機層形成)

最終クリーニング終了後、基板Gにホール輸送層を形成する前に、すべてのバルブ300a〜300fを開くことにより、有機材料が収納された空間と成膜処理を実行する第1の処理容器100の内部空間が連通する。

【0077】

その後、摺動部材1205を摺動させることにより、基板Gを吹き出し機構130aの開口の真上まで移動させ、蒸着源210aの収納部210a1に収納された有機材料を気化させ、気化させた有機分子を連結管160aを介して吹き出し口130aの開口から吹き出させ、基板GのITO表面に蒸着させる。これにより、ITO表面にホール輸送層(有機膜(1))が形成される。

【0078】

さらに、摺動機構110を摺動させることにより、各吹き出し機構130b〜110fのわずかに上方を、吹き出し機構130b〜吹き出し機構130fの順に所定の速度で移動する。これにより、基板Gには、各吹き出し機構130b〜130fからそれぞれ吹き出される有機材料によって、図3に示した第2層から第6層の有機膜が第1層であるホール輸送層上に積層される。

【0079】

以上に説明したように本実施形態にかかる基板処理装置10によれば、基板Gに有機膜を形成する蒸着装置の吹き出し機構130と基板Gをクリーニングするクリーニング装置とが、同一処理容器PM1内に設けられる。これにより、クリーニングした直後であって、汚染物が付着しておらず、なめらかな基板GのITO表面に直ちにホール輸送層を形成することができる。

【0080】

これにより、基板GのITO表面とホール輸送層との密着性を物理的に高めることができる。これにより、エネルギー界面制御性を良くし、ITOとホール輸送層との間を移動するホールのエネルギー障壁を低くすることができる。これにより、仕事関数が大きくなり、ホール注入性能を向上させることによって、有機EL素子の発光強度を高く維持することができる。このようにして、発光強度が高く、消費電力が低い有機EL素子を製造することができる。

【0081】

さらに、本実施形態のように、プラズマ処理装置の場合には、プラズマ中に含まれるイオンが基板GのITOの表層に入れ込まれることによりITOの表層が改質される可能性がある。この場合、ITO表層にドーピングされたイオンの作用によりITOの表層の特性を変化させることにより、ITOとホール輸送層との間を移動するホールのエネルギー障壁をさらに低くすることができる。この結果、仕事関数がさらに大きくなり、ホール注入性能をより改善することにより、消費電力を抑えながら、高い発光強度を長期的に維持可能な有機EL素子を製造することができる。

【0082】

これに加えて、基板処理装置10には、開閉により基板Gをクリーニングする空間と有機材料を収納する空間とを遮断または連通するバルブ300が設けられている。これにより、クリーニングの際、バルブ300を閉めてクリーニングする空間と有機材料を収納する空間とを遮断することができる、この結果、蒸着源210の収納部に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避することができる。

【0083】

さらに、本実施形態にかかる基板処理装置10によれば、クリーニング装置を用いて基板GのITO表面をクリーニングする際、第1の処理容器100の内壁や第1の処理容器100に取り付けられた各パーツもクリーニングすることができる。この結果、第1の処理容器100のメンテナンスサイクルを長くすることができる。

【0084】

(実験)

発明者は、以上に説明した最終クリーニングにより、基板GのITO表面から汚染物がどれほど除去されるかについての実験を、上記クリーニング装置の一例であるUVオゾンクリーナーを用いて大気中にて行った。

【0085】

発明者は、UVオゾンクリーナーによるUV−オゾンクリーニング処理時間として、圧力0.02MPa、流量1〜10sccmのO2ガスを供給しながら、UV光を5分照射した。また、発明者は、UV−オゾン排気時間として、圧力0.02MPa、流量1〜10sccmのN2パージガスを処理容器PM1内に2分流した。また、発明者は、厚さ10nm、大きさ200mm×200mmのSi02基板上に厚さ150nmのITOを積層させた基板Gを使用した。

【0086】

実験に用いられた接触角(ぬれ角)の測定位置は、図4のa点〜i点である。なお、この実験結果のうち、基板Gの長さ200mmの両端から10mmずつは、実際には製品として使用しない部分である。よって、以下に説明するすべての実験データでは、シリコンウエハの中心0から距離が、±90mmの範囲内に形成された膜の状態に注目し、図6においても、シリコンウエハの長さ200mmの両端から10mm内のデータを省略する。

【0087】

また、接触角(ぬれ角)とは、図5に示したように、基板G上のITO表面と、ITO表面に存在する液体(水分h)の表面とが接触する角度をいう。接触角は、図5(a)では、90〜100℃であり、図5(b)では、10℃である。接触角が小さくなると、ITO表面に存在する汚染物が少なく、ITO表面がなめらかな状態であることを示す。

【0088】

(実験結果)

図6に示した実験結果では、ステージとSi02基板との間にスペーサー(げた)がある場合とない場合が示されている。実験結果から、上記条件により、ITO表面をクリーニングした場合には、ITO表面をクリーニングしていない場合に比べて、接触角は位置a〜位置iのいずれの位置についても約1オーダー小さくなっていて、スペーサーの有無に左右されていないことがわかる。

【0089】

図6に示した実験の結果から、発明者は、ITO表面をクリーニングした場合には、ITO表面とホール輸送層との密着性を非常に高めることができることを確認した。この結果、本実施形態にかかるクリーニング装置により基板GのITO表面をなめらかな状態にまでクリーニングすることが、仕事関数を大きくして、ホール注入性能をより改善することにより、消費電力を抑えながら、高い発光強度を長期的に維持可能な有機EL素子を製造するために大変重要であること、および、ITOとホール輸送層の密着度を効果的に高めるために本実施形態にかかる基板処理装置10の構成が非常に有効であることを証明することができた。

【0090】

以上の実験は、前述したように大気中にて行われた。しかし、発明者は、処理容器10の内部圧力が数百mmTorr〜1Torr、ガス流量が1000sccm〜2000sccmの真空状態においても、大気中での上記実験結果と同様またはそれ以上に良好な効果が得られると考えた。なぜなら、真空中に存在する分子の数は、大気中に存在する分子の数に比べて著しく少ない。すなわち、真空中では、大気中に比べて汚染物が少ない。よって、一般的に、汚染物の少ない真空中では、汚染物の多い大気中での上記実験結果よりさらに汚染物が基板Gに付着する確率は低いと推定される。このような理由から、発明者は、真空状態において、ITO表面を上記方法によりクリーニングした場合、ITO表面とホール輸送層との密着性を非常に高め、エネルギーの界面制御性を著しく高くすることができることを論証することができた。

【0091】

(第2実施形態)

つぎに、第2実施形態にかかる基板処理装置10について説明する。第2実施形態にかかる基板処理装置10では、処理容器PM1にて形成される有機膜がホール輸送層の一層のみである点で、処理容器PM1にて複数層の有機膜を形成した第1実施形態にかかる基板処理装置10と構造上相違する。よって、この相違点を中心に本実施形態にかかる基板処理装置10について図7〜図9を参照しながら説明する。

【0092】

図7に示したように、第2実施形態にかかる基板処理装置10は、第1実施形態にかかる基板処理装置10と基本構造は同じであるが、処理容器PMを6つ有し、各処理容器PM1〜PM6にて図3に示した6層の有機層(有機層(1)〜(6))を一層ずつ形成する。

【0093】

(処理容器PM1)

処理容器PM1では、最終クリーニングおよびホール輸送層の成膜が行われる。処理容器PM1は、直方体の形状であり、その内部に設けられた摺動機構110、クリーニング装置は、第1実施形態と同一の構成である。しかし、第2実施形態では、蒸着源210が処理容器PM1に1つのみ内蔵されている。すなわち、処理容器PM1には、クリーニング装置とともに蒸着源210が1つのみ内蔵されている。よって、第2実施形態では、収納部210aと開口とを有し、収納部210aに収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源210そのものが、蒸着装置に相当する。

【0094】

また、第2実施形態では、遮断機構がシャッター220である点で、遮断機構がバルブ300a(図2参照)である第1実施形態と異なる。シャッター220は、蒸着源210の上部中央に設けられた開口を開閉するように設けられていて、開閉により基板Gをクリーニングする空間(処理容器PM1の空間)から有機材料が収納されている空間(収納部210aの空間)を遮断または連通する。なお、シャッター220は、開閉により蒸着源210の上部中央に設けられた開口を開閉する蓋体に相当する。

【0095】

蒸着源210の上部開口の周縁には、シャッター220により有機材料が収納された空間が、クリーニングが行われる空間から遮断されるときの密閉性を高めるために、Oリング230が設けられている。

【0096】

第2実施形態では、まず、図9(a)に示したように、シャッター220が、蒸着源210の開口を閉じるように蒸着源210の上面に密着して設けられる。このようにして、有機材料が、クリーニングガスから遮断される。このとき、蒸着源210の開口周縁には、Oリング230が設けられているので、有機材料をより効果的にクリーニングガスから遮断することができる。これにより、有機材料がクリーニングガスにより劣化することを確実に防止することができる。

【0097】

その後、クリーニング装置により基板GのITO表面が最終クリーニングされる。最終クリーニング後、図8の摺動機構110は、基板Gを蒸着源210の真上に位置させるようにスライドする。また、シャッター220は、図9(b)に示したように、まず、上に移動し、さらに、図9(c)に示したように、横にスライドする。

【0098】

このようにして蒸着源210の開口を開放することにより、有機気化分子が、蒸着源210から吹き出される。そして、この有機分子により最終クリーニング直後のITO表面にホール輸送層(有機膜(1))が形成される。

【0099】

以上に説明したように、第2実施形態にかかる基板処理装置10においても、シャッター220により、蒸着源210に収納されている有機材料が、クリーニング中にクリーニングガスと化学反応して劣化することを回避しながら、基板GのITO表面とホール輸送層との密着性を効果的に高めることができる。この結果、発光強度を高く、消費電力が低い有機EL素子を製造することができる。

【0100】

(第3実施形態)

つぎに、第3実施形態にかかる基板処理装置10について説明する。第3実施形態にかかる基板処理装置10では、図10に示したように、蒸着源210a〜210fおよびバルブ300a〜300fが、有機成膜処理が実行される第1の処理容器100と別の真空処理容器(第2の処理容器200)に内蔵されている点で、蒸着源210a〜210fのみが第2の処理容器200に内蔵され、バルブ300a〜300fは、大気系に放出されている第1実施形態にかかる基板処理装置10と構造上相違する。

【0101】

本実施形態によれば、蒸着源210のみならずバルブ300も第2の処理容器200に内蔵される。これにより、第2実施形態では、バルブ300を大気圧下に配置した第1実施形態の場合に比べて、空気中を通じてバルブ300の熱を外部に放出することを防ぐことができる。これにより、気化された有機分子が、たとえば、連結管160にて析出することにより、吹き出し機構130から供給される気体分子量が減少し、蒸着速度が低下することを防止することができる。

【0102】

なお、本実施形態では、第1実施形態と同様に、蒸着源210を内蔵している第2の処理容器200と、基板Gに有機膜を形成する第1の処理容器100とは別体で設けられる。これにより、有機材料を補充する際に、蒸着源210が内蔵された第2の処理容器200のみを大気系に解放すればよく、有機成膜処理が行われる第1の処理容器100を大気系に解放する必要がない。これにより、排気効率を向上させることができる。また、有機材料を補充する際、処理が行われる処理容器を大気に解放しないため、容器全体を大気に解放していた従来に比べて容器内を所定の真空度にまで減圧する時間を短縮することができる。これにより、スループットを向上させ、製品の生産性を高めることができる。

【0103】

以上に説明したように、第1〜第3実施形態にかかる基板処理装置10によれば、有機材料を劣化させずに基板GのITO表面に密着して有機膜を形成ことができる。

【0104】

なお、各実施形態にて説明した処理容器PM1において、クリーニング装置と蒸着装置(吹き出し機構130または蒸着源210)との間にクリーニング装置が設置された空間と蒸着装置が設置された空間とを仕切る可動式の仕切りを設けてもよい。仕切りは、クリーニングの際には、クリーニング装置が設置された空間と蒸着装置が設置された空間とを遮断し、有機膜形成の際には両空間を連通する。これによれば、バルブ300やシャッター220を設けることなく、有機材料を劣化させずにITO表面に密着して有機膜を形成することができる。

【0105】

以上に説明した各処理容器PMにて成膜処理することが可能な基板Gのサイズは、730mm×920mm以上である。たとえば、処理容器PMは、730mm×920mm(チャンバ内の径、1000mm×1190mm)のG4.5基板サイズや、1100mm×1300mm(チャンバ内の径、1470mm×1590mm)のG5基板サイズを成膜処理することができる。

【0106】

また、各処理容器PMは、直径が、たとえば200mmや300mmのウエハを成膜処理することもできる。すなわち、成膜処理が施される被処理体は、ガラス基板に限られず、シリコンウエハなどであってもよい。

【0107】

上記実施形態において、各部の動作はお互いに関連しており、互いの関連を考慮しながら、一連の動作として置き換えることができる。そして、このように置き換えることにより、基板処理装置の発明の実施形態を、基板処理装置を用いて被処理体をクリーニングする方法の実施形態とすることができる。

【0108】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0109】

たとえば、本発明にかかる基板処理装置は、上述したようなクラスタ型の装置でなくてもよく、たとえば、処理容器PM1のみから構成される装置を基板処理装置としてもよい。

【0110】

また、上述した実施形態では、クリーニング装置であるプラズマ処理装置の一例として、平行平板型のプラズマ処理装置を挙げて説明した。しかし、本発明にかかるクリーニング装置としては、これに限られず、たとえば、マイクロ波プラズマ処理装置、ICP(Inductive Coupling Plasma)型プラズマ処理装置、マグネトロン型プラズマ処理装置、ECR(Electron Cyclotron Resonance)型プラズマ処理装置、ヘリコン波型プラズマ処理装置、表面波(SWP:Surface Wave Plasma、CMEP:Cellular Microwave Excitation Plasma)型プラズマ処理装置、RLSA(Radial Line SlotAntenna)型プラズマ処理装置であってもよい。

【0111】

また、上述した実施形態では、クリーニング装置である光学的洗浄装置の一例として、UVオゾンクリーナーを挙げたが、これに限られず、たとえば、赤外(IR)ランプ、エキシマランプであってもよい。

【0112】

また、第2実施形態にかかるシャッター220は、蒸着源210の上部開口を開閉するように設けられた。しかし、シャッター220を設ける位置は、これに限られず、たとえば、各吹き出し機構130に設けられた開口を開閉するように設けられてもよい。

【0113】

また、たとえば、上記各実施形態にかかる基板処理装置10では、成膜材料にパウダー状(固体)の有機EL材料を用いて、基板G上に有機EL多層成膜処理を施した。しかし、本発明にかかる基板処理装置は、たとえば、成膜材料に主に液体の有機金属を用い、気化させた成膜材料を500〜700℃に加熱された被処理体上で分解させることにより、被処理体上に薄膜を成長させるMOCVD(Metal Organic Chemical Vapor Deposition:有機金属気相成長法)に用いることもできる。このように、本発明にかかる基板処理装置は、有機EL成膜材料または有機金属成膜材料を原料として蒸着により被処理体に有機EL膜または有機金属膜を形成する装置として用いることができる。

【図面の簡単な説明】

【0114】

【図1】本発明の第1および第3実施形態にかかる基板処理装置を示した平面図である。

【図2】第1実施形態にかかる処理容器PM1の縦断面図である。

【図3】各実施形態にかかる6層連続成膜処理により積層される各膜を説明するための図である。

【図4】実験時の基板の測定位置を示した図である。

【図5】接触角の定義を説明するための図である。

【図6】接触角の実験結果を示した図である。

【図7】本発明の第2実施形態にかかる基板処理装置を示した平面図である。

【図8】第2実施形態にかかる処理容器PM1の縦断面図である。

【図9】第2実施形態にかかるシャッターの動作を説明するための図である。

【図10】第3実施形態にかかる処理容器PM1の縦断面図である。

【図11】関連するクラスタ型の有機成膜装置を示した平面図である。

【図12】関連する有機成膜装置の縦断面図である。

【符号の説明】

【0115】

10 基板処理装置

100 第1の処理容器

110 摺動機構

120 プラズマ処理装置

122 UVオゾンクリーナー

124 リモートプラズマ

130、130a〜130f 吹き出し機構

140 隔壁

160、160a〜160f 連結管

200 第2の処理容器

210、210a〜210f 蒸着源

220 シャッター

230 Oリング

210a1〜210f1 収納部

300、300a〜300f バルブ

CM 前処理室

PM、PM1〜PM6 処理容器

LLM ロードロック室

TM 搬送室

【特許請求の範囲】

【請求項1】

処理容器と、

有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置と、

前記処理容器と同じ処理容器内にて被処理体をクリーニングするクリーニング装置と、

開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構とを備える基板処理装置。

【請求項2】

前記蒸着装置は、

収納部を有し、前記収納部に収納された有機材料を気化させる蒸着源と、前記蒸着源に連結された連結管と、開口を有し、前記蒸着源から前記連結管を介して運搬された有機材料を開口から吹き出す吹き出し機構とを含み、

前記吹き出し機構は、

前記クリーニング装置とともに前記処理容器に内蔵されている請求項1に記載された基板処理装置。

【請求項3】

前記遮断機構は、

前記連結管に設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通するバルブである請求項2に記載された基板処理装置。

【請求項4】

前記蒸着装置は、

収納部と開口とを有し、前記収納部に収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源を含み、

前記蒸着源は、

前記クリーニング装置とともに前記処理容器に内蔵されている請求項1に記載された基板処理装置。

【請求項5】

前記遮断機構は、

前記開口を開閉するように設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通する蓋体である請求項2または請求項4のいずれかに記載された基板処理装置。

【請求項6】

前記開口の周縁には、前記蓋体により前記有機材料が収納された空間がクリーニングする空間から遮断されるときの密閉性を高めるために、Oリングが設けられている請求項5に記載された基板処理装置。

【請求項7】

前記クリーニング装置は、

クリーニングガスを前記処理容器内に供給し、前記クリーニングガスからプラズマを生成し、生成されたプラズマの作用により前記処理容器内にて被処理体をクリーニングするプラズマ処理装置、光を照射することにより前記処理容器内にて被処理体をクリーニングする光学的洗浄装置、または、ラジカルを供給し、供給されたラジカルの作用により前記処理容器内にて被処理体をクリーニングするリモートプラズマの少なくともいずれかである請求項1〜6のいずれかに記載された基板処理装置。

【請求項8】

前記クリーニング装置は、

前記処理容器内にて前記蒸着装置により被処理体に有機膜を形成する直前に、前記処理容器と同一の処理容器内にて前記被処理体をクリーニングする請求項1〜7のいずれかに記載された基板処理装置。

【請求項9】

前記遮断機構は、

前記被処理体をクリーニングする前に、前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断する請求項1〜8のいずれかに記載された基板処理装置。

【請求項10】

前記クリーニング装置は、

前記処理容器と別の処理容器にて前処理としてクリーニングされた被処理体をさらにクリーニングする請求項1〜9のいずれかに記載された基板処理装置。

【請求項11】

前記遮断機構は、

前記処理容器内にて被処理体をクリーニングした後であって、前記被処理体に有機膜を形成する前に、前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通する請求項1〜10のいずれかに記載された基板処理装置。

【請求項12】

前記処理容器は、真空処理容器である請求項1〜11のいずれかに記載された基板処理装置。

【請求項13】

前記蒸着源は、前記処理容器と別の真空処理容器に内蔵され、

前記バルブは、大気系に放出されている請求項3、7〜12のいずれかに記載された基板処理装置。

【請求項14】

前記蒸着源および前記バルブは、前記処理容器と別の真空処理容器に内蔵されている請求項3、7〜12のいずれかに記載された基板処理装置。

【請求項15】

前記蒸着源、前記連結管および前記吹き出し機構を一組とした蒸着装置を複数備え、

前記複数組の蒸着装置の各蒸着源は、異なる種類の有機材料を収納し、

前記複数組の蒸着装置の各吹き出し機構は、前記処理容器に内蔵され、

前記複数組の蒸着装置の蒸着源にて気化された有機材料を、前記処理容器に内蔵された各吹き出し機構から吹き出すことにより、前記処理容器と同一の処理容器内にてクリーニングされた直後の被処理体に異なる種類の有機膜を連続的に形成する請求項2、3、7〜14のいずれかに記載された基板処理装置。

【請求項16】

前記蒸着装置は、

有機EL成膜材料または有機金属成膜材料を有機材料として被処理体に有機EL膜または有機金属膜のいずれかを形成する請求項1〜15のいずれかに記載された基板処理装置。

【請求項17】

前記クリーニング装置は、

被処理体を構成する基板上に形成された陽極層の表面をクリーニングする請求項1〜16のいずれかに記載された基板処理装置。

【請求項18】

処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置とを備えた基板処理装置を用いて被処理体をクリーニングする方法であって、

遮断機構を動作させることにより前記処理容器により画定された空間から前記有機材料が収納された空間を遮断し、

前記遮断後、クリーニング装置により前記処理容器内にて被処理体をクリーニングし、

前記被処理体をクリーニングした後、遮断機構を動作させることにより前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通し、

前記収納された有機材料を気化させ、

前記連通後、気化させた有機材料を前記有機材料が収納された空間から前記被処理体をクリーニングする空間に吹き出させることにより、前記被処理体をクリーニングした処理容器と同一の処理容器内にて前記クリーニングされた被処理体に有機膜を形成するクリーニング方法。

【請求項19】

前記処理容器と別の処理容器にて被処理体をクリーニングし、

前記別の処理容器にてクリーニングされた後、前記別の処理容器から前記処理容器に搬送された被処理体を前記クリーニング装置によりさらにクリーニングし、クリーニングした直後の被処理体に有機膜を形成する請求項18に記載されたクリーニング方法。

【請求項1】

処理容器と、

有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置と、

前記処理容器と同じ処理容器内にて被処理体をクリーニングするクリーニング装置と、

開閉により前記被処理体をクリーニングする空間と前記有機材料を収納する空間とを遮断または連通する遮断機構とを備える基板処理装置。

【請求項2】

前記蒸着装置は、

収納部を有し、前記収納部に収納された有機材料を気化させる蒸着源と、前記蒸着源に連結された連結管と、開口を有し、前記蒸着源から前記連結管を介して運搬された有機材料を開口から吹き出す吹き出し機構とを含み、

前記吹き出し機構は、

前記クリーニング装置とともに前記処理容器に内蔵されている請求項1に記載された基板処理装置。

【請求項3】

前記遮断機構は、

前記連結管に設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通するバルブである請求項2に記載された基板処理装置。

【請求項4】

前記蒸着装置は、

収納部と開口とを有し、前記収納部に収納された有機材料を気化させ、気化させた有機材料を開口から吹き出す蒸着源を含み、

前記蒸着源は、

前記クリーニング装置とともに前記処理容器に内蔵されている請求項1に記載された基板処理装置。

【請求項5】

前記遮断機構は、

前記開口を開閉するように設けられ、開閉により前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断または連通する蓋体である請求項2または請求項4のいずれかに記載された基板処理装置。

【請求項6】

前記開口の周縁には、前記蓋体により前記有機材料が収納された空間がクリーニングする空間から遮断されるときの密閉性を高めるために、Oリングが設けられている請求項5に記載された基板処理装置。

【請求項7】

前記クリーニング装置は、

クリーニングガスを前記処理容器内に供給し、前記クリーニングガスからプラズマを生成し、生成されたプラズマの作用により前記処理容器内にて被処理体をクリーニングするプラズマ処理装置、光を照射することにより前記処理容器内にて被処理体をクリーニングする光学的洗浄装置、または、ラジカルを供給し、供給されたラジカルの作用により前記処理容器内にて被処理体をクリーニングするリモートプラズマの少なくともいずれかである請求項1〜6のいずれかに記載された基板処理装置。

【請求項8】

前記クリーニング装置は、

前記処理容器内にて前記蒸着装置により被処理体に有機膜を形成する直前に、前記処理容器と同一の処理容器内にて前記被処理体をクリーニングする請求項1〜7のいずれかに記載された基板処理装置。

【請求項9】

前記遮断機構は、

前記被処理体をクリーニングする前に、前記被処理体をクリーニングする空間から前記有機材料が収納された空間を遮断する請求項1〜8のいずれかに記載された基板処理装置。

【請求項10】

前記クリーニング装置は、

前記処理容器と別の処理容器にて前処理としてクリーニングされた被処理体をさらにクリーニングする請求項1〜9のいずれかに記載された基板処理装置。

【請求項11】

前記遮断機構は、

前記処理容器内にて被処理体をクリーニングした後であって、前記被処理体に有機膜を形成する前に、前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通する請求項1〜10のいずれかに記載された基板処理装置。

【請求項12】

前記処理容器は、真空処理容器である請求項1〜11のいずれかに記載された基板処理装置。

【請求項13】

前記蒸着源は、前記処理容器と別の真空処理容器に内蔵され、

前記バルブは、大気系に放出されている請求項3、7〜12のいずれかに記載された基板処理装置。

【請求項14】

前記蒸着源および前記バルブは、前記処理容器と別の真空処理容器に内蔵されている請求項3、7〜12のいずれかに記載された基板処理装置。

【請求項15】

前記蒸着源、前記連結管および前記吹き出し機構を一組とした蒸着装置を複数備え、

前記複数組の蒸着装置の各蒸着源は、異なる種類の有機材料を収納し、

前記複数組の蒸着装置の各吹き出し機構は、前記処理容器に内蔵され、

前記複数組の蒸着装置の蒸着源にて気化された有機材料を、前記処理容器に内蔵された各吹き出し機構から吹き出すことにより、前記処理容器と同一の処理容器内にてクリーニングされた直後の被処理体に異なる種類の有機膜を連続的に形成する請求項2、3、7〜14のいずれかに記載された基板処理装置。

【請求項16】

前記蒸着装置は、

有機EL成膜材料または有機金属成膜材料を有機材料として被処理体に有機EL膜または有機金属膜のいずれかを形成する請求項1〜15のいずれかに記載された基板処理装置。

【請求項17】

前記クリーニング装置は、

被処理体を構成する基板上に形成された陽極層の表面をクリーニングする請求項1〜16のいずれかに記載された基板処理装置。

【請求項18】

処理容器と、有機材料を収納し、収納された有機材料により前記処理容器内にて被処理体に有機膜を形成する蒸着装置とを備えた基板処理装置を用いて被処理体をクリーニングする方法であって、

遮断機構を動作させることにより前記処理容器により画定された空間から前記有機材料が収納された空間を遮断し、

前記遮断後、クリーニング装置により前記処理容器内にて被処理体をクリーニングし、

前記被処理体をクリーニングした後、遮断機構を動作させることにより前記被処理体をクリーニングした空間と前記有機材料が収納された空間とを連通し、

前記収納された有機材料を気化させ、

前記連通後、気化させた有機材料を前記有機材料が収納された空間から前記被処理体をクリーニングする空間に吹き出させることにより、前記被処理体をクリーニングした処理容器と同一の処理容器内にて前記クリーニングされた被処理体に有機膜を形成するクリーニング方法。

【請求項19】

前記処理容器と別の処理容器にて被処理体をクリーニングし、

前記別の処理容器にてクリーニングされた後、前記別の処理容器から前記処理容器に搬送された被処理体を前記クリーニング装置によりさらにクリーニングし、クリーニングした直後の被処理体に有機膜を形成する請求項18に記載されたクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−159381(P2008−159381A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−346181(P2006−346181)

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]