基板処理装置および半導体装置の製造方法

【課題】基板温度の過度の上昇を抑え、加熱対象のポリイミド膜やHigh−k膜を含む基板を加熱処理することができる基板処理技術を提供する。

【解決手段】基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を前記処理室内へ供給するマイクロ波供給部と、を備えるように基板処理装置を構成する。

【解決手段】基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を前記処理室内へ供給するマイクロ波供給部と、を備えるように基板処理装置を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上にIC(Integrated Circuit)等の半導体装置を製造する基板処理技術に係り、特に、マイクロ波を用いて、半導体ウェハ(以下、ウェハという。)等の基板を処理し、半導体装置を製造する半導体製造装置や、基板を処理する基板処理装置、あるいは、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体製造工程の1つにWLP(Wafer Level Package)技術がある。これは、ウェハ状態でパッケージ最終工程まで処理して完成させるもので、ICが作製されたウェハ上に半導体パッケージとして必要な再配線、封止樹脂、はんだバンプを形成して個片化し、ICのチップと同程度の大きさまで小型化することができる。

通常のLSIの製造では、前工程の終了後、ウェハを研磨して薄くするバック・グラインド、ウェハを個片又はチップに切断するダイシング、チップをパッド上に装着するマウント、接着、モールド、仕上げプロセス、テストといった後工程に進む。

一方、WLPの一種であるSiP(System in Package)の製造においては、前工程と後工程の間に新たな中間工程が入る、すなわち、前工程のウェハを受取ってからバック・グラインドするまでの間に、チップの配線上部に加工を施す再配線等の工程が入る。さらに、ポリイミド等で層間絶縁膜を形成してCu配線を形成し、その先端にはんだボールを搭載する。

この中間工程の後、ウェハの研磨等を行うので、中間工程においてはウェハの厚さや反り等にも注意が必要であり、加熱処理する際の温度には注意が必要である。

上記ポリイミドで層間絶縁膜を形成する際は、ポリイミドを加熱し硬化させるが、従来の抵抗加熱型ヒータによる加熱硬化処理では、ウェハ自体が高温になるため、ウェハの反りを抑制することが容易ではない。したがって、ウェハを低温に抑えつつポリイミドの加熱硬化処理を行える技術が望まれている。

【0003】

また、半導体製造工程の1つに基板(シリコンウェハやガラスなどをベースとする微細な電気回路のパターンが形成された被処理基板)の表面に所定の成膜処理を行うCVD(Chemical Vapor Deposition)工程がある。これは、気密な反応室に基板を装填し、室内に設けた加熱手段により基板を加熱し、成膜ガスを基板上へ導入しながら化学反応を起こし、基板上に設けた微細な電気回路のパターン上へ薄膜を均一に形成するものである。このようなCVD工程により、例えば、成膜原料に有機化学材料を使って、誘電率の高い絶縁膜であるHigh−k(高誘電体)膜として、ZrO(ジルコニア)膜等を形成することができる。

こうして形成されたZrO膜は、有機材料に起因するCH、OHなどの不純物が数%と多量に含まれているため、そのままでは、電気的絶縁性が不十分である。このような薄膜の電気的絶縁性、およびその安定性を確保するため、ZrO膜をO2(酸素)やN2(窒素)雰囲気中で650℃〜800℃前後の高速アニール処理を施すことにより、C(炭素)やH(水素)等の不純物を離脱させて緻密化し安定した絶縁体薄膜に改質しようとする試みが行われている。この緻密化は、結晶化まではさせないが、アモルファス状態の平均原子間距離を縮めるために行なわれる。このような高速アニール処理では、ZrO膜を改質処理するために、基板全体を所定の温度に加熱することになる。

【0004】

一方、最近の半導体デバイスにおいては、微細化に伴い浅接合化が進んでおり、サーマルバジェット(熱履歴)を小さくすることが求められている。そのため、上述したHigh−k膜の形成工程で用いられるアニール処理においても、サーマルバジェットを小さくするため、基板を低温に抑えつつHigh−k膜を加熱し、不純物を離脱させて緻密化することが求められている。基板を低温に抑える理由は、次のとおりである。デバイスを製造する工程において、後の工程で、前の工程で処理された温度より高い温度で処理すると、既に前工程で構築されていたデバイスが崩れたり、膜の特性が変化することがある。そのため前の工程で処理された温度を超える温度で処理することはできない。よって、デバイス性能向上のための膜質改善処理を低温で行える技術が望まれている。

下記の特許文献には、成膜工程では基板上にハフニウムを含む高誘電体薄膜を形成し、改質工程ではアルゴンラジカルを基板上に供給して、成膜工程において形成した膜中の不純物元素を除去する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−296820号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上述した課題を解決し、基板温度の過度の上昇を抑え、例えばサーマルバジェットを抑制しつつ、加熱対象のポリイミド膜やHigh−k膜を含む基板を加熱処理することができる基板処理技術を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、導電性の基板支持台と基板の間に誘電体を挟んだ状態で、マイクロ波を用いて基板を加熱することにより、基板に対する過度の加熱を抑制しつつ、ポリイミド膜やHigh−k膜等の加熱対象を加熱するものである。本発明に係る基板処理装置の代表的な構成は、次のとおりである。

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【0008】

また、本発明に係る半導体装置の製造方法の代表的な構成は、次のとおりである。

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【発明の効果】

【0009】

上記のように基板処理装置や半導体装置の製造方法を構成すると、基板温度の過度の上昇を抑えつつ、加熱対象を含む基板を加熱処理することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る基板処理装置の構成を示す概略平面図である。

【図2】本発明の実施形態に係る基板処理装置の構成を示す概略側面図である。

【図3】本発明の実施形態に係る基板処理装置における基板搬送フローの説明図である。

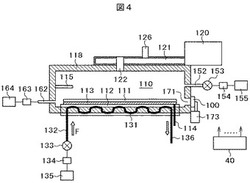

【図4】本発明の実施形態に係る基板処理装置のプロセスモジュールの説明図である。

【発明を実施するための形態】

【0011】

図1、図2を用いて、本発明の実施形態に係る基板処理装置1を説明する。図1は、基板処理装置1を上面から見たときの構成を示す概略平面図である。図2は、基板処理装置を側面から見たときの構成を示す概略側面図である。

本発明の実施形態に係る基板処理装置1は、半導体を製造するために予め定められた(以下、「所定の」)処理を実行する半導体製造装置として構成されている。以下、本発明の実施形態に係る基板処理装置1は、マイクロ波を利用してウェハを加熱する装置として説明する。

【0012】

本発明の実施形態に係る基板処理装置1は、少なくとも、ウェハに所定の処理を施す処理室を含むプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室を含むフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納されて運搬される基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする容器載置台としてのロードポート(LP;Load Port)30とによって構成される。

プロセスモジュール10及びロードポート30は、少なくとも1つずつ設けられる。ここでは、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は一例であって、本発明の構成はこの構成に限定されない。

また、制御手段としての制御部40は、所定のプログラムファイルを実行することにより、後述する基板搬送手段としての搬送ロボット202を制御し、プロセスモジュール10、フロントエンドモジュール20及びロードポート30間においてウェハを搬送する。

また、制御部40は、所定のプログラムファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御し、プロセスモジュール10内においてウェハを処理する。

【0013】

(プロセスモジュール10)

プロセスモジュール10は、加熱処理(アニール)や、膜質改善のための改質処理などの処理をウェハに実施する。プロセスモジュール10の詳細については後述する。

プロセスモジュール10は、ゲートバルブ(GV;Gate Valve)100を介して、フロントエンドモジュール20と連通可能となっている。

【0014】

(フロントエンドモジュール20)

フロントエンドモジュール20は、プロセスモジュール10で処理されたウェハが載置される基板載置部200、搬送ロボット202、ファン201等を備える。

基板載置部200は、フロントエンドモジュール20を構成する空間の一角に設けられ、台203上に備えられる。台203は、搬送ロボット200を支えるロボット支持台205と重ならない位置に備えられており、ゲートバルブ100やシャッタ300を塞がないような位置としている。

【0015】

フロントエンドモジュール20の天井には、ファン201が備えられている。ファン201は、天井から基板載置部200、搬送ロボット202やフロントエンドモジュール20の底に向けて除埃された大気を供給する。これによってエアーフロー204を形成する。

フロントエンドモジュール20の底部には、ファン201によって供給された大気を排気する排気管206が備えられている。排気管206には、ガス流れの上流からガス排出用バルブ207及びポンプ208が備えられ、フロントエンドモジュール20内の雰囲気の排気を制御している。

エアーフロー204を形成することで、フロントエンドモジュール20内を常に清浄な大気状態とすると共に、排気管206から排気することで、フロントエンドモジュール20内の埃等が巻き上がらないようにしている。

【0016】

なお、フロントエンドモジュール20の排気部は、上述したように、排気管206、排出用バルブ207、ポンプ208を設けて積極的に雰囲気を排気する構成だけでなく、次のように構成してもよい。

即ち、フロントエンドモジュール20の底部に開口面積が調整可能な構造のスリットを設ける。このような構成の場合、外部からのパーティクル侵入を抑制するため、内部が外部より若干加圧状態となるよう調整する。ファン201から供給されるエアーフロー204によって、雰囲気は底部のスリットから外部へ排出される。

このような構成とすることで、より安価に装置を提供することが可能となる。

【0017】

搬送ロボット202は、前述したように、ロボット支持台205に支持されている。

また、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との間でウェハを移載するため、アーム及びその支持軸が水平回転するよう構成される。

更には、各ゲートバルブ100(1)〜100(3)の近傍、シャッタ300(1)〜300(3)の近傍、基板支持部200の近傍に移動するため、プロセスモジュール10の配列方向と平行に、ロボット支持台205上で水平方向のスライド移動が可能となるよう構成される。

以上の構成により、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との3者の間でウェハを搬送することができる。

また、搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備える。搬送ロボット202は、例えば、上アームの先に未処理ウェハを載せ、各プロセスモジュール10に対して搬入するとともに、下アームの先にプロセスモジュール10内の処理済みウェハを載せ、各プロセスモジュール10から搬出すること(ウェハを入れ替えて搬送すること)ができるよう構成されている。

【0018】

基板載置部200は、プロセスモジュール10で加熱処理された処理済みのウェハを支持するものである。載置されたウェハにはエアーフロー204が供給され、加熱処理されたウェハを冷却する。

【0019】

なお、図1と図2では、プロセスモジュール10の数と基板載置部200のウェハ収容数は同じ数(3つ)だけ設けられているが、本発明はこのような構成に限らず、プロセスモジュール10の個数は、ウェハが搬送される時間に応じて適宜変更され得る。また、フロントエンドモジュール20は、シャッタ300を介して、ロードポート30と連通可能となっている。

【0020】

(ロードポート30)

ロードポート30は、基板収容器としてのポッド301が載置される載置台であり、複数設けられている。図1に示すように、ロードポート30は、プロセスモジュール10と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、後述するウェハ搬送方式によって異なる。具体的には、1つのポッド301から複数のプロセスモジュール10へウェハを搬送する振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、複数のポッド301からウェハを搬送する並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて所定の数のロードポート30が設けられる。

【0021】

(ウェハ搬送方法)

以下、図3を用いて、本発明の実施形態に係る基板処理装置1がウェハを搬送する方法を説明する。図3は、1つのポッド301に収納されているウェハ111を各プロセスモジュール10に1枚ずつ搬送する振分方式を説明するための図である。ここでは、ロードポート30(1)とプロセスモジュール10(1)〜10(3)との間でウェハを搬送するものとする。

まず、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から(1枚目の)ウェハを取り出し、矢印Bに示すように、プロセスモジュール10(1)に搬入する。

次に、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(2枚目の)ウェハを取り出し、矢印Cに示すように、プロセスモジュール10(2)に搬入する。

さらに、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(3枚目の)ウェハを取り出し、矢印Dに示すように、プロセスモジュール10(3)に搬入する。

プロセスモジュール10(1)〜10(3)において処理されたウェハは、矢印Eのように、基板載置部200へ載置され、エアーフロー204により冷却される。冷却されたウェハは順次取り出され、ロードポート30(1)のポッドに搬送される。

【0022】

(プロセスモジュール10の詳細)

続いて、図4を用いて、図1のプロセスモジュール10について詳しく説明する。

図4は、本発明の実施形態に係るプロセスモジュール10の垂直断面図である。プロセスモジュール10は、処理室110に、マイクロ波発生部120、ガス供給管152等のガス供給部、ガス排出管162等のガス排出部、冷媒供給管132等の冷却部などが備えられた構成となっている。

処理室110は、誘電体である半導体基板としてのウェハ111、例えばシリコンウェハを処理する。処理室110内には、導電性の基板支持台112が設けられ、基板支持台112上には誘電体板113が設けられており、ウェハ111は誘電体板113上に載置される。

【0023】

(マイクロ波発生部と供給部)

マイクロ波発生部120は、例えば、固定周波数マイクロ波を発生する。マイクロ波発生部120としては、例えばマグネトロン、クライストロン、ジャイロトロン等が用いられる。マイクロ波発生部120で発生したマイクロ波は、導波路121を介して、導波口122から処理室110内に照射される。導波路121には、導波路121内部の反射電力を少なくするマッチング機構126が設けられる。

処理室110内に供給されたマイクロ波は、ウェハ111の表面に向かって照射される。処理室110内のウェハ111に当たったマイクロ波は、ウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。

導波路121、導波口122、マッチング機構126からマイクロ波供給部が構成される。

【0024】

マイクロ波による加熱は誘電加熱であり、発熱量は、加熱対象の誘電率εとtanδ(誘電正接)との積に依存する。このような性質から、これらの物性値が異なる物質に対して同時にマイクロ波照射した場合、加熱されやすい物質、すなわち、誘電率とtanδの積が大きい方の物質だけ選択的に加熱できるという特徴を有する。これにより、適切なマイクロ波周波数を選択することにより、ウェハの表面上のポリイミド膜やHigh−k膜を選択的に加熱することができる。

一方、誘電体板113の誘電率と誘電正接(tanδ)の積は、後述するように、ポリイミド膜やHigh−k膜の誘電率と誘電正接の積よりも低く設定されている。したがって、誘電体板113は、ポリイミド膜やHigh−k膜よりも加熱を抑制され、殆ど加熱されずに済む。

【0025】

(処理室)

処理室110を形成する処理容器118は、例えばアルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室110と外部とをマイクロ波的に遮蔽する構造となっている。

処理室110内には、ウェハ111を載置して支持するための基板支持台112が設けられる。基板支持台112上には誘電体板113が設けられる。誘電体板113は、本実施形態では、上面から見た形状(平面視)が基板と同形状で同一又は基板よりも少し大きい。ウェハ111が円形であれば、誘電体板113も円形とされる。こうして、基板支持台112とウェハ111の間の空間は、誘電体板113で充填される。

【0026】

基板支持台112は、例えばアルミニウム(Al)などの金属製の導電体により構成されている。基板支持台112は、上面から見た形がウェハ111の外径よりも大きい円形で、円盤状又は円柱状に形成されている。

基板支持台112は導電体であるため、基板支持台112においてはマイクロ波の電位がゼロとなる。したがって、仮にウェハ111を基板支持台112上に直接置いた場合、ウェハ111ではマイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、誘電体板113を用いることで、基板支持台112の表面からマイクロ波の1/4波長(λ/4)の奇数倍の位置にウェハ111が位置されるよう設定する。つまり、マイクロ波の電位がピークとなる位置(マイクロ波の波形の腹の位置)にウェハ111が位置されるよう設定する。

ここでいう基板支持台112の表面とは、基板支持台112を構成する面の内、ウェハ111の裏面と対向する面を言う。基板支持台112の表面からλ/4の奇数倍の位置では電界が強いため、ウェハ111を効率よくマイクロ波で加熱することができる。

また、好ましくは、ポリイミド膜やHigh−k膜等の加熱対象の高さ位置で、マイクロ波の電位がピークとなるように設定する。例えば、ポリイミド膜やHigh−k膜等の加熱対象がウェハ111の表面に形成されている場合は、マイクロ波の電位がピークとなる位置に、ウェハ111の表面が位置するよう設定する。

【0027】

したがって、誘電体板113の厚さは、次のように規定される。すなわち、マイクロ波の誘電体板113中の波長をλdとした場合に、誘電体板113の厚さを、λd/4の奇数倍の厚さとするのが好ましい。ここで、誘電体中のマイクロ波の誘電体中の波長は、該誘電体の誘電率の平方根の逆数に比例することが分かっている。

したがって、誘電体板113の誘電率をεとし、マイクロ波の真空中の波長(自由空間波長)をλとすると、λd=λ/(√ε)であるから、誘電体板113の厚さは、(λ/4)/(√ε)の奇数倍、つまり、(λ/4)×(ε)−1/2の奇数倍の厚さとなる。

【0028】

本実施形態では、例えば代表的な周波数として2.45GHzに固定したマイクロ波を使用し、基板支持台112からウェハ111までの高さが、1/4波長となるように設定する。このマイクロ波の真空中の波長λが122mmであるので、λ/4は30.5mmとなる。また、本実施形態では、誘電体板113として石英を使用する。後述するように、石英の誘電率は3.81程度であるので、誘電体板113の厚さ、すなわち、基板支持台112からウェハ111までの高さは、λd/4、つまり、(30.5mm)×(3.81)−1/2=30mmとなるように設定する。

更には、基板支持台112が導電体であるため、基板支持台112表面にてマイクロ波エネルギーを消費することがなく、マイクロ波を反射する。反射されたマイクロ波の電位がピークとなる位置(λd/4)にウェハ111が位置しているので、基板支持台112からの反射波によっても、ウェハ111を効率よく加熱することができる。

【0029】

なお、誘電体板113の厚さは、上述のようにマイクロ波の1/4波長の奇数倍の長さに近い長さであれば、1/4波長の奇数倍の長さから、多少の長さ、例えば1/16波長や1/8波長程度異なっていても、ウェハ111の位置がマイクロ波の電位がピークとなる位置に近いので、ある程度、上述の効果を得ることができる。

また、後述するウェハ111の冷却効果を考慮すると、誘電体板113の厚さは、マイクロ波の1/4波長又は1/4波長に近い長さ、例えば、1/4波長を中心として1/8波長以内の長さ(1/8〜3/8波長)や、1/4波長を中心として1/16波長以内の長さ(3/16〜5/16波長)とするのが、好適である。

【0030】

誘電体板113としては、ウェハ111の熱を基板支持台112へ伝えるため、熱伝導率の高い材料が選択される。また、マイクロ波による加熱が少ない材料、すなわちtanδ(誘電正接)と誘電率の積の小さい材料が選択される。少なくとも、加熱対象の誘電体材料よりも、tanδと誘電率の積の小さい材料が選択される。

【0031】

このような誘電体板113としては、石英、アルミナ、テフロン(登録商標)等を使用することができる。ポリイミドのtanδと誘電率の積や、High−k膜であるZrO膜のtanδと誘電率の積は、ウェハ111の材料であるシリコンのtanδと誘電率の積や、誘電体板113の材料である石英のtanδと誘電率の積よりも大きい。また、石英のtanδと誘電率の積は、シリコンのそれよりも小さい。したがって、ポリイミドやZrO膜をマイクロ波により加熱する際に、ウェハ111の発熱を抑制できるとともに、石英である誘電体板113の発熱をウェハ111の発熱よりも抑制でき、殆ど発熱がないようにすることができる。

【0032】

また、石英の誘電率が3.81程度であるので、石英内におけるマイクロ波の波長は、真空中の波長の(3.81)−1/2倍、すなわち、半分程度(0.512倍)に短縮される、つまり、ウェハ111と基板支持台112との間の距離を、誘電体板113を使用しない場合の半分程度にでき、誘電体板113の厚さを薄くできる。

また、石英の熱伝導率は、1.38(W/m・K)であり、窒素の熱伝導率25.83×10−3(W/m・K)や、ヘリウムの0.1513(W/m・K)と比べて大きい。したがって、ウェハ111と基板支持台112との間の空間に窒素やヘリウムを介在させる場合と比べ、石英を介在させる場合は、冷却効果が大きくなり、前述の波長の短縮効果も合わせると、窒素の1070倍、ヘリウムの117倍の冷却効果が期待できる。

このように、誘電体板113の厚さがマイクロ波の1/4波長であるか否かに拘らず、誘電体板113は冷却効果を奏する。

【0033】

上述のような構成とすることで、マイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。加熱効率が良いと、ポリイミド膜やHigh−k膜からの伝播熱も相俟って、ウェハ111全体が過度に加熱されてしまい、サーマルバジェットが大きくなることが考えられる。

しかしながら、熱伝導率の高い金属製の基板支持台112をウェハ111の裏面に対向する位置に置き、さらに基板支持台112の上に、熱伝導率の高い誘電体板113を置くことで、ウェハ111裏面の全面から熱を奪うことができる。その結果、ウェハ111を均一に冷却することができ、ウェハ111に対する過度の加熱を抑制することができる。

【0034】

(冷却部)

基板支持台112内には、ウェハ111を冷却するための冷媒を流す冷媒流路131が設けられている。本実施形態では、冷媒として水が使用されるが、この冷媒は冷却チラーなど他の冷媒を用いてもよい。冷媒流路131は、処理室110の外部において、冷媒流路131へ冷媒を供給する冷媒供給管132と、冷媒流路131から冷媒を排出する冷媒排出管136に接続され、図中の矢印Fの方向に冷媒が流れるよう構成されている。冷媒供給管132には、下流から順に、冷媒供給管132を開閉する開閉バルブ133、冷媒流量を制御する流量制御装置134、冷媒源135が設けられている。開閉バルブ133と流量制御装置134は、制御部40と電気的に接続されており、制御部40により制御される。

主に、冷媒流路131、冷媒供給菅132、開閉バルブ133、流量制御装置134、冷媒源135、冷媒排出管136から冷却部が構成される。冷却部は、ペルチェ素子等を用いて構成することもできる。冷却部を用いることにより、さらにウェハ111や誘電体板113を冷却することができる。

【0035】

(温度検出器)

誘電体板113内(好ましくはウェハ111の近傍)、又は誘電体板113の裏面(基板支持台112と接する面)に接するように、誘電体板113の温度を検出する温度検出器114が設けられている。温度検出器114には、例えば、熱電対を用いることができる。

また、処理室110内のウェハ111の上方には、ウェハ111の温度を検出する温度検出器115が設けられている。温度検出器115には、例えば、赤外線センサを用いることができる。

温度検出器114、温度検出器115は、それぞれ制御部40に電気的に接続されている。温度検出器114によって検出された誘電体板113の温度が所定の温度よりも高い場合、あるいは、温度検出器115によって検出されたウェハ111の温度が所定の温度よりも高い場合、制御部40は、誘電体板113の温度が所定の温度になるように、あるいは、ウェハ111の温度が所定の温度となるように、開閉バルブ133と流量制御装置134を制御して、冷媒流路131へ流す冷却水の流量を調節する。

【0036】

(ガス供給部)

処理室110の側壁には、例えば窒素(N2)等のガスを供給するガス供給管152が設けられている。ガス供給管152には、上流から順に、ガス供給源155、ガス流量を調整する流量制御装置154、ガス流路を開閉するバルブ153が設けられており、このバルブ153を開閉することで、処理室110内にガス供給管152からガスが供給、又は供給停止される。流量制御装置154によりガス流量が調節される。ガス供給管152から供給されるガスは、ウェハ111を冷却したり、パージガスとして処理室110内のガスを押し出したりするのに用いられる。

ガス供給源155と流量制御装置154とバルブ153とガス供給管152とから、ガス供給部が構成される。流量制御装置154とバルブ153は、制御部40と電気的に接続されており、制御部40により制御される。

【0037】

(ガス排出部)

例えば直方体である処理容器118の下部であって処理室110の側壁には、処理室110内のガスを排気するガス排出管162が設けられている。ガス排出管162の高さ位置は、基板支持台112に載置されたウェハ111の表面の高さ位置よりも低くなっている。ガス排出管162には、上流から順に、圧力調整バルブ163と、排気装置としての真空ポンプ164が設けられており、この圧力調整バルブ163の開度を調整することで、処理室110内の圧力が所定の値に調整される。

ガス排出管162と圧力調整バルブ163と真空ポンプ164から、ガス排出部が構成される。圧力調整バルブ163と真空ポンプ164は、制御部40と電気的に接続されており、制御部40により圧力制御される。

【0038】

(ウェハ搬送口)

処理容器118の一側面には、処理室110の内外にウェハ111を搬送するためのウェハ搬送口171が設けられている。ウェハ搬送口171には、ゲートバルブ100が設けられており、ゲートバルブ駆動部173がゲートバルブ100を開けることにより、処理室110内とフロントエンドモジュール20内とが連通するように構成されている。

ゲートバルブ100を開くと、フロントエンドモジュール20内の搬送ロボット202が、処理室110内のウェハ111を搬出する。

【0039】

(プロセスモジュールにおける加熱処理の具体例)

次に、基板処理装置1における本実施形態の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部40により制御される。ここでは、プロセスモジュール10における具体的な加熱処理方法について説明する。この加熱処理は、次に述べるように、基板搬入工程、窒素ガス置換工程、加熱処理工程、基板搬出工程の順に行われる。

【0040】

(基板搬入工程)

ウェハ111を処理室110内に搬入する基板搬入工程において、まず、ゲートバルブ100を開き、処理室110とフロントエンドモジュール20とを連通させる。次に、処理対象のウェハ111を、搬送ロボット202により、フロントエンドモジュール20内から処理室110内へ搬入する。処理室110内に搬入されたウェハ111は、搬送ロボット202により、基板支持台112上の誘電体板113の上に載置される。搬送ロボット202が処理室110内からフロントエンドモジュール20内へ戻ると、ゲートバルブ100が閉じられる。

【0041】

(窒素ガス置換工程)

ウェハ111が処理室110内へ搬入された後、処理室110内を窒素(N2)雰囲気に置換する。ウェハ111を搬入するときに処理室110の外の大気雰囲気が巻き込まれるので、この大気雰囲気中の水分や酸素がプロセスに影響しないように処理室110内のN2置換を行う。ガス排出管162から、真空ポンプ164により処理室110内のガス(雰囲気)を排出するとともに、ガス供給管152から、N2ガスを処理室110内に導入する。このとき、圧力調整バルブ163のバルブの開度を調整することによって、処理室110内の圧力を所定の値(例えば大気圧)に調整する。

なお、このガス置換工程は、ウェハ処理を開始する前の準備工程の一部として行われてもよい。また、同時に複数の処理室110内を窒素雰囲気に置換してもよい。

【0042】

(加熱処理工程)

次に、マイクロ波発生部120で発生させたマイクロ波を、導波口122から処理室110内に導入し、ウェハ111の表面に照射する。このマイクロ波照射により、例えば、ウェハの表面上に形成されたHigh−k膜を100〜600℃に加熱して、High−k膜を改質する。具体的には、High−k膜からCやH等の不純物を離脱させて、緻密化し安定した絶縁体薄膜に改質することができる(膜質改善)。High−k膜等の誘電体は、tanδと誘電率の積に応じてマイクロ波の吸収率が異なる。tanδと誘電率の積が大きいほどマイクロ波を吸収しやすい。ハイパワーのマイクロ波をウェハに照射し処理することにより、ウェハ上の誘電体膜が加熱され改質される。

【0043】

High−k膜のアニールについて説明すると、ウェハ111の基板材料であるシリコンや誘電体板113の材料である石英に比べ、High−k膜は、tanδと誘電率の積が大きい。よって、High−k膜を成膜したウェハにマイクロ波を照射すると、High−k膜だけ選択的に加熱することができる。また、ハイパワーのマイクロ波を照射する方が膜の改質効果が大きい。よって、ハイパワーのマイクロ波を照射すると、急速にHigh−k膜の温度を上昇させることができる。

【0044】

マイクロ波を供給し続けることでHigh−k膜を加熱し続けると、High−k膜からシリコン基板への熱伝導により、High−k膜とは異なる膜も加熱されてしまうことがある。

この場合、前の工程で処理された温度より高い温度となると、既に構築されているデバイスが崩れたり、膜の特性が変化することがある。そのため前の工程で処理された温度を超える温度で処理を想定することは難しい。

【0045】

そこで、本発明の実施形態では、マイクロ波を照射中に、冷媒流路131に冷却水を供給することにより、ウェハ111の温度上昇を抑制する。好ましくは、ウェハ111の温度が上限温度以下となるように、流量制御装置134を制御して、冷媒流路131へ流す冷却水の流量を調節する。このとき、誘電体板113により、冷却効果を高めることができる。このように、ウェハ111の処理温度を一定とすることにより、複数のウェハを処理した場合であっても、処理後のウェハの状態を均一にすることができる。

【0046】

また、加熱処理工程において、ガス供給用バルブ153を開いて、処理室110内にガス供給管152からN2ガスを導入するとともに、圧力調整バルブ163により処理室110内の圧力を所定の値(例えば大気圧)に調整しつつ、ガス排出管162から処理室110内のN2ガスを排出する。このようにして、加熱処理工程において、処理室110内を予め定められた圧力値に維持するとともに、N2ガスを流すことにより、ウェハ111を冷却することができる。本実施形態では、周波数2.45GHzのマイクロ波をパワー1600W、処理室110内の圧力を大気圧として5分間、加熱処理を行った。このようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。ここでは、ウェハ111を水平方向に回転させることなく加熱処理を行っているが、ウェハ111を回転させながら加熱処理を行ってもよい。

なお、上記加熱処理工程では、High−k膜を加熱するようにしたが、マイクロ波の波長を適切に設定することにより、High−k膜以外の基板部分を加熱することも、もちろん可能である。

【0047】

(基板搬出工程)

加熱処理工程が終了すると、基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハ111を処理室110から搬出し、フロントエンドモジュール20内へ搬送する。

【0048】

本実施形態によれば、少なくとも次の(1)〜(5)の効果を奏することができる。

(1)基板支持台と基板の間に誘電体板を挟むことにより、基板支持台と基板の間に気体を挟む場合に比べて、基板支持台と基板の間の長さを短縮できるので、基板の冷却効果を向上することができる。また、誘電体板の熱伝導率は気体の熱伝導率より高いので、より基板の冷却効果を向上することができる。

(2)基板の高さ位置におけるマイクロ波の電界を強くできるため、基板を効率よく加熱することができる。

(3)ポリイミド膜やHigh−k膜のように、誘電率とtanδの積が大きい物質を選択的に加熱することができ、そのとき、ポリイミド膜やHigh−k膜よりも誘電率とtanδの積が小さい誘電体板の加熱を抑制できるので、基板温度の過度の上昇を抑制しつつ、ポリイミド膜やHigh−k膜を含む基板を、従来よりも低温で加熱処理することができる。

(4)処理室内の温度検出器を用いて、基板の冷却度合いをプロセスに応じて制御することができる。

(5)誘電体板に接触させた温度検出器を用いて、誘電体板の冷却度合いをプロセスに応じて制御することができる。

【0049】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

本発明の実施形態は、少なくとも上述の(1)〜(5)の効果を奏するように構成されているが、上述の(1)〜(5)の効果のうち少なくとも1つの効果を奏するように構成することも可能である。

また、上述の実施形態では、N2ガスを使用しているが、プロセスの問題や、安全性の問題がなければ、熱伝達率の高い他のガス(例えば希釈Heガス)をN2ガスに追加し、ウェハの冷却効果を向上させてもよい。

また、処理室110内における圧力調整用のガスと、ウェハ冷却用のガスとが異なる種類であってもよい。例えば、処理室110内における圧力調整にN2ガスを使用し、ウェハ冷却に希釈Heガスを使用してもよい。

また、上述の各実施形態では、ウェハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0050】

本明細書には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【0051】

第2の発明は、

第1の発明の基板処理装置であって、

前記供給されるマイクロ波の真空中の波長をλとし、前記誘電体板の誘電率をεとするとき、前記誘電体板の厚さが、(λ/4)×(ε)−1/2の奇数倍の長さ、あるいは、(λ/4)×(ε)−1/2の奇数倍の長さに近い長さである基板処理装置。すなわち、前記誘電体板の厚さが、前記誘電体板中のマイクロ波の波長の1/4の奇数倍の長さから1/8波長以内の長さである基板処理装置。

【0052】

第3の発明は、

第2の発明の基板処理装置であって、

前記誘電体板の厚さが、(λ/4)×(ε)−1/2の長さから1/8波長以内の長さである基板処理装置。

【0053】

第4の発明は、

第1の発明ないし第3の発明の基板処理装置であって、

前記基板支持台は冷却構造を有する基板処理装置。

【0054】

第5の発明は、

第1の発明ないし第4の発明の基板処理装置であって、

前記誘電体板内に、前記誘電体板の温度を計測する温度検出器が設けられている基板処理装置。

【0055】

第6の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の材質が石英である基板処理装置。

【0056】

第7の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の材質がアルミナである基板処理装置。

【0057】

第8の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の誘電率と誘電正接の積は、前記基板に含まれる加熱対象の誘電率と誘電正接の積よりも小さい基板処理装置。

【0058】

第9の発明は、

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【符号の説明】

【0059】

1…基板処理装置、10…プロセスモジュール(PM)、20…フロントエンドモジュール(EFEM)、30…ロードポート(LP)、40…制御部、100…ゲートバルブ(GV)、110…処理室、111…ウェハ、112…基板支持台、113…誘電体板、114…温度検出器、115…温度検出器、118…処理容器、120…マイクロ波発生部、121…導波路、122…導波口、126…マッチング機構、131…冷媒流路、132…冷媒供給管、133…開閉バルブ、134…流量制御装置、135…冷媒源、136…冷媒排出管、152…ガス供給管、153…開閉バルブ、154…流量制御装置、155…ガス供給源、162…ガス排出管、163…圧力調整バルブ、164…真空ポンプ、171…ウェハ搬送口、173…ゲートバルブ駆動部、200…基板載置部、201…ファン、202…搬送ロボット、203…台、204…エアーフロー、205…ロボット支持台、206…排気管、207…ガス排出用バルブ、208…ポンプ、300…シャッタ、301…ポッド。

【技術分野】

【0001】

本発明は、基板上にIC(Integrated Circuit)等の半導体装置を製造する基板処理技術に係り、特に、マイクロ波を用いて、半導体ウェハ(以下、ウェハという。)等の基板を処理し、半導体装置を製造する半導体製造装置や、基板を処理する基板処理装置、あるいは、半導体装置の製造方法に関する。

【背景技術】

【0002】

半導体製造工程の1つにWLP(Wafer Level Package)技術がある。これは、ウェハ状態でパッケージ最終工程まで処理して完成させるもので、ICが作製されたウェハ上に半導体パッケージとして必要な再配線、封止樹脂、はんだバンプを形成して個片化し、ICのチップと同程度の大きさまで小型化することができる。

通常のLSIの製造では、前工程の終了後、ウェハを研磨して薄くするバック・グラインド、ウェハを個片又はチップに切断するダイシング、チップをパッド上に装着するマウント、接着、モールド、仕上げプロセス、テストといった後工程に進む。

一方、WLPの一種であるSiP(System in Package)の製造においては、前工程と後工程の間に新たな中間工程が入る、すなわち、前工程のウェハを受取ってからバック・グラインドするまでの間に、チップの配線上部に加工を施す再配線等の工程が入る。さらに、ポリイミド等で層間絶縁膜を形成してCu配線を形成し、その先端にはんだボールを搭載する。

この中間工程の後、ウェハの研磨等を行うので、中間工程においてはウェハの厚さや反り等にも注意が必要であり、加熱処理する際の温度には注意が必要である。

上記ポリイミドで層間絶縁膜を形成する際は、ポリイミドを加熱し硬化させるが、従来の抵抗加熱型ヒータによる加熱硬化処理では、ウェハ自体が高温になるため、ウェハの反りを抑制することが容易ではない。したがって、ウェハを低温に抑えつつポリイミドの加熱硬化処理を行える技術が望まれている。

【0003】

また、半導体製造工程の1つに基板(シリコンウェハやガラスなどをベースとする微細な電気回路のパターンが形成された被処理基板)の表面に所定の成膜処理を行うCVD(Chemical Vapor Deposition)工程がある。これは、気密な反応室に基板を装填し、室内に設けた加熱手段により基板を加熱し、成膜ガスを基板上へ導入しながら化学反応を起こし、基板上に設けた微細な電気回路のパターン上へ薄膜を均一に形成するものである。このようなCVD工程により、例えば、成膜原料に有機化学材料を使って、誘電率の高い絶縁膜であるHigh−k(高誘電体)膜として、ZrO(ジルコニア)膜等を形成することができる。

こうして形成されたZrO膜は、有機材料に起因するCH、OHなどの不純物が数%と多量に含まれているため、そのままでは、電気的絶縁性が不十分である。このような薄膜の電気的絶縁性、およびその安定性を確保するため、ZrO膜をO2(酸素)やN2(窒素)雰囲気中で650℃〜800℃前後の高速アニール処理を施すことにより、C(炭素)やH(水素)等の不純物を離脱させて緻密化し安定した絶縁体薄膜に改質しようとする試みが行われている。この緻密化は、結晶化まではさせないが、アモルファス状態の平均原子間距離を縮めるために行なわれる。このような高速アニール処理では、ZrO膜を改質処理するために、基板全体を所定の温度に加熱することになる。

【0004】

一方、最近の半導体デバイスにおいては、微細化に伴い浅接合化が進んでおり、サーマルバジェット(熱履歴)を小さくすることが求められている。そのため、上述したHigh−k膜の形成工程で用いられるアニール処理においても、サーマルバジェットを小さくするため、基板を低温に抑えつつHigh−k膜を加熱し、不純物を離脱させて緻密化することが求められている。基板を低温に抑える理由は、次のとおりである。デバイスを製造する工程において、後の工程で、前の工程で処理された温度より高い温度で処理すると、既に前工程で構築されていたデバイスが崩れたり、膜の特性が変化することがある。そのため前の工程で処理された温度を超える温度で処理することはできない。よって、デバイス性能向上のための膜質改善処理を低温で行える技術が望まれている。

下記の特許文献には、成膜工程では基板上にハフニウムを含む高誘電体薄膜を形成し、改質工程ではアルゴンラジカルを基板上に供給して、成膜工程において形成した膜中の不純物元素を除去する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−296820号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上述した課題を解決し、基板温度の過度の上昇を抑え、例えばサーマルバジェットを抑制しつつ、加熱対象のポリイミド膜やHigh−k膜を含む基板を加熱処理することができる基板処理技術を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、導電性の基板支持台と基板の間に誘電体を挟んだ状態で、マイクロ波を用いて基板を加熱することにより、基板に対する過度の加熱を抑制しつつ、ポリイミド膜やHigh−k膜等の加熱対象を加熱するものである。本発明に係る基板処理装置の代表的な構成は、次のとおりである。

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【0008】

また、本発明に係る半導体装置の製造方法の代表的な構成は、次のとおりである。

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【発明の効果】

【0009】

上記のように基板処理装置や半導体装置の製造方法を構成すると、基板温度の過度の上昇を抑えつつ、加熱対象を含む基板を加熱処理することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る基板処理装置の構成を示す概略平面図である。

【図2】本発明の実施形態に係る基板処理装置の構成を示す概略側面図である。

【図3】本発明の実施形態に係る基板処理装置における基板搬送フローの説明図である。

【図4】本発明の実施形態に係る基板処理装置のプロセスモジュールの説明図である。

【発明を実施するための形態】

【0011】

図1、図2を用いて、本発明の実施形態に係る基板処理装置1を説明する。図1は、基板処理装置1を上面から見たときの構成を示す概略平面図である。図2は、基板処理装置を側面から見たときの構成を示す概略側面図である。

本発明の実施形態に係る基板処理装置1は、半導体を製造するために予め定められた(以下、「所定の」)処理を実行する半導体製造装置として構成されている。以下、本発明の実施形態に係る基板処理装置1は、マイクロ波を利用してウェハを加熱する装置として説明する。

【0012】

本発明の実施形態に係る基板処理装置1は、少なくとも、ウェハに所定の処理を施す処理室を含むプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室を含むフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納されて運搬される基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする容器載置台としてのロードポート(LP;Load Port)30とによって構成される。

プロセスモジュール10及びロードポート30は、少なくとも1つずつ設けられる。ここでは、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は一例であって、本発明の構成はこの構成に限定されない。

また、制御手段としての制御部40は、所定のプログラムファイルを実行することにより、後述する基板搬送手段としての搬送ロボット202を制御し、プロセスモジュール10、フロントエンドモジュール20及びロードポート30間においてウェハを搬送する。

また、制御部40は、所定のプログラムファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御し、プロセスモジュール10内においてウェハを処理する。

【0013】

(プロセスモジュール10)

プロセスモジュール10は、加熱処理(アニール)や、膜質改善のための改質処理などの処理をウェハに実施する。プロセスモジュール10の詳細については後述する。

プロセスモジュール10は、ゲートバルブ(GV;Gate Valve)100を介して、フロントエンドモジュール20と連通可能となっている。

【0014】

(フロントエンドモジュール20)

フロントエンドモジュール20は、プロセスモジュール10で処理されたウェハが載置される基板載置部200、搬送ロボット202、ファン201等を備える。

基板載置部200は、フロントエンドモジュール20を構成する空間の一角に設けられ、台203上に備えられる。台203は、搬送ロボット200を支えるロボット支持台205と重ならない位置に備えられており、ゲートバルブ100やシャッタ300を塞がないような位置としている。

【0015】

フロントエンドモジュール20の天井には、ファン201が備えられている。ファン201は、天井から基板載置部200、搬送ロボット202やフロントエンドモジュール20の底に向けて除埃された大気を供給する。これによってエアーフロー204を形成する。

フロントエンドモジュール20の底部には、ファン201によって供給された大気を排気する排気管206が備えられている。排気管206には、ガス流れの上流からガス排出用バルブ207及びポンプ208が備えられ、フロントエンドモジュール20内の雰囲気の排気を制御している。

エアーフロー204を形成することで、フロントエンドモジュール20内を常に清浄な大気状態とすると共に、排気管206から排気することで、フロントエンドモジュール20内の埃等が巻き上がらないようにしている。

【0016】

なお、フロントエンドモジュール20の排気部は、上述したように、排気管206、排出用バルブ207、ポンプ208を設けて積極的に雰囲気を排気する構成だけでなく、次のように構成してもよい。

即ち、フロントエンドモジュール20の底部に開口面積が調整可能な構造のスリットを設ける。このような構成の場合、外部からのパーティクル侵入を抑制するため、内部が外部より若干加圧状態となるよう調整する。ファン201から供給されるエアーフロー204によって、雰囲気は底部のスリットから外部へ排出される。

このような構成とすることで、より安価に装置を提供することが可能となる。

【0017】

搬送ロボット202は、前述したように、ロボット支持台205に支持されている。

また、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との間でウェハを移載するため、アーム及びその支持軸が水平回転するよう構成される。

更には、各ゲートバルブ100(1)〜100(3)の近傍、シャッタ300(1)〜300(3)の近傍、基板支持部200の近傍に移動するため、プロセスモジュール10の配列方向と平行に、ロボット支持台205上で水平方向のスライド移動が可能となるよう構成される。

以上の構成により、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との3者の間でウェハを搬送することができる。

また、搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備える。搬送ロボット202は、例えば、上アームの先に未処理ウェハを載せ、各プロセスモジュール10に対して搬入するとともに、下アームの先にプロセスモジュール10内の処理済みウェハを載せ、各プロセスモジュール10から搬出すること(ウェハを入れ替えて搬送すること)ができるよう構成されている。

【0018】

基板載置部200は、プロセスモジュール10で加熱処理された処理済みのウェハを支持するものである。載置されたウェハにはエアーフロー204が供給され、加熱処理されたウェハを冷却する。

【0019】

なお、図1と図2では、プロセスモジュール10の数と基板載置部200のウェハ収容数は同じ数(3つ)だけ設けられているが、本発明はこのような構成に限らず、プロセスモジュール10の個数は、ウェハが搬送される時間に応じて適宜変更され得る。また、フロントエンドモジュール20は、シャッタ300を介して、ロードポート30と連通可能となっている。

【0020】

(ロードポート30)

ロードポート30は、基板収容器としてのポッド301が載置される載置台であり、複数設けられている。図1に示すように、ロードポート30は、プロセスモジュール10と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、後述するウェハ搬送方式によって異なる。具体的には、1つのポッド301から複数のプロセスモジュール10へウェハを搬送する振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、複数のポッド301からウェハを搬送する並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて所定の数のロードポート30が設けられる。

【0021】

(ウェハ搬送方法)

以下、図3を用いて、本発明の実施形態に係る基板処理装置1がウェハを搬送する方法を説明する。図3は、1つのポッド301に収納されているウェハ111を各プロセスモジュール10に1枚ずつ搬送する振分方式を説明するための図である。ここでは、ロードポート30(1)とプロセスモジュール10(1)〜10(3)との間でウェハを搬送するものとする。

まず、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から(1枚目の)ウェハを取り出し、矢印Bに示すように、プロセスモジュール10(1)に搬入する。

次に、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(2枚目の)ウェハを取り出し、矢印Cに示すように、プロセスモジュール10(2)に搬入する。

さらに、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(3枚目の)ウェハを取り出し、矢印Dに示すように、プロセスモジュール10(3)に搬入する。

プロセスモジュール10(1)〜10(3)において処理されたウェハは、矢印Eのように、基板載置部200へ載置され、エアーフロー204により冷却される。冷却されたウェハは順次取り出され、ロードポート30(1)のポッドに搬送される。

【0022】

(プロセスモジュール10の詳細)

続いて、図4を用いて、図1のプロセスモジュール10について詳しく説明する。

図4は、本発明の実施形態に係るプロセスモジュール10の垂直断面図である。プロセスモジュール10は、処理室110に、マイクロ波発生部120、ガス供給管152等のガス供給部、ガス排出管162等のガス排出部、冷媒供給管132等の冷却部などが備えられた構成となっている。

処理室110は、誘電体である半導体基板としてのウェハ111、例えばシリコンウェハを処理する。処理室110内には、導電性の基板支持台112が設けられ、基板支持台112上には誘電体板113が設けられており、ウェハ111は誘電体板113上に載置される。

【0023】

(マイクロ波発生部と供給部)

マイクロ波発生部120は、例えば、固定周波数マイクロ波を発生する。マイクロ波発生部120としては、例えばマグネトロン、クライストロン、ジャイロトロン等が用いられる。マイクロ波発生部120で発生したマイクロ波は、導波路121を介して、導波口122から処理室110内に照射される。導波路121には、導波路121内部の反射電力を少なくするマッチング機構126が設けられる。

処理室110内に供給されたマイクロ波は、ウェハ111の表面に向かって照射される。処理室110内のウェハ111に当たったマイクロ波は、ウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。

導波路121、導波口122、マッチング機構126からマイクロ波供給部が構成される。

【0024】

マイクロ波による加熱は誘電加熱であり、発熱量は、加熱対象の誘電率εとtanδ(誘電正接)との積に依存する。このような性質から、これらの物性値が異なる物質に対して同時にマイクロ波照射した場合、加熱されやすい物質、すなわち、誘電率とtanδの積が大きい方の物質だけ選択的に加熱できるという特徴を有する。これにより、適切なマイクロ波周波数を選択することにより、ウェハの表面上のポリイミド膜やHigh−k膜を選択的に加熱することができる。

一方、誘電体板113の誘電率と誘電正接(tanδ)の積は、後述するように、ポリイミド膜やHigh−k膜の誘電率と誘電正接の積よりも低く設定されている。したがって、誘電体板113は、ポリイミド膜やHigh−k膜よりも加熱を抑制され、殆ど加熱されずに済む。

【0025】

(処理室)

処理室110を形成する処理容器118は、例えばアルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室110と外部とをマイクロ波的に遮蔽する構造となっている。

処理室110内には、ウェハ111を載置して支持するための基板支持台112が設けられる。基板支持台112上には誘電体板113が設けられる。誘電体板113は、本実施形態では、上面から見た形状(平面視)が基板と同形状で同一又は基板よりも少し大きい。ウェハ111が円形であれば、誘電体板113も円形とされる。こうして、基板支持台112とウェハ111の間の空間は、誘電体板113で充填される。

【0026】

基板支持台112は、例えばアルミニウム(Al)などの金属製の導電体により構成されている。基板支持台112は、上面から見た形がウェハ111の外径よりも大きい円形で、円盤状又は円柱状に形成されている。

基板支持台112は導電体であるため、基板支持台112においてはマイクロ波の電位がゼロとなる。したがって、仮にウェハ111を基板支持台112上に直接置いた場合、ウェハ111ではマイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、誘電体板113を用いることで、基板支持台112の表面からマイクロ波の1/4波長(λ/4)の奇数倍の位置にウェハ111が位置されるよう設定する。つまり、マイクロ波の電位がピークとなる位置(マイクロ波の波形の腹の位置)にウェハ111が位置されるよう設定する。

ここでいう基板支持台112の表面とは、基板支持台112を構成する面の内、ウェハ111の裏面と対向する面を言う。基板支持台112の表面からλ/4の奇数倍の位置では電界が強いため、ウェハ111を効率よくマイクロ波で加熱することができる。

また、好ましくは、ポリイミド膜やHigh−k膜等の加熱対象の高さ位置で、マイクロ波の電位がピークとなるように設定する。例えば、ポリイミド膜やHigh−k膜等の加熱対象がウェハ111の表面に形成されている場合は、マイクロ波の電位がピークとなる位置に、ウェハ111の表面が位置するよう設定する。

【0027】

したがって、誘電体板113の厚さは、次のように規定される。すなわち、マイクロ波の誘電体板113中の波長をλdとした場合に、誘電体板113の厚さを、λd/4の奇数倍の厚さとするのが好ましい。ここで、誘電体中のマイクロ波の誘電体中の波長は、該誘電体の誘電率の平方根の逆数に比例することが分かっている。

したがって、誘電体板113の誘電率をεとし、マイクロ波の真空中の波長(自由空間波長)をλとすると、λd=λ/(√ε)であるから、誘電体板113の厚さは、(λ/4)/(√ε)の奇数倍、つまり、(λ/4)×(ε)−1/2の奇数倍の厚さとなる。

【0028】

本実施形態では、例えば代表的な周波数として2.45GHzに固定したマイクロ波を使用し、基板支持台112からウェハ111までの高さが、1/4波長となるように設定する。このマイクロ波の真空中の波長λが122mmであるので、λ/4は30.5mmとなる。また、本実施形態では、誘電体板113として石英を使用する。後述するように、石英の誘電率は3.81程度であるので、誘電体板113の厚さ、すなわち、基板支持台112からウェハ111までの高さは、λd/4、つまり、(30.5mm)×(3.81)−1/2=30mmとなるように設定する。

更には、基板支持台112が導電体であるため、基板支持台112表面にてマイクロ波エネルギーを消費することがなく、マイクロ波を反射する。反射されたマイクロ波の電位がピークとなる位置(λd/4)にウェハ111が位置しているので、基板支持台112からの反射波によっても、ウェハ111を効率よく加熱することができる。

【0029】

なお、誘電体板113の厚さは、上述のようにマイクロ波の1/4波長の奇数倍の長さに近い長さであれば、1/4波長の奇数倍の長さから、多少の長さ、例えば1/16波長や1/8波長程度異なっていても、ウェハ111の位置がマイクロ波の電位がピークとなる位置に近いので、ある程度、上述の効果を得ることができる。

また、後述するウェハ111の冷却効果を考慮すると、誘電体板113の厚さは、マイクロ波の1/4波長又は1/4波長に近い長さ、例えば、1/4波長を中心として1/8波長以内の長さ(1/8〜3/8波長)や、1/4波長を中心として1/16波長以内の長さ(3/16〜5/16波長)とするのが、好適である。

【0030】

誘電体板113としては、ウェハ111の熱を基板支持台112へ伝えるため、熱伝導率の高い材料が選択される。また、マイクロ波による加熱が少ない材料、すなわちtanδ(誘電正接)と誘電率の積の小さい材料が選択される。少なくとも、加熱対象の誘電体材料よりも、tanδと誘電率の積の小さい材料が選択される。

【0031】

このような誘電体板113としては、石英、アルミナ、テフロン(登録商標)等を使用することができる。ポリイミドのtanδと誘電率の積や、High−k膜であるZrO膜のtanδと誘電率の積は、ウェハ111の材料であるシリコンのtanδと誘電率の積や、誘電体板113の材料である石英のtanδと誘電率の積よりも大きい。また、石英のtanδと誘電率の積は、シリコンのそれよりも小さい。したがって、ポリイミドやZrO膜をマイクロ波により加熱する際に、ウェハ111の発熱を抑制できるとともに、石英である誘電体板113の発熱をウェハ111の発熱よりも抑制でき、殆ど発熱がないようにすることができる。

【0032】

また、石英の誘電率が3.81程度であるので、石英内におけるマイクロ波の波長は、真空中の波長の(3.81)−1/2倍、すなわち、半分程度(0.512倍)に短縮される、つまり、ウェハ111と基板支持台112との間の距離を、誘電体板113を使用しない場合の半分程度にでき、誘電体板113の厚さを薄くできる。

また、石英の熱伝導率は、1.38(W/m・K)であり、窒素の熱伝導率25.83×10−3(W/m・K)や、ヘリウムの0.1513(W/m・K)と比べて大きい。したがって、ウェハ111と基板支持台112との間の空間に窒素やヘリウムを介在させる場合と比べ、石英を介在させる場合は、冷却効果が大きくなり、前述の波長の短縮効果も合わせると、窒素の1070倍、ヘリウムの117倍の冷却効果が期待できる。

このように、誘電体板113の厚さがマイクロ波の1/4波長であるか否かに拘らず、誘電体板113は冷却効果を奏する。

【0033】

上述のような構成とすることで、マイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。加熱効率が良いと、ポリイミド膜やHigh−k膜からの伝播熱も相俟って、ウェハ111全体が過度に加熱されてしまい、サーマルバジェットが大きくなることが考えられる。

しかしながら、熱伝導率の高い金属製の基板支持台112をウェハ111の裏面に対向する位置に置き、さらに基板支持台112の上に、熱伝導率の高い誘電体板113を置くことで、ウェハ111裏面の全面から熱を奪うことができる。その結果、ウェハ111を均一に冷却することができ、ウェハ111に対する過度の加熱を抑制することができる。

【0034】

(冷却部)

基板支持台112内には、ウェハ111を冷却するための冷媒を流す冷媒流路131が設けられている。本実施形態では、冷媒として水が使用されるが、この冷媒は冷却チラーなど他の冷媒を用いてもよい。冷媒流路131は、処理室110の外部において、冷媒流路131へ冷媒を供給する冷媒供給管132と、冷媒流路131から冷媒を排出する冷媒排出管136に接続され、図中の矢印Fの方向に冷媒が流れるよう構成されている。冷媒供給管132には、下流から順に、冷媒供給管132を開閉する開閉バルブ133、冷媒流量を制御する流量制御装置134、冷媒源135が設けられている。開閉バルブ133と流量制御装置134は、制御部40と電気的に接続されており、制御部40により制御される。

主に、冷媒流路131、冷媒供給菅132、開閉バルブ133、流量制御装置134、冷媒源135、冷媒排出管136から冷却部が構成される。冷却部は、ペルチェ素子等を用いて構成することもできる。冷却部を用いることにより、さらにウェハ111や誘電体板113を冷却することができる。

【0035】

(温度検出器)

誘電体板113内(好ましくはウェハ111の近傍)、又は誘電体板113の裏面(基板支持台112と接する面)に接するように、誘電体板113の温度を検出する温度検出器114が設けられている。温度検出器114には、例えば、熱電対を用いることができる。

また、処理室110内のウェハ111の上方には、ウェハ111の温度を検出する温度検出器115が設けられている。温度検出器115には、例えば、赤外線センサを用いることができる。

温度検出器114、温度検出器115は、それぞれ制御部40に電気的に接続されている。温度検出器114によって検出された誘電体板113の温度が所定の温度よりも高い場合、あるいは、温度検出器115によって検出されたウェハ111の温度が所定の温度よりも高い場合、制御部40は、誘電体板113の温度が所定の温度になるように、あるいは、ウェハ111の温度が所定の温度となるように、開閉バルブ133と流量制御装置134を制御して、冷媒流路131へ流す冷却水の流量を調節する。

【0036】

(ガス供給部)

処理室110の側壁には、例えば窒素(N2)等のガスを供給するガス供給管152が設けられている。ガス供給管152には、上流から順に、ガス供給源155、ガス流量を調整する流量制御装置154、ガス流路を開閉するバルブ153が設けられており、このバルブ153を開閉することで、処理室110内にガス供給管152からガスが供給、又は供給停止される。流量制御装置154によりガス流量が調節される。ガス供給管152から供給されるガスは、ウェハ111を冷却したり、パージガスとして処理室110内のガスを押し出したりするのに用いられる。

ガス供給源155と流量制御装置154とバルブ153とガス供給管152とから、ガス供給部が構成される。流量制御装置154とバルブ153は、制御部40と電気的に接続されており、制御部40により制御される。

【0037】

(ガス排出部)

例えば直方体である処理容器118の下部であって処理室110の側壁には、処理室110内のガスを排気するガス排出管162が設けられている。ガス排出管162の高さ位置は、基板支持台112に載置されたウェハ111の表面の高さ位置よりも低くなっている。ガス排出管162には、上流から順に、圧力調整バルブ163と、排気装置としての真空ポンプ164が設けられており、この圧力調整バルブ163の開度を調整することで、処理室110内の圧力が所定の値に調整される。

ガス排出管162と圧力調整バルブ163と真空ポンプ164から、ガス排出部が構成される。圧力調整バルブ163と真空ポンプ164は、制御部40と電気的に接続されており、制御部40により圧力制御される。

【0038】

(ウェハ搬送口)

処理容器118の一側面には、処理室110の内外にウェハ111を搬送するためのウェハ搬送口171が設けられている。ウェハ搬送口171には、ゲートバルブ100が設けられており、ゲートバルブ駆動部173がゲートバルブ100を開けることにより、処理室110内とフロントエンドモジュール20内とが連通するように構成されている。

ゲートバルブ100を開くと、フロントエンドモジュール20内の搬送ロボット202が、処理室110内のウェハ111を搬出する。

【0039】

(プロセスモジュールにおける加熱処理の具体例)

次に、基板処理装置1における本実施形態の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部40により制御される。ここでは、プロセスモジュール10における具体的な加熱処理方法について説明する。この加熱処理は、次に述べるように、基板搬入工程、窒素ガス置換工程、加熱処理工程、基板搬出工程の順に行われる。

【0040】

(基板搬入工程)

ウェハ111を処理室110内に搬入する基板搬入工程において、まず、ゲートバルブ100を開き、処理室110とフロントエンドモジュール20とを連通させる。次に、処理対象のウェハ111を、搬送ロボット202により、フロントエンドモジュール20内から処理室110内へ搬入する。処理室110内に搬入されたウェハ111は、搬送ロボット202により、基板支持台112上の誘電体板113の上に載置される。搬送ロボット202が処理室110内からフロントエンドモジュール20内へ戻ると、ゲートバルブ100が閉じられる。

【0041】

(窒素ガス置換工程)

ウェハ111が処理室110内へ搬入された後、処理室110内を窒素(N2)雰囲気に置換する。ウェハ111を搬入するときに処理室110の外の大気雰囲気が巻き込まれるので、この大気雰囲気中の水分や酸素がプロセスに影響しないように処理室110内のN2置換を行う。ガス排出管162から、真空ポンプ164により処理室110内のガス(雰囲気)を排出するとともに、ガス供給管152から、N2ガスを処理室110内に導入する。このとき、圧力調整バルブ163のバルブの開度を調整することによって、処理室110内の圧力を所定の値(例えば大気圧)に調整する。

なお、このガス置換工程は、ウェハ処理を開始する前の準備工程の一部として行われてもよい。また、同時に複数の処理室110内を窒素雰囲気に置換してもよい。

【0042】

(加熱処理工程)

次に、マイクロ波発生部120で発生させたマイクロ波を、導波口122から処理室110内に導入し、ウェハ111の表面に照射する。このマイクロ波照射により、例えば、ウェハの表面上に形成されたHigh−k膜を100〜600℃に加熱して、High−k膜を改質する。具体的には、High−k膜からCやH等の不純物を離脱させて、緻密化し安定した絶縁体薄膜に改質することができる(膜質改善)。High−k膜等の誘電体は、tanδと誘電率の積に応じてマイクロ波の吸収率が異なる。tanδと誘電率の積が大きいほどマイクロ波を吸収しやすい。ハイパワーのマイクロ波をウェハに照射し処理することにより、ウェハ上の誘電体膜が加熱され改質される。

【0043】

High−k膜のアニールについて説明すると、ウェハ111の基板材料であるシリコンや誘電体板113の材料である石英に比べ、High−k膜は、tanδと誘電率の積が大きい。よって、High−k膜を成膜したウェハにマイクロ波を照射すると、High−k膜だけ選択的に加熱することができる。また、ハイパワーのマイクロ波を照射する方が膜の改質効果が大きい。よって、ハイパワーのマイクロ波を照射すると、急速にHigh−k膜の温度を上昇させることができる。

【0044】

マイクロ波を供給し続けることでHigh−k膜を加熱し続けると、High−k膜からシリコン基板への熱伝導により、High−k膜とは異なる膜も加熱されてしまうことがある。

この場合、前の工程で処理された温度より高い温度となると、既に構築されているデバイスが崩れたり、膜の特性が変化することがある。そのため前の工程で処理された温度を超える温度で処理を想定することは難しい。

【0045】

そこで、本発明の実施形態では、マイクロ波を照射中に、冷媒流路131に冷却水を供給することにより、ウェハ111の温度上昇を抑制する。好ましくは、ウェハ111の温度が上限温度以下となるように、流量制御装置134を制御して、冷媒流路131へ流す冷却水の流量を調節する。このとき、誘電体板113により、冷却効果を高めることができる。このように、ウェハ111の処理温度を一定とすることにより、複数のウェハを処理した場合であっても、処理後のウェハの状態を均一にすることができる。

【0046】

また、加熱処理工程において、ガス供給用バルブ153を開いて、処理室110内にガス供給管152からN2ガスを導入するとともに、圧力調整バルブ163により処理室110内の圧力を所定の値(例えば大気圧)に調整しつつ、ガス排出管162から処理室110内のN2ガスを排出する。このようにして、加熱処理工程において、処理室110内を予め定められた圧力値に維持するとともに、N2ガスを流すことにより、ウェハ111を冷却することができる。本実施形態では、周波数2.45GHzのマイクロ波をパワー1600W、処理室110内の圧力を大気圧として5分間、加熱処理を行った。このようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。ここでは、ウェハ111を水平方向に回転させることなく加熱処理を行っているが、ウェハ111を回転させながら加熱処理を行ってもよい。

なお、上記加熱処理工程では、High−k膜を加熱するようにしたが、マイクロ波の波長を適切に設定することにより、High−k膜以外の基板部分を加熱することも、もちろん可能である。

【0047】

(基板搬出工程)

加熱処理工程が終了すると、基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハ111を処理室110から搬出し、フロントエンドモジュール20内へ搬送する。

【0048】

本実施形態によれば、少なくとも次の(1)〜(5)の効果を奏することができる。

(1)基板支持台と基板の間に誘電体板を挟むことにより、基板支持台と基板の間に気体を挟む場合に比べて、基板支持台と基板の間の長さを短縮できるので、基板の冷却効果を向上することができる。また、誘電体板の熱伝導率は気体の熱伝導率より高いので、より基板の冷却効果を向上することができる。

(2)基板の高さ位置におけるマイクロ波の電界を強くできるため、基板を効率よく加熱することができる。

(3)ポリイミド膜やHigh−k膜のように、誘電率とtanδの積が大きい物質を選択的に加熱することができ、そのとき、ポリイミド膜やHigh−k膜よりも誘電率とtanδの積が小さい誘電体板の加熱を抑制できるので、基板温度の過度の上昇を抑制しつつ、ポリイミド膜やHigh−k膜を含む基板を、従来よりも低温で加熱処理することができる。

(4)処理室内の温度検出器を用いて、基板の冷却度合いをプロセスに応じて制御することができる。

(5)誘電体板に接触させた温度検出器を用いて、誘電体板の冷却度合いをプロセスに応じて制御することができる。

【0049】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

本発明の実施形態は、少なくとも上述の(1)〜(5)の効果を奏するように構成されているが、上述の(1)〜(5)の効果のうち少なくとも1つの効果を奏するように構成することも可能である。

また、上述の実施形態では、N2ガスを使用しているが、プロセスの問題や、安全性の問題がなければ、熱伝達率の高い他のガス(例えば希釈Heガス)をN2ガスに追加し、ウェハの冷却効果を向上させてもよい。

また、処理室110内における圧力調整用のガスと、ウェハ冷却用のガスとが異なる種類であってもよい。例えば、処理室110内における圧力調整にN2ガスを使用し、ウェハ冷却に希釈Heガスを使用してもよい。

また、上述の各実施形態では、ウェハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0050】

本明細書には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【0051】

第2の発明は、

第1の発明の基板処理装置であって、

前記供給されるマイクロ波の真空中の波長をλとし、前記誘電体板の誘電率をεとするとき、前記誘電体板の厚さが、(λ/4)×(ε)−1/2の奇数倍の長さ、あるいは、(λ/4)×(ε)−1/2の奇数倍の長さに近い長さである基板処理装置。すなわち、前記誘電体板の厚さが、前記誘電体板中のマイクロ波の波長の1/4の奇数倍の長さから1/8波長以内の長さである基板処理装置。

【0052】

第3の発明は、

第2の発明の基板処理装置であって、

前記誘電体板の厚さが、(λ/4)×(ε)−1/2の長さから1/8波長以内の長さである基板処理装置。

【0053】

第4の発明は、

第1の発明ないし第3の発明の基板処理装置であって、

前記基板支持台は冷却構造を有する基板処理装置。

【0054】

第5の発明は、

第1の発明ないし第4の発明の基板処理装置であって、

前記誘電体板内に、前記誘電体板の温度を計測する温度検出器が設けられている基板処理装置。

【0055】

第6の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の材質が石英である基板処理装置。

【0056】

第7の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の材質がアルミナである基板処理装置。

【0057】

第8の発明は、

第1の発明ないし第5の発明の基板処理装置であって、

前記誘電体板の誘電率と誘電正接の積は、前記基板に含まれる加熱対象の誘電率と誘電正接の積よりも小さい基板処理装置。

【0058】

第9の発明は、

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【符号の説明】

【0059】

1…基板処理装置、10…プロセスモジュール(PM)、20…フロントエンドモジュール(EFEM)、30…ロードポート(LP)、40…制御部、100…ゲートバルブ(GV)、110…処理室、111…ウェハ、112…基板支持台、113…誘電体板、114…温度検出器、115…温度検出器、118…処理容器、120…マイクロ波発生部、121…導波路、122…導波口、126…マッチング機構、131…冷媒流路、132…冷媒供給管、133…開閉バルブ、134…流量制御装置、135…冷媒源、136…冷媒排出管、152…ガス供給管、153…開閉バルブ、154…流量制御装置、155…ガス供給源、162…ガス排出管、163…圧力調整バルブ、164…真空ポンプ、171…ウェハ搬送口、173…ゲートバルブ駆動部、200…基板載置部、201…ファン、202…搬送ロボット、203…台、204…エアーフロー、205…ロボット支持台、206…排気管、207…ガス排出用バルブ、208…ポンプ、300…シャッタ、301…ポッド。

【特許請求の範囲】

【請求項1】

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記供給されるマイクロ波の真空中の波長をλとし、前記誘電体板の誘電率をεとするとき、前記誘電体板の厚さが、(λ/4)×(ε)−1/2の奇数倍の長さである基板処理装置。

【請求項3】

請求項2に記載された基板処理装置であって、

前記誘電体板の厚さが、(λ/4)×(ε)−1/2の長さである基板処理装置。

【請求項4】

請求項1ないし請求項3に記載された基板処理装置であって、

前記基板支持台は冷却構造を有する基板処理装置。

【請求項5】

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【請求項1】

基板を処理する処理室と、

前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、

前記処理室外に設けられるマイクロ波発生部と、

前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部と、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記供給されるマイクロ波の真空中の波長をλとし、前記誘電体板の誘電率をεとするとき、前記誘電体板の厚さが、(λ/4)×(ε)−1/2の奇数倍の長さである基板処理装置。

【請求項3】

請求項2に記載された基板処理装置であって、

前記誘電体板の厚さが、(λ/4)×(ε)−1/2の長さである基板処理装置。

【請求項4】

請求項1ないし請求項3に記載された基板処理装置であって、

前記基板支持台は冷却構造を有する基板処理装置。

【請求項5】

基板を処理する処理室と、前記処理室内に設けられる導電性の基板支持台と、

前記基板支持台上に設けられ基板が載置される誘電体板と、前記処理室外に設けられるマイクロ波発生部と、前記マイクロ波発生部で発生されたマイクロ波を、前記処理室内へ供給するマイクロ波供給部とを備える基板処理装置を用いた半導体装置の製造方法であって、

基板を処理室に搬入し、前記基板支持台上の誘電体板上に基板を載置する基板載置工程と、

前記処理室内に前記マイクロ波供給部からマイクロ波を供給し、前記誘電体板上の基板を処理する基板処理工程と、

前記基板処理工程の後、前記処理室から基板を搬出する基板搬出工程と、

を備える半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−65623(P2013−65623A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202165(P2011−202165)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]