基板処理装置および基板の製造方法

【課題】処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する装置の損傷等を確実に防止する。

【解決手段】収納筐体290と包囲部材280との間の間隙SP3と、包囲部材280と処理炉202との間の間隙SP4とに不活性ガスを供給し、間隙SP4の不活性ガスは直接的に接続孔284を介して不活性ガス排出管291に到達し、間隙SP3の不活性ガスは包囲部材280の開口部283を介して包囲部材280の内側に回り込んで接続孔284から不活性ガス排出管291に到達する。これにより、不活性ガスを収納筐体290の隅々まで行き渡らせて、ヒータ室HR内に漏れた処理ガスを滞留させること無く略完全に希釈して外部に排出させることができる。よって、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する基板処理装置101の損傷等を確実に防止することができる。

【解決手段】収納筐体290と包囲部材280との間の間隙SP3と、包囲部材280と処理炉202との間の間隙SP4とに不活性ガスを供給し、間隙SP4の不活性ガスは直接的に接続孔284を介して不活性ガス排出管291に到達し、間隙SP3の不活性ガスは包囲部材280の開口部283を介して包囲部材280の内側に回り込んで接続孔284から不活性ガス排出管291に到達する。これにより、不活性ガスを収納筐体290の隅々まで行き渡らせて、ヒータ室HR内に漏れた処理ガスを滞留させること無く略完全に希釈して外部に排出させることができる。よって、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する基板処理装置101の損傷等を確実に防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置および基板の製造方法に関するものである。

【背景技術】

【0002】

従来、半導体あるいは太陽電池用のCVD(Chemical Vapor Deposition)による基板処理装置として、例えば、特許文献1および特許文献2に記載された技術が知られている。これらの基板処理装置は、水素ガス等の処理ガスを用いるため、当該処理ガスの漏れによる爆発等から基板処理装置を保護するために、保護構造(防爆構造)を備えている。

【0003】

特許文献1には、基板を処理する処理容器としてのアウターチューブの外側に誘導加熱装置を設け、当該誘導加熱装置の壁体に、壁体内の雰囲気を外部の設備に排出するブロワと、爆発放散口およびこれを開閉する爆発放散口開閉装置とを設けた技術が開示されている。これにより壁体内に漏れた処理ガスを、ブロワを作動させて設備に排出しつつ、例えば、壁体内で水素ガスと酸素ガスとが混合して爆発が生じたとしても、その圧力を爆発放散口から外部に放散(開放)させ、ひいては爆発に起因する基板処理装置の損傷等を防止することができる。

【0004】

一方、特許文献2には、基板を処理する処理容器としての反応管の下端部にスカベンジャーを設け、ガス供給管と反応ガス導入ノズルとの接続部分やシールキャップのシール部分等から反応ガス(処理ガス)が漏れたとしてもこれを捕獲し、かつスカベンジャー内に不活性ガス(窒素ガス等)を導入することで反応ガスを希釈するようにした技術が開示されている。その後、不活性ガスで希釈された反応ガスは、不活性ガス排気管を介して外部に排出される。これにより、反応ガスの漏れに起因する爆発等を未然に防ぎ、基板処理装置の損傷等を防止することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−153467号公報

【特許文献2】特開平08−195354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の特許文献1に記載された技術によれば、壁体内に漏れた水素ガス等の処理ガスを、希釈せずにブロワを介して外部の設備に排出するため、ブロワによって吸引されるまでは、処理ガスは壁体内に滞留することになる。したがって、処理ガスがブロワによって吸引されるまでの間の爆発リスクを低減させる工夫が必要となっていた。

【0007】

一方、上述の特許文献2に記載された技術によれば、基板処理装置を形成する各構成部品の各接続部分にそれぞれシール材を設け、シール性能を向上させて処理ガスの漏れを抑え、これにより爆発リスクを低減しているが、仮に処理ガスが漏れた場合には、不活性ガスが通過し難いスカベンジャー内の角部に処理ガスが滞留する虞がある。したがって、爆発リスクをより低減させるためには、スカベンジャー内に導入される不活性ガスの通過経路等を工夫する必要があった。

【0008】

本発明の目的は、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する装置の損傷等を確実に防止し得る基板処理装置および基板の製造方法を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

すなわち、本発明に係る基板処理装置は、処理ガスを用いて内部で基板を処理する処理容器と、一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、前記処理容器および前記包囲部材を収納する収納筐体と、前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、前記収納筐体と前記包囲部材との間に設けられる第一間隙と、前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙とが備えられる。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0013】

すなわち、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する装置の損傷等を確実に防止することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る基板処理装置の概要を示す斜視図である。

【図2】ウェハを保持したサセプタを示す上面図である。

【図3】図2のA−A線に沿う断面図である。

【図4】ウェハをサセプタから分離する様子を示す断面図である。

【図5】ボートの全体構造を示す側面図である。

【図6】ウェハを保持したサセプタをボートに装填した状態を示す上面図である。

【図7】図6のB−B線に沿う断面図である。

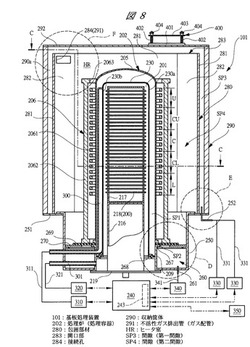

【図8】図1の基板処理装置の処理炉内と処理炉周辺の概略を示す断面図である。

【図9】図8のC−C線に沿う断面図である。

【図10】(a)は処理ガス供給部の詳細図,(b)は処理ガス排出部の詳細図である。

【図11】(a)は不活性ガス供給部の詳細図,(b)は不活性ガス排出部の詳細図である。

【図12】図8の破線円D部分の部分拡大図である。

【図13】図8の破線円E部分の部分拡大図である。

【図14】図8の破線円F部分の部分拡大図である。

【図15】(a),(b)は、圧力開放バルブの詳細構造および作動状態を説明する説明図である。

【発明を実施するための形態】

【0015】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらは互いに無関係なものではなく、一方は他方の一部または全部の変形例,詳細,補足説明等の関係にある。

【0016】

また、以下の実施の形態において、要素の数等(個数,数値,量,範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0017】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0018】

同様に、以下の実施の形態において、構成要素等の形状,位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0019】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかり易くするために平面図であってもハッチングを付す場合がある。

【0020】

本発明を実施するための実施の形態において、基板処理装置は、一例として、半導体装置(IC等)の製造方法に含まれる様々な処理工程を実施する半導体製造装置として構成されている。以下の説明では、半導体基板(半導体ウェハ)にエピタキシャル成長法による成膜処理,CVD法による成膜処理,あるいは酸化処理や拡散処理等を行なう縦型の基板処理装置に本発明の技術的思想を適用した場合について述べる。特に、本実施の形態では、複数の基板を一度に処理するバッチ方式の基板処理装置を対象にして説明する。

【0021】

<基板処理装置の構成>

まず、本発明の一実施の形態における基板処理装置について、図面を参照しながら説明する。図1は本発明に係る基板処理装置の概要を示す斜視図を、図2はウェハを保持したサセプタを示す上面図を、図3は図2のA−A線に沿う断面図を、図4はウェハをサセプタから分離する様子を示す断面図を、図5はボートの全体構造を示す側面図を、図6はウェハを保持したサセプタをボートに装填した状態を示す上面図を、図7は図6のB−B線に沿う断面図をそれぞれ表している。

【0022】

以下、基板処理装置101を構成する各部材について説明するが、筐体111の側面のうち、カセット110が搬入搬出される側を正面として説明する。また、筐体111内における各部材の位置について、正面に向かう方向を前方、正面から遠ざかる方向を後方として説明する。

【0023】

図1に示すように、基板処理装置101は、ウェハキャリアとしてのカセット110を備え、カセット110にはシリコン等からなる半導体基板としての複数のウェハ(基板)200が収納されている。基板処理装置101の外郭をなす筐体111は、例えば略直方体形状に形成され、その内部にはカセット110が搬入搬出されるようになっている。筐体111の正面壁111aの下方には、基板処理装置101をメンテナンスするための開口部として、正面メンテナンス口103が設けられ、正面メンテナンス口103は、筐体111の正面壁111aに設けられた正面メンテナンス扉104により開閉可能となっている。

【0024】

正面メンテナンス扉104には、カセット搬入搬出口(基板収容器搬入搬出口)112が筐体111の内外を連通するよう設けられ、カセット搬入搬出口112はフロントシャッタ(基板収容器搬入搬出口開閉機構)113により開閉可能となっている。カセット搬入搬出口112の筐体111内側にはカセットステージ(基板収容器受渡し台)114が設置されている。カセット110は、カセットステージ114上に工程内搬送装置(図示せず)によって搬入され、かつ、カセットステージ114上から搬出されるようになっている。カセットステージ114には、工程内搬送装置により、カセット110内のウェハ200が垂直姿勢となり、かつ、カセット110のウェハ出し入れ口が上方向を向くよう、カセット110が載置されるようになっている。

【0025】

筐体111内の前後方向の略中央下部には、カセット棚(基板収容器載置棚)105が設置され、カセット棚105は、複数段および複数列で複数個のカセット110を保管し、カセット110内のウェハ200を出し入れ可能に配置されている。カセット棚105は、スライドステージ(水平移動機構)106上に横方向に移動可能に設置されている。また、カセット棚105の上方にはバッファ棚(基板収容器保管棚)107が設置され、バッファ棚107にもカセット110が保管されるようになっている。

【0026】

カセットステージ114とカセット棚105との間には、カセット搬送装置(基板収容器搬送装置)118が設置されている。カセット搬送装置118は、カセット110を保持した状態で昇降可能なカセットエレベータ(基板収容器昇降機構)118aと、搬送機構としてのカセット搬送機構(基板収容器搬送機構)118bとを備えている。カセットエレベータ118aおよびカセット搬送機構118bの連続動作により、カセットステージ114,カセット棚105およびバッファ棚107の間で、カセット110を搬送できるようになっている。

【0027】

カセット棚105の後方には、ウェハ移載機構(基板移載機構)125が設置されている。ウェハ移載機構125は、ウェハ200を水平方向に回転ないし直動可能なウェハ移載装置(基板移載装置)125aおよびウェハ移載装置125aを昇降させるためのウェハ移載装置エレベータ(基板移載装置昇降機構)125bを備えている。図1に模式的に示すように、ウェハ移載装置エレベータ125bは、筐体111の前方に向かう右側部分に設置されている。これらのウェハ移載装置エレベータ125bおよびウェハ移載装置125aの連続動作により、ウェハ移載装置125aに設けたツイーザ(基板保持具)125cが、基板処理装置101のサセプタ保持機構(図示せず)にあるサセプタ218(図2参照)に対して、ウェハ200を装填(チャージング)および脱装(ディスチャージング)するようになっている。

【0028】

図2,図3に示すように、サセプタ218は円盤形状に形成され、環状の周縁部218aと円形状の中央部218bとを備えている。周縁部218aの厚み寸法は、中央部218bの厚み寸法に比して略2倍の厚み寸法に設定され、周縁部218aと中央部218bとの間には段差部218cが形成されている。つまりサセプタ218は、中央部218bが窪んだ凹形状となっている。中央部218bには、ウェハ移載機構125のツイーザ125cの動作によって、中央部218bの軸心に合わせて円盤形状のウェハ200が保持されている。ウェハ200の外周側と周縁部218aの内周側との間には環状隙間が形成され、つまりウェハ200の直径寸法は中央部218bの直径寸法よりも小さい直径寸法となっている。また、ウェハ200の厚み寸法は、中央部218bの厚み寸法と略同じ厚み寸法に設定され、これによりウェハ200は、サセプタ218を側面から見た際に、周縁部218aによって略隠れるようになっている。

【0029】

サセプタ218の中央部218bには、断面が略T字形状(フランジ形状)に形成された3つのピン孔PHが設けられ、各ピン孔PHは中央部218bの周方向に沿って60°間隔(等間隔)で設けられている。ただし、ピン孔PHの数は3つに限らず、4つ以上設けても良い。各ピン孔PHには、ウェハ200をサセプタ218から分離する際にウェハ200を支持する支持部材MTが装着されており、各支持部材MTは、各ピン孔PHと同様に断面が略T字形状に形成され、各ピン孔PHに対して図3中上方側に着脱自在となっている。ここで、各支持部材MTおよび各ピン孔PHをフランジ形状とすることで、各支持部材MTの図3中下方側への脱落を防止している。

【0030】

サセプタ218は加熱体としての機能を備え、ウェハ200およびその周辺雰囲気(処理炉202内)を加熱するようになっている。サセプタ218は、炭化シリコン(SiC)等で表面が被覆された導電性材料(カーボンやカーボングラファイト等)により形成され、表面を被覆することでサセプタ218の母材となる導電性材料からの不純物の放出を抑制している。ここで、サセプタ218は、円盤形状のウェハ200をその全域に亘って均一に加熱するために、円盤形状に形成するのが望ましいが、楕円形状に形成したり、多角形形状(例えば正六角形形状等)に形成したりすることもできる。また、サセプタ218の周縁部218aの外周側を、図3に示すように略直角の角部を有するよう形成したが、断面が略円弧形状となるように形成したり、断面が鋭角状となるよう尖らせたりしても良い。この場合、サセプタ218の水平方向から供給される処理ガスを、ウェハ200に導入し易くできる等のメリットが得られる。

【0031】

基板処理装置101のサセプタ保持機構には、図4に示すように突き上げピン昇降機構UDUが設けられ、この突き上げピン昇降機構UDUには3つの突き上げピンPN(図示では2つ)が備えられている。各突き上げピンPNは、ウェハ200をサセプタ218から分離させるためのもので、突き上げピン昇降機構UDUにより昇降駆動される。突き上げピン昇降機構UDUの具体的な動作は、まず、各突き上げピンPNをサセプタ218の各ピン孔PHに装着された各支持部材MTにそれぞれ接触するよう位置決めし、その後、突き上げピン昇降機構UDUを上昇駆動させる。すると、図4に示すように、各突き上げピンPNと各支持部材MTとが一体となり、各ピン孔PHから各支持部材MTが外れて、各支持部材MTおよびウェハ200が上昇する。これによりウェハ200はサセプタ218から分離され、ウェハ200をサセプタ218から脱装することができる。

【0032】

ここで、ウェハ200をサセプタ218から分離する際に、ウェハ200に与えるダメージを低減させるため、図3,図4に示すように各支持部材MTをフランジ形状とし、ウェハ200との接触部分を大きくしている。また、ウェハ200をサセプタ218に保持させた状態(図3参照)のもとで、各ピン孔PHからの放熱を抑制するために、各支持部材MTは各ピン孔PHに対して略隙間無く装着されるようにしている。

【0033】

基板処理装置101は、サセプタ保持機構の他に、サセプタ移動機構(図示せず)も備えている。サセプタ移動機構は、サセプタ保持機構とボート(基板保持体)217との間において、ウェハ200を保持したサセプタ218をボート217に複数積載するように、装填(チャージング)および脱装(ディスチャージング)するように構成されている。

【0034】

図5〜図7に示すように、ボート217は、ウェハ200を保持した複数枚(例えば50枚〜100枚程度)のサセプタ218を、その中心を揃えて長手方向(垂直方向)に複数段整列させた状態で、それぞれ水平に積載保持できるよう構成されている。つまり、ウェハ200は、サセプタ218を介してボート217に複数積載されるようになっている。

【0035】

ボート217は、各サセプタ218を保持する保持体として機能するもので、円盤状の底板217aと、円盤状の天板217bと、底板217aと天板217bとを連結する3本の支柱PRとから構成されている。また、各支柱PRのサセプタ218(ウェハ200)側、つまりボート217の中心軸側には、複数の保持部HUが突出して形成され、各保持部HUにはサセプタ218がそれぞれ載置されるようになっている。各保持部HUは、各支柱PRの軸方向に沿って等間隔で複数設けられ、各保持部HUの各支柱PRの軸方向に沿う間隔は、サセプタ218の厚み寸法よりも長い距離となるよう設定され、これによりウェハ200の一側面(図7中上側面)の全域に処理ガスが行き渡るようにしている。なお、各支柱PR,各保持部HU,底板217aおよび天板217bは、それぞれ耐熱材料としての石英(SiO2)材により形成されている。また、各支柱PRを3本設けたものを例示したが、サセプタ218をボート217の横方向からセット可能であれば、4本以上の支柱PRを設けることもできる。

【0036】

図1に示すように、バッファ棚107の後方には、清浄化した雰囲気であるクリーンエアを基板処理装置101内へ供給するために、供給ファンおよび防塵フィルタで構成されたクリーンユニット134aが設けられ、クリーンユニット134aはクリーンエアを筐体111の内部に流通させるよう構成されている。また、ウェハ移載装置エレベータ125b側とは反対側、つまり筐体111の前方に向かう左側部分には、ウェハ200を保持したサセプタ218等にクリーンエアを供給するように、供給ファンおよび防塵フィルタで構成されたクリーンユニット(図示せず)が設置されている。そして、このクリーンユニットから吹き出されたクリーンエアは、ウェハ200を保持したサセプタ218等を通過した後に、図示しない排気装置に吸い込まれて、筐体111の外部へ排気されるようになっている。

【0037】

ウェハ移載装置(基板移載装置)125aの後方には、大気圧未満の圧力(以下、負圧という)を維持可能な気密性能を有する耐圧筐体140が設置されている。この耐圧筐体140により、ボート217を収容可能な容積を有するロードロック方式の待機室であるロードロック室(移載室)141が形成されている。

【0038】

耐圧筐体140の正面壁140aにはウェハ搬入搬出口(基板搬入搬出口)142が設けられ、ウェハ搬入搬出口142はゲートバルブ(基板搬入搬出口開閉機構)143によって開閉されるようになっている。耐圧筐体140の一対の側壁にはロードロック室141内に不活性ガス(窒素ガス等)を導入するためのガス供給管144が接続されている。また、耐圧筐体140の一対の側壁には、ロードロック室141から不活性ガス等を排気し、当該ロードロック室141内を負圧にするためのガス排気管(図示せず)がそれぞれ接続されている。

【0039】

ロードロック室141の上方には、内部で基板を処理する処理容器としての処理炉202が設けられている。処理炉202は筒状に形成され、その下端部は炉口シャッタ(炉口ゲートバルブ,炉口開閉機構)147により開閉されるよう構成されている。

【0040】

図1に模式的に示すように、ロードロック室141には、ボート217を昇降させるためのボートエレベータ(支持体保持体昇降機構)115が設置されている。ボートエレベータ115に連結された連結具としてのアーム(図示せず)には、蓋体としてのシールキャップ219が水平に据え付けられ、シールキャップ219はボート217を垂直に支持し、処理炉202の下端部を閉塞可能なように構成されている。

【0041】

基板処理装置101を構成する各駆動部、つまりアクチュエータ等の電気部品は、図1に示すようにコントローラ240と電気的に接続され、コントローラ240は、基板処理装置101を構成する各駆動部の動作を、所定の制御ロジックに基づき制御するようになっている。

【0042】

<基板処理装置の動作>

基板処理装置101は、概ね上述のように構成され、以下、基板処理装置101の動作、特にウェハ200の処理炉202に対する搬入搬出動作について説明する。

【0043】

図1に示すように、カセット110がカセットステージ114に供給されるのに先立ち、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112から筐体111内に搬入され、カセットステージ114上に載置される。このとき、カセットステージ114上に載置されるウェハ200は垂直姿勢となっており、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置される。

【0044】

次に、カセット110は、カセット搬送装置118によって、カセットステージ114から取り上げられるとともに、カセット110内のウェハ200が水平姿勢となり、かつ、カセット110のウェハ出し入れ口が筐体111の後方を向くように、筐体111の後方に向けて90°回転させられる。続いて、カセット110は、カセット搬送装置118によって、カセット棚105あるいはバッファ棚107の指定された位置へ自動的に搬送され、受け渡される。つまり、カセット110は、バッファ棚107に一時的に保管された後、カセット搬送装置118によってカセット棚105に移載されるか、あるいは、直接、カセット棚105に搬送される。

【0045】

その後、スライドステージ106は、カセット棚105を水平移動させ、移載の対象となるカセット110をウェハ移載装置125aに対峙するように位置決めする。ウェハ200は、ウェハ移載装置125aのツイーザ125cによって、カセット110からウェハ出し入れ口を通じてピックアップされる。このとき、サセプタ保持機構では、突き上げピン昇降機構UDUが上昇駆動され、各突き上げピンPNが上昇される(図4参照)。続いて、各突き上げピンPNと一体となった各支持部材MT上に、ウェハ移載装置125aの駆動によりウェハ200が載置される。そして、突き上げピン昇降機構UDUが下降駆動され、ウェハ200を載置した突き上げピンPNが下降して、図3に示すようにウェハ200がサセプタ218上に保持される。その後、ウェハ移載装置125aはカセット110に戻り、次のウェハ200をサセプタ保持機構に装填する。

【0046】

次に、予め内部が大気圧状態とされていたロードロック室141のウェハ搬入搬出口142がゲートバルブ143の動作により開放されると、サセプタ移動機構の駆動により、サセプタ保持機構からウェハ200を保持したサセプタ218(図3参照)が脱装される。その後、サセプタ移動機構の駆動により、サセプタ保持機構から脱装したサセプタ218を、ウェハ搬入搬出口142を通じてロードロック室141内に搬入し、ボート217に装填する。その後、サセプタ移動機構はサセプタ保持機構に戻り、ウェハ200を保持した次のサセプタ218をピックアップする。そして、サセプタ移動機構は、当該動作を繰り返すことで次々とウェハ200を保持したサセプタ218をボート217に装填していく。これにより、図7に示すように、ウェハ200を保持した各サセプタ218は、ボート217の各保持部HUにそれぞれ保持されて水平状態となる。

【0047】

次に、予め指定された枚数のサセプタ218(ウェハ200)がボート217に装填されると、ウェハ搬入搬出口142がゲートバルブ143によって閉じられる。その後、処理炉202の下端部が炉口シャッタ147によって開放される。続いて、各サセプタ218が装填されたボート217およびシールキャップ219が、ボートエレベータ115の駆動により上昇し、ボート217が処理炉202内へ搬入(ローディング)されるとともに、シールキャップ219により処理炉202の下端部が閉塞される。

【0048】

ボート217のローディング後は、処理炉202内において各ウェハ200に任意の処理が実施される。各ウェハ200の処理後は、ボートエレベータ115の駆動により、シールキャップ219が下降して処理炉202の下端部が開放されるとともに、ボート217が処理炉202から引き出される。その後は、概ね上述した動作と逆の動作を辿って、処理済みの各ウェハ200を収納したカセット110が、筐体111の外部に取り出される。

【0049】

<処理炉の構成>

次に、基板処理装置101を形成する処理炉202について、図面を参照しながら説明する。図8は図1の基板処理装置の処理炉内と処理炉周辺の概略を示す断面図を、図9は図8のC−C線に沿う断面図を、図10(a)は処理ガス供給部の詳細図,(b)は処理ガス排出部の詳細図を、図11(a)は不活性ガス供給部の詳細図,(b)は不活性ガス排出部の詳細図をそれぞれ表している。

【0050】

図8に示すように、処理炉202は、アウターチューブ205,インナーチューブ230およびマニホールド209を備えている。アウターチューブ205は、耐熱材料としての石英(SiO2)材により有底の筒状に形成され、上端が閉塞し下端が開口している。アウターチューブ205の下方には、アウターチューブ205と同心円状にマニホールド209が設けられている。マニホールド209は、例えば、石英(SiO2)材若しくはステンレス材等から筒状に形成され、上端および下端の双方が開口している。

【0051】

マニホールド209は、シール部材としての環状シール267を介してアウターチューブ205を支持しており、マニホールド209とアウターチューブ205との間は気密に保持されている。マニホールド209は、ステンレス材等から筒状に形成されたベース部材250に支持され、これによりアウターチューブ205は、基板処理装置101に対して垂直に据え付けられた状態となっている。ただし、マニホールド209は、特にアウターチューブ205と別体で設ける場合に限定されず、アウターチューブ205と一体化することもできる。

【0052】

アウターチューブ205の内側にはインナーチューブ230が設けられ、インナーチューブ230は耐熱材料としての石英(SiO2)材で形成され、アウターチューブ205と同様に有底の筒状をなしている。インナーチューブ230は、アウターチューブ205と同心円状に設けられ、インナーチューブ230とアウターチューブ205との間には環状の間隙SP1が形成されている。インナーチューブ230の内側には処理室201が形成され、当該処理室201にはボート217が収容されている。ボート217の中心軸は、処理炉202の中心軸と一致した状態となっている。

【0053】

インナーチューブ230の側壁部230aには、処理ガス(図示せず)を処理室201内に供給するための処理ガス供給管300が設けられている。また、インナーチューブ230の側壁部230aには、複数のガス供給口230bが設けられ、処理ガス供給管300を介して処理室201内に処理ガスが供給される。処理ガス供給管300は間隙SP1内に配置され、処理ガス供給管300の他端側は、インナーチューブ230の下端部分で直角に折り曲げられ、マニホールド209およびベース部材250を貫通して外部に延在している。ここで、処理ガス供給管300とマニホールド209およびベース部材250との間には、それぞれシール部材(図示せず)が設けられ、これにより気密が保持されている。

【0054】

インナーチューブ230の下端側は、シール部材としての環状シール268を介してマニホールド209に支持され、これによりマニホールド209とインナーチューブ230との間は気密に保持されている。つまり、間隙SP1は、各環状シール267,268によって外部から遮断されている。

【0055】

マニホールド209の軸方向に沿う処理ガス供給管300側とは反対側(図中下側)には、処理室201内を通過した処理ガスを外部に排出するための処理ガス排出管301の一端側が接続されている。処理ガス排出管301は、処理ガス供給管300に対して略平行に設けられ、処理ガス排出管301の他端側は、ベース部材250を貫通して外部に延在している。ここで、処理ガス排出管301とマニホールド209およびベース部材250との間には、それぞれシール部材(図示せず)が設けられ、これにより気密が保持されている。ここで、処理ガス供給管300および処理ガス排出管301は、いずれも耐熱材料としての石英(SiO2)材で形成されている。

【0056】

マニホールド209の下方には、マニホールド209の下端の開口部分を気密に閉塞するための炉口蓋体として、シールキャップ219が設けられている。シールキャップ219は、例えばステンレス等の金属材料により略円盤形状に形成されている。シールキャップ219は、処理炉202の外部に設けた昇降機構としての昇降モータ(図示せず)によって垂直方向に移動し、これによりボート217を処理室201に対して搬入搬出できるようになっている。なお、シールキャップ219には、回転機構によって回転可能な回転軸(図示せず)が貫通しており、当該回転軸の一端側は、ボート217に一体回転可能に設けた断熱筒216に接続されている。これにより、回転機構を回転駆動することで回転軸および断熱筒216を介してボート217が回転し、ひいては各ウェハ200を処理室201内で回転させることができる。

【0057】

ボート217の下部には、例えば、耐熱性材料としての石英(SiO2)材により略円筒形状に形成された断熱筒216が配置され、断熱筒216を設けることにより、誘導加熱装置206による誘導加熱で生じた熱が回転機構等の駆動機構側(図中下側)に伝わり難くしている。ただし、断熱筒216は、ボート217と別体として設けずに、ボート217の下部に一体に設けても良い。また、断熱筒216に代えて、あるいは断熱筒216に加えて、ボート217の下部、あるいは断熱筒216の下部に複数枚の断熱板を設けるように構成しても良い。

【0058】

なお、ボート217は、ウェハ200の成膜処理時における膜中への不純物の混入を抑制するために高純度で汚染物を放出しない材料,かつ断熱筒216の熱劣化を抑制すべく熱伝導率の低い材料,かつウェハ200への熱影響を極力抑制するために誘導加熱装置206により誘導加熱されない材料で形成するのが望ましい。そこで、本実施の形態においては、これらの条件を満足するようボート217を石英(SiO2)材により形成している。

【0059】

処理炉202の周囲には、当該処理炉202を包囲するよう筒状の誘導加熱装置206が設けられている。誘導加熱装置206は、高周波電流を印加することにより各ウェハ200を輻射熱により加熱するもので、誘導加熱部としてのRFコイル2061と、RFコイル2061を保持する筒状のコイル筐体2062とを備えている。RFコイル2061は高周波電源(図示せず)に接続され、この高周波電源により、RFコイル2061には高周波電流が流れるようになっている。

【0060】

コイル筐体2062は、例えばステンレス材等により筒状に形成され、その上端側には開口部2063が形成されている。コイル筐体2062の下端側は、シール部材としての環状シール269および支持板270を介してベース部材250に支持されている。コイル筐体2062の内壁側にはRFコイル2061が設けられ、RFコイル2061は、コイル筐体2062の内壁に設けたコイル支持部(図示せず)により支持されている。コイル支持部は、RFコイル2061とコイル筐体2062との間に所定の隙間を形成するようになっている。

【0061】

RFコイル2061は螺旋状に形成され、コイル筐体2062の軸方向に沿って複数の領域(ゾーン)に区分けされている。例えば、コイル筐体2062の下方側のゾーンから、RFコイルL,RFコイルCL,RFコイルC,RFコイルCU,RFコイルUというように5つのゾーンに区分けされている。これらの5つのゾーンに区分けされたRFコイルL,RFコイルCL,RFコイルC,RFコイルCU,RFコイルUは、それぞれ独立して制御可能となっている。

【0062】

マニホールド209,ベース部材250および支持板270は、スカベンジャー260を形成している。スカベンジャー260は、処理ガスの漏れを捕獲するとともに、内部で不活性ガス(窒素ガス等)を混合し、漏れた処理ガスを希釈するものである。

【0063】

ベース部材250の下端側には、スカベンジャー260内に不活性ガスを供給するための不活性ガス供給ノズル261が接続されている。不活性ガス供給ノズル261から供給された不活性ガス(図示せず)は、スカベンジャー260内から、環状シール267と環状シール269との間の間隙SP2を介して、アウターチューブ205とコイル筐体2062との間に流出するようになっている。また、スカベンジャー260内の不活性ガスは、支持板270に設けた貫通孔271(図9参照)を介して、コイル筐体2062と包囲部材280との間にも流出するようになっている。

【0064】

誘導加熱装置206の周囲には、処理炉202および誘導加熱装置206を包囲するよう包囲部材280が設けられている。図9に示すように包囲部材280は、断面が八角形形状に形成され、互いに対向する壁部としての長辺部281と短辺部282とを備えている。包囲部材280は、銅板を屈曲成形することにより八角形形状に形成され、長手方向両端側(図中上下側)が開口した中空状となっている。包囲部材280の長手方向一端側(図中上側)には開口部283が形成され、包囲部材280の長手方向他端側(図中下側)は、ベース部材250に一体に設けたベース板251に固定されている。

【0065】

包囲部材280は、誘導加熱装置206のRFコイル2061から放射される誘導磁場が、その周囲にある収納筐体290に到達するのを阻止するもので、これによりステンレス材料等よりなる収納筐体290が加熱されるのを防止している。ここで、包囲部材280には誘導電流が流れるが、包囲部材280は銅製であるためその抵抗値が小さく、包囲部材280の発熱は抑制される。ここで、包囲部材280を断面が八角形形状となるよう形成したが、熱源としてのRFコイル2061からの距離を等しくして、包囲部材280の局所的な加熱を防止するためにも円筒形状とするのがより望ましい。

【0066】

包囲部材280の長手方向一端側には接続孔284が設けられ、当該接続孔284は略長方形形状に形成されている。接続孔284は、包囲部材280の短辺部282に設けられ、接続孔284には、図9に示すように不活性ガスを外部に排出するための不活性ガス排出管(ガス配管)291の一端側が接続されている。

【0067】

包囲部材280の周囲には、処理炉202および包囲部材280を収納する収納筐体290が設けられている。収納筐体290は、図9に示すように断面が略正方形形状に形成され、その内部にはヒータ室HRが形成されている。収納筐体290と包囲部材280との間には所定寸法の間隙SP3が形成され、包囲部材280と処理炉202との間には所定寸法の間隙SP4が形成されている。包囲部材280は、処理炉202と収納筐体290との間で収納筐体290寄りに配置され、これにより間隙SP3の容積の方が間隙SP4の容積よりも小さくなっている。間隙SP3と間隙SP4とは、包囲部材280の開口部283(図8参照)を介して互いに接続され、間隙SP3は本発明における第1間隙を構成し、間隙SP4は本発明における第2間隙を構成している。

【0068】

収納筐体290の側部には、図9に示すようにラジエターボックス293が設けられ、当該ラジエターボックス293の内部には、不活性ガス排出装置350が設けられている。不活性ガス排出装置350には、不活性ガス排出管291の他端側が接続され、不活性ガス排出管291は収納筐体290の壁部290aを貫通している。なお、不活性ガス排出管291と壁部290aとの間にはシール部材(図示せず)が設けられ、これにより両者間の気密を保持している。これにより、不活性ガス排出管291は、包囲部材280内と収納筐体290外とを連通するようになっている。

【0069】

収納筐体290は、図8に示すように、底壁部292を備える有底状に形成され、上端部分が閉塞し下端部分が開口している。収納筐体290の下端部は、シール部材(図示せず)を介してベース板251に取り付けられ、これにより気密を保持している。

【0070】

収納筐体290の底壁部292には、非常時用の圧力開放口292a(図15参照)と、当該圧力開放口292aを開閉する圧力開放口開閉装置400とが設けられている。何らかの理由で、ヒータ室HR内で爆発が発生した場合には、ヒータ室HR内が高圧となり、基板処理装置101の比較的強度の弱い箇所が変形または破損する虞がある。このように、基板処理装置101が損傷するのを最小限に抑えるために、圧力開放口開閉装置400は、ヒータ室HR内が所定圧力以上となった際に圧力開放口292aを開き、ヒータ室HRの内部圧力を外部に開放するになっている。

【0071】

圧力開放口開閉装置400は、図8に示すように、圧力開放口292aを開閉する開閉体401と、この開閉体401を圧力開放口292aに向けて常時押圧する一対のスプリング402と、各スプリング402の端部を支持する台座403と、各スプリング402の押圧力、つまり圧力開放口開閉装置400が作動する圧力を調整するための一対の調整ノブ404とから形成されている。

【0072】

ベース板251の間隙SP3と対向する部分には、一対の不活性ガス供給ノズル252が接続されている。各不活性ガス供給ノズル252から供給された不活性ガス(図示せず)は、包囲部材280と収納筐体290との間の間隙SP3内に供給され、間隙SP3を通って包囲部材280の開口部283に向けて流れるようになっている。ただし、各不活性ガス供給ノズル252のベース板251への接続方法としては、各不活性ガス供給ノズル252から吐出される不活性ガスが、間隙SP3内を螺旋状に流れて開口部283に向かうような接続方法としても良い。

【0073】

図8,図10(a)に示すように、処理ガス供給管300の他端側には、ガス管311を介して処理ガス供給装置310が接続されている。処理ガス供給装置310は、3つのバルブ177,178,179,ガス流量制御装置としての3つのMFC(Mass Flow Controller)183,184,185および第1のガス供給源180,第2のガス供給源181,第3のガス供給源182を備えている。ガス管311は上流側で3つに分岐しており、各バルブ177,178,179,各MFC183,184,185および各ガス供給源180,181,182は、分岐したガス管311のそれぞれに対応して一組ずつ設けられている。各MFC183,184,185および各バルブ177,178,179には、コントローラ240が電気的に接続され、当該コントローラ240により供給するガスの流量が所望の流量となるよう所望のタイミングで制御される。ガス管311は上流側でさらに分岐(図示せず)され、バルブおよびMFCを介して不活性ガス供給源(図示せず)に接続されている。

【0074】

図8,図10(b)に示すように、処理ガス排出管301の他端側には、ガス管321を介して処理ガス排出装置320が接続されている。処理ガス排出装置320は、圧力検出器としての圧力センサ241,圧力調整器としてのAPC(Automatic Pressure Control)バルブ242および真空ポンプ等の真空排気装置246を備え、これらはこの順序でガス管321の下流側に接続されている。圧力センサ241およびAPCバルブ242には、コントローラ240が電気的に接続され、当該コントローラ240は、圧力センサ241により検出された圧力に基づいてAPCバルブ242の開度を調節し、これにより処理室201内の圧力が所望の圧力となるよう所望のタイミングにて制御される。

【0075】

図8,図11(a)に示すように、不活性ガス供給ノズル252,261には、ガス管331,341を介して間隙SP3,SP4に不活性ガスを供給する第一不活性ガス供給装置330,第二不活性ガス供給装置340がそれぞれ接続され、第一,第二不活性ガス供給装置330,340はいずれも同様に構成されている。第一,第二不活性ガス供給装置330,340は、バルブ332,342,MFC333,343および不活性ガス供給源334,344をそれぞれ備え、これらはこの順序で各ガス管331,341の上流側に接続されている。MFC333,343およびバルブ332,342には、コントローラ240の不活性ガス供給量制御部(ガス供給量制御部)243が電気的に接続され、当該不活性ガス供給量制御部243によって、供給する不活性ガスの流量が所望の流量となるよう所望のタイミングで制御される。ここで、第一不活性ガス供給装置330は本発明における第一ガス供給部を構成し、第二不活性ガス供給装置340は本発明における第二ガス供給部を構成している。

【0076】

図8,図9,図11(b)に示すように、不活性ガス排出管291の他端側には、不活性ガス排出装置350が接続されている。不活性ガス排出装置350は、ヒータ室HR内の圧力を検出する圧力センサ351,ヒータ室HR内から排出される不活性ガスの温度を下げるラジエータ352,ヒータ室HR内のガス濃度を検出するガス検知器353,ヒータ室HR内から排出される不活性ガスの排出量を調整する流量調整バルブ354を備え、これらはこの順序で不活性ガス排出管291の下流側に接続されている。また、不活性ガス排出管291の下流側には、流量調整バルブ354と並列にダンパ355が設けられ、当該ダンパ355は、例えばヒータ室HR内の急激な圧力変動を抑えるようになっている。圧力センサ351,ガス検知器353および流量調整バルブ354には、コントローラ240が電気的に接続され、当該コントローラ240は、ヒータ室HR内の圧力に応じて流量調整バルブ354を所望のタイミングで制御するとともに、ヒータ室HR内のガス濃度に応じて一対の第一不活性ガス供給装置330を所望のタイミングでフィードバック制御する。ここで、不活性ガス排出管291を接続する接続孔284は、収納筐体290ではなく、その内側の包囲部材280に設けられている方が望ましい。収納筐体290側に接続孔284を設けると、間隙SP4を介して流れてきた不活性ガスが流路の狭く、滞留が発生しやすい間隙SP3に向かって流れてくる。一方、包囲部材280側に接続孔284を設けると、間隙SP4を介して流れてきた不活性ガスは、そのまま接続孔284を介して不活性ガス排出管291から排出される。また、間隙SP3を介して流れてきた不活性ガスは、間隙SP4に向かって流れ、不活性ガス排出管291から排出されることになるが、間隙SP4は、流路や容積が大きく、不活性ガスや漏洩ガスが滞留しにくいため、より確実に漏洩ガスを排気することができる。

【0077】

<基板の製造工程>

次に、基板処理装置101を使用した半導体デバイスの製造工程の一工程における基板の製造工程について、図面を参照しながら説明する。図12は図8の破線円D部分の部分拡大図を、図13は図8の破線円E部分の部分拡大図を、図14は図8の破線円F部分の部分拡大図を、図15(a),(b)は圧力開放バルブの詳細構造および作動状態を説明する説明図をそれぞれ表している。

【0078】

本実施の形態では、基板の製造工程の一工程として、ウェハ等の基板上に、エピタキシャル成長法を使用してシリコン(Si)等の半導体膜を形成する方法(半導体装置の製造方法)について説明する。なお、本実施の形態では、半導体装置の製造方法を例に説明するが、本実施の形態で開示される基板の製造方法は、半導体装置の製造方法に限定されるものではない。例えば、第1導電型(例えばp型)の半導体基板であるウェハ等の基板上に、第1導電型とは反対導電型の第2導電型(例えばn型)のエピタキシャル成長法を使用してシリコン(Si)等の半導体膜を成膜し、pn接合を形成する太陽電池の製造方法に適用することもできる。

【0079】

本実施の形態においては、以下に述べる〔スタンバイ工程〕,〔ボートローディング工程〕,〔真空排気工程(1)〕,〔圧力制御工程〕,〔昇温工程〕,〔成膜工程〕,〔真空排気工程(2)〕および〔ボートアンローディング工程〕を経て、各ウェハ200を処理するようになっている。

【0080】

〔スタンバイ工程〕

まず、図8に示す処理室201内にボート217を搬入する前段階として、処理室201はスタンバイ状態となっている。ここで、スタンバイ状態とは、ボート217が処理炉202の真下にあるロードロック室141(図1参照)に配置され、ウェハ200を保持した各サセプタ218をボート217に装填した状態を指している。

【0081】

〔ボートローディング工程〕

ウェハ200を保持した各サセプタ218がボート217に装填されると、ボート217は、スタンバイ状態から上昇駆動されて処理炉202内に搬入、つまりインナーチューブ230内に搬送(ボートローディング)される。その後、シールキャップ219は処理炉202を密封した状態となる。このとき、処理炉202内の内部圧力は、例えば、760Torr(=760×133.3Pa)となっている。

【0082】

〔真空排気工程(1)〕

ボートローディングに引き続き、処理炉202内に不活性ガスとして、例えば、N2(窒素)ガスが供給され、処理炉202内を不活性ガスに置換する。なお、不活性ガスは、ガス管311の上流側に接続した不活性ガス供給源から、処理ガス供給管300を介して供給される。その後、処理炉202内を不活性ガスで満たして、かつ所望の圧力となるよう、ガス管321の下流側に接続した真空排気装置246(図10(b)参照)を作動させ、真空引きにより処理炉202内を減圧する。

【0083】

〔圧力制御工程〕

真空引きに引き続き、処理炉202内の圧力を圧力センサ241で測定し、測定した圧力に基づいてAPCバルブ242がフィードバック制御される。この時、ガス管311に接続した不活性ガス供給源からは、不活性ガスとして、例えばN2ガスが、処理ガス供給管300を介して供給される。この圧力制御により処理炉202内の圧力は、16000Pa〜93310Paの範囲から選択される処理圧力のうち、一定の処理圧力に調整される。例えば、200Torr〜700Torr(200×133.3Pa〜700×133.3Pa)となる。なお、処理炉202内の圧力は、各ウェハ200の処理を終えるまで一定の処理圧力に維持される。

【0084】

〔昇温工程〕

そして、各ウェハ200を所望の温度とするよう誘導加熱装置206に高周波電流を印加し、RFコイル2061から放射される誘導磁場により各サセプタ218に誘導電流(渦電流)を生じさせる。つまり、誘導加熱装置206に高周波電流を流すことで被誘導体である各サセプタ218には渦電流が発生し、これにより各サセプタ218は昇温される。これにより、各サセプタ218からの輻射熱で各ウェハ200が加熱される。ここで、サセプタ218においては、その周縁部218aから中央部218bに熱伝導により熱が伝達し、これによりサセプタ218の全域を均等に加熱できる。このように、基板処理装置101では、誘導加熱により各ウェハ200を加熱するコールドウォール方式を採用している。コールドウォール方式においては、各ウェハ200を誘導加熱で効率的に加熱できるよう、被誘導体である各サセプタ218にウェハ200をそれぞれ保持させている。つまり、サセプタ218は、ウェハ200を保持する機能に加えて、誘導電流により加熱される加熱源としての機能も備えている。

【0085】

各ウェハ200を加熱する際、コントローラ240は、処理炉202内の温度が所望の温度分布となるよう放射温度計(図示せず)により検出した温度情報を監視しており、この温度情報に基づいて誘導加熱装置206への通電具合をフィードバック制御する。ここで、処理炉202内を昇温する際には、処理ガス供給管300も加熱される。したがって、処理ガス供給管300内を流れる処理ガスも加熱され、各ウェハ200に供給される処理ガスの温度を、成膜に最適な温度に昇温させることができる。例えば、原料ガスとしてSiHCl3(トリクロロシラン)、キャリアガスとして水素(H2)を用いる場合には、各サセプタ218を1150℃以上となるように誘導加熱する。さらに、各ウェハ200は、700℃〜1200℃の範囲から選択される処理温度のうち、一定の温度で加熱される。

【0086】

〔成膜工程〕

各ウェハ200の加熱処理においては、ボート217を回転駆動することで各ウェハ200を処理室201内で回転させている。その後、各ウェハ200の温度が安定したところで、第1のガス供給源180,第2のガス供給源181,第3のガス供給源182からそれぞれ処理ガスを供給する。そして、各ガス供給源181,182,183からの処理ガスが所望の流量となるよう各MFC183,184,185の開度が調節された後、各バルブ177,178,179が開かれる。これにより、図10(a)の矢印(1)に示すように、それぞれの処理ガスがガス管311を通って混合され、処理ガス供給管300に流入する。ここで、処理ガス供給管300を流れる処理ガスにより、当該処理ガス供給管300内において成膜されるのを抑えるために、処理ガス供給管300の温度は1000°以下となるよう温度調整される。

【0087】

ここで、第1のガス供給源180,第2のガス供給源181,第3のガス供給源182には、Si系およびSiGe(シリコンゲルマニウム)系の原料ガスとしてSiH2Cl2(ジクロロシラン),SiHCl3(トリクロロシラン),SiCl4(四塩化ケイ素)等,ドーピングガスとしてB2H6(ジボラン),BCl3(三塩化ホウ素),PH3(ホスフィン)等,キャリアガスとして水素(H2)がそれぞれ封入されている。

【0088】

処理炉202内に供給された処理ガスは、各ウェハ200間を通過して各ウェハ200の表面上に行き渡った後、処理ガス排出管301に到達し、図10(b)の矢印(2)に示すように、処理ガス排出管301からガス管321に排出される。このとき、処理ガスは各ウェハ200間を通過する際に各サセプタ218によって加熱されるとともに、加熱された各ウェハ200と接触する。これにより、各ウェハ200の表面上にエピタシャル成長によりシリコン(Si)などの半導体膜が形成される。

【0089】

〔真空排気工程(2)〕

成膜処理を終えると、誘導加熱装置206への高周波電流の印加を停止させる等して、処理炉202内の温度を低下させる。そして、処理炉202内を所望の圧力とすべく真空排気装置246を作動させて、処理室201内の雰囲気を外部に排出(真空引き)して処理炉202内を減圧する。その後、不活性ガス供給源から不活性ガスとして、例えば、N2ガスを処理炉202内に供給して処理炉202内を不活性ガスに置換し、処理炉202内の圧力を常圧に復帰させる。

【0090】

〔ボートアンローディング工程〕

次いで、シールキャップ219を下降させることにより、処理炉202が開口するとともに、処理済の各ウェハ200がボート217に保持された状態で処理室201からロードロック室141(図1参照)に向けて搬出(ボートアンローディング)される。そして、処理済の各ウェハ200をボート217から取り出せる状態となる(ウェハディスチャージ)。その後、基板処理装置101はスタンバイ状態に復帰する。以上のようにして、各ウェハ200の表面上に半導体膜を形成することができる。

【0091】

<漏洩ガスの希釈化処理>

基板処理装置101は、上記各工程を経て各ウェハ200を処理するが、これに加えてヒータ室HR(収納筐体290)内の雰囲気を不活性ガスに置換する処理、つまり漏洩ガスの希釈化処理も行うようになっている。この漏洩ガスの希釈化処理は、上記各工程と並行して常時行うようにしても良く、この場合には処理炉202の周辺を不活性ガスで冷却できるというメリットがある。その一方で、漏洩ガスの希釈化処理を、ヒータ室HR内に処理ガスが漏洩し得る〔成膜工程〕でのみ行うようにすることもできる。

【0092】

図11(a)に示すように、各不活性ガス供給源334,344からの不活性ガス(N2ガス等)が所望の流量となるよう各MFC333,343の開度が調節された後、各バルブ332,342が開かれる。これにより、図中矢印(3)に示すように、不活性ガスが各ガス管331,341に流入し、各不活性ガス供給ノズル252,261に到達する。一対の不活性ガス供給ノズル252から吐出された不活性ガスは、図12の矢印(4)に示すように、収納筐体290と包囲部材280との間の間隙SP3に供給される。

【0093】

一方、不活性ガス供給ノズル261から吐出された不活性ガスは、図13の矢印(5),(6)に示すように、まずスカベンジャー260内に供給される。スカベンジャー260内に供給された不活性ガスは、図中矢印(5)に示すように、環状シール267と環状シール269との間の間隙SP2を介して、アウターチューブ205とコイル筐体2062との間(間隙SP4の一部)に流出する。さらに、図中矢印(6)に示すように、支持板270の貫通孔271(図9参照)を介して、コイル筐体2062と包囲部材280との間(間隙SP4の一部)にも流出する。

【0094】

各不活性ガス供給ノズル252(一対の第一不活性ガス供給装置330)からは、例えば、それぞれ1分間に200Lの吐出量(200L/min)で不活性ガスが吐出され、したがって間隙SP3には合計400L/minの不活性ガスが供給される。一方、不活性ガス供給ノズル261(第二不活性ガス供給装置340)からは、例えば、1分間に300Lの吐出量(300L/min)で不活性ガスが吐出され、したがって間隙SP4には合計300L/minの不活性ガスが供給される。つまり、コントローラ240の不活性ガス供給量制御部243は、一対の第一不活性ガス供給装置330から間隙SP3に供給されるガス供給量を、第二不活性ガス供給装置340から間隙SP4に供給されるガス供給量よりも多くするよう、第一,第二不活性ガス供給装置330,340を制御する。

【0095】

ここで、間隙SP3の容積の方が間隙SP4の容積よりも小さいため、間隙SP3を流れる不活性ガスの流速の方が、間隙SP4を流れる不活性ガスの流速よりも速くなる。これにより、各不活性ガス供給ノズル252から吐出した不活性ガスは、収納筐体290内の隅々まで行き渡り、さらには図14の矢印(4)に示すように包囲部材280の内側の接続孔284に回り込む。即ち、不活性ガス供給ノズル252,261を処理室201の下方に設け、不活性ガスを排気する接続孔284を不活性ガス供給ノズル262,261の反対側である処理室201の上方に設けることにより、不活性ガスの主流を下方から上方へと一方向にでき、漏洩ガスの滞留を抑制することができる。したがって、間隙SP3および間隙SP4を通過した不活性ガスは、収納筐体290内の角部等に漏れた処理ガスを滞留させること無く略完全に希釈することができ、その後、図14の矢印(4)〜(6)に示すように、接続孔284にスムーズに集約されて不活性ガス排出管291(図9参照)に導かれる。また、間隙SP3に流れる不活性ガスの流量は、間隙SP4に流れる不活性ガスの流量より大きいため、間隙SP4から間隙SP3に向かって不活性ガスが流れにくくなっている。従って、包囲部材280を設けたことにより形成された間隙SP3は、流路が狭く漏洩ガスが滞留しやすくなっているが、間隙SP3の不活性ガスの流れを下方から上方へ一方向とすることができ、間隙SP3にある漏洩ガスを確実に排気することができる。

【0096】

その後、不活性ガス排出管291に導かれた不活性ガス、つまりヒータ室HR内に漏れて不活性ガスにより希釈された処理ガスは、図11(b)の矢印(7)に示すように、ラジエータ352により冷却された後、流量調整バルブ354を通って収納筐体290外の排気処理設備(図示せず)に排出される。

【0097】

ここで、漏洩ガスの希釈化処理の制御パターン(防爆制御パターン)としては、圧力センサ351,ガス検知器353および流量調整バルブ354をそれぞれ制御することでヒータ室HR内のガス濃度を制御するパターンや、ヒータ室HR内の圧力を制御するパターン等が挙げられる。ヒータ室HR内のガス濃度を制御する場合は、圧力センサ351,ガス検知器353および流量調整バルブ354をそれぞれ制御して、ヒータ室HR内のガス濃度を最適化、例えば、ヒータ室HR内に供給する不活性ガス(N2ガス)中の酸素ガス(O2ガス)濃度を1%未満に制御する。これにより、ヒータ室HR内に漏れた処理ガス(水素ガス等)の濃度を確実に下げて、ヒータ室HR内の雰囲気を爆発範囲に入れないよう制御でき、爆発リスクを低減できる。

【0098】

また、ヒータ室HR内の圧力を制御する場合は、ガス検知器353により検出された処理ガスの濃度が所定値以上となり、ヒータ室HR内の雰囲気が爆発範囲に到達しそうなときに、圧力センサ351により検出したヒータ室HR内の圧力が、圧力センサ241により検出した処理炉202内の圧力を上回るよう、流量調整バルブ354を制御する。これにより、ヒータ室HR内に漏れた処理ガスを希釈しつつ、処理炉202から収納筐体290内に処理ガスが漏れるのを防止できる。また、ヒータ室HR内の圧力を大気圧以上となるよう設定することで、外部からヒータ室HR内への酸素ガスの進入も防止でき、より爆発リスクを低減することが可能となる。ここで、ヒータ室HR内の雰囲気が爆発範囲に到達しそうなことをコントローラ240の記憶部(図示せず)に記憶させておき、その発生頻度等に基づいて警報(図示せず)を鳴らす等しても良く、これにより基板処理装置101のメンテナンス作業(シール交換作業等)を促すこともできる。

【0099】

さらには、より安全サイドで基板処理装置101を保護する場合には、ガス検知器353により検出された処理ガスの濃度が所定値以上となった場合に、処理炉202内への処理ガスの供給を緊急停止するとともに、ヒータ室HR内への不活性ガスの供給量を最大量(300L/min+400L/min)とする。このように処理ガスの供給元を緊急停止し、ヒータ室HR内の雰囲気を不活性ガスで素早く一掃することで、爆発リスクをさらに低減させることが可能となる。

【0100】

ここで、仮にヒータ室HR内の処理ガスの濃度が所定値以上となり、何らかの理由で、ヒータ室HR内で爆発が発生した場合には、ヒータ室HR内の圧力が高圧となる。すると、図15(a)に示すように、ヒータ室HR内の圧力Fが網掛け矢印のように圧力開放口292aから開閉体401に負荷され、図15(b)の矢印(8)に示すように、開閉体401が各スプリング402のバネ力に抗して移動し、圧力開放口292aが開口する。これにより、ヒータ室HRと外部とが連通状態となり、図中矢印(9)に示すようにヒータ室HR内の圧力Fが外部に開放される。これにより、基板処理装置101の比較的強度の弱い箇所が変形または破損するのを防止して、基板処理装置101を保護することができる。

【0101】

<本実施の形態の代表的効果>

以上、本実施の形態で説明した技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0102】

(1)本実施の形態によれば、収納筐体290と包囲部材280との間の間隙SP3と、包囲部材280と処理炉202との間の間隙SP4とに不活性ガスを供給し、間隙SP4の不活性ガスは直接的に接続孔284を介して不活性ガス排出管291に到達し、間隙SP3の不活性ガスは包囲部材280の開口部283を介して包囲部材280の内側に回り込んで接続孔284から不活性ガス排出管291に到達する。これにより、不活性ガスを収納筐体290の隅々まで行き渡らせて、ヒータ室HR内に漏れた処理ガスを滞留させること無く略完全に希釈して外部に排出させることができる。よって、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する基板処理装置101の損傷等を確実に防止することができる。

【0103】

(2)本実施の形態によれば、間隙SP3への不活性ガスの供給量(400L/min)を、間隙SP4への不活性ガスの供給量(300L/min)よりも多くしたので、間隙SP3に供給した不活性ガスを包囲部材280の内側の接続孔284に回り込み易くしつつ、処理炉202から収納筐体290内に漏れた処理ガスを、収納筐体290の角部に滞留させ難くして、処理ガスの漏れに起因する爆発リスクをさらに低減して、爆発に起因する基板処理装置101の損傷等をより確実に防止することができる。

【0104】

(3)本実施の形態によれば、間隙SP3の容積を間隙SP4の容積よりも小さくしたので、間隙SP3を流れる不活性ガスの流速を、間隙SP4を流れる不活性ガスの流速よりも速くすることができる。したがって、間隙SP3に供給した不活性ガスを包囲部材280の内側の接続孔284に回り込み易くしつつ、処理炉202から収納筐体290内に漏れた処理ガスを、収納筐体290の角部に滞留させ難くして、処理ガスの漏れに起因する爆発リスクをさらに低減して、爆発に起因する基板処理装置101の損傷等をより確実に防止することができる。

【0105】

(4)本実施の形態によれば、収納筐体290の底壁部292に、非常時用の圧力開放口292aと圧力開放口開閉装置400を設けたので、何らかの理由で、ヒータ室HR内で爆発が発生した場合に圧力開放口開閉装置400を作動させ、ヒータ室HR内の高圧を外部に開放できるので、基板処理装置101の比較的強度の弱い箇所の変形または破損を防止することができる。

【0106】

(5)本実施の形態で説明した基板処理装置101を、基板の製造方法における基板の処理工程において用いることにより、基板の処理方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0107】

(6)本実施の形態で説明した基板処理装置101を、半導体装置の製造方法における基板の処理工程において用いることにより、半導体装置の製造方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0108】

(7)本実施の形態で説明した基板処理装置101を、太陽電池の製造方法における基板の処理工程において用いることにより、太陽電池の製造方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0109】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は上述した各実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記各実施の形態ではエピタキシャル装置を例示して説明したが、CVD装置,ALD装置,酸化装置,拡散装置,あるいはアニール装置等、その他の基板処理装置においても本発明における技術的思想を適用することができる。

【0110】

また、上述した各実施の形態では、加熱体として、円盤形状のサセプタ218を用いる例として説明したが、これに変えて、例えばアウターチューブ205とインナーチューブ230との間に棒状のサセプタ(被誘導加熱体)を複数本設けるようにしても良いし、アウターチューブ205の外周側の誘導加熱装置206に変えて、抵抗加熱方式の加熱ヒータを設けるようにしても良い。

【0111】

本発明は少なくとも以下の実施の形態を含む。

【0112】

〔付記1〕

処理ガスを用いて内部で基板を処理する処理容器と、

一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、

前記処理容器および前記包囲部材を収納する収納筐体と、

前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、

前記収納筐体と前記包囲部材との間に設けられる第一間隙と、

前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙と、

を備える基板処理装置。

【0113】

〔付記2〕

前記第一間隙にガスを供給する第一ガス供給部と、

前記第二間隙にガスを供給する第二ガス供給部と、

前記第一ガス供給部から前記第一間隙に供給されるガス供給量を、前記第二ガス供給部から前記第二間隙に供給されるガス供給量よりも多くするよう、前記第一ガス供給部および前記第二ガス供給部を制御するガス供給量制御部と、

を備える付記1記載の基板処理装置。

【0114】

〔付記3〕

前記第一間隙の容積が前記第二間隙の容積よりも小さくなるよう、前記包囲部材が前記処理容器と前記収納筐体との間に配置されている付記1記載の基板処理装置。

【0115】

〔付記4〕

処理ガスを用いて処理容器内で基板を処理するとともに、

前記処理容器と当該処理容器の周囲を包囲して一端に開口部を有する包囲部材とを収納する収納筐体の壁部を貫通し、前記包囲部材の壁部に接続されて前記包囲部材内と前記収納筐体外とを連通するガス配管を介して、前記収納筐体と前記包囲部材との間に設けられる第一間隙および、前記包囲部材と前記処理容器との間に設けられて前記開口部を介して前記第一間隙に接続される第二間隙から、前記収納筐体内のガスを前記収納筐体外へ排出する基板の製造方法。

【産業上の利用可能性】

【0116】

本発明は、半導体装置や太陽電池などを製造する製造業に幅広く利用することができる。

【符号の説明】

【0117】

101…基板処理装置、103…正面メンテナンス口、104…正面メンテナンス扉、105…カセット棚、106…スライドステージ、107…バッファ棚、110…カセット、111…筐体、111a…正面壁、112…カセット搬入搬出口、113…フロントシャッタ、114…カセットステージ、115…ボートエレベータ、118…カセット搬送装置、118a…カセットエレベータ、118b…カセット搬送機構、125…ウェハ移載機構、125a…ウェハ移載装置、125b…ウェハ移載装置エレベータ、125c…ツイーザ、134a…クリーンユニット、140…耐圧筐体、140a…正面壁、141…ロードロック室、142…ウェハ搬入搬出口、143…ゲートバルブ、144…ガス供給管、147…炉口シャッタ、177,178,179…バルブ、180…第1のガス供給源、181…第2のガス供給源、182…第3のガス供給源、183,184,185…MFC、200…ウェハ(基板)、201…処理室、202…処理炉(処理容器)、205…アウターチューブ、206…誘導加熱装置、2061…RFコイル、2062…コイル筐体、2063…開口部、209…マニホールド、216…断熱筒、217…ボート、217a…底板、217b…天板、218…サセプタ、218a…周縁部、218b…中央部、218c…段差部、219…シールキャップ、230…インナーチューブ、230a…側壁部、230b…ガス供給口、240…コントローラ、241…圧力センサ、242…APCバルブ、243…不活性ガス供給量制御部(ガス供給量制御部)、246…真空排気装置、250…ベース部材、251…ベース板、252…不活性ガス供給ノズル、260…スカベンジャー、261…不活性ガス供給ノズル、267,268,269…環状シール、270…支持板、271…貫通孔、280…包囲部材、281…長辺部(壁部)、282…短辺部(壁部)、283…開口部、284…接続孔、290…収納筐体、290a…壁部、291…不活性ガス排出管(ガス配管)、292…底壁部、292a…圧力開放口、293…ラジエターボックス、300…処理ガス供給管、301…処理ガス排出管、310…処理ガス供給装置、311…ガス管、320…処理ガス排出装置、321…ガス管、330…第一不活性ガス供給装置(第一ガス供給部)、331…ガス管、332…バルブ、333…MFC、334…不活性ガス供給源、340…第二不活性ガス供給装置(第二ガス供給部)、341…ガス管、342…バルブ、343…MFC、344…不活性ガス供給源、350…不活性ガス排出装置、351…圧力センサ、352…ラジエータ、353…ガス検知器、354…流量調整バルブ、355…ダンパ、400…圧力開放口開閉装置、401…開閉体、402…スプリング、403…台座、404…調整ノブ、HR…ヒータ室、HU…保持部、MT…支持部材、PH…ピン孔、PN…突き上げピン、PR…支柱、SP1…間隙、SP2…間隙、SP3…間隙(第一間隙)、SP4…間隙(第二間隙)、UDU…突き上げピン昇降機構

【技術分野】

【0001】

本発明は、基板処理装置および基板の製造方法に関するものである。

【背景技術】

【0002】

従来、半導体あるいは太陽電池用のCVD(Chemical Vapor Deposition)による基板処理装置として、例えば、特許文献1および特許文献2に記載された技術が知られている。これらの基板処理装置は、水素ガス等の処理ガスを用いるため、当該処理ガスの漏れによる爆発等から基板処理装置を保護するために、保護構造(防爆構造)を備えている。

【0003】

特許文献1には、基板を処理する処理容器としてのアウターチューブの外側に誘導加熱装置を設け、当該誘導加熱装置の壁体に、壁体内の雰囲気を外部の設備に排出するブロワと、爆発放散口およびこれを開閉する爆発放散口開閉装置とを設けた技術が開示されている。これにより壁体内に漏れた処理ガスを、ブロワを作動させて設備に排出しつつ、例えば、壁体内で水素ガスと酸素ガスとが混合して爆発が生じたとしても、その圧力を爆発放散口から外部に放散(開放)させ、ひいては爆発に起因する基板処理装置の損傷等を防止することができる。

【0004】

一方、特許文献2には、基板を処理する処理容器としての反応管の下端部にスカベンジャーを設け、ガス供給管と反応ガス導入ノズルとの接続部分やシールキャップのシール部分等から反応ガス(処理ガス)が漏れたとしてもこれを捕獲し、かつスカベンジャー内に不活性ガス(窒素ガス等)を導入することで反応ガスを希釈するようにした技術が開示されている。その後、不活性ガスで希釈された反応ガスは、不活性ガス排気管を介して外部に排出される。これにより、反応ガスの漏れに起因する爆発等を未然に防ぎ、基板処理装置の損傷等を防止することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−153467号公報

【特許文献2】特開平08−195354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の特許文献1に記載された技術によれば、壁体内に漏れた水素ガス等の処理ガスを、希釈せずにブロワを介して外部の設備に排出するため、ブロワによって吸引されるまでは、処理ガスは壁体内に滞留することになる。したがって、処理ガスがブロワによって吸引されるまでの間の爆発リスクを低減させる工夫が必要となっていた。

【0007】

一方、上述の特許文献2に記載された技術によれば、基板処理装置を形成する各構成部品の各接続部分にそれぞれシール材を設け、シール性能を向上させて処理ガスの漏れを抑え、これにより爆発リスクを低減しているが、仮に処理ガスが漏れた場合には、不活性ガスが通過し難いスカベンジャー内の角部に処理ガスが滞留する虞がある。したがって、爆発リスクをより低減させるためには、スカベンジャー内に導入される不活性ガスの通過経路等を工夫する必要があった。

【0008】

本発明の目的は、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する装置の損傷等を確実に防止し得る基板処理装置および基板の製造方法を提供することにある。

【0009】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0010】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0011】

すなわち、本発明に係る基板処理装置は、処理ガスを用いて内部で基板を処理する処理容器と、一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、前記処理容器および前記包囲部材を収納する収納筐体と、前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、前記収納筐体と前記包囲部材との間に設けられる第一間隙と、前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙とが備えられる。

【発明の効果】

【0012】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0013】

すなわち、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する装置の損傷等を確実に防止することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る基板処理装置の概要を示す斜視図である。

【図2】ウェハを保持したサセプタを示す上面図である。

【図3】図2のA−A線に沿う断面図である。

【図4】ウェハをサセプタから分離する様子を示す断面図である。

【図5】ボートの全体構造を示す側面図である。

【図6】ウェハを保持したサセプタをボートに装填した状態を示す上面図である。

【図7】図6のB−B線に沿う断面図である。

【図8】図1の基板処理装置の処理炉内と処理炉周辺の概略を示す断面図である。

【図9】図8のC−C線に沿う断面図である。

【図10】(a)は処理ガス供給部の詳細図,(b)は処理ガス排出部の詳細図である。

【図11】(a)は不活性ガス供給部の詳細図,(b)は不活性ガス排出部の詳細図である。

【図12】図8の破線円D部分の部分拡大図である。

【図13】図8の破線円E部分の部分拡大図である。

【図14】図8の破線円F部分の部分拡大図である。

【図15】(a),(b)は、圧力開放バルブの詳細構造および作動状態を説明する説明図である。

【発明を実施するための形態】

【0015】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらは互いに無関係なものではなく、一方は他方の一部または全部の変形例,詳細,補足説明等の関係にある。

【0016】

また、以下の実施の形態において、要素の数等(個数,数値,量,範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0017】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0018】

同様に、以下の実施の形態において、構成要素等の形状,位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0019】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかり易くするために平面図であってもハッチングを付す場合がある。

【0020】

本発明を実施するための実施の形態において、基板処理装置は、一例として、半導体装置(IC等)の製造方法に含まれる様々な処理工程を実施する半導体製造装置として構成されている。以下の説明では、半導体基板(半導体ウェハ)にエピタキシャル成長法による成膜処理,CVD法による成膜処理,あるいは酸化処理や拡散処理等を行なう縦型の基板処理装置に本発明の技術的思想を適用した場合について述べる。特に、本実施の形態では、複数の基板を一度に処理するバッチ方式の基板処理装置を対象にして説明する。

【0021】

<基板処理装置の構成>

まず、本発明の一実施の形態における基板処理装置について、図面を参照しながら説明する。図1は本発明に係る基板処理装置の概要を示す斜視図を、図2はウェハを保持したサセプタを示す上面図を、図3は図2のA−A線に沿う断面図を、図4はウェハをサセプタから分離する様子を示す断面図を、図5はボートの全体構造を示す側面図を、図6はウェハを保持したサセプタをボートに装填した状態を示す上面図を、図7は図6のB−B線に沿う断面図をそれぞれ表している。

【0022】

以下、基板処理装置101を構成する各部材について説明するが、筐体111の側面のうち、カセット110が搬入搬出される側を正面として説明する。また、筐体111内における各部材の位置について、正面に向かう方向を前方、正面から遠ざかる方向を後方として説明する。

【0023】

図1に示すように、基板処理装置101は、ウェハキャリアとしてのカセット110を備え、カセット110にはシリコン等からなる半導体基板としての複数のウェハ(基板)200が収納されている。基板処理装置101の外郭をなす筐体111は、例えば略直方体形状に形成され、その内部にはカセット110が搬入搬出されるようになっている。筐体111の正面壁111aの下方には、基板処理装置101をメンテナンスするための開口部として、正面メンテナンス口103が設けられ、正面メンテナンス口103は、筐体111の正面壁111aに設けられた正面メンテナンス扉104により開閉可能となっている。

【0024】

正面メンテナンス扉104には、カセット搬入搬出口(基板収容器搬入搬出口)112が筐体111の内外を連通するよう設けられ、カセット搬入搬出口112はフロントシャッタ(基板収容器搬入搬出口開閉機構)113により開閉可能となっている。カセット搬入搬出口112の筐体111内側にはカセットステージ(基板収容器受渡し台)114が設置されている。カセット110は、カセットステージ114上に工程内搬送装置(図示せず)によって搬入され、かつ、カセットステージ114上から搬出されるようになっている。カセットステージ114には、工程内搬送装置により、カセット110内のウェハ200が垂直姿勢となり、かつ、カセット110のウェハ出し入れ口が上方向を向くよう、カセット110が載置されるようになっている。

【0025】

筐体111内の前後方向の略中央下部には、カセット棚(基板収容器載置棚)105が設置され、カセット棚105は、複数段および複数列で複数個のカセット110を保管し、カセット110内のウェハ200を出し入れ可能に配置されている。カセット棚105は、スライドステージ(水平移動機構)106上に横方向に移動可能に設置されている。また、カセット棚105の上方にはバッファ棚(基板収容器保管棚)107が設置され、バッファ棚107にもカセット110が保管されるようになっている。

【0026】

カセットステージ114とカセット棚105との間には、カセット搬送装置(基板収容器搬送装置)118が設置されている。カセット搬送装置118は、カセット110を保持した状態で昇降可能なカセットエレベータ(基板収容器昇降機構)118aと、搬送機構としてのカセット搬送機構(基板収容器搬送機構)118bとを備えている。カセットエレベータ118aおよびカセット搬送機構118bの連続動作により、カセットステージ114,カセット棚105およびバッファ棚107の間で、カセット110を搬送できるようになっている。

【0027】

カセット棚105の後方には、ウェハ移載機構(基板移載機構)125が設置されている。ウェハ移載機構125は、ウェハ200を水平方向に回転ないし直動可能なウェハ移載装置(基板移載装置)125aおよびウェハ移載装置125aを昇降させるためのウェハ移載装置エレベータ(基板移載装置昇降機構)125bを備えている。図1に模式的に示すように、ウェハ移載装置エレベータ125bは、筐体111の前方に向かう右側部分に設置されている。これらのウェハ移載装置エレベータ125bおよびウェハ移載装置125aの連続動作により、ウェハ移載装置125aに設けたツイーザ(基板保持具)125cが、基板処理装置101のサセプタ保持機構(図示せず)にあるサセプタ218(図2参照)に対して、ウェハ200を装填(チャージング)および脱装(ディスチャージング)するようになっている。

【0028】

図2,図3に示すように、サセプタ218は円盤形状に形成され、環状の周縁部218aと円形状の中央部218bとを備えている。周縁部218aの厚み寸法は、中央部218bの厚み寸法に比して略2倍の厚み寸法に設定され、周縁部218aと中央部218bとの間には段差部218cが形成されている。つまりサセプタ218は、中央部218bが窪んだ凹形状となっている。中央部218bには、ウェハ移載機構125のツイーザ125cの動作によって、中央部218bの軸心に合わせて円盤形状のウェハ200が保持されている。ウェハ200の外周側と周縁部218aの内周側との間には環状隙間が形成され、つまりウェハ200の直径寸法は中央部218bの直径寸法よりも小さい直径寸法となっている。また、ウェハ200の厚み寸法は、中央部218bの厚み寸法と略同じ厚み寸法に設定され、これによりウェハ200は、サセプタ218を側面から見た際に、周縁部218aによって略隠れるようになっている。

【0029】

サセプタ218の中央部218bには、断面が略T字形状(フランジ形状)に形成された3つのピン孔PHが設けられ、各ピン孔PHは中央部218bの周方向に沿って60°間隔(等間隔)で設けられている。ただし、ピン孔PHの数は3つに限らず、4つ以上設けても良い。各ピン孔PHには、ウェハ200をサセプタ218から分離する際にウェハ200を支持する支持部材MTが装着されており、各支持部材MTは、各ピン孔PHと同様に断面が略T字形状に形成され、各ピン孔PHに対して図3中上方側に着脱自在となっている。ここで、各支持部材MTおよび各ピン孔PHをフランジ形状とすることで、各支持部材MTの図3中下方側への脱落を防止している。

【0030】

サセプタ218は加熱体としての機能を備え、ウェハ200およびその周辺雰囲気(処理炉202内)を加熱するようになっている。サセプタ218は、炭化シリコン(SiC)等で表面が被覆された導電性材料(カーボンやカーボングラファイト等)により形成され、表面を被覆することでサセプタ218の母材となる導電性材料からの不純物の放出を抑制している。ここで、サセプタ218は、円盤形状のウェハ200をその全域に亘って均一に加熱するために、円盤形状に形成するのが望ましいが、楕円形状に形成したり、多角形形状(例えば正六角形形状等)に形成したりすることもできる。また、サセプタ218の周縁部218aの外周側を、図3に示すように略直角の角部を有するよう形成したが、断面が略円弧形状となるように形成したり、断面が鋭角状となるよう尖らせたりしても良い。この場合、サセプタ218の水平方向から供給される処理ガスを、ウェハ200に導入し易くできる等のメリットが得られる。

【0031】

基板処理装置101のサセプタ保持機構には、図4に示すように突き上げピン昇降機構UDUが設けられ、この突き上げピン昇降機構UDUには3つの突き上げピンPN(図示では2つ)が備えられている。各突き上げピンPNは、ウェハ200をサセプタ218から分離させるためのもので、突き上げピン昇降機構UDUにより昇降駆動される。突き上げピン昇降機構UDUの具体的な動作は、まず、各突き上げピンPNをサセプタ218の各ピン孔PHに装着された各支持部材MTにそれぞれ接触するよう位置決めし、その後、突き上げピン昇降機構UDUを上昇駆動させる。すると、図4に示すように、各突き上げピンPNと各支持部材MTとが一体となり、各ピン孔PHから各支持部材MTが外れて、各支持部材MTおよびウェハ200が上昇する。これによりウェハ200はサセプタ218から分離され、ウェハ200をサセプタ218から脱装することができる。

【0032】

ここで、ウェハ200をサセプタ218から分離する際に、ウェハ200に与えるダメージを低減させるため、図3,図4に示すように各支持部材MTをフランジ形状とし、ウェハ200との接触部分を大きくしている。また、ウェハ200をサセプタ218に保持させた状態(図3参照)のもとで、各ピン孔PHからの放熱を抑制するために、各支持部材MTは各ピン孔PHに対して略隙間無く装着されるようにしている。

【0033】

基板処理装置101は、サセプタ保持機構の他に、サセプタ移動機構(図示せず)も備えている。サセプタ移動機構は、サセプタ保持機構とボート(基板保持体)217との間において、ウェハ200を保持したサセプタ218をボート217に複数積載するように、装填(チャージング)および脱装(ディスチャージング)するように構成されている。

【0034】

図5〜図7に示すように、ボート217は、ウェハ200を保持した複数枚(例えば50枚〜100枚程度)のサセプタ218を、その中心を揃えて長手方向(垂直方向)に複数段整列させた状態で、それぞれ水平に積載保持できるよう構成されている。つまり、ウェハ200は、サセプタ218を介してボート217に複数積載されるようになっている。

【0035】

ボート217は、各サセプタ218を保持する保持体として機能するもので、円盤状の底板217aと、円盤状の天板217bと、底板217aと天板217bとを連結する3本の支柱PRとから構成されている。また、各支柱PRのサセプタ218(ウェハ200)側、つまりボート217の中心軸側には、複数の保持部HUが突出して形成され、各保持部HUにはサセプタ218がそれぞれ載置されるようになっている。各保持部HUは、各支柱PRの軸方向に沿って等間隔で複数設けられ、各保持部HUの各支柱PRの軸方向に沿う間隔は、サセプタ218の厚み寸法よりも長い距離となるよう設定され、これによりウェハ200の一側面(図7中上側面)の全域に処理ガスが行き渡るようにしている。なお、各支柱PR,各保持部HU,底板217aおよび天板217bは、それぞれ耐熱材料としての石英(SiO2)材により形成されている。また、各支柱PRを3本設けたものを例示したが、サセプタ218をボート217の横方向からセット可能であれば、4本以上の支柱PRを設けることもできる。

【0036】

図1に示すように、バッファ棚107の後方には、清浄化した雰囲気であるクリーンエアを基板処理装置101内へ供給するために、供給ファンおよび防塵フィルタで構成されたクリーンユニット134aが設けられ、クリーンユニット134aはクリーンエアを筐体111の内部に流通させるよう構成されている。また、ウェハ移載装置エレベータ125b側とは反対側、つまり筐体111の前方に向かう左側部分には、ウェハ200を保持したサセプタ218等にクリーンエアを供給するように、供給ファンおよび防塵フィルタで構成されたクリーンユニット(図示せず)が設置されている。そして、このクリーンユニットから吹き出されたクリーンエアは、ウェハ200を保持したサセプタ218等を通過した後に、図示しない排気装置に吸い込まれて、筐体111の外部へ排気されるようになっている。

【0037】

ウェハ移載装置(基板移載装置)125aの後方には、大気圧未満の圧力(以下、負圧という)を維持可能な気密性能を有する耐圧筐体140が設置されている。この耐圧筐体140により、ボート217を収容可能な容積を有するロードロック方式の待機室であるロードロック室(移載室)141が形成されている。

【0038】

耐圧筐体140の正面壁140aにはウェハ搬入搬出口(基板搬入搬出口)142が設けられ、ウェハ搬入搬出口142はゲートバルブ(基板搬入搬出口開閉機構)143によって開閉されるようになっている。耐圧筐体140の一対の側壁にはロードロック室141内に不活性ガス(窒素ガス等)を導入するためのガス供給管144が接続されている。また、耐圧筐体140の一対の側壁には、ロードロック室141から不活性ガス等を排気し、当該ロードロック室141内を負圧にするためのガス排気管(図示せず)がそれぞれ接続されている。

【0039】

ロードロック室141の上方には、内部で基板を処理する処理容器としての処理炉202が設けられている。処理炉202は筒状に形成され、その下端部は炉口シャッタ(炉口ゲートバルブ,炉口開閉機構)147により開閉されるよう構成されている。

【0040】

図1に模式的に示すように、ロードロック室141には、ボート217を昇降させるためのボートエレベータ(支持体保持体昇降機構)115が設置されている。ボートエレベータ115に連結された連結具としてのアーム(図示せず)には、蓋体としてのシールキャップ219が水平に据え付けられ、シールキャップ219はボート217を垂直に支持し、処理炉202の下端部を閉塞可能なように構成されている。

【0041】

基板処理装置101を構成する各駆動部、つまりアクチュエータ等の電気部品は、図1に示すようにコントローラ240と電気的に接続され、コントローラ240は、基板処理装置101を構成する各駆動部の動作を、所定の制御ロジックに基づき制御するようになっている。

【0042】

<基板処理装置の動作>

基板処理装置101は、概ね上述のように構成され、以下、基板処理装置101の動作、特にウェハ200の処理炉202に対する搬入搬出動作について説明する。

【0043】

図1に示すように、カセット110がカセットステージ114に供給されるのに先立ち、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112から筐体111内に搬入され、カセットステージ114上に載置される。このとき、カセットステージ114上に載置されるウェハ200は垂直姿勢となっており、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置される。

【0044】

次に、カセット110は、カセット搬送装置118によって、カセットステージ114から取り上げられるとともに、カセット110内のウェハ200が水平姿勢となり、かつ、カセット110のウェハ出し入れ口が筐体111の後方を向くように、筐体111の後方に向けて90°回転させられる。続いて、カセット110は、カセット搬送装置118によって、カセット棚105あるいはバッファ棚107の指定された位置へ自動的に搬送され、受け渡される。つまり、カセット110は、バッファ棚107に一時的に保管された後、カセット搬送装置118によってカセット棚105に移載されるか、あるいは、直接、カセット棚105に搬送される。

【0045】

その後、スライドステージ106は、カセット棚105を水平移動させ、移載の対象となるカセット110をウェハ移載装置125aに対峙するように位置決めする。ウェハ200は、ウェハ移載装置125aのツイーザ125cによって、カセット110からウェハ出し入れ口を通じてピックアップされる。このとき、サセプタ保持機構では、突き上げピン昇降機構UDUが上昇駆動され、各突き上げピンPNが上昇される(図4参照)。続いて、各突き上げピンPNと一体となった各支持部材MT上に、ウェハ移載装置125aの駆動によりウェハ200が載置される。そして、突き上げピン昇降機構UDUが下降駆動され、ウェハ200を載置した突き上げピンPNが下降して、図3に示すようにウェハ200がサセプタ218上に保持される。その後、ウェハ移載装置125aはカセット110に戻り、次のウェハ200をサセプタ保持機構に装填する。

【0046】

次に、予め内部が大気圧状態とされていたロードロック室141のウェハ搬入搬出口142がゲートバルブ143の動作により開放されると、サセプタ移動機構の駆動により、サセプタ保持機構からウェハ200を保持したサセプタ218(図3参照)が脱装される。その後、サセプタ移動機構の駆動により、サセプタ保持機構から脱装したサセプタ218を、ウェハ搬入搬出口142を通じてロードロック室141内に搬入し、ボート217に装填する。その後、サセプタ移動機構はサセプタ保持機構に戻り、ウェハ200を保持した次のサセプタ218をピックアップする。そして、サセプタ移動機構は、当該動作を繰り返すことで次々とウェハ200を保持したサセプタ218をボート217に装填していく。これにより、図7に示すように、ウェハ200を保持した各サセプタ218は、ボート217の各保持部HUにそれぞれ保持されて水平状態となる。

【0047】

次に、予め指定された枚数のサセプタ218(ウェハ200)がボート217に装填されると、ウェハ搬入搬出口142がゲートバルブ143によって閉じられる。その後、処理炉202の下端部が炉口シャッタ147によって開放される。続いて、各サセプタ218が装填されたボート217およびシールキャップ219が、ボートエレベータ115の駆動により上昇し、ボート217が処理炉202内へ搬入(ローディング)されるとともに、シールキャップ219により処理炉202の下端部が閉塞される。

【0048】

ボート217のローディング後は、処理炉202内において各ウェハ200に任意の処理が実施される。各ウェハ200の処理後は、ボートエレベータ115の駆動により、シールキャップ219が下降して処理炉202の下端部が開放されるとともに、ボート217が処理炉202から引き出される。その後は、概ね上述した動作と逆の動作を辿って、処理済みの各ウェハ200を収納したカセット110が、筐体111の外部に取り出される。

【0049】

<処理炉の構成>

次に、基板処理装置101を形成する処理炉202について、図面を参照しながら説明する。図8は図1の基板処理装置の処理炉内と処理炉周辺の概略を示す断面図を、図9は図8のC−C線に沿う断面図を、図10(a)は処理ガス供給部の詳細図,(b)は処理ガス排出部の詳細図を、図11(a)は不活性ガス供給部の詳細図,(b)は不活性ガス排出部の詳細図をそれぞれ表している。

【0050】

図8に示すように、処理炉202は、アウターチューブ205,インナーチューブ230およびマニホールド209を備えている。アウターチューブ205は、耐熱材料としての石英(SiO2)材により有底の筒状に形成され、上端が閉塞し下端が開口している。アウターチューブ205の下方には、アウターチューブ205と同心円状にマニホールド209が設けられている。マニホールド209は、例えば、石英(SiO2)材若しくはステンレス材等から筒状に形成され、上端および下端の双方が開口している。

【0051】

マニホールド209は、シール部材としての環状シール267を介してアウターチューブ205を支持しており、マニホールド209とアウターチューブ205との間は気密に保持されている。マニホールド209は、ステンレス材等から筒状に形成されたベース部材250に支持され、これによりアウターチューブ205は、基板処理装置101に対して垂直に据え付けられた状態となっている。ただし、マニホールド209は、特にアウターチューブ205と別体で設ける場合に限定されず、アウターチューブ205と一体化することもできる。

【0052】

アウターチューブ205の内側にはインナーチューブ230が設けられ、インナーチューブ230は耐熱材料としての石英(SiO2)材で形成され、アウターチューブ205と同様に有底の筒状をなしている。インナーチューブ230は、アウターチューブ205と同心円状に設けられ、インナーチューブ230とアウターチューブ205との間には環状の間隙SP1が形成されている。インナーチューブ230の内側には処理室201が形成され、当該処理室201にはボート217が収容されている。ボート217の中心軸は、処理炉202の中心軸と一致した状態となっている。

【0053】

インナーチューブ230の側壁部230aには、処理ガス(図示せず)を処理室201内に供給するための処理ガス供給管300が設けられている。また、インナーチューブ230の側壁部230aには、複数のガス供給口230bが設けられ、処理ガス供給管300を介して処理室201内に処理ガスが供給される。処理ガス供給管300は間隙SP1内に配置され、処理ガス供給管300の他端側は、インナーチューブ230の下端部分で直角に折り曲げられ、マニホールド209およびベース部材250を貫通して外部に延在している。ここで、処理ガス供給管300とマニホールド209およびベース部材250との間には、それぞれシール部材(図示せず)が設けられ、これにより気密が保持されている。

【0054】

インナーチューブ230の下端側は、シール部材としての環状シール268を介してマニホールド209に支持され、これによりマニホールド209とインナーチューブ230との間は気密に保持されている。つまり、間隙SP1は、各環状シール267,268によって外部から遮断されている。

【0055】

マニホールド209の軸方向に沿う処理ガス供給管300側とは反対側(図中下側)には、処理室201内を通過した処理ガスを外部に排出するための処理ガス排出管301の一端側が接続されている。処理ガス排出管301は、処理ガス供給管300に対して略平行に設けられ、処理ガス排出管301の他端側は、ベース部材250を貫通して外部に延在している。ここで、処理ガス排出管301とマニホールド209およびベース部材250との間には、それぞれシール部材(図示せず)が設けられ、これにより気密が保持されている。ここで、処理ガス供給管300および処理ガス排出管301は、いずれも耐熱材料としての石英(SiO2)材で形成されている。

【0056】

マニホールド209の下方には、マニホールド209の下端の開口部分を気密に閉塞するための炉口蓋体として、シールキャップ219が設けられている。シールキャップ219は、例えばステンレス等の金属材料により略円盤形状に形成されている。シールキャップ219は、処理炉202の外部に設けた昇降機構としての昇降モータ(図示せず)によって垂直方向に移動し、これによりボート217を処理室201に対して搬入搬出できるようになっている。なお、シールキャップ219には、回転機構によって回転可能な回転軸(図示せず)が貫通しており、当該回転軸の一端側は、ボート217に一体回転可能に設けた断熱筒216に接続されている。これにより、回転機構を回転駆動することで回転軸および断熱筒216を介してボート217が回転し、ひいては各ウェハ200を処理室201内で回転させることができる。

【0057】

ボート217の下部には、例えば、耐熱性材料としての石英(SiO2)材により略円筒形状に形成された断熱筒216が配置され、断熱筒216を設けることにより、誘導加熱装置206による誘導加熱で生じた熱が回転機構等の駆動機構側(図中下側)に伝わり難くしている。ただし、断熱筒216は、ボート217と別体として設けずに、ボート217の下部に一体に設けても良い。また、断熱筒216に代えて、あるいは断熱筒216に加えて、ボート217の下部、あるいは断熱筒216の下部に複数枚の断熱板を設けるように構成しても良い。

【0058】

なお、ボート217は、ウェハ200の成膜処理時における膜中への不純物の混入を抑制するために高純度で汚染物を放出しない材料,かつ断熱筒216の熱劣化を抑制すべく熱伝導率の低い材料,かつウェハ200への熱影響を極力抑制するために誘導加熱装置206により誘導加熱されない材料で形成するのが望ましい。そこで、本実施の形態においては、これらの条件を満足するようボート217を石英(SiO2)材により形成している。

【0059】

処理炉202の周囲には、当該処理炉202を包囲するよう筒状の誘導加熱装置206が設けられている。誘導加熱装置206は、高周波電流を印加することにより各ウェハ200を輻射熱により加熱するもので、誘導加熱部としてのRFコイル2061と、RFコイル2061を保持する筒状のコイル筐体2062とを備えている。RFコイル2061は高周波電源(図示せず)に接続され、この高周波電源により、RFコイル2061には高周波電流が流れるようになっている。

【0060】

コイル筐体2062は、例えばステンレス材等により筒状に形成され、その上端側には開口部2063が形成されている。コイル筐体2062の下端側は、シール部材としての環状シール269および支持板270を介してベース部材250に支持されている。コイル筐体2062の内壁側にはRFコイル2061が設けられ、RFコイル2061は、コイル筐体2062の内壁に設けたコイル支持部(図示せず)により支持されている。コイル支持部は、RFコイル2061とコイル筐体2062との間に所定の隙間を形成するようになっている。

【0061】

RFコイル2061は螺旋状に形成され、コイル筐体2062の軸方向に沿って複数の領域(ゾーン)に区分けされている。例えば、コイル筐体2062の下方側のゾーンから、RFコイルL,RFコイルCL,RFコイルC,RFコイルCU,RFコイルUというように5つのゾーンに区分けされている。これらの5つのゾーンに区分けされたRFコイルL,RFコイルCL,RFコイルC,RFコイルCU,RFコイルUは、それぞれ独立して制御可能となっている。

【0062】

マニホールド209,ベース部材250および支持板270は、スカベンジャー260を形成している。スカベンジャー260は、処理ガスの漏れを捕獲するとともに、内部で不活性ガス(窒素ガス等)を混合し、漏れた処理ガスを希釈するものである。

【0063】

ベース部材250の下端側には、スカベンジャー260内に不活性ガスを供給するための不活性ガス供給ノズル261が接続されている。不活性ガス供給ノズル261から供給された不活性ガス(図示せず)は、スカベンジャー260内から、環状シール267と環状シール269との間の間隙SP2を介して、アウターチューブ205とコイル筐体2062との間に流出するようになっている。また、スカベンジャー260内の不活性ガスは、支持板270に設けた貫通孔271(図9参照)を介して、コイル筐体2062と包囲部材280との間にも流出するようになっている。

【0064】

誘導加熱装置206の周囲には、処理炉202および誘導加熱装置206を包囲するよう包囲部材280が設けられている。図9に示すように包囲部材280は、断面が八角形形状に形成され、互いに対向する壁部としての長辺部281と短辺部282とを備えている。包囲部材280は、銅板を屈曲成形することにより八角形形状に形成され、長手方向両端側(図中上下側)が開口した中空状となっている。包囲部材280の長手方向一端側(図中上側)には開口部283が形成され、包囲部材280の長手方向他端側(図中下側)は、ベース部材250に一体に設けたベース板251に固定されている。

【0065】

包囲部材280は、誘導加熱装置206のRFコイル2061から放射される誘導磁場が、その周囲にある収納筐体290に到達するのを阻止するもので、これによりステンレス材料等よりなる収納筐体290が加熱されるのを防止している。ここで、包囲部材280には誘導電流が流れるが、包囲部材280は銅製であるためその抵抗値が小さく、包囲部材280の発熱は抑制される。ここで、包囲部材280を断面が八角形形状となるよう形成したが、熱源としてのRFコイル2061からの距離を等しくして、包囲部材280の局所的な加熱を防止するためにも円筒形状とするのがより望ましい。

【0066】

包囲部材280の長手方向一端側には接続孔284が設けられ、当該接続孔284は略長方形形状に形成されている。接続孔284は、包囲部材280の短辺部282に設けられ、接続孔284には、図9に示すように不活性ガスを外部に排出するための不活性ガス排出管(ガス配管)291の一端側が接続されている。

【0067】

包囲部材280の周囲には、処理炉202および包囲部材280を収納する収納筐体290が設けられている。収納筐体290は、図9に示すように断面が略正方形形状に形成され、その内部にはヒータ室HRが形成されている。収納筐体290と包囲部材280との間には所定寸法の間隙SP3が形成され、包囲部材280と処理炉202との間には所定寸法の間隙SP4が形成されている。包囲部材280は、処理炉202と収納筐体290との間で収納筐体290寄りに配置され、これにより間隙SP3の容積の方が間隙SP4の容積よりも小さくなっている。間隙SP3と間隙SP4とは、包囲部材280の開口部283(図8参照)を介して互いに接続され、間隙SP3は本発明における第1間隙を構成し、間隙SP4は本発明における第2間隙を構成している。

【0068】

収納筐体290の側部には、図9に示すようにラジエターボックス293が設けられ、当該ラジエターボックス293の内部には、不活性ガス排出装置350が設けられている。不活性ガス排出装置350には、不活性ガス排出管291の他端側が接続され、不活性ガス排出管291は収納筐体290の壁部290aを貫通している。なお、不活性ガス排出管291と壁部290aとの間にはシール部材(図示せず)が設けられ、これにより両者間の気密を保持している。これにより、不活性ガス排出管291は、包囲部材280内と収納筐体290外とを連通するようになっている。

【0069】

収納筐体290は、図8に示すように、底壁部292を備える有底状に形成され、上端部分が閉塞し下端部分が開口している。収納筐体290の下端部は、シール部材(図示せず)を介してベース板251に取り付けられ、これにより気密を保持している。

【0070】

収納筐体290の底壁部292には、非常時用の圧力開放口292a(図15参照)と、当該圧力開放口292aを開閉する圧力開放口開閉装置400とが設けられている。何らかの理由で、ヒータ室HR内で爆発が発生した場合には、ヒータ室HR内が高圧となり、基板処理装置101の比較的強度の弱い箇所が変形または破損する虞がある。このように、基板処理装置101が損傷するのを最小限に抑えるために、圧力開放口開閉装置400は、ヒータ室HR内が所定圧力以上となった際に圧力開放口292aを開き、ヒータ室HRの内部圧力を外部に開放するになっている。

【0071】

圧力開放口開閉装置400は、図8に示すように、圧力開放口292aを開閉する開閉体401と、この開閉体401を圧力開放口292aに向けて常時押圧する一対のスプリング402と、各スプリング402の端部を支持する台座403と、各スプリング402の押圧力、つまり圧力開放口開閉装置400が作動する圧力を調整するための一対の調整ノブ404とから形成されている。

【0072】

ベース板251の間隙SP3と対向する部分には、一対の不活性ガス供給ノズル252が接続されている。各不活性ガス供給ノズル252から供給された不活性ガス(図示せず)は、包囲部材280と収納筐体290との間の間隙SP3内に供給され、間隙SP3を通って包囲部材280の開口部283に向けて流れるようになっている。ただし、各不活性ガス供給ノズル252のベース板251への接続方法としては、各不活性ガス供給ノズル252から吐出される不活性ガスが、間隙SP3内を螺旋状に流れて開口部283に向かうような接続方法としても良い。

【0073】

図8,図10(a)に示すように、処理ガス供給管300の他端側には、ガス管311を介して処理ガス供給装置310が接続されている。処理ガス供給装置310は、3つのバルブ177,178,179,ガス流量制御装置としての3つのMFC(Mass Flow Controller)183,184,185および第1のガス供給源180,第2のガス供給源181,第3のガス供給源182を備えている。ガス管311は上流側で3つに分岐しており、各バルブ177,178,179,各MFC183,184,185および各ガス供給源180,181,182は、分岐したガス管311のそれぞれに対応して一組ずつ設けられている。各MFC183,184,185および各バルブ177,178,179には、コントローラ240が電気的に接続され、当該コントローラ240により供給するガスの流量が所望の流量となるよう所望のタイミングで制御される。ガス管311は上流側でさらに分岐(図示せず)され、バルブおよびMFCを介して不活性ガス供給源(図示せず)に接続されている。

【0074】

図8,図10(b)に示すように、処理ガス排出管301の他端側には、ガス管321を介して処理ガス排出装置320が接続されている。処理ガス排出装置320は、圧力検出器としての圧力センサ241,圧力調整器としてのAPC(Automatic Pressure Control)バルブ242および真空ポンプ等の真空排気装置246を備え、これらはこの順序でガス管321の下流側に接続されている。圧力センサ241およびAPCバルブ242には、コントローラ240が電気的に接続され、当該コントローラ240は、圧力センサ241により検出された圧力に基づいてAPCバルブ242の開度を調節し、これにより処理室201内の圧力が所望の圧力となるよう所望のタイミングにて制御される。

【0075】

図8,図11(a)に示すように、不活性ガス供給ノズル252,261には、ガス管331,341を介して間隙SP3,SP4に不活性ガスを供給する第一不活性ガス供給装置330,第二不活性ガス供給装置340がそれぞれ接続され、第一,第二不活性ガス供給装置330,340はいずれも同様に構成されている。第一,第二不活性ガス供給装置330,340は、バルブ332,342,MFC333,343および不活性ガス供給源334,344をそれぞれ備え、これらはこの順序で各ガス管331,341の上流側に接続されている。MFC333,343およびバルブ332,342には、コントローラ240の不活性ガス供給量制御部(ガス供給量制御部)243が電気的に接続され、当該不活性ガス供給量制御部243によって、供給する不活性ガスの流量が所望の流量となるよう所望のタイミングで制御される。ここで、第一不活性ガス供給装置330は本発明における第一ガス供給部を構成し、第二不活性ガス供給装置340は本発明における第二ガス供給部を構成している。

【0076】

図8,図9,図11(b)に示すように、不活性ガス排出管291の他端側には、不活性ガス排出装置350が接続されている。不活性ガス排出装置350は、ヒータ室HR内の圧力を検出する圧力センサ351,ヒータ室HR内から排出される不活性ガスの温度を下げるラジエータ352,ヒータ室HR内のガス濃度を検出するガス検知器353,ヒータ室HR内から排出される不活性ガスの排出量を調整する流量調整バルブ354を備え、これらはこの順序で不活性ガス排出管291の下流側に接続されている。また、不活性ガス排出管291の下流側には、流量調整バルブ354と並列にダンパ355が設けられ、当該ダンパ355は、例えばヒータ室HR内の急激な圧力変動を抑えるようになっている。圧力センサ351,ガス検知器353および流量調整バルブ354には、コントローラ240が電気的に接続され、当該コントローラ240は、ヒータ室HR内の圧力に応じて流量調整バルブ354を所望のタイミングで制御するとともに、ヒータ室HR内のガス濃度に応じて一対の第一不活性ガス供給装置330を所望のタイミングでフィードバック制御する。ここで、不活性ガス排出管291を接続する接続孔284は、収納筐体290ではなく、その内側の包囲部材280に設けられている方が望ましい。収納筐体290側に接続孔284を設けると、間隙SP4を介して流れてきた不活性ガスが流路の狭く、滞留が発生しやすい間隙SP3に向かって流れてくる。一方、包囲部材280側に接続孔284を設けると、間隙SP4を介して流れてきた不活性ガスは、そのまま接続孔284を介して不活性ガス排出管291から排出される。また、間隙SP3を介して流れてきた不活性ガスは、間隙SP4に向かって流れ、不活性ガス排出管291から排出されることになるが、間隙SP4は、流路や容積が大きく、不活性ガスや漏洩ガスが滞留しにくいため、より確実に漏洩ガスを排気することができる。

【0077】

<基板の製造工程>

次に、基板処理装置101を使用した半導体デバイスの製造工程の一工程における基板の製造工程について、図面を参照しながら説明する。図12は図8の破線円D部分の部分拡大図を、図13は図8の破線円E部分の部分拡大図を、図14は図8の破線円F部分の部分拡大図を、図15(a),(b)は圧力開放バルブの詳細構造および作動状態を説明する説明図をそれぞれ表している。

【0078】

本実施の形態では、基板の製造工程の一工程として、ウェハ等の基板上に、エピタキシャル成長法を使用してシリコン(Si)等の半導体膜を形成する方法(半導体装置の製造方法)について説明する。なお、本実施の形態では、半導体装置の製造方法を例に説明するが、本実施の形態で開示される基板の製造方法は、半導体装置の製造方法に限定されるものではない。例えば、第1導電型(例えばp型)の半導体基板であるウェハ等の基板上に、第1導電型とは反対導電型の第2導電型(例えばn型)のエピタキシャル成長法を使用してシリコン(Si)等の半導体膜を成膜し、pn接合を形成する太陽電池の製造方法に適用することもできる。

【0079】

本実施の形態においては、以下に述べる〔スタンバイ工程〕,〔ボートローディング工程〕,〔真空排気工程(1)〕,〔圧力制御工程〕,〔昇温工程〕,〔成膜工程〕,〔真空排気工程(2)〕および〔ボートアンローディング工程〕を経て、各ウェハ200を処理するようになっている。

【0080】

〔スタンバイ工程〕

まず、図8に示す処理室201内にボート217を搬入する前段階として、処理室201はスタンバイ状態となっている。ここで、スタンバイ状態とは、ボート217が処理炉202の真下にあるロードロック室141(図1参照)に配置され、ウェハ200を保持した各サセプタ218をボート217に装填した状態を指している。

【0081】

〔ボートローディング工程〕

ウェハ200を保持した各サセプタ218がボート217に装填されると、ボート217は、スタンバイ状態から上昇駆動されて処理炉202内に搬入、つまりインナーチューブ230内に搬送(ボートローディング)される。その後、シールキャップ219は処理炉202を密封した状態となる。このとき、処理炉202内の内部圧力は、例えば、760Torr(=760×133.3Pa)となっている。

【0082】

〔真空排気工程(1)〕

ボートローディングに引き続き、処理炉202内に不活性ガスとして、例えば、N2(窒素)ガスが供給され、処理炉202内を不活性ガスに置換する。なお、不活性ガスは、ガス管311の上流側に接続した不活性ガス供給源から、処理ガス供給管300を介して供給される。その後、処理炉202内を不活性ガスで満たして、かつ所望の圧力となるよう、ガス管321の下流側に接続した真空排気装置246(図10(b)参照)を作動させ、真空引きにより処理炉202内を減圧する。

【0083】

〔圧力制御工程〕

真空引きに引き続き、処理炉202内の圧力を圧力センサ241で測定し、測定した圧力に基づいてAPCバルブ242がフィードバック制御される。この時、ガス管311に接続した不活性ガス供給源からは、不活性ガスとして、例えばN2ガスが、処理ガス供給管300を介して供給される。この圧力制御により処理炉202内の圧力は、16000Pa〜93310Paの範囲から選択される処理圧力のうち、一定の処理圧力に調整される。例えば、200Torr〜700Torr(200×133.3Pa〜700×133.3Pa)となる。なお、処理炉202内の圧力は、各ウェハ200の処理を終えるまで一定の処理圧力に維持される。

【0084】

〔昇温工程〕

そして、各ウェハ200を所望の温度とするよう誘導加熱装置206に高周波電流を印加し、RFコイル2061から放射される誘導磁場により各サセプタ218に誘導電流(渦電流)を生じさせる。つまり、誘導加熱装置206に高周波電流を流すことで被誘導体である各サセプタ218には渦電流が発生し、これにより各サセプタ218は昇温される。これにより、各サセプタ218からの輻射熱で各ウェハ200が加熱される。ここで、サセプタ218においては、その周縁部218aから中央部218bに熱伝導により熱が伝達し、これによりサセプタ218の全域を均等に加熱できる。このように、基板処理装置101では、誘導加熱により各ウェハ200を加熱するコールドウォール方式を採用している。コールドウォール方式においては、各ウェハ200を誘導加熱で効率的に加熱できるよう、被誘導体である各サセプタ218にウェハ200をそれぞれ保持させている。つまり、サセプタ218は、ウェハ200を保持する機能に加えて、誘導電流により加熱される加熱源としての機能も備えている。

【0085】

各ウェハ200を加熱する際、コントローラ240は、処理炉202内の温度が所望の温度分布となるよう放射温度計(図示せず)により検出した温度情報を監視しており、この温度情報に基づいて誘導加熱装置206への通電具合をフィードバック制御する。ここで、処理炉202内を昇温する際には、処理ガス供給管300も加熱される。したがって、処理ガス供給管300内を流れる処理ガスも加熱され、各ウェハ200に供給される処理ガスの温度を、成膜に最適な温度に昇温させることができる。例えば、原料ガスとしてSiHCl3(トリクロロシラン)、キャリアガスとして水素(H2)を用いる場合には、各サセプタ218を1150℃以上となるように誘導加熱する。さらに、各ウェハ200は、700℃〜1200℃の範囲から選択される処理温度のうち、一定の温度で加熱される。

【0086】

〔成膜工程〕

各ウェハ200の加熱処理においては、ボート217を回転駆動することで各ウェハ200を処理室201内で回転させている。その後、各ウェハ200の温度が安定したところで、第1のガス供給源180,第2のガス供給源181,第3のガス供給源182からそれぞれ処理ガスを供給する。そして、各ガス供給源181,182,183からの処理ガスが所望の流量となるよう各MFC183,184,185の開度が調節された後、各バルブ177,178,179が開かれる。これにより、図10(a)の矢印(1)に示すように、それぞれの処理ガスがガス管311を通って混合され、処理ガス供給管300に流入する。ここで、処理ガス供給管300を流れる処理ガスにより、当該処理ガス供給管300内において成膜されるのを抑えるために、処理ガス供給管300の温度は1000°以下となるよう温度調整される。

【0087】

ここで、第1のガス供給源180,第2のガス供給源181,第3のガス供給源182には、Si系およびSiGe(シリコンゲルマニウム)系の原料ガスとしてSiH2Cl2(ジクロロシラン),SiHCl3(トリクロロシラン),SiCl4(四塩化ケイ素)等,ドーピングガスとしてB2H6(ジボラン),BCl3(三塩化ホウ素),PH3(ホスフィン)等,キャリアガスとして水素(H2)がそれぞれ封入されている。

【0088】

処理炉202内に供給された処理ガスは、各ウェハ200間を通過して各ウェハ200の表面上に行き渡った後、処理ガス排出管301に到達し、図10(b)の矢印(2)に示すように、処理ガス排出管301からガス管321に排出される。このとき、処理ガスは各ウェハ200間を通過する際に各サセプタ218によって加熱されるとともに、加熱された各ウェハ200と接触する。これにより、各ウェハ200の表面上にエピタシャル成長によりシリコン(Si)などの半導体膜が形成される。

【0089】

〔真空排気工程(2)〕

成膜処理を終えると、誘導加熱装置206への高周波電流の印加を停止させる等して、処理炉202内の温度を低下させる。そして、処理炉202内を所望の圧力とすべく真空排気装置246を作動させて、処理室201内の雰囲気を外部に排出(真空引き)して処理炉202内を減圧する。その後、不活性ガス供給源から不活性ガスとして、例えば、N2ガスを処理炉202内に供給して処理炉202内を不活性ガスに置換し、処理炉202内の圧力を常圧に復帰させる。

【0090】

〔ボートアンローディング工程〕

次いで、シールキャップ219を下降させることにより、処理炉202が開口するとともに、処理済の各ウェハ200がボート217に保持された状態で処理室201からロードロック室141(図1参照)に向けて搬出(ボートアンローディング)される。そして、処理済の各ウェハ200をボート217から取り出せる状態となる(ウェハディスチャージ)。その後、基板処理装置101はスタンバイ状態に復帰する。以上のようにして、各ウェハ200の表面上に半導体膜を形成することができる。

【0091】

<漏洩ガスの希釈化処理>

基板処理装置101は、上記各工程を経て各ウェハ200を処理するが、これに加えてヒータ室HR(収納筐体290)内の雰囲気を不活性ガスに置換する処理、つまり漏洩ガスの希釈化処理も行うようになっている。この漏洩ガスの希釈化処理は、上記各工程と並行して常時行うようにしても良く、この場合には処理炉202の周辺を不活性ガスで冷却できるというメリットがある。その一方で、漏洩ガスの希釈化処理を、ヒータ室HR内に処理ガスが漏洩し得る〔成膜工程〕でのみ行うようにすることもできる。

【0092】

図11(a)に示すように、各不活性ガス供給源334,344からの不活性ガス(N2ガス等)が所望の流量となるよう各MFC333,343の開度が調節された後、各バルブ332,342が開かれる。これにより、図中矢印(3)に示すように、不活性ガスが各ガス管331,341に流入し、各不活性ガス供給ノズル252,261に到達する。一対の不活性ガス供給ノズル252から吐出された不活性ガスは、図12の矢印(4)に示すように、収納筐体290と包囲部材280との間の間隙SP3に供給される。

【0093】

一方、不活性ガス供給ノズル261から吐出された不活性ガスは、図13の矢印(5),(6)に示すように、まずスカベンジャー260内に供給される。スカベンジャー260内に供給された不活性ガスは、図中矢印(5)に示すように、環状シール267と環状シール269との間の間隙SP2を介して、アウターチューブ205とコイル筐体2062との間(間隙SP4の一部)に流出する。さらに、図中矢印(6)に示すように、支持板270の貫通孔271(図9参照)を介して、コイル筐体2062と包囲部材280との間(間隙SP4の一部)にも流出する。

【0094】

各不活性ガス供給ノズル252(一対の第一不活性ガス供給装置330)からは、例えば、それぞれ1分間に200Lの吐出量(200L/min)で不活性ガスが吐出され、したがって間隙SP3には合計400L/minの不活性ガスが供給される。一方、不活性ガス供給ノズル261(第二不活性ガス供給装置340)からは、例えば、1分間に300Lの吐出量(300L/min)で不活性ガスが吐出され、したがって間隙SP4には合計300L/minの不活性ガスが供給される。つまり、コントローラ240の不活性ガス供給量制御部243は、一対の第一不活性ガス供給装置330から間隙SP3に供給されるガス供給量を、第二不活性ガス供給装置340から間隙SP4に供給されるガス供給量よりも多くするよう、第一,第二不活性ガス供給装置330,340を制御する。

【0095】

ここで、間隙SP3の容積の方が間隙SP4の容積よりも小さいため、間隙SP3を流れる不活性ガスの流速の方が、間隙SP4を流れる不活性ガスの流速よりも速くなる。これにより、各不活性ガス供給ノズル252から吐出した不活性ガスは、収納筐体290内の隅々まで行き渡り、さらには図14の矢印(4)に示すように包囲部材280の内側の接続孔284に回り込む。即ち、不活性ガス供給ノズル252,261を処理室201の下方に設け、不活性ガスを排気する接続孔284を不活性ガス供給ノズル262,261の反対側である処理室201の上方に設けることにより、不活性ガスの主流を下方から上方へと一方向にでき、漏洩ガスの滞留を抑制することができる。したがって、間隙SP3および間隙SP4を通過した不活性ガスは、収納筐体290内の角部等に漏れた処理ガスを滞留させること無く略完全に希釈することができ、その後、図14の矢印(4)〜(6)に示すように、接続孔284にスムーズに集約されて不活性ガス排出管291(図9参照)に導かれる。また、間隙SP3に流れる不活性ガスの流量は、間隙SP4に流れる不活性ガスの流量より大きいため、間隙SP4から間隙SP3に向かって不活性ガスが流れにくくなっている。従って、包囲部材280を設けたことにより形成された間隙SP3は、流路が狭く漏洩ガスが滞留しやすくなっているが、間隙SP3の不活性ガスの流れを下方から上方へ一方向とすることができ、間隙SP3にある漏洩ガスを確実に排気することができる。

【0096】

その後、不活性ガス排出管291に導かれた不活性ガス、つまりヒータ室HR内に漏れて不活性ガスにより希釈された処理ガスは、図11(b)の矢印(7)に示すように、ラジエータ352により冷却された後、流量調整バルブ354を通って収納筐体290外の排気処理設備(図示せず)に排出される。

【0097】

ここで、漏洩ガスの希釈化処理の制御パターン(防爆制御パターン)としては、圧力センサ351,ガス検知器353および流量調整バルブ354をそれぞれ制御することでヒータ室HR内のガス濃度を制御するパターンや、ヒータ室HR内の圧力を制御するパターン等が挙げられる。ヒータ室HR内のガス濃度を制御する場合は、圧力センサ351,ガス検知器353および流量調整バルブ354をそれぞれ制御して、ヒータ室HR内のガス濃度を最適化、例えば、ヒータ室HR内に供給する不活性ガス(N2ガス)中の酸素ガス(O2ガス)濃度を1%未満に制御する。これにより、ヒータ室HR内に漏れた処理ガス(水素ガス等)の濃度を確実に下げて、ヒータ室HR内の雰囲気を爆発範囲に入れないよう制御でき、爆発リスクを低減できる。

【0098】

また、ヒータ室HR内の圧力を制御する場合は、ガス検知器353により検出された処理ガスの濃度が所定値以上となり、ヒータ室HR内の雰囲気が爆発範囲に到達しそうなときに、圧力センサ351により検出したヒータ室HR内の圧力が、圧力センサ241により検出した処理炉202内の圧力を上回るよう、流量調整バルブ354を制御する。これにより、ヒータ室HR内に漏れた処理ガスを希釈しつつ、処理炉202から収納筐体290内に処理ガスが漏れるのを防止できる。また、ヒータ室HR内の圧力を大気圧以上となるよう設定することで、外部からヒータ室HR内への酸素ガスの進入も防止でき、より爆発リスクを低減することが可能となる。ここで、ヒータ室HR内の雰囲気が爆発範囲に到達しそうなことをコントローラ240の記憶部(図示せず)に記憶させておき、その発生頻度等に基づいて警報(図示せず)を鳴らす等しても良く、これにより基板処理装置101のメンテナンス作業(シール交換作業等)を促すこともできる。

【0099】

さらには、より安全サイドで基板処理装置101を保護する場合には、ガス検知器353により検出された処理ガスの濃度が所定値以上となった場合に、処理炉202内への処理ガスの供給を緊急停止するとともに、ヒータ室HR内への不活性ガスの供給量を最大量(300L/min+400L/min)とする。このように処理ガスの供給元を緊急停止し、ヒータ室HR内の雰囲気を不活性ガスで素早く一掃することで、爆発リスクをさらに低減させることが可能となる。

【0100】

ここで、仮にヒータ室HR内の処理ガスの濃度が所定値以上となり、何らかの理由で、ヒータ室HR内で爆発が発生した場合には、ヒータ室HR内の圧力が高圧となる。すると、図15(a)に示すように、ヒータ室HR内の圧力Fが網掛け矢印のように圧力開放口292aから開閉体401に負荷され、図15(b)の矢印(8)に示すように、開閉体401が各スプリング402のバネ力に抗して移動し、圧力開放口292aが開口する。これにより、ヒータ室HRと外部とが連通状態となり、図中矢印(9)に示すようにヒータ室HR内の圧力Fが外部に開放される。これにより、基板処理装置101の比較的強度の弱い箇所が変形または破損するのを防止して、基板処理装置101を保護することができる。

【0101】

<本実施の形態の代表的効果>

以上、本実施の形態で説明した技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0102】

(1)本実施の形態によれば、収納筐体290と包囲部材280との間の間隙SP3と、包囲部材280と処理炉202との間の間隙SP4とに不活性ガスを供給し、間隙SP4の不活性ガスは直接的に接続孔284を介して不活性ガス排出管291に到達し、間隙SP3の不活性ガスは包囲部材280の開口部283を介して包囲部材280の内側に回り込んで接続孔284から不活性ガス排出管291に到達する。これにより、不活性ガスを収納筐体290の隅々まで行き渡らせて、ヒータ室HR内に漏れた処理ガスを滞留させること無く略完全に希釈して外部に排出させることができる。よって、処理ガスの漏れに起因する爆発リスクをより低減して、爆発に起因する基板処理装置101の損傷等を確実に防止することができる。

【0103】

(2)本実施の形態によれば、間隙SP3への不活性ガスの供給量(400L/min)を、間隙SP4への不活性ガスの供給量(300L/min)よりも多くしたので、間隙SP3に供給した不活性ガスを包囲部材280の内側の接続孔284に回り込み易くしつつ、処理炉202から収納筐体290内に漏れた処理ガスを、収納筐体290の角部に滞留させ難くして、処理ガスの漏れに起因する爆発リスクをさらに低減して、爆発に起因する基板処理装置101の損傷等をより確実に防止することができる。

【0104】

(3)本実施の形態によれば、間隙SP3の容積を間隙SP4の容積よりも小さくしたので、間隙SP3を流れる不活性ガスの流速を、間隙SP4を流れる不活性ガスの流速よりも速くすることができる。したがって、間隙SP3に供給した不活性ガスを包囲部材280の内側の接続孔284に回り込み易くしつつ、処理炉202から収納筐体290内に漏れた処理ガスを、収納筐体290の角部に滞留させ難くして、処理ガスの漏れに起因する爆発リスクをさらに低減して、爆発に起因する基板処理装置101の損傷等をより確実に防止することができる。

【0105】

(4)本実施の形態によれば、収納筐体290の底壁部292に、非常時用の圧力開放口292aと圧力開放口開閉装置400を設けたので、何らかの理由で、ヒータ室HR内で爆発が発生した場合に圧力開放口開閉装置400を作動させ、ヒータ室HR内の高圧を外部に開放できるので、基板処理装置101の比較的強度の弱い箇所の変形または破損を防止することができる。

【0106】

(5)本実施の形態で説明した基板処理装置101を、基板の製造方法における基板の処理工程において用いることにより、基板の処理方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0107】

(6)本実施の形態で説明した基板処理装置101を、半導体装置の製造方法における基板の処理工程において用いることにより、半導体装置の製造方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0108】

(7)本実施の形態で説明した基板処理装置101を、太陽電池の製造方法における基板の処理工程において用いることにより、太陽電池の製造方法において、上述した複数の効果のうち、1つ以上の効果を奏する。

【0109】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は上述した各実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記各実施の形態ではエピタキシャル装置を例示して説明したが、CVD装置,ALD装置,酸化装置,拡散装置,あるいはアニール装置等、その他の基板処理装置においても本発明における技術的思想を適用することができる。

【0110】

また、上述した各実施の形態では、加熱体として、円盤形状のサセプタ218を用いる例として説明したが、これに変えて、例えばアウターチューブ205とインナーチューブ230との間に棒状のサセプタ(被誘導加熱体)を複数本設けるようにしても良いし、アウターチューブ205の外周側の誘導加熱装置206に変えて、抵抗加熱方式の加熱ヒータを設けるようにしても良い。

【0111】

本発明は少なくとも以下の実施の形態を含む。

【0112】

〔付記1〕

処理ガスを用いて内部で基板を処理する処理容器と、

一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、

前記処理容器および前記包囲部材を収納する収納筐体と、

前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、

前記収納筐体と前記包囲部材との間に設けられる第一間隙と、

前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙と、

を備える基板処理装置。

【0113】

〔付記2〕

前記第一間隙にガスを供給する第一ガス供給部と、

前記第二間隙にガスを供給する第二ガス供給部と、

前記第一ガス供給部から前記第一間隙に供給されるガス供給量を、前記第二ガス供給部から前記第二間隙に供給されるガス供給量よりも多くするよう、前記第一ガス供給部および前記第二ガス供給部を制御するガス供給量制御部と、

を備える付記1記載の基板処理装置。

【0114】

〔付記3〕

前記第一間隙の容積が前記第二間隙の容積よりも小さくなるよう、前記包囲部材が前記処理容器と前記収納筐体との間に配置されている付記1記載の基板処理装置。

【0115】

〔付記4〕

処理ガスを用いて処理容器内で基板を処理するとともに、

前記処理容器と当該処理容器の周囲を包囲して一端に開口部を有する包囲部材とを収納する収納筐体の壁部を貫通し、前記包囲部材の壁部に接続されて前記包囲部材内と前記収納筐体外とを連通するガス配管を介して、前記収納筐体と前記包囲部材との間に設けられる第一間隙および、前記包囲部材と前記処理容器との間に設けられて前記開口部を介して前記第一間隙に接続される第二間隙から、前記収納筐体内のガスを前記収納筐体外へ排出する基板の製造方法。

【産業上の利用可能性】

【0116】

本発明は、半導体装置や太陽電池などを製造する製造業に幅広く利用することができる。

【符号の説明】

【0117】

101…基板処理装置、103…正面メンテナンス口、104…正面メンテナンス扉、105…カセット棚、106…スライドステージ、107…バッファ棚、110…カセット、111…筐体、111a…正面壁、112…カセット搬入搬出口、113…フロントシャッタ、114…カセットステージ、115…ボートエレベータ、118…カセット搬送装置、118a…カセットエレベータ、118b…カセット搬送機構、125…ウェハ移載機構、125a…ウェハ移載装置、125b…ウェハ移載装置エレベータ、125c…ツイーザ、134a…クリーンユニット、140…耐圧筐体、140a…正面壁、141…ロードロック室、142…ウェハ搬入搬出口、143…ゲートバルブ、144…ガス供給管、147…炉口シャッタ、177,178,179…バルブ、180…第1のガス供給源、181…第2のガス供給源、182…第3のガス供給源、183,184,185…MFC、200…ウェハ(基板)、201…処理室、202…処理炉(処理容器)、205…アウターチューブ、206…誘導加熱装置、2061…RFコイル、2062…コイル筐体、2063…開口部、209…マニホールド、216…断熱筒、217…ボート、217a…底板、217b…天板、218…サセプタ、218a…周縁部、218b…中央部、218c…段差部、219…シールキャップ、230…インナーチューブ、230a…側壁部、230b…ガス供給口、240…コントローラ、241…圧力センサ、242…APCバルブ、243…不活性ガス供給量制御部(ガス供給量制御部)、246…真空排気装置、250…ベース部材、251…ベース板、252…不活性ガス供給ノズル、260…スカベンジャー、261…不活性ガス供給ノズル、267,268,269…環状シール、270…支持板、271…貫通孔、280…包囲部材、281…長辺部(壁部)、282…短辺部(壁部)、283…開口部、284…接続孔、290…収納筐体、290a…壁部、291…不活性ガス排出管(ガス配管)、292…底壁部、292a…圧力開放口、293…ラジエターボックス、300…処理ガス供給管、301…処理ガス排出管、310…処理ガス供給装置、311…ガス管、320…処理ガス排出装置、321…ガス管、330…第一不活性ガス供給装置(第一ガス供給部)、331…ガス管、332…バルブ、333…MFC、334…不活性ガス供給源、340…第二不活性ガス供給装置(第二ガス供給部)、341…ガス管、342…バルブ、343…MFC、344…不活性ガス供給源、350…不活性ガス排出装置、351…圧力センサ、352…ラジエータ、353…ガス検知器、354…流量調整バルブ、355…ダンパ、400…圧力開放口開閉装置、401…開閉体、402…スプリング、403…台座、404…調整ノブ、HR…ヒータ室、HU…保持部、MT…支持部材、PH…ピン孔、PN…突き上げピン、PR…支柱、SP1…間隙、SP2…間隙、SP3…間隙(第一間隙)、SP4…間隙(第二間隙)、UDU…突き上げピン昇降機構

【特許請求の範囲】

【請求項1】

処理ガスを用いて内部で基板を処理する処理容器と、

一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、

前記処理容器および前記包囲部材を収納する収納筐体と、

前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、

前記収納筐体と前記包囲部材との間に設けられる第一間隙と、

前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙と、

を備える基板処理装置。

【請求項2】

処理ガスを用いて処理容器内で基板を処理するとともに、

前記処理容器と当該処理容器の周囲を包囲して一端に開口部を有する包囲部材とを収納する収納筐体の壁部を貫通し、前記包囲部材の壁部に接続されて前記包囲部材内と前記収納筐体外とを連通するガス配管を介して、前記収納筐体と前記包囲部材との間に設けられる第一間隙および、前記包囲部材と前記処理容器との間に設けられて前記開口部を介して前記第一間隙に接続される第二間隙から、前記収納筐体内のガスを前記収納筐体外へ排出する基板の製造方法。

【請求項1】

処理ガスを用いて内部で基板を処理する処理容器と、

一端に開口部を有し、前記処理容器の周囲を包囲する包囲部材と、

前記処理容器および前記包囲部材を収納する収納筐体と、

前記収納筐体の壁部を貫通して前記包囲部材の壁部に接続され、前記包囲部材内と前記収納筐体外とを連通するガス配管と、

前記収納筐体と前記包囲部材との間に設けられる第一間隙と、

前記包囲部材と前記処理容器との間に設けられ、前記開口部を介して前記第一間隙に接続される第二間隙と、

を備える基板処理装置。

【請求項2】

処理ガスを用いて処理容器内で基板を処理するとともに、

前記処理容器と当該処理容器の周囲を包囲して一端に開口部を有する包囲部材とを収納する収納筐体の壁部を貫通し、前記包囲部材の壁部に接続されて前記包囲部材内と前記収納筐体外とを連通するガス配管を介して、前記収納筐体と前記包囲部材との間に設けられる第一間隙および、前記包囲部材と前記処理容器との間に設けられて前記開口部を介して前記第一間隙に接続される第二間隙から、前記収納筐体内のガスを前記収納筐体外へ排出する基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−134325(P2012−134325A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285080(P2010−285080)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]