基板処理装置および基板処理方法

【課題】基板の表面や裏面を均一に処理することができる基板処理装置および基板処理方法を提供する。

【解決手段】洗浄液CLを循環させるとともに洗浄液CLにDIWの液滴LDを供給して凝固させて新たな氷粒IGを生成し、洗浄液CL中に混合させている。したがって、氷粒IG同士が結合するのを抑制しながら洗浄液CL中に氷粒IGを均一に分散させることができる。そして、この洗浄液CLにより基板の表面や裏面を洗浄しているため、洗浄液CLの氷粒IGが基板に対して均一に作用して基板の表面や裏面を均一に処理することができる。

【解決手段】洗浄液CLを循環させるとともに洗浄液CLにDIWの液滴LDを供給して凝固させて新たな氷粒IGを生成し、洗浄液CL中に混合させている。したがって、氷粒IG同士が結合するのを抑制しながら洗浄液CL中に氷粒IGを均一に分散させることができる。そして、この洗浄液CLにより基板の表面や裏面を洗浄しているため、洗浄液CLの氷粒IGが基板に対して均一に作用して基板の表面や裏面を均一に処理することができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などの各種基板(以下、単に「基板」という)に対して洗浄処理などの処理を施す基板処理装置および基板処理方法に関するものである。

【背景技術】

【0002】

半導体装置や液晶表示装置などの電子部品の製造工程では、基板の表面や裏面を洗浄するために種々の洗浄技術が提案されている。例えば特許文献1に記載の装置では、液体中に氷の微粒子を混在させた固液共存のシャーベット状をなす洗浄材をキャリアガスで加速して噴射ガンから基板の表面に噴射することにより基板の洗浄を行っている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−87807号公報(例えば、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に記載の装置では、噴射ガンからシャーベット状の洗浄材を基板に衝突させて氷の微粒子で基板の表面を擦るものである。したがって、基板を均一に処理するためには、氷の微粒子の粒径を均一に整えるとともに、均一に分散させることが重要である。しかしながら、キャリアガスによってシャーベット状の洗浄材を基板の表面に均一に供給するのは困難である。特に、近年では基板の大型化に伴って洗浄材の供給範囲も広がり、しかも噴射ガンからの洗浄材の吐出圧力を高める必要があるため、洗浄材を基板表面全体へ均一に供給することは益々困難となっている。

【0005】

また、特許文献1に記載の装置では、水又は水とこれより凝固点の低い有機化合物液との混合液である原料液を過冷却状態に冷却して過冷却液を形成し、これを洗浄材貯留領域の液面に衝突させることにより、噴射された過冷却液の一部を氷粒子に相変化させている。したがって、洗浄材貯留領域の液面近傍では過冷却液の衝突によって対流が生じているために洗浄材貯留領域の液面近傍での氷粒子の粒径変化は少ないのに対し、洗浄材貯留領域の内部では大きな流動はなく、氷粒子同士が結合して粒径が大きくなることがある。このため、粒径を均一に整えるのが難しい。このような要因から特許文献1に記載の装置により基板の表面を均一に処理するのは非常に困難であった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板の表面や裏面を均一に処理することができる基板処理装置および基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかる基板処理装置は、上記目的を達成するため、第1処理液を凝固させた微粒子を、第1処理液よりも低い凝固点を有し且つ第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を貯留する貯留槽と、貯留槽に貯留される混合処理液を循環させる処理液循環部と、混合処理液に第1処理液の液滴を供給する第1処理液供給部とを備え、混合処理液により基板を処理することを特徴としている。

【0008】

また、この発明にかかる基板処理方法は、上記目的を達成するため、第1処理液を凝固させた微粒子を、第1処理液よりも低い凝固点を有し且つ第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を循環させながら貯留槽に貯留する第1工程と、混合処理液に第1処理液の液滴を供給する第2工程と、混合処理液を用いて基板を処理する第3工程とを備えたことを特徴としている。

【0009】

このように構成された発明(基板処理装置および基板処理方法)では、第1処理液よりも低い凝固点を有する第2処理液が第1処理液の凝固点よりも低い温度に調整されており、第1処理液を凝固させた微粒子が第2処理液に混合されて混合処理液が形成され、貯留槽に貯留される。この混合処理液は処理液循環部内により強制的に循環されており、貯留槽内および処理液循環部内を混合処理液は流動する。このため、混合処理液では微粒子は第2処理液中に分散されて均一に分布するとともに、微粒子同士の結合が抑えられて微粒子の凝集粗大化が防止される。また、第1処理液の液滴が混合処理液に供給されることで第1処理液の液滴が凝固されて新たな微粒子が生成される。こうして混合処理液中の新たに生成された微粒子も混合処理液の循環動作によって微粒子同士で結合することなく混合処理液中に均一に分散して存在する。そして、この混合処理液の微粒子が基板に対して均一に作用して処理する。例えば、貯留槽または処理液循環部内の混合処理液を基板に供給すると、混合処理液の微粒子が基板上を流れて基板上に付着したパーティクル等と衝突し、これを基板から遊離させ、混合処理液の流れによって基板から効果的に取り除くことができる。

【0010】

ここで、第1処理液の液滴を貯留槽に貯留された混合処理液に供給して液滴を凝固させて微粒子を生成してもよいが、この場合、上記液面は貯留槽での混合処理液の貯留量に応じて上下方向に変動したり、液面状態が変動するために、液滴の凝固位置や凝固環境などが変動する。そこで、処理液循環部および第1処理液供給部を次のように構成してもよく、これによって液面の変動による影響を受けることなく、液滴の凝固位置や凝固環境を安定化することができる。すなわち、処理液循環部が、貯留槽から貯留槽に貯留される混合処理液の液面よりも高い位置に延設された配管と、配管の先端部に設けられて配管を介して貯留槽から流出される混合処理液を貯留槽内の混合処理液の液面に向けて吐出する第1吐出ノズルとを有し、第1処理液供給部が、第1吐出ノズルから吐出されてから液面に到達する前の混合処理液に向けて第1処理液の液滴を吐出する第2吐出ノズルを有するように構成すると、液面の上方において、第1吐出ノズルから吐出された混合処理液と第2吐出ノズルから吐出された液滴とが互いに接液する位置で第1処理液の液滴は凝固される。したがって、液面の変動による影響を受けることなく、安定して微粒子を生成することができる。

【0011】

また、第1吐出ノズルからの混合処理液の吐出態様は、液滴であっても、また液柱であってもよく、いずれの場合も液滴を確実に凝固させて微粒子を安定的に生成することができる。

【0012】

また、第1処理液供給部が貯留槽に貯留された混合処理液の中に第1処理液を含む気泡を吐出する第3吐出ノズルを有するように構成してもよい。

【0013】

また、貯留槽内に撹拌部を設けてもよく、この撹拌部によって貯留槽に貯留された混合処理液を撹拌することで微粒子同士が結合するのをさらに効果的に抑制することができる。

【0014】

また、液滴を凝固して生成される微粒子は粒度分布を有しており、比較的大きな粒径の微粒子も含まれることがある。また、微粒子同士が結合して凝集粗大化するのを完全に防止することは難しい。そこで、処理液循環部に対して混合処理液から所定の粒径を超える第1処理液の微粒子を除去するフィルターを設けてもよい。

【0015】

また、第1処理液供給部による第1処理液の供給量を調整して混合処理液中での微粒子の濃度を制御する第1制御部を設けてもよく、これによって混合処理液中での微粒子の濃度を正確にコントロールすることができる。

【0016】

また、貯留槽に第2処理液を供給する第2処理液供給部を設けてもよく、これによって貯留槽中での第2処理液の量を正確にコントロールすることができる。また、第2制御部によって第2処理液供給部による第2処理液の供給量を調整して混合処理液中での微粒子の濃度を制御してもよく、これによって混合処理液中での微粒子の濃度を正確にコントロールすることができる。

【0017】

さらに、処理液循環部が、貯留槽に貯留される混合処理液を貯留槽の外部に導く配管と、配管に介挿されて配管に介して貯留槽から流出される混合処理液の温度を調整する温度調整部とを有するように構成してもよく、これによって混合処理液の温度を正確に制御することができ、基板処理の安定化を図ることができる。

【発明の効果】

【0018】

以上のように、混合処理液を循環させるとともに混合処理液に第1処理液の液滴を供給して凝固させて新たな微粒子を生成し、混合処理液中に混合させているので、微粒子同士が結合するのを抑制しながら混合処理液中に微粒子を均一に分散させることができる。そして、この混合処理液により基板を処理しているため、混合処理液の微粒子が基板に対して均一に作用して基板の表面や裏面を均一に処理することができる。

【図面の簡単な説明】

【0019】

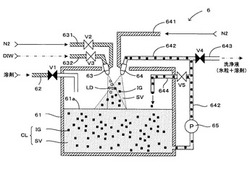

【図1】この発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1に示す基板処理装置の制御構成を示すブロック図である。

【図3】図1の基板処理装置に装備された洗浄液供給ユニットの一例を示す図である。

【図4】図3に示す洗浄液供給ユニットの動作を示すタイミングチャートである。

【図5】図3に示す洗浄液供給ユニットの循環動作を示す図である。

【図6】図3に示す洗浄液供給ユニットの吐出動作を示す図である。

【図7】本発明の第2実施形態における基板処理動作を模式的に示す図である。

【図8】本発明の第2実施形態における基板処理動作を模式的に示す図である。

【図9】本発明の第3実施形態における基板処理動作を模式的に示す図である。

【図10】本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第1変形例を示す図である。

【図11】洗浄液供給ユニットの第2変形例を示す図である。

【図12】洗浄液供給ユニットの第3変形例を示す図である。

【図13】洗浄液供給ユニットの第4変形例を示す図である。

【図14】洗浄液供給ユニットの第5変形例を示す図である。

【図15】洗浄液供給ユニットの第6変形例を示す図である。

【図16】第6変形例にかかる洗浄液供給ユニットにおける氷粒濃度の調整動作を示すフローチャートである。

【図17】洗浄液供給ユニットの第7変形例を示す図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

図1はこの発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は図1の基板処理装置の制御構成を示すブロック図である。この装置は半導体ウエハ等の基板Wの表面Wfおよび裏面Wbに付着しているパーティクル等の汚染物質を除去するための洗浄処理に用いられる枚葉式の基板処理装置である。より具体的には、氷粒を含む洗浄液により基板Wbを物理洗浄した後、微細パターンが形成された基板表面Wfに対して凍結洗浄処理(液膜形成工程+凍結工程+凍結膜除去工程+本乾燥工程)を施す装置である。

【0021】

この基板処理装置は、基板Wに対して洗浄処理を施す処理空間をその内部に有する処理チャンバー1を備え、処理チャンバー1内に基板表面Wfを上方に向けた状態で基板Wを略水平姿勢に保持して回転させるスピンチャック2と、スピンチャック2に保持された基板Wに対して凍結処理を実行するための冷却ガスを吐出する冷却ガス吐出ノズル3と、スピンチャック2に保持された基板Wの表面Wfに対向配置された遮断部材9が設けられている。

【0022】

スピンチャック2は、回転支軸21がモータを含むチャック回転機構22の回転軸に連結されており、チャック回転機構22の駆動により回転中心A0を中心に回転可能となっている。回転支軸21の上端部には、円盤状のスピンベース23が一体的にネジなどの締結部品によって連結されている。したがって、装置全体を制御する制御ユニット4(図2)からの動作指令に応じてチャック回転機構22を駆動させることによりスピンベース23が回転中心A0を中心に回転する。

【0023】

スピンベース23の周縁部付近には、基板Wの周縁部を把持するための複数個のチャックピン24が立設されている。チャックピン24は、円形の基板Wを確実に保持するために3個以上設けてあればよく、スピンベース23の周縁部に沿って等角度間隔で配置されている。チャックピン24のそれぞれは、基板Wの周縁部を下方から支持する基板支持部と、基板支持部に支持された基板Wの外周端面を押圧して基板Wを保持する基板保持部とを備えている。各チャックピン24は、基板保持部が基板Wの外周端面を押圧する押圧状態と、基板保持部が基板Wの外周端面から離れる解放状態との間を切り替え可能に構成されている。

【0024】

そして、スピンベース23に対して基板Wが受渡しされる際には、複数個のチャックピン24を解放状態とし、基板Wに対して洗浄処理を行う際には、複数個のチャックピン24を押圧状態とすることによって、複数個のチャックピン24は基板Wの周縁部を把持してその基板Wをスピンベース23から所定間隔を隔てて略水平姿勢に保持することができる。これにより、基板Wはその表面(パターン形成面)Wfを上方に向け、裏面Wbを下方に向けた状態で保持される。

【0025】

スピンチャック2の外方には、回動モータ31が設けられている。回動モータ31には、回動軸33が接続されている。また、回動軸33には、アーム35が水平方向に延びるように連結され、アーム35の先端に冷却ガス吐出ノズル3が取り付けられている。そして、制御ユニット4からの動作指令に応じて回動モータ31が駆動されることで、アーム35を回動軸33回りに揺動させることができる。また、回動モータ31を駆動してアーム35を揺動させると、冷却ガス吐出ノズル3は基板表面Wfに対向しながら基板Wの回転中心位置から基板Wの端縁位置に向かう軌跡に沿って移動する。なお、本実施形態では、基板Wの回転中心位置は基板表面Wfの上方で、かつ基板Wの回転中心A0上に設定されている。また、冷却ガス吐出ノズル3からの冷却ガスの吐出を行わない間、冷却ガス吐出ノズル3は基板Wの側方に退避した待機位置に移動可能となっている。

【0026】

冷却ガス吐出ノズル3は冷却ガス供給部5(図2)と接続されており、制御ユニット4からの動作指令に応じて冷却ガス供給部5から冷却ガスが圧送されると冷却ガス吐出ノズル3から冷却ガスが吐出される。そして、制御ユニット4からの動作指令に応じて冷却ガス吐出ノズル3が基板表面Wfに近接して対向配置されるとともに冷却ガス吐出ノズル3から冷却ガスが吐出されると、基板表面Wfに向けて冷却ガスが局部的に供給される。したがって、冷却ガス吐出ノズル3から冷却ガスを吐出させた状態で、制御ユニット4が基板Wを回転させながら該冷却ガス吐出ノズル3を上記移動軌跡に沿って移動させることで、冷却ガスを基板表面Wfの全面にわたって供給することができる。これにより、基板表面Wfに付着している液体に対して凍結処理が施される。なお、本実施形態では、後述するようにDIW(deionized Water:脱イオン水)などの純水を用いて液膜を形成している。そこで、冷却ガス供給部5は、例えば冷却ガスの温度を液体窒素などの冷却源により冷却することで、冷却ガスの温度を液膜(DIW)の凝固点より低い温度、例えば−60℃に調整している。この冷却ガスとしては、上記のように温度調整された、例えば窒素ガス、酸素ガスおよび清浄なエア等を用いることができる。

【0027】

スピンチャック2の回転支軸21は中空軸からなる。回転支軸21の内部には、基板Wの裏面Wbに洗浄液やDIWを供給するための処理液供給管25が挿通されている。処理液供給管25は、スピンチャック2に保持された基板Wの下面(裏面Wb)に近接する位置まで延びており、その先端には基板Wの裏面中央部に向けてDIWや物理洗浄用の洗浄液を吐出する処理液ノズル27が設けられている。また、処理液供給管25は後で詳述するように構成された洗浄液供給ユニット6(図2、図3)および工場のユーティリティ等で構成されるDIW供給部8(図2)と接続されている。そして、洗浄液供給ユニット6から洗浄液が供給されることでノズル27から洗浄液が基板裏面Wbの中心部に向けて吐出され、またDIW供給部8からDIWが供給されることでノズル27からDIWが基板裏面Wbの中心部に向けて吐出される。なお、洗浄液供給ユニット6の構成および動作、洗浄液供給ユニット6から供給される洗浄液の組成などについては後で詳述する。

【0028】

スピンチャック2の上方には、中心部に開口を有する円盤状の遮断部材9が設けられている。遮断部材9は、その下面(底面)が基板表面Wfと略平行に対向する基板対向面となっており、その平面サイズは基板Wの直径と同等以上の大きさに形成されている。また、遮断部材9は略円筒形状を有する支持軸91の下端部に略水平に取り付けられている。この支持軸91は水平方向に延びるアーム92により基板Wの中心を通る鉛直軸回りに回転可能に保持されている。また、アーム92には、遮断部材回転機構93と遮断部材昇降機構94が接続されている。

【0029】

遮断部材回転機構93は、制御ユニット4からの動作指令に応じて支持軸91を基板Wの中心を通る鉛直軸回りに回転させる。また、遮断部材回転機構93は、スピンチャック2に保持された基板Wの回転に応じて基板Wと同じ回転方向でかつ略同じ回転速度で遮断部材9を回転させるように構成されている。また、遮断部材昇降機構94は、制御ユニット4からの動作指令に応じて遮断部材9をスピンベース23に近接して対向させたり、逆に離間させることが可能となっている。具体的には、制御ユニット4は遮断部材昇降機構94を作動させることで、装置に対して基板Wを搬入出させる際には、スピンチャック2の上方の離間位置(図1に示す位置)に遮断部材9を上昇させる。その一方で、基板Wに対して所定の処理を施す際には、スピンチャック2に保持された基板Wの表面Wfのごく近傍に設定された近接位置まで遮断部材9を下降させる。

【0030】

支持軸91は中空に仕上げられ、その内部に遮断部材9の開口に連通したガス供給路95が挿通されている。ガス供給路95は、窒素ガス供給部7と接続されており、窒素ガス供給部7から窒素ガスが供給される。この実施形態では、基板Wに対する乾燥時にガス供給路95から遮断部材9と基板表面Wfとの間に形成される空間に窒素ガスを供給する。また、ガス供給路95の内部には、遮断部材9の開口に連通した液供給管96が挿通されており、液供給管96の下端にノズル97が結合されている。液供給管96はDIW供給部8に接続されている。そして、DIW供給部8からDIWが供給されることでノズル97からDIWが基板表面Wfに向けて吐出される。

【0031】

次に、洗浄液供給ユニット6の構成および動作について、図3ないし図6を参照しつつ説明する。図3は図1の基板処理装置に装備された洗浄液供給ユニットの一例を示す図であり、氷粒製造動作を示している。また、図4は図3に示す洗浄液供給ユニットの動作を示すタイミングチャートである。また、図5は図3に示す洗浄液供給ユニットの循環動作を示す図である。さらに、図6は図3に示す洗浄液供給ユニットの吐出動作を示す図である。なお、本実施形態では、本発明の「第1処理液」としてDIWを用いており、DIWの液滴を凝固させて微細な氷粒を形成して物理洗浄に供している。これらDIW液滴および氷粒を視覚的に示すため、図3、図5および図6(および後で説明する図面)においては、白四角でDIWの液滴LDを示すとともに、黒四角で氷粒IGを示している。

【0032】

この洗浄液供給ユニット6は洗浄液を貯留する貯留槽61を有している。この貯留槽61は断熱性に優れた構成を有している。そして、貯留槽61の側面上方部には、配管62の一方端が接続されており、図示を省略する溶剤供給部から配管62を介して溶剤SVを貯留槽61内に新たに供給したり、貯留槽61に貯留されている洗浄液CLに溶剤SVを補充することが可能となっている。この配管62には、バルブV1が介挿されており、制御ユニット4からの開閉指令に応じてバルブV1が開閉して貯留槽61への溶剤SVの供給・補充を制御可能となっている。なお、本実施形態では、溶剤SVが本発明の「第2処理液」に相当し、配管62および溶剤供給部が本発明の「第2処理液供給部」として機能している。

【0033】

溶剤SVとしては、DIWよりも低い凝固点を有し且つDIWの凝固点よりも低く、しかも溶剤SVの凝固点よりも高い温度に調整されたものを用いることができ、本実施形態ではHFE(Hydrofluoroether:ハイドロフルオロエーテル)を主成分とするHFE液、より具体的には住友スリーエム株式会社製の商品名ノベック(登録商標)7100(凝固点:−135゜C)を用いている。なお、HFE液としては、同製の商品名ノベック(登録商標)シリーズのHFE、つまりノベック7200、ノベック7300などを用いることができる。また、これ以外に上記条件を満足する溶剤SVとして、イソプロピルアルコール(IPA、凝固点:−89.5℃)、エチルアルコール(凝固点:−114.5℃)、メチルアルコール(凝固点:−98℃)、アセトン(凝固点:−94℃)、エチレングリコール(凝固点:−12.9℃)、塩酸(凝固点:−27.32℃)、フッ酸(凝固点:−84℃)、およびこれらとDIWとを混合させた混合液がある。

【0034】

また、上記のように温度調整された溶剤SV、および後述するようにして製造される氷粒IGと溶剤SVとの混合液(洗浄液CL)の温度を貯留槽61内で一定に保つために、貯留槽61に温度調整機構を装備させてもよい。

【0035】

貯留槽61の上面中央部には、2つの2流体ノズル63、64が貯留槽61に貯留される溶剤SVおよび氷粒IGの混合液、つまり洗浄液CLの液面61aに対向するように配置されている。これらのうちノズル63はDIWの液滴LDを吐出する2流体ノズルであるのに対し、ノズル64は溶剤SVまたは洗浄液CLを吐出する2流体ノズルである。すなわち、二流体ノズル63は配管631を介して窒素ガス供給部7に接続されるとともに、配管632を介してDIW供給部8に接続されており、窒素ガスおよびDIWの供給を受ける。また、配管631、632にはそれぞれバルブV2、V3が介挿されており、制御ユニット4からの開閉指令に応じてバルブV2、V3が開閉してDIWの液滴LDをノズル63が吐出可能となっている。つまり、図3に示すようにバルブV2、V3がともに開成されると、DIWと窒素ガスとを混合して生成したDIWの液滴LDがノズル63から貯留槽61内の液面61aに向けて吹き付けられる。このように、本実施形態では、ノズル63が本発明の「第1処理液供給部」および「第2吐出ノズル」に相当する。

【0036】

一方、二流体ノズル64は配管641を介して窒素ガス供給部7に接続されて窒素ガスの供給を受ける。また、二流体ノズル64は配管642を介して貯留槽61の側面下方に接続されている。この配管642にはポンプ65が介挿されており、制御ユニット4からの動作指令に応じて作動することで貯留槽61に貯留されている溶剤SVをノズル64に圧送する。そして、ノズル64では、溶剤SVと窒素ガスとが混合されて生成したミスト状の溶剤SVがノズル64から貯留槽61内の液面61aに向けて吹き付けられる。なお、後述するように氷粒IGが溶剤SVに混合されている場合には、氷粒IGも溶剤ミストとともに貯留槽61内の液面61aに向けて吹き付けられる。このように、本実施形態では、ノズル64が本発明の「第1吐出ノズル」に相当している。

【0037】

また、この実施形態では、図3に示すように、ノズル63からの液滴LDの吐出範囲と、ノズル64からの溶剤ミストの吐出範囲とが液面61aの上方位置で互いに交差するように、ノズル63、64の先端部の向きが設定されている。したがって、ノズル63から吐出されたDIWの液滴LDは、貯留槽61の液面61aに達する前に、DIWの凝固点よりも低い温度に調整されている溶剤ミストに接触して凝固される。こうして、DIWの液滴LDが氷粒IGに変化し、貯留槽61に貯留されている溶剤SVに混合されて洗浄液CLが生成される。

【0038】

貯留槽61の側面下方に接続された配管642の先端部は貯留槽61の液面61aよりも高い位置まで延設されて2流体ノズル64に接続されているが、ポンプ65と2流体ノズル64との間で配管642から2つの配管643、644が分岐されている。そのうちの一方の配管643の先端部はバルブV4を介して処理液供給管25に接続されている。このため、制御ユニット4からの開閉指令に応じてバルブV4が開閉することで洗浄液CLの供給および供給停止を制御可能となっている。

【0039】

また、もう一方の配管644は貯留槽61の側面上方に接続されている。この配管644には、バルブV5が介挿されており、制御ユニット4からの開閉指令に応じてバルブV4が開閉することで配管642から貯留槽61内への洗浄液CLの帰還を制御可能となっている。つまり、バルブV5が開成されることで、ポンプ65によって貯留槽61から圧送される洗浄液CLの一部が貯留槽61内に戻されて洗浄液CLの循環経路が形成される。なお、本実施形態では、上記したようにポンプ65から圧送される洗浄液CLの一部はノズル64に達して貯留槽61の液面61aに吐出される。したがって、「ポンプ65−配管642−ノズル64」という経路も洗浄液CLの循環経路となるが、次の点を考慮して本実施形態では2つの循環経路を設けている。

【0040】

本実施形態では、ノズル64から溶剤SVのミストを吐出させて氷粒IGを生成して溶剤SVに混合させて洗浄液CLを製造するとともに、こうして製造された洗浄液CLを基板裏面Wbに供給して裏面洗浄処理を行う。しかも、それらを同一配管642で行っている。ここで、ノズル64から溶剤ミストを吐出させるために必要な流量と、基板裏面Wbを洗浄するために必要な流量とを比較すると、前者は後者に比べて圧倒的に少ない。そこで、本実施形態では、配管644を介して循環される洗浄液CLの流量が、基板裏面Wbを洗浄するために必要な流量とほぼ同程度となるように設定することで配管642〜644を流れる洗浄液CLの流量バランスを取っている。その結果、ノズル64からの溶剤ミストの吐出および基板裏面Wbへの洗浄液CLの供給を安定して行うことができる。

【0041】

このように本実施形態では、ノズル64、ポンプ65、配管642、644により貯留槽61内の洗浄液CLを循環させており、これらが本発明の「処理液循環部」を構成している。

【0042】

次に、上記のように構成された洗浄液供給ユニット6の動作について説明する。制御ユニット4には、洗浄液供給ユニット6を制御するプログラムを記憶するメモリ(図示省略)が設けられており、制御ユニット4はメモリ内のプログラムにしたがってバルブV1〜V5を図4に示すように開閉制御して以下の3つの工程を実行する。

【0043】

この洗浄液供給ユニット6は、DIWの液滴LDを凝固させた微粒子、つまり氷粒IGを0℃よりも低い温度に調整された溶剤SVに混合させた混合液を生成する(氷粒製造工程)。すなわち、図3および図4中の氷粒製造タイミングに示すように、バルブV1、V4を閉じて貯留槽61への溶剤SVの補充および貯留槽61からの洗浄液CLの供給を停止させる。一方、バルブV2、V3、V5を開く。これにより循環経路「貯留槽61−配管642−配管644」で洗浄液CLが循環されるとともに、洗浄液CLの一部がノズル64から貯留槽61に貯留された洗浄液CLの液面61aに向けて吐出される。これによって溶剤ミストが形成される。また、バルブV2、V3が開くことでノズル63からDIWの液滴LDが溶剤ミスト中を通過して洗浄液CLの液面61aに到達する。ここで、溶剤ミスト通過中にDIWの液滴LDは凝固されて氷粒IGが生成されて貯留槽61に貯留される洗浄液CLに追加されて氷粒濃度が増加する(氷粒製造)。なお、空の貯留槽61に対して新たに溶剤SVを供給した場合、氷粒製造の初期段階では貯留槽61内には溶剤SVのみが貯留されているが、上記と同様にバルブV1〜V5を開閉制御することで貯留槽61に貯留される溶剤SV中に氷粒IGが順次追加されて洗浄液CLが生成される。

【0044】

こうして氷粒製造が完了すると、図4中の循環タイミングおよび図5に示すように、バルブV2、V3が閉じられてノズル63からの液滴LDの吐出が中止されるが、バルブV5は開かれたままであり、「貯留槽61−配管642−配管644」の循環経路と、「貯留槽61−配管642−ノズル64」の循環経路とで洗浄液CLが循環される(循環工程)。この循環状態は基板裏面Wbの洗浄開始まで継続される。

【0045】

そして、後述するように基板裏面Wbの洗浄を開始するタイミングで、図4中の圧送タイミングおよび図6に示すように、バルブV5が閉じて「貯留槽61−配管642−配管644」の循環経路での洗浄液CLの循環が停止されると同時に、バルブV4が開いてポンプ65が送り出される洗浄液CLの大部分が処理液供給管25に圧送され、基板裏面Wbに供給される(圧送工程)。これによって基板裏面Wbに対する裏面洗浄が実行される。なお、この圧送工程中も、上記循環工程に比べて大幅に循環量は少ないものの、「貯留槽61−配管642−ノズル64」の循環経路で洗浄液CLが循環されている。

【0046】

裏面洗浄が完了すると、制御ユニット4からの指令に応じてバルブV4が閉じるとともにバルブV5が開いて循環状態(図5)に戻って次の裏面洗浄に備える。本実施形態では、裏面処理を重ねる毎に循環工程と圧送工程とを交互に繰り返すが、洗浄液供給ユニット6から洗浄液CL(=溶剤SV+氷粒IG)を圧送する毎に貯留槽61に貯留される洗浄液CLが減少していく。そこで、貯留槽61に貯留されている洗浄液CLの液面61aが所定レベルまで低下すると、制御ユニット4はバルブV1に対して開成指令を与えて新たな溶剤を配管62を介して貯留槽61に補充する(溶剤補充工程)。また必要に応じて氷粒製造工程を実行する。

【0047】

次に、基板処理装置の動作について図7を参照しつつ説明する。この装置では、未処理の基板Wが処理チャンバー1内に搬入されると、制御ユニット4が装置各部を制御して基板Wの裏面Wbに対して上記洗浄液CL(=溶剤SV+氷粒IG)による裏面洗浄を行うのに続けて、基板表面Wfに対する凍結洗浄を行う。なお、基板Wを搬入する前に、洗浄液供給ユニット6の装置各部が制御されて洗浄液供給ユニット6は図5に示す循環状態となっている。また、基板Wを搬入する際、遮断部材9は離間位置にあり、基板Wとの干渉を防止している。

【0048】

スピンチャック2に未処理の基板Wが保持されると、制御ユニット4はチャック回転機構22を駆動させてスピンチャック2を回転させるとともに、洗浄液供給ユニット6のバルブV5を閉成させると同時に、バルブV4を開成させて洗浄液CLを処理液供給管25に圧送させる。これによって、処理液ノズル27から洗浄液CLを基板裏面Wbの中央部に向けて供給する(図7(a))。基板裏面Wbに供給された洗浄液CLは基板Wの回転に起因して生じる遠心力によって中心から端部に向けて基板裏面Wbに沿って流れる。このとき、溶剤SV中の氷粒IGが基板裏面Wbに付着したパーティクルと衝突し、これを基板裏面Wbから遊離させる。また、基板裏面Wbから遊離したパーティクルは洗浄液CLの流れによって基板端部方向へ流され、最終的には端部において振り切られる洗浄液CLとともに基板裏面Wbから取り除かれる。また、洗浄液CLは0℃よりも低い低温の溶剤SVに氷粒IGを混合させた混合液であるため、上記のようにして裏面洗浄を行っている間、洗浄液CLが基板裏面Wbに接液して基板Wの温度は大きく低下する。このように本実施形態では、処理液ノズル27が本発明の「洗浄部」として機能している。

【0049】

こうして裏面洗浄が完了すると、制御ユニット4はバルブV4を閉成させるとともにバルブV5を開成させて循環状態(図5)に戻して次の裏面洗浄に備える。また、遮断部材9を対向位置まで下降させ、遮断部材9を基板Wの表面Wfに近接した位置に位置決めする。そして、DIW、特に予め冷却しておいた冷却DIWをノズル97に送り込んでノズル97から冷却DIWを吐出させて基板Wの表面Wfに供給する。こうして供給された冷却DIWは基板Wの回転に伴う遠心力によって基板Wの径方向外向きに均一に広げられる。これによって、図7(b)に示すように、基板Wの表面Wfの全面にわたって液膜の厚みがそれぞれ均一にされ、基板Wの表面Wfの全体に、所定の厚みを有する液膜11fが形成される。

【0050】

液膜形成処理が終了すると、制御ユニット4は遮断部材9を離間位置に配置するとともに、冷却ガス吐出ノズル3を待機位置から回転中心位置に移動させる。そして、回転する基板Wの表面Wfに向けて冷却ガス吐出ノズル3から冷却ガスを吐出させながら、冷却ガス吐出ノズル3を徐々に基板Wの端縁位置に向けて移動させていく。これによって、図7(c)に示すように、基板Wの表面Wfのうち液膜11fが凍結した領域が基板Wの表面Wfの中央部から周縁部へと広げられ、基板Wの表面Wfの全体に凍結膜13が生成される。この実施形態では、上記のように低温の洗浄液CLを用いた基板裏面Wbの洗浄を直前に行って基板Wの温度を低下させているため、凍結膜13を短時間で生成することができる。

【0051】

このようにして凍結処理を実行した後、制御ユニット4は冷却ガス吐出ノズル3を待機位置に移動させるとともに遮断部材9を対向位置に配置させる。そして、基板Wの表面Wfおよび裏面WbにDIWを供給して凍結膜13を除去した後、基板Wの乾燥処理を実行する。なお、乾燥処理後は基板Wの回転が停止され、処理チャンバー1から処理済の基板Wが搬出される。

【0052】

以上のように、第1実施形態にかかる基板処理装置では、DIWよりも低い凝固点を有する溶剤SVの温度を0℃よりも低い温度に調整し、DIWを凝固させた氷粒IGを上記溶剤SVに混合させた混合処理液を洗浄液CLとして基板裏面Wbに供給して基板Wの裏面洗浄している。また、本実施形態では、洗浄液CLを循環経路に沿って強制的に循環させているので、この洗浄液循環によって氷粒IGは溶剤SV中に均一に分散されて洗浄液CL中で均一に分布するとともに、氷粒IG同士の結合が抑えられて氷粒IGの凝集粗大化が抑制される。

【0053】

また、所定の氷粒製造タイミングの間、循環する洗浄液CLに対してDIWの液滴LDを供給することで液滴LDを凝固させて新たな氷粒IGを生成し、洗浄液CL中での氷粒IGの濃度を高めている(氷粒製造工程)。こうして生成された氷粒IGも、基板裏面Wbに向けて圧送される前に実行される洗浄液循環動作によって氷粒IG同士で結合することなく洗浄液CL中を均一に分布する(循環工程)。

【0054】

また、本実施形態では、液面61aの上方位置でノズル63からの液滴LDとノズル64からの溶剤ミストとを互いに交差させて接液することで液滴LDを凝固させて氷粒IGを生成している。したがって、貯留槽61の液面61aの高さ位置や液面状態の影響を受けることなく、氷粒IGを安定して生成することができる。

【0055】

そして、このように氷粒IGの凝集粗大化を抑制しつつ氷粒IGを均一に分布させた洗浄液CLを基板裏面Wbに供給して基板Wの裏面洗浄を行っているので、洗浄液CL中の氷粒IGが基板裏面Wbに対して均一に作用して基板裏面Wbを良好に洗浄することができる。また、洗浄液CL中に比較的大きな氷粒IGが存在する場合には、この氷粒IGが基板Wに衝突した際に基板Wに対してダメージを与えてしまうことがあるが、上記したように凝集粗大化を未然に抑制しているため、基板Wにダメージを与えることなく、基板洗浄を行うことができる。

【0056】

さらに、上記第1実施形態では、基板表面Wfに対する凍結洗浄処理の直前に0℃よりも低い洗浄液CLによる裏面洗浄処理を行っているため、凍結洗浄処理において凍結膜13を生成するのに要する時間を短縮することができる。すなわち、第1実施形態では洗浄液CLによる裏面洗浄処理により基板Wの温度は氷点以下に冷却される。したがって、基板Wを冷却するのに要する時間を短縮することができる。その結果、凍結洗浄処理に要する時間を短縮でき、基板処理のスループットを向上することができる。

【0057】

<第2実施形態>

図8は本発明の第2実施形態における基板処理動作を模式的に示す図である。この第2実施形態にかかる基板処理装置は基板表面Wfを洗浄液CLで物理洗浄するものであり、洗浄液CLは第1実施形態の基板処理装置で使用される洗浄液供給ユニット6と同一のユニットから供給されるものを使用する。すなわち、この第2実施形態では、同図に示すように、基板表面Wfが上方を向いた状態で基板Wがスピンチャックに保持される。また、遮断部材9が基板Wの表面Wfに近接した位置に位置決めされた状態で基板Wが回転しながら洗浄液CLがノズル97に圧送されて基板Wの表面Wfに供給される。このように本実施形態では、ノズル97が本発明の「洗浄部」として機能している。

【0058】

こうして供給された洗浄液CLは基板Wの回転に起因して生じる遠心力によって中心から端部に向けて基板表面Wfに沿って流れる。このとき、洗浄液CL中に均一に分布する微細な氷粒IGが基板表面Wfに付着したパーティクルと衝突し、これを基板表面Wfから遊離させる。また、基板表面Wfから遊離したパーティクルは洗浄液CLの流れによって基板端部方向へ流され、最終的には端部において振り切られる洗浄液CLとともに基板表面Wfから取り除かれる。

【0059】

このように第2実施形態においても、第1実施形態と同様に、氷粒IGの凝集粗大化を抑制しつつ氷粒IGを均一に分布させた洗浄液CLを基板Wfに供給して基板Wの表面洗浄を行っているので、洗浄液CL中の氷粒IGが基板表面Wfに対して均一に作用して基板表面Wfを良好に洗浄することができる。

【0060】

<第3実施形態>

上記第2実施形態では洗浄液CLを用いて基板表面を物理洗浄しているが、基板の表面には微細パターンが形成されることが多く、パターンがダメージを受けるのを防止しつつ、基板表面から汚染物質を効率良く除去することが強く要望されている。この要望を満足させるためには、例えば凍結技術と洗浄液CLによる物理洗浄を組み合わせることが有効である。以下、図9を参照しながら本発明の第3実施形態について説明する。

【0061】

図9は本発明の第3実施形態における基板処理動作を模式的に示す図である。この第3実施形態では、HFE液を供給するHFE供給ユニットと洗浄液供給ユニット6とがノズル97に接続されている点を除き図1に示す基板処理装置とほぼ同一構成を有する装置を用いて基板処理が実行される。

【0062】

この装置では、基板表面Wfを上方に向けた状態で基板Wがスピンチャック2(図1)に保持されると、遮断部材9が近接位置まで降下され、基板表面Wfに近接配置される。そして、スピンチャック2が回転するとともに、ノズル97(図1)からDIWが基板表面Wfに供給される。これにより、図9(a)に示すように基板表面Wfに供給されたDIWに遠心力を作用させてDIWを均一に広げて基板表面Wfの全面に液膜(水膜)11を形成する。このとき、DIWの流動によりパターンFPの間隙内部にDIWが入り込む。

【0063】

続いて、DIWの供給を停止し、スピンチャック2に保持された基板Wを回転させながらHFE液の供給を開始する。このようにHFE液が基板表面Wfに供給されることで液膜を構成するDIWが基板表面Wfから基板Wの外側に押し出されて基板表面Wf全体でHFE液に置換される。ただし、半導体ウエハなどの基板Wに形成されるパターンFPは微細であり、HFE液はパターンFPの間隙内部に容易に入り込めない。また、HFEとDIWは混ざりにくい。このため、パターンFPの間隙内部にのみDIWを残留させた状態でパターンFP上面を含む基板表面Wf全体にHFE液の液膜12が形成される(図9(b))。つまり、DIWが入り込んでいるパターンFPの間隙内部を覆うようにHFE液の液膜12が基板表面Wf全体に形成され、DIWがパターンFPの間隙内部に孤立した状態で残留する。また、パターンFP上面に付着していたパーティクルPはHFE液の液膜12中に存在することとなり、DIWから完全に切り離された状態となる。

【0064】

次に、パターンFPの間隙内部にDIWを孤立的に残留させながらパターンFPの上面を含む基板表面Wf全体がHFE液の液膜12で覆われた基板Wに対して冷却ガス吐出ノズル3から冷却ガスを吐出させて凍結処理を実行する。なお、この第3実施形態では冷却ガスの温度は例えば−60゜C程度に設定されており、基板W上のHFE液(凝固点:−135゜C)は凍結されることなく液相を維持している。しかしながら、パターンFPの間隙内部に残留しているDIWは凍結する(図9(c))。このようにしてHFE液を液相状態に維持させたままパターンFPの間隙内部に入り込んだDIWを凝固させて基板表面Wfの全面でパターンFPの間隙内部に凝固体14が形成される。このため、凝固体14によってパターンFPが構造的に補強された状態となる。つまり、パターンFPと凝固体14とが一体となった塊(固形物)と見做せる状態となる。

【0065】

そして、遮断部材9を近接位置に配置させるとともに、スピンチャック2とともに遮断部材9を回転させるとともに、凝固体14を形成した状態(凍結状態)を保ちながら基板表面Wfに対して洗浄液供給ユニット6(図6参照)から供給される洗浄液CLにより物理洗浄処理を実行する。すなわち、図9(d)に示すようにノズル97から洗浄液CLが供給されて第2実施形態と同様にして基板表面Wfに付着するパーティクルPが物理的に除去(物理洗浄)される。ここで、洗浄液CLは上記したようにO℃よりも低い温度に調整された溶剤SV中に氷粒IGを均一分散させたものであり、内部残留液(DIW)の凝固点よりも低い温度に冷却(温調)されている。したがって、パターンFPの間隙内部に形成された凝固体14を凝固させた状態(凍結状態)のまま洗浄を行うことができる。しかも、パーティクルPはHFE液の液膜12中に存在することから液滴との衝突によりHFE液とともに効率良く基板表面Wfから除去される。このため、凝固体14によってパターンFPを構造的に補強した状態でパターンFPの間隙内部を除く基板表面領域からパーティクルPが除去される。

【0066】

こうして、物理洗浄処理が完了すると、基板Wとスピンベースおよび基板Wと遮断部材9との間の空間に窒素ガスを供給し、基板Wの周辺雰囲気を不活性ガス雰囲気とするとともに、ノズル97および処理液ノズル27(図1参照)から凝固体除去液としてDIWをそれぞれ、回転駆動されている基板Wの表面Wfに供給する(図9(e))。これにより、凝固体14が融解して基板表面Wfから除去される。また、パターンFPの間隙内部に付着する汚染物質が凝固体14とともに基板表面Wfから除去される。その後、図9(f)に示すように、DIWの供給を停止し、基板Wおよび遮断部材9を回転させることによって基板Wを乾燥させる。ここで、冷却ガス吐出ノズル3から冷却ガスを吐出して凍結処理を行う代わりに、ノズル27から基板Wの裏面Wbに洗浄液CLを吐出し、基板Wを介してパターンFPの間隙内部のDIWを凝固させることも可能である。

【0067】

<洗浄液供給ユニットの他の構成>

ところで、上記第1実施形態ないし第3実施形態では図3に示す構成を有する洗浄液供給ユニット6を用いて洗浄液CL(=溶剤SV+氷粒IG)を製造し、この洗浄液CLにより基板Wの表面Wfや裏面Wbを洗浄しているが、洗浄液供給ユニット6の構成は図3に示すものに限定されず、以下の説明する構成を有する洗浄液供給ユニット6A〜6Gを用いてもよい。以下、各洗浄液供給ユニット6A〜6Gの構成や動作について説明する。なお、各洗浄液供給ユニット6A〜6Gを装備する基板処理装置の構成および動作(ただし洗浄液の製造動作を除く)については、第1実施形態ないし第3実施形態と同一であるため、それらについての説明を省略する。

【0068】

図10は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第1変形例を示す図である。この洗浄液供給ユニット6Aが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、洗浄液CLを吐出する二流体ノズル64を設けていない点である。すなわち、洗浄液供給ユニット6Aでは、DIWの液滴LDを吐出する2流体ノズル二流体ノズル63のみが設けられて、図10に示すようにバルブV2、V3がともに開成されると、DIWと窒素ガスとを混合して生成したDIWの液滴LDがノズル63から貯留槽61内の液面61aに直接吹き付けられる。そして、これらの液滴LDが貯留槽61内に貯留される洗浄液CLに接液することで凝固して氷粒IGが生成される。

【0069】

また、洗浄液供給ユニット6Aでは、配管642の一方端が貯留槽61の側面下方に連通するように接続される一方、他方端が貯留槽61の天井部より高い位置まで延設されている。この配管642の他方端(先端)からは2つの配管643、644が分岐している。このうち一方の配管643はノズル27やノズル97に接続され、他方の配管644は貯留槽61の天井部を貫通して貯留槽61の内部に延設されている。これらの配管643、644には、それぞれバルブV4、V5が介挿されている。したがって、制御ユニット4からの開閉指令に応じて、例えば同図に示すようにバルブV4が閉成されるのに対し、バルブV5が開成されることで次のようにして洗浄液CLが循環される。すなわち、ポンプ65によって貯留槽61内の洗浄液CLは配管642を介して貯留槽61の外に流出された後、バルブV5および配管644を介して貯留槽61内に戻される。このように貯留槽61内の洗浄液CLが「配管642−バルブV5−配管644」という循環経路で循環されることで第1実施形態と同様に洗浄液CL中で氷粒IGが均一に分散されるとともに、氷粒IG同士が結合するのを抑制して氷粒IGの凝集粗大化を効果的に抑制することができる。

【0070】

また、ノズル63から吐出されたDIWの液滴LDは液面61aで洗浄液CLに接液して凝固されて新たな氷粒IGが生成されるが、ここで洗浄液CLが循環されない場合には、液面61aに止まって氷粒IGの不均一分布が発生したり、液面61a近傍で氷粒IG同士が結合してしまう。しかしながら、洗浄液供給ユニット6Aでは、上記したように貯留槽61内の洗浄液CLは循環されるため、液滴LDから新たに生成された氷粒IGも洗浄液CL中で均一に分散され、また氷粒IG同士の結合も抑制される。

【0071】

なお、このようにして製造された洗浄液CLは、バルブV4、V5がそれぞれ開成、閉成されると、ポンプ65により「配管642−バルブV4−配管643」という供給経路に沿ってノズル27、97に圧送される。

【0072】

図11は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第2変形例を示す図である。この洗浄液供給ユニット6Bが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、ノズル64から吐出される溶剤SV(洗浄液CL)の吐出態様である。すなわち、洗浄液供給ユニット6ではノズル64の先端口から溶剤SVがミスト状で吐出されるのに対し、洗浄液供給ユニット6ではノズル64の先端口から溶剤SVが液柱状に吐出されている。なお、それ以外の構成は同一であり、このように溶剤SVの吐出態様が互いに相違するものの両者とも基本性能は近似しており、洗浄液供給ユニット6Bにより生成される洗浄液CLでは、洗浄液供給ユニット6と同様に、氷粒IGは凝集粗大化することなく、溶剤SV中で均一に分布している。

【0073】

図12は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第3変形例を示す図である。この洗浄液供給ユニット6Cが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、循環構造と、氷粒IGの生成方式である。これらの相違点のうち循環構造については、第1変形例(図10)で採用した循環構造と同一である。したがって、ここでは、循環構造に関する説明は省略する。

【0074】

一方、氷粒IGの生成方式については上記した洗浄液供給ユニット6、6A、6Bと大きく相違している。すなわち、洗浄液供給ユニット6Cでは、バブラー66が貯留槽61の洗浄液CL中に浸漬配置されている。このバブラー66は水分を含有する窒素ガスを供給する窒素ガス供給源(図示省略)と配管661を介して接続されている。また、この配管661にはバルブV2が介挿されている。そして、氷粒製造タイミングでは、図12に示すようにバルブV2が開成され、水分を含有する窒素ガスが配管661を介してバブラー66に圧送される。これにより、バブラー66からバブルBが発生して貯留槽61内の洗浄液CLが撹拌されるとともに、バブル発生時に窒素ガスに含まれる水分が凝固して微細な氷粒IGが生成されて洗浄液CLに新たに混合される。このように、本実施形態ではバブラー66が本発明の「第3吐出ノズル」として機能する。

【0075】

このように洗浄液供給ユニット6Cでは、洗浄液CLを循環させるのみならず、バブラー66の周囲でバブルBを発生させて洗浄液CLを撹拌しながら氷粒IGを生成しているので、洗浄液CL中での氷粒IGの分布をより均一なものとすることができる。また、洗浄液CL中での氷粒IGの結合をより効果的に抑制することができる。

【0076】

図13は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第4変形例を示す図である。この洗浄液供給ユニット6Dが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、撹拌部67がさらに設けられて、貯留槽61内で洗浄液CLが撹拌される点であり、その他の構成は同一である。このように、洗浄液CLを循環させるのみならず、例えばプロペラ形状の撹拌部67による洗浄液CLの撹拌によって洗浄液CL中での氷粒分布の均一化をさらに進めることができるとともに、洗浄液CL中での氷粒IGの結合をより効果的に抑制することができる。

【0077】

図14は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第5変形例を示す図である。この洗浄液供給ユニット6Eが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、配管642に対してフィルター68がさらに介挿されている点であり、その他の構成は同一である。上記実施形態では、洗浄液CLを循環させることで氷粒IGの凝集粗大化を抑制しているが、完全に防止することは不可能である。また、氷粒IGは粒径分布を伴って生成されるため、基板洗浄に適さない大型の氷粒IGが生成されることがある。そこで、この洗浄液供給ユニット6Eでは、配管642に介挿されたフィルター68によって所定の粒径を超える氷粒IGを除去している。したがって、比較的大型の氷粒IGが混合されたまま洗浄液CLが基板Wに供給されるのを未然に防止することができる。その結果、基板Wに対してダメージを与えることなく、基板Wを良好に洗浄することができる。

【0078】

図15は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第6変形例を示す図である。また、図16は第6変形例にかかる洗浄液供給ユニットでの氷粒濃度の調整動作を示すフローチャートである。この洗浄液供給ユニット6Fが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、洗浄液CL中の氷粒IGの濃度を検知する濃度検知ユニット69が設けられるとともに、制御ユニット4が濃度検知ユニット69の検知結果に基づき洗浄液CL中での氷粒IGの濃度を調整している点である。なお、その他の構成は同一である。

【0079】

この洗浄液供給ユニット6Fでは、図15に示すように、配管642に濃度検知ユニット69が介挿されており、例えばパーティクルカウンターと同様の原理で洗浄液CL中の氷粒IGの濃度を検知可能となっている。また、この濃度検知ユニット69による検知結果は制御ユニット4(図2)に出力される。そして、制御ユニット4は予めメモリに記憶されている氷粒濃度の調整プログラムにしたがってバルブV1〜V3の開閉を制御する。すなわち、適当なタイミング、例えば基板処理装置の起動時や一定の稼働時間が経過する毎に上記調整プログラムが起動されると、まず濃度検知ユニット69により洗浄液CL中の氷粒濃度が検知される(ステップS1)。そして、制御ユニット4は、氷粒濃度が上限基準値を超えているか否かを判定する(ステップS2)。ここで、氷粒濃度が上限基準値を超えていると判定した際には、制御ユニット4は差分{=(現在の氷粒濃度)−(上限基準値)}に対応する時間だけバルブV1を開成して溶剤SVを貯留槽61に補充する(ステップS3)。これにより洗浄液CL中の氷粒IGの濃度が薄まり適正範囲に戻される。

【0080】

一方、ステップS2で「NO」と判定されると、制御ユニット4は、氷粒濃度が下限基準値を下回っているか否かを判定する(ステップS4)。ここで、氷粒濃度が下限基準値を下回っていると判定した際には、制御ユニット4は差分{=(下限基準値)−(現在の氷粒濃度)}に対応する時間だけバルブV2、V3を開成して氷粒製造を実行して氷粒IGを貯留槽61に補充する(ステップS5)。これにより洗浄液CL中の氷粒IGの濃度が上昇して適正範囲に戻される。

【0081】

以上のように、制御ユニット4によって氷粒濃度が常に下限基準値以上でかつ上限基準値以下の範囲に調整されており、洗浄液CLによる基板洗浄を常に良好に実行することができる。このように第6変形例にかかる洗浄液供給ユニット6Fを装備する基板処理装置では、制御ユニット4は本発明の「第1制御部」および「第2制御部」として機能している。

【0082】

図17は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第7変形例を示す図である。この洗浄液供給ユニット6Gが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、配管642に対して温調ユニット70がさらに介挿されている点であり、その他の構成は同一である。このように温調ユニット70を設けたことで洗浄液CLの温度を安定させることができ、基板Wに対する洗浄処理をより安定して実行することができる。

【0083】

<その他>

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば上記実施形態では、洗浄液CLを液面61aに向けて吐出する第1吐出ノズルおよびDIWの液滴LDを吐出する第2吐出ノズルとして、それぞれ二流体ノズル64、63を用いているが、それらの吐出方式は任意である。すなわち、洗浄液CLやDIWと窒素ガスとをノズル外部(空中)で混合させて液滴を生成する、いわゆる外部混合型であっても、洗浄液CLやDIWと窒素ガスとをノズル内部で混合させて洗浄液の液滴を生成する、いわゆる内部混合であってもよい。いずれの場合も、粒径を広範囲にわたって制御することができ、本発明に好適である。もちろん、ノズル63、64として、二流体ノズル以外に、液滴を吐出可能な液滴洗浄用スプレーを用いることができる。

【0084】

また、上記実施形態では、DIWや純水を本発明の「第1処理液」として用いているが、これ以外にDIWに微量の塩酸を加えてウォーターマークの発生を抑制する希塩酸、DIWに二酸化炭素を含有させて帯電防止性能を高めたCO2水などの機能水を本発明の「第1処理液」として用いてもよい。

【0085】

また、洗浄液供給ユニットの第4変形例では、プロペラ形状の撹拌部67により貯留槽61内で洗浄液CLを撹拌しているが、これ以外の撹拌手段、例えば撹拌専用ポンプを別途追加したり、バブリング部を設けてもよい。

【産業上の利用可能性】

【0086】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などを含む基板全般の表面や裏面に対して処理を施す基板処理方法および基板処理装置に適用することができる。

【符号の説明】

【0087】

4…制御ユニット(第1制御部、第2制御部)

6、6A〜6G…洗浄液供給ユニット

27…処理液ノズル(洗浄部)

61…貯留槽

61a…(貯留槽に貯留された洗浄液の)液面

63…二流体ノズル(第2吐出ノズル)

64…二流体ノズル(第1吐出ノズル)

65…ポンプ

66…バブラー

67…撹拌部

68…フィルター

69…濃度検知ユニット

70…温調ユニット

97…ノズル(洗浄部)

642〜644…配管

CL…洗浄液

IG…氷粒

LD…(DIWの)液滴

SV…溶剤

W…基板

Wb…基板裏面

Wf…基板表面

【技術分野】

【0001】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などの各種基板(以下、単に「基板」という)に対して洗浄処理などの処理を施す基板処理装置および基板処理方法に関するものである。

【背景技術】

【0002】

半導体装置や液晶表示装置などの電子部品の製造工程では、基板の表面や裏面を洗浄するために種々の洗浄技術が提案されている。例えば特許文献1に記載の装置では、液体中に氷の微粒子を混在させた固液共存のシャーベット状をなす洗浄材をキャリアガスで加速して噴射ガンから基板の表面に噴射することにより基板の洗浄を行っている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−87807号公報(例えば、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に記載の装置では、噴射ガンからシャーベット状の洗浄材を基板に衝突させて氷の微粒子で基板の表面を擦るものである。したがって、基板を均一に処理するためには、氷の微粒子の粒径を均一に整えるとともに、均一に分散させることが重要である。しかしながら、キャリアガスによってシャーベット状の洗浄材を基板の表面に均一に供給するのは困難である。特に、近年では基板の大型化に伴って洗浄材の供給範囲も広がり、しかも噴射ガンからの洗浄材の吐出圧力を高める必要があるため、洗浄材を基板表面全体へ均一に供給することは益々困難となっている。

【0005】

また、特許文献1に記載の装置では、水又は水とこれより凝固点の低い有機化合物液との混合液である原料液を過冷却状態に冷却して過冷却液を形成し、これを洗浄材貯留領域の液面に衝突させることにより、噴射された過冷却液の一部を氷粒子に相変化させている。したがって、洗浄材貯留領域の液面近傍では過冷却液の衝突によって対流が生じているために洗浄材貯留領域の液面近傍での氷粒子の粒径変化は少ないのに対し、洗浄材貯留領域の内部では大きな流動はなく、氷粒子同士が結合して粒径が大きくなることがある。このため、粒径を均一に整えるのが難しい。このような要因から特許文献1に記載の装置により基板の表面を均一に処理するのは非常に困難であった。

【0006】

この発明は上記課題に鑑みなされたものであり、基板の表面や裏面を均一に処理することができる基板処理装置および基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかる基板処理装置は、上記目的を達成するため、第1処理液を凝固させた微粒子を、第1処理液よりも低い凝固点を有し且つ第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を貯留する貯留槽と、貯留槽に貯留される混合処理液を循環させる処理液循環部と、混合処理液に第1処理液の液滴を供給する第1処理液供給部とを備え、混合処理液により基板を処理することを特徴としている。

【0008】

また、この発明にかかる基板処理方法は、上記目的を達成するため、第1処理液を凝固させた微粒子を、第1処理液よりも低い凝固点を有し且つ第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を循環させながら貯留槽に貯留する第1工程と、混合処理液に第1処理液の液滴を供給する第2工程と、混合処理液を用いて基板を処理する第3工程とを備えたことを特徴としている。

【0009】

このように構成された発明(基板処理装置および基板処理方法)では、第1処理液よりも低い凝固点を有する第2処理液が第1処理液の凝固点よりも低い温度に調整されており、第1処理液を凝固させた微粒子が第2処理液に混合されて混合処理液が形成され、貯留槽に貯留される。この混合処理液は処理液循環部内により強制的に循環されており、貯留槽内および処理液循環部内を混合処理液は流動する。このため、混合処理液では微粒子は第2処理液中に分散されて均一に分布するとともに、微粒子同士の結合が抑えられて微粒子の凝集粗大化が防止される。また、第1処理液の液滴が混合処理液に供給されることで第1処理液の液滴が凝固されて新たな微粒子が生成される。こうして混合処理液中の新たに生成された微粒子も混合処理液の循環動作によって微粒子同士で結合することなく混合処理液中に均一に分散して存在する。そして、この混合処理液の微粒子が基板に対して均一に作用して処理する。例えば、貯留槽または処理液循環部内の混合処理液を基板に供給すると、混合処理液の微粒子が基板上を流れて基板上に付着したパーティクル等と衝突し、これを基板から遊離させ、混合処理液の流れによって基板から効果的に取り除くことができる。

【0010】

ここで、第1処理液の液滴を貯留槽に貯留された混合処理液に供給して液滴を凝固させて微粒子を生成してもよいが、この場合、上記液面は貯留槽での混合処理液の貯留量に応じて上下方向に変動したり、液面状態が変動するために、液滴の凝固位置や凝固環境などが変動する。そこで、処理液循環部および第1処理液供給部を次のように構成してもよく、これによって液面の変動による影響を受けることなく、液滴の凝固位置や凝固環境を安定化することができる。すなわち、処理液循環部が、貯留槽から貯留槽に貯留される混合処理液の液面よりも高い位置に延設された配管と、配管の先端部に設けられて配管を介して貯留槽から流出される混合処理液を貯留槽内の混合処理液の液面に向けて吐出する第1吐出ノズルとを有し、第1処理液供給部が、第1吐出ノズルから吐出されてから液面に到達する前の混合処理液に向けて第1処理液の液滴を吐出する第2吐出ノズルを有するように構成すると、液面の上方において、第1吐出ノズルから吐出された混合処理液と第2吐出ノズルから吐出された液滴とが互いに接液する位置で第1処理液の液滴は凝固される。したがって、液面の変動による影響を受けることなく、安定して微粒子を生成することができる。

【0011】

また、第1吐出ノズルからの混合処理液の吐出態様は、液滴であっても、また液柱であってもよく、いずれの場合も液滴を確実に凝固させて微粒子を安定的に生成することができる。

【0012】

また、第1処理液供給部が貯留槽に貯留された混合処理液の中に第1処理液を含む気泡を吐出する第3吐出ノズルを有するように構成してもよい。

【0013】

また、貯留槽内に撹拌部を設けてもよく、この撹拌部によって貯留槽に貯留された混合処理液を撹拌することで微粒子同士が結合するのをさらに効果的に抑制することができる。

【0014】

また、液滴を凝固して生成される微粒子は粒度分布を有しており、比較的大きな粒径の微粒子も含まれることがある。また、微粒子同士が結合して凝集粗大化するのを完全に防止することは難しい。そこで、処理液循環部に対して混合処理液から所定の粒径を超える第1処理液の微粒子を除去するフィルターを設けてもよい。

【0015】

また、第1処理液供給部による第1処理液の供給量を調整して混合処理液中での微粒子の濃度を制御する第1制御部を設けてもよく、これによって混合処理液中での微粒子の濃度を正確にコントロールすることができる。

【0016】

また、貯留槽に第2処理液を供給する第2処理液供給部を設けてもよく、これによって貯留槽中での第2処理液の量を正確にコントロールすることができる。また、第2制御部によって第2処理液供給部による第2処理液の供給量を調整して混合処理液中での微粒子の濃度を制御してもよく、これによって混合処理液中での微粒子の濃度を正確にコントロールすることができる。

【0017】

さらに、処理液循環部が、貯留槽に貯留される混合処理液を貯留槽の外部に導く配管と、配管に介挿されて配管に介して貯留槽から流出される混合処理液の温度を調整する温度調整部とを有するように構成してもよく、これによって混合処理液の温度を正確に制御することができ、基板処理の安定化を図ることができる。

【発明の効果】

【0018】

以上のように、混合処理液を循環させるとともに混合処理液に第1処理液の液滴を供給して凝固させて新たな微粒子を生成し、混合処理液中に混合させているので、微粒子同士が結合するのを抑制しながら混合処理液中に微粒子を均一に分散させることができる。そして、この混合処理液により基板を処理しているため、混合処理液の微粒子が基板に対して均一に作用して基板の表面や裏面を均一に処理することができる。

【図面の簡単な説明】

【0019】

【図1】この発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1に示す基板処理装置の制御構成を示すブロック図である。

【図3】図1の基板処理装置に装備された洗浄液供給ユニットの一例を示す図である。

【図4】図3に示す洗浄液供給ユニットの動作を示すタイミングチャートである。

【図5】図3に示す洗浄液供給ユニットの循環動作を示す図である。

【図6】図3に示す洗浄液供給ユニットの吐出動作を示す図である。

【図7】本発明の第2実施形態における基板処理動作を模式的に示す図である。

【図8】本発明の第2実施形態における基板処理動作を模式的に示す図である。

【図9】本発明の第3実施形態における基板処理動作を模式的に示す図である。

【図10】本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第1変形例を示す図である。

【図11】洗浄液供給ユニットの第2変形例を示す図である。

【図12】洗浄液供給ユニットの第3変形例を示す図である。

【図13】洗浄液供給ユニットの第4変形例を示す図である。

【図14】洗浄液供給ユニットの第5変形例を示す図である。

【図15】洗浄液供給ユニットの第6変形例を示す図である。

【図16】第6変形例にかかる洗浄液供給ユニットにおける氷粒濃度の調整動作を示すフローチャートである。

【図17】洗浄液供給ユニットの第7変形例を示す図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

図1はこの発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は図1の基板処理装置の制御構成を示すブロック図である。この装置は半導体ウエハ等の基板Wの表面Wfおよび裏面Wbに付着しているパーティクル等の汚染物質を除去するための洗浄処理に用いられる枚葉式の基板処理装置である。より具体的には、氷粒を含む洗浄液により基板Wbを物理洗浄した後、微細パターンが形成された基板表面Wfに対して凍結洗浄処理(液膜形成工程+凍結工程+凍結膜除去工程+本乾燥工程)を施す装置である。

【0021】

この基板処理装置は、基板Wに対して洗浄処理を施す処理空間をその内部に有する処理チャンバー1を備え、処理チャンバー1内に基板表面Wfを上方に向けた状態で基板Wを略水平姿勢に保持して回転させるスピンチャック2と、スピンチャック2に保持された基板Wに対して凍結処理を実行するための冷却ガスを吐出する冷却ガス吐出ノズル3と、スピンチャック2に保持された基板Wの表面Wfに対向配置された遮断部材9が設けられている。

【0022】

スピンチャック2は、回転支軸21がモータを含むチャック回転機構22の回転軸に連結されており、チャック回転機構22の駆動により回転中心A0を中心に回転可能となっている。回転支軸21の上端部には、円盤状のスピンベース23が一体的にネジなどの締結部品によって連結されている。したがって、装置全体を制御する制御ユニット4(図2)からの動作指令に応じてチャック回転機構22を駆動させることによりスピンベース23が回転中心A0を中心に回転する。

【0023】

スピンベース23の周縁部付近には、基板Wの周縁部を把持するための複数個のチャックピン24が立設されている。チャックピン24は、円形の基板Wを確実に保持するために3個以上設けてあればよく、スピンベース23の周縁部に沿って等角度間隔で配置されている。チャックピン24のそれぞれは、基板Wの周縁部を下方から支持する基板支持部と、基板支持部に支持された基板Wの外周端面を押圧して基板Wを保持する基板保持部とを備えている。各チャックピン24は、基板保持部が基板Wの外周端面を押圧する押圧状態と、基板保持部が基板Wの外周端面から離れる解放状態との間を切り替え可能に構成されている。

【0024】

そして、スピンベース23に対して基板Wが受渡しされる際には、複数個のチャックピン24を解放状態とし、基板Wに対して洗浄処理を行う際には、複数個のチャックピン24を押圧状態とすることによって、複数個のチャックピン24は基板Wの周縁部を把持してその基板Wをスピンベース23から所定間隔を隔てて略水平姿勢に保持することができる。これにより、基板Wはその表面(パターン形成面)Wfを上方に向け、裏面Wbを下方に向けた状態で保持される。

【0025】

スピンチャック2の外方には、回動モータ31が設けられている。回動モータ31には、回動軸33が接続されている。また、回動軸33には、アーム35が水平方向に延びるように連結され、アーム35の先端に冷却ガス吐出ノズル3が取り付けられている。そして、制御ユニット4からの動作指令に応じて回動モータ31が駆動されることで、アーム35を回動軸33回りに揺動させることができる。また、回動モータ31を駆動してアーム35を揺動させると、冷却ガス吐出ノズル3は基板表面Wfに対向しながら基板Wの回転中心位置から基板Wの端縁位置に向かう軌跡に沿って移動する。なお、本実施形態では、基板Wの回転中心位置は基板表面Wfの上方で、かつ基板Wの回転中心A0上に設定されている。また、冷却ガス吐出ノズル3からの冷却ガスの吐出を行わない間、冷却ガス吐出ノズル3は基板Wの側方に退避した待機位置に移動可能となっている。

【0026】

冷却ガス吐出ノズル3は冷却ガス供給部5(図2)と接続されており、制御ユニット4からの動作指令に応じて冷却ガス供給部5から冷却ガスが圧送されると冷却ガス吐出ノズル3から冷却ガスが吐出される。そして、制御ユニット4からの動作指令に応じて冷却ガス吐出ノズル3が基板表面Wfに近接して対向配置されるとともに冷却ガス吐出ノズル3から冷却ガスが吐出されると、基板表面Wfに向けて冷却ガスが局部的に供給される。したがって、冷却ガス吐出ノズル3から冷却ガスを吐出させた状態で、制御ユニット4が基板Wを回転させながら該冷却ガス吐出ノズル3を上記移動軌跡に沿って移動させることで、冷却ガスを基板表面Wfの全面にわたって供給することができる。これにより、基板表面Wfに付着している液体に対して凍結処理が施される。なお、本実施形態では、後述するようにDIW(deionized Water:脱イオン水)などの純水を用いて液膜を形成している。そこで、冷却ガス供給部5は、例えば冷却ガスの温度を液体窒素などの冷却源により冷却することで、冷却ガスの温度を液膜(DIW)の凝固点より低い温度、例えば−60℃に調整している。この冷却ガスとしては、上記のように温度調整された、例えば窒素ガス、酸素ガスおよび清浄なエア等を用いることができる。

【0027】

スピンチャック2の回転支軸21は中空軸からなる。回転支軸21の内部には、基板Wの裏面Wbに洗浄液やDIWを供給するための処理液供給管25が挿通されている。処理液供給管25は、スピンチャック2に保持された基板Wの下面(裏面Wb)に近接する位置まで延びており、その先端には基板Wの裏面中央部に向けてDIWや物理洗浄用の洗浄液を吐出する処理液ノズル27が設けられている。また、処理液供給管25は後で詳述するように構成された洗浄液供給ユニット6(図2、図3)および工場のユーティリティ等で構成されるDIW供給部8(図2)と接続されている。そして、洗浄液供給ユニット6から洗浄液が供給されることでノズル27から洗浄液が基板裏面Wbの中心部に向けて吐出され、またDIW供給部8からDIWが供給されることでノズル27からDIWが基板裏面Wbの中心部に向けて吐出される。なお、洗浄液供給ユニット6の構成および動作、洗浄液供給ユニット6から供給される洗浄液の組成などについては後で詳述する。

【0028】

スピンチャック2の上方には、中心部に開口を有する円盤状の遮断部材9が設けられている。遮断部材9は、その下面(底面)が基板表面Wfと略平行に対向する基板対向面となっており、その平面サイズは基板Wの直径と同等以上の大きさに形成されている。また、遮断部材9は略円筒形状を有する支持軸91の下端部に略水平に取り付けられている。この支持軸91は水平方向に延びるアーム92により基板Wの中心を通る鉛直軸回りに回転可能に保持されている。また、アーム92には、遮断部材回転機構93と遮断部材昇降機構94が接続されている。

【0029】

遮断部材回転機構93は、制御ユニット4からの動作指令に応じて支持軸91を基板Wの中心を通る鉛直軸回りに回転させる。また、遮断部材回転機構93は、スピンチャック2に保持された基板Wの回転に応じて基板Wと同じ回転方向でかつ略同じ回転速度で遮断部材9を回転させるように構成されている。また、遮断部材昇降機構94は、制御ユニット4からの動作指令に応じて遮断部材9をスピンベース23に近接して対向させたり、逆に離間させることが可能となっている。具体的には、制御ユニット4は遮断部材昇降機構94を作動させることで、装置に対して基板Wを搬入出させる際には、スピンチャック2の上方の離間位置(図1に示す位置)に遮断部材9を上昇させる。その一方で、基板Wに対して所定の処理を施す際には、スピンチャック2に保持された基板Wの表面Wfのごく近傍に設定された近接位置まで遮断部材9を下降させる。

【0030】

支持軸91は中空に仕上げられ、その内部に遮断部材9の開口に連通したガス供給路95が挿通されている。ガス供給路95は、窒素ガス供給部7と接続されており、窒素ガス供給部7から窒素ガスが供給される。この実施形態では、基板Wに対する乾燥時にガス供給路95から遮断部材9と基板表面Wfとの間に形成される空間に窒素ガスを供給する。また、ガス供給路95の内部には、遮断部材9の開口に連通した液供給管96が挿通されており、液供給管96の下端にノズル97が結合されている。液供給管96はDIW供給部8に接続されている。そして、DIW供給部8からDIWが供給されることでノズル97からDIWが基板表面Wfに向けて吐出される。

【0031】

次に、洗浄液供給ユニット6の構成および動作について、図3ないし図6を参照しつつ説明する。図3は図1の基板処理装置に装備された洗浄液供給ユニットの一例を示す図であり、氷粒製造動作を示している。また、図4は図3に示す洗浄液供給ユニットの動作を示すタイミングチャートである。また、図5は図3に示す洗浄液供給ユニットの循環動作を示す図である。さらに、図6は図3に示す洗浄液供給ユニットの吐出動作を示す図である。なお、本実施形態では、本発明の「第1処理液」としてDIWを用いており、DIWの液滴を凝固させて微細な氷粒を形成して物理洗浄に供している。これらDIW液滴および氷粒を視覚的に示すため、図3、図5および図6(および後で説明する図面)においては、白四角でDIWの液滴LDを示すとともに、黒四角で氷粒IGを示している。

【0032】

この洗浄液供給ユニット6は洗浄液を貯留する貯留槽61を有している。この貯留槽61は断熱性に優れた構成を有している。そして、貯留槽61の側面上方部には、配管62の一方端が接続されており、図示を省略する溶剤供給部から配管62を介して溶剤SVを貯留槽61内に新たに供給したり、貯留槽61に貯留されている洗浄液CLに溶剤SVを補充することが可能となっている。この配管62には、バルブV1が介挿されており、制御ユニット4からの開閉指令に応じてバルブV1が開閉して貯留槽61への溶剤SVの供給・補充を制御可能となっている。なお、本実施形態では、溶剤SVが本発明の「第2処理液」に相当し、配管62および溶剤供給部が本発明の「第2処理液供給部」として機能している。

【0033】

溶剤SVとしては、DIWよりも低い凝固点を有し且つDIWの凝固点よりも低く、しかも溶剤SVの凝固点よりも高い温度に調整されたものを用いることができ、本実施形態ではHFE(Hydrofluoroether:ハイドロフルオロエーテル)を主成分とするHFE液、より具体的には住友スリーエム株式会社製の商品名ノベック(登録商標)7100(凝固点:−135゜C)を用いている。なお、HFE液としては、同製の商品名ノベック(登録商標)シリーズのHFE、つまりノベック7200、ノベック7300などを用いることができる。また、これ以外に上記条件を満足する溶剤SVとして、イソプロピルアルコール(IPA、凝固点:−89.5℃)、エチルアルコール(凝固点:−114.5℃)、メチルアルコール(凝固点:−98℃)、アセトン(凝固点:−94℃)、エチレングリコール(凝固点:−12.9℃)、塩酸(凝固点:−27.32℃)、フッ酸(凝固点:−84℃)、およびこれらとDIWとを混合させた混合液がある。

【0034】

また、上記のように温度調整された溶剤SV、および後述するようにして製造される氷粒IGと溶剤SVとの混合液(洗浄液CL)の温度を貯留槽61内で一定に保つために、貯留槽61に温度調整機構を装備させてもよい。

【0035】

貯留槽61の上面中央部には、2つの2流体ノズル63、64が貯留槽61に貯留される溶剤SVおよび氷粒IGの混合液、つまり洗浄液CLの液面61aに対向するように配置されている。これらのうちノズル63はDIWの液滴LDを吐出する2流体ノズルであるのに対し、ノズル64は溶剤SVまたは洗浄液CLを吐出する2流体ノズルである。すなわち、二流体ノズル63は配管631を介して窒素ガス供給部7に接続されるとともに、配管632を介してDIW供給部8に接続されており、窒素ガスおよびDIWの供給を受ける。また、配管631、632にはそれぞれバルブV2、V3が介挿されており、制御ユニット4からの開閉指令に応じてバルブV2、V3が開閉してDIWの液滴LDをノズル63が吐出可能となっている。つまり、図3に示すようにバルブV2、V3がともに開成されると、DIWと窒素ガスとを混合して生成したDIWの液滴LDがノズル63から貯留槽61内の液面61aに向けて吹き付けられる。このように、本実施形態では、ノズル63が本発明の「第1処理液供給部」および「第2吐出ノズル」に相当する。

【0036】

一方、二流体ノズル64は配管641を介して窒素ガス供給部7に接続されて窒素ガスの供給を受ける。また、二流体ノズル64は配管642を介して貯留槽61の側面下方に接続されている。この配管642にはポンプ65が介挿されており、制御ユニット4からの動作指令に応じて作動することで貯留槽61に貯留されている溶剤SVをノズル64に圧送する。そして、ノズル64では、溶剤SVと窒素ガスとが混合されて生成したミスト状の溶剤SVがノズル64から貯留槽61内の液面61aに向けて吹き付けられる。なお、後述するように氷粒IGが溶剤SVに混合されている場合には、氷粒IGも溶剤ミストとともに貯留槽61内の液面61aに向けて吹き付けられる。このように、本実施形態では、ノズル64が本発明の「第1吐出ノズル」に相当している。

【0037】

また、この実施形態では、図3に示すように、ノズル63からの液滴LDの吐出範囲と、ノズル64からの溶剤ミストの吐出範囲とが液面61aの上方位置で互いに交差するように、ノズル63、64の先端部の向きが設定されている。したがって、ノズル63から吐出されたDIWの液滴LDは、貯留槽61の液面61aに達する前に、DIWの凝固点よりも低い温度に調整されている溶剤ミストに接触して凝固される。こうして、DIWの液滴LDが氷粒IGに変化し、貯留槽61に貯留されている溶剤SVに混合されて洗浄液CLが生成される。

【0038】

貯留槽61の側面下方に接続された配管642の先端部は貯留槽61の液面61aよりも高い位置まで延設されて2流体ノズル64に接続されているが、ポンプ65と2流体ノズル64との間で配管642から2つの配管643、644が分岐されている。そのうちの一方の配管643の先端部はバルブV4を介して処理液供給管25に接続されている。このため、制御ユニット4からの開閉指令に応じてバルブV4が開閉することで洗浄液CLの供給および供給停止を制御可能となっている。

【0039】

また、もう一方の配管644は貯留槽61の側面上方に接続されている。この配管644には、バルブV5が介挿されており、制御ユニット4からの開閉指令に応じてバルブV4が開閉することで配管642から貯留槽61内への洗浄液CLの帰還を制御可能となっている。つまり、バルブV5が開成されることで、ポンプ65によって貯留槽61から圧送される洗浄液CLの一部が貯留槽61内に戻されて洗浄液CLの循環経路が形成される。なお、本実施形態では、上記したようにポンプ65から圧送される洗浄液CLの一部はノズル64に達して貯留槽61の液面61aに吐出される。したがって、「ポンプ65−配管642−ノズル64」という経路も洗浄液CLの循環経路となるが、次の点を考慮して本実施形態では2つの循環経路を設けている。

【0040】

本実施形態では、ノズル64から溶剤SVのミストを吐出させて氷粒IGを生成して溶剤SVに混合させて洗浄液CLを製造するとともに、こうして製造された洗浄液CLを基板裏面Wbに供給して裏面洗浄処理を行う。しかも、それらを同一配管642で行っている。ここで、ノズル64から溶剤ミストを吐出させるために必要な流量と、基板裏面Wbを洗浄するために必要な流量とを比較すると、前者は後者に比べて圧倒的に少ない。そこで、本実施形態では、配管644を介して循環される洗浄液CLの流量が、基板裏面Wbを洗浄するために必要な流量とほぼ同程度となるように設定することで配管642〜644を流れる洗浄液CLの流量バランスを取っている。その結果、ノズル64からの溶剤ミストの吐出および基板裏面Wbへの洗浄液CLの供給を安定して行うことができる。

【0041】

このように本実施形態では、ノズル64、ポンプ65、配管642、644により貯留槽61内の洗浄液CLを循環させており、これらが本発明の「処理液循環部」を構成している。

【0042】

次に、上記のように構成された洗浄液供給ユニット6の動作について説明する。制御ユニット4には、洗浄液供給ユニット6を制御するプログラムを記憶するメモリ(図示省略)が設けられており、制御ユニット4はメモリ内のプログラムにしたがってバルブV1〜V5を図4に示すように開閉制御して以下の3つの工程を実行する。

【0043】

この洗浄液供給ユニット6は、DIWの液滴LDを凝固させた微粒子、つまり氷粒IGを0℃よりも低い温度に調整された溶剤SVに混合させた混合液を生成する(氷粒製造工程)。すなわち、図3および図4中の氷粒製造タイミングに示すように、バルブV1、V4を閉じて貯留槽61への溶剤SVの補充および貯留槽61からの洗浄液CLの供給を停止させる。一方、バルブV2、V3、V5を開く。これにより循環経路「貯留槽61−配管642−配管644」で洗浄液CLが循環されるとともに、洗浄液CLの一部がノズル64から貯留槽61に貯留された洗浄液CLの液面61aに向けて吐出される。これによって溶剤ミストが形成される。また、バルブV2、V3が開くことでノズル63からDIWの液滴LDが溶剤ミスト中を通過して洗浄液CLの液面61aに到達する。ここで、溶剤ミスト通過中にDIWの液滴LDは凝固されて氷粒IGが生成されて貯留槽61に貯留される洗浄液CLに追加されて氷粒濃度が増加する(氷粒製造)。なお、空の貯留槽61に対して新たに溶剤SVを供給した場合、氷粒製造の初期段階では貯留槽61内には溶剤SVのみが貯留されているが、上記と同様にバルブV1〜V5を開閉制御することで貯留槽61に貯留される溶剤SV中に氷粒IGが順次追加されて洗浄液CLが生成される。

【0044】

こうして氷粒製造が完了すると、図4中の循環タイミングおよび図5に示すように、バルブV2、V3が閉じられてノズル63からの液滴LDの吐出が中止されるが、バルブV5は開かれたままであり、「貯留槽61−配管642−配管644」の循環経路と、「貯留槽61−配管642−ノズル64」の循環経路とで洗浄液CLが循環される(循環工程)。この循環状態は基板裏面Wbの洗浄開始まで継続される。

【0045】

そして、後述するように基板裏面Wbの洗浄を開始するタイミングで、図4中の圧送タイミングおよび図6に示すように、バルブV5が閉じて「貯留槽61−配管642−配管644」の循環経路での洗浄液CLの循環が停止されると同時に、バルブV4が開いてポンプ65が送り出される洗浄液CLの大部分が処理液供給管25に圧送され、基板裏面Wbに供給される(圧送工程)。これによって基板裏面Wbに対する裏面洗浄が実行される。なお、この圧送工程中も、上記循環工程に比べて大幅に循環量は少ないものの、「貯留槽61−配管642−ノズル64」の循環経路で洗浄液CLが循環されている。

【0046】

裏面洗浄が完了すると、制御ユニット4からの指令に応じてバルブV4が閉じるとともにバルブV5が開いて循環状態(図5)に戻って次の裏面洗浄に備える。本実施形態では、裏面処理を重ねる毎に循環工程と圧送工程とを交互に繰り返すが、洗浄液供給ユニット6から洗浄液CL(=溶剤SV+氷粒IG)を圧送する毎に貯留槽61に貯留される洗浄液CLが減少していく。そこで、貯留槽61に貯留されている洗浄液CLの液面61aが所定レベルまで低下すると、制御ユニット4はバルブV1に対して開成指令を与えて新たな溶剤を配管62を介して貯留槽61に補充する(溶剤補充工程)。また必要に応じて氷粒製造工程を実行する。

【0047】

次に、基板処理装置の動作について図7を参照しつつ説明する。この装置では、未処理の基板Wが処理チャンバー1内に搬入されると、制御ユニット4が装置各部を制御して基板Wの裏面Wbに対して上記洗浄液CL(=溶剤SV+氷粒IG)による裏面洗浄を行うのに続けて、基板表面Wfに対する凍結洗浄を行う。なお、基板Wを搬入する前に、洗浄液供給ユニット6の装置各部が制御されて洗浄液供給ユニット6は図5に示す循環状態となっている。また、基板Wを搬入する際、遮断部材9は離間位置にあり、基板Wとの干渉を防止している。

【0048】

スピンチャック2に未処理の基板Wが保持されると、制御ユニット4はチャック回転機構22を駆動させてスピンチャック2を回転させるとともに、洗浄液供給ユニット6のバルブV5を閉成させると同時に、バルブV4を開成させて洗浄液CLを処理液供給管25に圧送させる。これによって、処理液ノズル27から洗浄液CLを基板裏面Wbの中央部に向けて供給する(図7(a))。基板裏面Wbに供給された洗浄液CLは基板Wの回転に起因して生じる遠心力によって中心から端部に向けて基板裏面Wbに沿って流れる。このとき、溶剤SV中の氷粒IGが基板裏面Wbに付着したパーティクルと衝突し、これを基板裏面Wbから遊離させる。また、基板裏面Wbから遊離したパーティクルは洗浄液CLの流れによって基板端部方向へ流され、最終的には端部において振り切られる洗浄液CLとともに基板裏面Wbから取り除かれる。また、洗浄液CLは0℃よりも低い低温の溶剤SVに氷粒IGを混合させた混合液であるため、上記のようにして裏面洗浄を行っている間、洗浄液CLが基板裏面Wbに接液して基板Wの温度は大きく低下する。このように本実施形態では、処理液ノズル27が本発明の「洗浄部」として機能している。

【0049】

こうして裏面洗浄が完了すると、制御ユニット4はバルブV4を閉成させるとともにバルブV5を開成させて循環状態(図5)に戻して次の裏面洗浄に備える。また、遮断部材9を対向位置まで下降させ、遮断部材9を基板Wの表面Wfに近接した位置に位置決めする。そして、DIW、特に予め冷却しておいた冷却DIWをノズル97に送り込んでノズル97から冷却DIWを吐出させて基板Wの表面Wfに供給する。こうして供給された冷却DIWは基板Wの回転に伴う遠心力によって基板Wの径方向外向きに均一に広げられる。これによって、図7(b)に示すように、基板Wの表面Wfの全面にわたって液膜の厚みがそれぞれ均一にされ、基板Wの表面Wfの全体に、所定の厚みを有する液膜11fが形成される。

【0050】

液膜形成処理が終了すると、制御ユニット4は遮断部材9を離間位置に配置するとともに、冷却ガス吐出ノズル3を待機位置から回転中心位置に移動させる。そして、回転する基板Wの表面Wfに向けて冷却ガス吐出ノズル3から冷却ガスを吐出させながら、冷却ガス吐出ノズル3を徐々に基板Wの端縁位置に向けて移動させていく。これによって、図7(c)に示すように、基板Wの表面Wfのうち液膜11fが凍結した領域が基板Wの表面Wfの中央部から周縁部へと広げられ、基板Wの表面Wfの全体に凍結膜13が生成される。この実施形態では、上記のように低温の洗浄液CLを用いた基板裏面Wbの洗浄を直前に行って基板Wの温度を低下させているため、凍結膜13を短時間で生成することができる。

【0051】

このようにして凍結処理を実行した後、制御ユニット4は冷却ガス吐出ノズル3を待機位置に移動させるとともに遮断部材9を対向位置に配置させる。そして、基板Wの表面Wfおよび裏面WbにDIWを供給して凍結膜13を除去した後、基板Wの乾燥処理を実行する。なお、乾燥処理後は基板Wの回転が停止され、処理チャンバー1から処理済の基板Wが搬出される。

【0052】

以上のように、第1実施形態にかかる基板処理装置では、DIWよりも低い凝固点を有する溶剤SVの温度を0℃よりも低い温度に調整し、DIWを凝固させた氷粒IGを上記溶剤SVに混合させた混合処理液を洗浄液CLとして基板裏面Wbに供給して基板Wの裏面洗浄している。また、本実施形態では、洗浄液CLを循環経路に沿って強制的に循環させているので、この洗浄液循環によって氷粒IGは溶剤SV中に均一に分散されて洗浄液CL中で均一に分布するとともに、氷粒IG同士の結合が抑えられて氷粒IGの凝集粗大化が抑制される。

【0053】

また、所定の氷粒製造タイミングの間、循環する洗浄液CLに対してDIWの液滴LDを供給することで液滴LDを凝固させて新たな氷粒IGを生成し、洗浄液CL中での氷粒IGの濃度を高めている(氷粒製造工程)。こうして生成された氷粒IGも、基板裏面Wbに向けて圧送される前に実行される洗浄液循環動作によって氷粒IG同士で結合することなく洗浄液CL中を均一に分布する(循環工程)。

【0054】

また、本実施形態では、液面61aの上方位置でノズル63からの液滴LDとノズル64からの溶剤ミストとを互いに交差させて接液することで液滴LDを凝固させて氷粒IGを生成している。したがって、貯留槽61の液面61aの高さ位置や液面状態の影響を受けることなく、氷粒IGを安定して生成することができる。

【0055】

そして、このように氷粒IGの凝集粗大化を抑制しつつ氷粒IGを均一に分布させた洗浄液CLを基板裏面Wbに供給して基板Wの裏面洗浄を行っているので、洗浄液CL中の氷粒IGが基板裏面Wbに対して均一に作用して基板裏面Wbを良好に洗浄することができる。また、洗浄液CL中に比較的大きな氷粒IGが存在する場合には、この氷粒IGが基板Wに衝突した際に基板Wに対してダメージを与えてしまうことがあるが、上記したように凝集粗大化を未然に抑制しているため、基板Wにダメージを与えることなく、基板洗浄を行うことができる。

【0056】

さらに、上記第1実施形態では、基板表面Wfに対する凍結洗浄処理の直前に0℃よりも低い洗浄液CLによる裏面洗浄処理を行っているため、凍結洗浄処理において凍結膜13を生成するのに要する時間を短縮することができる。すなわち、第1実施形態では洗浄液CLによる裏面洗浄処理により基板Wの温度は氷点以下に冷却される。したがって、基板Wを冷却するのに要する時間を短縮することができる。その結果、凍結洗浄処理に要する時間を短縮でき、基板処理のスループットを向上することができる。

【0057】

<第2実施形態>

図8は本発明の第2実施形態における基板処理動作を模式的に示す図である。この第2実施形態にかかる基板処理装置は基板表面Wfを洗浄液CLで物理洗浄するものであり、洗浄液CLは第1実施形態の基板処理装置で使用される洗浄液供給ユニット6と同一のユニットから供給されるものを使用する。すなわち、この第2実施形態では、同図に示すように、基板表面Wfが上方を向いた状態で基板Wがスピンチャックに保持される。また、遮断部材9が基板Wの表面Wfに近接した位置に位置決めされた状態で基板Wが回転しながら洗浄液CLがノズル97に圧送されて基板Wの表面Wfに供給される。このように本実施形態では、ノズル97が本発明の「洗浄部」として機能している。

【0058】

こうして供給された洗浄液CLは基板Wの回転に起因して生じる遠心力によって中心から端部に向けて基板表面Wfに沿って流れる。このとき、洗浄液CL中に均一に分布する微細な氷粒IGが基板表面Wfに付着したパーティクルと衝突し、これを基板表面Wfから遊離させる。また、基板表面Wfから遊離したパーティクルは洗浄液CLの流れによって基板端部方向へ流され、最終的には端部において振り切られる洗浄液CLとともに基板表面Wfから取り除かれる。

【0059】

このように第2実施形態においても、第1実施形態と同様に、氷粒IGの凝集粗大化を抑制しつつ氷粒IGを均一に分布させた洗浄液CLを基板Wfに供給して基板Wの表面洗浄を行っているので、洗浄液CL中の氷粒IGが基板表面Wfに対して均一に作用して基板表面Wfを良好に洗浄することができる。

【0060】

<第3実施形態>

上記第2実施形態では洗浄液CLを用いて基板表面を物理洗浄しているが、基板の表面には微細パターンが形成されることが多く、パターンがダメージを受けるのを防止しつつ、基板表面から汚染物質を効率良く除去することが強く要望されている。この要望を満足させるためには、例えば凍結技術と洗浄液CLによる物理洗浄を組み合わせることが有効である。以下、図9を参照しながら本発明の第3実施形態について説明する。

【0061】

図9は本発明の第3実施形態における基板処理動作を模式的に示す図である。この第3実施形態では、HFE液を供給するHFE供給ユニットと洗浄液供給ユニット6とがノズル97に接続されている点を除き図1に示す基板処理装置とほぼ同一構成を有する装置を用いて基板処理が実行される。

【0062】

この装置では、基板表面Wfを上方に向けた状態で基板Wがスピンチャック2(図1)に保持されると、遮断部材9が近接位置まで降下され、基板表面Wfに近接配置される。そして、スピンチャック2が回転するとともに、ノズル97(図1)からDIWが基板表面Wfに供給される。これにより、図9(a)に示すように基板表面Wfに供給されたDIWに遠心力を作用させてDIWを均一に広げて基板表面Wfの全面に液膜(水膜)11を形成する。このとき、DIWの流動によりパターンFPの間隙内部にDIWが入り込む。

【0063】

続いて、DIWの供給を停止し、スピンチャック2に保持された基板Wを回転させながらHFE液の供給を開始する。このようにHFE液が基板表面Wfに供給されることで液膜を構成するDIWが基板表面Wfから基板Wの外側に押し出されて基板表面Wf全体でHFE液に置換される。ただし、半導体ウエハなどの基板Wに形成されるパターンFPは微細であり、HFE液はパターンFPの間隙内部に容易に入り込めない。また、HFEとDIWは混ざりにくい。このため、パターンFPの間隙内部にのみDIWを残留させた状態でパターンFP上面を含む基板表面Wf全体にHFE液の液膜12が形成される(図9(b))。つまり、DIWが入り込んでいるパターンFPの間隙内部を覆うようにHFE液の液膜12が基板表面Wf全体に形成され、DIWがパターンFPの間隙内部に孤立した状態で残留する。また、パターンFP上面に付着していたパーティクルPはHFE液の液膜12中に存在することとなり、DIWから完全に切り離された状態となる。

【0064】

次に、パターンFPの間隙内部にDIWを孤立的に残留させながらパターンFPの上面を含む基板表面Wf全体がHFE液の液膜12で覆われた基板Wに対して冷却ガス吐出ノズル3から冷却ガスを吐出させて凍結処理を実行する。なお、この第3実施形態では冷却ガスの温度は例えば−60゜C程度に設定されており、基板W上のHFE液(凝固点:−135゜C)は凍結されることなく液相を維持している。しかしながら、パターンFPの間隙内部に残留しているDIWは凍結する(図9(c))。このようにしてHFE液を液相状態に維持させたままパターンFPの間隙内部に入り込んだDIWを凝固させて基板表面Wfの全面でパターンFPの間隙内部に凝固体14が形成される。このため、凝固体14によってパターンFPが構造的に補強された状態となる。つまり、パターンFPと凝固体14とが一体となった塊(固形物)と見做せる状態となる。

【0065】

そして、遮断部材9を近接位置に配置させるとともに、スピンチャック2とともに遮断部材9を回転させるとともに、凝固体14を形成した状態(凍結状態)を保ちながら基板表面Wfに対して洗浄液供給ユニット6(図6参照)から供給される洗浄液CLにより物理洗浄処理を実行する。すなわち、図9(d)に示すようにノズル97から洗浄液CLが供給されて第2実施形態と同様にして基板表面Wfに付着するパーティクルPが物理的に除去(物理洗浄)される。ここで、洗浄液CLは上記したようにO℃よりも低い温度に調整された溶剤SV中に氷粒IGを均一分散させたものであり、内部残留液(DIW)の凝固点よりも低い温度に冷却(温調)されている。したがって、パターンFPの間隙内部に形成された凝固体14を凝固させた状態(凍結状態)のまま洗浄を行うことができる。しかも、パーティクルPはHFE液の液膜12中に存在することから液滴との衝突によりHFE液とともに効率良く基板表面Wfから除去される。このため、凝固体14によってパターンFPを構造的に補強した状態でパターンFPの間隙内部を除く基板表面領域からパーティクルPが除去される。

【0066】

こうして、物理洗浄処理が完了すると、基板Wとスピンベースおよび基板Wと遮断部材9との間の空間に窒素ガスを供給し、基板Wの周辺雰囲気を不活性ガス雰囲気とするとともに、ノズル97および処理液ノズル27(図1参照)から凝固体除去液としてDIWをそれぞれ、回転駆動されている基板Wの表面Wfに供給する(図9(e))。これにより、凝固体14が融解して基板表面Wfから除去される。また、パターンFPの間隙内部に付着する汚染物質が凝固体14とともに基板表面Wfから除去される。その後、図9(f)に示すように、DIWの供給を停止し、基板Wおよび遮断部材9を回転させることによって基板Wを乾燥させる。ここで、冷却ガス吐出ノズル3から冷却ガスを吐出して凍結処理を行う代わりに、ノズル27から基板Wの裏面Wbに洗浄液CLを吐出し、基板Wを介してパターンFPの間隙内部のDIWを凝固させることも可能である。

【0067】

<洗浄液供給ユニットの他の構成>

ところで、上記第1実施形態ないし第3実施形態では図3に示す構成を有する洗浄液供給ユニット6を用いて洗浄液CL(=溶剤SV+氷粒IG)を製造し、この洗浄液CLにより基板Wの表面Wfや裏面Wbを洗浄しているが、洗浄液供給ユニット6の構成は図3に示すものに限定されず、以下の説明する構成を有する洗浄液供給ユニット6A〜6Gを用いてもよい。以下、各洗浄液供給ユニット6A〜6Gの構成や動作について説明する。なお、各洗浄液供給ユニット6A〜6Gを装備する基板処理装置の構成および動作(ただし洗浄液の製造動作を除く)については、第1実施形態ないし第3実施形態と同一であるため、それらについての説明を省略する。

【0068】

図10は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第1変形例を示す図である。この洗浄液供給ユニット6Aが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、洗浄液CLを吐出する二流体ノズル64を設けていない点である。すなわち、洗浄液供給ユニット6Aでは、DIWの液滴LDを吐出する2流体ノズル二流体ノズル63のみが設けられて、図10に示すようにバルブV2、V3がともに開成されると、DIWと窒素ガスとを混合して生成したDIWの液滴LDがノズル63から貯留槽61内の液面61aに直接吹き付けられる。そして、これらの液滴LDが貯留槽61内に貯留される洗浄液CLに接液することで凝固して氷粒IGが生成される。

【0069】

また、洗浄液供給ユニット6Aでは、配管642の一方端が貯留槽61の側面下方に連通するように接続される一方、他方端が貯留槽61の天井部より高い位置まで延設されている。この配管642の他方端(先端)からは2つの配管643、644が分岐している。このうち一方の配管643はノズル27やノズル97に接続され、他方の配管644は貯留槽61の天井部を貫通して貯留槽61の内部に延設されている。これらの配管643、644には、それぞれバルブV4、V5が介挿されている。したがって、制御ユニット4からの開閉指令に応じて、例えば同図に示すようにバルブV4が閉成されるのに対し、バルブV5が開成されることで次のようにして洗浄液CLが循環される。すなわち、ポンプ65によって貯留槽61内の洗浄液CLは配管642を介して貯留槽61の外に流出された後、バルブV5および配管644を介して貯留槽61内に戻される。このように貯留槽61内の洗浄液CLが「配管642−バルブV5−配管644」という循環経路で循環されることで第1実施形態と同様に洗浄液CL中で氷粒IGが均一に分散されるとともに、氷粒IG同士が結合するのを抑制して氷粒IGの凝集粗大化を効果的に抑制することができる。

【0070】

また、ノズル63から吐出されたDIWの液滴LDは液面61aで洗浄液CLに接液して凝固されて新たな氷粒IGが生成されるが、ここで洗浄液CLが循環されない場合には、液面61aに止まって氷粒IGの不均一分布が発生したり、液面61a近傍で氷粒IG同士が結合してしまう。しかしながら、洗浄液供給ユニット6Aでは、上記したように貯留槽61内の洗浄液CLは循環されるため、液滴LDから新たに生成された氷粒IGも洗浄液CL中で均一に分散され、また氷粒IG同士の結合も抑制される。

【0071】

なお、このようにして製造された洗浄液CLは、バルブV4、V5がそれぞれ開成、閉成されると、ポンプ65により「配管642−バルブV4−配管643」という供給経路に沿ってノズル27、97に圧送される。

【0072】

図11は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第2変形例を示す図である。この洗浄液供給ユニット6Bが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、ノズル64から吐出される溶剤SV(洗浄液CL)の吐出態様である。すなわち、洗浄液供給ユニット6ではノズル64の先端口から溶剤SVがミスト状で吐出されるのに対し、洗浄液供給ユニット6ではノズル64の先端口から溶剤SVが液柱状に吐出されている。なお、それ以外の構成は同一であり、このように溶剤SVの吐出態様が互いに相違するものの両者とも基本性能は近似しており、洗浄液供給ユニット6Bにより生成される洗浄液CLでは、洗浄液供給ユニット6と同様に、氷粒IGは凝集粗大化することなく、溶剤SV中で均一に分布している。

【0073】

図12は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第3変形例を示す図である。この洗浄液供給ユニット6Cが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、循環構造と、氷粒IGの生成方式である。これらの相違点のうち循環構造については、第1変形例(図10)で採用した循環構造と同一である。したがって、ここでは、循環構造に関する説明は省略する。

【0074】

一方、氷粒IGの生成方式については上記した洗浄液供給ユニット6、6A、6Bと大きく相違している。すなわち、洗浄液供給ユニット6Cでは、バブラー66が貯留槽61の洗浄液CL中に浸漬配置されている。このバブラー66は水分を含有する窒素ガスを供給する窒素ガス供給源(図示省略)と配管661を介して接続されている。また、この配管661にはバルブV2が介挿されている。そして、氷粒製造タイミングでは、図12に示すようにバルブV2が開成され、水分を含有する窒素ガスが配管661を介してバブラー66に圧送される。これにより、バブラー66からバブルBが発生して貯留槽61内の洗浄液CLが撹拌されるとともに、バブル発生時に窒素ガスに含まれる水分が凝固して微細な氷粒IGが生成されて洗浄液CLに新たに混合される。このように、本実施形態ではバブラー66が本発明の「第3吐出ノズル」として機能する。

【0075】

このように洗浄液供給ユニット6Cでは、洗浄液CLを循環させるのみならず、バブラー66の周囲でバブルBを発生させて洗浄液CLを撹拌しながら氷粒IGを生成しているので、洗浄液CL中での氷粒IGの分布をより均一なものとすることができる。また、洗浄液CL中での氷粒IGの結合をより効果的に抑制することができる。

【0076】

図13は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第4変形例を示す図である。この洗浄液供給ユニット6Dが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、撹拌部67がさらに設けられて、貯留槽61内で洗浄液CLが撹拌される点であり、その他の構成は同一である。このように、洗浄液CLを循環させるのみならず、例えばプロペラ形状の撹拌部67による洗浄液CLの撹拌によって洗浄液CL中での氷粒分布の均一化をさらに進めることができるとともに、洗浄液CL中での氷粒IGの結合をより効果的に抑制することができる。

【0077】

図14は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第5変形例を示す図である。この洗浄液供給ユニット6Eが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、配管642に対してフィルター68がさらに介挿されている点であり、その他の構成は同一である。上記実施形態では、洗浄液CLを循環させることで氷粒IGの凝集粗大化を抑制しているが、完全に防止することは不可能である。また、氷粒IGは粒径分布を伴って生成されるため、基板洗浄に適さない大型の氷粒IGが生成されることがある。そこで、この洗浄液供給ユニット6Eでは、配管642に介挿されたフィルター68によって所定の粒径を超える氷粒IGを除去している。したがって、比較的大型の氷粒IGが混合されたまま洗浄液CLが基板Wに供給されるのを未然に防止することができる。その結果、基板Wに対してダメージを与えることなく、基板Wを良好に洗浄することができる。

【0078】

図15は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第6変形例を示す図である。また、図16は第6変形例にかかる洗浄液供給ユニットでの氷粒濃度の調整動作を示すフローチャートである。この洗浄液供給ユニット6Fが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、洗浄液CL中の氷粒IGの濃度を検知する濃度検知ユニット69が設けられるとともに、制御ユニット4が濃度検知ユニット69の検知結果に基づき洗浄液CL中での氷粒IGの濃度を調整している点である。なお、その他の構成は同一である。

【0079】

この洗浄液供給ユニット6Fでは、図15に示すように、配管642に濃度検知ユニット69が介挿されており、例えばパーティクルカウンターと同様の原理で洗浄液CL中の氷粒IGの濃度を検知可能となっている。また、この濃度検知ユニット69による検知結果は制御ユニット4(図2)に出力される。そして、制御ユニット4は予めメモリに記憶されている氷粒濃度の調整プログラムにしたがってバルブV1〜V3の開閉を制御する。すなわち、適当なタイミング、例えば基板処理装置の起動時や一定の稼働時間が経過する毎に上記調整プログラムが起動されると、まず濃度検知ユニット69により洗浄液CL中の氷粒濃度が検知される(ステップS1)。そして、制御ユニット4は、氷粒濃度が上限基準値を超えているか否かを判定する(ステップS2)。ここで、氷粒濃度が上限基準値を超えていると判定した際には、制御ユニット4は差分{=(現在の氷粒濃度)−(上限基準値)}に対応する時間だけバルブV1を開成して溶剤SVを貯留槽61に補充する(ステップS3)。これにより洗浄液CL中の氷粒IGの濃度が薄まり適正範囲に戻される。

【0080】

一方、ステップS2で「NO」と判定されると、制御ユニット4は、氷粒濃度が下限基準値を下回っているか否かを判定する(ステップS4)。ここで、氷粒濃度が下限基準値を下回っていると判定した際には、制御ユニット4は差分{=(下限基準値)−(現在の氷粒濃度)}に対応する時間だけバルブV2、V3を開成して氷粒製造を実行して氷粒IGを貯留槽61に補充する(ステップS5)。これにより洗浄液CL中の氷粒IGの濃度が上昇して適正範囲に戻される。

【0081】

以上のように、制御ユニット4によって氷粒濃度が常に下限基準値以上でかつ上限基準値以下の範囲に調整されており、洗浄液CLによる基板洗浄を常に良好に実行することができる。このように第6変形例にかかる洗浄液供給ユニット6Fを装備する基板処理装置では、制御ユニット4は本発明の「第1制御部」および「第2制御部」として機能している。

【0082】

図17は本発明にかかる基板処理装置で使用される洗浄液供給ユニットの第7変形例を示す図である。この洗浄液供給ユニット6Gが第1実施形態ないし第3実施形態で使用される洗浄液供給ユニット6と大きく相違する点は、配管642に対して温調ユニット70がさらに介挿されている点であり、その他の構成は同一である。このように温調ユニット70を設けたことで洗浄液CLの温度を安定させることができ、基板Wに対する洗浄処理をより安定して実行することができる。

【0083】

<その他>

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば上記実施形態では、洗浄液CLを液面61aに向けて吐出する第1吐出ノズルおよびDIWの液滴LDを吐出する第2吐出ノズルとして、それぞれ二流体ノズル64、63を用いているが、それらの吐出方式は任意である。すなわち、洗浄液CLやDIWと窒素ガスとをノズル外部(空中)で混合させて液滴を生成する、いわゆる外部混合型であっても、洗浄液CLやDIWと窒素ガスとをノズル内部で混合させて洗浄液の液滴を生成する、いわゆる内部混合であってもよい。いずれの場合も、粒径を広範囲にわたって制御することができ、本発明に好適である。もちろん、ノズル63、64として、二流体ノズル以外に、液滴を吐出可能な液滴洗浄用スプレーを用いることができる。

【0084】

また、上記実施形態では、DIWや純水を本発明の「第1処理液」として用いているが、これ以外にDIWに微量の塩酸を加えてウォーターマークの発生を抑制する希塩酸、DIWに二酸化炭素を含有させて帯電防止性能を高めたCO2水などの機能水を本発明の「第1処理液」として用いてもよい。

【0085】

また、洗浄液供給ユニットの第4変形例では、プロペラ形状の撹拌部67により貯留槽61内で洗浄液CLを撹拌しているが、これ以外の撹拌手段、例えば撹拌専用ポンプを別途追加したり、バブリング部を設けてもよい。

【産業上の利用可能性】

【0086】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板などを含む基板全般の表面や裏面に対して処理を施す基板処理方法および基板処理装置に適用することができる。

【符号の説明】

【0087】

4…制御ユニット(第1制御部、第2制御部)

6、6A〜6G…洗浄液供給ユニット

27…処理液ノズル(洗浄部)

61…貯留槽

61a…(貯留槽に貯留された洗浄液の)液面

63…二流体ノズル(第2吐出ノズル)

64…二流体ノズル(第1吐出ノズル)

65…ポンプ

66…バブラー

67…撹拌部

68…フィルター

69…濃度検知ユニット

70…温調ユニット

97…ノズル(洗浄部)

642〜644…配管

CL…洗浄液

IG…氷粒

LD…(DIWの)液滴

SV…溶剤

W…基板

Wb…基板裏面

Wf…基板表面

【特許請求の範囲】

【請求項1】

第1処理液を凝固させた微粒子を、前記第1処理液よりも低い凝固点を有し且つ前記第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を貯留する貯留槽と、

前記貯留槽に貯留される前記混合処理液を循環させる処理液循環部と、

前記混合処理液に前記第1処理液の液滴を供給する第1処理液供給部とを備え、

前記混合処理液により基板を処理することを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽から前記貯留槽に貯留される前記混合処理液の液面よりも高い位置に延設された配管と、前記配管の先端部に設けられて前記配管を介して前記貯留槽から流出される前記混合処理液を前記貯留槽内の前記混合処理液の液面に向けて吐出する第1吐出ノズルとを有し、

前記第1処理液供給部は、前記第1吐出ノズルから吐出されてから前記液面に到達する前の前記混合処理液に向けて前記第1処理液の液滴を吐出する第2吐出ノズルを有する基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

前記第1吐出ノズルは、前記混合処理液を液滴として吐出する基板処理装置。

【請求項4】

請求項2に記載の基板処理装置であって、

前記第1吐出ノズルは、前記混合処理液を液柱として吐出する基板処理装置。

【請求項5】

請求項1に記載の基板処理装置であって、

前記第1処理液供給部は、前記貯留槽に貯留された前記混合処理液の中に前記第1処理液を含む気泡を吐出する第3吐出ノズルを有する基板処理装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の基板処理装置であって、

前記貯留槽内に配置されて前記貯留槽に貯留された前記混合処理液を撹拌する撹拌部をさらに備えた基板処理装置。

【請求項7】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽に貯留される前記混合処理液を前記貯留槽の外部に導く配管と、前記配管に介挿されて前記配管を介して前記貯留槽から流出される前記混合処理液から所定の粒径を超える前記第1処理液の微粒子を除去するフィルターとを有する基板処理装置。

【請求項8】

請求項1ないし7のいずれか一項に記載の基板処理装置であって、

前記第1処理液供給部による前記第1処理液の供給量を調整して前記混合処理液中での前記微粒子の濃度を制御する第1制御部をさらに備えた基板処理装置。

【請求項9】

請求項1ないし8のいずれか一項に記載の基板処理装置であって、

前記貯留槽に前記第2処理液を供給する第2処理液供給部をさらに備えた基板処理装置。

【請求項10】

請求項9に記載の基板処理装置であって、

前記第2処理液供給部による前記第2処理液の供給量を調整して前記混合処理液中での前記微粒子の濃度を制御する第2制御部をさらに備えた基板処理装置。

【請求項11】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽に貯留される前記混合処理液を前記貯留槽の外部に導く配管と、前記配管に介挿されて前記配管に介して前記貯留槽から流出される前記混合処理液の温度を調整する温度調整部とを有する基板処理装置。

【請求項12】

請求項1ないし11のいずれか一項に記載の基板処理装置であって、

前記貯留槽または前記処理液循環部内の前記混合処理液を前記基板に供給して前記基板を洗浄する洗浄部をさらに備えた基板処理装置。

【請求項13】

第1処理液を凝固させた微粒子を、前記第1処理液よりも低い凝固点を有し且つ前記第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を循環させながら貯留槽に貯留する第1工程と、

前記混合処理液に前記第1処理液の液滴を供給する第2工程と、

前記混合処理液を用いて基板を処理する第3工程と

を備えたことを特徴とする基板処理方法。

【請求項14】

請求項13に記載の基板処理方法であって、

前記第1工程は、前記貯留槽から前記貯留槽に貯留される前記混合処理液の液面よりも高い位置に延設された配管を介して前記貯留槽から前記混合処理液の一部を流出させるとともに前記配管の先端部に設けられた第1吐出ノズルから前記貯留槽内の前記混合処理液の液面に向けて吐出させる工程を有し、

前記第2工程は、前記第1吐出ノズルから吐出されてから前記液面に到達する前の前記混合処理液に向けて前記第1処理液の液滴を吐出する工程を有する基板処理方法。

【請求項15】

請求項13に記載の基板処理方法であって、

前記第2工程は、前記貯留槽に貯留された前記混合処理液の中に前記第1処理液を含む気泡を吐出する工程を有する基板処理方法。

【請求項16】

請求項13ないし15のいずれか一項に記載の基板処理方法であって、

前記第3工程は、前記混合処理液を前記基板に供給して前記基板を洗浄する洗浄工程である基板処理方法。

【請求項1】

第1処理液を凝固させた微粒子を、前記第1処理液よりも低い凝固点を有し且つ前記第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を貯留する貯留槽と、

前記貯留槽に貯留される前記混合処理液を循環させる処理液循環部と、

前記混合処理液に前記第1処理液の液滴を供給する第1処理液供給部とを備え、

前記混合処理液により基板を処理することを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽から前記貯留槽に貯留される前記混合処理液の液面よりも高い位置に延設された配管と、前記配管の先端部に設けられて前記配管を介して前記貯留槽から流出される前記混合処理液を前記貯留槽内の前記混合処理液の液面に向けて吐出する第1吐出ノズルとを有し、

前記第1処理液供給部は、前記第1吐出ノズルから吐出されてから前記液面に到達する前の前記混合処理液に向けて前記第1処理液の液滴を吐出する第2吐出ノズルを有する基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

前記第1吐出ノズルは、前記混合処理液を液滴として吐出する基板処理装置。

【請求項4】

請求項2に記載の基板処理装置であって、

前記第1吐出ノズルは、前記混合処理液を液柱として吐出する基板処理装置。

【請求項5】

請求項1に記載の基板処理装置であって、

前記第1処理液供給部は、前記貯留槽に貯留された前記混合処理液の中に前記第1処理液を含む気泡を吐出する第3吐出ノズルを有する基板処理装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の基板処理装置であって、

前記貯留槽内に配置されて前記貯留槽に貯留された前記混合処理液を撹拌する撹拌部をさらに備えた基板処理装置。

【請求項7】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽に貯留される前記混合処理液を前記貯留槽の外部に導く配管と、前記配管に介挿されて前記配管を介して前記貯留槽から流出される前記混合処理液から所定の粒径を超える前記第1処理液の微粒子を除去するフィルターとを有する基板処理装置。

【請求項8】

請求項1ないし7のいずれか一項に記載の基板処理装置であって、

前記第1処理液供給部による前記第1処理液の供給量を調整して前記混合処理液中での前記微粒子の濃度を制御する第1制御部をさらに備えた基板処理装置。

【請求項9】

請求項1ないし8のいずれか一項に記載の基板処理装置であって、

前記貯留槽に前記第2処理液を供給する第2処理液供給部をさらに備えた基板処理装置。

【請求項10】

請求項9に記載の基板処理装置であって、

前記第2処理液供給部による前記第2処理液の供給量を調整して前記混合処理液中での前記微粒子の濃度を制御する第2制御部をさらに備えた基板処理装置。

【請求項11】

請求項1に記載の基板処理装置であって、

前記処理液循環部は、前記貯留槽に貯留される前記混合処理液を前記貯留槽の外部に導く配管と、前記配管に介挿されて前記配管に介して前記貯留槽から流出される前記混合処理液の温度を調整する温度調整部とを有する基板処理装置。

【請求項12】

請求項1ないし11のいずれか一項に記載の基板処理装置であって、

前記貯留槽または前記処理液循環部内の前記混合処理液を前記基板に供給して前記基板を洗浄する洗浄部をさらに備えた基板処理装置。

【請求項13】

第1処理液を凝固させた微粒子を、前記第1処理液よりも低い凝固点を有し且つ前記第1処理液の凝固点よりも低い温度に調整された第2処理液に混合させた混合処理液を循環させながら貯留槽に貯留する第1工程と、

前記混合処理液に前記第1処理液の液滴を供給する第2工程と、

前記混合処理液を用いて基板を処理する第3工程と

を備えたことを特徴とする基板処理方法。

【請求項14】

請求項13に記載の基板処理方法であって、

前記第1工程は、前記貯留槽から前記貯留槽に貯留される前記混合処理液の液面よりも高い位置に延設された配管を介して前記貯留槽から前記混合処理液の一部を流出させるとともに前記配管の先端部に設けられた第1吐出ノズルから前記貯留槽内の前記混合処理液の液面に向けて吐出させる工程を有し、

前記第2工程は、前記第1吐出ノズルから吐出されてから前記液面に到達する前の前記混合処理液に向けて前記第1処理液の液滴を吐出する工程を有する基板処理方法。

【請求項15】

請求項13に記載の基板処理方法であって、

前記第2工程は、前記貯留槽に貯留された前記混合処理液の中に前記第1処理液を含む気泡を吐出する工程を有する基板処理方法。

【請求項16】

請求項13ないし15のいずれか一項に記載の基板処理方法であって、

前記第3工程は、前記混合処理液を前記基板に供給して前記基板を洗浄する洗浄工程である基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−198895(P2011−198895A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62162(P2010−62162)

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]