基板処理装置および基板処理方法

【課題】処理槽に貯留される処理液から基板を直立姿勢で当該処理槽に貯留される処理液の液面より鉛直方向の上方の待機位置まで引き上げる際に、基板を自然乾燥させることなく、基板に付着している処理液の量を効率的に削減する。

【解決手段】処理槽1内でのリンス処理が完了した後に待機位置WPで置換処理を行うために、単に基板Wを待機位置WPに引き上げるのではなく、その引き上げ処理中にリンス処理で使用した処理液と同じ成分の蒸気、つまりDIW蒸気が基板Wに対して水平方向よりも下方向きに向けて供給される。このため、DIW蒸気の動圧によって基板Wに付着しているDIWが下方へ押し流されて基板Wに残存するDIW量が低下する。また、基板WのうちDIW蒸気供給を直接受ける領域では水蒸気の凝集によってDIWの凝集膜が形成されて当該表面領域の自然乾燥が防止される。

【解決手段】処理槽1内でのリンス処理が完了した後に待機位置WPで置換処理を行うために、単に基板Wを待機位置WPに引き上げるのではなく、その引き上げ処理中にリンス処理で使用した処理液と同じ成分の蒸気、つまりDIW蒸気が基板Wに対して水平方向よりも下方向きに向けて供給される。このため、DIW蒸気の動圧によって基板Wに付着しているDIWが下方へ押し流されて基板Wに残存するDIW量が低下する。また、基板WのうちDIW蒸気供給を直接受ける領域では水蒸気の凝集によってDIWの凝集膜が形成されて当該表面領域の自然乾燥が防止される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、光ディスク用基板などの各種基板を処理槽に貯留された処理液に浸漬させて処理する基板処理装置および基板処理方法に関するものである。

【背景技術】

【0002】

この種の基板処理装置としては、例えば特許文献1に記載のものが知られている。この特許文献1に記載の装置は、処理槽内で純水などの処理液による処理が完了した基板を直立姿勢のまま処理槽の上方の待機位置に引き上げた後、その待機位置で処理液よりも表面張力が低い有機溶剤、例えばIPA(イソプロピルアルコール:isopropyl alcohol)を供給して基板表面に付着している処理液をIPAに置換する。これは、基板の表面に形成されるパターンの倒壊を防止しながら基板表面を良好に乾燥させるためであり、従来より多用されている技術のひとつである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−142262号公報(例えば図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、種々の実験を行ったところ、パターン倒壊を防止するためには、待機位置でのIPAの供給条件のみを考慮すればよいというわけではなく、処理槽から待機位置に引き上げる際の条件を考慮する必要があるとの知見を得た。具体的には、処理槽から待機位置に基板を引き上げる際の引き上げ速度を比較的高く設定すると、引き上げ中の基板から処理槽に戻る処理液の量は抑制され、待機位置に引き上げられた基板に多くの処理液が残存してしまう。そのため、基板に残存する処理液とIPAとの置換が効率的に行われず、パターン倒壊が発生することがあった。これを防止するためには、例えば5[mm/s]程度の低速度で基板を引き上げる必要があり、このことがプロセス速度を低下させる主要因のひとつとなっている。

【0005】

そこで、基板の引き上げ中に窒素ガスを基板に吹き付けることによって基板から処理液を排除することも考えられるが、窒素ガス供給によって基板の一部、特に窒素ガスが直接供給される表面領域から処理液が完全に除去されて自然乾燥が生じると、それによってパターン倒壊やウォーターマークが発生してしまう。したがって、基板の自然乾燥を防止しつつ処理液を基板から効率的に除去しながら待機位置まで引き上げる技術が望まれている。

【0006】

この発明は、上記課題に鑑みなされたものであり、処理槽に貯留される処理液から基板を直立姿勢で当該処理槽に貯留される処理液の液面より鉛直方向の上方の待機位置まで引き上げる際に、基板を自然乾燥させることなく、基板に付着している処理液の量を効率的に削減することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかる基板処理装置は、上記目的を達成するため、処理液を貯留する処理槽と、基板を直立姿勢のまま、処理槽に貯留された処理液に基板が浸漬されて基板に処理が施される処理位置から、処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ手段と、処理位置と待機位置との鉛直方向の中間位置に対して第1ノズル開口を水平方向よりも下方向きに向けた第1ノズルと、第1ノズルに処理液の蒸気を供給する処理液蒸気供給部と、処理液蒸気供給部を制御する制御手段とを備え、制御手段は、処理位置から待機位置への基板の引き上げ途中で処理液蒸気供給部から処理液の蒸気を第1ノズルに供給して中間位置を移動している基板に対して処理液の蒸気を下向きに与えることを特徴としている。

【0008】

また、この発明にかかる基板処理方法は、上記目的を達成するため、処理槽に貯留された処理液に基板を浸漬させて基板を処理する処理工程と、基板を直立姿勢のまま、処理槽に貯留された処理液から、処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ工程とを備え、引き上げ工程では、処理位置から待機位置への引き上げ途中にある基板に対して水平方向よりも下方向きに処理液の蒸気を供給することを特徴としている。

【0009】

このように構成された発明(基板処理装置および基板処理方法)では、処理槽中の処理液に浸漬された基板を直立姿勢で待機位置に引き上げる途中で、引き上げ途中の基板に対して処理液の蒸気が水平方向よりも下方向きに供給される。そのため、蒸気の動圧によって基板に付着している処理液が下方へ押し流されて基板に残存する処理液量が低下する。また、このように処理液の蒸気を基板に供給した際、基板のうち蒸気供給を直接受ける領域では蒸気の動圧によって基板表面が露出し易いが、当該領域では水蒸気の凝集によって処理液の凝集膜が形成されて表面露出が防止される。このように、処理液蒸気の動圧による押し流し効果と、処理液蒸気の凝集効果とを組み合わせることで、引き上げ中の基板を自然乾燥させることなく、基板に付着している処理液の量が効率的に削減される。

【0010】

ここで、第1ノズルの配設位置は任意であるが、引き上げ途中にある基板の径方向側方に設けることで処理液の蒸気が基板表面に沿って供給されることとなり、基板に付着している処理液を効果的に下方に押し流すことができる。また、蒸気供給を直接受ける領域の面積が小さくなり、当該領域の露出をより効果的に、かつ均一に防止することができる。

【0011】

また、第1ノズルの本数も任意であり、例えば2本の第1ノズルによりノズル対を構成し、これら2本のノズルを引き上げ途中にある基板の径方向側方の両側に振り分けて設けてもよい。このように両側より処理液の蒸気が供給されることで、基板に付着している処理液をより効果的に下方に押し流すことができる。

【0012】

また、ノズル対の数も任意であり、複数のノズル対を設けてもよく、特にこれらのノズル対を鉛直方向での高さ位置を異ならせて設けるのが好適である。それは次の理由からである。すなわち、基板からの処理液の押し流しに直接寄与する蒸気の動圧は、基板と第1ノズルとの距離が大きくなるのにしたがって弱まる。しかしながら、基板の引き上げ方向に沿ってノズル対を多段に配設した場合、引き上げ中の基板に対して常に基板に近接した第1ノズルが存在することとなり、その結果、押し流し効果を連続的、かつ安定的に発揮することができる。また、引き上げ中の基板に対して供給される蒸気量も増大して基板からの処理液の削減量を高めることができる。

また、このように複数のノズル対を配置した場合には、処理液蒸気供給部から各ノズル対を構成する第1ノズルへの処理液の蒸気の供給を、処理位置から待機位置への基板の引き上げに対応して鉛直方向の最下方側に設けられる最下方ノズル対から鉛直方向の最上方側に設けられる最上方ノズル対に向けて順番に切り替えるのが好適である。というのも、上記したように基板と第1ノズルとの距離が大きくなるのにしたがって押し流し効果が低くなるため、上記したように切替動作を行うことで蒸気量を抑制しながらも押し流し効果を効果的に、かつ安定して継続させることができ、コストパフォーマンスに優れているからである。

【0013】

また、待機位置に対して第2ノズル開口を向けた第2ノズルを設け、基板が待機位置に引き上げられると、有機溶剤蒸気供給部から有機溶剤の蒸気を第2ノズルに供給して待機位置に引き上げられた基板に対して有機溶剤の蒸気を与えるように構成してもよい。これによって、基板に残留している処理液を有機溶剤に置換することができ、基板に形成されるパターンが倒壊するのを効果的に防止することができる。

【0014】

また、第2ノズルは有機溶剤の蒸気を基板に供給する機能を有しているが、次に説明するように第1ノズルと同様の作用効果を発揮させるように構成してもよい。すなわち、第2ノズル開口を待機位置に対して水平方向よりも下方向きに設定し、基板が待機位置に引き上げられると、第2ノズルに対し、有機溶剤の蒸気の供給前に、処理液蒸気供給部から処理液の蒸気を供給して基板に対して処理液の蒸気を下向きに与えてもよい。これによって、上記した置換処理の実行直前においても基板の自然乾燥を防止しながら基板に付着している処理液量を効率的に削減することができ、置換効率を高めることができる。

【0015】

さらに、処理液の蒸気が中間位置の周辺温度よりも高くなるように構成することで、上記した凝集効果をより一層効果的に発揮させることができ、好適である。

【発明の効果】

【0016】

以上のように、引き上げ途中の基板に対して処理液の蒸気を水平方向よりも下方向きに供給しているので、処理液蒸気の動圧による押し流し効果と処理液蒸気の凝集効果とによって引き上げ中の基板を自然乾燥させることなく、基板に付着している処理液の量を効率的に削減することができる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1に示す装置の正面図である。

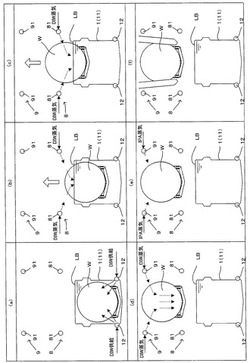

【図3】図1の装置の動作を模式的に示す図である。

【図4】本発明にかかる基板処理装置の第2実施形態の動作を模式的に示す図である。

【発明を実施するための形態】

【0018】

図1は、本発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は、図1に示す装置の正面図である。なお、図1および図2においては、水平面をX−Y面とし、鉛直方向をZ軸方向とする3次元座標系X−Y−Zが定義されている。この基板処理装置は、他の基板処理装置により前処理(例えば薬液処理)を受けた複数の基板を処理槽1に貯留されるDIW(deionized water:脱イオン水)中の処理位置PPに浸漬させて基板表面に付着する薬液などを洗い流すリンス処理を一括して行った後、処理槽1から基板Wを待機位置WPに引き上げ、当該待機位置WPで基板Wに付着するDIWをIPAと置換するバッチ方式の装置である。

【0019】

この処理槽1はDIWを処理液として貯留する内槽11を有している。また、この内槽11の底部両側には噴出管12がそれぞれ1本ずつY方向に振り分けて配設されている。各噴出管12には、図1に示すように、配管21の一方端が接続されている。また、配管21の他方端部はDIW供給源4に接続されている。この配管21には、開閉弁V41が介挿されており、装置全体を制御する制御部5からの開閉指令に応じて開閉する。このため、制御部5から開閉弁V41に開指令が与えられると、開閉弁V41が開いてDIW供給源4からDIWが開閉弁V41および配管21を介して内槽11内に供給されて貯留される。そして、内槽11の内部に貯留したDIWに複数の基板Wを一括して浸漬することで所定の純水リンス処理が実行される。

【0020】

このように構成された処理槽1は、その周囲が全体にわたってチャンバ6で囲われている。このチャンバ6の底部中央部には、チャンバ6内からリンス処理に供したDIWや洗浄除去された成分などを排出する排出部61が設けられている。一方、チャンバ6の上部開口62はシャッタ63で開閉自在となっており、当該シャッタ63を開いた状態(図1中の点線)で搬送ロボットRBが上部開口62を介してチャンバ6内にアクセス可能となっている。この実施形態では、チャンバ6は、処理槽1に貯留されるDIWの液面(後で説明する図3中の符号LB)より鉛直方向Zの上方に、基板Wに対する置換処理を行うために基板Wを一時的に位置される待機位置WPが形成可能な内容量と高さを備えている。そして、この待機位置WPに対して搬送ロボットRBがアクセスして未処理基板Wの搬入および置換処理済み基板Wの搬出を行う。このように本実施形態では、待機位置WPは置換処理を行うための位置であるとともに、搬送ロボットRBとの間で基板Wの受け渡しを行うための位置である。

【0021】

また、本実施形態では、処理位置PPおよび待機位置WP以外に、乾燥位置DPが設定されている。この乾燥位置DPは上部開口62の直上位置であり、搬送ロボットRBが待機位置WPで置換処理済みの基板Wを受け取った後、基板Wを保持したまま待機位置WPから乾燥位置DPに移動し、当該乾燥位置DPで基板Wの乾燥処理が実行される。

【0022】

また、本実施形態では、処理位置PPと待機位置WPとの間で基板Wを一括して昇降移動させるために、図2に示すように、基板Wを直立状態でX方向に一定間隔だけ相互に離間させながら保持する保持部71と、当該保持部71を鉛直方向Zに昇降させるリフタ駆動機構72とが設けられている。この保持部71は鉛直姿勢の背板711と、この背板711の下部にて水平方向Xに突出して設けられた当接部712とを備えており、当接部712にて基板Wの下部を当接支持して複数枚の基板Wを直立姿勢(または「起立姿勢」ともいう)で保持する。

【0023】

そして、制御部5から下降指令がリフタ駆動機構72に与えられると、保持部71が処理槽1の内槽11内に入り込んで基板Wを直立姿勢のまま処理位置PPまで移動させ、内槽11内に貯留されるDIWに浸漬させて処理を開始する。また、処理位置PPに位置決めされている基板Wに対してDIWによるリンス処理を行った後、制御部5から上昇指令がリフタ駆動機構72に与えられると、保持部71が上昇して基板Wを直立姿勢のまま処理位置PPから待機位置WPに引き上げる。

【0024】

処理位置PPから待機位置WPに引き上げられる基板Wの経路に沿って2組のノズル対8、9が設けられている。これらのうちノズル対8は、図1に示すように、処理位置PPと待機位置WPとの鉛直方向Zの中間位置MPに対応して設けられた2本のノズル81、81により構成されている。より詳しくは、これら2本のノズル81、81は、中間位置MPに引き上げられた基板Wの径方向側方、つまりY方向の両側にそれぞれ1本ずつ振り分けて配置されている。また、各ノズル81は、図2に示すように、X方向に延設されたパイプ構造のノズル本体811を有しており、各ノズル本体の側面のうち中間位置MPを望む側面部に複数のノズル開口812が中間位置MPに対して水平方向Yよりも下方向きに向けて設けられている。

【0025】

各ノズル81には、図1に示すように、配管23の一方端が接続されている。また、配管23の他方端部はDIW供給源4に接続されている。また、この配管23には、開閉弁V42、DIW用気化器24および開閉弁V43が介挿されている。各開閉弁V42、V43は制御部5からの開閉指令に応じて開閉する。例えば制御部5から開閉弁V43に開指令が与えられると、DIWが気化器24に与えられて常温より高温で高流速のDIW蒸気が発生し、さらに制御部5からの開指令に応じて開閉弁V42が開くと、配管23を介してDIWの蒸気がノズル81に供給される。その結果、中間位置MPを上昇している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにDIWの蒸気が吐出される。

【0026】

また、ノズル対9は、図1に示すように、待機位置WPの斜め上方に設けられた2本のノズル91、91により構成されている。より詳しくは、これら2本のノズル91、91は、待機位置WPまで引き上げられて位置決めされた基板Wの径方向側方、つまりY方向の両側にそれぞれ1本ずつ振り分けて配置されている。また、各ノズル91は、ノズル81と同様に、X方向に延設されたパイプ構造のノズル本体911を有しており、各ノズル本体の側面のうち待機位置WPを望む側面部に複数のノズル開口912が待機位置WPに対して水平方向Yよりも下方向きに向けて設けられている。

【0027】

各ノズル91には、図1に示すように、配管25の一方端が接続されている。また、配管25の他方端部は2本に分岐しており、そのうち一方の分岐配管251はIPA供給源3に接続されるとともに、もう一方の分岐配管252はDIW用気化器24に接続されている。分岐配管251には、IPA用気化器26および開閉弁V31が介挿されている。このため、例えば制御部5から開閉弁V31に開指令が与えられると、IPA液が気化器26に与えられてIPAの蒸気が発生して配管251、25を介してIPAの蒸気がノズル91に供給される。その結果、待機位置WPで待機している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにIPAの蒸気が吐出される。

【0028】

また、もう一方の分岐配管252には開閉弁V44が介挿されている。このため、DIWの蒸気が気化器24で発生している状態で、制御部5からの開指令に応じて開閉弁V44が開くと、配管252、25を介してDIWの蒸気がノズル91に供給される。その結果、待機位置WPで待機している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにDIWの蒸気が吐出される。このように、本実施形態では、開閉弁の切替制御によってノズル91、91からIPA蒸気またはDIW蒸気を選択的に吐出可能となっている。

【0029】

次に、上記のように構成された基板処理装置の動作について図3を参照しつつ説明する。図3は図1の装置の動作を模式的に示す図である。この基板処理装置では、薬液処理などの前処理を受けた複数の基板Wが搬送ロボットRBによって例えば図2に示すように待機位置WPに位置決めされる空の保持部71に移載されると、制御部5は装置各部を制御して基板Wのリンス処理、引き上げ処理およびIPA置換処理を実行する。すなわち、制御部5はリフタ駆動機構72を作動させて複数の未処理基板Wを直立姿勢で保持している保持部71を処理位置PPまで下降させて基板Wを直立姿勢のまま処理槽1の内槽11に貯留されているDIWに浸漬させる(図3(a))。こうして噴出管12から供給されて内槽11内で流動するDIWにより基板Wに対してリンス処理が実行される。

【0030】

DIWによるリンス処理が完了すると、制御部5は開閉弁V41を閉じて内槽11へのDIW供給を停止した後、リフタ駆動機構72に上昇指令を与えて基板Wの引き上げ処理を開始する。つまり、リフタ駆動機構72が複数の基板Wを直立姿勢のまま保持している保持部71を上昇移動させる。なお、リンス処理直後またはリンス処理中に制御部5は開閉弁V43を開いてDIW供給源4からDIWをDIW用気化器24に供給し、次に説明する引き上げ段階でのDIW蒸気の供給準備を開始しておく。

【0031】

内槽11からの基板Wの引上初期では、図3(b)に示すように、基板Wの上端部がDIWから抜け出してDIWの液面LBよりも高く、しかも待機位置WPよりも低い中間位置MPに達する。すると、制御部5は開閉弁42を開いて気化器24により生成されたDIW蒸気を各ノズル81に圧送し、基板Wの上端部に対し、各ノズル81から水平方向Yよりも下向きに吐出させる。このDIW蒸気の動圧によって基板Wの上端部に付着している多くのDIWは下方へ押し流されて基板Wの上端部に残存するDIW量が大幅に低下する。また、基板Wの上端部では、DIW蒸気が直接吹き付けられるために蒸気の動圧によって基板表面が露出し易くなるが、水蒸気の凝集によってDIWの凝集膜が形成されて表面露出が防止される。このように、DIW蒸気の動圧による押し流し効果と、DIW蒸気の凝集効果とを組み合わせることで、引き上げ中の基板上端部を自然乾燥させることなく、基板Wの上端部に付着しているDIWの量が効果的に削減される。

【0032】

また、引き上げ処理の進行に伴い、同図(c)に示すように、基板Wの上端部に続いて中間部が内槽11に貯留されているDIWから抜け出して中間位置MPに達するが、この基板中間部に対しても、基板上端部と同様に、気化器24により生成されたDIW蒸気が各ノズル81から水平方向Yよりも下向きに吐出される。このため、引き上げ中の基板中間部を自然乾燥させることなく、基板Wの中間部に付着しているDIWの量が効果的に削減される。もちろん、基板上端部は既にDIW蒸気の凝集によって形成されたDIW凝集膜で保護されているため、基板引き上げ中の自然乾燥が効果的に防止されている。そして、引き上げ処理がさらに進行して基板Wの下端部が内槽11に貯留されているDIWから抜け出して中間位置MPに達した(この時点では、基板Wは完全に内槽11に貯留されたDIWから引き上げられている)時点においても、引き続いて気化器24により生成されたDIW蒸気が各ノズル81から水平方向Yよりも下向きに吐出されている。

【0033】

基板Wが待機位置WPまで上昇すると、制御部5はリフタ駆動機構72に対して停止指令を与えて基板Wの引き上げ処理を停止させるとともに、開閉弁42、44の開閉状態を切り替えてDIW蒸気を吐出するノズルを切り替える。つまり、制御部5は開閉弁V42を閉じて各ノズル81からのDIW蒸気の吐出を停止する一方、開閉弁V44を開いて各ノズル91からDIW蒸気の吐出を開始する(図3(d))。これによって、待機位置WPに位置決めされた基板Wに対し、DIW蒸気が各ノズル91から水平方向Yよりも下向きに吐出され、これによって基板Wを自然乾燥させることなく基板Wに付着しているDIWの量をさらに削減させている。そして、制御部5は開閉弁V44の開成を一定時間だけ継続させた後、開閉弁V44を閉じる。このように、本実施形態では、引き上げ処理中だけでなく、引き上げ処理後も一定時間の間、DIW蒸気の供給を継続させている。

【0034】

この後で、制御部5は開閉弁V31を開いてIPA供給源3からIPA液をIPA用気化器26に供給してIPA蒸気を発生させる。このIPA蒸気は分岐配管251を介して各ノズル91に圧送され、待機位置WPに位置決めされている基板Wに向けて吐出される(図3(e))。これにより、IPA蒸気の動圧によって基板W上のDIW凝集膜が基板から押し流されるのと入替えにIPA蒸気が凝集して基板WにIPA凝集膜を形成される。こうして、IPA蒸気による置換処理が行われ、基板表面に形成されるパターン内部がDIWよりも低表面張力のIPA液で満たされる。

【0035】

置換処理が完了すると、搬送ロボットRBが待機位置WPに位置決めされた基板Wを一括して保持する(図3(f))。そして、これら複数の基板Wは搬送ロボットRBによって待機位置WPから乾燥位置DPに移動させられ、当該乾燥位置DPで乾燥処理を受ける。

【0036】

以上のように、第1実施形態では、処理槽1内でのリンス処理が完了した後に待機位置WPで置換処理を行うために、単に基板Wを処理位置PPから待機位置WPに引き上げるのではなく、その引き上げ処理中にリンス処理で使用した処理液と同じ成分の蒸気、つまりDIW蒸気を基板Wに対して水平方向Yよりも下方向きに向けて供給している。このため、DIW蒸気の動圧による押し流し効果と、DIW蒸気の凝集効果とを組み合わにより、基板Wを自然乾燥させることなく、基板Wに付着しているDIW量を効率的に削減することができる。その結果、本実施形態を基板乾燥プロセスに適用することで、置換処理前にDIW量を十分に削減するために引き上げ速度を抑制する等のプロセス上の制約を受けることなく、基板を良好に乾燥させることが可能となっている。

【0037】

また、本実施形態では、引き上げ途中にある基板Wの径方向(Y方向)の側方に設けているので、DIW蒸気が基板Wの表面に沿って供給される。このため、基板Wに付着しているDIWを効果的に下方に押し流すことができる。また、DIW蒸気の供給を直接受ける基板Wの表面領域の面積が小さくなり、当該表面領域の露出をより効果的に防止することができる点でも有利である。

【0038】

このように第1実施形態では、保持部71およびリフタ駆動機構72が本発明の「引き上げ手段」として機能している。また、ノズル81が本発明の「第1ノズル」に相当し、ノズル91が本発明の「第2ノズル」に相当している。また、DIWが本発明の「処理液」に相当しており、DIWの蒸気を生成してノズル81、91に向けて圧送するDIW用気化器24が本発明の「処理液蒸気供給部」として機能している。さらに、IPAが本発明の「有機溶剤」に相当しており、IPAの蒸気を生成してノズル91に向けて圧送するIPA用気化器26が本発明の「有機溶剤蒸気供給部」として機能している。

【0039】

図4は、本発明にかかる基板処理装置の第2実施形態を示す図である。この第2実施形態が第1実施形態と大きく相違する点は、引き上げ処理中に基板Wに対してDIW蒸気を供給するためのノズル対の個数および配置であり、その他の構成は基本的に同一である。すなわち、第2実施形態では、処理位置PPと待機位置WPとの間の中間位置MPにおいて、図4に示すように2組ノズル対8A,8Bが鉛直方向Zでの高さ位置を異ならせて設けられている。

【0040】

また、図4への図示を省略しているが、ノズル対8Aを構成する各ノズル81ならびにノズル対8Bを構成する各ノズル82も、第1実施形態と同様に、気化器24と接続される配管に開閉弁がそれぞれ介挿されており、制御部5により各開閉弁を制御可能となっている。つまり、制御部5は開閉弁の開閉タイミングを制御することによって気化器24で生成されるDIW蒸気の圧送先を切り替えることが可能となっている。そして、リンス処理が完了して複数の基板Wが一括して処理位置PPから待機位置WPに引き上げられる最中において、図4(b)〜図4(d)に示すように、気化器24からのDIW蒸気の圧送先が引き上げ処理の前半では、鉛直方向Zの最下方側に設けられる最下方ノズル対8Aであるのに対し、引き上げ処理の後半では鉛直方向Zの最上方側に設けられる最上方ノズル対8Bに切り替えられる。

【0041】

このように第2実施形態では、ノズル対8A、8Bの多段配置とDIW蒸気の吐出切り替えを行っているため、常に引き上げ途中の基板Wに対して最も近接するノズルからDIW蒸気が基板Wに供給されることとなり、基板Wに与えられるDIW蒸気の動圧が常に高い値となり、押し流し効果を連続的、かつ安定的に発揮することができる。また、このように近接したノズルからDIW蒸気が基板Wに与えられるため、基板WへのDIW蒸気の供給効率を高めることができ、引き上げ中の基板Wに対して供給される蒸気量が増大して基板Wの自然乾燥を防止しつつ基板Wからの処理液の削減量を高めることができる。

【0042】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば引き上げ処理中に基板Wに対してDIW蒸気を供給するためのノズル対の数は任意であり、3組以上のノズル対を設けてもよい。また、3組以上のノズル対を設ける場合には、第2実施形態と同様に鉛直方向Zでの高さ位置を異ならせるように多段配置し、またDIW用気化器24から各ノズル対を構成するノズルへのDIW蒸気の供給を、処理位置PPから待機位置WPへの基板Wの引き上げに対応して鉛直方向Zの最下方側に設けられる最下方ノズル対から鉛直方向Zの最上方側に設けられる最上方ノズル対に向けて順番に切り替えるのが望ましい。

【0043】

また、上記実施形態では、各ノズル91からIPA蒸気のみならずDIW蒸気を吐出可能に構成して待機位置WPでIPA蒸気の供給前にDIW蒸気を供給しているが、各ノズル91からのDIW供給を省略してもよい。

【0044】

また、上記実施形態では、処理槽1においてDIWによるリンス処理のみを行う基板処理装置に本発明を適用しているが、処理槽1の内槽11に対して複数種類の処理液を入替え可能に構成され、基板Wを内槽11に浸漬したまま処理液を入れ替えて基板Wに対して異なる処理を連続的に施す基板処理装置に対しても本発明を適用することができる。なお、この基板処理装置では、最終処理で使用される処理液が本発明の「処理液」に相当する。

【0045】

また、上記実施形態では、置換処理を行うためにIPA蒸気を供給しているが、置換処理に使用可能な有機溶剤はこれに限定されるものではなく、処理液よりも表面張力が小さい、例えばエチルアルコール(ethanol)、メチルアルコール(methanol)、HFE(ハイドロフルオロエーテル:hydrofluoroether)、アセトン(acetone)およびTrans-1,2ジクロロエチレン(trans 1,2-dichloroethylene)などの各種有機溶剤を用いることができる。

【産業上の利用可能性】

【0046】

この発明は、各種基板を処理槽に貯留された処理液に浸漬させて処理した後、処理槽から直立姿勢で引き上げる基板処理装置および基板処理方法全般に適用することができる。

【符号の説明】

【0047】

1…処理槽

5…制御部(制御手段)

8…ノズル対

8A…最下方ノズル対

8B…最上方ノズル対

11…内槽

24…DIW用気化器(処理液蒸気供給部)

26…IPA用気化器(有機溶剤蒸気供給部)

71…保持部(引き上げ手段)

72…リフタ駆動機構(引き上げ

81、82…(第1)ノズル

91…(第2)ノズル

812…(第1)ノズル開口

912…(第2)ノズル開口

LB…(処理槽に貯留された処理液の)液面

MP…中間位置

PP…処理位置

W…基板

WP…待機位置

Y…水平方向

Z…鉛直方向

【技術分野】

【0001】

この発明は、半導体ウエハ、フォトマスク用ガラス基板、液晶表示用ガラス基板、プラズマ表示用ガラス基板、光ディスク用基板などの各種基板を処理槽に貯留された処理液に浸漬させて処理する基板処理装置および基板処理方法に関するものである。

【背景技術】

【0002】

この種の基板処理装置としては、例えば特許文献1に記載のものが知られている。この特許文献1に記載の装置は、処理槽内で純水などの処理液による処理が完了した基板を直立姿勢のまま処理槽の上方の待機位置に引き上げた後、その待機位置で処理液よりも表面張力が低い有機溶剤、例えばIPA(イソプロピルアルコール:isopropyl alcohol)を供給して基板表面に付着している処理液をIPAに置換する。これは、基板の表面に形成されるパターンの倒壊を防止しながら基板表面を良好に乾燥させるためであり、従来より多用されている技術のひとつである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−142262号公報(例えば図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、種々の実験を行ったところ、パターン倒壊を防止するためには、待機位置でのIPAの供給条件のみを考慮すればよいというわけではなく、処理槽から待機位置に引き上げる際の条件を考慮する必要があるとの知見を得た。具体的には、処理槽から待機位置に基板を引き上げる際の引き上げ速度を比較的高く設定すると、引き上げ中の基板から処理槽に戻る処理液の量は抑制され、待機位置に引き上げられた基板に多くの処理液が残存してしまう。そのため、基板に残存する処理液とIPAとの置換が効率的に行われず、パターン倒壊が発生することがあった。これを防止するためには、例えば5[mm/s]程度の低速度で基板を引き上げる必要があり、このことがプロセス速度を低下させる主要因のひとつとなっている。

【0005】

そこで、基板の引き上げ中に窒素ガスを基板に吹き付けることによって基板から処理液を排除することも考えられるが、窒素ガス供給によって基板の一部、特に窒素ガスが直接供給される表面領域から処理液が完全に除去されて自然乾燥が生じると、それによってパターン倒壊やウォーターマークが発生してしまう。したがって、基板の自然乾燥を防止しつつ処理液を基板から効率的に除去しながら待機位置まで引き上げる技術が望まれている。

【0006】

この発明は、上記課題に鑑みなされたものであり、処理槽に貯留される処理液から基板を直立姿勢で当該処理槽に貯留される処理液の液面より鉛直方向の上方の待機位置まで引き上げる際に、基板を自然乾燥させることなく、基板に付着している処理液の量を効率的に削減することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明にかかる基板処理装置は、上記目的を達成するため、処理液を貯留する処理槽と、基板を直立姿勢のまま、処理槽に貯留された処理液に基板が浸漬されて基板に処理が施される処理位置から、処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ手段と、処理位置と待機位置との鉛直方向の中間位置に対して第1ノズル開口を水平方向よりも下方向きに向けた第1ノズルと、第1ノズルに処理液の蒸気を供給する処理液蒸気供給部と、処理液蒸気供給部を制御する制御手段とを備え、制御手段は、処理位置から待機位置への基板の引き上げ途中で処理液蒸気供給部から処理液の蒸気を第1ノズルに供給して中間位置を移動している基板に対して処理液の蒸気を下向きに与えることを特徴としている。

【0008】

また、この発明にかかる基板処理方法は、上記目的を達成するため、処理槽に貯留された処理液に基板を浸漬させて基板を処理する処理工程と、基板を直立姿勢のまま、処理槽に貯留された処理液から、処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ工程とを備え、引き上げ工程では、処理位置から待機位置への引き上げ途中にある基板に対して水平方向よりも下方向きに処理液の蒸気を供給することを特徴としている。

【0009】

このように構成された発明(基板処理装置および基板処理方法)では、処理槽中の処理液に浸漬された基板を直立姿勢で待機位置に引き上げる途中で、引き上げ途中の基板に対して処理液の蒸気が水平方向よりも下方向きに供給される。そのため、蒸気の動圧によって基板に付着している処理液が下方へ押し流されて基板に残存する処理液量が低下する。また、このように処理液の蒸気を基板に供給した際、基板のうち蒸気供給を直接受ける領域では蒸気の動圧によって基板表面が露出し易いが、当該領域では水蒸気の凝集によって処理液の凝集膜が形成されて表面露出が防止される。このように、処理液蒸気の動圧による押し流し効果と、処理液蒸気の凝集効果とを組み合わせることで、引き上げ中の基板を自然乾燥させることなく、基板に付着している処理液の量が効率的に削減される。

【0010】

ここで、第1ノズルの配設位置は任意であるが、引き上げ途中にある基板の径方向側方に設けることで処理液の蒸気が基板表面に沿って供給されることとなり、基板に付着している処理液を効果的に下方に押し流すことができる。また、蒸気供給を直接受ける領域の面積が小さくなり、当該領域の露出をより効果的に、かつ均一に防止することができる。

【0011】

また、第1ノズルの本数も任意であり、例えば2本の第1ノズルによりノズル対を構成し、これら2本のノズルを引き上げ途中にある基板の径方向側方の両側に振り分けて設けてもよい。このように両側より処理液の蒸気が供給されることで、基板に付着している処理液をより効果的に下方に押し流すことができる。

【0012】

また、ノズル対の数も任意であり、複数のノズル対を設けてもよく、特にこれらのノズル対を鉛直方向での高さ位置を異ならせて設けるのが好適である。それは次の理由からである。すなわち、基板からの処理液の押し流しに直接寄与する蒸気の動圧は、基板と第1ノズルとの距離が大きくなるのにしたがって弱まる。しかしながら、基板の引き上げ方向に沿ってノズル対を多段に配設した場合、引き上げ中の基板に対して常に基板に近接した第1ノズルが存在することとなり、その結果、押し流し効果を連続的、かつ安定的に発揮することができる。また、引き上げ中の基板に対して供給される蒸気量も増大して基板からの処理液の削減量を高めることができる。

また、このように複数のノズル対を配置した場合には、処理液蒸気供給部から各ノズル対を構成する第1ノズルへの処理液の蒸気の供給を、処理位置から待機位置への基板の引き上げに対応して鉛直方向の最下方側に設けられる最下方ノズル対から鉛直方向の最上方側に設けられる最上方ノズル対に向けて順番に切り替えるのが好適である。というのも、上記したように基板と第1ノズルとの距離が大きくなるのにしたがって押し流し効果が低くなるため、上記したように切替動作を行うことで蒸気量を抑制しながらも押し流し効果を効果的に、かつ安定して継続させることができ、コストパフォーマンスに優れているからである。

【0013】

また、待機位置に対して第2ノズル開口を向けた第2ノズルを設け、基板が待機位置に引き上げられると、有機溶剤蒸気供給部から有機溶剤の蒸気を第2ノズルに供給して待機位置に引き上げられた基板に対して有機溶剤の蒸気を与えるように構成してもよい。これによって、基板に残留している処理液を有機溶剤に置換することができ、基板に形成されるパターンが倒壊するのを効果的に防止することができる。

【0014】

また、第2ノズルは有機溶剤の蒸気を基板に供給する機能を有しているが、次に説明するように第1ノズルと同様の作用効果を発揮させるように構成してもよい。すなわち、第2ノズル開口を待機位置に対して水平方向よりも下方向きに設定し、基板が待機位置に引き上げられると、第2ノズルに対し、有機溶剤の蒸気の供給前に、処理液蒸気供給部から処理液の蒸気を供給して基板に対して処理液の蒸気を下向きに与えてもよい。これによって、上記した置換処理の実行直前においても基板の自然乾燥を防止しながら基板に付着している処理液量を効率的に削減することができ、置換効率を高めることができる。

【0015】

さらに、処理液の蒸気が中間位置の周辺温度よりも高くなるように構成することで、上記した凝集効果をより一層効果的に発揮させることができ、好適である。

【発明の効果】

【0016】

以上のように、引き上げ途中の基板に対して処理液の蒸気を水平方向よりも下方向きに供給しているので、処理液蒸気の動圧による押し流し効果と処理液蒸気の凝集効果とによって引き上げ中の基板を自然乾燥させることなく、基板に付着している処理液の量を効率的に削減することができる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかる基板処理装置の第1実施形態を示す図である。

【図2】図1に示す装置の正面図である。

【図3】図1の装置の動作を模式的に示す図である。

【図4】本発明にかかる基板処理装置の第2実施形態の動作を模式的に示す図である。

【発明を実施するための形態】

【0018】

図1は、本発明にかかる基板処理装置の第1実施形態を示す図である。また、図2は、図1に示す装置の正面図である。なお、図1および図2においては、水平面をX−Y面とし、鉛直方向をZ軸方向とする3次元座標系X−Y−Zが定義されている。この基板処理装置は、他の基板処理装置により前処理(例えば薬液処理)を受けた複数の基板を処理槽1に貯留されるDIW(deionized water:脱イオン水)中の処理位置PPに浸漬させて基板表面に付着する薬液などを洗い流すリンス処理を一括して行った後、処理槽1から基板Wを待機位置WPに引き上げ、当該待機位置WPで基板Wに付着するDIWをIPAと置換するバッチ方式の装置である。

【0019】

この処理槽1はDIWを処理液として貯留する内槽11を有している。また、この内槽11の底部両側には噴出管12がそれぞれ1本ずつY方向に振り分けて配設されている。各噴出管12には、図1に示すように、配管21の一方端が接続されている。また、配管21の他方端部はDIW供給源4に接続されている。この配管21には、開閉弁V41が介挿されており、装置全体を制御する制御部5からの開閉指令に応じて開閉する。このため、制御部5から開閉弁V41に開指令が与えられると、開閉弁V41が開いてDIW供給源4からDIWが開閉弁V41および配管21を介して内槽11内に供給されて貯留される。そして、内槽11の内部に貯留したDIWに複数の基板Wを一括して浸漬することで所定の純水リンス処理が実行される。

【0020】

このように構成された処理槽1は、その周囲が全体にわたってチャンバ6で囲われている。このチャンバ6の底部中央部には、チャンバ6内からリンス処理に供したDIWや洗浄除去された成分などを排出する排出部61が設けられている。一方、チャンバ6の上部開口62はシャッタ63で開閉自在となっており、当該シャッタ63を開いた状態(図1中の点線)で搬送ロボットRBが上部開口62を介してチャンバ6内にアクセス可能となっている。この実施形態では、チャンバ6は、処理槽1に貯留されるDIWの液面(後で説明する図3中の符号LB)より鉛直方向Zの上方に、基板Wに対する置換処理を行うために基板Wを一時的に位置される待機位置WPが形成可能な内容量と高さを備えている。そして、この待機位置WPに対して搬送ロボットRBがアクセスして未処理基板Wの搬入および置換処理済み基板Wの搬出を行う。このように本実施形態では、待機位置WPは置換処理を行うための位置であるとともに、搬送ロボットRBとの間で基板Wの受け渡しを行うための位置である。

【0021】

また、本実施形態では、処理位置PPおよび待機位置WP以外に、乾燥位置DPが設定されている。この乾燥位置DPは上部開口62の直上位置であり、搬送ロボットRBが待機位置WPで置換処理済みの基板Wを受け取った後、基板Wを保持したまま待機位置WPから乾燥位置DPに移動し、当該乾燥位置DPで基板Wの乾燥処理が実行される。

【0022】

また、本実施形態では、処理位置PPと待機位置WPとの間で基板Wを一括して昇降移動させるために、図2に示すように、基板Wを直立状態でX方向に一定間隔だけ相互に離間させながら保持する保持部71と、当該保持部71を鉛直方向Zに昇降させるリフタ駆動機構72とが設けられている。この保持部71は鉛直姿勢の背板711と、この背板711の下部にて水平方向Xに突出して設けられた当接部712とを備えており、当接部712にて基板Wの下部を当接支持して複数枚の基板Wを直立姿勢(または「起立姿勢」ともいう)で保持する。

【0023】

そして、制御部5から下降指令がリフタ駆動機構72に与えられると、保持部71が処理槽1の内槽11内に入り込んで基板Wを直立姿勢のまま処理位置PPまで移動させ、内槽11内に貯留されるDIWに浸漬させて処理を開始する。また、処理位置PPに位置決めされている基板Wに対してDIWによるリンス処理を行った後、制御部5から上昇指令がリフタ駆動機構72に与えられると、保持部71が上昇して基板Wを直立姿勢のまま処理位置PPから待機位置WPに引き上げる。

【0024】

処理位置PPから待機位置WPに引き上げられる基板Wの経路に沿って2組のノズル対8、9が設けられている。これらのうちノズル対8は、図1に示すように、処理位置PPと待機位置WPとの鉛直方向Zの中間位置MPに対応して設けられた2本のノズル81、81により構成されている。より詳しくは、これら2本のノズル81、81は、中間位置MPに引き上げられた基板Wの径方向側方、つまりY方向の両側にそれぞれ1本ずつ振り分けて配置されている。また、各ノズル81は、図2に示すように、X方向に延設されたパイプ構造のノズル本体811を有しており、各ノズル本体の側面のうち中間位置MPを望む側面部に複数のノズル開口812が中間位置MPに対して水平方向Yよりも下方向きに向けて設けられている。

【0025】

各ノズル81には、図1に示すように、配管23の一方端が接続されている。また、配管23の他方端部はDIW供給源4に接続されている。また、この配管23には、開閉弁V42、DIW用気化器24および開閉弁V43が介挿されている。各開閉弁V42、V43は制御部5からの開閉指令に応じて開閉する。例えば制御部5から開閉弁V43に開指令が与えられると、DIWが気化器24に与えられて常温より高温で高流速のDIW蒸気が発生し、さらに制御部5からの開指令に応じて開閉弁V42が開くと、配管23を介してDIWの蒸気がノズル81に供給される。その結果、中間位置MPを上昇している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにDIWの蒸気が吐出される。

【0026】

また、ノズル対9は、図1に示すように、待機位置WPの斜め上方に設けられた2本のノズル91、91により構成されている。より詳しくは、これら2本のノズル91、91は、待機位置WPまで引き上げられて位置決めされた基板Wの径方向側方、つまりY方向の両側にそれぞれ1本ずつ振り分けて配置されている。また、各ノズル91は、ノズル81と同様に、X方向に延設されたパイプ構造のノズル本体911を有しており、各ノズル本体の側面のうち待機位置WPを望む側面部に複数のノズル開口912が待機位置WPに対して水平方向Yよりも下方向きに向けて設けられている。

【0027】

各ノズル91には、図1に示すように、配管25の一方端が接続されている。また、配管25の他方端部は2本に分岐しており、そのうち一方の分岐配管251はIPA供給源3に接続されるとともに、もう一方の分岐配管252はDIW用気化器24に接続されている。分岐配管251には、IPA用気化器26および開閉弁V31が介挿されている。このため、例えば制御部5から開閉弁V31に開指令が与えられると、IPA液が気化器26に与えられてIPAの蒸気が発生して配管251、25を介してIPAの蒸気がノズル91に供給される。その結果、待機位置WPで待機している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにIPAの蒸気が吐出される。

【0028】

また、もう一方の分岐配管252には開閉弁V44が介挿されている。このため、DIWの蒸気が気化器24で発生している状態で、制御部5からの開指令に応じて開閉弁V44が開くと、配管252、25を介してDIWの蒸気がノズル91に供給される。その結果、待機位置WPで待機している基板Wに対して径方向側方Yの両側から水平方向Yよりも下向きにDIWの蒸気が吐出される。このように、本実施形態では、開閉弁の切替制御によってノズル91、91からIPA蒸気またはDIW蒸気を選択的に吐出可能となっている。

【0029】

次に、上記のように構成された基板処理装置の動作について図3を参照しつつ説明する。図3は図1の装置の動作を模式的に示す図である。この基板処理装置では、薬液処理などの前処理を受けた複数の基板Wが搬送ロボットRBによって例えば図2に示すように待機位置WPに位置決めされる空の保持部71に移載されると、制御部5は装置各部を制御して基板Wのリンス処理、引き上げ処理およびIPA置換処理を実行する。すなわち、制御部5はリフタ駆動機構72を作動させて複数の未処理基板Wを直立姿勢で保持している保持部71を処理位置PPまで下降させて基板Wを直立姿勢のまま処理槽1の内槽11に貯留されているDIWに浸漬させる(図3(a))。こうして噴出管12から供給されて内槽11内で流動するDIWにより基板Wに対してリンス処理が実行される。

【0030】

DIWによるリンス処理が完了すると、制御部5は開閉弁V41を閉じて内槽11へのDIW供給を停止した後、リフタ駆動機構72に上昇指令を与えて基板Wの引き上げ処理を開始する。つまり、リフタ駆動機構72が複数の基板Wを直立姿勢のまま保持している保持部71を上昇移動させる。なお、リンス処理直後またはリンス処理中に制御部5は開閉弁V43を開いてDIW供給源4からDIWをDIW用気化器24に供給し、次に説明する引き上げ段階でのDIW蒸気の供給準備を開始しておく。

【0031】

内槽11からの基板Wの引上初期では、図3(b)に示すように、基板Wの上端部がDIWから抜け出してDIWの液面LBよりも高く、しかも待機位置WPよりも低い中間位置MPに達する。すると、制御部5は開閉弁42を開いて気化器24により生成されたDIW蒸気を各ノズル81に圧送し、基板Wの上端部に対し、各ノズル81から水平方向Yよりも下向きに吐出させる。このDIW蒸気の動圧によって基板Wの上端部に付着している多くのDIWは下方へ押し流されて基板Wの上端部に残存するDIW量が大幅に低下する。また、基板Wの上端部では、DIW蒸気が直接吹き付けられるために蒸気の動圧によって基板表面が露出し易くなるが、水蒸気の凝集によってDIWの凝集膜が形成されて表面露出が防止される。このように、DIW蒸気の動圧による押し流し効果と、DIW蒸気の凝集効果とを組み合わせることで、引き上げ中の基板上端部を自然乾燥させることなく、基板Wの上端部に付着しているDIWの量が効果的に削減される。

【0032】

また、引き上げ処理の進行に伴い、同図(c)に示すように、基板Wの上端部に続いて中間部が内槽11に貯留されているDIWから抜け出して中間位置MPに達するが、この基板中間部に対しても、基板上端部と同様に、気化器24により生成されたDIW蒸気が各ノズル81から水平方向Yよりも下向きに吐出される。このため、引き上げ中の基板中間部を自然乾燥させることなく、基板Wの中間部に付着しているDIWの量が効果的に削減される。もちろん、基板上端部は既にDIW蒸気の凝集によって形成されたDIW凝集膜で保護されているため、基板引き上げ中の自然乾燥が効果的に防止されている。そして、引き上げ処理がさらに進行して基板Wの下端部が内槽11に貯留されているDIWから抜け出して中間位置MPに達した(この時点では、基板Wは完全に内槽11に貯留されたDIWから引き上げられている)時点においても、引き続いて気化器24により生成されたDIW蒸気が各ノズル81から水平方向Yよりも下向きに吐出されている。

【0033】

基板Wが待機位置WPまで上昇すると、制御部5はリフタ駆動機構72に対して停止指令を与えて基板Wの引き上げ処理を停止させるとともに、開閉弁42、44の開閉状態を切り替えてDIW蒸気を吐出するノズルを切り替える。つまり、制御部5は開閉弁V42を閉じて各ノズル81からのDIW蒸気の吐出を停止する一方、開閉弁V44を開いて各ノズル91からDIW蒸気の吐出を開始する(図3(d))。これによって、待機位置WPに位置決めされた基板Wに対し、DIW蒸気が各ノズル91から水平方向Yよりも下向きに吐出され、これによって基板Wを自然乾燥させることなく基板Wに付着しているDIWの量をさらに削減させている。そして、制御部5は開閉弁V44の開成を一定時間だけ継続させた後、開閉弁V44を閉じる。このように、本実施形態では、引き上げ処理中だけでなく、引き上げ処理後も一定時間の間、DIW蒸気の供給を継続させている。

【0034】

この後で、制御部5は開閉弁V31を開いてIPA供給源3からIPA液をIPA用気化器26に供給してIPA蒸気を発生させる。このIPA蒸気は分岐配管251を介して各ノズル91に圧送され、待機位置WPに位置決めされている基板Wに向けて吐出される(図3(e))。これにより、IPA蒸気の動圧によって基板W上のDIW凝集膜が基板から押し流されるのと入替えにIPA蒸気が凝集して基板WにIPA凝集膜を形成される。こうして、IPA蒸気による置換処理が行われ、基板表面に形成されるパターン内部がDIWよりも低表面張力のIPA液で満たされる。

【0035】

置換処理が完了すると、搬送ロボットRBが待機位置WPに位置決めされた基板Wを一括して保持する(図3(f))。そして、これら複数の基板Wは搬送ロボットRBによって待機位置WPから乾燥位置DPに移動させられ、当該乾燥位置DPで乾燥処理を受ける。

【0036】

以上のように、第1実施形態では、処理槽1内でのリンス処理が完了した後に待機位置WPで置換処理を行うために、単に基板Wを処理位置PPから待機位置WPに引き上げるのではなく、その引き上げ処理中にリンス処理で使用した処理液と同じ成分の蒸気、つまりDIW蒸気を基板Wに対して水平方向Yよりも下方向きに向けて供給している。このため、DIW蒸気の動圧による押し流し効果と、DIW蒸気の凝集効果とを組み合わにより、基板Wを自然乾燥させることなく、基板Wに付着しているDIW量を効率的に削減することができる。その結果、本実施形態を基板乾燥プロセスに適用することで、置換処理前にDIW量を十分に削減するために引き上げ速度を抑制する等のプロセス上の制約を受けることなく、基板を良好に乾燥させることが可能となっている。

【0037】

また、本実施形態では、引き上げ途中にある基板Wの径方向(Y方向)の側方に設けているので、DIW蒸気が基板Wの表面に沿って供給される。このため、基板Wに付着しているDIWを効果的に下方に押し流すことができる。また、DIW蒸気の供給を直接受ける基板Wの表面領域の面積が小さくなり、当該表面領域の露出をより効果的に防止することができる点でも有利である。

【0038】

このように第1実施形態では、保持部71およびリフタ駆動機構72が本発明の「引き上げ手段」として機能している。また、ノズル81が本発明の「第1ノズル」に相当し、ノズル91が本発明の「第2ノズル」に相当している。また、DIWが本発明の「処理液」に相当しており、DIWの蒸気を生成してノズル81、91に向けて圧送するDIW用気化器24が本発明の「処理液蒸気供給部」として機能している。さらに、IPAが本発明の「有機溶剤」に相当しており、IPAの蒸気を生成してノズル91に向けて圧送するIPA用気化器26が本発明の「有機溶剤蒸気供給部」として機能している。

【0039】

図4は、本発明にかかる基板処理装置の第2実施形態を示す図である。この第2実施形態が第1実施形態と大きく相違する点は、引き上げ処理中に基板Wに対してDIW蒸気を供給するためのノズル対の個数および配置であり、その他の構成は基本的に同一である。すなわち、第2実施形態では、処理位置PPと待機位置WPとの間の中間位置MPにおいて、図4に示すように2組ノズル対8A,8Bが鉛直方向Zでの高さ位置を異ならせて設けられている。

【0040】

また、図4への図示を省略しているが、ノズル対8Aを構成する各ノズル81ならびにノズル対8Bを構成する各ノズル82も、第1実施形態と同様に、気化器24と接続される配管に開閉弁がそれぞれ介挿されており、制御部5により各開閉弁を制御可能となっている。つまり、制御部5は開閉弁の開閉タイミングを制御することによって気化器24で生成されるDIW蒸気の圧送先を切り替えることが可能となっている。そして、リンス処理が完了して複数の基板Wが一括して処理位置PPから待機位置WPに引き上げられる最中において、図4(b)〜図4(d)に示すように、気化器24からのDIW蒸気の圧送先が引き上げ処理の前半では、鉛直方向Zの最下方側に設けられる最下方ノズル対8Aであるのに対し、引き上げ処理の後半では鉛直方向Zの最上方側に設けられる最上方ノズル対8Bに切り替えられる。

【0041】

このように第2実施形態では、ノズル対8A、8Bの多段配置とDIW蒸気の吐出切り替えを行っているため、常に引き上げ途中の基板Wに対して最も近接するノズルからDIW蒸気が基板Wに供給されることとなり、基板Wに与えられるDIW蒸気の動圧が常に高い値となり、押し流し効果を連続的、かつ安定的に発揮することができる。また、このように近接したノズルからDIW蒸気が基板Wに与えられるため、基板WへのDIW蒸気の供給効率を高めることができ、引き上げ中の基板Wに対して供給される蒸気量が増大して基板Wの自然乾燥を防止しつつ基板Wからの処理液の削減量を高めることができる。

【0042】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば引き上げ処理中に基板Wに対してDIW蒸気を供給するためのノズル対の数は任意であり、3組以上のノズル対を設けてもよい。また、3組以上のノズル対を設ける場合には、第2実施形態と同様に鉛直方向Zでの高さ位置を異ならせるように多段配置し、またDIW用気化器24から各ノズル対を構成するノズルへのDIW蒸気の供給を、処理位置PPから待機位置WPへの基板Wの引き上げに対応して鉛直方向Zの最下方側に設けられる最下方ノズル対から鉛直方向Zの最上方側に設けられる最上方ノズル対に向けて順番に切り替えるのが望ましい。

【0043】

また、上記実施形態では、各ノズル91からIPA蒸気のみならずDIW蒸気を吐出可能に構成して待機位置WPでIPA蒸気の供給前にDIW蒸気を供給しているが、各ノズル91からのDIW供給を省略してもよい。

【0044】

また、上記実施形態では、処理槽1においてDIWによるリンス処理のみを行う基板処理装置に本発明を適用しているが、処理槽1の内槽11に対して複数種類の処理液を入替え可能に構成され、基板Wを内槽11に浸漬したまま処理液を入れ替えて基板Wに対して異なる処理を連続的に施す基板処理装置に対しても本発明を適用することができる。なお、この基板処理装置では、最終処理で使用される処理液が本発明の「処理液」に相当する。

【0045】

また、上記実施形態では、置換処理を行うためにIPA蒸気を供給しているが、置換処理に使用可能な有機溶剤はこれに限定されるものではなく、処理液よりも表面張力が小さい、例えばエチルアルコール(ethanol)、メチルアルコール(methanol)、HFE(ハイドロフルオロエーテル:hydrofluoroether)、アセトン(acetone)およびTrans-1,2ジクロロエチレン(trans 1,2-dichloroethylene)などの各種有機溶剤を用いることができる。

【産業上の利用可能性】

【0046】

この発明は、各種基板を処理槽に貯留された処理液に浸漬させて処理した後、処理槽から直立姿勢で引き上げる基板処理装置および基板処理方法全般に適用することができる。

【符号の説明】

【0047】

1…処理槽

5…制御部(制御手段)

8…ノズル対

8A…最下方ノズル対

8B…最上方ノズル対

11…内槽

24…DIW用気化器(処理液蒸気供給部)

26…IPA用気化器(有機溶剤蒸気供給部)

71…保持部(引き上げ手段)

72…リフタ駆動機構(引き上げ

81、82…(第1)ノズル

91…(第2)ノズル

812…(第1)ノズル開口

912…(第2)ノズル開口

LB…(処理槽に貯留された処理液の)液面

MP…中間位置

PP…処理位置

W…基板

WP…待機位置

Y…水平方向

Z…鉛直方向

【特許請求の範囲】

【請求項1】

処理液を貯留する処理槽と、

基板を直立姿勢のまま、前記処理槽に貯留された処理液に前記基板が浸漬されて前記基板に処理が施される処理位置から、前記処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ手段と、

前記処理位置と前記待機位置との鉛直方向の中間位置に対して第1ノズル開口を水平方向よりも下方向きに向けた第1ノズルと、

前記第1ノズルに前記処理液の蒸気を供給する処理液蒸気供給部と、

前記処理液蒸気供給部を制御する制御手段とを備え、

前記制御手段は、前記処理位置から前記待機位置への基板の引き上げ途中で前記処理液蒸気供給部から処理液の蒸気を前記第1ノズルに供給して前記中間位置を移動している基板に対して前記処理液の蒸気を下向きに与える

ことを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記第1ノズルは前記引き上げ途中にある基板の径方向側方に設けられる基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

2本の前記第1ノズルをノズル対として備え、

前記ノズル対を構成する2本の前記第1ノズルが前記引き上げ途中にある基板の径方向側方の両側に振り分けて設けられる基板処理装置。

【請求項4】

請求項3に記載の基板処理装置であって、

複数の前記ノズル対を備え、

複数の前記ノズル対は鉛直方向での高さ位置を異ならせて設けられる基板処理装置。

【請求項5】

請求項4に記載の基板処理装置であって、

前記制御手段は、前記処理液蒸気供給部から各ノズル対を構成する前記第1ノズルへの前記処理液の蒸気の供給を、前記処理位置から前記待機位置への基板の引き上げに対応して鉛直方向の最下方側に設けられる最下方ノズル対から鉛直方向の最上方側に設けられる最上方ノズル対に向けて順番に切り替える基板処理装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の基板処理装置であって、

前記待機位置に対して第2ノズル開口を向けた第2ノズルと、

前記第2ノズルに有機溶剤の蒸気を供給する有機溶剤蒸気供給部とをさらに備え、

前記制御手段は、前記基板が前記待機位置に引き上げられると、前記有機溶剤蒸気供給部を制御することで有機溶剤の蒸気を前記第2ノズルに供給して前記待機位置に引き上げられた前記基板に対して有機溶剤の蒸気を与える基板処理装置。

【請求項7】

請求項6に記載の基板処理装置であって、

前記第2ノズル開口は前記待機位置に対して水平方向よりも下方向きであり、

前記処理液蒸気供給部は前記第2ノズルにも前記処理液の蒸気を供給可能となっており、

前記制御手段は、前記基板が前記待機位置に引き上げられると、前記第2ノズルに対し、前記有機溶剤の蒸気の供給前に、前記処理液蒸気供給部を制御することで前記処理液の蒸気を供給して前記基板に対して前記処理液の蒸気を下向きに与える基板処理装置。

【請求項8】

請求項1ないし7のいずれか一項に記載の基板処理装置であって、

前記処理液の蒸気は前記中間位置の周辺温度よりも高い基板処理装置。

【請求項9】

処理槽に貯留された処理液に基板を浸漬させて前記基板を処理する処理工程と、

前記基板を直立姿勢のまま、前記処理槽に貯留された処理液から、前記処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ工程とを備え、

前記引き上げ工程では、前記処理位置から前記待機位置への引き上げ途中にある基板に対して水平方向よりも下方向きに前記処理液の蒸気を供給する

ことを特徴とする基板処理方法。

【請求項10】

請求項9に記載の基板処理方法であって、

前記待機位置に引き上げられた基板に有機溶剤の蒸気を供給して前記基板に付着する前記処理液を前記有機溶剤に置換する置換工程とをさらに備える基板処理方法。

【請求項11】

請求項10に記載の基板処理方法であって、

前記引き上げ工程後で、かつ前記置換工程前に、前記待機位置に引き上げられた基板に対して水平方向よりも下方向きに前記処理液の蒸気を供給する基板処理方法。

【請求項1】

処理液を貯留する処理槽と、

基板を直立姿勢のまま、前記処理槽に貯留された処理液に前記基板が浸漬されて前記基板に処理が施される処理位置から、前記処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ手段と、

前記処理位置と前記待機位置との鉛直方向の中間位置に対して第1ノズル開口を水平方向よりも下方向きに向けた第1ノズルと、

前記第1ノズルに前記処理液の蒸気を供給する処理液蒸気供給部と、

前記処理液蒸気供給部を制御する制御手段とを備え、

前記制御手段は、前記処理位置から前記待機位置への基板の引き上げ途中で前記処理液蒸気供給部から処理液の蒸気を前記第1ノズルに供給して前記中間位置を移動している基板に対して前記処理液の蒸気を下向きに与える

ことを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記第1ノズルは前記引き上げ途中にある基板の径方向側方に設けられる基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

2本の前記第1ノズルをノズル対として備え、

前記ノズル対を構成する2本の前記第1ノズルが前記引き上げ途中にある基板の径方向側方の両側に振り分けて設けられる基板処理装置。

【請求項4】

請求項3に記載の基板処理装置であって、

複数の前記ノズル対を備え、

複数の前記ノズル対は鉛直方向での高さ位置を異ならせて設けられる基板処理装置。

【請求項5】

請求項4に記載の基板処理装置であって、

前記制御手段は、前記処理液蒸気供給部から各ノズル対を構成する前記第1ノズルへの前記処理液の蒸気の供給を、前記処理位置から前記待機位置への基板の引き上げに対応して鉛直方向の最下方側に設けられる最下方ノズル対から鉛直方向の最上方側に設けられる最上方ノズル対に向けて順番に切り替える基板処理装置。

【請求項6】

請求項1ないし5のいずれか一項に記載の基板処理装置であって、

前記待機位置に対して第2ノズル開口を向けた第2ノズルと、

前記第2ノズルに有機溶剤の蒸気を供給する有機溶剤蒸気供給部とをさらに備え、

前記制御手段は、前記基板が前記待機位置に引き上げられると、前記有機溶剤蒸気供給部を制御することで有機溶剤の蒸気を前記第2ノズルに供給して前記待機位置に引き上げられた前記基板に対して有機溶剤の蒸気を与える基板処理装置。

【請求項7】

請求項6に記載の基板処理装置であって、

前記第2ノズル開口は前記待機位置に対して水平方向よりも下方向きであり、

前記処理液蒸気供給部は前記第2ノズルにも前記処理液の蒸気を供給可能となっており、

前記制御手段は、前記基板が前記待機位置に引き上げられると、前記第2ノズルに対し、前記有機溶剤の蒸気の供給前に、前記処理液蒸気供給部を制御することで前記処理液の蒸気を供給して前記基板に対して前記処理液の蒸気を下向きに与える基板処理装置。

【請求項8】

請求項1ないし7のいずれか一項に記載の基板処理装置であって、

前記処理液の蒸気は前記中間位置の周辺温度よりも高い基板処理装置。

【請求項9】

処理槽に貯留された処理液に基板を浸漬させて前記基板を処理する処理工程と、

前記基板を直立姿勢のまま、前記処理槽に貯留された処理液から、前記処理槽に貯留された処理液の液面より鉛直方向の上方に離れた待機位置に引き上げる引き上げ工程とを備え、

前記引き上げ工程では、前記処理位置から前記待機位置への引き上げ途中にある基板に対して水平方向よりも下方向きに前記処理液の蒸気を供給する

ことを特徴とする基板処理方法。

【請求項10】

請求項9に記載の基板処理方法であって、

前記待機位置に引き上げられた基板に有機溶剤の蒸気を供給して前記基板に付着する前記処理液を前記有機溶剤に置換する置換工程とをさらに備える基板処理方法。

【請求項11】

請求項10に記載の基板処理方法であって、

前記引き上げ工程後で、かつ前記置換工程前に、前記待機位置に引き上げられた基板に対して水平方向よりも下方向きに前記処理液の蒸気を供給する基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−69979(P2013−69979A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208926(P2011−208926)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]