基板処理装置及び半導体装置の製造方法

【課題】処理室内にある複数の基板(ウエハを含む)の主面全体にわたって、膜厚均一性を向上することのできる基板処理装置及び基板処理方法を提供する。

【解決手段】複数の基板200を積層保持する基板保持具217と、該基板保持具217に保持された基板200を処理する処理室201と、前記処理室201内の前記基板200の積層方向に延在し、前記基板200の中央部に向けて処理ガスを供給するガス供給孔248を前記積層方向に複数有するガス供給部と、前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部241と、前記処理室201内の圧力を制御する圧力制御部243と、前記基板200の処理中に、複数のガス供給孔248の少なくとも一つのガス供給孔248から供給される処理ガスの流速を変化させるように前記流量制御部241、又は前記圧力制御部243を制御するコントローラ280とから構成する。

【解決手段】複数の基板200を積層保持する基板保持具217と、該基板保持具217に保持された基板200を処理する処理室201と、前記処理室201内の前記基板200の積層方向に延在し、前記基板200の中央部に向けて処理ガスを供給するガス供給孔248を前記積層方向に複数有するガス供給部と、前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部241と、前記処理室201内の圧力を制御する圧力制御部243と、前記基板200の処理中に、複数のガス供給孔248の少なくとも一つのガス供給孔248から供給される処理ガスの流速を変化させるように前記流量制御部241、又は前記圧力制御部243を制御するコントローラ280とから構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理技術に関し、例えば、半導体集積回路装置(以下、ICという。)

の製造装置や製造方法において、半導体集積回路が作り込まれる半導体基板(例えば、半導体ウエハ)に酸化膜、ポリシリコン膜、シリコン窒化膜等を堆積(デポジション)して成膜等するうえで有効な基板処理技術に関する。

【背景技術】

【0002】

ICの製造において、ウエハに酸化膜、ポリシリコン膜、シリコン窒化膜等のCVD(Chemical Vapor Deposition)膜をデポジションするため、バッチ式縦形ホットウオール形減圧CVD装置(以下、CVD装置という。)が、広く使用されている。従来のこの種のCVD装置としては、例えば、特開2005−209668号公報に示されているように、インナチューブおよびこのインナチューブを取り囲むアウタチューブから構成され縦形に設置されたプロセスチューブと、複数枚のウエハを保持してインナチューブ内に搬入するボート(基板保持具)と、インナチューブ内に原料ガスを導入するガス導入ノズルと、プロセスチューブ内を排気して減圧する排気口と、プロセスチューブ外に敷設されてプロセスチューブ内を加熱するヒータユニットとを備えており、ガス導入ノズルには複数個の噴出口がボートに保持された各ウエハに対応して開設され、インナチューブの側壁には排気孔が開設されているものがある。

【0003】

前記ボートは、上下各1枚の端版と、該上下の端版同士を結合する複数本のボート支柱とを備えている。ボート支柱には複数の溝が設けられていて、各溝にはそれぞれ1枚のウエハを保持するようになっており、ボート支柱は、ウエハ保持部材として機能するようになっている。

上記のCVD装置においては、複数枚のウエハがボート上に水平姿勢で多段に積層されて保持された状態で、インナチューブ内に搬入(ボートローディング)される。その後、原料ガスがガス導入ノズルによってインナチューブ内に導入されるとともに、ヒータユニットによってプロセスチューブ内が加熱されることにより、ウエハにCVD膜がデポジションされる。その際、ガス導入ノズルの複数の噴出口から水平に噴出された原料ガスは、ボート上に水平、かつ多段に保持されたウエハの間を流れてウエハの表面に接触し、インナチューブに開設された排気孔から外部に排気される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−209668号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のようなCVD装置においては、ウエハ面内の膜厚均一性を向上させようとしてボートを回転させると、ウエハの中心に向けて原料ガスを噴出するため、例えば、ウエハの外周付近に形成される薄膜の膜厚が、ウエハの中心付近に形成される薄膜の膜厚よりも薄くなり、ウエハ面内の膜厚均一性が十分でないという課題があった。

本発明の目的は、処理室内にある複数の基板(ウエハを含む)の主面(半導体集積回路が作り込まれる面)全体にわたって、膜厚均一性を向上することのできる基板処理装置及び基板処理方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明に係る基板処理装置は、

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、を備えることを特徴とする。

【発明の効果】

【0007】

本発明においては、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【図面の簡単な説明】

【0008】

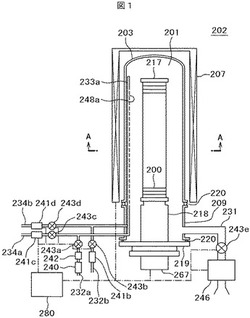

【図1】本発明の実施の形態に係る処理炉の垂直断面図の一例である。

【図2】本発明の実施の形態に係る処理炉の水平断面図の一例である。

【図3】図1における処理ガス供給ノズルの拡大図である。

【図4】処理ガスの流速を変化させる一例を示す図である。

【図5】処理ガスの流速を変化させる一例を示す図である。

【図6】処理ガスの流速を変化させる一例を示す図である。

【図7】処理ガスの流速を変化させる一例を示す図である。

【図8】処理ガスの流速を変化させる一例を示す図である。

【発明を実施するための形態】

【0009】

以下に本発明の実施の形態を、図面を用いて説明する。

本発明に係る基板処理装置は、以下に説明する処理炉を備えている。図1は、本実施の形態で好適に用いられる縦型の処理炉の概略構成図であり、処理炉202部分の縦断面図である。図2は、図1の処理炉202のA−A線拡大断面図である。

加熱装置(加熱手段)であるヒータ207の内側に、基板であるウエハ200を処理する反応容器としての反応管203が設けられている。この反応管203の下端には、例えばステンレス製等のマニホールド209が、気密部材であるOリング220を介して設けられ、マニホールド209の下端開口は、蓋体であるシールキャップ219により、Oリング220を介して気密に閉塞される。少なくとも、反応管203、マニホールド209及びシールキャップ219により処理室201を形成している。

シールキャップ219には、ボート支持台218を介して基板保持具(基板保持手段)であるボート217が立設され、ボート支持台218は、ボート217を保持する保持体となっている。そして、ボート217は処理室201に挿入される。ボート217には、バッチ処理される基板である複数のウエハ200が水平姿勢で管軸方向(垂直方向)に多段に積載される。ヒータ207は処理室201に挿入されたウエハ200を所定の温度に加熱する。

【0010】

処理室201へは複数種類、ここでは2種類の処理ガスを供給する供給経路としての2本のガス供給管(第1のガス供給管232a、第2のガス供給管232b)が接続されている。第1のガス供給管232aには、上流方向から順に、流量制御部(流量制御手段)である液体マスフローコントローラ240、気化器242、及び開閉弁であるバルブ243aが設けられている。第1のガス供給管232aは、バルブ243aの下流で、キャリアガスを供給する第1のキャリアガス供給管234aと合流している。このキャリアガス供給管234aには、上流方向から順に、流量制御部(流量制御手段)であるマスフローコントローラ241c、及び開閉弁であるバルブ243cが設けられている。

また、第1のガス供給管232aの先端部には、処理室201を構成している反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の下部より上部の内壁にウエハ200の積載方向(垂直方向)に沿って、ガス供給部としての第1のノズル233aが設けられ、第1のノズル233aの側面にはガスを供給する供給孔である第1のガス供給孔248aが設けられている。この第1のガス供給孔248aは、下部から上部にわたってそれぞれ同一の開口面積を有し、更に同じ開口ピッチで設けられている。

【0011】

第2のガス供給管232bには、上流方向から順に、マスフローコントローラ241b、開閉弁であるバルブ243bが設けられている。第2のガス供給管232bは、バルブ243bの下流で、キャリアガスを供給する第2のキャリアガス供給管234bと合流している。このキャリアガス供給管234bには、上流方向から順に、マスフローコントローラ241d、及び開閉弁であるバルブ243dが設けられている。また、第2のガス供給管232bの先端部には、処理室201を構成している反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の下部より上部の内壁にウエハ200の積載方向に沿って、第2のノズル233bが設けられ、第2のノズル233bの側面には、ガスを供給する供給孔である第2のガス供給孔248bが設けられている(図2参照)。この第2のガス供給孔248bは、下部から上部にわたってそれぞれ同一の開口面積を有し、更に同じ開口ピッチで設けられている。第2のノズル233bは、図3に示すように、第1のノズル233aと同じ構造である。

【0012】

例えば、第1のガス供給管232aから供給される原料が液体の場合、第1のガス供給管232aからは、液体マスフローコントローラ240で流量調整された原料液が、気化器242で気化され、該気化された反応ガスが、バルブ243aを通り、第1のキャリアガス供給管234aからのキャリアガスと合流し、更に第1のノズル233aを通って、第1のガス供給孔248aから処理室201内に供給される。例えば、第1のガス供給管232aから供給される原料が気体の場合には、液体マスフローコントローラ240を気体用のマスフローコントローラに交換し、気化器242は不要となる。

また、第2のガス供給管232bからは、反応ガスが、マスフローコントローラ241b、バルブ243bを通り、第2のキャリアガス供給管234bからのキャリアガスと合流し、更にノズル233bを通って、第2のガス供給孔248bから処理室201に供給される。

【0013】

また、処理室201は、ガスを排気する排気管であるガス排気管231により、真空排気される。ガス排気管231は、圧力制御部としてのAPC(Auto Pressure Controller)バルブ243eを介して排気装置(排気手段)である真空ポンプ246に接続されている。なお、このAPCバルブ243eは、弁を開閉して処理室201の真空排気・真空排気停止ができ、更に弁開度を調節して圧力調整可能となっている開閉弁である。

【0014】

反応管203内の中央部には、複数枚のウエハ200を多段に同一間隔で載置するボート217が設けられており、このボート217は、図示しないボートエレベータ機構により反応管203に出入りできるようになっている。また、処理の均一性を向上するためにボート217を回転するためのボート回転機構267が設けてあり、ボート回転機構267を駆動することにより、ボート支持台218に支持されたボート217を回転するようになっている。

【0015】

制御部(制御手段)であるコントローラ280は、液体マスフローコントローラ240、気体マスフローコントローラ241b、241c、241d、バルブ243a、243b、243c、243d、APCバルブ243e、ヒータ207、真空ポンプ246、ボート回転機構267、図示しないボート昇降機構等、基板処理装置の各構成部に接続されており、液体マスフローコントローラ240、マスフローコントローラ241b、241c、241dの流量調整、バルブ243a、243b、243c、243dの開閉動作、APCバルブ243eの開閉及び圧力調整動作、ヒータ207の温度調整、真空ポンプ246の起動・停止、ボート回転機構267の回転速度調節、ボート昇降機構の昇降動作等、基板処理装置の各構成部の制御を行う。制御部は、ハードウェア構成として、CPU(中央演算ユニット)とメモリとを備えるものである。

【0016】

図3に、図1における処理ガス供給ノズル233a(233b)の拡大図を示す。第2のノズル233bは、第1のノズル233aと同じ構造である。図3に示すように、本実施の形態では、多段に設置した複数のウエハ200のそれぞれに対し、ノズル233a(233b)のような多孔ノズルの複数のガス供給孔のそれぞれが、1対1で対応するサイドフロー方式となっている。例えば、Φ300mmウエハが、ウエハ間隔(ピッチ)10mmで多段設置される場合、ウエハの厚さが0.775mmなので、各ウエハ間の隙間は9.225mmとなる。この隙間に対してガスを押し込むためには、ガスの流速を上げる必要がある。もし、ガスの流速が小さいと、ガスがウエハ間に十分入らず、ガス流の方向が曲がって、ウエハの外周方向に流れ、成膜に寄与することなく排気されてしまう。

【0017】

ここで、ガス流速を上げて、各ウエハ間にガスを押し込んだ場合、ウエハ中央部に到達するガス量が増え、炉内で回転するウエハの場合は、1回転する間に受け取るガス量は、周辺部よりも中央部の方が多くなる。その結果、ウエハ周辺部よりも中央部の膜厚が厚くなる。逆に、ガス供給量を減らす等により、各ガス供給孔248a(248b)から噴出されるガス流速を下げた場合、ガスはウエハ中央部に届かず、ウエハ周辺部に流れる。その結果、ウエハ周辺部よりも中央部の膜厚が薄くなる。

【0018】

なお、サイドフロー方式において、各ガス供給孔248a(248b)から噴出されるガス流速を上げるためには、図3に示すように、多孔ノズル233a(233b)内の圧力P1(P11ないしP17)と、処理室内の圧力P2の比(P1/P2)を大きくする必要がある。また、圧力比(P1/P2)を大きくするためには、多孔ノズル233a(233b)内へ供給するガス流量を多くするか、若しくは、処理室内の圧力P2を下げるか、又は、そのいずれも行うようにすればよい。

多孔ノズル233a(233b)の各ガス供給孔248a(248b)から、ガスを均等な流速で噴射するための好ましい態様としては、図3に示すように、多孔ノズル233a(233b)内の圧力P1(P11ないしP17)と、処理室内の圧力P2の比(P1/P2)が、1.2〜3.0付近の値になるように制御すると、各ガス供給孔248a(248b)からのガス流れは、チョーク状態(処理室内の影響が多孔ノズル内に伝わらず、ガス供給孔からの流量が制限される状態)に近づき、各ガス供給孔248a(248b)から、ガスをほぼ均等な流速で噴射することができる。また、各ガス供給孔248a(248b)の開口面積を同一とすると、各ガス供給孔248a(248b)から流出するガス流量も、ほぼ均等とすることができる。

また、別の好ましい態様としては、多孔ノズル233a(233b)の管内径を大きくしたり、楕円形にしたりして、ガス供給孔248a(248b)の開口面積に対しノズル内のガス流路断面積を十分大きな値となるように設定することにより、各ガス供給孔248a(248b)から、ガスをほぼ均等な流速で噴射することができる。また、各ガス供給孔248a(248b)の開口面積を同一とすると、各ガス供給孔248a(248b)から流出するガス流量も、ほぼ均等とすることができる。

【0019】

本発明においては、基板処理中(プロセス途中)でウエハへのガス供給量を変化させるか、若しくは、処理室内の圧力を変化させるか、又は、そのいずれも行うことにより、ウエハ中央部及び周辺部に到達するガス量を変化させ、ウエハ中央部及び周辺部における膜厚の均一性向上を図ることができる。例えば、所定の時間、ガスを高い流速で供給して、ウエハ中央部を厚く成膜し、その後、所定の時間、流速を落として低い流速で、ウエハ周辺部にのみガスを供給して、ウエハ周辺部を厚く成膜し、結果として、ウエハ全面で膜厚が均一となるようにすることができる。

また、図1に示すように、ヒータ207が反応管203を包囲する場合、ウエハ200の温度は、ヒータ207に近い周辺部が高くなりやすい。温度の高い部分は、成膜速度が高くなる場合が多いが、本発明の技術を用いれば、ウエハ周辺部の膜厚が厚くなるのを修正することが可能となる。

【0020】

プロセス途中でウエハへのガス供給量を変化させる例を、図4〜図8に示す。図4は、プロセス初期は、流量A(slm:standard liter/min)でガスを供給し、その後、Aよりも流量の少ない流量B(slm)でガスを供給する場合である。図5は、図4と類似の例であるが、流量Aから流量Bへの変化を、時間をかけて漸次行う場合である。図6は、流量Aのガス供給と、Aよりも流量の少ない流量Bのガス供給とを、交互に行う場合である。図7は、流量Aでガス供給を行った後、Aよりも流量の少ない流量Bでガス供給を行い、その後、Bよりも流量の少ない流量Cでガス供給を行う場合である。

図8は、複数種類のガスを同時に、かつ、交互に流量を変えて供給する場合であり、第1ステップで、第1のガス81(実線で示す)を流量Aで供給し、第2のガス82(破線で示す)をAよりも流量の少ない流量Bで供給する。次の第2ステップでは、第1のガス81を流量Bで供給し、第2のガス82を流量Aで供給する。さらに次の第3ステップでは、第1ステップと同様にガスを供給する。このように、図8の例では、第1ステップと第2ステップとを繰り返し行う。

【0021】

次に、ALD(Atomic Layer Deposition)法を用いた成膜処理例について、半導体デバイスの製造工程の一つである、TEMAZr及びO3ガス(オゾンガス)を用いてZrO2膜を成膜する例を基に説明する。CVD法の一つであるALD法は、ある成膜条件(温度、時間等)の下で、成膜に用いる少なくとも2種類の原料となる反応性ガスを1種類ずつ交互に基板上に供給し、1原子単位で基板上に吸着させ、表面反応を利用して成膜を行う手法である。このとき、膜厚の制御は、反応性ガスを供給するサイクル数で行う(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、20サイクル行う)。ALD法では、例えばZrO2膜形成の場合、TEMAZr(Zr[NCH3C2H5]4、テトラキスメチルエチルアミノジルコニウム)とO3(オゾン)を用いて、180〜250℃の低温で高品質の成膜が可能である。

【0022】

まず、上述したようにウエハ200をボート217に装填し、処理室201に搬入する。ボート217を処理室201に搬入後、後述する3つのステップを順次実行する。

(ステップ1)

第1のガス供給管232aにTEMAZr、第1のキャリアガス供給管234aにキャリアガス(例えばN2ガス)を流す。第1のガス供給管232aのバルブ243a、第1のキャリアガス供給管234aのバルブ243c、およびガス排気管231のAPCバルブ243eを共に開ける。キャリアガスは、第1のキャリアガス供給管234aから流れ、マスフローコントローラ241cにより流量調整される。TEMAZrは、第1のガス供給管232aから流れ、液体マスフローコントローラ240により流量調整され、気化器242により気化され、マスフローコントローラ241cで流量調整されたキャリアガスと混合され、第1のノズル233aの第1のガス供給孔248aから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整し、処理室201内の圧力を400〜700Paの範囲、例えば500Paに維持する。液体マスフローコントローラ240で制御するTEMAZrの供給量は、0.1〜0.35g/minの範囲、例えば1.5g/minである。マスフローコントローラ241cで流量制御するキャリアガスの流量は、1.0〜1.5slmの範囲、例えば1.2slmである。TEMAZrガスにウエハ200を晒す時間は30〜180秒間の範囲、例えば120秒間である。このときヒータ207温度は、ウエハの温度が180〜250℃の範囲、例えば220℃になるよう設定してある。TEMAZrを処理室201内に供給することで、ウエハ200上の下地膜などの表面部分と表面反応(化学吸着)する。

【0023】

なお、好ましくは、ステップ1において、第1のノズル233a内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるよう、TEMAZrの供給量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248aから流出するガス流量が、ほぼ均等となるので、各ウエハ200間の膜厚均一性が向上する。また、ステップ1においては、ガス供給孔248aから流出するガス流量は、図4における流量Aのように多くし、ウエハ中央部の膜厚を厚くするようにしている。

【0024】

(ステップ2)

第1のガス供給管232aのバルブ243aと、第1のキャリアガス供給管234aのバルブ243cを閉じ、TEMAZrの供給を停止する。このとき、ガス排気管231のAPCバルブ243eは開いたままとし、真空ポンプ246により処理室201内を20Pa以下となるまで排気し、残留TEMAZrガスを処理室201内から排除する。このとき、第1のキャリアガス供給管234aのバルブ243cを再度開けて、N2等の不活性ガスを処理室201内へ供給すると、更に残留TEMAZrガスを排除する効果が高まる。残留TEMAZrガスを排除した後、バルブ243cを閉じる。

【0025】

(ステップ3)

第2のガス供給管232bにO3(オゾンガス)、第2のキャリアガス供給管234bにキャリアガス(N2ガス)を流す。第2のガス供給管232bのバルブ243b、第2のキャリアガス供給管234bのバルブ243dを共に開ける。キャリアガスは、第2のキャリアガス供給管234bから流れ、マスフローコントローラ241dにより流量調整される。O3は、第2のガス供給管232bから流れ、マスフローコントローラ241bにより流量調整され、マスフローコントローラ241dで流量調整されたキャリアガスと混合され、第2のノズル233bの第2のガス供給孔248bから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整して,処理室201内の圧力を50〜100Paの範囲、例えば70Paに維持する。O3にウエハ200を晒す時間は10〜120秒間の範囲、例えば60秒間である。このときのウエハの温度が、ステップ1のTEMAZrガスの供給時と同じく180〜250℃の範囲、例えば220℃となるようヒータ207を設定する。O3の供給により、ウエハ200の表面に化学吸着したTEMAZrとO3とが表面反応して、ウエハ200上にZrO2膜が成膜される。

【0026】

成膜後、第2のガス供給管232bのバルブ243b及び、第2のキャリアガス供給管234bのバルブ243dを閉じ、真空ポンプ246により処理室201内を真空排気し、残留するO3の成膜に寄与した後のガスを排除する。このとき、第2のキャリアガス供給管234bのバルブ243dを再度開けて、N2等の不活性ガスを反応管203内に供給すると、更に残留するO3の成膜に寄与した後のガスを処理室201から排除する効果が高まる。残留O3ガスを排除した後、バルブ243dを閉じる。

なお、好ましくは、ステップ3において、第2のノズル233b内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるよう、O3ガスの流量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248bから流出するガス流量が、ほぼ均等となるので、各ウエハ200間の膜厚均一性が向上する。また、ステップ3においては、ガス供給孔248bから流出するガス流量は、ステップ1においてガス供給孔248aから流出するガス流量に対応しており、図4における流量Aのように多くし、ウエハ中央部の膜厚を厚くするようにしている。

【0027】

(ステップ4)

ステップ1と同様に、第1のガス供給管232aにTEMAZr、第1のキャリアガス供給管234aにキャリアガス(例えばN2ガス)を流す。TEMAZrとキャリアガスの混合ガスは、第1のノズル233aの第1のガス供給孔248aから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整し、処理室201内の圧力を10〜399Paの範囲、例えば250Paに維持する。液体マスフローコントローラ240で制御するTEMAZrの供給量は、0.01〜0.99g/minの範囲、例えば0.3g/minである。マスフローコントローラ241cで流量制御するキャリアガスの流量は、0.1〜1.5slmの範囲、例えば0.7slmである。TEMAZrガスにウエハ200を晒す時間は30〜180秒間の範囲、例えば120秒間である。このときヒータ207温度は、ウエハの温度が180〜250℃の範囲、例えば220℃になるよう設定してある。TEMAZrを処理室201内に供給することで、ウエハ200上の下地膜などの表面部分と表面反応(化学吸着)する。

【0028】

なお、好ましくは、ステップ4において、第1のノズル233a内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2未満の値になるよう、TEMAZrの供給量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248aから流出するガス流量が若干不均一となるものの、流量、流速ともに小さいため、各ウエハ200間の膜厚均一性にさほど悪影響を及ぼさずに成膜することができる。また、ステップ4においては、ガス供給孔248aから流出するガス流量は、図4における流量Bのように流量Aよりも少なくし、ウエハ周辺部の膜厚を厚くするようにしている。

【0029】

(ステップ5)

ステップ2と同様に、TEMAZrの供給を停止し、真空ポンプ246により処理室201内を20Pa以下となるまで排気し、残留TEMAZrガスを処理室201内から排除する。

【0030】

(ステップ6)

ステップ3と同様に、第2のガス供給管232bにO3ガス(オゾンガス)、第2のキャリアガス供給管234bにキャリアガス(N2)を流す。O3ガスとキャリアガスの混合ガスは、第2のノズル233bの第2のガス供給孔248bから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整して,処理室201内の圧力を10〜49Paの範囲、例えば30Paに維持する。O3にウエハ200を晒す時間は10〜120秒間の範囲、例えば60秒間である。このときのウエハの温度が、ステップ1のTEMAZrガスの供給時と同じく180〜250℃の範囲、例えば220℃となるようヒータ207を設定する。O3の供給により、ウエハ200の表面に化学吸着したTEMAZrとO3とが表面反応して、ウエハ200上にZrO2膜が成膜される。

【0031】

なお、好ましくは、ステップ6において、第2のノズル233b内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2未満の値になるよう、O3ガスの流量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248bから流出するガス流量が若干不均一となるものの、流量、流速ともに小さいため、各ウエハ200間の膜厚均一性にさほど悪影響を及ぼさずに成膜することができる。また、ステップ6においては、ガス供給孔248bから流出するガス流量は、ステップ4においてガス供給孔248aから流出するガス流量に対応しており、図4における流量Bのように流量Aよりも少なくし、ウエハ周辺部の膜厚を厚くするようにしている。

【0032】

上述したステップ1〜6を1サイクルとし、このサイクルを複数回繰り返すことにより、ウエハ200上に、面内の膜厚均一性及び面間の膜厚均一性の良好な、所定の膜厚のZrO2膜を成膜することができる。

【0033】

本発明は、上述した形態に限らず、その他の形態にも適用可能である。

例えば、第1のノズル233a、第2のノズル233bの管内径を大きくしたり、管内形状を楕円形にしたりすることで、第1のノズル233a、第2のノズル233b内のガス流路断面積を大きくして、ガス供給孔248a(248b)の開口面積に対し、第1のノズル233a、第2のノズル233b内のガス流路断面積を十分大きな値となるように設定することにより、各ガス供給孔248a(248b)から流出するガス流速がほぼ均等になるようしても良い。

さらに、例えば、第1のノズル233a、第2のノズル233b夫々を複数設けても良い。具体的には、第1のノズル233aと同様にTEMAZrを処理室内に供給する第3のノズルを、第1のノズル233a内のガス流路断面積よりもガス流路断面積を小さく設定し設けて、さらに、第2のノズル233bと同様にO3ガスを処理室内に供給する第4のノズルを、第2のノズル233b内のガス流路断面積よりもガス流路断面積を小さく設定し設けて、第1のステップでは、第1のノズル233aから処理室内へTEMAZrを供給し、第3のステップでは、第2のノズル233bから処理室内へO3を供給し、第4のステップでは、第3のノズルから処理室内へTEMAZrを供給し、第6のステップでは、第4のノズルから処理室内へO3を供給するようにしても良い。

【0034】

また、好ましくは、第1のステップにおけるガス流量、処理室内圧力条件で、第1のノズル233a内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第1のノズル233aの管内径を設定し、第3のステップにおけるガス流量、処理室内圧力条件で、第2のノズル233b内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第2のノズル233bの管内径を設定し、第5のステップにおけるガス流量、処理室内圧力条件で、第3のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第3のノズルの管内径を設定し、第6のステップにおけるガス流量、処理室内圧力条件で、第4のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第4のノズルの管内径を設定すると、各ウエハ200間の膜厚均一性をより一層向上させることができる。

【0035】

また、さらに好ましくは、第1のステップにおけるガス流量、処理室内圧力条件で、第1のノズル233a内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第1のノズル233aの管内径を設定し、第3のステップにおけるガス流量、処理室内圧力条件で、第2のノズル233b内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第2のノズル233bの管内径を設定し、第5のステップにおけるガス流量、処理室内圧力条件で、第3のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第3のノズルの管内径を設定し、第6のステップにおけるガス流量、処理室内圧力条件で、第4のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第4のノズルの管内径を設定すると、各ウエハ200間の膜厚均一性をより一層向上させることができる。

【0036】

また、本発明は前記ALD法に限定されるものではなく、ALD法以外のCVD法にも適用可能であることはいうまでもない。例えば、CVD法によりシリコン窒化膜を形成する場合、処理ガスとしてNH3ガス(アンモニアガス)とDCS(ジクロロシラン)を、それぞれ、第1のガス供給管232aと第2のガス供給管232bに同時に供給するようにし、例えば図4に示すように、プロセス初期は、図4の流量Aに対応する流量で、NH3とDCSを供給し、その後、Aよりも流量の少ない流量Bに対応する流量で、NH3とDCSを供給することにより実現できる。

また、不活性ガスとしては窒素ガスを使用するに限らず、アルゴンガスやヘリウムガス等の窒素ガス以外の不活性ガスを使用してもよい。

【0037】

また、化学的蒸着(CVD)処理と酸化、窒化等の拡散処理を組合せた成膜サイクルを繰り返すことにより、生成される薄膜の元素組成比を制御して成膜する技術に適用しても良い。この場合、必要に応じて、薄膜表面の化学吸着現象を組み合わせてもよい。また、例えば、以下の(1)、(2)、(3)の工程を適宜選択し、所定の順序で組合せ、それらをサイクリックに実施することにより、元素組成比が制御された所望の膜厚の薄膜を生成する技術に適用しても良い。

(1) CVD反応を利用した成膜工程においては、原料を基板表面上で化学的蒸着により堆積させ、単分子層未満から多分子層にいたる所望の膜厚の薄膜を形成する。

(2) 酸化或いは窒化等の拡散工程においては、先の工程で成膜された原料薄膜表面或いは表面から下の数分子層が、所望の膜厚で酸化或いは窒化されるように、酸化或いは窒化原料の量、圧力、温度を設定する。

(3) 必要に応じて、基板表面上に原料原子或いは分子を化学吸着させるが、この化学吸着の場合においても、原料の量、圧力、温度を制御することにより、基板表面の吸着状態を、飽和或いは非飽和状態とする。

ここで、飽和吸着とは、基板表面上の元素の全ての結合基が、供給される原料原子或いは分子の結合基と結合するように充分な原料の量と圧力、温度を設定し、基板上の化学結合を飽和状態とするものである。また、非飽和吸着とは、基板表面上の元素の全ての結合基に、供給される原料原子或いは分子の結合基が結合するには不十分となるように、原料の量や圧力、温度を設定し、基板上の化学結合を非飽和状態とするものである。

さらに、処理室内を大気圧付近の圧力下における拡散、酸化工程にも適用可能である。

【0038】

前記実施の形態では処理がウエハに施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクあるいは磁気ディスク等であってもよい。

また、前記実施の形態ではバッチ式縦形ホットウオール形装置に適用した場合について説明したが、それに限定されるものではなく、適宜、バッチ式横形ホットウオール形装置や酸化膜形成装置や拡散装置および他の熱処理装置(furnace)等の基板処理装置全般に適用することができる。

【0039】

以上の、本明細書の記載に基づき、少なくとも次の発明を把握することができる。すなわち、第1の発明は、

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、

を備える基板処理装置。

このように基板処理装置を構成すると、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0040】

第2の発明は、前記第1の発明の基板処理装置において、

前記コントローラは、前記複数のガス供給孔の夫々から供給される処理ガスの流速を、実質的に同等の流速に維持しつつ前記流速を変化させるように前記流量制御部又は前記圧力制御部を制御するコントローラである。

このように基板処理装置を構成すると、ウエハ面内の膜厚均一性、及びウエハ面間の膜厚均一性を向上させることが可能となる。

【0041】

第3の発明は、前記第1の発明又は第2の発明の基板処理装置において、さらに、

前記処理室の周囲に、前記処理室内を加熱する加熱装置を備え、

前記コントローラは、基板の中央部と周辺部との間に温度差がある場合に、基板処理中に、前記ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、前記温度差による成膜速度の差を小さくするように、前記流量制御部、又は前記圧力制御部を制御するコントローラである。

このように基板処理装置を構成すると、基板の中央部と周辺部との間に温度差がある場合であっても、ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0042】

第4の発明は、

複数の基板を積層保持した基板保持具を処理室内に搬送する搬送工程と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部の前記複数のガス供給孔から前記基板保持具に保持された基板へ処理ガスを供給して前記基板を処理する処理工程とを少なくとも有し、

前記処理工程では、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させる工程を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0043】

第5の発明は、前記第4の発明の半導体装置の製造方法において、

前記処理工程では、前記複数のガス供給孔の夫々から供給される処理ガスの流速を、実質的に同等の流速に維持しつつ前記流速を変化させる工程を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、ウエハ面内の膜厚均一性、及びウエハ面間の膜厚均一性を向上させることが可能となる。

【0044】

第6の発明は、前記第4の発明又は第5の発明の半導体装置の製造方法において、

前記処理工程では、基板の中央部と周辺部との間に温度差がある場合に、基板処理中に、前記ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、前記温度差による成膜速度の差を小さくする。

このように半導体装置の製造方法を構成すると、基板の中央部と周辺部との間に温度差がある場合であっても、ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、ウエハ面内の膜厚均一性を向上させることが可能となる。

【符号の説明】

【0045】

200 ウエハ、202 処理炉、203 反応管、207 ヒータ、209 マニホールド、217 ボート、218 ボート支持台、219 シールキャップ、220 Oリング、231 ガス排気管、232a 第1のガス供給管、232b 第2のガス供給管、233a 第1のノズル、233b 第2のノズル、234a 第1のキャリアガス供給管、234b 第2のキャリアガス供給管、240 液体マスフローコントローラ、241b マスフローコントローラ、241c マスフローコントローラ、241d マスフローコントローラ、242 気化器、243a バルブ、243b バルブ、243c バルブ、243d バルブ、243e APCバルブ、246 真空ポンプ、248a 第1のガス供給孔、248b 第2のガス供給孔、267 ボート回転機構、280 コントローラ。

【技術分野】

【0001】

本発明は、基板処理技術に関し、例えば、半導体集積回路装置(以下、ICという。)

の製造装置や製造方法において、半導体集積回路が作り込まれる半導体基板(例えば、半導体ウエハ)に酸化膜、ポリシリコン膜、シリコン窒化膜等を堆積(デポジション)して成膜等するうえで有効な基板処理技術に関する。

【背景技術】

【0002】

ICの製造において、ウエハに酸化膜、ポリシリコン膜、シリコン窒化膜等のCVD(Chemical Vapor Deposition)膜をデポジションするため、バッチ式縦形ホットウオール形減圧CVD装置(以下、CVD装置という。)が、広く使用されている。従来のこの種のCVD装置としては、例えば、特開2005−209668号公報に示されているように、インナチューブおよびこのインナチューブを取り囲むアウタチューブから構成され縦形に設置されたプロセスチューブと、複数枚のウエハを保持してインナチューブ内に搬入するボート(基板保持具)と、インナチューブ内に原料ガスを導入するガス導入ノズルと、プロセスチューブ内を排気して減圧する排気口と、プロセスチューブ外に敷設されてプロセスチューブ内を加熱するヒータユニットとを備えており、ガス導入ノズルには複数個の噴出口がボートに保持された各ウエハに対応して開設され、インナチューブの側壁には排気孔が開設されているものがある。

【0003】

前記ボートは、上下各1枚の端版と、該上下の端版同士を結合する複数本のボート支柱とを備えている。ボート支柱には複数の溝が設けられていて、各溝にはそれぞれ1枚のウエハを保持するようになっており、ボート支柱は、ウエハ保持部材として機能するようになっている。

上記のCVD装置においては、複数枚のウエハがボート上に水平姿勢で多段に積層されて保持された状態で、インナチューブ内に搬入(ボートローディング)される。その後、原料ガスがガス導入ノズルによってインナチューブ内に導入されるとともに、ヒータユニットによってプロセスチューブ内が加熱されることにより、ウエハにCVD膜がデポジションされる。その際、ガス導入ノズルの複数の噴出口から水平に噴出された原料ガスは、ボート上に水平、かつ多段に保持されたウエハの間を流れてウエハの表面に接触し、インナチューブに開設された排気孔から外部に排気される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−209668号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のようなCVD装置においては、ウエハ面内の膜厚均一性を向上させようとしてボートを回転させると、ウエハの中心に向けて原料ガスを噴出するため、例えば、ウエハの外周付近に形成される薄膜の膜厚が、ウエハの中心付近に形成される薄膜の膜厚よりも薄くなり、ウエハ面内の膜厚均一性が十分でないという課題があった。

本発明の目的は、処理室内にある複数の基板(ウエハを含む)の主面(半導体集積回路が作り込まれる面)全体にわたって、膜厚均一性を向上することのできる基板処理装置及び基板処理方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明に係る基板処理装置は、

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、を備えることを特徴とする。

【発明の効果】

【0007】

本発明においては、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態に係る処理炉の垂直断面図の一例である。

【図2】本発明の実施の形態に係る処理炉の水平断面図の一例である。

【図3】図1における処理ガス供給ノズルの拡大図である。

【図4】処理ガスの流速を変化させる一例を示す図である。

【図5】処理ガスの流速を変化させる一例を示す図である。

【図6】処理ガスの流速を変化させる一例を示す図である。

【図7】処理ガスの流速を変化させる一例を示す図である。

【図8】処理ガスの流速を変化させる一例を示す図である。

【発明を実施するための形態】

【0009】

以下に本発明の実施の形態を、図面を用いて説明する。

本発明に係る基板処理装置は、以下に説明する処理炉を備えている。図1は、本実施の形態で好適に用いられる縦型の処理炉の概略構成図であり、処理炉202部分の縦断面図である。図2は、図1の処理炉202のA−A線拡大断面図である。

加熱装置(加熱手段)であるヒータ207の内側に、基板であるウエハ200を処理する反応容器としての反応管203が設けられている。この反応管203の下端には、例えばステンレス製等のマニホールド209が、気密部材であるOリング220を介して設けられ、マニホールド209の下端開口は、蓋体であるシールキャップ219により、Oリング220を介して気密に閉塞される。少なくとも、反応管203、マニホールド209及びシールキャップ219により処理室201を形成している。

シールキャップ219には、ボート支持台218を介して基板保持具(基板保持手段)であるボート217が立設され、ボート支持台218は、ボート217を保持する保持体となっている。そして、ボート217は処理室201に挿入される。ボート217には、バッチ処理される基板である複数のウエハ200が水平姿勢で管軸方向(垂直方向)に多段に積載される。ヒータ207は処理室201に挿入されたウエハ200を所定の温度に加熱する。

【0010】

処理室201へは複数種類、ここでは2種類の処理ガスを供給する供給経路としての2本のガス供給管(第1のガス供給管232a、第2のガス供給管232b)が接続されている。第1のガス供給管232aには、上流方向から順に、流量制御部(流量制御手段)である液体マスフローコントローラ240、気化器242、及び開閉弁であるバルブ243aが設けられている。第1のガス供給管232aは、バルブ243aの下流で、キャリアガスを供給する第1のキャリアガス供給管234aと合流している。このキャリアガス供給管234aには、上流方向から順に、流量制御部(流量制御手段)であるマスフローコントローラ241c、及び開閉弁であるバルブ243cが設けられている。

また、第1のガス供給管232aの先端部には、処理室201を構成している反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の下部より上部の内壁にウエハ200の積載方向(垂直方向)に沿って、ガス供給部としての第1のノズル233aが設けられ、第1のノズル233aの側面にはガスを供給する供給孔である第1のガス供給孔248aが設けられている。この第1のガス供給孔248aは、下部から上部にわたってそれぞれ同一の開口面積を有し、更に同じ開口ピッチで設けられている。

【0011】

第2のガス供給管232bには、上流方向から順に、マスフローコントローラ241b、開閉弁であるバルブ243bが設けられている。第2のガス供給管232bは、バルブ243bの下流で、キャリアガスを供給する第2のキャリアガス供給管234bと合流している。このキャリアガス供給管234bには、上流方向から順に、マスフローコントローラ241d、及び開閉弁であるバルブ243dが設けられている。また、第2のガス供給管232bの先端部には、処理室201を構成している反応管203の内壁とウエハ200との間における円弧状の空間に、反応管203の下部より上部の内壁にウエハ200の積載方向に沿って、第2のノズル233bが設けられ、第2のノズル233bの側面には、ガスを供給する供給孔である第2のガス供給孔248bが設けられている(図2参照)。この第2のガス供給孔248bは、下部から上部にわたってそれぞれ同一の開口面積を有し、更に同じ開口ピッチで設けられている。第2のノズル233bは、図3に示すように、第1のノズル233aと同じ構造である。

【0012】

例えば、第1のガス供給管232aから供給される原料が液体の場合、第1のガス供給管232aからは、液体マスフローコントローラ240で流量調整された原料液が、気化器242で気化され、該気化された反応ガスが、バルブ243aを通り、第1のキャリアガス供給管234aからのキャリアガスと合流し、更に第1のノズル233aを通って、第1のガス供給孔248aから処理室201内に供給される。例えば、第1のガス供給管232aから供給される原料が気体の場合には、液体マスフローコントローラ240を気体用のマスフローコントローラに交換し、気化器242は不要となる。

また、第2のガス供給管232bからは、反応ガスが、マスフローコントローラ241b、バルブ243bを通り、第2のキャリアガス供給管234bからのキャリアガスと合流し、更にノズル233bを通って、第2のガス供給孔248bから処理室201に供給される。

【0013】

また、処理室201は、ガスを排気する排気管であるガス排気管231により、真空排気される。ガス排気管231は、圧力制御部としてのAPC(Auto Pressure Controller)バルブ243eを介して排気装置(排気手段)である真空ポンプ246に接続されている。なお、このAPCバルブ243eは、弁を開閉して処理室201の真空排気・真空排気停止ができ、更に弁開度を調節して圧力調整可能となっている開閉弁である。

【0014】

反応管203内の中央部には、複数枚のウエハ200を多段に同一間隔で載置するボート217が設けられており、このボート217は、図示しないボートエレベータ機構により反応管203に出入りできるようになっている。また、処理の均一性を向上するためにボート217を回転するためのボート回転機構267が設けてあり、ボート回転機構267を駆動することにより、ボート支持台218に支持されたボート217を回転するようになっている。

【0015】

制御部(制御手段)であるコントローラ280は、液体マスフローコントローラ240、気体マスフローコントローラ241b、241c、241d、バルブ243a、243b、243c、243d、APCバルブ243e、ヒータ207、真空ポンプ246、ボート回転機構267、図示しないボート昇降機構等、基板処理装置の各構成部に接続されており、液体マスフローコントローラ240、マスフローコントローラ241b、241c、241dの流量調整、バルブ243a、243b、243c、243dの開閉動作、APCバルブ243eの開閉及び圧力調整動作、ヒータ207の温度調整、真空ポンプ246の起動・停止、ボート回転機構267の回転速度調節、ボート昇降機構の昇降動作等、基板処理装置の各構成部の制御を行う。制御部は、ハードウェア構成として、CPU(中央演算ユニット)とメモリとを備えるものである。

【0016】

図3に、図1における処理ガス供給ノズル233a(233b)の拡大図を示す。第2のノズル233bは、第1のノズル233aと同じ構造である。図3に示すように、本実施の形態では、多段に設置した複数のウエハ200のそれぞれに対し、ノズル233a(233b)のような多孔ノズルの複数のガス供給孔のそれぞれが、1対1で対応するサイドフロー方式となっている。例えば、Φ300mmウエハが、ウエハ間隔(ピッチ)10mmで多段設置される場合、ウエハの厚さが0.775mmなので、各ウエハ間の隙間は9.225mmとなる。この隙間に対してガスを押し込むためには、ガスの流速を上げる必要がある。もし、ガスの流速が小さいと、ガスがウエハ間に十分入らず、ガス流の方向が曲がって、ウエハの外周方向に流れ、成膜に寄与することなく排気されてしまう。

【0017】

ここで、ガス流速を上げて、各ウエハ間にガスを押し込んだ場合、ウエハ中央部に到達するガス量が増え、炉内で回転するウエハの場合は、1回転する間に受け取るガス量は、周辺部よりも中央部の方が多くなる。その結果、ウエハ周辺部よりも中央部の膜厚が厚くなる。逆に、ガス供給量を減らす等により、各ガス供給孔248a(248b)から噴出されるガス流速を下げた場合、ガスはウエハ中央部に届かず、ウエハ周辺部に流れる。その結果、ウエハ周辺部よりも中央部の膜厚が薄くなる。

【0018】

なお、サイドフロー方式において、各ガス供給孔248a(248b)から噴出されるガス流速を上げるためには、図3に示すように、多孔ノズル233a(233b)内の圧力P1(P11ないしP17)と、処理室内の圧力P2の比(P1/P2)を大きくする必要がある。また、圧力比(P1/P2)を大きくするためには、多孔ノズル233a(233b)内へ供給するガス流量を多くするか、若しくは、処理室内の圧力P2を下げるか、又は、そのいずれも行うようにすればよい。

多孔ノズル233a(233b)の各ガス供給孔248a(248b)から、ガスを均等な流速で噴射するための好ましい態様としては、図3に示すように、多孔ノズル233a(233b)内の圧力P1(P11ないしP17)と、処理室内の圧力P2の比(P1/P2)が、1.2〜3.0付近の値になるように制御すると、各ガス供給孔248a(248b)からのガス流れは、チョーク状態(処理室内の影響が多孔ノズル内に伝わらず、ガス供給孔からの流量が制限される状態)に近づき、各ガス供給孔248a(248b)から、ガスをほぼ均等な流速で噴射することができる。また、各ガス供給孔248a(248b)の開口面積を同一とすると、各ガス供給孔248a(248b)から流出するガス流量も、ほぼ均等とすることができる。

また、別の好ましい態様としては、多孔ノズル233a(233b)の管内径を大きくしたり、楕円形にしたりして、ガス供給孔248a(248b)の開口面積に対しノズル内のガス流路断面積を十分大きな値となるように設定することにより、各ガス供給孔248a(248b)から、ガスをほぼ均等な流速で噴射することができる。また、各ガス供給孔248a(248b)の開口面積を同一とすると、各ガス供給孔248a(248b)から流出するガス流量も、ほぼ均等とすることができる。

【0019】

本発明においては、基板処理中(プロセス途中)でウエハへのガス供給量を変化させるか、若しくは、処理室内の圧力を変化させるか、又は、そのいずれも行うことにより、ウエハ中央部及び周辺部に到達するガス量を変化させ、ウエハ中央部及び周辺部における膜厚の均一性向上を図ることができる。例えば、所定の時間、ガスを高い流速で供給して、ウエハ中央部を厚く成膜し、その後、所定の時間、流速を落として低い流速で、ウエハ周辺部にのみガスを供給して、ウエハ周辺部を厚く成膜し、結果として、ウエハ全面で膜厚が均一となるようにすることができる。

また、図1に示すように、ヒータ207が反応管203を包囲する場合、ウエハ200の温度は、ヒータ207に近い周辺部が高くなりやすい。温度の高い部分は、成膜速度が高くなる場合が多いが、本発明の技術を用いれば、ウエハ周辺部の膜厚が厚くなるのを修正することが可能となる。

【0020】

プロセス途中でウエハへのガス供給量を変化させる例を、図4〜図8に示す。図4は、プロセス初期は、流量A(slm:standard liter/min)でガスを供給し、その後、Aよりも流量の少ない流量B(slm)でガスを供給する場合である。図5は、図4と類似の例であるが、流量Aから流量Bへの変化を、時間をかけて漸次行う場合である。図6は、流量Aのガス供給と、Aよりも流量の少ない流量Bのガス供給とを、交互に行う場合である。図7は、流量Aでガス供給を行った後、Aよりも流量の少ない流量Bでガス供給を行い、その後、Bよりも流量の少ない流量Cでガス供給を行う場合である。

図8は、複数種類のガスを同時に、かつ、交互に流量を変えて供給する場合であり、第1ステップで、第1のガス81(実線で示す)を流量Aで供給し、第2のガス82(破線で示す)をAよりも流量の少ない流量Bで供給する。次の第2ステップでは、第1のガス81を流量Bで供給し、第2のガス82を流量Aで供給する。さらに次の第3ステップでは、第1ステップと同様にガスを供給する。このように、図8の例では、第1ステップと第2ステップとを繰り返し行う。

【0021】

次に、ALD(Atomic Layer Deposition)法を用いた成膜処理例について、半導体デバイスの製造工程の一つである、TEMAZr及びO3ガス(オゾンガス)を用いてZrO2膜を成膜する例を基に説明する。CVD法の一つであるALD法は、ある成膜条件(温度、時間等)の下で、成膜に用いる少なくとも2種類の原料となる反応性ガスを1種類ずつ交互に基板上に供給し、1原子単位で基板上に吸着させ、表面反応を利用して成膜を行う手法である。このとき、膜厚の制御は、反応性ガスを供給するサイクル数で行う(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、20サイクル行う)。ALD法では、例えばZrO2膜形成の場合、TEMAZr(Zr[NCH3C2H5]4、テトラキスメチルエチルアミノジルコニウム)とO3(オゾン)を用いて、180〜250℃の低温で高品質の成膜が可能である。

【0022】

まず、上述したようにウエハ200をボート217に装填し、処理室201に搬入する。ボート217を処理室201に搬入後、後述する3つのステップを順次実行する。

(ステップ1)

第1のガス供給管232aにTEMAZr、第1のキャリアガス供給管234aにキャリアガス(例えばN2ガス)を流す。第1のガス供給管232aのバルブ243a、第1のキャリアガス供給管234aのバルブ243c、およびガス排気管231のAPCバルブ243eを共に開ける。キャリアガスは、第1のキャリアガス供給管234aから流れ、マスフローコントローラ241cにより流量調整される。TEMAZrは、第1のガス供給管232aから流れ、液体マスフローコントローラ240により流量調整され、気化器242により気化され、マスフローコントローラ241cで流量調整されたキャリアガスと混合され、第1のノズル233aの第1のガス供給孔248aから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整し、処理室201内の圧力を400〜700Paの範囲、例えば500Paに維持する。液体マスフローコントローラ240で制御するTEMAZrの供給量は、0.1〜0.35g/minの範囲、例えば1.5g/minである。マスフローコントローラ241cで流量制御するキャリアガスの流量は、1.0〜1.5slmの範囲、例えば1.2slmである。TEMAZrガスにウエハ200を晒す時間は30〜180秒間の範囲、例えば120秒間である。このときヒータ207温度は、ウエハの温度が180〜250℃の範囲、例えば220℃になるよう設定してある。TEMAZrを処理室201内に供給することで、ウエハ200上の下地膜などの表面部分と表面反応(化学吸着)する。

【0023】

なお、好ましくは、ステップ1において、第1のノズル233a内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるよう、TEMAZrの供給量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248aから流出するガス流量が、ほぼ均等となるので、各ウエハ200間の膜厚均一性が向上する。また、ステップ1においては、ガス供給孔248aから流出するガス流量は、図4における流量Aのように多くし、ウエハ中央部の膜厚を厚くするようにしている。

【0024】

(ステップ2)

第1のガス供給管232aのバルブ243aと、第1のキャリアガス供給管234aのバルブ243cを閉じ、TEMAZrの供給を停止する。このとき、ガス排気管231のAPCバルブ243eは開いたままとし、真空ポンプ246により処理室201内を20Pa以下となるまで排気し、残留TEMAZrガスを処理室201内から排除する。このとき、第1のキャリアガス供給管234aのバルブ243cを再度開けて、N2等の不活性ガスを処理室201内へ供給すると、更に残留TEMAZrガスを排除する効果が高まる。残留TEMAZrガスを排除した後、バルブ243cを閉じる。

【0025】

(ステップ3)

第2のガス供給管232bにO3(オゾンガス)、第2のキャリアガス供給管234bにキャリアガス(N2ガス)を流す。第2のガス供給管232bのバルブ243b、第2のキャリアガス供給管234bのバルブ243dを共に開ける。キャリアガスは、第2のキャリアガス供給管234bから流れ、マスフローコントローラ241dにより流量調整される。O3は、第2のガス供給管232bから流れ、マスフローコントローラ241bにより流量調整され、マスフローコントローラ241dで流量調整されたキャリアガスと混合され、第2のノズル233bの第2のガス供給孔248bから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整して,処理室201内の圧力を50〜100Paの範囲、例えば70Paに維持する。O3にウエハ200を晒す時間は10〜120秒間の範囲、例えば60秒間である。このときのウエハの温度が、ステップ1のTEMAZrガスの供給時と同じく180〜250℃の範囲、例えば220℃となるようヒータ207を設定する。O3の供給により、ウエハ200の表面に化学吸着したTEMAZrとO3とが表面反応して、ウエハ200上にZrO2膜が成膜される。

【0026】

成膜後、第2のガス供給管232bのバルブ243b及び、第2のキャリアガス供給管234bのバルブ243dを閉じ、真空ポンプ246により処理室201内を真空排気し、残留するO3の成膜に寄与した後のガスを排除する。このとき、第2のキャリアガス供給管234bのバルブ243dを再度開けて、N2等の不活性ガスを反応管203内に供給すると、更に残留するO3の成膜に寄与した後のガスを処理室201から排除する効果が高まる。残留O3ガスを排除した後、バルブ243dを閉じる。

なお、好ましくは、ステップ3において、第2のノズル233b内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるよう、O3ガスの流量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248bから流出するガス流量が、ほぼ均等となるので、各ウエハ200間の膜厚均一性が向上する。また、ステップ3においては、ガス供給孔248bから流出するガス流量は、ステップ1においてガス供給孔248aから流出するガス流量に対応しており、図4における流量Aのように多くし、ウエハ中央部の膜厚を厚くするようにしている。

【0027】

(ステップ4)

ステップ1と同様に、第1のガス供給管232aにTEMAZr、第1のキャリアガス供給管234aにキャリアガス(例えばN2ガス)を流す。TEMAZrとキャリアガスの混合ガスは、第1のノズル233aの第1のガス供給孔248aから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整し、処理室201内の圧力を10〜399Paの範囲、例えば250Paに維持する。液体マスフローコントローラ240で制御するTEMAZrの供給量は、0.01〜0.99g/minの範囲、例えば0.3g/minである。マスフローコントローラ241cで流量制御するキャリアガスの流量は、0.1〜1.5slmの範囲、例えば0.7slmである。TEMAZrガスにウエハ200を晒す時間は30〜180秒間の範囲、例えば120秒間である。このときヒータ207温度は、ウエハの温度が180〜250℃の範囲、例えば220℃になるよう設定してある。TEMAZrを処理室201内に供給することで、ウエハ200上の下地膜などの表面部分と表面反応(化学吸着)する。

【0028】

なお、好ましくは、ステップ4において、第1のノズル233a内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2未満の値になるよう、TEMAZrの供給量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248aから流出するガス流量が若干不均一となるものの、流量、流速ともに小さいため、各ウエハ200間の膜厚均一性にさほど悪影響を及ぼさずに成膜することができる。また、ステップ4においては、ガス供給孔248aから流出するガス流量は、図4における流量Bのように流量Aよりも少なくし、ウエハ周辺部の膜厚を厚くするようにしている。

【0029】

(ステップ5)

ステップ2と同様に、TEMAZrの供給を停止し、真空ポンプ246により処理室201内を20Pa以下となるまで排気し、残留TEMAZrガスを処理室201内から排除する。

【0030】

(ステップ6)

ステップ3と同様に、第2のガス供給管232bにO3ガス(オゾンガス)、第2のキャリアガス供給管234bにキャリアガス(N2)を流す。O3ガスとキャリアガスの混合ガスは、第2のノズル233bの第2のガス供給孔248bから処理室201内に供給されつつ、ガス排気管231から排気される。

このとき、APCバルブ243eを適正に調整して,処理室201内の圧力を10〜49Paの範囲、例えば30Paに維持する。O3にウエハ200を晒す時間は10〜120秒間の範囲、例えば60秒間である。このときのウエハの温度が、ステップ1のTEMAZrガスの供給時と同じく180〜250℃の範囲、例えば220℃となるようヒータ207を設定する。O3の供給により、ウエハ200の表面に化学吸着したTEMAZrとO3とが表面反応して、ウエハ200上にZrO2膜が成膜される。

【0031】

なお、好ましくは、ステップ6において、第2のノズル233b内の圧力P1と、処理室201内の圧力P2との比(P1/P2)が1.2未満の値になるよう、O3ガスの流量及びキャリアガスの流量を制御する。これにより、各ガス供給孔248bから流出するガス流量が若干不均一となるものの、流量、流速ともに小さいため、各ウエハ200間の膜厚均一性にさほど悪影響を及ぼさずに成膜することができる。また、ステップ6においては、ガス供給孔248bから流出するガス流量は、ステップ4においてガス供給孔248aから流出するガス流量に対応しており、図4における流量Bのように流量Aよりも少なくし、ウエハ周辺部の膜厚を厚くするようにしている。

【0032】

上述したステップ1〜6を1サイクルとし、このサイクルを複数回繰り返すことにより、ウエハ200上に、面内の膜厚均一性及び面間の膜厚均一性の良好な、所定の膜厚のZrO2膜を成膜することができる。

【0033】

本発明は、上述した形態に限らず、その他の形態にも適用可能である。

例えば、第1のノズル233a、第2のノズル233bの管内径を大きくしたり、管内形状を楕円形にしたりすることで、第1のノズル233a、第2のノズル233b内のガス流路断面積を大きくして、ガス供給孔248a(248b)の開口面積に対し、第1のノズル233a、第2のノズル233b内のガス流路断面積を十分大きな値となるように設定することにより、各ガス供給孔248a(248b)から流出するガス流速がほぼ均等になるようしても良い。

さらに、例えば、第1のノズル233a、第2のノズル233b夫々を複数設けても良い。具体的には、第1のノズル233aと同様にTEMAZrを処理室内に供給する第3のノズルを、第1のノズル233a内のガス流路断面積よりもガス流路断面積を小さく設定し設けて、さらに、第2のノズル233bと同様にO3ガスを処理室内に供給する第4のノズルを、第2のノズル233b内のガス流路断面積よりもガス流路断面積を小さく設定し設けて、第1のステップでは、第1のノズル233aから処理室内へTEMAZrを供給し、第3のステップでは、第2のノズル233bから処理室内へO3を供給し、第4のステップでは、第3のノズルから処理室内へTEMAZrを供給し、第6のステップでは、第4のノズルから処理室内へO3を供給するようにしても良い。

【0034】

また、好ましくは、第1のステップにおけるガス流量、処理室内圧力条件で、第1のノズル233a内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第1のノズル233aの管内径を設定し、第3のステップにおけるガス流量、処理室内圧力条件で、第2のノズル233b内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第2のノズル233bの管内径を設定し、第5のステップにおけるガス流量、処理室内圧力条件で、第3のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第3のノズルの管内径を設定し、第6のステップにおけるガス流量、処理室内圧力条件で、第4のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2未満若しくは3.0より大きい値になるように第4のノズルの管内径を設定すると、各ウエハ200間の膜厚均一性をより一層向上させることができる。

【0035】

また、さらに好ましくは、第1のステップにおけるガス流量、処理室内圧力条件で、第1のノズル233a内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第1のノズル233aの管内径を設定し、第3のステップにおけるガス流量、処理室内圧力条件で、第2のノズル233b内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第2のノズル233bの管内径を設定し、第5のステップにおけるガス流量、処理室内圧力条件で、第3のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第3のノズルの管内径を設定し、第6のステップにおけるガス流量、処理室内圧力条件で、第4のノズル内の圧力P1と処理室内の圧力P2との比(P1/P2)が1.2〜3.0付近の値になるように第4のノズルの管内径を設定すると、各ウエハ200間の膜厚均一性をより一層向上させることができる。

【0036】

また、本発明は前記ALD法に限定されるものではなく、ALD法以外のCVD法にも適用可能であることはいうまでもない。例えば、CVD法によりシリコン窒化膜を形成する場合、処理ガスとしてNH3ガス(アンモニアガス)とDCS(ジクロロシラン)を、それぞれ、第1のガス供給管232aと第2のガス供給管232bに同時に供給するようにし、例えば図4に示すように、プロセス初期は、図4の流量Aに対応する流量で、NH3とDCSを供給し、その後、Aよりも流量の少ない流量Bに対応する流量で、NH3とDCSを供給することにより実現できる。

また、不活性ガスとしては窒素ガスを使用するに限らず、アルゴンガスやヘリウムガス等の窒素ガス以外の不活性ガスを使用してもよい。

【0037】

また、化学的蒸着(CVD)処理と酸化、窒化等の拡散処理を組合せた成膜サイクルを繰り返すことにより、生成される薄膜の元素組成比を制御して成膜する技術に適用しても良い。この場合、必要に応じて、薄膜表面の化学吸着現象を組み合わせてもよい。また、例えば、以下の(1)、(2)、(3)の工程を適宜選択し、所定の順序で組合せ、それらをサイクリックに実施することにより、元素組成比が制御された所望の膜厚の薄膜を生成する技術に適用しても良い。

(1) CVD反応を利用した成膜工程においては、原料を基板表面上で化学的蒸着により堆積させ、単分子層未満から多分子層にいたる所望の膜厚の薄膜を形成する。

(2) 酸化或いは窒化等の拡散工程においては、先の工程で成膜された原料薄膜表面或いは表面から下の数分子層が、所望の膜厚で酸化或いは窒化されるように、酸化或いは窒化原料の量、圧力、温度を設定する。

(3) 必要に応じて、基板表面上に原料原子或いは分子を化学吸着させるが、この化学吸着の場合においても、原料の量、圧力、温度を制御することにより、基板表面の吸着状態を、飽和或いは非飽和状態とする。

ここで、飽和吸着とは、基板表面上の元素の全ての結合基が、供給される原料原子或いは分子の結合基と結合するように充分な原料の量と圧力、温度を設定し、基板上の化学結合を飽和状態とするものである。また、非飽和吸着とは、基板表面上の元素の全ての結合基に、供給される原料原子或いは分子の結合基が結合するには不十分となるように、原料の量や圧力、温度を設定し、基板上の化学結合を非飽和状態とするものである。

さらに、処理室内を大気圧付近の圧力下における拡散、酸化工程にも適用可能である。

【0038】

前記実施の形態では処理がウエハに施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクあるいは磁気ディスク等であってもよい。

また、前記実施の形態ではバッチ式縦形ホットウオール形装置に適用した場合について説明したが、それに限定されるものではなく、適宜、バッチ式横形ホットウオール形装置や酸化膜形成装置や拡散装置および他の熱処理装置(furnace)等の基板処理装置全般に適用することができる。

【0039】

以上の、本明細書の記載に基づき、少なくとも次の発明を把握することができる。すなわち、第1の発明は、

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、

を備える基板処理装置。

このように基板処理装置を構成すると、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0040】

第2の発明は、前記第1の発明の基板処理装置において、

前記コントローラは、前記複数のガス供給孔の夫々から供給される処理ガスの流速を、実質的に同等の流速に維持しつつ前記流速を変化させるように前記流量制御部又は前記圧力制御部を制御するコントローラである。

このように基板処理装置を構成すると、ウエハ面内の膜厚均一性、及びウエハ面間の膜厚均一性を向上させることが可能となる。

【0041】

第3の発明は、前記第1の発明又は第2の発明の基板処理装置において、さらに、

前記処理室の周囲に、前記処理室内を加熱する加熱装置を備え、

前記コントローラは、基板の中央部と周辺部との間に温度差がある場合に、基板処理中に、前記ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、前記温度差による成膜速度の差を小さくするように、前記流量制御部、又は前記圧力制御部を制御するコントローラである。

このように基板処理装置を構成すると、基板の中央部と周辺部との間に温度差がある場合であっても、ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0042】

第4の発明は、

複数の基板を積層保持した基板保持具を処理室内に搬送する搬送工程と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部の前記複数のガス供給孔から前記基板保持具に保持された基板へ処理ガスを供給して前記基板を処理する処理工程とを少なくとも有し、

前記処理工程では、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させる工程を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるようにするので、ウエハ面内の膜厚均一性を向上させることが可能となる。

【0043】

第5の発明は、前記第4の発明の半導体装置の製造方法において、

前記処理工程では、前記複数のガス供給孔の夫々から供給される処理ガスの流速を、実質的に同等の流速に維持しつつ前記流速を変化させる工程を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、ウエハ面内の膜厚均一性、及びウエハ面間の膜厚均一性を向上させることが可能となる。

【0044】

第6の発明は、前記第4の発明又は第5の発明の半導体装置の製造方法において、

前記処理工程では、基板の中央部と周辺部との間に温度差がある場合に、基板処理中に、前記ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、前記温度差による成膜速度の差を小さくする。

このように半導体装置の製造方法を構成すると、基板の中央部と周辺部との間に温度差がある場合であっても、ガス供給孔から処理室内に供給される処理ガスの流速を変化させることにより、ウエハ面内の膜厚均一性を向上させることが可能となる。

【符号の説明】

【0045】

200 ウエハ、202 処理炉、203 反応管、207 ヒータ、209 マニホールド、217 ボート、218 ボート支持台、219 シールキャップ、220 Oリング、231 ガス排気管、232a 第1のガス供給管、232b 第2のガス供給管、233a 第1のノズル、233b 第2のノズル、234a 第1のキャリアガス供給管、234b 第2のキャリアガス供給管、240 液体マスフローコントローラ、241b マスフローコントローラ、241c マスフローコントローラ、241d マスフローコントローラ、242 気化器、243a バルブ、243b バルブ、243c バルブ、243d バルブ、243e APCバルブ、246 真空ポンプ、248a 第1のガス供給孔、248b 第2のガス供給孔、267 ボート回転機構、280 コントローラ。

【特許請求の範囲】

【請求項1】

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、

を備える基板処理装置。

【請求項2】

複数の基板を積層保持した基板保持具を処理室内に搬送する搬送工程と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部の前記複数のガス供給孔から前記基板保持具に保持された基板へ処理ガスを供給して前記基板を処理する処理工程とを少なくとも有し、

前記処理工程では、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させる工程を有する半導体装置の製造方法。

【請求項1】

複数の基板を積層保持する基板保持具と、

該基板保持具に保持された基板を処理する処理室と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部と、

前記ガス供給部へ供給する処理ガスの流量を制御する流量制御部と、

前記処理室内の圧力を制御する圧力制御部と、

前記基板の処理中に、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させるように前記流量制御部、又は前記圧力制御部を制御するコントローラと、

を備える基板処理装置。

【請求項2】

複数の基板を積層保持した基板保持具を処理室内に搬送する搬送工程と、

前記処理室内の前記基板の積層方向に延在し、前記基板の中央部に向けて処理ガスを供給するガス供給孔を前記積層方向に複数有するガス供給部の前記複数のガス供給孔から前記基板保持具に保持された基板へ処理ガスを供給して前記基板を処理する処理工程とを少なくとも有し、

前記処理工程では、複数のガス供給孔の少なくとも一つのガス供給孔から供給される処理ガスの流速を変化させる工程を有する半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−71414(P2011−71414A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222573(P2009−222573)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]