基板処理装置及び半導体装置の製造方法

【課題】基板処理(JOB)開始時に基板処理で使用される処理室に対して、予め必要と思われる前処理を一括で実施することにより、大気搬送ロボットの待機状態を解消し、基板処理(JOB)の処理スループットの向上を図る。

【解決手段】基板を処理する処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から最初の基板を搬出するときに、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段で少なくとも構成されている。

【解決手段】基板を処理する処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から最初の基板を搬出するときに、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段で少なくとも構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置に係り、特に、基板の処理を開始する際の前処理に関するものである。

【背景技術】

【0002】

基板処理装置の一種である半導体製造装置は、基板を収納した基板収容器としてのキャリアが載置されるキャリア載置台と、基板を処理する処理室と、キャリア載置台にあるキャリア内の基板を処理室までに搬送する搬送手段を備えた搬送室とで少なくとも構成されている。

【0003】

このような半導体製造装置では従来から、装置に投入されたキャリア内の基板がシーケンスレシピ情報に従って処理される。一般的に、このシーケンスレシピの処理単位は、ジョブ(JOB)といわれる。このジョブの最初の基板(以下、ウェハと称す)を処理室に搬入するとき、搬送する前にメイン処理の前準備として、指定された前処理レシピが実行される。更に、処理室から搬出されるウェハがジョブの最後のウェハであれば、処理室から搬出した後に、指定された後処理レシピを実行される。

【0004】

このような従来方式では、図6に示すように、搬送手段(大気搬送ロボット)がキャリア載置台に載置されたキャリア内のウェハを取得してから、そのウェハを処理室に搬入するときに、対象の処理室が前処理を必要(JOBの最初)か判定し、必要(JOBの最初)であれば、前処理を実行している。このため、大気搬送ロボットはウェハ保持したまま前処理が終了するまで待機状態になるので、他の空き処理室に対する処理ができず効率が悪い。

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、基板処理(JOB)開始時に基板処理で使用される処理室に対して、予め必要と思われる前処理を一括で実施することにより、大気搬送ロボットの待機状態を解消し、基板処理(JOB)の処理スループットの向上が可能な基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の基板処理装置は、基板を処理する処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から最初の基板を搬出するときに、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段とで少なくとも構成されている。

【発明の効果】

【0007】

本発明によれば、大気圧で基板を処理室に搬送し、処理を実施する基板処理装置において、大気搬送ロボットの待機状態を解消し、基板処理(JOB)の処理スループットを向上することができる。

【図面の簡単な説明】

【0008】

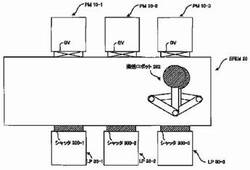

【図1】本発明の一実施の形態に係る基板処理装置の構成を示す図である。

【図2】本発明の一実施の形態に係るシーケンスレシピ情報を示す図である。

【図3】本発明の一実施例に係る基板処理装置の処理室を例示する図である。

【図4】本発明の一実施例に係る基板処理装置のコントローラ構成を示す図である。

【図5】本発明における処理シーケンスを示す図である。

【図6】従来の処理シーケンスを示す図である。

【図7】本発明における基板処理開始時のフローチャートを示す図である。

【発明を実施するための最良の形態】

【0009】

まず、図1を用いて、本発明の一実施形態に係る基板処理装置1を説明する。尚、図1は、基板処理装置1を上から見たときの構成概略図である。本発明の一実施形態に係る基板処理装置1は、半導体を製造するために予め定められた処理を実行する半導体製造装置として構成されている。以下、本発明の一実施形態に係る基板処理装置1は、可変のマイクロ波(VFM;Variable Frequency Microwave)を利用するVFM装置であるとして説明する。

【0010】

本発明の一実施形態に係る基板処理装置1は、少なくとも、基板(ウェハ)に予め定められた所定の処理を施すプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室としてのフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納された基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする基板載置台としてのロードポート(LP;Load Port)30とで少なくとも構成される。プロセスモジュール10及びロードポート30は、少なくとも1つ設けられる。ここでは、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は、一例であって、本発明の構成は、この構成に限定されない。また、後述する制御手段としてのコントローラは、所定のファイルを実行することにより、搬送手段としての搬送ロボット202を制御することにより、これらプロセスモジュール10、フロントエンドモジュール20、ポッド間におけるウェハの搬送を実現させる。また、コントローラは、所定のファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御して、プロセスモジュール10内における基板の処理を実現させる。

【0011】

[プロセスモジュール10]

プロセスモジュール10は、CVD(Chemical Vapor Deposition;化学気相成長)及びALD(Atomic Layer Deposition;原子層堆積)等による成膜、又はアッシング、エッチング及び膜質改善などのような処理をウェハに実施する。また、プロセスモジュール10は、ウェハの処理方式に合わせて、マイクロ波発生機構、ガス供給機構、ガス排気機構及び温度制御機構などの機構を備える。プロセスモジュール10は、ゲートバルブGV(Gate Valve)を介して、フロントエンドモジュール20と連通可能になっている。

[フロントエンドモジュール20]

また、フロントエンドモジュール20は、ウェハを搬送する搬送機構としての搬送ロボット202を備える。搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備えており、このアームの先に、ウェハを載せ、各プロセスモジュール10に対して搬入すると共に、各プロセスモジュール10から搬出することができるよう構成されている。尚、フロントエンドモジュール20内は、大気圧でウェハ搬送が行われる。フロントエンドモジュール20は、シャッタを介して、ロードポート30と連通可能となっている。

[ロードポート30]

容器載置台としてのロードポート30は、基板収容器としてのポッドが外部装置よりいつ送られてきてもよいように、複数の載置台が設けられている。図1に示すように、ロードポート30は、プロセスモジュール10(PM)と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、ウェハ搬送方式によって異なる。具体的には、振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて予め定められた数のロードポート30が少なくとも設けられる。

【0012】

以下、図3を用いて、図1のプロセスモジュール10についてさらに説明する。図3は、図1のプロセスモジュール10の垂直断面図である。図3に示すように、プロセスモジュール10は、処理室100に、マイクロ波発生機構、ガス供給機構、ガス排出機構及びウェハ搬送機構が備えられた構成となっている。後述するように、制御手段としての装置コントローラ80は、これら温度制御機構、マイクロ波発生機構、ガス供給機構、ガス排出機構、ウェハ搬送機構のそれぞれと電気的に接続されており、各機構を制御するように構成されている。

【0013】

[処理室100]

処理室100を形成する処理容器180は、例えば、アルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室100と外部とをマイクロ波的に遮蔽する構造となっている。処理室100内には、基板としてのウェハ11を支持する基板保持部としての基板支持ピン13が設けられている。基板支持ピン13は、例えば、石英またはテフロン(登録商標)等からなる複数の(本実施形態においては2本)で構成され、その上端でウェハ11を支持する。ウェハの下方であって基板支持ピン13の下部には、導電性の基板支持台が設けられている。基板支持台は、例えばアルミニウムなどの導体である金属材料により構成されている。基板支持台は、上面から見た形がウェハ11の外径よりも大きい円形で、円盤状又は円柱状に形成されている。

【0014】

基板支持台は金属製であるため、基板支持台においてはマイクロ波の電位がゼロとなる。従って、ウェハ11を基板支持台に直接置いた場合、マイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、基板支持台の表面からマイクロ波の1/4波長(λ/4)の位置、もしくはλ/4の奇数倍の位置にウェハ11を載置するようにする。ここでいう基板支持台の表面とは、基板支持台を構成する面のうち、ウェハ11の裏面と対向する面を言う。λ/4の奇数倍の位置では電界が強くなるため、ウェハ11を効率よくマイクロ波で加熱することができる。例えば、5.8GHzに固定したマイクロ波を使用し、マイクロ波の波長が51.7mmであるので、基板支持台124からウェハ11までの高さを12.9mmとすることができる。マイクロ波の周波数が時間と共に変化(可変)するようにしてもよい。この場合、基板支持台の表面からウェハ11までの高さは、変化する周波数帯の代表周波数の波長から求めればよい。例えば、5.8Ghz〜7.0GHzまで変化する場合、代表周波数を変化する周波数帯のセンタ周波数とし、代表周波数6.4GHzの波長46mmより、基板保持台の表面からウェハ11までの高さを11.5mmとすればよい。更に、固定周波数の電源を複数設け、それぞれから異なる周波数のマイクロ波を切り替えて供給し、処理するようにしても良い。

【0015】

[温度制御機構]

処理室110内のウェハ11の上方には、ウェハ11の温度を検出する温度検出器14が設けられている。温度検出器14には、例えば、赤外線センサを用いることができる。温度検出器130は、コントローラと電気的に接続されている。具体的には、温度検出器14によって検出されたウェハ11の温度が、予め定められた温度よりも高い場合、コントローラは、ウェハ11の温度が予め定められた温度となるように、後述するように窒素(N2)などの不活性ガスをウェハ11の表面に向かって供給する流量を制御するよう構成されている。

【0016】

[マイクロ波発生機構]

処理容器180の上部であって処理室100の側壁には、マイクロ波発生機構が設けられている。マイクロ波発生機構は、マイクロ波発生部200、導波路210及び導波口220を備え、例えば、固定周波数マイクロ波又は可変周波数マイクロ波を発生する。マイクロ波発生部200としては、マイクロトロン等の高周波電源が用いられる。マイクロ波発生部200によって発生したマイクロ波は、導波路210を介して、処理室100と連通する導波口220から処理室100内に導入される。処理室100内に導入されたマイクロ波は、処理室100の壁面に対して反射を繰り返す。マイクロ波は処理室100内でいろいろな方向へ反射し、処理室100内はマイクロ波で満たされる。処理室100内のウェハ11に当たったマイクロ波はウェハ11に吸収され、ウェハ11はマイクロ波により誘電加熱される。なお、ウェハ11の温度は、マイクロ波のパワー、処理室100の大きさや形状、導波口220の位置、及びウェハ11の処理室100における位置などによって変化する。後述するように、マイクロ波発生部200は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0017】

[ガス供給機構]

処理容器180の上部であって処理室100の上壁には、ガス供給機構が設けられている。ガス供給機構は、例えば窒素(N2)等の不活性ガスを導入するガス供給管52、ガス供給管52を開閉するガス供給用バルブ53及びガス供給源55を備える。ガス供給機構は、ガス供給用バルブ53を開けることにより、ガス供給管52からのガスを処理室100内に導入し、ガス供給用バルブ53を閉めることにより、ガスの導入を停止する。ガス供給管52から導入されるガスは、ガス流量調整器54にて予め流量を所定の値に設定されている。また、ガス供給管52から導入されるガスは、パージガスとして処理室100内のガスを押し出したりするのに用いられる。ガス供給管52は、処理室100内に導入されるガスが、ウェハ11の表面に直接吹き付けるように構成されているので、ウェハ11を効率よく冷却することができる。後述するように、ガス供給用バルブ53は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0018】

[ガス排出機構]

処理容器180の下部であって処理室100の側壁には、ガス排出機構が設けられている。ガス排出機構は、処理室100内のガスを排気するガス排出管62、ガス排出管62を開閉するガス排出用バルブ63及び排気装置としての真空ポンプ64を備える。ガス排出機構は、このガス排出用バルブ63の開度を調整することにより、処理室100内の圧力を予め定められた値に調整する。後述するように、ガス排出用バルブ63は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0019】

[ウェハ搬送機構]

処理容器180の一側面には、ウェハ搬送機構が設けられている。ウェハ搬送機構は、処理室100の内外にウェハ11を搬送するためのウェハ搬送口71、ゲートバルブ72、及びゲートバルブ72を駆動させるゲートバルブ駆動部73を備える。ウェハ搬送機構は、ゲートバルブ72を開けることにより、処理室100がフロントエンドモジュール20(ここでは図示していないが、図1を参照して上述)と連通するように構成されている。フロントエンドモジュール20には、ウェハ11を搬送する搬送ロボット202(ここでは図示していないが、図1を参照して上述)が設けられている。ウェハ搬送機構は、ゲートバルブ72を開くことによって、搬送ロボット202が、処理室100及びフロントエンドモジュール20との間で、ウェハ11のスワップ搬送が可能なように構成されている。尚、スワップ搬送については、特開2003−289095に記載されているため、ここでは説明を省略する。

【0020】

以下、図3を用いて、図1のプロセスモジュール10における処理について説明する。以下に説明する処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。

【0021】

[基板搬入工程]

ウェハ11を処理室100に搬入するウェハ搬入工程において、まず、ゲートバルブ72を開き、処理室100とフロントエンドモジュール20とを連通させる。次に、搬送ロボット202により、ロードポート30に載置されたポッドから処理対象のウェハ11を取り出し、フロントエンドモジュール20を経て処理室100内へ搬入する。処理室100内に搬入されたウェハ11は、搬送ロボット202により基板支持ピン13の上端に載置され、基板支持ピン13に支持される。次に、搬送ロボット202が処理室100内からフロントエンドモジュール20へ戻ると、ゲートバルブ72が閉じられる。

【0022】

[窒素ガス置換工程]

次に、処理室100内を窒素(N2)雰囲気に置換する。ウェハ11を搬入すると処理室100の外の大気雰囲気が巻き込まれるので、この大気雰囲気中の水分や酸素がプロセスに影響しないように処理室100内のN2置換を行う。ガス排出管62から、真空ポンプ64により処理室100内のガス(雰囲気)を排出するとともに、ガス供給管52から、N2ガスを処理室100内に導入する。このとき、ガス供給用バルブ53を開閉することによって、処理室100内の圧力を予め定められた値、本実施形態では大気圧に調整する。

【0023】

[加熱処理工程]

次に、マイクロ波発生部200で発生させたマイクロ波を、導波口220から処理室100内に導入し、ウェハ11の表面側から照射する。このマイクロ波照射により、ウェハ表面上のHigh−K膜を100〜600℃に加熱し、High−K膜の改質、つまり、High−K膜からCやH等の不純物を離脱させて、緻密化し安定した絶縁体薄膜に改質することができる(膜質改善)。High−K膜等の誘電体は、誘電率に応じてマイクロ波の吸収率が異なる。誘電率が高いほどマイクロ波を吸収しやすい。また、ハイパワーのマイクロ波をウェハ11に照射し処理すると、ウェハ11上の誘電体膜が加熱され改質される。また、マイクロ波による加熱の特徴は、誘電率εと誘電正接tanδによる誘電加熱で、この物性値が異なる物質を同時に加熱すると、加熱されやすい物質、すなわち、誘電率が高い方の物質だけ選択的に加熱できる。

【0024】

High−K膜のアニールについて説明すると、ウェハ11の基板材料であるシリコンに比べ、High−K膜は誘電率εが高い。例えば、シリコンの誘電率εは9.6であるが、High−K膜であるHfO膜の誘電率εは25、ZrO膜の誘電率εは35である。よって、High−K膜を成膜したウェハ11にマイクロ波を照射すると、High−K膜だけ選択的に加熱することができる。また、ハイパワーのマイクロ波を照射する方が膜の改質効果が大きい。よって、ハイパワーのマイクロ波を照射すると、急速にHigh−K膜の温度を上昇させることができる。これに対し、比較的低パワーのマイクロ波を長時間照射した場合は、改質プロセス中にウェハ11全体の温度が高くなってしまう。時間が経過すると、シリコン自身がマイクロ波により誘電加熱されるのと、マイクロ波が照射されるウェハ表面のHigh−K膜からウェハ11裏面側のシリコンへの熱伝導により、シリコンの温度も上昇してしまうからである。このように、ハイパワーのマイクロ波を照射する場合に膜の改質効果が大きい理由は、ウェハ11全体が温度上昇し上限温度に達するまでの時間よりも早く、誘電体を誘電加熱により高い温度まで加熱することができるためと考えられる。

【0025】

また、加熱処理工程において、ガス供給用バルブ53を開いて、処理室100内にガス供給管52からN2ガスを導入するとともに、ガス排出用バルブ63により処理室100内の圧力を予め定められた値(例えば、大気圧)に調整しつつ、ガス排出管62から処理室100内のN2ガスを排出する。このようにして、加熱処理工程において、処理室100内を所定の圧力値に維持する。本例では、周波数5.8〜7.0GHzのマイクロ波をパワー1600W、処理室100内の圧力を大気圧として5分間、加熱処理を行った。以上のようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。

【0026】

[基板冷却工程]

加熱処理工程が終了すると、処理室100内に導入するN2ガスの流量を制御することによって、ウェハ11を冷却する。積極的にN2ガスの冷却効果を使う場合は、ガス供給管52を基板支持台に設け、ウェハ11と基板支持台の間にガスを流すことにより、ガスによる冷却効果向上を図ることもできる。このガスの流量を制御することにより、ウェハ11の温度制御を行うこともできる。また、本実施例ではN2ガスを使用しているが、プロセス的、安全性に問題がなければ、熱伝達率の高い他のガス、たとえば希釈HeガスなどをN2ガスに追加し、基板冷却効果を向上することもできる。また、ウェハ11表面に向かって不活性ガスを直接吹き付けるように構成しても良い。更に、ガス供給管52を基板支持台と処理容器180の上側とに設け、ウェハ及び基板支持台124の間にガスが流し、ウェハ11近傍のガスの流量を制御すると共にウェハ11表面に向かって不活性ガスを直接吹き付けるように構成しても良い。

【0027】

[基板搬出工程]

基板冷却工程が終了すると、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハを処理室100から搬送室内へ搬出し、フロントエンドモジュール20に搬入する。このとき、次に処理するウェハがある場合、搬送ロボット202がSWAP搬送(処理済ウェハ及び未処理ウェハの入れ替え搬送)を行う。最後に搬送ロボット202が処理済ウェハをフロントエンドモジュール20から搬出し、ロードポート30に載置されたポッドに収納する。

【0028】

図4は、本発明の一実施形態に係る基板処理装置1におけるコントローラ構成を示す図である。制御手段としての装置コントローラ80は、操作者からの入力を受け付ける操作部400と、メインコントローラとしての統括制御部402と、プロセス系を制御するプロセス制御部としてのサブコントローラ404と、搬送系を制御する制御部としてのメカコントローラ406とがそれぞれLAN等の通信回線408を介して接続されて構成される。

【0029】

操作部400は、ロギングデータやアラームなどの解析、及びパラメータ編集などを行うための操作画面を表示する図示しない表示部と、該表示部等を介して入力された指示データや各種レシピや各種パラメータをファイルとして格納する図示しない記憶部と、各種レシピの作成時における各種パラメータの設定値を入力する図示しない入力部とを少なくとも備えている。また、操作部400は、上述した入力部またはホストコンピュータからの指示により、基板としてのウェハ11を処理する旨の指示を受け付けると、ウェハ11を搬送するための搬送レシピやウェハ11を処理するためのプロセスレシピを統括制御部402にダウンロードする。統括制御部402は、これらのレシピに基づいてサブコントローラ404やメカコントローラ406を制御する。そして、サブコントローラ404は、前記プロセスレシピに基づいて基板に所定の処理を施し、メカコントローラ406は、上記搬送レシピや上記ウェハ情報に基づいて搬送ロボット202を制御することによりウェハ11の搬送を行う。

【0030】

統括制御部402は、コントローラ80全体の運用制御を行う。また、メカコントローラ406は、搬送ロボット202を制御し、搬送系を制御する。サブコントローラ404は、各プロセスモジュール10における温度、ガス流量、圧力、マイクロ波パワー等を制御する。サブコントローラ404は、前記統括制御コントローラ402の命令(指示)に基づいて、マイクロ波発生部200、ガス供給用バルブ53、ガス排出用バルブ63及びゲートバルブ72などの各部品を制御すると共に、これらの状態を、前記統括制御コントローラ402に送信する。尚、上述した表示部、記憶部、入力部は、操作部400と別体であってもよいし、また、コントローラ80と別体であってもよい。更に、操作部400(上述した表示部、記憶部及び入力部)は、例えば、図示しないユーザ(顧客)側のHostコンピュータと接続され、工場内の自動化システムを実現するよう構成される。

【0031】

図2は、本実施の形態である基板処理装置1で使用されるシーケンスレシピ情報の一例を示す。このシーケンスレシピ情報に基づいて装置コントローラ80で処理される処理単位がジョブ(JOB)である。つまり、ジョブ(JOB)毎に図2に示すようなシーケンスレシピテーブルが作成される。

【0032】

シーケンスレシピ情報は、使用するプロセスモジュールPMの指定、プロセスモジュールPM毎に使用する前処理レシピ、プロセスレシピ(メイン処理レシピ)、後処理レシピのそれぞれの指定、処理対象ウェハの指定に利用される。これらの情報を元に装置コントローラ80は自動運転を行う。自動運転では、投入されたポッド(キャリア)から、指定されたウェハ11を搬送ロボット202を用いて、各プロセスモジュール10に順番に搬送し、指定されたレシピを実行後、元のポッド(キャリア)に戻す。

【0033】

図5は、本実施の形態において、図2で設定されたシーケンスレシピ情報を元に、コントローラ80が自動運転を行った場合におけるシーケンス図の一例を示す。比較のために図6の従来のシーケンス図を比較しながら説明する。尚、図5及び図6に示す例は、処理対象ウェハは6枚、使用するPMは3つ、それぞれのPMで前処理レシピ、プロセスレシピ、後処理レシピの指定がされているシーケンスレシピをコントローラ80が実行したときの例である。ここで、図5及び図6に示す[ウェハ搬入]は、前述の[基板搬入工程]に相当し、[メイン処理]は、前述の[窒素ガス置換工程] [加熱処理工程] [基板冷却工程]に相当し、 [ウェハ搬出]は、前述の[基板搬出工程]に相当し、[ウェハ入替]は、前述の[基板搬入工程]または[基板搬出工程]に相当する。但し、[窒素ガス置換工程]は、[前処理]で基板の処理を始める前に、予め処理室100内を窒素ガス雰囲気にするのが好ましい。この置換工程に係る時間で若干であるがスループットに影響が出ないとも限らない為である。又、JOBを連続処理する際には、[後処理]にて[窒素ガス置換工程]を行っても良い。又、処理室12内を特定のガス雰囲気にする場合、窒素ガス以外の所望のガスでも構わない。

【0034】

図5に示す本発明のシーケンスと図6の従来のシーケンスとを比較すると、図5に示す本発明のシーケンスでは、JOB開始時に全てのプロセスモジュールPMで前処理を同時に行われる。一方、従来のシーケンスでは、各プロセスモジュールPMにJOBの最初のウェハが搬入するときにそれぞれ前処理が行われており、明確に図5に示す本発明のシーケンスでは、スループットが向上しているのが分かる。

【0035】

図7は、図5に示す本発明のシーケンスでジョブ開始時に実行されるジョブ開始フローチャートを示す図である。

【0036】

[Step1]

JOB開始要求を受けると、JOB開始時にシーケンスレシピ情報から使用ウェハ枚数を取得し、使用可能PM枚数を超えているか判定する

[Step2]

使用可能PM枚数を超えている場合、使用可能PMの全ての前処理を実行する。

[Step3]

使用可能PM枚数を超えていない場合、使用ウェハ枚数分のみ、使用可能PMの前処理を実行する。

[Step4]

実行中の前処理の状態を監視し、異常を検知した時点で、空(アイドル状態)のPMがある場合、アイドル状態のPMの前処理を実行する。

[Step5]

前処理が正常終了したPMに対し、ウェハの搬入処理を開始する。

【0037】

上述のように、本実施の形態において、自動運転のJOB開始時において、シーケンスレシピ情報に前処理が指定されたいた場合に、予め使用可能なプロセスモジュールPM数と、JOBで指定されたウェハ枚数を比べ、ウェハ枚数がプロセスモジュールPMの数より多ければプロセスモジュールPM数分を全て一括で前処理を実行する。また、ウェハ枚数がプロセスモジュールPM数より少なければ、ウェハ枚数分のみを前処理を実行する。この時、前処理実行中のプロセスモジュールPMがなんらかの要因で異常を検知した時に、直に空き(アイドル)状態のプロセスモジュールPMを代わりに前処理する。このようにJOBで使用するプロセスモジュールPMの前処理を一括して初めに実行することにより、従来のシーケンスより効率よくウェハ11を搬送することができる。

【0038】

ここで、図5の本発明のシーケンスでは、前処理後、ウェハ11が空き(アイドル)状態のプロセスモジュールPMが存在する。一般に、連続運転中のプロセスモジュールPMの状態に比べ、空き(アイドル)状態のプロセスモジュールPMは、処理の信頼性が低下することが知られている。この点に関して具体的な実施例にて検証する。先ず、図1に示すVFMを使用する基板処理装置において、ポッド内のウェハが各プロセスモジュールまでの搬送時間は、10s(実測値)。そして、各プロセスモジュールPMの前処理後、空き(アイドル)状態で信頼性が低下してくる空き(アイドル)時間が、経験則であるが凡そ1分程度であれば問題ないことが分かっている。

【0039】

図5の本発明のシーケンスでは、明らかにプロセスモジュールPM3について前処理後、一番ウェハの空き(アイドル)状態が長い為、プロセスモジュールPM3について検証する。本実施の形態において、プロセスモジュールPM3の空き時間は、各プロセスモジュールPMで同時に前処理が行われた後、プロセスモジュールPM1とプロセスモジュールPM2へのウェハ11が搬入される時間と一致している。よって、空き時間は20sと断定される。これは、空き(アイドル)状態で信頼性が低下してくる空き(アイドル)時間の1分よりも明らかに短い。従い、前処理後の空き時間による信頼性の低下は先ず無い。

【0040】

このように、本実施の形態において、基板搬送開始する前に、一括で前処理を行うことにより、一定の処理の信頼性を維持しながらスループットを向上させることができる。又、本実施の形態では、3つのプロセスモジュールPMにて処理されているが、この数に限らないのが明らかである。特に、高品質少生産への対応が可能である。

【0041】

比較のために、いわゆるクラスタ型の枚葉装置について以下記載する。尚、クラスタ型の枚葉装置について、ポッドから各処理室への搬送時間は、45s(実測値)と分かっている。同様に、3つのプロセスモジュールPMを使用すると考えると、プロセスモジュールPM3の空き時間は、90sとなる。これは、1分よりも大きい為、信頼性の低下が懸念される。つまり、クラスタ型の枚葉装置では、一括で前処理ができないことを示している。

【0042】

尚、前処理として、プロセスモジュールPM内の温度を上げる処理、予めプロセスモジュールPM内の雰囲気を特定のガスで満たす処理または置換する処理(N2ハ゜ーシ゛/O2ハ゜ーシ゛)、圧力制御(待機中は高真空にしておき、前処理で所定の搬送圧に戻す)処理等があり、いずれにも適用が可能であるが、特に有効なのは前処理でプロセスモジュールPM内の温度を変化させる処理である。

【0043】

なお、本発明の実施の形態では、半導体製造装置として枚葉式の基板処理装置を説明したが縦型の基板処理装置や横型の基板処理装置にも適用できる。また、基板(ウェハ)を処理する半導体製造装置だけでなく、LCD装置のようなガラス基板を処理する処理装置にも適用することができる。

このように、本発明は種々の改変が可能であり、本発明はこのように改変された発明に及ぶことは当然である。

【0044】

次に、本発明の好ましい他の態様を付記するが、以下の記載に限定されないのは言うまでもない。

【0045】

[付記1]

基板の表面に向かってマイクロ波を供給するマイクロ波供給部と、基板の表面に向かって不活性ガスを供給するガス供給部と、を少なくとも備える処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段とで少なくとも構成された基板処理装置。

【0046】

[付記2]

基板の表面に向かってマイクロ波を供給するマイクロ波供給部と、基板の表面に向かって不活性ガスを供給するガス供給部と、を少なくとも備える処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室の前処理を終了するよう制御する制御手段とで少なくとも構成された基板処理装置。

【0047】

[付記3]

基板を前記基板収容器から搬出する工程と、基板を処理室内に搬入する工程と、基板を処理する工程と、前記処理室内から基板を搬出する工程と、前記搬出された処理済の基板を前記基板収容器に戻す工程と、前記基板収容器から搬出された最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理する工程とを有する半導体装置の製造方法。

【0048】

[付記4]

基板を前記基板収容器から搬出する工程と、基板を処理室内に搬入する工程と、基板を処理する工程と、前記処理室内から基板を搬出する工程と、前記搬出された処理済の基板を前記基板収容器に戻す工程と、前記基板を処理する際に使用される全ての処理室を前処理する工程とを有する半導体装置の製造方法であって、前記処理室内に搬入する工程までの間に、前記前処理工程を終了させる半導体装置の製造方法。

【符号の説明】

【0049】

1 基板処理装置

10 プロセスモジュール(PM)

11 ウェハ(基板)

20 フロントエンドモジュール(FEEM)

30 ロードポート(LP)

100 処理室

【技術分野】

【0001】

本発明は、基板処理装置に係り、特に、基板の処理を開始する際の前処理に関するものである。

【背景技術】

【0002】

基板処理装置の一種である半導体製造装置は、基板を収納した基板収容器としてのキャリアが載置されるキャリア載置台と、基板を処理する処理室と、キャリア載置台にあるキャリア内の基板を処理室までに搬送する搬送手段を備えた搬送室とで少なくとも構成されている。

【0003】

このような半導体製造装置では従来から、装置に投入されたキャリア内の基板がシーケンスレシピ情報に従って処理される。一般的に、このシーケンスレシピの処理単位は、ジョブ(JOB)といわれる。このジョブの最初の基板(以下、ウェハと称す)を処理室に搬入するとき、搬送する前にメイン処理の前準備として、指定された前処理レシピが実行される。更に、処理室から搬出されるウェハがジョブの最後のウェハであれば、処理室から搬出した後に、指定された後処理レシピを実行される。

【0004】

このような従来方式では、図6に示すように、搬送手段(大気搬送ロボット)がキャリア載置台に載置されたキャリア内のウェハを取得してから、そのウェハを処理室に搬入するときに、対象の処理室が前処理を必要(JOBの最初)か判定し、必要(JOBの最初)であれば、前処理を実行している。このため、大気搬送ロボットはウェハ保持したまま前処理が終了するまで待機状態になるので、他の空き処理室に対する処理ができず効率が悪い。

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、基板処理(JOB)開始時に基板処理で使用される処理室に対して、予め必要と思われる前処理を一括で実施することにより、大気搬送ロボットの待機状態を解消し、基板処理(JOB)の処理スループットの向上が可能な基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の基板処理装置は、基板を処理する処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から最初の基板を搬出するときに、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段とで少なくとも構成されている。

【発明の効果】

【0007】

本発明によれば、大気圧で基板を処理室に搬送し、処理を実施する基板処理装置において、大気搬送ロボットの待機状態を解消し、基板処理(JOB)の処理スループットを向上することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施の形態に係る基板処理装置の構成を示す図である。

【図2】本発明の一実施の形態に係るシーケンスレシピ情報を示す図である。

【図3】本発明の一実施例に係る基板処理装置の処理室を例示する図である。

【図4】本発明の一実施例に係る基板処理装置のコントローラ構成を示す図である。

【図5】本発明における処理シーケンスを示す図である。

【図6】従来の処理シーケンスを示す図である。

【図7】本発明における基板処理開始時のフローチャートを示す図である。

【発明を実施するための最良の形態】

【0009】

まず、図1を用いて、本発明の一実施形態に係る基板処理装置1を説明する。尚、図1は、基板処理装置1を上から見たときの構成概略図である。本発明の一実施形態に係る基板処理装置1は、半導体を製造するために予め定められた処理を実行する半導体製造装置として構成されている。以下、本発明の一実施形態に係る基板処理装置1は、可変のマイクロ波(VFM;Variable Frequency Microwave)を利用するVFM装置であるとして説明する。

【0010】

本発明の一実施形態に係る基板処理装置1は、少なくとも、基板(ウェハ)に予め定められた所定の処理を施すプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室としてのフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納された基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする基板載置台としてのロードポート(LP;Load Port)30とで少なくとも構成される。プロセスモジュール10及びロードポート30は、少なくとも1つ設けられる。ここでは、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は、一例であって、本発明の構成は、この構成に限定されない。また、後述する制御手段としてのコントローラは、所定のファイルを実行することにより、搬送手段としての搬送ロボット202を制御することにより、これらプロセスモジュール10、フロントエンドモジュール20、ポッド間におけるウェハの搬送を実現させる。また、コントローラは、所定のファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御して、プロセスモジュール10内における基板の処理を実現させる。

【0011】

[プロセスモジュール10]

プロセスモジュール10は、CVD(Chemical Vapor Deposition;化学気相成長)及びALD(Atomic Layer Deposition;原子層堆積)等による成膜、又はアッシング、エッチング及び膜質改善などのような処理をウェハに実施する。また、プロセスモジュール10は、ウェハの処理方式に合わせて、マイクロ波発生機構、ガス供給機構、ガス排気機構及び温度制御機構などの機構を備える。プロセスモジュール10は、ゲートバルブGV(Gate Valve)を介して、フロントエンドモジュール20と連通可能になっている。

[フロントエンドモジュール20]

また、フロントエンドモジュール20は、ウェハを搬送する搬送機構としての搬送ロボット202を備える。搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備えており、このアームの先に、ウェハを載せ、各プロセスモジュール10に対して搬入すると共に、各プロセスモジュール10から搬出することができるよう構成されている。尚、フロントエンドモジュール20内は、大気圧でウェハ搬送が行われる。フロントエンドモジュール20は、シャッタを介して、ロードポート30と連通可能となっている。

[ロードポート30]

容器載置台としてのロードポート30は、基板収容器としてのポッドが外部装置よりいつ送られてきてもよいように、複数の載置台が設けられている。図1に示すように、ロードポート30は、プロセスモジュール10(PM)と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、ウェハ搬送方式によって異なる。具体的には、振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて予め定められた数のロードポート30が少なくとも設けられる。

【0012】

以下、図3を用いて、図1のプロセスモジュール10についてさらに説明する。図3は、図1のプロセスモジュール10の垂直断面図である。図3に示すように、プロセスモジュール10は、処理室100に、マイクロ波発生機構、ガス供給機構、ガス排出機構及びウェハ搬送機構が備えられた構成となっている。後述するように、制御手段としての装置コントローラ80は、これら温度制御機構、マイクロ波発生機構、ガス供給機構、ガス排出機構、ウェハ搬送機構のそれぞれと電気的に接続されており、各機構を制御するように構成されている。

【0013】

[処理室100]

処理室100を形成する処理容器180は、例えば、アルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室100と外部とをマイクロ波的に遮蔽する構造となっている。処理室100内には、基板としてのウェハ11を支持する基板保持部としての基板支持ピン13が設けられている。基板支持ピン13は、例えば、石英またはテフロン(登録商標)等からなる複数の(本実施形態においては2本)で構成され、その上端でウェハ11を支持する。ウェハの下方であって基板支持ピン13の下部には、導電性の基板支持台が設けられている。基板支持台は、例えばアルミニウムなどの導体である金属材料により構成されている。基板支持台は、上面から見た形がウェハ11の外径よりも大きい円形で、円盤状又は円柱状に形成されている。

【0014】

基板支持台は金属製であるため、基板支持台においてはマイクロ波の電位がゼロとなる。従って、ウェハ11を基板支持台に直接置いた場合、マイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、基板支持台の表面からマイクロ波の1/4波長(λ/4)の位置、もしくはλ/4の奇数倍の位置にウェハ11を載置するようにする。ここでいう基板支持台の表面とは、基板支持台を構成する面のうち、ウェハ11の裏面と対向する面を言う。λ/4の奇数倍の位置では電界が強くなるため、ウェハ11を効率よくマイクロ波で加熱することができる。例えば、5.8GHzに固定したマイクロ波を使用し、マイクロ波の波長が51.7mmであるので、基板支持台124からウェハ11までの高さを12.9mmとすることができる。マイクロ波の周波数が時間と共に変化(可変)するようにしてもよい。この場合、基板支持台の表面からウェハ11までの高さは、変化する周波数帯の代表周波数の波長から求めればよい。例えば、5.8Ghz〜7.0GHzまで変化する場合、代表周波数を変化する周波数帯のセンタ周波数とし、代表周波数6.4GHzの波長46mmより、基板保持台の表面からウェハ11までの高さを11.5mmとすればよい。更に、固定周波数の電源を複数設け、それぞれから異なる周波数のマイクロ波を切り替えて供給し、処理するようにしても良い。

【0015】

[温度制御機構]

処理室110内のウェハ11の上方には、ウェハ11の温度を検出する温度検出器14が設けられている。温度検出器14には、例えば、赤外線センサを用いることができる。温度検出器130は、コントローラと電気的に接続されている。具体的には、温度検出器14によって検出されたウェハ11の温度が、予め定められた温度よりも高い場合、コントローラは、ウェハ11の温度が予め定められた温度となるように、後述するように窒素(N2)などの不活性ガスをウェハ11の表面に向かって供給する流量を制御するよう構成されている。

【0016】

[マイクロ波発生機構]

処理容器180の上部であって処理室100の側壁には、マイクロ波発生機構が設けられている。マイクロ波発生機構は、マイクロ波発生部200、導波路210及び導波口220を備え、例えば、固定周波数マイクロ波又は可変周波数マイクロ波を発生する。マイクロ波発生部200としては、マイクロトロン等の高周波電源が用いられる。マイクロ波発生部200によって発生したマイクロ波は、導波路210を介して、処理室100と連通する導波口220から処理室100内に導入される。処理室100内に導入されたマイクロ波は、処理室100の壁面に対して反射を繰り返す。マイクロ波は処理室100内でいろいろな方向へ反射し、処理室100内はマイクロ波で満たされる。処理室100内のウェハ11に当たったマイクロ波はウェハ11に吸収され、ウェハ11はマイクロ波により誘電加熱される。なお、ウェハ11の温度は、マイクロ波のパワー、処理室100の大きさや形状、導波口220の位置、及びウェハ11の処理室100における位置などによって変化する。後述するように、マイクロ波発生部200は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0017】

[ガス供給機構]

処理容器180の上部であって処理室100の上壁には、ガス供給機構が設けられている。ガス供給機構は、例えば窒素(N2)等の不活性ガスを導入するガス供給管52、ガス供給管52を開閉するガス供給用バルブ53及びガス供給源55を備える。ガス供給機構は、ガス供給用バルブ53を開けることにより、ガス供給管52からのガスを処理室100内に導入し、ガス供給用バルブ53を閉めることにより、ガスの導入を停止する。ガス供給管52から導入されるガスは、ガス流量調整器54にて予め流量を所定の値に設定されている。また、ガス供給管52から導入されるガスは、パージガスとして処理室100内のガスを押し出したりするのに用いられる。ガス供給管52は、処理室100内に導入されるガスが、ウェハ11の表面に直接吹き付けるように構成されているので、ウェハ11を効率よく冷却することができる。後述するように、ガス供給用バルブ53は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0018】

[ガス排出機構]

処理容器180の下部であって処理室100の側壁には、ガス排出機構が設けられている。ガス排出機構は、処理室100内のガスを排気するガス排出管62、ガス排出管62を開閉するガス排出用バルブ63及び排気装置としての真空ポンプ64を備える。ガス排出機構は、このガス排出用バルブ63の開度を調整することにより、処理室100内の圧力を予め定められた値に調整する。後述するように、ガス排出用バルブ63は、装置コントローラ80と電気的に接続されており、装置コントローラ80により制御される。

【0019】

[ウェハ搬送機構]

処理容器180の一側面には、ウェハ搬送機構が設けられている。ウェハ搬送機構は、処理室100の内外にウェハ11を搬送するためのウェハ搬送口71、ゲートバルブ72、及びゲートバルブ72を駆動させるゲートバルブ駆動部73を備える。ウェハ搬送機構は、ゲートバルブ72を開けることにより、処理室100がフロントエンドモジュール20(ここでは図示していないが、図1を参照して上述)と連通するように構成されている。フロントエンドモジュール20には、ウェハ11を搬送する搬送ロボット202(ここでは図示していないが、図1を参照して上述)が設けられている。ウェハ搬送機構は、ゲートバルブ72を開くことによって、搬送ロボット202が、処理室100及びフロントエンドモジュール20との間で、ウェハ11のスワップ搬送が可能なように構成されている。尚、スワップ搬送については、特開2003−289095に記載されているため、ここでは説明を省略する。

【0020】

以下、図3を用いて、図1のプロセスモジュール10における処理について説明する。以下に説明する処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。

【0021】

[基板搬入工程]

ウェハ11を処理室100に搬入するウェハ搬入工程において、まず、ゲートバルブ72を開き、処理室100とフロントエンドモジュール20とを連通させる。次に、搬送ロボット202により、ロードポート30に載置されたポッドから処理対象のウェハ11を取り出し、フロントエンドモジュール20を経て処理室100内へ搬入する。処理室100内に搬入されたウェハ11は、搬送ロボット202により基板支持ピン13の上端に載置され、基板支持ピン13に支持される。次に、搬送ロボット202が処理室100内からフロントエンドモジュール20へ戻ると、ゲートバルブ72が閉じられる。

【0022】

[窒素ガス置換工程]

次に、処理室100内を窒素(N2)雰囲気に置換する。ウェハ11を搬入すると処理室100の外の大気雰囲気が巻き込まれるので、この大気雰囲気中の水分や酸素がプロセスに影響しないように処理室100内のN2置換を行う。ガス排出管62から、真空ポンプ64により処理室100内のガス(雰囲気)を排出するとともに、ガス供給管52から、N2ガスを処理室100内に導入する。このとき、ガス供給用バルブ53を開閉することによって、処理室100内の圧力を予め定められた値、本実施形態では大気圧に調整する。

【0023】

[加熱処理工程]

次に、マイクロ波発生部200で発生させたマイクロ波を、導波口220から処理室100内に導入し、ウェハ11の表面側から照射する。このマイクロ波照射により、ウェハ表面上のHigh−K膜を100〜600℃に加熱し、High−K膜の改質、つまり、High−K膜からCやH等の不純物を離脱させて、緻密化し安定した絶縁体薄膜に改質することができる(膜質改善)。High−K膜等の誘電体は、誘電率に応じてマイクロ波の吸収率が異なる。誘電率が高いほどマイクロ波を吸収しやすい。また、ハイパワーのマイクロ波をウェハ11に照射し処理すると、ウェハ11上の誘電体膜が加熱され改質される。また、マイクロ波による加熱の特徴は、誘電率εと誘電正接tanδによる誘電加熱で、この物性値が異なる物質を同時に加熱すると、加熱されやすい物質、すなわち、誘電率が高い方の物質だけ選択的に加熱できる。

【0024】

High−K膜のアニールについて説明すると、ウェハ11の基板材料であるシリコンに比べ、High−K膜は誘電率εが高い。例えば、シリコンの誘電率εは9.6であるが、High−K膜であるHfO膜の誘電率εは25、ZrO膜の誘電率εは35である。よって、High−K膜を成膜したウェハ11にマイクロ波を照射すると、High−K膜だけ選択的に加熱することができる。また、ハイパワーのマイクロ波を照射する方が膜の改質効果が大きい。よって、ハイパワーのマイクロ波を照射すると、急速にHigh−K膜の温度を上昇させることができる。これに対し、比較的低パワーのマイクロ波を長時間照射した場合は、改質プロセス中にウェハ11全体の温度が高くなってしまう。時間が経過すると、シリコン自身がマイクロ波により誘電加熱されるのと、マイクロ波が照射されるウェハ表面のHigh−K膜からウェハ11裏面側のシリコンへの熱伝導により、シリコンの温度も上昇してしまうからである。このように、ハイパワーのマイクロ波を照射する場合に膜の改質効果が大きい理由は、ウェハ11全体が温度上昇し上限温度に達するまでの時間よりも早く、誘電体を誘電加熱により高い温度まで加熱することができるためと考えられる。

【0025】

また、加熱処理工程において、ガス供給用バルブ53を開いて、処理室100内にガス供給管52からN2ガスを導入するとともに、ガス排出用バルブ63により処理室100内の圧力を予め定められた値(例えば、大気圧)に調整しつつ、ガス排出管62から処理室100内のN2ガスを排出する。このようにして、加熱処理工程において、処理室100内を所定の圧力値に維持する。本例では、周波数5.8〜7.0GHzのマイクロ波をパワー1600W、処理室100内の圧力を大気圧として5分間、加熱処理を行った。以上のようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。

【0026】

[基板冷却工程]

加熱処理工程が終了すると、処理室100内に導入するN2ガスの流量を制御することによって、ウェハ11を冷却する。積極的にN2ガスの冷却効果を使う場合は、ガス供給管52を基板支持台に設け、ウェハ11と基板支持台の間にガスを流すことにより、ガスによる冷却効果向上を図ることもできる。このガスの流量を制御することにより、ウェハ11の温度制御を行うこともできる。また、本実施例ではN2ガスを使用しているが、プロセス的、安全性に問題がなければ、熱伝達率の高い他のガス、たとえば希釈HeガスなどをN2ガスに追加し、基板冷却効果を向上することもできる。また、ウェハ11表面に向かって不活性ガスを直接吹き付けるように構成しても良い。更に、ガス供給管52を基板支持台と処理容器180の上側とに設け、ウェハ及び基板支持台124の間にガスが流し、ウェハ11近傍のガスの流量を制御すると共にウェハ11表面に向かって不活性ガスを直接吹き付けるように構成しても良い。

【0027】

[基板搬出工程]

基板冷却工程が終了すると、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハを処理室100から搬送室内へ搬出し、フロントエンドモジュール20に搬入する。このとき、次に処理するウェハがある場合、搬送ロボット202がSWAP搬送(処理済ウェハ及び未処理ウェハの入れ替え搬送)を行う。最後に搬送ロボット202が処理済ウェハをフロントエンドモジュール20から搬出し、ロードポート30に載置されたポッドに収納する。

【0028】

図4は、本発明の一実施形態に係る基板処理装置1におけるコントローラ構成を示す図である。制御手段としての装置コントローラ80は、操作者からの入力を受け付ける操作部400と、メインコントローラとしての統括制御部402と、プロセス系を制御するプロセス制御部としてのサブコントローラ404と、搬送系を制御する制御部としてのメカコントローラ406とがそれぞれLAN等の通信回線408を介して接続されて構成される。

【0029】

操作部400は、ロギングデータやアラームなどの解析、及びパラメータ編集などを行うための操作画面を表示する図示しない表示部と、該表示部等を介して入力された指示データや各種レシピや各種パラメータをファイルとして格納する図示しない記憶部と、各種レシピの作成時における各種パラメータの設定値を入力する図示しない入力部とを少なくとも備えている。また、操作部400は、上述した入力部またはホストコンピュータからの指示により、基板としてのウェハ11を処理する旨の指示を受け付けると、ウェハ11を搬送するための搬送レシピやウェハ11を処理するためのプロセスレシピを統括制御部402にダウンロードする。統括制御部402は、これらのレシピに基づいてサブコントローラ404やメカコントローラ406を制御する。そして、サブコントローラ404は、前記プロセスレシピに基づいて基板に所定の処理を施し、メカコントローラ406は、上記搬送レシピや上記ウェハ情報に基づいて搬送ロボット202を制御することによりウェハ11の搬送を行う。

【0030】

統括制御部402は、コントローラ80全体の運用制御を行う。また、メカコントローラ406は、搬送ロボット202を制御し、搬送系を制御する。サブコントローラ404は、各プロセスモジュール10における温度、ガス流量、圧力、マイクロ波パワー等を制御する。サブコントローラ404は、前記統括制御コントローラ402の命令(指示)に基づいて、マイクロ波発生部200、ガス供給用バルブ53、ガス排出用バルブ63及びゲートバルブ72などの各部品を制御すると共に、これらの状態を、前記統括制御コントローラ402に送信する。尚、上述した表示部、記憶部、入力部は、操作部400と別体であってもよいし、また、コントローラ80と別体であってもよい。更に、操作部400(上述した表示部、記憶部及び入力部)は、例えば、図示しないユーザ(顧客)側のHostコンピュータと接続され、工場内の自動化システムを実現するよう構成される。

【0031】

図2は、本実施の形態である基板処理装置1で使用されるシーケンスレシピ情報の一例を示す。このシーケンスレシピ情報に基づいて装置コントローラ80で処理される処理単位がジョブ(JOB)である。つまり、ジョブ(JOB)毎に図2に示すようなシーケンスレシピテーブルが作成される。

【0032】

シーケンスレシピ情報は、使用するプロセスモジュールPMの指定、プロセスモジュールPM毎に使用する前処理レシピ、プロセスレシピ(メイン処理レシピ)、後処理レシピのそれぞれの指定、処理対象ウェハの指定に利用される。これらの情報を元に装置コントローラ80は自動運転を行う。自動運転では、投入されたポッド(キャリア)から、指定されたウェハ11を搬送ロボット202を用いて、各プロセスモジュール10に順番に搬送し、指定されたレシピを実行後、元のポッド(キャリア)に戻す。

【0033】

図5は、本実施の形態において、図2で設定されたシーケンスレシピ情報を元に、コントローラ80が自動運転を行った場合におけるシーケンス図の一例を示す。比較のために図6の従来のシーケンス図を比較しながら説明する。尚、図5及び図6に示す例は、処理対象ウェハは6枚、使用するPMは3つ、それぞれのPMで前処理レシピ、プロセスレシピ、後処理レシピの指定がされているシーケンスレシピをコントローラ80が実行したときの例である。ここで、図5及び図6に示す[ウェハ搬入]は、前述の[基板搬入工程]に相当し、[メイン処理]は、前述の[窒素ガス置換工程] [加熱処理工程] [基板冷却工程]に相当し、 [ウェハ搬出]は、前述の[基板搬出工程]に相当し、[ウェハ入替]は、前述の[基板搬入工程]または[基板搬出工程]に相当する。但し、[窒素ガス置換工程]は、[前処理]で基板の処理を始める前に、予め処理室100内を窒素ガス雰囲気にするのが好ましい。この置換工程に係る時間で若干であるがスループットに影響が出ないとも限らない為である。又、JOBを連続処理する際には、[後処理]にて[窒素ガス置換工程]を行っても良い。又、処理室12内を特定のガス雰囲気にする場合、窒素ガス以外の所望のガスでも構わない。

【0034】

図5に示す本発明のシーケンスと図6の従来のシーケンスとを比較すると、図5に示す本発明のシーケンスでは、JOB開始時に全てのプロセスモジュールPMで前処理を同時に行われる。一方、従来のシーケンスでは、各プロセスモジュールPMにJOBの最初のウェハが搬入するときにそれぞれ前処理が行われており、明確に図5に示す本発明のシーケンスでは、スループットが向上しているのが分かる。

【0035】

図7は、図5に示す本発明のシーケンスでジョブ開始時に実行されるジョブ開始フローチャートを示す図である。

【0036】

[Step1]

JOB開始要求を受けると、JOB開始時にシーケンスレシピ情報から使用ウェハ枚数を取得し、使用可能PM枚数を超えているか判定する

[Step2]

使用可能PM枚数を超えている場合、使用可能PMの全ての前処理を実行する。

[Step3]

使用可能PM枚数を超えていない場合、使用ウェハ枚数分のみ、使用可能PMの前処理を実行する。

[Step4]

実行中の前処理の状態を監視し、異常を検知した時点で、空(アイドル状態)のPMがある場合、アイドル状態のPMの前処理を実行する。

[Step5]

前処理が正常終了したPMに対し、ウェハの搬入処理を開始する。

【0037】

上述のように、本実施の形態において、自動運転のJOB開始時において、シーケンスレシピ情報に前処理が指定されたいた場合に、予め使用可能なプロセスモジュールPM数と、JOBで指定されたウェハ枚数を比べ、ウェハ枚数がプロセスモジュールPMの数より多ければプロセスモジュールPM数分を全て一括で前処理を実行する。また、ウェハ枚数がプロセスモジュールPM数より少なければ、ウェハ枚数分のみを前処理を実行する。この時、前処理実行中のプロセスモジュールPMがなんらかの要因で異常を検知した時に、直に空き(アイドル)状態のプロセスモジュールPMを代わりに前処理する。このようにJOBで使用するプロセスモジュールPMの前処理を一括して初めに実行することにより、従来のシーケンスより効率よくウェハ11を搬送することができる。

【0038】

ここで、図5の本発明のシーケンスでは、前処理後、ウェハ11が空き(アイドル)状態のプロセスモジュールPMが存在する。一般に、連続運転中のプロセスモジュールPMの状態に比べ、空き(アイドル)状態のプロセスモジュールPMは、処理の信頼性が低下することが知られている。この点に関して具体的な実施例にて検証する。先ず、図1に示すVFMを使用する基板処理装置において、ポッド内のウェハが各プロセスモジュールまでの搬送時間は、10s(実測値)。そして、各プロセスモジュールPMの前処理後、空き(アイドル)状態で信頼性が低下してくる空き(アイドル)時間が、経験則であるが凡そ1分程度であれば問題ないことが分かっている。

【0039】

図5の本発明のシーケンスでは、明らかにプロセスモジュールPM3について前処理後、一番ウェハの空き(アイドル)状態が長い為、プロセスモジュールPM3について検証する。本実施の形態において、プロセスモジュールPM3の空き時間は、各プロセスモジュールPMで同時に前処理が行われた後、プロセスモジュールPM1とプロセスモジュールPM2へのウェハ11が搬入される時間と一致している。よって、空き時間は20sと断定される。これは、空き(アイドル)状態で信頼性が低下してくる空き(アイドル)時間の1分よりも明らかに短い。従い、前処理後の空き時間による信頼性の低下は先ず無い。

【0040】

このように、本実施の形態において、基板搬送開始する前に、一括で前処理を行うことにより、一定の処理の信頼性を維持しながらスループットを向上させることができる。又、本実施の形態では、3つのプロセスモジュールPMにて処理されているが、この数に限らないのが明らかである。特に、高品質少生産への対応が可能である。

【0041】

比較のために、いわゆるクラスタ型の枚葉装置について以下記載する。尚、クラスタ型の枚葉装置について、ポッドから各処理室への搬送時間は、45s(実測値)と分かっている。同様に、3つのプロセスモジュールPMを使用すると考えると、プロセスモジュールPM3の空き時間は、90sとなる。これは、1分よりも大きい為、信頼性の低下が懸念される。つまり、クラスタ型の枚葉装置では、一括で前処理ができないことを示している。

【0042】

尚、前処理として、プロセスモジュールPM内の温度を上げる処理、予めプロセスモジュールPM内の雰囲気を特定のガスで満たす処理または置換する処理(N2ハ゜ーシ゛/O2ハ゜ーシ゛)、圧力制御(待機中は高真空にしておき、前処理で所定の搬送圧に戻す)処理等があり、いずれにも適用が可能であるが、特に有効なのは前処理でプロセスモジュールPM内の温度を変化させる処理である。

【0043】

なお、本発明の実施の形態では、半導体製造装置として枚葉式の基板処理装置を説明したが縦型の基板処理装置や横型の基板処理装置にも適用できる。また、基板(ウェハ)を処理する半導体製造装置だけでなく、LCD装置のようなガラス基板を処理する処理装置にも適用することができる。

このように、本発明は種々の改変が可能であり、本発明はこのように改変された発明に及ぶことは当然である。

【0044】

次に、本発明の好ましい他の態様を付記するが、以下の記載に限定されないのは言うまでもない。

【0045】

[付記1]

基板の表面に向かってマイクロ波を供給するマイクロ波供給部と、基板の表面に向かって不活性ガスを供給するガス供給部と、を少なくとも備える処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理するように制御する制御手段とで少なくとも構成された基板処理装置。

【0046】

[付記2]

基板の表面に向かってマイクロ波を供給するマイクロ波供給部と、基板の表面に向かって不活性ガスを供給するガス供給部と、を少なくとも備える処理室と、前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と、基板を格納する基板収容器が載置される基板載置台と、前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室の前処理を終了するよう制御する制御手段とで少なくとも構成された基板処理装置。

【0047】

[付記3]

基板を前記基板収容器から搬出する工程と、基板を処理室内に搬入する工程と、基板を処理する工程と、前記処理室内から基板を搬出する工程と、前記搬出された処理済の基板を前記基板収容器に戻す工程と、前記基板収容器から搬出された最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理する工程とを有する半導体装置の製造方法。

【0048】

[付記4]

基板を前記基板収容器から搬出する工程と、基板を処理室内に搬入する工程と、基板を処理する工程と、前記処理室内から基板を搬出する工程と、前記搬出された処理済の基板を前記基板収容器に戻す工程と、前記基板を処理する際に使用される全ての処理室を前処理する工程とを有する半導体装置の製造方法であって、前記処理室内に搬入する工程までの間に、前記前処理工程を終了させる半導体装置の製造方法。

【符号の説明】

【0049】

1 基板処理装置

10 プロセスモジュール(PM)

11 ウェハ(基板)

20 フロントエンドモジュール(FEEM)

30 ロードポート(LP)

100 処理室

【特許請求の範囲】

【請求項1】

基板を処理する処理室と、

前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と

基板を格納する基板収容器が載置される基板載置台と、

前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理するよう制御する制御手段と

で少なくとも構成された基板処理装置。

【請求項2】

基板を前記基板収容器から搬出する工程と、

基板を処理する際に使用される全ての処理室を前処理する工程と、

基板を処理室内に搬入する工程と、

前記基板を処理する工程と、

前記処理室内から基板を搬出する工程と、

前記搬出された処理済の基板を前記基板収容器に戻す工程と、

を有する半導体装置の製造方法。

【請求項1】

基板を処理する処理室と、

前記処理室に連接され、前記基板を搬送する搬送手段を備える搬送室と

基板を格納する基板収容器が載置される基板載置台と、

前記基板収容器から取り出した最初の基板を前記処理室に搬入する前に、前記基板を処理する際に使用される全ての処理室を前処理するよう制御する制御手段と

で少なくとも構成された基板処理装置。

【請求項2】

基板を前記基板収容器から搬出する工程と、

基板を処理する際に使用される全ての処理室を前処理する工程と、

基板を処理室内に搬入する工程と、

前記基板を処理する工程と、

前記処理室内から基板を搬出する工程と、

前記搬出された処理済の基板を前記基板収容器に戻す工程と、

を有する半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−174764(P2012−174764A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33009(P2011−33009)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]