基板処理装置及び半導体装置の製造方法

【課題】形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる基板処理装置や半導体装置の製造方法を提供する。

【解決手段】基板を処理する処理室と、非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、処理室内へ供給されたガスを励起する励起部と、制御部とを備え、材料ガス供給部及び酸素含有ガス供給部から処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下とするとともに、処理室内へ供給されたガスを励起するよう基板処理装置を構成する。

【解決手段】基板を処理する処理室と、非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、処理室内へ供給されたガスを励起する励起部と、制御部とを備え、材料ガス供給部及び酸素含有ガス供給部から処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下とするとともに、処理室内へ供給されたガスを励起するよう基板処理装置を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外光等による処理ガス励起機構を用いた基板処理技術に関し、例えば、半導体集積回路装置(半導体装置。以下、ICという。)の製造装置や製造方法において、半導体集積回路が作り込まれる半導体基板(例えば、半導体ウエハ)に、酸化膜等を堆積(デポジション)して成膜等するうえで有効な基板処理技術に関する。

【背景技術】

【0002】

ICの製造においては、ICの高集積化に伴い、ICを構成する素子の微細化が求められている。これに対応すべく、例えば光をエネルギー源としてCVD膜を形成する光CVD法が研究されている。光CVD法は、50℃程度の基板温度で低温処理できるため、基板への熱ダメージが小さい。また、発生するのは中性のラジカルのみであるため、基板への電気的ダメージが問題となる高集積回路製造の工程に適している。

【0003】

これまでの光CVD法としては、例えば、OMCTS(オクタメチルシクロテトラシロキサン:[(CH3)2SiO]4)や、TMCTS(テトラメチルシクロテトラシロキサン:[(CH3)HSiO]4)等の環状シロキサン材料を原料ガスとして用い、アルゴンやキセノン等のエキシマによって発生させた高いエネルギーを有する励起光を照射して、環状シロキサン材料を分解し、基板上にシリコン酸化膜を形成するものがある。ここで、シロキサン材料とは、Si−O−Si結合を含む、つまりSiとSiとの結合間に酸素原子が存在する有機シリコン材料である。

下記の特許文献1には、炭素及び水素を含む有機シリコンガスを処理室内へ供給し、該有機シリコンガスに紫外光を照射して、基板上にシリコン酸化膜を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−87475号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の方法でシリコン酸化膜を形成すると、シリコン酸化膜の誘電率や成膜レート等の特性を制御することが困難であることが、発明者等の研究により発見された。環状シロキサン材料として、例えばOMCTSを用いて形成したシリコン酸化膜の誘電率の測定結果を、図4に示す。図4において、41は、ある成膜条件Aにおいて形成したシリコン酸化膜の誘電率、42は、成膜条件Aよりも圧力を低くした成膜条件Bにおいて形成したシリコン酸化膜の誘電率、43は、成膜条件Aに酸素ガスを添加した成膜条件Cにおいて形成したシリコン酸化膜の誘電率、44は、成膜条件Aよりも材料ガスの流量を小さくした成膜条件Dにおいて形成したシリコン酸化膜の誘電率、45は、成膜条件Aよりも材料ガス流量を小さくし、さらに酸素ガスを添加した成膜条件Eにおいて形成したシリコン酸化膜の誘電率である。41〜45のいずれにおいても、形成したシリコン酸化膜の誘電率は2.7前後であり、上述した圧力や材料ガス流量等の成膜条件によっては誘電率を制御できなかった。また、成膜レートについても、誘電率と同様、上述した圧力や材料ガス流量等の成膜条件によっては制御できないことが、発明者等の研究により発見された。

【0006】

図4に示す測定結果から、添加した酸素ガスは、シリコン酸化膜の形成時に関与してなく、また、環状シロキサン材料のSi−O結合が切断されておらず、環状シロキサン材料の環に含まれている酸素の量によって、形成されたシリコン酸化膜の誘電率が決定されているものと考えられる。

【0007】

また、環状シロキサン材料として、例えばOMCTSを原料ガスに用いてシリコン酸化膜を形成するときに温度を制御した場合では、処理室内の温度によっては、光励起され分解された原料ガス中の分子の内、膜として形成されるSiOが、優先的に基板表面に吸着することができず、処理室内の壁面にも付着してしまう。このように成膜レートは被処理基板の温度の影響を強く受けるにも拘らず、処理室壁面への原料ガスの付着を抑制しようとすると、温度調節により成膜レートを制御することが困難である。

また、上述したように、形成したシリコン酸化膜の誘電率や成膜レートを、圧力等の成膜条件により制御することも困難である。

【0008】

本発明の目的は、形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる基板処理装置や半導体製造装置、あるいは基板処理方法や半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するための、本発明に係る基板処理装置の代表的な構成は、次のとおりである。すなわち、

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

【0010】

また、本発明に係る半導体装置の製造方法の代表的な構成は、次のとおりである。

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

【発明の効果】

【0011】

上記のように基板処理装置や半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる。

【図面の簡単な説明】

【0012】

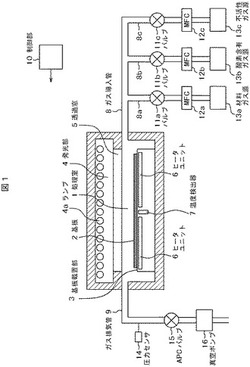

【図1】本発明に係る基板処理装置の構成例における垂直断面図である。

【図2】本発明の実施例で形成されたシリコン酸化膜の誘電率測定結果を示す図である。

【図3】本発明の実施例で形成されたシリコン酸化膜の成膜レート測定結果を示す図である。

【図4】OMCTSを用いて形成されたシリコン酸化膜の誘電率測定結果を示す図である。

【図5】本発明で形成されるシリコン酸化膜の使用例を示す図である。

【発明を実施するための形態】

【0013】

本発明の半導体装置の製造工程や基板処理工程を実施する基板処理装置の構成例について、図1を用いて説明する。図1は、本発明の半導体装置の製造方法や基板処理方法を実施可能な基板処理装置の構成例における垂直断面図である。図1において、1は、その内部で基板を処理する基板処理室(以下、処理室と称す)である。2は処理対象の基板であり、本実施例では、1度の成膜処理において1枚の基板が成膜処理される。3は、基板2を処理する際に、基板2を載置する基板載置部(サセプタ)である。4は、励起エネルギーを供給して材料ガスを分解する励起部であり、本実施形態では、真空紫外光を発光する発光部であり、光源ランプ4aを基板2に対向させて配置している。真空紫外光とは、波長が10〜200nmの紫外光である。5は、発光部4から発光された真空紫外光を、処理室1内に透過させる透過窓であり、本例では石英から構成される。透過窓5は、処理室1の内と外とを隔てる隔壁の一部として構成されている。6は、基板2を加熱するためのヒータユニットで、本実施例では、抵抗ヒータで構成されている。7は、基板2の温度を検出するための温度検出器である。制御部10は、光源ランプ4aの発光強度や、ヒータユニット6の発熱量や、処理室1内の圧力等を制御する制御部である。ヒータユニット6と温度検出器7は、制御部10に電気的に接続される。制御部10は、基板2の温度が所望のタイミングにて所望の温度分布となるように、前記温度検出器7により検出された温度情報に基づいてヒータユニット6への通電量を制御する。

【0014】

本基板処理装置においては、発光部4の内部には、光源としてエキシマランプを備えるとともに、ヘリウム(He)ガス、窒素(N2)ガス、ネオン(Ne)ガス、アルゴン(Ar)等のランプを冷却するガスが封入されている。また、光源ランプ4a内にはAr、クリプトン(Kr)、キセノン(Xe)等の希ガスが封入されている。これらの希ガスを光源ランプ4a内に封入することにより、紫外光の波長を設定することができる、例えば、Arを封入した場合は波長126nmの紫外光、Krを封入した場合は波長146nmの紫外光、Xeを封入した場合は波長172nmの紫外光を発生することができる。本実施例では、Xeを封入して紫外光を発生させる。発生した紫外光は、石英製の透過窓5を通して、処理室1内に供給される。

処理室1と発光部4とは、石英製の透過窓5により、気密に分離されている。したがって、発光部4の内部のガスは、処理室1に流出しないようになっている。また、光源ランプ4aが破損したとしても、光源ランプ4aを構成する部品が、処理室内に暴露することが無く、光源ランプ4aに封入された希ガスも処理室内に流入しないようになっている。また、処理室1内の材料ガス等が、発光部4内に流入することもない。

【0015】

次に、処理ガス等のガス供給部について説明する。ガス供給部は、後述する材料ガス供給部、酸素含有ガス供給部、不活性ガス供給部から構成される。図1に示すように、処理室1のガス導入管8には、材料ガス供給管8a、酸素含有ガス供給管8b、不活性ガス供給管8cが接続されている。材料ガス供給管8aには、上流から順に、材料ガスを供給する材料ガス源13a、流量制御装置としてのMFC(マスフローコントローラ)12a、及び開閉バルブ11aが設けられている。酸素含有ガス供給管8bには、上流から順に、酸素含有ガスを供給する酸素含有ガス源13b、MFC12b、及び開閉バルブ11bが設けられている。不活性ガス供給管8cには、上流から順に、例えば、N2(窒素)等の不活性ガスを供給する不活性ガス源13c、MFC12c、及び開閉バルブ11cが設けられている。

材料ガス源13a、MFC12a、開閉バルブ11a等から、材料ガス供給部が構成される。また、酸素含有ガス源13b、MFC12b、開閉バルブ11b等から、酸素含有ガス供給部が構成される。不活性ガス源13c、MFC12c、開閉バルブ11c等から、不活性ガス供給部が構成される。

【0016】

MFC12a、12b、12c及び開閉バルブ11a、11b、11cは、制御部10に電気的に接続されている。制御部10は、処理室1内に供給するガスの種類が所望のタイミングにて所望のガス種となるよう、また、供給するガスの流量が所望のタイミングにて所望の流量となるよう、MFC12a、12b、12c及び開閉バルブ11a、11b、11cを制御する。

【0017】

材料ガスとしては、本実施形態では、非シロキサン材料を用いる。非シロキサン材料とは、Si−O−Si結合を含まない、つまりSiとSiとの結合間に酸素原子が存在しない有機シリコン材料である。例えば、ヘキサメチルジシラン[(CH3)3Si−Si(CH3)3]、ヘキサメチルジシラザン[(CH3)3Si−NH−Si(CH3)3]、テトラメチルシラン[(CH3)4Si]などの直鎖型の非シロキサン有機シリコン材料のうち、少なくとも1種類のガスを用いる。直鎖型であれば、SiとSiの結合間にOが含まれず、Si‐O結合が無いと考えられる。よって、紫外光で分解することができる。なお、直鎖型の材料とは、材料中のSi原子が連続して繋がった状態を主鎖とした構造を有し、その主鎖から枝分かれして、水素原子が結合した分子構造を有する材料である。

酸素含有ガスは、材料ガス中のシリコンを酸化できる酸化剤として作用する酸化ガスであり、例えば、酸素(O2)ガス、オゾン(O3)ガス、一酸化窒素(NO)ガス、二酸化窒素(NO2)ガス等のうち、少なくとも1種類のガスを用いることができる。

なお、材料ガスを処理室1内に供給する際において、必要に応じ、同時に不活性ガスを供給してもよい。不活性ガスとしては、アルゴン、ヘリウム、窒素ガス等を用いることができる。

【0018】

次に、処理室1のガス排気系について説明する。図1に示すように、処理室1内の雰囲気を排気するガス排気管9には、上流から順に、圧力センサ14、圧力調整バルブとしてのAPC(Auto Pressure Controller)バルブ15、真空排気装置としての真空ポンプ16が設けられている。真空ポンプ16は、処理室1内の圧力が所定の圧力(真空度)となるよう、処理室1内を真空排気するように構成されている。APCバルブ15および圧力センサ14は、制御部10に電気的に接続されている。制御部10は、処理室1内の圧力が所望のタイミングにて所望の圧力となるように、圧力センサ14により検出された圧力値に基づいてAPCバルブ15の開度を制御するように構成されている。

真空ポンプ16、APCバルブ15,ガス排気管9等から、排気部が構成される。

【0019】

制御部10は、図示しない操作部、入出力部等を備えており、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部10は、レシピ(成膜プロセスの制御シーケンス)に基づく基板2の温度制御や処理室1の圧力制御、処理ガス等の流量制御および基板処理室1内への基板搬入等の機械駆動制御等を行う。また、制御部10は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0020】

次に、本実施形態に係る半導体装置の製造方法としての基板処理方法を説明する。

(A)基板搬入工程

まず、1枚の基板2が、基板搬入口(不図示)から処理室1内の基板載置部3に載置される。続いて、ガス排気管9を介して真空ポンプ16により、処理室1の内部が所定の真空度(1Pa以下)に減圧され、ヒータユニット6により、基板2が所定の温度(25℃〜100℃)に昇温され、維持される。

【0021】

(B)ガス供給工程

次に、ガス供給工程において、ヘキサメチルジシラン等の所定の材料ガスが、材料ガス源13aからガス導入管8を介して処理室1内へ供給され、酸素ガス等の所定の酸素含有ガスが、酸素含有ガス源13bからガス導入管8を介して処理室1内へ供給される。このとき、窒素ガス等の不活性ガスが、不活性ガス源13cから処理室1に供給されるようにしてもよい。材料ガスと酸素含有ガスが、処理室1に供給されている状態において、APCバルブ15と真空ポンプ16により処理室1内を所定の圧力に調整する。このようにして、基板2の表面に材料ガス分子と酸素含有ガス分子が吸着する。

【0022】

ガス供給工程においては、処理室1内へ供給される材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比(酸素含有ガス流量/材料ガスと酸素含有ガスの合計流量)を、材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3〜0.8となるよう設定する。例えば、ヘキサメチルジシランガス[(CH3)3Si−Si(CH3)3]と酸素ガス(O2)を使用するときは、(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)を、0.3〜0.8となるよう設定する。このようにすると、後述の実施例で説明するように、形成されるシリコン酸化膜の成膜レートや誘電率を所望の値に制御することができ、成膜レートを向上することができる。

【0023】

特に好ましくは、材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比(酸素含有ガス流量/材料ガスと酸素含有ガスの合計流量)を、材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3〜0.6となるよう設定するのがよい。上記比率を0.6以下にすることで、誘電率が3.0以下の低誘電率(Low−k)の絶縁体膜を形成することができる。

なお、上記比率が0.3より低い流量比の場合は、形成された膜の誘電率を測定することができない。これは、形成された膜の成分の大半をシリコンが占め、絶縁体であるシリコン酸化膜になっていないものと考えられる。

【0024】

ガス供給工程においては、発光部4から紫外光を照射しないようにすることが好ましい。もし、紫外光を照射すると、材料ガスと酸素含有ガスが基板2の表面上を、基板2の周辺部から中心部に向かって流入してきたときに、基板2の周辺部から先に成膜されることになる。したがって、基板2の周辺部の膜厚が中心部よりも厚くなり、膜厚の面内均一性(基板面内の膜厚均一性)が悪化する。本実施形態では、ガス供給工程において発光部4から紫外光を照射しないので、膜厚の面内均一性が悪化することがない。

なお、膜厚の面内均一性の要求が厳しくない場合などは、ガス供給工程において、発光部4から紫外光を照射するようにしてもよい。この場合は、次に述べる材料ガス励起工程を、ガス供給工程中に行うことになる。

【0025】

ガス供給工程においては、基板2の温度は、所定の温度(25℃〜100℃)に維持される。基板2の温度が処理室1の隔壁の温度より低すぎると、基板2よりも処理室1の隔壁に有機シリコンが多く吸着し成膜されてしまうため望ましくない。また、基板2の温度が高すぎると、基板の周辺部の膜厚が厚くなり、面内均一性が悪くなる。これは、材料ガスと酸素含有ガスが基板2の周辺部から供給されるため、基板2の温度が高く反応しやすい状態のときは、基板周辺部で材料ガスの多くが消費され、基板中心部に供給される材料ガスが減るからである。

【0026】

また、ガス供給工程においては、基板2の表面に材料ガスを必要量吸着させるため、材料ガスの蒸気圧を考慮し、APCバルブ15により排気量を調整して、処理室1内の圧力(全圧)を所定の圧力(10Pa〜50Pa)に調圧する。圧力が10Paより低い場合は、基板2に吸着する材料ガス分子の数が減少し、成膜レートが低下する。圧力が50Paより高い場合は、材料ガスの流速が遅くなって処理室1内から排気されにくくなり、光励起、分解により発生する有機物等の不純物が、パーティクルとして、形成されたシリコン酸化膜に付着し易くなる。

【0027】

(C)材料ガス励起工程

ガス供給工程を所定時間行った後、材料ガスと酸素含有ガスが処理室1に供給されている状態を継続し、ガス供給工程の温度と圧力を維持した状態で、発光部4から処理室1内へ向けて紫外光を照射して、基板2の表面にシリコン酸化膜を形成する。光源には、基板2表面に吸着したガス分子に対し、該ガス分子の結合を切断したい箇所の結合エネルギーよりも大きいフォトンエネルギーを有する波長の光を用いる。例えば、真空紫外光である波長172nmのキセノンエキシマ光源の場合、7.2eVのエネルギーをもつフォトンが、基板2表面に吸着したガス分子に対し照射される。したがって、この場合、7.2eVより小さい結合エネルギーをもつ結合箇所は、原理的に切断が可能である。この原理を利用すれば、所望の結合箇所を選択的に切断することができる。

【0028】

例えば、有機シリコンガスであるヘキサメチルジシラン分子にキセノンエキシマランプによる真空紫外光を照射すれば、シリコン(Si)と炭素(C)間の一重結合(Si−C結合)と、SiとSi間の一重結合(Si−Si結合)を切断することが可能である。

SiとSi間の一重結合(Si−Si結合)が切断された際に、酸素含有ガスの酸素原子とシリコン(Si)が結合し、シリコン酸化膜(SiO2)として形成される。

また、切断できる結合の量は、吸着したガス分子の表面密度と入射フォトンの密度により決まる。結合が切断されることにより、吸着したガス分子は、材料ガスよりも分子量の小さい単位へ分解される。分解された分子は、蒸気圧の大きいものから優先的に、基板2の表面から離脱する。ヘキサメチルジシランの場合は、Si原子を囲んでいるメチル基(−CH3)が不純物源であり、これが基板2の表面から優先的に離脱し排出される。基板表面には、主にシリコン(Si)を主成分とした蒸気圧の小さい成分が残存する。

【0029】

(D)改質工程

次に、発光部4からの紫外光照射を継続した状態で、開閉バルブ11a、11bを閉じて材料ガスと酸素含有ガスの供給を停止する改質工程を行う。改質工程により、基板2の表面に残存するガスを分解し排出し易くし、また、未反応の材料ガスを反応させる。また、基板2の表面に残存する不純物を排出し、材料ガス励起工程で形成したシリコン酸化膜の表面や膜中の炭素(C)を脱離させ、シリコン酸化膜のSi−O結合を強くすることができる。したがって、プロセス内容により改質工程は必須ではないが、改質工程を行うことが好ましい。

【0030】

(E)排気工程

次に、発光部4からの紫外光照射を停止して、処理室1内の圧力が1Pa以下となるまで減圧し、処理室1内に滞留している材料ガスや酸素含有ガス、基板上の膜中から除去された不純物を、処理室1内から排気する。

【0031】

(F)基板搬出工程

以上のようにして所望のシリコン酸化膜が基板2上に形成された後に、窒素ガス等の不活性ガスが、不活性ガス源13cから処理室1内に供給され、不活性ガスにより、処理室1内が置換され、処理室1内が所定の圧力(例えば約100Pa)にされた後に、処理済みの基板2が処理室1に隣接する予備室に搬出される。このとき、予備室は、処理室1と同程度の約100Paに調圧されている。その後、予備室から基板処理装置外へ搬出される。

【0032】

次に、本発明の実施例で形成されたシリコン酸化膜の誘電率と成膜レートの測定結果について、図2と図3を用いて説明する。図2は、本発明の実施例で形成されたシリコン酸化膜の誘電率測定結果を示す図である。図3は、本発明の実施例で形成されたシリコン酸化膜の成膜レート測定結果を示す図である。この実施例では、材料ガスとしてヘキサメチルジシランを用い、酸素含有ガスとして酸素ガスを用い、基板2の温度を、材料ガスと酸素含有ガスが吸着するのに適した50℃とし、処理室1内の圧力を30Paとし、数十秒間、紫外光を照射しない状態でガス供給工程を実施し、次に、材料ガス励起工程を、基板2の温度を50℃とし、処理室1内の圧力を30Paとして、キセノンエキシマ光源を用いて所定時間実施し、次に、改質工程を、基板2の温度を50℃とし、処理室1内の圧力を30Paとして、数十秒間実施した。

【0033】

図2において、縦軸は形成されたシリコン酸化膜の誘電率、横軸はヘキサメチルジシランガスと酸素ガスの合計流量に対する酸素ガスの流量比(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)である。図2に示すように、流量比が0.3以上で0.8以下の場合は、上記流量比に応じて誘電率が変動しており、酸素の添加量により誘電率の制御ができることが分かる。また、流量比が0.3以上で0.6以下の場合は、誘電率が3.0以下である低誘電率のシリコン酸化膜が形成でき、流量比が0.6より大きい場合は、誘電率が3.0を超えてしまい低誘電率のシリコン酸化膜が形成できないことが分かる。

【0034】

図3において、縦軸はシリコン酸化膜の成膜レート、横軸はヘキサメチルジシランガスと酸素ガスの合計流量に対する酸素ガスの流量比(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)である。図3に示すように、流量比が0.0より大きく0.8以下の場合は、上記流量比に応じて成膜レートが変動しており、酸素の添加量により成膜レートの制御ができることが分かる。また、流量比が0.3以上で0.8以下の場合は、成膜レートを800Å/minと高くすることができ、流量比が0.3より小さい場合は、成膜レートが大きく低下し、生産性が低下することが分かる。

【0035】

以上の図2と図3の結果より、発明者は、次のように考察した。すなわち、シロキサン材料は、SiとSiとの結合間に酸素原子が存在する、つまりSi−O−Si結合を含むので、紫外光を照射してもSi−O−Si結合を分解することができず、シロキサン材料中に含まれる酸素の量により、成膜レートや誘電率が決定される。したがって、添加する酸素量を制御しても、成膜レートや誘電率を制御することができない。

これに対し非シロキサン材料は、SiとSiとの結合間に酸素原子が存在しないSi−Si結合であり、Si−O−Si結合を含まないので、添加する酸素量を制御することにより、形成するシリコン酸化膜中の酸素量を制御、つまり誘電率を制御することができる。

【0036】

次に、本発明で形成されるシリコン酸化膜の使用例について、図5を用いて説明する。図5は、本発明で形成されるシリコン酸化膜の使用例を示す図であり、IC構造の一部の縦断面図である。図5において、Cu(銅)製のメタル配線51とメタル配線75が、Cu製のVia74を介して接続されている。メタル配線51とメタル配線75とVia74の側方には、層間絶縁膜である誘電率の低いシリコン酸化膜(Low−k膜)が形成されている。Via74とメタル配線75は通常、デュアルダマシン法で形成される。

【0037】

図5のような構造を形成する際には、まず、(1)Low−k膜52を形成し、エッチストッパ膜53を形成する。エッチストッパ膜53は、後に行われるプラズマを用いたエッチング工程でLow−k膜がエッチングされる事を防止するために成膜される。材料としては、例えばSiOが用いられる。次に、(2)露光・エッチング処理を行い、バリアメタル55とメタル配線51を形成する為の孔を形成する。その後、(3)バリアメタル55とメタル配線51を形成する。バリアメタルは、メタル配線に用いられるCuが、Low−k膜に拡散する事を防止するために形成される。材料としては、TiN、TaN等の窒化物が用いられる。

次に、(4)絶縁バリア膜54を形成する。絶縁バリア膜54は、メタル配線51が、後に成膜されるLow−k膜61へ拡散することの防止するために形成される。材料としては、例えばSiCNが使われる。次に、(5)Low−k膜61、絶縁バリア膜62、Low−k膜71、エッチストッパ膜72を順に形成する。次に、(6)露光・エッチング処理で、バリアメタル73、Via74、メタル75を形成する為の孔を形成する。その後、(7)バリアメタル73を形成し、Via74、メタル75を順に形成した後、絶縁バリア層76を形成する。このようにして、図5の構造が形成される。

【0038】

上述のように、ICの製造工程では、複数回Low−kの成膜が行われる。また、Low−k膜は、他の膜よりも厚くなっているので、スループットを向上させるために、他の膜よりも高い成膜レートが必要となるが、前記のように、ガス流量を0.3以上0.8以下にすることによって、製造工程において求められるスループットを実現することができる。

【0039】

なお、本発明は、前記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。例えば、上述の実施形態では、基板を1枚ずつ処理したが、複数の基板を同時に処理するようにしてもよい。また、上述の実施形態では、直鎖型の非シロキサン材料を用いたが、環状の非シロキサン材料を用いてもよい。また、上述の実施形態では、発光部を処理室の外に設けたが、処理室内に設けることも可能である。

【0040】

また、上述の実施形態では、励起部として紫外光による励起エネルギーを処理室内に供給する発光部を設けたが、高周波電力やマイクロ波による励起エネルギーを処理室内に供給するプラズマ生成部や、熱による励起エネルギーを処理室内に供給する加熱ランプを有する発光部により励起部を構成しても良い。

【0041】

本明細書には、少なくとも次の発明が含まれる。すなわち、第1の発明は、

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

このように基板処理装置を構成すると、形成されるシリコン酸化膜の成膜レートを向上することができる。

【0042】

第2の発明は、

前記第1の発明の基板処理装置であって、

前記制御部は、前記非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.6以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御する基板処理装置。

このように基板処理装置を構成すると、形成されるシリコン酸化膜の成膜レートを向上させつつ、誘電率が3.0以下である低誘電率のシリコン酸化膜を形成することができる。

【0043】

第3の発明は、

前記第1の発明又は第2の発明の基板処理装置であって、

前記非シロキサン材料ガスは、ヘキサメチルジシラン、ヘキサメチルジシラザン、テトラメチルシランのうち、少なくとも1種類のガスである基板処理装置。

このように基板処理装置を構成すると、材料ガス分子を構成するSi−Si結合や、Si−C結合を真空紫外光により切断することが容易となり、材料ガスを効率よく分解することができる。

【0044】

第4の発明は、

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の成膜レートを向上することができる。

【0045】

第5の発明は、

前記第4の発明の半導体装置の製造方法であって、

前記流量比調節工程において、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.6以下となるよう調節する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の成膜レートを向上させつつ、誘電率が3.0以下である低誘電率のシリコン酸化膜を形成することができる。

【0046】

第6の発明は、

前記第4の発明又は第5の発明の半導体装置の製造方法であって、

励起エネルギーを供給しない状態で前記ガス供給工程を行った後、前記材料ガス励起工程を行う半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の面内均一性を向上することができる。

【0047】

第7の発明は、

前記第4の発明ないし第6の発明の半導体装置の製造方法であって、

前記材料ガス励起工程を行った後、非シロキサン材料ガス及び酸素含有ガスの供給を停止した状態で、前記基板へ励起エネルギーを供給する改質工程を行う半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、基板の表面に残存するガスを分解し排出し易くし、また、基板の表面に残存する不純物を排出し、材料ガス励起工程で形成したシリコン酸化膜の表面や膜中の炭素(C)を脱離させ、シリコン酸化膜のSi−O結合を強くすることができる。

【符号の説明】

【0048】

1:処理室、2:基板、3:基板載置部、4:発光部、5:透過窓、6:ヒータユニット、7:温度検出器、8:ガス導入管、8a:材料ガス供給管、8b:酸素含有ガス供給管、8c:不活性ガス供給管、9:ガス排気管、10:制御部、11a〜11c:開閉バルブ、12a〜12c:MFC、13a:材料ガス源、13b:酸素含有ガス源、14:圧力センサ、15:APCバルブ、16:真空ポンプ。

【技術分野】

【0001】

本発明は、紫外光等による処理ガス励起機構を用いた基板処理技術に関し、例えば、半導体集積回路装置(半導体装置。以下、ICという。)の製造装置や製造方法において、半導体集積回路が作り込まれる半導体基板(例えば、半導体ウエハ)に、酸化膜等を堆積(デポジション)して成膜等するうえで有効な基板処理技術に関する。

【背景技術】

【0002】

ICの製造においては、ICの高集積化に伴い、ICを構成する素子の微細化が求められている。これに対応すべく、例えば光をエネルギー源としてCVD膜を形成する光CVD法が研究されている。光CVD法は、50℃程度の基板温度で低温処理できるため、基板への熱ダメージが小さい。また、発生するのは中性のラジカルのみであるため、基板への電気的ダメージが問題となる高集積回路製造の工程に適している。

【0003】

これまでの光CVD法としては、例えば、OMCTS(オクタメチルシクロテトラシロキサン:[(CH3)2SiO]4)や、TMCTS(テトラメチルシクロテトラシロキサン:[(CH3)HSiO]4)等の環状シロキサン材料を原料ガスとして用い、アルゴンやキセノン等のエキシマによって発生させた高いエネルギーを有する励起光を照射して、環状シロキサン材料を分解し、基板上にシリコン酸化膜を形成するものがある。ここで、シロキサン材料とは、Si−O−Si結合を含む、つまりSiとSiとの結合間に酸素原子が存在する有機シリコン材料である。

下記の特許文献1には、炭素及び水素を含む有機シリコンガスを処理室内へ供給し、該有機シリコンガスに紫外光を照射して、基板上にシリコン酸化膜を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−87475号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の方法でシリコン酸化膜を形成すると、シリコン酸化膜の誘電率や成膜レート等の特性を制御することが困難であることが、発明者等の研究により発見された。環状シロキサン材料として、例えばOMCTSを用いて形成したシリコン酸化膜の誘電率の測定結果を、図4に示す。図4において、41は、ある成膜条件Aにおいて形成したシリコン酸化膜の誘電率、42は、成膜条件Aよりも圧力を低くした成膜条件Bにおいて形成したシリコン酸化膜の誘電率、43は、成膜条件Aに酸素ガスを添加した成膜条件Cにおいて形成したシリコン酸化膜の誘電率、44は、成膜条件Aよりも材料ガスの流量を小さくした成膜条件Dにおいて形成したシリコン酸化膜の誘電率、45は、成膜条件Aよりも材料ガス流量を小さくし、さらに酸素ガスを添加した成膜条件Eにおいて形成したシリコン酸化膜の誘電率である。41〜45のいずれにおいても、形成したシリコン酸化膜の誘電率は2.7前後であり、上述した圧力や材料ガス流量等の成膜条件によっては誘電率を制御できなかった。また、成膜レートについても、誘電率と同様、上述した圧力や材料ガス流量等の成膜条件によっては制御できないことが、発明者等の研究により発見された。

【0006】

図4に示す測定結果から、添加した酸素ガスは、シリコン酸化膜の形成時に関与してなく、また、環状シロキサン材料のSi−O結合が切断されておらず、環状シロキサン材料の環に含まれている酸素の量によって、形成されたシリコン酸化膜の誘電率が決定されているものと考えられる。

【0007】

また、環状シロキサン材料として、例えばOMCTSを原料ガスに用いてシリコン酸化膜を形成するときに温度を制御した場合では、処理室内の温度によっては、光励起され分解された原料ガス中の分子の内、膜として形成されるSiOが、優先的に基板表面に吸着することができず、処理室内の壁面にも付着してしまう。このように成膜レートは被処理基板の温度の影響を強く受けるにも拘らず、処理室壁面への原料ガスの付着を抑制しようとすると、温度調節により成膜レートを制御することが困難である。

また、上述したように、形成したシリコン酸化膜の誘電率や成膜レートを、圧力等の成膜条件により制御することも困難である。

【0008】

本発明の目的は、形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる基板処理装置や半導体製造装置、あるいは基板処理方法や半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するための、本発明に係る基板処理装置の代表的な構成は、次のとおりである。すなわち、

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

【0010】

また、本発明に係る半導体装置の製造方法の代表的な構成は、次のとおりである。

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

【発明の効果】

【0011】

上記のように基板処理装置や半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る基板処理装置の構成例における垂直断面図である。

【図2】本発明の実施例で形成されたシリコン酸化膜の誘電率測定結果を示す図である。

【図3】本発明の実施例で形成されたシリコン酸化膜の成膜レート測定結果を示す図である。

【図4】OMCTSを用いて形成されたシリコン酸化膜の誘電率測定結果を示す図である。

【図5】本発明で形成されるシリコン酸化膜の使用例を示す図である。

【発明を実施するための形態】

【0013】

本発明の半導体装置の製造工程や基板処理工程を実施する基板処理装置の構成例について、図1を用いて説明する。図1は、本発明の半導体装置の製造方法や基板処理方法を実施可能な基板処理装置の構成例における垂直断面図である。図1において、1は、その内部で基板を処理する基板処理室(以下、処理室と称す)である。2は処理対象の基板であり、本実施例では、1度の成膜処理において1枚の基板が成膜処理される。3は、基板2を処理する際に、基板2を載置する基板載置部(サセプタ)である。4は、励起エネルギーを供給して材料ガスを分解する励起部であり、本実施形態では、真空紫外光を発光する発光部であり、光源ランプ4aを基板2に対向させて配置している。真空紫外光とは、波長が10〜200nmの紫外光である。5は、発光部4から発光された真空紫外光を、処理室1内に透過させる透過窓であり、本例では石英から構成される。透過窓5は、処理室1の内と外とを隔てる隔壁の一部として構成されている。6は、基板2を加熱するためのヒータユニットで、本実施例では、抵抗ヒータで構成されている。7は、基板2の温度を検出するための温度検出器である。制御部10は、光源ランプ4aの発光強度や、ヒータユニット6の発熱量や、処理室1内の圧力等を制御する制御部である。ヒータユニット6と温度検出器7は、制御部10に電気的に接続される。制御部10は、基板2の温度が所望のタイミングにて所望の温度分布となるように、前記温度検出器7により検出された温度情報に基づいてヒータユニット6への通電量を制御する。

【0014】

本基板処理装置においては、発光部4の内部には、光源としてエキシマランプを備えるとともに、ヘリウム(He)ガス、窒素(N2)ガス、ネオン(Ne)ガス、アルゴン(Ar)等のランプを冷却するガスが封入されている。また、光源ランプ4a内にはAr、クリプトン(Kr)、キセノン(Xe)等の希ガスが封入されている。これらの希ガスを光源ランプ4a内に封入することにより、紫外光の波長を設定することができる、例えば、Arを封入した場合は波長126nmの紫外光、Krを封入した場合は波長146nmの紫外光、Xeを封入した場合は波長172nmの紫外光を発生することができる。本実施例では、Xeを封入して紫外光を発生させる。発生した紫外光は、石英製の透過窓5を通して、処理室1内に供給される。

処理室1と発光部4とは、石英製の透過窓5により、気密に分離されている。したがって、発光部4の内部のガスは、処理室1に流出しないようになっている。また、光源ランプ4aが破損したとしても、光源ランプ4aを構成する部品が、処理室内に暴露することが無く、光源ランプ4aに封入された希ガスも処理室内に流入しないようになっている。また、処理室1内の材料ガス等が、発光部4内に流入することもない。

【0015】

次に、処理ガス等のガス供給部について説明する。ガス供給部は、後述する材料ガス供給部、酸素含有ガス供給部、不活性ガス供給部から構成される。図1に示すように、処理室1のガス導入管8には、材料ガス供給管8a、酸素含有ガス供給管8b、不活性ガス供給管8cが接続されている。材料ガス供給管8aには、上流から順に、材料ガスを供給する材料ガス源13a、流量制御装置としてのMFC(マスフローコントローラ)12a、及び開閉バルブ11aが設けられている。酸素含有ガス供給管8bには、上流から順に、酸素含有ガスを供給する酸素含有ガス源13b、MFC12b、及び開閉バルブ11bが設けられている。不活性ガス供給管8cには、上流から順に、例えば、N2(窒素)等の不活性ガスを供給する不活性ガス源13c、MFC12c、及び開閉バルブ11cが設けられている。

材料ガス源13a、MFC12a、開閉バルブ11a等から、材料ガス供給部が構成される。また、酸素含有ガス源13b、MFC12b、開閉バルブ11b等から、酸素含有ガス供給部が構成される。不活性ガス源13c、MFC12c、開閉バルブ11c等から、不活性ガス供給部が構成される。

【0016】

MFC12a、12b、12c及び開閉バルブ11a、11b、11cは、制御部10に電気的に接続されている。制御部10は、処理室1内に供給するガスの種類が所望のタイミングにて所望のガス種となるよう、また、供給するガスの流量が所望のタイミングにて所望の流量となるよう、MFC12a、12b、12c及び開閉バルブ11a、11b、11cを制御する。

【0017】

材料ガスとしては、本実施形態では、非シロキサン材料を用いる。非シロキサン材料とは、Si−O−Si結合を含まない、つまりSiとSiとの結合間に酸素原子が存在しない有機シリコン材料である。例えば、ヘキサメチルジシラン[(CH3)3Si−Si(CH3)3]、ヘキサメチルジシラザン[(CH3)3Si−NH−Si(CH3)3]、テトラメチルシラン[(CH3)4Si]などの直鎖型の非シロキサン有機シリコン材料のうち、少なくとも1種類のガスを用いる。直鎖型であれば、SiとSiの結合間にOが含まれず、Si‐O結合が無いと考えられる。よって、紫外光で分解することができる。なお、直鎖型の材料とは、材料中のSi原子が連続して繋がった状態を主鎖とした構造を有し、その主鎖から枝分かれして、水素原子が結合した分子構造を有する材料である。

酸素含有ガスは、材料ガス中のシリコンを酸化できる酸化剤として作用する酸化ガスであり、例えば、酸素(O2)ガス、オゾン(O3)ガス、一酸化窒素(NO)ガス、二酸化窒素(NO2)ガス等のうち、少なくとも1種類のガスを用いることができる。

なお、材料ガスを処理室1内に供給する際において、必要に応じ、同時に不活性ガスを供給してもよい。不活性ガスとしては、アルゴン、ヘリウム、窒素ガス等を用いることができる。

【0018】

次に、処理室1のガス排気系について説明する。図1に示すように、処理室1内の雰囲気を排気するガス排気管9には、上流から順に、圧力センサ14、圧力調整バルブとしてのAPC(Auto Pressure Controller)バルブ15、真空排気装置としての真空ポンプ16が設けられている。真空ポンプ16は、処理室1内の圧力が所定の圧力(真空度)となるよう、処理室1内を真空排気するように構成されている。APCバルブ15および圧力センサ14は、制御部10に電気的に接続されている。制御部10は、処理室1内の圧力が所望のタイミングにて所望の圧力となるように、圧力センサ14により検出された圧力値に基づいてAPCバルブ15の開度を制御するように構成されている。

真空ポンプ16、APCバルブ15,ガス排気管9等から、排気部が構成される。

【0019】

制御部10は、図示しない操作部、入出力部等を備えており、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部10は、レシピ(成膜プロセスの制御シーケンス)に基づく基板2の温度制御や処理室1の圧力制御、処理ガス等の流量制御および基板処理室1内への基板搬入等の機械駆動制御等を行う。また、制御部10は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0020】

次に、本実施形態に係る半導体装置の製造方法としての基板処理方法を説明する。

(A)基板搬入工程

まず、1枚の基板2が、基板搬入口(不図示)から処理室1内の基板載置部3に載置される。続いて、ガス排気管9を介して真空ポンプ16により、処理室1の内部が所定の真空度(1Pa以下)に減圧され、ヒータユニット6により、基板2が所定の温度(25℃〜100℃)に昇温され、維持される。

【0021】

(B)ガス供給工程

次に、ガス供給工程において、ヘキサメチルジシラン等の所定の材料ガスが、材料ガス源13aからガス導入管8を介して処理室1内へ供給され、酸素ガス等の所定の酸素含有ガスが、酸素含有ガス源13bからガス導入管8を介して処理室1内へ供給される。このとき、窒素ガス等の不活性ガスが、不活性ガス源13cから処理室1に供給されるようにしてもよい。材料ガスと酸素含有ガスが、処理室1に供給されている状態において、APCバルブ15と真空ポンプ16により処理室1内を所定の圧力に調整する。このようにして、基板2の表面に材料ガス分子と酸素含有ガス分子が吸着する。

【0022】

ガス供給工程においては、処理室1内へ供給される材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比(酸素含有ガス流量/材料ガスと酸素含有ガスの合計流量)を、材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3〜0.8となるよう設定する。例えば、ヘキサメチルジシランガス[(CH3)3Si−Si(CH3)3]と酸素ガス(O2)を使用するときは、(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)を、0.3〜0.8となるよう設定する。このようにすると、後述の実施例で説明するように、形成されるシリコン酸化膜の成膜レートや誘電率を所望の値に制御することができ、成膜レートを向上することができる。

【0023】

特に好ましくは、材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比(酸素含有ガス流量/材料ガスと酸素含有ガスの合計流量)を、材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3〜0.6となるよう設定するのがよい。上記比率を0.6以下にすることで、誘電率が3.0以下の低誘電率(Low−k)の絶縁体膜を形成することができる。

なお、上記比率が0.3より低い流量比の場合は、形成された膜の誘電率を測定することができない。これは、形成された膜の成分の大半をシリコンが占め、絶縁体であるシリコン酸化膜になっていないものと考えられる。

【0024】

ガス供給工程においては、発光部4から紫外光を照射しないようにすることが好ましい。もし、紫外光を照射すると、材料ガスと酸素含有ガスが基板2の表面上を、基板2の周辺部から中心部に向かって流入してきたときに、基板2の周辺部から先に成膜されることになる。したがって、基板2の周辺部の膜厚が中心部よりも厚くなり、膜厚の面内均一性(基板面内の膜厚均一性)が悪化する。本実施形態では、ガス供給工程において発光部4から紫外光を照射しないので、膜厚の面内均一性が悪化することがない。

なお、膜厚の面内均一性の要求が厳しくない場合などは、ガス供給工程において、発光部4から紫外光を照射するようにしてもよい。この場合は、次に述べる材料ガス励起工程を、ガス供給工程中に行うことになる。

【0025】

ガス供給工程においては、基板2の温度は、所定の温度(25℃〜100℃)に維持される。基板2の温度が処理室1の隔壁の温度より低すぎると、基板2よりも処理室1の隔壁に有機シリコンが多く吸着し成膜されてしまうため望ましくない。また、基板2の温度が高すぎると、基板の周辺部の膜厚が厚くなり、面内均一性が悪くなる。これは、材料ガスと酸素含有ガスが基板2の周辺部から供給されるため、基板2の温度が高く反応しやすい状態のときは、基板周辺部で材料ガスの多くが消費され、基板中心部に供給される材料ガスが減るからである。

【0026】

また、ガス供給工程においては、基板2の表面に材料ガスを必要量吸着させるため、材料ガスの蒸気圧を考慮し、APCバルブ15により排気量を調整して、処理室1内の圧力(全圧)を所定の圧力(10Pa〜50Pa)に調圧する。圧力が10Paより低い場合は、基板2に吸着する材料ガス分子の数が減少し、成膜レートが低下する。圧力が50Paより高い場合は、材料ガスの流速が遅くなって処理室1内から排気されにくくなり、光励起、分解により発生する有機物等の不純物が、パーティクルとして、形成されたシリコン酸化膜に付着し易くなる。

【0027】

(C)材料ガス励起工程

ガス供給工程を所定時間行った後、材料ガスと酸素含有ガスが処理室1に供給されている状態を継続し、ガス供給工程の温度と圧力を維持した状態で、発光部4から処理室1内へ向けて紫外光を照射して、基板2の表面にシリコン酸化膜を形成する。光源には、基板2表面に吸着したガス分子に対し、該ガス分子の結合を切断したい箇所の結合エネルギーよりも大きいフォトンエネルギーを有する波長の光を用いる。例えば、真空紫外光である波長172nmのキセノンエキシマ光源の場合、7.2eVのエネルギーをもつフォトンが、基板2表面に吸着したガス分子に対し照射される。したがって、この場合、7.2eVより小さい結合エネルギーをもつ結合箇所は、原理的に切断が可能である。この原理を利用すれば、所望の結合箇所を選択的に切断することができる。

【0028】

例えば、有機シリコンガスであるヘキサメチルジシラン分子にキセノンエキシマランプによる真空紫外光を照射すれば、シリコン(Si)と炭素(C)間の一重結合(Si−C結合)と、SiとSi間の一重結合(Si−Si結合)を切断することが可能である。

SiとSi間の一重結合(Si−Si結合)が切断された際に、酸素含有ガスの酸素原子とシリコン(Si)が結合し、シリコン酸化膜(SiO2)として形成される。

また、切断できる結合の量は、吸着したガス分子の表面密度と入射フォトンの密度により決まる。結合が切断されることにより、吸着したガス分子は、材料ガスよりも分子量の小さい単位へ分解される。分解された分子は、蒸気圧の大きいものから優先的に、基板2の表面から離脱する。ヘキサメチルジシランの場合は、Si原子を囲んでいるメチル基(−CH3)が不純物源であり、これが基板2の表面から優先的に離脱し排出される。基板表面には、主にシリコン(Si)を主成分とした蒸気圧の小さい成分が残存する。

【0029】

(D)改質工程

次に、発光部4からの紫外光照射を継続した状態で、開閉バルブ11a、11bを閉じて材料ガスと酸素含有ガスの供給を停止する改質工程を行う。改質工程により、基板2の表面に残存するガスを分解し排出し易くし、また、未反応の材料ガスを反応させる。また、基板2の表面に残存する不純物を排出し、材料ガス励起工程で形成したシリコン酸化膜の表面や膜中の炭素(C)を脱離させ、シリコン酸化膜のSi−O結合を強くすることができる。したがって、プロセス内容により改質工程は必須ではないが、改質工程を行うことが好ましい。

【0030】

(E)排気工程

次に、発光部4からの紫外光照射を停止して、処理室1内の圧力が1Pa以下となるまで減圧し、処理室1内に滞留している材料ガスや酸素含有ガス、基板上の膜中から除去された不純物を、処理室1内から排気する。

【0031】

(F)基板搬出工程

以上のようにして所望のシリコン酸化膜が基板2上に形成された後に、窒素ガス等の不活性ガスが、不活性ガス源13cから処理室1内に供給され、不活性ガスにより、処理室1内が置換され、処理室1内が所定の圧力(例えば約100Pa)にされた後に、処理済みの基板2が処理室1に隣接する予備室に搬出される。このとき、予備室は、処理室1と同程度の約100Paに調圧されている。その後、予備室から基板処理装置外へ搬出される。

【0032】

次に、本発明の実施例で形成されたシリコン酸化膜の誘電率と成膜レートの測定結果について、図2と図3を用いて説明する。図2は、本発明の実施例で形成されたシリコン酸化膜の誘電率測定結果を示す図である。図3は、本発明の実施例で形成されたシリコン酸化膜の成膜レート測定結果を示す図である。この実施例では、材料ガスとしてヘキサメチルジシランを用い、酸素含有ガスとして酸素ガスを用い、基板2の温度を、材料ガスと酸素含有ガスが吸着するのに適した50℃とし、処理室1内の圧力を30Paとし、数十秒間、紫外光を照射しない状態でガス供給工程を実施し、次に、材料ガス励起工程を、基板2の温度を50℃とし、処理室1内の圧力を30Paとして、キセノンエキシマ光源を用いて所定時間実施し、次に、改質工程を、基板2の温度を50℃とし、処理室1内の圧力を30Paとして、数十秒間実施した。

【0033】

図2において、縦軸は形成されたシリコン酸化膜の誘電率、横軸はヘキサメチルジシランガスと酸素ガスの合計流量に対する酸素ガスの流量比(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)である。図2に示すように、流量比が0.3以上で0.8以下の場合は、上記流量比に応じて誘電率が変動しており、酸素の添加量により誘電率の制御ができることが分かる。また、流量比が0.3以上で0.6以下の場合は、誘電率が3.0以下である低誘電率のシリコン酸化膜が形成でき、流量比が0.6より大きい場合は、誘電率が3.0を超えてしまい低誘電率のシリコン酸化膜が形成できないことが分かる。

【0034】

図3において、縦軸はシリコン酸化膜の成膜レート、横軸はヘキサメチルジシランガスと酸素ガスの合計流量に対する酸素ガスの流量比(酸素ガス流量/ヘキサメチルジシランガスと酸素ガスの合計流量)である。図3に示すように、流量比が0.0より大きく0.8以下の場合は、上記流量比に応じて成膜レートが変動しており、酸素の添加量により成膜レートの制御ができることが分かる。また、流量比が0.3以上で0.8以下の場合は、成膜レートを800Å/minと高くすることができ、流量比が0.3より小さい場合は、成膜レートが大きく低下し、生産性が低下することが分かる。

【0035】

以上の図2と図3の結果より、発明者は、次のように考察した。すなわち、シロキサン材料は、SiとSiとの結合間に酸素原子が存在する、つまりSi−O−Si結合を含むので、紫外光を照射してもSi−O−Si結合を分解することができず、シロキサン材料中に含まれる酸素の量により、成膜レートや誘電率が決定される。したがって、添加する酸素量を制御しても、成膜レートや誘電率を制御することができない。

これに対し非シロキサン材料は、SiとSiとの結合間に酸素原子が存在しないSi−Si結合であり、Si−O−Si結合を含まないので、添加する酸素量を制御することにより、形成するシリコン酸化膜中の酸素量を制御、つまり誘電率を制御することができる。

【0036】

次に、本発明で形成されるシリコン酸化膜の使用例について、図5を用いて説明する。図5は、本発明で形成されるシリコン酸化膜の使用例を示す図であり、IC構造の一部の縦断面図である。図5において、Cu(銅)製のメタル配線51とメタル配線75が、Cu製のVia74を介して接続されている。メタル配線51とメタル配線75とVia74の側方には、層間絶縁膜である誘電率の低いシリコン酸化膜(Low−k膜)が形成されている。Via74とメタル配線75は通常、デュアルダマシン法で形成される。

【0037】

図5のような構造を形成する際には、まず、(1)Low−k膜52を形成し、エッチストッパ膜53を形成する。エッチストッパ膜53は、後に行われるプラズマを用いたエッチング工程でLow−k膜がエッチングされる事を防止するために成膜される。材料としては、例えばSiOが用いられる。次に、(2)露光・エッチング処理を行い、バリアメタル55とメタル配線51を形成する為の孔を形成する。その後、(3)バリアメタル55とメタル配線51を形成する。バリアメタルは、メタル配線に用いられるCuが、Low−k膜に拡散する事を防止するために形成される。材料としては、TiN、TaN等の窒化物が用いられる。

次に、(4)絶縁バリア膜54を形成する。絶縁バリア膜54は、メタル配線51が、後に成膜されるLow−k膜61へ拡散することの防止するために形成される。材料としては、例えばSiCNが使われる。次に、(5)Low−k膜61、絶縁バリア膜62、Low−k膜71、エッチストッパ膜72を順に形成する。次に、(6)露光・エッチング処理で、バリアメタル73、Via74、メタル75を形成する為の孔を形成する。その後、(7)バリアメタル73を形成し、Via74、メタル75を順に形成した後、絶縁バリア層76を形成する。このようにして、図5の構造が形成される。

【0038】

上述のように、ICの製造工程では、複数回Low−kの成膜が行われる。また、Low−k膜は、他の膜よりも厚くなっているので、スループットを向上させるために、他の膜よりも高い成膜レートが必要となるが、前記のように、ガス流量を0.3以上0.8以下にすることによって、製造工程において求められるスループットを実現することができる。

【0039】

なお、本発明は、前記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。例えば、上述の実施形態では、基板を1枚ずつ処理したが、複数の基板を同時に処理するようにしてもよい。また、上述の実施形態では、直鎖型の非シロキサン材料を用いたが、環状の非シロキサン材料を用いてもよい。また、上述の実施形態では、発光部を処理室の外に設けたが、処理室内に設けることも可能である。

【0040】

また、上述の実施形態では、励起部として紫外光による励起エネルギーを処理室内に供給する発光部を設けたが、高周波電力やマイクロ波による励起エネルギーを処理室内に供給するプラズマ生成部や、熱による励起エネルギーを処理室内に供給する加熱ランプを有する発光部により励起部を構成しても良い。

【0041】

本明細書には、少なくとも次の発明が含まれる。すなわち、第1の発明は、

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

このように基板処理装置を構成すると、形成されるシリコン酸化膜の成膜レートを向上することができる。

【0042】

第2の発明は、

前記第1の発明の基板処理装置であって、

前記制御部は、前記非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.6以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御する基板処理装置。

このように基板処理装置を構成すると、形成されるシリコン酸化膜の成膜レートを向上させつつ、誘電率が3.0以下である低誘電率のシリコン酸化膜を形成することができる。

【0043】

第3の発明は、

前記第1の発明又は第2の発明の基板処理装置であって、

前記非シロキサン材料ガスは、ヘキサメチルジシラン、ヘキサメチルジシラザン、テトラメチルシランのうち、少なくとも1種類のガスである基板処理装置。

このように基板処理装置を構成すると、材料ガス分子を構成するSi−Si結合や、Si−C結合を真空紫外光により切断することが容易となり、材料ガスを効率よく分解することができる。

【0044】

第4の発明は、

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の成膜レートを向上することができる。

【0045】

第5の発明は、

前記第4の発明の半導体装置の製造方法であって、

前記流量比調節工程において、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.6以下となるよう調節する半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の成膜レートを向上させつつ、誘電率が3.0以下である低誘電率のシリコン酸化膜を形成することができる。

【0046】

第6の発明は、

前記第4の発明又は第5の発明の半導体装置の製造方法であって、

励起エネルギーを供給しない状態で前記ガス供給工程を行った後、前記材料ガス励起工程を行う半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、形成されるシリコン酸化膜の面内均一性を向上することができる。

【0047】

第7の発明は、

前記第4の発明ないし第6の発明の半導体装置の製造方法であって、

前記材料ガス励起工程を行った後、非シロキサン材料ガス及び酸素含有ガスの供給を停止した状態で、前記基板へ励起エネルギーを供給する改質工程を行う半導体装置の製造方法。

このように半導体装置の製造方法を構成すると、基板の表面に残存するガスを分解し排出し易くし、また、基板の表面に残存する不純物を排出し、材料ガス励起工程で形成したシリコン酸化膜の表面や膜中の炭素(C)を脱離させ、シリコン酸化膜のSi−O結合を強くすることができる。

【符号の説明】

【0048】

1:処理室、2:基板、3:基板載置部、4:発光部、5:透過窓、6:ヒータユニット、7:温度検出器、8:ガス導入管、8a:材料ガス供給管、8b:酸素含有ガス供給管、8c:不活性ガス供給管、9:ガス排気管、10:制御部、11a〜11c:開閉バルブ、12a〜12c:MFC、13a:材料ガス源、13b:酸素含有ガス源、14:圧力センサ、15:APCバルブ、16:真空ポンプ。

【特許請求の範囲】

【請求項1】

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記非シロキサン材料ガスは、ヘキサメチルジシラン、ヘキサメチルジシラザン、テトラメチルシランのうち、少なくとも1種類のガスである基板処理装置。

【請求項3】

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

【請求項1】

基板を処理する処理室と、

非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、

酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、

処理室内の雰囲気を排気する排気部と、

処理室内へ供給された材料ガスと酸素含有ガスを励起する励起部と、

前記材料ガス供給部と前記酸素含有ガス供給部と前記排気部と前記励起部を制御する制御部とを備え、

前記制御部は、前記材料ガス供給部及び前記酸素含有ガス供給部から前記処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう、前記材料ガス供給部と前記酸素含有ガス供給部を制御するとともに、前記処理室内へ供給されたガスに励起エネルギーを供給するよう前記励起部を制御する制御部である基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記非シロキサン材料ガスは、ヘキサメチルジシラン、ヘキサメチルジシラザン、テトラメチルシランのうち、少なくとも1種類のガスである基板処理装置。

【請求項3】

基板を処理室内へ搬入する搬入工程と、

前記基板が搬入された処理室内へ、非シロキサン材料ガス及び酸素含有ガスを供給するガス供給工程と、

前記ガス供給工程における、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下となるよう調節する流量比調節工程と、

前記ガス供給工程中に、前記ガス供給工程で供給されたガスに励起エネルギーを供給する材料ガス励起工程と、

前記基板を前記処理室から搬出する搬出工程と、

を有する半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−204693(P2012−204693A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68937(P2011−68937)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]