基板処理装置及び半導体装置の製造方法

【課題】装置自体の有する能力を超えた処理条件が設定されるのを防止することができる基板処理装置及び半導体装置の製造方法を提供するを提供する。

【解決手段】基板処理装置は、ウエハを格納し、真空排気可能な少なくとも1つの真空容器と、この真空容器にガスを供給するガス供給部と、開度を調整することにより真空容器内からの排気量を制御するAPCバルブと、真空容器内の圧力を、ガス供給部によるガス供給量とAPCバルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、受付部が受付けたガス供給量の範囲及び開度の範囲のうち、受付部が受付けた所定の圧力に対応する記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、算出部が算出した範囲を表示する表示部と、を有する。

【解決手段】基板処理装置は、ウエハを格納し、真空排気可能な少なくとも1つの真空容器と、この真空容器にガスを供給するガス供給部と、開度を調整することにより真空容器内からの排気量を制御するAPCバルブと、真空容器内の圧力を、ガス供給部によるガス供給量とAPCバルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、受付部が受付けたガス供給量の範囲及び開度の範囲のうち、受付部が受付けた所定の圧力に対応する記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、算出部が算出した範囲を表示する表示部と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

基板処理装置として、排気側の圧力を自動制御することにより処理室内の圧力を制御する自動排気圧力制御システムを用いるものがある。

しかしながら、設備自体の仕様(例えば排気管の長さ等)が異なると、排気能力が変化する。このため、設備によっては、自動排気圧力制御システムによる最適な条件と、設備自体の能力とが一致しない場合がある。例えば、所定の圧力を実現するために、自動排気圧力制御システムにより算出されるガス供給量の範囲に、設備に設定することができるガス供給量を超える範囲が含まれる状況が起こり得る。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明の目的は、装置自体の有する能力を超えた処理条件が設定されるのを防止することができる基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明の第1の特徴とするところは、基板を格納し、真空排気可能な少なくとも1つの真空容器と、前記真空容器にガスを供給するガス供給部と、開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、前記算出部が算出した範囲を表示する表示部と、を有する基板処理装置にある。

【0005】

本発明の第2の特徴とするところは、真空排気可能な真空容器に基板を搬入する工程と、前記真空容器内にガスを供給する工程と、調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、算出された範囲を表示する工程と、を有する半導体装置の製造装置にある。

【発明の効果】

【0006】

本発明によれば、装置自体の有する能力を超えた処理条件が設定されるのを防止することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施形態に係る基板処理装置の上方からの概略図である。

【図2】図1のA−A線を通る面の概略図である。

【図3】本発明の実施形態に係るMMT装置の全体概略図である。

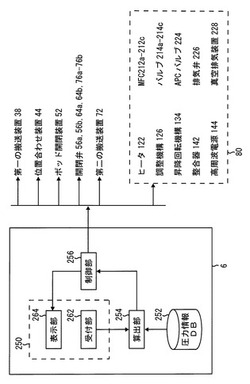

【図4】本発明の実施形態に係る制御装置の機能構成である。

【図5】本発明の実施形態に係る圧力情報DBに記憶される圧力情報を収集するための実験結果の例示である。

【発明を実施するための形態】

【0008】

本発明の一実施形態について図面を参照して説明する。

図1は、基板処理装置10の上方からの概略図を示し、図2は、図1のA−A線を通る面の概略図を示す。

【0009】

基板処理装置10においては、シリコン(Si)等で形成される基板(以下、「ウエハ2」と称す)を搬送する基板収容容器としてFOUP(Front Opening Unified Pod;以下、「ポッド4」と称す)が用いられている。

基板処理装置10は、第一の搬送機構としてのEFEM(Equipment Front End Module)20と、予備搬送機構としてのロードロック機構22と、第二の搬送機構24と、ウエハ2を処理する処理機構26と、制御装置6とにより構成されている。

【0010】

EFEM20は、載置台(ロードポート)32と、搬送部34とを備える。

【0011】

載置台32は、工程内搬送装置(非図示)によって搬送されたポッド4が載置されるようになっている。本実施形態においては、載置台32には三つのポッド4が載置できるようになっている。

【0012】

搬送部34は筺体34aを備え、この筺体34a内に第一の搬送室36が形成される。第一の搬送室36は、略大気圧条件下で用いられる。

第一の搬送室36には、ウエハ2を搬送する第一の搬送装置38が配置されている。第一の搬送装置38の下方には、昇降装置40及び水平移動装置42が設けられており、この第一の搬送装置38は上下左右方向に移動自在となっている。

【0013】

また、第一の搬送室36には、ウエハ2の位置合わせ(プリアライナ)を行う位置合わせ装置44が設けられている。具体的には、位置合わせ装置44は、ウエハ2に形成されているノッチ又はオリエンテーションフラットの位置を合わせるようになっている。

【0014】

筺体34aの上部には、第一の搬送室36内に清浄気体(クリーンエア)を供給する清浄気体供給装置46が設けられている。

【0015】

筺体34aの前側には、搬入出口50が形成されており、この搬入出口50に対応するようにしてポッド開閉装置(ポッドオープナ−)52が配置されている。

ポッド開閉装置52は、ポッド4の蓋体を開閉するとともに搬入出口50を閉塞する開閉部54を備える。ポッド開閉装置52は、載置台32に載置されたポッド4のキャップを開閉し、このポッド4に対してウエハ2の搬入、搬出をすることができる状態とする。

【0016】

筺体34aの後側には、開閉弁(ゲートバルブ)56a、56bが設けられており、この開閉弁56a、56bを介してロードロック機構22が配設されている。

【0017】

ロードロック機構22は、ウエハ2を搬入する際に用いられる搬入予備室60と、ウエハ2を搬出する際に用いられる搬出予備室62とを備える。搬入予備室60及び搬出予備室62はそれぞれ、大気圧未満の圧力(負圧)に耐える構造となっている。

搬入予備室60は、ウエハ2を支持する基板支持部64aと、開閉弁66aとを備え、搬出予備室62は、ウエハ2を支持する基板支持部64bと、開閉弁66bとを備えている。

【0018】

ロードロック機構22の後方には、開閉弁66a、66bを介して第二の搬送機構24が配設されている。

【0019】

第二の搬送機構24は、真空容器として用いられる筺体24aを備え、この筺体24a内に第二の搬送室70が形成される。第二の搬送室70は、真空条件下で用いられる。

第二の搬送室70は負圧に耐える構造となっており、例えばアルミニウム(Al)で構成されている。第二の搬送室70の内壁にはアルマイト処理が施され、熱放射率が0.7〜0.99 %となっており比較的、熱を吸収し易い状態となっている。

また、第二の搬送室70の側壁内部には冷却水が流れるようになっており、この側壁が冷却されるように構成されている。

【0020】

第二の搬送室70には、ウエハ2を搬送する第二の搬送装置72が配置されている。第二の搬送装置72の下方には、昇降回転装置74が設けられており、この第二の搬送装置72は、第二の搬送室70内の気密性を保ちながら上下左右方向に移動自在となっている。

【0021】

また、第二の搬送室70には、開閉弁76a、76b、76c、76dが設けられており、これら開閉弁76a−76dを介して処理機構26が配設されている。

【0022】

処理機構26は、ウエハ2を処理するMMT装置80a、80b、80c、80d(Modified Magnetron Typed Plasma;変形マグネトロン型プラズマ処理装置)を備える。

【0023】

次に、MMT装置80a−80bの詳細について説明する。MMT装置80a−80dは同様の構成となっているため、以下、MMT装置80と総称して説明する。

図3は、MMT装置80の全体概略図を示す。

【0024】

MMT装置80は、電界と磁界とにより高密度プラズマを生成する変形マグネトロン型プラズマ源を用いてウエハ2をプラズマ処理するように構成される。

【0025】

MMT装置80は、ウエハ2が搬入される処理炉102を備え、この処理炉102に供給される処理ガスに、一定の圧力下で高周波電圧を印加してマグネトロン放電を発生させるように構成されている。MMT装置80は、処理ガスを励起させ、例えば、ウエハ2を酸化処理、窒化処理等したり、ウエハ2に薄膜を形成したり、あるいはウエハ2の表面をエッチングしたり、各種プラズマ処理を施すようになっている。

【0026】

処理炉102は真空容器として用いられる処理容器104を備え、この処理容器104は、ドーム型に形成された第一の容器106と、椀型に形成された第二の容器108とにより構成される。第一の容器106は、第二の容器108に被さるようにして配置されている。

第一の容器106は、例えば酸化アルミニウム(Al2O3)あるいは石英(SiO2)等の非金属材料で形成されている。第二の容器108は、例えばアルミニウム(Al)等で形成されている。

処理容器104内に、ウエハ2を処理する処理室110が形成される。

【0027】

第二の容器108の側壁に、対応する開閉弁76(76a−76dいずれか)が設けられており、この開閉弁76は、ウエハ2を処理室110内外に搬入出する際に開閉される。開閉弁76が閉じられると、処理室110が気密に保持されるようになっている。

第二の容器108は、接地部112により接地されている。

【0028】

処理室110の略中央には、ウエハ2を支持する基板支持部120が設けられている。基板支持部120は、第二の容器108とは電気的に絶縁されている。基板支持部120は、例えば石英(SiO2)等の非金属材料から形成されている。

【0029】

基板支持部120の内部には、ウエハ2を加熱する加熱部としてのヒータ122と、調整電極124とが配設されている。

【0030】

ヒータ122は、基板支持部120に支持されたウエハ2を加熱するようになっている。この際、例えば、ウエハ温度を25 ℃〜700 ℃程度、ヒータ温度を25 ℃〜900 ℃程度となるようにする。

【0031】

調整電極124は、インピーダンスを調整する調整機構126を介して接地されている。

調整機構126は、コイルや可変コンデンサ等から構成されており、コイルのインダクタンスや抵抗、可変コンデンサの容量値等を調整することにより、ウエハ2に印加する電圧を制御するように構成されている。

【0032】

基板支持部120には、第二の容器108の底面に設けられたピン130に対向するように貫通孔132が形成されている。ピン130及び貫通孔132はそれぞれ少なくとも、三か所に配置されている。貫通孔132は、ウエハ2と基板支持部120との間の気体を逃がす流路としても機能する。

基板支持部120の下方には、この基板支持部120を昇降・回転させる昇降回転機構134が設けられている。

【0033】

昇降回転機構134により基板支持部120が下降されると、ピン130は基板支持部120と接触せずに貫通孔132を通過し、ウエハ2を保持するようになっている。

昇降回転機構134により基板支持部120が上昇されると、ピン130に支持されたウエハ2は基板支持部120の上面に載置される。

【0034】

昇降回転機構134により基板支持部120が回転されると、これに従って基板支持部120に載置されたウエハ2が回転するようになっている。

ウエハ2の処理中において、昇降回転機構134により基板支持部120を介してウエハ2を回転させることで、回転させない場合と比較してウエハ2面内における処理の均一性を向上することができる。

【0035】

第一の容器106の外周には、処理室110を囲うように例えば筒状に形成された電極140が配置されている。電極140は、インピーダンスを整合する整合器142を介して高周波電力を印加する高周波電源144に接続されている。

プラズマ生成に際して、電極140が第一の電極、調整電極124が第二の電極として機能する。

【0036】

電極140の外側には、第一の磁石146と第二の磁石148とが上下に配置されている。第一の磁石146及び第二の磁石148はそれぞれ、例えば筒状に形成された永久磁石により構成されている。

第一の磁石146と第二の磁石148とは、処理室110に対向する側とその反対側とに磁極を有するように配置されており、これら第一の磁石146と第二の磁石148とは、磁極の向きが逆向きとなるようになっている。

すなわち、第一の磁石146と第二の磁石148との処理室110に対向する側の磁極は互いに異なっており、これにより、電極140の内側表面に沿って磁力線が形成される。

【0037】

第一の磁石146及び第二の磁石148により磁界を発生させ、処理室110内に処理ガスを供給した後、電極140に高周波電力を供給して電界を形成することで、処理室110内のプラズマ生成領域にマグネトロン放電プラズマが生成される。

放出された電子を上述の電界と磁界とが周回運動させることによって、プラズマの電離生成率が向上し、長寿命かつ高密度のプラズマが生成される。

【0038】

電極140、第一の磁石146、及び第二の磁石148の周囲には、これらによって形成される電界、磁界及び電磁波の少なくともいずれかを遮断する遮断板150が設けられており、この遮断板150は、形成された電界、磁界及び電磁波の少なくともいずれかが外部の装置や環境に影響を与えるのを防止する。

【0039】

本実施形態においては、主に、電極140、高周波電源144、整合器142、第一の磁石146、及び第二の磁石148によりプラズマ生成部が構成されている。

【0040】

第一の容器106の上部には光透過部162が設けられ、この光透過部162の上方にはランプ加熱装置164が設けられている。

ランプ加熱装置164は、基板支持部120と対向するようにして設けられており、この基板支持部120に載置されたウエハ2を上方から加熱するようになっている。ランプ加熱装置164を用いた場合、これを用いない場合と比較して短時間でウエハ2が加熱される。ランプ加熱装置164とヒータ122とを併用する場合、ウエハ2表面の温度をより高温(例えば900 ℃程度)とすることができる。

【0041】

また、第一の容器106の上部には、シャワーヘッド部170が設けられている。

シャワーヘッド部170は、キャップ状の蓋体172と、ガス導入口174と、バッファ室176と、開口178と、遮蔽プレート180と、ガス吹出口182とを備え、処理ガス等の各種ガスを処理室110内に供給するように構成されている。

バッファ室176は、ガス導入口174から導入される各種ガスを分散する分散空間として機能する。

【0042】

ガス導入口174には、ガス供給管192が接続されている。

ガス供給管192は、ガスケット194、バルブ196を介してその上流側で第一の供給管202a、第二の供給管202b、及び第三の供給管202cに分岐している。

【0043】

第一の供給管202aには上流側から順に、第一のガス(例えば窒素原子含有ガスとしての窒素(N2)ガス)の供給源である第一のガス供給源210a、流量を制御するマスフローコントローラ(MFC)212a、バルブ214aが設けられている。

第二の供給管202bには上流側から順に、第二のガス(例えば水素原子含有ガスとしての水素(H2)ガス)の供給源である第二の供給源210b、流量を制御するMFC212b、バルブ214bが設けられている。

第三の供給管202cには上流側から順に、第三のガス(例えば希釈ガスとしてのヘリウム(He)やアルゴン(Ar)等の希ガス)の供給源である第三の供給源210c、流量を制御するMFC212c、バルブ214cが設けられている。

【0044】

バルブ196、バルブ214a−214cこれらを開くことで、MFC212a−212cそれぞれにより流量を調整された第一のガス、第二のガス、及び第三のガスこれらが、ガス供給管192を通りシャワーヘッド部170を介して処理室110内に供給されるようになっている。

【0045】

本実施形態においては、主にバルブ196、バルブ214a−214c、シャワーヘッド部170、第一のガス供給管202a、第二のガス供給管202b、第三のガス供給管202c、第一のガス供給源210a、第二のガス供給源210b、第三のガス供給源210b、MFC212a−212cにより、ガス供給部が構成されている。

【0046】

第二の容器108の側壁には、処理室110内のガスを排気するガス排気口220が設けられており、このガス排気口220には、ガス排気管222が接続されている。

ガス排気管222には上流側から順に、圧力調整部としてのAPC(Auto Pressure Controller)バルブ224、排気弁226、真空排気する真空排気装置228が設けられている。

【0047】

APCバルブ224は、弁の開度(開度率)を調整することができるように構成されており、この開度を調整することによって、処理室110内からの排気量が制御されるようになっている。

排気弁226は、処理室110内を排気する際に開かれ、排気を停止する際に閉じられるメインバルブとして機能する。

【0048】

本実施形態においては、主に、ガス排気口220、ガス排気管222、APCバルブ224、排気弁226、及び真空排気装置228により、排気部が構成されている。

【0049】

次に、制御装置6の詳細について説明する。

図4は、制御装置6の機能構成を示す。

図5は、圧力情報を収集するための実験結果を例示する。

【0050】

制御装置6は、操作部250と、圧力情報DB252と、算出部254と、制御部256とにより構成される。

【0051】

操作部250は、受付部262と、表示部264とを備え、操作者との間で情報をやりとりする操作装置(ユーザーインターフェース)として機能する。

【0052】

受付部262は、例えば、ウエハ2の処理条件(レシピ)に関する指示を操作者から受付ける。処理条件には、MMT装置80における処理室110内の圧力やガス供給部によるガス供給量の範囲、排気量に関するAPCバルブ224の開度の範囲等が含まれる。

以下、操作者が指示するガス供給によるガス供給量の範囲及びAPCバルブ224の開度の範囲を、「指示範囲」と称する場合がある。

【0053】

表示部264は、例えば、基板処理装置10の動作状況や処理室110内の圧力、温度、あるいは、受付部262が受け付けた指示に応じた情報を表示する。

【0054】

圧力情報DB252は、少なくとも圧力情報を記憶する。圧力情報は、例えば、処理室110内の圧力とこの処理室110内のガス流量との相関関係を示す情報である。

本実施形態においては、圧力情報として、処理室110内の圧力を、ガス供給部によるガス供給量及びAPCバルブ224の開度に対応付けた情報が用いられる。

【0055】

圧力情報は、事前に行われる調査により収集される。

具体的には、図5に示すように、ガス供給量を一定(例えば1.0 slm)としてそれぞれの開度について所定時間、処理室110内にガスを供給する。これにより、処理室110内の所定の圧力に対応するガス供給量の範囲及び開度の範囲が求められる。

【0056】

算出部254は、受付部262が受付けた操作者からの指示と、圧力情報DB252に記憶される圧力情報とに基づいて、処理室110内を所定の圧力とするガス供給量の範囲及び開度の範囲を算出する。

以下、算出部254が圧力情報に基づいて算出するガス供給量の範囲及び開度の範囲を、「対応範囲」と称する場合がある。

【0057】

例えば処理室110内の圧力を200 Paとする(受付部262が受付けた圧力の指示が200 Pa)場合、算出部254は、図5における実験結果から求められる圧力情報によれば、対応範囲として、ガス供給量の範囲は0.5 〜 3.0 slm、開度の範囲は3 〜 13 %と算出する。

【0058】

そして、算出部254は、対応範囲と、受付部262が受付けた指示範囲とを比較して、指示範囲のうち対応範囲に含まれる範囲(以下、「包含範囲」と称する場合がある)を算出する。

ここで、包含範囲は、例えば、対応範囲と指示範囲とが重複する範囲を示す。なお、包含範囲はこれに限らず、重複する範囲のうち上限下限から所定の範囲を除く等、適宜変更するようにしてもよい。

【0059】

制御部256は、算出部254が算出した包含範囲を表示部264に表示させる。

【0060】

また、制御部256は、基板処理装置10を構成する各構成部の動作を制御する。

具体的には、制御部256は、第一の搬送装置38、位置合わせ装置44、ポッド開閉装置52、開閉弁56a、56b、64a、64b、76a−76d、第二の搬送装置72等と電気的に接続されており、これらの動作を制御する。

同様に、制御部256は、MMT装置80の構成部であるヒータ122、調整機構126、昇降回転機構134、整合器142、高周波電源144、MFC212a−212c、バルブ214a−214c、APCバルブ224、排気弁226、真空排気装置228等と電気的に接続されており、これらの動作を制御する。

【0061】

次いで、制御装置6による包含範囲を表示する動作について説明する。

【0062】

操作部250の受付部262は、操作者からMMT装置80における処理室110内の圧力、ガス供給量の範囲及び開度の範囲(指示範囲)の指示を受付ける。

【0063】

続いて、算出部254は、圧力情報DB252の圧力情報を参照して、受付部262が受付けた圧力を実現するガス供給量の範囲及び開度の範囲(対応範囲)を算出し、これら対応範囲と指示範囲とに基づいて包含範囲を算出する。

【0064】

算出部254が包含範囲を算出すると、制御部256は、これを表示部264に表示させる。これにより操作者は、所望する圧力に対して、それを実現するガス供給量の範囲及び開度の範囲を知得することができる。

【0065】

このため、例えば、操作者が所望する圧力を実現するために設定しようとするガス供給量の範囲及び開度の範囲が、MMT装置80に設定することができる範囲(圧力情報に基づいた、仕様によって決定される能力の範囲)を超えるものを含む場合、予めその範囲を除外したガス供給量の範囲及び開度の範囲が制御装置6によって操作者に通知される。

【0066】

これにより操作者は、包含範囲に基づいてガス供給量の範囲及び開度の範囲を処理条件として設定することができる。

このようにして、基板処理装置10(ここでは特に、MMT装置80)は、装置自体の仕様に応じたガス供給量の範囲及び開度の範囲が設定されることとなる。

なお、操作者が包含範囲に基づいて設定することなく、制御部256が包含範囲に基づいてMMT装置80を制御するようにしてもよい。

【0067】

また、制御装置6は、表示部264により対応範囲を表示するようにしてもよい。

具体的には、受付部262は、操作者から、所望する圧力を受付ける。算出部262は、圧力情報に基づいて対応範囲を算出する。そして、制御部256は、対応範囲を表示部264に表示させる。

この場合、操作者には、所望する圧力を実現するためにMMT装置80に設定することができるガス供給量の範囲及び開度の範囲が知得されることとなる。これにより、操作者は、対応範囲に収まるようにガス供給量の範囲及び開度の範囲を設定することができる。

【0068】

次に、基板処理工程について説明する。

【0069】

本実施形態に係る基板処理工程は、例えば半導体製造装置の製造工程の一工程として行われる。

基板処理装置10を構成する各部は、制御装置6によって制御される。

【0070】

ウエハ2の処理に先立って、操作者は処理条件の設定を行う。

MMT装置80の処理条件として、操作部250の受付部262は、操作者から所定の圧力、ガス供給量の範囲及び開度の範囲の指示を受付ける。続いて、算出部254が対応範囲及び包含範囲を算出し、表示部264がこの算出された包含範囲を表示する。

これにより、操作者は、所望する圧力を実現するガス供給量の範囲及び開度の範囲のうち、MMT装置80に設定することができる範囲を知得する。

【0071】

そして、操作者は、表示部264から知得した包含範囲に基づいて、処理条件を設定する。

【0072】

工程内搬送装置によって、例えば25枚のウエハ2を収納したポッド4が基板処理装置10へ搬送され、載置台32に載置される。ポッド4の蓋体がポッド開閉装置52によって取り外され、ポッド4の基板出し入れ口が開放される。

【0073】

ポッド4の基板出し入れ口が開放されると、第一の搬送装置38は、ポッド4からウエハ2をピックアップして搬入予備室60に搬入し、このウエハ2を基板支持部64aに移載する。この際、搬入予備室60の開閉弁66aは閉じられており、第二の搬送室70内の負圧は維持されている。

【0074】

ポッド4に収納された所定枚数のウエハ2が基板支持部64aへ移載されると、開閉弁56aが閉じられ、搬入予備室60内が排気装置(非図示)によって負圧に排気される。

【0075】

搬入予備室60内が予め設定された圧力値となると、開閉弁66aが開かれ、搬入予備室60と第二の搬送室70とが連通される。続いて、第二の搬送装置72は基板支持部64aからウエハ2をピックアップして、第二の搬送室70に搬入する。

【0076】

開閉弁66aが閉じられた後、開閉弁76aが開かれ、第二の搬送室70とMMT装置80aとが連通される。第二の搬送装置72は、ウエハ2を第二の搬送室70からMMT装置80aへ搬入して、このMMT装置80a内の基板支持部120に移載する。

【0077】

基板支持部120は下降しており、ピン130は、その先端が貫通孔132を貫通して、基板支持部120の表面より所定の高さだけ突き出た状態となっている。第二の搬送装置72によって搬送されたウエハ2は、ピン130の先端に支持される。

第二の搬送装置72を処理室110外へ退避させた後、開閉弁76aを閉め、基板支持部120を昇降回転機構134により上昇させる。これにより、ウエハ2が基板支持部120表面に載置される。

【0078】

ヒータ122は予め加熱されており、基板支持部120に載置されたウエハ2は、例えば室温から700 ℃の範囲に加熱される。なお、さらに高温とする必要がある場合等は、適宜ランプ加熱装置164を用いるようにしてもよい。

【0079】

ウエハ2を加熱した後、ガス導入口174からガス吹出口182を介して、所定のガスを処理室110内に配置されているウエハ2の表面(処理面)に向けてシャワー状に供給する。

この際、電極140に高周波電源144から整合器142を介して高周波電力を供給する。供給する電力は、例えば100〜1000 Wの範囲とする。調整機構126は予め所定のインピーダンス値となるように設定されている。

【0080】

第一の磁石146及び第二の磁石148の磁界によってマグネトロン放電が発生し、ウエハ2の上方空間に電荷がトラップされて処理室110内に高密度プラズマが生成される。この高密度プラズマによって、基板支持部120上のウエハ2の表面に酸化膜や窒化膜を形成したり、薄膜を形成したり、エッチングしたりする等のプラズマ処理が施される。

処理が終わったウエハ2は、搬入動作とは逆の動作で処理室110外へ搬送される。

【0081】

MMT装置80aでのウエハ2に対する処理が完了すると、開閉弁76aが開かれこのウエハ2は第二の搬送装置72によって第二の搬送室70に搬出される。搬出後、開閉弁76aは閉じられる。

【0082】

第二の搬送装置72は、MMT装置80aから搬出したウエハ2を搬出予備室62へ搬入し、このウエハ2を基板支持部64bに移載する。その後、開閉弁66bが閉じられる。

【0083】

以上の動作を繰り返すことによって、搬入予備室60内に搬入された所定枚数のウエハ2が順次処理される。

【0084】

搬入予備室60内に搬入された全てのウエハ2に対して処理がなされ、これらのウエハ2が搬出予備室62に収納された後、開閉弁66bが閉じられる。そして、搬出予備室62内を略大気圧に復帰させる。

【0085】

搬出予備室62内が略大気圧に復帰されると、開閉弁56bが開かれる。また、載置台32に載置された空のポッド4の蓋体がポッド開閉装置52によって開かれる。

【0086】

続いて、第一の搬送装置38は、基板支持部64bからウエハ2をピックアップして第一の搬送室36に搬送し、このウエハ2を搬入出口50を通してポッド4に収納する。

所定枚数のウエハ2をポッド4へ収納した後、このポッド4の蓋体がポッド開閉装置52によって閉じられる。その後、ポッド4は、載置台32の上から次の工程へ工程内搬送装置によって搬送される。

【0087】

上記基板処理工程においては、MMT装置80aが使用される場合を例にして説明したが、MMT装置80b−80dが使用される場合についても同様となる。

【0088】

制御装置6は、受付部262により操作者から所望するガス供給量の範囲及び開度の範囲を受付け、それに対する圧力を表示部264に表示する構成としてもよい。この場合、所望するガス供給量の範囲及び開度の範囲に基づいてMMT装置80が実現できる圧力の範囲を知得することができる。

【0089】

上記実施形態においては、制御装置6をMMT装置80の処理条件について適用する場合について説明したが、これに限らず、制御装置6は第二の搬送室70や搬入予備室60、搬出予備室62等、真空排気する構成を有する装置や設備等に適用することができる。

【0090】

上記実施形態においては、処理機構26は、四つのMMT装置80a−80dを備える構成について説明したが、これに限らず、異なる処理を施す装置を複数設けるようにしてもよい。

【0091】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0092】

本発明の一態様によれば、基板を格納し、真空排気可能な少なくとも1つの真空容器と、前記真空容器にガスを供給するガス供給部と、開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、前記算出部が算出した範囲を表示する表示部と、を有する基板処理装置が提供される。

【0093】

本発明の他の態様によれば、真空排気可能な真空容器に基板を搬入する工程と、前記真空容器内にガスを供給する工程と、調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、算出された範囲を表示する工程と、を有する半導体装置の製造装置が提供される。

【0094】

本発明の他の態様によれば、少なくとも1つ以上設けられ基板が搬入される処理室と、前記処理室内に設けられ、前記基板を支持する基板支持部と、前記処理室に設けられ、前記基板を加熱する加熱部と、前記処理室内にガスを供給すガス供給部と、前記処理室内を排気する排気部と、を有する基板処理装置であって、前記基板処理装置の各部の状態を表示する操作画面を有する操作部と、前記排気部と前記ガス供給部とを制御する真空制御系コントローラを含む制御部と、前記操作部は少なくとも前記真空容器内の圧力の表示と設定圧力の表示とが表示される第一の設定表示部と、前記排気部の最大排気量と前記ガス供給部の最小ガス供給量と最大ガス供給量を設定または表示する第二の設定表示部と、を有し、前記真空制御系コントローラは、前記第二の設定画面に設定された前記排気部の最大排気量データと前記ガス供給部の最小供給量データと最大供給量データに基づいて前記第一の設定表示部に設定範囲値を出力しつつ、前記排気部と前記ガス供給部との動作を制御する基板処理装置が提供される。

【0095】

本発明の他の態様によれば、基板搬送手段が少なくとも1つ以上設けられた処理室に基板を搬入する工程と、前記処理室内に設けられた基板支持部が前記基板を支持する工程と、排気部が前記真空容器内を排気する工程と、ガス供給部が前記真空容器内にガスを供給する工程と、前記処理室に設けられた加熱部が前記基板を加熱する工程と、前記基板搬送手段が前記加熱後の基板を処理室から搬出する工程と、真空制御系コントローラを含む制御部が前記排気部と前記ガス供給部とを制御し前記真空容器内の圧力を制御しつつ、少なくとも前記真空容器の状態を表示する操作画面を有する操作部に前記真空容器内の圧力と前記真空容器内の設定圧力とを表示する工程と、を有し、前記真空容器内の圧力を制御する工程では、前記操作部に設けられた第一の設定表示部が少なくとも前記真空容器内の圧力と設定圧力とを表示し、前記操作部に設けられた第二の設定表示部が少なくとも前記排気部の最大排気量と前記ガス供給部の最小ガス供給量と最大ガス供給量との設定または表示することを特徴とする半導体装置の製造方法が提供される。

【0096】

本発明の他の態様によれば、ガス流量と排気圧条件とのバランスをコンダクタンス(バルブ開度)変化させることを利用した自動排気圧力制御システムにおいて、ガス流量とコンダクタンスとの最適範囲を知らせるシステムが提供される。

【0097】

好適には、対象制御圧力値を入力することにより最適なコンダクタンスを事前に把握し、最適なガス流量を通知する。

【0098】

好適には、対象制御圧力値に対する最適なガス流量を判断するために、自動でコンダクタンス、ガス流量、及び制御圧力これらの関係をコンダクタンス変化させることによって情報を収集する。

【0099】

好適には、使用ガス流量を入力することにより、最適コンダクタンスを事前に把握し、最適な制御圧力範囲通知する。

【符号の説明】

【0100】

2 ウエハ

4 ポッド

6 制御装置

10 基板処理装置

22 ロードロック機構

24 搬送機構

26 処理機構

32 載置台

34 搬送部

60 搬入予備室

62 搬出予備室

80 MMT装置

104 処理容器

110 処理室

120 基板支持部

170 シャワーヘッド部

192 ガス供給管

196 バルブ

222 ガス排気管

224 APCバルブ

228 真空排気装置

250 操作部

252 圧力情報DB

254 算出部

256 制御部

262 受付部

264 表示部

【技術分野】

【0001】

本発明は、基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

基板処理装置として、排気側の圧力を自動制御することにより処理室内の圧力を制御する自動排気圧力制御システムを用いるものがある。

しかしながら、設備自体の仕様(例えば排気管の長さ等)が異なると、排気能力が変化する。このため、設備によっては、自動排気圧力制御システムによる最適な条件と、設備自体の能力とが一致しない場合がある。例えば、所定の圧力を実現するために、自動排気圧力制御システムにより算出されるガス供給量の範囲に、設備に設定することができるガス供給量を超える範囲が含まれる状況が起こり得る。

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明の目的は、装置自体の有する能力を超えた処理条件が設定されるのを防止することができる基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明の第1の特徴とするところは、基板を格納し、真空排気可能な少なくとも1つの真空容器と、前記真空容器にガスを供給するガス供給部と、開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、前記算出部が算出した範囲を表示する表示部と、を有する基板処理装置にある。

【0005】

本発明の第2の特徴とするところは、真空排気可能な真空容器に基板を搬入する工程と、前記真空容器内にガスを供給する工程と、調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、算出された範囲を表示する工程と、を有する半導体装置の製造装置にある。

【発明の効果】

【0006】

本発明によれば、装置自体の有する能力を超えた処理条件が設定されるのを防止することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施形態に係る基板処理装置の上方からの概略図である。

【図2】図1のA−A線を通る面の概略図である。

【図3】本発明の実施形態に係るMMT装置の全体概略図である。

【図4】本発明の実施形態に係る制御装置の機能構成である。

【図5】本発明の実施形態に係る圧力情報DBに記憶される圧力情報を収集するための実験結果の例示である。

【発明を実施するための形態】

【0008】

本発明の一実施形態について図面を参照して説明する。

図1は、基板処理装置10の上方からの概略図を示し、図2は、図1のA−A線を通る面の概略図を示す。

【0009】

基板処理装置10においては、シリコン(Si)等で形成される基板(以下、「ウエハ2」と称す)を搬送する基板収容容器としてFOUP(Front Opening Unified Pod;以下、「ポッド4」と称す)が用いられている。

基板処理装置10は、第一の搬送機構としてのEFEM(Equipment Front End Module)20と、予備搬送機構としてのロードロック機構22と、第二の搬送機構24と、ウエハ2を処理する処理機構26と、制御装置6とにより構成されている。

【0010】

EFEM20は、載置台(ロードポート)32と、搬送部34とを備える。

【0011】

載置台32は、工程内搬送装置(非図示)によって搬送されたポッド4が載置されるようになっている。本実施形態においては、載置台32には三つのポッド4が載置できるようになっている。

【0012】

搬送部34は筺体34aを備え、この筺体34a内に第一の搬送室36が形成される。第一の搬送室36は、略大気圧条件下で用いられる。

第一の搬送室36には、ウエハ2を搬送する第一の搬送装置38が配置されている。第一の搬送装置38の下方には、昇降装置40及び水平移動装置42が設けられており、この第一の搬送装置38は上下左右方向に移動自在となっている。

【0013】

また、第一の搬送室36には、ウエハ2の位置合わせ(プリアライナ)を行う位置合わせ装置44が設けられている。具体的には、位置合わせ装置44は、ウエハ2に形成されているノッチ又はオリエンテーションフラットの位置を合わせるようになっている。

【0014】

筺体34aの上部には、第一の搬送室36内に清浄気体(クリーンエア)を供給する清浄気体供給装置46が設けられている。

【0015】

筺体34aの前側には、搬入出口50が形成されており、この搬入出口50に対応するようにしてポッド開閉装置(ポッドオープナ−)52が配置されている。

ポッド開閉装置52は、ポッド4の蓋体を開閉するとともに搬入出口50を閉塞する開閉部54を備える。ポッド開閉装置52は、載置台32に載置されたポッド4のキャップを開閉し、このポッド4に対してウエハ2の搬入、搬出をすることができる状態とする。

【0016】

筺体34aの後側には、開閉弁(ゲートバルブ)56a、56bが設けられており、この開閉弁56a、56bを介してロードロック機構22が配設されている。

【0017】

ロードロック機構22は、ウエハ2を搬入する際に用いられる搬入予備室60と、ウエハ2を搬出する際に用いられる搬出予備室62とを備える。搬入予備室60及び搬出予備室62はそれぞれ、大気圧未満の圧力(負圧)に耐える構造となっている。

搬入予備室60は、ウエハ2を支持する基板支持部64aと、開閉弁66aとを備え、搬出予備室62は、ウエハ2を支持する基板支持部64bと、開閉弁66bとを備えている。

【0018】

ロードロック機構22の後方には、開閉弁66a、66bを介して第二の搬送機構24が配設されている。

【0019】

第二の搬送機構24は、真空容器として用いられる筺体24aを備え、この筺体24a内に第二の搬送室70が形成される。第二の搬送室70は、真空条件下で用いられる。

第二の搬送室70は負圧に耐える構造となっており、例えばアルミニウム(Al)で構成されている。第二の搬送室70の内壁にはアルマイト処理が施され、熱放射率が0.7〜0.99 %となっており比較的、熱を吸収し易い状態となっている。

また、第二の搬送室70の側壁内部には冷却水が流れるようになっており、この側壁が冷却されるように構成されている。

【0020】

第二の搬送室70には、ウエハ2を搬送する第二の搬送装置72が配置されている。第二の搬送装置72の下方には、昇降回転装置74が設けられており、この第二の搬送装置72は、第二の搬送室70内の気密性を保ちながら上下左右方向に移動自在となっている。

【0021】

また、第二の搬送室70には、開閉弁76a、76b、76c、76dが設けられており、これら開閉弁76a−76dを介して処理機構26が配設されている。

【0022】

処理機構26は、ウエハ2を処理するMMT装置80a、80b、80c、80d(Modified Magnetron Typed Plasma;変形マグネトロン型プラズマ処理装置)を備える。

【0023】

次に、MMT装置80a−80bの詳細について説明する。MMT装置80a−80dは同様の構成となっているため、以下、MMT装置80と総称して説明する。

図3は、MMT装置80の全体概略図を示す。

【0024】

MMT装置80は、電界と磁界とにより高密度プラズマを生成する変形マグネトロン型プラズマ源を用いてウエハ2をプラズマ処理するように構成される。

【0025】

MMT装置80は、ウエハ2が搬入される処理炉102を備え、この処理炉102に供給される処理ガスに、一定の圧力下で高周波電圧を印加してマグネトロン放電を発生させるように構成されている。MMT装置80は、処理ガスを励起させ、例えば、ウエハ2を酸化処理、窒化処理等したり、ウエハ2に薄膜を形成したり、あるいはウエハ2の表面をエッチングしたり、各種プラズマ処理を施すようになっている。

【0026】

処理炉102は真空容器として用いられる処理容器104を備え、この処理容器104は、ドーム型に形成された第一の容器106と、椀型に形成された第二の容器108とにより構成される。第一の容器106は、第二の容器108に被さるようにして配置されている。

第一の容器106は、例えば酸化アルミニウム(Al2O3)あるいは石英(SiO2)等の非金属材料で形成されている。第二の容器108は、例えばアルミニウム(Al)等で形成されている。

処理容器104内に、ウエハ2を処理する処理室110が形成される。

【0027】

第二の容器108の側壁に、対応する開閉弁76(76a−76dいずれか)が設けられており、この開閉弁76は、ウエハ2を処理室110内外に搬入出する際に開閉される。開閉弁76が閉じられると、処理室110が気密に保持されるようになっている。

第二の容器108は、接地部112により接地されている。

【0028】

処理室110の略中央には、ウエハ2を支持する基板支持部120が設けられている。基板支持部120は、第二の容器108とは電気的に絶縁されている。基板支持部120は、例えば石英(SiO2)等の非金属材料から形成されている。

【0029】

基板支持部120の内部には、ウエハ2を加熱する加熱部としてのヒータ122と、調整電極124とが配設されている。

【0030】

ヒータ122は、基板支持部120に支持されたウエハ2を加熱するようになっている。この際、例えば、ウエハ温度を25 ℃〜700 ℃程度、ヒータ温度を25 ℃〜900 ℃程度となるようにする。

【0031】

調整電極124は、インピーダンスを調整する調整機構126を介して接地されている。

調整機構126は、コイルや可変コンデンサ等から構成されており、コイルのインダクタンスや抵抗、可変コンデンサの容量値等を調整することにより、ウエハ2に印加する電圧を制御するように構成されている。

【0032】

基板支持部120には、第二の容器108の底面に設けられたピン130に対向するように貫通孔132が形成されている。ピン130及び貫通孔132はそれぞれ少なくとも、三か所に配置されている。貫通孔132は、ウエハ2と基板支持部120との間の気体を逃がす流路としても機能する。

基板支持部120の下方には、この基板支持部120を昇降・回転させる昇降回転機構134が設けられている。

【0033】

昇降回転機構134により基板支持部120が下降されると、ピン130は基板支持部120と接触せずに貫通孔132を通過し、ウエハ2を保持するようになっている。

昇降回転機構134により基板支持部120が上昇されると、ピン130に支持されたウエハ2は基板支持部120の上面に載置される。

【0034】

昇降回転機構134により基板支持部120が回転されると、これに従って基板支持部120に載置されたウエハ2が回転するようになっている。

ウエハ2の処理中において、昇降回転機構134により基板支持部120を介してウエハ2を回転させることで、回転させない場合と比較してウエハ2面内における処理の均一性を向上することができる。

【0035】

第一の容器106の外周には、処理室110を囲うように例えば筒状に形成された電極140が配置されている。電極140は、インピーダンスを整合する整合器142を介して高周波電力を印加する高周波電源144に接続されている。

プラズマ生成に際して、電極140が第一の電極、調整電極124が第二の電極として機能する。

【0036】

電極140の外側には、第一の磁石146と第二の磁石148とが上下に配置されている。第一の磁石146及び第二の磁石148はそれぞれ、例えば筒状に形成された永久磁石により構成されている。

第一の磁石146と第二の磁石148とは、処理室110に対向する側とその反対側とに磁極を有するように配置されており、これら第一の磁石146と第二の磁石148とは、磁極の向きが逆向きとなるようになっている。

すなわち、第一の磁石146と第二の磁石148との処理室110に対向する側の磁極は互いに異なっており、これにより、電極140の内側表面に沿って磁力線が形成される。

【0037】

第一の磁石146及び第二の磁石148により磁界を発生させ、処理室110内に処理ガスを供給した後、電極140に高周波電力を供給して電界を形成することで、処理室110内のプラズマ生成領域にマグネトロン放電プラズマが生成される。

放出された電子を上述の電界と磁界とが周回運動させることによって、プラズマの電離生成率が向上し、長寿命かつ高密度のプラズマが生成される。

【0038】

電極140、第一の磁石146、及び第二の磁石148の周囲には、これらによって形成される電界、磁界及び電磁波の少なくともいずれかを遮断する遮断板150が設けられており、この遮断板150は、形成された電界、磁界及び電磁波の少なくともいずれかが外部の装置や環境に影響を与えるのを防止する。

【0039】

本実施形態においては、主に、電極140、高周波電源144、整合器142、第一の磁石146、及び第二の磁石148によりプラズマ生成部が構成されている。

【0040】

第一の容器106の上部には光透過部162が設けられ、この光透過部162の上方にはランプ加熱装置164が設けられている。

ランプ加熱装置164は、基板支持部120と対向するようにして設けられており、この基板支持部120に載置されたウエハ2を上方から加熱するようになっている。ランプ加熱装置164を用いた場合、これを用いない場合と比較して短時間でウエハ2が加熱される。ランプ加熱装置164とヒータ122とを併用する場合、ウエハ2表面の温度をより高温(例えば900 ℃程度)とすることができる。

【0041】

また、第一の容器106の上部には、シャワーヘッド部170が設けられている。

シャワーヘッド部170は、キャップ状の蓋体172と、ガス導入口174と、バッファ室176と、開口178と、遮蔽プレート180と、ガス吹出口182とを備え、処理ガス等の各種ガスを処理室110内に供給するように構成されている。

バッファ室176は、ガス導入口174から導入される各種ガスを分散する分散空間として機能する。

【0042】

ガス導入口174には、ガス供給管192が接続されている。

ガス供給管192は、ガスケット194、バルブ196を介してその上流側で第一の供給管202a、第二の供給管202b、及び第三の供給管202cに分岐している。

【0043】

第一の供給管202aには上流側から順に、第一のガス(例えば窒素原子含有ガスとしての窒素(N2)ガス)の供給源である第一のガス供給源210a、流量を制御するマスフローコントローラ(MFC)212a、バルブ214aが設けられている。

第二の供給管202bには上流側から順に、第二のガス(例えば水素原子含有ガスとしての水素(H2)ガス)の供給源である第二の供給源210b、流量を制御するMFC212b、バルブ214bが設けられている。

第三の供給管202cには上流側から順に、第三のガス(例えば希釈ガスとしてのヘリウム(He)やアルゴン(Ar)等の希ガス)の供給源である第三の供給源210c、流量を制御するMFC212c、バルブ214cが設けられている。

【0044】

バルブ196、バルブ214a−214cこれらを開くことで、MFC212a−212cそれぞれにより流量を調整された第一のガス、第二のガス、及び第三のガスこれらが、ガス供給管192を通りシャワーヘッド部170を介して処理室110内に供給されるようになっている。

【0045】

本実施形態においては、主にバルブ196、バルブ214a−214c、シャワーヘッド部170、第一のガス供給管202a、第二のガス供給管202b、第三のガス供給管202c、第一のガス供給源210a、第二のガス供給源210b、第三のガス供給源210b、MFC212a−212cにより、ガス供給部が構成されている。

【0046】

第二の容器108の側壁には、処理室110内のガスを排気するガス排気口220が設けられており、このガス排気口220には、ガス排気管222が接続されている。

ガス排気管222には上流側から順に、圧力調整部としてのAPC(Auto Pressure Controller)バルブ224、排気弁226、真空排気する真空排気装置228が設けられている。

【0047】

APCバルブ224は、弁の開度(開度率)を調整することができるように構成されており、この開度を調整することによって、処理室110内からの排気量が制御されるようになっている。

排気弁226は、処理室110内を排気する際に開かれ、排気を停止する際に閉じられるメインバルブとして機能する。

【0048】

本実施形態においては、主に、ガス排気口220、ガス排気管222、APCバルブ224、排気弁226、及び真空排気装置228により、排気部が構成されている。

【0049】

次に、制御装置6の詳細について説明する。

図4は、制御装置6の機能構成を示す。

図5は、圧力情報を収集するための実験結果を例示する。

【0050】

制御装置6は、操作部250と、圧力情報DB252と、算出部254と、制御部256とにより構成される。

【0051】

操作部250は、受付部262と、表示部264とを備え、操作者との間で情報をやりとりする操作装置(ユーザーインターフェース)として機能する。

【0052】

受付部262は、例えば、ウエハ2の処理条件(レシピ)に関する指示を操作者から受付ける。処理条件には、MMT装置80における処理室110内の圧力やガス供給部によるガス供給量の範囲、排気量に関するAPCバルブ224の開度の範囲等が含まれる。

以下、操作者が指示するガス供給によるガス供給量の範囲及びAPCバルブ224の開度の範囲を、「指示範囲」と称する場合がある。

【0053】

表示部264は、例えば、基板処理装置10の動作状況や処理室110内の圧力、温度、あるいは、受付部262が受け付けた指示に応じた情報を表示する。

【0054】

圧力情報DB252は、少なくとも圧力情報を記憶する。圧力情報は、例えば、処理室110内の圧力とこの処理室110内のガス流量との相関関係を示す情報である。

本実施形態においては、圧力情報として、処理室110内の圧力を、ガス供給部によるガス供給量及びAPCバルブ224の開度に対応付けた情報が用いられる。

【0055】

圧力情報は、事前に行われる調査により収集される。

具体的には、図5に示すように、ガス供給量を一定(例えば1.0 slm)としてそれぞれの開度について所定時間、処理室110内にガスを供給する。これにより、処理室110内の所定の圧力に対応するガス供給量の範囲及び開度の範囲が求められる。

【0056】

算出部254は、受付部262が受付けた操作者からの指示と、圧力情報DB252に記憶される圧力情報とに基づいて、処理室110内を所定の圧力とするガス供給量の範囲及び開度の範囲を算出する。

以下、算出部254が圧力情報に基づいて算出するガス供給量の範囲及び開度の範囲を、「対応範囲」と称する場合がある。

【0057】

例えば処理室110内の圧力を200 Paとする(受付部262が受付けた圧力の指示が200 Pa)場合、算出部254は、図5における実験結果から求められる圧力情報によれば、対応範囲として、ガス供給量の範囲は0.5 〜 3.0 slm、開度の範囲は3 〜 13 %と算出する。

【0058】

そして、算出部254は、対応範囲と、受付部262が受付けた指示範囲とを比較して、指示範囲のうち対応範囲に含まれる範囲(以下、「包含範囲」と称する場合がある)を算出する。

ここで、包含範囲は、例えば、対応範囲と指示範囲とが重複する範囲を示す。なお、包含範囲はこれに限らず、重複する範囲のうち上限下限から所定の範囲を除く等、適宜変更するようにしてもよい。

【0059】

制御部256は、算出部254が算出した包含範囲を表示部264に表示させる。

【0060】

また、制御部256は、基板処理装置10を構成する各構成部の動作を制御する。

具体的には、制御部256は、第一の搬送装置38、位置合わせ装置44、ポッド開閉装置52、開閉弁56a、56b、64a、64b、76a−76d、第二の搬送装置72等と電気的に接続されており、これらの動作を制御する。

同様に、制御部256は、MMT装置80の構成部であるヒータ122、調整機構126、昇降回転機構134、整合器142、高周波電源144、MFC212a−212c、バルブ214a−214c、APCバルブ224、排気弁226、真空排気装置228等と電気的に接続されており、これらの動作を制御する。

【0061】

次いで、制御装置6による包含範囲を表示する動作について説明する。

【0062】

操作部250の受付部262は、操作者からMMT装置80における処理室110内の圧力、ガス供給量の範囲及び開度の範囲(指示範囲)の指示を受付ける。

【0063】

続いて、算出部254は、圧力情報DB252の圧力情報を参照して、受付部262が受付けた圧力を実現するガス供給量の範囲及び開度の範囲(対応範囲)を算出し、これら対応範囲と指示範囲とに基づいて包含範囲を算出する。

【0064】

算出部254が包含範囲を算出すると、制御部256は、これを表示部264に表示させる。これにより操作者は、所望する圧力に対して、それを実現するガス供給量の範囲及び開度の範囲を知得することができる。

【0065】

このため、例えば、操作者が所望する圧力を実現するために設定しようとするガス供給量の範囲及び開度の範囲が、MMT装置80に設定することができる範囲(圧力情報に基づいた、仕様によって決定される能力の範囲)を超えるものを含む場合、予めその範囲を除外したガス供給量の範囲及び開度の範囲が制御装置6によって操作者に通知される。

【0066】

これにより操作者は、包含範囲に基づいてガス供給量の範囲及び開度の範囲を処理条件として設定することができる。

このようにして、基板処理装置10(ここでは特に、MMT装置80)は、装置自体の仕様に応じたガス供給量の範囲及び開度の範囲が設定されることとなる。

なお、操作者が包含範囲に基づいて設定することなく、制御部256が包含範囲に基づいてMMT装置80を制御するようにしてもよい。

【0067】

また、制御装置6は、表示部264により対応範囲を表示するようにしてもよい。

具体的には、受付部262は、操作者から、所望する圧力を受付ける。算出部262は、圧力情報に基づいて対応範囲を算出する。そして、制御部256は、対応範囲を表示部264に表示させる。

この場合、操作者には、所望する圧力を実現するためにMMT装置80に設定することができるガス供給量の範囲及び開度の範囲が知得されることとなる。これにより、操作者は、対応範囲に収まるようにガス供給量の範囲及び開度の範囲を設定することができる。

【0068】

次に、基板処理工程について説明する。

【0069】

本実施形態に係る基板処理工程は、例えば半導体製造装置の製造工程の一工程として行われる。

基板処理装置10を構成する各部は、制御装置6によって制御される。

【0070】

ウエハ2の処理に先立って、操作者は処理条件の設定を行う。

MMT装置80の処理条件として、操作部250の受付部262は、操作者から所定の圧力、ガス供給量の範囲及び開度の範囲の指示を受付ける。続いて、算出部254が対応範囲及び包含範囲を算出し、表示部264がこの算出された包含範囲を表示する。

これにより、操作者は、所望する圧力を実現するガス供給量の範囲及び開度の範囲のうち、MMT装置80に設定することができる範囲を知得する。

【0071】

そして、操作者は、表示部264から知得した包含範囲に基づいて、処理条件を設定する。

【0072】

工程内搬送装置によって、例えば25枚のウエハ2を収納したポッド4が基板処理装置10へ搬送され、載置台32に載置される。ポッド4の蓋体がポッド開閉装置52によって取り外され、ポッド4の基板出し入れ口が開放される。

【0073】

ポッド4の基板出し入れ口が開放されると、第一の搬送装置38は、ポッド4からウエハ2をピックアップして搬入予備室60に搬入し、このウエハ2を基板支持部64aに移載する。この際、搬入予備室60の開閉弁66aは閉じられており、第二の搬送室70内の負圧は維持されている。

【0074】

ポッド4に収納された所定枚数のウエハ2が基板支持部64aへ移載されると、開閉弁56aが閉じられ、搬入予備室60内が排気装置(非図示)によって負圧に排気される。

【0075】

搬入予備室60内が予め設定された圧力値となると、開閉弁66aが開かれ、搬入予備室60と第二の搬送室70とが連通される。続いて、第二の搬送装置72は基板支持部64aからウエハ2をピックアップして、第二の搬送室70に搬入する。

【0076】

開閉弁66aが閉じられた後、開閉弁76aが開かれ、第二の搬送室70とMMT装置80aとが連通される。第二の搬送装置72は、ウエハ2を第二の搬送室70からMMT装置80aへ搬入して、このMMT装置80a内の基板支持部120に移載する。

【0077】

基板支持部120は下降しており、ピン130は、その先端が貫通孔132を貫通して、基板支持部120の表面より所定の高さだけ突き出た状態となっている。第二の搬送装置72によって搬送されたウエハ2は、ピン130の先端に支持される。

第二の搬送装置72を処理室110外へ退避させた後、開閉弁76aを閉め、基板支持部120を昇降回転機構134により上昇させる。これにより、ウエハ2が基板支持部120表面に載置される。

【0078】

ヒータ122は予め加熱されており、基板支持部120に載置されたウエハ2は、例えば室温から700 ℃の範囲に加熱される。なお、さらに高温とする必要がある場合等は、適宜ランプ加熱装置164を用いるようにしてもよい。

【0079】

ウエハ2を加熱した後、ガス導入口174からガス吹出口182を介して、所定のガスを処理室110内に配置されているウエハ2の表面(処理面)に向けてシャワー状に供給する。

この際、電極140に高周波電源144から整合器142を介して高周波電力を供給する。供給する電力は、例えば100〜1000 Wの範囲とする。調整機構126は予め所定のインピーダンス値となるように設定されている。

【0080】

第一の磁石146及び第二の磁石148の磁界によってマグネトロン放電が発生し、ウエハ2の上方空間に電荷がトラップされて処理室110内に高密度プラズマが生成される。この高密度プラズマによって、基板支持部120上のウエハ2の表面に酸化膜や窒化膜を形成したり、薄膜を形成したり、エッチングしたりする等のプラズマ処理が施される。

処理が終わったウエハ2は、搬入動作とは逆の動作で処理室110外へ搬送される。

【0081】

MMT装置80aでのウエハ2に対する処理が完了すると、開閉弁76aが開かれこのウエハ2は第二の搬送装置72によって第二の搬送室70に搬出される。搬出後、開閉弁76aは閉じられる。

【0082】

第二の搬送装置72は、MMT装置80aから搬出したウエハ2を搬出予備室62へ搬入し、このウエハ2を基板支持部64bに移載する。その後、開閉弁66bが閉じられる。

【0083】

以上の動作を繰り返すことによって、搬入予備室60内に搬入された所定枚数のウエハ2が順次処理される。

【0084】

搬入予備室60内に搬入された全てのウエハ2に対して処理がなされ、これらのウエハ2が搬出予備室62に収納された後、開閉弁66bが閉じられる。そして、搬出予備室62内を略大気圧に復帰させる。

【0085】

搬出予備室62内が略大気圧に復帰されると、開閉弁56bが開かれる。また、載置台32に載置された空のポッド4の蓋体がポッド開閉装置52によって開かれる。

【0086】

続いて、第一の搬送装置38は、基板支持部64bからウエハ2をピックアップして第一の搬送室36に搬送し、このウエハ2を搬入出口50を通してポッド4に収納する。

所定枚数のウエハ2をポッド4へ収納した後、このポッド4の蓋体がポッド開閉装置52によって閉じられる。その後、ポッド4は、載置台32の上から次の工程へ工程内搬送装置によって搬送される。

【0087】

上記基板処理工程においては、MMT装置80aが使用される場合を例にして説明したが、MMT装置80b−80dが使用される場合についても同様となる。

【0088】

制御装置6は、受付部262により操作者から所望するガス供給量の範囲及び開度の範囲を受付け、それに対する圧力を表示部264に表示する構成としてもよい。この場合、所望するガス供給量の範囲及び開度の範囲に基づいてMMT装置80が実現できる圧力の範囲を知得することができる。

【0089】

上記実施形態においては、制御装置6をMMT装置80の処理条件について適用する場合について説明したが、これに限らず、制御装置6は第二の搬送室70や搬入予備室60、搬出予備室62等、真空排気する構成を有する装置や設備等に適用することができる。

【0090】

上記実施形態においては、処理機構26は、四つのMMT装置80a−80dを備える構成について説明したが、これに限らず、異なる処理を施す装置を複数設けるようにしてもよい。

【0091】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0092】

本発明の一態様によれば、基板を格納し、真空排気可能な少なくとも1つの真空容器と、前記真空容器にガスを供給するガス供給部と、開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、前記算出部が算出した範囲を表示する表示部と、を有する基板処理装置が提供される。

【0093】

本発明の他の態様によれば、真空排気可能な真空容器に基板を搬入する工程と、前記真空容器内にガスを供給する工程と、調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、算出された範囲を表示する工程と、を有する半導体装置の製造装置が提供される。

【0094】

本発明の他の態様によれば、少なくとも1つ以上設けられ基板が搬入される処理室と、前記処理室内に設けられ、前記基板を支持する基板支持部と、前記処理室に設けられ、前記基板を加熱する加熱部と、前記処理室内にガスを供給すガス供給部と、前記処理室内を排気する排気部と、を有する基板処理装置であって、前記基板処理装置の各部の状態を表示する操作画面を有する操作部と、前記排気部と前記ガス供給部とを制御する真空制御系コントローラを含む制御部と、前記操作部は少なくとも前記真空容器内の圧力の表示と設定圧力の表示とが表示される第一の設定表示部と、前記排気部の最大排気量と前記ガス供給部の最小ガス供給量と最大ガス供給量を設定または表示する第二の設定表示部と、を有し、前記真空制御系コントローラは、前記第二の設定画面に設定された前記排気部の最大排気量データと前記ガス供給部の最小供給量データと最大供給量データに基づいて前記第一の設定表示部に設定範囲値を出力しつつ、前記排気部と前記ガス供給部との動作を制御する基板処理装置が提供される。

【0095】

本発明の他の態様によれば、基板搬送手段が少なくとも1つ以上設けられた処理室に基板を搬入する工程と、前記処理室内に設けられた基板支持部が前記基板を支持する工程と、排気部が前記真空容器内を排気する工程と、ガス供給部が前記真空容器内にガスを供給する工程と、前記処理室に設けられた加熱部が前記基板を加熱する工程と、前記基板搬送手段が前記加熱後の基板を処理室から搬出する工程と、真空制御系コントローラを含む制御部が前記排気部と前記ガス供給部とを制御し前記真空容器内の圧力を制御しつつ、少なくとも前記真空容器の状態を表示する操作画面を有する操作部に前記真空容器内の圧力と前記真空容器内の設定圧力とを表示する工程と、を有し、前記真空容器内の圧力を制御する工程では、前記操作部に設けられた第一の設定表示部が少なくとも前記真空容器内の圧力と設定圧力とを表示し、前記操作部に設けられた第二の設定表示部が少なくとも前記排気部の最大排気量と前記ガス供給部の最小ガス供給量と最大ガス供給量との設定または表示することを特徴とする半導体装置の製造方法が提供される。

【0096】

本発明の他の態様によれば、ガス流量と排気圧条件とのバランスをコンダクタンス(バルブ開度)変化させることを利用した自動排気圧力制御システムにおいて、ガス流量とコンダクタンスとの最適範囲を知らせるシステムが提供される。

【0097】

好適には、対象制御圧力値を入力することにより最適なコンダクタンスを事前に把握し、最適なガス流量を通知する。

【0098】

好適には、対象制御圧力値に対する最適なガス流量を判断するために、自動でコンダクタンス、ガス流量、及び制御圧力これらの関係をコンダクタンス変化させることによって情報を収集する。

【0099】

好適には、使用ガス流量を入力することにより、最適コンダクタンスを事前に把握し、最適な制御圧力範囲通知する。

【符号の説明】

【0100】

2 ウエハ

4 ポッド

6 制御装置

10 基板処理装置

22 ロードロック機構

24 搬送機構

26 処理機構

32 載置台

34 搬送部

60 搬入予備室

62 搬出予備室

80 MMT装置

104 処理容器

110 処理室

120 基板支持部

170 シャワーヘッド部

192 ガス供給管

196 バルブ

222 ガス排気管

224 APCバルブ

228 真空排気装置

250 操作部

252 圧力情報DB

254 算出部

256 制御部

262 受付部

264 表示部

【特許請求の範囲】

【請求項1】

基板を格納し、真空排気可能な少なくとも1つの真空容器と、

前記真空容器にガスを供給するガス供給部と、

開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、

前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、

操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、

前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、

前記算出部が算出した範囲を表示する表示部と、

を有する基板処理装置。

【請求項2】

真空排気可能な真空容器に基板を搬入する工程と、

前記真空容器内にガスを供給する工程と、

調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、

前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、

操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、

操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、

算出された範囲を表示する工程と、

を有する半導体装置の製造装置。

【請求項1】

基板を格納し、真空排気可能な少なくとも1つの真空容器と、

前記真空容器にガスを供給するガス供給部と、

開度を調整することにより前記真空容器内からの排気量を制御する調整バルブと、

前記真空容器内の圧力を、前記ガス供給部によるガス供給量と前記調整バルブの開度とに対応付けて記憶する記憶部と、

操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける受付部と、

前記受付部が受付けたガス供給量の範囲及び開度の範囲のうち、前記受付部が受付けた所定の圧力に対応する前記記憶部が記憶するガス供給量の範囲及び開度の範囲に含まれる範囲を算出する算出部と、

前記算出部が算出した範囲を表示する表示部と、

を有する基板処理装置。

【請求項2】

真空排気可能な真空容器に基板を搬入する工程と、

前記真空容器内にガスを供給する工程と、

調整バルブの開度を調整することにより前記真空容器内からの排気量を制御する工程と、

前記真空容器内の圧力を、ガス供給量と前記バルブの開度とに対応付けて記憶する工程と、

操作者から所定の圧力、ガス供給量、及び開度に関する指示を受付ける工程と、

操作者から受付けたガス供給量の範囲及び開度の範囲のうち、受付けた所定の圧力に対応する記憶されたガス供給量の範囲及び開度の範囲に含まれる範囲を算出する工程と、

算出された範囲を表示する工程と、

を有する半導体装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−42051(P2013−42051A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179288(P2011−179288)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]