基板処理装置及び半導体装置の製造方法

【課題】再現性良く良好な膜質を得ることができる基板処理装置及び半導体装置の製造方法を提供する。

【解決手段】基板処理装置は、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する。

【解決手段】基板処理装置は、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に薄膜を形成、もしくは形成されている膜を改質などする基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

多数の基板上に薄膜を形成するための反応チャンバを有する薄膜蒸着装置として、反応チャンバの一側に基板出入口が形成され、基板出入口から供給された多数の基板が装着されるサセプタには、基板の加熱のためのヒータが取り付けられ、このように構成されたサセプタは、基板のローディング及びアンローディングのために、サセプタの下部に連結されたサセプタ回転軸によって昇降及び回転される基板処理装置が挙げられる(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−524842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

再現性良く良好な膜質を得るためには、基板を均一に加熱する必要がある。

しかしながら、サセプタに内蔵されたヒータやその伝達手段が劣化し、または動作が不安定となる等し、その結果ヒータへの電力供給が不安定となることがあった。そのため、基板の加熱そのものも不安定となってしまい、再現性良く良好な膜質を得ることができなかった。

【0005】

本発明の目的は、再現性良く良好な膜質を得ることができる基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置が提供される。

【0007】

本発明の他の態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、を有する半導体装置の製造方法が提供される。

【発明の効果】

【0008】

これらの基板処理装置及び半導体装置の製造方法によれば、再現性良く良好な膜質を得ることができる。

【図面の簡単な説明】

【0009】

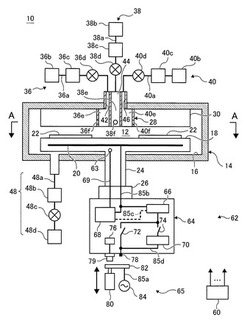

【図1】本発明の一実施形態に係る基板処理装置の上面断面図である。

【図2】本発明の一実施形態に係る基板処理装置の側面断面図である。

【図3】図2のA−A線断面図である。

【図4】本発明の一実施形態に係る基板処理装置の排気系統を説明する説明図である。

【図5】本発明の一実施形態に係る基板処理装置の温度制御部の動作を説明するブロック図である。

【図6】本発明の一実施形態に係る基板処理装置を用いた場合の(a)はヒータ温度と時間の関係を示す図であって、(b)は電力調整器66の出力率と時間の関係を示す図である。

【図7】本発明の一実施形態に係る基板処理装置の制御構成を示す図である。

【図8】本発明の一実施形態に係る基板処理装置のウエハ搬送の動作を説明する説明図である。

【図9】比較例に係る基板処理装置の側面断面図である。

【図10】比較例に係る基板処理装置に用いられるスリップリングの説明図である。

【発明を実施するための形態】

【0010】

まず、本実施形態に係る基板処理装置10の構成について説明する。

図1は、基板処理装置10の上面断面図であり、図2は、側面断面図であり、図3は、図2のA−A線断面図である。

図4は、基板処理装置10の排気系統を説明する説明図である。

【0011】

本実施形態に係る基板処理装置10は、処理室12を形成した筐体14を備えている。筐体14は円筒形状に形成されており、筒中空部が処理室12を形成している。処理室12は、円状の反応室壁16に囲まれて形成されている。

筺体14の側壁に入口13及び出口15が隣り合わせに開設されている。入口13はゲート13Aによって開閉されるように構成されており、出口15はゲート15Aによって開閉されるように構成されている。

【0012】

筺体14の入口13を有する壁には入口側予備室17が連結され、出口15を有する壁には出口側予備室19が連結されている。両予備室17,19は減圧可能に構成されている。

入口側予備室17には予備室ヒータ17Aが設けられ、筺体14に入る前に、ウエハ22を加熱する構成としている。また、出口側予備室19には予備室冷却機構19Aが設けられ、筺体14内で加熱されたウエハ22を冷却するように構成されている。

【0013】

処理室12内には、基板を載置する基板載置部としてのサセプタ18が設けられている。

サセプタ18には、サセプタ18を加熱する加熱部としてのヒータ20が備えられ、ウエハ22を間接的に所望の温度まで加熱することが可能となっている。また、サセプタ18の下面中心には、回転軸部としてのシャフト24が接続され、このシャフト24には、駆動部としての回転器26が連結されている。すなわち、回転器26がシャフト24を回転させることでサセプタ18が回転する。

【0014】

サセプタ18のウエハ載置面より上の空間には、中心にガス分配部材28が設けられた仕切板30が設けられている。

【0015】

仕切板30は、処理室12を複数の領域、本実施形態においては第一の領域31、第二の領域32、第三の領域33及び第四の領域34の4つの領域に分割している。

【0016】

また、ガス分配部材28は、円形状で構成され、後述する第一のガス用バッファ室36e、第二のガス用バッファ室38e、第三のガス用バッファ室40eを構成する。

【0017】

第一のガス用バッファ室36eの反応室壁16側のガス分配部材28には複数の供給孔を有する第一のガス供給孔36fが、第二のガス用バッファ室38eの反応室壁16側のガス分配部材28、28には複数の供給孔を有する第二のガス供給孔38f、38fが、第三のガス用バッファ室40eの反応室壁16側のガス分配部材28には複数の供給孔を有する第三のガス供給孔40fが形成されている。

【0018】

すなわち、第一のガスが第一のガス供給孔36fから第一の領域31に、第二のガスが第二のガス供給孔38f、38fから第二の領域32、第四の領域34に、第三のガスが第三のガス供給孔40fから第三の領域33に、処理室12の中心から反応室壁16に向けてそれぞれ供給されるようになっている。

【0019】

また、サセプタ18のウエハ載置面より上の空間には、処理室12内の第一の領域31へ第一のガスを供給する第一のガス供給部36、処理室12内の第二の領域32及び第四の領域34へ第二のガスを供給する第二のガス供給部38、処理室12内の第三の領域33へ第三のガスを供給する第三のガス供給部40が設けられている。

【0020】

第一のガス供給部36は、第一のガス供給管36a、第一のガス供給源36b、第一のガスの流量を調整する流量制御装置としてのマスフローコントローラ36c、ガス流路を開閉するバルブ36d、上述した第一のガス供給用バッファ室36e及び第一のガス供給孔36fから構成される。

【0021】

第一のガス供給管36aは、筺体14の上面に設けられた第一のガス導入ポート42に接続され、この第一のガス供給管36aの上流から順に、第一のガス供給源36b、マスフローコントローラ36c、バルブ36dが設けられ、バルブ36dを開閉することで、第一のガス供給管36aから第一のガス導入ポート42、第一のガス供給用バッファ室36e、第一のガス供給孔36fを介して処理室12内の第一の領域31に第一のガスが供給、又は供給停止される。

第一のガス供給部36は、第一のガスとして、第一の元素である例えばシリコン(Si)を含む例えばトリシリルアミン(TSA)を供給する。

【0022】

第二のガス供給部38は、第二のガス供給管38a、第二のガス供給源38b、第二のガスの流量を調整する流量制御装置としてのマスフローコントローラ38c、ガス流路を開閉するバルブ38d、上述した第二のガス供給用バッファ室38e及び第二のガス供給孔38fから構成される。

【0023】

第二のガス供給管38aは、筺体14の上面に設けられた第二のガス導入ポート44に接続され、この第二のガス供給管38aの上流から順に、第二のガス供給源38b、マスフローコントローラ38c、バルブ38dが設けられ、バルブ38dを開閉することで、第二のガス供給管38aから第二のガス導入ポート44、第二のガス供給用バッファ室38e、第二のガス供給孔38f、38fを介して処理室12内の第二の領域32及び第四の領域34に第二のガスが供給、又は供給停止される。

第二のガス供給部38は、第二のガスとして、不活性ガス(パージガス)としての例えば窒素(N2)ガスを供給する。

【0024】

第三のガス供給部40は、第三のガス供給管40a、第三のガス供給源40b、第三のガスの流量を調整する流量制御装置としてのマスフローコントローラ40c、ガス流路を開閉するバルブ40d、上述した第三のガス供給用バッファ室40e及び第三のガス供給孔40fから構成される。

【0025】

第三のガス供給管40aは、筺体14の上面に設けられた第三のガス導入ポート46に接続され、この第三のガス供給管40aの上流から順に、第三のガス供給源40b、マスフローコントローラ40c、バルブ40dが設けられ、バルブ40dを開閉することで、第三のガス供給管40aから第三のガス導入ポート46、第三のガス供給用バッファ室40e、第三のガス供給孔40fを介して処理室12内の第三の領域33に第三のガスが供給、又は供給停止される。

第三ガスの供給部40は、第三のガスとして、第二の元素である例えば酸素含有ガスである酸素(O2)ガスを供給する。

【0026】

第三のガスが供給される第三の領域33のサセプタ18のウエハ載置面上方には、プラズマ供給部41が設けられている。

【0027】

第一の領域31のウエハ載置面より下の空間には、処理室12内の第一の領域31内のガスを排気する第一の排気部48が設けられている。

第一の排気部48は、第一の領域31内のガスを排気する第一のガス排気管48a、第一の領域31内の圧力を制御する圧力制御器48b、APCバルブ48c及び排気ポンプ48dから構成される。

第一のガス排気管48aは、第一の領域31に接続され、上流側から順に、圧力制御器48b、APCバルブ48c及び排気ポンプ48dが設けられ、APCバルブ48cを開閉することで、第一のガス排気管48aから第一の領域31内のガスが排気される。

【0028】

第三の領域33のウエハ載置面より下の空間には、処理室12内の第三の領域33内のガスを排気する第三の排気部51が設けられている。

第三の排気部51は、第三の領域33内のガスを排気する第三のガス排気管51a、第三の領域33内の圧力を制御する圧力制御器51b、APCバルブ51c及び排気ポンプ51dから構成される。

第三のガス排気管51aは、第三の領域33に接続され、上流側から順に、圧力制御器51b、APCバルブ51c及び排気ポンプ51dが設けられ、APCバルブ51cを開閉することで、第三のガス排気管51aから第三の領域33内のガスが排気される。

【0029】

第二の領域32及び第四の領域34のウエハ載置面より下の空間には、処理室12内の第二の領域32及び第四の領域34内のガスを排気する第二の排気部49が設けられている。

第二の排気部49は、第二の領域32内のガスを排気する第二のガス排気管49a、第四の領域34内のガスを排気する第四のガス排気管53a、第二の領域32及び第四の領域34内の圧力を制御する圧力制御器49b、APCバルブ49c及び排気ポンプ49dから構成される。

第二のガス排気管49aは、第二の領域32に、第四のガス排気管53aは第四の領域34にそれぞれ接続される。第二のガス排気管49aと第四のガス排気管53aは合流し、上流側から順に、圧力制御器49b、APCバルブ49c及び排気ポンプ49dが設けられ、APCバルブ49cを開閉することで、第二のガス排気管49aから第二の領域32内のガスが排気され、第四のガス排気管53aから第四の領域34内のガスが排気される。

【0030】

すなわち、第一の領域31と第二の領域32と第三の領域33と第四の領域34では、ガスを排出する経路が、別個に設けられた構成となっている。このため、第一の領域31で用いられるガスと、第二の領域32、第四の領域34で用いられるガスと、第三の領域33で用いられるガスとが、混合しない(気相反応しない)ようになっている。

【0031】

このように、第一の領域31、第二の領域32、第三の領域33及び第四の領域34はそれぞれ、温度や圧力、供給するガス等が別個に制御されるようになっている。すなわち、サセプタ18が回転されることで、別個に制御される領域が処理室12内に複数形成されることとなる。

【0032】

次に、ヒータ20へ電力を供給する電力供給手段62について説明する。

【0033】

電力供給手段62は、回転器26の下面に設けられている。

電力供給手段62は、ヒータ20の温度を制御する温度制御部64と温度制御部64の動作を切り換える切換部65から構成される。

また、サセプタ18には、サセプタ18の温度を測定する温度センサ63が設けられている。

【0034】

温度制御部64は、ヒータ20の温度を調節する温度調整器68と、ヒータ20への電力を調整する電力調整器66と、電力供給部としての電源84からの電力を充電する充電器70と、スイッチを入れることで電力調整器66に電源84を接続させる第一のスイッチ72と、スイッチを入れることで電力調整器66に充電器70を接続させる第二のスイッチ74と、切換部65の動作を検知するスイッチ79と、スイッチ79からの情報を検知するスイッチ検知器76と、後述する電力供給接触子82と接触されることで電源84からの電力が供給される電力受け端子78から構成される。

【0035】

切換部65は、電源84と、上述の電力受け端子78とスイッチ79とに接触する電力供給接触子82と、電力供給接触子82を移動させる駆動シリンダ80と、から構成されている。ここで、電源84は、第一の供給線としての供給線85aを介して電力供給接触子82に接続されている。また、充電器70は、電源84から供給される電力を供給線85aと第三の供給線としての供給線85dを介して充電される。

【0036】

温度調整器68は、温度測定子線69を介して、温度センサ63に接続されている。

また、この温度調整器68は、第二の供給線としての供給線85bを介して、ヒータ20に接続されている。

また、供給線85bには、電力調整器66が接続されている。

【0037】

すなわち、図5で示されているように、温度センサ63で測定された温度信号が温度測定子線69を介して温度調整器68に送信され、温度調整器68から信号線85cを介して、電力調整器66に電力調整信号が送信される。温度調整器68と電力調整器66は、電力調整信号を元にヒータ20への電力供給を調整する。このように、フィードバック制御を行って、サセプタ18の温度を所望の温度に保つ。

【0038】

切換部65は、温度制御部64の下方に設けられ、駆動シリンダ80が上方に動くことにより、切換部65上方に設けられた電力供給接触子82がスイッチ79を押し、さらに電力受け端子78に接触して電源84からの電力が電力調整器66に供給されるようになっている。

また、電力供給接触子82がスイッチ79を押すと、スイッチ検知器76が、第一のスイッチ72と第二のスイッチ74を切り替える。

【0039】

温度制御部64は、回転器26によってサセプタ18と同じように回転する。回転中は駆動シリンダ80は上昇しない。回転が停止した状態で駆動シリンダ80が上昇して電力供給接触子82がスイッチ79を押し、かつ、電力受け端子78と接触する。

すなわち、駆動シリンダ80が下降し、スイッチ79が押されていない時は、第二のスイッチ74が配線を接続するように切り替わり、逆に第一のスイッチ72は配線を接続しないように切り替わって、ヒータ20への電力供給は充電器70に充電された電力を使用する。

また、駆動シリンダ80が上昇し、スイッチ79が押されている時は、第一のスイッチ72が配線を接続するように切り替わり、逆に第二のスイッチ74は配線を接続しないように切り替わって、ヒータ20への電力供給は電源84からの電力を使用する。また同時に充電器70に充電する。

【0040】

図6の(a)にはヒータ温度と時間の関係が、(b)には電力調整器66の出力率と時間の関係が示されている。

図6に示されているように、ヒータ20が設定温度に達するまでは電力調整器66の出力率は高くなっており、大きな電力が必要となっている。しかし、ヒータ20が設定温度に達すると小さな電力で良いことが分かる。

すなわち、ヒータ20を設定温度まで昇温させる工程Aにおいては、駆動シリンダ80を上昇させて、第一のスイッチ72が配線を接続するように切り替え、電源84からヒータ20に対して電力を供給し、電力調整器66の出力率を100%に上げて維持する。そして、設定温度に近づいた工程Bにおいては、電力調整器66の出力率を5%程度にまで徐々に下げる。そして、ヒータ20が設定温度に達した工程Cにおいては、駆動シリンダ80を下降させて、第二のスイッチ74が配線を接続するように切り替え、充電器70からヒータ20に対して電力を供給する電力調整器66の出力率を5%程度に維持して、サセプタ18の回転がなされる。すなわち、充電器70は、ヒータ20が設定温度に達した後、必要な電力をヒータ20が回転している間(工程C間)は供給可能な性能を有している。

【0041】

これによりヒータ20が回転している間もヒータ20に電力が供給できるため、ウエハ22やサセプタ18の温度を所望の温度に保持することが可能となる。

【0042】

次に、基板処理装置10の制御構成について説明する。

図7は、基板処理装置10の制御構成を示すブロック図である。

【0043】

ヒータ20、回転器26、温度センサ63、電力調整器66、温度調整器68、充電器70、第一のスイッチ72、第二のスイッチ74、スイッチ検知器76、駆動シリンダ80、電源84、マスフローコントローラ36c、38c、40c、バルブ36d、38d、40d、APCバルブ48c、49c、51c、圧力制御器48b、49b、51b、排気ポンプ48d、49d、51d等は、制御部60に電気的に接続されている。制御部60は、これらの構成を制御する。

【0044】

次に、ウエハ搬送の動作について説明する。なお、後述するウエハ搬送の各部の動作は、制御部60により制御される。

図8は、ウエハ搬送の動作を説明する説明図を示す。

【0045】

入口側予備室17には、ウエハ22を搬送する搬送装置58が設けられている。ゲート13Aが開かれることで、処理室12内と入口側予備室17内とが連通し、搬送装置58は、外部の装置(非図示)とサセプタ18の載置部27との間で、ウエハ22を搬送する。

【0046】

図8(a)は、サセプタ18が搬送位置にある状態を示す。

載置部27にウエハ22を搬送する際、サセプタ18は搬送位置に移動される。具体的には、サセプタ18は、下降した位置(図2に示す位置)となり、載置部27が、第一の領域31とは回転方向に対して45度ずれた位置(対向しない位置)となる。

そして、ゲート13Aが開かれ、搬送装置58によって、入口側予備室17に近接する載置部27にウエハ22が搬送される。

【0047】

一番目のウエハ22が載置部27に搬送されると、サセプタ18は、反時計方向に90度回転し、空の載置部27が入口側予備室17に近接するように移動する。

そして、搬送装置58によって、入口側予備室17に近接する載置部27に二番目のウエハ22が搬送される。

この動作を繰り返し、四枚のウエハ22を四つの載置部27それぞれに搬送する。

【0048】

図8(b)は、載置部27が処理位置にある状態を示す。

ウエハ22を処理する際、サセプタ18は処理位置に移動される。

本実施形態においては、搬送位置にあるサセプタ18が上昇され、サセプタ18が反時計方向に回転されることで、この載置部27は第一の領域31、第二の領域32、第三の領域33及び第四の領域34に移動される。

【0049】

次に、上述の基板処理装置10により実施される本実施形態に係る半導体装置(デバイス)の製造工程としての一工程として、基板上に絶縁膜を成膜するシーケンス例について説明する。なお、以下の説明において、上述の半導体製造装置の各部の動作は、制御部60により制御される。

【0050】

ここでは、第一の元素をシリコン(Si)、第二の元素を酸素(O)として、第一の元素を含む処理ガスとしてシリコン含有ガスであるトリシリルアミン(TSA、(SiH3)3N)ガス(第一のガス)を、第二の元素を含む処理ガスとして酸素含有ガスである酸素(O2)ガス(第三のガス)を用い、ウエハ22上に絶縁膜としてシリコン酸化膜(SiO膜)を形成する例について説明する。

【0051】

(ウエハ搬入工程)

まず、入口13のゲート13Aを開け、搬送装置58により処理室12内に複数のウエハ22(ここでは4枚)を搬入して、シャフト24を中心としてサセプタ18上に載置する。そして、ゲート13Aを閉じる。

このとき、駆動シリンダ80は上昇し、スイッチ79を押し、電力供給接触子82が電力受け端子78に接触して、第一のスイッチ72が配線を接続するように切り替わり、電源84からの電力が供給線85aを介して電力調整器66に供給されて、さらに供給線85bを介して、ヒータ20に電力が供給される(図6、工程A参照)。同時に、電源84からの電力が供給線85a、85dを介して充電器70に充電される。

【0052】

(圧力調整工程)

次に、排気ポンプ48d、49d、51dをそれぞれ作動させ、APCバルブ48c、49c、51cの開度をそれぞれ調整し、処理室12内が所望の圧力(成膜圧力)になるように制御する。

また、ヒータ20に電力を投入し、ウエハ22の温度(成膜温度)を所望の温度(例えば350℃)に維持するように制御する。

所定の時間経過後、電力調整器66の出力率を落としつつ加熱を継続する(図6、工程B参照)。

【0053】

基板温度が所望の温度に到達したら、駆動シリンダ80を下降させ、電源84と温度制御部64(供給線85aと供給線85d)を物理的に切り離す。切り離し作業と並行して、第二のスイッチ74が配線を接続するように切り替わり、充電器70とヒータ20を接続し、充電器70から供給線85bを介してヒータ20へ電力を供給する(図6、工程C参照)。

また、加熱しつつ、回転器26がサセプタ18を1[回転/秒]で回転させ、更に第二のガス供給孔38fから不活性ガス(ここでは窒素、N2)を供給する。

【0054】

(成膜工程)

サセプタ18が回転された状態で、第一のガス供給孔36fから第一のガスであるTSAを第一の領域31に供給する。

TSAガスの供給により、第一のガス供給孔36fの下を通過するウエハ22表面の下地膜上に、第一の元素としてのシリコンを含むシリコン含有層が形成される。

【0055】

また、第三のガス供給孔40fから第三の領域33に供給される第三のガスであるO2ガスを、プラズマ生成部41によって活性化する。O2ガスは、マスフローコントローラ40cによって流量調整される。

O2ガスは反応温度が高く、上記のようなウエハ温度、処理室内圧力では反応しづらいので、プラズマ励起することにより活性種としてから流すようにしている。このためウエハ22の温度は上述のように設定した低い温度範囲のままでよい。そのため、ヒータ20の温度を変化させる必要がない。

尚、第三のガス供給部40にリモートプラズマ機構を設けてプラズマを生成しても良い。リモートプラズマ機構を用いることで、処理室12内にプラズマ生成部を設けることより、処理室12を小さくすることが可能となる。

【0056】

なお、O2ガスを供給する際にプラズマ励起せず、ヒータ20の温度を適正に調整してウエハ22の温度を例えば600℃以上の温度とし、さらにAPCバルブ51cを適正に調整して処理室12内の圧力を例えば50〜3000Paの範囲内の圧力とすることで、O2ガスをノンプラズマで熱的に活性化させたりすることも可能である。

なお、O2ガスは熱で活性化させて供給すると、ソフトな反応を生じさせることができるが高温にする必要がある。

また、O2ガスを供給して熱的に活性化させたり、プラズマ励起する替わりに、O3(オゾン)を供給することで代替することも可能である。

【0057】

このため、高温処理に弱いウエハを処理する場合は熱による活性化は適さない。ここで、高温処理に弱いウエハとは、例えば、アルミニウム等を含む配線を有するウエハである。このようなウエハの場合、高温処理することで、配線が酸化、あるいは、変形するおそれがある。

また、第一のガスによる処理温度(ウエハ温度)も上昇してしまうため、第一のガスによる処理が所望の温度範囲を超えてしまうことが考えられる。

そのため、熱によって活性化したガスを使用する場合は、高温処理でも可能なウエハであって、更には第一のガス処理が高温でも可能な処理であることが望ましい。

【0058】

一方、プラズマ生成部41によりガスを活性化させた場合、次の利点がある。

すなわち、第一のガスと第二のガスで処理するウエハ温度が異なる場合、いずれか低いウエハ温度に合わせてヒータ20を制御すればよい。

そのため、高温処理に弱いウエハにおいても処理が可能となる。

【0059】

また、第二のガス供給管38aのバルブ38dを開として、第二の領域32と第四の領域34へ、マスフローコントローラ38cにより流量調整された窒素(N2)を供給する。

【0060】

第一のガス供給孔36fからガスが供給される第一の領域31から第三のガス供給孔40fからガスが供給される第三の領域33へ移動したウエハ22上にはシリコン含有層が形成されており、活性種となったO2ガスは、シリコン含有層の一部と反応する。

これによりシリコン含有層は酸化されて、シリコン及び酸素を含む層、すなわち、シリコン酸化層(SiO層)へと改質される。

このように、第一のガス供給孔36f及び第三のガス供給孔40fの下をウエハ22が通過し、シリコン酸化膜が形成される処理をシリコン酸化膜形成処理とする。

【0061】

サセプタ18と共にウエハ22が回転することで、ウエハ22は第一のガス供給孔36f、第三のガス供給孔40f、続いてもう一方の第一のガス供給孔36f、第三のガス供給孔40fの下を通過する。

このようなウエハ22上へのシリコン酸化膜形成処理を繰り返すことで、所望の膜厚のシリコン酸化膜を形成する。

【0062】

所定時間が経過して所望の膜厚のシリコン酸化膜が形成されたら、バルブ36d及びバルブ40dを閉め、TSA及びO2ガスの供給を停止する。

【0063】

(冷却工程)

第二のガス供給管38aのバルブ38dを引き続き開として、マスフローコントローラ38cにより流量調整された窒素(N2)を処理室12内に供給する。

このとき、サセプタ18も引き続き回転し、各ウエハ22は窒素にさらされている。

このようにすることで、ウエハ22を早急に冷却することが可能となる。

【0064】

(真空引き工程)

第二のガス供給管38aのバルブ38dを引き続き開として、マスフローコントローラ38cにより流量調整された窒素(N2)を処理室12内に供給する。

このとき、APCバルブ49cは開状態を維持し、排気ポンプ49dにより処理室12内が20Pa以下となるよう、残ガスを排気する。

これにより、処理室12を窒素(N2)に置換する。

【0065】

(ウエハ搬出工程)

排気管48a、49a、51a、53aに備えられたAPCバルブ48c、49c、51cは開状態を維持し、出口側予備室19と同程度の圧力(例えば、大気圧)に復帰させる。そして、上述の工程の逆工程により処理済のウエハ22を処理室12内から搬出する。

【0066】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0067】

前記実施形態においては、半導体装置の製造方法においてウエハ22にプラズマ処理を施す場合について説明したが、本発明はこれに限らず、LCDの製造方法においてガラスパネルにプラズマ処理を施す場合等の基板処理装置全般に適用することができる。

【0068】

続いて比較例について、説明する。

【0069】

比較例の基板処理装置300について、図9及び10を用いて説明する。なお、他の実施形態と同様の番号は、本実施形態においても同様の機能を有する構成のため、説明を省略する。

【0070】

図9は、比較例に係る基板処理装置300の側面断面図である。

図10は、比較例に係る基板処理装置300に用いられるスリップリング302の説明図である。

【0071】

比較例に係る基板処理装置300では、ヒータ20を加熱する電力供給手段が異なる。

【0072】

比較例に係る基板処理装置300においては、サセプタ18と共に回転するヒータ20に電力を供給するために、スリップリング302を用いる。

スリップリング302は、回転器26に対して同心円状に配置された電路304と、電路304を収容する容器306と、サセプタ18に設けられた温度センサ63から電路304内にかけて軸方向に設けられた温度測定子線308a、308bと、ヒータ20から電路304内にかけて軸方向に設けられた供給線310a、310bと、容器306を貫通して温度測定子線308aに対して略垂直に電路304に押し当てられるブラシ312aを備えた温度測定子線308cと、容器306を貫通して温度測定子線308bに対して略垂直に電路304に押し当てられるブラシ312bを備えた温度測定子線308dと、容器306を貫通して供給線310aに対して略垂直に電路304に押し当てられるブラシ312cを備えた供給線310cと、容器306を貫通して供給線310bに対して略垂直に電路304に押し当てられるブラシ312dを備えた供給線310dから構成される。

【0073】

温度測定子線308cと308dは温度調整器68に接続され、供給線310cと310dは電力調整器66に接続され、この電力調整器66と温度調整器68は電源84に接続される。

【0074】

すなわち、サセプタ18に設けられた温度センサ63で測定された信号が温度測定子線308a、308b、308c、308d介して温度調整器68に送信され、温度調整器68から供給線310c、310d、310a、310bを介して、ヒータ20の温度が設定温度となるように、温度調整器68と電力調整器66の作用でヒータ20の電力供給を調節し、フィードバック制御を行って、サセプタ18の温度を所望の温度に保つ。

【0075】

つまり、スリップリング302は、回転側にある回転器26に対して同心円状に配置された環状の電路304に、固定側にあるブラシ306を押し当てて電力や信号を伝達するが、スリップリング302は劣化が生じ定期的に交換の必要がある。またスリップリング302は振動に弱くスパークするなどして、温度制御性に問題が出る恐れがある。

【0076】

それに対して、本発明によれば、スリップリング302を使用せずに、安定してヒータに電力を供給することができる。

【0077】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0078】

本発明の一態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電源とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電源を接続し、前記温度制御部を経由して前記電源から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電源を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置が提供される。

【0079】

好ましくは、前記回転軸部は、所望の温度に到達した後、回転器により回転される。

【0080】

本発明の他の態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、を有する半導体装置の製造方法が提供される。

【0081】

好ましくは、前記供給線は、前記電源と前記温度制御部の間に配設される第一の供給線と、前記温度制御部と前記加熱部の間に配設される第二の供給線と、前記温度制御部内に配設される第三の供給線を有し、前記制御部は、前記所望の温度に到達する前は、前記第一の供給線と前記第三の供給線を物理的に接続し、前記所望の温度に到達した後は前記第一の供給線と前記第三の供給線を物理的に切断するよう制御する。

【0082】

好ましくは、前記温度制御部は、前記第一の供給線が前記第三の供給線と接続されていることを検知する検知部を有する。

【0083】

本発明の他の態様によれば、回転する加熱部に対してスリップリングを使用せず電力を供給するため充電器を配置し、その充電器の電力を用いて基板を所望の温度に保持することが可能な基板処理装置が提供される。

【0084】

好ましくは、前記加熱部の回転の有無に応じて電力供給源を切り替える機能を有する。

【0085】

好ましくは、前記加熱部が回転していないときは充電器に電力を充電できる機能を有する。

【符号の説明】

【0086】

10 基板処理装置

12 処理室

14 筺体

18 サセプタ(基板載置部)

20 ヒータ(加熱部)

22 ウエハ(基板)

24 シャフト(回転軸部)

26 回転器(駆動部)

60 制御部

62 電力供給手段

63 温度センサ

64 温度制御部

65 切換部

66 電力調整器

68 温度調整器

70 充電器

72 第一のスイッチ

74 第二のスイッチ

76 スイッチ検知器

80 駆動シリンダ

84 電源(電力供給部)

【技術分野】

【0001】

本発明は、基板上に薄膜を形成、もしくは形成されている膜を改質などする基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

多数の基板上に薄膜を形成するための反応チャンバを有する薄膜蒸着装置として、反応チャンバの一側に基板出入口が形成され、基板出入口から供給された多数の基板が装着されるサセプタには、基板の加熱のためのヒータが取り付けられ、このように構成されたサセプタは、基板のローディング及びアンローディングのために、サセプタの下部に連結されたサセプタ回転軸によって昇降及び回転される基板処理装置が挙げられる(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−524842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

再現性良く良好な膜質を得るためには、基板を均一に加熱する必要がある。

しかしながら、サセプタに内蔵されたヒータやその伝達手段が劣化し、または動作が不安定となる等し、その結果ヒータへの電力供給が不安定となることがあった。そのため、基板の加熱そのものも不安定となってしまい、再現性良く良好な膜質を得ることができなかった。

【0005】

本発明の目的は、再現性良く良好な膜質を得ることができる基板処理装置及び半導体装置の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置が提供される。

【0007】

本発明の他の態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、を有する半導体装置の製造方法が提供される。

【発明の効果】

【0008】

これらの基板処理装置及び半導体装置の製造方法によれば、再現性良く良好な膜質を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る基板処理装置の上面断面図である。

【図2】本発明の一実施形態に係る基板処理装置の側面断面図である。

【図3】図2のA−A線断面図である。

【図4】本発明の一実施形態に係る基板処理装置の排気系統を説明する説明図である。

【図5】本発明の一実施形態に係る基板処理装置の温度制御部の動作を説明するブロック図である。

【図6】本発明の一実施形態に係る基板処理装置を用いた場合の(a)はヒータ温度と時間の関係を示す図であって、(b)は電力調整器66の出力率と時間の関係を示す図である。

【図7】本発明の一実施形態に係る基板処理装置の制御構成を示す図である。

【図8】本発明の一実施形態に係る基板処理装置のウエハ搬送の動作を説明する説明図である。

【図9】比較例に係る基板処理装置の側面断面図である。

【図10】比較例に係る基板処理装置に用いられるスリップリングの説明図である。

【発明を実施するための形態】

【0010】

まず、本実施形態に係る基板処理装置10の構成について説明する。

図1は、基板処理装置10の上面断面図であり、図2は、側面断面図であり、図3は、図2のA−A線断面図である。

図4は、基板処理装置10の排気系統を説明する説明図である。

【0011】

本実施形態に係る基板処理装置10は、処理室12を形成した筐体14を備えている。筐体14は円筒形状に形成されており、筒中空部が処理室12を形成している。処理室12は、円状の反応室壁16に囲まれて形成されている。

筺体14の側壁に入口13及び出口15が隣り合わせに開設されている。入口13はゲート13Aによって開閉されるように構成されており、出口15はゲート15Aによって開閉されるように構成されている。

【0012】

筺体14の入口13を有する壁には入口側予備室17が連結され、出口15を有する壁には出口側予備室19が連結されている。両予備室17,19は減圧可能に構成されている。

入口側予備室17には予備室ヒータ17Aが設けられ、筺体14に入る前に、ウエハ22を加熱する構成としている。また、出口側予備室19には予備室冷却機構19Aが設けられ、筺体14内で加熱されたウエハ22を冷却するように構成されている。

【0013】

処理室12内には、基板を載置する基板載置部としてのサセプタ18が設けられている。

サセプタ18には、サセプタ18を加熱する加熱部としてのヒータ20が備えられ、ウエハ22を間接的に所望の温度まで加熱することが可能となっている。また、サセプタ18の下面中心には、回転軸部としてのシャフト24が接続され、このシャフト24には、駆動部としての回転器26が連結されている。すなわち、回転器26がシャフト24を回転させることでサセプタ18が回転する。

【0014】

サセプタ18のウエハ載置面より上の空間には、中心にガス分配部材28が設けられた仕切板30が設けられている。

【0015】

仕切板30は、処理室12を複数の領域、本実施形態においては第一の領域31、第二の領域32、第三の領域33及び第四の領域34の4つの領域に分割している。

【0016】

また、ガス分配部材28は、円形状で構成され、後述する第一のガス用バッファ室36e、第二のガス用バッファ室38e、第三のガス用バッファ室40eを構成する。

【0017】

第一のガス用バッファ室36eの反応室壁16側のガス分配部材28には複数の供給孔を有する第一のガス供給孔36fが、第二のガス用バッファ室38eの反応室壁16側のガス分配部材28、28には複数の供給孔を有する第二のガス供給孔38f、38fが、第三のガス用バッファ室40eの反応室壁16側のガス分配部材28には複数の供給孔を有する第三のガス供給孔40fが形成されている。

【0018】

すなわち、第一のガスが第一のガス供給孔36fから第一の領域31に、第二のガスが第二のガス供給孔38f、38fから第二の領域32、第四の領域34に、第三のガスが第三のガス供給孔40fから第三の領域33に、処理室12の中心から反応室壁16に向けてそれぞれ供給されるようになっている。

【0019】

また、サセプタ18のウエハ載置面より上の空間には、処理室12内の第一の領域31へ第一のガスを供給する第一のガス供給部36、処理室12内の第二の領域32及び第四の領域34へ第二のガスを供給する第二のガス供給部38、処理室12内の第三の領域33へ第三のガスを供給する第三のガス供給部40が設けられている。

【0020】

第一のガス供給部36は、第一のガス供給管36a、第一のガス供給源36b、第一のガスの流量を調整する流量制御装置としてのマスフローコントローラ36c、ガス流路を開閉するバルブ36d、上述した第一のガス供給用バッファ室36e及び第一のガス供給孔36fから構成される。

【0021】

第一のガス供給管36aは、筺体14の上面に設けられた第一のガス導入ポート42に接続され、この第一のガス供給管36aの上流から順に、第一のガス供給源36b、マスフローコントローラ36c、バルブ36dが設けられ、バルブ36dを開閉することで、第一のガス供給管36aから第一のガス導入ポート42、第一のガス供給用バッファ室36e、第一のガス供給孔36fを介して処理室12内の第一の領域31に第一のガスが供給、又は供給停止される。

第一のガス供給部36は、第一のガスとして、第一の元素である例えばシリコン(Si)を含む例えばトリシリルアミン(TSA)を供給する。

【0022】

第二のガス供給部38は、第二のガス供給管38a、第二のガス供給源38b、第二のガスの流量を調整する流量制御装置としてのマスフローコントローラ38c、ガス流路を開閉するバルブ38d、上述した第二のガス供給用バッファ室38e及び第二のガス供給孔38fから構成される。

【0023】

第二のガス供給管38aは、筺体14の上面に設けられた第二のガス導入ポート44に接続され、この第二のガス供給管38aの上流から順に、第二のガス供給源38b、マスフローコントローラ38c、バルブ38dが設けられ、バルブ38dを開閉することで、第二のガス供給管38aから第二のガス導入ポート44、第二のガス供給用バッファ室38e、第二のガス供給孔38f、38fを介して処理室12内の第二の領域32及び第四の領域34に第二のガスが供給、又は供給停止される。

第二のガス供給部38は、第二のガスとして、不活性ガス(パージガス)としての例えば窒素(N2)ガスを供給する。

【0024】

第三のガス供給部40は、第三のガス供給管40a、第三のガス供給源40b、第三のガスの流量を調整する流量制御装置としてのマスフローコントローラ40c、ガス流路を開閉するバルブ40d、上述した第三のガス供給用バッファ室40e及び第三のガス供給孔40fから構成される。

【0025】

第三のガス供給管40aは、筺体14の上面に設けられた第三のガス導入ポート46に接続され、この第三のガス供給管40aの上流から順に、第三のガス供給源40b、マスフローコントローラ40c、バルブ40dが設けられ、バルブ40dを開閉することで、第三のガス供給管40aから第三のガス導入ポート46、第三のガス供給用バッファ室40e、第三のガス供給孔40fを介して処理室12内の第三の領域33に第三のガスが供給、又は供給停止される。

第三ガスの供給部40は、第三のガスとして、第二の元素である例えば酸素含有ガスである酸素(O2)ガスを供給する。

【0026】

第三のガスが供給される第三の領域33のサセプタ18のウエハ載置面上方には、プラズマ供給部41が設けられている。

【0027】

第一の領域31のウエハ載置面より下の空間には、処理室12内の第一の領域31内のガスを排気する第一の排気部48が設けられている。

第一の排気部48は、第一の領域31内のガスを排気する第一のガス排気管48a、第一の領域31内の圧力を制御する圧力制御器48b、APCバルブ48c及び排気ポンプ48dから構成される。

第一のガス排気管48aは、第一の領域31に接続され、上流側から順に、圧力制御器48b、APCバルブ48c及び排気ポンプ48dが設けられ、APCバルブ48cを開閉することで、第一のガス排気管48aから第一の領域31内のガスが排気される。

【0028】

第三の領域33のウエハ載置面より下の空間には、処理室12内の第三の領域33内のガスを排気する第三の排気部51が設けられている。

第三の排気部51は、第三の領域33内のガスを排気する第三のガス排気管51a、第三の領域33内の圧力を制御する圧力制御器51b、APCバルブ51c及び排気ポンプ51dから構成される。

第三のガス排気管51aは、第三の領域33に接続され、上流側から順に、圧力制御器51b、APCバルブ51c及び排気ポンプ51dが設けられ、APCバルブ51cを開閉することで、第三のガス排気管51aから第三の領域33内のガスが排気される。

【0029】

第二の領域32及び第四の領域34のウエハ載置面より下の空間には、処理室12内の第二の領域32及び第四の領域34内のガスを排気する第二の排気部49が設けられている。

第二の排気部49は、第二の領域32内のガスを排気する第二のガス排気管49a、第四の領域34内のガスを排気する第四のガス排気管53a、第二の領域32及び第四の領域34内の圧力を制御する圧力制御器49b、APCバルブ49c及び排気ポンプ49dから構成される。

第二のガス排気管49aは、第二の領域32に、第四のガス排気管53aは第四の領域34にそれぞれ接続される。第二のガス排気管49aと第四のガス排気管53aは合流し、上流側から順に、圧力制御器49b、APCバルブ49c及び排気ポンプ49dが設けられ、APCバルブ49cを開閉することで、第二のガス排気管49aから第二の領域32内のガスが排気され、第四のガス排気管53aから第四の領域34内のガスが排気される。

【0030】

すなわち、第一の領域31と第二の領域32と第三の領域33と第四の領域34では、ガスを排出する経路が、別個に設けられた構成となっている。このため、第一の領域31で用いられるガスと、第二の領域32、第四の領域34で用いられるガスと、第三の領域33で用いられるガスとが、混合しない(気相反応しない)ようになっている。

【0031】

このように、第一の領域31、第二の領域32、第三の領域33及び第四の領域34はそれぞれ、温度や圧力、供給するガス等が別個に制御されるようになっている。すなわち、サセプタ18が回転されることで、別個に制御される領域が処理室12内に複数形成されることとなる。

【0032】

次に、ヒータ20へ電力を供給する電力供給手段62について説明する。

【0033】

電力供給手段62は、回転器26の下面に設けられている。

電力供給手段62は、ヒータ20の温度を制御する温度制御部64と温度制御部64の動作を切り換える切換部65から構成される。

また、サセプタ18には、サセプタ18の温度を測定する温度センサ63が設けられている。

【0034】

温度制御部64は、ヒータ20の温度を調節する温度調整器68と、ヒータ20への電力を調整する電力調整器66と、電力供給部としての電源84からの電力を充電する充電器70と、スイッチを入れることで電力調整器66に電源84を接続させる第一のスイッチ72と、スイッチを入れることで電力調整器66に充電器70を接続させる第二のスイッチ74と、切換部65の動作を検知するスイッチ79と、スイッチ79からの情報を検知するスイッチ検知器76と、後述する電力供給接触子82と接触されることで電源84からの電力が供給される電力受け端子78から構成される。

【0035】

切換部65は、電源84と、上述の電力受け端子78とスイッチ79とに接触する電力供給接触子82と、電力供給接触子82を移動させる駆動シリンダ80と、から構成されている。ここで、電源84は、第一の供給線としての供給線85aを介して電力供給接触子82に接続されている。また、充電器70は、電源84から供給される電力を供給線85aと第三の供給線としての供給線85dを介して充電される。

【0036】

温度調整器68は、温度測定子線69を介して、温度センサ63に接続されている。

また、この温度調整器68は、第二の供給線としての供給線85bを介して、ヒータ20に接続されている。

また、供給線85bには、電力調整器66が接続されている。

【0037】

すなわち、図5で示されているように、温度センサ63で測定された温度信号が温度測定子線69を介して温度調整器68に送信され、温度調整器68から信号線85cを介して、電力調整器66に電力調整信号が送信される。温度調整器68と電力調整器66は、電力調整信号を元にヒータ20への電力供給を調整する。このように、フィードバック制御を行って、サセプタ18の温度を所望の温度に保つ。

【0038】

切換部65は、温度制御部64の下方に設けられ、駆動シリンダ80が上方に動くことにより、切換部65上方に設けられた電力供給接触子82がスイッチ79を押し、さらに電力受け端子78に接触して電源84からの電力が電力調整器66に供給されるようになっている。

また、電力供給接触子82がスイッチ79を押すと、スイッチ検知器76が、第一のスイッチ72と第二のスイッチ74を切り替える。

【0039】

温度制御部64は、回転器26によってサセプタ18と同じように回転する。回転中は駆動シリンダ80は上昇しない。回転が停止した状態で駆動シリンダ80が上昇して電力供給接触子82がスイッチ79を押し、かつ、電力受け端子78と接触する。

すなわち、駆動シリンダ80が下降し、スイッチ79が押されていない時は、第二のスイッチ74が配線を接続するように切り替わり、逆に第一のスイッチ72は配線を接続しないように切り替わって、ヒータ20への電力供給は充電器70に充電された電力を使用する。

また、駆動シリンダ80が上昇し、スイッチ79が押されている時は、第一のスイッチ72が配線を接続するように切り替わり、逆に第二のスイッチ74は配線を接続しないように切り替わって、ヒータ20への電力供給は電源84からの電力を使用する。また同時に充電器70に充電する。

【0040】

図6の(a)にはヒータ温度と時間の関係が、(b)には電力調整器66の出力率と時間の関係が示されている。

図6に示されているように、ヒータ20が設定温度に達するまでは電力調整器66の出力率は高くなっており、大きな電力が必要となっている。しかし、ヒータ20が設定温度に達すると小さな電力で良いことが分かる。

すなわち、ヒータ20を設定温度まで昇温させる工程Aにおいては、駆動シリンダ80を上昇させて、第一のスイッチ72が配線を接続するように切り替え、電源84からヒータ20に対して電力を供給し、電力調整器66の出力率を100%に上げて維持する。そして、設定温度に近づいた工程Bにおいては、電力調整器66の出力率を5%程度にまで徐々に下げる。そして、ヒータ20が設定温度に達した工程Cにおいては、駆動シリンダ80を下降させて、第二のスイッチ74が配線を接続するように切り替え、充電器70からヒータ20に対して電力を供給する電力調整器66の出力率を5%程度に維持して、サセプタ18の回転がなされる。すなわち、充電器70は、ヒータ20が設定温度に達した後、必要な電力をヒータ20が回転している間(工程C間)は供給可能な性能を有している。

【0041】

これによりヒータ20が回転している間もヒータ20に電力が供給できるため、ウエハ22やサセプタ18の温度を所望の温度に保持することが可能となる。

【0042】

次に、基板処理装置10の制御構成について説明する。

図7は、基板処理装置10の制御構成を示すブロック図である。

【0043】

ヒータ20、回転器26、温度センサ63、電力調整器66、温度調整器68、充電器70、第一のスイッチ72、第二のスイッチ74、スイッチ検知器76、駆動シリンダ80、電源84、マスフローコントローラ36c、38c、40c、バルブ36d、38d、40d、APCバルブ48c、49c、51c、圧力制御器48b、49b、51b、排気ポンプ48d、49d、51d等は、制御部60に電気的に接続されている。制御部60は、これらの構成を制御する。

【0044】

次に、ウエハ搬送の動作について説明する。なお、後述するウエハ搬送の各部の動作は、制御部60により制御される。

図8は、ウエハ搬送の動作を説明する説明図を示す。

【0045】

入口側予備室17には、ウエハ22を搬送する搬送装置58が設けられている。ゲート13Aが開かれることで、処理室12内と入口側予備室17内とが連通し、搬送装置58は、外部の装置(非図示)とサセプタ18の載置部27との間で、ウエハ22を搬送する。

【0046】

図8(a)は、サセプタ18が搬送位置にある状態を示す。

載置部27にウエハ22を搬送する際、サセプタ18は搬送位置に移動される。具体的には、サセプタ18は、下降した位置(図2に示す位置)となり、載置部27が、第一の領域31とは回転方向に対して45度ずれた位置(対向しない位置)となる。

そして、ゲート13Aが開かれ、搬送装置58によって、入口側予備室17に近接する載置部27にウエハ22が搬送される。

【0047】

一番目のウエハ22が載置部27に搬送されると、サセプタ18は、反時計方向に90度回転し、空の載置部27が入口側予備室17に近接するように移動する。

そして、搬送装置58によって、入口側予備室17に近接する載置部27に二番目のウエハ22が搬送される。

この動作を繰り返し、四枚のウエハ22を四つの載置部27それぞれに搬送する。

【0048】

図8(b)は、載置部27が処理位置にある状態を示す。

ウエハ22を処理する際、サセプタ18は処理位置に移動される。

本実施形態においては、搬送位置にあるサセプタ18が上昇され、サセプタ18が反時計方向に回転されることで、この載置部27は第一の領域31、第二の領域32、第三の領域33及び第四の領域34に移動される。

【0049】

次に、上述の基板処理装置10により実施される本実施形態に係る半導体装置(デバイス)の製造工程としての一工程として、基板上に絶縁膜を成膜するシーケンス例について説明する。なお、以下の説明において、上述の半導体製造装置の各部の動作は、制御部60により制御される。

【0050】

ここでは、第一の元素をシリコン(Si)、第二の元素を酸素(O)として、第一の元素を含む処理ガスとしてシリコン含有ガスであるトリシリルアミン(TSA、(SiH3)3N)ガス(第一のガス)を、第二の元素を含む処理ガスとして酸素含有ガスである酸素(O2)ガス(第三のガス)を用い、ウエハ22上に絶縁膜としてシリコン酸化膜(SiO膜)を形成する例について説明する。

【0051】

(ウエハ搬入工程)

まず、入口13のゲート13Aを開け、搬送装置58により処理室12内に複数のウエハ22(ここでは4枚)を搬入して、シャフト24を中心としてサセプタ18上に載置する。そして、ゲート13Aを閉じる。

このとき、駆動シリンダ80は上昇し、スイッチ79を押し、電力供給接触子82が電力受け端子78に接触して、第一のスイッチ72が配線を接続するように切り替わり、電源84からの電力が供給線85aを介して電力調整器66に供給されて、さらに供給線85bを介して、ヒータ20に電力が供給される(図6、工程A参照)。同時に、電源84からの電力が供給線85a、85dを介して充電器70に充電される。

【0052】

(圧力調整工程)

次に、排気ポンプ48d、49d、51dをそれぞれ作動させ、APCバルブ48c、49c、51cの開度をそれぞれ調整し、処理室12内が所望の圧力(成膜圧力)になるように制御する。

また、ヒータ20に電力を投入し、ウエハ22の温度(成膜温度)を所望の温度(例えば350℃)に維持するように制御する。

所定の時間経過後、電力調整器66の出力率を落としつつ加熱を継続する(図6、工程B参照)。

【0053】

基板温度が所望の温度に到達したら、駆動シリンダ80を下降させ、電源84と温度制御部64(供給線85aと供給線85d)を物理的に切り離す。切り離し作業と並行して、第二のスイッチ74が配線を接続するように切り替わり、充電器70とヒータ20を接続し、充電器70から供給線85bを介してヒータ20へ電力を供給する(図6、工程C参照)。

また、加熱しつつ、回転器26がサセプタ18を1[回転/秒]で回転させ、更に第二のガス供給孔38fから不活性ガス(ここでは窒素、N2)を供給する。

【0054】

(成膜工程)

サセプタ18が回転された状態で、第一のガス供給孔36fから第一のガスであるTSAを第一の領域31に供給する。

TSAガスの供給により、第一のガス供給孔36fの下を通過するウエハ22表面の下地膜上に、第一の元素としてのシリコンを含むシリコン含有層が形成される。

【0055】

また、第三のガス供給孔40fから第三の領域33に供給される第三のガスであるO2ガスを、プラズマ生成部41によって活性化する。O2ガスは、マスフローコントローラ40cによって流量調整される。

O2ガスは反応温度が高く、上記のようなウエハ温度、処理室内圧力では反応しづらいので、プラズマ励起することにより活性種としてから流すようにしている。このためウエハ22の温度は上述のように設定した低い温度範囲のままでよい。そのため、ヒータ20の温度を変化させる必要がない。

尚、第三のガス供給部40にリモートプラズマ機構を設けてプラズマを生成しても良い。リモートプラズマ機構を用いることで、処理室12内にプラズマ生成部を設けることより、処理室12を小さくすることが可能となる。

【0056】

なお、O2ガスを供給する際にプラズマ励起せず、ヒータ20の温度を適正に調整してウエハ22の温度を例えば600℃以上の温度とし、さらにAPCバルブ51cを適正に調整して処理室12内の圧力を例えば50〜3000Paの範囲内の圧力とすることで、O2ガスをノンプラズマで熱的に活性化させたりすることも可能である。

なお、O2ガスは熱で活性化させて供給すると、ソフトな反応を生じさせることができるが高温にする必要がある。

また、O2ガスを供給して熱的に活性化させたり、プラズマ励起する替わりに、O3(オゾン)を供給することで代替することも可能である。

【0057】

このため、高温処理に弱いウエハを処理する場合は熱による活性化は適さない。ここで、高温処理に弱いウエハとは、例えば、アルミニウム等を含む配線を有するウエハである。このようなウエハの場合、高温処理することで、配線が酸化、あるいは、変形するおそれがある。

また、第一のガスによる処理温度(ウエハ温度)も上昇してしまうため、第一のガスによる処理が所望の温度範囲を超えてしまうことが考えられる。

そのため、熱によって活性化したガスを使用する場合は、高温処理でも可能なウエハであって、更には第一のガス処理が高温でも可能な処理であることが望ましい。

【0058】

一方、プラズマ生成部41によりガスを活性化させた場合、次の利点がある。

すなわち、第一のガスと第二のガスで処理するウエハ温度が異なる場合、いずれか低いウエハ温度に合わせてヒータ20を制御すればよい。

そのため、高温処理に弱いウエハにおいても処理が可能となる。

【0059】

また、第二のガス供給管38aのバルブ38dを開として、第二の領域32と第四の領域34へ、マスフローコントローラ38cにより流量調整された窒素(N2)を供給する。

【0060】

第一のガス供給孔36fからガスが供給される第一の領域31から第三のガス供給孔40fからガスが供給される第三の領域33へ移動したウエハ22上にはシリコン含有層が形成されており、活性種となったO2ガスは、シリコン含有層の一部と反応する。

これによりシリコン含有層は酸化されて、シリコン及び酸素を含む層、すなわち、シリコン酸化層(SiO層)へと改質される。

このように、第一のガス供給孔36f及び第三のガス供給孔40fの下をウエハ22が通過し、シリコン酸化膜が形成される処理をシリコン酸化膜形成処理とする。

【0061】

サセプタ18と共にウエハ22が回転することで、ウエハ22は第一のガス供給孔36f、第三のガス供給孔40f、続いてもう一方の第一のガス供給孔36f、第三のガス供給孔40fの下を通過する。

このようなウエハ22上へのシリコン酸化膜形成処理を繰り返すことで、所望の膜厚のシリコン酸化膜を形成する。

【0062】

所定時間が経過して所望の膜厚のシリコン酸化膜が形成されたら、バルブ36d及びバルブ40dを閉め、TSA及びO2ガスの供給を停止する。

【0063】

(冷却工程)

第二のガス供給管38aのバルブ38dを引き続き開として、マスフローコントローラ38cにより流量調整された窒素(N2)を処理室12内に供給する。

このとき、サセプタ18も引き続き回転し、各ウエハ22は窒素にさらされている。

このようにすることで、ウエハ22を早急に冷却することが可能となる。

【0064】

(真空引き工程)

第二のガス供給管38aのバルブ38dを引き続き開として、マスフローコントローラ38cにより流量調整された窒素(N2)を処理室12内に供給する。

このとき、APCバルブ49cは開状態を維持し、排気ポンプ49dにより処理室12内が20Pa以下となるよう、残ガスを排気する。

これにより、処理室12を窒素(N2)に置換する。

【0065】

(ウエハ搬出工程)

排気管48a、49a、51a、53aに備えられたAPCバルブ48c、49c、51cは開状態を維持し、出口側予備室19と同程度の圧力(例えば、大気圧)に復帰させる。そして、上述の工程の逆工程により処理済のウエハ22を処理室12内から搬出する。

【0066】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0067】

前記実施形態においては、半導体装置の製造方法においてウエハ22にプラズマ処理を施す場合について説明したが、本発明はこれに限らず、LCDの製造方法においてガラスパネルにプラズマ処理を施す場合等の基板処理装置全般に適用することができる。

【0068】

続いて比較例について、説明する。

【0069】

比較例の基板処理装置300について、図9及び10を用いて説明する。なお、他の実施形態と同様の番号は、本実施形態においても同様の機能を有する構成のため、説明を省略する。

【0070】

図9は、比較例に係る基板処理装置300の側面断面図である。

図10は、比較例に係る基板処理装置300に用いられるスリップリング302の説明図である。

【0071】

比較例に係る基板処理装置300では、ヒータ20を加熱する電力供給手段が異なる。

【0072】

比較例に係る基板処理装置300においては、サセプタ18と共に回転するヒータ20に電力を供給するために、スリップリング302を用いる。

スリップリング302は、回転器26に対して同心円状に配置された電路304と、電路304を収容する容器306と、サセプタ18に設けられた温度センサ63から電路304内にかけて軸方向に設けられた温度測定子線308a、308bと、ヒータ20から電路304内にかけて軸方向に設けられた供給線310a、310bと、容器306を貫通して温度測定子線308aに対して略垂直に電路304に押し当てられるブラシ312aを備えた温度測定子線308cと、容器306を貫通して温度測定子線308bに対して略垂直に電路304に押し当てられるブラシ312bを備えた温度測定子線308dと、容器306を貫通して供給線310aに対して略垂直に電路304に押し当てられるブラシ312cを備えた供給線310cと、容器306を貫通して供給線310bに対して略垂直に電路304に押し当てられるブラシ312dを備えた供給線310dから構成される。

【0073】

温度測定子線308cと308dは温度調整器68に接続され、供給線310cと310dは電力調整器66に接続され、この電力調整器66と温度調整器68は電源84に接続される。

【0074】

すなわち、サセプタ18に設けられた温度センサ63で測定された信号が温度測定子線308a、308b、308c、308d介して温度調整器68に送信され、温度調整器68から供給線310c、310d、310a、310bを介して、ヒータ20の温度が設定温度となるように、温度調整器68と電力調整器66の作用でヒータ20の電力供給を調節し、フィードバック制御を行って、サセプタ18の温度を所望の温度に保つ。

【0075】

つまり、スリップリング302は、回転側にある回転器26に対して同心円状に配置された環状の電路304に、固定側にあるブラシ306を押し当てて電力や信号を伝達するが、スリップリング302は劣化が生じ定期的に交換の必要がある。またスリップリング302は振動に弱くスパークするなどして、温度制御性に問題が出る恐れがある。

【0076】

それに対して、本発明によれば、スリップリング302を使用せずに、安定してヒータに電力を供給することができる。

【0077】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0078】

本発明の一態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電源とを有し、前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電源を接続し、前記温度制御部を経由して前記電源から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電源を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置が提供される。

【0079】

好ましくは、前記回転軸部は、所望の温度に到達した後、回転器により回転される。

【0080】

本発明の他の態様によれば、加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、を有する半導体装置の製造方法が提供される。

【0081】

好ましくは、前記供給線は、前記電源と前記温度制御部の間に配設される第一の供給線と、前記温度制御部と前記加熱部の間に配設される第二の供給線と、前記温度制御部内に配設される第三の供給線を有し、前記制御部は、前記所望の温度に到達する前は、前記第一の供給線と前記第三の供給線を物理的に接続し、前記所望の温度に到達した後は前記第一の供給線と前記第三の供給線を物理的に切断するよう制御する。

【0082】

好ましくは、前記温度制御部は、前記第一の供給線が前記第三の供給線と接続されていることを検知する検知部を有する。

【0083】

本発明の他の態様によれば、回転する加熱部に対してスリップリングを使用せず電力を供給するため充電器を配置し、その充電器の電力を用いて基板を所望の温度に保持することが可能な基板処理装置が提供される。

【0084】

好ましくは、前記加熱部の回転の有無に応じて電力供給源を切り替える機能を有する。

【0085】

好ましくは、前記加熱部が回転していないときは充電器に電力を充電できる機能を有する。

【符号の説明】

【0086】

10 基板処理装置

12 処理室

14 筺体

18 サセプタ(基板載置部)

20 ヒータ(加熱部)

22 ウエハ(基板)

24 シャフト(回転軸部)

26 回転器(駆動部)

60 制御部

62 電力供給手段

63 温度センサ

64 温度制御部

65 切換部

66 電力調整器

68 温度調整器

70 充電器

72 第一のスイッチ

74 第二のスイッチ

76 スイッチ検知器

80 駆動シリンダ

84 電源(電力供給部)

【特許請求の範囲】

【請求項1】

加熱部を備えた基板載置部と、

前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、

前記加熱部に電力を供給する供給線と、

前記供給線の一端に接続され、充電器を内蔵する温度制御部と、

前記温度制御部に電力を供給する電力供給部とを有し、

前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置。

【請求項2】

前記回転軸部は、所望の温度に到達した後、回転器により回転される請求項1記載の基板処理装置。

【請求項3】

加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、

前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、

前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、

を有する半導体装置の製造方法。

【請求項1】

加熱部を備えた基板載置部と、

前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、

前記加熱部に電力を供給する供給線と、

前記供給線の一端に接続され、充電器を内蔵する温度制御部と、

前記温度制御部に電力を供給する電力供給部とを有し、

前記加熱部を所望の温度まで上昇させる際には、前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給し、前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給するよう制御する制御部を有する基板処理装置。

【請求項2】

前記回転軸部は、所望の温度に到達した後、回転器により回転される請求項1記載の基板処理装置。

【請求項3】

加熱部を備えた基板載置部と、前記基板載置部を支持し、前記基板載置部と共に回転可能な回転軸部と、前記加熱部に電力を供給する供給線と、前記供給線の一端に接続され、充電器を内蔵する温度制御部と、前記温度制御部に電力を供給する電力供給部とを有する基板処理装置を用いた半導体装置の製造方法であって、

前記温度制御部と前記電力供給部を接続し、前記温度制御部を経由して前記電力供給部から前記加熱部へ電力を供給して前記加熱部を所望の温度まで上昇させる工程と、

前記所望の温度に到達した後、前記温度制御部と前記電力供給部を切り離し、前記充電器から前記加熱部へ電力を供給する工程と、

を有する半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−55129(P2013−55129A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190773(P2011−190773)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]