基板処理装置及び半導体装置の製造方法

【課題】 面内均一な基板処理を再現性良く得ることができる基板処理装置、及び半導体装置の製造方法を提供する。

【解決手段】

基板を処理する処理室と、処理室内にて基板を支持する基板支持部と、処理室内に処理ガスを供給するガス供給部と、処理室内に供給された処理ガスを励起するプラズマ生成部と、基板支持部の内部に設けられる複数のインピーダンス電極と、インピーダンス電極毎に設けられた基板電位分布調整部と、処理室内を排気する排気部と、少なくともガス供給部、プラズマ生成部及び基板電位分布調整部を制御する制御部と、を備え、制御部は、少なくともガス供給部により供給した処理ガスをプラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、基板の処理面の電位分布を基板電位分布調整部によりそれぞれ調整する。

【解決手段】

基板を処理する処理室と、処理室内にて基板を支持する基板支持部と、処理室内に処理ガスを供給するガス供給部と、処理室内に供給された処理ガスを励起するプラズマ生成部と、基板支持部の内部に設けられる複数のインピーダンス電極と、インピーダンス電極毎に設けられた基板電位分布調整部と、処理室内を排気する排気部と、少なくともガス供給部、プラズマ生成部及び基板電位分布調整部を制御する制御部と、を備え、制御部は、少なくともガス供給部により供給した処理ガスをプラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、基板の処理面の電位分布を基板電位分布調整部によりそれぞれ調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマを用いて基板を処理する基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造工程の一工程として、プラズマを用いて基板上に成膜等を行う基板処理工程が行われる場合がある。かかる基板処理工程は、基板を処理する処理室と、処理室内にて基板を支持する基板支持部と、基板支持部に設けられたインピーダンス電極と、インピーダンス電極に接続され、インピーダンスを変更可能なインピーダンス調整部と、処理室内に供給された処理ガスを励起するプラズマ生成部と、少なくともインピーダンス調整部を制御する制御部と、を有する基板処理装置により実施される。そして、基板処理は、処理室内に供給された処理ガスが、プラズマ生成部にて励起され、励起した処理ガスが基板に供給されて行われる。このとき、インピーダンス調整部で、インピーダンス電極のインピーダンス値を調整することで、励起した処理ガスの基板への引き込み量が調整される。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、プラズマ生成部により印加される電力は高周波であるため、インピーダンス調整部で設定しようとするインピーダンス値によっては、インピーダンス電極のインピーダンスが面内不均一になってしまうことがあった。このため、基板の処理面の電位が面内不均一になり、励起した処理ガスの基板への引き込み量が面内不均一になってしまうことや、励起した処理ガスの基板への引き込み量の面内均一性が処理毎に異なることがあった。

【0004】

本発明は、面内均一な基板処理を再現性良く得ることができる基板処理装置、及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する基板処理装置が提供される。

【0006】

本発明の他の態様によれば、

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する半導体装置の製造方法が提供される。

【発明の効果】

【0007】

本発明に係る基板処理装置及び半導体装置の製造方法によれば、面内均一な基板処理を再現性良く得ることができる。

【図面の簡単な説明】

【0008】

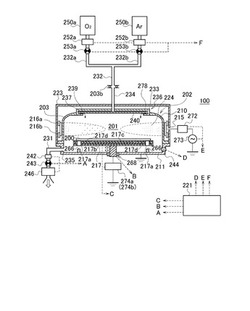

【図1】本発明の第1の実施形態に係る基板処理装置としての変形マグネトロン型プラズマ処理装置の断面概略図である。

【図2】(a)は図1に示す基板処理装置が備える基板支持部の断面概略図であり、(b)は(a)に示すインピーダンス電極の平面概略図である。

【図3】本発明の第1の実施形態に係る基板処理工程を示すフロー図である。

【図4】本発明の第2の実施形態に係る基板処理装置が備える基板支持部の断面概略図である。

【図5】本発明の他の実施形態に係る基板処理装置としてのICP型プラズマ処理装置の断面概略図である。

【図6】本発明のさらに他の実施形態に係る基板処理装置としてのECR型プラズマ処理装置の断面概略図である。

【図7】従来の基板処理装置が備える基板支持部の断面概略図であり、(a)はインピーダンス調整部で設定するインピーダンス値が小さい場合の基板処理面の電位分布を示す概略図であり、(b)はインピーダンス調整部で設定するインピーダンス値が大きい場合の基板処理面の電位分布を示す概略図である。

【発明を実施するための形態】

【0009】

まず、本発明の実施形態の説明に先立ち、発明者等が得た知見について説明する。

【0010】

図7は、従来の基板支持部の断面概略図であり、(a)はインピーダンス調整部で設定するインピーダンス値が小さい場合の基板処理面の電位分布を示す概略図であり、(b)はインピーダンス調整部で設定するインピーダンス値が大きい場合の基板処理面の電位分布を示す概略図である。図7に示すように、従来の基板支持部のサセプタ217の内部には、ウエハ200の電位を制御する1つのインピーダンス電極217c’が設けられている。そして、インピーダンス調整部274a’によって、インピーダンス電極217c’のインピーダンスが調整されている。しかしながら、プラズマ生成部により印加される電力は高周波であるため、インピーダンス調整部274a’で設定しようとするインピーダンス値によっては、インピーダンス電極217c’のインピーダンスが面内不均一になってしまうことがあった。このため、ウエハ200の処理面の電位が面内不均一になり、励起した処理ガスのウエハ200への引き込み量(以下、単に引き込み量ともいう)が面内不均一になってしまうことがあった。

【0011】

具体的には、図7(a)に白抜き矢印で示すように、インピーダンス調整部274a’で設定するインピーダンス値が小さい場合、インピーダンス電極217c’の内周部の方

が、外周部よりもインピーダンスが小さくなってしまうことがあることが分かった。これにより、プラズマの電位とインピーダンス電極217c’の電位との差であるバイアス電圧が面内不均一になり、引き込み量が面内不均一になってしまうことがあった。同様に、図7(b)に黒塗り矢印で示すように、インピーダンス調整部274a’で設定するインピーダンス値が大きい場合、インピーダンス電極217c’の内周部の方が、外周部よりもインピーダンスが大きくなってしまうことがあった。このように、従来は、インピーダンス電極217c’のインピーダンスを面内均一にすることができるインピーダンス調整部274a’のインピーダンス値の範囲、すなわち、引き込み量を面内均一にすることができるインピーダンス値の範囲が狭かった。

【0012】

そこで、発明者は、基板支持部の内部に複数のインピーダンス電極を設け、そして、インピーダンス電極毎にインピーダンス調整部を設けることにより、上述の課題を解決可能との知見を得た。すなわち、プラズマ生成部で励起した処理ガスを、基板に供給して処理する際に、複数のインピーダンス電極のインピーダンスを、インピーダンス調整部によりそれぞれ調整することで、基板の処理面の電位分布を制御することが可能となり、これにより、上述の課題を解決可能との知見を得た。

【0013】

以下に、上述の知見が適用された本発明の実施形態について説明する。

【0014】

<本発明の第1の実施形態>

まず、本発明の第1の実施形態について図面を参照しながら説明する。

【0015】

(1)基板処理装置の構成

まず、本実施形態にかかる基板処理装置について、図1及び図2を用いて説明する。図1は、MMT装置として構成された基板処理装置の断面概略図である。図2(a)は本実施形態に係る基板処理装置が備える基板支持部の断面概略図であり、(b)は(a)に示すインピーダンス電極の平面概略図である。

【0016】

MMT装置とは、電界と磁界とにより高密度プラズマを発生できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用い、例えばシリコン等からなる基板としてのウエハ200をプラズマ処理する装置である。MMT装置は、処理ガスを励起させて、例えば基板表面又は基板に形成された薄膜を酸化や窒化したり、基板上に薄膜を形成したり、基板表面をエッチングしたりする等、各種のプラズマ処理を施すことができる。

【0017】

(処理室)

処理室201を構成する処理容器203は、第1の容器であるドーム型の上側容器210と、第2の容器である碗型の下側容器211と、を備えている。そして、上側容器210を下側容器211の上に被せることにより、処理室201が形成される。上側容器210は例えば酸化アルミニウム(Al2O3)又は石英(SiO2)等の非金属材料で形成されており、下側容器211は例えばアルミニウム(Al)等で形成されている。

【0018】

下側容器211の側壁には、仕切弁としてのゲートバルブ244が設けられている。ゲートバルブ244が開いている時には、搬送機構(図中省略)を用いて処理室201内へウエハ200を搬入し、または処理室201外へとウエハ200を搬出することができるようになっている。そして、ゲートバルブ244を閉めることにより、処理室201内を気密に閉塞することができるようになっている。

【0019】

(基板支持部)

処理室201内の底側中央には、ウエハ200を支持する基板支持部としてのサセプタ

217が配置されている。サセプタ217は、ウエハ200の金属汚染を低減することができるように、例えば、窒化アルミニウム(AlN)、セラミックス、石英等の非金属材料で形成されている。なお、サセプタ217は、下側容器211とは電気的に絶縁されている。

【0020】

サセプタ217の内部には、加熱機構としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bに電力が供給されると、ウエハ200表面が所定温度(例えば室温〜1000℃程度)にまで加熱されるようになっている。なお、サセプタ217には、温度センサ(図中省略)が設けられている。ヒータ217b及び温度センサには、後述するコントローラ221が電気的に接続されている。コントローラ221は、温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御するように構成されている。

【0021】

サセプタ217には、サセプタ217を昇降させるサセプタ昇降機構268が設けられている。サセプタ217には、貫通孔217aが設けられている。上述の下側容器211底面には、ウエハ200を突き上げるウエハ突き上げピン266が、少なくとも3箇所設けられている。そして、貫通孔217a及びウエハ突き上げピン266は、サセプタ昇降機構268によりサセプタ217が下降させられた時に、ウエハ突き上げピン266がサセプタ217とは非接触な状態で貫通孔217aを突き抜けるように、互いに配置されている。

【0022】

(インピーダンス電極)

図2に示すように、サセプタ217の内部には、ウエハ200の電位を制御する2つのインピーダンス電極が設けられている。すなわち、第1のインピーダンス電極217c及び第2のインピーダンス電極217dが設けられている。第1のインピーダンス電極217cは円盤状に形成されている。第2のインピーダンス電極217dは、第1のインピーダンス電極217cの周囲を囲うことができるような環状に形成されている。そして、第2のインピーダンス電極217dが、第1のインピーダンス電極217cの周囲を囲うように設けられている。なお、第1のインピーダンス電極217cは、第2のインピーダンス電極217dと接触しないように設けられている。第1のインピーダンス電極217cと第2のインピーダンス電極217dとの間の距離は、できるだけ短い方が良い。

【0023】

インピーダンス電極217c,217dには、基板電位分布調整部として、インピーダンス値を変更可能なインピーダンス調整部274a,274bがそれぞれ設けられている。すなわち、第1のインピーダンス電極217cには、第1のインピーダンス調整部274aが接続され、第2のインピーダンス電極217dには、第2のインピーダンス調整部274bが接続されている。インピーダンス調整部274a,274bはそれぞれ、直列に接続された可変コンデンサとコイルとを備えている。可変コンデンサの静電容量やコイルのインダクタンス等を調整することで、インピーダンス調整部274a,274bのインピーダンス値が変更可能なように構成されている。インピーダンス調整部274a,274bのインピーダンス値が変更されることにより、インピーダンス電極217c,217dのインピーダンスがそれぞれ個別に調整される。これにより、ウエハ200の処理面の電位分布が制御されるように構成されている。なお、インピーダンス調整部274a,274bはそれぞれ、後述するコントローラ221に電気的に接続されている。

【0024】

(ガス供給部)

図1に示すように、処理室201の上部には、処理室201内へ処理ガスを供給するシャワーヘッド236が設けられている。シャワーヘッド236は、キャップ状の蓋体233、ガス導入部234、バッファ室237、遮蔽プレート240及びガス吹出口239を備えている。

【0025】

蓋体233は、上側容器210の上部に開設された開口に気密に設けられている。蓋体233の下部には、遮蔽プレート240が設けられている。蓋体233と遮蔽プレート240との間に形成される空間がバッファ室237である。バッファ室237は、ガス導入部234より導入される処理ガスを分散する分散空間として機能する。そして、バッファ室237を通過した処理ガスが、遮蔽プレート240の側部のガス噴出口239から処理室201内に供給される。また、蓋体233には、開口が設けられている。蓋体233の開口には、ガス導入部234の下流端が気密に設けられている。ガス導入部234の上流端には、封止部材としてのOリング203bを介して、ガス供給管232の下流端が接続されている。

【0026】

ガス供給管232の上流側には、処理ガスとしての酸素含有ガスであるO2ガスを供給する酸素含有ガス供給管232aの下流端と、不活性ガスとしての希ガスである例えばArガスを供給する希ガス供給管232bの下流端と、が合流するように接続されている。ガス供給管232、酸素含有ガス供給管232a、希ガス供給管232bは、例えば石英、酸化アルミニウム等の非金属材料、及びSUS等の金属材料等により構成されている。

【0027】

酸素含有ガス供給管232aには、酸素ガス供給源250a、流量制御装置としてのマスフローコントローラ252a、開閉弁であるバルブ253aが上流から順に接続されている。希ガス供給管232bには、Arガス供給源250b、流量制御装置としてのマスフローコントローラ252b、開閉弁であるバルブ253bが上流から順に接続されている。

【0028】

マスフローコントローラ252a,252b及びバルブ253a,253bには、後述するコントローラ221が電気的に接続されている。コントローラ221は、処理室201内に供給するガスの流量が所定の流量となるように、マスフローコントローラ252a,252bの開度、及びバルブ253a,253bの開閉を制御するように構成されている。このように、バルブ253a,253bを開閉させることにより、マスフローコントローラ252a,252bにより流量制御しながら、ガス供給管232、バッファ室237及びガス吹出口239を介して処理室201内に、O2ガス、Arガスを自在に供給できるように構成されている。

【0029】

主に、シャワーヘッド236、Oリング203b、ガス供給管232、酸素含有ガス供給管232a、希ガス供給管232b、酸素ガス供給源250a、Arガス供給源250b、マスフローコントローラ252a,252b、及びバルブ253a,253bにより、本実施形態に係るガス供給部が構成されている。

【0030】

(排気部)

下側容器211の側壁下方には、処理室201内から処理ガス等を排気するガス排気口235が設けられている。ガス排気口235には、ガスを排気するガス排気管231の上流端が接続されている。ガス排気管231には、圧力調整器であるAPC242、開閉弁であるバルブ243、排気装置である真空ポンプ246が、上流から順に設けられている。主に、ガス排気口235、ガス排気管231、APC242、バルブ243、真空ポンプ246により、本実施形態に係る排気部が構成されている。APC242、バルブ243、真空ポンプ246には、後述するコントローラ221が電気的に接続されている。真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気することが可能なように構成されている。また、APC242の開度を調整することにより、処理室201内の圧力値を調整できるように構成されている。

【0031】

(プラズマ生成部)

処理容器203(上側容器210)の外周には、処理室201内のプラズマ生成領域224を囲うように、筒状電極215が設けられている。筒状電極215は、筒状、例えば円筒状に形成されている。筒状電極215は、インピーダンスの整合を行う整合器272を介して、高周波電力を発生する高周波電源273に接続されている。筒状電極215は、処理室201内に供給される処理ガスを励起させる放電機構として機能する。

【0032】

筒状電極215の外側表面の上下端部には、上部磁石216a及び下部磁石216bがそれぞれ取り付けられている。上部磁石216a及び下部磁石216bは、それぞれ筒状、例えばリング状に形成された永久磁石として構成されている。上部磁石216a及び下部磁石216bは、処理室201の半径方向に沿った両端(すなわち、各磁石の内周端及び外周端)にそれぞれ磁極を有している。上部磁石216a及び下部磁石216bの磁極の向きは、互いに逆向きになるよう配置されている。すなわち、上部磁石216a及び下部磁石216bの内周部の磁極同士は異極となっている。これにより、筒状電極215の内側表面に沿って、円筒軸方向の磁力線が形成されている。

【0033】

処理室201内に少なくともO2ガスを供給した後、筒状電極215に高周波電力を供給して電界を形成するとともに、上部磁石216a及び下部磁石216bを用いて磁界を形成することにより、処理室201内のプラズマ生成領域224にマグネトロン放電プラズマが生成される。この際、放出された電子を上述の電界及び磁界が周回運動させることにより、プラズマの電離生成率が高まり、長寿命の高密度プラズマを生成させることができる。

【0034】

主に、筒状電極215、整合器272、高周波電源273、上部磁石216a、下部磁石216bにより、本実施形態に係るプラズマ生成部が構成されている。

【0035】

なお、筒状電極215、上部磁石216a、及び下部磁石216bの周囲には、これらが形成する電界及び磁界が外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界及び磁界を有効に遮蔽する金属製の遮蔽板223が設けられている。

【0036】

(制御部)

制御部としてのコントローラ221は、信号線Aを通じてAPC242、バルブ243及び真空ポンプ246の動作を、信号線Bを通じてサセプタ昇降機構268の動作を、信号線Cを通じてヒータ217bへの供給電力量やインピーダンス調整部274a,274bのインピーダンス値を、信号線Dを通じてゲートバルブ244の動作を、信号線Eを通じて整合器272及び高周波電源273の動作を、信号線Fを通じてマスフローコントローラ252a,252b及びバルブ253a,253bの動作を、それぞれ制御するように構成されている。

【0037】

(2)基板処理工程

続いて、本実施形態にかかる半導体製造工程の一工程として実施される基板処理工程について、図3を用いて説明する。かかる工程は、MMT装置として構成された上述の基板処理装置100により実施される。ここでは、例えば基板としてシリコン(Si)からなるウエハ200の表面を、プラズマを用いて酸化処理する例について説明する。なお、以下の説明において、基板処理装置100を構成する各部の動作は、コントローラ221により制御される。

【0038】

(基板搬入工程(S10))

まず、ウエハ200の搬送位置までサセプタ217を下降させ、サセプタ217の貫通孔217aにウエハ突き上げピン266を貫通させる。その結果、突き上げピン266が、サセプタ217表面よりも所定の高さ分だけ突出した状態となる。続いて、ゲートバル

ブ244を開き、図中省略の搬送機構を用いて処理室201内にウエハ200を搬入する。その結果、ウエハ200は、サセプタ217の表面から突出したウエハ突き上げピン266上に水平姿勢で支持される。なお、ウエハ200の処理面には、例えば、MOSトランジスタのゲート構造やDRAMのキャパシタ構造等、所定の形状の凹凸構造が予め形成されていてもよい。

【0039】

処理室201内にウエハ200を搬入したら、搬送機構を処理室201外へ退避させ、ゲートバルブ244を閉じて処理室201内を密閉する。そして、サセプタ昇降機構268を用いてサセプタ217を上昇させる。その結果、ウエハ200はサセプタ217の上面に配置される。その後、サセプタ217を所定の位置まで上昇させて、ウエハ200を所定の処理位置まで上昇させる。

【0040】

なお、ウエハ200を処理室201内に搬入する際には、排気部により処理室201内を排気しつつ、ガス供給部から処理室201内にパージガスとしてのArガスを供給することが好ましい。すなわち、真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気しつつ、バルブ253bを開けることにより、バッファ室237を介して処理室201内にArガスを供給することが好ましい。これにより、処理室201内へのパーティクルの侵入や、ウエハ200上へのパーティクルの付着を抑制することが可能となる。なお、真空ポンプ246は、少なくとも基板搬入工程(S10)から後述する基板搬出工程(S60)が終了するまでの間は、常に作動させた状態とする。

【0041】

(昇温・圧力調整工程(S20))

続いて、サセプタ217の内部に埋め込まれたヒータ217bに電力を供給し、ウエハ200の表面が所定の温度(例えば200℃以上であって750℃未満、好ましくは350℃〜550℃)となるように加熱する。この際、ヒータ217bの温度は、図中省略の温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御することによって調整される。

【0042】

なお、シリコンから成るウエハ200の加熱処理では、表面温度を750℃以上にまで加熱すると、ウエハ200の表面に形成されたソース領域やドレイン領域等に拡散が生じ、回路特性が劣化し、半導体デバイスの性能が低下してしまう場合がある。ウエハ200の温度を上述のように制限することにより、ウエハ200の表面に形成されたソース領域やドレイン領域における不純物の拡散、回路特性の劣化、半導体デバイスの性能の低下を抑制できる。

【0043】

また、処理室201内が所望の圧力(例えば0.1〜300Pa、好ましくは20〜40Pa)となるように、処理室201内を真空ポンプ246によって真空排気する。この際、処理室201内の圧力は図中省略の圧力センサで測定され、この測定された圧力に基づきAPC242の開度をフィードバック制御する。

【0044】

(プラズマ処理工程(S30))

ここでは、処理ガスとしてO2ガスを用いる例を説明する。

【0045】

まず、バルブ253aを開け、処理ガスであるO2ガスを、酸素含有ガス供給管232aからバッファ室237を介して処理室201内に供給する。このとき、O2ガスの流量が所定の流量となるように、マスフローコントローラ252aの開度を調整する。

【0046】

また、処理ガスであるO2ガスを処理室201内に供給する際には、希ガス供給管232bからキャリアガスとしてのArガスを処理室201内に供給することが好ましい。すなわち、バルブ253bを開け、マスフローコントローラ252bにより流量調整しつつ

、バッファ室237を介して処理室201内へArガスを供給することが好ましい。これにより、処理室201内へのO2ガスの供給を促進させることができる。

【0047】

処理ガスの供給を開始した後、上部磁石216a及び下部磁石216bによる磁界が形成されている所に、筒状電極215に対して、高周波電源273から整合器272を介して所定の高周波電力(例えば100W〜1000W、好ましくは100W〜500W)を処理室201内に印加する。この結果、処理室201内にマグネトロン放電が発生し、ウエハ200の上方のプラズマ生成領域224に高密度プラズマが発生する。このようにプラズマ状態とすることにより、処理室201内に供給されたO2ガスが励起されて活性化される。そして、励起したO2ガスに含まれる活性酸素や酸素イオン等の活性種が、ウエハ200上に供給されて酸化処理が行われる。

【0048】

このとき、活性種のウエハ200への引き込み量は、インピーダンス電極217c,217dのインピーダンスを調整することで制御できる。すなわち、インピーダンス電極217c,217dのインピーダンスが変化すると、ウエハ200の処理面の電位が変化する。その結果、活性種のウエハ200への引き込み量も変化する。

【0049】

上述したように、従来は、インピーダンス調整部で設定しようとするインピーダンス値によっては、インピーダンス電極の内周部と外周部とで、インピーダンスが面内不均一になってしまうことがあった。このため、ウエハ200の処理面の内周部と外周部とで、電位が異なり、引き込み量が面内不均一になってしまうことがあった。しかしながら、本実施形態では、上述したように、第1のインピーダンス電極217cには、インピーダンス調整部274aが接続され、第2のインピーダンス電極217dには、インピーダンス調整部274bが接続される。従って、インピーダンス電極217c,217dのインピーダンスを、それぞれ個別に制御することができる。これにより、インピーダンス調整部274a,274bで設定しようとする広範囲のインピーダンス値で、ウエハの処理面の引き込み量を面内均一にすることができる。

【0050】

具体的には、例えば、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。従って、本実施形態では、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが大きくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。

【0051】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0052】

このように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0053】

また、例えば、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さい範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が多くなり易い。従って、本実施形態では、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが小さくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。

【0054】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0055】

このように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0056】

上述したように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的大きな範囲の値であっても、小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。すなわち、ウエハ200の処理面の活性種の引き込み量が面内均一になるような、インピーダンス調整部274a,274bのインピーダンス値の範囲が広くなる。

【0057】

(パージ工程(S40))

所定の処理時間が経過し、酸化処理が終了したら、筒状電極215に対する電力供給を停止する。そして、バルブ253aを閉めて処理室201内へのO2ガスの供給を停止する。このとき、バルブ243を開けたままとし、ガス排気管231による排気を継続し、処理室201内の残留ガス等を排出する。このとき、バルブ253bを開き、処理室201内に不活性ガスとしてのArガスを供給することで、処理室201内からの残留ガスの排出を促すことができる。

【0058】

(降温・大気圧復帰工程(S50))

パージ工程(S40)が完了したら、APC242の開度を調整し、処理室201内の圧力を大気圧に復帰させつつ、ウエハ200を所定の温度(例えば室温〜100℃)に降温させる。具体的には、バルブ253bを開けたままとして、処理室201内にArガスを供給しつつ、図中省略の圧力センサにより検出された圧力情報に基づいて排気部のAPC242及びバルブ243の開度を制御し、処理室201内の圧力を大気圧に昇圧する。そして、ヒータ217bの供給電力量を制御して、ウエハ200の温度を降温させる。

【0059】

(基板搬出工程(S60))

そして、サセプタ217をウエハ200の搬送位置まで下降させ、サセプタ217の表面から突出させたウエハ突き上げピン266上にウエハ200を支持させる。そして、ゲートバルブ244を開き、図中省略の搬送機構を用いてウエハ200を処理室201の外へ搬出し、本実施形態に係る基板処理工程を終了する。なお、上記において、ウエハ200の温度、処理室201内の圧力、各ガスの流量、筒状電極215に印加する電力、処理時間等の条件等は、改質対象の膜の材料や膜厚等によって任意に調整する。

【0060】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つまたは複数の効果を奏する。

【0061】

本実施形態によれば、サセプタ217の内部に、第1のインピーダンス電極217c及び第2のインピーダンス電極217dの、2つのインピーダンス電極を設けている。そして、第1のインピーダンス電極217cには、基板電位分布調整部としての第1のインピーダンス調整部274aが設けられている。そして、第2のインピーダンス電極217dには、基板電位分布調整部としての第2のインピーダンス調整部274bが設けられている。これにより、第1のインピーダンス調整部274a及び第2のインピーダンス調整部274bで、第1のインピーダンス電極217c及び第2のインピーダンス電極217d

のインピーダンスを、それぞれ個別に調整することができる。このように、インピーダンス調整部274a,274bで、インピーダンス電極217c,217dのインピーダンス値をそれぞれ個別に調整することで、励起した処理ガスのウエハ200への引き込み量を面内均一にすることができる。

【0062】

すなわち、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的大きな範囲の値である場合、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが大きくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。従って、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。この結果、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0063】

また、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的小さな範囲の値である場合、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが小さくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。従って、ウエハ200の処理面の電位を面内均一にすることができる。この結果、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0064】

また、インピーダンス電極217c,217dのインピーダンス値を個別に調整することで、励起した処理ガスのウエハ200への引き込み量の面内均一性をウエハ200の処理毎で均一にすることができる。すなわち、ウエハ200の処理毎で、ウエハ200の処理面内における電位変化を低減することができ、処理の再現性を向上させることができる。

【0065】

このように、本実施形態によれば、インピーダンス調整部274a,274bで設定される値が、比較的大きな範囲の値であっても、比較的小さな範囲の値であっても、励起した処理ガスのウエハ200の処理面への引き込み量を面内均一にすることができる。従って、多様なプロセスニーズに応えることができる。

【0066】

また、本実施形態によれば、プラズマ処理を行いながら、インピーダンス電極217c,217dのインピーダンスを調整することができる。具体的には、例えば、プラズマ処理の途中で、ウエハ200の処理面の電位、すなわちウエハ200への活性種の引き込み量の面内分布を動的に調整することができる。

【0067】

<本発明の第2の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。以下に、本発明の第2の実施形態を、主に図4を用いて説明する。なお、本実施形態も、基板処理装置としてMMT装置を用い、処理ガスを励起させてウエハ200を処理している。

【0068】

上述した第1の実施形態では、基板支持部の内部に2つのインピーダンス電極217c,217dを設け、各インピーダンス電極217c,217d毎にそれぞれ基板電位分布

調整部としてのインピーダンス調整部274a,274bを設けた。そして、インピーダンス電極217c,217dのインピーダンスを、それぞれ個別に調整した。これにより、ウエハ200の処理面の電位分布を制御することができ、ウエハ200の処理面の電位を面内均一にすることができた。この結果、ウエハ200の処理面の引き込み量を面内均一にすることができた。

【0069】

しかしながら、ウエハ200の処理面の電位は、インピーダンス電極217c,217dのインピーダンスだけでなく、インピーダンス電極217c,217dとウエハ200との間の距離によっても影響を受ける。

【0070】

そこで、本実施形態では、各インピーダンス電極217c,217dのインピーダンスをそれぞれ個別に調整するのではなく、インピーダンス電極217c,217dとウエハ200との間の距離を個別に調整するようにしている。これにより、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位が面内均一になるようにしている。この結果、ウエハ200の処理面の引き込み量を面内均一にすることができる。

【0071】

本実施形態に係る基板処理装置は、基板支持部の内部に設けられる複数のインピーダンス電極217c,217dと、インピーダンス電極217c,217dにそれぞれ接続され、インピーダンス電極217c,217dのインピーダンスを調整するインピーダンス調整部274aと、複数のインピーダンス電極217c,217dのうち少なくとも1つ(例えば、インピーダンス電極217d)に設けられる基板電位分布調整部としての高さを調整する高さ調整機構275と、を備え、高さ調整機構275により高さ位置が調整されたインピーダンス電極217d、及び他のインピーダンス電極217cのインピーダンスを、インピーダンス調整部274aにより調整することで、ウエハ200の処理面の電位分布を制御するように構成されている。以下、このような構成を備えた実施形態について説明する。

【0072】

図4は、本実施形態に係る基板処理装置が備える基板支持部の断面概略図である。図4に示すように、本実施形態に係るサセプタ217は、1つのインピーダンス調整部274aを備えている。そして、第1のインピーダンス電極217c及び第2のインピーダンス電極217dがそれぞれ、共通のインピーダンス調整部274aに接続されている。そして、第2のインピーダンス電極217dには、高さ調整機構275が設けられている。その他は、第1の実施形態と同様である。

【0073】

高さ調整機構275は、第2のインピーダンス電極217dの高さ位置を調整する。すなわち、第2インピーダンス電極217dとウエハ200との間の距離を調整する。共通のインピーダンス調整部274aは、第1のインピーダンス電極217c及び第2のインピーダンス電極217dのインピーダンスを調整する。

【0074】

本実施形態においては、まず、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置が調整される。そして、上述したプラズマ処理工程(S30)では、第1のインピーダンス電極217c及び高さ位置が調整された第2のインピーダンス電極217dのインピーダンスが、インピーダンス調整部274aで調整される。

【0075】

すなわち、第2インピーダンス電極217dの高さ位置を変えることにより、ウエハ200の内周部と外周部とで、インピーダンス電極217c,217dとウエハ200との間の距離を変えることができる。この結果、インピーダンス電極217c,217dのインピーダンスに起因する電位差を変えることができる。すなわち、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。このように、インピーダンス電極217c,217dのインピーダンスは、それぞれ面内均

一とはならなくても、インピーダンス電極217c,217dとウエハ200との間の距離をそれぞれ変えることで、ウエハ200の処理面の電位を面内均一にすることができる。すなわち、ウエハ200の処理面の引き込み量を面内均一にすることができる。

【0076】

具体的には、例えば、上述したように、インピーダンス調整部274aで設定されるインピーダンス値が比較的大きな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。すなわち、第1のインピーダンス電極217cのインピーダンスの方が、第2のインピーダンス電極217dのインピーダンスよりも小さくなり易い。従って、本実施形態では、第1のインピーダンス電極217cの高さ位置よりも、第2のインピーダンス電極217dの高さ位置が低くなるように、すなわち、第1のインピーダンス電極217cとウエハ200との間の距離よりも、第2のインピーダンス電極217dとウエハ200との間の距離が長くなるように、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整する。

【0077】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0078】

このように、本実施形態では、インピーダンス調整部274aで設定されるインピーダンス値が比較的大きな範囲の値であっても、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整することにより、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0079】

また、例えば、インピーダンス調整部274aで設定されるインピーダンス値が比較的小さな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。すなわち、第1のインピーダンス電極217cの方が、第2のインピーダンス電極217dのインピーダンスよりも大きくなり易い。従って、本実施形態では、第1のインピーダンス電極217cの高さ位置よりも、第2のインピーダンス電極217dの高さ位置が高くなるように、すなわち、第1のインピーダンス電極217cとウエハ200との間の距離よりも、第2のインピーダンス電極217dとウエハ200との間の距離が短くなるように、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整する。

【0080】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0081】

このように、本実施形態では、インピーダンス調整部274aで設定されるインピーダンス値が比較的小さな範囲の値であっても、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整することにより、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0082】

上述したように、本実施形態では、インピーダンス電極217d,217dとウエハ200との間の距離をそれぞれ変えることで、インピーダンス調整部274aで設定されるインピーダンス値が、比較的大きな範囲の値であっても、小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。すなわち、ウエハ200の処理面の活性種の引き込み量が面内均一になるようなインピーダンス調整部274aのインピーダンス値の範囲が広くなる。この結果、上述の第1の実施形態と同様

の効果を奏する。

【0083】

さらに、本実施形態によれば、1つのインピーダンス調整部274aであるので、コストを削減することができる。

【0084】

<本発明の他の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の第1の実施形態及び第2の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0085】

例えば、上述の第1の実施形態及び第2の実施形態を組み合わせた実施形態であってもよい。すなわち、第1のインピーダンス電極217c、及び高さ調整機構275が設けられた第2のインピーダンス電極217dのそれぞれに、基板電位分布調整部としての第1のインピーダンス調整部274a及び第2のインピーダンス調整部274bを設ける構成としてもよい。これにより、ウエハ200の処理面の電位分布をより高精度で制御して、ウエハ200の処理面の電位をより面内均一にすることができる。従って、ウエハ200の処理面の引き込み量がより面内均一にすることができる。そして、ウエハ200の処理面の引き込み量が面内均一となるような、インピーダンス調整部274a,274bのインピーダンス値の範囲を、より広くすることができる。

【0086】

また、例えば、上述の第2の実施形態の高さ調整機構275は、例えばモータやピエゾ素子等を用いて電気的に昇降動作するように構成してもよい。そして、高さ調整機構275は、例えばコントローラ221に電気的に接続してもよい。これにより、第2のインピーダンス電極217dの高さ位置を、サセプタ217を処理室201内に搬入したままの状態で動的に調整することができる。

【0087】

また、上述の第2の実施形態では、第2のインピーダンス電極217dに高さ調整機構275が設けられている。本発明は、これに限定されるものではなく、第1のインピーダンス電極217cに、基板電位分布調整部としての高さ調整機構275を設けてもよい。また、第1のインピーダンス電極217c及び第2のインピーダンス電極217dに、基板電位分布調整部としての高さ調整機構275を設けてもよい。これによっても、上述の実施形態と同様の効果を奏する。

【0088】

上述の実施形態では、サセプタ217内部に、第1のインピーダンス電極217c及び第2のインピーダンス電極217dを設ける構成について説明したが、本発明は、インピーダンス電極は2つに限らず、例えば3つ以上であってもよい。また、3つ以上の全てのインピーダンス電極にインピーダンス調整部を設けたり、高さ調整機構を設けたりしてもよい。

【0089】

上述の実施形態では、インピーダンス電極217c,217dの下方に、ヒータ217bを設ける構成について説明したが、本発明では、ウエハ200とインピーダンス電極217c,217dとの間に、ヒータ217bを設ける構成であってもよい。

【0090】

また、例えば、上述の実施形態では、ウエハ200上の酸化処理を施してSiO膜を形成する場合について説明したが、本発明はかかる形態に限定されない。すなわち、ベアウエハや各種の膜が形成されたウエハに対する窒化、酸化と窒化とを一緒に行う酸窒化、拡散、エッチング、アニール等の処理にも適用可能である。なお、窒化処理を行う場合、本実施形態に、窒素ガス供給管を追加してもよいし、酸素ガス供給源250aまたはArガス供給源250bを窒素ガス供給源に変更してもよい。

【0091】

また、表面に凹凸構造が形成されたウエハ200を処理する場合、ウエハ200に形成された凹凸構造の表面を均一に処理できない場合がある。例えば、ウエハ200の表面の凹部の底部より凹部の側壁部の方が処理の進行が遅くなる場合がある。本発明によれば、上述の基板電位分布調整部により、凹部の底部及び側壁部への処理を均一にすることができる。例えば、上述の第1のインピーダンス電極217cの電位を第2のインピーダンス電極217dの電位よりも高くすることにより、ウエハ200に対して、垂直方向の電界よりも水平方向の電界を高めることができ、凹部の側壁部の処理速度を向上させることができる。従って、凹部表面に均一な処理を施すことが可能となり、凹凸構造の表面へのカバレッジ特性の良い処理を施すことができる。

【0092】

また、上述した実施形態では、基板処理装置としてMMT装置100を用いて実施する場合を説明したが、本発明は、それに限らずその他の装置、例えばICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置を用いても実施可能である。

【0093】

図5は、本発明の他の実施形態に係る基板処理装置であるICP方式プラズマ処理装置300を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るICP方式プラズマ処理装置300は、電力を供給してプラズマを生成するプラズマ生成部としての誘電コイル315a,315bを備えている。誘電コイル315aは、処理容器203の天井側の外側に敷設されている。誘電コイル315bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、少なくともO2ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、プラズマ生成部である誘電コイル315a,315bへ高周波電力を流すと、電磁誘導により電界が生じる。この電界をエネルギーとして、供給された処理ガスを励起させて、活性種を生成することができる。

【0094】

図6は、本発明の更に他の実施形態に係る基板処理装置であるECR方式プラズマ処理装置400を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るECR方式プラズマ処理装置400は、マイクロ波を供給してプラズマを生成するプラズマ生成部としてのマイクロ波導入管415a及び誘電コイル415bを備えている。マイクロ波導入管415aは、処理容器203の天井壁の外側に敷設されている。誘電コイル415bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、少なくともO2ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、プラズマ生成部であるマイクロ波導入管415aへマイクロ波418aを導入し、その後、マイクロ波418aを処理室201へ放射させる。このマイクロ波418aと、誘電コイル415bからの高周波電力とにより、供給された処理ガスを励起させ、活性種を生成することができる。

【0095】

そして、図5及び図6に示すように、サセプタ217の内部に第1のインピーダンス電極217c及び第2のインピーダンス電極217dが設けられている。そして、インピーダンス電極217c,217dには、インピーダンス値を変更可能なインピーダンス調整部274a,274bがそれぞれ設けられている。これにより、上述の第1の実施形態と同様の効果を奏する。

【0096】

また、ICP方式プラズマ処理装置300、ECR方式プラズマ処理装置400において、第1のインピーダンス電極217cまたは第2のインピーダンス電極217dの少なくとも一方に、図示しない高さ調整機構275を設けてもよい。この場合において、第1

のインピーダンス電極217c及び第2のインピーダンス電極217dがそれぞれ、インピーダンス調整部274aに接続される構成であってもよい。また、第1のインピーダンス電極217c及び第2のインピーダンス電極217dに、第1インピーダンス調整部274a及び第2のインピーダンス電極274bがそれぞれ接続されて、第1のインピーダンス電極217c及び第2のインピーダンス電極217dのインピーダンスが、それぞれ個別に調整される構成であってもよい。これにより、上述の第2の実施形態と同様の効果を奏する。

【0097】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0098】

本発明の一態様によれば、

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する基板処理装置が提供される。

【0099】

好ましくは、

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを備える。

【0100】

好ましくは、

前記インピーダンス電極の1つは、円盤状に形成され、

前記インピーダンス電極の他は、環状に形成され、

前記環状のインピーダンス電極が、少なくとも前記円盤状のインピーダンス電極の周囲を囲うように設けられている。

【0101】

また好ましくは、

前記基板の処理面には、所定の形状の凹凸構造が予め形成されている。

【0102】

本発明の他の態様によれば、

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した

処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する半導体装置の製造方法が提供される。

【0103】

好ましくは、

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを有する。

【符号の説明】

【0104】

200 ウエハ

201 処理室

217 サセプタ

217c 第1のインピーダンス電極

217d 第2のインピーダンス電極

274a,274b インピーダンス調整部

【技術分野】

【0001】

本発明は、プラズマを用いて基板を処理する基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造工程の一工程として、プラズマを用いて基板上に成膜等を行う基板処理工程が行われる場合がある。かかる基板処理工程は、基板を処理する処理室と、処理室内にて基板を支持する基板支持部と、基板支持部に設けられたインピーダンス電極と、インピーダンス電極に接続され、インピーダンスを変更可能なインピーダンス調整部と、処理室内に供給された処理ガスを励起するプラズマ生成部と、少なくともインピーダンス調整部を制御する制御部と、を有する基板処理装置により実施される。そして、基板処理は、処理室内に供給された処理ガスが、プラズマ生成部にて励起され、励起した処理ガスが基板に供給されて行われる。このとき、インピーダンス調整部で、インピーダンス電極のインピーダンス値を調整することで、励起した処理ガスの基板への引き込み量が調整される。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、プラズマ生成部により印加される電力は高周波であるため、インピーダンス調整部で設定しようとするインピーダンス値によっては、インピーダンス電極のインピーダンスが面内不均一になってしまうことがあった。このため、基板の処理面の電位が面内不均一になり、励起した処理ガスの基板への引き込み量が面内不均一になってしまうことや、励起した処理ガスの基板への引き込み量の面内均一性が処理毎に異なることがあった。

【0004】

本発明は、面内均一な基板処理を再現性良く得ることができる基板処理装置、及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する基板処理装置が提供される。

【0006】

本発明の他の態様によれば、

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する半導体装置の製造方法が提供される。

【発明の効果】

【0007】

本発明に係る基板処理装置及び半導体装置の製造方法によれば、面内均一な基板処理を再現性良く得ることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1の実施形態に係る基板処理装置としての変形マグネトロン型プラズマ処理装置の断面概略図である。

【図2】(a)は図1に示す基板処理装置が備える基板支持部の断面概略図であり、(b)は(a)に示すインピーダンス電極の平面概略図である。

【図3】本発明の第1の実施形態に係る基板処理工程を示すフロー図である。

【図4】本発明の第2の実施形態に係る基板処理装置が備える基板支持部の断面概略図である。

【図5】本発明の他の実施形態に係る基板処理装置としてのICP型プラズマ処理装置の断面概略図である。

【図6】本発明のさらに他の実施形態に係る基板処理装置としてのECR型プラズマ処理装置の断面概略図である。

【図7】従来の基板処理装置が備える基板支持部の断面概略図であり、(a)はインピーダンス調整部で設定するインピーダンス値が小さい場合の基板処理面の電位分布を示す概略図であり、(b)はインピーダンス調整部で設定するインピーダンス値が大きい場合の基板処理面の電位分布を示す概略図である。

【発明を実施するための形態】

【0009】

まず、本発明の実施形態の説明に先立ち、発明者等が得た知見について説明する。

【0010】

図7は、従来の基板支持部の断面概略図であり、(a)はインピーダンス調整部で設定するインピーダンス値が小さい場合の基板処理面の電位分布を示す概略図であり、(b)はインピーダンス調整部で設定するインピーダンス値が大きい場合の基板処理面の電位分布を示す概略図である。図7に示すように、従来の基板支持部のサセプタ217の内部には、ウエハ200の電位を制御する1つのインピーダンス電極217c’が設けられている。そして、インピーダンス調整部274a’によって、インピーダンス電極217c’のインピーダンスが調整されている。しかしながら、プラズマ生成部により印加される電力は高周波であるため、インピーダンス調整部274a’で設定しようとするインピーダンス値によっては、インピーダンス電極217c’のインピーダンスが面内不均一になってしまうことがあった。このため、ウエハ200の処理面の電位が面内不均一になり、励起した処理ガスのウエハ200への引き込み量(以下、単に引き込み量ともいう)が面内不均一になってしまうことがあった。

【0011】

具体的には、図7(a)に白抜き矢印で示すように、インピーダンス調整部274a’で設定するインピーダンス値が小さい場合、インピーダンス電極217c’の内周部の方

が、外周部よりもインピーダンスが小さくなってしまうことがあることが分かった。これにより、プラズマの電位とインピーダンス電極217c’の電位との差であるバイアス電圧が面内不均一になり、引き込み量が面内不均一になってしまうことがあった。同様に、図7(b)に黒塗り矢印で示すように、インピーダンス調整部274a’で設定するインピーダンス値が大きい場合、インピーダンス電極217c’の内周部の方が、外周部よりもインピーダンスが大きくなってしまうことがあった。このように、従来は、インピーダンス電極217c’のインピーダンスを面内均一にすることができるインピーダンス調整部274a’のインピーダンス値の範囲、すなわち、引き込み量を面内均一にすることができるインピーダンス値の範囲が狭かった。

【0012】

そこで、発明者は、基板支持部の内部に複数のインピーダンス電極を設け、そして、インピーダンス電極毎にインピーダンス調整部を設けることにより、上述の課題を解決可能との知見を得た。すなわち、プラズマ生成部で励起した処理ガスを、基板に供給して処理する際に、複数のインピーダンス電極のインピーダンスを、インピーダンス調整部によりそれぞれ調整することで、基板の処理面の電位分布を制御することが可能となり、これにより、上述の課題を解決可能との知見を得た。

【0013】

以下に、上述の知見が適用された本発明の実施形態について説明する。

【0014】

<本発明の第1の実施形態>

まず、本発明の第1の実施形態について図面を参照しながら説明する。

【0015】

(1)基板処理装置の構成

まず、本実施形態にかかる基板処理装置について、図1及び図2を用いて説明する。図1は、MMT装置として構成された基板処理装置の断面概略図である。図2(a)は本実施形態に係る基板処理装置が備える基板支持部の断面概略図であり、(b)は(a)に示すインピーダンス電極の平面概略図である。

【0016】

MMT装置とは、電界と磁界とにより高密度プラズマを発生できる変形マグネトロン型プラズマ源(Modified Magnetron Typed Plasma Source)を用い、例えばシリコン等からなる基板としてのウエハ200をプラズマ処理する装置である。MMT装置は、処理ガスを励起させて、例えば基板表面又は基板に形成された薄膜を酸化や窒化したり、基板上に薄膜を形成したり、基板表面をエッチングしたりする等、各種のプラズマ処理を施すことができる。

【0017】

(処理室)

処理室201を構成する処理容器203は、第1の容器であるドーム型の上側容器210と、第2の容器である碗型の下側容器211と、を備えている。そして、上側容器210を下側容器211の上に被せることにより、処理室201が形成される。上側容器210は例えば酸化アルミニウム(Al2O3)又は石英(SiO2)等の非金属材料で形成されており、下側容器211は例えばアルミニウム(Al)等で形成されている。

【0018】

下側容器211の側壁には、仕切弁としてのゲートバルブ244が設けられている。ゲートバルブ244が開いている時には、搬送機構(図中省略)を用いて処理室201内へウエハ200を搬入し、または処理室201外へとウエハ200を搬出することができるようになっている。そして、ゲートバルブ244を閉めることにより、処理室201内を気密に閉塞することができるようになっている。

【0019】

(基板支持部)

処理室201内の底側中央には、ウエハ200を支持する基板支持部としてのサセプタ

217が配置されている。サセプタ217は、ウエハ200の金属汚染を低減することができるように、例えば、窒化アルミニウム(AlN)、セラミックス、石英等の非金属材料で形成されている。なお、サセプタ217は、下側容器211とは電気的に絶縁されている。

【0020】

サセプタ217の内部には、加熱機構としてのヒータ217bが一体的に埋め込まれており、ウエハ200を加熱できるようになっている。ヒータ217bに電力が供給されると、ウエハ200表面が所定温度(例えば室温〜1000℃程度)にまで加熱されるようになっている。なお、サセプタ217には、温度センサ(図中省略)が設けられている。ヒータ217b及び温度センサには、後述するコントローラ221が電気的に接続されている。コントローラ221は、温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御するように構成されている。

【0021】

サセプタ217には、サセプタ217を昇降させるサセプタ昇降機構268が設けられている。サセプタ217には、貫通孔217aが設けられている。上述の下側容器211底面には、ウエハ200を突き上げるウエハ突き上げピン266が、少なくとも3箇所設けられている。そして、貫通孔217a及びウエハ突き上げピン266は、サセプタ昇降機構268によりサセプタ217が下降させられた時に、ウエハ突き上げピン266がサセプタ217とは非接触な状態で貫通孔217aを突き抜けるように、互いに配置されている。

【0022】

(インピーダンス電極)

図2に示すように、サセプタ217の内部には、ウエハ200の電位を制御する2つのインピーダンス電極が設けられている。すなわち、第1のインピーダンス電極217c及び第2のインピーダンス電極217dが設けられている。第1のインピーダンス電極217cは円盤状に形成されている。第2のインピーダンス電極217dは、第1のインピーダンス電極217cの周囲を囲うことができるような環状に形成されている。そして、第2のインピーダンス電極217dが、第1のインピーダンス電極217cの周囲を囲うように設けられている。なお、第1のインピーダンス電極217cは、第2のインピーダンス電極217dと接触しないように設けられている。第1のインピーダンス電極217cと第2のインピーダンス電極217dとの間の距離は、できるだけ短い方が良い。

【0023】

インピーダンス電極217c,217dには、基板電位分布調整部として、インピーダンス値を変更可能なインピーダンス調整部274a,274bがそれぞれ設けられている。すなわち、第1のインピーダンス電極217cには、第1のインピーダンス調整部274aが接続され、第2のインピーダンス電極217dには、第2のインピーダンス調整部274bが接続されている。インピーダンス調整部274a,274bはそれぞれ、直列に接続された可変コンデンサとコイルとを備えている。可変コンデンサの静電容量やコイルのインダクタンス等を調整することで、インピーダンス調整部274a,274bのインピーダンス値が変更可能なように構成されている。インピーダンス調整部274a,274bのインピーダンス値が変更されることにより、インピーダンス電極217c,217dのインピーダンスがそれぞれ個別に調整される。これにより、ウエハ200の処理面の電位分布が制御されるように構成されている。なお、インピーダンス調整部274a,274bはそれぞれ、後述するコントローラ221に電気的に接続されている。

【0024】

(ガス供給部)

図1に示すように、処理室201の上部には、処理室201内へ処理ガスを供給するシャワーヘッド236が設けられている。シャワーヘッド236は、キャップ状の蓋体233、ガス導入部234、バッファ室237、遮蔽プレート240及びガス吹出口239を備えている。

【0025】

蓋体233は、上側容器210の上部に開設された開口に気密に設けられている。蓋体233の下部には、遮蔽プレート240が設けられている。蓋体233と遮蔽プレート240との間に形成される空間がバッファ室237である。バッファ室237は、ガス導入部234より導入される処理ガスを分散する分散空間として機能する。そして、バッファ室237を通過した処理ガスが、遮蔽プレート240の側部のガス噴出口239から処理室201内に供給される。また、蓋体233には、開口が設けられている。蓋体233の開口には、ガス導入部234の下流端が気密に設けられている。ガス導入部234の上流端には、封止部材としてのOリング203bを介して、ガス供給管232の下流端が接続されている。

【0026】

ガス供給管232の上流側には、処理ガスとしての酸素含有ガスであるO2ガスを供給する酸素含有ガス供給管232aの下流端と、不活性ガスとしての希ガスである例えばArガスを供給する希ガス供給管232bの下流端と、が合流するように接続されている。ガス供給管232、酸素含有ガス供給管232a、希ガス供給管232bは、例えば石英、酸化アルミニウム等の非金属材料、及びSUS等の金属材料等により構成されている。

【0027】

酸素含有ガス供給管232aには、酸素ガス供給源250a、流量制御装置としてのマスフローコントローラ252a、開閉弁であるバルブ253aが上流から順に接続されている。希ガス供給管232bには、Arガス供給源250b、流量制御装置としてのマスフローコントローラ252b、開閉弁であるバルブ253bが上流から順に接続されている。

【0028】

マスフローコントローラ252a,252b及びバルブ253a,253bには、後述するコントローラ221が電気的に接続されている。コントローラ221は、処理室201内に供給するガスの流量が所定の流量となるように、マスフローコントローラ252a,252bの開度、及びバルブ253a,253bの開閉を制御するように構成されている。このように、バルブ253a,253bを開閉させることにより、マスフローコントローラ252a,252bにより流量制御しながら、ガス供給管232、バッファ室237及びガス吹出口239を介して処理室201内に、O2ガス、Arガスを自在に供給できるように構成されている。

【0029】

主に、シャワーヘッド236、Oリング203b、ガス供給管232、酸素含有ガス供給管232a、希ガス供給管232b、酸素ガス供給源250a、Arガス供給源250b、マスフローコントローラ252a,252b、及びバルブ253a,253bにより、本実施形態に係るガス供給部が構成されている。

【0030】

(排気部)

下側容器211の側壁下方には、処理室201内から処理ガス等を排気するガス排気口235が設けられている。ガス排気口235には、ガスを排気するガス排気管231の上流端が接続されている。ガス排気管231には、圧力調整器であるAPC242、開閉弁であるバルブ243、排気装置である真空ポンプ246が、上流から順に設けられている。主に、ガス排気口235、ガス排気管231、APC242、バルブ243、真空ポンプ246により、本実施形態に係る排気部が構成されている。APC242、バルブ243、真空ポンプ246には、後述するコントローラ221が電気的に接続されている。真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気することが可能なように構成されている。また、APC242の開度を調整することにより、処理室201内の圧力値を調整できるように構成されている。

【0031】

(プラズマ生成部)

処理容器203(上側容器210)の外周には、処理室201内のプラズマ生成領域224を囲うように、筒状電極215が設けられている。筒状電極215は、筒状、例えば円筒状に形成されている。筒状電極215は、インピーダンスの整合を行う整合器272を介して、高周波電力を発生する高周波電源273に接続されている。筒状電極215は、処理室201内に供給される処理ガスを励起させる放電機構として機能する。

【0032】

筒状電極215の外側表面の上下端部には、上部磁石216a及び下部磁石216bがそれぞれ取り付けられている。上部磁石216a及び下部磁石216bは、それぞれ筒状、例えばリング状に形成された永久磁石として構成されている。上部磁石216a及び下部磁石216bは、処理室201の半径方向に沿った両端(すなわち、各磁石の内周端及び外周端)にそれぞれ磁極を有している。上部磁石216a及び下部磁石216bの磁極の向きは、互いに逆向きになるよう配置されている。すなわち、上部磁石216a及び下部磁石216bの内周部の磁極同士は異極となっている。これにより、筒状電極215の内側表面に沿って、円筒軸方向の磁力線が形成されている。

【0033】

処理室201内に少なくともO2ガスを供給した後、筒状電極215に高周波電力を供給して電界を形成するとともに、上部磁石216a及び下部磁石216bを用いて磁界を形成することにより、処理室201内のプラズマ生成領域224にマグネトロン放電プラズマが生成される。この際、放出された電子を上述の電界及び磁界が周回運動させることにより、プラズマの電離生成率が高まり、長寿命の高密度プラズマを生成させることができる。

【0034】

主に、筒状電極215、整合器272、高周波電源273、上部磁石216a、下部磁石216bにより、本実施形態に係るプラズマ生成部が構成されている。

【0035】

なお、筒状電極215、上部磁石216a、及び下部磁石216bの周囲には、これらが形成する電界及び磁界が外部環境や他処理炉等の装置に悪影響を及ぼさないように、電界及び磁界を有効に遮蔽する金属製の遮蔽板223が設けられている。

【0036】

(制御部)

制御部としてのコントローラ221は、信号線Aを通じてAPC242、バルブ243及び真空ポンプ246の動作を、信号線Bを通じてサセプタ昇降機構268の動作を、信号線Cを通じてヒータ217bへの供給電力量やインピーダンス調整部274a,274bのインピーダンス値を、信号線Dを通じてゲートバルブ244の動作を、信号線Eを通じて整合器272及び高周波電源273の動作を、信号線Fを通じてマスフローコントローラ252a,252b及びバルブ253a,253bの動作を、それぞれ制御するように構成されている。

【0037】

(2)基板処理工程

続いて、本実施形態にかかる半導体製造工程の一工程として実施される基板処理工程について、図3を用いて説明する。かかる工程は、MMT装置として構成された上述の基板処理装置100により実施される。ここでは、例えば基板としてシリコン(Si)からなるウエハ200の表面を、プラズマを用いて酸化処理する例について説明する。なお、以下の説明において、基板処理装置100を構成する各部の動作は、コントローラ221により制御される。

【0038】

(基板搬入工程(S10))

まず、ウエハ200の搬送位置までサセプタ217を下降させ、サセプタ217の貫通孔217aにウエハ突き上げピン266を貫通させる。その結果、突き上げピン266が、サセプタ217表面よりも所定の高さ分だけ突出した状態となる。続いて、ゲートバル

ブ244を開き、図中省略の搬送機構を用いて処理室201内にウエハ200を搬入する。その結果、ウエハ200は、サセプタ217の表面から突出したウエハ突き上げピン266上に水平姿勢で支持される。なお、ウエハ200の処理面には、例えば、MOSトランジスタのゲート構造やDRAMのキャパシタ構造等、所定の形状の凹凸構造が予め形成されていてもよい。

【0039】

処理室201内にウエハ200を搬入したら、搬送機構を処理室201外へ退避させ、ゲートバルブ244を閉じて処理室201内を密閉する。そして、サセプタ昇降機構268を用いてサセプタ217を上昇させる。その結果、ウエハ200はサセプタ217の上面に配置される。その後、サセプタ217を所定の位置まで上昇させて、ウエハ200を所定の処理位置まで上昇させる。

【0040】

なお、ウエハ200を処理室201内に搬入する際には、排気部により処理室201内を排気しつつ、ガス供給部から処理室201内にパージガスとしてのArガスを供給することが好ましい。すなわち、真空ポンプ246を作動させ、バルブ243を開けることにより、処理室201内を排気しつつ、バルブ253bを開けることにより、バッファ室237を介して処理室201内にArガスを供給することが好ましい。これにより、処理室201内へのパーティクルの侵入や、ウエハ200上へのパーティクルの付着を抑制することが可能となる。なお、真空ポンプ246は、少なくとも基板搬入工程(S10)から後述する基板搬出工程(S60)が終了するまでの間は、常に作動させた状態とする。

【0041】

(昇温・圧力調整工程(S20))

続いて、サセプタ217の内部に埋め込まれたヒータ217bに電力を供給し、ウエハ200の表面が所定の温度(例えば200℃以上であって750℃未満、好ましくは350℃〜550℃)となるように加熱する。この際、ヒータ217bの温度は、図中省略の温度センサにより検出された温度情報に基づいてヒータ217bへの供給電力を制御することによって調整される。

【0042】

なお、シリコンから成るウエハ200の加熱処理では、表面温度を750℃以上にまで加熱すると、ウエハ200の表面に形成されたソース領域やドレイン領域等に拡散が生じ、回路特性が劣化し、半導体デバイスの性能が低下してしまう場合がある。ウエハ200の温度を上述のように制限することにより、ウエハ200の表面に形成されたソース領域やドレイン領域における不純物の拡散、回路特性の劣化、半導体デバイスの性能の低下を抑制できる。

【0043】

また、処理室201内が所望の圧力(例えば0.1〜300Pa、好ましくは20〜40Pa)となるように、処理室201内を真空ポンプ246によって真空排気する。この際、処理室201内の圧力は図中省略の圧力センサで測定され、この測定された圧力に基づきAPC242の開度をフィードバック制御する。

【0044】

(プラズマ処理工程(S30))

ここでは、処理ガスとしてO2ガスを用いる例を説明する。

【0045】

まず、バルブ253aを開け、処理ガスであるO2ガスを、酸素含有ガス供給管232aからバッファ室237を介して処理室201内に供給する。このとき、O2ガスの流量が所定の流量となるように、マスフローコントローラ252aの開度を調整する。

【0046】

また、処理ガスであるO2ガスを処理室201内に供給する際には、希ガス供給管232bからキャリアガスとしてのArガスを処理室201内に供給することが好ましい。すなわち、バルブ253bを開け、マスフローコントローラ252bにより流量調整しつつ

、バッファ室237を介して処理室201内へArガスを供給することが好ましい。これにより、処理室201内へのO2ガスの供給を促進させることができる。

【0047】

処理ガスの供給を開始した後、上部磁石216a及び下部磁石216bによる磁界が形成されている所に、筒状電極215に対して、高周波電源273から整合器272を介して所定の高周波電力(例えば100W〜1000W、好ましくは100W〜500W)を処理室201内に印加する。この結果、処理室201内にマグネトロン放電が発生し、ウエハ200の上方のプラズマ生成領域224に高密度プラズマが発生する。このようにプラズマ状態とすることにより、処理室201内に供給されたO2ガスが励起されて活性化される。そして、励起したO2ガスに含まれる活性酸素や酸素イオン等の活性種が、ウエハ200上に供給されて酸化処理が行われる。

【0048】

このとき、活性種のウエハ200への引き込み量は、インピーダンス電極217c,217dのインピーダンスを調整することで制御できる。すなわち、インピーダンス電極217c,217dのインピーダンスが変化すると、ウエハ200の処理面の電位が変化する。その結果、活性種のウエハ200への引き込み量も変化する。

【0049】

上述したように、従来は、インピーダンス調整部で設定しようとするインピーダンス値によっては、インピーダンス電極の内周部と外周部とで、インピーダンスが面内不均一になってしまうことがあった。このため、ウエハ200の処理面の内周部と外周部とで、電位が異なり、引き込み量が面内不均一になってしまうことがあった。しかしながら、本実施形態では、上述したように、第1のインピーダンス電極217cには、インピーダンス調整部274aが接続され、第2のインピーダンス電極217dには、インピーダンス調整部274bが接続される。従って、インピーダンス電極217c,217dのインピーダンスを、それぞれ個別に制御することができる。これにより、インピーダンス調整部274a,274bで設定しようとする広範囲のインピーダンス値で、ウエハの処理面の引き込み量を面内均一にすることができる。

【0050】

具体的には、例えば、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。従って、本実施形態では、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが大きくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。

【0051】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0052】

このように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0053】

また、例えば、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さい範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が多くなり易い。従って、本実施形態では、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが小さくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。

【0054】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0055】

このように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0056】

上述したように、本実施形態では、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的大きな範囲の値であっても、小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。すなわち、ウエハ200の処理面の活性種の引き込み量が面内均一になるような、インピーダンス調整部274a,274bのインピーダンス値の範囲が広くなる。

【0057】

(パージ工程(S40))

所定の処理時間が経過し、酸化処理が終了したら、筒状電極215に対する電力供給を停止する。そして、バルブ253aを閉めて処理室201内へのO2ガスの供給を停止する。このとき、バルブ243を開けたままとし、ガス排気管231による排気を継続し、処理室201内の残留ガス等を排出する。このとき、バルブ253bを開き、処理室201内に不活性ガスとしてのArガスを供給することで、処理室201内からの残留ガスの排出を促すことができる。

【0058】

(降温・大気圧復帰工程(S50))

パージ工程(S40)が完了したら、APC242の開度を調整し、処理室201内の圧力を大気圧に復帰させつつ、ウエハ200を所定の温度(例えば室温〜100℃)に降温させる。具体的には、バルブ253bを開けたままとして、処理室201内にArガスを供給しつつ、図中省略の圧力センサにより検出された圧力情報に基づいて排気部のAPC242及びバルブ243の開度を制御し、処理室201内の圧力を大気圧に昇圧する。そして、ヒータ217bの供給電力量を制御して、ウエハ200の温度を降温させる。

【0059】

(基板搬出工程(S60))

そして、サセプタ217をウエハ200の搬送位置まで下降させ、サセプタ217の表面から突出させたウエハ突き上げピン266上にウエハ200を支持させる。そして、ゲートバルブ244を開き、図中省略の搬送機構を用いてウエハ200を処理室201の外へ搬出し、本実施形態に係る基板処理工程を終了する。なお、上記において、ウエハ200の温度、処理室201内の圧力、各ガスの流量、筒状電極215に印加する電力、処理時間等の条件等は、改質対象の膜の材料や膜厚等によって任意に調整する。

【0060】

(3)本実施形態に係る効果

本実施形態によれば、以下に示す1つまたは複数の効果を奏する。

【0061】

本実施形態によれば、サセプタ217の内部に、第1のインピーダンス電極217c及び第2のインピーダンス電極217dの、2つのインピーダンス電極を設けている。そして、第1のインピーダンス電極217cには、基板電位分布調整部としての第1のインピーダンス調整部274aが設けられている。そして、第2のインピーダンス電極217dには、基板電位分布調整部としての第2のインピーダンス調整部274bが設けられている。これにより、第1のインピーダンス調整部274a及び第2のインピーダンス調整部274bで、第1のインピーダンス電極217c及び第2のインピーダンス電極217d

のインピーダンスを、それぞれ個別に調整することができる。このように、インピーダンス調整部274a,274bで、インピーダンス電極217c,217dのインピーダンス値をそれぞれ個別に調整することで、励起した処理ガスのウエハ200への引き込み量を面内均一にすることができる。

【0062】

すなわち、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的大きな範囲の値である場合、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが大きくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。従って、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。この結果、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的大きな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0063】

また、インピーダンス調整部274a,274bで設定されるインピーダンス値が、比較的小さな範囲の値である場合、第2のインピーダンス電極217dのインピーダンスよりも、第1のインピーダンス電極217cのインピーダンスが小さくなるように、インピーダンス調整部274a,274bで設定されるインピーダンス値を個別に制御する。これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。従って、ウエハ200の処理面の電位を面内均一にすることができる。この結果、インピーダンス調整部274a,274bで設定されるインピーダンス値が比較的小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0064】

また、インピーダンス電極217c,217dのインピーダンス値を個別に調整することで、励起した処理ガスのウエハ200への引き込み量の面内均一性をウエハ200の処理毎で均一にすることができる。すなわち、ウエハ200の処理毎で、ウエハ200の処理面内における電位変化を低減することができ、処理の再現性を向上させることができる。

【0065】

このように、本実施形態によれば、インピーダンス調整部274a,274bで設定される値が、比較的大きな範囲の値であっても、比較的小さな範囲の値であっても、励起した処理ガスのウエハ200の処理面への引き込み量を面内均一にすることができる。従って、多様なプロセスニーズに応えることができる。

【0066】

また、本実施形態によれば、プラズマ処理を行いながら、インピーダンス電極217c,217dのインピーダンスを調整することができる。具体的には、例えば、プラズマ処理の途中で、ウエハ200の処理面の電位、すなわちウエハ200への活性種の引き込み量の面内分布を動的に調整することができる。

【0067】

<本発明の第2の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。以下に、本発明の第2の実施形態を、主に図4を用いて説明する。なお、本実施形態も、基板処理装置としてMMT装置を用い、処理ガスを励起させてウエハ200を処理している。

【0068】

上述した第1の実施形態では、基板支持部の内部に2つのインピーダンス電極217c,217dを設け、各インピーダンス電極217c,217d毎にそれぞれ基板電位分布

調整部としてのインピーダンス調整部274a,274bを設けた。そして、インピーダンス電極217c,217dのインピーダンスを、それぞれ個別に調整した。これにより、ウエハ200の処理面の電位分布を制御することができ、ウエハ200の処理面の電位を面内均一にすることができた。この結果、ウエハ200の処理面の引き込み量を面内均一にすることができた。

【0069】

しかしながら、ウエハ200の処理面の電位は、インピーダンス電極217c,217dのインピーダンスだけでなく、インピーダンス電極217c,217dとウエハ200との間の距離によっても影響を受ける。

【0070】

そこで、本実施形態では、各インピーダンス電極217c,217dのインピーダンスをそれぞれ個別に調整するのではなく、インピーダンス電極217c,217dとウエハ200との間の距離を個別に調整するようにしている。これにより、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位が面内均一になるようにしている。この結果、ウエハ200の処理面の引き込み量を面内均一にすることができる。

【0071】

本実施形態に係る基板処理装置は、基板支持部の内部に設けられる複数のインピーダンス電極217c,217dと、インピーダンス電極217c,217dにそれぞれ接続され、インピーダンス電極217c,217dのインピーダンスを調整するインピーダンス調整部274aと、複数のインピーダンス電極217c,217dのうち少なくとも1つ(例えば、インピーダンス電極217d)に設けられる基板電位分布調整部としての高さを調整する高さ調整機構275と、を備え、高さ調整機構275により高さ位置が調整されたインピーダンス電極217d、及び他のインピーダンス電極217cのインピーダンスを、インピーダンス調整部274aにより調整することで、ウエハ200の処理面の電位分布を制御するように構成されている。以下、このような構成を備えた実施形態について説明する。

【0072】

図4は、本実施形態に係る基板処理装置が備える基板支持部の断面概略図である。図4に示すように、本実施形態に係るサセプタ217は、1つのインピーダンス調整部274aを備えている。そして、第1のインピーダンス電極217c及び第2のインピーダンス電極217dがそれぞれ、共通のインピーダンス調整部274aに接続されている。そして、第2のインピーダンス電極217dには、高さ調整機構275が設けられている。その他は、第1の実施形態と同様である。

【0073】

高さ調整機構275は、第2のインピーダンス電極217dの高さ位置を調整する。すなわち、第2インピーダンス電極217dとウエハ200との間の距離を調整する。共通のインピーダンス調整部274aは、第1のインピーダンス電極217c及び第2のインピーダンス電極217dのインピーダンスを調整する。

【0074】

本実施形態においては、まず、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置が調整される。そして、上述したプラズマ処理工程(S30)では、第1のインピーダンス電極217c及び高さ位置が調整された第2のインピーダンス電極217dのインピーダンスが、インピーダンス調整部274aで調整される。

【0075】

すなわち、第2インピーダンス電極217dの高さ位置を変えることにより、ウエハ200の内周部と外周部とで、インピーダンス電極217c,217dとウエハ200との間の距離を変えることができる。この結果、インピーダンス電極217c,217dのインピーダンスに起因する電位差を変えることができる。すなわち、ウエハ200の処理面の電位分布を制御して、ウエハ200の処理面の電位を面内均一にすることができる。このように、インピーダンス電極217c,217dのインピーダンスは、それぞれ面内均

一とはならなくても、インピーダンス電極217c,217dとウエハ200との間の距離をそれぞれ変えることで、ウエハ200の処理面の電位を面内均一にすることができる。すなわち、ウエハ200の処理面の引き込み量を面内均一にすることができる。

【0076】

具体的には、例えば、上述したように、インピーダンス調整部274aで設定されるインピーダンス値が比較的大きな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。すなわち、第1のインピーダンス電極217cのインピーダンスの方が、第2のインピーダンス電極217dのインピーダンスよりも小さくなり易い。従って、本実施形態では、第1のインピーダンス電極217cの高さ位置よりも、第2のインピーダンス電極217dの高さ位置が低くなるように、すなわち、第1のインピーダンス電極217cとウエハ200との間の距離よりも、第2のインピーダンス電極217dとウエハ200との間の距離が長くなるように、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整する。

【0077】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0078】

このように、本実施形態では、インピーダンス調整部274aで設定されるインピーダンス値が比較的大きな範囲の値であっても、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整することにより、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0079】

また、例えば、インピーダンス調整部274aで設定されるインピーダンス値が比較的小さな範囲の値である場合、ウエハ200の処理面の内周部の方が、外周部よりも引き込み量が少なくなり易い。すなわち、第1のインピーダンス電極217cの方が、第2のインピーダンス電極217dのインピーダンスよりも大きくなり易い。従って、本実施形態では、第1のインピーダンス電極217cの高さ位置よりも、第2のインピーダンス電極217dの高さ位置が高くなるように、すなわち、第1のインピーダンス電極217cとウエハ200との間の距離よりも、第2のインピーダンス電極217dとウエハ200との間の距離が短くなるように、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整する。

【0080】

これにより、ウエハ200の処理面の内周部と外周部とで、インピーダンス電極217c,217dのインピーダンスに起因する電位差をなくすことができる。すなわち、ウエハ200の処理面の電位を面内均一にすることができる。従って、ウエハ200の処理面の活性種の引き込み量が面内均一になる。

【0081】

このように、本実施形態では、インピーダンス調整部274aで設定されるインピーダンス値が比較的小さな範囲の値であっても、高さ調整機構275で、第2のインピーダンス電極217dの高さ位置を調整することにより、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。

【0082】

上述したように、本実施形態では、インピーダンス電極217d,217dとウエハ200との間の距離をそれぞれ変えることで、インピーダンス調整部274aで設定されるインピーダンス値が、比較的大きな範囲の値であっても、小さな範囲の値であっても、ウエハ200の処理面の活性種の引き込み量を面内均一にすることができる。すなわち、ウエハ200の処理面の活性種の引き込み量が面内均一になるようなインピーダンス調整部274aのインピーダンス値の範囲が広くなる。この結果、上述の第1の実施形態と同様

の効果を奏する。

【0083】

さらに、本実施形態によれば、1つのインピーダンス調整部274aであるので、コストを削減することができる。

【0084】

<本発明の他の実施形態>

以上、本発明の実施形態を具体的に説明したが、本発明は上述の第1の実施形態及び第2の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0085】

例えば、上述の第1の実施形態及び第2の実施形態を組み合わせた実施形態であってもよい。すなわち、第1のインピーダンス電極217c、及び高さ調整機構275が設けられた第2のインピーダンス電極217dのそれぞれに、基板電位分布調整部としての第1のインピーダンス調整部274a及び第2のインピーダンス調整部274bを設ける構成としてもよい。これにより、ウエハ200の処理面の電位分布をより高精度で制御して、ウエハ200の処理面の電位をより面内均一にすることができる。従って、ウエハ200の処理面の引き込み量がより面内均一にすることができる。そして、ウエハ200の処理面の引き込み量が面内均一となるような、インピーダンス調整部274a,274bのインピーダンス値の範囲を、より広くすることができる。

【0086】

また、例えば、上述の第2の実施形態の高さ調整機構275は、例えばモータやピエゾ素子等を用いて電気的に昇降動作するように構成してもよい。そして、高さ調整機構275は、例えばコントローラ221に電気的に接続してもよい。これにより、第2のインピーダンス電極217dの高さ位置を、サセプタ217を処理室201内に搬入したままの状態で動的に調整することができる。

【0087】

また、上述の第2の実施形態では、第2のインピーダンス電極217dに高さ調整機構275が設けられている。本発明は、これに限定されるものではなく、第1のインピーダンス電極217cに、基板電位分布調整部としての高さ調整機構275を設けてもよい。また、第1のインピーダンス電極217c及び第2のインピーダンス電極217dに、基板電位分布調整部としての高さ調整機構275を設けてもよい。これによっても、上述の実施形態と同様の効果を奏する。

【0088】

上述の実施形態では、サセプタ217内部に、第1のインピーダンス電極217c及び第2のインピーダンス電極217dを設ける構成について説明したが、本発明は、インピーダンス電極は2つに限らず、例えば3つ以上であってもよい。また、3つ以上の全てのインピーダンス電極にインピーダンス調整部を設けたり、高さ調整機構を設けたりしてもよい。

【0089】

上述の実施形態では、インピーダンス電極217c,217dの下方に、ヒータ217bを設ける構成について説明したが、本発明では、ウエハ200とインピーダンス電極217c,217dとの間に、ヒータ217bを設ける構成であってもよい。

【0090】

また、例えば、上述の実施形態では、ウエハ200上の酸化処理を施してSiO膜を形成する場合について説明したが、本発明はかかる形態に限定されない。すなわち、ベアウエハや各種の膜が形成されたウエハに対する窒化、酸化と窒化とを一緒に行う酸窒化、拡散、エッチング、アニール等の処理にも適用可能である。なお、窒化処理を行う場合、本実施形態に、窒素ガス供給管を追加してもよいし、酸素ガス供給源250aまたはArガス供給源250bを窒素ガス供給源に変更してもよい。

【0091】

また、表面に凹凸構造が形成されたウエハ200を処理する場合、ウエハ200に形成された凹凸構造の表面を均一に処理できない場合がある。例えば、ウエハ200の表面の凹部の底部より凹部の側壁部の方が処理の進行が遅くなる場合がある。本発明によれば、上述の基板電位分布調整部により、凹部の底部及び側壁部への処理を均一にすることができる。例えば、上述の第1のインピーダンス電極217cの電位を第2のインピーダンス電極217dの電位よりも高くすることにより、ウエハ200に対して、垂直方向の電界よりも水平方向の電界を高めることができ、凹部の側壁部の処理速度を向上させることができる。従って、凹部表面に均一な処理を施すことが可能となり、凹凸構造の表面へのカバレッジ特性の良い処理を施すことができる。

【0092】

また、上述した実施形態では、基板処理装置としてMMT装置100を用いて実施する場合を説明したが、本発明は、それに限らずその他の装置、例えばICP(Inductively Coupled Plasma)装置、ECR(Electron Cyclotron Resonance)装置を用いても実施可能である。

【0093】

図5は、本発明の他の実施形態に係る基板処理装置であるICP方式プラズマ処理装置300を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るICP方式プラズマ処理装置300は、電力を供給してプラズマを生成するプラズマ生成部としての誘電コイル315a,315bを備えている。誘電コイル315aは、処理容器203の天井側の外側に敷設されている。誘電コイル315bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、少なくともO2ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、プラズマ生成部である誘電コイル315a,315bへ高周波電力を流すと、電磁誘導により電界が生じる。この電界をエネルギーとして、供給された処理ガスを励起させて、活性種を生成することができる。

【0094】

図6は、本発明の更に他の実施形態に係る基板処理装置であるECR方式プラズマ処理装置400を示している。本実施形態にかかる構成の詳細な説明は、前記実施形態と同様の機能を有する構成要件に同一の符号を付して省略する。また、ガス供給部についても図示を省略している。本実施形態に係るECR方式プラズマ処理装置400は、マイクロ波を供給してプラズマを生成するプラズマ生成部としてのマイクロ波導入管415a及び誘電コイル415bを備えている。マイクロ波導入管415aは、処理容器203の天井壁の外側に敷設されている。誘電コイル415bは、処理容器203の外周壁の外側に敷設されている。本実施形態においても、少なくともO2ガスをガス供給管232から、ガス導入部234を経由して処理室201内へ供給する。また、ガス供給と前後して、プラズマ生成部であるマイクロ波導入管415aへマイクロ波418aを導入し、その後、マイクロ波418aを処理室201へ放射させる。このマイクロ波418aと、誘電コイル415bからの高周波電力とにより、供給された処理ガスを励起させ、活性種を生成することができる。

【0095】

そして、図5及び図6に示すように、サセプタ217の内部に第1のインピーダンス電極217c及び第2のインピーダンス電極217dが設けられている。そして、インピーダンス電極217c,217dには、インピーダンス値を変更可能なインピーダンス調整部274a,274bがそれぞれ設けられている。これにより、上述の第1の実施形態と同様の効果を奏する。

【0096】

また、ICP方式プラズマ処理装置300、ECR方式プラズマ処理装置400において、第1のインピーダンス電極217cまたは第2のインピーダンス電極217dの少なくとも一方に、図示しない高さ調整機構275を設けてもよい。この場合において、第1

のインピーダンス電極217c及び第2のインピーダンス電極217dがそれぞれ、インピーダンス調整部274aに接続される構成であってもよい。また、第1のインピーダンス電極217c及び第2のインピーダンス電極217dに、第1インピーダンス調整部274a及び第2のインピーダンス電極274bがそれぞれ接続されて、第1のインピーダンス電極217c及び第2のインピーダンス電極217dのインピーダンスが、それぞれ個別に調整される構成であってもよい。これにより、上述の第2の実施形態と同様の効果を奏する。

【0097】

<本発明の好ましい態様>

以下に、本発明の好ましい態様について付記する。

【0098】

本発明の一態様によれば、

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する基板処理装置が提供される。

【0099】

好ましくは、

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを備える。

【0100】

好ましくは、

前記インピーダンス電極の1つは、円盤状に形成され、

前記インピーダンス電極の他は、環状に形成され、

前記環状のインピーダンス電極が、少なくとも前記円盤状のインピーダンス電極の周囲を囲うように設けられている。

【0101】

また好ましくは、

前記基板の処理面には、所定の形状の凹凸構造が予め形成されている。

【0102】

本発明の他の態様によれば、

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した

処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する半導体装置の製造方法が提供される。

【0103】

好ましくは、

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを有する。

【符号の説明】

【0104】

200 ウエハ

201 処理室

217 サセプタ

217c 第1のインピーダンス電極

217d 第2のインピーダンス電極

274a,274b インピーダンス調整部

【特許請求の範囲】

【請求項1】

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する

ことを特徴とする基板処理装置。

【請求項2】

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを備える

ことを特徴とする請求項1に記載の基板処理装置。

【請求項3】

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する

ことを特徴とする半導体装置の製造方法。

【請求項1】

基板を処理する処理室と、

前記処理室内にて前記基板を支持する基板支持部と、

前記処理室内に処理ガスを供給するガス供給部と、

前記処理室内に供給された処理ガスを励起するプラズマ生成部と、

前記基板支持部の内部に設けられる複数のインピーダンス電極と、

前記インピーダンス電極毎に設けられた基板電位分布調整部と、

前記処理室内を排気する排気部と、

少なくとも前記ガス供給部、前記プラズマ生成部及び前記基板電位分布調整部を制御する制御部と、を備え、

前記制御部は、

少なくとも前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、前記基板の処理面の電位分布を前記基板電位分布調整部によりそれぞれ調整する

ことを特徴とする基板処理装置。

【請求項2】

前記基板電位分布調整部は、前記インピーダンス電極のインピーダンスをそれぞれ調整するインピーダンス調整部、又は複数の前記インピーダンス電極のうち少なくとも1つのインピーダンス電極の高さ位置を調整する高さ調整機構の少なくともいずれかを備える

ことを特徴とする請求項1に記載の基板処理装置。

【請求項3】

処理室内に基板を搬入し、内部に複数のインピーダンス電極が設けられた基板支持部により前記基板を支持する工程と、

排気部により前記処理室内を排気しつつ、ガス供給部により前記処理室内に処理ガスを供給する工程と、

前記処理室内に供給された処理ガスをプラズマ生成部で励起して前記基板を処理する工程と、

プラズマ処理した前記基板を前記処理室内から搬出する工程と、を有し、

前記基板を処理する工程では、

前記ガス供給部により供給した処理ガスを前記プラズマ生成部により励起し、励起した処理ガスを前記基板に供給して処理する際に、複数の前記インピーダンス電極のインピーダンスに設けられた基板電位分布調整部で、前記基板の処理面の電位分布を制御する

ことを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−55165(P2013−55165A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191121(P2011−191121)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]