基板処理装置及び基板処理方法

【課題】処理槽の内部において硫酸と過酸化水素とを効率よく混合させ、処理槽の内部にCaro酸を多量かつ均一に生成することにより、基板の表面から有機膜を良好に除去することができる基板処理装置および基板処理方法を提供する。

【解決手段】基板処理装置1は、内槽11の内部に硫酸成分を含む液体を吐出する吐出管36a,36bと、吐出管36a,36bから吐出される液体に向けて過酸化水素水を吐出する吐出管55a,55bとを備えている。このため、硫酸と過酸化水素水とを効率よく混合させることができ、それにより、処理槽10の内部においてCaro酸を多量かつ均一に生成することができる。したがって、基板Wの主面からフォトレジスト膜を良好に剥離することができる。

【解決手段】基板処理装置1は、内槽11の内部に硫酸成分を含む液体を吐出する吐出管36a,36bと、吐出管36a,36bから吐出される液体に向けて過酸化水素水を吐出する吐出管55a,55bとを備えている。このため、硫酸と過酸化水素水とを効率よく混合させることができ、それにより、処理槽10の内部においてCaro酸を多量かつ均一に生成することができる。したがって、基板Wの主面からフォトレジスト膜を良好に剥離することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板、液晶表示装置用ガラス基板、フォトマスク用ガラス基板等の基板を、硫酸と過酸化水素水とを含む処理液中に浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置および基板処理方法に関する。

【背景技術】

【0002】

基板のフォトリソグラフィ工程においては、硫酸(H2SO4)と過酸化水素水(H2O2)とを含む処理液中に基板を浸漬することにより、基板の主面に形成されたフォトレジスト膜を剥離する基板処理装置が使用されている。硫酸と過酸化水素水とを含む処理液中においては、硫酸と過酸化水素水とが反応して強酸化剤であるCaro酸(H2SO5)が生成される。従来の基板処理装置は、このような処理液中に基板を浸漬させ、処理液中に生成されたCaro酸の作用により有機物であるフォトレジスト膜を分解して、基板の主面からフォトレジスト膜を剥離していた。

【0003】

このような従来の基板処理装置の構成は、例えば、特許文献1に開示されている。

【0004】

【特許文献1】特開平5−166780号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のような基板処理装置において、基板の主面からフォトレジスト膜を良好に除去するためには、処理槽の内部にCaro酸を均一に生成することが望ましい。また、過酸化水素水は、時間の経過とともに自然劣化を起こして水(H2O)に変化するため、Caro酸を効率よく生成するためには、処理液中に過酸化水素水を供給した後なるべく迅速に硫酸と過酸化水素水とを混合させることが望ましい。しかしながら、従来の基板処理装置では、処理槽内において硫酸と過酸化水素水とを効率よく混合させるために、これらの薬液の吐出位置や吐出方向が必ずしも最適化されているとは言えなかった。

【0006】

本発明は、このような事情に鑑みなされたものであり、処理槽の内部において硫酸と過酸化水素とを効率よく混合させ、処理槽の内部にCaro酸を均一に生成することにより、基板の表面から有機膜を良好に除去することができる基板処理装置および基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1に係る発明は、硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置であって、硫酸と過酸化水素水とを含む処理液を貯留する処理槽と、前記処理槽の内部において基板を保持する保持手段と、前記処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、前記第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段と、を備えることを特徴とする。

【0008】

請求項2に係る発明は、請求項1に記載の基板処理装置であって、前記第1吐出手段は、前記処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、前記第2吐出手段は、前記一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有することを特徴とする。

【0009】

請求項3に係る発明は、請求項2に記載の基板処理装置であって、前記一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備えることを特徴とする。

【0010】

請求項4に係る発明は、請求項1から請求項3までのいずれかに記載の基板処理装置であって、前記処理槽は、前記保持手段、前記第1吐出手段、および前記第2吐出手段が内部に配置された内槽と、前記内槽の上部からオーバーフローした処理液を受ける外槽とを有し、前記外槽から前記第1吐出手段へ処理液を送給する循環ラインと、前記外槽へ硫酸を供給する硫酸供給手段と、を更に備えることを特徴とする。

【0011】

請求項5に係る発明は、請求項1から請求項4までのいずれかに記載の基板処理装置であって、前記第1吐出手段および前記第2吐出手段は、それぞれ複数の吐出口を有し、前記第1吐出手段の複数の吐出口と、前記第2吐出手段の複数の吐出口とは、1対1に対応していることを特徴とする。

【0012】

請求項6に係る発明は、請求項5に記載の基板処理装置であって、前記保持手段は、前記処理槽の内部において複数枚の基板を互いに平行に配列保持し、前記第1吐出手段および前記第2吐出手段の複数の吐出口は、前記保持手段に保持される複数枚の基板の間隙に対応した位置に形成されていることを特徴とする。

【0013】

請求項7に係る発明は、硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理方法であって、処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する吐出工程と、前記処理槽の内部に貯留された処理液中に基板を浸漬させる浸漬工程と、を含むことを特徴とする。

【0014】

請求項8に係る発明は、請求項7に記載の基板処理方法であって、前記吐出工程においては、前記処理槽の対向する一対の側部に配置された一対の吐出部から前記処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、前記一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出することを特徴とする。

【発明の効果】

【0015】

請求項1〜6に記載の発明によれば、基板処理装置は、処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段とを備える。このため、硫酸と過酸化水素とを効率よく混合させることができ、それにより、処理槽の内部においてCaro酸を均一に生成することができる。したがって、基板の表面から有機膜を良好に剥離することができる。

【0016】

特に、請求項2に記載の発明によれば、第1吐出手段は、処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、第2吐出手段は、一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有する。このため、処理槽の内部全体に処理液を均一に攪拌させつつ、硫酸と過酸化水素水とを混合させることができる。

【0017】

特に、請求項3に記載の発明によれば、基板処理装置は、一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備える。このため、一対の第2吐出部の間で過酸化水素水の吐出量に差が生じることなく、硫酸と過酸化水素水とをより均一に混合させることができる。

【0018】

特に、請求項4に記載の発明によれば、処理槽は内槽と外槽とを有し、基板処理装置は、外槽から第1吐出手段へ処理液を送給する循環ラインと、外槽へ硫酸を供給する硫酸供給手段と、を更に備える。このため、循環ラインを利用して硫酸を内槽へ導入することができる。

【0019】

特に、請求項5に記載の発明によれば、第1吐出手段および第2吐出手段は、それぞれ複数の吐出口を有し、第1吐出手段の複数の吐出口と、第2吐出手段の複数の吐出口とは、1対1に対応している。このため、第1吐出手段の複数の吐出口から吐出される硫酸と、第2吐出手段の複数の吐出口から吐出される過酸化水素水とを、適切に混合させることができる。

【0020】

特に、請求項6に記載の発明によれば、第1吐出手段および第2吐出手段の複数の吐出口は、保持手段に保持される複数枚の基板の間隙に対応した位置に形成されている。このため、処理槽の内部において複数枚の基板が保持される位置およびその近傍において、硫酸と過酸化水素水とを良好に混合させることができる。

【0021】

また、請求項7,8に記載の発明によれば、処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する。このため、硫酸と過酸化水素とを効率よく混合させることができ、それにより、処理槽の内部においてCaro酸を均一に生成することができる。したがって、基板の表面から有機膜を良好に剥離することができる。

【0022】

特に、請求項8に記載の発明によれば、処理槽の対向する一対の側部に配置された一対の吐出部から処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出する。このため、処理槽の内部において硫酸と過酸化水素水とをより均一に混合させることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の好適な実施形態について、図面を参照しつつ説明する。

【0024】

<1.基板処理装置の構成>

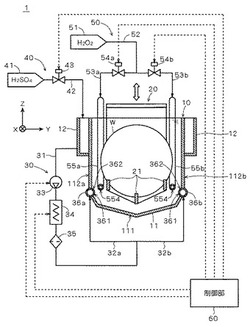

図1は、本発明の一実施形態に係る基板処理装置1を、基板Wの主面と平行な平面で切断した縦断面図である。図1には、基板処理装置1が有する配管系や制御系の構成も示されている。また、図2は、基板処理装置1を、基板Wの主面と垂直な平面で切断した縦断面図である。なお、図1には、基板Wが処理液中に浸漬された状態が示されており、図2には、基板Wが処理槽10の上方に引き上げられた状態が示されている。また、図1および図2には、装置内の各部の位置関係を明確化するために、共通のXYZ直交座標系が示されている。

【0025】

この基板処理装置1は、半導体ウエハである複数枚の基板(以下、単に「基板」という)Wを処理液中に浸漬することにより、基板Wの主面に形成されたフォトレジスト膜(有機膜)を剥離するための装置である。この基板処理装置1は、硫酸(H2SO4)と過酸化水素水(H2O2)とを含む処理液を使用し、処理液中において硫酸と過酸化水素水とが反応することにより生成されるCaro酸(H2SO5)の作用により、基板Wの主面に形成されたフォトレジスト膜を分解して除去する。

【0026】

図1および図2に示したように、基板処理装置1は、主として、処理液を貯留するための処理槽10と、基板Wを保持しつつ上下に搬送するためのリフタ20と、処理槽10から回収された処理液を循環させて再び処理槽の内部へ供給する循環ライン30と、硫酸を供給するための硫酸供給部40と、過酸化水素水を供給するための過酸化水素水供給部50と、装置内の各部の動作を制御するための制御部60とを備えている。

【0027】

処理槽10は、石英あるいは耐薬性の樹脂により構成された貯留容器である。処理槽10は、その内部に貯留された処理液中に基板Wを浸漬させる内槽11と、内槽11の外周部に形成された外槽12とを有している。内槽11は、処理液中に基板Wが浸漬された状態において基板Wの下方に位置する底壁111と、基板Wの側方に位置する側壁112a〜112dとを有しており、内槽11の上部は開放されている。このため、内槽11の上部まで貯留された処理液は、内槽11の上部から外槽12へオーバーフローする。内槽11の側壁112a〜112dのうち、基板Wの配列方向に対して平行な一対の側壁112a,112bの下端部には、循環ライン30の一部を構成する吐出管36a,36bが設けられている。また、内槽11の内部には、過酸化水素水供給部50の一部を構成する吐出管55a,55bが配置されている。

【0028】

リフタ20は、基板Wを保持しつつ内槽11の内部と処理槽10の上方位置との間で基板Wを昇降移動させるための搬送機構である。リフタ20は、基板Wの配列方向にのびる3本の保持棒21を有しており、各保持棒21には複数の保持溝21aが刻設されている。基板Wは、その周縁部を保持溝21aに嵌合させた状態で3本の保持棒21上に互いに平行に起立姿勢で保持される。また、リフタ20は、モータやボールネジ等を組み合わせた公知の機構により構成される駆動部22と接続されている。駆動部22を動作させると、リフタ20は上下に移動し、リフタ20上に保持された基板Wは、処理槽10の内部の浸漬位置(図1の状態)と、処理槽10の上方の引き上げ位置(図2の状態)との間で搬送される。

【0029】

循環ライン30は、外槽12から処理液を回収し、回収した処理液を循環させて再び内槽11へ供給するための配管系である。図1に示したように、循環ライン30は、主配管31と、分岐配管32a,32bと、循環ポンプ33と、ヒータ34と、フィルタ35と、一対の吐出管36a,36bとを有している。主配管31の上流側の端部は外槽12に流路接続されており、主配管31の経路途中には、上流側から順に、循環ポンプ33、ヒータ34、およびフィルタ35が介挿されている。また、主配管31の下流側の端部は2本に分岐してそれぞれ分岐配管32a,32bに流路接続されており、分岐配管32a,32bの下流側の端部は、それぞれ一対の吐出管36a,36bに流路接続されている。

【0030】

一対の吐出管36a,36bは、一対の側壁112a,112bの下端部に水平に形成されたパイプ状の部材である。各吐出管36a,36bには、内槽11の底壁111に沿って内側方向へ処理液を吐出する複数の吐出口361と、内槽11の内側やや上方へ向けて処理液を吐出する複数の吐出口362とが形成されている。図2に示したように、複数の吐出口361のX軸方向の位置は、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。また、図2には示されていないが、複数の吐出口362のX軸方向の位置も、同じように、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。

【0031】

内槽11および外槽12に処理液が貯留された状態において、循環ライン30の循環ポンプ33を動作させると、外槽12から主配管31および分岐配管32a,32bを通って吐出管36a,36bへ処理液が送給され、吐出管36a,36bの複数の吐出口361,362から内槽11の内部へ処理液が吐出される。すなわち、循環ポンプ33を動作させると、処理槽10の内部と循環ライン30との間で処理液が循環される。循環される処理液は、主配管31の経路途中においてヒータ34により加熱されて所定の温度に維持される。また、処理液中に浮遊するパーティクルは、フィルタ35により除去される。

【0032】

硫酸供給部40は、処理液の一成分となる硫酸を処理槽10の外槽12へ供給するための給液機構である。図1に示したように、硫酸供給部40は、硫酸供給源41と、供給配管42と、開閉弁43とを有している。供給配管42の上流側の端部は硫酸供給源41に流路接続されており、供給配管42の下流側の端部は外槽12に流路接続されている。また、供給配管42の経路途中には、開閉弁43が介挿されている。このため、開閉弁43を開放すると、硫酸供給源41から供給配管42を通って外槽12へ、硫酸が供給される。外槽12へ供給された硫酸は、内槽11から外槽12へオーバーフローした処理液とともに循環ライン30へ流入し、吐出管36a,36bを介して内槽11の内部へ吐出される。

【0033】

過酸化水素水供給部50は、処理液の一成分となる過酸化水素水を処理槽10の内槽11へ供給するための給液機構である。図1に示したように、過酸化水素水供給部50は、過酸化水素水供給源51と、主配管52と、分岐配管53a,53bと、開閉弁54a,54bと、一対の吐出管55a,55bとを有している。主配管52の上流側の端部は過酸化水素水供給源51に流路接続されており、主配管52の下流側の端部は2本に分岐してそれぞれ分岐配管53a,53bに流路接続されている。また、分岐配管53a,53bの経路途中には、それぞれ開閉弁54a,54bが介挿されており、分岐配管53a,53bの下流側の端部はそれぞれ一対の吐出管55a,55bに流路接続されている。

【0034】

一対の吐出管55a,55bは、内槽11の内部に浸漬された屈曲形状を有するパイプ状の部材である。図2に示したように、吐出管55a,55bは、それぞれ、内槽11の側壁112dに沿って下方へのびる導入管部551と、導入管部551の下流側において基板Wの配列方向に沿って水平に延びる水平管部552と、水平管部552の下流側において内槽11の側壁112cに沿って上方へ延びる先端管部553とを有しており、全体として略U字形をなしている。吐出管55a,55bの水平管部552の下面には、複数の吐出口554が形成されている。複数の吐出口554は、X軸方向に関して、吐出管36a,36bの吐出口361,362とほぼ同一の位置に形成されている。すなわち、複数の吐出口554のX軸方向の位置は、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。

【0035】

過酸化水素水供給部50において、開閉弁54bを閉鎖して開閉弁54aを開放すると、過酸化水素水供給部50から主配管52および分岐配管53aを通って吐出管55aに過酸化水素水が供給され、吐出管55aの複数の吐出口554から内槽11の内部に過酸化水素水が吐出される。また、過酸化水素水供給部50において、開閉弁54aを閉鎖して開閉弁54bを開放すると、過酸化水素水供給部50から主配管52および分岐配管53bを通って吐出管55bに過酸化水素水が供給され、吐出管55bの複数の吐出口554から内槽11の内部に過酸化水素水が吐出される。

【0036】

図3は、吐出管36aから吐出される処理液の流れと吐出管55aから吐出される過酸化水素水の流れとを示した拡大縦断面図である。図3に示したように、吐出管36aに供給された処理液の一部は、吐出管36aの複数の吐出口361から内槽11の内側やや下方へ向けて(すなわち、浸漬位置に配置されたときの基板Wの下方位置へ向けて)吐出され、処理液の液流F1を形成する。また、吐出管36aに供給された処理液の他の一部は、吐出管36aの複数の吐出口362から内槽11の内側やや上方へ向けて(すなわち、浸漬位置に配置されたときの基板Wの間隙へ向けて)吐出され、処理液の液流F2を形成する。

【0037】

図3に示したように、吐出管55aの水平管部552は、吐出管36aの吐出口361から吐出される処理液の液流F1よりも高く、かつ、吐出管36aの吐出口362から吐出される処理液の液流F2よりも低い位置に配置されている。吐出管55aは、複数の吐出口554から下方に向けて、すなわち、吐出管36aの吐出口362から吐出された処理液の液流F1に向けて、過酸化水素水を吐出する。このため、吐出管55aから吐出された過酸化水素水は、処理液の液流F1にすぐさま合流して処理液中の硫酸と効率よく混合する。なお、吐出管36bおよび吐出管55bにおける液体の吐出動作も、左右が反転されていることを除いて吐出管36aおよび吐出管55aの吐出動作と同等である。したがって、吐出管55bから吐出された過酸化水素水も、処理液の液流にすぐさま合流して処理液中の硫酸と効率よく混合する。その後、硫酸および過酸化水素水を含んだ処理液は、内槽11の中央部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。

【0038】

図1および図2に戻り、制御部60は、基板処理装置1の各部の動作を制御するためのコンピュータ装置である。制御部60は、上記の駆動部22、循環ポンプ33、ヒータ34、および開閉弁43,54a,54bと電気的に接続されている。制御部60は、予め制御部60内にインストールされたプログラムや種々の指示入力に従って駆動部22、循環ポンプ33、ヒータ34、および開閉弁43,54a,54bの動作を制御することにより、基板Wの処理を進行させる。

【0039】

<2.基板処理装置の動作>

続いて、上記の基板処理装置1において基板Wを処理するときの動作について、図4のフローチャートを参照しつつ説明する。この基板処理装置1において基板Wの処理を行うときには、まず、基板処理装置1は、硫酸供給部40の開閉弁43を開放する。これにより、硫酸供給源41から供給配管42を介して外槽12へ、硫酸が供給される(ステップS1)。また、硫酸の供給が開始されると、基板処理装置1は、循環ポンプ33およびヒータ34の動作を開始させる。これにより、外槽12から主配管31および分岐配管32a,32bを介して吐出管36a,36bへ硫酸が導入され、吐出管36a,36bの複数の吐出口361,362から内槽11の内部へ向けて硫酸が吐出される。

【0040】

硫酸は、ヒータ34において加熱され、また、フィルタ35において濾過されつつ吐出管36a,36bへ供給される。そして、吐出管36a,36bから吐出された硫酸は、内槽11の内部に徐々に貯留される。やがて、内槽11の上部から外槽12へ硫酸がオーバーフローし、内槽11、外槽12、および循環ライン30の間で硫酸が循環するようになると、基板処理装置1は、開閉弁43を閉鎖して硫酸の供給を停止する。

【0041】

次に、基板処理装置1は、循環ポンプ33の動作を継続させつつ、過酸化水素水供給部50からの過酸化水素水の供給を開始する(ステップS2)。図5は、ステップS2における過酸化水素水の供給動作の詳細な流れを示したフローチャートである。過酸化水素水を供給するときには、まず、開閉弁54bを閉鎖した状態で開閉弁54aを開放する。これにより、過酸化水素水供給源51から主配管52および分岐配管53aを介して吐出管55aへ過酸化水素水を供給し、吐出管55aの複数の吐出口554から過酸化水素水を吐出する(ステップS21)。

【0042】

図6は、ステップS21において処理槽10の内部に形成される処理液の流れを示した図である。図6に示したように、ステップS21では、吐出管36a,36bから内槽11の内部に硫酸を含む処理液が吐出されている。吐出管36a,36bから吐出された処理液は、内槽11の内部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。また、ステップS21では、吐出管55aの複数の吐出口554から下方へ向けて、過酸化水素水が吐出されている。過酸化水素水は、吐出管36aの複数の吐出口361から吐出される処理液に向けて吐出されるため、処理液中の硫酸と効率よく混合される。そして、硫酸と過酸化水素水とを含む処理液が内槽11の内部全体に攪拌されるため、内槽11の内部においてCaro酸が多量かつ均一に生成される。

【0043】

吐出管55aからの過酸化水素水の吐出を所定時間行った後、基板処理装置1は、開閉弁54aを閉鎖するとともに開閉弁54bを開放する。これにより、吐出管55aからの過酸化水素水の供給を停止するとともに吐出管55bからの過酸化水素水の供給を開始する。すなわち、基板処理装置1は、過酸化水素水供給源51から主配管52および分岐配管53bを介して吐出管55aへ過酸化水素水を供給し、吐出管55bの複数の吐出口554から過酸化水素水を吐出する(ステップS22)。

【0044】

図7は、ステップS22において処理槽10の内部に形成される処理液の流れを示した図である。図7に示したように、ステップS22では、吐出管36a,36bから内槽11の内部に硫酸を含む処理液が吐出されている。吐出管36a,36bから吐出された処理液は、内槽11の内部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。また、ステップS22では、吐出管55bの複数の吐出口554から下方へ向けて、過酸化水素水が吐出されている。過酸化水素水は、吐出管36bの複数の吐出口361から吐出される処理液に向けて吐出されるため、処理液中の硫酸と効率よく混合される。そして、硫酸と過酸化水素水とを含む処理液が内槽11の内部全体に攪拌されるため、内槽11の内部においてCaro酸が多量かつ均一に生成される。

【0045】

その後、基板処理装置1は、上記のステップS21およびステップS22の吐出動作を所定回数繰り返したか否かを判断する(ステップS23)。そして、ステップS21およびステップS22の吐出動作が所定回数繰り返されていない場合には、ステップS21に戻り、上記のステップS21およびステップS22の吐出動作を繰り返す。また、ステップS21およびステップS22の吐出動作が所定回数繰り返されたときには、ステップS2における過酸化水素水の吐出動作を完了し、後続のステップS3へ移行する。

【0046】

このように、この基板処理装置1は、ステップS2において、吐出管55aからの過酸化水素水の吐出と、吐出管55bからの過酸化水素水の吐出とを交互に行い、これらの吐出動作を所定の回数だけ繰り返す。このため、硫酸と過酸化水素水とを含む処理液を、内槽11の内部により均一に攪拌することができる。また、過酸化水素水を一対の吐出管55a,55bから交互に吐出させることにより、一対の吐出管55a,55bから均等に過酸化水素水を吐出することができる。すなわち、一対の吐出管55a,55bから過酸化水素水を同時に吐出させたとすると、吐出管55a,55bの流路抵抗の差によって吐出管55a,55bの間には僅かに吐出量の差が生じてしまう。これに対し、本実施形態のように一対の吐出管55a,55bから交互に過酸化水素水を吐出するようにすれば、そのような問題は発生しない。

【0047】

図4のフローチャートに戻る。ステップS2における過酸化水素水の吐出が完了すると、続いて、所定の搬送機構により他装置から搬送されてきた基板Wが、処理槽10の上方位置において待機するリフタ20上に載置される。リフタ20上に基板Wが載置されると、基板処理装置1は、駆動部22を動作させてリフタ20を降下させ、処理槽10の内部に貯留された処理液中に基板Wを浸漬させる(ステップS3)。処理液中に基板Wが浸漬されると、基板Wの主面に形成されたフォトレジスト膜が処理液中のCaro酸の作用により分解され、基板Wの主面からフォトレジスト膜が剥離される。処理液中には、上記のとおりCaro酸が多量かつ均一に生成されているため、フォトレジスト膜は、基板Wの主面から良好に剥離される。

【0048】

所定時間の浸漬処理が完了すると、基板処理装置1は、駆動部22を動作させてリフタ20を上昇させ、内槽11の内部に貯留された処理液から基板Wを引き上げる(ステップS4)。その後、基板Wは、リフタ20から所定の搬送装置に引き渡され、当該搬送装置によって後続の処理を行う装置へ搬送される。以上をもって、一組の基板Wに対する一連の処理が終了する。

【0049】

以上のように、本実施形態の基板処理装置1は、内槽11の内部に硫酸成分を含む液体を吐出する吐出管36a,36bと、吐出管36a,36bから吐出される液体に向けて過酸化水素水を吐出する吐出管55a,55bとを備えている。このため、硫酸と過酸化水素水とを効率よく混合させることができ、それにより、処理槽10の内部においてCaro酸を多量かつ均一に生成することができる。したがって、基板Wの主面からフォトレジスト膜を良好に剥離することができる。

【0050】

<3.変形例>

以上、本発明の一実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。例えば、上記の実施形態では、一対の吐出管55a,55bから過酸化水素水を交互に吐出させていたが、これらの吐出管55a,55bから過酸化水素水を同時に吐出させるようにしてもよい。但し、上述したとおり、吐出管55a,55bの間で吐出量の差が生じる恐れを回避するためには、一対の吐出管55a,55bから過酸化水素水を交互に吐出させる方が望ましい。

【0051】

また、上記の実施形態では、一対の吐出管36a,36bの複数の吐出口361,362のうち、吐出口361から吐出される処理液に対して過酸化水素水を吐出させていたが、吐出口362から吐出される処理液に対して過酸化水素水を吐出させるようにしてもよい。また、上記の実施形態では、過酸化水素水の供給を完了させた後に処理液中に基板Wを浸漬させていたが、基板Wを浸漬させた状態で過酸化水素水の供給を行ってもよい。例えば、処理液中に基板Wを浸漬させた状態で基板Wに向けて硫酸を含む液体を吐出しつつ、当該液体に対して過酸化水素水を吐出するようにしてもよい。

【0052】

また、上記の実施形態では、複数枚の基板Wを一度に処理液中に浸漬していたが、基板Wを1枚ずつ処理液中に浸漬するようにしてもよい。また、上記の実施形態では、半導体ウエハである基板Wを処理対象としていたが、本発明は、液晶表示装置用ガラス基板やフォトマスク用ガラス基板等の他の基板を処理対象とするものであってもよい。

【図面の簡単な説明】

【0053】

【図1】基板処理装置を、基板の主面と平行な平面で切断した縦断面図である。

【図2】基板処理装置を、基板の主面と垂直な平面で切断した縦断面図である。

【図3】吐出管およびその近傍の拡大縦断面図である。

【図4】基板処理装置における基板処理の動作手順を示したフローチャートである。

【図5】過酸化水素水の供給動作の詳細な流れを示したフローチャートである。

【図6】過酸化水素水を供給するときの処理槽内の処理液の流れを示した図である。

【図7】過酸化水素水を供給するときの処理槽内の処理液の流れを示した図である。

【符号の説明】

【0054】

1 基板処理装置

10 処理槽

11 内槽

12 外槽

20 リフタ

30 循環ライン

36a,36b 吐出管

361,362 吐出口

40 硫酸供給部

50 過酸化水素水供給部

54a,54b 開閉弁

55a,55b 吐出管

554 吐出口

60 制御部

W 基板

【技術分野】

【0001】

本発明は、半導体基板、液晶表示装置用ガラス基板、フォトマスク用ガラス基板等の基板を、硫酸と過酸化水素水とを含む処理液中に浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置および基板処理方法に関する。

【背景技術】

【0002】

基板のフォトリソグラフィ工程においては、硫酸(H2SO4)と過酸化水素水(H2O2)とを含む処理液中に基板を浸漬することにより、基板の主面に形成されたフォトレジスト膜を剥離する基板処理装置が使用されている。硫酸と過酸化水素水とを含む処理液中においては、硫酸と過酸化水素水とが反応して強酸化剤であるCaro酸(H2SO5)が生成される。従来の基板処理装置は、このような処理液中に基板を浸漬させ、処理液中に生成されたCaro酸の作用により有機物であるフォトレジスト膜を分解して、基板の主面からフォトレジスト膜を剥離していた。

【0003】

このような従来の基板処理装置の構成は、例えば、特許文献1に開示されている。

【0004】

【特許文献1】特開平5−166780号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のような基板処理装置において、基板の主面からフォトレジスト膜を良好に除去するためには、処理槽の内部にCaro酸を均一に生成することが望ましい。また、過酸化水素水は、時間の経過とともに自然劣化を起こして水(H2O)に変化するため、Caro酸を効率よく生成するためには、処理液中に過酸化水素水を供給した後なるべく迅速に硫酸と過酸化水素水とを混合させることが望ましい。しかしながら、従来の基板処理装置では、処理槽内において硫酸と過酸化水素水とを効率よく混合させるために、これらの薬液の吐出位置や吐出方向が必ずしも最適化されているとは言えなかった。

【0006】

本発明は、このような事情に鑑みなされたものであり、処理槽の内部において硫酸と過酸化水素とを効率よく混合させ、処理槽の内部にCaro酸を均一に生成することにより、基板の表面から有機膜を良好に除去することができる基板処理装置および基板処理方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1に係る発明は、硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置であって、硫酸と過酸化水素水とを含む処理液を貯留する処理槽と、前記処理槽の内部において基板を保持する保持手段と、前記処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、前記第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段と、を備えることを特徴とする。

【0008】

請求項2に係る発明は、請求項1に記載の基板処理装置であって、前記第1吐出手段は、前記処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、前記第2吐出手段は、前記一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有することを特徴とする。

【0009】

請求項3に係る発明は、請求項2に記載の基板処理装置であって、前記一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備えることを特徴とする。

【0010】

請求項4に係る発明は、請求項1から請求項3までのいずれかに記載の基板処理装置であって、前記処理槽は、前記保持手段、前記第1吐出手段、および前記第2吐出手段が内部に配置された内槽と、前記内槽の上部からオーバーフローした処理液を受ける外槽とを有し、前記外槽から前記第1吐出手段へ処理液を送給する循環ラインと、前記外槽へ硫酸を供給する硫酸供給手段と、を更に備えることを特徴とする。

【0011】

請求項5に係る発明は、請求項1から請求項4までのいずれかに記載の基板処理装置であって、前記第1吐出手段および前記第2吐出手段は、それぞれ複数の吐出口を有し、前記第1吐出手段の複数の吐出口と、前記第2吐出手段の複数の吐出口とは、1対1に対応していることを特徴とする。

【0012】

請求項6に係る発明は、請求項5に記載の基板処理装置であって、前記保持手段は、前記処理槽の内部において複数枚の基板を互いに平行に配列保持し、前記第1吐出手段および前記第2吐出手段の複数の吐出口は、前記保持手段に保持される複数枚の基板の間隙に対応した位置に形成されていることを特徴とする。

【0013】

請求項7に係る発明は、硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理方法であって、処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する吐出工程と、前記処理槽の内部に貯留された処理液中に基板を浸漬させる浸漬工程と、を含むことを特徴とする。

【0014】

請求項8に係る発明は、請求項7に記載の基板処理方法であって、前記吐出工程においては、前記処理槽の対向する一対の側部に配置された一対の吐出部から前記処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、前記一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出することを特徴とする。

【発明の効果】

【0015】

請求項1〜6に記載の発明によれば、基板処理装置は、処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段とを備える。このため、硫酸と過酸化水素とを効率よく混合させることができ、それにより、処理槽の内部においてCaro酸を均一に生成することができる。したがって、基板の表面から有機膜を良好に剥離することができる。

【0016】

特に、請求項2に記載の発明によれば、第1吐出手段は、処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、第2吐出手段は、一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有する。このため、処理槽の内部全体に処理液を均一に攪拌させつつ、硫酸と過酸化水素水とを混合させることができる。

【0017】

特に、請求項3に記載の発明によれば、基板処理装置は、一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備える。このため、一対の第2吐出部の間で過酸化水素水の吐出量に差が生じることなく、硫酸と過酸化水素水とをより均一に混合させることができる。

【0018】

特に、請求項4に記載の発明によれば、処理槽は内槽と外槽とを有し、基板処理装置は、外槽から第1吐出手段へ処理液を送給する循環ラインと、外槽へ硫酸を供給する硫酸供給手段と、を更に備える。このため、循環ラインを利用して硫酸を内槽へ導入することができる。

【0019】

特に、請求項5に記載の発明によれば、第1吐出手段および第2吐出手段は、それぞれ複数の吐出口を有し、第1吐出手段の複数の吐出口と、第2吐出手段の複数の吐出口とは、1対1に対応している。このため、第1吐出手段の複数の吐出口から吐出される硫酸と、第2吐出手段の複数の吐出口から吐出される過酸化水素水とを、適切に混合させることができる。

【0020】

特に、請求項6に記載の発明によれば、第1吐出手段および第2吐出手段の複数の吐出口は、保持手段に保持される複数枚の基板の間隙に対応した位置に形成されている。このため、処理槽の内部において複数枚の基板が保持される位置およびその近傍において、硫酸と過酸化水素水とを良好に混合させることができる。

【0021】

また、請求項7,8に記載の発明によれば、処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する。このため、硫酸と過酸化水素とを効率よく混合させることができ、それにより、処理槽の内部においてCaro酸を均一に生成することができる。したがって、基板の表面から有機膜を良好に剥離することができる。

【0022】

特に、請求項8に記載の発明によれば、処理槽の対向する一対の側部に配置された一対の吐出部から処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出する。このため、処理槽の内部において硫酸と過酸化水素水とをより均一に混合させることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の好適な実施形態について、図面を参照しつつ説明する。

【0024】

<1.基板処理装置の構成>

図1は、本発明の一実施形態に係る基板処理装置1を、基板Wの主面と平行な平面で切断した縦断面図である。図1には、基板処理装置1が有する配管系や制御系の構成も示されている。また、図2は、基板処理装置1を、基板Wの主面と垂直な平面で切断した縦断面図である。なお、図1には、基板Wが処理液中に浸漬された状態が示されており、図2には、基板Wが処理槽10の上方に引き上げられた状態が示されている。また、図1および図2には、装置内の各部の位置関係を明確化するために、共通のXYZ直交座標系が示されている。

【0025】

この基板処理装置1は、半導体ウエハである複数枚の基板(以下、単に「基板」という)Wを処理液中に浸漬することにより、基板Wの主面に形成されたフォトレジスト膜(有機膜)を剥離するための装置である。この基板処理装置1は、硫酸(H2SO4)と過酸化水素水(H2O2)とを含む処理液を使用し、処理液中において硫酸と過酸化水素水とが反応することにより生成されるCaro酸(H2SO5)の作用により、基板Wの主面に形成されたフォトレジスト膜を分解して除去する。

【0026】

図1および図2に示したように、基板処理装置1は、主として、処理液を貯留するための処理槽10と、基板Wを保持しつつ上下に搬送するためのリフタ20と、処理槽10から回収された処理液を循環させて再び処理槽の内部へ供給する循環ライン30と、硫酸を供給するための硫酸供給部40と、過酸化水素水を供給するための過酸化水素水供給部50と、装置内の各部の動作を制御するための制御部60とを備えている。

【0027】

処理槽10は、石英あるいは耐薬性の樹脂により構成された貯留容器である。処理槽10は、その内部に貯留された処理液中に基板Wを浸漬させる内槽11と、内槽11の外周部に形成された外槽12とを有している。内槽11は、処理液中に基板Wが浸漬された状態において基板Wの下方に位置する底壁111と、基板Wの側方に位置する側壁112a〜112dとを有しており、内槽11の上部は開放されている。このため、内槽11の上部まで貯留された処理液は、内槽11の上部から外槽12へオーバーフローする。内槽11の側壁112a〜112dのうち、基板Wの配列方向に対して平行な一対の側壁112a,112bの下端部には、循環ライン30の一部を構成する吐出管36a,36bが設けられている。また、内槽11の内部には、過酸化水素水供給部50の一部を構成する吐出管55a,55bが配置されている。

【0028】

リフタ20は、基板Wを保持しつつ内槽11の内部と処理槽10の上方位置との間で基板Wを昇降移動させるための搬送機構である。リフタ20は、基板Wの配列方向にのびる3本の保持棒21を有しており、各保持棒21には複数の保持溝21aが刻設されている。基板Wは、その周縁部を保持溝21aに嵌合させた状態で3本の保持棒21上に互いに平行に起立姿勢で保持される。また、リフタ20は、モータやボールネジ等を組み合わせた公知の機構により構成される駆動部22と接続されている。駆動部22を動作させると、リフタ20は上下に移動し、リフタ20上に保持された基板Wは、処理槽10の内部の浸漬位置(図1の状態)と、処理槽10の上方の引き上げ位置(図2の状態)との間で搬送される。

【0029】

循環ライン30は、外槽12から処理液を回収し、回収した処理液を循環させて再び内槽11へ供給するための配管系である。図1に示したように、循環ライン30は、主配管31と、分岐配管32a,32bと、循環ポンプ33と、ヒータ34と、フィルタ35と、一対の吐出管36a,36bとを有している。主配管31の上流側の端部は外槽12に流路接続されており、主配管31の経路途中には、上流側から順に、循環ポンプ33、ヒータ34、およびフィルタ35が介挿されている。また、主配管31の下流側の端部は2本に分岐してそれぞれ分岐配管32a,32bに流路接続されており、分岐配管32a,32bの下流側の端部は、それぞれ一対の吐出管36a,36bに流路接続されている。

【0030】

一対の吐出管36a,36bは、一対の側壁112a,112bの下端部に水平に形成されたパイプ状の部材である。各吐出管36a,36bには、内槽11の底壁111に沿って内側方向へ処理液を吐出する複数の吐出口361と、内槽11の内側やや上方へ向けて処理液を吐出する複数の吐出口362とが形成されている。図2に示したように、複数の吐出口361のX軸方向の位置は、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。また、図2には示されていないが、複数の吐出口362のX軸方向の位置も、同じように、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。

【0031】

内槽11および外槽12に処理液が貯留された状態において、循環ライン30の循環ポンプ33を動作させると、外槽12から主配管31および分岐配管32a,32bを通って吐出管36a,36bへ処理液が送給され、吐出管36a,36bの複数の吐出口361,362から内槽11の内部へ処理液が吐出される。すなわち、循環ポンプ33を動作させると、処理槽10の内部と循環ライン30との間で処理液が循環される。循環される処理液は、主配管31の経路途中においてヒータ34により加熱されて所定の温度に維持される。また、処理液中に浮遊するパーティクルは、フィルタ35により除去される。

【0032】

硫酸供給部40は、処理液の一成分となる硫酸を処理槽10の外槽12へ供給するための給液機構である。図1に示したように、硫酸供給部40は、硫酸供給源41と、供給配管42と、開閉弁43とを有している。供給配管42の上流側の端部は硫酸供給源41に流路接続されており、供給配管42の下流側の端部は外槽12に流路接続されている。また、供給配管42の経路途中には、開閉弁43が介挿されている。このため、開閉弁43を開放すると、硫酸供給源41から供給配管42を通って外槽12へ、硫酸が供給される。外槽12へ供給された硫酸は、内槽11から外槽12へオーバーフローした処理液とともに循環ライン30へ流入し、吐出管36a,36bを介して内槽11の内部へ吐出される。

【0033】

過酸化水素水供給部50は、処理液の一成分となる過酸化水素水を処理槽10の内槽11へ供給するための給液機構である。図1に示したように、過酸化水素水供給部50は、過酸化水素水供給源51と、主配管52と、分岐配管53a,53bと、開閉弁54a,54bと、一対の吐出管55a,55bとを有している。主配管52の上流側の端部は過酸化水素水供給源51に流路接続されており、主配管52の下流側の端部は2本に分岐してそれぞれ分岐配管53a,53bに流路接続されている。また、分岐配管53a,53bの経路途中には、それぞれ開閉弁54a,54bが介挿されており、分岐配管53a,53bの下流側の端部はそれぞれ一対の吐出管55a,55bに流路接続されている。

【0034】

一対の吐出管55a,55bは、内槽11の内部に浸漬された屈曲形状を有するパイプ状の部材である。図2に示したように、吐出管55a,55bは、それぞれ、内槽11の側壁112dに沿って下方へのびる導入管部551と、導入管部551の下流側において基板Wの配列方向に沿って水平に延びる水平管部552と、水平管部552の下流側において内槽11の側壁112cに沿って上方へ延びる先端管部553とを有しており、全体として略U字形をなしている。吐出管55a,55bの水平管部552の下面には、複数の吐出口554が形成されている。複数の吐出口554は、X軸方向に関して、吐出管36a,36bの吐出口361,362とほぼ同一の位置に形成されている。すなわち、複数の吐出口554のX軸方向の位置は、リフタ20上に保持される基板Wの間隙および両端部の外側に対応した位置となっている。

【0035】

過酸化水素水供給部50において、開閉弁54bを閉鎖して開閉弁54aを開放すると、過酸化水素水供給部50から主配管52および分岐配管53aを通って吐出管55aに過酸化水素水が供給され、吐出管55aの複数の吐出口554から内槽11の内部に過酸化水素水が吐出される。また、過酸化水素水供給部50において、開閉弁54aを閉鎖して開閉弁54bを開放すると、過酸化水素水供給部50から主配管52および分岐配管53bを通って吐出管55bに過酸化水素水が供給され、吐出管55bの複数の吐出口554から内槽11の内部に過酸化水素水が吐出される。

【0036】

図3は、吐出管36aから吐出される処理液の流れと吐出管55aから吐出される過酸化水素水の流れとを示した拡大縦断面図である。図3に示したように、吐出管36aに供給された処理液の一部は、吐出管36aの複数の吐出口361から内槽11の内側やや下方へ向けて(すなわち、浸漬位置に配置されたときの基板Wの下方位置へ向けて)吐出され、処理液の液流F1を形成する。また、吐出管36aに供給された処理液の他の一部は、吐出管36aの複数の吐出口362から内槽11の内側やや上方へ向けて(すなわち、浸漬位置に配置されたときの基板Wの間隙へ向けて)吐出され、処理液の液流F2を形成する。

【0037】

図3に示したように、吐出管55aの水平管部552は、吐出管36aの吐出口361から吐出される処理液の液流F1よりも高く、かつ、吐出管36aの吐出口362から吐出される処理液の液流F2よりも低い位置に配置されている。吐出管55aは、複数の吐出口554から下方に向けて、すなわち、吐出管36aの吐出口362から吐出された処理液の液流F1に向けて、過酸化水素水を吐出する。このため、吐出管55aから吐出された過酸化水素水は、処理液の液流F1にすぐさま合流して処理液中の硫酸と効率よく混合する。なお、吐出管36bおよび吐出管55bにおける液体の吐出動作も、左右が反転されていることを除いて吐出管36aおよび吐出管55aの吐出動作と同等である。したがって、吐出管55bから吐出された過酸化水素水も、処理液の液流にすぐさま合流して処理液中の硫酸と効率よく混合する。その後、硫酸および過酸化水素水を含んだ処理液は、内槽11の中央部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。

【0038】

図1および図2に戻り、制御部60は、基板処理装置1の各部の動作を制御するためのコンピュータ装置である。制御部60は、上記の駆動部22、循環ポンプ33、ヒータ34、および開閉弁43,54a,54bと電気的に接続されている。制御部60は、予め制御部60内にインストールされたプログラムや種々の指示入力に従って駆動部22、循環ポンプ33、ヒータ34、および開閉弁43,54a,54bの動作を制御することにより、基板Wの処理を進行させる。

【0039】

<2.基板処理装置の動作>

続いて、上記の基板処理装置1において基板Wを処理するときの動作について、図4のフローチャートを参照しつつ説明する。この基板処理装置1において基板Wの処理を行うときには、まず、基板処理装置1は、硫酸供給部40の開閉弁43を開放する。これにより、硫酸供給源41から供給配管42を介して外槽12へ、硫酸が供給される(ステップS1)。また、硫酸の供給が開始されると、基板処理装置1は、循環ポンプ33およびヒータ34の動作を開始させる。これにより、外槽12から主配管31および分岐配管32a,32bを介して吐出管36a,36bへ硫酸が導入され、吐出管36a,36bの複数の吐出口361,362から内槽11の内部へ向けて硫酸が吐出される。

【0040】

硫酸は、ヒータ34において加熱され、また、フィルタ35において濾過されつつ吐出管36a,36bへ供給される。そして、吐出管36a,36bから吐出された硫酸は、内槽11の内部に徐々に貯留される。やがて、内槽11の上部から外槽12へ硫酸がオーバーフローし、内槽11、外槽12、および循環ライン30の間で硫酸が循環するようになると、基板処理装置1は、開閉弁43を閉鎖して硫酸の供給を停止する。

【0041】

次に、基板処理装置1は、循環ポンプ33の動作を継続させつつ、過酸化水素水供給部50からの過酸化水素水の供給を開始する(ステップS2)。図5は、ステップS2における過酸化水素水の供給動作の詳細な流れを示したフローチャートである。過酸化水素水を供給するときには、まず、開閉弁54bを閉鎖した状態で開閉弁54aを開放する。これにより、過酸化水素水供給源51から主配管52および分岐配管53aを介して吐出管55aへ過酸化水素水を供給し、吐出管55aの複数の吐出口554から過酸化水素水を吐出する(ステップS21)。

【0042】

図6は、ステップS21において処理槽10の内部に形成される処理液の流れを示した図である。図6に示したように、ステップS21では、吐出管36a,36bから内槽11の内部に硫酸を含む処理液が吐出されている。吐出管36a,36bから吐出された処理液は、内槽11の内部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。また、ステップS21では、吐出管55aの複数の吐出口554から下方へ向けて、過酸化水素水が吐出されている。過酸化水素水は、吐出管36aの複数の吐出口361から吐出される処理液に向けて吐出されるため、処理液中の硫酸と効率よく混合される。そして、硫酸と過酸化水素水とを含む処理液が内槽11の内部全体に攪拌されるため、内槽11の内部においてCaro酸が多量かつ均一に生成される。

【0043】

吐出管55aからの過酸化水素水の吐出を所定時間行った後、基板処理装置1は、開閉弁54aを閉鎖するとともに開閉弁54bを開放する。これにより、吐出管55aからの過酸化水素水の供給を停止するとともに吐出管55bからの過酸化水素水の供給を開始する。すなわち、基板処理装置1は、過酸化水素水供給源51から主配管52および分岐配管53bを介して吐出管55aへ過酸化水素水を供給し、吐出管55bの複数の吐出口554から過酸化水素水を吐出する(ステップS22)。

【0044】

図7は、ステップS22において処理槽10の内部に形成される処理液の流れを示した図である。図7に示したように、ステップS22では、吐出管36a,36bから内槽11の内部に硫酸を含む処理液が吐出されている。吐出管36a,36bから吐出された処理液は、内槽11の内部において上方へ向かう液流を形成し、内槽11の内部全体に攪拌される。また、ステップS22では、吐出管55bの複数の吐出口554から下方へ向けて、過酸化水素水が吐出されている。過酸化水素水は、吐出管36bの複数の吐出口361から吐出される処理液に向けて吐出されるため、処理液中の硫酸と効率よく混合される。そして、硫酸と過酸化水素水とを含む処理液が内槽11の内部全体に攪拌されるため、内槽11の内部においてCaro酸が多量かつ均一に生成される。

【0045】

その後、基板処理装置1は、上記のステップS21およびステップS22の吐出動作を所定回数繰り返したか否かを判断する(ステップS23)。そして、ステップS21およびステップS22の吐出動作が所定回数繰り返されていない場合には、ステップS21に戻り、上記のステップS21およびステップS22の吐出動作を繰り返す。また、ステップS21およびステップS22の吐出動作が所定回数繰り返されたときには、ステップS2における過酸化水素水の吐出動作を完了し、後続のステップS3へ移行する。

【0046】

このように、この基板処理装置1は、ステップS2において、吐出管55aからの過酸化水素水の吐出と、吐出管55bからの過酸化水素水の吐出とを交互に行い、これらの吐出動作を所定の回数だけ繰り返す。このため、硫酸と過酸化水素水とを含む処理液を、内槽11の内部により均一に攪拌することができる。また、過酸化水素水を一対の吐出管55a,55bから交互に吐出させることにより、一対の吐出管55a,55bから均等に過酸化水素水を吐出することができる。すなわち、一対の吐出管55a,55bから過酸化水素水を同時に吐出させたとすると、吐出管55a,55bの流路抵抗の差によって吐出管55a,55bの間には僅かに吐出量の差が生じてしまう。これに対し、本実施形態のように一対の吐出管55a,55bから交互に過酸化水素水を吐出するようにすれば、そのような問題は発生しない。

【0047】

図4のフローチャートに戻る。ステップS2における過酸化水素水の吐出が完了すると、続いて、所定の搬送機構により他装置から搬送されてきた基板Wが、処理槽10の上方位置において待機するリフタ20上に載置される。リフタ20上に基板Wが載置されると、基板処理装置1は、駆動部22を動作させてリフタ20を降下させ、処理槽10の内部に貯留された処理液中に基板Wを浸漬させる(ステップS3)。処理液中に基板Wが浸漬されると、基板Wの主面に形成されたフォトレジスト膜が処理液中のCaro酸の作用により分解され、基板Wの主面からフォトレジスト膜が剥離される。処理液中には、上記のとおりCaro酸が多量かつ均一に生成されているため、フォトレジスト膜は、基板Wの主面から良好に剥離される。

【0048】

所定時間の浸漬処理が完了すると、基板処理装置1は、駆動部22を動作させてリフタ20を上昇させ、内槽11の内部に貯留された処理液から基板Wを引き上げる(ステップS4)。その後、基板Wは、リフタ20から所定の搬送装置に引き渡され、当該搬送装置によって後続の処理を行う装置へ搬送される。以上をもって、一組の基板Wに対する一連の処理が終了する。

【0049】

以上のように、本実施形態の基板処理装置1は、内槽11の内部に硫酸成分を含む液体を吐出する吐出管36a,36bと、吐出管36a,36bから吐出される液体に向けて過酸化水素水を吐出する吐出管55a,55bとを備えている。このため、硫酸と過酸化水素水とを効率よく混合させることができ、それにより、処理槽10の内部においてCaro酸を多量かつ均一に生成することができる。したがって、基板Wの主面からフォトレジスト膜を良好に剥離することができる。

【0050】

<3.変形例>

以上、本発明の一実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。例えば、上記の実施形態では、一対の吐出管55a,55bから過酸化水素水を交互に吐出させていたが、これらの吐出管55a,55bから過酸化水素水を同時に吐出させるようにしてもよい。但し、上述したとおり、吐出管55a,55bの間で吐出量の差が生じる恐れを回避するためには、一対の吐出管55a,55bから過酸化水素水を交互に吐出させる方が望ましい。

【0051】

また、上記の実施形態では、一対の吐出管36a,36bの複数の吐出口361,362のうち、吐出口361から吐出される処理液に対して過酸化水素水を吐出させていたが、吐出口362から吐出される処理液に対して過酸化水素水を吐出させるようにしてもよい。また、上記の実施形態では、過酸化水素水の供給を完了させた後に処理液中に基板Wを浸漬させていたが、基板Wを浸漬させた状態で過酸化水素水の供給を行ってもよい。例えば、処理液中に基板Wを浸漬させた状態で基板Wに向けて硫酸を含む液体を吐出しつつ、当該液体に対して過酸化水素水を吐出するようにしてもよい。

【0052】

また、上記の実施形態では、複数枚の基板Wを一度に処理液中に浸漬していたが、基板Wを1枚ずつ処理液中に浸漬するようにしてもよい。また、上記の実施形態では、半導体ウエハである基板Wを処理対象としていたが、本発明は、液晶表示装置用ガラス基板やフォトマスク用ガラス基板等の他の基板を処理対象とするものであってもよい。

【図面の簡単な説明】

【0053】

【図1】基板処理装置を、基板の主面と平行な平面で切断した縦断面図である。

【図2】基板処理装置を、基板の主面と垂直な平面で切断した縦断面図である。

【図3】吐出管およびその近傍の拡大縦断面図である。

【図4】基板処理装置における基板処理の動作手順を示したフローチャートである。

【図5】過酸化水素水の供給動作の詳細な流れを示したフローチャートである。

【図6】過酸化水素水を供給するときの処理槽内の処理液の流れを示した図である。

【図7】過酸化水素水を供給するときの処理槽内の処理液の流れを示した図である。

【符号の説明】

【0054】

1 基板処理装置

10 処理槽

11 内槽

12 外槽

20 リフタ

30 循環ライン

36a,36b 吐出管

361,362 吐出口

40 硫酸供給部

50 過酸化水素水供給部

54a,54b 開閉弁

55a,55b 吐出管

554 吐出口

60 制御部

W 基板

【特許請求の範囲】

【請求項1】

硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置であって、

硫酸と過酸化水素水とを含む処理液を貯留する処理槽と、

前記処理槽の内部において基板を保持する保持手段と、

前記処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、

前記第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段と、

を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記第1吐出手段は、前記処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、

前記第2吐出手段は、前記一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有することを特徴とする基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

前記一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備えることを特徴とする基板処理装置。

【請求項4】

請求項1から請求項3までのいずれかに記載の基板処理装置であって、

前記処理槽は、前記保持手段、前記第1吐出手段、および前記第2吐出手段が内部に配置された内槽と、前記内槽の上部からオーバーフローした処理液を受ける外槽とを有し、

前記外槽から前記第1吐出手段へ処理液を送給する循環ラインと、

前記外槽へ硫酸を供給する硫酸供給手段と、

を更に備えることを特徴とする基板処理装置。

【請求項5】

請求項1から請求項4までのいずれかに記載の基板処理装置であって、

前記第1吐出手段および前記第2吐出手段は、それぞれ複数の吐出口を有し、

前記第1吐出手段の複数の吐出口と、前記第2吐出手段の複数の吐出口とは、1対1に対応していることを特徴とする基板処理装置。

【請求項6】

請求項5に記載の基板処理装置であって、

前記保持手段は、前記処理槽の内部において複数枚の基板を互いに平行に配列保持し、

前記第1吐出手段および前記第2吐出手段の複数の吐出口は、前記保持手段に保持される複数枚の基板の間隙に対応した位置に形成されていることを特徴とする基板処理装置。

【請求項7】

硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理方法であって、

処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する吐出工程と、

前記処理槽の内部に貯留された処理液中に基板を浸漬させる浸漬工程と、

を含むことを特徴とする基板処理方法。

【請求項8】

請求項7に記載の基板処理方法であって、

前記吐出工程においては、前記処理槽の対向する一対の側部に配置された一対の吐出部から前記処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、前記一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出することを特徴とする基板処理方法。

【請求項1】

硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理装置であって、

硫酸と過酸化水素水とを含む処理液を貯留する処理槽と、

前記処理槽の内部において基板を保持する保持手段と、

前記処理槽の内部に硫酸成分を含む液体を吐出する第1吐出手段と、

前記第1吐出手段から吐出される液体に向けて過酸化水素水を吐出する第2吐出手段と、

を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記第1吐出手段は、前記処理槽の対向する一対の側部から中央部へ向けて硫酸成分を含む液体を吐出する一対の第1吐出部を有し、

前記第2吐出手段は、前記一対の第1吐出部のそれぞれから吐出される液体に向けて過酸化水素水を吐出する一対の第2吐出部を有することを特徴とする基板処理装置。

【請求項3】

請求項2に記載の基板処理装置であって、

前記一対の第2吐出部から過酸化水素水を交互に吐出させる制御手段を更に備えることを特徴とする基板処理装置。

【請求項4】

請求項1から請求項3までのいずれかに記載の基板処理装置であって、

前記処理槽は、前記保持手段、前記第1吐出手段、および前記第2吐出手段が内部に配置された内槽と、前記内槽の上部からオーバーフローした処理液を受ける外槽とを有し、

前記外槽から前記第1吐出手段へ処理液を送給する循環ラインと、

前記外槽へ硫酸を供給する硫酸供給手段と、

を更に備えることを特徴とする基板処理装置。

【請求項5】

請求項1から請求項4までのいずれかに記載の基板処理装置であって、

前記第1吐出手段および前記第2吐出手段は、それぞれ複数の吐出口を有し、

前記第1吐出手段の複数の吐出口と、前記第2吐出手段の複数の吐出口とは、1対1に対応していることを特徴とする基板処理装置。

【請求項6】

請求項5に記載の基板処理装置であって、

前記保持手段は、前記処理槽の内部において複数枚の基板を互いに平行に配列保持し、

前記第1吐出手段および前記第2吐出手段の複数の吐出口は、前記保持手段に保持される複数枚の基板の間隙に対応した位置に形成されていることを特徴とする基板処理装置。

【請求項7】

硫酸と過酸化水素水とを含む処理液中に基板を浸漬することにより、基板の表面に形成された有機膜を剥離する基板処理方法であって、

処理槽の内部に硫酸成分を含む液体を吐出しつつ、当該液体に向けて過酸化水素水を吐出する吐出工程と、

前記処理槽の内部に貯留された処理液中に基板を浸漬させる浸漬工程と、

を含むことを特徴とする基板処理方法。

【請求項8】

請求項7に記載の基板処理方法であって、

前記吐出工程においては、前記処理槽の対向する一対の側部に配置された一対の吐出部から前記処理槽の中央部へ向けて硫酸成分を含む液体を吐出しつつ、前記一対の吐出部の一方から吐出される液体と他方から吐出される液体とに向けて、過酸化水素水を交互に吐出することを特徴とする基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−81248(P2009−81248A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−248856(P2007−248856)

【出願日】平成19年9月26日(2007.9.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月26日(2007.9.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]