基板処理装置

【課題】

処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、金属製部材から発生する金属原子を低減させ、基板の金属汚染を抑制する。

【解決手段】

処理室16に収納した基板15にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段9と、処理ガス中にプラズマ領域24を生成するプラズマ発生手段3,4と、前記処理室から処理ガスを排気する排気手段22と、前記処理室で基板を保持する基板保持台17とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成した。

処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、金属製部材から発生する金属原子を低減させ、基板の金属汚染を抑制する。

【解決手段】

処理室16に収納した基板15にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段9と、処理ガス中にプラズマ領域24を生成するプラズマ発生手段3,4と、前記処理室から処理ガスを排気する排気手段22と、前記処理室で基板を保持する基板保持台17とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマを使用してシリコンウェーハ等の基板に薄膜の生成、エッチング、或はアッシング等の基板処理を行い、半導体装置を製造する基板処理装置に関するものである。

【背景技術】

【0002】

半導体装置を製造する工程には、ガラス基板、シリコンウェーハ等の基板(以下ウェーハ)に薄膜を生成する工程、ウェーハ上に回路パターンを形成するエッチングの工程、或はエッチング後にウェーハ上のレジストを除去するアッシングの工程等があり、斯かる工程を処理するものとして、プラズマCVD装置、プラズマエッチング装置、或はアッシング装置等の基板処理装置がある。

【0003】

基板処理装置はウェーハに対して所定の処理を行う処理室を有し、該処理室に収納されたウェーハに対し、所定の手段で発生させたプラズマを使用して薄膜の生成、エッチング、アッシング等の処理を行う。

【0004】

処理室に臨接する構成部材の中には、ステンレス鋼、アルミニウム等の金属材料を使用した金属製部材があり、金属製部材はプラズマに叩かれることによって、金属原子を発生する。発生した金属原子は前記処理室内のウェーハの金属汚染の原因となっている。

【0005】

近年、LSI、超LSI等半導体装置の微細化、高密度化により、ウェーハの金属汚染が製品品質に与える影響は益々増大している。従って、基板処理装置に於いて発生する金属原子を低減させ、ウェーハの金属汚染を抑制することが重要となっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は斯かる実情に鑑み、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、金属製部材から発生する金属原子を低減させ、基板の金属汚染を抑制しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成した基板処理装置に係るものである。

【発明の効果】

【0008】

本発明によれば、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成したので、プラズマによって金属製部材から発生される金属原子は基板処理前に除去され、基板処理時には金属原子の発生が低減され、ウェーハの金属汚染が抑制される等の優れた効果を発揮する。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しつつ本発明を実施する為の最良の形態を説明する。

【0010】

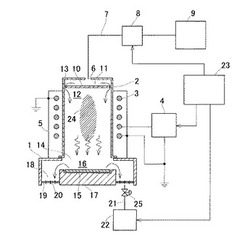

先ず、図1に於いて本発明に係る基板処理装置の一例として、アッシング装置について説明する。

【0011】

密閉された容器である処理容器1の上に、例えば石英製で有天筒状のプラズマ発生管2が同心に立設されている。該プラズマ発生管2の周囲には、プラズマ発生用のコイル3が設けられ、該コイル3は高周波電源4に接続されている。前記コイル3は遮蔽体5に囲繞され、該遮蔽体5は前記コイル3に流れる高周波電流が装置の周囲に影響を与えない様にしている。

【0012】

前記コイル3、前記高周波電源4はプラズマ発生手段を構成している。

【0013】

前記プラズマ発生管2の天板中央部にはガス導入口6が開設され、該ガス導入口6にはガス供給管7が接続され、該ガス供給管7は流量制御手段8を介してガス供給手段9に接続されている。該ガス供給手段9は、処理ガス(例えば酸素ガスに所定割合のフッ素系ガスを添加した混合ガス)、フォーミングガス(例えば窒素ガスに所定割合の水素ガスを添加した混合ガス)、不活性ガス、或はシーズニング用ガス(例えば酸素ガス)を前記ガス供給管7、前記ガス導入口6を介して、前記プラズマ発生管2の内部に供給可能である。

【0014】

該プラズマ発生管2の内部の上端側には、例えば石英製で円板状の整流板10が前記プラズマ発生管2と同心に設けられ、前記整流板10により前記プラズマ発生管2の内部の空間は前記整流板10の上側のガス溜め部11と、下側のプラズマ発生室12に仕切られている。前記整流板10の直径は前記プラズマ発生管2の内径よりも僅かに小さく、該プラズマ発生管2の内周面と前記整流板10の外周面との間には間隙13が形成され、該間隙13を介して前記ガス溜め部11と前記プラズマ発生室12とは連通している。

【0015】

前記プラズマ発生管2の下端部は開放されると共に、前記処理容器1の天板の中央部には、前記プラズマ発生管2と同心且つ該プラズマ発生管2の内径と略同径の開口部14が穿設されている。

【0016】

前記処理容器1の内部は、ガラス基板、或はシリコンウェーハ等の基板であるウェーハ15に所定の処理を行う空間である処理室16となっており、該処理室16と前記プラズマ発生室12とは前記開口部14を介して連通している。

【0017】

前記処理室16には、基板保持台17が前記プラズマ発生管2と同心に設置されている。前記基板保持台17の上面にはウェーハ15を前記基板保持台17と同心に載置可能である。該基板保持台17は図示しない加熱手段を具備し、該加熱手段は載置されたウェーハ15を所望の処理温度に加熱可能である。

【0018】

前記基板保持台17の周囲には円環状の空間が形成され、該空間はガス排気部18となっており、該ガス排気部18には前記基板保持台17の外周面と前記処理容器1の内周面とに亘って例えばアルミニウム製の排気抵抗板19が設けられ、該排気抵抗板19には通気孔20が所要数穿設されている。前記排気抵抗板19は、前記通気孔20の数と内径によって排気抵抗を調整可能である。

【0019】

前記ガス排気部18は、前記排気抵抗板19を介して排気管21に接続され、該排気管21は圧力調整弁25を介して例えば真空ポンプ等の排気手段22に接続され、該排気手段22は前記処理室16のガスを前記排気抵抗板19、前記排気管21を介して強制的に排気可能である。又前記圧力調整弁25により排気流量を調整することによって、前記処理室16及び前記プラズマ発生室12の圧力を所定の圧力値に調整可能である。

【0020】

前記高周波電源4、前記流量制御手段8、前記排気手段22は、制御部23に接続され、該制御部23は前記高周波電源4を制御し、該高周波電源4は前記コイル3に高周波電流を所望のタイミングで供給可能であり、又前記制御部23は前記流量制御手段8を制御し、該流量制御手段8は前記ガス供給管7を流れるガスの流量を所望の流量に調整可能であり、又前記制御部23は前記排気手段22を制御し、該排気手段22は排気流量を所望の流量に調整可能である。

【0021】

尚、前記処理容器1の所要箇所には図示しない基板搬入搬出口が開設され、該基板搬入搬出口には図示しないゲートバルブが設置され、該ゲートバルブは前記基板搬入搬出口を気密に閉塞可能であると共に開放可能であり、該基板搬入搬出口を介してウェーハ15を前記処理室16に搬入、搬出可能である。

【0022】

又、前記プラズマ発生管2の内径の一例として、8インチのウェーハ15を処理するアッシング装置の場合、200mm〜235mmが好ましい。又混合ガスの一例として、酸素にフレオン(フッ素系ガス)を2%添加したものが使用される。

【0023】

次に、上記したアッシング装置によるアッシングについて説明する。

【0024】

前記基板保持台17上にはウェーハ15が載置され、ウェーハ15は前記加熱手段(図示せず)によって所定の処理温度に加熱されている。又、ウェーハ15の表面には、前工程であるエッチング処理で使用したレジストが付着している。

【0025】

前記制御部23が前記ガス供給手段9、前記流量制御手段8を制御することで流量を制御し、前記ガス供給管7及び前記ガス導入口6を介して、酸素ガスにフッ素系ガスを添加した混合ガスである処理ガスが前記ガス溜め部11に供給される。処理ガスは、前記間隙13を通り、前記プラズマ発生管2の内周面に沿う様に降下し、前記プラズマ発生室12に供給される。

【0026】

前記コイル3に前記高周波電源4より高周波電流が供給され、処理ガス中に放電が起こり、ラジカル状態の酸素(ラジカル酸素)等が生成され、プラズマ領域24が形成される。

【0027】

ラジカル酸素を含む処理ガスは、前記プラズマ発生室12を降下し、前記処理室16へ供給され、前記ガス排気部18、前記排気管21を介して、前記排気手段22によって排気ガスとして排気される。該ガス排気手段22が排気ガスを所定の流量で排気すると共に、前記排気抵抗板19によって排気抵抗が調整されることによって、前記プラズマ発生室12及び前記処理室16の圧力は所定の処理圧に調整される。尚、図中矢印は上記のガスの流れを示す。

【0028】

処理ガス中のラジカル酸素がウェーハ15に接触し、ラジカル酸素によってウェーハ15上のレジストが酸化され、レジストは二酸化炭素、水等となり、ウェーハ15上から除去され、排気ガスと共に前記処理室16より排気される。

【0029】

尚、上述したアッシングに於ける処理室温度、ガス流量、処理室圧力の一例としては、処理室温度250℃、ガス流量は常温常圧状態で1L/min以上、好ましくは3L/min〜15L/min、処理室圧力は133Pa〜665Paである。

【0030】

次に、上記したアッシング装置に、本発明を実施した場合を説明する。

【0031】

前記アッシング装置は、装置の構成部材、例えば前記処理容器1或は前記排気抵抗板19には例えばステンレス鋼、或はアルミニウム等の金属材料が使用される。本発明では、前記処理容器1、前記プラズマ発生管2、前記基板保持台17、又は前記排気抵抗板19から発生される金属原子による金属汚染を防止する。

【0032】

基板処理の前工程として金属原子除去工程を実施し、実施後に製品基板の処理工程である基板処理が実行される。

【0033】

前記金属原子除去工程は、シーズニング工程とダミーラン工程とを具備し、前記シーズニング工程とダミーラン工程とは連続して実施される。前記シーズニング工程とは、前記処理室16にシーズニング用ガスを供給しつつ、シーズニング用ガス中にプラズマを発生させる工程であり、又前記ダミーラン工程とは、前記処理室16に於いてウェーハ15に代えてダミー基板であるダミーウェーハに対して通常の基板処理を行う工程である。

【0034】

前記シーズニング工程について更に説明する。

【0035】

シーズニング用ガスの一例として酸素ガスを使用する場合を説明する。酸素ガスは、前記処理室16へ供給されつつ該処理室16より排気され、前記流量制御手段8、前記排気手段22により前記処理室16及び前記プラズマ発生室12の圧力が所定圧に調整される。

【0036】

前記コイル3に前記高周波電源4より高周波電流が供給され、前記プラズマ発生室12の酸素ガス中に放電が起こり、ラジカル酸素が発生し、前記プラズマ領域24が生成される。

【0037】

ラジカル酸素は、前記プラズマ発生室12を降下し前記処理室16に供給される。前記アッシング装置の構成部材中の金属製部材等にラジカル酸素が衝突し、金属原子が発生する。発生した金属原子は、排気ガスと共に前記処理室16より排出される。

【0038】

酸素ガスを供給、排気しつつ、前記コイル3への高周波電流の供給、即ちプラズマの発生を所定時間継続し、その後、高周波電流の供給の停止、即ちプラズマの発生の停止を所定時間継続する。酸素ガスの供給、排気を続けたまま、プラズマの発生と停止の組合せを所定回数繰返す。

【0039】

次に前記ダミーラン工程について説明する。

【0040】

図1中、金属原子吸着用としてダミーウェーハを使用し、ダミーウェーハに対して、上述した基板処理を実施する。又、処理ガスは酸素ガスを使用する。

【0041】

基板処理中に前記プラズマ発生室12に於いてラジカル酸素が生成され、ラジカル酸素が前記アッシング装置の金属部材等と衝突し、金属原子が発生する。発生した金属原子は、ダミーウェーハに付着する。

【0042】

基板処理終了後、ダミーウェーハは前記基板搬入搬出口(図示せず)より搬出され、ダミーウェーハと共に金属原子は装置外へ排出される。

【0043】

上述したダミーウェーハに対する基板処理を所定枚数のダミーウェーハについて繰返す。

【0044】

而して、前記シーズニング工程とダミーラン工程の実施により、前記アッシング装置の金属部材等より発生した金属原子が排出され、実施後の基板処理に於いて金属原子の発生が低減し、ウェーハ15の金属汚染が抑制される。従って、前記アッシング装置の構成部材を変更することなくウェーハ15の金属汚染が抑制されることから、前記アッシング装置の製造コストの増加が防止される。

【0045】

尚、上記した実施例に於いてはプラズマ装置の一例として、アッシング装置について説明したが、本発明はプラズマCVD装置、プラズマエッチング装置等、プラズマを使用して基板に所定の処理を行う他の基板処理装置にも実施可能である。

【0046】

又、前記シーズニング工程は下記の条件で実施される。

【0047】

処理室温度は200〜300℃、酸素ガス流量は3〜15SLM、処理室圧力は13〜1330Pa、プラズマを発生させる時間は10〜120分、プラズマの発生を停止させる時間は10〜30分、発生と停止をそれぞれ5〜10回宛繰返す。

【0048】

前記ダミーラン工程は下記の条件で実施される。

【0049】

処理室温度、酸素ガス流量、処理室圧力は前記シーズニング工程と同様とし、プラズマを発生させる時間は1枚のダミーウェーハ当り10秒〜1分とし、50〜500枚のダミーウェーハに対して連続して実施する。

【0050】

又、前記ダミーラン工程に使用するダミーウェーハは、所定枚数、例えば25枚を繰返し使用してもよい。又繰返し使用したダミーウェーハは、前記ダミーラン工程の実施によって付着した金属原子を除去する等の再生処理を実施することにより、再利用可能である。

【0051】

次に、図2に於いて、前記金属原子除去工程実施前の前記アッシング装置に於いて基板処理したウェーハ15と、前記金属原子除去工程実施後の前記アッシング装置に於いて基板処理したウェーハ15の、それぞれの金属汚染量をICP−MS(誘導結合プラズマ質量分析法)によって測定した結果を示す。

【0052】

シーズニング工程の実施条件は、処理室温度250℃、酸素ガス流量5〜15SLM、処理室圧力13〜1330Paであり、プラズマを発生させる時間は30分、プラズマの発生を停止させる時間は30分、発生と停止をそれぞれ10回宛繰返す。

【0053】

ダミーラン工程の実施条件は、処理室温度、酸素ガス流量、処理室圧力は前記シーズニング工程と同様とし、プラズマを発生させる時間は1枚のダミーウェーハ当り1分以内とし、500枚のダミーウェーハに対して連続して実施する。

【0054】

図中、各数値は各金属元素の原子の個数を1E10atoms/cm2で表している。

【0055】

実施前後の各金属元素の数値を比較すると、アルミニウム(Al)は5.28、カリウム(K)は0.14、チタン(Ti)は0.34、亜鉛(Zn)は1.63からそれぞれ検出不能まで減少しており、又ナトリウム(Na)は3.67から0.16へ、鉄(Fe)は0.32から0.05へ、銅(Cu)は0.15から0.10へ、タングステン(W)は0.06から0.03へそれぞれ減少している。尚、クロム(Cr)とニッケル(Ni)は実施前後を通じて検出されていない。

【0056】

而して、前記シーズニング工程と前記ダミーラン工程の実施により、検出対象とした10種の金属元素全てについて1E10atoms/cm2以下を達成しており、本発明がウェーハの金属汚染抑制に優れた効果を発揮することを示している。

【図面の簡単な説明】

【0057】

【図1】本発明が実施されるアッシング装置を示す概略図である。

【図2】本発明の効果の一例として、本発明実施前後のウェーハの金属汚染量を比較した数値の表である。

【符号の説明】

【0058】

1 処理容器

2 プラズマ発生管

3 コイル

4 高周波電源

8 流量制御手段

9 ガス供給手段

12 プラズマ発生室

15 ウェーハ

16 処理室

17 基板保持台

22 排気手段

23 制御部

24 プラズマ領域

【技術分野】

【0001】

本発明は、プラズマを使用してシリコンウェーハ等の基板に薄膜の生成、エッチング、或はアッシング等の基板処理を行い、半導体装置を製造する基板処理装置に関するものである。

【背景技術】

【0002】

半導体装置を製造する工程には、ガラス基板、シリコンウェーハ等の基板(以下ウェーハ)に薄膜を生成する工程、ウェーハ上に回路パターンを形成するエッチングの工程、或はエッチング後にウェーハ上のレジストを除去するアッシングの工程等があり、斯かる工程を処理するものとして、プラズマCVD装置、プラズマエッチング装置、或はアッシング装置等の基板処理装置がある。

【0003】

基板処理装置はウェーハに対して所定の処理を行う処理室を有し、該処理室に収納されたウェーハに対し、所定の手段で発生させたプラズマを使用して薄膜の生成、エッチング、アッシング等の処理を行う。

【0004】

処理室に臨接する構成部材の中には、ステンレス鋼、アルミニウム等の金属材料を使用した金属製部材があり、金属製部材はプラズマに叩かれることによって、金属原子を発生する。発生した金属原子は前記処理室内のウェーハの金属汚染の原因となっている。

【0005】

近年、LSI、超LSI等半導体装置の微細化、高密度化により、ウェーハの金属汚染が製品品質に与える影響は益々増大している。従って、基板処理装置に於いて発生する金属原子を低減させ、ウェーハの金属汚染を抑制することが重要となっている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は斯かる実情に鑑み、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、金属製部材から発生する金属原子を低減させ、基板の金属汚染を抑制しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成した基板処理装置に係るものである。

【発明の効果】

【0008】

本発明によれば、処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成したので、プラズマによって金属製部材から発生される金属原子は基板処理前に除去され、基板処理時には金属原子の発生が低減され、ウェーハの金属汚染が抑制される等の優れた効果を発揮する。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しつつ本発明を実施する為の最良の形態を説明する。

【0010】

先ず、図1に於いて本発明に係る基板処理装置の一例として、アッシング装置について説明する。

【0011】

密閉された容器である処理容器1の上に、例えば石英製で有天筒状のプラズマ発生管2が同心に立設されている。該プラズマ発生管2の周囲には、プラズマ発生用のコイル3が設けられ、該コイル3は高周波電源4に接続されている。前記コイル3は遮蔽体5に囲繞され、該遮蔽体5は前記コイル3に流れる高周波電流が装置の周囲に影響を与えない様にしている。

【0012】

前記コイル3、前記高周波電源4はプラズマ発生手段を構成している。

【0013】

前記プラズマ発生管2の天板中央部にはガス導入口6が開設され、該ガス導入口6にはガス供給管7が接続され、該ガス供給管7は流量制御手段8を介してガス供給手段9に接続されている。該ガス供給手段9は、処理ガス(例えば酸素ガスに所定割合のフッ素系ガスを添加した混合ガス)、フォーミングガス(例えば窒素ガスに所定割合の水素ガスを添加した混合ガス)、不活性ガス、或はシーズニング用ガス(例えば酸素ガス)を前記ガス供給管7、前記ガス導入口6を介して、前記プラズマ発生管2の内部に供給可能である。

【0014】

該プラズマ発生管2の内部の上端側には、例えば石英製で円板状の整流板10が前記プラズマ発生管2と同心に設けられ、前記整流板10により前記プラズマ発生管2の内部の空間は前記整流板10の上側のガス溜め部11と、下側のプラズマ発生室12に仕切られている。前記整流板10の直径は前記プラズマ発生管2の内径よりも僅かに小さく、該プラズマ発生管2の内周面と前記整流板10の外周面との間には間隙13が形成され、該間隙13を介して前記ガス溜め部11と前記プラズマ発生室12とは連通している。

【0015】

前記プラズマ発生管2の下端部は開放されると共に、前記処理容器1の天板の中央部には、前記プラズマ発生管2と同心且つ該プラズマ発生管2の内径と略同径の開口部14が穿設されている。

【0016】

前記処理容器1の内部は、ガラス基板、或はシリコンウェーハ等の基板であるウェーハ15に所定の処理を行う空間である処理室16となっており、該処理室16と前記プラズマ発生室12とは前記開口部14を介して連通している。

【0017】

前記処理室16には、基板保持台17が前記プラズマ発生管2と同心に設置されている。前記基板保持台17の上面にはウェーハ15を前記基板保持台17と同心に載置可能である。該基板保持台17は図示しない加熱手段を具備し、該加熱手段は載置されたウェーハ15を所望の処理温度に加熱可能である。

【0018】

前記基板保持台17の周囲には円環状の空間が形成され、該空間はガス排気部18となっており、該ガス排気部18には前記基板保持台17の外周面と前記処理容器1の内周面とに亘って例えばアルミニウム製の排気抵抗板19が設けられ、該排気抵抗板19には通気孔20が所要数穿設されている。前記排気抵抗板19は、前記通気孔20の数と内径によって排気抵抗を調整可能である。

【0019】

前記ガス排気部18は、前記排気抵抗板19を介して排気管21に接続され、該排気管21は圧力調整弁25を介して例えば真空ポンプ等の排気手段22に接続され、該排気手段22は前記処理室16のガスを前記排気抵抗板19、前記排気管21を介して強制的に排気可能である。又前記圧力調整弁25により排気流量を調整することによって、前記処理室16及び前記プラズマ発生室12の圧力を所定の圧力値に調整可能である。

【0020】

前記高周波電源4、前記流量制御手段8、前記排気手段22は、制御部23に接続され、該制御部23は前記高周波電源4を制御し、該高周波電源4は前記コイル3に高周波電流を所望のタイミングで供給可能であり、又前記制御部23は前記流量制御手段8を制御し、該流量制御手段8は前記ガス供給管7を流れるガスの流量を所望の流量に調整可能であり、又前記制御部23は前記排気手段22を制御し、該排気手段22は排気流量を所望の流量に調整可能である。

【0021】

尚、前記処理容器1の所要箇所には図示しない基板搬入搬出口が開設され、該基板搬入搬出口には図示しないゲートバルブが設置され、該ゲートバルブは前記基板搬入搬出口を気密に閉塞可能であると共に開放可能であり、該基板搬入搬出口を介してウェーハ15を前記処理室16に搬入、搬出可能である。

【0022】

又、前記プラズマ発生管2の内径の一例として、8インチのウェーハ15を処理するアッシング装置の場合、200mm〜235mmが好ましい。又混合ガスの一例として、酸素にフレオン(フッ素系ガス)を2%添加したものが使用される。

【0023】

次に、上記したアッシング装置によるアッシングについて説明する。

【0024】

前記基板保持台17上にはウェーハ15が載置され、ウェーハ15は前記加熱手段(図示せず)によって所定の処理温度に加熱されている。又、ウェーハ15の表面には、前工程であるエッチング処理で使用したレジストが付着している。

【0025】

前記制御部23が前記ガス供給手段9、前記流量制御手段8を制御することで流量を制御し、前記ガス供給管7及び前記ガス導入口6を介して、酸素ガスにフッ素系ガスを添加した混合ガスである処理ガスが前記ガス溜め部11に供給される。処理ガスは、前記間隙13を通り、前記プラズマ発生管2の内周面に沿う様に降下し、前記プラズマ発生室12に供給される。

【0026】

前記コイル3に前記高周波電源4より高周波電流が供給され、処理ガス中に放電が起こり、ラジカル状態の酸素(ラジカル酸素)等が生成され、プラズマ領域24が形成される。

【0027】

ラジカル酸素を含む処理ガスは、前記プラズマ発生室12を降下し、前記処理室16へ供給され、前記ガス排気部18、前記排気管21を介して、前記排気手段22によって排気ガスとして排気される。該ガス排気手段22が排気ガスを所定の流量で排気すると共に、前記排気抵抗板19によって排気抵抗が調整されることによって、前記プラズマ発生室12及び前記処理室16の圧力は所定の処理圧に調整される。尚、図中矢印は上記のガスの流れを示す。

【0028】

処理ガス中のラジカル酸素がウェーハ15に接触し、ラジカル酸素によってウェーハ15上のレジストが酸化され、レジストは二酸化炭素、水等となり、ウェーハ15上から除去され、排気ガスと共に前記処理室16より排気される。

【0029】

尚、上述したアッシングに於ける処理室温度、ガス流量、処理室圧力の一例としては、処理室温度250℃、ガス流量は常温常圧状態で1L/min以上、好ましくは3L/min〜15L/min、処理室圧力は133Pa〜665Paである。

【0030】

次に、上記したアッシング装置に、本発明を実施した場合を説明する。

【0031】

前記アッシング装置は、装置の構成部材、例えば前記処理容器1或は前記排気抵抗板19には例えばステンレス鋼、或はアルミニウム等の金属材料が使用される。本発明では、前記処理容器1、前記プラズマ発生管2、前記基板保持台17、又は前記排気抵抗板19から発生される金属原子による金属汚染を防止する。

【0032】

基板処理の前工程として金属原子除去工程を実施し、実施後に製品基板の処理工程である基板処理が実行される。

【0033】

前記金属原子除去工程は、シーズニング工程とダミーラン工程とを具備し、前記シーズニング工程とダミーラン工程とは連続して実施される。前記シーズニング工程とは、前記処理室16にシーズニング用ガスを供給しつつ、シーズニング用ガス中にプラズマを発生させる工程であり、又前記ダミーラン工程とは、前記処理室16に於いてウェーハ15に代えてダミー基板であるダミーウェーハに対して通常の基板処理を行う工程である。

【0034】

前記シーズニング工程について更に説明する。

【0035】

シーズニング用ガスの一例として酸素ガスを使用する場合を説明する。酸素ガスは、前記処理室16へ供給されつつ該処理室16より排気され、前記流量制御手段8、前記排気手段22により前記処理室16及び前記プラズマ発生室12の圧力が所定圧に調整される。

【0036】

前記コイル3に前記高周波電源4より高周波電流が供給され、前記プラズマ発生室12の酸素ガス中に放電が起こり、ラジカル酸素が発生し、前記プラズマ領域24が生成される。

【0037】

ラジカル酸素は、前記プラズマ発生室12を降下し前記処理室16に供給される。前記アッシング装置の構成部材中の金属製部材等にラジカル酸素が衝突し、金属原子が発生する。発生した金属原子は、排気ガスと共に前記処理室16より排出される。

【0038】

酸素ガスを供給、排気しつつ、前記コイル3への高周波電流の供給、即ちプラズマの発生を所定時間継続し、その後、高周波電流の供給の停止、即ちプラズマの発生の停止を所定時間継続する。酸素ガスの供給、排気を続けたまま、プラズマの発生と停止の組合せを所定回数繰返す。

【0039】

次に前記ダミーラン工程について説明する。

【0040】

図1中、金属原子吸着用としてダミーウェーハを使用し、ダミーウェーハに対して、上述した基板処理を実施する。又、処理ガスは酸素ガスを使用する。

【0041】

基板処理中に前記プラズマ発生室12に於いてラジカル酸素が生成され、ラジカル酸素が前記アッシング装置の金属部材等と衝突し、金属原子が発生する。発生した金属原子は、ダミーウェーハに付着する。

【0042】

基板処理終了後、ダミーウェーハは前記基板搬入搬出口(図示せず)より搬出され、ダミーウェーハと共に金属原子は装置外へ排出される。

【0043】

上述したダミーウェーハに対する基板処理を所定枚数のダミーウェーハについて繰返す。

【0044】

而して、前記シーズニング工程とダミーラン工程の実施により、前記アッシング装置の金属部材等より発生した金属原子が排出され、実施後の基板処理に於いて金属原子の発生が低減し、ウェーハ15の金属汚染が抑制される。従って、前記アッシング装置の構成部材を変更することなくウェーハ15の金属汚染が抑制されることから、前記アッシング装置の製造コストの増加が防止される。

【0045】

尚、上記した実施例に於いてはプラズマ装置の一例として、アッシング装置について説明したが、本発明はプラズマCVD装置、プラズマエッチング装置等、プラズマを使用して基板に所定の処理を行う他の基板処理装置にも実施可能である。

【0046】

又、前記シーズニング工程は下記の条件で実施される。

【0047】

処理室温度は200〜300℃、酸素ガス流量は3〜15SLM、処理室圧力は13〜1330Pa、プラズマを発生させる時間は10〜120分、プラズマの発生を停止させる時間は10〜30分、発生と停止をそれぞれ5〜10回宛繰返す。

【0048】

前記ダミーラン工程は下記の条件で実施される。

【0049】

処理室温度、酸素ガス流量、処理室圧力は前記シーズニング工程と同様とし、プラズマを発生させる時間は1枚のダミーウェーハ当り10秒〜1分とし、50〜500枚のダミーウェーハに対して連続して実施する。

【0050】

又、前記ダミーラン工程に使用するダミーウェーハは、所定枚数、例えば25枚を繰返し使用してもよい。又繰返し使用したダミーウェーハは、前記ダミーラン工程の実施によって付着した金属原子を除去する等の再生処理を実施することにより、再利用可能である。

【0051】

次に、図2に於いて、前記金属原子除去工程実施前の前記アッシング装置に於いて基板処理したウェーハ15と、前記金属原子除去工程実施後の前記アッシング装置に於いて基板処理したウェーハ15の、それぞれの金属汚染量をICP−MS(誘導結合プラズマ質量分析法)によって測定した結果を示す。

【0052】

シーズニング工程の実施条件は、処理室温度250℃、酸素ガス流量5〜15SLM、処理室圧力13〜1330Paであり、プラズマを発生させる時間は30分、プラズマの発生を停止させる時間は30分、発生と停止をそれぞれ10回宛繰返す。

【0053】

ダミーラン工程の実施条件は、処理室温度、酸素ガス流量、処理室圧力は前記シーズニング工程と同様とし、プラズマを発生させる時間は1枚のダミーウェーハ当り1分以内とし、500枚のダミーウェーハに対して連続して実施する。

【0054】

図中、各数値は各金属元素の原子の個数を1E10atoms/cm2で表している。

【0055】

実施前後の各金属元素の数値を比較すると、アルミニウム(Al)は5.28、カリウム(K)は0.14、チタン(Ti)は0.34、亜鉛(Zn)は1.63からそれぞれ検出不能まで減少しており、又ナトリウム(Na)は3.67から0.16へ、鉄(Fe)は0.32から0.05へ、銅(Cu)は0.15から0.10へ、タングステン(W)は0.06から0.03へそれぞれ減少している。尚、クロム(Cr)とニッケル(Ni)は実施前後を通じて検出されていない。

【0056】

而して、前記シーズニング工程と前記ダミーラン工程の実施により、検出対象とした10種の金属元素全てについて1E10atoms/cm2以下を達成しており、本発明がウェーハの金属汚染抑制に優れた効果を発揮することを示している。

【図面の簡単な説明】

【0057】

【図1】本発明が実施されるアッシング装置を示す概略図である。

【図2】本発明の効果の一例として、本発明実施前後のウェーハの金属汚染量を比較した数値の表である。

【符号の説明】

【0058】

1 処理容器

2 プラズマ発生管

3 コイル

4 高周波電源

8 流量制御手段

9 ガス供給手段

12 プラズマ発生室

15 ウェーハ

16 処理室

17 基板保持台

22 排気手段

23 制御部

24 プラズマ領域

【特許請求の範囲】

【請求項1】

処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成したことを特徴とする基板処理装置。

【請求項1】

処理室に収納した基板にプラズマを用いて所定の処理を行う基板処理装置に於いて、前記処理室に処理ガスを供給するガス供給手段と、処理ガス中にプラズマ領域を生成するプラズマ発生手段と、前記処理室から処理ガスを排気する排気手段と、前記処理室で基板を保持する基板保持台とを具備し、前記処理室にシーズニング用ガスを供給しプラズマを発生させるシーズニング工程と、前記処理室でダミー基板に前記基板処理を行うダミーラン工程とを実施する様構成したことを特徴とする基板処理装置。

【図1】

【図2】

【図2】

【公開番号】特開2008−91836(P2008−91836A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−274089(P2006−274089)

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]