基板処理装置

【課題】処理室間においてミスト状処理液の侵入を防止する。

【解決手段】基板処理装置は、剥離液により剥離処理を施す第1剥離処理室1と、前記剥離液よりも低濃度の剥離液により剥離処理を施す第2剥離処理室3と、各処理室1,3の間に介設される中間室2と、第1剥離処理室1、中間室2及び第2剥離処理室3の隔壁11,13に形成される基板搬送用の開口部11a,13aを各々開閉するシャッタ25,34等と、中間室2において少なくとも第2剥離処理室3側の開口部13aが開放されているときに、当該開口部13aに向かってエアを吐出するエアナイフ36,36と、エアナイフ36,36と前記開口部13aとの間に排気口40を有し、この排気口40を通じて中間室2内を排気する排気手段とを備えている。

【解決手段】基板処理装置は、剥離液により剥離処理を施す第1剥離処理室1と、前記剥離液よりも低濃度の剥離液により剥離処理を施す第2剥離処理室3と、各処理室1,3の間に介設される中間室2と、第1剥離処理室1、中間室2及び第2剥離処理室3の隔壁11,13に形成される基板搬送用の開口部11a,13aを各々開閉するシャッタ25,34等と、中間室2において少なくとも第2剥離処理室3側の開口部13aが開放されているときに、当該開口部13aに向かってエアを吐出するエアナイフ36,36と、エアナイフ36,36と前記開口部13aとの間に排気口40を有し、この排気口40を通じて中間室2内を排気する排気手段とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LCD(液晶表示装置)やPDP(プラズマディスプレイ)等のFPD(フラットパネルディスプレイ)用ガラス基板、フォトマスク用ガラス基板、半導体基板等の基板に各種処理液を供給して処理を施す基板処理装置等に関するものである。

【背景技術】

【0002】

従来から、複数の処理室を有し、LCD、PDP用ガラス基板等の基板を搬送しながら、各処理室内で基板に処理液を供給することにより予め定められたプロセス処理を基板に施す装置が知られている。例えば、特許文献1には、基板に剥離液を供給することによりレジスト被膜を剥離する剥離処理室と、剥離処理後の基板を洗浄する洗浄処理室とが隣接して設けられたものが記載されている。

【0003】

この種の装置では、処理に伴い処理室に充満したミスト状の処理液が、基板搬送用の開口部を通じて隣接する処理室(隣接処理室という)に侵入し、当該隣接処理室の基板の処理に種々の影響を与えることが考えられる。例えば、特許文献1のものでは、剥離処理室で使用された剥離液を回収して再使用(循環使用)するが、その場合、洗浄液のミストが洗浄処理室から剥離処理室に侵入すると、剥離液の液質が劣化することが考えられる。そのため、一般には、ミストの侵入を防ぐために、処理室間にシャッタを設け、基板の搬送時にだけ開口部を開き、ミストの侵入を防止することが行われている。

【特許文献1】特開2004−146414号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、処理室間にシャッタを設けた装置であっても、基板の搬送中は、開口部が開き放しになるため、依然として開口部を通じて隣接処理室にミストが侵入し易く、従って、隣接処理室へのミストの侵入を防止する上で未だ改善の余地が残されている。

【0005】

なお、上記のように複数の処理室が隣接する装置では、何れか一方側の処理室から他方側の処理室へのミスト侵入が問題となり、その逆はある程度許容されるケースが多い。特許文献1の装置も、剥離液の劣化を防止する上では、洗浄処理室から剥離処理室へのミスト侵入を阻止できれば、洗浄室への剥離液(ミスト)の侵入はさほど問題とはならない。従って、この点を考慮して隣接処理室へのミストの侵入防止策を図ることが有効である。

【0006】

本発明は、上記のような事情に鑑みて成されたものであり、隣接する処理室へのミスト状処理液の侵入をより効果的に防止して、処理液の混入を阻止することを目的とするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の基板処理装置は、基板搬送方向に第1処理室及び第2処理室を有し、各処理室で基板に対して互いに異なる処理液を用いて順次所定のウエット処理を施すものであって、かつ前記互いに異なる処理液の関係が、基板処理の際に一方側の処理液に対する他方側の処理液の混入を抑制することが求められる関係にある基板処理装置において、前記第1処理室と前記第2処理室との間に介設される中間室と、前記第1処理室と中間室との隔壁に設けられた基板を通過させる第1開口部、及び中間室と第2処理室との隔壁に設けられた基板を通過させる第2開口部をそれぞれ開閉するシャッタ手段と、前記中間室に、前記第1開口部及び第2開口部のうちの一方側であって前記他方側の処理液が用いられる処理室と中間室との間の開口部である対象開口部に向かう気流を形成すべく気体を吐出するノズル部材を備え、少なくとも前記対象開口部が開口しているときに前記ノズル部材から前記気体を吐出させる気体吐出手段と、前記ノズル部材と前記対象開口部との間の位置に排気口を有し、当該排気口を通して前記中間室内の排気を行う排気手段と、を備えているものである。

【0008】

この基板処理装置では、第1処理室と第2処理室の間に中間室が設けられ、前記他方側の処理液を用いる処理室側の開口部(前記対象開口部)が開放されているときには、前記中間室においてノズル部材から当該対象開口部に向かって気体が吐出され、これによって前記対象開口部からのミスト(前記他方側の処理液)の流出が防止される。しかも、当該ミストが多少流出した場合でも、排気手段より中空室内が排気されているため、当該ミストは中間室から外部へと排気される。この際、排気口は、ノズル部材と前記対象開口部との間の位置に設けられているため、流出したミストは速やかに排気される。従って、他の処理室(すなわち、前記一方側の処理液が用いられる処理室)への前記ミストの侵入が効果的に阻止され、前記一方側の処理液に対する他方側の処理液の混入が阻止される。

【0009】

なお、請求項の記載において「互いに異なる処理液」とは、互いに性状(属性)が異なる処理液以外に、互いに性状は共通で種類が異なる処理液や、性状や種類は共通で濃度だけが互いに異なる処理液等を含む概念である。

【0010】

この装置においては、前記中間室に仕切壁が設けられることにより、前記中間室の内部が前記ノズル部材を含むノズル室と、前記対象開口部及び排気口を含む排気室とに仕切られ、前記ノズル部材は、前記仕切壁に設けられた基板を通過させる開口部を介して前記気体を吐出するように構成されているのが好適である。

【0011】

この装置によれば、前記対象開口部を通じて前記ミストが多少流出した場合でも、仕切壁によって他の処理室側へのミストの拡散が有効に防止される。そのため、当該他の処理室への前記ミストの侵入をより効果的に阻止することができる。

【0012】

また、上記装置において、前記気体吐出手段は、前記ノズル部材から気体を吐出させることにより、前記対象開口部を通過する基板の表面に沿って前記中間室側から処理室側に向かって流動する気体流を形成するものであるのが好適である。

【0013】

この装置によれば、前記対象開口部を基板が通過している間に、当該基板に沿って前記ミストが流出するといった事態を有効に阻止することができる。

【0014】

なお、上記のような装置は、より具体的には、前記互いに異なる処理液が濃度の異なる同類の処理液であり、高濃度の処理液が前記第1処理室において用いられるものであって、前記ノズル部材が、前記対象開口部として前記第2開口部に向かって気体を吐出するように構成されるものである。

【0015】

この装置では、各処理室において同種の処理が施されるが、上記の装置構成を有している結果、低濃度のミスト(処理液)が第2処理室から流出して第1処理室に侵入し、これが高濃度の処理液に混入して当該処理液が希釈されるといった不都合が有効に防止される。

【0016】

この場合、例えば前記排気手段を中間室排気手段としたときに、これとは別に前記第1処理室内を排気する第1処理室排気手段と、前記排気中に含まれるミストを再使用すべく捕集する捕集手段と、を備えている装置では、上記のような装置構成を有している結果、捕集、再使用される高濃度の処理液の希釈を有効に防止することができる。従って、このようにミストを捕集し、再使用する装置において、上記のような装置構成が特に有用なものとなる。

【発明の効果】

【0017】

請求項1〜5に係る基板処理装置によると、第1処理室と第2処理室との間に中間室を設け、前記他方側の処理液を用いる処理室側の開口部(前記対象開口部)が開放されているときには、前記中間室において当該対象開口部に向かって気体を吐出させると共に、当該中間室内を排気する構成となっているので、一方側の処理室から他方側の処理室へのミスト(ミスト状処理液)の侵入をより効果的に防止して、処理液の混入を防止することができる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態について図面を用いて説明する。

【0019】

< 第1の実施形態 >

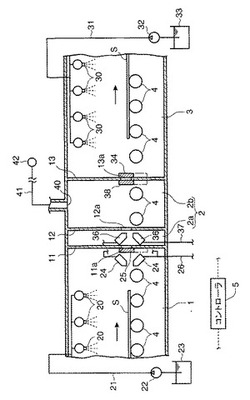

図1は、第1の実施形態に係る基板処理装置の一例を示している。この図に示す基板処理装置は、基板Sを搬送しながら予め定められた順序で所定の処理を基板Sに施すプロセス処理装置であり、同図はその一部、具体的には基板Sに形成されたレジスト膜を剥離する工程の構成を概略的に示している。

【0020】

この図に示すように、基板処理装置は、基板Sに剥離液を供給して剥離処理を施す第1剥離処理室1(第1処理室)及び第2剥離処理室3(第2処理室)と、これら処理室1,3の間に介設される中間室2とを備えている。第1剥離処理室1と中間室2とは隔壁11を共有して隣接され、また、中間室2と第2剥離処理室3とは隔壁13を共有して隣接されており、当該隔壁11,13に形成される基板搬送用の開口部11a,13aを通じて互いに連通している。開口部11a,13aは、幅方向(基板Sの搬送方向と直交する方向;同図では紙面に直交する方向)に細長い長方形の形状であって基板Sを通過させるのに必要かつ十分な大きさに形成されている。なお、以下の説明で「上流側」「下流側」というときには基板Sの搬送方向に基づくものとする。

【0021】

各処理室1,3及び中間室2の内部には、複数の搬送ローラ4が所定間隔で配備されており、これら搬送ローラ14の駆動により、基板Sが該ローラ14によって構成される搬送路に沿って水平姿勢で図中矢印方向に搬送されるように構成されている。

【0022】

各処理室1,3の内部には、それぞれ基板Sに対して剥離液を供給するための複数の液ノズル20,30が設けられている。各液ノズル20,30は、剥離液を噴霧する、所謂スプレーノズルからなり、何れも搬送ローラ4の上方位置に所定の配列で配置されている。

【0023】

第1剥離処理室1の液ノズル20は、第1液供給管21を介して第1液タンク23に接続されており、第1液供給管21に介設されるポンプ22の駆動及び図外の開閉バルブの制御により、前記第1液タンク23からの剥離液の供給を受けて基板S上に剥離液を供給可能となっている。一方、第2剥離処理室3の液ノズル30は、第2液供給管31を介して第2液タンク33に接続されており、第2液供給管31に介設されるポンプ32の駆動及び図外の開閉バルブの制御により、前記第2液タンク33からの剥離液の供給を受けて基板S上に剥離液を供給可能となっている。すなわち、各液タンク23,33には、それぞれ濃度の異なる同種の剥離液が収容されており、具体的には、第1液タンク23に高濃度の剥離液が収容されており、これによって各処理室1,3において、それぞれ濃度の異なる剥離液を用いて基板Sの剥離処理が行われるようになっている。

【0024】

第1剥離処理室1において前記隔壁11の近傍には、基板Sの搬出に伴い剥離液を除去するための上下一対のエアナイフ24,24が配置されている。各エアナイフ24,24は、前記搬送路の幅方向に細長で、かつ長手方向に連続的に延びる細長の吐出口をもつスリットノズルからなり、前記搬送路の上下両側に、それぞれ吐出口が、前記搬送路側であってやや上流側を向くように配置されている。各エアナイフ24,24は、エア供給管26を介して図外のエア供給源に接続されており、図外の開閉バルブ等の操作により、前記エア供給源から所定流量のエア、具体的には清浄度及び温湿度が所定レベルに調整された所謂CDA(Clean Dry Air)の供給を受けて該エアを基板Sに吐出可能となっている。

【0025】

なお、第1剥離処理室1には前記開口部11aを開閉するシャッタ25が、第2剥離処理室3には前記開口部13aを開閉するシャッタ34がぞれぞれ設けられている。これらのシャッタ25,34は、幅方向に細長な平板形状を有し、かつ全体が耐薬品性を有する材料から構成されており、モータを駆動源とする図外の駆動機構によってそれぞれ駆動されることにより隔壁11,13の壁面に沿って上下動し、これによって前記開口部11a,13aを開閉可能となっている。

【0026】

前記中間室2は、同図に示すように、基板搬送用の開口部12aを備えた仕切壁12により上流側のノズル室2aと下流側の排気室2bとに仕切られている。

【0027】

ノズル室2aには、上下一対のエアナイフ36,36(本発明に係るノズル部材に相当する)が設けられ、これらエアナイフ36,36が前記搬送路を挟んで配置されている。各エアナイフ36,36は、エア供給管37を介して前記エア供給源に接続されており、図外の開閉バルブ等の操作により、前記エア供給源から所定流量のエア(CDA)の供給を受けて該エアを基板Sに吐出可能となっている。各エアナイフ36,36は、第1剥離処理室1に配置されるものと略同様のスリットノズルからなり、それぞれ吐出口が前記搬送路側であってやや下流側を向くように配置されている。この構成によりエアナイフ36,36から吐出されるエアが前記開口部12aを通じて第2剥離処理室3側、つまり開口部13a側へと吐出され、基板Sの搬送中は、該基板Sの上下両面に沿って第2剥離処理室3側へと流動するエア流が形成されるようになっている。なお、当実施形態では、これらエアナイフ36,36、エア供給管37及びエア供給源等が、本発明に係る気体吐出手段に相当する。

【0028】

一方、排気室2bには、その天井部に排気管41が接続されている。この排気管41は、図外のフィルタ及び開閉バルブ等を介して負圧ポンプ42に接続されており、これにより排気室2bの天井面に形成される排気口40を介して中間室2内の雰囲気を排気可能となっている。なお、当実施形態では、この排気口40、排気管41及び負圧ポンプ42等が本発明に係る中間室排気手段に相当する。

【0029】

排気室2bには、さらに前記開口部13aを中間室2側から開閉するシャッタ38が設けられている。このシャッタ38の構成、及びその駆動機構は、前記シャッタ25,34と略同様であり、このシャッタ38が、隔壁13の中間室2側の壁面に沿って上下動することによって前記開口部13aを中間室2側から開閉可能となっている。なお、当実施形態では、これらシャッタ25,34,38及びその駆動機構が本発明に係るシャッタ手段に相当する。

【0030】

ところで、上記基板処理装置は、CPU等を構成要素とする駆動制御手段としてのコントローラ5を有しており、前記液供給管21,31、エア供給管26,37及び排気管41に設けられる各開閉バルブや、前記シャッタ25,34,38の各駆動機構のモータ等は、全てこのコントローラ5に電気的に接続されており、当該コントローラ5によって統括的に制御されるようになっている。特に、基板搬送時には、前記コントローラ5の制御によって前記シャッタ25,34,38による前記開口部11a,13aの開閉、エアの吐出等が図2に示す順序に従って実施され、これにより第2剥離処理室3から第1剥離処理室1へのミスト状剥離液(以下、単にミストという)の侵入が防止されるようになっている。以下、この点について説明する。

【0031】

この装置では、基板Sの処理中は、図1の実線に示すように各シャッタ25,34,38により開口部11a,13aが閉止され、これにより第1剥離処理室1、中間室2及び第2剥離処理室3が非連通状態とされ、各処理室1,3で発生したミストの外部拡散が防止される。なお、中間室2(排気室2b)は前記排気口40を通じて常時排気されている。

【0032】

各処理室1,3において基板Sの処理が終了すると、第2剥離処理室3の基板Sが次工程に搬出されると共に、第1剥離処理室1の基板Sが中間室2を通過しつつ第2剥離処理室3に搬送される。この第1剥離処理室1から第2剥離処理室3への基板Sの搬送に際しては、図2に示す順序に従って開口部11a,13aの開閉等が行われる。

【0033】

まず、第1剥離処理室1において基板Sが所定位置まで搬送され、図外のセンサによりその先端が検出されると、エアナイフ24,24によるエアの吐出が開始されると共に、シャッタ25が作動して開口部11aが開放され、これにより基板Sが開口部11aを通じて第1剥離処理室1から搬出されると共に、この搬出に伴い、エアナイフ24,24から吐出されるエアにより基板S上の剥離液等が除去される。

【0034】

そしてさらに中間室2(ノズル室2a)においてエアナイフ36,36によるエアの吐出が開始された後、中間室2側のシャッタ38と第2剥離処理室3側のシャッタ34とが順次作動することにより前記開口部13aが開放され、これにより基板Sが中間室2を通過しつつ第2剥離処理室3へと搬入される。この際、エアナイフ36,36からエアの吐出が開始されると、当該エアが仕切壁12に形成された開口部12aを通じて開口部13aへと吹き付けられ、これにより第2剥離処理室3からのミストの流出が抑制される。そして、図3に示すように、基板Sが開口部13aを通じて第2剥離処理室3内に搬送されている間は、エアナイフ36,36から吐出されるエアによって基板Sの上下両面に沿って下流側に流動するエア流(図中の実線矢印)が形成され、このエア流が開口部13aを通じて第2剥離処理室3内に入り込むことにより、第2剥離処理室3からのミスト流出が防止される。なお、開口部13aが開放されている期間中、多少のミストが第2剥離処理室3から中間室2へ流出することが考えられるが、このようなミストは排気室2b内の排気により排気口40を通じて外部へと排出され(図3中の破線矢印参照)、これによって中間室2からミストの流出、つまり第1剥離処理室1へのミストの侵入が防止されることとなる。

【0035】

こうして基板Sの搬送が進み、基板Sが第1剥離処理室1から搬出されると、エアナイフ24,24によるエアの吐出が停止されると共に、シャッタ25が作動して開口部11aが閉止される。そしてさらに基板Sが搬送され、第2剥離処理室3への基板Sの搬入が完了すると、つまり、第2剥離処理室3内に配置される図外のセンサによりその後端が検出されると、第2剥離処理室3側のシャッタ34の作動により開口部13aが閉止され、その後、中間室2側のシャッタ38が作動して閉止位置にセットされると共に、前記エアナイフ36,36によるエアの吐出が停止される。これにより、各処理室1,3において基板Sの処理がそれぞれ開始されることとなる。

【0036】

以上のように、この基板処理装置では、第1剥離処理室1と第2剥離処理室3との間に中間室2が設けられ、開口部13aが開放されている間は、中間室2に設けられたエアナイフ36,36により前記開口部13aに向かってエアが吐出されるので、第2剥離処理室3からのミストの流出が有効に防止され、また、仮に第2剥離処理室3から開口部13aを通じて中間室2にミストが流出した場合でも、当該ミストは中間室2から外部に排気されることとなり、第1剥離処理室1への侵入が防止される。従って、この装置によれば、第2剥離処理室3で発生した低濃度のミストが第1剥離処理室1に侵入し、これにより第1剥離処理室1の高濃度の剥離液が希釈されて第1剥離処理室1の処理に影響ができるといった事態の発生を未然に防止することができる。

【0037】

特に、上記の基板処理装置では、中間室2内に仕切壁12を設けることにより中間室2内を上流側のノズル室2aと下流側の排気室2bとに仕切し、ノズル室2a側から開口部12aを通じてエアを吐出させつつ排気室2b内を排気する構成となっているので、第2剥離処理室3から流出したミストの上流側への拡散が仕切壁12により効果的に阻止され、その結果、第1剥離処理室1へのミストの侵入が非常に高いレベルで防止される。

【0038】

< 第2の実施形態 >

図2は、第2の実施形態に係る基板処理装置の一例を示している。

【0039】

第2の実施形態に係る基板処理装置は、第2剥離処理室3において第1剥離処理室1よりも高濃度の剥離液が使用される場合に適したものである。なお、この基板処理装置の基本的な構成は第1の実施形態のものと共通しているため、第1の実施形態と共通する部分については同一符合を付して説明を省略し、以下の説明では、第1の実施形態との相違点について詳細に説明することにする。

【0040】

同図に示すように、この処理槽装置では、中間室2の上流側に排気室2bが設けられる一方、下流側にノズル室2aが設けられた構成となっており、エアナイフ36,36は、それぞれ吐出口が前記搬送路側であってやや上流側を向くように配置されている。また、排気室2bには、隔壁11の前記開口部11aを中間室2側から開閉するシャッタ39が設けられている。このシャッタ39の構成、及びその駆動機構は、上記シャッタ25,34と略同様であり、このシャッタ39が、隔壁11の中間室2側の壁面に沿って上下動することによって前記開口部11aを中間室2側から開閉可能となっている。なお、この装置では、隔壁13の開口部13aを中間室2側から開閉する前記シャッタ38は設けられていない。

【0041】

この装置では、第1剥離処理室1から第2剥離処理室3への基板Sの搬送に際して、上記コントローラ5の制御に基づき、図5に示す順序に従って開口部11a,13aの開閉等の動作が行われる。

【0042】

まず、第1剥離処理室1において基板Sが所定位置まで搬送されると、エアナイフ24,24によるエアの吐出が開始されると共に、中間室2側のシャッタ39が作動し、開口部11aを開放し得る位置に該シャッタ39がセットされる(この時点では開口部11aはシャッタ25により閉止されている)。次いで、エアナイフ36,36によるエアの吐出が開始され、その後、シャッタ25が作動することにより開口部11aが開放され、さらにシャッタ34が作動することにより開口部13aが開放される。これにより基板Sが開口部11aを通じて第1剥離処理室1が搬出されると共に、この搬出に伴い、エアナイフ24,24から吐出されるエアにより基板S上の剥離液等が除去される。この際、エアナイフ36,36からエアの吐出が開始されると、当該エアが仕切壁12に形成された開口部12aを通じて開口部11aへと吹き付けられ、これにより第1剥離処理室1からのミストの流出が抑制される。そして、基板Sが開口部11aを通じて第1剥離処理室1から搬出されている間は、エアナイフ36,36から吐出されるエアによって基板Sの上下両面に沿って上流側に流動するエア流が形成され、このエア流が開口部11aを通じて第1剥離処理室1内に入り込むことにより、第1剥離処理室1からのミストの流出が防止される。なお、開口部11aが開放されている期間中は、多少のミストが第1剥離処理室1から中間室2へ流出することが考えられるが、このようなミストは排気室2b内の排気により排気口40を通じて外部へと排出され、これによって中間室2からミストの流出、つまり第2剥離処理室3へのミストの侵入が防止されることとなる。

【0043】

こうして基板Sの搬送が進み、基板Sが第1剥離処理室1から搬出されると、第1剥離処理室1側のシャッタ25が作動することにより開口部11aが閉止されると共に、エアナイフ24,24によるエアの吐出が停止され、さらに中間室2側のシャッタ39が作動して閉止位置にセットされる。そしてさらに基板Sが搬送され、第2剥離処理室3への基板Sの搬入が完了すると、シャッタ34が作動して開口部13aが閉止されると共に、エアナイフ36,36によるエアの吐出が停止される。

【0044】

このような第2の実施形態の基板処理装置によると、中間室2に設けられたエアナイフ36,36により開口部11aに向かってエアが吐出されるので、第1剥離処理室1からのミストの流出が効果的に防止され、また、仮に第1剥離処理室1から開口部11aを通じて中間室2にミストが流出した場合でも、当該ミストは中間室2から外部に排気されることとなり、第2剥離処理室3への侵入が防止される。従って、この装置によれば、第1剥離処理室1で発生した低濃度のミストが第2剥離処理室3に侵入して当該第2剥離処理室3の剥離液が希釈され、これにより第2剥離処理室3での剥離処理に影響ができるといった事態の発生を未然に防止することができる。

【0045】

ところで、上述した第1、第2の実施形態に係る基板処理装置は、本発明に係る基板処理装置の好ましい実施の形態の一部の例示であって、その具体的な構成は、本発明の要旨を逸脱しない範囲で適宜変更可能である。

【0046】

例えば、上記実施形態では、中間室2に仕切壁12を設けることにより、その内部をノズル室2aと排気室2bとに仕切っているが、仕切壁12を省略した構成としてもよい。但し、仕切壁12を設けた構成によれば、上記の通り、中間室2内に低濃度ミストが流出した場合でも、当該ミストが、高濃度の剥離液が使用される処理室側へ拡散するのを有効に阻止することができる。そのため、高濃度側の剥離処理室への低濃度ミストの侵入をより確実に防止する上で、仕切壁12を設けるのが望ましい。

【0047】

また、第1の実施形態の基板処理装置は、例えば第1剥離処理室1内を排気する排気装置(本発明に係る第1処理室排気手段に相当する)と、この排気装置による排気中に含まれるミスト(高濃度ミスト)を捕集する捕集装置(本発明に係る捕集手段に相当する)とをさらに備え、捕集したミストを液タンク23に戻して再使用するように構成されたものであってもよい。つまり、ミストを捕集、再使用する場合、第1剥離処理室1に低濃度ミストが侵入すると、低濃度ミストも捕集されるために剥離液の希釈が進行し易くなると考えられるが、図1に示す装置構成によれば、第1剥離処理室1への低濃度ミストの侵入が有効に防止されるため、高濃度ミストを捕集、再使用する上記のような装置においては特に好都合なものとなる。なお、この点は、第2の実施形態の基板処理装置において、第2剥離処理室3で高濃度ミストを捕集、再使用する場合も同様である。

【0048】

また、上記実施形態では、本発明の適用として、濃度の異なる同種の剥離液をそれぞれ使用して各処理室1,3で剥離処理を施す基板処理装置について説明したが、本発明は、これに限定されるものではない。例えば、濃度の異なるエッチング液をそれぞれ使用して各処理室で基板にエッチング処理を施す基板処理装置についても適用可能である。また、このように各処理室で互いに濃度の異なる同種類の処理液を用いる以外に、互いに性状(属性;要するに対象となる処理)は共通で種類の異なる処理液を用いる装置、互いに性状(属性)が異なる処理液を用いる装置、例えば上流側の処理室で剥離液を用いて剥離処理を行い、下流側の処理室で純水を用いて洗浄処理を行うような装置にも、勿論、本発明は適用可能である。

【0049】

また、上記実施形態では、基板Sを水平姿勢で搬送しながら当該基板Sに処理を施す場合について説明した、勿論、傾斜姿勢で基板Sを搬送しながら当該基板Sに処理を施す装置についても、本発明は適用可能である。

【図面の簡単な説明】

【0050】

【図1】本発明に係る基板処理装置(第1の実施形態)を示す概略構成図である。

【図2】第1剥離処理室から第2剥離処理室への基板搬送時のシャッタ等の動作順序を説明する図である。

【図3】第1剥離処理室から第2剥離処理室に基板が搬送されている状態を示す図である。

【図4】本発明に係る基板処理装置(第2の実施形態)を示す概略構成図である。

【図5】第1剥離処理室から第2剥離処理室への基板搬送時のシャッタ等の動作順序を説明する図である。

【符号の説明】

【0051】

1 第1剥離処理室

2 中間室

2a ノズル室

2b 排気室

3 第2剥離処理室

4 搬送ローラ

5 コントローラ

11a,13a 開口部

24,36 エアナイフ

20,30 液ノズル

25,34,38 シャッタ

40 排気口

S 基板

【技術分野】

【0001】

本発明は、LCD(液晶表示装置)やPDP(プラズマディスプレイ)等のFPD(フラットパネルディスプレイ)用ガラス基板、フォトマスク用ガラス基板、半導体基板等の基板に各種処理液を供給して処理を施す基板処理装置等に関するものである。

【背景技術】

【0002】

従来から、複数の処理室を有し、LCD、PDP用ガラス基板等の基板を搬送しながら、各処理室内で基板に処理液を供給することにより予め定められたプロセス処理を基板に施す装置が知られている。例えば、特許文献1には、基板に剥離液を供給することによりレジスト被膜を剥離する剥離処理室と、剥離処理後の基板を洗浄する洗浄処理室とが隣接して設けられたものが記載されている。

【0003】

この種の装置では、処理に伴い処理室に充満したミスト状の処理液が、基板搬送用の開口部を通じて隣接する処理室(隣接処理室という)に侵入し、当該隣接処理室の基板の処理に種々の影響を与えることが考えられる。例えば、特許文献1のものでは、剥離処理室で使用された剥離液を回収して再使用(循環使用)するが、その場合、洗浄液のミストが洗浄処理室から剥離処理室に侵入すると、剥離液の液質が劣化することが考えられる。そのため、一般には、ミストの侵入を防ぐために、処理室間にシャッタを設け、基板の搬送時にだけ開口部を開き、ミストの侵入を防止することが行われている。

【特許文献1】特開2004−146414号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、処理室間にシャッタを設けた装置であっても、基板の搬送中は、開口部が開き放しになるため、依然として開口部を通じて隣接処理室にミストが侵入し易く、従って、隣接処理室へのミストの侵入を防止する上で未だ改善の余地が残されている。

【0005】

なお、上記のように複数の処理室が隣接する装置では、何れか一方側の処理室から他方側の処理室へのミスト侵入が問題となり、その逆はある程度許容されるケースが多い。特許文献1の装置も、剥離液の劣化を防止する上では、洗浄処理室から剥離処理室へのミスト侵入を阻止できれば、洗浄室への剥離液(ミスト)の侵入はさほど問題とはならない。従って、この点を考慮して隣接処理室へのミストの侵入防止策を図ることが有効である。

【0006】

本発明は、上記のような事情に鑑みて成されたものであり、隣接する処理室へのミスト状処理液の侵入をより効果的に防止して、処理液の混入を阻止することを目的とするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明の基板処理装置は、基板搬送方向に第1処理室及び第2処理室を有し、各処理室で基板に対して互いに異なる処理液を用いて順次所定のウエット処理を施すものであって、かつ前記互いに異なる処理液の関係が、基板処理の際に一方側の処理液に対する他方側の処理液の混入を抑制することが求められる関係にある基板処理装置において、前記第1処理室と前記第2処理室との間に介設される中間室と、前記第1処理室と中間室との隔壁に設けられた基板を通過させる第1開口部、及び中間室と第2処理室との隔壁に設けられた基板を通過させる第2開口部をそれぞれ開閉するシャッタ手段と、前記中間室に、前記第1開口部及び第2開口部のうちの一方側であって前記他方側の処理液が用いられる処理室と中間室との間の開口部である対象開口部に向かう気流を形成すべく気体を吐出するノズル部材を備え、少なくとも前記対象開口部が開口しているときに前記ノズル部材から前記気体を吐出させる気体吐出手段と、前記ノズル部材と前記対象開口部との間の位置に排気口を有し、当該排気口を通して前記中間室内の排気を行う排気手段と、を備えているものである。

【0008】

この基板処理装置では、第1処理室と第2処理室の間に中間室が設けられ、前記他方側の処理液を用いる処理室側の開口部(前記対象開口部)が開放されているときには、前記中間室においてノズル部材から当該対象開口部に向かって気体が吐出され、これによって前記対象開口部からのミスト(前記他方側の処理液)の流出が防止される。しかも、当該ミストが多少流出した場合でも、排気手段より中空室内が排気されているため、当該ミストは中間室から外部へと排気される。この際、排気口は、ノズル部材と前記対象開口部との間の位置に設けられているため、流出したミストは速やかに排気される。従って、他の処理室(すなわち、前記一方側の処理液が用いられる処理室)への前記ミストの侵入が効果的に阻止され、前記一方側の処理液に対する他方側の処理液の混入が阻止される。

【0009】

なお、請求項の記載において「互いに異なる処理液」とは、互いに性状(属性)が異なる処理液以外に、互いに性状は共通で種類が異なる処理液や、性状や種類は共通で濃度だけが互いに異なる処理液等を含む概念である。

【0010】

この装置においては、前記中間室に仕切壁が設けられることにより、前記中間室の内部が前記ノズル部材を含むノズル室と、前記対象開口部及び排気口を含む排気室とに仕切られ、前記ノズル部材は、前記仕切壁に設けられた基板を通過させる開口部を介して前記気体を吐出するように構成されているのが好適である。

【0011】

この装置によれば、前記対象開口部を通じて前記ミストが多少流出した場合でも、仕切壁によって他の処理室側へのミストの拡散が有効に防止される。そのため、当該他の処理室への前記ミストの侵入をより効果的に阻止することができる。

【0012】

また、上記装置において、前記気体吐出手段は、前記ノズル部材から気体を吐出させることにより、前記対象開口部を通過する基板の表面に沿って前記中間室側から処理室側に向かって流動する気体流を形成するものであるのが好適である。

【0013】

この装置によれば、前記対象開口部を基板が通過している間に、当該基板に沿って前記ミストが流出するといった事態を有効に阻止することができる。

【0014】

なお、上記のような装置は、より具体的には、前記互いに異なる処理液が濃度の異なる同類の処理液であり、高濃度の処理液が前記第1処理室において用いられるものであって、前記ノズル部材が、前記対象開口部として前記第2開口部に向かって気体を吐出するように構成されるものである。

【0015】

この装置では、各処理室において同種の処理が施されるが、上記の装置構成を有している結果、低濃度のミスト(処理液)が第2処理室から流出して第1処理室に侵入し、これが高濃度の処理液に混入して当該処理液が希釈されるといった不都合が有効に防止される。

【0016】

この場合、例えば前記排気手段を中間室排気手段としたときに、これとは別に前記第1処理室内を排気する第1処理室排気手段と、前記排気中に含まれるミストを再使用すべく捕集する捕集手段と、を備えている装置では、上記のような装置構成を有している結果、捕集、再使用される高濃度の処理液の希釈を有効に防止することができる。従って、このようにミストを捕集し、再使用する装置において、上記のような装置構成が特に有用なものとなる。

【発明の効果】

【0017】

請求項1〜5に係る基板処理装置によると、第1処理室と第2処理室との間に中間室を設け、前記他方側の処理液を用いる処理室側の開口部(前記対象開口部)が開放されているときには、前記中間室において当該対象開口部に向かって気体を吐出させると共に、当該中間室内を排気する構成となっているので、一方側の処理室から他方側の処理室へのミスト(ミスト状処理液)の侵入をより効果的に防止して、処理液の混入を防止することができる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい実施の形態について図面を用いて説明する。

【0019】

< 第1の実施形態 >

図1は、第1の実施形態に係る基板処理装置の一例を示している。この図に示す基板処理装置は、基板Sを搬送しながら予め定められた順序で所定の処理を基板Sに施すプロセス処理装置であり、同図はその一部、具体的には基板Sに形成されたレジスト膜を剥離する工程の構成を概略的に示している。

【0020】

この図に示すように、基板処理装置は、基板Sに剥離液を供給して剥離処理を施す第1剥離処理室1(第1処理室)及び第2剥離処理室3(第2処理室)と、これら処理室1,3の間に介設される中間室2とを備えている。第1剥離処理室1と中間室2とは隔壁11を共有して隣接され、また、中間室2と第2剥離処理室3とは隔壁13を共有して隣接されており、当該隔壁11,13に形成される基板搬送用の開口部11a,13aを通じて互いに連通している。開口部11a,13aは、幅方向(基板Sの搬送方向と直交する方向;同図では紙面に直交する方向)に細長い長方形の形状であって基板Sを通過させるのに必要かつ十分な大きさに形成されている。なお、以下の説明で「上流側」「下流側」というときには基板Sの搬送方向に基づくものとする。

【0021】

各処理室1,3及び中間室2の内部には、複数の搬送ローラ4が所定間隔で配備されており、これら搬送ローラ14の駆動により、基板Sが該ローラ14によって構成される搬送路に沿って水平姿勢で図中矢印方向に搬送されるように構成されている。

【0022】

各処理室1,3の内部には、それぞれ基板Sに対して剥離液を供給するための複数の液ノズル20,30が設けられている。各液ノズル20,30は、剥離液を噴霧する、所謂スプレーノズルからなり、何れも搬送ローラ4の上方位置に所定の配列で配置されている。

【0023】

第1剥離処理室1の液ノズル20は、第1液供給管21を介して第1液タンク23に接続されており、第1液供給管21に介設されるポンプ22の駆動及び図外の開閉バルブの制御により、前記第1液タンク23からの剥離液の供給を受けて基板S上に剥離液を供給可能となっている。一方、第2剥離処理室3の液ノズル30は、第2液供給管31を介して第2液タンク33に接続されており、第2液供給管31に介設されるポンプ32の駆動及び図外の開閉バルブの制御により、前記第2液タンク33からの剥離液の供給を受けて基板S上に剥離液を供給可能となっている。すなわち、各液タンク23,33には、それぞれ濃度の異なる同種の剥離液が収容されており、具体的には、第1液タンク23に高濃度の剥離液が収容されており、これによって各処理室1,3において、それぞれ濃度の異なる剥離液を用いて基板Sの剥離処理が行われるようになっている。

【0024】

第1剥離処理室1において前記隔壁11の近傍には、基板Sの搬出に伴い剥離液を除去するための上下一対のエアナイフ24,24が配置されている。各エアナイフ24,24は、前記搬送路の幅方向に細長で、かつ長手方向に連続的に延びる細長の吐出口をもつスリットノズルからなり、前記搬送路の上下両側に、それぞれ吐出口が、前記搬送路側であってやや上流側を向くように配置されている。各エアナイフ24,24は、エア供給管26を介して図外のエア供給源に接続されており、図外の開閉バルブ等の操作により、前記エア供給源から所定流量のエア、具体的には清浄度及び温湿度が所定レベルに調整された所謂CDA(Clean Dry Air)の供給を受けて該エアを基板Sに吐出可能となっている。

【0025】

なお、第1剥離処理室1には前記開口部11aを開閉するシャッタ25が、第2剥離処理室3には前記開口部13aを開閉するシャッタ34がぞれぞれ設けられている。これらのシャッタ25,34は、幅方向に細長な平板形状を有し、かつ全体が耐薬品性を有する材料から構成されており、モータを駆動源とする図外の駆動機構によってそれぞれ駆動されることにより隔壁11,13の壁面に沿って上下動し、これによって前記開口部11a,13aを開閉可能となっている。

【0026】

前記中間室2は、同図に示すように、基板搬送用の開口部12aを備えた仕切壁12により上流側のノズル室2aと下流側の排気室2bとに仕切られている。

【0027】

ノズル室2aには、上下一対のエアナイフ36,36(本発明に係るノズル部材に相当する)が設けられ、これらエアナイフ36,36が前記搬送路を挟んで配置されている。各エアナイフ36,36は、エア供給管37を介して前記エア供給源に接続されており、図外の開閉バルブ等の操作により、前記エア供給源から所定流量のエア(CDA)の供給を受けて該エアを基板Sに吐出可能となっている。各エアナイフ36,36は、第1剥離処理室1に配置されるものと略同様のスリットノズルからなり、それぞれ吐出口が前記搬送路側であってやや下流側を向くように配置されている。この構成によりエアナイフ36,36から吐出されるエアが前記開口部12aを通じて第2剥離処理室3側、つまり開口部13a側へと吐出され、基板Sの搬送中は、該基板Sの上下両面に沿って第2剥離処理室3側へと流動するエア流が形成されるようになっている。なお、当実施形態では、これらエアナイフ36,36、エア供給管37及びエア供給源等が、本発明に係る気体吐出手段に相当する。

【0028】

一方、排気室2bには、その天井部に排気管41が接続されている。この排気管41は、図外のフィルタ及び開閉バルブ等を介して負圧ポンプ42に接続されており、これにより排気室2bの天井面に形成される排気口40を介して中間室2内の雰囲気を排気可能となっている。なお、当実施形態では、この排気口40、排気管41及び負圧ポンプ42等が本発明に係る中間室排気手段に相当する。

【0029】

排気室2bには、さらに前記開口部13aを中間室2側から開閉するシャッタ38が設けられている。このシャッタ38の構成、及びその駆動機構は、前記シャッタ25,34と略同様であり、このシャッタ38が、隔壁13の中間室2側の壁面に沿って上下動することによって前記開口部13aを中間室2側から開閉可能となっている。なお、当実施形態では、これらシャッタ25,34,38及びその駆動機構が本発明に係るシャッタ手段に相当する。

【0030】

ところで、上記基板処理装置は、CPU等を構成要素とする駆動制御手段としてのコントローラ5を有しており、前記液供給管21,31、エア供給管26,37及び排気管41に設けられる各開閉バルブや、前記シャッタ25,34,38の各駆動機構のモータ等は、全てこのコントローラ5に電気的に接続されており、当該コントローラ5によって統括的に制御されるようになっている。特に、基板搬送時には、前記コントローラ5の制御によって前記シャッタ25,34,38による前記開口部11a,13aの開閉、エアの吐出等が図2に示す順序に従って実施され、これにより第2剥離処理室3から第1剥離処理室1へのミスト状剥離液(以下、単にミストという)の侵入が防止されるようになっている。以下、この点について説明する。

【0031】

この装置では、基板Sの処理中は、図1の実線に示すように各シャッタ25,34,38により開口部11a,13aが閉止され、これにより第1剥離処理室1、中間室2及び第2剥離処理室3が非連通状態とされ、各処理室1,3で発生したミストの外部拡散が防止される。なお、中間室2(排気室2b)は前記排気口40を通じて常時排気されている。

【0032】

各処理室1,3において基板Sの処理が終了すると、第2剥離処理室3の基板Sが次工程に搬出されると共に、第1剥離処理室1の基板Sが中間室2を通過しつつ第2剥離処理室3に搬送される。この第1剥離処理室1から第2剥離処理室3への基板Sの搬送に際しては、図2に示す順序に従って開口部11a,13aの開閉等が行われる。

【0033】

まず、第1剥離処理室1において基板Sが所定位置まで搬送され、図外のセンサによりその先端が検出されると、エアナイフ24,24によるエアの吐出が開始されると共に、シャッタ25が作動して開口部11aが開放され、これにより基板Sが開口部11aを通じて第1剥離処理室1から搬出されると共に、この搬出に伴い、エアナイフ24,24から吐出されるエアにより基板S上の剥離液等が除去される。

【0034】

そしてさらに中間室2(ノズル室2a)においてエアナイフ36,36によるエアの吐出が開始された後、中間室2側のシャッタ38と第2剥離処理室3側のシャッタ34とが順次作動することにより前記開口部13aが開放され、これにより基板Sが中間室2を通過しつつ第2剥離処理室3へと搬入される。この際、エアナイフ36,36からエアの吐出が開始されると、当該エアが仕切壁12に形成された開口部12aを通じて開口部13aへと吹き付けられ、これにより第2剥離処理室3からのミストの流出が抑制される。そして、図3に示すように、基板Sが開口部13aを通じて第2剥離処理室3内に搬送されている間は、エアナイフ36,36から吐出されるエアによって基板Sの上下両面に沿って下流側に流動するエア流(図中の実線矢印)が形成され、このエア流が開口部13aを通じて第2剥離処理室3内に入り込むことにより、第2剥離処理室3からのミスト流出が防止される。なお、開口部13aが開放されている期間中、多少のミストが第2剥離処理室3から中間室2へ流出することが考えられるが、このようなミストは排気室2b内の排気により排気口40を通じて外部へと排出され(図3中の破線矢印参照)、これによって中間室2からミストの流出、つまり第1剥離処理室1へのミストの侵入が防止されることとなる。

【0035】

こうして基板Sの搬送が進み、基板Sが第1剥離処理室1から搬出されると、エアナイフ24,24によるエアの吐出が停止されると共に、シャッタ25が作動して開口部11aが閉止される。そしてさらに基板Sが搬送され、第2剥離処理室3への基板Sの搬入が完了すると、つまり、第2剥離処理室3内に配置される図外のセンサによりその後端が検出されると、第2剥離処理室3側のシャッタ34の作動により開口部13aが閉止され、その後、中間室2側のシャッタ38が作動して閉止位置にセットされると共に、前記エアナイフ36,36によるエアの吐出が停止される。これにより、各処理室1,3において基板Sの処理がそれぞれ開始されることとなる。

【0036】

以上のように、この基板処理装置では、第1剥離処理室1と第2剥離処理室3との間に中間室2が設けられ、開口部13aが開放されている間は、中間室2に設けられたエアナイフ36,36により前記開口部13aに向かってエアが吐出されるので、第2剥離処理室3からのミストの流出が有効に防止され、また、仮に第2剥離処理室3から開口部13aを通じて中間室2にミストが流出した場合でも、当該ミストは中間室2から外部に排気されることとなり、第1剥離処理室1への侵入が防止される。従って、この装置によれば、第2剥離処理室3で発生した低濃度のミストが第1剥離処理室1に侵入し、これにより第1剥離処理室1の高濃度の剥離液が希釈されて第1剥離処理室1の処理に影響ができるといった事態の発生を未然に防止することができる。

【0037】

特に、上記の基板処理装置では、中間室2内に仕切壁12を設けることにより中間室2内を上流側のノズル室2aと下流側の排気室2bとに仕切し、ノズル室2a側から開口部12aを通じてエアを吐出させつつ排気室2b内を排気する構成となっているので、第2剥離処理室3から流出したミストの上流側への拡散が仕切壁12により効果的に阻止され、その結果、第1剥離処理室1へのミストの侵入が非常に高いレベルで防止される。

【0038】

< 第2の実施形態 >

図2は、第2の実施形態に係る基板処理装置の一例を示している。

【0039】

第2の実施形態に係る基板処理装置は、第2剥離処理室3において第1剥離処理室1よりも高濃度の剥離液が使用される場合に適したものである。なお、この基板処理装置の基本的な構成は第1の実施形態のものと共通しているため、第1の実施形態と共通する部分については同一符合を付して説明を省略し、以下の説明では、第1の実施形態との相違点について詳細に説明することにする。

【0040】

同図に示すように、この処理槽装置では、中間室2の上流側に排気室2bが設けられる一方、下流側にノズル室2aが設けられた構成となっており、エアナイフ36,36は、それぞれ吐出口が前記搬送路側であってやや上流側を向くように配置されている。また、排気室2bには、隔壁11の前記開口部11aを中間室2側から開閉するシャッタ39が設けられている。このシャッタ39の構成、及びその駆動機構は、上記シャッタ25,34と略同様であり、このシャッタ39が、隔壁11の中間室2側の壁面に沿って上下動することによって前記開口部11aを中間室2側から開閉可能となっている。なお、この装置では、隔壁13の開口部13aを中間室2側から開閉する前記シャッタ38は設けられていない。

【0041】

この装置では、第1剥離処理室1から第2剥離処理室3への基板Sの搬送に際して、上記コントローラ5の制御に基づき、図5に示す順序に従って開口部11a,13aの開閉等の動作が行われる。

【0042】

まず、第1剥離処理室1において基板Sが所定位置まで搬送されると、エアナイフ24,24によるエアの吐出が開始されると共に、中間室2側のシャッタ39が作動し、開口部11aを開放し得る位置に該シャッタ39がセットされる(この時点では開口部11aはシャッタ25により閉止されている)。次いで、エアナイフ36,36によるエアの吐出が開始され、その後、シャッタ25が作動することにより開口部11aが開放され、さらにシャッタ34が作動することにより開口部13aが開放される。これにより基板Sが開口部11aを通じて第1剥離処理室1が搬出されると共に、この搬出に伴い、エアナイフ24,24から吐出されるエアにより基板S上の剥離液等が除去される。この際、エアナイフ36,36からエアの吐出が開始されると、当該エアが仕切壁12に形成された開口部12aを通じて開口部11aへと吹き付けられ、これにより第1剥離処理室1からのミストの流出が抑制される。そして、基板Sが開口部11aを通じて第1剥離処理室1から搬出されている間は、エアナイフ36,36から吐出されるエアによって基板Sの上下両面に沿って上流側に流動するエア流が形成され、このエア流が開口部11aを通じて第1剥離処理室1内に入り込むことにより、第1剥離処理室1からのミストの流出が防止される。なお、開口部11aが開放されている期間中は、多少のミストが第1剥離処理室1から中間室2へ流出することが考えられるが、このようなミストは排気室2b内の排気により排気口40を通じて外部へと排出され、これによって中間室2からミストの流出、つまり第2剥離処理室3へのミストの侵入が防止されることとなる。

【0043】

こうして基板Sの搬送が進み、基板Sが第1剥離処理室1から搬出されると、第1剥離処理室1側のシャッタ25が作動することにより開口部11aが閉止されると共に、エアナイフ24,24によるエアの吐出が停止され、さらに中間室2側のシャッタ39が作動して閉止位置にセットされる。そしてさらに基板Sが搬送され、第2剥離処理室3への基板Sの搬入が完了すると、シャッタ34が作動して開口部13aが閉止されると共に、エアナイフ36,36によるエアの吐出が停止される。

【0044】

このような第2の実施形態の基板処理装置によると、中間室2に設けられたエアナイフ36,36により開口部11aに向かってエアが吐出されるので、第1剥離処理室1からのミストの流出が効果的に防止され、また、仮に第1剥離処理室1から開口部11aを通じて中間室2にミストが流出した場合でも、当該ミストは中間室2から外部に排気されることとなり、第2剥離処理室3への侵入が防止される。従って、この装置によれば、第1剥離処理室1で発生した低濃度のミストが第2剥離処理室3に侵入して当該第2剥離処理室3の剥離液が希釈され、これにより第2剥離処理室3での剥離処理に影響ができるといった事態の発生を未然に防止することができる。

【0045】

ところで、上述した第1、第2の実施形態に係る基板処理装置は、本発明に係る基板処理装置の好ましい実施の形態の一部の例示であって、その具体的な構成は、本発明の要旨を逸脱しない範囲で適宜変更可能である。

【0046】

例えば、上記実施形態では、中間室2に仕切壁12を設けることにより、その内部をノズル室2aと排気室2bとに仕切っているが、仕切壁12を省略した構成としてもよい。但し、仕切壁12を設けた構成によれば、上記の通り、中間室2内に低濃度ミストが流出した場合でも、当該ミストが、高濃度の剥離液が使用される処理室側へ拡散するのを有効に阻止することができる。そのため、高濃度側の剥離処理室への低濃度ミストの侵入をより確実に防止する上で、仕切壁12を設けるのが望ましい。

【0047】

また、第1の実施形態の基板処理装置は、例えば第1剥離処理室1内を排気する排気装置(本発明に係る第1処理室排気手段に相当する)と、この排気装置による排気中に含まれるミスト(高濃度ミスト)を捕集する捕集装置(本発明に係る捕集手段に相当する)とをさらに備え、捕集したミストを液タンク23に戻して再使用するように構成されたものであってもよい。つまり、ミストを捕集、再使用する場合、第1剥離処理室1に低濃度ミストが侵入すると、低濃度ミストも捕集されるために剥離液の希釈が進行し易くなると考えられるが、図1に示す装置構成によれば、第1剥離処理室1への低濃度ミストの侵入が有効に防止されるため、高濃度ミストを捕集、再使用する上記のような装置においては特に好都合なものとなる。なお、この点は、第2の実施形態の基板処理装置において、第2剥離処理室3で高濃度ミストを捕集、再使用する場合も同様である。

【0048】

また、上記実施形態では、本発明の適用として、濃度の異なる同種の剥離液をそれぞれ使用して各処理室1,3で剥離処理を施す基板処理装置について説明したが、本発明は、これに限定されるものではない。例えば、濃度の異なるエッチング液をそれぞれ使用して各処理室で基板にエッチング処理を施す基板処理装置についても適用可能である。また、このように各処理室で互いに濃度の異なる同種類の処理液を用いる以外に、互いに性状(属性;要するに対象となる処理)は共通で種類の異なる処理液を用いる装置、互いに性状(属性)が異なる処理液を用いる装置、例えば上流側の処理室で剥離液を用いて剥離処理を行い、下流側の処理室で純水を用いて洗浄処理を行うような装置にも、勿論、本発明は適用可能である。

【0049】

また、上記実施形態では、基板Sを水平姿勢で搬送しながら当該基板Sに処理を施す場合について説明した、勿論、傾斜姿勢で基板Sを搬送しながら当該基板Sに処理を施す装置についても、本発明は適用可能である。

【図面の簡単な説明】

【0050】

【図1】本発明に係る基板処理装置(第1の実施形態)を示す概略構成図である。

【図2】第1剥離処理室から第2剥離処理室への基板搬送時のシャッタ等の動作順序を説明する図である。

【図3】第1剥離処理室から第2剥離処理室に基板が搬送されている状態を示す図である。

【図4】本発明に係る基板処理装置(第2の実施形態)を示す概略構成図である。

【図5】第1剥離処理室から第2剥離処理室への基板搬送時のシャッタ等の動作順序を説明する図である。

【符号の説明】

【0051】

1 第1剥離処理室

2 中間室

2a ノズル室

2b 排気室

3 第2剥離処理室

4 搬送ローラ

5 コントローラ

11a,13a 開口部

24,36 エアナイフ

20,30 液ノズル

25,34,38 シャッタ

40 排気口

S 基板

【特許請求の範囲】

【請求項1】

基板搬送方向に第1処理室及び第2処理室を有し、各処理室で基板に対して互いに異なる処理液を用いて順次所定のウエット処理を施すものであって、かつ前記互いに異なる処理液の関係が、基板処理の際に一方側の処理液に対する他方側の処理液の混入を抑制することが求められる関係にある基板処理装置において、

前記第1処理室と前記第2処理室との間に介設される中間室と、

前記第1処理室と中間室との隔壁に設けられた基板を通過させる第1開口部、及び中間室と第2処理室との隔壁に設けられた基板を通過させる第2開口部をそれぞれ開閉するシャッタ手段と、

前記中間室に、前記第1開口部及び第2開口部のうちの一方側であって前記他方側の処理液が用いられる処理室と中間室との間の開口部である対象開口部に向かう気流を形成すべく気体を吐出するノズル部材を備え、少なくとも前記対象開口部が開口しているときに前記ノズル部材から前記気体を吐出させる気体吐出手段と、

前記ノズル部材と前記対象開口部との間の位置に排気口を有し、当該排気口を通して前記中間室内の排気を行う排気手段と、

を備えていることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記中間室に仕切壁が設けられることにより、前記中間室の内部が前記ノズル部材を含むノズル室と、前記対象開口部及び排気口を含む排気室とに仕切られ、前記ノズル部材は、前記仕切壁に設けられた基板を通過させる開口部を介して前記気体を吐出することを特徴とする基板処理装置。

【請求項3】

請求項1又は2に記載の基板処理装置において、

前記気体吐出手段は、前記ノズル部材から気体を吐出させることにより、前記対象開口部を通過する基板の表面に沿って前記中間室側から処理室側に向かって流動する気体流を形成することを特徴とする基板処理装置。

【請求項4】

請求項1乃至3の何れか一項に記載の基板処理装置において、

前記互いに異なる処理液は濃度の異なる同類の処理液であり、高濃度の処理液が前記第1処理室において用いられるものであって、前記ノズル部材は、前記対象開口部として前記第2開口部に向かって気体を吐出することを特徴とする基板処理装置。

【請求項5】

請求項4に記載の基板処理装置において、

前記排気手段を中間室排気手段としたときに、これとは別に前記第1処理室内を排気する第1処理室排気手段と、前記排気中に含まれるミストを再使用すべく捕集する捕集手段と、を備えていることを特徴とする基板処理装置。

【請求項1】

基板搬送方向に第1処理室及び第2処理室を有し、各処理室で基板に対して互いに異なる処理液を用いて順次所定のウエット処理を施すものであって、かつ前記互いに異なる処理液の関係が、基板処理の際に一方側の処理液に対する他方側の処理液の混入を抑制することが求められる関係にある基板処理装置において、

前記第1処理室と前記第2処理室との間に介設される中間室と、

前記第1処理室と中間室との隔壁に設けられた基板を通過させる第1開口部、及び中間室と第2処理室との隔壁に設けられた基板を通過させる第2開口部をそれぞれ開閉するシャッタ手段と、

前記中間室に、前記第1開口部及び第2開口部のうちの一方側であって前記他方側の処理液が用いられる処理室と中間室との間の開口部である対象開口部に向かう気流を形成すべく気体を吐出するノズル部材を備え、少なくとも前記対象開口部が開口しているときに前記ノズル部材から前記気体を吐出させる気体吐出手段と、

前記ノズル部材と前記対象開口部との間の位置に排気口を有し、当該排気口を通して前記中間室内の排気を行う排気手段と、

を備えていることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記中間室に仕切壁が設けられることにより、前記中間室の内部が前記ノズル部材を含むノズル室と、前記対象開口部及び排気口を含む排気室とに仕切られ、前記ノズル部材は、前記仕切壁に設けられた基板を通過させる開口部を介して前記気体を吐出することを特徴とする基板処理装置。

【請求項3】

請求項1又は2に記載の基板処理装置において、

前記気体吐出手段は、前記ノズル部材から気体を吐出させることにより、前記対象開口部を通過する基板の表面に沿って前記中間室側から処理室側に向かって流動する気体流を形成することを特徴とする基板処理装置。

【請求項4】

請求項1乃至3の何れか一項に記載の基板処理装置において、

前記互いに異なる処理液は濃度の異なる同類の処理液であり、高濃度の処理液が前記第1処理室において用いられるものであって、前記ノズル部材は、前記対象開口部として前記第2開口部に向かって気体を吐出することを特徴とする基板処理装置。

【請求項5】

請求項4に記載の基板処理装置において、

前記排気手段を中間室排気手段としたときに、これとは別に前記第1処理室内を排気する第1処理室排気手段と、前記排気中に含まれるミストを再使用すべく捕集する捕集手段と、を備えていることを特徴とする基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−202088(P2009−202088A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−46223(P2008−46223)

【出願日】平成20年2月27日(2008.2.27)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月27日(2008.2.27)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]