基板処理装置

【課題】チャンバ内およびドレンボックス内の圧力を調整することにより、処理槽からの迅速な排水を実現できる基板処理装置を提供する。

【解決手段】制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御し、処理槽1内の純水をドレンボックス53に排出させるまでに、ドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御し、チャンバ23内が陽圧、ドレンボックス53内が負圧となり、その後にQDR弁55および排液弁57を開放するので、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。

【解決手段】制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御し、処理槽1内の純水をドレンボックス53に排出させるまでに、ドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御し、チャンバ23内が陽圧、ドレンボックス53内が負圧となり、その後にQDR弁55および排液弁57を開放するので、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハや液晶表示装置用のガラス基板や電子部品などの基板(以下、単に基板と称する)等の基板に対し処理液で洗浄等の所定の処理を行う基板処理装置に係り、特に、処理槽内の処理液中へ基板を浸漬させて処理した後に処理槽内から処理槽底部の排出口を介して処理液を排出する基板処理装置に関する。

【背景技術】

【0002】

従来、この種の装置として、純水や各種の薬液などの処理液を貯留する処理槽と、処理槽の周囲を囲うチャンバと、基板を保持した状態で処理槽内の処理位置と処理槽上方の乾燥位置とにわたって昇降する保持機構と、チャンバ内にイソプロピルアルコール(IPA)の蒸気を供給するノズルと、処理槽からチャンバの外部へ処理液を排出する排出管と、この排出管に連通された開閉制御弁と、排出管からの処理液が供給されるドレンボックスとを備えたものがある(例えば、特許文献1参照)。

【0003】

このような構成の装置では、まず、基板を保持した保持機構を処理槽内の処理位置に移動させた状態で基板を純水洗浄する。その洗浄後に、開閉制御弁を開いて処理槽内の純水が排出管を通じてドレンボックスに排出され、処理槽内の純水が排出される。また、ドレンボックス内に送られてきた純水はさらに外部に排出される。そして、ノズルからイソプロピルアルコールの蒸気を供給してチャンバ内を溶剤雰囲気にした後、保持機構を処理位置から乾燥位置に移動させる。基板に付着した純水がIPAに置換されていき、真空ポンプによってチャンバ内を減圧して、基板に付着しているイソプロピルアルコールを乾燥させて基板を乾燥させる。

【特許文献1】特開2006−156672号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような構成を有する従来例の場合には、次のような問題がある。

すなわち、従来の装置は、減圧されているチャンバ内の処理槽に純水が貯留された状態であると、基板の乾燥処理に悪影響が生じる恐れがある。そこで、チャンバ内を減圧する前に、チャンバ内を大気圧の状態にして排出管を介して処理槽内の純水をドレンボックス(回収部)に排出してから基板の乾燥処理を行うようにしているが、純水の排出時間がかかってしまうという問題がある。

【0005】

本発明は、このような事情に鑑みてなされたものであって、チャンバ内および回収部内の圧力を調整することにより、処理槽からの迅速な排水を実現できる基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、このような目的を達成するために、次のような構成をとる。

すなわち、請求項1に記載の発明は、処理液により基板に処理を行う基板処理装置において、底部に排出口が設けられ、処理液を貯留する処理槽と、前記処理槽の周囲を囲うチャンバと、一端側が前記処理槽の前記排出口に連通された排出管と、前記排出管に設けられた開閉制御弁と、前記排出管の他端側に連通され、前記処理槽内から前記排出管を通して排出される処理液が回収される回収部と、前記チャンバ内を加圧する加圧手段と、前記回収部内を減圧する回収部減圧手段と、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記回収部減圧手段を制御し、その後に前記開閉制御弁を開放させる制御手段と、を備えることを特徴とするものである。

【0007】

[作用・効果]請求項1に記載の発明によれば、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように加圧手段を制御するとともに、処理槽内の処理液を回収部に回収させるまでに、回収部内の圧力を大気圧以下の第2の圧力に調整するように回収部減圧手段を制御する。これにより、チャンバ内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、回収部内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバと回収部との圧力差が相対的に大きい状態となる。さらに、制御手段は、その後に開閉制御弁を開放させる。したがって、この相対圧力差の大きい状態において処理槽と回収部とを連通する排出管の開閉制御弁を開放すると、その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【0008】

また、請求項2に記載の発明は、前記回収部内の溜められた処理液を排出するための排液管と、前記排液管に設けられた排液弁とを備え、前記制御手段は、前記処理槽内の処理液の前記回収部への排出が完了すると、前記開閉制御弁を閉鎖し、前記回収部内に溜められた処理液を排出するべく前記排液弁を開放させることが好ましい(請求項2)。処理槽と回収部とを連通する排液管の開閉制御弁が閉鎖されているので、処理槽内に処理液が逆流することがないし、回収部の排液管の排液弁が開放されることで、この回収部内に溜められた処理液が排液管を通して外部に排出することができる。

【0009】

また、基板を保持し、前記処理槽内の処理位置と前記チャンバ内であって前記処理槽上方にあたる乾燥位置とにわたって昇降可能な保持機構をさらに備え、前記制御手段は、前記保持機構によって基板が前記処理槽内の処理位置に位置されて処理液による処理中において、前記加圧手段に前記チャンバ内の第1の圧力への加圧を開始させることが好ましい(請求項3)。制御手段は、保持機構によって基板が処理槽内の処理位置に位置されて処理液による処理中において、チャンバ内の第1の圧力への加圧を開始するので、処理槽内の処理液による基板の処理後にチャンバ内の加圧を開始する場合と比べて、迅速にチャンバ内を加圧することができ、基板処理のスループットを向上させることができる。

【0010】

また、前記回収部内の圧力を検出する圧力検出手段をさらに備え、前記回収部減圧手段は、前記回収部内の気体を排出して減圧する真空ポンプを備え、前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記圧力検出手段で検出された前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記真空ポンプを制御し、その後に前記開閉制御弁を開放させることが好ましい(請求項4)。処理槽内の処理液を回収部に排出させるまでに、制御手段は、圧力検出手段で検出した回収部内の圧力に基づいて、真空ポンプを制御することで回収部内を大気圧以下の第2の圧力に好適に調整することができる。

【0011】

また、前記回収部減圧手段は、高温気体を前記回収部内に供給する高温気体供給手段と、前記回収部内を排気する排気弁と、前記回収部内の気体温度を検出する温度検出手段とを備え、前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に排出させるまでに、前記温度検出手段で検出された前記回収部内の気体温度が所定温度となるように前記高温気体供給手段および前記排気弁を制御し、その後に前記開閉制御弁を開放することで、高温気体の充満された前記回収部内に前記処理槽からの処理液が供給されて前記回収部内を第2の圧力とすることが好ましい(請求項5)。処理槽内の処理液を回収部に排出させるまでに、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧し、かつ、温度検出手段で検出された回収部内の気体温度が所定温度となるように高温気体供給手段および排気弁を制御し、その後に開閉制御弁を開放する。そうすることで、チャンバの陽圧力によって処理槽から回収部の方に処理液が押し出されるとともに、高温気体の充満された回収部内に処理槽からの処理液が供給されて回収部内で高温気体と処理液とが接触することで高温気体の凝縮が生じ、回収部内が第2の圧力となる。その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【0012】

また、前記チャンバ内に溶剤の蒸気を供給する溶剤蒸気供給手段と、前記チャンバ内を減圧するチャンバ減圧手段とを備え、前記制御手段は、前記処理槽内の処理液の前記回収部への排出後に前記開閉制御弁を閉鎖させ、前記チャンバ内が大気圧となると前記溶剤蒸気供給手段により前記チャンバ内を溶剤雰囲気にさせ、前記保持機構により基板を処理位置から乾燥位置に移動させるとともに、前記チャンバ内を大気圧よりも低い第3の圧力にまで減圧するように前記チャンバ減圧手段を制御することが好ましい(請求項6)。処理槽内の処理液の回収部への排出後に、制御手段は、開閉制御弁を閉鎖し、チャンバ内が大気圧となると、供給手段によりチャンバ内を溶剤雰囲気にさせ、保持機構により基板を処理位置から乾燥位置に移動させるとともに、チャンバ内を大気圧よりも低い第3の圧力にまで減圧するようにチャンバ減圧手段を制御するので、チャンバ内雰囲気の溶剤(例えば、イソプロピルアルコールの蒸気)が凝縮して基板に液滴として付着して残渣が生じるという問題も生じない。

【発明の効果】

【0013】

本発明に係る基板処理装置によれば、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように加圧手段を制御するとともに、処理槽内の処理液を回収部に回収させるまでに、回収部内の圧力を大気圧以下の第2の圧力に調整するように回収部減圧手段を制御する。これにより、チャンバ内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、回収部内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバと回収部との圧力差が相対的に大きい状態となる。さらに、制御手段は、その後に開閉制御弁を開放させる。したがって、この相対圧力差の大きい状態において処理槽と回収部とを連通する排出管の開閉制御弁を開放すると、その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【実施例1】

【0014】

以下、図面を参照して本発明の実施例1を説明する。

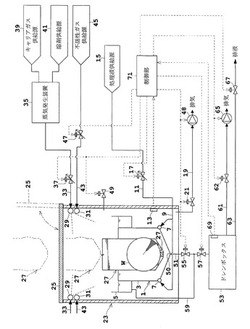

図1は、実施例1に係る基板処理装置の概略構成図である。

【0015】

本実施例に係る基板処理装置は、処理液を貯留する処理槽1を備えている。この処理槽1は、処理液を貯留し、基板Wを収容可能な内槽3と、内槽3から溢れた処理液を回収する外槽5とを備えている。内槽3の底部には、処理液を内槽3に供給する2本の注入管7が配設されている。注入管7には、配管9の一端側が連通接続されている。この配管9の他端側は、供給管11の一端側に連通接続されている。供給管11の他端側は、処理液供給源15に接続されており、供給管11には、供給管11を流れる処理液の流量を制御する処理液弁17が設けられている。処理液供給源15は、フッ化水素酸(HF)や、硫酸(H2SO4)・過酸化水素水(H2O2)の混合液などの薬液や、純水などを処理液として供給する。

【0016】

処理槽1は、その周囲がチャンバ23で囲われている。チャンバ23は、上部に開閉自在の上部カバー25を備えている。起立姿勢で基板Wを保持するリフタ27は、チャンバ23の上方にあたる「待機位置」と、内槽3の内部にあたる「処理位置」と、内槽3の上方であってチャンバ23の内部にあたる「乾燥位置」とにわたって移動可能である。上部カバー25の下方には、一対の溶剤ノズル29と、一対の不活性ガスノズル31とが配設されている。

【0017】

溶剤ノズル29には、供給管33の一端側が連通接続され、その他端側が蒸気発生装置35に連通接続されている。この供給管33には、流量調整のための制御弁からなる蒸気弁37が配設されている。蒸気発生装置35には、キャリアガス供給源39から窒素(N2 )などの不活性ガスがキャリアガスとして供給されるとともに、溶剤供給源41からイソプロピルアルコール(IPA)などの溶剤が供給される。蒸気発生装置35は、溶剤供給源41からの溶剤を蒸気にするとともに、キャリアガスと混合して所定の温度で供給管33に供給する。

【0018】

不活性ガスノズル31には、供給管43の一端側が連通接続され、その他端側が、窒素ガスなどの不活性ガスを供給する不活性ガス供給源45に連通接続されている。不活性ガスの供給量は、供給管43に設けられた不活性ガス弁47によって調整される。また、チャンバ23の内部には第1圧力計13(例えば、圧力センサなど)が設けられており、この第1圧力計13での検出圧力値が後述する制御部71に出力される。

【0019】

チャンバ23には、配管19の一端側が連通されている。この配管19の他端側には、チャンバ23の内部の気体を排出して減圧する第1真空ポンプ48が配設されている。また、配管19には第1排気制御弁21が設けられている。また、チャンバ23内の減圧を解消するための開閉弁からなる呼吸弁49が取り付けられている。

【0020】

なお、上述した不活性ガスノズル31、不活性ガス供給源45、不活性ガス弁47および供給管43が本発明における加圧手段に相当し、上述したリフタ27が本発明における保持機構に相当し、上述した溶剤ノズル29、供給管33、蒸気発生装置35、蒸気弁37、キャリアガス供給源39および溶剤供給源41が本発明における溶剤蒸気供給手段に相当し、上述した第1真空ポンプ48が本発明におけるチャンバ減圧手段に相当する。

【0021】

内槽3の底部には、排出口50が形成されている。この排出口50には、排出管51の一端側が連通接続されている。その他端側は、チャンバ23の外部に配設されているドレンボックス53に連通接続されている。排出管51には、二つの制御弁が直列的に配設されている。上流側がQDR弁55であり、下流側が排液弁57である。これらの間には、外槽5に一端側を連通接続された排出管59の他端側が連通接続されている。なお、ドレンボックス53が本発明における回収部に相当する。

【0022】

ドレンボックス53には、ドレンボックス吸引管61とドレンボックス排液管63とが連通接続されている。ドレンボックス吸引管61には、第2排気制御弁62と第2真空ポンプ65とが配設されている。また、ドレンボックス排液管63には、制御弁からなるドレンボックス排液弁67が配設されている。また、ドレンボックス53の内部には第2圧力計69(例えば、圧力センサなど)が設けられており、この第2圧力計69での検出圧力値が後述する制御部71に出力される。

【0023】

上述した上部カバー25、リフタ27、不活性ガス弁47、第1真空ポンプ48、呼吸弁49、QDR弁55、排液弁57、第2真空ポンプ65、ドレンボックス排液弁67などの動作は、本発明における制御手段に相当する制御部71により統括的に制御される。

【0024】

なお、上述した第2真空ポンプ65が本発明における回収部減圧手段および真空ポンプに相当し、上述したドレンボックス排液管63が本発明における排液管に相当し、上述したドレンボックス排液弁67が本発明における排液弁に相当し、上述した第2圧力計69が本発明における圧力検出手段に相当し、上述したQDR弁55および排液弁57が本発明における開閉制御弁に相当する。

【0025】

次に、図2を参照して、上述した構成を備えた基板処理装置の動作について説明する。なお、図2は、処理毎に各部の動作状況を示す図である。この図2中において、弁の動作が開放である箇所には「開放」と記してあるが、空白の部分は「閉止」を意味する。同様に、ポンプが動作されている箇所には「ON」と記してあるが、空白の部分は「停止」を意味する。

【0026】

制御部71は、上部カバー25を開放し、未処理の基板Wを複数枚保持しているリフタ27を「待機位置」から「乾燥位置」に搬入させる(ステップS1)。このとき、排液弁57は開放のままである。次に、制御部71は、チャンバ23内の酸素濃度低減処理を行う(ステップS2)。具体的には、不活性ガス弁47及び呼吸弁49を開放し、不活性ガスノズル31からチャンバ23内に不活性ガスを供給させる。これにより、チャンバ23内の空気が不活性ガスによって排出され、その結果、酸素濃度が低減される。

【0027】

チャンバ23内の酸素濃度が低減されると、制御部71は、排液弁57を開放にした状態で、処理液弁17を開放する。これにより、注入管7から薬液が処理液として内槽3に供給され、溢れた処理液が外槽5に回収される。回収された処理液は、排出管59を通してドレンボックス53に回収されるとともに、ドレンボックス排液管63を通してドレンボックス53から排出される。このようにして処理液が内槽3に供給された後、制御部71は、リフタ27を乾燥位置から処理位置にまで下降させ、基板Wを薬液に浸漬させた状態を所定時間だけ維持して基板Wに対して薬液による処理を行う(ステップS3)。

【0028】

薬液処理を開始して所定時間が経過すると、制御部71は、リフタ27を処理位置に維持させたまま、処理液供給源15からの薬液に代えて純水を処理液として供給させる。そして、その状態を所定時間だけ維持して、基板Wを純水で洗浄処理する(ステップS4)。

【0029】

また、制御部71は、純水洗浄後に、チャンバ23の加圧およびドレンボックス53の減圧を行うという圧力制御を行う(ステップS5)。

【0030】

具体的には、制御部71は、純水洗浄後に、処理液弁17および排液弁57を閉止し、呼吸弁49を閉止し(第1排気制御弁21は閉止したままである)、不活性ガス弁47を開放して不活性ガスノズル31から窒素などの不活性ガスをチャンバ23の内部に供給することで、チャンバ内を大気圧よりも高い第1の圧力まで加圧するとともに、ドレンボックス排液弁67を閉止し、第2真空ポンプ65を作動させることによってドレンボックス53の内部の圧力を大気圧以下の第2の圧力に調整する。

【0031】

なお、チャンバ23の内部の第1圧力計13からチャンバ23の内部圧力が検出されて制御部71に出力されており、制御部71は、第1圧力計13での検出値が第1の圧力となるまで不活性ガスを供給するように制御し、第1の圧力となると不活性ガス弁47を閉止する。また、ドレンボックス53の内部の第2圧力計69からドレンボックス53の内部圧力が検出されて制御部71に出力されており、制御部71は、第2圧力計69での検出値が第2の圧力となるまで第2真空ポンプ65を作動させ、第2の圧力となると第2排気制御弁62を閉止し、第2真空ポンプ65を停止させる。

【0032】

そして、ステップS5でのチャンバ23およびドレンボックス53内の圧力制御が完了すると、制御部71は、QDR弁55および排液弁57を開放し、処理槽1の内槽3および外槽5に存する純水を急速排水させる(ステップS6)。

【0033】

具体的には、チャンバ23の内部が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、ドレンボックス53の内部が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバとドレンボックスとの圧力差が相対的に大きい状態となっている。この相対圧力差の大きい状態において処理槽1とドレンボックス53とを連通する排出管51のQDR弁55および排液弁57を開放すると、その圧力差によって処理槽1内の処理液が排出管51を通してドレンボックス53に迅速に排出される。

【0034】

そして、ドレンボックス53への急速排水が完了すると、制御部71は、QDR弁55および排液弁57を閉止し、ドレンボックス排液弁67を開放し、ドレンボックス53に溜められた純水を、ドレンボックス排液管63を通して外部に排出する(ステップS7)。

【0035】

なお、QDR弁55および排液弁57の開放によって、処理槽1の純水が急速排水されるに従ってチャンバ23とドレンボックス53との圧力差が無くなっていき、チャンバ23の内部は最終的に大気圧に戻ることになる。仮にチャンバ23内が大気圧に戻っていない場合には呼吸弁49を開放することで大気圧に戻すことが可能である。

【0036】

次いで、制御部71は、チャンバ23内が大気圧状態となると、呼吸弁49とドレンボックス排液弁67を閉止し、蒸気弁37を開放して、溶剤ノズル29からイソプロピルアルコールの蒸気を所定温度に加熱した状態で供給させる。この状態を所定時間だけ維持すると、チャンバ23内にイソプロピルアルコールの蒸気が充満することになり、チャンバ23内が溶剤雰囲気にされる(ステップS8)。

【0037】

そして、制御部71は、リフタ27を処理位置から乾燥位置へと移動させる。これにより、基板Wの表面に付着している純水がイソプロピルアルコールの蒸気によって置換され始める(ステップS9)。

【0038】

蒸気による置換を開始した後、制御部71は、第1排気制御弁21を開放し、第1真空ポンプ48を作動させる。これにより、チャンバ23内が減圧され始め、チャンバ23において乾燥位置にある基板Wに対する減圧乾燥が開始される。このときの減圧は、大気圧よりも低い第3の圧力まで行われる。

【0039】

減圧乾燥を所定時間だけ行った後、気圧リカバリを行う(ステップS10)。具体的には、第1真空ポンプ48を停止させる。さらに、QDR弁55、排液弁57、不活性ガス弁47、呼吸弁49を開放する。これにより第3の圧力まで減圧されていたチャンバ23内の圧力が大気圧にまで回復される。

【0040】

気圧リカバリの後、制御部71は、QDR弁55、排液弁57、不活性ガス弁47、呼吸弁49を閉止するとともに、乾燥位置にあるリフタ27をチャンバ23外の待機位置にまで上昇させて基板Wを搬出させる(ステップS11)。その後、制御部71は、チャンバ23の上部カバー25を閉止するとともに、処理液弁17を開放して、内槽3に処理液を満たしておくとともに、不活性ガス弁47を開放してチャンバ23内を不活性ガスで充満させておく(ステップS12)。

【0041】

上述したように本実施例1では、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス弁47を制御するとともに、処理槽1内の処理液(純水)をドレンボックス53に排出させるまでに、ドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御する。これにより、チャンバ23内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、ドレンボックス53内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバ23とドレンボックス53との圧力差が相対的に大きい状態となる。さらに、制御部71は、その後にQDR弁55および排液弁57を開放するように制御する。したがって、この相対圧力差の大きい状態において処理槽1とドレンボックス53とを連通する排出管51のQDR弁55および排液弁57を開放すると、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。その結果、処理槽1内から純水を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽1内の液残りに起因する処理精度の低下を改善することができる。

【0042】

また、ドレンボックス53内の溜められた処理液(純水)を排出するためのドレンボックス排液管63と、このドレンボックス排液管63に連通されたドレンボックス排液弁67とを備え、制御部71は、処理槽1内の純水のドレンボックス53への排出が完了すると、QDR弁55および排液弁57を閉鎖し、ドレンボックス53内に溜められた純水を排出するべくドレンボックス排液弁67を開放する。したがって、処理槽1とドレンボックス53とを連通する排液管51のQDR弁55および排液弁57が閉鎖されているので、処理槽1内に純水が逆流することがないし、ドレンボックス53のドレンボックス排液管63のドレンボックス排液弁67が開放されることで、このドレンボックス53内に溜められた純水がドレンボックス排液管63を通して外部に排出することができる。

【0043】

また、ドレンボックス53内の気体を排出して減圧する第2真空ポンプ65と、ドレンボックス53内の圧力を検出する第2圧力計69とを備え、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の純水をドレンボックス53に排出させるまでに、第2圧力計69で検出されたドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御し、その後にQDR弁55および排液弁57を開放するように制御する。したがって、処理槽1内の純水をドレンボックス53に排出させるまでに、制御部71は、第2圧力計69で検出したドレンボックス53内の圧力に基づいて、第2真空ポンプ65を制御することで、ドレンボックス53内を大気圧以下の第2の圧力に好適に調整することができる。

【0044】

また、チャンバ23内に溶剤の蒸気(例えば、イソプロピルアルコールの蒸気)を供給する溶剤ノズル29、蒸気発生装置35、蒸気弁37、キャリアガス供給源39および溶剤供給源41と、チャンバ23内を減圧する第1真空ポンプ48とを備え、制御部71は、処理槽1内の処理液のドレンボックス53への排出後にQDR弁55および排液弁57を閉鎖し、チャンバ23内が大気圧となるとチャンバ23内を溶剤雰囲気にさせ、リフタ27により基板Wを処理位置から乾燥位置に移動させるとともに、チャンバ23内を大気圧よりも低い第3の圧力にまで減圧するように第1真空ポンプ48を制御するので、チャンバ23内雰囲気の溶剤(例えば、イソプロピルアルコールの蒸気)が凝縮して基板Wに液滴として付着して残渣が生じるという問題も生じない。

【実施例2】

【0045】

次に、図面を参照して本発明の実施例2を説明する。

図3は、実施例2に係る基板処理装置の概略構成図である。なお、上述した実施例1と同じ構成について、同符号を付すことにより詳細な説明については省略する。

【0046】

本実施例2における基板処理装置は、上述した実施例1における構成と以下の点において相違する。

【0047】

すなわち、前述の実施例1では、ドレンボックス53内を第2真空ポンプ65で減圧していたが、第2真空ポンプ65での減圧構成に替えて、実施例2の基板処理装置では、純水供給源73と、一端側が純水供給源73に連通されて他端側がドレンボックス53に連通された入力管75と、この入力管75に連通されたヒータ77および入力制御弁79と、ドレンボックス53内の雰囲気温度を検出する温度センサ81とを備えている点が前述の実施例1と異なっている。

【0048】

つまり、実施例2の基板処理装置では、純水供給源73からの純水がヒータ77で熱せられて水蒸気と化し、その水蒸気(高温気体)をドレンボックス53内に供給され、ドレンボックス53内の雰囲気温度(気体温度)が温度センサ81で検出される。

【0049】

制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の処理液をドレンボックス53に排出させるまでに、温度センサ81で検出されたドレンボックス53内の気体温度が所定温度となるようにヒータ77および第2排気制御弁62を制御し、その後にQDR弁55および排液弁57を開放することで、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内を第2の圧力とする。

【0050】

次に、上述したように構成された基板処理装置の動作について、図4を参照しながら説明する。なお、図4は、実施例2での圧力制御での各部の動作状況を示す図である。

【0051】

純水洗浄処理(ステップS4)までは、上述した実施例1と同様であるので詳細な説明については省略する。

【0052】

制御部71は、純水洗浄後に、チャンバ23の加圧およびドレンボックス53の減圧を行うという圧力制御を行う(ステップS5)。

【0053】

具体的には、制御部71は、純水洗浄後に、処理液弁17および排液弁57を閉止し、呼吸弁49を閉止し(第1排気制御弁21は閉止したままである)、不活性ガス弁47を開放して不活性ガスノズル31から窒素などの不活性ガスをチャンバ23の内部に供給することで、チャンバ内を大気圧よりも高い第1の圧力まで加圧するとともに、ドレンボックス排液弁67を閉止し、純水供給源73からの純水を熱して水蒸気を発生させるようにヒータ77を制御し、入力制御弁79を開放して高温な水蒸気をドレンボックス53の内部に供給し、高温水蒸気で飽和させる。例えば、入力制御弁79および第2排気制御弁62を開放し、ヒータ77で熱して生成された水蒸気をドレンボックス53の内部に供給しながら、元々ドレンボックス53内の気体をドレンボックス吸引管61を通して排気(必要であれば第2真空ポンプ65を作動させてもよい)して、ドレンボックス53の内部を高温水蒸気で飽和させる。

【0054】

なお、チャンバ23の内部の第1圧力計13からチャンバ23の内部圧力が検出されて制御部71に出力されており、制御部71は、第1圧力計13での検出値が第1の圧力となるまで不活性ガスを供給するように制御し、第1の圧力となると不活性ガス弁47を閉止する。また、ドレンボックス53の内部の温度センサ81からドレンボックス53の雰囲気温度(気体温度)が検出されて制御部71に出力されており、制御部71は、温度センサ81での検出値が所定温度となるまでヒータ77、入力制御弁79および第2排気制御弁62を制御し、ドレンボックス53内が所定温度(85℃〜100℃の間で決められた温度)となると入力制御弁79および第2排気制御弁62を閉止し、ヒータ77を停止させる。

【0055】

そして、ステップ5での圧力制御が完了すると、制御部71は、QDR弁55および排液弁57を開放し、処理槽1の内槽3および外槽5に存する純水を急速排水させる(ステップS6)。

【0056】

チャンバ23の陽圧力によって処理槽1からドレンボックス53の方に純水が押し出されるとともに、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内で水蒸気と純水とが接触することで水蒸気の凝縮が生じ、ドレンボックス53内が第2の圧力(負圧状態)となり、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出される。

【0057】

なお、上述した入力管75、ヒータ77および入力制御弁79が本発明における高温気体供給手段に相当し、上述した温度センサ81が本発明における温度検出手段に相当する。

【0058】

上述したように本実施例2では、水蒸気を熱してドレンボックス53内に供給するためのヒータ77と、ドレンボックス53内を排気する第2排気制御弁62と、ドレンボックス53内の水蒸気温度を検出する温度センサ81とを備え、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の純水をドレンボックス53に排出させるまでに、温度センサ81で検出されたドレンボックス53内の水蒸気温度が所定温度となるようにヒータ77および第2排気制御弁62を制御し、その後にQDR弁55および排液弁57を開放することで、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内を第2の圧力(負圧)となる。つまり、チャンバ23の陽圧力によって処理槽1からドレンボックス53の方に純水が押し出されるとともに、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内で水蒸気と純水とが接触することで水蒸気の凝縮が生じ、ドレンボックス53内が第2の圧力となり、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。その結果、処理槽1内から純水を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽1内の液残りに起因する処理精度の低下を改善することができる。

【0059】

本発明は、上記実施形態に限られることはなく、下記のように変形実施することができる。

【0060】

(1)上述した各実施例では、ステップS4の純水洗浄後にチャンバ23の加圧およびドレンボックス53の減圧を行うようにしているが、純水洗浄中にチャンバ23の加圧およびドレンボックス53の減圧を行うようにしてもよいし、純水洗浄中にチャンバ23の加圧またはドレンボックス53の減圧の一方を行い、純水洗浄後にその他方を行うようにしてもよい。

【0061】

ここで、例えば、純水洗浄中に、排液弁57を閉止するとともにチャンバ23の加圧を行う場合について説明する。

【0062】

制御部71は、リフタ27によって基板Wが処理槽1内の処理位置に位置されて処理液(純水)による処理中において、チャンバ23内の第1の圧力への加圧を開始する。したがって、制御部71は、リフタ27によって基板Wが処理槽1内の処理位置に位置されて純水による処理中において、チャンバ23内の第1の圧力への加圧を開始するので、処理槽1内の純水による基板Wの処理後にチャンバ23内の加圧を開始する場合と比べて、迅速にチャンバ23内を加圧することができ、基板処理のスループットを向上させることができる。

【0063】

(2)上述した実施例1では、ドレンボックス53の減圧は第2真空ポンプ65で行っているが、エジェクタ式真空装置(エジェクタ)やアスピレータを用いた減圧装置などを採用してドレンボックス53内を大気圧より低い第2の圧力に調整するようにしてもよい。

【0064】

(3)上述した各実施例では、チャンバ23内に第1圧力計13を設けているが、チャンバ23内に第1圧力計13を設けず、供給管43に流量計を設け、チャンバ23に供給される不活性ガス量とチャンバ23からの排出ガス量との比較でもって第1の圧力を判定するような構成を採用してもよい。

【0065】

(4)上述した各実施例では、ドレンボックス53内に第2圧力計69を設けているが、ドレンボックス53内に第2圧力計69を設けず、ドレンボックス吸引管61に流量計を設け、ドレンボックス53のガス量とドレンボックス53から吸引される吸引ガス量との比較でもって第2の圧力を判定するような構成を採用してもよい。

【0066】

(5)上述した各実施例では、本発明における開閉制御弁としてQDR弁55および排液弁57を採用しているが、QDR弁55または排液弁57のみとしてもよい。

【0067】

(6)上述した各実施例では、チャンバ23内に基板Wが存する状態において、チャンバ23を陽圧、ドレンボックス53を負圧とし、排出管51のQDR弁55および排液弁57を開放してドレンボックス53への急速排水を行っているが、チャンバ23内に基板Wが存しない状態などにかかる急速排水を行うようにしてもよいし、種々の基板処理後の局面でかかる急速排水を採用するようにしてもよい。

【0068】

(7)上述した各実施例では、処理槽1に供給した処理液を排出する構成を採用しているが、処理液を循環させるタイプの装置であってもよい。

【図面の簡単な説明】

【0069】

【図1】実施例1に係る基板処理装置の概略構成図である。

【図2】実施例1での処理毎に各部の動作状況を示す図である。

【図3】実施例2に係る基板処理装置の概略構成図である。

【図4】実施例2での圧力制御での各部の動作状況を示す図である

【符号の説明】

【0070】

W … 基板

1 … 処理槽

23… チャンバ

19 … 配管(チャンバ減圧手段)

27 … リフタ(保持機構)

29 … 溶剤ノズル(溶剤蒸気供給手段)

31 … 不活性ガスノズル(加圧手段)

33 … 供給管(溶剤蒸気供給手段)

35 … 蒸気発生装置(溶剤蒸気供給手段)

37 … 蒸気弁(溶剤蒸気供給手段)

39 … キャリアガス供給源(溶剤蒸気供給手段)

41 … 溶剤供給源(溶剤蒸気供給手段)

43 … 供給管(加圧手段)

45 … 不活性ガス供給源(加圧手段)

47 … 不活性ガス弁(加圧手段)

48 … 第1真空ポンプ(チャンバ減圧手段)

50 … 排出口

51 … 排出管

53 … ドレンボックス(回収部)

55 … QDR弁(開閉制御弁)

57 … 排液弁(開閉制御弁)

65 … 第2真空ポンプ(回収部減圧手段)

71 … 制御部(制御手段)

【技術分野】

【0001】

本発明は、半導体ウエハや液晶表示装置用のガラス基板や電子部品などの基板(以下、単に基板と称する)等の基板に対し処理液で洗浄等の所定の処理を行う基板処理装置に係り、特に、処理槽内の処理液中へ基板を浸漬させて処理した後に処理槽内から処理槽底部の排出口を介して処理液を排出する基板処理装置に関する。

【背景技術】

【0002】

従来、この種の装置として、純水や各種の薬液などの処理液を貯留する処理槽と、処理槽の周囲を囲うチャンバと、基板を保持した状態で処理槽内の処理位置と処理槽上方の乾燥位置とにわたって昇降する保持機構と、チャンバ内にイソプロピルアルコール(IPA)の蒸気を供給するノズルと、処理槽からチャンバの外部へ処理液を排出する排出管と、この排出管に連通された開閉制御弁と、排出管からの処理液が供給されるドレンボックスとを備えたものがある(例えば、特許文献1参照)。

【0003】

このような構成の装置では、まず、基板を保持した保持機構を処理槽内の処理位置に移動させた状態で基板を純水洗浄する。その洗浄後に、開閉制御弁を開いて処理槽内の純水が排出管を通じてドレンボックスに排出され、処理槽内の純水が排出される。また、ドレンボックス内に送られてきた純水はさらに外部に排出される。そして、ノズルからイソプロピルアルコールの蒸気を供給してチャンバ内を溶剤雰囲気にした後、保持機構を処理位置から乾燥位置に移動させる。基板に付着した純水がIPAに置換されていき、真空ポンプによってチャンバ内を減圧して、基板に付着しているイソプロピルアルコールを乾燥させて基板を乾燥させる。

【特許文献1】特開2006−156672号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような構成を有する従来例の場合には、次のような問題がある。

すなわち、従来の装置は、減圧されているチャンバ内の処理槽に純水が貯留された状態であると、基板の乾燥処理に悪影響が生じる恐れがある。そこで、チャンバ内を減圧する前に、チャンバ内を大気圧の状態にして排出管を介して処理槽内の純水をドレンボックス(回収部)に排出してから基板の乾燥処理を行うようにしているが、純水の排出時間がかかってしまうという問題がある。

【0005】

本発明は、このような事情に鑑みてなされたものであって、チャンバ内および回収部内の圧力を調整することにより、処理槽からの迅速な排水を実現できる基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、このような目的を達成するために、次のような構成をとる。

すなわち、請求項1に記載の発明は、処理液により基板に処理を行う基板処理装置において、底部に排出口が設けられ、処理液を貯留する処理槽と、前記処理槽の周囲を囲うチャンバと、一端側が前記処理槽の前記排出口に連通された排出管と、前記排出管に設けられた開閉制御弁と、前記排出管の他端側に連通され、前記処理槽内から前記排出管を通して排出される処理液が回収される回収部と、前記チャンバ内を加圧する加圧手段と、前記回収部内を減圧する回収部減圧手段と、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記回収部減圧手段を制御し、その後に前記開閉制御弁を開放させる制御手段と、を備えることを特徴とするものである。

【0007】

[作用・効果]請求項1に記載の発明によれば、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように加圧手段を制御するとともに、処理槽内の処理液を回収部に回収させるまでに、回収部内の圧力を大気圧以下の第2の圧力に調整するように回収部減圧手段を制御する。これにより、チャンバ内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、回収部内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバと回収部との圧力差が相対的に大きい状態となる。さらに、制御手段は、その後に開閉制御弁を開放させる。したがって、この相対圧力差の大きい状態において処理槽と回収部とを連通する排出管の開閉制御弁を開放すると、その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【0008】

また、請求項2に記載の発明は、前記回収部内の溜められた処理液を排出するための排液管と、前記排液管に設けられた排液弁とを備え、前記制御手段は、前記処理槽内の処理液の前記回収部への排出が完了すると、前記開閉制御弁を閉鎖し、前記回収部内に溜められた処理液を排出するべく前記排液弁を開放させることが好ましい(請求項2)。処理槽と回収部とを連通する排液管の開閉制御弁が閉鎖されているので、処理槽内に処理液が逆流することがないし、回収部の排液管の排液弁が開放されることで、この回収部内に溜められた処理液が排液管を通して外部に排出することができる。

【0009】

また、基板を保持し、前記処理槽内の処理位置と前記チャンバ内であって前記処理槽上方にあたる乾燥位置とにわたって昇降可能な保持機構をさらに備え、前記制御手段は、前記保持機構によって基板が前記処理槽内の処理位置に位置されて処理液による処理中において、前記加圧手段に前記チャンバ内の第1の圧力への加圧を開始させることが好ましい(請求項3)。制御手段は、保持機構によって基板が処理槽内の処理位置に位置されて処理液による処理中において、チャンバ内の第1の圧力への加圧を開始するので、処理槽内の処理液による基板の処理後にチャンバ内の加圧を開始する場合と比べて、迅速にチャンバ内を加圧することができ、基板処理のスループットを向上させることができる。

【0010】

また、前記回収部内の圧力を検出する圧力検出手段をさらに備え、前記回収部減圧手段は、前記回収部内の気体を排出して減圧する真空ポンプを備え、前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記圧力検出手段で検出された前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記真空ポンプを制御し、その後に前記開閉制御弁を開放させることが好ましい(請求項4)。処理槽内の処理液を回収部に排出させるまでに、制御手段は、圧力検出手段で検出した回収部内の圧力に基づいて、真空ポンプを制御することで回収部内を大気圧以下の第2の圧力に好適に調整することができる。

【0011】

また、前記回収部減圧手段は、高温気体を前記回収部内に供給する高温気体供給手段と、前記回収部内を排気する排気弁と、前記回収部内の気体温度を検出する温度検出手段とを備え、前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に排出させるまでに、前記温度検出手段で検出された前記回収部内の気体温度が所定温度となるように前記高温気体供給手段および前記排気弁を制御し、その後に前記開閉制御弁を開放することで、高温気体の充満された前記回収部内に前記処理槽からの処理液が供給されて前記回収部内を第2の圧力とすることが好ましい(請求項5)。処理槽内の処理液を回収部に排出させるまでに、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧し、かつ、温度検出手段で検出された回収部内の気体温度が所定温度となるように高温気体供給手段および排気弁を制御し、その後に開閉制御弁を開放する。そうすることで、チャンバの陽圧力によって処理槽から回収部の方に処理液が押し出されるとともに、高温気体の充満された回収部内に処理槽からの処理液が供給されて回収部内で高温気体と処理液とが接触することで高温気体の凝縮が生じ、回収部内が第2の圧力となる。その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【0012】

また、前記チャンバ内に溶剤の蒸気を供給する溶剤蒸気供給手段と、前記チャンバ内を減圧するチャンバ減圧手段とを備え、前記制御手段は、前記処理槽内の処理液の前記回収部への排出後に前記開閉制御弁を閉鎖させ、前記チャンバ内が大気圧となると前記溶剤蒸気供給手段により前記チャンバ内を溶剤雰囲気にさせ、前記保持機構により基板を処理位置から乾燥位置に移動させるとともに、前記チャンバ内を大気圧よりも低い第3の圧力にまで減圧するように前記チャンバ減圧手段を制御することが好ましい(請求項6)。処理槽内の処理液の回収部への排出後に、制御手段は、開閉制御弁を閉鎖し、チャンバ内が大気圧となると、供給手段によりチャンバ内を溶剤雰囲気にさせ、保持機構により基板を処理位置から乾燥位置に移動させるとともに、チャンバ内を大気圧よりも低い第3の圧力にまで減圧するようにチャンバ減圧手段を制御するので、チャンバ内雰囲気の溶剤(例えば、イソプロピルアルコールの蒸気)が凝縮して基板に液滴として付着して残渣が生じるという問題も生じない。

【発明の効果】

【0013】

本発明に係る基板処理装置によれば、制御手段は、チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように加圧手段を制御するとともに、処理槽内の処理液を回収部に回収させるまでに、回収部内の圧力を大気圧以下の第2の圧力に調整するように回収部減圧手段を制御する。これにより、チャンバ内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、回収部内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバと回収部との圧力差が相対的に大きい状態となる。さらに、制御手段は、その後に開閉制御弁を開放させる。したがって、この相対圧力差の大きい状態において処理槽と回収部とを連通する排出管の開閉制御弁を開放すると、その圧力差によって処理槽内の処理液が排出管を通して回収部に迅速に排出することができ、しかも処理槽内の液残りも低減できる。その結果、処理槽内から処理液を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽内の液残りに起因する処理精度の低下を改善することができる。

【実施例1】

【0014】

以下、図面を参照して本発明の実施例1を説明する。

図1は、実施例1に係る基板処理装置の概略構成図である。

【0015】

本実施例に係る基板処理装置は、処理液を貯留する処理槽1を備えている。この処理槽1は、処理液を貯留し、基板Wを収容可能な内槽3と、内槽3から溢れた処理液を回収する外槽5とを備えている。内槽3の底部には、処理液を内槽3に供給する2本の注入管7が配設されている。注入管7には、配管9の一端側が連通接続されている。この配管9の他端側は、供給管11の一端側に連通接続されている。供給管11の他端側は、処理液供給源15に接続されており、供給管11には、供給管11を流れる処理液の流量を制御する処理液弁17が設けられている。処理液供給源15は、フッ化水素酸(HF)や、硫酸(H2SO4)・過酸化水素水(H2O2)の混合液などの薬液や、純水などを処理液として供給する。

【0016】

処理槽1は、その周囲がチャンバ23で囲われている。チャンバ23は、上部に開閉自在の上部カバー25を備えている。起立姿勢で基板Wを保持するリフタ27は、チャンバ23の上方にあたる「待機位置」と、内槽3の内部にあたる「処理位置」と、内槽3の上方であってチャンバ23の内部にあたる「乾燥位置」とにわたって移動可能である。上部カバー25の下方には、一対の溶剤ノズル29と、一対の不活性ガスノズル31とが配設されている。

【0017】

溶剤ノズル29には、供給管33の一端側が連通接続され、その他端側が蒸気発生装置35に連通接続されている。この供給管33には、流量調整のための制御弁からなる蒸気弁37が配設されている。蒸気発生装置35には、キャリアガス供給源39から窒素(N2 )などの不活性ガスがキャリアガスとして供給されるとともに、溶剤供給源41からイソプロピルアルコール(IPA)などの溶剤が供給される。蒸気発生装置35は、溶剤供給源41からの溶剤を蒸気にするとともに、キャリアガスと混合して所定の温度で供給管33に供給する。

【0018】

不活性ガスノズル31には、供給管43の一端側が連通接続され、その他端側が、窒素ガスなどの不活性ガスを供給する不活性ガス供給源45に連通接続されている。不活性ガスの供給量は、供給管43に設けられた不活性ガス弁47によって調整される。また、チャンバ23の内部には第1圧力計13(例えば、圧力センサなど)が設けられており、この第1圧力計13での検出圧力値が後述する制御部71に出力される。

【0019】

チャンバ23には、配管19の一端側が連通されている。この配管19の他端側には、チャンバ23の内部の気体を排出して減圧する第1真空ポンプ48が配設されている。また、配管19には第1排気制御弁21が設けられている。また、チャンバ23内の減圧を解消するための開閉弁からなる呼吸弁49が取り付けられている。

【0020】

なお、上述した不活性ガスノズル31、不活性ガス供給源45、不活性ガス弁47および供給管43が本発明における加圧手段に相当し、上述したリフタ27が本発明における保持機構に相当し、上述した溶剤ノズル29、供給管33、蒸気発生装置35、蒸気弁37、キャリアガス供給源39および溶剤供給源41が本発明における溶剤蒸気供給手段に相当し、上述した第1真空ポンプ48が本発明におけるチャンバ減圧手段に相当する。

【0021】

内槽3の底部には、排出口50が形成されている。この排出口50には、排出管51の一端側が連通接続されている。その他端側は、チャンバ23の外部に配設されているドレンボックス53に連通接続されている。排出管51には、二つの制御弁が直列的に配設されている。上流側がQDR弁55であり、下流側が排液弁57である。これらの間には、外槽5に一端側を連通接続された排出管59の他端側が連通接続されている。なお、ドレンボックス53が本発明における回収部に相当する。

【0022】

ドレンボックス53には、ドレンボックス吸引管61とドレンボックス排液管63とが連通接続されている。ドレンボックス吸引管61には、第2排気制御弁62と第2真空ポンプ65とが配設されている。また、ドレンボックス排液管63には、制御弁からなるドレンボックス排液弁67が配設されている。また、ドレンボックス53の内部には第2圧力計69(例えば、圧力センサなど)が設けられており、この第2圧力計69での検出圧力値が後述する制御部71に出力される。

【0023】

上述した上部カバー25、リフタ27、不活性ガス弁47、第1真空ポンプ48、呼吸弁49、QDR弁55、排液弁57、第2真空ポンプ65、ドレンボックス排液弁67などの動作は、本発明における制御手段に相当する制御部71により統括的に制御される。

【0024】

なお、上述した第2真空ポンプ65が本発明における回収部減圧手段および真空ポンプに相当し、上述したドレンボックス排液管63が本発明における排液管に相当し、上述したドレンボックス排液弁67が本発明における排液弁に相当し、上述した第2圧力計69が本発明における圧力検出手段に相当し、上述したQDR弁55および排液弁57が本発明における開閉制御弁に相当する。

【0025】

次に、図2を参照して、上述した構成を備えた基板処理装置の動作について説明する。なお、図2は、処理毎に各部の動作状況を示す図である。この図2中において、弁の動作が開放である箇所には「開放」と記してあるが、空白の部分は「閉止」を意味する。同様に、ポンプが動作されている箇所には「ON」と記してあるが、空白の部分は「停止」を意味する。

【0026】

制御部71は、上部カバー25を開放し、未処理の基板Wを複数枚保持しているリフタ27を「待機位置」から「乾燥位置」に搬入させる(ステップS1)。このとき、排液弁57は開放のままである。次に、制御部71は、チャンバ23内の酸素濃度低減処理を行う(ステップS2)。具体的には、不活性ガス弁47及び呼吸弁49を開放し、不活性ガスノズル31からチャンバ23内に不活性ガスを供給させる。これにより、チャンバ23内の空気が不活性ガスによって排出され、その結果、酸素濃度が低減される。

【0027】

チャンバ23内の酸素濃度が低減されると、制御部71は、排液弁57を開放にした状態で、処理液弁17を開放する。これにより、注入管7から薬液が処理液として内槽3に供給され、溢れた処理液が外槽5に回収される。回収された処理液は、排出管59を通してドレンボックス53に回収されるとともに、ドレンボックス排液管63を通してドレンボックス53から排出される。このようにして処理液が内槽3に供給された後、制御部71は、リフタ27を乾燥位置から処理位置にまで下降させ、基板Wを薬液に浸漬させた状態を所定時間だけ維持して基板Wに対して薬液による処理を行う(ステップS3)。

【0028】

薬液処理を開始して所定時間が経過すると、制御部71は、リフタ27を処理位置に維持させたまま、処理液供給源15からの薬液に代えて純水を処理液として供給させる。そして、その状態を所定時間だけ維持して、基板Wを純水で洗浄処理する(ステップS4)。

【0029】

また、制御部71は、純水洗浄後に、チャンバ23の加圧およびドレンボックス53の減圧を行うという圧力制御を行う(ステップS5)。

【0030】

具体的には、制御部71は、純水洗浄後に、処理液弁17および排液弁57を閉止し、呼吸弁49を閉止し(第1排気制御弁21は閉止したままである)、不活性ガス弁47を開放して不活性ガスノズル31から窒素などの不活性ガスをチャンバ23の内部に供給することで、チャンバ内を大気圧よりも高い第1の圧力まで加圧するとともに、ドレンボックス排液弁67を閉止し、第2真空ポンプ65を作動させることによってドレンボックス53の内部の圧力を大気圧以下の第2の圧力に調整する。

【0031】

なお、チャンバ23の内部の第1圧力計13からチャンバ23の内部圧力が検出されて制御部71に出力されており、制御部71は、第1圧力計13での検出値が第1の圧力となるまで不活性ガスを供給するように制御し、第1の圧力となると不活性ガス弁47を閉止する。また、ドレンボックス53の内部の第2圧力計69からドレンボックス53の内部圧力が検出されて制御部71に出力されており、制御部71は、第2圧力計69での検出値が第2の圧力となるまで第2真空ポンプ65を作動させ、第2の圧力となると第2排気制御弁62を閉止し、第2真空ポンプ65を停止させる。

【0032】

そして、ステップS5でのチャンバ23およびドレンボックス53内の圧力制御が完了すると、制御部71は、QDR弁55および排液弁57を開放し、処理槽1の内槽3および外槽5に存する純水を急速排水させる(ステップS6)。

【0033】

具体的には、チャンバ23の内部が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、ドレンボックス53の内部が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバとドレンボックスとの圧力差が相対的に大きい状態となっている。この相対圧力差の大きい状態において処理槽1とドレンボックス53とを連通する排出管51のQDR弁55および排液弁57を開放すると、その圧力差によって処理槽1内の処理液が排出管51を通してドレンボックス53に迅速に排出される。

【0034】

そして、ドレンボックス53への急速排水が完了すると、制御部71は、QDR弁55および排液弁57を閉止し、ドレンボックス排液弁67を開放し、ドレンボックス53に溜められた純水を、ドレンボックス排液管63を通して外部に排出する(ステップS7)。

【0035】

なお、QDR弁55および排液弁57の開放によって、処理槽1の純水が急速排水されるに従ってチャンバ23とドレンボックス53との圧力差が無くなっていき、チャンバ23の内部は最終的に大気圧に戻ることになる。仮にチャンバ23内が大気圧に戻っていない場合には呼吸弁49を開放することで大気圧に戻すことが可能である。

【0036】

次いで、制御部71は、チャンバ23内が大気圧状態となると、呼吸弁49とドレンボックス排液弁67を閉止し、蒸気弁37を開放して、溶剤ノズル29からイソプロピルアルコールの蒸気を所定温度に加熱した状態で供給させる。この状態を所定時間だけ維持すると、チャンバ23内にイソプロピルアルコールの蒸気が充満することになり、チャンバ23内が溶剤雰囲気にされる(ステップS8)。

【0037】

そして、制御部71は、リフタ27を処理位置から乾燥位置へと移動させる。これにより、基板Wの表面に付着している純水がイソプロピルアルコールの蒸気によって置換され始める(ステップS9)。

【0038】

蒸気による置換を開始した後、制御部71は、第1排気制御弁21を開放し、第1真空ポンプ48を作動させる。これにより、チャンバ23内が減圧され始め、チャンバ23において乾燥位置にある基板Wに対する減圧乾燥が開始される。このときの減圧は、大気圧よりも低い第3の圧力まで行われる。

【0039】

減圧乾燥を所定時間だけ行った後、気圧リカバリを行う(ステップS10)。具体的には、第1真空ポンプ48を停止させる。さらに、QDR弁55、排液弁57、不活性ガス弁47、呼吸弁49を開放する。これにより第3の圧力まで減圧されていたチャンバ23内の圧力が大気圧にまで回復される。

【0040】

気圧リカバリの後、制御部71は、QDR弁55、排液弁57、不活性ガス弁47、呼吸弁49を閉止するとともに、乾燥位置にあるリフタ27をチャンバ23外の待機位置にまで上昇させて基板Wを搬出させる(ステップS11)。その後、制御部71は、チャンバ23の上部カバー25を閉止するとともに、処理液弁17を開放して、内槽3に処理液を満たしておくとともに、不活性ガス弁47を開放してチャンバ23内を不活性ガスで充満させておく(ステップS12)。

【0041】

上述したように本実施例1では、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス弁47を制御するとともに、処理槽1内の処理液(純水)をドレンボックス53に排出させるまでに、ドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御する。これにより、チャンバ23内が陽圧(大気圧よりも高い第1の圧力に加圧された状態)となり、ドレンボックス53内が負圧(大気圧以下の第2の圧力に減圧された状態)となり、チャンバ23とドレンボックス53との圧力差が相対的に大きい状態となる。さらに、制御部71は、その後にQDR弁55および排液弁57を開放するように制御する。したがって、この相対圧力差の大きい状態において処理槽1とドレンボックス53とを連通する排出管51のQDR弁55および排液弁57を開放すると、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。その結果、処理槽1内から純水を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽1内の液残りに起因する処理精度の低下を改善することができる。

【0042】

また、ドレンボックス53内の溜められた処理液(純水)を排出するためのドレンボックス排液管63と、このドレンボックス排液管63に連通されたドレンボックス排液弁67とを備え、制御部71は、処理槽1内の純水のドレンボックス53への排出が完了すると、QDR弁55および排液弁57を閉鎖し、ドレンボックス53内に溜められた純水を排出するべくドレンボックス排液弁67を開放する。したがって、処理槽1とドレンボックス53とを連通する排液管51のQDR弁55および排液弁57が閉鎖されているので、処理槽1内に純水が逆流することがないし、ドレンボックス53のドレンボックス排液管63のドレンボックス排液弁67が開放されることで、このドレンボックス53内に溜められた純水がドレンボックス排液管63を通して外部に排出することができる。

【0043】

また、ドレンボックス53内の気体を排出して減圧する第2真空ポンプ65と、ドレンボックス53内の圧力を検出する第2圧力計69とを備え、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の純水をドレンボックス53に排出させるまでに、第2圧力計69で検出されたドレンボックス53内の圧力を大気圧以下の第2の圧力に調整するように第2真空ポンプ65を制御し、その後にQDR弁55および排液弁57を開放するように制御する。したがって、処理槽1内の純水をドレンボックス53に排出させるまでに、制御部71は、第2圧力計69で検出したドレンボックス53内の圧力に基づいて、第2真空ポンプ65を制御することで、ドレンボックス53内を大気圧以下の第2の圧力に好適に調整することができる。

【0044】

また、チャンバ23内に溶剤の蒸気(例えば、イソプロピルアルコールの蒸気)を供給する溶剤ノズル29、蒸気発生装置35、蒸気弁37、キャリアガス供給源39および溶剤供給源41と、チャンバ23内を減圧する第1真空ポンプ48とを備え、制御部71は、処理槽1内の処理液のドレンボックス53への排出後にQDR弁55および排液弁57を閉鎖し、チャンバ23内が大気圧となるとチャンバ23内を溶剤雰囲気にさせ、リフタ27により基板Wを処理位置から乾燥位置に移動させるとともに、チャンバ23内を大気圧よりも低い第3の圧力にまで減圧するように第1真空ポンプ48を制御するので、チャンバ23内雰囲気の溶剤(例えば、イソプロピルアルコールの蒸気)が凝縮して基板Wに液滴として付着して残渣が生じるという問題も生じない。

【実施例2】

【0045】

次に、図面を参照して本発明の実施例2を説明する。

図3は、実施例2に係る基板処理装置の概略構成図である。なお、上述した実施例1と同じ構成について、同符号を付すことにより詳細な説明については省略する。

【0046】

本実施例2における基板処理装置は、上述した実施例1における構成と以下の点において相違する。

【0047】

すなわち、前述の実施例1では、ドレンボックス53内を第2真空ポンプ65で減圧していたが、第2真空ポンプ65での減圧構成に替えて、実施例2の基板処理装置では、純水供給源73と、一端側が純水供給源73に連通されて他端側がドレンボックス53に連通された入力管75と、この入力管75に連通されたヒータ77および入力制御弁79と、ドレンボックス53内の雰囲気温度を検出する温度センサ81とを備えている点が前述の実施例1と異なっている。

【0048】

つまり、実施例2の基板処理装置では、純水供給源73からの純水がヒータ77で熱せられて水蒸気と化し、その水蒸気(高温気体)をドレンボックス53内に供給され、ドレンボックス53内の雰囲気温度(気体温度)が温度センサ81で検出される。

【0049】

制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の処理液をドレンボックス53に排出させるまでに、温度センサ81で検出されたドレンボックス53内の気体温度が所定温度となるようにヒータ77および第2排気制御弁62を制御し、その後にQDR弁55および排液弁57を開放することで、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内を第2の圧力とする。

【0050】

次に、上述したように構成された基板処理装置の動作について、図4を参照しながら説明する。なお、図4は、実施例2での圧力制御での各部の動作状況を示す図である。

【0051】

純水洗浄処理(ステップS4)までは、上述した実施例1と同様であるので詳細な説明については省略する。

【0052】

制御部71は、純水洗浄後に、チャンバ23の加圧およびドレンボックス53の減圧を行うという圧力制御を行う(ステップS5)。

【0053】

具体的には、制御部71は、純水洗浄後に、処理液弁17および排液弁57を閉止し、呼吸弁49を閉止し(第1排気制御弁21は閉止したままである)、不活性ガス弁47を開放して不活性ガスノズル31から窒素などの不活性ガスをチャンバ23の内部に供給することで、チャンバ内を大気圧よりも高い第1の圧力まで加圧するとともに、ドレンボックス排液弁67を閉止し、純水供給源73からの純水を熱して水蒸気を発生させるようにヒータ77を制御し、入力制御弁79を開放して高温な水蒸気をドレンボックス53の内部に供給し、高温水蒸気で飽和させる。例えば、入力制御弁79および第2排気制御弁62を開放し、ヒータ77で熱して生成された水蒸気をドレンボックス53の内部に供給しながら、元々ドレンボックス53内の気体をドレンボックス吸引管61を通して排気(必要であれば第2真空ポンプ65を作動させてもよい)して、ドレンボックス53の内部を高温水蒸気で飽和させる。

【0054】

なお、チャンバ23の内部の第1圧力計13からチャンバ23の内部圧力が検出されて制御部71に出力されており、制御部71は、第1圧力計13での検出値が第1の圧力となるまで不活性ガスを供給するように制御し、第1の圧力となると不活性ガス弁47を閉止する。また、ドレンボックス53の内部の温度センサ81からドレンボックス53の雰囲気温度(気体温度)が検出されて制御部71に出力されており、制御部71は、温度センサ81での検出値が所定温度となるまでヒータ77、入力制御弁79および第2排気制御弁62を制御し、ドレンボックス53内が所定温度(85℃〜100℃の間で決められた温度)となると入力制御弁79および第2排気制御弁62を閉止し、ヒータ77を停止させる。

【0055】

そして、ステップ5での圧力制御が完了すると、制御部71は、QDR弁55および排液弁57を開放し、処理槽1の内槽3および外槽5に存する純水を急速排水させる(ステップS6)。

【0056】

チャンバ23の陽圧力によって処理槽1からドレンボックス53の方に純水が押し出されるとともに、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内で水蒸気と純水とが接触することで水蒸気の凝縮が生じ、ドレンボックス53内が第2の圧力(負圧状態)となり、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出される。

【0057】

なお、上述した入力管75、ヒータ77および入力制御弁79が本発明における高温気体供給手段に相当し、上述した温度センサ81が本発明における温度検出手段に相当する。

【0058】

上述したように本実施例2では、水蒸気を熱してドレンボックス53内に供給するためのヒータ77と、ドレンボックス53内を排気する第2排気制御弁62と、ドレンボックス53内の水蒸気温度を検出する温度センサ81とを備え、制御部71は、チャンバ23内を大気圧よりも高い第1の圧力まで加圧させるように不活性ガス供給源45および不活性ガス弁47を制御するとともに、処理槽1内の純水をドレンボックス53に排出させるまでに、温度センサ81で検出されたドレンボックス53内の水蒸気温度が所定温度となるようにヒータ77および第2排気制御弁62を制御し、その後にQDR弁55および排液弁57を開放することで、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内を第2の圧力(負圧)となる。つまり、チャンバ23の陽圧力によって処理槽1からドレンボックス53の方に純水が押し出されるとともに、高温な水蒸気で充満されたドレンボックス53内に処理槽1からの純水が供給されてドレンボックス53内で水蒸気と純水とが接触することで水蒸気の凝縮が生じ、ドレンボックス53内が第2の圧力となり、その圧力差によって処理槽1内の純水が排出管51を通してドレンボックス53に迅速に排出することができ、しかも処理槽1内の液残りも低減できる。その結果、処理槽1内から純水を完全に抜いた状態を迅速に実現することができ、基板処理のスループットを向上させることができるのみならず、処理槽1内の液残りに起因する処理精度の低下を改善することができる。

【0059】

本発明は、上記実施形態に限られることはなく、下記のように変形実施することができる。

【0060】

(1)上述した各実施例では、ステップS4の純水洗浄後にチャンバ23の加圧およびドレンボックス53の減圧を行うようにしているが、純水洗浄中にチャンバ23の加圧およびドレンボックス53の減圧を行うようにしてもよいし、純水洗浄中にチャンバ23の加圧またはドレンボックス53の減圧の一方を行い、純水洗浄後にその他方を行うようにしてもよい。

【0061】

ここで、例えば、純水洗浄中に、排液弁57を閉止するとともにチャンバ23の加圧を行う場合について説明する。

【0062】

制御部71は、リフタ27によって基板Wが処理槽1内の処理位置に位置されて処理液(純水)による処理中において、チャンバ23内の第1の圧力への加圧を開始する。したがって、制御部71は、リフタ27によって基板Wが処理槽1内の処理位置に位置されて純水による処理中において、チャンバ23内の第1の圧力への加圧を開始するので、処理槽1内の純水による基板Wの処理後にチャンバ23内の加圧を開始する場合と比べて、迅速にチャンバ23内を加圧することができ、基板処理のスループットを向上させることができる。

【0063】

(2)上述した実施例1では、ドレンボックス53の減圧は第2真空ポンプ65で行っているが、エジェクタ式真空装置(エジェクタ)やアスピレータを用いた減圧装置などを採用してドレンボックス53内を大気圧より低い第2の圧力に調整するようにしてもよい。

【0064】

(3)上述した各実施例では、チャンバ23内に第1圧力計13を設けているが、チャンバ23内に第1圧力計13を設けず、供給管43に流量計を設け、チャンバ23に供給される不活性ガス量とチャンバ23からの排出ガス量との比較でもって第1の圧力を判定するような構成を採用してもよい。

【0065】

(4)上述した各実施例では、ドレンボックス53内に第2圧力計69を設けているが、ドレンボックス53内に第2圧力計69を設けず、ドレンボックス吸引管61に流量計を設け、ドレンボックス53のガス量とドレンボックス53から吸引される吸引ガス量との比較でもって第2の圧力を判定するような構成を採用してもよい。

【0066】

(5)上述した各実施例では、本発明における開閉制御弁としてQDR弁55および排液弁57を採用しているが、QDR弁55または排液弁57のみとしてもよい。

【0067】

(6)上述した各実施例では、チャンバ23内に基板Wが存する状態において、チャンバ23を陽圧、ドレンボックス53を負圧とし、排出管51のQDR弁55および排液弁57を開放してドレンボックス53への急速排水を行っているが、チャンバ23内に基板Wが存しない状態などにかかる急速排水を行うようにしてもよいし、種々の基板処理後の局面でかかる急速排水を採用するようにしてもよい。

【0068】

(7)上述した各実施例では、処理槽1に供給した処理液を排出する構成を採用しているが、処理液を循環させるタイプの装置であってもよい。

【図面の簡単な説明】

【0069】

【図1】実施例1に係る基板処理装置の概略構成図である。

【図2】実施例1での処理毎に各部の動作状況を示す図である。

【図3】実施例2に係る基板処理装置の概略構成図である。

【図4】実施例2での圧力制御での各部の動作状況を示す図である

【符号の説明】

【0070】

W … 基板

1 … 処理槽

23… チャンバ

19 … 配管(チャンバ減圧手段)

27 … リフタ(保持機構)

29 … 溶剤ノズル(溶剤蒸気供給手段)

31 … 不活性ガスノズル(加圧手段)

33 … 供給管(溶剤蒸気供給手段)

35 … 蒸気発生装置(溶剤蒸気供給手段)

37 … 蒸気弁(溶剤蒸気供給手段)

39 … キャリアガス供給源(溶剤蒸気供給手段)

41 … 溶剤供給源(溶剤蒸気供給手段)

43 … 供給管(加圧手段)

45 … 不活性ガス供給源(加圧手段)

47 … 不活性ガス弁(加圧手段)

48 … 第1真空ポンプ(チャンバ減圧手段)

50 … 排出口

51 … 排出管

53 … ドレンボックス(回収部)

55 … QDR弁(開閉制御弁)

57 … 排液弁(開閉制御弁)

65 … 第2真空ポンプ(回収部減圧手段)

71 … 制御部(制御手段)

【特許請求の範囲】

【請求項1】

処理液により基板に処理を行う基板処理装置において、

底部に排出口が設けられ、処理液を貯留する処理槽と、

前記処理槽の周囲を囲うチャンバと、

一端側が前記処理槽の前記排出口に連通された排出管と、

前記排出管に設けられた開閉制御弁と、

前記排出管の他端側に連通され、前記処理槽内から前記排出管を通して排出される処理液が回収される回収部と、

前記チャンバ内を加圧する加圧手段と、

前記回収部内を減圧する回収部減圧手段と、

前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記回収部減圧手段を制御し、その後に前記開閉制御弁を開放させる制御手段と、

を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記回収部内の溜められた処理液を排出するための排液管と、

前記排液管に設けられた排液弁とを備え、

前記制御手段は、前記処理槽内の処理液の前記回収部への排出が完了すると、前記開閉制御弁を閉鎖し、前記回収部内に溜められた処理液を排出するべく前記排液弁を開放させることを特徴とする基板処理装置。

【請求項3】

請求項1または2に記載の基板処理装置において、

基板を保持し、前記処理槽内の処理位置と前記チャンバ内であって前記処理槽上方にあたる乾燥位置とにわたって昇降可能な保持機構をさらに備え、

前記制御手段は、前記保持機構によって基板が前記処理槽内の処理位置に位置されて処理液による処理中において、前記加圧手段に前記チャンバ内の第1の圧力への加圧を開始させることを特徴とする基板処理装置。

【請求項4】

請求項1から3のいずれか一つに記載の基板処理装置において、

前記回収部内の圧力を検出する圧力検出手段をさらに備え、

前記回収部減圧手段は、前記回収部内の気体を排出して減圧する真空ポンプを備え、

前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記圧力検出手段で検出された前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記真空ポンプを制御し、その後に前記開閉制御弁を開放させることを特徴とする基板処理装置。

【請求項5】

請求項1から3のいずれか一つに記載の基板処理装置において、

前記回収部減圧手段は、高温気体を前記回収部内に供給する高温気体供給手段と、前記回収部内を排気する排気弁と、前記回収部内の気体温度を検出する温度検出手段とを備え、

前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に排出させるまでに、前記温度検出手段で検出された前記回収部内の気体温度が所定温度となるように前記高温気体供給手段および前記排気弁を制御し、その後に前記開閉制御弁を開放することで、高温気体の充満された前記回収部内に前記処理槽からの処理液が供給されて前記回収部内を第2の圧力とすることを特徴とする基板処理装置。

【請求項6】

請求項3に記載の基板処理装置において、

前記チャンバ内に溶剤の蒸気を供給する溶剤蒸気供給手段と、

前記チャンバ内を減圧するチャンバ減圧手段とを備え、

前記制御手段は、前記処理槽内の処理液の前記回収部への排出後に前記開閉制御弁を閉鎖させ、前記チャンバ内が大気圧となると前記溶剤蒸気供給手段により前記チャンバ内を溶剤雰囲気にさせ、前記保持機構により基板を処理位置から乾燥位置に移動させるとともに、前記チャンバ内を大気圧よりも低い第3の圧力にまで減圧するように前記チャンバ減圧手段を制御することを特徴とする基板処理装置。

【請求項1】

処理液により基板に処理を行う基板処理装置において、

底部に排出口が設けられ、処理液を貯留する処理槽と、

前記処理槽の周囲を囲うチャンバと、

一端側が前記処理槽の前記排出口に連通された排出管と、

前記排出管に設けられた開閉制御弁と、

前記排出管の他端側に連通され、前記処理槽内から前記排出管を通して排出される処理液が回収される回収部と、

前記チャンバ内を加圧する加圧手段と、

前記回収部内を減圧する回収部減圧手段と、

前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記回収部減圧手段を制御し、その後に前記開閉制御弁を開放させる制御手段と、

を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記回収部内の溜められた処理液を排出するための排液管と、

前記排液管に設けられた排液弁とを備え、

前記制御手段は、前記処理槽内の処理液の前記回収部への排出が完了すると、前記開閉制御弁を閉鎖し、前記回収部内に溜められた処理液を排出するべく前記排液弁を開放させることを特徴とする基板処理装置。

【請求項3】

請求項1または2に記載の基板処理装置において、

基板を保持し、前記処理槽内の処理位置と前記チャンバ内であって前記処理槽上方にあたる乾燥位置とにわたって昇降可能な保持機構をさらに備え、

前記制御手段は、前記保持機構によって基板が前記処理槽内の処理位置に位置されて処理液による処理中において、前記加圧手段に前記チャンバ内の第1の圧力への加圧を開始させることを特徴とする基板処理装置。

【請求項4】

請求項1から3のいずれか一つに記載の基板処理装置において、

前記回収部内の圧力を検出する圧力検出手段をさらに備え、

前記回収部減圧手段は、前記回収部内の気体を排出して減圧する真空ポンプを備え、

前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に回収させるまでに、前記圧力検出手段で検出された前記回収部内の圧力を大気圧以下の第2の圧力に調整するように前記真空ポンプを制御し、その後に前記開閉制御弁を開放させることを特徴とする基板処理装置。

【請求項5】

請求項1から3のいずれか一つに記載の基板処理装置において、

前記回収部減圧手段は、高温気体を前記回収部内に供給する高温気体供給手段と、前記回収部内を排気する排気弁と、前記回収部内の気体温度を検出する温度検出手段とを備え、

前記制御手段は、前記チャンバ内を大気圧よりも高い第1の圧力まで加圧させるように前記加圧手段を制御するとともに、前記処理槽内の処理液を前記回収部に排出させるまでに、前記温度検出手段で検出された前記回収部内の気体温度が所定温度となるように前記高温気体供給手段および前記排気弁を制御し、その後に前記開閉制御弁を開放することで、高温気体の充満された前記回収部内に前記処理槽からの処理液が供給されて前記回収部内を第2の圧力とすることを特徴とする基板処理装置。

【請求項6】

請求項3に記載の基板処理装置において、

前記チャンバ内に溶剤の蒸気を供給する溶剤蒸気供給手段と、

前記チャンバ内を減圧するチャンバ減圧手段とを備え、

前記制御手段は、前記処理槽内の処理液の前記回収部への排出後に前記開閉制御弁を閉鎖させ、前記チャンバ内が大気圧となると前記溶剤蒸気供給手段により前記チャンバ内を溶剤雰囲気にさせ、前記保持機構により基板を処理位置から乾燥位置に移動させるとともに、前記チャンバ内を大気圧よりも低い第3の圧力にまで減圧するように前記チャンバ減圧手段を制御することを特徴とする基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−27078(P2009−27078A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−190757(P2007−190757)

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]