基板処理装置

【課題】 基板の全面に対して、ウエット処理を均一に施すことができるようにした噴射式で傾斜搬送型のウエット処理装置を提供する。

【解決手段】 処理液供給機構4は、傾斜姿勢で水平搬送される基板Wの上方に配置され、基板Wの上面へ向けて噴射する噴射ノズル41は、基板Wの搬送方向(x方向)に延在するスプレーパイプ42に取り付けられている。各スプレーパイプ42は、一つ上方へ隣のスプレーパイプ42との間隔が、下方のスプレーパイプ42より狭い間隔に配置している。また、噴射ノズル41は、下方ほど、ノズル吊下具43を長寸にすることにより、噴射ノズル41と基板Wとの距離を、下方ほど小さくしている。

【解決手段】 処理液供給機構4は、傾斜姿勢で水平搬送される基板Wの上方に配置され、基板Wの上面へ向けて噴射する噴射ノズル41は、基板Wの搬送方向(x方向)に延在するスプレーパイプ42に取り付けられている。各スプレーパイプ42は、一つ上方へ隣のスプレーパイプ42との間隔が、下方のスプレーパイプ42より狭い間隔に配置している。また、噴射ノズル41は、下方ほど、ノズル吊下具43を長寸にすることにより、噴射ノズル41と基板Wとの距離を、下方ほど小さくしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置、特に、処理液を噴射させることによって、基板表面に付着する不要物を除去する基板処理装置に関する。

【背景技術】

【0002】

液晶表示装置、プラズマ表示装置や有機EL表示装置等の画像表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、半導体ウエハ、太陽電池用基板等の基板の製造には、種々の基板処理装置が必要となる。

【0003】

これらの基板処理装置の中には、薬液や純水等の処理液を基板に供給することによって、所要の処理を行うウエット処理がある。

【0004】

ウエット処理には、ノズルから薬液や純水等の処理液を細かなシャワー状に噴射するように供給することにより、噴射された処理液が勢いのある飛沫となって、基板表面の不要物に衝突することで、基板から不要物を除去する噴射式のウエット処理がある。

【0005】

また、ウエット処理には、基板を傾斜姿勢で搬送しつつ、基板に対して処理液を供給することにより、基板に供給された処理液が、傾斜した基板に沿って速やかに流下し、基板表面の処理効率が向上するという利点を活かした傾斜搬送型のウエット処理が知られている。

【0006】

噴射式であって、傾斜搬送型のウエット処理を行う処理装置としては、例えば特許文献1の基板処理装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−188272号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来、噴射式のウエット処理装置を、傾斜搬送型にすると、処理中に傾斜させた基板の高い部位に比べて、基板の低い部位では、ウエット処理の出来具合が弱く、基板の全面を均一にウエット処理できない不都合があった。

【0009】

このような不都合のため、エッチング処理では、基板の傾斜時の高い部位で所定の線幅にエッチングしようとすると、低い部位ではエッチング不足となる。他方、低い部位で所定の線幅にエッチングしようとすると、高い部位では過剰にエッチングしてしまう。基板の全面に渡って、所定の線幅となるように、均一にエッチングすることが困難であった。

【0010】

洗浄処理や剥離処理においては、基板の傾斜時の高い部位では、十分に洗浄できたが、低い部位では洗浄不足が生じ、無理矢理に低い部位まで十分に洗浄しようとすると、高い部位では、必要以上に洗浄することになり、処理液を無駄に消費する不具合が避けられなかった。

【0011】

本発明は、上記課題を解消しようとしてなされたものであり、基板の全面に対して、ウエット処理を均一に施すことができるようにした噴射式で傾斜搬送型のウエット処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、

請求項1に記載の発明は、基板に処理液を供給してウエット処理を行う基板処理装置において、基板を傾斜姿勢で搬送する傾斜搬送手段と、傾斜搬送手段により搬送される基板へ、処理液を噴射する複数の液噴射ノズルを備え、噴射ノズルから噴射された処理液の基板に対する打力が、傾斜姿勢の基板の低い部位が高い部位より強いことを特徴とする。

【0013】

また、請求項2に記載の発明は、請求項1に記載の発明の基板処理装置において、前記複数の噴射ノズルは、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたことを特徴とする。

【0014】

また、請求項3に記載の発明は、請求項2に記載の発明の基板処理装置において、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、傾斜搬送手段の基板搬送方向と交差する方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする。

【0015】

また、請求項4に記載の発明は、請求項2または3に記載の発明の基板処理装置において、前記複数の噴射ノズルのうち、傾斜搬送手段による基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする。

【0016】

また、請求項5に記載の発明は、請求項1から4のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたことを特徴とする。

【0017】

また、請求項6に記載の発明は、請求項1から5のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたことを特徴とする。

【0018】

また、請求項7に記載の発明は、請求項1から6のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたことを特徴とする。

【0019】

また、請求項8に記載の発明は、請求項1から7のいずれかに記載の発明の基板処理装置において、前記噴射ノズルは、処理液としてエッチング液を噴射し、基板をエッチング処理することを特徴とする。

【発明の効果】

【0020】

上記課題を解消するために、上記課題の原因を鋭意探究した結果、噴射式のウエット処理を、傾斜型でウエット処理することより基板表面の処理液に起こる独特な挙動に原因があることを見出した。つまり、基板へ向けて噴射された処理液は、傾斜姿勢であるから基板表面では、処理液が高い部位から低い部位へ流れる。低い部位では、当該低い部位へ向けて噴射された処理液に加えて、高い部位から流下して来た処理液が合わさって、基板表面に処理液の膜が厚く存在する。

【0021】

このため、低い部位では、噴射された処理液が基板表面に衝突する勢いが、処理液の厚い膜で弱められ、噴射式のウエット処理に不足が生じる不具合が生じていた。

【0022】

他方、高い部位では、より高い部位から流下して来る処理液は無い、または、あっても僅かであるから、その高い部位の基板表面に存在する処理液は膜を形成しても薄く、噴射された処理液は基板表面に、弱められることがなく勢いよく衝突し、噴射式のウエット処理が支障なく行われる。

【0023】

上記したような噴射式で傾斜搬送型のウエット処理の独特の処理液の挙動を回避すれば、傾斜姿勢の基板の低い部位も、高い部位と同様に、噴射式ウエット処理が達成でき、基板全面を均一にウエット処理できることの知見に基づき、請求項1から請求項8に記載の発明は創作されたものである。

【0024】

すなわち、請求項1から請求項8に記載の発明は、ノズルから噴射された処理液の基板に対する打力を、傾斜姿勢の基板の低い部位では高い部位より強くしたので、処理液の膜が厚く存在する基板の低い部位に対しても、処理液の厚い膜に抗して、処理液の下の基板表面に処理液の打力が十分に影響を及ぼすことができる。このため、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0025】

特に、請求項2に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたので、低い部位ほどノズルが密に配置される。このため、単位面積当たりで処理液の噴射を受ける量が多くなり、処理液の膜に抗して基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0026】

特に、請求項3に記載の発明によれば、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、基板搬送方向と交差する方向での間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことにより、基板搬送方向と交差する方向に関する噴射ノズルの密度は、低い部位ほど密に配置されることになる。このため、基板の低い部位は単位面積当たりに処理液の噴射を受ける量が多く、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0027】

特に、請求項4に記載の発明によれば、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向での間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことにより、基板搬送方向に関して噴射ノズルを密に配置されることになる。このため、噴射ノズルは、低い部位で密に配置されことになり、低い部位ほど基板表面の単位面積当たりに処理液の噴射を受ける量が多く、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0028】

特に、請求項5に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたので、基板の低い部位では、ノズルから噴射された処理液の勢いが、基板周囲のガスの抵抗で弱められることが少なく、基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0029】

特に、請求項6に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたので、基板の低い部位では、噴射角度の狭い噴射ノズルから処理液が噴射され、処理液の勢いが強く、基板に向かう処理液の角度も基板に対して垂直に近いことも相乗して、基板表面が直に受ける打力は、処理液が厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0030】

特に、請求項7に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたので、基板表面が直に受ける打力は、処理液が厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0031】

特に、請求項8に記載の発明によれば、処理液としてエッチング液を噴射するので、傾斜姿勢の基板の低い部位でも、高い部位と同程度にエッチングが進行し、基板全面を均一にエッチングすることができる。

【図面の簡単な説明】

【0032】

【図1】本発明の第1実施形態に係る基板処理装置の概略斜視図である。

【図2】本発明の第1実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。

【図3】本発明の第1実施形態に係る基板処理装置による基板への処理液の噴射状態を説明するための図である。

【図4】本発明の第2実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。

【図5】本発明の第2実施形態に係る基板処理装置による基板への処理液の噴射状態を説明するための図である。

【図6】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図7】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図8】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図9】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図10】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【発明を実施するための形態】

【0033】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0034】

<1.第1実施形態>

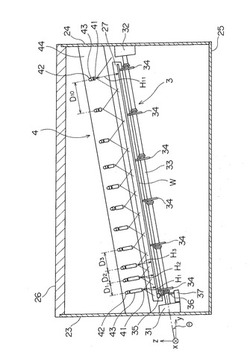

図1は、本発明に係る基板処理装置1の概略斜視図であり、図2は、基板処理装置1を、基板搬送方向と垂直な鉛直面で破断して示す縦断面図である。基板処理装置1は、箱形のエッチングチャンバー2の内部に、処理対象物として液晶表示装置の製造に供するガラス製の基板Wを、傾斜姿勢(水平面に対して角度θ)にした状態で、水平方向に搬送する基板搬送機構3と、傾斜姿勢で水平搬送される基板Wの上面に対して、処理液としてエッチング液を噴射する処理液供給機構4を備える。

【0035】

基板処理装置1は、エッチングチャンバー2内で基板Wを、基板搬送機構3によって傾斜姿勢で移動する間に、基板Wの上面は全面がエッチング液の噴射を受けて、エッチング液の化学作用に、噴射の衝撃による物理作用が相乗して、基板Wの表面の金属膜をむら無くエッチング処理する。

【0036】

なお、本明細書および図面では、説明の便宜のためにx,y,zの直行座標形を用い、鉛直方向をz方向として、水平方向のx方向とy方向のうち、基板Wの搬送方向と同じ方向をx方向とする。

【0037】

エッチングチャンバー2は、x方向手前側の基板搬入側壁体21と、x方向の向こう側の基板搬出側壁体22と、y方向に沿って延在し前記両壁体21,22を連接する側壁体23と側壁体24と、底壁体25と、上蓋26からなる箱体を形成している。

【0038】

なお、図1は、基板処理装置1の内部が見えるように上蓋を取り外した状態で図示しているが、基板Wをエッチング処理する稼働時には、エッチング液が周囲へ飛散しないように上蓋は装填される。

【0039】

また、エッチングチャンバー2の基板搬入側壁体21には、基板Wを基板処理装置1の内部へ入れるための基板搬入口26を開口し、基板搬出側壁体22には、基板Wを基板処理装置1の外へ出すための搬出口27を開口している。

【0040】

基板搬送機構3は、図2に示すように、側壁体23の下部に設けた下位軸受け部材31と、側壁体24の中程に設けた上位軸受け32によって、水平面に対して角度θに軸を傾けた姿勢で、両端を回転可能に支持されたローラ軸33を備える。ローラ軸33は、複数の搬送ローラ34を環装している。それら複数の搬送ローラ34を環装したローラ軸33は、基板Wの搬送方向に沿って、所定の間隔を置いて複数配備されている。したがって、基板搬送方向(x方向)に沿って、かつ、y方向から角度θ傾斜した方向に沿って、水平面に対して角度θ傾けた搬送面を形成するようにして、多数の搬送ローラ34が配置されることとなる。

【0041】

これら搬送ローラ34は、図示しない搬送駆動機構でローラ軸33が回転駆動されるにともない、ローラ軸33と一体に搬送ローラ34が回転し、その外周上端に載せた基板Wを搬送する。この際に、基板Wは、ローラ軸33の傾き角度θの傾斜姿勢でx方向に搬送される。

【0042】

なお、搬送機構3には、搬送ローラ34に載せられた基板Wが、傾斜姿勢で搬送されることにともない、下方へずれ落ちないように、基板Wの下方への移動を規制する補助ローラ35を備える。補助ローラ35は、その回転軸36が、ローラ軸33の軸線と直角な向きになるように、下位軸受け部材31に付設された補助軸受け部材37に軸支される。補助ローラ35は、外周面が傾斜姿勢の基板Wの下方端面と回転しながら接触することで、基板Wの搬送を妨げずに支える。

【0043】

処理液供給機構4は、搬送機構3によって傾斜姿勢で水平搬送される基板Wの上方に配置され、多数の噴射ノズル41からエッチングを基板Wの上面へ向けて噴射する。

【0044】

噴射ノズル41は、基板Wの搬送方向(x方向)に延在するスプレーパイプ42に取り付けられている。スプレーパイプ42は、一端が基板搬出側壁体22に付設された基板搬出側パイプ支持部材44に支持され、他端は基板搬入側壁体21に付設された基板搬入側パイプ支持部材(図示せず)に支持されている。

【0045】

なお、噴射ノズル41をスプレーパイプ42に取り付けるに際しては、スプレーパイプ42と噴射ノズル41との途中にノズル吊下具43を介在させている。これは、ノズル吊下具43の長さを違えることにより、噴射ノズル41と基板Wとの距離を後で説明するようにするためである。

【0046】

スプレーパイプ42とノズル吊下具43および噴射ノズル41は、内部で連通し、スプレーパイプ42の管内のエッチング液は、ノズル吊下具43を経由して、噴射ノズル41から噴射される。

【0047】

なお、スプレーパイプ42は、Y方向に複数本並列配置しているが、各スプレーパイプ42は共通配管45が連通している。この共通配管45は、エッチング供給機構(図示せず)から提供されるエッチングを各スプレーパイプ42へ分配供給する。

【0048】

スプレーパイプ42は11本あり、各スプレーパイプ42は、一つ上方へ隣のスプレーパイプ42との間隔が、下方のスプレーパイプ42ほど狭い間隔に配置している。つまり、一番下方のスプレーパイプ42から1番、2番、3番…11番(最も上方のスプレーパイプ42)と称すと、1番と2番のスプレーパイプ42の間隔をD1、2番と3番の間隔をD2,3番と4番の間隔をD3,…10番と11番の間隔をD10と準々に表記すると、D1<D2<D3<…<D10のように、下方のスプレーパイプ42どうしの間隔を狭く配置している。

【0049】

上記したような間隔でスプレーパイプ42が配置されることに従い、スプレーパイプ42に取り付けられる噴射ノズル41どうしの間隔も、同様に、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、低い位置の噴射ノズル41ほど、隣の噴射ノズル41との間隔を狭く配置することになる。なお、噴射ノズル41は、いわゆる千鳥配置にしているので基板搬送方向に若干前後するものの、低い位置の噴射ノズル41ほど、隣の噴射ノズル41との間隔を狭く配置することには変わりはない。

【0050】

また、噴射ノズル41は、下方の噴射ノズル41ほど、ノズル吊下具43を長寸にすることにより、噴射ノズル41と基板Wとの距離を、下方の噴射ノズル41ほど小さくしている。つまり、下方の噴射ノズル41から上方の噴射ノズル41へ向けて準々に、噴射ノズル41から基板Wへの距離をH1,H2、H3…H11と表記すると、H1<H2<H3…H11となる。

【0051】

また、一本のスプレーパイプ42に取り付ける噴射ノズル41の数は、下方のスプレーパイプ42ほど多い。噴射ノズル41は、基板Wの搬送方向(x方向)に隣の噴射ノズル41との間隔を、1番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS1、2番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS2、3番のスプレーパイプ42取り付けられた噴射ノズル41どうしの間隔をS3、最も上方の11番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS11と、準々に表記すると、S1<S2<S3…<S10となる。

【0052】

上記のように噴射ノズル41を配置したことにより、基板Wにエッチング液が噴射される様子を図3に模式的に示す。図3は、この第1実施形態に係る基板処理装置1による基板Wへのエッチング液の噴射状態を説明するための図であり、傾斜姿勢の基板Wを傾斜姿勢のままで上方から観察して、傾斜姿勢の基板Wの低い部位を紙面手前側として、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲の輪郭を円で、各噴射ノズル41に対応させて模式的に示している。

【0053】

図3から明らかなように、基板Wの低い部位では、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が狭く、噴射ノズル41から噴射されたエッチング液が狭く集中している。また、基板Wの低い部位では、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが多い。

【0054】

他方、基板Wの高い部位では、低い部位と比較してのことであるが、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が広い。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが少ない。

【0055】

上記したように噴射ノズル41を配置することにより、傾斜搬送される基板Wにおいて、基板Wの低い部位ほど、噴射ノズル41から基板Wまでの距離を近づけたことにより、基板の低い部位ほど、噴射ノズル41から噴射された勢いが削がれることが少ない状態でエッチング液が基板に衝突するので、エッチング液の打力が強くなる。

【0056】

噴射ノズル41から出たエッチング等の処理液は、基板Wに到達するまでに、基板Wの周囲の空気(空気以外の所要のガスを雰囲気とする処理では、そのガス)によって、噴射された処理液の飛沫が運動エネルギーを奪われ、噴射ノズル41から離れるほど強く運動エネルギーを奪われる。これは、処理液が基板に及ぼす打力が、噴射ノズル41に近いほど強く、遠いほど弱いからである。

【0057】

また、下方のスプレーパイプ42ほど、隣のスプレーパイプ42との間隔を狭くしているので、基板Wの低い部位ほど、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、隣の噴射ノズル41との間隔が狭く、噴射ノズル41が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0058】

更に、各スプレーパイプ42に取り付ける噴射ノズル41の数を、下方のスプレーパイプ42ほど多くしたことにより、基板Wの低い部位ほど、基板Wの搬送方向(x方向)へ隣の噴射ノズル41との間隔が狭く、噴射ノズル41が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0059】

第1実施形態は、最適の実施形態であって、上記した3つの作用が相乗的に奏功するので、噴射式であって、かつ、傾斜搬送型のウエット処理を、基板全面に対して均一に施すことができる。つまり、噴射ノズル41から噴射されたエッチング液の基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位が強くなるようにしたので、基板Wの上にエッチング液の膜が厚く存在する基板Wの低い部位に対しても、エッチング液の厚い膜に抗して、エッチング液の下の基板表面にエッチング液の打力が十分に影響を及ぼすことができる。このため、処理液の下で基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0060】

前記した基板処理装置では、共通配管45が各スプレーパイプ42へ処理液すなわちエッチング液を供給するようにしたが、個々のスプレーパイプ42ごとに独立した配管としてもよい。それにより、エッチング液を所望の圧力で各スプレーパイプ42へ供給できる。

【0061】

また、噴射ノズル41へ処理液を供給するには、スプレーパイプ42の内部を通さず、スプレーパイプ42は噴射ノズル41を支持させることだけに使用し、噴射ノズル41ごとに独立した配管、例えば樹脂製ホースなどを使用して、処理液を供給するようにすてもよい。

【0062】

また、スプレーパイプ42は、基板搬送方向に沿って長く配置したが、基板搬送方向と交差する方向に沿って、長く配してもよい。

また、噴射ノズル41は、鉛直下方向きに設置したが、所要の方向に傾けて設置してもよい。

【0063】

また、噴射ノズル41は、静止させずに、基板Wの搬送方向、および/または基板の搬送方向に揺動させて、いわゆる首振り噴射させてもよい。

【0064】

<2.第2実施形態>

次に、第2実施形態について説明する。第2実施形態が第1実施形態と相違するのは、スプレーパイプ242とスプレーパイプ242との間隔、噴射ノズル241と噴射ノズル241との間隔、ノズル吊下具243の長さ、および、噴射ノズル241の数である。

図4は、第2実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。処理液供給機構204は、搬送機構3によって傾斜姿勢で水平搬送される基板Wの上方に配置され、多数の噴射ノズル241からエッチング液を基板Wの上面へ向けて噴射する。

【0065】

噴射ノズル241は、基板Wの搬送方向(x方向)に延在するスプレーパイプ242に取り付けられ、スプレーパイプ242は、一端が基板搬出側壁体22に付設された基板搬出側パイプ支持部材244に支持され、他端は基板搬入側壁体21に付設された基板搬入側パイプ支持部材(図示せず)に支持されている。

【0066】

第2実施形態では、スプレーパイプ242は23本あり、一番下方のスプレーパイプ242から1番、2番、3番…23番(最も上方のスプレーパイプ242)と称すと、1番と2番のスプレーパイプ242の間隔をD1、2番と3番の間隔をD2,3番と4番の間隔をD3,…22番と23番の間隔をD22と準々に表記すると、(D1=D2=D3=D4=D5=D6=D7=D8)<(D9=D10=D11=D12=D13=D14=D15=D16)<(D17=D18=D19=D20=D21=D22)となる。

【0067】

つまり、下方の1番から9番のスプレーパイプ242までを第1群と称すると、第1群内のスプレーパイプ242どうしの間隔は等しい。9番から17番のスプレーパイプ242までを第2群と称すると、第2群内のスプレーパイプ242どうしの間隔は等しい。17番から23番のスプレーパイプ242までを第3群と称すると、第3群内のスプレーパイプ242どうしの間隔は等しい。これらのように、本発明では、高さが違うスプレーパイプ242の一部において、スプレーパイプ242どうしが同じ間隔であることを排除しない。

【0068】

第1群内のスプレーパイプ242どうしの間隔は、第2群内のスプレーパイプ242どうしの間隔よりも狭い。第2群内のスプレーパイプ42どうしの間隔は、第3群内のスプレーパイプ242どうしの間隔よりも狭い。

【0069】

上記したような間隔でスプレーパイプ242が配置されることに従い、スプレーパイプ242に取り付けられる噴射ノズル241の間隔も、同様に、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、1番から9番のスプレーパイプ242に取り付けられた噴射ノズル241までを第1群と称すると、第1群内の噴射ノズル241どうしの間隔は等しい。9番から17番のスプレーパイプ242に取り付けられた噴射ノズル241を第2群と称すると、第2群内の噴射ノズル241どうしの間隔は等しい。17番から23番のスプレーパイプ242に取り付けられた噴射ノズル241を第3群と称すると、第3群内の噴射ノズル241どうしの間隔は等しい。これらのように、本発明では、高さが違う噴射ノズル241の一部において、噴射ノズル241どうしが同じ間隔であることを排除しない。

【0070】

第1群内の噴射ノズル241どうしの間隔は、第2群内の噴射ノズル241どうしの間隔よりも狭い。第2群内の噴射ノズル241どうしの間隔は、第3群内の噴射ノズル241どうしの間隔よりも狭い。

【0071】

以上説明したように第2実施形態では、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、噴射ノズル241どうしの間隔は、配置される高さに応じて、第1群、第2群、第3群の3種に区分けし、群単位で、前記方向に関する噴射ノズル241の間隔を、下方の噴射ノズル241群は上方の噴射ノズル241群よりも、狭くなるように配置している。

【0072】

したがって、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第2群の噴射ノズル241によってエッチング液が噴射される部位よりも、打力が強い。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第3群の噴射ノズル241によってエッチング液が噴射される部位よりも、打力が強い。

【0073】

ただし、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第1群内の噴射ノズル241によってエッチング液が噴射される打力が等しい。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第2群の噴射ノズル241によってエッチング液が噴射される打力が等しい。第3群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第3群の噴射ノズル241によってエッチング液が噴射される打力が等しい。これらのように、本発明では、高さが違う噴射ノズル241がエッチング液を噴射する部位で、一部の噴射ノズル241からエッチングが噴射される打力が同じであることを排除しない。

【0074】

また、第2実施形態でも、噴射ノズル241は、下方の噴射ノズル241ほど、ノズル吊下具243を長寸にすることにより、噴射ノズル241と基板Wとの距離を、下方の噴射ノズル241ほど小さくしているが、23本あるスプレーパイプ242の一つ一つ準々と、下方の噴射ノズル241から上方の噴射ノズル241へ向けて準々に、噴射ノズル241から基板Wへの距離は、H1<H2<H3…H23となるようにしている。

【0075】

また、一本のスプレーパイプ242に取り付ける噴射ノズル41の数は、下方のスプレーパイプ242ほど多いが、郡単位で多くしている。基板Wの搬送方向(x方向)へ隣の噴射ノズル241との間隔を、下方から1番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS1、2番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS2、3番のスプレーパイプ242取り付けられた噴射ノズル241どうしの間隔をS3、最も上方の11番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS11と、準々に表記すると、S1=S2=S3=S4=S5=S6=S7=S8=S9<S10=S11=S12=S13=S14=S15=S16=S17<S18=S19=S20=S21=S22=S23となる。

【0076】

つまり、下方の1番から9番のスプレーパイプ242を第1群とすると、第1群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。10番から17番のスプレーパイプ242を第2群とすると、第1群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。18番から23番のスプレーパイプ242を第3群とすると、第3群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。これらのように、本発明では、高さが違う噴射ノズル241の一部において、基板Wの搬送方向(x方向)に関する噴射ノズル241どうしが同じ間隔であることを排除しない。

【0077】

第1群内にてスプレーパイプ242に取り付けられた噴射ノズル241の基板Wの搬送方向(x方向)に関する間隔は、第2群内のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔よりも狭い。第2群内にてスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔は、第3群内のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔よりも狭い。

【0078】

したがって、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第2群の噴射ノズル41によってエッチング液が噴射される部位よりも、打力が強い。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第3群の噴射ノズル41によってエッチング液が噴射される部位よりも、打力が強い。

【0079】

ただし、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第1群内の噴射ノズル241によってエッチング液が噴射される打力が等しい。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第2群の噴射ノズル41によってエッチング液が噴射される打力が等しい。第3群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第3群の噴射ノズル241によってエッチング液が噴射される打力が等しい。これらのように、本発明では、高さが違う噴射ノズル241がエッチング液を噴射する部位で、噴射ノズル241からエッチングが噴射される打力が同じであることを排除しない。

【0080】

ここで、第2実施形態における噴射ノズル241の配置により、基板Wにエッチング液が噴射される様子を図5に模式的に示す。図5は、第2実施形態におけるエッチング液の噴射状態を説明するための図であり、傾斜姿勢の基板Wを傾斜姿勢のままで上方から観察して、傾斜姿勢の基板W低い部位を紙面手前側として、噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲の輪郭を円で、各噴射ノズル241に対応させて模式的に示している。

【0081】

図5から明らかなように、第1群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの比較的低い部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板に衝突する範囲が狭く、集中している。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが多い。

【0082】

第3群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの比較的高い部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が広く、拡散している。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりも少ない。

【0083】

第2群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの中間部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲は、前記低い部位より広いが、前記高い部位よりは狭く、中間である。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりは、前記低い部位より少ないが、前記高い部位よりは多く、中ぐらいである。

【0084】

上記したように噴射ノズル241を配置することにより、傾斜搬送される基板Wにおいて、基板Wの低い部位ほど、噴射ノズル241から基板Wまでの距離を近づけたことにより、基板の低い部位ほど、噴射ノズル241から噴射された勢いが削がれることが少ない状態でエッチング液が基板に衝突するので、エッチング液の打力が強くなる。

【0085】

また、郡単位ではあるが、下方のスプレーパイプ242の群ほど、上方のスプレーパイプ42の群と比較して、スプレーパイプ242どうしの間隔を狭くしている。したがって、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、下方のスプレーパイプ242の群は、それより上方のスプレーパイプ242の群よりも、噴射ノズル241どうしの間隔が狭く、噴射ノズル241が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0086】

更に、各スプレーパイプ242に取り付ける噴射ノズル241の数は、郡単位ではあるが、下方のスプレーパイプ242の群は、それより上方のスプレーパイプ242の群よりも多くしたので、基板Wの搬送方向(x方向)に関して、一つのスプレーパイプ242に取り付ける噴射ノズル241同士の間隔が狭く、噴射ノズル241が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0087】

第2実施形態は、噴射ノズル241から噴射されたエッチング液の基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位が強くなるようにしたので、基板Wの上にエッチング液の膜が厚く存在する基板Wの低い部位に対しても、エッチング液の厚い膜に抗して、エッチング液の下の基板表面にエッチング液の打力が十分に影響を及ぼすことができ、このため、処理液の下で基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0088】

<3.変形例>

噴射ノズルから噴射されたエッチング液が基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位を強くするには、基板処理装置を様々に構成することで行うことができる。次に、前記した第1実施形態や第2実施形態にて採用した構成要素および、採用していない構成要素も含めて、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能にする構成要素を、図6、図7、図8、図9、図10を参照して説明する。

【0089】

図6に示す構成要素は、噴射ノズル341を、基板Wの搬送方向(x方向)と交差する方向に複数配置し、基板搬送方向と交差する方向における噴射ノズルの間隔Dを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くしている。なお、この構成要素は、第1実施形態および第2実施形態で採用されている。

【0090】

基板搬送方向と交差する方向における噴射ノズル341の間隔Dを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くすることにより、基板Wの低い部位では高い部位より噴射ノズル341が密に配置されるので、基板Wへ噴射される単位面積当たりの処理液の流量が多く、基板Wが受ける処理液の打力が強くなる。

【0091】

なお、基板Wの搬送方向と交差する方向は、第1実施形態および第2実施形態では、基板Wの搬送方向と平面視で、直角に交差する方向であるが、直交に限定する必要はなく、所望の角度で交差させればよい。

【0092】

また、複数在る噴射ノズル341のうち、基板搬送方向と交差する方向で隣り合う噴射ノズル341の間隔は、必ずしも全ての噴射ノズル341において、下方隣の噴射ノズル341との間隔が、上方隣の噴射ノズル341との間隔よりも、狭くすることが求められるわけではない。少なくとも、基板搬送方向と交差する方向に複数在る噴射ノズル341のうち、少なくとも一つの噴射ノズル341が、下方隣の噴射ノズル341との間隔が、上方隣の噴射ノズル341との間隔よりも、狭くしてあればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0093】

ただし、基板搬送方向と交差する方向に複数在る噴射ノズル341のうち、下方に隣の噴射ノズル341との間隔が、上方に隣の噴射ノズル341との間隔よりも狭い噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0094】

図7に示す構成要素では、噴射ノズル341を、基板Wの搬送方向(x方向)に複数配置し、基板搬送方向と交差する方向における噴射ノズル341の間隔Sを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くしている。なお、図7において、噴射ノズル3の基板搬送方向の並びいついては、その一部を波線で描き、その他は図示を省略している。この構成要素は、第1実施形態および第2実施形態で採用されている。

【0095】

基板搬送方向と交差する方向における噴射ノズル341の間隔Sを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くすることにより、基板Wの低い部位では高い部位より噴射ノズル341が密に配置されるので、基板Wへ噴射される単位面積当たりの処理液の流量が多く、基板Wが受ける処理液の打力が強くなる。

【0096】

なお、複数在る噴射ノズル341のうち、基板搬送方向で隣り合う噴射ノズル341の間隔は、必ずしも全ての噴射ノズル341について、下方の噴射ノズル341の並びにおける噴射ノズル341どうしの間隔が、上方の噴射ノズル341の並びにおける噴射ノズル341どうしの間隔よりも、狭くすることが求められるわけではない。基板搬送方向に複数在る噴射ノズル341のうち、少なくとも一つの噴射ノズル341について、当該噴射ノズル341より上方の噴射ノズル341と比較して、基板搬送方向に隣の噴射ノズル341との間隔が、狭くなっていればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0097】

ただし、基板搬送方向に複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、基板搬送方向に隣の噴射ノズル341との間隔が、狭くした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0098】

図8に示す構成要素では、噴射ノズル341の基板Wとの距離Hを、下方の噴射ノズル341ほど上方の噴射ノズル341より、小さく、すなわち近づけている。なお、この構成要素は、第1実施形態および第2実施形態で採用されている。

【0099】

下方の噴射ノズル341を上方の噴射ノズル341より、基板Wとの距離Hを小さくしたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液が基板周囲のガスによって、噴射されたことによる運動エネルギーが削がれることが少なく、基板Wが受ける処理液の打力が強くなる。

【0100】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、基板Wとの距離を小さくすることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、基板Wとの距離が小さくなっていればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0101】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、基板Wとの距離を小さくした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0102】

図9に示す構成要素では、噴射ノズル341の噴射角度(処理液を噴射する広がりの角度)αを、下方の噴射ノズル341を上方の噴射ノズル341より、狭めている。なお、この構成要素は、第1実施形態や第2実施形態には採用していない、他の構成要素である。

【0103】

下方の噴射ノズル341を上方の噴射ノズル341より、噴射角度αを狭めたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液の飛沫が狭い範囲に集中的に衝突し、基板Wが受ける処理液の打力が強くなる。

【0104】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、噴射角度αを狭めることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、噴射角度αが狭ければよい。その他の噴射ノズル341においては、隣の噴射ノズル341と噴射角度αが同じでもよい。

【0105】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、噴射角度αを狭めた噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるから。

【0106】

図10に示す構成要素では、噴射ノズル341が噴射する処理液の流量を、下方の噴射ノズル341を上方の噴射ノズル341より、多くしている。なお、この構成要素は、第1実施形態や第2実施形態には採用していない、他の構成要素である。

【0107】

下方の噴射ノズル341を上方の噴射ノズル341より、噴射する処理液の流量を多くしたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液の単位面積当たりの量が多いので、基板Wが受ける処理液の打力が強くなる。

【0108】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、流量を多くすることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、流量が多ければよい。その他の噴射ノズル341においては、隣の噴射ノズル341と流量が同じでもよい。

【0109】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、流量を多くした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0110】

ここまで、図6、図7、図8、図9、図10を参照して、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能にする幾つもの構成要素を例示列挙したが、そのことを可能にするのは、上記構成要素だけに限定されることはない。

【0111】

以上、本発明の実施の形態について説明したが、本発明はその趣旨を逸脱しない限りにおいて上述のもの以外に種々の変更を行うことが可能である。

【0112】

本発明は、上記した各種の構成要素を、いずれか一つ、または、幾つかの構成要素を組み合わせて採用してもよい。また、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能できれば上記構成要素とは別の構成要素を、採用してもよい。

【0113】

また、エッチング処理に本発明を適用した実施形態を説明したが、本発明は、エッチング処理に限らず、処理液を基板へ向けて噴射することにより、処理液の化学作用と、噴射による物理作用の双方を活用して基板表面に対して処理を施す処理に適用することができる。

【0114】

そのような処理の好適例としては、基板表面の不要物を除去する洗浄処理、現像処理、剥離処理などが挙げられる。なお、不要物とは、例えば、洗浄処理におけるパーティクルや自然酸化膜、カラーフィルタの現像処理におけるカラーレジスト、感光性ポリイミド樹脂、剥離処理におけるパーティクルやレジスト等である。

【0115】

また、処理液も、処理の種類に応じて、洗浄液、現像液、剥離液、エッチング液などを使用することができ、どのような機能の液を用いるか限定されない。処理液の種類は、純水、酸、アルカリ、有機の薬液など、細かな氷の粒子を含む液など限定されない。

【0116】

なお、本発明をエッチング処理に適用した場合には、エッチング処理に独特の優れた効果が期待できる。

【0117】

本発明では、傾斜姿勢の基板の高い部位に対しては、変更を加える必要はなく、低い部位に対して基板に噴射するエッチングの打力を強くすればよいから、基板の高い部位でのエッチング処理の仕上がりに悪影響を与えることなく、低い部位でのエッチング不足を解消できる。

【0118】

すなわち、エッチング処理は、エッチング不足を解消せねばならないが、その影響で、エッチングを必要以上に進行させることを招いては成らない。例えば、フォトレジスト膜に対する剥離処理の場合、フォトレジスト膜を漏れなく除去するように、処理の不足を生じないことだけを目指せばよく、基板のどこかの部位で、フォトレジストの除去が十分進行した後に、まだ剥離処理を強く行っても、そのことで基板を損ねることはない。

【0119】

エッチング処理の場合は、適正なエッチングの度合いを超えて、エッチング処理を進行させるような事態が、基板のどこかで生じると、過剰エッチングとなり、エッチングパターンの線幅がやせ細るなどの新たな不具合が生じてしまう。本発明をエッチング処理に適用した場合には、そのような不具合を来すことがなく、高品質で均一にエッチングをすることができる。

【0120】

また、本発明によって処理する基板は、液晶表示装置、プラズマ表示装置や有機EL表示装置等の画像表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、半導体ウエハ、太陽電池用基板等など、各種基板に対する処理に本発明は用いることができる。

【符号の説明】

【0121】

1 基板処理装置

2 エッチングチャンバー

3 基板搬送機構

4 処理液供給機構

21 基板搬入側壁体

22 基板搬出側壁体

23,24 側壁体

25 底壁体

26 基板搬入口

27 基板搬出口

31 下位軸受け部材

32 上位軸受け部材

33 ローラ軸

34 搬送ローラ

35 補助ローラ

36 回転軸

37 補助軸受け部材

41、241、341 噴射ノズル

42、242 スプレーパイプ

43、243 ノズル吊下具

44、244 基板搬出側パイプ支持部材

W 基板

【技術分野】

【0001】

本発明は、基板処理装置、特に、処理液を噴射させることによって、基板表面に付着する不要物を除去する基板処理装置に関する。

【背景技術】

【0002】

液晶表示装置、プラズマ表示装置や有機EL表示装置等の画像表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、半導体ウエハ、太陽電池用基板等の基板の製造には、種々の基板処理装置が必要となる。

【0003】

これらの基板処理装置の中には、薬液や純水等の処理液を基板に供給することによって、所要の処理を行うウエット処理がある。

【0004】

ウエット処理には、ノズルから薬液や純水等の処理液を細かなシャワー状に噴射するように供給することにより、噴射された処理液が勢いのある飛沫となって、基板表面の不要物に衝突することで、基板から不要物を除去する噴射式のウエット処理がある。

【0005】

また、ウエット処理には、基板を傾斜姿勢で搬送しつつ、基板に対して処理液を供給することにより、基板に供給された処理液が、傾斜した基板に沿って速やかに流下し、基板表面の処理効率が向上するという利点を活かした傾斜搬送型のウエット処理が知られている。

【0006】

噴射式であって、傾斜搬送型のウエット処理を行う処理装置としては、例えば特許文献1の基板処理装置が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−188272号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来、噴射式のウエット処理装置を、傾斜搬送型にすると、処理中に傾斜させた基板の高い部位に比べて、基板の低い部位では、ウエット処理の出来具合が弱く、基板の全面を均一にウエット処理できない不都合があった。

【0009】

このような不都合のため、エッチング処理では、基板の傾斜時の高い部位で所定の線幅にエッチングしようとすると、低い部位ではエッチング不足となる。他方、低い部位で所定の線幅にエッチングしようとすると、高い部位では過剰にエッチングしてしまう。基板の全面に渡って、所定の線幅となるように、均一にエッチングすることが困難であった。

【0010】

洗浄処理や剥離処理においては、基板の傾斜時の高い部位では、十分に洗浄できたが、低い部位では洗浄不足が生じ、無理矢理に低い部位まで十分に洗浄しようとすると、高い部位では、必要以上に洗浄することになり、処理液を無駄に消費する不具合が避けられなかった。

【0011】

本発明は、上記課題を解消しようとしてなされたものであり、基板の全面に対して、ウエット処理を均一に施すことができるようにした噴射式で傾斜搬送型のウエット処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、

請求項1に記載の発明は、基板に処理液を供給してウエット処理を行う基板処理装置において、基板を傾斜姿勢で搬送する傾斜搬送手段と、傾斜搬送手段により搬送される基板へ、処理液を噴射する複数の液噴射ノズルを備え、噴射ノズルから噴射された処理液の基板に対する打力が、傾斜姿勢の基板の低い部位が高い部位より強いことを特徴とする。

【0013】

また、請求項2に記載の発明は、請求項1に記載の発明の基板処理装置において、前記複数の噴射ノズルは、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたことを特徴とする。

【0014】

また、請求項3に記載の発明は、請求項2に記載の発明の基板処理装置において、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、傾斜搬送手段の基板搬送方向と交差する方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする。

【0015】

また、請求項4に記載の発明は、請求項2または3に記載の発明の基板処理装置において、前記複数の噴射ノズルのうち、傾斜搬送手段による基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする。

【0016】

また、請求項5に記載の発明は、請求項1から4のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたことを特徴とする。

【0017】

また、請求項6に記載の発明は、請求項1から5のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたことを特徴とする。

【0018】

また、請求項7に記載の発明は、請求項1から6のいずれかに記載の発明の基板処理装置において、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたことを特徴とする。

【0019】

また、請求項8に記載の発明は、請求項1から7のいずれかに記載の発明の基板処理装置において、前記噴射ノズルは、処理液としてエッチング液を噴射し、基板をエッチング処理することを特徴とする。

【発明の効果】

【0020】

上記課題を解消するために、上記課題の原因を鋭意探究した結果、噴射式のウエット処理を、傾斜型でウエット処理することより基板表面の処理液に起こる独特な挙動に原因があることを見出した。つまり、基板へ向けて噴射された処理液は、傾斜姿勢であるから基板表面では、処理液が高い部位から低い部位へ流れる。低い部位では、当該低い部位へ向けて噴射された処理液に加えて、高い部位から流下して来た処理液が合わさって、基板表面に処理液の膜が厚く存在する。

【0021】

このため、低い部位では、噴射された処理液が基板表面に衝突する勢いが、処理液の厚い膜で弱められ、噴射式のウエット処理に不足が生じる不具合が生じていた。

【0022】

他方、高い部位では、より高い部位から流下して来る処理液は無い、または、あっても僅かであるから、その高い部位の基板表面に存在する処理液は膜を形成しても薄く、噴射された処理液は基板表面に、弱められることがなく勢いよく衝突し、噴射式のウエット処理が支障なく行われる。

【0023】

上記したような噴射式で傾斜搬送型のウエット処理の独特の処理液の挙動を回避すれば、傾斜姿勢の基板の低い部位も、高い部位と同様に、噴射式ウエット処理が達成でき、基板全面を均一にウエット処理できることの知見に基づき、請求項1から請求項8に記載の発明は創作されたものである。

【0024】

すなわち、請求項1から請求項8に記載の発明は、ノズルから噴射された処理液の基板に対する打力を、傾斜姿勢の基板の低い部位では高い部位より強くしたので、処理液の膜が厚く存在する基板の低い部位に対しても、処理液の厚い膜に抗して、処理液の下の基板表面に処理液の打力が十分に影響を及ぼすことができる。このため、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0025】

特に、請求項2に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたので、低い部位ほどノズルが密に配置される。このため、単位面積当たりで処理液の噴射を受ける量が多くなり、処理液の膜に抗して基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0026】

特に、請求項3に記載の発明によれば、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、基板搬送方向と交差する方向での間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことにより、基板搬送方向と交差する方向に関する噴射ノズルの密度は、低い部位ほど密に配置されることになる。このため、基板の低い部位は単位面積当たりに処理液の噴射を受ける量が多く、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0027】

特に、請求項4に記載の発明によれば、前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向での間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことにより、基板搬送方向に関して噴射ノズルを密に配置されることになる。このため、噴射ノズルは、低い部位で密に配置されことになり、低い部位ほど基板表面の単位面積当たりに処理液の噴射を受ける量が多く、基板表面が直に受ける打力は、処理液の厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0028】

特に、請求項5に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたので、基板の低い部位では、ノズルから噴射された処理液の勢いが、基板周囲のガスの抵抗で弱められることが少なく、基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0029】

特に、請求項6に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたので、基板の低い部位では、噴射角度の狭い噴射ノズルから処理液が噴射され、処理液の勢いが強く、基板に向かう処理液の角度も基板に対して垂直に近いことも相乗して、基板表面が直に受ける打力は、処理液が厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0030】

特に、請求項7に記載の発明によれば、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたので、基板表面が直に受ける打力は、処理液が厚い膜状に存在する基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0031】

特に、請求項8に記載の発明によれば、処理液としてエッチング液を噴射するので、傾斜姿勢の基板の低い部位でも、高い部位と同程度にエッチングが進行し、基板全面を均一にエッチングすることができる。

【図面の簡単な説明】

【0032】

【図1】本発明の第1実施形態に係る基板処理装置の概略斜視図である。

【図2】本発明の第1実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。

【図3】本発明の第1実施形態に係る基板処理装置による基板への処理液の噴射状態を説明するための図である。

【図4】本発明の第2実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。

【図5】本発明の第2実施形態に係る基板処理装置による基板への処理液の噴射状態を説明するための図である。

【図6】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図7】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図8】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図9】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【図10】他の実施形態における基板処理装置の構成要素を模式的に示す図である。

【発明を実施するための形態】

【0033】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0034】

<1.第1実施形態>

図1は、本発明に係る基板処理装置1の概略斜視図であり、図2は、基板処理装置1を、基板搬送方向と垂直な鉛直面で破断して示す縦断面図である。基板処理装置1は、箱形のエッチングチャンバー2の内部に、処理対象物として液晶表示装置の製造に供するガラス製の基板Wを、傾斜姿勢(水平面に対して角度θ)にした状態で、水平方向に搬送する基板搬送機構3と、傾斜姿勢で水平搬送される基板Wの上面に対して、処理液としてエッチング液を噴射する処理液供給機構4を備える。

【0035】

基板処理装置1は、エッチングチャンバー2内で基板Wを、基板搬送機構3によって傾斜姿勢で移動する間に、基板Wの上面は全面がエッチング液の噴射を受けて、エッチング液の化学作用に、噴射の衝撃による物理作用が相乗して、基板Wの表面の金属膜をむら無くエッチング処理する。

【0036】

なお、本明細書および図面では、説明の便宜のためにx,y,zの直行座標形を用い、鉛直方向をz方向として、水平方向のx方向とy方向のうち、基板Wの搬送方向と同じ方向をx方向とする。

【0037】

エッチングチャンバー2は、x方向手前側の基板搬入側壁体21と、x方向の向こう側の基板搬出側壁体22と、y方向に沿って延在し前記両壁体21,22を連接する側壁体23と側壁体24と、底壁体25と、上蓋26からなる箱体を形成している。

【0038】

なお、図1は、基板処理装置1の内部が見えるように上蓋を取り外した状態で図示しているが、基板Wをエッチング処理する稼働時には、エッチング液が周囲へ飛散しないように上蓋は装填される。

【0039】

また、エッチングチャンバー2の基板搬入側壁体21には、基板Wを基板処理装置1の内部へ入れるための基板搬入口26を開口し、基板搬出側壁体22には、基板Wを基板処理装置1の外へ出すための搬出口27を開口している。

【0040】

基板搬送機構3は、図2に示すように、側壁体23の下部に設けた下位軸受け部材31と、側壁体24の中程に設けた上位軸受け32によって、水平面に対して角度θに軸を傾けた姿勢で、両端を回転可能に支持されたローラ軸33を備える。ローラ軸33は、複数の搬送ローラ34を環装している。それら複数の搬送ローラ34を環装したローラ軸33は、基板Wの搬送方向に沿って、所定の間隔を置いて複数配備されている。したがって、基板搬送方向(x方向)に沿って、かつ、y方向から角度θ傾斜した方向に沿って、水平面に対して角度θ傾けた搬送面を形成するようにして、多数の搬送ローラ34が配置されることとなる。

【0041】

これら搬送ローラ34は、図示しない搬送駆動機構でローラ軸33が回転駆動されるにともない、ローラ軸33と一体に搬送ローラ34が回転し、その外周上端に載せた基板Wを搬送する。この際に、基板Wは、ローラ軸33の傾き角度θの傾斜姿勢でx方向に搬送される。

【0042】

なお、搬送機構3には、搬送ローラ34に載せられた基板Wが、傾斜姿勢で搬送されることにともない、下方へずれ落ちないように、基板Wの下方への移動を規制する補助ローラ35を備える。補助ローラ35は、その回転軸36が、ローラ軸33の軸線と直角な向きになるように、下位軸受け部材31に付設された補助軸受け部材37に軸支される。補助ローラ35は、外周面が傾斜姿勢の基板Wの下方端面と回転しながら接触することで、基板Wの搬送を妨げずに支える。

【0043】

処理液供給機構4は、搬送機構3によって傾斜姿勢で水平搬送される基板Wの上方に配置され、多数の噴射ノズル41からエッチングを基板Wの上面へ向けて噴射する。

【0044】

噴射ノズル41は、基板Wの搬送方向(x方向)に延在するスプレーパイプ42に取り付けられている。スプレーパイプ42は、一端が基板搬出側壁体22に付設された基板搬出側パイプ支持部材44に支持され、他端は基板搬入側壁体21に付設された基板搬入側パイプ支持部材(図示せず)に支持されている。

【0045】

なお、噴射ノズル41をスプレーパイプ42に取り付けるに際しては、スプレーパイプ42と噴射ノズル41との途中にノズル吊下具43を介在させている。これは、ノズル吊下具43の長さを違えることにより、噴射ノズル41と基板Wとの距離を後で説明するようにするためである。

【0046】

スプレーパイプ42とノズル吊下具43および噴射ノズル41は、内部で連通し、スプレーパイプ42の管内のエッチング液は、ノズル吊下具43を経由して、噴射ノズル41から噴射される。

【0047】

なお、スプレーパイプ42は、Y方向に複数本並列配置しているが、各スプレーパイプ42は共通配管45が連通している。この共通配管45は、エッチング供給機構(図示せず)から提供されるエッチングを各スプレーパイプ42へ分配供給する。

【0048】

スプレーパイプ42は11本あり、各スプレーパイプ42は、一つ上方へ隣のスプレーパイプ42との間隔が、下方のスプレーパイプ42ほど狭い間隔に配置している。つまり、一番下方のスプレーパイプ42から1番、2番、3番…11番(最も上方のスプレーパイプ42)と称すと、1番と2番のスプレーパイプ42の間隔をD1、2番と3番の間隔をD2,3番と4番の間隔をD3,…10番と11番の間隔をD10と準々に表記すると、D1<D2<D3<…<D10のように、下方のスプレーパイプ42どうしの間隔を狭く配置している。

【0049】

上記したような間隔でスプレーパイプ42が配置されることに従い、スプレーパイプ42に取り付けられる噴射ノズル41どうしの間隔も、同様に、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、低い位置の噴射ノズル41ほど、隣の噴射ノズル41との間隔を狭く配置することになる。なお、噴射ノズル41は、いわゆる千鳥配置にしているので基板搬送方向に若干前後するものの、低い位置の噴射ノズル41ほど、隣の噴射ノズル41との間隔を狭く配置することには変わりはない。

【0050】

また、噴射ノズル41は、下方の噴射ノズル41ほど、ノズル吊下具43を長寸にすることにより、噴射ノズル41と基板Wとの距離を、下方の噴射ノズル41ほど小さくしている。つまり、下方の噴射ノズル41から上方の噴射ノズル41へ向けて準々に、噴射ノズル41から基板Wへの距離をH1,H2、H3…H11と表記すると、H1<H2<H3…H11となる。

【0051】

また、一本のスプレーパイプ42に取り付ける噴射ノズル41の数は、下方のスプレーパイプ42ほど多い。噴射ノズル41は、基板Wの搬送方向(x方向)に隣の噴射ノズル41との間隔を、1番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS1、2番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS2、3番のスプレーパイプ42取り付けられた噴射ノズル41どうしの間隔をS3、最も上方の11番のスプレーパイプ42に取り付けられた噴射ノズル41どうしの間隔をS11と、準々に表記すると、S1<S2<S3…<S10となる。

【0052】

上記のように噴射ノズル41を配置したことにより、基板Wにエッチング液が噴射される様子を図3に模式的に示す。図3は、この第1実施形態に係る基板処理装置1による基板Wへのエッチング液の噴射状態を説明するための図であり、傾斜姿勢の基板Wを傾斜姿勢のままで上方から観察して、傾斜姿勢の基板Wの低い部位を紙面手前側として、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲の輪郭を円で、各噴射ノズル41に対応させて模式的に示している。

【0053】

図3から明らかなように、基板Wの低い部位では、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が狭く、噴射ノズル41から噴射されたエッチング液が狭く集中している。また、基板Wの低い部位では、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが多い。

【0054】

他方、基板Wの高い部位では、低い部位と比較してのことであるが、噴射ノズル41から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が広い。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが少ない。

【0055】

上記したように噴射ノズル41を配置することにより、傾斜搬送される基板Wにおいて、基板Wの低い部位ほど、噴射ノズル41から基板Wまでの距離を近づけたことにより、基板の低い部位ほど、噴射ノズル41から噴射された勢いが削がれることが少ない状態でエッチング液が基板に衝突するので、エッチング液の打力が強くなる。

【0056】

噴射ノズル41から出たエッチング等の処理液は、基板Wに到達するまでに、基板Wの周囲の空気(空気以外の所要のガスを雰囲気とする処理では、そのガス)によって、噴射された処理液の飛沫が運動エネルギーを奪われ、噴射ノズル41から離れるほど強く運動エネルギーを奪われる。これは、処理液が基板に及ぼす打力が、噴射ノズル41に近いほど強く、遠いほど弱いからである。

【0057】

また、下方のスプレーパイプ42ほど、隣のスプレーパイプ42との間隔を狭くしているので、基板Wの低い部位ほど、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、隣の噴射ノズル41との間隔が狭く、噴射ノズル41が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0058】

更に、各スプレーパイプ42に取り付ける噴射ノズル41の数を、下方のスプレーパイプ42ほど多くしたことにより、基板Wの低い部位ほど、基板Wの搬送方向(x方向)へ隣の噴射ノズル41との間隔が狭く、噴射ノズル41が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0059】

第1実施形態は、最適の実施形態であって、上記した3つの作用が相乗的に奏功するので、噴射式であって、かつ、傾斜搬送型のウエット処理を、基板全面に対して均一に施すことができる。つまり、噴射ノズル41から噴射されたエッチング液の基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位が強くなるようにしたので、基板Wの上にエッチング液の膜が厚く存在する基板Wの低い部位に対しても、エッチング液の厚い膜に抗して、エッチング液の下の基板表面にエッチング液の打力が十分に影響を及ぼすことができる。このため、処理液の下で基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0060】

前記した基板処理装置では、共通配管45が各スプレーパイプ42へ処理液すなわちエッチング液を供給するようにしたが、個々のスプレーパイプ42ごとに独立した配管としてもよい。それにより、エッチング液を所望の圧力で各スプレーパイプ42へ供給できる。

【0061】

また、噴射ノズル41へ処理液を供給するには、スプレーパイプ42の内部を通さず、スプレーパイプ42は噴射ノズル41を支持させることだけに使用し、噴射ノズル41ごとに独立した配管、例えば樹脂製ホースなどを使用して、処理液を供給するようにすてもよい。

【0062】

また、スプレーパイプ42は、基板搬送方向に沿って長く配置したが、基板搬送方向と交差する方向に沿って、長く配してもよい。

また、噴射ノズル41は、鉛直下方向きに設置したが、所要の方向に傾けて設置してもよい。

【0063】

また、噴射ノズル41は、静止させずに、基板Wの搬送方向、および/または基板の搬送方向に揺動させて、いわゆる首振り噴射させてもよい。

【0064】

<2.第2実施形態>

次に、第2実施形態について説明する。第2実施形態が第1実施形態と相違するのは、スプレーパイプ242とスプレーパイプ242との間隔、噴射ノズル241と噴射ノズル241との間隔、ノズル吊下具243の長さ、および、噴射ノズル241の数である。

図4は、第2実施形態に係る基板処理装置における基板搬送方向に垂直な縦断面図である。処理液供給機構204は、搬送機構3によって傾斜姿勢で水平搬送される基板Wの上方に配置され、多数の噴射ノズル241からエッチング液を基板Wの上面へ向けて噴射する。

【0065】

噴射ノズル241は、基板Wの搬送方向(x方向)に延在するスプレーパイプ242に取り付けられ、スプレーパイプ242は、一端が基板搬出側壁体22に付設された基板搬出側パイプ支持部材244に支持され、他端は基板搬入側壁体21に付設された基板搬入側パイプ支持部材(図示せず)に支持されている。

【0066】

第2実施形態では、スプレーパイプ242は23本あり、一番下方のスプレーパイプ242から1番、2番、3番…23番(最も上方のスプレーパイプ242)と称すと、1番と2番のスプレーパイプ242の間隔をD1、2番と3番の間隔をD2,3番と4番の間隔をD3,…22番と23番の間隔をD22と準々に表記すると、(D1=D2=D3=D4=D5=D6=D7=D8)<(D9=D10=D11=D12=D13=D14=D15=D16)<(D17=D18=D19=D20=D21=D22)となる。

【0067】

つまり、下方の1番から9番のスプレーパイプ242までを第1群と称すると、第1群内のスプレーパイプ242どうしの間隔は等しい。9番から17番のスプレーパイプ242までを第2群と称すると、第2群内のスプレーパイプ242どうしの間隔は等しい。17番から23番のスプレーパイプ242までを第3群と称すると、第3群内のスプレーパイプ242どうしの間隔は等しい。これらのように、本発明では、高さが違うスプレーパイプ242の一部において、スプレーパイプ242どうしが同じ間隔であることを排除しない。

【0068】

第1群内のスプレーパイプ242どうしの間隔は、第2群内のスプレーパイプ242どうしの間隔よりも狭い。第2群内のスプレーパイプ42どうしの間隔は、第3群内のスプレーパイプ242どうしの間隔よりも狭い。

【0069】

上記したような間隔でスプレーパイプ242が配置されることに従い、スプレーパイプ242に取り付けられる噴射ノズル241の間隔も、同様に、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、1番から9番のスプレーパイプ242に取り付けられた噴射ノズル241までを第1群と称すると、第1群内の噴射ノズル241どうしの間隔は等しい。9番から17番のスプレーパイプ242に取り付けられた噴射ノズル241を第2群と称すると、第2群内の噴射ノズル241どうしの間隔は等しい。17番から23番のスプレーパイプ242に取り付けられた噴射ノズル241を第3群と称すると、第3群内の噴射ノズル241どうしの間隔は等しい。これらのように、本発明では、高さが違う噴射ノズル241の一部において、噴射ノズル241どうしが同じ間隔であることを排除しない。

【0070】

第1群内の噴射ノズル241どうしの間隔は、第2群内の噴射ノズル241どうしの間隔よりも狭い。第2群内の噴射ノズル241どうしの間隔は、第3群内の噴射ノズル241どうしの間隔よりも狭い。

【0071】

以上説明したように第2実施形態では、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、噴射ノズル241どうしの間隔は、配置される高さに応じて、第1群、第2群、第3群の3種に区分けし、群単位で、前記方向に関する噴射ノズル241の間隔を、下方の噴射ノズル241群は上方の噴射ノズル241群よりも、狭くなるように配置している。

【0072】

したがって、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第2群の噴射ノズル241によってエッチング液が噴射される部位よりも、打力が強い。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第3群の噴射ノズル241によってエッチング液が噴射される部位よりも、打力が強い。

【0073】

ただし、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第1群内の噴射ノズル241によってエッチング液が噴射される打力が等しい。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第2群の噴射ノズル241によってエッチング液が噴射される打力が等しい。第3群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第3群の噴射ノズル241によってエッチング液が噴射される打力が等しい。これらのように、本発明では、高さが違う噴射ノズル241がエッチング液を噴射する部位で、一部の噴射ノズル241からエッチングが噴射される打力が同じであることを排除しない。

【0074】

また、第2実施形態でも、噴射ノズル241は、下方の噴射ノズル241ほど、ノズル吊下具243を長寸にすることにより、噴射ノズル241と基板Wとの距離を、下方の噴射ノズル241ほど小さくしているが、23本あるスプレーパイプ242の一つ一つ準々と、下方の噴射ノズル241から上方の噴射ノズル241へ向けて準々に、噴射ノズル241から基板Wへの距離は、H1<H2<H3…H23となるようにしている。

【0075】

また、一本のスプレーパイプ242に取り付ける噴射ノズル41の数は、下方のスプレーパイプ242ほど多いが、郡単位で多くしている。基板Wの搬送方向(x方向)へ隣の噴射ノズル241との間隔を、下方から1番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS1、2番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS2、3番のスプレーパイプ242取り付けられた噴射ノズル241どうしの間隔をS3、最も上方の11番のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔をS11と、準々に表記すると、S1=S2=S3=S4=S5=S6=S7=S8=S9<S10=S11=S12=S13=S14=S15=S16=S17<S18=S19=S20=S21=S22=S23となる。

【0076】

つまり、下方の1番から9番のスプレーパイプ242を第1群とすると、第1群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。10番から17番のスプレーパイプ242を第2群とすると、第1群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。18番から23番のスプレーパイプ242を第3群とすると、第3群内では、スプレーパイプ242に取り付ける噴射ノズル241どうしの間隔は等しい。これらのように、本発明では、高さが違う噴射ノズル241の一部において、基板Wの搬送方向(x方向)に関する噴射ノズル241どうしが同じ間隔であることを排除しない。

【0077】

第1群内にてスプレーパイプ242に取り付けられた噴射ノズル241の基板Wの搬送方向(x方向)に関する間隔は、第2群内のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔よりも狭い。第2群内にてスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔は、第3群内のスプレーパイプ242に取り付けられた噴射ノズル241どうしの間隔よりも狭い。

【0078】

したがって、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第2群の噴射ノズル41によってエッチング液が噴射される部位よりも、打力が強い。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位は、第3群の噴射ノズル41によってエッチング液が噴射される部位よりも、打力が強い。

【0079】

ただし、第1群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第1群内の噴射ノズル241によってエッチング液が噴射される打力が等しい。第2群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第2群の噴射ノズル41によってエッチング液が噴射される打力が等しい。第3群の噴射ノズル241によってエッチング液が噴射される基板の部位では、第3群の噴射ノズル241によってエッチング液が噴射される打力が等しい。これらのように、本発明では、高さが違う噴射ノズル241がエッチング液を噴射する部位で、噴射ノズル241からエッチングが噴射される打力が同じであることを排除しない。

【0080】

ここで、第2実施形態における噴射ノズル241の配置により、基板Wにエッチング液が噴射される様子を図5に模式的に示す。図5は、第2実施形態におけるエッチング液の噴射状態を説明するための図であり、傾斜姿勢の基板Wを傾斜姿勢のままで上方から観察して、傾斜姿勢の基板W低い部位を紙面手前側として、噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲の輪郭を円で、各噴射ノズル241に対応させて模式的に示している。

【0081】

図5から明らかなように、第1群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの比較的低い部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板に衝突する範囲が狭く、集中している。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりが多い。

【0082】

第3群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの比較的高い部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲が広く、拡散している。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりも少ない。

【0083】

第2群の噴射ノズル241から噴射されたエッチング液が基板Wに到達することになる基板Wの中間部位では、各噴射ノズル241から噴射されたエッチング液の飛沫が基板Wに衝突する範囲は、前記低い部位より広いが、前記高い部位よりは狭く、中間である。また、噴射されたエッチング液の飛沫が基板Wに衝突する範囲の重なりは、前記低い部位より少ないが、前記高い部位よりは多く、中ぐらいである。

【0084】

上記したように噴射ノズル241を配置することにより、傾斜搬送される基板Wにおいて、基板Wの低い部位ほど、噴射ノズル241から基板Wまでの距離を近づけたことにより、基板の低い部位ほど、噴射ノズル241から噴射された勢いが削がれることが少ない状態でエッチング液が基板に衝突するので、エッチング液の打力が強くなる。

【0085】

また、郡単位ではあるが、下方のスプレーパイプ242の群ほど、上方のスプレーパイプ42の群と比較して、スプレーパイプ242どうしの間隔を狭くしている。したがって、基板Wの搬送方向に垂直な方向(y方向)に関して、より厳密にはy方向から角度θだけ傾けた方向に関して、下方のスプレーパイプ242の群は、それより上方のスプレーパイプ242の群よりも、噴射ノズル241どうしの間隔が狭く、噴射ノズル241が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0086】

更に、各スプレーパイプ242に取り付ける噴射ノズル241の数は、郡単位ではあるが、下方のスプレーパイプ242の群は、それより上方のスプレーパイプ242の群よりも多くしたので、基板Wの搬送方向(x方向)に関して、一つのスプレーパイプ242に取り付ける噴射ノズル241同士の間隔が狭く、噴射ノズル241が密に配置されるので、基板Wへ噴射される単位面積当たりのエッチング液の流量が多く、基板Wが受けるエッチング液の打力が強くなる。

【0087】

第2実施形態は、噴射ノズル241から噴射されたエッチング液の基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位が強くなるようにしたので、基板Wの上にエッチング液の膜が厚く存在する基板Wの低い部位に対しても、エッチング液の厚い膜に抗して、エッチング液の下の基板表面にエッチング液の打力が十分に影響を及ぼすことができ、このため、処理液の下で基板表面が直に受ける打力は、基板の低い部位でも、高い部位でも同程度が確保でき、基板全面に均一に、噴射式のウエット処理を施すことができる。

【0088】

<3.変形例>

噴射ノズルから噴射されたエッチング液が基板Wへ向かう打力を、傾斜姿勢の基板Wの高い部位より低い部位を強くするには、基板処理装置を様々に構成することで行うことができる。次に、前記した第1実施形態や第2実施形態にて採用した構成要素および、採用していない構成要素も含めて、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能にする構成要素を、図6、図7、図8、図9、図10を参照して説明する。

【0089】

図6に示す構成要素は、噴射ノズル341を、基板Wの搬送方向(x方向)と交差する方向に複数配置し、基板搬送方向と交差する方向における噴射ノズルの間隔Dを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くしている。なお、この構成要素は、第1実施形態および第2実施形態で採用されている。

【0090】

基板搬送方向と交差する方向における噴射ノズル341の間隔Dを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くすることにより、基板Wの低い部位では高い部位より噴射ノズル341が密に配置されるので、基板Wへ噴射される単位面積当たりの処理液の流量が多く、基板Wが受ける処理液の打力が強くなる。

【0091】

なお、基板Wの搬送方向と交差する方向は、第1実施形態および第2実施形態では、基板Wの搬送方向と平面視で、直角に交差する方向であるが、直交に限定する必要はなく、所望の角度で交差させればよい。

【0092】

また、複数在る噴射ノズル341のうち、基板搬送方向と交差する方向で隣り合う噴射ノズル341の間隔は、必ずしも全ての噴射ノズル341において、下方隣の噴射ノズル341との間隔が、上方隣の噴射ノズル341との間隔よりも、狭くすることが求められるわけではない。少なくとも、基板搬送方向と交差する方向に複数在る噴射ノズル341のうち、少なくとも一つの噴射ノズル341が、下方隣の噴射ノズル341との間隔が、上方隣の噴射ノズル341との間隔よりも、狭くしてあればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0093】

ただし、基板搬送方向と交差する方向に複数在る噴射ノズル341のうち、下方に隣の噴射ノズル341との間隔が、上方に隣の噴射ノズル341との間隔よりも狭い噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0094】

図7に示す構成要素では、噴射ノズル341を、基板Wの搬送方向(x方向)に複数配置し、基板搬送方向と交差する方向における噴射ノズル341の間隔Sを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くしている。なお、図7において、噴射ノズル3の基板搬送方向の並びいついては、その一部を波線で描き、その他は図示を省略している。この構成要素は、第1実施形態および第2実施形態で採用されている。

【0095】

基板搬送方向と交差する方向における噴射ノズル341の間隔Sを、傾斜姿勢の基板Wの低い部位では高い部位より、狭くすることにより、基板Wの低い部位では高い部位より噴射ノズル341が密に配置されるので、基板Wへ噴射される単位面積当たりの処理液の流量が多く、基板Wが受ける処理液の打力が強くなる。

【0096】

なお、複数在る噴射ノズル341のうち、基板搬送方向で隣り合う噴射ノズル341の間隔は、必ずしも全ての噴射ノズル341について、下方の噴射ノズル341の並びにおける噴射ノズル341どうしの間隔が、上方の噴射ノズル341の並びにおける噴射ノズル341どうしの間隔よりも、狭くすることが求められるわけではない。基板搬送方向に複数在る噴射ノズル341のうち、少なくとも一つの噴射ノズル341について、当該噴射ノズル341より上方の噴射ノズル341と比較して、基板搬送方向に隣の噴射ノズル341との間隔が、狭くなっていればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0097】

ただし、基板搬送方向に複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、基板搬送方向に隣の噴射ノズル341との間隔が、狭くした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0098】

図8に示す構成要素では、噴射ノズル341の基板Wとの距離Hを、下方の噴射ノズル341ほど上方の噴射ノズル341より、小さく、すなわち近づけている。なお、この構成要素は、第1実施形態および第2実施形態で採用されている。

【0099】

下方の噴射ノズル341を上方の噴射ノズル341より、基板Wとの距離Hを小さくしたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液が基板周囲のガスによって、噴射されたことによる運動エネルギーが削がれることが少なく、基板Wが受ける処理液の打力が強くなる。

【0100】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、基板Wとの距離を小さくすることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、基板Wとの距離が小さくなっていればよい。なお、その他の噴射ノズル341においては、隣の噴射ノズル341との間隔が同じでもよい。

【0101】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、基板Wとの距離を小さくした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0102】

図9に示す構成要素では、噴射ノズル341の噴射角度(処理液を噴射する広がりの角度)αを、下方の噴射ノズル341を上方の噴射ノズル341より、狭めている。なお、この構成要素は、第1実施形態や第2実施形態には採用していない、他の構成要素である。

【0103】

下方の噴射ノズル341を上方の噴射ノズル341より、噴射角度αを狭めたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液の飛沫が狭い範囲に集中的に衝突し、基板Wが受ける処理液の打力が強くなる。

【0104】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、噴射角度αを狭めることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、噴射角度αが狭ければよい。その他の噴射ノズル341においては、隣の噴射ノズル341と噴射角度αが同じでもよい。

【0105】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、噴射角度αを狭めた噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるから。

【0106】

図10に示す構成要素では、噴射ノズル341が噴射する処理液の流量を、下方の噴射ノズル341を上方の噴射ノズル341より、多くしている。なお、この構成要素は、第1実施形態や第2実施形態には採用していない、他の構成要素である。

【0107】

下方の噴射ノズル341を上方の噴射ノズル341より、噴射する処理液の流量を多くしたことにより、基板Wの低い部位は、高い部位と比較して、噴射ノズル341から出た処理液の単位面積当たりの量が多いので、基板Wが受ける処理液の打力が強くなる。

【0108】

なお、複数在る噴射ノズル341のうち、必ずしも全ての噴射ノズル341が、当該噴射ノズル341より上方の噴射ノズル341と比較して、流量を多くすることが求められるわけではない。少なくとも一つの噴射ノズル341が、上方の噴射ノズル341より、流量が多ければよい。その他の噴射ノズル341においては、隣の噴射ノズル341と流量が同じでもよい。

【0109】

ただし、複数在る噴射ノズル341のうち、上方の噴射ノズル341と比較して、流量を多くした噴射ノズル341は、なるべく多い方が好ましい。傾斜姿勢の基板の低い部位から、高い部位へ向けて、打力を高めることの変化を滑らかにできるからである。

【0110】

ここまで、図6、図7、図8、図9、図10を参照して、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能にする幾つもの構成要素を例示列挙したが、そのことを可能にするのは、上記構成要素だけに限定されることはない。

【0111】

以上、本発明の実施の形態について説明したが、本発明はその趣旨を逸脱しない限りにおいて上述のもの以外に種々の変更を行うことが可能である。

【0112】

本発明は、上記した各種の構成要素を、いずれか一つ、または、幾つかの構成要素を組み合わせて採用してもよい。また、基板の低い部位で高い部位よりも処理液の打力を強くすることを可能できれば上記構成要素とは別の構成要素を、採用してもよい。

【0113】

また、エッチング処理に本発明を適用した実施形態を説明したが、本発明は、エッチング処理に限らず、処理液を基板へ向けて噴射することにより、処理液の化学作用と、噴射による物理作用の双方を活用して基板表面に対して処理を施す処理に適用することができる。

【0114】

そのような処理の好適例としては、基板表面の不要物を除去する洗浄処理、現像処理、剥離処理などが挙げられる。なお、不要物とは、例えば、洗浄処理におけるパーティクルや自然酸化膜、カラーフィルタの現像処理におけるカラーレジスト、感光性ポリイミド樹脂、剥離処理におけるパーティクルやレジスト等である。

【0115】

また、処理液も、処理の種類に応じて、洗浄液、現像液、剥離液、エッチング液などを使用することができ、どのような機能の液を用いるか限定されない。処理液の種類は、純水、酸、アルカリ、有機の薬液など、細かな氷の粒子を含む液など限定されない。

【0116】

なお、本発明をエッチング処理に適用した場合には、エッチング処理に独特の優れた効果が期待できる。

【0117】

本発明では、傾斜姿勢の基板の高い部位に対しては、変更を加える必要はなく、低い部位に対して基板に噴射するエッチングの打力を強くすればよいから、基板の高い部位でのエッチング処理の仕上がりに悪影響を与えることなく、低い部位でのエッチング不足を解消できる。

【0118】

すなわち、エッチング処理は、エッチング不足を解消せねばならないが、その影響で、エッチングを必要以上に進行させることを招いては成らない。例えば、フォトレジスト膜に対する剥離処理の場合、フォトレジスト膜を漏れなく除去するように、処理の不足を生じないことだけを目指せばよく、基板のどこかの部位で、フォトレジストの除去が十分進行した後に、まだ剥離処理を強く行っても、そのことで基板を損ねることはない。

【0119】

エッチング処理の場合は、適正なエッチングの度合いを超えて、エッチング処理を進行させるような事態が、基板のどこかで生じると、過剰エッチングとなり、エッチングパターンの線幅がやせ細るなどの新たな不具合が生じてしまう。本発明をエッチング処理に適用した場合には、そのような不具合を来すことがなく、高品質で均一にエッチングをすることができる。

【0120】

また、本発明によって処理する基板は、液晶表示装置、プラズマ表示装置や有機EL表示装置等の画像表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、半導体ウエハ、太陽電池用基板等など、各種基板に対する処理に本発明は用いることができる。

【符号の説明】

【0121】

1 基板処理装置

2 エッチングチャンバー

3 基板搬送機構

4 処理液供給機構

21 基板搬入側壁体

22 基板搬出側壁体

23,24 側壁体

25 底壁体

26 基板搬入口

27 基板搬出口

31 下位軸受け部材

32 上位軸受け部材

33 ローラ軸

34 搬送ローラ

35 補助ローラ

36 回転軸

37 補助軸受け部材

41、241、341 噴射ノズル

42、242 スプレーパイプ

43、243 ノズル吊下具

44、244 基板搬出側パイプ支持部材

W 基板

【特許請求の範囲】

【請求項1】

基板に処理液を供給してウエット処理を行う基板処理装置において、

基板を傾斜姿勢で搬送する傾斜搬送手段と、

傾斜搬送手段により搬送される基板へ、処理液を噴射する複数の液噴射ノズルを備え、

噴射ノズルから噴射された処理液の基板に対する打力が、傾斜姿勢の基板の低い部位が高い部位より強いことを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記複数の噴射ノズルは、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたことを特徴とする基板処理装置。

【請求項3】

請求項2に記載の基板処理装置において、

前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、傾斜搬送手段の基板搬送方向と交差する方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする基板処理装置。

【請求項4】

請求項2または3に記載の基板処理装置において、

前記複数の噴射ノズルのうち、傾斜搬送手段による基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする基板処理装置。

【請求項5】

請求項1から4のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたことを特徴とする基板処理装置。

【請求項6】

請求項1から5のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたことを特徴とする基板処理装置。

【請求項7】

請求項1から6のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたことを特徴とする基板処理装置。

【請求項8】

請求項1から7のいずれかに記載の基板処理装置において、

前記噴射ノズルは、処理液としてエッチング液を噴射し、基板をエッチング処理することを特徴とする基板処理装置。

【請求項1】

基板に処理液を供給してウエット処理を行う基板処理装置において、

基板を傾斜姿勢で搬送する傾斜搬送手段と、

傾斜搬送手段により搬送される基板へ、処理液を噴射する複数の液噴射ノズルを備え、

噴射ノズルから噴射された処理液の基板に対する打力が、傾斜姿勢の基板の低い部位が高い部位より強いことを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置において、

前記複数の噴射ノズルは、傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルの間隔を、基板の高い部位へ処理液を噴射する噴射ノズルの間隔より、狭くしたことを特徴とする基板処理装置。

【請求項3】

請求項2に記載の基板処理装置において、

前記複数の噴射ノズルのうち、傾斜搬送手段の基板搬送方向と交差する方向に沿って配置された噴射ノズルは、傾斜搬送手段の基板搬送方向と交差する方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする基板処理装置。

【請求項4】

請求項2または3に記載の基板処理装置において、

前記複数の噴射ノズルのうち、傾斜搬送手段による基板搬送方向に沿って配置された噴射ノズルは、基板搬送方向に関する噴射ノズルの間隔を、傾斜姿勢の基板の高い部位へ処理液を噴射する噴射ノズルより、基板の低い部位へ処理液を噴射する噴射ノズルでは、狭くしたことを特徴とする基板処理装置。

【請求項5】

請求項1から4のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、基板との距離を近づけたことを特徴とする基板処理装置。

【請求項6】

請求項1から5のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射ノズル噴射角を、狭くしたことを特徴とする基板処理装置。

【請求項7】

請求項1から6のいずれかに記載の基板処理装置において、

傾斜姿勢の基板の低い部位へ処理液を噴射する噴射ノズルは、基板の高い部位へ処理液を噴射する噴射ノズルより、噴射する処理液の流量を多くしたことを特徴とする基板処理装置。

【請求項8】

請求項1から7のいずれかに記載の基板処理装置において、

前記噴射ノズルは、処理液としてエッチング液を噴射し、基板をエッチング処理することを特徴とする基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−181795(P2011−181795A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−46222(P2010−46222)

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]