基板処理装置

【課題】処理ガスを基板面内に十分拡散させて、面内均一性、面間均一性を向上させることのできる基板処理装置を提供する。

【解決手段】複数の基板200を積層して収容する処理室201と、該処理室内へ原料ガスを供給する原料ガス供給部240cと、前記処理室内へ改質ガスを供給する改質ガス供給部240bと、前記処理室内へ不活性ガスを供給する不活性ガス供給部240a、240dと、前記処理室内を排気する排気部246と、を備えた基板処理装置において、前記原料ガスと前記改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気を停止した状態で前記原料ガスを供給する原料ガス供給工程を行い、その後、前記処理室内を調圧しつつ前記排気を再開し、かつ、前記原料ガスの供給を停止した状態で前記不活性ガスを供給する膜厚分布制御工程を行い、さらにその後、前記改質ガスを供給する改質ガス供給工程を行う。

【解決手段】複数の基板200を積層して収容する処理室201と、該処理室内へ原料ガスを供給する原料ガス供給部240cと、前記処理室内へ改質ガスを供給する改質ガス供給部240bと、前記処理室内へ不活性ガスを供給する不活性ガス供給部240a、240dと、前記処理室内を排気する排気部246と、を備えた基板処理装置において、前記原料ガスと前記改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気を停止した状態で前記原料ガスを供給する原料ガス供給工程を行い、その後、前記処理室内を調圧しつつ前記排気を再開し、かつ、前記原料ガスの供給を停止した状態で前記不活性ガスを供給する膜厚分布制御工程を行い、さらにその後、前記改質ガスを供給する改質ガス供給工程を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、半導体集積回路装置(以下、ICという。)等の半導体装置(半導体デバイス)の製造において、IC等が作り込まれる半導体ウエハ(以下、ウエハという。)等の基板に所望の膜を形成するための、基板処理装置及びIC等の半導体装置の製造方法に関し、特に、ALD(Atomic Layer Deposition)法を用いた薄膜形成プロセス工程に有用な基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

IC等の製造工程の1つに、CVD(Chemical Vapor Deposition:化学気相成長)法やALD法を用いて、基板上に所定の薄膜を堆積する成膜工程がある。CVD法とは、ガス状の成膜原料の気相及び表面での反応を利用して、成膜原料中の分子に含まれる元素を構成要素とする薄膜を、基板上へ堆積する方法である。CVD法の中で、薄膜の堆積が原子層レベルで制御されるものはALD法と呼ばれ、従来のCVD法に比べて、基板温度を低くできることが特徴であり、デバイスパターンの微細化に伴って、ALD法の利用が広がってきている。

【0003】

ALD法においては、ある成膜条件(温度、時間等)の下で、成膜に用いる2種類(またはそれ以上)の原料となる処理ガスを1種類ずつ交互に基板上に供給し、1原子層単位で吸着させ、表面反応を利用して成膜を行う。

例えば特許文献1には、ALD法により、O3(オゾン)ガスを処理室に供給する工程と、処理室に残留するO3ガスを排出する工程と、TDMAS( ((HSi[N(CH3)2]3)、トリスジメチルアミノシラン)ガスを処理室に供給する工程と、処理室に残留するTDMASガスを排出する工程とを順次、所定回数実行し、ウエハ表面にSiO2膜を形成する成膜方法が開示されている。

【0004】

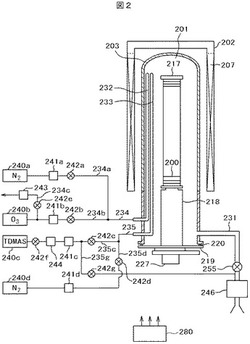

TDMASガスとO3ガスを用いてバッチ式縦型成膜装置によりSiO2膜を形成する従来のプロセスシーケンスを、図面を用いて説明する。図2に、従来のプロセスシーケンスを実施するバッチ式縦型成膜装置の処理炉の垂直断面図を示す。図14に、従来のプロセスシーケンスを示す。

図2において、処理炉202は、抵抗ヒータ207の内側に石英製の反応管203を備え、反応管203内には、複数のウエハ200がそれぞれ水平姿勢で垂直方向に多段に積載されたボート217が挿入されている。ボート217は、シールキャップ219の上に、石英キャップ218を介して立設されている。処理の均一性を向上するために、ボート217はボート回転機構227によって回転される。反応管203、及びシールキャップ219により、基板処理室201が形成されている。

【0005】

また、反応管203内には、O3ガスを供給するノズル232とTDMASガスを供給するノズル233が立設され、それぞれのノズルは、反応管203外のO3ガス供給管234とTDMASガス供給管235に接続されている。O3ガス供給管234とTDMASガス供給管235には、それぞれ、不活性ガス供給管234aと不活性ガス供給管235dが接続されている。

また、反応管203下部にはガス排気管231が接続され、反応管203内のガスは真空ポンプ246によって排気される。また、反応管203内の圧力は、APC(Auto Pressure Controller)バルブ255により調整される。

【0006】

図14の従来のプロセスシーケンスを説明する。

図14のステップ1において、TDMASガスの供給が開始される。TDMASの流量が所定の流量、例えば1(g/min)に安定するまでの間、TDMASは処理室201内へは供給されず、ガス排気管235gを経て真空ポンプ246により、基板処理装置10外に排出される。また、処理室201内が、ガス供給管234aとガス供給管234dから供給されるN2ガスによってパージされる。ステップ1は6秒間行われる。

TDMASの流量が所定の流量に達すると、次のステップ2において、APCバルブ255が閉じられる。ステップ2は1秒間行われる。

【0007】

次のステップ3において、APCバルブ255を閉じたままの状態で、処理室201内に所定の流量、例えば1(g/min)のTDMASガスが供給される。このとき、O3供給ノズル232内へTDMASガスが逆流しないように、ガス供給管234aからN2ガスが供給される。ステップ3は8秒間行われる。

次のステップ4において、処理室201内へのTDMASガスの供給が停止され、また、APCバルブ255が全開され、処理室201内とTDMASガス供給管235内とに残留したTDMASガスが、ガス供給管234aやガス供給管235dから供給されるN2ガスによってパージされる。ステップ4は7秒間行われる。

【0008】

次のステップ5において、処理室201内に6.5slm(standard liter/min)の流量でO3ガスが供給される。このとき、TDMAS供給ノズル233内へO3ガスが逆流しないように、ガス供給管235dからN2ガスを供給する。ステップ5は30秒間行われる。

次のステップ6において、O3ガスの供給が停止され、処理室201内やガス供給管234内に残留したO3ガスが、ガス供給管234aとガス供給管235dから供給されるN2ガスによってパージされる。ステップ6は3秒間行われる。

以上のステップ1〜6を1サイクル(55秒)とし、このサイクルを複数回繰り返すことによりウエハ上に所定膜厚のSiO2膜を成膜する。

【0009】

従来のプロセスシーケンスを、処理室201内温度550℃で、ウエハを回転させながら200サイクル実施したときの膜厚分布データを図15に示す。また、同条件で、ウエハを回転させないで実施したときの膜厚分布データを図16に示す。

図15において、地図における等高線状の線は、ウエハ上において膜厚が等しい点を結んだ等厚線である。図中の矢印は、膜厚の薄い所から厚い所へ向けて記載している。図15(a)は、ボート217の上部(TOP)に位置するウエハのデータ、図15(b)は、ボート217の上下方向における中央部(CENTER)に位置するウエハのデータ、図15(c)は、ボート217の下部(BOTTOM)に位置するウエハのデータである。また、図15(d)は、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置を示す。

【0010】

図15(a)〜(c)に示されるように、ボート217のTOP、CENTER、BOTTOMのいずれにおいても、ウエハの外周部の膜厚が厚くなり、また、BOTTOMの面内均一性が、TOP、CENTERよりも悪くなっている。

また、図15(d)に示されるTDMASガス供給ノズル233の近傍で膜厚が厚いことから、TDMASガスがウエハ内に十分拡散されていないことが分かる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−246318号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述したように、従来のプロセスシーケンスでは、処理ガスを基板内に十分拡散させることができず、面内均一性や面間均一性が十分でないという課題がある。

本発明の目的は、処理ガスを基板内に十分拡散させることができ、面内均一性、又は面間均一性を向上させることのできる基板処理方法や半導体装置の製造方法、あるいは、該基板処理方法や半導体装置の製造方法を実施することのできる基板処理装置や半導体製造装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の代表的な構成は、次のとおりである。

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

【発明の効果】

【0014】

上記の構成によれば、処理ガスを基板内に拡散させることができ、面内均一性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るバッチ式縦型成膜装置を示す斜視図である。

【図2】本発明の実施形態に係るバッチ式縦型成膜装置の処理炉の垂直断面図である。

【図3】本発明の第1実施例に係るプロセスシーケンスを示す図である。

【図4】本発明の第1実施例に係る膜厚分布を示す図である。

【図5】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図6】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図7】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図8】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図9】本発明の第1実施例に係るノズル内のガス濃度分布の模式図である。

【図10】本発明の第2実施例に係る膜厚分布を示す図である。

【図11】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図12】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図13】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図14】従来のプロセスシーケンスを示す図である。

【図15】従来のプロセスシーケンスに係る膜厚分布を示す図である。

【図16】従来のプロセスシーケンスに係る膜厚分布の参考データを示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の1実施形態を、図面を用いて説明する。図1は、本発明の1実施形態に係るバッチ式縦型成膜装置を示す斜視図である。図2は、本発明の1実施形態に係るバッチ式縦型成膜装置の処理炉の垂直断面図である。

[基板処理装置の概略]

まず、図1、図2を参照して、本実施形態に係る基板処理装置10を概略的に説明する。図1に示すように、基板処理装置10の筐体101内部の前面側には、カセットステージ105が設けられている。カセットステージ105は、図示しない外部搬送装置との間で、基板収納容器としてのカセット100の授受を行う。カセットステージ105の後方には、カセット搬送機115が設けられている。カセット搬送機115の後方には、カセット100を保管するためのカセット棚109が設けられる。また、カセットステージ105の上方には、カセット100を保管するための予備カセット棚110が設けられている。予備カセット棚110の上方には、クリーンユニット118が設けられている。クリーンユニット118は、クリーンエアを筐体101の内部を流通させる。

【0017】

筐体101の後部上方には、処理炉202が設けられている。処理炉202の下方には、ボートエレベータ121が設けられている。ボートエレベータ121は、ウエハ200を搭載したボート217を、処理炉202の内と外の間で昇降させる。ボート217は、ウエハ200を水平姿勢で多段に積層して保持する基板保持具である。ボートエレベータ121には、処理炉202の下端を塞ぐための蓋体としてのシールキャップ219が取り付けられている。シールキャップ219は、ボート217を垂直に支持する。

ボートエレベータ121とカセット棚109との間には、ウエハ200を搬送するウエハ移載機112が設けられている。ボートエレベータ121の横には、処理炉202の下端を気密に閉塞するための炉口シャッタ116が設けられている。炉口シャッタ116は、ボート217が処理炉202の外にあるときに、処理炉202の下端を閉塞することができる。

【0018】

ウエハ200が装填されたカセット100は、図示しない外部搬送装置からカセットステージ105に搬入される。さらに、カセット100は、カセット搬送機115により、カセットステージ105からカセット棚109または予備カセット棚110に搬送される。カセット棚109には、ウエハ移載機112の搬送対象となるカセット100が収納される移載棚123がある。ボート217に対してウエハ200が移載されるカセット100は、カセット搬送機115により移載棚123に移載される。カセット100が移載棚123に移載されると、ウエハ移載機112により、移載棚123から降下状態のボート217に、ウエハ200を移載する。

【0019】

ボート217に所定枚数のウエハ200が移載されると、ボートエレベータ121により、ボート217が処理炉202内に挿入され、シールキャップ219により、処理炉202が気密に閉塞される。気密に閉塞された処理炉202内では、ウエハ200が加熱されると共に、処理ガスが処理炉202内に供給され、ウエハ200に加熱等の処理がなされる。

ウエハ200の処理が完了すると、上記した動作の逆の手順により、ウエハ200は、ウエハ移載機112により、ボート217から移載棚123のカセット100に移載され、カセット100は、カセット搬送機115により、移載棚123からカセットステージ105に移載され、図示しない外部搬送装置により、筐体101の外部に搬出される。

ボート217が降下状態において、炉口シャッタ116は、処理炉202の下端を気密に閉塞し、外気が処理炉202内に巻き込まれるのを防止している。

【0020】

[処理炉]

図2に示されているように、本実施形態に係る基板処理装置10は、処理炉202を備えており、処理炉202は、石英製の反応管203を備えている。反応管203は、基板(本例ではウエハ200)を収容し、加熱処理する反応容器である。反応管203は、加熱部(本例では抵抗ヒータ207)の内側に設けられている。反応管203は、その下端開口をシールキャップ219により、気密部材(本例ではOリング220)を介して気密に閉塞される。

ヒータ207、反応管203およびシールキャップ219により、処理炉202が形成されている。また、反応管203、及びシールキャップ219により、基板処理室201が形成されている。シールキャップ219の上には、基板保持部材(ボート217)が、石英キャップ218を介して立設されている。石英キャップ218は、ボート217を保持する保持体である。ボート217は、処理炉202内に、処理炉202の下端開口から挿入される。ボート217には、バッチ処理される複数のウエハ200が、それぞれ水平姿勢で管軸方向(垂直方向)に多段に積載される。ヒータ207は、処理炉202に挿入されたウエハ200を、所定の温度に加熱する。

【0021】

[ガス供給系]

図2に示すように、本実施形態においては、処理室201へは複数種類、ここでは2種類の処理ガスが供給される。処理室201へ供給される2種類の処理ガスは、O(酸素)を含む第1の処理ガスであるO3(オゾンガス)と、Si(珪素)を含む第2の処理ガスとして用いられるTDMASガスである。

TDMASガスは、シリコン酸化膜の原料となるSiの他、炭素(C)や水素(H)等の不純物を含む原料ガスであり、O3ガスは後述するように、ウエハ上に吸着したTDMASガス分子を改質して、すなわち、TDMASガス分子中のCやHを除去して、不純物の少ないシリコン酸化膜を形成するための改質ガスである。

O3は、反応管203内に設けられた第1のノズル232によって処理室201内に供給され、TDMASは、反応管203内に設けられた第2のノズル233によって処理室201内に供給される。第1のノズル232は、改質ガスを処理室201内に供給する改質ガスノズルであり、第2のノズル233は、原料ガスを処理室201内に供給する原料ガスノズルである。

【0022】

第1のノズル232は、反応管203の下部より上部にわたりウエハ200の積載方向にそって配置されており、第1の処理ガスを供給する複数の供給孔、あるいは縦長のスリット(不図示)が形成されている。また、第1のノズル232には、反応管203の下部において、第1の処理ガス供給管234が接続されている。

第2のノズル233は、例えば第1のノズル232と隣接するように、反応管203の下部より上部にわたりウエハ200に積載方向にそって配置されており、第2の処理ガスを供給する複数の供給孔、あるいは縦長のスリット(不図示)が形成されている。第2のノズル233には、反応管203の下部において、第2の処理ガス供給管235が接続されている。

【0023】

第1の処理ガス供給管234は、ガス供給管234aとガス供給管234bに分岐している。ガス供給管234bには、上流側から順に、第1の処理ガス供給源としてのオゾン発生装置(オゾナイザ)240bと、流量制御装置として用いられるマスフローコントローラ241bと、開閉装置として用いられる開閉バルブ242bとが設けられていて、オゾナイザ240bで発生したO3が、マスフローコントローラ241b、及びバルブ242bを介して、第1のノズル232に供給される。

【0024】

また、ガス供給管234bの、オゾン発生装置240bとマスフローコントローラ241bとの間の位置には、ガス排気管234cが接続されている。ガス排気管234cには、上流側から順に、バルブ242eとオゾンキラー243が設けられている。オゾンキラー243の触媒作用によりO3が酸素(O2)になって無害化され、処理装置10外へ排気されるようになっている。

第1のノズル232、第1の処理ガス供給管234、ガス供給管234b、マスフローコントローラ241b、バルブ242b、オゾン発生装置240b等から、改質ガス供給部である第1の処理ガス供給部が構成される。

【0025】

また、第1の処理ガス供給管234の、バルブ242bと処理室201との間の位置には、ガス供給管234aが接続されている。ガス供給管234aには、上流側から順に、不活性ガス供給源240aと、マスフローコントローラ241aと、バルブ242aとが設けられていて、マスフローコントローラ241aとバルブ242aとを介して、処理室201内に、例えば、処理ガスを希釈、あるいは運ぶためのキャリアガスや、処理室201内に残留した処理ガス等を排出するためのパージガスとして用いられる不活性ガスであるN2(窒素)ガスが供給される。

第1のノズル232、第1の処理ガス供給管234、ガス供給管234a、バルブ242a、マスフローコントローラ241a、不活性ガス供給源240a等から、第1の不活性ガス供給部が構成される。

【0026】

第2の処理ガス供給管235は、ガス供給管235cとガス供給管235dに分岐している。ガス供給管235cには、上流側から順に、第2の処理ガス供給源240cと、バルブ242fと、気化器244と、マスフローコントローラ241cと、バルブ242cとが設けられている。気化器244は、液体を気化させるもので、液体のTDMASが、バルブ242fを介して気化器244に供給され、気化器244で気化され、マスフローコントローラ241cとバルブ242cを介して第2のノズル233に供給される。

【0027】

また、ガス供給管235cのマスフローコントローラ241cとバルブ242cとの間の位置には、ガス排気管235gが接続されている。ガス排気管235gは、バルブ242gを介して、後述するガス排気管231のAPCバルブ255と真空ポンプ246との間の位置に接続されている。したがって、バルブ242cを閉じて、バルブ242fとバルブ242gを開けた状態では、TDMASガスは、第2のノズル233に流れずに、真空ポンプ246から排気される。

第2のノズル233、第2の処理ガス供給管235、ガス供給管235c、マスフローコントローラ241c、バルブ242c、気化器244、バルブ242f、第2の処理ガス供給源240c等から、原料ガス供給部である第2の処理ガス供給部が構成される。

【0028】

また、ガス供給管235cのバルブ242cと処理室201との間の位置には、ガス供給管235dが接続されている。ガス供給管235dには、上流側から順に、不活性ガス供給源240dと、マスフローコントローラ241dと、バルブ242dとが設けられていて、不活性ガスであるN2ガスが、マスフローコントローラ241dとバルブ242dとを介して第2の処理ガス供給管235に供給される。

なお、上記の例では、不活性ガス供給源240dを不活性ガス供給源240aと別に設けているが、不活性ガス供給源240aと共用してもかまわない。

第2のノズル233、第2の処理ガス供給管235、ガス供給管235d、マスフローコントローラ241d、バルブ242d、不活性ガス供給源240d等から、第2の不活性ガス供給部が構成される。

第1の不活性ガス供給部と第2の不活性ガス供給部から、不活性ガス供給部が構成される。

【0029】

[ボート]

反応管203内の中央部には、複数枚のウエハ200を多段に同一間隔で載置するボート217が設けられており、このボート217はボートエレベータ121(図1参照)により反応管203に出入りできるようになっている。また処理の均一性を向上する為にボート217を回転するための回転装置(回転手段)であるボート回転機構227が設けてあり、このボート回転機構227によって石英キャップ218に保持されたボート217を回転するようになっている。

【0030】

[排気部]

基板処理室201には、基板処理室201内のガスを排気するガス排気管231の一端が接続されている。ガス排気管231の他端は、真空ポンプ246(排気装置)にAPC(Auto Pressure Controller)バルブ255を介して接続されている。基板処理室201内は、真空ポンプ246によって排気される。

なお、APCバルブ255は、弁の開閉により基板処理室201の排気および排気停止を行なうことができる開閉弁であり、かつまた、弁開度の調節により基板処理室201内の圧力を調整することができる圧力調整弁である。

ガス排気管231、真空ポンプ246、APCバルブ255等により、基板処理室201内の雰囲気を排気する排気部が構成される。

【0031】

[制御部]

コントローラ280(制御部)は、マスフローコントローラ241a、241b、241c、241d、開閉バルブ242a、242b、242c、242d、242e、242f、242g、APCバルブ255、ヒータ207、真空ポンプ246、ボート回転機構227、ボートエレベータ121等、基板処理装置10の各構成部に電気的に接続されている。

コントローラ280は、マスフローコントローラ241a、241b、241c、241dの流量調整、開閉バルブ242a、242b、242c、242d、242e、242f、242gの開閉動作、APCバルブ255の開閉および圧力調整動作、ヒータ207の温度調節、真空ポンプ246の起動・停止、ボート回転機構227の回転速度調節、ボートエレベータ121の昇降動作制御等、基板処理装置10の各構成部の制御を行い、また、基板処理装置10のプロセスシーケンスの制御を行う。

【0032】

以上のように構成された基板処理装置10において、ボート217に積載したウエハ200の表面上つまり基板表面上に、半導体デバイスの製造工程の一つである、ALD法による成膜がなされる。ALD法によれば、例えばシリコン酸化膜であるSiO2(二酸化珪素)膜形成の場合、TDMASとO3を用いて、300℃〜600℃の低温で高品質の成膜が可能である。ガス供給は、複数種類の反応性ガスを1種類ずつ交互に供給する。そして、膜厚制御は、反応性ガス供給のサイクル数で制御する。(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、処理を20サイクル行う。)

【0033】

[第1実施例]

ALD法により、TDMAS及びO3ガスを用いてSiO2膜を成膜する第1実施例を、図3を用いて説明する。図3は、本発明の第1実施例に係るプロセスシーケンスを示す図である。図14の従来のプロセスシーケンスと異なる点は、ステップ3Aを追加したことであり、他の点は従来のプロセスシーケンスと同じである。図3において、31は、マスフローコントローラ241cによって制御されてガス供給管235c又はガス排気管235gへ供給されるTDMASの流量を示し、32は、マスフローコントローラ241dによって制御されて第2の処理ガス供給管235へ供給されるN2ガスの流量を示し、33は、マスフローコントローラ241bによって制御されて第1の処理ガス供給管234へ供給されるO3ガスの流量を示し、34は、マスフローコントローラ241aによって制御されて第1の処理ガス供給管234へ供給されるN2ガスの流量を示し、35は、処理室201内の圧力を示し、36は、APCバルブ255の開閉状態を示している。

【0034】

まず、成膜しようとするウエハ200をボート217に装填し、処理室201に搬入する。搬入後、ヒータ207により、ウエハ200を所定の温度、例えば550℃に昇温した後、次の7つのステップを順次実行する。

【0035】

[ステップ1]

ステップ1において、バルブ242f、242gが開放され、液体のTDMASが気化器244で気化され、TDMASガスの供給が開始される。TDMASの流量が所定の流量、例えば1(g/min)に安定するまでの間、TDMASは処理室201内へは供給されず、ガス排気管235gを経て真空ポンプ246により、基板処理装置10外に排出される。

また、第1の処理ガス供給源(オゾナイザ)240bで生成されたO3は、ガス排気管234cからオゾンキラー243により無害化され、処理装置10外へ排出される。

また、処理室201内が、ガス供給管234aから供給されるN2ガスと、ガス供給管234dから供給されるN2ガスとによってパージされる。ガス供給管234a、234dを介して供給されるN2ガスの流量は、本例では、それぞれ0.3slmである。

ステップ1では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御し、マスフローコントローラ241a、241c、241dを所定の流量に設定している。ステップ1は、本例では6秒間行われる。

【0036】

[ステップ2]

TDMASの流量が所定の流量に達すると、次のステップ2において、コントローラ280によってAPCバルブ255が閉じられる。このとき、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242gは、開かれた状態が保たれる。ステップ2は、本例では1秒間行われる。

【0037】

[ステップ3]

次のステップ3において、APCバルブ255を閉じたままの状態で、バルブ242gが閉じられるとともにバルブ242cが開かれ、処理室201内に所定の流量、例えば1(g/min)のTDMASガスが第2の処理ガス供給管235から供給される。このとき、キャリアガスとして、ガス供給管235dからN2ガスが供給される。また、第1のノズル232内へTDMASガスが逆流しないように、ガス供給管234aからN2ガスが供給される。ステップ3では、処理室201内の圧力は約1200Paに、温度は550℃に制御される。このようにして、ウエハ200の表面上に、シリコンを含む原料ガスであるTDMASガス分子が吸着される。

ステップ3では、コントローラ280は、バルブ242a、バルブ242c、バルブ242d、バルブ242e、バルブ242fを開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ3は、原料ガス供給工程であり、本例では8秒間行われる。

【0038】

[ステップ3A]

次のステップ3Aにおいて、バルブ242cが閉じられるとともにバルブ242gが開かれ、第2の処理ガス供給管235から処理室201内へのTDMASガスの供給が停止され、TDMASガスはガス排気管235gから排気される。このとき、ガス供給管235dからN2ガスを流し続け、ノズル233内に残留しているTDMASガスを処理室201内へ押し出す。また、ステップ3Aでは、APCバルブ255は閉じられている状態に近いが、APCバルブ255の開度調整により、処理室201内のガスは真空ポンプ246によって少しずつ排気され、処理室201内の圧力は、ステップ3と同程度か、又はステップ3より少し高い約1200Paに制御される。

このように、N2ガスにより、ノズル233内に残留しているTDMASガスを処理室201内へ押し出すことで、より多くのTDMASガスをノズル233から遠いウエハ200上へ供給することができ、ウエハ200上におけるノズル233に近い位置の膜厚とノズル233から遠い位置の膜厚の差を抑制することができ、ウエハ200の面内均一性を向上することができる。

また、処理室201内のガスを真空ポンプ246によって少しずつ排気することで、より多くのTDMASガスをノズル233から遠いウエハ200上へ供給することができ、ウエハ200上におけるノズル233に近い位置の膜厚とノズル233から遠い位置の膜厚の差を抑制することができ、ウエハ200面内均一性を向上することができる。

ステップ3Aにおいては、処理室201内の圧力は、ステップ3と略同程度に維持されるので、処理ガスを基板内にうまく拡散させることができる。仮に、処理室201内の圧力を、次のステップ4と同様に低圧にした場合は、TDMASガスがウエハ表面に十分吸着することなく通過してしまうので、ノズル233から遠い位置の膜厚を増加させることができない。

ステップ3Aでは、コントローラ280は、バルブ242a、バルブ243d、バルブ242e、バルブ242f、バルブ242gを開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ3Aは、膜厚分布制御工程であり、本例では40秒間行われる。

【0039】

[ステップ4]

次のステップ4において、APCバルブ255が全開され、処理室201内と第2の処理ガス供給管235内とに残留したTDMASガスが、ガス供給管234aから供給されるN2ガスと、ガス供給管235dによって供給されるN2ガスとによって、ガス排気管231から処理室201外へ排出(パージ)される。このとき、処理室201内の圧力は、少なくとも30Pa以下となる。

ステップ4では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ4は、本例では7秒間行われる。

【0040】

[ステップ5]

次のステップ5において、バルブ242eが閉じられるとともにバルブ242bが開かれ、第1の処理ガス供給管234から処理室201内に6.5slm(standard liter/min)の流量でO3ガスが供給される。このとき、バルブ242aが閉じられて、ガス供給管234aからのN2ガスの供給は停止する。ガス供給管234aからのN2ガスを停止する理由は、O3ガスの濃度を低下させないためである。また、第2のノズル233内へO3ガスが逆流しないように、ガス供給管235dからN2ガスを供給する。ステップ5では、処理室201内の圧力は約70Paに、温度は550℃に制御される。このようにして、改質ガスであるO3ガスにより、ステップ3でウエハ上に吸着したTDMASガス分子が改質、すなわち、TDMASガス分子中の炭素(C)や水素(H)が除去され、シリコン酸化膜が形成される。

ステップ5では、コントローラ280は、バルブ242b、バルブ242d、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ5は、改質ガス供給工程であり、本例では30秒間行われる。

【0041】

[ステップ6]

次のステップ6において、バルブ242bが閉じられるとともにバルブ242aとバルブ242eが開かれ、第1の処理ガス供給管234からのO3ガスの供給が停止され、処理室201内に残留したO3ガスと、第1の処理ガス供給管234内に残留したO3ガスとが、ガス供給管234aとガス供給管235dから供給されるN2ガスによって、ガス排気管231から処理室201外へ排出(パージ)される。

ステップ6では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ6は、本例では3秒間行われる。

以上で説明をしたステップ1〜3、3A、4〜6の7つのステップを1サイクルとし、このサイクルを複数回繰り返すことによりウエハ上に所定膜厚のSiO2膜を成膜する。

【0042】

第1実施例のプロセスシーケンスを、ウエハを回転させながら54サイクル実施したときの膜厚分布データを図4に示す。また、ウエハを回転させないで実施したときの膜厚分布参考データを図5〜7に示す。図5〜7は、ウエハを回転させないで、ステップ3Aの時間を、それぞれ5秒、20秒、40秒としたときのデータで、他の条件は図4と同条件である。図4〜7の矢印や等厚線等の見方は、前述の図15の見方と同様である。また、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置は、図15(d)と同様である。

図4(a)〜(c)に示されるように、ボート217のTOP、CENTER、BOTTOMのいずれにおいても、従来のプロセスシーケンスのデータである図15(a)〜(c)よりも、膜厚の面内均一性が向上しているが、TOP、CENTER、BOTTOM間の膜厚の面間均一性が悪化している。

【0043】

ここで、図5〜7を参照すると、ステップ3Aの時間が長くなるにつれて、TDMASガス供給ノズル233と反対側の位置の膜厚が厚くなっている。このことから、TDMASガス供給ノズル233内のTDMASガスは、ステップ3Aの時間が長くなるほど、処理室201内へ押し出され、その結果、膜厚の面内均一性が向上したものと考えられる。

また、図5〜7を参照すると、ステップ3Aの時間が長くなるにつれて、TOPとBOTTOMの膜厚平均値の差が大きくなっている。この様子を図8に示す。図8において、81はステップ3Aの時間が5秒の場合(図5)、82はステップ3Aの時間が20秒の場合(図6)、83はステップ3Aの時間が40秒の場合(図7)の膜厚平均値である。

ステップ3Aの時間が長くなるにつれて、TOPとBOTTOMの膜厚平均値の差が大きくなる理由は、次のように考えられる。図9は、本発明の第1実施例に係るノズル内のガス濃度分布の模式図であり、図9(a)、図9(b)、図9(c)は、それぞれ、ステップ3Aの時間を5秒、20秒、40秒としたときの、TDMASガスとN2ガスのガス濃度分布の模式図である。時間経過とともに、ノズル内に残留するTDMASガスがN2ガスに押し出されて置換されていくが、TOP位置に近いほど置換されるまでの時間がかかるため、TOP位置に近いウエハ上へのTDMASガスの照射量が多くなると考えられる。そこで、ノズル内におけるN2ガスへの置換時間を短くするため、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させる第2実施例を考えた。

【0044】

[第2実施例]

第2実施例は、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させ、1.3slmとしたものである。その他の条件は、第1実施例と同様なので、説明を省略する。

第2実施例のプロセスシーケンスを、ウエハを回転させながら54サイクル実施したときの膜厚分布データを図10に示す。また、ウエハを回転させないで実施したときの膜厚分布参考データを図11〜13に示す。図11〜13は、ウエハを回転させないで、ステップ3Aの時間を、それぞれ5秒、20秒、40秒としたときのデータで、他の条件は図10と同条件である。図10〜13の矢印や等厚線等の見方は、前述の図15の見方と同様である。また、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置は、図15(d)と同様である。

【0045】

図11〜13と図5〜7の面間均一性を比べると、例えば図5の0.81%から図11の0.10%といったように、図11〜13の面間均一性が改善されている。これは、TDMASガス供給ノズル233に流すN2ガス流量を増加させ、N2ガスへの置換を早くすることにより、ボート217のTOPとBOTTOMへのTDMASガスの照射量の差が小さくなったためと考えられる。

また、ウエハを回転させた図10と図4を比較すると、図10の方が、ウエハ中心の膜厚が周辺より厚くなる凸分布になることが分かる。これは、TDMASガス供給ノズル233に流すN2ガス流量を増加させることにより、図4に比べて、ウエハ表面上においてTDMASガスがTDMASガス供給ノズル233からより下流へ押し流され、ウエハ中心付近まで流されたものと考えられる。このときのN2ガス総体積(N2ガス流量×押し出し時間×温度×圧力)は、144L(リットル)であり、反応管容積200Lの約50%以上を占めている。ここで反応管容積とは、基板処理室201の容積つまり反応管203とシールキャップ219とで囲まれた空間から、ボート217、石英キャップ218、ノズル232やノズル233の容積を差し引いたものである。

このように、ウエハ面内の膜厚分布を、ウエハ中心が周辺より薄い凹分布からウエハ中心が厚い凸分布に変えるには、N2ガス総体積が反応管容積の50%以上必要である。

【0046】

以上の第1実施例、第2実施例の結果をまとめると、ステップ3Aの時間を長くすると、ウエハ面内の膜厚はより凸分布となり、ウエハ面間では、ボート217のTOPに近いほど、膜厚が厚くなる。また、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させると、ウエハ面内の膜厚はより凸分布となり、ウエハ面間の膜厚均一性が向上する。

したがって、ステップ3Aの時間とTDMASガス供給ノズル233に流すN2ガス流量を調整することにより、ウエハ上に形成される膜厚の面内均一性と面間均一性を制御することができる。

【0047】

なお、本発明は、前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。例えば、縦型装置だけでなく横型装置にも適用できる。

また、前記実施例においては、ウエハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0048】

本明細書には、次の発明が含まれる。すなわち、第1の発明は、

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることができ、面内均一性を向上させることができる。

【0049】

第2の発明は、前記第1の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程における前記処理室内の圧力が、前記原料ガス供給工程における前記処理室内の圧力と略同等となるよう制御する基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることが容易となり、面内均一性を向上させることが容易となる。

【0050】

第3の発明は、前記第2の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程において、前記排気部が前記処理室内の雰囲気を排気するよう制御する基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることがさらに容易となる。

【0051】

第4の発明は、前記第1の発明ないし第3の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程と前記改質ガス供給工程の間において、前記原料ガスノズルから不活性ガスを供給する不活性ガス供給工程を行い、前記膜厚分布制御工程における前記処理室内の圧力が、不活性ガス供給工程における前記処理室内の圧力よりも高くなるよう制御する基板処理装置。

このように基板処理装置を構成すると、膜厚分布制御工程において処理ガスを基板内に拡散させることが容易となる。

【0052】

第5の発明は、前記第1の発明ないし第4の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程における不活性ガス流量と前記膜厚分布制御工程の処理時間を制御することにより、基板上に形成される膜の面内均一性、又は面間均一性、あるいはその両者を制御する基板処理装置。

このように基板処理装置を構成すると、基板上に形成される膜の面内均一性、又は面間均一性を向上することが容易になる。

【0053】

第6の発明は、前記第1の発明ないし第5の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程において、不活性ガス総体積(不活性ガス流量×押し出し時間)を基板処理室容積の50%以上とすることにより、基板面内の膜厚分布を、基板中心が周辺より薄い凹分布から基板中心が周辺より厚い凸分布に変えるよう制御する基板処理装置。

このように基板処理装置を構成すると、基板面内の膜厚分布を凸分布とすることが容易になる。

【符号の説明】

【0054】

10…基板処理装置、200…ウエハ、201…基板処理室、202…処理炉、203…反応管、207…ヒータ、217…ボート、218…石英キャップ、219…シールキャップ、220…Oリング、227…ボート回転機構、231…ガス排気管、232…第1のノズル、233…第2のノズル、234…第1の処理ガス供給管、234a…ガス供給管、234b…ガス供給管、234c…ガス排気管、235…第2の処理ガス供給管、235c…ガス供給管、235d…ガス供給管、235g…ガス排気管、240a…不活性ガス供給源、240b…第1の処理ガス供給源、240c…第2の処理ガス供給源、240d…不活性ガス供給源、241a〜d…マスフローコントローラ、242a〜g…開閉バルブ、243…オゾンキラー、244…気化器、246…真空ポンプ、255…APCバルブ、280…コントローラ。

【技術分野】

【0001】

本発明は、例えば、半導体集積回路装置(以下、ICという。)等の半導体装置(半導体デバイス)の製造において、IC等が作り込まれる半導体ウエハ(以下、ウエハという。)等の基板に所望の膜を形成するための、基板処理装置及びIC等の半導体装置の製造方法に関し、特に、ALD(Atomic Layer Deposition)法を用いた薄膜形成プロセス工程に有用な基板処理装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

IC等の製造工程の1つに、CVD(Chemical Vapor Deposition:化学気相成長)法やALD法を用いて、基板上に所定の薄膜を堆積する成膜工程がある。CVD法とは、ガス状の成膜原料の気相及び表面での反応を利用して、成膜原料中の分子に含まれる元素を構成要素とする薄膜を、基板上へ堆積する方法である。CVD法の中で、薄膜の堆積が原子層レベルで制御されるものはALD法と呼ばれ、従来のCVD法に比べて、基板温度を低くできることが特徴であり、デバイスパターンの微細化に伴って、ALD法の利用が広がってきている。

【0003】

ALD法においては、ある成膜条件(温度、時間等)の下で、成膜に用いる2種類(またはそれ以上)の原料となる処理ガスを1種類ずつ交互に基板上に供給し、1原子層単位で吸着させ、表面反応を利用して成膜を行う。

例えば特許文献1には、ALD法により、O3(オゾン)ガスを処理室に供給する工程と、処理室に残留するO3ガスを排出する工程と、TDMAS( ((HSi[N(CH3)2]3)、トリスジメチルアミノシラン)ガスを処理室に供給する工程と、処理室に残留するTDMASガスを排出する工程とを順次、所定回数実行し、ウエハ表面にSiO2膜を形成する成膜方法が開示されている。

【0004】

TDMASガスとO3ガスを用いてバッチ式縦型成膜装置によりSiO2膜を形成する従来のプロセスシーケンスを、図面を用いて説明する。図2に、従来のプロセスシーケンスを実施するバッチ式縦型成膜装置の処理炉の垂直断面図を示す。図14に、従来のプロセスシーケンスを示す。

図2において、処理炉202は、抵抗ヒータ207の内側に石英製の反応管203を備え、反応管203内には、複数のウエハ200がそれぞれ水平姿勢で垂直方向に多段に積載されたボート217が挿入されている。ボート217は、シールキャップ219の上に、石英キャップ218を介して立設されている。処理の均一性を向上するために、ボート217はボート回転機構227によって回転される。反応管203、及びシールキャップ219により、基板処理室201が形成されている。

【0005】

また、反応管203内には、O3ガスを供給するノズル232とTDMASガスを供給するノズル233が立設され、それぞれのノズルは、反応管203外のO3ガス供給管234とTDMASガス供給管235に接続されている。O3ガス供給管234とTDMASガス供給管235には、それぞれ、不活性ガス供給管234aと不活性ガス供給管235dが接続されている。

また、反応管203下部にはガス排気管231が接続され、反応管203内のガスは真空ポンプ246によって排気される。また、反応管203内の圧力は、APC(Auto Pressure Controller)バルブ255により調整される。

【0006】

図14の従来のプロセスシーケンスを説明する。

図14のステップ1において、TDMASガスの供給が開始される。TDMASの流量が所定の流量、例えば1(g/min)に安定するまでの間、TDMASは処理室201内へは供給されず、ガス排気管235gを経て真空ポンプ246により、基板処理装置10外に排出される。また、処理室201内が、ガス供給管234aとガス供給管234dから供給されるN2ガスによってパージされる。ステップ1は6秒間行われる。

TDMASの流量が所定の流量に達すると、次のステップ2において、APCバルブ255が閉じられる。ステップ2は1秒間行われる。

【0007】

次のステップ3において、APCバルブ255を閉じたままの状態で、処理室201内に所定の流量、例えば1(g/min)のTDMASガスが供給される。このとき、O3供給ノズル232内へTDMASガスが逆流しないように、ガス供給管234aからN2ガスが供給される。ステップ3は8秒間行われる。

次のステップ4において、処理室201内へのTDMASガスの供給が停止され、また、APCバルブ255が全開され、処理室201内とTDMASガス供給管235内とに残留したTDMASガスが、ガス供給管234aやガス供給管235dから供給されるN2ガスによってパージされる。ステップ4は7秒間行われる。

【0008】

次のステップ5において、処理室201内に6.5slm(standard liter/min)の流量でO3ガスが供給される。このとき、TDMAS供給ノズル233内へO3ガスが逆流しないように、ガス供給管235dからN2ガスを供給する。ステップ5は30秒間行われる。

次のステップ6において、O3ガスの供給が停止され、処理室201内やガス供給管234内に残留したO3ガスが、ガス供給管234aとガス供給管235dから供給されるN2ガスによってパージされる。ステップ6は3秒間行われる。

以上のステップ1〜6を1サイクル(55秒)とし、このサイクルを複数回繰り返すことによりウエハ上に所定膜厚のSiO2膜を成膜する。

【0009】

従来のプロセスシーケンスを、処理室201内温度550℃で、ウエハを回転させながら200サイクル実施したときの膜厚分布データを図15に示す。また、同条件で、ウエハを回転させないで実施したときの膜厚分布データを図16に示す。

図15において、地図における等高線状の線は、ウエハ上において膜厚が等しい点を結んだ等厚線である。図中の矢印は、膜厚の薄い所から厚い所へ向けて記載している。図15(a)は、ボート217の上部(TOP)に位置するウエハのデータ、図15(b)は、ボート217の上下方向における中央部(CENTER)に位置するウエハのデータ、図15(c)は、ボート217の下部(BOTTOM)に位置するウエハのデータである。また、図15(d)は、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置を示す。

【0010】

図15(a)〜(c)に示されるように、ボート217のTOP、CENTER、BOTTOMのいずれにおいても、ウエハの外周部の膜厚が厚くなり、また、BOTTOMの面内均一性が、TOP、CENTERよりも悪くなっている。

また、図15(d)に示されるTDMASガス供給ノズル233の近傍で膜厚が厚いことから、TDMASガスがウエハ内に十分拡散されていないことが分かる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−246318号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

上述したように、従来のプロセスシーケンスでは、処理ガスを基板内に十分拡散させることができず、面内均一性や面間均一性が十分でないという課題がある。

本発明の目的は、処理ガスを基板内に十分拡散させることができ、面内均一性、又は面間均一性を向上させることのできる基板処理方法や半導体装置の製造方法、あるいは、該基板処理方法や半導体装置の製造方法を実施することのできる基板処理装置や半導体製造装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の代表的な構成は、次のとおりである。

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

【発明の効果】

【0014】

上記の構成によれば、処理ガスを基板内に拡散させることができ、面内均一性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るバッチ式縦型成膜装置を示す斜視図である。

【図2】本発明の実施形態に係るバッチ式縦型成膜装置の処理炉の垂直断面図である。

【図3】本発明の第1実施例に係るプロセスシーケンスを示す図である。

【図4】本発明の第1実施例に係る膜厚分布を示す図である。

【図5】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図6】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図7】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図8】本発明の第1実施例に係る膜厚分布の参考データを示す図である。

【図9】本発明の第1実施例に係るノズル内のガス濃度分布の模式図である。

【図10】本発明の第2実施例に係る膜厚分布を示す図である。

【図11】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図12】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図13】本発明の第2実施例に係る膜厚分布の参考データを示す図である。

【図14】従来のプロセスシーケンスを示す図である。

【図15】従来のプロセスシーケンスに係る膜厚分布を示す図である。

【図16】従来のプロセスシーケンスに係る膜厚分布の参考データを示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の1実施形態を、図面を用いて説明する。図1は、本発明の1実施形態に係るバッチ式縦型成膜装置を示す斜視図である。図2は、本発明の1実施形態に係るバッチ式縦型成膜装置の処理炉の垂直断面図である。

[基板処理装置の概略]

まず、図1、図2を参照して、本実施形態に係る基板処理装置10を概略的に説明する。図1に示すように、基板処理装置10の筐体101内部の前面側には、カセットステージ105が設けられている。カセットステージ105は、図示しない外部搬送装置との間で、基板収納容器としてのカセット100の授受を行う。カセットステージ105の後方には、カセット搬送機115が設けられている。カセット搬送機115の後方には、カセット100を保管するためのカセット棚109が設けられる。また、カセットステージ105の上方には、カセット100を保管するための予備カセット棚110が設けられている。予備カセット棚110の上方には、クリーンユニット118が設けられている。クリーンユニット118は、クリーンエアを筐体101の内部を流通させる。

【0017】

筐体101の後部上方には、処理炉202が設けられている。処理炉202の下方には、ボートエレベータ121が設けられている。ボートエレベータ121は、ウエハ200を搭載したボート217を、処理炉202の内と外の間で昇降させる。ボート217は、ウエハ200を水平姿勢で多段に積層して保持する基板保持具である。ボートエレベータ121には、処理炉202の下端を塞ぐための蓋体としてのシールキャップ219が取り付けられている。シールキャップ219は、ボート217を垂直に支持する。

ボートエレベータ121とカセット棚109との間には、ウエハ200を搬送するウエハ移載機112が設けられている。ボートエレベータ121の横には、処理炉202の下端を気密に閉塞するための炉口シャッタ116が設けられている。炉口シャッタ116は、ボート217が処理炉202の外にあるときに、処理炉202の下端を閉塞することができる。

【0018】

ウエハ200が装填されたカセット100は、図示しない外部搬送装置からカセットステージ105に搬入される。さらに、カセット100は、カセット搬送機115により、カセットステージ105からカセット棚109または予備カセット棚110に搬送される。カセット棚109には、ウエハ移載機112の搬送対象となるカセット100が収納される移載棚123がある。ボート217に対してウエハ200が移載されるカセット100は、カセット搬送機115により移載棚123に移載される。カセット100が移載棚123に移載されると、ウエハ移載機112により、移載棚123から降下状態のボート217に、ウエハ200を移載する。

【0019】

ボート217に所定枚数のウエハ200が移載されると、ボートエレベータ121により、ボート217が処理炉202内に挿入され、シールキャップ219により、処理炉202が気密に閉塞される。気密に閉塞された処理炉202内では、ウエハ200が加熱されると共に、処理ガスが処理炉202内に供給され、ウエハ200に加熱等の処理がなされる。

ウエハ200の処理が完了すると、上記した動作の逆の手順により、ウエハ200は、ウエハ移載機112により、ボート217から移載棚123のカセット100に移載され、カセット100は、カセット搬送機115により、移載棚123からカセットステージ105に移載され、図示しない外部搬送装置により、筐体101の外部に搬出される。

ボート217が降下状態において、炉口シャッタ116は、処理炉202の下端を気密に閉塞し、外気が処理炉202内に巻き込まれるのを防止している。

【0020】

[処理炉]

図2に示されているように、本実施形態に係る基板処理装置10は、処理炉202を備えており、処理炉202は、石英製の反応管203を備えている。反応管203は、基板(本例ではウエハ200)を収容し、加熱処理する反応容器である。反応管203は、加熱部(本例では抵抗ヒータ207)の内側に設けられている。反応管203は、その下端開口をシールキャップ219により、気密部材(本例ではOリング220)を介して気密に閉塞される。

ヒータ207、反応管203およびシールキャップ219により、処理炉202が形成されている。また、反応管203、及びシールキャップ219により、基板処理室201が形成されている。シールキャップ219の上には、基板保持部材(ボート217)が、石英キャップ218を介して立設されている。石英キャップ218は、ボート217を保持する保持体である。ボート217は、処理炉202内に、処理炉202の下端開口から挿入される。ボート217には、バッチ処理される複数のウエハ200が、それぞれ水平姿勢で管軸方向(垂直方向)に多段に積載される。ヒータ207は、処理炉202に挿入されたウエハ200を、所定の温度に加熱する。

【0021】

[ガス供給系]

図2に示すように、本実施形態においては、処理室201へは複数種類、ここでは2種類の処理ガスが供給される。処理室201へ供給される2種類の処理ガスは、O(酸素)を含む第1の処理ガスであるO3(オゾンガス)と、Si(珪素)を含む第2の処理ガスとして用いられるTDMASガスである。

TDMASガスは、シリコン酸化膜の原料となるSiの他、炭素(C)や水素(H)等の不純物を含む原料ガスであり、O3ガスは後述するように、ウエハ上に吸着したTDMASガス分子を改質して、すなわち、TDMASガス分子中のCやHを除去して、不純物の少ないシリコン酸化膜を形成するための改質ガスである。

O3は、反応管203内に設けられた第1のノズル232によって処理室201内に供給され、TDMASは、反応管203内に設けられた第2のノズル233によって処理室201内に供給される。第1のノズル232は、改質ガスを処理室201内に供給する改質ガスノズルであり、第2のノズル233は、原料ガスを処理室201内に供給する原料ガスノズルである。

【0022】

第1のノズル232は、反応管203の下部より上部にわたりウエハ200の積載方向にそって配置されており、第1の処理ガスを供給する複数の供給孔、あるいは縦長のスリット(不図示)が形成されている。また、第1のノズル232には、反応管203の下部において、第1の処理ガス供給管234が接続されている。

第2のノズル233は、例えば第1のノズル232と隣接するように、反応管203の下部より上部にわたりウエハ200に積載方向にそって配置されており、第2の処理ガスを供給する複数の供給孔、あるいは縦長のスリット(不図示)が形成されている。第2のノズル233には、反応管203の下部において、第2の処理ガス供給管235が接続されている。

【0023】

第1の処理ガス供給管234は、ガス供給管234aとガス供給管234bに分岐している。ガス供給管234bには、上流側から順に、第1の処理ガス供給源としてのオゾン発生装置(オゾナイザ)240bと、流量制御装置として用いられるマスフローコントローラ241bと、開閉装置として用いられる開閉バルブ242bとが設けられていて、オゾナイザ240bで発生したO3が、マスフローコントローラ241b、及びバルブ242bを介して、第1のノズル232に供給される。

【0024】

また、ガス供給管234bの、オゾン発生装置240bとマスフローコントローラ241bとの間の位置には、ガス排気管234cが接続されている。ガス排気管234cには、上流側から順に、バルブ242eとオゾンキラー243が設けられている。オゾンキラー243の触媒作用によりO3が酸素(O2)になって無害化され、処理装置10外へ排気されるようになっている。

第1のノズル232、第1の処理ガス供給管234、ガス供給管234b、マスフローコントローラ241b、バルブ242b、オゾン発生装置240b等から、改質ガス供給部である第1の処理ガス供給部が構成される。

【0025】

また、第1の処理ガス供給管234の、バルブ242bと処理室201との間の位置には、ガス供給管234aが接続されている。ガス供給管234aには、上流側から順に、不活性ガス供給源240aと、マスフローコントローラ241aと、バルブ242aとが設けられていて、マスフローコントローラ241aとバルブ242aとを介して、処理室201内に、例えば、処理ガスを希釈、あるいは運ぶためのキャリアガスや、処理室201内に残留した処理ガス等を排出するためのパージガスとして用いられる不活性ガスであるN2(窒素)ガスが供給される。

第1のノズル232、第1の処理ガス供給管234、ガス供給管234a、バルブ242a、マスフローコントローラ241a、不活性ガス供給源240a等から、第1の不活性ガス供給部が構成される。

【0026】

第2の処理ガス供給管235は、ガス供給管235cとガス供給管235dに分岐している。ガス供給管235cには、上流側から順に、第2の処理ガス供給源240cと、バルブ242fと、気化器244と、マスフローコントローラ241cと、バルブ242cとが設けられている。気化器244は、液体を気化させるもので、液体のTDMASが、バルブ242fを介して気化器244に供給され、気化器244で気化され、マスフローコントローラ241cとバルブ242cを介して第2のノズル233に供給される。

【0027】

また、ガス供給管235cのマスフローコントローラ241cとバルブ242cとの間の位置には、ガス排気管235gが接続されている。ガス排気管235gは、バルブ242gを介して、後述するガス排気管231のAPCバルブ255と真空ポンプ246との間の位置に接続されている。したがって、バルブ242cを閉じて、バルブ242fとバルブ242gを開けた状態では、TDMASガスは、第2のノズル233に流れずに、真空ポンプ246から排気される。

第2のノズル233、第2の処理ガス供給管235、ガス供給管235c、マスフローコントローラ241c、バルブ242c、気化器244、バルブ242f、第2の処理ガス供給源240c等から、原料ガス供給部である第2の処理ガス供給部が構成される。

【0028】

また、ガス供給管235cのバルブ242cと処理室201との間の位置には、ガス供給管235dが接続されている。ガス供給管235dには、上流側から順に、不活性ガス供給源240dと、マスフローコントローラ241dと、バルブ242dとが設けられていて、不活性ガスであるN2ガスが、マスフローコントローラ241dとバルブ242dとを介して第2の処理ガス供給管235に供給される。

なお、上記の例では、不活性ガス供給源240dを不活性ガス供給源240aと別に設けているが、不活性ガス供給源240aと共用してもかまわない。

第2のノズル233、第2の処理ガス供給管235、ガス供給管235d、マスフローコントローラ241d、バルブ242d、不活性ガス供給源240d等から、第2の不活性ガス供給部が構成される。

第1の不活性ガス供給部と第2の不活性ガス供給部から、不活性ガス供給部が構成される。

【0029】

[ボート]

反応管203内の中央部には、複数枚のウエハ200を多段に同一間隔で載置するボート217が設けられており、このボート217はボートエレベータ121(図1参照)により反応管203に出入りできるようになっている。また処理の均一性を向上する為にボート217を回転するための回転装置(回転手段)であるボート回転機構227が設けてあり、このボート回転機構227によって石英キャップ218に保持されたボート217を回転するようになっている。

【0030】

[排気部]

基板処理室201には、基板処理室201内のガスを排気するガス排気管231の一端が接続されている。ガス排気管231の他端は、真空ポンプ246(排気装置)にAPC(Auto Pressure Controller)バルブ255を介して接続されている。基板処理室201内は、真空ポンプ246によって排気される。

なお、APCバルブ255は、弁の開閉により基板処理室201の排気および排気停止を行なうことができる開閉弁であり、かつまた、弁開度の調節により基板処理室201内の圧力を調整することができる圧力調整弁である。

ガス排気管231、真空ポンプ246、APCバルブ255等により、基板処理室201内の雰囲気を排気する排気部が構成される。

【0031】

[制御部]

コントローラ280(制御部)は、マスフローコントローラ241a、241b、241c、241d、開閉バルブ242a、242b、242c、242d、242e、242f、242g、APCバルブ255、ヒータ207、真空ポンプ246、ボート回転機構227、ボートエレベータ121等、基板処理装置10の各構成部に電気的に接続されている。

コントローラ280は、マスフローコントローラ241a、241b、241c、241dの流量調整、開閉バルブ242a、242b、242c、242d、242e、242f、242gの開閉動作、APCバルブ255の開閉および圧力調整動作、ヒータ207の温度調節、真空ポンプ246の起動・停止、ボート回転機構227の回転速度調節、ボートエレベータ121の昇降動作制御等、基板処理装置10の各構成部の制御を行い、また、基板処理装置10のプロセスシーケンスの制御を行う。

【0032】

以上のように構成された基板処理装置10において、ボート217に積載したウエハ200の表面上つまり基板表面上に、半導体デバイスの製造工程の一つである、ALD法による成膜がなされる。ALD法によれば、例えばシリコン酸化膜であるSiO2(二酸化珪素)膜形成の場合、TDMASとO3を用いて、300℃〜600℃の低温で高品質の成膜が可能である。ガス供給は、複数種類の反応性ガスを1種類ずつ交互に供給する。そして、膜厚制御は、反応性ガス供給のサイクル数で制御する。(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、処理を20サイクル行う。)

【0033】

[第1実施例]

ALD法により、TDMAS及びO3ガスを用いてSiO2膜を成膜する第1実施例を、図3を用いて説明する。図3は、本発明の第1実施例に係るプロセスシーケンスを示す図である。図14の従来のプロセスシーケンスと異なる点は、ステップ3Aを追加したことであり、他の点は従来のプロセスシーケンスと同じである。図3において、31は、マスフローコントローラ241cによって制御されてガス供給管235c又はガス排気管235gへ供給されるTDMASの流量を示し、32は、マスフローコントローラ241dによって制御されて第2の処理ガス供給管235へ供給されるN2ガスの流量を示し、33は、マスフローコントローラ241bによって制御されて第1の処理ガス供給管234へ供給されるO3ガスの流量を示し、34は、マスフローコントローラ241aによって制御されて第1の処理ガス供給管234へ供給されるN2ガスの流量を示し、35は、処理室201内の圧力を示し、36は、APCバルブ255の開閉状態を示している。

【0034】

まず、成膜しようとするウエハ200をボート217に装填し、処理室201に搬入する。搬入後、ヒータ207により、ウエハ200を所定の温度、例えば550℃に昇温した後、次の7つのステップを順次実行する。

【0035】

[ステップ1]

ステップ1において、バルブ242f、242gが開放され、液体のTDMASが気化器244で気化され、TDMASガスの供給が開始される。TDMASの流量が所定の流量、例えば1(g/min)に安定するまでの間、TDMASは処理室201内へは供給されず、ガス排気管235gを経て真空ポンプ246により、基板処理装置10外に排出される。

また、第1の処理ガス供給源(オゾナイザ)240bで生成されたO3は、ガス排気管234cからオゾンキラー243により無害化され、処理装置10外へ排出される。

また、処理室201内が、ガス供給管234aから供給されるN2ガスと、ガス供給管234dから供給されるN2ガスとによってパージされる。ガス供給管234a、234dを介して供給されるN2ガスの流量は、本例では、それぞれ0.3slmである。

ステップ1では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御し、マスフローコントローラ241a、241c、241dを所定の流量に設定している。ステップ1は、本例では6秒間行われる。

【0036】

[ステップ2]

TDMASの流量が所定の流量に達すると、次のステップ2において、コントローラ280によってAPCバルブ255が閉じられる。このとき、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242gは、開かれた状態が保たれる。ステップ2は、本例では1秒間行われる。

【0037】

[ステップ3]

次のステップ3において、APCバルブ255を閉じたままの状態で、バルブ242gが閉じられるとともにバルブ242cが開かれ、処理室201内に所定の流量、例えば1(g/min)のTDMASガスが第2の処理ガス供給管235から供給される。このとき、キャリアガスとして、ガス供給管235dからN2ガスが供給される。また、第1のノズル232内へTDMASガスが逆流しないように、ガス供給管234aからN2ガスが供給される。ステップ3では、処理室201内の圧力は約1200Paに、温度は550℃に制御される。このようにして、ウエハ200の表面上に、シリコンを含む原料ガスであるTDMASガス分子が吸着される。

ステップ3では、コントローラ280は、バルブ242a、バルブ242c、バルブ242d、バルブ242e、バルブ242fを開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ3は、原料ガス供給工程であり、本例では8秒間行われる。

【0038】

[ステップ3A]

次のステップ3Aにおいて、バルブ242cが閉じられるとともにバルブ242gが開かれ、第2の処理ガス供給管235から処理室201内へのTDMASガスの供給が停止され、TDMASガスはガス排気管235gから排気される。このとき、ガス供給管235dからN2ガスを流し続け、ノズル233内に残留しているTDMASガスを処理室201内へ押し出す。また、ステップ3Aでは、APCバルブ255は閉じられている状態に近いが、APCバルブ255の開度調整により、処理室201内のガスは真空ポンプ246によって少しずつ排気され、処理室201内の圧力は、ステップ3と同程度か、又はステップ3より少し高い約1200Paに制御される。

このように、N2ガスにより、ノズル233内に残留しているTDMASガスを処理室201内へ押し出すことで、より多くのTDMASガスをノズル233から遠いウエハ200上へ供給することができ、ウエハ200上におけるノズル233に近い位置の膜厚とノズル233から遠い位置の膜厚の差を抑制することができ、ウエハ200の面内均一性を向上することができる。

また、処理室201内のガスを真空ポンプ246によって少しずつ排気することで、より多くのTDMASガスをノズル233から遠いウエハ200上へ供給することができ、ウエハ200上におけるノズル233に近い位置の膜厚とノズル233から遠い位置の膜厚の差を抑制することができ、ウエハ200面内均一性を向上することができる。

ステップ3Aにおいては、処理室201内の圧力は、ステップ3と略同程度に維持されるので、処理ガスを基板内にうまく拡散させることができる。仮に、処理室201内の圧力を、次のステップ4と同様に低圧にした場合は、TDMASガスがウエハ表面に十分吸着することなく通過してしまうので、ノズル233から遠い位置の膜厚を増加させることができない。

ステップ3Aでは、コントローラ280は、バルブ242a、バルブ243d、バルブ242e、バルブ242f、バルブ242gを開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ3Aは、膜厚分布制御工程であり、本例では40秒間行われる。

【0039】

[ステップ4]

次のステップ4において、APCバルブ255が全開され、処理室201内と第2の処理ガス供給管235内とに残留したTDMASガスが、ガス供給管234aから供給されるN2ガスと、ガス供給管235dによって供給されるN2ガスとによって、ガス排気管231から処理室201外へ排出(パージ)される。このとき、処理室201内の圧力は、少なくとも30Pa以下となる。

ステップ4では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ4は、本例では7秒間行われる。

【0040】

[ステップ5]

次のステップ5において、バルブ242eが閉じられるとともにバルブ242bが開かれ、第1の処理ガス供給管234から処理室201内に6.5slm(standard liter/min)の流量でO3ガスが供給される。このとき、バルブ242aが閉じられて、ガス供給管234aからのN2ガスの供給は停止する。ガス供給管234aからのN2ガスを停止する理由は、O3ガスの濃度を低下させないためである。また、第2のノズル233内へO3ガスが逆流しないように、ガス供給管235dからN2ガスを供給する。ステップ5では、処理室201内の圧力は約70Paに、温度は550℃に制御される。このようにして、改質ガスであるO3ガスにより、ステップ3でウエハ上に吸着したTDMASガス分子が改質、すなわち、TDMASガス分子中の炭素(C)や水素(H)が除去され、シリコン酸化膜が形成される。

ステップ5では、コントローラ280は、バルブ242b、バルブ242d、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ5は、改質ガス供給工程であり、本例では30秒間行われる。

【0041】

[ステップ6]

次のステップ6において、バルブ242bが閉じられるとともにバルブ242aとバルブ242eが開かれ、第1の処理ガス供給管234からのO3ガスの供給が停止され、処理室201内に残留したO3ガスと、第1の処理ガス供給管234内に残留したO3ガスとが、ガス供給管234aとガス供給管235dから供給されるN2ガスによって、ガス排気管231から処理室201外へ排出(パージ)される。

ステップ6では、コントローラ280は、バルブ242a、バルブ242d、バルブ242e、バルブ242f、バルブ242g、及びAPCバルブ255を開いた状態となるように制御し、その他の開閉バルブは閉じた状態となるように制御する。ステップ6は、本例では3秒間行われる。

以上で説明をしたステップ1〜3、3A、4〜6の7つのステップを1サイクルとし、このサイクルを複数回繰り返すことによりウエハ上に所定膜厚のSiO2膜を成膜する。

【0042】

第1実施例のプロセスシーケンスを、ウエハを回転させながら54サイクル実施したときの膜厚分布データを図4に示す。また、ウエハを回転させないで実施したときの膜厚分布参考データを図5〜7に示す。図5〜7は、ウエハを回転させないで、ステップ3Aの時間を、それぞれ5秒、20秒、40秒としたときのデータで、他の条件は図4と同条件である。図4〜7の矢印や等厚線等の見方は、前述の図15の見方と同様である。また、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置は、図15(d)と同様である。

図4(a)〜(c)に示されるように、ボート217のTOP、CENTER、BOTTOMのいずれにおいても、従来のプロセスシーケンスのデータである図15(a)〜(c)よりも、膜厚の面内均一性が向上しているが、TOP、CENTER、BOTTOM間の膜厚の面間均一性が悪化している。

【0043】

ここで、図5〜7を参照すると、ステップ3Aの時間が長くなるにつれて、TDMASガス供給ノズル233と反対側の位置の膜厚が厚くなっている。このことから、TDMASガス供給ノズル233内のTDMASガスは、ステップ3Aの時間が長くなるほど、処理室201内へ押し出され、その結果、膜厚の面内均一性が向上したものと考えられる。

また、図5〜7を参照すると、ステップ3Aの時間が長くなるにつれて、TOPとBOTTOMの膜厚平均値の差が大きくなっている。この様子を図8に示す。図8において、81はステップ3Aの時間が5秒の場合(図5)、82はステップ3Aの時間が20秒の場合(図6)、83はステップ3Aの時間が40秒の場合(図7)の膜厚平均値である。

ステップ3Aの時間が長くなるにつれて、TOPとBOTTOMの膜厚平均値の差が大きくなる理由は、次のように考えられる。図9は、本発明の第1実施例に係るノズル内のガス濃度分布の模式図であり、図9(a)、図9(b)、図9(c)は、それぞれ、ステップ3Aの時間を5秒、20秒、40秒としたときの、TDMASガスとN2ガスのガス濃度分布の模式図である。時間経過とともに、ノズル内に残留するTDMASガスがN2ガスに押し出されて置換されていくが、TOP位置に近いほど置換されるまでの時間がかかるため、TOP位置に近いウエハ上へのTDMASガスの照射量が多くなると考えられる。そこで、ノズル内におけるN2ガスへの置換時間を短くするため、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させる第2実施例を考えた。

【0044】

[第2実施例]

第2実施例は、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させ、1.3slmとしたものである。その他の条件は、第1実施例と同様なので、説明を省略する。

第2実施例のプロセスシーケンスを、ウエハを回転させながら54サイクル実施したときの膜厚分布データを図10に示す。また、ウエハを回転させないで実施したときの膜厚分布参考データを図11〜13に示す。図11〜13は、ウエハを回転させないで、ステップ3Aの時間を、それぞれ5秒、20秒、40秒としたときのデータで、他の条件は図10と同条件である。図10〜13の矢印や等厚線等の見方は、前述の図15の見方と同様である。また、ウエハに対するTDMASガス供給ノズル233やO3ガス供給ノズル232の水平方向における位置は、図15(d)と同様である。

【0045】

図11〜13と図5〜7の面間均一性を比べると、例えば図5の0.81%から図11の0.10%といったように、図11〜13の面間均一性が改善されている。これは、TDMASガス供給ノズル233に流すN2ガス流量を増加させ、N2ガスへの置換を早くすることにより、ボート217のTOPとBOTTOMへのTDMASガスの照射量の差が小さくなったためと考えられる。

また、ウエハを回転させた図10と図4を比較すると、図10の方が、ウエハ中心の膜厚が周辺より厚くなる凸分布になることが分かる。これは、TDMASガス供給ノズル233に流すN2ガス流量を増加させることにより、図4に比べて、ウエハ表面上においてTDMASガスがTDMASガス供給ノズル233からより下流へ押し流され、ウエハ中心付近まで流されたものと考えられる。このときのN2ガス総体積(N2ガス流量×押し出し時間×温度×圧力)は、144L(リットル)であり、反応管容積200Lの約50%以上を占めている。ここで反応管容積とは、基板処理室201の容積つまり反応管203とシールキャップ219とで囲まれた空間から、ボート217、石英キャップ218、ノズル232やノズル233の容積を差し引いたものである。

このように、ウエハ面内の膜厚分布を、ウエハ中心が周辺より薄い凹分布からウエハ中心が厚い凸分布に変えるには、N2ガス総体積が反応管容積の50%以上必要である。

【0046】

以上の第1実施例、第2実施例の結果をまとめると、ステップ3Aの時間を長くすると、ウエハ面内の膜厚はより凸分布となり、ウエハ面間では、ボート217のTOPに近いほど、膜厚が厚くなる。また、ステップ3Aにおいて、TDMASガス供給ノズル233に流すN2ガス流量を増加させると、ウエハ面内の膜厚はより凸分布となり、ウエハ面間の膜厚均一性が向上する。

したがって、ステップ3Aの時間とTDMASガス供給ノズル233に流すN2ガス流量を調整することにより、ウエハ上に形成される膜厚の面内均一性と面間均一性を制御することができる。

【0047】

なお、本発明は、前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。例えば、縦型装置だけでなく横型装置にも適用できる。

また、前記実施例においては、ウエハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0048】

本明細書には、次の発明が含まれる。すなわち、第1の発明は、

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることができ、面内均一性を向上させることができる。

【0049】

第2の発明は、前記第1の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程における前記処理室内の圧力が、前記原料ガス供給工程における前記処理室内の圧力と略同等となるよう制御する基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることが容易となり、面内均一性を向上させることが容易となる。

【0050】

第3の発明は、前記第2の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程において、前記排気部が前記処理室内の雰囲気を排気するよう制御する基板処理装置。

このように基板処理装置を構成すると、処理ガスを基板内に拡散させることがさらに容易となる。

【0051】

第4の発明は、前記第1の発明ないし第3の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程と前記改質ガス供給工程の間において、前記原料ガスノズルから不活性ガスを供給する不活性ガス供給工程を行い、前記膜厚分布制御工程における前記処理室内の圧力が、不活性ガス供給工程における前記処理室内の圧力よりも高くなるよう制御する基板処理装置。

このように基板処理装置を構成すると、膜厚分布制御工程において処理ガスを基板内に拡散させることが容易となる。

【0052】

第5の発明は、前記第1の発明ないし第4の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程における不活性ガス流量と前記膜厚分布制御工程の処理時間を制御することにより、基板上に形成される膜の面内均一性、又は面間均一性、あるいはその両者を制御する基板処理装置。

このように基板処理装置を構成すると、基板上に形成される膜の面内均一性、又は面間均一性を向上することが容易になる。

【0053】

第6の発明は、前記第1の発明ないし第5の発明における基板処理装置であって、

前記制御部は、前記膜厚分布制御工程において、不活性ガス総体積(不活性ガス流量×押し出し時間)を基板処理室容積の50%以上とすることにより、基板面内の膜厚分布を、基板中心が周辺より薄い凹分布から基板中心が周辺より厚い凸分布に変えるよう制御する基板処理装置。

このように基板処理装置を構成すると、基板面内の膜厚分布を凸分布とすることが容易になる。

【符号の説明】

【0054】

10…基板処理装置、200…ウエハ、201…基板処理室、202…処理炉、203…反応管、207…ヒータ、217…ボート、218…石英キャップ、219…シールキャップ、220…Oリング、227…ボート回転機構、231…ガス排気管、232…第1のノズル、233…第2のノズル、234…第1の処理ガス供給管、234a…ガス供給管、234b…ガス供給管、234c…ガス排気管、235…第2の処理ガス供給管、235c…ガス供給管、235d…ガス供給管、235g…ガス排気管、240a…不活性ガス供給源、240b…第1の処理ガス供給源、240c…第2の処理ガス供給源、240d…不活性ガス供給源、241a〜d…マスフローコントローラ、242a〜g…開閉バルブ、243…オゾンキラー、244…気化器、246…真空ポンプ、255…APCバルブ、280…コントローラ。

【特許請求の範囲】

【請求項1】

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

【請求項1】

複数の基板を積層して収容する処理室と、

前記処理室内に設けられた原料ガスノズルから前記処理室内へ原料ガスを供給する原料ガス供給部と、

前記処理室内に設けられた改質ガスノズルから前記処理室内へ改質ガスを供給する改質ガス供給部と、

前記原料ガスノズルに接続され、前記原料ガスノズルから前記処理室内へ不活性ガスを供給する不活性ガス供給部と、

前記処理室内の雰囲気を排気する排気部と、

前記原料ガス供給部、改質ガス供給部、不活性ガス供給部、排気部を制御する制御部と、を備え、

前記制御部は、前記原料ガスと改質ガスを互いに混合しないように交互に複数回供給して基板上に膜を形成する際に、前記排気部による排気を停止した状態で前記原料ガスノズルから原料ガスを前記処理室内へ供給する原料ガス供給工程を行い、その後、前記原料ガスの供給を停止した状態で前記原料ガスノズルから不活性ガスを前記処理室内へ供給する膜厚分布制御工程を行い、その後、前記改質ガスノズルから前記改質ガスを前記処理室内へ供給する改質ガス供給工程を行うよう制御する制御部である基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−142482(P2012−142482A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−459(P2011−459)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]