基板処理装置

【課題】保守作業の容易化および省スペース化が実現されつつ安定に飛散防止部材を昇降させることが可能な基板処理装置を提供する。

【解決手段】

基板処理装置100は、基板Wを水平に保持するとともに鉛直方向の回転中心線P周りで基板Wを回転させるためのスピンチャック21を備える。スピンチャック21を取り囲むように、カップ10が設けられている。カップ10は、内構成部材11、中構成部材12および外構成部材13からなる。内構成部材11の下方には、一対の第1昇降機構81が設けられている。一対の第1昇降機構81のサーボモータ119は、制御部により互いに同期して駆動される。

【解決手段】

基板処理装置100は、基板Wを水平に保持するとともに鉛直方向の回転中心線P周りで基板Wを回転させるためのスピンチャック21を備える。スピンチャック21を取り囲むように、カップ10が設けられている。カップ10は、内構成部材11、中構成部材12および外構成部材13からなる。内構成部材11の下方には、一対の第1昇降機構81が設けられている。一対の第1昇降機構81のサーボモータ119は、制御部により互いに同期して駆動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に処理を施すための基板処置装置に関する。

【背景技術】

【0002】

従来、半導体ウェハ、フォトマスク用ガラス基板、液晶表示装置用ガラス基板、光ディスク用ガラス基板等の基板に種々の処理を行うために、基板処理装置が用いられている。

【0003】

基板処理装置では、例えば薬液等の処理液を用いて基板に所定の処理が施される。そのような基板処理装置においては、スピンチャックにより基板が略水平に保持されつつ回転され、回転する基板上に薬液等の処理液が供給される(例えば特許文献1参照)。

【0004】

この場合、基板に供給された処理液が外方へ飛散することを防止するためにスピンチャックを取り囲むようにカップと呼ばれる飛散防止部材が配置される。飛散防止部材は、スピンチャック上への基板の搬入時およびスピンチャックからの基板の搬出時に下降し、基板への処理液の供給時に上昇する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−282521号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の基板処理装置では、飛散防止部材を安定に支持するために一対の支持軸が用いられる。一対の支持軸は鉛直下方に延びるように飛散防止部材の互いに対向する位置に取り付けられている。一対の支持軸の下端部には、それぞれボールねじ機構が設けられ、それらのボールねじ機構がタイミングベルトにより互いに連結される。タイミングベルトは、飛散防止部材の下方のスペースに配置される。一方のボールねじ機構は、ベルトを介してモータのシャフトに連結されている。

【0007】

モータの回転力が一方のボールねじ機構に伝達されると、その回転力はタイミングベルトを介して他方のボールねじ機構にも伝達される。それにより、一対の支持軸が上下動し、飛散防止部材が昇降する。このように、飛散防止部材は、一対の支持軸および一対のボールねじ機構により支持されているため、安定に昇降することができる。

【0008】

しかしながら、一対のボールねじ機構の正常な動作を維持するためには、タイミングベルトの張力を一定に維持する必要がある。そのため、タイミングベルトの張力の調整およびタイミングベルトの交換等の保守作業が必要となる。

【0009】

また、飛散防止部材の下方のスペースにタイミングベルトが配置されているため、飛散防止部材の保守作業が非常に煩雑となる。さらに、一対のボールねじ機構間のスペースがタイミングベルトによって占有されるため、基板処理装置の小型化が困難であるとともに、飛散防止部材の下方に他の機構を新たに設けることも困難である。

【0010】

本発明の目的は、保守作業の容易化および省スペース化が実現されつつ安定に飛散防止部材を昇降させることが可能な基板処理装置を提供することである。

【課題を解決するための手段】

【0011】

(1)本発明に係る基板処理装置は、基板を保持しつつ回転させる基板保持手段と、基板保持手段により保持された基板に処理液を供給する処理液供給手段と、基板保持手段を取り囲むように設けられ、基板から周囲に飛散する処理液を受け止める第1の飛散防止部材と、第1の飛散防止部材を支持するとともに上下動可能に設けられた複数の第1の支持部材と、複数の第1の支持部材にそれぞれ対応して設けられ、複数の第1の支持部材を上下方向に駆動する複数の第1の駆動装置と、複数の第1の駆動装置が互いに同期して複数の第1の支持部材を駆動するように複数の第1の駆動装置を同期制御する制御部とを備え、複数の第1の駆動装置の各々は、サーボモータを含むものである。

【0012】

この基板処理装置においては、基板保持手段により基板が保持されつつ回転される。その状態で、回転する基板に処理液供給手段により処理液が供給される。基板に供給された処理液は、基板の回転に伴う遠心力により基板から周囲に飛散する。飛散した処理液は、第1の飛散防止部材により受け止められる。

【0013】

第1の飛散防止部材は複数の第1の支持部材により支持される。複数の第1の支持部材が複数の第1の駆動装置によって上下方向に駆動されることにより、第1の飛散防止部材が昇降される。

【0014】

この場合、複数の第1の駆動装置が複数の第1の支持部材にそれぞれ対応して設けられるため、複数の第1の支持部材の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。また、複数の第1の支持部材の間にスペースが確保されるので、基板処理装置の小型化が可能になるとともに、そのスペースに他の機構を設けることも可能となる。

【0015】

また、複数の第1の駆動装置が複数の第1の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第1の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【0016】

(2)複数の第1の支持部材は、第1の飛散防止部材の中心軸に関してほぼ対称に配置されてもよい。

【0017】

この場合、複数の第1の支持部材により第1の飛散防止部材がより安定に支持される。

【0018】

(3)複数の第1の駆動装置の各々は、サーボモータの回転軸の回転を対応する第1の支持部材の上下動に変換する変換機構をさらに含んでもよい。

【0019】

この場合、各サーボモータの回転軸の回転が変換機構により第1の支持部材の上下動に変換される。制御部により複数のサーボモータが互いに同期制御されることにより、簡単な構成で第1の飛散防止部材が安定に昇降される。

【0020】

(4)基板処理装置は、第1の飛散防止部材を取り囲むように設けられた第2の飛散防止部材と、第2の飛散防止部材を支持するとともに上下動可能に設けられた複数の第2の支持部材と、複数の第2の支持部材にそれぞれ対応して設けられ、複数の第2の支持部材を上下方向に駆動する複数の第2の駆動装置とをさらに備え、制御部は、複数の第2の駆動装置が互いに同期して複数の第2の支持部材を駆動するように複数の第2の駆動装置を同期制御してもよい。

【0021】

この場合、第2の飛散防止部材は複数の第2の支持部材により支持される。複数の第2の支持部材が複数の第2の駆動装置によって上下方向に駆動されることにより、第2の飛散防止部材が昇降される。複数の第2の駆動装置は複数の第2の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第2の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【0022】

また、複数の第2の支持部材および複数の第2の駆動装置は、複数の第1の支持部材および複数の第1の駆動装置とは別個に設けられる。それにより、第1の飛散防止部材と第2の飛散防止部材とを互いに独立して昇降させることができる。したがって、基板から飛散する処理液を第1の飛散防止部材および第2の飛散防止部材により選択的に受け止めることができる。

【0023】

(5)制御部は、複数の第1の駆動装置および複数の第2の駆動装置が互いに同期して複数の第1の支持部材および複数の第2の支持部材を駆動するように複数の第1の駆動装置および複数の第2の駆動装置を同期制御してもよい。

【0024】

この場合、第1および第2の飛散防止部材を、相対的な位置関係を維持しつつ安定に昇降させることができる。

【発明の効果】

【0025】

本発明によれば、複数の第1の駆動装置が複数の第1の支持部材にそれぞれ対応して設けられるため、複数の第1の支持部材の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。また、複数の第1の支持部材の間にスペースが確保されるので、基板処理装置の小型化が可能になるとともに、そのスペースに他の機構を設けることも可能となる。

【0026】

また、複数の第1の駆動装置が複数の第1の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第1の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る基板処理装置の概略平面図である。

【図2】図1の基板処理装置におけるカップの分解斜視図である。

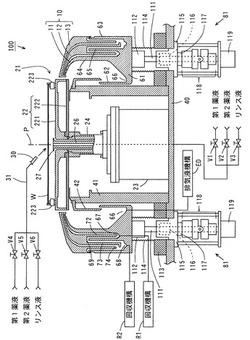

【図3】図1のA−A線断面図である。

【図4】図1のB−B線断面図である。

【図5】図1のC−C線断面図である。

【図6】基板処理装置の制御系を示す図である。

【図7】同期制御装置による同期制御について説明するための図である。

【図8】基板処理装置の動作について説明するための図である。

【図9】基板処理装置の動作について説明するための図である。

【図10】基板処理装置の動作について説明するための図である。

【図11】基板処理装置の動作について説明するための図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態に係る基板処理装置について図面を参照しながら説明する。

【0029】

以下の説明において、基板とは、半導体ウェハ、液晶表示装置用ガラス基板、PDP(プラズマディスプレイパネル)用ガラス基板、フォトマスク用ガラス基板、光ディスク用基板等をいう。

【0030】

(1) 基板処理装置の構成

図1は、本発明の実施の形態に係る基板処理装置の概略平面図である。図2は、図1の基板処理装置におけるカップの分解斜視図である。図1に示すように、基板処理装置100は略円環状のカップ10を備える。カップ10は、互いに独立して昇降可能な内構成部材11、中構成部材12および外構成部材13からなる。カップ10の内方において、後述のスピンチャックにより基板Wが水平に保持されつつ鉛直方向の回転中心線Pの周りで回転される。

【0031】

カップ10の下方には、内構成部材11を昇降させるための一対の第1昇降機構81、中構成部材12を昇降させるための一対の第2昇降機構82および外構成部材13を昇降させるための一対の第3昇降機構83が、それぞれ回転中心線Pに関して対称に設けられている。第1昇降機構81、第2昇降機構82および第3昇降機構83の詳細については後述する。

【0032】

ここで、カップ10の概要について説明する。図2に示すように、カップ10は、内構成部材11、中構成部材12および外構成部材13が重ねられた構造を有する。

【0033】

内構成部材11は、回転中心線Pに関してほぼ回転対称に形成された本体部11a、およびその本体部11aの外周面から外方に突出するように回転中心線Pに関して対称に設けられた一対の収容部11bからなる。中構成部材12は、回転中心線Pに関してほぼ回転対称に形成された本体部12a、およびその本体部12aの外周面に回転中心線Pに関して対称に連結された一対の中接続部12bからなる。外構成部材13は、回転中心線Pに関してほぼ回転対称に形成された本体部13a、およびその本体部13aの外周面から外方に延びるように回転中心線Pに関して対称に設けられた一対の外接続部13bからなる。内構成部材11の収容部11b、中構成部材12の中接続部12bおよび外構成部材13の外接続部13bは共通の鉛直線上に位置する。

【0034】

次に、基板処理装置100の詳細な構成について説明する。図3は図1のA−A線断面を示し、図4は図1のB−B線断面を示し、図5は、図1のC−C線断面を示す。

【0035】

図3に示すように、基板処理装置100は、基板Wを水平に保持するとともに鉛直方向の回転中心線P周りで基板Wを回転させるためのスピンチャック21を備える。スピンチャック21は、円形のスピンベース22を有し、スピンベース22は、スピンチャック用モータ23によって回転される回転軸24の上端に固定されている。なお、回転軸24の軸心は基板Wの回転中心線Pに一致する。

【0036】

スピンベース22は、上カバー221および下カバー222からなる。上カバー221上には、基板Wを保持するための複数の保持ピン223が設けられている。上カバー221と下カバー222との間には、保持ピン223を連動して回動させるためのリンク機構(図示せず)が収容されている。

【0037】

スピンチャック21の回転軸24は中空軸からなり、回転軸24の内部には、供給管26が挿通されている。供給管26の上端は、スピンチャック21に保持された基板Wの下面に近接する位置まで延びている。また、供給管26の上端には、スピンチャック21により保持される基板Wの裏面の中心部に対向する裏面ノズル27が設けられている。

【0038】

供給管26の下端は、バルブV1を介して第1薬液供給源に接続され、バルブV2を介して第2薬液供給源に接続され、バルブV3を介してリンス液供給源に接続されている。バルブV1,V2,V3の開閉が制御されることにより、供給管26および裏面ノズル27を通して第1薬液、第2薬液およびリンス液(例えば純水)が基板Wの裏面に選択的に供給される。

【0039】

本実施の形態の基板処理装置100においては、第1薬液、第2薬液およびリンス液を用いて、スピンチャック21により保持された基板Wに洗浄処理が施される。以下、第1薬液、第2薬液およびリンス液を処理液と総称する。基板処理装置100による基板Wの処理の詳細については後述する。

【0040】

スピンチャック用モータ23は、水平に延びるベース40上に設けられている。スピンチャック用モータ23および回転軸24は、カバー部材41により包囲されている。カバー部材41の上端部には、外方に向けて張り出すとともに鉛直下方に屈曲して延びる鍔状部材42が取り付けられている。

【0041】

スピンチャック21の上方には、基板Wの中心部に向けて処理液を供給する処理ノズル30が移動可能に設けられている。処理ノズル30には、供給管31の一端が接続されている。供給管31の他端は、バルブV4を介して第1薬液供給源に接続され、バルブV5を介して第2薬液供給源に接続され、バルブV6を介してリンス液供給源に接続されている。バルブV4,V5,V6の開閉が制御されることにより、供給管31および処理ノズル30を通して第1薬液、第2薬液およびリンス液が基板Wの表面(上面)に選択的に供給される。

【0042】

(2)カップ

スピンチャック21を取り囲むように、図1および図2に示したカップ10が設けられている。カップ10の内構成部材11は、円環状の底部61を有する。底部61の内側縁部から上方に延びるように円筒状の内壁部62が設けられ、底部61の外側縁部から上方に延びるように円筒状の外壁部63が設けられている。内構成部材11が上昇すると、内壁部62はカバー部材41と鍔状部材42との間に収容される。

【0043】

内壁部62と外壁部63との間には、内方から順に略円筒状の案内壁64および円筒状の中壁部65が設けられている。案内壁64は底部61から上方に延び、上部は内側上方に向かって湾曲している。中壁部65は、底部61から外壁部63とほぼ同じ高さまで上方に延びている。

【0044】

内壁部62と案内壁64との間の底部61には、基板Wの処理に使用された処理液を集めて廃棄するための廃棄溝66が形成される。廃棄溝66には、処理液を工場の廃棄ラインへ導くとともに、廃棄溝66内を強制的に排気する排気液機構EDが接続されている。

【0045】

案内壁64と中壁部65との間の底部61には、基板Wの処理に使用された処理液を集めて回収するための内回収溝67が形成される。中壁部65と外壁部63との間の底部61には、基板Wの処理に使用された処理液を集めて回収するための外回収溝68が形成される。内回収溝67および外回収溝68には、処理液を図示しない回収タンクへ導く回収機構R1,R2がそれぞれ接続されている。

【0046】

中構成部材12は、内構成部材11の案内壁64の外方に設けられている。中構成部材12の上部は内側上方に向かって湾曲しており、その上端部は案内壁64の上端部より僅かに内方で下方に折曲されている。内構成部材11と中構成部材12とが近接する状態(図3に示す状態)では、案内壁64の上端部が中構成部材12の折曲された部分により覆われる。

【0047】

中構成部材12の下部には、内周面に沿って下方に延びるように内周壁部72が形成され、外周面に沿って下方に延びるように外周壁部73が形成されている。内周壁部72と外周壁部73との間には円筒状の収容溝69が形成されている。

【0048】

内構成部材11と中構成部材12とが近接する状態(図3に示す状態)では、中構成部材12の内周壁部72が内構成部材11の案内壁64と中壁部65との間に収容されるとともに中構成部材12の外周壁部73が内構成部材11の中壁部65と外壁部63との間に収容される。一方、内構成部材11の中壁部65は中構成部材12の収容溝69に収容される。

【0049】

外構成部材13は、中構成部材12の外方に設けられている。外構成部材13の上部は内側上方に向かって湾曲しており、その上端部は中構成部材12の上端部より僅かに内方で下方に折曲されている。外構成部材13の下部には、内周面に沿って下方に延びるように下壁部74が形成されている。

【0050】

内構成部材11、中構成部材12および外構成部材13が近接する状態(図3に示す状態)では、内構成部材11の案内壁64の上端部および中構成部材12の上端部が外構成部材13の折曲された部分により覆われる。また、外構成部材13の下壁部74が内構成部材11の外壁部63と中壁部65との間に収容される。

【0051】

(3)第1昇降機構、第2昇降機構および第3昇降機構

内構成部材11の下方には、図1に示した一対の第1昇降機構81が設けられている。各第1昇降機構81は、シャフト111、連結部材112、スペーサ113、ベローズ114、ホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119を含む。

【0052】

シャフト111は鉛直方向に延びるように配置され、その上端部は連結部材112を介して内構成部材11の下面に取り付けられている。スペーサ113は円環状に形成され、シャフト111を囲むようにベース40上に固定されている。シャフト111および連結部材112の外周面を取り囲むようにベローズ114が設けられている。ベローズ114の上端は内構成部材11の下面に取り付けられ、ベローズ114の下端はスペーサ113に取り付けられている。

【0053】

ホルダ115は上下に開口する中空構造を有し、ベース40の下面からベース40を貫通して上方に突出するように固定されている。ホルダ115内には、スプライン軸受116が固定されている。スプライン軸受116は円筒形状を有し、その内周面には鉛直方向に延びる突条部が形成されている。ホルダ115の下部にはボールねじ用ナット117が回転可能でかつ上下動不能に取り付けられている。シャフト111は、スプライン軸受116およびボールねじ用ナット117に挿入される。

【0054】

シャフト111の外周面には鉛直方向の溝部が形成されており、スプライン軸受116の突条部がその溝部に嵌合される。それにより、シャフト111は、スプライン軸受116に対して鉛直方向に摺動可能である一方で軸心周りの回転が阻止されている。また、シャフト111の外周面の所定領域にはねじ溝が形成されており、そのねじ溝がボールねじ用ナット117に螺合されている。

【0055】

ボールねじ用ナット117は、カップリング118を介してサーボモータ119の回転軸に接続されている。カップリング118は上下に開口する中空構造を有し、その内部にシャフト111が挿通される。サーボモータ119が駆動されると、その回転力がカップリング118を介してボールねじ用ナット117に伝達される。それにより、シャフト111が鉛直方向に移動し、内構成部材11が昇降される。

【0056】

次に、図4および図5を参照して、図1および図2に示した収容部11b、中接続部12bおよび外接続部13bの詳細ならびに第2昇降機構82および第3昇降機構83の詳細について説明する。

【0057】

図4に示すように、内構成部材11の外周壁部63が外方に張り出すことにより収容部11bが形成されている(図2参照)。内構成部材11の底部61は、外方に張り出した外周壁部63の下端まで延びている。収容部11b内には、底部61から上方に延びるように円筒状の貫通部11cが設けられている。

【0058】

中構成部材12の中接続部12bは、下方に開口する中空構造を有し、その下端部が外周壁部73の下端部に連結されている。内構成部材11と中構成部材12とが最も近接した状態では(図4に示す状態)、中構成部材12の中接続部12bが内構成部材11の収容部11b内に収容される。また、内構成部材11の貫通部11cは中構成部材12の中接続部12b内に収容される。

【0059】

外構成部材13の外接続部13bは、下壁部74の上端部近傍から外方に延びている。なお、図2に示すように、外接続部13bは、内構成部材11の収容部11bおよび中構成部材12の中接続部12bと比べて、回転中心線Pを中心とする周方向に長く形成されている。中構成部材12と外構成部材13とが近接する状態(図4に示す状態)では、外構成部材13の外接続部13bが、中構成部材12の中接続部12bとの間に僅かな隙間を確保しつつ中接続部12bを上方から覆う状態となる。また、外構成部材13の下壁部74は、中構成部材12の中接続部12bと外周壁部73との間に収容される。

【0060】

一対の第2昇降機構82は、中構成部材12の中接続部12bの下方(内構成部材11の収容部11bの下方)にそれぞれ設けられている。各第2昇降機構82は、シャフト121、連結部材122、スペーサ123、ベローズ124、ホルダ125、スプライン軸受126、ボールねじ用ナット127、カップリング128およびサーボモータ129を含む。

【0061】

シャフト121は、内構成部材12の貫通部12cを通って鉛直方向に延びるように配置され、その上端部は連結部材122を介して中接続部12bに取り付けられている。シャフト121を囲むように略円環状のスペーサ123がベース40上に固定されている。シャフト121の外周面を取り囲むようにベローズ124が設けられている。ベローズ124の上端は連結部材122に取り付けられ、ベローズ124の下端はスペーサ123に取り付けられている。

【0062】

ホルダ125、スプライン軸受126、ボールねじ用ナット127、カップリング128およびサーボモータ129は、図3に示した第1昇降機構81のホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119と同様の構成を有する。

【0063】

シャフト121の外周面にはシャフト111と同様の溝部およびねじ溝が形成されており、スプライン軸受126およびボールねじ用ナット127に挿入されている。そのため、第2昇降機構82においては、サーボモータ129によりボールねじ用ナット127が回転されると、シャフト121が鉛直方向に移動し、中構成部材12が昇降される。

【0064】

図5に示すように、一対の第3昇降機構83は、外構成部材13の外接続部13bの下方にそれぞれ設けられる。なお、図1に示すように、第2昇降機構82と第3昇降機構83とは、回転中心線Pを中心とする周方向にずれて配置される。各第3昇降機構83は、シャフト131、連結部材132、スペーサ133、ベローズ134、ホルダ135、スプライン軸受136、ボールねじ用ナット137、カップリング138およびサーボモータ139を含む。

【0065】

シャフト131の上端部は、連結部材132を介して外接続部13bに取り付けられている。シャフト131を囲むように略円環状のスペーサ133がベース40上に固定されている。シャフト131の外周面を取り囲むようにベローズ134が設けられている。ベローズ134の上端は連結部材132に取り付けられ、ベローズ134の下端はスペーサ133に取り付けられている。

【0066】

ホルダ135、スプライン軸受136、ボールねじ用ナット137、カップリング138およびサーボモータ139は、図3に示した第1昇降機構81のホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119と同様の構成を有する。

【0067】

シャフト131の外周面にはシャフト111と同様の溝部およびねじ溝が形成されており、スプライン軸受136およびボールねじ用ナット137に挿入されている。そのため、第3昇降機構83においては、サーボモータ139によりボールねじ用ナット137が回転されると、シャフト137が鉛直方向に移動し、外構成部材13が昇降される。

【0068】

(4)基板処理装置の制御系

次に、基板処理装置100の制御系について説明する。図6は、基板処理装置100の制御系を示すブロック図である。

【0069】

図6に示すように、基板処理装置100は、CPU(中央演算処理装置)およびメモリ等からなる制御部150を備える。制御部150には、同期制御装置500a,500b,500cが接続されている。同期制御装置500aには一対のモータドライバ119aが接続され、同期制御装置500bには一対のモータドライバ129aが接続され、同期制御装置500cには一対のモータドライバ139aが接続されている。また、一対のモータドライバ119aはそれぞれサーボモータ119に接続され、一対のモータドライバ129aはそれぞれサーボモータ129に接続され、一対のモータドライバ139aはそれぞれサーボモータ139に接続されている。

【0070】

制御部150は同期制御装置500a,500b,500cに後述の速度指令値vrを与える。同期制御装置500a,500b,500cは、制御部150からの速度指令値vrに応じて、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139をそれぞれ同期制御する。

【0071】

また、制御部150にはスピンチャック用モータ23が接続されている。制御部150は、スピンチャック用モータ23を制御することにより、スピンチャック21に保持された基板Wを所定のタイミングおよび速度で回転させる。

【0072】

また、制御部150にはバルブV1〜V6が接続されている。制御部150は、バルブV1〜V6の開閉を制御することにより、裏面ノズル27および処理ノズル30から第1薬液、第2薬液およびリンス液を基板Wの表面(上面)または裏面に選択的に供給させる。

【0073】

(4−1)同期制御装置による同期制御

同期制御装置500a,500b,500cによる同期制御の一例について説明する。ここでは、同期制御装置500aによる一対のサーボモータ119の同期制御について説明するが、同期制御装置500bによる一対のサーボモータ129の同期制御および同期制御500cによる一対のサーボモータ139の同期制御も同様である。図7は同期制御装置500aによる一対のサーボモータ119の同期制御について説明するためのブロック図である。

【0074】

同期制御装置500aは、一対のサーボモータ119の運転開始時点での回転子の位相関係を運転中にも常時同一に保つ。なお、同期制御装置500aはCPUおよびプログラムにより実現される。

【0075】

上記のように、一対のサーボモータ119により図3の一対のボールねじ用ナット117がそれぞれ駆動される。各サーボモータ119には、パルスエンコーダ501が連結されている。各パルスエンコーダ501は、サーボモータ119の回転に応じて帰還位置パルスPPを出力する。

【0076】

同期制御装置500aには、図6の制御部150から速度指令値vrが与えられる。同期制御装置500aは、速度指令値vrに対応する基準位置信号を生成する。また、同期制御装置500aは、パルスエンコーダ501から出力される帰還位置パルスPPをカウントすることにより、サーボモータ119の回転速度に対応する帰還速度信号を生成する。同期制御装置500aは、基準位置信号と帰還位置信号との偏差を算出し、所定の演算により偏差信号を算出する。

【0077】

さらに、同期制御装置500aは、算出された偏差信号を基準位置信号に加算し、加算値をアナログ信号に変換する。そして、同期制御装置500aは、アナログ信号を回転数指令信号RIとしてモータドライバ119aに与える。モータドライバ119aは、回転数指令信号RIに従ってサーボモータ119を駆動する。同期制御装置500aは、一対のパルスエンコーダ501から出力される帰還位置パルスPPおよび共通の速度指令値vrに基づいて上記の演算をサーボモータ119ごとに実行する。

【0078】

このようにして、一対のサーボモータ119は、制御部150から与えられる共通の速度指令値vrに対して回転速度の偏差が0になるように同期制御される。なお、一対のサーボモータ129および一対のサーボモータ139も同様に、同期制御装置500b,500cにより制御部150から与えられる共通の速度指令値vrに対して回転速度の偏差が0になるように同期制御される。

【0079】

また、制御部150が同期制御装置500a,500b,500cのうちの2つまたは3つに共通の速度指令値vrを同じタイミングで与えることにより、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139のうちの2組または3組を同期制御することができる。

【0080】

(4−2)同期制御装置による同期制御の他の例

次に、図7を参照しながら同期制御装置500a,500b,500cによる同期制御の他の例について説明する。ここでは、同期制御装置500aによる一対のサーボモータ119の同期制御について説明するが、同期制御装置500bによる一対のサーボモータ129の同期制御および同期制御500cによる一対のサーボモータ139の同期制御も同様である。

【0081】

上記のように、同期制御装置500aには、図6の制御部150から速度指令値vrが与えられる。同期制御装置500aは、次式に示すように、一定時間間隔ごとの速度指令値vrに対応する内部速度指令値VRを積算するとともに、その積算値に所定の係数Aを乗算することにより、基準位置指令値XRを算出する。

【0082】

XR=A×ΣVR

同期制御装置500aは、パルスエンコーダ501から出力される帰還位置パルスPPをカウントし、一定時間間隔ごとのカウント値を積算し、積算値を帰還位置信号として求める。

【0083】

同期制御装置500aは、基準位置指令値XRと帰還位置信号との偏差を算出し、所定の演算により偏差信号を算出する。さらに、同期制御装置500aは、算出された偏差信号を内部速度指令値VRに加算し、加算値をアナログ信号に変換する。そして、同期制御装置500aは、アナログ信号を回転数指令信号RIとしてモータドライバ119aに与える。モータドライバ119aは、回転数指令信号RIに従ってサーボモータ119を駆動する。同期制御装置500aは、一対のパルスエンコーダ501から出力される帰還位置パルスPPおよび共通の速度指令値vrに基づいて上記の演算をサーボモータ119ごとに実行する。

【0084】

このようにして、一対のサーボモータ119は、制御部150から与えられる共通の速度指令値vrに対して回転速度および回転位置の偏差が0になるように同期制御される。この場合、負荷変動等により一方のサーボモータ119に加減速が生じ、他方のサーボモータ119の回転位置に対して一方のサーボモータ119の回転位置がずれたとしても、その回転位置のずれが補正される。したがって、一対のサーボモータ119の回転速度および回転位置を互いに等しい状態で維持することができる。

【0085】

なお、一対のサーボモータ129および一対のサーボモータ139も同様に、同期制御装置500b,500cにより制御部150から与えられる共通の速度指令値vrに対して回転速度および回転位置の偏差が0になるように同期制御される。

【0086】

また、制御部150が同期制御装置500a,500b,500cのうちの2つまたは3つに共通の速度指令値vrを同じタイミングで与えることにより、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139のうちの2組または3組を同期制御することができる。

【0087】

(5)基板処理装置の動作

次に、基板処理装置100の動作について説明する。図8〜図11は、基板処理装置100の動作を説明するための図である。なお、図8〜図11では、図3〜図5に示した第1昇降機構81、第2昇降機構82および第3昇降機構83を簡略化のためブロックで示している。

【0088】

図8に示すように、基板処理装置100に基板Wが搬入される際には、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態で維持される。

【0089】

基板処理装置100に搬入された基板Wがスピンチャック21により保持されると、一対の第3昇降機構83が互いに同期して外構成部材13を上昇させる。それにより、図9に示すように、外構成部材13の内周面が基板Wの外周端部に対向する状態となる。

【0090】

その状態で、基板Wが回転されるとともに処理ノズル30および裏面ノズル27から基板Wの表面(上面)および裏面に第1薬液が供給される。基板Wに供給された第1薬液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散した第1薬液は、外構成部材13により受け止められるとともに、外構成部材13の内周面を伝って流下し、外回収溝68に集められる。そして、その第1薬液は回収機構R2(図3)によって回収される。

【0091】

第1薬液による基板Wの処理が終了すると、一対の第1昇降機構81および一対の第2昇降機構81が互いに同期して内構成部材11および中構成部材12を上昇させる。それにより、図10に示すように、内構成部材11の案内壁64の内周面が基板Wの外周端部に対向する状態となる。この場合、内構成部材11および中構成部材12は、互いに近接した状態を維持して上昇する。

【0092】

その状態で、処理ノズル30および裏面ノズル27から基板Wの表面および裏面にリンス液が供給され、基板Wにリンス処理が施される。基板Wに供給されたリンス液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散したリンス液は、内構成部材11の案内壁64により受け止められるとともに、案内壁64の内周面を伝って流下し、廃棄溝66に集められる。そして、そのリンス液は排気液機構ED(図3)により工場の廃棄ラインへ導かれる。

【0093】

所定時間経過後、リンス液の供給が停止されるとともに一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が互いに同期して内構成部材11、中構成部材12および外構成部材13を下降させる。それにより、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態となる(図8に示す状態)。この場合、内構成部材11、中構成部材12および外構成部材13は互いに近接した状態を維持して下降する。

【0094】

続いて、基板Wの回転速度が上昇する。それにより、基板W上に残留するリンス液が遠心力によって基板Wの外方へ振り切られ、基板Wが乾燥される。この場合、基板Wの外方へ振り切られるリンス液は、カップ10の外方に設けられた図示しない他の部材により受け止められる。

【0095】

次に、基板Wの回転速度が低下するとともに一対の第1昇降機構81が互いに同期して内構成部材11を下降させる。それにより、図11に示すように、中構成部材12の内周面が基板Wの外周端部に対向する状態となる。

【0096】

その状態で、処理ノズル30および裏面ノズル27から基板Wの表面および裏面に第2薬液が供給される。基板Wに供給された第2薬液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散した第2薬液は、中構成部材12により受け止められるとともに、中構成部材12の内周面を伝って流下し、内回収溝67に集められる。そして、その第2薬液は回収機構R1(図3)によって回収される。

【0097】

第2薬液による基板Wの処理が終了すると、一対の第1昇降機構81が、互いに同期して内構成部材11を上昇させる。それにより、内構成部材11の案内壁64の内周面が基板Wの外周端部に対向する状態となる(図10に示す状態)。

【0098】

その状態で、第1薬液の供給後と同様に基板Wにリンス処理が施される。続いて、一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が互いに同期して内構成部材11、中構成部材12および外構成部材13を下降させる。それにより、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態となる。その状態で、高速で基板Wが回転されることにより基板W上に残留するリンス液が振り切られる。その後、基板処理装置100から基板Wが搬出される。

【0099】

(6)本実施の形態の効果

本実施の形態の基板処理装置100においては、カップ10の内構成部材11が一対の第1昇降機構81により昇降され、中構成部材12が一対の第2昇降機構82により昇降され、外構成部材13が一対の第3昇降機構83により昇降される。各第1昇降機構81、各第2昇降機構82および各第3昇降機構83は、それぞれサーボモータ119,129,139の回転をシャフト111,122,132の鉛直方向の移動に変換することにより内構成部材11、中構成部材12および外構成部材13を昇降させる。

【0100】

この場合、一対の第1昇降機構81の間、一対の第2昇降機構82の間および一対の第3昇降機構83の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。

【0101】

また、カップ10の下方にスペースが確保されるので、カップ10およびスピンチャック21の保守作業が容易になる。さらに、基板処理装置100の小型化も可能になるとともに、カップ10の下方に他の機構を設けることも可能となる。

【0102】

また、本実施の形態では、一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が、それぞれ互いに同期して内構成部材11、中構成部材12および外構成部材13を昇降させる。それにより、内構成部材11、中構成部材12および外構成部材13が一定の姿勢を維持して安定に昇降される。

【0103】

また、基板Wの処理時には、所定のタイミングで一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83のうちの2組または3組が、それらに対応する内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つを互いに同期して昇降させる。この場合、内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つが、相対的な位置関係を維持しつつ昇降されるので、それらが互いに接触することが防止される。それにより、内構成部材11、中構成部材12および外構成部材13の損傷が防止される。

【0104】

また、内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つが互いに近接する状態を維持しつつ昇降される。それにより、内構成部材11(案内壁64)の上端部または中構成部材12の上端部がそれぞれ中構成部材12の折曲された部分または外構成部材13の折曲された部分により覆われた状態が保たれる。

【0105】

そのため、内構成部材11、中構成部材12および外構成部材13の昇降中に基板Wから処理液が飛散しても、内構成部材11と中構成部材12との隙間または中構成部材12と外構成部材13との隙間にその処理液が浸入することが防止される。したがって、回収された第1薬液または第2薬液に異なる種類の処理液が混入することが防止される。

【0106】

(7)他の実施の形態

上記実施の形態では、内構成部材11が一対の第1昇降機構81により昇降され、中構成部材12が一対の第2昇降機構82により昇降され、外構成部材12が一対の第3昇降機構83により昇降されるが、内構成部材11、中構成部材12および外構成部材12がそれぞれ3つ以上の第1昇降機構81、第2昇降機構82または第3昇降機構83により昇降されてもよい。

【0107】

また、上記実施の形態では、カップ10が内構成部材11、中構成部材12および外構成部材13からなるが、カップ10が、スピンチャック21を取り囲むように設けられた1つまたは2つの構成部材あるいは4つ以上の構成部材からなってもよい。その場合、カップ10の構成部材の各々に複数の昇降機構(第1昇降機構81、第2昇降機構82または第3昇降機構83と同様の構成)が設けられる。

【0108】

また、上記実施の形態では、内構成部材11、中構成部材12および外構成部材13が、基板Wから飛散する処理液を受け止める周壁部とともに、その処理液を廃棄系または回収系に導く廃棄溝66、内回収溝67および外回収溝68が形成された底部61を有するが、内構成部材11、中構成部材12および外構成部材13が周壁部のみを有してもよい。

【0109】

この場合、内構成部材11、中構成部材12および外構成部材13の下方に他のカップ状部材が設けられ、そのカップ状部材に、基板Wの処理に使用された処理液を廃棄系または回収系に導く廃棄溝66、内回収溝67および外回収溝68が形成される。

【0110】

(8)請求項の各構成要素と実施の形態の各要素との対応

以下、請求項の各構成要素と実施の形態の各要素との対応の例について説明するが、本発明は下記の例に限定されない。

【0111】

上記実施の形態では、スピンチャック21が基板保持手段の例であり、裏面ノズル27および処理ノズル30が処理液供給手段の例であり、内構成部材11が第1の飛散防止部材の例であり、シャフト111が第1の支持部材の例であり、サーボモータ119が第1の駆動装置の例であり、制御部150および同期制御装置500a,500b,500cが制御部の例であり、ボールねじ用ナット117が変換機構の例であり、中構成部材12または外構成部材13が第2の飛散防止部材の例であり、シャフト121またはシャフト131が第2の支持部材の例であり、サーボモータ129またはサーボモータ139が第2の駆動装置の例である。

【0112】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【産業上の利用可能性】

【0113】

本発明は、種々の基板の処理等に利用することができる。

【符号の説明】

【0114】

10 カップ

11 内構成部材

12 中構成部材

13 外構成部材

21 スピンチャック

27 裏面ノズル

30 処理ノズル

81 第1昇降機構

82 第2昇降機構

83 第3昇降機構

100 基板処理装置

111,121,131 シャフト

119,129,139 サーボモータ

117,127,137 ボールねじ用ナット

150 制御部

W 基板

【技術分野】

【0001】

本発明は、基板に処理を施すための基板処置装置に関する。

【背景技術】

【0002】

従来、半導体ウェハ、フォトマスク用ガラス基板、液晶表示装置用ガラス基板、光ディスク用ガラス基板等の基板に種々の処理を行うために、基板処理装置が用いられている。

【0003】

基板処理装置では、例えば薬液等の処理液を用いて基板に所定の処理が施される。そのような基板処理装置においては、スピンチャックにより基板が略水平に保持されつつ回転され、回転する基板上に薬液等の処理液が供給される(例えば特許文献1参照)。

【0004】

この場合、基板に供給された処理液が外方へ飛散することを防止するためにスピンチャックを取り囲むようにカップと呼ばれる飛散防止部材が配置される。飛散防止部材は、スピンチャック上への基板の搬入時およびスピンチャックからの基板の搬出時に下降し、基板への処理液の供給時に上昇する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−282521号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の基板処理装置では、飛散防止部材を安定に支持するために一対の支持軸が用いられる。一対の支持軸は鉛直下方に延びるように飛散防止部材の互いに対向する位置に取り付けられている。一対の支持軸の下端部には、それぞれボールねじ機構が設けられ、それらのボールねじ機構がタイミングベルトにより互いに連結される。タイミングベルトは、飛散防止部材の下方のスペースに配置される。一方のボールねじ機構は、ベルトを介してモータのシャフトに連結されている。

【0007】

モータの回転力が一方のボールねじ機構に伝達されると、その回転力はタイミングベルトを介して他方のボールねじ機構にも伝達される。それにより、一対の支持軸が上下動し、飛散防止部材が昇降する。このように、飛散防止部材は、一対の支持軸および一対のボールねじ機構により支持されているため、安定に昇降することができる。

【0008】

しかしながら、一対のボールねじ機構の正常な動作を維持するためには、タイミングベルトの張力を一定に維持する必要がある。そのため、タイミングベルトの張力の調整およびタイミングベルトの交換等の保守作業が必要となる。

【0009】

また、飛散防止部材の下方のスペースにタイミングベルトが配置されているため、飛散防止部材の保守作業が非常に煩雑となる。さらに、一対のボールねじ機構間のスペースがタイミングベルトによって占有されるため、基板処理装置の小型化が困難であるとともに、飛散防止部材の下方に他の機構を新たに設けることも困難である。

【0010】

本発明の目的は、保守作業の容易化および省スペース化が実現されつつ安定に飛散防止部材を昇降させることが可能な基板処理装置を提供することである。

【課題を解決するための手段】

【0011】

(1)本発明に係る基板処理装置は、基板を保持しつつ回転させる基板保持手段と、基板保持手段により保持された基板に処理液を供給する処理液供給手段と、基板保持手段を取り囲むように設けられ、基板から周囲に飛散する処理液を受け止める第1の飛散防止部材と、第1の飛散防止部材を支持するとともに上下動可能に設けられた複数の第1の支持部材と、複数の第1の支持部材にそれぞれ対応して設けられ、複数の第1の支持部材を上下方向に駆動する複数の第1の駆動装置と、複数の第1の駆動装置が互いに同期して複数の第1の支持部材を駆動するように複数の第1の駆動装置を同期制御する制御部とを備え、複数の第1の駆動装置の各々は、サーボモータを含むものである。

【0012】

この基板処理装置においては、基板保持手段により基板が保持されつつ回転される。その状態で、回転する基板に処理液供給手段により処理液が供給される。基板に供給された処理液は、基板の回転に伴う遠心力により基板から周囲に飛散する。飛散した処理液は、第1の飛散防止部材により受け止められる。

【0013】

第1の飛散防止部材は複数の第1の支持部材により支持される。複数の第1の支持部材が複数の第1の駆動装置によって上下方向に駆動されることにより、第1の飛散防止部材が昇降される。

【0014】

この場合、複数の第1の駆動装置が複数の第1の支持部材にそれぞれ対応して設けられるため、複数の第1の支持部材の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。また、複数の第1の支持部材の間にスペースが確保されるので、基板処理装置の小型化が可能になるとともに、そのスペースに他の機構を設けることも可能となる。

【0015】

また、複数の第1の駆動装置が複数の第1の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第1の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【0016】

(2)複数の第1の支持部材は、第1の飛散防止部材の中心軸に関してほぼ対称に配置されてもよい。

【0017】

この場合、複数の第1の支持部材により第1の飛散防止部材がより安定に支持される。

【0018】

(3)複数の第1の駆動装置の各々は、サーボモータの回転軸の回転を対応する第1の支持部材の上下動に変換する変換機構をさらに含んでもよい。

【0019】

この場合、各サーボモータの回転軸の回転が変換機構により第1の支持部材の上下動に変換される。制御部により複数のサーボモータが互いに同期制御されることにより、簡単な構成で第1の飛散防止部材が安定に昇降される。

【0020】

(4)基板処理装置は、第1の飛散防止部材を取り囲むように設けられた第2の飛散防止部材と、第2の飛散防止部材を支持するとともに上下動可能に設けられた複数の第2の支持部材と、複数の第2の支持部材にそれぞれ対応して設けられ、複数の第2の支持部材を上下方向に駆動する複数の第2の駆動装置とをさらに備え、制御部は、複数の第2の駆動装置が互いに同期して複数の第2の支持部材を駆動するように複数の第2の駆動装置を同期制御してもよい。

【0021】

この場合、第2の飛散防止部材は複数の第2の支持部材により支持される。複数の第2の支持部材が複数の第2の駆動装置によって上下方向に駆動されることにより、第2の飛散防止部材が昇降される。複数の第2の駆動装置は複数の第2の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第2の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【0022】

また、複数の第2の支持部材および複数の第2の駆動装置は、複数の第1の支持部材および複数の第1の駆動装置とは別個に設けられる。それにより、第1の飛散防止部材と第2の飛散防止部材とを互いに独立して昇降させることができる。したがって、基板から飛散する処理液を第1の飛散防止部材および第2の飛散防止部材により選択的に受け止めることができる。

【0023】

(5)制御部は、複数の第1の駆動装置および複数の第2の駆動装置が互いに同期して複数の第1の支持部材および複数の第2の支持部材を駆動するように複数の第1の駆動装置および複数の第2の駆動装置を同期制御してもよい。

【0024】

この場合、第1および第2の飛散防止部材を、相対的な位置関係を維持しつつ安定に昇降させることができる。

【発明の効果】

【0025】

本発明によれば、複数の第1の駆動装置が複数の第1の支持部材にそれぞれ対応して設けられるため、複数の第1の支持部材の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。また、複数の第1の支持部材の間にスペースが確保されるので、基板処理装置の小型化が可能になるとともに、そのスペースに他の機構を設けることも可能となる。

【0026】

また、複数の第1の駆動装置が複数の第1の支持部材を互いに同期して駆動するように制御部により同期制御されるので、第1の飛散防止部材が一定の姿勢を維持して安定に昇降される。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る基板処理装置の概略平面図である。

【図2】図1の基板処理装置におけるカップの分解斜視図である。

【図3】図1のA−A線断面図である。

【図4】図1のB−B線断面図である。

【図5】図1のC−C線断面図である。

【図6】基板処理装置の制御系を示す図である。

【図7】同期制御装置による同期制御について説明するための図である。

【図8】基板処理装置の動作について説明するための図である。

【図9】基板処理装置の動作について説明するための図である。

【図10】基板処理装置の動作について説明するための図である。

【図11】基板処理装置の動作について説明するための図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態に係る基板処理装置について図面を参照しながら説明する。

【0029】

以下の説明において、基板とは、半導体ウェハ、液晶表示装置用ガラス基板、PDP(プラズマディスプレイパネル)用ガラス基板、フォトマスク用ガラス基板、光ディスク用基板等をいう。

【0030】

(1) 基板処理装置の構成

図1は、本発明の実施の形態に係る基板処理装置の概略平面図である。図2は、図1の基板処理装置におけるカップの分解斜視図である。図1に示すように、基板処理装置100は略円環状のカップ10を備える。カップ10は、互いに独立して昇降可能な内構成部材11、中構成部材12および外構成部材13からなる。カップ10の内方において、後述のスピンチャックにより基板Wが水平に保持されつつ鉛直方向の回転中心線Pの周りで回転される。

【0031】

カップ10の下方には、内構成部材11を昇降させるための一対の第1昇降機構81、中構成部材12を昇降させるための一対の第2昇降機構82および外構成部材13を昇降させるための一対の第3昇降機構83が、それぞれ回転中心線Pに関して対称に設けられている。第1昇降機構81、第2昇降機構82および第3昇降機構83の詳細については後述する。

【0032】

ここで、カップ10の概要について説明する。図2に示すように、カップ10は、内構成部材11、中構成部材12および外構成部材13が重ねられた構造を有する。

【0033】

内構成部材11は、回転中心線Pに関してほぼ回転対称に形成された本体部11a、およびその本体部11aの外周面から外方に突出するように回転中心線Pに関して対称に設けられた一対の収容部11bからなる。中構成部材12は、回転中心線Pに関してほぼ回転対称に形成された本体部12a、およびその本体部12aの外周面に回転中心線Pに関して対称に連結された一対の中接続部12bからなる。外構成部材13は、回転中心線Pに関してほぼ回転対称に形成された本体部13a、およびその本体部13aの外周面から外方に延びるように回転中心線Pに関して対称に設けられた一対の外接続部13bからなる。内構成部材11の収容部11b、中構成部材12の中接続部12bおよび外構成部材13の外接続部13bは共通の鉛直線上に位置する。

【0034】

次に、基板処理装置100の詳細な構成について説明する。図3は図1のA−A線断面を示し、図4は図1のB−B線断面を示し、図5は、図1のC−C線断面を示す。

【0035】

図3に示すように、基板処理装置100は、基板Wを水平に保持するとともに鉛直方向の回転中心線P周りで基板Wを回転させるためのスピンチャック21を備える。スピンチャック21は、円形のスピンベース22を有し、スピンベース22は、スピンチャック用モータ23によって回転される回転軸24の上端に固定されている。なお、回転軸24の軸心は基板Wの回転中心線Pに一致する。

【0036】

スピンベース22は、上カバー221および下カバー222からなる。上カバー221上には、基板Wを保持するための複数の保持ピン223が設けられている。上カバー221と下カバー222との間には、保持ピン223を連動して回動させるためのリンク機構(図示せず)が収容されている。

【0037】

スピンチャック21の回転軸24は中空軸からなり、回転軸24の内部には、供給管26が挿通されている。供給管26の上端は、スピンチャック21に保持された基板Wの下面に近接する位置まで延びている。また、供給管26の上端には、スピンチャック21により保持される基板Wの裏面の中心部に対向する裏面ノズル27が設けられている。

【0038】

供給管26の下端は、バルブV1を介して第1薬液供給源に接続され、バルブV2を介して第2薬液供給源に接続され、バルブV3を介してリンス液供給源に接続されている。バルブV1,V2,V3の開閉が制御されることにより、供給管26および裏面ノズル27を通して第1薬液、第2薬液およびリンス液(例えば純水)が基板Wの裏面に選択的に供給される。

【0039】

本実施の形態の基板処理装置100においては、第1薬液、第2薬液およびリンス液を用いて、スピンチャック21により保持された基板Wに洗浄処理が施される。以下、第1薬液、第2薬液およびリンス液を処理液と総称する。基板処理装置100による基板Wの処理の詳細については後述する。

【0040】

スピンチャック用モータ23は、水平に延びるベース40上に設けられている。スピンチャック用モータ23および回転軸24は、カバー部材41により包囲されている。カバー部材41の上端部には、外方に向けて張り出すとともに鉛直下方に屈曲して延びる鍔状部材42が取り付けられている。

【0041】

スピンチャック21の上方には、基板Wの中心部に向けて処理液を供給する処理ノズル30が移動可能に設けられている。処理ノズル30には、供給管31の一端が接続されている。供給管31の他端は、バルブV4を介して第1薬液供給源に接続され、バルブV5を介して第2薬液供給源に接続され、バルブV6を介してリンス液供給源に接続されている。バルブV4,V5,V6の開閉が制御されることにより、供給管31および処理ノズル30を通して第1薬液、第2薬液およびリンス液が基板Wの表面(上面)に選択的に供給される。

【0042】

(2)カップ

スピンチャック21を取り囲むように、図1および図2に示したカップ10が設けられている。カップ10の内構成部材11は、円環状の底部61を有する。底部61の内側縁部から上方に延びるように円筒状の内壁部62が設けられ、底部61の外側縁部から上方に延びるように円筒状の外壁部63が設けられている。内構成部材11が上昇すると、内壁部62はカバー部材41と鍔状部材42との間に収容される。

【0043】

内壁部62と外壁部63との間には、内方から順に略円筒状の案内壁64および円筒状の中壁部65が設けられている。案内壁64は底部61から上方に延び、上部は内側上方に向かって湾曲している。中壁部65は、底部61から外壁部63とほぼ同じ高さまで上方に延びている。

【0044】

内壁部62と案内壁64との間の底部61には、基板Wの処理に使用された処理液を集めて廃棄するための廃棄溝66が形成される。廃棄溝66には、処理液を工場の廃棄ラインへ導くとともに、廃棄溝66内を強制的に排気する排気液機構EDが接続されている。

【0045】

案内壁64と中壁部65との間の底部61には、基板Wの処理に使用された処理液を集めて回収するための内回収溝67が形成される。中壁部65と外壁部63との間の底部61には、基板Wの処理に使用された処理液を集めて回収するための外回収溝68が形成される。内回収溝67および外回収溝68には、処理液を図示しない回収タンクへ導く回収機構R1,R2がそれぞれ接続されている。

【0046】

中構成部材12は、内構成部材11の案内壁64の外方に設けられている。中構成部材12の上部は内側上方に向かって湾曲しており、その上端部は案内壁64の上端部より僅かに内方で下方に折曲されている。内構成部材11と中構成部材12とが近接する状態(図3に示す状態)では、案内壁64の上端部が中構成部材12の折曲された部分により覆われる。

【0047】

中構成部材12の下部には、内周面に沿って下方に延びるように内周壁部72が形成され、外周面に沿って下方に延びるように外周壁部73が形成されている。内周壁部72と外周壁部73との間には円筒状の収容溝69が形成されている。

【0048】

内構成部材11と中構成部材12とが近接する状態(図3に示す状態)では、中構成部材12の内周壁部72が内構成部材11の案内壁64と中壁部65との間に収容されるとともに中構成部材12の外周壁部73が内構成部材11の中壁部65と外壁部63との間に収容される。一方、内構成部材11の中壁部65は中構成部材12の収容溝69に収容される。

【0049】

外構成部材13は、中構成部材12の外方に設けられている。外構成部材13の上部は内側上方に向かって湾曲しており、その上端部は中構成部材12の上端部より僅かに内方で下方に折曲されている。外構成部材13の下部には、内周面に沿って下方に延びるように下壁部74が形成されている。

【0050】

内構成部材11、中構成部材12および外構成部材13が近接する状態(図3に示す状態)では、内構成部材11の案内壁64の上端部および中構成部材12の上端部が外構成部材13の折曲された部分により覆われる。また、外構成部材13の下壁部74が内構成部材11の外壁部63と中壁部65との間に収容される。

【0051】

(3)第1昇降機構、第2昇降機構および第3昇降機構

内構成部材11の下方には、図1に示した一対の第1昇降機構81が設けられている。各第1昇降機構81は、シャフト111、連結部材112、スペーサ113、ベローズ114、ホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119を含む。

【0052】

シャフト111は鉛直方向に延びるように配置され、その上端部は連結部材112を介して内構成部材11の下面に取り付けられている。スペーサ113は円環状に形成され、シャフト111を囲むようにベース40上に固定されている。シャフト111および連結部材112の外周面を取り囲むようにベローズ114が設けられている。ベローズ114の上端は内構成部材11の下面に取り付けられ、ベローズ114の下端はスペーサ113に取り付けられている。

【0053】

ホルダ115は上下に開口する中空構造を有し、ベース40の下面からベース40を貫通して上方に突出するように固定されている。ホルダ115内には、スプライン軸受116が固定されている。スプライン軸受116は円筒形状を有し、その内周面には鉛直方向に延びる突条部が形成されている。ホルダ115の下部にはボールねじ用ナット117が回転可能でかつ上下動不能に取り付けられている。シャフト111は、スプライン軸受116およびボールねじ用ナット117に挿入される。

【0054】

シャフト111の外周面には鉛直方向の溝部が形成されており、スプライン軸受116の突条部がその溝部に嵌合される。それにより、シャフト111は、スプライン軸受116に対して鉛直方向に摺動可能である一方で軸心周りの回転が阻止されている。また、シャフト111の外周面の所定領域にはねじ溝が形成されており、そのねじ溝がボールねじ用ナット117に螺合されている。

【0055】

ボールねじ用ナット117は、カップリング118を介してサーボモータ119の回転軸に接続されている。カップリング118は上下に開口する中空構造を有し、その内部にシャフト111が挿通される。サーボモータ119が駆動されると、その回転力がカップリング118を介してボールねじ用ナット117に伝達される。それにより、シャフト111が鉛直方向に移動し、内構成部材11が昇降される。

【0056】

次に、図4および図5を参照して、図1および図2に示した収容部11b、中接続部12bおよび外接続部13bの詳細ならびに第2昇降機構82および第3昇降機構83の詳細について説明する。

【0057】

図4に示すように、内構成部材11の外周壁部63が外方に張り出すことにより収容部11bが形成されている(図2参照)。内構成部材11の底部61は、外方に張り出した外周壁部63の下端まで延びている。収容部11b内には、底部61から上方に延びるように円筒状の貫通部11cが設けられている。

【0058】

中構成部材12の中接続部12bは、下方に開口する中空構造を有し、その下端部が外周壁部73の下端部に連結されている。内構成部材11と中構成部材12とが最も近接した状態では(図4に示す状態)、中構成部材12の中接続部12bが内構成部材11の収容部11b内に収容される。また、内構成部材11の貫通部11cは中構成部材12の中接続部12b内に収容される。

【0059】

外構成部材13の外接続部13bは、下壁部74の上端部近傍から外方に延びている。なお、図2に示すように、外接続部13bは、内構成部材11の収容部11bおよび中構成部材12の中接続部12bと比べて、回転中心線Pを中心とする周方向に長く形成されている。中構成部材12と外構成部材13とが近接する状態(図4に示す状態)では、外構成部材13の外接続部13bが、中構成部材12の中接続部12bとの間に僅かな隙間を確保しつつ中接続部12bを上方から覆う状態となる。また、外構成部材13の下壁部74は、中構成部材12の中接続部12bと外周壁部73との間に収容される。

【0060】

一対の第2昇降機構82は、中構成部材12の中接続部12bの下方(内構成部材11の収容部11bの下方)にそれぞれ設けられている。各第2昇降機構82は、シャフト121、連結部材122、スペーサ123、ベローズ124、ホルダ125、スプライン軸受126、ボールねじ用ナット127、カップリング128およびサーボモータ129を含む。

【0061】

シャフト121は、内構成部材12の貫通部12cを通って鉛直方向に延びるように配置され、その上端部は連結部材122を介して中接続部12bに取り付けられている。シャフト121を囲むように略円環状のスペーサ123がベース40上に固定されている。シャフト121の外周面を取り囲むようにベローズ124が設けられている。ベローズ124の上端は連結部材122に取り付けられ、ベローズ124の下端はスペーサ123に取り付けられている。

【0062】

ホルダ125、スプライン軸受126、ボールねじ用ナット127、カップリング128およびサーボモータ129は、図3に示した第1昇降機構81のホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119と同様の構成を有する。

【0063】

シャフト121の外周面にはシャフト111と同様の溝部およびねじ溝が形成されており、スプライン軸受126およびボールねじ用ナット127に挿入されている。そのため、第2昇降機構82においては、サーボモータ129によりボールねじ用ナット127が回転されると、シャフト121が鉛直方向に移動し、中構成部材12が昇降される。

【0064】

図5に示すように、一対の第3昇降機構83は、外構成部材13の外接続部13bの下方にそれぞれ設けられる。なお、図1に示すように、第2昇降機構82と第3昇降機構83とは、回転中心線Pを中心とする周方向にずれて配置される。各第3昇降機構83は、シャフト131、連結部材132、スペーサ133、ベローズ134、ホルダ135、スプライン軸受136、ボールねじ用ナット137、カップリング138およびサーボモータ139を含む。

【0065】

シャフト131の上端部は、連結部材132を介して外接続部13bに取り付けられている。シャフト131を囲むように略円環状のスペーサ133がベース40上に固定されている。シャフト131の外周面を取り囲むようにベローズ134が設けられている。ベローズ134の上端は連結部材132に取り付けられ、ベローズ134の下端はスペーサ133に取り付けられている。

【0066】

ホルダ135、スプライン軸受136、ボールねじ用ナット137、カップリング138およびサーボモータ139は、図3に示した第1昇降機構81のホルダ115、スプライン軸受116、ボールねじ用ナット117、カップリング118およびサーボモータ119と同様の構成を有する。

【0067】

シャフト131の外周面にはシャフト111と同様の溝部およびねじ溝が形成されており、スプライン軸受136およびボールねじ用ナット137に挿入されている。そのため、第3昇降機構83においては、サーボモータ139によりボールねじ用ナット137が回転されると、シャフト137が鉛直方向に移動し、外構成部材13が昇降される。

【0068】

(4)基板処理装置の制御系

次に、基板処理装置100の制御系について説明する。図6は、基板処理装置100の制御系を示すブロック図である。

【0069】

図6に示すように、基板処理装置100は、CPU(中央演算処理装置)およびメモリ等からなる制御部150を備える。制御部150には、同期制御装置500a,500b,500cが接続されている。同期制御装置500aには一対のモータドライバ119aが接続され、同期制御装置500bには一対のモータドライバ129aが接続され、同期制御装置500cには一対のモータドライバ139aが接続されている。また、一対のモータドライバ119aはそれぞれサーボモータ119に接続され、一対のモータドライバ129aはそれぞれサーボモータ129に接続され、一対のモータドライバ139aはそれぞれサーボモータ139に接続されている。

【0070】

制御部150は同期制御装置500a,500b,500cに後述の速度指令値vrを与える。同期制御装置500a,500b,500cは、制御部150からの速度指令値vrに応じて、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139をそれぞれ同期制御する。

【0071】

また、制御部150にはスピンチャック用モータ23が接続されている。制御部150は、スピンチャック用モータ23を制御することにより、スピンチャック21に保持された基板Wを所定のタイミングおよび速度で回転させる。

【0072】

また、制御部150にはバルブV1〜V6が接続されている。制御部150は、バルブV1〜V6の開閉を制御することにより、裏面ノズル27および処理ノズル30から第1薬液、第2薬液およびリンス液を基板Wの表面(上面)または裏面に選択的に供給させる。

【0073】

(4−1)同期制御装置による同期制御

同期制御装置500a,500b,500cによる同期制御の一例について説明する。ここでは、同期制御装置500aによる一対のサーボモータ119の同期制御について説明するが、同期制御装置500bによる一対のサーボモータ129の同期制御および同期制御500cによる一対のサーボモータ139の同期制御も同様である。図7は同期制御装置500aによる一対のサーボモータ119の同期制御について説明するためのブロック図である。

【0074】

同期制御装置500aは、一対のサーボモータ119の運転開始時点での回転子の位相関係を運転中にも常時同一に保つ。なお、同期制御装置500aはCPUおよびプログラムにより実現される。

【0075】

上記のように、一対のサーボモータ119により図3の一対のボールねじ用ナット117がそれぞれ駆動される。各サーボモータ119には、パルスエンコーダ501が連結されている。各パルスエンコーダ501は、サーボモータ119の回転に応じて帰還位置パルスPPを出力する。

【0076】

同期制御装置500aには、図6の制御部150から速度指令値vrが与えられる。同期制御装置500aは、速度指令値vrに対応する基準位置信号を生成する。また、同期制御装置500aは、パルスエンコーダ501から出力される帰還位置パルスPPをカウントすることにより、サーボモータ119の回転速度に対応する帰還速度信号を生成する。同期制御装置500aは、基準位置信号と帰還位置信号との偏差を算出し、所定の演算により偏差信号を算出する。

【0077】

さらに、同期制御装置500aは、算出された偏差信号を基準位置信号に加算し、加算値をアナログ信号に変換する。そして、同期制御装置500aは、アナログ信号を回転数指令信号RIとしてモータドライバ119aに与える。モータドライバ119aは、回転数指令信号RIに従ってサーボモータ119を駆動する。同期制御装置500aは、一対のパルスエンコーダ501から出力される帰還位置パルスPPおよび共通の速度指令値vrに基づいて上記の演算をサーボモータ119ごとに実行する。

【0078】

このようにして、一対のサーボモータ119は、制御部150から与えられる共通の速度指令値vrに対して回転速度の偏差が0になるように同期制御される。なお、一対のサーボモータ129および一対のサーボモータ139も同様に、同期制御装置500b,500cにより制御部150から与えられる共通の速度指令値vrに対して回転速度の偏差が0になるように同期制御される。

【0079】

また、制御部150が同期制御装置500a,500b,500cのうちの2つまたは3つに共通の速度指令値vrを同じタイミングで与えることにより、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139のうちの2組または3組を同期制御することができる。

【0080】

(4−2)同期制御装置による同期制御の他の例

次に、図7を参照しながら同期制御装置500a,500b,500cによる同期制御の他の例について説明する。ここでは、同期制御装置500aによる一対のサーボモータ119の同期制御について説明するが、同期制御装置500bによる一対のサーボモータ129の同期制御および同期制御500cによる一対のサーボモータ139の同期制御も同様である。

【0081】

上記のように、同期制御装置500aには、図6の制御部150から速度指令値vrが与えられる。同期制御装置500aは、次式に示すように、一定時間間隔ごとの速度指令値vrに対応する内部速度指令値VRを積算するとともに、その積算値に所定の係数Aを乗算することにより、基準位置指令値XRを算出する。

【0082】

XR=A×ΣVR

同期制御装置500aは、パルスエンコーダ501から出力される帰還位置パルスPPをカウントし、一定時間間隔ごとのカウント値を積算し、積算値を帰還位置信号として求める。

【0083】

同期制御装置500aは、基準位置指令値XRと帰還位置信号との偏差を算出し、所定の演算により偏差信号を算出する。さらに、同期制御装置500aは、算出された偏差信号を内部速度指令値VRに加算し、加算値をアナログ信号に変換する。そして、同期制御装置500aは、アナログ信号を回転数指令信号RIとしてモータドライバ119aに与える。モータドライバ119aは、回転数指令信号RIに従ってサーボモータ119を駆動する。同期制御装置500aは、一対のパルスエンコーダ501から出力される帰還位置パルスPPおよび共通の速度指令値vrに基づいて上記の演算をサーボモータ119ごとに実行する。

【0084】

このようにして、一対のサーボモータ119は、制御部150から与えられる共通の速度指令値vrに対して回転速度および回転位置の偏差が0になるように同期制御される。この場合、負荷変動等により一方のサーボモータ119に加減速が生じ、他方のサーボモータ119の回転位置に対して一方のサーボモータ119の回転位置がずれたとしても、その回転位置のずれが補正される。したがって、一対のサーボモータ119の回転速度および回転位置を互いに等しい状態で維持することができる。

【0085】

なお、一対のサーボモータ129および一対のサーボモータ139も同様に、同期制御装置500b,500cにより制御部150から与えられる共通の速度指令値vrに対して回転速度および回転位置の偏差が0になるように同期制御される。

【0086】

また、制御部150が同期制御装置500a,500b,500cのうちの2つまたは3つに共通の速度指令値vrを同じタイミングで与えることにより、一対のサーボモータ119、一対のサーボモータ129および一対のサーボモータ139のうちの2組または3組を同期制御することができる。

【0087】

(5)基板処理装置の動作

次に、基板処理装置100の動作について説明する。図8〜図11は、基板処理装置100の動作を説明するための図である。なお、図8〜図11では、図3〜図5に示した第1昇降機構81、第2昇降機構82および第3昇降機構83を簡略化のためブロックで示している。

【0088】

図8に示すように、基板処理装置100に基板Wが搬入される際には、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態で維持される。

【0089】

基板処理装置100に搬入された基板Wがスピンチャック21により保持されると、一対の第3昇降機構83が互いに同期して外構成部材13を上昇させる。それにより、図9に示すように、外構成部材13の内周面が基板Wの外周端部に対向する状態となる。

【0090】

その状態で、基板Wが回転されるとともに処理ノズル30および裏面ノズル27から基板Wの表面(上面)および裏面に第1薬液が供給される。基板Wに供給された第1薬液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散した第1薬液は、外構成部材13により受け止められるとともに、外構成部材13の内周面を伝って流下し、外回収溝68に集められる。そして、その第1薬液は回収機構R2(図3)によって回収される。

【0091】

第1薬液による基板Wの処理が終了すると、一対の第1昇降機構81および一対の第2昇降機構81が互いに同期して内構成部材11および中構成部材12を上昇させる。それにより、図10に示すように、内構成部材11の案内壁64の内周面が基板Wの外周端部に対向する状態となる。この場合、内構成部材11および中構成部材12は、互いに近接した状態を維持して上昇する。

【0092】

その状態で、処理ノズル30および裏面ノズル27から基板Wの表面および裏面にリンス液が供給され、基板Wにリンス処理が施される。基板Wに供給されたリンス液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散したリンス液は、内構成部材11の案内壁64により受け止められるとともに、案内壁64の内周面を伝って流下し、廃棄溝66に集められる。そして、そのリンス液は排気液機構ED(図3)により工場の廃棄ラインへ導かれる。

【0093】

所定時間経過後、リンス液の供給が停止されるとともに一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が互いに同期して内構成部材11、中構成部材12および外構成部材13を下降させる。それにより、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態となる(図8に示す状態)。この場合、内構成部材11、中構成部材12および外構成部材13は互いに近接した状態を維持して下降する。

【0094】

続いて、基板Wの回転速度が上昇する。それにより、基板W上に残留するリンス液が遠心力によって基板Wの外方へ振り切られ、基板Wが乾燥される。この場合、基板Wの外方へ振り切られるリンス液は、カップ10の外方に設けられた図示しない他の部材により受け止められる。

【0095】

次に、基板Wの回転速度が低下するとともに一対の第1昇降機構81が互いに同期して内構成部材11を下降させる。それにより、図11に示すように、中構成部材12の内周面が基板Wの外周端部に対向する状態となる。

【0096】

その状態で、処理ノズル30および裏面ノズル27から基板Wの表面および裏面に第2薬液が供給される。基板Wに供給された第2薬液は、基板Wの回転に伴う遠心力により基板Wの外方へ飛散する。飛散した第2薬液は、中構成部材12により受け止められるとともに、中構成部材12の内周面を伝って流下し、内回収溝67に集められる。そして、その第2薬液は回収機構R1(図3)によって回収される。

【0097】

第2薬液による基板Wの処理が終了すると、一対の第1昇降機構81が、互いに同期して内構成部材11を上昇させる。それにより、内構成部材11の案内壁64の内周面が基板Wの外周端部に対向する状態となる(図10に示す状態)。

【0098】

その状態で、第1薬液の供給後と同様に基板Wにリンス処理が施される。続いて、一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が互いに同期して内構成部材11、中構成部材12および外構成部材13を下降させる。それにより、内構成部材11、中構成部材12および外構成部材13の上端部がスピンチャック21による基板Wの保持位置よりも低い状態となる。その状態で、高速で基板Wが回転されることにより基板W上に残留するリンス液が振り切られる。その後、基板処理装置100から基板Wが搬出される。

【0099】

(6)本実施の形態の効果

本実施の形態の基板処理装置100においては、カップ10の内構成部材11が一対の第1昇降機構81により昇降され、中構成部材12が一対の第2昇降機構82により昇降され、外構成部材13が一対の第3昇降機構83により昇降される。各第1昇降機構81、各第2昇降機構82および各第3昇降機構83は、それぞれサーボモータ119,129,139の回転をシャフト111,122,132の鉛直方向の移動に変換することにより内構成部材11、中構成部材12および外構成部材13を昇降させる。

【0100】

この場合、一対の第1昇降機構81の間、一対の第2昇降機構82の間および一対の第3昇降機構83の間で駆動力を互いに伝達するためのタイミングベルト等の伝達部材を設ける必要がなくなる。それにより、伝達部材の保守作業が不要となる。

【0101】

また、カップ10の下方にスペースが確保されるので、カップ10およびスピンチャック21の保守作業が容易になる。さらに、基板処理装置100の小型化も可能になるとともに、カップ10の下方に他の機構を設けることも可能となる。

【0102】

また、本実施の形態では、一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83が、それぞれ互いに同期して内構成部材11、中構成部材12および外構成部材13を昇降させる。それにより、内構成部材11、中構成部材12および外構成部材13が一定の姿勢を維持して安定に昇降される。

【0103】

また、基板Wの処理時には、所定のタイミングで一対の第1昇降機構81、一対の第2昇降機構82および一対の第3昇降機構83のうちの2組または3組が、それらに対応する内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つを互いに同期して昇降させる。この場合、内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つが、相対的な位置関係を維持しつつ昇降されるので、それらが互いに接触することが防止される。それにより、内構成部材11、中構成部材12および外構成部材13の損傷が防止される。

【0104】

また、内構成部材11、中構成部材12および外構成部材13のうちの2つまたは3つが互いに近接する状態を維持しつつ昇降される。それにより、内構成部材11(案内壁64)の上端部または中構成部材12の上端部がそれぞれ中構成部材12の折曲された部分または外構成部材13の折曲された部分により覆われた状態が保たれる。

【0105】

そのため、内構成部材11、中構成部材12および外構成部材13の昇降中に基板Wから処理液が飛散しても、内構成部材11と中構成部材12との隙間または中構成部材12と外構成部材13との隙間にその処理液が浸入することが防止される。したがって、回収された第1薬液または第2薬液に異なる種類の処理液が混入することが防止される。

【0106】

(7)他の実施の形態

上記実施の形態では、内構成部材11が一対の第1昇降機構81により昇降され、中構成部材12が一対の第2昇降機構82により昇降され、外構成部材12が一対の第3昇降機構83により昇降されるが、内構成部材11、中構成部材12および外構成部材12がそれぞれ3つ以上の第1昇降機構81、第2昇降機構82または第3昇降機構83により昇降されてもよい。

【0107】

また、上記実施の形態では、カップ10が内構成部材11、中構成部材12および外構成部材13からなるが、カップ10が、スピンチャック21を取り囲むように設けられた1つまたは2つの構成部材あるいは4つ以上の構成部材からなってもよい。その場合、カップ10の構成部材の各々に複数の昇降機構(第1昇降機構81、第2昇降機構82または第3昇降機構83と同様の構成)が設けられる。

【0108】

また、上記実施の形態では、内構成部材11、中構成部材12および外構成部材13が、基板Wから飛散する処理液を受け止める周壁部とともに、その処理液を廃棄系または回収系に導く廃棄溝66、内回収溝67および外回収溝68が形成された底部61を有するが、内構成部材11、中構成部材12および外構成部材13が周壁部のみを有してもよい。

【0109】

この場合、内構成部材11、中構成部材12および外構成部材13の下方に他のカップ状部材が設けられ、そのカップ状部材に、基板Wの処理に使用された処理液を廃棄系または回収系に導く廃棄溝66、内回収溝67および外回収溝68が形成される。

【0110】

(8)請求項の各構成要素と実施の形態の各要素との対応

以下、請求項の各構成要素と実施の形態の各要素との対応の例について説明するが、本発明は下記の例に限定されない。

【0111】

上記実施の形態では、スピンチャック21が基板保持手段の例であり、裏面ノズル27および処理ノズル30が処理液供給手段の例であり、内構成部材11が第1の飛散防止部材の例であり、シャフト111が第1の支持部材の例であり、サーボモータ119が第1の駆動装置の例であり、制御部150および同期制御装置500a,500b,500cが制御部の例であり、ボールねじ用ナット117が変換機構の例であり、中構成部材12または外構成部材13が第2の飛散防止部材の例であり、シャフト121またはシャフト131が第2の支持部材の例であり、サーボモータ129またはサーボモータ139が第2の駆動装置の例である。

【0112】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【産業上の利用可能性】

【0113】

本発明は、種々の基板の処理等に利用することができる。

【符号の説明】

【0114】

10 カップ

11 内構成部材

12 中構成部材

13 外構成部材

21 スピンチャック

27 裏面ノズル

30 処理ノズル

81 第1昇降機構

82 第2昇降機構

83 第3昇降機構

100 基板処理装置

111,121,131 シャフト

119,129,139 サーボモータ

117,127,137 ボールねじ用ナット

150 制御部

W 基板

【特許請求の範囲】

【請求項1】

基板を保持しつつ回転させる基板保持手段と、

前記基板保持手段により保持された基板に処理液を供給する処理液供給手段と、

前記基板保持手段を取り囲むように設けられ、基板から周囲に飛散する処理液を受け止める第1の飛散防止部材と、

前記第1の飛散防止部材を支持するとともに上下動可能に設けられた複数の第1の支持部材と、

前記複数の第1の支持部材にそれぞれ対応して設けられ、前記複数の第1の支持部材を上下方向に駆動する複数の第1の駆動装置と、

前記複数の第1の駆動装置が互いに同期して前記複数の第1の支持部材を駆動するように前記複数の第1の駆動装置を同期制御する制御部とを備え、

前記複数の第1の駆動装置の各々は、サーボモータを含むことを特徴とする基板処理装置。

【請求項2】

前記複数の第1の支持部材は、前記第1の飛散防止部材の中心軸に関してほぼ対称に配置されることを特徴とする請求項1記載の基板処理装置。

【請求項3】

前記複数の第1の駆動装置の各々は、前記サーボモータの回転軸の回転を対応する第1の支持部材の上下動に変換する変換機構をさらに含むことを特徴とする請求項1または2に記載の基板処理装置。

【請求項4】

前記第1の飛散防止部材を取り囲むように設けられた第2の飛散防止部材と、

前記第2の飛散防止部材を支持するとともに上下動可能に設けられた複数の第2の支持部材と、

前記複数の第2の支持部材にそれぞれ対応して設けられ、前記複数の第2の支持部材を上下方向に駆動する複数の第2の駆動装置とをさらに備え、

前記制御部は、前記複数の第2の駆動装置が互いに同期して前記複数の第2の支持部材を駆動するように前記複数の第2の駆動装置を同期制御することを特徴とする請求項1〜3のいずれかに記載の基板処理装置。

【請求項5】

前記制御部は、前記複数の第1の駆動装置および前記複数の第2の駆動装置が互いに同期して前記複数の第1の支持部材および前記複数の第2の支持部材を駆動するように前記複数の第1の駆動装置および前記複数の第2の駆動装置を同期制御することを特徴とする請求項4記載の基板処理装置。

【請求項1】

基板を保持しつつ回転させる基板保持手段と、

前記基板保持手段により保持された基板に処理液を供給する処理液供給手段と、

前記基板保持手段を取り囲むように設けられ、基板から周囲に飛散する処理液を受け止める第1の飛散防止部材と、

前記第1の飛散防止部材を支持するとともに上下動可能に設けられた複数の第1の支持部材と、

前記複数の第1の支持部材にそれぞれ対応して設けられ、前記複数の第1の支持部材を上下方向に駆動する複数の第1の駆動装置と、

前記複数の第1の駆動装置が互いに同期して前記複数の第1の支持部材を駆動するように前記複数の第1の駆動装置を同期制御する制御部とを備え、

前記複数の第1の駆動装置の各々は、サーボモータを含むことを特徴とする基板処理装置。

【請求項2】

前記複数の第1の支持部材は、前記第1の飛散防止部材の中心軸に関してほぼ対称に配置されることを特徴とする請求項1記載の基板処理装置。

【請求項3】

前記複数の第1の駆動装置の各々は、前記サーボモータの回転軸の回転を対応する第1の支持部材の上下動に変換する変換機構をさらに含むことを特徴とする請求項1または2に記載の基板処理装置。

【請求項4】

前記第1の飛散防止部材を取り囲むように設けられた第2の飛散防止部材と、

前記第2の飛散防止部材を支持するとともに上下動可能に設けられた複数の第2の支持部材と、

前記複数の第2の支持部材にそれぞれ対応して設けられ、前記複数の第2の支持部材を上下方向に駆動する複数の第2の駆動装置とをさらに備え、

前記制御部は、前記複数の第2の駆動装置が互いに同期して前記複数の第2の支持部材を駆動するように前記複数の第2の駆動装置を同期制御することを特徴とする請求項1〜3のいずれかに記載の基板処理装置。

【請求項5】

前記制御部は、前記複数の第1の駆動装置および前記複数の第2の駆動装置が互いに同期して前記複数の第1の支持部材および前記複数の第2の支持部材を駆動するように前記複数の第1の駆動装置および前記複数の第2の駆動装置を同期制御することを特徴とする請求項4記載の基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−44213(P2012−44213A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2011−235289(P2011−235289)

【出願日】平成23年10月26日(2011.10.26)

【分割の表示】特願2006−326219(P2006−326219)の分割

【原出願日】平成18年12月1日(2006.12.1)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【分割の表示】特願2006−326219(P2006−326219)の分割

【原出願日】平成18年12月1日(2006.12.1)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]