基板処理装置

【課題】ミストを発生しやすい処理室のメンテナンス性を確保しつつ、室内の排気効率および排気能力の均一性を向上させること。

【解決手段】ブロー洗浄室R2の室内排気機構112において、第1の仕切板114は、上部2流体ノズル104Uより高くて排気ポート106,108より低い位置に配置され、ブロー洗浄室R2の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。ここで、第1の仕切板114と上流側隔壁86との間には、チャンバ幅方向(Y方向)に一列に延びる2つのスリット開口116,118が形成される。また、第2の仕切板124は、第1の仕切板114の上に拡がる上部空間UR2を、横方向で、第1の開口116と第1の排気ポート106との間に延在する第1の排気空間120と、第2の開口118と第2の排気ポート108との間に延在する第2の排気空間122とに分割する。

【解決手段】ブロー洗浄室R2の室内排気機構112において、第1の仕切板114は、上部2流体ノズル104Uより高くて排気ポート106,108より低い位置に配置され、ブロー洗浄室R2の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。ここで、第1の仕切板114と上流側隔壁86との間には、チャンバ幅方向(Y方向)に一列に延びる2つのスリット開口116,118が形成される。また、第2の仕切板124は、第1の仕切板114の上に拡がる上部空間UR2を、横方向で、第1の開口116と第1の排気ポート106との間に延在する第1の排気空間120と、第2の開口118と第2の排気ポート108との間に延在する第2の排気空間122とに分割する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理基板に処理液を噴き掛けて所定の処理を行う基板処理装置に係り、特に平流し方式の基板処理装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)製造におけるレジスト塗布現像処理システムでは、被処理基板(たとえばガラス基板)の大型化に有利に対応できる洗浄方法として、搬送ローラ(コロ)や搬送ベルトを水平方向に敷設してなる搬送路上で基板を搬送しながら洗浄処理を行うようにした、いわゆる平流し方式が多く用いられている。このような平流し方式は、基板を回転運動させるスピンナ方式と較べて、基板の取扱いや搬送系および駆動系の構成が簡単である等の利点がある。

【0003】

平流し方式の洗浄処理装置は、典型的には、平流し搬送路に沿って、スクラビング用のロールブラシ、ブロー洗浄用の高圧ジェットノズル、リンス用のリンスノズル、液切り乾燥用のエアナイフ等の洗浄ツールを配置する。これらの洗浄ツールの周囲には洗浄液やリンス液等のミストが立ち篭めることから、彼方此方に排気ポートを設けた密閉度の高いチャンバ内でこれら一連の洗浄処理および液切り乾燥処理が行われる。この場合、チャンバには基板が平流しで通れる入口および出口が設けられ、これらの開口(入口/出口)を通って外の空気がチャンバの中に引き込まれる。そして、チャンバ内で発生したミストは、外から入ってきた空気と一緒に排気ポートよりチャンバの外の排気系へ送られるようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−159663

【特許文献2】特開2007−300129

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来より、この種の洗浄処理装置においては、チャンバ内で発生したミストが不所望に拡散して基板に再付着することが課題になっている。特に、洗浄ツールの中でも、ブロー洗浄用の高圧ジェットノズル(または高圧スプレーノズル)がミストを最も多く発生し、そこから平流し搬送路に沿って拡散したミストが基板に再付着しやすい。このため、チャンバ内の処理空間を隔壁で仕切って各工程(ブラッシング、ブロー洗浄、リンス、液切り乾燥)毎に処理室を別にしている。

【0006】

この場合、処理室の天井に排気ポートが設けられると、各洗浄ツールの周りに発生したミストが速やかに天井の排気ポートへ引き込まれるので、平流し搬送路に沿ったミストの不所望な拡散を防止ないし抑制することができる。しかしながら、処理室の天井に排気ポートを設ける構成は、洗浄ツールのメンテナンス性を著しく損ねるため、現実には採用し難い。すなわち、洗浄ツールは頻繁にメンテナンスを必要とするので、処理室の天板を任意に開閉できる構成が望ましい。しかるに、処理室の天井に排気ポートを設けたならば、天板の上に排気系の配管やダンパ等が取り付けられるため、天板を任意に開閉することができなくなる。

【0007】

このような事情から、通常は、処理室の背面に排気ポートが設けられる。この場合、各洗浄ツールの周りに発生したミストは処理室背面の排気ポートへ引き込まれる。しかし、このような背面排気方式は、ミストの排気が処理室内で大きくばらつくことが問題になっている。すなわち、処理室内において、排気ポートに近いチャンバ背面側のエリアは、排気力(圧力差)が大きく、ミストが滞りなく排出される。しかし、排気ポートから遠い処理室正面側のエリアは、排気力(圧力差)が小さく、ミストが滞留しやすい。そして、滞留したミストが、隔壁の基板出入口を通って隣の処理室に入り、基板に再付着する。特に、ブロー洗浄室内で発生したミストが、下流側のリンス処理室や液切り乾燥室内に進入して基板に付着しやすく、それによって基板の表面に悪影響を与え、歩留まり低下の原因になっている。このため、ブロー洗浄室に設けられる排気ポートの排気能力を特段高くすることも行われているが、排気系の大型化・高出力化を伴うにも拘わらず、ミスト排気能力ないし排気効率がさほど改善していないのが現状である。

【0008】

本発明は、上記のような従来技術の問題点を解決するものであり、ミストを発生しやすい処理室のメンテナンス性を確保しつつ室内の排気効率および排気能力の均一性を向上させる基板処理装置を提供する。

【課題を解決するための手段】

【0009】

本発明の基板処理装置は、被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、前記第1の処理室内で前記平流し搬送路上の前記基板に処理液を噴き掛ける1つまたは複数の第1のノズルと、前記第1のノズルよりも上方に設けられ、前記第1の処理室の室内空間を縦方向で上部空間と下部空間とに分割する第1の仕切板と、前記第1の仕切板と前記第1の処理室の壁との間に、または前記第1の仕切板の中に形成される第1および第2の開口と、前記第1の処理室の上部空間を、横方向で、前記第1の開口に繋がる第1の排気空間と、前記第2の開口に繋がる第2の排気空間とに分割する第2の仕切板と、前記第1および第2の排気空間に接続される排気部とを有する。

【0010】

上記の装置構成においては、処理室内で第1のノズルにより平流し搬送路上の基板に処理液が噴き掛けられることにより、第1のノズルの周りにミストが立ち篭める。ここで、排気部からの負圧吸引力が第1および第2の排気空間から第1および第2の開口を介して処理室内に及ぶことにより、第1のノズルの周りで発生したミストは、処理室の入口および出口より入ってくる空気と一緒に上方に流れて第1および第2の開口を通り抜ける。そして、第1の開口を通り抜けたミスト含有の排気流は、第1の排気空間を通って排気部に送られる。一方、第2の開口を通り抜けたミスト含有の排気流は、第2の排気空間を通って排気部に送られる。

【0011】

本発明では、処理室の上部空間を第2の仕切板により横方向で分割して第1および第2の排気空間を形成するため、第1および第2の排気空間のいずれも処理室の天板ではなく処理室の壁に設けられる排気ポートを通じて排気部に接続され得る。これにより、処理室の天板を開閉自在に構成しても、排気系との干渉を避けることができる。また、第1および第2の排気空間は互いに独立しており、それぞれの排気流量を独立または個別に調整することができるので、処理室の下部空間から第1および第2の開口を介して上部空間に吸い込まれる排気流の流量を均一化することができる。これによって、処理室内にミストが滞留するのを防止し、ひいてはミストが基板出入り口(入口または出口)を通って処理室の外へ漏れるのを防止することができる。

【発明の効果】

【0012】

本発明の基板処理装置によれば、上記のような構成および作用により、ミストを発生しやすい処理室のメンテナンス性を確保しつつ室内の排気効率および排気能力の均一性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の基板処理装置を適用できる塗布現像処理システムを示す平面図である。

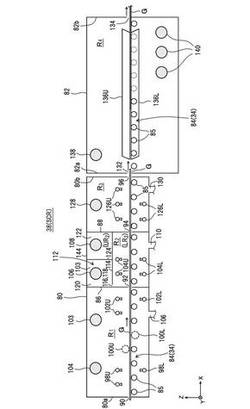

【図2】上記塗布現像処理システムに含まれる一実施形態による洗浄ユニットの全体構成を示す略断面図である。

【図3】上記洗浄ユニットに備えられる排気部の構成を示すブロック図である。

【図4】上記洗浄ユニットの洗浄チャンバ内の要部の構成を示す斜視図である。

【図5】ブロー洗浄室に設けられる室内排気機構の構成を示す斜視図である。

【図6】別の角度から見た上記室内排気機構の構成を示す斜視図である。

【図7】上記室内排気機構の作用を示す縦方向気流速度分布図である。

【図8】上記室内排気機構の作用を示す横方向気流速度分布図である。

【図9】一変形例による室内排気機構の構成を示す平面図である。

【図10】図9のA−A線についての断面図である。

【図11】別の変形例による室内排気機構の構成を示す平面図である。

【図12】別の変形例による室内排気機構の構成を示す平面図である。

【発明を実施するための形態】

【0014】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0015】

図1に、本発明の基板処理装置を適用できる一構成例としての塗布現像処理システムを示す。この塗布現像処理システム10は、クリーンルーム内に設置され、たとえばガラス基板を被処理基板とし、LCD製造プロセスにおいてフォトリソグラフィー工程の中の洗浄、レジスト塗布、プリベーク、現像およびポストベーク等の一連の処理を行うものである。露光処理は、このシステムに隣接して設置される外部の露光装置12で行われる。

【0016】

この塗布現像処理システム10は、中心部に横長のプロセスステーション(P/S)16を配置し、その長手方向(X方向)両端部にカセットステーション(C/S)14とインタフェースステーション(I/F)18とを配置している。

【0017】

カセットステーション(C/S)14は、システム10のカセット搬入出ポートであり、基板Gを多段に積み重ねるようにして複数枚収容可能なカセットCを水平な一方向(Y方向)に4個まで並べて載置できるカセットステージ20と、このステージ20上のカセットCに対して基板Gの出し入れを行う搬送機構22とを備えている。搬送機構22は、基板Gを1枚単位で保持できる搬送アーム22aを有し、X,Y,Z,θの4軸で動作可能であり、隣接するプロセスステーション(P/S)16側と基板Gの受け渡しを行えるようになっている。

【0018】

プロセスステーション(P/S)16は、水平なシステム長手方向(X方向)に延在する平行かつ逆向きの一対のラインA,Bに各処理部をプロセスフローまたは工程の順に配置している。

【0019】

より詳細には、カセットステーション(C/S)14側からインタフェースステーション(I/F)18側へ向う上流部のプロセスラインAには、搬入ユニット(IN PASS)24、洗浄プロセス部26、第1の熱的処理部28、塗布プロセス部30および第2の熱的処理部32が第1の基板搬送ライン34に沿って上流側からこの順序で一列に配置されている。

【0020】

より詳細には、搬入ユニット(IN PASS)24はカセットステーション(C/S)14の搬送機構22から未処理の基板Gを受け取り、所定のタクトで第1の基板搬送ライン34に投入するように構成されている。洗浄プロセス部26は、第1の基板搬送ライン34に沿って上流側から順にエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38を設けている。第1の熱的処理部28は、上流側から順にアドヒージョンユニット(AD)40および冷却ユニット(COL)42を設けている。塗布プロセス部30は、上流側から順にレジスト塗布ユニット(COT)44および減圧乾燥ユニット(VD)46を設けている。第2の熱的処理部32は、上流側から順にプリベークユニット(PRE−BAKE)48および冷却ユニット(COL)50を設けている。第2の熱的処理部32の下流側隣に位置する第1の基板搬送ライン34の終点にはパスユニット(PASS)52が設けられている。第1の基板搬送ライン34上を平流しで搬送されてきた基板Gは、この終点のパスユニット(PASS)52からインタフェースステーション(I/F)18へ渡されるようになっている。

【0021】

一方、インタフェースステーション(I/F)18側からカセットステーション(C/S)14側へ向う下流部のプロセスラインBには、現像ユニット(DEV)54、ポストベークユニット(POST−BAKE)56、冷却ユニット(COL)58、検査ユニット(AP)60および搬出ユニット(OUT−PASS)62が第2の基板搬送ライン64に沿って上流側からこの順序で一列に配置されている。ここで、ポストベークユニット(POST−BAKE)56および冷却ユニット(COL)58は第3の熱的処理部66を構成する。搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から処理済の基板Gを1枚ずつ受け取って、カセットステーション(C/S)14の搬送機構22に渡すように構成されている。

【0022】

両プロセスラインA,Bの間には補助搬送空間68が設けられており、基板Gを1枚単位で水平に載置可能なシャトル70が図示しない駆動機構によってプロセスライン方向(X方向)で双方向に移動できるようになっている。

【0023】

インタフェースステーション(I/F)18は、上記第1および第2の基板搬送ライン34,64や隣接する露光装置12と基板Gのやりとりを行うための搬送装置72を有し、この搬送装置72の周囲にロータリステージ(R/S)74および周辺装置76を配置している。ロータリステージ(R/S)74は、基板Gを水平面内で回転させるステージであり、露光装置12との受け渡しに際して長方形の基板Gの向きを変換するために用いられる。周辺装置76は、たとえばタイトラー(TITLER)や周辺露光装置(EE)等を第2の基板搬送ライン64に接続している。

【0024】

ここで、この塗布現像処理システムにおける1枚の基板Gに対する全工程の処理手順を説明する。先ず、カセットステーション(C/S)14において、搬送機構22が、ステージ20上のいずれか1つのカセットCから基板Gを1枚取り出し、その取り出した基板Gをプロセスステーション(P/S)16のプロセスラインA側の搬入ユニット(IN PASS)24に搬入する。搬入ユニット(IN PASS)24から基板Gは第1の基板搬送ライン34上に移載または投入される。

【0025】

第1の基板搬送ライン34に投入された基板Gは、最初に洗浄プロセス部26においてエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38により乾式洗浄およびウエット洗浄処理を順次施される。エキシマUV照射ユニット(E−UV)36は、基板Gに紫外線を照射して、主に基板表面の有機物を除去する。洗浄ユニット(SCR)38は、平流し搬送路34上を水平に移動する基板Gに対して、ブラッシング洗浄やブロー洗浄を施すことにより基板表面から粒子状の汚れを除去し、その後にリンス処理を施し、最後にエアーナイフ等を用いて基板Gを乾燥させる。洗浄ユニット(SCR)38における一連の洗浄処理を終えると、基板Gはそのまま第1の基板搬送ライン34を下って第1の熱的処理部28を通過する。

【0026】

第1の熱的処理部28において、基板Gは、最初にアドヒージョンユニット(AD)40で蒸気状のHMDSを用いるアドヒージョン処理を施され、被処理面を疎水化される。このアドヒージョン処理の終了後に、基板Gは冷却ユニット(COL)42で所定の基板温度まで冷却される。この後も、基板Gは第1の基板搬送ライン34を下って塗布プロセス部30へ搬入される。

【0027】

塗布プロセス部30において、基板Gは最初にレジスト塗布ユニット(COT)44で平流しのままスリットノズルを用いるスピンレス法により基板上面(被処理面)にレジスト液を塗布され、直後に下流側隣の減圧乾燥ユニット(VD)46で減圧乾燥処理を受ける。

【0028】

塗布プロセス部30を出た基板Gは、第1の基板搬送ライン34を下って第2の熱的処理部32を通過する。第2の熱的処理部32において、基板Gは、最初にプリベークユニット(PRE−BAKE)48でレジスト塗布後の熱処理または露光前の熱処理としてプリベーキングを受ける。このプリベーキングによって、基板G上のレジスト膜中に残留していた溶剤が蒸発して除去され、基板に対するレジスト膜の密着性が強化される。次に、基板Gは、冷却ユニット(COL)50で所定の基板温度まで冷却される。しかる後、基板Gは、第1の基板搬送ライン34の終点のパスユニット(PASS)52からインタフェースステーション(I/F)18の搬送装置72に引き取られる。

【0029】

インタフェースステーション(I/F)18において、基板Gは、ロータリステージ74でたとえば90度の方向変換を受けてから周辺装置76の周辺露光装置(EE)に搬入され、そこで基板Gの周辺部に付着するレジストを現像時に除去するための露光を受けた後に、隣の露光装置12へ送られる。

【0030】

露光装置12では基板G上のレジストに所定の回路パターンが露光される。そして、パターン露光を終えた基板Gは、露光装置12からインタフェースステーション(I/F)18に戻されると、先ず周辺装置76のタイトラー(TITLER)に搬入され、そこで基板上の所定の部位に所定の情報が記される。しかる後、基板Gは、搬送装置72よりプロセスステーション(P/S)16のプロセスラインB側に敷設されている第2の基板搬送ライン64の現像ユニット(DEV)54の始点に搬入される。

【0031】

こうして、基板Gは、今度は第2の基板搬送ライン64上をプロセスラインBの下流側に向けて搬送される。最初の現像ユニット(DEV)54において、基板Gは平流しで搬送される間に現像、リンス、乾燥の一連の現像処理を施される。

【0032】

現像ユニット(DEV)54で一連の現像処理を終えた基板Gは、そのまま第2の基板搬送ライン64に乗せられたまま第3の熱的処理部66および検査ユニット(AP)60を順次通過する。第3の熱的処理部66において、基板Gは、最初にポストベークユニット(POST−BAKE)56で現像処理後の熱処理としてポストベーキングを受ける。このポストベーキングによって、基板G上のレジスト膜に残留していた現像液や洗浄液が蒸発して除去され、基板に対するレジストパターンの密着性が強化される。次に、基板Gは、冷却ユニット(COL)58で所定の基板温度に冷却される。検査ユニット(AP)60では、基板G上のレジストパターンについて非接触の線幅検査や膜質・膜厚検査等が行われる。

【0033】

搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から全工程の処理を終えてきた基板Gを受け取って、カセットステーション(C/S)14の搬送機構22へ渡す。カセットステーション(C/S)14側では、搬送機構22が、搬出ユニット(OUT PASS)62から受け取った処理済の基板Gをいずれか1つ(通常は元)のカセットCに収容する。

【0034】

この塗布現像処理システム10においては、平流し方式の洗浄ユニット(SCR)38に本発明を適用することができる。以下、本発明の一実施形態における洗浄ユニット(SCR)38の構成および作用を説明する。

【0035】

図2に、洗浄ユニット(SCR)38の全体の構成を示す。この洗浄ユニット(SCR)38は、プロセスラインA(図1)上に2つのチャンバ80,82を並べて配置している。両チャンバ80,82の中を縦断するコロ搬送路84は、第1の基板搬送ライン34(図1)の一区間を構成する。

【0036】

上流側の洗浄チャンバ80は、内部に設けた2つの隔壁86,88によって3つの処理室、すなわちブラッシング洗浄室R1、ブロー洗浄室R2およびリンス室R3に分割されている。搬送方向(X方向)と向き合うチャンバ80の外壁80a,80bおよび両隔壁86,88には、コロ搬送路84上を移動する基板Gが通れるスリット状の開口(基板出入り口)90,92,94,96がそれぞれ形成されている。ここで、開口90は、ブラッシング洗浄室R1の入口である。開口92は、ブラッシング洗浄室R1の出口であり、かつブロー洗浄室R2の入口でもある。開口94は、ブロー洗浄室R2の出口であり、かつリンス室R3の入口でもある。開口96は、リンス室R3の出口である。

【0037】

ブラッシング洗浄室R1には、コロ搬送路84に沿ってその上下両側にプリウエット用のスプレーノズル98U/98L、ロールブラシ100U/100Lおよびリンス用のスプレーノズル102U/102Lが配置されている。プリウエット用のスプレーノズル98U/98Lは、基板Gを幅方向(Y方向)で端から端までカバーする長尺型であり、薬液供給部(図示せず)より送られてくる薬液をスプレー状に噴射するようになっている。ロールブラシ100U,100Lは、基板Gを幅方向で端から端までカバーする長さを有しており、モータ等のブラシ駆動部(図示せず)により回転駆動されるようになっている。リンス用のスプレーノズル102U/102Lは、基板Gを幅方向で端から端までカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0038】

ブラッシング洗浄室R1には、チャンバ背面側の壁(図1の補助搬送空間68側の壁)103の上部に複数たとえば2つの排気ポート104,105が設けられ、底にドレイン口106が設けられている。排気ポート104,105は後述する排気部150(図3)に接続されている。ドレイン口106はドレインタンク(図示せず)に通じている。

【0039】

ブロー洗浄室R2内には、コロ搬送路84の上下両側に高圧の2流体ノズル104U/104Lが配置されている。これらの2流体ノズル104U/104Lは、基板Gの幅サイズをカバーする長尺型であり、洗浄液供給部(図示せず)より送られてくる洗浄液と高圧ガス供給部(図示せず)より送られてくる高圧気体とを混合して、粒状の液滴をジェット流で、またはスプレー状に噴射するようになっている。

【0040】

ブロー洗浄室R2にも、チャンバ背面側の壁103の上部に複数たとえば2つの排気ポート106,108が設けられ、底にドレイン口110が設けられている。排気ポート106,108は、この実施形態における第1および第2の排気ポートであり、排気部150(図3)に接続されている。ドレイン口110はドレインタンク(図示せず)に通じている。

【0041】

ブロー洗浄室R2内には、この実施形態の特徴とする室内排気機構112が設けられている。この室内排気機構112は、板面が横方向に延びる第1の仕切板114と、板面が縦方向に延びるに第2の仕切板124とを有している。第1の仕切板114は、上部2流体ノズル104Uより高くて排気ポート106,108より低い位置に配置され、ブロー洗浄室R2の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。ここで、第1の仕切板114と上流側隔壁86との間には、チャンバ幅方向(Y方向)に一列に延びる2つのスリット開口116,118が形成される。第2の仕切板124は、第1の仕切板114の上に拡がる上部空間UR2を、横方向で、第1の開口116と第1の排気ポート106との間に延在する第1の排気空間120と、第2の開口118と第2の排気ポート108との間に延在する第2の排気空間122とに分割する。室内排気機構112の詳細な構成および作用は後に説明する。

【0042】

リンス室R3内には、コロ搬送路84の上下両側に適当な間隔を空けて複数のリンスノズル126U/126Lが配置されている。これらのリンスノズル126U/126Lは、基板Gの幅サイズをカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0043】

リンス室R3においても、チャンバ背面側の壁103の上部に1つ(または複数)の排気ポート128が設けられており、底にはドレイン口130が設けられている。排気ポート128は排気部150(図3)に接続されている。ドレイン口130はドレインタンク(図示せず)に通じている。

【0044】

下流側のチャンバ82は、専用の液切り乾燥室R4になっている。搬送方向(X方向)と向き合うチャンバ82の外壁82a,82bには、コロ搬送路84上を移動する基板Gが通れるスリット状の開口132,134がそれぞれ形成されている。ここで、開口132は入口であり,開口134は出口である。

【0045】

液切り乾燥室R4内には、コロ搬送路84を挟んで搬送方向(X方向)に対して斜めに上部および下部エアナイフ136U,136Lが配置されている。両エアナイフ136U,136Lは、基板Gの幅サイズをカバーする長さを有しており、乾燥ガス供給部(図示せず)より送られてくる液切り乾燥用の高圧気体(通常はエア、必要に応じて窒素ガス)を鋭利なナイフ状の気流で噴射するようになっている。

【0046】

液切り乾燥室R4には、チャンバの上部に1つ(または複数)の排気ポート138が設けられており、下部にも複数(または1つ)の排気ポート140が設けられている。これらの排気ポート138,140は排気部150(図3)に接続されている。

【0047】

コロ搬送路84には、基板Gの幅サイズをカバーする長さの搬送ローラまたはコロ85が搬送方向(X方向)に一定間隔で敷設されている。この実施形態では、コロ85が、チャンバ80,82の中に収容され、チャンバ80,82の外に配置されている搬送駆動源により伝動機構を介して回転駆動されるようになっている。

【0048】

チャンバ80,82の上面は、たとえば搬送方向(X方向)に処理室毎に、あるいは一定サイズで並べられる複数の開閉カバー(天板)によって気密に覆われる。作業員が修理または部品交換のために中の洗浄ツールにアクセスするときは、各メンテナンス位置の開閉カバーが開けられるようになっている。

【0049】

図3に、この洗浄ユニット(SCR)38に備えられる排気部150の構成を示す。この排気部150は、負圧発生源としてたとえば排気ブロア152を有しており、この排気ブロア152の入側を主排気管154および分岐排気管156を介して洗浄ユニット(SCR)38内の各排気ポート(図3ではブロー洗浄室R2の排気ポート106,108のみ図示)に接続している。主排気管154の途中には排気ガスからミストを分離する気液分離器158が設けられ、各分岐排気管156の途中には排気流量を調節するための排気ダンパ160が設けられる。排気ブロア152の出側は工場排気ダクト162に接続される。

【0050】

排気部150は、洗浄ユニット(SCR)38の背面側(後背)に設けられる。洗浄ユニット(SCR)38の正面側(正面パネル)には、図示省略するが、操作盤やモニタ機器類(図示せず)が設けられる。

【0051】

この洗浄ユニット(SCR)38においては、処理室R1〜R4のうちブロー洗浄室R2内で最も多くの(しかも汚染度の高い)ミストが発生する。したがって、ブロー洗浄室R2から他の処理室、特に下流側のリンス室R3さらには液切り乾燥室R4へのミストの進入ないし拡散を十全に防止することが、洗浄プロセスの品質管理の上で最も重要な要件の一つとなる。この実施形態では、ブロー洗浄室R2内に後述するような室内排気機構112を設けて、この要件をクリアするようにしている。この実施形態の排気系において、排気ポートの排気能力または排気流量は、基本的には各処理室R1〜R4毎に任意または独立に設定してよいが、ブロー洗浄室R2からのミストの漏れを確実に防止する上では、ブロー洗浄室R2に設けられる排気ポート106,108の排気流量を相対的に大きめに設定し、それより下流側のリンス室R3および液切り乾燥室R4に設けられる排気ポート128,138,140の排気流量を相対的に小さめに設定するのが好ましい。

【0052】

ここで、この洗浄ユニット(SCR)38における全体の動作および作用を説明する。上述したように、カセットステーション(C/S)14より洗浄プロセス部26(図1)に投入された基板Gは、最初にエキシマUV照射ユニット(E−UV)36(図1)で紫外線照射処理を受けて基板表面の有機汚染物を除去され、次いでコロ搬送路84上を平流しで移動して洗浄ユニット(SCR)38のブラッシング洗浄室R1に入口90から搬入される。

【0053】

ブラッシング洗浄室R1において、基板Gは、最初にプリウエット用の上部および下部スプレーノズル98U,98Lにより基板全体にたとえば酸またはアルカリ系の薬液を噴き掛けられる。次いで、基板Gは、上部および下部ロールブラシ100U,100Lの下を順次擦りながら通り抜ける。両ロールブラシ100U,100Lは、ブラシ駆動部の回転駆動力で搬送方向と対抗する向きに回転し、基板表面の異物(塵埃、破片、汚染物等)を擦り取る。その直後に、リンス用の上部および下部スプレーノズル102U,102Lが基板Gにリンス液たとえば純水を噴き掛け、基板上に浮遊している異物を洗い流す。ブラッシング洗浄室R1内で基板Gから底に落ちた液(薬液、リンス液等)は、ドレイン口106より排出される。

【0054】

ブラッシング洗浄室R1内で発生したミストの大部分は、入口90から入ってくる空気と一緒に排気ポート104,105に吸い込まれて排気部150(図3)に送られる。一方で、ここで発生したミストの一部は、出口92から隣のブロー洗浄室R2に入って、最終的にはブロー洗浄室R2の第1および第2の排気ポート106,108を経由して排気される。

【0055】

基板Gは、リンス用のスプレーノズル102U,102Lを通り抜けた直後に、隔壁86の基板出入り口92を通ってブロー洗浄室R2に入る。ブロー洗浄室R2では、上部および下部2流体ノズル104U,104Lが、ノズル内で洗浄液(たとえば純水)を高圧の気体(たとえばエア)と混合して粒状の液滴を生成し、生成した液滴を基板Gのおもて面(上面)および裏面(下面)に向けて高圧のジェット流で、またはスプレー状に噴き掛ける。こうして、流状の液滴が基板Gの表面に衝突することで、基板表面に残存していた異物が十全に除去される。ブロー洗浄室R2内で基板Gから底に落ちた液(洗浄液等)は、ドレイン口110より排出される。

【0056】

ブロー洗浄室R2内では、より正確には下部空間LR2では、2流体ノズル104U,104Lの周りからミストが大量に発生する。この実施形態によれば、ブロー洗浄室R2の下部空間LR2で発生したミストの全部または大部分が、下部空間LR2内に滞留せずに、かつ入口92または出口94から隣室へ拡散せずに、天井のスリット開口116,118を通って上部空間UR2つまり排気空間120,122に導かれ、これらの排気空間120,122を通り抜けてチャンバ背面側の第1および第2の排気ポート106,108より排気部150(図3)へ送られるようになっている。

【0057】

ブロー洗浄室R2の次に基板Gはリンス室R3を通過する。リンス室R3では、上部および下部リンスノズル126U,126Lがコロ搬送路84上の基板Gにリンス液たとえば純水を噴き掛ける。これによって、ブロー洗浄室R2から持ち込まれた基板G上の液(異物が浮遊している液)がリンス液に置換される。リンス室R3内で基板Gから底に落ちた液(洗浄液、リンス液等)は、ドレイン口130より排出される。

【0058】

ブロー洗浄室R2に比べると格段に少ないが、リンス室R3内でも、ミストがある程度の量で発生し、その多くはリンス室R3の排気ポート128に吸い込まれる。もっとも、通常は、この排気ポート128の排気能力(バキューム力)は、ブロー洗浄室R2の第1および第2の排気ポート106,108の排気能力(バキューム力)よりも弱く設定される。これよって、リンス室R3内で発生したミストの一部は、隔壁88の開口94を通って隣のブロー洗浄室R2に逆流し、最終的には第1および第2の排気ポート106,108を経由して排気部150(図3)へ送られる。

【0059】

基板Gは、リンス室R3を出ると同時に隣の液切り乾燥室R4に入る。液切り乾燥室R4では、コロ搬送路84上の基板Gに対して、上部および下部エアナイフ136U,136Lがナイフ状の鋭利な高圧の気体流たとえばエア流を搬送方向に斜め逆らう方向に当てる。これにより、基板Gに付いていた液はエアの風力で払い落とされ、出口134から入ってくる空気と一緒に排気ポート138,140に吸い込まれて排気部150(図3)へ送られる。なお、液切り乾燥室R4でも、底に落ちた液をドレイン口(図示せず)より排出できるようになっている。

【0060】

液切り乾燥室R4の出口134を出た基板Gは、そのままコロ搬送路84を平流しで移動して第1の熱的処理部28(図1)へ入る。

【0061】

この実施形態の洗浄ユニット(SCR)38では、上記のように洗浄処理中にミストが最も多く発生するブロー洗浄室R2に室内排気機構112を設けることにより、ブロー洗浄室R2内の洗浄ツールつまり2流体ノズル104U,104Lのメンテナンス性を確保しつつ、ブロー洗浄室R2から隣のブラッシング洗浄室R1やリンス室R3さらには液切り乾燥室R4へミストが拡散するのを効果的に防止するようにしている。これによって、リンス室R3や液切り乾燥室R4内でのミストの再付着を防止し、洗浄プロセスの歩留まりを向上させている。

【0062】

以下、図4〜図8につき、ブロー洗浄室R2内の室内排気機構112の構成および作用を詳細に説明する。

【0063】

図4に洗浄チャンバ80内の要部の構成を示し、図5および図6に室内排気機構112の要部の構成を示す。室内排気機構112の第1の仕切板114は、上述したように、ブロー洗浄室R2内の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。この仕切板114は、ブロー洗浄室R2の横断面に対応した形状(図示の例は短冊または矩形形状)およびサイズを有している。サイズ的には、チャンバ幅方向(Y方向)ではブロー洗浄室R2と同じであり、搬送方向(X方向)ではブロー洗浄室R2より幾らか小さい。これにより、図4に示すように、この仕切板114は、ブロー洗浄室R2内に装着された状態で、その両側の短辺エッジがブロー洗浄室R2のチャンバ正面側の壁142およびチャンバ背面側の壁103にそれぞれ接触するとともに、一方(下流側)の長辺エッジ114rが下流側隔壁88に接触し、他方(上流側)の長辺エッジ114fが上流側隔壁86から離間して隙間つまりスリット開口(116,118)を形成する。このスリット開口(116,118)を形成する上流側長辺エッジ114fの縁部は、R形状(円弧状)に上に反っている。

【0064】

室内排気機構112の第2の仕切板124は、上述したように、第1の仕切板114の上の上部空間UR2を、横方向で、一方(チャンバ背面側)のスリット開口116に繋がる第1の排気空間120と、他方(チャンバ正面側)のスリット開口118に繋がる第2の排気空間122とに分割する。この仕切板124は、上部空間UR2の縦断面に対応した形状(図示の例は短冊形状)およびサイズを有している。サイズ的には、縦方向(Z方向)では上部空間UR2と同じで、チャンバ幅方向(Y方向)では第1の仕切板114の半分程度である。

【0065】

この仕切板124は、縦方向(Z方向)では第1の仕切板114からブロー洗浄室R2の天板144まで延び、横方向ではチャンバ背面側の壁103からそれと対向するチャンバ正面側の壁142に向かって延びて中間の所定位置PMで終端する。好ましくは、横方向において、この仕切板124は、チャンバ背面側の壁103からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。

【0066】

こうして、第1の仕切板114の上流側長辺エッジ114fと上流側隔壁86との間に形成される隙間が、第2の仕切板124の折曲部124aからチャンバ背面側の壁103に向かって延びる第1のスリット開口116と、第2の仕切板124の折曲部124aからチャンバ正面側の壁142に向かって延びる第2のスリット開口118とに分割される。さらに、第1の仕切板114上の室内空間UR2が、第2の仕切板124によって、チャンバ背面側の壁103の上流側隔壁86寄りに設けられている第1の排気ポート106と第1のスリット開口116とを繋ぐ第1の排気空間120と、チャンバ背面側の壁103の下流側隔壁88寄りに設けられている第2の排気ポート108と第2のスリット開口118とを繋ぐ第2の排気空間122とに分割される。

【0067】

第1および第2の仕切板114,124は、好ましくは耐薬品性に優れた樹脂からなり、各々1枚の板で作られてもよく、あるいは複数枚の板を継ぎ合わせたものでもよく、互いに一体に結合され、ブロー洗浄室R2の天板144を開けて室内に着脱可能に装着される。この実施形態では、図5および図6に示すように、チャンバ幅方向(Y方向)に一定の間隔を開けて第1の仕切板114の下面に搬送方向(X方向)に延びる複数本の梁164を固着している。各梁164の突出した端部は、上流側隔壁86に設けられている突起状支持部材(図示せず)に載るようになっている。また、各梁164の他端部は、下流側隔壁88に設けられている突起状支持部材(図示せず)に載って支持されるようになっている。

【0068】

図4および図5に示すように、第1の仕切板114上には、排気ポート106,108と対向するチャンバ正面側の端部に、第2の排気空間122の角隅部を遮蔽する(覆い隠す)ように第3の仕切板166が斜めに取り付けられている。この仕切板166は、第2のスリット開口118のチャンバ正面側の端部を通って第2の排気空間122に入ってきたミスト含有の気流をその辺りに滞留させないでスムーズに第2の排気ポート108の方へ案内する気流案内板として機能する。

【0069】

同様に、第2の仕切板124の折曲部124aも、第1のスリット開口116のチャンバ中央部側の端部を通って第1の排気空間120に入ってきたミスト含有の気流をその辺りに滞留させないでスムーズに第1の排気ポート106の方へ案内する気流案内板として機能する。

【0070】

また、第1の仕切板114の上流側長辺エッジ114f側に形成されている上向きR形状の縁部も、下部空間LR2から第1および第2のスリット開口116,118に集まってくる気流をスムーズに上部空間UR2(第1および第2の排気空間120,122)に案内する気流案内部として機能する。さらに、この上向きR形状の縁部は、上部空間UR2(排気空間120,122)内でミストが液化して第1の仕切板114の上面に付着する液をスリット開口116,118の下に落とさずに保持する樋の機能をも有している。これに関連して、たとえばチャンバ背面側の壁103に、第1の仕切板114の上向きR形状縁部と接続するドレイン口(図示せず)を形成してもよい。

【0071】

次に、ブロー洗浄室R2内の室内排気機構112の作用を説明する。図7および図8に、シミュレーションにより得られたブロー洗浄室R2内の排気流量分布を示す。このシミュレーションでは、解析を容易にするために、搬送方向(X方向)においてブロー洗浄室R2の中心部に1本の上部2流体ノズル104Uを配置し、下部2流体ノズル104L(図2)は省いている。図中のベクトルは、各位置における排気流の速度の向きと大きさを示す。

【0072】

縦方向の排気流速度分布(図7)および横方向の排気流速度分布(図8)から、上部2流体ノズル104Uの周りから上方(特にスリット開口116,118)に向かう排気流がノズル長手方向つまりチャンバ幅方向(Y方向)でおおよそ均一であることがわかる。また、下部空間LR2から第1のスリット開口116を通り抜けて上部空間UR2に入った排気流は第1の排気空間120を通って第1の排気ポート106から排気部150へ送られ、下部空間LR2から第2のスリット開口118を通り抜けて上部空間UR2に入った排気流は第2の排気空間122を通って第2の排気ポート108から排気部150へ送られることがわかる。さらに、第1の排気空間120の中よりも第2の排気空間122の中の方が全体的に排気流の流量が大きいことがわかる。この点に関しては、排気ダンパ160を通じて第1および第2の排気ポート106,108の排気能力(排気流量)を個別に調整することにより、両排気空間120,122内の排気流量のバランスを任意に調節できるようになっている。

【0073】

より詳しくは、第1(チャンバ背面側)のスリット開口116においては、第1の排気ポート106に近いほど排気流の流量が大きく、第1の排気ポート106から遠くなるほど排気流の流量が次第に小さくなるが、その差はさほど著しいものではなく、開口116の端(チャンバ中心部付近)でも相当量の排気流が通り抜ける。同様に、第2(チャンバ正面側)のスリット開口118においても、第2の排気ポート108に近いほど排気流の流量は大きく、第2の排気ポート108から遠くなるほど排気流の流量が次第に小さくなるが、その差はさほど著しいものではなく、開口118の端(チャンバ正面側の壁142付近)でも相当量の排気流が通り抜ける。

【0074】

重要なことは、チャンバ幅方向(Y方向)において、第1の排気空間120および第1のスリット開口116における排気流の流量がチャンバ背面側の第1の排気ポート106から遠くなるほど次第に低下しても、第2の排気空間122および第2のスリット開口118が排気流の流量を回復させる点であり、これによってチャンバ幅方向(Y方向)における排気流速度分布の均一化を達成することが可能となっている。

【0075】

このように、この実施形態では、上記のような室内排気機構112の構成および作用により、チャンバ背面側の壁103に排気ポート106,108を設ける背面排気方式を採りながらも、洗浄処理中にブロー洗浄室R2内で多量に発生するミストを効率よく、しかも室内のチャンバ背面側のエリアとチャンバ正面側のエリアとで大きな圧力差を作らずに略均等にスリット開口116,118を介して天井裏の排気空間120,122に引き込んで、そのまま排気ポート106,108ひいては排気部150へ送ることができる。このことによって、ブロー洗浄室R2から隔壁86,88の基板出入り口92,94を通って隣のブラッシング洗浄室R1やリンス室R3へミストが拡散するのを効果的に防止することができる。これによって、リンス室R3や液切り乾燥室R4内でのミストの再付着を防止し、洗浄プロセスの歩留まりを向上させることができる。

[他の実施形態または変形例]

【0076】

以上、本発明の好適な一実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、その技術的思想の範囲内で種種の変形が可能である。

【0077】

たとえば、上記実施形態では、ブロー洗浄室R2の室内排気機構112において、第1および第2のスリット開口116,118を、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間の隙間として形成した。このようにスリット開口116,118を上流側に配置する構成によれば、ブロー洗浄室R2の下部空間LR2内に、ひいては下流側隔壁88の基板出入り口94付近に、搬送方向(X方向)と逆方向に流れる排気流を形成することができる。これによって、ブロー洗浄室R2から下流側隣のリンス室R3へのミストの漏れを防止する効果を一層高めることができる。

【0078】

一変形例として、図示省略するが、ブロー洗浄室R2の室内排気機構112において、第1および第2のスリット開口116,118を、下流側隔壁88と第1の仕切板114の下流側エッジ114rとの間の隙間として形成する構成も可能である。この場合は、ブロー洗浄室R2の下部空間LR2内に、ひいては上流側隔壁86の基板出入り口92付近に、搬送方向(X方向)と同方向に流れる排気流を形成し、ブロー洗浄室R2から上流側隣のブラッシング洗浄室R1へのミストの漏れをより十全に防止することができる。

【0079】

また、別の変形例として、図9および図10に示すように、第1および第2のスリット開口116,118を第1の仕切板114の中に穿孔することも可能である。図示の例では、スリット開口116,118を、搬送方向(X方向)において仕切板114の中心部に形成し、チャンバ幅方向(Y方向)に一列(複数列も可能)に並べて配置している。この場合、第2の仕切板124は、チャンバ背面側の壁103からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1のスリット開口116の脇を通り、該所定位置PMで搬送方向(X方向)または逆方向に曲折して、その曲折部124aの先端124eが下流側隔壁88または上流側隔壁86に当接または近接する。

【0080】

この変形例では、図10に示すように、搬送方向(X方向)において、第1の仕切板114が周辺部より中心部に向かってテーパ状に高くなっており、下部空間LR2内のミストが仕切板114のテーパ面114tに沿って中心部のスリット開口116,118に吸い込まれやすくなっている。

【0081】

図11に、室内排気機構112の別の変型例を示す。この構成例は、2つの第2の仕切板124,124'を用いて、第1の仕切板114上の上部室内空間UR2を3つの排気空間120,121,122に分割するとともに、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間の隙間を3つのスリット開口116,117,118に分割している。この場合、チャンバ背面側の壁103には、3つの排気ポート106,107,108がこの順序で搬送方向(X方向)に並べて設けられる。

【0082】

ここで、一方の第2の仕切板124は、横方向において、チャンバ背面側の壁103(排気ポート106,107の間)からチャンバ正面側の壁142に向かって中心部より手前の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。他方の第2の仕切板124'は、横方向において、チャンバ背面側の壁103(排気ポート107,108の間)からチャンバ正面側の壁142に向かって中心部を越えた所定位置PM'まで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PM'で搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124a'の先端124e'が上流側隔壁86に当接または近接する。

【0083】

第1(チャンバ背面側)のスリット開口116は,排気空間120を介して上流側の排気ポート106に接続される。第2(チャンバ正面側)のスリット開口118は,排気空間122を介して下流側の排気ポート108に接続される。第3(チャンバ中央部)のスリット開口117は,排気空間121を介して中間の排気ポート107に接続される。このように、室内排気機構112において、3つ以上のスリット開口(116,117,118)をチャンバ幅方向(Y方向)一列(または複数列)に設ける構成も可能である。

【0084】

図12に、室内排気機構112の他の変型例を示す。この構成例は、搬送方向(X方向)において第1の仕切板114の両側にスリット開口(116A,118A),(116B,118B)を設ける。より詳細には、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間に隙間を形成するとともに、下流側隔壁88と第1の仕切板114の下流側エッジ114rとの間にも隙間を形成する。そして、2つの第2の仕切板124,124'により第1の仕切板114上の上部空間UR2を3つの排気空間120A,120B,122に分割する。この場合、チャンバ背面側の壁103には、3つの排気ポート106A,108,106Bがこの順序で搬送方向(X方向)に並べて設けられる。

【0085】

ここで、一方の第2の仕切板124は、横方向において、チャンバ背面側の壁103(排気ポート106A,108の間)からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。他方の第2の仕切板124'は、横方向において、チャンバ背面側の壁103(排気ポート108,106Bの間)からチャンバ正面側の壁142に向かって中心部を越えた所定位置PM'まで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PM'で搬送方向(X方向)と同方向に曲折して、第1の仕切板114の下流側長辺エッジ114rから突出してその折曲部124a'の先端124e'が下流側隔壁88に当接または近接する。

【0086】

第1(上流側かつチャンバ背面側)のスリット開口116Aは,排気空間120Aを介して上流側の排気ポート106に接続される。第2(上流側かつチャンバ正面側)のスリット開口118Aは,排気空間122を介して中間の排気ポート108に接続される。第3(下流側かつチャンバ背面側)のスリット開口116Bは,排気空間120Bを介して下流側の排気ポート106Bに接続される。第4(下流側かつチャンバ正面側)のスリット開口118Bは,排気空間122を介して中間の排気ポート108に接続される。このように、第1の仕切板114の両側にスリット開口(116A,118A),(116B,118B)を設ける構成は、搬送方向(X方向)においてブロー洗浄室R2のサイズが相当大きい場合に有利である。

【0087】

本発明においては、室内排気機構112の他にも種種の変型が可能である。たとえば、コロ搬送路84に代えて、ベルトコンベア等の他の平流し搬送路を用いてもよい。本発明の平流し搬送において、基板は任意の姿勢をとることが可能であり、水平姿勢の平流し搬送であってもよいが、傾斜姿勢の平流し搬送も可能である。上記実施形態の洗浄ユニット(SCR)38における洗浄ルールの形式および配置構成は一例であり、洗浄プロセスの仕様に応じて任意の洗浄ルールを任意の場所に配置することができる。

【0088】

また、本発明は、ミストを多く発生するブロー洗浄室またはブロー洗浄装置に用いて特に好適であるが、ミストを発生する他の基板処理装置にも適用可能である。たとえば、上記レジスト塗布現像処理装置においては、ブラッシング洗浄室R1やリンス室R4にも上記室内排気機構112と同様の室内排気機構を設けることが可能であり、あるいは現像ユニット(DEV)のリンス室にも同様の室内排気機構を設けることが可能である。さらに、本発明は、平流し方式において処理室からのミストの除去を必要とし、あるいは処理室内の排気効率の向上を必要とする任意の基板処理装置に適用可能である。

【符号の説明】

【0089】

38 洗浄ユニット

80 洗浄チャンバ

82 液切り乾燥チャンバ

84 コロ搬送路

86,88 隔壁

92,96 基板出入り口(入口/出口)

105 チャンバ背面側の壁

106,106A,106B,107,108 排気ボート

112 室内排気機構

114 第1の仕切板

116 第1のスリット開口

118 第2のスリット開口

120 第1の排気空間

122 第2の排気空間

124 第2の仕切板

142 チャンバ正面側の壁

144 天板

150 排気部

152 排気ブロア

160 排気ダンパ

R1 ブラッシング洗浄室

R2 ブロー洗浄室

R3 リンス室

R4 液切り乾燥室

【技術分野】

【0001】

本発明は、被処理基板に処理液を噴き掛けて所定の処理を行う基板処理装置に係り、特に平流し方式の基板処理装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)製造におけるレジスト塗布現像処理システムでは、被処理基板(たとえばガラス基板)の大型化に有利に対応できる洗浄方法として、搬送ローラ(コロ)や搬送ベルトを水平方向に敷設してなる搬送路上で基板を搬送しながら洗浄処理を行うようにした、いわゆる平流し方式が多く用いられている。このような平流し方式は、基板を回転運動させるスピンナ方式と較べて、基板の取扱いや搬送系および駆動系の構成が簡単である等の利点がある。

【0003】

平流し方式の洗浄処理装置は、典型的には、平流し搬送路に沿って、スクラビング用のロールブラシ、ブロー洗浄用の高圧ジェットノズル、リンス用のリンスノズル、液切り乾燥用のエアナイフ等の洗浄ツールを配置する。これらの洗浄ツールの周囲には洗浄液やリンス液等のミストが立ち篭めることから、彼方此方に排気ポートを設けた密閉度の高いチャンバ内でこれら一連の洗浄処理および液切り乾燥処理が行われる。この場合、チャンバには基板が平流しで通れる入口および出口が設けられ、これらの開口(入口/出口)を通って外の空気がチャンバの中に引き込まれる。そして、チャンバ内で発生したミストは、外から入ってきた空気と一緒に排気ポートよりチャンバの外の排気系へ送られるようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−159663

【特許文献2】特開2007−300129

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来より、この種の洗浄処理装置においては、チャンバ内で発生したミストが不所望に拡散して基板に再付着することが課題になっている。特に、洗浄ツールの中でも、ブロー洗浄用の高圧ジェットノズル(または高圧スプレーノズル)がミストを最も多く発生し、そこから平流し搬送路に沿って拡散したミストが基板に再付着しやすい。このため、チャンバ内の処理空間を隔壁で仕切って各工程(ブラッシング、ブロー洗浄、リンス、液切り乾燥)毎に処理室を別にしている。

【0006】

この場合、処理室の天井に排気ポートが設けられると、各洗浄ツールの周りに発生したミストが速やかに天井の排気ポートへ引き込まれるので、平流し搬送路に沿ったミストの不所望な拡散を防止ないし抑制することができる。しかしながら、処理室の天井に排気ポートを設ける構成は、洗浄ツールのメンテナンス性を著しく損ねるため、現実には採用し難い。すなわち、洗浄ツールは頻繁にメンテナンスを必要とするので、処理室の天板を任意に開閉できる構成が望ましい。しかるに、処理室の天井に排気ポートを設けたならば、天板の上に排気系の配管やダンパ等が取り付けられるため、天板を任意に開閉することができなくなる。

【0007】

このような事情から、通常は、処理室の背面に排気ポートが設けられる。この場合、各洗浄ツールの周りに発生したミストは処理室背面の排気ポートへ引き込まれる。しかし、このような背面排気方式は、ミストの排気が処理室内で大きくばらつくことが問題になっている。すなわち、処理室内において、排気ポートに近いチャンバ背面側のエリアは、排気力(圧力差)が大きく、ミストが滞りなく排出される。しかし、排気ポートから遠い処理室正面側のエリアは、排気力(圧力差)が小さく、ミストが滞留しやすい。そして、滞留したミストが、隔壁の基板出入口を通って隣の処理室に入り、基板に再付着する。特に、ブロー洗浄室内で発生したミストが、下流側のリンス処理室や液切り乾燥室内に進入して基板に付着しやすく、それによって基板の表面に悪影響を与え、歩留まり低下の原因になっている。このため、ブロー洗浄室に設けられる排気ポートの排気能力を特段高くすることも行われているが、排気系の大型化・高出力化を伴うにも拘わらず、ミスト排気能力ないし排気効率がさほど改善していないのが現状である。

【0008】

本発明は、上記のような従来技術の問題点を解決するものであり、ミストを発生しやすい処理室のメンテナンス性を確保しつつ室内の排気効率および排気能力の均一性を向上させる基板処理装置を提供する。

【課題を解決するための手段】

【0009】

本発明の基板処理装置は、被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、前記第1の処理室内で前記平流し搬送路上の前記基板に処理液を噴き掛ける1つまたは複数の第1のノズルと、前記第1のノズルよりも上方に設けられ、前記第1の処理室の室内空間を縦方向で上部空間と下部空間とに分割する第1の仕切板と、前記第1の仕切板と前記第1の処理室の壁との間に、または前記第1の仕切板の中に形成される第1および第2の開口と、前記第1の処理室の上部空間を、横方向で、前記第1の開口に繋がる第1の排気空間と、前記第2の開口に繋がる第2の排気空間とに分割する第2の仕切板と、前記第1および第2の排気空間に接続される排気部とを有する。

【0010】

上記の装置構成においては、処理室内で第1のノズルにより平流し搬送路上の基板に処理液が噴き掛けられることにより、第1のノズルの周りにミストが立ち篭める。ここで、排気部からの負圧吸引力が第1および第2の排気空間から第1および第2の開口を介して処理室内に及ぶことにより、第1のノズルの周りで発生したミストは、処理室の入口および出口より入ってくる空気と一緒に上方に流れて第1および第2の開口を通り抜ける。そして、第1の開口を通り抜けたミスト含有の排気流は、第1の排気空間を通って排気部に送られる。一方、第2の開口を通り抜けたミスト含有の排気流は、第2の排気空間を通って排気部に送られる。

【0011】

本発明では、処理室の上部空間を第2の仕切板により横方向で分割して第1および第2の排気空間を形成するため、第1および第2の排気空間のいずれも処理室の天板ではなく処理室の壁に設けられる排気ポートを通じて排気部に接続され得る。これにより、処理室の天板を開閉自在に構成しても、排気系との干渉を避けることができる。また、第1および第2の排気空間は互いに独立しており、それぞれの排気流量を独立または個別に調整することができるので、処理室の下部空間から第1および第2の開口を介して上部空間に吸い込まれる排気流の流量を均一化することができる。これによって、処理室内にミストが滞留するのを防止し、ひいてはミストが基板出入り口(入口または出口)を通って処理室の外へ漏れるのを防止することができる。

【発明の効果】

【0012】

本発明の基板処理装置によれば、上記のような構成および作用により、ミストを発生しやすい処理室のメンテナンス性を確保しつつ室内の排気効率および排気能力の均一性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の基板処理装置を適用できる塗布現像処理システムを示す平面図である。

【図2】上記塗布現像処理システムに含まれる一実施形態による洗浄ユニットの全体構成を示す略断面図である。

【図3】上記洗浄ユニットに備えられる排気部の構成を示すブロック図である。

【図4】上記洗浄ユニットの洗浄チャンバ内の要部の構成を示す斜視図である。

【図5】ブロー洗浄室に設けられる室内排気機構の構成を示す斜視図である。

【図6】別の角度から見た上記室内排気機構の構成を示す斜視図である。

【図7】上記室内排気機構の作用を示す縦方向気流速度分布図である。

【図8】上記室内排気機構の作用を示す横方向気流速度分布図である。

【図9】一変形例による室内排気機構の構成を示す平面図である。

【図10】図9のA−A線についての断面図である。

【図11】別の変形例による室内排気機構の構成を示す平面図である。

【図12】別の変形例による室内排気機構の構成を示す平面図である。

【発明を実施するための形態】

【0014】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0015】

図1に、本発明の基板処理装置を適用できる一構成例としての塗布現像処理システムを示す。この塗布現像処理システム10は、クリーンルーム内に設置され、たとえばガラス基板を被処理基板とし、LCD製造プロセスにおいてフォトリソグラフィー工程の中の洗浄、レジスト塗布、プリベーク、現像およびポストベーク等の一連の処理を行うものである。露光処理は、このシステムに隣接して設置される外部の露光装置12で行われる。

【0016】

この塗布現像処理システム10は、中心部に横長のプロセスステーション(P/S)16を配置し、その長手方向(X方向)両端部にカセットステーション(C/S)14とインタフェースステーション(I/F)18とを配置している。

【0017】

カセットステーション(C/S)14は、システム10のカセット搬入出ポートであり、基板Gを多段に積み重ねるようにして複数枚収容可能なカセットCを水平な一方向(Y方向)に4個まで並べて載置できるカセットステージ20と、このステージ20上のカセットCに対して基板Gの出し入れを行う搬送機構22とを備えている。搬送機構22は、基板Gを1枚単位で保持できる搬送アーム22aを有し、X,Y,Z,θの4軸で動作可能であり、隣接するプロセスステーション(P/S)16側と基板Gの受け渡しを行えるようになっている。

【0018】

プロセスステーション(P/S)16は、水平なシステム長手方向(X方向)に延在する平行かつ逆向きの一対のラインA,Bに各処理部をプロセスフローまたは工程の順に配置している。

【0019】

より詳細には、カセットステーション(C/S)14側からインタフェースステーション(I/F)18側へ向う上流部のプロセスラインAには、搬入ユニット(IN PASS)24、洗浄プロセス部26、第1の熱的処理部28、塗布プロセス部30および第2の熱的処理部32が第1の基板搬送ライン34に沿って上流側からこの順序で一列に配置されている。

【0020】

より詳細には、搬入ユニット(IN PASS)24はカセットステーション(C/S)14の搬送機構22から未処理の基板Gを受け取り、所定のタクトで第1の基板搬送ライン34に投入するように構成されている。洗浄プロセス部26は、第1の基板搬送ライン34に沿って上流側から順にエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38を設けている。第1の熱的処理部28は、上流側から順にアドヒージョンユニット(AD)40および冷却ユニット(COL)42を設けている。塗布プロセス部30は、上流側から順にレジスト塗布ユニット(COT)44および減圧乾燥ユニット(VD)46を設けている。第2の熱的処理部32は、上流側から順にプリベークユニット(PRE−BAKE)48および冷却ユニット(COL)50を設けている。第2の熱的処理部32の下流側隣に位置する第1の基板搬送ライン34の終点にはパスユニット(PASS)52が設けられている。第1の基板搬送ライン34上を平流しで搬送されてきた基板Gは、この終点のパスユニット(PASS)52からインタフェースステーション(I/F)18へ渡されるようになっている。

【0021】

一方、インタフェースステーション(I/F)18側からカセットステーション(C/S)14側へ向う下流部のプロセスラインBには、現像ユニット(DEV)54、ポストベークユニット(POST−BAKE)56、冷却ユニット(COL)58、検査ユニット(AP)60および搬出ユニット(OUT−PASS)62が第2の基板搬送ライン64に沿って上流側からこの順序で一列に配置されている。ここで、ポストベークユニット(POST−BAKE)56および冷却ユニット(COL)58は第3の熱的処理部66を構成する。搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から処理済の基板Gを1枚ずつ受け取って、カセットステーション(C/S)14の搬送機構22に渡すように構成されている。

【0022】

両プロセスラインA,Bの間には補助搬送空間68が設けられており、基板Gを1枚単位で水平に載置可能なシャトル70が図示しない駆動機構によってプロセスライン方向(X方向)で双方向に移動できるようになっている。

【0023】

インタフェースステーション(I/F)18は、上記第1および第2の基板搬送ライン34,64や隣接する露光装置12と基板Gのやりとりを行うための搬送装置72を有し、この搬送装置72の周囲にロータリステージ(R/S)74および周辺装置76を配置している。ロータリステージ(R/S)74は、基板Gを水平面内で回転させるステージであり、露光装置12との受け渡しに際して長方形の基板Gの向きを変換するために用いられる。周辺装置76は、たとえばタイトラー(TITLER)や周辺露光装置(EE)等を第2の基板搬送ライン64に接続している。

【0024】

ここで、この塗布現像処理システムにおける1枚の基板Gに対する全工程の処理手順を説明する。先ず、カセットステーション(C/S)14において、搬送機構22が、ステージ20上のいずれか1つのカセットCから基板Gを1枚取り出し、その取り出した基板Gをプロセスステーション(P/S)16のプロセスラインA側の搬入ユニット(IN PASS)24に搬入する。搬入ユニット(IN PASS)24から基板Gは第1の基板搬送ライン34上に移載または投入される。

【0025】

第1の基板搬送ライン34に投入された基板Gは、最初に洗浄プロセス部26においてエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38により乾式洗浄およびウエット洗浄処理を順次施される。エキシマUV照射ユニット(E−UV)36は、基板Gに紫外線を照射して、主に基板表面の有機物を除去する。洗浄ユニット(SCR)38は、平流し搬送路34上を水平に移動する基板Gに対して、ブラッシング洗浄やブロー洗浄を施すことにより基板表面から粒子状の汚れを除去し、その後にリンス処理を施し、最後にエアーナイフ等を用いて基板Gを乾燥させる。洗浄ユニット(SCR)38における一連の洗浄処理を終えると、基板Gはそのまま第1の基板搬送ライン34を下って第1の熱的処理部28を通過する。

【0026】

第1の熱的処理部28において、基板Gは、最初にアドヒージョンユニット(AD)40で蒸気状のHMDSを用いるアドヒージョン処理を施され、被処理面を疎水化される。このアドヒージョン処理の終了後に、基板Gは冷却ユニット(COL)42で所定の基板温度まで冷却される。この後も、基板Gは第1の基板搬送ライン34を下って塗布プロセス部30へ搬入される。

【0027】

塗布プロセス部30において、基板Gは最初にレジスト塗布ユニット(COT)44で平流しのままスリットノズルを用いるスピンレス法により基板上面(被処理面)にレジスト液を塗布され、直後に下流側隣の減圧乾燥ユニット(VD)46で減圧乾燥処理を受ける。

【0028】

塗布プロセス部30を出た基板Gは、第1の基板搬送ライン34を下って第2の熱的処理部32を通過する。第2の熱的処理部32において、基板Gは、最初にプリベークユニット(PRE−BAKE)48でレジスト塗布後の熱処理または露光前の熱処理としてプリベーキングを受ける。このプリベーキングによって、基板G上のレジスト膜中に残留していた溶剤が蒸発して除去され、基板に対するレジスト膜の密着性が強化される。次に、基板Gは、冷却ユニット(COL)50で所定の基板温度まで冷却される。しかる後、基板Gは、第1の基板搬送ライン34の終点のパスユニット(PASS)52からインタフェースステーション(I/F)18の搬送装置72に引き取られる。

【0029】

インタフェースステーション(I/F)18において、基板Gは、ロータリステージ74でたとえば90度の方向変換を受けてから周辺装置76の周辺露光装置(EE)に搬入され、そこで基板Gの周辺部に付着するレジストを現像時に除去するための露光を受けた後に、隣の露光装置12へ送られる。

【0030】

露光装置12では基板G上のレジストに所定の回路パターンが露光される。そして、パターン露光を終えた基板Gは、露光装置12からインタフェースステーション(I/F)18に戻されると、先ず周辺装置76のタイトラー(TITLER)に搬入され、そこで基板上の所定の部位に所定の情報が記される。しかる後、基板Gは、搬送装置72よりプロセスステーション(P/S)16のプロセスラインB側に敷設されている第2の基板搬送ライン64の現像ユニット(DEV)54の始点に搬入される。

【0031】

こうして、基板Gは、今度は第2の基板搬送ライン64上をプロセスラインBの下流側に向けて搬送される。最初の現像ユニット(DEV)54において、基板Gは平流しで搬送される間に現像、リンス、乾燥の一連の現像処理を施される。

【0032】

現像ユニット(DEV)54で一連の現像処理を終えた基板Gは、そのまま第2の基板搬送ライン64に乗せられたまま第3の熱的処理部66および検査ユニット(AP)60を順次通過する。第3の熱的処理部66において、基板Gは、最初にポストベークユニット(POST−BAKE)56で現像処理後の熱処理としてポストベーキングを受ける。このポストベーキングによって、基板G上のレジスト膜に残留していた現像液や洗浄液が蒸発して除去され、基板に対するレジストパターンの密着性が強化される。次に、基板Gは、冷却ユニット(COL)58で所定の基板温度に冷却される。検査ユニット(AP)60では、基板G上のレジストパターンについて非接触の線幅検査や膜質・膜厚検査等が行われる。

【0033】

搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から全工程の処理を終えてきた基板Gを受け取って、カセットステーション(C/S)14の搬送機構22へ渡す。カセットステーション(C/S)14側では、搬送機構22が、搬出ユニット(OUT PASS)62から受け取った処理済の基板Gをいずれか1つ(通常は元)のカセットCに収容する。

【0034】

この塗布現像処理システム10においては、平流し方式の洗浄ユニット(SCR)38に本発明を適用することができる。以下、本発明の一実施形態における洗浄ユニット(SCR)38の構成および作用を説明する。

【0035】

図2に、洗浄ユニット(SCR)38の全体の構成を示す。この洗浄ユニット(SCR)38は、プロセスラインA(図1)上に2つのチャンバ80,82を並べて配置している。両チャンバ80,82の中を縦断するコロ搬送路84は、第1の基板搬送ライン34(図1)の一区間を構成する。

【0036】

上流側の洗浄チャンバ80は、内部に設けた2つの隔壁86,88によって3つの処理室、すなわちブラッシング洗浄室R1、ブロー洗浄室R2およびリンス室R3に分割されている。搬送方向(X方向)と向き合うチャンバ80の外壁80a,80bおよび両隔壁86,88には、コロ搬送路84上を移動する基板Gが通れるスリット状の開口(基板出入り口)90,92,94,96がそれぞれ形成されている。ここで、開口90は、ブラッシング洗浄室R1の入口である。開口92は、ブラッシング洗浄室R1の出口であり、かつブロー洗浄室R2の入口でもある。開口94は、ブロー洗浄室R2の出口であり、かつリンス室R3の入口でもある。開口96は、リンス室R3の出口である。

【0037】

ブラッシング洗浄室R1には、コロ搬送路84に沿ってその上下両側にプリウエット用のスプレーノズル98U/98L、ロールブラシ100U/100Lおよびリンス用のスプレーノズル102U/102Lが配置されている。プリウエット用のスプレーノズル98U/98Lは、基板Gを幅方向(Y方向)で端から端までカバーする長尺型であり、薬液供給部(図示せず)より送られてくる薬液をスプレー状に噴射するようになっている。ロールブラシ100U,100Lは、基板Gを幅方向で端から端までカバーする長さを有しており、モータ等のブラシ駆動部(図示せず)により回転駆動されるようになっている。リンス用のスプレーノズル102U/102Lは、基板Gを幅方向で端から端までカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0038】

ブラッシング洗浄室R1には、チャンバ背面側の壁(図1の補助搬送空間68側の壁)103の上部に複数たとえば2つの排気ポート104,105が設けられ、底にドレイン口106が設けられている。排気ポート104,105は後述する排気部150(図3)に接続されている。ドレイン口106はドレインタンク(図示せず)に通じている。

【0039】

ブロー洗浄室R2内には、コロ搬送路84の上下両側に高圧の2流体ノズル104U/104Lが配置されている。これらの2流体ノズル104U/104Lは、基板Gの幅サイズをカバーする長尺型であり、洗浄液供給部(図示せず)より送られてくる洗浄液と高圧ガス供給部(図示せず)より送られてくる高圧気体とを混合して、粒状の液滴をジェット流で、またはスプレー状に噴射するようになっている。

【0040】

ブロー洗浄室R2にも、チャンバ背面側の壁103の上部に複数たとえば2つの排気ポート106,108が設けられ、底にドレイン口110が設けられている。排気ポート106,108は、この実施形態における第1および第2の排気ポートであり、排気部150(図3)に接続されている。ドレイン口110はドレインタンク(図示せず)に通じている。

【0041】

ブロー洗浄室R2内には、この実施形態の特徴とする室内排気機構112が設けられている。この室内排気機構112は、板面が横方向に延びる第1の仕切板114と、板面が縦方向に延びるに第2の仕切板124とを有している。第1の仕切板114は、上部2流体ノズル104Uより高くて排気ポート106,108より低い位置に配置され、ブロー洗浄室R2の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。ここで、第1の仕切板114と上流側隔壁86との間には、チャンバ幅方向(Y方向)に一列に延びる2つのスリット開口116,118が形成される。第2の仕切板124は、第1の仕切板114の上に拡がる上部空間UR2を、横方向で、第1の開口116と第1の排気ポート106との間に延在する第1の排気空間120と、第2の開口118と第2の排気ポート108との間に延在する第2の排気空間122とに分割する。室内排気機構112の詳細な構成および作用は後に説明する。

【0042】

リンス室R3内には、コロ搬送路84の上下両側に適当な間隔を空けて複数のリンスノズル126U/126Lが配置されている。これらのリンスノズル126U/126Lは、基板Gの幅サイズをカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0043】

リンス室R3においても、チャンバ背面側の壁103の上部に1つ(または複数)の排気ポート128が設けられており、底にはドレイン口130が設けられている。排気ポート128は排気部150(図3)に接続されている。ドレイン口130はドレインタンク(図示せず)に通じている。

【0044】

下流側のチャンバ82は、専用の液切り乾燥室R4になっている。搬送方向(X方向)と向き合うチャンバ82の外壁82a,82bには、コロ搬送路84上を移動する基板Gが通れるスリット状の開口132,134がそれぞれ形成されている。ここで、開口132は入口であり,開口134は出口である。

【0045】

液切り乾燥室R4内には、コロ搬送路84を挟んで搬送方向(X方向)に対して斜めに上部および下部エアナイフ136U,136Lが配置されている。両エアナイフ136U,136Lは、基板Gの幅サイズをカバーする長さを有しており、乾燥ガス供給部(図示せず)より送られてくる液切り乾燥用の高圧気体(通常はエア、必要に応じて窒素ガス)を鋭利なナイフ状の気流で噴射するようになっている。

【0046】

液切り乾燥室R4には、チャンバの上部に1つ(または複数)の排気ポート138が設けられており、下部にも複数(または1つ)の排気ポート140が設けられている。これらの排気ポート138,140は排気部150(図3)に接続されている。

【0047】

コロ搬送路84には、基板Gの幅サイズをカバーする長さの搬送ローラまたはコロ85が搬送方向(X方向)に一定間隔で敷設されている。この実施形態では、コロ85が、チャンバ80,82の中に収容され、チャンバ80,82の外に配置されている搬送駆動源により伝動機構を介して回転駆動されるようになっている。

【0048】

チャンバ80,82の上面は、たとえば搬送方向(X方向)に処理室毎に、あるいは一定サイズで並べられる複数の開閉カバー(天板)によって気密に覆われる。作業員が修理または部品交換のために中の洗浄ツールにアクセスするときは、各メンテナンス位置の開閉カバーが開けられるようになっている。

【0049】

図3に、この洗浄ユニット(SCR)38に備えられる排気部150の構成を示す。この排気部150は、負圧発生源としてたとえば排気ブロア152を有しており、この排気ブロア152の入側を主排気管154および分岐排気管156を介して洗浄ユニット(SCR)38内の各排気ポート(図3ではブロー洗浄室R2の排気ポート106,108のみ図示)に接続している。主排気管154の途中には排気ガスからミストを分離する気液分離器158が設けられ、各分岐排気管156の途中には排気流量を調節するための排気ダンパ160が設けられる。排気ブロア152の出側は工場排気ダクト162に接続される。

【0050】

排気部150は、洗浄ユニット(SCR)38の背面側(後背)に設けられる。洗浄ユニット(SCR)38の正面側(正面パネル)には、図示省略するが、操作盤やモニタ機器類(図示せず)が設けられる。

【0051】

この洗浄ユニット(SCR)38においては、処理室R1〜R4のうちブロー洗浄室R2内で最も多くの(しかも汚染度の高い)ミストが発生する。したがって、ブロー洗浄室R2から他の処理室、特に下流側のリンス室R3さらには液切り乾燥室R4へのミストの進入ないし拡散を十全に防止することが、洗浄プロセスの品質管理の上で最も重要な要件の一つとなる。この実施形態では、ブロー洗浄室R2内に後述するような室内排気機構112を設けて、この要件をクリアするようにしている。この実施形態の排気系において、排気ポートの排気能力または排気流量は、基本的には各処理室R1〜R4毎に任意または独立に設定してよいが、ブロー洗浄室R2からのミストの漏れを確実に防止する上では、ブロー洗浄室R2に設けられる排気ポート106,108の排気流量を相対的に大きめに設定し、それより下流側のリンス室R3および液切り乾燥室R4に設けられる排気ポート128,138,140の排気流量を相対的に小さめに設定するのが好ましい。

【0052】

ここで、この洗浄ユニット(SCR)38における全体の動作および作用を説明する。上述したように、カセットステーション(C/S)14より洗浄プロセス部26(図1)に投入された基板Gは、最初にエキシマUV照射ユニット(E−UV)36(図1)で紫外線照射処理を受けて基板表面の有機汚染物を除去され、次いでコロ搬送路84上を平流しで移動して洗浄ユニット(SCR)38のブラッシング洗浄室R1に入口90から搬入される。

【0053】

ブラッシング洗浄室R1において、基板Gは、最初にプリウエット用の上部および下部スプレーノズル98U,98Lにより基板全体にたとえば酸またはアルカリ系の薬液を噴き掛けられる。次いで、基板Gは、上部および下部ロールブラシ100U,100Lの下を順次擦りながら通り抜ける。両ロールブラシ100U,100Lは、ブラシ駆動部の回転駆動力で搬送方向と対抗する向きに回転し、基板表面の異物(塵埃、破片、汚染物等)を擦り取る。その直後に、リンス用の上部および下部スプレーノズル102U,102Lが基板Gにリンス液たとえば純水を噴き掛け、基板上に浮遊している異物を洗い流す。ブラッシング洗浄室R1内で基板Gから底に落ちた液(薬液、リンス液等)は、ドレイン口106より排出される。

【0054】

ブラッシング洗浄室R1内で発生したミストの大部分は、入口90から入ってくる空気と一緒に排気ポート104,105に吸い込まれて排気部150(図3)に送られる。一方で、ここで発生したミストの一部は、出口92から隣のブロー洗浄室R2に入って、最終的にはブロー洗浄室R2の第1および第2の排気ポート106,108を経由して排気される。

【0055】

基板Gは、リンス用のスプレーノズル102U,102Lを通り抜けた直後に、隔壁86の基板出入り口92を通ってブロー洗浄室R2に入る。ブロー洗浄室R2では、上部および下部2流体ノズル104U,104Lが、ノズル内で洗浄液(たとえば純水)を高圧の気体(たとえばエア)と混合して粒状の液滴を生成し、生成した液滴を基板Gのおもて面(上面)および裏面(下面)に向けて高圧のジェット流で、またはスプレー状に噴き掛ける。こうして、流状の液滴が基板Gの表面に衝突することで、基板表面に残存していた異物が十全に除去される。ブロー洗浄室R2内で基板Gから底に落ちた液(洗浄液等)は、ドレイン口110より排出される。

【0056】

ブロー洗浄室R2内では、より正確には下部空間LR2では、2流体ノズル104U,104Lの周りからミストが大量に発生する。この実施形態によれば、ブロー洗浄室R2の下部空間LR2で発生したミストの全部または大部分が、下部空間LR2内に滞留せずに、かつ入口92または出口94から隣室へ拡散せずに、天井のスリット開口116,118を通って上部空間UR2つまり排気空間120,122に導かれ、これらの排気空間120,122を通り抜けてチャンバ背面側の第1および第2の排気ポート106,108より排気部150(図3)へ送られるようになっている。

【0057】

ブロー洗浄室R2の次に基板Gはリンス室R3を通過する。リンス室R3では、上部および下部リンスノズル126U,126Lがコロ搬送路84上の基板Gにリンス液たとえば純水を噴き掛ける。これによって、ブロー洗浄室R2から持ち込まれた基板G上の液(異物が浮遊している液)がリンス液に置換される。リンス室R3内で基板Gから底に落ちた液(洗浄液、リンス液等)は、ドレイン口130より排出される。

【0058】

ブロー洗浄室R2に比べると格段に少ないが、リンス室R3内でも、ミストがある程度の量で発生し、その多くはリンス室R3の排気ポート128に吸い込まれる。もっとも、通常は、この排気ポート128の排気能力(バキューム力)は、ブロー洗浄室R2の第1および第2の排気ポート106,108の排気能力(バキューム力)よりも弱く設定される。これよって、リンス室R3内で発生したミストの一部は、隔壁88の開口94を通って隣のブロー洗浄室R2に逆流し、最終的には第1および第2の排気ポート106,108を経由して排気部150(図3)へ送られる。

【0059】

基板Gは、リンス室R3を出ると同時に隣の液切り乾燥室R4に入る。液切り乾燥室R4では、コロ搬送路84上の基板Gに対して、上部および下部エアナイフ136U,136Lがナイフ状の鋭利な高圧の気体流たとえばエア流を搬送方向に斜め逆らう方向に当てる。これにより、基板Gに付いていた液はエアの風力で払い落とされ、出口134から入ってくる空気と一緒に排気ポート138,140に吸い込まれて排気部150(図3)へ送られる。なお、液切り乾燥室R4でも、底に落ちた液をドレイン口(図示せず)より排出できるようになっている。

【0060】

液切り乾燥室R4の出口134を出た基板Gは、そのままコロ搬送路84を平流しで移動して第1の熱的処理部28(図1)へ入る。

【0061】

この実施形態の洗浄ユニット(SCR)38では、上記のように洗浄処理中にミストが最も多く発生するブロー洗浄室R2に室内排気機構112を設けることにより、ブロー洗浄室R2内の洗浄ツールつまり2流体ノズル104U,104Lのメンテナンス性を確保しつつ、ブロー洗浄室R2から隣のブラッシング洗浄室R1やリンス室R3さらには液切り乾燥室R4へミストが拡散するのを効果的に防止するようにしている。これによって、リンス室R3や液切り乾燥室R4内でのミストの再付着を防止し、洗浄プロセスの歩留まりを向上させている。

【0062】

以下、図4〜図8につき、ブロー洗浄室R2内の室内排気機構112の構成および作用を詳細に説明する。

【0063】

図4に洗浄チャンバ80内の要部の構成を示し、図5および図6に室内排気機構112の要部の構成を示す。室内排気機構112の第1の仕切板114は、上述したように、ブロー洗浄室R2内の室内空間を縦方向で上部空間UR2と下部空間LR2とに分割する。この仕切板114は、ブロー洗浄室R2の横断面に対応した形状(図示の例は短冊または矩形形状)およびサイズを有している。サイズ的には、チャンバ幅方向(Y方向)ではブロー洗浄室R2と同じであり、搬送方向(X方向)ではブロー洗浄室R2より幾らか小さい。これにより、図4に示すように、この仕切板114は、ブロー洗浄室R2内に装着された状態で、その両側の短辺エッジがブロー洗浄室R2のチャンバ正面側の壁142およびチャンバ背面側の壁103にそれぞれ接触するとともに、一方(下流側)の長辺エッジ114rが下流側隔壁88に接触し、他方(上流側)の長辺エッジ114fが上流側隔壁86から離間して隙間つまりスリット開口(116,118)を形成する。このスリット開口(116,118)を形成する上流側長辺エッジ114fの縁部は、R形状(円弧状)に上に反っている。

【0064】

室内排気機構112の第2の仕切板124は、上述したように、第1の仕切板114の上の上部空間UR2を、横方向で、一方(チャンバ背面側)のスリット開口116に繋がる第1の排気空間120と、他方(チャンバ正面側)のスリット開口118に繋がる第2の排気空間122とに分割する。この仕切板124は、上部空間UR2の縦断面に対応した形状(図示の例は短冊形状)およびサイズを有している。サイズ的には、縦方向(Z方向)では上部空間UR2と同じで、チャンバ幅方向(Y方向)では第1の仕切板114の半分程度である。

【0065】

この仕切板124は、縦方向(Z方向)では第1の仕切板114からブロー洗浄室R2の天板144まで延び、横方向ではチャンバ背面側の壁103からそれと対向するチャンバ正面側の壁142に向かって延びて中間の所定位置PMで終端する。好ましくは、横方向において、この仕切板124は、チャンバ背面側の壁103からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。

【0066】

こうして、第1の仕切板114の上流側長辺エッジ114fと上流側隔壁86との間に形成される隙間が、第2の仕切板124の折曲部124aからチャンバ背面側の壁103に向かって延びる第1のスリット開口116と、第2の仕切板124の折曲部124aからチャンバ正面側の壁142に向かって延びる第2のスリット開口118とに分割される。さらに、第1の仕切板114上の室内空間UR2が、第2の仕切板124によって、チャンバ背面側の壁103の上流側隔壁86寄りに設けられている第1の排気ポート106と第1のスリット開口116とを繋ぐ第1の排気空間120と、チャンバ背面側の壁103の下流側隔壁88寄りに設けられている第2の排気ポート108と第2のスリット開口118とを繋ぐ第2の排気空間122とに分割される。

【0067】

第1および第2の仕切板114,124は、好ましくは耐薬品性に優れた樹脂からなり、各々1枚の板で作られてもよく、あるいは複数枚の板を継ぎ合わせたものでもよく、互いに一体に結合され、ブロー洗浄室R2の天板144を開けて室内に着脱可能に装着される。この実施形態では、図5および図6に示すように、チャンバ幅方向(Y方向)に一定の間隔を開けて第1の仕切板114の下面に搬送方向(X方向)に延びる複数本の梁164を固着している。各梁164の突出した端部は、上流側隔壁86に設けられている突起状支持部材(図示せず)に載るようになっている。また、各梁164の他端部は、下流側隔壁88に設けられている突起状支持部材(図示せず)に載って支持されるようになっている。

【0068】

図4および図5に示すように、第1の仕切板114上には、排気ポート106,108と対向するチャンバ正面側の端部に、第2の排気空間122の角隅部を遮蔽する(覆い隠す)ように第3の仕切板166が斜めに取り付けられている。この仕切板166は、第2のスリット開口118のチャンバ正面側の端部を通って第2の排気空間122に入ってきたミスト含有の気流をその辺りに滞留させないでスムーズに第2の排気ポート108の方へ案内する気流案内板として機能する。

【0069】

同様に、第2の仕切板124の折曲部124aも、第1のスリット開口116のチャンバ中央部側の端部を通って第1の排気空間120に入ってきたミスト含有の気流をその辺りに滞留させないでスムーズに第1の排気ポート106の方へ案内する気流案内板として機能する。

【0070】

また、第1の仕切板114の上流側長辺エッジ114f側に形成されている上向きR形状の縁部も、下部空間LR2から第1および第2のスリット開口116,118に集まってくる気流をスムーズに上部空間UR2(第1および第2の排気空間120,122)に案内する気流案内部として機能する。さらに、この上向きR形状の縁部は、上部空間UR2(排気空間120,122)内でミストが液化して第1の仕切板114の上面に付着する液をスリット開口116,118の下に落とさずに保持する樋の機能をも有している。これに関連して、たとえばチャンバ背面側の壁103に、第1の仕切板114の上向きR形状縁部と接続するドレイン口(図示せず)を形成してもよい。

【0071】

次に、ブロー洗浄室R2内の室内排気機構112の作用を説明する。図7および図8に、シミュレーションにより得られたブロー洗浄室R2内の排気流量分布を示す。このシミュレーションでは、解析を容易にするために、搬送方向(X方向)においてブロー洗浄室R2の中心部に1本の上部2流体ノズル104Uを配置し、下部2流体ノズル104L(図2)は省いている。図中のベクトルは、各位置における排気流の速度の向きと大きさを示す。

【0072】

縦方向の排気流速度分布(図7)および横方向の排気流速度分布(図8)から、上部2流体ノズル104Uの周りから上方(特にスリット開口116,118)に向かう排気流がノズル長手方向つまりチャンバ幅方向(Y方向)でおおよそ均一であることがわかる。また、下部空間LR2から第1のスリット開口116を通り抜けて上部空間UR2に入った排気流は第1の排気空間120を通って第1の排気ポート106から排気部150へ送られ、下部空間LR2から第2のスリット開口118を通り抜けて上部空間UR2に入った排気流は第2の排気空間122を通って第2の排気ポート108から排気部150へ送られることがわかる。さらに、第1の排気空間120の中よりも第2の排気空間122の中の方が全体的に排気流の流量が大きいことがわかる。この点に関しては、排気ダンパ160を通じて第1および第2の排気ポート106,108の排気能力(排気流量)を個別に調整することにより、両排気空間120,122内の排気流量のバランスを任意に調節できるようになっている。

【0073】

より詳しくは、第1(チャンバ背面側)のスリット開口116においては、第1の排気ポート106に近いほど排気流の流量が大きく、第1の排気ポート106から遠くなるほど排気流の流量が次第に小さくなるが、その差はさほど著しいものではなく、開口116の端(チャンバ中心部付近)でも相当量の排気流が通り抜ける。同様に、第2(チャンバ正面側)のスリット開口118においても、第2の排気ポート108に近いほど排気流の流量は大きく、第2の排気ポート108から遠くなるほど排気流の流量が次第に小さくなるが、その差はさほど著しいものではなく、開口118の端(チャンバ正面側の壁142付近)でも相当量の排気流が通り抜ける。

【0074】

重要なことは、チャンバ幅方向(Y方向)において、第1の排気空間120および第1のスリット開口116における排気流の流量がチャンバ背面側の第1の排気ポート106から遠くなるほど次第に低下しても、第2の排気空間122および第2のスリット開口118が排気流の流量を回復させる点であり、これによってチャンバ幅方向(Y方向)における排気流速度分布の均一化を達成することが可能となっている。

【0075】

このように、この実施形態では、上記のような室内排気機構112の構成および作用により、チャンバ背面側の壁103に排気ポート106,108を設ける背面排気方式を採りながらも、洗浄処理中にブロー洗浄室R2内で多量に発生するミストを効率よく、しかも室内のチャンバ背面側のエリアとチャンバ正面側のエリアとで大きな圧力差を作らずに略均等にスリット開口116,118を介して天井裏の排気空間120,122に引き込んで、そのまま排気ポート106,108ひいては排気部150へ送ることができる。このことによって、ブロー洗浄室R2から隔壁86,88の基板出入り口92,94を通って隣のブラッシング洗浄室R1やリンス室R3へミストが拡散するのを効果的に防止することができる。これによって、リンス室R3や液切り乾燥室R4内でのミストの再付着を防止し、洗浄プロセスの歩留まりを向上させることができる。

[他の実施形態または変形例]

【0076】

以上、本発明の好適な一実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、その技術的思想の範囲内で種種の変形が可能である。

【0077】

たとえば、上記実施形態では、ブロー洗浄室R2の室内排気機構112において、第1および第2のスリット開口116,118を、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間の隙間として形成した。このようにスリット開口116,118を上流側に配置する構成によれば、ブロー洗浄室R2の下部空間LR2内に、ひいては下流側隔壁88の基板出入り口94付近に、搬送方向(X方向)と逆方向に流れる排気流を形成することができる。これによって、ブロー洗浄室R2から下流側隣のリンス室R3へのミストの漏れを防止する効果を一層高めることができる。

【0078】

一変形例として、図示省略するが、ブロー洗浄室R2の室内排気機構112において、第1および第2のスリット開口116,118を、下流側隔壁88と第1の仕切板114の下流側エッジ114rとの間の隙間として形成する構成も可能である。この場合は、ブロー洗浄室R2の下部空間LR2内に、ひいては上流側隔壁86の基板出入り口92付近に、搬送方向(X方向)と同方向に流れる排気流を形成し、ブロー洗浄室R2から上流側隣のブラッシング洗浄室R1へのミストの漏れをより十全に防止することができる。

【0079】

また、別の変形例として、図9および図10に示すように、第1および第2のスリット開口116,118を第1の仕切板114の中に穿孔することも可能である。図示の例では、スリット開口116,118を、搬送方向(X方向)において仕切板114の中心部に形成し、チャンバ幅方向(Y方向)に一列(複数列も可能)に並べて配置している。この場合、第2の仕切板124は、チャンバ背面側の壁103からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1のスリット開口116の脇を通り、該所定位置PMで搬送方向(X方向)または逆方向に曲折して、その曲折部124aの先端124eが下流側隔壁88または上流側隔壁86に当接または近接する。

【0080】

この変形例では、図10に示すように、搬送方向(X方向)において、第1の仕切板114が周辺部より中心部に向かってテーパ状に高くなっており、下部空間LR2内のミストが仕切板114のテーパ面114tに沿って中心部のスリット開口116,118に吸い込まれやすくなっている。

【0081】

図11に、室内排気機構112の別の変型例を示す。この構成例は、2つの第2の仕切板124,124'を用いて、第1の仕切板114上の上部室内空間UR2を3つの排気空間120,121,122に分割するとともに、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間の隙間を3つのスリット開口116,117,118に分割している。この場合、チャンバ背面側の壁103には、3つの排気ポート106,107,108がこの順序で搬送方向(X方向)に並べて設けられる。

【0082】

ここで、一方の第2の仕切板124は、横方向において、チャンバ背面側の壁103(排気ポート106,107の間)からチャンバ正面側の壁142に向かって中心部より手前の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。他方の第2の仕切板124'は、横方向において、チャンバ背面側の壁103(排気ポート107,108の間)からチャンバ正面側の壁142に向かって中心部を越えた所定位置PM'まで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PM'で搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124a'の先端124e'が上流側隔壁86に当接または近接する。

【0083】

第1(チャンバ背面側)のスリット開口116は,排気空間120を介して上流側の排気ポート106に接続される。第2(チャンバ正面側)のスリット開口118は,排気空間122を介して下流側の排気ポート108に接続される。第3(チャンバ中央部)のスリット開口117は,排気空間121を介して中間の排気ポート107に接続される。このように、室内排気機構112において、3つ以上のスリット開口(116,117,118)をチャンバ幅方向(Y方向)一列(または複数列)に設ける構成も可能である。

【0084】

図12に、室内排気機構112の他の変型例を示す。この構成例は、搬送方向(X方向)において第1の仕切板114の両側にスリット開口(116A,118A),(116B,118B)を設ける。より詳細には、上流側隔壁86と第1の仕切板114の上流側エッジ114fとの間に隙間を形成するとともに、下流側隔壁88と第1の仕切板114の下流側エッジ114rとの間にも隙間を形成する。そして、2つの第2の仕切板124,124'により第1の仕切板114上の上部空間UR2を3つの排気空間120A,120B,122に分割する。この場合、チャンバ背面側の壁103には、3つの排気ポート106A,108,106Bがこの順序で搬送方向(X方向)に並べて設けられる。

【0085】

ここで、一方の第2の仕切板124は、横方向において、チャンバ背面側の壁103(排気ポート106A,108の間)からチャンバ正面側の壁142に向かって中央付近の所定位置PMまで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PMで搬送方向(X方向)と逆方向に曲折して、第1の仕切板114の上流側長辺エッジ114fから突出してその折曲部124aの先端124eが上流側隔壁86に当接または近接する。他方の第2の仕切板124'は、横方向において、チャンバ背面側の壁103(排気ポート108,106Bの間)からチャンバ正面側の壁142に向かって中心部を越えた所定位置PM'まで第1の仕切板114の上を第1の仕切板114と平行にまっすぐ延び、該所定位置PM'で搬送方向(X方向)と同方向に曲折して、第1の仕切板114の下流側長辺エッジ114rから突出してその折曲部124a'の先端124e'が下流側隔壁88に当接または近接する。

【0086】

第1(上流側かつチャンバ背面側)のスリット開口116Aは,排気空間120Aを介して上流側の排気ポート106に接続される。第2(上流側かつチャンバ正面側)のスリット開口118Aは,排気空間122を介して中間の排気ポート108に接続される。第3(下流側かつチャンバ背面側)のスリット開口116Bは,排気空間120Bを介して下流側の排気ポート106Bに接続される。第4(下流側かつチャンバ正面側)のスリット開口118Bは,排気空間122を介して中間の排気ポート108に接続される。このように、第1の仕切板114の両側にスリット開口(116A,118A),(116B,118B)を設ける構成は、搬送方向(X方向)においてブロー洗浄室R2のサイズが相当大きい場合に有利である。

【0087】

本発明においては、室内排気機構112の他にも種種の変型が可能である。たとえば、コロ搬送路84に代えて、ベルトコンベア等の他の平流し搬送路を用いてもよい。本発明の平流し搬送において、基板は任意の姿勢をとることが可能であり、水平姿勢の平流し搬送であってもよいが、傾斜姿勢の平流し搬送も可能である。上記実施形態の洗浄ユニット(SCR)38における洗浄ルールの形式および配置構成は一例であり、洗浄プロセスの仕様に応じて任意の洗浄ルールを任意の場所に配置することができる。

【0088】

また、本発明は、ミストを多く発生するブロー洗浄室またはブロー洗浄装置に用いて特に好適であるが、ミストを発生する他の基板処理装置にも適用可能である。たとえば、上記レジスト塗布現像処理装置においては、ブラッシング洗浄室R1やリンス室R4にも上記室内排気機構112と同様の室内排気機構を設けることが可能であり、あるいは現像ユニット(DEV)のリンス室にも同様の室内排気機構を設けることが可能である。さらに、本発明は、平流し方式において処理室からのミストの除去を必要とし、あるいは処理室内の排気効率の向上を必要とする任意の基板処理装置に適用可能である。

【符号の説明】

【0089】

38 洗浄ユニット

80 洗浄チャンバ

82 液切り乾燥チャンバ

84 コロ搬送路

86,88 隔壁

92,96 基板出入り口(入口/出口)

105 チャンバ背面側の壁

106,106A,106B,107,108 排気ボート

112 室内排気機構

114 第1の仕切板

116 第1のスリット開口

118 第2のスリット開口

120 第1の排気空間

122 第2の排気空間

124 第2の仕切板

142 チャンバ正面側の壁

144 天板

150 排気部

152 排気ブロア

160 排気ダンパ

R1 ブラッシング洗浄室

R2 ブロー洗浄室

R3 リンス室

R4 液切り乾燥室

【特許請求の範囲】

【請求項1】

被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、

前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、

前記第1の処理室内で、前記平流し搬送路上の前記基板に処理液を噴き掛ける1つまたは複数の第1のノズルと、

前記第1のノズルよりも上方に設けられ、前記第1の処理室の室内空間を縦方向で上部空間と下部空間とに分割する第1の仕切板と、

前記第1の仕切板と前記第1の処理室の壁との間に、または前記第1の仕切板の中に形成される第1および第2の開口と、

前記第1の処理室の上部空間を、横方向で、前記第1の開口に繋がる第1の排気空間と、前記第2の開口に繋がる第2の排気空間とに分割する第2の仕切板と、

前記第1および第2の排気空間に接続される排気部と

を有する基板処理装置。

【請求項2】

前記第1および第2の開口が、前記第1の方向と交差する第2の方向に一列または複数列に並んで配置される、請求項1に記載の基板処理装置。

【請求項3】

前記第1および第2の開口の少なくとも一方が、前記第2の方向に長く延びる1つまたは複数のスリット開口を有する、請求項2に記載の基板処理装置。

【請求項4】

前記第1および第2の開口が、前記第1の処理室の前記入口が設けられている第1の壁または前記出口が設けられている第2の壁と前記第1の仕切板の一側面との間の隙間として形成される、請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項5】

前記第1または第2の壁と前記隙間を挟んで対向する前記第1の仕切板の縁部が上に反っている、請求項4に記載の基板処理装置。

【請求項6】

前記第1の仕切板の縁部が円弧状に上に反っている、請求項5に記載の基板処理装置。

【請求項7】

前記第1および第2の開口の少なくとも一方が、前記第1の仕切板に穿孔されている、請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項8】

前記第1および第2の開口が、前記第1の方向において前記第1の仕切板の中心部に形成されている、請求項7に記載の基板処理装置。

【請求項9】

前記第1の方向において、前記第1の仕切板の中心部が周辺部よりもテーパ状に高くなっている、請求項8に記載の基板処理装置。

【請求項10】

前記第1の処理室の前記平流し搬送路と平行に向き合う第3の壁に、前記第1および第2の排気空間を前記排気部にそれぞれ個別に接続するための第1および第2の排気ポートが設けられる、請求項1〜9のいずれか一項に記載の基板処理装置。

【請求項11】

前記第2の仕切板が、縦方向では前記第1の仕切板から前記第1の処理室の天板まで延び、横方向では前記第3の壁からそれと対向する第4の壁に向かって延びて中間の所定位置で終端する、請求項10に記載の基板処理装置。

【請求項12】

前記第2の仕切板が、横方向において、前記第3の壁から前記第4の壁に向かって前記中間の所定位置付近まで前記第1の仕切板の上を前記第1の仕切板と平行にまっすぐ延び、前記中間の所定位置付近で前記第1の方向と同方向または逆方向に曲折して、その曲折部の先端が前記第1の処理室の前記入口が設けられている第1の壁または前記出口が設けられている第2の壁に当接または近接する、請求項11に記載の基板処理装置。

【請求項13】

前記排気部が、前記第1および第2の排気空間における排気流量を個別に調節するための流量制御部を有する、請求項1〜12のいずれか一項に記載の基板処理装置。

【請求項14】

前記第1の方向における前記第1および第2の開口のサイズは、前記第1の処理室の入口から出口までの距離の1/3以下である、請求項1〜13のいずれか一項に記載の基板処理装置。

【請求項15】

前記第1の仕切板と前記第2の仕切板は、一体的に結合され、前記第1の処理室に着脱可能に装着される、請求項1〜14のいずれか一項に記載の基板処理装置。

【請求項16】

前記第1の処理室の天板は、開閉可能に構成されている、請求項15に記載の基板処理装置。

【請求項17】

前記排気部は、負圧吸引力を発生する負圧発生源と、前記第1および第2の排気空間と前記負圧発生源との間で気体と液滴とを分離する気液分離部とを有する、請求項1〜16のいずれか一項に記載の基板処理装置。

【請求項18】

前記第1のノズルは、処理液を高圧の気体と混合して噴射する2流体ノズルである、請求項1〜17のいずれか一項に記載の基板処理装置。

【請求項19】

前記第1のノズルは、前記第1の処理室内で前記基板のおもて面に対して処理液を噴き掛けるために、前記平流し搬送路の上方に配置される、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項20】

前記第1のノズルは、前記第1の処理室内で前記基板のおもて面と裏面に対して処理液を噴き掛けるために、前記平流し搬送路の上方および下方に配置される、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項21】

前記処理液は洗浄液である、請求項1〜20のいずれか一項に記載の基板処理装置。

【請求項22】

前記第1の処理室の下流側隣に配置され、前記平流し搬送路の第2の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第2の処理室と、

前記第2の処理室内で、前記基板に対してリンス液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数の第2のノズルと

を有する、請求項1〜21のいずれか一項に記載の基板処理装置。

【請求項23】

前記第1の処理室と前記第2の処理室は、隔壁を介して同一のチャンバ内に設けられる、請求項22に記載の基板処理装置。

【請求項24】

前記第2の処理室の下流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板に対して液切り乾燥用の気体を噴き掛けるために、前記平流し搬送路の上下両側に配置されるエアナイフと

を有する、請求項1〜23のいずれか一項に記載の基板処理装置。

【請求項1】

被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、

前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、

前記第1の処理室内で、前記平流し搬送路上の前記基板に処理液を噴き掛ける1つまたは複数の第1のノズルと、

前記第1のノズルよりも上方に設けられ、前記第1の処理室の室内空間を縦方向で上部空間と下部空間とに分割する第1の仕切板と、

前記第1の仕切板と前記第1の処理室の壁との間に、または前記第1の仕切板の中に形成される第1および第2の開口と、

前記第1の処理室の上部空間を、横方向で、前記第1の開口に繋がる第1の排気空間と、前記第2の開口に繋がる第2の排気空間とに分割する第2の仕切板と、

前記第1および第2の排気空間に接続される排気部と

を有する基板処理装置。

【請求項2】

前記第1および第2の開口が、前記第1の方向と交差する第2の方向に一列または複数列に並んで配置される、請求項1に記載の基板処理装置。

【請求項3】

前記第1および第2の開口の少なくとも一方が、前記第2の方向に長く延びる1つまたは複数のスリット開口を有する、請求項2に記載の基板処理装置。

【請求項4】

前記第1および第2の開口が、前記第1の処理室の前記入口が設けられている第1の壁または前記出口が設けられている第2の壁と前記第1の仕切板の一側面との間の隙間として形成される、請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項5】

前記第1または第2の壁と前記隙間を挟んで対向する前記第1の仕切板の縁部が上に反っている、請求項4に記載の基板処理装置。

【請求項6】

前記第1の仕切板の縁部が円弧状に上に反っている、請求項5に記載の基板処理装置。

【請求項7】

前記第1および第2の開口の少なくとも一方が、前記第1の仕切板に穿孔されている、請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項8】

前記第1および第2の開口が、前記第1の方向において前記第1の仕切板の中心部に形成されている、請求項7に記載の基板処理装置。

【請求項9】

前記第1の方向において、前記第1の仕切板の中心部が周辺部よりもテーパ状に高くなっている、請求項8に記載の基板処理装置。

【請求項10】

前記第1の処理室の前記平流し搬送路と平行に向き合う第3の壁に、前記第1および第2の排気空間を前記排気部にそれぞれ個別に接続するための第1および第2の排気ポートが設けられる、請求項1〜9のいずれか一項に記載の基板処理装置。

【請求項11】

前記第2の仕切板が、縦方向では前記第1の仕切板から前記第1の処理室の天板まで延び、横方向では前記第3の壁からそれと対向する第4の壁に向かって延びて中間の所定位置で終端する、請求項10に記載の基板処理装置。

【請求項12】

前記第2の仕切板が、横方向において、前記第3の壁から前記第4の壁に向かって前記中間の所定位置付近まで前記第1の仕切板の上を前記第1の仕切板と平行にまっすぐ延び、前記中間の所定位置付近で前記第1の方向と同方向または逆方向に曲折して、その曲折部の先端が前記第1の処理室の前記入口が設けられている第1の壁または前記出口が設けられている第2の壁に当接または近接する、請求項11に記載の基板処理装置。

【請求項13】

前記排気部が、前記第1および第2の排気空間における排気流量を個別に調節するための流量制御部を有する、請求項1〜12のいずれか一項に記載の基板処理装置。

【請求項14】

前記第1の方向における前記第1および第2の開口のサイズは、前記第1の処理室の入口から出口までの距離の1/3以下である、請求項1〜13のいずれか一項に記載の基板処理装置。

【請求項15】

前記第1の仕切板と前記第2の仕切板は、一体的に結合され、前記第1の処理室に着脱可能に装着される、請求項1〜14のいずれか一項に記載の基板処理装置。

【請求項16】

前記第1の処理室の天板は、開閉可能に構成されている、請求項15に記載の基板処理装置。

【請求項17】

前記排気部は、負圧吸引力を発生する負圧発生源と、前記第1および第2の排気空間と前記負圧発生源との間で気体と液滴とを分離する気液分離部とを有する、請求項1〜16のいずれか一項に記載の基板処理装置。

【請求項18】

前記第1のノズルは、処理液を高圧の気体と混合して噴射する2流体ノズルである、請求項1〜17のいずれか一項に記載の基板処理装置。

【請求項19】

前記第1のノズルは、前記第1の処理室内で前記基板のおもて面に対して処理液を噴き掛けるために、前記平流し搬送路の上方に配置される、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項20】

前記第1のノズルは、前記第1の処理室内で前記基板のおもて面と裏面に対して処理液を噴き掛けるために、前記平流し搬送路の上方および下方に配置される、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項21】

前記処理液は洗浄液である、請求項1〜20のいずれか一項に記載の基板処理装置。

【請求項22】

前記第1の処理室の下流側隣に配置され、前記平流し搬送路の第2の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第2の処理室と、

前記第2の処理室内で、前記基板に対してリンス液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数の第2のノズルと

を有する、請求項1〜21のいずれか一項に記載の基板処理装置。

【請求項23】

前記第1の処理室と前記第2の処理室は、隔壁を介して同一のチャンバ内に設けられる、請求項22に記載の基板処理装置。

【請求項24】

前記第2の処理室の下流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板に対して液切り乾燥用の気体を噴き掛けるために、前記平流し搬送路の上下両側に配置されるエアナイフと

を有する、請求項1〜23のいずれか一項に記載の基板処理装置。

【図1】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図4】

【図11】

【図12】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図4】

【図11】

【図12】

【公開番号】特開2013−26490(P2013−26490A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160689(P2011−160689)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]