基板処理装置

【課題】排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止する。

【解決手段】上部および下部エアナイフ122U,122Lがそれらの間を通過する基板Gに対してナイフ状の鋭利な高圧エア流を吹き付けることにより、両エアナイフ122U,122Lの上流側の空間に多量のミストが発生する。基板Gの上で発生したミストの大部分は、下流側のFFU136から隙間Kを通って廻ってくる空気および入口118から入ってくる空気と一緒に上部排気口124に吸い込まれる。基板Gの下で発生したミストは、その全部がFFU136から廻ってくる空気および入口118から入ってくる空気と一緒に下部排気口126,128に吸い込まれる。

【解決手段】上部および下部エアナイフ122U,122Lがそれらの間を通過する基板Gに対してナイフ状の鋭利な高圧エア流を吹き付けることにより、両エアナイフ122U,122Lの上流側の空間に多量のミストが発生する。基板Gの上で発生したミストの大部分は、下流側のFFU136から隙間Kを通って廻ってくる空気および入口118から入ってくる空気と一緒に上部排気口124に吸い込まれる。基板Gの下で発生したミストは、その全部がFFU136から廻ってくる空気および入口118から入ってくる空気と一緒に下部排気口126,128に吸い込まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理基板に気体を吹き付けて液切り乾燥の処理を行う基板処理装置に係り、特に平流し方式の基板処理装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)製造におけるレジスト塗布現像処理システムでは、被処理基板(たとえばガラス基板)の大型化に有利に対応できる洗浄処理方法あるいは現像処理方法として、搬送ローラ(コロ)や搬送ベルトを水平方向に敷設してなる搬送路上で基板を搬送しながら洗浄処理あるいは現像処理を行うようにした、いわゆる平流し方式が多く用いられている。このような平流し方式は、基板を回転運動させるスピンナ方式と較べて、基板の取扱いや搬送系および駆動系の構成が簡単である等の利点がある。

【0003】

平流し方式の洗浄処理装置は、典型的には、平流し搬送路に沿って、ロールブラシ、高圧ジェットノズル、リンスノズル、エアナイフ等の洗浄ツールを配置し、ロールブラシによるスクラビング洗浄および高圧ジェットノズルによるブロー洗浄を順次施して基板表面の異物や汚れを取った後、リンスノズルよりリンス液を基板表面に浴びせ、最後にエアナイフより高圧の気体流(通常はエア流)を吹き付けて基板表面からリンス液を除去(液切り乾燥)するようにしている。

【0004】

また、平流し方式の現像処理装置は、平流し搬送路に沿って長尺型の現像液ノズル、リンスノズルおよびエアナイフを配置し、搬送路上を移動する基板に対して、現像液ノズルより現像液を供給して基板上に現像液を盛り(たとえばパドル現像)、所定時間の経過後にリンスノズルよりリンス液(一般に純水)を供給して基板上の現像液をリンス液に置換し(現像停止)、最後にエアナイフより高圧のエア流を吹き付けて基板表面からリンス液を除去する(液切り乾燥)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−159663

【特許文献2】特開2003−83675

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来より、上記のような平流し方式の洗浄処理装置あるいは現像処理装置においては、チャンバ内で発生したミストが不所望に拡散して基板に付着することが課題になっている。特に、エアナイフにより液切り乾燥処理を受けた直後の乾いた基板の表面にミストが付着すると、そのミストの付着した箇所にシミや残渣が生じて、後工程(レジスト塗布工程あるいはエッチング工程等)で不良を招く原因になりやすい。

【0007】

エアナイフが配置される最終段の液切り乾燥部においては、エアナイフによるナイフ状の鋭利な高圧エア流の吹き付けにより、基板上の液が基板後端側へ掃き寄せられるようにして基板の外へ払い落とされる。この際、多量のミストが発生する。通常、平流し搬送路を挟んで上下一対のエアナイフが設けられ、上部エアナイフが基板のおもて面(上面)に高圧エア流を吹き付けることによって基板の上でミストが発生し、下部エアナイフが基板の裏面(下面)に高圧エア流を吹き付けることによって基板の下でもミストが発生する。

【0008】

このように基板の上および下で立ち篭めるミストが両エアナイフの後方または下流側に回り込まないように、基板の通路(搬送路)を除いて両エアナイフの上流側の空間と下流側の空間とを隔壁で完全に塞ぐことも行われている。この場合、上流側の空間では、処理室の天井に換気用の送風機が取り付けられ、基板の上で発生したミストを除去するための上部排気口が平流し搬送路よりも高い場所に設けられ、基板の下で発生したミストを除去するための下部排気口が平流し搬送路よりも低い場所に設けられる。しかし、このような排気機構においては、送風機からのダウンフローの空気流がエアナイフの吐出する高圧エア流と干渉することによって、基板の下に回り難く、下部排気の効率は良くない。一方で、送風機からのダウンフローの空気流は上部排気口へ吸い込まれるミスト含有の排気流とも干渉するため、上部排気の効率もそれほど良くはない。このように上流側空間で排気効率が低いと、ミストが溜まって、両エアナイフの間の基板通路を抜けて後方(下流側)へ進入ないし拡散しやすくなる。

【0009】

また、従来は、下部排気口を処理室の底に設け、処理室の下で集合排気管を這い回していた。このため、処理室の下に設置される電力系、ガス系等の用力装備や制御系の設備が排気系によってスペース上の制約を受けるという問題があった。さらに、従来は、処理室の正面側の壁に上部排気口を設ける場合に、その上部排気口を処理室背面側に設置される排気装置に繋ぐための室外排気管が処理室の下を潜るため、上記と同様に用力装備や制御装備のスペースを圧迫するのに加えて、室外排気管の処理室の下を潜る部分にミストが液化して溜まりやすく、この排液を抜くのは容易でないという問題もあった。

【0010】

本発明は、上記のような従来技術の問題点を解決するものであり、排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止するようにした基板処理装置を提供する。

【課題を解決するための手段】

【0011】

本発明の基板処理装置は、被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、前記処理室内で、前記平流し搬送路の上および下から前記基板に対して搬送方向に斜めに逆らう方向に液切り乾燥用の気体を吹き付ける上部および下部エアナイフと、前記上部および下部エアナイフよりも搬送方向の下流側で前記第1の処理室内に空気を供給する送風部と、前記下部エアナイフの吐出口よりも低い位置で前記第1の処理室内に設けられる天板付きの排気室と、前記排気室の前記入口と対向する側面に設けられる下部排気口と、前記排気室に接続される排気部とを有する。

【0012】

上記の装置構成においては、上部および下部エアナイフがそれらの間を通過する基板に対してナイフ状の鋭利な高圧エア流を吹き付けることにより、基板上の液が基板後端側へ掃き寄せられ、終には基板の外へ払い落とされる。この際、両エアナイフの上流側の空間にミストが発生する。これらのミストは、送風部から送られてくる空気や入口から入って空気と一緒に下部排気口に吸い込まれ、排気室の中を通って排気部へ送られる。排気室の天板は、排気室の上面を閉塞するだけでなく、送風部からの空気流を下部排気口の方へ案内する作用を奏する。下部エアナイフと排気室の天板との距離間隔(隙間)を適度の大きさに選ぶことにより、排気速度または排気効率とミスト拡散(付着)防止効果の両立を図ることができる。

【0013】

また、上記の装置構成においては、処理室の下部空間の排気を行う下部排気系が排気室として処理室の中に設けられているので、処理室の下に設置される用力装備や制御装備のスペースを圧迫しないで済み、装置のスペース効率を向上させることができる。

【発明の効果】

【0014】

本発明の基板処理装置によれば、上記のような構成および作用により、排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の基板処理装置を適用できる塗布現像処理システムを示す平面図である。

【図2】上記塗布現像処理システムに含まれる一実施形態による洗浄ユニットの全体構成を示す略断面図である。

【図3】上記洗浄ユニットの液切り乾燥用チャンバ(液切り乾燥室)に備えられる乾燥部の構成を示すブロック図である。

【図4】上記液切り乾燥用チャンバ(液切り乾燥室)に設けられるエアナイフの作用を示す斜視図である。

【図5】上記液切り乾燥用チャンバ(液切り乾燥室)の外観の構造を示す斜視図である。

【図6】上記液切り乾燥用チャンバ(液切り乾燥室)の内部の構成を示す斜視図である。

【図7】上記液切り乾燥用チャンバ(液切り乾燥室)の室内に設けられる排気室の構成を示す斜視図である。

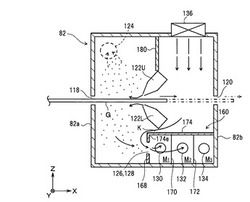

【図8】上記排気室の作用を示す横断面図である。

【図9】上記液切り乾燥用チャンバ(液切り乾燥室)内の要部の構成(レイアウト)を示す平面図である。

【図10】上記液切り乾燥用チャンバ(液切り乾燥室)内の要部の作用を示す縦断面図である。

【図11】上記液切り乾燥用チャンバ(液切り乾燥室)内での排気室(特に天板エッジ)の位置に関する一変形例を示す図である。

【図12】上記排気室(特に天板エッジ)の位置に関する一変形例を示す図である。

【図13】上記排気室(特に天板エッジ)の位置に関する参考例を示す図である。

【図14】上記排気室の天板エッジを庇状に突出させる一変形例を示す図である。

【図15】上記排気室の天板に傾斜を与える一変形例を示す図である。

【図16】上記排気室の天板エッジのレイアウトに関する一変形例を示す図である。

【発明を実施するための形態】

【0016】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0017】

図1に、本発明の基板処理装置を適用できる一構成例としての塗布現像処理システムを示す。この塗布現像処理システム10は、クリーンルーム内に設置され、たとえばガラス基板を被処理基板とし、LCD製造プロセスにおいてフォトリソグラフィー工程の中の洗浄、レジスト塗布、プリベーク、現像およびポストベーク等の一連の処理を行うものである。露光処理は、このシステムに隣接して設置される外部の露光装置12で行われる。

【0018】

この塗布現像処理システム10は、中心部に横長のプロセスステーション(P/S)16を配置し、その長手方向(X方向)両端部にカセットステーション(C/S)14とインタフェースステーション(I/F)18とを配置している。

【0019】

カセットステーション(C/S)14は、システム10のカセット搬入出ポートであり、基板Gを多段に積み重ねるようにして複数枚収容可能なカセットCを水平な一方向(Y方向)に4個まで並べて載置できるカセットステージ20と、このステージ20上のカセットCに対して基板Gの出し入れを行う搬送機構22とを備えている。搬送機構22は、基板Gを1枚単位で保持できる搬送アーム22aを有し、X,Y,Z,θの4軸で動作可能であり、隣接するプロセスステーション(P/S)16側と基板Gの受け渡しを行えるようになっている。

【0020】

プロセスステーション(P/S)16は、水平なシステム長手方向(X方向)に延在する平行かつ逆向きの一対のラインA,Bに各処理部をプロセスフローまたは工程の順に配置している。

【0021】

より詳細には、カセットステーション(C/S)14側からインタフェースステーション(I/F)18側へ向う上流部のプロセスラインAには、搬入ユニット(IN PASS)24、洗浄プロセス部26、第1の熱的処理部28、塗布プロセス部30および第2の熱的処理部32が第1の基板搬送ライン34に沿って上流側からこの順序で一列に配置されている。

【0022】

より詳細には、搬入ユニット(IN PASS)24はカセットステーション(C/S)14の搬送機構22から未処理の基板Gを受け取り、所定のタクトで第1の基板搬送ライン34に投入するように構成されている。洗浄プロセス部26は、第1の基板搬送ライン34に沿って上流側から順にエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38を設けている。第1の熱的処理部28は、上流側から順にアドヒージョンユニット(AD)40および冷却ユニット(COL)42を設けている。塗布プロセス部30は、上流側から順にレジスト塗布ユニット(COT)44および減圧乾燥ユニット(VD)46を設けている。第2の熱的処理部32は、上流側から順にプリベークユニット(PRE−BAKE)48および冷却ユニット(COL)50を設けている。第2の熱的処理部32の下流側隣に位置する第1の基板搬送ライン34の終点にはパスユニット(PASS)52が設けられている。第1の基板搬送ライン34上を平流しで搬送されてきた基板Gは、この終点のパスユニット(PASS)52からインタフェースステーション(I/F)18へ渡されるようになっている。

【0023】

一方、インタフェースステーション(I/F)18側からカセットステーション(C/S)14側へ向う下流部のプロセスラインBには、現像ユニット(DEV)54、ポストベークユニット(POST−BAKE)56、冷却ユニット(COL)58、検査ユニット(AP)60および搬出ユニット(OUT−PASS)62が第2の基板搬送ライン64に沿って上流側からこの順序で一列に配置されている。ここで、ポストベークユニット(POST−BAKE)56および冷却ユニット(COL)58は第3の熱的処理部66を構成する。搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から処理済の基板Gを1枚ずつ受け取って、カセットステーション(C/S)14の搬送機構22に渡すように構成されている。

【0024】

両プロセスラインA,Bの間には補助搬送空間68が設けられており、基板Gを1枚単位で水平に載置可能なシャトル70が図示しない駆動機構によってプロセスライン方向(X方向)で双方向に移動できるようになっている。

【0025】

インタフェースステーション(I/F)18は、上記第1および第2の基板搬送ライン34,64や隣接する露光装置12と基板Gのやりとりを行うための搬送装置72を有し、この搬送装置72の周囲にロータリステージ(R/S)74および周辺装置76を配置している。ロータリステージ(R/S)74は、基板Gを水平面内で回転させるステージであり、露光装置12との受け渡しに際して長方形の基板Gの向きを変換するために用いられる。周辺装置76は、たとえばタイトラー(TITLER)や周辺露光装置(EE)等を第2の平流し搬送路64に接続している。

【0026】

ここで、この塗布現像処理システムにおける1枚の基板Gに対する全工程の処理手順を説明する。先ず、カセットステーション(C/S)14において、搬送機構22が、ステージ20上のいずれか1つのカセットCから基板Gを1枚取り出し、その取り出した基板Gをプロセスステーション(P/S)16のプロセスラインA側の搬入ユニット(IN PASS)24に搬入する。搬入ユニット(IN PASS)24から基板Gは第1の基板搬送ライン34上に移載または投入される。

【0027】

第1の基板搬送ライン34に投入された基板Gは、最初に洗浄プロセス部26においてエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38により乾式洗浄およびウエット洗浄処理を順次施される。エキシマUV照射ユニット(E−UV)36は、基板Gに紫外線を照射して、主に基板表面の有機物を除去する。洗浄ユニット(SCR)38は、第1の基板搬送ライン34上を水平に移動する基板Gに対して、ブラッシング洗浄やブロー洗浄を施すことにより基板表面から粒子状の汚れを除去し、その後にリンス処理を施し、最後にエアナイフ等を用いて基板Gを乾燥させる。洗浄ユニット(SCR)38における一連の洗浄処理を終えると、基板Gはそのまま第1の基板搬送ライン34を下って第1の熱的処理部28を通過する。

【0028】

第1の熱的処理部28において、基板Gは、最初にアドヒージョンユニット(AD)40で蒸気状のHMDSを用いるアドヒージョン処理を施され、被処理面を疎水化される。このアドヒージョン処理の終了後に、基板Gは冷却ユニット(COL)42で所定の基板温度まで冷却される。この後も、基板Gは第1の平流し搬送路34を下って塗布プロセス部30へ搬入される。

【0029】

塗布プロセス部30において、基板Gは最初にレジスト塗布ユニット(COT)44で平流しのままスリットノズルを用いるスピンレス法により基板上面(被処理面)にレジスト液を塗布され、直後に下流側隣の減圧乾燥ユニット(VD)46で減圧乾燥処理を受ける。

【0030】

塗布プロセス部30を出た基板Gは、第1の基板搬送ライン34を下って第2の熱的処理部32を通過する。第2の熱的処理部32において、基板Gは、最初にプリベークユニット(PRE−BAKE)48でレジスト塗布後の熱処理または露光前の熱処理としてプリベーキングを受ける。このプリベーキングによって、基板G上のレジスト膜中に残留していた溶剤が蒸発して除去され、基板に対するレジスト膜の密着性が強化される。次に、基板Gは、冷却ユニット(COL)50で所定の基板温度まで冷却される。しかる後、基板Gは、第1の基板搬送ライン34の終点のパスユニット(PASS)52からインタフェースステーション(I/F)18の搬送装置72に引き取られる。

【0031】

インタフェースステーション(I/F)18において、基板Gは、ロータリステージ74でたとえば90度の方向変換を受けてから周辺装置76の周辺露光装置(EE)に搬入され、そこで基板Gの周辺部に付着するレジストを現像時に除去するための露光を受けた後に、隣の露光装置12へ送られる。

【0032】

露光装置12では基板G上のレジストに所定の回路パターンが露光される。そして、パターン露光を終えた基板Gは、露光装置12からインタフェースステーション(I/F)18に戻されると、先ず周辺装置76のタイトラー(TITLER)に搬入され、そこで基板上の所定の部位に所定の情報が記される。しかる後、基板Gは、搬送装置72よりプロセスステーション(P/S)16のプロセスラインB側に敷設されている第2の基板搬送ライン64の現像ユニット(DEV)54の始点に搬入される。

【0033】

こうして、基板Gは、今度は第2の基板搬送ライン64上をプロセスラインBの下流側に向けて搬送される。最初の現像ユニット(DEV)54において、基板Gは平流しで搬送される間に現像、リンス、乾燥の一連の現像処理を施される。

【0034】

現像ユニット(DEV)54で一連の現像処理を終えた基板Gは、そのまま第2の基板搬送ライン64に乗せられたまま第3の熱的処理部66および検査ユニット(AP)60を順次通過する。第3の熱的処理部66において、基板Gは、最初にポストベークユニット(POST−BAKE)56で現像処理後の熱処理としてポストベーキングを受ける。このポストベーキングによって、基板G上のレジスト膜に残留していた現像液や洗浄液が蒸発して除去され、基板に対するレジストパターンの密着性が強化される。次に、基板Gは、冷却ユニット(COL)58で所定の基板温度に冷却される。検査ユニット(AP)60では、基板G上のレジストパターンについて非接触の線幅検査や膜質・膜厚検査等が行われる。

【0035】

搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から全工程の処理を終えてきた基板Gを受け取って、カセットステーション(C/S)14の搬送機構22へ渡す。カセットステーション(C/S)14側では、搬送機構22が、搬出ユニット(OUT PASS)62から受け取った処理済の基板Gをいずれか1つ(通常は元)のカセットCに収容する。

【0036】

この塗布現像処理システム10においては、平流し方式の洗浄ユニット(SCR)38に本発明を適用することができる。以下、本発明の一実施形態における洗浄ユニット(SCR)38の構成および作用を説明する。

【0037】

図2に、洗浄ユニット(SCR)38の全体の構成を示す。この洗浄ユニット(SCR)38は、プロセスラインA(図1)上に2つのチャンバ80,82を並べて配置している。両チャンバ80,82の中を縦断するコロ搬送路84は、第1の基板搬送ライン34(図1)の一区間を構成する。

【0038】

上流側の洗浄チャンバ80は、内部に設けた2つの隔壁86,88によって3つの処理室、すなわちブラッシング洗浄室R1、ブロー洗浄室R2およびリンス室R3に分割されている。搬送方向(X方向)と向き合うチャンバ80の外壁80a,80bおよび両隔壁86,88には、コロ搬送路84上を移動する基板Gが通れるスリット状の開口(基板出入り口)90,92,94,96がそれぞれ形成されている。ここで、開口90は、ブラッシング洗浄室R1の入口である。開口92は、ブラッシング洗浄室R1の出口であり、かつブロー洗浄室R2の入口でもある。開口94は、ブロー洗浄室R2の出口であり、かつリンス室R3の入口でもある。開口96は、リンス室R3の出口である。

【0039】

ブラッシング洗浄室R1には、コロ搬送路84に沿ってその上下両側にプリウエット用のスプレーノズル98U/98L、ロールブラシ100U/100Lおよびリンス用のスプレーノズル102U/102Lが配置されている。プリウエット用のスプレーノズル98U/98Lは、基板Gを幅方向(Y方向)で端から端までカバーする長尺型であり、薬液供給部(図示せず)より送られてくる薬液をスプレー状に噴射するようになっている。ロールブラシ100U,100Lは、基板Gを幅方向で端から端までカバーする長さを有しており、モータ等のブラシ駆動部(図示せず)により回転駆動されるようになっている。リンス用のスプレーノズル102U/102Lは、基板Gを幅方向で端から端までカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0040】

ブラッシング洗浄室R1には、チャンバ背面側の壁(図1の補助搬送空間68側の壁)の上部に1つまたは複数の排気ポート104が設けられており、底にドレイン口103が設けられている。排気ポート104は後述する排気部140(図3)に接続されている。ドレイン口103はドレインタンク(図示せず)に通じている。

【0041】

ブロー洗浄室R2内には、コロ搬送路84の上下両側に高圧の2流体ノズル105U/105Lが配置されている。これらの2流体ノズル105U/105Lは、基板Gの幅サイズをカバーする長尺型であり、洗浄液供給部(図示せず)より送られてくる洗浄液と高圧ガス供給部(図示せず)より送られてくる高圧気体とを混合して、粒状の液滴をジェット流で、またはスプレー状に噴射するようになっている。

【0042】

ブロー洗浄室R2にも、チャンバ背面側の壁の上部に1つまたは複数の排気ポート106が設けられ、底にドレイン口110が設けられている。排気ポート106は、排気部140(図3)に接続されている。ドレイン口110はドレインタンク(図示せず)に通じている。

【0043】

リンス室R3内には、コロ搬送路84の上下両側に適当な間隔を空けて複数のリンスノズル112U/112Lが配置されている。これらのリンスノズル112U/112Lは、基板Gの幅サイズをカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0044】

リンス室R3においても、チャンバ背面側の壁の上部に1つ(または複数)の排気ポート114が設けられており、底にはドレイン口116が設けられている。排気ポート114は排気部140(図3)に接続されている。ドレイン口116はドレインタンク(図示せず)に通じている。

【0045】

下流側のチャンバ82は、専用の液切り乾燥室R4になっている。搬送方向(X方向)と向き合うチャンバ82の外壁82a,82bには、コロ搬送路84上を移動する基板Gが通れるスリット状の開口118,120がそれぞれ形成されている。ここで、開口118は入口であり,開口120は出口である。

【0046】

液切り乾燥室R4内には、コロ搬送路84を挟んで搬送方向(X方向)に対して斜めに上部および下部エアナイフ122U,122Lが配置されている。両エアナイフ122U,122Lは、基板Gの幅サイズをカバーする長さを有しており、それぞれの吐出口を液切り乾燥室R4の入口118側および正面側の中間の方位に向けて、乾燥ガス供給部(図示せず)より送られてくる液切り乾燥用の高圧の気体(通常はエア、場合によっては窒素ガス)を鋭利なナイフ状の気流で噴射するようになっている。

【0047】

液切り乾燥室R4には、チャンバ正面側の壁82fの上部に1つ(または複数)の上部排気口124が設けられるとともに、室内の底部に複数の下部排気口126,128が設けられている。下部排気口126,128は、後述する排気室160(図6、図7)を介して、チャンバ背面側の壁82rの下部に設けられる排気ポート130,132にそれぞれ接続されている。また、上部排気口124は、後述する局所排気ダクト(排気管)162(図5)および排気室160(図6、図7)を介して、チャンバ背面側の壁82rの下部に設けられる排気ポート134に接続されている。排気ポート130,132,134は、チャンバ背面側の壁82rの出口120寄りの下部に集まって横一列に配置されている。

【0048】

液切り乾燥室R4には、両エアナイフ122U,122Lの後方または下流側の天井に、FFU(ファン・フィルタ・ユニット)136が設置されている。このFFU136は、室外の空気を引き込むファンと、空気中の塵を除去するフィルタとを有し、清浄な空気をダウンフローで室内に供給する。

【0049】

液切り乾燥室R4の底には、複数のドレイン口138A,138Bが設けられている。これらのドレイン口138A,138Bもドレインタンク(図示せず)に通じている。

【0050】

コロ搬送路84には、基板Gの幅サイズをカバーする長さの搬送ローラまたはコロ85が搬送方向(X方向)に一定間隔で敷設されている。この実施形態では、コロ85が、チャンバ80,82の中に収容され、チャンバ80,82の外に配置されている搬送駆動源により伝動機構を介して回転駆動されるようになっている。

【0051】

チャンバ80,82の上面は、たとえば搬送方向(X方向)に処理室毎に、あるいは一定サイズで並べられる複数の開閉カバー(天板)によって気密に覆われる。作業員が修理または部品交換のために中の洗浄ツールにアクセスするときは、各メンテナンス位置の開閉カバーが開けられるようになっている。

【0052】

図3に、この洗浄ユニット(SCR)38に備えられる排気部140の構成を示す。この排気部140は、負圧発生源としてたとえば排気ブロア142を有しており、この排気ブロア142の入側を主排気管144および分岐排気管146を介して洗浄ユニット(SCR)38内の各排気ポート104,106,114,130,132,134に接続している。各分岐排気管146の途中には、排気ガスからミストを分離する気液分離器148,150と、排気流量を調節するための排気ダンパ152とが設けられる。排気ブロア142の出側は工場排気ダクト154に接続される。

【0053】

なお、チャンバ80の下部または底部に設けられる気液分離器148は、各対応する排気ポート104,106,114の外に配置され、ミスト混じりの排気ガスから分離した排液を排液管(図示せず)に流してドレインタンクへ送る。一方、チャンバ82の下部または底部に設けられる気液分離器150は、各対応する排気ポート130,132,134と一体化され、ミスト混じりの排気ガスから分離した排液をチャンバ82(液切り乾燥室R4)内の底(パン)に落とし、ドレイン口138Bを介してドレインタンクへ送るようになっている。

【0054】

排気部140は、洗浄ユニット(SCR)38の背面側(後背)に設けられる。洗浄ユニット(SCR)38の正面側(正面パネル)には、図示省略するが、操作盤やモニタ機器類(図示せず)が設けられる。

【0055】

ここで、この洗浄ユニット(SCR)38における全体の動作および作用を説明する。上述したように、カセットステーション(C/S)14より洗浄プロセス部26(図1)に投入された基板Gは、最初にエキシマUV照射ユニット(E−UV)36(図1)で紫外線照射処理を受けて基板表面の有機汚染物を除去され、次いでコロ搬送路84上を平流しで移動して洗浄ユニット(SCR)38のブラッシング洗浄室R1に入口90から搬入される。

【0056】

ブラッシング洗浄室R1において、基板Gは、最初にプリウエット用の上部および下部スプレーノズル98U,98Lにより基板全体にたとえば酸またはアルカリ系の薬液を噴き掛けられる。次いで、基板Gは、上部および下部ロールブラシ100U,100Lの下を順次擦りながら通り抜ける。両ロールブラシ100U,100Lは、ブラシ駆動部の回転駆動力で搬送方向と対抗する向きに回転し、基板表面の異物(塵埃、破片、汚染物等)を擦り取る。その直後に、リンス用の上部および下部スプレーノズル102U,102Lが基板Gにリンス液たとえば純水を噴き掛け、基板上に浮遊している異物を洗い流す。ブラッシング洗浄室R1内で基板Gから底に落ちた液(薬液、リンス液等)は、ドレイン口103より排出される。

【0057】

基板Gは、リンス用のスプレーノズル102U,102Lを通り抜けた直後に、隔壁86の基板出入り口92を通ってブロー洗浄室R2に入る。ブロー洗浄室R2では、上部および下部2流体ノズル105U,105Lが、ノズル内で洗浄液を高圧の気体(たとえばエア)と混合して粒状の液滴を生成し、生成した液滴を基板Gのおもて面(上面)および裏面(下面)に向けて高圧のジェット流で、またはスプレー状に噴き掛ける。こうして、流状の液滴が基板Gの表面に衝突することで、基板表面に残存していた異物が十全に除去される。ブロー洗浄室R2内で基板Gから底に落ちた液(洗浄液等)は、ドレイン口110より排出される。

【0058】

ブロー洗浄室R2の次に基板Gはリンス室R3を通過する。リンス室R3では、上部および下部リンスノズル112U,112Lがコロ搬送路84上の基板Gにリンス液たとえば純水を噴き掛ける。これによって、ブロー洗浄室R2から持ち込まれた基板G上の液(異物が浮遊している液)がリンス液に置換される。リンス室R3内で基板Gから底に落ちた液(洗浄液、リンス液等)は、ドレイン口116より排出される。

【0059】

基板Gは、リンス室R3を出ると同時に隣の液切り乾燥室R4に入る。液切り乾燥室R4では、コロ搬送路84上の基板Gに対して、上部および下部エアナイフ122U,122Lがナイフ状の鋭利な高圧の気体流たとえばエア流を搬送方向に斜め逆らう方向に当てる(図4)。これにより、基板Gに付いていた液(大部分がリンス液)Sは高圧エア流の風力で払い落とされ、液切り乾燥室R4の底に落ちた液はドレイン口138Aより排出される。こうして、上部および下部エアナイフ122U,122Lの間を通り過ぎた基板Gの表面は乾いた状態になる。

【0060】

液切り乾燥室R4の出口120を出た基板Gは、そのままコロ搬送路84を平流しで移動して第1の熱的処理部28(図1)へ入る。

【0061】

この実施形態の洗浄ユニット(SCR)38においては、上記のような一連の洗浄処理が行われる際に、各処理室R1〜R4内でミストが発生し、その殆どがチャンバ背面側の各排気ポート104,106,114,130〜134を通って排気部140へ回収されるようになっている。しかし、排気が十分でない場所があれば、そこでミストが付着する可能性はある。このうち、処理室R1〜R3内では、基板Gは濡れているので、基板表面にミストが付着しても、僅かであればシミや残渣は生じ難い。しかし、最終段の処理室つまり液切り乾燥室R4では、基板Gが両エアナイフ122U,122Lを通り過ぎるとその表面は乾いた状態になるので、そこにミストが僅かでも付着したならば、シミや残渣が生じる可能性は非常に高い。

【0062】

この実施形態では、チャンバ82(液切り乾燥室R4)に以下に詳細に述べるような排気機構を設けることにより、液切り乾燥室R4の排気効率およびスペース効率を改善するとともに、両エアナイフ122U,122Lを通過した直後の乾いた基板にミストが付着するのを十全に防止し、洗浄プロセス全体としての歩留まりを向上させている。

【0063】

以下、図5〜図14につき、この実施形態においてチャンバ82の液切り乾燥室R4に設けられる排気機構の構成および作用を詳細に説明する。

【0064】

図5にチャンバ82(液切り乾燥室R4)の外観構造を示し、図6にチャンバ82の内部の構成を示す。なお、図6では、排気室160の図解を容易にするために、両エアナイフ122U,122L(図2、図4)、コロ搬送路84(図2)および上部隔壁180(図10)を図示省略している。

【0065】

図5および図6において、チャンバ82の正面側の壁82fには、入口118に寄って上部エアナイフ122Uよりも高い位置に上部排気口124が設けられるとともに、出口120に寄って下部エアナイフ122Lよりも低い位置に下部接続口164が設けられている。上部排気口124は、壁82fの外で壁82fの縁に沿ってL状に延びる局所排気ダクト162を介して下部接続口164に接続される。

【0066】

上部排気口124の略真下に位置するチャンバ82(液切り乾燥室R4)内の底の角隅部には、この角隅部を空間的に覆い隠すように三角形状のコーナ板166が斜めに立て掛けられている。このコーナ板166は、この角隅部にミストが滞留するのを防止する機能を有している。コーナ板166の代わりに、この角隅部を空間的に埋めるように三角錐状の滞留防止部材を配設してもよい。下部接続口164は、排気室160の一端に位置し、チャンバ背面側の排気ポート134と対向している。

【0067】

図7および図8に示すように、排気室160は、排気ポート130,132,134が集約配置されているチャンバ背面側の壁82rの一部と、それと対向するチャンバ82の正面側の壁82fの一部と、それら背面側および正面側の壁82r,82fに挟まれたチャンバ出口側の壁82bの一部と、側壁板168と、2枚の仕切り板170,172とで構成されている。この排気室160には、天板174(図10)が付いている。

【0068】

側壁板168は、チャンバ正面側の壁82fとチャンバ背面側の壁82rとの間で、両エアナイフ122U,122Lに沿ってそれと平行に延びるように、搬送方向(X方向)に対して斜めに配置されている。この側壁板168と、チャンバ正面側の壁82fと、チャンバ背面側の壁82rと、チャンバ出口側の壁82bとによって、排気室160が平面視で台形状に形成されている。側壁板168の下端または下辺はチャンバ82(液切り乾燥室R4)の底に接し、その上端または上辺は天板174のエッジ174e(図10)に接続されている。

【0069】

側壁板168には、適当な間隔を空けて複数たとえば4つの開口が形成されている。これら4つの開口のうち、チャンバ背面寄りの2つが第1の排気口126であり、チャンバ正面寄りの2つが第2の排気口128である。

【0070】

2つの仕切り板170,172は、排気室160の室内を3つの排気空間M1,M2,M3に分割または区画する。より詳しくは、第1の仕切り板170は、排気ポート130,132の間(チャンバ背面側の壁82r)からそれと対向するチャンバ正面側の壁82fに向かって途中までまっすぐ延びて、中間の位置で搬送方向(X方向)と逆方向に曲折してその折曲部170aの先端が側壁板168に当接する。この第1の仕切り板170を隔壁として、第1の排気空間M1と第2の排気空間M2とが画成される。ここで、第1の排気空間M1は、側壁板168に形成されている第1の下部排気口126と、チャンバ背面側の壁82rに設けられている排気ポート130との間に延在している。また、第2の排気空間M2は、側壁板168に形成されている第2の下部排気口128と、チャンバ背面側の壁82rに設けられている排気ポート132との間に延在している。

【0071】

また、第2の仕切り板172は、排気ポート132,134の間(チャンバ背面側の壁82r)からそれと対向するチャンバ正面側の壁82fに向かってまっすぐ延びて、その先端がチャンバ正面側の壁82fに当接する。この第2の仕切り板172によって、上記第2の排気空間M2から隔てられた第3の排気空間M3が画成される。この第3の排気空間M3は、チャンバ正面側の壁82fに設けられている下部接続口164と、チャンバ背面側の壁82rに設けられている排気ポート134とを繋いでいる。

【0072】

図8に示すように、チャンバ82(液切り乾燥室R4)内で、より正確には下部エアナイフ122Lより上流側で、第1の下部排気口126から第1の排気空間M1に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート130に向かって第1の排気空間M1を流れ、排気ポート130から外の排気部140へ排出される。また、第2の下部排気口128から第2の排気空間M2に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート132に向かって第2の排気空間M2を流れ、排気ポート132から外の排気部140へ排出される。両排気ポート130,132の排気流量はそれぞれの排気ダンパ152を通じて個別に制御可能であり、第1および第2の下部排気口126,128の排気能力(負圧吸引力)のバランスを任意に調節することができる。

【0073】

一方、上部排気口124より局所排気ダクト162(図5)を通って下部接続口164から第3の排気空間M3に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート134に向かって第3の排気空間M3を流れ、排気ポート134から排気部140へ排出される。排気ポート134の排気流量ひいては上部排気口124の排気流量も、個別の排気ダンパ152を通じて任意に調節することができる。

【0074】

なお、排気ポート130,132,134は、チャンバ背面側の壁82rを貫通して取り付けられる筒状のソケット175に設けられる。各ソケット175の中には気液分離器150(図3)が入っており、気液分離器150からの排液はソケット175の口から排気室160の底に流れ落ち、近くのドレイン口138Bに回収されるようになっている。

【0075】

図10に、チャンバ82(液切り乾燥室R4)内の要部の構成および作用を示す。なお、図10は、図9(平面図)のA−A線についての断面図である。

【0076】

図示のように、チャンバ82(液切り乾燥室R4)の天井から上部エアナイフ122Uまで垂れ下がる上部隔壁180が設けられている。この上部隔壁180により、基板G(コロ搬送路84)の上では、上部エアナイフ122Uより上流側の空間と下流側の空間とが略完全に遮断されている。

【0077】

一方、下部エアナイフ122Lの直下から下流側に(チャンバ出口側の壁82bまで)排気室160が延在しており、下部エアナイフ122Lの下端と排気室160の天板174との間に隙間Kが形成される。この隙間Kを介して、エアナイフ122U,122Lの上流側の空間と下流側の空間とが連通している。

【0078】

エアナイフ122L,122Uの下流側空間において、天井のFFU136よりダウンフローで供給される空気は、直下を基板Gが通過していないときは、そのまままっすぐ降りて排気室160の天板174に当たり、天板174に沿って上流側に流れて、隙間Kを通り抜け、下部排気口126,128に吸い込まれる。また、FFU136からのダウンフローの空気は、基板Gがその下を通過しているときは、基板Gの左右両端とチャンバ正面側および背面側の壁82f,82rとの間の隙間を通り抜けてから、排気室160の天板174に沿って上流側に流れて、隙間Kを通り抜け、下部排気口126,128に吸い込まれる。

【0079】

一方で、FFU136よりダウンフローで供給される空気の一部は、出口120からチャンバ82(液切り乾燥室R4)の外に出る。特に、FFU136の直下を基板Gが平流しで移動しているときは、上方から基板Gの上面に当たった空気の多くが基板Gと一緒に出口120の外に出る。もっとも、それによって、基板Gの上面(おもて面)に悪い影響(特にミストの付着)をもたらすことはない。

【0080】

チャンバ82(液切り乾燥室R4)内で液切り乾燥処理が行われるときは、図4に示すように、上部および下部エアナイフ122U,122Lがそれらの間を通過する基板Gに対してナイフ状の鋭利な高圧エア流を吹き付けることにより、基板G上の液が基板後端側へ掃き寄せられ、終には基板Gの外へ払い落とされる。この際、両エアナイフ122U,122Lの上流側の空間に多量のミストが発生する。すなわち、上部エアナイフ122Uが基板Gのおもて面(上面)に高圧エア流を吹き付けることによって基板Gの上でミストが発生し、下部エアナイフ122Lが基板Gの裏面(下面)に高圧エア流を吹き付けることによって基板Gの下でもミストが発生する。

【0081】

基板Gの上で発生したミストの大部分は、上部排気口124に吸い込まれる。上部排気口124に吸い込まれたミスト混じりの空気は、チャンバ10の外の局所排気ダクト162を通って下部接続口164から排気室160の第3の排気空間M3に入り、第3の排気空間M3を通り抜けて排気ポート134から排気部140へ排出される。また、基板Gの上で発生したミストの一部は、基板Gの左右両端とチャンバ正面側および背面側の壁82f,82rとの間の隙間を通り抜けてから、基板Gの下で発生したミスト等と一緒に下部排気口126,128に吸い込まれる。

【0082】

基板Gの下で発生したミストは、その全部がFFU136から廻ってくる空気および入口118から入ってくる空気と一緒に下部排気口126,128に吸い込まれる。下部排気口126,128に吸い込まれたミスト混じりの空気は、排気室160内の第1および第2の排気空間M1,M2を通り抜けて、排気ポート130,132から排気部140へ排出される。

【0083】

また、基板Gの後端がエアナイフ122U,122Lの間を通り抜けて、後続の基板Gが入口118から入ってくるまでの間、エアナイフ122U,122Lの上流側空間で漂っているミストの一部は下部排気口126,128に吸い込まれ、残りは上部排気口124に吸い込まれる。

【0084】

このように、チャンバ82(液切り乾燥室R4)においては、エアナイフ122U,122Lよりも上流側の空間で液切り乾燥処理により発生したミストは、その全部または殆どが上部排気口124または下部排気口126,128に吸い込まれる。下部エアナイフ122Lの下端と排気室160の天板174との間の隙間Kには、下流側上部のFFU136から上流側底部の下部排気口126,128に向かって高い圧力の空気流が流れている。上流側空間のミストがこの空気流に逆らって隙間Kを通り抜ける、つまり下流側空間に流入または進入することはない。また、上流側空間にミストが溜まることがないので、エアナイフ122U,122Lが高圧エアを噴出し続けている限り、その間のギャップを通り抜けてミストが上流側空間へ拡散することもない。

【0085】

したがって、エアナイフ122U,122Lの下流側空間でミストが浮遊することはなく、エアナイフ122U,122Lを通り過ぎた直後の乾いている基板Gの表面(特におもて面)にミストが付着することはない。このことにより、基板Gをシミのない状態で後工程(特にレジスト塗布工程)に送ることが可能であり、洗浄プロセスの歩留まりを向上させることができる。

【0086】

また、この実施形態では、チャンバ82(液切り乾燥室R4)の下部空間の排気を行う下部排気系が排気室160としてチャンバ82の中に設けられているので、チャンバ82の下に設置される用力装備や制御装備(図示せず)のスペースを圧迫することがない。さらに、チャンバ82(液切り乾燥室R4)の上部空間の排気を行う上部排気系も、チャンバ82の中の排気室160を通じてチャンバ背面側の排気ポート134に繋がっているので、これも用力装備や制御装備のスペースを圧迫することがない。これにより、装置のスペース効率を向上させることができる。

【0087】

本発明においては、液切り乾燥処理を受けた直後の乾いた基板Gにミストが再付着するのを防止するうえで、下部エアナイフ122Lの下端と排気室160の天板174との間に形成される隙間Kの作用が、下流側の天井に設置されるFFU136の作用と相俟って、重要である。下部エアナイフ122Lと排気室160の天板174との距離間隔(隙間K)を適度の大きさに選ぶことにより、排気速度または排気効率とミスト拡散(付着)防止効果の両立を図ることができる。

【0088】

この実施形態では、図9および図10に示すように、排気室160の天板174のエッジ174eまたは側壁板168が、両エアナイフ122U,122Lに沿ってそれと平行に延びるように、搬送方向(X方向)に対して斜めに配置されており、しかも両エアナイフ122U,122Lの吐出口の直下ないしはそれよりも少し上流側に位置している。これにより、隙間K付近のインピーダンスを高くして、下流側と上流側との圧力差を十二分に大きくし、ミスト逆流防止効果を最大限に高めることができる。

[他の実施形態または変形例]

【0089】

以上、本発明の好適な一実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、その技術的思想の範囲内で種種の変形が可能である。

【0090】

たとえば、下部エアナイフ122Lの下端と排気室160の天板174との間に形成される隙間K回りの構成またはレイアウトを変形することができる。図11に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128の位置を下部エアナイフ122Lの下端の直下まで下流側にシフトさせても、隙間Kの大きさは変わらない。ただし、天板174のエッジ174eが上流側空間から後退するぶん、隙間K付近のコンダクタンスが大きくなる。それでも、隙間K付近で下流側空間と上流側空間との間に十分大きな圧力差をつくり、十全なミスト逆流防止効果を得ることができる。

【0091】

さらに、図12に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128の位置を下部エアナイフ122Lの下端よりも下流側にシフトさせると、隙間K付近のコンダクタンスは相当大きくなる。この場合、隙間Kがそれほど大きくならなければ、FFU136のエア供給流量を増やすことにより、下流側空間と上流側空間との間に実用上十分な圧力差ひいてはミスト逆流防止効果を得ることができる。

【0092】

しかし、図13に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128を下部エアナイフ122Lから大きく離して下流側に位置させると、隙間Kが大きくなりすぎて、FFU136のエア供給流量を増やしても、実効的なミスト逆流防止効果を得るに必要な圧力差が生じなくなる。本発明者の行った実験によれば、下部エアナイフ122Lと排気室160の天板174との距離間隔(隙間Kのサイズ)が、天板エッジ174aがその高さ位置で下部エアナイフ122Lの直下またはそれよりも上流側に位置している場合の距離間隔Km(図11)の約10倍を超えると、実効的なミスト逆流防止効果は得られなくなる。

【0093】

上記実施形態では、排気室160において天板174のエッジ174eが側壁板168の上端に連続しているが、図14に示すように、天板174のエッジ174eが側壁板168の上端よりも上流側に(つまり庇状に)突出する構成も可能である。この場合、下部排気口124を下部エアナイフ122Lよりも下流側に配置しながら、天板174のエッジ174eを下部エアナイフ122Lの直下に延ばすことにより、隙間K付近のコンダクタンスを小さくし、隙間K付近で下流側空間と上流側空間との間に十分大きな圧力差をつくることが可能であり、ひいては十全なミスト逆流防止効果を得ることができる。

【0094】

また、排気室160の天板174は、天井のFFU132から降りてきた空気流を受け止めて隙間Kの方へ案内する機能を有する。この気流案内機能を奏するうえで、天板174は水平であってもよいが、図15に示すように、エッジ174eに向かって次第に低くなる傾斜面を好適に有することができる。

【0095】

また、上記実施形態では、チャンバ正面側の壁82fとチャンバ背面側の壁82rとの間で、排気室160の側壁板168または天板174のエッジ174eが両エアナイフ122U,122Lに沿ってそれと平行に延びる構成であった。しかし、一変形例として、図16に示すように、排気室160の側壁板168または天板174のエッジ174eの一部(図示の例では中心部からチャンバ背面側の半区間)がエアナイフ122U,122Lに沿ってそれらと平行に延び、他の部分(図示の例では中心部からチャンバ正面側の半区間)がエアナイフ122U,122Lの吐出口よりも搬送方向の上流側に位置する構成も可能である。

【0096】

なお、上部および下部エアナイフ122U,122Lは、典型的には上下に重なって配置されるが、搬送方向(X方向)で互いに位置をずらして配置される構成も可能である。

【0097】

また、必要に応じて、上部排気口124を省いて、下部排気口126,128のみでチャンバ82(液切り乾燥室R4)内の排気を行うことも可能である。また、排気室160の側壁の一部または全部をチャンバ82の側壁(82b,82f,82r)から独立した板材で構成することも可能である。

【0098】

本発明においては、チャンバ82(液切り乾燥室R4)内の構成以外にも種種の変型が可能である。たとえば、コロ搬送路84に代えて、ベルトコンベア等の他の平流し搬送路を用いてもよい。本発明の平流し搬送において、基板は任意の姿勢をとることが可能であり、水平姿勢の平流し搬送であってもよいが、傾斜姿勢の平流し搬送も可能である。上記実施形態の洗浄ユニット(SCR)38における洗浄ツールの形式および配置構成は一例であり、洗浄プロセスの仕様に応じて任意の洗浄ツールを任意の場所に配置することができる。

【0099】

また、上記実施形態は、塗布現像処理システム10内の洗浄ユニット(SCR)38に係るものであった。しかし、塗布現像処理システム10内の現像ユニット(DEV)54に本発明を適用することも可能である。

【0100】

現像ユニット(DEV)54は、図示省略するが、第2の基板搬送ライン64の一区間を構成する平流し搬送路に沿って現像処理部、リンス部および乾燥部をこの順序に並べて配置している。ここで、現像処理部は、平流し搬送路上を移動する基板上に現像液ノズルより現像液を供給して、基板上に現像液を盛る(パドル現像)。リンス部は、所定のタイミングでリンスノズルよりリンス液(一般に純水)を供給して、基板上の現像液をリンス液に置換する(現像停止)。乾燥部は、平流し搬送路上を移動する基板にエアナイフより高圧のエア流を吹き付けて、基板の表面からリンス液を除去する(液切り乾燥)。

【0101】

この現像ユニット(DEV)54の乾燥部に、上記実施形態または変形例と同様の排気機構を組み込むことができる。これにより、乾燥部の排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止することができる。このことにより、基板をシミや残渣のない状態で後工程(特にエッチング工程)に送ることが可能であり、現像プロセスの歩留まりを向上させることができる。

【0102】

上記した実施形態はLCD製造の塗布現像処理システムにおけるレジスト塗布装置に係るものであったが、本発明は被処理基板上に処理液を噴き掛けてから液切り乾燥処理を行う任意の基板処理装置やアプリケーションに適用可能である。本発明における被処理基板はLCD基板に限らず、他のフラットパネルディスプレイ用基板、半導体ウエハ、CD基板、ガラス基板、フォトマスク、プリント基板等も可能である。

【符号の説明】

【0103】

38 洗浄ユニット(SCR)

R4 液切り乾燥室

54 現像ユニット(DEV)

80 (洗浄)チャンバ

82 (液切り乾燥)チャンバ

84 コロ搬送路

118,120 基板出入り口(入口/出口)

82a チャンバ入口側の壁

82b チャンバ出口側の壁

82r チャンバ背面側の壁

82f チャンバ正面側の壁

122U,122L エアナイフ

124 上部排気口

126,128 下部排気口

130,132,134 排気ポート

136 ファン・フィルタ・ユニット(FFU)

140 排気部

160 排気室

162 局所排気ダクト

168 側壁板

170,172 仕切り板

174 排気室の天板

174e 天板エッジ

180 上部隔壁

【技術分野】

【0001】

本発明は、被処理基板に気体を吹き付けて液切り乾燥の処理を行う基板処理装置に係り、特に平流し方式の基板処理装置に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(FPD)製造におけるレジスト塗布現像処理システムでは、被処理基板(たとえばガラス基板)の大型化に有利に対応できる洗浄処理方法あるいは現像処理方法として、搬送ローラ(コロ)や搬送ベルトを水平方向に敷設してなる搬送路上で基板を搬送しながら洗浄処理あるいは現像処理を行うようにした、いわゆる平流し方式が多く用いられている。このような平流し方式は、基板を回転運動させるスピンナ方式と較べて、基板の取扱いや搬送系および駆動系の構成が簡単である等の利点がある。

【0003】

平流し方式の洗浄処理装置は、典型的には、平流し搬送路に沿って、ロールブラシ、高圧ジェットノズル、リンスノズル、エアナイフ等の洗浄ツールを配置し、ロールブラシによるスクラビング洗浄および高圧ジェットノズルによるブロー洗浄を順次施して基板表面の異物や汚れを取った後、リンスノズルよりリンス液を基板表面に浴びせ、最後にエアナイフより高圧の気体流(通常はエア流)を吹き付けて基板表面からリンス液を除去(液切り乾燥)するようにしている。

【0004】

また、平流し方式の現像処理装置は、平流し搬送路に沿って長尺型の現像液ノズル、リンスノズルおよびエアナイフを配置し、搬送路上を移動する基板に対して、現像液ノズルより現像液を供給して基板上に現像液を盛り(たとえばパドル現像)、所定時間の経過後にリンスノズルよりリンス液(一般に純水)を供給して基板上の現像液をリンス液に置換し(現像停止)、最後にエアナイフより高圧のエア流を吹き付けて基板表面からリンス液を除去する(液切り乾燥)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−159663

【特許文献2】特開2003−83675

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来より、上記のような平流し方式の洗浄処理装置あるいは現像処理装置においては、チャンバ内で発生したミストが不所望に拡散して基板に付着することが課題になっている。特に、エアナイフにより液切り乾燥処理を受けた直後の乾いた基板の表面にミストが付着すると、そのミストの付着した箇所にシミや残渣が生じて、後工程(レジスト塗布工程あるいはエッチング工程等)で不良を招く原因になりやすい。

【0007】

エアナイフが配置される最終段の液切り乾燥部においては、エアナイフによるナイフ状の鋭利な高圧エア流の吹き付けにより、基板上の液が基板後端側へ掃き寄せられるようにして基板の外へ払い落とされる。この際、多量のミストが発生する。通常、平流し搬送路を挟んで上下一対のエアナイフが設けられ、上部エアナイフが基板のおもて面(上面)に高圧エア流を吹き付けることによって基板の上でミストが発生し、下部エアナイフが基板の裏面(下面)に高圧エア流を吹き付けることによって基板の下でもミストが発生する。

【0008】

このように基板の上および下で立ち篭めるミストが両エアナイフの後方または下流側に回り込まないように、基板の通路(搬送路)を除いて両エアナイフの上流側の空間と下流側の空間とを隔壁で完全に塞ぐことも行われている。この場合、上流側の空間では、処理室の天井に換気用の送風機が取り付けられ、基板の上で発生したミストを除去するための上部排気口が平流し搬送路よりも高い場所に設けられ、基板の下で発生したミストを除去するための下部排気口が平流し搬送路よりも低い場所に設けられる。しかし、このような排気機構においては、送風機からのダウンフローの空気流がエアナイフの吐出する高圧エア流と干渉することによって、基板の下に回り難く、下部排気の効率は良くない。一方で、送風機からのダウンフローの空気流は上部排気口へ吸い込まれるミスト含有の排気流とも干渉するため、上部排気の効率もそれほど良くはない。このように上流側空間で排気効率が低いと、ミストが溜まって、両エアナイフの間の基板通路を抜けて後方(下流側)へ進入ないし拡散しやすくなる。

【0009】

また、従来は、下部排気口を処理室の底に設け、処理室の下で集合排気管を這い回していた。このため、処理室の下に設置される電力系、ガス系等の用力装備や制御系の設備が排気系によってスペース上の制約を受けるという問題があった。さらに、従来は、処理室の正面側の壁に上部排気口を設ける場合に、その上部排気口を処理室背面側に設置される排気装置に繋ぐための室外排気管が処理室の下を潜るため、上記と同様に用力装備や制御装備のスペースを圧迫するのに加えて、室外排気管の処理室の下を潜る部分にミストが液化して溜まりやすく、この排液を抜くのは容易でないという問題もあった。

【0010】

本発明は、上記のような従来技術の問題点を解決するものであり、排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止するようにした基板処理装置を提供する。

【課題を解決するための手段】

【0011】

本発明の基板処理装置は、被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、前記処理室内で、前記平流し搬送路の上および下から前記基板に対して搬送方向に斜めに逆らう方向に液切り乾燥用の気体を吹き付ける上部および下部エアナイフと、前記上部および下部エアナイフよりも搬送方向の下流側で前記第1の処理室内に空気を供給する送風部と、前記下部エアナイフの吐出口よりも低い位置で前記第1の処理室内に設けられる天板付きの排気室と、前記排気室の前記入口と対向する側面に設けられる下部排気口と、前記排気室に接続される排気部とを有する。

【0012】

上記の装置構成においては、上部および下部エアナイフがそれらの間を通過する基板に対してナイフ状の鋭利な高圧エア流を吹き付けることにより、基板上の液が基板後端側へ掃き寄せられ、終には基板の外へ払い落とされる。この際、両エアナイフの上流側の空間にミストが発生する。これらのミストは、送風部から送られてくる空気や入口から入って空気と一緒に下部排気口に吸い込まれ、排気室の中を通って排気部へ送られる。排気室の天板は、排気室の上面を閉塞するだけでなく、送風部からの空気流を下部排気口の方へ案内する作用を奏する。下部エアナイフと排気室の天板との距離間隔(隙間)を適度の大きさに選ぶことにより、排気速度または排気効率とミスト拡散(付着)防止効果の両立を図ることができる。

【0013】

また、上記の装置構成においては、処理室の下部空間の排気を行う下部排気系が排気室として処理室の中に設けられているので、処理室の下に設置される用力装備や制御装備のスペースを圧迫しないで済み、装置のスペース効率を向上させることができる。

【発明の効果】

【0014】

本発明の基板処理装置によれば、上記のような構成および作用により、排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の基板処理装置を適用できる塗布現像処理システムを示す平面図である。

【図2】上記塗布現像処理システムに含まれる一実施形態による洗浄ユニットの全体構成を示す略断面図である。

【図3】上記洗浄ユニットの液切り乾燥用チャンバ(液切り乾燥室)に備えられる乾燥部の構成を示すブロック図である。

【図4】上記液切り乾燥用チャンバ(液切り乾燥室)に設けられるエアナイフの作用を示す斜視図である。

【図5】上記液切り乾燥用チャンバ(液切り乾燥室)の外観の構造を示す斜視図である。

【図6】上記液切り乾燥用チャンバ(液切り乾燥室)の内部の構成を示す斜視図である。

【図7】上記液切り乾燥用チャンバ(液切り乾燥室)の室内に設けられる排気室の構成を示す斜視図である。

【図8】上記排気室の作用を示す横断面図である。

【図9】上記液切り乾燥用チャンバ(液切り乾燥室)内の要部の構成(レイアウト)を示す平面図である。

【図10】上記液切り乾燥用チャンバ(液切り乾燥室)内の要部の作用を示す縦断面図である。

【図11】上記液切り乾燥用チャンバ(液切り乾燥室)内での排気室(特に天板エッジ)の位置に関する一変形例を示す図である。

【図12】上記排気室(特に天板エッジ)の位置に関する一変形例を示す図である。

【図13】上記排気室(特に天板エッジ)の位置に関する参考例を示す図である。

【図14】上記排気室の天板エッジを庇状に突出させる一変形例を示す図である。

【図15】上記排気室の天板に傾斜を与える一変形例を示す図である。

【図16】上記排気室の天板エッジのレイアウトに関する一変形例を示す図である。

【発明を実施するための形態】

【0016】

以下、添付図を参照して本発明の好適な実施の形態を説明する。

【0017】

図1に、本発明の基板処理装置を適用できる一構成例としての塗布現像処理システムを示す。この塗布現像処理システム10は、クリーンルーム内に設置され、たとえばガラス基板を被処理基板とし、LCD製造プロセスにおいてフォトリソグラフィー工程の中の洗浄、レジスト塗布、プリベーク、現像およびポストベーク等の一連の処理を行うものである。露光処理は、このシステムに隣接して設置される外部の露光装置12で行われる。

【0018】

この塗布現像処理システム10は、中心部に横長のプロセスステーション(P/S)16を配置し、その長手方向(X方向)両端部にカセットステーション(C/S)14とインタフェースステーション(I/F)18とを配置している。

【0019】

カセットステーション(C/S)14は、システム10のカセット搬入出ポートであり、基板Gを多段に積み重ねるようにして複数枚収容可能なカセットCを水平な一方向(Y方向)に4個まで並べて載置できるカセットステージ20と、このステージ20上のカセットCに対して基板Gの出し入れを行う搬送機構22とを備えている。搬送機構22は、基板Gを1枚単位で保持できる搬送アーム22aを有し、X,Y,Z,θの4軸で動作可能であり、隣接するプロセスステーション(P/S)16側と基板Gの受け渡しを行えるようになっている。

【0020】

プロセスステーション(P/S)16は、水平なシステム長手方向(X方向)に延在する平行かつ逆向きの一対のラインA,Bに各処理部をプロセスフローまたは工程の順に配置している。

【0021】

より詳細には、カセットステーション(C/S)14側からインタフェースステーション(I/F)18側へ向う上流部のプロセスラインAには、搬入ユニット(IN PASS)24、洗浄プロセス部26、第1の熱的処理部28、塗布プロセス部30および第2の熱的処理部32が第1の基板搬送ライン34に沿って上流側からこの順序で一列に配置されている。

【0022】

より詳細には、搬入ユニット(IN PASS)24はカセットステーション(C/S)14の搬送機構22から未処理の基板Gを受け取り、所定のタクトで第1の基板搬送ライン34に投入するように構成されている。洗浄プロセス部26は、第1の基板搬送ライン34に沿って上流側から順にエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38を設けている。第1の熱的処理部28は、上流側から順にアドヒージョンユニット(AD)40および冷却ユニット(COL)42を設けている。塗布プロセス部30は、上流側から順にレジスト塗布ユニット(COT)44および減圧乾燥ユニット(VD)46を設けている。第2の熱的処理部32は、上流側から順にプリベークユニット(PRE−BAKE)48および冷却ユニット(COL)50を設けている。第2の熱的処理部32の下流側隣に位置する第1の基板搬送ライン34の終点にはパスユニット(PASS)52が設けられている。第1の基板搬送ライン34上を平流しで搬送されてきた基板Gは、この終点のパスユニット(PASS)52からインタフェースステーション(I/F)18へ渡されるようになっている。

【0023】

一方、インタフェースステーション(I/F)18側からカセットステーション(C/S)14側へ向う下流部のプロセスラインBには、現像ユニット(DEV)54、ポストベークユニット(POST−BAKE)56、冷却ユニット(COL)58、検査ユニット(AP)60および搬出ユニット(OUT−PASS)62が第2の基板搬送ライン64に沿って上流側からこの順序で一列に配置されている。ここで、ポストベークユニット(POST−BAKE)56および冷却ユニット(COL)58は第3の熱的処理部66を構成する。搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から処理済の基板Gを1枚ずつ受け取って、カセットステーション(C/S)14の搬送機構22に渡すように構成されている。

【0024】

両プロセスラインA,Bの間には補助搬送空間68が設けられており、基板Gを1枚単位で水平に載置可能なシャトル70が図示しない駆動機構によってプロセスライン方向(X方向)で双方向に移動できるようになっている。

【0025】

インタフェースステーション(I/F)18は、上記第1および第2の基板搬送ライン34,64や隣接する露光装置12と基板Gのやりとりを行うための搬送装置72を有し、この搬送装置72の周囲にロータリステージ(R/S)74および周辺装置76を配置している。ロータリステージ(R/S)74は、基板Gを水平面内で回転させるステージであり、露光装置12との受け渡しに際して長方形の基板Gの向きを変換するために用いられる。周辺装置76は、たとえばタイトラー(TITLER)や周辺露光装置(EE)等を第2の平流し搬送路64に接続している。

【0026】

ここで、この塗布現像処理システムにおける1枚の基板Gに対する全工程の処理手順を説明する。先ず、カセットステーション(C/S)14において、搬送機構22が、ステージ20上のいずれか1つのカセットCから基板Gを1枚取り出し、その取り出した基板Gをプロセスステーション(P/S)16のプロセスラインA側の搬入ユニット(IN PASS)24に搬入する。搬入ユニット(IN PASS)24から基板Gは第1の基板搬送ライン34上に移載または投入される。

【0027】

第1の基板搬送ライン34に投入された基板Gは、最初に洗浄プロセス部26においてエキシマUV照射ユニット(E−UV)36および洗浄ユニット(SCR)38により乾式洗浄およびウエット洗浄処理を順次施される。エキシマUV照射ユニット(E−UV)36は、基板Gに紫外線を照射して、主に基板表面の有機物を除去する。洗浄ユニット(SCR)38は、第1の基板搬送ライン34上を水平に移動する基板Gに対して、ブラッシング洗浄やブロー洗浄を施すことにより基板表面から粒子状の汚れを除去し、その後にリンス処理を施し、最後にエアナイフ等を用いて基板Gを乾燥させる。洗浄ユニット(SCR)38における一連の洗浄処理を終えると、基板Gはそのまま第1の基板搬送ライン34を下って第1の熱的処理部28を通過する。

【0028】

第1の熱的処理部28において、基板Gは、最初にアドヒージョンユニット(AD)40で蒸気状のHMDSを用いるアドヒージョン処理を施され、被処理面を疎水化される。このアドヒージョン処理の終了後に、基板Gは冷却ユニット(COL)42で所定の基板温度まで冷却される。この後も、基板Gは第1の平流し搬送路34を下って塗布プロセス部30へ搬入される。

【0029】

塗布プロセス部30において、基板Gは最初にレジスト塗布ユニット(COT)44で平流しのままスリットノズルを用いるスピンレス法により基板上面(被処理面)にレジスト液を塗布され、直後に下流側隣の減圧乾燥ユニット(VD)46で減圧乾燥処理を受ける。

【0030】

塗布プロセス部30を出た基板Gは、第1の基板搬送ライン34を下って第2の熱的処理部32を通過する。第2の熱的処理部32において、基板Gは、最初にプリベークユニット(PRE−BAKE)48でレジスト塗布後の熱処理または露光前の熱処理としてプリベーキングを受ける。このプリベーキングによって、基板G上のレジスト膜中に残留していた溶剤が蒸発して除去され、基板に対するレジスト膜の密着性が強化される。次に、基板Gは、冷却ユニット(COL)50で所定の基板温度まで冷却される。しかる後、基板Gは、第1の基板搬送ライン34の終点のパスユニット(PASS)52からインタフェースステーション(I/F)18の搬送装置72に引き取られる。

【0031】

インタフェースステーション(I/F)18において、基板Gは、ロータリステージ74でたとえば90度の方向変換を受けてから周辺装置76の周辺露光装置(EE)に搬入され、そこで基板Gの周辺部に付着するレジストを現像時に除去するための露光を受けた後に、隣の露光装置12へ送られる。

【0032】

露光装置12では基板G上のレジストに所定の回路パターンが露光される。そして、パターン露光を終えた基板Gは、露光装置12からインタフェースステーション(I/F)18に戻されると、先ず周辺装置76のタイトラー(TITLER)に搬入され、そこで基板上の所定の部位に所定の情報が記される。しかる後、基板Gは、搬送装置72よりプロセスステーション(P/S)16のプロセスラインB側に敷設されている第2の基板搬送ライン64の現像ユニット(DEV)54の始点に搬入される。

【0033】

こうして、基板Gは、今度は第2の基板搬送ライン64上をプロセスラインBの下流側に向けて搬送される。最初の現像ユニット(DEV)54において、基板Gは平流しで搬送される間に現像、リンス、乾燥の一連の現像処理を施される。

【0034】

現像ユニット(DEV)54で一連の現像処理を終えた基板Gは、そのまま第2の基板搬送ライン64に乗せられたまま第3の熱的処理部66および検査ユニット(AP)60を順次通過する。第3の熱的処理部66において、基板Gは、最初にポストベークユニット(POST−BAKE)56で現像処理後の熱処理としてポストベーキングを受ける。このポストベーキングによって、基板G上のレジスト膜に残留していた現像液や洗浄液が蒸発して除去され、基板に対するレジストパターンの密着性が強化される。次に、基板Gは、冷却ユニット(COL)58で所定の基板温度に冷却される。検査ユニット(AP)60では、基板G上のレジストパターンについて非接触の線幅検査や膜質・膜厚検査等が行われる。

【0035】

搬出ユニット(OUT PASS)62は、第2の基板搬送ライン64から全工程の処理を終えてきた基板Gを受け取って、カセットステーション(C/S)14の搬送機構22へ渡す。カセットステーション(C/S)14側では、搬送機構22が、搬出ユニット(OUT PASS)62から受け取った処理済の基板Gをいずれか1つ(通常は元)のカセットCに収容する。

【0036】

この塗布現像処理システム10においては、平流し方式の洗浄ユニット(SCR)38に本発明を適用することができる。以下、本発明の一実施形態における洗浄ユニット(SCR)38の構成および作用を説明する。

【0037】

図2に、洗浄ユニット(SCR)38の全体の構成を示す。この洗浄ユニット(SCR)38は、プロセスラインA(図1)上に2つのチャンバ80,82を並べて配置している。両チャンバ80,82の中を縦断するコロ搬送路84は、第1の基板搬送ライン34(図1)の一区間を構成する。

【0038】

上流側の洗浄チャンバ80は、内部に設けた2つの隔壁86,88によって3つの処理室、すなわちブラッシング洗浄室R1、ブロー洗浄室R2およびリンス室R3に分割されている。搬送方向(X方向)と向き合うチャンバ80の外壁80a,80bおよび両隔壁86,88には、コロ搬送路84上を移動する基板Gが通れるスリット状の開口(基板出入り口)90,92,94,96がそれぞれ形成されている。ここで、開口90は、ブラッシング洗浄室R1の入口である。開口92は、ブラッシング洗浄室R1の出口であり、かつブロー洗浄室R2の入口でもある。開口94は、ブロー洗浄室R2の出口であり、かつリンス室R3の入口でもある。開口96は、リンス室R3の出口である。

【0039】

ブラッシング洗浄室R1には、コロ搬送路84に沿ってその上下両側にプリウエット用のスプレーノズル98U/98L、ロールブラシ100U/100Lおよびリンス用のスプレーノズル102U/102Lが配置されている。プリウエット用のスプレーノズル98U/98Lは、基板Gを幅方向(Y方向)で端から端までカバーする長尺型であり、薬液供給部(図示せず)より送られてくる薬液をスプレー状に噴射するようになっている。ロールブラシ100U,100Lは、基板Gを幅方向で端から端までカバーする長さを有しており、モータ等のブラシ駆動部(図示せず)により回転駆動されるようになっている。リンス用のスプレーノズル102U/102Lは、基板Gを幅方向で端から端までカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0040】

ブラッシング洗浄室R1には、チャンバ背面側の壁(図1の補助搬送空間68側の壁)の上部に1つまたは複数の排気ポート104が設けられており、底にドレイン口103が設けられている。排気ポート104は後述する排気部140(図3)に接続されている。ドレイン口103はドレインタンク(図示せず)に通じている。

【0041】

ブロー洗浄室R2内には、コロ搬送路84の上下両側に高圧の2流体ノズル105U/105Lが配置されている。これらの2流体ノズル105U/105Lは、基板Gの幅サイズをカバーする長尺型であり、洗浄液供給部(図示せず)より送られてくる洗浄液と高圧ガス供給部(図示せず)より送られてくる高圧気体とを混合して、粒状の液滴をジェット流で、またはスプレー状に噴射するようになっている。

【0042】

ブロー洗浄室R2にも、チャンバ背面側の壁の上部に1つまたは複数の排気ポート106が設けられ、底にドレイン口110が設けられている。排気ポート106は、排気部140(図3)に接続されている。ドレイン口110はドレインタンク(図示せず)に通じている。

【0043】

リンス室R3内には、コロ搬送路84の上下両側に適当な間隔を空けて複数のリンスノズル112U/112Lが配置されている。これらのリンスノズル112U/112Lは、基板Gの幅サイズをカバーする長尺型であり、リンス液供給部(図示せず)より送られてくるリンス液をスプレー状に噴射するようになっている。

【0044】

リンス室R3においても、チャンバ背面側の壁の上部に1つ(または複数)の排気ポート114が設けられており、底にはドレイン口116が設けられている。排気ポート114は排気部140(図3)に接続されている。ドレイン口116はドレインタンク(図示せず)に通じている。

【0045】

下流側のチャンバ82は、専用の液切り乾燥室R4になっている。搬送方向(X方向)と向き合うチャンバ82の外壁82a,82bには、コロ搬送路84上を移動する基板Gが通れるスリット状の開口118,120がそれぞれ形成されている。ここで、開口118は入口であり,開口120は出口である。

【0046】

液切り乾燥室R4内には、コロ搬送路84を挟んで搬送方向(X方向)に対して斜めに上部および下部エアナイフ122U,122Lが配置されている。両エアナイフ122U,122Lは、基板Gの幅サイズをカバーする長さを有しており、それぞれの吐出口を液切り乾燥室R4の入口118側および正面側の中間の方位に向けて、乾燥ガス供給部(図示せず)より送られてくる液切り乾燥用の高圧の気体(通常はエア、場合によっては窒素ガス)を鋭利なナイフ状の気流で噴射するようになっている。

【0047】

液切り乾燥室R4には、チャンバ正面側の壁82fの上部に1つ(または複数)の上部排気口124が設けられるとともに、室内の底部に複数の下部排気口126,128が設けられている。下部排気口126,128は、後述する排気室160(図6、図7)を介して、チャンバ背面側の壁82rの下部に設けられる排気ポート130,132にそれぞれ接続されている。また、上部排気口124は、後述する局所排気ダクト(排気管)162(図5)および排気室160(図6、図7)を介して、チャンバ背面側の壁82rの下部に設けられる排気ポート134に接続されている。排気ポート130,132,134は、チャンバ背面側の壁82rの出口120寄りの下部に集まって横一列に配置されている。

【0048】

液切り乾燥室R4には、両エアナイフ122U,122Lの後方または下流側の天井に、FFU(ファン・フィルタ・ユニット)136が設置されている。このFFU136は、室外の空気を引き込むファンと、空気中の塵を除去するフィルタとを有し、清浄な空気をダウンフローで室内に供給する。

【0049】

液切り乾燥室R4の底には、複数のドレイン口138A,138Bが設けられている。これらのドレイン口138A,138Bもドレインタンク(図示せず)に通じている。

【0050】

コロ搬送路84には、基板Gの幅サイズをカバーする長さの搬送ローラまたはコロ85が搬送方向(X方向)に一定間隔で敷設されている。この実施形態では、コロ85が、チャンバ80,82の中に収容され、チャンバ80,82の外に配置されている搬送駆動源により伝動機構を介して回転駆動されるようになっている。

【0051】

チャンバ80,82の上面は、たとえば搬送方向(X方向)に処理室毎に、あるいは一定サイズで並べられる複数の開閉カバー(天板)によって気密に覆われる。作業員が修理または部品交換のために中の洗浄ツールにアクセスするときは、各メンテナンス位置の開閉カバーが開けられるようになっている。

【0052】

図3に、この洗浄ユニット(SCR)38に備えられる排気部140の構成を示す。この排気部140は、負圧発生源としてたとえば排気ブロア142を有しており、この排気ブロア142の入側を主排気管144および分岐排気管146を介して洗浄ユニット(SCR)38内の各排気ポート104,106,114,130,132,134に接続している。各分岐排気管146の途中には、排気ガスからミストを分離する気液分離器148,150と、排気流量を調節するための排気ダンパ152とが設けられる。排気ブロア142の出側は工場排気ダクト154に接続される。

【0053】

なお、チャンバ80の下部または底部に設けられる気液分離器148は、各対応する排気ポート104,106,114の外に配置され、ミスト混じりの排気ガスから分離した排液を排液管(図示せず)に流してドレインタンクへ送る。一方、チャンバ82の下部または底部に設けられる気液分離器150は、各対応する排気ポート130,132,134と一体化され、ミスト混じりの排気ガスから分離した排液をチャンバ82(液切り乾燥室R4)内の底(パン)に落とし、ドレイン口138Bを介してドレインタンクへ送るようになっている。

【0054】

排気部140は、洗浄ユニット(SCR)38の背面側(後背)に設けられる。洗浄ユニット(SCR)38の正面側(正面パネル)には、図示省略するが、操作盤やモニタ機器類(図示せず)が設けられる。

【0055】

ここで、この洗浄ユニット(SCR)38における全体の動作および作用を説明する。上述したように、カセットステーション(C/S)14より洗浄プロセス部26(図1)に投入された基板Gは、最初にエキシマUV照射ユニット(E−UV)36(図1)で紫外線照射処理を受けて基板表面の有機汚染物を除去され、次いでコロ搬送路84上を平流しで移動して洗浄ユニット(SCR)38のブラッシング洗浄室R1に入口90から搬入される。

【0056】

ブラッシング洗浄室R1において、基板Gは、最初にプリウエット用の上部および下部スプレーノズル98U,98Lにより基板全体にたとえば酸またはアルカリ系の薬液を噴き掛けられる。次いで、基板Gは、上部および下部ロールブラシ100U,100Lの下を順次擦りながら通り抜ける。両ロールブラシ100U,100Lは、ブラシ駆動部の回転駆動力で搬送方向と対抗する向きに回転し、基板表面の異物(塵埃、破片、汚染物等)を擦り取る。その直後に、リンス用の上部および下部スプレーノズル102U,102Lが基板Gにリンス液たとえば純水を噴き掛け、基板上に浮遊している異物を洗い流す。ブラッシング洗浄室R1内で基板Gから底に落ちた液(薬液、リンス液等)は、ドレイン口103より排出される。

【0057】

基板Gは、リンス用のスプレーノズル102U,102Lを通り抜けた直後に、隔壁86の基板出入り口92を通ってブロー洗浄室R2に入る。ブロー洗浄室R2では、上部および下部2流体ノズル105U,105Lが、ノズル内で洗浄液を高圧の気体(たとえばエア)と混合して粒状の液滴を生成し、生成した液滴を基板Gのおもて面(上面)および裏面(下面)に向けて高圧のジェット流で、またはスプレー状に噴き掛ける。こうして、流状の液滴が基板Gの表面に衝突することで、基板表面に残存していた異物が十全に除去される。ブロー洗浄室R2内で基板Gから底に落ちた液(洗浄液等)は、ドレイン口110より排出される。

【0058】

ブロー洗浄室R2の次に基板Gはリンス室R3を通過する。リンス室R3では、上部および下部リンスノズル112U,112Lがコロ搬送路84上の基板Gにリンス液たとえば純水を噴き掛ける。これによって、ブロー洗浄室R2から持ち込まれた基板G上の液(異物が浮遊している液)がリンス液に置換される。リンス室R3内で基板Gから底に落ちた液(洗浄液、リンス液等)は、ドレイン口116より排出される。

【0059】

基板Gは、リンス室R3を出ると同時に隣の液切り乾燥室R4に入る。液切り乾燥室R4では、コロ搬送路84上の基板Gに対して、上部および下部エアナイフ122U,122Lがナイフ状の鋭利な高圧の気体流たとえばエア流を搬送方向に斜め逆らう方向に当てる(図4)。これにより、基板Gに付いていた液(大部分がリンス液)Sは高圧エア流の風力で払い落とされ、液切り乾燥室R4の底に落ちた液はドレイン口138Aより排出される。こうして、上部および下部エアナイフ122U,122Lの間を通り過ぎた基板Gの表面は乾いた状態になる。

【0060】

液切り乾燥室R4の出口120を出た基板Gは、そのままコロ搬送路84を平流しで移動して第1の熱的処理部28(図1)へ入る。

【0061】

この実施形態の洗浄ユニット(SCR)38においては、上記のような一連の洗浄処理が行われる際に、各処理室R1〜R4内でミストが発生し、その殆どがチャンバ背面側の各排気ポート104,106,114,130〜134を通って排気部140へ回収されるようになっている。しかし、排気が十分でない場所があれば、そこでミストが付着する可能性はある。このうち、処理室R1〜R3内では、基板Gは濡れているので、基板表面にミストが付着しても、僅かであればシミや残渣は生じ難い。しかし、最終段の処理室つまり液切り乾燥室R4では、基板Gが両エアナイフ122U,122Lを通り過ぎるとその表面は乾いた状態になるので、そこにミストが僅かでも付着したならば、シミや残渣が生じる可能性は非常に高い。

【0062】

この実施形態では、チャンバ82(液切り乾燥室R4)に以下に詳細に述べるような排気機構を設けることにより、液切り乾燥室R4の排気効率およびスペース効率を改善するとともに、両エアナイフ122U,122Lを通過した直後の乾いた基板にミストが付着するのを十全に防止し、洗浄プロセス全体としての歩留まりを向上させている。

【0063】

以下、図5〜図14につき、この実施形態においてチャンバ82の液切り乾燥室R4に設けられる排気機構の構成および作用を詳細に説明する。

【0064】

図5にチャンバ82(液切り乾燥室R4)の外観構造を示し、図6にチャンバ82の内部の構成を示す。なお、図6では、排気室160の図解を容易にするために、両エアナイフ122U,122L(図2、図4)、コロ搬送路84(図2)および上部隔壁180(図10)を図示省略している。

【0065】

図5および図6において、チャンバ82の正面側の壁82fには、入口118に寄って上部エアナイフ122Uよりも高い位置に上部排気口124が設けられるとともに、出口120に寄って下部エアナイフ122Lよりも低い位置に下部接続口164が設けられている。上部排気口124は、壁82fの外で壁82fの縁に沿ってL状に延びる局所排気ダクト162を介して下部接続口164に接続される。

【0066】

上部排気口124の略真下に位置するチャンバ82(液切り乾燥室R4)内の底の角隅部には、この角隅部を空間的に覆い隠すように三角形状のコーナ板166が斜めに立て掛けられている。このコーナ板166は、この角隅部にミストが滞留するのを防止する機能を有している。コーナ板166の代わりに、この角隅部を空間的に埋めるように三角錐状の滞留防止部材を配設してもよい。下部接続口164は、排気室160の一端に位置し、チャンバ背面側の排気ポート134と対向している。

【0067】

図7および図8に示すように、排気室160は、排気ポート130,132,134が集約配置されているチャンバ背面側の壁82rの一部と、それと対向するチャンバ82の正面側の壁82fの一部と、それら背面側および正面側の壁82r,82fに挟まれたチャンバ出口側の壁82bの一部と、側壁板168と、2枚の仕切り板170,172とで構成されている。この排気室160には、天板174(図10)が付いている。

【0068】

側壁板168は、チャンバ正面側の壁82fとチャンバ背面側の壁82rとの間で、両エアナイフ122U,122Lに沿ってそれと平行に延びるように、搬送方向(X方向)に対して斜めに配置されている。この側壁板168と、チャンバ正面側の壁82fと、チャンバ背面側の壁82rと、チャンバ出口側の壁82bとによって、排気室160が平面視で台形状に形成されている。側壁板168の下端または下辺はチャンバ82(液切り乾燥室R4)の底に接し、その上端または上辺は天板174のエッジ174e(図10)に接続されている。

【0069】

側壁板168には、適当な間隔を空けて複数たとえば4つの開口が形成されている。これら4つの開口のうち、チャンバ背面寄りの2つが第1の排気口126であり、チャンバ正面寄りの2つが第2の排気口128である。

【0070】

2つの仕切り板170,172は、排気室160の室内を3つの排気空間M1,M2,M3に分割または区画する。より詳しくは、第1の仕切り板170は、排気ポート130,132の間(チャンバ背面側の壁82r)からそれと対向するチャンバ正面側の壁82fに向かって途中までまっすぐ延びて、中間の位置で搬送方向(X方向)と逆方向に曲折してその折曲部170aの先端が側壁板168に当接する。この第1の仕切り板170を隔壁として、第1の排気空間M1と第2の排気空間M2とが画成される。ここで、第1の排気空間M1は、側壁板168に形成されている第1の下部排気口126と、チャンバ背面側の壁82rに設けられている排気ポート130との間に延在している。また、第2の排気空間M2は、側壁板168に形成されている第2の下部排気口128と、チャンバ背面側の壁82rに設けられている排気ポート132との間に延在している。

【0071】

また、第2の仕切り板172は、排気ポート132,134の間(チャンバ背面側の壁82r)からそれと対向するチャンバ正面側の壁82fに向かってまっすぐ延びて、その先端がチャンバ正面側の壁82fに当接する。この第2の仕切り板172によって、上記第2の排気空間M2から隔てられた第3の排気空間M3が画成される。この第3の排気空間M3は、チャンバ正面側の壁82fに設けられている下部接続口164と、チャンバ背面側の壁82rに設けられている排気ポート134とを繋いでいる。

【0072】

図8に示すように、チャンバ82(液切り乾燥室R4)内で、より正確には下部エアナイフ122Lより上流側で、第1の下部排気口126から第1の排気空間M1に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート130に向かって第1の排気空間M1を流れ、排気ポート130から外の排気部140へ排出される。また、第2の下部排気口128から第2の排気空間M2に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート132に向かって第2の排気空間M2を流れ、排気ポート132から外の排気部140へ排出される。両排気ポート130,132の排気流量はそれぞれの排気ダンパ152を通じて個別に制御可能であり、第1および第2の下部排気口126,128の排気能力(負圧吸引力)のバランスを任意に調節することができる。

【0073】

一方、上部排気口124より局所排気ダクト162(図5)を通って下部接続口164から第3の排気空間M3に入ったミスト混じりの排気ガスは、チャンバ背面側の排気ポート134に向かって第3の排気空間M3を流れ、排気ポート134から排気部140へ排出される。排気ポート134の排気流量ひいては上部排気口124の排気流量も、個別の排気ダンパ152を通じて任意に調節することができる。

【0074】

なお、排気ポート130,132,134は、チャンバ背面側の壁82rを貫通して取り付けられる筒状のソケット175に設けられる。各ソケット175の中には気液分離器150(図3)が入っており、気液分離器150からの排液はソケット175の口から排気室160の底に流れ落ち、近くのドレイン口138Bに回収されるようになっている。

【0075】

図10に、チャンバ82(液切り乾燥室R4)内の要部の構成および作用を示す。なお、図10は、図9(平面図)のA−A線についての断面図である。

【0076】

図示のように、チャンバ82(液切り乾燥室R4)の天井から上部エアナイフ122Uまで垂れ下がる上部隔壁180が設けられている。この上部隔壁180により、基板G(コロ搬送路84)の上では、上部エアナイフ122Uより上流側の空間と下流側の空間とが略完全に遮断されている。

【0077】

一方、下部エアナイフ122Lの直下から下流側に(チャンバ出口側の壁82bまで)排気室160が延在しており、下部エアナイフ122Lの下端と排気室160の天板174との間に隙間Kが形成される。この隙間Kを介して、エアナイフ122U,122Lの上流側の空間と下流側の空間とが連通している。

【0078】

エアナイフ122L,122Uの下流側空間において、天井のFFU136よりダウンフローで供給される空気は、直下を基板Gが通過していないときは、そのまままっすぐ降りて排気室160の天板174に当たり、天板174に沿って上流側に流れて、隙間Kを通り抜け、下部排気口126,128に吸い込まれる。また、FFU136からのダウンフローの空気は、基板Gがその下を通過しているときは、基板Gの左右両端とチャンバ正面側および背面側の壁82f,82rとの間の隙間を通り抜けてから、排気室160の天板174に沿って上流側に流れて、隙間Kを通り抜け、下部排気口126,128に吸い込まれる。

【0079】

一方で、FFU136よりダウンフローで供給される空気の一部は、出口120からチャンバ82(液切り乾燥室R4)の外に出る。特に、FFU136の直下を基板Gが平流しで移動しているときは、上方から基板Gの上面に当たった空気の多くが基板Gと一緒に出口120の外に出る。もっとも、それによって、基板Gの上面(おもて面)に悪い影響(特にミストの付着)をもたらすことはない。

【0080】

チャンバ82(液切り乾燥室R4)内で液切り乾燥処理が行われるときは、図4に示すように、上部および下部エアナイフ122U,122Lがそれらの間を通過する基板Gに対してナイフ状の鋭利な高圧エア流を吹き付けることにより、基板G上の液が基板後端側へ掃き寄せられ、終には基板Gの外へ払い落とされる。この際、両エアナイフ122U,122Lの上流側の空間に多量のミストが発生する。すなわち、上部エアナイフ122Uが基板Gのおもて面(上面)に高圧エア流を吹き付けることによって基板Gの上でミストが発生し、下部エアナイフ122Lが基板Gの裏面(下面)に高圧エア流を吹き付けることによって基板Gの下でもミストが発生する。

【0081】

基板Gの上で発生したミストの大部分は、上部排気口124に吸い込まれる。上部排気口124に吸い込まれたミスト混じりの空気は、チャンバ10の外の局所排気ダクト162を通って下部接続口164から排気室160の第3の排気空間M3に入り、第3の排気空間M3を通り抜けて排気ポート134から排気部140へ排出される。また、基板Gの上で発生したミストの一部は、基板Gの左右両端とチャンバ正面側および背面側の壁82f,82rとの間の隙間を通り抜けてから、基板Gの下で発生したミスト等と一緒に下部排気口126,128に吸い込まれる。

【0082】

基板Gの下で発生したミストは、その全部がFFU136から廻ってくる空気および入口118から入ってくる空気と一緒に下部排気口126,128に吸い込まれる。下部排気口126,128に吸い込まれたミスト混じりの空気は、排気室160内の第1および第2の排気空間M1,M2を通り抜けて、排気ポート130,132から排気部140へ排出される。

【0083】

また、基板Gの後端がエアナイフ122U,122Lの間を通り抜けて、後続の基板Gが入口118から入ってくるまでの間、エアナイフ122U,122Lの上流側空間で漂っているミストの一部は下部排気口126,128に吸い込まれ、残りは上部排気口124に吸い込まれる。

【0084】

このように、チャンバ82(液切り乾燥室R4)においては、エアナイフ122U,122Lよりも上流側の空間で液切り乾燥処理により発生したミストは、その全部または殆どが上部排気口124または下部排気口126,128に吸い込まれる。下部エアナイフ122Lの下端と排気室160の天板174との間の隙間Kには、下流側上部のFFU136から上流側底部の下部排気口126,128に向かって高い圧力の空気流が流れている。上流側空間のミストがこの空気流に逆らって隙間Kを通り抜ける、つまり下流側空間に流入または進入することはない。また、上流側空間にミストが溜まることがないので、エアナイフ122U,122Lが高圧エアを噴出し続けている限り、その間のギャップを通り抜けてミストが上流側空間へ拡散することもない。

【0085】

したがって、エアナイフ122U,122Lの下流側空間でミストが浮遊することはなく、エアナイフ122U,122Lを通り過ぎた直後の乾いている基板Gの表面(特におもて面)にミストが付着することはない。このことにより、基板Gをシミのない状態で後工程(特にレジスト塗布工程)に送ることが可能であり、洗浄プロセスの歩留まりを向上させることができる。

【0086】

また、この実施形態では、チャンバ82(液切り乾燥室R4)の下部空間の排気を行う下部排気系が排気室160としてチャンバ82の中に設けられているので、チャンバ82の下に設置される用力装備や制御装備(図示せず)のスペースを圧迫することがない。さらに、チャンバ82(液切り乾燥室R4)の上部空間の排気を行う上部排気系も、チャンバ82の中の排気室160を通じてチャンバ背面側の排気ポート134に繋がっているので、これも用力装備や制御装備のスペースを圧迫することがない。これにより、装置のスペース効率を向上させることができる。

【0087】

本発明においては、液切り乾燥処理を受けた直後の乾いた基板Gにミストが再付着するのを防止するうえで、下部エアナイフ122Lの下端と排気室160の天板174との間に形成される隙間Kの作用が、下流側の天井に設置されるFFU136の作用と相俟って、重要である。下部エアナイフ122Lと排気室160の天板174との距離間隔(隙間K)を適度の大きさに選ぶことにより、排気速度または排気効率とミスト拡散(付着)防止効果の両立を図ることができる。

【0088】

この実施形態では、図9および図10に示すように、排気室160の天板174のエッジ174eまたは側壁板168が、両エアナイフ122U,122Lに沿ってそれと平行に延びるように、搬送方向(X方向)に対して斜めに配置されており、しかも両エアナイフ122U,122Lの吐出口の直下ないしはそれよりも少し上流側に位置している。これにより、隙間K付近のインピーダンスを高くして、下流側と上流側との圧力差を十二分に大きくし、ミスト逆流防止効果を最大限に高めることができる。

[他の実施形態または変形例]

【0089】

以上、本発明の好適な一実施形態を説明したが、本発明は上記実施形態に限定されるものではなく、その技術的思想の範囲内で種種の変形が可能である。

【0090】

たとえば、下部エアナイフ122Lの下端と排気室160の天板174との間に形成される隙間K回りの構成またはレイアウトを変形することができる。図11に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128の位置を下部エアナイフ122Lの下端の直下まで下流側にシフトさせても、隙間Kの大きさは変わらない。ただし、天板174のエッジ174eが上流側空間から後退するぶん、隙間K付近のコンダクタンスが大きくなる。それでも、隙間K付近で下流側空間と上流側空間との間に十分大きな圧力差をつくり、十全なミスト逆流防止効果を得ることができる。

【0091】

さらに、図12に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128の位置を下部エアナイフ122Lの下端よりも下流側にシフトさせると、隙間K付近のコンダクタンスは相当大きくなる。この場合、隙間Kがそれほど大きくならなければ、FFU136のエア供給流量を増やすことにより、下流側空間と上流側空間との間に実用上十分な圧力差ひいてはミスト逆流防止効果を得ることができる。

【0092】

しかし、図13に示すように、排気室160の天板174のエッジ174eまたは下部排気口126,128を下部エアナイフ122Lから大きく離して下流側に位置させると、隙間Kが大きくなりすぎて、FFU136のエア供給流量を増やしても、実効的なミスト逆流防止効果を得るに必要な圧力差が生じなくなる。本発明者の行った実験によれば、下部エアナイフ122Lと排気室160の天板174との距離間隔(隙間Kのサイズ)が、天板エッジ174aがその高さ位置で下部エアナイフ122Lの直下またはそれよりも上流側に位置している場合の距離間隔Km(図11)の約10倍を超えると、実効的なミスト逆流防止効果は得られなくなる。

【0093】

上記実施形態では、排気室160において天板174のエッジ174eが側壁板168の上端に連続しているが、図14に示すように、天板174のエッジ174eが側壁板168の上端よりも上流側に(つまり庇状に)突出する構成も可能である。この場合、下部排気口124を下部エアナイフ122Lよりも下流側に配置しながら、天板174のエッジ174eを下部エアナイフ122Lの直下に延ばすことにより、隙間K付近のコンダクタンスを小さくし、隙間K付近で下流側空間と上流側空間との間に十分大きな圧力差をつくることが可能であり、ひいては十全なミスト逆流防止効果を得ることができる。

【0094】

また、排気室160の天板174は、天井のFFU132から降りてきた空気流を受け止めて隙間Kの方へ案内する機能を有する。この気流案内機能を奏するうえで、天板174は水平であってもよいが、図15に示すように、エッジ174eに向かって次第に低くなる傾斜面を好適に有することができる。

【0095】

また、上記実施形態では、チャンバ正面側の壁82fとチャンバ背面側の壁82rとの間で、排気室160の側壁板168または天板174のエッジ174eが両エアナイフ122U,122Lに沿ってそれと平行に延びる構成であった。しかし、一変形例として、図16に示すように、排気室160の側壁板168または天板174のエッジ174eの一部(図示の例では中心部からチャンバ背面側の半区間)がエアナイフ122U,122Lに沿ってそれらと平行に延び、他の部分(図示の例では中心部からチャンバ正面側の半区間)がエアナイフ122U,122Lの吐出口よりも搬送方向の上流側に位置する構成も可能である。

【0096】

なお、上部および下部エアナイフ122U,122Lは、典型的には上下に重なって配置されるが、搬送方向(X方向)で互いに位置をずらして配置される構成も可能である。

【0097】

また、必要に応じて、上部排気口124を省いて、下部排気口126,128のみでチャンバ82(液切り乾燥室R4)内の排気を行うことも可能である。また、排気室160の側壁の一部または全部をチャンバ82の側壁(82b,82f,82r)から独立した板材で構成することも可能である。

【0098】

本発明においては、チャンバ82(液切り乾燥室R4)内の構成以外にも種種の変型が可能である。たとえば、コロ搬送路84に代えて、ベルトコンベア等の他の平流し搬送路を用いてもよい。本発明の平流し搬送において、基板は任意の姿勢をとることが可能であり、水平姿勢の平流し搬送であってもよいが、傾斜姿勢の平流し搬送も可能である。上記実施形態の洗浄ユニット(SCR)38における洗浄ツールの形式および配置構成は一例であり、洗浄プロセスの仕様に応じて任意の洗浄ツールを任意の場所に配置することができる。

【0099】

また、上記実施形態は、塗布現像処理システム10内の洗浄ユニット(SCR)38に係るものであった。しかし、塗布現像処理システム10内の現像ユニット(DEV)54に本発明を適用することも可能である。

【0100】

現像ユニット(DEV)54は、図示省略するが、第2の基板搬送ライン64の一区間を構成する平流し搬送路に沿って現像処理部、リンス部および乾燥部をこの順序に並べて配置している。ここで、現像処理部は、平流し搬送路上を移動する基板上に現像液ノズルより現像液を供給して、基板上に現像液を盛る(パドル現像)。リンス部は、所定のタイミングでリンスノズルよりリンス液(一般に純水)を供給して、基板上の現像液をリンス液に置換する(現像停止)。乾燥部は、平流し搬送路上を移動する基板にエアナイフより高圧のエア流を吹き付けて、基板の表面からリンス液を除去する(液切り乾燥)。

【0101】

この現像ユニット(DEV)54の乾燥部に、上記実施形態または変形例と同様の排気機構を組み込むことができる。これにより、乾燥部の排気効率およびスペース効率を改善し、液切り乾燥直後の乾いた基板にミストが付着するのを十全に防止することができる。このことにより、基板をシミや残渣のない状態で後工程(特にエッチング工程)に送ることが可能であり、現像プロセスの歩留まりを向上させることができる。

【0102】

上記した実施形態はLCD製造の塗布現像処理システムにおけるレジスト塗布装置に係るものであったが、本発明は被処理基板上に処理液を噴き掛けてから液切り乾燥処理を行う任意の基板処理装置やアプリケーションに適用可能である。本発明における被処理基板はLCD基板に限らず、他のフラットパネルディスプレイ用基板、半導体ウエハ、CD基板、ガラス基板、フォトマスク、プリント基板等も可能である。

【符号の説明】

【0103】

38 洗浄ユニット(SCR)

R4 液切り乾燥室

54 現像ユニット(DEV)

80 (洗浄)チャンバ

82 (液切り乾燥)チャンバ

84 コロ搬送路

118,120 基板出入り口(入口/出口)

82a チャンバ入口側の壁

82b チャンバ出口側の壁

82r チャンバ背面側の壁

82f チャンバ正面側の壁

122U,122L エアナイフ

124 上部排気口

126,128 下部排気口

130,132,134 排気ポート

136 ファン・フィルタ・ユニット(FFU)

140 排気部

160 排気室

162 局所排気ダクト

168 側壁板

170,172 仕切り板

174 排気室の天板

174e 天板エッジ

180 上部隔壁

【特許請求の範囲】

【請求項1】

被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、

前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、

前記処理室内で、前記平流し搬送路の上および下から前記基板に対して搬送方向に斜めに逆らう方向に液切り乾燥用の気体を吹き付ける上部および下部エアナイフと、

前記上部および下部エアナイフよりも搬送方向の下流側で前記第1の処理室内に空気を供給する送風部と、

前記下部エアナイフの吐出口よりも低い位置で前記第1の処理室内に設けられる天板付きの排気室と、

前記排気室の前記入口と対向する側壁に設けられる下部排気口と、

前記排気室に接続される排気部と

を有する基板処理装置。

【請求項2】

前記第1の処理室の天井から前記上部エアナイフまで垂れ下がる上部隔壁を有する、請求項1に記載の基板処理装置。

【請求項3】

前記送風部は、前記上部隔壁よりも搬送方向の下流側で前記第1の処理室の天井に設置されるファン・フィルタ・ユニットを有する、請求項2に記載の基板処理装置。

【請求項4】

前記排気室内に第1の仕切り壁によって隔てられる第1および第2の排気空間が形成され、

前記排気室の前記側壁には、前記第1の排気空間に通じる1つまたは複数の第1の下部排気口と、前記第2の排気空間に通じる1つまたは複数の第2の下部排気口とが設けられ、

前記排気部は、前記第1の排気空間に通じる第1の排気ポートと、前記第2の排気空間に通じる第2の排気ポートとを有する、

請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項5】

前記第1および第2の排気ポートは、前記第1の処理室の前記平流し搬送路と平行に向き合う壁に設けられる、請求項4に記載の基板処理装置。

【請求項6】

前記第1および第2の排気ポートは、前記上部および下部エアナイフの背面と斜めに向き合う壁に設けられる、請求項5に記載の基板処理装置。

【請求項7】

前記排気室の天板の前記入口と対向するエッジは、前記下部エアナイフに沿ってそれと平行に延びる、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項8】

前記排気室の天板エッジは、前記下部エアナイフの直下に位置する、請求項7に記載の基板処理装置。

【請求項9】

前記排気室の天板エッジは、前記下部エアナイフの吐出口よりも搬送方向の上流側に位置する、請求項7に記載の基板処理装置。

【請求項10】

前記排気室の天板エッジは、前記下部エアナイフよりも搬送方向の下流側に位置し、

前記天板エッジと前記下部エアナイフとの距離間隔が、前記天板エッジがその高さ位置で前記下部エアナイフの直下に位置する場合の距離間隔の10倍以下である、

請求項7に記載の基板処理装置。

【請求項11】

前記排気室の天板の前記入口と対向するエッジは、その一部が前記下部エアナイフに沿ってそれと平行に延び、他の部分が前記下部エアナイフの吐出口よりも搬送方向の上流側に位置する、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項12】

前記排気室の天板は、前記第1の処理室の前記平流し搬送路と平行に向き合う一対の壁と、前記第1の処理室の前記出口が設けられている壁とに接続されている、請求項1〜11のいずれか一項に記載の基板処理装置。

【請求項13】

前記排気室の天板は水平である、請求項1〜12のいずれか一項記載の基板処理装置。

【請求項14】

前記排気室の天板は、前記入口に向かって低くなる傾斜面を有する、請求項1〜12のいずれか一項に記載の基板処理装置。

【請求項15】

前記排気室の天板は、前記排気室の前記側壁より搬送方向と逆の方向に突出している、請求項1〜14のいずれか一項に記載の基板処理装置。

【請求項16】

前記第1の処理室の、前記平流し搬送路と平行に向き合い、かつ前記上部および下部エアナイフの吐出口と斜めに向き合う壁に、前記上部エアナイフよりも高い位置で設けられる上部排気口と、

前記上部排気口を前記排気室に接続するために、前記第1の処理室の外に設けられる排気管と

を有する請求項1〜15のいずれか一項に記載の基板処理装置。

【請求項17】

前記排気室に、前記下部排気口から第2の仕切り壁によって分離または遮断され、かつ前記排気管に接続される第3の排気空間が設けられる、請求項16記載の基板処理装置。

【請求項18】

前記排気部は、前記第3の排気空間に通じる第3の排気ポートを有し、

前記第3の排気ポートは、前記第1の処理室の前記上部排気口が設けられている壁と対向する壁に設けられる、

請求項17に記載の基板処理装置。

【請求項19】

前記第1の処理室の前記上部および下部エアナイフの吐出口と対向する底の角隅部にミストが滞留するのを防止するために、前記角隅部を空間的に覆い隠す滞留防止部材を有する、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項20】

前記第1の処理室の上流側隣に配置され、前記平流し搬送路の第2の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第2の処理室と、

前記第2の処理室内で、前記基板に対してリンス液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数のリンスノズルと

を有する、請求項1〜19のいずれか一項に記載の基板処理装置。

【請求項21】

前記第2の処理室の上流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板に対して洗浄液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数の洗浄ノズルと

を有する、請求項1〜20のいずれか一項に記載の基板処理装置。

【請求項22】

前記第2の処理室の上流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板のおもて面に現像液を供給するために、前記平流し搬送路に沿って配置される1つまたは複数の現像液ノズルと

を有する、請求項1〜20のいずれか一項に記載の基板処理装置。

【請求項1】

被処理基板を水平な第1の方向に平流しで搬送するための平流し搬送路と、

前記平流し搬送路の第1の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第1の処理室と、

前記処理室内で、前記平流し搬送路の上および下から前記基板に対して搬送方向に斜めに逆らう方向に液切り乾燥用の気体を吹き付ける上部および下部エアナイフと、

前記上部および下部エアナイフよりも搬送方向の下流側で前記第1の処理室内に空気を供給する送風部と、

前記下部エアナイフの吐出口よりも低い位置で前記第1の処理室内に設けられる天板付きの排気室と、

前記排気室の前記入口と対向する側壁に設けられる下部排気口と、

前記排気室に接続される排気部と

を有する基板処理装置。

【請求項2】

前記第1の処理室の天井から前記上部エアナイフまで垂れ下がる上部隔壁を有する、請求項1に記載の基板処理装置。

【請求項3】

前記送風部は、前記上部隔壁よりも搬送方向の下流側で前記第1の処理室の天井に設置されるファン・フィルタ・ユニットを有する、請求項2に記載の基板処理装置。

【請求項4】

前記排気室内に第1の仕切り壁によって隔てられる第1および第2の排気空間が形成され、

前記排気室の前記側壁には、前記第1の排気空間に通じる1つまたは複数の第1の下部排気口と、前記第2の排気空間に通じる1つまたは複数の第2の下部排気口とが設けられ、

前記排気部は、前記第1の排気空間に通じる第1の排気ポートと、前記第2の排気空間に通じる第2の排気ポートとを有する、

請求項1〜3のいずれか一項に記載の基板処理装置。

【請求項5】

前記第1および第2の排気ポートは、前記第1の処理室の前記平流し搬送路と平行に向き合う壁に設けられる、請求項4に記載の基板処理装置。

【請求項6】

前記第1および第2の排気ポートは、前記上部および下部エアナイフの背面と斜めに向き合う壁に設けられる、請求項5に記載の基板処理装置。

【請求項7】

前記排気室の天板の前記入口と対向するエッジは、前記下部エアナイフに沿ってそれと平行に延びる、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項8】

前記排気室の天板エッジは、前記下部エアナイフの直下に位置する、請求項7に記載の基板処理装置。

【請求項9】

前記排気室の天板エッジは、前記下部エアナイフの吐出口よりも搬送方向の上流側に位置する、請求項7に記載の基板処理装置。

【請求項10】

前記排気室の天板エッジは、前記下部エアナイフよりも搬送方向の下流側に位置し、

前記天板エッジと前記下部エアナイフとの距離間隔が、前記天板エッジがその高さ位置で前記下部エアナイフの直下に位置する場合の距離間隔の10倍以下である、

請求項7に記載の基板処理装置。

【請求項11】

前記排気室の天板の前記入口と対向するエッジは、その一部が前記下部エアナイフに沿ってそれと平行に延び、他の部分が前記下部エアナイフの吐出口よりも搬送方向の上流側に位置する、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項12】

前記排気室の天板は、前記第1の処理室の前記平流し搬送路と平行に向き合う一対の壁と、前記第1の処理室の前記出口が設けられている壁とに接続されている、請求項1〜11のいずれか一項に記載の基板処理装置。

【請求項13】

前記排気室の天板は水平である、請求項1〜12のいずれか一項記載の基板処理装置。

【請求項14】

前記排気室の天板は、前記入口に向かって低くなる傾斜面を有する、請求項1〜12のいずれか一項に記載の基板処理装置。

【請求項15】

前記排気室の天板は、前記排気室の前記側壁より搬送方向と逆の方向に突出している、請求項1〜14のいずれか一項に記載の基板処理装置。

【請求項16】

前記第1の処理室の、前記平流し搬送路と平行に向き合い、かつ前記上部および下部エアナイフの吐出口と斜めに向き合う壁に、前記上部エアナイフよりも高い位置で設けられる上部排気口と、

前記上部排気口を前記排気室に接続するために、前記第1の処理室の外に設けられる排気管と

を有する請求項1〜15のいずれか一項に記載の基板処理装置。

【請求項17】

前記排気室に、前記下部排気口から第2の仕切り壁によって分離または遮断され、かつ前記排気管に接続される第3の排気空間が設けられる、請求項16記載の基板処理装置。

【請求項18】

前記排気部は、前記第3の排気空間に通じる第3の排気ポートを有し、

前記第3の排気ポートは、前記第1の処理室の前記上部排気口が設けられている壁と対向する壁に設けられる、

請求項17に記載の基板処理装置。

【請求項19】

前記第1の処理室の前記上部および下部エアナイフの吐出口と対向する底の角隅部にミストが滞留するのを防止するために、前記角隅部を空間的に覆い隠す滞留防止部材を有する、請求項1〜18のいずれか一項に記載の基板処理装置。

【請求項20】

前記第1の処理室の上流側隣に配置され、前記平流し搬送路の第2の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第2の処理室と、

前記第2の処理室内で、前記基板に対してリンス液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数のリンスノズルと

を有する、請求項1〜19のいずれか一項に記載の基板処理装置。

【請求項21】

前記第2の処理室の上流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板に対して洗浄液を噴き掛けるために、前記平流し搬送路に沿って配置される1つまたは複数の洗浄ノズルと

を有する、請求項1〜20のいずれか一項に記載の基板処理装置。

【請求項22】

前記第2の処理室の上流側隣に配置され、前記平流し搬送路の第3の区間を収容し、前記平流し搬送路上で搬送される前記基板が通れる入口および出口を有する第3の処理室と、

前記第3の処理室内で、前記基板のおもて面に現像液を供給するために、前記平流し搬送路に沿って配置される1つまたは複数の現像液ノズルと

を有する、請求項1〜20のいずれか一項に記載の基板処理装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図7】

【公開番号】特開2013−45877(P2013−45877A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182428(P2011−182428)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]