基板処理装置

【課題】反応室内に収容した複数の基板を、温度を均一に支持しながら短時間で加熱することのできる基板処理装置を提供する。

【解決手段】複数の基板を収容する反応室と、前記反応室に処理ガスを供給するガス供給管と、前記反応室内の雰囲気を排気する排気管と、前記反応室内に設けられた加熱部と、前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンとから、基板処理装置を構成する。

【解決手段】複数の基板を収容する反応室と、前記反応室に処理ガスを供給するガス供給管と、前記反応室内の雰囲気を排気する排気管と、前記反応室内に設けられた加熱部と、前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンとから、基板処理装置を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理用ガスを加熱して基板上に薄膜を形成する基板処理技術に関し、特に、液晶パネルや太陽電池パネルの製造において処理用ガスを加熱し、太陽電池の光吸収層等をガラス基板上に形成するための基板処理装置に関する。

【背景技術】

【0002】

例えば、セレン化物系CIS太陽電池は、ガラス基板上に、金属裏面電極層、CIS系光吸収層、高抵抗バッファ層、窓層が順に積層される構造を有する。CIS系光吸収層は、銅(Cu)/ガリウム(Ga)、Cu/インジウム(In)、若しくは、Cu−Ga/Inのいずれか一つの積層構造をセレン化することにより形成される。このように、セレン化物系CIS太陽電池は、シリコン(Si)を用いずに形成できるため、基板を薄くできると共に製造コストを下げることができるという特徴を有する。

【0003】

ここで、従来例におけるセレン化を行う基板処理装置の構造について説明する。下記の特許文献1に記載されたセレン化装置は、円筒状の石英チャンバーをその長軸が水平方向となるよう配置し、該石英チャンバーの外側にヒータを配置し、複数の平板状の対象物(長方形のガラス基板)を、石英チャンバー内に配置し、反応ガスを導入しながらヒータで加熱することにより、対象物のセレン化を行っている。そのとき、石英チャンバー内において、複数のガラス基板は、互いに一定の間隔を設けて平行かつその板面を垂直にして、ホルダーに収容されている。また、ファンを石英チャンバーの軸方向の端部に設けることにより、石英チャンバー内の反応ガスをガラス基板に対して水平方向に対流させ、ガラス基板上の温度分布の均一化を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−186114号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるように、基板処理能力を上げるためには、反応室に載置するガラス基板の枚数をできる限り多くする必要があり、ホルダーに収容するガラス基板の間隔を小さくして詰め込むことになる。しかしながら、ガラス基板は熱伝導率が小さいため、特許文献1のように石英チャンバーの外側にヒータを配置した場合は、ガラス基板を加熱するための熱源が反応室の外に設けてあるので、反応室壁の石英の肉厚が厚いため効率的にガスを加熱することができない。また、ヒータからの熱の流れは反応室壁を介して行われるので、石英のように熱伝導率の低い材料の反応室壁の場合は、効率的にガスを加熱することができない。また、加熱源である反応室壁とガラス基板の距離が離れているためガラス基板を効率的に加熱することが難しい。

したがって、特許文献1の技術では、ホルダー内の複数のガラス基板の外側から熱伝導あるいは輻射でガラス基板の温度を均一に保持しながら短時間で加熱することが難しい。そうかといって、ヒータに大きな電力を投入して急速に加熱すると、ガラス基板内の温度差が大きくなり破損してしまう。

【0006】

また、製造コストを下げるためガラス基板の大型化が図られているが、大型化するとガラス基板の長辺も長くなる。従って、昇降温時のガラス基板の面内の温度の均一性を保つためには、対流するガスの流速を大きくする必要がある。特許文献1に記載されるように、ファンを石英チャンバーの軸方向の端部に設けることにより、石英チャンバー内の反応ガスをガラス基板に対して水平方向(長辺方向)に対流させると、対流させる距離が長くなるので、ファンの能力を高くする必要が生じファンが高価になってしまう。また、ファンの能力にも限界があり実現が難しくなる。

【課題を解決するための手段】

【0007】

上述した課題を解決するための、本発明の代表的な構成は次のとおりである。すなわち、

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【発明の効果】

【0008】

本発明によれば、反応室内に収容した複数のガラス基板を、温度を均一に保持しながら短時間で加熱することができる。

【図面の簡単な説明】

【0009】

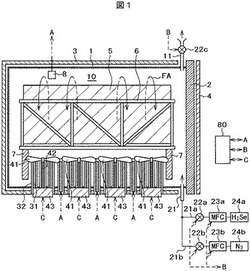

【図1】本発明の実施形態に係る反応室の側面断面図である。

【図2】図1の紙面左方向から見た反応室の断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しつつ本発明の実施形態を説明する。図1は、本実施形態に係る反応室の側面断面図である。また、図2は、図1の紙面左方向から見た反応室の断面図である。本実施形態においては例として、処理ガスとしてH2Se(セレン化水素)を用いてガラス基板に対しセレン化処理を行う基板処理装置を説明する。

【0011】

反応室10は、一端が閉塞し他端が開口する中空の円筒形状の反応容器1と、反応容器1の開口端を閉塞する蓋2で構成される。反応容器1と蓋2は、例えば耐腐食性の高い金属材料で形成される。石英で形成することも可能であるが、耐腐食性の高い金属材料とすることで、石英製とするよりも加工が容易となり、反応容器1を大型化することが容易となる。これにより、例えばCIS系太陽電池のセレン化処理を行う基板処理装置に用いられるような大型の反応容器1を容易に製造することが可能となる。反応容器1を大型化すると、反応容器1内に収納できるガラス基板の数を多くすることができ、太陽電池等の製造コストを下げることができる。

【0012】

反応容器1と蓋2の間には、シール部材としてのOリング(図示せず)が設けられ、処理を行う際には、蓋2が反応容器1の開口端を気密に閉塞し、反応室10内の雰囲気を反応室10外の雰囲気と隔離する。

なお、Oリングは、その耐熱温度以下となるよう冷却手段(不図示)により冷却されるが、150℃以下まで冷却すると、その部分に未反応のセレンが凝縮してしまうため、150℃から170℃程度に温度制御するのがよい。

【0013】

反応容器1の内部には、銅(Cu)、インジウム(In)、及び、ガリウム(Ga)を含有する積層膜が形成された複数のガラス基板5(例えば、30〜40枚)を支持するボート(基板支持具)6が、ボート6を載置するためのボート台7上に載置されている。

ボート6は、各ガラス基板5の基板面がそれぞれ対向するように、ガラス基板5を複数並べて支持する。本実施形態では図1及び図2に示すように、複数のガラス基板5を立てた状態で横方向に並べて支持、言い換えると、基板面及び基板の短辺が垂直となるよう水平方向に複数並べて支持する。しかしボート6は、必ずしも基板面が垂直となるよう支持しなくてもよく、図2に示すボート6において、後述する加熱部31やファン41との位置関係や方向を保った状態で基板面が水平や又は斜めとなるよう、例えば反応容器1の軸心を回転軸として傾けて支持するようにすることも可能である。

【0014】

また、ボート6は、直方体を形成する枠組みで構成され、ガラス基板5と接触する部分には、ガラス基板5を支持する支持部材が設けられている。支持部材は、ボート6を構成する直方体の枠組みの下部と、該枠組みの上部の短辺に設けられている。ボート6の材質は、耐腐食性の高い金属材料や石英である。ボート台7の材質は、耐腐食性の高い金属材料である。支持部材の材質は、例えば、石英やアルミナである。

【0015】

反応室10内の下部には、筒状例えば円筒形状の保護管32で覆われた棒形状の加熱部31が、ガラス基板5の短辺と平行な方向に突出するよう、つまり本実施形態では垂直方向に突出するよう、ガラス基板5の短辺と垂直な方向(紙面の左右方向)に並んで、複数設けられている。また、加熱部31は、図1及び図2に示すように、ボート6の直下においてボート6の下部全体をカバーするように、つまり、ボート6に搭載された複数のガラス基板5の直下において複数のガラス基板5の下部全体をカバーするように、水平方向に所定の間隔を空けて複数配置されている。これにより、加熱部31で加熱された雰囲気が、対流により上昇することで、ガラス基板5を加熱するのが容易となる。

加熱部31は、例えばニクロム線等の抵抗ヒータで構成され、後述する制御部80に電気的に接続されており、制御部80により加熱の度合いを制御される。

【0016】

保護管32は、反応室10内の処理ガス雰囲気から加熱部31を保護するためのものであり、一端が閉塞し他端が開放された耐腐食性の高い金属材料や石英で形成される。本実施形態では、保護管32は、反応容器1の下部を貫通し、保護管32の開放端は、反応室10外で開放されている。保護管32内の雰囲気は、反応室10内の雰囲気と隔離されており、反応室10外と同じ雰囲気、本実施形態では大気である。

保護管32により、加熱部31は、処理ガスで腐食することが防止される。また、加熱部31と処理ガスの間に設ける隔壁(保護管32)の厚みを従来(石英チャンバー)よりも薄くできるので、ガラス基板5に送風するガスの加熱効率を高めることができ、ガラス基板5の昇温時間を短縮できる。

【0017】

図1及び図2に示すように、複数の保護管32の間には、ガラス基板の長辺方向に沿って、電動のファン41が複数設けられている。それぞれのファン41は、本実施形態では、反応容器1の下壁を垂直方向に貫通する回転軸42を介して、反応室10の外部に設けたファン駆動部43に接続されている。回転軸42と反応容器1の下壁の間において、反応容器1の外側から窒素ガスを流す窒素パージを行うことで、回転軸42への腐食性ガスの接触を抑制する。また、回転軸42と反応容器1の下壁の間において、磁性流体シールを用いることにより、回転軸42から反応容器1の外側に処理ガスが漏れない構造としている。

ファン駆動部43がファン41を回転させることにより、加熱部31を内蔵する保護管32に接して加熱されたガスを、ガラス基板5の下方からガラス基板5に向けて送風し、ガラス基板5を加熱する構造となっている。ファン41により、反応室10内の雰囲気は、図1の矢印FAや図2の矢印FB,FCに示すように、反応室10内を循環する。ファン41、回転軸42は、耐腐食性の高い金属材料で形成される。

【0018】

ファン41の回転により、反応室10内の複数のガラス基板5の間において、ガラス基板5の短辺方向(垂直方向)のガスの流れが形成され、加熱部31で加熱された雰囲気が、強制的に上昇させられるので、ガラス基板5を加熱することが更に容易となる。このように、ガスの流れる方向をガラス基板5の短辺方向にすることで、ガスの流れる方向をガラス基板5の長辺方向にする場合に比べてガス流路のコンダクタンスが大きくなる(抵抗が小さくなる)ため、ガス流速を増大させることが可能で、ガラス基板5の面内の温度を均一化することが容易となり、ガラス基板を大型化することが可能となる。

また、ファン41を、垂直方向における加熱部31とガラス基板5の間の位置に配置することにより、ファン41の設置が容易となる。また、ファン41を、水平方向における複数の加熱部31の間の位置に配置することにより、加熱部31で加熱されたガスをガラス基板5に向けて送風することが容易となる。

【0019】

図1に示すように、反応室10内においてガラス基板5の上方には、反応室10内のガスの温度を測定するための温度センサ8が設けられている。温度センサ8は、後述する制御部80に電気的に接続されている。なお、温度センサ8の位置は、反応室10内のガラス基板5の近くであれば、他の位置であってもよい。

【0020】

図1に示すように、反応容器1の開口端近傍に、処理ガスを反応室10内へ供給するガス供給管21が設けられている。ガス供給管21は、その上流で、処理ガス供給管21aと不活性ガス供給管21bに分岐している。処理ガス供給管21aには、ガス流れの上流から順に、処理ガスを供給する処理ガス源24a、流量制御装置としてのMFC(マスフローコントローラ)23a、及び開閉バルブ22aが設けられている。不活性ガス供給管21bには、ガス流れの上流から順に、不活性ガスを供給する不活性ガス源24b、MFC23b、及び開閉バルブ22bが設けられている。

本実施形態では、処理ガスとして、セレン元素含有ガス(セレン化源)としての水素化セレン(以下、「H2Se」)が用いられ、不活性ガスとして窒素(N2)ガスが用いられる。窒素ガスの代わりに、アルゴン(Ar)ガス等を用いることもできる。

【0021】

また、反応容器1の開口端近傍であってガス供給管21とは異なる位置に、反応室10内の雰囲気を反応室10外へ排気する排気管11が設けられている。排気管11には、開閉バルブ22cが設けられている。

主に、ガス供給管21、処理ガス供給管21a、開閉バルブ22a、MFC23a、処理ガス供給源24aから処理ガス供給部が構成され、ガス供給管21、不活性ガス供給管21b、開閉バルブ22b、MFC23b、不活性ガス供給源24bから不活性ガス供給部が構成され、処理ガス供給部と不活性ガス供給部からガス供給部が構成され、排気管11と開閉バルブ22cからガス排気部が構成される。

【0022】

MFC23a,23bと開閉バルブ22a,22b,22cは、後述する制御部80に電気的に接続されている。制御部80は、反応室10内へ流す処理ガスや不活性ガスの流量が所定のタイミングにて所定の流量となるよう、MFC23a,23bと開閉バルブ22a,22b,22cを制御する。

【0023】

制御部80は、図示しない操作部、表示部、入出力部等を備えていて、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部80は、レシピ(成膜プロセス等の制御シーケンス)に基づき、加熱部31の温度制御、ファン41の回転数制御、反応室10内への処理ガスや不活性ガスの流量制御、排気管バルブの開閉制御、および反応室10内への基板搬入等の機械駆動制御等を行う。また、制御部80は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0024】

次に、本実施形態の基板処理装置を用いて行う、CIS系太陽電池の製造方法の一部である基板の製造方法について説明する。この製造方法の各工程は、制御部80により制御される。

(基板搬入工程)

まず、銅(Cu)、インジウム(In)、及び、ガリウム(Ga)を含有する積層膜が形成された30枚から40枚のガラス基板をボート6内に搭載する。次に、常温の状態で、ボート6を反応室10内の所定の位置まで搬入する。次に、蓋2を閉じて反応室10を密閉する。

【0025】

(置換工程)

反応室10を密閉後、開閉バルブ22bと開閉バルブ22cを開けて、不活性ガス供給管21bを介してガス供給管21から反応室10内へ窒素ガス等の不活性ガスを供給し、反応室10内の大気を不活性ガスで置換する。置換は、反応室10内のガスの排気と不活性ガスの供給を少なくとも一度以上行うことで、置換時間を短縮することができる。

【0026】

(昇温工程)

不活性ガスで反応室10内の雰囲気を置換した後、開閉バルブ22cを開放し開閉バルブ22bを閉じた状態で、加熱部31に通電して加熱し、反応室10内の不活性ガスを所定の温度まで、例えば400〜550℃まで、望ましくは450℃〜550℃まで、毎分3〜50℃で昇温する。このとき、ファン41を動作させ、加熱部31付近の雰囲気をガラス基板の短辺方向(垂直方向)に流動させ、反応室10内の雰囲気を循環させる。

ガラス基板5は基板内の温度差が大きくなると破損するため、該温度差が大きくならないように、制御部80は、温度センサ8の検出温度に基づき、反応室壁の昇温速度や、ガラス基板間に送風する不活性ガスの流量や速度を適切な値に調節し、ガラス基板5を加熱する。

また、反応室10の昇温中やガスの供給中は、反応室10内の圧力が必要以上に高くならないように排気して適性範囲を維持するよう制御する。

【0027】

(処理工程)

上記昇温した温度を維持した状態で、開閉バルブ22a,22bを開放し、MFC23a,23bにより流量を調節して、不活性ガスにて1〜20%(望ましくは、2〜10%)に希釈したH2Seガス等のセレン化源をガス供給管21から導入する。次に、開閉バルブ22cを閉じて上記セレン化源を封じ込めた状態、若しくは、開閉バルブ22cを開放し排気管11から一定量排気することにより上記セレン化源を一定量フローさせた状態で、大気圧よりも微減圧の略大気圧下で10〜180分間、望ましくは、20〜120分間支持することにより、セレン化処理が行われ、CIS系太陽電池の光吸収層が形成される。

【0028】

(降温工程)

その後、開閉バルブ22aを閉じ開閉バルブ22b,22cを開放し、ガス供給管21から反応室10内へ不活性ガスを供給し、反応室10内の雰囲気を不活性ガスに置換するとともに、反応室10内へ供給する不活性ガスにより、ガラス基板5や反応室10内を所定温度まで降温する。置換は、反応室10内のガスの排気と不活性ガスの供給を少なくとも一度以上行うことで、置換時間を短縮することができる。

ガラス基板5は基板内の温度差が大きくなると破損するため、該温度差が大きくならないように、制御部80は、温度センサ8の検出温度に基づき、ガラス基板間に送風する不活性ガスの流量を適切な値に調節し、ガラス基板5を降温する。

【0029】

(搬出工程)

反応室10内を所定温度まで降温し、反応室10内の処理ガスの濃度が十分に下がったことを残留ガス濃度計等で確認した後、蓋2を開けて反応室10を開放し、反応室10からボート6を搬出する。ボート6に収容したガラス基板5を取り出して処理が終了する。

【0030】

本実施形態によれば、少なくとも次の(1)〜(6)の効果を得ることができる。

(1)反応室内に加熱部を設けているので、反応室外に加熱部を設ける場合と比較して、より直接的に加熱できるため、ガラス基板に送風するガスの加熱効率を高めることができ、ガラス基板の昇温時間を短縮できる。

(2)加熱部を保護管で覆うようにしたので、加熱部を腐食性ガスから保護することができ、腐食性の高いガスを用いたとしても加熱部材料を自由に選択可能となる。

(3)加熱部をガスの循環経路に設けているので、ガス及びガラス基板の加熱効率をさらに向上させることができる。

【0031】

(4)加熱部の上方にファンを配置し、ファンの上方に複数の基板を配置しているので、加熱による対流作用と相俟って、ファンが複数の基板間の雰囲気を下から上へ流動させることが容易となり、ガラス基板の加熱効率を向上させることができる。

(5)加熱部を、垂直方向に長い複数の棒状加熱体を水平方向に所定の間隔を空けて配置するよう構成したので、加熱部をガスの循環経路に設けることが容易となる。

(6)反応容器を耐腐食性の高い金属材料で形成することにより、反応容器を大きくすることができ、ガラス基板の大型化に対応することができる。

【0032】

なお、本発明は上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

例えば、上述の実施形態では、銅(Cu)、インジウム(In)、ガリウム(Ga)が形成された複数のガラス基板をセレン化処理することについて説明したが、これに限らず、銅(Cu)/インジウム(In)や銅(Cu)/ガリウム(Ga)等が形成された複数のガラス基板をセレン化処理するようにすることも可能である。

また、上述の実施形態では、金属材料との反応性の高いセレン化について言及したが、CIS系太陽電池では、セレン化処理に変えて、若しくは、セレン化処理の後に硫黄元素含有ガスを供給し硫化処理を行う場合もある。その際も、本実施形態の反応室を用いることができる。

また、上述の実施形態では、ガラス基板を、基板面及び基板の短辺が垂直となるよう水平方向に複数並べてボート上に支持したが、基板面及び基板の短辺が垂直となるよう支持しなくてもよく、水平や又は斜めとなるよう支持することも可能である。

また、上述の実施形態では、処理がガラス基板に施される場合について説明したが、処理対象はガラス基板以外の基板であっても適用可能である。

【0033】

本明細書の記載には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【0034】

第2の発明は、第1の発明における基板処理装置であって、

前記加熱部は、該加熱部を前記反応室内の雰囲気と隔離するための保護管で覆われる基板処理装置。

【0035】

第3の発明は、第1の発明又は第2の発明における基板処理装置であって、

前記加熱部は、前記ファンが前記反応室内の雰囲気を循環させる循環経路に配置される基板処理装置。

【0036】

第4の発明は、第1の発明ないし第3の発明における基板処理装置であって、

前記基板は、前記反応室内において、各基板の基板面がそれぞれ対向するように複数並べてボート上に支持され、

前記ファンは、前記複数の基板間の雰囲気を、前記複数の基板の短辺方向に流動させる基板処理装置。

【0037】

第5の発明は、第1の発明ないし第4の発明における基板処理装置であって、

前記ファンは、前記基板の長辺方向に沿って複数配置される基板処理装置。

【0038】

第6の発明は、第1の発明ないし第5の発明における基板処理装置であって、

前記加熱部は、前記複数の基板の下方に配置され、前記ファンが前記複数の基板間の雰囲気を下から上へ流動させる基板処理装置。

【0039】

第7の発明は、第6の発明における基板処理装置であって、

前記ファンは、前記加熱部と前記複数の基板の間に配置される基板処理装置。

【0040】

第8の発明は、第1の発明ないし第7の発明における基板処理装置であって、

前記複数の基板は、銅−インジウム、銅−ガリウム、又は、銅−インジウム−ガリウムのいずれかの積層膜が形成された基板であり、

前記ガス供給管から供給される処理ガスは、セレン元素含有ガス又は硫黄元素含有ガスである基板処理装置。

【0041】

第9の発明は、第1の発明ないし第8の発明における基板処理装置であって、

前記反応室が筒状の反応容器で構成され、

前記加熱部は、前記反応容器の内壁より前記反応室内に向けて突出するように設けられる基板処理装置。

【符号の説明】

【0042】

1:反応容器、2:蓋、3:断熱体、4:断熱体、5:ガラス基板、6:ボート、7:ボート台、8:温度センサ、10:反応室、11:排気管、21:ガス供給管、21a:処理ガス供給管、21b:不活性ガス供給管、22a:開閉バルブ、22b:開閉バルブ、22c:開閉バルブ、23a:MFC、23b:MFC、24a:処理ガス供給源、24b:不活性ガス供給源、31:加熱部、32:保護管、41:ファン、42:回転軸、43:ファン駆動部、80:制御部。

【技術分野】

【0001】

本発明は、処理用ガスを加熱して基板上に薄膜を形成する基板処理技術に関し、特に、液晶パネルや太陽電池パネルの製造において処理用ガスを加熱し、太陽電池の光吸収層等をガラス基板上に形成するための基板処理装置に関する。

【背景技術】

【0002】

例えば、セレン化物系CIS太陽電池は、ガラス基板上に、金属裏面電極層、CIS系光吸収層、高抵抗バッファ層、窓層が順に積層される構造を有する。CIS系光吸収層は、銅(Cu)/ガリウム(Ga)、Cu/インジウム(In)、若しくは、Cu−Ga/Inのいずれか一つの積層構造をセレン化することにより形成される。このように、セレン化物系CIS太陽電池は、シリコン(Si)を用いずに形成できるため、基板を薄くできると共に製造コストを下げることができるという特徴を有する。

【0003】

ここで、従来例におけるセレン化を行う基板処理装置の構造について説明する。下記の特許文献1に記載されたセレン化装置は、円筒状の石英チャンバーをその長軸が水平方向となるよう配置し、該石英チャンバーの外側にヒータを配置し、複数の平板状の対象物(長方形のガラス基板)を、石英チャンバー内に配置し、反応ガスを導入しながらヒータで加熱することにより、対象物のセレン化を行っている。そのとき、石英チャンバー内において、複数のガラス基板は、互いに一定の間隔を設けて平行かつその板面を垂直にして、ホルダーに収容されている。また、ファンを石英チャンバーの軸方向の端部に設けることにより、石英チャンバー内の反応ガスをガラス基板に対して水平方向に対流させ、ガラス基板上の温度分布の均一化を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−186114号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるように、基板処理能力を上げるためには、反応室に載置するガラス基板の枚数をできる限り多くする必要があり、ホルダーに収容するガラス基板の間隔を小さくして詰め込むことになる。しかしながら、ガラス基板は熱伝導率が小さいため、特許文献1のように石英チャンバーの外側にヒータを配置した場合は、ガラス基板を加熱するための熱源が反応室の外に設けてあるので、反応室壁の石英の肉厚が厚いため効率的にガスを加熱することができない。また、ヒータからの熱の流れは反応室壁を介して行われるので、石英のように熱伝導率の低い材料の反応室壁の場合は、効率的にガスを加熱することができない。また、加熱源である反応室壁とガラス基板の距離が離れているためガラス基板を効率的に加熱することが難しい。

したがって、特許文献1の技術では、ホルダー内の複数のガラス基板の外側から熱伝導あるいは輻射でガラス基板の温度を均一に保持しながら短時間で加熱することが難しい。そうかといって、ヒータに大きな電力を投入して急速に加熱すると、ガラス基板内の温度差が大きくなり破損してしまう。

【0006】

また、製造コストを下げるためガラス基板の大型化が図られているが、大型化するとガラス基板の長辺も長くなる。従って、昇降温時のガラス基板の面内の温度の均一性を保つためには、対流するガスの流速を大きくする必要がある。特許文献1に記載されるように、ファンを石英チャンバーの軸方向の端部に設けることにより、石英チャンバー内の反応ガスをガラス基板に対して水平方向(長辺方向)に対流させると、対流させる距離が長くなるので、ファンの能力を高くする必要が生じファンが高価になってしまう。また、ファンの能力にも限界があり実現が難しくなる。

【課題を解決するための手段】

【0007】

上述した課題を解決するための、本発明の代表的な構成は次のとおりである。すなわち、

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【発明の効果】

【0008】

本発明によれば、反応室内に収容した複数のガラス基板を、温度を均一に保持しながら短時間で加熱することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る反応室の側面断面図である。

【図2】図1の紙面左方向から見た反応室の断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しつつ本発明の実施形態を説明する。図1は、本実施形態に係る反応室の側面断面図である。また、図2は、図1の紙面左方向から見た反応室の断面図である。本実施形態においては例として、処理ガスとしてH2Se(セレン化水素)を用いてガラス基板に対しセレン化処理を行う基板処理装置を説明する。

【0011】

反応室10は、一端が閉塞し他端が開口する中空の円筒形状の反応容器1と、反応容器1の開口端を閉塞する蓋2で構成される。反応容器1と蓋2は、例えば耐腐食性の高い金属材料で形成される。石英で形成することも可能であるが、耐腐食性の高い金属材料とすることで、石英製とするよりも加工が容易となり、反応容器1を大型化することが容易となる。これにより、例えばCIS系太陽電池のセレン化処理を行う基板処理装置に用いられるような大型の反応容器1を容易に製造することが可能となる。反応容器1を大型化すると、反応容器1内に収納できるガラス基板の数を多くすることができ、太陽電池等の製造コストを下げることができる。

【0012】

反応容器1と蓋2の間には、シール部材としてのOリング(図示せず)が設けられ、処理を行う際には、蓋2が反応容器1の開口端を気密に閉塞し、反応室10内の雰囲気を反応室10外の雰囲気と隔離する。

なお、Oリングは、その耐熱温度以下となるよう冷却手段(不図示)により冷却されるが、150℃以下まで冷却すると、その部分に未反応のセレンが凝縮してしまうため、150℃から170℃程度に温度制御するのがよい。

【0013】

反応容器1の内部には、銅(Cu)、インジウム(In)、及び、ガリウム(Ga)を含有する積層膜が形成された複数のガラス基板5(例えば、30〜40枚)を支持するボート(基板支持具)6が、ボート6を載置するためのボート台7上に載置されている。

ボート6は、各ガラス基板5の基板面がそれぞれ対向するように、ガラス基板5を複数並べて支持する。本実施形態では図1及び図2に示すように、複数のガラス基板5を立てた状態で横方向に並べて支持、言い換えると、基板面及び基板の短辺が垂直となるよう水平方向に複数並べて支持する。しかしボート6は、必ずしも基板面が垂直となるよう支持しなくてもよく、図2に示すボート6において、後述する加熱部31やファン41との位置関係や方向を保った状態で基板面が水平や又は斜めとなるよう、例えば反応容器1の軸心を回転軸として傾けて支持するようにすることも可能である。

【0014】

また、ボート6は、直方体を形成する枠組みで構成され、ガラス基板5と接触する部分には、ガラス基板5を支持する支持部材が設けられている。支持部材は、ボート6を構成する直方体の枠組みの下部と、該枠組みの上部の短辺に設けられている。ボート6の材質は、耐腐食性の高い金属材料や石英である。ボート台7の材質は、耐腐食性の高い金属材料である。支持部材の材質は、例えば、石英やアルミナである。

【0015】

反応室10内の下部には、筒状例えば円筒形状の保護管32で覆われた棒形状の加熱部31が、ガラス基板5の短辺と平行な方向に突出するよう、つまり本実施形態では垂直方向に突出するよう、ガラス基板5の短辺と垂直な方向(紙面の左右方向)に並んで、複数設けられている。また、加熱部31は、図1及び図2に示すように、ボート6の直下においてボート6の下部全体をカバーするように、つまり、ボート6に搭載された複数のガラス基板5の直下において複数のガラス基板5の下部全体をカバーするように、水平方向に所定の間隔を空けて複数配置されている。これにより、加熱部31で加熱された雰囲気が、対流により上昇することで、ガラス基板5を加熱するのが容易となる。

加熱部31は、例えばニクロム線等の抵抗ヒータで構成され、後述する制御部80に電気的に接続されており、制御部80により加熱の度合いを制御される。

【0016】

保護管32は、反応室10内の処理ガス雰囲気から加熱部31を保護するためのものであり、一端が閉塞し他端が開放された耐腐食性の高い金属材料や石英で形成される。本実施形態では、保護管32は、反応容器1の下部を貫通し、保護管32の開放端は、反応室10外で開放されている。保護管32内の雰囲気は、反応室10内の雰囲気と隔離されており、反応室10外と同じ雰囲気、本実施形態では大気である。

保護管32により、加熱部31は、処理ガスで腐食することが防止される。また、加熱部31と処理ガスの間に設ける隔壁(保護管32)の厚みを従来(石英チャンバー)よりも薄くできるので、ガラス基板5に送風するガスの加熱効率を高めることができ、ガラス基板5の昇温時間を短縮できる。

【0017】

図1及び図2に示すように、複数の保護管32の間には、ガラス基板の長辺方向に沿って、電動のファン41が複数設けられている。それぞれのファン41は、本実施形態では、反応容器1の下壁を垂直方向に貫通する回転軸42を介して、反応室10の外部に設けたファン駆動部43に接続されている。回転軸42と反応容器1の下壁の間において、反応容器1の外側から窒素ガスを流す窒素パージを行うことで、回転軸42への腐食性ガスの接触を抑制する。また、回転軸42と反応容器1の下壁の間において、磁性流体シールを用いることにより、回転軸42から反応容器1の外側に処理ガスが漏れない構造としている。

ファン駆動部43がファン41を回転させることにより、加熱部31を内蔵する保護管32に接して加熱されたガスを、ガラス基板5の下方からガラス基板5に向けて送風し、ガラス基板5を加熱する構造となっている。ファン41により、反応室10内の雰囲気は、図1の矢印FAや図2の矢印FB,FCに示すように、反応室10内を循環する。ファン41、回転軸42は、耐腐食性の高い金属材料で形成される。

【0018】

ファン41の回転により、反応室10内の複数のガラス基板5の間において、ガラス基板5の短辺方向(垂直方向)のガスの流れが形成され、加熱部31で加熱された雰囲気が、強制的に上昇させられるので、ガラス基板5を加熱することが更に容易となる。このように、ガスの流れる方向をガラス基板5の短辺方向にすることで、ガスの流れる方向をガラス基板5の長辺方向にする場合に比べてガス流路のコンダクタンスが大きくなる(抵抗が小さくなる)ため、ガス流速を増大させることが可能で、ガラス基板5の面内の温度を均一化することが容易となり、ガラス基板を大型化することが可能となる。

また、ファン41を、垂直方向における加熱部31とガラス基板5の間の位置に配置することにより、ファン41の設置が容易となる。また、ファン41を、水平方向における複数の加熱部31の間の位置に配置することにより、加熱部31で加熱されたガスをガラス基板5に向けて送風することが容易となる。

【0019】

図1に示すように、反応室10内においてガラス基板5の上方には、反応室10内のガスの温度を測定するための温度センサ8が設けられている。温度センサ8は、後述する制御部80に電気的に接続されている。なお、温度センサ8の位置は、反応室10内のガラス基板5の近くであれば、他の位置であってもよい。

【0020】

図1に示すように、反応容器1の開口端近傍に、処理ガスを反応室10内へ供給するガス供給管21が設けられている。ガス供給管21は、その上流で、処理ガス供給管21aと不活性ガス供給管21bに分岐している。処理ガス供給管21aには、ガス流れの上流から順に、処理ガスを供給する処理ガス源24a、流量制御装置としてのMFC(マスフローコントローラ)23a、及び開閉バルブ22aが設けられている。不活性ガス供給管21bには、ガス流れの上流から順に、不活性ガスを供給する不活性ガス源24b、MFC23b、及び開閉バルブ22bが設けられている。

本実施形態では、処理ガスとして、セレン元素含有ガス(セレン化源)としての水素化セレン(以下、「H2Se」)が用いられ、不活性ガスとして窒素(N2)ガスが用いられる。窒素ガスの代わりに、アルゴン(Ar)ガス等を用いることもできる。

【0021】

また、反応容器1の開口端近傍であってガス供給管21とは異なる位置に、反応室10内の雰囲気を反応室10外へ排気する排気管11が設けられている。排気管11には、開閉バルブ22cが設けられている。

主に、ガス供給管21、処理ガス供給管21a、開閉バルブ22a、MFC23a、処理ガス供給源24aから処理ガス供給部が構成され、ガス供給管21、不活性ガス供給管21b、開閉バルブ22b、MFC23b、不活性ガス供給源24bから不活性ガス供給部が構成され、処理ガス供給部と不活性ガス供給部からガス供給部が構成され、排気管11と開閉バルブ22cからガス排気部が構成される。

【0022】

MFC23a,23bと開閉バルブ22a,22b,22cは、後述する制御部80に電気的に接続されている。制御部80は、反応室10内へ流す処理ガスや不活性ガスの流量が所定のタイミングにて所定の流量となるよう、MFC23a,23bと開閉バルブ22a,22b,22cを制御する。

【0023】

制御部80は、図示しない操作部、表示部、入出力部等を備えていて、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部80は、レシピ(成膜プロセス等の制御シーケンス)に基づき、加熱部31の温度制御、ファン41の回転数制御、反応室10内への処理ガスや不活性ガスの流量制御、排気管バルブの開閉制御、および反応室10内への基板搬入等の機械駆動制御等を行う。また、制御部80は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0024】

次に、本実施形態の基板処理装置を用いて行う、CIS系太陽電池の製造方法の一部である基板の製造方法について説明する。この製造方法の各工程は、制御部80により制御される。

(基板搬入工程)

まず、銅(Cu)、インジウム(In)、及び、ガリウム(Ga)を含有する積層膜が形成された30枚から40枚のガラス基板をボート6内に搭載する。次に、常温の状態で、ボート6を反応室10内の所定の位置まで搬入する。次に、蓋2を閉じて反応室10を密閉する。

【0025】

(置換工程)

反応室10を密閉後、開閉バルブ22bと開閉バルブ22cを開けて、不活性ガス供給管21bを介してガス供給管21から反応室10内へ窒素ガス等の不活性ガスを供給し、反応室10内の大気を不活性ガスで置換する。置換は、反応室10内のガスの排気と不活性ガスの供給を少なくとも一度以上行うことで、置換時間を短縮することができる。

【0026】

(昇温工程)

不活性ガスで反応室10内の雰囲気を置換した後、開閉バルブ22cを開放し開閉バルブ22bを閉じた状態で、加熱部31に通電して加熱し、反応室10内の不活性ガスを所定の温度まで、例えば400〜550℃まで、望ましくは450℃〜550℃まで、毎分3〜50℃で昇温する。このとき、ファン41を動作させ、加熱部31付近の雰囲気をガラス基板の短辺方向(垂直方向)に流動させ、反応室10内の雰囲気を循環させる。

ガラス基板5は基板内の温度差が大きくなると破損するため、該温度差が大きくならないように、制御部80は、温度センサ8の検出温度に基づき、反応室壁の昇温速度や、ガラス基板間に送風する不活性ガスの流量や速度を適切な値に調節し、ガラス基板5を加熱する。

また、反応室10の昇温中やガスの供給中は、反応室10内の圧力が必要以上に高くならないように排気して適性範囲を維持するよう制御する。

【0027】

(処理工程)

上記昇温した温度を維持した状態で、開閉バルブ22a,22bを開放し、MFC23a,23bにより流量を調節して、不活性ガスにて1〜20%(望ましくは、2〜10%)に希釈したH2Seガス等のセレン化源をガス供給管21から導入する。次に、開閉バルブ22cを閉じて上記セレン化源を封じ込めた状態、若しくは、開閉バルブ22cを開放し排気管11から一定量排気することにより上記セレン化源を一定量フローさせた状態で、大気圧よりも微減圧の略大気圧下で10〜180分間、望ましくは、20〜120分間支持することにより、セレン化処理が行われ、CIS系太陽電池の光吸収層が形成される。

【0028】

(降温工程)

その後、開閉バルブ22aを閉じ開閉バルブ22b,22cを開放し、ガス供給管21から反応室10内へ不活性ガスを供給し、反応室10内の雰囲気を不活性ガスに置換するとともに、反応室10内へ供給する不活性ガスにより、ガラス基板5や反応室10内を所定温度まで降温する。置換は、反応室10内のガスの排気と不活性ガスの供給を少なくとも一度以上行うことで、置換時間を短縮することができる。

ガラス基板5は基板内の温度差が大きくなると破損するため、該温度差が大きくならないように、制御部80は、温度センサ8の検出温度に基づき、ガラス基板間に送風する不活性ガスの流量を適切な値に調節し、ガラス基板5を降温する。

【0029】

(搬出工程)

反応室10内を所定温度まで降温し、反応室10内の処理ガスの濃度が十分に下がったことを残留ガス濃度計等で確認した後、蓋2を開けて反応室10を開放し、反応室10からボート6を搬出する。ボート6に収容したガラス基板5を取り出して処理が終了する。

【0030】

本実施形態によれば、少なくとも次の(1)〜(6)の効果を得ることができる。

(1)反応室内に加熱部を設けているので、反応室外に加熱部を設ける場合と比較して、より直接的に加熱できるため、ガラス基板に送風するガスの加熱効率を高めることができ、ガラス基板の昇温時間を短縮できる。

(2)加熱部を保護管で覆うようにしたので、加熱部を腐食性ガスから保護することができ、腐食性の高いガスを用いたとしても加熱部材料を自由に選択可能となる。

(3)加熱部をガスの循環経路に設けているので、ガス及びガラス基板の加熱効率をさらに向上させることができる。

【0031】

(4)加熱部の上方にファンを配置し、ファンの上方に複数の基板を配置しているので、加熱による対流作用と相俟って、ファンが複数の基板間の雰囲気を下から上へ流動させることが容易となり、ガラス基板の加熱効率を向上させることができる。

(5)加熱部を、垂直方向に長い複数の棒状加熱体を水平方向に所定の間隔を空けて配置するよう構成したので、加熱部をガスの循環経路に設けることが容易となる。

(6)反応容器を耐腐食性の高い金属材料で形成することにより、反応容器を大きくすることができ、ガラス基板の大型化に対応することができる。

【0032】

なお、本発明は上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

例えば、上述の実施形態では、銅(Cu)、インジウム(In)、ガリウム(Ga)が形成された複数のガラス基板をセレン化処理することについて説明したが、これに限らず、銅(Cu)/インジウム(In)や銅(Cu)/ガリウム(Ga)等が形成された複数のガラス基板をセレン化処理するようにすることも可能である。

また、上述の実施形態では、金属材料との反応性の高いセレン化について言及したが、CIS系太陽電池では、セレン化処理に変えて、若しくは、セレン化処理の後に硫黄元素含有ガスを供給し硫化処理を行う場合もある。その際も、本実施形態の反応室を用いることができる。

また、上述の実施形態では、ガラス基板を、基板面及び基板の短辺が垂直となるよう水平方向に複数並べてボート上に支持したが、基板面及び基板の短辺が垂直となるよう支持しなくてもよく、水平や又は斜めとなるよう支持することも可能である。

また、上述の実施形態では、処理がガラス基板に施される場合について説明したが、処理対象はガラス基板以外の基板であっても適用可能である。

【0033】

本明細書の記載には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【0034】

第2の発明は、第1の発明における基板処理装置であって、

前記加熱部は、該加熱部を前記反応室内の雰囲気と隔離するための保護管で覆われる基板処理装置。

【0035】

第3の発明は、第1の発明又は第2の発明における基板処理装置であって、

前記加熱部は、前記ファンが前記反応室内の雰囲気を循環させる循環経路に配置される基板処理装置。

【0036】

第4の発明は、第1の発明ないし第3の発明における基板処理装置であって、

前記基板は、前記反応室内において、各基板の基板面がそれぞれ対向するように複数並べてボート上に支持され、

前記ファンは、前記複数の基板間の雰囲気を、前記複数の基板の短辺方向に流動させる基板処理装置。

【0037】

第5の発明は、第1の発明ないし第4の発明における基板処理装置であって、

前記ファンは、前記基板の長辺方向に沿って複数配置される基板処理装置。

【0038】

第6の発明は、第1の発明ないし第5の発明における基板処理装置であって、

前記加熱部は、前記複数の基板の下方に配置され、前記ファンが前記複数の基板間の雰囲気を下から上へ流動させる基板処理装置。

【0039】

第7の発明は、第6の発明における基板処理装置であって、

前記ファンは、前記加熱部と前記複数の基板の間に配置される基板処理装置。

【0040】

第8の発明は、第1の発明ないし第7の発明における基板処理装置であって、

前記複数の基板は、銅−インジウム、銅−ガリウム、又は、銅−インジウム−ガリウムのいずれかの積層膜が形成された基板であり、

前記ガス供給管から供給される処理ガスは、セレン元素含有ガス又は硫黄元素含有ガスである基板処理装置。

【0041】

第9の発明は、第1の発明ないし第8の発明における基板処理装置であって、

前記反応室が筒状の反応容器で構成され、

前記加熱部は、前記反応容器の内壁より前記反応室内に向けて突出するように設けられる基板処理装置。

【符号の説明】

【0042】

1:反応容器、2:蓋、3:断熱体、4:断熱体、5:ガラス基板、6:ボート、7:ボート台、8:温度センサ、10:反応室、11:排気管、21:ガス供給管、21a:処理ガス供給管、21b:不活性ガス供給管、22a:開閉バルブ、22b:開閉バルブ、22c:開閉バルブ、23a:MFC、23b:MFC、24a:処理ガス供給源、24b:不活性ガス供給源、31:加熱部、32:保護管、41:ファン、42:回転軸、43:ファン駆動部、80:制御部。

【特許請求の範囲】

【請求項1】

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記加熱部は、該加熱部を前記反応室内の雰囲気と隔離するための保護管で覆われる基板処理装置。

【請求項3】

請求項1又は請求項2に記載された基板処理装置であって、

前記加熱部は、前記ファンが前記反応室内の雰囲気を循環させる循環経路に配置される基板処理装置。

【請求項4】

請求項1ないし請求項3に記載された基板処理装置であって、

前記基板は、前記反応室内において、各基板の基板面がそれぞれ対向するように複数並べてボート上に支持され、

前記ファンは、前記複数の基板間の雰囲気を、前記複数の基板の短辺方向に流動させる基板処理装置。

【請求項1】

複数の基板を収容する反応室と、

前記反応室に処理ガスを供給するガス供給管と、

前記反応室内の雰囲気を排気する排気管と、

前記反応室内に設けられた加熱部と、

前記反応室内に設けられ、前記反応室内の雰囲気を循環させるファンと、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記加熱部は、該加熱部を前記反応室内の雰囲気と隔離するための保護管で覆われる基板処理装置。

【請求項3】

請求項1又は請求項2に記載された基板処理装置であって、

前記加熱部は、前記ファンが前記反応室内の雰囲気を循環させる循環経路に配置される基板処理装置。

【請求項4】

請求項1ないし請求項3に記載された基板処理装置であって、

前記基板は、前記反応室内において、各基板の基板面がそれぞれ対向するように複数並べてボート上に支持され、

前記ファンは、前記複数の基板間の雰囲気を、前記複数の基板の短辺方向に流動させる基板処理装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−51281(P2013−51281A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187644(P2011−187644)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]