基板処理装置

【課題】処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる技術を提供する。

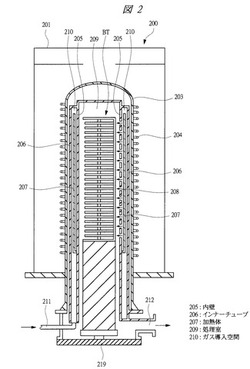

【解決手段】本発明における特徴は、例えば、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体207を設けている点にある。これにより、ガス供給部211から供給される原料ガスは、まず、処理室209の内部に導入される前に先立って、ガス導入空間210内に導入され、このガス導入空間210に設けられている加熱体207によって加熱される。

【解決手段】本発明における特徴は、例えば、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体207を設けている点にある。これにより、ガス供給部211から供給される原料ガスは、まず、処理室209の内部に導入される前に先立って、ガス導入空間210内に導入され、このガス導入空間210に設けられている加熱体207によって加熱される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置に関し、特に、処理室内に原料ガスを供給して基板上に膜を成膜する基板処理装置に適用して有効な技術に関する。

【背景技術】

【0002】

特公平06−16495号公報(特許文献1)には、シラン系ガスに塩化水素ガス(HCl)あるいは塩素ガス(Cl2)を混合したガスと水素ガス(H2)とを基板近傍まで別々に分離して供給するホットウォール式のシリコン(Si)気相エピタキシャル成長技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平06−16495号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ホットウォール式のSi気相エピタキシャル成長技術では、特許文献1に記載されているように、900℃〜1200℃という高温に反応炉を保持した状態でガスを供給する必要がある。この場合、供給するガスを充分に加熱しないと、ヘイズやスリップが発生して成膜不良に至る。しかしながら、特許文献1には、供給するガスを充分に加熱する必要性については言及がない。特に、基板上に膜厚の厚い膜を形成する場合は、供給するガスの流量が大きくなるため、基板処理装置の構造を工夫しないと、供給するガスを充分に加熱することができない場合がある。ここで、スリップとは、供給するガスの温度と基板の温度との温度差によって、基板に線状の傷が形成される現象であり、ヘイズとは、結晶の配向方向にばらつきが生じて、基板の表面が曇る現象である。

【0005】

本発明の目的は、処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる技術を提供することにある。

【0006】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0007】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0008】

本発明における基板処理装置は、(a)基板を処理する処理室と、(b)前記処理室の外壁に設けられた複数の噴出孔と、(c)前記処理室を囲むように設けられたチューブと、(d)前記処理室と前記チューブで挟まれたガス導入空間と、(e)前記ガス導入空間に接触するように設けられた加熱体と、を備える。

【発明の効果】

【0009】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0010】

処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態1における基板処理装置の概略構成を示す図である。

【図2】実施の形態1における処理炉の概略構成を示す図である。

【図3】実施の形態1におけるアウターチューブの内側領域の断面構成を示す図である。

【図4】変形例におけるアウターチューブの内側領域の断面構成を示す図である。

【図5】実施の形態1における処理炉周辺の構成を示す図である。

【図6】実施の形態1における基板処理装置を制御するコントローラの構成を示すブロック図である。

【図7】実施の形態1における基板処理装置の処理シーケンスを示すタイミングチャート図である。

【図8】実施の形態2における処理炉の概略構成を示す図である。

【図9】実施の形態2におけるアウターチューブの内側領域の断面構成を示す図である。

【図10】変形例におけるアウターチューブの内側領域の断面構成を示す図である。

【発明を実施するための形態】

【0012】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0013】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0014】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0015】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0016】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0017】

(実施の形態1)

<本実施の形態における基板処理装置の概略構成>

本発明を実施するための実施の形態において、基板処理装置は、一例として、基板の製造方法、半導体装置(IC等)の製造方法や太陽電池の製造方法に含まれる様々な処理工程を実施する半導体製造装置や太陽電池製造装置として構成されている。以下の説明では、例えば、半導体基板(半導体ウェハ)にエピタキシャル成長法による成膜処理、CVD(Chemical Vapor Deposition)法による成膜処理、あるいは、酸化処理や拡散処理などを行なう縦型の基板処理装置に本発明の技術的思想を適用した場合について述べる。特に、本実施の形態では、複数の基板を一度に処理するバッチ方式の基板処理装置を対象にして説明する。

【0018】

まず、本実施の形態1における基板処理装置について、図面を参照しながら説明する。図1は、本実施の形態1における基板処理装置の概略構成を示す図である。図1に示すように、本実施の形態1における基板処理装置101は、シリコン等からなる複数のウェハ(半導体基板)WFを収納したウェハキャリアとしてのカセット110を使用するように構成されており、筐体111を備えている。筐体111の正面壁111aの下方にはメンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設され、この正面メンテナンス口103を開閉する正面メンテナンス扉104が筐体111の正面壁111aに設けられている。

【0019】

正面メンテナンス扉104には、カセット搬入搬出口(基板収容器搬入搬出口)112が筐体111の内外を連通するように開設されており、カセット搬入搬出口112はフロントシャッタ(基板収容器搬入搬出口開閉機構)113によって開閉されるようになっている。カセット搬入搬出口112の筐体111内側にはカセットステージ(基板収容器受渡し台)114が設置されている。カセット110は、カセットステージ114上に工程内搬送装置(図示せず)によって搬入され、かつ、カセットステージ114上から搬出されるようになっている。カセットステージ114は、工程内搬送装置によって、カセット110内のウェハWFが垂直姿勢となり、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置されるように構成されている。

【0020】

筐体111内の前後方向の略中央下部には、カセット棚(基板収容器載置棚)105が設置されており、カセット棚105は複数段および複数列で複数個のカセット110を保管し、カセット110内のウェハWFを出し入れすることが可能なように配置されている。このカセット棚105は、スライドステージ(水平移動機構)106上に横行可能なように設置されている。また、カセット棚105の上方にはバッファ棚(基板収容器保管棚)107が設置されており、このバッファ棚107にもカセット110が保管されるようになっている。

【0021】

カセットステージ114とカセット棚105との間には、カセット搬送装置(基板収容器搬送装置)118が設置されている。カセット搬送装置118は、カセット110を保持したまま昇降することができるカセットエレベータ(基板収容器昇降機構)118aと、搬送機構としてのカセット搬送機構(基板収容器搬送機構)118bから構成されている。このカセットエレベータ118aとカセット搬送機構118bとの連続動作により、カセットステージ114、カセット棚105およびバッファ棚107との間で、カセット110を搬送することができるようになっている。

【0022】

カセット棚105の後方には、ウェハ移載機構(基板移載機構)125が設置されており、ウェハ移載機構125は、ウェハWFを水平方向に回転ないし直動可能なウェハ移載装置(基板移載装置)125aおよびウェハ移載装置125aを昇降させるためのウェハ移載装置エレベータ(基板移載装置昇降機構)125bで構成されている。図1に模式的に示すように、ウェハ移載装置エレベータ125bは、筐体111の左側端部に設置されている。これら、ウェハ移載装置エレベータ125bおよびウェハ移載装置125aの連続動作により、ウェハ移載装置125aのツイーザ(基板保持体)125cをウェハWFの載置部として、ボート(基板保持体)BTに対してウェハWFを装填(チャージング)および脱装(ディスチャージング)するように構成されている。

【0023】

次に、図1に示すように、バッファ棚107の後方には、清浄化した雰囲気であるクリーンエアを基板処理装置101内へ供給するために、供給ファンおよび防塵フィルタで構成されたクリーンユニット134aが設けられており、このクリーンユニット134aは、クリーンエアを筐体111の内部に流通させるように構成されている。また、ウェハ移載装置エレベータ125b側と反対側である右側端部には、クリーンエアを供給するように、供給ファンおよび防塵フィルタで構成されたクリーンユニット(図示せず)が設置されている。そして、このクリーンユニットから吹き出されたクリーンエアは、ウェハ移載装置125aを流通した後に、図示しない排気装置に吸い込まれて、筐体111の外部へ排気されるようになっている。

【0024】

ウェハ移載装置(基板移載装置)125aの後側には、大気圧未満の圧力(以下、負圧という。)を維持することが可能な機密性能を有する耐圧筐体140が設置されている。この耐圧筐体140により、ボートBTを収容可能な容積を有するロードロック方式の待機室であるロードロック室(移載室)141が形成されている。

【0025】

耐圧筐体140の正面壁140aにはウェハ搬入搬出口(基板搬入搬出口)142が開設されており、ウェハ搬入搬出口142はゲートバルブ(基板搬入搬出口開閉機構)143によって開閉されるようになっている。耐圧筐体140の一対の側壁にはロードロック室141へ窒素ガス等の不活性ガスを給気するためのガス供給管144と、ロードロック室141を負圧に排気するためのガス排気管(図示せず)とがそれぞれ接続されている。

【0026】

ロードロック室141上方には、処理炉(反応炉)200が設けられている。処理炉200の下端部は炉口シャッタ(炉口ゲートバルブ)(炉口開閉機構)147により開閉されるように構成されている。

【0027】

図1に模式的に示すように、ロードロック室141には、ボートBTを昇降させるためのボートエレベータ(支持体保持体昇降機構)115が設置されている。ボートエレベータ115に連結された連結具としてのアーム(図示せず)には蓋体としてのシールキャップ219が水平に据え付けられており、シールキャップ219はボートBTを垂直に支持し、処理炉200の下端部を閉塞可能なように構成されている。

【0028】

ボートBTは複数本の支柱(保持部材)を備えており、複数枚(例えば、50枚〜100枚程度)のウェハWFをその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持することができるように構成されている。基板処理装置101を構成する各部は、コントローラCLと電気的に接続されており、コントローラCLは、基板処理装置101を構成する各部の動作を制御するように構成されている。

【0029】

本実施の形態1における基板処理装置101は上記のように概略構成されており、以下にその動作について説明する。なお、以下の説明において、基板処理装置101を構成する各部の動作は、コントローラCLにより制御される。

【0030】

図1に示すように、カセット110がカセットステージ114に供給されるのに先立って、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112から搬入され、カセットステージ114上に載置される。このとき、カセットステージ114上に載置されるウェハWFは垂直姿勢になっており、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置される。

【0031】

次に、カセット110は、カセット搬送装置118によって、カセットステージ114から取り上げられるとともに、カセット110内のウェハWFが水平姿勢となり、かつ、カセット110のウェハ出し入れ口が筐体111の後方を向くように、筐体111の後方に右周り縦方向へ90°回転させられる。続いて、カセット110は、カセット搬送装置118によって、カセット棚105あるいはバッファ棚107の指定された位置へ自動的に搬送される。そして、カセット110は、一時的に保管された後、カセット搬送装置118によってカセット棚105に移載されるか、あるいは、直接カセット棚105に搬送される。

【0032】

その後、スライドステージ106はカセット棚105を水平移動させ、移載の対象となるカセット110をウェハ移載装置125aに対峙するように位置決めする。

【0033】

予め内部が大気圧状態とされていたロードロック室141のウェハ搬入搬出口142がゲートバルブ143の動作により開放されると、ウェハWFはカセット110からウェハ移載装置125aのツイーザ125cによってウェハ出し入れ口を通じてピックアップされる。そして、ウェハ搬入搬出口142を通じてロードロック室141に搬入され、ボートBTへ移載されて装填(ウェハチャージング)される。ボートBTにウェハWFを受け渡したウェハ移載装置125aはカセット110に戻り、次のウェハWFをボートBTに装填する。

【0034】

予め指定された枚数のウェハWFがボートBTに装填されると、ウェハ搬入搬出口142がゲートバルブ143によって閉じられる。その後、処理炉200の下端部が炉口シャッタ(炉口ゲートバルブ147)によって開放される。続いて、シールキャップ219がボートエレベータ115によって上昇し、シールキャップ219に支持されたボートBTが処理炉200内へ搬入(ローディング)されて行く。

【0035】

ローディング後は、処理炉200においてウェハWFに任意の処理が実施される。ウェハWFの処理後、ボートエレベータ115によりボートBTが引き出される。さらに、ゲートバルブ143が開かれる。その後は、概ね上述した動作と逆の動作により、処理済みのウェハWFおよびカセット110が筐体111の外部へ払い出される。以上のようにして、本実施の形態1における基板処理装置101が動作する。

【0036】

<本実施の形態1における処理炉の構成>

次に、本実施の形態1における処理炉の構成について、図面を参照しながら説明する。図2は、本実施の形態1における処理炉200の概略構成を示す図である。図2において、本実施の形態1における処理炉200は、最も外側に筐体201を有しており、この筐体201の内部にアウターチューブ203が配置されている。このアウターチューブ203も、例えば、石英などから構成されている。さらに、アウターチューブ203の内部には、例えば、石英などから構成される外壁205で囲まれた処理室209が配置されている。この処理室209の内部には、ウェハWFを積層配置したボートBTが挿入され、この処理室209において、ボートBTに積層配置したウェハWFへの成膜処理が行なわれるようになっている。ボートBTはシールキャップ219上に配置され、このシールキャップ219によって処理室209が密閉されるように構成されている。

【0037】

処理室209の外壁205とアウターチューブ203の間には、例えば、石英などの耐熱材料から構成されるインナーチューブ206が形成されており、このインナーチューブ206と処理室209の外壁205によって囲まれる同心円領域にガス導入空間210が形成される。つまり、本実施の形態1では、インナーチューブ206と処理室209の外壁によって囲まれるようにガス導入空間210が設けられている点に特徴点がある。そして、このガス導入空間210の内部に、例えば、カーボンからなる円筒形状をした加熱体(被誘導体)207が形成されている。言い換えれば、インナーチューブ206と処理室209の外壁205で挟まれるように加熱体207が配置されている。

【0038】

ガス導入空間210は、原料ガスを供給するガス供給部211と連通しており、このガス供給部211から供給される原料ガスは、まず、ガス導入空間210に導入されるようになっている。さらに、処理室209の外壁205には、複数の噴出孔(ガス噴出孔)208が形成されており、ガス導入空間210に導入された原料ガスが、これらの複数の噴出孔208によって、処理室209の内部へ導入されるようになっている。そして、処理室209に導入された原料ガスは、ボートBTに搭載されたウェハWF上に供給され、これによって、ウェハWFに成膜処理が施されるとともに、ウェハWF上に供給された原料ガスの一部は、処理室209と連通するように設けられているガス排気部212から排出されるように構成されている。

【0039】

ガス供給部211は、原料ガスを流す上流側にバルブ(図示せず)とガス流量制御装置としてのマスフローコントローラ(MFC)(図示せず)を介してガス供給源に接続されている。このマスフローコントローラおよびバルブには、ガス流量制御部が電気的に接続されており、このガス流量制御部によって、供給するガスの流量が所望の流量となるよう所望のタイミングにて制御されるようになっている。

【0040】

ガス排気部212の下流側には、圧力検出器としての圧力センサ(図示せず)および圧力調整器としてのAPCバルブ(図示せず)を介して真空ポンプ等の真空排気装置(図示せず)が接続されている。圧力センサおよびAPCバルブには、圧力制御部が電気的に接続されており、圧力制御部は、圧力センサにより検出された圧力に基づいてAPCバルブの開度を調節することにより、処理室209内の圧力が所望の圧力となるよう所望のタイミングにて制御するよう構成されている。

【0041】

また、アウターチューブ203の外側には、誘導コイル204が巻かれており、本実施の形態1における処理炉200には、この誘導コイル204に高周波電流を印加することにより、加熱体207を加熱するための誘導加熱装置(図示せず)を有する。この誘導加熱装置は円筒状に形成されており、誘導加熱部としての誘導コイル204と、その他の構成要素として壁体や冷却壁を有している。誘導コイル204は高周波電源(図示せず)に接続されており、この高周波電源により、誘導コイル204には高周波電流が流れるようになっている。つまり、本実施の形態1では、誘導コイル204に高周波電流を流すと、処理炉200の内部に高周波電磁界が発生し、この高周波電磁界により被誘導体である加熱体207に渦電流が発生する。この加熱体207は、渦電流によって誘導加熱が起こり昇温され、その後、加熱体207からの輻射熱により、処理室209の内部が加熱され、結果的に、処理室209の内部に配置されているウェハWFが加熱されるように構成されている。

【0042】

誘導加熱装置の近傍には、処理室209内の温度を検出する温度検出体としての放射温度計(図示せず)が、例えば、4箇所に設置されている。この放射温度計は、少なくとも一つ設置されていればよいが、複数個の放射温度計を設置することで温度制御性を向上させることができる。

【0043】

誘導加熱装置および放射温度計には、電気的に温度制御部が接続されており、放射温度計により検出された温度情報に基づいて、誘導コイル204への通電状態を調節することができるようになっている。そして、温度制御部によって、処理室209内の温度が所望の温度分布となるよう所望のタイミングにて制御されるようになっている。

【0044】

本実施の形態1における処理炉200は上記のように構成されており、以下に、その特徴点について説明する。本実施の形態1における特徴は、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)(サセプタ)207を設けている点にある。これにより、ガス供給部211から供給される原料ガスは、まず、処理室209の内部に導入される前に先立って、ガス導入空間210内に導入され、このガス導入空間210に設けられている加熱体207によって加熱される。そして、本実施の形態1では、加熱体207によって予備加熱された原料ガスを処理室209の内部へ導入することができるので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。具体的に、本実施の形態1における処理炉200においては、まず、原料ガスは、ガス供給部211から、インナーチューブ206と処理室209の外壁205で挟まれたガス導入空間210に導入される。このとき、ガス導入空間210においては、誘導コイル204に高周波電流を流すことによる誘導加熱によって加熱体207が加熱される。そして、この加熱体207は、原料ガスが流れるガス導入空間210に設けられていることから、原料ガスは、ガス導入空間210に設けられている加熱体207によって直接加熱される。この結果、原料ガスは加熱される。その後、加熱体207で加熱された原料ガスは、処理室209の外壁205に設けられた複数の噴出孔208から処理室209の内部へ導入される。したがって、本実施の形態1において、処理室209の内部に導入される原料ガスは、予め加熱されているので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができるのである。

【0045】

以下に、本実施の形態1における特徴について、本発明者が検討した検討技術と対比しながら、さらに詳細に説明する。例えば、本発明者が検討した検討技術として、処理炉の内部に設けた円筒形状の加熱体の内側にガスノズルを設け、このガスノズルから原料ガスをウェハ上に供給する構成が考えられる。しかし、この場合、ガスノズル内を通過する原料ガス自体を加熱体で直接加熱することができないため、ガスノズルを通過した原料ガスウェハ上に到達するまでに充分に加熱することができない。したがって、この場合、原料ガスとウェハとの温度差が大きくなり、この温度差に起因したヘイズやスリップの発生が起こりやすくなる。この結果、本発明者が検討した検討技術においては、このヘイズやスリップに基づくウェハ上への成膜不良が顕在化することが懸念される。

【0046】

これに対し、本実施の形態1では、まず、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設けている(第1特徴点)。この第1特徴点により、本実施の形態1によれば、ガス導入空間210内において、加熱体207に直接原料ガスが接触するので、効率良く加熱体によって原料ガスを加熱することができる。すなわち、本実施の形態1によれば、上述した第1特徴点により、原料ガスを直接加熱体207に接触させることができるので、原料ガスを処理室209の内部に導入する前に充分に加熱することができるのである。特に、本実施の形態1において、ガス導入空間210は、処理室209の外壁205とインナーチューブ206の間に挟まれており、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置しているので(第2特徴点)、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。このことから、本実施の形態1によれば、効率良く原料ガスを加熱することができるのである。つまり、本実施の形態1におけるガス導入空間210の体積は、ガスノズルの体積よりも遥かに大きいので、ガス導入空間210における原料ガスの加熱量は、ガスノズルにおける原料ガスの加熱量に比べて遥かに大きくなる。このことは、本実施の形態1のように、加熱体207を設けたガス導入空間210に原料ガスを導入して加熱した後、加熱した原料ガスを処理室209の内部を導入する構成によれば、断面積の小さなガスノズルによって原料ガスを処理室の内部へ導入する構成に比べて、原料ガスを充分に加熱できることを意味している。これにより、第1特徴点および第2特徴点を備える本実施の形態1の構成によれば、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができるのである。

【0047】

以上のことをまとめると、まず、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設ける第1特徴点により、本実施の形態1によれば、原料ガスを加熱体207に直接接触させて加熱することができる。このため、ガスノズルから原料ガスを供給する場合のように間接的にしか原料ガスを加熱できない構成に比べて、効率良く原料ガスを加熱することができる。

【0048】

さらに、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置するという第2特徴点により、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、原料ガスを充分に加熱することができる。特に、この第2特徴点によれば、ガス導入空間210の体積をガスノズルの体積よりも充分に大きくすることができるが、このことは、ガス導入空間210を介して処理室209の内部へ原料ガスを導入する場合の方が、ガスノズルから処理室の内部へ原料ガスを導入する場合よりも、原料ガスの流速を小さくできることを意味している。つまり、処理室209の内部へ同じ流量の原料ガスを導入する場合を考えると、体積の小さなガスノズルを使用する場合には、処理室209の内部への原料ガスの流入量を確保するため、体積の小さなガスノズルの内部を流れる原料ガスの流速を速くしなければならない。このため、ガスノズル内での原料ガスの加熱時間が短くなり、充分な原料ガスの加熱を行なうことができなくなる。これに対し、体積の大きなガス導入空間210を使用する場合には、原料ガスの流速を小さくしても体積が大きいため、処理室209の内部への原料ガスの流入量を確保することができる。この結果、ガス導入空間210内における原料ガスの加熱時間が長くなり、原料ガスを充分に加熱することができるのである。

【0049】

また、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔の配置位置とを、処理室209に対して、180度相対する位置に設けることが望ましい。なぜなら、このように構成することにより、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔との間の距離を大きくすることができ、これによって、原料ガスの加熱時間を長くすることができるからである。つまり、原料ガスの加熱時間を長くして、原料ガスを充分に加熱する観点から、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔の配置位置とを、処理室209に対して、180度相対する位置に設けることが望ましいのである。

【0050】

以上のように、本実施の形態1によれば、第1特徴点と第2特徴点の相乗効果によって、原料ガスを処理室209の内部に導入する前に充分に加熱することができ、これによって、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができる。この結果、本実施の形態1によれば、ヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。さらには、原料ガスによるウェハWFの温度低下も抑制することができるため、温度低下に起因するウェハWF上への成膜速度の低下も効果的に抑制することができる。

【0051】

図3は、アウターチューブ203の内側領域の断面構成を示す図である。図3に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、このガス導入空間210の内部に加熱体207が設けられている。処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスは、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスは、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。

【0052】

<変形例>

続いて、本実施の形態1の変形例について説明する。例えば、本実施の形態1における処理炉200を使用してウェハWF上にシリコン(Si)からなる半導体膜を形成する場合、原料ガスとして、SiH2Cl2(ジクロロシラン)、SiHCl3(トリクロロシラン)、SiCl4(四塩化ケイ素)等が使用され、キャリアガスとして、水素ガス(H2)が使用される。この水素ガス(H2)は、原料ガスを流すためのキャリアガスとして機能するとともに、水素(H2)ガスは、水素還元によってシリコン含有原料ガスの分解を促進する還元ガスとしても機能する。したがって、本実施の形態1のように、処理室209内に導入される前に、ガス導入空間210に設けられた加熱体207で充分に原料ガス(水素ガスも含む)を加熱すると、このガス導入空間210においても成膜条件が成立してしまい、ガス導入空間210の内部に副生成物が形成される問題が発生する場合がある。そこで、本変形例では、原料ガスと一緒に混合されて供給される水素ガスの一部をガス導入空間210とは別に設けられたガスノズルから供給する構成を取っている。この構成によれば、原料ガスの分解を促進する水素ガスの一部が原料ガスと分離して処理室209の内部へ供給されるため、ガス導入空間210に副生成物が形成されることを低減することができる。つまり、本変形例では、まず、原料ガスと水素ガスの一部をガス導入空間210に導入し、ガス導入空間210に設けられている加熱体207で加熱した後、この原料ガスと水素ガスの一部を処理室209の内部に供給する。一方、残りの水素ガスは、ガス導入空間210に導入せず、別に設けられたガスノズルから処理室209の内部へ供給するのである。これにより、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができ、これによって、ガス導入空間210に副生成物が生成されることを抑制することができる。

【0053】

図4は、変形例におけるアウターチューブ203の内側領域の断面構成を示す図である。図4に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、このガス導入空間210の内部に加熱体207が設けられている。処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスおよび水素ガスの一部は、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスおよび水素ガスの一部は、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。さらに、本変形例では、処理室209の内部にガスノズル213が設けられており、このガスノズル213から残りの水素ガスが供給される。したがって、処理室209の内部においては、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスが混合(ミキシング)されて、ウェハWF上に供給される。この結果、本変形例によれば、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができる。そして、本変形例によれば、処理室209内で、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスとを混合するため、ウェハWF上への半導体膜の成膜処理を充分に行なうことができる。

【0054】

ここで、原料ガスを充分に加熱する観点からは、原料ガスとともに、ガス導入空間210へ導入される水素ガスの量を多くすることが望ましい。一方、ガス導入空間210での副生成物を抑制する観点からは、原料ガスとともに、ガス導入空間210へ導入される水素ガスの量を少なくすることが望ましい。実際の成膜工程では、原料ガスを充分に加熱すること、ガス導入空間210での副生成物を抑制することをある程度両立させるように、原料ガスとともにガス導入空間210へ導入される水素ガスの量と、ガスノズル213から供給する残りの水素ガスの量が調整される。

【0055】

なお、本変形例では、原料ガスおよび水素ガスの一部をガス導入空間210に導入するように構成する例について説明したが、本変形例とは逆に、原料ガスおよび水素ガスの一部をガスノズル213から供給するように構成し、残りの水素ガスをガス導入空間210に導入するように構成してもよい。このとき、重要なのは、流量の多いガスをガス導入空間210に導入するということである。例えば、原料ガスの流量がキャリアガスの流量よりも多い場合には、原料ガスおよびキャリアガスの一部をガス導入空間210に導入して加熱する方が、処理室209に導入されるトータルの原料ガスおよびキャリアガスを充分に加熱することができる。一方、原料ガスの流量がキャリアガスの流量よりも少ない場合には、残りのキャリアガスをガス導入空間210に導入して加熱する方が、処理室209に導入されるトータルの原料ガスおよびキャリアガスを充分に加熱することができる。

【0056】

<本実施の形態1における処理炉周辺の構成>

続いて、本実施の形態1における処理炉周辺の構成について、図面を参照しながら説明する。図5は、本実施の形態1における処理炉周辺の構成を示す図である。図5において、処理炉200の下方には、処理炉200の下端開口部を気密封止するための炉口蓋体としてシールキャップ219が設けられている。このシールキャップ219は、例えば、ステンレスなどの金属から構成されており、円盤状の形状をしている。シールキャップ219の上面には、処理炉200の下端と当接するシール材としてのOリング(図示せず)が設けられている。シールキャップ219には、回転機構301が設けられており、この回転機構301の回転軸302はシールキャップ219を貫通してボートBTに接続されている。これにより、回転機構301は、回転軸302を介してボートBTを回転させることで、ボートBTに搭載されているウェハ(半導体基板)WFを回転するようになっている。

【0057】

また、シールキャップ219は、処理炉200の外側に設けられた昇降機構によって垂直方向に昇降されるように構成されており、これによって、シールキャップ219上に搭載されたボートBTを処理炉200に対して搬入あるいは搬出することができるようになっている。上述した回転機構301および昇降機構を動作させる昇降モータ303は、後述する駆動制御部と電気的に接続されており、駆動制御部は、回転機構301や昇降モータ303が所定動作をするように制御する。

【0058】

次に、予備室としてのロードロック室141の外面に下基板304が設けられている。この下基板304には、昇降台305とスライド自在になっているガイドシャフト306および昇降台305と螺合するボール螺子307が設けられている。そして、下基板304に立設したガイドシャフト306およびボール螺子307の上端には、上基板308が設けられている。ボール螺子307は、上基板308に設けられた昇降モータ303によって回転され、ボール螺子307が回転することにより、昇降台305が昇降するようになっている。

【0059】

昇降台305には中空の昇降シャフト309が垂設され、昇降台305と昇降シャフト309の連結部は気密となっており、この昇降シャフト309は昇降台305とともに昇降するように構成されている。昇降シャフト309は、ロードロック室141の天板310を遊貫し、昇降シャフト309が貫通する天板310の貫通孔は、昇降シャフト309が天板310と接触することがないように充分な隙間が形成されている。

【0060】

ロードロック室141と昇降台305との間には、昇降シャフト309の周囲を覆うように伸縮性を有する中空伸縮体としてベローズ311が設けられており、このベローズ311によりロードロック室141が気密に保たれるようになっている。このとき、ベローズ311は、昇降台305の昇降量に対応できる充分な伸縮量を有し、ベローズ311の内径は、昇降シャフト309の外径に比べて充分に大きく、伸縮の際にベローズ311と昇降シャフト309が接触することがないように構成されている。

【0061】

昇降シャフト309の下端には、昇降基板312が水平に固着され、この昇降基板312の下面にはOリングなどのシール部材を介して駆動部カバー313が気密に取り付けられている。昇降基板312と駆動部カバー313により駆動部収納ケース314が構成され、この構成により、駆動部収納ケース314の内部は、ロードロック室141内の雰囲気と隔離される。

【0062】

駆動部収納ケース314の内部には、ボートBTの回転機構301が設けられており、この回転機構301の周辺は、冷却機構315によって冷却されるようになっている。

【0063】

続いて、電力ケーブル316は、昇降シャフト309の上端から中空部を通り、回転機構301に導かれて接続されている。また、冷却機構315およびシールキャップ219には、冷却水流路317が形成されている。さらに、冷却水配管318が昇降シャフト309の上端から中空部を通り、冷却水流路317に導かれて接続されている。

【0064】

このように構成されている処理炉周辺構造において、昇降モータ303が駆動されて、ボール螺子307が回転することにより、昇降台305および昇降シャフト309を介して駆動部収納ケース314を昇降させる。そして、例えば、駆動部収納ケース314が上昇することにより、昇降基板312に気密に設けられているシールキャップ219が処理炉200の開口部である炉口319を閉塞し、ボートBTに搭載されたウェハWFの成膜処理が可能な状態となる。一方、例えば、駆動部収納ケース314が下降することにより、シールキャップ219とともにボートBTが下降し、ボートBTに搭載されているウェハWFを外部に搬出できる状態となる。

【0065】

<本実施の形態1における基板処理装置の制御部の構成>

次に、本実施の形態1における基板処理装置101の制御部の構成について、図面を参照しながら説明する。図6は、本実施の形態1における基板処理装置101を制御するコントローラCLの構成を示すブロック図である。図6において、本実施の形態1におけるコントローラCLは、主制御部401、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405を有している。そして、主制御部401は、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405と電気的に接続されており、主制御部401は、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405を制御するように構成されている。

【0066】

温度制御部402は、例えば、図2に示す誘導コイル204や図示しない温度センサと電気的に接続されている。そして、温度制御部402は、温度センサによって検出された温度情報に基づき、誘導コイル204への通電具合を調節することで、処理室209内の温度が所望の温度分布となるように制御するように構成されている。

【0067】

ガス流量制御部403は、例えば、図2に示すガス供給部211に接続されるバルブおよびマスフローコントローラと電気的に接続されており、ガス流量制御部403は、それぞれ供給するガスの流量が所定の流量となるようにバルブおよびマスフローコントローラを制御するように構成されている。

【0068】

圧力制御部404は、例えば、図示しない圧力センサおよびAPCバルブと電気的に接続されている。そして、この圧力制御部404は、圧力センサによって検出された圧力に基づいて、APCバルブの開閉度を調節し、処理室209内の圧力が所定圧力となるように制御するように構成されている。

【0069】

駆動制御部405は、例えば、図5に示す回転機構301および昇降機構を動作させる昇降モータ303と電気的に接続されており、この駆動制御部405は、回転機構301や昇降モータ303が所定動作をするように制御している。

【0070】

以上のようにして、本実施の形態1における基板処理装置がコントローラCLによって制御される。以下では、このコントローラCLによる制御のもと、本実施の形態1における基板処理装置によって、半導体基板上にシリコン(Si)などの半導体膜を成膜する方法について説明する。

【0071】

<本実施の形態1における基板処理装置を使用した半導体装置の製造方法>

本実施の形態1における基板処理装置101は上記のように構成されており、以下に、この基板処理装置101を使用した基板の処理工程について、図面を参照しながら説明する。具体的に、本実施の形態1では、基板の処理工程の一工程として、ウェハWFなどの基板上に、エピタキシャル成長法を使用してシリコン(Si)などの半導体膜を形成する方法について説明する。

【0072】

なお、本実施の形態1では、半導体装置の製造方法を例に挙げて説明するが、本実施の形態1で開示される基板の処理方法は、半導体装置の製造方法に限定されるものではない。例えば、第1導電型(例えばn型)の半導体基板であるウェハWFなどの基板上に第1導電型とは反対導電型の第2導電型(例えばp型)のシリコン(Si)などの半導体膜をエピタキシャル成長法で形成してpn接合を形成する太陽電池の製造方法にも適用することもできる。

【0073】

図7は、本実施の形態1における基板処理装置101の処理シーケンスを示すタイミングチャート図を表しており、図7の破線は処理室209内の温度(℃)を示し、図7の実線は処理室209内の圧力(Torr)を示している。なお、以下の説明において、基板処理装置101を構成する各部の動作は、コントローラCLにより制御される。

【0074】

まず、図2に示す処理室209内にボートBTを搬入する前段階として、処理室209はスタンバイ状態となっている(図7のスタンバイ工程)。スタンバイ状態とは、ボートBTが処理室209の真下にあるロードロック室141に配置され、複数枚のウェハWFをボートBTに装填した状態を指している。

【0075】

次に、複数枚のウェハWFがボートBTに装填されると、スタンバイ工程に続いて、昇降モータ303の上昇方向への回転駆動(正転駆動)により昇降台305および昇降シャフト309が上昇動作する。これにより、図2に示すようにボートBTは上昇して処理室209内に搬入(ボートローディング)される(図7のボートロード工程)。その後、シールキャップ219はOリングを介して天板310をシールした状態となる。このとき、処理室209内の内部圧力は、例えば、760Torr(=760×133.3Pa)となっている。ここで、ボートロード工程は、本実施の形態1における「基板を処理室内に搬送する工程」を構成している。

【0076】

ボートロード工程に続いて、処理室209内に不活性ガスとして、例えば、N2(窒素)ガスが供給され、処理炉200内の処理室209を不活性ガスに置換する(図7のパージ1工程)。なお、不活性ガスは、ガス供給部211に接続される不活性ガス供給源(図示せず)から処理室209の内部へ供給される。

【0077】

パージ1工程に続いて、処理室209内を不活性ガスで満たし、かつ所望の圧力となるように真空排気装置によって排気(真空引き)し、処理室209内を減圧する(図7の真空排気1工程)。

【0078】

真空排気1工程に続いて、処理室209内の圧力を圧力センサで測定し、測定した圧力に基づきAPCバルブ(圧力調節器)の開度がフィードバック制御される(図7の圧力制御工程)。このとき、ガス供給部211に接続された不活性ガス供給源(図示せず)からは、不活性ガスとして、例えばN2ガスが、処理室209の内部へ供給される。この圧力制御工程によって、処理室209内の圧力は、16000Pa〜93310Paの範囲から選択される処理圧力のうち、一定の処理圧力に調整される。例えば、200Torr〜700Torr(200×133.3Pa〜700×133.3Pa)となる。なお、処理室209内の圧力制御は、この圧力制御工程以降、図7に示す真空排気2工程まで一定の処理圧力を維持するように制御する。

【0079】

そして、ブロア(図示せず)を動作させることで、誘導加熱装置とアウターチューブ203との間でガス若しくはエアを流通させ、アウターチューブ203の側壁などを冷却する。ラジエータおよび冷却壁には、冷却媒体として冷却水が流通し、壁体を介して誘導加熱装置内が冷却される。また、処理室209内の温度を所望の温度とするように誘導加熱装置を構成する誘導コイル204には高周波電流が印加され、加熱体207に誘導電流(渦電流)を生じさせる。

【0080】

具体的には、誘導加熱装置により処理炉200内の少なくとも、加熱体207を誘導加熱し、加熱体207からの輻射熱によって、処理室209内のボートBTに保持された各ウェハWFを加熱する(図7の昇温工程)。つまり、誘導加熱装置を構成する誘導コイル204に高周波電流を流すと、処理炉200内に高周波電磁界が発生し、この高周波電磁界により被誘導体である加熱体207に渦電流が発生する。そして、加熱体207は、渦電流によって誘導加熱が起こって昇温され、その後、加熱体207からの輻射熱により、処理室209内に配置されているウェハWFが加熱される。ここでの昇温工程は、本実施の形態1における「基板を処理する工程」を構成している。

【0081】

加熱体207を誘導加熱する際、温度制御部402は、処理炉200(処理室209)内が所望の温度分布となるように各放射温度計により検出した温度情報を監視し、この温度情報に基づいて誘導加熱装置を構成する誘導コイル204への通電具合をフィードバック制御するようにしている。処理炉200内を昇温することにより、処理室209内のボートBTに配置されているウェハWFの温度も上昇する。例えば、原料ガスとしてSiHCl3(トリクロロシラン)、キャリアガスとして水素ガス(H2)を用いる場合には、加熱体207の温度が1150℃以上となるように誘導加熱する。さらに、各ウェハWFは、700℃〜1200℃の範囲から選択される処理温度のうち、一定の温度で加熱される。

【0082】

昇温工程に続いて、回転機構301を回転駆動してボートBTを回転させ、各ウェハWFを処理炉200内で回転させる。その後、各ウェハWFの温度が安定したところで、ガス供給部211から原料ガス(キャリアガスも含む)を供給する。そして、ガス供給源からの原料ガスの流量が所望の流量となるようにマスフローコントローラの開度が調節された後、バルブが開かれる。これにより、原料ガスがガス供給部211からガス導入空間210に導入される。すなわち、インナーチューブ206と処理室209の外壁205に囲まれたガス導入空間210の内部に原料ガスが導入される。このとき、ガス導入空間210には、加熱体207が配置されており、この加熱体207は、誘導加熱により加熱されている。このため、ガス導入空間210に導入された原料ガスは、この加熱体207に直接接触することにより、効率良く加熱される。特に、本実施の形態1によれば、ガスノズルよりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置しているため、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、本実施の形態1では、ガス導入空間210において原料ガスを充分に加熱することができる。

【0083】

ここで、ガス供給部211から供給される原料ガスは、例えば、Si系およびSiGe(シリコンゲルマニウム)系の原料ガスとして、SiH2Cl2(ジクロロシラン)、SiHCl3(トリクロロシラン)、SiCl4(四塩化ケイ素)等、を含み、ドーピングガスとしてB2H6(ジボラン)、BCl3(三塩化ホウ素)、PH3(ホスフィン)等を含み、キャリアガスとして水素ガス(H2)を含んでいる。

【0084】

このようにして、ガス導入空間210に配置されている加熱体207によって直接的に加熱された原料ガスは、処理室209の外壁205に設けられている複数の噴出孔208から処理室209の内部へ供給される。

【0085】

処理室209の内部に供給された原料ガスは、各ウェハWF間を通過して各ウェハWFの表面上に行き渡った後、ガス排気部212に到達して排気される。このとき、原料ガスは、予めガス導入空間210を通過する際に予備加熱されているため、加熱されているウェハWFと原料ガスとの温度差を小さくすることができる。この結果、本実施の形態1によれば、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができる。この結果、本実施の形態1によれば、ヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。さらには、原料ガスによるウェハWFの温度低下も抑制することができるため、温度低下に起因するウェハWF上への成膜速度の低下も効果的に抑制することができる。以上のようにして、各ウェハWFの表面上で原料ガスの分解に基づくエピタシャル成長により、各ウェハWFの表面上にシリコン(Si)などの半導体膜を形成することができる(図7の成膜工程)。

【0086】

成膜工程後、予め設定された時間が経過すると、誘導加熱装置を構成する誘導コイル204への高周波電流の印加を停止させる等して、処理室209内の温度を低下させる(図7の降温工程)。そして、処理室209内の圧力を所望の圧力とするため、真空排気装置を作動させて、処理室209内の雰囲気をガス排気部212から外部へ排気(真空引き)しつつ、処理室209の内部圧力を減圧する(図7の真空排気2工程)。続いて、不活性ガス供給源(図示せず)から不活性ガスとして、例えば、N2ガスを処理室209内に供給して処理室209内を不活性ガスに置換し、処理室209内の圧力を常圧に復帰させる(図7のパージ2工程)。

【0087】

パージ2工程に続いて、昇降モータ303を下降方向に回転駆動(逆転駆動)させることにより、シールキャップ219を下降させる。すると、マニホールドの下端側が開口されるとともに、処理済の各ウェハWFがボートBTに保持された状態で、マニホールドの下端側から処理炉200の外部、つまり、ロードロック室141に向けて搬出(ボートアンローディング)される(図7のボートアンロード工程)。そして、処理済の各ウェハWFをボートBTから取り出せる状態となる(ウェハディスチャージ)。その後、本実施の形態1における基板処理装置101はスタンバイ状態に復帰する。以上のようにして、各ウェハWFの表面上に半導体膜を形成することができる。

【0088】

<本実施の形態1における効果>

以上のようにして、本実施の形態1における技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0089】

(1)本実施の形態1によれば、処理室209の内部に導入される原料ガスは、ガス導入空間210を通過する際に加熱されているので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。

【0090】

(2)具体的に、本実施の形態1によれば、まず、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設ける第1特徴点により、原料ガスを加熱体207に直接接触させて直接的に加熱することができる。このため、ガスノズルから原料ガスを供給する場合のように間接的にしか原料ガスを加熱できない構成に比べて、効率良く原料ガスを加熱することができる。

【0091】

(3)また、本実施の形態1によれば、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置するという第2特徴点により、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、原料ガスを充分に加熱することができる。

【0092】

(4)さらに、本実施の形態1によれば、処理室209の内部に導入される原料ガスは、ガス導入空間210を通過する際に加熱されているので、処理室209内に配置されている加熱されたウェハWF上に原料ガスが供給された場合、原料ガスの温度とウェハWFの温度との差に基づく、ウェハWFの温度低下を抑制することができる。この結果、本実施の形態1によれば、ウェハWFの温度低下による成膜速度の低下も抑制することができる。

【0093】

(実施の形態2)

前記実施の形態1では、インナーチューブ206と処理室209の外壁205に挟まれたガス導入空間210の内部に加熱体207を設ける構成について説明したが、本実施の形態2では、ガス導入空間210の一方の面を規定するインナーチューブ206自体が加熱体207となっている例について説明する。本実施の形態2における処理炉200の構成は、前記実施の形態1における処理炉200の構成とほぼ同様の構成をしているため、主に、相違点を中心にして説明する。

【0094】

図8は、本実施の形態2における処理炉200の概略構成を示す図である。図8において、本実施の形態2の特徴は、処理室209の外壁205とインナーチューブ206によって囲まれるようにガス導入空間210が設けられており、このガス導入空間210の外壁を構成するインナーチューブ206自体が加熱体207となっている点である。このような構成においても、ガス供給部211からガス導入空間210に導入された原料ガスは、加熱体207として機能するインナーチューブ206と直接接触するので、ガス導入空間210において効率良く原料ガスを加熱することができる。

【0095】

特に、本実施の形態2によれば、インナーチューブ206の側面だけでなく、インナーチューブ206の上面も加熱体207として機能させることができるので、原料ガスと直接接触させる表面積を大きくすることができ、この結果、本実施の形態2によれば、ガス導入空間210において、原料ガスを充分に加熱することができる。一方、前記実施の形態1では、ガス導入空間210の内部に別部品として加熱体207が形成されているため、この加熱体207の両表面を原料ガスと直接接触させることができるため、前記実施の形態1においても、原料ガスと直接接触させる表面積を大きくすることができ、この結果、前記実施の形態1においても、原料ガスを充分に加熱することができる。つまり、前記実施の形態1では、加熱体207の両面を原料ガスに直接接触させる構成を取る一方、本実施の形態2では有天円筒形状のインナーチューブ206全体を加熱体207として使用できる構成を取ることにより、両方において、原料ガスをガス導入空間210で充分に加熱することができる。

【0096】

なお、本実施の形態2では、ガス導入空間210を規定する一方の面であるインナーチューブ206自体を加熱体(被誘導体)207とする例について説明したが、本実施の形態2における技術的思想は、これに限らず、例えば、処理室209の外壁205自体を加熱体207とする構成を取ることもできる。この場合、処理室209自体を加熱体207とできるため、処理室209の内部に配置されるウェハWFの加熱も充分に行なうことができる。また、ガス導入空間210を規定するインナーチューブ206および処理室209の外壁205の両方を加熱体207として構成することもできる。この場合、インナーチューブ206の表面と、処理室209の外壁205の表面のいずれも、原料ガスが直接接触して加熱できる表面として使用できるので、さらに、原料ガスを加熱することができる。さらに、前記実施の形態1と本実施の形態2とを組み合わせることにより、原料ガスが直接接触して加熱できる表面を増加させることができるので、原料ガスの加熱効率を向上させることができる。

【0097】

具体的に、図9は、本実施の形態2におけるアウターチューブ203の内側領域の断面構成を示す図である。図9に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、インナーチューブ206自体が加熱体207になっていることがわかる。そして、処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207(インナーチューブ206自体)によって直接加熱された原料ガスは、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスは、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。

【0098】

<変形例>

本実施の形態2の構成においても、前記実施の形態1と同様の変形例を構成することができる。つまり、本実施の形態2においても、原料ガスと一緒に混合されて供給される水素ガスの一部をガス導入空間210とは別に設けられたガスノズルから供給する構成を取ることができる。具体的に、図10は、本変形例におけるアウターチューブ203の内側領域の断面構成を示す図である。図10に示すように、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスおよび水素ガスの一部は、複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスおよび水素ガスの一部は、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。さらに、本変形例では、処理室209の内部にガスノズル213が設けられており、このガスノズル213から残りの水素ガスが供給される。したがって、処理室209の内部においては、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスが混合(ミキシング)されて、ウェハWF上に供給される。この結果、本変形例によれば、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができる。つまり、本変形例によれば、ガス導入空間210における副生成物の生成を低減することができる。

【0099】

以上、本発明者によってなされた発明をその実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0100】

前記実施の形態では、高周波誘導加熱方式によって加熱体を加熱する基板処理装置を例に挙げて説明したが、本発明の技術的思想は、これに限らず、例えば、抵抗加熱方式の基板処理装置や、ランプ加熱方式の基板処理装置などの他の加熱方式の基板処理装置にも幅広く適用することができる。

【0101】

また、前記実施の形態では、バッチ式の基板処理装置を例にして説明したが、本発明の技術的思想は、これに限らず、例えば、枚葉式の基板処理装置にも適用することができる。

【0102】

さらに、前記実施の形態では、シリコン(Si)膜を形成する例について説明したが、シリコン膜に限定されず、様々な種類の膜を形成する基板処理装置に幅広く適用することができる。

【産業上の利用可能性】

【0103】

本発明は、半導体装置や太陽電池を製造する製造業に幅広く利用することができる。

【符号の説明】

【0104】

101 基板処理装置

103 正面メンテナンス口

104 正面メンテナンス扉

105 カセット棚

106 スライドステージ

107 バッファ棚

110 カセット

111 筐体

111a 正面壁

112 カセット搬入搬出口

113 フロントシャッタ

114 カセットステージ

115 ボートエレベータ

118 カセット搬送装置

118a カセットエレベータ

118b カセット搬送機構

125 ウェハ移載機構

125a ウェハ移載装置

125b ウェハ移載装置エレベータ

125c ツイーザ

134a クリーンユニット

140 耐圧筐体

140a 正面壁

141 ロードロック室

142 ウェハ搬入搬出口

143 ゲートバルブ

144 ガス供給管

147 炉口シャッタ

200 処理炉

201 筐体

203 アウターチューブ

204 誘導コイル

205 外壁

206 インナーチューブ

207 加熱体

208 噴出孔

209 処理室

210 ガス導入空間

211 ガス供給部

212 ガス排気部

219 シールキャップ

301 回転機構

302 回転軸

303 昇降モータ

304 下基板

305 昇降台

306 ガイドシャフト

307 ボール螺子

308 上基板

309 昇降シャフト

310 天板

311 ベローズ

312 昇降基板

313 駆動部カバー

314 駆動部収納ケース

315 冷却機構

316 電力ケーブル

317 冷却水流路

318 冷却水配管

319 炉口

401 主制御部

402 温度制御部

403 ガス流量制御部

404 圧力制御部

405 駆動制御部

BT ボート

CL コントローラ

WF ウェハ

【技術分野】

【0001】

本発明は、基板処理装置に関し、特に、処理室内に原料ガスを供給して基板上に膜を成膜する基板処理装置に適用して有効な技術に関する。

【背景技術】

【0002】

特公平06−16495号公報(特許文献1)には、シラン系ガスに塩化水素ガス(HCl)あるいは塩素ガス(Cl2)を混合したガスと水素ガス(H2)とを基板近傍まで別々に分離して供給するホットウォール式のシリコン(Si)気相エピタキシャル成長技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平06−16495号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ホットウォール式のSi気相エピタキシャル成長技術では、特許文献1に記載されているように、900℃〜1200℃という高温に反応炉を保持した状態でガスを供給する必要がある。この場合、供給するガスを充分に加熱しないと、ヘイズやスリップが発生して成膜不良に至る。しかしながら、特許文献1には、供給するガスを充分に加熱する必要性については言及がない。特に、基板上に膜厚の厚い膜を形成する場合は、供給するガスの流量が大きくなるため、基板処理装置の構造を工夫しないと、供給するガスを充分に加熱することができない場合がある。ここで、スリップとは、供給するガスの温度と基板の温度との温度差によって、基板に線状の傷が形成される現象であり、ヘイズとは、結晶の配向方向にばらつきが生じて、基板の表面が曇る現象である。

【0005】

本発明の目的は、処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる技術を提供することにある。

【0006】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0007】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0008】

本発明における基板処理装置は、(a)基板を処理する処理室と、(b)前記処理室の外壁に設けられた複数の噴出孔と、(c)前記処理室を囲むように設けられたチューブと、(d)前記処理室と前記チューブで挟まれたガス導入空間と、(e)前記ガス導入空間に接触するように設けられた加熱体と、を備える。

【発明の効果】

【0009】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0010】

処理室へ供給されるガスを充分に加熱することにより、ヘイズやスリップに起因する成膜不良を抑制することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態1における基板処理装置の概略構成を示す図である。

【図2】実施の形態1における処理炉の概略構成を示す図である。

【図3】実施の形態1におけるアウターチューブの内側領域の断面構成を示す図である。

【図4】変形例におけるアウターチューブの内側領域の断面構成を示す図である。

【図5】実施の形態1における処理炉周辺の構成を示す図である。

【図6】実施の形態1における基板処理装置を制御するコントローラの構成を示すブロック図である。

【図7】実施の形態1における基板処理装置の処理シーケンスを示すタイミングチャート図である。

【図8】実施の形態2における処理炉の概略構成を示す図である。

【図9】実施の形態2におけるアウターチューブの内側領域の断面構成を示す図である。

【図10】変形例におけるアウターチューブの内側領域の断面構成を示す図である。

【発明を実施するための形態】

【0012】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。

【0013】

また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でもよい。

【0014】

さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0015】

同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうではないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0016】

また、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0017】

(実施の形態1)

<本実施の形態における基板処理装置の概略構成>

本発明を実施するための実施の形態において、基板処理装置は、一例として、基板の製造方法、半導体装置(IC等)の製造方法や太陽電池の製造方法に含まれる様々な処理工程を実施する半導体製造装置や太陽電池製造装置として構成されている。以下の説明では、例えば、半導体基板(半導体ウェハ)にエピタキシャル成長法による成膜処理、CVD(Chemical Vapor Deposition)法による成膜処理、あるいは、酸化処理や拡散処理などを行なう縦型の基板処理装置に本発明の技術的思想を適用した場合について述べる。特に、本実施の形態では、複数の基板を一度に処理するバッチ方式の基板処理装置を対象にして説明する。

【0018】

まず、本実施の形態1における基板処理装置について、図面を参照しながら説明する。図1は、本実施の形態1における基板処理装置の概略構成を示す図である。図1に示すように、本実施の形態1における基板処理装置101は、シリコン等からなる複数のウェハ(半導体基板)WFを収納したウェハキャリアとしてのカセット110を使用するように構成されており、筐体111を備えている。筐体111の正面壁111aの下方にはメンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設され、この正面メンテナンス口103を開閉する正面メンテナンス扉104が筐体111の正面壁111aに設けられている。

【0019】

正面メンテナンス扉104には、カセット搬入搬出口(基板収容器搬入搬出口)112が筐体111の内外を連通するように開設されており、カセット搬入搬出口112はフロントシャッタ(基板収容器搬入搬出口開閉機構)113によって開閉されるようになっている。カセット搬入搬出口112の筐体111内側にはカセットステージ(基板収容器受渡し台)114が設置されている。カセット110は、カセットステージ114上に工程内搬送装置(図示せず)によって搬入され、かつ、カセットステージ114上から搬出されるようになっている。カセットステージ114は、工程内搬送装置によって、カセット110内のウェハWFが垂直姿勢となり、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置されるように構成されている。

【0020】

筐体111内の前後方向の略中央下部には、カセット棚(基板収容器載置棚)105が設置されており、カセット棚105は複数段および複数列で複数個のカセット110を保管し、カセット110内のウェハWFを出し入れすることが可能なように配置されている。このカセット棚105は、スライドステージ(水平移動機構)106上に横行可能なように設置されている。また、カセット棚105の上方にはバッファ棚(基板収容器保管棚)107が設置されており、このバッファ棚107にもカセット110が保管されるようになっている。

【0021】

カセットステージ114とカセット棚105との間には、カセット搬送装置(基板収容器搬送装置)118が設置されている。カセット搬送装置118は、カセット110を保持したまま昇降することができるカセットエレベータ(基板収容器昇降機構)118aと、搬送機構としてのカセット搬送機構(基板収容器搬送機構)118bから構成されている。このカセットエレベータ118aとカセット搬送機構118bとの連続動作により、カセットステージ114、カセット棚105およびバッファ棚107との間で、カセット110を搬送することができるようになっている。

【0022】

カセット棚105の後方には、ウェハ移載機構(基板移載機構)125が設置されており、ウェハ移載機構125は、ウェハWFを水平方向に回転ないし直動可能なウェハ移載装置(基板移載装置)125aおよびウェハ移載装置125aを昇降させるためのウェハ移載装置エレベータ(基板移載装置昇降機構)125bで構成されている。図1に模式的に示すように、ウェハ移載装置エレベータ125bは、筐体111の左側端部に設置されている。これら、ウェハ移載装置エレベータ125bおよびウェハ移載装置125aの連続動作により、ウェハ移載装置125aのツイーザ(基板保持体)125cをウェハWFの載置部として、ボート(基板保持体)BTに対してウェハWFを装填(チャージング)および脱装(ディスチャージング)するように構成されている。

【0023】

次に、図1に示すように、バッファ棚107の後方には、清浄化した雰囲気であるクリーンエアを基板処理装置101内へ供給するために、供給ファンおよび防塵フィルタで構成されたクリーンユニット134aが設けられており、このクリーンユニット134aは、クリーンエアを筐体111の内部に流通させるように構成されている。また、ウェハ移載装置エレベータ125b側と反対側である右側端部には、クリーンエアを供給するように、供給ファンおよび防塵フィルタで構成されたクリーンユニット(図示せず)が設置されている。そして、このクリーンユニットから吹き出されたクリーンエアは、ウェハ移載装置125aを流通した後に、図示しない排気装置に吸い込まれて、筐体111の外部へ排気されるようになっている。

【0024】

ウェハ移載装置(基板移載装置)125aの後側には、大気圧未満の圧力(以下、負圧という。)を維持することが可能な機密性能を有する耐圧筐体140が設置されている。この耐圧筐体140により、ボートBTを収容可能な容積を有するロードロック方式の待機室であるロードロック室(移載室)141が形成されている。

【0025】

耐圧筐体140の正面壁140aにはウェハ搬入搬出口(基板搬入搬出口)142が開設されており、ウェハ搬入搬出口142はゲートバルブ(基板搬入搬出口開閉機構)143によって開閉されるようになっている。耐圧筐体140の一対の側壁にはロードロック室141へ窒素ガス等の不活性ガスを給気するためのガス供給管144と、ロードロック室141を負圧に排気するためのガス排気管(図示せず)とがそれぞれ接続されている。

【0026】

ロードロック室141上方には、処理炉(反応炉)200が設けられている。処理炉200の下端部は炉口シャッタ(炉口ゲートバルブ)(炉口開閉機構)147により開閉されるように構成されている。

【0027】

図1に模式的に示すように、ロードロック室141には、ボートBTを昇降させるためのボートエレベータ(支持体保持体昇降機構)115が設置されている。ボートエレベータ115に連結された連結具としてのアーム(図示せず)には蓋体としてのシールキャップ219が水平に据え付けられており、シールキャップ219はボートBTを垂直に支持し、処理炉200の下端部を閉塞可能なように構成されている。

【0028】

ボートBTは複数本の支柱(保持部材)を備えており、複数枚(例えば、50枚〜100枚程度)のウェハWFをその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持することができるように構成されている。基板処理装置101を構成する各部は、コントローラCLと電気的に接続されており、コントローラCLは、基板処理装置101を構成する各部の動作を制御するように構成されている。

【0029】

本実施の形態1における基板処理装置101は上記のように概略構成されており、以下にその動作について説明する。なお、以下の説明において、基板処理装置101を構成する各部の動作は、コントローラCLにより制御される。

【0030】

図1に示すように、カセット110がカセットステージ114に供給されるのに先立って、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112から搬入され、カセットステージ114上に載置される。このとき、カセットステージ114上に載置されるウェハWFは垂直姿勢になっており、かつ、カセット110のウェハ出し入れ口が上方向を向くように載置される。

【0031】

次に、カセット110は、カセット搬送装置118によって、カセットステージ114から取り上げられるとともに、カセット110内のウェハWFが水平姿勢となり、かつ、カセット110のウェハ出し入れ口が筐体111の後方を向くように、筐体111の後方に右周り縦方向へ90°回転させられる。続いて、カセット110は、カセット搬送装置118によって、カセット棚105あるいはバッファ棚107の指定された位置へ自動的に搬送される。そして、カセット110は、一時的に保管された後、カセット搬送装置118によってカセット棚105に移載されるか、あるいは、直接カセット棚105に搬送される。

【0032】

その後、スライドステージ106はカセット棚105を水平移動させ、移載の対象となるカセット110をウェハ移載装置125aに対峙するように位置決めする。

【0033】

予め内部が大気圧状態とされていたロードロック室141のウェハ搬入搬出口142がゲートバルブ143の動作により開放されると、ウェハWFはカセット110からウェハ移載装置125aのツイーザ125cによってウェハ出し入れ口を通じてピックアップされる。そして、ウェハ搬入搬出口142を通じてロードロック室141に搬入され、ボートBTへ移載されて装填(ウェハチャージング)される。ボートBTにウェハWFを受け渡したウェハ移載装置125aはカセット110に戻り、次のウェハWFをボートBTに装填する。

【0034】

予め指定された枚数のウェハWFがボートBTに装填されると、ウェハ搬入搬出口142がゲートバルブ143によって閉じられる。その後、処理炉200の下端部が炉口シャッタ(炉口ゲートバルブ147)によって開放される。続いて、シールキャップ219がボートエレベータ115によって上昇し、シールキャップ219に支持されたボートBTが処理炉200内へ搬入(ローディング)されて行く。

【0035】

ローディング後は、処理炉200においてウェハWFに任意の処理が実施される。ウェハWFの処理後、ボートエレベータ115によりボートBTが引き出される。さらに、ゲートバルブ143が開かれる。その後は、概ね上述した動作と逆の動作により、処理済みのウェハWFおよびカセット110が筐体111の外部へ払い出される。以上のようにして、本実施の形態1における基板処理装置101が動作する。

【0036】

<本実施の形態1における処理炉の構成>

次に、本実施の形態1における処理炉の構成について、図面を参照しながら説明する。図2は、本実施の形態1における処理炉200の概略構成を示す図である。図2において、本実施の形態1における処理炉200は、最も外側に筐体201を有しており、この筐体201の内部にアウターチューブ203が配置されている。このアウターチューブ203も、例えば、石英などから構成されている。さらに、アウターチューブ203の内部には、例えば、石英などから構成される外壁205で囲まれた処理室209が配置されている。この処理室209の内部には、ウェハWFを積層配置したボートBTが挿入され、この処理室209において、ボートBTに積層配置したウェハWFへの成膜処理が行なわれるようになっている。ボートBTはシールキャップ219上に配置され、このシールキャップ219によって処理室209が密閉されるように構成されている。

【0037】

処理室209の外壁205とアウターチューブ203の間には、例えば、石英などの耐熱材料から構成されるインナーチューブ206が形成されており、このインナーチューブ206と処理室209の外壁205によって囲まれる同心円領域にガス導入空間210が形成される。つまり、本実施の形態1では、インナーチューブ206と処理室209の外壁によって囲まれるようにガス導入空間210が設けられている点に特徴点がある。そして、このガス導入空間210の内部に、例えば、カーボンからなる円筒形状をした加熱体(被誘導体)207が形成されている。言い換えれば、インナーチューブ206と処理室209の外壁205で挟まれるように加熱体207が配置されている。

【0038】

ガス導入空間210は、原料ガスを供給するガス供給部211と連通しており、このガス供給部211から供給される原料ガスは、まず、ガス導入空間210に導入されるようになっている。さらに、処理室209の外壁205には、複数の噴出孔(ガス噴出孔)208が形成されており、ガス導入空間210に導入された原料ガスが、これらの複数の噴出孔208によって、処理室209の内部へ導入されるようになっている。そして、処理室209に導入された原料ガスは、ボートBTに搭載されたウェハWF上に供給され、これによって、ウェハWFに成膜処理が施されるとともに、ウェハWF上に供給された原料ガスの一部は、処理室209と連通するように設けられているガス排気部212から排出されるように構成されている。

【0039】

ガス供給部211は、原料ガスを流す上流側にバルブ(図示せず)とガス流量制御装置としてのマスフローコントローラ(MFC)(図示せず)を介してガス供給源に接続されている。このマスフローコントローラおよびバルブには、ガス流量制御部が電気的に接続されており、このガス流量制御部によって、供給するガスの流量が所望の流量となるよう所望のタイミングにて制御されるようになっている。

【0040】

ガス排気部212の下流側には、圧力検出器としての圧力センサ(図示せず)および圧力調整器としてのAPCバルブ(図示せず)を介して真空ポンプ等の真空排気装置(図示せず)が接続されている。圧力センサおよびAPCバルブには、圧力制御部が電気的に接続されており、圧力制御部は、圧力センサにより検出された圧力に基づいてAPCバルブの開度を調節することにより、処理室209内の圧力が所望の圧力となるよう所望のタイミングにて制御するよう構成されている。

【0041】

また、アウターチューブ203の外側には、誘導コイル204が巻かれており、本実施の形態1における処理炉200には、この誘導コイル204に高周波電流を印加することにより、加熱体207を加熱するための誘導加熱装置(図示せず)を有する。この誘導加熱装置は円筒状に形成されており、誘導加熱部としての誘導コイル204と、その他の構成要素として壁体や冷却壁を有している。誘導コイル204は高周波電源(図示せず)に接続されており、この高周波電源により、誘導コイル204には高周波電流が流れるようになっている。つまり、本実施の形態1では、誘導コイル204に高周波電流を流すと、処理炉200の内部に高周波電磁界が発生し、この高周波電磁界により被誘導体である加熱体207に渦電流が発生する。この加熱体207は、渦電流によって誘導加熱が起こり昇温され、その後、加熱体207からの輻射熱により、処理室209の内部が加熱され、結果的に、処理室209の内部に配置されているウェハWFが加熱されるように構成されている。

【0042】

誘導加熱装置の近傍には、処理室209内の温度を検出する温度検出体としての放射温度計(図示せず)が、例えば、4箇所に設置されている。この放射温度計は、少なくとも一つ設置されていればよいが、複数個の放射温度計を設置することで温度制御性を向上させることができる。

【0043】

誘導加熱装置および放射温度計には、電気的に温度制御部が接続されており、放射温度計により検出された温度情報に基づいて、誘導コイル204への通電状態を調節することができるようになっている。そして、温度制御部によって、処理室209内の温度が所望の温度分布となるよう所望のタイミングにて制御されるようになっている。

【0044】

本実施の形態1における処理炉200は上記のように構成されており、以下に、その特徴点について説明する。本実施の形態1における特徴は、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)(サセプタ)207を設けている点にある。これにより、ガス供給部211から供給される原料ガスは、まず、処理室209の内部に導入される前に先立って、ガス導入空間210内に導入され、このガス導入空間210に設けられている加熱体207によって加熱される。そして、本実施の形態1では、加熱体207によって予備加熱された原料ガスを処理室209の内部へ導入することができるので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。具体的に、本実施の形態1における処理炉200においては、まず、原料ガスは、ガス供給部211から、インナーチューブ206と処理室209の外壁205で挟まれたガス導入空間210に導入される。このとき、ガス導入空間210においては、誘導コイル204に高周波電流を流すことによる誘導加熱によって加熱体207が加熱される。そして、この加熱体207は、原料ガスが流れるガス導入空間210に設けられていることから、原料ガスは、ガス導入空間210に設けられている加熱体207によって直接加熱される。この結果、原料ガスは加熱される。その後、加熱体207で加熱された原料ガスは、処理室209の外壁205に設けられた複数の噴出孔208から処理室209の内部へ導入される。したがって、本実施の形態1において、処理室209の内部に導入される原料ガスは、予め加熱されているので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができるのである。

【0045】

以下に、本実施の形態1における特徴について、本発明者が検討した検討技術と対比しながら、さらに詳細に説明する。例えば、本発明者が検討した検討技術として、処理炉の内部に設けた円筒形状の加熱体の内側にガスノズルを設け、このガスノズルから原料ガスをウェハ上に供給する構成が考えられる。しかし、この場合、ガスノズル内を通過する原料ガス自体を加熱体で直接加熱することができないため、ガスノズルを通過した原料ガスウェハ上に到達するまでに充分に加熱することができない。したがって、この場合、原料ガスとウェハとの温度差が大きくなり、この温度差に起因したヘイズやスリップの発生が起こりやすくなる。この結果、本発明者が検討した検討技術においては、このヘイズやスリップに基づくウェハ上への成膜不良が顕在化することが懸念される。

【0046】

これに対し、本実施の形態1では、まず、図2に示すように、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設けている(第1特徴点)。この第1特徴点により、本実施の形態1によれば、ガス導入空間210内において、加熱体207に直接原料ガスが接触するので、効率良く加熱体によって原料ガスを加熱することができる。すなわち、本実施の形態1によれば、上述した第1特徴点により、原料ガスを直接加熱体207に接触させることができるので、原料ガスを処理室209の内部に導入する前に充分に加熱することができるのである。特に、本実施の形態1において、ガス導入空間210は、処理室209の外壁205とインナーチューブ206の間に挟まれており、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置しているので(第2特徴点)、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。このことから、本実施の形態1によれば、効率良く原料ガスを加熱することができるのである。つまり、本実施の形態1におけるガス導入空間210の体積は、ガスノズルの体積よりも遥かに大きいので、ガス導入空間210における原料ガスの加熱量は、ガスノズルにおける原料ガスの加熱量に比べて遥かに大きくなる。このことは、本実施の形態1のように、加熱体207を設けたガス導入空間210に原料ガスを導入して加熱した後、加熱した原料ガスを処理室209の内部を導入する構成によれば、断面積の小さなガスノズルによって原料ガスを処理室の内部へ導入する構成に比べて、原料ガスを充分に加熱できることを意味している。これにより、第1特徴点および第2特徴点を備える本実施の形態1の構成によれば、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができるのである。

【0047】

以上のことをまとめると、まず、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設ける第1特徴点により、本実施の形態1によれば、原料ガスを加熱体207に直接接触させて加熱することができる。このため、ガスノズルから原料ガスを供給する場合のように間接的にしか原料ガスを加熱できない構成に比べて、効率良く原料ガスを加熱することができる。

【0048】

さらに、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置するという第2特徴点により、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、原料ガスを充分に加熱することができる。特に、この第2特徴点によれば、ガス導入空間210の体積をガスノズルの体積よりも充分に大きくすることができるが、このことは、ガス導入空間210を介して処理室209の内部へ原料ガスを導入する場合の方が、ガスノズルから処理室の内部へ原料ガスを導入する場合よりも、原料ガスの流速を小さくできることを意味している。つまり、処理室209の内部へ同じ流量の原料ガスを導入する場合を考えると、体積の小さなガスノズルを使用する場合には、処理室209の内部への原料ガスの流入量を確保するため、体積の小さなガスノズルの内部を流れる原料ガスの流速を速くしなければならない。このため、ガスノズル内での原料ガスの加熱時間が短くなり、充分な原料ガスの加熱を行なうことができなくなる。これに対し、体積の大きなガス導入空間210を使用する場合には、原料ガスの流速を小さくしても体積が大きいため、処理室209の内部への原料ガスの流入量を確保することができる。この結果、ガス導入空間210内における原料ガスの加熱時間が長くなり、原料ガスを充分に加熱することができるのである。

【0049】

また、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔の配置位置とを、処理室209に対して、180度相対する位置に設けることが望ましい。なぜなら、このように構成することにより、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔との間の距離を大きくすることができ、これによって、原料ガスの加熱時間を長くすることができるからである。つまり、原料ガスの加熱時間を長くして、原料ガスを充分に加熱する観点から、ガス供給部211からガス導入空間210への供給ポイントと、処理室209の外壁205に設けられた複数の噴出孔の配置位置とを、処理室209に対して、180度相対する位置に設けることが望ましいのである。

【0050】

以上のように、本実施の形態1によれば、第1特徴点と第2特徴点の相乗効果によって、原料ガスを処理室209の内部に導入する前に充分に加熱することができ、これによって、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができる。この結果、本実施の形態1によれば、ヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。さらには、原料ガスによるウェハWFの温度低下も抑制することができるため、温度低下に起因するウェハWF上への成膜速度の低下も効果的に抑制することができる。

【0051】

図3は、アウターチューブ203の内側領域の断面構成を示す図である。図3に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、このガス導入空間210の内部に加熱体207が設けられている。処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスは、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスは、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。

【0052】

<変形例>

続いて、本実施の形態1の変形例について説明する。例えば、本実施の形態1における処理炉200を使用してウェハWF上にシリコン(Si)からなる半導体膜を形成する場合、原料ガスとして、SiH2Cl2(ジクロロシラン)、SiHCl3(トリクロロシラン)、SiCl4(四塩化ケイ素)等が使用され、キャリアガスとして、水素ガス(H2)が使用される。この水素ガス(H2)は、原料ガスを流すためのキャリアガスとして機能するとともに、水素(H2)ガスは、水素還元によってシリコン含有原料ガスの分解を促進する還元ガスとしても機能する。したがって、本実施の形態1のように、処理室209内に導入される前に、ガス導入空間210に設けられた加熱体207で充分に原料ガス(水素ガスも含む)を加熱すると、このガス導入空間210においても成膜条件が成立してしまい、ガス導入空間210の内部に副生成物が形成される問題が発生する場合がある。そこで、本変形例では、原料ガスと一緒に混合されて供給される水素ガスの一部をガス導入空間210とは別に設けられたガスノズルから供給する構成を取っている。この構成によれば、原料ガスの分解を促進する水素ガスの一部が原料ガスと分離して処理室209の内部へ供給されるため、ガス導入空間210に副生成物が形成されることを低減することができる。つまり、本変形例では、まず、原料ガスと水素ガスの一部をガス導入空間210に導入し、ガス導入空間210に設けられている加熱体207で加熱した後、この原料ガスと水素ガスの一部を処理室209の内部に供給する。一方、残りの水素ガスは、ガス導入空間210に導入せず、別に設けられたガスノズルから処理室209の内部へ供給するのである。これにより、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができ、これによって、ガス導入空間210に副生成物が生成されることを抑制することができる。

【0053】

図4は、変形例におけるアウターチューブ203の内側領域の断面構成を示す図である。図4に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、このガス導入空間210の内部に加熱体207が設けられている。処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスおよび水素ガスの一部は、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスおよび水素ガスの一部は、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。さらに、本変形例では、処理室209の内部にガスノズル213が設けられており、このガスノズル213から残りの水素ガスが供給される。したがって、処理室209の内部においては、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスが混合(ミキシング)されて、ウェハWF上に供給される。この結果、本変形例によれば、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができる。そして、本変形例によれば、処理室209内で、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスとを混合するため、ウェハWF上への半導体膜の成膜処理を充分に行なうことができる。

【0054】

ここで、原料ガスを充分に加熱する観点からは、原料ガスとともに、ガス導入空間210へ導入される水素ガスの量を多くすることが望ましい。一方、ガス導入空間210での副生成物を抑制する観点からは、原料ガスとともに、ガス導入空間210へ導入される水素ガスの量を少なくすることが望ましい。実際の成膜工程では、原料ガスを充分に加熱すること、ガス導入空間210での副生成物を抑制することをある程度両立させるように、原料ガスとともにガス導入空間210へ導入される水素ガスの量と、ガスノズル213から供給する残りの水素ガスの量が調整される。

【0055】

なお、本変形例では、原料ガスおよび水素ガスの一部をガス導入空間210に導入するように構成する例について説明したが、本変形例とは逆に、原料ガスおよび水素ガスの一部をガスノズル213から供給するように構成し、残りの水素ガスをガス導入空間210に導入するように構成してもよい。このとき、重要なのは、流量の多いガスをガス導入空間210に導入するということである。例えば、原料ガスの流量がキャリアガスの流量よりも多い場合には、原料ガスおよびキャリアガスの一部をガス導入空間210に導入して加熱する方が、処理室209に導入されるトータルの原料ガスおよびキャリアガスを充分に加熱することができる。一方、原料ガスの流量がキャリアガスの流量よりも少ない場合には、残りのキャリアガスをガス導入空間210に導入して加熱する方が、処理室209に導入されるトータルの原料ガスおよびキャリアガスを充分に加熱することができる。

【0056】

<本実施の形態1における処理炉周辺の構成>

続いて、本実施の形態1における処理炉周辺の構成について、図面を参照しながら説明する。図5は、本実施の形態1における処理炉周辺の構成を示す図である。図5において、処理炉200の下方には、処理炉200の下端開口部を気密封止するための炉口蓋体としてシールキャップ219が設けられている。このシールキャップ219は、例えば、ステンレスなどの金属から構成されており、円盤状の形状をしている。シールキャップ219の上面には、処理炉200の下端と当接するシール材としてのOリング(図示せず)が設けられている。シールキャップ219には、回転機構301が設けられており、この回転機構301の回転軸302はシールキャップ219を貫通してボートBTに接続されている。これにより、回転機構301は、回転軸302を介してボートBTを回転させることで、ボートBTに搭載されているウェハ(半導体基板)WFを回転するようになっている。

【0057】

また、シールキャップ219は、処理炉200の外側に設けられた昇降機構によって垂直方向に昇降されるように構成されており、これによって、シールキャップ219上に搭載されたボートBTを処理炉200に対して搬入あるいは搬出することができるようになっている。上述した回転機構301および昇降機構を動作させる昇降モータ303は、後述する駆動制御部と電気的に接続されており、駆動制御部は、回転機構301や昇降モータ303が所定動作をするように制御する。

【0058】

次に、予備室としてのロードロック室141の外面に下基板304が設けられている。この下基板304には、昇降台305とスライド自在になっているガイドシャフト306および昇降台305と螺合するボール螺子307が設けられている。そして、下基板304に立設したガイドシャフト306およびボール螺子307の上端には、上基板308が設けられている。ボール螺子307は、上基板308に設けられた昇降モータ303によって回転され、ボール螺子307が回転することにより、昇降台305が昇降するようになっている。

【0059】

昇降台305には中空の昇降シャフト309が垂設され、昇降台305と昇降シャフト309の連結部は気密となっており、この昇降シャフト309は昇降台305とともに昇降するように構成されている。昇降シャフト309は、ロードロック室141の天板310を遊貫し、昇降シャフト309が貫通する天板310の貫通孔は、昇降シャフト309が天板310と接触することがないように充分な隙間が形成されている。

【0060】

ロードロック室141と昇降台305との間には、昇降シャフト309の周囲を覆うように伸縮性を有する中空伸縮体としてベローズ311が設けられており、このベローズ311によりロードロック室141が気密に保たれるようになっている。このとき、ベローズ311は、昇降台305の昇降量に対応できる充分な伸縮量を有し、ベローズ311の内径は、昇降シャフト309の外径に比べて充分に大きく、伸縮の際にベローズ311と昇降シャフト309が接触することがないように構成されている。

【0061】

昇降シャフト309の下端には、昇降基板312が水平に固着され、この昇降基板312の下面にはOリングなどのシール部材を介して駆動部カバー313が気密に取り付けられている。昇降基板312と駆動部カバー313により駆動部収納ケース314が構成され、この構成により、駆動部収納ケース314の内部は、ロードロック室141内の雰囲気と隔離される。

【0062】

駆動部収納ケース314の内部には、ボートBTの回転機構301が設けられており、この回転機構301の周辺は、冷却機構315によって冷却されるようになっている。

【0063】

続いて、電力ケーブル316は、昇降シャフト309の上端から中空部を通り、回転機構301に導かれて接続されている。また、冷却機構315およびシールキャップ219には、冷却水流路317が形成されている。さらに、冷却水配管318が昇降シャフト309の上端から中空部を通り、冷却水流路317に導かれて接続されている。

【0064】

このように構成されている処理炉周辺構造において、昇降モータ303が駆動されて、ボール螺子307が回転することにより、昇降台305および昇降シャフト309を介して駆動部収納ケース314を昇降させる。そして、例えば、駆動部収納ケース314が上昇することにより、昇降基板312に気密に設けられているシールキャップ219が処理炉200の開口部である炉口319を閉塞し、ボートBTに搭載されたウェハWFの成膜処理が可能な状態となる。一方、例えば、駆動部収納ケース314が下降することにより、シールキャップ219とともにボートBTが下降し、ボートBTに搭載されているウェハWFを外部に搬出できる状態となる。

【0065】

<本実施の形態1における基板処理装置の制御部の構成>

次に、本実施の形態1における基板処理装置101の制御部の構成について、図面を参照しながら説明する。図6は、本実施の形態1における基板処理装置101を制御するコントローラCLの構成を示すブロック図である。図6において、本実施の形態1におけるコントローラCLは、主制御部401、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405を有している。そして、主制御部401は、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405と電気的に接続されており、主制御部401は、温度制御部402、ガス流量制御部403、圧力制御部404、および、駆動制御部405を制御するように構成されている。

【0066】

温度制御部402は、例えば、図2に示す誘導コイル204や図示しない温度センサと電気的に接続されている。そして、温度制御部402は、温度センサによって検出された温度情報に基づき、誘導コイル204への通電具合を調節することで、処理室209内の温度が所望の温度分布となるように制御するように構成されている。

【0067】

ガス流量制御部403は、例えば、図2に示すガス供給部211に接続されるバルブおよびマスフローコントローラと電気的に接続されており、ガス流量制御部403は、それぞれ供給するガスの流量が所定の流量となるようにバルブおよびマスフローコントローラを制御するように構成されている。

【0068】

圧力制御部404は、例えば、図示しない圧力センサおよびAPCバルブと電気的に接続されている。そして、この圧力制御部404は、圧力センサによって検出された圧力に基づいて、APCバルブの開閉度を調節し、処理室209内の圧力が所定圧力となるように制御するように構成されている。

【0069】

駆動制御部405は、例えば、図5に示す回転機構301および昇降機構を動作させる昇降モータ303と電気的に接続されており、この駆動制御部405は、回転機構301や昇降モータ303が所定動作をするように制御している。

【0070】

以上のようにして、本実施の形態1における基板処理装置がコントローラCLによって制御される。以下では、このコントローラCLによる制御のもと、本実施の形態1における基板処理装置によって、半導体基板上にシリコン(Si)などの半導体膜を成膜する方法について説明する。

【0071】

<本実施の形態1における基板処理装置を使用した半導体装置の製造方法>

本実施の形態1における基板処理装置101は上記のように構成されており、以下に、この基板処理装置101を使用した基板の処理工程について、図面を参照しながら説明する。具体的に、本実施の形態1では、基板の処理工程の一工程として、ウェハWFなどの基板上に、エピタキシャル成長法を使用してシリコン(Si)などの半導体膜を形成する方法について説明する。

【0072】

なお、本実施の形態1では、半導体装置の製造方法を例に挙げて説明するが、本実施の形態1で開示される基板の処理方法は、半導体装置の製造方法に限定されるものではない。例えば、第1導電型(例えばn型)の半導体基板であるウェハWFなどの基板上に第1導電型とは反対導電型の第2導電型(例えばp型)のシリコン(Si)などの半導体膜をエピタキシャル成長法で形成してpn接合を形成する太陽電池の製造方法にも適用することもできる。

【0073】

図7は、本実施の形態1における基板処理装置101の処理シーケンスを示すタイミングチャート図を表しており、図7の破線は処理室209内の温度(℃)を示し、図7の実線は処理室209内の圧力(Torr)を示している。なお、以下の説明において、基板処理装置101を構成する各部の動作は、コントローラCLにより制御される。

【0074】

まず、図2に示す処理室209内にボートBTを搬入する前段階として、処理室209はスタンバイ状態となっている(図7のスタンバイ工程)。スタンバイ状態とは、ボートBTが処理室209の真下にあるロードロック室141に配置され、複数枚のウェハWFをボートBTに装填した状態を指している。

【0075】

次に、複数枚のウェハWFがボートBTに装填されると、スタンバイ工程に続いて、昇降モータ303の上昇方向への回転駆動(正転駆動)により昇降台305および昇降シャフト309が上昇動作する。これにより、図2に示すようにボートBTは上昇して処理室209内に搬入(ボートローディング)される(図7のボートロード工程)。その後、シールキャップ219はOリングを介して天板310をシールした状態となる。このとき、処理室209内の内部圧力は、例えば、760Torr(=760×133.3Pa)となっている。ここで、ボートロード工程は、本実施の形態1における「基板を処理室内に搬送する工程」を構成している。

【0076】

ボートロード工程に続いて、処理室209内に不活性ガスとして、例えば、N2(窒素)ガスが供給され、処理炉200内の処理室209を不活性ガスに置換する(図7のパージ1工程)。なお、不活性ガスは、ガス供給部211に接続される不活性ガス供給源(図示せず)から処理室209の内部へ供給される。

【0077】

パージ1工程に続いて、処理室209内を不活性ガスで満たし、かつ所望の圧力となるように真空排気装置によって排気(真空引き)し、処理室209内を減圧する(図7の真空排気1工程)。

【0078】

真空排気1工程に続いて、処理室209内の圧力を圧力センサで測定し、測定した圧力に基づきAPCバルブ(圧力調節器)の開度がフィードバック制御される(図7の圧力制御工程)。このとき、ガス供給部211に接続された不活性ガス供給源(図示せず)からは、不活性ガスとして、例えばN2ガスが、処理室209の内部へ供給される。この圧力制御工程によって、処理室209内の圧力は、16000Pa〜93310Paの範囲から選択される処理圧力のうち、一定の処理圧力に調整される。例えば、200Torr〜700Torr(200×133.3Pa〜700×133.3Pa)となる。なお、処理室209内の圧力制御は、この圧力制御工程以降、図7に示す真空排気2工程まで一定の処理圧力を維持するように制御する。

【0079】

そして、ブロア(図示せず)を動作させることで、誘導加熱装置とアウターチューブ203との間でガス若しくはエアを流通させ、アウターチューブ203の側壁などを冷却する。ラジエータおよび冷却壁には、冷却媒体として冷却水が流通し、壁体を介して誘導加熱装置内が冷却される。また、処理室209内の温度を所望の温度とするように誘導加熱装置を構成する誘導コイル204には高周波電流が印加され、加熱体207に誘導電流(渦電流)を生じさせる。

【0080】

具体的には、誘導加熱装置により処理炉200内の少なくとも、加熱体207を誘導加熱し、加熱体207からの輻射熱によって、処理室209内のボートBTに保持された各ウェハWFを加熱する(図7の昇温工程)。つまり、誘導加熱装置を構成する誘導コイル204に高周波電流を流すと、処理炉200内に高周波電磁界が発生し、この高周波電磁界により被誘導体である加熱体207に渦電流が発生する。そして、加熱体207は、渦電流によって誘導加熱が起こって昇温され、その後、加熱体207からの輻射熱により、処理室209内に配置されているウェハWFが加熱される。ここでの昇温工程は、本実施の形態1における「基板を処理する工程」を構成している。

【0081】

加熱体207を誘導加熱する際、温度制御部402は、処理炉200(処理室209)内が所望の温度分布となるように各放射温度計により検出した温度情報を監視し、この温度情報に基づいて誘導加熱装置を構成する誘導コイル204への通電具合をフィードバック制御するようにしている。処理炉200内を昇温することにより、処理室209内のボートBTに配置されているウェハWFの温度も上昇する。例えば、原料ガスとしてSiHCl3(トリクロロシラン)、キャリアガスとして水素ガス(H2)を用いる場合には、加熱体207の温度が1150℃以上となるように誘導加熱する。さらに、各ウェハWFは、700℃〜1200℃の範囲から選択される処理温度のうち、一定の温度で加熱される。

【0082】

昇温工程に続いて、回転機構301を回転駆動してボートBTを回転させ、各ウェハWFを処理炉200内で回転させる。その後、各ウェハWFの温度が安定したところで、ガス供給部211から原料ガス(キャリアガスも含む)を供給する。そして、ガス供給源からの原料ガスの流量が所望の流量となるようにマスフローコントローラの開度が調節された後、バルブが開かれる。これにより、原料ガスがガス供給部211からガス導入空間210に導入される。すなわち、インナーチューブ206と処理室209の外壁205に囲まれたガス導入空間210の内部に原料ガスが導入される。このとき、ガス導入空間210には、加熱体207が配置されており、この加熱体207は、誘導加熱により加熱されている。このため、ガス導入空間210に導入された原料ガスは、この加熱体207に直接接触することにより、効率良く加熱される。特に、本実施の形態1によれば、ガスノズルよりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置しているため、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、本実施の形態1では、ガス導入空間210において原料ガスを充分に加熱することができる。

【0083】

ここで、ガス供給部211から供給される原料ガスは、例えば、Si系およびSiGe(シリコンゲルマニウム)系の原料ガスとして、SiH2Cl2(ジクロロシラン)、SiHCl3(トリクロロシラン)、SiCl4(四塩化ケイ素)等、を含み、ドーピングガスとしてB2H6(ジボラン)、BCl3(三塩化ホウ素)、PH3(ホスフィン)等を含み、キャリアガスとして水素ガス(H2)を含んでいる。

【0084】

このようにして、ガス導入空間210に配置されている加熱体207によって直接的に加熱された原料ガスは、処理室209の外壁205に設けられている複数の噴出孔208から処理室209の内部へ供給される。

【0085】

処理室209の内部に供給された原料ガスは、各ウェハWF間を通過して各ウェハWFの表面上に行き渡った後、ガス排気部212に到達して排気される。このとき、原料ガスは、予めガス導入空間210を通過する際に予備加熱されているため、加熱されているウェハWFと原料ガスとの温度差を小さくすることができる。この結果、本実施の形態1によれば、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができる。この結果、本実施の形態1によれば、ヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。さらには、原料ガスによるウェハWFの温度低下も抑制することができるため、温度低下に起因するウェハWF上への成膜速度の低下も効果的に抑制することができる。以上のようにして、各ウェハWFの表面上で原料ガスの分解に基づくエピタシャル成長により、各ウェハWFの表面上にシリコン(Si)などの半導体膜を形成することができる(図7の成膜工程)。

【0086】

成膜工程後、予め設定された時間が経過すると、誘導加熱装置を構成する誘導コイル204への高周波電流の印加を停止させる等して、処理室209内の温度を低下させる(図7の降温工程)。そして、処理室209内の圧力を所望の圧力とするため、真空排気装置を作動させて、処理室209内の雰囲気をガス排気部212から外部へ排気(真空引き)しつつ、処理室209の内部圧力を減圧する(図7の真空排気2工程)。続いて、不活性ガス供給源(図示せず)から不活性ガスとして、例えば、N2ガスを処理室209内に供給して処理室209内を不活性ガスに置換し、処理室209内の圧力を常圧に復帰させる(図7のパージ2工程)。

【0087】

パージ2工程に続いて、昇降モータ303を下降方向に回転駆動(逆転駆動)させることにより、シールキャップ219を下降させる。すると、マニホールドの下端側が開口されるとともに、処理済の各ウェハWFがボートBTに保持された状態で、マニホールドの下端側から処理炉200の外部、つまり、ロードロック室141に向けて搬出(ボートアンローディング)される(図7のボートアンロード工程)。そして、処理済の各ウェハWFをボートBTから取り出せる状態となる(ウェハディスチャージ)。その後、本実施の形態1における基板処理装置101はスタンバイ状態に復帰する。以上のようにして、各ウェハWFの表面上に半導体膜を形成することができる。

【0088】

<本実施の形態1における効果>

以上のようにして、本実施の形態1における技術的思想によれば、少なくとも、以下に記載する複数の効果のうち、1つ以上の効果を奏する。

【0089】

(1)本実施の形態1によれば、処理室209の内部に導入される原料ガスは、ガス導入空間210を通過する際に加熱されているので、原料ガスとウェハWFとの温度差に起因したヘイズやスリップの発生を抑制することができ、このヘイズやスリップに基づくウェハWF上への成膜不良を抑制することができる。

【0090】

(2)具体的に、本実施の形態1によれば、まず、処理室209の外壁205とインナーチューブ206の間にガス導入空間210を設け、このガス導入空間210内に誘導加熱するための加熱体(被誘導体)207を設ける第1特徴点により、原料ガスを加熱体207に直接接触させて直接的に加熱することができる。このため、ガスノズルから原料ガスを供給する場合のように間接的にしか原料ガスを加熱できない構成に比べて、効率良く原料ガスを加熱することができる。

【0091】

(3)また、本実施の形態1によれば、ガスノズルの内部空間よりも大幅に広いガス導入空間210にわたって円筒形状の加熱体207を配置するという第2特徴点により、加熱体207と原料ガスとが直接接触する接触面積を大きくすることができる。この観点からも、原料ガスを充分に加熱することができる。

【0092】

(4)さらに、本実施の形態1によれば、処理室209の内部に導入される原料ガスは、ガス導入空間210を通過する際に加熱されているので、処理室209内に配置されている加熱されたウェハWF上に原料ガスが供給された場合、原料ガスの温度とウェハWFの温度との差に基づく、ウェハWFの温度低下を抑制することができる。この結果、本実施の形態1によれば、ウェハWFの温度低下による成膜速度の低下も抑制することができる。

【0093】

(実施の形態2)

前記実施の形態1では、インナーチューブ206と処理室209の外壁205に挟まれたガス導入空間210の内部に加熱体207を設ける構成について説明したが、本実施の形態2では、ガス導入空間210の一方の面を規定するインナーチューブ206自体が加熱体207となっている例について説明する。本実施の形態2における処理炉200の構成は、前記実施の形態1における処理炉200の構成とほぼ同様の構成をしているため、主に、相違点を中心にして説明する。

【0094】

図8は、本実施の形態2における処理炉200の概略構成を示す図である。図8において、本実施の形態2の特徴は、処理室209の外壁205とインナーチューブ206によって囲まれるようにガス導入空間210が設けられており、このガス導入空間210の外壁を構成するインナーチューブ206自体が加熱体207となっている点である。このような構成においても、ガス供給部211からガス導入空間210に導入された原料ガスは、加熱体207として機能するインナーチューブ206と直接接触するので、ガス導入空間210において効率良く原料ガスを加熱することができる。

【0095】

特に、本実施の形態2によれば、インナーチューブ206の側面だけでなく、インナーチューブ206の上面も加熱体207として機能させることができるので、原料ガスと直接接触させる表面積を大きくすることができ、この結果、本実施の形態2によれば、ガス導入空間210において、原料ガスを充分に加熱することができる。一方、前記実施の形態1では、ガス導入空間210の内部に別部品として加熱体207が形成されているため、この加熱体207の両表面を原料ガスと直接接触させることができるため、前記実施の形態1においても、原料ガスと直接接触させる表面積を大きくすることができ、この結果、前記実施の形態1においても、原料ガスを充分に加熱することができる。つまり、前記実施の形態1では、加熱体207の両面を原料ガスに直接接触させる構成を取る一方、本実施の形態2では有天円筒形状のインナーチューブ206全体を加熱体207として使用できる構成を取ることにより、両方において、原料ガスをガス導入空間210で充分に加熱することができる。

【0096】

なお、本実施の形態2では、ガス導入空間210を規定する一方の面であるインナーチューブ206自体を加熱体(被誘導体)207とする例について説明したが、本実施の形態2における技術的思想は、これに限らず、例えば、処理室209の外壁205自体を加熱体207とする構成を取ることもできる。この場合、処理室209自体を加熱体207とできるため、処理室209の内部に配置されるウェハWFの加熱も充分に行なうことができる。また、ガス導入空間210を規定するインナーチューブ206および処理室209の外壁205の両方を加熱体207として構成することもできる。この場合、インナーチューブ206の表面と、処理室209の外壁205の表面のいずれも、原料ガスが直接接触して加熱できる表面として使用できるので、さらに、原料ガスを加熱することができる。さらに、前記実施の形態1と本実施の形態2とを組み合わせることにより、原料ガスが直接接触して加熱できる表面を増加させることができるので、原料ガスの加熱効率を向上させることができる。

【0097】

具体的に、図9は、本実施の形態2におけるアウターチューブ203の内側領域の断面構成を示す図である。図9に示すように、同心円形状をしたアウターチューブ203の内側にインナーチューブ206が設けられており、この内側に処理室209が設けられている。そして、処理室209の外壁205とインナーチューブ206の間にガス導入空間210が設けられ、インナーチューブ206自体が加熱体207になっていることがわかる。そして、処理室209の外壁205には、複数の噴出孔208が設けられており、ガス導入空間210内に配置されている加熱体207(インナーチューブ206自体)によって直接加熱された原料ガスは、この複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスは、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。

【0098】

<変形例>

本実施の形態2の構成においても、前記実施の形態1と同様の変形例を構成することができる。つまり、本実施の形態2においても、原料ガスと一緒に混合されて供給される水素ガスの一部をガス導入空間210とは別に設けられたガスノズルから供給する構成を取ることができる。具体的に、図10は、本変形例におけるアウターチューブ203の内側領域の断面構成を示す図である。図10に示すように、ガス導入空間210内に配置されている加熱体207によって直接加熱された原料ガスおよび水素ガスの一部は、複数の噴出孔208から処理室209の内部へ導入される。そして、処理室209の内部に導入へ導入された原料ガスおよび水素ガスの一部は、ボートに搭載されたウェハWF上に供給され成膜処理が行なわれることがわかる。さらに、本変形例では、処理室209の内部にガスノズル213が設けられており、このガスノズル213から残りの水素ガスが供給される。したがって、処理室209の内部においては、ガス導入空間210で加熱された原料ガスと水素ガスの一部と、ガスノズル213から供給される残りの水素ガスが混合(ミキシング)されて、ウェハWF上に供給される。この結果、本変形例によれば、原料ガスと一緒に加熱される水素ガスの量を低減することができるので、ガス導入空間210での原料ガスの分解反応を抑制することができる。つまり、本変形例によれば、ガス導入空間210における副生成物の生成を低減することができる。

【0099】

以上、本発明者によってなされた発明をその実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【0100】

前記実施の形態では、高周波誘導加熱方式によって加熱体を加熱する基板処理装置を例に挙げて説明したが、本発明の技術的思想は、これに限らず、例えば、抵抗加熱方式の基板処理装置や、ランプ加熱方式の基板処理装置などの他の加熱方式の基板処理装置にも幅広く適用することができる。

【0101】

また、前記実施の形態では、バッチ式の基板処理装置を例にして説明したが、本発明の技術的思想は、これに限らず、例えば、枚葉式の基板処理装置にも適用することができる。

【0102】

さらに、前記実施の形態では、シリコン(Si)膜を形成する例について説明したが、シリコン膜に限定されず、様々な種類の膜を形成する基板処理装置に幅広く適用することができる。

【産業上の利用可能性】

【0103】

本発明は、半導体装置や太陽電池を製造する製造業に幅広く利用することができる。

【符号の説明】

【0104】

101 基板処理装置

103 正面メンテナンス口

104 正面メンテナンス扉

105 カセット棚

106 スライドステージ

107 バッファ棚

110 カセット

111 筐体

111a 正面壁

112 カセット搬入搬出口

113 フロントシャッタ

114 カセットステージ

115 ボートエレベータ

118 カセット搬送装置

118a カセットエレベータ

118b カセット搬送機構

125 ウェハ移載機構

125a ウェハ移載装置

125b ウェハ移載装置エレベータ

125c ツイーザ

134a クリーンユニット

140 耐圧筐体

140a 正面壁

141 ロードロック室

142 ウェハ搬入搬出口

143 ゲートバルブ

144 ガス供給管

147 炉口シャッタ

200 処理炉

201 筐体

203 アウターチューブ

204 誘導コイル

205 外壁

206 インナーチューブ

207 加熱体

208 噴出孔

209 処理室

210 ガス導入空間

211 ガス供給部

212 ガス排気部

219 シールキャップ

301 回転機構

302 回転軸

303 昇降モータ

304 下基板

305 昇降台

306 ガイドシャフト

307 ボール螺子

308 上基板

309 昇降シャフト

310 天板

311 ベローズ

312 昇降基板

313 駆動部カバー

314 駆動部収納ケース

315 冷却機構

316 電力ケーブル

317 冷却水流路

318 冷却水配管

319 炉口

401 主制御部

402 温度制御部

403 ガス流量制御部

404 圧力制御部

405 駆動制御部

BT ボート

CL コントローラ

WF ウェハ

【特許請求の範囲】

【請求項1】

(a)基板を処理する処理室と、

(b)前記処理室の外壁に設けられた複数の噴出孔と、

(c)前記処理室を囲むように設けられたチューブと、

(d)前記処理室と前記チューブで挟まれたガス導入空間と、

(e)前記ガス導入空間に接触するように設けられた加熱体と、を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記チューブと前記処理室の外壁との間に前記加熱体が配置されていることを特徴とする基板処理装置。

【請求項3】

請求項1に記載の基板処理装置であって、

前記チューブ自体が前記加熱体になっていることを特徴とする基板処理装置。

【請求項1】

(a)基板を処理する処理室と、

(b)前記処理室の外壁に設けられた複数の噴出孔と、

(c)前記処理室を囲むように設けられたチューブと、

(d)前記処理室と前記チューブで挟まれたガス導入空間と、

(e)前記ガス導入空間に接触するように設けられた加熱体と、を備えることを特徴とする基板処理装置。

【請求項2】

請求項1に記載の基板処理装置であって、

前記チューブと前記処理室の外壁との間に前記加熱体が配置されていることを特徴とする基板処理装置。

【請求項3】

請求項1に記載の基板処理装置であって、

前記チューブ自体が前記加熱体になっていることを特徴とする基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−51374(P2013−51374A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189811(P2011−189811)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]