基板処理装置

【課題】光を用いて基板を処理する基板処理装置において、処理基板の大型化に対応することのできる技術を提供する。

【解決手段】基板を処理する処理室と、処理室内に設けられ基板を載置した状態で水平回転する基板載置部と、基板載置部に載置された基板に対向するように前記処理室外に設けられ処理室内へ光を照射する発光部と、処理室と発光部の間に設けられ処理室と発光部を隔てる仕切り部と、処理室内へ処理ガスを供給する処理ガス供給部と、処理室内の雰囲気を排気する排気部とを備えた基板処理装置において、仕切り部は、発光部から処理室内へ照射される光を透過する複数の透過窓と、該透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、複数の透過窓のうち少なくとも1つの透過窓の面積は、基板の面積よりも小さくなるよう構成する。

【解決手段】基板を処理する処理室と、処理室内に設けられ基板を載置した状態で水平回転する基板載置部と、基板載置部に載置された基板に対向するように前記処理室外に設けられ処理室内へ光を照射する発光部と、処理室と発光部の間に設けられ処理室と発光部を隔てる仕切り部と、処理室内へ処理ガスを供給する処理ガス供給部と、処理室内の雰囲気を排気する排気部とを備えた基板処理装置において、仕切り部は、発光部から処理室内へ照射される光を透過する複数の透過窓と、該透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、複数の透過窓のうち少なくとも1つの透過窓の面積は、基板の面積よりも小さくなるよう構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理用ガスを紫外光等により励起し基板上に薄膜を形成する薄膜形成技術や、基板に光を照射して熱処理(アニール処理)する熱処理技術等の、光を用いて基板を処理する技術に関するものであり、例えば、半導体集積回路(以下、ICという。)が作り込まれる半導体基板(例えば、半導体ウエハ)や液晶デバイスが作り込まれる液晶基板、あるいは有機エレクトロルミネッセンス(EL)デバイスが作り込まれるEL基板に対して、熱処理又は酸化膜等の堆積(デポジション)処理等を行う基板処理装置に関する。

【背景技術】

【0002】

近年、直径が450mmの半導体基板の実用化が進められるなど、半導体基板や液晶基板やEL基板等の製造においては、処理基板の大型化が著しく進み、それに伴って、それらの処理基板の製造装置も、大型基板を製造できるよう対応が求められている。光を用いて基板を処理する製造装置においても、処理室と光源とを隔離するための光透過窓の大型化が進んでいる。

【0003】

従来例における光を用いて基板を処理する基板処理装置の構造について説明する。図5は、従来例における基板処理装置の垂直断面図である。図6は、従来例における基板処理装置の平面構造を示す図である。

図5に示すように、処理室11内において、基板載置部13の上に基板12が載置されている。処理室11の上方には、透過窓123を隔てて、ランプ室21が設けられている。ランプ室21内には、図6に示すように、棒状のランプ22が水平方向に並べて配置されている。

処理室11を覆う筐体18の側壁には、処理室11内へ処理ガスを供給する処理ガス供給管14と、処理室11内から処理ガスを排気する処理ガス排気管15が設けられている。また、ランプ室21を覆う筐体18の側壁には、ランプ室21内へ換気用の不活性ガスを供給する換気ガス供給管24と、ランプ室21内の不活性ガスを排気する換気ガス排気管25が設けられている。

【0004】

処理室11内において基板処理を行う際は、基板載置部13の上に基板12が載置され、処理室11内へ処理ガスが処理ガス供給管14から供給され、処理ガス排気管15から排気されて、処理室11内が低圧状態にされる。この状態でランプ22から光が照射され、基板12が処理される。このとき、ランプ22を冷却するため、不活性ガスが、ランプ室21内へ換気ガス供給管24から供給され、換気ガス排気管25から排気される。

【0005】

図5と図6に示すように、従来例の基板処理装置においては、1つの円形の透過窓123を、ランプ22と基板12の間に水平方向に配置しており、この透過窓123の面積は、基板12の面積よりも大きい。

【0006】

以上説明した従来の基板処理装置において、処理基板が大型化すると、次に示す問題が生じる。

第1の問題は、透過窓の面積が大型化することにより透過窓の厚さが厚くなることである。一般に半導体等を処理する場合、処理室内の圧力が大気圧よりも低く設定されることが多い。一方、ランプ室内の圧力は大気圧で設定されている。そのため、ランプ室内の圧力と処理室側の圧力との間に差が生じ、その結果、透過窓は処理室側へ押され、大きな機械的ストレスを受ける。この機械的ストレスが透過窓材料の機械的な強度限界を超えると、透過窓自体の形状を維持できなくなるため、透過窓を厚くして耐力を持たせることが必要となる。

透過窓を厚くすると、透過窓材料自体の体積が増加し、材料コストが上昇する問題を無視できなくなる。処理基板が主に二次元的に大型化(面積増加)するのに対して、透過窓は、面積と同時に厚さも大きくなり、増加速度が三次元的となる。

【0007】

第2の問題は、透過窓が厚くなることにより、光源の照射光密度を増加せざるを得ないことである。

どのような波長に対しても透過窓材料の光透過率が100%であれば、透過窓が厚くなることに対して、処理基板が受ける照度の損失は無視できる。しかし実際には、透過窓材料により波長に応じた有限の光吸収が発生する。このことは、透過窓が厚くなるほど、処理基板が受ける有効な照度の割合が減少していくことを意味する。

これを補償するには、光源自体の照射光密度を増加するしかなく、一般には、光源のランプの本数を増やすか、又は光源への投入電力を増加させる対応を採らざるを得ない。

【0008】

第3の問題は、透過窓材料の寿命低下を引き起こす危険性が高まることである。透過窓自身の重量や大気側から押される圧力によって生じる機械的ストレスは、透過窓の縁に集中するため、透過窓材料の寿命低下を引き起こす危険性が高まる。これを緩和するような、透過窓端部を支える窓枠の構造設計も容易ではなくなる。

。

以上の理由から、処理基板面積の増大に対する単純な透過窓面積の増加は、性能とコストの両面で、大きな課題を抱えている。

【0009】

下記の特許文献1には、基板処理室内に導入した有機シリコンガスに、透過窓を介して真空紫外光を照射し、CVD(Chemical Vapor Deposition)法により基板上にシリコン酸化膜を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−87475号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、光を用いて基板を処理する基板処理装置において、処理基板の大型化に対応することのできる技術を提供することである。

【課題を解決するための手段】

【0012】

上記の課題を解決するための、本発明に係る基板処理装置の代表的な構成は、次のとおりである。すなわち、

基板を処理する処理室と、

前記処理室内に設けられ、基板を載置した状態で水平回転する基板載置部と、

前記基板載置部に載置された基板に対向するように前記処理室外に設けられ、前記処理室内へ光を照射する発光部と、

前記処理室と前記発光部との間に設けられ、前記処理室と前記発光部とを隔てる仕切り部と、

前記処理室内へ処理ガスを供給する処理ガス供給部と、

前記処理室内の雰囲気を排気する排気部とを備えた基板処理装置であって、

前記仕切り部は、前記発光部から前記処理室内へ照射される光を透過する複数の透過窓と、前記複数の透過窓を構成する透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、

前記複数の透過窓のうち少なくとも1つの透過窓の面積は、前記基板の面積よりも小さくなるよう構成された基板処理装置。

【発明の効果】

【0013】

上記の構成によれば、窓固定部(窓枠)があっても、基板上に均一に光を照射することができる。

【図面の簡単な説明】

【0014】

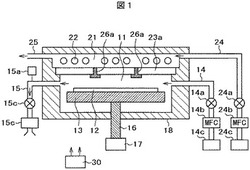

【図1】本発明の第1実施形態における基板処理装置の垂直断面図である。

【図2】本発明の第1実施形態における基板処理装置の平面構造を示す図である。

【図3】本発明の第2実施形態における基板処理装置の平面構造を示す図である。

【図4】本発明の第3実施形態における基板処理装置の平面構造を示す図である。

【図5】従来例における基板処理装置の垂直断面図である。

【図6】従来例における基板処理装置の平面構造を示す図である。

【発明を実施するための形態】

【0015】

(第1実施形態)

本発明の第1実施形態における基板処理装置の構成例について、図1と図2を用いて説明する。図1は、第1実施形態における基板処理装置の垂直断面図である。図2は、第1実施形態における基板処理装置の平面構造を示す図である。

図1において、11は、その内部で基板を処理する基板処理室(以下、処理室)である。処理室11内は、後述する真空ポンプ15cにより、1Pa未満の低圧状態に減圧することができる。12は処理対象の基板であり、第1実施形態では、シリコンウエハであって、1度の処理において1枚の基板が処理される。13は、基板12を処理する際に、基板12を載置する基板載置部である。基板載置部13は、基板12の温度を検出する温度検出器(不図示)と、基板12を加熱するヒータユニット(不図示)を内蔵し、回転軸16と回転駆動部17により構成される回転機構により、水平方向に回転するよう構成されている。

【0016】

22は、基板12を加熱処理(アニール処理)するための、あるいはCVD処理により処理室11内に導入された材料ガスを分解するための光エネルギーを供給する光源ランプ(以下、ランプ)である。ランプ22は、材料ガスを励起して分解するためには真空紫外光を発射するランプが用いられるが、基板12を加熱処理するためには真空紫外光よりも波長の長い赤外光等を発光するランプが用いられる。

例えば、材料ガスを分解するためには、一定値以上の光エネルギーが必要であり、波長域100nmから400nmの紫外光等を用いる。この場合、ランプ22の光源としてエキシマランプを備えるとともに、ランプ22内には、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)等の希ガスが封入される。これらの希ガスを光源ランプ22内に封入することにより、紫外光の波長を設定することができる、例えば、Arを封入した場合は波長126nmの紫外光、Krを封入した場合は波長146nmの紫外光、Xeを封入した場合は波長172nmの紫外光を発生することができる。

【0017】

図1及び図2に示すように、第1実施形態では、9本の円筒形状(棒状)のランプ22を、基板12に対向させて、ランプ室21内に水平方向に配置しており、この9本のランプ22により発光部が構成される。

なお、ランプ22の形状は、例えば電球のような球形状とすることもでき、また、ランプ22の数は、ランプ22の形状や大きさ、あるいは基板の大きさにより、適宜変更することが可能である。

【0018】

ランプ室21内には、換気ガス供給管24から、ヘリウム(He)ガス、窒素(N2)ガス、ネオン(Ne)ガス、アルゴン(Ar)等の不活性ガスが供給され、換気ガス排気管25から処理室11外へ排気される。このように、ランプ室21内は大気圧に保たれるとともに、不活性ガスによりランプ22周囲の雰囲気が換気されて、ランプ22が冷却されるようになっている。

換気ガス供給管24には、ガス流れの上流から順に、不活性ガスを供給する不活性ガス源24c、流量制御装置としてのMFC(マスフローコントローラ)24b、及び開閉バルブ24aが設けられている。MFC24bと開閉バルブ24aは、後述する制御部30に電気的に接続されている。制御部30は、ランプ室21内へ流す不活性ガスの流量が所定のタイミングにて所定の流量となるよう、MFC24b及び開閉バルブ24aを制御する。

主に、換気ガス供給管24、不活性ガス源24c、MFC24b、開閉バルブ24aから換気ガス供給部が構成され、換気ガス排気管25から換気ガス排気部が構成される。

【0019】

23aは、ランプ22から発射された光を、処理室11内に透過させる透過窓であり、例えば石英等から構成される。図1及び図2に示すように、第1実施形態では、3つの長方形板状(直方体)の透過窓23aを、ランプ22と基板12の間に水平方向に並べて配置しており、1枚の透過窓23aの面積は、基板12の面積よりも小さい。

このように、透過窓23aの面形状を長方形にすることにより、その短辺にかかる応力が小さくなり、処理室11とランプ室21との圧力差によって生じる応力歪に対する耐力が向上する。したがって、透過窓23aの厚みを薄くすることができ、光の透過率が向上する。光の透過率が向上するので、ランプ22の数を減らすことも可能である。

【0020】

26aは、透過窓23aを支持し固定するための窓枠であり、窓固定部である。窓固定部26aは、例えばステンレス等から構成される。図2に示すように、3つの透過窓23aのうち、中央の透過窓23aは、その長辺を窓固定部26aに支持され、その短辺を筐体18に支持される。両端の透過窓23aは、その長辺を窓固定部26aと筐体18に支持され、その短辺を筐体18に支持される。

透過窓23aと窓固定部26aは、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0021】

以上説明したように、ランプ22から発射された光は、透過窓23aを透過して、処理室11内に供給される。処理室11とランプ室21とは、透過窓23aにより気密に分離されている。したがって、ランプ室21内のガスは、処理室11に流出しないようになっている。また、ランプ22が破損したとしても、ランプ22を構成する部品が、処理室11内に暴露することが無く、ランプ22に封入された希ガスも処理室11内に流入しないようになっている。また、処理室11内の材料ガス等が、ランプ室21内に流入することもない。

【0022】

次に、処理室11内へ処理ガスを供給する処理ガス供給部について説明する。

図1に示すように、処理室11内へ処理ガスを供給する処理ガス供給管14には、ガス流れの上流から順に、処理ガスを供給する処理ガス源14c、流量制御装置としてのMFC14b、及び開閉バルブ14aが設けられている。処理ガスとしては、アニール処理を行う場合は、例えば窒素ガス等が用いられ、CVD処理を行う場合は、例えばモノシラン(SiH4)ガス等が用いられる。

主に、処理ガス供給管14、処理ガス源14c、MFC14b、開閉バルブ14a等から、処理ガス供給部が構成される。

【0023】

MFC14b及び開閉バルブ14aは、制御部30に電気的に接続されている。制御部30は、処理室11内に供給する処理ガスの流量が所定のタイミングにて所定の流量となるよう、MFC14b及び開閉バルブ14aを制御する。

【0024】

次に、処理室11内の処理ガスや大気等の雰囲気(ガス)を排気する排気部について説明する。

図1に示すように、処理室11内の雰囲気を排気する処理ガス排気管15には、ガス流れの上流から順に、圧力計15a、圧力調整バルブとしてのAPC(Auto Pressure Controller)バルブ15b、真空排気装置としての真空ポンプ15cが設けられている。真空ポンプ15cは、大気圧からの荒引き用のポンプと高真空に排気するためのターボ分子ポンプとを備え、処理室11内の圧力が所定の圧力(真空度)となるよう、処理室11内を真空排気するように構成されている。

【0025】

APCバルブ15bおよび圧力計15aは、制御部30に電気的に接続されている。制御部30は、処理室11内の圧力が所定のタイミングにて所定の圧力となるように、圧力計15aにより検出された圧力値に基づいてAPCバルブ15bの開度を制御するように構成されている。

主に、処理ガス排気管15、圧力計15a、APCバルブ15b、真空ポンプ15により排気部が構成される。

【0026】

処理室11に隣接して、基板搬送室(不図示)が設けられている。基板搬送室内には、処理室11内へ基板12を搬入し、また、処理室11内から基板12を搬出する基板搬送ロボット(不図示)が設けられている。基板搬送ロボットは、搬送アームと基板保持部を備え、基板搬送室内で基板12を一定時間保持しておくことができる。基板搬送室は、基板搬送室用の真空ポンプ(不図示)に接続されており、大気圧から100Pa程度まで減圧可能である。また、窒素等の不活性ガスを供給して、任意の圧力に調整できるようになっている。

【0027】

制御部30は、図示しない操作部、表示部、入出力部等を備えていて、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部30は、レシピ(成膜プロセス等の制御シーケンス)に基づき、処理室11内の圧力制御、各処理ガス等の流量制御、および処理室11内への基板搬入等の機械駆動制御等を行う。また、制御部30は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0028】

次に、本実施形態における基板処理装置の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部30により制御される。

【0029】

(基板搬入工程)

基板12を処理室11に搬入する基板搬入工程において、まず、処理室11と搬送室との間のゲートバルブを開き、処理室11と搬送室とを連通させる。次に、処理対象である1枚の基板12を、基板搬送ロボットにより、搬送室内から処理室11内へ搬入する。処理室11内に搬入された基板12は、基板搬送ロボットにより基板載置部13の上端に載置される。次に、搬送ロボットが処理室11内から搬送室内へ戻ると、ゲートバルブが閉じられる。

【0030】

(窒素ガス置換工程)

次に、後述の加熱処理工程で基板12に悪影響を及ぼさないよう、処理室11内を不活性ガス雰囲気に置換する。本例では、不活性ガスとして窒素(N2)ガスを用いる。処理ガス排気管15から、真空ポンプ15cにより処理室11内の雰囲気を排出するとともに、処理ガス供給管14から、N2ガスを処理室11内に導入する。このとき、APCバルブ15bにより処理室11内の圧力を所定の値、本実施形態では1Paに調整する。

【0031】

(加熱処理工程)

次に、回転駆動部17により基板12が載置された基板載置部13を回転させ、所定の回転数に達し、基板12の回転数が一定の状態になった後、ランプ22を発光させ、ランプ22から発射された光を、基板12の表面に所定時間照射する。仮に、基板12の回転前、あるいは基板12が所定の回転数に達する前に、ランプ22を発光させると、基板12内の領域により光の照射強度のバラツキが生じるので、基板12を均一に加熱するうえで好ましくない。

本実施形態では、この光照射により、基板12を例えば300℃に加熱し、基板12に形成された絶縁膜等の改質処理、つまり、緻密化し安定した絶縁体薄膜に改質する処理を行う。このように、基板12を回転させることで、基板12をより均一に加熱することができる。

なお、本実施形態では、基板載置部13に内蔵されたヒータユニットによる基板の加熱を行っていないが、必要に応じて該ヒータユニットをランプ22と併用して、基板12を所定の温度に昇温するようにしても良い。

【0032】

また、加熱処理工程において、制御部30は開閉バルブ14aを開いて、処理室11内に処理ガス供給管14からN2ガスを導入するとともに、APCバルブ15bにより処理室11内の圧力を所定の値に調整しつつ、処理ガス排気管15から処理室11内のN2ガスを排出する。このようにして、加熱処理工程において、処理室11内を所定の圧力値に維持する。本例では、処理室11内の圧力を1Paとして3分間、加熱処理を行った。

【0033】

以上のようにして、所定時間、ランプ22からの光を照射して基板加熱処理を行った後、ランプ22の発光を停止する。ランプ22の発光を停止した後、基板12の回転を停止する。仮に、ランプ22の発光を停止する前に、基板12の回転を停止すると、基板12内の領域によりランプ22からの光の照射強度のバラツキが生じるので、基板12を均一に加熱するうえで好ましくない。

【0034】

本実施形態では、1枚の透過窓23aの面積が基板12の面積よりも小さいので、窓枠26aによって、基板12上に照射される光が遮られる部分が発生するが、基板12とランプ22との水平方向における位置関係を規則的に動かすこと、例えば、基板12を回転させることにより、基板12上に照射される光を平均化することができる。

なお、円形の基板の場合は、基板上の遮光される部分が偏ることを抑制するうえで、基板を回転させることが有効であるが、正方形や長方形の基板の場合は、水平方向において、X方向と該X方向と垂直なY方向の成分を組み合わせた平行動作を繰り返すことにより、基板上の遮光される部分が偏ることを抑制できる。

【0035】

(基板搬出工程)

加熱処理工程が終了すると、処理室11内にN2ガスを導入して処理室11内を大気圧に戻した後、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理した基板12を処理室11から搬送室内へ搬出する。

【0036】

上述の第1実施形態によれば、少なくとも次の(1)〜(4)の効果を奏することができる。

(1)1枚の透過窓の面積を基板の面積よりも小さくしているので、透過窓の厚みを従来装置よりも薄くすることができ、光の透過率が向上する。

(2)基板を回転させているので、基板上に照射される光の強度を平均化することができる。

(3)基板の回転数が所定の一定状態になった後、光を基板の表面に照射して加熱処理を行い、加熱処理を行った後は、光照射を停止した後、基板の回転を停止するようにしているので、基板面内を均一に加熱することができる。

(4)透過窓の面形状を長方形にして、その短辺にかかる応力が小さくなるようにしているので、透過窓の厚みを薄くすることができる。

【0037】

ここで、透過窓の厚みを薄くした場合における照度の改善効果について説明する。

例えば、透過窓の厚さが半分になった場合、ある波長における1cm当たりの透過率が約80%であるとすると、透過率80%を吸光度に換算し、吸光度Aは次のようになる。

A=−Log(80/100)=0.09691

全体の吸光度は、単位厚さの吸光度Aと厚さの積で与えられるので、4cmの厚さの透過窓全体の吸光度は、A×4=0.38764となり、2cmの厚さの透過窓全体の吸光度は、A×2=0.19382となる。

これらを再び透過率に変換し直すと、4cmの厚さの透過窓の透過率は、1×10(−0.38764)×100=40.96%となり、2cmの厚さの透過窓の透過率は、1×10(−0.19382)×100=64%となる。

すなわち、窓を半分の厚さにするだけで照度が24%も改善されることになる。したがって、窓枠により基板上の照度の10%分が遮光されたとしても、24−10=14%ほど基板上の照度が改善される。

なお、照度の改善量は、使用する透過窓の材質や光の波長により変化するものであり、一般的に、波長の短い光には高価な材質の透過窓が必要となる。例えば、波長126nmの光を透過できるMgF(フッ化マグネシウム)は非常に高価であるので、透過窓の厚さ、つまりコストを抑えるうえで本発明の技術が有用となる。

【0038】

(第2実施形態)

本発明の第2実施形態における基板処理装置の構成例について、図3を用いて説明する。図3は、第2実施形態における基板処理装置の平面構造を示す図である。

第2実施形態の基板処理装置が第1実施形態のそれと異なる点は、透過窓と窓枠(窓固定部)の形状である。透過窓と窓枠(窓固定部)以外の構成や基板処理装置の動作は、第1実施形態と同様であるので説明を省略する。

【0039】

図3に示すように、第2実施形態では、9つの正方形板状(直方体)の透過窓23bを、ランプ22と基板12の間に水平方向に配置しており、1枚の透過窓23bの面積は、基板12の面積よりも小さい。透過窓23bの材質は、第1実施形態の透過窓23aと同様である。

【0040】

また、窓固定部26bは、格子状に形成されており、透過窓23bを支持し固定する。窓固定部26bの材質は、第1実施形態の窓固定部26aと同様である。

透過窓23bと窓固定部26bは、第1実施形態と同様に、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0041】

上述の第2実施形態によれば、第1実施形態の(1)〜(4)の効果に加え、少なくとも次の(5)の効果を奏することができる。

(5)透過窓の面形状を正方形にすることにより、その辺にかかる応力が第1実施形態の長辺にかかる応力よりも小さくなり、処理室11とランプ室21との圧力差によって生じる応力歪に対する耐力が、第1実施形態よりも向上する。したがって、透過窓の厚みを第1実施形態よりも薄くすることができ、光の透過率が向上する。

【0042】

(第3実施形態)

本発明の第3実施形態における基板処理装置の構成例について、図4を用いて説明する。図4は、第3実施形態における基板処理装置の平面構造を示す図である。

第3実施形態の基板処理装置が第1実施形態のそれと異なる点は、ランプの本数と、透過窓及び窓枠(窓固定部)の形状である。それ以外の構成や基板処理装置の動作は、第1実施形態と同様であるので説明を省略する。

【0043】

図4に示すように、第3実施形態では、11本の円筒形状(棒状)のランプ22を、基板12に対向させて、ランプ室21内に水平方向に並べて配置している。ランプ22自体は、第1実施形態と同じものである。

また、49個の円形板状(薄い円柱)の透過窓23cを、ランプ22と基板12の間に水平方向に配置しており、1枚の透過窓23cの面積は、基板12の面積よりも小さい。透過窓23cの材質は、第1実施形態の透過窓23aと同様である。

また、窓固定部26cは、円形の複数の透過窓23cの隙間を埋めるように形成されており、他の実施形態と同様に、透過窓23cを支持し固定する。窓固定部26bの材質は、第1実施形態の窓固定部26aと同様である。

透過窓23cと窓固定部26cは、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0044】

上述の第3実施形態によれば、第1実施形態の(1)〜(3)の効果に加え、少なくとも次の(6)〜(8)の効果を奏することができる。

(6)小型の透過窓23cを多数配置することにより、透過窓23cの厚みを薄くすることができるだけでなく、窓固定部26cにより遮光されることによる基板上における光の照度の粗密差を小さくでき、照度をより平均化できる。

(7)透過窓23cが円形であるため、窓を製造する際の加工寸法精度を改善でき、良品率(歩留まり率)が向上する。

(8)透過窓23cが円形であるため、窓の中心から端までの距離が等距離となるので、他の実施形態において四角形の窓の角に大きな応力がかかっていた状態を改善でき、窓の端にかかる応力を緩和できる。

【0045】

なお、第3実施形態では、透過窓23cを円形とすることにより、透過窓の中心から端までの距離が等距離となるようにしたが、正五角形以上の正多角形とすることもできる。このようにすると、透過窓の中心から頂点までの距離が等しくなるため、第1〜第2実施形態の四角形よりも透過窓にかかる応力を分散することができる。

また、透過窓23cを正六角形とすると、透過窓にかかる応力を分散できるほか、一定の面積中に効率よく多くの透過窓23cを配置することができる。

【0046】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

前記実施形態では、基板を1枚ずつ処理したが、複数の基板を同時に処理するようにしてもよい。

前記実施形態では、基板のアニール処理について説明したが、基板上への絶縁膜の成膜処理等、他のプロセスにも適用できる。

前記実施形態では、ランプを固定し基板を水平方向に回転させたが、基板を固定しランプを水平方向に回転させてもよく、要するに、基板とランプとの水平方向における位置関係を動かすようにすればよい。

【符号の説明】

【0047】

11…処理室、12…基板、13…基板載置部、14…処理ガス供給管、14a…開閉バルブ、14b…MFC、14c…処理ガス源、15…処理ガス排気管、15a…圧力計、15b…APCバルブ、15c…真空ポンプ、16…回転軸、17…回転駆動部、18…筐体、21…ランプ室、22…ランプ、23a,23b,23c…透過窓、24…換気ガス供給管、24a…開閉バルブ、24b…MFC、24c…不活性ガス源、25…換気ガス排気管、26a,26b,26c…窓枠(窓固定部)、30…制御部、123…透過窓。

【技術分野】

【0001】

本発明は、処理用ガスを紫外光等により励起し基板上に薄膜を形成する薄膜形成技術や、基板に光を照射して熱処理(アニール処理)する熱処理技術等の、光を用いて基板を処理する技術に関するものであり、例えば、半導体集積回路(以下、ICという。)が作り込まれる半導体基板(例えば、半導体ウエハ)や液晶デバイスが作り込まれる液晶基板、あるいは有機エレクトロルミネッセンス(EL)デバイスが作り込まれるEL基板に対して、熱処理又は酸化膜等の堆積(デポジション)処理等を行う基板処理装置に関する。

【背景技術】

【0002】

近年、直径が450mmの半導体基板の実用化が進められるなど、半導体基板や液晶基板やEL基板等の製造においては、処理基板の大型化が著しく進み、それに伴って、それらの処理基板の製造装置も、大型基板を製造できるよう対応が求められている。光を用いて基板を処理する製造装置においても、処理室と光源とを隔離するための光透過窓の大型化が進んでいる。

【0003】

従来例における光を用いて基板を処理する基板処理装置の構造について説明する。図5は、従来例における基板処理装置の垂直断面図である。図6は、従来例における基板処理装置の平面構造を示す図である。

図5に示すように、処理室11内において、基板載置部13の上に基板12が載置されている。処理室11の上方には、透過窓123を隔てて、ランプ室21が設けられている。ランプ室21内には、図6に示すように、棒状のランプ22が水平方向に並べて配置されている。

処理室11を覆う筐体18の側壁には、処理室11内へ処理ガスを供給する処理ガス供給管14と、処理室11内から処理ガスを排気する処理ガス排気管15が設けられている。また、ランプ室21を覆う筐体18の側壁には、ランプ室21内へ換気用の不活性ガスを供給する換気ガス供給管24と、ランプ室21内の不活性ガスを排気する換気ガス排気管25が設けられている。

【0004】

処理室11内において基板処理を行う際は、基板載置部13の上に基板12が載置され、処理室11内へ処理ガスが処理ガス供給管14から供給され、処理ガス排気管15から排気されて、処理室11内が低圧状態にされる。この状態でランプ22から光が照射され、基板12が処理される。このとき、ランプ22を冷却するため、不活性ガスが、ランプ室21内へ換気ガス供給管24から供給され、換気ガス排気管25から排気される。

【0005】

図5と図6に示すように、従来例の基板処理装置においては、1つの円形の透過窓123を、ランプ22と基板12の間に水平方向に配置しており、この透過窓123の面積は、基板12の面積よりも大きい。

【0006】

以上説明した従来の基板処理装置において、処理基板が大型化すると、次に示す問題が生じる。

第1の問題は、透過窓の面積が大型化することにより透過窓の厚さが厚くなることである。一般に半導体等を処理する場合、処理室内の圧力が大気圧よりも低く設定されることが多い。一方、ランプ室内の圧力は大気圧で設定されている。そのため、ランプ室内の圧力と処理室側の圧力との間に差が生じ、その結果、透過窓は処理室側へ押され、大きな機械的ストレスを受ける。この機械的ストレスが透過窓材料の機械的な強度限界を超えると、透過窓自体の形状を維持できなくなるため、透過窓を厚くして耐力を持たせることが必要となる。

透過窓を厚くすると、透過窓材料自体の体積が増加し、材料コストが上昇する問題を無視できなくなる。処理基板が主に二次元的に大型化(面積増加)するのに対して、透過窓は、面積と同時に厚さも大きくなり、増加速度が三次元的となる。

【0007】

第2の問題は、透過窓が厚くなることにより、光源の照射光密度を増加せざるを得ないことである。

どのような波長に対しても透過窓材料の光透過率が100%であれば、透過窓が厚くなることに対して、処理基板が受ける照度の損失は無視できる。しかし実際には、透過窓材料により波長に応じた有限の光吸収が発生する。このことは、透過窓が厚くなるほど、処理基板が受ける有効な照度の割合が減少していくことを意味する。

これを補償するには、光源自体の照射光密度を増加するしかなく、一般には、光源のランプの本数を増やすか、又は光源への投入電力を増加させる対応を採らざるを得ない。

【0008】

第3の問題は、透過窓材料の寿命低下を引き起こす危険性が高まることである。透過窓自身の重量や大気側から押される圧力によって生じる機械的ストレスは、透過窓の縁に集中するため、透過窓材料の寿命低下を引き起こす危険性が高まる。これを緩和するような、透過窓端部を支える窓枠の構造設計も容易ではなくなる。

。

以上の理由から、処理基板面積の増大に対する単純な透過窓面積の増加は、性能とコストの両面で、大きな課題を抱えている。

【0009】

下記の特許文献1には、基板処理室内に導入した有機シリコンガスに、透過窓を介して真空紫外光を照射し、CVD(Chemical Vapor Deposition)法により基板上にシリコン酸化膜を形成する技術が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−87475号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、光を用いて基板を処理する基板処理装置において、処理基板の大型化に対応することのできる技術を提供することである。

【課題を解決するための手段】

【0012】

上記の課題を解決するための、本発明に係る基板処理装置の代表的な構成は、次のとおりである。すなわち、

基板を処理する処理室と、

前記処理室内に設けられ、基板を載置した状態で水平回転する基板載置部と、

前記基板載置部に載置された基板に対向するように前記処理室外に設けられ、前記処理室内へ光を照射する発光部と、

前記処理室と前記発光部との間に設けられ、前記処理室と前記発光部とを隔てる仕切り部と、

前記処理室内へ処理ガスを供給する処理ガス供給部と、

前記処理室内の雰囲気を排気する排気部とを備えた基板処理装置であって、

前記仕切り部は、前記発光部から前記処理室内へ照射される光を透過する複数の透過窓と、前記複数の透過窓を構成する透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、

前記複数の透過窓のうち少なくとも1つの透過窓の面積は、前記基板の面積よりも小さくなるよう構成された基板処理装置。

【発明の効果】

【0013】

上記の構成によれば、窓固定部(窓枠)があっても、基板上に均一に光を照射することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態における基板処理装置の垂直断面図である。

【図2】本発明の第1実施形態における基板処理装置の平面構造を示す図である。

【図3】本発明の第2実施形態における基板処理装置の平面構造を示す図である。

【図4】本発明の第3実施形態における基板処理装置の平面構造を示す図である。

【図5】従来例における基板処理装置の垂直断面図である。

【図6】従来例における基板処理装置の平面構造を示す図である。

【発明を実施するための形態】

【0015】

(第1実施形態)

本発明の第1実施形態における基板処理装置の構成例について、図1と図2を用いて説明する。図1は、第1実施形態における基板処理装置の垂直断面図である。図2は、第1実施形態における基板処理装置の平面構造を示す図である。

図1において、11は、その内部で基板を処理する基板処理室(以下、処理室)である。処理室11内は、後述する真空ポンプ15cにより、1Pa未満の低圧状態に減圧することができる。12は処理対象の基板であり、第1実施形態では、シリコンウエハであって、1度の処理において1枚の基板が処理される。13は、基板12を処理する際に、基板12を載置する基板載置部である。基板載置部13は、基板12の温度を検出する温度検出器(不図示)と、基板12を加熱するヒータユニット(不図示)を内蔵し、回転軸16と回転駆動部17により構成される回転機構により、水平方向に回転するよう構成されている。

【0016】

22は、基板12を加熱処理(アニール処理)するための、あるいはCVD処理により処理室11内に導入された材料ガスを分解するための光エネルギーを供給する光源ランプ(以下、ランプ)である。ランプ22は、材料ガスを励起して分解するためには真空紫外光を発射するランプが用いられるが、基板12を加熱処理するためには真空紫外光よりも波長の長い赤外光等を発光するランプが用いられる。

例えば、材料ガスを分解するためには、一定値以上の光エネルギーが必要であり、波長域100nmから400nmの紫外光等を用いる。この場合、ランプ22の光源としてエキシマランプを備えるとともに、ランプ22内には、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)等の希ガスが封入される。これらの希ガスを光源ランプ22内に封入することにより、紫外光の波長を設定することができる、例えば、Arを封入した場合は波長126nmの紫外光、Krを封入した場合は波長146nmの紫外光、Xeを封入した場合は波長172nmの紫外光を発生することができる。

【0017】

図1及び図2に示すように、第1実施形態では、9本の円筒形状(棒状)のランプ22を、基板12に対向させて、ランプ室21内に水平方向に配置しており、この9本のランプ22により発光部が構成される。

なお、ランプ22の形状は、例えば電球のような球形状とすることもでき、また、ランプ22の数は、ランプ22の形状や大きさ、あるいは基板の大きさにより、適宜変更することが可能である。

【0018】

ランプ室21内には、換気ガス供給管24から、ヘリウム(He)ガス、窒素(N2)ガス、ネオン(Ne)ガス、アルゴン(Ar)等の不活性ガスが供給され、換気ガス排気管25から処理室11外へ排気される。このように、ランプ室21内は大気圧に保たれるとともに、不活性ガスによりランプ22周囲の雰囲気が換気されて、ランプ22が冷却されるようになっている。

換気ガス供給管24には、ガス流れの上流から順に、不活性ガスを供給する不活性ガス源24c、流量制御装置としてのMFC(マスフローコントローラ)24b、及び開閉バルブ24aが設けられている。MFC24bと開閉バルブ24aは、後述する制御部30に電気的に接続されている。制御部30は、ランプ室21内へ流す不活性ガスの流量が所定のタイミングにて所定の流量となるよう、MFC24b及び開閉バルブ24aを制御する。

主に、換気ガス供給管24、不活性ガス源24c、MFC24b、開閉バルブ24aから換気ガス供給部が構成され、換気ガス排気管25から換気ガス排気部が構成される。

【0019】

23aは、ランプ22から発射された光を、処理室11内に透過させる透過窓であり、例えば石英等から構成される。図1及び図2に示すように、第1実施形態では、3つの長方形板状(直方体)の透過窓23aを、ランプ22と基板12の間に水平方向に並べて配置しており、1枚の透過窓23aの面積は、基板12の面積よりも小さい。

このように、透過窓23aの面形状を長方形にすることにより、その短辺にかかる応力が小さくなり、処理室11とランプ室21との圧力差によって生じる応力歪に対する耐力が向上する。したがって、透過窓23aの厚みを薄くすることができ、光の透過率が向上する。光の透過率が向上するので、ランプ22の数を減らすことも可能である。

【0020】

26aは、透過窓23aを支持し固定するための窓枠であり、窓固定部である。窓固定部26aは、例えばステンレス等から構成される。図2に示すように、3つの透過窓23aのうち、中央の透過窓23aは、その長辺を窓固定部26aに支持され、その短辺を筐体18に支持される。両端の透過窓23aは、その長辺を窓固定部26aと筐体18に支持され、その短辺を筐体18に支持される。

透過窓23aと窓固定部26aは、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0021】

以上説明したように、ランプ22から発射された光は、透過窓23aを透過して、処理室11内に供給される。処理室11とランプ室21とは、透過窓23aにより気密に分離されている。したがって、ランプ室21内のガスは、処理室11に流出しないようになっている。また、ランプ22が破損したとしても、ランプ22を構成する部品が、処理室11内に暴露することが無く、ランプ22に封入された希ガスも処理室11内に流入しないようになっている。また、処理室11内の材料ガス等が、ランプ室21内に流入することもない。

【0022】

次に、処理室11内へ処理ガスを供給する処理ガス供給部について説明する。

図1に示すように、処理室11内へ処理ガスを供給する処理ガス供給管14には、ガス流れの上流から順に、処理ガスを供給する処理ガス源14c、流量制御装置としてのMFC14b、及び開閉バルブ14aが設けられている。処理ガスとしては、アニール処理を行う場合は、例えば窒素ガス等が用いられ、CVD処理を行う場合は、例えばモノシラン(SiH4)ガス等が用いられる。

主に、処理ガス供給管14、処理ガス源14c、MFC14b、開閉バルブ14a等から、処理ガス供給部が構成される。

【0023】

MFC14b及び開閉バルブ14aは、制御部30に電気的に接続されている。制御部30は、処理室11内に供給する処理ガスの流量が所定のタイミングにて所定の流量となるよう、MFC14b及び開閉バルブ14aを制御する。

【0024】

次に、処理室11内の処理ガスや大気等の雰囲気(ガス)を排気する排気部について説明する。

図1に示すように、処理室11内の雰囲気を排気する処理ガス排気管15には、ガス流れの上流から順に、圧力計15a、圧力調整バルブとしてのAPC(Auto Pressure Controller)バルブ15b、真空排気装置としての真空ポンプ15cが設けられている。真空ポンプ15cは、大気圧からの荒引き用のポンプと高真空に排気するためのターボ分子ポンプとを備え、処理室11内の圧力が所定の圧力(真空度)となるよう、処理室11内を真空排気するように構成されている。

【0025】

APCバルブ15bおよび圧力計15aは、制御部30に電気的に接続されている。制御部30は、処理室11内の圧力が所定のタイミングにて所定の圧力となるように、圧力計15aにより検出された圧力値に基づいてAPCバルブ15bの開度を制御するように構成されている。

主に、処理ガス排気管15、圧力計15a、APCバルブ15b、真空ポンプ15により排気部が構成される。

【0026】

処理室11に隣接して、基板搬送室(不図示)が設けられている。基板搬送室内には、処理室11内へ基板12を搬入し、また、処理室11内から基板12を搬出する基板搬送ロボット(不図示)が設けられている。基板搬送ロボットは、搬送アームと基板保持部を備え、基板搬送室内で基板12を一定時間保持しておくことができる。基板搬送室は、基板搬送室用の真空ポンプ(不図示)に接続されており、大気圧から100Pa程度まで減圧可能である。また、窒素等の不活性ガスを供給して、任意の圧力に調整できるようになっている。

【0027】

制御部30は、図示しない操作部、表示部、入出力部等を備えていて、基板処理装置の各構成部に電気的に接続されており、各構成部を制御する。制御部30は、レシピ(成膜プロセス等の制御シーケンス)に基づき、処理室11内の圧力制御、各処理ガス等の流量制御、および処理室11内への基板搬入等の機械駆動制御等を行う。また、制御部30は、ハードウェア構成として、CPU(中央演算ユニット)と、CPUの動作プログラムやレシピ等を格納するメモリとを備えるものである。

【0028】

次に、本実施形態における基板処理装置の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部30により制御される。

【0029】

(基板搬入工程)

基板12を処理室11に搬入する基板搬入工程において、まず、処理室11と搬送室との間のゲートバルブを開き、処理室11と搬送室とを連通させる。次に、処理対象である1枚の基板12を、基板搬送ロボットにより、搬送室内から処理室11内へ搬入する。処理室11内に搬入された基板12は、基板搬送ロボットにより基板載置部13の上端に載置される。次に、搬送ロボットが処理室11内から搬送室内へ戻ると、ゲートバルブが閉じられる。

【0030】

(窒素ガス置換工程)

次に、後述の加熱処理工程で基板12に悪影響を及ぼさないよう、処理室11内を不活性ガス雰囲気に置換する。本例では、不活性ガスとして窒素(N2)ガスを用いる。処理ガス排気管15から、真空ポンプ15cにより処理室11内の雰囲気を排出するとともに、処理ガス供給管14から、N2ガスを処理室11内に導入する。このとき、APCバルブ15bにより処理室11内の圧力を所定の値、本実施形態では1Paに調整する。

【0031】

(加熱処理工程)

次に、回転駆動部17により基板12が載置された基板載置部13を回転させ、所定の回転数に達し、基板12の回転数が一定の状態になった後、ランプ22を発光させ、ランプ22から発射された光を、基板12の表面に所定時間照射する。仮に、基板12の回転前、あるいは基板12が所定の回転数に達する前に、ランプ22を発光させると、基板12内の領域により光の照射強度のバラツキが生じるので、基板12を均一に加熱するうえで好ましくない。

本実施形態では、この光照射により、基板12を例えば300℃に加熱し、基板12に形成された絶縁膜等の改質処理、つまり、緻密化し安定した絶縁体薄膜に改質する処理を行う。このように、基板12を回転させることで、基板12をより均一に加熱することができる。

なお、本実施形態では、基板載置部13に内蔵されたヒータユニットによる基板の加熱を行っていないが、必要に応じて該ヒータユニットをランプ22と併用して、基板12を所定の温度に昇温するようにしても良い。

【0032】

また、加熱処理工程において、制御部30は開閉バルブ14aを開いて、処理室11内に処理ガス供給管14からN2ガスを導入するとともに、APCバルブ15bにより処理室11内の圧力を所定の値に調整しつつ、処理ガス排気管15から処理室11内のN2ガスを排出する。このようにして、加熱処理工程において、処理室11内を所定の圧力値に維持する。本例では、処理室11内の圧力を1Paとして3分間、加熱処理を行った。

【0033】

以上のようにして、所定時間、ランプ22からの光を照射して基板加熱処理を行った後、ランプ22の発光を停止する。ランプ22の発光を停止した後、基板12の回転を停止する。仮に、ランプ22の発光を停止する前に、基板12の回転を停止すると、基板12内の領域によりランプ22からの光の照射強度のバラツキが生じるので、基板12を均一に加熱するうえで好ましくない。

【0034】

本実施形態では、1枚の透過窓23aの面積が基板12の面積よりも小さいので、窓枠26aによって、基板12上に照射される光が遮られる部分が発生するが、基板12とランプ22との水平方向における位置関係を規則的に動かすこと、例えば、基板12を回転させることにより、基板12上に照射される光を平均化することができる。

なお、円形の基板の場合は、基板上の遮光される部分が偏ることを抑制するうえで、基板を回転させることが有効であるが、正方形や長方形の基板の場合は、水平方向において、X方向と該X方向と垂直なY方向の成分を組み合わせた平行動作を繰り返すことにより、基板上の遮光される部分が偏ることを抑制できる。

【0035】

(基板搬出工程)

加熱処理工程が終了すると、処理室11内にN2ガスを導入して処理室11内を大気圧に戻した後、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理した基板12を処理室11から搬送室内へ搬出する。

【0036】

上述の第1実施形態によれば、少なくとも次の(1)〜(4)の効果を奏することができる。

(1)1枚の透過窓の面積を基板の面積よりも小さくしているので、透過窓の厚みを従来装置よりも薄くすることができ、光の透過率が向上する。

(2)基板を回転させているので、基板上に照射される光の強度を平均化することができる。

(3)基板の回転数が所定の一定状態になった後、光を基板の表面に照射して加熱処理を行い、加熱処理を行った後は、光照射を停止した後、基板の回転を停止するようにしているので、基板面内を均一に加熱することができる。

(4)透過窓の面形状を長方形にして、その短辺にかかる応力が小さくなるようにしているので、透過窓の厚みを薄くすることができる。

【0037】

ここで、透過窓の厚みを薄くした場合における照度の改善効果について説明する。

例えば、透過窓の厚さが半分になった場合、ある波長における1cm当たりの透過率が約80%であるとすると、透過率80%を吸光度に換算し、吸光度Aは次のようになる。

A=−Log(80/100)=0.09691

全体の吸光度は、単位厚さの吸光度Aと厚さの積で与えられるので、4cmの厚さの透過窓全体の吸光度は、A×4=0.38764となり、2cmの厚さの透過窓全体の吸光度は、A×2=0.19382となる。

これらを再び透過率に変換し直すと、4cmの厚さの透過窓の透過率は、1×10(−0.38764)×100=40.96%となり、2cmの厚さの透過窓の透過率は、1×10(−0.19382)×100=64%となる。

すなわち、窓を半分の厚さにするだけで照度が24%も改善されることになる。したがって、窓枠により基板上の照度の10%分が遮光されたとしても、24−10=14%ほど基板上の照度が改善される。

なお、照度の改善量は、使用する透過窓の材質や光の波長により変化するものであり、一般的に、波長の短い光には高価な材質の透過窓が必要となる。例えば、波長126nmの光を透過できるMgF(フッ化マグネシウム)は非常に高価であるので、透過窓の厚さ、つまりコストを抑えるうえで本発明の技術が有用となる。

【0038】

(第2実施形態)

本発明の第2実施形態における基板処理装置の構成例について、図3を用いて説明する。図3は、第2実施形態における基板処理装置の平面構造を示す図である。

第2実施形態の基板処理装置が第1実施形態のそれと異なる点は、透過窓と窓枠(窓固定部)の形状である。透過窓と窓枠(窓固定部)以外の構成や基板処理装置の動作は、第1実施形態と同様であるので説明を省略する。

【0039】

図3に示すように、第2実施形態では、9つの正方形板状(直方体)の透過窓23bを、ランプ22と基板12の間に水平方向に配置しており、1枚の透過窓23bの面積は、基板12の面積よりも小さい。透過窓23bの材質は、第1実施形態の透過窓23aと同様である。

【0040】

また、窓固定部26bは、格子状に形成されており、透過窓23bを支持し固定する。窓固定部26bの材質は、第1実施形態の窓固定部26aと同様である。

透過窓23bと窓固定部26bは、第1実施形態と同様に、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0041】

上述の第2実施形態によれば、第1実施形態の(1)〜(4)の効果に加え、少なくとも次の(5)の効果を奏することができる。

(5)透過窓の面形状を正方形にすることにより、その辺にかかる応力が第1実施形態の長辺にかかる応力よりも小さくなり、処理室11とランプ室21との圧力差によって生じる応力歪に対する耐力が、第1実施形態よりも向上する。したがって、透過窓の厚みを第1実施形態よりも薄くすることができ、光の透過率が向上する。

【0042】

(第3実施形態)

本発明の第3実施形態における基板処理装置の構成例について、図4を用いて説明する。図4は、第3実施形態における基板処理装置の平面構造を示す図である。

第3実施形態の基板処理装置が第1実施形態のそれと異なる点は、ランプの本数と、透過窓及び窓枠(窓固定部)の形状である。それ以外の構成や基板処理装置の動作は、第1実施形態と同様であるので説明を省略する。

【0043】

図4に示すように、第3実施形態では、11本の円筒形状(棒状)のランプ22を、基板12に対向させて、ランプ室21内に水平方向に並べて配置している。ランプ22自体は、第1実施形態と同じものである。

また、49個の円形板状(薄い円柱)の透過窓23cを、ランプ22と基板12の間に水平方向に配置しており、1枚の透過窓23cの面積は、基板12の面積よりも小さい。透過窓23cの材質は、第1実施形態の透過窓23aと同様である。

また、窓固定部26cは、円形の複数の透過窓23cの隙間を埋めるように形成されており、他の実施形態と同様に、透過窓23cを支持し固定する。窓固定部26bの材質は、第1実施形態の窓固定部26aと同様である。

透過窓23cと窓固定部26cは、処理室11の内と外とを隔てる隔壁の一部として、すなわち、処理室11とランプ室21とを仕切る仕切り部として構成され、1Pa未満の低圧に耐えられる機械的強度を有する。

【0044】

上述の第3実施形態によれば、第1実施形態の(1)〜(3)の効果に加え、少なくとも次の(6)〜(8)の効果を奏することができる。

(6)小型の透過窓23cを多数配置することにより、透過窓23cの厚みを薄くすることができるだけでなく、窓固定部26cにより遮光されることによる基板上における光の照度の粗密差を小さくでき、照度をより平均化できる。

(7)透過窓23cが円形であるため、窓を製造する際の加工寸法精度を改善でき、良品率(歩留まり率)が向上する。

(8)透過窓23cが円形であるため、窓の中心から端までの距離が等距離となるので、他の実施形態において四角形の窓の角に大きな応力がかかっていた状態を改善でき、窓の端にかかる応力を緩和できる。

【0045】

なお、第3実施形態では、透過窓23cを円形とすることにより、透過窓の中心から端までの距離が等距離となるようにしたが、正五角形以上の正多角形とすることもできる。このようにすると、透過窓の中心から頂点までの距離が等しくなるため、第1〜第2実施形態の四角形よりも透過窓にかかる応力を分散することができる。

また、透過窓23cを正六角形とすると、透過窓にかかる応力を分散できるほか、一定の面積中に効率よく多くの透過窓23cを配置することができる。

【0046】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

前記実施形態では、基板を1枚ずつ処理したが、複数の基板を同時に処理するようにしてもよい。

前記実施形態では、基板のアニール処理について説明したが、基板上への絶縁膜の成膜処理等、他のプロセスにも適用できる。

前記実施形態では、ランプを固定し基板を水平方向に回転させたが、基板を固定しランプを水平方向に回転させてもよく、要するに、基板とランプとの水平方向における位置関係を動かすようにすればよい。

【符号の説明】

【0047】

11…処理室、12…基板、13…基板載置部、14…処理ガス供給管、14a…開閉バルブ、14b…MFC、14c…処理ガス源、15…処理ガス排気管、15a…圧力計、15b…APCバルブ、15c…真空ポンプ、16…回転軸、17…回転駆動部、18…筐体、21…ランプ室、22…ランプ、23a,23b,23c…透過窓、24…換気ガス供給管、24a…開閉バルブ、24b…MFC、24c…不活性ガス源、25…換気ガス排気管、26a,26b,26c…窓枠(窓固定部)、30…制御部、123…透過窓。

【特許請求の範囲】

【請求項1】

基板を処理する処理室と、

前記処理室内に設けられ、基板を載置した状態で水平回転する基板載置部と、

前記基板載置部に載置された基板に対向するように前記処理室外に設けられ、前記処理室内へ光を照射する発光部と、

前記処理室と前記発光部との間に設けられ、前記処理室と前記発光部とを隔てる仕切り部と、

前記処理室内へ処理ガスを供給する処理ガス供給部と、

前記処理室内の雰囲気を排気する排気部とを備えた基板処理装置であって、

前記仕切り部は、前記発光部から前記処理室内へ照射される光を透過する複数の透過窓と、前記複数の透過窓を構成する透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、

前記複数の透過窓のうち少なくとも1つの透過窓の面積は、前記基板の面積よりも小さくなるよう構成された基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記透過窓は、該透過窓の中心点から端部までの距離が等しくなるよう構成された基板処理装置。

【請求項1】

基板を処理する処理室と、

前記処理室内に設けられ、基板を載置した状態で水平回転する基板載置部と、

前記基板載置部に載置された基板に対向するように前記処理室外に設けられ、前記処理室内へ光を照射する発光部と、

前記処理室と前記発光部との間に設けられ、前記処理室と前記発光部とを隔てる仕切り部と、

前記処理室内へ処理ガスを供給する処理ガス供給部と、

前記処理室内の雰囲気を排気する排気部とを備えた基板処理装置であって、

前記仕切り部は、前記発光部から前記処理室内へ照射される光を透過する複数の透過窓と、前記複数の透過窓を構成する透過窓と透過窓との間に設けられ透過窓を固定する窓固定部とを備え、

前記複数の透過窓のうち少なくとも1つの透過窓の面積は、前記基板の面積よりも小さくなるよう構成された基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記透過窓は、該透過窓の中心点から端部までの距離が等しくなるよう構成された基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−55141(P2013−55141A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190927(P2011−190927)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]