基板処理装置

【課題】基板を収容するカップ周辺における、処理液の散乱による汚染を防止する。

【解決手段】基板処理装置10は、基板12の上方に位置し、基板12上を流れる気体を基板12の外周上方から排気する上部排気口1と、上部排気口1から基板12の方向に延伸するように設けられ、基板12上を流れる気体が上部排気口1に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部2とを備えている。

【解決手段】基板処理装置10は、基板12の上方に位置し、基板12上を流れる気体を基板12の外周上方から排気する上部排気口1と、上部排気口1から基板12の方向に延伸するように設けられ、基板12上を流れる気体が上部排気口1に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部2とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置に関する。

【背景技術】

【0002】

特許文献1には、カップの側壁部分における外周の鉛直上方に、円筒状の飛散防止部材が設けられた基板処理装置が記載されている。特許文献1に記載の基板処理装置においては、飛散防止部材に通気孔が設けられており、飛散防止部材内で発生する汚染された気流がこの通気孔を介して外部に排気される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−148218号公報(1997年6月6日公開)

【発明の概要】

【発明が解決しようとする課題】

【0004】

基板処理装置において、基板に処理液を供給する方法として、基板上に設けられたスプレー式ノズルから処理液を吐出する方法がある。スプレー式ノズルから基板に対して処理液を吐出する場合、特許文献1に記載の基板処理装置のように、基板をカップ状の容器内に載置して処理を行い、基板の周囲に処理液が飛散するのを防止する。

【0005】

しかしながら、スプレー式ノズルから処理液を吐出すると、ミスト状の処理液が発生してカップの外部に飛散してしまい、カップ周辺を汚染してしまうという問題がある。

【0006】

本発明は上記問題点に鑑みてなされたものであり、その目的は、スプレー式ノズルから吐出される処理液によって、基板を収容するカップの周辺が汚染されるのを防止することができる基板処理装置を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明に係る基板処理装置は、ノズルから噴霧されたミスト状の液体により基板を処理する基板処理装置であって、前記基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えていることを特徴としている。

【発明の効果】

【0008】

本発明に係る基板処理装置によれば、基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えているので、基板を収容するカップの周辺が汚染されるのを防ぐことができる。

【図面の簡単な説明】

【0009】

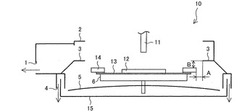

【図1】本発明の一実施形態に係る基板処理装置の概略の断面図である。

【図2】図1に示す基板処理装置の各排気口周辺を拡大して示す概略の断面図である。

【図3】(a)及び(b)は、本発明の一実施形態に係る基板処理装置を用いたミスト飛散防止効果を示す図である。

【図4】本発明の他の実施形態に係る基板処理装置の概略の断面図である。

【図5】図4に示す基板処理装置の要部の構成を示す(a)は底面図であり、(b)は(a)のA−A線矢視断面図である。

【発明を実施するための形態】

【0010】

<実施の形態1>

以下、本発明の実施の一形態について、図1〜3を参照して以下に説明する。図1は、本発明の一実施形態に係る基板処理装置の概略の断面図であり、図2は、図1に示す基板処理装置の各排気口周辺を拡大して示す概略の断面図であり、図3(a)及び(b)は、本発明の一実施形態に係る基板処理装置を用いたミスト飛散防止効果を示す図である。

【0011】

〔基板処理装置10〕

図1及び図2に示すように、基板処理装置10は、上部排気口1と第1遮蔽部2とを備えている。また、基板処理装置10は、第2遮蔽部3、下部排気口4、気流変更部5、スピンチャック6、ノズル11、及びカップ15を備えていてもよい。基板処理装置10においては、カップ15内に収容されたスピンチャック6上に基板12を載置し、スピンチャック6を回転させることによって基板12を回転させながら、ノズル11から基板12に対して処理液(液体)を吐出する。したがって、カップ15内のスピンチャック6上に載置された基板12の上部は、ノズル11からの処理液を受け付けるために開口している。

【0012】

本実施形態において、基板処理装置10において処理される基板12は、処理面の反対側の面にダイシングテープ13とダイシングフレーム14とが貼り合わされている。また、基板処理装置10において、ノズル11は、スプレー式ノズルであり、複数備えられていてもよい。また、ノズル11を基板12の径方向にスウィングさせながら処理液を吐出するものであってもよい。ノズル11から吐出する処理液としては、従来公知の種々の処理液を、基板12に対する処理に応じて選択することができる。

【0013】

(上部排気口1)

基板処理装置10において、上部排気口1は、カップ15内に収容されたスピンチャック6の上方に位置している。すなわち、上部排気口1は、スピンチャック6上に載置される基板12の上方に位置している。また、上部排気口1は、カップ15の側面側に設けられている。つまり、スピンチャック6上に設けられた基板12の外周よりも外側に設けられている。これにより、上部排気口1は、基板12上を流れる気体を基板12の外周上方から排気する。

【0014】

(第1遮蔽部2)

第1遮蔽部2は、上部排気口1からスピンチャック6の方向、すなわち、スピンチャック6に載置される基板12方向に延伸するように設けられている。第1遮蔽部2は、上部排気口1へと続く上部壁に接続されている。第1遮蔽部2は、図2に矢印として示すように、基板12上を流れる気体が上部排気口1へと流れ込むように、当該気体の流れる向きを変更する。すなわち、第1遮蔽部2は、基板12上を流れる気体であって、基板12から上方へと向かう気体の進行方向に位置することによって、その流れを遮り、上部排気口1に向かうように変更する。

【0015】

一般に、スプレー式ノズルから基板に処理液を吐出する装置においては、吐出されたミスト状の処理液(処理液ミスト)が、基板を載置したカップ上方の開口から飛散し、カップの周囲を汚染してしまうおそれがある。特に、複数のノズルを用いる場合や、ノズルをスウィングさせながら処理液を吐出する場合には、処理液ミストがより拡散し、装置の周囲の汚染が顕著となる。

【0016】

これに対して、基板処理装置10においては、上部排気口1と第1遮蔽部2とを備えているので、基板12上を流れる気体を基板12の外周上方から効率よく排気することが可能であり、この気体の排気に伴って、処理液ミストを上部排気口1からカップ15の外部に排出(排液)することができる。したがって、カップ15の周囲が汚染するのを防ぐことができる。

【0017】

図2に示すように、第1遮蔽部2は、上部排気口1へと続く上部壁から階段状に、当該上部壁よりもさらに上側、すなわち、基板12からの距離がより離れるように設けられていてもよい。そして、第1遮蔽部2は、基板12の外周に円周状に設けられている。これにより、より確実に、基板12の上方に向かう気体を上部排気口1へと導くことができる。

【0018】

基板処理装置10は、上部排気口1を複数備えていてもよい。上部排気口1を2つ備えている場合には、これらが基板12を挟んで略対角位置に配置されていることが好ましい。また、上部排気口1を3つ以上備えている場合には、これらが基板12の同心円上に等間隔で配置されていることが好ましい。これにより、より確実に、基板12上を流れる気体を排気することが可能であり、カップ15の周囲が汚染するのを防ぐことができる。

【0019】

ここで、基板処理装置10は、上部排気口1を介して基板12上の気体を吸引する吸引手段(図示せず)をさらに備えていてもよい。吸引手段によって上部排気口1から基板12上の気体を吸引することによって、基板12上に上部排気口1に向かって流れる気流が発生し、より効率よく基板12上の気体を上部排気口1から排気することができる。

【0020】

また、吸引手段の代わりに、基板12上に気体を吹き付けることによって、基板12上に上部排気口1に向かって流れる気流を発生させてもよい。このとき、例えば、基板12を挟んで略対角位置に配置された2つの上部排気口1の一方から他方に向けて気体を吹き付けてもよい。

【0021】

(第2遮蔽部3)

第2遮蔽部3は、スピンチャック6の上方、すなわち基板12の上面と上部排気口1との間に位置している。第2遮蔽部3は、第1遮蔽部2よりも基板12側に位置しており、上部排気口1からスピンチャック6の方向、すなわちスピンチャック6に載置される基板12方向に延伸するように設けられている。第2遮蔽部3は、第1遮蔽部2が接続された上部壁よりも下側に位置し、上部排気口1へと続く下部壁に接続されている。第2遮蔽部3は、図2に矢印として示すように、基板12の上方に向かって流れる気体を前記基板12の下方に向かって流れるように、当該気体の流れる向きを変更する。すなわち、第2遮蔽部3は、基板12上を流れる気体であって、基板12から上方へと向かう気体の進行方向に位置することによって、その流れを遮り、基板12よりも下側に向かうように変更する。

【0022】

このように、第2遮蔽部3によって基板12よりも下側に向かうように流れが変更された気体は、後述する下部排気口4を介して排気される。したがって、下部排気口4からの気体の排気に伴って、基板12上に拡散された処理液ミストをカップ15の外部に排出することができる。これにより、カップ15の周囲が汚染するのをより確実に防ぐことができる。

【0023】

第1遮蔽部2及び第2遮蔽部3は、いずれも基板12方向に延伸した板状体であり、基板12側から見たときに互いに重なり合う位置に設けられていてもよく、いずれか一方が他方よりもより基板12方向に延伸することによって、基板12方向により突出していてもよい。また、第1遮蔽部2及び第2遮蔽部3は、基板12に対して水平に設けられていてもよいし、基板12の上方に向かう気体の流れを上部排気口1又は下部排気口4に向かうように変更できれば、基板12に対して水平に設けられていなくてもよい。第1遮蔽部2及び第2遮蔽部3は、処理液ミストが付着し難いように、例えばフッ素樹脂で表面処理(コーティング)されている。

【0024】

基板12の上方に向かう気体のうち、第2遮蔽部3にその流路が塞がれる気体は、第2遮蔽部3によって基板12よりも下側に向かうようにその流れが変更される。基板12の上方に向かう気体のうち、第2遮蔽部3から外れた位置を流れる気体であっても、さらに第1遮蔽部2にその流路が塞がれる気体は、第1遮蔽部2によって上部排気口1に向かうようにその流れが変更される。

【0025】

このように、基板12の上方に向かう気体に対して、第1遮蔽部2及び第2遮蔽部3による二段階の気流変更を行うので、基板12上を流れる気体をより確実に上部排気口1及び下部排気口4へと導くことができる。その結果、上部排気口1及び下部排気口4に導かれる気体に伴って、処理液ミストを上部排気口1及び下部排気口4から排出することが可能である。このように、基板処理装置10によれば、処理液ミストをカップ15外に飛散させることがないため、カップ15の周囲が汚染するのをより確実に防ぐことができる。

【0026】

上部排気口1及び第1遮蔽部2と、第2遮蔽部3が接続される下部壁が設けられたカップ15とは、互いに独立して設けられている。なお、図1及び図2において、上部排気口1は上部壁の端部に位置しており、その開口径は、上部壁により基板12上部から上部排気口1まで形成される排気流路の内径よりも小さくなっているが、上部排気口1の構成としてはこれに限定されない。

【0027】

なお、第2遮蔽部3は、第1遮蔽部2と同様に、基板12の外周に円周状に設けられている。

【0028】

また、図1に示す、第2遮蔽部3と基板12の外周との間の距離Aは、3〜20mmであることが好ましく、第2遮蔽部3と基板12の上面との間の距離Bは、10〜50mmであることが好ましい。これにより、基板12から第2遮蔽部3を越えて上方に向かう気体の発生を抑え、当該気体による処理液ミストの飛散を防ぐことができる。なお、距離A及び距離Bは、基板12の大きさ、基板12の回転数、ノズル11の数等に応じて適宜変更可能なものである。例えば、後述する実施例に示すように、直径300mmの基板12を回転数1200rpmで回転させながら、6個のノズルから処理液を噴霧させる場合には、距離Aは5mm、距離Bは20mmであることが好ましい。

【0029】

ここで、距離Aは、スピンチャック6上に載置する基板12の外周から第2遮蔽部3までの距離を意図しているが、本実施形態においては、ダイシングテープ13及びダイシングフレーム14が貼り合わせられた基板12を被処理体として用いているため、距離Aは、最外周のダイシングフレーム14から第2遮蔽部3までの距離であり得る。距離Bは、基板12の上面から第2遮蔽部3までの距離を意図しているが、本実施形態においては、ダイシングテープ13及びダイシングフレーム14が貼り合わせられた基板12を被処理体として用いているため、距離Bは、最外周のダイシングフレームから第2遮蔽部3までの距離であり得る。

【0030】

(下部排気口4)

下部排気口4は、スピンチャック6の下方、すなわち基板12の下方に位置しており、基板12の下方から気体を排気する。基板12上を流れる気体のうち、第2遮蔽部3によって基板12の下方に向かって流れるように、流れる向きを変更された気体は、下部排気口4から排気される。この気体の流れに伴って、基板12上の処理液ミストが、下部排気口4から排出される。このように、基板12の下方にも排気口を設けたことによって、より確実に処理液ミストの拡散を防止することができる。なお、基板12の下方に流れる気体を下部排気口4に効率よく導くために、下部排気口4は、基板12の下方に設けられた排気ダクトの端部に設けられていてもよい。また、下部排気口4は複数設けられていてもよく、この場合、基板12の同心円上において等間隔に設けられていることが好ましい。

【0031】

(気流変更部5)

気流変更部5は、スピンチャック6の下方、すなわち基板12の下方に位置しており、基板12の下方に向かって流れる気体が下部排気口4に流れ込むように、気体の流れる向きを変更するように設けられている。図1に示すように、気流変更部5の中心はスピンチャック6の中心と同一であり得るが、その直径はスピンチャック6の直径よりも大きく、スピンチャック6の外周よりも外側にはみ出すように設けられている。気流変更部5は板状体であり、中心から外周へと下方に向かって湾曲している。すなわち、気流変更部5は、下部排気口4に繋がる排気ダクトの入口に向かって湾曲している。これにより、図2に矢印として示すように、基板12の下方に向かって流れる気体は、気流変更部5によってその流れが下部排気口4に繋がる排気ダクト方向に変更される。その結果、気体は排気ダクトを介して下部排気口4から効率よく排気され、これに伴って処理液ミストが排出される。

【0032】

<実施の形態2>

次に、本発明に係る実施の他の形態について、図4,5を参照して以下に説明する。図4は、本発明の他の実施形態に係る基板処理装置の概略の断面図であり、図5は、図4に示す基板処理装置の要部の構成を示す(a)は底面図であり、(b)は(a)のA−A線矢視断面図である。なお、実施の形態1に示した部材と同一の機能を有する部材については、同一の符号を付記してその説明を省略する。

【0033】

基板処理装置10における前記第1遮蔽部2及び前記第2遮蔽部3に処理液ミストが付着すると、付着した処理液がスピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向、すなわち基板12の方向に吹き上がるおそれがある。この場合に、第1遮蔽部2や第2遮蔽部3の基板12側の端部から前記処理液が飛散して基板12上に付着し、ウォーターマークが生じる等の悪影響を及ぼすおそれがある。

【0034】

そこで、図4に示すように、本実施形態に係る基板処理装置10は、第1鍔部22及び第2鍔部23をさらに備えている。第1鍔部22及び第2鍔部23は、処理液ミストが付着し難いように、例えばフッ素樹脂で表面処理(コーティング)されている。

【0035】

すなわち、前記第1遮蔽部2の基板12側の端部には、第1遮蔽部2に付着した処理液ミストが、スピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向に吹き上がり、基板12の方向に飛散することを防止する第1鍔部22が垂設されている。第1鍔部22は、第1遮蔽部2の基板12側の端部に円周状に設けられている。これにより、例え第1遮蔽部2に処理液ミストが付着したとしても、付着した処理液は第1鍔部22の下端部に移動し、上部排気口1に向かう気体の流れによって上部排気口1から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。また、処理液ミストが基板処理装置10の外部に飛散することもより一層防止することができる。第1鍔部22の鉛直方向の長さは、上部排気口1による排気を妨げない長さであればよい。

【0036】

また、前記第2遮蔽部3には、第2遮蔽部3に付着した処理液ミストが、スピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向に吹き上がり、基板12の方向に飛散することを防止する第2鍔部23が垂設されている。第2鍔部23は、第2遮蔽部3の上部排気口1側の端部に略円周状に設けられている。これにより、例え第2遮蔽部3に処理液ミストが付着したとしても、付着した処理液は第2鍔部23の下端部23a側に移動し、下部排気口4に向かう気体の流れによって下部排気口4から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。第2鍔部23の鉛直方向の長さは、下部排気口4による排気を妨げない長さであればよい。

【0037】

より具体的には、図5(a)に示すように、第2鍔部23は、第2遮蔽部3の上部排気口1側の端部に略円周状に設けられると共に、切り欠き部24を少なくとも1つ備えている。つまり、第2鍔部23には、第2遮蔽部3に付着した処理液ミストを排液する切り欠き部24が少なくとも1つ形成されている(図5(a)は切り欠き部24が4つ形成されている場合を示す)。したがって、第2鍔部23は、切り欠き部24が2つ以上形成されている場合には、複数に分割されている(切り欠き部24の個数と同数に分割されている)。図5(a),(b)に示すように、切り欠き部24が形成されている部分において、第2鍔部23は、その前後の分割部分が基板12の径方向に重なり合うようにして螺旋状に設けられており、スピンチャック6等の回転方向(図5(a)では反時計回り)側の端部(下端部23aが形成されている側)が外側(下部排気口4側)に位置している。これにより、例え第2遮蔽部3に処理液ミストが付着したとしても、付着した処理液はスピンチャック6等の回転によって生じる気流(風圧)によって第2鍔部23の下端部23a側に移動し、下部排気口4に向かう気体の流れによって下部排気口4から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。なお、第2鍔部23を設ける位置は、下部排気口4による排気を妨げない位置であればよく、第2遮蔽部3の上部排気口1側の端部に限定されるものではない。また、切り欠き部24の個数、並びに幅(基板12の径方向の幅)および長さ(スピンチャック6等の回転方向の長さ)は、第2鍔部23による処理液ミストの飛散防止効果を妨げない個数、並びに幅および長さであればよく、例えばスピンチャック6等の大きさや回転数、処理液の組成等に応じて適宜設定することができる。

【0038】

第2鍔部23の鉛直方向の長さは、下部排気口4による排気を妨げない長さであればよい。但し、前記第2鍔部23の少なくとも一部、具体的には下端部23aは、図4に示すように、前記基板12の下方に位置していることが好ましい。これにより、基板12上に処理液ミストの液滴が付着することをさらに一層防止することができる。

【0039】

〔実施例〕

実施の形態1にて詳述した基板処理装置10を用いて、ミスト散乱防止効果を調べた。比較例として、基板の下部にのみ排気口を備え、基板を収容するカップの側壁から基板の外周までの距離が約40mm、当該側壁から基板の上面までの距離が約15mmである、従来の基板処理装置を用いた。評価条件として、各基板処理装置において、スプレーノズルを6つ用いて、直径300mmの基板に対して、基板の回転数1200rpmで処理を行った。各ノズルのシンナー流量15ml/min、空気流量10L/minであった。

【0040】

カップ外部におけるミスト状の液滴の有無は、顕微鏡写真により確認した。その結果、図3(a)に示すように、従来の基板処理装置においては、カップの外部にミスト状の液滴が見られたが、図3(b)に示すように、基板処理装置10においては、カップ外部にミスト状の液滴が見られなかった。

【0041】

本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0042】

本発明に係る基板処理装置は、種々の分野で用いられる基板の処理に利用することができる。

【符号の説明】

【0043】

1 上部排気口

2 第1遮蔽部

3 第2遮蔽部

4 下部排気口

5 気流変更部

6 スピンチャック

10 基板処理装置

11 ノズル

12 基板

13 ダイシングテープ

14 ダイシングフレーム

22 第1鍔部

23 第2鍔部

23a 下端部

24 切り欠き部

【技術分野】

【0001】

本発明は、基板処理装置に関する。

【背景技術】

【0002】

特許文献1には、カップの側壁部分における外周の鉛直上方に、円筒状の飛散防止部材が設けられた基板処理装置が記載されている。特許文献1に記載の基板処理装置においては、飛散防止部材に通気孔が設けられており、飛散防止部材内で発生する汚染された気流がこの通気孔を介して外部に排気される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−148218号公報(1997年6月6日公開)

【発明の概要】

【発明が解決しようとする課題】

【0004】

基板処理装置において、基板に処理液を供給する方法として、基板上に設けられたスプレー式ノズルから処理液を吐出する方法がある。スプレー式ノズルから基板に対して処理液を吐出する場合、特許文献1に記載の基板処理装置のように、基板をカップ状の容器内に載置して処理を行い、基板の周囲に処理液が飛散するのを防止する。

【0005】

しかしながら、スプレー式ノズルから処理液を吐出すると、ミスト状の処理液が発生してカップの外部に飛散してしまい、カップ周辺を汚染してしまうという問題がある。

【0006】

本発明は上記問題点に鑑みてなされたものであり、その目的は、スプレー式ノズルから吐出される処理液によって、基板を収容するカップの周辺が汚染されるのを防止することができる基板処理装置を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明に係る基板処理装置は、ノズルから噴霧されたミスト状の液体により基板を処理する基板処理装置であって、前記基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えていることを特徴としている。

【発明の効果】

【0008】

本発明に係る基板処理装置によれば、基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えているので、基板を収容するカップの周辺が汚染されるのを防ぐことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る基板処理装置の概略の断面図である。

【図2】図1に示す基板処理装置の各排気口周辺を拡大して示す概略の断面図である。

【図3】(a)及び(b)は、本発明の一実施形態に係る基板処理装置を用いたミスト飛散防止効果を示す図である。

【図4】本発明の他の実施形態に係る基板処理装置の概略の断面図である。

【図5】図4に示す基板処理装置の要部の構成を示す(a)は底面図であり、(b)は(a)のA−A線矢視断面図である。

【発明を実施するための形態】

【0010】

<実施の形態1>

以下、本発明の実施の一形態について、図1〜3を参照して以下に説明する。図1は、本発明の一実施形態に係る基板処理装置の概略の断面図であり、図2は、図1に示す基板処理装置の各排気口周辺を拡大して示す概略の断面図であり、図3(a)及び(b)は、本発明の一実施形態に係る基板処理装置を用いたミスト飛散防止効果を示す図である。

【0011】

〔基板処理装置10〕

図1及び図2に示すように、基板処理装置10は、上部排気口1と第1遮蔽部2とを備えている。また、基板処理装置10は、第2遮蔽部3、下部排気口4、気流変更部5、スピンチャック6、ノズル11、及びカップ15を備えていてもよい。基板処理装置10においては、カップ15内に収容されたスピンチャック6上に基板12を載置し、スピンチャック6を回転させることによって基板12を回転させながら、ノズル11から基板12に対して処理液(液体)を吐出する。したがって、カップ15内のスピンチャック6上に載置された基板12の上部は、ノズル11からの処理液を受け付けるために開口している。

【0012】

本実施形態において、基板処理装置10において処理される基板12は、処理面の反対側の面にダイシングテープ13とダイシングフレーム14とが貼り合わされている。また、基板処理装置10において、ノズル11は、スプレー式ノズルであり、複数備えられていてもよい。また、ノズル11を基板12の径方向にスウィングさせながら処理液を吐出するものであってもよい。ノズル11から吐出する処理液としては、従来公知の種々の処理液を、基板12に対する処理に応じて選択することができる。

【0013】

(上部排気口1)

基板処理装置10において、上部排気口1は、カップ15内に収容されたスピンチャック6の上方に位置している。すなわち、上部排気口1は、スピンチャック6上に載置される基板12の上方に位置している。また、上部排気口1は、カップ15の側面側に設けられている。つまり、スピンチャック6上に設けられた基板12の外周よりも外側に設けられている。これにより、上部排気口1は、基板12上を流れる気体を基板12の外周上方から排気する。

【0014】

(第1遮蔽部2)

第1遮蔽部2は、上部排気口1からスピンチャック6の方向、すなわち、スピンチャック6に載置される基板12方向に延伸するように設けられている。第1遮蔽部2は、上部排気口1へと続く上部壁に接続されている。第1遮蔽部2は、図2に矢印として示すように、基板12上を流れる気体が上部排気口1へと流れ込むように、当該気体の流れる向きを変更する。すなわち、第1遮蔽部2は、基板12上を流れる気体であって、基板12から上方へと向かう気体の進行方向に位置することによって、その流れを遮り、上部排気口1に向かうように変更する。

【0015】

一般に、スプレー式ノズルから基板に処理液を吐出する装置においては、吐出されたミスト状の処理液(処理液ミスト)が、基板を載置したカップ上方の開口から飛散し、カップの周囲を汚染してしまうおそれがある。特に、複数のノズルを用いる場合や、ノズルをスウィングさせながら処理液を吐出する場合には、処理液ミストがより拡散し、装置の周囲の汚染が顕著となる。

【0016】

これに対して、基板処理装置10においては、上部排気口1と第1遮蔽部2とを備えているので、基板12上を流れる気体を基板12の外周上方から効率よく排気することが可能であり、この気体の排気に伴って、処理液ミストを上部排気口1からカップ15の外部に排出(排液)することができる。したがって、カップ15の周囲が汚染するのを防ぐことができる。

【0017】

図2に示すように、第1遮蔽部2は、上部排気口1へと続く上部壁から階段状に、当該上部壁よりもさらに上側、すなわち、基板12からの距離がより離れるように設けられていてもよい。そして、第1遮蔽部2は、基板12の外周に円周状に設けられている。これにより、より確実に、基板12の上方に向かう気体を上部排気口1へと導くことができる。

【0018】

基板処理装置10は、上部排気口1を複数備えていてもよい。上部排気口1を2つ備えている場合には、これらが基板12を挟んで略対角位置に配置されていることが好ましい。また、上部排気口1を3つ以上備えている場合には、これらが基板12の同心円上に等間隔で配置されていることが好ましい。これにより、より確実に、基板12上を流れる気体を排気することが可能であり、カップ15の周囲が汚染するのを防ぐことができる。

【0019】

ここで、基板処理装置10は、上部排気口1を介して基板12上の気体を吸引する吸引手段(図示せず)をさらに備えていてもよい。吸引手段によって上部排気口1から基板12上の気体を吸引することによって、基板12上に上部排気口1に向かって流れる気流が発生し、より効率よく基板12上の気体を上部排気口1から排気することができる。

【0020】

また、吸引手段の代わりに、基板12上に気体を吹き付けることによって、基板12上に上部排気口1に向かって流れる気流を発生させてもよい。このとき、例えば、基板12を挟んで略対角位置に配置された2つの上部排気口1の一方から他方に向けて気体を吹き付けてもよい。

【0021】

(第2遮蔽部3)

第2遮蔽部3は、スピンチャック6の上方、すなわち基板12の上面と上部排気口1との間に位置している。第2遮蔽部3は、第1遮蔽部2よりも基板12側に位置しており、上部排気口1からスピンチャック6の方向、すなわちスピンチャック6に載置される基板12方向に延伸するように設けられている。第2遮蔽部3は、第1遮蔽部2が接続された上部壁よりも下側に位置し、上部排気口1へと続く下部壁に接続されている。第2遮蔽部3は、図2に矢印として示すように、基板12の上方に向かって流れる気体を前記基板12の下方に向かって流れるように、当該気体の流れる向きを変更する。すなわち、第2遮蔽部3は、基板12上を流れる気体であって、基板12から上方へと向かう気体の進行方向に位置することによって、その流れを遮り、基板12よりも下側に向かうように変更する。

【0022】

このように、第2遮蔽部3によって基板12よりも下側に向かうように流れが変更された気体は、後述する下部排気口4を介して排気される。したがって、下部排気口4からの気体の排気に伴って、基板12上に拡散された処理液ミストをカップ15の外部に排出することができる。これにより、カップ15の周囲が汚染するのをより確実に防ぐことができる。

【0023】

第1遮蔽部2及び第2遮蔽部3は、いずれも基板12方向に延伸した板状体であり、基板12側から見たときに互いに重なり合う位置に設けられていてもよく、いずれか一方が他方よりもより基板12方向に延伸することによって、基板12方向により突出していてもよい。また、第1遮蔽部2及び第2遮蔽部3は、基板12に対して水平に設けられていてもよいし、基板12の上方に向かう気体の流れを上部排気口1又は下部排気口4に向かうように変更できれば、基板12に対して水平に設けられていなくてもよい。第1遮蔽部2及び第2遮蔽部3は、処理液ミストが付着し難いように、例えばフッ素樹脂で表面処理(コーティング)されている。

【0024】

基板12の上方に向かう気体のうち、第2遮蔽部3にその流路が塞がれる気体は、第2遮蔽部3によって基板12よりも下側に向かうようにその流れが変更される。基板12の上方に向かう気体のうち、第2遮蔽部3から外れた位置を流れる気体であっても、さらに第1遮蔽部2にその流路が塞がれる気体は、第1遮蔽部2によって上部排気口1に向かうようにその流れが変更される。

【0025】

このように、基板12の上方に向かう気体に対して、第1遮蔽部2及び第2遮蔽部3による二段階の気流変更を行うので、基板12上を流れる気体をより確実に上部排気口1及び下部排気口4へと導くことができる。その結果、上部排気口1及び下部排気口4に導かれる気体に伴って、処理液ミストを上部排気口1及び下部排気口4から排出することが可能である。このように、基板処理装置10によれば、処理液ミストをカップ15外に飛散させることがないため、カップ15の周囲が汚染するのをより確実に防ぐことができる。

【0026】

上部排気口1及び第1遮蔽部2と、第2遮蔽部3が接続される下部壁が設けられたカップ15とは、互いに独立して設けられている。なお、図1及び図2において、上部排気口1は上部壁の端部に位置しており、その開口径は、上部壁により基板12上部から上部排気口1まで形成される排気流路の内径よりも小さくなっているが、上部排気口1の構成としてはこれに限定されない。

【0027】

なお、第2遮蔽部3は、第1遮蔽部2と同様に、基板12の外周に円周状に設けられている。

【0028】

また、図1に示す、第2遮蔽部3と基板12の外周との間の距離Aは、3〜20mmであることが好ましく、第2遮蔽部3と基板12の上面との間の距離Bは、10〜50mmであることが好ましい。これにより、基板12から第2遮蔽部3を越えて上方に向かう気体の発生を抑え、当該気体による処理液ミストの飛散を防ぐことができる。なお、距離A及び距離Bは、基板12の大きさ、基板12の回転数、ノズル11の数等に応じて適宜変更可能なものである。例えば、後述する実施例に示すように、直径300mmの基板12を回転数1200rpmで回転させながら、6個のノズルから処理液を噴霧させる場合には、距離Aは5mm、距離Bは20mmであることが好ましい。

【0029】

ここで、距離Aは、スピンチャック6上に載置する基板12の外周から第2遮蔽部3までの距離を意図しているが、本実施形態においては、ダイシングテープ13及びダイシングフレーム14が貼り合わせられた基板12を被処理体として用いているため、距離Aは、最外周のダイシングフレーム14から第2遮蔽部3までの距離であり得る。距離Bは、基板12の上面から第2遮蔽部3までの距離を意図しているが、本実施形態においては、ダイシングテープ13及びダイシングフレーム14が貼り合わせられた基板12を被処理体として用いているため、距離Bは、最外周のダイシングフレームから第2遮蔽部3までの距離であり得る。

【0030】

(下部排気口4)

下部排気口4は、スピンチャック6の下方、すなわち基板12の下方に位置しており、基板12の下方から気体を排気する。基板12上を流れる気体のうち、第2遮蔽部3によって基板12の下方に向かって流れるように、流れる向きを変更された気体は、下部排気口4から排気される。この気体の流れに伴って、基板12上の処理液ミストが、下部排気口4から排出される。このように、基板12の下方にも排気口を設けたことによって、より確実に処理液ミストの拡散を防止することができる。なお、基板12の下方に流れる気体を下部排気口4に効率よく導くために、下部排気口4は、基板12の下方に設けられた排気ダクトの端部に設けられていてもよい。また、下部排気口4は複数設けられていてもよく、この場合、基板12の同心円上において等間隔に設けられていることが好ましい。

【0031】

(気流変更部5)

気流変更部5は、スピンチャック6の下方、すなわち基板12の下方に位置しており、基板12の下方に向かって流れる気体が下部排気口4に流れ込むように、気体の流れる向きを変更するように設けられている。図1に示すように、気流変更部5の中心はスピンチャック6の中心と同一であり得るが、その直径はスピンチャック6の直径よりも大きく、スピンチャック6の外周よりも外側にはみ出すように設けられている。気流変更部5は板状体であり、中心から外周へと下方に向かって湾曲している。すなわち、気流変更部5は、下部排気口4に繋がる排気ダクトの入口に向かって湾曲している。これにより、図2に矢印として示すように、基板12の下方に向かって流れる気体は、気流変更部5によってその流れが下部排気口4に繋がる排気ダクト方向に変更される。その結果、気体は排気ダクトを介して下部排気口4から効率よく排気され、これに伴って処理液ミストが排出される。

【0032】

<実施の形態2>

次に、本発明に係る実施の他の形態について、図4,5を参照して以下に説明する。図4は、本発明の他の実施形態に係る基板処理装置の概略の断面図であり、図5は、図4に示す基板処理装置の要部の構成を示す(a)は底面図であり、(b)は(a)のA−A線矢視断面図である。なお、実施の形態1に示した部材と同一の機能を有する部材については、同一の符号を付記してその説明を省略する。

【0033】

基板処理装置10における前記第1遮蔽部2及び前記第2遮蔽部3に処理液ミストが付着すると、付着した処理液がスピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向、すなわち基板12の方向に吹き上がるおそれがある。この場合に、第1遮蔽部2や第2遮蔽部3の基板12側の端部から前記処理液が飛散して基板12上に付着し、ウォーターマークが生じる等の悪影響を及ぼすおそれがある。

【0034】

そこで、図4に示すように、本実施形態に係る基板処理装置10は、第1鍔部22及び第2鍔部23をさらに備えている。第1鍔部22及び第2鍔部23は、処理液ミストが付着し難いように、例えばフッ素樹脂で表面処理(コーティング)されている。

【0035】

すなわち、前記第1遮蔽部2の基板12側の端部には、第1遮蔽部2に付着した処理液ミストが、スピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向に吹き上がり、基板12の方向に飛散することを防止する第1鍔部22が垂設されている。第1鍔部22は、第1遮蔽部2の基板12側の端部に円周状に設けられている。これにより、例え第1遮蔽部2に処理液ミストが付着したとしても、付着した処理液は第1鍔部22の下端部に移動し、上部排気口1に向かう気体の流れによって上部排気口1から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。また、処理液ミストが基板処理装置10の外部に飛散することもより一層防止することができる。第1鍔部22の鉛直方向の長さは、上部排気口1による排気を妨げない長さであればよい。

【0036】

また、前記第2遮蔽部3には、第2遮蔽部3に付着した処理液ミストが、スピンチャック6等の回転によって生じる気流(風圧)によって上部排気口1とは逆方向に吹き上がり、基板12の方向に飛散することを防止する第2鍔部23が垂設されている。第2鍔部23は、第2遮蔽部3の上部排気口1側の端部に略円周状に設けられている。これにより、例え第2遮蔽部3に処理液ミストが付着したとしても、付着した処理液は第2鍔部23の下端部23a側に移動し、下部排気口4に向かう気体の流れによって下部排気口4から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。第2鍔部23の鉛直方向の長さは、下部排気口4による排気を妨げない長さであればよい。

【0037】

より具体的には、図5(a)に示すように、第2鍔部23は、第2遮蔽部3の上部排気口1側の端部に略円周状に設けられると共に、切り欠き部24を少なくとも1つ備えている。つまり、第2鍔部23には、第2遮蔽部3に付着した処理液ミストを排液する切り欠き部24が少なくとも1つ形成されている(図5(a)は切り欠き部24が4つ形成されている場合を示す)。したがって、第2鍔部23は、切り欠き部24が2つ以上形成されている場合には、複数に分割されている(切り欠き部24の個数と同数に分割されている)。図5(a),(b)に示すように、切り欠き部24が形成されている部分において、第2鍔部23は、その前後の分割部分が基板12の径方向に重なり合うようにして螺旋状に設けられており、スピンチャック6等の回転方向(図5(a)では反時計回り)側の端部(下端部23aが形成されている側)が外側(下部排気口4側)に位置している。これにより、例え第2遮蔽部3に処理液ミストが付着したとしても、付着した処理液はスピンチャック6等の回転によって生じる気流(風圧)によって第2鍔部23の下端部23a側に移動し、下部排気口4に向かう気体の流れによって下部排気口4から排出される。したがって、基板12上に処理液ミストの液滴が付着することをより一層防止することができる。なお、第2鍔部23を設ける位置は、下部排気口4による排気を妨げない位置であればよく、第2遮蔽部3の上部排気口1側の端部に限定されるものではない。また、切り欠き部24の個数、並びに幅(基板12の径方向の幅)および長さ(スピンチャック6等の回転方向の長さ)は、第2鍔部23による処理液ミストの飛散防止効果を妨げない個数、並びに幅および長さであればよく、例えばスピンチャック6等の大きさや回転数、処理液の組成等に応じて適宜設定することができる。

【0038】

第2鍔部23の鉛直方向の長さは、下部排気口4による排気を妨げない長さであればよい。但し、前記第2鍔部23の少なくとも一部、具体的には下端部23aは、図4に示すように、前記基板12の下方に位置していることが好ましい。これにより、基板12上に処理液ミストの液滴が付着することをさらに一層防止することができる。

【0039】

〔実施例〕

実施の形態1にて詳述した基板処理装置10を用いて、ミスト散乱防止効果を調べた。比較例として、基板の下部にのみ排気口を備え、基板を収容するカップの側壁から基板の外周までの距離が約40mm、当該側壁から基板の上面までの距離が約15mmである、従来の基板処理装置を用いた。評価条件として、各基板処理装置において、スプレーノズルを6つ用いて、直径300mmの基板に対して、基板の回転数1200rpmで処理を行った。各ノズルのシンナー流量15ml/min、空気流量10L/minであった。

【0040】

カップ外部におけるミスト状の液滴の有無は、顕微鏡写真により確認した。その結果、図3(a)に示すように、従来の基板処理装置においては、カップの外部にミスト状の液滴が見られたが、図3(b)に示すように、基板処理装置10においては、カップ外部にミスト状の液滴が見られなかった。

【0041】

本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0042】

本発明に係る基板処理装置は、種々の分野で用いられる基板の処理に利用することができる。

【符号の説明】

【0043】

1 上部排気口

2 第1遮蔽部

3 第2遮蔽部

4 下部排気口

5 気流変更部

6 スピンチャック

10 基板処理装置

11 ノズル

12 基板

13 ダイシングテープ

14 ダイシングフレーム

22 第1鍔部

23 第2鍔部

23a 下端部

24 切り欠き部

【特許請求の範囲】

【請求項1】

ノズルから噴霧されたミスト状の液体により基板を処理する基板処理装置であって、

前記基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、

前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えていることを特徴とする基板処理装置。

【請求項2】

前記基板の上面と前記上部排気口との間に位置し、前記基板の上方に向かって流れる気体を前記基板の下方に向かって流れるように、当該気体の流れる向きを変更する第2遮蔽部をさらに備えていることを特徴とする請求項1に記載の基板処理装置。

【請求項3】

前記第2遮蔽部と前記基板の外周との間の距離は、3〜20mmであり、

前記第2遮蔽部と前記基板の上面との間の距離は、10〜50mmであることを特徴とする請求項2に記載の基板処理装置。

【請求項4】

前記第2遮蔽部には、第2遮蔽部に付着した前記液体が基板の方向に飛散することを防止する第2鍔部が垂設されていることを特徴とする請求項2または3に記載の基板処理装置。

【請求項5】

前記第2鍔部には、第2遮蔽部に付着した前記液体を排液する切り欠き部が少なくとも1つ形成されていることを特徴とする請求項4に記載の基板処理装置。

【請求項6】

前記第2鍔部の少なくとも一部は、その下端が前記基板の下方に位置していることを特徴とする請求項4または5に記載の基板処理装置。

【請求項7】

前記第1遮蔽部には、第1遮蔽部に付着した前記液体が基板の方向に飛散することを防止する第1鍔部が垂設されていることを特徴とする請求項1〜6の何れか一項に記載の基板処理装置。

【請求項8】

前記基板の下方に位置する下部排気口と、

前記基板の下方に向かって流れる気体が前記下部排気口に流れ込むように、当該気体の流れる向きを変更する気流変更部と、

をさらに備えていることを特徴とする請求項1〜7の何れか一項に記載の基板処理装置。

【請求項9】

前記上部排気口を2つ備え、これら上部排気口が前記基板を挟んで略対角位置に配置されていることを特徴とする請求項1〜8の何れか一項に記載の基板処理装置。

【請求項10】

前記上部排気口を介して前記基板上の気体を吸引する吸引手段をさらに備えていることを特徴とする請求項1〜9の何れか一項に記載の基板処理装置。

【請求項11】

前記上部排気口は、前記気体の排気と共に、ミスト状の液体を排液することを特徴とする請求項1〜10の何れか一項に記載の基板処理装置。

【請求項1】

ノズルから噴霧されたミスト状の液体により基板を処理する基板処理装置であって、

前記基板の上方に位置し、前記基板上を流れる気体を基板の外周上方から排気する上部排気口と、

前記上部排気口から前記基板の方向に延伸するように設けられ、前記基板上を流れる気体が前記上部排気口に流れ込むように、当該気体の流れる向きを変更する第1遮蔽部と、を備えていることを特徴とする基板処理装置。

【請求項2】

前記基板の上面と前記上部排気口との間に位置し、前記基板の上方に向かって流れる気体を前記基板の下方に向かって流れるように、当該気体の流れる向きを変更する第2遮蔽部をさらに備えていることを特徴とする請求項1に記載の基板処理装置。

【請求項3】

前記第2遮蔽部と前記基板の外周との間の距離は、3〜20mmであり、

前記第2遮蔽部と前記基板の上面との間の距離は、10〜50mmであることを特徴とする請求項2に記載の基板処理装置。

【請求項4】

前記第2遮蔽部には、第2遮蔽部に付着した前記液体が基板の方向に飛散することを防止する第2鍔部が垂設されていることを特徴とする請求項2または3に記載の基板処理装置。

【請求項5】

前記第2鍔部には、第2遮蔽部に付着した前記液体を排液する切り欠き部が少なくとも1つ形成されていることを特徴とする請求項4に記載の基板処理装置。

【請求項6】

前記第2鍔部の少なくとも一部は、その下端が前記基板の下方に位置していることを特徴とする請求項4または5に記載の基板処理装置。

【請求項7】

前記第1遮蔽部には、第1遮蔽部に付着した前記液体が基板の方向に飛散することを防止する第1鍔部が垂設されていることを特徴とする請求項1〜6の何れか一項に記載の基板処理装置。

【請求項8】

前記基板の下方に位置する下部排気口と、

前記基板の下方に向かって流れる気体が前記下部排気口に流れ込むように、当該気体の流れる向きを変更する気流変更部と、

をさらに備えていることを特徴とする請求項1〜7の何れか一項に記載の基板処理装置。

【請求項9】

前記上部排気口を2つ備え、これら上部排気口が前記基板を挟んで略対角位置に配置されていることを特徴とする請求項1〜8の何れか一項に記載の基板処理装置。

【請求項10】

前記上部排気口を介して前記基板上の気体を吸引する吸引手段をさらに備えていることを特徴とする請求項1〜9の何れか一項に記載の基板処理装置。

【請求項11】

前記上部排気口は、前記気体の排気と共に、ミスト状の液体を排液することを特徴とする請求項1〜10の何れか一項に記載の基板処理装置。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2013−65822(P2013−65822A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−149976(P2012−149976)

【出願日】平成24年7月3日(2012.7.3)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年7月3日(2012.7.3)

【出願人】(000220239)東京応化工業株式会社 (1,407)

【Fターム(参考)】

[ Back to top ]