基板処理装置

【課題】処理室内において処理空間から非処理空間へのマイクロ波の漏洩を抑制し、非処理空間内の基板搬送口等に設けられるOリングの焼損やパーティクルの発生を抑制する手段を提供する。

【解決手段】基板を処理する処理室110を形成し導電性の壁で構成される処理容器18と、処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台12と、基板加熱処理時における基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部23と、基板加熱処理時における基板載置面と反対側の空間である非処理空間130を形成する処理容器の壁に設けられ、基板を処理室内外へ搬送する基板搬送口71と、基板支持台の側壁又は該側壁に対向する処理容器の内壁に設けられ、処理空間へ供給されたマイクロ波が非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝17と、を備えるた基板処理装置。

【解決手段】基板を処理する処理室110を形成し導電性の壁で構成される処理容器18と、処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台12と、基板加熱処理時における基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部23と、基板加熱処理時における基板載置面と反対側の空間である非処理空間130を形成する処理容器の壁に設けられ、基板を処理室内外へ搬送する基板搬送口71と、基板支持台の側壁又は該側壁に対向する処理容器の内壁に設けられ、処理空間へ供給されたマイクロ波が非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝17と、を備えるた基板処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上にIC(Integrated Circuit)等の半導体装置を製造する基板処理技術に係り、特に、マイクロ波を用いて、半導体ウェハ(以下、ウェハという。)等の基板を加熱処理する基板処理装置に関する。

【背景技術】

【0002】

半導体製造工程の1つにWLP(Wafer Level Package)技術がある。これは、ウェハ状態でパッケージ最終工程まで処理して完成させるもので、ICが作製されたウェハ上に半導体パッケージとして必要な再配線、封止樹脂、はんだバンプを形成して個片化し、ICのチップと同程度の大きさまで小型化することができる。

通常のLSIの製造では、前工程の終了後、ウェハを研磨して薄くするバック・グラインド、ウェハを個片又はチップに切断するダイシング、チップをパッド上に装着するマウント、接着、モールド、仕上げプロセス、テストといった後工程に進む。

一方、WLPの一種であるSiP(System in Package)の製造においては、前工程と後工程の間に新たな中間工程が入る、すなわち、前工程のウェハを受取ってからバック・グラインドするまでの間に、チップの配線上部に加工を施す再配線等の工程が入る。さらに、ポリイミド等で層間絶縁膜を形成してCu配線を形成し、その先端にはんだボールを搭載する。

この中間工程の後、ウェハの研磨等を行うので、中間工程においてはウェハの厚さや反り等にも注意が必要であり、加熱処理する際の温度には注意が必要である。

上記ポリイミドで層間絶縁膜を形成する際は、ポリイミドを加熱し硬化させるが、従来の抵抗加熱型ヒータによる加熱硬化処理では、ウェハ自体が高温になるため、ウェハの反りを抑制することが容易ではない。したがって、ウェハを低温に抑えつつポリイミドの加熱硬化処理を行える技術が望まれている。

【0003】

下記の特許文献1には、基板を基板搬送口から処理室内へ搬入して基板支持台上に載置し、基板搬送口をゲートバルブで閉じた後、処理室内にマイクロ波を供給して、基板を加熱処理する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−66254号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献1の技術では、加熱処理時に処理室内をゲートバルブで密閉するが、マイクロ波の漏洩防止のため、処理室を形成する壁とゲートバルブを電気的に導通状態にする必要がある。このため、処理室を形成する壁とゲートバルブ間に導電性のOリング、例えば金属製のコンパウンドを混入させたOリングを装着する。しかしながら、コンパウンドの混入量が少ないと、マイクロ波加熱によりOリングが焼損し、コンパウンドの混入量が多いと、ゲートバルブ開閉時等においてパーティクル発生の原因となる。このように、Oリング焼損とパーティクル発生はトレードオフの関係にあり、コンパウンドの材質と混入量を適切に調整することは、容易ではない。

本発明の目的は、上述した課題を解決し、基板温度の過度の上昇を抑え、加熱対象のポリイミド膜等を含む基板を加熱処理することができ、さらに、Oリング焼損やパーティクル発生を抑制することのできる基板処理技術を提供することにある。

【課題を解決するための手段】

【0006】

本発明では、基板支持台の側壁又は該側壁に対向する処理室壁に設けたマイクロ波通過抑制用溝により、処理室内をマイクロ波が照射される処理空間とマイクロ波の侵入が抑制される非処理空間に分離し、基板搬送口を非処理空間内に設ける。その状態で、マイクロ波を用いて基板支持台上の基板を加熱することにより、基板に対する過度の加熱を抑制しつつ、ポリイミド膜等の加熱対象を加熱するものである。本発明に係る基板処理装置の代表的な構成は、次のとおりである。

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【発明の効果】

【0007】

上記のように基板処理装置を構成すると、処理空間から非処理空間へのマイクロ波の漏洩を抑制し、基板温度の過度の上昇を抑えつつ、加熱対象を含む基板を効率よく加熱処理することができる。また、基板を加熱する際に、マイクロ波による基板搬送口のOリングの焼損やパーティクルの発生を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係る基板処理装置の構成を示す概略平面図である。

【図2】本発明の実施形態に係る基板処理装置の構成を示す概略側面図である。

【図3】本発明の実施形態に係る基板処理装置における基板搬送フローの説明図である。

【図4】本発明の実施形態に係る基板処理装置のプロセスモジュールの説明図である。

【図5】本発明の実施形態に係るマイクロ波通過抑制部の説明図である。

【図6】本発明の実施形態に係るマイクロ波通過抑制部の等価回路の説明図である。

【図7】本発明の実施形態に係る基板支持台と基板支持台支持機構を、側面から見た断面図である。

【図8】図7の部分拡大図である。

【発明を実施するための形態】

【0009】

図1、図2を用いて、本発明の実施形態に係る基板処理装置1を説明する。図1は、基板処理装置1を上面から見たときの構成を示す概略平面図である。図2は、基板処理装置を側面から見たときの構成を示す概略側面図である。

本発明の実施形態に係る基板処理装置1は、半導体を製造するために予め定められた所定の処理を実行する半導体製造装置として構成されている。以下、本発明の実施形態に係る基板処理装置1は、マイクロ波を利用して基板であるウェハを加熱する装置として説明する。

【0010】

本発明の実施形態に係る基板処理装置1は、少なくとも、基板としてのウェハに所定の処理を施す処理室を含むプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室を含むフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納されて運搬される基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする容器載置台としてのロードポート(LP;Load Port)30とによって構成される。

プロセスモジュール10及びロードポート30は、少なくとも1つずつ設けられる。図1では、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は一例であって、本発明の構成はこの構成に限定されない。

また、制御手段としての制御部40は、所定のプログラムファイルを実行することにより、後述する基板搬送手段としての搬送ロボット202を制御し、プロセスモジュール10、フロントエンドモジュール20及びロードポート30間においてウェハを搬送する。

また、制御部40は、所定のプログラムファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御し、プロセスモジュール10内においてウェハを処理する。

【0011】

(プロセスモジュール10)

プロセスモジュール10は、加熱処理(アニール)や、膜質改善のための改質処理などの処理をウェハに実施する。プロセスモジュール10の詳細については後述する。

プロセスモジュール10は、ゲートバルブ(GV;Gate Valve)100を介して、フロントエンドモジュール20と連通可能となっている。

【0012】

(フロントエンドモジュール20)

フロントエンドモジュール20は、プロセスモジュール10で処理されたウェハが載置される基板載置部200、搬送ロボット202、ファン201等を備える。

基板載置部200は、フロントエンドモジュール20を構成する空間の一角に設けられ、台203上に備えられる。台203は、搬送ロボット200を支えるロボット支持台205と重ならない位置に備えられており、ゲートバルブ100やシャッタ300を塞がないような位置としている。

【0013】

フロントエンドモジュール20の天井には、ファン201が備えられている。ファン201は、天井から基板載置部200、搬送ロボット202やフロントエンドモジュール20の底に向けて除埃された大気を供給する。これによってエアーフロー204を形成する。

フロントエンドモジュール20の底部には、ファン201によって供給された大気を排気する排気管206が備えられている。排気管206には、ガス流れの上流からガス排出用バルブ207及びポンプ208が備えられ、フロントエンドモジュール20内の雰囲気の排気を制御している。

エアーフロー204を形成することで、フロントエンドモジュール20内を常に清浄な大気状態とすると共に、排気管206から排気することで、フロントエンドモジュール20内の埃等が巻き上がらないようにしている。

【0014】

なお、フロントエンドモジュール20の排気部は、上述したように、排気管206、排出用バルブ207、ポンプ208を設けて積極的に雰囲気を排気する構成だけでなく、次のように構成してもよい。

即ち、フロントエンドモジュール20の底部に開口面積が調整可能な構造のスリットを設ける。このような構成の場合、外部からのパーティクル侵入を抑制するため、内部が外部より若干加圧状態となるよう調整する。ファン201から供給されるエアーフロー204によって、雰囲気は底部のスリットから外部へ排出される。

このような構成とすることで、より安価に装置を提供することが可能となる。

【0015】

搬送ロボット202は、前述したように、ロボット支持台205に支持されている。

また、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との間でウェハを移載するため、アーム及びその支持軸が水平回転するよう構成される。

更には、各ゲートバルブ100(1)〜100(3)の近傍、シャッタ300(1)〜300(3)の近傍、基板支持部200の近傍に移動するため、プロセスモジュール10の配列方向と平行に、ロボット支持台205上で水平方向のスライド移動が可能となるよう構成される。

以上の構成により、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との3者の間でウェハを搬送することができる。

また、搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備える。搬送ロボット202は、例えば、上アームの先に未処理ウェハを載せ、各プロセスモジュール10に対して搬入するとともに、下アームの先にプロセスモジュール10内の処理済みウェハを載せ、各プロセスモジュール10から搬出すること(ウェハを入れ替えて搬送すること)ができるよう構成されている。

【0016】

基板載置部200は、プロセスモジュール10で加熱処理された処理済みのウェハを支持するものである。載置されたウェハにはエアーフロー204が供給され、加熱処理されたウェハを冷却する。

【0017】

なお、図1と図2では、プロセスモジュール10の数と基板載置部200のウェハ収容数は同じ数(3つ)だけ設けられているが、本発明はこのような構成に限らず、プロセスモジュール10の個数は、ウェハが搬送される時間に応じて適宜変更され得る。また、フロントエンドモジュール20は、シャッタ300を介して、ロードポート30と連通可能となっている。

【0018】

(ロードポート30)

ロードポート30は、基板収容器としてのポッド301が載置される載置台であり、複数設けられている。図1に示すように、ロードポート30は、プロセスモジュール10と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、後述するウェハ搬送方式によって異なる。具体的には、1つのポッド301から複数のプロセスモジュール10へウェハを搬送する振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、複数のポッド301からウェハを搬送する並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて所定の数のロードポート30が設けられる。

【0019】

(ウェハ搬送方法)

以下、図3を用いて、本発明の実施形態に係る基板処理装置1がウェハを搬送する方法を説明する。図3は、1つのポッド301に収納されているウェハ111を各プロセスモジュール10に1枚ずつ搬送する振分方式を説明するための図である。ここでは、ロードポート30(1)とプロセスモジュール10(1)〜10(3)との間でウェハを搬送するものとする。

まず、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から(1枚目の)ウェハを取り出し、矢印Bに示すように、プロセスモジュール10(1)に搬入する。

次に、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(2枚目の)ウェハを取り出し、矢印Cに示すように、プロセスモジュール10(2)に搬入する。

さらに、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(3枚目の)ウェハを取り出し、矢印Dに示すように、プロセスモジュール10(3)に搬入する。

プロセスモジュール10(1)〜10(3)において処理されたウェハは、矢印Eのように、基板載置部200へ載置され、エアーフロー204により冷却される。冷却されたウェハは順次取り出され、ロードポート30(1)のポッドに搬送される。

【0020】

(プロセスモジュール10の詳細)

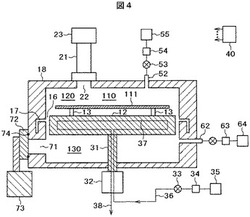

続いて、図4を用いて、図1のプロセスモジュール10について詳しく説明する。

図4は、本発明の実施形態に係るプロセスモジュール10の基板加熱処理時における垂直断面図である。プロセスモジュール10は、処理室110に、マイクロ波発生部23等のマイクロ波供給部、ガス供給管52等のガス供給部、ガス排出管62等のガス排出部、冷媒供給管36等の冷却部などが備えられた構成となっている。

処理室110は、誘電体である半導体基板としてのウェハ111、例えばシリコンウェハを加熱処理する。処理室110内には、導電性の基板支持台12が設けられ、ウェハ111は基板支持台12上の基板支持ピン13上に載置される。

処理室110を形成する処理容器18は、処理容器を形成する壁(外殻)が、例えばアルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室110の内部と外部とをマイクロ波的に遮蔽する構造となっている。

【0021】

(マイクロ波供給部)

マイクロ波発生部23は、例えば、固定周波数マイクロ波を発生する。マイクロ波発生部23としては、例えばマイクロトロン、クライストロン、ジャイロトロン等が用いられる。マイクロ波発生部23で発生したマイクロ波は、導波路21を介して、導波口22から処理室110内に照射される。導波路21には、導波路21内部の反射電力を少なくするマッチング機構(不図示)が設けられる。

処理室110内に供給されたマイクロ波は、ウェハ111の表面に向かって照射される。処理室110内のウェハ111に当たったマイクロ波は、ウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。

導波路21、導波口22、マイクロ波発生部23、マッチング機構26からマイクロ波供給部が構成される。

【0022】

(基板支持ピンと基板支持台)

処理室110内には、ウェハ111を支持する基板支持ピン13が設けられている。基板支持ピン13は、支持したウェハ111の中心と処理室110の中心とが垂直方向で略一致するように設けられている。基板支持ピン13は、例えば石英又はテフロン(登録商標)等からなる複数(本実施形態においては3本)で構成され、その上端でウェハ111を支持する。

【0023】

基板支持ピン13の下部であってウェハ111の下方には、導電性の基板支持台12が設けられている。基板支持台12は、例えばアルミニウム(Al)などの導体である金属材料により構成されている。基板支持台12は、ウェハ111が載置される側の基板載置面と該基板載置面と垂直な側壁とを有し、上面から見た形がウェハ111の外径よりも大きい円形で、円盤状又は円柱状に形成されている。このように、基板支持台12は、基板支持ピン13で支持されたウェハ111の裏面側に設けられ、該ウェハ111の裏面と平行で、ウェハ111の裏面と対向する対向面である基板載置面を有するものである。

基板支持ピン13と基板支持台12から基板支持部が構成される。

【0024】

基板支持台12は、ステンレス(SUS)等の金属製の回転軸31で支えられ、回転軸31は、回転駆動部32により、水平方向に回転する。したがって、回転駆動部32により、回転軸31、基板支持台12、基板支持ピン13、ウェハ111を、水平方向に回転することができる。また、回転駆動部32は、基板支持台昇降部(不図示)により、垂直方向に昇降される。したがって、基板支持台昇降部により、回転駆動部32、回転軸31、基板支持台12、基板支持ピン13、ウェハ111を、垂直方向に昇降することができる。回転駆動部32と基板支持台昇降部は、制御部40と電気的に接続されており、制御部40により制御される。

【0025】

(ガス供給部)

処理容器18の上部であって処理室110の上壁には、例えば窒素(N2)等のガスを導入するガス供給管52が設けられている。ガス供給管52には、上流から順に、ガス供給源55、ガス流量を調整する流量制御装置54、ガス流路を開閉するバルブ53が設けられており、このバルブ53を開閉することで、処理室110内にガス供給管52からガスが導入、又は導入停止される。ガス供給管52から導入される導入ガスは、ウェハ111を冷却したり、パージガスとして処理室110内のガスを押し出したりするのに用いられる。

ガス供給源55とガス供給管52と流量制御装置54とバルブ53から、ガス供給部が構成される。流量制御装置54とバルブ53は、制御部40と電気的に接続されており、制御部40により制御される。

【0026】

(ガス排出部)

図4に示すように、例えば直方体である処理容器18の下部であって処理室110の側壁には、処理室110内のガスを排気するガス排出管62が設けられている。ガス排出管62には、上流から順に、圧力調整バルブ63と、排気装置としての真空ポンプ64が設けられており、この圧力調整バルブ63の開度を調整することで、処理室110内の圧力が所定の値に調整される。

ガス排出管62と圧力調整バルブ63と真空ポンプ64から、ガス排出部が構成される。圧力調整バルブ63と真空ポンプ64は、制御部40と電気的に接続されており、制御部40により圧力調整制御される。

【0027】

(ウェハ搬送口)

図4に示すように、処理容器18の下部であって処理室110の側壁には、処理室110の内外にウェハ111を搬送するためのウェハ搬送口71が設けられている。つまり、基板搬送口であるウェハ搬送口71は、基板加熱処理時における処理室110内の基板支持台12の位置の下方の処理容器18の壁に設けられている。ウェハ搬送口71には、ゲートバルブ72が設けられており、ゲートバルブ駆動部73によりゲートバルブ72を開けることにより、処理室110内とフンロトエンドモジュール20の搬送室内とが連通するように構成されている。

フンロトエンドモジュール20の搬送室内には、ウェハ111を搬送する搬送ロボット202が設けられている。搬送ロボット202には、ウェハ111を搬送する際にウェハ111を支持する搬送アームが備えられている。基板支持ピン13と基板支持台12を基板搬送位置まで降下させ、ゲートバルブ72を開くことによって、搬送ロボット202により処理室110内と搬送室内との間で、ウェハ111を搬送することが可能なように構成されている。

【0028】

(マイクロ波通過抑制部)

また、処理容器18の側壁であって、基板処理位置における基板支持台12の側壁と対向する位置には、マイクロ波通過抑制部を構成する溝17が、処理容器18の側壁と基板支持台12の側壁との間の隙間16に対し、開口するように設けられている。溝17は、導波口22から供給されたマイクロ波が、基板支持台12の下面より下方の空間内に伝わるのを抑制するためのものである。溝17は、本実施形態では、基板支持台12を囲むように基板支持台12の側壁に沿って、水平方向に連続して処理容器18の壁の内側(内壁)に設けられているが、水平方向に連続して設けず、マイクロ波の伝播を抑制できる範囲で離散的に設けることもできる。溝を離散的かつ周期的に設けることで、マイクロ波の通過を効果的に抑制できる。溝17の詳細は後述する。

【0029】

かくして、基板支持台12が基板加熱処理位置の高さにある図4の状態において、処理室110内は、マイクロ波が供給される基板支持台12の上面(基板載置面)より上方の空間である処理空間120と、マイクロ波が供給されない基板支持台12の下面より下方の空間である排気空間130、つまり、基板支持台12の基板載置面と反対側の空間である非処理空間130とに分かれており、処理空間120と非処理空間130は、処理容器18の側壁と基板支持台12の側壁との間の隙間16を介して繋がっている。

このように、ガス供給部は処理空間120にガスを供給し、マイクロ波供給部は処理空間120にマイクロ波を供給し、ガス排出部は非処理空間130からガスを排出する。また、ウェハ搬送口71は非処理空間130に設けられ、溝17は、処理空間120と非処理空間130の間の隙間16に対して開口している。

したがって、基板加熱処理時において、処理空間120に供給されるマイクロ波は、溝17により、非処理空間130に伝播することを抑制される。

【0030】

マイクロ波が非処理空間130に伝播することを抑制することにより、ウェハ搬送口71を開閉するゲートバルブ72と処理容器18の間に設けられているOリング74や、基板支持台12を支える回転駆動部32等に設けられているOリングが、マイクロ波により焼損することを抑制することができる。また、これらのOリングが、マイクロ波により劣化し、劣化したOリングからパーティクルが発生することを抑制することができる。

また、基板支持台12より上方の処理空間120にマイクロ波を閉じ込めることができるので、処理空間120に供給されるマイクロ波をロスすることなく、効率よく基板を加熱処理することができる。

【0031】

次に、溝17の詳細について、図5を用いて説明する。

図5は、図4における溝17付近の拡大図であり、本実施形態に係るマイクロ波通過抑制部の説明図である。図5に示すように、本実施形態に係るマイクロ波通過抑制部は、2つの導体(基板支持台12と処理容器18)を、それらの間の間隙16を極めて小さくするように配置し、2つの導体のいずれかに深さD(D=d1+d2)の溝17を、間隙16に対して開口するように設けられた構造となっている。

なお、図5の例では、溝17を途中で下方に90度屈曲させているが、処理容器18の厚さが厚いような場合は、溝17を屈曲させずに直線状に形成することもできる。また、溝17を上方に屈曲させてもよく、また、屈曲させる角度も90度以外に適宜選択することができる。また、溝17を、処理容器18の壁でなく、基板支持台12の側壁に形成することも可能である。

【0032】

図5のマイクロ波通過抑制部は、図6の等価回路で表すことができ、溝17のインピーダンスZは、

Z=jZCtan(2πD/λ)

で与えられる。ZCは特性インピーダンスであり、λはマイクロ波の波長である。したがって、D=λ/4、つまり、溝17の深さを、溝17内におけるマイクロ波の波長の1/4とすると、Zは無限大となり、溝17の開口端は開放端状態となり、処理空間120から伝播してくるマイクロ波を反射することができる。

なお、図5の例では、マイクロ波通過抑制用の溝の深さを、マイクロ波の波長の1/4としたが、実質的にマイクロ波通過を抑制できる範囲の波長、すなわち、実質的にOリングの焼損やパーティクルの発生を抑制できる範囲の波長であれば、厳密にマイクロ波の波長の1/4とする必要はなく、マイクロ波の波長の略1/4であればよい。また、通過を抑制できるマイクロ波の周波数帯域は、溝の幅により微少に変動するため、溝の深さを、厳密にマイクロ波の波長の1/4とする必要はない。本明細書において、マイクロ波の波長の略1/4とは、実質的にマイクロ波通過を抑制できる範囲の波長をいう。

【0033】

さらに本実施形態においては、溝17内を石英やアルミナ等の誘電体で充填するようにしている。充填材料の誘電体の比誘電率をεr、真空中の誘電率をε0、透磁率をμ0とした場合、誘電体中のマイクロ波の伝播速度は、1/(εrε0μ0)1/2となる。つまり、誘電体内では、真空中に比べ、マイクロ波の伝播速度は1/(εr)1/2に低下し、波長も同様の比率で短くなる。

したがって、溝17内を誘電体で充填することにより、溝17の深さを浅くすること、すなわち処理容器18を小型化、延いては基板処理装置1を小型化することができる。例えば、溝17内を石英で充填すると、石英の比誘電率は概ね4であるので、溝17内を誘電体で充填しない中空構造の場合に比べて、溝17の深さを1/2にすることができる。

また、本実施形態では、マイクロ波によってプラズマが生成されることのないような圧力、例えば大気圧で基板処理しており、このような高い圧力においては、溝17内に入り込んだパーティクルが、基板処理時に処理室110内に舞い上がってしまう恐れがある。このパーティクルは、基板処理過程で発生する副生成物を主成分とし、例えば加熱時に基板から発生したガスが処理容器18の内壁で冷却され、固化してパーティクルとなったものである。しかし、本実施形態では、溝17内を誘電体で充填しているので、パーティクルが溝17内に侵入し堆積することを防止できる。

【0034】

本実施形態では、一例として、溝17内に石英を埋め込み、マイクロ波の波長λを51.7mm(5.8GHz)、溝17の深さを約λ/4であるD=13mm(d1=6mm、d2=7mm)、間隙16を2mm、溝17の開口幅をa=2mmとした。なお、別な一例として、マイクロ波の波長λを129mm(2.45GHz)、溝17の深さを約λ/4であるD=30mm(d1=8mm、d2=22mm)、間隙16を2mm、溝17の開口幅をa=2mmとすることも可能である。

【0035】

基板処理装置1は、この基板処理装置1の各構成部分の動作を制御する制御部40を備え、制御部40は、マイクロ波発生部23、ゲートバルブ駆動部73、搬送ロボット202、流量制御装置54、バルブ53、圧力調整バルブ63、回転駆動部32等の各構成部の動作を制御する。

【0036】

(マイクロ波加熱構造の詳細)

次に、本実施形態に係るマイクロ波加熱構造の詳細について説明する。

処理室110内に導入されたマイクロ波は、処理室110壁面に対して反射を繰り返す。マイクロ波は処理室110内でいろいろな方向へ反射し、処理室110内はマイクロ波で満たされる。処理室110内のウェハ111に当たったマイクロ波はウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。また、ウェハ111の温度は、マイクロ波のパワーが小さければ温度が低く、パワーが大きければ温度が高くなる。

【0037】

ウェハ111を処理する場合、高いエネルギのマイクロ波を直接ウェハ111に当てることで、急速加熱することができる。我々の研究では、反射波が支配的な状態でウェハを処理した場合と、ウェハに直接マイクロ波を照射した場合とでは、後者の方が基板の加熱効果が高いという結果が出ている。これは、マイクロ波を直接ウェハ111に照射した場合は、マイクロ波が直接照射される範囲がウェハ111の一部であるため、直接照射される部分のエネルギ密度が、反射波が支配的な場合に比べ高い。したがって、マイクロ波が直接照射される部分が、局所的に高温になりやすいと考えられる。

しかし、ウェハ111に直接マイクロ波を照射する場合、ウェハ111の面積に比べ、導波口22の大きさは小さく、またマイクロ波は導波口22から発射された後あまり広がらないため、ウェハ111の表面に照射されるマイクロ波のエネルギを均一にすることは容易でない。

また、ウェハ111にマイクロ波を直接照射するといっても、その全てのエネルギがウェハ111に吸収されるわけではなく、一部がウェハ表面で反射したり、一部がウェハを透過したりする。これが反射波となり処理室110内に定在波が発生する。処理室110内で定在波が発生すると、ウェハ面内においてよく加熱される部分と、あまり加熱されない部分が生じる。これがウェハ111の加熱ムラとなり、加熱度合いのウェハ面内均一性を悪くする一因となる。

【0038】

そこで、本実施形態においては、導波口22を処理室110の上壁に設け、導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1波長よりも短い距離としている。本例では、使用するマイクロ波の周波数を5.8GHzとし、そのマイクロ波の波長51.7mmよりも短い距離としている。導波口22から1波長よりも短い距離の範囲では、導波口22から発射された直接波が支配的であると考えられる。ここで、支配的とは、直接波の密度が反射波の密度よりも高い状態を言う。上記のようにすると、ウェハ111に照射されるマイクロ波は、導波口22から直接発射された直接波が支配的となり、処理室110内の定在波の影響を相対的に小さくすることができ、導波口22の近辺のウェハ111を急速加熱できる。更には、導波口22に対向する領域以外のウェハ111の領域については、その領域に加熱による熱履歴が蓄積されないようにすることができる。

【0039】

さらに、本実施形態においては、導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1/4波長(λ/4)の奇数倍の距離としている。具体的には、使用するマイクロ波の周波数を5.8GHzとし、そのマイクロ波の波長51.7mmの1/4の距離である12.9mmとしている。このような構成とすることで、導波口22から照射されるマイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。

【0040】

しかし、このように、「導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1波長よりも短い距離とする」、あるいは、「供給されるマイクロ波の1/4波長の奇数倍の距離とする」だけでは、導波口22の付近のウェハ111の一部だけが加熱されることになり、ウェハ面内均一性は悪くなる。

そこで、本実施形態においては、導波口22の中心位置は、基板支持ピン13で支持されたウェハ111の中心位置から偏心して固定され、導波口22が基板支持ピン13で支持されたウェハ111の表面の一部に対向している。本例では、ウェハ111の直径は300mm、導波口22の中心位置とウェハ111の中心位置までの距離を90mmとしている。このように、導波口22をウェハ111の中心位置から偏心させ、さらに回転駆動部32により、基板支持台12の回転軸31を中心にして、水平方向にウェハ111を回転させることで、ウェハ面を導波口22が走査するようにする。

言い換えると、回転駆動部32により、導波口22に対する基板支持部の水平方向における相対的な位置を変動させる。つまり、基板支持ピン13で支持されたウェハ111の表面の一部に対して導波口22が間欠的に対向するように、基板支持ピン13で支持されたウェハ111に対する導波口22の水平方向における相対的な位置を変動させる。

【0041】

このように、導波口22をウェハ111の中心位置から偏心させて回転させることにより、ウェハ111をより均一に加熱することができ、さらに、ウェハ111内の目的とする領域を集中的に急速加熱することができ、それ以外の領域は、熱履歴を少なくすることができる。その理由は次のとおりである。ウェハ111のなかで、マイクロ波を供給する導波口22の直下の領域が最もマイクロ波エネルギーが高いのでよく加熱される。それ以外の領域は、マイクロ波エネルギーが比較的弱く加熱されにくい。従って回転しているウェハ111のあるポイントに注目すると、導波口22の直下にあるときだけ急激に加熱され、そこから外れたら加熱されにくくなる。更には、導波口の直下以外の部分では、後述するように基板支持台によって冷却される。即ち、冷却効率が加熱効率より高い状態となる。結果的にそのポイントの加熱による熱履歴は少なくなる。

【0042】

また、上述したように、基板支持ピン13を、石英のような低伝熱性材質とすることで、ウェハ111の熱が基板支持ピン13を介して、基板支持台12へ逃げることを抑制できる。ここで、低伝熱性とは、少なくとも基板支持台12よりも伝熱性が低いことをいう。これにより、ウェハ111を均一に加熱することが可能となる。仮に、基板支持ピン13を金属のような伝熱性の高い材質とした場合は、ウェハ111から基板支持ピン13への熱伝導による熱逃げがより大きくなり、その結果、ウェハ111面内に温度の低い箇所が局所的に現われてしまうので、ウェハ111面内を均一に加熱することが難しくなる。

【0043】

次に、基板支持台と基板との距離について説明する。

基板支持台12は金属製つまり導電性であるため、基板支持台12においてはマイクロ波の電位がゼロとなる。したがって、仮にウェハ111を基板支持台12に直接置いた場合、マイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、基板支持台12の表面(基板載置面)からマイクロ波の1/4波長(λ/4)の位置、もしくはλ/4の奇数倍の位置にウェハ111を載置するようにする。λ/4の奇数倍の位置では電界が強いため、ウェハ111を効率よくマイクロ波で加熱することができる。

具体的には、本実施形態では、たとえば5.8GHzに固定したマイクロ波を使用し、マイクロ波の波長が51.7mmであるので、基板支持台12の表面からウェハ111までの高さを12.9mmとなるよう設定している。つまり、基板加熱処理時における基板支持ピン13の上端と基板支持台12の対向面との間の距離が、供給されるマイクロ波の1/4波長の距離となるよう設定している。

【0044】

このような構成とすることで、マイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。加熱効率が良いと、ウェハ111の誘電体膜からの熱伝導により他の膜も加熱されてしまうことが考えられるが、ウェハ111のサイズと等しいか若しくはそれより大きい面積を有し、冷却部を内蔵する金属製の基板支持台12をウェハ111の裏面に対向する位置に置くことで、ウェハ111裏面の全面から熱を奪うことができる。その結果、ウェハ111を均一に冷却することができ、ウェハ111上の誘電体膜以外の膜の加熱を抑制することができる。

【0045】

マイクロ波の周波数が時間とともに変化(可変)する形態も可能である。その場合、基板支持台12の表面からウェハ111までの高さは、変化する周波数帯の代表周波数の波長から求めれば良い。たとえば5.8GHz〜7.0GHzまで変化する場合、代表周波数を変化する周波数帯のセンタ周波数とし、代表周波数6.4GHzの波長46mmより、基板支持台12の表面からウェハ111までの高さを11.5mmとすればよい。

更には、固定周波数の電源を複数設け、それぞれから異なる周波数のマイクロ波を切り替えて供給し、処理するようにしてもよい。

【0046】

(基板冷却機構)

図4に示すように、本実施形態では、基板支持台12内には、ウェハ111を冷却するための冷媒を流す冷媒流路37が設けられており、基板支持台12は基板冷却台として機能する。冷媒として例えば水が使用されるが、この冷媒は冷却チラーなど他の冷媒を用いても良い。冷媒流路37は、処理室110の外部において、冷媒流路37へ冷媒を供給する冷媒供給管36と、冷媒流路37から冷媒を排出する冷媒排出管38に接続される。冷媒供給管36には、下流から順に、冷媒供給管36を開閉する開閉バルブ33、冷媒流量を制御する流量制御装置34、冷媒源35が設けられている。開閉バルブ33と流量制御装置34は、制御部40と電気的に接続されており、制御部40により制御される。

【0047】

(基板支持台と基板支持台支持機構の詳細)

続いて、図7および図8を用いて、基板支持台12及びその周辺の構造について詳しく説明する。図7は、本実施形態に係る基板支持台と基板支持台支持機構を、側面から見た断面図である。図8は、図7の部分拡大図である

図7に示すように、基板支持台12には、冷媒流路37が設けられている。冷媒流路37は、基板支持台12全体に張り巡らされており、基板を均一に冷却することができる。冷媒としては、例えば、ガルデン(登録商標)HT200が使用される。

【0048】

回転軸31を構成するシャフト402は、基板支持台12を支持する支持部である。シャフト402は、冷媒(冷却材)流路を内包しており、この冷媒流路は、基板支持台12の冷媒流路37に供給する冷媒を流し、冷媒流路37から排出される冷媒を流す。シャフト402の材質は、アルミニウムである。シャフト402の水平断面は、円形である。シャフト402に内包される冷媒流路として、冷媒を冷媒供給排出部417から冷媒流路37へ供給する第1の冷媒供給路408、及び冷媒流路37から排出される冷媒を流す第1の冷媒排出路409が配設されている。第1の冷媒供給路408、第2の冷媒排出路409は、図7に示すように、シャフト402内部に、互いに平行かつ離間するように設けられている。

【0049】

32は、シャフト402を水平回転させる回転駆動部であり、SUS製(ステンレススチール)である。シャフト402の側面は、中空シャフト423で覆われている。中空シャフト423は、シャフト402を挟持し、シャフト402とともに水平回転するもので、回転時の摩擦等からシャフト402を保護するものである。中空シャフト423の材質は、SUSである。シャフト402と中空シャフト423の間には、Oリング405が設けられる。Oリング405によって、シャフト402のふらつきが防止されると共に、処理室110内からのガス漏れが防止される。回転駆動部32には、中空シャフト423と接する側に、真空シールとしての磁性流体シール420、ベアリング421、モータ422が備えられている。モータ422の回転運動が、中空シャフト423に伝えられ、シャフト402が水平回転する。

【0050】

回転駆動部32のケーシングに設けられたフランジ32aは、処理容器18の底部と固定されている。Oリング407は、処理室110内からガスが漏れることを防止するものである。

【0051】

図8に示すように、シャフト402の下部先端は、シャフト受け部411に差し込まれる。シャフト受け部411の上側には、固定リング416が設けられ、固定リング416の上側には、押さえリング410が設けられている。シャフト受け部411、固定リング416、押さえリング410は、シャフト402と冷媒供給排出部417とを接続する接続部を構成し、シャフト402とともに水平回転する。

【0052】

図8に示すように、シャフト受け部411の下側には、冷媒供給排出部417が設けられている。冷媒供給排出部417は、シャフト402が水平回転するときに、水平回転せず静止状態を保つ。

冷媒供給排出部417は、SUS製である。冷媒供給排出部417は、そのケーシング内部にローターが組み込まれており、接続部を介してシャフト402へ、冷媒を漏洩することなく供給し、また、接続部を介してシャフト402から、冷媒を漏洩することなく排出する。冷媒供給排出部417には、第2の冷媒供給路418と第2の冷媒排出路419とが設けられている。第2の冷媒排出路419は、第2の冷媒供給路418を取り囲むように、第2の冷媒供給路418と同心円上に配置されている。つまり、第2の冷媒供給路418は内軸であり、第2の冷媒排出路419は内軸を囲むように設けた外軸である。このように、第2の冷媒供給路418と第2の冷媒排出路419は、2重の軸を構成している。シャフト受け部411は、この2重の軸を中心に水平回転するので、回転中においても、内軸から冷媒を供給し、外軸から冷媒を排出することが可能となる。

【0053】

図8に示すように、シャフト402の先端402aをOリング412に当接することにより、冷媒の漏れが防止される。シャフト402の第1の冷媒供給路408と、冷媒供給排出部417の第2の冷媒供給路418とが、2重の管が重なるように接続され、シャフト402の第1の冷媒排出路409と、冷媒供給排出部417の第2の冷媒排出路419とが、2重の管が重なるように接続される。

【0054】

シャフト402の第1の冷媒供給路408と第1の冷媒排出路409は、互いに平行かつ離間するように配置されている。一方、冷媒供給排出部417においては、第2の冷媒排出路419は、第2の冷媒供給路418を取り囲むように、第2の冷媒供給路418と同心円上に配置されている。このように、シャフト402内の冷媒流路を2重軸構造とせず、互いに平行かつ離間する構造とすることにより、シャフト402の製作が容易となる。

【0055】

図8に示すように、シャフト受け部411の上面には、固定リング416が設けられる。固定リング416は、上下方向に厚みがあるリング状(ドーナツ状)であり、略左右対称となるよう、上下方向に沿って2分割される構造である。2分割された固定リング416が、側面方向から、シャフト402の先端部側面にはめ込まれる。固定リング416には、凸部であるフランジ416aが設けられている。フランジ416aがシャフト402の先端部側面のくぼみに勘合した状態で、2分割された固定リング416を、水平方向のボルト(図示なし)により結合し固定することで、シャフト402に固定リング416が固定される。また、シャフト受け部411は、固定リング416に、ボルト等(図示なし)により固定される。このような構造とすることで、シャフト受け部411は、シャフト402と共に回転する。

【0056】

(基板処理動作)

次に、基板処理装置1における本実施形態の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部40により制御される。この基板処理は、次に述べるように、基板搬入工程、窒素ガス置換工程、加熱処理工程、基板搬出工程の順に行われる。

【0057】

(基板搬入工程)

ウェハ111を処理室110に搬入する基板搬入工程において、まず、ゲートバルブ72を開き、処理室110とフロントエンドモジュール20とを連通させる。次に、基板支持台12を基板加熱処理位置よりも下方の基板搬送位置まで降下させ、処理対象のウェハ111を、搬送ロボット202により、フロントエンドモジュール20内からウェハ搬送口71を経て処理室110内へ搬入する。処理室110内に搬入されたウェハ111は、搬送ロボット202により基板支持ピン13の上端に載置され、基板支持ピン13に支持される。次に、基板支持台12を基板加熱処理位置へ上昇させる。この基板加熱処理位置において、基板支持台12の側壁は、処理容器18の内壁であって溝17が設けられている部分に対向するようになっている。その後、搬送ロボット202が処理室110内からフロントエンドモジュール20内へ戻ると、ゲートバルブ72が閉じられる。

【0058】

(窒素ガス置換工程)

次に、後述の加熱処理工程でウェハ111に悪影響を及ぼさないよう、処理室110内を不活性ガス雰囲気に置換する。本例では、不活性ガスとして窒素(N2)ガスを用いる。ガス排出管62から、真空ポンプ64により処理室110内のガス(雰囲気)を排出するとともに、ガス供給管52から、N2ガスを処理室110内に導入する。このとき、圧力調整バルブ63により処理室110内の圧力を所定の値、本実施形態では大気圧に調整する。

【0059】

(加熱処理工程)

次に、回転駆動部32によりウェハ111を回転させ、所定の回転数に達し、ウェハ111の回転数が一定の状態になった後、マイクロ波発生部23で発生させたマイクロ波を、導波口22から処理室110内に導入し、ウェハ111の表面に所定時間照射する。仮に、ウェハ111の回転前、あるいはウェハ111が所定の回転数に達する前に、マイクロ波を導入すると、ウェハ111の場所によりマイクロ波照射強度のバラツキが生じるので、ウェハ111を均一に加熱するうえで好ましくない。このように、ウェハ111を回転させることで、ウェハ111をより均一に加熱することができる。

また、本実施形態では、マイクロ波通過を抑制する溝17を、基板支持台12の側壁と対向する位置にある処理容器18の内壁に設けているので、基板支持台12の上方の処理空間120に供給されたマイクロ波が、処理空間120から、基板支持台12の下方の非処理空間130へ漏洩し通過することが抑制される。

【0060】

ポリイミド膜等の誘電体に対するマイクロ波による加熱の特徴は、誘電率εと誘電正接tanδによる誘電加熱で、この物性値が異なる物質を同時に加熱すると、加熱されやすい物質、すなわち、誘電率とtanδの積が大きい方の物質を選択的に加熱できる。

このように、誘電率とtanδの積が大きい物質は急速に加熱され、それ以外の物質は加熱されるのに比較的時間がかかることを利用し、ハイパワーのマイクロ波を照射することにより、誘電体に対し所望の加熱をするためのマイクロ波の照射時間を短くすることができるので、それ以外の物質が加熱される前にマイクロ波の照射を終えることにより、誘電率とtanδの積が大きい物質を選択的に加熱することができる。こうして、ウェハの材料であるシリコンよりも誘電率とtanδの積が大きいポリイミド膜を、選択的に加熱することができる。

【0061】

そこで、本実施形態では、ポリイミド膜の形成されたウェハ表面側にエネルギの強い直接波を照射し、ポリイミド膜の誘電体とウェハとの加熱差をより大きくするようにした。また、ウェハ111の温度上昇を抑えるためにウェハ111を回転させることとした。これは、ウェハ面からみると、導波口22付近に滞在する時間帯は、マイクロ波によって急速に加熱されるが、導波口22付近から離れると、加熱されにくくウェハ温度は下がるためである。このようにすることで、ウェハ全体の温度上昇を抑えることができる。さらに好ましくは、マイクロ波を照射中に、ウェハ111を冷却することで、ウェハ111の温度上昇を抑制するのがよい。ウェハ111を冷却するには、例えば、処理室110内を通過するN2ガス量を増加させる、あるいは、基板支持台12内の冷媒流路37に冷媒を循環させるようにすればよい。

【0062】

また、加熱処理工程において、制御部40はバルブ53を開いて、処理室110内にガス供給管52からN2ガスを導入するとともに、圧力調整バルブ63により処理室110内の圧力を所定の値、本実施形態では大気圧に調整しつつ、ガス排出管62から処理室110内のN2ガスを排出する。このようにして、加熱処理工程において、処理室110内を所定の圧力値に維持する。本例では、周波数5.8GHzのマイクロ波をパワー1600W、処理室110内の圧力を大気圧として5分間、加熱処理を行った。このとき、処理室110内に導入する不活性ガス(例えばN2ガス)の流量を制御することで、ウェハ111の冷却を制御することもできる。

積極的にN2ガスの冷却効果を使う場合は、ガス供給管52を基板支持台12に設け、ウェハ111と基板支持台12の間にガスを流すことにより、ガスによる冷却効果向上を図ることもできる。このガスの流量を制御することにより、ウェハ111の温度制御を行うこともできる。

また本実施例ではN2ガスを使用しているが、プロセス的、安全性に問題がなければ、熱伝達率の高い他のガス、たとえば希釈HeガスなどをN2ガスに追加し、基板冷却効果を向上することもできる。

【0063】

以上のようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。マイクロ波の導入を停止した後、ウェハ111の回転を停止する。仮に、マイクロ波の導入を停止する前に、ウェハ111の回転を停止すると、ウェハ111内の領域によりマイクロ波照射強度のバラツキが生じるので、ウェハ111を均一に加熱するうえで好ましくない。

【0064】

(基板搬出工程)

加熱処理工程が終了すると、基板支持台12を基板加熱処理位置から基板搬送位置まで降下させ、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハ111を処理室110から搬出し、フロントエンドモジュール20内へ搬出する。

【0065】

上述の実施形態によれば、少なくとも次の(1)〜(5)の効果を奏することができる。

(1)基板加熱処理時における基板支持台の位置の下方にウェハ搬送口を設け、基板支持台の上方をマイクロ波が供給される処理空間とし、基板支持台の下方をマイクロ波が供給されない非処理空間としたので、ウェハ搬送口に配置されたOリングの焼損を抑制することができる。また、Oリングをマイクロ波加熱することによるパーティクルの発生を抑制することができる。また、非処理空間にマイクロ波が漏洩せず、ロスがないので、処理空間内の基板を効率よく加熱することができる。

(2)上記の(1)の構成により、基板支持台の下部に設けられる基板支持台支持機構に配置されたOリングの焼損を抑制することができる。また、該Oリングをマイクロ波加熱することによるパーティクルの発生を抑制することができる。

(3)導電性の基板支持台の側壁に対向する導電性の処理容器の内壁に、マイクロ波通過抑制用の溝を設けたので、基板支持台の側壁と処理容器の内壁との間に導電性Oリングを用いる場合に比べ、該導電性Oリングの焼損や該導電性Oリングに起因するパーティクルの発生を抑制することができる。

(4)マイクロ波通過抑制用の溝内を誘電体で満たしたので、溝内を誘電体で満たさない場合に比べ、溝の深さを浅くでき、基板処理装置を小型化できる。また、パーティクルが溝内に侵入し堆積することを防止できる。

(5)マイクロ波通過抑制用の溝を屈曲するように形成したので、溝を直線状に形成した場合に比べ、処理容器の厚さを薄くでき、基板処理装置を小型化できる。

【0066】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

また、上述の実施形態において、マイクロ波通過抑制用の溝を処理容器の内壁に設けたが、基板支持台の側壁に設けるようにしてもよい。

また、上述の実施形態では、基板を直接支持する部材として基板支持ピンを用いたが、ピン以外の部材により基板を支持してもよい。

また、上述の実施形態では、ポリイミド膜の加熱について説明したが、本発明はZrO2膜等のHigh−k膜(高誘電率膜)の加熱にも適用できる。

また、上述の実施形態では、ウェハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0067】

本明細書には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【0068】

第2の発明は、

第1の発明の基板処理装置であって、

前記マイクロ波通過抑制用の溝内には、誘電体が埋め込まれている基板処理装置。

【0069】

第3の発明は、

第1の発明又は第2の発明の基板処理装置であって、

前記溝の深さが、前記マイクロ波供給部から供給されるマイクロ波の前記溝内における波長の略1/4である基板処理装置。

【0070】

第4の発明は、

第2の発明又は第3の発明の基板処理装置であって、

前記誘電体の材質が石英である基板処理装置。

【0071】

第5の発明は、

第2の発明又は第3の発明の基板処理装置であって、

前記誘電体の材質がアルミナである基板処理装置。

【符号の説明】

【0072】

1…基板処理装置、10…プロセスモジュール(PM)、12…基板支持台、13…基板支持ピン、16…隙間、17…溝、18…処理容器、19…漏洩マイクロ波、20…フンロトエンドモジュール(EFEM)、21…導波路、22…導波口、23…マイクロ波発生部、30…ロードポート(LP)、31…回転軸、32…回転駆動部、33…開閉バルブ、34…流量制御装置、35…冷媒源、36…冷媒供給管、37…冷媒流路、38…冷媒排出管、40…制御部、52…ガス供給管、53…開閉バルブ、54…流量制御装置、55…ガス供給源、62…ガス排出管、63…圧力調整バルブ、64…真空ポンプ、71…ウェハ搬送口、72…ゲートバルブ、73…ゲートバルブ駆動部、74…Oリング、100…ゲートバルブ(GV)、110…処理室、111…ウェハ、120…処理空間、130…排気空間(非処理空間)、200…基板載置部、201…ファン、202…搬送ロボット、203…台、204…エアーフロー、205…ロボット支持台、206…排気管、207…ガス排出用バルブ、208…ポンプ、300…シャッタ、301…ポッド、402…シャフト、405…Oリング、407…Oリング、408…第1の冷媒供給路、409…第1の冷媒排出路、410…押さえリング、411…シャフト受け部、412…Oリング、416…固定リング、417…冷媒供給/排出部、418…第2の冷媒供給路、419…第2の冷媒排出路、420…真空シール、421…ベアリング、422…モータ、423…中空シャフト。

【技術分野】

【0001】

本発明は、基板上にIC(Integrated Circuit)等の半導体装置を製造する基板処理技術に係り、特に、マイクロ波を用いて、半導体ウェハ(以下、ウェハという。)等の基板を加熱処理する基板処理装置に関する。

【背景技術】

【0002】

半導体製造工程の1つにWLP(Wafer Level Package)技術がある。これは、ウェハ状態でパッケージ最終工程まで処理して完成させるもので、ICが作製されたウェハ上に半導体パッケージとして必要な再配線、封止樹脂、はんだバンプを形成して個片化し、ICのチップと同程度の大きさまで小型化することができる。

通常のLSIの製造では、前工程の終了後、ウェハを研磨して薄くするバック・グラインド、ウェハを個片又はチップに切断するダイシング、チップをパッド上に装着するマウント、接着、モールド、仕上げプロセス、テストといった後工程に進む。

一方、WLPの一種であるSiP(System in Package)の製造においては、前工程と後工程の間に新たな中間工程が入る、すなわち、前工程のウェハを受取ってからバック・グラインドするまでの間に、チップの配線上部に加工を施す再配線等の工程が入る。さらに、ポリイミド等で層間絶縁膜を形成してCu配線を形成し、その先端にはんだボールを搭載する。

この中間工程の後、ウェハの研磨等を行うので、中間工程においてはウェハの厚さや反り等にも注意が必要であり、加熱処理する際の温度には注意が必要である。

上記ポリイミドで層間絶縁膜を形成する際は、ポリイミドを加熱し硬化させるが、従来の抵抗加熱型ヒータによる加熱硬化処理では、ウェハ自体が高温になるため、ウェハの反りを抑制することが容易ではない。したがって、ウェハを低温に抑えつつポリイミドの加熱硬化処理を行える技術が望まれている。

【0003】

下記の特許文献1には、基板を基板搬送口から処理室内へ搬入して基板支持台上に載置し、基板搬送口をゲートバルブで閉じた後、処理室内にマイクロ波を供給して、基板を加熱処理する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−66254号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献1の技術では、加熱処理時に処理室内をゲートバルブで密閉するが、マイクロ波の漏洩防止のため、処理室を形成する壁とゲートバルブを電気的に導通状態にする必要がある。このため、処理室を形成する壁とゲートバルブ間に導電性のOリング、例えば金属製のコンパウンドを混入させたOリングを装着する。しかしながら、コンパウンドの混入量が少ないと、マイクロ波加熱によりOリングが焼損し、コンパウンドの混入量が多いと、ゲートバルブ開閉時等においてパーティクル発生の原因となる。このように、Oリング焼損とパーティクル発生はトレードオフの関係にあり、コンパウンドの材質と混入量を適切に調整することは、容易ではない。

本発明の目的は、上述した課題を解決し、基板温度の過度の上昇を抑え、加熱対象のポリイミド膜等を含む基板を加熱処理することができ、さらに、Oリング焼損やパーティクル発生を抑制することのできる基板処理技術を提供することにある。

【課題を解決するための手段】

【0006】

本発明では、基板支持台の側壁又は該側壁に対向する処理室壁に設けたマイクロ波通過抑制用溝により、処理室内をマイクロ波が照射される処理空間とマイクロ波の侵入が抑制される非処理空間に分離し、基板搬送口を非処理空間内に設ける。その状態で、マイクロ波を用いて基板支持台上の基板を加熱することにより、基板に対する過度の加熱を抑制しつつ、ポリイミド膜等の加熱対象を加熱するものである。本発明に係る基板処理装置の代表的な構成は、次のとおりである。

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【発明の効果】

【0007】

上記のように基板処理装置を構成すると、処理空間から非処理空間へのマイクロ波の漏洩を抑制し、基板温度の過度の上昇を抑えつつ、加熱対象を含む基板を効率よく加熱処理することができる。また、基板を加熱する際に、マイクロ波による基板搬送口のOリングの焼損やパーティクルの発生を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係る基板処理装置の構成を示す概略平面図である。

【図2】本発明の実施形態に係る基板処理装置の構成を示す概略側面図である。

【図3】本発明の実施形態に係る基板処理装置における基板搬送フローの説明図である。

【図4】本発明の実施形態に係る基板処理装置のプロセスモジュールの説明図である。

【図5】本発明の実施形態に係るマイクロ波通過抑制部の説明図である。

【図6】本発明の実施形態に係るマイクロ波通過抑制部の等価回路の説明図である。

【図7】本発明の実施形態に係る基板支持台と基板支持台支持機構を、側面から見た断面図である。

【図8】図7の部分拡大図である。

【発明を実施するための形態】

【0009】

図1、図2を用いて、本発明の実施形態に係る基板処理装置1を説明する。図1は、基板処理装置1を上面から見たときの構成を示す概略平面図である。図2は、基板処理装置を側面から見たときの構成を示す概略側面図である。

本発明の実施形態に係る基板処理装置1は、半導体を製造するために予め定められた所定の処理を実行する半導体製造装置として構成されている。以下、本発明の実施形態に係る基板処理装置1は、マイクロ波を利用して基板であるウェハを加熱する装置として説明する。

【0010】

本発明の実施形態に係る基板処理装置1は、少なくとも、基板としてのウェハに所定の処理を施す処理室を含むプロセスモジュール(PM;Process Module)10と、ウェハが搬送される搬送室を含むフロントエンドモジュール(EFEM;Equipment Front End Module)20と、ウェハが収納されて運搬される基板収容器(例えば、FOUP(Front−Opening Unifiled Pod)。以下「ポッド」と記載)を装置外部の搬送装置と受渡しする容器載置台としてのロードポート(LP;Load Port)30とによって構成される。

プロセスモジュール10及びロードポート30は、少なくとも1つずつ設けられる。図1では、プロセスモジュール10及びロードポート30が3つずつ設けられているが、この構成は一例であって、本発明の構成はこの構成に限定されない。

また、制御手段としての制御部40は、所定のプログラムファイルを実行することにより、後述する基板搬送手段としての搬送ロボット202を制御し、プロセスモジュール10、フロントエンドモジュール20及びロードポート30間においてウェハを搬送する。

また、制御部40は、所定のプログラムファイルを実行することにより、プロセスモジュール10を構成する各種機構を制御し、プロセスモジュール10内においてウェハを処理する。

【0011】

(プロセスモジュール10)

プロセスモジュール10は、加熱処理(アニール)や、膜質改善のための改質処理などの処理をウェハに実施する。プロセスモジュール10の詳細については後述する。

プロセスモジュール10は、ゲートバルブ(GV;Gate Valve)100を介して、フロントエンドモジュール20と連通可能となっている。

【0012】

(フロントエンドモジュール20)

フロントエンドモジュール20は、プロセスモジュール10で処理されたウェハが載置される基板載置部200、搬送ロボット202、ファン201等を備える。

基板載置部200は、フロントエンドモジュール20を構成する空間の一角に設けられ、台203上に備えられる。台203は、搬送ロボット200を支えるロボット支持台205と重ならない位置に備えられており、ゲートバルブ100やシャッタ300を塞がないような位置としている。

【0013】

フロントエンドモジュール20の天井には、ファン201が備えられている。ファン201は、天井から基板載置部200、搬送ロボット202やフロントエンドモジュール20の底に向けて除埃された大気を供給する。これによってエアーフロー204を形成する。

フロントエンドモジュール20の底部には、ファン201によって供給された大気を排気する排気管206が備えられている。排気管206には、ガス流れの上流からガス排出用バルブ207及びポンプ208が備えられ、フロントエンドモジュール20内の雰囲気の排気を制御している。

エアーフロー204を形成することで、フロントエンドモジュール20内を常に清浄な大気状態とすると共に、排気管206から排気することで、フロントエンドモジュール20内の埃等が巻き上がらないようにしている。

【0014】

なお、フロントエンドモジュール20の排気部は、上述したように、排気管206、排出用バルブ207、ポンプ208を設けて積極的に雰囲気を排気する構成だけでなく、次のように構成してもよい。

即ち、フロントエンドモジュール20の底部に開口面積が調整可能な構造のスリットを設ける。このような構成の場合、外部からのパーティクル侵入を抑制するため、内部が外部より若干加圧状態となるよう調整する。ファン201から供給されるエアーフロー204によって、雰囲気は底部のスリットから外部へ排出される。

このような構成とすることで、より安価に装置を提供することが可能となる。

【0015】

搬送ロボット202は、前述したように、ロボット支持台205に支持されている。

また、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との間でウェハを移載するため、アーム及びその支持軸が水平回転するよう構成される。

更には、各ゲートバルブ100(1)〜100(3)の近傍、シャッタ300(1)〜300(3)の近傍、基板支持部200の近傍に移動するため、プロセスモジュール10の配列方向と平行に、ロボット支持台205上で水平方向のスライド移動が可能となるよう構成される。

以上の構成により、搬送ロボット202は、プロセスモジュール10と、ロードポート30に搭載されたポッド301と、基板載置部200との3者の間でウェハを搬送することができる。

また、搬送ロボット202は、ウェハを保持する基板保持部としてのアームを上下に1つずつ備える。搬送ロボット202は、例えば、上アームの先に未処理ウェハを載せ、各プロセスモジュール10に対して搬入するとともに、下アームの先にプロセスモジュール10内の処理済みウェハを載せ、各プロセスモジュール10から搬出すること(ウェハを入れ替えて搬送すること)ができるよう構成されている。

【0016】

基板載置部200は、プロセスモジュール10で加熱処理された処理済みのウェハを支持するものである。載置されたウェハにはエアーフロー204が供給され、加熱処理されたウェハを冷却する。

【0017】

なお、図1と図2では、プロセスモジュール10の数と基板載置部200のウェハ収容数は同じ数(3つ)だけ設けられているが、本発明はこのような構成に限らず、プロセスモジュール10の個数は、ウェハが搬送される時間に応じて適宜変更され得る。また、フロントエンドモジュール20は、シャッタ300を介して、ロードポート30と連通可能となっている。

【0018】

(ロードポート30)

ロードポート30は、基板収容器としてのポッド301が載置される載置台であり、複数設けられている。図1に示すように、ロードポート30は、プロセスモジュール10と同じ数だけ設けられているが、ロードポート30をいくつ設けるかは、後述するウェハ搬送方式によって異なる。具体的には、1つのポッド301から複数のプロセスモジュール10へウェハを搬送する振分方式によってウェハを搬送する場合には、ロードポート30は少なくとも1つ設けられればよく、複数のポッド301からウェハを搬送する並列方式によってウェハを搬送する場合には、搬送先を記述した搬送レシピなどに応じて所定の数のロードポート30が設けられる。

【0019】

(ウェハ搬送方法)

以下、図3を用いて、本発明の実施形態に係る基板処理装置1がウェハを搬送する方法を説明する。図3は、1つのポッド301に収納されているウェハ111を各プロセスモジュール10に1枚ずつ搬送する振分方式を説明するための図である。ここでは、ロードポート30(1)とプロセスモジュール10(1)〜10(3)との間でウェハを搬送するものとする。

まず、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から(1枚目の)ウェハを取り出し、矢印Bに示すように、プロセスモジュール10(1)に搬入する。

次に、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(2枚目の)ウェハを取り出し、矢印Cに示すように、プロセスモジュール10(2)に搬入する。

さらに、矢印Aに示すように、ロードポート30(1)に載置されたポッド301から次の(3枚目の)ウェハを取り出し、矢印Dに示すように、プロセスモジュール10(3)に搬入する。

プロセスモジュール10(1)〜10(3)において処理されたウェハは、矢印Eのように、基板載置部200へ載置され、エアーフロー204により冷却される。冷却されたウェハは順次取り出され、ロードポート30(1)のポッドに搬送される。

【0020】

(プロセスモジュール10の詳細)

続いて、図4を用いて、図1のプロセスモジュール10について詳しく説明する。

図4は、本発明の実施形態に係るプロセスモジュール10の基板加熱処理時における垂直断面図である。プロセスモジュール10は、処理室110に、マイクロ波発生部23等のマイクロ波供給部、ガス供給管52等のガス供給部、ガス排出管62等のガス排出部、冷媒供給管36等の冷却部などが備えられた構成となっている。

処理室110は、誘電体である半導体基板としてのウェハ111、例えばシリコンウェハを加熱処理する。処理室110内には、導電性の基板支持台12が設けられ、ウェハ111は基板支持台12上の基板支持ピン13上に載置される。

処理室110を形成する処理容器18は、処理容器を形成する壁(外殻)が、例えばアルミニウム(Al)やステンレス(SUS)など金属材料により構成されており、処理室110の内部と外部とをマイクロ波的に遮蔽する構造となっている。

【0021】

(マイクロ波供給部)

マイクロ波発生部23は、例えば、固定周波数マイクロ波を発生する。マイクロ波発生部23としては、例えばマイクロトロン、クライストロン、ジャイロトロン等が用いられる。マイクロ波発生部23で発生したマイクロ波は、導波路21を介して、導波口22から処理室110内に照射される。導波路21には、導波路21内部の反射電力を少なくするマッチング機構(不図示)が設けられる。

処理室110内に供給されたマイクロ波は、ウェハ111の表面に向かって照射される。処理室110内のウェハ111に当たったマイクロ波は、ウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。

導波路21、導波口22、マイクロ波発生部23、マッチング機構26からマイクロ波供給部が構成される。

【0022】

(基板支持ピンと基板支持台)

処理室110内には、ウェハ111を支持する基板支持ピン13が設けられている。基板支持ピン13は、支持したウェハ111の中心と処理室110の中心とが垂直方向で略一致するように設けられている。基板支持ピン13は、例えば石英又はテフロン(登録商標)等からなる複数(本実施形態においては3本)で構成され、その上端でウェハ111を支持する。

【0023】

基板支持ピン13の下部であってウェハ111の下方には、導電性の基板支持台12が設けられている。基板支持台12は、例えばアルミニウム(Al)などの導体である金属材料により構成されている。基板支持台12は、ウェハ111が載置される側の基板載置面と該基板載置面と垂直な側壁とを有し、上面から見た形がウェハ111の外径よりも大きい円形で、円盤状又は円柱状に形成されている。このように、基板支持台12は、基板支持ピン13で支持されたウェハ111の裏面側に設けられ、該ウェハ111の裏面と平行で、ウェハ111の裏面と対向する対向面である基板載置面を有するものである。

基板支持ピン13と基板支持台12から基板支持部が構成される。

【0024】

基板支持台12は、ステンレス(SUS)等の金属製の回転軸31で支えられ、回転軸31は、回転駆動部32により、水平方向に回転する。したがって、回転駆動部32により、回転軸31、基板支持台12、基板支持ピン13、ウェハ111を、水平方向に回転することができる。また、回転駆動部32は、基板支持台昇降部(不図示)により、垂直方向に昇降される。したがって、基板支持台昇降部により、回転駆動部32、回転軸31、基板支持台12、基板支持ピン13、ウェハ111を、垂直方向に昇降することができる。回転駆動部32と基板支持台昇降部は、制御部40と電気的に接続されており、制御部40により制御される。

【0025】

(ガス供給部)

処理容器18の上部であって処理室110の上壁には、例えば窒素(N2)等のガスを導入するガス供給管52が設けられている。ガス供給管52には、上流から順に、ガス供給源55、ガス流量を調整する流量制御装置54、ガス流路を開閉するバルブ53が設けられており、このバルブ53を開閉することで、処理室110内にガス供給管52からガスが導入、又は導入停止される。ガス供給管52から導入される導入ガスは、ウェハ111を冷却したり、パージガスとして処理室110内のガスを押し出したりするのに用いられる。

ガス供給源55とガス供給管52と流量制御装置54とバルブ53から、ガス供給部が構成される。流量制御装置54とバルブ53は、制御部40と電気的に接続されており、制御部40により制御される。

【0026】

(ガス排出部)

図4に示すように、例えば直方体である処理容器18の下部であって処理室110の側壁には、処理室110内のガスを排気するガス排出管62が設けられている。ガス排出管62には、上流から順に、圧力調整バルブ63と、排気装置としての真空ポンプ64が設けられており、この圧力調整バルブ63の開度を調整することで、処理室110内の圧力が所定の値に調整される。

ガス排出管62と圧力調整バルブ63と真空ポンプ64から、ガス排出部が構成される。圧力調整バルブ63と真空ポンプ64は、制御部40と電気的に接続されており、制御部40により圧力調整制御される。

【0027】

(ウェハ搬送口)

図4に示すように、処理容器18の下部であって処理室110の側壁には、処理室110の内外にウェハ111を搬送するためのウェハ搬送口71が設けられている。つまり、基板搬送口であるウェハ搬送口71は、基板加熱処理時における処理室110内の基板支持台12の位置の下方の処理容器18の壁に設けられている。ウェハ搬送口71には、ゲートバルブ72が設けられており、ゲートバルブ駆動部73によりゲートバルブ72を開けることにより、処理室110内とフンロトエンドモジュール20の搬送室内とが連通するように構成されている。

フンロトエンドモジュール20の搬送室内には、ウェハ111を搬送する搬送ロボット202が設けられている。搬送ロボット202には、ウェハ111を搬送する際にウェハ111を支持する搬送アームが備えられている。基板支持ピン13と基板支持台12を基板搬送位置まで降下させ、ゲートバルブ72を開くことによって、搬送ロボット202により処理室110内と搬送室内との間で、ウェハ111を搬送することが可能なように構成されている。

【0028】

(マイクロ波通過抑制部)

また、処理容器18の側壁であって、基板処理位置における基板支持台12の側壁と対向する位置には、マイクロ波通過抑制部を構成する溝17が、処理容器18の側壁と基板支持台12の側壁との間の隙間16に対し、開口するように設けられている。溝17は、導波口22から供給されたマイクロ波が、基板支持台12の下面より下方の空間内に伝わるのを抑制するためのものである。溝17は、本実施形態では、基板支持台12を囲むように基板支持台12の側壁に沿って、水平方向に連続して処理容器18の壁の内側(内壁)に設けられているが、水平方向に連続して設けず、マイクロ波の伝播を抑制できる範囲で離散的に設けることもできる。溝を離散的かつ周期的に設けることで、マイクロ波の通過を効果的に抑制できる。溝17の詳細は後述する。

【0029】

かくして、基板支持台12が基板加熱処理位置の高さにある図4の状態において、処理室110内は、マイクロ波が供給される基板支持台12の上面(基板載置面)より上方の空間である処理空間120と、マイクロ波が供給されない基板支持台12の下面より下方の空間である排気空間130、つまり、基板支持台12の基板載置面と反対側の空間である非処理空間130とに分かれており、処理空間120と非処理空間130は、処理容器18の側壁と基板支持台12の側壁との間の隙間16を介して繋がっている。

このように、ガス供給部は処理空間120にガスを供給し、マイクロ波供給部は処理空間120にマイクロ波を供給し、ガス排出部は非処理空間130からガスを排出する。また、ウェハ搬送口71は非処理空間130に設けられ、溝17は、処理空間120と非処理空間130の間の隙間16に対して開口している。

したがって、基板加熱処理時において、処理空間120に供給されるマイクロ波は、溝17により、非処理空間130に伝播することを抑制される。

【0030】

マイクロ波が非処理空間130に伝播することを抑制することにより、ウェハ搬送口71を開閉するゲートバルブ72と処理容器18の間に設けられているOリング74や、基板支持台12を支える回転駆動部32等に設けられているOリングが、マイクロ波により焼損することを抑制することができる。また、これらのOリングが、マイクロ波により劣化し、劣化したOリングからパーティクルが発生することを抑制することができる。

また、基板支持台12より上方の処理空間120にマイクロ波を閉じ込めることができるので、処理空間120に供給されるマイクロ波をロスすることなく、効率よく基板を加熱処理することができる。

【0031】

次に、溝17の詳細について、図5を用いて説明する。

図5は、図4における溝17付近の拡大図であり、本実施形態に係るマイクロ波通過抑制部の説明図である。図5に示すように、本実施形態に係るマイクロ波通過抑制部は、2つの導体(基板支持台12と処理容器18)を、それらの間の間隙16を極めて小さくするように配置し、2つの導体のいずれかに深さD(D=d1+d2)の溝17を、間隙16に対して開口するように設けられた構造となっている。

なお、図5の例では、溝17を途中で下方に90度屈曲させているが、処理容器18の厚さが厚いような場合は、溝17を屈曲させずに直線状に形成することもできる。また、溝17を上方に屈曲させてもよく、また、屈曲させる角度も90度以外に適宜選択することができる。また、溝17を、処理容器18の壁でなく、基板支持台12の側壁に形成することも可能である。

【0032】

図5のマイクロ波通過抑制部は、図6の等価回路で表すことができ、溝17のインピーダンスZは、

Z=jZCtan(2πD/λ)

で与えられる。ZCは特性インピーダンスであり、λはマイクロ波の波長である。したがって、D=λ/4、つまり、溝17の深さを、溝17内におけるマイクロ波の波長の1/4とすると、Zは無限大となり、溝17の開口端は開放端状態となり、処理空間120から伝播してくるマイクロ波を反射することができる。

なお、図5の例では、マイクロ波通過抑制用の溝の深さを、マイクロ波の波長の1/4としたが、実質的にマイクロ波通過を抑制できる範囲の波長、すなわち、実質的にOリングの焼損やパーティクルの発生を抑制できる範囲の波長であれば、厳密にマイクロ波の波長の1/4とする必要はなく、マイクロ波の波長の略1/4であればよい。また、通過を抑制できるマイクロ波の周波数帯域は、溝の幅により微少に変動するため、溝の深さを、厳密にマイクロ波の波長の1/4とする必要はない。本明細書において、マイクロ波の波長の略1/4とは、実質的にマイクロ波通過を抑制できる範囲の波長をいう。

【0033】

さらに本実施形態においては、溝17内を石英やアルミナ等の誘電体で充填するようにしている。充填材料の誘電体の比誘電率をεr、真空中の誘電率をε0、透磁率をμ0とした場合、誘電体中のマイクロ波の伝播速度は、1/(εrε0μ0)1/2となる。つまり、誘電体内では、真空中に比べ、マイクロ波の伝播速度は1/(εr)1/2に低下し、波長も同様の比率で短くなる。

したがって、溝17内を誘電体で充填することにより、溝17の深さを浅くすること、すなわち処理容器18を小型化、延いては基板処理装置1を小型化することができる。例えば、溝17内を石英で充填すると、石英の比誘電率は概ね4であるので、溝17内を誘電体で充填しない中空構造の場合に比べて、溝17の深さを1/2にすることができる。

また、本実施形態では、マイクロ波によってプラズマが生成されることのないような圧力、例えば大気圧で基板処理しており、このような高い圧力においては、溝17内に入り込んだパーティクルが、基板処理時に処理室110内に舞い上がってしまう恐れがある。このパーティクルは、基板処理過程で発生する副生成物を主成分とし、例えば加熱時に基板から発生したガスが処理容器18の内壁で冷却され、固化してパーティクルとなったものである。しかし、本実施形態では、溝17内を誘電体で充填しているので、パーティクルが溝17内に侵入し堆積することを防止できる。

【0034】

本実施形態では、一例として、溝17内に石英を埋め込み、マイクロ波の波長λを51.7mm(5.8GHz)、溝17の深さを約λ/4であるD=13mm(d1=6mm、d2=7mm)、間隙16を2mm、溝17の開口幅をa=2mmとした。なお、別な一例として、マイクロ波の波長λを129mm(2.45GHz)、溝17の深さを約λ/4であるD=30mm(d1=8mm、d2=22mm)、間隙16を2mm、溝17の開口幅をa=2mmとすることも可能である。

【0035】

基板処理装置1は、この基板処理装置1の各構成部分の動作を制御する制御部40を備え、制御部40は、マイクロ波発生部23、ゲートバルブ駆動部73、搬送ロボット202、流量制御装置54、バルブ53、圧力調整バルブ63、回転駆動部32等の各構成部の動作を制御する。

【0036】

(マイクロ波加熱構造の詳細)

次に、本実施形態に係るマイクロ波加熱構造の詳細について説明する。

処理室110内に導入されたマイクロ波は、処理室110壁面に対して反射を繰り返す。マイクロ波は処理室110内でいろいろな方向へ反射し、処理室110内はマイクロ波で満たされる。処理室110内のウェハ111に当たったマイクロ波はウェハ111に吸収され、ウェハ111はマイクロ波により誘電加熱される。また、ウェハ111の温度は、マイクロ波のパワーが小さければ温度が低く、パワーが大きければ温度が高くなる。

【0037】

ウェハ111を処理する場合、高いエネルギのマイクロ波を直接ウェハ111に当てることで、急速加熱することができる。我々の研究では、反射波が支配的な状態でウェハを処理した場合と、ウェハに直接マイクロ波を照射した場合とでは、後者の方が基板の加熱効果が高いという結果が出ている。これは、マイクロ波を直接ウェハ111に照射した場合は、マイクロ波が直接照射される範囲がウェハ111の一部であるため、直接照射される部分のエネルギ密度が、反射波が支配的な場合に比べ高い。したがって、マイクロ波が直接照射される部分が、局所的に高温になりやすいと考えられる。

しかし、ウェハ111に直接マイクロ波を照射する場合、ウェハ111の面積に比べ、導波口22の大きさは小さく、またマイクロ波は導波口22から発射された後あまり広がらないため、ウェハ111の表面に照射されるマイクロ波のエネルギを均一にすることは容易でない。

また、ウェハ111にマイクロ波を直接照射するといっても、その全てのエネルギがウェハ111に吸収されるわけではなく、一部がウェハ表面で反射したり、一部がウェハを透過したりする。これが反射波となり処理室110内に定在波が発生する。処理室110内で定在波が発生すると、ウェハ面内においてよく加熱される部分と、あまり加熱されない部分が生じる。これがウェハ111の加熱ムラとなり、加熱度合いのウェハ面内均一性を悪くする一因となる。

【0038】

そこで、本実施形態においては、導波口22を処理室110の上壁に設け、導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1波長よりも短い距離としている。本例では、使用するマイクロ波の周波数を5.8GHzとし、そのマイクロ波の波長51.7mmよりも短い距離としている。導波口22から1波長よりも短い距離の範囲では、導波口22から発射された直接波が支配的であると考えられる。ここで、支配的とは、直接波の密度が反射波の密度よりも高い状態を言う。上記のようにすると、ウェハ111に照射されるマイクロ波は、導波口22から直接発射された直接波が支配的となり、処理室110内の定在波の影響を相対的に小さくすることができ、導波口22の近辺のウェハ111を急速加熱できる。更には、導波口22に対向する領域以外のウェハ111の領域については、その領域に加熱による熱履歴が蓄積されないようにすることができる。

【0039】

さらに、本実施形態においては、導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1/4波長(λ/4)の奇数倍の距離としている。具体的には、使用するマイクロ波の周波数を5.8GHzとし、そのマイクロ波の波長51.7mmの1/4の距離である12.9mmとしている。このような構成とすることで、導波口22から照射されるマイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。

【0040】

しかし、このように、「導波口22と基板支持ピン13で支持されたウェハ111の表面との間の距離を、供給されるマイクロ波の1波長よりも短い距離とする」、あるいは、「供給されるマイクロ波の1/4波長の奇数倍の距離とする」だけでは、導波口22の付近のウェハ111の一部だけが加熱されることになり、ウェハ面内均一性は悪くなる。

そこで、本実施形態においては、導波口22の中心位置は、基板支持ピン13で支持されたウェハ111の中心位置から偏心して固定され、導波口22が基板支持ピン13で支持されたウェハ111の表面の一部に対向している。本例では、ウェハ111の直径は300mm、導波口22の中心位置とウェハ111の中心位置までの距離を90mmとしている。このように、導波口22をウェハ111の中心位置から偏心させ、さらに回転駆動部32により、基板支持台12の回転軸31を中心にして、水平方向にウェハ111を回転させることで、ウェハ面を導波口22が走査するようにする。

言い換えると、回転駆動部32により、導波口22に対する基板支持部の水平方向における相対的な位置を変動させる。つまり、基板支持ピン13で支持されたウェハ111の表面の一部に対して導波口22が間欠的に対向するように、基板支持ピン13で支持されたウェハ111に対する導波口22の水平方向における相対的な位置を変動させる。

【0041】

このように、導波口22をウェハ111の中心位置から偏心させて回転させることにより、ウェハ111をより均一に加熱することができ、さらに、ウェハ111内の目的とする領域を集中的に急速加熱することができ、それ以外の領域は、熱履歴を少なくすることができる。その理由は次のとおりである。ウェハ111のなかで、マイクロ波を供給する導波口22の直下の領域が最もマイクロ波エネルギーが高いのでよく加熱される。それ以外の領域は、マイクロ波エネルギーが比較的弱く加熱されにくい。従って回転しているウェハ111のあるポイントに注目すると、導波口22の直下にあるときだけ急激に加熱され、そこから外れたら加熱されにくくなる。更には、導波口の直下以外の部分では、後述するように基板支持台によって冷却される。即ち、冷却効率が加熱効率より高い状態となる。結果的にそのポイントの加熱による熱履歴は少なくなる。

【0042】

また、上述したように、基板支持ピン13を、石英のような低伝熱性材質とすることで、ウェハ111の熱が基板支持ピン13を介して、基板支持台12へ逃げることを抑制できる。ここで、低伝熱性とは、少なくとも基板支持台12よりも伝熱性が低いことをいう。これにより、ウェハ111を均一に加熱することが可能となる。仮に、基板支持ピン13を金属のような伝熱性の高い材質とした場合は、ウェハ111から基板支持ピン13への熱伝導による熱逃げがより大きくなり、その結果、ウェハ111面内に温度の低い箇所が局所的に現われてしまうので、ウェハ111面内を均一に加熱することが難しくなる。

【0043】

次に、基板支持台と基板との距離について説明する。

基板支持台12は金属製つまり導電性であるため、基板支持台12においてはマイクロ波の電位がゼロとなる。したがって、仮にウェハ111を基板支持台12に直接置いた場合、マイクロ波の電界強度が弱い状態となる。そこで、本実施形態では、基板支持台12の表面(基板載置面)からマイクロ波の1/4波長(λ/4)の位置、もしくはλ/4の奇数倍の位置にウェハ111を載置するようにする。λ/4の奇数倍の位置では電界が強いため、ウェハ111を効率よくマイクロ波で加熱することができる。

具体的には、本実施形態では、たとえば5.8GHzに固定したマイクロ波を使用し、マイクロ波の波長が51.7mmであるので、基板支持台12の表面からウェハ111までの高さを12.9mmとなるよう設定している。つまり、基板加熱処理時における基板支持ピン13の上端と基板支持台12の対向面との間の距離が、供給されるマイクロ波の1/4波長の距離となるよう設定している。

【0044】

このような構成とすることで、マイクロ波のピーク位置(波形の腹の位置)にウェハ111を位置させることができるので、ウェハ111の加熱効率が良い。加熱効率が良いと、ウェハ111の誘電体膜からの熱伝導により他の膜も加熱されてしまうことが考えられるが、ウェハ111のサイズと等しいか若しくはそれより大きい面積を有し、冷却部を内蔵する金属製の基板支持台12をウェハ111の裏面に対向する位置に置くことで、ウェハ111裏面の全面から熱を奪うことができる。その結果、ウェハ111を均一に冷却することができ、ウェハ111上の誘電体膜以外の膜の加熱を抑制することができる。

【0045】

マイクロ波の周波数が時間とともに変化(可変)する形態も可能である。その場合、基板支持台12の表面からウェハ111までの高さは、変化する周波数帯の代表周波数の波長から求めれば良い。たとえば5.8GHz〜7.0GHzまで変化する場合、代表周波数を変化する周波数帯のセンタ周波数とし、代表周波数6.4GHzの波長46mmより、基板支持台12の表面からウェハ111までの高さを11.5mmとすればよい。

更には、固定周波数の電源を複数設け、それぞれから異なる周波数のマイクロ波を切り替えて供給し、処理するようにしてもよい。

【0046】

(基板冷却機構)

図4に示すように、本実施形態では、基板支持台12内には、ウェハ111を冷却するための冷媒を流す冷媒流路37が設けられており、基板支持台12は基板冷却台として機能する。冷媒として例えば水が使用されるが、この冷媒は冷却チラーなど他の冷媒を用いても良い。冷媒流路37は、処理室110の外部において、冷媒流路37へ冷媒を供給する冷媒供給管36と、冷媒流路37から冷媒を排出する冷媒排出管38に接続される。冷媒供給管36には、下流から順に、冷媒供給管36を開閉する開閉バルブ33、冷媒流量を制御する流量制御装置34、冷媒源35が設けられている。開閉バルブ33と流量制御装置34は、制御部40と電気的に接続されており、制御部40により制御される。

【0047】

(基板支持台と基板支持台支持機構の詳細)

続いて、図7および図8を用いて、基板支持台12及びその周辺の構造について詳しく説明する。図7は、本実施形態に係る基板支持台と基板支持台支持機構を、側面から見た断面図である。図8は、図7の部分拡大図である

図7に示すように、基板支持台12には、冷媒流路37が設けられている。冷媒流路37は、基板支持台12全体に張り巡らされており、基板を均一に冷却することができる。冷媒としては、例えば、ガルデン(登録商標)HT200が使用される。

【0048】

回転軸31を構成するシャフト402は、基板支持台12を支持する支持部である。シャフト402は、冷媒(冷却材)流路を内包しており、この冷媒流路は、基板支持台12の冷媒流路37に供給する冷媒を流し、冷媒流路37から排出される冷媒を流す。シャフト402の材質は、アルミニウムである。シャフト402の水平断面は、円形である。シャフト402に内包される冷媒流路として、冷媒を冷媒供給排出部417から冷媒流路37へ供給する第1の冷媒供給路408、及び冷媒流路37から排出される冷媒を流す第1の冷媒排出路409が配設されている。第1の冷媒供給路408、第2の冷媒排出路409は、図7に示すように、シャフト402内部に、互いに平行かつ離間するように設けられている。

【0049】

32は、シャフト402を水平回転させる回転駆動部であり、SUS製(ステンレススチール)である。シャフト402の側面は、中空シャフト423で覆われている。中空シャフト423は、シャフト402を挟持し、シャフト402とともに水平回転するもので、回転時の摩擦等からシャフト402を保護するものである。中空シャフト423の材質は、SUSである。シャフト402と中空シャフト423の間には、Oリング405が設けられる。Oリング405によって、シャフト402のふらつきが防止されると共に、処理室110内からのガス漏れが防止される。回転駆動部32には、中空シャフト423と接する側に、真空シールとしての磁性流体シール420、ベアリング421、モータ422が備えられている。モータ422の回転運動が、中空シャフト423に伝えられ、シャフト402が水平回転する。

【0050】

回転駆動部32のケーシングに設けられたフランジ32aは、処理容器18の底部と固定されている。Oリング407は、処理室110内からガスが漏れることを防止するものである。

【0051】

図8に示すように、シャフト402の下部先端は、シャフト受け部411に差し込まれる。シャフト受け部411の上側には、固定リング416が設けられ、固定リング416の上側には、押さえリング410が設けられている。シャフト受け部411、固定リング416、押さえリング410は、シャフト402と冷媒供給排出部417とを接続する接続部を構成し、シャフト402とともに水平回転する。

【0052】

図8に示すように、シャフト受け部411の下側には、冷媒供給排出部417が設けられている。冷媒供給排出部417は、シャフト402が水平回転するときに、水平回転せず静止状態を保つ。

冷媒供給排出部417は、SUS製である。冷媒供給排出部417は、そのケーシング内部にローターが組み込まれており、接続部を介してシャフト402へ、冷媒を漏洩することなく供給し、また、接続部を介してシャフト402から、冷媒を漏洩することなく排出する。冷媒供給排出部417には、第2の冷媒供給路418と第2の冷媒排出路419とが設けられている。第2の冷媒排出路419は、第2の冷媒供給路418を取り囲むように、第2の冷媒供給路418と同心円上に配置されている。つまり、第2の冷媒供給路418は内軸であり、第2の冷媒排出路419は内軸を囲むように設けた外軸である。このように、第2の冷媒供給路418と第2の冷媒排出路419は、2重の軸を構成している。シャフト受け部411は、この2重の軸を中心に水平回転するので、回転中においても、内軸から冷媒を供給し、外軸から冷媒を排出することが可能となる。

【0053】

図8に示すように、シャフト402の先端402aをOリング412に当接することにより、冷媒の漏れが防止される。シャフト402の第1の冷媒供給路408と、冷媒供給排出部417の第2の冷媒供給路418とが、2重の管が重なるように接続され、シャフト402の第1の冷媒排出路409と、冷媒供給排出部417の第2の冷媒排出路419とが、2重の管が重なるように接続される。

【0054】

シャフト402の第1の冷媒供給路408と第1の冷媒排出路409は、互いに平行かつ離間するように配置されている。一方、冷媒供給排出部417においては、第2の冷媒排出路419は、第2の冷媒供給路418を取り囲むように、第2の冷媒供給路418と同心円上に配置されている。このように、シャフト402内の冷媒流路を2重軸構造とせず、互いに平行かつ離間する構造とすることにより、シャフト402の製作が容易となる。

【0055】

図8に示すように、シャフト受け部411の上面には、固定リング416が設けられる。固定リング416は、上下方向に厚みがあるリング状(ドーナツ状)であり、略左右対称となるよう、上下方向に沿って2分割される構造である。2分割された固定リング416が、側面方向から、シャフト402の先端部側面にはめ込まれる。固定リング416には、凸部であるフランジ416aが設けられている。フランジ416aがシャフト402の先端部側面のくぼみに勘合した状態で、2分割された固定リング416を、水平方向のボルト(図示なし)により結合し固定することで、シャフト402に固定リング416が固定される。また、シャフト受け部411は、固定リング416に、ボルト等(図示なし)により固定される。このような構造とすることで、シャフト受け部411は、シャフト402と共に回転する。

【0056】

(基板処理動作)

次に、基板処理装置1における本実施形態の基板処理動作について説明する。本実施形態の基板処理は、半導体装置を製造する複数工程の中の一工程を構成するものである。この基板処理動作は、制御部40により制御される。この基板処理は、次に述べるように、基板搬入工程、窒素ガス置換工程、加熱処理工程、基板搬出工程の順に行われる。

【0057】

(基板搬入工程)

ウェハ111を処理室110に搬入する基板搬入工程において、まず、ゲートバルブ72を開き、処理室110とフロントエンドモジュール20とを連通させる。次に、基板支持台12を基板加熱処理位置よりも下方の基板搬送位置まで降下させ、処理対象のウェハ111を、搬送ロボット202により、フロントエンドモジュール20内からウェハ搬送口71を経て処理室110内へ搬入する。処理室110内に搬入されたウェハ111は、搬送ロボット202により基板支持ピン13の上端に載置され、基板支持ピン13に支持される。次に、基板支持台12を基板加熱処理位置へ上昇させる。この基板加熱処理位置において、基板支持台12の側壁は、処理容器18の内壁であって溝17が設けられている部分に対向するようになっている。その後、搬送ロボット202が処理室110内からフロントエンドモジュール20内へ戻ると、ゲートバルブ72が閉じられる。

【0058】

(窒素ガス置換工程)

次に、後述の加熱処理工程でウェハ111に悪影響を及ぼさないよう、処理室110内を不活性ガス雰囲気に置換する。本例では、不活性ガスとして窒素(N2)ガスを用いる。ガス排出管62から、真空ポンプ64により処理室110内のガス(雰囲気)を排出するとともに、ガス供給管52から、N2ガスを処理室110内に導入する。このとき、圧力調整バルブ63により処理室110内の圧力を所定の値、本実施形態では大気圧に調整する。

【0059】

(加熱処理工程)

次に、回転駆動部32によりウェハ111を回転させ、所定の回転数に達し、ウェハ111の回転数が一定の状態になった後、マイクロ波発生部23で発生させたマイクロ波を、導波口22から処理室110内に導入し、ウェハ111の表面に所定時間照射する。仮に、ウェハ111の回転前、あるいはウェハ111が所定の回転数に達する前に、マイクロ波を導入すると、ウェハ111の場所によりマイクロ波照射強度のバラツキが生じるので、ウェハ111を均一に加熱するうえで好ましくない。このように、ウェハ111を回転させることで、ウェハ111をより均一に加熱することができる。

また、本実施形態では、マイクロ波通過を抑制する溝17を、基板支持台12の側壁と対向する位置にある処理容器18の内壁に設けているので、基板支持台12の上方の処理空間120に供給されたマイクロ波が、処理空間120から、基板支持台12の下方の非処理空間130へ漏洩し通過することが抑制される。

【0060】

ポリイミド膜等の誘電体に対するマイクロ波による加熱の特徴は、誘電率εと誘電正接tanδによる誘電加熱で、この物性値が異なる物質を同時に加熱すると、加熱されやすい物質、すなわち、誘電率とtanδの積が大きい方の物質を選択的に加熱できる。

このように、誘電率とtanδの積が大きい物質は急速に加熱され、それ以外の物質は加熱されるのに比較的時間がかかることを利用し、ハイパワーのマイクロ波を照射することにより、誘電体に対し所望の加熱をするためのマイクロ波の照射時間を短くすることができるので、それ以外の物質が加熱される前にマイクロ波の照射を終えることにより、誘電率とtanδの積が大きい物質を選択的に加熱することができる。こうして、ウェハの材料であるシリコンよりも誘電率とtanδの積が大きいポリイミド膜を、選択的に加熱することができる。

【0061】

そこで、本実施形態では、ポリイミド膜の形成されたウェハ表面側にエネルギの強い直接波を照射し、ポリイミド膜の誘電体とウェハとの加熱差をより大きくするようにした。また、ウェハ111の温度上昇を抑えるためにウェハ111を回転させることとした。これは、ウェハ面からみると、導波口22付近に滞在する時間帯は、マイクロ波によって急速に加熱されるが、導波口22付近から離れると、加熱されにくくウェハ温度は下がるためである。このようにすることで、ウェハ全体の温度上昇を抑えることができる。さらに好ましくは、マイクロ波を照射中に、ウェハ111を冷却することで、ウェハ111の温度上昇を抑制するのがよい。ウェハ111を冷却するには、例えば、処理室110内を通過するN2ガス量を増加させる、あるいは、基板支持台12内の冷媒流路37に冷媒を循環させるようにすればよい。

【0062】

また、加熱処理工程において、制御部40はバルブ53を開いて、処理室110内にガス供給管52からN2ガスを導入するとともに、圧力調整バルブ63により処理室110内の圧力を所定の値、本実施形態では大気圧に調整しつつ、ガス排出管62から処理室110内のN2ガスを排出する。このようにして、加熱処理工程において、処理室110内を所定の圧力値に維持する。本例では、周波数5.8GHzのマイクロ波をパワー1600W、処理室110内の圧力を大気圧として5分間、加熱処理を行った。このとき、処理室110内に導入する不活性ガス(例えばN2ガス)の流量を制御することで、ウェハ111の冷却を制御することもできる。

積極的にN2ガスの冷却効果を使う場合は、ガス供給管52を基板支持台12に設け、ウェハ111と基板支持台12の間にガスを流すことにより、ガスによる冷却効果向上を図ることもできる。このガスの流量を制御することにより、ウェハ111の温度制御を行うこともできる。

また本実施例ではN2ガスを使用しているが、プロセス的、安全性に問題がなければ、熱伝達率の高い他のガス、たとえば希釈HeガスなどをN2ガスに追加し、基板冷却効果を向上することもできる。

【0063】

以上のようにして、所定時間、マイクロ波を導入して基板加熱処理を行った後、マイクロ波の導入を停止する。マイクロ波の導入を停止した後、ウェハ111の回転を停止する。仮に、マイクロ波の導入を停止する前に、ウェハ111の回転を停止すると、ウェハ111内の領域によりマイクロ波照射強度のバラツキが生じるので、ウェハ111を均一に加熱するうえで好ましくない。

【0064】

(基板搬出工程)

加熱処理工程が終了すると、基板支持台12を基板加熱処理位置から基板搬送位置まで降下させ、上述した基板搬入工程に示した手順とは逆の手順により、加熱処理したウェハ111を処理室110から搬出し、フロントエンドモジュール20内へ搬出する。

【0065】

上述の実施形態によれば、少なくとも次の(1)〜(5)の効果を奏することができる。

(1)基板加熱処理時における基板支持台の位置の下方にウェハ搬送口を設け、基板支持台の上方をマイクロ波が供給される処理空間とし、基板支持台の下方をマイクロ波が供給されない非処理空間としたので、ウェハ搬送口に配置されたOリングの焼損を抑制することができる。また、Oリングをマイクロ波加熱することによるパーティクルの発生を抑制することができる。また、非処理空間にマイクロ波が漏洩せず、ロスがないので、処理空間内の基板を効率よく加熱することができる。

(2)上記の(1)の構成により、基板支持台の下部に設けられる基板支持台支持機構に配置されたOリングの焼損を抑制することができる。また、該Oリングをマイクロ波加熱することによるパーティクルの発生を抑制することができる。

(3)導電性の基板支持台の側壁に対向する導電性の処理容器の内壁に、マイクロ波通過抑制用の溝を設けたので、基板支持台の側壁と処理容器の内壁との間に導電性Oリングを用いる場合に比べ、該導電性Oリングの焼損や該導電性Oリングに起因するパーティクルの発生を抑制することができる。

(4)マイクロ波通過抑制用の溝内を誘電体で満たしたので、溝内を誘電体で満たさない場合に比べ、溝の深さを浅くでき、基板処理装置を小型化できる。また、パーティクルが溝内に侵入し堆積することを防止できる。

(5)マイクロ波通過抑制用の溝を屈曲するように形成したので、溝を直線状に形成した場合に比べ、処理容器の厚さを薄くでき、基板処理装置を小型化できる。

【0066】

なお、本発明は、上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

また、上述の実施形態において、マイクロ波通過抑制用の溝を処理容器の内壁に設けたが、基板支持台の側壁に設けるようにしてもよい。

また、上述の実施形態では、基板を直接支持する部材として基板支持ピンを用いたが、ピン以外の部材により基板を支持してもよい。

また、上述の実施形態では、ポリイミド膜の加熱について説明したが、本発明はZrO2膜等のHigh−k膜(高誘電率膜)の加熱にも適用できる。

また、上述の実施形態では、ウェハに処理が施される場合について説明したが、処理対象はホトマスクやプリント配線基板、液晶パネル、コンパクトディスクおよび磁気ディスク等であってもよい。

【0067】

本明細書には、少なくとも次の発明が含まれる。すなわち、

第1の発明は、

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【0068】

第2の発明は、

第1の発明の基板処理装置であって、

前記マイクロ波通過抑制用の溝内には、誘電体が埋め込まれている基板処理装置。

【0069】

第3の発明は、

第1の発明又は第2の発明の基板処理装置であって、

前記溝の深さが、前記マイクロ波供給部から供給されるマイクロ波の前記溝内における波長の略1/4である基板処理装置。

【0070】

第4の発明は、

第2の発明又は第3の発明の基板処理装置であって、

前記誘電体の材質が石英である基板処理装置。

【0071】

第5の発明は、

第2の発明又は第3の発明の基板処理装置であって、

前記誘電体の材質がアルミナである基板処理装置。

【符号の説明】

【0072】

1…基板処理装置、10…プロセスモジュール(PM)、12…基板支持台、13…基板支持ピン、16…隙間、17…溝、18…処理容器、19…漏洩マイクロ波、20…フンロトエンドモジュール(EFEM)、21…導波路、22…導波口、23…マイクロ波発生部、30…ロードポート(LP)、31…回転軸、32…回転駆動部、33…開閉バルブ、34…流量制御装置、35…冷媒源、36…冷媒供給管、37…冷媒流路、38…冷媒排出管、40…制御部、52…ガス供給管、53…開閉バルブ、54…流量制御装置、55…ガス供給源、62…ガス排出管、63…圧力調整バルブ、64…真空ポンプ、71…ウェハ搬送口、72…ゲートバルブ、73…ゲートバルブ駆動部、74…Oリング、100…ゲートバルブ(GV)、110…処理室、111…ウェハ、120…処理空間、130…排気空間(非処理空間)、200…基板載置部、201…ファン、202…搬送ロボット、203…台、204…エアーフロー、205…ロボット支持台、206…排気管、207…ガス排出用バルブ、208…ポンプ、300…シャッタ、301…ポッド、402…シャフト、405…Oリング、407…Oリング、408…第1の冷媒供給路、409…第1の冷媒排出路、410…押さえリング、411…シャフト受け部、412…Oリング、416…固定リング、417…冷媒供給/排出部、418…第2の冷媒供給路、419…第2の冷媒排出路、420…真空シール、421…ベアリング、422…モータ、423…中空シャフト。

【特許請求の範囲】

【請求項1】

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記マイクロ波通過抑制用の溝内には、誘電体が埋め込まれている基板処理装置。

【請求項1】

基板を処理する処理室を形成し、導電性の壁で構成される処理容器と、

前記処理室内に設けられ、基板が載置される側の基板載置面と該基板載置面と垂直な側壁とを有する導電性の基板支持台と、

基板加熱処理時における前記処理室内の前記基板載置面側の空間である処理空間へマイクロ波を供給するマイクロ波供給部と、

基板加熱処理時における前記処理室内の前記基板載置面と反対側の空間である非処理空間を形成する前記処理容器の壁に設けられ、基板を前記処理室内外へ搬送する基板搬送口と、

前記基板支持台の側壁、又は該側壁に対向する前記処理容器の内壁に設けられ、前記処理空間へ供給されたマイクロ波が前記非処理空間へ通過することを抑制するマイクロ波通過抑制用の溝と、

を備える基板処理装置。

【請求項2】

請求項1に記載された基板処理装置であって、

前記マイクロ波通過抑制用の溝内には、誘電体が埋め込まれている基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−73947(P2013−73947A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209553(P2011−209553)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]