基板及びその製造方法

【課題】自重による基板素材の撓みを低減することができる基板及びその製造方法を提供する。

【解決手段】周縁部1bが支持された場合、自重による撓みを生じる基板素材の一面1aには、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜が形成されている。

【解決手段】周縁部1bが支持された場合、自重による撓みを生じる基板素材の一面1aには、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造装置に使用される基板及びその製造方法に関する。

【背景技術】

【0002】

素子の製造コスト削減、高集積化に伴い、基板の大口径化及び薄膜化が要求されている。基板の大口径化及び薄膜化は、基板や素子の製造工程において単結晶インゴット、基板等に様々な影響を及ぼす(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−254949号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、基板の大口径化及び薄膜化に伴い、自重による基板の撓みの問題がある。基板や素子の製造工程において、基板を水平に支持、搬送等をする必要があるが、基板の汚染を抑制するために、基板をその周縁部で支持する保持具や搬送具が使用されている。かかる保持具等により基板を支持する場合、基板は自重により中央部ほど撓むことになる。自重により撓んだ基板はその保持具等からはずれ易く、場合によってはその保持具等から落下するおそれがある。

【0005】

一方、自重による基板の撓みが発生しないように、基板の厚さを厚くした場合、単結晶インゴットから得られる基板の枚数は減少し、製造コスト、環境の面から好ましくない。

【0006】

本発明は斯かる事情に鑑みてなされたものであり、自重による基板素材の撓みを低減することができる基板及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明に係る基板は、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、前記膜は、自重による前記基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有することを特徴とする。

【0008】

本発明に係る基板は、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、前記膜は、自重による前記基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有することを特徴とする。

【0009】

本発明に係る基板は、一面を上側にした水平状態で周縁部を支持した場合の自重による最大撓み量と、他面を上側にした水平状態で前記周縁部と同位置を支持した場合の自重による最大撓み量とが相違することを特徴とする。

【0010】

本発明に係る基板は、常温下の無重力状態にある場合、側断面形状が弧状をなすことを特徴とする。

【0011】

本発明に係る基板は、前記膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されていることを特徴とする。

【0012】

本発明に係る基板の製造方法は、周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成することを特徴とする。

【0013】

本発明に係る基板の製造方法は、周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する膜を形成することを特徴とする。

【0014】

本発明に係る基板の製造方法は、前記基板素材を平らにした状態で、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成することを特徴とする。

【0015】

本発明に係る基板の製造方法は、前記基板素材を自重により撓ませた状態で、該基板素材の弾性係数より大きい弾性係数を有する膜を形成することを特徴とする。

【0016】

本発明に係る基板の製造方法は、前記基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施し、前記基板素材の一面に、前記膜を形成し、前記基板素材の他面に、前記所定値より小さい平坦度になるまで密研磨を施すことを特徴とする。

【0017】

本発明にあっては、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜が形成されている。膜は熱収縮により基板素材の一面を収縮する。

【0018】

本発明にあっては、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の弾性係数より大きい弾性係数を有する膜が形成されている。膜は弾性力により基板素材の一面において基板素材の自重による伸張を抑制する。

【0019】

本発明にあっては、一の最大撓み量は、基板の一面を上側にした水平状態で周縁部を支持した場合の自重による撓み量の最大値である。他の最大撓み量は、基板の他面を上側にした水平状態で同じ周縁部を支持した場合の自重による撓み量の最大値である。一の最大撓み量と他の最大撓み量とは、相違する。

【0020】

本発明にあっては、常温下の無重力状態にある場合、基板の側断面形状は弧状である。

【0021】

本発明にあっては、周縁部が支持された場合、自重による基板素材の撓みを低減する膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されている。

【0022】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する。

【0023】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の弾性係数より大きい弾性係数を有する膜を形成する。

【0024】

本発明にあっては、基板素材を平らな状態にする。そして、基板の一面に基板の熱膨張係数より大きい熱膨張係数を有する膜を形成する。

【0025】

本発明にあっては、基板素材を自重により撓ませた状態にする。そして、基板の一面に基板の弾性係数より大きい弾性係数を有する膜を形成する。

【0026】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施す。基板素材の一面に膜を形成し、基板の他面に、前記所定値より小さい平坦度になるまで密研磨を施す。

【発明の効果】

【0027】

本発明にあっては、自重による基板素材の撓みを低減することができる。

【図面の簡単な説明】

【0028】

【図1】実施の形態1に係る成膜を施したウエハの製造工程を示す工程図である。

【図2】実施の形態1に係る成膜を施したウエハの説明図である。

【図3】実施の形態2に係る成膜を施したウエハの説明図である。

【図4】実施の形態3に係る成膜を施したウエハの説明図である。

【発明を実施するための形態】

【0029】

以下、本発明をその実施の形態に係る図面に基づいて説明する。

実施の形態1

実施の形態1は、ウエハ(基板素材)の線膨張係数(熱膨張係数)よりも大きな線膨張係数を有する膜を、ウエハの上面に形成する形態に関する。ウエハはシリコンウエハを例に説明する。

【0030】

図1は、実施の形態1に係る成膜を施したウエハの製造工程を示す工程図である。

先ず、引き上げ法により単結晶インゴットを生成する(ステップS1)。生成した単結晶インゴットは、円柱形に加工する外径研削を経て、ワイヤーソーにより所定の厚みのウエハに切断される(ステップS2)。次に切断したウエハの側面の角を落とすために面取りが行われる(ステップS3)。その後、ウエハの平坦度及び平行度を高めるために、ウエハの両面を機械研磨(ラッピング)により粗研磨する(ステップS4)。ステップS4の工程により、ウエハは所望される概ねの形状及び大きさに整えられる。ステップS4の工程では、所定値より大きい平坦度になるまでウエハを研磨する。

【0031】

ステップS4までの工程でウエハに付いた汚染物をエッチング液により洗浄する(ステップS5)。この洗浄の後に、ウエハの一面に後述する成膜を施す(ステップS6)。その後、成膜した面とは反対側の他面を機械的、化学的に密研磨する(ステップS7)。ステップS7の工程では、所定値より小さい平坦度になるまでウエハを研磨する。

【0032】

ウエハの一面に成膜を施すステップS6について説明する。

表1は、実施の形態1に係る膜の材料の一例を示す表である。比較のため、表1にシリコン(Si)の線膨張係数も示す。

【0033】

【表1】

【0034】

実施の形態1に係る膜の線膨張係数はシリコンの線膨張係数よりも大きい。以下、膜の材料として炭化ケイ素(SiC)を例に説明するが、これに限るものではなく、膜の材料はシリコンの線膨張係数よりも大きい材料であればよい。例えば、膜の材料は表1に示す酸化チタン(TiO 2)、ポリイミド、タングステン(W)、窒化ケイ素(Si 3N 4)でもよい。

【0035】

非酸化物セラミックスである炭化ケイ素の昇華温度は2000℃以上であり、炭化ケイ素は熱的にきわめて安定である。また、炭化ケイ素は化学的にも安定であり、酸やアルカリにほとんど侵されない。炭化ケイ素はシリコンよりも線膨張係数が格段に大きく、熱収縮により炭化ケイ素と接するウエハの表面に圧縮力を及ぼす好適な膜物質である。例えば、口径300mmウエハに炭化ケイ素膜を1100℃で形成した場合、ウエハと炭化ケイ素膜との熱膨張差は常温下1.26mmになる。

【0036】

膜の形成方法は、CVD(Chemical Vapor Deposition)、ALD(Atomic Layer Deposition)又はスパッタリング等であり、ここではプラズマCVDを例に説明する。プラズマCVDはガスを原料として成膜を行うため、大面積でも均一な膜を形成することができる。

【0037】

実施の形態1では、ウエハを略水平なサセプタの平面台の上に載置した状態で、ウエハの上面に炭化ケイ素膜を形成する。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハはサセプタにより加熱される。

成膜用ガス導入系によって、例えばメチルシランの原料ガスを所定の流量でプラズマCVD装置の真空容器内に導入する。その後、高周波電源を動作させて高周波電界を設定する。この高周波電界によって原料ガスに気体放電が生じ、原料ガスはプラズマ化される。このプラズマによって生ずる所定の反応を利用してウエハの表面にSiCの核生成、成長を起こさせる。

【0038】

成膜条件は例えば次の通りである。周波数は13.56MHz、出力は300〜500W、放電時の真空度は1〜5Torr(133Pa〜665Pa)、ウエハの加熱温度は400〜600℃である。

【0039】

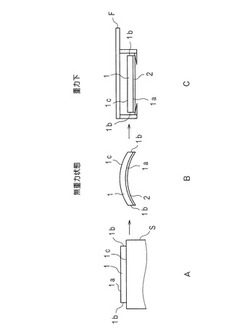

図2は、実施の形態1に係る成膜を施したウエハ1の説明図である。図2Aは成膜前のウエハ1、図2Bは無重力状態における成膜後のウエハ1、図2Cは重力下における成膜後のウエハ1を示している。

【0040】

成膜前のウエハ1は、略水平なサセプタSの平面台に載置され、略水平な状態にある(図2A)。成膜後、高温から常温へ温度が低下するにつれて、ウエハ1及びウエハ1の一面1a(上面)に形成された炭化ケイ素膜2は熱収縮する。炭化ケイ素膜2の線膨張係数はウエハ1の線膨張係数より大きいため、炭化ケイ素膜2が形成されたウエハ1の表面は当該表面の面方向と平行な方向に圧縮される。そのため、常温下のウエハ1は炭化ケイ素膜2が形成された上面が凹になるように変形している。成膜後のウエハ1は、常温下の無重力状態にあっても、炭化ケイ素膜2が形成された面が凹になるように変形している。この変形量はウエハ1の面の中心部ほど大きく、成膜後のウエハ1の側断面形状は弧状である(図2B)。

【0041】

一方、重力下にあるウエハ1は、周縁部1bで略水平に支持された場合、重力方向側の面が凸になるように撓む。そこで、成膜後のウエハ1を略水平かつ炭化ケイ素膜2が形成された面を下向きにして周縁部1bで支持する場合、熱収縮による変形と自重による撓みとが相殺し合って、成膜後のウエハ1は平らになる(図2C)。図2Cは、ウエハ1の周縁部1bを支持するウエハ搬送具Fを用いて、成膜を施したウエハ1を支持している状態を示している。

【0042】

なお、成膜後のウエハ1を略水平な平面に載置した場合であっても、熱収縮による変形と自重による撓みとが相殺し合っていることに変わりはない。そのため、成膜後のウエハ1は、炭化ケイ素膜2が形成された面を下向きにして略水平な平面に載置された場合も、平らである。

【0043】

ウエハ1が炭化ケイ素膜2によりどの程度圧縮されるかということは、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度に依存する。そこで、成膜後のウエハ1の平らな度合いを高めるためには、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度を最適化する。

【0044】

従来のウエハには、自重による撓みを低減する膜が形成されていない。そのため、ウエハの一面を上側にした状態で周縁部を支持した場合の自重による最大撓み量と、ウエハの他面を上側にした状態で同じ周縁部を支持した場合の自重による最大撓み量とは同じである。

実施の形態1に係る成膜を施したウエハ1の炭化ケイ素膜2が形成された面には、炭化ケイ素膜2の熱収縮による圧縮力が作用している。そのため、炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、熱収縮による変形と自重による撓みとが相殺し合って成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は熱収縮による変形と自重による撓みとが重なり合い、上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0045】

実施の形態1に係る成膜を施したウエハ1によれば、ウエハ1の線膨張係数よりも大きな線膨張係数を有する膜をウエハ1の上面に形成することにより、自重によるウエハ1の撓みを低減することができる。

【0046】

ウエハを汚染から防止するために、ウエハを支持する保持具や搬送具がウエハに接触する面積はなるべく小さいことが必要である。また同様の目的から、ウエハを支持する際、極力ウエハの表面及び裏面に接触しない構成が採られる。そのため、ウエハを支持又は搬送する場合、その周縁部のみを支持する保持具や搬送具が一般的である。かかる保持具や搬送具はウエハの大きさが一定であることを前提に設計されている。ウエハを周縁部で支持する場合、ウエハの口径が大きくなるほど、ウエハの厚さが薄くなるほど、自重によるウエハの撓みは増大し、肉厚方向から見たウエハの大きさは小さくなる。そのため、自重により撓んだウエハは保持具や搬送具からはずれ易く、場合によってはその保持具や搬送具から落下するおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、保持具や搬送具により周縁部1bが支持された場合であっても、成膜を施したウエハ1は撓み量が低減されているため、保持具や搬送具からずれたり、落下するおそれはない。

【0047】

素子を製造するために、ウエハに対して成膜、レジスト塗布、エッチング、洗浄等、多くの処理が各処理装置を用いて行われる。ウエハを収容するこれらの処理装置の搬入出口がウエハの大きさに近い場合、自重により撓んだウエハは当該搬入出口で引っかかるおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、搬送具にその周縁部1bが支持された場合であっても、成膜を施したウエハ1は平らな状態を維持するため、処理装置の搬入出口で引っかかるおそれはない。

【0048】

処理装置へのウエハの載置はmmオーダーで制御されている。ウエハの載置が決められた載置位置から1mmでもずれた場合、載置後のウエハの処理に不都合が生じ得る。搬送具に支持されたウエハは、自重による撓みを有している場合、搬送具からずれ、設定通りの載置位置に搬送されないおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、自重によるウエハ1の撓みが低減されているため、搬送具からずれることはなく、上記の不都合は生じない。

【0049】

実施の形態1に係る成膜を施したウエハ1の製造方法によれば、単結晶インゴットから切断されたウエハ1は、その両面が粗研磨された後、その一面1aに膜が形成される。その後、ウエハ1の他面1cに密研磨が施される。密研磨の後に成膜を施す場合、せっかく密研磨したウエハ1の表面が汚染されてしまう。密研磨の直前に成膜の工程を組み入れることにより、素子として使用されるウエハ1の表面を汚染から防ぐことができる。

【0050】

実施の形態1の成膜を施したウエハ1の製造方法では、サセプタSの略水平な上面にウエハ1を載置し、ウエハ1の上面に成膜を施した。しかし、載置面を下方へ向けたサセプタSにウエハ1をクーロン力等により接着し、ウエハ1の下面に成膜を施す形態であってもよい。これにより、成膜時に重力落下するパーティクルがウエハ1表面を汚染する可能性を回避することができる。

また、水平状態のウエハ1に成膜を施す形態に限らず、立位状態のウエハ1に成膜を施す形態であってもよい。

【0051】

実施の形態2

実施の形態2は、ウエハ1を自重により撓ませた状態で、ウエハ1のヤング率(弾性係数)よりも大きなヤング率を有する膜をウエハ1の上面に形成する形態に関する。

【0052】

表2は、実施の形態2に係る膜の材料の一例を示す表である。比較のため、表2にシリコンのヤング率も示す。

【0053】

【表2】

【0054】

実施の形態2に係る膜のヤング率はウエハ1のヤング率よりも大きい。以下、膜の材料としてSiCを例に説明するが、これに限るものではなく、膜の材料はウエハ1のヤング率よりも大きいヤング率を有する材料であればよい。例えば、膜の材料は表2に示す酸化チタン、ポリイミド、タングステン、窒化ケイ素でもよい。

【0055】

実施の形態2では、略水平なウエハ1をその周縁部1bで支持する熱処理用治具により支持した状態で、プラズマCVDによりウエハ1の上面に炭化ケイ素膜2を形成する。従って、ウエハ1が自重により撓んだ状態で、ウエハ1の上面に成膜が施される。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハ1は離れた位置に設置された赤外線ランプにより加熱される。原料ガス等の成膜条件は、実施の形態1と同じである。

【0056】

図3は、実施の形態2に係る成膜を施したウエハ1の説明図である。図3は、ウエハ1の周縁部1bを支持する熱処理用治具Jにより、ウエハ1が支持されている状態を示している。図3Aは成膜前のウエハ1、図3Bは成膜後のウエハ1、図3Cは上下をひっくり返した成膜後のウエハ1を示している。

【0057】

成膜前、支持台H上の熱処理用治具Jに支持されたウエハ1は自重により下面側が凸の状態で撓んでいる(図3A)。常温下の成膜後も、ウエハ1は自重により下面側が凸の状態で撓んでいる(図3B)。炭化ケイ素膜2は撓んだウエハ1の上面に形成されており、炭化ケイ素膜2自体は変形していない。成膜後のウエハ1をひっくり返した場合、ウエハ1はそれまで凸の状態であった面が凹の状態になるように撓もうとする。そのため、ウエハ1の下面には、当該下面の面方向と平行な方向に伸張力が生じる。図3Bの段階で変形していない炭化ケイ素膜2は、成膜後のウエハ1がひっくり返された場合、ウエハ1の下面から上記の伸張力を受け、歪みが蓄積される。炭化ケイ素膜2のヤング率はウエハ1のヤング率よりも大きい。そこで、ウエハ1及び炭化ケイ素膜2が平らな状態で炭化ケイ素膜2の弾性力とウエハ1の伸張力とがつり合うように調整することができる(図3C)。

【0058】

なお、成膜後のウエハ1を略水平な平面に載置した場合であっても、炭化ケイ素膜2の弾性力とウエハ1の伸張力とが平らな状態でつり合うことに変わりはない。そのため、成膜後のウエハ1は、炭化ケイ素膜2が形成された面を下向きにして略水平な平面に載置された場合も平らである。

【0059】

無重力状態では、ウエハ1は自重を失い、図3Bの状態から平らな状態に戻ろうとする。それでも、炭化ケイ素膜2の弾性力はウエハ1の戻りを妨げる方向に作用するため、ウエハ1及び炭化ケイ素膜2は平らにならない。常温下の無重力状態では、成膜後のウエハ1の側断面形状は弧状である。

【0060】

炭化ケイ素膜2はウエハ1よりも線膨張係数が大きいため、成膜後の温度低下に伴いウエハ1表面に対して圧縮力を及ぼす。この圧縮力はウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度に依存する。そこで、成膜後のウエハ1の平らな度合いを高めるためには、線膨張係数及びヤング率を考慮して、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度を最適化する。

【0061】

炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0062】

実施の形態2に係る成膜を施したウエハ1の製造方法によれば、ウエハ1を自重により撓ませた状態で、ウエハ1のヤング率よりも大きなヤング率を有する炭化ケイ素膜2をウエハ1の上面に形成する。そのため、ウエハ1及び炭化ケイ素膜2をひっくり返した場合、ウエハ1及び炭化ケイ素膜2が平らな状態になったときに、炭化ケイ素膜2の弾性力はウエハ1の自重による伸張力を支えている。その結果、炭化ケイ素膜2は自重によるウエハ1の撓みを低減することができる。

【0063】

実施の形態2に係る成膜を施したウエハ1の製造方法では、ウエハ1の上面に成膜を施した。しかし、ウエハ1の下面に成膜を施す形態であってもよい。

【0064】

実施の形態2は以上の如き構成にしてあり、その他の構成及び作用は実施の形態1と同様であるので、対応する部分には同一の参照番号を付してその詳細な説明を省略する。

【0065】

実施の形態3

実施の形態3は、ウエハ1を自重により撓ませた状態で、ウエハ1の線膨張係数(熱膨張係数)よりも大きな線膨張係数を有する膜をウエハ1の下面に形成する形態に関する。

【0066】

実施の形態3では、略水平なウエハ1をその周縁部1bで支持する熱処理用治具Jにより支持した状態で、プラズマCVDによりウエハ1の下面に炭化ケイ素膜2を形成する。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハ1は離れた位置に設置された赤外線ランプにより加熱される。原料ガス等の成膜条件は実施の形態1と同じであるが、原料ガスの流れはウエハ1下面全体に均一に及ぶように構成されている。

【0067】

図4は、実施の形態3に係る成膜を施したウエハ1の説明図である。図4は、ウエハ1の周縁部1bを支持する熱処理用治具Jにより、ウエハ1が支持された状態を示している。図4Aは成膜前のウエハ1、図4Bは成膜温度での成膜後のウエハ1、図4Cは常温下の成膜後のウエハ1を示している。

【0068】

成膜前、支持台H上の熱処理用治具Jに支持されたウエハ1は自重により下面側が凸の状態で撓んでいる(図4A)。成膜温度の高温状態にある成膜後も、ウエハ1は自重により下面側が凸の状態で撓んでいる(図4B)。炭化ケイ素膜2の線膨張係数はウエハ1の線膨張係数よりも大きいので、成膜後の温度低下に伴い、炭化ケイ素膜2が形成されたウエハ1の下面は当該下面と平行な面方向に圧縮される。常温下、この圧縮力はウエハ1の上面側を凸に変形させようとする。この上面側に凸の変形と自重による下面側に凸の撓みとが相殺し合って、ウエハ1及び炭化ケイ素膜2は平らになる(図4C)。

【0069】

常温下の無重力状態では、成膜後のウエハ1は炭化ケイ素膜2から受ける圧縮力は残るものの、自重がなくなる。成膜後のウエハ1は平らな状態に戻ろうとするが、炭化ケイ素膜2の圧縮力により平らにはならない。常温下の無重力状態では、成膜後のウエハ1の側断面形状は弧状である。

【0070】

炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は自重による撓みと炭化ケイ素膜2からの圧縮力とにより上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0071】

実施の形態3は以上の如き構成にしてあり、その他の構成及び作用は実施の形態1と同様であるので、対応する部分には同一の参照番号を付してその詳細な説明を省略する。

【0072】

実施の形態1乃至3は、何れも本発明を実施するにあたっての具体化の一例を示したものに過ぎず、これによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその精神又はその主要な特徴から逸脱することなく、様々な形で実施することができる。

【符号の説明】

【0073】

1 ウエハ

1a 一面

1b 周縁部

1c 他面

2 炭化ケイ素膜

【技術分野】

【0001】

本発明は、半導体製造装置に使用される基板及びその製造方法に関する。

【背景技術】

【0002】

素子の製造コスト削減、高集積化に伴い、基板の大口径化及び薄膜化が要求されている。基板の大口径化及び薄膜化は、基板や素子の製造工程において単結晶インゴット、基板等に様々な影響を及ぼす(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−254949号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、基板の大口径化及び薄膜化に伴い、自重による基板の撓みの問題がある。基板や素子の製造工程において、基板を水平に支持、搬送等をする必要があるが、基板の汚染を抑制するために、基板をその周縁部で支持する保持具や搬送具が使用されている。かかる保持具等により基板を支持する場合、基板は自重により中央部ほど撓むことになる。自重により撓んだ基板はその保持具等からはずれ易く、場合によってはその保持具等から落下するおそれがある。

【0005】

一方、自重による基板の撓みが発生しないように、基板の厚さを厚くした場合、単結晶インゴットから得られる基板の枚数は減少し、製造コスト、環境の面から好ましくない。

【0006】

本発明は斯かる事情に鑑みてなされたものであり、自重による基板素材の撓みを低減することができる基板及びその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明に係る基板は、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、前記膜は、自重による前記基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有することを特徴とする。

【0008】

本発明に係る基板は、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、前記膜は、自重による前記基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有することを特徴とする。

【0009】

本発明に係る基板は、一面を上側にした水平状態で周縁部を支持した場合の自重による最大撓み量と、他面を上側にした水平状態で前記周縁部と同位置を支持した場合の自重による最大撓み量とが相違することを特徴とする。

【0010】

本発明に係る基板は、常温下の無重力状態にある場合、側断面形状が弧状をなすことを特徴とする。

【0011】

本発明に係る基板は、前記膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されていることを特徴とする。

【0012】

本発明に係る基板の製造方法は、周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成することを特徴とする。

【0013】

本発明に係る基板の製造方法は、周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する膜を形成することを特徴とする。

【0014】

本発明に係る基板の製造方法は、前記基板素材を平らにした状態で、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成することを特徴とする。

【0015】

本発明に係る基板の製造方法は、前記基板素材を自重により撓ませた状態で、該基板素材の弾性係数より大きい弾性係数を有する膜を形成することを特徴とする。

【0016】

本発明に係る基板の製造方法は、前記基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施し、前記基板素材の一面に、前記膜を形成し、前記基板素材の他面に、前記所定値より小さい平坦度になるまで密研磨を施すことを特徴とする。

【0017】

本発明にあっては、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜が形成されている。膜は熱収縮により基板素材の一面を収縮する。

【0018】

本発明にあっては、周縁部が支持された場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の弾性係数より大きい弾性係数を有する膜が形成されている。膜は弾性力により基板素材の一面において基板素材の自重による伸張を抑制する。

【0019】

本発明にあっては、一の最大撓み量は、基板の一面を上側にした水平状態で周縁部を支持した場合の自重による撓み量の最大値である。他の最大撓み量は、基板の他面を上側にした水平状態で同じ周縁部を支持した場合の自重による撓み量の最大値である。一の最大撓み量と他の最大撓み量とは、相違する。

【0020】

本発明にあっては、常温下の無重力状態にある場合、基板の側断面形状は弧状である。

【0021】

本発明にあっては、周縁部が支持された場合、自重による基板素材の撓みを低減する膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されている。

【0022】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する。

【0023】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の一面に、自重による基板素材の撓みを低減し、基板素材の弾性係数より大きい弾性係数を有する膜を形成する。

【0024】

本発明にあっては、基板素材を平らな状態にする。そして、基板の一面に基板の熱膨張係数より大きい熱膨張係数を有する膜を形成する。

【0025】

本発明にあっては、基板素材を自重により撓ませた状態にする。そして、基板の一面に基板の弾性係数より大きい弾性係数を有する膜を形成する。

【0026】

本発明にあっては、周縁部を支持した場合、自重による撓みが生じる基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施す。基板素材の一面に膜を形成し、基板の他面に、前記所定値より小さい平坦度になるまで密研磨を施す。

【発明の効果】

【0027】

本発明にあっては、自重による基板素材の撓みを低減することができる。

【図面の簡単な説明】

【0028】

【図1】実施の形態1に係る成膜を施したウエハの製造工程を示す工程図である。

【図2】実施の形態1に係る成膜を施したウエハの説明図である。

【図3】実施の形態2に係る成膜を施したウエハの説明図である。

【図4】実施の形態3に係る成膜を施したウエハの説明図である。

【発明を実施するための形態】

【0029】

以下、本発明をその実施の形態に係る図面に基づいて説明する。

実施の形態1

実施の形態1は、ウエハ(基板素材)の線膨張係数(熱膨張係数)よりも大きな線膨張係数を有する膜を、ウエハの上面に形成する形態に関する。ウエハはシリコンウエハを例に説明する。

【0030】

図1は、実施の形態1に係る成膜を施したウエハの製造工程を示す工程図である。

先ず、引き上げ法により単結晶インゴットを生成する(ステップS1)。生成した単結晶インゴットは、円柱形に加工する外径研削を経て、ワイヤーソーにより所定の厚みのウエハに切断される(ステップS2)。次に切断したウエハの側面の角を落とすために面取りが行われる(ステップS3)。その後、ウエハの平坦度及び平行度を高めるために、ウエハの両面を機械研磨(ラッピング)により粗研磨する(ステップS4)。ステップS4の工程により、ウエハは所望される概ねの形状及び大きさに整えられる。ステップS4の工程では、所定値より大きい平坦度になるまでウエハを研磨する。

【0031】

ステップS4までの工程でウエハに付いた汚染物をエッチング液により洗浄する(ステップS5)。この洗浄の後に、ウエハの一面に後述する成膜を施す(ステップS6)。その後、成膜した面とは反対側の他面を機械的、化学的に密研磨する(ステップS7)。ステップS7の工程では、所定値より小さい平坦度になるまでウエハを研磨する。

【0032】

ウエハの一面に成膜を施すステップS6について説明する。

表1は、実施の形態1に係る膜の材料の一例を示す表である。比較のため、表1にシリコン(Si)の線膨張係数も示す。

【0033】

【表1】

【0034】

実施の形態1に係る膜の線膨張係数はシリコンの線膨張係数よりも大きい。以下、膜の材料として炭化ケイ素(SiC)を例に説明するが、これに限るものではなく、膜の材料はシリコンの線膨張係数よりも大きい材料であればよい。例えば、膜の材料は表1に示す酸化チタン(TiO 2)、ポリイミド、タングステン(W)、窒化ケイ素(Si 3N 4)でもよい。

【0035】

非酸化物セラミックスである炭化ケイ素の昇華温度は2000℃以上であり、炭化ケイ素は熱的にきわめて安定である。また、炭化ケイ素は化学的にも安定であり、酸やアルカリにほとんど侵されない。炭化ケイ素はシリコンよりも線膨張係数が格段に大きく、熱収縮により炭化ケイ素と接するウエハの表面に圧縮力を及ぼす好適な膜物質である。例えば、口径300mmウエハに炭化ケイ素膜を1100℃で形成した場合、ウエハと炭化ケイ素膜との熱膨張差は常温下1.26mmになる。

【0036】

膜の形成方法は、CVD(Chemical Vapor Deposition)、ALD(Atomic Layer Deposition)又はスパッタリング等であり、ここではプラズマCVDを例に説明する。プラズマCVDはガスを原料として成膜を行うため、大面積でも均一な膜を形成することができる。

【0037】

実施の形態1では、ウエハを略水平なサセプタの平面台の上に載置した状態で、ウエハの上面に炭化ケイ素膜を形成する。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハはサセプタにより加熱される。

成膜用ガス導入系によって、例えばメチルシランの原料ガスを所定の流量でプラズマCVD装置の真空容器内に導入する。その後、高周波電源を動作させて高周波電界を設定する。この高周波電界によって原料ガスに気体放電が生じ、原料ガスはプラズマ化される。このプラズマによって生ずる所定の反応を利用してウエハの表面にSiCの核生成、成長を起こさせる。

【0038】

成膜条件は例えば次の通りである。周波数は13.56MHz、出力は300〜500W、放電時の真空度は1〜5Torr(133Pa〜665Pa)、ウエハの加熱温度は400〜600℃である。

【0039】

図2は、実施の形態1に係る成膜を施したウエハ1の説明図である。図2Aは成膜前のウエハ1、図2Bは無重力状態における成膜後のウエハ1、図2Cは重力下における成膜後のウエハ1を示している。

【0040】

成膜前のウエハ1は、略水平なサセプタSの平面台に載置され、略水平な状態にある(図2A)。成膜後、高温から常温へ温度が低下するにつれて、ウエハ1及びウエハ1の一面1a(上面)に形成された炭化ケイ素膜2は熱収縮する。炭化ケイ素膜2の線膨張係数はウエハ1の線膨張係数より大きいため、炭化ケイ素膜2が形成されたウエハ1の表面は当該表面の面方向と平行な方向に圧縮される。そのため、常温下のウエハ1は炭化ケイ素膜2が形成された上面が凹になるように変形している。成膜後のウエハ1は、常温下の無重力状態にあっても、炭化ケイ素膜2が形成された面が凹になるように変形している。この変形量はウエハ1の面の中心部ほど大きく、成膜後のウエハ1の側断面形状は弧状である(図2B)。

【0041】

一方、重力下にあるウエハ1は、周縁部1bで略水平に支持された場合、重力方向側の面が凸になるように撓む。そこで、成膜後のウエハ1を略水平かつ炭化ケイ素膜2が形成された面を下向きにして周縁部1bで支持する場合、熱収縮による変形と自重による撓みとが相殺し合って、成膜後のウエハ1は平らになる(図2C)。図2Cは、ウエハ1の周縁部1bを支持するウエハ搬送具Fを用いて、成膜を施したウエハ1を支持している状態を示している。

【0042】

なお、成膜後のウエハ1を略水平な平面に載置した場合であっても、熱収縮による変形と自重による撓みとが相殺し合っていることに変わりはない。そのため、成膜後のウエハ1は、炭化ケイ素膜2が形成された面を下向きにして略水平な平面に載置された場合も、平らである。

【0043】

ウエハ1が炭化ケイ素膜2によりどの程度圧縮されるかということは、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度に依存する。そこで、成膜後のウエハ1の平らな度合いを高めるためには、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度を最適化する。

【0044】

従来のウエハには、自重による撓みを低減する膜が形成されていない。そのため、ウエハの一面を上側にした状態で周縁部を支持した場合の自重による最大撓み量と、ウエハの他面を上側にした状態で同じ周縁部を支持した場合の自重による最大撓み量とは同じである。

実施の形態1に係る成膜を施したウエハ1の炭化ケイ素膜2が形成された面には、炭化ケイ素膜2の熱収縮による圧縮力が作用している。そのため、炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、熱収縮による変形と自重による撓みとが相殺し合って成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は熱収縮による変形と自重による撓みとが重なり合い、上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0045】

実施の形態1に係る成膜を施したウエハ1によれば、ウエハ1の線膨張係数よりも大きな線膨張係数を有する膜をウエハ1の上面に形成することにより、自重によるウエハ1の撓みを低減することができる。

【0046】

ウエハを汚染から防止するために、ウエハを支持する保持具や搬送具がウエハに接触する面積はなるべく小さいことが必要である。また同様の目的から、ウエハを支持する際、極力ウエハの表面及び裏面に接触しない構成が採られる。そのため、ウエハを支持又は搬送する場合、その周縁部のみを支持する保持具や搬送具が一般的である。かかる保持具や搬送具はウエハの大きさが一定であることを前提に設計されている。ウエハを周縁部で支持する場合、ウエハの口径が大きくなるほど、ウエハの厚さが薄くなるほど、自重によるウエハの撓みは増大し、肉厚方向から見たウエハの大きさは小さくなる。そのため、自重により撓んだウエハは保持具や搬送具からはずれ易く、場合によってはその保持具や搬送具から落下するおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、保持具や搬送具により周縁部1bが支持された場合であっても、成膜を施したウエハ1は撓み量が低減されているため、保持具や搬送具からずれたり、落下するおそれはない。

【0047】

素子を製造するために、ウエハに対して成膜、レジスト塗布、エッチング、洗浄等、多くの処理が各処理装置を用いて行われる。ウエハを収容するこれらの処理装置の搬入出口がウエハの大きさに近い場合、自重により撓んだウエハは当該搬入出口で引っかかるおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、搬送具にその周縁部1bが支持された場合であっても、成膜を施したウエハ1は平らな状態を維持するため、処理装置の搬入出口で引っかかるおそれはない。

【0048】

処理装置へのウエハの載置はmmオーダーで制御されている。ウエハの載置が決められた載置位置から1mmでもずれた場合、載置後のウエハの処理に不都合が生じ得る。搬送具に支持されたウエハは、自重による撓みを有している場合、搬送具からずれ、設定通りの載置位置に搬送されないおそれがある。

しかし、実施の形態1に係る成膜を施したウエハ1によれば、自重によるウエハ1の撓みが低減されているため、搬送具からずれることはなく、上記の不都合は生じない。

【0049】

実施の形態1に係る成膜を施したウエハ1の製造方法によれば、単結晶インゴットから切断されたウエハ1は、その両面が粗研磨された後、その一面1aに膜が形成される。その後、ウエハ1の他面1cに密研磨が施される。密研磨の後に成膜を施す場合、せっかく密研磨したウエハ1の表面が汚染されてしまう。密研磨の直前に成膜の工程を組み入れることにより、素子として使用されるウエハ1の表面を汚染から防ぐことができる。

【0050】

実施の形態1の成膜を施したウエハ1の製造方法では、サセプタSの略水平な上面にウエハ1を載置し、ウエハ1の上面に成膜を施した。しかし、載置面を下方へ向けたサセプタSにウエハ1をクーロン力等により接着し、ウエハ1の下面に成膜を施す形態であってもよい。これにより、成膜時に重力落下するパーティクルがウエハ1表面を汚染する可能性を回避することができる。

また、水平状態のウエハ1に成膜を施す形態に限らず、立位状態のウエハ1に成膜を施す形態であってもよい。

【0051】

実施の形態2

実施の形態2は、ウエハ1を自重により撓ませた状態で、ウエハ1のヤング率(弾性係数)よりも大きなヤング率を有する膜をウエハ1の上面に形成する形態に関する。

【0052】

表2は、実施の形態2に係る膜の材料の一例を示す表である。比較のため、表2にシリコンのヤング率も示す。

【0053】

【表2】

【0054】

実施の形態2に係る膜のヤング率はウエハ1のヤング率よりも大きい。以下、膜の材料としてSiCを例に説明するが、これに限るものではなく、膜の材料はウエハ1のヤング率よりも大きいヤング率を有する材料であればよい。例えば、膜の材料は表2に示す酸化チタン、ポリイミド、タングステン、窒化ケイ素でもよい。

【0055】

実施の形態2では、略水平なウエハ1をその周縁部1bで支持する熱処理用治具により支持した状態で、プラズマCVDによりウエハ1の上面に炭化ケイ素膜2を形成する。従って、ウエハ1が自重により撓んだ状態で、ウエハ1の上面に成膜が施される。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハ1は離れた位置に設置された赤外線ランプにより加熱される。原料ガス等の成膜条件は、実施の形態1と同じである。

【0056】

図3は、実施の形態2に係る成膜を施したウエハ1の説明図である。図3は、ウエハ1の周縁部1bを支持する熱処理用治具Jにより、ウエハ1が支持されている状態を示している。図3Aは成膜前のウエハ1、図3Bは成膜後のウエハ1、図3Cは上下をひっくり返した成膜後のウエハ1を示している。

【0057】

成膜前、支持台H上の熱処理用治具Jに支持されたウエハ1は自重により下面側が凸の状態で撓んでいる(図3A)。常温下の成膜後も、ウエハ1は自重により下面側が凸の状態で撓んでいる(図3B)。炭化ケイ素膜2は撓んだウエハ1の上面に形成されており、炭化ケイ素膜2自体は変形していない。成膜後のウエハ1をひっくり返した場合、ウエハ1はそれまで凸の状態であった面が凹の状態になるように撓もうとする。そのため、ウエハ1の下面には、当該下面の面方向と平行な方向に伸張力が生じる。図3Bの段階で変形していない炭化ケイ素膜2は、成膜後のウエハ1がひっくり返された場合、ウエハ1の下面から上記の伸張力を受け、歪みが蓄積される。炭化ケイ素膜2のヤング率はウエハ1のヤング率よりも大きい。そこで、ウエハ1及び炭化ケイ素膜2が平らな状態で炭化ケイ素膜2の弾性力とウエハ1の伸張力とがつり合うように調整することができる(図3C)。

【0058】

なお、成膜後のウエハ1を略水平な平面に載置した場合であっても、炭化ケイ素膜2の弾性力とウエハ1の伸張力とが平らな状態でつり合うことに変わりはない。そのため、成膜後のウエハ1は、炭化ケイ素膜2が形成された面を下向きにして略水平な平面に載置された場合も平らである。

【0059】

無重力状態では、ウエハ1は自重を失い、図3Bの状態から平らな状態に戻ろうとする。それでも、炭化ケイ素膜2の弾性力はウエハ1の戻りを妨げる方向に作用するため、ウエハ1及び炭化ケイ素膜2は平らにならない。常温下の無重力状態では、成膜後のウエハ1の側断面形状は弧状である。

【0060】

炭化ケイ素膜2はウエハ1よりも線膨張係数が大きいため、成膜後の温度低下に伴いウエハ1表面に対して圧縮力を及ぼす。この圧縮力はウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度に依存する。そこで、成膜後のウエハ1の平らな度合いを高めるためには、線膨張係数及びヤング率を考慮して、ウエハ1の厚さに対する炭化ケイ素膜2の膜厚及び成膜温度を最適化する。

【0061】

炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0062】

実施の形態2に係る成膜を施したウエハ1の製造方法によれば、ウエハ1を自重により撓ませた状態で、ウエハ1のヤング率よりも大きなヤング率を有する炭化ケイ素膜2をウエハ1の上面に形成する。そのため、ウエハ1及び炭化ケイ素膜2をひっくり返した場合、ウエハ1及び炭化ケイ素膜2が平らな状態になったときに、炭化ケイ素膜2の弾性力はウエハ1の自重による伸張力を支えている。その結果、炭化ケイ素膜2は自重によるウエハ1の撓みを低減することができる。

【0063】

実施の形態2に係る成膜を施したウエハ1の製造方法では、ウエハ1の上面に成膜を施した。しかし、ウエハ1の下面に成膜を施す形態であってもよい。

【0064】

実施の形態2は以上の如き構成にしてあり、その他の構成及び作用は実施の形態1と同様であるので、対応する部分には同一の参照番号を付してその詳細な説明を省略する。

【0065】

実施の形態3

実施の形態3は、ウエハ1を自重により撓ませた状態で、ウエハ1の線膨張係数(熱膨張係数)よりも大きな線膨張係数を有する膜をウエハ1の下面に形成する形態に関する。

【0066】

実施の形態3では、略水平なウエハ1をその周縁部1bで支持する熱処理用治具Jにより支持した状態で、プラズマCVDによりウエハ1の下面に炭化ケイ素膜2を形成する。プラズマCVD装置は、例えば枚葉式、平行平板型であり、ウエハ1は離れた位置に設置された赤外線ランプにより加熱される。原料ガス等の成膜条件は実施の形態1と同じであるが、原料ガスの流れはウエハ1下面全体に均一に及ぶように構成されている。

【0067】

図4は、実施の形態3に係る成膜を施したウエハ1の説明図である。図4は、ウエハ1の周縁部1bを支持する熱処理用治具Jにより、ウエハ1が支持された状態を示している。図4Aは成膜前のウエハ1、図4Bは成膜温度での成膜後のウエハ1、図4Cは常温下の成膜後のウエハ1を示している。

【0068】

成膜前、支持台H上の熱処理用治具Jに支持されたウエハ1は自重により下面側が凸の状態で撓んでいる(図4A)。成膜温度の高温状態にある成膜後も、ウエハ1は自重により下面側が凸の状態で撓んでいる(図4B)。炭化ケイ素膜2の線膨張係数はウエハ1の線膨張係数よりも大きいので、成膜後の温度低下に伴い、炭化ケイ素膜2が形成されたウエハ1の下面は当該下面と平行な面方向に圧縮される。常温下、この圧縮力はウエハ1の上面側を凸に変形させようとする。この上面側に凸の変形と自重による下面側に凸の撓みとが相殺し合って、ウエハ1及び炭化ケイ素膜2は平らになる(図4C)。

【0069】

常温下の無重力状態では、成膜後のウエハ1は炭化ケイ素膜2から受ける圧縮力は残るものの、自重がなくなる。成膜後のウエハ1は平らな状態に戻ろうとするが、炭化ケイ素膜2の圧縮力により平らにはならない。常温下の無重力状態では、成膜後のウエハ1の側断面形状は弧状である。

【0070】

炭化ケイ素膜2が形成された面を下側にして成膜を施したウエハ1を周縁部1bで支持した場合、成膜を施したウエハ1は平らになる。一方、炭化ケイ素膜2が形成された面を上側にして成膜を施したウエハ1を上記と同じ周縁部1bで支持した場合、成膜を施したウエハ1は自重による撓みと炭化ケイ素膜2からの圧縮力とにより上面が凹の状態になる。従って、ウエハ1の一面1aに成膜を施した場合、ウエハ1の一面1aを上側にした状態で周縁部1bを支持した場合の自重による最大撓み量と、ウエハ1の他面1cを上側にした状態で同じ周縁部1bを支持した場合の自重による最大撓み量とは相違する。

【0071】

実施の形態3は以上の如き構成にしてあり、その他の構成及び作用は実施の形態1と同様であるので、対応する部分には同一の参照番号を付してその詳細な説明を省略する。

【0072】

実施の形態1乃至3は、何れも本発明を実施するにあたっての具体化の一例を示したものに過ぎず、これによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその精神又はその主要な特徴から逸脱することなく、様々な形で実施することができる。

【符号の説明】

【0073】

1 ウエハ

1a 一面

1b 周縁部

1c 他面

2 炭化ケイ素膜

【特許請求の範囲】

【請求項1】

周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、

前記膜は、

自重による前記基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する

ことを特徴とする基板。

【請求項2】

周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、

前記膜は、

自重による前記基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する

ことを特徴とする基板。

【請求項3】

一面を上側にした水平状態で周縁部を支持した場合の自重による最大撓み量と、他面を上側にした水平状態で前記周縁部と同位置を支持した場合の自重による最大撓み量とが相違する

ことを特徴とする請求項1又は請求項2に記載の基板。

【請求項4】

常温下の無重力状態にある場合、側断面形状が弧状をなす

ことを特徴とする請求項1から請求項3までのいずれか一項に記載の基板。

【請求項5】

前記膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されている

ことを特徴とする請求項1から請求項4までのいずれか一項に記載の基板。

【請求項6】

周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、

前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する

ことを特徴とする基板の製造方法。

【請求項7】

周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、

前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する膜を形成する

ことを特徴とする基板の製造方法。

【請求項8】

前記基板素材を平らにした状態で、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する

ことを特徴とする請求項6に記載の基板の製造方法。

【請求項9】

前記基板素材を自重により撓ませた状態で、該基板素材の弾性係数より大きい弾性係数を有する膜を形成する

ことを特徴とする請求項7に記載の基板の製造方法。

【請求項10】

前記基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施し、

前記基板素材の一面に、前記膜を形成し、

前記基板素材の他面に、前記所定値より小さい平坦度になるまで密研磨を施す

ことを特徴とする請求項6から請求項9までのいずれか一項に記載の基板の製造方法。

【請求項1】

周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、

前記膜は、

自重による前記基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する

ことを特徴とする基板。

【請求項2】

周縁部が支持された場合、自重による撓みが生じる基板素材の一面に膜が形成されている基板において、

前記膜は、

自重による前記基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する

ことを特徴とする基板。

【請求項3】

一面を上側にした水平状態で周縁部を支持した場合の自重による最大撓み量と、他面を上側にした水平状態で前記周縁部と同位置を支持した場合の自重による最大撓み量とが相違する

ことを特徴とする請求項1又は請求項2に記載の基板。

【請求項4】

常温下の無重力状態にある場合、側断面形状が弧状をなす

ことを特徴とする請求項1から請求項3までのいずれか一項に記載の基板。

【請求項5】

前記膜は、炭化ケイ素、窒化ケイ素、タングステン、ポリイミド及び酸化チタンから選ばれた少なくとも一又は複数の材料から構成されている

ことを特徴とする請求項1から請求項4までのいずれか一項に記載の基板。

【請求項6】

周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、

前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する

ことを特徴とする基板の製造方法。

【請求項7】

周縁部を支持した場合、自重による撓みが生じる基板素材に成膜を施す基板の製造方法において、

前記基板素材の一面に、自重による該基板素材の撓みを低減し、該基板素材の弾性係数より大きい弾性係数を有する膜を形成する

ことを特徴とする基板の製造方法。

【請求項8】

前記基板素材を平らにした状態で、該基板素材の熱膨張係数より大きい熱膨張係数を有する膜を形成する

ことを特徴とする請求項6に記載の基板の製造方法。

【請求項9】

前記基板素材を自重により撓ませた状態で、該基板素材の弾性係数より大きい弾性係数を有する膜を形成する

ことを特徴とする請求項7に記載の基板の製造方法。

【請求項10】

前記基板素材の両面に、所定値より大きい平坦度になるまで粗研磨を施し、

前記基板素材の一面に、前記膜を形成し、

前記基板素材の他面に、前記所定値より小さい平坦度になるまで密研磨を施す

ことを特徴とする請求項6から請求項9までのいずれか一項に記載の基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−127174(P2011−127174A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286531(P2009−286531)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]