基板収納容器

【課題】寸法ばらつきに起因しシールガスケットが変形してシール性を損ねない基板収納容器。

【解決手段】基板を収納する容器本体1と、容器本体1の開口部に嵌合される蓋体10と、容器本体1と蓋体10との間に介在されるシールガスケット20とを備え、容器本体1の開口内周縁に、シールガスケット20と接触して変形させるシール形成面4を形成し、蓋体10の周縁部にシールガスケット20用の嵌合保持溝14を形成する。シールガスケット20を、蓋体10の嵌合保持溝14に嵌入される基体21と、基体21に形成され嵌合保持溝14の内面に圧接する第一、第二の嵌合突起23・23Aと、嵌合保持溝14から突出し、容器本体1のシール形成面4に圧接するシール片24とから形成し、嵌合保持溝14の最奥面15の直線部分の長さL1と嵌合保持溝14の最奥面15に接触するシールガスケット20の内側面22の直線部分の長さL2との関係をL1>L2とする。

【解決手段】基板を収納する容器本体1と、容器本体1の開口部に嵌合される蓋体10と、容器本体1と蓋体10との間に介在されるシールガスケット20とを備え、容器本体1の開口内周縁に、シールガスケット20と接触して変形させるシール形成面4を形成し、蓋体10の周縁部にシールガスケット20用の嵌合保持溝14を形成する。シールガスケット20を、蓋体10の嵌合保持溝14に嵌入される基体21と、基体21に形成され嵌合保持溝14の内面に圧接する第一、第二の嵌合突起23・23Aと、嵌合保持溝14から突出し、容器本体1のシール形成面4に圧接するシール片24とから形成し、嵌合保持溝14の最奥面15の直線部分の長さL1と嵌合保持溝14の最奥面15に接触するシールガスケット20の内側面22の直線部分の長さL2との関係をL1>L2とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハ等を収納する基板収納容器に関し、特にそのシール構造に関するものである。

【背景技術】

【0002】

従来の基板収納容器は、図示しないが、半導体ウェーハからなる複数枚の精密基板を収納する容器本体と、この容器本体の開口正面部に着脱自在に嵌合される蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備えて構成されている(特許文献1、2、3参照)。

【0003】

シールガスケットは、蓋体の周縁部に形成された嵌合保持溝に嵌入される基体と、この基体に形成されて嵌合保持溝の内面に圧接する嵌合突起と、基体に形成されて嵌合保持溝から突出し、容器本体のシール形成面に接触する屈曲シール片とを備え、これらが所定の成形材料を用いて一体成形されている。このようなシールガスケットは、基板収納容器の使用時に蓋体から脱落しないよう、蓋体の嵌合保持溝に基体が所定の治具を使用してきつく嵌入される。

【特許文献1】特開2005‐353898号公報

【特許文献2】特開2002‐68364号公報

【特許文献3】特開2004‐140395号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における基板収納容器は、以上のように構成され、優れた作用効果を得ることができるものの、蓋体の嵌合保持溝にシールガスケットの基体が所定の治具を使用してきつく嵌入されるので、シールガスケットを嵌入する際の力加減を誤ると、基体の端部が変形してシール性を損ね、精密基板の汚染を招くおそれが考えられる。すなわち、蓋体の嵌合保持溝とシールガスケットの基体の端部とは、形状や寸法の一致しないことが少なくないので、シールガスケットを嵌入する際の力加減を誤ると、基体の水平性が悪化するよう変形し、屈曲シール片の先端部の高さが波打ち状態に変位してシール性を損ね、精密基板が汚染してしまうおそれがある。

【0005】

この弊害を解消するため、従来においては、蓋体の嵌合保持溝にシールガスケットを嵌入し、その後、屈曲シール片の先端部の高さを治具により測定してシール性の合否を判定していたが、これでは、作業性が煩雑化したり、悪化するという問題が新たに生じることとなる。

【0006】

また、従来においては、シール性を一定に保つため、容器本体のシール形成面に屈曲シール片を強く圧接して寸法ばらつきを吸収する方法も採用されている。しかしながら、この場合には、屈曲シール片の材質や強い圧接に起因して容器本体の開口正面部から蓋体を取り外す際、容器本体あるいは蓋体にシールガスケットの屈曲シール片が張り付いてしまい、蓋体の取り外しに支障を来たし、精密基板の加工や処理が中断されてしまうおそれが考えられる。

【0007】

本発明は上記に鑑みなされたもので、寸法ばらつき等に起因してシールガスケットが変形してシール性を損ねたり、基板の汚染を招くおそれを排除することのできる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明においては上記課題を解決するため、基板を収納する容器本体と、この容器本体の開口部に着脱自在に嵌め合わされる蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備え、容器本体の開口部内周縁と蓋体の周縁部とのいずれか一方に、シールガスケット用の嵌合保持溝を形成し、他方には、シールガスケットと接触して変形させるシール形成面を形成したものであって、

シールガスケットは、嵌合保持溝に嵌め入れられる基体と、この基体に形成されて嵌合保持溝の内面に圧力作用状態で接触する第一、第二の嵌合突起と、基体に形成されて嵌合保持溝から突出し、シール形成面に接触する屈曲シール片とを含み、

嵌合保持溝の最奥面と、この嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面とを略同形状に形成して平行にし、嵌合保持溝の最奥面の直線部分又は円弧部分の長さ(L1)と、嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面の直線部分又は円弧部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8としたことを特徴としている。

【0009】

なお、シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とすることができる。

また、シールガスケットの少なくとも一部を低摩擦層により被覆することができる。

また、シールガスケットの基体における接触面の隅部を段差部に形成することができる。

【0010】

また、シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成することも可能である。

【0011】

また、嵌合保持溝の最奥面の隅部半径(R1)と嵌合保持溝の最奥面に接触するシールガスケットの基体における接触面の隅部半径(R2)との関係をR1≦R2とすることも可能である。

【0012】

また、容器本体の開口部に嵌め合わされた蓋体を施錠する施錠機構を備え、この施錠機構を、蓋体に支持されて外部操作により回転する回転プレートと、この回転プレートの回転に連動して蓋体の内外方向にスライドする複数の動力伝達プレートと、各動力伝達プレートの先端部に回転可能に取り付けられ、蓋体の施錠時には、蓋体の周縁部から突出して容器本体の開口部内周縁の係止穴に引っかかる出没可能な係止爪とから構成することも可能である。

【0013】

さらに、シールガスケットの屈曲シール片を、基体に形成されて嵌合保持溝から突出する突出部と、この突出部の先端に設けられる湾曲部と、この湾曲部の先端に形成されてシール形成面に接触する膨張部とから形成することもできる。

【0014】

ここで、特許請求の範囲における基板は、200mm、300mm、450mmタイプの半導体ウェーハからなる精密基板、石英ガラス、液晶セル等を特に問うものではない。容器本体と蓋体とは、透明、不透明、半透明を問うものではない。蓋体の周縁部には、蓋体の周壁と蓋体の裏面周縁部のいずれもが含まれる。

【0015】

シールガスケットは、エンドレスの枠形でも良いが、可撓性を有する単数複数の線条でも良い。このシールガスケットの第一、第二の嵌合突起は、それぞれ単数複数いずれでも良い。さらに、基板収納容器は、フロントオープンボックスタイプ、トップオープンボックスタイプ、ボトムオープンボックスタイプのいずれでも良い。

【発明の効果】

【0016】

本発明によれば、寸法ばらつき等に起因してシールガスケットが変形して不用意にシール性を損ねたり、基板の汚染を招くおそれを排除することができるという効果がある。特に、嵌合保持溝の最奥面の直線部分の長さ(L1)と、嵌合保持溝の最奥面に接触するシールガスケットの基体における接触面の直線部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8とするので、嵌合保持溝に基体を嵌め入れる際の抵抗が増大して作業性が悪化したり、抵抗の増大に伴い基体の変形に支障を来たしたり、シール位置がばらつくのを防ぐことができる。また、嵌合保持溝と基体とのクリアランスを適切に確保して基体が過剰に変形するのを防ぐことができる。

【0017】

また、シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とすれば、シール性の低下を防ぎ、シールガスケットの張り付きを効果的に抑制することができる。

また、シールガスケットの少なくとも一部を低摩擦層により被覆すれば、容器本体のシール形成面にしぼを加工することができない場合やシールガスケットの張り付き防止効果をさらに向上させたい場合に有意義である。

【0018】

また、シールガスケットの基体における接触面の隅部を段差部に形成すれば、嵌合保持溝にシールガスケットを挿入する作業が容易になる。

また、シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成すれば、高さの異なる第一、第二の嵌合突起が嵌合保持溝の開口側に倒れるので、基体を容易に変形させたり、嵌入時の基体の抵抗を減少させることができ、これにより、シールガスケットの取付作業における作業性の向上が期待できる。

【0019】

さらに、倒れた第一、第二の嵌合突起が抵抗となるので、シールガスケットを位置決めしてシール性を安定して維持したり、蓋体からシールガスケットが安易に脱落するのを防ぐことができるという効果がある。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における基板収納容器は、図1ないし図6に示すように、複数枚の精密基板を収納する容器本体1と、この容器本体1の開口正面部に嵌合される蓋体10と、これら容器本体1と蓋体10との間に介在されてシールする変形可能な弾性のシールガスケット20とを備え、容器本体1の開口正面部の内周縁に、シールガスケット20と接触してこれを変形させるシール形成面4を形成し、蓋体10の周縁部には、シールガスケット20用の嵌合保持溝14を形成するようにしている。

【0021】

精密基板は、例えば口径300mmタイプの薄く丸い半導体ウェーハ(Siウェーハや再生ウェーハ)からなり、周縁部に位置決め用のノッチが選択的に切り欠かれており、容器本体1内に1〜25枚、あるいは1〜26枚の枚数で整列収納される。

【0022】

容器本体1は、図1に示すように、所定の成形材料を使用して正面の開口したフロントオープンボックスタイプに成形され、内部両側には、精密基板の側部周縁を水平に支持する左右一対のティース2が突出形成されており、この相対向する一対のティース2が所定の間隔をおいて上下方向に並設される。この容器本体1の成形材料としては、例えばポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミド、ポリエーテルスルフォン、ポリエーテルエーテルケトン等の熱可塑性樹脂があげられ、この熱可塑性樹脂には、導電性カーボン、導電繊維、金属繊維、導電性高分子等からなる導電剤、各種の帯電防止剤、紫外線吸収剤等が適宜添加される。

【0023】

容器本体1の底面には、平面略Y字形、多角形、あるいは三角形等のボトムプレートが着脱自在に装着され、このボトムプレートには、図示しない加工装置に対する断面略V字形の位置決め具が配列して装着されており、容器本体1の天井中央部には図1に示すように、搬送ロボットに把持されるフランジ3が着脱自在に装着される。

【0024】

容器本体1の開口正面部は、図1、図5、図6に示すように、外方向に張り出すように段差を付けて屈曲形成され、この段差の段差面が平坦なシール形成面4として機能する。このシール形成面4は、シールガスケット20の張り付き防止の観点から、しぼ加工(texturing)5が施され、JIS 0601−1976の表面粗さ(十点平均粗さ)(Rz)がJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とされる。

【0025】

これは、シール形成面4の表面粗さ(Rz)が0.7μm以上の場合には、シールガスケット20の張り付きを効果的に防止することができるからである。また、シール形成面4の表面粗さ(Rz)が0.9μm以下の場合には、シールガスケット20のシール性能の低下を防止することができるからである。シール形成面4のしぼは、容器本体1を成形する金型のシール形成面形成位置に、サンドブラストや放電加工等が施されることにより加工される。

【0026】

容器本体1の開口正面部の内周縁上下には、左右一対の係止穴6が所定の間隔をおいて凹み形成される。また、容器本体1の内部背面には、精密基板の後部周縁を水平に嵌合保持する左右一対のリヤリテーナが突出形成され、この一対のリヤリテーナが所定の間隔をおいて上下方向に並設される。

【0027】

容器本体1の両側部の外面下部には図1に示すように、搬送用のサイドレール7がそれぞれ着脱自在に装着され、容器本体1の両側部の外面中央部には、作業者に握持されるマニュアルハンドル8がそれぞれ着脱自在に装着される。

【0028】

蓋体10は、図1に示すように、容器本体1の開口正面部に嵌合される筐体11と、この筐体11に設置されて施錠する一対の施錠機構16と、各施錠機構16を着脱自在に覆う一対のプレート17とを備え、容器本体1の開口正面部に着脱自在に嵌合される。この蓋体10の筐体11、一対の施錠機構16、及び一対のプレート17は、容器本体1と同様の成形材料を使用して成形される。

【0029】

筐体11は、基本的には断面略皿形を呈した横長の長方形に成形され、中央部12が隆起することにより左右両側部が相対的に凹み形成されるとともに、この凹んだ左右両側部内に施錠機構16がそれぞれ設置されており、周壁の上下両側には、施錠機構16用の貫通口がそれぞれ穿孔される。この筐体11の裏面の凹んだ中央部12には、精密基板の前部周縁を水平に保持する弾性のフロントリテーナ13が着脱自在に装着され、筐体11の裏面の周縁部には、容器本体1の開口正面部の内周縁に左右横方向から対向する断面略U字形の嵌合保持溝14がエンドレスの枠形に形成される。

【0030】

各施錠機構16は、図示しないが、筐体11に軸支されて加工装置の外部操作により回転する回転プレートと、この回転プレートの周縁部に連結されてその回転に連動することにより蓋体10の内外方向(図1の上下方向)にスライドする一対の動力伝達プレートと、各動力伝達プレートの先端部に軸支され、蓋体10の施錠時には、動力伝達プレートのスライドにより蓋体10の周壁の貫通口から突出して容器本体1の開口部内周縁の係止穴6に係止し、蓋体10の解錠時には、スライドした動力伝達プレートの復帰により容器本体1の係止穴6から蓋体10の貫通口内に退没する出没可能な一対の係止爪とを備えて構成される。

【0031】

回転プレートは、断面略凸字形に形成されてその突出した中心部には外部操作用の操作穴が凹み形成され、周縁部には180°の間隔をおいて一対の円弧溝がそれぞれ穿孔される。また、各動力伝達プレートは、基本的には長方形の平板に形成されて筐体11に複数のガイドを介して支持され、末端部には、回転プレートの円弧溝に挿入される円柱形の係合ピンが突出形成される。また、各係止爪は、蓋体10の貫通口付近に揺動可能に軸支されて動力伝達プレートの先端部に揺動可能に連結される。

【0032】

各プレート17は、筐体11の凹んだ各側部に対応するよう縦長の長方形に形成され、回転プレートの操作穴に対応する矩形の操作口18が穿孔されており、この操作口18を貫通した加工装置の操作キーが回転プレートの操作穴に挿入されて回転することにより、各施錠機構16が外部から操作されることとなる。

【0033】

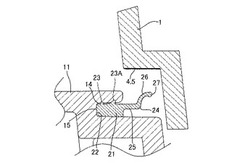

シールガスケット20は、図1ないし図6に示すように、蓋体10の嵌合保持溝14に嵌入される基体21と、この基体21に並べて形成され、嵌合保持溝14の内面(容器本体1側の内面)に圧接する屈曲可能な第一、第二の嵌合突起23・23Aと、基体21に形成されて嵌合保持溝14から突出し、容器本体1のシール形成面4に圧接する屈曲シール片24とを備えて一体形成される。

【0034】

シールガスケット20は、例えばポリエステル系のエラストマー、ポリオレフィン系のエラストマー、フッ素系のエラストマー、ウレタン系のエラストマー等からなる熱可塑性のエラストマー、フッ素ゴム、EPDM、シリコーン系のゴム等の成形材料を用いて成形される。この成形材料には、導電性や帯電防止性を付与する観点から、炭素繊維、金属繊維、金属酸化物、各種の帯電防止剤等が適宜添加される。また、表面の固着性を改質する観点から、カーボン、ガラス繊維、マイカ、タルク、シリカ、炭酸カルシウム等からなる充填剤、ポリエチレン、ポリアミド、ポリアセタール、フッ素系樹脂、シリコーン樹脂等の樹脂が所定量選択的に添加される。

【0035】

基体21は、図1、図2、図5、図6に示すように、蓋体10の嵌合保持溝14と同様、エンドレスの枠形に形成され、その断面が嵌合保持溝14の断面形状に略対応するよう略矩形とされており、略直線的な内側面22が接触面として嵌合保持溝14の略直線的な最奥面15に平行に密接するとともに、外側面が嵌合保持溝14の開口側に位置する。

【0036】

第一、第二の嵌合突起23・23Aは、基体21の表面内外方向(図3、図5、図6の左右方向)に間隔をおいて並べて形成され、それぞれ先細りに形成されるとともに、第一の嵌合突起23が嵌合保持溝14の最奥面15側に、第二の嵌合突起23Aが嵌合保持溝14の開口側にそれぞれ位置しており、嵌合保持溝14に基体21が圧入されると、基体21の嵌入方向とは反対側、換言すれば、嵌合保持溝14の開口側(図5、図6の右側)に傾斜する。

【0037】

第一の嵌合突起23は、先端部が細く丸まった断面略柱形に形成される。また、第二の嵌合突起23Aは、一部が屈曲して嵌合保持溝14の開口側に偏位した断面略三角形に形成され、第一の嵌合突起23よりも高く長く形成されるとともに、根元部を含む全体が十分な強度を有するよう太く形成されており、先端部に柔軟性が付与される。この第二の嵌合突起23Aは、その高さ(長さ)が0.5〜1.5mm、根元部が0.5〜1.5mmの寸法に形成される。

【0038】

第二の嵌合突起23Aの最大寸法(H1)と嵌合保持溝14の開口の最大寸法(H2)とは、その差(H1−H2)が0.05〜0.5mm程度の関係にあることが好ましい。これは、0.05mm未満の場合には、十分なシール性を得ることができず、シールガスケット20の位置がずれやすくなるからである。逆に、0.5mmを超える場合には、嵌合保持溝14に対するシールガスケット20の取り付けが困難になるからである。

【0039】

屈曲シール片24は、図3や図6に示すように、基体21の外側面に形成されて嵌合保持溝14と略平行となるよう嵌合保持溝14から直線的に突出する突出部25と、この突出部25の先端に設けられて容器本体1のシール形成面4方向に曲がりながら伸びる断面略円弧形の湾曲部26と、この湾曲部26の先端に膨張形成されてシール形成面4に圧接する球状突起27とから形成される。

【0040】

このようなシールガスケット20は、嵌合保持溝14の最奥面15の直線部分の長さ(L1)と、嵌合保持溝14の最奥面15に接触するシールガスケット20の基体21における内側面22の直線部分の長さ(L2)との関係がL1>L2とされるとともに、これらL1とL2との比(L1/L2)が1.1〜1.8とされ、嵌合保持溝14の最奥面15の隅部半径(R1)と嵌合保持溝14の最奥面15に接触する基体21の内側面22の隅部半径(R2)との関係がR1≦R2とされる。

【0041】

L1とL2との比(L1/L2)が1.1〜1.8の範囲なのは、1.1未満の場合には、嵌合保持溝14に基体21を嵌入する際の抵抗が増大して作業性が悪化したり、抵抗の増大に伴い基体21の変形に支障を来たしたり、シール位置のばらつきを招くという理由に基づく。逆に、1.8を超える場合には、嵌合保持溝14と基体21とのクリアランスが増大して基体21が必要以上に変形しやすくなるという理由に基づく。

【0042】

上記において、容器本体1の開口正面部内に蓋体10が嵌合され(図5参照)、容器本体1のシール形成面4にシールガスケット20の球状突起27が接触すると、シールガスケット20の屈曲シール片24が撓んで容器本体1と蓋体10との間をシールして閉塞し、外部から容器本体1内に塵埃等が侵入するのを有効に防止する(図6参照)。

【0043】

上記によれば、嵌合保持溝14の最奥面15と基体21の内側面22とが略同じ形状で相互に密接するので、例えシールガスケット20を嵌入する際の力加減を誤っても、基体21の水平性が悪化するよう変形したり、屈曲シール片24の先端の高さが波打ち状態に変位してシール性を損ね、精密基板が汚染してしまうおそれがない。また、蓋体10の嵌合保持溝14にシールガスケット20を嵌入した後、屈曲シール片24の高さを治具により測定してシール性の合否を判定する必要が全くないので、作業性を著しく向上させることができる。

【0044】

また、嵌合保持溝14の最奥面15の直線部分の長さ(L1)と、嵌合保持溝14の最奥面15に接触するシールガスケット20の基体21における内側面22の直線部分の長さ(L2)との関係がL1>L2とされるとともに、これらL1とL2との比(L1/L2)が1.1〜1.8とされるので、基体21の傾きを防止してシール形成面4と屈曲シール片24とを高精度に接触させ、シールの安定性を著しく向上させることができる。

【0045】

また、シール形成面4に凹凸のしぼが加工されるので、容器本体1の開口正面部から蓋体10を取り外す際、容器本体1あるいは蓋体10にシールガスケット20の屈曲シール片24が張り付いてしまうことがない。したがって、蓋体10の取り外しに支障を来たしたり、精密基板の加工や処理が中断されてしまうおそれがない。

【0046】

また、嵌合保持溝14にシールガスケット20の基体21が嵌入されると、高さの異なる第一、第二の嵌合突起23・23Aが嵌合保持溝14の開口側に倒れ、基体21を弾性的に保持するので、基体21を容易に変形させたり、嵌入時の基体21の抵抗を減少させることができ、これにより、嵌入作業の作業性を大幅に向上させることが可能になる。

【0047】

また、倒れた第一、第二の嵌合突起23・23Aが抵抗となり、かつ嵌入方向の反対方向に反発力を生じさせるので、シールガスケット20を適切に位置決めしてシール性を安定して維持したり、蓋体10からシールガスケット20が簡単に脱落するのを防ぐことが可能になる。さらに、第一の嵌合突起23よりも嵌合保持溝14の開口側の第二の嵌合突起23Aが高いので、シール性を維持したり、接触面積を減少させてパーティクルの発生等を防止することも可能になる。

【0048】

次に、図7は本発明の第2の実施形態を示すもので、この場合には、シールガスケット20の少なくとも一部、具体的にはシール機能を発揮する屈曲シール片24の湾曲部26と球状突起27の表面に凹凸のしぼ加工5を施して低摩擦層28を形成するようにしている。

【0049】

屈曲シール片24の湾曲部26と球状突起27の表面は、JIS 0601−1976の表面粗さ(Rz)がJIS B 0601−2001に準じて測定された場合に、0.7μm〜0.9μmの範囲とされる。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、容器本体1のシール形成面4にしぼを加工することができない場合に有意義であるのは明らかである。

【0050】

次に、図8は本発明の第3の実施形態を示すもので、この場合には、筐体11の裏面の周縁部に、容器本体1のシール形成面4に前後方向から対向する断面略U字形の嵌合保持溝14をエンドレスの枠形に形成し、この嵌合保持溝14にシールガスケット20を嵌入してその屈曲シール片24をシール形成面4に向けて圧接するようにしている。

【0051】

シールガスケット20の少なくとも一部、具体的にはシール機能を発揮する屈曲シール片24の湾曲部26と球状突起27の表面には、JIS B 0601−1976の表面粗さがJIS B 0601−2001に準じて測定された場合に、0.7μm〜0.9μmの低摩擦層28を形成する凹凸のしぼ加工5が施される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、嵌合保持溝14の構成の多様化やシールガスケット20の取り付けの多様化を図ることができるのは明らかである。

【0052】

次に、図9は本発明の第4の実施形態を示すもので、この場合には、シールガスケット20の基体21の隅部を切り欠いて段差部29に形成し、このシールガスケット20の表面を含む露出面に、第3の実施形態と同様の粗さ範囲のしぼ加工5を施して低摩擦層28を形成するようにしている。

【0053】

段差部29は、基体21の内側面22の第一の嵌合突起23に隣接する隅部が略矩形に切り欠かれることにより形成される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、基体21における内側面22の隅部を段差部29に形成するので、嵌合保持溝14にシールガスケット20を嵌入する作業がきわめて容易になるのは明白である。さらに、シールガスケット20の露出面を低摩擦層28により被覆するので、嵌入作業がきわめて円滑化し、シールガスケット20からのアウトガスの放出防止も大いに期待できる。

【0054】

なお、上記実施形態では容器本体1を単に示したが、容器本体1の一部に精密基板を観察するための透視ウインドを形成しても良い。また、容器本体1のシール形成面4やシールガスケット20にしぼを加工したが、何らこれに限定されるものではない。例えば、シール形成面4やシールガスケット20に平均膜厚が0.1〜50μm程度のダイヤモンドライクコーティング、PEEKコーティング、あるいはフッ素コーティング等を施し、耐磨耗性や滑り性を向上させて安定したシール性能を長期に亘り保持したり、シールガスケット20の張り付きを効果的に防止しても良い。

【0055】

また、上記実施形態では嵌合保持溝14の最奥面15に基体21の内側面22を密接させ、これら最奥面15と内側面22とをそれぞれ直線的な垂直壁同士としたが、何らこれに限定されるものではない。例えば、最奥面15と内側面22とを平行に傾斜させたり、図10や図11に示すように平行な略く字形に形成して嵌合密接させたり、あるいは図12や図13に示すように平行に湾曲させ、位置補正可能に嵌合密接させても良い。

【0056】

また、施錠機構16の係止爪には、容器本体1の係止穴6に嵌入する磨耗防止用のローラを回転可能に軸支させても良い。また、シールガスケット20の基体21は、断面略長方形でも良いし、略正方形とすることもできる。さらに、屈曲シール片24の湾曲部26と球状突起27の表面にしぼ加工5を施したが、他の部分に施すこともできる。例えば、シールガスケット20の基体21や屈曲シール片24の突出部25等にしぼ加工5を施すことも可能である。

【図面の簡単な説明】

【0057】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す全体斜視説明図である。

【図2】本発明に係る基板収納容器の実施形態におけるシールガスケットを模式的に示す正面図である。

【図3】本発明に係る基板収納容器の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図4】本発明に係る基板収納容器の実施形態における蓋体を模式的に示す部分断面説明図である。

【図5】本発明に係る基板収納容器の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図6】図5のシールガスケットのシール状態を模式的に示す部分断面説明図である。

【図7】本発明に係る基板収納容器の第2の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図8】本発明に係る基板収納容器の第3の実施形態を模式的に示す部分断面説明図である。

【図9】本発明に係る基板収納容器の第4の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図10】本発明に係る基板収納容器の第5の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図11】図11のシールガスケットを模式的に示す要部断面説明図である。

【図12】本発明に係る基板収納容器の第6の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図13】図12のシールガスケットを模式的に示す要部断面説明図である。

【符号の説明】

【0058】

1 容器本体

4 シール形成面

5 しぼ加工

10 蓋体

11 筐体

14 嵌合保持溝

15 最奥面

16 施錠機構

20 シールガスケット

21 基体

22 内側面(接触面)

23 第一の嵌合突起

23A 第二の嵌合突起

24 屈曲シール片

25 突出部

26 湾曲部

27 球状突起

28 低摩擦層

29 段差部

【技術分野】

【0001】

本発明は、半導体ウェーハ等を収納する基板収納容器に関し、特にそのシール構造に関するものである。

【背景技術】

【0002】

従来の基板収納容器は、図示しないが、半導体ウェーハからなる複数枚の精密基板を収納する容器本体と、この容器本体の開口正面部に着脱自在に嵌合される蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備えて構成されている(特許文献1、2、3参照)。

【0003】

シールガスケットは、蓋体の周縁部に形成された嵌合保持溝に嵌入される基体と、この基体に形成されて嵌合保持溝の内面に圧接する嵌合突起と、基体に形成されて嵌合保持溝から突出し、容器本体のシール形成面に接触する屈曲シール片とを備え、これらが所定の成形材料を用いて一体成形されている。このようなシールガスケットは、基板収納容器の使用時に蓋体から脱落しないよう、蓋体の嵌合保持溝に基体が所定の治具を使用してきつく嵌入される。

【特許文献1】特開2005‐353898号公報

【特許文献2】特開2002‐68364号公報

【特許文献3】特開2004‐140395号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における基板収納容器は、以上のように構成され、優れた作用効果を得ることができるものの、蓋体の嵌合保持溝にシールガスケットの基体が所定の治具を使用してきつく嵌入されるので、シールガスケットを嵌入する際の力加減を誤ると、基体の端部が変形してシール性を損ね、精密基板の汚染を招くおそれが考えられる。すなわち、蓋体の嵌合保持溝とシールガスケットの基体の端部とは、形状や寸法の一致しないことが少なくないので、シールガスケットを嵌入する際の力加減を誤ると、基体の水平性が悪化するよう変形し、屈曲シール片の先端部の高さが波打ち状態に変位してシール性を損ね、精密基板が汚染してしまうおそれがある。

【0005】

この弊害を解消するため、従来においては、蓋体の嵌合保持溝にシールガスケットを嵌入し、その後、屈曲シール片の先端部の高さを治具により測定してシール性の合否を判定していたが、これでは、作業性が煩雑化したり、悪化するという問題が新たに生じることとなる。

【0006】

また、従来においては、シール性を一定に保つため、容器本体のシール形成面に屈曲シール片を強く圧接して寸法ばらつきを吸収する方法も採用されている。しかしながら、この場合には、屈曲シール片の材質や強い圧接に起因して容器本体の開口正面部から蓋体を取り外す際、容器本体あるいは蓋体にシールガスケットの屈曲シール片が張り付いてしまい、蓋体の取り外しに支障を来たし、精密基板の加工や処理が中断されてしまうおそれが考えられる。

【0007】

本発明は上記に鑑みなされたもので、寸法ばらつき等に起因してシールガスケットが変形してシール性を損ねたり、基板の汚染を招くおそれを排除することのできる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明においては上記課題を解決するため、基板を収納する容器本体と、この容器本体の開口部に着脱自在に嵌め合わされる蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備え、容器本体の開口部内周縁と蓋体の周縁部とのいずれか一方に、シールガスケット用の嵌合保持溝を形成し、他方には、シールガスケットと接触して変形させるシール形成面を形成したものであって、

シールガスケットは、嵌合保持溝に嵌め入れられる基体と、この基体に形成されて嵌合保持溝の内面に圧力作用状態で接触する第一、第二の嵌合突起と、基体に形成されて嵌合保持溝から突出し、シール形成面に接触する屈曲シール片とを含み、

嵌合保持溝の最奥面と、この嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面とを略同形状に形成して平行にし、嵌合保持溝の最奥面の直線部分又は円弧部分の長さ(L1)と、嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面の直線部分又は円弧部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8としたことを特徴としている。

【0009】

なお、シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とすることができる。

また、シールガスケットの少なくとも一部を低摩擦層により被覆することができる。

また、シールガスケットの基体における接触面の隅部を段差部に形成することができる。

【0010】

また、シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成することも可能である。

【0011】

また、嵌合保持溝の最奥面の隅部半径(R1)と嵌合保持溝の最奥面に接触するシールガスケットの基体における接触面の隅部半径(R2)との関係をR1≦R2とすることも可能である。

【0012】

また、容器本体の開口部に嵌め合わされた蓋体を施錠する施錠機構を備え、この施錠機構を、蓋体に支持されて外部操作により回転する回転プレートと、この回転プレートの回転に連動して蓋体の内外方向にスライドする複数の動力伝達プレートと、各動力伝達プレートの先端部に回転可能に取り付けられ、蓋体の施錠時には、蓋体の周縁部から突出して容器本体の開口部内周縁の係止穴に引っかかる出没可能な係止爪とから構成することも可能である。

【0013】

さらに、シールガスケットの屈曲シール片を、基体に形成されて嵌合保持溝から突出する突出部と、この突出部の先端に設けられる湾曲部と、この湾曲部の先端に形成されてシール形成面に接触する膨張部とから形成することもできる。

【0014】

ここで、特許請求の範囲における基板は、200mm、300mm、450mmタイプの半導体ウェーハからなる精密基板、石英ガラス、液晶セル等を特に問うものではない。容器本体と蓋体とは、透明、不透明、半透明を問うものではない。蓋体の周縁部には、蓋体の周壁と蓋体の裏面周縁部のいずれもが含まれる。

【0015】

シールガスケットは、エンドレスの枠形でも良いが、可撓性を有する単数複数の線条でも良い。このシールガスケットの第一、第二の嵌合突起は、それぞれ単数複数いずれでも良い。さらに、基板収納容器は、フロントオープンボックスタイプ、トップオープンボックスタイプ、ボトムオープンボックスタイプのいずれでも良い。

【発明の効果】

【0016】

本発明によれば、寸法ばらつき等に起因してシールガスケットが変形して不用意にシール性を損ねたり、基板の汚染を招くおそれを排除することができるという効果がある。特に、嵌合保持溝の最奥面の直線部分の長さ(L1)と、嵌合保持溝の最奥面に接触するシールガスケットの基体における接触面の直線部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8とするので、嵌合保持溝に基体を嵌め入れる際の抵抗が増大して作業性が悪化したり、抵抗の増大に伴い基体の変形に支障を来たしたり、シール位置がばらつくのを防ぐことができる。また、嵌合保持溝と基体とのクリアランスを適切に確保して基体が過剰に変形するのを防ぐことができる。

【0017】

また、シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とすれば、シール性の低下を防ぎ、シールガスケットの張り付きを効果的に抑制することができる。

また、シールガスケットの少なくとも一部を低摩擦層により被覆すれば、容器本体のシール形成面にしぼを加工することができない場合やシールガスケットの張り付き防止効果をさらに向上させたい場合に有意義である。

【0018】

また、シールガスケットの基体における接触面の隅部を段差部に形成すれば、嵌合保持溝にシールガスケットを挿入する作業が容易になる。

また、シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成すれば、高さの異なる第一、第二の嵌合突起が嵌合保持溝の開口側に倒れるので、基体を容易に変形させたり、嵌入時の基体の抵抗を減少させることができ、これにより、シールガスケットの取付作業における作業性の向上が期待できる。

【0019】

さらに、倒れた第一、第二の嵌合突起が抵抗となるので、シールガスケットを位置決めしてシール性を安定して維持したり、蓋体からシールガスケットが安易に脱落するのを防ぐことができるという効果がある。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における基板収納容器は、図1ないし図6に示すように、複数枚の精密基板を収納する容器本体1と、この容器本体1の開口正面部に嵌合される蓋体10と、これら容器本体1と蓋体10との間に介在されてシールする変形可能な弾性のシールガスケット20とを備え、容器本体1の開口正面部の内周縁に、シールガスケット20と接触してこれを変形させるシール形成面4を形成し、蓋体10の周縁部には、シールガスケット20用の嵌合保持溝14を形成するようにしている。

【0021】

精密基板は、例えば口径300mmタイプの薄く丸い半導体ウェーハ(Siウェーハや再生ウェーハ)からなり、周縁部に位置決め用のノッチが選択的に切り欠かれており、容器本体1内に1〜25枚、あるいは1〜26枚の枚数で整列収納される。

【0022】

容器本体1は、図1に示すように、所定の成形材料を使用して正面の開口したフロントオープンボックスタイプに成形され、内部両側には、精密基板の側部周縁を水平に支持する左右一対のティース2が突出形成されており、この相対向する一対のティース2が所定の間隔をおいて上下方向に並設される。この容器本体1の成形材料としては、例えばポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミド、ポリエーテルスルフォン、ポリエーテルエーテルケトン等の熱可塑性樹脂があげられ、この熱可塑性樹脂には、導電性カーボン、導電繊維、金属繊維、導電性高分子等からなる導電剤、各種の帯電防止剤、紫外線吸収剤等が適宜添加される。

【0023】

容器本体1の底面には、平面略Y字形、多角形、あるいは三角形等のボトムプレートが着脱自在に装着され、このボトムプレートには、図示しない加工装置に対する断面略V字形の位置決め具が配列して装着されており、容器本体1の天井中央部には図1に示すように、搬送ロボットに把持されるフランジ3が着脱自在に装着される。

【0024】

容器本体1の開口正面部は、図1、図5、図6に示すように、外方向に張り出すように段差を付けて屈曲形成され、この段差の段差面が平坦なシール形成面4として機能する。このシール形成面4は、シールガスケット20の張り付き防止の観点から、しぼ加工(texturing)5が施され、JIS 0601−1976の表面粗さ(十点平均粗さ)(Rz)がJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とされる。

【0025】

これは、シール形成面4の表面粗さ(Rz)が0.7μm以上の場合には、シールガスケット20の張り付きを効果的に防止することができるからである。また、シール形成面4の表面粗さ(Rz)が0.9μm以下の場合には、シールガスケット20のシール性能の低下を防止することができるからである。シール形成面4のしぼは、容器本体1を成形する金型のシール形成面形成位置に、サンドブラストや放電加工等が施されることにより加工される。

【0026】

容器本体1の開口正面部の内周縁上下には、左右一対の係止穴6が所定の間隔をおいて凹み形成される。また、容器本体1の内部背面には、精密基板の後部周縁を水平に嵌合保持する左右一対のリヤリテーナが突出形成され、この一対のリヤリテーナが所定の間隔をおいて上下方向に並設される。

【0027】

容器本体1の両側部の外面下部には図1に示すように、搬送用のサイドレール7がそれぞれ着脱自在に装着され、容器本体1の両側部の外面中央部には、作業者に握持されるマニュアルハンドル8がそれぞれ着脱自在に装着される。

【0028】

蓋体10は、図1に示すように、容器本体1の開口正面部に嵌合される筐体11と、この筐体11に設置されて施錠する一対の施錠機構16と、各施錠機構16を着脱自在に覆う一対のプレート17とを備え、容器本体1の開口正面部に着脱自在に嵌合される。この蓋体10の筐体11、一対の施錠機構16、及び一対のプレート17は、容器本体1と同様の成形材料を使用して成形される。

【0029】

筐体11は、基本的には断面略皿形を呈した横長の長方形に成形され、中央部12が隆起することにより左右両側部が相対的に凹み形成されるとともに、この凹んだ左右両側部内に施錠機構16がそれぞれ設置されており、周壁の上下両側には、施錠機構16用の貫通口がそれぞれ穿孔される。この筐体11の裏面の凹んだ中央部12には、精密基板の前部周縁を水平に保持する弾性のフロントリテーナ13が着脱自在に装着され、筐体11の裏面の周縁部には、容器本体1の開口正面部の内周縁に左右横方向から対向する断面略U字形の嵌合保持溝14がエンドレスの枠形に形成される。

【0030】

各施錠機構16は、図示しないが、筐体11に軸支されて加工装置の外部操作により回転する回転プレートと、この回転プレートの周縁部に連結されてその回転に連動することにより蓋体10の内外方向(図1の上下方向)にスライドする一対の動力伝達プレートと、各動力伝達プレートの先端部に軸支され、蓋体10の施錠時には、動力伝達プレートのスライドにより蓋体10の周壁の貫通口から突出して容器本体1の開口部内周縁の係止穴6に係止し、蓋体10の解錠時には、スライドした動力伝達プレートの復帰により容器本体1の係止穴6から蓋体10の貫通口内に退没する出没可能な一対の係止爪とを備えて構成される。

【0031】

回転プレートは、断面略凸字形に形成されてその突出した中心部には外部操作用の操作穴が凹み形成され、周縁部には180°の間隔をおいて一対の円弧溝がそれぞれ穿孔される。また、各動力伝達プレートは、基本的には長方形の平板に形成されて筐体11に複数のガイドを介して支持され、末端部には、回転プレートの円弧溝に挿入される円柱形の係合ピンが突出形成される。また、各係止爪は、蓋体10の貫通口付近に揺動可能に軸支されて動力伝達プレートの先端部に揺動可能に連結される。

【0032】

各プレート17は、筐体11の凹んだ各側部に対応するよう縦長の長方形に形成され、回転プレートの操作穴に対応する矩形の操作口18が穿孔されており、この操作口18を貫通した加工装置の操作キーが回転プレートの操作穴に挿入されて回転することにより、各施錠機構16が外部から操作されることとなる。

【0033】

シールガスケット20は、図1ないし図6に示すように、蓋体10の嵌合保持溝14に嵌入される基体21と、この基体21に並べて形成され、嵌合保持溝14の内面(容器本体1側の内面)に圧接する屈曲可能な第一、第二の嵌合突起23・23Aと、基体21に形成されて嵌合保持溝14から突出し、容器本体1のシール形成面4に圧接する屈曲シール片24とを備えて一体形成される。

【0034】

シールガスケット20は、例えばポリエステル系のエラストマー、ポリオレフィン系のエラストマー、フッ素系のエラストマー、ウレタン系のエラストマー等からなる熱可塑性のエラストマー、フッ素ゴム、EPDM、シリコーン系のゴム等の成形材料を用いて成形される。この成形材料には、導電性や帯電防止性を付与する観点から、炭素繊維、金属繊維、金属酸化物、各種の帯電防止剤等が適宜添加される。また、表面の固着性を改質する観点から、カーボン、ガラス繊維、マイカ、タルク、シリカ、炭酸カルシウム等からなる充填剤、ポリエチレン、ポリアミド、ポリアセタール、フッ素系樹脂、シリコーン樹脂等の樹脂が所定量選択的に添加される。

【0035】

基体21は、図1、図2、図5、図6に示すように、蓋体10の嵌合保持溝14と同様、エンドレスの枠形に形成され、その断面が嵌合保持溝14の断面形状に略対応するよう略矩形とされており、略直線的な内側面22が接触面として嵌合保持溝14の略直線的な最奥面15に平行に密接するとともに、外側面が嵌合保持溝14の開口側に位置する。

【0036】

第一、第二の嵌合突起23・23Aは、基体21の表面内外方向(図3、図5、図6の左右方向)に間隔をおいて並べて形成され、それぞれ先細りに形成されるとともに、第一の嵌合突起23が嵌合保持溝14の最奥面15側に、第二の嵌合突起23Aが嵌合保持溝14の開口側にそれぞれ位置しており、嵌合保持溝14に基体21が圧入されると、基体21の嵌入方向とは反対側、換言すれば、嵌合保持溝14の開口側(図5、図6の右側)に傾斜する。

【0037】

第一の嵌合突起23は、先端部が細く丸まった断面略柱形に形成される。また、第二の嵌合突起23Aは、一部が屈曲して嵌合保持溝14の開口側に偏位した断面略三角形に形成され、第一の嵌合突起23よりも高く長く形成されるとともに、根元部を含む全体が十分な強度を有するよう太く形成されており、先端部に柔軟性が付与される。この第二の嵌合突起23Aは、その高さ(長さ)が0.5〜1.5mm、根元部が0.5〜1.5mmの寸法に形成される。

【0038】

第二の嵌合突起23Aの最大寸法(H1)と嵌合保持溝14の開口の最大寸法(H2)とは、その差(H1−H2)が0.05〜0.5mm程度の関係にあることが好ましい。これは、0.05mm未満の場合には、十分なシール性を得ることができず、シールガスケット20の位置がずれやすくなるからである。逆に、0.5mmを超える場合には、嵌合保持溝14に対するシールガスケット20の取り付けが困難になるからである。

【0039】

屈曲シール片24は、図3や図6に示すように、基体21の外側面に形成されて嵌合保持溝14と略平行となるよう嵌合保持溝14から直線的に突出する突出部25と、この突出部25の先端に設けられて容器本体1のシール形成面4方向に曲がりながら伸びる断面略円弧形の湾曲部26と、この湾曲部26の先端に膨張形成されてシール形成面4に圧接する球状突起27とから形成される。

【0040】

このようなシールガスケット20は、嵌合保持溝14の最奥面15の直線部分の長さ(L1)と、嵌合保持溝14の最奥面15に接触するシールガスケット20の基体21における内側面22の直線部分の長さ(L2)との関係がL1>L2とされるとともに、これらL1とL2との比(L1/L2)が1.1〜1.8とされ、嵌合保持溝14の最奥面15の隅部半径(R1)と嵌合保持溝14の最奥面15に接触する基体21の内側面22の隅部半径(R2)との関係がR1≦R2とされる。

【0041】

L1とL2との比(L1/L2)が1.1〜1.8の範囲なのは、1.1未満の場合には、嵌合保持溝14に基体21を嵌入する際の抵抗が増大して作業性が悪化したり、抵抗の増大に伴い基体21の変形に支障を来たしたり、シール位置のばらつきを招くという理由に基づく。逆に、1.8を超える場合には、嵌合保持溝14と基体21とのクリアランスが増大して基体21が必要以上に変形しやすくなるという理由に基づく。

【0042】

上記において、容器本体1の開口正面部内に蓋体10が嵌合され(図5参照)、容器本体1のシール形成面4にシールガスケット20の球状突起27が接触すると、シールガスケット20の屈曲シール片24が撓んで容器本体1と蓋体10との間をシールして閉塞し、外部から容器本体1内に塵埃等が侵入するのを有効に防止する(図6参照)。

【0043】

上記によれば、嵌合保持溝14の最奥面15と基体21の内側面22とが略同じ形状で相互に密接するので、例えシールガスケット20を嵌入する際の力加減を誤っても、基体21の水平性が悪化するよう変形したり、屈曲シール片24の先端の高さが波打ち状態に変位してシール性を損ね、精密基板が汚染してしまうおそれがない。また、蓋体10の嵌合保持溝14にシールガスケット20を嵌入した後、屈曲シール片24の高さを治具により測定してシール性の合否を判定する必要が全くないので、作業性を著しく向上させることができる。

【0044】

また、嵌合保持溝14の最奥面15の直線部分の長さ(L1)と、嵌合保持溝14の最奥面15に接触するシールガスケット20の基体21における内側面22の直線部分の長さ(L2)との関係がL1>L2とされるとともに、これらL1とL2との比(L1/L2)が1.1〜1.8とされるので、基体21の傾きを防止してシール形成面4と屈曲シール片24とを高精度に接触させ、シールの安定性を著しく向上させることができる。

【0045】

また、シール形成面4に凹凸のしぼが加工されるので、容器本体1の開口正面部から蓋体10を取り外す際、容器本体1あるいは蓋体10にシールガスケット20の屈曲シール片24が張り付いてしまうことがない。したがって、蓋体10の取り外しに支障を来たしたり、精密基板の加工や処理が中断されてしまうおそれがない。

【0046】

また、嵌合保持溝14にシールガスケット20の基体21が嵌入されると、高さの異なる第一、第二の嵌合突起23・23Aが嵌合保持溝14の開口側に倒れ、基体21を弾性的に保持するので、基体21を容易に変形させたり、嵌入時の基体21の抵抗を減少させることができ、これにより、嵌入作業の作業性を大幅に向上させることが可能になる。

【0047】

また、倒れた第一、第二の嵌合突起23・23Aが抵抗となり、かつ嵌入方向の反対方向に反発力を生じさせるので、シールガスケット20を適切に位置決めしてシール性を安定して維持したり、蓋体10からシールガスケット20が簡単に脱落するのを防ぐことが可能になる。さらに、第一の嵌合突起23よりも嵌合保持溝14の開口側の第二の嵌合突起23Aが高いので、シール性を維持したり、接触面積を減少させてパーティクルの発生等を防止することも可能になる。

【0048】

次に、図7は本発明の第2の実施形態を示すもので、この場合には、シールガスケット20の少なくとも一部、具体的にはシール機能を発揮する屈曲シール片24の湾曲部26と球状突起27の表面に凹凸のしぼ加工5を施して低摩擦層28を形成するようにしている。

【0049】

屈曲シール片24の湾曲部26と球状突起27の表面は、JIS 0601−1976の表面粗さ(Rz)がJIS B 0601−2001に準じて測定された場合に、0.7μm〜0.9μmの範囲とされる。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、容器本体1のシール形成面4にしぼを加工することができない場合に有意義であるのは明らかである。

【0050】

次に、図8は本発明の第3の実施形態を示すもので、この場合には、筐体11の裏面の周縁部に、容器本体1のシール形成面4に前後方向から対向する断面略U字形の嵌合保持溝14をエンドレスの枠形に形成し、この嵌合保持溝14にシールガスケット20を嵌入してその屈曲シール片24をシール形成面4に向けて圧接するようにしている。

【0051】

シールガスケット20の少なくとも一部、具体的にはシール機能を発揮する屈曲シール片24の湾曲部26と球状突起27の表面には、JIS B 0601−1976の表面粗さがJIS B 0601−2001に準じて測定された場合に、0.7μm〜0.9μmの低摩擦層28を形成する凹凸のしぼ加工5が施される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、嵌合保持溝14の構成の多様化やシールガスケット20の取り付けの多様化を図ることができるのは明らかである。

【0052】

次に、図9は本発明の第4の実施形態を示すもので、この場合には、シールガスケット20の基体21の隅部を切り欠いて段差部29に形成し、このシールガスケット20の表面を含む露出面に、第3の実施形態と同様の粗さ範囲のしぼ加工5を施して低摩擦層28を形成するようにしている。

【0053】

段差部29は、基体21の内側面22の第一の嵌合突起23に隣接する隅部が略矩形に切り欠かれることにより形成される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、基体21における内側面22の隅部を段差部29に形成するので、嵌合保持溝14にシールガスケット20を嵌入する作業がきわめて容易になるのは明白である。さらに、シールガスケット20の露出面を低摩擦層28により被覆するので、嵌入作業がきわめて円滑化し、シールガスケット20からのアウトガスの放出防止も大いに期待できる。

【0054】

なお、上記実施形態では容器本体1を単に示したが、容器本体1の一部に精密基板を観察するための透視ウインドを形成しても良い。また、容器本体1のシール形成面4やシールガスケット20にしぼを加工したが、何らこれに限定されるものではない。例えば、シール形成面4やシールガスケット20に平均膜厚が0.1〜50μm程度のダイヤモンドライクコーティング、PEEKコーティング、あるいはフッ素コーティング等を施し、耐磨耗性や滑り性を向上させて安定したシール性能を長期に亘り保持したり、シールガスケット20の張り付きを効果的に防止しても良い。

【0055】

また、上記実施形態では嵌合保持溝14の最奥面15に基体21の内側面22を密接させ、これら最奥面15と内側面22とをそれぞれ直線的な垂直壁同士としたが、何らこれに限定されるものではない。例えば、最奥面15と内側面22とを平行に傾斜させたり、図10や図11に示すように平行な略く字形に形成して嵌合密接させたり、あるいは図12や図13に示すように平行に湾曲させ、位置補正可能に嵌合密接させても良い。

【0056】

また、施錠機構16の係止爪には、容器本体1の係止穴6に嵌入する磨耗防止用のローラを回転可能に軸支させても良い。また、シールガスケット20の基体21は、断面略長方形でも良いし、略正方形とすることもできる。さらに、屈曲シール片24の湾曲部26と球状突起27の表面にしぼ加工5を施したが、他の部分に施すこともできる。例えば、シールガスケット20の基体21や屈曲シール片24の突出部25等にしぼ加工5を施すことも可能である。

【図面の簡単な説明】

【0057】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す全体斜視説明図である。

【図2】本発明に係る基板収納容器の実施形態におけるシールガスケットを模式的に示す正面図である。

【図3】本発明に係る基板収納容器の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図4】本発明に係る基板収納容器の実施形態における蓋体を模式的に示す部分断面説明図である。

【図5】本発明に係る基板収納容器の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図6】図5のシールガスケットのシール状態を模式的に示す部分断面説明図である。

【図7】本発明に係る基板収納容器の第2の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図8】本発明に係る基板収納容器の第3の実施形態を模式的に示す部分断面説明図である。

【図9】本発明に係る基板収納容器の第4の実施形態におけるシールガスケットを模式的に示す断面説明図である。

【図10】本発明に係る基板収納容器の第5の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図11】図11のシールガスケットを模式的に示す要部断面説明図である。

【図12】本発明に係る基板収納容器の第6の実施形態における容器本体、蓋体、及びシールガスケットを模式的に示す部分断面説明図である。

【図13】図12のシールガスケットを模式的に示す要部断面説明図である。

【符号の説明】

【0058】

1 容器本体

4 シール形成面

5 しぼ加工

10 蓋体

11 筐体

14 嵌合保持溝

15 最奥面

16 施錠機構

20 シールガスケット

21 基体

22 内側面(接触面)

23 第一の嵌合突起

23A 第二の嵌合突起

24 屈曲シール片

25 突出部

26 湾曲部

27 球状突起

28 低摩擦層

29 段差部

【特許請求の範囲】

【請求項1】

基板を収納する容器本体と、この容器本体の開口部に着脱自在に嵌め合わされる蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備え、容器本体の開口部内周縁と蓋体の周縁部とのいずれか一方に、シールガスケット用の嵌合保持溝を形成し、他方には、シールガスケットと接触して変形させるシール形成面を形成した基板収納容器であって、

シールガスケットは、嵌合保持溝に嵌め入れられる基体と、この基体に形成されて嵌合保持溝の内面に圧力作用状態で接触する第一、第二の嵌合突起と、基体に形成されて嵌合保持溝から突出し、シール形成面に接触する屈曲シール片とを含み、

嵌合保持溝の最奥面と、この嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面とを略同形状に形成して平行にし、嵌合保持溝の最奥面の直線部分又は円弧部分の長さ(L1)と、嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面の直線部分又は円弧部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8としたことを特徴とする基板収納容器。

【請求項2】

シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とした請求項1記載の基板収納容器。

【請求項3】

シールガスケットの少なくとも一部を低摩擦層により被覆した請求項1又は2記載の基板収納容器。

【請求項4】

シールガスケットの基体における接触面の隅部を段差部に形成した請求項1、2、又は3記載の基板収納容器。

【請求項5】

シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成した請求項1ないし4いずれかに記載の基板収納容器。

【請求項1】

基板を収納する容器本体と、この容器本体の開口部に着脱自在に嵌め合わされる蓋体と、これら容器本体と蓋体との間に介在されてシールする変形可能な弾性のシールガスケットとを備え、容器本体の開口部内周縁と蓋体の周縁部とのいずれか一方に、シールガスケット用の嵌合保持溝を形成し、他方には、シールガスケットと接触して変形させるシール形成面を形成した基板収納容器であって、

シールガスケットは、嵌合保持溝に嵌め入れられる基体と、この基体に形成されて嵌合保持溝の内面に圧力作用状態で接触する第一、第二の嵌合突起と、基体に形成されて嵌合保持溝から突出し、シール形成面に接触する屈曲シール片とを含み、

嵌合保持溝の最奥面と、この嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面とを略同形状に形成して平行にし、嵌合保持溝の最奥面の直線部分又は円弧部分の長さ(L1)と、嵌合保持溝の最奥面と接触するシールガスケットの基体における接触面の直線部分又は円弧部分の長さ(L2)との関係をL1>L2とし、これらL1とL2との比(L1/L2)を1.1〜1.8としたことを特徴とする基板収納容器。

【請求項2】

シール形成面の表面粗さ(Rz)をJIS B 0601−2001に準じて測定した場合に、0.7μm〜0.9μmの範囲とした請求項1記載の基板収納容器。

【請求項3】

シールガスケットの少なくとも一部を低摩擦層により被覆した請求項1又は2記載の基板収納容器。

【請求項4】

シールガスケットの基体における接触面の隅部を段差部に形成した請求項1、2、又は3記載の基板収納容器。

【請求項5】

シールガスケットの第一、第二の嵌合突起をそれぞれ先細りに形成し、第一の嵌合突起を嵌合保持溝の最奥面側に位置させるとともに、第二の嵌合突起を嵌合保持溝の開口側に位置させ、第一の嵌合突起よりも第二の嵌合突起を長くしてその少なくとも根元部を太く形成した請求項1ないし4いずれかに記載の基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−62979(P2008−62979A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−243847(P2006−243847)

【出願日】平成18年9月8日(2006.9.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月8日(2006.9.8)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]