基板収納容器

【課題】容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えて、容器本体の大型化を図ることが可能な基板収納容器を提供すること。

【解決手段】開口2aを有し基板Wを収納する容器本体2と、容器本体2の開口2aを閉鎖する蓋体3と、搬送用のフランジ部品4とを有する基板収納容器1において、容器本体2を、複数のパーツ7〜9に分割して形成し、分割された複数のパーツ7〜9を組み立てることで一体化する。このように、容器本体2を複数のパーツに分割することで、設備投資金額の増大を抑えて、容器本体2の大型化を図ることができる。

【解決手段】開口2aを有し基板Wを収納する容器本体2と、容器本体2の開口2aを閉鎖する蓋体3と、搬送用のフランジ部品4とを有する基板収納容器1において、容器本体2を、複数のパーツ7〜9に分割して形成し、分割された複数のパーツ7〜9を組み立てることで一体化する。このように、容器本体2を複数のパーツに分割することで、設備投資金額の増大を抑えて、容器本体2の大型化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハ、ガラスウェーハ、マスクガラス等の精密基板などを収納し、輸送、搬送、保管などに使用される基板収納容器に関するものである。

【背景技術】

【0002】

近年、半導体部品の微細化や配線の狭ピッチ化が進んでいるが、その一方で、コスト競争も激しさを増している。その対応として精密基板の口径を大きくして、コストを削減しようという動きが続いている。半導体ウェーハの場合、現在主流となっているものは、直径300mmのものである。しかし、これを450mmにして、生産効率をさらに向上させようとする検討が始まっている。

【0003】

このため、半導体ウェーハなどの基板を収納する基板収納容器も、収納する大口径の基板にあわせて、大きな寸法の容器とする必要がある。また、生産効率を確保するために、大口径になったからといって収納する基板の枚数は、以前と変わらない収納枚数が必要となっていた。直径300mmの基板を収納する基板収納容器としては、例えば、特許文献1に記載のものが使用されていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−324327号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の技術では、基板を収納する容器本体は、金型を使用して一体の成形品として成形されているので、容器本体が大きくなることで、金型や射出成形設備も大型化されていた。そのため、設備重量が増大し、投資金額が高額となるという問題がある。加えて、大きな生産設備を使用した場合には、高さ方向の制約や、金型を吊るすホイストの仕様によって、既存の工場設備が使用できないおそれがある。このような場合には、工場の新設も必要となり、設備新設のための投資金額が更に増大してしまうことが考えられる。

【0006】

また、容器本体を一体成形し、容器を深く形成すると、変形やそりが発生するおそれがあり、精度良く容器本体を形成することは容易ではない。そのため、精度の良い容器本体を形成するには、厳密な成形条件の管理と品質管理とが必要となり、成形品の歩留まりが悪化するおそれがある。

【0007】

また、容器本体には、種々の搬送のためのフランジ部材や、加工装置に固定するための固定部品や位置決め部材が取り付けられる。容器本体が大型化すると天面、底面、及び側面の面積も大きくなり、たわみが生じることで、開口部のシール性が悪化したり、側壁の撓みや変形によって基板に損傷を与えてしまうおそれがある。

【0008】

本発明は、このような課題を解決するために成されたものであり、容器本体の大型化を行う際に、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えることが可能な基板収納容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明による基板収納容器は、開口を有し基板を収納する容器本体と、容器本体の開口を閉鎖する蓋体と、搬送用のフランジ部品とを有する基板収納容器であって、容器本体は、複数のパーツに分割されて形成され、分割された複数のパーツを組み立てることで一体化されていることを特徴としている。

【0010】

このような基板収納容器によれば、容器本体が複数のパーツに分割されて形成されているため、適切な大きさの複数のパーツを組み立てて一体化することで、容器本体の大型化を図ることが可能となる。基板収納容器は、容器本体を複数のパーツに分割して一体化された構成であるため、容器本体成形用の金型の増大を防止すること、成形生産設備の増大を防止することができる。その結果、基板サイズの大型化に対応して、基板収納容器の大型化が要求された場合であっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を図ることができる。

【0011】

また、本発明の基板収納容器は、容器本体は、少なくとも2つのパーツに分割されて形成され、前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され開口側本体部の背面側に連結されるリア側本体部とを備え、これらの2つのパーツのうち、一方のパーツは、他方のパーツよりも剛性が高い高剛性材から形成され、この高剛性材から成る一方のパーツには、搬送用のフランジ部品が取り付けられていることが好ましい。

【0012】

このように、高剛性材から形成されたパーツに搬送用のフランジ部品が取り付けられた構成であるため、搬送時において、容器本体の自重による撓みや、搬送用フランジに作用する応力による撓みなどを抑制することができる。その結果、容器本体の撓みを抑制して、収納される基板の損傷を防止し、基板を安全に搬送することが可能な基板収納容器を実現することができる。また、容器本体の撓みを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0013】

また、高剛性材から成る一方のパーツの底板には、容器本体を加工装置に固定するための固定部品が取り付けられていることが好適である。このように、高剛性材から形成されたパーツの底板に固定部品を備える構成であるため、加工装置への固定の際に、容器本体の自重による撓みや、固定部品に作用する応力による撓みなどを抑制することができる。その結果、容器本体の撓みを抑制して、収納される基板の損傷を防止し、基板を安全に搬送することが可能な基板収納容器を実現することができる。また、容器本体の撓みを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0014】

また、複数のパーツの相対する分割面には、互いに締結可能な一対のフランジ部がそれぞれ形成され、これらのフランジ部はシール部材を介して接合されていることが好ましい。これにより、容器本体内の気密性が確保される。

【0015】

また、容器本体は、少なくとも3つのパーツに分割されて形成され、パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面及び背面に開口が形成されフロント側本体部の背面に連結される中間本体部と、正面に開口が形成され中間本体部の背面に連結されるリア側本体部を備え、中間本体部は、フロント側本体部及びリア側本体部より剛性が高い高剛性材から形成され、この高剛性材から成る中間本体部には、搬送用のフランジ部品が取り付けられていると共に、容器本体を加工装置に固定する固定部品が取り付けられていることが好適である。これにより、高剛性材から形成された中間本体部に、搬送用のフランジ部品が取り付けられた構成であるため、搬送時における容器本体の撓み、変形を抑制することができ、収納される基板の損傷を防止することが可能となる。また、高剛性材から形成された中間本体部に、容器本体を加工装置に固定するための固定部品が取り付けられた構成であるため、加工装置への固定の際の変形を抑えることが可能となり、収納される基板の損傷を防止することができる。

【0016】

また、高剛性材から成るパーツは、金属材料により形成され、金属材料の表面にはコーティング処理がなされていることが好ましい。このように、表面にコーティング処理を施工することで、パーティクルの発生を防止することが可能となる。

【0017】

また、本発明の基板収納容器は、開口を有し基板を収納する容器本体を有する基板収容容器であって、容器本体は、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成されフロント側本体部の背面に連結されるリア側本体部とを備えることを特徴としている。

【0018】

このような基板収納容器によれば、容器本体がフロント側本体部と、リア側本体部とを備え、複数のパーツに分割されて形成されているため、各パーツを適切な大きさに調整することができる。これにより、適切な大きさの複数のパーツを組み立てて一体化することで、容器本体の大型化を図ることが可能となる。このように、容器本体を複数のパーツに分割することで、容器本体成形用の金型の増大を防止すること、成形生産設備の増大を防止することができる。その結果、基板サイズが大型化された場合にあっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を図ることができる。

【発明の効果】

【0019】

本発明の基板収納容器によれば、容器本体が複数に分割されて形成されているので、基板サイズの大型化に対応して容器本体が大型化された場合であっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えることができる。

【図面の簡単な説明】

【0020】

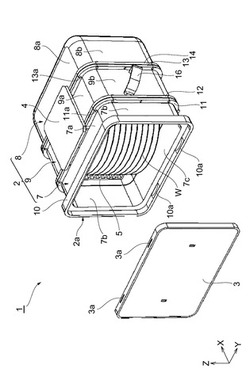

【図1】本発明の第1実施形態に係る基板収納容器を上方から示す斜視図である。

【図2】本発明の第1実施形態に係る基板収納容器を下方から示す斜視図である。

【図3】本発明の第1実施形態に係る容器本体の分解斜視図である。

【図4】本発明の第2実施形態に係る基板収納容器を上方から示す斜視図である。

【図5】本発明の第2実施形態に係る基板収納容器を下方から示す斜視図である。

【発明を実施するための形態】

【0021】

以下、本発明による基板収納容器の好適な実施形態について図面を参照しながら説明する。本発明の基板収納容器1は、半導体ウェーハ、ガラスウェーハ、マスクガラスなどの精密基板を収納し、輸送、搬送、保管などに使用されるものである。基板収納容器1において、基板を出し入れするための開口部2a(図1参照)が形成された面を正面として説明する。また、各図には、直交する3軸(X,Y,Z)方向を示している。X軸方向は、前後方向で基板を出し入れする方向であり、Y軸方向は、幅方向であり、Z軸方向は、上下方向である。

【0022】

基板収納容器1に収納される半導体ウェーハWは、例えば925μmの厚さを有する直径450mmの薄くて大きいシリコンウェーハである。シリコンウェーハの周縁部には、図示しない位置合わせや識別用のノッチが平面半円形に切り欠かれている。容器本体2には、25枚の半導体ウェーハが水平状態で、一定間隔で整列して収納される。

【0023】

図1〜図3は、本発明の第1実施形態に係る基板収納容器1を示す各図である。基板収納容器1は、正面に開口部2aを有し複数枚の基板Wを収納する容器本体2と、この容器本体2の開口部2aを閉鎖する蓋体3と、容器本体2の天面に設けられた搬送用のロボティックフランジ4と、容器本体2の両側壁の内面に設けられ、複数の基板Wを水平に支持可能な支持部材5と、容器本体2の底面に設けられた位置決め・固定用のボトムプレート6とを備えている。

【0024】

蓋体3は、容器本体2に係止される係止爪を備えた施錠機構を内蔵している。係止爪は、上下方向に移動可能とされ、蓋体3の上下面に形成された開口3aから外部へ張り出し可能な構成とされている。

【0025】

容器本体2の側壁の外面には、一対の手動搬送用ハンドル16が取り付けられている。また、容器本体2の天板の外面には、自動搬送用のロボティックフランジ4が取り付けられている。

【0026】

図2及び図3に示すように、容器本体2の底面(底板の外面)には、位置決め・固定用のボトムプレート6が装着されている。ボトムプレート6は、平面視において三角形状を成している。このボトムプレート6の下面中央には、基板収納容器1を加工装置に固定するためのアーチ状の固定部6aが設けられている。また、ボトムプレート6の下面において、三角形の頂点に対応する位置には、位置決め部材6bが各々取り付けられている。この位置決め部材6bの下面には、V溝を構成する一対の傾斜面6cが形成されている。加工装置には、位置決めピンが設けられている。この位置決めピンの先端の球面が位置決め部材6bの傾斜面6cに当接することで、容器本体2の位置が割り出される。

【0027】

ここで、容器本体2は、正面側に位置する開口側本体部(フロント側本体部)7と、背面側(奥側)に位置するリア側本体部8と、これらの開口側本体部7及びリア側本体部8に挟まれた中間本体部9とを備えている。すなわち、容器本体2は、複数のパーツ(開口側本体部7、中間本体部9、リア側本体部8)に分割されており、分割された複数のパーツが組み立てられて一体化されている。容器本体2は、前後方向において複数に分割されている。

【0028】

開口側本体部7は、基板をローディング、アンローディングする正面の開口側に位置する部品である。開口側本体部7は、正面視において矩形の枠体を成している。開口側本体部7は、天面を構成する天板7a、側面を構成する側壁7b,7b、底面を構成する底板7cを備え、これらの天板7a、側壁7b,7b、底板7cが連続して形成され枠体を成している。開口側本体部7の前後方向の両端には、開口が形成されている。

【0029】

開口側本体部7の正面側には蓋体3を収納するリム10が設けられている。リム10は、容器本体2の正面開口を囲繞して形成され、前方に張り出している。リム10の張り出し部の内面には、蓋体3を係止するための凹部10aが形成されている。蓋体3の係止爪は、蓋体3の開口3aから外部に張り出し、係止凹部10aに係合されて、蓋体3は容器本体2の開口を閉鎖する。これにより、容器本体2は、蓋体3によってシールされる。

【0030】

開口側本体部7の背面側には、第1のフランジ11が形成されている。第1のフランジ11は、開口側本体部7の背面開口を囲繞して形成され、周方向の外方に張り出している。第1のフランジ11には、前後方向に貫通する貫通穴11aが複数形成されている。

【0031】

中間本体部9は、前後方向において容器本体2の中間部分を形成する部品である。中間本体部9は、正面視において矩形の枠体を成している。中間本体部9は、天面を構成する天板9a、側面を構成する側壁9b,9b、底面を構成する底板9cを備え、これらの天板9a、側壁9b,9b、底板9cが連続して形成され枠体を成している。中間本体部9の前後方向の両端には、開口が形成されている。

【0032】

中間本体部9の正面側には、第2のフランジ12が形成されている。第2のフランジ12は、中間本体部9の正面側の開口を囲繞して形成され、周方向の外方に張り出している。第2のフランジ12には、前後方向に貫通する螺刻穴12aが複数形成されている。

【0033】

中間本体部9の背面側には、第3のフランジ13が形成されている。第3のフランジ13は、中間本体部9の背面側の開口を囲繞して形成され、周方向の外方に張り出している。第3のフランジ13には、前後方向に貫通する螺刻穴13aが複数形成されている。

【0034】

また、中間本体部9の相対する一対の側壁9b,9bの内面には、別体として形成された一対の支持部材5が取り付けられている。この一対の支持部材5は、一定間隔で基板を支持する棚部を有している。複数の基板Wは、一対の棚部によって水平状態で支持される。このような支持部材5の材質として、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、あるいは熱可塑性樹脂に摺動材料(例えば、四フッ化エチレンなど)、導電性付与材料(例えば、カーボンブラック、カーボン繊維、カーボンナノチューブなど)を添加したものを好適に使用可能である。このような材質の支持部材5によれば、基板との擦れによる磨耗粉の発生や、傷つきを防止することができる。

【0035】

リア側本体部8は、容器本体2の背面側を構成する部品である。リア側本体部8は、正面視において矩形の枠体を成している。リア側本体部8は、天面を構成する天板8a、側面を構成する側壁8b,8b、底面を構成する底板8c、背面を構成する背面壁8dを備えている。これらの天板8a、側壁8b,8b、底板8cが連続して形成され枠体を成し、背面側は、背面壁8dによって閉じられている。リア側本体部8の正面側には開口が形成されている。

【0036】

リア側本体部8の正面側には、第4のフランジ14が形成されている。第4のフランジ14は、リア側本体部8の正面側の開口を囲繞して形成され、周方向の外方に張り出している。第4のフランジ14には、前後方向に貫通する貫通穴14aが複数形成されている。

【0037】

そして、容器本体2は、開口側本体部7の背面側に中間本体部9が連結され、中間本体部9の背面側にリア側本体部8が連結されている。具体的には、開口側本体部7の第1のフランジ11と中間本体部9の第2のフランジ12とが接合され、中間本体部9の第3のフランジ13とリア側本体部8の第4のフランジ14とが接合されている。第1のフランジ11及び第2のフランジ12は、ボルトやビスなどにより連結固定され、第1のシール部材19を挟持している。第3のフランジ13及び第4のフランジ14は、ボルトやビスなどにより連結固定され、第2のシール部材20を挟持している。容器本体2は、これらの開口側本体部7、中間本体部9、リア側本体部8が連結され、気密性を有する一つの収納空間を形成している。

【0038】

蓋体3、容器本体2の開口側本体部7及びリア側本体部8は、合成樹脂によりそれぞれ射出成形されている。このとき使用される合成樹脂としては、例えば力学的性質や耐熱性などに優れ、内部の確認が可能な透明なポリカーボネート、ポリエーテルイミド、あるいは環状オレフィン樹脂、ポリスチレン樹脂などが挙げられる。これらの樹脂には、カーボン、カーボン繊維、金属繊維、カーボンナノチューブ、導電性ポリマー、帯電防止剤などの導電性付与材、あるいは難燃剤等が必要に応じて選択的に添加することもできる。

【0039】

容器本体2の中間本体部9は、開口側本体部7及びリア側本体部8よりも高剛性であり、かつ、たわみ荷重の大きい材料によって形成された高剛性体として構成される。このような高剛性体である中間本体部9は、容器本体2の天面側を持ち上げた際、基板収納容器1の自重による天面のたわみ量が0.5mm以下である高強度の材料によって形成されていることが好ましい。

【0040】

上記の高強度の材料となる合成樹脂として、ポリエーテルエーテルケトン、液晶ポリマーなどが適用可能である。特に、これらの合成樹脂にカーボン繊維、ガラス繊維などを適量(20wt%〜40wt%)添加することで、材料強度を向上させ曲げ弾性率を向上させることが可能である。また、上記のカーボン繊維として、ピッチ系、PAN系、カーボンナノチューブなどが挙げられる。

【0041】

中間本体部9は、各種の金属材料から形成することが可能である。特には、軽量化が図れるアルミニウム、アルミニウム合金(Al−Si−Mg系、Al−Si−Cu系、Al−Si−Cu−Mg系)、マグネシウム合金(Mg−Al−Zn系、Mg−Ag系)、チタン合金などが中間本体部9に使用可能である。特には、コスト面で有利なアルミニウムやアルミニウム合金、マグネシウム合金などが好ましい。アルミニウム合金の場合の剛性は、ヤング率を比較して確認することが可能である。ヤング率の値が約69GPaのアルミニウム合金は、ヤング率が通常の熱可塑性樹脂の約20倍以上となり、強度的な問題を解決することができる。

【0042】

中間本体部9をアルミニウムなどの鋳造品として形成するときには、表面部の平滑性を確保するためにサンドブラストなどのバリ処理を実行することが好ましい。これにより、表面粗さRa10μm以下とすることで、中間本体部9の表面を平滑化することができる。また、表面平滑化処理の後に、カーボンの焼付け塗装処理、アウトガスの放出が少ない樹脂を用いた表面コーティング処理、ガスバリア性を有する樹脂による表面コーティング処理、及びこれらの各種処理を組み合わせて、中間本体部9の表面に被覆層を形成することが好ましい。アウトガスの放出が少ない樹脂として、エポキシ樹脂、ふっ素樹脂、ポリエーテルエーテルケトンなどを使用することができる。ガスバリア性を備えた樹脂として、エチレンビニルアルコール共重合体、ポリブニルアルコール、ポリアクリロニトリル、ポリ塩化ビニリデンなどを使用することができる。このように、表面平滑化処理を実行することで、磨耗粉の発生を抑制することができる。

【0043】

このような基板収納容器1では、容器本体2が複数のパーツ(開口側本体部7、中間本体部9、リア側本体部8)に分割されて形成されており、各パーツが適切な大きさに調整されている。そのため、適切な大きさの複数のパーツを組み立てて一体化することで、大型化された容器本体2を実現することができる。これにより、基板サイズの大型化に対応し好適な基板収納容器1を形成することができる。本実施形態の基板収納容器1では、容器本体2が分割形成されているため、容器本体成形用の金型の増大を防止し、成形生産設備の増大を防止することできる。その結果、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を実現することができる。

【0044】

また、基板収納容器1では、中間本体部9が開口側本体部7,リア側本体部8よりも剛性が高い材料(高剛性材)から形成され、この高剛性材から形成された中間本体部9に、ロボティックフランジ4が取り付けられている。そのため、搬送時において、容器本体2の自重によるたわみや、ロボティックフランジ4に作用する応力によるたわみなどを抑制することができる。その結果、容器本体2のたわみを抑制して、容器本体2内に収納された基板の損傷を防止することができる。また、容器本体2のたわみを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0045】

また、基板収納容器1は、位置決め・固定用のボトムプレート6が高剛性体から成る中間本体部9に取り付けられているため、容器本体2の加工装置への固定の際に、自重によるたわみや、固定部品に作用する応力によるたわみを抑制することができる。その結果、容器本体のたわみを抑制して、容器本体2内の基板の損傷を防止して安全に搬送することができる。そのため、ローディング、アンローディングのエラーを低減することができる。

【0046】

また、基板収納容器1では、開口側本体部7及び中間本体部9の相対する分割面に、互いに締結可能な一対のフランジ部11,12が設けられ、中間本体部9及びリア側本体部8の相対する分割面に、互いに締結可能な一対のフランジ部13,14が設けられている。そして、フランジ部11,12がシール部材19を介して接合され、フランジ部13,14がシール部材20を介して接合され、容器本体2内の気密性が確保されている。

【0047】

また、容器本体2は、複数のパーツに分割されて一体形成されているため、パーツごとに材質を変更することができる。ロボティックフランジ4及びボトムプレート6が取り付けられた中間本体部9を高剛性体とし、開口側本体部7及びリア側本体部8を透明な樹脂で形成することで、所定の強度を確保しつつ視認性を確保することができる。

【0048】

また、このような基板収納容器1では、航空機輸送時の気圧差を想定した剛性を有する容器本体2を形成することができる。基板収納容器1では、中間本体部9が例えばアルミ鋳造品を用いた高剛性体として形成されているため、成形品としての肉厚を抑えつつ、補強リブを多く用いることなく所定の剛性を実現することができる。また、基板収納容器2の容器本体2では、補強リブが設けられていないため、効率良く洗浄を行うことができる。また、中間本体部9が高剛性体として形成されているため、大型化に伴う樹脂の収縮や反りの影響を考慮する必要がなく、基板支持位置などの位置精度の確保・維持が容易となる。また、ロボティックフランジ4、位置決め部材、固定部材、支持部材などが高剛性体である開口側本体部27に取り付けられており、搬送時に、容器本体が撓んで変形することが防止されるため、基板を安全に搬送することができる。

【0049】

次に、第2実施形態に係る基板収納容器について、図4及び図5を参照して説明する。図4は、本発明の第2実施形態に係る基板収納容器を上方から示す斜視図、図5は、本発明の第2実施形態に係る基板収納容器を下方から示す斜視図である。第2実施形態に係る基板収納容器21が、第1実施形態に係る基板収納容器と違う点は、3分割された容器本体2に代えて、2分割された容器本体22を備えている点である。なお、第2実施形態の説明において、第1実施形態と同様の説明は省略する。

【0050】

基板収納容器21は、正面に開口部を有し基板Wを収納する容器本体22と、この容器本体22の開口部を閉鎖する蓋体3と、容器本体22の天面に設けられた搬送用のロボティックフランジ4と、容器本体22の両側壁の内面に設けられ、複数の基板Wを水平に支持可能な図示せず支持部材と、容器本体22の底面に設けられた位置決め・固定用のボトムプレート26とを備えている。

【0051】

容器本体22は、前後方向において2分割され、正面及び中央を形成する開口側本体部(フロント側本体部)27と、背面側を形成するリア側本体部28とを備えている。リア側本体部28は、通常の合成樹脂から形成され、開口側本体部27は、リア側本体部28よりも剛性が高い高剛性体として形成されている。

【0052】

高剛性体として形成された開口側本体部27の天面には、天井搬送用のロボティックフランジ4が取り付けられている。開口側本体部27の底面には、位置決め部26bが容器本体2に一体的に設けられている。開口側本体部27の底面には、当該底面を覆うボトムプレート26が取り付けられ、ボトムプレート26には、容器本体22を加工装置に固定するための貫通穴26aと、位置決め部26bを外部に露出させるための開口とが形成されている。なお、位置決め部は、容器本体22と一体的に設けられていてもよく、容器本体22とは異なる別部材に形成されていてもよい。位置決め部が設けられた別部材は、螺子留めや係止によって固定可能である。

【0053】

そして、容器本体22は、開口側本体部27の背面側にリア側本体部28が連結されている。具体的には、開口側本体部27の背面側に設けられた第1のフランジ11とリア側本体部28の正面側に設けられた第2のフランジ12とが接合されている。フランジ11,12は、ボルト結合され、フランジ面間に挿入されたシール部材を挟持している。

【0054】

このように構成された第2実施形態に係る基板収納容器21にあっても第1実施形態と同様な作用、効果を奏する。基板収納容器21では、容器本体22が2分割されているため、容器本体22を成形するための金型の大型化を防止することができ、成形設備の大型化を防止することができる。これにより、設備投資金額を抑制し製造コストの増大を抑制し、容器本体22の大型化を図ることができる。

【0055】

基板収納容器21では、開口側本体部27が例えばアルミ鋳造品を用いた高剛性体として形成されているため、成形品としての肉厚を抑えつつ、補強リブを多く用いることなく所定の剛性を実現することができる。また、基板収納容器21の容器本体22では、補強リブが設けられていないため、効率良く洗浄を行うことができる。また、開口側本体部27が高剛性体として形成されているため、大型化に伴う樹脂の収縮や反りの影響を考慮する必要がなく、基板支持位置などの位置精度の確保・維持が容易となる。また、ロボティックフランジ4、位置決め部材、固定部材、支持部材などが高剛性体である開口側本体部27に取り付けられており、搬送時に、容器本体が撓んで変形することが防止されるため、基板を安全に搬送することができる。

【0056】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態では、容器本体2を構成する複数のパーツのうちの1つが、他のパーツより剛性が高い高剛性体として形成されているが、複数のパーツを同一の材質で形成してもよい。要は、複数のパーツが分割して形成され、一体化されていればよい。

【0057】

上記実施形態では、相対するフランジ部に貫通穴と螺刻穴を形成して、ボルト固定する構成としているが、フランジ部の固定方法はこれに限定されない。例えば、相対するフランジ部に貫通穴とこれに貫入される突起を形成し、突起の先端を熱融着や超音波融着してステーキングし固定してもよい。また、貫通穴に代えて係合部をそれぞれ形成して嵌合させる構成としてもよい。

【0058】

また、容器本体2の側壁に手動搬送用のハンドル16を形成することを例示したが、これに限定されず、フォークリフトでの搬送用のサイドレールフランジを側壁から張り出すように形成する構成としてもよい。

【符号の説明】

【0059】

1,21…基板収納容器、2,22…容器本体、3,23…蓋体、4,24…ロボティックフランジ(搬送用のフランジ部品)、5…支持部材、6,26…ボトムプレート、6a…固定部材、6b…位置決め部材、6c…傾斜面、7,27…開口側本体部(複数のパーツ)、8,28…リア側本体部(複数のパーツ)、9…中間本体部(複数のパーツ、高剛性体)、10…リム、11…第1のフランジ、10a…係止凹部、12…第2のフランジ、13…第3のフランジ、14…第4のフランジ、16…手動搬送用ハンドル、19…第1のシール部材、20…第2のシール部材、27…開口側本体部(複数のパーツ、高剛性体)

【技術分野】

【0001】

本発明は、半導体ウェーハ、ガラスウェーハ、マスクガラス等の精密基板などを収納し、輸送、搬送、保管などに使用される基板収納容器に関するものである。

【背景技術】

【0002】

近年、半導体部品の微細化や配線の狭ピッチ化が進んでいるが、その一方で、コスト競争も激しさを増している。その対応として精密基板の口径を大きくして、コストを削減しようという動きが続いている。半導体ウェーハの場合、現在主流となっているものは、直径300mmのものである。しかし、これを450mmにして、生産効率をさらに向上させようとする検討が始まっている。

【0003】

このため、半導体ウェーハなどの基板を収納する基板収納容器も、収納する大口径の基板にあわせて、大きな寸法の容器とする必要がある。また、生産効率を確保するために、大口径になったからといって収納する基板の枚数は、以前と変わらない収納枚数が必要となっていた。直径300mmの基板を収納する基板収納容器としては、例えば、特許文献1に記載のものが使用されていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−324327号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の技術では、基板を収納する容器本体は、金型を使用して一体の成形品として成形されているので、容器本体が大きくなることで、金型や射出成形設備も大型化されていた。そのため、設備重量が増大し、投資金額が高額となるという問題がある。加えて、大きな生産設備を使用した場合には、高さ方向の制約や、金型を吊るすホイストの仕様によって、既存の工場設備が使用できないおそれがある。このような場合には、工場の新設も必要となり、設備新設のための投資金額が更に増大してしまうことが考えられる。

【0006】

また、容器本体を一体成形し、容器を深く形成すると、変形やそりが発生するおそれがあり、精度良く容器本体を形成することは容易ではない。そのため、精度の良い容器本体を形成するには、厳密な成形条件の管理と品質管理とが必要となり、成形品の歩留まりが悪化するおそれがある。

【0007】

また、容器本体には、種々の搬送のためのフランジ部材や、加工装置に固定するための固定部品や位置決め部材が取り付けられる。容器本体が大型化すると天面、底面、及び側面の面積も大きくなり、たわみが生じることで、開口部のシール性が悪化したり、側壁の撓みや変形によって基板に損傷を与えてしまうおそれがある。

【0008】

本発明は、このような課題を解決するために成されたものであり、容器本体の大型化を行う際に、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えることが可能な基板収納容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明による基板収納容器は、開口を有し基板を収納する容器本体と、容器本体の開口を閉鎖する蓋体と、搬送用のフランジ部品とを有する基板収納容器であって、容器本体は、複数のパーツに分割されて形成され、分割された複数のパーツを組み立てることで一体化されていることを特徴としている。

【0010】

このような基板収納容器によれば、容器本体が複数のパーツに分割されて形成されているため、適切な大きさの複数のパーツを組み立てて一体化することで、容器本体の大型化を図ることが可能となる。基板収納容器は、容器本体を複数のパーツに分割して一体化された構成であるため、容器本体成形用の金型の増大を防止すること、成形生産設備の増大を防止することができる。その結果、基板サイズの大型化に対応して、基板収納容器の大型化が要求された場合であっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を図ることができる。

【0011】

また、本発明の基板収納容器は、容器本体は、少なくとも2つのパーツに分割されて形成され、前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され開口側本体部の背面側に連結されるリア側本体部とを備え、これらの2つのパーツのうち、一方のパーツは、他方のパーツよりも剛性が高い高剛性材から形成され、この高剛性材から成る一方のパーツには、搬送用のフランジ部品が取り付けられていることが好ましい。

【0012】

このように、高剛性材から形成されたパーツに搬送用のフランジ部品が取り付けられた構成であるため、搬送時において、容器本体の自重による撓みや、搬送用フランジに作用する応力による撓みなどを抑制することができる。その結果、容器本体の撓みを抑制して、収納される基板の損傷を防止し、基板を安全に搬送することが可能な基板収納容器を実現することができる。また、容器本体の撓みを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0013】

また、高剛性材から成る一方のパーツの底板には、容器本体を加工装置に固定するための固定部品が取り付けられていることが好適である。このように、高剛性材から形成されたパーツの底板に固定部品を備える構成であるため、加工装置への固定の際に、容器本体の自重による撓みや、固定部品に作用する応力による撓みなどを抑制することができる。その結果、容器本体の撓みを抑制して、収納される基板の損傷を防止し、基板を安全に搬送することが可能な基板収納容器を実現することができる。また、容器本体の撓みを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0014】

また、複数のパーツの相対する分割面には、互いに締結可能な一対のフランジ部がそれぞれ形成され、これらのフランジ部はシール部材を介して接合されていることが好ましい。これにより、容器本体内の気密性が確保される。

【0015】

また、容器本体は、少なくとも3つのパーツに分割されて形成され、パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面及び背面に開口が形成されフロント側本体部の背面に連結される中間本体部と、正面に開口が形成され中間本体部の背面に連結されるリア側本体部を備え、中間本体部は、フロント側本体部及びリア側本体部より剛性が高い高剛性材から形成され、この高剛性材から成る中間本体部には、搬送用のフランジ部品が取り付けられていると共に、容器本体を加工装置に固定する固定部品が取り付けられていることが好適である。これにより、高剛性材から形成された中間本体部に、搬送用のフランジ部品が取り付けられた構成であるため、搬送時における容器本体の撓み、変形を抑制することができ、収納される基板の損傷を防止することが可能となる。また、高剛性材から形成された中間本体部に、容器本体を加工装置に固定するための固定部品が取り付けられた構成であるため、加工装置への固定の際の変形を抑えることが可能となり、収納される基板の損傷を防止することができる。

【0016】

また、高剛性材から成るパーツは、金属材料により形成され、金属材料の表面にはコーティング処理がなされていることが好ましい。このように、表面にコーティング処理を施工することで、パーティクルの発生を防止することが可能となる。

【0017】

また、本発明の基板収納容器は、開口を有し基板を収納する容器本体を有する基板収容容器であって、容器本体は、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成されフロント側本体部の背面に連結されるリア側本体部とを備えることを特徴としている。

【0018】

このような基板収納容器によれば、容器本体がフロント側本体部と、リア側本体部とを備え、複数のパーツに分割されて形成されているため、各パーツを適切な大きさに調整することができる。これにより、適切な大きさの複数のパーツを組み立てて一体化することで、容器本体の大型化を図ることが可能となる。このように、容器本体を複数のパーツに分割することで、容器本体成形用の金型の増大を防止すること、成形生産設備の増大を防止することができる。その結果、基板サイズが大型化された場合にあっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を図ることができる。

【発明の効果】

【0019】

本発明の基板収納容器によれば、容器本体が複数に分割されて形成されているので、基板サイズの大型化に対応して容器本体が大型化された場合であっても、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る基板収納容器を上方から示す斜視図である。

【図2】本発明の第1実施形態に係る基板収納容器を下方から示す斜視図である。

【図3】本発明の第1実施形態に係る容器本体の分解斜視図である。

【図4】本発明の第2実施形態に係る基板収納容器を上方から示す斜視図である。

【図5】本発明の第2実施形態に係る基板収納容器を下方から示す斜視図である。

【発明を実施するための形態】

【0021】

以下、本発明による基板収納容器の好適な実施形態について図面を参照しながら説明する。本発明の基板収納容器1は、半導体ウェーハ、ガラスウェーハ、マスクガラスなどの精密基板を収納し、輸送、搬送、保管などに使用されるものである。基板収納容器1において、基板を出し入れするための開口部2a(図1参照)が形成された面を正面として説明する。また、各図には、直交する3軸(X,Y,Z)方向を示している。X軸方向は、前後方向で基板を出し入れする方向であり、Y軸方向は、幅方向であり、Z軸方向は、上下方向である。

【0022】

基板収納容器1に収納される半導体ウェーハWは、例えば925μmの厚さを有する直径450mmの薄くて大きいシリコンウェーハである。シリコンウェーハの周縁部には、図示しない位置合わせや識別用のノッチが平面半円形に切り欠かれている。容器本体2には、25枚の半導体ウェーハが水平状態で、一定間隔で整列して収納される。

【0023】

図1〜図3は、本発明の第1実施形態に係る基板収納容器1を示す各図である。基板収納容器1は、正面に開口部2aを有し複数枚の基板Wを収納する容器本体2と、この容器本体2の開口部2aを閉鎖する蓋体3と、容器本体2の天面に設けられた搬送用のロボティックフランジ4と、容器本体2の両側壁の内面に設けられ、複数の基板Wを水平に支持可能な支持部材5と、容器本体2の底面に設けられた位置決め・固定用のボトムプレート6とを備えている。

【0024】

蓋体3は、容器本体2に係止される係止爪を備えた施錠機構を内蔵している。係止爪は、上下方向に移動可能とされ、蓋体3の上下面に形成された開口3aから外部へ張り出し可能な構成とされている。

【0025】

容器本体2の側壁の外面には、一対の手動搬送用ハンドル16が取り付けられている。また、容器本体2の天板の外面には、自動搬送用のロボティックフランジ4が取り付けられている。

【0026】

図2及び図3に示すように、容器本体2の底面(底板の外面)には、位置決め・固定用のボトムプレート6が装着されている。ボトムプレート6は、平面視において三角形状を成している。このボトムプレート6の下面中央には、基板収納容器1を加工装置に固定するためのアーチ状の固定部6aが設けられている。また、ボトムプレート6の下面において、三角形の頂点に対応する位置には、位置決め部材6bが各々取り付けられている。この位置決め部材6bの下面には、V溝を構成する一対の傾斜面6cが形成されている。加工装置には、位置決めピンが設けられている。この位置決めピンの先端の球面が位置決め部材6bの傾斜面6cに当接することで、容器本体2の位置が割り出される。

【0027】

ここで、容器本体2は、正面側に位置する開口側本体部(フロント側本体部)7と、背面側(奥側)に位置するリア側本体部8と、これらの開口側本体部7及びリア側本体部8に挟まれた中間本体部9とを備えている。すなわち、容器本体2は、複数のパーツ(開口側本体部7、中間本体部9、リア側本体部8)に分割されており、分割された複数のパーツが組み立てられて一体化されている。容器本体2は、前後方向において複数に分割されている。

【0028】

開口側本体部7は、基板をローディング、アンローディングする正面の開口側に位置する部品である。開口側本体部7は、正面視において矩形の枠体を成している。開口側本体部7は、天面を構成する天板7a、側面を構成する側壁7b,7b、底面を構成する底板7cを備え、これらの天板7a、側壁7b,7b、底板7cが連続して形成され枠体を成している。開口側本体部7の前後方向の両端には、開口が形成されている。

【0029】

開口側本体部7の正面側には蓋体3を収納するリム10が設けられている。リム10は、容器本体2の正面開口を囲繞して形成され、前方に張り出している。リム10の張り出し部の内面には、蓋体3を係止するための凹部10aが形成されている。蓋体3の係止爪は、蓋体3の開口3aから外部に張り出し、係止凹部10aに係合されて、蓋体3は容器本体2の開口を閉鎖する。これにより、容器本体2は、蓋体3によってシールされる。

【0030】

開口側本体部7の背面側には、第1のフランジ11が形成されている。第1のフランジ11は、開口側本体部7の背面開口を囲繞して形成され、周方向の外方に張り出している。第1のフランジ11には、前後方向に貫通する貫通穴11aが複数形成されている。

【0031】

中間本体部9は、前後方向において容器本体2の中間部分を形成する部品である。中間本体部9は、正面視において矩形の枠体を成している。中間本体部9は、天面を構成する天板9a、側面を構成する側壁9b,9b、底面を構成する底板9cを備え、これらの天板9a、側壁9b,9b、底板9cが連続して形成され枠体を成している。中間本体部9の前後方向の両端には、開口が形成されている。

【0032】

中間本体部9の正面側には、第2のフランジ12が形成されている。第2のフランジ12は、中間本体部9の正面側の開口を囲繞して形成され、周方向の外方に張り出している。第2のフランジ12には、前後方向に貫通する螺刻穴12aが複数形成されている。

【0033】

中間本体部9の背面側には、第3のフランジ13が形成されている。第3のフランジ13は、中間本体部9の背面側の開口を囲繞して形成され、周方向の外方に張り出している。第3のフランジ13には、前後方向に貫通する螺刻穴13aが複数形成されている。

【0034】

また、中間本体部9の相対する一対の側壁9b,9bの内面には、別体として形成された一対の支持部材5が取り付けられている。この一対の支持部材5は、一定間隔で基板を支持する棚部を有している。複数の基板Wは、一対の棚部によって水平状態で支持される。このような支持部材5の材質として、ポリブチレンテレフタレート、ポリエーテルエーテルケトン、あるいは熱可塑性樹脂に摺動材料(例えば、四フッ化エチレンなど)、導電性付与材料(例えば、カーボンブラック、カーボン繊維、カーボンナノチューブなど)を添加したものを好適に使用可能である。このような材質の支持部材5によれば、基板との擦れによる磨耗粉の発生や、傷つきを防止することができる。

【0035】

リア側本体部8は、容器本体2の背面側を構成する部品である。リア側本体部8は、正面視において矩形の枠体を成している。リア側本体部8は、天面を構成する天板8a、側面を構成する側壁8b,8b、底面を構成する底板8c、背面を構成する背面壁8dを備えている。これらの天板8a、側壁8b,8b、底板8cが連続して形成され枠体を成し、背面側は、背面壁8dによって閉じられている。リア側本体部8の正面側には開口が形成されている。

【0036】

リア側本体部8の正面側には、第4のフランジ14が形成されている。第4のフランジ14は、リア側本体部8の正面側の開口を囲繞して形成され、周方向の外方に張り出している。第4のフランジ14には、前後方向に貫通する貫通穴14aが複数形成されている。

【0037】

そして、容器本体2は、開口側本体部7の背面側に中間本体部9が連結され、中間本体部9の背面側にリア側本体部8が連結されている。具体的には、開口側本体部7の第1のフランジ11と中間本体部9の第2のフランジ12とが接合され、中間本体部9の第3のフランジ13とリア側本体部8の第4のフランジ14とが接合されている。第1のフランジ11及び第2のフランジ12は、ボルトやビスなどにより連結固定され、第1のシール部材19を挟持している。第3のフランジ13及び第4のフランジ14は、ボルトやビスなどにより連結固定され、第2のシール部材20を挟持している。容器本体2は、これらの開口側本体部7、中間本体部9、リア側本体部8が連結され、気密性を有する一つの収納空間を形成している。

【0038】

蓋体3、容器本体2の開口側本体部7及びリア側本体部8は、合成樹脂によりそれぞれ射出成形されている。このとき使用される合成樹脂としては、例えば力学的性質や耐熱性などに優れ、内部の確認が可能な透明なポリカーボネート、ポリエーテルイミド、あるいは環状オレフィン樹脂、ポリスチレン樹脂などが挙げられる。これらの樹脂には、カーボン、カーボン繊維、金属繊維、カーボンナノチューブ、導電性ポリマー、帯電防止剤などの導電性付与材、あるいは難燃剤等が必要に応じて選択的に添加することもできる。

【0039】

容器本体2の中間本体部9は、開口側本体部7及びリア側本体部8よりも高剛性であり、かつ、たわみ荷重の大きい材料によって形成された高剛性体として構成される。このような高剛性体である中間本体部9は、容器本体2の天面側を持ち上げた際、基板収納容器1の自重による天面のたわみ量が0.5mm以下である高強度の材料によって形成されていることが好ましい。

【0040】

上記の高強度の材料となる合成樹脂として、ポリエーテルエーテルケトン、液晶ポリマーなどが適用可能である。特に、これらの合成樹脂にカーボン繊維、ガラス繊維などを適量(20wt%〜40wt%)添加することで、材料強度を向上させ曲げ弾性率を向上させることが可能である。また、上記のカーボン繊維として、ピッチ系、PAN系、カーボンナノチューブなどが挙げられる。

【0041】

中間本体部9は、各種の金属材料から形成することが可能である。特には、軽量化が図れるアルミニウム、アルミニウム合金(Al−Si−Mg系、Al−Si−Cu系、Al−Si−Cu−Mg系)、マグネシウム合金(Mg−Al−Zn系、Mg−Ag系)、チタン合金などが中間本体部9に使用可能である。特には、コスト面で有利なアルミニウムやアルミニウム合金、マグネシウム合金などが好ましい。アルミニウム合金の場合の剛性は、ヤング率を比較して確認することが可能である。ヤング率の値が約69GPaのアルミニウム合金は、ヤング率が通常の熱可塑性樹脂の約20倍以上となり、強度的な問題を解決することができる。

【0042】

中間本体部9をアルミニウムなどの鋳造品として形成するときには、表面部の平滑性を確保するためにサンドブラストなどのバリ処理を実行することが好ましい。これにより、表面粗さRa10μm以下とすることで、中間本体部9の表面を平滑化することができる。また、表面平滑化処理の後に、カーボンの焼付け塗装処理、アウトガスの放出が少ない樹脂を用いた表面コーティング処理、ガスバリア性を有する樹脂による表面コーティング処理、及びこれらの各種処理を組み合わせて、中間本体部9の表面に被覆層を形成することが好ましい。アウトガスの放出が少ない樹脂として、エポキシ樹脂、ふっ素樹脂、ポリエーテルエーテルケトンなどを使用することができる。ガスバリア性を備えた樹脂として、エチレンビニルアルコール共重合体、ポリブニルアルコール、ポリアクリロニトリル、ポリ塩化ビニリデンなどを使用することができる。このように、表面平滑化処理を実行することで、磨耗粉の発生を抑制することができる。

【0043】

このような基板収納容器1では、容器本体2が複数のパーツ(開口側本体部7、中間本体部9、リア側本体部8)に分割されて形成されており、各パーツが適切な大きさに調整されている。そのため、適切な大きさの複数のパーツを組み立てて一体化することで、大型化された容器本体2を実現することができる。これにより、基板サイズの大型化に対応し好適な基板収納容器1を形成することができる。本実施形態の基板収納容器1では、容器本体2が分割形成されているため、容器本体成形用の金型の増大を防止し、成形生産設備の増大を防止することできる。その結果、容器本体を成形するための設備の大型化を抑制し、設備投資金額の増大を抑えつつ、容器本体の大型化を実現することができる。

【0044】

また、基板収納容器1では、中間本体部9が開口側本体部7,リア側本体部8よりも剛性が高い材料(高剛性材)から形成され、この高剛性材から形成された中間本体部9に、ロボティックフランジ4が取り付けられている。そのため、搬送時において、容器本体2の自重によるたわみや、ロボティックフランジ4に作用する応力によるたわみなどを抑制することができる。その結果、容器本体2のたわみを抑制して、容器本体2内に収納された基板の損傷を防止することができる。また、容器本体2のたわみを抑制して、精度良く基板を支持することが可能な構成であるため、ローディング、アンローディングのエラーを低減することができる。

【0045】

また、基板収納容器1は、位置決め・固定用のボトムプレート6が高剛性体から成る中間本体部9に取り付けられているため、容器本体2の加工装置への固定の際に、自重によるたわみや、固定部品に作用する応力によるたわみを抑制することができる。その結果、容器本体のたわみを抑制して、容器本体2内の基板の損傷を防止して安全に搬送することができる。そのため、ローディング、アンローディングのエラーを低減することができる。

【0046】

また、基板収納容器1では、開口側本体部7及び中間本体部9の相対する分割面に、互いに締結可能な一対のフランジ部11,12が設けられ、中間本体部9及びリア側本体部8の相対する分割面に、互いに締結可能な一対のフランジ部13,14が設けられている。そして、フランジ部11,12がシール部材19を介して接合され、フランジ部13,14がシール部材20を介して接合され、容器本体2内の気密性が確保されている。

【0047】

また、容器本体2は、複数のパーツに分割されて一体形成されているため、パーツごとに材質を変更することができる。ロボティックフランジ4及びボトムプレート6が取り付けられた中間本体部9を高剛性体とし、開口側本体部7及びリア側本体部8を透明な樹脂で形成することで、所定の強度を確保しつつ視認性を確保することができる。

【0048】

また、このような基板収納容器1では、航空機輸送時の気圧差を想定した剛性を有する容器本体2を形成することができる。基板収納容器1では、中間本体部9が例えばアルミ鋳造品を用いた高剛性体として形成されているため、成形品としての肉厚を抑えつつ、補強リブを多く用いることなく所定の剛性を実現することができる。また、基板収納容器2の容器本体2では、補強リブが設けられていないため、効率良く洗浄を行うことができる。また、中間本体部9が高剛性体として形成されているため、大型化に伴う樹脂の収縮や反りの影響を考慮する必要がなく、基板支持位置などの位置精度の確保・維持が容易となる。また、ロボティックフランジ4、位置決め部材、固定部材、支持部材などが高剛性体である開口側本体部27に取り付けられており、搬送時に、容器本体が撓んで変形することが防止されるため、基板を安全に搬送することができる。

【0049】

次に、第2実施形態に係る基板収納容器について、図4及び図5を参照して説明する。図4は、本発明の第2実施形態に係る基板収納容器を上方から示す斜視図、図5は、本発明の第2実施形態に係る基板収納容器を下方から示す斜視図である。第2実施形態に係る基板収納容器21が、第1実施形態に係る基板収納容器と違う点は、3分割された容器本体2に代えて、2分割された容器本体22を備えている点である。なお、第2実施形態の説明において、第1実施形態と同様の説明は省略する。

【0050】

基板収納容器21は、正面に開口部を有し基板Wを収納する容器本体22と、この容器本体22の開口部を閉鎖する蓋体3と、容器本体22の天面に設けられた搬送用のロボティックフランジ4と、容器本体22の両側壁の内面に設けられ、複数の基板Wを水平に支持可能な図示せず支持部材と、容器本体22の底面に設けられた位置決め・固定用のボトムプレート26とを備えている。

【0051】

容器本体22は、前後方向において2分割され、正面及び中央を形成する開口側本体部(フロント側本体部)27と、背面側を形成するリア側本体部28とを備えている。リア側本体部28は、通常の合成樹脂から形成され、開口側本体部27は、リア側本体部28よりも剛性が高い高剛性体として形成されている。

【0052】

高剛性体として形成された開口側本体部27の天面には、天井搬送用のロボティックフランジ4が取り付けられている。開口側本体部27の底面には、位置決め部26bが容器本体2に一体的に設けられている。開口側本体部27の底面には、当該底面を覆うボトムプレート26が取り付けられ、ボトムプレート26には、容器本体22を加工装置に固定するための貫通穴26aと、位置決め部26bを外部に露出させるための開口とが形成されている。なお、位置決め部は、容器本体22と一体的に設けられていてもよく、容器本体22とは異なる別部材に形成されていてもよい。位置決め部が設けられた別部材は、螺子留めや係止によって固定可能である。

【0053】

そして、容器本体22は、開口側本体部27の背面側にリア側本体部28が連結されている。具体的には、開口側本体部27の背面側に設けられた第1のフランジ11とリア側本体部28の正面側に設けられた第2のフランジ12とが接合されている。フランジ11,12は、ボルト結合され、フランジ面間に挿入されたシール部材を挟持している。

【0054】

このように構成された第2実施形態に係る基板収納容器21にあっても第1実施形態と同様な作用、効果を奏する。基板収納容器21では、容器本体22が2分割されているため、容器本体22を成形するための金型の大型化を防止することができ、成形設備の大型化を防止することができる。これにより、設備投資金額を抑制し製造コストの増大を抑制し、容器本体22の大型化を図ることができる。

【0055】

基板収納容器21では、開口側本体部27が例えばアルミ鋳造品を用いた高剛性体として形成されているため、成形品としての肉厚を抑えつつ、補強リブを多く用いることなく所定の剛性を実現することができる。また、基板収納容器21の容器本体22では、補強リブが設けられていないため、効率良く洗浄を行うことができる。また、開口側本体部27が高剛性体として形成されているため、大型化に伴う樹脂の収縮や反りの影響を考慮する必要がなく、基板支持位置などの位置精度の確保・維持が容易となる。また、ロボティックフランジ4、位置決め部材、固定部材、支持部材などが高剛性体である開口側本体部27に取り付けられており、搬送時に、容器本体が撓んで変形することが防止されるため、基板を安全に搬送することができる。

【0056】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態では、容器本体2を構成する複数のパーツのうちの1つが、他のパーツより剛性が高い高剛性体として形成されているが、複数のパーツを同一の材質で形成してもよい。要は、複数のパーツが分割して形成され、一体化されていればよい。

【0057】

上記実施形態では、相対するフランジ部に貫通穴と螺刻穴を形成して、ボルト固定する構成としているが、フランジ部の固定方法はこれに限定されない。例えば、相対するフランジ部に貫通穴とこれに貫入される突起を形成し、突起の先端を熱融着や超音波融着してステーキングし固定してもよい。また、貫通穴に代えて係合部をそれぞれ形成して嵌合させる構成としてもよい。

【0058】

また、容器本体2の側壁に手動搬送用のハンドル16を形成することを例示したが、これに限定されず、フォークリフトでの搬送用のサイドレールフランジを側壁から張り出すように形成する構成としてもよい。

【符号の説明】

【0059】

1,21…基板収納容器、2,22…容器本体、3,23…蓋体、4,24…ロボティックフランジ(搬送用のフランジ部品)、5…支持部材、6,26…ボトムプレート、6a…固定部材、6b…位置決め部材、6c…傾斜面、7,27…開口側本体部(複数のパーツ)、8,28…リア側本体部(複数のパーツ)、9…中間本体部(複数のパーツ、高剛性体)、10…リム、11…第1のフランジ、10a…係止凹部、12…第2のフランジ、13…第3のフランジ、14…第4のフランジ、16…手動搬送用ハンドル、19…第1のシール部材、20…第2のシール部材、27…開口側本体部(複数のパーツ、高剛性体)

【特許請求の範囲】

【請求項1】

開口を有し基板を収納する容器本体と、容器本体の開口を閉鎖する蓋体と、搬送用のフランジ部品とを有する基板収納容器であって、

前記容器本体は、複数のパーツに分割されて形成され、分割された複数の前記パーツを組み立てることで一体化されていることを特徴とする基板収納容器。

【請求項2】

前記容器本体は、少なくとも2つのパーツに分割されて形成され、

前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され前記開口側本体部の背面側に連結されるリア側本体部とを備え、

これらの2つのパーツのうち、一方のパーツは、他方のパーツよりも剛性が高い高剛性材から形成され、

この高剛性材から成る前記一方のパーツには、搬送用の前記フランジ部品が取り付けられていることを特徴とする請求項1記載の基板収納容器。

【請求項3】

高剛性材から成る前記一方のパーツの底板には、前記容器本体を加工装置に固定するための固定部品が取り付けられていることを特徴とする請求項2記載の基板収納容器。

【請求項4】

前記複数のパーツの相対する分割面には、互いに締結可能な一対のフランジ部がそれぞれ形成され、これらのフランジ部はシール部材を介して接合されていることを特徴とする請求項1〜3の何れか一項に記載の基板収納容器。

【請求項5】

前記容器本体は、少なくとも3つのパーツに分割されて形成され、

前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面及び背面に開口が形成され前記フロント側本体部の背面に連結される中間本体部と、正面に開口が形成され前記中間本体部の背面に連結されるリア側本体部を備え、

前記中間本体部は、前記フロント側本体部及びリア側本体部より剛性が高い高剛性材から形成され、

この高剛性材から成る前記中間本体部には、搬送用の前記フランジ部品が取り付けられていると共に、容器本体を加工装置に固定する固定部品が取り付けられていることを特徴とする請求項1記載の基板収納容器。

【請求項6】

前記高剛性材から成る前記パーツは、金属材料により形成され、前記金属材料の表面にはコーティング処理がなされていることを特徴とする請求項1〜5の何れか1項に記載の基板収納容器。

【請求項7】

開口を有し基板を収納する容器本体を有する基板収容容器であって、

前記容器本体は、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され前記フロント側本体部の背面に連結されるリア側本体部とを備えることを特徴とする基板収納容器。

【請求項1】

開口を有し基板を収納する容器本体と、容器本体の開口を閉鎖する蓋体と、搬送用のフランジ部品とを有する基板収納容器であって、

前記容器本体は、複数のパーツに分割されて形成され、分割された複数の前記パーツを組み立てることで一体化されていることを特徴とする基板収納容器。

【請求項2】

前記容器本体は、少なくとも2つのパーツに分割されて形成され、

前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され前記開口側本体部の背面側に連結されるリア側本体部とを備え、

これらの2つのパーツのうち、一方のパーツは、他方のパーツよりも剛性が高い高剛性材から形成され、

この高剛性材から成る前記一方のパーツには、搬送用の前記フランジ部品が取り付けられていることを特徴とする請求項1記載の基板収納容器。

【請求項3】

高剛性材から成る前記一方のパーツの底板には、前記容器本体を加工装置に固定するための固定部品が取り付けられていることを特徴とする請求項2記載の基板収納容器。

【請求項4】

前記複数のパーツの相対する分割面には、互いに締結可能な一対のフランジ部がそれぞれ形成され、これらのフランジ部はシール部材を介して接合されていることを特徴とする請求項1〜3の何れか一項に記載の基板収納容器。

【請求項5】

前記容器本体は、少なくとも3つのパーツに分割されて形成され、

前記パーツとして、正面及び背面に開口が形成されたフロント側本体部と、正面及び背面に開口が形成され前記フロント側本体部の背面に連結される中間本体部と、正面に開口が形成され前記中間本体部の背面に連結されるリア側本体部を備え、

前記中間本体部は、前記フロント側本体部及びリア側本体部より剛性が高い高剛性材から形成され、

この高剛性材から成る前記中間本体部には、搬送用の前記フランジ部品が取り付けられていると共に、容器本体を加工装置に固定する固定部品が取り付けられていることを特徴とする請求項1記載の基板収納容器。

【請求項6】

前記高剛性材から成る前記パーツは、金属材料により形成され、前記金属材料の表面にはコーティング処理がなされていることを特徴とする請求項1〜5の何れか1項に記載の基板収納容器。

【請求項7】

開口を有し基板を収納する容器本体を有する基板収容容器であって、

前記容器本体は、正面及び背面に開口が形成されたフロント側本体部と、正面に開口が形成され前記フロント側本体部の背面に連結されるリア側本体部とを備えることを特徴とする基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−77166(P2011−77166A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225018(P2009−225018)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]