基板収納容器

【課題】容器本体と蓋体との間を適切にシールし、気体等が容器本体内に侵入して基板を汚染させるのを抑制することができる基板収納容器を提供する。

【解決手段】成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体1と、この容器本体1の正面の開口正面部7に嵌め入れられる蓋体と、これら容器本体1の開口正面部7と蓋体との間をシールする圧縮変形可能なガスケットとを備えた基板収納容器であり、容器本体1の開口正面部7をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体1には、リム部方向に指向する補強リブ4・4Aを形成し、容器本体1のリム部に対する補強リブ4・4Aの対向近接部4aの肉厚を減少させて容器本体1の成形時にリム部のシール面に凹みが生じるのを抑制する。

【解決手段】成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体1と、この容器本体1の正面の開口正面部7に嵌め入れられる蓋体と、これら容器本体1の開口正面部7と蓋体との間をシールする圧縮変形可能なガスケットとを備えた基板収納容器であり、容器本体1の開口正面部7をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体1には、リム部方向に指向する補強リブ4・4Aを形成し、容器本体1のリム部に対する補強リブ4・4Aの対向近接部4aの肉厚を減少させて容器本体1の成形時にリム部のシール面に凹みが生じるのを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハやマスクガラス等の基板を収納する容器本体の開口部に蓋体が嵌入される際、これら容器本体と蓋体との間をガスケットによりシールする基板収納容器に関するものである。

【背景技術】

【0002】

半導体ウェーハからなる基板は、近年、200mmタイプから300mmタイプへと大口径化され、専用の基板収納容器に収納された状態で所定の加工装置にセットされたり、工場から出荷される。この種の基板収納容器は、図18に部分的に示すように、半導体ウェーハからなる基板を整列収納するフロントオープンボックスタイプの容器本体と、この容器本体の開口正面部に着脱自在に嵌入される蓋体と、これら容器本体と蓋体との間を変形してシールする弾性のガスケットとを備えて構成され、基板の大口径化に伴い大型化されている(特許文献1参照)。

【0003】

基板収納容器の容器本体は、成形材料を使用して一定の強度を確保することができるよう所定の肉厚に射出成形され、内部両側、換言すれば、両側壁の内面に、基板を水平に支持する複数のティースがそれぞれ並設されており、底部両側には、開口正面部の周縁に連なるボトムレールが剛性を付与する肉厚の補強リブを介しそれぞれ一体形成されている。この容器本体は、その天井に、ロボティックフランジ用の装着リブが一体形成され、開口正面部の周縁両側には、蓋体用の係止リブがそれぞれ形成されており、両側壁の外面には、操作ハンドル用の取付リブが一体形成されている。

【0004】

蓋体は、容器本体の開口正面部に対応する形に形成され、両側部には、容器本体の係止リブに係止する係止片がそれぞれ揺動可能に軸支されている。また、ガスケットは、蓋体の周縁部に嵌合される枠形の基体と、この基体から外方向に先細りに伸長して容器本体の開口正面部のシール面と蓋体との間で圧縮変形する可撓性のシール片とを備え、エラストマー材料を使用して成形されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−68364号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における基板収納容器は、以上のように構成されているので、容器本体の寸法ばらつきが累積すると、容器本体と蓋体との間における全周をシールすることが困難になり、エア等が容器本体内に侵入して基板を汚染させてしまうという問題がある。

【0007】

係る問題について説明すると、従来における基板収納容器の容器本体は、一定の強度を確保できるよう所定の厚い肉厚に成形されるとともに、ティース、ボトムレール、補強リブ、装着リブ、係止リブ、及び取付リブがそれぞれ形成されるので、肉厚を均一化することができず、成形時にひけ(sink)や変形等の不具合を招くおそれがある。また、従来の容器本体は、その開口正面部の周縁等に剛性付与用の補強リブの前部が連結して肉厚に一体形成されるので、肉厚の増加に伴い成形時に開口正面部にひけが生じ、この結果、開口正面部のシール面に凹みが生じてしまうおそれがある。

【0008】

このような容器本体の肉厚の不均一化により寸法がばらつき、寸法ばらつきが累積すると、容器本体の開口正面部と蓋体との間における全周を強くシールすることが困難になり、エア等が外部から弱いシール部分を経由して容器本体内に侵入し、基板の汚染を招くという大きな問題が生じる。

【0009】

本発明は上記に鑑みなされたもので、容器本体と蓋体との間を適切にシールし、気体等が容器本体内に侵入して基板を汚染させるのを抑制することができる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体と、この容器本体の正面の開口部に嵌め入れられる蓋体と、これら容器本体の開口部と蓋体との間をシールする圧縮変形可能なガスケットとを備えたものであって、

容器本体の開口部をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体には、リム部方向に指向する補強リブを形成し、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するようにしたことを特徴としている。

【0011】

なお、容器本体のリム部に対して補強リブの対向部を非連続とすることにより、補強リブの対向部の肉厚を減少させることができる。

また、容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部に貫通孔を設けることにより、補強リブの対向部の肉厚を減少させることができる。

また、容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部の肉厚を根元部の肉厚の2/3以下とすることにより、補強リブの対向部の肉厚を減少させることもできる。

【0012】

また、容器本体の底部底面に、容器本体の前後方向に指向する複数の補強リブを形成し、各補強リブの前部を対向部とすることが可能である。

さらに、容器本体の底部両側に、搬送用のボトムレールを補強リブを介しそれぞれ形成し、各補強リブの前部を対向部とすることも可能である。

【0013】

ここで、特許請求の範囲における基板には、少なくとも単数複数の半導体ウェーハやマスクガラス等が含まれる。半導体ウェーハは、200mmタイプ、300mmタイプ、450mmタイプを特に問うものではない。また、容器本体は、透明タイプ、不透明タイプ、半透明タイプ等を特に問うものではない。蓋体も、容器本体同様、透明タイプ、不透明タイプ、半透明タイプ等を問うものではない。

【0014】

ガスケットは、所定の成形材料、例えばポリエステル系のエラストマー、ポリオレフィン系のエラストマー、フッ素系エラストマー、ウレタン系エラストマー等からなる熱可塑性エラストマー、フッ素系ゴム、EPDM、シリコーンゴム等を単数複数使用して製造することができる。このガスケットは、エンドレスのリング形や枠形でも良いし、容器本体と蓋体との間における周方向に配列される複数本の柔軟な線条でも良い。

【0015】

本発明によれば、容器本体のリム部に対して連続あるいは非連続する補強リブの対向部の肉厚が従来よりも少ないので、成形材料により成形された容器本体の冷却時に冷却の遅れた補強リブの収縮により、ガスケット用のシール面が引っ張られて凹む現象が少なくなり、ガスケットが接触するシール面の成形状態が良好となる。

【発明の効果】

【0016】

本発明によれば、容器本体と蓋体との間を適切にシールし、基板保管時等のシール性が悪化するのを抑制することにより、気体等が容器本体内に侵入して基板を汚染させるのを防ぐことができるという効果がある。また、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するので、シール面の平坦度の最大値と最小値との差を0.50mm未満とすることができ、基板の保管時等のシール性が悪化するのを抑制することができるという効果がある。

【0017】

また、請求項2記載の発明によれば、補強リブの対向部を短くして非連続の構成とするので、容器本体のリム部、換言すれば、シール面の裏面に補強リブの対向部がそのまま連結されるのを防止し、対向部の肉厚を薄肉化したり、略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、成形時に容器本体の開口部にひけが生じ、開口部のシール面に凹みが生じるおそれを有効に排除することができ、シール性能を向上させることができる。

【0018】

また、請求項3記載の発明によれば、補強リブの対向部に貫通孔を設けることにより、容器本体のリム部、換言すれば、シール面の裏面に補強リブの肉厚の対向部がそのまま連結されるのを防止し、対向部の肉厚を薄肉化したり、他の部分と同様の略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、成形時に容器本体の開口部にひけが生じ、開口部のシール面に凹みが生じるおそれを有効に排除することができ、シール性能を向上させることが可能となる。

【0019】

さらに、補強リブの対向部に貫通孔を設けるので、補強リブで包囲された部分に液体や気体を流通させることが可能になる。したがって、洗浄時の洗浄水の循環性や乾燥時の通気性を向上させることができ、洗浄性や乾燥効率の向上が期待できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す分解斜視説明図である。

【図2】本発明に係る基板収納容器の実施形態におけるガスケットを模式的に示す正面説明図である。

【図3】本発明に係る基板収納容器の実施形態におけるガスケットを模式的に示す説明図である。

【図4】図3におけるIV部を模式的に示す要部拡大断面図である。

【図5】本発明に係る基板収納容器の実施形態における容器本体、蓋体、及びガスケットの関係を模式的に示す断面説明図である。

【図6】図5の容器本体に蓋体が嵌入された際のガスケットを模式的に示す断面説明図である。

【図7】本発明に係る基板収納容器の第2の実施形態における容器本体、蓋体、及びガスケットの関係を模式的に示す断面説明図である。

【図8】本発明に係る基板収納容器の第3の実施形態におけるガスケットを模式的に示す斜視説明図である。

【図9】図8のIX−IX線断面説明図である。

【図10】本発明に係る基板収納容器の第3の実施形態における容器本体に蓋体が嵌入される際のガスケットを模式的に示す断面説明図である。

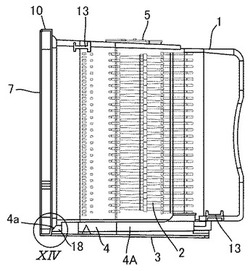

【図11】本発明に係る基板収納容器の第4の実施形態を示す背面斜視説明図である。

【図12】本発明に係る基板収納容器の第4の実施形態を示す側面説明図である。

【図13】本発明に係る基板収納容器の第4の実施形態を示す底面側からの背面斜視説明図である。

【図14】図12のXIV部を示す説明図である。

【図15】図13のXV部を示す説明図である。

【図16】本発明に係る基板収納容器の第4の実施形態を示す正面側からの要部説明図である。

【図17】本発明に係る基板収納容器の第5の実施形態を示す正面側からの要部説明図である。

【図18】従来の基板収納容器を示す正面側からの説明図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における基板収納容器は、図1ないし図6に示すように、基板を収納するフロントオープンボックスタイプの容器本体1と、この容器本体1の開口正面部7に着脱自在に嵌入される蓋体20と、これら容器本体1と蓋体20との間をシールする圧縮変形可能なエンドレスのガスケット30とを備え、容器本体1の開口正面部7の内周に、ガスケット30用のシール面11を形成するとともに、蓋体20には、ガスケット30用の取付部22を形成し、ガスケット30を、基体31、シール片34、及び接触部36から枠形に形成するようにしている。

【0022】

基板は、図示しないが、例えば口径300mmの薄く丸い半導体ウェーハからなり、容器本体1内の上下方向に複数枚が整列して収納される。こうした半導体ウェーハは、半導体部品の製造工場に輸送されて酸化、露光、エッチング、フォトリソグラフィ、スパッタリングによる金属薄膜形成等の各種処理や加工が繰り返し施され、表面に電子回路が形成される。

【0023】

容器本体1と蓋体20とは、所定の成形材料、例えばポリカーボネート、ポリブチレンテレフタレート、シクロオレフィンポリマー、ポリエーテルイミド、ポリエーテルスルフォン、ポリエーテルエーテルケトン等の熱可塑性樹脂を使用して成形される。この熱可塑性樹脂には、導電性カーボン、カーボンナノチューブ、導電繊維、金属繊維、導電性高分子等からなる導電部材、帯電防止剤、紫外線吸収剤等のフィラーや添加剤が必要に応じて添加される。

【0024】

容器本体1は、図1に示すように、上記成形材料を使用して一定の強度を確保することができるよう所定の肉厚に射出成形され、内部両側、換言すれば、両側壁内面に、基板の両側部周縁を水平に支持する複数のティース2がそれぞれ上下方向に所定のピッチで並設される。

【0025】

容器本体1は、その底部底面に基板の加工装置(図示せず)から突出した複数の位置決めピンにV溝を嵌合させる位置決め具が所定のパターンに装着され、底部両側には図1に示すように、前後方向に伸びて開口正面部7の周縁に連なる搬送用のボトムレール3が厚さ3mm程度の補強リブ4を介しそれぞれ一体形成されており、天井中央部には、図示しない搬送ロボットに把持される着脱自在のロボティックフランジ5用の装着リブ6が一体形成される。

【0026】

容器本体1の開口正面部7は、図1、図5、図6に示すように、容器本体1の開口周縁部から幅方向外側に張り出す正面視略枠形の内側フランジ8と、この内側フランジ8の先端部から前方(図の右方向)外側に徐々に傾斜しながら伸び、蓋体20の周壁に接触する傾斜フランジ9と、この傾斜フランジ9の先端部から幅方向外側に張り出す外側フランジ10とを備えたリム部に形成される。

【0027】

内側フランジ8の内面は蓋体20の裏面に対向する平坦なシール面11を形成し、このシール面11の平坦度の最大値と最小値との差は、反射式の変位センサや三次元測定器で測定した場合に0.50mm未満、好ましくは0.45mm以内、より好ましくは0.20mm以内とされる。平坦度の最大値と最小値との差が0.50mm未満なのは、0.50mmを超えると、基板の長期保管時のシール性が悪化するからである。

【0028】

開口正面部7の傾斜フランジ9と外側フランジ10のうち、少なくとも外側フランジ10の両側部には図1に示すように、3mm程度の厚さを有する蓋体20用の係止リブ12がそれぞれ膨出形成される。

【0029】

容器本体1の背面壁の内部両側には、基板の後部周縁を水平に支持する複数のリヤリテーナが上下方向に所定のピッチで並設され、容器本体1の両側壁外面には、着脱自在の手動操作ハンドル用の取付リブ13がそれぞれ一体形成される。

【0030】

蓋体20は、図1、図5、図6に示すように、上記成形材料を使用して容器本体1の開口正面部7に対応する正面視略矩形の板に射出形成され、両側部には、容器本体1の係止リブ12に着脱自在に係止する係止片25がそれぞれ揺動可能に軸支される。この蓋体20は、その裏面両側に、基板の前部周縁を弾発的に水平に支持する複数のフロントリテーナ21が並設され、周縁部である裏面周縁には、内側フランジ8のシール面11に対向する枠形の取付部22が突出して周設されており、この取付部22の外周面には、ガスケット30用の抜け防止溝23が基板収納容器の前後方向(図5、図6の左右方向)に部分的に切り欠かれる。

【0031】

蓋体20の各側部には、相互に対向する上下一対の支持部24が間隔をおいて突出形成され、この一対の支持部24間に、自動操作あるいは手動操作される係止片25が支持軸を介し基板収納容器の前後方向に揺動可能に軸支される。係止片25は、略板形に形成され、中央部に切り欠きが略U字形に切り欠かれることにより可撓性の弾性片26が形成されており、この弾性片26の先端部が容器本体1の係止リブ12に屈曲変形して嵌合することにより、容器本体1の開口正面部7に嵌合した蓋体20が固定される。

【0032】

ガスケット30は、図2ないし図6に示すように、蓋体20の取付部22に嵌合される基体31と、この基体31から伸長する可撓性のシール片34と、このシール片34に形成されて容器本体1のシール面11に圧接する柔軟な接触部36とを備え、容器本体1の開口正面部7に蓋体20が嵌入される際の圧縮変形に必要な圧縮力を35〜100N、好ましくは38〜80N、より好ましくは40〜60Nの範囲とするよう機能する。

【0033】

基体31は、例えばポリエチレン、ポリエステル、ポリオレフィン等からなる熱可塑性樹脂を用いて枠形に成形され、内周面にはシール片34用の取付凸部32が形成されており、外周面には複数の補強リブ33が間隔をおいて長手方向(周方向)に並設される。

【0034】

シール片34は、例えばポリエステル系やポリオレフィン系の熱可塑性エラストマー、フッ素系熱可塑性エラストマー、フッ素ゴム等を使用して所定の表面硬度、曲げ弾性率、圧縮永久歪みを有するよう成形され、基体31の内周面に取付凸部32を介し一体化されてシール面11方向に先細りに伸長しており、周面には取付部22の抜け防止溝23に係合する抜け防止爪35が突出形成される。

【0035】

シール片34の表面硬度はJIS−K6301に準じて測定された場合に60°〜80°の範囲内とされ、シール片34の曲げ弾性率はJIS−K7203に準じて測定された場合に10〜70MPaの範囲内とされており、シール片34の圧縮永久歪みはJIS−K6301に準じて測定された場合に45%未満とされる。

【0036】

シール片34の曲げ弾性率が10〜70MPaの範囲内なのは、10MPa未満の場合には、張り付き等の問題が生じやすく、逆に70MPaを超える場合には、容器本体1の開口正面部7に蓋体20が嵌入される際に生じる反発力が大きくなり、設備負荷が増大するからである。また、圧縮永久歪みが45%未満なのは、45%を超える場合には、ガスケット30の変形量が大きくなり、繰り返しの使用でシール性が損なわれるからである。

【0037】

接触部36は、シール片34の先端部が伸長方向と略直交する方向に屈曲されることにより先細りの爪状に形成される。シール片34の根元部から接触部36の最先端までの幅W(図4参照)は、5〜10mmの範囲内、好ましくは6mmとされる。幅Wが5〜10mmの範囲内なのは、5mm未満の場合には、撓み量が少なく、均一なシールを形成することができないという理由に基づく。逆に、10mmを超える場合には、成形時の変形量が増大し、容器本体1の内外に圧力差のあるときには、過度に密着して張り付きやすくなるという理由に基づく。

【0038】

ガスケット30の圧縮変形に必要な圧縮力が35〜100Nの範囲なのは、35N未満の場合には、十分なシール性を得ることができず、逆に100Nを超える場合には、容器本体1の開口正面部7に蓋体20が嵌入される際の設備負荷が増大するという理由に基づく。

【0039】

上記において、容器本体1の開口正面部7に蓋体20が押し込まれて嵌入され、開口正面部7の係止リブ12に蓋体20の係止片25が係止されると、容器本体1のシール面11にガスケット30の接触部36が圧接してシール片34が撓み(図5参照)、容器本体1の開口正面部7と蓋体20との間が変形したシール片34によりシールされ、エア等が外部から容器本体1内に侵入して基板を汚染させるのを抑制防止することができる(図6参照)。

【0040】

この際、容器本体1のシール面11にガスケット30の接触部36が接触を開始したときのシール片34の長さをL1(図5参照)とするとともに、容器本体1のシール面11にガスケット30の接触部36が圧接して撓んだときのシール片34の長さをL2(図6参照)とし、これらL1とL2との差を容器本体1と蓋体20との間をガスケット30がシールする際のシール片34の撓み長さFLとした場合、シール片34の根元部から接触部36の最先端までの幅W(mm)と、容器本体1と蓋体20との間をガスケット30がシールする際のシール片34の撓み長さFL(mm)との比(W/FL)は、1.5〜4の範囲、好ましくは1.7〜4の範囲が良い。

【0041】

これは、幅Wと撓み長さFLとの比(W/FL)が1.5未満の場合には、ガスケット30の圧縮強度が増大したり、シール面11にガスケット30が密着して容器本体1から蓋体20を取り外すことが困難になるという理由に基づく。逆に、幅Wと撓み長さFLとの比(W/FL)が4を超える場合には、寸法誤差や変形、外部環境の変化等の要因に起因してシール性が悪化するという理由に基づく。

【0042】

上記構成によれば、ガスケット30に上記構成と物性値とを共に付与しているので、容器本体1の肉厚の不均一化に起因する寸法ばらつきやガスケット30の形状安定性の劣悪化に伴う寸法ばらつきが累積されても、寸法ばらつきや変形をガスケット30により好適に吸収することができる。したがって、容器本体1と蓋体20との間における全周を強くシールすることが可能となり、エア等が外部から容器本体1内に侵入し、基板を汚染させるのをきわめて有効に抑制防止することができる。

【0043】

また、基板をフルに整列収納した容器本体1の開口正面部7に蓋体20が嵌入されると、フロントリテーナ21の反発力により、蓋体20の中央部が外方向(表面方向)に膨らむことがあるが、この場合でも、シール性の低下を防止することができる。また、基板収納容器の外部環境、例えば温度や湿度が変化した場合でも、容器本体1や蓋体20の変形にガスケット30を容易に追従させ、シール性の低下を防止することが可能になる。

【0044】

また、ガスケット30の基体31をポリエステル、ポリオレフィン、ポリカーボネート等の熱可塑性樹脂を用いて成形するので、寸法精度の著しい向上が期待できる。さらに、ガスケット30のシール片34をポリエステル系やポリオレフィン系の熱可塑性エラストマー等により成形して硬度を低くすることができるので、シール性を著しく向上させることが可能になる。

【0045】

次に、図7は本発明の第2の実施形態を示すもので、この場合には、基板を収納するトップオープンボックスタイプの容器本体1と、この容器本体1の開口上面部14に着脱自在に嵌入される蓋体20と、これら容器本体1と蓋体20との間をシールする圧縮変形可能なガスケット30とを備え、容器本体1の開口上面部14内周に、ガスケット30用のシール面11を形成するとともに、蓋体20には、ガスケット30用の取付部22を形成し、ガスケット30を、基体31、シール片34、及び接触部36から形成するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0046】

本実施形態においても上記実施形態と同様の作用効果が期待でき、基板や基板収納容器の種類や向きにかかわらず、ガスケット30を広く利用することができるのは明らかである。

【0047】

次に、図1、図8ないし図10は本発明の第3の実施形態を示すもので、この場合には、蓋体20の取付部22Aを断面略U字形に形成し、ガスケット30を枠形に形成してその四辺のうち、対向する二辺の中央部30aにおけるシール片34の長さとコーナ部30bにおけるシール片34の長さとを相違させ、中央部30aにおけるシール片34をコーナ部30bにおけるシール片34よりも長く延長するとともに、中央部30aにおけるシール片34を、シール面11の平坦度が最大値、最小値となる箇所に位置させるか、あるいは係止リブ12や蓋体20の係止片25から最も離れたシール面11の遠隔箇所11a(図1参照)、換言すれば、容器本体1の開口正面部7における上下中央のシール面11に位置させるようにしている。

【0048】

ガスケット30は、図9に示すように、蓋体20の取付部22Aに嵌入される断面略矩形の基体31と、取付部22Aから露出する基体31の周面露出部に形成されてシール面11方向に斜めに伸長する可撓性のシール片34と、このシール片34の先端部に形成されてシール面11に圧接する断面略半円形の接触部36と、取付部22Aの内面に対向する基体31の周面一側部から突出して取付部22Aの内面に圧接する第一の突起群37と、取付部22Aの内面とは反対側の反対側内面に対向する基体31の周面他側部から突出して取付部22Aの反対側内面に圧接する第二の突起群37Aとを備えて形成される。

【0049】

シール片34は、基体31の周面露出部に一体形成されて略枠形を呈し、二辺の一部である中央部30aにおける長さが残部であるコーナ部30bにおける長さよりも1〜1.5mm程度長く形成される。この場合、シール片34を、二辺のコーナ部30bから中央部30aにかけて連続的に徐々に長くし、中央部30aの外側が最も長い略半楕円形に形成しても良いし、中央部30aの外側を図8のように略半楕円形に形成しても良い。

【0050】

第一、第二の突起群37・37Aは、基体31の周面露出部寄りに位置する先細りの露出側突起38と、この露出側突起38よりも取付部22Aの奥底部に近接する基体31の周面奥底部寄りに位置する先細りの通常突起39とを備え、基体31の周面露出部から周面奥底部方向にかけて徐々に短く形成され、露出側突起38の基部が基体31を挟んで略同じ位置に形成されており、露出側突起38が通常突起39よりも太く形成される。

【0051】

第一、第二の突起群37・37Aにおける露出側突起38は、基体31の周面奥底部側から周面露出部方向に屈曲形成される。第一、第二の突起群37・37Aにおける通常突起39も、基体31の周面奥底部側から周面露出部方向に屈曲形成される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0052】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、延長した中央部30aにおけるシール片34を、容器本体1の開口正面部7における上下中央のシール面11、換言すれば、係止片25から最も離れているため、蓋体20の湾曲等に伴いシール性が最も低下すると考えられる箇所に位置させることができるので、不足しがちなシール性を適切に補うことができる。したがって、シール形成のマージンを広げ、容器本体1の開口正面部7全周に亘り良好なシール性の基板収納容器を得ることができるのは明らかである。

【0053】

次に、図11ないし図12は本発明の第4の実施形態を示すもので、この場合には、透明の容器本体1の開口正面部7、すなわち外側に張り出したリム部の内側フランジ8の内面をガスケット用の平坦なシール面11に形成し、容器本体1の底部には、リム部方向に指向して剛性を付与する複数の補強リブ4・4Aを形成し、容器本体1のリム部に対する各補強リブ4・4Aの対向近接部4aの肉厚を実質的に減少させることにより、容器本体1の射出成形時にリム部のシール面11に凹みが生じるのを抑制するようにしている。

【0054】

容器本体1は、図11ないし図13に示すように、基本的には上記実施形態と同様であるが、底部底面に、所定のパターンで並ぶ複数の位置決め具15と基板の加工装置に対する固定用の係止具16とが装着され、両側壁の外面には、斜めに屈曲した棒状の手動操作ハンドル17が複数の取付リブ13を介しそれぞれ着脱自在に装着される。この容器本体1の開口正面部7は、その内周縁に複数の凹部が間隔をおいて凹み形成され、一対のドアラッチ機構を備えた蓋体20が着脱自在に嵌入される。

【0055】

蓋体20は、外部から操作可能な一対のドアラッチ機構が左右横方向に間隔をおいて内蔵される。各ドアラッチ機構は、外部から操作されることにより、先端に位置する係止部が蓋体20周壁の貫通孔から容器本体1の開口正面部7内の凹部に着脱自在に嵌入係止される。また、蓋体20の裏面中央には図11に示すように、基板の前部周縁を弾発的に水平に支持するフロントリテーナ21が装着される。

【0056】

複数の補強リブ4・4Aは、例えば容器本体1の底部両側に突出形成されて搬送用のボトムレール3を支持する複数の補強リブ4と、容器本体1の底部底面に並設されて底面中央の係止具16を挟み、容器本体1の前後方向に指向する複数の補強リブ4Aとを備えて形成される。各補強リブ4は、図11ないし図16に示すように、例えば容器本体1の前後方向に伸びる細長い板片からなり、前端部が対向近接部4aとされるとともに、この対向近接部4aが容器本体1のリム部に対して後方から連結して連続し、この対向近接部4aには肉抜き用の貫通孔18が側方から穿孔されており、この貫通孔18の穿孔により、貫通孔18が穿孔されない場合に比べて対向近接部4aの肉厚が減少する。

【0057】

各補強リブ4Aは、図13に示すように、例えば前後端部が先細りの細長い板片からなり、前端部が対向近接部4aとされ、この対向近接部4aが容器本体1のリム部に対して後方から連結しない非連続とされており、この非連続化により、リム部に連結して連続する場合に比べて対向近接部4aの肉厚が減少する。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0058】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、各補強リブ4の対向近接部4aに貫通孔18が穿孔されることにより、容器本体1のリム部、換言すれば、シール面11の裏面に補強リブ4の肉厚の対向近接部4aがそのまま連結されるのを防止し、対向近接部4aの肉厚を薄肉化したり、他の部分と同様の略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、射出成形時に容器本体1の開口正面部7にひけが生じ、開口正面部7のシール面11に凹みが生じるおそれを有効に排除することができ、シール性能を大幅に向上させることができる。

【0059】

また、各補強リブ4Aの対向近接部4aを短くして非連続の構成とすることにより、容器本体1のリム部、換言すれば、シール面11の裏面に補強リブ4Aの対向近接部4aがそのまま連結されるのを防止し、対向近接部4aの肉厚を薄肉化したり、略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、射出成形時に容器本体1の開口正面部7にひけが生じ、開口正面部7のシール面11に凹みが生じるおそれを有効に排除することができ、シール性能を大幅に向上させることができる。

【0060】

さらに、各補強リブ4の対向近接部4aに貫通孔18が穿孔されるので、複数の補強リブ4で包囲された部分に液体や気体を円滑に流通させることが可能になる。したがって、洗浄時の洗浄水の循環性や乾燥時の通気性を向上させることにより、洗浄性や乾燥効率の著しい向上が期待できる。

【0061】

なお、上記実施形態では容器本体1の底部に、複数の位置決め具を所定の配列パターンに装着したが、何らこれに限定されるものではない。例えば、容器本体1の底部に、複数の位置決め具と共に板形のボトムプレートを着脱自在に装着しても良いし、ボトムプレートに複数の位置決め具を所定の配列パターンに装着しても良い。また、ボトムプレートに、精密基板の種類や枚数を把握するための識別体を開閉自在、あるいは着脱自在に設けても良い。

【0062】

また、ボトムプレートの少なくとも一部を断面略L字形に形成してその起立片を容器本体1の背面壁に対向させ、このボトムプレートの起立片にRFIDシステムのRFタグやバーコードを装着しても良い。また、容器本体1は、箱形でも良いし、有底円筒形等でも良い。また、特に支障を来たさなければ、内側フランジ8ではなく、傾斜フランジ9の内面を平坦なシール面11に形成しても良い。また、蓋体20の裏面周縁に周設した取付部22を、断面略C字形、略L字形、略V字形に形成しても良い。

【0063】

また、シール面11の平坦度が凸になっている箇所に接触するシール片34の接触部分を短くすることもできる。さらに、第一、第二の突起群37・37Aを、基体31の周面側部から突出して取付部22A内に圧接する複数の通常突起39から形成することも可能である。さらにまた図17に示すように、容器本体1のリム部に補強リブ4の対向近接部4aを後方から連結して貫通孔18を穿孔しても良いが、連結した対向近接部4aの肉厚を根元部の肉厚の2/3以下、好ましくは1/2以下と薄く細く形成することにより、補強リブ4・4Aの対向近接部4aの肉厚を減少させることも可能である。

【産業上の利用可能性】

【0064】

本発明に係る基板収納容器は、半導体の製造分野等で使用することができる。

【符号の説明】

【0065】

1 容器本体

2 ティース

3 ボトムレール

4 補強リブ(リブ)

4A 補強リブ

4a 対向近接部(対向部)

6 装着リブ

7 開口正面部(開口部)

8 内側フランジ(開口部内周)

9 傾斜フランジ(開口部内周)

10 外側フランジ

11 シール面

11a 遠隔箇所

12 係止リブ(リブ)

13 取付リブ

14 開口上面部(開口部)

18 貫通孔

20 蓋体

22 取付部

22A 取付部

25 係止片

30 ガスケット

30a 中央部

30b コーナ部

31 基体

34 シール片

36 接触部

37 第一の突起群

37A 第二の突起群

38 露出側突起

39 通常突起

【技術分野】

【0001】

本発明は、半導体ウェーハやマスクガラス等の基板を収納する容器本体の開口部に蓋体が嵌入される際、これら容器本体と蓋体との間をガスケットによりシールする基板収納容器に関するものである。

【背景技術】

【0002】

半導体ウェーハからなる基板は、近年、200mmタイプから300mmタイプへと大口径化され、専用の基板収納容器に収納された状態で所定の加工装置にセットされたり、工場から出荷される。この種の基板収納容器は、図18に部分的に示すように、半導体ウェーハからなる基板を整列収納するフロントオープンボックスタイプの容器本体と、この容器本体の開口正面部に着脱自在に嵌入される蓋体と、これら容器本体と蓋体との間を変形してシールする弾性のガスケットとを備えて構成され、基板の大口径化に伴い大型化されている(特許文献1参照)。

【0003】

基板収納容器の容器本体は、成形材料を使用して一定の強度を確保することができるよう所定の肉厚に射出成形され、内部両側、換言すれば、両側壁の内面に、基板を水平に支持する複数のティースがそれぞれ並設されており、底部両側には、開口正面部の周縁に連なるボトムレールが剛性を付与する肉厚の補強リブを介しそれぞれ一体形成されている。この容器本体は、その天井に、ロボティックフランジ用の装着リブが一体形成され、開口正面部の周縁両側には、蓋体用の係止リブがそれぞれ形成されており、両側壁の外面には、操作ハンドル用の取付リブが一体形成されている。

【0004】

蓋体は、容器本体の開口正面部に対応する形に形成され、両側部には、容器本体の係止リブに係止する係止片がそれぞれ揺動可能に軸支されている。また、ガスケットは、蓋体の周縁部に嵌合される枠形の基体と、この基体から外方向に先細りに伸長して容器本体の開口正面部のシール面と蓋体との間で圧縮変形する可撓性のシール片とを備え、エラストマー材料を使用して成形されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−68364号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における基板収納容器は、以上のように構成されているので、容器本体の寸法ばらつきが累積すると、容器本体と蓋体との間における全周をシールすることが困難になり、エア等が容器本体内に侵入して基板を汚染させてしまうという問題がある。

【0007】

係る問題について説明すると、従来における基板収納容器の容器本体は、一定の強度を確保できるよう所定の厚い肉厚に成形されるとともに、ティース、ボトムレール、補強リブ、装着リブ、係止リブ、及び取付リブがそれぞれ形成されるので、肉厚を均一化することができず、成形時にひけ(sink)や変形等の不具合を招くおそれがある。また、従来の容器本体は、その開口正面部の周縁等に剛性付与用の補強リブの前部が連結して肉厚に一体形成されるので、肉厚の増加に伴い成形時に開口正面部にひけが生じ、この結果、開口正面部のシール面に凹みが生じてしまうおそれがある。

【0008】

このような容器本体の肉厚の不均一化により寸法がばらつき、寸法ばらつきが累積すると、容器本体の開口正面部と蓋体との間における全周を強くシールすることが困難になり、エア等が外部から弱いシール部分を経由して容器本体内に侵入し、基板の汚染を招くという大きな問題が生じる。

【0009】

本発明は上記に鑑みなされたもので、容器本体と蓋体との間を適切にシールし、気体等が容器本体内に侵入して基板を汚染させるのを抑制することができる基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明においては上記課題を解決するため、成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体と、この容器本体の正面の開口部に嵌め入れられる蓋体と、これら容器本体の開口部と蓋体との間をシールする圧縮変形可能なガスケットとを備えたものであって、

容器本体の開口部をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体には、リム部方向に指向する補強リブを形成し、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するようにしたことを特徴としている。

【0011】

なお、容器本体のリム部に対して補強リブの対向部を非連続とすることにより、補強リブの対向部の肉厚を減少させることができる。

また、容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部に貫通孔を設けることにより、補強リブの対向部の肉厚を減少させることができる。

また、容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部の肉厚を根元部の肉厚の2/3以下とすることにより、補強リブの対向部の肉厚を減少させることもできる。

【0012】

また、容器本体の底部底面に、容器本体の前後方向に指向する複数の補強リブを形成し、各補強リブの前部を対向部とすることが可能である。

さらに、容器本体の底部両側に、搬送用のボトムレールを補強リブを介しそれぞれ形成し、各補強リブの前部を対向部とすることも可能である。

【0013】

ここで、特許請求の範囲における基板には、少なくとも単数複数の半導体ウェーハやマスクガラス等が含まれる。半導体ウェーハは、200mmタイプ、300mmタイプ、450mmタイプを特に問うものではない。また、容器本体は、透明タイプ、不透明タイプ、半透明タイプ等を特に問うものではない。蓋体も、容器本体同様、透明タイプ、不透明タイプ、半透明タイプ等を問うものではない。

【0014】

ガスケットは、所定の成形材料、例えばポリエステル系のエラストマー、ポリオレフィン系のエラストマー、フッ素系エラストマー、ウレタン系エラストマー等からなる熱可塑性エラストマー、フッ素系ゴム、EPDM、シリコーンゴム等を単数複数使用して製造することができる。このガスケットは、エンドレスのリング形や枠形でも良いし、容器本体と蓋体との間における周方向に配列される複数本の柔軟な線条でも良い。

【0015】

本発明によれば、容器本体のリム部に対して連続あるいは非連続する補強リブの対向部の肉厚が従来よりも少ないので、成形材料により成形された容器本体の冷却時に冷却の遅れた補強リブの収縮により、ガスケット用のシール面が引っ張られて凹む現象が少なくなり、ガスケットが接触するシール面の成形状態が良好となる。

【発明の効果】

【0016】

本発明によれば、容器本体と蓋体との間を適切にシールし、基板保管時等のシール性が悪化するのを抑制することにより、気体等が容器本体内に侵入して基板を汚染させるのを防ぐことができるという効果がある。また、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するので、シール面の平坦度の最大値と最小値との差を0.50mm未満とすることができ、基板の保管時等のシール性が悪化するのを抑制することができるという効果がある。

【0017】

また、請求項2記載の発明によれば、補強リブの対向部を短くして非連続の構成とするので、容器本体のリム部、換言すれば、シール面の裏面に補強リブの対向部がそのまま連結されるのを防止し、対向部の肉厚を薄肉化したり、略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、成形時に容器本体の開口部にひけが生じ、開口部のシール面に凹みが生じるおそれを有効に排除することができ、シール性能を向上させることができる。

【0018】

また、請求項3記載の発明によれば、補強リブの対向部に貫通孔を設けることにより、容器本体のリム部、換言すれば、シール面の裏面に補強リブの肉厚の対向部がそのまま連結されるのを防止し、対向部の肉厚を薄肉化したり、他の部分と同様の略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、成形時に容器本体の開口部にひけが生じ、開口部のシール面に凹みが生じるおそれを有効に排除することができ、シール性能を向上させることが可能となる。

【0019】

さらに、補強リブの対向部に貫通孔を設けるので、補強リブで包囲された部分に液体や気体を流通させることが可能になる。したがって、洗浄時の洗浄水の循環性や乾燥時の通気性を向上させることができ、洗浄性や乾燥効率の向上が期待できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る基板収納容器の実施形態を模式的に示す分解斜視説明図である。

【図2】本発明に係る基板収納容器の実施形態におけるガスケットを模式的に示す正面説明図である。

【図3】本発明に係る基板収納容器の実施形態におけるガスケットを模式的に示す説明図である。

【図4】図3におけるIV部を模式的に示す要部拡大断面図である。

【図5】本発明に係る基板収納容器の実施形態における容器本体、蓋体、及びガスケットの関係を模式的に示す断面説明図である。

【図6】図5の容器本体に蓋体が嵌入された際のガスケットを模式的に示す断面説明図である。

【図7】本発明に係る基板収納容器の第2の実施形態における容器本体、蓋体、及びガスケットの関係を模式的に示す断面説明図である。

【図8】本発明に係る基板収納容器の第3の実施形態におけるガスケットを模式的に示す斜視説明図である。

【図9】図8のIX−IX線断面説明図である。

【図10】本発明に係る基板収納容器の第3の実施形態における容器本体に蓋体が嵌入される際のガスケットを模式的に示す断面説明図である。

【図11】本発明に係る基板収納容器の第4の実施形態を示す背面斜視説明図である。

【図12】本発明に係る基板収納容器の第4の実施形態を示す側面説明図である。

【図13】本発明に係る基板収納容器の第4の実施形態を示す底面側からの背面斜視説明図である。

【図14】図12のXIV部を示す説明図である。

【図15】図13のXV部を示す説明図である。

【図16】本発明に係る基板収納容器の第4の実施形態を示す正面側からの要部説明図である。

【図17】本発明に係る基板収納容器の第5の実施形態を示す正面側からの要部説明図である。

【図18】従来の基板収納容器を示す正面側からの説明図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における基板収納容器は、図1ないし図6に示すように、基板を収納するフロントオープンボックスタイプの容器本体1と、この容器本体1の開口正面部7に着脱自在に嵌入される蓋体20と、これら容器本体1と蓋体20との間をシールする圧縮変形可能なエンドレスのガスケット30とを備え、容器本体1の開口正面部7の内周に、ガスケット30用のシール面11を形成するとともに、蓋体20には、ガスケット30用の取付部22を形成し、ガスケット30を、基体31、シール片34、及び接触部36から枠形に形成するようにしている。

【0022】

基板は、図示しないが、例えば口径300mmの薄く丸い半導体ウェーハからなり、容器本体1内の上下方向に複数枚が整列して収納される。こうした半導体ウェーハは、半導体部品の製造工場に輸送されて酸化、露光、エッチング、フォトリソグラフィ、スパッタリングによる金属薄膜形成等の各種処理や加工が繰り返し施され、表面に電子回路が形成される。

【0023】

容器本体1と蓋体20とは、所定の成形材料、例えばポリカーボネート、ポリブチレンテレフタレート、シクロオレフィンポリマー、ポリエーテルイミド、ポリエーテルスルフォン、ポリエーテルエーテルケトン等の熱可塑性樹脂を使用して成形される。この熱可塑性樹脂には、導電性カーボン、カーボンナノチューブ、導電繊維、金属繊維、導電性高分子等からなる導電部材、帯電防止剤、紫外線吸収剤等のフィラーや添加剤が必要に応じて添加される。

【0024】

容器本体1は、図1に示すように、上記成形材料を使用して一定の強度を確保することができるよう所定の肉厚に射出成形され、内部両側、換言すれば、両側壁内面に、基板の両側部周縁を水平に支持する複数のティース2がそれぞれ上下方向に所定のピッチで並設される。

【0025】

容器本体1は、その底部底面に基板の加工装置(図示せず)から突出した複数の位置決めピンにV溝を嵌合させる位置決め具が所定のパターンに装着され、底部両側には図1に示すように、前後方向に伸びて開口正面部7の周縁に連なる搬送用のボトムレール3が厚さ3mm程度の補強リブ4を介しそれぞれ一体形成されており、天井中央部には、図示しない搬送ロボットに把持される着脱自在のロボティックフランジ5用の装着リブ6が一体形成される。

【0026】

容器本体1の開口正面部7は、図1、図5、図6に示すように、容器本体1の開口周縁部から幅方向外側に張り出す正面視略枠形の内側フランジ8と、この内側フランジ8の先端部から前方(図の右方向)外側に徐々に傾斜しながら伸び、蓋体20の周壁に接触する傾斜フランジ9と、この傾斜フランジ9の先端部から幅方向外側に張り出す外側フランジ10とを備えたリム部に形成される。

【0027】

内側フランジ8の内面は蓋体20の裏面に対向する平坦なシール面11を形成し、このシール面11の平坦度の最大値と最小値との差は、反射式の変位センサや三次元測定器で測定した場合に0.50mm未満、好ましくは0.45mm以内、より好ましくは0.20mm以内とされる。平坦度の最大値と最小値との差が0.50mm未満なのは、0.50mmを超えると、基板の長期保管時のシール性が悪化するからである。

【0028】

開口正面部7の傾斜フランジ9と外側フランジ10のうち、少なくとも外側フランジ10の両側部には図1に示すように、3mm程度の厚さを有する蓋体20用の係止リブ12がそれぞれ膨出形成される。

【0029】

容器本体1の背面壁の内部両側には、基板の後部周縁を水平に支持する複数のリヤリテーナが上下方向に所定のピッチで並設され、容器本体1の両側壁外面には、着脱自在の手動操作ハンドル用の取付リブ13がそれぞれ一体形成される。

【0030】

蓋体20は、図1、図5、図6に示すように、上記成形材料を使用して容器本体1の開口正面部7に対応する正面視略矩形の板に射出形成され、両側部には、容器本体1の係止リブ12に着脱自在に係止する係止片25がそれぞれ揺動可能に軸支される。この蓋体20は、その裏面両側に、基板の前部周縁を弾発的に水平に支持する複数のフロントリテーナ21が並設され、周縁部である裏面周縁には、内側フランジ8のシール面11に対向する枠形の取付部22が突出して周設されており、この取付部22の外周面には、ガスケット30用の抜け防止溝23が基板収納容器の前後方向(図5、図6の左右方向)に部分的に切り欠かれる。

【0031】

蓋体20の各側部には、相互に対向する上下一対の支持部24が間隔をおいて突出形成され、この一対の支持部24間に、自動操作あるいは手動操作される係止片25が支持軸を介し基板収納容器の前後方向に揺動可能に軸支される。係止片25は、略板形に形成され、中央部に切り欠きが略U字形に切り欠かれることにより可撓性の弾性片26が形成されており、この弾性片26の先端部が容器本体1の係止リブ12に屈曲変形して嵌合することにより、容器本体1の開口正面部7に嵌合した蓋体20が固定される。

【0032】

ガスケット30は、図2ないし図6に示すように、蓋体20の取付部22に嵌合される基体31と、この基体31から伸長する可撓性のシール片34と、このシール片34に形成されて容器本体1のシール面11に圧接する柔軟な接触部36とを備え、容器本体1の開口正面部7に蓋体20が嵌入される際の圧縮変形に必要な圧縮力を35〜100N、好ましくは38〜80N、より好ましくは40〜60Nの範囲とするよう機能する。

【0033】

基体31は、例えばポリエチレン、ポリエステル、ポリオレフィン等からなる熱可塑性樹脂を用いて枠形に成形され、内周面にはシール片34用の取付凸部32が形成されており、外周面には複数の補強リブ33が間隔をおいて長手方向(周方向)に並設される。

【0034】

シール片34は、例えばポリエステル系やポリオレフィン系の熱可塑性エラストマー、フッ素系熱可塑性エラストマー、フッ素ゴム等を使用して所定の表面硬度、曲げ弾性率、圧縮永久歪みを有するよう成形され、基体31の内周面に取付凸部32を介し一体化されてシール面11方向に先細りに伸長しており、周面には取付部22の抜け防止溝23に係合する抜け防止爪35が突出形成される。

【0035】

シール片34の表面硬度はJIS−K6301に準じて測定された場合に60°〜80°の範囲内とされ、シール片34の曲げ弾性率はJIS−K7203に準じて測定された場合に10〜70MPaの範囲内とされており、シール片34の圧縮永久歪みはJIS−K6301に準じて測定された場合に45%未満とされる。

【0036】

シール片34の曲げ弾性率が10〜70MPaの範囲内なのは、10MPa未満の場合には、張り付き等の問題が生じやすく、逆に70MPaを超える場合には、容器本体1の開口正面部7に蓋体20が嵌入される際に生じる反発力が大きくなり、設備負荷が増大するからである。また、圧縮永久歪みが45%未満なのは、45%を超える場合には、ガスケット30の変形量が大きくなり、繰り返しの使用でシール性が損なわれるからである。

【0037】

接触部36は、シール片34の先端部が伸長方向と略直交する方向に屈曲されることにより先細りの爪状に形成される。シール片34の根元部から接触部36の最先端までの幅W(図4参照)は、5〜10mmの範囲内、好ましくは6mmとされる。幅Wが5〜10mmの範囲内なのは、5mm未満の場合には、撓み量が少なく、均一なシールを形成することができないという理由に基づく。逆に、10mmを超える場合には、成形時の変形量が増大し、容器本体1の内外に圧力差のあるときには、過度に密着して張り付きやすくなるという理由に基づく。

【0038】

ガスケット30の圧縮変形に必要な圧縮力が35〜100Nの範囲なのは、35N未満の場合には、十分なシール性を得ることができず、逆に100Nを超える場合には、容器本体1の開口正面部7に蓋体20が嵌入される際の設備負荷が増大するという理由に基づく。

【0039】

上記において、容器本体1の開口正面部7に蓋体20が押し込まれて嵌入され、開口正面部7の係止リブ12に蓋体20の係止片25が係止されると、容器本体1のシール面11にガスケット30の接触部36が圧接してシール片34が撓み(図5参照)、容器本体1の開口正面部7と蓋体20との間が変形したシール片34によりシールされ、エア等が外部から容器本体1内に侵入して基板を汚染させるのを抑制防止することができる(図6参照)。

【0040】

この際、容器本体1のシール面11にガスケット30の接触部36が接触を開始したときのシール片34の長さをL1(図5参照)とするとともに、容器本体1のシール面11にガスケット30の接触部36が圧接して撓んだときのシール片34の長さをL2(図6参照)とし、これらL1とL2との差を容器本体1と蓋体20との間をガスケット30がシールする際のシール片34の撓み長さFLとした場合、シール片34の根元部から接触部36の最先端までの幅W(mm)と、容器本体1と蓋体20との間をガスケット30がシールする際のシール片34の撓み長さFL(mm)との比(W/FL)は、1.5〜4の範囲、好ましくは1.7〜4の範囲が良い。

【0041】

これは、幅Wと撓み長さFLとの比(W/FL)が1.5未満の場合には、ガスケット30の圧縮強度が増大したり、シール面11にガスケット30が密着して容器本体1から蓋体20を取り外すことが困難になるという理由に基づく。逆に、幅Wと撓み長さFLとの比(W/FL)が4を超える場合には、寸法誤差や変形、外部環境の変化等の要因に起因してシール性が悪化するという理由に基づく。

【0042】

上記構成によれば、ガスケット30に上記構成と物性値とを共に付与しているので、容器本体1の肉厚の不均一化に起因する寸法ばらつきやガスケット30の形状安定性の劣悪化に伴う寸法ばらつきが累積されても、寸法ばらつきや変形をガスケット30により好適に吸収することができる。したがって、容器本体1と蓋体20との間における全周を強くシールすることが可能となり、エア等が外部から容器本体1内に侵入し、基板を汚染させるのをきわめて有効に抑制防止することができる。

【0043】

また、基板をフルに整列収納した容器本体1の開口正面部7に蓋体20が嵌入されると、フロントリテーナ21の反発力により、蓋体20の中央部が外方向(表面方向)に膨らむことがあるが、この場合でも、シール性の低下を防止することができる。また、基板収納容器の外部環境、例えば温度や湿度が変化した場合でも、容器本体1や蓋体20の変形にガスケット30を容易に追従させ、シール性の低下を防止することが可能になる。

【0044】

また、ガスケット30の基体31をポリエステル、ポリオレフィン、ポリカーボネート等の熱可塑性樹脂を用いて成形するので、寸法精度の著しい向上が期待できる。さらに、ガスケット30のシール片34をポリエステル系やポリオレフィン系の熱可塑性エラストマー等により成形して硬度を低くすることができるので、シール性を著しく向上させることが可能になる。

【0045】

次に、図7は本発明の第2の実施形態を示すもので、この場合には、基板を収納するトップオープンボックスタイプの容器本体1と、この容器本体1の開口上面部14に着脱自在に嵌入される蓋体20と、これら容器本体1と蓋体20との間をシールする圧縮変形可能なガスケット30とを備え、容器本体1の開口上面部14内周に、ガスケット30用のシール面11を形成するとともに、蓋体20には、ガスケット30用の取付部22を形成し、ガスケット30を、基体31、シール片34、及び接触部36から形成するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0046】

本実施形態においても上記実施形態と同様の作用効果が期待でき、基板や基板収納容器の種類や向きにかかわらず、ガスケット30を広く利用することができるのは明らかである。

【0047】

次に、図1、図8ないし図10は本発明の第3の実施形態を示すもので、この場合には、蓋体20の取付部22Aを断面略U字形に形成し、ガスケット30を枠形に形成してその四辺のうち、対向する二辺の中央部30aにおけるシール片34の長さとコーナ部30bにおけるシール片34の長さとを相違させ、中央部30aにおけるシール片34をコーナ部30bにおけるシール片34よりも長く延長するとともに、中央部30aにおけるシール片34を、シール面11の平坦度が最大値、最小値となる箇所に位置させるか、あるいは係止リブ12や蓋体20の係止片25から最も離れたシール面11の遠隔箇所11a(図1参照)、換言すれば、容器本体1の開口正面部7における上下中央のシール面11に位置させるようにしている。

【0048】

ガスケット30は、図9に示すように、蓋体20の取付部22Aに嵌入される断面略矩形の基体31と、取付部22Aから露出する基体31の周面露出部に形成されてシール面11方向に斜めに伸長する可撓性のシール片34と、このシール片34の先端部に形成されてシール面11に圧接する断面略半円形の接触部36と、取付部22Aの内面に対向する基体31の周面一側部から突出して取付部22Aの内面に圧接する第一の突起群37と、取付部22Aの内面とは反対側の反対側内面に対向する基体31の周面他側部から突出して取付部22Aの反対側内面に圧接する第二の突起群37Aとを備えて形成される。

【0049】

シール片34は、基体31の周面露出部に一体形成されて略枠形を呈し、二辺の一部である中央部30aにおける長さが残部であるコーナ部30bにおける長さよりも1〜1.5mm程度長く形成される。この場合、シール片34を、二辺のコーナ部30bから中央部30aにかけて連続的に徐々に長くし、中央部30aの外側が最も長い略半楕円形に形成しても良いし、中央部30aの外側を図8のように略半楕円形に形成しても良い。

【0050】

第一、第二の突起群37・37Aは、基体31の周面露出部寄りに位置する先細りの露出側突起38と、この露出側突起38よりも取付部22Aの奥底部に近接する基体31の周面奥底部寄りに位置する先細りの通常突起39とを備え、基体31の周面露出部から周面奥底部方向にかけて徐々に短く形成され、露出側突起38の基部が基体31を挟んで略同じ位置に形成されており、露出側突起38が通常突起39よりも太く形成される。

【0051】

第一、第二の突起群37・37Aにおける露出側突起38は、基体31の周面奥底部側から周面露出部方向に屈曲形成される。第一、第二の突起群37・37Aにおける通常突起39も、基体31の周面奥底部側から周面露出部方向に屈曲形成される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0052】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、延長した中央部30aにおけるシール片34を、容器本体1の開口正面部7における上下中央のシール面11、換言すれば、係止片25から最も離れているため、蓋体20の湾曲等に伴いシール性が最も低下すると考えられる箇所に位置させることができるので、不足しがちなシール性を適切に補うことができる。したがって、シール形成のマージンを広げ、容器本体1の開口正面部7全周に亘り良好なシール性の基板収納容器を得ることができるのは明らかである。

【0053】

次に、図11ないし図12は本発明の第4の実施形態を示すもので、この場合には、透明の容器本体1の開口正面部7、すなわち外側に張り出したリム部の内側フランジ8の内面をガスケット用の平坦なシール面11に形成し、容器本体1の底部には、リム部方向に指向して剛性を付与する複数の補強リブ4・4Aを形成し、容器本体1のリム部に対する各補強リブ4・4Aの対向近接部4aの肉厚を実質的に減少させることにより、容器本体1の射出成形時にリム部のシール面11に凹みが生じるのを抑制するようにしている。

【0054】

容器本体1は、図11ないし図13に示すように、基本的には上記実施形態と同様であるが、底部底面に、所定のパターンで並ぶ複数の位置決め具15と基板の加工装置に対する固定用の係止具16とが装着され、両側壁の外面には、斜めに屈曲した棒状の手動操作ハンドル17が複数の取付リブ13を介しそれぞれ着脱自在に装着される。この容器本体1の開口正面部7は、その内周縁に複数の凹部が間隔をおいて凹み形成され、一対のドアラッチ機構を備えた蓋体20が着脱自在に嵌入される。

【0055】

蓋体20は、外部から操作可能な一対のドアラッチ機構が左右横方向に間隔をおいて内蔵される。各ドアラッチ機構は、外部から操作されることにより、先端に位置する係止部が蓋体20周壁の貫通孔から容器本体1の開口正面部7内の凹部に着脱自在に嵌入係止される。また、蓋体20の裏面中央には図11に示すように、基板の前部周縁を弾発的に水平に支持するフロントリテーナ21が装着される。

【0056】

複数の補強リブ4・4Aは、例えば容器本体1の底部両側に突出形成されて搬送用のボトムレール3を支持する複数の補強リブ4と、容器本体1の底部底面に並設されて底面中央の係止具16を挟み、容器本体1の前後方向に指向する複数の補強リブ4Aとを備えて形成される。各補強リブ4は、図11ないし図16に示すように、例えば容器本体1の前後方向に伸びる細長い板片からなり、前端部が対向近接部4aとされるとともに、この対向近接部4aが容器本体1のリム部に対して後方から連結して連続し、この対向近接部4aには肉抜き用の貫通孔18が側方から穿孔されており、この貫通孔18の穿孔により、貫通孔18が穿孔されない場合に比べて対向近接部4aの肉厚が減少する。

【0057】

各補強リブ4Aは、図13に示すように、例えば前後端部が先細りの細長い板片からなり、前端部が対向近接部4aとされ、この対向近接部4aが容器本体1のリム部に対して後方から連結しない非連続とされており、この非連続化により、リム部に連結して連続する場合に比べて対向近接部4aの肉厚が減少する。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0058】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、各補強リブ4の対向近接部4aに貫通孔18が穿孔されることにより、容器本体1のリム部、換言すれば、シール面11の裏面に補強リブ4の肉厚の対向近接部4aがそのまま連結されるのを防止し、対向近接部4aの肉厚を薄肉化したり、他の部分と同様の略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、射出成形時に容器本体1の開口正面部7にひけが生じ、開口正面部7のシール面11に凹みが生じるおそれを有効に排除することができ、シール性能を大幅に向上させることができる。

【0059】

また、各補強リブ4Aの対向近接部4aを短くして非連続の構成とすることにより、容器本体1のリム部、換言すれば、シール面11の裏面に補強リブ4Aの対向近接部4aがそのまま連結されるのを防止し、対向近接部4aの肉厚を薄肉化したり、略均一な肉厚にすることができる。したがって、肉厚の増加に伴い、射出成形時に容器本体1の開口正面部7にひけが生じ、開口正面部7のシール面11に凹みが生じるおそれを有効に排除することができ、シール性能を大幅に向上させることができる。

【0060】

さらに、各補強リブ4の対向近接部4aに貫通孔18が穿孔されるので、複数の補強リブ4で包囲された部分に液体や気体を円滑に流通させることが可能になる。したがって、洗浄時の洗浄水の循環性や乾燥時の通気性を向上させることにより、洗浄性や乾燥効率の著しい向上が期待できる。

【0061】

なお、上記実施形態では容器本体1の底部に、複数の位置決め具を所定の配列パターンに装着したが、何らこれに限定されるものではない。例えば、容器本体1の底部に、複数の位置決め具と共に板形のボトムプレートを着脱自在に装着しても良いし、ボトムプレートに複数の位置決め具を所定の配列パターンに装着しても良い。また、ボトムプレートに、精密基板の種類や枚数を把握するための識別体を開閉自在、あるいは着脱自在に設けても良い。

【0062】

また、ボトムプレートの少なくとも一部を断面略L字形に形成してその起立片を容器本体1の背面壁に対向させ、このボトムプレートの起立片にRFIDシステムのRFタグやバーコードを装着しても良い。また、容器本体1は、箱形でも良いし、有底円筒形等でも良い。また、特に支障を来たさなければ、内側フランジ8ではなく、傾斜フランジ9の内面を平坦なシール面11に形成しても良い。また、蓋体20の裏面周縁に周設した取付部22を、断面略C字形、略L字形、略V字形に形成しても良い。

【0063】

また、シール面11の平坦度が凸になっている箇所に接触するシール片34の接触部分を短くすることもできる。さらに、第一、第二の突起群37・37Aを、基体31の周面側部から突出して取付部22A内に圧接する複数の通常突起39から形成することも可能である。さらにまた図17に示すように、容器本体1のリム部に補強リブ4の対向近接部4aを後方から連結して貫通孔18を穿孔しても良いが、連結した対向近接部4aの肉厚を根元部の肉厚の2/3以下、好ましくは1/2以下と薄く細く形成することにより、補強リブ4・4Aの対向近接部4aの肉厚を減少させることも可能である。

【産業上の利用可能性】

【0064】

本発明に係る基板収納容器は、半導体の製造分野等で使用することができる。

【符号の説明】

【0065】

1 容器本体

2 ティース

3 ボトムレール

4 補強リブ(リブ)

4A 補強リブ

4a 対向近接部(対向部)

6 装着リブ

7 開口正面部(開口部)

8 内側フランジ(開口部内周)

9 傾斜フランジ(開口部内周)

10 外側フランジ

11 シール面

11a 遠隔箇所

12 係止リブ(リブ)

13 取付リブ

14 開口上面部(開口部)

18 貫通孔

20 蓋体

22 取付部

22A 取付部

25 係止片

30 ガスケット

30a 中央部

30b コーナ部

31 基体

34 シール片

36 接触部

37 第一の突起群

37A 第二の突起群

38 露出側突起

39 通常突起

【特許請求の範囲】

【請求項1】

成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体と、この容器本体の正面の開口部に嵌め入れられる蓋体と、これら容器本体の開口部と蓋体との間をシールする圧縮変形可能なガスケットとを備えた基板収納容器であって、

容器本体の開口部をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体には、リム部方向に指向する補強リブを形成し、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するようにしたことを特徴とする基板収納容器。

【請求項2】

容器本体のリム部に対して補強リブの対向部を非連続とすることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項3】

容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部に貫通孔を設けることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項4】

容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部の肉厚を根元部の肉厚の2/3以下とすることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項5】

容器本体の底部底面に、容器本体の前後方向に指向する複数の補強リブを形成し、各補強リブの前部を対向部とした請求項1ないし4いずれかに記載の基板収納容器。

【請求項6】

容器本体の底部両側に、搬送用のボトムレールを補強リブを介しそれぞれ形成し、各補強リブの前部を対向部とした請求項1ないし4いずれかに記載の基板収納容器。

【請求項1】

成形材料により成形されて基板を収納するフロントオープンボックスタイプの容器本体と、この容器本体の正面の開口部に嵌め入れられる蓋体と、これら容器本体の開口部と蓋体との間をシールする圧縮変形可能なガスケットとを備えた基板収納容器であって、

容器本体の開口部をその幅方向外側に張り出させてリム部とするとともに、このリム部の内面をガスケット用のシール面に形成し、容器本体には、リム部方向に指向する補強リブを形成し、容器本体のリム部に対する補強リブの対向部の肉厚を減少させて容器本体の成形時にリム部のシール面に凹みが生じるのを抑制するようにしたことを特徴とする基板収納容器。

【請求項2】

容器本体のリム部に対して補強リブの対向部を非連続とすることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項3】

容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部に貫通孔を設けることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項4】

容器本体のリム部に補強リブの対向部を連結し、この補強リブの対向部の肉厚を根元部の肉厚の2/3以下とすることにより、補強リブの対向部の肉厚を減少させた請求項1記載の基板収納容器。

【請求項5】

容器本体の底部底面に、容器本体の前後方向に指向する複数の補強リブを形成し、各補強リブの前部を対向部とした請求項1ないし4いずれかに記載の基板収納容器。

【請求項6】

容器本体の底部両側に、搬送用のボトムレールを補強リブを介しそれぞれ形成し、各補強リブの前部を対向部とした請求項1ないし4いずれかに記載の基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−56639(P2012−56639A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−265822(P2011−265822)

【出願日】平成23年12月5日(2011.12.5)

【分割の表示】特願2008−517852(P2008−517852)の分割

【原出願日】平成19年5月21日(2007.5.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成23年12月5日(2011.12.5)

【分割の表示】特願2008−517852(P2008−517852)の分割

【原出願日】平成19年5月21日(2007.5.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]