基板収納用トレイ

【課題】薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができる、薄型、軽量の基板収納用トレイを提供するにより、一度に輸送できる基板の枚数を多くでき、輸送コストを低減する。

【解決手段】平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けた。

【解決手段】平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置等の表示パネルを形成するために使用されるディスプレイ用ガラス基板等の基板を保管、輸送するため等に使用される基板収納用トレイに関する。

【背景技術】

【0002】

液晶表示装置の表示パネルは、通常、相互に対向して配置された一対のディスプレイ用のガラス基板の間に液晶を封入することにより形成されている。このような表示パネルを工場にて製造する場合には、ディスプレイ用のガラス基板が、表示パネルの製造工場に輸送される。ガラス基板を工場に輸送する場合には、通常、複数のガラス基板を収納するガラス基板収納ボックスが使用される。ガラス基板は、液晶表示装置の表示パネルに限らず、各種表示装置の表示パネルの製造にも使用されており、各種の表示パネルに使用されるガラス基板を輸送するためにも、複数のガラス基板を収納するガラス基板収納ボックスが使用される。

【0003】

また、表示パネルとするために、ガラス基板の表面に電極やカラーフィルタ等が形成された状態の表示パネルの工程仕掛かり品や半製品を輸送する場合にも、同様のガラス基板収納ボックスが使用される。

【0004】

近時、各種の表示パネルには、厚さが0.7mm以下のガラス基板が使用されることが多い。また、表示パネルの大型化にともなって、製造工場に搬入されるガラス基板も大型化しており、一辺が1mを超える長方形状のガラス基板も工場に搬入され、工程仕掛かり品や半製品の輸送にも薄型、大型のガラス基板が扱われるようになっている。

【0005】

このような大きな面積で薄いガラス基板は撓みやすいために、ガラス基板収納ボックス内に、複数枚のガラス基板を垂直な状態であって相互に適当な間隔をあけた状態で収納するが、輸送時に各ガラス基板が撓んで、隣接するガラス基板同士が接触して破損するおそれがある。このため、収納される各ガラス基板が撓むことによって相互に接触することを防ぐように、ガラス基板収納ボックス内において、基板間の間隔を充分に空けて配置する必要がある。

【0006】

また、ガラス基板収納ボックスからガラス基板を取り出す場合には、通常、一対の平板状の吸着パッドを有するガラス基板吸着ハンドが使用される。このようなガラス基板吸着ハンドを使用する場合には、各吸着パッドを隣接するガラス基板の間に挿入する必要があり、そのためのスペースも必要になる。

【0007】

このように、ガラス基板収納ボックス内に収納される複数のガラス基板は、適当な間隔を空ける必要があるために、所定の大きさのガラス基板収納ボックス内に収納することができるガラス基板の枚数が減少し、その結果、輸送および保管に際して、ガラス基板収納ボックスが占有するスペースに対するガラス基板の枚数が低下して、スペース効率が低下するという問題があった。

【0008】

さらに、一辺の長さが1.3m以上のガラス基板は、1枚当たりの重量が5kg程度と重く、ガラス基板収納ボックス内に収納されるガラス基板の枚数が20枚以上になると、作業員1人によっては運搬することができなくなるという問題が生じる。

【0009】

上述の問題を解決するために、前記の基板収納ボックスに代えて、1枚のガラス基板を水平に収納する基板用トレイカセットを上下方向に複数個積み重ねて使用することができ

、さらにトレイ構造を改良したタイプも提案されている(特許文献1参照)。このような基板用トレイカセットでは、薄くて大きな1枚のガラス基板を撓むことなく収納することができるために、輸送時にガラス基板が破損することを防止することができ、しかも、上下方向に多数の基板用トレイカセットを重ね合わせて輸送および保管することによって、スペース効率を改善することができる。

【0010】

図2は、上記のような従来の基板収納用トレイの一例を説明するための模式斜視図であって、(a)は、単独の構成を示し、(b)は、複数個の積み重ね状態を表す。

図2(a)に示すように、枠部1と基板5を直接水平に支持する緩衝材2と緩衝材を背面から支える桟3とからなる基板収納用トレイ9を用いることによって、薄くて撓みやすい大きな面積のガラス基板等の基板5を、撓みを防止して収納することができる。このような基板収納用トレイ9を枠部1を揃えて積み重ねることにより、図2(b)に示すように、限られたスペースに多くのディスプレイ用ガラス基板等の基板を、各基板同士が相互に接触することなく収納できる。その結果、効率よく輸送および保管することができ、かつ軽量であって剛性に優れている基板収納用トレイが可能とされている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第4215622号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上述の改良された基板収納用トレイであっても、図2(a)に示すように、枠部1の内側にガラス基板を接触して支持するための緩衝材2と、緩衝材を支えるために枠部対向辺間を橋渡しする桟3とが基板支持部の構成として必要であり、トレイ厚み方向の薄型化やトレイ平面上のスリム化には以下のような制約があるので、スペース効率をさらに改善し、かつ、トレイの軽量化を図ることは容易ではない。

【0013】

トレイをできるだけ薄くしようとしても、搬送時の揺れや衝撃が大きいと、基板上面とすぐ上の段に積載した上部トレイ底面との接触の危険が増大し、基板上面に形成した膜面へのダメージが発生する恐れが大きくなるので、基板上部の隙間(クリアランス)を充分に保つ必要がある。そのため、トレイ高さ(トレイを積み重ねた時のピッチに概ね相当する)をあまり低くしたトレイは使えない。また、トレイ平面形状をできるだけスリム化しようとして基板保持部の面積を減らすと、ガラス基板の安定保持を損ない易い上、接触面での単位面積当たりの荷重が大きくなり基板裏面の汚れを生じ易いので、適正な面積の基板支持部を持たなければならない。そのため、ガラス基板を実際に搬送する場合、トラックやコンテナの高さ制限と、重量制限により、一度に輸送できる基板の枚数を多くできず、輸送コストを低減できない。

【0014】

本発明は、前記の問題点に鑑みて提案するものであり、本発明が解決しようとする課題は、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができる、薄型、軽量の基板収納用トレイを提供することである。

【課題を解決するための手段】

【0015】

上記の課題を解決するための手段として、請求項1に記載の発明は、平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けたことを特徴とする基板収納用トレイである。

【0016】

また、請求項2に記載の発明は、基板を収納し多段に積み重ねた状態で、基板上面と上部トレイ底面との隙間(クリアランス)が1〜10mmの範囲であり、積み重ねたトレイのピッチが10〜30mmの範囲であることを特徴とする請求項1に記載の基板収納用トレイである。

【0017】

また、請求項3に記載の発明は、水平に収納された基板の撓みが最大10mm以内となる支持強度を有することを特徴とする請求項1または2に記載の基板収納用トレイである。

【0018】

また、請求項4に記載の発明は、前記基板固定部材がポリエーテル系ウレタン樹脂からなることを特徴とする請求項1〜3のいずれかに記載の基板収納用トレイである。

【0019】

また、請求項5に記載の発明は、前記基板固定部材が溶出物を生じないことを特徴とする請求項1〜4のいずれかに記載の基板収納用トレイである。

【発明の効果】

【0020】

本発明は、基板を取り囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を有する薄型、軽量の基板収納用トレイを提供することにより、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができ、一度に輸送できる基板の枚数を多くでき、輸送コストを低減する基板収納用トレイとすることができる。

【図面の簡単な説明】

【0021】

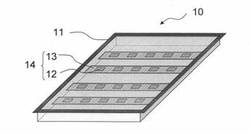

【図1】本発明の一例を説明するための模式斜視図である。

【図2】従来の基板収納用トレイの一例を説明するための模式斜視図であって、(a)は、単独の構成を示し、(b)は、複数個の積み重ね状態を表す。

【図3】本発明の積み重ね状態の構成を示す模式断面図である。

【図4】本発明の他の一例を説明するための模式斜視図である。

【図5】本発明の第三の例を説明するための模式斜視図である。

【図6】本発明の積み重ね状態の構成をさらに詳細に示す模式断面図である。

【発明を実施するための形態】

【0022】

以下、図面に従って、本発明を実施するための形態について説明する。

図1は、本発明の一例を説明するための模式斜視図である。

【0023】

本発明の基板収納用トレイ10は、平板状で同一形状の複数の基板を一枚ずつ収納するためのトレイであり、従来の基板収納用トレイの一例を説明した図2(b)の基板収納用トレイ9と同様に、基板が収納される領域の周囲を囲む枠部11で水平に多段に積み重ねて搬送することができる。基板収納用トレイ10の構造は、枠部11と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部14とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材12を設けたものである。本例では、基板支持部14は、支持部材13を骨格構造とし、その上に選択的に基板固定部材12を設けることができる。

【0024】

前記枠部11を構成する素材としては、アルミニウム等の軽量で必要な強度を得やすい金属が最適であり、支持部材13も同一の材料で作製することが実用的であるが、限定されない。後述のように、基板収納用トレイとして積み重ねた状態で、基板を含めたトレイの撓みが支障にならないことが重要である。

【0025】

また、基板固定部材12の素材としては、自己粘着性を有する樹脂を用いることができる。自己粘着性とは、特別の粘着層を設けることなく、物質自体が繰り返し粘着性を有する性質であり、対象基材表面への適度な粘着力を環境条件に大きくは依存しないで安定に保つことや、剥離の容易性や、残渣を残さないこと等が付随して求められる。また、通常は粘着性に加えて適度な弾力性も併せて有するものである。自己粘着性を有する基板固定部材12の接触により固定される基板の底面が、例えば清浄なガラス面であって、基板固定部材との粘着力が強すぎると剥離時に障害となるので、基板固定部材12の表面に微細な凹凸を形成して粘着力を抑制することができる。

【0026】

自己粘着性を有する部材としては、ポリエーテル系ウレタン樹脂が最適であり、他にシリコーン系樹脂やアクリル系樹脂も使用できる。一方、加水分解性を有するポリエステル系ウレタン樹脂では、加水分解による材料劣化に伴う不都合が発生するので、特に使用環境条件の変動が予測される搬送用部材としては、不適当である。

【0027】

上記の加水分解性を有する不適例も含めて、基板固定部材が使用環境中で溶出物を生じないことが望ましい。また、低分子成分のアウトガスや一部成分が表面に滲み出るブリードの発生が予測されるような材料も、清浄な基板や工程途中の中間製品としての基板を含む基板収納用トレイの系内の汚染や種々の不具合を引き起こすので、自己粘着性を有する基板固定部材として不適当である。

【0028】

上述のように、自己粘着性を有する基板固定部材12を有する基板支持部14であれば、収納する基板の底面と直接に接する基板固定部材12の領域が狭くても、基板の水平移動に対する摩擦抵抗や上下動に対する保持力が充分に働き、搬送時の揺れや衝撃が多少大きい場合においても、基板上部の隙間(クリアランス)をできるだけ詰めて配置できるので、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができる薄型、軽量の基板収納用トレイを提供できる。特に、上記溶出物等を生じない素材であれば、小さい面積で基板と接することにより単位面積当たりの荷重が大きくなっても、基板裏面の汚れが生じ易くなることは避けられる。

【0029】

図3は、本発明の積み重ね状態の構成を示す模式断面図である。基板を多段に収納するには、図のように、枠部11と連結して枠部の内側に1枚の基板15を担持する基板支持部14を有する基板収納用トレイを、同一の設計で多数準備しておき、枠部の外形を揃えるように多段に積み重ね、その各々の基板収納用トレイに1枚ずつ基板を担持する。上記のように基板を収納し多段に積み重ねた状態で、ある基板の上面とその基板のすぐ上に積載される上部トレイの底面との隙間(クリアランス)Cを1〜10mmの範囲とし、積み重ねたトレイのピッチPを10〜30mmの範囲とすることが好ましい。

【0030】

従来より、ピッチPをできるだけ小さくして一定のスペースの中に収納できる基板を多くし、クリアランスCをできるだけ大きくして基板へのダメージを避けて安全に基板を収納し搬送することが望ましいとされてきた。そのため、例えば一辺が1m以上のガラス基板に対して、ピッチを30mm、クリアランスを12mmとしてきた。然るに、本発明の自己粘着性を有する基板固定部材を設けた基板支持部で基板を担持することによって、上記のようにピッチとクリアランスの制約が大幅に緩和できたものである。

【0031】

即ち、クリアランスCは、10mm以下であっても安全に基板を収納し搬送することが可能となり、基板の上面とそのすぐ上に積載される上部トレイの底面との接触を収納時に避けることさえ保証されれば、できるだけ小さくできるということから、1mm以上とすることができる。

【0032】

また、ピッチPは、クリアランスCを小さくすることによって現行の30mm以下にで

きることは当然であるが、枠部11および基板支持部14の強度を保証する必要から、下限を10mmとすることができる。

【0033】

図3では、基板15および基板支持部14の撓みを無視して表示しているが、一定の撓みは避けられない。しかし、多段に積み重ねた各基板収納用トレイに、一様に平板状で同一形状の基板を1枚ずつ収納すれば、それぞれの撓みの程度は略一定となり、上述の説明をそのまま適用することができる。図6は、本発明の積み重ね状態の構成をさらに詳細に示す模式断面図である。図に示すような撓みが基板15および基板支持部14に生じても、基板収納用トレイのクリアランスCとピッチPを上述の範囲とすることが好ましい。

【0034】

なお、図6に示す撓みの大きさBは、初期の基板や工程途中の中間製品としての基板が収納され搬送される上での悪影響を阻止できるという意味で、できるだけ小さい方が好ましい。特に、一辺が1mを超える大型基板においては、撓みが10mm以内であれば、影響が極めて小さく、無視できるレベルとなる。このため、撓みBを10mm以内に抑えるだけの支持強度を、本発明の基板収納用トレイが有することが望ましい。

【0035】

図4は、本発明の他の一例を説明するための模式斜視図である。本例では、図1に示した例と同様の構造を有しており、基板収納用トレイ20の構造は、枠部21と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部24とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材22を設けたものである。また、基板支持部24は、支持部材23を骨格構造とし、その上に選択的に基板固定部材22を設けることができる。さらに、本例では、基板支持補助部材26を適宜設けることができる。基板支持補助部材26により、図に示す例のように、基板を収納すべき領域の端部付近の支持を補助することができ、上記基板支持部24の面積を低減できるとともに、基板収納用トレイ全体の設計の自由度を高めることができる。なお、基板支持補助部材26を構成する素材としては、アルミニウム等の軽量で必要な強度を得やすい金属が適しているが、限定されない。

【0036】

図5は、本発明の第三の例を説明するための模式斜視図である。基板収納用トレイ30の構造は、枠部31と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部34とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材32を設けたものである。また、基板支持部34は、支持部材33を骨格構造とし、その上に選択的に基板固定部材32を設けることができる。本例では、基板支持部34が枠部31に沿う内側部分のみに設けられており、図1や図4に示したような枠部の対向辺に差し渡す形状の基板支持部を有しないが、収納すべき基板の四辺付近の底面を確実に固定することが可能である。

【実施例】

【0037】

図1に示した形態の基板収納用トレイにおいて、自己粘着性の有無に差のある基板固定部材で、クリアランスCとピッチPとの寸法を変えて、カラーフィルタ基板の中間製品を多段に積み重ねた輸送実験を行い、基板の品質を評価した。枠部は厚さ1.3mm、幅50mmのアルミニウム板を素材として用い、支持部材は厚さ1.3mm、幅22〜50mmのアルミニウム板を素材として用いた。品質の評価は、○×で行い、○は、自動検査および目視検査で不具合が生じなかったことを示し、×は、自動検査または目視検査で不具合が生じたことを示す。表1に結果を示す。

【0038】

【表1】

【0039】

実施例1および2では、自己粘着性を有する部材を用いたために、搬送時の基板のズレや擦れが抑制され、表記のクリアランスとピッチのトレイ構成で、品質の不具合は発生し

なかった。

比較例1では、自己粘着性を有する部材を用いたものの、ピッチに対してクリアランスを大きく取りすぎたために、トレイの強度が低下し、輸送時の振動による品質の不具合が生じた。

比較例2および3では、自己粘着性を持たない部材を用いたために、搬送時の基板のズレや擦れが発生し、実施例1および2にそれぞれ対応するクリアランスとピッチのトレイ構成であっても、品質の不具合が生じた。

【符号の説明】

【0040】

1・・・枠部

2・・・緩衝材

3・・・桟

5・・・基板

9・・・基板収納用トレイ(従来)

10、20、30・・・基板収納用トレイ(本発明)

11、21、31・・・枠部

12、22、32・・・基板固定部材

13、23、33・・・支持部材

14、24、34・・・基板支持部

15・・・基板

26・・・基板支持補助部材

【技術分野】

【0001】

本発明は、液晶表示装置等の表示パネルを形成するために使用されるディスプレイ用ガラス基板等の基板を保管、輸送するため等に使用される基板収納用トレイに関する。

【背景技術】

【0002】

液晶表示装置の表示パネルは、通常、相互に対向して配置された一対のディスプレイ用のガラス基板の間に液晶を封入することにより形成されている。このような表示パネルを工場にて製造する場合には、ディスプレイ用のガラス基板が、表示パネルの製造工場に輸送される。ガラス基板を工場に輸送する場合には、通常、複数のガラス基板を収納するガラス基板収納ボックスが使用される。ガラス基板は、液晶表示装置の表示パネルに限らず、各種表示装置の表示パネルの製造にも使用されており、各種の表示パネルに使用されるガラス基板を輸送するためにも、複数のガラス基板を収納するガラス基板収納ボックスが使用される。

【0003】

また、表示パネルとするために、ガラス基板の表面に電極やカラーフィルタ等が形成された状態の表示パネルの工程仕掛かり品や半製品を輸送する場合にも、同様のガラス基板収納ボックスが使用される。

【0004】

近時、各種の表示パネルには、厚さが0.7mm以下のガラス基板が使用されることが多い。また、表示パネルの大型化にともなって、製造工場に搬入されるガラス基板も大型化しており、一辺が1mを超える長方形状のガラス基板も工場に搬入され、工程仕掛かり品や半製品の輸送にも薄型、大型のガラス基板が扱われるようになっている。

【0005】

このような大きな面積で薄いガラス基板は撓みやすいために、ガラス基板収納ボックス内に、複数枚のガラス基板を垂直な状態であって相互に適当な間隔をあけた状態で収納するが、輸送時に各ガラス基板が撓んで、隣接するガラス基板同士が接触して破損するおそれがある。このため、収納される各ガラス基板が撓むことによって相互に接触することを防ぐように、ガラス基板収納ボックス内において、基板間の間隔を充分に空けて配置する必要がある。

【0006】

また、ガラス基板収納ボックスからガラス基板を取り出す場合には、通常、一対の平板状の吸着パッドを有するガラス基板吸着ハンドが使用される。このようなガラス基板吸着ハンドを使用する場合には、各吸着パッドを隣接するガラス基板の間に挿入する必要があり、そのためのスペースも必要になる。

【0007】

このように、ガラス基板収納ボックス内に収納される複数のガラス基板は、適当な間隔を空ける必要があるために、所定の大きさのガラス基板収納ボックス内に収納することができるガラス基板の枚数が減少し、その結果、輸送および保管に際して、ガラス基板収納ボックスが占有するスペースに対するガラス基板の枚数が低下して、スペース効率が低下するという問題があった。

【0008】

さらに、一辺の長さが1.3m以上のガラス基板は、1枚当たりの重量が5kg程度と重く、ガラス基板収納ボックス内に収納されるガラス基板の枚数が20枚以上になると、作業員1人によっては運搬することができなくなるという問題が生じる。

【0009】

上述の問題を解決するために、前記の基板収納ボックスに代えて、1枚のガラス基板を水平に収納する基板用トレイカセットを上下方向に複数個積み重ねて使用することができ

、さらにトレイ構造を改良したタイプも提案されている(特許文献1参照)。このような基板用トレイカセットでは、薄くて大きな1枚のガラス基板を撓むことなく収納することができるために、輸送時にガラス基板が破損することを防止することができ、しかも、上下方向に多数の基板用トレイカセットを重ね合わせて輸送および保管することによって、スペース効率を改善することができる。

【0010】

図2は、上記のような従来の基板収納用トレイの一例を説明するための模式斜視図であって、(a)は、単独の構成を示し、(b)は、複数個の積み重ね状態を表す。

図2(a)に示すように、枠部1と基板5を直接水平に支持する緩衝材2と緩衝材を背面から支える桟3とからなる基板収納用トレイ9を用いることによって、薄くて撓みやすい大きな面積のガラス基板等の基板5を、撓みを防止して収納することができる。このような基板収納用トレイ9を枠部1を揃えて積み重ねることにより、図2(b)に示すように、限られたスペースに多くのディスプレイ用ガラス基板等の基板を、各基板同士が相互に接触することなく収納できる。その結果、効率よく輸送および保管することができ、かつ軽量であって剛性に優れている基板収納用トレイが可能とされている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第4215622号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上述の改良された基板収納用トレイであっても、図2(a)に示すように、枠部1の内側にガラス基板を接触して支持するための緩衝材2と、緩衝材を支えるために枠部対向辺間を橋渡しする桟3とが基板支持部の構成として必要であり、トレイ厚み方向の薄型化やトレイ平面上のスリム化には以下のような制約があるので、スペース効率をさらに改善し、かつ、トレイの軽量化を図ることは容易ではない。

【0013】

トレイをできるだけ薄くしようとしても、搬送時の揺れや衝撃が大きいと、基板上面とすぐ上の段に積載した上部トレイ底面との接触の危険が増大し、基板上面に形成した膜面へのダメージが発生する恐れが大きくなるので、基板上部の隙間(クリアランス)を充分に保つ必要がある。そのため、トレイ高さ(トレイを積み重ねた時のピッチに概ね相当する)をあまり低くしたトレイは使えない。また、トレイ平面形状をできるだけスリム化しようとして基板保持部の面積を減らすと、ガラス基板の安定保持を損ない易い上、接触面での単位面積当たりの荷重が大きくなり基板裏面の汚れを生じ易いので、適正な面積の基板支持部を持たなければならない。そのため、ガラス基板を実際に搬送する場合、トラックやコンテナの高さ制限と、重量制限により、一度に輸送できる基板の枚数を多くできず、輸送コストを低減できない。

【0014】

本発明は、前記の問題点に鑑みて提案するものであり、本発明が解決しようとする課題は、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができる、薄型、軽量の基板収納用トレイを提供することである。

【課題を解決するための手段】

【0015】

上記の課題を解決するための手段として、請求項1に記載の発明は、平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けたことを特徴とする基板収納用トレイである。

【0016】

また、請求項2に記載の発明は、基板を収納し多段に積み重ねた状態で、基板上面と上部トレイ底面との隙間(クリアランス)が1〜10mmの範囲であり、積み重ねたトレイのピッチが10〜30mmの範囲であることを特徴とする請求項1に記載の基板収納用トレイである。

【0017】

また、請求項3に記載の発明は、水平に収納された基板の撓みが最大10mm以内となる支持強度を有することを特徴とする請求項1または2に記載の基板収納用トレイである。

【0018】

また、請求項4に記載の発明は、前記基板固定部材がポリエーテル系ウレタン樹脂からなることを特徴とする請求項1〜3のいずれかに記載の基板収納用トレイである。

【0019】

また、請求項5に記載の発明は、前記基板固定部材が溶出物を生じないことを特徴とする請求項1〜4のいずれかに記載の基板収納用トレイである。

【発明の効果】

【0020】

本発明は、基板を取り囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を有する薄型、軽量の基板収納用トレイを提供することにより、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができ、一度に輸送できる基板の枚数を多くでき、輸送コストを低減する基板収納用トレイとすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一例を説明するための模式斜視図である。

【図2】従来の基板収納用トレイの一例を説明するための模式斜視図であって、(a)は、単独の構成を示し、(b)は、複数個の積み重ね状態を表す。

【図3】本発明の積み重ね状態の構成を示す模式断面図である。

【図4】本発明の他の一例を説明するための模式斜視図である。

【図5】本発明の第三の例を説明するための模式斜視図である。

【図6】本発明の積み重ね状態の構成をさらに詳細に示す模式断面図である。

【発明を実施するための形態】

【0022】

以下、図面に従って、本発明を実施するための形態について説明する。

図1は、本発明の一例を説明するための模式斜視図である。

【0023】

本発明の基板収納用トレイ10は、平板状で同一形状の複数の基板を一枚ずつ収納するためのトレイであり、従来の基板収納用トレイの一例を説明した図2(b)の基板収納用トレイ9と同様に、基板が収納される領域の周囲を囲む枠部11で水平に多段に積み重ねて搬送することができる。基板収納用トレイ10の構造は、枠部11と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部14とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材12を設けたものである。本例では、基板支持部14は、支持部材13を骨格構造とし、その上に選択的に基板固定部材12を設けることができる。

【0024】

前記枠部11を構成する素材としては、アルミニウム等の軽量で必要な強度を得やすい金属が最適であり、支持部材13も同一の材料で作製することが実用的であるが、限定されない。後述のように、基板収納用トレイとして積み重ねた状態で、基板を含めたトレイの撓みが支障にならないことが重要である。

【0025】

また、基板固定部材12の素材としては、自己粘着性を有する樹脂を用いることができる。自己粘着性とは、特別の粘着層を設けることなく、物質自体が繰り返し粘着性を有する性質であり、対象基材表面への適度な粘着力を環境条件に大きくは依存しないで安定に保つことや、剥離の容易性や、残渣を残さないこと等が付随して求められる。また、通常は粘着性に加えて適度な弾力性も併せて有するものである。自己粘着性を有する基板固定部材12の接触により固定される基板の底面が、例えば清浄なガラス面であって、基板固定部材との粘着力が強すぎると剥離時に障害となるので、基板固定部材12の表面に微細な凹凸を形成して粘着力を抑制することができる。

【0026】

自己粘着性を有する部材としては、ポリエーテル系ウレタン樹脂が最適であり、他にシリコーン系樹脂やアクリル系樹脂も使用できる。一方、加水分解性を有するポリエステル系ウレタン樹脂では、加水分解による材料劣化に伴う不都合が発生するので、特に使用環境条件の変動が予測される搬送用部材としては、不適当である。

【0027】

上記の加水分解性を有する不適例も含めて、基板固定部材が使用環境中で溶出物を生じないことが望ましい。また、低分子成分のアウトガスや一部成分が表面に滲み出るブリードの発生が予測されるような材料も、清浄な基板や工程途中の中間製品としての基板を含む基板収納用トレイの系内の汚染や種々の不具合を引き起こすので、自己粘着性を有する基板固定部材として不適当である。

【0028】

上述のように、自己粘着性を有する基板固定部材12を有する基板支持部14であれば、収納する基板の底面と直接に接する基板固定部材12の領域が狭くても、基板の水平移動に対する摩擦抵抗や上下動に対する保持力が充分に働き、搬送時の揺れや衝撃が多少大きい場合においても、基板上部の隙間(クリアランス)をできるだけ詰めて配置できるので、薄い大型の平板状基板を表面へのダメージ無く収納し搬送することができる薄型、軽量の基板収納用トレイを提供できる。特に、上記溶出物等を生じない素材であれば、小さい面積で基板と接することにより単位面積当たりの荷重が大きくなっても、基板裏面の汚れが生じ易くなることは避けられる。

【0029】

図3は、本発明の積み重ね状態の構成を示す模式断面図である。基板を多段に収納するには、図のように、枠部11と連結して枠部の内側に1枚の基板15を担持する基板支持部14を有する基板収納用トレイを、同一の設計で多数準備しておき、枠部の外形を揃えるように多段に積み重ね、その各々の基板収納用トレイに1枚ずつ基板を担持する。上記のように基板を収納し多段に積み重ねた状態で、ある基板の上面とその基板のすぐ上に積載される上部トレイの底面との隙間(クリアランス)Cを1〜10mmの範囲とし、積み重ねたトレイのピッチPを10〜30mmの範囲とすることが好ましい。

【0030】

従来より、ピッチPをできるだけ小さくして一定のスペースの中に収納できる基板を多くし、クリアランスCをできるだけ大きくして基板へのダメージを避けて安全に基板を収納し搬送することが望ましいとされてきた。そのため、例えば一辺が1m以上のガラス基板に対して、ピッチを30mm、クリアランスを12mmとしてきた。然るに、本発明の自己粘着性を有する基板固定部材を設けた基板支持部で基板を担持することによって、上記のようにピッチとクリアランスの制約が大幅に緩和できたものである。

【0031】

即ち、クリアランスCは、10mm以下であっても安全に基板を収納し搬送することが可能となり、基板の上面とそのすぐ上に積載される上部トレイの底面との接触を収納時に避けることさえ保証されれば、できるだけ小さくできるということから、1mm以上とすることができる。

【0032】

また、ピッチPは、クリアランスCを小さくすることによって現行の30mm以下にで

きることは当然であるが、枠部11および基板支持部14の強度を保証する必要から、下限を10mmとすることができる。

【0033】

図3では、基板15および基板支持部14の撓みを無視して表示しているが、一定の撓みは避けられない。しかし、多段に積み重ねた各基板収納用トレイに、一様に平板状で同一形状の基板を1枚ずつ収納すれば、それぞれの撓みの程度は略一定となり、上述の説明をそのまま適用することができる。図6は、本発明の積み重ね状態の構成をさらに詳細に示す模式断面図である。図に示すような撓みが基板15および基板支持部14に生じても、基板収納用トレイのクリアランスCとピッチPを上述の範囲とすることが好ましい。

【0034】

なお、図6に示す撓みの大きさBは、初期の基板や工程途中の中間製品としての基板が収納され搬送される上での悪影響を阻止できるという意味で、できるだけ小さい方が好ましい。特に、一辺が1mを超える大型基板においては、撓みが10mm以内であれば、影響が極めて小さく、無視できるレベルとなる。このため、撓みBを10mm以内に抑えるだけの支持強度を、本発明の基板収納用トレイが有することが望ましい。

【0035】

図4は、本発明の他の一例を説明するための模式斜視図である。本例では、図1に示した例と同様の構造を有しており、基板収納用トレイ20の構造は、枠部21と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部24とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材22を設けたものである。また、基板支持部24は、支持部材23を骨格構造とし、その上に選択的に基板固定部材22を設けることができる。さらに、本例では、基板支持補助部材26を適宜設けることができる。基板支持補助部材26により、図に示す例のように、基板を収納すべき領域の端部付近の支持を補助することができ、上記基板支持部24の面積を低減できるとともに、基板収納用トレイ全体の設計の自由度を高めることができる。なお、基板支持補助部材26を構成する素材としては、アルミニウム等の軽量で必要な強度を得やすい金属が適しているが、限定されない。

【0036】

図5は、本発明の第三の例を説明するための模式斜視図である。基板収納用トレイ30の構造は、枠部31と、枠部と連結して枠部の内側に基板の底面を担持する基板支持部34とを有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材32を設けたものである。また、基板支持部34は、支持部材33を骨格構造とし、その上に選択的に基板固定部材32を設けることができる。本例では、基板支持部34が枠部31に沿う内側部分のみに設けられており、図1や図4に示したような枠部の対向辺に差し渡す形状の基板支持部を有しないが、収納すべき基板の四辺付近の底面を確実に固定することが可能である。

【実施例】

【0037】

図1に示した形態の基板収納用トレイにおいて、自己粘着性の有無に差のある基板固定部材で、クリアランスCとピッチPとの寸法を変えて、カラーフィルタ基板の中間製品を多段に積み重ねた輸送実験を行い、基板の品質を評価した。枠部は厚さ1.3mm、幅50mmのアルミニウム板を素材として用い、支持部材は厚さ1.3mm、幅22〜50mmのアルミニウム板を素材として用いた。品質の評価は、○×で行い、○は、自動検査および目視検査で不具合が生じなかったことを示し、×は、自動検査または目視検査で不具合が生じたことを示す。表1に結果を示す。

【0038】

【表1】

【0039】

実施例1および2では、自己粘着性を有する部材を用いたために、搬送時の基板のズレや擦れが抑制され、表記のクリアランスとピッチのトレイ構成で、品質の不具合は発生し

なかった。

比較例1では、自己粘着性を有する部材を用いたものの、ピッチに対してクリアランスを大きく取りすぎたために、トレイの強度が低下し、輸送時の振動による品質の不具合が生じた。

比較例2および3では、自己粘着性を持たない部材を用いたために、搬送時の基板のズレや擦れが発生し、実施例1および2にそれぞれ対応するクリアランスとピッチのトレイ構成であっても、品質の不具合が生じた。

【符号の説明】

【0040】

1・・・枠部

2・・・緩衝材

3・・・桟

5・・・基板

9・・・基板収納用トレイ(従来)

10、20、30・・・基板収納用トレイ(本発明)

11、21、31・・・枠部

12、22、32・・・基板固定部材

13、23、33・・・支持部材

14、24、34・・・基板支持部

15・・・基板

26・・・基板支持補助部材

【特許請求の範囲】

【請求項1】

平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けたことを特徴とする基板収納用トレイ。

【請求項2】

基板を収納し多段に積み重ねた状態で、基板上面と上部トレイ底面との隙間(クリアランス)が1〜10mmの範囲であり、積み重ねたトレイのピッチが10〜30mmの範囲であることを特徴とする請求項1に記載の基板収納用トレイ。

【請求項3】

水平に収納された基板の撓みが最大10mm以内となる支持強度を有することを特徴とする請求項1または2に記載の基板収納用トレイ。

【請求項4】

前記基板固定部材がポリエーテル系ウレタン樹脂からなることを特徴とする請求項1〜3のいずれかに記載の基板収納用トレイ。

【請求項5】

前記基板固定部材が溶出物を生じないことを特徴とする請求項1〜4のいずれかに記載の基板収納用トレイ。

【請求項1】

平板状で同一形状の複数の基板を一枚ずつ収納し、該基板を囲む枠部で水平に多段に積み重ねて搬送するための基板収納用トレイにおいて、枠部と連結して枠部の内側に基板を担持する基板支持部を有し、基板支持部の基板と接する部分に自己粘着性を有する基板固定部材を設けたことを特徴とする基板収納用トレイ。

【請求項2】

基板を収納し多段に積み重ねた状態で、基板上面と上部トレイ底面との隙間(クリアランス)が1〜10mmの範囲であり、積み重ねたトレイのピッチが10〜30mmの範囲であることを特徴とする請求項1に記載の基板収納用トレイ。

【請求項3】

水平に収納された基板の撓みが最大10mm以内となる支持強度を有することを特徴とする請求項1または2に記載の基板収納用トレイ。

【請求項4】

前記基板固定部材がポリエーテル系ウレタン樹脂からなることを特徴とする請求項1〜3のいずれかに記載の基板収納用トレイ。

【請求項5】

前記基板固定部材が溶出物を生じないことを特徴とする請求項1〜4のいずれかに記載の基板収納用トレイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−126435(P2012−126435A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−280334(P2010−280334)

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月16日(2010.12.16)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]