基板固定用治具

【課題】 安定した粘着力が得られる基板固定用治具を提供する。

【解決手段】 基板固定用治具1は、治具ベース3と、治具ベース3上に設けられた粘着層5と、を備えている。粘着層5は、基板Fを粘着固定する粘着面7を有し、粘着面7は、中央部9が平らにされ、周縁部11が中央部よりも低くされている。従って、粘着面7の中央部9と基板Fとが密着しやすく、安定した粘着力が得られる。

【解決手段】 基板固定用治具1は、治具ベース3と、治具ベース3上に設けられた粘着層5と、を備えている。粘着層5は、基板Fを粘着固定する粘着面7を有し、粘着面7は、中央部9が平らにされ、周縁部11が中央部よりも低くされている。従って、粘着面7の中央部9と基板Fとが密着しやすく、安定した粘着力が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、薄型基板の表面に電子部品を実装する際にその薄型基板を固定するために用いられる基板固定用治具に関するものである。

【背景技術】

【0002】

フレキシブルプリント基板等の薄型基板上に電子部品を実装する実装工程においては、実装の位置精度等を高めるため、薄型基板が確実に固定されることが望まれる。従来、薄型基板を固定するための基板固定用治具として、特許文献1に開示されたものが知られている。この治具は、補強板上に粘着剤の層(粘着層)を設け、薄型基板を粘着層に重ねて配置することで、粘着剤の粘着力によって薄型基板を補強板上に固定するものである。

【特許文献1】特開2001−210998号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

フレキシブルプリント基板等の近年の薄型基板は、多層構造化に伴い剛性が高くなることがあると共に、回路の引き回しやカバーレイの張り合わせの影響で反りが発生することがある。また、両面実装の薄型基板では、銅箔回路や、銅箔回路が設けられた部分のスルーホールめっきにより、銅箔回路が設けられた部分とそれ以外の部分との間に段差が生じ、薄型基板の表面に凹凸が生じることとなる。このような薄型基板に電子部品を実装する実装工程においては、反った薄型基板を真っ直ぐに矯正して固定する必要があるので、基板固定用治具の粘着層には強い粘着力が要求される。また、強い粘着力を得るためには、基板固定用治具の粘着層の粘着面が、薄型基板の凹凸に追従して薄型基板の表面に密着することが必要であるので、粘着層にはある程度の厚みが要求される。すなわち、薄型基板の実装工程においては、強い粘着力とある程度の厚みを有する粘着層を備えた基板固定用治具が望まれる。

【0004】

しかしながら、強い粘着力を得られる粘着剤は、一般に低分子でありシリカ等の補強用充填剤が少ないので、硬化前において粘度が低い液状を呈しする。このため、治具ベース上で流れやすく、厚く盛ることができない。そこで、本発明者らは、図8に示すように、粘着層の形状に開口した所定厚みのフィルムマスク101を治具ベース103の表面に被せ、その開口部105に液状の粘着剤107を浅めに流し込んで硬化させた後、フィルムマスク101を治具ベース103から剥がし取り去ることで、粘着層を形成することを考えた。

【0005】

しかしながら、この場合、フィルムマスク101の開口部105に流し込んだ粘着剤107が、表面張力によってフィルムマスク101の内側面109に沿って盛り上がるので、この盛り上がり部分113がそのまま硬化して粘着層の周縁部の突起となってしまう。その結果、薄型基板と粘着層とが粘着した場合に、この突起が押し潰されて薄型基板を押し放す方向への残留応力が生じるので、安定した粘着力が得られない虞がある。

【0006】

そこで本発明は、上記課題を解決するためになされたものであって、安定した粘着力が得られる基板固定用治具を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の基板固定用治具は、薄型基板を固定する基板固定用治具であって、治具ベースと、治具ベース上に設けられた粘着層と、を備え、粘着層は、薄型基板を粘着固定する粘着面を有し、粘着面は、中央部が平らにされ、周縁部が中央部よりも低くされていることを特徴とする。

【0008】

この基板固定用治具では、平らにされた粘着面の中央部に薄型基板が粘着固定される。また、粘着面の周縁部は中央部よりも低いので、粘着面の中央部と薄型基板とが密着しやすく、安定した粘着力が得られる。

【0009】

また、本発明の基板固定用治具は、粘着層の中央における厚みが40〜500μmであることが好ましい。この場合は、粘着層の粘着面が薄型基板の表面の凹凸に追従しつつ粘着することが容易であるので、より安定した粘着力が得られる。

【0010】

本発明の基板固定用治具は、粘着面の中央部が、薄型基板上の電子部品が実装される実装領域に対応する大きさに設けられていることを特徴としてもよい。この場合は、薄型基板上の実装領域が、対応する粘着面の中央部で安定して固定されるので、電子部品の実装が容易とされる。

【0011】

また、本発明の基板固定用治具は、治具ベース上において粘着層を囲むように設けられており、粘着面の中央部よりも高さが低いリブを備えたことを特徴としてもよい。この場合は、粘着層がリブに囲まれているので、粘着層の周縁部が損傷することが抑制される。また、リブの高さは、粘着面の中央部の高さよりも低くされているので、粘着面の中央部に粘着された場合の薄型基板と接触することが少なく、粘着の妨げとならない。

【0012】

また、リブは、粘着層よりも硬質の材料で形成されていることが好ましい。この場合は、粘着層の周縁部が損傷することが更に抑制される。

【発明の効果】

【0013】

本発明によれば、安定した粘着力が得られる基板固定用治具を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について説明する。なお、同一要素には同一符号を用い、重複する説明は省略する。なお、各図面の寸法比率は、必ずしも実際の寸法比率とは一致していない。

【0015】

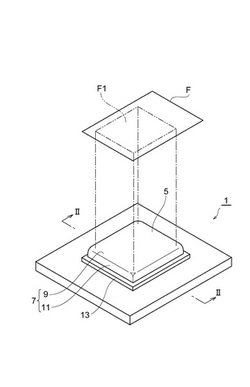

図1及び図2に示すように、基板固定用治具1は、両面に電子部品が実装される両面フレキシブルプリント基板(薄型基板、以下単に「基板」と称する。)Fを固定するために用いられる治具である。基板Fは、半田リフローによって、電子部品が実装領域F1に実装される予定の基板であり、基板Fは、実装領域F1に対応する下面が粘着層5に粘着されて治具ベース3に対して固定される。

【0016】

基板固定用治具1は、治具ベース3と、治具ベース3の表面上に設けられた粘着層5とを備えている。治具ベース3はアルミニウム等の金属又はガラスエポキシ等の耐熱性樹脂からなる板状の部材である。粘着層5は、強い粘着性を有する材料からなることが好ましい。粘着層5の材料としては、架橋性のフッ素系樹脂(例えば、信越化学工業製 製品名X-72-6051)が用いられる。粘着層5の上面は粘着性を有する粘着面7とされており、基板Fを粘着固定できるようになっている。

【0017】

粘着面7は、中央部9が平らに形成されると共に、周縁部11は中央部9よりも低く形成されている。この周縁部11は、縁に向かうに従って治具ベース3側に向かって湾曲し、外側に凸となった曲面となっている。従って、周縁部11の高さは縁に向かうほど徐々に低くなっている。粘着面7の中央部9(平らな部分)は、基板Fの実装領域F1に対応する大きさの矩形に設けられている。すなわち、平面視において、実装領域F1が中央部9に完全に含まれるように設けられている。この基板Fは、半田リフロー工程において、その実装領域F1の反対側の面が粘着面7に密着されて固定される。

【0018】

このような基板Fの両表面には、銅箔回路が形成されていると共に、表裏の銅箔回路を接続するためのスルーホールメッキが施されている。これらの銅箔回路やスルーホールメッキの段差のため、基板Fの両表面には、高低差10〜40μm程度の凹凸が生じている。このような凹凸を有する基板Fの表面を粘着層5の粘着面7に粘着する必要があるため、粘着層5の中央における厚みは40〜500μm(好ましくは100〜300μm)に設定される。このように、粘着層5が、基板F表面の凹凸に対して1〜50倍(好ましくは5.0〜20倍)の厚みを有することにより、粘着面7が基板Fの表面の凹凸に追従して変形することが可能とされ、粘着面7と基板Fの表面との密着性がよくなる。また、粘着面7の周縁部11が中央部9よりも低いため、基板Fが中央部9に粘着された際に周縁部11が基板Fに接触しないようになっている。このため、粘着時において周縁部11に残留応力が発生しにくくなるので、粘着面7と基板Fとの密着性がよくなる。

【0019】

粘着層5の材料が強い粘着性を示すことに加え、上記のように粘着面7と基板Fの表面との密着性がよくなるので、粘着面7と基板Fとの間の強い粘着力が得られる。この強い粘着力によって、基板Fに反りが発生している場合であっても、粘着層5は、基板Fを真っ直ぐに矯正しつつ粘着固定することができる。その結果、基板固定用治具1は、基板Fが風圧を受ける半田リフロー工程においても、基板Fを安定して固定することが可能である。また、中央部9が基板Fの実装領域F1に対応する大きさに設けられていることから、基板Fの実装領域F1が真っ直ぐに矯正され、安定して固定される。このため、実装領域F1におけるクリーム半田の塗布量のあばれを抑制することができるとともに、電子部品の実装位置のずれ、方向のずれを抑制することができる。

【0020】

基板固定用治具1の治具ベース3の表面上には、粘着層5の周囲を囲むようにリブ13が表面から突出して設けられている。リブ13の内側の側面は粘着層5の外周面に接するように位置している。また、粘着層5がリブ13の上面にまで乗り上げ、リブ13の内側の側面と共にリブ13の上面も粘着層5に接していてもよい。リブ13は、治具ベース3の表面上へのスクリーン印刷によって形成されており、その治具ベース3の表面からの高さが、粘着面7の中央部9の高さよりも低くされている。このことから、リブ13は、粘着面7に粘着された基板Fに接触することが少ないので、粘着面7と基板Fとの粘着の障害にならず、他の実装工程においても障害になりにくい。リブ13の材料としては、粘着層5の材料よりも硬質の材料が用いられることが好ましい。ここでは、リブ13の材料として、粘着層5の材料のフッ素系樹脂よりも硬質のフッ素系樹脂(例えば、信越化学工業製 製品名X-72-6049)が用いられる。

【0021】

基板固定用治具1のメンテナンス時においては、粘着面7は、エチルアルコール等を用いてワイピングクロスでふき取られ洗浄される。粘着層5の材料は強い粘着性を確保するために補強性フィラーの含有量が少なくされているので、物理的に脆く、特に粘着層5の周縁部が損傷しやすい。ところが、基板固定用治具1の粘着層5は硬質のリブ13に囲まれているので、粘着層5の汚れをワイピングクロスで拭き取る際に、ワイピングクロスが粘着層5の周縁部に当たらず、粘着層5の周縁部の損傷が抑制される。

【0022】

続いて、基板固定用治具1の製造方法の一例として、第1の製造方法について説明する。この製造方法では、粘着層5の中央における厚みが0.2mm(200μm)、リブ13の高さが0.02mm(20μm)である基板固定用治具1が製造される。まず、厚さ1.5mm、120mm×120mmの矩形の治具ベース3を準備する。準備した治具ベース3の表面上にリブ13を形成するため、液状の架橋性材料(信越化学工業製 製品名X-72-6049、ゴム硬度70°H)をスクリーン印刷により治具ベース3表面に塗布する。上記架橋性材料は、100mm×100mmの矩形の縁を縁取りするように塗布し、塗布の幅は0.5mm、塗布の厚みは0.02mmとする。塗布後は、150℃で10分間の加熱を行い、架橋性材料を架橋反応させ硬化させてリブ13を完成する。このようにして、リブ13に囲まれた領域として、100mm×100mmの平面視矩形を呈する領域(以下「矩形領域17」)が形成される(図3(a)参照)。

【0023】

次に、粘着層5を形成する。粘着層5には硬化後の強い粘着性が要求されるので、低分子のフッ素系樹脂の材料(硬化前において液状を呈する)を用いる。液状のフッ素系樹脂材料19(樹脂信越化学工業製 製品名X-72-6051、ゴム硬度25°H、粘度800cP)をディスペンサ(図示せず)を用いて矩形領域17へ流し込む。このとき、フッ素系樹脂材料19の密度は2.0g/cm3、矩形領域17の面積は100cm2であるので、粘着層5の厚みを0.2mmとするためには、流し込むフッ素系樹脂材料19の量を4gとすればよい。

【0024】

フッ素系樹脂材料19が矩形領域17に流し込まれたら、リブ13が土手の役割を果たし、フッ素系樹脂材料19が矩形領域17外に流れ出すことが防止され、矩形領域17内に溜まることとなる。この状態から、60℃で30分のエージングを行うことで、矩形領域17内に溜まったフッ素系樹脂材料19の液面は、中央部23が平らで、周縁部27が縁に向かうに従って治具ベース3側に向かって湾曲し外側に凸となった曲面を呈し、液面の周縁部27の高さは縁に向かうほど徐々に低くなる(図3(b)参照)。このように、表面張力によってフッ素系樹脂材料19の液面が盛り上がるので、リブ13の高さよりも高い液面が形成される。その後150℃で10分間の加熱を行いフッ素系樹脂材料19を架橋反応させ硬化させることで粘着層5が形成される。このように形成された粘着層5の粘着面7は、上記したフッ素系樹脂材料19の液面と同様の形状となる。こうして、基板固定用治具1が完成する。

【0025】

続いて、基板固定用治具1の第2の製造方法について説明する。上記の第1の製造方法と重複する点については説明を省略する。まず、治具ベース3上にリブ13を形成し、そのリブ13が形成された面に開口を有するメタルマスク31を被せる(図4(a)参照)。図4(a)に示すように、メタルマスク31は、金属材料からなり、矩形領域17よりも小さい矩形を呈する開口33が設けられている。メタルマスク31は、開口33の縁から治具ベース3側に向かって延びた断面矩形形状の筒状部35を有しており、筒状部35は少なくともリブ13の高さよりも長く延びている。このように、筒状部35の内側面によってメタルマスク31の一方の面から他方の面へ貫通する開口33が構成されている。メタルマスク31は、筒状部35の端部37が矩形領域17の治具ベース3に接触するように配置されるが、このとき、メタルマスク31とリブ13とは接触しないようになっている。

【0026】

その後、ディスペンサ(図示せず)を用い、治具ベース3と開口(内側面)33とで囲まれるスペース39に、フッ素系樹脂材料19が流し込まれ、フッ素系樹脂材料19はスペース39内に溜まる。フッ素系樹脂材料19はその液面がメタルマスク31の上面に達するまで流し込まれ、スペース39から溢れた余分なフッ素系樹脂材料19がスキージングにより取り除かれる(図4(b))。このときスペース39に溜まるフッ素系樹脂材料19の重量が適量(4g)になるように筒状部35の寸法が設定されているので、矩形領域17に流し込むべきフッ素系樹脂材料19の量が容易に計り取られる。その後、メタルマスク31を取り除き、60℃で30分のエージングを行うと、フッ素系樹脂材料19が矩形領域17内に広がり、リブ13により塞き止められて矩形領域17内に溜まる(図4(c))。矩形領域17内に溜まったフッ素系樹脂材料19の液面は、上記した第1の製造方法におけるフッ素系樹脂材料19の液面の形状と同じ形状となる。その後、フッ素系樹脂材料19を架橋反応させ硬化させることで上記した第1の製造方法と同様の粘着層5が形成され、基板固定用治具1が完成する。

【0027】

上記の第1の製造方法で製造した基板固定用治具1の寸法を実測したところ、粘着層5の中央における厚みは0.205mm(205μm)であり、リブ13の高さは0.025mm(25μm)であった。このように、第1の製造方法によれば、ほぼ設計通りの寸法の基板固定用治具1が得られた。また、第2の製造方法で製造した基板固定用治具1の寸法を実測したところ、粘着層5の中央における厚みは0.197mm(197μm)であり、リブ13の高さは0.025mm(25μm)であった。このように、第2の製造方法によっても、ほぼ設計通りの寸法の基板固定用治具1が得られた。

【0028】

上記の第1及び第2の製造方法によれば、金型等の型を用いることなく、表面張力を利用して粘着層5の粘着面7の形状を形成しているので、型を作製する工程が不要である。また、上述したフィルムマスクを用いる方法(図8参照)では、粘着層の周縁部に突起が生じる不具合や、マスクを剥がす時に粘着層の縁部が損傷するという不具合があるが、上記の第1及び第2の製造方法によれば、これらの不具合が抑制される。

【0029】

なお、本発明は上記の実施形態に限定されることなく種々の変形が可能である。例えば、上記した実施形態では、リブ13を治具ベース3の表面上に形成することとしており、基板固定用治具1の製造を容易にする点で好ましいが、図5に示すように、治具ベース43の表面上に一体的に凸条部45を設け、凸条部45をリブ13の代わりとしてもよい。また、粘着面の中央部(平らな部分)が治具ベースの表面よりも高い位置に形成されれば、図6に示すように、治具ベース53の表面に凹部55を設け、凹部55を矩形領域17の代わりとしてもよい。図5及び図6に示すこれらの基板固定用治具も、基板固定用治具1と同様に表面張力を利用して粘着層の粘着面の形状を粘着面7と同様に形成することが可能である。従って、図5及び図6に示すこれらの基板固定用治具も、基板固定用治具1と同様の作用効果を奏する。

【0030】

また、粘着層5としては、半田リフロー温度(250℃程度)に対する耐熱性が必要とされるため、例えば、シリコーン樹脂、ポリイミドシリコーン樹脂、硬化性官能基を有するフッ素化ポリエーテルの骨格を有するフッ素系エラストマーを用いることが好ましい。しかし、粘着層5の材料は、基板Fに対する粘着性を有するものであれば、フッ素系樹脂材料には限られず、架橋性樹脂であることも必須ではない。なお、基板固定用治具1の上記第1及び第2の製造方法によって粘着層5を形成する場合には、フッ素系樹脂材料19の粘度は、100〜10000cPであることが好ましく、100〜3000cPであることが更に好ましい。

【0031】

また、リブ13の材料としても、半田リフロー温度に対する耐熱性が必要とされるため、例えば、ポリイミドシリコーン樹脂、硬化性官能基を有するフッ素化ポリエーテルの骨格を有するフッ素系エラストマーを用いることが好ましいが、これに限られるものではない。リブ13は、粘着層5よりも硬質である方が粘着層5の周縁部の損傷を抑制する点で好ましいが、上記第1及び第2の製造方法において矩形領域17を囲む土手の役割を果たせば、粘着層5よりも軟質であってもよい。

【0032】

また、上記の実施形態では、基板Fが粘着面7の中央部9よりも大きく、実装領域F1が粘着面7の中央部9よりも小さくされているが、基板Fの全体を中央部9へ粘着させるように粘着面7の大きさを基板Fより大きく設けてもよい。

【0033】

また、上記の実施形態では、基板固定用治具1は、1つの粘着層5を備えているが、基板固定用治具は複数の粘着層を備えてもよい。このような例として、図7に示すように、基板固定用治具61は、2つの粘着層5a,5bを備えている。この基板固定用治具61は、2つの実装領域F1a,F1bを有する基板F10を粘着固定するために用いられる。粘着層5a,5bの中央部9a,9b(平らな部分)は、それぞれ、実装領域F1a、F1bに対応する大きさ及び位置に設けられている。すなわち、平面視において、実装領域F1a,F1bが中央部9a,9bに完全に含まれるように設けられている。このように、中央部9a,9bが基板F10の実装領域F1a、F1bにそれぞれ対応する大きさ及び位置に設けられていることから、基板F10の実装領域F1a、F1bがそれぞれ中央部9a,9bに安定して固定される。

【0034】

上記の実施形態では、粘着面7の周縁部11を、縁に向かうに従って治具ベース3側に向かって湾曲し、外側に凸となった曲面として形成したが、本発明では、粘着面の周縁部の形状はこれに限られない。周縁部11を中央部9よりも低く形成すれば、例えば、周縁部11を平面状の傾斜面としてもよく、他の形状としてもよい。また、上記の実施形態では、表面張力を利用して粘着面7の周縁部11を低く形成したが、本発明ではこれに限られず、例えば、金型等の型による成形又は物理的な加工によって粘着面7の周縁部11を低くしてもよい。

【図面の簡単な説明】

【0035】

【図1】実施形態に係る基板固定用治具の斜視図である。

【図2】図1のII-II線に沿った断面図である。

【図3】(a)、(b)は、基板固定用治具の製造工程を説明するための断面図である。

【図4】(a)、(b)、(c)は、基板固定用治具の製造工程を説明するための断面図である。

【図5】基板固定用治具の変形例を示す断面図である。

【図6】基板固定用治具の変形例を示す断面図である。

【図7】基板固定用治具の変形例を示す斜視図である。

【図8】フィルムマスクを用いて基板固定用治具を製造する方法を説明するための断面図である。

【符号の説明】

【0036】

1,61…基板固定用治具、3,43,53…治具ベース、5,5a,5b…粘着層、7…粘着面、9,9a,9b…中央部、11…周縁部、13…リブ、17…矩形領域、19…フッ素系樹脂材料、31…メタルマスク、F,F10…基板(薄型基板)、F1,F1a,F1b…実装領域。

【技術分野】

【0001】

本発明は、例えば、薄型基板の表面に電子部品を実装する際にその薄型基板を固定するために用いられる基板固定用治具に関するものである。

【背景技術】

【0002】

フレキシブルプリント基板等の薄型基板上に電子部品を実装する実装工程においては、実装の位置精度等を高めるため、薄型基板が確実に固定されることが望まれる。従来、薄型基板を固定するための基板固定用治具として、特許文献1に開示されたものが知られている。この治具は、補強板上に粘着剤の層(粘着層)を設け、薄型基板を粘着層に重ねて配置することで、粘着剤の粘着力によって薄型基板を補強板上に固定するものである。

【特許文献1】特開2001−210998号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

フレキシブルプリント基板等の近年の薄型基板は、多層構造化に伴い剛性が高くなることがあると共に、回路の引き回しやカバーレイの張り合わせの影響で反りが発生することがある。また、両面実装の薄型基板では、銅箔回路や、銅箔回路が設けられた部分のスルーホールめっきにより、銅箔回路が設けられた部分とそれ以外の部分との間に段差が生じ、薄型基板の表面に凹凸が生じることとなる。このような薄型基板に電子部品を実装する実装工程においては、反った薄型基板を真っ直ぐに矯正して固定する必要があるので、基板固定用治具の粘着層には強い粘着力が要求される。また、強い粘着力を得るためには、基板固定用治具の粘着層の粘着面が、薄型基板の凹凸に追従して薄型基板の表面に密着することが必要であるので、粘着層にはある程度の厚みが要求される。すなわち、薄型基板の実装工程においては、強い粘着力とある程度の厚みを有する粘着層を備えた基板固定用治具が望まれる。

【0004】

しかしながら、強い粘着力を得られる粘着剤は、一般に低分子でありシリカ等の補強用充填剤が少ないので、硬化前において粘度が低い液状を呈しする。このため、治具ベース上で流れやすく、厚く盛ることができない。そこで、本発明者らは、図8に示すように、粘着層の形状に開口した所定厚みのフィルムマスク101を治具ベース103の表面に被せ、その開口部105に液状の粘着剤107を浅めに流し込んで硬化させた後、フィルムマスク101を治具ベース103から剥がし取り去ることで、粘着層を形成することを考えた。

【0005】

しかしながら、この場合、フィルムマスク101の開口部105に流し込んだ粘着剤107が、表面張力によってフィルムマスク101の内側面109に沿って盛り上がるので、この盛り上がり部分113がそのまま硬化して粘着層の周縁部の突起となってしまう。その結果、薄型基板と粘着層とが粘着した場合に、この突起が押し潰されて薄型基板を押し放す方向への残留応力が生じるので、安定した粘着力が得られない虞がある。

【0006】

そこで本発明は、上記課題を解決するためになされたものであって、安定した粘着力が得られる基板固定用治具を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の基板固定用治具は、薄型基板を固定する基板固定用治具であって、治具ベースと、治具ベース上に設けられた粘着層と、を備え、粘着層は、薄型基板を粘着固定する粘着面を有し、粘着面は、中央部が平らにされ、周縁部が中央部よりも低くされていることを特徴とする。

【0008】

この基板固定用治具では、平らにされた粘着面の中央部に薄型基板が粘着固定される。また、粘着面の周縁部は中央部よりも低いので、粘着面の中央部と薄型基板とが密着しやすく、安定した粘着力が得られる。

【0009】

また、本発明の基板固定用治具は、粘着層の中央における厚みが40〜500μmであることが好ましい。この場合は、粘着層の粘着面が薄型基板の表面の凹凸に追従しつつ粘着することが容易であるので、より安定した粘着力が得られる。

【0010】

本発明の基板固定用治具は、粘着面の中央部が、薄型基板上の電子部品が実装される実装領域に対応する大きさに設けられていることを特徴としてもよい。この場合は、薄型基板上の実装領域が、対応する粘着面の中央部で安定して固定されるので、電子部品の実装が容易とされる。

【0011】

また、本発明の基板固定用治具は、治具ベース上において粘着層を囲むように設けられており、粘着面の中央部よりも高さが低いリブを備えたことを特徴としてもよい。この場合は、粘着層がリブに囲まれているので、粘着層の周縁部が損傷することが抑制される。また、リブの高さは、粘着面の中央部の高さよりも低くされているので、粘着面の中央部に粘着された場合の薄型基板と接触することが少なく、粘着の妨げとならない。

【0012】

また、リブは、粘着層よりも硬質の材料で形成されていることが好ましい。この場合は、粘着層の周縁部が損傷することが更に抑制される。

【発明の効果】

【0013】

本発明によれば、安定した粘着力が得られる基板固定用治具を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について説明する。なお、同一要素には同一符号を用い、重複する説明は省略する。なお、各図面の寸法比率は、必ずしも実際の寸法比率とは一致していない。

【0015】

図1及び図2に示すように、基板固定用治具1は、両面に電子部品が実装される両面フレキシブルプリント基板(薄型基板、以下単に「基板」と称する。)Fを固定するために用いられる治具である。基板Fは、半田リフローによって、電子部品が実装領域F1に実装される予定の基板であり、基板Fは、実装領域F1に対応する下面が粘着層5に粘着されて治具ベース3に対して固定される。

【0016】

基板固定用治具1は、治具ベース3と、治具ベース3の表面上に設けられた粘着層5とを備えている。治具ベース3はアルミニウム等の金属又はガラスエポキシ等の耐熱性樹脂からなる板状の部材である。粘着層5は、強い粘着性を有する材料からなることが好ましい。粘着層5の材料としては、架橋性のフッ素系樹脂(例えば、信越化学工業製 製品名X-72-6051)が用いられる。粘着層5の上面は粘着性を有する粘着面7とされており、基板Fを粘着固定できるようになっている。

【0017】

粘着面7は、中央部9が平らに形成されると共に、周縁部11は中央部9よりも低く形成されている。この周縁部11は、縁に向かうに従って治具ベース3側に向かって湾曲し、外側に凸となった曲面となっている。従って、周縁部11の高さは縁に向かうほど徐々に低くなっている。粘着面7の中央部9(平らな部分)は、基板Fの実装領域F1に対応する大きさの矩形に設けられている。すなわち、平面視において、実装領域F1が中央部9に完全に含まれるように設けられている。この基板Fは、半田リフロー工程において、その実装領域F1の反対側の面が粘着面7に密着されて固定される。

【0018】

このような基板Fの両表面には、銅箔回路が形成されていると共に、表裏の銅箔回路を接続するためのスルーホールメッキが施されている。これらの銅箔回路やスルーホールメッキの段差のため、基板Fの両表面には、高低差10〜40μm程度の凹凸が生じている。このような凹凸を有する基板Fの表面を粘着層5の粘着面7に粘着する必要があるため、粘着層5の中央における厚みは40〜500μm(好ましくは100〜300μm)に設定される。このように、粘着層5が、基板F表面の凹凸に対して1〜50倍(好ましくは5.0〜20倍)の厚みを有することにより、粘着面7が基板Fの表面の凹凸に追従して変形することが可能とされ、粘着面7と基板Fの表面との密着性がよくなる。また、粘着面7の周縁部11が中央部9よりも低いため、基板Fが中央部9に粘着された際に周縁部11が基板Fに接触しないようになっている。このため、粘着時において周縁部11に残留応力が発生しにくくなるので、粘着面7と基板Fとの密着性がよくなる。

【0019】

粘着層5の材料が強い粘着性を示すことに加え、上記のように粘着面7と基板Fの表面との密着性がよくなるので、粘着面7と基板Fとの間の強い粘着力が得られる。この強い粘着力によって、基板Fに反りが発生している場合であっても、粘着層5は、基板Fを真っ直ぐに矯正しつつ粘着固定することができる。その結果、基板固定用治具1は、基板Fが風圧を受ける半田リフロー工程においても、基板Fを安定して固定することが可能である。また、中央部9が基板Fの実装領域F1に対応する大きさに設けられていることから、基板Fの実装領域F1が真っ直ぐに矯正され、安定して固定される。このため、実装領域F1におけるクリーム半田の塗布量のあばれを抑制することができるとともに、電子部品の実装位置のずれ、方向のずれを抑制することができる。

【0020】

基板固定用治具1の治具ベース3の表面上には、粘着層5の周囲を囲むようにリブ13が表面から突出して設けられている。リブ13の内側の側面は粘着層5の外周面に接するように位置している。また、粘着層5がリブ13の上面にまで乗り上げ、リブ13の内側の側面と共にリブ13の上面も粘着層5に接していてもよい。リブ13は、治具ベース3の表面上へのスクリーン印刷によって形成されており、その治具ベース3の表面からの高さが、粘着面7の中央部9の高さよりも低くされている。このことから、リブ13は、粘着面7に粘着された基板Fに接触することが少ないので、粘着面7と基板Fとの粘着の障害にならず、他の実装工程においても障害になりにくい。リブ13の材料としては、粘着層5の材料よりも硬質の材料が用いられることが好ましい。ここでは、リブ13の材料として、粘着層5の材料のフッ素系樹脂よりも硬質のフッ素系樹脂(例えば、信越化学工業製 製品名X-72-6049)が用いられる。

【0021】

基板固定用治具1のメンテナンス時においては、粘着面7は、エチルアルコール等を用いてワイピングクロスでふき取られ洗浄される。粘着層5の材料は強い粘着性を確保するために補強性フィラーの含有量が少なくされているので、物理的に脆く、特に粘着層5の周縁部が損傷しやすい。ところが、基板固定用治具1の粘着層5は硬質のリブ13に囲まれているので、粘着層5の汚れをワイピングクロスで拭き取る際に、ワイピングクロスが粘着層5の周縁部に当たらず、粘着層5の周縁部の損傷が抑制される。

【0022】

続いて、基板固定用治具1の製造方法の一例として、第1の製造方法について説明する。この製造方法では、粘着層5の中央における厚みが0.2mm(200μm)、リブ13の高さが0.02mm(20μm)である基板固定用治具1が製造される。まず、厚さ1.5mm、120mm×120mmの矩形の治具ベース3を準備する。準備した治具ベース3の表面上にリブ13を形成するため、液状の架橋性材料(信越化学工業製 製品名X-72-6049、ゴム硬度70°H)をスクリーン印刷により治具ベース3表面に塗布する。上記架橋性材料は、100mm×100mmの矩形の縁を縁取りするように塗布し、塗布の幅は0.5mm、塗布の厚みは0.02mmとする。塗布後は、150℃で10分間の加熱を行い、架橋性材料を架橋反応させ硬化させてリブ13を完成する。このようにして、リブ13に囲まれた領域として、100mm×100mmの平面視矩形を呈する領域(以下「矩形領域17」)が形成される(図3(a)参照)。

【0023】

次に、粘着層5を形成する。粘着層5には硬化後の強い粘着性が要求されるので、低分子のフッ素系樹脂の材料(硬化前において液状を呈する)を用いる。液状のフッ素系樹脂材料19(樹脂信越化学工業製 製品名X-72-6051、ゴム硬度25°H、粘度800cP)をディスペンサ(図示せず)を用いて矩形領域17へ流し込む。このとき、フッ素系樹脂材料19の密度は2.0g/cm3、矩形領域17の面積は100cm2であるので、粘着層5の厚みを0.2mmとするためには、流し込むフッ素系樹脂材料19の量を4gとすればよい。

【0024】

フッ素系樹脂材料19が矩形領域17に流し込まれたら、リブ13が土手の役割を果たし、フッ素系樹脂材料19が矩形領域17外に流れ出すことが防止され、矩形領域17内に溜まることとなる。この状態から、60℃で30分のエージングを行うことで、矩形領域17内に溜まったフッ素系樹脂材料19の液面は、中央部23が平らで、周縁部27が縁に向かうに従って治具ベース3側に向かって湾曲し外側に凸となった曲面を呈し、液面の周縁部27の高さは縁に向かうほど徐々に低くなる(図3(b)参照)。このように、表面張力によってフッ素系樹脂材料19の液面が盛り上がるので、リブ13の高さよりも高い液面が形成される。その後150℃で10分間の加熱を行いフッ素系樹脂材料19を架橋反応させ硬化させることで粘着層5が形成される。このように形成された粘着層5の粘着面7は、上記したフッ素系樹脂材料19の液面と同様の形状となる。こうして、基板固定用治具1が完成する。

【0025】

続いて、基板固定用治具1の第2の製造方法について説明する。上記の第1の製造方法と重複する点については説明を省略する。まず、治具ベース3上にリブ13を形成し、そのリブ13が形成された面に開口を有するメタルマスク31を被せる(図4(a)参照)。図4(a)に示すように、メタルマスク31は、金属材料からなり、矩形領域17よりも小さい矩形を呈する開口33が設けられている。メタルマスク31は、開口33の縁から治具ベース3側に向かって延びた断面矩形形状の筒状部35を有しており、筒状部35は少なくともリブ13の高さよりも長く延びている。このように、筒状部35の内側面によってメタルマスク31の一方の面から他方の面へ貫通する開口33が構成されている。メタルマスク31は、筒状部35の端部37が矩形領域17の治具ベース3に接触するように配置されるが、このとき、メタルマスク31とリブ13とは接触しないようになっている。

【0026】

その後、ディスペンサ(図示せず)を用い、治具ベース3と開口(内側面)33とで囲まれるスペース39に、フッ素系樹脂材料19が流し込まれ、フッ素系樹脂材料19はスペース39内に溜まる。フッ素系樹脂材料19はその液面がメタルマスク31の上面に達するまで流し込まれ、スペース39から溢れた余分なフッ素系樹脂材料19がスキージングにより取り除かれる(図4(b))。このときスペース39に溜まるフッ素系樹脂材料19の重量が適量(4g)になるように筒状部35の寸法が設定されているので、矩形領域17に流し込むべきフッ素系樹脂材料19の量が容易に計り取られる。その後、メタルマスク31を取り除き、60℃で30分のエージングを行うと、フッ素系樹脂材料19が矩形領域17内に広がり、リブ13により塞き止められて矩形領域17内に溜まる(図4(c))。矩形領域17内に溜まったフッ素系樹脂材料19の液面は、上記した第1の製造方法におけるフッ素系樹脂材料19の液面の形状と同じ形状となる。その後、フッ素系樹脂材料19を架橋反応させ硬化させることで上記した第1の製造方法と同様の粘着層5が形成され、基板固定用治具1が完成する。

【0027】

上記の第1の製造方法で製造した基板固定用治具1の寸法を実測したところ、粘着層5の中央における厚みは0.205mm(205μm)であり、リブ13の高さは0.025mm(25μm)であった。このように、第1の製造方法によれば、ほぼ設計通りの寸法の基板固定用治具1が得られた。また、第2の製造方法で製造した基板固定用治具1の寸法を実測したところ、粘着層5の中央における厚みは0.197mm(197μm)であり、リブ13の高さは0.025mm(25μm)であった。このように、第2の製造方法によっても、ほぼ設計通りの寸法の基板固定用治具1が得られた。

【0028】

上記の第1及び第2の製造方法によれば、金型等の型を用いることなく、表面張力を利用して粘着層5の粘着面7の形状を形成しているので、型を作製する工程が不要である。また、上述したフィルムマスクを用いる方法(図8参照)では、粘着層の周縁部に突起が生じる不具合や、マスクを剥がす時に粘着層の縁部が損傷するという不具合があるが、上記の第1及び第2の製造方法によれば、これらの不具合が抑制される。

【0029】

なお、本発明は上記の実施形態に限定されることなく種々の変形が可能である。例えば、上記した実施形態では、リブ13を治具ベース3の表面上に形成することとしており、基板固定用治具1の製造を容易にする点で好ましいが、図5に示すように、治具ベース43の表面上に一体的に凸条部45を設け、凸条部45をリブ13の代わりとしてもよい。また、粘着面の中央部(平らな部分)が治具ベースの表面よりも高い位置に形成されれば、図6に示すように、治具ベース53の表面に凹部55を設け、凹部55を矩形領域17の代わりとしてもよい。図5及び図6に示すこれらの基板固定用治具も、基板固定用治具1と同様に表面張力を利用して粘着層の粘着面の形状を粘着面7と同様に形成することが可能である。従って、図5及び図6に示すこれらの基板固定用治具も、基板固定用治具1と同様の作用効果を奏する。

【0030】

また、粘着層5としては、半田リフロー温度(250℃程度)に対する耐熱性が必要とされるため、例えば、シリコーン樹脂、ポリイミドシリコーン樹脂、硬化性官能基を有するフッ素化ポリエーテルの骨格を有するフッ素系エラストマーを用いることが好ましい。しかし、粘着層5の材料は、基板Fに対する粘着性を有するものであれば、フッ素系樹脂材料には限られず、架橋性樹脂であることも必須ではない。なお、基板固定用治具1の上記第1及び第2の製造方法によって粘着層5を形成する場合には、フッ素系樹脂材料19の粘度は、100〜10000cPであることが好ましく、100〜3000cPであることが更に好ましい。

【0031】

また、リブ13の材料としても、半田リフロー温度に対する耐熱性が必要とされるため、例えば、ポリイミドシリコーン樹脂、硬化性官能基を有するフッ素化ポリエーテルの骨格を有するフッ素系エラストマーを用いることが好ましいが、これに限られるものではない。リブ13は、粘着層5よりも硬質である方が粘着層5の周縁部の損傷を抑制する点で好ましいが、上記第1及び第2の製造方法において矩形領域17を囲む土手の役割を果たせば、粘着層5よりも軟質であってもよい。

【0032】

また、上記の実施形態では、基板Fが粘着面7の中央部9よりも大きく、実装領域F1が粘着面7の中央部9よりも小さくされているが、基板Fの全体を中央部9へ粘着させるように粘着面7の大きさを基板Fより大きく設けてもよい。

【0033】

また、上記の実施形態では、基板固定用治具1は、1つの粘着層5を備えているが、基板固定用治具は複数の粘着層を備えてもよい。このような例として、図7に示すように、基板固定用治具61は、2つの粘着層5a,5bを備えている。この基板固定用治具61は、2つの実装領域F1a,F1bを有する基板F10を粘着固定するために用いられる。粘着層5a,5bの中央部9a,9b(平らな部分)は、それぞれ、実装領域F1a、F1bに対応する大きさ及び位置に設けられている。すなわち、平面視において、実装領域F1a,F1bが中央部9a,9bに完全に含まれるように設けられている。このように、中央部9a,9bが基板F10の実装領域F1a、F1bにそれぞれ対応する大きさ及び位置に設けられていることから、基板F10の実装領域F1a、F1bがそれぞれ中央部9a,9bに安定して固定される。

【0034】

上記の実施形態では、粘着面7の周縁部11を、縁に向かうに従って治具ベース3側に向かって湾曲し、外側に凸となった曲面として形成したが、本発明では、粘着面の周縁部の形状はこれに限られない。周縁部11を中央部9よりも低く形成すれば、例えば、周縁部11を平面状の傾斜面としてもよく、他の形状としてもよい。また、上記の実施形態では、表面張力を利用して粘着面7の周縁部11を低く形成したが、本発明ではこれに限られず、例えば、金型等の型による成形又は物理的な加工によって粘着面7の周縁部11を低くしてもよい。

【図面の簡単な説明】

【0035】

【図1】実施形態に係る基板固定用治具の斜視図である。

【図2】図1のII-II線に沿った断面図である。

【図3】(a)、(b)は、基板固定用治具の製造工程を説明するための断面図である。

【図4】(a)、(b)、(c)は、基板固定用治具の製造工程を説明するための断面図である。

【図5】基板固定用治具の変形例を示す断面図である。

【図6】基板固定用治具の変形例を示す断面図である。

【図7】基板固定用治具の変形例を示す斜視図である。

【図8】フィルムマスクを用いて基板固定用治具を製造する方法を説明するための断面図である。

【符号の説明】

【0036】

1,61…基板固定用治具、3,43,53…治具ベース、5,5a,5b…粘着層、7…粘着面、9,9a,9b…中央部、11…周縁部、13…リブ、17…矩形領域、19…フッ素系樹脂材料、31…メタルマスク、F,F10…基板(薄型基板)、F1,F1a,F1b…実装領域。

【特許請求の範囲】

【請求項1】

薄型基板を固定する基板固定用治具であって、

治具ベースと、前記治具ベース上に設けられた粘着層と、を備え、

前記粘着層は、前記薄型基板を粘着固定する粘着面を有し、

前記粘着面は、中央部が平らにされ、周縁部が前記中央部よりも低くされていること

を特徴とする基板固定用治具。

【請求項2】

前記粘着層の中央における厚みが40〜500μmであることを特徴とする請求項1に記載の基板固定用治具。

【請求項3】

前記粘着面の前記中央部は、前記薄型基板上の電子部品が実装される実装領域に対応する大きさに設けられていることを特徴とする請求項1又は2に記載の基板固定用治具。

【請求項4】

前記治具ベース上において前記粘着層を囲むように設けられており、前記粘着面の前記中央部よりも高さが低いリブを備えたことを特徴とする請求項1〜3の何れか1項に記載の基板固定用治具。

【請求項5】

前記リブは、前記粘着層よりも硬質の材料で形成されていることを特徴とする請求項4に記載の基板固定用治具。

【請求項1】

薄型基板を固定する基板固定用治具であって、

治具ベースと、前記治具ベース上に設けられた粘着層と、を備え、

前記粘着層は、前記薄型基板を粘着固定する粘着面を有し、

前記粘着面は、中央部が平らにされ、周縁部が前記中央部よりも低くされていること

を特徴とする基板固定用治具。

【請求項2】

前記粘着層の中央における厚みが40〜500μmであることを特徴とする請求項1に記載の基板固定用治具。

【請求項3】

前記粘着面の前記中央部は、前記薄型基板上の電子部品が実装される実装領域に対応する大きさに設けられていることを特徴とする請求項1又は2に記載の基板固定用治具。

【請求項4】

前記治具ベース上において前記粘着層を囲むように設けられており、前記粘着面の前記中央部よりも高さが低いリブを備えたことを特徴とする請求項1〜3の何れか1項に記載の基板固定用治具。

【請求項5】

前記リブは、前記粘着層よりも硬質の材料で形成されていることを特徴とする請求項4に記載の基板固定用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−13397(P2006−13397A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−192191(P2004−192191)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]