基板塗布方法及び基板塗布装置並びに同方法を用いた有機エレクトロルミネッセント素子の製造方法

【課題】スリットノズルを用いて基板上に塗布液を塗布する基板塗布方法及び装置において、待機時間におけるスリットノズル内の塗布液の乾燥及び酸化等の液劣化を抑制する。

【解決手段】スリットノズル31から塗布液20を塗布して塗布膜を形成する第1の工程と、次なる基板上に塗布液20を塗布せずに待機する第2の工程と、スリットノズル31の下方位置にその吐出口30から間隔を経て配置されるローラ部50に塗布液20を吐出する第3の工程と、を含み、第2の工程において、スリットノズル31からローラ部50へ塗布液20を吐出させる。こうすれば、塗布液20が適宜に循環されるので、スリットノズル31内の塗布液20の乾燥及び酸化等の液劣化を抑制することができる。

【解決手段】スリットノズル31から塗布液20を塗布して塗布膜を形成する第1の工程と、次なる基板上に塗布液20を塗布せずに待機する第2の工程と、スリットノズル31の下方位置にその吐出口30から間隔を経て配置されるローラ部50に塗布液20を吐出する第3の工程と、を含み、第2の工程において、スリットノズル31からローラ部50へ塗布液20を吐出させる。こうすれば、塗布液20が適宜に循環されるので、スリットノズル31内の塗布液20の乾燥及び酸化等の液劣化を抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に塗布液を塗布する基板塗布方法及び基板塗布装置並びに同方法を用いた有機エレクトロルミネッセント素子の製造方法に関する。

【背景技術】

【0002】

エレクトロルミネッセンス(EL)素子は、陽極及び陰極で挟持させた発光層が透明基板上に形成されたものであり、電極間に電圧印加されたとき、発光層にキャリアとして注入された電子及び正孔の再結合により生成された励起子によって発光する。EL素子は、発光層の蛍光物質に有機物を用いた有機EL素子と、無機物を用いた無機EL素子に大別される。特に、有機EL素子は、低電圧で高輝度の発光が可能であり、蛍光物質の種類によって様々な発光色が得られ、また、平面状の発光パネルとしての製造が容易であることから、各種表示装置やバックライトとして用いられる。更に、近年では、高輝度に対応したものが実現され、これを照明器具に用いることが注目されている。

【0003】

図12に一般的な有機EL素子の断面構成を示す。有機EL素子101は、透光性を有する基板70上に、透光性を有する陽極層111が設けられ、この陽極層111の上に、正孔注入層121、正孔輸送層122及び発光層123から成る有機層120が設けられる。また、有機層120上に、光反射性を有する陰極層112が設けられる。そして、陽極層111と陰極層112との間に電圧が印加されることによって、有機層120の発光層123で発光した光は、陽極層111及び基板70を透過して取り出される。また、陽極層111と有機層120との間には、光取出し効率を向上させるための光拡散性を有する微粒子を含む層(不図示)が形成されることがある。

【0004】

このような有機EL素子101において、有機層120は、陽極層111上に、上記微粒子を覆い隠すように成膜されなければ、陽極層111及び陰極層112が近接して電極間でショートを発生させることがあり、デバイスの信頼性を低下させる等の虞がある。そこで、陽極層111上に有機層120を、塗布により形成する手法が知られている。塗布によれば、有機層120を構成する有機材料を塗布及び乾燥する工程において、上記微粒子が有機材料で覆われる、又は微粒子と基板70との隙間に有機材料が入り込んだ状態で固体化して絶縁層として働くので、ショートの発生を抑制することができる。

【0005】

このような、有機溶剤を塗布により形成する手法として、スリットコート法、スピンコート法、インクジェット法、スクリーン印刷法等により有機層を形成する有機EL素子の製造方法が知られている(例えば、特許文献1参照)。スリットコート法は、まず、平行面で数十ミクロンの間隙を設けたスリット状の開口部を形成したノズルの吐出口の対面に基板を配置し、ノズルと基板とを近接させる。そして、ノズルから吐出する塗布液を、基板に接触させた状態としたまま、基板を水平移動して、基板上に塗布液を塗布する手法である。このスリットコート法は、蒸着といった有機層を形成するための他の手法に比べて、短時間で、高材料使用効率で有機層を形成することができる。

【0006】

ところで、スリットコート法による塗布では、塗布が時間を空けずに連続的に実施されれば、ノズル内の塗布液は順次新しい塗布液と入れ替わり、また、ノズルからの吐出量は一定に保たれ、均一な膜厚の有機層を形成することができる。しかしながら、実際の有機EL素子の製造においては、スリットコート法による塗布以外に、例えば、蒸着により他の層を形成する工程等が含まれ、それら他の工程の処理時間は、通常、スリットコート法を用いた塗布工程よりも長くなる。従って、スリットコート法による塗布工程においては、所定数の有機層を形成する毎に、適宜に待機時間を設ける必要がある。

【0007】

ところが、この待機時間中に、塗布液が乾燥して粘度が変わったり、塗布液がノズルの口で外気と接触して酸化し、粘度や濃度、成分が変わり、液劣化が生じることがある。そうすると、待機時間が経過して塗布を再開したときに、吐出量が不安定になり易く、形成される有機層の膜厚が不均一になる虞がある。また、待機時間中に塗布液が酸化して成分が変性し、電荷移動度等の電気特性が変化してしまい、有機EL素子の発光特性にばらつきを生じさせる虞がある。そこで、上記特許文献1に記載の製造方法においては、この待機時間においては、ノズルと基板とを塗布液の液面で接合させた状態とすることにより、ノズルにおける塗布液の乾燥を防止している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開WO10/146998号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、このように液面が接合した状態で長時間待機すると、液面自体が雰囲気で汚染され、結果としてノズル内部の塗布液が汚染される虞がある。また、塗布液中の有機材料を静止状態で放置すると、ノズル内壁に接する塗布液が、ノズル周縁に析出してしまい、結果として、吐出量がばらつき、膜厚の均一性が得られない虞がある。ところが、ノズルと基板とを塗布液の液面で接合させない場合、ノズルにおける塗布液が乾燥し、ノズルの吐出口が詰まり、安定的な塗布を行なうことができなくなる。

【0010】

本発明は、上記課題を解決するものであり、スリットノズル内の塗布液の乾燥及び酸化等による液劣化を抑制することができる基板塗布方法及び基板塗布装置並びに同方法を用いた有機エレクトロルミネッセント素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明に係る基板塗布方法は、スリットノズルを用いて基板上に塗布液を塗布する基板塗布方法であって、断続的に搬送される基板上に、前記スリットノズルから塗布液を塗布して塗布膜を形成する第1の工程と、前記第1の工程の後に、次なる基板上に前記塗布液を塗布せずに待機する第2の工程と、前記第1の工程の前に、前記スリットノズルの下方位置に該スリットノズルの吐出口から間隔を経て配置されるローラ部に前記塗布液を吐出する第3の工程と、を含み、前記第2の工程において、前記スリットノズルから前記ローラ部へ前記塗布液を吐出させることを特徴とする。

【0012】

上記基板塗布方法において、前記第2の工程において吐出される前記塗布液の量は、前記第3の工程において前記スリットノズルから吐出される前記塗布液の量よりも少ないことが好ましい。

【0013】

上記基板塗布方法において、前記塗布液は、内側収容部及び外側収容部を有する2重構造の塗布液貯蔵部のうち内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液され、前記スリットルノズルから吐出されるまでの送液の過程で外気に接触しないことが好ましい。

【0014】

上記基板塗布方法において、前記第2の工程と前記第3の工程の間に、前記スリットノズルの外面に付着した前記塗布液を拭き取る第4の工程を含むことが好ましい。

【0015】

また、本発明に係る有機エレクトロルミネッセンス素子の製造方法は、上記基板塗布方法により有機エレクトロルミネッセンス素子を構成する膜を形成することを特徴する。

【0016】

また、本発明に係る有機エレクトロルミネッセンス素子の製造方法は、上記基板塗布方法により形成された塗布膜上に、有機エレクトロルミネッセンス素子を構成する膜を更に形成することを特徴する。

【0017】

また、本発明に係る基板塗布装置は、塗布液を貯蔵する塗布液貯蔵部と、スリットノズルを用いて前記塗布液を塗布する塗布部と、前記塗布液貯蔵部から前記スリットノズルへ、前記塗布液を外気に触れることなく送液する塗布液送液部と、前記スリットノズルの下方にローラ部を摺動自在に配置させるローラ受液部と、前記スリットノズルの下方に基板を断続的に搬送する基板搬送部と、を備え、前記塗布部は、前記基板へ前記塗布液を塗布しない待機時間において、前記ローラ部に前記塗布液を吐出することを特徴とする。

【0018】

上記基板塗布装置において、前記塗布液貯蔵部は、内側収容部及び外側収容部を有する2重構造を成し、前記塗布液は、内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液されることが好ましい。

【0019】

上記基板塗布装置において、前記スリットノズルの外面に付着した塗布液を拭き取る拭き取り部を備えることが好ましい。

【発明の効果】

【0020】

本発明によれば、待機時間において、スリットノズル内の塗布液が適宜に循環されるので、スリットノズル内の塗布液の乾燥及び酸化等の液劣化を抑制することができる。

【図面の簡単な説明】

【0021】

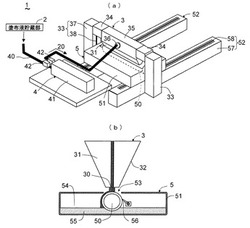

【図1】(a)は本発明の第1の実施形態に係る基板塗布方法を実施する基板塗布装置の斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図2】同装置における塗布液貯蔵部及びスリットノズルの構成を示す側面図。

【図3】同装置における塗布液の送液経路を示す図。

【図4】(a)は同基板塗布方法を用いた基板塗布装置における第1の工程を説明するための斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図5】第1の実施形態における基板塗布方法の各工程を示す図。

【図6】(a)は同基板塗布方法を用いた基板塗布装置における第1の工程を説明するための斜視図、(b)(c)は同装置のスリットノズル及びローラ部の一部断面図。

【図7】(a)は同基板塗布方法を実施する基板塗布装置における第2の工程を説明するための斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図8】(a)は同基板塗布方法を用いた基板塗布装置における第2及び第3の工程を説明するための斜視図、(b)(c)は同装置のスリットノズル及びローラ部の一部断面図。

【図9】第2の実施形態における基板塗布方法の各工程を示す図。

【図10】(a)乃至(c)は同基板塗布方法を用いた基板塗布装置における第4の工程を説明するための斜視図。

【図11】基板塗布装置における拭き取り部の構成を示す一部断面図。

【図12】一般的な有機エレクトロルミネッセンス素子の構成を示す側断面図。

【発明を実施するための形態】

【0022】

本発明の第1の実施形態に係る基板塗布方法、及びこの塗布方法を実施する基板塗布装置について、図1乃至図8を参照して説明する。本実施形態の基板塗布装置1は、有機エレクトロルミネッセンス素子(以下、有機EL素子)を構成する膜を塗布により形成するものである。基板塗布装置1は、図1(a)(b)に示すように、塗布液20を貯蔵する塗布液貯蔵部2と、塗布液20を塗布する塗布部3と、塗布液20を外気に触れることなく送液する塗布液送液部4と、ローラ部50を摺動自在に配置させるローラ受液部5と、を備える。また、基板塗布装置1は、塗布に用いられなかった塗布液20が排出される廃液タンク6(後述する図3参照)と、基板70(後述する図4参照)を塗布部3の下方に断続的に搬送する基板搬送部7と、を備える。更に、基板塗布装置1は、塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7を夫々駆動制御する制御部(不図示)を備える。この制御部としては、塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7の夫々に個別のものが用いられてもよいし、それらを一括して駆動制御するものが用いられてもよい。

【0023】

塗布部3は、スリット状の吐出口30が垂下方向に形成されたスリットノズル31と、スリットノズル31を昇降させる昇降部材33と、スリットノズル31の両端に設けられ、スリットノズル31と昇降部材33とを連結させる連結部34と、を備える。連結部34は、スリットノズル31をその長手方向が水平になるように、且つこのスリットノズル31を昇降部材33に対して取り外し自在に保持する。

【0024】

スリットノズル31は、吐出口30の上方に、所定量の塗布液20を貯える箱状のノズル貯蔵部35を備える。ノズル貯蔵部35の側部には、塗布液20の注入口36が設けられている。ノズル貯蔵部35の底面には、吐出口30へ塗布液20を流出させる流出溝(不図示)が、吐出口30と略同じ形状のスリット状に形成されている。すなわち、注入口36から塗布液20が供給されると、ノズル貯蔵部35内に塗布液20が充填され、更に、塗布液20が一定の圧力で供給され続けると、塗布液20は、流出溝を介して吐出口30から吐出される。ノズル貯蔵部35から吐出口30への外形は、吐出口30側に先細りとなる傾斜面32として構成されている。

【0025】

昇降部材33は、一対の柱状部材37と、柱状部材37の対向する面に設けられ、スリットノズル31の両端の連結部34が連結される垂直レール部材38と、スリットノズル31を垂直レール部材38に沿って昇降させる駆動部(不図示)と、を備える。柱状部材37は、基板塗布装置1の台座(不図示)に固定される。駆動部は、制御部からの駆動制御信号に従って作動し、スリットノズル31を任意の高さに昇降移動させる。

【0026】

塗布液送液部4は、塗布液20の送液路となる塗布液配管40と、塗布液貯蔵部2から塗布液20を吸引して塗布部3へ送液するポンプ41と、塗布液配管40を流れる塗布液20の流量を制御する複数のエアオペレイトバルブ(AOV)42と、を備える。これら塗布液配管40、ポンプ41及びAOV42は、塗布液貯蔵部2から塗布部3(スリットノズル31)へ、塗布液20を外気に触れることなく送液できるように、夫々密閉構造とされている。

【0027】

ローラ受液部5は、スリットノズル31から吐出される塗布液20を受けるローラ部50と、ローラ部50を収容するローラ支持部51と、ローラ支持部51を水平方向に摺動させる摺動支持部52と、を備える。

【0028】

ローラ部50は、スリットノズル31の長手方向に沿う回転軸を有するように、また、ローラ支持部51の底面より高い位置で保持されている。ローラ部50の表面は、塗布液20に対する接触角が小さい材料から形成されることが好ましい。

【0029】

ローラ支持部51は、ローラ部50の上方に開口部53を有し、この開口部53を介して、スリットノズル31から吐出された塗布液20がローラ部50に塗布される。また、ローラ支持部51の内部は、所定量の溶剤を充填することができる容器部54として形成されて、この容器部54には塗布液20と親和性のある溶媒55が、その上面位がローラ部50の下面と接する位置まで充填されている。更に、ローラ支持部51の内部には、ローラ部50に付着した塗布液20を除去するスキージ56が設けられる。

【0030】

摺動支持部52は、一対の支持部材57と、この支持部材57の上面に設けられ、ローラ支持部51が連結される水平レール部材58と、スリットノズル31を垂直レール部材38に沿って昇降させる駆動部(不図示)と、を備える。支持部材57は、スリットノズル31の幅よりも僅かに広い間隔で配置され、基板70を搬送する基板搬送部7の高さよりも高い位置でローラ支持部51をスライド自在に支持する。支持部材57は、基板塗布装置1の台座(不図示)に固定される。駆動部は、制御部からの駆動制御信号に従って作動し、ローラ支持部51を、開口部53(ローラ部50)がスリットノズル31の直下となる位置、又はローラ支持部51が、スリットノズル31の昇降移動を妨げない位置にスライド移動させる。

【0031】

塗布液貯蔵部2は、図2に示すように、内側収容部21及び外側収容部22を有する2重構造を成し、塗布液20は、内側収容部21に貯蔵されている。内側収容部21及び外側収容部22の内部は、接続弁23によって夫々個別に密閉性が確保されている。内側収容部21には、例えば、プラスチック容器の外圧で容易に変形する袋状容器が用いられる。この内側収容部21には、例えば、1ヶ月間の塗布膜製造で使用される量の塗布液20が密閉される。外側収容部22には、所定の強度を有する筒状又は箱状の容器が用いられる。接続弁23は、内側収容部21内の密閉性を損なわないように、塗布液配管40を内側収容部21内に接続する。この接続弁23を介してエア配管24が外側収容部22内に接続されている。そして、外側収容部22の内部と内側収容部21の外部との間に流体(エア)が注入されて、内側収容部21が加圧されることによって、内側収容部21の塗布液20が、塗布液貯蔵部2の外側へ送液される。これら内側収容部21、外側収容部22及び接続弁23は、好ましくはカートリッジとして構成され、塗布液20が使い切られたら、カートリッジを交換することにより、常に新しい塗布液20を容易にスリットノズル31に供給することができる。

【0032】

塗布液20は、形成される塗布層の機能を実現するための機能材料と、これを分散させる溶媒等を混合して生成されたものである。塗布は、蒸着等に比べて、材料の分子量を問わずに用いることができ、本実施形態の塗布液20に用いられる機能性材料には、低分子材料から高分子材料まで、様々な材料を用いることができる。なお、ここで言う高分子とは、2以上の繰り返し単位を有する分子を指し、オリゴマー等も含む。

【0033】

ここでは、作製される塗布層が、有機EL素子を構成する膜の一つとして知られる正孔注入/輸送層である場合における、塗布液20に用いられる材料を下記に示す。低分子材料としては、例えば、α−NPD(4,4−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル、スピロ− NPB(N,N’−ビス[ナフタレン−1−イル]−N,N’−ビス[フェニル]−9,9−スピロビフルオレン)、スピロ−TAD(2,2’,7,7’−テトラキス[N,N−ジフェニルアミノ]−9,9’−スピロビフルオレン)、2−TNATA(4,4’,4’’−トリス[2−ナフチルフェニルアミノ]トリフェニルアミン等を用いることができる。また、国際公開WO2001/49806号または特開2006−173550号公報に記載のHAT−CN6(1,4,5,8,9,12−ヘキサアザトリフェニレン−ヘキサカルボニトリル)等に代表されるアザトリフェニレン骨格を有する誘導体等を用いることができる。また、高分子材料としては、P3HT(ポリ3−へキシルチオフェン)、PEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン/ポリスチレンスルホニック酸)、MEH−PPV(ポリ−[2メトキシ−5−(2−エチル−ヘキシロキシ)−1,4−フェニレン−ビニレン)]、ポリアニリン、ポリピロール、PVK(ポリビニルカルバゾール)等を用いることができる。また、これらの導電性を向上させるために、電子受容性化合物をドープしてもよい。電子受容性化合物として特に制限はないが、特開2003−272860号公報に掲載されている、塩化第2鉄、臭化第2鉄、ヨウ化第2鉄、塩化アルミニウム、臭化アルミニウム、ヨウ化アルミニウム、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、5フッ化砒素、3フッ化ホウ素等の無機化合物やDDQ(ジシアノ−ジクロロキノン)、TNF(トリニトロフルオレノン)、TCNQ(テトラシアノキノジメタン)、F4−TCNQ(テトラフロオロ−テトラシアノキノジメタン)等の有機化合物を指す。更に、溶媒としては、例えば、水、IPA(イソプロピルアルコール)、酢酸ブチル、シクロヘキサノール、エチレングリコール、プロピレングリコール、クロロホルム、クロロベンゼン、ジクロロエタン、DMF(N−Nジメチルホルムアミド)、DMSO(ジメチルスルホキシド)等を用いることができ、また、これらを適宜混合して粘度、表面エネルギーを変化させた混合溶媒を用いることもできる。

【0034】

次に、塗布液20の送液経路について、図3を参照して説明する。塗布液貯蔵部2の内側収容部21に貯蔵された塗布液20は、ポンプ41に取り込まれて、ポンプ41によって圧力が付加されて、塗布液配管40を通ってスリットノズル31に送液される。このときの塗布液20の流圧は、AOV42により制御される。ポンプ41内又はスリットノズル31内に滞留した塗布液20の一部は、廃液配管60を経由して廃液タンク6へ廃液される。また、スリットノズル31からローラ部50に吐出され、ローラ支持部51の容器部54に流出された塗布液20も、廃液配管60を経由して廃液タンク6へ廃液される。上述した塗布液20の送液経路において、少なくとも塗布液貯蔵部2からスリットノズル31への塗布液20の送液は、その過程において、塗布液20が外気と接触しないように行われる。

【0035】

ところで、塗布液20を大気と接触する状態で、貯蔵タンク等に長期間保管すると、機能材料が酸化したり、溶媒が蒸発して材料濃度が変わり、その結果、塗布後の膜厚がばらついたり不均一になる虞がある。また、貯蔵タンク等に塗布液20を継ぎ足して使用する従来の手法では、貯蔵タンク内で塗布液の濃度にムラができたり、貯蔵タンクの底部に古い塗布液20が溜まることがある。これに対して、本実施形態においては、塗布液20は、交換可能な専用の塗布液貯蔵部2で保管され、塗布液貯蔵部2からスリットノズル31までの送液経路において、上述したように外気から遮断されている。従って、塗布液20に含まれる機能材料等の酸化を防止することができる。また、塗布液貯蔵部2は、内側収容部21が加圧されることによって、塗布液20が外側へ送液されるように構成されているので、内側収容部21内で塗布液20の濃度にムラができたり、古い塗布液が溜まることを抑制することができる。

【0036】

基板搬送部7は、図4(a)(b)に示すように、基板70を搬送するための搬送台71が、基板塗布装置1の台座(不図示)に設けられたレール(不図示)に沿ってスライド自在に設けられたものである。搬送台71には滑車72が設けられ、この滑車72が、基板塗布装置1の台座のレールに載せられると共に、搬送台71が、ローラ支持部51と平行にスライド自在とされる。なお、ローラ支持部51とは異なり、基板搬送部7は、駆動部(不図示)の牽引により、基板70が載置された搬送台71を、一方向に一定の速度で移動させる。

【0037】

基板70としては、例えば、ソーダガラスや無アルカリガラス等のリジッドな透明ガラス板が用いられるが、これらに限定されるものではない。例えば、ポリカーボネートやポリエチレンテレフタレート等のフレキシブルな透明プラスチック板、Al・銅(Cu)・ステンレス等から成る金属フィルム等、任意のものを用いることができる。

【0038】

次に、本実施形態の基板塗布方法について、上述した図面に加えて、図5乃至図8を参照して説明する。本実施形態の基板塗布方法は、以下に説明する第1の工程、第2の工程及び第3の工程が、図5に示すように、順次繰り返し行われるものである。これら第1の工程、第2の工程及び第3の工程は、必ずしもこの順番で行われるとは限らず、第2の工程は、第1の工程の後に、第3の工程は、第1の工程の前に行われればよく、例えば、第2の工程と第3の工程の間に、これらとは別の工程が行われてもよい。

【0039】

ここで、第1の工程は、断続的に搬送される基板70上に、スリットノズル31から塗布液20を塗布して塗布膜を形成する工程である。第2の工程は、基板70上に塗布液20を塗布せずに待機する工程である。第3の工程は、スリットノズル31の下方位置に、スリットノズル31の吐出口30から間隔を経て配置されるローラ部50に塗布液20を吐出する工程である。そして、第2の工程においては、スリットノズル31からローラ部50へ塗布液20が吐出される。この第2の工程における吐出は、所定期間毎に、間欠的に行われることが好ましいが、待機時間の長さ又は塗布液20の性質等により、1回のみ行われてもよい。

【0040】

上記第1の工程、第2の工程及び第3の工程について、夫々をより詳細に説明する。ここでは、図5に示したような、第3の工程からスタートする塗布方法を説明する。

【0041】

第3の工程においては、図1(a)(b)に示したように、まず、ローラ部50及びこれを支持するローラ支持部51がスリットノズル31の直下に配置される。そして、塗布液貯蔵部2から、塗布液送液部4(ポンプ41)を介して、塗布液20が、外気に触れることなく、ノズル貯蔵部35に注入される。図示したように、注入口36がノズル貯蔵部35の長手方向の中央付近に設けられている場合、注入初期においては、ノズル貯蔵部35内の中央付近に塗布液20が溜まるので、吐出口30の中央付近の塗布液20の吐出量が多くなり、両端側の吐出量が少なくなる。しかし、持続的に塗布液20をノズル貯蔵部35内に充填させると共に、ローラ部50への吐出を所定時間継続すれば、塗布液20の吐出量を、吐出口30長手方向に沿って均一とすることができる。なお、ここでいう所定時間は、塗布液20の濃度や、塗布液20を注入する圧力、温度等によって異なる。この第3の工程は、吐出口30からの吐出量を均一化する処理であり、この処理はプライミングと呼ばれ、吐出された塗布液20を受けるローラ部50はプライミングローラと呼ばれる。以上により第3の工程が終了し、この後、速やかに第1の工程が行われる。

【0042】

第1の工程においては、図4(a)(b)に示したように、基板70が基板搬送部7によってスリットノズル31の直下に搬送されると共に、ローラ部50及びこれを支持するローラ支持部51を、スリットノズル31の昇降移動を妨げない位置にスライド移動させる。なお、基板70は、第3の工程で既に搬送されていてもよい(図1(a)では不図示)。次に、図6(a)(b)に示すように、昇降部材33は、スリットノズル31の吐出口30が僅かに距離を隔てた位置に近接するように、スリットノズル31を降下させる。そして、スリットノズル31から基板70上に塗布液20が塗布される。このとき、スリットノズル31の吐出口30から塗布される塗布液20は、第3の工程によって吐出口30の長手方向に沿って均一に塗布されるので、基板70上の塗布膜20’の端面を直線状に形成することができる。

【0043】

基板70上に塗布液20が塗布されると同時に、基板搬送部7は、図6(c)に示すように、基板70を一定の速度で移動させる。このとき、塗布部3からは、塗布液20が一定の塗布量で塗布される。これにより、基板70上に均一な厚みを有する塗布膜20’が形成される。以上により第1の工程が終了する。

【0044】

この第1の工程のように、スリットノズル31と基板70間に間隙を設けた状態で、スリットノズル31に対し、相対的に基板70を移動させて塗布すれば、スリットノズル31を固定して基板70を動かす場合よりも、均一な塗布膜を作製し易い。これは、スリットノズル31を動かすと、振動で吐出量が不安定と成り、均一な膜厚が得られないためである。なお、基板70のサイズが大きい場合、基板70を移動させる基板搬送部7が大掛かりになるので、むしろスリットノズル31を動かして塗布するのが好適である。

【0045】

所定回数の基板70への塗布液20の塗布が終了すると、吐出口30からの塗布液20の吐出が停止される。そして、基板70上に塗布液20を塗布せずに待機する第2の工程に移行する。有機EL素子を製造する工程は、有機層を形成する工程や、陰極層を形成する工程等が含まれ、また、一般的な有機層は、図12に示したように、複数の膜から形成されるので、これら複数の膜を形成する工程が必要となる。本実施形態の基板塗布方法も、この種の膜を形成する一(又は複数の)工程として用いられる。ところが、有機層の種類等によっては、塗布に適さない場合や、蒸着等の他の膜形成方法が適している場合があり、これら他の膜形成方法の所要時間は夫々異なる。例えば、本実施形態の基板塗布方法により有機EL素子の正孔輸送層を形成した後に、この上に蒸着により発光層を形成する場合、通常、蒸着には塗布以上の時間を要することから、蒸着より先に行われる塗布工程を、所定時間待機させる必要がある。第2の工程は、この待機時間に相当する。

【0046】

第2の工程においては、まず、図7(a)(b)に示すように、昇降部材33は、スリットノズル31の吐出口30が、ローラ部50及びローラ支持部51の上面より僅かに高い位置になるように、スリットノズル31を上昇させる。その後、図8(a)(b)に示すように、ローラ部50及びこれを支持するローラ支持部51がスリットノズル31の直下にスライドされる。そして、図8(c)に示すように、スリットノズル31の吐出口30からローラ部50に塗布液20が吐出される。この吐出は、第2の工程の間、持続的に行われるのではなく、図5に示したように、所定時間毎に、間欠的に行われる。

【0047】

このように、待機時間である第2の工程において、スリットノズル31からローラ部50に間欠的に塗布液20を吐出させれば、塗布液20が適宜に循環されるので、スリットノズル31内の塗布液20の乾燥を抑制することができる。また、塗布液20中の機能材料が、スリットノズル31の吐出口30周辺に析出して、変性等することを防止することができる。

【0048】

第2の工程における塗布液20の吐出は、待機時間の長さや塗布液20の性質等に応じて適宜の頻度で行われる。この頻度が多過ぎれば、塗布液20が無駄になり、少な過ぎれば、スリットノズル31の乾燥を抑制することができない。この頻度は、環境温度、塗布液の粘度等を勘案して、最適な回数が設定される。例えば、温度23〜27℃で、粘度1〜10cPであれば、頻度は5〜10回/時間が望ましい。なお、図例では、1度の第2工程の間に、3回の吐出が成されるケースを示しているが、これに限られず、上述したように、1回のみ吐出が行われてもよい。

【0049】

また、第2の工程において吐出される塗布液20の量は、第3の工程においてスリットノズル31から吐出される塗布液20の量よりも少ないことが好ましい。第3の工程は、基板70への塗布直前に行わるダミー塗布としての役割があるので、ある程度多くの塗布液20を吐出させる必要がある。これに対して、第2の工程における塗布液20の吐出は、スリットノズル31の乾燥を抑制できる程度に、塗布液20を循環させればよいので、第3の工程に比べて、少ない量でよい。また、第2の工程においては、複数回に亘って塗布液20が吐出されるので、1回あたりの塗布液20の量を少なくすれば、廃棄される塗布液20を削減して、無駄を抑制することができる。

【0050】

以上のように、本実施形態の基板塗布方法によれば、基板塗布の工程において、待機時間がある場合であっても、スリットノズル31の乾燥を抑制し、基板70に塗布液20を塗布する際に、常に新しい塗布液20をスリットノズル31に供給することができる。その結果、塗布液20の酸化等による液劣化を生じさせることなく、所望の塗布膜を作製することができる。また、この基板塗布方法及びこれを実施する基板塗布装置を用いて、有機EL素子を構成する膜を形成する場合においても、所望の塗布膜を作製することができ、信頼性の高い有機EL素子を製造することができる。

【0051】

本実施形態の基板塗布方法は、有機EL素子の基板70上の第1層目の有機膜の形成に、特に好適に用いることができる。基板70には、一般的に、透明電極(陽極層111)付基板が用いられるので、ここでは、図12に示したような、正孔注入層121や正孔輸送層122の形成に用いられることが好ましい。こうすれば、上述したように、基板70上に微粒子が存在する場合でも、この微粒子を塗布膜で覆うことができ、対向電極のショートを防止することができる。また、基板自体の凹凸や、陽極層111の表面の微細な凹凸を塗布膜で平坦化することもできる。

【0052】

また、本実施形態の基板塗布方法により形成された塗布膜上に、有機EL素子を構成する膜を更に形成することができる。これは、例えば、高分子材料を含む有機層を、本実施形態の基板塗布方法により形成し、その後に、低分子材料を含む有機層を、蒸着の手法で形成し、ハイブリッド型の有機EL素子を製造する工程に適用することができる。このように、有機層を複数積層すれば、各層の機能分離が容易になり、輝度、寿命を改善した有機EL素子の設計自由度を向上させることができる。

【0053】

次に、本発明の第2の実施形態に係る基板塗布方法、及びそれを実施する基板塗布装置について、図9乃至図11を参照して説明する。本実施形態の基板塗布方法は、図9に示すように、第2の工程と第3の工程の間に、スリットノズル31の外面に付着した塗布液20を拭き取る第4の工程を含むものである。この基板塗布方法を用いた基板塗布装置1は、図10(a)乃至(c)に示すように、スリットノズル31の外面に付着した塗布液20を拭き取るための拭き取り部8を備える。拭き取り部8は、ローラ支持部51の上面に設けらたスライドレール81に沿って、スリットノズル31の長手方向に沿う方向にスライド自在に構成される。拭き取り部8の、スリットノズル31の長手方向に沿う方向の幅は、図示したように、連結部34の幅と略同じ幅に形成されている。こうすれば、拭き取り部8が、連結部34の直下位置にあれば、ローラ支持部51がスライドした場合であっても、拭き取り部8がスリットノズル31に接触することを防止することができる。

【0054】

拭き取り部8は、図11に示すように、スリットノズル31の吐出口30と当接して、この吐出口30周縁を拭き取る拭き取り部材82と、この拭き取り部材82を保持する一対のブロック体83と、これらを保持するプレート84と、を備える。拭き取り部材82は、スポンジやゴム等から構成される。ブロック体83は、スリットノズル31の傾斜面32と略平行な傾斜面85を有し、また、洗浄液を供給するための開口86が設けられている。プレート84は、ローラ支持部51の上面に設けられたスライドレール81に対してスライド自在に設けられる。スリットノズル31を洗浄した後の洗浄液は、好ましくは、ローラ支持部51内の容器部54に排出される。

【0055】

このように構成された拭き取り部8の動作について、上述した図10(a)乃至(c)を参照して説明する。まず、第2の工程(待機時間)においては、図10(a)に示すように、ローラ支持部51は、ローラ部50がスリットノズル31の直下に位置するように配置されている。従って、第2の工程が終了して、第4の工程に以降するときは、まず、図10(b)に示すように、スライドレール81がスリットノズル31の直下に位置するように、ローラ支持部51をスライドさせる。そして、図10(c)に示すように、拭き取り部8を、スライドレール81に沿ってスライドさせ、拭き取り部材82(図11参照)をスリットノズル31の吐出口30にスキージさせることにより、吐出口30の周縁の塗布液20を拭き取る。

【0056】

なお、第2の工程後、第4の工程を行い、第3の工程を行なうことなく、第1の工程を行ってもよい。また、第3の工程の後、第1の工程の前に、第4の工程を行ってもよい。これは、スリットノズル31の吐出口30付近に残った塗布液20の影響で、塗布膜が不均一になること、及びスリットノズル31内の塗布液20と混ざって、塗布液20が汚染される原因を防ぐためであり、第4の工程は、適宜に行われ得る。

【0057】

なお、本発明は、上述した実施形態に限らず、種々の変形が可能である。上述した塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7等を夫々駆動制御する制御部(不図示)は、所定のソフトェアに基いて動作するものであり、また、基板塗布装置1は、塗布液20の種類、作製される塗布膜のサイズ、数等を入力するための操作部(不図示)を備える。上記ソフトウェアは、操作部によって入力された操作情報に従って塗布部3、塗布液送液部4等の駆動を最適化させるように構築されている。

【符号の説明】

【0058】

1 基板塗布装置

2 塗布液貯蔵部

21 内側収容部

22 外側収容部

3 塗布部

30 吐出口

31 スリットノズル

4 塗布液送液部

5 ローラ受液部

50 ローラ部

7 基板搬送部

70 基板

8 拭き取り部

【技術分野】

【0001】

本発明は、基板上に塗布液を塗布する基板塗布方法及び基板塗布装置並びに同方法を用いた有機エレクトロルミネッセント素子の製造方法に関する。

【背景技術】

【0002】

エレクトロルミネッセンス(EL)素子は、陽極及び陰極で挟持させた発光層が透明基板上に形成されたものであり、電極間に電圧印加されたとき、発光層にキャリアとして注入された電子及び正孔の再結合により生成された励起子によって発光する。EL素子は、発光層の蛍光物質に有機物を用いた有機EL素子と、無機物を用いた無機EL素子に大別される。特に、有機EL素子は、低電圧で高輝度の発光が可能であり、蛍光物質の種類によって様々な発光色が得られ、また、平面状の発光パネルとしての製造が容易であることから、各種表示装置やバックライトとして用いられる。更に、近年では、高輝度に対応したものが実現され、これを照明器具に用いることが注目されている。

【0003】

図12に一般的な有機EL素子の断面構成を示す。有機EL素子101は、透光性を有する基板70上に、透光性を有する陽極層111が設けられ、この陽極層111の上に、正孔注入層121、正孔輸送層122及び発光層123から成る有機層120が設けられる。また、有機層120上に、光反射性を有する陰極層112が設けられる。そして、陽極層111と陰極層112との間に電圧が印加されることによって、有機層120の発光層123で発光した光は、陽極層111及び基板70を透過して取り出される。また、陽極層111と有機層120との間には、光取出し効率を向上させるための光拡散性を有する微粒子を含む層(不図示)が形成されることがある。

【0004】

このような有機EL素子101において、有機層120は、陽極層111上に、上記微粒子を覆い隠すように成膜されなければ、陽極層111及び陰極層112が近接して電極間でショートを発生させることがあり、デバイスの信頼性を低下させる等の虞がある。そこで、陽極層111上に有機層120を、塗布により形成する手法が知られている。塗布によれば、有機層120を構成する有機材料を塗布及び乾燥する工程において、上記微粒子が有機材料で覆われる、又は微粒子と基板70との隙間に有機材料が入り込んだ状態で固体化して絶縁層として働くので、ショートの発生を抑制することができる。

【0005】

このような、有機溶剤を塗布により形成する手法として、スリットコート法、スピンコート法、インクジェット法、スクリーン印刷法等により有機層を形成する有機EL素子の製造方法が知られている(例えば、特許文献1参照)。スリットコート法は、まず、平行面で数十ミクロンの間隙を設けたスリット状の開口部を形成したノズルの吐出口の対面に基板を配置し、ノズルと基板とを近接させる。そして、ノズルから吐出する塗布液を、基板に接触させた状態としたまま、基板を水平移動して、基板上に塗布液を塗布する手法である。このスリットコート法は、蒸着といった有機層を形成するための他の手法に比べて、短時間で、高材料使用効率で有機層を形成することができる。

【0006】

ところで、スリットコート法による塗布では、塗布が時間を空けずに連続的に実施されれば、ノズル内の塗布液は順次新しい塗布液と入れ替わり、また、ノズルからの吐出量は一定に保たれ、均一な膜厚の有機層を形成することができる。しかしながら、実際の有機EL素子の製造においては、スリットコート法による塗布以外に、例えば、蒸着により他の層を形成する工程等が含まれ、それら他の工程の処理時間は、通常、スリットコート法を用いた塗布工程よりも長くなる。従って、スリットコート法による塗布工程においては、所定数の有機層を形成する毎に、適宜に待機時間を設ける必要がある。

【0007】

ところが、この待機時間中に、塗布液が乾燥して粘度が変わったり、塗布液がノズルの口で外気と接触して酸化し、粘度や濃度、成分が変わり、液劣化が生じることがある。そうすると、待機時間が経過して塗布を再開したときに、吐出量が不安定になり易く、形成される有機層の膜厚が不均一になる虞がある。また、待機時間中に塗布液が酸化して成分が変性し、電荷移動度等の電気特性が変化してしまい、有機EL素子の発光特性にばらつきを生じさせる虞がある。そこで、上記特許文献1に記載の製造方法においては、この待機時間においては、ノズルと基板とを塗布液の液面で接合させた状態とすることにより、ノズルにおける塗布液の乾燥を防止している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開WO10/146998号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、このように液面が接合した状態で長時間待機すると、液面自体が雰囲気で汚染され、結果としてノズル内部の塗布液が汚染される虞がある。また、塗布液中の有機材料を静止状態で放置すると、ノズル内壁に接する塗布液が、ノズル周縁に析出してしまい、結果として、吐出量がばらつき、膜厚の均一性が得られない虞がある。ところが、ノズルと基板とを塗布液の液面で接合させない場合、ノズルにおける塗布液が乾燥し、ノズルの吐出口が詰まり、安定的な塗布を行なうことができなくなる。

【0010】

本発明は、上記課題を解決するものであり、スリットノズル内の塗布液の乾燥及び酸化等による液劣化を抑制することができる基板塗布方法及び基板塗布装置並びに同方法を用いた有機エレクトロルミネッセント素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明に係る基板塗布方法は、スリットノズルを用いて基板上に塗布液を塗布する基板塗布方法であって、断続的に搬送される基板上に、前記スリットノズルから塗布液を塗布して塗布膜を形成する第1の工程と、前記第1の工程の後に、次なる基板上に前記塗布液を塗布せずに待機する第2の工程と、前記第1の工程の前に、前記スリットノズルの下方位置に該スリットノズルの吐出口から間隔を経て配置されるローラ部に前記塗布液を吐出する第3の工程と、を含み、前記第2の工程において、前記スリットノズルから前記ローラ部へ前記塗布液を吐出させることを特徴とする。

【0012】

上記基板塗布方法において、前記第2の工程において吐出される前記塗布液の量は、前記第3の工程において前記スリットノズルから吐出される前記塗布液の量よりも少ないことが好ましい。

【0013】

上記基板塗布方法において、前記塗布液は、内側収容部及び外側収容部を有する2重構造の塗布液貯蔵部のうち内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液され、前記スリットルノズルから吐出されるまでの送液の過程で外気に接触しないことが好ましい。

【0014】

上記基板塗布方法において、前記第2の工程と前記第3の工程の間に、前記スリットノズルの外面に付着した前記塗布液を拭き取る第4の工程を含むことが好ましい。

【0015】

また、本発明に係る有機エレクトロルミネッセンス素子の製造方法は、上記基板塗布方法により有機エレクトロルミネッセンス素子を構成する膜を形成することを特徴する。

【0016】

また、本発明に係る有機エレクトロルミネッセンス素子の製造方法は、上記基板塗布方法により形成された塗布膜上に、有機エレクトロルミネッセンス素子を構成する膜を更に形成することを特徴する。

【0017】

また、本発明に係る基板塗布装置は、塗布液を貯蔵する塗布液貯蔵部と、スリットノズルを用いて前記塗布液を塗布する塗布部と、前記塗布液貯蔵部から前記スリットノズルへ、前記塗布液を外気に触れることなく送液する塗布液送液部と、前記スリットノズルの下方にローラ部を摺動自在に配置させるローラ受液部と、前記スリットノズルの下方に基板を断続的に搬送する基板搬送部と、を備え、前記塗布部は、前記基板へ前記塗布液を塗布しない待機時間において、前記ローラ部に前記塗布液を吐出することを特徴とする。

【0018】

上記基板塗布装置において、前記塗布液貯蔵部は、内側収容部及び外側収容部を有する2重構造を成し、前記塗布液は、内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液されることが好ましい。

【0019】

上記基板塗布装置において、前記スリットノズルの外面に付着した塗布液を拭き取る拭き取り部を備えることが好ましい。

【発明の効果】

【0020】

本発明によれば、待機時間において、スリットノズル内の塗布液が適宜に循環されるので、スリットノズル内の塗布液の乾燥及び酸化等の液劣化を抑制することができる。

【図面の簡単な説明】

【0021】

【図1】(a)は本発明の第1の実施形態に係る基板塗布方法を実施する基板塗布装置の斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図2】同装置における塗布液貯蔵部及びスリットノズルの構成を示す側面図。

【図3】同装置における塗布液の送液経路を示す図。

【図4】(a)は同基板塗布方法を用いた基板塗布装置における第1の工程を説明するための斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図5】第1の実施形態における基板塗布方法の各工程を示す図。

【図6】(a)は同基板塗布方法を用いた基板塗布装置における第1の工程を説明するための斜視図、(b)(c)は同装置のスリットノズル及びローラ部の一部断面図。

【図7】(a)は同基板塗布方法を実施する基板塗布装置における第2の工程を説明するための斜視図、(b)は同装置のスリットノズル及びローラ部の一部断面図。

【図8】(a)は同基板塗布方法を用いた基板塗布装置における第2及び第3の工程を説明するための斜視図、(b)(c)は同装置のスリットノズル及びローラ部の一部断面図。

【図9】第2の実施形態における基板塗布方法の各工程を示す図。

【図10】(a)乃至(c)は同基板塗布方法を用いた基板塗布装置における第4の工程を説明するための斜視図。

【図11】基板塗布装置における拭き取り部の構成を示す一部断面図。

【図12】一般的な有機エレクトロルミネッセンス素子の構成を示す側断面図。

【発明を実施するための形態】

【0022】

本発明の第1の実施形態に係る基板塗布方法、及びこの塗布方法を実施する基板塗布装置について、図1乃至図8を参照して説明する。本実施形態の基板塗布装置1は、有機エレクトロルミネッセンス素子(以下、有機EL素子)を構成する膜を塗布により形成するものである。基板塗布装置1は、図1(a)(b)に示すように、塗布液20を貯蔵する塗布液貯蔵部2と、塗布液20を塗布する塗布部3と、塗布液20を外気に触れることなく送液する塗布液送液部4と、ローラ部50を摺動自在に配置させるローラ受液部5と、を備える。また、基板塗布装置1は、塗布に用いられなかった塗布液20が排出される廃液タンク6(後述する図3参照)と、基板70(後述する図4参照)を塗布部3の下方に断続的に搬送する基板搬送部7と、を備える。更に、基板塗布装置1は、塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7を夫々駆動制御する制御部(不図示)を備える。この制御部としては、塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7の夫々に個別のものが用いられてもよいし、それらを一括して駆動制御するものが用いられてもよい。

【0023】

塗布部3は、スリット状の吐出口30が垂下方向に形成されたスリットノズル31と、スリットノズル31を昇降させる昇降部材33と、スリットノズル31の両端に設けられ、スリットノズル31と昇降部材33とを連結させる連結部34と、を備える。連結部34は、スリットノズル31をその長手方向が水平になるように、且つこのスリットノズル31を昇降部材33に対して取り外し自在に保持する。

【0024】

スリットノズル31は、吐出口30の上方に、所定量の塗布液20を貯える箱状のノズル貯蔵部35を備える。ノズル貯蔵部35の側部には、塗布液20の注入口36が設けられている。ノズル貯蔵部35の底面には、吐出口30へ塗布液20を流出させる流出溝(不図示)が、吐出口30と略同じ形状のスリット状に形成されている。すなわち、注入口36から塗布液20が供給されると、ノズル貯蔵部35内に塗布液20が充填され、更に、塗布液20が一定の圧力で供給され続けると、塗布液20は、流出溝を介して吐出口30から吐出される。ノズル貯蔵部35から吐出口30への外形は、吐出口30側に先細りとなる傾斜面32として構成されている。

【0025】

昇降部材33は、一対の柱状部材37と、柱状部材37の対向する面に設けられ、スリットノズル31の両端の連結部34が連結される垂直レール部材38と、スリットノズル31を垂直レール部材38に沿って昇降させる駆動部(不図示)と、を備える。柱状部材37は、基板塗布装置1の台座(不図示)に固定される。駆動部は、制御部からの駆動制御信号に従って作動し、スリットノズル31を任意の高さに昇降移動させる。

【0026】

塗布液送液部4は、塗布液20の送液路となる塗布液配管40と、塗布液貯蔵部2から塗布液20を吸引して塗布部3へ送液するポンプ41と、塗布液配管40を流れる塗布液20の流量を制御する複数のエアオペレイトバルブ(AOV)42と、を備える。これら塗布液配管40、ポンプ41及びAOV42は、塗布液貯蔵部2から塗布部3(スリットノズル31)へ、塗布液20を外気に触れることなく送液できるように、夫々密閉構造とされている。

【0027】

ローラ受液部5は、スリットノズル31から吐出される塗布液20を受けるローラ部50と、ローラ部50を収容するローラ支持部51と、ローラ支持部51を水平方向に摺動させる摺動支持部52と、を備える。

【0028】

ローラ部50は、スリットノズル31の長手方向に沿う回転軸を有するように、また、ローラ支持部51の底面より高い位置で保持されている。ローラ部50の表面は、塗布液20に対する接触角が小さい材料から形成されることが好ましい。

【0029】

ローラ支持部51は、ローラ部50の上方に開口部53を有し、この開口部53を介して、スリットノズル31から吐出された塗布液20がローラ部50に塗布される。また、ローラ支持部51の内部は、所定量の溶剤を充填することができる容器部54として形成されて、この容器部54には塗布液20と親和性のある溶媒55が、その上面位がローラ部50の下面と接する位置まで充填されている。更に、ローラ支持部51の内部には、ローラ部50に付着した塗布液20を除去するスキージ56が設けられる。

【0030】

摺動支持部52は、一対の支持部材57と、この支持部材57の上面に設けられ、ローラ支持部51が連結される水平レール部材58と、スリットノズル31を垂直レール部材38に沿って昇降させる駆動部(不図示)と、を備える。支持部材57は、スリットノズル31の幅よりも僅かに広い間隔で配置され、基板70を搬送する基板搬送部7の高さよりも高い位置でローラ支持部51をスライド自在に支持する。支持部材57は、基板塗布装置1の台座(不図示)に固定される。駆動部は、制御部からの駆動制御信号に従って作動し、ローラ支持部51を、開口部53(ローラ部50)がスリットノズル31の直下となる位置、又はローラ支持部51が、スリットノズル31の昇降移動を妨げない位置にスライド移動させる。

【0031】

塗布液貯蔵部2は、図2に示すように、内側収容部21及び外側収容部22を有する2重構造を成し、塗布液20は、内側収容部21に貯蔵されている。内側収容部21及び外側収容部22の内部は、接続弁23によって夫々個別に密閉性が確保されている。内側収容部21には、例えば、プラスチック容器の外圧で容易に変形する袋状容器が用いられる。この内側収容部21には、例えば、1ヶ月間の塗布膜製造で使用される量の塗布液20が密閉される。外側収容部22には、所定の強度を有する筒状又は箱状の容器が用いられる。接続弁23は、内側収容部21内の密閉性を損なわないように、塗布液配管40を内側収容部21内に接続する。この接続弁23を介してエア配管24が外側収容部22内に接続されている。そして、外側収容部22の内部と内側収容部21の外部との間に流体(エア)が注入されて、内側収容部21が加圧されることによって、内側収容部21の塗布液20が、塗布液貯蔵部2の外側へ送液される。これら内側収容部21、外側収容部22及び接続弁23は、好ましくはカートリッジとして構成され、塗布液20が使い切られたら、カートリッジを交換することにより、常に新しい塗布液20を容易にスリットノズル31に供給することができる。

【0032】

塗布液20は、形成される塗布層の機能を実現するための機能材料と、これを分散させる溶媒等を混合して生成されたものである。塗布は、蒸着等に比べて、材料の分子量を問わずに用いることができ、本実施形態の塗布液20に用いられる機能性材料には、低分子材料から高分子材料まで、様々な材料を用いることができる。なお、ここで言う高分子とは、2以上の繰り返し単位を有する分子を指し、オリゴマー等も含む。

【0033】

ここでは、作製される塗布層が、有機EL素子を構成する膜の一つとして知られる正孔注入/輸送層である場合における、塗布液20に用いられる材料を下記に示す。低分子材料としては、例えば、α−NPD(4,4−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル、スピロ− NPB(N,N’−ビス[ナフタレン−1−イル]−N,N’−ビス[フェニル]−9,9−スピロビフルオレン)、スピロ−TAD(2,2’,7,7’−テトラキス[N,N−ジフェニルアミノ]−9,9’−スピロビフルオレン)、2−TNATA(4,4’,4’’−トリス[2−ナフチルフェニルアミノ]トリフェニルアミン等を用いることができる。また、国際公開WO2001/49806号または特開2006−173550号公報に記載のHAT−CN6(1,4,5,8,9,12−ヘキサアザトリフェニレン−ヘキサカルボニトリル)等に代表されるアザトリフェニレン骨格を有する誘導体等を用いることができる。また、高分子材料としては、P3HT(ポリ3−へキシルチオフェン)、PEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン/ポリスチレンスルホニック酸)、MEH−PPV(ポリ−[2メトキシ−5−(2−エチル−ヘキシロキシ)−1,4−フェニレン−ビニレン)]、ポリアニリン、ポリピロール、PVK(ポリビニルカルバゾール)等を用いることができる。また、これらの導電性を向上させるために、電子受容性化合物をドープしてもよい。電子受容性化合物として特に制限はないが、特開2003−272860号公報に掲載されている、塩化第2鉄、臭化第2鉄、ヨウ化第2鉄、塩化アルミニウム、臭化アルミニウム、ヨウ化アルミニウム、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、5フッ化砒素、3フッ化ホウ素等の無機化合物やDDQ(ジシアノ−ジクロロキノン)、TNF(トリニトロフルオレノン)、TCNQ(テトラシアノキノジメタン)、F4−TCNQ(テトラフロオロ−テトラシアノキノジメタン)等の有機化合物を指す。更に、溶媒としては、例えば、水、IPA(イソプロピルアルコール)、酢酸ブチル、シクロヘキサノール、エチレングリコール、プロピレングリコール、クロロホルム、クロロベンゼン、ジクロロエタン、DMF(N−Nジメチルホルムアミド)、DMSO(ジメチルスルホキシド)等を用いることができ、また、これらを適宜混合して粘度、表面エネルギーを変化させた混合溶媒を用いることもできる。

【0034】

次に、塗布液20の送液経路について、図3を参照して説明する。塗布液貯蔵部2の内側収容部21に貯蔵された塗布液20は、ポンプ41に取り込まれて、ポンプ41によって圧力が付加されて、塗布液配管40を通ってスリットノズル31に送液される。このときの塗布液20の流圧は、AOV42により制御される。ポンプ41内又はスリットノズル31内に滞留した塗布液20の一部は、廃液配管60を経由して廃液タンク6へ廃液される。また、スリットノズル31からローラ部50に吐出され、ローラ支持部51の容器部54に流出された塗布液20も、廃液配管60を経由して廃液タンク6へ廃液される。上述した塗布液20の送液経路において、少なくとも塗布液貯蔵部2からスリットノズル31への塗布液20の送液は、その過程において、塗布液20が外気と接触しないように行われる。

【0035】

ところで、塗布液20を大気と接触する状態で、貯蔵タンク等に長期間保管すると、機能材料が酸化したり、溶媒が蒸発して材料濃度が変わり、その結果、塗布後の膜厚がばらついたり不均一になる虞がある。また、貯蔵タンク等に塗布液20を継ぎ足して使用する従来の手法では、貯蔵タンク内で塗布液の濃度にムラができたり、貯蔵タンクの底部に古い塗布液20が溜まることがある。これに対して、本実施形態においては、塗布液20は、交換可能な専用の塗布液貯蔵部2で保管され、塗布液貯蔵部2からスリットノズル31までの送液経路において、上述したように外気から遮断されている。従って、塗布液20に含まれる機能材料等の酸化を防止することができる。また、塗布液貯蔵部2は、内側収容部21が加圧されることによって、塗布液20が外側へ送液されるように構成されているので、内側収容部21内で塗布液20の濃度にムラができたり、古い塗布液が溜まることを抑制することができる。

【0036】

基板搬送部7は、図4(a)(b)に示すように、基板70を搬送するための搬送台71が、基板塗布装置1の台座(不図示)に設けられたレール(不図示)に沿ってスライド自在に設けられたものである。搬送台71には滑車72が設けられ、この滑車72が、基板塗布装置1の台座のレールに載せられると共に、搬送台71が、ローラ支持部51と平行にスライド自在とされる。なお、ローラ支持部51とは異なり、基板搬送部7は、駆動部(不図示)の牽引により、基板70が載置された搬送台71を、一方向に一定の速度で移動させる。

【0037】

基板70としては、例えば、ソーダガラスや無アルカリガラス等のリジッドな透明ガラス板が用いられるが、これらに限定されるものではない。例えば、ポリカーボネートやポリエチレンテレフタレート等のフレキシブルな透明プラスチック板、Al・銅(Cu)・ステンレス等から成る金属フィルム等、任意のものを用いることができる。

【0038】

次に、本実施形態の基板塗布方法について、上述した図面に加えて、図5乃至図8を参照して説明する。本実施形態の基板塗布方法は、以下に説明する第1の工程、第2の工程及び第3の工程が、図5に示すように、順次繰り返し行われるものである。これら第1の工程、第2の工程及び第3の工程は、必ずしもこの順番で行われるとは限らず、第2の工程は、第1の工程の後に、第3の工程は、第1の工程の前に行われればよく、例えば、第2の工程と第3の工程の間に、これらとは別の工程が行われてもよい。

【0039】

ここで、第1の工程は、断続的に搬送される基板70上に、スリットノズル31から塗布液20を塗布して塗布膜を形成する工程である。第2の工程は、基板70上に塗布液20を塗布せずに待機する工程である。第3の工程は、スリットノズル31の下方位置に、スリットノズル31の吐出口30から間隔を経て配置されるローラ部50に塗布液20を吐出する工程である。そして、第2の工程においては、スリットノズル31からローラ部50へ塗布液20が吐出される。この第2の工程における吐出は、所定期間毎に、間欠的に行われることが好ましいが、待機時間の長さ又は塗布液20の性質等により、1回のみ行われてもよい。

【0040】

上記第1の工程、第2の工程及び第3の工程について、夫々をより詳細に説明する。ここでは、図5に示したような、第3の工程からスタートする塗布方法を説明する。

【0041】

第3の工程においては、図1(a)(b)に示したように、まず、ローラ部50及びこれを支持するローラ支持部51がスリットノズル31の直下に配置される。そして、塗布液貯蔵部2から、塗布液送液部4(ポンプ41)を介して、塗布液20が、外気に触れることなく、ノズル貯蔵部35に注入される。図示したように、注入口36がノズル貯蔵部35の長手方向の中央付近に設けられている場合、注入初期においては、ノズル貯蔵部35内の中央付近に塗布液20が溜まるので、吐出口30の中央付近の塗布液20の吐出量が多くなり、両端側の吐出量が少なくなる。しかし、持続的に塗布液20をノズル貯蔵部35内に充填させると共に、ローラ部50への吐出を所定時間継続すれば、塗布液20の吐出量を、吐出口30長手方向に沿って均一とすることができる。なお、ここでいう所定時間は、塗布液20の濃度や、塗布液20を注入する圧力、温度等によって異なる。この第3の工程は、吐出口30からの吐出量を均一化する処理であり、この処理はプライミングと呼ばれ、吐出された塗布液20を受けるローラ部50はプライミングローラと呼ばれる。以上により第3の工程が終了し、この後、速やかに第1の工程が行われる。

【0042】

第1の工程においては、図4(a)(b)に示したように、基板70が基板搬送部7によってスリットノズル31の直下に搬送されると共に、ローラ部50及びこれを支持するローラ支持部51を、スリットノズル31の昇降移動を妨げない位置にスライド移動させる。なお、基板70は、第3の工程で既に搬送されていてもよい(図1(a)では不図示)。次に、図6(a)(b)に示すように、昇降部材33は、スリットノズル31の吐出口30が僅かに距離を隔てた位置に近接するように、スリットノズル31を降下させる。そして、スリットノズル31から基板70上に塗布液20が塗布される。このとき、スリットノズル31の吐出口30から塗布される塗布液20は、第3の工程によって吐出口30の長手方向に沿って均一に塗布されるので、基板70上の塗布膜20’の端面を直線状に形成することができる。

【0043】

基板70上に塗布液20が塗布されると同時に、基板搬送部7は、図6(c)に示すように、基板70を一定の速度で移動させる。このとき、塗布部3からは、塗布液20が一定の塗布量で塗布される。これにより、基板70上に均一な厚みを有する塗布膜20’が形成される。以上により第1の工程が終了する。

【0044】

この第1の工程のように、スリットノズル31と基板70間に間隙を設けた状態で、スリットノズル31に対し、相対的に基板70を移動させて塗布すれば、スリットノズル31を固定して基板70を動かす場合よりも、均一な塗布膜を作製し易い。これは、スリットノズル31を動かすと、振動で吐出量が不安定と成り、均一な膜厚が得られないためである。なお、基板70のサイズが大きい場合、基板70を移動させる基板搬送部7が大掛かりになるので、むしろスリットノズル31を動かして塗布するのが好適である。

【0045】

所定回数の基板70への塗布液20の塗布が終了すると、吐出口30からの塗布液20の吐出が停止される。そして、基板70上に塗布液20を塗布せずに待機する第2の工程に移行する。有機EL素子を製造する工程は、有機層を形成する工程や、陰極層を形成する工程等が含まれ、また、一般的な有機層は、図12に示したように、複数の膜から形成されるので、これら複数の膜を形成する工程が必要となる。本実施形態の基板塗布方法も、この種の膜を形成する一(又は複数の)工程として用いられる。ところが、有機層の種類等によっては、塗布に適さない場合や、蒸着等の他の膜形成方法が適している場合があり、これら他の膜形成方法の所要時間は夫々異なる。例えば、本実施形態の基板塗布方法により有機EL素子の正孔輸送層を形成した後に、この上に蒸着により発光層を形成する場合、通常、蒸着には塗布以上の時間を要することから、蒸着より先に行われる塗布工程を、所定時間待機させる必要がある。第2の工程は、この待機時間に相当する。

【0046】

第2の工程においては、まず、図7(a)(b)に示すように、昇降部材33は、スリットノズル31の吐出口30が、ローラ部50及びローラ支持部51の上面より僅かに高い位置になるように、スリットノズル31を上昇させる。その後、図8(a)(b)に示すように、ローラ部50及びこれを支持するローラ支持部51がスリットノズル31の直下にスライドされる。そして、図8(c)に示すように、スリットノズル31の吐出口30からローラ部50に塗布液20が吐出される。この吐出は、第2の工程の間、持続的に行われるのではなく、図5に示したように、所定時間毎に、間欠的に行われる。

【0047】

このように、待機時間である第2の工程において、スリットノズル31からローラ部50に間欠的に塗布液20を吐出させれば、塗布液20が適宜に循環されるので、スリットノズル31内の塗布液20の乾燥を抑制することができる。また、塗布液20中の機能材料が、スリットノズル31の吐出口30周辺に析出して、変性等することを防止することができる。

【0048】

第2の工程における塗布液20の吐出は、待機時間の長さや塗布液20の性質等に応じて適宜の頻度で行われる。この頻度が多過ぎれば、塗布液20が無駄になり、少な過ぎれば、スリットノズル31の乾燥を抑制することができない。この頻度は、環境温度、塗布液の粘度等を勘案して、最適な回数が設定される。例えば、温度23〜27℃で、粘度1〜10cPであれば、頻度は5〜10回/時間が望ましい。なお、図例では、1度の第2工程の間に、3回の吐出が成されるケースを示しているが、これに限られず、上述したように、1回のみ吐出が行われてもよい。

【0049】

また、第2の工程において吐出される塗布液20の量は、第3の工程においてスリットノズル31から吐出される塗布液20の量よりも少ないことが好ましい。第3の工程は、基板70への塗布直前に行わるダミー塗布としての役割があるので、ある程度多くの塗布液20を吐出させる必要がある。これに対して、第2の工程における塗布液20の吐出は、スリットノズル31の乾燥を抑制できる程度に、塗布液20を循環させればよいので、第3の工程に比べて、少ない量でよい。また、第2の工程においては、複数回に亘って塗布液20が吐出されるので、1回あたりの塗布液20の量を少なくすれば、廃棄される塗布液20を削減して、無駄を抑制することができる。

【0050】

以上のように、本実施形態の基板塗布方法によれば、基板塗布の工程において、待機時間がある場合であっても、スリットノズル31の乾燥を抑制し、基板70に塗布液20を塗布する際に、常に新しい塗布液20をスリットノズル31に供給することができる。その結果、塗布液20の酸化等による液劣化を生じさせることなく、所望の塗布膜を作製することができる。また、この基板塗布方法及びこれを実施する基板塗布装置を用いて、有機EL素子を構成する膜を形成する場合においても、所望の塗布膜を作製することができ、信頼性の高い有機EL素子を製造することができる。

【0051】

本実施形態の基板塗布方法は、有機EL素子の基板70上の第1層目の有機膜の形成に、特に好適に用いることができる。基板70には、一般的に、透明電極(陽極層111)付基板が用いられるので、ここでは、図12に示したような、正孔注入層121や正孔輸送層122の形成に用いられることが好ましい。こうすれば、上述したように、基板70上に微粒子が存在する場合でも、この微粒子を塗布膜で覆うことができ、対向電極のショートを防止することができる。また、基板自体の凹凸や、陽極層111の表面の微細な凹凸を塗布膜で平坦化することもできる。

【0052】

また、本実施形態の基板塗布方法により形成された塗布膜上に、有機EL素子を構成する膜を更に形成することができる。これは、例えば、高分子材料を含む有機層を、本実施形態の基板塗布方法により形成し、その後に、低分子材料を含む有機層を、蒸着の手法で形成し、ハイブリッド型の有機EL素子を製造する工程に適用することができる。このように、有機層を複数積層すれば、各層の機能分離が容易になり、輝度、寿命を改善した有機EL素子の設計自由度を向上させることができる。

【0053】

次に、本発明の第2の実施形態に係る基板塗布方法、及びそれを実施する基板塗布装置について、図9乃至図11を参照して説明する。本実施形態の基板塗布方法は、図9に示すように、第2の工程と第3の工程の間に、スリットノズル31の外面に付着した塗布液20を拭き取る第4の工程を含むものである。この基板塗布方法を用いた基板塗布装置1は、図10(a)乃至(c)に示すように、スリットノズル31の外面に付着した塗布液20を拭き取るための拭き取り部8を備える。拭き取り部8は、ローラ支持部51の上面に設けらたスライドレール81に沿って、スリットノズル31の長手方向に沿う方向にスライド自在に構成される。拭き取り部8の、スリットノズル31の長手方向に沿う方向の幅は、図示したように、連結部34の幅と略同じ幅に形成されている。こうすれば、拭き取り部8が、連結部34の直下位置にあれば、ローラ支持部51がスライドした場合であっても、拭き取り部8がスリットノズル31に接触することを防止することができる。

【0054】

拭き取り部8は、図11に示すように、スリットノズル31の吐出口30と当接して、この吐出口30周縁を拭き取る拭き取り部材82と、この拭き取り部材82を保持する一対のブロック体83と、これらを保持するプレート84と、を備える。拭き取り部材82は、スポンジやゴム等から構成される。ブロック体83は、スリットノズル31の傾斜面32と略平行な傾斜面85を有し、また、洗浄液を供給するための開口86が設けられている。プレート84は、ローラ支持部51の上面に設けられたスライドレール81に対してスライド自在に設けられる。スリットノズル31を洗浄した後の洗浄液は、好ましくは、ローラ支持部51内の容器部54に排出される。

【0055】

このように構成された拭き取り部8の動作について、上述した図10(a)乃至(c)を参照して説明する。まず、第2の工程(待機時間)においては、図10(a)に示すように、ローラ支持部51は、ローラ部50がスリットノズル31の直下に位置するように配置されている。従って、第2の工程が終了して、第4の工程に以降するときは、まず、図10(b)に示すように、スライドレール81がスリットノズル31の直下に位置するように、ローラ支持部51をスライドさせる。そして、図10(c)に示すように、拭き取り部8を、スライドレール81に沿ってスライドさせ、拭き取り部材82(図11参照)をスリットノズル31の吐出口30にスキージさせることにより、吐出口30の周縁の塗布液20を拭き取る。

【0056】

なお、第2の工程後、第4の工程を行い、第3の工程を行なうことなく、第1の工程を行ってもよい。また、第3の工程の後、第1の工程の前に、第4の工程を行ってもよい。これは、スリットノズル31の吐出口30付近に残った塗布液20の影響で、塗布膜が不均一になること、及びスリットノズル31内の塗布液20と混ざって、塗布液20が汚染される原因を防ぐためであり、第4の工程は、適宜に行われ得る。

【0057】

なお、本発明は、上述した実施形態に限らず、種々の変形が可能である。上述した塗布部3、塗布液送液部4、ローラ受液部5及び基板搬送部7等を夫々駆動制御する制御部(不図示)は、所定のソフトェアに基いて動作するものであり、また、基板塗布装置1は、塗布液20の種類、作製される塗布膜のサイズ、数等を入力するための操作部(不図示)を備える。上記ソフトウェアは、操作部によって入力された操作情報に従って塗布部3、塗布液送液部4等の駆動を最適化させるように構築されている。

【符号の説明】

【0058】

1 基板塗布装置

2 塗布液貯蔵部

21 内側収容部

22 外側収容部

3 塗布部

30 吐出口

31 スリットノズル

4 塗布液送液部

5 ローラ受液部

50 ローラ部

7 基板搬送部

70 基板

8 拭き取り部

【特許請求の範囲】

【請求項1】

スリットノズルを用いて基板上に塗布液を塗布する基板塗布方法であって、

断続的に搬送される基板上に、前記スリットノズルから塗布液を塗布して塗布膜を形成する第1の工程と、

前記第1の工程の後に、次なる基板上に前記塗布液を塗布せずに待機する第2の工程と、

前記第1の工程の前に、前記スリットノズルの下方位置に該スリットノズルの吐出口から間隔を経て配置されるローラ部に前記塗布液を吐出する第3の工程と、を含み、

前記第2の工程において、前記スリットノズルから前記ローラ部へ前記塗布液を吐出させることを特徴とする基板塗布方法。

【請求項2】

前記第2の工程において吐出される前記塗布液の量は、前記第3の工程において前記スリットノズルから吐出される前記塗布液の量よりも少ないことを特徴とする請求項1に記載の基板塗布方法。

【請求項3】

前記塗布液は、内側収容部及び外側収容部を有する2重構造の塗布液貯蔵部のうち内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液され、前記スリットルノズルから吐出されるまでの送液の過程で外気に接触しないことを特徴とする請求項1又は請求項2に記載の基板塗布方法。

【請求項4】

前記第2の工程と前記第3の工程の間に、前記スリットノズルの外面に付着した前記塗布液を拭き取る第4の工程を含むことを特徴とする請求項1乃至請求項3のいずれか一項に記載の基板塗布方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の基板塗布方法により、有機エレクトロルミネッセンス素子を構成する膜を形成することを特徴する有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の基板塗布方法により形成された塗布膜上に、有機エレクトロルミネッセンス素子を構成する膜を更に形成することを特徴する有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

塗布液を貯蔵する塗布液貯蔵部と、

スリットノズルを用いて前記塗布液を塗布する塗布部と、

前記塗布液貯蔵部から前記スリットノズルへ、前記塗布液を外気に触れることなく送液する塗布液送液部と、

前記スリットノズルの下方にローラ部を摺動自在に配置させるローラ受液部と、

前記スリットノズルの下方に基板を断続的に搬送する基板搬送部と、を備え、

前記塗布部は、前記基板へ前記塗布液を塗布しない待機時間において、前記ローラ部に前記塗布液を吐出することを特徴とする基板塗布装置。

【請求項8】

前記塗布液貯蔵部は、内側収容部及び外側収容部を有する2重構造を成し、

前記塗布液は、内側収容部に貯蔵されており、

前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液されることを特徴とする請求項7に記載の基板塗布装置。

【請求項9】

前記スリットノズルの外面に付着した塗布液を拭き取る拭き取り部を備えることを特徴とする請求項7又は請求項8に記載の基板塗布装置。

【請求項1】

スリットノズルを用いて基板上に塗布液を塗布する基板塗布方法であって、

断続的に搬送される基板上に、前記スリットノズルから塗布液を塗布して塗布膜を形成する第1の工程と、

前記第1の工程の後に、次なる基板上に前記塗布液を塗布せずに待機する第2の工程と、

前記第1の工程の前に、前記スリットノズルの下方位置に該スリットノズルの吐出口から間隔を経て配置されるローラ部に前記塗布液を吐出する第3の工程と、を含み、

前記第2の工程において、前記スリットノズルから前記ローラ部へ前記塗布液を吐出させることを特徴とする基板塗布方法。

【請求項2】

前記第2の工程において吐出される前記塗布液の量は、前記第3の工程において前記スリットノズルから吐出される前記塗布液の量よりも少ないことを特徴とする請求項1に記載の基板塗布方法。

【請求項3】

前記塗布液は、内側収容部及び外側収容部を有する2重構造の塗布液貯蔵部のうち内側収容部に貯蔵されており、前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液され、前記スリットルノズルから吐出されるまでの送液の過程で外気に接触しないことを特徴とする請求項1又は請求項2に記載の基板塗布方法。

【請求項4】

前記第2の工程と前記第3の工程の間に、前記スリットノズルの外面に付着した前記塗布液を拭き取る第4の工程を含むことを特徴とする請求項1乃至請求項3のいずれか一項に記載の基板塗布方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の基板塗布方法により、有機エレクトロルミネッセンス素子を構成する膜を形成することを特徴する有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の基板塗布方法により形成された塗布膜上に、有機エレクトロルミネッセンス素子を構成する膜を更に形成することを特徴する有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

塗布液を貯蔵する塗布液貯蔵部と、

スリットノズルを用いて前記塗布液を塗布する塗布部と、

前記塗布液貯蔵部から前記スリットノズルへ、前記塗布液を外気に触れることなく送液する塗布液送液部と、

前記スリットノズルの下方にローラ部を摺動自在に配置させるローラ受液部と、

前記スリットノズルの下方に基板を断続的に搬送する基板搬送部と、を備え、

前記塗布部は、前記基板へ前記塗布液を塗布しない待機時間において、前記ローラ部に前記塗布液を吐出することを特徴とする基板塗布装置。

【請求項8】

前記塗布液貯蔵部は、内側収容部及び外側収容部を有する2重構造を成し、

前記塗布液は、内側収容部に貯蔵されており、

前記外側収容部と前記内側収容部との間に流体が注入されて前記内側収容部が加圧されることによって、前記塗布液貯蔵部の外側へ送液されることを特徴とする請求項7に記載の基板塗布装置。

【請求項9】

前記スリットノズルの外面に付着した塗布液を拭き取る拭き取り部を備えることを特徴とする請求項7又は請求項8に記載の基板塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−223677(P2012−223677A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−91501(P2011−91501)

【出願日】平成23年4月15日(2011.4.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構、「有機発光機構を用いた高効率照明技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(000108753)タツモ株式会社 (73)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構、「有機発光機構を用いた高効率照明技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(000108753)タツモ株式会社 (73)

【Fターム(参考)】

[ Back to top ]