基板外観検査のためのモデルデータの登録方法および基板外観検査装置

【課題】検査領域の調整処理に適したモデルデータを容易に作成できるようにする。

【解決手段】同一部品種のサンプル画像を基準画像に順に組み合わせて、各組み合わせにつき、対応関係にある画素毎の濃度勾配方向の不一致度を算出するとともに、算出された不一致度を対応するもの毎に累計する。準備されたすべてのサンプル画像について上記の演算が終了すると、累計値が所定のしきい値以下になった画素(最小レベルの不一致度を得た画素)を特定し、特定された画素に対応するエッジコードを用いて、部品のエッジ抽出用のモデルデータを作成する。

【解決手段】同一部品種のサンプル画像を基準画像に順に組み合わせて、各組み合わせにつき、対応関係にある画素毎の濃度勾配方向の不一致度を算出するとともに、算出された不一致度を対応するもの毎に累計する。準備されたすべてのサンプル画像について上記の演算が終了すると、累計値が所定のしきい値以下になった画素(最小レベルの不一致度を得た画素)を特定し、特定された画素に対応するエッジコードを用いて、部品のエッジ抽出用のモデルデータを作成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、部品が実装された基板(はんだ付け前の基板およびはんだ付け後の基板の双方を含む。)を検査対象として撮像し、生成された画像中の部品の特徴を抽出し、その特徴抽出結果に基づき各種検査領域の設定位置を定めて外観検査を行うように構成された基板外観検査装置に関する。特にこの発明では、部品の特徴を抽出する処理に用いられるモデルデータを装置に登録するための方法、およびこの登録機能を備えた基板外観検査装置に関する。

【背景技術】

【0002】

部品が実装された基板を対象にした外観検査では、部品の実装状態を種々の観点から判断するために、部品およびその周囲の複数箇所を対象に、それぞれ内容の異なる検査を実施するようにしている。

【0003】

図7は、出願人が開発した基板外観検査装置における検査領域の設定例と、各検査領域において実施される検査の内容を表すフローチャートとを、対応づけて示したものである。

【0004】

図7では、個々の検査領域を、「○○ウィンドウ」のように名称を付けて示す。この例によれば、部品100の全体を含む範囲に部品本体ウィンドウが設定され、さらにこの部品本体ウィンドウ内に、実装ウィンドウ、文字ウィンドウ、極性ウィンドウの3種類のウィンドウが設定されている。また部品100の周辺のうち、隣接位置に他の部品がある箇所(この例では部品100の上側および左側)に、ブリッジウィンドウが設定されている。さらに、上記の検査領域がすべて包含されるように、自動抽出ウィンドウが設定されている。

【0005】

各検査領域は、あらかじめ検査装置に登録された設定データ(領域の位置および大きさを表すデータ、たとえば、検査領域の対向関係にある2頂点の座標が設定データとなる。)に基づき、自動的に設定される。しかし、実際の部品が実装される位置にはばらつきがあるため、各検査領域の位置が部品の実際の位置に合うように調整する必要がある。この点に鑑み、図7の例では、自動抽出ウィンドウを、ある程度の余裕をもった大きさに設定して、このウィンドウから部品の特徴を抽出し(図7(B)のステップ<1>)、この特徴抽出結果に基づき、自動抽出ウィンドウ以外の各ウィンドウの設定位置を調整し(ステップ<2>)、その後に、検査領域毎に検査を実行するようにしている。

【0006】

部品本体ウィンドウでは、電極の有無、角度ずれ、および縦・横ずれの有無を判別する検査が実施される(ステップ<3><4><5>)。また実装ウィンドウでは、部品の有無を判別する検査が実施され(ステップ<6>)、ブリッジウィンドウでは、ブリッジを表す特徴の有無を判別する検査が実施される(ステップ<7>)。また、極性ウィンドウでは、部品の極性を表すマークの有無によって、部品が正しい方向に実装されているかどうかを判別する検査が実施される(ステップ<8>)。また、文字ウィンドウでは、部品に印刷された文字列を認識し、その文字列により部品の実装間違いがないかどうかを判別する検査が実施される(ステップ<9>)。

【0007】

なお、検査の順序は図示に限定されるものではなく、検査領域単位で処理が実行されるのであれば、他の順序で検査を行ってもよい。また、部品によっては、図7(A)に示した検査領域のすべてが設定されないものもあり、また図7(A)には示されていない検査領域が設定される部品もある。ただし、部品の特徴を抽出するための自動抽出ウィンドウと、検査領域の位置調整の基準となる部品本体ウィンドウとは、いずれの部品でも設定される。

【0008】

図7(B)のフローチャート中のステップ<1>では、自動抽出ウィンドウ内の画像を対象に、あらかじめ登録されたモデルデータを用いた照合処理を実行することによって、部品の特徴を抽出する。たとえば、部品全体のモデル画像をモデルデータとして正規化相関演算による照合を実行し、一致度が最も高くなったときにモデルデータに対応づけられた領域を抽出する。または、部品のエッジ部分の濃度勾配方向のパターンを表すモデルデータを設定して、このモデルデータにより自動抽出ウィンドウ内の濃度勾配方向のパターンを照合し(下記の特許文献1を参照。)、一致度が最も高くなったときのモデルデータに対応づけられている画素を部品のエッジとして抽出する。いずれの場合も、モデルデータは、あらかじめ、良好な状態で実装されている部品のモデルの画像(この明細書では、「サンプル画像」という。)から作成され、検査装置のメモリ内に登録される。

【0009】

【特許文献1】特許第4023096号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来のモデルデータの登録処理では、サンプル画像を表示して、その表示画面上で作業者に部品に相当する範囲や部品とは関係のない範囲を指定させ、これらの指定に基づいてモデルデータを作成している。しかし、このような方法では、作業者の技量や採用されたサンプル画像によって、モデルデータの精度にばらつきが生じる可能性があり、また作業者の労力が多大なものになる。

【0011】

また、はんだ付け後の基板では、部品側電極の端縁部がはんだに覆われて、部品とはんだとの境界を判別しにくい状態になるため、部品に相当するとして指定された範囲の中にノイズが含まれる可能性が高くなる。特に、採用されたサンプル画像に特有のノイズを含む範囲が指定され、そのノイズを反映したモデルデータが作成されると、部品の特徴抽出の精度が低下するおそれがある。

【0012】

この発明は上記の問題点に着目し、相当数のサンプル画像を用いた演算処理によって、部品の特徴抽出処理に適したモデルデータを容易に作成できるようにすることを課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、この発明では、部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置に、照合処理のためのモデルデータを登録する方法において、検査対象の基板に実装される各種部品種について、それぞれ以下の第1〜第4のステップを実行することを特徴とする。

【0014】

第1ステップでは、処理対象の部品種の部品のサンプル画像を相当数準備する。第2ステップでは、準備したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定する。第3ステップでは、第2ステップで特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用してモデルデータを作成し、第4ステップでは、第3ステップで作成されたモデルデータを基板外観検査装置のメモリに登録する。

【0015】

画像中の濃度勾配は、部品のエッジ部分に生じるほか、部品の周囲の色彩や輝度の差異が大きい箇所(特にはんだの部分)にも生じる。ここで同一種の部品の画像における濃度勾配方向のパターン(濃度勾配が生じる画素の位置とその濃度勾配の方向とを対応づけたものをいう。)を比較すると、部品のエッジ部分に関しては、各画像間での一致度が高いパターンが得られる可能性が高い。これに対し、部品の周囲の濃度勾配方向は、はんだの形状や傾斜角度などによって異なるため、部品間におけるばらつきが大きくなる可能性が高い。

【0016】

したがって第1ステップで相当数のサンプル画像を準備して、これらのサンプル画像を用いて第2ステップの処理を実行することによって、部品のエッジを構成する画素を特定することが可能になる。さらに、特定された画素の座標に基づき第3ステップを実行することによって、部品に対応する画像データまたは特徴量データを構成要素とするモデルデータを作成することが可能になる。

【0017】

なお、濃度勾配方向の一致度を求める際には、一致度合が高くなるほど値が高くなるような演算に限らず、一致度合が高くなるほど値が低くなるような演算を実行してもよい。

【0018】

上記方法の第2ステップについて、好ましい実施態様では、組み合わせられたサンプル画像間で対応関係にある画素の組毎に濃度勾配方向の一致度を算出しながら、毎時の組み合わせにより算出された一致度を対応するもの毎に累計し、最終の累計値が表す一致度が所定の基準値を上回っている画素を、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素として特定する。

【0019】

濃度勾配方向の一致度は、画像間における濃度勾配方向のばらつきが小さくなるほど高くなるから、一致度の累計値を基準値と比較する処理によって、濃度勾配方向のばらつき度合が許容値以内であるかどうかを判断することができる。上記の態様は、この原理に基づき、画像間における濃度勾配方向のばらつきが小さい画素を容易に特定することができる。

【0020】

より好ましい態様では、第2ステップでは、処理対象の部品の標準の実装範囲を所定幅分拡張した範囲を有効領域として、この有効領域から各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定する。たとえば、いずれかのサンプル画像を表示して、その表示画面上で十分な余裕度をもって部品を包含する範囲を指定する操作を受け付け、指定された範囲を有効領域とすればよい。また、標準の実装範囲に位置ずれ量や大きさのばらつきに応じた余裕度が加味された範囲が部品本体ウィンドウとして設定された場合には、この部品本体ウィンドウに対応する領域を有効領域としてもよい。

このように、標準の実装範囲に基づく有効領域を設定して、この有効領域を対象に、各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定すれば、部品から離れた場所にサンプル画像間での濃度勾配方向のばらつきが許容値以内になる画素が存在しても、その画素をノイズとして除外することができる。また、有効領域内で特定された画素の中にノイズに相当するものが含まれていても、この画素は、部品の近傍や部品の画像内にあり、また相当数のサンプル画像の間の濃度勾配方向に高い一致度が認められた画素であるので、部品の特徴を検出するのに特段の支障は生じない。

【0021】

上記方法の第3ステップについて、好ましい実施態様では、第2ステップで特定された画素について少なくとも1つのサンプル画像から求めた濃度勾配方向を用いて、部品のエッジ部分の濃度勾配方向の標準のパターンを表すモデルデータを作成する。この態様によれば、濃度勾配方向のパターン照合によって部品のエッジを抽出する処理に適したモデルデータを、容易に作成することが可能になる。

【0022】

つぎに、この発明による基板外観検査装置は、部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行するもので、検査対象の基板に実装される各種部品種を対象に、それぞれ所定数のサンプル画像を入力し、これらのサンプル画像を用いて照合処理に用いるモデルデータを作成するモデルデータ作成手段と、モデルデータ作成手段が作成したモデルデータを登録する登録手段とを備える。さらにモデルデータ作成手段は、入力したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定し、特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用してモデルデータを作成する。

【0023】

上記の構成によれば、相当数のサンプル画像を入力してモデルデータ作成手段による処理を行うことによって、部品の特徴抽出に適したモデルデータを作成して登録することが可能になる。

【発明の効果】

【0024】

上記のモデルデータの登録方法および基板外観検査装置によれば、相当数のサンプル画像の間で濃度勾配方向に高い一致度が得られた画素を自動抽出することによって、部品を表すエッジを容易に特定して、精度の良いモデルデータを作成することが可能になる。よって、熟練者がいない現場でも、精度の良いモデルデータを容易に作成して登録することができ、利便性を高めることができる。また、精度の高いモデルデータを用いることによって精度の良い特徴抽出を行い、その結果をもって部品の位置を正しく認識して、各種検査領域の設定位置を調整することが可能になるので、信頼度の高い検査を行うことができる。

【発明を実施するための最良の形態】

【0025】

図1は、基板外観検査装置の構成例を示す。

この基板外観検査装置(以下、単に「検査装置」という。)は、はんだ付け後のプリント基板5を撮像し、生成された画像を用いて、各部品およびはんだの状態を検査するためのもので、カメラ1、照明装置2、制御処理装置3、基板ステージ4、入力部6、表示部7などにより構成される。なお、この検査装置は、はんだ付け前の基板を対象にした検査に使用することもできる。

【0026】

基板ステージ4には、基板5を支持するコンベア部(図示せず。)を含む基板支持テーブル41と、この基板支持テーブル41を基板5の長さ方向(図中の左右方向)に沿って移動可能に支持するステージ部42とが含まれる。

【0027】

カメラ1は、カラー静止画像を生成するCCDカメラである。照明装置2は、径が異なる3個の円環状光源2R,2G,2Bを、上から下に向かうにつれて径が大きくなるように順に配置した構成のものである。一番高い位置に配置される光源2Rは赤色光を発し、中央の光源2Gは緑色光を発し、一番下に配置される光源2Bは青色光を発する。

【0028】

カメラ1は、基板ステージ4の上方に受光面を真下に向けて配置され、照明装置2は、基板ステージ4とカメラ1との間に、各光源2R,2G,2Bの中心部をカメラ1の光軸に合わせた状態で配置される。このようにカメラ1および照明装置2を配置することによって、鏡面反射性の高いはんだ部分について、その表面の傾斜の状態が赤、緑、青の各色彩パターンにより表された画像を生成することができる、

【0029】

さらに、カメラ1および照明装置2は、図示しない支持部およびステージ部により、上記の関係を維持した状態で、基板支持テーブル41の移動方向に直交する方向に沿って移動可能に支持される。

【0030】

制御処理装置3には、コンピュータによる制御部30のほか、画像入力部31、撮像制御部32、照明制御部33、XYステージ制御部34、メモリ35、検査結果出力部36などが含まれる。

【0031】

照明制御部33は、照明装置2の各光源2R,2G,2Bの点灯・消灯動作の制御や光量の調整などを行う。XYステージ制御部34は、基板ステージ4のステージ部42および光学系側のステージ部の移動のタイミングや移動量を制御する。

【0032】

メモリ35には、検査にかかる一連の処理手順が記述されたプログラムや検査データファイルなどが格納される。検査データファイルには、被検査部位毎に、検査領域の設定データ、その検査領域で被検査部位の特徴を抽出するための2値化しきい値、抽出された特徴に対する計測値の適否を判定するための判定基準値などが格納される。なお、各部品に適用される検査領域は、部品の種によって異なるが、部品の特徴抽出に用いられる自動抽出ウィンドウ、および部品の実装範囲全体に設定される部品本体ウィンドウは、いずれの部品種でも登録される

さらにこの実施例のメモリ35には、部品種毎に、部品のエッジの濃度勾配方向の標準のパターンを表すモデルデータが登録される。

【0033】

制御部30は、XYステージ制御部34を介して各ステージ部の移動を制御することにより、カメラ1および照明装置2を基板5のあらかじめ定めた撮像対象領域に位置合わせする。位置合わせが完了すると、照明装置2の各光源2R,2G,2Bの光量を調整しながらカメラ1に撮像を行わせる。この撮像により生成されたカラー画像は、画像入力部31によりディジタル変換されて、制御部30の内部メモリ(RAM)に格納される。制御部30は、検査データファイルを用いて、内部メモリに格納されたカラー画像中の各被検査部位に検査領域を設定し、検査領域毎に、その領域内の被検査部位に対する検査を実行する。上記のモデルデータは、各検査領域を適切な位置に調整するために、検査対象の部品の特徴を抽出する際の照合処理に用いられる。

【0034】

図2は、各種部品に共通する処理手順を、実質的な検査に入る前の処理を中心にして表した概略フローチャートである。この図2を参照して検査に関する処理の流れを説明すると、まず処理対象の部品に自動抽出ウィンドウを設定する(ST1)。つぎに、自動抽出ウィンドウ内のカラー画像をモノクロ画像に変換し(ST2)、モノクロ画像中の各画素について、それぞれその画素を基準にした濃度勾配方向を表す角度データを算出する(ST3)。

【0035】

以下、特許文献1に倣って、上記の濃度勾配方向を表す角度データを「エッジコード」という。ST3では、算出されたエッジコードについて、それぞれ自動抽出ウィンドウ内の各画素の座標に算出値を対応づけた2次元パターンデータ(以下、「エッジコードパターン」という。)を生成するようにしている。

【0036】

つぎに、エッジコードパターンを登録されたモデルデータと照合することによって、部品の位置ずれ量を特定する(ST4)。つぎに、特定された位置ずれ量に基づいて部品本体ウィンドウの位置を変更することにより、部品と部品本体ウィンドウとの相対位置関係があらかじめ定めた基準データと同一になるようにする。(ST5)。さらに、部品本体ウィンドウおよび自動抽出ウィンドウを除く各ウィンドウについても、変更後の部品本体ウィンドウに対する相対位置関係が基準データが示すものと同一になるように、設定位置を変更する(ST6)。

【0037】

この後は、各検査領域を変更後の位置に設定して、所定の順序で検査領域毎にその領域に対応する検査を実行する(ST7)。最後に検査結果を外部に出力し(ST8)、処理を終了する。

【0038】

上記のST4では、特許文献1の段落0047〜0073に記載された方法に準じた照合処理を行う。この処理について、以下に簡単に説明する。

この実施例のモデルデータは、自動抽出ウィンドウと同じサイズに設定されるが、部品から離れた場所や部品の内部に生じた濃度勾配によるエッジコードが無効化された状態に調整されている。ST4では、照合対象のエッジコードのパターンとモデルデータとの画素の対応関係を変更しながら、両者間の不一致度を求める演算を繰り返し実行し、不一致度が最小となったときのモデルデータに対する照合対象のエッジコードパターンの位置ずれ量を、部品の位置ずれ量として特定する。

【0039】

エッジコードパターンの不一致度は、対応づけられた画素の組毎に不一致度を算出しながら(以下、この不一致度を「画素単位の不一致度」という。)、各不一致度を累計することにより求められる。また画素単位の不一致度は、対応する画素間のエッジコードの差θを正弦の絶対値を求める関数h(θ)(h(θ)=|sinθ|)にあてはめることにより求められる。ただし、モデルデータ中に有効なエッジコードが設定されていない画素については、画素単位の不一致度の算出および累計処理はスキップされる。

【0040】

上記の関数h(θ)は、θが90度または270度のときに最大値の+1となり、θが0度または180度のときに最小値の0となる。また最小値に対応する角度から最大値に対応する角度に向かうにつれて、徐々に値が増加する。よって、照合対象のエッジコードパターンとモデルデータとが正しく位置合わせされると、これらのパターン間の画素単位の不一致度は0または0に近い値になり、エッジコードパターン全体の不一致度(累計の不一致度)も、その他の位置合わせ状態にあるときより低い値になる。またこのときにモデルデータ中のエッジコードが有効に設定されている画素に対応づけられている画素を、部品のエッジを表す画素として特定することができる。

【0041】

つぎに、図3(1)は、代表的な部品であるチップ部品およびその周囲の外観を模式的に示したものである。図中、51が部品本体であって、その両側の52が部品の電極、53がはんだ、54がランドである。ただし、画像中の電極52とはんだ53との境界は、図3(1)のように明確に判別できるものではない。特に、はんだ付け後の基板では、電極52の一部がはんだ53に覆われる上に、図1に示した光学系によって、電極52やはんだ53が実際とは異なる色彩で表された画像が生成されるので、これらの境界位置を画像上で判断するのが困難になる。

【0042】

従来の検査装置では、サンプル画像を表示して、その表示画面上で作業者が部品に対応する範囲を指定し、指定された範囲内のエッジコードパターンをモデルデータとして登録していたため、部品に対応する範囲が正しく指定されなかったり、サンプル画像に特有のノイズを含むモデルデータが作成されるなど、作業者の技量や採用したサンプル画像によってモデルデータの精度にばらつきが生じていた。この実施例では、この問題を解決するために、部品種毎にサンプル画像を相当数準備して、これらのサンプル画像を処理することによって、部品に対応する範囲で各サンプル画像間における濃度勾配方向の一致度が高いエッジを自動抽出し、抽出されたエッジに対応するエッジコードを用いてモデルデータを自動作成するようにしている。

【0043】

図3(2)は、図3(1)に示したチップ部品について、サンプル画像から抽出されたエッジのパターンを示す。このパターンは、複数のサンプル画像を用いて以下に説明する処理を実行することによって、抽出されたものである。このエッジパターンには部品の周辺の明暗差や反射の状態により生じたエッジが若干含まれているが、部品本体51や電極52のエッジが精度良く反映された状態にある。この実施例では、このエッジパターンに対応する画素のエッジコードの標準パターンをモデルデータとして登録するようにしている。

【0044】

上記の処理に用いられるサンプル画像は、各部品の実装状態が良好なモデルの基板を複数枚撮像し、生成された画像を部品種毎に切り出すことにより作成されたものである。メモリ35には、あらかじめ各サンプル画像や、これらの画像から求めたエッジコードパターンが登録される。また、各サンプル画像の切り出し範囲は自動抽出ウィンドウの設定データに基づき定められる。

【0045】

加えてこの実施例では、サンプル画像のうちの1つを基準画像として表示部7に表示し、その表示画面上で作業者に後記する有効領域の設定を行わせるようにしている。

この設定操作は、具体的には部品本体ウィンドウを設定する操作として行われる。たとえば、あらかじめ、処理対象部品の標準の大きさに当該部品に想定される位置ずれ量や大きさのばらつき量を加味したものを部品本体ウィンドウのサイズとして定めておき、このサイズに応じた枠画像を画面上の所定位置に設定することによって、部品本体ウィンドウを設定する。このような方法によれば、部品のエッジが現れている範囲を正しく特定できない作業者でも、部品の大まかな位置に基づいて、部品全体が包含される範囲に部品本体ウィンドウを設定することができる。

さらに、上記の部品本体ウィンドウの設定に基づき、検査時の当該ウィンドウの基準の設定データを作成してもよい。

【0046】

図4はモデルデータの作成および登録に関する一連の処理手順を示す。この処理は、上記のサンプル画像やパターンデータの登録や有効領域の設定が終了した段階で、基準画像を含む複数のサンプル画像を用いて実行されるものである。

【0047】

以下、図4を参照して、モデルデータの登録処理を詳細に説明する。

この実施例では、基準画像以外の各サンプル画像を基準画像に順に組み合わせながら、組み合わせ毎に、ST11〜19のループを実行する。

【0048】

このループでは、まず処理対象のサンプル画像のエッジコードパターンを基準画像のエッジコードパターンと照合することによって、画素の対応関係を特定する(ST11)。具体的には、双方の画素の対応関係を変更しながら、不一致度を算出する処理(先の図2のST4と同様に、画素単位の不一致度を算出しながら、各算出値を累計する。)を繰り返し、不一致度が最小になったときの対応関係を正しい関係として特定する。

【0049】

つぎに、この最小の不一致度が得られたときに画素単位で求めた各不一致度(h(θ))をそれぞれ基準画像側の座標(x,y)に対応づけることによって、画素単位の不一致度の配列ur(x,y)を設定する(ST12)。

【0050】

つぎに、x,yの値を0から最大値xmax,ymaxの範囲で更新しながら、毎時の(x,y)により特定される不一致度ur(x,y)の値を、累計値を表す配列Sur(x,y)に加算する(ST13〜18)。なお、図4には示していないが、累計値を表す配列Sur(x,y)の各値は、図4の処理を開始する前にゼロクリアされる。

【0051】

ST11,12の各ステップによる処理は、組み合わせられたサンプル画像と基準画像との間での画素単位のエッジコードの不一致度を求める処理に相当する。またST13〜18の処理は、各サンプル画像につき求めた画素単位の不一致度を、対応するもの毎に累計する処理に相当する。

【0052】

すべてのサンプル画像に対する処理が終了すると(ST19が「YES」の場合)、配列Sur(x,y)を2次元画像とみなして、この疑似画像に、前出の有効領域を設定する。

【0053】

つぎに、上記の有効領域の中からSur(x,y)の値が所定のしきい値S以下となる画素を抽出する(ST21)。ついで、基準画像のエッジコードを対象に、ST21で抽出した画素に対応するエッジコードを維持し、その他の座標に対応するエッジコードをnull値に変更する(ST22)。これにより、基準画像のエッジコードパターンは、有効領域内で抽出された画素のエッジコードが有効で、その他の画素のエッジコードが無効化されたパターンに変更される。最後のST23では、この変更後のエッジコードパターンをモデルデータとして登録する。

【0054】

配列Sur(x,y)による疑似画像の各座標(x,y)はそれぞれ基準画像の同じ座標に対応しているので、部品が確実に包含されるように有効領域が設定されていれば、部品のエッジに対応する画素はすべて有効領域に含まれることになる。よって、有効領域の設定が適切であれば、図4の処理によって、部品のエッジに対応するエッジコードを確実に抽出し、これらを含むエッジコードパターンをモデルデータに設定することが可能になる。

【0055】

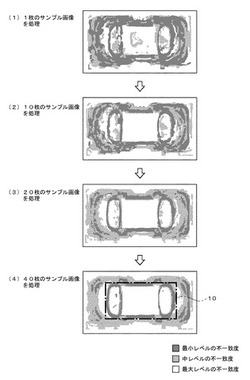

図5は、図3に示したチップ部品を例に、図4のST11〜19のループにより算出される不一致度の累計値とサンプル画像の処理数との関係を模式的に示したものである。この図では、画素毎に算出された不一致度の累計値Sur(x,y)を各累計値の中の最大値で除算することにより正規化し、正規化後の累計値を3つのレベルに分けて、最小レベルの不一致度が得られた領域および中レベルの不一致度が得られた領域を、それぞれ異なる塗りパターンにより表している。

【0056】

各レベルの分布状態を比較すると、サンプル画像の処理数が増加するにつれて、最小レベルに対応する領域が少なくなっている、また、40枚のサンプル画像を処理した段階で最小レベルの不一致度が得られる領域は、部品のエッジに対応する箇所にほぼ絞り込まれた状態になっている。したがって、画素単位の不一致度を対応関係にある画素の組毎に累計する処理を繰り返すにつれて、部品のエッジに対応する場所に生じた濃度勾配とそれ以外の場所に生じた濃度勾配とを切り分けることが可能になる。

【0057】

図5の(4)に示した矩形領域10は、前出の有効領域である。図5(4)によれば、40個のサンプル画像の処理が終了した時点でも、有効領域の外側に不一致度が最小レベルとなる箇所がいくつか生じているが、これらの箇所のエッジコードは、ST22の処理によってnull値に変更されるので、モデルデータに反映されることはない。

【0058】

ただし、図5の例では、有効領域10内にも、部品のエッジに相当するとは考えにくいものが若干含まれている。しかし、仮にノイズであっても、相当数の部品の画像間におけるエッジコードの一致度が十分に高い場合には、実際の検査対象の部品の画像においても、同様のノイズが生じる可能性が高い。また、このノイズは部品の近傍や部品の画像内に存在するので、部品の実際のエッジを表す多数の画素とともに部品本体ウィンドウ内に含まれるものであれば、ノイズ部分のエッジコードを含むモデルデータによりエッジコードパターンの照合を行っても、部品の検出に特段の支障は生じない。よって、有効領域内でサンプル画像間のエッジコードの不一致度がしきい値S以下となる画素の中にノイズが含まれており、そのノイズを反映したモデルデータが作成されたとしても、部品の位置ずれ検出や検査領域の調整を支障なく行うことが可能になる。

【0059】

また、上記の実施例では、画素単位の不一致度を累計し、その累計値により、エッジコードの一致度のばらつきが所定範囲内にある画素を抽出するようにしたが、これに代えて、画素単位の不一致度が所定の基準値以下となった回数を画素毎に計数し、最終的な計数値が所定のしきい値以上となった画素を抽出してもよい。

【0060】

また、上記の実施例では、サンプル画像のうちの1つを基準画像として、この基準画像に対する他のサンプル画像の不一致度を求めたが、さらに、基準画像以外のサンプル画像同士を組み合わせて画素単位の不一致度を求めてもよい。この場合にも、既に、基準画像との照合で判明している各サンプル画像と基準画像との対応関係に基づき、サンプル画像間の対応関係の整合をとることができるので、画素の対応関係が一致するもの毎に不一致度の累計演算を行うことができる。

このようにすれば、少ないサンプル数でも十分な数の組み合わせを設定することが可能になり、不一致度の累計演算結果の信頼度を確保することができる。

【0061】

つぎに、上記の実施例では、基準画像のエッジコードパターンからモデルデータの構成要素を抽出したが、これに代えて、図6に示すような処理を行ってもよい。

【0062】

この実施例でも、まず、画素単位の不一致度を算出しながら、各不一致を対応関係にあるもの毎に累計する。図6では、簡単に1つのステップ(ST31)として表しているが、具体的な処理内容は、図4のST11〜19と同様である。

【0063】

一連の演算が終了すると、図4のST20と同じ手法により、有効領域を設定する(ST32)。そして、x,yを、それぞれ初期値の0から最大値xmax,ymaxまでの範囲で更新することによって各画素に順に着目し、着目画素毎に、モデルデータMD(x,y)の値を決定する処理(ST33〜42)を実行する。

【0064】

各着目画素に対する処理では、まず、着目画素が有効領域内にあるかどうかを判断し(ST34)、有効領域内にあると判断した場合には、着目画素に対応する不一致度の累計値Sur(x,y)をしきい値Sと比較する(ST35)。ここで、着目画素が有効領域内にあり、かつSur(x,y)≦Sであれば(ST34,35が「YES」の場合)、各サンプル画像のエッジコードパターンから着目画素に対応するエッジコードを読み出してヒストグラムを作成し、そのヒストグラムのピークに対応するエッジコードをMD(x,y)とする(ST36,37)。

【0065】

一方、着目画素が有効領域の外にある場合(ST34が「NO」の場合)、または有効領域内にあるがSur(x,y)がSより大きい場合(ST34が「YES」、ST35が「NO」の場合)には、MD(x,y)にnull値を格納することにより(ST38)、着目画素のエッジコードを無効にする。

【0066】

すべての画素に対する処理が終了すると(ST39およびST40が「YES」の場合)、各画素につき設定されたMD(x,y)による配列を、モデルデータとして登録する(ST40)。

【0067】

上記の例によれば、相当数のサンプル画像のエッジコードパターンに最も高い頻度で出現したエッジコードを用いてモデルデータを作成することができるから、モデルデータの精度をより向上することができる。

【0068】

ただし、Sur(x,y)≦Sの場合にMD(x,y)に格納されるエッジコードは、ヒストグラムのピークに限定されるものではない。たとえば、ピークを中心とする所定範囲のエッジコードとこれらに対応する度数データとを用いて、当該範囲におけるエッジコードの平均値を求め、これをMD(x,y)に格納してもよい。

【0069】

つぎに、上記の図4,6に示した各実施例では、基準画像に対して行った有効領域の設定を画素単位での不一致度の累計結果に適用したが、これに代えて、不一致度の累計処理の終了後にその結果を表す画像(たとえば図5に示した画像、または不一致度のレベルが最小レベルになる領域のみを表す画像)を表示し、この段階で作業者が部品に対応する領域を手動設定するようにしてもよい。このような表示によれば、エッジコードの一致度が高い領域が明示された画像を表示することができるから、熟練した作業者でなくとも、処理対象の部品の外観(図3(1)参照)を認識する者であれば、部品に対応する範囲を容易に判別して適切な有効領域を指定することができる。またこの場合には、表示された画像の中からノイズと考えられる部分を除去することも可能である。

【0070】

また、図4,6に示した各実施例では、サンプル画像と基準画像との間の画素の対応関係を特定した後に、全ての画素の組み合わせを対象に、画素単位の不一致度の算出や累計演算を行ったが、有効領域のみを対象として、画素単位の不一致度の算出ならびにその累計演算を行うようにしてもよい。

またモデルデータについても、自動抽出ウィンドウに対応するサイズではなく、有効領域に対応する範囲のみのモデルデータを作成してもよい。このようにすれば、検査時のエッジコードパターンの照合処理では、処理対象画像からモデルデータに対応する領域を検出することができるから、この領域をそのまま部品本体ウィンドウとして設定することが可能になる。

【0071】

また、図4,6の各実施例は、いずれもエッジコードパターンのモデルデータを登録するものであるが、エッジコードパターン以外のモデルデータを作成する場合にも、同様の方法を適用することができる。たとえば、正規化相関演算のために部品の濃淡画像のモデルを作成する場合であれば、サンプル画像間での不一致度の算出およびその累計処理を行って、有効領域内で累計値Sur(x,y)の値がしきい値S以下となる画素を抽出した後に、抽出された各画素に外接する矩形領域を設定し、サンプル画像の1つから矩形領域に対応する画像を切り出し、これをモデルデータとして登録すればよい。

【図面の簡単な説明】

【0072】

【図1】基板外観検査装置の構成例を示すブロック図である。

【図2】各部品に共通する検査手順を示すフローチャートである。

【図3】チップ部品の外観および部品のエッジパターンの抽出結果を示す模式図である。

【図4】モデルデータの登録処理に関するフローチャートである。

【図5】サンプル画像の処理数に伴う不一致度の変化を示す図である。

【図6】モデルデータの登録処理の他の例を示すフローチャートである。

【図7】検査領域の設定例を表す模式図と各検査領域で実行される処理を表すフローチャートとを対応づけて示す図である。

【符号の説明】

【0073】

1 カメラ

3 制御処理装置

5 基板

30 制御部

35 メモリ

【技術分野】

【0001】

この発明は、部品が実装された基板(はんだ付け前の基板およびはんだ付け後の基板の双方を含む。)を検査対象として撮像し、生成された画像中の部品の特徴を抽出し、その特徴抽出結果に基づき各種検査領域の設定位置を定めて外観検査を行うように構成された基板外観検査装置に関する。特にこの発明では、部品の特徴を抽出する処理に用いられるモデルデータを装置に登録するための方法、およびこの登録機能を備えた基板外観検査装置に関する。

【背景技術】

【0002】

部品が実装された基板を対象にした外観検査では、部品の実装状態を種々の観点から判断するために、部品およびその周囲の複数箇所を対象に、それぞれ内容の異なる検査を実施するようにしている。

【0003】

図7は、出願人が開発した基板外観検査装置における検査領域の設定例と、各検査領域において実施される検査の内容を表すフローチャートとを、対応づけて示したものである。

【0004】

図7では、個々の検査領域を、「○○ウィンドウ」のように名称を付けて示す。この例によれば、部品100の全体を含む範囲に部品本体ウィンドウが設定され、さらにこの部品本体ウィンドウ内に、実装ウィンドウ、文字ウィンドウ、極性ウィンドウの3種類のウィンドウが設定されている。また部品100の周辺のうち、隣接位置に他の部品がある箇所(この例では部品100の上側および左側)に、ブリッジウィンドウが設定されている。さらに、上記の検査領域がすべて包含されるように、自動抽出ウィンドウが設定されている。

【0005】

各検査領域は、あらかじめ検査装置に登録された設定データ(領域の位置および大きさを表すデータ、たとえば、検査領域の対向関係にある2頂点の座標が設定データとなる。)に基づき、自動的に設定される。しかし、実際の部品が実装される位置にはばらつきがあるため、各検査領域の位置が部品の実際の位置に合うように調整する必要がある。この点に鑑み、図7の例では、自動抽出ウィンドウを、ある程度の余裕をもった大きさに設定して、このウィンドウから部品の特徴を抽出し(図7(B)のステップ<1>)、この特徴抽出結果に基づき、自動抽出ウィンドウ以外の各ウィンドウの設定位置を調整し(ステップ<2>)、その後に、検査領域毎に検査を実行するようにしている。

【0006】

部品本体ウィンドウでは、電極の有無、角度ずれ、および縦・横ずれの有無を判別する検査が実施される(ステップ<3><4><5>)。また実装ウィンドウでは、部品の有無を判別する検査が実施され(ステップ<6>)、ブリッジウィンドウでは、ブリッジを表す特徴の有無を判別する検査が実施される(ステップ<7>)。また、極性ウィンドウでは、部品の極性を表すマークの有無によって、部品が正しい方向に実装されているかどうかを判別する検査が実施される(ステップ<8>)。また、文字ウィンドウでは、部品に印刷された文字列を認識し、その文字列により部品の実装間違いがないかどうかを判別する検査が実施される(ステップ<9>)。

【0007】

なお、検査の順序は図示に限定されるものではなく、検査領域単位で処理が実行されるのであれば、他の順序で検査を行ってもよい。また、部品によっては、図7(A)に示した検査領域のすべてが設定されないものもあり、また図7(A)には示されていない検査領域が設定される部品もある。ただし、部品の特徴を抽出するための自動抽出ウィンドウと、検査領域の位置調整の基準となる部品本体ウィンドウとは、いずれの部品でも設定される。

【0008】

図7(B)のフローチャート中のステップ<1>では、自動抽出ウィンドウ内の画像を対象に、あらかじめ登録されたモデルデータを用いた照合処理を実行することによって、部品の特徴を抽出する。たとえば、部品全体のモデル画像をモデルデータとして正規化相関演算による照合を実行し、一致度が最も高くなったときにモデルデータに対応づけられた領域を抽出する。または、部品のエッジ部分の濃度勾配方向のパターンを表すモデルデータを設定して、このモデルデータにより自動抽出ウィンドウ内の濃度勾配方向のパターンを照合し(下記の特許文献1を参照。)、一致度が最も高くなったときのモデルデータに対応づけられている画素を部品のエッジとして抽出する。いずれの場合も、モデルデータは、あらかじめ、良好な状態で実装されている部品のモデルの画像(この明細書では、「サンプル画像」という。)から作成され、検査装置のメモリ内に登録される。

【0009】

【特許文献1】特許第4023096号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来のモデルデータの登録処理では、サンプル画像を表示して、その表示画面上で作業者に部品に相当する範囲や部品とは関係のない範囲を指定させ、これらの指定に基づいてモデルデータを作成している。しかし、このような方法では、作業者の技量や採用されたサンプル画像によって、モデルデータの精度にばらつきが生じる可能性があり、また作業者の労力が多大なものになる。

【0011】

また、はんだ付け後の基板では、部品側電極の端縁部がはんだに覆われて、部品とはんだとの境界を判別しにくい状態になるため、部品に相当するとして指定された範囲の中にノイズが含まれる可能性が高くなる。特に、採用されたサンプル画像に特有のノイズを含む範囲が指定され、そのノイズを反映したモデルデータが作成されると、部品の特徴抽出の精度が低下するおそれがある。

【0012】

この発明は上記の問題点に着目し、相当数のサンプル画像を用いた演算処理によって、部品の特徴抽出処理に適したモデルデータを容易に作成できるようにすることを課題とする。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、この発明では、部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置に、照合処理のためのモデルデータを登録する方法において、検査対象の基板に実装される各種部品種について、それぞれ以下の第1〜第4のステップを実行することを特徴とする。

【0014】

第1ステップでは、処理対象の部品種の部品のサンプル画像を相当数準備する。第2ステップでは、準備したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定する。第3ステップでは、第2ステップで特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用してモデルデータを作成し、第4ステップでは、第3ステップで作成されたモデルデータを基板外観検査装置のメモリに登録する。

【0015】

画像中の濃度勾配は、部品のエッジ部分に生じるほか、部品の周囲の色彩や輝度の差異が大きい箇所(特にはんだの部分)にも生じる。ここで同一種の部品の画像における濃度勾配方向のパターン(濃度勾配が生じる画素の位置とその濃度勾配の方向とを対応づけたものをいう。)を比較すると、部品のエッジ部分に関しては、各画像間での一致度が高いパターンが得られる可能性が高い。これに対し、部品の周囲の濃度勾配方向は、はんだの形状や傾斜角度などによって異なるため、部品間におけるばらつきが大きくなる可能性が高い。

【0016】

したがって第1ステップで相当数のサンプル画像を準備して、これらのサンプル画像を用いて第2ステップの処理を実行することによって、部品のエッジを構成する画素を特定することが可能になる。さらに、特定された画素の座標に基づき第3ステップを実行することによって、部品に対応する画像データまたは特徴量データを構成要素とするモデルデータを作成することが可能になる。

【0017】

なお、濃度勾配方向の一致度を求める際には、一致度合が高くなるほど値が高くなるような演算に限らず、一致度合が高くなるほど値が低くなるような演算を実行してもよい。

【0018】

上記方法の第2ステップについて、好ましい実施態様では、組み合わせられたサンプル画像間で対応関係にある画素の組毎に濃度勾配方向の一致度を算出しながら、毎時の組み合わせにより算出された一致度を対応するもの毎に累計し、最終の累計値が表す一致度が所定の基準値を上回っている画素を、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素として特定する。

【0019】

濃度勾配方向の一致度は、画像間における濃度勾配方向のばらつきが小さくなるほど高くなるから、一致度の累計値を基準値と比較する処理によって、濃度勾配方向のばらつき度合が許容値以内であるかどうかを判断することができる。上記の態様は、この原理に基づき、画像間における濃度勾配方向のばらつきが小さい画素を容易に特定することができる。

【0020】

より好ましい態様では、第2ステップでは、処理対象の部品の標準の実装範囲を所定幅分拡張した範囲を有効領域として、この有効領域から各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定する。たとえば、いずれかのサンプル画像を表示して、その表示画面上で十分な余裕度をもって部品を包含する範囲を指定する操作を受け付け、指定された範囲を有効領域とすればよい。また、標準の実装範囲に位置ずれ量や大きさのばらつきに応じた余裕度が加味された範囲が部品本体ウィンドウとして設定された場合には、この部品本体ウィンドウに対応する領域を有効領域としてもよい。

このように、標準の実装範囲に基づく有効領域を設定して、この有効領域を対象に、各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定すれば、部品から離れた場所にサンプル画像間での濃度勾配方向のばらつきが許容値以内になる画素が存在しても、その画素をノイズとして除外することができる。また、有効領域内で特定された画素の中にノイズに相当するものが含まれていても、この画素は、部品の近傍や部品の画像内にあり、また相当数のサンプル画像の間の濃度勾配方向に高い一致度が認められた画素であるので、部品の特徴を検出するのに特段の支障は生じない。

【0021】

上記方法の第3ステップについて、好ましい実施態様では、第2ステップで特定された画素について少なくとも1つのサンプル画像から求めた濃度勾配方向を用いて、部品のエッジ部分の濃度勾配方向の標準のパターンを表すモデルデータを作成する。この態様によれば、濃度勾配方向のパターン照合によって部品のエッジを抽出する処理に適したモデルデータを、容易に作成することが可能になる。

【0022】

つぎに、この発明による基板外観検査装置は、部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行するもので、検査対象の基板に実装される各種部品種を対象に、それぞれ所定数のサンプル画像を入力し、これらのサンプル画像を用いて照合処理に用いるモデルデータを作成するモデルデータ作成手段と、モデルデータ作成手段が作成したモデルデータを登録する登録手段とを備える。さらにモデルデータ作成手段は、入力したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定し、特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用してモデルデータを作成する。

【0023】

上記の構成によれば、相当数のサンプル画像を入力してモデルデータ作成手段による処理を行うことによって、部品の特徴抽出に適したモデルデータを作成して登録することが可能になる。

【発明の効果】

【0024】

上記のモデルデータの登録方法および基板外観検査装置によれば、相当数のサンプル画像の間で濃度勾配方向に高い一致度が得られた画素を自動抽出することによって、部品を表すエッジを容易に特定して、精度の良いモデルデータを作成することが可能になる。よって、熟練者がいない現場でも、精度の良いモデルデータを容易に作成して登録することができ、利便性を高めることができる。また、精度の高いモデルデータを用いることによって精度の良い特徴抽出を行い、その結果をもって部品の位置を正しく認識して、各種検査領域の設定位置を調整することが可能になるので、信頼度の高い検査を行うことができる。

【発明を実施するための最良の形態】

【0025】

図1は、基板外観検査装置の構成例を示す。

この基板外観検査装置(以下、単に「検査装置」という。)は、はんだ付け後のプリント基板5を撮像し、生成された画像を用いて、各部品およびはんだの状態を検査するためのもので、カメラ1、照明装置2、制御処理装置3、基板ステージ4、入力部6、表示部7などにより構成される。なお、この検査装置は、はんだ付け前の基板を対象にした検査に使用することもできる。

【0026】

基板ステージ4には、基板5を支持するコンベア部(図示せず。)を含む基板支持テーブル41と、この基板支持テーブル41を基板5の長さ方向(図中の左右方向)に沿って移動可能に支持するステージ部42とが含まれる。

【0027】

カメラ1は、カラー静止画像を生成するCCDカメラである。照明装置2は、径が異なる3個の円環状光源2R,2G,2Bを、上から下に向かうにつれて径が大きくなるように順に配置した構成のものである。一番高い位置に配置される光源2Rは赤色光を発し、中央の光源2Gは緑色光を発し、一番下に配置される光源2Bは青色光を発する。

【0028】

カメラ1は、基板ステージ4の上方に受光面を真下に向けて配置され、照明装置2は、基板ステージ4とカメラ1との間に、各光源2R,2G,2Bの中心部をカメラ1の光軸に合わせた状態で配置される。このようにカメラ1および照明装置2を配置することによって、鏡面反射性の高いはんだ部分について、その表面の傾斜の状態が赤、緑、青の各色彩パターンにより表された画像を生成することができる、

【0029】

さらに、カメラ1および照明装置2は、図示しない支持部およびステージ部により、上記の関係を維持した状態で、基板支持テーブル41の移動方向に直交する方向に沿って移動可能に支持される。

【0030】

制御処理装置3には、コンピュータによる制御部30のほか、画像入力部31、撮像制御部32、照明制御部33、XYステージ制御部34、メモリ35、検査結果出力部36などが含まれる。

【0031】

照明制御部33は、照明装置2の各光源2R,2G,2Bの点灯・消灯動作の制御や光量の調整などを行う。XYステージ制御部34は、基板ステージ4のステージ部42および光学系側のステージ部の移動のタイミングや移動量を制御する。

【0032】

メモリ35には、検査にかかる一連の処理手順が記述されたプログラムや検査データファイルなどが格納される。検査データファイルには、被検査部位毎に、検査領域の設定データ、その検査領域で被検査部位の特徴を抽出するための2値化しきい値、抽出された特徴に対する計測値の適否を判定するための判定基準値などが格納される。なお、各部品に適用される検査領域は、部品の種によって異なるが、部品の特徴抽出に用いられる自動抽出ウィンドウ、および部品の実装範囲全体に設定される部品本体ウィンドウは、いずれの部品種でも登録される

さらにこの実施例のメモリ35には、部品種毎に、部品のエッジの濃度勾配方向の標準のパターンを表すモデルデータが登録される。

【0033】

制御部30は、XYステージ制御部34を介して各ステージ部の移動を制御することにより、カメラ1および照明装置2を基板5のあらかじめ定めた撮像対象領域に位置合わせする。位置合わせが完了すると、照明装置2の各光源2R,2G,2Bの光量を調整しながらカメラ1に撮像を行わせる。この撮像により生成されたカラー画像は、画像入力部31によりディジタル変換されて、制御部30の内部メモリ(RAM)に格納される。制御部30は、検査データファイルを用いて、内部メモリに格納されたカラー画像中の各被検査部位に検査領域を設定し、検査領域毎に、その領域内の被検査部位に対する検査を実行する。上記のモデルデータは、各検査領域を適切な位置に調整するために、検査対象の部品の特徴を抽出する際の照合処理に用いられる。

【0034】

図2は、各種部品に共通する処理手順を、実質的な検査に入る前の処理を中心にして表した概略フローチャートである。この図2を参照して検査に関する処理の流れを説明すると、まず処理対象の部品に自動抽出ウィンドウを設定する(ST1)。つぎに、自動抽出ウィンドウ内のカラー画像をモノクロ画像に変換し(ST2)、モノクロ画像中の各画素について、それぞれその画素を基準にした濃度勾配方向を表す角度データを算出する(ST3)。

【0035】

以下、特許文献1に倣って、上記の濃度勾配方向を表す角度データを「エッジコード」という。ST3では、算出されたエッジコードについて、それぞれ自動抽出ウィンドウ内の各画素の座標に算出値を対応づけた2次元パターンデータ(以下、「エッジコードパターン」という。)を生成するようにしている。

【0036】

つぎに、エッジコードパターンを登録されたモデルデータと照合することによって、部品の位置ずれ量を特定する(ST4)。つぎに、特定された位置ずれ量に基づいて部品本体ウィンドウの位置を変更することにより、部品と部品本体ウィンドウとの相対位置関係があらかじめ定めた基準データと同一になるようにする。(ST5)。さらに、部品本体ウィンドウおよび自動抽出ウィンドウを除く各ウィンドウについても、変更後の部品本体ウィンドウに対する相対位置関係が基準データが示すものと同一になるように、設定位置を変更する(ST6)。

【0037】

この後は、各検査領域を変更後の位置に設定して、所定の順序で検査領域毎にその領域に対応する検査を実行する(ST7)。最後に検査結果を外部に出力し(ST8)、処理を終了する。

【0038】

上記のST4では、特許文献1の段落0047〜0073に記載された方法に準じた照合処理を行う。この処理について、以下に簡単に説明する。

この実施例のモデルデータは、自動抽出ウィンドウと同じサイズに設定されるが、部品から離れた場所や部品の内部に生じた濃度勾配によるエッジコードが無効化された状態に調整されている。ST4では、照合対象のエッジコードのパターンとモデルデータとの画素の対応関係を変更しながら、両者間の不一致度を求める演算を繰り返し実行し、不一致度が最小となったときのモデルデータに対する照合対象のエッジコードパターンの位置ずれ量を、部品の位置ずれ量として特定する。

【0039】

エッジコードパターンの不一致度は、対応づけられた画素の組毎に不一致度を算出しながら(以下、この不一致度を「画素単位の不一致度」という。)、各不一致度を累計することにより求められる。また画素単位の不一致度は、対応する画素間のエッジコードの差θを正弦の絶対値を求める関数h(θ)(h(θ)=|sinθ|)にあてはめることにより求められる。ただし、モデルデータ中に有効なエッジコードが設定されていない画素については、画素単位の不一致度の算出および累計処理はスキップされる。

【0040】

上記の関数h(θ)は、θが90度または270度のときに最大値の+1となり、θが0度または180度のときに最小値の0となる。また最小値に対応する角度から最大値に対応する角度に向かうにつれて、徐々に値が増加する。よって、照合対象のエッジコードパターンとモデルデータとが正しく位置合わせされると、これらのパターン間の画素単位の不一致度は0または0に近い値になり、エッジコードパターン全体の不一致度(累計の不一致度)も、その他の位置合わせ状態にあるときより低い値になる。またこのときにモデルデータ中のエッジコードが有効に設定されている画素に対応づけられている画素を、部品のエッジを表す画素として特定することができる。

【0041】

つぎに、図3(1)は、代表的な部品であるチップ部品およびその周囲の外観を模式的に示したものである。図中、51が部品本体であって、その両側の52が部品の電極、53がはんだ、54がランドである。ただし、画像中の電極52とはんだ53との境界は、図3(1)のように明確に判別できるものではない。特に、はんだ付け後の基板では、電極52の一部がはんだ53に覆われる上に、図1に示した光学系によって、電極52やはんだ53が実際とは異なる色彩で表された画像が生成されるので、これらの境界位置を画像上で判断するのが困難になる。

【0042】

従来の検査装置では、サンプル画像を表示して、その表示画面上で作業者が部品に対応する範囲を指定し、指定された範囲内のエッジコードパターンをモデルデータとして登録していたため、部品に対応する範囲が正しく指定されなかったり、サンプル画像に特有のノイズを含むモデルデータが作成されるなど、作業者の技量や採用したサンプル画像によってモデルデータの精度にばらつきが生じていた。この実施例では、この問題を解決するために、部品種毎にサンプル画像を相当数準備して、これらのサンプル画像を処理することによって、部品に対応する範囲で各サンプル画像間における濃度勾配方向の一致度が高いエッジを自動抽出し、抽出されたエッジに対応するエッジコードを用いてモデルデータを自動作成するようにしている。

【0043】

図3(2)は、図3(1)に示したチップ部品について、サンプル画像から抽出されたエッジのパターンを示す。このパターンは、複数のサンプル画像を用いて以下に説明する処理を実行することによって、抽出されたものである。このエッジパターンには部品の周辺の明暗差や反射の状態により生じたエッジが若干含まれているが、部品本体51や電極52のエッジが精度良く反映された状態にある。この実施例では、このエッジパターンに対応する画素のエッジコードの標準パターンをモデルデータとして登録するようにしている。

【0044】

上記の処理に用いられるサンプル画像は、各部品の実装状態が良好なモデルの基板を複数枚撮像し、生成された画像を部品種毎に切り出すことにより作成されたものである。メモリ35には、あらかじめ各サンプル画像や、これらの画像から求めたエッジコードパターンが登録される。また、各サンプル画像の切り出し範囲は自動抽出ウィンドウの設定データに基づき定められる。

【0045】

加えてこの実施例では、サンプル画像のうちの1つを基準画像として表示部7に表示し、その表示画面上で作業者に後記する有効領域の設定を行わせるようにしている。

この設定操作は、具体的には部品本体ウィンドウを設定する操作として行われる。たとえば、あらかじめ、処理対象部品の標準の大きさに当該部品に想定される位置ずれ量や大きさのばらつき量を加味したものを部品本体ウィンドウのサイズとして定めておき、このサイズに応じた枠画像を画面上の所定位置に設定することによって、部品本体ウィンドウを設定する。このような方法によれば、部品のエッジが現れている範囲を正しく特定できない作業者でも、部品の大まかな位置に基づいて、部品全体が包含される範囲に部品本体ウィンドウを設定することができる。

さらに、上記の部品本体ウィンドウの設定に基づき、検査時の当該ウィンドウの基準の設定データを作成してもよい。

【0046】

図4はモデルデータの作成および登録に関する一連の処理手順を示す。この処理は、上記のサンプル画像やパターンデータの登録や有効領域の設定が終了した段階で、基準画像を含む複数のサンプル画像を用いて実行されるものである。

【0047】

以下、図4を参照して、モデルデータの登録処理を詳細に説明する。

この実施例では、基準画像以外の各サンプル画像を基準画像に順に組み合わせながら、組み合わせ毎に、ST11〜19のループを実行する。

【0048】

このループでは、まず処理対象のサンプル画像のエッジコードパターンを基準画像のエッジコードパターンと照合することによって、画素の対応関係を特定する(ST11)。具体的には、双方の画素の対応関係を変更しながら、不一致度を算出する処理(先の図2のST4と同様に、画素単位の不一致度を算出しながら、各算出値を累計する。)を繰り返し、不一致度が最小になったときの対応関係を正しい関係として特定する。

【0049】

つぎに、この最小の不一致度が得られたときに画素単位で求めた各不一致度(h(θ))をそれぞれ基準画像側の座標(x,y)に対応づけることによって、画素単位の不一致度の配列ur(x,y)を設定する(ST12)。

【0050】

つぎに、x,yの値を0から最大値xmax,ymaxの範囲で更新しながら、毎時の(x,y)により特定される不一致度ur(x,y)の値を、累計値を表す配列Sur(x,y)に加算する(ST13〜18)。なお、図4には示していないが、累計値を表す配列Sur(x,y)の各値は、図4の処理を開始する前にゼロクリアされる。

【0051】

ST11,12の各ステップによる処理は、組み合わせられたサンプル画像と基準画像との間での画素単位のエッジコードの不一致度を求める処理に相当する。またST13〜18の処理は、各サンプル画像につき求めた画素単位の不一致度を、対応するもの毎に累計する処理に相当する。

【0052】

すべてのサンプル画像に対する処理が終了すると(ST19が「YES」の場合)、配列Sur(x,y)を2次元画像とみなして、この疑似画像に、前出の有効領域を設定する。

【0053】

つぎに、上記の有効領域の中からSur(x,y)の値が所定のしきい値S以下となる画素を抽出する(ST21)。ついで、基準画像のエッジコードを対象に、ST21で抽出した画素に対応するエッジコードを維持し、その他の座標に対応するエッジコードをnull値に変更する(ST22)。これにより、基準画像のエッジコードパターンは、有効領域内で抽出された画素のエッジコードが有効で、その他の画素のエッジコードが無効化されたパターンに変更される。最後のST23では、この変更後のエッジコードパターンをモデルデータとして登録する。

【0054】

配列Sur(x,y)による疑似画像の各座標(x,y)はそれぞれ基準画像の同じ座標に対応しているので、部品が確実に包含されるように有効領域が設定されていれば、部品のエッジに対応する画素はすべて有効領域に含まれることになる。よって、有効領域の設定が適切であれば、図4の処理によって、部品のエッジに対応するエッジコードを確実に抽出し、これらを含むエッジコードパターンをモデルデータに設定することが可能になる。

【0055】

図5は、図3に示したチップ部品を例に、図4のST11〜19のループにより算出される不一致度の累計値とサンプル画像の処理数との関係を模式的に示したものである。この図では、画素毎に算出された不一致度の累計値Sur(x,y)を各累計値の中の最大値で除算することにより正規化し、正規化後の累計値を3つのレベルに分けて、最小レベルの不一致度が得られた領域および中レベルの不一致度が得られた領域を、それぞれ異なる塗りパターンにより表している。

【0056】

各レベルの分布状態を比較すると、サンプル画像の処理数が増加するにつれて、最小レベルに対応する領域が少なくなっている、また、40枚のサンプル画像を処理した段階で最小レベルの不一致度が得られる領域は、部品のエッジに対応する箇所にほぼ絞り込まれた状態になっている。したがって、画素単位の不一致度を対応関係にある画素の組毎に累計する処理を繰り返すにつれて、部品のエッジに対応する場所に生じた濃度勾配とそれ以外の場所に生じた濃度勾配とを切り分けることが可能になる。

【0057】

図5の(4)に示した矩形領域10は、前出の有効領域である。図5(4)によれば、40個のサンプル画像の処理が終了した時点でも、有効領域の外側に不一致度が最小レベルとなる箇所がいくつか生じているが、これらの箇所のエッジコードは、ST22の処理によってnull値に変更されるので、モデルデータに反映されることはない。

【0058】

ただし、図5の例では、有効領域10内にも、部品のエッジに相当するとは考えにくいものが若干含まれている。しかし、仮にノイズであっても、相当数の部品の画像間におけるエッジコードの一致度が十分に高い場合には、実際の検査対象の部品の画像においても、同様のノイズが生じる可能性が高い。また、このノイズは部品の近傍や部品の画像内に存在するので、部品の実際のエッジを表す多数の画素とともに部品本体ウィンドウ内に含まれるものであれば、ノイズ部分のエッジコードを含むモデルデータによりエッジコードパターンの照合を行っても、部品の検出に特段の支障は生じない。よって、有効領域内でサンプル画像間のエッジコードの不一致度がしきい値S以下となる画素の中にノイズが含まれており、そのノイズを反映したモデルデータが作成されたとしても、部品の位置ずれ検出や検査領域の調整を支障なく行うことが可能になる。

【0059】

また、上記の実施例では、画素単位の不一致度を累計し、その累計値により、エッジコードの一致度のばらつきが所定範囲内にある画素を抽出するようにしたが、これに代えて、画素単位の不一致度が所定の基準値以下となった回数を画素毎に計数し、最終的な計数値が所定のしきい値以上となった画素を抽出してもよい。

【0060】

また、上記の実施例では、サンプル画像のうちの1つを基準画像として、この基準画像に対する他のサンプル画像の不一致度を求めたが、さらに、基準画像以外のサンプル画像同士を組み合わせて画素単位の不一致度を求めてもよい。この場合にも、既に、基準画像との照合で判明している各サンプル画像と基準画像との対応関係に基づき、サンプル画像間の対応関係の整合をとることができるので、画素の対応関係が一致するもの毎に不一致度の累計演算を行うことができる。

このようにすれば、少ないサンプル数でも十分な数の組み合わせを設定することが可能になり、不一致度の累計演算結果の信頼度を確保することができる。

【0061】

つぎに、上記の実施例では、基準画像のエッジコードパターンからモデルデータの構成要素を抽出したが、これに代えて、図6に示すような処理を行ってもよい。

【0062】

この実施例でも、まず、画素単位の不一致度を算出しながら、各不一致を対応関係にあるもの毎に累計する。図6では、簡単に1つのステップ(ST31)として表しているが、具体的な処理内容は、図4のST11〜19と同様である。

【0063】

一連の演算が終了すると、図4のST20と同じ手法により、有効領域を設定する(ST32)。そして、x,yを、それぞれ初期値の0から最大値xmax,ymaxまでの範囲で更新することによって各画素に順に着目し、着目画素毎に、モデルデータMD(x,y)の値を決定する処理(ST33〜42)を実行する。

【0064】

各着目画素に対する処理では、まず、着目画素が有効領域内にあるかどうかを判断し(ST34)、有効領域内にあると判断した場合には、着目画素に対応する不一致度の累計値Sur(x,y)をしきい値Sと比較する(ST35)。ここで、着目画素が有効領域内にあり、かつSur(x,y)≦Sであれば(ST34,35が「YES」の場合)、各サンプル画像のエッジコードパターンから着目画素に対応するエッジコードを読み出してヒストグラムを作成し、そのヒストグラムのピークに対応するエッジコードをMD(x,y)とする(ST36,37)。

【0065】

一方、着目画素が有効領域の外にある場合(ST34が「NO」の場合)、または有効領域内にあるがSur(x,y)がSより大きい場合(ST34が「YES」、ST35が「NO」の場合)には、MD(x,y)にnull値を格納することにより(ST38)、着目画素のエッジコードを無効にする。

【0066】

すべての画素に対する処理が終了すると(ST39およびST40が「YES」の場合)、各画素につき設定されたMD(x,y)による配列を、モデルデータとして登録する(ST40)。

【0067】

上記の例によれば、相当数のサンプル画像のエッジコードパターンに最も高い頻度で出現したエッジコードを用いてモデルデータを作成することができるから、モデルデータの精度をより向上することができる。

【0068】

ただし、Sur(x,y)≦Sの場合にMD(x,y)に格納されるエッジコードは、ヒストグラムのピークに限定されるものではない。たとえば、ピークを中心とする所定範囲のエッジコードとこれらに対応する度数データとを用いて、当該範囲におけるエッジコードの平均値を求め、これをMD(x,y)に格納してもよい。

【0069】

つぎに、上記の図4,6に示した各実施例では、基準画像に対して行った有効領域の設定を画素単位での不一致度の累計結果に適用したが、これに代えて、不一致度の累計処理の終了後にその結果を表す画像(たとえば図5に示した画像、または不一致度のレベルが最小レベルになる領域のみを表す画像)を表示し、この段階で作業者が部品に対応する領域を手動設定するようにしてもよい。このような表示によれば、エッジコードの一致度が高い領域が明示された画像を表示することができるから、熟練した作業者でなくとも、処理対象の部品の外観(図3(1)参照)を認識する者であれば、部品に対応する範囲を容易に判別して適切な有効領域を指定することができる。またこの場合には、表示された画像の中からノイズと考えられる部分を除去することも可能である。

【0070】

また、図4,6に示した各実施例では、サンプル画像と基準画像との間の画素の対応関係を特定した後に、全ての画素の組み合わせを対象に、画素単位の不一致度の算出や累計演算を行ったが、有効領域のみを対象として、画素単位の不一致度の算出ならびにその累計演算を行うようにしてもよい。

またモデルデータについても、自動抽出ウィンドウに対応するサイズではなく、有効領域に対応する範囲のみのモデルデータを作成してもよい。このようにすれば、検査時のエッジコードパターンの照合処理では、処理対象画像からモデルデータに対応する領域を検出することができるから、この領域をそのまま部品本体ウィンドウとして設定することが可能になる。

【0071】

また、図4,6の各実施例は、いずれもエッジコードパターンのモデルデータを登録するものであるが、エッジコードパターン以外のモデルデータを作成する場合にも、同様の方法を適用することができる。たとえば、正規化相関演算のために部品の濃淡画像のモデルを作成する場合であれば、サンプル画像間での不一致度の算出およびその累計処理を行って、有効領域内で累計値Sur(x,y)の値がしきい値S以下となる画素を抽出した後に、抽出された各画素に外接する矩形領域を設定し、サンプル画像の1つから矩形領域に対応する画像を切り出し、これをモデルデータとして登録すればよい。

【図面の簡単な説明】

【0072】

【図1】基板外観検査装置の構成例を示すブロック図である。

【図2】各部品に共通する検査手順を示すフローチャートである。

【図3】チップ部品の外観および部品のエッジパターンの抽出結果を示す模式図である。

【図4】モデルデータの登録処理に関するフローチャートである。

【図5】サンプル画像の処理数に伴う不一致度の変化を示す図である。

【図6】モデルデータの登録処理の他の例を示すフローチャートである。

【図7】検査領域の設定例を表す模式図と各検査領域で実行される処理を表すフローチャートとを対応づけて示す図である。

【符号の説明】

【0073】

1 カメラ

3 制御処理装置

5 基板

30 制御部

35 メモリ

【特許請求の範囲】

【請求項1】

部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置に、前記照合処理のためのモデルデータを登録する方法であって、

検査対象の基板に実装される各種部品種について、

当該部品種の部品のサンプル画像を相当数準備する第1ステップ、

準備したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定する第2ステップ、

前記第2ステップで特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用して前記モデルデータを作成する第3ステップ、

前記第3ステップで作成されたモデルデータを前記基板外観検査装置のメモリに登録する第4ステップ、

の各ステップをそれぞれ実行することを特徴とする、基板外観検査のためのモデルデータの登録方法。

【請求項2】

前記第2ステップでは、組み合わせられたサンプル画像間で対応関係にある画素の組毎に濃度勾配方向の一致度を算出しながら、毎時の組み合わせにより算出された一致度を対応するもの毎に累計し、最終の累計値が示す一致度が所定の基準値を上回っている画素を、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素として特定する、請求項1に記載された基板外観検査のためのモデルデータの登録方法。

【請求項3】

前記第2ステップでは、処理対象の部品の標準の実装範囲を所定幅分拡張した範囲を有効領域として、この有効領域から各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定する、請求項1または2に記載された基板外観検査のためのモデルデータの登録方法。

【請求項4】

前記第3ステップでは、第2ステップで特定された画素について少なくとも1つのサンプル画像から求めた濃度勾配方向を用いて、部品のエッジ部分の濃度勾配方向の標準のパターンを表すモデルデータを作成する、請求項1〜3のいずれかに記載された基板外観検査のためのモデルデータの登録方法。

【請求項5】

部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置であって、

検査対象の基板に実装される各種部品種を対象に、それぞれ所定数のサンプル画像を入力し、これらのサンプル画像を用いて前記照合処理に用いるモデルデータを作成するモデルデータ作成手段と、モデルデータ作成手段が作成したモデルデータを登録する登録手段とを備え、

前記モデルデータ作成手段は、

入力したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定し、特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用して前記モデルデータを作成する、

ことを特徴とする基板外観検査装置。

【請求項1】

部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置に、前記照合処理のためのモデルデータを登録する方法であって、

検査対象の基板に実装される各種部品種について、

当該部品種の部品のサンプル画像を相当数準備する第1ステップ、

準備したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定する第2ステップ、

前記第2ステップで特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用して前記モデルデータを作成する第3ステップ、

前記第3ステップで作成されたモデルデータを前記基板外観検査装置のメモリに登録する第4ステップ、

の各ステップをそれぞれ実行することを特徴とする、基板外観検査のためのモデルデータの登録方法。

【請求項2】

前記第2ステップでは、組み合わせられたサンプル画像間で対応関係にある画素の組毎に濃度勾配方向の一致度を算出しながら、毎時の組み合わせにより算出された一致度を対応するもの毎に累計し、最終の累計値が示す一致度が所定の基準値を上回っている画素を、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素として特定する、請求項1に記載された基板外観検査のためのモデルデータの登録方法。

【請求項3】

前記第2ステップでは、処理対象の部品の標準の実装範囲を所定幅分拡張した範囲を有効領域として、この有効領域から各サンプル画像における濃度勾配方向のばらつきが許容値以内になる画素を特定する、請求項1または2に記載された基板外観検査のためのモデルデータの登録方法。

【請求項4】

前記第3ステップでは、第2ステップで特定された画素について少なくとも1つのサンプル画像から求めた濃度勾配方向を用いて、部品のエッジ部分の濃度勾配方向の標準のパターンを表すモデルデータを作成する、請求項1〜3のいずれかに記載された基板外観検査のためのモデルデータの登録方法。

【請求項5】

部品が実装された基板を撮像し、生成された画像中の各部品につき、それぞれ予め登録されたモデルデータを用いた照合処理により当該部品の特徴を抽出し、この特徴抽出結果に基づき当該部品およびその周囲に所定数の検査領域を設定して外観検査を実行する基板外観検査装置であって、

検査対象の基板に実装される各種部品種を対象に、それぞれ所定数のサンプル画像を入力し、これらのサンプル画像を用いて前記照合処理に用いるモデルデータを作成するモデルデータ作成手段と、モデルデータ作成手段が作成したモデルデータを登録する登録手段とを備え、

前記モデルデータ作成手段は、

入力したサンプル画像のうちの2つを組み合わせて対応関係にある画素の組毎に画素間の濃度勾配方向の一致度を算出する処理を、各サンプル画像がそれぞれ少なくとも一度は処理対象となるように組み合わせを変更しながら繰り返し実行し、組み合わせ毎の一致度の算出結果に基づき、各サンプル画像における濃度勾配方向のばらつきが所定の許容値以内になる画素を特定し、特定された画素の座標を、少なくとも1つのサンプル画像または当該サンプル画像から求めた特徴量データに適用して前記モデルデータを作成する、

ことを特徴とする基板外観検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−61539(P2010−61539A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−228527(P2008−228527)

【出願日】平成20年9月5日(2008.9.5)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月5日(2008.9.5)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]