基板張り合わせ方法

【課題】 より最適に半導体ウエハ同士の接合を行うことができる基板張り合わせ方法を提供する。

【解決手段】 基板張り合わせ方法は、第1条件下で、第1基板(W1)と第2基板(W2)とのそれぞれ被加工領域毎(ES)に設定された計測点のうち、予め選択された所定数のサンプル計測点(SA)の位置を計測する計測工程(P11、P12)と、サンプル計測点の計測位置を演算パラメータとして統計演算を行い、第1基準マーク及び第2基準マークを基準としたそれぞれの被加工領域の配列のオフセットなどを算出する算出工程(P13)と、第1条件とは異なる第2条件下で、第1基板及び第2基板に対して表面を活性化させる表面活性工程(P15)と、第2条件下で、第1基準マーク及び第2基準マークを観察しながら、算出工程の算出結果に基づいて第1基板と第2基板とを重ね合わせる重ね合わせ工程(P18、P19)と、を備える。

【解決手段】 基板張り合わせ方法は、第1条件下で、第1基板(W1)と第2基板(W2)とのそれぞれ被加工領域毎(ES)に設定された計測点のうち、予め選択された所定数のサンプル計測点(SA)の位置を計測する計測工程(P11、P12)と、サンプル計測点の計測位置を演算パラメータとして統計演算を行い、第1基準マーク及び第2基準マークを基準としたそれぞれの被加工領域の配列のオフセットなどを算出する算出工程(P13)と、第1条件とは異なる第2条件下で、第1基板及び第2基板に対して表面を活性化させる表面活性工程(P15)と、第2条件下で、第1基準マーク及び第2基準マークを観察しながら、算出工程の算出結果に基づいて第1基板と第2基板とを重ね合わせる重ね合わせ工程(P18、P19)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハなどの基板の積層する基板張り合わせ方法に関するもので、特に複数のチップが形成されている基板同士を正確に接合する基板張り合わせ方法に関するものである。

【背景技術】

【0002】

近年、携帯電話やICカード等の電子機器の高機能化に伴い、その内部に実装される半導体チップ(LSI、ICなど)の薄型化又は小型化が進んでいる。また、線幅を狭くすることなく記憶容量を増すために半導体ウエハを数層重ね合わせた三次元実装タイプの半導体チップ、例えばSDカード又はMEMSなどが増えつつある。

【0003】

特許文献1は半導体ウエハ同士の接合面をプラズマにて親水化処理して接合する方法を開示している。特許文献1で開示される装置は、半導体ウエハを原子ビーム、イオンビームまたはプラズマであるエネルギー波によりプラズマ処理工程を行った後、大気に暴露することなく、半導体ウエハ同士を接合している。特許文献1の第2実施形態では、最初に真空状態にしてプラズマ処理を行い、一対の半導体ウエハをアライメントして接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−294800号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、真空中であってもプラズマ処理工程を行ったのち、アライメントを行っていると、せっかくプラズマ処理して洗浄(活性化)された半導体ウエハの表面が汚染されて半導体ウエハ同士の接合がうまくいかない状況が発生する。また、ステージが真空中で大きなストローク例えば300mm程度を高精度に移動させることは困難である。さらに第1特許文献1では、半導体ウエハの表面に形成されたアライメントマークを2点観察しているが、半導体ウエハには数百もの半導体チップが形成されているため、2点を観察するだけでは、これらの数百もの半導体チップを誤差なく接合することは大変困難である。

【0006】

また、特許文献1では、半導体ウエハの表面に形成されたアライメントマークをウエハ裏面側から赤外線透過で観察しているが、赤外線は不純物が高濃度にドープされたウエハを透過できない。このため通常使用されるMOS型デバイスウエハに適用できない場合が生じる。

さらに、特許文献1ではウエハ裏面からの観察のためにウエハホルダに貫通孔を設けている。この貫通孔の領域では静電チャック又は真空チャックが機能しないためウエハ保持の吸着に不均一が生じる問題もあった。

【0007】

本発明はこのような課題を解決するためになされたものであり、半導体ウエハを含む第1基板又は第2基板に設けられた被加工領域に対して、第1条件下で被加工領域の配列のオフセット、ローテーション及び直交度を算出し、第2条検下で表面活性工程を行い、第1基板と前記第2基板とを重ね合わせるようする、このようにして、より最適に半導体ウエハ同士の接合を行うことができる基板張り合わせ方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本観点に係る基板張り合わせ方法は、被加工領域毎に設定された計測点を有する第1基板と第2基板とを張り合わせる基板張り合わせ方法である。この基板張り合わせ方法は、第1基準マークを有する第1基板保持部によって第1基板を保持し、第2基準マークを有する第2基板保持部によって第2基板を保持する保持工程と、第1条件下で、第1基板と第2基板とのそれぞれ被加工領域毎に設定された計測点のうち、予め選択された所定数のサンプル計測点の位置を計測する計測工程と、サンプル計測点の計測位置を演算パラメータとして統計演算を行い、第1基準マーク及び第2基準マークを基準としたそれぞれの被加工領域の配列のオフセット、ローテーション及び直交度についての少なくとも一つを算出する算出工程と、第1条件とは異なる第2条件下で、第1基板及び第2基板に対して表面を活性化させる表面活性工程と、第2条件下で、第1基準マーク及び第2基準マークを観察しながら、算出工程の算出結果に基づいて第1基板と第2基板とを重ね合わせる重ね合わせ工程と、を備える。

このような構成によれば、第1条件下で第1基板及び第2基板に設定された被加工領域の配置を計測し、第2条件下で表面活性処理を行いそれぞれの第1基板と第2基板との被加工領域を接合する。被加工領域の測定には第1条件下で正確に行うことができ、また、表面活性工程では表面の活性状態を維持したまま第1基板と第2基板とを素早く接合することができる。

【発明の効果】

【0009】

本発明の基板張り合わせ方法は、基板に形成された個々の被加工領域の配置を高精度なアライメントで行うことができ、さらに表面活性工程の後に素早く接合できるため、精度よく且つ安定した被加工領域の接合を行うことができる。

【図面の簡単な説明】

【0010】

【図1】ウエハ張り合わせ装置100の全体斜視図である。

【図2】アライナー50を示した概念図である。

【図3】(a)は、半導体ウエハWに複数形成されるアライメントマークAMの一例を説明するための図である。 (b)は、アライメントマークAMの像が指標板66上に結像した状態の図である。

【図4】プラズマ接合装置70を示した概念図である。

【図5】(a)はウエハホルダWHの上面図である。 (b)は(a)のA−A断面図である。

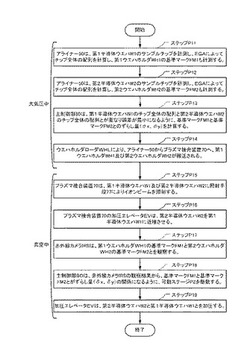

【図6】半導体ウエハWのアライメントマークAMのEGA計測から半導体ウエハWの接合までのフローチャートである。

【発明を実施するための最良の形態】

【0011】

<ウエハ張り合わせ装置の全体構成>

図1はウエハ張り合わせ装置100の全体斜視図である。

ウエハ張り合わせ装置100は、ウエハローダーWL及びウエハホルダローダーWHLを有している。ウエハローダーWL及びウエハホルダローダーWHLは、多関節ロボットであり六自由度方向(X,Y,Z,θX,θY,θZ)に移動可能である。さらにウエハローダーWLはレールRAに沿ってY方向に長い距離移動可能であり、ウエハホルダローダーWHLはレールRAに沿ってX方向に長い距離移動可能である。

【0012】

ウエハ張り合わせ装置100は、その周辺に半導体ウエハWを複数枚収納するウエハストッカー10を有している。ウエハ張り合わせ装置100は、第1半導体ウエハW1と第2半導体ウエハW2とを張り合わせるため、第1半導体ウエハW1を収納するウエハストッカー10−1と第2半導体ウエハW2を収納するウエハストッカー10−2とが用意されている。また、ウエハストッカー10の近郊に半導体ウエハW(以下、特に第1半導体ウエハW1と第2半導体ウエハW2とを区別しないときには半導体ウエハWと呼ぶ。)をプリアライメントするウエハプリアライメント装置20が設けられている。ウエハローダーWLによりウエハストッカー10から取り出された半導体ウエハWがウエハプリアライメント装置20に送られる。

【0013】

ウエハ張り合わせ装置100は、ウエハホルダWHを複数枚収納するウエハホルダストッカー30を有している。ウエハホルダWHは第1半導体ウエハW1に対しても第2半導体ウエハW2に対しても共用して使用することができるため、ウエハホルダストッカー30は一箇所である。また、ウエハホルダストッカー30の近郊にウエハホルダWHをプリアライメントするウエハホダルプリアライメント装置40が設けられている。ウエハホルダローダーWHLによりウエハホルダストッカー30から取り出されたウエハホルダWHがウエハホルダプリアライメント装置40に送られる。ウエハホルダプリアライメント装置40では、プリアライメントされたウエハホルダWHに対して、プリアライメントされた半導体ウエハWがウエハローダーWLにより載置される。

【0014】

ウエハ張り合わせ装置100は、一対の半導体ウエハWを載置したウエハホルダWHをアライメントするアライナー50を有している。アライナー50は、大気圧中においてウエハホルダWHに設けられた基準マークFM(図2又は図3を参照)に対して、半導体ウエハWに形成された1チップ(1ショット)ごとのアライメントマークAMがどのように配置されているかを計測する。半導体ウエハWには数百ものチップが形成されているため、主要な8点から30点ほどのサンプル計測点のアライメントマークAMの計測を行い、半導体ウエハW全体のチップ配列のオフセット、ローテーション及び直交度などを計算する。このようなアライメント方法を、以下EGA(Enhanced Global Alignment)と呼ぶ。

【0015】

アライナー50にはウエハホルダプリアライメント装置40から半導体ウエハWを載置したウエハホルダWHがウエハホルダローダーWHLにより送られてくる。また、アライメント計測を終えたウエハホルダWHはウエハホルダローダーWHLによりプラズマ接合装置70に送られる。アライナー50については図2を使い詳述する。

【0016】

ウエハ張り合わせ装置100のプラズマ接合装置70は、ウエハホルダWHを介してアライナー50でアライメントされた一対の半導体ウエハWに対してプラズマ処理を行う。さらに、プラズマ接合装置70は基準マークFMを観察しながら、プラズマ処理により活性化した一対の半導体ウエハWを重ね合わせる。こうすることで一対の半導体ウエハW上の電極であるCuなどの金属バンプ同士が互いに接合する。また、プラズマ接合装置70内は真空状態に保持されている。プラズマ接合装置70については図4を使い詳述する。

【0017】

ウエハ張り合わせ装置100はプラズマ接合装置70の隣に分離ユニット80を有している。分離ユニット80は、接合した半導体ウエハWをウエハホルダWHから外す。半導体ウエハWはウエハローダーWLにより分離ユニット80から取り出され、張り合わせウエハ用ストッカー85に送られる。ウエハホルダWHはウエハホルダローダーWHLにより分離ユニット80から取り出され、再びウエハホルダストッカー30に戻される。張り合わされた半導体ウエハWはその後ダイシングされ個々のチップに切り取られる。

【0018】

ウエハ張り合わせ装置100は、ウエハ張り合わせ装置100全体の制御を行う主制御部90が設けられている。主制御部90は、ウエハローダーWL、ウエハホルダローダーWHL、ウエハプリアライメント装置20、及びウエハホルダプリアライメント装置40などの各装置を制御する制御装置と信号の受け渡しを行い全体の制御を行う。

【0019】

<アライナー50によるEGA>

図2は本実施形態のアライナー50を示した概念図である。半導体ウエハWはウエハホルダWHを介して二次元的に位置決めするウエハテーブル52上に載置されている。ウエハテーブル52は、大気圧のチャンバー内においてステージ51上で不図示のエアベアリングを介して支えられている。ステージ51にはリニアモータ54が設けられており、リニアモータ54はウエハテーブル52をXY方向に駆動させる。例えば半導体ウエハWの直径が300mmであると、ウエハテーブル52の移動範囲は300mm以上となる。

【0020】

ウエハテーブル52上面の一端には移動ミラー53が固定されており、移動ミラー53に対向するようにレーザー干渉計55が配置されている。尚、図2では図示を簡略化しているが、移動ミラー53はX軸に垂直な反射面を有する平面鏡及びY軸に垂直な反射面を有する平面鏡より構成されている。また、レーザー干渉計55は、X軸に沿って移動ミラー53にレーザービームを照射する2個のX軸用のレーザー干渉計及びY軸に沿って移動ミラー53にレーザービームを照射するY軸用のレーザー干渉計より構成されており、X軸用の1個のレーザー干渉計55及びY軸用の1個のレーザー干渉計55により、ウエハテーブル52のX座標及びY座標が計測される。レーザー干渉計55で計測されるX座標及びY座標よりなる座標系(X,Y)を、以下ではステージ座標系と呼ぶことにする。

【0021】

また、X軸用の2個のレーザー干渉計55の計測値の差によりウエハテーブル52の回転角が計測される。レーザー干渉計55により計測されたX座標、Y座標、及び回転角の情報が座標計測回路60及び主制御部90に供給され、主制御部90は、供給された座標をモニターしつつリニアモータ54を介して、ウエハテーブル52の位置決め動作を制御する。

【0022】

また、アライナー50はアライメント系CAを有している。このアライメント系CAは、例えばハロゲンランプ等の広帯域波長の光を射出する光源62を備えており、光源62から射出された照明光がコリメータレンズ63、ビームスプリッター64及び対物レンズ61を介して半導体ウエハW上に形成された計測点としてのアライメントマークAM又はウエハホルダ上の基準マークFMに照射される。アライメントマークAM又はウエハホルダ上の基準マークFMからの反射光は、対物レンズ61、ビームスプリッター64及び集光レンズ65を介して指標板66上に導かれ、指標板66上にアライメントマークAMの像が結像される。

【0023】

指標板66を透過した光は、第1リレーレンズ67を経てビームスプリッター68に向かい、ビームスプリッター68を透過した光が、X軸用第2リレーレンズ69Xにより二次元CCDよりなるX軸用撮像装置CAXの撮像面上に集束される。また、ビームスプリッター68で反射された光が、Y軸用第2リレーレンズ69Yにより二次元CCDよりなるY軸用撮像装置CAYの撮像面上に集束される。X軸用撮像装置CAX,Y軸用撮像装置CAYの撮像面上にはそれぞれアライメントマークAM又は基準マークFMの像及び指標板66上の指標マークの像が重ねて結像される。撮像装置CAX,CAYの撮像信号は共に座標計測回路60に供給される。

【0024】

図3(a)は、半導体ウエハWに複数形成されるアライメントマークAMの一例を説明するための図である。また、図3(b)においては、アライメントマークAMの像が指標板66上に結像した状態を図示している。なお、図3(a)に示すアライメントマークAMは、サンプル測定点のみ描いているがサンプル測定点以外のチップに対しても形成されていても良い。

【0025】

図3に示す通り、半導体ウエハW上には規則的にチップ領域ES1,ES2,…,ESM(Mは3以上の整数)が形成されている。各チップ領域ESi(i=1〜M)にはそれまでの工程によりそれぞれチップパターンが形成されている。また、各チップ領域ESiはx方向及びy方向に伸びる所定幅のストリートライン(スクライブライン)で区切られており、各チップ領域ESiに接するx方向に伸びたストリートラインの中央部にX軸、Y軸の二次元方向計測用のアライメントマークAMiが形成されている。

【0026】

半導体ウエハW上のアライメントマークAMiのx座標(設計上の座標値)Dxi、及びy座標(設計上の座標値)Dyiは既知であり、図2の主制御部90内の記憶部に記憶されている。この場合、アライメントマークAMiのx座標及びy座標を、それぞれチップ領域ESiのx座標及びy座標とみなす。

【0027】

半導体ウエハW上に設定された複数のチップ領域ES1〜ESMの内、予め所定数のチップ領域がサンプルチップ(サンプル測定点)として選択されている。図3(a)に示す例では、斜線を付した9個のチップ領域がサンプルチップSA1〜SA9として選択されている。サンプルチップSA1〜SA9の各々にはアライメントマークAMiがそれぞれチップ領域ESiに付随して設けられている。

【0028】

また、半導体ウエハWを載置するウエハホルダWHには基準マークFMが半導体ウエハWを中央にしてその両側2箇所に形成されている。これら2つの基準マークFMの位置関係は既知である。

【0029】

本実施形態で用いられるアライメントマークAM及び基準マークFMは、X方向に伸びた直線パターンと、これに直交するY方向に伸びた直線パターンとからなる十字形状である。このアライメントマークAM又は基準マークFMの像が指標板66上に結像すると図3(b)に示す像が得られる。アライメントマークAMの像は、X方向に伸びる像AMxとY方向に伸びる像AMyとからなり、X軸用撮像装置CAX及びY軸用撮像装置CAYが像AMx及び像AMyを検出する。同様に、基準マークFMの像は、X方向に伸びる像FMxとY方向に伸びる像FMyとからなり、X軸用撮像装置CAX及びY軸用撮像装置CAYが像FMx及び像FMyを検出する。

【0030】

X軸用撮像装置CAX及びY軸用撮像装置CAYの各画素から光電変換信号を読み取る際の走査方向はそれぞれX方向及びY方向にそれぞれ設定されており、X軸用撮像装置CAX及びY軸用撮像装置CAYの撮像信号を処理することにより、X軸用のアライメントマーク像AMyと指標マーク66aとのX方向の位置ずれ量、及びY軸用のアライメントマークAMxの像と指標マーク66bとのY方向の位置ずれ量を求めることができる。このアライメントマークAMを用いることで、一度の計測でX方向の位置情報及びY方向の位置情報を得ることができる。基準マークFMの位置情報も同様にして得ることができる。

【0031】

再び図2に戻り、座標計測回路60は、半導体ウエハW上のアライメントマークAMの像AMxと指標板66上の指標マーク66aとの位置関係及びそのときのレーザー干渉計55の計測結果より、そのアライメントマークAMのステージ座標系(X,Y)上でのX座標を求め、このように計測されたX座標を主制御部90に供給する。同様にして、Y軸用のアライメントマークのステージ座標系(X,Y)上でのY座標も計測されて、主制御部90に供給される。

【0032】

主制御部90は、まず、半導体ウエハW上に設定された被加工領域としてのチップ領域の内から予め選択されたサンプル測定点のチップ領域(サンプルチップ)のアライメント系CAを用いた計測結果に基づいてEGA演算を行い、半導体ウエハW上におけるチップ領域の配列を算出する。ここで、主制御部90で行われるEGA演算を概説すると以下の通りである。

【0033】

主制御部90は計測値の各々とサンプルチップSA1〜SA9の各々の設計値とに基づいてEGA演算を行う。ここで行われるEGA演算は、位置合わせ誤差を生じさせる要因である、半導体ウエハWの残存回転誤差Θ、ステージ座標系(X,Y)の直交度誤差Ω、半導体ウエハWの線形伸縮(スケーリング)Γx,Γy、及び半導体ウエハWのオフセットOx,Oyからなる6つの演算パラメータを考慮したものであり、これらを用いると以下の(1)式で表される。また、半導体ウエハW上のアライメントマークAMnの設計上のx座標及びy座標をそれぞれDxn及びDynとする。

【0034】

【数1】

上記(1)式から実際に位置合わせすべき位置の計算上の配列座標値(Fxn,Fyn)を算出し、ステージ座標系(X,Y)において、その算出された座標値をもとに半導体ウエハW上の各チップ領域の位置を決定する。

【0035】

また、主制御部90は、ステージ座標系(X,Y)においてウエハホルダWH上の少なくとも2つの基準マークFMの座標をレーザー干渉計55により決定する。次に主制御部90は、ステージ座標系(X,Y)ではなく、基準マークFMを基準としたウエハホルダ座標系における半導体ウエハW上の各チップ領域の位置に変換する。半導体ウエハWを載置したウエハホルダWHはプラズマ接合装置70に搬送され、半導体ウエハWを接合するためである。

【0036】

主制御部90は、結合する2つの半導体ウエハW(第1半導体ウエハW1及び第2半導体ウエハW2)をアライメント系CAで計測し、それぞれのウエハホルダWHのウエハホルダ座標系を基準として、それぞれの半導体ウエハWのチップ領域ESiの配列が互いに一番重なり合う状態を計算する。つまり、主制御部90は、結合する第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になる調整成分を求める。調整成分は、第1半導体ウエハW1を載置した第1ウエハホルダWH1の一対の基準マークFM1と第2半導体ウエハW2を載置した第2ウエハホルダWH2の一対の基準マークFM2とのずらし量(δx、δy)として算出される。ずらし量(δx、δy)は主制御部90の内部メモリなどの記憶部に記憶される。

【0037】

尚、上記実施形態においては、半導体ウエハWに9個のサンプルチップSA1〜SA9が設定される場合について説明した。しかしながらサンプルチップの数は任意でよい。

【0038】

<プラズマ接合装置70>

図4は、プラズマ接合装置70を示した概念図である。プラズマ接合装置70は、半導体ウエハWの洗浄及び加圧接合を行うことができ、図4に示すように真空チャンバーフレーム71内で行う。

【0039】

プラズマ接合装置70はアライナー50でEGA計測した第1半導体ウエハW1及び第2半導体ウエハW2を保持する。第1半導体ウエハW1は第1ウエハホルダWH1を介して−Z方向に第1トッププレートTP1で支えられている。第1トッププレートTP1は第1ベースプレートBP1に支えられて、この第1ベースプレートBP1はプラズマ接合装置70のチャンバーフレーム71に備え付けられている。

【0040】

一方、第2半導体ウエハW2は第2ウエハホルダWH2を介して+Z方向に第2トッププレートTP2で支えられている。この第2トッププレートTP2はピエゾアクチュエータを備えた可動ステージPZに支えられている。可動ステージPZは第2トッププレートTP2をXY方向にサブミクロン単位で移動させることができる。可動ステージPZの最大ストロークは2mm程度であり、エアベアリングなどを必要としないので真空度10×102Pa程度でも第2トッププレートTP2を移動させることができる。

【0041】

さらに可動ステージPZは加圧エレベータEVで支えられている。加圧エレベータEVは、Z方向(上下方向)に第2半導体ウエハW2を移動させることができる。また加圧エレベータEVは、第1半導体ウエハW1と第2半導体ウエハW2とを接触させた後、必要に応じてさらに半導体ウエハWに均等に圧力がかかるように加圧することができる。加圧エレベータEVは第2ベースプレートBP2に支えられて、この第2ベースプレートBP2はプラズマ接合装置70のチャンバーフレーム71に備え付けられている。

【0042】

プラズマ接合装置70のチャンバーフレーム71は、その一部に排気配管74を有しており、その排気配管74には真空ポンプ73が接続される。チャンバーフレーム71内は真空度を10×10−2Pa以下、好ましくは10×10−3Pa以下にすることが可能である。また、チャンバーフレーム71はロードロックゲート79を有しており、ウエハホルダローダーWHLによって半導体ウエハWを載置したウエハホルダWHをプラズマ接合装置70内へ搬入したり、プラズマ接合装置70外へ搬出したりすることができる。なお、図示しないが予備排気用のロードロックチャンバを設けるようにしても良い。

【0043】

チャンバーフレーム71内には、対向する第1半導体ウエハW1及び第2半導体ウエハW2に形成される間隙に、エネルギー波もしくはエネルギー粒子を側方から照射する照射手段77が設けられている。半導体ウエハWの表面は酸化していたり、有機物などの吸着によって安定化された表面層が形成されたりしているため、真空中でプラズマ、加速したイオンビーム、高速原子ビーム(FAB)又はラジカルビームやレーザーなどのエネルギー波を照射することによってこのような安定な表面層を除去し、不安定で活性な表面を露出させることで常温接合が可能となる。本実施態様では、照射手段77はイオンビームを照射する手段からなっている。イオンビームは、チャンバーフレーム71内の真空度を10×10−2Pa以下、好ましくは10×10−3Pa以下、にした状態で照射される。なお、常温接合ではなく高温加熱して接合するような機構をさらに設けても良い。

【0044】

照射手段77は、照射エネルギー波もしくはエネルギー粒子としてのイオンビームの照射方向への反射を防ぐように傾斜して配置されている。本実施態様では、イオンビームの照射によるエッチングにより生じた不純物の反射や飛翔をより確実に防止するため、不純物は排気配管74を介して真空ポンプ73で排気される。

【0045】

洗浄された第1半導体ウエハW1及び第2半導体ウエハW2は、プラズマ接合装置70に設けられた赤外線カメラIRSによってアライメント(位置決め)される。ただし、赤外線カメラIRSは、半導体ウエハWに形成されたアライメントマークAMを観察するのではなく、ウエハホルダWHに設けられた基準マークFMを観察する。

【0046】

アライメント工程においては、加圧エレベータEVにより第2半導体ウエハW2が可動ステージPZとともに上昇され、第1半導体ウエハW1との間に微小な隙間をもって近接される。この状態にて、第1ウエハホルダWH1と第2ウエハホルダWH2との相対位置が赤外線カメラIRSによって観察される。本実施態様では、上方に赤外線カメラIRSが配置されているが、下方に配置されていてもよい。

【0047】

ここで、図5を使ってウエハホルダWHに設けられた基準マークFMについて説明する。図5(a)はウエハホルダWHの上面図であり、(b)は(a)のA−A断面図である。

基準マークFMはマーク基材41に透過形状パターン又は金属パターンが形成されている。この基準マークFMは、ウエハホルダWHに2個以上取りつけられている。マーク基材41の外形状は特に定めるものではないが、加工の容易性から図5(a)のような円形が好ましい。また、図5(b)に示すように、基準マークFMを有するウエハホルダWHは半導体ウエハを吸着するための静電チャックの静電チャック電極45を有している。

【0048】

ウエハホルダWHの材質とマーク基材41の材質との関連は熱膨張率がほぼ等しいものが好ましく、例えばウエハホルダWHを炭化シリコン又は窒化アルミで製作され、マーク基材41にも同材料を用いることが好ましい。またマーク基材41はシリコン(Si)に銅又はチタンのマークパターンを形成したものであってもよい。マーク基材41の厚さは、強度と加工精度、加工容易性より、一例として200μmから700μm、特に300μmが好ましい。

【0049】

マーク基材41は、ウエハホルダWHに設けられた貫通孔43に取り付けられる。貫通孔43は赤外線カメラIRSの顕微鏡の視野を考慮に入れて設計され、例えば、内径10mmであり、マーク基材41の直径(又は正方形の一辺)は16mm程度が好ましい。なお、基準マークFMの読み取りには、赤外線に限らず、たとえば、X線や可視光などの使用も可能である。

【0050】

<半導体ウエハWのEGA計測から接合までの動作>

図6は、第1半導体ウエハW1のアライメントマークAMのEGA計測から、第1半導体ウエハW1と第2半導体ウエハW2との接合までのフローチャートである。以下に説明するステップP11からステップP14までは、アライナー50において大気圧中で行われる工程であり、ステップP15からステップP19までは、プラズマ接合装置70において真空中で行われる工程である。

【0051】

ステップP11では、アライナー50は、第1半導体ウエハW1のサンプルチップSA1〜SA9を計測し、EGAによってチップ領域ES1〜ESnの全体の配列を計算し、第1ウエハホルダWH1の基準マークFM1も計測する。

ステップP12でも同様に、アライナー50は、第2半導体ウエハW2のサンプルチップSA1〜SA9を計測し、EGAによってチップ領域ES1〜ESnの全体の配列を計算し、第2ウエハホルダWH2の基準マークFM2も計測する。

【0052】

ステップP13において、主制御部90は、第1半導体ウエハW1のチップ領域ES全体の配列と第2半導体ウエハW2のチップ領域ES全体の配列との重なり誤差が最小になるように、基準マークFM1と基準マークFM2とのずらし量(σx、σy)を計算する。これにより、半導体ウエハW上のアライメントマークAMとは関係なく、基準マークFM1と基準マークFM2とをずらし量(σx、σy)だけずらして重ね合わせれば、第1半導体ウエハW1のチップ領域ESと第2半導体ウエハW2のチップ領域ESとが最小誤差で接合するようになる。

【0053】

ステップP14において、ウエハホルダローダーWHLにより、アライナー50からプラズマ接合装置70へ、第1ウエハホルダWH1及び第2ウエハホルダWH2が搬送される。このことにより、第1ウエハホルダWH1及び第2ウエハホルダWH2は大気圧中から真空中に配置されることになる。

【0054】

ステップP15において、プラズマ接合装置70は、第1半導体ウエハW1及び第2半導体ウエハW2に照射手段77によりイオンビームを照射する。これにより第1半導体ウエハW1及び第2半導体ウエハW2の表面が洗浄され、それぞれの金属バンプが表面活性状態となり常温で互いに接合する状態となる。なお、必要に応じて第1半導体ウエハW1及び第2半導体ウエハW2の加熱を行ってもよい。

【0055】

ステップP16では、プラズマ接合装置70の加圧エレベータEVは、第2半導体ウエハW2を第1半導体ウエハW1に近接させる。

ステップP17において、第1半導体ウエハW1と第2半導体ウエハW2とが近接された状態において、赤外線カメラIRSは、第1ウエハホルダWH1の基準マークFM1と第2ウエハホルダWH2の基準マークFM2とを同時に観察する。赤外線カメラIRSで少なくとも2つの基準マークFM1と少なくとも2つの基準マークFM2との重なり具合が観察され、それぞれのXY方向の誤差及び回転誤差が観察され、その誤差の信号が主制御部90に送られる。

【0056】

ステップP18において、主制御部90は、赤外線カメラIRSの観察結果から、基準マークFM1と基準マークFM2とがずらし量(δx、δy)の関係になるように、可動ステージPZを駆動する。つまり、すでにアライナー50によって、結合する第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になる調整成分を求められている。調整成分は、第1半導体ウエハW1を載置した第1ウエハホルダWH1の一対の基準マークFM1と第2半導体ウエハW2を載置した第2ウエハホルダWH2の一対の基準マークFM2とのずらし量(δx、δy)で求められている。このため、主制御部90は、赤外線カメラIRSの観察結果から、基準マークFM1と基準マークFM2とがずらし量(δx、δy)の関係になるように、可動ステージPZを駆動する。この駆動によって、第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になっている。

【0057】

ステップP19において、加圧エレベータEVは第2半導体ウエハW2を上昇させ、第1半導体ウエハW1と接触させる。接合に際して加圧動作が加えられ、接合面に平滑でない部分があったとしても、適当な圧力が加えられることにより、接合面同士が所定の面積全面にわたって確実に密着されることになり、第1半導体ウエハW1及び第2半導体ウエハW2が所望の良好な接合状態になる。また、加熱を行う場合は、トッププレートTPなどにヒータを埋め込むことにより加熱を併用することもできる。

【0058】

3枚以上の半導体ウエハWを順次積層していく場合には、先に接合した半導体ウエハWの積層体に、次の半導体ウエハWを順次積層接合しておけばよい。

【0059】

図4ないし図6で説明したプラズマ接合装置70は、イオンビームを照射する照射手段77、赤外線カメラIRSによるアライメント及び加圧エレベータEVによる重ね合わせを行い、必要であれば加熱加圧を行った。しかし、イオンビームを照射する装置、アライメント及び重ね合わせを行う装置、並びに加熱加圧装置をそれぞれ別個に配置するようにしてもよい。そして時間がかかる装置、例えば加熱加圧装置を複数配置してもよい。

【符号の説明】

【0060】

BP … ベースプレート (BP1 … 第1ベースプレート、BP2 … 第2ベースプレート)

CA … 撮像装置(CAX … X軸用撮像装置,CAY … Y軸用撮像装置)

EV … 加圧エレベータ

IRS … 赤外線カメラ

RA … レール

SA … サンプルチップ

TP … トッププレート (TP1 … 第1トッププレート、TP2 … 第2トッププレート)

W … 半導体ウエハ (W1 … 第1半導体ウエハ、W2 … 第2半導体ウエハ)

WH … ウエハホルダ (WH1 … 第1ウエハホルダ、WH2 … 第2ウエハホルダ)

WL … ウエハローダー

WHL … ウエハホルダローダー

10 … ウエハストッカー

20 … ウエハプリアライメント装置

30 … ウエハホルダストッカー

40 … ウエハホルダプリアライメント装置

50 … アライナー

51 … ステージ

52 … ウエハテーブル

53 … 移動ミラー

54 … リニアモータ

61 … 対物レンズ

64 … ビームスプリッター

66 … 指標板 (66a、66b … 指標マーク)

70 … プラズマ接合装置

71 … チャンバーフレーム

77 … 照射手段

80 … 分離ユニット

85 … ウエハ用ストッカー

90 … 主制御部

100… ウエハ張り合わせ装置

【技術分野】

【0001】

本発明は、半導体ウエハなどの基板の積層する基板張り合わせ方法に関するもので、特に複数のチップが形成されている基板同士を正確に接合する基板張り合わせ方法に関するものである。

【背景技術】

【0002】

近年、携帯電話やICカード等の電子機器の高機能化に伴い、その内部に実装される半導体チップ(LSI、ICなど)の薄型化又は小型化が進んでいる。また、線幅を狭くすることなく記憶容量を増すために半導体ウエハを数層重ね合わせた三次元実装タイプの半導体チップ、例えばSDカード又はMEMSなどが増えつつある。

【0003】

特許文献1は半導体ウエハ同士の接合面をプラズマにて親水化処理して接合する方法を開示している。特許文献1で開示される装置は、半導体ウエハを原子ビーム、イオンビームまたはプラズマであるエネルギー波によりプラズマ処理工程を行った後、大気に暴露することなく、半導体ウエハ同士を接合している。特許文献1の第2実施形態では、最初に真空状態にしてプラズマ処理を行い、一対の半導体ウエハをアライメントして接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−294800号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、真空中であってもプラズマ処理工程を行ったのち、アライメントを行っていると、せっかくプラズマ処理して洗浄(活性化)された半導体ウエハの表面が汚染されて半導体ウエハ同士の接合がうまくいかない状況が発生する。また、ステージが真空中で大きなストローク例えば300mm程度を高精度に移動させることは困難である。さらに第1特許文献1では、半導体ウエハの表面に形成されたアライメントマークを2点観察しているが、半導体ウエハには数百もの半導体チップが形成されているため、2点を観察するだけでは、これらの数百もの半導体チップを誤差なく接合することは大変困難である。

【0006】

また、特許文献1では、半導体ウエハの表面に形成されたアライメントマークをウエハ裏面側から赤外線透過で観察しているが、赤外線は不純物が高濃度にドープされたウエハを透過できない。このため通常使用されるMOS型デバイスウエハに適用できない場合が生じる。

さらに、特許文献1ではウエハ裏面からの観察のためにウエハホルダに貫通孔を設けている。この貫通孔の領域では静電チャック又は真空チャックが機能しないためウエハ保持の吸着に不均一が生じる問題もあった。

【0007】

本発明はこのような課題を解決するためになされたものであり、半導体ウエハを含む第1基板又は第2基板に設けられた被加工領域に対して、第1条件下で被加工領域の配列のオフセット、ローテーション及び直交度を算出し、第2条検下で表面活性工程を行い、第1基板と前記第2基板とを重ね合わせるようする、このようにして、より最適に半導体ウエハ同士の接合を行うことができる基板張り合わせ方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本観点に係る基板張り合わせ方法は、被加工領域毎に設定された計測点を有する第1基板と第2基板とを張り合わせる基板張り合わせ方法である。この基板張り合わせ方法は、第1基準マークを有する第1基板保持部によって第1基板を保持し、第2基準マークを有する第2基板保持部によって第2基板を保持する保持工程と、第1条件下で、第1基板と第2基板とのそれぞれ被加工領域毎に設定された計測点のうち、予め選択された所定数のサンプル計測点の位置を計測する計測工程と、サンプル計測点の計測位置を演算パラメータとして統計演算を行い、第1基準マーク及び第2基準マークを基準としたそれぞれの被加工領域の配列のオフセット、ローテーション及び直交度についての少なくとも一つを算出する算出工程と、第1条件とは異なる第2条件下で、第1基板及び第2基板に対して表面を活性化させる表面活性工程と、第2条件下で、第1基準マーク及び第2基準マークを観察しながら、算出工程の算出結果に基づいて第1基板と第2基板とを重ね合わせる重ね合わせ工程と、を備える。

このような構成によれば、第1条件下で第1基板及び第2基板に設定された被加工領域の配置を計測し、第2条件下で表面活性処理を行いそれぞれの第1基板と第2基板との被加工領域を接合する。被加工領域の測定には第1条件下で正確に行うことができ、また、表面活性工程では表面の活性状態を維持したまま第1基板と第2基板とを素早く接合することができる。

【発明の効果】

【0009】

本発明の基板張り合わせ方法は、基板に形成された個々の被加工領域の配置を高精度なアライメントで行うことができ、さらに表面活性工程の後に素早く接合できるため、精度よく且つ安定した被加工領域の接合を行うことができる。

【図面の簡単な説明】

【0010】

【図1】ウエハ張り合わせ装置100の全体斜視図である。

【図2】アライナー50を示した概念図である。

【図3】(a)は、半導体ウエハWに複数形成されるアライメントマークAMの一例を説明するための図である。 (b)は、アライメントマークAMの像が指標板66上に結像した状態の図である。

【図4】プラズマ接合装置70を示した概念図である。

【図5】(a)はウエハホルダWHの上面図である。 (b)は(a)のA−A断面図である。

【図6】半導体ウエハWのアライメントマークAMのEGA計測から半導体ウエハWの接合までのフローチャートである。

【発明を実施するための最良の形態】

【0011】

<ウエハ張り合わせ装置の全体構成>

図1はウエハ張り合わせ装置100の全体斜視図である。

ウエハ張り合わせ装置100は、ウエハローダーWL及びウエハホルダローダーWHLを有している。ウエハローダーWL及びウエハホルダローダーWHLは、多関節ロボットであり六自由度方向(X,Y,Z,θX,θY,θZ)に移動可能である。さらにウエハローダーWLはレールRAに沿ってY方向に長い距離移動可能であり、ウエハホルダローダーWHLはレールRAに沿ってX方向に長い距離移動可能である。

【0012】

ウエハ張り合わせ装置100は、その周辺に半導体ウエハWを複数枚収納するウエハストッカー10を有している。ウエハ張り合わせ装置100は、第1半導体ウエハW1と第2半導体ウエハW2とを張り合わせるため、第1半導体ウエハW1を収納するウエハストッカー10−1と第2半導体ウエハW2を収納するウエハストッカー10−2とが用意されている。また、ウエハストッカー10の近郊に半導体ウエハW(以下、特に第1半導体ウエハW1と第2半導体ウエハW2とを区別しないときには半導体ウエハWと呼ぶ。)をプリアライメントするウエハプリアライメント装置20が設けられている。ウエハローダーWLによりウエハストッカー10から取り出された半導体ウエハWがウエハプリアライメント装置20に送られる。

【0013】

ウエハ張り合わせ装置100は、ウエハホルダWHを複数枚収納するウエハホルダストッカー30を有している。ウエハホルダWHは第1半導体ウエハW1に対しても第2半導体ウエハW2に対しても共用して使用することができるため、ウエハホルダストッカー30は一箇所である。また、ウエハホルダストッカー30の近郊にウエハホルダWHをプリアライメントするウエハホダルプリアライメント装置40が設けられている。ウエハホルダローダーWHLによりウエハホルダストッカー30から取り出されたウエハホルダWHがウエハホルダプリアライメント装置40に送られる。ウエハホルダプリアライメント装置40では、プリアライメントされたウエハホルダWHに対して、プリアライメントされた半導体ウエハWがウエハローダーWLにより載置される。

【0014】

ウエハ張り合わせ装置100は、一対の半導体ウエハWを載置したウエハホルダWHをアライメントするアライナー50を有している。アライナー50は、大気圧中においてウエハホルダWHに設けられた基準マークFM(図2又は図3を参照)に対して、半導体ウエハWに形成された1チップ(1ショット)ごとのアライメントマークAMがどのように配置されているかを計測する。半導体ウエハWには数百ものチップが形成されているため、主要な8点から30点ほどのサンプル計測点のアライメントマークAMの計測を行い、半導体ウエハW全体のチップ配列のオフセット、ローテーション及び直交度などを計算する。このようなアライメント方法を、以下EGA(Enhanced Global Alignment)と呼ぶ。

【0015】

アライナー50にはウエハホルダプリアライメント装置40から半導体ウエハWを載置したウエハホルダWHがウエハホルダローダーWHLにより送られてくる。また、アライメント計測を終えたウエハホルダWHはウエハホルダローダーWHLによりプラズマ接合装置70に送られる。アライナー50については図2を使い詳述する。

【0016】

ウエハ張り合わせ装置100のプラズマ接合装置70は、ウエハホルダWHを介してアライナー50でアライメントされた一対の半導体ウエハWに対してプラズマ処理を行う。さらに、プラズマ接合装置70は基準マークFMを観察しながら、プラズマ処理により活性化した一対の半導体ウエハWを重ね合わせる。こうすることで一対の半導体ウエハW上の電極であるCuなどの金属バンプ同士が互いに接合する。また、プラズマ接合装置70内は真空状態に保持されている。プラズマ接合装置70については図4を使い詳述する。

【0017】

ウエハ張り合わせ装置100はプラズマ接合装置70の隣に分離ユニット80を有している。分離ユニット80は、接合した半導体ウエハWをウエハホルダWHから外す。半導体ウエハWはウエハローダーWLにより分離ユニット80から取り出され、張り合わせウエハ用ストッカー85に送られる。ウエハホルダWHはウエハホルダローダーWHLにより分離ユニット80から取り出され、再びウエハホルダストッカー30に戻される。張り合わされた半導体ウエハWはその後ダイシングされ個々のチップに切り取られる。

【0018】

ウエハ張り合わせ装置100は、ウエハ張り合わせ装置100全体の制御を行う主制御部90が設けられている。主制御部90は、ウエハローダーWL、ウエハホルダローダーWHL、ウエハプリアライメント装置20、及びウエハホルダプリアライメント装置40などの各装置を制御する制御装置と信号の受け渡しを行い全体の制御を行う。

【0019】

<アライナー50によるEGA>

図2は本実施形態のアライナー50を示した概念図である。半導体ウエハWはウエハホルダWHを介して二次元的に位置決めするウエハテーブル52上に載置されている。ウエハテーブル52は、大気圧のチャンバー内においてステージ51上で不図示のエアベアリングを介して支えられている。ステージ51にはリニアモータ54が設けられており、リニアモータ54はウエハテーブル52をXY方向に駆動させる。例えば半導体ウエハWの直径が300mmであると、ウエハテーブル52の移動範囲は300mm以上となる。

【0020】

ウエハテーブル52上面の一端には移動ミラー53が固定されており、移動ミラー53に対向するようにレーザー干渉計55が配置されている。尚、図2では図示を簡略化しているが、移動ミラー53はX軸に垂直な反射面を有する平面鏡及びY軸に垂直な反射面を有する平面鏡より構成されている。また、レーザー干渉計55は、X軸に沿って移動ミラー53にレーザービームを照射する2個のX軸用のレーザー干渉計及びY軸に沿って移動ミラー53にレーザービームを照射するY軸用のレーザー干渉計より構成されており、X軸用の1個のレーザー干渉計55及びY軸用の1個のレーザー干渉計55により、ウエハテーブル52のX座標及びY座標が計測される。レーザー干渉計55で計測されるX座標及びY座標よりなる座標系(X,Y)を、以下ではステージ座標系と呼ぶことにする。

【0021】

また、X軸用の2個のレーザー干渉計55の計測値の差によりウエハテーブル52の回転角が計測される。レーザー干渉計55により計測されたX座標、Y座標、及び回転角の情報が座標計測回路60及び主制御部90に供給され、主制御部90は、供給された座標をモニターしつつリニアモータ54を介して、ウエハテーブル52の位置決め動作を制御する。

【0022】

また、アライナー50はアライメント系CAを有している。このアライメント系CAは、例えばハロゲンランプ等の広帯域波長の光を射出する光源62を備えており、光源62から射出された照明光がコリメータレンズ63、ビームスプリッター64及び対物レンズ61を介して半導体ウエハW上に形成された計測点としてのアライメントマークAM又はウエハホルダ上の基準マークFMに照射される。アライメントマークAM又はウエハホルダ上の基準マークFMからの反射光は、対物レンズ61、ビームスプリッター64及び集光レンズ65を介して指標板66上に導かれ、指標板66上にアライメントマークAMの像が結像される。

【0023】

指標板66を透過した光は、第1リレーレンズ67を経てビームスプリッター68に向かい、ビームスプリッター68を透過した光が、X軸用第2リレーレンズ69Xにより二次元CCDよりなるX軸用撮像装置CAXの撮像面上に集束される。また、ビームスプリッター68で反射された光が、Y軸用第2リレーレンズ69Yにより二次元CCDよりなるY軸用撮像装置CAYの撮像面上に集束される。X軸用撮像装置CAX,Y軸用撮像装置CAYの撮像面上にはそれぞれアライメントマークAM又は基準マークFMの像及び指標板66上の指標マークの像が重ねて結像される。撮像装置CAX,CAYの撮像信号は共に座標計測回路60に供給される。

【0024】

図3(a)は、半導体ウエハWに複数形成されるアライメントマークAMの一例を説明するための図である。また、図3(b)においては、アライメントマークAMの像が指標板66上に結像した状態を図示している。なお、図3(a)に示すアライメントマークAMは、サンプル測定点のみ描いているがサンプル測定点以外のチップに対しても形成されていても良い。

【0025】

図3に示す通り、半導体ウエハW上には規則的にチップ領域ES1,ES2,…,ESM(Mは3以上の整数)が形成されている。各チップ領域ESi(i=1〜M)にはそれまでの工程によりそれぞれチップパターンが形成されている。また、各チップ領域ESiはx方向及びy方向に伸びる所定幅のストリートライン(スクライブライン)で区切られており、各チップ領域ESiに接するx方向に伸びたストリートラインの中央部にX軸、Y軸の二次元方向計測用のアライメントマークAMiが形成されている。

【0026】

半導体ウエハW上のアライメントマークAMiのx座標(設計上の座標値)Dxi、及びy座標(設計上の座標値)Dyiは既知であり、図2の主制御部90内の記憶部に記憶されている。この場合、アライメントマークAMiのx座標及びy座標を、それぞれチップ領域ESiのx座標及びy座標とみなす。

【0027】

半導体ウエハW上に設定された複数のチップ領域ES1〜ESMの内、予め所定数のチップ領域がサンプルチップ(サンプル測定点)として選択されている。図3(a)に示す例では、斜線を付した9個のチップ領域がサンプルチップSA1〜SA9として選択されている。サンプルチップSA1〜SA9の各々にはアライメントマークAMiがそれぞれチップ領域ESiに付随して設けられている。

【0028】

また、半導体ウエハWを載置するウエハホルダWHには基準マークFMが半導体ウエハWを中央にしてその両側2箇所に形成されている。これら2つの基準マークFMの位置関係は既知である。

【0029】

本実施形態で用いられるアライメントマークAM及び基準マークFMは、X方向に伸びた直線パターンと、これに直交するY方向に伸びた直線パターンとからなる十字形状である。このアライメントマークAM又は基準マークFMの像が指標板66上に結像すると図3(b)に示す像が得られる。アライメントマークAMの像は、X方向に伸びる像AMxとY方向に伸びる像AMyとからなり、X軸用撮像装置CAX及びY軸用撮像装置CAYが像AMx及び像AMyを検出する。同様に、基準マークFMの像は、X方向に伸びる像FMxとY方向に伸びる像FMyとからなり、X軸用撮像装置CAX及びY軸用撮像装置CAYが像FMx及び像FMyを検出する。

【0030】

X軸用撮像装置CAX及びY軸用撮像装置CAYの各画素から光電変換信号を読み取る際の走査方向はそれぞれX方向及びY方向にそれぞれ設定されており、X軸用撮像装置CAX及びY軸用撮像装置CAYの撮像信号を処理することにより、X軸用のアライメントマーク像AMyと指標マーク66aとのX方向の位置ずれ量、及びY軸用のアライメントマークAMxの像と指標マーク66bとのY方向の位置ずれ量を求めることができる。このアライメントマークAMを用いることで、一度の計測でX方向の位置情報及びY方向の位置情報を得ることができる。基準マークFMの位置情報も同様にして得ることができる。

【0031】

再び図2に戻り、座標計測回路60は、半導体ウエハW上のアライメントマークAMの像AMxと指標板66上の指標マーク66aとの位置関係及びそのときのレーザー干渉計55の計測結果より、そのアライメントマークAMのステージ座標系(X,Y)上でのX座標を求め、このように計測されたX座標を主制御部90に供給する。同様にして、Y軸用のアライメントマークのステージ座標系(X,Y)上でのY座標も計測されて、主制御部90に供給される。

【0032】

主制御部90は、まず、半導体ウエハW上に設定された被加工領域としてのチップ領域の内から予め選択されたサンプル測定点のチップ領域(サンプルチップ)のアライメント系CAを用いた計測結果に基づいてEGA演算を行い、半導体ウエハW上におけるチップ領域の配列を算出する。ここで、主制御部90で行われるEGA演算を概説すると以下の通りである。

【0033】

主制御部90は計測値の各々とサンプルチップSA1〜SA9の各々の設計値とに基づいてEGA演算を行う。ここで行われるEGA演算は、位置合わせ誤差を生じさせる要因である、半導体ウエハWの残存回転誤差Θ、ステージ座標系(X,Y)の直交度誤差Ω、半導体ウエハWの線形伸縮(スケーリング)Γx,Γy、及び半導体ウエハWのオフセットOx,Oyからなる6つの演算パラメータを考慮したものであり、これらを用いると以下の(1)式で表される。また、半導体ウエハW上のアライメントマークAMnの設計上のx座標及びy座標をそれぞれDxn及びDynとする。

【0034】

【数1】

上記(1)式から実際に位置合わせすべき位置の計算上の配列座標値(Fxn,Fyn)を算出し、ステージ座標系(X,Y)において、その算出された座標値をもとに半導体ウエハW上の各チップ領域の位置を決定する。

【0035】

また、主制御部90は、ステージ座標系(X,Y)においてウエハホルダWH上の少なくとも2つの基準マークFMの座標をレーザー干渉計55により決定する。次に主制御部90は、ステージ座標系(X,Y)ではなく、基準マークFMを基準としたウエハホルダ座標系における半導体ウエハW上の各チップ領域の位置に変換する。半導体ウエハWを載置したウエハホルダWHはプラズマ接合装置70に搬送され、半導体ウエハWを接合するためである。

【0036】

主制御部90は、結合する2つの半導体ウエハW(第1半導体ウエハW1及び第2半導体ウエハW2)をアライメント系CAで計測し、それぞれのウエハホルダWHのウエハホルダ座標系を基準として、それぞれの半導体ウエハWのチップ領域ESiの配列が互いに一番重なり合う状態を計算する。つまり、主制御部90は、結合する第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になる調整成分を求める。調整成分は、第1半導体ウエハW1を載置した第1ウエハホルダWH1の一対の基準マークFM1と第2半導体ウエハW2を載置した第2ウエハホルダWH2の一対の基準マークFM2とのずらし量(δx、δy)として算出される。ずらし量(δx、δy)は主制御部90の内部メモリなどの記憶部に記憶される。

【0037】

尚、上記実施形態においては、半導体ウエハWに9個のサンプルチップSA1〜SA9が設定される場合について説明した。しかしながらサンプルチップの数は任意でよい。

【0038】

<プラズマ接合装置70>

図4は、プラズマ接合装置70を示した概念図である。プラズマ接合装置70は、半導体ウエハWの洗浄及び加圧接合を行うことができ、図4に示すように真空チャンバーフレーム71内で行う。

【0039】

プラズマ接合装置70はアライナー50でEGA計測した第1半導体ウエハW1及び第2半導体ウエハW2を保持する。第1半導体ウエハW1は第1ウエハホルダWH1を介して−Z方向に第1トッププレートTP1で支えられている。第1トッププレートTP1は第1ベースプレートBP1に支えられて、この第1ベースプレートBP1はプラズマ接合装置70のチャンバーフレーム71に備え付けられている。

【0040】

一方、第2半導体ウエハW2は第2ウエハホルダWH2を介して+Z方向に第2トッププレートTP2で支えられている。この第2トッププレートTP2はピエゾアクチュエータを備えた可動ステージPZに支えられている。可動ステージPZは第2トッププレートTP2をXY方向にサブミクロン単位で移動させることができる。可動ステージPZの最大ストロークは2mm程度であり、エアベアリングなどを必要としないので真空度10×102Pa程度でも第2トッププレートTP2を移動させることができる。

【0041】

さらに可動ステージPZは加圧エレベータEVで支えられている。加圧エレベータEVは、Z方向(上下方向)に第2半導体ウエハW2を移動させることができる。また加圧エレベータEVは、第1半導体ウエハW1と第2半導体ウエハW2とを接触させた後、必要に応じてさらに半導体ウエハWに均等に圧力がかかるように加圧することができる。加圧エレベータEVは第2ベースプレートBP2に支えられて、この第2ベースプレートBP2はプラズマ接合装置70のチャンバーフレーム71に備え付けられている。

【0042】

プラズマ接合装置70のチャンバーフレーム71は、その一部に排気配管74を有しており、その排気配管74には真空ポンプ73が接続される。チャンバーフレーム71内は真空度を10×10−2Pa以下、好ましくは10×10−3Pa以下にすることが可能である。また、チャンバーフレーム71はロードロックゲート79を有しており、ウエハホルダローダーWHLによって半導体ウエハWを載置したウエハホルダWHをプラズマ接合装置70内へ搬入したり、プラズマ接合装置70外へ搬出したりすることができる。なお、図示しないが予備排気用のロードロックチャンバを設けるようにしても良い。

【0043】

チャンバーフレーム71内には、対向する第1半導体ウエハW1及び第2半導体ウエハW2に形成される間隙に、エネルギー波もしくはエネルギー粒子を側方から照射する照射手段77が設けられている。半導体ウエハWの表面は酸化していたり、有機物などの吸着によって安定化された表面層が形成されたりしているため、真空中でプラズマ、加速したイオンビーム、高速原子ビーム(FAB)又はラジカルビームやレーザーなどのエネルギー波を照射することによってこのような安定な表面層を除去し、不安定で活性な表面を露出させることで常温接合が可能となる。本実施態様では、照射手段77はイオンビームを照射する手段からなっている。イオンビームは、チャンバーフレーム71内の真空度を10×10−2Pa以下、好ましくは10×10−3Pa以下、にした状態で照射される。なお、常温接合ではなく高温加熱して接合するような機構をさらに設けても良い。

【0044】

照射手段77は、照射エネルギー波もしくはエネルギー粒子としてのイオンビームの照射方向への反射を防ぐように傾斜して配置されている。本実施態様では、イオンビームの照射によるエッチングにより生じた不純物の反射や飛翔をより確実に防止するため、不純物は排気配管74を介して真空ポンプ73で排気される。

【0045】

洗浄された第1半導体ウエハW1及び第2半導体ウエハW2は、プラズマ接合装置70に設けられた赤外線カメラIRSによってアライメント(位置決め)される。ただし、赤外線カメラIRSは、半導体ウエハWに形成されたアライメントマークAMを観察するのではなく、ウエハホルダWHに設けられた基準マークFMを観察する。

【0046】

アライメント工程においては、加圧エレベータEVにより第2半導体ウエハW2が可動ステージPZとともに上昇され、第1半導体ウエハW1との間に微小な隙間をもって近接される。この状態にて、第1ウエハホルダWH1と第2ウエハホルダWH2との相対位置が赤外線カメラIRSによって観察される。本実施態様では、上方に赤外線カメラIRSが配置されているが、下方に配置されていてもよい。

【0047】

ここで、図5を使ってウエハホルダWHに設けられた基準マークFMについて説明する。図5(a)はウエハホルダWHの上面図であり、(b)は(a)のA−A断面図である。

基準マークFMはマーク基材41に透過形状パターン又は金属パターンが形成されている。この基準マークFMは、ウエハホルダWHに2個以上取りつけられている。マーク基材41の外形状は特に定めるものではないが、加工の容易性から図5(a)のような円形が好ましい。また、図5(b)に示すように、基準マークFMを有するウエハホルダWHは半導体ウエハを吸着するための静電チャックの静電チャック電極45を有している。

【0048】

ウエハホルダWHの材質とマーク基材41の材質との関連は熱膨張率がほぼ等しいものが好ましく、例えばウエハホルダWHを炭化シリコン又は窒化アルミで製作され、マーク基材41にも同材料を用いることが好ましい。またマーク基材41はシリコン(Si)に銅又はチタンのマークパターンを形成したものであってもよい。マーク基材41の厚さは、強度と加工精度、加工容易性より、一例として200μmから700μm、特に300μmが好ましい。

【0049】

マーク基材41は、ウエハホルダWHに設けられた貫通孔43に取り付けられる。貫通孔43は赤外線カメラIRSの顕微鏡の視野を考慮に入れて設計され、例えば、内径10mmであり、マーク基材41の直径(又は正方形の一辺)は16mm程度が好ましい。なお、基準マークFMの読み取りには、赤外線に限らず、たとえば、X線や可視光などの使用も可能である。

【0050】

<半導体ウエハWのEGA計測から接合までの動作>

図6は、第1半導体ウエハW1のアライメントマークAMのEGA計測から、第1半導体ウエハW1と第2半導体ウエハW2との接合までのフローチャートである。以下に説明するステップP11からステップP14までは、アライナー50において大気圧中で行われる工程であり、ステップP15からステップP19までは、プラズマ接合装置70において真空中で行われる工程である。

【0051】

ステップP11では、アライナー50は、第1半導体ウエハW1のサンプルチップSA1〜SA9を計測し、EGAによってチップ領域ES1〜ESnの全体の配列を計算し、第1ウエハホルダWH1の基準マークFM1も計測する。

ステップP12でも同様に、アライナー50は、第2半導体ウエハW2のサンプルチップSA1〜SA9を計測し、EGAによってチップ領域ES1〜ESnの全体の配列を計算し、第2ウエハホルダWH2の基準マークFM2も計測する。

【0052】

ステップP13において、主制御部90は、第1半導体ウエハW1のチップ領域ES全体の配列と第2半導体ウエハW2のチップ領域ES全体の配列との重なり誤差が最小になるように、基準マークFM1と基準マークFM2とのずらし量(σx、σy)を計算する。これにより、半導体ウエハW上のアライメントマークAMとは関係なく、基準マークFM1と基準マークFM2とをずらし量(σx、σy)だけずらして重ね合わせれば、第1半導体ウエハW1のチップ領域ESと第2半導体ウエハW2のチップ領域ESとが最小誤差で接合するようになる。

【0053】

ステップP14において、ウエハホルダローダーWHLにより、アライナー50からプラズマ接合装置70へ、第1ウエハホルダWH1及び第2ウエハホルダWH2が搬送される。このことにより、第1ウエハホルダWH1及び第2ウエハホルダWH2は大気圧中から真空中に配置されることになる。

【0054】

ステップP15において、プラズマ接合装置70は、第1半導体ウエハW1及び第2半導体ウエハW2に照射手段77によりイオンビームを照射する。これにより第1半導体ウエハW1及び第2半導体ウエハW2の表面が洗浄され、それぞれの金属バンプが表面活性状態となり常温で互いに接合する状態となる。なお、必要に応じて第1半導体ウエハW1及び第2半導体ウエハW2の加熱を行ってもよい。

【0055】

ステップP16では、プラズマ接合装置70の加圧エレベータEVは、第2半導体ウエハW2を第1半導体ウエハW1に近接させる。

ステップP17において、第1半導体ウエハW1と第2半導体ウエハW2とが近接された状態において、赤外線カメラIRSは、第1ウエハホルダWH1の基準マークFM1と第2ウエハホルダWH2の基準マークFM2とを同時に観察する。赤外線カメラIRSで少なくとも2つの基準マークFM1と少なくとも2つの基準マークFM2との重なり具合が観察され、それぞれのXY方向の誤差及び回転誤差が観察され、その誤差の信号が主制御部90に送られる。

【0056】

ステップP18において、主制御部90は、赤外線カメラIRSの観察結果から、基準マークFM1と基準マークFM2とがずらし量(δx、δy)の関係になるように、可動ステージPZを駆動する。つまり、すでにアライナー50によって、結合する第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になる調整成分を求められている。調整成分は、第1半導体ウエハW1を載置した第1ウエハホルダWH1の一対の基準マークFM1と第2半導体ウエハW2を載置した第2ウエハホルダWH2の一対の基準マークFM2とのずらし量(δx、δy)で求められている。このため、主制御部90は、赤外線カメラIRSの観察結果から、基準マークFM1と基準マークFM2とがずらし量(δx、δy)の関係になるように、可動ステージPZを駆動する。この駆動によって、第1半導体ウエハW1及び第2半導体ウエハW2のそれぞれのチップ領域ESnの座標値の誤差が最小になっている。

【0057】

ステップP19において、加圧エレベータEVは第2半導体ウエハW2を上昇させ、第1半導体ウエハW1と接触させる。接合に際して加圧動作が加えられ、接合面に平滑でない部分があったとしても、適当な圧力が加えられることにより、接合面同士が所定の面積全面にわたって確実に密着されることになり、第1半導体ウエハW1及び第2半導体ウエハW2が所望の良好な接合状態になる。また、加熱を行う場合は、トッププレートTPなどにヒータを埋め込むことにより加熱を併用することもできる。

【0058】

3枚以上の半導体ウエハWを順次積層していく場合には、先に接合した半導体ウエハWの積層体に、次の半導体ウエハWを順次積層接合しておけばよい。

【0059】

図4ないし図6で説明したプラズマ接合装置70は、イオンビームを照射する照射手段77、赤外線カメラIRSによるアライメント及び加圧エレベータEVによる重ね合わせを行い、必要であれば加熱加圧を行った。しかし、イオンビームを照射する装置、アライメント及び重ね合わせを行う装置、並びに加熱加圧装置をそれぞれ別個に配置するようにしてもよい。そして時間がかかる装置、例えば加熱加圧装置を複数配置してもよい。

【符号の説明】

【0060】

BP … ベースプレート (BP1 … 第1ベースプレート、BP2 … 第2ベースプレート)

CA … 撮像装置(CAX … X軸用撮像装置,CAY … Y軸用撮像装置)

EV … 加圧エレベータ

IRS … 赤外線カメラ

RA … レール

SA … サンプルチップ

TP … トッププレート (TP1 … 第1トッププレート、TP2 … 第2トッププレート)

W … 半導体ウエハ (W1 … 第1半導体ウエハ、W2 … 第2半導体ウエハ)

WH … ウエハホルダ (WH1 … 第1ウエハホルダ、WH2 … 第2ウエハホルダ)

WL … ウエハローダー

WHL … ウエハホルダローダー

10 … ウエハストッカー

20 … ウエハプリアライメント装置

30 … ウエハホルダストッカー

40 … ウエハホルダプリアライメント装置

50 … アライナー

51 … ステージ

52 … ウエハテーブル

53 … 移動ミラー

54 … リニアモータ

61 … 対物レンズ

64 … ビームスプリッター

66 … 指標板 (66a、66b … 指標マーク)

70 … プラズマ接合装置

71 … チャンバーフレーム

77 … 照射手段

80 … 分離ユニット

85 … ウエハ用ストッカー

90 … 主制御部

100… ウエハ張り合わせ装置

【特許請求の範囲】

【請求項1】

被加工領域毎に設定された計測点を有する第1基板と第2基板とを張り合わせる基板張り合わせ方法において、

第1基準マークを有する第1基板保持部によって前記第1基板を保持し、第2基準マークを有する第2基板保持部によって前記第2基板を保持する保持工程と、

第1条件下で、前記第1基板と第2基板とのそれぞれ前記被加工領域毎に設定された計測点のうち、予め選択された所定数のサンプル計測点の位置を計測する計測工程と、

前記サンプル計測点の計測位置を演算パラメータとして統計演算を行い、前記第1基準マーク及び第2基準マークを基準としたそれぞれの前記被加工領域の配列のオフセット、ローテーション及び直交度についての少なくとも一つを算出する算出工程と、

前記第1条件とは異なる第2条件下で、前記第1基板及び前記第2基板に対して表面を活性化させる表面活性工程と、

前記第2条件下で、前記第1基準マーク及び前記第2基準マークを観察しながら、前記算出工程の算出結果に基づいて前記第1基板と前記第2基板とを重ね合わせる重ね合わせ工程と、

を備えることを特徴とする基板張り合わせ方法。

【請求項2】

さらに前記重ね合わせ工程後に、前記第1基板と前記第2基板とを加圧する加圧工程、を備えることを特徴とする請求項1に記載の基板張り合わせ方法。

【請求項3】

前記加圧工程は、前記第1基板及び前記第2基板を加熱する工程を含むことを特徴とする請求項2に記載の基板張り合わせ方法。

【請求項4】

前記第1条件は常温大気圧の状態であり、前記第2条件は真空又は不活性ガス中であることを特徴とする請求項1ないし請求項3のいずれか一項に記載の基板張り合わせ方法。

【請求項5】

前記重ね合わせ工程は、画像処理により前記第1基準マークと前記第2基準マークとの位置関係を観察することを特徴とする請求項1ないし請求項4のいずれか一項に記載の基板張り合わせ方法。

【請求項6】

前記重ね合わせ工程は、前記第1基板保持部を載置した電気機械変位駆動のステージを移動させることで、前記第1基板と前記第2基板とを重ね合わせることを特徴とする請求項1ないし請求項5のいずれか一項に記載の基板張り合わせ方法。

【請求項7】

前記計測工程は、前記第1基板保持部又は前記第2基板保持部を載置したエアベアリングで移動するステージの位置をレーザー干渉計によって計測することを特徴とする請求項1ないし請求項5のいずれか一項に記載の基板張り合わせ方法。

【請求項1】

被加工領域毎に設定された計測点を有する第1基板と第2基板とを張り合わせる基板張り合わせ方法において、

第1基準マークを有する第1基板保持部によって前記第1基板を保持し、第2基準マークを有する第2基板保持部によって前記第2基板を保持する保持工程と、

第1条件下で、前記第1基板と第2基板とのそれぞれ前記被加工領域毎に設定された計測点のうち、予め選択された所定数のサンプル計測点の位置を計測する計測工程と、

前記サンプル計測点の計測位置を演算パラメータとして統計演算を行い、前記第1基準マーク及び第2基準マークを基準としたそれぞれの前記被加工領域の配列のオフセット、ローテーション及び直交度についての少なくとも一つを算出する算出工程と、

前記第1条件とは異なる第2条件下で、前記第1基板及び前記第2基板に対して表面を活性化させる表面活性工程と、

前記第2条件下で、前記第1基準マーク及び前記第2基準マークを観察しながら、前記算出工程の算出結果に基づいて前記第1基板と前記第2基板とを重ね合わせる重ね合わせ工程と、

を備えることを特徴とする基板張り合わせ方法。

【請求項2】

さらに前記重ね合わせ工程後に、前記第1基板と前記第2基板とを加圧する加圧工程、を備えることを特徴とする請求項1に記載の基板張り合わせ方法。

【請求項3】

前記加圧工程は、前記第1基板及び前記第2基板を加熱する工程を含むことを特徴とする請求項2に記載の基板張り合わせ方法。

【請求項4】

前記第1条件は常温大気圧の状態であり、前記第2条件は真空又は不活性ガス中であることを特徴とする請求項1ないし請求項3のいずれか一項に記載の基板張り合わせ方法。

【請求項5】

前記重ね合わせ工程は、画像処理により前記第1基準マークと前記第2基準マークとの位置関係を観察することを特徴とする請求項1ないし請求項4のいずれか一項に記載の基板張り合わせ方法。

【請求項6】

前記重ね合わせ工程は、前記第1基板保持部を載置した電気機械変位駆動のステージを移動させることで、前記第1基板と前記第2基板とを重ね合わせることを特徴とする請求項1ないし請求項5のいずれか一項に記載の基板張り合わせ方法。

【請求項7】

前記計測工程は、前記第1基板保持部又は前記第2基板保持部を載置したエアベアリングで移動するステージの位置をレーザー干渉計によって計測することを特徴とする請求項1ないし請求項5のいずれか一項に記載の基板張り合わせ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−102222(P2013−102222A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−21850(P2013−21850)

【出願日】平成25年2月7日(2013.2.7)

【分割の表示】特願2007−325618(P2007−325618)の分割

【原出願日】平成19年12月18日(2007.12.18)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年2月7日(2013.2.7)

【分割の表示】特願2007−325618(P2007−325618)の分割

【原出願日】平成19年12月18日(2007.12.18)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]