基板搬送機構を備える連続式成膜装置および方法

【課題】基板搬送機構に非接触の駆動伝達機構を採用し、成膜ゾーンに間隙無く基板トレーを搬送することにより無駄な成膜を低減する新方式の基板搬送機構を提供する。

【解決手段】成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置において、基板を保持する基板保持手段、および基板保持手段に非接触で動力を伝達する駆動伝達機構からなる構成とした。

【解決手段】成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置において、基板を保持する基板保持手段、および基板保持手段に非接触で動力を伝達する駆動伝達機構からなる構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板を連続的に搬送しながら成膜を行う成膜装置に関し、特に基板または少なくとも1枚の基板を搭載する基板トレーの搬送手段に関するものである。

【背景技術】

【0002】

成膜室に配した成膜ゾーンに基板を連続的に搬送し、順次基板に成膜を行う手段は、例えば、特許文献1乃至特許文献3に開示されるような通過成膜型のスパッタリング装置など、種々の装置に用いられている。

特許文献1は、基板の移動経路を挟んで対向する位置に、複数のターゲット材のプラズマを発生させるスパッタカソードを配置し、基板を移動経路において往復動作させることにより、光学多層膜を形成するものである。

特許文献2は、ターゲット材料を保持するスパッタカソードの前面を、複数の基板を連接して搭載する基板トレーを通過させることにより、基板の存在しない空間にターゲット材料が無駄に放出されることを防ぎターゲット材料の利用率を向上させるものである。

特許文献3は、基板トレーを挟んで対向配置されたターゲットによる基板の両面成膜時、隣り合う基板トレー間に間隙ができないように基板トレーを移動することにより、基板面両側の異なる雰囲気が交流することを防止するものである。

【特許文献1】特願2004−266450号

【特許文献2】特願2004−308047号

【特許文献3】特開平04−173974号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に於ける光学多層膜形成用スパッタ装置は、基板を保持して移動する1枚の基板トレーを往復搬送させ多層膜を形成しているため生産量が著しく低いという問題点を抱えている。特許文献2は無駄な成膜を無くすために1枚の基板トレーに間隙なく複数の基板を連接して搭載するが、1枚の基板トレーを往復搬送させている点は特許文献1に等しい。生産性を上げるためには複数枚の基板トレーを搭載し成膜ゾーンに順次供給する必要があるが、基板トレー間に間隙が生じた場合、間隙では無駄な成膜となってしまう。

【0004】

特許文献3には、無駄な成膜をなくすことを目的とするものではないが、基板を搭載した基板トレーを搬送しながらスパッタ成膜を行う装置に於いて、基板トレー間の間隙を無くして成膜を行う手法が示されている。Fig.1Cに於いて基板トレーNo3とNo4の間隙無く搬送されている様子が示されているが、基板トレーNo4がピニオン143(Fig.1C中左から2番目のピニオン)に噛み合う際、該ピニオン143が自由回転可能な状態になっていなければ、高速搬送状態の基板トレーNo4のラックと低速状態の該ピニオンを噛み合わせることは極めて困難である。

【0005】

該ピニオン143が自由回転可能状態の場合、ピニオン142を外れた瞬間にピニオン143(Fig.1C中1番左もしくは左から2番目のピニオン)が駆動しなければ、慣性により基板トレーNo4は基板トレーNo3に追突してしまう。

ピニオン142を外れた瞬間にピニオン143(Fig.1C中1番左もしくは左から2番目のピニオン)が駆動した場合、高速搬送されてきた基板トレーNo4が瞬間的に低速搬送されるため、基板トレーNo4には急制動が生じ、機構部には極めて大きな負荷がかかり機械的な耐久性を著しく悪化させてしまう。

【0006】

何れにしても特許文献3に示された搬送方法を実現するのは極めて困難である。

また、特許文献2および特許文献3に記載の基板搬送機構は、ギヤを係合させて駆動伝達するため、ギヤが噛み合う際に粉塵が発生し真空槽内の汚染の原因となっていた。さらに、駆動伝達の際の振動が粉塵を舞上がらせ、特に成膜ゾーンにおいて高品質膜形成の妨げとなっていた。

【課題を解決するための手段】

【0007】

本発明は上記問題点を解決するものであり、基板搬送機構に非接触の駆動伝達機構を採用し、成膜ゾーンに間隙無く基板トレーを搬送することにより無駄な成膜を低減する新方式の基板搬送機構を提供することを目的とする。

【0008】

本発明の第1の側面は、成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置であって、基板を保持する基板保持手段、および基板保持手段に非接触で動力を伝達する駆動伝達機構からなる成膜装置である。さらに、駆動伝達機構が成膜ゾーンを含む搬送経路に配置されたピニオンからなり、ピニオン及び基板保持手段が磁極部を備え、ピニオンを回転駆動することにより基板保持手段の磁極部に作用を与えて基板保持手段を非接触搬送する構成とした。また、駆動伝達機構を構成する第1の搬送手段、および第1の搬送手段とは搬送方向の異なる独立した第2の搬送手段を備え、基板保持手段を第1の搬送手段の動力圏内から第2の搬送手段の動力圏内へハンドオフする際に、第1の搬送手段と第2の搬送手段双方を用いて基板保持手段を搬送する構成とした。

【0009】

また、上記第1の側面において、基板保持手段が基板トレーからなり、成膜ゾーンに順次供給する基板トレーを複数収納するトレー待機ゾーンを備え、トレー待機ゾーンは基板トレーの供給位置を有し、第1の搬送手段はトレー待機ゾーンにおいて基板トレーを列方向に搬送し、第2の搬送手段は供給位置から成膜ゾーンまで基板トレーを行方向に搬送し、供給位置において第1の搬送手段と第2の搬送手段双方を駆動し、基板トレーを等価的に斜め移動させる構成とした。

また、基板保持手段が基板トレーからなり、成膜ゾーンから順次回収した基板トレーを複数収納するトレー待機ゾーンを備え、トレー待機ゾーンは基板トレーの回収位置を有し、第1の搬送手段は成膜ゾーンから回収位置まで基板トレーを行方向に搬送し、第2の搬送手段がトレー待機ゾーンにおいて基板トレーを列方向に搬送し、回収位置において第1の搬送手段と第2の搬送手段双方を駆動し、基板トレーを等価的に斜め移動させる構成とした。

さらに、トレー待機ゾーンが成膜ゾーンへの基板トレー供給と基板トレー回収を兼用し、トレー待機ゾーンを成膜ゾーンの両端に配置し、一端のトレー待機ゾーンから成膜ゾーンに供給して他端のトレー待機ゾーンに回収した基板トレーを再度成膜ゾーンに供給して一端のトレー待機ゾーンに回収する処理を繰返すことにより、基板トレーが保持する基板に多層膜を形成する構成とした。

【0010】

また、上記第1の側面において、基板保持手段が基板トレーからなり、駆動伝達機構が、基板トレーに対して搬送方向に動力を伝達する複数のピニオンであって、ピニオンごとに選択的な速度制御が可能であり、選択的な速度制御によって先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を調整する複数のピニオンからなり、さらに、基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系であって、先行する基板トレーと後続の基板トレーとの搬送垂直方向の位置関係を調整するよう制御される搬送系を備え、複数のピニオンの選択的な速度制御および搬送系の制御によって先行する基板トレーと後続の基板トレーとが隙間なく隣接される構成とした。ここで、選択的な速度制御が、駆動と停止との切換えによって行われるようにした。

また、基板保持手段が基板トレーからなり、駆動伝達機構において、供給位置に複数のピニオンが配置され、回転駆動する一方のピニオンにより先行の基板トレーが搬送され、駆動を停止した他方のピニオン上に後続の基板トレーがセットされ、先行の基板トレーの後方端と後続の基板トレーの先端位置が搬送方向に垂直な平面内で一致するときに後続の基板トレーが先行の基板トレーと同速になるように他方のピニオンを回転駆動し、さらに、後続の基板トレーを搬送方向と垂直な方向に駆動させる搬送系を備え、搬送系が先行する基板トレーと間隙なく隣接させて成膜ゾーンを通過させるように構成した。

さらに、複数のピニオンが同一の駆動源に接続され、一部のピニオンが駆動伝達解除のためのクラッチ機構に接続され、クラッチ機構に接続されるピニオンは、他のピニオンよりも回転方向に垂直な方向にずれた位置に配置し、クラッチ機構に接続するピニオンに隣接するピニオンの長さを、回転方向に垂直な方向に伸張した構成とした。

【0011】

また、上記第1の側面において、基板保持手段が基板トレーからなり、基板トレーの搬送速度を変化させることにより先行する基板トレーに後続の基板トレーを追いつかせ、間隙なく基板トレーを隣接させて成膜ゾーンを通過させる構成とした。

またさらに、成膜ゾーンにおける成膜手段をスパッタ電極に配設したターゲット材料を通電により基板上に堆積させるスパッタ手段とした。

【0012】

本発明の第2の側面は、基板を保持する基板保持手段および基板保持手段に動力を伝達する駆動伝達機構からなる成膜装置において、成膜室に配した成膜ゾーンに、基板を連続的に搬送して成膜する成膜方法であって、駆動伝達機構が基板保持手段に非接触で動力を伝達する成膜方法である。

さらに、駆動伝達機構に、磁極部を形成したラック&ピニオン方式を用いるようにした。

【0013】

さらに、上記第2の側面において、駆動伝達機構が、基板保持手段に対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、基板保持手段に対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、複数のピニオンの動力を選択的に制御して、先行する基板の最後部と後続の基板の最前部とを搬送方向垂直面内において略一致させるステップ、および、搬送系の動力を制御して、先行する基板面と後続の基板面とを一致させるステップからなる方法とした。

また、基板保持手段が基板トレーからなり、駆動伝達機構が、基板トレーに対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を、複数のピニオンを選択的に制御して調整するステップ、および、先行する基板トレーと後続の基板トレーとの搬送方向垂直方向の位置関係を、搬送系を制御して調整するステップからなり、この2つのステップによって先行する基板トレーと後続の基板トレーとが隙間なく隣接されるようにした。

【発明の効果】

【0014】

少なくとも1枚の基板を搭載した基板トレーを連続的に搬送しながら成膜を行う装置に於いて、各基板トレー間の隙間を無くして効率の良い成膜を行うことにより、間隙分の無駄な成膜を無くし結果的に製品コストの低減に貢献する。また、非接触の駆動伝達機構を用いることにより、真空槽内の汚染を抑止して高品質な成膜を可能とする。

【発明を実施するための最良の形態】

【0015】

本発明における非接触の駆動伝達機構の一例として磁極部を形成したラック&ピニオン方式の基板搬送手段を説明する。

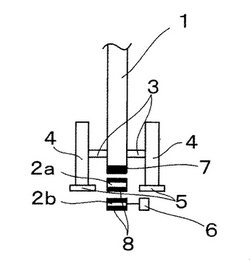

図1は基板トレーおよび搬送手段の概略断面図を示し、基板トレーは紙面に垂直な方向に搬送されるものとする。基板トレー1には図示しない基板が保持され、基板トレーを駆動することにより基板を搬送する。基板トレー1の下部には磁極部7が形成され、ラックの歯の代わりに磁石が埋め込まれている。ピニオン2a,2bにも外周に磁極部8が形成され、歯の代わりに磁石が埋め込まれている。基板トレー1にはシャフト3を介してベアリング4が接続されており、搬送経路であるレール5の上を移動する。また、基板トレー1の倒れを防止している。

【0016】

ピニオン2bには駆動用モーター6が接続されている。駆動用モーター6によりピニオン2bを回転させると、磁力によりピニオン2aが回転し、トレーの磁極部7がピニオン2aの回転により磁力を受けて駆動するため、非接触での駆動伝達が可能になる。実施例は磁石を埋め込んだラック&ピニオンを用いているが、磁極部を形成して駆動伝達する機構であればよく、コイルへの通電による磁界形成を利用することも可能である。また、ピニオン2aを省略しピニオン2bの駆動を基板トレーの磁極7に直接作用させてもよく、ピニオンをさらに複数積み上げ高さをかせいでも良い。また、基板トレーを用いずに基板をそのまま搬送する場合は、基板の一部に搬送用の磁極部を形成すればよい。

【0017】

磁極部を形成したラック&ピニオン方式の基板搬送手段を、例えば特許文献1に開示される通過成膜型のスパッタリング装置に搭載すれば、ギヤの噛み合わせが無くなるため、ピニオン出しが不要になり、バックラッシュもなく、低粉塵、低騒音の搬送手段を提供できる。特に真空装置においては、非接触の駆動伝達機構により発塵を抑えるという効果が重要であり、これにより粉塵による真空槽内の汚染を抑止することができる。従来の駆動伝達機構では接触により舞いあがった粉塵が基板成膜面に混入し品質に影響を及ぼす場合もあったが、非接触により発塵を抑えることで高品質な成膜を行うことが可能となる。

【0018】

また、特許文献3記載のラック&ピニオンを上記実施例で示した非接触の駆動伝達機構を用いたラック&ピニオンに置き換えることにより、ギヤの噛み合わせが無くなるため極めて安定して基板トレー間の間隙を無くす搬送が可能となる。

【0019】

次に、生産性を上げるため複数枚の基板トレーを搭載し、且つ上記実施例で示した非接触の駆動伝達機構を用いたラック&ピニオン方式を採用し、基板トレー間の間隙を無くす実施例を示す。以下、図2に示す複数枚の基板トレーが収納可能な光学多層膜形成用スパッタ装置を用いて説明するが、本発明を実施可能な装置はこれに限らず、例えば真空蒸着やIAD(Ion Assisted Deposition)等の他の成膜手段を用いた装置であってもよい。

【0020】

成膜室10は仕切りバルブ11を有し、内部にはトレー待機ゾーン12,14および成膜ゾーン13が形成されている。トレー待機ゾーン12,14は複数の基板トレー1を収納可能であり、成膜ゾーン13との境界に基板トレーの供給回収位置15,16が設けられている。トレー待機ゾーン12,14には収納する基板トレー1をY方向に搬送する搬送系19,20が備えられ、供給回収位置15,16において、収納した基板トレー1の順次供給、および成膜終了後の基板トレー1の順次回収が行われる。成膜ゾーン13には基板トレー1をX方向に搬送するピニオン21,22が備えられ、一方の供給回収位置から供給した基板トレー1を他方の供給回収位置まで搬送し回収させる。

【0021】

図2において、仕切バルブ11を介してトレー待機ゾーン12には複数枚の基板トレー1がセットされている。図では6枚の基板トレーを搭載するが、搭載する基板トレー1の数は適宜選択すればよい。各基板トレー1は順次成膜ゾーン13に搬送され、例えばターゲット17の前面を通過する際成膜され、トレー待機ゾーン14に収納される。全ての基板トレー1がトレー待機ゾーン14に収納されると、今度はトレー待機ゾーン14から順次成膜ゾーン13に搬送され、例えばターゲット18の前面を通過する際成膜され、トレー待機ゾーン12に収納される。上記搬送を繰り返し行い多層膜を形成する。実施例ではトレー待機ゾーン12,14間で基板トレー1を搬送することにより多層膜を形成するが、一度目の成膜後トレー待機ゾーン14に収納した基板トレー1を纏めて搬出することや、トレー待機ゾーン14を設けず成膜後の基板トレー1を順次搬出して次工程に進める等の構成としてもよい。また、ターゲット17,18を搬送経路の両端に設けて両面成膜しても、一端にのみ設けて片面成膜してもどちらでもよい。

【0022】

図3は図2に示す基板トレー1の動きを説明する概略平面図であり、図4は図2に示すピニオン21,22の動きを説明する概略斜視図である。以下、図2乃至図4を参照にトレー待機ゾーン12に収納される複数枚の基板トレー1を間隙無く搬送する手法を説明する。

図3および図4において、色づけされたピニオンは回転状態を表すものとし、色づけされていないピニオンは停止状態を表すものとする。実施例はピニオン21およびピニオン22を全て同一のモーターに接続して等速回転させ、クラッチ機構によりピニオン22のみを駆動伝達解除可能な構成とするが、基板トレーの搬送速度を変化させる場合やピニオンを独立制御したい場合等は、ピニオンの駆動源を独立に設けてもよい。図4において、基板トレー1に記載する矢印は、駆動源から基板トレーに伝達される力の方向を示す。

【0023】

図3aは搬送開始直後の様子を示し、基板トレーAはピニオン22によりX方向に搬送が開始されると同時に、図示しない搬送系19によりY方向に搬送される。このとき搬送系19はトレー待機ゾーン12内の基板トレー(図3においては基板トレーA〜D、以下トレー待機ゾーン12内にはA〜Dまでの4枚の基板トレーが収納されるものとして説明する。)を連動してY方向に駆動する。

【0024】

基板トレーAの図示しない磁極部がピニオン21による駆動伝達を受ける位置まで搬送されると、クラッチ機構によりピニオン22の駆動伝達を解除しピニオン22を停止状態にする(図3b)。このとき基板トレーAは、ピニオン21によるX方向駆動伝達と搬送系19によるY方向駆動伝達が同時になされ、等価的にZ方向に移動する。実施例は、ピニオン21の形状を、ピニオン22に隣接するもののみY方向に伸張し、Z方向に移動する基板トレー1がピニオン21による駆動伝達を受け易く設計している。これにより、ピニオン22の回転を開始してから停止するまでの時間を短くし、ピニオン21上に基板トレーを順次供給することが可能となる。

【0025】

基板トレー1を連動して駆動する場合には、トレー待機ゾーン12内の基板トレーの配列間隔を短くすることができる。搬送系19は基板トレーA〜Dを連動してY方向に搬送しているため、基板トレーAに後続して成膜ゾーンに搬送する基板トレーBは停止状態のピニオン22上に載置される(図3c)。このとき基板トレーAは図4aに示す様にZ方向に移動し、後続の基板トレーBはピニオン22が駆動伝達を解除されているためY方向にのみ移動する。X方向にのみに着目すると、基板トレーBは停止し、基板トレーAのみが移動するが、基板トレーAの後方端A´が基板トレーBの先端B´に一致する瞬間(図3d)にピニオン22の回転を再開させる。実施例はピニオン21とピニオン22が同期しているため、図3dに示す位置になった瞬間にピニオン22の回転を再開させればよいが、ピニオン21とピニオン22が独立の駆動源に接続される場合は、基板トレーAの後方端A´と基板トレーBの先端B´がX方向に垂直な同一平面内に位置した際に基板トレーBが基板トレーAと等速でX方向に搬送されるようにピニオン22を駆動制御すればよい。

【0026】

実施例は、基板トレーをZ方向に搬送する際、停止状態のピニオン上に基板トレーを載置させるため、回転状態のピニオン上に基板トレーを載置させる場合に比べて安定した搬送が可能となる。また、基板トレーを等価的にZ方向に移動させることにより、停止状態のピニオン上に基板トレーを搬送しながらも基板トレーを間隙なく成膜ゾーンに搬入することを可能としている。更に、非接触伝達駆動によりギヤの噛み合わせが無いためピニオン上に基板トレーをスムースに配置することが可能である。

【0027】

基板トレーAがピニオン21上の最適位置までY方向に搬送されると、搬送系19は基板トレーAのY方向駆動伝達を解除して切り離し、基板トレーB〜Dのみを連動してY方向に搬送するため、基板トレーAは図4bに示すようにX方向に移動する。基板トレーBがピニオン21による駆動伝達を受ける位置まで搬送されると、ピニオン22の駆動伝達が解除され(図3e)、基板トレーBに後続する基板トレーCが停止状態のピニオン22上に載置される(図3f)。このとき、図4cに示すように基板トレーAはX方向に、基板トレーBはZ方向に、基板トレーCはY方向に移動する。

【0028】

基板トレーBがピニオン21上の最適位置までY方向に搬送されると、即ち基板トレーAと同一直線上に間隙なく隣接する位置まで搬送されると(図3g)、基板トレーBのY方向駆動伝達を停止し、搬送系19は基板トレーC〜DのみをY方向に連動して搬送する。図3d以降、基板トレーAと基板トレーBは同じ速度でX方向に搬送されているためX方向のみに着目すれば基板トレーAの後方端と基板トレーBの先端との間隙は常に無く、図3gに示すように基板トレーAと基板トレーBが同一直線上に並んだ時、Y方向の搬送を停止させることで、基板トレーAと基板トレーB間で間隙を無く搬送することが可能となる。

【0029】

基板トレーCがピニオン21による駆動伝達を受ける位置まで搬送されるとピニオン22の駆動伝達が解除され(図3h)、停止状態のピニオン22上に基板トレーDが載置され(図3i)、基板トレーBと基板トレーCが間隙なく隣接した時点で基板トレーCのY方向駆動伝達を解除し、基板トレーCの後方端が基板トレーDの先端とX方向に垂直な同一平面内に位置して等速で搬送されるようにピニオン22の回転を再開させる(図3j)。上記動作を繰返し、基板トレー1を間隙なく順次成膜ゾーン13に搬送する。

説明は省略するが、トレー待機ゾーン14に収納される基板トレーも搬送方向が異なることを除いて同様の動きをする。また、基板トレーの回収時は供給時と逆の操作を行えばよい。

【0030】

実施例は供給回収位置において基板トレーをX方向とY方向に搬送することにより等価的にZ方向に搬送するが、X方向に搬送する基板トレーをY方向に搬送する先行の基板トレーに間隙なく隣接させ、その瞬間にX方向の搬送手段から切り離すことにより、該基板トレーの搬送方向をX方向からY方向に切り換えてもよい。

【0031】

また、実施例は搬送系19を間断なく駆動させ、トレー待機ゾーン12内の基板トレーを一定速度で連動してY方向に搬送するものとするが、搬送系19を間断的に駆動させる構成としてもよいし、基板トレーの搬送速度を可変させる構成としてもよい。搬送系19を間断的に駆動させる場合は、基板トレー1がピニオン21上の最適位置までY方向に搬送された時点で搬送系19を停止し、先行の基板トレーの後方端と後続の基板トレーの先端が同一平面内で一致する際に、ピニオン22と同時に搬送系19の駆動を再開させてもよく、基板トレーの動きは図3に示すものに限られない。搬送系19には、非接触方式の駆動伝達機構に限らず、コンベア方式やボールネジ等接触方式の搬送手段を用いてもよい。

【0032】

また、実施例は複数の基板トレーを連動してY方向に搬送するものとするが、供給回収位置における搬送のみ別駆動としてもよい。なお、基板トレーがピニオン22の動力圏内と搬送系19の動力圏内双方に含まれる場合に、ピニオン22と搬送系19は同時に駆動させてもよいし、小刻みに一方ずつを駆動させるようにしてもよく、所望の方向へ基板トレーが移動するように各部を制御すればよい。なお、本実施例においては、個々のピニオンを選択的に駆動/停止する構成を示したが、駆動/停止のみならず速度を選択的に段階的又は連続的に変化させるようにしてもよい。

【0033】

基板トレー間に間隙がある場合、間隙分の無駄な成膜が製品コストのUPに繋がっていたが、基板トレー間の間隙を無くして搬送することにより、無駄な成膜を無くし結果的に製品コストの低減をはかることが可能となる。

【図面の簡単な説明】

【0034】

【図1】非接触駆動伝達機構を用いたラック&ピニオン方式概略断面図

【図2】多層膜形成用連続式成膜装置概略図

【図3】基板トレー動作説明図

【図4】ピニオン動作説明図

【符号の説明】

【0035】

(1)基板トレー

(2a)ピニオン

(2b)ピニオン

(3)シャフト

(4)ベアリング

(5)レール

(6)駆動用モーター

(7)磁極部

(8)磁極部

(10)成膜室

(11)仕切バルブ

(12)トレー待機ゾーン

(13)成膜ゾーン

(14)トレー待機ゾーン

(15)供給回収位置

(16)供給回収位置

(17)ターゲット

(18)ターゲット

(19)搬送系

(20)搬送系

(21)ピニオン

(22)ピニオン

【技術分野】

【0001】

本発明は、基板を連続的に搬送しながら成膜を行う成膜装置に関し、特に基板または少なくとも1枚の基板を搭載する基板トレーの搬送手段に関するものである。

【背景技術】

【0002】

成膜室に配した成膜ゾーンに基板を連続的に搬送し、順次基板に成膜を行う手段は、例えば、特許文献1乃至特許文献3に開示されるような通過成膜型のスパッタリング装置など、種々の装置に用いられている。

特許文献1は、基板の移動経路を挟んで対向する位置に、複数のターゲット材のプラズマを発生させるスパッタカソードを配置し、基板を移動経路において往復動作させることにより、光学多層膜を形成するものである。

特許文献2は、ターゲット材料を保持するスパッタカソードの前面を、複数の基板を連接して搭載する基板トレーを通過させることにより、基板の存在しない空間にターゲット材料が無駄に放出されることを防ぎターゲット材料の利用率を向上させるものである。

特許文献3は、基板トレーを挟んで対向配置されたターゲットによる基板の両面成膜時、隣り合う基板トレー間に間隙ができないように基板トレーを移動することにより、基板面両側の異なる雰囲気が交流することを防止するものである。

【特許文献1】特願2004−266450号

【特許文献2】特願2004−308047号

【特許文献3】特開平04−173974号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に於ける光学多層膜形成用スパッタ装置は、基板を保持して移動する1枚の基板トレーを往復搬送させ多層膜を形成しているため生産量が著しく低いという問題点を抱えている。特許文献2は無駄な成膜を無くすために1枚の基板トレーに間隙なく複数の基板を連接して搭載するが、1枚の基板トレーを往復搬送させている点は特許文献1に等しい。生産性を上げるためには複数枚の基板トレーを搭載し成膜ゾーンに順次供給する必要があるが、基板トレー間に間隙が生じた場合、間隙では無駄な成膜となってしまう。

【0004】

特許文献3には、無駄な成膜をなくすことを目的とするものではないが、基板を搭載した基板トレーを搬送しながらスパッタ成膜を行う装置に於いて、基板トレー間の間隙を無くして成膜を行う手法が示されている。Fig.1Cに於いて基板トレーNo3とNo4の間隙無く搬送されている様子が示されているが、基板トレーNo4がピニオン143(Fig.1C中左から2番目のピニオン)に噛み合う際、該ピニオン143が自由回転可能な状態になっていなければ、高速搬送状態の基板トレーNo4のラックと低速状態の該ピニオンを噛み合わせることは極めて困難である。

【0005】

該ピニオン143が自由回転可能状態の場合、ピニオン142を外れた瞬間にピニオン143(Fig.1C中1番左もしくは左から2番目のピニオン)が駆動しなければ、慣性により基板トレーNo4は基板トレーNo3に追突してしまう。

ピニオン142を外れた瞬間にピニオン143(Fig.1C中1番左もしくは左から2番目のピニオン)が駆動した場合、高速搬送されてきた基板トレーNo4が瞬間的に低速搬送されるため、基板トレーNo4には急制動が生じ、機構部には極めて大きな負荷がかかり機械的な耐久性を著しく悪化させてしまう。

【0006】

何れにしても特許文献3に示された搬送方法を実現するのは極めて困難である。

また、特許文献2および特許文献3に記載の基板搬送機構は、ギヤを係合させて駆動伝達するため、ギヤが噛み合う際に粉塵が発生し真空槽内の汚染の原因となっていた。さらに、駆動伝達の際の振動が粉塵を舞上がらせ、特に成膜ゾーンにおいて高品質膜形成の妨げとなっていた。

【課題を解決するための手段】

【0007】

本発明は上記問題点を解決するものであり、基板搬送機構に非接触の駆動伝達機構を採用し、成膜ゾーンに間隙無く基板トレーを搬送することにより無駄な成膜を低減する新方式の基板搬送機構を提供することを目的とする。

【0008】

本発明の第1の側面は、成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置であって、基板を保持する基板保持手段、および基板保持手段に非接触で動力を伝達する駆動伝達機構からなる成膜装置である。さらに、駆動伝達機構が成膜ゾーンを含む搬送経路に配置されたピニオンからなり、ピニオン及び基板保持手段が磁極部を備え、ピニオンを回転駆動することにより基板保持手段の磁極部に作用を与えて基板保持手段を非接触搬送する構成とした。また、駆動伝達機構を構成する第1の搬送手段、および第1の搬送手段とは搬送方向の異なる独立した第2の搬送手段を備え、基板保持手段を第1の搬送手段の動力圏内から第2の搬送手段の動力圏内へハンドオフする際に、第1の搬送手段と第2の搬送手段双方を用いて基板保持手段を搬送する構成とした。

【0009】

また、上記第1の側面において、基板保持手段が基板トレーからなり、成膜ゾーンに順次供給する基板トレーを複数収納するトレー待機ゾーンを備え、トレー待機ゾーンは基板トレーの供給位置を有し、第1の搬送手段はトレー待機ゾーンにおいて基板トレーを列方向に搬送し、第2の搬送手段は供給位置から成膜ゾーンまで基板トレーを行方向に搬送し、供給位置において第1の搬送手段と第2の搬送手段双方を駆動し、基板トレーを等価的に斜め移動させる構成とした。

また、基板保持手段が基板トレーからなり、成膜ゾーンから順次回収した基板トレーを複数収納するトレー待機ゾーンを備え、トレー待機ゾーンは基板トレーの回収位置を有し、第1の搬送手段は成膜ゾーンから回収位置まで基板トレーを行方向に搬送し、第2の搬送手段がトレー待機ゾーンにおいて基板トレーを列方向に搬送し、回収位置において第1の搬送手段と第2の搬送手段双方を駆動し、基板トレーを等価的に斜め移動させる構成とした。

さらに、トレー待機ゾーンが成膜ゾーンへの基板トレー供給と基板トレー回収を兼用し、トレー待機ゾーンを成膜ゾーンの両端に配置し、一端のトレー待機ゾーンから成膜ゾーンに供給して他端のトレー待機ゾーンに回収した基板トレーを再度成膜ゾーンに供給して一端のトレー待機ゾーンに回収する処理を繰返すことにより、基板トレーが保持する基板に多層膜を形成する構成とした。

【0010】

また、上記第1の側面において、基板保持手段が基板トレーからなり、駆動伝達機構が、基板トレーに対して搬送方向に動力を伝達する複数のピニオンであって、ピニオンごとに選択的な速度制御が可能であり、選択的な速度制御によって先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を調整する複数のピニオンからなり、さらに、基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系であって、先行する基板トレーと後続の基板トレーとの搬送垂直方向の位置関係を調整するよう制御される搬送系を備え、複数のピニオンの選択的な速度制御および搬送系の制御によって先行する基板トレーと後続の基板トレーとが隙間なく隣接される構成とした。ここで、選択的な速度制御が、駆動と停止との切換えによって行われるようにした。

また、基板保持手段が基板トレーからなり、駆動伝達機構において、供給位置に複数のピニオンが配置され、回転駆動する一方のピニオンにより先行の基板トレーが搬送され、駆動を停止した他方のピニオン上に後続の基板トレーがセットされ、先行の基板トレーの後方端と後続の基板トレーの先端位置が搬送方向に垂直な平面内で一致するときに後続の基板トレーが先行の基板トレーと同速になるように他方のピニオンを回転駆動し、さらに、後続の基板トレーを搬送方向と垂直な方向に駆動させる搬送系を備え、搬送系が先行する基板トレーと間隙なく隣接させて成膜ゾーンを通過させるように構成した。

さらに、複数のピニオンが同一の駆動源に接続され、一部のピニオンが駆動伝達解除のためのクラッチ機構に接続され、クラッチ機構に接続されるピニオンは、他のピニオンよりも回転方向に垂直な方向にずれた位置に配置し、クラッチ機構に接続するピニオンに隣接するピニオンの長さを、回転方向に垂直な方向に伸張した構成とした。

【0011】

また、上記第1の側面において、基板保持手段が基板トレーからなり、基板トレーの搬送速度を変化させることにより先行する基板トレーに後続の基板トレーを追いつかせ、間隙なく基板トレーを隣接させて成膜ゾーンを通過させる構成とした。

またさらに、成膜ゾーンにおける成膜手段をスパッタ電極に配設したターゲット材料を通電により基板上に堆積させるスパッタ手段とした。

【0012】

本発明の第2の側面は、基板を保持する基板保持手段および基板保持手段に動力を伝達する駆動伝達機構からなる成膜装置において、成膜室に配した成膜ゾーンに、基板を連続的に搬送して成膜する成膜方法であって、駆動伝達機構が基板保持手段に非接触で動力を伝達する成膜方法である。

さらに、駆動伝達機構に、磁極部を形成したラック&ピニオン方式を用いるようにした。

【0013】

さらに、上記第2の側面において、駆動伝達機構が、基板保持手段に対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、基板保持手段に対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、複数のピニオンの動力を選択的に制御して、先行する基板の最後部と後続の基板の最前部とを搬送方向垂直面内において略一致させるステップ、および、搬送系の動力を制御して、先行する基板面と後続の基板面とを一致させるステップからなる方法とした。

また、基板保持手段が基板トレーからなり、駆動伝達機構が、基板トレーに対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を、複数のピニオンを選択的に制御して調整するステップ、および、先行する基板トレーと後続の基板トレーとの搬送方向垂直方向の位置関係を、搬送系を制御して調整するステップからなり、この2つのステップによって先行する基板トレーと後続の基板トレーとが隙間なく隣接されるようにした。

【発明の効果】

【0014】

少なくとも1枚の基板を搭載した基板トレーを連続的に搬送しながら成膜を行う装置に於いて、各基板トレー間の隙間を無くして効率の良い成膜を行うことにより、間隙分の無駄な成膜を無くし結果的に製品コストの低減に貢献する。また、非接触の駆動伝達機構を用いることにより、真空槽内の汚染を抑止して高品質な成膜を可能とする。

【発明を実施するための最良の形態】

【0015】

本発明における非接触の駆動伝達機構の一例として磁極部を形成したラック&ピニオン方式の基板搬送手段を説明する。

図1は基板トレーおよび搬送手段の概略断面図を示し、基板トレーは紙面に垂直な方向に搬送されるものとする。基板トレー1には図示しない基板が保持され、基板トレーを駆動することにより基板を搬送する。基板トレー1の下部には磁極部7が形成され、ラックの歯の代わりに磁石が埋め込まれている。ピニオン2a,2bにも外周に磁極部8が形成され、歯の代わりに磁石が埋め込まれている。基板トレー1にはシャフト3を介してベアリング4が接続されており、搬送経路であるレール5の上を移動する。また、基板トレー1の倒れを防止している。

【0016】

ピニオン2bには駆動用モーター6が接続されている。駆動用モーター6によりピニオン2bを回転させると、磁力によりピニオン2aが回転し、トレーの磁極部7がピニオン2aの回転により磁力を受けて駆動するため、非接触での駆動伝達が可能になる。実施例は磁石を埋め込んだラック&ピニオンを用いているが、磁極部を形成して駆動伝達する機構であればよく、コイルへの通電による磁界形成を利用することも可能である。また、ピニオン2aを省略しピニオン2bの駆動を基板トレーの磁極7に直接作用させてもよく、ピニオンをさらに複数積み上げ高さをかせいでも良い。また、基板トレーを用いずに基板をそのまま搬送する場合は、基板の一部に搬送用の磁極部を形成すればよい。

【0017】

磁極部を形成したラック&ピニオン方式の基板搬送手段を、例えば特許文献1に開示される通過成膜型のスパッタリング装置に搭載すれば、ギヤの噛み合わせが無くなるため、ピニオン出しが不要になり、バックラッシュもなく、低粉塵、低騒音の搬送手段を提供できる。特に真空装置においては、非接触の駆動伝達機構により発塵を抑えるという効果が重要であり、これにより粉塵による真空槽内の汚染を抑止することができる。従来の駆動伝達機構では接触により舞いあがった粉塵が基板成膜面に混入し品質に影響を及ぼす場合もあったが、非接触により発塵を抑えることで高品質な成膜を行うことが可能となる。

【0018】

また、特許文献3記載のラック&ピニオンを上記実施例で示した非接触の駆動伝達機構を用いたラック&ピニオンに置き換えることにより、ギヤの噛み合わせが無くなるため極めて安定して基板トレー間の間隙を無くす搬送が可能となる。

【0019】

次に、生産性を上げるため複数枚の基板トレーを搭載し、且つ上記実施例で示した非接触の駆動伝達機構を用いたラック&ピニオン方式を採用し、基板トレー間の間隙を無くす実施例を示す。以下、図2に示す複数枚の基板トレーが収納可能な光学多層膜形成用スパッタ装置を用いて説明するが、本発明を実施可能な装置はこれに限らず、例えば真空蒸着やIAD(Ion Assisted Deposition)等の他の成膜手段を用いた装置であってもよい。

【0020】

成膜室10は仕切りバルブ11を有し、内部にはトレー待機ゾーン12,14および成膜ゾーン13が形成されている。トレー待機ゾーン12,14は複数の基板トレー1を収納可能であり、成膜ゾーン13との境界に基板トレーの供給回収位置15,16が設けられている。トレー待機ゾーン12,14には収納する基板トレー1をY方向に搬送する搬送系19,20が備えられ、供給回収位置15,16において、収納した基板トレー1の順次供給、および成膜終了後の基板トレー1の順次回収が行われる。成膜ゾーン13には基板トレー1をX方向に搬送するピニオン21,22が備えられ、一方の供給回収位置から供給した基板トレー1を他方の供給回収位置まで搬送し回収させる。

【0021】

図2において、仕切バルブ11を介してトレー待機ゾーン12には複数枚の基板トレー1がセットされている。図では6枚の基板トレーを搭載するが、搭載する基板トレー1の数は適宜選択すればよい。各基板トレー1は順次成膜ゾーン13に搬送され、例えばターゲット17の前面を通過する際成膜され、トレー待機ゾーン14に収納される。全ての基板トレー1がトレー待機ゾーン14に収納されると、今度はトレー待機ゾーン14から順次成膜ゾーン13に搬送され、例えばターゲット18の前面を通過する際成膜され、トレー待機ゾーン12に収納される。上記搬送を繰り返し行い多層膜を形成する。実施例ではトレー待機ゾーン12,14間で基板トレー1を搬送することにより多層膜を形成するが、一度目の成膜後トレー待機ゾーン14に収納した基板トレー1を纏めて搬出することや、トレー待機ゾーン14を設けず成膜後の基板トレー1を順次搬出して次工程に進める等の構成としてもよい。また、ターゲット17,18を搬送経路の両端に設けて両面成膜しても、一端にのみ設けて片面成膜してもどちらでもよい。

【0022】

図3は図2に示す基板トレー1の動きを説明する概略平面図であり、図4は図2に示すピニオン21,22の動きを説明する概略斜視図である。以下、図2乃至図4を参照にトレー待機ゾーン12に収納される複数枚の基板トレー1を間隙無く搬送する手法を説明する。

図3および図4において、色づけされたピニオンは回転状態を表すものとし、色づけされていないピニオンは停止状態を表すものとする。実施例はピニオン21およびピニオン22を全て同一のモーターに接続して等速回転させ、クラッチ機構によりピニオン22のみを駆動伝達解除可能な構成とするが、基板トレーの搬送速度を変化させる場合やピニオンを独立制御したい場合等は、ピニオンの駆動源を独立に設けてもよい。図4において、基板トレー1に記載する矢印は、駆動源から基板トレーに伝達される力の方向を示す。

【0023】

図3aは搬送開始直後の様子を示し、基板トレーAはピニオン22によりX方向に搬送が開始されると同時に、図示しない搬送系19によりY方向に搬送される。このとき搬送系19はトレー待機ゾーン12内の基板トレー(図3においては基板トレーA〜D、以下トレー待機ゾーン12内にはA〜Dまでの4枚の基板トレーが収納されるものとして説明する。)を連動してY方向に駆動する。

【0024】

基板トレーAの図示しない磁極部がピニオン21による駆動伝達を受ける位置まで搬送されると、クラッチ機構によりピニオン22の駆動伝達を解除しピニオン22を停止状態にする(図3b)。このとき基板トレーAは、ピニオン21によるX方向駆動伝達と搬送系19によるY方向駆動伝達が同時になされ、等価的にZ方向に移動する。実施例は、ピニオン21の形状を、ピニオン22に隣接するもののみY方向に伸張し、Z方向に移動する基板トレー1がピニオン21による駆動伝達を受け易く設計している。これにより、ピニオン22の回転を開始してから停止するまでの時間を短くし、ピニオン21上に基板トレーを順次供給することが可能となる。

【0025】

基板トレー1を連動して駆動する場合には、トレー待機ゾーン12内の基板トレーの配列間隔を短くすることができる。搬送系19は基板トレーA〜Dを連動してY方向に搬送しているため、基板トレーAに後続して成膜ゾーンに搬送する基板トレーBは停止状態のピニオン22上に載置される(図3c)。このとき基板トレーAは図4aに示す様にZ方向に移動し、後続の基板トレーBはピニオン22が駆動伝達を解除されているためY方向にのみ移動する。X方向にのみに着目すると、基板トレーBは停止し、基板トレーAのみが移動するが、基板トレーAの後方端A´が基板トレーBの先端B´に一致する瞬間(図3d)にピニオン22の回転を再開させる。実施例はピニオン21とピニオン22が同期しているため、図3dに示す位置になった瞬間にピニオン22の回転を再開させればよいが、ピニオン21とピニオン22が独立の駆動源に接続される場合は、基板トレーAの後方端A´と基板トレーBの先端B´がX方向に垂直な同一平面内に位置した際に基板トレーBが基板トレーAと等速でX方向に搬送されるようにピニオン22を駆動制御すればよい。

【0026】

実施例は、基板トレーをZ方向に搬送する際、停止状態のピニオン上に基板トレーを載置させるため、回転状態のピニオン上に基板トレーを載置させる場合に比べて安定した搬送が可能となる。また、基板トレーを等価的にZ方向に移動させることにより、停止状態のピニオン上に基板トレーを搬送しながらも基板トレーを間隙なく成膜ゾーンに搬入することを可能としている。更に、非接触伝達駆動によりギヤの噛み合わせが無いためピニオン上に基板トレーをスムースに配置することが可能である。

【0027】

基板トレーAがピニオン21上の最適位置までY方向に搬送されると、搬送系19は基板トレーAのY方向駆動伝達を解除して切り離し、基板トレーB〜Dのみを連動してY方向に搬送するため、基板トレーAは図4bに示すようにX方向に移動する。基板トレーBがピニオン21による駆動伝達を受ける位置まで搬送されると、ピニオン22の駆動伝達が解除され(図3e)、基板トレーBに後続する基板トレーCが停止状態のピニオン22上に載置される(図3f)。このとき、図4cに示すように基板トレーAはX方向に、基板トレーBはZ方向に、基板トレーCはY方向に移動する。

【0028】

基板トレーBがピニオン21上の最適位置までY方向に搬送されると、即ち基板トレーAと同一直線上に間隙なく隣接する位置まで搬送されると(図3g)、基板トレーBのY方向駆動伝達を停止し、搬送系19は基板トレーC〜DのみをY方向に連動して搬送する。図3d以降、基板トレーAと基板トレーBは同じ速度でX方向に搬送されているためX方向のみに着目すれば基板トレーAの後方端と基板トレーBの先端との間隙は常に無く、図3gに示すように基板トレーAと基板トレーBが同一直線上に並んだ時、Y方向の搬送を停止させることで、基板トレーAと基板トレーB間で間隙を無く搬送することが可能となる。

【0029】

基板トレーCがピニオン21による駆動伝達を受ける位置まで搬送されるとピニオン22の駆動伝達が解除され(図3h)、停止状態のピニオン22上に基板トレーDが載置され(図3i)、基板トレーBと基板トレーCが間隙なく隣接した時点で基板トレーCのY方向駆動伝達を解除し、基板トレーCの後方端が基板トレーDの先端とX方向に垂直な同一平面内に位置して等速で搬送されるようにピニオン22の回転を再開させる(図3j)。上記動作を繰返し、基板トレー1を間隙なく順次成膜ゾーン13に搬送する。

説明は省略するが、トレー待機ゾーン14に収納される基板トレーも搬送方向が異なることを除いて同様の動きをする。また、基板トレーの回収時は供給時と逆の操作を行えばよい。

【0030】

実施例は供給回収位置において基板トレーをX方向とY方向に搬送することにより等価的にZ方向に搬送するが、X方向に搬送する基板トレーをY方向に搬送する先行の基板トレーに間隙なく隣接させ、その瞬間にX方向の搬送手段から切り離すことにより、該基板トレーの搬送方向をX方向からY方向に切り換えてもよい。

【0031】

また、実施例は搬送系19を間断なく駆動させ、トレー待機ゾーン12内の基板トレーを一定速度で連動してY方向に搬送するものとするが、搬送系19を間断的に駆動させる構成としてもよいし、基板トレーの搬送速度を可変させる構成としてもよい。搬送系19を間断的に駆動させる場合は、基板トレー1がピニオン21上の最適位置までY方向に搬送された時点で搬送系19を停止し、先行の基板トレーの後方端と後続の基板トレーの先端が同一平面内で一致する際に、ピニオン22と同時に搬送系19の駆動を再開させてもよく、基板トレーの動きは図3に示すものに限られない。搬送系19には、非接触方式の駆動伝達機構に限らず、コンベア方式やボールネジ等接触方式の搬送手段を用いてもよい。

【0032】

また、実施例は複数の基板トレーを連動してY方向に搬送するものとするが、供給回収位置における搬送のみ別駆動としてもよい。なお、基板トレーがピニオン22の動力圏内と搬送系19の動力圏内双方に含まれる場合に、ピニオン22と搬送系19は同時に駆動させてもよいし、小刻みに一方ずつを駆動させるようにしてもよく、所望の方向へ基板トレーが移動するように各部を制御すればよい。なお、本実施例においては、個々のピニオンを選択的に駆動/停止する構成を示したが、駆動/停止のみならず速度を選択的に段階的又は連続的に変化させるようにしてもよい。

【0033】

基板トレー間に間隙がある場合、間隙分の無駄な成膜が製品コストのUPに繋がっていたが、基板トレー間の間隙を無くして搬送することにより、無駄な成膜を無くし結果的に製品コストの低減をはかることが可能となる。

【図面の簡単な説明】

【0034】

【図1】非接触駆動伝達機構を用いたラック&ピニオン方式概略断面図

【図2】多層膜形成用連続式成膜装置概略図

【図3】基板トレー動作説明図

【図4】ピニオン動作説明図

【符号の説明】

【0035】

(1)基板トレー

(2a)ピニオン

(2b)ピニオン

(3)シャフト

(4)ベアリング

(5)レール

(6)駆動用モーター

(7)磁極部

(8)磁極部

(10)成膜室

(11)仕切バルブ

(12)トレー待機ゾーン

(13)成膜ゾーン

(14)トレー待機ゾーン

(15)供給回収位置

(16)供給回収位置

(17)ターゲット

(18)ターゲット

(19)搬送系

(20)搬送系

(21)ピニオン

(22)ピニオン

【特許請求の範囲】

【請求項1】

成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置であって、

該基板を保持する基板保持手段、および

該基板保持手段に非接触で動力を伝達する駆動伝達機構からなることを特徴とする成膜装置。

【請求項2】

請求項1記載の成膜装置であって、

該駆動伝達機構が該成膜ゾーンを含む搬送経路に配置されたピニオンからなり、該ピニオン及び該基板保持手段が磁極部を備え、該ピニオンを回転駆動することにより該基板保持手段の磁極部に作用を与えて該基板保持手段を非接触搬送することを特徴とする成膜装置。

【請求項3】

請求項1記載の成膜装置であって、

該駆動伝達機構を構成する第1の搬送手段、および該第1の搬送手段とは搬送方向の異なる独立した第2の搬送手段を備え、

該基板保持手段を該第1の搬送手段の動力圏内から該第2の搬送手段の動力圏内へハンドオフする際に、該第1の搬送手段と該第2の搬送手段双方を用いて該基板保持手段を搬送することを特徴とする成膜装置。

【請求項4】

請求項2乃至3記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該成膜ゾーンに順次供給する該基板トレーを複数収納するトレー待機ゾーンを備え、

該トレー待機ゾーンは該基板トレーの供給位置を有し、

該第1の搬送手段は該トレー待機ゾーンにおいて該基板トレーを列方向に搬送し、

該第2の搬送手段は該供給位置から該成膜ゾーンまで該基板トレーを行方向に搬送し、

該供給位置において該第1の搬送手段と該第2の搬送手段双方を駆動し、該基板トレーを等価的に斜め移動させることを特徴とする成膜装置。

【請求項5】

請求項2乃至3記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該成膜ゾーンから順次回収した該基板トレーを複数収納するトレー待機ゾーンを備え、

該トレー待機ゾーンは該基板トレーの回収位置を有し、

該第1の搬送手段は該成膜ゾーンから該回収位置まで該基板トレーを行方向に搬送し、

該第2の搬送手段が該トレー待機ゾーンにおいて該基板トレーを列方向に搬送し、

該回収位置において該第1の搬送手段と該第2の搬送手段双方を駆動し、該基板トレーを等価的に斜め移動させることを特徴とする成膜装置。

【請求項6】

請求項4乃至5記載の成膜装置であって、

該トレー待機ゾーンが該成膜ゾーンへの該基板トレー供給と該基板トレー回収を兼用し、

前記トレー待機ゾーンを該成膜ゾーンの両端に配置し、

一端の前記トレー待機ゾーンから該成膜ゾーンに供給して他端の前記トレー待機ゾーンに回収した基板トレーを再度該成膜ゾーンに供給して一端の前記トレー待機ゾーンに回収する処理を繰返すことにより、該基板トレーが保持する該基板に多層膜を形成することを特徴とする成膜装置。

【請求項7】

請求項2記載の成膜装置であって、

前記基板保持手段が基板トレーからなり、

前記駆動伝達機構が、該基板トレーに対して搬送方向に動力を伝達する複数のピニオンであって、該ピニオンごとに選択的な速度制御が可能であり、該選択的な速度制御によって先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を調整する複数のピニオンからなり、

さらに、該基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系であって、先行する基板トレーと後続の基板トレーとの搬送垂直方向の位置関係を調整するよう制御される搬送系を備え、

該複数のピニオンの選択的な速度制御および該搬送系の制御によって該先行する基板トレーと該後続の基板トレーとが隙間なく隣接されることを特徴とする成膜装置。

【請求項8】

請求項7記載の成膜装置において、

前記選択的な速度制御が、駆動と停止との切換えによって行われることを特徴とする成膜装置。

【請求項9】

請求項2記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該駆動伝達機構において、該供給位置に複数のピニオンが配置され、

回転駆動する一方の該ピニオンにより先行の基板トレーが搬送され、

駆動を停止した他方の該ピニオン上に後続の基板トレーがセットされ、

先行の該基板トレーの後方端と後続の該基板トレーの先端位置が搬送方向に垂直な平面内で一致するときに後続の該基板トレーが先行の該基板トレーと同速になるように他方の該ピニオンを回転駆動し、

さらに、後続の該基板トレーを搬送方向と垂直な方向に駆動させる搬送系を備え、該搬送系が先行する該基板トレーと間隙なく隣接させて該成膜ゾーンを通過させるように構成されたことを特徴とする成膜装置。

【請求項10】

請求項8又は9記載の成膜装置であって、

該複数のピニオンが同一の駆動源に接続され、一部のピニオンが駆動伝達解除のためのクラッチ機構に接続され、

該クラッチ機構に接続されるピニオンは、他のピニオンよりも回転方向に垂直な方向にずれた位置に配置し、

該クラッチ機構に接続する前記ピニオンに隣接するピニオンの長さを、回転方向に垂直な方向に伸張したことを特徴とする成膜装置。

【請求項11】

請求項1記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該基板トレーの搬送速度を変化させることにより先行する基板トレーに後続の基板トレーを追いつかせ、間隙なく該基板トレーを隣接させて該成膜ゾーンを通過させることを特徴とする成膜装置。

【請求項12】

請求項1乃至11記載の成膜装置であって、

該成膜ゾーンにおける成膜手段がスパッタ電極に配設したターゲット材料を通電により基板上に堆積させるスパッタ手段であることを特徴とする成膜装置。

【請求項13】

基板を保持する基板保持手段および該基板保持手段に動力を伝達する駆動伝達機構からなる成膜装置において、成膜室に配した成膜ゾーンに、該基板を連続的に搬送して成膜する成膜方法であって、

該駆動伝達機構が該基板保持手段に非接触で動力を伝達することを特徴とする成膜方法。

【請求項14】

請求項13記載の成膜方法であって、

該駆動伝達機構に、磁極部を形成したラック&ピニオン方式を用いることを特徴とする成膜方法。

【請求項15】

請求項13記載の成膜方法において、

前記駆動伝達機構が、該基板保持手段に対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、該基板保持手段に対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、

該複数のピニオンの動力を選択的に制御して、先行する基板の最後部と後続の基板の最前部とを搬送方向垂直面内において略一致させるステップ、および

該搬送系の動力を制御して、先行する基板面と後続の基板面とを一致させるステップからなることを特徴とする成膜方法。

【請求項16】

請求項13記載の成膜方法において、

前記基板保持手段が基板トレーからなり、前記駆動伝達機構が、該基板トレーに対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、該基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、

先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を、該複数のピニオンを選択的に制御して調整するステップ、および

先行する基板トレーと後続の基板トレーとの搬送方向垂直方向の位置関係を、該搬送系を制御して調整するステップからなり、

前記2つのステップによって該先行する基板トレーと該後続の基板トレーとが隙間なく隣接されることを特徴とする成膜方法。

【請求項1】

成膜室に配した成膜ゾーンに、成膜される基板を連続的に搬送する連続式成膜装置であって、

該基板を保持する基板保持手段、および

該基板保持手段に非接触で動力を伝達する駆動伝達機構からなることを特徴とする成膜装置。

【請求項2】

請求項1記載の成膜装置であって、

該駆動伝達機構が該成膜ゾーンを含む搬送経路に配置されたピニオンからなり、該ピニオン及び該基板保持手段が磁極部を備え、該ピニオンを回転駆動することにより該基板保持手段の磁極部に作用を与えて該基板保持手段を非接触搬送することを特徴とする成膜装置。

【請求項3】

請求項1記載の成膜装置であって、

該駆動伝達機構を構成する第1の搬送手段、および該第1の搬送手段とは搬送方向の異なる独立した第2の搬送手段を備え、

該基板保持手段を該第1の搬送手段の動力圏内から該第2の搬送手段の動力圏内へハンドオフする際に、該第1の搬送手段と該第2の搬送手段双方を用いて該基板保持手段を搬送することを特徴とする成膜装置。

【請求項4】

請求項2乃至3記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該成膜ゾーンに順次供給する該基板トレーを複数収納するトレー待機ゾーンを備え、

該トレー待機ゾーンは該基板トレーの供給位置を有し、

該第1の搬送手段は該トレー待機ゾーンにおいて該基板トレーを列方向に搬送し、

該第2の搬送手段は該供給位置から該成膜ゾーンまで該基板トレーを行方向に搬送し、

該供給位置において該第1の搬送手段と該第2の搬送手段双方を駆動し、該基板トレーを等価的に斜め移動させることを特徴とする成膜装置。

【請求項5】

請求項2乃至3記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該成膜ゾーンから順次回収した該基板トレーを複数収納するトレー待機ゾーンを備え、

該トレー待機ゾーンは該基板トレーの回収位置を有し、

該第1の搬送手段は該成膜ゾーンから該回収位置まで該基板トレーを行方向に搬送し、

該第2の搬送手段が該トレー待機ゾーンにおいて該基板トレーを列方向に搬送し、

該回収位置において該第1の搬送手段と該第2の搬送手段双方を駆動し、該基板トレーを等価的に斜め移動させることを特徴とする成膜装置。

【請求項6】

請求項4乃至5記載の成膜装置であって、

該トレー待機ゾーンが該成膜ゾーンへの該基板トレー供給と該基板トレー回収を兼用し、

前記トレー待機ゾーンを該成膜ゾーンの両端に配置し、

一端の前記トレー待機ゾーンから該成膜ゾーンに供給して他端の前記トレー待機ゾーンに回収した基板トレーを再度該成膜ゾーンに供給して一端の前記トレー待機ゾーンに回収する処理を繰返すことにより、該基板トレーが保持する該基板に多層膜を形成することを特徴とする成膜装置。

【請求項7】

請求項2記載の成膜装置であって、

前記基板保持手段が基板トレーからなり、

前記駆動伝達機構が、該基板トレーに対して搬送方向に動力を伝達する複数のピニオンであって、該ピニオンごとに選択的な速度制御が可能であり、該選択的な速度制御によって先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を調整する複数のピニオンからなり、

さらに、該基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系であって、先行する基板トレーと後続の基板トレーとの搬送垂直方向の位置関係を調整するよう制御される搬送系を備え、

該複数のピニオンの選択的な速度制御および該搬送系の制御によって該先行する基板トレーと該後続の基板トレーとが隙間なく隣接されることを特徴とする成膜装置。

【請求項8】

請求項7記載の成膜装置において、

前記選択的な速度制御が、駆動と停止との切換えによって行われることを特徴とする成膜装置。

【請求項9】

請求項2記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該駆動伝達機構において、該供給位置に複数のピニオンが配置され、

回転駆動する一方の該ピニオンにより先行の基板トレーが搬送され、

駆動を停止した他方の該ピニオン上に後続の基板トレーがセットされ、

先行の該基板トレーの後方端と後続の該基板トレーの先端位置が搬送方向に垂直な平面内で一致するときに後続の該基板トレーが先行の該基板トレーと同速になるように他方の該ピニオンを回転駆動し、

さらに、後続の該基板トレーを搬送方向と垂直な方向に駆動させる搬送系を備え、該搬送系が先行する該基板トレーと間隙なく隣接させて該成膜ゾーンを通過させるように構成されたことを特徴とする成膜装置。

【請求項10】

請求項8又は9記載の成膜装置であって、

該複数のピニオンが同一の駆動源に接続され、一部のピニオンが駆動伝達解除のためのクラッチ機構に接続され、

該クラッチ機構に接続されるピニオンは、他のピニオンよりも回転方向に垂直な方向にずれた位置に配置し、

該クラッチ機構に接続する前記ピニオンに隣接するピニオンの長さを、回転方向に垂直な方向に伸張したことを特徴とする成膜装置。

【請求項11】

請求項1記載の成膜装置であって、

該基板保持手段が基板トレーからなり、

該基板トレーの搬送速度を変化させることにより先行する基板トレーに後続の基板トレーを追いつかせ、間隙なく該基板トレーを隣接させて該成膜ゾーンを通過させることを特徴とする成膜装置。

【請求項12】

請求項1乃至11記載の成膜装置であって、

該成膜ゾーンにおける成膜手段がスパッタ電極に配設したターゲット材料を通電により基板上に堆積させるスパッタ手段であることを特徴とする成膜装置。

【請求項13】

基板を保持する基板保持手段および該基板保持手段に動力を伝達する駆動伝達機構からなる成膜装置において、成膜室に配した成膜ゾーンに、該基板を連続的に搬送して成膜する成膜方法であって、

該駆動伝達機構が該基板保持手段に非接触で動力を伝達することを特徴とする成膜方法。

【請求項14】

請求項13記載の成膜方法であって、

該駆動伝達機構に、磁極部を形成したラック&ピニオン方式を用いることを特徴とする成膜方法。

【請求項15】

請求項13記載の成膜方法において、

前記駆動伝達機構が、該基板保持手段に対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、該基板保持手段に対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、

該複数のピニオンの動力を選択的に制御して、先行する基板の最後部と後続の基板の最前部とを搬送方向垂直面内において略一致させるステップ、および

該搬送系の動力を制御して、先行する基板面と後続の基板面とを一致させるステップからなることを特徴とする成膜方法。

【請求項16】

請求項13記載の成膜方法において、

前記基板保持手段が基板トレーからなり、前記駆動伝達機構が、該基板トレーに対して搬送方向に動力を伝達する複数のピニオンからなり、さらに、該基板トレーに対して搬送方向垂直方向に動力を伝達する搬送系を備えた成膜装置において、

先行する基板トレーと後続の基板トレーとの搬送方向の位置関係を、該複数のピニオンを選択的に制御して調整するステップ、および

先行する基板トレーと後続の基板トレーとの搬送方向垂直方向の位置関係を、該搬送系を制御して調整するステップからなり、

前記2つのステップによって該先行する基板トレーと該後続の基板トレーとが隙間なく隣接されることを特徴とする成膜方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−241567(P2006−241567A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−62005(P2005−62005)

【出願日】平成17年3月7日(2005.3.7)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月7日(2005.3.7)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]