基板搬送装置の位置調整方法、及び基板処理装置

【課題】調整治具を使用することなく搬送位置調整を行うことが可能な基板搬送装置の位置調整方法を提供する。

【解決手段】基板を搬送する基板搬送部により基板を保持し、基板の位置を検出する第1検出ステップと、基板搬送部により保持される基板を、基板を保持して回転する基板回転部へ搬送するステップと、基板回転部に保持される基板を、基板回転部により所定の角度だけ回転するステップと、基板回転部により回転された基板を、基板搬送部から受け取るステップと、基板搬送部が受け取った当該基板の位置を検出する第2検出ステップと、第1検出ステップで求めた基板の位置と、第2検出ステップで求めた基板の位置とに基づいて、基板回転部の回転中心位置を把握するステップと、把握された回転中心位置に基づいて、基板搬送部の位置を調整するステップとを含む基板搬送装置の位置調整方法が提供される。

【解決手段】基板を搬送する基板搬送部により基板を保持し、基板の位置を検出する第1検出ステップと、基板搬送部により保持される基板を、基板を保持して回転する基板回転部へ搬送するステップと、基板回転部に保持される基板を、基板回転部により所定の角度だけ回転するステップと、基板回転部により回転された基板を、基板搬送部から受け取るステップと、基板搬送部が受け取った当該基板の位置を検出する第2検出ステップと、第1検出ステップで求めた基板の位置と、第2検出ステップで求めた基板の位置とに基づいて、基板回転部の回転中心位置を把握するステップと、把握された回転中心位置に基づいて、基板搬送部の位置を調整するステップとを含む基板搬送装置の位置調整方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板を搬送する基板搬送装置の位置調整方法、及び基板処理装置に関する。

【背景技術】

【0002】

半導体デバイスやフラットパネルディスプレイ(FPD)の製造工程においては、複数の処理モジュールと、これらの処理モジュールのそれぞれに対して基板を搬入出する基板搬送装置とを有する基板処理装置が用いられる。このような基板処理装置においては、基板搬送装置により複数の処理モジュールに基板が順次搬送され、処理モジュールに対応した所定の処理が行われる。このとき、例えば処理モジュール内の適正な位置に基板を置かないと、基板全面において均一な処理ができないおそれがある。このため、基板搬送装置は、高い搬送精度を発揮できるように構成されているが、適正な位置に基板が置くためには、搬送位置調整を欠くことはできない。

【0003】

基板搬送装置の搬送位置調整として、例えばカメラやセンサなどの検出器が搭載された調整治具を基板搬送装置により搬送し、検出器が検出した位置に基づいて所定の基準位置とのずれを求め、このずれを修正する作業(教示作業)が行なわれる場合がある(例えば特許文献1及び2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−54665号公報

【特許文献2】特開2008−109027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、調整治具を用いる場合には、調整治具の点検や較正を相応の頻度で行わないと、調整治具そのものに起因する調整誤差が生じるおそれがある。また、調整治具の取り扱いにミスがあれば、適正な搬送位置調整ができないこともある。さらに、調整治具は比較的高価であり、しかも基板の搬送先である処理モジュールの形状等に応じて複数の調整治具を用意する必要もあるため、搬送位置調整にかなりの費用がかかる場合がある。このため、調整治具を使用しないで、基板搬送装置の位置調整を行うことが望まれている。

【0006】

そこで、本発明は、調整治具を使用することなく搬送位置調整を行うことが可能な基板搬送装置の位置調整方法、及び基板処理装置を提供する。

【課題を解決するための手段】

【0007】

本発明の第1の態様によれば、基板搬送装置における、基板を搬送する基板搬送部により前記基板を保持し、当該基板の位置を検出する第1検出ステップと、前記基板搬送部により保持される前記基板を、基板を保持して回転する基板回転部へ搬送するステップと、前記基板回転部に保持される前記基板を、前記基板回転部により所定の角度だけ回転するステップと、前記基板回転部により回転された前記基板を、前記基板搬送部から受け取るステップと、前記基板搬送部が受け取った当該基板の位置を検出する第2検出ステップと、前記第1検出ステップで求めた前記基板の位置と、前記第2検出ステップで求めた前記基板の位置とに基づいて、前記基板回転部の回転中心位置を把握するステップと、前記把握された前記回転中心位置に基づいて、前記基板搬送部の位置を調整するステップとを含む基板搬送装置の位置調整方法が提供される。

【0008】

本発明の第2の態様によれば、基板を保持して搬送する基板搬送部と、前記基板搬送部に対して設けられ、前記基板搬送部により保持される前記基板の位置を検出する位置検出部と、前記基板搬送部との間での前記基板の授受が可能な、前記基板を保持して回転する基板回転部と、前記基板搬送部により保持される前記基板の第1位置と、前記基板が前記基板回転部に受け渡され所定の角度だけ回転され、前記基板搬送部により受け取られた前記基板の第2位置とを前記位置検出部により求め、前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握し、把握された前記回転中心位置に基づいて前記基板搬送部の位置を調整するよう構成される制御部とを備える基板処理装置が提供される。

【0009】

本発明の第3の態様によれば、基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材とを備え、前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置が提供される。

【0010】

本発明の第4の態様によれば、基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材とを備え、前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置において行われる基板搬送装置の位置調整方法であって、前記基板保持部により前記基板を搬送し、前記少なくとも3つの基板支持部材に前記基板を保持させるステップと、前記少なくとも3つの基板支持部材により保持された前記基板を前記基板保持部により受け取るステップと、受け取られた前記基板の位置を検出するステップと、検出された前記基板の位置に基づいて前記基板保持部の位置を調整する位置調整方法が提供される。

【0011】

本発明の第5の態様によれば、基板搬送装置の基板保持部により基板を支持するステップと、前記基板を保持する前記基板保持部を、前記基板が載置されるべき基板載置部の上方から、当該基板載置部に向かって所定の距離だけ下降し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、前記検出するステップにおいて前記基板があると判定された場合に、前記検出するステップを繰り返すステップと、前記検出するステップにおいて前記基板が無いと判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップとを含む、基板搬送装置の位置調整方法が提供される。

【0012】

本発明の第6の態様によれば、基板の裏面中央部を支持する裏面支持部に基板を支持させるステップと、前記裏面支持部に支持される基板の下方に、基板搬送装置の基板保持部を進入させるステップと、前記基板に向かって所定の距離だけ前記基板保持部を上昇し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、前記検出するステップにおいて前記基板が無いと判定された場合に、前記検出するステップを繰り返すステップと、前記検出するステップにおいて前記基板があると判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップとを含む、基板搬送装置の位置調整方法が提供される。

【発明の効果】

【0013】

本発明の実施形態によれば、調整治具を使用することなく搬送位置調整を行うことが可能な基板搬送装置の位置調整方法、及び基板処理装置が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す平面図である。

【図2】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す概略斜視図である。

【図3】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す側面図である。

【図4】図1から図3に示すフォトレジスト塗布現像装置における第3のブロックの構成を示す斜視図である。

【図5】図4に示す第3のブロックにおける塗布モジュールを示す概略側面図である。

【図6】図4に示す第3のブロックにおける熱処理モジュールを説明する図である。

【図7】図4に示す第3のブロックにおける搬送アームを示す斜視図である。

【図8】図7に示す搬送アームを示す平面図である。

【図9】図7及び図8に示す搬送アームのフォークを示す拡大平面図である。

【図10】図1から図3に示すフォトレジスト塗布現像装置の制御部の構成を説明する図である。

【図11】図10に示す制御部と、図6及び図7に示す搬送アームとの関係を示す説明図である。

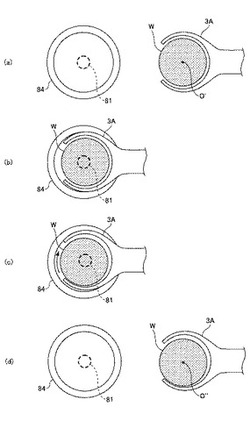

【図12】本発明の実施形態による搬送位置調整方法を説明する図である。

【図13】本発明の他の実施形態による搬送位置調整方法を説明する図である。

【図14】本発明の他の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図15】本発明の他の実施形態による搬送位置調整方法における他の基板位置検出方法を説明する図である。

【図16】本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図17】図16に引き続いて、本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図18】図17に引き続いて、本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【発明を実施するための形態】

【0015】

以下、添付の図面を参照しながら、本発明の限定的でない例示の実施形態について説明する。添付の全図面中、同一又は対応する部材又は部品については、同一又は対応する参照符号を付し、重複する説明を省略する。

【0016】

(塗布現像装置)

先ず、図1から図4までを参照しながら、本発明の実施形態による塗布現像装置を説明する。図1及び図2に示すように、塗布現像装置100には、キャリアステーションS1、処理ステーションS2、及びインターフェイスステーションS3がこの順に設けられている。また、塗布現像装置100のインターフェイスステーションS3側に露光装置S4が結合されている。

【0017】

キャリアステーションS1は載置台21及び搬送機構Cを有する。載置台21上には、所定の枚数(例えば25枚)の半導体ウエハ(以下、ウエハ)Wが収容されるキャリア20が載置される。本実施形態では、載置台21には4つのキャリア20を並べて載置することができる。以下の説明では、図1に示すように、キャリア20が並ぶ方向をX方向とし、これと直交する方向をY方向とする。搬送機構Cは、キャリア20からウエハWを取り出し、処理ステーションS2に搬送するとともに、処理ステーションS2において処理された処理済みのウエハWを受け取り、キャリア20に収容する。

【0018】

処理ステーションS2は、図1及び図2に示すように、キャリアステーションS1の+Y方向側に結合され、棚ユニットU1、棚ユニットU2、第1のブロック(DEV層)B1、第2のブロック(BCT層)B2、第3のブロック(COT層)B3、及び第4のブロック(TCT層)B4を有している。

【0019】

棚ユニットU1は、図3に示すように、例えば下から順に積層された、受け渡しモジュールTRS1、TRS1、CPL11、CPL2、BF2、CPL3、BF3、CPL4、及びTRS4を有する。また、図1に示すように、棚ユニットU1の+X方向側には、昇降自在な搬送機構Dが設けられている。棚ユニットU1の各モジュール間では、搬送機構DによりウエハWが搬送される。

棚ユニットU2は、図3に示すように、例えば下から順に積層された、受け渡しモジュールTRS6、TRS6、及びCPL12を有する。

【0020】

なお、受け渡しモジュールのうち、参照符号「CPL+数字」が付されている受け渡しモジュールには、ウエハWを加熱する加熱モジュールを兼ねるものがあり、ウエハWを冷却して所定の温度(例えば23℃)に維持する冷却モジュールを兼ねるものがある。参照符号「BF+数字」が付されている受け渡しモジュールは、複数枚のウエハWを載置可能なバッファモジュールを兼ねている。また、受け渡しモジュールTRS、CPL、BF等には、ウエハWが載置される載置部が設けられている。

【0021】

(処理ステーションの第3のブロックについて)

次に、図4から図6までを参照しながら、第3のブロックB3について説明する。図4に示すように、第3のブロックB3は、塗布モジュール23、棚ユニットU3、及び搬送アームA3を有している。塗布モジュール23は、図5に示すように、筐体80と、筐体80内に設けられるスピンチャック81、駆動部82、薬液供給ノズル83、及びカップ部84とを有している。筐体80には、搬送口80aが形成されており、これを通して搬送アームA3によりウエハWが筐体80へ搬入され、筐体80から搬出される。スピンチャック81は、所定の吸引装置(図示せず)によりウエハWの裏面中央部を吸引して保持する。スピンチャック81は、駆動部82により支持され、駆動部82により回転及び上下動が可能である。薬液供給ノズル83は、支持駆動部85a及び支持シャフト85bにより支持されている。支持駆動部85aは、支持シャフト85bを回転することにより、薬液供給ノズル83の先端部83aをカップ部84の外側のホーム位置と、スピンチャック81により保持されるウエハWのほぼ中央の上方の薬液供給位置といずれかに位置させる。カップ部84は、スピンチャック81に保持されるウエハWの周囲を囲み、ウエハWに供給される薬液を受け取り、また、下部に形成される排出口から薬液を排出する。塗布モジュール23においては薬液としてフォトレジスト液が使用され、上記の構成により、ウエハW上にフォトレジスト膜を形成することができる。

【0022】

また、図4に示すように、第3のブロックB3の棚ユニットU3は、塗布モジュール23と対向するように配列され、熱処理モジュールTMを有している。熱処理モジュールTMにおいて、フォトレジスト膜形成の前処理及び後処理が行われる。また、各熱処理モジュールTMにはウエハWの搬送口24が形成されている。搬送アームA3は、塗布モジュール23と棚ユニットU3との間に設けられている。

【0023】

ここで、熱処理モジュールTMについて図5を参照しながら更に説明する。図6は、熱処理モジュールTMの断面図である。図示のとおり、熱処理モジュールTMは、筐体90と、筐体90内に設けられる熱板91、冷却プレート92、及び支持板93とを有している。熱板91は、ウエハWの直径よりも大きい外径を有した円形プレート形状を有している。熱板91の内部には、例えば電熱線ヒータ(図示せず)などが設けられ、これにより熱板91は、所定の温度に加熱される。また、熱板91には、例えば3つの貫通孔91a(図6においては2つのみを示す)が形成されており、これらの貫通孔91aを通して、対応した3つのリフトピン94が駆動部94aにより上下動することができる。これにより、リフトピン94は、熱板91上にウエハWを載置することができ、熱板91に載置されたウエハWを持ち上げることができる。なお、図5(a)中の参照符号97は、冷却ファンであり、熱板91によりウエハWが加熱され、熱板91から冷却プレート92へ受け渡されたウエハWを冷却することができる。

【0024】

冷却プレート92は、図6(b)に示すように、ウエハWの直径よりも大きい幅及び長さを有するプレート形状を有している。また、冷却プレート92には、その先端側(熱板91側)に開口するスリット92a、92bが形成されている。スリット92a、92bは、駆動部95aにより上下動可能なリフトピン95が熱板91を上下に通り抜けるのを許容する。この構成により、搬送アームA3(図4)により搬送口24を通して筐体90内にウエハWが搬送され、冷却プレート92の上方に保持されると、スリット92a、92bを通り抜けて冷却プレート92上にリフトピン95が突き出ることにより、ウエハWが搬送アームA3からリフトピン95に受け取られ、搬送アームA3が筐体90から退出した後、ウエハWが冷却プレート92上に載置される。また、冷却プレート92は、図示しない水平駆動部により、支持板93の上方の位置と、熱板91の上方の位置との間で移動可能である。このため、冷却プレート92は、筐体90内の基板搬送部を兼ねている。例えば、ウエハWが載置された冷却プレート92が熱板91の上方へ移動すると、熱板91の貫通孔91aと冷却プレート92のスリット92a、92bを通り抜けてリフトピン94が熱板91上に突き出ることにより、ウエハWが冷却プレート92からリフトピン94に受け取られ、冷却プレート92が支持板93の上方へ戻った後、リフトピン94が下降してウエハWが熱板91上に載置される。また、熱板91上に載置されたウエハWがリフトピン94により持ち上げられると、冷却プレート92がウエハWと熱板91との間に進入する。このとき、リフトピン94が、冷却プレート92に形成されたスリット92a、92bに収容されるため、冷却プレート92は、熱板91の上方に位置することができる。次いで、リフトピン94が下降することによってウエハWが冷却プレート92上に載置される。続いて、冷却プレート92が支持板93の上方へと戻り、搬送アームA3にウエハWが受け渡され、ウエハWが熱処理モジュールTMから搬出される。

【0025】

また、冷却プレート92の内部には、冷却された又は温度調整された媒体が流れる導管が形成され、図示しない温調装置からの媒体が流れることによって所定の温度に維持される。このため、熱板91により加熱されたウエハWは、冷却プレート92に受け取られると、冷却プレート92により直ちに冷却され始める。したがって、例えば熱処理モジュールTMから搬出された後に、所定の冷却モジュールによりウエハWを冷却する場合に比べ、冷却に要する時間を短縮することができる。

【0026】

また、図6(b)を参照すると、冷却プレート92の下方の支持板93は、ほぼ中央に開口93aを有する矩形プレート形状を有している。開口93aにより、冷却プレート92のリフトピン95の上下動が支持板93に妨げられることがない。また、支持板93の上面には4つのウエハ支持台96が配置されている。ウエハ支持台96は、円筒形状を有する下部96aと、この下部96a上に配置される円錐台形状を有する上部96bとからなる(図6(c)参照)。

【0027】

また、4つのウエハ支持台96は、図6(c)に示すように、上部96bの円錐台形状の下端と、下部96aの上面とによりウエハWの外縁が規制されるように配置される。さらに、4つのウエハ支持台96によって規制されるウエハWの中心と、冷却プレート92の中心とが対応するように4つのウエハ支持台96は配置されている。以下、ウエハ支持台96及びその配置について具体的に説明する。

【0028】

まず、熱処理モジュールTMの冷却プレート92が熱板91の上方へ移動する。次に、搬送アームA3によりウエハWが熱処理モジュールTMの筐体90内へ搬入され、支持板93の上方に保持される。次いで、支持板93の下方のリフトピン95が駆動部95aにより上昇し、搬送アームA3からウエハWを受け取る。搬送アームA3が退出した後、リフトピン95が駆動部95aにより下降すると、ウエハWは、支持板93のウエハ支持台96により支持される。このとき、ウエハWの外縁は、ウエハ支持台96の上部96bの斜面に接したとしても、斜面を滑って下部96aの上面に至り、このようにしてウエハWの外縁が4つのウエハ支持台96により規制される。この後、ウエハWが、ウエハ支持台96からリフトピン95により持ち上げられ、搬送アームA3により受け取られると、リフトピン95が下降し、冷却プレート92が支持板93の上方に戻る。ここで、搬送アームA3とリフトピン95とが協働することにより、搬送アームA3から冷却プレート92にウエハWが移される。冷却プレート92上のウエハWは、上述のようにして熱板91上に載置される。このとき、ウエハWの中心は、熱板91の中心に一致している。すなわち、支持板93上のウエハ支持台96により規制されたウエハWは、熱板91上に適正に載置されることとなる。換言すると、支持板96上でウエハ支持台96によりウエハWを位置合わせすれば、熱板91上に載置されたウエハWの中心が熱板91の中心に一致するように、支持板96上において4つのウエハ支持台96が位置決めされている。

【0029】

再び図1及び図3を参照すると、第1のブロックB1は、現像モジュール22、搬送アームA1、及びシャトルアームEを有する。詳しくは、第1のブロックB1内には2つの現像モジュール22があり、これらは上下に積層されている。各現像モジュール22は、上述の塗布モジュール23と同様の構成を有しており、薬液としての現像液を、ウエハWの表面に形成され露光されたフォトレジスト膜に供給することにより、フォトレジスト膜が現像される。また、搬送アームA1は、2つの現像モジュール22にウエハWを搬送する。シャトルアームEは、棚ユニットU1の受け渡しモジュールCPL11と、棚ユニットU2の受け渡しモジュールCPL12との間でウエハWを搬送する。

【0030】

第2のブロックB2及び第4のブロックB4は、第3のブロックB3と同様の構成を有している。第2のブロックB2では、反射防止膜用の薬液が供給され、フォトレジスト膜の下地層となる下部反射防止膜が形成される。第4のブロックB4においても反射防止膜用の薬液が供給され、フォトレジスト膜の上に上部反射防止膜が形成される。

なお、図3に示すように、第2のブロックB2の搬送アームに参照符号A2を付し、第4のブロックB4の搬送アームに参照符号A4を付す。

【0031】

インターフェイスステーションS3は、処理ステーションS2の+Y方向側に結合され、図1に示すように、インターフェイスアームFを有する。インターフェイスアームFは、処理ステーションS2の棚ユニットU2の+Y方向側に配置されている。棚ユニットU2の各モジュール間、及び各モジュールと露光装置S4との間においては、インターフェイスアームFによりウエハWが搬送される。

【0032】

(塗布現像装置におけるウエハの流れ)

上記の構成を有する塗布現像装置100においては、以下のようにウエハWが各モジュールに搬送され、モジュールに対応した処理がウエハWに対して行われる。まず、キャリアステーションS1の搬送機構Cによって載置台21上のキャリア20からウエハWが取り出され、処理ステーションS2の棚ユニットU1の受け渡しモジュールCPL2へ搬送される(図3参照)。受け渡しモジュールCPL2に搬送されたウエハWは、第2のブロックB2の搬送アームA2により、第2のブロックB2の各モジュール(熱処理モジュール及び塗布モジュール)に順次搬送され、ウエハW上に下部反射防止膜が形成される。

【0033】

下部反射防止膜が形成されたウエハWは、搬送アームA2により棚ユニットU1の受け渡しモジュールBF2へ搬送され、搬送機構D(図1)により棚ユニットU1の受け渡しモジュールCPL3へ搬送される。次に、ウエハWは、第3のブロックB3の搬送アームA3により受け取られ、第3のブロックB3の各モジュール(図3に示す熱処理モジュールTM及び塗布モジュール23)に順次搬送され、下部反射防止膜上にフォトレジスト膜が形成される。

フォトレジスト膜が形成されたウエハWは、搬送アームA3により、棚ユニットU1の受け渡しモジュールBF3に搬送される。

【0034】

なお、フォトレジスト膜が形成されたウエハWは、第4のブロックB4において更に反射防止膜が形成される場合もある。この場合は、ウエハWは受け渡しモジュールCPL4を介し、第4のブロックB4の搬送アームA4に受け取られ、第4のブロックB4の各モジュール(熱処理モジュール及び塗布モジュール)に順次搬送され、フォトレジスト膜上に上部反射防止膜が形成される。この後、ウエハWは、搬送アームA4により、棚ユニットU1の受け渡しモジュールTRS4に受け渡される。

【0035】

フォトレジスト膜(又は、その上に更に上部反射防止膜)が形成されたウエハWは、搬送機構Dにより、受け渡しモジュールBF3(又は受け渡しモジュールTRS4)から受け渡しモジュールCPL11へ搬送される。受け渡しモジュールCPL11に搬送されたウエハWは、シャトルアームEにより棚ユニットU2の受け渡しモジュールCPL12に搬送された後、インターフェイスステーションS3のインターフェイスアームFに受け取られる。

【0036】

この後、ウエハWはインターフェイスアームFにより露光装置S4に搬送され、所定の露光処理が行われる。露光処理が行われたウエハWは、インターフェイスアームFにより、棚ユニットU2の受け渡しモジュールTRS6に搬送され、処理ステーションS2に戻される。処理ステーションS2に戻されたウエハWは、第1のブロックB1へ搬送され、ここで現像処理が行われる。現像処理が行われたウエハWは、搬送アームA1により棚ユニットU1のいずれかの受け渡しモジュールへ搬送され、搬送機構Cによりキャリア20に戻される。

【0037】

(搬送アームについて)

次に、図7から図9までを参照し、第3のブロックB3に設けられた搬送アームA3について説明する。

図7に示すように、搬送アームA3は、2枚のフォーク3A、3B、基台31、回転機構32、進退機構33A、33B、及び昇降台34を有している。また、搬送アームA3に対応して後述する検出部5A〜5Dが設けられている。さらに、搬送アームA3及び検出部5A〜5Dは、後述する制御部6により制御される。

【0038】

フォーク3Aはフォーク3Bの上方に配置されている。基台31は、回転機構32により鉛直軸周りに回転自在である。また、図7に示すように、フォーク3A、3Bは、その基端側でそれぞれ進退機構33A、33Bに支持されている。進退機構33A、33Bは、ボールネジ機構やタイミングベルト等の伝達機構を用いてモータM(図11参照)に連結されており、フォーク3A、3Bを基台31に対して進退自在に駆動する。

【0039】

再び図4を参照すると、昇降台34は回転機構32の下方側に設けられている。昇降台34は、上下方向(図4中Z軸方向)に直線状に延びる図示しないZ軸ガイドレールに沿って、昇降機構により昇降自在に設けられている。昇降機構としては、ボールネジ機構やタイミングベルトを用いた機構等を用いることができる。この例ではZ軸ガイドレール及び昇降機構は夫々カバー体35により覆われており、例えば上部側において接続されて一体となっている。またカバー体35は、Y軸方向に直線状に伸びるY軸ガイドレール36に沿って摺動移動するように構成されている。

【0040】

次に、図6及び図7を参照しながら、フォーク3A、3Bを更に説明する。図6(a)に示すように、フォーク3A、3Bは、搬送するウエハWの周囲を囲む円弧状の先端部を有している。フォーク3A、3Bには4つの保持爪4A、4B、4C、4Dが形成されている。保持爪4A〜4Dは、フォーク3A、3Bの内縁から各々内方に突出するとともに、内縁に沿って互いに間隔を隔てて設けられている。なお、図示の例では4つの保持爪4A〜4Dが設けられているが、3つ以上の保持爪が設けられていれば良い。

【0041】

図7に示すように、フォーク3Aの保持爪4A〜4Dには、吸着孔41A〜41Dと、吸着孔41A〜41Dの各々の周囲を囲むリング状のパッド42A〜42Dとが設けられている。吸着孔41A〜41Dは、図6(a)に示すように、フォーク3Aの内部、上面、又は下面に形成された真空配管43Aと連通している。真空配管43Aは、図示しない真空排気部に接続されている。フォーク3Bの保持爪4A〜4Dにも、同様に、吸着孔41A〜41Dとパッド42A〜42Dとがそれぞれ設けられ、吸着孔42A〜42Dは、図6(a)に示すように、フォーク3Bの内部、上面、又は下面に形成された真空配管43Bと連通し、真空配管4Bは真空排気部に接続されている。このようなバキュームチャック機構が構成されているため、ウエハWは、保持爪4A〜4Dのパッド42A〜42Dにより支持されると、真空配管4A(又は4B)を通して真空排気部により吸引され、フォーク3A(又は3B)にしっかりと保持され得る。

なお、パッド42A〜42Dは、ウエハWの裏面周縁部との密着性を高めるため、例えばゴムなどの弾性を有する材料により作製することが好ましい。

【0042】

(搬送アームのフォークにおける検出部について)

次に、フォーク3A、3Bに保持されるウエハWの位置を検出する検出部について説明する。図7を参照すると、基台31には、基台31から立ち上がり折れ曲がって水平方向に延びる支持部材53が設けられている。支持部材53には、その4つの腕部に対応してセンサ52A、52B、52C、52Dが取り付けられている。センサ52A〜52Dは、基端側に後退したフォーク3A、3Bの上方に位置する。具体的には、図8に示すように、上方から見ると、フォーク3A(又は3B)に保持されるウエハWの周縁に沿って所定の間隔でセンサ52A〜52Dが配置されている。また、センサ52A〜52Dは、ウエハWの周縁を横切るように延びている。センサ52A〜52Dは本実施形態においてはCCDラインセンサである。

なお、以下の説明において、フォーク3A、3Bが基端側に後退したときの位置をホーム位置という場合がある。

【0043】

再び図7を参照すると、基台31上には光源51A、51B、51C、51Dが設けられている。光源51Aはセンサ52Aに対応して配置され、光源51Bはセンサ52Bに対応して配置され、光源51Cはセンサ52Cに対応して配置され、光源51Dはセンサ52Dに対応して配置される。光源51A〜51Dは、本実施形態においては、直線状に配列された複数の発光ダイオード(LED)により構成されている。光源51A〜51Dと、対応するセンサ52A〜52Bにより検出素子部が構成されている。

【0044】

なお、光源51A〜51Dを支持部材53に設け、センサ52A〜52Dを基台31に設けても良い。また、フォーク3A、3B及びこれらに保持されるウエハWが検出部5A〜5Bの間を横切る限りにおいて、光源51A〜51D(又はセンサ52A〜52D)は基台31上にではなく、所定の支持部材を用いて配置しても良い。

【0045】

図10に示すように、光源51A、センサ52A、検出制御部54、デジタルアナログコンバータ(DAC)55、及びアナログデジタルコンバータ(ADC)56により検出部5Aが構成されている。また、図8では図示を省略するが、検出部5B、5C、5Dは、対応する光源51B、51C、51Dとセンサ52B、52C、52Dとを含み、検出部5Aと同様に構成されている。

【0046】

検出制御部54は、図示しないクロックからのクロック信号に基づいて、CCDラインセンサにより構成されるセンサ52Aの各CCDの動作タイミングをずらし、電荷移動させるタイミングジェネレータである。また、検出制御部54は、複数のLEDにより構成される光源51Aの電流制御も行う。DAC55は、検出制御部54からのデジタル制御信号をアナログ変換し、変換されたアナログ信号を光源51Aに対して出力する。ADC56は、光源52Aからの検出信号であるアナログ出力信号をデジタル変換し、検出信号を生成する。

【0047】

検出部5AのADC56から出力された検出信号(検出値)は制御部6の演算処理部61に入力される。制御部6は、アンプ57を介し、進退機構33A、33Bを駆動するX軸駆動用のモータと、基台31を駆動するY軸駆動用のモータと、昇降台34を駆動するZ軸駆動用のモータと、回転機構32を駆動する回転駆動用のモータとを制御する。

【0048】

以上のような構成により、検出制御部54からの制御信号が、DAC55によりアナログ変換され、アナログ変換された制御信号が光源51Aに入力されることによって、光源51Aは直線状に光を発光する。光源51Aから発光された光は、センサ52Aにより受光される。光を受光したセンサ52Aは、検出制御部54からの制御信号のタイミングに基づいて、受光量に応じた信号を出力する。センサ52Aから出力された検出信号(検出値)は、ADC56によりデジタル変換された後、制御部6内の演算処理部61に入力される。

【0049】

制御部6は、検出部5A〜5Dだけでなく、搬送アームの動作をも制御する。以下、図11を参照しながら、モジュール間でのウエハWの受け渡しを制御する制御部6について説明する。

図11を参照すると、搬送アームA3のフォーク3Aが冷却モジュール7内に進入している。冷却モジュール7は、例えば図4に示す熱処理モジュールTMのうちの一つである。図示のとおり、冷却モジュール7は、処理容器71、載置部72、リフトピン73、及び昇降機構74を有している。載置部72には、ウエハWを冷却して所定の温度にするため、温度調整された流体が流れる導管(図示せず)が設けられている。また、載置部72には複数の貫通孔が設けられ、複数の貫通孔に対応した複数のリフトピン73が上下動可能に設けられている。リフトピン73は昇降機構74により昇降される。

【0050】

制御部6は、演算処理部61、記憶部62、表示部63、及びアラーム発生部64を有する。演算処理部61は、例えばメモリ、CPU(Central Processing Unit)を有し、記憶部62に記録されたプログラムを読み取り、そのプログラムに含まれる命令(コマンド)に従って、搬送アームA3の各モータM制御信号を送り、ウエハWの受け渡し及び搬送を実行する。また、演算処理部61は、記憶部62に記録されたプログラムを読み取り、そのプログラムに含まれる命令(コマンド)に従って、塗布現像装置100の各部に制御信号を送り、各種の処理を実行する。

【0051】

記憶部62は、演算処理部61に各種の処理を実行させるためのプログラムを記録した、コンピュータ読み取り可能な記録媒体62aからプログラムを格納する。プログラムのなかには、後述する位置調整方法を実施するために、塗布現像装置100及びその構成部品等を動作させる命令(コマンド)を含むプログラムがある。また、記録媒体62aとして、例えば、フレキシブルディスク、コンパクトディスク、ハードディスク、光磁気(Magneto optical;MO)ディスク等を用いることができる。

【0052】

表示部63は、例えば液晶(LCD)パネルなどを有するディスプレイである。表示部63では、各種の基板処理用のプログラムの選択や、各基板処理におけるパラメータの入力操作を行うことができる。

アラーム発生部64は、搬送アームA3を含め、塗布現像装置100の各部に異常が発生したときに、アラーム信号を発生させ、出力する。

【0053】

また、演算処理部61は、搬送アームA3の進退機構33A、33B、基台31、昇降台34、回転機構32に設けられたモータ、エンコーダ38や、パルス数をカウントするカウンタ39等に対して所定の制御信号を送り、制御する。そして、記憶部62には、本実施形態に係る基板搬送方法を実行するためのプログラムが含まれている。

【0054】

(搬送アームのZ軸方向の位置調整方法について)

次に、本発明の実施形態による基板搬送装置の位置調整方法について、図4及び図7に示す搬送アームA3及び塗布モジュール23を用いる場合を例として説明する。なお、この位置調整方法(及び後述する他の位置調整方法)は、例えば、図1に示す基板処理装置の起動直後に行うことが好ましい。また、例えば基板処理装置が、所定の時間よりも長い時間、待機状態(idle状態)にあった後に、製造ランを開始するに先立って行っても良い。さらに、これらの位置調整方法で使用されるウエハは、センサ等が設けられたテストウエハではなく、例えばベアウエハ(又は再生ウエハ(reclaimed wafer))が用いられる。

【0055】

図12(a)から図12(c)までは、搬送アームA3のフォーク3AのZ軸方向の位置調整する第1の方法を示している。図12(a)に示すとおり、塗布モジュール23のスピンチャック81が駆動部82(図5)によりウエハ受け取り位置にまで上昇している。この状態で、ウエハWを保持しているフォーク3Aは、スピンチャック81の上方にウエハWを搬送できる高さにまで上昇した後、搬送口24を通して筐体80(図5)内に進入し、スピンチャック81の上方にウエハWを維持する。

【0056】

次に、図12(b)に示すように、フォーク3Aが下降していく。このとき、例えば0.1mmだけ下降して停止し、フォーク3Aに設けられたバキューム機構を一時的に起動し、ウエハWがフォーク3Aに吸引されることが検出された場合は、バキューム機構(吸引)を停止し、再び例えば0.1mmだけ下降する。

【0057】

この手順が繰り返されると、いずれは図12(c)に誇張して示すように、ウエハWがスピンチャック81に受け取られ、ウエハWの裏面がフォーク3Aから離れることとなる。この場合には、バキューム機構を起動しても、ウエハWはフォーク3Aに吸引されない。このときのフォーク3AのZ軸方向の位置(高さ)が、この塗布モジュール23におけるZ軸方向の基準位置として把握される。そして、この基準位置を新たな基準位置として設定することにより、位置調整が終了する。

【0058】

この後においては、スピンチャック81がカップ内のウエハ回転位置にあるときに、フォーク3Aは、新たな基準位置から所定の距離だけ低い位置においてウエハWを筐体80内へ搬入し、ウエハWをスピンチャック81の上方に維持した後、スピンチャック81が上方へ移動することにより、フォーク3Aからスピンチャック81へウエハWが受け渡される。

【0059】

なお、ウエハWがフォーク3Aに吸引されるか否かは、例えば上述の吸着孔42A〜42Dと連通する真空配管43B(図8及び図9参照)と、真空排気部(図示せず)とを繋ぐ配管中に設けたバキュームセンサや真空ゲージなどにより、検出することが可能である。

【0060】

また、図12(d)から図12(f)は、搬送アームA3のフォーク3AのZ軸方向の位置調整する第2の方法を示している。この方法においては、フォーク3Aを上昇させつつ、基準位置が把握される。すなわち、図12(d)に示すように、スピンチャック81にウエハWを受け渡しておく。次に、図12(e)に示すように、フォーク3AをウエハWの下方に進入させる。そして、フォーク3Aを例えば0.1mmだけ上昇させて停止し、バキューム機構を起動する。図12(e)のように、ウエハWとフォーク3Aとの間に隙間がある場合には、ウエハWはフォーク3Aに吸着されない。その後、フォーク3Aの上昇、上昇停止、及び吸引を繰り返していくと、図12(f)に示すように、フォーク3AがウエハWの裏面に接することとなる。この場合には、バキューム機構を起動すると、ウエハWがフォーク3Aに吸着される。このことから、フォーク3Aが、塗布モジュール23におけるZ軸方向の基準位置を把握することができる。そして、把握した基準位置を新たな基準位置に設定し、Z軸方向の位置調整が終了する。

【0061】

以上説明したZ軸方向の位置調整方法によれば、調整治具などを使用することなく、安価かつ簡便に基準位置を把握することができる。また、上述の下降分及び上昇分を適宜調整すれば、必要な精度に応じた位置調整が可能となる。

【0062】

(搬送アームのXY方向の位置調整について(1))

次に、搬送アーム3AのXY方向の位置調整を、塗布モジュール23を用いて行う場合について説明する。なお、参照する図面においては、フォーク3Aにおけるセンサなどは、図示の便宜上、省略する。

図13(a)に示すように、塗布モジュール23を臨む位置においてフォーク3AがウエハWを保持しているときに、ウエハWの中心位置o'が検出される。この検出のため、まず、制御部6及び検出部5A(図10)によりウエハWの周縁部の位置が計測される。具体的には、フォーク3Aの下方に設けられている光源51A〜51D(図7)が上方に向けて光を発する。その光は、フォーク3Aの上方に設けられているセンサ52A〜52Dにより受光される。センサ52A〜52Dが、ウエハWの径方向に沿ってCCDが直線状に配列されてなるCCDラインセンサであるときは、各CCDの検出値に基づいて、受光したCCDと受光しないCCDとの境界の位置を決定することができる。そして、決定した境界の位置に基づいて、ウエハWの周縁部の位置を計測することができる。

【0063】

ここで、図14に示すように、4個のセンサ52A〜52Dの延在する方向とY軸とのなす角をθ1、θ2、θ3、θ4とする。また、フォーク3Aの適正位置(ずれていない位置)にウエハWが保持されている場合におけるセンサ52A〜52D上のウエハWの周縁部の位置を、それぞれa点、b点、c点、d点とする。また、フォーク3Aに保持されているウエハWの(現実の)位置におけるセンサ52A〜52D上のウエハWの周縁部の位置を、それぞれa'点、b'点、c'点、d'点とする。

【0064】

各センサ52A〜52Dにおけるa点とa'点の距離をΔaとし、b点とb'点の距離をΔbとし、c点とc'点の距離をΔcとし、d点とd'点との距離をΔdとすると、距離Δa、Δb、Δc、Δdは、

Δa[mm]={(a'点の画素数)−(a点の画素数)}×画素間隔[mm] (1)

Δb[mm]={(b'点の画素数)−(b点の画素数)}×画素間隔[mm] (2)

Δc[mm]={(c'点の画素数)−(c点の画素数)}×画素間隔[mm] (3)

Δd[mm]={(d'点の画素数)−(d点の画素数)}×画素間隔[mm] (4)

と表すことができる。なお、a点の画素数とは、センサ52A〜52DのウエハWの中心側における始点からa点までにおける画素の数である。

【0065】

a点〜d点、a'点〜d'点の座標は、次のように表される。

【0066】

a点 (X1,Y1)=(X−Rsinθ1,Y−Rcosθ1) (5)

a'点 (X1',Y1')=(X1−Δasinθ1,Y1−Δacosθ1)

=(X−(R+Δa)sinθ1,Y−(R+Δa)cosθ1) (6)

b点 (X2,Y2)=(X−Rsinθ2,Y+Rcosθ2) (7)

b'点 (X2',Y2')=(X2−Δbsinθ2,Y2+Δbcosθ2)

=(X−(R+Δb)sinθ2,Y+(R+Δb)cosθ2) (8)

c点 (X3,Y3)=(X+Rsinθ3,Y+Rcosθ3) (9)

c'点 (X3',Y3')=(X3+Δcsinθ3,Y3+Δccosθ3)

=(X+(R+Δc)sinθ3,Y+(R+Δc)cosθ3) (10)

d点 (X4,Y4)=(X+Rsinθ4,Y−Rcosθ4) (11)

d'点 (X4',Y4')=(X4+Δdsinθ4,Y4−Δdcosθ4)

=(X+(R+Δd)sinθ4,Y−(R+Δd)cosθ4) (12)

したがって、式(6)、式(8)、式(10)、式(12)により、a'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')、d'点(X4',Y4')の座標を求めることができる。

【0067】

なお、上記の式において、Xは、ウエハWが適正位置にあるときのウエハWの中心のX座標であり、Yは、ウエハWが適正位置にあるときのウエハWの中心のY座標である。適正位置におけるウエハWの中心位置oの座標(X,Y)は、予めウエハWを適正位置に置いて測定することにより求めても良いし、フォーク3Aの内縁に基づいて求めても良い。

【0068】

次に、a'点、b'点、c'点、d'点のうちいずれか3点から現実の位置におけるウエハWの中心位置o'の座標(X'、Y')を算出する。例えば、a'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')の3点から、現実位置におけるウエハWの中心位置o'の座標(X'、Y')は、下記の式(13)及び(14)から求めることができる。

【0069】

【数1】

【0070】

【数2】

また、半径R'は、中心位置o'の座標(X',Y')とa'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')の各座標より、下記の式(15)から求めることができる。

【0071】

【数3】

また、a'点、b'点、c'点、d'点のうち、前述した3点(a'点、b'点、c'点)と異なる3点の組み合わせ、例えば(a'点、b'点、d'点)、(a'点、c'点、d'点)、(b'点、c'点、d'点)に基づいて、式(13)から(15)を利用して、中心位置o'の座標(X'、Y')及び、半径R'が更に算出される。この半径R'は、以下のように、4個のセンサ52A〜52DのいずれかがウエハWの周縁部のノッチWNが検出されたか否かが判定するために利用される。具体的には、まず、いずれかの3点の組み合わせに対応する半径R'が、ウエハWの既知の半径であるRと略等しいかを判定する。すなわち、図14に示すように、ウエハWのノッチWNが、平面視において、a'点、b'点、c'点、d'点のいずれの近傍にもないときは、a'点、b'点、c'点、d'点のうち、いずれの3点の組み合わせに基づいて算出した半径R'も半径Rと略等しくなる。このときは、4個のセンサ52A〜52DのいずれもウエハWのノッチWNを検出していないと判定される。

【0072】

一方、例えば図15に示すように、ウエハWのノッチWNが、平面視においてb'点の近傍にあるときは、b'点を除いた3点の組み合わせに基づいて算出した半径R'は半径Rと略等しくなる。しかし、b'点を含む3点の組み合わせに基づいて算出した半径R'は半径Rよりも小さくなる。この結果から、4個のセンサ52A〜52Dのうちセンサ52BがウエハWのノッチWNを検出したと判定される。

【0073】

次に、センサ52A〜52DのうちノッチWNを検出していない3つのセンサの検出値が選択される。図14に示すように、4個のセンサ52A〜52DのいずれもウエハWのノッチWNを検出していないときは、いずれの3つのセンサ52の検出値を選択してもよい。また、図15に示す場合は、センサ52Bを除くセンサ52A、52C、52Dからの検出値が選択される。

【0074】

次に、選択された3つのセンサの検出値に基づいて算出したウエハWの中心位置o'の座標(X'、Y')が求められる。また、この座標(X'、Y')は例えば記憶部62に記憶される。なお、座標(X'、Y')は、フォーク3Aにより適正位置に保持されているウエハWの中心位置oを原点とするX−Y座標上における座標である(すなわち、ウエハWの中心位置o'の座標(X'、Y')はフォーク3Aに関する相対的位置を示している)。

【0075】

次に、図13(b)に示すように、フォーク3Aが、スピンチャック81の上方にまでウエハWを搬送し、スピンチャック81が上昇してフォーク3AからウエハWを受け取る。すなわち、このときには、ウエハWはフォーク3Aよりも高い位置にある。また、図示の例では、フォーク3Aは、そのままの位置に静止しているが、カップ部84の上方位置から退出しても良い。

【0076】

次いで、図13(c)に示すように、スピンチャック81が180°回転し、再び下降して、ウエハWをフォーク3Aに受け渡す。この後、図13(d)に示すように、ウエハWを受け取ったフォーク3Aは、塗布モジュール23から退出する。塗布モジュール23に望む位置において、上述と同様にして、ウエハWの中心位置o"の座標(X"、Y")が求められる。

【0077】

ここで、記憶しておいたウエハWの中心位置o'の座標(X'、Y')と、新たに求めたウエハWの中心位置o"の座標(X"、Y")とは、スピンチャック81によりウエハWが180°回転される前後に求められたものであるため、これらの座標の中点がスピンチャック81の回転中心に相当する。したがって、回転中心の座標O(Xc、Yc)は、O(Xc、Yc)=(|X'−X"|/2、|Y'−Y"|/2)から求めることができる。

【0078】

この後、フォーク3Aの適正位置におけるウエハWの中心位置が、求めた座標O(Xc、Yc)に一致するようにフォーク3Aを移動し、移動後の位置を、フォーク3AのX軸方向及びY軸方向の基準位置に設定することにより、この塗布モジュール23におけるフォーク3Aの位置調整が終了する。

【0079】

以上説明したXY方向の位置調整方法によれば、塗布モジュール23のスピンチャック81によりウエハWを180°回転する前後でのウエハWの中心位置を、フォーク3Aに設けられた光源51A〜51D及びセンサ52A〜52Dを用いて求めることにより、スピンチャック81の回転中心位置を求めることができ、この位置に基づいてフォーク3Aの基準位置を決定することができる。調整治具などを使用する必要が無いため、この位置調整方法によれば、安価かつ簡便に位置調整を行えるという利点が提供される。

【0080】

なお、上の例では、ウエハWを180°回転したが、例えば90°であっても良く、360°でなければ、何度であっても回転中心位置を求めることが可能である。

【0081】

また、ウエハWの中心位置の座標(X'、Y')及び座標(X"、Y")は、フォーク3AにおけるX−Y座標平面における座標点であり、これらの中点からスピンチャック81の回転中心位置が求まるため、ウエハWのフォーク3Aに対する位置決めは不要である。すなわち、上記の位置調整方法を行う前に、フォーク3Aにおける適正位置からウエハWがずれていても、この位置調整方法を行うことが可能である。換言すると、フォーク3Aに対するウエハWの位置調整行わなくても、フォーク3Aの位置調整を行うことができる。

【0082】

なお、上述の位置調整方法には調整可能な範囲があり、調整前に、搬送アームA3のフォーク3Aがその範囲に収まっていることが前提となっている。調整可能な範囲にあるか否かは、例えば、上述のウエハWの中心位置の検出方法により判定することが可能であり、調整可能な範囲内に無い場合には、警報を発するようにすることが好ましい。

【0083】

(搬送アームのXY方向の位置調整について(2))

次に、搬送アーム3AのXY方向の他の位置調整を、図4及び図5に示す搬送アームA3及び熱処理モジュールTMを用いて実施する場合を説明する。なお、以下に参照する図面においては、フォーク3Aにおけるセンサなどは、図示の便宜上、省略する。

図16から図18までは、搬送アーム3AのXY方向の他の位置調整を説明するための図である。例えば図16(a)における左図及び中央図は、搬送アーム3Aと、熱処理モジュールTM内の支持板93等との位置関係を示す平面図であり、右図は、中央図に対応した側面図である。図16(b)から図18(i)も同様である。

【0084】

図16(a)に示すように、搬送アーム3Aが、熱処理モジュールTMに臨む位置においてウエハWを保持している。このとき、図6に示す冷却プレート92は、熱板91の上方へ移動しており、位置調整が終了するまで、その状態にある。また、冷却プレート92の可能のリフトピン95は低い位置にある。

次に、図16(b)に示すように、フォーク3Aが支持板93の上方に移動し、4つのウエハ支持台96の上方にウエハWを保持する。図16(c)に示すように、リフトピン95が、支持板93の開口93aを通して上昇し、フォーク3AからウエハWを受け取る。

【0085】

この後、図17(d)に示すように、フォーク3Aが熱処理モジュールTMから退出する。図17(e)に示すように、リフトピン95が下降すると、支持板93上の4つのウエハ支持台96によりウエハWが支持される。このとき、ウエハWは、ウエハ支持台96の上部96bの下端と、下部96aの上面とにより規制されて適正な位置に位置決めされる。ウエハ支持台96により位置決めされたウエハWの適正な位置は、上述のとおり、熱処理モジュールTM内の熱板91(図6)上におけるウエハWの適正な位置に対応している。

次いで、図17(f)に示すように、リフトピン95が再び上昇し、図18(g)に示すように、ウエハWと支持板93との間にフォーク3Aが進入する。図18(h)に示すように、リフトピン95が下降して、ウエハWをフォーク3Aに受け渡し、図18(i)に示すように、フォーク3Aが熱処理モジュールTMから退出する。

【0086】

これに引き続いて、上述のようにして、ウエハWの中心位置の座標が求められる。この座標は、ウエハ支持台96により位置決めされたウエハWの中心位置に一致するため、フォーク3Aの中心(フォーク3Aの適正な位置に保持されるウエハWの中心)が、求めた座標に一致するように、フォーク3Aが移動され、その中心位置を基準位置と設定することにより、フォーク3AのX軸方向及びY軸方向の位置調整が終了する。

【0087】

以上説明したXY方向の位置調整方法によれば、熱処理モジュールTMに予め設けた4つのウエハ支持台96によりウエハWの位置を規制することにより、そのモジュールにおける適正な位置を把握し、把握した位置に基づいてフォーク3Aの位置調整をすることができる。また、調整治具などを使用する必要が無いため、この位置調整方法によれば、安価かつ簡便に位置調整を行うことができる。さらに、この方法は、ウエハWを適正な位置に規制するウエハ支持台を設けることにより、熱処理モジュールTMや受け渡しユニットTRS等のようにウエハWを回転する機構を有していないモジュールにおいても実施することができる。例えば、受け渡しユニットTRSにおいては、ウエハWが一時的に載置される受け渡しユニットTRS本来の載置部であるウエハステージ(又はウエハ支持部若しくはウエハ支持ピン)に加えて、ウエハステージの下方に搬送アームがアクセスできるように支持板93及びウエハ支持台96を設けることが好ましい。この場合、ウエハ支持台96により規制されるウエハWの位置は、ウエハステージの適正位置に対応するように支持板93及びウエハ支持台96が設けられる。

【0088】

なお、この位置調整方法においても調整可能な範囲(例えばウエハWがウエハ支持台96により規制され得る範囲)があり、調整前に、搬送アームA3のフォーク3Aがその範囲に収まっていることが前提となっている。調整可能な範囲にあるか否かは、例えば、先に説明したウエハWの中心位置の検出方法により判定することが可能であり、調整可能な範囲内に無い場合には、警報を発するようにすることが好ましい。

【0089】

以上、本発明の好ましい実施形態について説明したが、本発明は上記の実施形態に限定されることなく、添付の特許請求の範囲の記載に照らし、種々の変形・変更が可能である。

【0090】

例えば、上記の実施形態においては、搬送アームA3について説明したが、搬送アームA2〜A4、搬送機構C、搬送機構D、及びインターフェイスアームFもまた搬送アームA3と同様の構成を有することができ、これらによって、上述の基板搬送方法を行うことができる。また、搬送前のモジュール(一のモジュール)及び搬送後(搬送先)のモジュール(他のモジュール)は、例示のものに限らず、ウエハWが載置される載置部を有するモジュールであって良い。

【0091】

また、上記の実施形態は、2枚のフォーク3A、3Bは、上下に重なるように設けられている例に限定されるものではなく、2枚のフォーク3A、3Bが水平方向に並んで設けられてもよい。また、フォーク3は、1枚のみであってもよく、あるいは、3枚以上が上下に重なるように、又は水平方向に並んで設けられていてもよい。

【0092】

また、上記の実施形態においては、ウエハWのノッチNWを考慮し、フォーク3A等に対して4つの光源51A〜51Dとこれらに対応する4つのセンサ52A〜52Dとを設けたが、例えばノッチNWがなくオリエンテーションフラット(OF)を有するウエハを用いる場合において、OFの位置が大きくずれないときには、OF以外の周縁部を検出するために3つの光源とこれらに対応する3つのセンサを設けても良い。

【0093】

また、光源51A〜51Dとこれらに対応するセンサ52A〜52Dとの代わりに、保持爪4A〜4Dに静電センサを設けてウエハWのフォーク3A等に対する位置を検出しても良い。さらに、例えばカメラを用いて、カメラにより得られた画像に基づいて、ウエハWのフォーク3A等に対する位置を検出しても構わない。カメラを用いる場合には、ウエハWの周縁部の4点の位置情報が得られればよい。したがって、必ずしも4台のカメラを用いる必要はなく、1台のカメラを用いて4点の位置情報を得るのでもよい。1台のカメラを用いる場合には、例えば、2本のフォーク3A、3Bの上方に位置するように、支持部材を介して基台31に取り付けることができる。

【0094】

カメラを用いる場合にも、センサ52A〜52Dを用いる例として上述したように、ウエハWを保持しているフォーク3A、3Bがホーム位置にあるときに、カメラにより画像を撮影する。そして、撮影した画像を画像処理することによって、ウエハWの周縁部の4点における位置情報を求める。次に、4点における位置情報に基づいて、4点のうちいずれかがウエハWの切欠部WNを検出したか否かを判定し、4点のうちいずれかがウエハWの切欠部WNを検出したと判定したときに、その1点以外の3点における位置情報に基づいてウエハWのフォーク3A等に対する位置を検出することができる。

【0095】

光源51として、複数のLEDを用いた例を説明したが、単一のLEDの発光側に直線状に導光材料を設け直線状の光源としたものを用いることができる。また、センサ52としては、CCDラインセンサでなく、ファイバーラインセンサ、光電センサ等各種のリニアイメージセンサを用いることができる。

上述のフォーク3AのZ軸方向の位置調整方法(図12)においては、バキュームセンサを含むバキューム機構の代わりに、静電センサを有するフォークにおいても実施することができる。

【0096】

また、ウエハWのフォーク3Aに対する位置を求める場合に、適正位置におけるウエハWの中心位置oを利用したが、これに代わり、フォーク3Aに1つの又は複数の位置マークを設けておき、位置マークを基準にウエハWのフォーク3Aに対する位置ずれを利用しても構わない。

【0097】

また、フォーク3AのXY方向における位置調整方法は、一つのフォークと他のフォークの間でも実施することができる。すなわち、例えば図13(b)においては、フォーク3Aが退出し、図13(c)において同じ搬送アームA3のフォーク3Bがカップ部84の上方位置に進入し、図13(d)のようにウエハWを搬出しても良い。この場合であっても、スピンチャック81にウエハWを受け渡す前の中心位置o'の座標に関するデータと、スピンチャック81からウエハWを受け取った後の中心位置o"の座標に関するデータとを利用することにより、スピンチャック81の回転中心位置を求めることができる。

【0098】

また、図18(g)において熱処理モジュールTMへ進入するフォークは、搬送アームA3のフォーク3Aでなく、他のフォークであっても良い。この場合であっても、ウエハ支持台96により規制されたウエハWの位置が、当該モジュールにおける適正な位置であるため、適正な位置にあるウエハWの中心位置と、他のフォークの中心位置を一致させれば、他のフォークの位置調整が可能である。このような調整は、例えば、図1に示す塗布現像装置100における棚ユニットU1(の例えば受け渡しユニットTRS)にアクセス可能な搬送機構Dと搬送アームA3〜A4(図2)との間で好適に実施可能である。

【0099】

また、熱処理モジュールTMの支持板93に4つのウエハ支持台96が設けられる例を説明したが、3つ以上であれば良い。さらに、ウエハ支持台96の上部96bは、傾斜面を有し、傾斜面の下端と、ウエハ支持台96の下部96aの上面とにより、ウエハWの位置を規制できる限りにおいて、円錐台形状に限られない。換言すると、ウエハ支持台96は、ウエハWの外縁が傾斜面に接したとき、ウエハWの外縁が傾斜面に沿って滑るようにウエハWが下降し、下部96aの上面に到達し得る形状を有していれば良い。例えば、上部96bを、三角形状のプレートにより構成し、このプレートを下部96aの上面に立てて、三角形の斜辺を傾斜面として機能させても良い。

【0100】

また、スピンチャック81を有する塗布モジュール23を例示したが、塗布モジュールは、スピンチャック81ではなく、ウエハWの周縁部を支持し、回転する回転機構を有しても良い。

【0101】

また、上述の位置調整方法は、例えば各モジュールについて行い、X軸、Y軸、及びZ軸方向の基準位置をモジュールごとに記憶しておき、モジュールにウエハWを搬送するに先立って、モジュールごとに基準位置を呼び出してフォーク3Aの位置を較正することが好ましい。

また、ウエハWは半導体ウエハに限らず、FPD用のガラス基板であっても良い。

【符号の説明】

【0102】

A3〜A4・・・搬送アーム(基板搬送装置)、3A、3B・・・フォーク、31・・・基台、

41A〜41D・・・吸着孔、5A〜5D・・・検出部、51A〜51D・・・光源、52A〜52D・・・センサ、6・・・制御部、W・・・ウエハ。

【技術分野】

【0001】

本発明は、基板を搬送する基板搬送装置の位置調整方法、及び基板処理装置に関する。

【背景技術】

【0002】

半導体デバイスやフラットパネルディスプレイ(FPD)の製造工程においては、複数の処理モジュールと、これらの処理モジュールのそれぞれに対して基板を搬入出する基板搬送装置とを有する基板処理装置が用いられる。このような基板処理装置においては、基板搬送装置により複数の処理モジュールに基板が順次搬送され、処理モジュールに対応した所定の処理が行われる。このとき、例えば処理モジュール内の適正な位置に基板を置かないと、基板全面において均一な処理ができないおそれがある。このため、基板搬送装置は、高い搬送精度を発揮できるように構成されているが、適正な位置に基板が置くためには、搬送位置調整を欠くことはできない。

【0003】

基板搬送装置の搬送位置調整として、例えばカメラやセンサなどの検出器が搭載された調整治具を基板搬送装置により搬送し、検出器が検出した位置に基づいて所定の基準位置とのずれを求め、このずれを修正する作業(教示作業)が行なわれる場合がある(例えば特許文献1及び2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−54665号公報

【特許文献2】特開2008−109027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、調整治具を用いる場合には、調整治具の点検や較正を相応の頻度で行わないと、調整治具そのものに起因する調整誤差が生じるおそれがある。また、調整治具の取り扱いにミスがあれば、適正な搬送位置調整ができないこともある。さらに、調整治具は比較的高価であり、しかも基板の搬送先である処理モジュールの形状等に応じて複数の調整治具を用意する必要もあるため、搬送位置調整にかなりの費用がかかる場合がある。このため、調整治具を使用しないで、基板搬送装置の位置調整を行うことが望まれている。

【0006】

そこで、本発明は、調整治具を使用することなく搬送位置調整を行うことが可能な基板搬送装置の位置調整方法、及び基板処理装置を提供する。

【課題を解決するための手段】

【0007】

本発明の第1の態様によれば、基板搬送装置における、基板を搬送する基板搬送部により前記基板を保持し、当該基板の位置を検出する第1検出ステップと、前記基板搬送部により保持される前記基板を、基板を保持して回転する基板回転部へ搬送するステップと、前記基板回転部に保持される前記基板を、前記基板回転部により所定の角度だけ回転するステップと、前記基板回転部により回転された前記基板を、前記基板搬送部から受け取るステップと、前記基板搬送部が受け取った当該基板の位置を検出する第2検出ステップと、前記第1検出ステップで求めた前記基板の位置と、前記第2検出ステップで求めた前記基板の位置とに基づいて、前記基板回転部の回転中心位置を把握するステップと、前記把握された前記回転中心位置に基づいて、前記基板搬送部の位置を調整するステップとを含む基板搬送装置の位置調整方法が提供される。

【0008】

本発明の第2の態様によれば、基板を保持して搬送する基板搬送部と、前記基板搬送部に対して設けられ、前記基板搬送部により保持される前記基板の位置を検出する位置検出部と、前記基板搬送部との間での前記基板の授受が可能な、前記基板を保持して回転する基板回転部と、前記基板搬送部により保持される前記基板の第1位置と、前記基板が前記基板回転部に受け渡され所定の角度だけ回転され、前記基板搬送部により受け取られた前記基板の第2位置とを前記位置検出部により求め、前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握し、把握された前記回転中心位置に基づいて前記基板搬送部の位置を調整するよう構成される制御部とを備える基板処理装置が提供される。

【0009】

本発明の第3の態様によれば、基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材とを備え、前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置が提供される。

【0010】

本発明の第4の態様によれば、基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材とを備え、前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置において行われる基板搬送装置の位置調整方法であって、前記基板保持部により前記基板を搬送し、前記少なくとも3つの基板支持部材に前記基板を保持させるステップと、前記少なくとも3つの基板支持部材により保持された前記基板を前記基板保持部により受け取るステップと、受け取られた前記基板の位置を検出するステップと、検出された前記基板の位置に基づいて前記基板保持部の位置を調整する位置調整方法が提供される。

【0011】

本発明の第5の態様によれば、基板搬送装置の基板保持部により基板を支持するステップと、前記基板を保持する前記基板保持部を、前記基板が載置されるべき基板載置部の上方から、当該基板載置部に向かって所定の距離だけ下降し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、前記検出するステップにおいて前記基板があると判定された場合に、前記検出するステップを繰り返すステップと、前記検出するステップにおいて前記基板が無いと判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップとを含む、基板搬送装置の位置調整方法が提供される。

【0012】

本発明の第6の態様によれば、基板の裏面中央部を支持する裏面支持部に基板を支持させるステップと、前記裏面支持部に支持される基板の下方に、基板搬送装置の基板保持部を進入させるステップと、前記基板に向かって所定の距離だけ前記基板保持部を上昇し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、前記検出するステップにおいて前記基板が無いと判定された場合に、前記検出するステップを繰り返すステップと、前記検出するステップにおいて前記基板があると判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップとを含む、基板搬送装置の位置調整方法が提供される。

【発明の効果】

【0013】

本発明の実施形態によれば、調整治具を使用することなく搬送位置調整を行うことが可能な基板搬送装置の位置調整方法、及び基板処理装置が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す平面図である。

【図2】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す概略斜視図である。

【図3】本発明の実施形態に係るフォトレジスト塗布現像装置の構成を示す側面図である。

【図4】図1から図3に示すフォトレジスト塗布現像装置における第3のブロックの構成を示す斜視図である。

【図5】図4に示す第3のブロックにおける塗布モジュールを示す概略側面図である。

【図6】図4に示す第3のブロックにおける熱処理モジュールを説明する図である。

【図7】図4に示す第3のブロックにおける搬送アームを示す斜視図である。

【図8】図7に示す搬送アームを示す平面図である。

【図9】図7及び図8に示す搬送アームのフォークを示す拡大平面図である。

【図10】図1から図3に示すフォトレジスト塗布現像装置の制御部の構成を説明する図である。

【図11】図10に示す制御部と、図6及び図7に示す搬送アームとの関係を示す説明図である。

【図12】本発明の実施形態による搬送位置調整方法を説明する図である。

【図13】本発明の他の実施形態による搬送位置調整方法を説明する図である。

【図14】本発明の他の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図15】本発明の他の実施形態による搬送位置調整方法における他の基板位置検出方法を説明する図である。

【図16】本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図17】図16に引き続いて、本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【図18】図17に引き続いて、本発明のまた別の実施形態による搬送位置調整方法における基板位置検出方法を説明する図である。

【発明を実施するための形態】

【0015】

以下、添付の図面を参照しながら、本発明の限定的でない例示の実施形態について説明する。添付の全図面中、同一又は対応する部材又は部品については、同一又は対応する参照符号を付し、重複する説明を省略する。

【0016】

(塗布現像装置)

先ず、図1から図4までを参照しながら、本発明の実施形態による塗布現像装置を説明する。図1及び図2に示すように、塗布現像装置100には、キャリアステーションS1、処理ステーションS2、及びインターフェイスステーションS3がこの順に設けられている。また、塗布現像装置100のインターフェイスステーションS3側に露光装置S4が結合されている。

【0017】

キャリアステーションS1は載置台21及び搬送機構Cを有する。載置台21上には、所定の枚数(例えば25枚)の半導体ウエハ(以下、ウエハ)Wが収容されるキャリア20が載置される。本実施形態では、載置台21には4つのキャリア20を並べて載置することができる。以下の説明では、図1に示すように、キャリア20が並ぶ方向をX方向とし、これと直交する方向をY方向とする。搬送機構Cは、キャリア20からウエハWを取り出し、処理ステーションS2に搬送するとともに、処理ステーションS2において処理された処理済みのウエハWを受け取り、キャリア20に収容する。

【0018】

処理ステーションS2は、図1及び図2に示すように、キャリアステーションS1の+Y方向側に結合され、棚ユニットU1、棚ユニットU2、第1のブロック(DEV層)B1、第2のブロック(BCT層)B2、第3のブロック(COT層)B3、及び第4のブロック(TCT層)B4を有している。

【0019】

棚ユニットU1は、図3に示すように、例えば下から順に積層された、受け渡しモジュールTRS1、TRS1、CPL11、CPL2、BF2、CPL3、BF3、CPL4、及びTRS4を有する。また、図1に示すように、棚ユニットU1の+X方向側には、昇降自在な搬送機構Dが設けられている。棚ユニットU1の各モジュール間では、搬送機構DによりウエハWが搬送される。

棚ユニットU2は、図3に示すように、例えば下から順に積層された、受け渡しモジュールTRS6、TRS6、及びCPL12を有する。

【0020】

なお、受け渡しモジュールのうち、参照符号「CPL+数字」が付されている受け渡しモジュールには、ウエハWを加熱する加熱モジュールを兼ねるものがあり、ウエハWを冷却して所定の温度(例えば23℃)に維持する冷却モジュールを兼ねるものがある。参照符号「BF+数字」が付されている受け渡しモジュールは、複数枚のウエハWを載置可能なバッファモジュールを兼ねている。また、受け渡しモジュールTRS、CPL、BF等には、ウエハWが載置される載置部が設けられている。

【0021】

(処理ステーションの第3のブロックについて)

次に、図4から図6までを参照しながら、第3のブロックB3について説明する。図4に示すように、第3のブロックB3は、塗布モジュール23、棚ユニットU3、及び搬送アームA3を有している。塗布モジュール23は、図5に示すように、筐体80と、筐体80内に設けられるスピンチャック81、駆動部82、薬液供給ノズル83、及びカップ部84とを有している。筐体80には、搬送口80aが形成されており、これを通して搬送アームA3によりウエハWが筐体80へ搬入され、筐体80から搬出される。スピンチャック81は、所定の吸引装置(図示せず)によりウエハWの裏面中央部を吸引して保持する。スピンチャック81は、駆動部82により支持され、駆動部82により回転及び上下動が可能である。薬液供給ノズル83は、支持駆動部85a及び支持シャフト85bにより支持されている。支持駆動部85aは、支持シャフト85bを回転することにより、薬液供給ノズル83の先端部83aをカップ部84の外側のホーム位置と、スピンチャック81により保持されるウエハWのほぼ中央の上方の薬液供給位置といずれかに位置させる。カップ部84は、スピンチャック81に保持されるウエハWの周囲を囲み、ウエハWに供給される薬液を受け取り、また、下部に形成される排出口から薬液を排出する。塗布モジュール23においては薬液としてフォトレジスト液が使用され、上記の構成により、ウエハW上にフォトレジスト膜を形成することができる。

【0022】

また、図4に示すように、第3のブロックB3の棚ユニットU3は、塗布モジュール23と対向するように配列され、熱処理モジュールTMを有している。熱処理モジュールTMにおいて、フォトレジスト膜形成の前処理及び後処理が行われる。また、各熱処理モジュールTMにはウエハWの搬送口24が形成されている。搬送アームA3は、塗布モジュール23と棚ユニットU3との間に設けられている。

【0023】

ここで、熱処理モジュールTMについて図5を参照しながら更に説明する。図6は、熱処理モジュールTMの断面図である。図示のとおり、熱処理モジュールTMは、筐体90と、筐体90内に設けられる熱板91、冷却プレート92、及び支持板93とを有している。熱板91は、ウエハWの直径よりも大きい外径を有した円形プレート形状を有している。熱板91の内部には、例えば電熱線ヒータ(図示せず)などが設けられ、これにより熱板91は、所定の温度に加熱される。また、熱板91には、例えば3つの貫通孔91a(図6においては2つのみを示す)が形成されており、これらの貫通孔91aを通して、対応した3つのリフトピン94が駆動部94aにより上下動することができる。これにより、リフトピン94は、熱板91上にウエハWを載置することができ、熱板91に載置されたウエハWを持ち上げることができる。なお、図5(a)中の参照符号97は、冷却ファンであり、熱板91によりウエハWが加熱され、熱板91から冷却プレート92へ受け渡されたウエハWを冷却することができる。

【0024】

冷却プレート92は、図6(b)に示すように、ウエハWの直径よりも大きい幅及び長さを有するプレート形状を有している。また、冷却プレート92には、その先端側(熱板91側)に開口するスリット92a、92bが形成されている。スリット92a、92bは、駆動部95aにより上下動可能なリフトピン95が熱板91を上下に通り抜けるのを許容する。この構成により、搬送アームA3(図4)により搬送口24を通して筐体90内にウエハWが搬送され、冷却プレート92の上方に保持されると、スリット92a、92bを通り抜けて冷却プレート92上にリフトピン95が突き出ることにより、ウエハWが搬送アームA3からリフトピン95に受け取られ、搬送アームA3が筐体90から退出した後、ウエハWが冷却プレート92上に載置される。また、冷却プレート92は、図示しない水平駆動部により、支持板93の上方の位置と、熱板91の上方の位置との間で移動可能である。このため、冷却プレート92は、筐体90内の基板搬送部を兼ねている。例えば、ウエハWが載置された冷却プレート92が熱板91の上方へ移動すると、熱板91の貫通孔91aと冷却プレート92のスリット92a、92bを通り抜けてリフトピン94が熱板91上に突き出ることにより、ウエハWが冷却プレート92からリフトピン94に受け取られ、冷却プレート92が支持板93の上方へ戻った後、リフトピン94が下降してウエハWが熱板91上に載置される。また、熱板91上に載置されたウエハWがリフトピン94により持ち上げられると、冷却プレート92がウエハWと熱板91との間に進入する。このとき、リフトピン94が、冷却プレート92に形成されたスリット92a、92bに収容されるため、冷却プレート92は、熱板91の上方に位置することができる。次いで、リフトピン94が下降することによってウエハWが冷却プレート92上に載置される。続いて、冷却プレート92が支持板93の上方へと戻り、搬送アームA3にウエハWが受け渡され、ウエハWが熱処理モジュールTMから搬出される。

【0025】

また、冷却プレート92の内部には、冷却された又は温度調整された媒体が流れる導管が形成され、図示しない温調装置からの媒体が流れることによって所定の温度に維持される。このため、熱板91により加熱されたウエハWは、冷却プレート92に受け取られると、冷却プレート92により直ちに冷却され始める。したがって、例えば熱処理モジュールTMから搬出された後に、所定の冷却モジュールによりウエハWを冷却する場合に比べ、冷却に要する時間を短縮することができる。

【0026】

また、図6(b)を参照すると、冷却プレート92の下方の支持板93は、ほぼ中央に開口93aを有する矩形プレート形状を有している。開口93aにより、冷却プレート92のリフトピン95の上下動が支持板93に妨げられることがない。また、支持板93の上面には4つのウエハ支持台96が配置されている。ウエハ支持台96は、円筒形状を有する下部96aと、この下部96a上に配置される円錐台形状を有する上部96bとからなる(図6(c)参照)。

【0027】

また、4つのウエハ支持台96は、図6(c)に示すように、上部96bの円錐台形状の下端と、下部96aの上面とによりウエハWの外縁が規制されるように配置される。さらに、4つのウエハ支持台96によって規制されるウエハWの中心と、冷却プレート92の中心とが対応するように4つのウエハ支持台96は配置されている。以下、ウエハ支持台96及びその配置について具体的に説明する。

【0028】

まず、熱処理モジュールTMの冷却プレート92が熱板91の上方へ移動する。次に、搬送アームA3によりウエハWが熱処理モジュールTMの筐体90内へ搬入され、支持板93の上方に保持される。次いで、支持板93の下方のリフトピン95が駆動部95aにより上昇し、搬送アームA3からウエハWを受け取る。搬送アームA3が退出した後、リフトピン95が駆動部95aにより下降すると、ウエハWは、支持板93のウエハ支持台96により支持される。このとき、ウエハWの外縁は、ウエハ支持台96の上部96bの斜面に接したとしても、斜面を滑って下部96aの上面に至り、このようにしてウエハWの外縁が4つのウエハ支持台96により規制される。この後、ウエハWが、ウエハ支持台96からリフトピン95により持ち上げられ、搬送アームA3により受け取られると、リフトピン95が下降し、冷却プレート92が支持板93の上方に戻る。ここで、搬送アームA3とリフトピン95とが協働することにより、搬送アームA3から冷却プレート92にウエハWが移される。冷却プレート92上のウエハWは、上述のようにして熱板91上に載置される。このとき、ウエハWの中心は、熱板91の中心に一致している。すなわち、支持板93上のウエハ支持台96により規制されたウエハWは、熱板91上に適正に載置されることとなる。換言すると、支持板96上でウエハ支持台96によりウエハWを位置合わせすれば、熱板91上に載置されたウエハWの中心が熱板91の中心に一致するように、支持板96上において4つのウエハ支持台96が位置決めされている。

【0029】

再び図1及び図3を参照すると、第1のブロックB1は、現像モジュール22、搬送アームA1、及びシャトルアームEを有する。詳しくは、第1のブロックB1内には2つの現像モジュール22があり、これらは上下に積層されている。各現像モジュール22は、上述の塗布モジュール23と同様の構成を有しており、薬液としての現像液を、ウエハWの表面に形成され露光されたフォトレジスト膜に供給することにより、フォトレジスト膜が現像される。また、搬送アームA1は、2つの現像モジュール22にウエハWを搬送する。シャトルアームEは、棚ユニットU1の受け渡しモジュールCPL11と、棚ユニットU2の受け渡しモジュールCPL12との間でウエハWを搬送する。

【0030】

第2のブロックB2及び第4のブロックB4は、第3のブロックB3と同様の構成を有している。第2のブロックB2では、反射防止膜用の薬液が供給され、フォトレジスト膜の下地層となる下部反射防止膜が形成される。第4のブロックB4においても反射防止膜用の薬液が供給され、フォトレジスト膜の上に上部反射防止膜が形成される。

なお、図3に示すように、第2のブロックB2の搬送アームに参照符号A2を付し、第4のブロックB4の搬送アームに参照符号A4を付す。

【0031】

インターフェイスステーションS3は、処理ステーションS2の+Y方向側に結合され、図1に示すように、インターフェイスアームFを有する。インターフェイスアームFは、処理ステーションS2の棚ユニットU2の+Y方向側に配置されている。棚ユニットU2の各モジュール間、及び各モジュールと露光装置S4との間においては、インターフェイスアームFによりウエハWが搬送される。

【0032】

(塗布現像装置におけるウエハの流れ)

上記の構成を有する塗布現像装置100においては、以下のようにウエハWが各モジュールに搬送され、モジュールに対応した処理がウエハWに対して行われる。まず、キャリアステーションS1の搬送機構Cによって載置台21上のキャリア20からウエハWが取り出され、処理ステーションS2の棚ユニットU1の受け渡しモジュールCPL2へ搬送される(図3参照)。受け渡しモジュールCPL2に搬送されたウエハWは、第2のブロックB2の搬送アームA2により、第2のブロックB2の各モジュール(熱処理モジュール及び塗布モジュール)に順次搬送され、ウエハW上に下部反射防止膜が形成される。

【0033】

下部反射防止膜が形成されたウエハWは、搬送アームA2により棚ユニットU1の受け渡しモジュールBF2へ搬送され、搬送機構D(図1)により棚ユニットU1の受け渡しモジュールCPL3へ搬送される。次に、ウエハWは、第3のブロックB3の搬送アームA3により受け取られ、第3のブロックB3の各モジュール(図3に示す熱処理モジュールTM及び塗布モジュール23)に順次搬送され、下部反射防止膜上にフォトレジスト膜が形成される。

フォトレジスト膜が形成されたウエハWは、搬送アームA3により、棚ユニットU1の受け渡しモジュールBF3に搬送される。

【0034】

なお、フォトレジスト膜が形成されたウエハWは、第4のブロックB4において更に反射防止膜が形成される場合もある。この場合は、ウエハWは受け渡しモジュールCPL4を介し、第4のブロックB4の搬送アームA4に受け取られ、第4のブロックB4の各モジュール(熱処理モジュール及び塗布モジュール)に順次搬送され、フォトレジスト膜上に上部反射防止膜が形成される。この後、ウエハWは、搬送アームA4により、棚ユニットU1の受け渡しモジュールTRS4に受け渡される。

【0035】

フォトレジスト膜(又は、その上に更に上部反射防止膜)が形成されたウエハWは、搬送機構Dにより、受け渡しモジュールBF3(又は受け渡しモジュールTRS4)から受け渡しモジュールCPL11へ搬送される。受け渡しモジュールCPL11に搬送されたウエハWは、シャトルアームEにより棚ユニットU2の受け渡しモジュールCPL12に搬送された後、インターフェイスステーションS3のインターフェイスアームFに受け取られる。

【0036】

この後、ウエハWはインターフェイスアームFにより露光装置S4に搬送され、所定の露光処理が行われる。露光処理が行われたウエハWは、インターフェイスアームFにより、棚ユニットU2の受け渡しモジュールTRS6に搬送され、処理ステーションS2に戻される。処理ステーションS2に戻されたウエハWは、第1のブロックB1へ搬送され、ここで現像処理が行われる。現像処理が行われたウエハWは、搬送アームA1により棚ユニットU1のいずれかの受け渡しモジュールへ搬送され、搬送機構Cによりキャリア20に戻される。

【0037】

(搬送アームについて)

次に、図7から図9までを参照し、第3のブロックB3に設けられた搬送アームA3について説明する。

図7に示すように、搬送アームA3は、2枚のフォーク3A、3B、基台31、回転機構32、進退機構33A、33B、及び昇降台34を有している。また、搬送アームA3に対応して後述する検出部5A〜5Dが設けられている。さらに、搬送アームA3及び検出部5A〜5Dは、後述する制御部6により制御される。

【0038】

フォーク3Aはフォーク3Bの上方に配置されている。基台31は、回転機構32により鉛直軸周りに回転自在である。また、図7に示すように、フォーク3A、3Bは、その基端側でそれぞれ進退機構33A、33Bに支持されている。進退機構33A、33Bは、ボールネジ機構やタイミングベルト等の伝達機構を用いてモータM(図11参照)に連結されており、フォーク3A、3Bを基台31に対して進退自在に駆動する。

【0039】

再び図4を参照すると、昇降台34は回転機構32の下方側に設けられている。昇降台34は、上下方向(図4中Z軸方向)に直線状に延びる図示しないZ軸ガイドレールに沿って、昇降機構により昇降自在に設けられている。昇降機構としては、ボールネジ機構やタイミングベルトを用いた機構等を用いることができる。この例ではZ軸ガイドレール及び昇降機構は夫々カバー体35により覆われており、例えば上部側において接続されて一体となっている。またカバー体35は、Y軸方向に直線状に伸びるY軸ガイドレール36に沿って摺動移動するように構成されている。

【0040】

次に、図6及び図7を参照しながら、フォーク3A、3Bを更に説明する。図6(a)に示すように、フォーク3A、3Bは、搬送するウエハWの周囲を囲む円弧状の先端部を有している。フォーク3A、3Bには4つの保持爪4A、4B、4C、4Dが形成されている。保持爪4A〜4Dは、フォーク3A、3Bの内縁から各々内方に突出するとともに、内縁に沿って互いに間隔を隔てて設けられている。なお、図示の例では4つの保持爪4A〜4Dが設けられているが、3つ以上の保持爪が設けられていれば良い。

【0041】

図7に示すように、フォーク3Aの保持爪4A〜4Dには、吸着孔41A〜41Dと、吸着孔41A〜41Dの各々の周囲を囲むリング状のパッド42A〜42Dとが設けられている。吸着孔41A〜41Dは、図6(a)に示すように、フォーク3Aの内部、上面、又は下面に形成された真空配管43Aと連通している。真空配管43Aは、図示しない真空排気部に接続されている。フォーク3Bの保持爪4A〜4Dにも、同様に、吸着孔41A〜41Dとパッド42A〜42Dとがそれぞれ設けられ、吸着孔42A〜42Dは、図6(a)に示すように、フォーク3Bの内部、上面、又は下面に形成された真空配管43Bと連通し、真空配管4Bは真空排気部に接続されている。このようなバキュームチャック機構が構成されているため、ウエハWは、保持爪4A〜4Dのパッド42A〜42Dにより支持されると、真空配管4A(又は4B)を通して真空排気部により吸引され、フォーク3A(又は3B)にしっかりと保持され得る。

なお、パッド42A〜42Dは、ウエハWの裏面周縁部との密着性を高めるため、例えばゴムなどの弾性を有する材料により作製することが好ましい。

【0042】

(搬送アームのフォークにおける検出部について)

次に、フォーク3A、3Bに保持されるウエハWの位置を検出する検出部について説明する。図7を参照すると、基台31には、基台31から立ち上がり折れ曲がって水平方向に延びる支持部材53が設けられている。支持部材53には、その4つの腕部に対応してセンサ52A、52B、52C、52Dが取り付けられている。センサ52A〜52Dは、基端側に後退したフォーク3A、3Bの上方に位置する。具体的には、図8に示すように、上方から見ると、フォーク3A(又は3B)に保持されるウエハWの周縁に沿って所定の間隔でセンサ52A〜52Dが配置されている。また、センサ52A〜52Dは、ウエハWの周縁を横切るように延びている。センサ52A〜52Dは本実施形態においてはCCDラインセンサである。

なお、以下の説明において、フォーク3A、3Bが基端側に後退したときの位置をホーム位置という場合がある。

【0043】

再び図7を参照すると、基台31上には光源51A、51B、51C、51Dが設けられている。光源51Aはセンサ52Aに対応して配置され、光源51Bはセンサ52Bに対応して配置され、光源51Cはセンサ52Cに対応して配置され、光源51Dはセンサ52Dに対応して配置される。光源51A〜51Dは、本実施形態においては、直線状に配列された複数の発光ダイオード(LED)により構成されている。光源51A〜51Dと、対応するセンサ52A〜52Bにより検出素子部が構成されている。

【0044】

なお、光源51A〜51Dを支持部材53に設け、センサ52A〜52Dを基台31に設けても良い。また、フォーク3A、3B及びこれらに保持されるウエハWが検出部5A〜5Bの間を横切る限りにおいて、光源51A〜51D(又はセンサ52A〜52D)は基台31上にではなく、所定の支持部材を用いて配置しても良い。

【0045】

図10に示すように、光源51A、センサ52A、検出制御部54、デジタルアナログコンバータ(DAC)55、及びアナログデジタルコンバータ(ADC)56により検出部5Aが構成されている。また、図8では図示を省略するが、検出部5B、5C、5Dは、対応する光源51B、51C、51Dとセンサ52B、52C、52Dとを含み、検出部5Aと同様に構成されている。

【0046】

検出制御部54は、図示しないクロックからのクロック信号に基づいて、CCDラインセンサにより構成されるセンサ52Aの各CCDの動作タイミングをずらし、電荷移動させるタイミングジェネレータである。また、検出制御部54は、複数のLEDにより構成される光源51Aの電流制御も行う。DAC55は、検出制御部54からのデジタル制御信号をアナログ変換し、変換されたアナログ信号を光源51Aに対して出力する。ADC56は、光源52Aからの検出信号であるアナログ出力信号をデジタル変換し、検出信号を生成する。

【0047】

検出部5AのADC56から出力された検出信号(検出値)は制御部6の演算処理部61に入力される。制御部6は、アンプ57を介し、進退機構33A、33Bを駆動するX軸駆動用のモータと、基台31を駆動するY軸駆動用のモータと、昇降台34を駆動するZ軸駆動用のモータと、回転機構32を駆動する回転駆動用のモータとを制御する。

【0048】

以上のような構成により、検出制御部54からの制御信号が、DAC55によりアナログ変換され、アナログ変換された制御信号が光源51Aに入力されることによって、光源51Aは直線状に光を発光する。光源51Aから発光された光は、センサ52Aにより受光される。光を受光したセンサ52Aは、検出制御部54からの制御信号のタイミングに基づいて、受光量に応じた信号を出力する。センサ52Aから出力された検出信号(検出値)は、ADC56によりデジタル変換された後、制御部6内の演算処理部61に入力される。

【0049】

制御部6は、検出部5A〜5Dだけでなく、搬送アームの動作をも制御する。以下、図11を参照しながら、モジュール間でのウエハWの受け渡しを制御する制御部6について説明する。

図11を参照すると、搬送アームA3のフォーク3Aが冷却モジュール7内に進入している。冷却モジュール7は、例えば図4に示す熱処理モジュールTMのうちの一つである。図示のとおり、冷却モジュール7は、処理容器71、載置部72、リフトピン73、及び昇降機構74を有している。載置部72には、ウエハWを冷却して所定の温度にするため、温度調整された流体が流れる導管(図示せず)が設けられている。また、載置部72には複数の貫通孔が設けられ、複数の貫通孔に対応した複数のリフトピン73が上下動可能に設けられている。リフトピン73は昇降機構74により昇降される。

【0050】

制御部6は、演算処理部61、記憶部62、表示部63、及びアラーム発生部64を有する。演算処理部61は、例えばメモリ、CPU(Central Processing Unit)を有し、記憶部62に記録されたプログラムを読み取り、そのプログラムに含まれる命令(コマンド)に従って、搬送アームA3の各モータM制御信号を送り、ウエハWの受け渡し及び搬送を実行する。また、演算処理部61は、記憶部62に記録されたプログラムを読み取り、そのプログラムに含まれる命令(コマンド)に従って、塗布現像装置100の各部に制御信号を送り、各種の処理を実行する。

【0051】

記憶部62は、演算処理部61に各種の処理を実行させるためのプログラムを記録した、コンピュータ読み取り可能な記録媒体62aからプログラムを格納する。プログラムのなかには、後述する位置調整方法を実施するために、塗布現像装置100及びその構成部品等を動作させる命令(コマンド)を含むプログラムがある。また、記録媒体62aとして、例えば、フレキシブルディスク、コンパクトディスク、ハードディスク、光磁気(Magneto optical;MO)ディスク等を用いることができる。

【0052】

表示部63は、例えば液晶(LCD)パネルなどを有するディスプレイである。表示部63では、各種の基板処理用のプログラムの選択や、各基板処理におけるパラメータの入力操作を行うことができる。

アラーム発生部64は、搬送アームA3を含め、塗布現像装置100の各部に異常が発生したときに、アラーム信号を発生させ、出力する。

【0053】

また、演算処理部61は、搬送アームA3の進退機構33A、33B、基台31、昇降台34、回転機構32に設けられたモータ、エンコーダ38や、パルス数をカウントするカウンタ39等に対して所定の制御信号を送り、制御する。そして、記憶部62には、本実施形態に係る基板搬送方法を実行するためのプログラムが含まれている。

【0054】

(搬送アームのZ軸方向の位置調整方法について)

次に、本発明の実施形態による基板搬送装置の位置調整方法について、図4及び図7に示す搬送アームA3及び塗布モジュール23を用いる場合を例として説明する。なお、この位置調整方法(及び後述する他の位置調整方法)は、例えば、図1に示す基板処理装置の起動直後に行うことが好ましい。また、例えば基板処理装置が、所定の時間よりも長い時間、待機状態(idle状態)にあった後に、製造ランを開始するに先立って行っても良い。さらに、これらの位置調整方法で使用されるウエハは、センサ等が設けられたテストウエハではなく、例えばベアウエハ(又は再生ウエハ(reclaimed wafer))が用いられる。

【0055】

図12(a)から図12(c)までは、搬送アームA3のフォーク3AのZ軸方向の位置調整する第1の方法を示している。図12(a)に示すとおり、塗布モジュール23のスピンチャック81が駆動部82(図5)によりウエハ受け取り位置にまで上昇している。この状態で、ウエハWを保持しているフォーク3Aは、スピンチャック81の上方にウエハWを搬送できる高さにまで上昇した後、搬送口24を通して筐体80(図5)内に進入し、スピンチャック81の上方にウエハWを維持する。

【0056】

次に、図12(b)に示すように、フォーク3Aが下降していく。このとき、例えば0.1mmだけ下降して停止し、フォーク3Aに設けられたバキューム機構を一時的に起動し、ウエハWがフォーク3Aに吸引されることが検出された場合は、バキューム機構(吸引)を停止し、再び例えば0.1mmだけ下降する。

【0057】

この手順が繰り返されると、いずれは図12(c)に誇張して示すように、ウエハWがスピンチャック81に受け取られ、ウエハWの裏面がフォーク3Aから離れることとなる。この場合には、バキューム機構を起動しても、ウエハWはフォーク3Aに吸引されない。このときのフォーク3AのZ軸方向の位置(高さ)が、この塗布モジュール23におけるZ軸方向の基準位置として把握される。そして、この基準位置を新たな基準位置として設定することにより、位置調整が終了する。

【0058】

この後においては、スピンチャック81がカップ内のウエハ回転位置にあるときに、フォーク3Aは、新たな基準位置から所定の距離だけ低い位置においてウエハWを筐体80内へ搬入し、ウエハWをスピンチャック81の上方に維持した後、スピンチャック81が上方へ移動することにより、フォーク3Aからスピンチャック81へウエハWが受け渡される。

【0059】

なお、ウエハWがフォーク3Aに吸引されるか否かは、例えば上述の吸着孔42A〜42Dと連通する真空配管43B(図8及び図9参照)と、真空排気部(図示せず)とを繋ぐ配管中に設けたバキュームセンサや真空ゲージなどにより、検出することが可能である。

【0060】

また、図12(d)から図12(f)は、搬送アームA3のフォーク3AのZ軸方向の位置調整する第2の方法を示している。この方法においては、フォーク3Aを上昇させつつ、基準位置が把握される。すなわち、図12(d)に示すように、スピンチャック81にウエハWを受け渡しておく。次に、図12(e)に示すように、フォーク3AをウエハWの下方に進入させる。そして、フォーク3Aを例えば0.1mmだけ上昇させて停止し、バキューム機構を起動する。図12(e)のように、ウエハWとフォーク3Aとの間に隙間がある場合には、ウエハWはフォーク3Aに吸着されない。その後、フォーク3Aの上昇、上昇停止、及び吸引を繰り返していくと、図12(f)に示すように、フォーク3AがウエハWの裏面に接することとなる。この場合には、バキューム機構を起動すると、ウエハWがフォーク3Aに吸着される。このことから、フォーク3Aが、塗布モジュール23におけるZ軸方向の基準位置を把握することができる。そして、把握した基準位置を新たな基準位置に設定し、Z軸方向の位置調整が終了する。

【0061】

以上説明したZ軸方向の位置調整方法によれば、調整治具などを使用することなく、安価かつ簡便に基準位置を把握することができる。また、上述の下降分及び上昇分を適宜調整すれば、必要な精度に応じた位置調整が可能となる。

【0062】

(搬送アームのXY方向の位置調整について(1))

次に、搬送アーム3AのXY方向の位置調整を、塗布モジュール23を用いて行う場合について説明する。なお、参照する図面においては、フォーク3Aにおけるセンサなどは、図示の便宜上、省略する。

図13(a)に示すように、塗布モジュール23を臨む位置においてフォーク3AがウエハWを保持しているときに、ウエハWの中心位置o'が検出される。この検出のため、まず、制御部6及び検出部5A(図10)によりウエハWの周縁部の位置が計測される。具体的には、フォーク3Aの下方に設けられている光源51A〜51D(図7)が上方に向けて光を発する。その光は、フォーク3Aの上方に設けられているセンサ52A〜52Dにより受光される。センサ52A〜52Dが、ウエハWの径方向に沿ってCCDが直線状に配列されてなるCCDラインセンサであるときは、各CCDの検出値に基づいて、受光したCCDと受光しないCCDとの境界の位置を決定することができる。そして、決定した境界の位置に基づいて、ウエハWの周縁部の位置を計測することができる。

【0063】

ここで、図14に示すように、4個のセンサ52A〜52Dの延在する方向とY軸とのなす角をθ1、θ2、θ3、θ4とする。また、フォーク3Aの適正位置(ずれていない位置)にウエハWが保持されている場合におけるセンサ52A〜52D上のウエハWの周縁部の位置を、それぞれa点、b点、c点、d点とする。また、フォーク3Aに保持されているウエハWの(現実の)位置におけるセンサ52A〜52D上のウエハWの周縁部の位置を、それぞれa'点、b'点、c'点、d'点とする。

【0064】

各センサ52A〜52Dにおけるa点とa'点の距離をΔaとし、b点とb'点の距離をΔbとし、c点とc'点の距離をΔcとし、d点とd'点との距離をΔdとすると、距離Δa、Δb、Δc、Δdは、

Δa[mm]={(a'点の画素数)−(a点の画素数)}×画素間隔[mm] (1)

Δb[mm]={(b'点の画素数)−(b点の画素数)}×画素間隔[mm] (2)

Δc[mm]={(c'点の画素数)−(c点の画素数)}×画素間隔[mm] (3)

Δd[mm]={(d'点の画素数)−(d点の画素数)}×画素間隔[mm] (4)

と表すことができる。なお、a点の画素数とは、センサ52A〜52DのウエハWの中心側における始点からa点までにおける画素の数である。

【0065】

a点〜d点、a'点〜d'点の座標は、次のように表される。

【0066】

a点 (X1,Y1)=(X−Rsinθ1,Y−Rcosθ1) (5)

a'点 (X1',Y1')=(X1−Δasinθ1,Y1−Δacosθ1)

=(X−(R+Δa)sinθ1,Y−(R+Δa)cosθ1) (6)

b点 (X2,Y2)=(X−Rsinθ2,Y+Rcosθ2) (7)

b'点 (X2',Y2')=(X2−Δbsinθ2,Y2+Δbcosθ2)

=(X−(R+Δb)sinθ2,Y+(R+Δb)cosθ2) (8)

c点 (X3,Y3)=(X+Rsinθ3,Y+Rcosθ3) (9)

c'点 (X3',Y3')=(X3+Δcsinθ3,Y3+Δccosθ3)

=(X+(R+Δc)sinθ3,Y+(R+Δc)cosθ3) (10)

d点 (X4,Y4)=(X+Rsinθ4,Y−Rcosθ4) (11)

d'点 (X4',Y4')=(X4+Δdsinθ4,Y4−Δdcosθ4)

=(X+(R+Δd)sinθ4,Y−(R+Δd)cosθ4) (12)

したがって、式(6)、式(8)、式(10)、式(12)により、a'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')、d'点(X4',Y4')の座標を求めることができる。

【0067】

なお、上記の式において、Xは、ウエハWが適正位置にあるときのウエハWの中心のX座標であり、Yは、ウエハWが適正位置にあるときのウエハWの中心のY座標である。適正位置におけるウエハWの中心位置oの座標(X,Y)は、予めウエハWを適正位置に置いて測定することにより求めても良いし、フォーク3Aの内縁に基づいて求めても良い。

【0068】

次に、a'点、b'点、c'点、d'点のうちいずれか3点から現実の位置におけるウエハWの中心位置o'の座標(X'、Y')を算出する。例えば、a'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')の3点から、現実位置におけるウエハWの中心位置o'の座標(X'、Y')は、下記の式(13)及び(14)から求めることができる。

【0069】

【数1】

【0070】

【数2】

また、半径R'は、中心位置o'の座標(X',Y')とa'点(X1',Y1')、b'点(X2',Y2')、c'点(X3',Y3')の各座標より、下記の式(15)から求めることができる。

【0071】

【数3】

また、a'点、b'点、c'点、d'点のうち、前述した3点(a'点、b'点、c'点)と異なる3点の組み合わせ、例えば(a'点、b'点、d'点)、(a'点、c'点、d'点)、(b'点、c'点、d'点)に基づいて、式(13)から(15)を利用して、中心位置o'の座標(X'、Y')及び、半径R'が更に算出される。この半径R'は、以下のように、4個のセンサ52A〜52DのいずれかがウエハWの周縁部のノッチWNが検出されたか否かが判定するために利用される。具体的には、まず、いずれかの3点の組み合わせに対応する半径R'が、ウエハWの既知の半径であるRと略等しいかを判定する。すなわち、図14に示すように、ウエハWのノッチWNが、平面視において、a'点、b'点、c'点、d'点のいずれの近傍にもないときは、a'点、b'点、c'点、d'点のうち、いずれの3点の組み合わせに基づいて算出した半径R'も半径Rと略等しくなる。このときは、4個のセンサ52A〜52DのいずれもウエハWのノッチWNを検出していないと判定される。

【0072】

一方、例えば図15に示すように、ウエハWのノッチWNが、平面視においてb'点の近傍にあるときは、b'点を除いた3点の組み合わせに基づいて算出した半径R'は半径Rと略等しくなる。しかし、b'点を含む3点の組み合わせに基づいて算出した半径R'は半径Rよりも小さくなる。この結果から、4個のセンサ52A〜52Dのうちセンサ52BがウエハWのノッチWNを検出したと判定される。

【0073】

次に、センサ52A〜52DのうちノッチWNを検出していない3つのセンサの検出値が選択される。図14に示すように、4個のセンサ52A〜52DのいずれもウエハWのノッチWNを検出していないときは、いずれの3つのセンサ52の検出値を選択してもよい。また、図15に示す場合は、センサ52Bを除くセンサ52A、52C、52Dからの検出値が選択される。

【0074】

次に、選択された3つのセンサの検出値に基づいて算出したウエハWの中心位置o'の座標(X'、Y')が求められる。また、この座標(X'、Y')は例えば記憶部62に記憶される。なお、座標(X'、Y')は、フォーク3Aにより適正位置に保持されているウエハWの中心位置oを原点とするX−Y座標上における座標である(すなわち、ウエハWの中心位置o'の座標(X'、Y')はフォーク3Aに関する相対的位置を示している)。

【0075】

次に、図13(b)に示すように、フォーク3Aが、スピンチャック81の上方にまでウエハWを搬送し、スピンチャック81が上昇してフォーク3AからウエハWを受け取る。すなわち、このときには、ウエハWはフォーク3Aよりも高い位置にある。また、図示の例では、フォーク3Aは、そのままの位置に静止しているが、カップ部84の上方位置から退出しても良い。

【0076】

次いで、図13(c)に示すように、スピンチャック81が180°回転し、再び下降して、ウエハWをフォーク3Aに受け渡す。この後、図13(d)に示すように、ウエハWを受け取ったフォーク3Aは、塗布モジュール23から退出する。塗布モジュール23に望む位置において、上述と同様にして、ウエハWの中心位置o"の座標(X"、Y")が求められる。

【0077】

ここで、記憶しておいたウエハWの中心位置o'の座標(X'、Y')と、新たに求めたウエハWの中心位置o"の座標(X"、Y")とは、スピンチャック81によりウエハWが180°回転される前後に求められたものであるため、これらの座標の中点がスピンチャック81の回転中心に相当する。したがって、回転中心の座標O(Xc、Yc)は、O(Xc、Yc)=(|X'−X"|/2、|Y'−Y"|/2)から求めることができる。

【0078】

この後、フォーク3Aの適正位置におけるウエハWの中心位置が、求めた座標O(Xc、Yc)に一致するようにフォーク3Aを移動し、移動後の位置を、フォーク3AのX軸方向及びY軸方向の基準位置に設定することにより、この塗布モジュール23におけるフォーク3Aの位置調整が終了する。

【0079】

以上説明したXY方向の位置調整方法によれば、塗布モジュール23のスピンチャック81によりウエハWを180°回転する前後でのウエハWの中心位置を、フォーク3Aに設けられた光源51A〜51D及びセンサ52A〜52Dを用いて求めることにより、スピンチャック81の回転中心位置を求めることができ、この位置に基づいてフォーク3Aの基準位置を決定することができる。調整治具などを使用する必要が無いため、この位置調整方法によれば、安価かつ簡便に位置調整を行えるという利点が提供される。

【0080】

なお、上の例では、ウエハWを180°回転したが、例えば90°であっても良く、360°でなければ、何度であっても回転中心位置を求めることが可能である。

【0081】

また、ウエハWの中心位置の座標(X'、Y')及び座標(X"、Y")は、フォーク3AにおけるX−Y座標平面における座標点であり、これらの中点からスピンチャック81の回転中心位置が求まるため、ウエハWのフォーク3Aに対する位置決めは不要である。すなわち、上記の位置調整方法を行う前に、フォーク3Aにおける適正位置からウエハWがずれていても、この位置調整方法を行うことが可能である。換言すると、フォーク3Aに対するウエハWの位置調整行わなくても、フォーク3Aの位置調整を行うことができる。

【0082】

なお、上述の位置調整方法には調整可能な範囲があり、調整前に、搬送アームA3のフォーク3Aがその範囲に収まっていることが前提となっている。調整可能な範囲にあるか否かは、例えば、上述のウエハWの中心位置の検出方法により判定することが可能であり、調整可能な範囲内に無い場合には、警報を発するようにすることが好ましい。

【0083】

(搬送アームのXY方向の位置調整について(2))

次に、搬送アーム3AのXY方向の他の位置調整を、図4及び図5に示す搬送アームA3及び熱処理モジュールTMを用いて実施する場合を説明する。なお、以下に参照する図面においては、フォーク3Aにおけるセンサなどは、図示の便宜上、省略する。

図16から図18までは、搬送アーム3AのXY方向の他の位置調整を説明するための図である。例えば図16(a)における左図及び中央図は、搬送アーム3Aと、熱処理モジュールTM内の支持板93等との位置関係を示す平面図であり、右図は、中央図に対応した側面図である。図16(b)から図18(i)も同様である。

【0084】

図16(a)に示すように、搬送アーム3Aが、熱処理モジュールTMに臨む位置においてウエハWを保持している。このとき、図6に示す冷却プレート92は、熱板91の上方へ移動しており、位置調整が終了するまで、その状態にある。また、冷却プレート92の可能のリフトピン95は低い位置にある。

次に、図16(b)に示すように、フォーク3Aが支持板93の上方に移動し、4つのウエハ支持台96の上方にウエハWを保持する。図16(c)に示すように、リフトピン95が、支持板93の開口93aを通して上昇し、フォーク3AからウエハWを受け取る。

【0085】

この後、図17(d)に示すように、フォーク3Aが熱処理モジュールTMから退出する。図17(e)に示すように、リフトピン95が下降すると、支持板93上の4つのウエハ支持台96によりウエハWが支持される。このとき、ウエハWは、ウエハ支持台96の上部96bの下端と、下部96aの上面とにより規制されて適正な位置に位置決めされる。ウエハ支持台96により位置決めされたウエハWの適正な位置は、上述のとおり、熱処理モジュールTM内の熱板91(図6)上におけるウエハWの適正な位置に対応している。

次いで、図17(f)に示すように、リフトピン95が再び上昇し、図18(g)に示すように、ウエハWと支持板93との間にフォーク3Aが進入する。図18(h)に示すように、リフトピン95が下降して、ウエハWをフォーク3Aに受け渡し、図18(i)に示すように、フォーク3Aが熱処理モジュールTMから退出する。

【0086】

これに引き続いて、上述のようにして、ウエハWの中心位置の座標が求められる。この座標は、ウエハ支持台96により位置決めされたウエハWの中心位置に一致するため、フォーク3Aの中心(フォーク3Aの適正な位置に保持されるウエハWの中心)が、求めた座標に一致するように、フォーク3Aが移動され、その中心位置を基準位置と設定することにより、フォーク3AのX軸方向及びY軸方向の位置調整が終了する。

【0087】

以上説明したXY方向の位置調整方法によれば、熱処理モジュールTMに予め設けた4つのウエハ支持台96によりウエハWの位置を規制することにより、そのモジュールにおける適正な位置を把握し、把握した位置に基づいてフォーク3Aの位置調整をすることができる。また、調整治具などを使用する必要が無いため、この位置調整方法によれば、安価かつ簡便に位置調整を行うことができる。さらに、この方法は、ウエハWを適正な位置に規制するウエハ支持台を設けることにより、熱処理モジュールTMや受け渡しユニットTRS等のようにウエハWを回転する機構を有していないモジュールにおいても実施することができる。例えば、受け渡しユニットTRSにおいては、ウエハWが一時的に載置される受け渡しユニットTRS本来の載置部であるウエハステージ(又はウエハ支持部若しくはウエハ支持ピン)に加えて、ウエハステージの下方に搬送アームがアクセスできるように支持板93及びウエハ支持台96を設けることが好ましい。この場合、ウエハ支持台96により規制されるウエハWの位置は、ウエハステージの適正位置に対応するように支持板93及びウエハ支持台96が設けられる。

【0088】

なお、この位置調整方法においても調整可能な範囲(例えばウエハWがウエハ支持台96により規制され得る範囲)があり、調整前に、搬送アームA3のフォーク3Aがその範囲に収まっていることが前提となっている。調整可能な範囲にあるか否かは、例えば、先に説明したウエハWの中心位置の検出方法により判定することが可能であり、調整可能な範囲内に無い場合には、警報を発するようにすることが好ましい。

【0089】

以上、本発明の好ましい実施形態について説明したが、本発明は上記の実施形態に限定されることなく、添付の特許請求の範囲の記載に照らし、種々の変形・変更が可能である。

【0090】

例えば、上記の実施形態においては、搬送アームA3について説明したが、搬送アームA2〜A4、搬送機構C、搬送機構D、及びインターフェイスアームFもまた搬送アームA3と同様の構成を有することができ、これらによって、上述の基板搬送方法を行うことができる。また、搬送前のモジュール(一のモジュール)及び搬送後(搬送先)のモジュール(他のモジュール)は、例示のものに限らず、ウエハWが載置される載置部を有するモジュールであって良い。

【0091】

また、上記の実施形態は、2枚のフォーク3A、3Bは、上下に重なるように設けられている例に限定されるものではなく、2枚のフォーク3A、3Bが水平方向に並んで設けられてもよい。また、フォーク3は、1枚のみであってもよく、あるいは、3枚以上が上下に重なるように、又は水平方向に並んで設けられていてもよい。

【0092】

また、上記の実施形態においては、ウエハWのノッチNWを考慮し、フォーク3A等に対して4つの光源51A〜51Dとこれらに対応する4つのセンサ52A〜52Dとを設けたが、例えばノッチNWがなくオリエンテーションフラット(OF)を有するウエハを用いる場合において、OFの位置が大きくずれないときには、OF以外の周縁部を検出するために3つの光源とこれらに対応する3つのセンサを設けても良い。

【0093】

また、光源51A〜51Dとこれらに対応するセンサ52A〜52Dとの代わりに、保持爪4A〜4Dに静電センサを設けてウエハWのフォーク3A等に対する位置を検出しても良い。さらに、例えばカメラを用いて、カメラにより得られた画像に基づいて、ウエハWのフォーク3A等に対する位置を検出しても構わない。カメラを用いる場合には、ウエハWの周縁部の4点の位置情報が得られればよい。したがって、必ずしも4台のカメラを用いる必要はなく、1台のカメラを用いて4点の位置情報を得るのでもよい。1台のカメラを用いる場合には、例えば、2本のフォーク3A、3Bの上方に位置するように、支持部材を介して基台31に取り付けることができる。

【0094】

カメラを用いる場合にも、センサ52A〜52Dを用いる例として上述したように、ウエハWを保持しているフォーク3A、3Bがホーム位置にあるときに、カメラにより画像を撮影する。そして、撮影した画像を画像処理することによって、ウエハWの周縁部の4点における位置情報を求める。次に、4点における位置情報に基づいて、4点のうちいずれかがウエハWの切欠部WNを検出したか否かを判定し、4点のうちいずれかがウエハWの切欠部WNを検出したと判定したときに、その1点以外の3点における位置情報に基づいてウエハWのフォーク3A等に対する位置を検出することができる。

【0095】

光源51として、複数のLEDを用いた例を説明したが、単一のLEDの発光側に直線状に導光材料を設け直線状の光源としたものを用いることができる。また、センサ52としては、CCDラインセンサでなく、ファイバーラインセンサ、光電センサ等各種のリニアイメージセンサを用いることができる。

上述のフォーク3AのZ軸方向の位置調整方法(図12)においては、バキュームセンサを含むバキューム機構の代わりに、静電センサを有するフォークにおいても実施することができる。

【0096】

また、ウエハWのフォーク3Aに対する位置を求める場合に、適正位置におけるウエハWの中心位置oを利用したが、これに代わり、フォーク3Aに1つの又は複数の位置マークを設けておき、位置マークを基準にウエハWのフォーク3Aに対する位置ずれを利用しても構わない。

【0097】

また、フォーク3AのXY方向における位置調整方法は、一つのフォークと他のフォークの間でも実施することができる。すなわち、例えば図13(b)においては、フォーク3Aが退出し、図13(c)において同じ搬送アームA3のフォーク3Bがカップ部84の上方位置に進入し、図13(d)のようにウエハWを搬出しても良い。この場合であっても、スピンチャック81にウエハWを受け渡す前の中心位置o'の座標に関するデータと、スピンチャック81からウエハWを受け取った後の中心位置o"の座標に関するデータとを利用することにより、スピンチャック81の回転中心位置を求めることができる。

【0098】

また、図18(g)において熱処理モジュールTMへ進入するフォークは、搬送アームA3のフォーク3Aでなく、他のフォークであっても良い。この場合であっても、ウエハ支持台96により規制されたウエハWの位置が、当該モジュールにおける適正な位置であるため、適正な位置にあるウエハWの中心位置と、他のフォークの中心位置を一致させれば、他のフォークの位置調整が可能である。このような調整は、例えば、図1に示す塗布現像装置100における棚ユニットU1(の例えば受け渡しユニットTRS)にアクセス可能な搬送機構Dと搬送アームA3〜A4(図2)との間で好適に実施可能である。

【0099】

また、熱処理モジュールTMの支持板93に4つのウエハ支持台96が設けられる例を説明したが、3つ以上であれば良い。さらに、ウエハ支持台96の上部96bは、傾斜面を有し、傾斜面の下端と、ウエハ支持台96の下部96aの上面とにより、ウエハWの位置を規制できる限りにおいて、円錐台形状に限られない。換言すると、ウエハ支持台96は、ウエハWの外縁が傾斜面に接したとき、ウエハWの外縁が傾斜面に沿って滑るようにウエハWが下降し、下部96aの上面に到達し得る形状を有していれば良い。例えば、上部96bを、三角形状のプレートにより構成し、このプレートを下部96aの上面に立てて、三角形の斜辺を傾斜面として機能させても良い。

【0100】

また、スピンチャック81を有する塗布モジュール23を例示したが、塗布モジュールは、スピンチャック81ではなく、ウエハWの周縁部を支持し、回転する回転機構を有しても良い。

【0101】

また、上述の位置調整方法は、例えば各モジュールについて行い、X軸、Y軸、及びZ軸方向の基準位置をモジュールごとに記憶しておき、モジュールにウエハWを搬送するに先立って、モジュールごとに基準位置を呼び出してフォーク3Aの位置を較正することが好ましい。

また、ウエハWは半導体ウエハに限らず、FPD用のガラス基板であっても良い。

【符号の説明】

【0102】

A3〜A4・・・搬送アーム(基板搬送装置)、3A、3B・・・フォーク、31・・・基台、

41A〜41D・・・吸着孔、5A〜5D・・・検出部、51A〜51D・・・光源、52A〜52D・・・センサ、6・・・制御部、W・・・ウエハ。

【特許請求の範囲】

【請求項1】

基板搬送装置の基板保持部により基板を保持し、当該基板の第1位置を検出する第1検出ステップと、

前記基板保持部により保持される前記基板を、基板を保持して回転する基板回転部へ搬送するステップと、

前記基板回転部に保持される前記基板を前記基板回転部により所定の角度だけ回転するステップと、

前記基板回転部により回転された前記基板を前記基板保持部から受け取るステップと、

前記基板保持部が受け取った当該基板の第2位置を検出する第2検出ステップと、

前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握するステップと、

前記把握された前記回転中心位置に基づいて前記基板保持部の位置を調整するステップと

を含む基板搬送装置の位置調整方法。

【請求項2】

前記第1検出ステップ及び前記第2検出ステップにおいて、前記基板保持部に対して設けられた位置検出部により前記基板の中心位置が求められ、

前記回転するステップにおいて、前記基板が180°回転され、

前記回転中心位置を把握するステップにおいて、記第1検出ステップで求めた前記基板の中心位置と前記第2検出ステップで求めた前記基板の中心位置との中点から前記回転中心位置が把握される、請求項1に記載の位置調整方法。

【請求項3】

基板を保持して搬送する基板保持部と、

前記基板保持部に対して設けられ、前記基板保持部により保持される前記基板の位置を検出する位置検出部と、

前記基板保持部との間での前記基板の授受が可能な、前記基板を保持して回転する基板回転部と、

前記基板保持部により保持される前記基板の第1位置と、前記基板が前記基板回転部に受け渡され所定の角度だけ回転され、前記基板保持部により受け取られた前記基板の第2位置とを前記位置検出部により求め、前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握し、把握された前記回転中心位置に基づいて前記基板保持部の位置を調整するよう構成される制御部と

を備える基板処理装置。

【請求項4】

前記所定の角度が180°であり、前記第1位置と前記第2位置との中点から前記回転中心位置を把握する、請求項3に記載の基板処理装置。

【請求項5】

基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、

前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材と

を備え、

前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置。

【請求項6】

前記少なくとも3つの基板支持部材の各々は、前記基板の外縁部が接触して前記基板の位置を規制する傾斜部を有する、請求項5に記載の基板処理装置。

【請求項7】

基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、

前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材と

を備え、

前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置において行われる基板搬送装置の位置調整方法であって、

前記基板保持部により前記基板を搬送し、前記少なくとも3つの基板支持部材に前記基板を保持させるステップと、

前記少なくとも3つの基板支持部材により保持された前記基板を前記基板保持部により受け取るステップと、

受け取られた前記基板の位置を検出するステップと、

検出された前記基板の位置に基づいて前記基板保持部の位置を調整する、位置調整方法。

【請求項8】

前記基板を保持させるステップにおいて、前記少なくとも3つの基板支持部材の各々に設けられた、前記基板の外縁部が接触して前記基板の位置を規制する傾斜部により前記基板が規制される、請求項7に記載の位置調整方法。

【請求項9】

基板搬送装置の基板保持部により基板を支持するステップと、

前記基板を保持する前記基板保持部を、前記基板が載置されるべき基板載置部の上方から、当該基板載置部に向かって所定の距離だけ下降し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、

前記検出するステップにおいて前記基板があると判定された場合に、前記検出するステップを繰り返すステップと、

前記検出するステップにおいて前記基板が無いと判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップと

を含む、基板搬送装置の位置調整方法。

【請求項10】

基板の裏面中央部を支持する裏面支持部に基板を支持させるステップと、

前記裏面支持部に支持される基板の下方に、基板搬送装置の基板保持部を進入させるステップと、

前記基板に向かって所定の距離だけ前記基板保持部を上昇し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、

前記検出するステップにおいて前記基板が無いと判定された場合に、前記検出するステップを繰り返すステップと、

前記検出するステップにおいて前記基板があると判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップと

を含む、基板搬送装置の位置調整方法。

【請求項1】

基板搬送装置の基板保持部により基板を保持し、当該基板の第1位置を検出する第1検出ステップと、

前記基板保持部により保持される前記基板を、基板を保持して回転する基板回転部へ搬送するステップと、

前記基板回転部に保持される前記基板を前記基板回転部により所定の角度だけ回転するステップと、

前記基板回転部により回転された前記基板を前記基板保持部から受け取るステップと、

前記基板保持部が受け取った当該基板の第2位置を検出する第2検出ステップと、

前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握するステップと、

前記把握された前記回転中心位置に基づいて前記基板保持部の位置を調整するステップと

を含む基板搬送装置の位置調整方法。

【請求項2】

前記第1検出ステップ及び前記第2検出ステップにおいて、前記基板保持部に対して設けられた位置検出部により前記基板の中心位置が求められ、

前記回転するステップにおいて、前記基板が180°回転され、

前記回転中心位置を把握するステップにおいて、記第1検出ステップで求めた前記基板の中心位置と前記第2検出ステップで求めた前記基板の中心位置との中点から前記回転中心位置が把握される、請求項1に記載の位置調整方法。

【請求項3】

基板を保持して搬送する基板保持部と、

前記基板保持部に対して設けられ、前記基板保持部により保持される前記基板の位置を検出する位置検出部と、

前記基板保持部との間での前記基板の授受が可能な、前記基板を保持して回転する基板回転部と、

前記基板保持部により保持される前記基板の第1位置と、前記基板が前記基板回転部に受け渡され所定の角度だけ回転され、前記基板保持部により受け取られた前記基板の第2位置とを前記位置検出部により求め、前記第1位置及び前記第2位置に基づいて前記基板回転部の回転中心位置を把握し、把握された前記回転中心位置に基づいて前記基板保持部の位置を調整するよう構成される制御部と

を備える基板処理装置。

【請求項4】

前記所定の角度が180°であり、前記第1位置と前記第2位置との中点から前記回転中心位置を把握する、請求項3に記載の基板処理装置。

【請求項5】

基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、

前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材と

を備え、

前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置。

【請求項6】

前記少なくとも3つの基板支持部材の各々は、前記基板の外縁部が接触して前記基板の位置を規制する傾斜部を有する、請求項5に記載の基板処理装置。

【請求項7】

基板搬送装置の基板保持部により搬送される基板が載置される基板載置部と、

前記基板保持部により搬送される前記基板の外縁部に接して、当該基板を保持可能な少なくとも3つの基板支持部材と

を備え、

前記少なくとも3つの基板支持部材は、前記少なくとも3つの基板支持部材により保持された前記基板の位置が、前記基板載置部における前記基板の適正位置に対応づけられるように配置される基板処理装置において行われる基板搬送装置の位置調整方法であって、

前記基板保持部により前記基板を搬送し、前記少なくとも3つの基板支持部材に前記基板を保持させるステップと、

前記少なくとも3つの基板支持部材により保持された前記基板を前記基板保持部により受け取るステップと、

受け取られた前記基板の位置を検出するステップと、

検出された前記基板の位置に基づいて前記基板保持部の位置を調整する、位置調整方法。

【請求項8】

前記基板を保持させるステップにおいて、前記少なくとも3つの基板支持部材の各々に設けられた、前記基板の外縁部が接触して前記基板の位置を規制する傾斜部により前記基板が規制される、請求項7に記載の位置調整方法。

【請求項9】

基板搬送装置の基板保持部により基板を支持するステップと、

前記基板を保持する前記基板保持部を、前記基板が載置されるべき基板載置部の上方から、当該基板載置部に向かって所定の距離だけ下降し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、

前記検出するステップにおいて前記基板があると判定された場合に、前記検出するステップを繰り返すステップと、

前記検出するステップにおいて前記基板が無いと判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップと

を含む、基板搬送装置の位置調整方法。

【請求項10】

基板の裏面中央部を支持する裏面支持部に基板を支持させるステップと、

前記裏面支持部に支持される基板の下方に、基板搬送装置の基板保持部を進入させるステップと、

前記基板に向かって所定の距離だけ前記基板保持部を上昇し、前記基板保持部に設けられた基板検出部により前記基板の有無を検出するステップと、

前記検出するステップにおいて前記基板が無いと判定された場合に、前記検出するステップを繰り返すステップと、

前記検出するステップにおいて前記基板があると判定された場合に、この時点における前記基板保持部の位置を、前記基板保持部の上下方向の基準位置に設定するステップと

を含む、基板搬送装置の位置調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−182393(P2012−182393A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45665(P2011−45665)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]