基板搬送装置及び基板搬送方法並びに基板処理システム及び基板処理方法

【課題】

本発明は、複数の処理ユニット有する基板処理装置において、基板を精度良く検査或いは処理でき、タクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供する。

【解決手段】

本発明は、基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する際に、前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを特徴とする。

本発明は、複数の処理ユニット有する基板処理装置において、基板を精度良く検査或いは処理でき、タクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供する。

【解決手段】

本発明は、基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する際に、前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示用パネル等の製造に用いられるガラス基板やプラスチック基板等の基板搬送装置及び基板搬送方法並びに基板処理システム及び基板処理方法に係り、複数の処理ユニットを有し基板を搬送し、基板を検査するシステムのタクトタイムの短縮に好適な基板搬送装置及び基板搬送方法並びに基板処理検査システム及び基板処理方法に関する。

【背景技術】

【0002】

液晶表示パネルや太陽電池パネルの製造は、フォトリソグラフィ技術等によりガラス基板上にパターンを形成して行なわれる。その際に、ガラス基板の表面の傷や異物等の欠陥が存在すると、パターンが良好に形成されず、不良の原因となる。このため、従来から、欠陥検査装置を用いてガラス基板の表面の傷や異物等の欠陥検査が行なわれている。

【0003】

基板の欠陥検査を実施するためには、ガラス基板を欠陥検査装置に搬送し検査する必要がある。従来の搬送方式として、ハンドリングして基板を受渡するロボット方式、ローラによるローラ搬送方式(特許文献1)、基板をチャックし搬送するチャック搬送方式がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−292184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

昨今の基板の大型化に伴い、複数の基板検査装置で同一あるいは異なる検査内容を分担して検査する必要が出てきた。その結果、基板欠陥検査システムとしては長いラインを組まなくてはならない。

【0006】

しかしながら、上述のロボット方式では基板の受渡に時間が掛かりタクトタイムの向上の点で課題がある。ローラ方式では、長いラインをローラで搬送させると、ローラのすべりによる送りムラや蛇行が顕著になり、精度良く検査できない虞がある。

【0007】

また、従来のチャック搬送方式では、長いラインに対応するために、搬送に用いたチャックを回送させる回送方式が課題となる。

【0008】

また、複数の処理作業工程を複数の処理ユニットで順次行う液晶基表示パネル製造する基板処理システムにおいても、搬送方式を改良し、タクトタイムの向上が望まれている。

【0009】

本発明は、上記の課題を鑑みてなされたものであり、基板検査装置を含むラインにおいて、タクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板欠陥検査システムまたは基板欠陥検査方法を提供することを第1の目的とする。

また、本発明は、複数の基板処理ユニットを含むラインにおいて、基板を精度良く検査できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供することを第2の目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記の目的を達成するために、少なくとも下記の特徴を有する。

本発明は、基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する際に、前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行に回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行に回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを第1の特徴とする。

【0011】

また、本発明は、前記第1把持搬送体は先端に前記基板を把持する第1把持部を有する複数の第1把持アームを昇降させ、前記第2把持搬送体は先端に前記基板を把持する第2把持部を有する複数の第2把持アームを昇降させて前記移行を行なうことを第2の特徴とする。

さらに、本発明は、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを前記搬送方向と垂直な方向に移動させ、前記第1の辺と前記第2の辺は同一の辺であり、前記移行は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御することを第3の特徴とする。

【0012】

さらに、本発明は、前記第2の辺は前記第1の辺に相対する辺であることを第4の特徴とする。

また、本発明は、前記移行は前記基板の搬送中に行なうこと第5の特徴とする。

【0013】

さらに、本発明は、前記第1の辺の把持及び前記第2の辺の把持は吸着パットまたはグリッパで行なうことを第7の特徴とする。

また、本発明は、前記第1把持搬送体が前記基板を把持する前記搬送ステージ及び前記第2把持搬送体が前記基板の把持を解除する前記搬送ステージは、前記基板を前記搬送方向と垂直方向に複数のローラを有するローラ搬送ステージを有することを第8の特徴とする。

【0014】

さらに、本発明は、前記ローラ搬送ステージは前記エア浮上ステージでもあることを第9の特徴とする。

また、本発明は、記複数のローラのうち前記基板を搬送させるローラを選択することを第10の特徴とする。

【0015】

さらに、本発明は、前記複数の処理ユニットうち少なくとも一つの処理ユニットは前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージは前記基板をエア浮上させるエア浮上ステージであることを第11の特徴とする。

【0016】

さらに、本発明は、前記複数の処理ユニットは前記基板の辺にTAB接続する一連の処理ユニットであることを第12の特徴とする。

【発明の効果】

【0017】

本発明によれば、複数の基板検査装置を含むラインにおいて、タタクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板欠陥検査システムまたは基板欠陥検査方法を提供できる。

【0018】

また、本発明によれば、複数の基板処理ユニットを含むラインにおいて、基板を精度良く検査できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供できる。

【図面の簡単な説明】

【0019】

【図1】本発明のガラス基板欠陥検査システムの実施形態を示す概略構成図である。

【図2】本実施形態の特徴の一つである第1把持搬送体と第2把持搬送体との構成を示す図である。

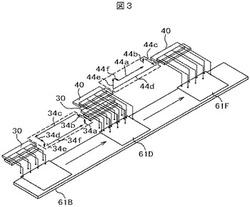

【図3】図2に説明した第1把持搬送体及び第2把持搬送体の回送動作の概略を示す図である。

【図4】エア浮上ステージ搬送部と第1把持搬送体を上部から見た概略構成を示す図である。

【図5】エア浮上ステージ搬送部が有する2つの構成を示す図である。

【図6】光学式検査処理ユニットを含めた図4におけるA−A断面図である。

【図7】第1浮上ローラ搬送部、第2浮上ローラ搬送部を構成する浮上ローラ搬送部の第1の実施例を示す図である。

【図8】一連動作の各ステップを示すと共に、各ステップにおける基板と搬送ローラ、第1把持搬送体または第2把持搬送体等の関係を示す図である。

【図9】図8における主要ステップにおけるガラス基板欠陥検査システムの状態を示す図である。

【図10】第1把持搬送体と第2把持搬送体の第2の実施例を示す図である。

【発明を実施するための形態】

【0020】

以下、図面に基づいて本発明の基板処理システムの実施形態を、ガラス基板欠陥検査システムを例に説明する。

図1は本発明のガラス基板欠陥検査システムの実施形態100を示す概略構成図である。ガラス基板欠陥検査システム100は、搬送ロボット(図示せず)等により基板Pが載置されるロードステージ61Aと、ロードステージ61Aから搬送される基板Pを第1把持搬送体30で基板を把持搬送する把持ステージ61Bと、第1把持搬送体30で把持された基板Pを検査する光学式検査処理ユニット8Aを有する第1検査ステージ61Cと、第1検査ステージ61Cで検査された基板Pの把持を第1把持搬送体30から第2把持搬送体40へ移行する移行ステージ61Dと、第2把持搬送体40に把持された基板Pを検査する光学式検査処理ユニット8Bを有する第2検査ステージ61Eと、第2検査ステージ61Eで検査された基板Pの第2把持搬送体40による把持を解除する解除ステージ61Fと、解除された基板Pを搬送ロボット(図示せず)等によりラインから搬出するアンロードステージ61Gとを有する。

【0021】

また、ガラス基板欠陥検査システム100は、第1把持搬送体30、第2把持搬送体40を有する基板搬送装置70と、基板搬送装置70と光学式検査処理ユニット8A、8Bとを含むシステム全体の状態を監視し、制御する制御装置80とを有する。

【0022】

基板搬送装置70は、第1把持搬送体30と、第2把持搬送体40と、上述した各ステージに設けられた後述する基板搬送部50と、制御装置80に設けられたこれらを制御する制御プログラムとを有する。

各ステージ61の内、ロードステージ61A、アンロードステージ61Gは、基板搬送部50として、基板Pをエア浮上させて搬送ローラ53で基板を支持し搬送する第1浮上ローラ搬送部51Aを有する。

また、把持ステージ61Bは、基板搬送部50として、基板Pをエア浮上させて搬送ローラ53による搬送から第1把持搬送体30による搬送へと移行する第2浮上ローラ搬送部51Bを有する。その移行をし易くするために、図1に示すように、把持ステージ61Bの下流側の搬送ローラ53は徐々に基板Pから離れて行くように設けられている。

【0023】

同様に、解除ステージ61Fは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体40による搬送から搬送ローラ53による搬送へと移行する第2浮上ローラ搬送部51Bを有する。その移行をし易くするために、図1に示すように、把持ステージ61Bの上流側の搬送ローラ53は徐々に基板Pに近づくように設けられている。

さらに、第1検査ステージ61Cと第2検査ステージ61Eとは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体30又は第2把持搬送体40で把持搬送し、基板を検査するエア浮上ステージ搬送部20を有する。

同様に、移行ステージ61Dは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体30からと第2把持搬送体40へと基板Pの把持搬送を移行するエア浮上ステージ搬送部20を有する。

【0024】

また、制御装置70は、第1浮上ローラ搬送部51A及び第2浮上ローラ搬送部51Bの搬送ローラを駆動するローラ駆動部71と、エア浮上ステージ搬送部20のエア浮上を駆動するエア供給吸引駆動部72とを有する。

【0025】

なお、図1は、移行ステージ61Dで第1把持搬送体30から第2把持搬送体40へ基板の把持を移行し、検査が終了した基板Pがアンロードステージ61Gからの搬出を待機し、新たに検査する基板Pがロードステージ61Aに載置された状態を示す。

【0026】

図2は、本実施形態の特徴の一つである移行手段を構成する第1把持搬送体30と第2把持搬送体40との構成を示す図である。第1把持搬送体30と第2把持搬送体40とは構成は同じであり、同じ構成に対して符号の一桁台は同じ数字で示す。但し、構成は同じであっても、後述するようにL字状の把持アーム31、41の各辺の長さは異なっている。従って、下記の説明においては、代表して第1把持搬送体30を基本に説明する。

【0027】

第1把持搬送体30は、先端に基板Pを吸着する吸着パット(把持部)32を具備し、把持アームベース31gに固定されたL字状の把持アーム31を搬送(X)方向に複数個(図1では4個)有する。把持アーム31は、吸着パット32を先端に具備する垂直アーム31aと、基板Pの吸着位置に水平方向にアプローチする水平アーム31bとを有する。垂直アーム31aは、アーム自体に雄ネジが切られ、その雄ネジによって高さを調整するナット31cと、ナット31cを固定するバネ31dとを有する。また、垂直アーム31aと水平アーム31bの内部にはエアの通路31eが設けられ、水平アーム31bの根元側に設けられエアホース連結コネクタ31fを介して図1に示すエア供給吸引駆動部72に接続されている。

【0028】

また、第1把持搬送体30は、把持アーム31をそれぞれ搬送(X)方向、搬送(X)方向と垂直な(Y)方向及びXY平面に垂直な昇降(Z)方向に移動させるX軸移動機構35、Y軸移動機構36、Z軸移動機構37とを有する。それぞれの移動機構35、36、37はそれぞれのベース35c、36c、37cに設けられたリニア固定子を具備するリニアガイド35b、36b、37b上を移動するリニア移動子を有する摺動体35a、36a、37aを有する。なお、ベース35cはガラス基板欠陥検査システム100の固定枠(図示せず)に固定されている。

【0029】

図2は、図1に示すように、第1把持搬送体30及び第2把持搬送体40の水平アーム31b、41bは列状に並び、第1把持搬送体30及び第2把持搬送体40が共に基板Pを吸着把持している状態を示している。第1把持搬送体30と第2把持搬送体40が互いに干渉しないように、第2把持搬送体40の垂直アーム41a、水平アーム41bは第1把持搬送体30の垂直アーム31a、水平アーム31bより長くなっている。また、第1把持搬送体30と第2把持搬送体40が基板Pの同一辺でライン状に把持しているために、垂直アーム41aは垂直アーム31aと重なっている。なお、図2において、重なっている部分の符号及び第2把持搬送体40の移動機構の添え字符号は省略している。

【0030】

図3は、図2に説明した第1把持搬送体30及び第2把持搬送体40が、破線内で示すように、搬送方向と平行に回送する動作の概略を示す図である。図1、図2にしたように、第1把持搬送体30及び第2把持搬送体40が移行ステージ61Dで共に基板Pを吸着持している状態から説明する。以下の説明において第1把持搬送体30及び第2把持搬送体40は、常に基板の搬送方向またその逆方向、即ちX方向に移動している。

まず、第1把持搬送体30の回送動作を説明する。第1把持搬送体30は、第2把持搬送体40と同期して解除ステージ61F方向に搬送方向に平行に移動しながら、吸着を解除し把持アーム31を第2把持搬送体40の水平アーム41aと干渉しない位置まで上昇させ(矢印34a)、その後、第2把持搬送体40の垂直アーム41bと干渉しない位置までY方向に退避する(矢印34b)。次に、搬送方向とは逆方向に平行に移動し把持ステージ61Bまで戻る(矢印34c)。そして、把持ステージ61Bにおいて、第1把持搬送体30は、搬送方向に平行に移動しながらY方向にも移動し、基板Pの吸着位置に移動する(矢印34d)。そして、把持アーム31を下降させて基板Pを吸着把持する(矢印34e)。次に、第1把持搬送体30は、搬送方向に平行に移動しながら、第1検査ステージ61で検査し、移行ステージ61Dに戻り最初の状態に戻る(矢印34f)。第1把持搬送体30はこの動作を繰り返す。このようにして、第1把持搬送体30は、矢印34a〜矢印34fのクローズした回送動作を実現できる。

【0031】

一方、第2把持搬送体40は、まず、基板Pを吸着把持しながら、検査ステージ61Fで搬送方向と平行に移動しながら検査し、解除ステージ61Fまで移動する(矢印44a) 解除ステージ61Fでは、基板Pの吸着を解放し把持アーム41を上昇させ(矢印44b)、移行ステージ61Dで垂直アーム31a、41a同士が干渉しないように、垂直アーム31aの退避方向(矢印34b)とは逆方向に垂直アーム41aを退避する(矢印44c)。その後、基板Pの搬送方向とは逆方向に搬送方向に平行移動し移行ステージ61Dまで戻る(矢印44d)。移行ステージ6Dにおいて、第2把持搬送体40は、第1把持搬送体30の搬送方向の移動に同期させながら、垂直アーム41aが第1把持搬送体30の垂直アーム31aと交互に配列されるように把持アーム41をY方向に移動させる(矢印44e)。その後、垂直アーム41aを下降させて基板Pを吸着把持する(矢印44f)。第2把持搬送体40はこの動作を繰り返す。このようにして、第2把持搬送体30も回送動作を実現できる。

【0032】

以上説明した基板Pの第1把持搬送体30から第2把持搬送体40へ移行は、第1に検査に支障がないこと、第2に移行ステージ61Dで互いに干渉しないで移行させること、が重要である。第1の検査に支障がないようにするために、本実施形態では、第1把持搬送体30と第2把持搬送体40を基板P側上部に設けず、基板Pの側部に設けている。基板P側上部に設けると、第1把持搬送体30と第2把持搬送体40の基板Pへのほこり等の問題や、光学式検査処理ユニットの検査機構との干渉が問題になる虞がある。

【0033】

また、第2の干渉の問題については、把持搬送体30と第2把持搬送体40を共に基板Pの側部に設けることを踏まえ、まず第1に、図2に示すように、第1把持搬送体30と第2把持搬送体40のX方向の移動に干渉しないように、第1把持搬送体30と第2把持搬送体40の位置をY方向に位置をずらし、且つ水平アーム31b、41bの搬送高さを変えている。第2に、垂直アーム31a、41aの吸着位置へのアプローチが図3に示すように互いに反対方向から実施している。同一方向からアプローチすることも可能であるが、その場合は、水平アーム31b、41bの水平高さの差を垂直アーム31a以上にとる必要があり、吸着するための水平アーム41bの降下に多少時間を要する。逆に言えば、互いに反対方向からからアプローチすれば、水平アーム41bの降下距離が短く、短時間で済むことができる。

【0034】

以上説明した第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、基板Pの搬送を停止させずに搬送できるので、短時間で検査できタクトタイムの向上を図ることができる。

また、以上説明した第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、第1把持搬送体30と第2把持搬送体40は、従来のチャック搬送方式で問題であった長いラインに対応するための回送方式の課題を解決できる。

【0035】

さらに、基板をエア浮上させ、吸着把持して搬送することで、基板との接触、基板Pを傷つける可能性を極力抑えることができ、信頼性の高い検査を行なうことができる。

また、基板をエア浮上させ、吸着把持して搬送することで、長いライン構成でも送りムラや蛇行がなく搬送でき、精度良く検査できる。

【0036】

次に、図1に示すエア浮上ステージ搬送部20と光学式検査処理ユニット8を、第1検査ステージ61Cを例に説明する。

【0037】

図4は、エア浮上ステージ搬送部20と第1把持搬送体30を上部から見た概略構成を示す図である。図5はエア浮上ステージ搬送部20が有する2つの構成を示す図である。図6は光学式検査処理ユニット8Aを含めた図4におけるA−A断面図である。

まず、エア浮上ステージ搬送部20の構成及び動作を説明する。図5(a)は精密浮上ステージ21Sの構成を、図5(b)は高浮上部ステージ21Hの構成を示した図である。検査は精密浮上ステージ21Sに設けられた検査領域R1、R2を介して行われる。従って、精密浮上ステージ21Sは、検査領域Rを挟んで基板Pの平坦度を保つように基板Pを浮上させる。そのために、精密浮上ステージ21Sは、図5(a)に示すように、基板Pを浮上させるために圧搾エアを噴出す噴出口PA(白丸)とエアを吸引しガラス基板を吸着させる吸引口PV(黒丸)と交互に配置している。そして、図1に示すエア供給吸引駆動部72を制御し、ガラス基板Pの平坦度を得るように両者のバランスを取っている。一方、高浮上部ステージ21Hは、図5(b)に示すように、ガラス基板Pを浮上させる圧搾エアを噴出す噴出口PAのみを有し、ガラス基板Pを安定して浮上し搬送速度を低下させる負荷とならないようにしている。

【0038】

図4において、図2に示した第1把持搬送体30は、前述したように、把持アーム31とその先端には吸着パット32を有している。また、第1把持搬送体30は、図2に示すリニアガイド35bに沿って設けられたリニアスケール38を有する。リニアスケール38は第1把持搬送体30のリニアガイド31上(搬送(X)方向)の位置を検出する。図1に示す制御装置80は、リニアスケール34の位置情報を読み込み、第1把持搬送体30の位置や動作を制御する。

次に、光学式検査処理ユニット8Aを説明する。光学式検査処理ユニット8Aは、図6に示すように、基板Pの傷や汚れを検査する第1検査部10Aと、気泡、異物または汚れを検査する第2検査部10BとをそれぞれY方向に3組有し、Y方向の検査をこの3組で分担して検査する。

【0039】

第1検査部10Aは、光源ユニット16Aと撮像ユニット11Aとに分かれる。光源ユニット16Aは、10μm程度の傷を検出するために、線状光源を形成できるレーザ光源17Aと、レーザ光を斜方照射するためのミラー18Aと、安定した線状光を形成するシリンドリカルレンズ19Aとを有する。一方、撮像ユニット11Aは、ガラス基板Pの表面または裏面から散乱光を受光するレンズ13Aと、受光レンズから散乱光をP偏光光、S偏光光に分離する偏光ビームスプリッタ14Aと、ガラス基板Pの搬送に伴いガラス基板の所定幅を撮像するラインCCD12A1、12A2とを有する。

【0040】

一方、第2検査部10Bは撮像手段12Bによる撮像結果の輝度ムラにより気泡、異物または汚れを検出する。そのために、光源17Bとして広範囲に照射できるLEDや蛍光灯を用い、ガラス基板Pから透過光を検出する。撮像手段12Bは、ガラス基板Pに移動に伴い所定幅を効率よく撮像するために、第1検査部10Aと同様にラインCCD12Bを用いる。

【0041】

以上、第1検査ステージ1Cについて説明したが、第2検査ステージ1Eについても同様である。但し、検査内容については同一にしてもよいし、他の検査内容としてもよい。また、移行ステージ1Dについては全面高浮上部ステージ21Hとしてもよいし、基板Pの吸着把持の第1把持搬送体30から第2把持搬送体40への移行をより行い易くするために、全面精密浮上ステージ21Sとしてもよい。

【0042】

次に、図7を第1浮上ローラ搬送部51A、第2浮上ローラ搬送部51Bを構成する浮上ローラ搬送部51の第1の実施例を説明する。図7(a)は基板サイズが一番大きい実線で示すP大を搬送する浮上ローラ搬送部51の構成を示し、図7(b)は基板サイズが中ぐらいの実線で示すP中を搬送する浮上ローラ搬送部51の構成を示す。なお、符号は図7(a)、図7(b)に分散して示す。また、図7(c)は、ローラ列部53Aを矢印Hから見たときの概略構成図を示す。図7(d)は、図7(c)において、搬送ローラ53dを矢印Iから見たときの概略構成図を示す。

【0043】

図7(b)に示すように、浮上ローラ搬送部51は、搬送ローラ部55と図5(b)に示す高浮上部ステージ部21Hとを有する。高浮上部ステージ部21Hは、基板Pのサイズに対応できるように幅W1、W2、W3を具備する高浮上部ステージ21H1、21H2及び21H3を有する。

一方、搬送ローラ部55は、Y方向に搬送ローラ53を複数個(図7(a)では4個:53a〜53d)設けられたローラ列部53Aを搬送(X)方向に複数有する。搬送ローラ53a〜53dは高浮上部ステージ21H1、21H2、21H3の間または側部に設けられている。また、ローラ列部53Aは、図7(c)に示すように、搬送ローラ53a〜53dと各搬送ローラに対応して設けられた駆動ローラ53kとを有する。搬送ローラ53a〜53dのうち搬送基準となる固定搬送ローラ53aを以外は、基板Pのサイズに応じて選択されて駆動ローラ53kに接触し回転する選択搬送ローラとなる。例えば、図7(a)では搬送ローラ53dが、図7(b)では搬送ローラ53cが選択させて、固定搬送ローラ53aと共に、基板P大又は基板P中の両側を支持し搬送する。なお、搬送ローラ53の数は、4個に限らずそれ以上でそれ以下でもよい。

【0044】

図7(c)及び図7(d)を用いて選択搬送ローラ53cを選択する選択方法の一例を示す。符号は煩雑さを防ぐ為に選択搬送ローラ53cとは関係なく付す。選択手段54は、駆動ローラ53kを回転可能に支持する駆動軸53sを支持するローラ列部53Aの両側に設けられ支持側板54aと、選択搬送ローラ53cを回転可能に支持する支持部54bと、駆動軸53kの下部に設けられ支持部54bを回転可能に支持し支持側板54に設けられた支持軸54cと、支持軸54cと駆動軸53sと間で支持側板54に設けられたバネ固定軸54dと、バネ固定軸54dと支持部54bとの間に設けられたバネ54eと、支持部54bの回転軸に回転可能に設けられた垂下軸54fと、その垂下軸54fを回転可能に支持し矢印J方向に移動可能な選択棒54gと、を有する。選択棒54gには複数のローラ列部53Aにける選択搬送ローラ53cの垂下軸54fが共通に支持されている。

【0045】

この構成において、選択棒54gを矢印J方向に移動させて、バネを引っ張りあるいは開放することによって、選択搬送ローラ53を駆動ローラ53kに接触させたり離反させたりすることができ、基板Pを搬送させる搬送ローラ53を選択することができる。選択棒54gの移動は、その端部に設けた駆動部(図示せず)を制御装置80が制御して行なう。

【0046】

以上説明した浮上ローラ搬送部51によれば、基板Pをエア浮上させ、基板Pの両側に設けた搬送ローラにより基板Pを搬送することにより、基板Pとの接触を最小限に抑えてことができる。

また、ライン全体として、基板をエア浮上させ、吸着把持して搬送することで、長いライン構成でも送りムラや蛇行がなく搬送でき、精度良く検査できる。

さらに、以上説明した浮上ローラ搬送部51によれば、基板Pを搬送する搬送ローラ53を選択することで様々なサイズの基板を搬送できる。

【0047】

なお、上記の実施例では浮上ローラ搬送部51としてエア浮上させて基板Pを搬送したが、エア浮上させずに、図7(a)に示す4つの搬送ローラ53を直接駆動軸53sに取り付け、4つの搬送ローラ53で直接搬送してもよい。直接搬送においても、様々なサイズの基板を搬送できる。

【0048】

次に、ロードステージ61Aから基板Pが搬入され、アンロードステージ61Gから基板Pが搬出される一連動作の一例を図8、図9を用いて説明する。図8は、一連動作の各ステップを示すと共に、各ステップにおける基板Pと搬送ローラ53、第1把持搬送体30または第2把持搬送体40等の関係を示す図である。図9は、図8における主要ステップにおけるガラス基板欠陥検査システム100の状態を示す図である。図9において、矢印Bは基板Pの搬送方向を、矢印Cは第1把持搬送体30の移動方向を、矢印Dは第2把持搬送体40の移動方向をそれぞれ示す。

【0049】

まず、図8(a)及び図9(a)に示すように、基板Pがロードステージ61Aに載置される。このとき、第1把持搬送体30と第2把持搬送体40は移行ステージ61Dにおいて先行基板Psの受渡が完了し、第1把持搬送体30は把持ステージ61Bに、第2把持搬送体40は第2検査ステージ61Eに移動しようとしている。次に、図8(b)及び図9(b)に示すように、基板Pが把持ステージ61Bに移動すると、第1把持搬送体30も把持ステージ61Bに戻っており、その後、第1把持搬送体30は基板Pの搬送ローラによる搬送方向に移動に同期しながら下降する。このとき、先行基板Psは第2検査ステージ61Eで検査を行なっている。

【0050】

次に、図8(c)及び図9(c)に示すように、第1把持搬送体30は把持ステージ61Bの搬送ローラ53が徐々に下降する(図1参照)下流側に到達する頃には、基板Pは第1把持搬送体30の吸着パット32で完全に吸着把持されている。このとき、先行基板Psは検査が終了し、解除ステージ61Fに移動している。次に、図8(d)に示すように、基板Pが第1把持搬送体30に把持されながら第1検査ステージ61Cに移動し、図8(e)及び図9(d)に示すように、さらにその状態で第1検査ステージ61Cを移動して、図5で示す精密浮上ステージ21S上で平坦度を保たれながら光学式検査処理ユニット8Aで検査される。このとき、先行基板Psは解除ステージ61Fで第2把持搬送体40による吸着把持が解除され、その後移行ステージ61Dに移動しようとしている。

【0051】

次に、図9(e)に示す第1把持搬送体30から第2把持搬送体40への基板Pの移行動作に入る。このとき、第1把持搬送体30と第2把持搬送体40とは、常に同速度で搬送方向に移動している。まず、図8(f)に示すように、移行ステージ61Dにおいて、第2把持搬送体40が、図2に示す第1把持搬送体30との前後関係を保ち基板Pを吸着するために、把持アーム41を降下し、基板Pを吸着把持する。最終的には、第1把持搬送体30と第2把持搬送体40とが共に吸着把持状態となる。次に、図8(g)及び図8(g)を搬送方向から見た図である図8(h)に示すように、第1把持搬送体30は基板Pの吸着を解除し、把持アーム31を上昇させ、その後、第2把持搬送体40側に後退する。その後、図8(i)及び図9(a)に示すように、第1把持搬送体30は把持ステージ61Bに、第2把持搬送体40は第2検査ステージ61Eに移動する。

【0052】

次に、図8(j)及び図9(b)に示すように、基板Pは第2把持搬送体40に吸着把持されながら、第2検査ステージ61Eを移動し、光学式検査処理ユニット8Bで検査される。次に、図8(k)及び図9(c)に示すように、基板Pは搬送ローラ53が徐々に上昇する(図1参照)解除ステージ61Fの上流側に移動し、第2把持搬送体40の吸着が解除される。さらに、基板Pは解除ステージ61Fを移動し、図8(m)及び図9(d)に示すように、把持アーム41を上昇させ、図3で説明したように第1把持搬送体30の把持アーム31と干渉しないように基板P側に移動する。最後に、図8(n)に示すように、基板Pはアンロードステージ61Gに移動し、その後ラインから搬出される。

【0053】

以上図8、図9を主体に本実施形態を説明したように、第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、基板Pの搬送を停止させずに搬送できるので、短時間を検査できタクトタイムの向上を図ることができる。

【0054】

次に、第1把持搬送体30と第2把持搬送体40の第2の実施例を、図10を用いて説明する。第2の実施例が先の実施例と異なる点は、垂直アーム31a、41aを水平アーム31b、41bから垂直上方に設け、基板Pを下から吸着把持する点である。その他の点については、下から吸着把持することに関連して動作方向などが異なる点などがあるが、基本的には先の実施例と同じである。

【0055】

また、第1把持搬送体30と第2把持搬送体40の第3の実施例を図10の引出図Eに示す。第1、第2の実施例では把持部として吸着パット32を用いたが、第3の実施例ではグリッパ33を用いている点である。その他の点に関しては第2の実施例と同様、基板を上下からではなく横から把持し搬送することに関連して動作方向などが異なる点などがあるが、基本的には先の実施例と同じである。

【0056】

また、以上の第1把持搬送体30と第2把持搬送体40では、共に基板Pの同じ側に配置したが、第4の実施例として、基板Pの両側に分けて配置してもよい。この場合は、把持基準が交互になるので検査の基準位置を合わせる必要があるが、干渉の問題は解消できる。従って、場合によってはY方向に移動させるY軸移動機構36は不要になる。

第2乃至第4の実施例においても、先の実施例と同様な効果を奏することができる。

【0057】

また、図1に示すガラス基板欠陥検査システムの実施形態100は、第1把持搬送体30と第2把持搬送体40を独立に回送できるので、システム100または他の構成を有するシステムをさらに直列に接続することができる。その結果、ロードステージ、アンロードステージの数を減らすことができ、システム全体として、さらにタクトタイムを向上できる。

【0058】

さらに、以上説明したガラス基板欠陥検査システム100の実施形態は、処理ユニットとして2台の光学式検査処理ユニットを有していたが、処理ユニットの数は2台に限らないことは勿論であり、処理ユニットの構成も少なくとも1台の光学式検査処理ユニットと他の処理をする処理ユニットとの組合せる構成としてもよい。

【0059】

また、上記では本発明の実施形態として基板欠陥検査システムを説明したが、液晶表示パネル製造のように、複数の処理作業工程を複数の処理ユニットで順次行い、基板の処理辺に、駆動IC、TAB(Tape Automated Bonding)を接続する、所謂TAB接続する基板処理システムの基板搬送装置としても用いることができる。液晶表示パネル製造の場合は、処理辺を把持できないので、処理辺に相対する辺を第1、第2把持搬送体で把持搬送ことにより一連の処理を実施することができる。本実施形態では、第1、第2把持搬送体は一つまたは複数の処理ユニット間を回送移動する。また、各処理ユニットでは処理時間がある場合は、第1、第2把持搬送はその処理時間に停止して、基板の移行を行なうことができる。また、例えば、把持アー31、41の長さを可変することにより、様々基板サイズに対応できる。この把持アー31、41の長さを可変することは、先の実施形態である基板欠陥検査システムにも適用できる。

【符号の説明】

【0060】

8、8A、8B:光学式検査処理ユニット 20:エア浮上ステージ搬送部

21H:高浮上部ステージ 21S:精密浮上ステージ

30、40:第1、第2把持搬送体 31、41:把持アーム

32:吸着パット 31a、41a:垂直アーム

31b、41b:水平アーム 35:X軸移動機構

36:Y軸移動機構 37:Z軸移動機構

50:基板搬送部 51:浮上ローラ搬送部

51A:第1浮上ローラ搬送部 51B:第1浮上ローラ搬送部

53:搬送ローラ 53A:ローラ列部

53a:固定搬送ローラ 53b乃至53d:選択搬送ローラ

54:選択手段 61A:ロードステージ

61B:把持ステージ 61C:第1検査ステージ

61D:移行ステージ 61E:第2検査ステージ

61F:解除ステージ 61G:アンロードステージ

70:基板搬送装置 71:ローラ駆動部

72:エア供給吸引駆動部 80:制御装置

100:ガラス基板欠陥検査システム P、Ps:基板

PA:圧搾エアの噴出口 PV:エアの吸引口

R:検査領域。

【技術分野】

【0001】

本発明は、表示用パネル等の製造に用いられるガラス基板やプラスチック基板等の基板搬送装置及び基板搬送方法並びに基板処理システム及び基板処理方法に係り、複数の処理ユニットを有し基板を搬送し、基板を検査するシステムのタクトタイムの短縮に好適な基板搬送装置及び基板搬送方法並びに基板処理検査システム及び基板処理方法に関する。

【背景技術】

【0002】

液晶表示パネルや太陽電池パネルの製造は、フォトリソグラフィ技術等によりガラス基板上にパターンを形成して行なわれる。その際に、ガラス基板の表面の傷や異物等の欠陥が存在すると、パターンが良好に形成されず、不良の原因となる。このため、従来から、欠陥検査装置を用いてガラス基板の表面の傷や異物等の欠陥検査が行なわれている。

【0003】

基板の欠陥検査を実施するためには、ガラス基板を欠陥検査装置に搬送し検査する必要がある。従来の搬送方式として、ハンドリングして基板を受渡するロボット方式、ローラによるローラ搬送方式(特許文献1)、基板をチャックし搬送するチャック搬送方式がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−292184号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

昨今の基板の大型化に伴い、複数の基板検査装置で同一あるいは異なる検査内容を分担して検査する必要が出てきた。その結果、基板欠陥検査システムとしては長いラインを組まなくてはならない。

【0006】

しかしながら、上述のロボット方式では基板の受渡に時間が掛かりタクトタイムの向上の点で課題がある。ローラ方式では、長いラインをローラで搬送させると、ローラのすべりによる送りムラや蛇行が顕著になり、精度良く検査できない虞がある。

【0007】

また、従来のチャック搬送方式では、長いラインに対応するために、搬送に用いたチャックを回送させる回送方式が課題となる。

【0008】

また、複数の処理作業工程を複数の処理ユニットで順次行う液晶基表示パネル製造する基板処理システムにおいても、搬送方式を改良し、タクトタイムの向上が望まれている。

【0009】

本発明は、上記の課題を鑑みてなされたものであり、基板検査装置を含むラインにおいて、タクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板欠陥検査システムまたは基板欠陥検査方法を提供することを第1の目的とする。

また、本発明は、複数の基板処理ユニットを含むラインにおいて、基板を精度良く検査できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供することを第2の目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記の目的を達成するために、少なくとも下記の特徴を有する。

本発明は、基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する際に、前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行に回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行に回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを第1の特徴とする。

【0011】

また、本発明は、前記第1把持搬送体は先端に前記基板を把持する第1把持部を有する複数の第1把持アームを昇降させ、前記第2把持搬送体は先端に前記基板を把持する第2把持部を有する複数の第2把持アームを昇降させて前記移行を行なうことを第2の特徴とする。

さらに、本発明は、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを前記搬送方向と垂直な方向に移動させ、前記第1の辺と前記第2の辺は同一の辺であり、前記移行は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御することを第3の特徴とする。

【0012】

さらに、本発明は、前記第2の辺は前記第1の辺に相対する辺であることを第4の特徴とする。

また、本発明は、前記移行は前記基板の搬送中に行なうこと第5の特徴とする。

【0013】

さらに、本発明は、前記第1の辺の把持及び前記第2の辺の把持は吸着パットまたはグリッパで行なうことを第7の特徴とする。

また、本発明は、前記第1把持搬送体が前記基板を把持する前記搬送ステージ及び前記第2把持搬送体が前記基板の把持を解除する前記搬送ステージは、前記基板を前記搬送方向と垂直方向に複数のローラを有するローラ搬送ステージを有することを第8の特徴とする。

【0014】

さらに、本発明は、前記ローラ搬送ステージは前記エア浮上ステージでもあることを第9の特徴とする。

また、本発明は、記複数のローラのうち前記基板を搬送させるローラを選択することを第10の特徴とする。

【0015】

さらに、本発明は、前記複数の処理ユニットうち少なくとも一つの処理ユニットは前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージは前記基板をエア浮上させるエア浮上ステージであることを第11の特徴とする。

【0016】

さらに、本発明は、前記複数の処理ユニットは前記基板の辺にTAB接続する一連の処理ユニットであることを第12の特徴とする。

【発明の効果】

【0017】

本発明によれば、複数の基板検査装置を含むラインにおいて、タタクトタイムを向上できる基板搬送装置または基板搬送方法あるいは基板欠陥検査システムまたは基板欠陥検査方法を提供できる。

【0018】

また、本発明によれば、複数の基板処理ユニットを含むラインにおいて、基板を精度良く検査できる基板搬送装置または基板搬送方法あるいは基板処理システムまたは基板処理方法を提供できる。

【図面の簡単な説明】

【0019】

【図1】本発明のガラス基板欠陥検査システムの実施形態を示す概略構成図である。

【図2】本実施形態の特徴の一つである第1把持搬送体と第2把持搬送体との構成を示す図である。

【図3】図2に説明した第1把持搬送体及び第2把持搬送体の回送動作の概略を示す図である。

【図4】エア浮上ステージ搬送部と第1把持搬送体を上部から見た概略構成を示す図である。

【図5】エア浮上ステージ搬送部が有する2つの構成を示す図である。

【図6】光学式検査処理ユニットを含めた図4におけるA−A断面図である。

【図7】第1浮上ローラ搬送部、第2浮上ローラ搬送部を構成する浮上ローラ搬送部の第1の実施例を示す図である。

【図8】一連動作の各ステップを示すと共に、各ステップにおける基板と搬送ローラ、第1把持搬送体または第2把持搬送体等の関係を示す図である。

【図9】図8における主要ステップにおけるガラス基板欠陥検査システムの状態を示す図である。

【図10】第1把持搬送体と第2把持搬送体の第2の実施例を示す図である。

【発明を実施するための形態】

【0020】

以下、図面に基づいて本発明の基板処理システムの実施形態を、ガラス基板欠陥検査システムを例に説明する。

図1は本発明のガラス基板欠陥検査システムの実施形態100を示す概略構成図である。ガラス基板欠陥検査システム100は、搬送ロボット(図示せず)等により基板Pが載置されるロードステージ61Aと、ロードステージ61Aから搬送される基板Pを第1把持搬送体30で基板を把持搬送する把持ステージ61Bと、第1把持搬送体30で把持された基板Pを検査する光学式検査処理ユニット8Aを有する第1検査ステージ61Cと、第1検査ステージ61Cで検査された基板Pの把持を第1把持搬送体30から第2把持搬送体40へ移行する移行ステージ61Dと、第2把持搬送体40に把持された基板Pを検査する光学式検査処理ユニット8Bを有する第2検査ステージ61Eと、第2検査ステージ61Eで検査された基板Pの第2把持搬送体40による把持を解除する解除ステージ61Fと、解除された基板Pを搬送ロボット(図示せず)等によりラインから搬出するアンロードステージ61Gとを有する。

【0021】

また、ガラス基板欠陥検査システム100は、第1把持搬送体30、第2把持搬送体40を有する基板搬送装置70と、基板搬送装置70と光学式検査処理ユニット8A、8Bとを含むシステム全体の状態を監視し、制御する制御装置80とを有する。

【0022】

基板搬送装置70は、第1把持搬送体30と、第2把持搬送体40と、上述した各ステージに設けられた後述する基板搬送部50と、制御装置80に設けられたこれらを制御する制御プログラムとを有する。

各ステージ61の内、ロードステージ61A、アンロードステージ61Gは、基板搬送部50として、基板Pをエア浮上させて搬送ローラ53で基板を支持し搬送する第1浮上ローラ搬送部51Aを有する。

また、把持ステージ61Bは、基板搬送部50として、基板Pをエア浮上させて搬送ローラ53による搬送から第1把持搬送体30による搬送へと移行する第2浮上ローラ搬送部51Bを有する。その移行をし易くするために、図1に示すように、把持ステージ61Bの下流側の搬送ローラ53は徐々に基板Pから離れて行くように設けられている。

【0023】

同様に、解除ステージ61Fは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体40による搬送から搬送ローラ53による搬送へと移行する第2浮上ローラ搬送部51Bを有する。その移行をし易くするために、図1に示すように、把持ステージ61Bの上流側の搬送ローラ53は徐々に基板Pに近づくように設けられている。

さらに、第1検査ステージ61Cと第2検査ステージ61Eとは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体30又は第2把持搬送体40で把持搬送し、基板を検査するエア浮上ステージ搬送部20を有する。

同様に、移行ステージ61Dは、基板搬送部50として、基板Pをエア浮上させて第1把持搬送体30からと第2把持搬送体40へと基板Pの把持搬送を移行するエア浮上ステージ搬送部20を有する。

【0024】

また、制御装置70は、第1浮上ローラ搬送部51A及び第2浮上ローラ搬送部51Bの搬送ローラを駆動するローラ駆動部71と、エア浮上ステージ搬送部20のエア浮上を駆動するエア供給吸引駆動部72とを有する。

【0025】

なお、図1は、移行ステージ61Dで第1把持搬送体30から第2把持搬送体40へ基板の把持を移行し、検査が終了した基板Pがアンロードステージ61Gからの搬出を待機し、新たに検査する基板Pがロードステージ61Aに載置された状態を示す。

【0026】

図2は、本実施形態の特徴の一つである移行手段を構成する第1把持搬送体30と第2把持搬送体40との構成を示す図である。第1把持搬送体30と第2把持搬送体40とは構成は同じであり、同じ構成に対して符号の一桁台は同じ数字で示す。但し、構成は同じであっても、後述するようにL字状の把持アーム31、41の各辺の長さは異なっている。従って、下記の説明においては、代表して第1把持搬送体30を基本に説明する。

【0027】

第1把持搬送体30は、先端に基板Pを吸着する吸着パット(把持部)32を具備し、把持アームベース31gに固定されたL字状の把持アーム31を搬送(X)方向に複数個(図1では4個)有する。把持アーム31は、吸着パット32を先端に具備する垂直アーム31aと、基板Pの吸着位置に水平方向にアプローチする水平アーム31bとを有する。垂直アーム31aは、アーム自体に雄ネジが切られ、その雄ネジによって高さを調整するナット31cと、ナット31cを固定するバネ31dとを有する。また、垂直アーム31aと水平アーム31bの内部にはエアの通路31eが設けられ、水平アーム31bの根元側に設けられエアホース連結コネクタ31fを介して図1に示すエア供給吸引駆動部72に接続されている。

【0028】

また、第1把持搬送体30は、把持アーム31をそれぞれ搬送(X)方向、搬送(X)方向と垂直な(Y)方向及びXY平面に垂直な昇降(Z)方向に移動させるX軸移動機構35、Y軸移動機構36、Z軸移動機構37とを有する。それぞれの移動機構35、36、37はそれぞれのベース35c、36c、37cに設けられたリニア固定子を具備するリニアガイド35b、36b、37b上を移動するリニア移動子を有する摺動体35a、36a、37aを有する。なお、ベース35cはガラス基板欠陥検査システム100の固定枠(図示せず)に固定されている。

【0029】

図2は、図1に示すように、第1把持搬送体30及び第2把持搬送体40の水平アーム31b、41bは列状に並び、第1把持搬送体30及び第2把持搬送体40が共に基板Pを吸着把持している状態を示している。第1把持搬送体30と第2把持搬送体40が互いに干渉しないように、第2把持搬送体40の垂直アーム41a、水平アーム41bは第1把持搬送体30の垂直アーム31a、水平アーム31bより長くなっている。また、第1把持搬送体30と第2把持搬送体40が基板Pの同一辺でライン状に把持しているために、垂直アーム41aは垂直アーム31aと重なっている。なお、図2において、重なっている部分の符号及び第2把持搬送体40の移動機構の添え字符号は省略している。

【0030】

図3は、図2に説明した第1把持搬送体30及び第2把持搬送体40が、破線内で示すように、搬送方向と平行に回送する動作の概略を示す図である。図1、図2にしたように、第1把持搬送体30及び第2把持搬送体40が移行ステージ61Dで共に基板Pを吸着持している状態から説明する。以下の説明において第1把持搬送体30及び第2把持搬送体40は、常に基板の搬送方向またその逆方向、即ちX方向に移動している。

まず、第1把持搬送体30の回送動作を説明する。第1把持搬送体30は、第2把持搬送体40と同期して解除ステージ61F方向に搬送方向に平行に移動しながら、吸着を解除し把持アーム31を第2把持搬送体40の水平アーム41aと干渉しない位置まで上昇させ(矢印34a)、その後、第2把持搬送体40の垂直アーム41bと干渉しない位置までY方向に退避する(矢印34b)。次に、搬送方向とは逆方向に平行に移動し把持ステージ61Bまで戻る(矢印34c)。そして、把持ステージ61Bにおいて、第1把持搬送体30は、搬送方向に平行に移動しながらY方向にも移動し、基板Pの吸着位置に移動する(矢印34d)。そして、把持アーム31を下降させて基板Pを吸着把持する(矢印34e)。次に、第1把持搬送体30は、搬送方向に平行に移動しながら、第1検査ステージ61で検査し、移行ステージ61Dに戻り最初の状態に戻る(矢印34f)。第1把持搬送体30はこの動作を繰り返す。このようにして、第1把持搬送体30は、矢印34a〜矢印34fのクローズした回送動作を実現できる。

【0031】

一方、第2把持搬送体40は、まず、基板Pを吸着把持しながら、検査ステージ61Fで搬送方向と平行に移動しながら検査し、解除ステージ61Fまで移動する(矢印44a) 解除ステージ61Fでは、基板Pの吸着を解放し把持アーム41を上昇させ(矢印44b)、移行ステージ61Dで垂直アーム31a、41a同士が干渉しないように、垂直アーム31aの退避方向(矢印34b)とは逆方向に垂直アーム41aを退避する(矢印44c)。その後、基板Pの搬送方向とは逆方向に搬送方向に平行移動し移行ステージ61Dまで戻る(矢印44d)。移行ステージ6Dにおいて、第2把持搬送体40は、第1把持搬送体30の搬送方向の移動に同期させながら、垂直アーム41aが第1把持搬送体30の垂直アーム31aと交互に配列されるように把持アーム41をY方向に移動させる(矢印44e)。その後、垂直アーム41aを下降させて基板Pを吸着把持する(矢印44f)。第2把持搬送体40はこの動作を繰り返す。このようにして、第2把持搬送体30も回送動作を実現できる。

【0032】

以上説明した基板Pの第1把持搬送体30から第2把持搬送体40へ移行は、第1に検査に支障がないこと、第2に移行ステージ61Dで互いに干渉しないで移行させること、が重要である。第1の検査に支障がないようにするために、本実施形態では、第1把持搬送体30と第2把持搬送体40を基板P側上部に設けず、基板Pの側部に設けている。基板P側上部に設けると、第1把持搬送体30と第2把持搬送体40の基板Pへのほこり等の問題や、光学式検査処理ユニットの検査機構との干渉が問題になる虞がある。

【0033】

また、第2の干渉の問題については、把持搬送体30と第2把持搬送体40を共に基板Pの側部に設けることを踏まえ、まず第1に、図2に示すように、第1把持搬送体30と第2把持搬送体40のX方向の移動に干渉しないように、第1把持搬送体30と第2把持搬送体40の位置をY方向に位置をずらし、且つ水平アーム31b、41bの搬送高さを変えている。第2に、垂直アーム31a、41aの吸着位置へのアプローチが図3に示すように互いに反対方向から実施している。同一方向からアプローチすることも可能であるが、その場合は、水平アーム31b、41bの水平高さの差を垂直アーム31a以上にとる必要があり、吸着するための水平アーム41bの降下に多少時間を要する。逆に言えば、互いに反対方向からからアプローチすれば、水平アーム41bの降下距離が短く、短時間で済むことができる。

【0034】

以上説明した第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、基板Pの搬送を停止させずに搬送できるので、短時間で検査できタクトタイムの向上を図ることができる。

また、以上説明した第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、第1把持搬送体30と第2把持搬送体40は、従来のチャック搬送方式で問題であった長いラインに対応するための回送方式の課題を解決できる。

【0035】

さらに、基板をエア浮上させ、吸着把持して搬送することで、基板との接触、基板Pを傷つける可能性を極力抑えることができ、信頼性の高い検査を行なうことができる。

また、基板をエア浮上させ、吸着把持して搬送することで、長いライン構成でも送りムラや蛇行がなく搬送でき、精度良く検査できる。

【0036】

次に、図1に示すエア浮上ステージ搬送部20と光学式検査処理ユニット8を、第1検査ステージ61Cを例に説明する。

【0037】

図4は、エア浮上ステージ搬送部20と第1把持搬送体30を上部から見た概略構成を示す図である。図5はエア浮上ステージ搬送部20が有する2つの構成を示す図である。図6は光学式検査処理ユニット8Aを含めた図4におけるA−A断面図である。

まず、エア浮上ステージ搬送部20の構成及び動作を説明する。図5(a)は精密浮上ステージ21Sの構成を、図5(b)は高浮上部ステージ21Hの構成を示した図である。検査は精密浮上ステージ21Sに設けられた検査領域R1、R2を介して行われる。従って、精密浮上ステージ21Sは、検査領域Rを挟んで基板Pの平坦度を保つように基板Pを浮上させる。そのために、精密浮上ステージ21Sは、図5(a)に示すように、基板Pを浮上させるために圧搾エアを噴出す噴出口PA(白丸)とエアを吸引しガラス基板を吸着させる吸引口PV(黒丸)と交互に配置している。そして、図1に示すエア供給吸引駆動部72を制御し、ガラス基板Pの平坦度を得るように両者のバランスを取っている。一方、高浮上部ステージ21Hは、図5(b)に示すように、ガラス基板Pを浮上させる圧搾エアを噴出す噴出口PAのみを有し、ガラス基板Pを安定して浮上し搬送速度を低下させる負荷とならないようにしている。

【0038】

図4において、図2に示した第1把持搬送体30は、前述したように、把持アーム31とその先端には吸着パット32を有している。また、第1把持搬送体30は、図2に示すリニアガイド35bに沿って設けられたリニアスケール38を有する。リニアスケール38は第1把持搬送体30のリニアガイド31上(搬送(X)方向)の位置を検出する。図1に示す制御装置80は、リニアスケール34の位置情報を読み込み、第1把持搬送体30の位置や動作を制御する。

次に、光学式検査処理ユニット8Aを説明する。光学式検査処理ユニット8Aは、図6に示すように、基板Pの傷や汚れを検査する第1検査部10Aと、気泡、異物または汚れを検査する第2検査部10BとをそれぞれY方向に3組有し、Y方向の検査をこの3組で分担して検査する。

【0039】

第1検査部10Aは、光源ユニット16Aと撮像ユニット11Aとに分かれる。光源ユニット16Aは、10μm程度の傷を検出するために、線状光源を形成できるレーザ光源17Aと、レーザ光を斜方照射するためのミラー18Aと、安定した線状光を形成するシリンドリカルレンズ19Aとを有する。一方、撮像ユニット11Aは、ガラス基板Pの表面または裏面から散乱光を受光するレンズ13Aと、受光レンズから散乱光をP偏光光、S偏光光に分離する偏光ビームスプリッタ14Aと、ガラス基板Pの搬送に伴いガラス基板の所定幅を撮像するラインCCD12A1、12A2とを有する。

【0040】

一方、第2検査部10Bは撮像手段12Bによる撮像結果の輝度ムラにより気泡、異物または汚れを検出する。そのために、光源17Bとして広範囲に照射できるLEDや蛍光灯を用い、ガラス基板Pから透過光を検出する。撮像手段12Bは、ガラス基板Pに移動に伴い所定幅を効率よく撮像するために、第1検査部10Aと同様にラインCCD12Bを用いる。

【0041】

以上、第1検査ステージ1Cについて説明したが、第2検査ステージ1Eについても同様である。但し、検査内容については同一にしてもよいし、他の検査内容としてもよい。また、移行ステージ1Dについては全面高浮上部ステージ21Hとしてもよいし、基板Pの吸着把持の第1把持搬送体30から第2把持搬送体40への移行をより行い易くするために、全面精密浮上ステージ21Sとしてもよい。

【0042】

次に、図7を第1浮上ローラ搬送部51A、第2浮上ローラ搬送部51Bを構成する浮上ローラ搬送部51の第1の実施例を説明する。図7(a)は基板サイズが一番大きい実線で示すP大を搬送する浮上ローラ搬送部51の構成を示し、図7(b)は基板サイズが中ぐらいの実線で示すP中を搬送する浮上ローラ搬送部51の構成を示す。なお、符号は図7(a)、図7(b)に分散して示す。また、図7(c)は、ローラ列部53Aを矢印Hから見たときの概略構成図を示す。図7(d)は、図7(c)において、搬送ローラ53dを矢印Iから見たときの概略構成図を示す。

【0043】

図7(b)に示すように、浮上ローラ搬送部51は、搬送ローラ部55と図5(b)に示す高浮上部ステージ部21Hとを有する。高浮上部ステージ部21Hは、基板Pのサイズに対応できるように幅W1、W2、W3を具備する高浮上部ステージ21H1、21H2及び21H3を有する。

一方、搬送ローラ部55は、Y方向に搬送ローラ53を複数個(図7(a)では4個:53a〜53d)設けられたローラ列部53Aを搬送(X)方向に複数有する。搬送ローラ53a〜53dは高浮上部ステージ21H1、21H2、21H3の間または側部に設けられている。また、ローラ列部53Aは、図7(c)に示すように、搬送ローラ53a〜53dと各搬送ローラに対応して設けられた駆動ローラ53kとを有する。搬送ローラ53a〜53dのうち搬送基準となる固定搬送ローラ53aを以外は、基板Pのサイズに応じて選択されて駆動ローラ53kに接触し回転する選択搬送ローラとなる。例えば、図7(a)では搬送ローラ53dが、図7(b)では搬送ローラ53cが選択させて、固定搬送ローラ53aと共に、基板P大又は基板P中の両側を支持し搬送する。なお、搬送ローラ53の数は、4個に限らずそれ以上でそれ以下でもよい。

【0044】

図7(c)及び図7(d)を用いて選択搬送ローラ53cを選択する選択方法の一例を示す。符号は煩雑さを防ぐ為に選択搬送ローラ53cとは関係なく付す。選択手段54は、駆動ローラ53kを回転可能に支持する駆動軸53sを支持するローラ列部53Aの両側に設けられ支持側板54aと、選択搬送ローラ53cを回転可能に支持する支持部54bと、駆動軸53kの下部に設けられ支持部54bを回転可能に支持し支持側板54に設けられた支持軸54cと、支持軸54cと駆動軸53sと間で支持側板54に設けられたバネ固定軸54dと、バネ固定軸54dと支持部54bとの間に設けられたバネ54eと、支持部54bの回転軸に回転可能に設けられた垂下軸54fと、その垂下軸54fを回転可能に支持し矢印J方向に移動可能な選択棒54gと、を有する。選択棒54gには複数のローラ列部53Aにける選択搬送ローラ53cの垂下軸54fが共通に支持されている。

【0045】

この構成において、選択棒54gを矢印J方向に移動させて、バネを引っ張りあるいは開放することによって、選択搬送ローラ53を駆動ローラ53kに接触させたり離反させたりすることができ、基板Pを搬送させる搬送ローラ53を選択することができる。選択棒54gの移動は、その端部に設けた駆動部(図示せず)を制御装置80が制御して行なう。

【0046】

以上説明した浮上ローラ搬送部51によれば、基板Pをエア浮上させ、基板Pの両側に設けた搬送ローラにより基板Pを搬送することにより、基板Pとの接触を最小限に抑えてことができる。

また、ライン全体として、基板をエア浮上させ、吸着把持して搬送することで、長いライン構成でも送りムラや蛇行がなく搬送でき、精度良く検査できる。

さらに、以上説明した浮上ローラ搬送部51によれば、基板Pを搬送する搬送ローラ53を選択することで様々なサイズの基板を搬送できる。

【0047】

なお、上記の実施例では浮上ローラ搬送部51としてエア浮上させて基板Pを搬送したが、エア浮上させずに、図7(a)に示す4つの搬送ローラ53を直接駆動軸53sに取り付け、4つの搬送ローラ53で直接搬送してもよい。直接搬送においても、様々なサイズの基板を搬送できる。

【0048】

次に、ロードステージ61Aから基板Pが搬入され、アンロードステージ61Gから基板Pが搬出される一連動作の一例を図8、図9を用いて説明する。図8は、一連動作の各ステップを示すと共に、各ステップにおける基板Pと搬送ローラ53、第1把持搬送体30または第2把持搬送体40等の関係を示す図である。図9は、図8における主要ステップにおけるガラス基板欠陥検査システム100の状態を示す図である。図9において、矢印Bは基板Pの搬送方向を、矢印Cは第1把持搬送体30の移動方向を、矢印Dは第2把持搬送体40の移動方向をそれぞれ示す。

【0049】

まず、図8(a)及び図9(a)に示すように、基板Pがロードステージ61Aに載置される。このとき、第1把持搬送体30と第2把持搬送体40は移行ステージ61Dにおいて先行基板Psの受渡が完了し、第1把持搬送体30は把持ステージ61Bに、第2把持搬送体40は第2検査ステージ61Eに移動しようとしている。次に、図8(b)及び図9(b)に示すように、基板Pが把持ステージ61Bに移動すると、第1把持搬送体30も把持ステージ61Bに戻っており、その後、第1把持搬送体30は基板Pの搬送ローラによる搬送方向に移動に同期しながら下降する。このとき、先行基板Psは第2検査ステージ61Eで検査を行なっている。

【0050】

次に、図8(c)及び図9(c)に示すように、第1把持搬送体30は把持ステージ61Bの搬送ローラ53が徐々に下降する(図1参照)下流側に到達する頃には、基板Pは第1把持搬送体30の吸着パット32で完全に吸着把持されている。このとき、先行基板Psは検査が終了し、解除ステージ61Fに移動している。次に、図8(d)に示すように、基板Pが第1把持搬送体30に把持されながら第1検査ステージ61Cに移動し、図8(e)及び図9(d)に示すように、さらにその状態で第1検査ステージ61Cを移動して、図5で示す精密浮上ステージ21S上で平坦度を保たれながら光学式検査処理ユニット8Aで検査される。このとき、先行基板Psは解除ステージ61Fで第2把持搬送体40による吸着把持が解除され、その後移行ステージ61Dに移動しようとしている。

【0051】

次に、図9(e)に示す第1把持搬送体30から第2把持搬送体40への基板Pの移行動作に入る。このとき、第1把持搬送体30と第2把持搬送体40とは、常に同速度で搬送方向に移動している。まず、図8(f)に示すように、移行ステージ61Dにおいて、第2把持搬送体40が、図2に示す第1把持搬送体30との前後関係を保ち基板Pを吸着するために、把持アーム41を降下し、基板Pを吸着把持する。最終的には、第1把持搬送体30と第2把持搬送体40とが共に吸着把持状態となる。次に、図8(g)及び図8(g)を搬送方向から見た図である図8(h)に示すように、第1把持搬送体30は基板Pの吸着を解除し、把持アーム31を上昇させ、その後、第2把持搬送体40側に後退する。その後、図8(i)及び図9(a)に示すように、第1把持搬送体30は把持ステージ61Bに、第2把持搬送体40は第2検査ステージ61Eに移動する。

【0052】

次に、図8(j)及び図9(b)に示すように、基板Pは第2把持搬送体40に吸着把持されながら、第2検査ステージ61Eを移動し、光学式検査処理ユニット8Bで検査される。次に、図8(k)及び図9(c)に示すように、基板Pは搬送ローラ53が徐々に上昇する(図1参照)解除ステージ61Fの上流側に移動し、第2把持搬送体40の吸着が解除される。さらに、基板Pは解除ステージ61Fを移動し、図8(m)及び図9(d)に示すように、把持アーム41を上昇させ、図3で説明したように第1把持搬送体30の把持アーム31と干渉しないように基板P側に移動する。最後に、図8(n)に示すように、基板Pはアンロードステージ61Gに移動し、その後ラインから搬出される。

【0053】

以上図8、図9を主体に本実施形態を説明したように、第1把持搬送体30と第2把持搬送体40による基板移行方式によれば、基板Pの搬送を停止させずに搬送できるので、短時間を検査できタクトタイムの向上を図ることができる。

【0054】

次に、第1把持搬送体30と第2把持搬送体40の第2の実施例を、図10を用いて説明する。第2の実施例が先の実施例と異なる点は、垂直アーム31a、41aを水平アーム31b、41bから垂直上方に設け、基板Pを下から吸着把持する点である。その他の点については、下から吸着把持することに関連して動作方向などが異なる点などがあるが、基本的には先の実施例と同じである。

【0055】

また、第1把持搬送体30と第2把持搬送体40の第3の実施例を図10の引出図Eに示す。第1、第2の実施例では把持部として吸着パット32を用いたが、第3の実施例ではグリッパ33を用いている点である。その他の点に関しては第2の実施例と同様、基板を上下からではなく横から把持し搬送することに関連して動作方向などが異なる点などがあるが、基本的には先の実施例と同じである。

【0056】

また、以上の第1把持搬送体30と第2把持搬送体40では、共に基板Pの同じ側に配置したが、第4の実施例として、基板Pの両側に分けて配置してもよい。この場合は、把持基準が交互になるので検査の基準位置を合わせる必要があるが、干渉の問題は解消できる。従って、場合によってはY方向に移動させるY軸移動機構36は不要になる。

第2乃至第4の実施例においても、先の実施例と同様な効果を奏することができる。

【0057】

また、図1に示すガラス基板欠陥検査システムの実施形態100は、第1把持搬送体30と第2把持搬送体40を独立に回送できるので、システム100または他の構成を有するシステムをさらに直列に接続することができる。その結果、ロードステージ、アンロードステージの数を減らすことができ、システム全体として、さらにタクトタイムを向上できる。

【0058】

さらに、以上説明したガラス基板欠陥検査システム100の実施形態は、処理ユニットとして2台の光学式検査処理ユニットを有していたが、処理ユニットの数は2台に限らないことは勿論であり、処理ユニットの構成も少なくとも1台の光学式検査処理ユニットと他の処理をする処理ユニットとの組合せる構成としてもよい。

【0059】

また、上記では本発明の実施形態として基板欠陥検査システムを説明したが、液晶表示パネル製造のように、複数の処理作業工程を複数の処理ユニットで順次行い、基板の処理辺に、駆動IC、TAB(Tape Automated Bonding)を接続する、所謂TAB接続する基板処理システムの基板搬送装置としても用いることができる。液晶表示パネル製造の場合は、処理辺を把持できないので、処理辺に相対する辺を第1、第2把持搬送体で把持搬送ことにより一連の処理を実施することができる。本実施形態では、第1、第2把持搬送体は一つまたは複数の処理ユニット間を回送移動する。また、各処理ユニットでは処理時間がある場合は、第1、第2把持搬送はその処理時間に停止して、基板の移行を行なうことができる。また、例えば、把持アー31、41の長さを可変することにより、様々基板サイズに対応できる。この把持アー31、41の長さを可変することは、先の実施形態である基板欠陥検査システムにも適用できる。

【符号の説明】

【0060】

8、8A、8B:光学式検査処理ユニット 20:エア浮上ステージ搬送部

21H:高浮上部ステージ 21S:精密浮上ステージ

30、40:第1、第2把持搬送体 31、41:把持アーム

32:吸着パット 31a、41a:垂直アーム

31b、41b:水平アーム 35:X軸移動機構

36:Y軸移動機構 37:Z軸移動機構

50:基板搬送部 51:浮上ローラ搬送部

51A:第1浮上ローラ搬送部 51B:第1浮上ローラ搬送部

53:搬送ローラ 53A:ローラ列部

53a:固定搬送ローラ 53b乃至53d:選択搬送ローラ

54:選択手段 61A:ロードステージ

61B:把持ステージ 61C:第1検査ステージ

61D:移行ステージ 61E:第2検査ステージ

61F:解除ステージ 61G:アンロードステージ

70:基板搬送装置 71:ローラ駆動部

72:エア供給吸引駆動部 80:制御装置

100:ガラス基板欠陥検査システム P、Ps:基板

PA:圧搾エアの噴出口 PV:エアの吸引口

R:検査領域。

【特許請求の範囲】

【請求項1】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送装置において、

前記基板の第1の辺を把持し前記搬送する方向に平行に回送移動する第1把持搬送体と、前記基板の第2の辺を把持し前記搬送する方向に平行に回送移動する第2把持搬送体と、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させる移行手段とを有することを特徴とする基板搬送装置。

【請求項2】

前記第1把持搬送体は先端に前記基板を把持する第1把持部を有する複数の第1把持アームを具備し、前記第2把持搬送体は先端に前記基板を把持する第2把持部を有する複数の第2把持アームを具備し、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記第1把持アーム、前記第2把持アームを昇降させる第1移動手段を有することを特徴とする請求項1に記載の基板搬送装置。

【請求項3】

前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記第1把持アーム、前記第2把持アームを前記搬送方向と垂直方向に移動させる第2移動手段を有し、前記第1の辺と前記第2の辺は同一の辺であり、前記移行手段は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御する制御手段を有することを特徴とする請求項2に記載の基板搬送装置。

【請求項4】

前記第2の辺は前記第1の辺に相対する辺であることを特徴とする請求項2に記載の基板搬送装置。

【請求項5】

前記移行手段は前記移行を前記基板の搬送中に行なうことを特徴とする請求項2乃至4のいずれかに記載の基板搬送装置。

【請求項6】

前記搬送ステージのうち少なくとも前記移行させる前記搬送ステージは前記基板をエア浮上させるエア浮上ステージを有することを特徴とする請求項2乃至5のいずれかに記載の基板搬送装置。

【請求項7】

前記第1把持搬送体が前記基板を把持する前記搬送ステージ及び前記第2把持搬送体が前記基板の把持を解除する前記搬送ステージは、前記基板を前記搬送方向と垂直方向に複数のローラを有するローラ搬送ステージを有することを特徴とする請求項2乃至6のいずれかに記載の基板搬送装置。

【請求項8】

前記ローラ搬送ステージは前記エア浮上ステージでもあることを特徴とする請求項7に記載の基板搬送装置。

【請求項9】

前記複数のローラのうち前記基板を搬送させるローラを選択する選択手段を有することを特徴とする請求項7に記載の基板搬送装置。

【請求項10】

前記第1把持部及び第2把持部は吸着パットまたはグリッパであることを特徴とする特徴とする請求項1乃至9のいずれかに記載の基板搬送装置。

【請求項11】

基板を処理する複数の処理ユニットと、前記複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送装置とを有する基板処理システムにおいて、

前記基板搬送装置は請求項1乃至10のいずれかに記載の基板搬送装置を有することを特徴とする基板処理システム。

【請求項12】

前記複数の処理ユニットうち少なくとも一つの処理ユニットは前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージは前記基板をエア浮上させるエア浮上ステージを有することを特徴とする請求項11に記載の基板処理システム。

【請求項13】

前記複数の処理ユニットは前記基板の辺にTAB接続する一連の処理ユニットであることを特徴とする請求項11に記載の基板処理システム。

【請求項14】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送方法において、

前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行に回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行に回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを特徴とする基板搬送方法。

【請求項15】

前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを昇降させ、また前記搬送方向と垂直な方向に移動させ、前記第1の辺と前記第2の辺は同一の辺であり、前記移行は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御することを特徴とする請求項14に記載の基板搬送方法。

【請求項16】

前記第2の辺は前記第1の辺に相対する辺であり、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを昇降させて前記把持を行なうことを特徴とする請求項14に記載の基板処理方法。

【請求項17】

前記移行は前記基板の搬送中に行なうことを特徴とする請求項15または16に記載の基板搬送方法。

【請求項18】

前記第1の辺の把持及び前記第2の辺の把持は吸着パットまたはグリッパで行なうことを特徴とする特徴とする請求項15乃至17のいずれかに記載の基板搬送方法。

【請求項19】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送し前記処理を行なう基板処理方法において、

前記基板の搬送は、請求項14乃至18にいずれかに記載の基板搬送方法により行なうことを特徴とする基板処理方法。

【請求項20】

前記複数の処理ユニットうち少なくとも前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージ上を前記基板をエア浮上させて搬送させることを特徴とする請求項19に記載の基板処理方法。

【請求項21】

前記処理は前記基板の辺にTAB接続する一連の処理であることを特徴とする請求項19に記載の基板処理方法。

【請求項1】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送装置において、

前記基板の第1の辺を把持し前記搬送する方向に平行に回送移動する第1把持搬送体と、前記基板の第2の辺を把持し前記搬送する方向に平行に回送移動する第2把持搬送体と、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させる移行手段とを有することを特徴とする基板搬送装置。

【請求項2】

前記第1把持搬送体は先端に前記基板を把持する第1把持部を有する複数の第1把持アームを具備し、前記第2把持搬送体は先端に前記基板を把持する第2把持部を有する複数の第2把持アームを具備し、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記第1把持アーム、前記第2把持アームを昇降させる第1移動手段を有することを特徴とする請求項1に記載の基板搬送装置。

【請求項3】

前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記第1把持アーム、前記第2把持アームを前記搬送方向と垂直方向に移動させる第2移動手段を有し、前記第1の辺と前記第2の辺は同一の辺であり、前記移行手段は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御する制御手段を有することを特徴とする請求項2に記載の基板搬送装置。

【請求項4】

前記第2の辺は前記第1の辺に相対する辺であることを特徴とする請求項2に記載の基板搬送装置。

【請求項5】

前記移行手段は前記移行を前記基板の搬送中に行なうことを特徴とする請求項2乃至4のいずれかに記載の基板搬送装置。

【請求項6】

前記搬送ステージのうち少なくとも前記移行させる前記搬送ステージは前記基板をエア浮上させるエア浮上ステージを有することを特徴とする請求項2乃至5のいずれかに記載の基板搬送装置。

【請求項7】

前記第1把持搬送体が前記基板を把持する前記搬送ステージ及び前記第2把持搬送体が前記基板の把持を解除する前記搬送ステージは、前記基板を前記搬送方向と垂直方向に複数のローラを有するローラ搬送ステージを有することを特徴とする請求項2乃至6のいずれかに記載の基板搬送装置。

【請求項8】

前記ローラ搬送ステージは前記エア浮上ステージでもあることを特徴とする請求項7に記載の基板搬送装置。

【請求項9】

前記複数のローラのうち前記基板を搬送させるローラを選択する選択手段を有することを特徴とする請求項7に記載の基板搬送装置。

【請求項10】

前記第1把持部及び第2把持部は吸着パットまたはグリッパであることを特徴とする特徴とする請求項1乃至9のいずれかに記載の基板搬送装置。

【請求項11】

基板を処理する複数の処理ユニットと、前記複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送装置とを有する基板処理システムにおいて、

前記基板搬送装置は請求項1乃至10のいずれかに記載の基板搬送装置を有することを特徴とする基板処理システム。

【請求項12】

前記複数の処理ユニットうち少なくとも一つの処理ユニットは前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージは前記基板をエア浮上させるエア浮上ステージを有することを特徴とする請求項11に記載の基板処理システム。

【請求項13】

前記複数の処理ユニットは前記基板の辺にTAB接続する一連の処理ユニットであることを特徴とする請求項11に記載の基板処理システム。

【請求項14】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送する基板搬送方法において、

前記搬送は、前記基板の第1の辺を把持する第1把持搬送体を前記搬送する方向に平行に回送移動させ、前記基板の第2の辺を把持する第2把持搬送体を前記搬送する方向に平行に回送移動させ、前記第1把持搬送体から前記第2把持搬送体に前記把持を移行させることを特徴とする基板搬送方法。

【請求項15】

前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを昇降させ、また前記搬送方向と垂直な方向に移動させ、前記第1の辺と前記第2の辺は同一の辺であり、前記移行は、前記同一の辺において、前記第1把持アームと前記第2把持アームとの干渉を避けて、前記第2把持部の前記基板の把持位置を前記第1把持部の前記基板の把持位置とは異なる位置となうように制御することを特徴とする請求項14に記載の基板搬送方法。

【請求項16】

前記第2の辺は前記第1の辺に相対する辺であり、前記第1把持搬送体及び前記第2把持搬送体は、それぞれ前記基板を把持する前記第1把持アーム、前記第2把持アームを昇降させて前記把持を行なうことを特徴とする請求項14に記載の基板処理方法。

【請求項17】

前記移行は前記基板の搬送中に行なうことを特徴とする請求項15または16に記載の基板搬送方法。

【請求項18】

前記第1の辺の把持及び前記第2の辺の把持は吸着パットまたはグリッパで行なうことを特徴とする特徴とする請求項15乃至17のいずれかに記載の基板搬送方法。

【請求項19】

基板を処理する複数の処理ユニットに跨って形成される搬送ステージ上を前記基板を搬送し前記処理を行なう基板処理方法において、

前記基板の搬送は、請求項14乃至18にいずれかに記載の基板搬送方法により行なうことを特徴とする基板処理方法。

【請求項20】

前記複数の処理ユニットうち少なくとも前記基板に検査光を照射して基板の欠陥を検査する光学式検査処理ユニットであり、前記光学式検査処理ユニットを有する前記搬送ステージ上を前記基板をエア浮上させて搬送させることを特徴とする請求項19に記載の基板処理方法。

【請求項21】

前記処理は前記基板の辺にTAB接続する一連の処理であることを特徴とする請求項19に記載の基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−137300(P2012−137300A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−287824(P2010−287824)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]