基板検査方法及び基板検査装置

【課題】振動しやすい検査対象基板を生産性良く検査する基板検査方法及び基板検査装置を提供すること。

【解決手段】ステージの移動後にワークの振動が減衰するまでの時間である振動継続時間を各ワークにて測定し、振動継続時間を記録する準備工程と(ステップS1〜ステップS6)、ワークを移動し、振動継続時間を読み出してワークの移動後に振動継続時間の間待機し、画像の撮影と検査を行う検査工程(ステップS7〜ステップS13)と、を有する。準備工程で記録した振動継続時間を検査工程で行う複数の基板の検査において用いる。

【解決手段】ステージの移動後にワークの振動が減衰するまでの時間である振動継続時間を各ワークにて測定し、振動継続時間を記録する準備工程と(ステップS1〜ステップS6)、ワークを移動し、振動継続時間を読み出してワークの移動後に振動継続時間の間待機し、画像の撮影と検査を行う検査工程(ステップS7〜ステップS13)と、を有する。準備工程で記録した振動継続時間を検査工程で行う複数の基板の検査において用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板検査方法及び基板検査装置に関する。

【背景技術】

【0002】

近年、インクジェットプリンターのインクジェットヘッドに対して、高精細文字を印字可能とするため、部品の精密微細加工が要求されている。部品の1つにノズルプレートがあり、ノズルプレートの製造する方法において、シリコン基板を用いて微細なノズルを形成する方法が数多く提案されている(例えば特許文献1)。この方法によれば、微細なノズルが形成されたノズルプレートを効率よく製造できる。

【0003】

また、インクジェットプリンターのノズルプレートを検査する装置が、特許文献2に開示されている。これによれば、検査装置はセットされたノズルプレートをXY方向に移動する移動テーブルとノズルプレートに形成されたノズルをノズルプレートの上方から画像認識する認識カメラとカメラのフォーカシング距離を調整するZテーブルを備えている。そして、検査装置ではXYテーブルを駆動してノズルプレートを検査位置に移動し、Zテーブルを駆動してカメラのフォーカシング距離を調整している。その後、認識カメラによってノズルの検査を実施している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−28820号公報

【特許文献2】特開2010−139357号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法で製造されたノズルプレートの厚みは非常に薄く振動の影響を受けやすい。このため、特許文献2に記載の検査装置のようにXYテーブルを移動してノズルプレートを検査位置に移動したときノズルプレートに残留振動が生じる。このときノズルが振動するので精度良く検査できないという問題がある。残留振動の影響を除くためには振動が減衰するまで待つ方法が考えられる。

【0006】

ノズルプレートはシリコンウエハーに複数設置される。そして、ノズルプレートの振動が減衰する時間はシリコンウエハーの場所によって異なっている。そして、振動が減衰し難い場所の振動が停止する時間を最大振動時間とする。微細なノズルが多数形成されたノズルプレートを検査する際にテーブルの移動毎に最大振動時間の間待機して検査する方法がある。この方法では検査時間が長くなり、生産性が低下する。以上のことから、特許文献1に記載のノズルプレートのような振動しやすいワークを生産性良く検査する基板検査方法が望まれていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る基板検査方法は、基板にパターンが形成された複数のワークの形状を検査する基板検査方法であって、前記基板を搭載したステージの移動後に前記ワークの振動が減衰し振幅の変化率が所定の判定値以下となるまでの時間である振動継続時間を各前記ワークにて測定し、前記振動継続時間を記録部に記録する準備工程と、前記ワークを移動し、前記振動継続時間を前記記録部から読み出して、前記ステージの移動後に前記振動継続時間の間待機し、画像の撮影と検査を行う検査工程と、を有し、前記検査工程では撮影する場所と同じ場所を前記準備工程で測定したときの前記振動継続時間に相当する時間の間待機することを特徴とする。

【0009】

本適用例によれば、基板には複数のワークが形成され、基板がステージによって移動される。そして、準備工程においてワーク移動後の振動継続時間を事前に各ワークにて測定し記録している。そして検査工程では、記録した振動継続時間を用いて移動後に待機している。そして、ワークが確実に停止した後に画像の撮影と検査を行っている。検査工程では撮影する場所と同じ場所を準備工程で測定したときの振動継続時間に相当する時間の間

待機している。これにより、基板上の場所によって移動後の待機時間を可変とすることができるため、最適な待機時間をワークごとに設定することができる。

【0010】

総てのワークにおいて同じ待機時間の間待機する場合には振動継続時間がもっとも長いワークの時間を基準として待機時間を設定する必要がある。この場合と比較して、本適用例では、待機時間をワーク毎に設定している為、検査時間を短縮することができる。従って、生産性の良く基板を検査することができる。

【0011】

[適用例2]上記適用例に記載の基板検査方法は、前記検査工程では前記ワークの移動後に前記振動継続時間の間待機した後に前記ワークの振動を測定し、前記ワークの振幅が所定の振幅内となるまで待機し、前記画像の撮影と検査を実施することが好ましい。

【0012】

本適用例によれば、ワークの移動後に振動継続時間の間待機した後にワークの振動を測定している。その後、ワークの振動を測定し所定の振幅になるまで待機している。従って、振動継続時間の間待機した後に振動しているときにもワークの振動の振幅が小さい状態で撮影と検査を実施することができる。その結果、品質良く形状検査することができる。

【0013】

[適用例3]上記適用例に記載の基板検査方法は、前記検査工程では前記ステージの振動を検出し、前記ステージの振幅が所定の振幅以下となった後に前記振動継続時間の間待機することが好ましい。

【0014】

本適用例によれば、検査工程においてXYステージの振動を検出している。その後、XYステージの振幅が所定の振幅以下となった後に振動継続時間の間待機している。従って、準備工程におけるXYステージの振動よりも検査工程でXYステージが大きく振動するときにも振動継続時間の間の待機をステージが停止してから行うことができる。その結果、ワークが完全に停止するまで待機してから検査することができる。

【0015】

[適用例4]本適用例に係る基板検査装置は、ワークを撮像する撮像部と、前記撮像部の撮像結果に基づいて前記ワークの形状を検査する検査部と、前記ワークの移動を行うステージと、前記ワークを移動した後に前記ワークの振動が減衰するまでの時間である振動継続時間を測定する振動測定部と、測定した前記振動継続時間を記録する記録部と、前記振動継続時間に基づいて撮像時期を制御する制御部とを有することを特徴とする。

【0016】

本適用例によれば、撮像部がワークの画像を撮像する。そして、検査部が撮像部の撮像結果に基づいてワークの形状を検査する。また、ステージは撮像部が撮像する場所へワークを移動する。振動測定部はワークの振動継続時間を測定する。また、記録部では測定済みの振動継続時間を記録し、記録部が記録する振動継続時間に基づいて制御部は撮像時期を制御する。

【0017】

撮像部が撮像する場所へステージがワークを移動した後のワークの振動を振動測定部が測定する。そして、ワークの各場所を撮像する場所へ移動させたときのワークの振動継続時間を振動測定部が測定し、記録部が記録する。これにより、ワーク毎に記録部に記録された振動継続時間に基づいて最適な撮像時期が設定される。この撮像時期はテーブルが停止した後にワークの振動が減衰するまで待機した後で撮像する時期である。総てのワークにおいて同じ待機時間の間待機する場合には振動継続時間がもっとも長いワークの時間を基準として待機時間を設定する必要がある。振動継続時間はワーク毎に異なる時間となっている。従って、この場合と比較して、本適用例では待機時間をワーク毎に設定している為、検査時間を短縮することができる。その結果、生産性良く基板を検査することができる。

【図面の簡単な説明】

【0018】

【図1】(a)は、検査対象基板の平面図、(b)は、ノズルプレートの模式平面図。

【図2】検査装置の概略構成図。

【図3】検査装置の主制御系を示すブロック図。

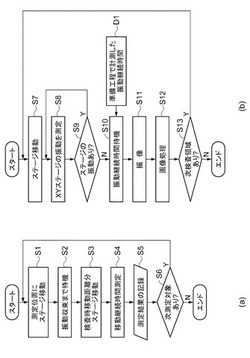

【図4】(a)は、準備工程を示すフロー図、(b)は、検査工程を示すフロー図。

【図5】基板面内各点における振動継続時間を説明するための図。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

(実施形態)

本実施形態では、インクジェットプリンター吐出ヘッドに用いられるノズルプレートとノズルプレートを検査する特徴的な検査装置と検査方法との例について、図1〜図5に従って説明する。

【0020】

検査装置は、インクジェットプリンターのノズルプレートが複数枚取りされる基板を検査対象とするものである。そこで、まず検査対象となるシリコンウエハー及びシリコンウエハーから複数枚取りされるノズルプレートについて簡単に説明する。

【0021】

図1(a)は、検査対象基板の平面図である。図1(a)に示すように、基板としての検査対象基板7はワークとしてのノズルプレート30が複数枚取りできる大判の板状に形成されている。そして、検査対象基板7には複数のノズルプレート30が整列配置されている。検査対象基板7の材質は剛性があれば良く、金属、セラミック、ガラス等各種材料を用いることができる。本実施形態では、例えば、検査対象基板7にシリコンウエハーを採用している。検査対象基板7は薄く形成され振動し易くなっている。検査対象基板7の厚みは特に限定されないが、本実施形態では例えば、7マイクロメートルとなっている。検査対象基板7は、検査を経た後、切断されてノズルプレート30の複数枚取りが行われる。

【0022】

図1(b)は、ノズルプレートの模式平面図である。図1(b)に示すように各ノズルプレート30にはインク吐出用のノズル孔31が3列平行に形成されている。ノズル孔31は貫通孔であり、ノズル孔31毎に撮像され、ノズル孔31の孔形状が検査される。

【0023】

次に、検査装置の概略構成について説明する。図2は検査装置の概略構成図である。図2に示すように、基板検査装置としての検査装置1は、Zステージ2、撮像装置3、撮像用鏡筒4、自動合焦装置6、Xステージ9、Yステージ10、ワーク振動測定装置5、ステージ振動測定装置8、制御装置13、透過照明装置12等から構成されている。検査装置1はZステージ2を備え、Zステージ2と接続して撮像用鏡筒4が設置されている。Zステージ2は撮像用鏡筒4の背面に位置する。そして、Zステージ2は撮像用鏡筒4を上下動させるためのステージである。

【0024】

撮像用鏡筒4の図中上側には撮像装置3が配置され、撮像用鏡筒4の側面にはワーク振動測定装置5及び自動合焦装置6が組み込まれている。そして、撮像装置3、撮像用鏡筒4、ワーク振動測定装置5、自動合焦装置6はZステージ2によって一体となって上下動する。撮像装置3は、検査対象基板7を撮像するためのCCD(Charge Coupled Device)カメラであり、2次元の画像を撮影可能となっている。撮像用鏡筒4内には光学レンズ群が配置されている。これにより、撮像装置3は所定の倍率で拡大した画像を撮像することができる。

【0025】

自動合焦装置6は、レーザーを用いて検査対象基板7と撮像装置3との間の距離を測定し、合焦状態を示す信号である合焦信号を制御装置に伝達する。レーザーを用いた測量は反射光と参照光とを干渉させて変動を検出する方法がある。他に三角測量法を用いて測定する方法がある。他の方法を採用してもよい。レーザーを用いた測量法は公知の方法であり、詳細の内容は省略する。ワーク振動測定装置5は自動合焦装置6と接続され自動合焦装置6から合焦信号を入力する。そして、ワーク振動測定装置5は自動合焦装置6の合焦信号からワークの振動状態を計測し、制御装置13に出力する。

【0026】

撮像用鏡筒4の図中下側であって対向する場所にはXステージ9とYステージ10とが重ねられたステージとしてのXYステージ11が設置されている。そして、XYステージ11上には検査対象基板7が搭載され、図示しない吸引チャックにより固定されている。吸引チャックはXYステージ11と検査対象基板7との間を負圧にすることにより、検査対象基板7をXYステージ11上に固定する装置である。Xステージ9、Yステージ10は検査対象基板7を直交するX方向とY方向とに移動させるステージである。

【0027】

ステージ振動測定装置8は、XYステージ11の振動を検出する加速度センサーを備えている。ステージ振動測定装置8はステージの移動によって生じた振動を電気信号に変換して制御装置13に出力する。制御装置13は、Zステージ2、撮像装置3、自動合焦装置6、Xステージ9、Yステージ10、ワーク振動測定装置5、ステージ振動測定装置8と配線を介して接続され検査装置1を統括的に制御する。

【0028】

検査装置1ではXYステージ11の上面に検査対象基板7が固定され、上方からZステージ2に取り付けられた撮像装置3、自動合焦装置6及びワーク振動測定装置5が臨むようになっている。また、XYステージ11の端にはステージ振動測定装置8が設置されている。検査対象基板7はXYステージ11上に位置決めされて固定される。そして、検査対象基板7はXYステージ11により主にノズル列方向に移動する。

【0029】

XYステージ11の図中下側であって、撮像用鏡筒4と対向する場所には透過照明装置12が設置されている。透過照明装置12は内部に光源を備え、撮像用鏡筒4に向けて光を射出する。XYステージ11は検査対象基板7と対向する場所が開口となっている。これにより、透過照明装置12が射出する光はXYステージ11を通過して検査対象基板7を照射する。

【0030】

そして、撮像装置3が検査対象基板7を撮像するとき、ノズル孔31を通過する光が撮像装置3を照射する。これにより、撮像装置3はノズル孔31を撮影することができる。

【0031】

ワーク振動測定装置5は、自動合焦装置6の合焦信号からワークの振動状態を計測する機能を有している。そして、XYステージ11の移動に伴って発生した検査対象ワークの振動状態を連続して計測することができる。ステージ振動測定装置8は、XYステージ11の加速度を検出しXYステージ11の振動状態を計測する機能を有している。ステージ振動測定装置8はXYステージ11の移動に伴って発生したXYステージ11の振動状態を連続して計測することができる。

【0032】

図3は検査装置の主制御系を示すブロック図である。図3に示すように、制御装置13は制御部21、検査部22、撮像部23、振動測定部24、演算部25、記録部26から構成されている。制御部21は撮像時期制御部27、合焦制御部28、ステージ制御部29から構成されている。

【0033】

撮像時期制御部27は撮像時期を決定し撮像部23に撮像指示を与える。合焦制御部28は自動合焦装置6の合焦信号に基づいて合焦状態を判定し、合焦状態とするための移動指示をステージ制御部に与える。ステージ制御部29は各ステージに対して移動距離、移動速度等の指示を与え、移動を制御する。検査部22は撮像部23から入力した画像を元に検査を行い、良否判定を行う。

【0034】

撮像部23は制御部21から受け取った撮像指示に基づいて撮像装置3を駆動し、検査対象ワークの画像を取得して検査部22に送信する。振動測定部24はワーク振動測定装置5及びステージ振動測定装置8から振動状態の計測結果を連続的に受け取り、演算部25に送信する。演算部25は振動測定部24から受け取った振動計測結果を解析し、振動の強さ、振動継続時間等の振動継続時間情報を算出し、制御部21及び記録部26に送信する。尚、振動継続時間はXYステージ11が停止してから振幅の変化率が所定の判定値以下となるまでの時間を示す。記録部26は演算部25から受け取った振動継続時間情報を記録する機能を有する。

【0035】

制御装置13はプロセッサーとして各種の演算処理を行うCPU(中央演算処理装置)と各種情報を記憶するメモリーを有する。メモリーは、RAM、ROM等といった半導体メモリーや、ハードディスク、CD−ROMといった外部記憶装置を含む概念である。メモリーには上記の機能における動作の制御手順が記述されたプログラムソフトが記録されている。CPUはメモリー内に記憶されたプログラムソフトに従って、上記の各部の機能を行う。尚、制御装置13はCPUを用いずとも電気回路にて構成される装置にて制御しても良い。周辺機器が手順通りに制御されれば良い。

【0036】

次に図4及び図5を参照して、検査対象基板7の検査方法について説明する。図4(a)は、準備工程を示すフロー図であり、図4(b)は、検査工程を示すフロー図である。この検査方法は検査対象ワークであるノズルプレート30上に形成されているインク吐出用のノズル孔31をノズル孔31毎に撮像し検査するものである。

【0037】

準備工程では、検査対象基板7上の全ノズルプレート30に対して、ステージ制御部29が検査時の移動距離分だけステージを動かす。そして、振動測定部24が移動後の検査対象基板7が振動する振動継続時間を測定する。測定した振動継続時間の情報を記録部26が記録する。検査工程では、準備工程で計測した振動継続時間を記録部26が検索して撮像時期制御部27に出力する。撮像時期制御部27は振動継続時間情報を用いてノズル孔31間の移動後の待機終了時期を決定する。そして、検査部22が検査対象基板7上の全ノズルプレート30に対してノズル孔31毎に撮像、検査する。

【0038】

検査対象基板7は所定の枚数を1つの群にまとめた製造ロット毎に管理することが行われる。このとき、準備工程では製造ロットから1枚の検査対象基板7を選択して各ノズル孔31の場所における振動継続時間を検出して記録する。そして、記録部26には1つの製造ロットの検査対象基板7に対して1枚分の振動継続時間のデータが記憶される。この、振動継続時間は同じ製造ロットの検査対象基板7を検査工程で検査するときに参照する。そして、検査工程では検査する検査対象基板7と同じ製造ロットの振動継続時間のデータを参照して、撮像時期制御部27が撮像時期を決定し、撮像部23に撮像指示を与える。これにより、製造条件によって振動継続時間が変わるときにも、品質良く検査することができる。

【0039】

図4(a)に示すように、ステップS1ではXYステージ11が検査対象基板7を移動する。このとき、撮像用鏡筒4と対向する場所にXYステージ11は検査対象基板7上の測定位置を移動する。この測定位置は検査を開始する場所を示す。続いて、Zステージ2を駆動して撮像装置3の焦点が合うよう撮像装置3を上下動させる。

【0040】

次に、ステップS2ではワーク振動測定装置5によって振動を計測し、XYステージ11及びZステージ2の駆動に伴う検査対象基板7の振動が収まるまで待機する。ステップS3ではXYステージ11を検査時の移動距離分だけ移動させる。検査対象基板7ではノズル孔31が等間隔に複数の列となって配列されている。撮像用鏡筒4の直下の場所では1つのノズル孔31が移動して次に検査するノズル孔31が来るようにステージ制御部29がXYステージ11を移動させる。

【0041】

ステップS4ではXYステージ11の移動が完了した時点から検査対象基板7の振動が減衰して収束するまでの時間を測定する。ワーク振動測定装置5が振動を検出し、振動測定部24が測定し演算部25へ出力する。演算部25は振動の減衰したことを判断し測定を終了させる。そして、測定が終了した後、演算部25は測定結果を記録部26に記録する(ステップS5)。ステップS6では次の測定位置の有無を判定し、次の測定位置があればステップS1からの手順を繰り返す。総てのノズルプレート30に対して振動継続時間を測定し記録した後、準備工程は完了する(ステップS6)。

【0042】

図4(b)に示すように、検査工程が開始されるとステージ制御部29はXYステージ11を駆動して検査対象基板7上の測定位置を撮像用鏡筒4と対向する場所に移動する(ステップS7)。次に、ステージの振動をステージ振動測定装置8が検出し、振動測定部24が振動を測定する。そして、測定データを演算部25へ出力する(ステップS8)。

【0043】

演算部25は、測定データを入力してXYステージ11の振動の有無を判定する。このとき、XYステージ11の振幅が判定値の振幅以下となったとき振動が無くなったと判定する。(ステップS9)。検査装置1はXYステージ11の振動が収まるまで待機する。XYステージ11の振動が収束した後、準備工程で計測した現在の測定位置に対応する検査対象基板7の振動継続時間(D1)の間だけ待機する(ステップS10)。

【0044】

次に、撮像部23は撮像装置3を駆動してノズル孔31を撮像する。そして、撮像した画像データを検査部22に出力する(ステップS11)。検査部22は画像データを入力して画像処理することにより、ノズル孔31の検査を行う(ステップS12)。ノズル孔31の検査内容は、例えば、孔径の測定や孔の真円度の測定や塵の検出等が行われる。次の測定位置があればステップS7からの手順を繰り返す。総てのノズルプレート30に対して撮像と検査とを実施した後、検査工程は完了する(ステップS13)。

【0045】

図5は基板面内各点における振動継続時間を説明するための図である。図5(a)、図5(b)、図5(c)は、それぞれ図1(a)のA点、B点、C点における検査対象基板7の振動を示す図である。縦軸は変位を示し、図中上側に行く程検査対象基板7の面が撮像用鏡筒4に近づいている。横軸は時間の経過を示し、時間は図中左から右へ推移する。

【0046】

時間軸においてステージ移動区間34はXYステージ11が移動している区間である。ステージ停止点35はXYステージ11が移動を停止した時刻である。そして、ステージ静止区間36はXYステージ11が静止している区間である。

【0047】

図5(a)において、第1振動推移線37は図1(a)の検査対象基板7上のA点の振動が推移する様子を示している。第1振動推移線37が示すように、XYステージ11が減速してステージ停止点35に近い時刻で検査対象基板7が振動を開始する。そして、ステージ静止区間36になった後第1振動推移線37は減衰を開始する。演算部25は第1振動推移線37の振幅の変化率を演算して変化率の推移から振動継続時間38を算出する。

【0048】

図5(b)における第2振動推移線39は図1(a)の検査対象基板7上のB点の振動が推移する様子を示している。そして、ステージ静止区間36になった後第2振動推移線39は減衰を開始する。演算部25は第2振動推移線39の振幅の変化率を演算して変化率の推移から振動継続時間40を算出する。

【0049】

図5(c)における第3振動推移線41は図1(a)の検査対象基板7上のC点の振動が推移する様子を示している。そして、ステージ静止区間36になった後第3振動推移線41は減衰を開始する。演算部25は第3振動推移線41の振幅の変化率を演算して変化率の推移から振動継続時間42を算出する。

【0050】

第1振動推移線37、第2振動推移線39、第3振動推移線41からわかるように、検査対象基板7の振動は各場所によって異なる推移を示す。そして、演算部25は各ノズル孔31の場所における振動継続時間を算出する。従って、準備工程では検査する場所毎に適切な振動継続時間が算出される。その結果、検査工程では検査対象基板7の振動が減衰した後で測定することができる。

【0051】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、準備工程で各ノズルプレート30の振動継続時間(D1)の情報を収集した。そして、検査工程においてXYステージ11の振動収束が確認された後の待機時間に振動継続時間(D1)の情報を用いている。従って、ノズル孔31毎に異なる振動継続時間に応じた最適な待機時間が設定されている。

【0052】

総てのノズルプレート30において同じ待機時間の間待機する場合には振動継続時間がもっとも長いノズルプレート30の時間を基準として待機時間を設定する必要がある。この場合と比較して、本実施形態では、待機時間をノズル孔31毎に設定している為、検査時間を短縮することができる。従って、振動しやすい検査対象基板7を生産性良く検査することができる。

【0053】

(2)本実施形態によれば、検査工程のステップS8においてXYステージ11の振動を検出している。その後、XYステージの振幅が所定の振幅以下となった後にステップS10にて振動継続時間の間待機している。従って、準備工程におけるXYステージ11の振動よりも検査工程でXYステージ11が長い時間振動するときにもXYステージ11が停止してから振動継続時間の間の待機を行うことができる。その結果、測定するノズル孔31が完全に停止するまで待機してから検査することができる。

【0054】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態では、ステップS10にて振動継続時間の間待機した後にステップS11にて撮像した。ステップS10の後で検査する場所のノズル孔31の振動を測定しても良い。そして、検査する場所のノズル孔31の振動が所定の振幅内となるまで待機し、ステップS11に移行しても良い。振動継続時間の間待機した後に振動しているときにも、検査する場所のノズル孔31の振動の振幅が小さい状態で撮影と検査を実施することができる。その結果、品質良く形状検査することができる。

【0055】

(変形例2)

前記実施形態では、ノズル孔31が設置された検査対象基板7を検査した。検査する対象はノズル孔31が設置された検査対象基板7に限らない。振動し易い検査対象物を撮像するときや形状寸法を計測するときに上記の方法を用いることができる。その結果、品質良く撮像し形状寸法を計測したり検査することができる。

【0056】

(変形例3)

前記実施形態では、ワーク振動測定装置5は自動合焦装置6が出力する信号を用いて振動を測定した。検査対象基板7の振動を測定する方法はこれに限らない。レーザー光を用いた近接センサー、磁場を用いた近接センサー、静電気を用いた近接センサー等の各種近接センサーを用いることができる。このときにも、上記の方法を用いることにより品質良く検査することができる。

【0057】

(変形例4)

前記実施形態では、ステージ振動測定装置8がXYステージ11の振動を検出した。ステージ振動測定装置8は加速度センサーを用いたが、XYステージ11の振動を検出する方法はこれに限らない。レーザー光、磁場、静電気を用いた各種センサーを用いてXYステージ11の振動を検出しても良い。このときにも、上記の方法を用いることにより品質良く検査することができる。

【0058】

(変形例5)

前記実施形態では、透過照明装置12を用いて撮像装置3が検査対象基板7を撮影した。検査対象基板7へ照明をあてる方法は、斜方落射照明でも良く、同軸落射照明でも良い。さらに、これらの照明方法を組み合わせても良い。これにより、検査しやすい画像を撮像することができる。

【符号の説明】

【0059】

1…基板検査装置としての検査装置、7…基板としての検査対象基板、11…ステージとしてのXYステージ、21…制御部、22…検査部、23…撮像部、24…振動測定部、26…記録部、30…ワークとしてのノズルプレート、38,40,42…振動継続時間。

【技術分野】

【0001】

本発明は、基板検査方法及び基板検査装置に関する。

【背景技術】

【0002】

近年、インクジェットプリンターのインクジェットヘッドに対して、高精細文字を印字可能とするため、部品の精密微細加工が要求されている。部品の1つにノズルプレートがあり、ノズルプレートの製造する方法において、シリコン基板を用いて微細なノズルを形成する方法が数多く提案されている(例えば特許文献1)。この方法によれば、微細なノズルが形成されたノズルプレートを効率よく製造できる。

【0003】

また、インクジェットプリンターのノズルプレートを検査する装置が、特許文献2に開示されている。これによれば、検査装置はセットされたノズルプレートをXY方向に移動する移動テーブルとノズルプレートに形成されたノズルをノズルプレートの上方から画像認識する認識カメラとカメラのフォーカシング距離を調整するZテーブルを備えている。そして、検査装置ではXYテーブルを駆動してノズルプレートを検査位置に移動し、Zテーブルを駆動してカメラのフォーカシング距離を調整している。その後、認識カメラによってノズルの検査を実施している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−28820号公報

【特許文献2】特開2010−139357号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法で製造されたノズルプレートの厚みは非常に薄く振動の影響を受けやすい。このため、特許文献2に記載の検査装置のようにXYテーブルを移動してノズルプレートを検査位置に移動したときノズルプレートに残留振動が生じる。このときノズルが振動するので精度良く検査できないという問題がある。残留振動の影響を除くためには振動が減衰するまで待つ方法が考えられる。

【0006】

ノズルプレートはシリコンウエハーに複数設置される。そして、ノズルプレートの振動が減衰する時間はシリコンウエハーの場所によって異なっている。そして、振動が減衰し難い場所の振動が停止する時間を最大振動時間とする。微細なノズルが多数形成されたノズルプレートを検査する際にテーブルの移動毎に最大振動時間の間待機して検査する方法がある。この方法では検査時間が長くなり、生産性が低下する。以上のことから、特許文献1に記載のノズルプレートのような振動しやすいワークを生産性良く検査する基板検査方法が望まれていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る基板検査方法は、基板にパターンが形成された複数のワークの形状を検査する基板検査方法であって、前記基板を搭載したステージの移動後に前記ワークの振動が減衰し振幅の変化率が所定の判定値以下となるまでの時間である振動継続時間を各前記ワークにて測定し、前記振動継続時間を記録部に記録する準備工程と、前記ワークを移動し、前記振動継続時間を前記記録部から読み出して、前記ステージの移動後に前記振動継続時間の間待機し、画像の撮影と検査を行う検査工程と、を有し、前記検査工程では撮影する場所と同じ場所を前記準備工程で測定したときの前記振動継続時間に相当する時間の間待機することを特徴とする。

【0009】

本適用例によれば、基板には複数のワークが形成され、基板がステージによって移動される。そして、準備工程においてワーク移動後の振動継続時間を事前に各ワークにて測定し記録している。そして検査工程では、記録した振動継続時間を用いて移動後に待機している。そして、ワークが確実に停止した後に画像の撮影と検査を行っている。検査工程では撮影する場所と同じ場所を準備工程で測定したときの振動継続時間に相当する時間の間

待機している。これにより、基板上の場所によって移動後の待機時間を可変とすることができるため、最適な待機時間をワークごとに設定することができる。

【0010】

総てのワークにおいて同じ待機時間の間待機する場合には振動継続時間がもっとも長いワークの時間を基準として待機時間を設定する必要がある。この場合と比較して、本適用例では、待機時間をワーク毎に設定している為、検査時間を短縮することができる。従って、生産性の良く基板を検査することができる。

【0011】

[適用例2]上記適用例に記載の基板検査方法は、前記検査工程では前記ワークの移動後に前記振動継続時間の間待機した後に前記ワークの振動を測定し、前記ワークの振幅が所定の振幅内となるまで待機し、前記画像の撮影と検査を実施することが好ましい。

【0012】

本適用例によれば、ワークの移動後に振動継続時間の間待機した後にワークの振動を測定している。その後、ワークの振動を測定し所定の振幅になるまで待機している。従って、振動継続時間の間待機した後に振動しているときにもワークの振動の振幅が小さい状態で撮影と検査を実施することができる。その結果、品質良く形状検査することができる。

【0013】

[適用例3]上記適用例に記載の基板検査方法は、前記検査工程では前記ステージの振動を検出し、前記ステージの振幅が所定の振幅以下となった後に前記振動継続時間の間待機することが好ましい。

【0014】

本適用例によれば、検査工程においてXYステージの振動を検出している。その後、XYステージの振幅が所定の振幅以下となった後に振動継続時間の間待機している。従って、準備工程におけるXYステージの振動よりも検査工程でXYステージが大きく振動するときにも振動継続時間の間の待機をステージが停止してから行うことができる。その結果、ワークが完全に停止するまで待機してから検査することができる。

【0015】

[適用例4]本適用例に係る基板検査装置は、ワークを撮像する撮像部と、前記撮像部の撮像結果に基づいて前記ワークの形状を検査する検査部と、前記ワークの移動を行うステージと、前記ワークを移動した後に前記ワークの振動が減衰するまでの時間である振動継続時間を測定する振動測定部と、測定した前記振動継続時間を記録する記録部と、前記振動継続時間に基づいて撮像時期を制御する制御部とを有することを特徴とする。

【0016】

本適用例によれば、撮像部がワークの画像を撮像する。そして、検査部が撮像部の撮像結果に基づいてワークの形状を検査する。また、ステージは撮像部が撮像する場所へワークを移動する。振動測定部はワークの振動継続時間を測定する。また、記録部では測定済みの振動継続時間を記録し、記録部が記録する振動継続時間に基づいて制御部は撮像時期を制御する。

【0017】

撮像部が撮像する場所へステージがワークを移動した後のワークの振動を振動測定部が測定する。そして、ワークの各場所を撮像する場所へ移動させたときのワークの振動継続時間を振動測定部が測定し、記録部が記録する。これにより、ワーク毎に記録部に記録された振動継続時間に基づいて最適な撮像時期が設定される。この撮像時期はテーブルが停止した後にワークの振動が減衰するまで待機した後で撮像する時期である。総てのワークにおいて同じ待機時間の間待機する場合には振動継続時間がもっとも長いワークの時間を基準として待機時間を設定する必要がある。振動継続時間はワーク毎に異なる時間となっている。従って、この場合と比較して、本適用例では待機時間をワーク毎に設定している為、検査時間を短縮することができる。その結果、生産性良く基板を検査することができる。

【図面の簡単な説明】

【0018】

【図1】(a)は、検査対象基板の平面図、(b)は、ノズルプレートの模式平面図。

【図2】検査装置の概略構成図。

【図3】検査装置の主制御系を示すブロック図。

【図4】(a)は、準備工程を示すフロー図、(b)は、検査工程を示すフロー図。

【図5】基板面内各点における振動継続時間を説明するための図。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材の尺度を実際とは異ならせしめている。

(実施形態)

本実施形態では、インクジェットプリンター吐出ヘッドに用いられるノズルプレートとノズルプレートを検査する特徴的な検査装置と検査方法との例について、図1〜図5に従って説明する。

【0020】

検査装置は、インクジェットプリンターのノズルプレートが複数枚取りされる基板を検査対象とするものである。そこで、まず検査対象となるシリコンウエハー及びシリコンウエハーから複数枚取りされるノズルプレートについて簡単に説明する。

【0021】

図1(a)は、検査対象基板の平面図である。図1(a)に示すように、基板としての検査対象基板7はワークとしてのノズルプレート30が複数枚取りできる大判の板状に形成されている。そして、検査対象基板7には複数のノズルプレート30が整列配置されている。検査対象基板7の材質は剛性があれば良く、金属、セラミック、ガラス等各種材料を用いることができる。本実施形態では、例えば、検査対象基板7にシリコンウエハーを採用している。検査対象基板7は薄く形成され振動し易くなっている。検査対象基板7の厚みは特に限定されないが、本実施形態では例えば、7マイクロメートルとなっている。検査対象基板7は、検査を経た後、切断されてノズルプレート30の複数枚取りが行われる。

【0022】

図1(b)は、ノズルプレートの模式平面図である。図1(b)に示すように各ノズルプレート30にはインク吐出用のノズル孔31が3列平行に形成されている。ノズル孔31は貫通孔であり、ノズル孔31毎に撮像され、ノズル孔31の孔形状が検査される。

【0023】

次に、検査装置の概略構成について説明する。図2は検査装置の概略構成図である。図2に示すように、基板検査装置としての検査装置1は、Zステージ2、撮像装置3、撮像用鏡筒4、自動合焦装置6、Xステージ9、Yステージ10、ワーク振動測定装置5、ステージ振動測定装置8、制御装置13、透過照明装置12等から構成されている。検査装置1はZステージ2を備え、Zステージ2と接続して撮像用鏡筒4が設置されている。Zステージ2は撮像用鏡筒4の背面に位置する。そして、Zステージ2は撮像用鏡筒4を上下動させるためのステージである。

【0024】

撮像用鏡筒4の図中上側には撮像装置3が配置され、撮像用鏡筒4の側面にはワーク振動測定装置5及び自動合焦装置6が組み込まれている。そして、撮像装置3、撮像用鏡筒4、ワーク振動測定装置5、自動合焦装置6はZステージ2によって一体となって上下動する。撮像装置3は、検査対象基板7を撮像するためのCCD(Charge Coupled Device)カメラであり、2次元の画像を撮影可能となっている。撮像用鏡筒4内には光学レンズ群が配置されている。これにより、撮像装置3は所定の倍率で拡大した画像を撮像することができる。

【0025】

自動合焦装置6は、レーザーを用いて検査対象基板7と撮像装置3との間の距離を測定し、合焦状態を示す信号である合焦信号を制御装置に伝達する。レーザーを用いた測量は反射光と参照光とを干渉させて変動を検出する方法がある。他に三角測量法を用いて測定する方法がある。他の方法を採用してもよい。レーザーを用いた測量法は公知の方法であり、詳細の内容は省略する。ワーク振動測定装置5は自動合焦装置6と接続され自動合焦装置6から合焦信号を入力する。そして、ワーク振動測定装置5は自動合焦装置6の合焦信号からワークの振動状態を計測し、制御装置13に出力する。

【0026】

撮像用鏡筒4の図中下側であって対向する場所にはXステージ9とYステージ10とが重ねられたステージとしてのXYステージ11が設置されている。そして、XYステージ11上には検査対象基板7が搭載され、図示しない吸引チャックにより固定されている。吸引チャックはXYステージ11と検査対象基板7との間を負圧にすることにより、検査対象基板7をXYステージ11上に固定する装置である。Xステージ9、Yステージ10は検査対象基板7を直交するX方向とY方向とに移動させるステージである。

【0027】

ステージ振動測定装置8は、XYステージ11の振動を検出する加速度センサーを備えている。ステージ振動測定装置8はステージの移動によって生じた振動を電気信号に変換して制御装置13に出力する。制御装置13は、Zステージ2、撮像装置3、自動合焦装置6、Xステージ9、Yステージ10、ワーク振動測定装置5、ステージ振動測定装置8と配線を介して接続され検査装置1を統括的に制御する。

【0028】

検査装置1ではXYステージ11の上面に検査対象基板7が固定され、上方からZステージ2に取り付けられた撮像装置3、自動合焦装置6及びワーク振動測定装置5が臨むようになっている。また、XYステージ11の端にはステージ振動測定装置8が設置されている。検査対象基板7はXYステージ11上に位置決めされて固定される。そして、検査対象基板7はXYステージ11により主にノズル列方向に移動する。

【0029】

XYステージ11の図中下側であって、撮像用鏡筒4と対向する場所には透過照明装置12が設置されている。透過照明装置12は内部に光源を備え、撮像用鏡筒4に向けて光を射出する。XYステージ11は検査対象基板7と対向する場所が開口となっている。これにより、透過照明装置12が射出する光はXYステージ11を通過して検査対象基板7を照射する。

【0030】

そして、撮像装置3が検査対象基板7を撮像するとき、ノズル孔31を通過する光が撮像装置3を照射する。これにより、撮像装置3はノズル孔31を撮影することができる。

【0031】

ワーク振動測定装置5は、自動合焦装置6の合焦信号からワークの振動状態を計測する機能を有している。そして、XYステージ11の移動に伴って発生した検査対象ワークの振動状態を連続して計測することができる。ステージ振動測定装置8は、XYステージ11の加速度を検出しXYステージ11の振動状態を計測する機能を有している。ステージ振動測定装置8はXYステージ11の移動に伴って発生したXYステージ11の振動状態を連続して計測することができる。

【0032】

図3は検査装置の主制御系を示すブロック図である。図3に示すように、制御装置13は制御部21、検査部22、撮像部23、振動測定部24、演算部25、記録部26から構成されている。制御部21は撮像時期制御部27、合焦制御部28、ステージ制御部29から構成されている。

【0033】

撮像時期制御部27は撮像時期を決定し撮像部23に撮像指示を与える。合焦制御部28は自動合焦装置6の合焦信号に基づいて合焦状態を判定し、合焦状態とするための移動指示をステージ制御部に与える。ステージ制御部29は各ステージに対して移動距離、移動速度等の指示を与え、移動を制御する。検査部22は撮像部23から入力した画像を元に検査を行い、良否判定を行う。

【0034】

撮像部23は制御部21から受け取った撮像指示に基づいて撮像装置3を駆動し、検査対象ワークの画像を取得して検査部22に送信する。振動測定部24はワーク振動測定装置5及びステージ振動測定装置8から振動状態の計測結果を連続的に受け取り、演算部25に送信する。演算部25は振動測定部24から受け取った振動計測結果を解析し、振動の強さ、振動継続時間等の振動継続時間情報を算出し、制御部21及び記録部26に送信する。尚、振動継続時間はXYステージ11が停止してから振幅の変化率が所定の判定値以下となるまでの時間を示す。記録部26は演算部25から受け取った振動継続時間情報を記録する機能を有する。

【0035】

制御装置13はプロセッサーとして各種の演算処理を行うCPU(中央演算処理装置)と各種情報を記憶するメモリーを有する。メモリーは、RAM、ROM等といった半導体メモリーや、ハードディスク、CD−ROMといった外部記憶装置を含む概念である。メモリーには上記の機能における動作の制御手順が記述されたプログラムソフトが記録されている。CPUはメモリー内に記憶されたプログラムソフトに従って、上記の各部の機能を行う。尚、制御装置13はCPUを用いずとも電気回路にて構成される装置にて制御しても良い。周辺機器が手順通りに制御されれば良い。

【0036】

次に図4及び図5を参照して、検査対象基板7の検査方法について説明する。図4(a)は、準備工程を示すフロー図であり、図4(b)は、検査工程を示すフロー図である。この検査方法は検査対象ワークであるノズルプレート30上に形成されているインク吐出用のノズル孔31をノズル孔31毎に撮像し検査するものである。

【0037】

準備工程では、検査対象基板7上の全ノズルプレート30に対して、ステージ制御部29が検査時の移動距離分だけステージを動かす。そして、振動測定部24が移動後の検査対象基板7が振動する振動継続時間を測定する。測定した振動継続時間の情報を記録部26が記録する。検査工程では、準備工程で計測した振動継続時間を記録部26が検索して撮像時期制御部27に出力する。撮像時期制御部27は振動継続時間情報を用いてノズル孔31間の移動後の待機終了時期を決定する。そして、検査部22が検査対象基板7上の全ノズルプレート30に対してノズル孔31毎に撮像、検査する。

【0038】

検査対象基板7は所定の枚数を1つの群にまとめた製造ロット毎に管理することが行われる。このとき、準備工程では製造ロットから1枚の検査対象基板7を選択して各ノズル孔31の場所における振動継続時間を検出して記録する。そして、記録部26には1つの製造ロットの検査対象基板7に対して1枚分の振動継続時間のデータが記憶される。この、振動継続時間は同じ製造ロットの検査対象基板7を検査工程で検査するときに参照する。そして、検査工程では検査する検査対象基板7と同じ製造ロットの振動継続時間のデータを参照して、撮像時期制御部27が撮像時期を決定し、撮像部23に撮像指示を与える。これにより、製造条件によって振動継続時間が変わるときにも、品質良く検査することができる。

【0039】

図4(a)に示すように、ステップS1ではXYステージ11が検査対象基板7を移動する。このとき、撮像用鏡筒4と対向する場所にXYステージ11は検査対象基板7上の測定位置を移動する。この測定位置は検査を開始する場所を示す。続いて、Zステージ2を駆動して撮像装置3の焦点が合うよう撮像装置3を上下動させる。

【0040】

次に、ステップS2ではワーク振動測定装置5によって振動を計測し、XYステージ11及びZステージ2の駆動に伴う検査対象基板7の振動が収まるまで待機する。ステップS3ではXYステージ11を検査時の移動距離分だけ移動させる。検査対象基板7ではノズル孔31が等間隔に複数の列となって配列されている。撮像用鏡筒4の直下の場所では1つのノズル孔31が移動して次に検査するノズル孔31が来るようにステージ制御部29がXYステージ11を移動させる。

【0041】

ステップS4ではXYステージ11の移動が完了した時点から検査対象基板7の振動が減衰して収束するまでの時間を測定する。ワーク振動測定装置5が振動を検出し、振動測定部24が測定し演算部25へ出力する。演算部25は振動の減衰したことを判断し測定を終了させる。そして、測定が終了した後、演算部25は測定結果を記録部26に記録する(ステップS5)。ステップS6では次の測定位置の有無を判定し、次の測定位置があればステップS1からの手順を繰り返す。総てのノズルプレート30に対して振動継続時間を測定し記録した後、準備工程は完了する(ステップS6)。

【0042】

図4(b)に示すように、検査工程が開始されるとステージ制御部29はXYステージ11を駆動して検査対象基板7上の測定位置を撮像用鏡筒4と対向する場所に移動する(ステップS7)。次に、ステージの振動をステージ振動測定装置8が検出し、振動測定部24が振動を測定する。そして、測定データを演算部25へ出力する(ステップS8)。

【0043】

演算部25は、測定データを入力してXYステージ11の振動の有無を判定する。このとき、XYステージ11の振幅が判定値の振幅以下となったとき振動が無くなったと判定する。(ステップS9)。検査装置1はXYステージ11の振動が収まるまで待機する。XYステージ11の振動が収束した後、準備工程で計測した現在の測定位置に対応する検査対象基板7の振動継続時間(D1)の間だけ待機する(ステップS10)。

【0044】

次に、撮像部23は撮像装置3を駆動してノズル孔31を撮像する。そして、撮像した画像データを検査部22に出力する(ステップS11)。検査部22は画像データを入力して画像処理することにより、ノズル孔31の検査を行う(ステップS12)。ノズル孔31の検査内容は、例えば、孔径の測定や孔の真円度の測定や塵の検出等が行われる。次の測定位置があればステップS7からの手順を繰り返す。総てのノズルプレート30に対して撮像と検査とを実施した後、検査工程は完了する(ステップS13)。

【0045】

図5は基板面内各点における振動継続時間を説明するための図である。図5(a)、図5(b)、図5(c)は、それぞれ図1(a)のA点、B点、C点における検査対象基板7の振動を示す図である。縦軸は変位を示し、図中上側に行く程検査対象基板7の面が撮像用鏡筒4に近づいている。横軸は時間の経過を示し、時間は図中左から右へ推移する。

【0046】

時間軸においてステージ移動区間34はXYステージ11が移動している区間である。ステージ停止点35はXYステージ11が移動を停止した時刻である。そして、ステージ静止区間36はXYステージ11が静止している区間である。

【0047】

図5(a)において、第1振動推移線37は図1(a)の検査対象基板7上のA点の振動が推移する様子を示している。第1振動推移線37が示すように、XYステージ11が減速してステージ停止点35に近い時刻で検査対象基板7が振動を開始する。そして、ステージ静止区間36になった後第1振動推移線37は減衰を開始する。演算部25は第1振動推移線37の振幅の変化率を演算して変化率の推移から振動継続時間38を算出する。

【0048】

図5(b)における第2振動推移線39は図1(a)の検査対象基板7上のB点の振動が推移する様子を示している。そして、ステージ静止区間36になった後第2振動推移線39は減衰を開始する。演算部25は第2振動推移線39の振幅の変化率を演算して変化率の推移から振動継続時間40を算出する。

【0049】

図5(c)における第3振動推移線41は図1(a)の検査対象基板7上のC点の振動が推移する様子を示している。そして、ステージ静止区間36になった後第3振動推移線41は減衰を開始する。演算部25は第3振動推移線41の振幅の変化率を演算して変化率の推移から振動継続時間42を算出する。

【0050】

第1振動推移線37、第2振動推移線39、第3振動推移線41からわかるように、検査対象基板7の振動は各場所によって異なる推移を示す。そして、演算部25は各ノズル孔31の場所における振動継続時間を算出する。従って、準備工程では検査する場所毎に適切な振動継続時間が算出される。その結果、検査工程では検査対象基板7の振動が減衰した後で測定することができる。

【0051】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、準備工程で各ノズルプレート30の振動継続時間(D1)の情報を収集した。そして、検査工程においてXYステージ11の振動収束が確認された後の待機時間に振動継続時間(D1)の情報を用いている。従って、ノズル孔31毎に異なる振動継続時間に応じた最適な待機時間が設定されている。

【0052】

総てのノズルプレート30において同じ待機時間の間待機する場合には振動継続時間がもっとも長いノズルプレート30の時間を基準として待機時間を設定する必要がある。この場合と比較して、本実施形態では、待機時間をノズル孔31毎に設定している為、検査時間を短縮することができる。従って、振動しやすい検査対象基板7を生産性良く検査することができる。

【0053】

(2)本実施形態によれば、検査工程のステップS8においてXYステージ11の振動を検出している。その後、XYステージの振幅が所定の振幅以下となった後にステップS10にて振動継続時間の間待機している。従って、準備工程におけるXYステージ11の振動よりも検査工程でXYステージ11が長い時間振動するときにもXYステージ11が停止してから振動継続時間の間の待機を行うことができる。その結果、測定するノズル孔31が完全に停止するまで待機してから検査することができる。

【0054】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態では、ステップS10にて振動継続時間の間待機した後にステップS11にて撮像した。ステップS10の後で検査する場所のノズル孔31の振動を測定しても良い。そして、検査する場所のノズル孔31の振動が所定の振幅内となるまで待機し、ステップS11に移行しても良い。振動継続時間の間待機した後に振動しているときにも、検査する場所のノズル孔31の振動の振幅が小さい状態で撮影と検査を実施することができる。その結果、品質良く形状検査することができる。

【0055】

(変形例2)

前記実施形態では、ノズル孔31が設置された検査対象基板7を検査した。検査する対象はノズル孔31が設置された検査対象基板7に限らない。振動し易い検査対象物を撮像するときや形状寸法を計測するときに上記の方法を用いることができる。その結果、品質良く撮像し形状寸法を計測したり検査することができる。

【0056】

(変形例3)

前記実施形態では、ワーク振動測定装置5は自動合焦装置6が出力する信号を用いて振動を測定した。検査対象基板7の振動を測定する方法はこれに限らない。レーザー光を用いた近接センサー、磁場を用いた近接センサー、静電気を用いた近接センサー等の各種近接センサーを用いることができる。このときにも、上記の方法を用いることにより品質良く検査することができる。

【0057】

(変形例4)

前記実施形態では、ステージ振動測定装置8がXYステージ11の振動を検出した。ステージ振動測定装置8は加速度センサーを用いたが、XYステージ11の振動を検出する方法はこれに限らない。レーザー光、磁場、静電気を用いた各種センサーを用いてXYステージ11の振動を検出しても良い。このときにも、上記の方法を用いることにより品質良く検査することができる。

【0058】

(変形例5)

前記実施形態では、透過照明装置12を用いて撮像装置3が検査対象基板7を撮影した。検査対象基板7へ照明をあてる方法は、斜方落射照明でも良く、同軸落射照明でも良い。さらに、これらの照明方法を組み合わせても良い。これにより、検査しやすい画像を撮像することができる。

【符号の説明】

【0059】

1…基板検査装置としての検査装置、7…基板としての検査対象基板、11…ステージとしてのXYステージ、21…制御部、22…検査部、23…撮像部、24…振動測定部、26…記録部、30…ワークとしてのノズルプレート、38,40,42…振動継続時間。

【特許請求の範囲】

【請求項1】

基板にパターンが形成された複数のワークの形状を検査する基板検査方法であって、

前記基板を搭載したステージの移動後に前記ワークの振動が減衰し振幅の変化率が所定の判定値以下となるまでの時間である振動継続時間を各前記ワークにて測定し、前記振動継続時間を記録部に記録する準備工程と、

前記ワークを移動し、前記振動継続時間を前記記録部から読み出して、前記ステージの移動後に前記振動継続時間の間待機し、画像の撮影と検査を行う検査工程と、を有し、

前記検査工程では撮影する場所と同じ場所を前記準備工程で測定したときの前記振動継続時間に相当する時間の間待機することを特徴とする基板検査方法。

【請求項2】

請求項1に記載の基板検査方法であって、

前記検査工程では前記ワークの移動後に前記振動継続時間の間待機した後に前記ワークの振動を測定し、前記ワークの振幅が所定の振幅内となるまで待機し、前記画像の撮影と検査を実施することを特徴とする基板検査方法。

【請求項3】

請求項1または2に記載の基板検査方法であって、

前記検査工程では前記ステージの振動を検出し、前記ステージの振幅が所定の振幅以下となった後に前記振動継続時間の間待機することを特徴とする基板検査方法。

【請求項4】

ワークを撮像する撮像部と、

前記撮像部の撮像結果に基づいて前記ワークの形状を検査する検査部と、

前記ワークの移動を行うステージと、

前記ワークを移動した後に前記ワークの振動が減衰するまでの時間である振動継続時間を測定する振動測定部と、測定した前記振動継続時間を記録する記録部と、前記振動継続時間に基づいて撮像時期を制御する制御部とを有することを特徴とする基板検査装置。

【請求項1】

基板にパターンが形成された複数のワークの形状を検査する基板検査方法であって、

前記基板を搭載したステージの移動後に前記ワークの振動が減衰し振幅の変化率が所定の判定値以下となるまでの時間である振動継続時間を各前記ワークにて測定し、前記振動継続時間を記録部に記録する準備工程と、

前記ワークを移動し、前記振動継続時間を前記記録部から読み出して、前記ステージの移動後に前記振動継続時間の間待機し、画像の撮影と検査を行う検査工程と、を有し、

前記検査工程では撮影する場所と同じ場所を前記準備工程で測定したときの前記振動継続時間に相当する時間の間待機することを特徴とする基板検査方法。

【請求項2】

請求項1に記載の基板検査方法であって、

前記検査工程では前記ワークの移動後に前記振動継続時間の間待機した後に前記ワークの振動を測定し、前記ワークの振幅が所定の振幅内となるまで待機し、前記画像の撮影と検査を実施することを特徴とする基板検査方法。

【請求項3】

請求項1または2に記載の基板検査方法であって、

前記検査工程では前記ステージの振動を検出し、前記ステージの振幅が所定の振幅以下となった後に前記振動継続時間の間待機することを特徴とする基板検査方法。

【請求項4】

ワークを撮像する撮像部と、

前記撮像部の撮像結果に基づいて前記ワークの形状を検査する検査部と、

前記ワークの移動を行うステージと、

前記ワークを移動した後に前記ワークの振動が減衰するまでの時間である振動継続時間を測定する振動測定部と、測定した前記振動継続時間を記録する記録部と、前記振動継続時間に基づいて撮像時期を制御する制御部とを有することを特徴とする基板検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−152969(P2012−152969A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−12653(P2011−12653)

【出願日】平成23年1月25日(2011.1.25)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月25日(2011.1.25)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]