基板検査用マスタデータ作成方法

【課題】適合度の高いマスタデータを簡単に作成することができる基板検査用マスタデータ作成方法を提供することを課題とする。

【解決手段】基板検査用マスタデータ作成方法は、部品Pa1〜Pa8を実装した基板Bを検査する際に用いられ、複数の部品Pa1〜Pa8に対して共用されるマスタデータL1〜L4を作成するデータ作成工程と、基板Bを検査して、作成したマスタデータL1〜L4の妥当性を検証する検証工程と、を有する。

【解決手段】基板検査用マスタデータ作成方法は、部品Pa1〜Pa8を実装した基板Bを検査する際に用いられ、複数の部品Pa1〜Pa8に対して共用されるマスタデータL1〜L4を作成するデータ作成工程と、基板Bを検査して、作成したマスタデータL1〜L4の妥当性を検証する検証工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品を実装した基板を検査する際に用いられるマスタデータを作成する基板検査用マスタデータ作成方法に関する。

【背景技術】

【0002】

基板の生産ラインには、電子部品実装機と基板外観検査機とが配置されている。電子部品実装機は、基板に部品を装着する。基板外観検査機は、部品の装着状態(例えば、装着された部品の向き、位置など)、はんだの印刷状態などを検査する。基板外観検査機には、予め、部品の部品種ごとに、テンプレートデータが格納されている。また、基板外観検査機には、予め、部品の部品種ごとに、検査領域が設定されている。検査領域は、部品が正しい向きで装着されている場合に検査領域内に部品の基準マークが含まれるように、設定されている。

【0003】

基板外観検査機において基板を検査する際は、まず、基板外観検査機の撮像装置が、基板に装着された部品を撮像し、画像データを取得する。次に、基板外観検査機の制御装置が、画像データと、複数のテンプレートデータと、を比較する。すなわち、画像データ内の部品の部品種を判別する。それから、制御装置が、画像データ内の部品の検査領域を検査する。検査領域内に基準マークが入っている場合、制御装置は、部品の向きが適切と判別する。一方、検査領域内に基準マークが入っていない場合、制御装置は、部品の向きが不適切と判別する。このように、基板外観検査機は、テンプレートデータや検査領域などの、部品種ごとのマスタデータを基に、基板の検査を行っている。

【0004】

特許文献1には、部品の型式に適したライブラリデータを作成する方法が開示されている。同文献記載の方法によると、まず、ライブラリデータの作成対象の型式の部品に外観が類似するサブ部品種を選択することにより、当該型式に対応するサブ部品種を特定する。次に、ユーザが、代表部品の画像を参照しながら、サブ部品種には規定されていない外観の特徴を入力することにより、サブ部品種の検査領域の設定ルールを、当該型式に合わせて修正する。このようにして、サブ部品種の下位バリエーションのライブラリデータを登録する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177291号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

同文献記載の方法によると、外観の特徴などに応じて、サブ部品種の下位バリエーションのライブラリデータを増やすことができる。しかしながら、同文献記載の方法により作成できるのは、階層式のライブラリデータである。同文献には、複数の部品に対して共用されるマスタデータを作成する方法については開示されていない。

【0007】

本発明の基板検査用マスタデータ作成方法は、上記課題に鑑みて完成されたものである。本発明は、適合度の高いマスタデータを簡単に作成することができる基板検査用マスタデータ作成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の基板検査用マスタデータ作成方法は、部品を実装した基板を検査する際に用いられ、複数の部品に対して共用されるマスタデータを作成するデータ作成工程と、該基板を検査して、作成した該マスタデータの妥当性を検証する検証工程と、を有することを特徴とする。

【0009】

ここで、「マスタデータを作成する」とは、部品の画像を編集してマスタデータを作成する場合のみならず、部品の画像をそのままマスタデータとして利用する場合も含まれる。また、「複数の部品」は、同一の基板に装着されていても、異なる基板に装着されていてもよい。

【0010】

本発明の基板検査用マスタデータ作成方法によると、データ作成工程により、複数の部品に対して共用されるマスタデータを作成することができる。また、本発明の基板検査用マスタデータ作成方法によると、作成したマスタデータの妥当性を、検証工程により、検証することができる。このため、適合度の高いマスタデータを簡単に作成することができる。

【0011】

(1−1)好ましくは、上記(1)の構成において、前記マスタデータは、同一の部品種の複数の部品に対して共用される構成とする方がよい。本構成によると、部品種ごとにマスタデータを作成することができる。

【0012】

(1−2)好ましくは、上記(1)の構成において、前記検証工程において、作成した前記マスタデータの妥当性を、基板検査状況をシミュレーションして検証する構成とする方がよい。

【0013】

本構成によると、検証工程により、作成したマスタデータの妥当性を、基板検査状況をシミュレーションして検証することができる。このため、実際に基板を検査することなく、マスタデータの検証を行うことができる。したがって、適合度の高いマスタデータを簡単に作成することができる。

【0014】

(2)好ましくは、上記(1)の構成において、前記データ作成工程は、複数の前記部品の画像データを収集するデータ収集工程と、収集した複数の該画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する画面表示工程と、少なくとも二つの該画像データを表示しながら、前記マスタデータを作成する編集工程と、を有する構成とする方がよい。

【0015】

本構成によると、単一の画面において、複数の画像データを見比べながらマスタデータを作成することができる。このため、単一の画面に単一の画像データしか表示されない場合と比較して、マスタデータを簡単に作成することができる。

【0016】

(2−1)好ましくは、上記(2)の構成において、前記編集工程において、任意の前記画像データに対する編集作業が他の該画像データに反映されるように、表示された複数の該画像データを連動させながら編集することにより、前記マスタデータを作成する構成とする方がよい。

【0017】

本構成によると、単一の画面において、任意の画像データの編集作業の結果を、残りの全ての画像データに反映させることができる。このため、単一の画面において、複数の画像データを一つずつ編集する場合と比較して、編集作業が簡単である。また、複数の画像データを一つずつ画面に表示する場合と比較して、編集作業が簡単である。

【0018】

また、本構成によると、単一の画面において、編集作業の結果を確認することができる。このため、画面の全ての画像データに対する編集作業の妥当性を、俯瞰的に確認することができる。

【0019】

(3)好ましくは、上記(1)または(2)の構成において、前記検証工程は、収集した複数の前記画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する検証用画面表示工程と、表示された複数の該画像データと、前記マスタデータと、を比較するデータ比較工程と、を有する構成とする方がよい。

【0020】

本構成によると、マスタデータの妥当性を、画面において確認することができる。すなわち、実際の基板にマスタデータを試用することなく、マスタデータの妥当性を確認することができる。また、本構成によると、単一の画面において、複数の画像データにマスタデータを試用することができる。このため、マスタデータの妥当性を、俯瞰的に確認することができる。

【0021】

(3−1)好ましくは、上記(3)の構成において、前記データ比較工程の後に、前記データ作成工程を有する構成とする方がよい。本構成によると、マスタデータが妥当性を有しない場合、マスタデータを作り直すことができる。

【0022】

(3−2)好ましくは、上記(3)の構成において、前記データ比較工程の後に、前記マスタデータを補正する補正工程を有し、該補正工程は、収集した複数の前記画像データのうち、少なくとも一つの該画像データと、該マスタデータと、を単一の画面に表示する画面表示工程と、少なくとも一つの該画像データと、該マスタデータと、を表示しながら、該マスタデータを補正する編集工程と、を有する構成とする方がよい。

【0023】

本構成によると、マスタデータが妥当性を有しない場合、単一の画面において、画像データとマスタデータとを見比べながら、マスタデータを補正することができる。このため、単一の画面に画像データまたはマスタデータしか表示されない場合と比較して、マスタデータを簡単に補正することができる。

【0024】

(4)好ましくは、上記(1)ないし(3)のいずれかの構成において、前記マスタデータは、前記基板を検査する際に部品種の同一性の判別に用いられるテンプレートデータである構成とする方がよい。

【0025】

本構成によると、基板検査の際に、検査対象である部品を探すことができる。すなわち、部品を探す際に、検査対象である部品と同一の部品種のテンプレートデータを用いることにより、実際の部品の画像データとテンプレートデータとが一致する場合に、当該画像データの部品が検査対象の部品であると判別することができる。一方、実際の部品の画像データとテンプレートデータとが一致しない場合に、当該画像データの部品が検査対象の部品でないと判別することができる。

【0026】

(5)好ましくは、上記(1)ないし(3)のいずれかの構成において、前記マスタデータは、前記基板を検査する際の前記部品の検査条件である構成とする方がよい。本構成によると、複数の部品において、例えば検査領域のサイズ、ポジションなどの検査条件を、共用化することができる。

【発明の効果】

【0027】

本発明によると、適合度の高いマスタデータを簡単に作成可能な基板検査用マスタデータ作成方法を提供することができる。

【図面の簡単な説明】

【0028】

【図1】生産ラインの模式図である。

【図2】サーバと基板外観検査機とのブロック図である。

【図3】同基板外観検査機の上面図である。

【図4】同基板外観検査機の検査ヘッド付近の斜視図である。

【図5】教示用の部品実装済みの基板の上面図である。

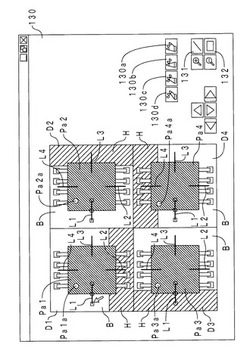

【図6】第一実施形態の基板検査用マスタデータ作成方法の画面表示工程における画面の模式図である。

【図7】同基板検査用マスタデータ作成方法の編集工程第一段階における画面の模式図である。

【図8】同編集工程第二段階における画面の模式図である。

【図9】同編集工程第三段階における画面の模式図である。

【図10】同基板検査用マスタデータ作成方法の検証用画面表示工程における画面の模式図である。

【図11】同基板検査用マスタデータ作成方法のデータ比較工程第一段階における画面の模式図である。

【図12】同データ比較工程第二段階における画面の模式図である。

【図13】第二実施形態の基板検査用マスタデータ作成方法の編集工程第二段階における画面の模式図である。

【図14】同編集工程第三段階における画面の模式図である。

【図15】その他の実施形態の基板検査用マスタデータ作成方法の編集工程第三段階における画面の模式図である。

【発明を実施するための形態】

【0029】

以下、本発明の基板検査用マスタデータ作成方法の実施の形態について説明する。

【0030】

<<第一実施形態>>

本実施形態においては、教示用の部品実装済みの基板を基板外観検査機に流すことにより、テンプレートデータを作成する。

【0031】

<生産ライン>

まず、基板の生産ラインの構成について説明する。図1に、生産ラインの模式図を示す。図1に示すように、生産ライン9は、サーバ1と、複数の電子部品実装機6と、基板外観検査機7と、リフロー炉92と、を備えている。

【0032】

複数の電子部品実装機6と基板外観検査機7とリフロー炉92とは、左側(上流側)から右側(下流側)に向かって、一列に並んでいる。生産ライン9を搬送される基板には、複数の電子部品実装機6により、段階的に多数の部品が装着される。基板外観検査機7は、基板に対する部品の装着状態を検査する。リフロー炉92は、基板と部品との間に介在するクリームはんだを溶融させ、基板に部品をはんだ付けする。サーバ1は、これらの装置に、LAN(Local Area Network)ケーブルを介して、電気的に接続されている。

【0033】

図2に、サーバと基板外観検査機とのブロック図を示す。図2に示すように、サーバ1は、キーボード11と、マウス12と、モニタ13と、制御装置14と、を備えている。モニタ13は、画面130を備えている。制御装置14は、入出力インターフェイス140と、記憶部141と、演算部142と、を備えている。

【0034】

ユーザは、キーボード11、マウス12、画面130のいずれからでも、入出力インターフェイス140を介して、制御装置14に指令を入力することができる。記憶部141には、本実施形態の基板検査用マスタデータ作成方法を実行するための、エディタが格納されている。

【0035】

<基板外観検査機>

次に、基板外観検査機の構成について説明する。図3に、同基板外観検査機の上面図を示す。なお、説明の便宜上、基板Bにハッチングを施す。図2、図3に示すように、基板外観検査機7は、ベース72と、基板搬送装置73と、XYロボット74と、検査ヘッド75と、制御装置76と、画像処理装置77と、を備えている。

【0036】

制御装置76は、入出力インターフェイス760と、記憶部761と、演算部762と、を備えている。制御装置76の入出力インターフェイス760と制御装置14の入出力インターフェイス140とは、双方向に通信可能に接続されている。制御装置76は、基板搬送装置73の搬送モータ731、XYロボット74のX軸モータ746、Y軸モータ747、検査ヘッド75の照明装置2、撮像装置3、画像処理装置77と、入出力インターフェイス760を介して、接続されている。

【0037】

基板搬送装置73は、ベース72の上面に配置されている。基板搬送装置73は、前後一対のコンベアベルト730f、730rと、搬送モータ731と、を備えている。搬送モータ731は、一対のコンベアベルト730f、730rを駆動する。基板Bは、コンベアベルト730f、730rにより、左側から右側に向かって搬送される。

【0038】

X軸は左右方向に、Y軸は前後方向に、Z方向は上下方向に、各々、対応している。XYロボット74は、Y軸スライド740と、X軸スライド741と、上下一対のY軸下スライド742と、前後一対のX軸下スライド743f、743rと、X軸ボールねじ部744と、Y軸ボールねじ部745と、X軸モータ746と、Y軸モータ747と、を備えている。

【0039】

前後一対のX軸下スライド743f、743rは、基板搬送装置73を前後方向から挟むように、ベース72の上面に配置されている。X軸スライド741は、前後一対のX軸下スライド743f、743rに、左右方向に摺動可能に取り付けられている。X軸ボールねじ部744は、ベース72に取り付けられている。X軸ボールねじ部744は、X軸スライド741を駆動する。X軸モータ746は、ベース72に取り付けられている。X軸モータ746は、X軸ボールねじ部744を駆動する。

【0040】

上下一対のY軸下スライド742は、X軸スライド741に配置されている。Y軸スライド740は、上下一対のY軸下スライド742に、前後方向に摺動可能に取り付けられている。Y軸ボールねじ部745は、X軸スライド741に取り付けられている。Y軸ボールねじ部745は、Y軸スライド740を駆動する。Y軸モータ747は、X軸スライド741に取り付けられている。Y軸モータ747は、Y軸ボールねじ部745を駆動する。

【0041】

検査ヘッド75は、Y軸スライド740に、作業者が容易に着脱可能に取り付けられている。このため、例えば、視野や分解能の異なる複数種類の検査ヘッド75に、容易に交換が可能である。検査ヘッド75の交換作業は、作業者が、手動でワンタッチで行ってもよい。また、磁力や負圧により、Y軸スライド740が検査ヘッド75を固定、解除してもよい。この場合、Y軸スライド740のX軸およびY軸動作を利用することで、検査ヘッド75を自動交換する態様とすることも可能である。この場合、交換対象となる前記複数種類の検査ヘッド75は、ベース72上のY軸スライド740移動範囲に配置されていることとなる。

【0042】

検査ヘッド75は、XYロボット74により、前後左右方向に移動可能である。図4に、同基板外観検査機の検査ヘッド付近の斜視図を示す。図4に示すように、検査ヘッド75は、フレーム750と、照明装置2と、撮像装置3と、を備えている。フレーム750は、上下三段のブラケット750U、750M、750Dを備えている。ブラケット750U、750M、750Dの中央には、各々、通光用の孔が穿設されている。

【0043】

照明装置2は、落射照明器20Uと、側射上段照明器20Mと、側射下段照明器20Dと、を備えている。

【0044】

落射照明器20Uは、上段のブラケット750Uに取り付けられている。落射照明器20Uは、光源200Uと、ハーフミラー201Uと、光学系(図略)と、を備えている。図4に点線で示すように、光源200Uの落射光(照明光)21Uは、レンズなどを有する光学系により、平行光に変換される。落射光21Uは、左方に進行し、ハーフミラー201Uで90°方向転換し、下方に進行する。このため、基板Bの上面の撮像エリアB1は、落射光21Uにより、真上方向から照らされる。撮像エリアB1に対する、落射光21Uの入射角θUは90°である。

【0045】

側射上段照明器20Mは、中段のブラケット750Mに取り付けられている。側射上段照明器20Mは、リング状の光源200Mを備えている。図4に点線で示すように、基板Bの上面の撮像エリアB1は、光源200Mからの側射上段光(照明光)21Mにより、入射角θM(<θU)の方向から照らされる。

【0046】

側射下段照明器20Dは、下段のブラケット750Dに取り付けられている。側射下段照明器20Dは、リング状の光源200Dを備えている。図4に点線で示すように、基板Bの上面の撮像エリアB1は、光源200Dからの側射下段光(照明光)21Dにより、入射角θD(<θM)の方向から照らされる。

【0047】

光源200U、200M、200Dは、いずれも、白色LED(Light−Emitting Diode)である。このため、光源200U、200M、200Dは、いずれも、R(赤)、G(緑)、B(青)の三原色成分を全て有している。撮像装置3は、上段のブラケット750Uに取り付けられている。撮像装置3は、CCD(Charge−Coupled Device)エリアセンサである。撮像装置3は、多数の受光素子が二次元的に配置された撮像面を有している。撮像装置3は、真上方向から、撮像エリアB1を撮像する。

【0048】

画像処理装置77は、検査ヘッド75に接続されている。画像処理装置77は、撮像装置3が取り込んだ画像データを処理する。画像処理装置77は、処理した画像データを、制御装置76に伝送する。

【0049】

<基板検査用マスタデータ作成方法>

次に、本実施形態の基板検査用マスタデータ作成方法について説明する。本実施形態の基板検査用マスタデータ作成方法は、データ作成工程と、検証工程と、を有している。

【0050】

本実施形態の基板検査用マスタデータ作成方法は、図2に示すサーバ1の記憶部141のエディタにより実行される。サーバ1は、基板外観検査機7を用いて、テンプレートデータを作成する。テンプレートデータは、基板外観検査機7における基板検査の際に、検査対象である部品を探すために用いられる。テンプレートデータは、同一の部品種の複数の部品に対して共用される。

【0051】

[データ作成工程]

データ作成工程は、データ収集工程と、画面表示工程と、編集工程と、を有している。

【0052】

(データ収集工程)

本工程においては、教示用の部品実装済みの基板から、複数の部品の画像データを収集する。図5に、教示用の部品実装済みの基板の上面図を示す。図5に示すように、基板Bには、多数の部品Pa1〜Pa8、Pb〜Peが装着されている。すなわち、5種類の部品Pa1〜Pa8、Pb〜Peが、複数または単数、基板Bの所定の座標に装着されている。本実施形態においては、5種類の部品Pa1〜Pa8、Pb〜Peを代表して、同一の部品種の8個の部品Pa1〜Pa8のテンプレートデータを作成する場合について説明する。

【0053】

まず、図3に示す基板外観検査機7に、図5の基板Bを配置する。次に、図2に示す制御装置76がXYロボット74を駆動して、撮像対象である部品Pa1〜Pa8、Pb〜Peの真上に撮像装置3が配置されるように、検査ヘッド75を移動させる。続いて、図2に示す制御装置76が、照明装置2および撮像装置3を駆動して、撮像対象である部品Pa1〜Pa8、Pb〜Peを撮像する。

【0054】

図4に示すように、照明装置2は、落射照明器20U、側射上段照明器20M、側射下段照明器20Dを備えている。図2に示す制御装置76は、全ての部品Pa1〜Pa8、Pb〜Peに対して、1個ずつ、(a)落射光21Uと側射上段光21Mと側射下段光21D、(b)落射光21Uだけ、(c)側射上段光21Mだけ、(d)側射下段光21Dだけ、の合計4パターンで撮像を行う。当該撮像により、撮像装置3は、(全部品数×4)個の画像データを取得する。複数の画像データは、図2に示す画像処理装置77、制御装置76を介して、サーバ1の制御装置14に伝送される。複数の画像データは、記憶部141に格納される。

【0055】

(画面表示工程)

本工程においては、収集した複数の画像データのうち、4個の画像データを、図2に示すモニタ13の画面130に表示する。具体的には、まず、ユーザが、図2に示すキーボード11で、図5に示す部品Pa1〜Pa8、Pb〜Peの画像データの中から、8個の部品Pa1〜Pa8の画像データD1〜D8を選択する。図2に示す制御装置14は、画面130に、8個の部品Pa1〜Pa8の画像データD1〜D8を表示する。次に、ユーザが、図2に示すマウス12で、画像データD1〜D8の中から、テンプレートデータの作成に用いたい画像データD1〜D4を、クリックする。図2に示す制御装置14は、選択された画像データD1〜D4を、画面130に表示する。

【0056】

図6に、本実施形態の基板検査用マスタデータ作成方法の画面表示工程における画面の模式図を示す。図6に示すように、画面130には、部品Pa1の画像データD1、部品Pa2の画像データD2、部品Pa3の画像データD3、部品Pa4の画像データD4が縦横に並べて配置されている。画像データD1〜D4には、部品Pa1〜Pa4の他に、背景部(例えばレジスト、ランドパターン、隣接部品など)Hが配置されている。

【0057】

(編集工程)

本工程においては、4個の画像データD1〜D4から、テンプレートデータを作成する。図7に、本実施形態の基板検査用マスタデータ作成方法の編集工程第一段階における画面の模式図を示す。図8に、同編集工程第二段階における画面の模式図を示す。図9に、同編集工程第三段階における画面の模式図を示す。

【0058】

本工程においては、まず、ユーザが、図7に示すように、上記(a)〜(d)の4つの照明パターンの中から、部品Pa1〜Pa4と基板Bとのコントラスト(輝度の差)、部品Pa1〜Pa4と背景部Hとのコントラストが最も大きくなるような(つまり部品Pa1〜Pa4が最も鮮明に見えるような)、照明パターンを選択する。

【0059】

すなわち、画面130には、上記(a)〜(d)の4つの照明パターンに対応して、照明ボタン130a〜130dが配置されている。例えば、ユーザが、図2に示すマウス12で照明ボタン130aをクリックすると、制御装置14が、記憶部141の画像データD1〜D4を参照し、上記(a)の照明パターンつまり図4に示す落射光21Uと側射上段光21Mと側射下段光21Dとを用いて撮像した際の画像データD1〜D4を、画面130に表示する。同様に、ユーザが照明ボタン130b〜130dを選択すると、制御装置14が上記(b)〜(d)の照明パターンを用いて撮像した際の画像データD1〜D4を、画面130に表示する。このように、ユーザが、図2に示すマウス12で照明ボタン130a〜130dのいずれかをクリックすることにより、上記(a)〜(d)の4つの照明パターンの中から一つの照明パターンが選択される。制御装置14は、画面130に、当該照明パターンを用いて撮像した際の画像データD1〜D4を表示する。

【0060】

本工程においては、次に、ユーザが、図8に示すように、エッジ検出ライン(以下、「シークライン」と称す。)の表示を、制御装置14に指示する。すなわち、画面130には、シークライン表示ボタン131が配置されている。ユーザが、図2に示すマウス12でシークライン表示ボタン131をクリックすることにより、図9に示すように、制御装置14が画面130にシークラインL1〜L4を表示する。

【0061】

シークライン(エッジ検出ライン)L1〜L4は、画像データD1〜D4の各々に対して、4本ずつ配置される。具体的には、シークラインL1〜L4は、画像データD1〜D4の部品Pa1〜Pa4のボディ(リードを除く部分)の外形線に対して、直交するように配置される。また、シークラインL1〜L4の長手方向中央が外形線に対して交差するように、シークラインL1〜L4は配置される。

【0062】

本工程においては、続いて、ユーザが、図9に示すように、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、シークラインL1〜L4を最適化させる。

【0063】

すなわち、4個の画像データD1〜D4のシークラインL1同士、シークラインL2同士、シークラインL3同士、シークラインL4同士の編集作業は、互いに関連付けられている。

【0064】

例えば、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でクリックすると、画像データD2〜D4のシークラインL1も同期してクリックされる。このように、単一の画像データD1のシークラインL1をクリックすることにより、画像データD1〜D4全てのシークラインL1を選択することができる。

【0065】

また、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でドラッグすると、画像データD1のシークラインL1だけでなく、画像データD2〜D4のシークラインL1も同期してドラッグされる。このように、単一の画像データD1のシークラインL1をドラッグすることにより、画像データD1〜D4全てのシークラインL1の長さを、同じだけ伸縮することができる。あるいは、画像データD1〜D4全てのシークラインL1の角度を、同じだけ変更することができる。

【0066】

また、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でクリックし、ドラッグ&ドロップすると、画像データD1のシークラインL1だけでなく、画像データD2〜D4のシークラインL1も同期してクリック、ドラッグ&ドロップされる。このように、単一の画像データD1のシークラインL1をクリックし、ドラッグ&ドロップすることにより、画像データD1〜D4全てのシークラインL1を、同じだけ移動させることができる。

【0067】

なお、上記編集作業は、単一のシークラインL1のみならず、複数のシークラインL1〜L4に対して(具体的には複数のシークラインL1〜L4をマウス12で同時に選択して)、実行することができる。また、上記編集作業は、画像データD1以外の画像データD2〜D4のシークラインL1〜L4に対しても実行することができる。

【0068】

ユーザは、部品Pa1〜Pa4のボディの外形線に対して、シークラインL1〜L4が直交するように、画面130において編集作業を行う。また、シークラインL1〜L4の長手方向中央が外形線に対して交差するように、画面130において編集作業を行う。

【0069】

ここで、部品Pa1〜Pa4の外形線の一部は、各々、背景部Hと重なっている。部品Pa1〜Pa4と基板Bとのコントラストと比較して、部品Pa1〜Pa4と背景部Hとのコントラストは小さい。このため、部品Pa1〜Pa4と背景部Hとが重なる部分については、シークラインL1〜L4を設定しにくい。

【0070】

例えば、画像データD1に着目すると、部品Pa1の下縁線(外形線の一部)は、背景部Hと重なっている。このため、シークラインL2を設定しにくい。しかしながら、画像データD2〜D4を見ると、部品Pa2〜Pa4の下縁線(外形線の一部)は、背景部Hと重なっていない。このため、シークラインL2を設定しやすい。このように、ユーザは、画像データD1の部品Pa1のみではシークラインL2を設定しにくい場合であっても、画像データD2〜D4の部品Pa2〜Pa4を参照して、シークラインL2を設定することができる。

【0071】

同様に、画像データD2の部品Pa2の右縁線、画像データD3の部品Pa3の左縁線、画像データD4の部品Pa4の上縁線(いずれも外形線の一部)も、各々背景部Hと重なっている。しかしながら、他の画像データD1〜D4の部品Pa1〜Pa4を参照して、シークラインL1、L3、L4を設定することができる。

【0072】

このように、本工程においては、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、シークラインL1〜L4を最適化させる。最適化されたシークラインL1〜L4が、テンプレートデータである。テンプレートデータは、図2に示す制御装置14の記憶部141に格納される。

【0073】

[検証工程]

検証工程は、検証用画面表示工程と、データ比較工程と、を有している。

【0074】

(検証用画面表示工程)

本工程においては、前記データ収集工程において収集した8個の部品Pa1〜Pa8の画像データD1〜D8の中から、4個の画像データD5〜D8を、図2に示すモニタ13の画面130に表示する。具体的には、まず、ユーザが、図2に示すキーボード11で、図5に示す部品Pa1〜Pa8、Pb〜Peの画像データの中から、8個の部品Pa1〜Pa8の画像データD1〜D8を選択する。図2に示す制御装置14は、画面130に、8個の部品Pa1〜Pa8の画像データD1〜D8を表示する。次に、ユーザが、図2に示すマウス12で、画像データD1〜D8の中から、テンプレートデータの作成に用いなかった画像データD5〜D8を、クリックする。図2に示す制御装置14は、選択された画像データD5〜D8を、画面130に表示する。

【0075】

図10に、本実施形態の基板検査用マスタデータ作成方法の検証用画面表示工程における画面の模式図を示す。図10に示すように、画面130には、部品Pa5の画像データD5、部品Pa6の画像データD6、部品Pa7の画像データD7、部品Pa8の画像データD8が縦横に並べて配置されている。

【0076】

図5に示すように、部品Pa6の向きに対して、部品Pa5は右に90°、部品Pa7は180°、部品Pa8は左に90°、各々回転して配置されている。図2に示す制御装置14は、部品Pa5〜Pa8(つまり画像データD5〜D8)の向きを揃えて、画面130に表示する。

【0077】

(データ比較工程)

本工程においては、図10に示す画面130に表示された4個の画像データD5〜D8と、図2に示す記憶部141に格納されたテンプレートデータと、を比較する。そして、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合する」と判断するか否かを試行する。

【0078】

すなわち、テンプレートデータは、部品Pa5〜Pa8と同じ部品種の部品Pa1〜Pa4を基に作成されている。このため、テンプレートデータが妥当であれば、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合する」と判断する。一方、テンプレートデータが妥当でなければ、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合しない」と判断する。

【0079】

図11に、本実施形態の基板検査用マスタデータ作成方法のデータ比較工程第一段階における画面の模式図を示す。図12に、同データ比較工程第二段階における画面の模式図を示す。

【0080】

本工程においては、まず、図2に示す制御装置14が、図11に示すように、画像データD5〜D8の各々に、テンプレートデータ(シークラインL1〜L4)を表示する。

【0081】

次に、図2に示す制御装置14が、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。具体的には、図12に示すように、制御装置14は、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4が、できるだけ直交に近い状態で交差するように、部品Pa5〜Pa8に対してテンプレートデータを走査させる。また、制御装置14は、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4の長手方向中央にできるだけ近い位置が交差するように、部品Pa5〜Pa8に対してテンプレートデータを走査させる。

【0082】

シークラインL1〜L4と、部品Pa5〜Pa8のボディの外形線と、の交差点の位置の判別は、画像データD5〜D8の輝度を基に行われる。すなわち、画像データD5〜D8中、部品Pa5〜Pa8のボディが配置されている部分と、背景部Hが配置されている部分と、基板Bが配置されている部分と、では輝度が異なる。一例として、画像データD5の部品Pa5のシークラインL1に着目すると、シークラインL1の右部分と左部分とでは、部品Pa5のボディの左縁線を境に、輝度が著しく変化する。当該輝度の変化を基に、シークラインL1と、部品Pa5のボディの左縁線と、の交差点の位置を判別する。

【0083】

このように、本工程においては、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4が、できるだけ直交に近い状態で交差するように、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。また、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4の長手方向中央にできるだけ近い位置が交差するように、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。

【0084】

図2に示す記憶部141には、テンプレートデータと部品Pa5〜Pa8とのマッチングの判定基準が格納されている。演算部142は、当該判定基準と、画像データD5〜D8におけるテンプレートデータと部品Pa5〜Pa8とのマッチング状態と、を比較する。そして、画像データD5〜D8がテンプレートデータに適合するか、画像データD5〜D8がテンプレートデータに適合しないか、を判断する。つまり、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、の異同を判断する。

【0085】

ここで、テンプレートデータは、部品Pa5〜Pa8と同じ部品種の部品Pa1〜Pa4を基に作成されている。このため、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、が同一であると判断された場合、テンプレートデータは、部品Pa1〜Pa8に対して、妥当性を有していることになる。つまり、当該テンプレートデータは、部品Pa1〜Pa8と同じ部品種の部品を探すテンプレートデータとして適当である。この場合は、当該テンプレートデータを、図2に示す基板外観検査機7に伝送し、記憶部761に格納する。基板外観検査機7は、格納されたテンプレートデータを用いて、基板Bの検査を行う。

【0086】

これに対して、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、が異なると判断された場合、テンプレートデータは、部品Pa1〜Pa4に対しては妥当性を有しているものの、部品Pa5〜Pa8に対して、妥当性を有していないことになる。つまり、当該テンプレートデータは、部品Pa1〜Pa8と同じ部品種の部品を探すテンプレートデータとして不適当である。この場合は、再度、上記データ作成工程を実行する。すなわち、例えば部品Pa3〜Pa6を用いて、テンプレートデータを作り直す。

【0087】

<作用効果>

次に、本実施形態の基板検査用マスタデータ作成方法の作用効果について説明する。本実施形態の基板検査用マスタデータ作成方法によると、データ作成工程により、同一の部品種の8個の部品Pa1〜Pa8に対して共用されるテンプレートデータ(シークラインL1〜L4)を作成することができる。

【0088】

また、本実施形態の基板検査用マスタデータ作成方法によると、作成したテンプレートデータの妥当性を、検証工程により、検証することができる。このため、適合度の高いテンプレートデータを簡単に作成することができる。

【0089】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、4個の画像データD1〜D4を見比べながらテンプレートデータを作成することができる。このため、単一の画面130に単一の画像データD1〜D4しか表示されない場合と比較して、テンプレートデータを簡単に作成することができる。具体的には、画像データD1〜D4の部品Pa1〜Pa4の外形線の一部が不鮮明な場合であっても、同じ部分が鮮明な他の画像データD1〜D4を基に、シークラインL1〜L4を設定することができる。

【0090】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、任意の画像データD1の編集作業の結果を、残りの全ての画像データD2〜D4に反映させることができる。このため、単一の画面130において、複数の画像データD1〜D4を一つずつ編集する場合と比較して、編集作業が簡単である。また、複数の画像データD1〜D4を一つずつ画面130に表示する場合と比較して、編集作業が簡単である。

【0091】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、編集作業の結果を確認することができる。このため、画面130の全ての画像データD1〜D4に対する編集作業の妥当性を、俯瞰的に確認することができる。

【0092】

また、本実施形態の基板検査用マスタデータ作成方法の検証工程によると、テンプレートデータの妥当性を、画面130において確認することができる。すなわち、実際の基板Bにテンプレートデータを試用することなく、テンプレートデータの妥当性を確認することができる。また、本実施形態の基板検査用マスタデータ作成方法の検証工程によると、単一の画面130において、複数の画像データD5〜D8にテンプレートデータを試用することができる。このため、テンプレートデータの妥当性を、俯瞰的に確認することができる。

【0093】

また、本実施形態の基板検査用マスタデータ作成方法によると、データ比較工程においてテンプレートデータが不適当と判断された場合、再度、データ作成工程を実行し、テンプレートデータを作り直すことができる。

【0094】

<<第二実施形態>>

本実施形態の基板検査用マスタデータ作成方法と、第一実施形態の基板検査用マスタデータ作成方法との相違点は、作成対象となるマスタデータが、テンプレートデータではなく、基板を検査する際の部品の検査領域である点である。ここでは、相違点についてのみ説明する。なお、説明には、図2を援用する。

【0095】

図13に、本実施形態の基板検査用マスタデータ作成方法の編集工程第二段階における画面の模式図を示す。図14に、同編集工程第三段階における画面の模式図を示す。なお、図8、図9と対応する部位については、同じ符号で示す。編集工程第一段階までの工程は、第一実施形態(図5〜図7参照)と同様である。

【0096】

編集工程においては、ユーザが、図13に示すように、検査領域の表示を、図2に示す制御装置14に指示する。すなわち、画面130には、検査領域表示ボタン132が配置されている。ユーザが、図2に示すマウス12で検査領域表示ボタン132をクリックすることにより、図14に示すように、図2に示す制御装置14が画面130に検査領域Rを表示する。検査領域Rは、本発明の「検査条件」の概念に含まれる。なお、検査領域Rは、基板検査の際、部品Pa1〜Pa4の向きを検査するために用いられる。

【0097】

検査領域Rは、画像データD1〜D4の各々に対して、一つずつ配置される。具体的には、画像データD1〜D4の部品Pa1〜Pa4の基準マークPa1a〜Pa4aを、できるだけ囲むように、四角形の検査領域Rが配置される。

【0098】

本工程においては、続いて、ユーザが、図14に示すように、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、検査領域Rを最適化させる。すなわち、同じ部品種の部品Pa1〜Pa4の基準マークPa1a〜Pa4aの位置は、本来、一致しているはずである。しかしながら、基準マークPa1a〜Pa4aの位置が、部品Pa1〜Pa4間でずれている場合がある。このような場合であっても、基準マークPa1a〜Pa4aが検査領域Rに入るように、検査領域Rを編集する。

【0099】

4個の画像データD1〜D4の検査領域Rの編集作業は、互いに関連付けられている。例えば、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でクリックすると、画像データD2〜D4の検査領域Rも同期してクリックされる。このように、単一の画像データD1の検査領域Rをクリックすることにより、画像データD1〜D4全ての検査領域Rを選択することができる。

【0100】

また、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でドラッグすると、画像データD1の検査領域Rだけでなく、画像データD2〜D4の検査領域Rも同期してドラッグされる。このように、単一の画像データD1の検査領域Rをドラッグすることにより、画像データD1〜D4全ての検査領域Rのサイズを、同じだけ拡縮することができる。

【0101】

また、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でクリックし、ドラッグ&ドロップすると、画像データD1の検査領域Rだけでなく、画像データD2〜D4の検査領域Rも同期してクリック、ドラッグ&ドロップされる。このように、単一の画像データD1の検査領域Rをクリックし、ドラッグ&ドロップすることにより、画像データD1〜D4全ての検査領域Rを、同じだけ移動させることができる。なお、上記編集作業は、画像データD1以外の画像データD2〜D4の検査領域Rに対しても実行することができる。最適化された検査領域Rは、図2に示す制御装置14の記憶部141に格納される。

【0102】

編集工程後の検証工程においては、画面130に、同じ部品種の4個の部品を表示し、検査領域Rの平均輝度を基に、部品の向きを判別する。すなわち、検査領域R内に基準マークPa1a〜Pa4aが配置されている場合と、配置されていない場合とでは、検査領域Rの平均輝度が異なる。当該平均輝度の相違を基に、部品の向きを判別する。検査領域Rにより全部品の向きを判別できた場合、当該検査領域Rはマスタデータとして適当であることになる。この場合は、当該検査領域Rを、図2に示す基板外観検査機7に伝送し、記憶部761に格納する。基板外観検査機7は、格納された検査領域Rを用いて、基板Bの検査を行う。

【0103】

これに対して、検査領域Rにより全部品の向きを判別できなかった場合、当該検査領域Rはマスタデータとして不適当であることになる。この場合は、再度、上記データ作成工程を実行する。すなわち、部品Pa1〜Pa4と同じ部品種の部品を用いて、検査領域Rを作り直す。

【0104】

本実施形態の基板検査用マスタデータ作成方法と、第一実施形態の基板検査用マスタデータ作成方法とは、構成が共通する部分に関しては、同様の作用効果を有する。本実施形態の基板検査用マスタデータ作成方法によると、同じ部品種の複数の部品Pa1〜Pa4において、検査領域Rを共用化することができる。

【0105】

<<その他>>

以上、本発明の基板検査用マスタデータ作成方法の実施の形態について説明した。しかしながら、実施の形態は上記形態に特に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0106】

画像データの取得方法は特に限定しない。例えば、上記実施形態においては、図5に示すように、教示用の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んだ。しかしながら、実際に生産中の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んでもよい。また、異なる基板種の複数の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んでもよい。

【0107】

図6に示す画面130に、同じ基板種の異なる基板Bにおいて、同一座標に配置されている複数の部品を表示してもよい。こうすると、同一の画面130において、座標を基準に、部品の装着状態を見比べることができる。例えば、生産1枚目の基板Bの座標αの部品と、生産2枚目の基板Bの座標αの部品と、生産3枚目の基板Bの座標αの部品と、生産4枚目の基板Bの座標αの部品と、を見比べることができる。また、見比べながら画像データを編集することができる。

【0108】

上記実施形態においては、検証工程において不適当と判断されたマスタデータ(テンプレートデータ(シークラインL1〜L4)、検査領域R)を作り直した。しかしながら、マスタデータを補正してもよい。この場合、図6に示す画面130に、マスタデータと画像データとを表示し、双方のデータを見比べながらマスタデータを補正してもよい。こうすると、単一の画面130に画像データまたはマスタデータしか表示されない場合と比較して、マスタデータを簡単に補正することができる。

【0109】

サーバ1に対する入力方法は、特に限定しない。図2に示すキーボード11、マウス12、モニタの画面130(具体的にはタッチパネル)を用いればよい。エディタはサーバ1に格納しなくてもよい。例えば、エディタを基板外観検査機7の記憶部761に格納してもよい。この場合、サーバ1を用いずに、基板検査用マスタデータ作成方法を実行することができる。

【0110】

また、本発明の基板検査用マスタデータ作成方法は、電子部品実装機6で実行してもよい。並びに、基板Bの外観検査は、電子部品実装機6で実行してもよい。この場合、電子部品実装機6に着脱可能な二つの作業ヘッドを装着し、一方を部品を実装するための実装ヘッドとして、他方を基板Bを検査するための検査ヘッドとして用いてもよい。こうすると、実装直後の部品の画像データを取得することができる。また、実装直後の部品を即時検査することができる。このため、後工程に流れる不良基板の数を削減することができ、延いては歩留まりの悪化を防ぐことができる。

【0111】

上記実施形態においては、ユーザがマスタデータの編集作業を行ったが、制御装置14が行ってもよい。また、編集作業の一部(例えば、照明パターンの選択など)だけを、制御装置14が行ってもよい。

【0112】

また、マスタデータの種類は特に限定しない。例えば、部品Pa1〜Pa8のリードの検査(リードの湾曲程度、長さ、太さなどの検査)に関するデータであってもよい。また、取り込んだ画像データD1〜D8を何等加工せずに、そのままマスタデータとして用いてもよい。例えば、データ量は多くなるものの、実装された同一種の部品を順次撮像し、背景も含む取得した画像データの全数をマスタデータとしてもよい。また、各々の画像データ自体をマスタデータとしてもよい。また、各画像データの特徴部分だけをマスタデータとしてもよい。また、取得した画像データを一画面上に並べて表示し、複数の画像データの中から、明らかに装着不良であるもの、部品種が異なるもの、撮像不良であるものなど、容易にマスタデータになり得ないと判断可能な画像データを、削除してもよい。こうすると、データ量を削減することができる。

【0113】

また、画面130における画像データD1〜D8のサイズ、配置数、レイアウトは特に限定しない。画像データD1〜D8の配置数は、2個、3個、6個、8個などであってもよい。また、シークラインL1〜L4の本数、角度、間隔、長さ、太さなどは特に限定しない。例えば、部品Pa1の左縁線に対して、複数のシークラインL1を並べて配置してもよい。

【0114】

また、図9に示すように、シークラインL1〜L4を設定する場合、背景部Hや隣接部品やリードなどの影響を受けずに設定可能であって、かつ複数の画像データD1〜D4において共用可能なシークラインL1〜L4を選定することもできる。図15に、その他の実施形態の基板検査用マスタデータ作成方法の編集工程第三段階における画面の模式図を示す。なお、図9と対応する部位については、同じ符号で示す。図15に示すように、画像データD1〜D4において、部品Pa1〜Pa4のボディの左縁線、右縁線(外形線)は、背景部Hと重なっていない。また、部品Pa1〜Pa4のボディの左縁線、右縁線付近には、隣接部品が配置されていない。また、部品Pa1〜Pa4のボディの左縁線、右縁線には、リードが配置されていない。このため、部品Pa1〜Pa4に共通して、左縁線、右縁線のシークラインL1、L3は、鮮明である。したがって、部品Pa1〜Pa4に共通して、左縁線、右縁線のシークラインL1、L3は、テンプレートデータ作成用として好適である。この場合、図2に示すサーバ1は、部品Pa1〜Pa4のシークラインL1、L3を、枠Wなどを用いて、顕在化させることができる。

【符号の説明】

【0115】

1:サーバ、2:照明装置、3:撮像装置、6:電子部品実装機、7:基板外観検査機、9:生産ライン。

11:キーボード、12:マウス、13:モニタ、14:制御装置、20D:側射下段照明器、20M:側射上段照明器、20U:落射照明器、21D:側射下段光、21M:側射上段光、21U:落射光、72:ベース、73:基板搬送装置、74:XYロボット、75:検査ヘッド、76:制御装置、77:画像処理装置、92:リフロー炉。

130:画面、130a〜130d:照明ボタン、131:シークライン表示ボタン、132:検査領域表示ボタン、140:入出力インターフェイス、141:記憶部、142:演算部、200D:光源、200M:光源、200U:光源、201U:ハーフミラー、730f:コンベアベルト、730r:コンベアベルト、731:搬送モータ、740:Y軸スライド、741:X軸スライド、742:Y軸下スライド、743f:X軸下スライド、743r:X軸下スライド、744:X軸ボールねじ部、745:Y軸ボールねじ部、746:X軸モータ、747:Y軸モータ、750:フレーム、750D:ブラケット、750M:ブラケット、750U:ブラケット、760:入出力インターフェイス、761:記憶部、762:演算部。

B:基板、B1:撮像エリア、D1〜D8:画像データ、H:背景部、L1〜L4:シークライン(テンプレートデータ)、Pa1a〜Pa4a:基準マーク、Pa1〜Pa8:部品、R:検査領域(検査条件)、W:枠、θD:入射角、θM:入射角、θU:入射角。

【技術分野】

【0001】

本発明は、部品を実装した基板を検査する際に用いられるマスタデータを作成する基板検査用マスタデータ作成方法に関する。

【背景技術】

【0002】

基板の生産ラインには、電子部品実装機と基板外観検査機とが配置されている。電子部品実装機は、基板に部品を装着する。基板外観検査機は、部品の装着状態(例えば、装着された部品の向き、位置など)、はんだの印刷状態などを検査する。基板外観検査機には、予め、部品の部品種ごとに、テンプレートデータが格納されている。また、基板外観検査機には、予め、部品の部品種ごとに、検査領域が設定されている。検査領域は、部品が正しい向きで装着されている場合に検査領域内に部品の基準マークが含まれるように、設定されている。

【0003】

基板外観検査機において基板を検査する際は、まず、基板外観検査機の撮像装置が、基板に装着された部品を撮像し、画像データを取得する。次に、基板外観検査機の制御装置が、画像データと、複数のテンプレートデータと、を比較する。すなわち、画像データ内の部品の部品種を判別する。それから、制御装置が、画像データ内の部品の検査領域を検査する。検査領域内に基準マークが入っている場合、制御装置は、部品の向きが適切と判別する。一方、検査領域内に基準マークが入っていない場合、制御装置は、部品の向きが不適切と判別する。このように、基板外観検査機は、テンプレートデータや検査領域などの、部品種ごとのマスタデータを基に、基板の検査を行っている。

【0004】

特許文献1には、部品の型式に適したライブラリデータを作成する方法が開示されている。同文献記載の方法によると、まず、ライブラリデータの作成対象の型式の部品に外観が類似するサブ部品種を選択することにより、当該型式に対応するサブ部品種を特定する。次に、ユーザが、代表部品の画像を参照しながら、サブ部品種には規定されていない外観の特徴を入力することにより、サブ部品種の検査領域の設定ルールを、当該型式に合わせて修正する。このようにして、サブ部品種の下位バリエーションのライブラリデータを登録する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177291号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

同文献記載の方法によると、外観の特徴などに応じて、サブ部品種の下位バリエーションのライブラリデータを増やすことができる。しかしながら、同文献記載の方法により作成できるのは、階層式のライブラリデータである。同文献には、複数の部品に対して共用されるマスタデータを作成する方法については開示されていない。

【0007】

本発明の基板検査用マスタデータ作成方法は、上記課題に鑑みて完成されたものである。本発明は、適合度の高いマスタデータを簡単に作成することができる基板検査用マスタデータ作成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の基板検査用マスタデータ作成方法は、部品を実装した基板を検査する際に用いられ、複数の部品に対して共用されるマスタデータを作成するデータ作成工程と、該基板を検査して、作成した該マスタデータの妥当性を検証する検証工程と、を有することを特徴とする。

【0009】

ここで、「マスタデータを作成する」とは、部品の画像を編集してマスタデータを作成する場合のみならず、部品の画像をそのままマスタデータとして利用する場合も含まれる。また、「複数の部品」は、同一の基板に装着されていても、異なる基板に装着されていてもよい。

【0010】

本発明の基板検査用マスタデータ作成方法によると、データ作成工程により、複数の部品に対して共用されるマスタデータを作成することができる。また、本発明の基板検査用マスタデータ作成方法によると、作成したマスタデータの妥当性を、検証工程により、検証することができる。このため、適合度の高いマスタデータを簡単に作成することができる。

【0011】

(1−1)好ましくは、上記(1)の構成において、前記マスタデータは、同一の部品種の複数の部品に対して共用される構成とする方がよい。本構成によると、部品種ごとにマスタデータを作成することができる。

【0012】

(1−2)好ましくは、上記(1)の構成において、前記検証工程において、作成した前記マスタデータの妥当性を、基板検査状況をシミュレーションして検証する構成とする方がよい。

【0013】

本構成によると、検証工程により、作成したマスタデータの妥当性を、基板検査状況をシミュレーションして検証することができる。このため、実際に基板を検査することなく、マスタデータの検証を行うことができる。したがって、適合度の高いマスタデータを簡単に作成することができる。

【0014】

(2)好ましくは、上記(1)の構成において、前記データ作成工程は、複数の前記部品の画像データを収集するデータ収集工程と、収集した複数の該画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する画面表示工程と、少なくとも二つの該画像データを表示しながら、前記マスタデータを作成する編集工程と、を有する構成とする方がよい。

【0015】

本構成によると、単一の画面において、複数の画像データを見比べながらマスタデータを作成することができる。このため、単一の画面に単一の画像データしか表示されない場合と比較して、マスタデータを簡単に作成することができる。

【0016】

(2−1)好ましくは、上記(2)の構成において、前記編集工程において、任意の前記画像データに対する編集作業が他の該画像データに反映されるように、表示された複数の該画像データを連動させながら編集することにより、前記マスタデータを作成する構成とする方がよい。

【0017】

本構成によると、単一の画面において、任意の画像データの編集作業の結果を、残りの全ての画像データに反映させることができる。このため、単一の画面において、複数の画像データを一つずつ編集する場合と比較して、編集作業が簡単である。また、複数の画像データを一つずつ画面に表示する場合と比較して、編集作業が簡単である。

【0018】

また、本構成によると、単一の画面において、編集作業の結果を確認することができる。このため、画面の全ての画像データに対する編集作業の妥当性を、俯瞰的に確認することができる。

【0019】

(3)好ましくは、上記(1)または(2)の構成において、前記検証工程は、収集した複数の前記画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する検証用画面表示工程と、表示された複数の該画像データと、前記マスタデータと、を比較するデータ比較工程と、を有する構成とする方がよい。

【0020】

本構成によると、マスタデータの妥当性を、画面において確認することができる。すなわち、実際の基板にマスタデータを試用することなく、マスタデータの妥当性を確認することができる。また、本構成によると、単一の画面において、複数の画像データにマスタデータを試用することができる。このため、マスタデータの妥当性を、俯瞰的に確認することができる。

【0021】

(3−1)好ましくは、上記(3)の構成において、前記データ比較工程の後に、前記データ作成工程を有する構成とする方がよい。本構成によると、マスタデータが妥当性を有しない場合、マスタデータを作り直すことができる。

【0022】

(3−2)好ましくは、上記(3)の構成において、前記データ比較工程の後に、前記マスタデータを補正する補正工程を有し、該補正工程は、収集した複数の前記画像データのうち、少なくとも一つの該画像データと、該マスタデータと、を単一の画面に表示する画面表示工程と、少なくとも一つの該画像データと、該マスタデータと、を表示しながら、該マスタデータを補正する編集工程と、を有する構成とする方がよい。

【0023】

本構成によると、マスタデータが妥当性を有しない場合、単一の画面において、画像データとマスタデータとを見比べながら、マスタデータを補正することができる。このため、単一の画面に画像データまたはマスタデータしか表示されない場合と比較して、マスタデータを簡単に補正することができる。

【0024】

(4)好ましくは、上記(1)ないし(3)のいずれかの構成において、前記マスタデータは、前記基板を検査する際に部品種の同一性の判別に用いられるテンプレートデータである構成とする方がよい。

【0025】

本構成によると、基板検査の際に、検査対象である部品を探すことができる。すなわち、部品を探す際に、検査対象である部品と同一の部品種のテンプレートデータを用いることにより、実際の部品の画像データとテンプレートデータとが一致する場合に、当該画像データの部品が検査対象の部品であると判別することができる。一方、実際の部品の画像データとテンプレートデータとが一致しない場合に、当該画像データの部品が検査対象の部品でないと判別することができる。

【0026】

(5)好ましくは、上記(1)ないし(3)のいずれかの構成において、前記マスタデータは、前記基板を検査する際の前記部品の検査条件である構成とする方がよい。本構成によると、複数の部品において、例えば検査領域のサイズ、ポジションなどの検査条件を、共用化することができる。

【発明の効果】

【0027】

本発明によると、適合度の高いマスタデータを簡単に作成可能な基板検査用マスタデータ作成方法を提供することができる。

【図面の簡単な説明】

【0028】

【図1】生産ラインの模式図である。

【図2】サーバと基板外観検査機とのブロック図である。

【図3】同基板外観検査機の上面図である。

【図4】同基板外観検査機の検査ヘッド付近の斜視図である。

【図5】教示用の部品実装済みの基板の上面図である。

【図6】第一実施形態の基板検査用マスタデータ作成方法の画面表示工程における画面の模式図である。

【図7】同基板検査用マスタデータ作成方法の編集工程第一段階における画面の模式図である。

【図8】同編集工程第二段階における画面の模式図である。

【図9】同編集工程第三段階における画面の模式図である。

【図10】同基板検査用マスタデータ作成方法の検証用画面表示工程における画面の模式図である。

【図11】同基板検査用マスタデータ作成方法のデータ比較工程第一段階における画面の模式図である。

【図12】同データ比較工程第二段階における画面の模式図である。

【図13】第二実施形態の基板検査用マスタデータ作成方法の編集工程第二段階における画面の模式図である。

【図14】同編集工程第三段階における画面の模式図である。

【図15】その他の実施形態の基板検査用マスタデータ作成方法の編集工程第三段階における画面の模式図である。

【発明を実施するための形態】

【0029】

以下、本発明の基板検査用マスタデータ作成方法の実施の形態について説明する。

【0030】

<<第一実施形態>>

本実施形態においては、教示用の部品実装済みの基板を基板外観検査機に流すことにより、テンプレートデータを作成する。

【0031】

<生産ライン>

まず、基板の生産ラインの構成について説明する。図1に、生産ラインの模式図を示す。図1に示すように、生産ライン9は、サーバ1と、複数の電子部品実装機6と、基板外観検査機7と、リフロー炉92と、を備えている。

【0032】

複数の電子部品実装機6と基板外観検査機7とリフロー炉92とは、左側(上流側)から右側(下流側)に向かって、一列に並んでいる。生産ライン9を搬送される基板には、複数の電子部品実装機6により、段階的に多数の部品が装着される。基板外観検査機7は、基板に対する部品の装着状態を検査する。リフロー炉92は、基板と部品との間に介在するクリームはんだを溶融させ、基板に部品をはんだ付けする。サーバ1は、これらの装置に、LAN(Local Area Network)ケーブルを介して、電気的に接続されている。

【0033】

図2に、サーバと基板外観検査機とのブロック図を示す。図2に示すように、サーバ1は、キーボード11と、マウス12と、モニタ13と、制御装置14と、を備えている。モニタ13は、画面130を備えている。制御装置14は、入出力インターフェイス140と、記憶部141と、演算部142と、を備えている。

【0034】

ユーザは、キーボード11、マウス12、画面130のいずれからでも、入出力インターフェイス140を介して、制御装置14に指令を入力することができる。記憶部141には、本実施形態の基板検査用マスタデータ作成方法を実行するための、エディタが格納されている。

【0035】

<基板外観検査機>

次に、基板外観検査機の構成について説明する。図3に、同基板外観検査機の上面図を示す。なお、説明の便宜上、基板Bにハッチングを施す。図2、図3に示すように、基板外観検査機7は、ベース72と、基板搬送装置73と、XYロボット74と、検査ヘッド75と、制御装置76と、画像処理装置77と、を備えている。

【0036】

制御装置76は、入出力インターフェイス760と、記憶部761と、演算部762と、を備えている。制御装置76の入出力インターフェイス760と制御装置14の入出力インターフェイス140とは、双方向に通信可能に接続されている。制御装置76は、基板搬送装置73の搬送モータ731、XYロボット74のX軸モータ746、Y軸モータ747、検査ヘッド75の照明装置2、撮像装置3、画像処理装置77と、入出力インターフェイス760を介して、接続されている。

【0037】

基板搬送装置73は、ベース72の上面に配置されている。基板搬送装置73は、前後一対のコンベアベルト730f、730rと、搬送モータ731と、を備えている。搬送モータ731は、一対のコンベアベルト730f、730rを駆動する。基板Bは、コンベアベルト730f、730rにより、左側から右側に向かって搬送される。

【0038】

X軸は左右方向に、Y軸は前後方向に、Z方向は上下方向に、各々、対応している。XYロボット74は、Y軸スライド740と、X軸スライド741と、上下一対のY軸下スライド742と、前後一対のX軸下スライド743f、743rと、X軸ボールねじ部744と、Y軸ボールねじ部745と、X軸モータ746と、Y軸モータ747と、を備えている。

【0039】

前後一対のX軸下スライド743f、743rは、基板搬送装置73を前後方向から挟むように、ベース72の上面に配置されている。X軸スライド741は、前後一対のX軸下スライド743f、743rに、左右方向に摺動可能に取り付けられている。X軸ボールねじ部744は、ベース72に取り付けられている。X軸ボールねじ部744は、X軸スライド741を駆動する。X軸モータ746は、ベース72に取り付けられている。X軸モータ746は、X軸ボールねじ部744を駆動する。

【0040】

上下一対のY軸下スライド742は、X軸スライド741に配置されている。Y軸スライド740は、上下一対のY軸下スライド742に、前後方向に摺動可能に取り付けられている。Y軸ボールねじ部745は、X軸スライド741に取り付けられている。Y軸ボールねじ部745は、Y軸スライド740を駆動する。Y軸モータ747は、X軸スライド741に取り付けられている。Y軸モータ747は、Y軸ボールねじ部745を駆動する。

【0041】

検査ヘッド75は、Y軸スライド740に、作業者が容易に着脱可能に取り付けられている。このため、例えば、視野や分解能の異なる複数種類の検査ヘッド75に、容易に交換が可能である。検査ヘッド75の交換作業は、作業者が、手動でワンタッチで行ってもよい。また、磁力や負圧により、Y軸スライド740が検査ヘッド75を固定、解除してもよい。この場合、Y軸スライド740のX軸およびY軸動作を利用することで、検査ヘッド75を自動交換する態様とすることも可能である。この場合、交換対象となる前記複数種類の検査ヘッド75は、ベース72上のY軸スライド740移動範囲に配置されていることとなる。

【0042】

検査ヘッド75は、XYロボット74により、前後左右方向に移動可能である。図4に、同基板外観検査機の検査ヘッド付近の斜視図を示す。図4に示すように、検査ヘッド75は、フレーム750と、照明装置2と、撮像装置3と、を備えている。フレーム750は、上下三段のブラケット750U、750M、750Dを備えている。ブラケット750U、750M、750Dの中央には、各々、通光用の孔が穿設されている。

【0043】

照明装置2は、落射照明器20Uと、側射上段照明器20Mと、側射下段照明器20Dと、を備えている。

【0044】

落射照明器20Uは、上段のブラケット750Uに取り付けられている。落射照明器20Uは、光源200Uと、ハーフミラー201Uと、光学系(図略)と、を備えている。図4に点線で示すように、光源200Uの落射光(照明光)21Uは、レンズなどを有する光学系により、平行光に変換される。落射光21Uは、左方に進行し、ハーフミラー201Uで90°方向転換し、下方に進行する。このため、基板Bの上面の撮像エリアB1は、落射光21Uにより、真上方向から照らされる。撮像エリアB1に対する、落射光21Uの入射角θUは90°である。

【0045】

側射上段照明器20Mは、中段のブラケット750Mに取り付けられている。側射上段照明器20Mは、リング状の光源200Mを備えている。図4に点線で示すように、基板Bの上面の撮像エリアB1は、光源200Mからの側射上段光(照明光)21Mにより、入射角θM(<θU)の方向から照らされる。

【0046】

側射下段照明器20Dは、下段のブラケット750Dに取り付けられている。側射下段照明器20Dは、リング状の光源200Dを備えている。図4に点線で示すように、基板Bの上面の撮像エリアB1は、光源200Dからの側射下段光(照明光)21Dにより、入射角θD(<θM)の方向から照らされる。

【0047】

光源200U、200M、200Dは、いずれも、白色LED(Light−Emitting Diode)である。このため、光源200U、200M、200Dは、いずれも、R(赤)、G(緑)、B(青)の三原色成分を全て有している。撮像装置3は、上段のブラケット750Uに取り付けられている。撮像装置3は、CCD(Charge−Coupled Device)エリアセンサである。撮像装置3は、多数の受光素子が二次元的に配置された撮像面を有している。撮像装置3は、真上方向から、撮像エリアB1を撮像する。

【0048】

画像処理装置77は、検査ヘッド75に接続されている。画像処理装置77は、撮像装置3が取り込んだ画像データを処理する。画像処理装置77は、処理した画像データを、制御装置76に伝送する。

【0049】

<基板検査用マスタデータ作成方法>

次に、本実施形態の基板検査用マスタデータ作成方法について説明する。本実施形態の基板検査用マスタデータ作成方法は、データ作成工程と、検証工程と、を有している。

【0050】

本実施形態の基板検査用マスタデータ作成方法は、図2に示すサーバ1の記憶部141のエディタにより実行される。サーバ1は、基板外観検査機7を用いて、テンプレートデータを作成する。テンプレートデータは、基板外観検査機7における基板検査の際に、検査対象である部品を探すために用いられる。テンプレートデータは、同一の部品種の複数の部品に対して共用される。

【0051】

[データ作成工程]

データ作成工程は、データ収集工程と、画面表示工程と、編集工程と、を有している。

【0052】

(データ収集工程)

本工程においては、教示用の部品実装済みの基板から、複数の部品の画像データを収集する。図5に、教示用の部品実装済みの基板の上面図を示す。図5に示すように、基板Bには、多数の部品Pa1〜Pa8、Pb〜Peが装着されている。すなわち、5種類の部品Pa1〜Pa8、Pb〜Peが、複数または単数、基板Bの所定の座標に装着されている。本実施形態においては、5種類の部品Pa1〜Pa8、Pb〜Peを代表して、同一の部品種の8個の部品Pa1〜Pa8のテンプレートデータを作成する場合について説明する。

【0053】

まず、図3に示す基板外観検査機7に、図5の基板Bを配置する。次に、図2に示す制御装置76がXYロボット74を駆動して、撮像対象である部品Pa1〜Pa8、Pb〜Peの真上に撮像装置3が配置されるように、検査ヘッド75を移動させる。続いて、図2に示す制御装置76が、照明装置2および撮像装置3を駆動して、撮像対象である部品Pa1〜Pa8、Pb〜Peを撮像する。

【0054】

図4に示すように、照明装置2は、落射照明器20U、側射上段照明器20M、側射下段照明器20Dを備えている。図2に示す制御装置76は、全ての部品Pa1〜Pa8、Pb〜Peに対して、1個ずつ、(a)落射光21Uと側射上段光21Mと側射下段光21D、(b)落射光21Uだけ、(c)側射上段光21Mだけ、(d)側射下段光21Dだけ、の合計4パターンで撮像を行う。当該撮像により、撮像装置3は、(全部品数×4)個の画像データを取得する。複数の画像データは、図2に示す画像処理装置77、制御装置76を介して、サーバ1の制御装置14に伝送される。複数の画像データは、記憶部141に格納される。

【0055】

(画面表示工程)

本工程においては、収集した複数の画像データのうち、4個の画像データを、図2に示すモニタ13の画面130に表示する。具体的には、まず、ユーザが、図2に示すキーボード11で、図5に示す部品Pa1〜Pa8、Pb〜Peの画像データの中から、8個の部品Pa1〜Pa8の画像データD1〜D8を選択する。図2に示す制御装置14は、画面130に、8個の部品Pa1〜Pa8の画像データD1〜D8を表示する。次に、ユーザが、図2に示すマウス12で、画像データD1〜D8の中から、テンプレートデータの作成に用いたい画像データD1〜D4を、クリックする。図2に示す制御装置14は、選択された画像データD1〜D4を、画面130に表示する。

【0056】

図6に、本実施形態の基板検査用マスタデータ作成方法の画面表示工程における画面の模式図を示す。図6に示すように、画面130には、部品Pa1の画像データD1、部品Pa2の画像データD2、部品Pa3の画像データD3、部品Pa4の画像データD4が縦横に並べて配置されている。画像データD1〜D4には、部品Pa1〜Pa4の他に、背景部(例えばレジスト、ランドパターン、隣接部品など)Hが配置されている。

【0057】

(編集工程)

本工程においては、4個の画像データD1〜D4から、テンプレートデータを作成する。図7に、本実施形態の基板検査用マスタデータ作成方法の編集工程第一段階における画面の模式図を示す。図8に、同編集工程第二段階における画面の模式図を示す。図9に、同編集工程第三段階における画面の模式図を示す。

【0058】

本工程においては、まず、ユーザが、図7に示すように、上記(a)〜(d)の4つの照明パターンの中から、部品Pa1〜Pa4と基板Bとのコントラスト(輝度の差)、部品Pa1〜Pa4と背景部Hとのコントラストが最も大きくなるような(つまり部品Pa1〜Pa4が最も鮮明に見えるような)、照明パターンを選択する。

【0059】

すなわち、画面130には、上記(a)〜(d)の4つの照明パターンに対応して、照明ボタン130a〜130dが配置されている。例えば、ユーザが、図2に示すマウス12で照明ボタン130aをクリックすると、制御装置14が、記憶部141の画像データD1〜D4を参照し、上記(a)の照明パターンつまり図4に示す落射光21Uと側射上段光21Mと側射下段光21Dとを用いて撮像した際の画像データD1〜D4を、画面130に表示する。同様に、ユーザが照明ボタン130b〜130dを選択すると、制御装置14が上記(b)〜(d)の照明パターンを用いて撮像した際の画像データD1〜D4を、画面130に表示する。このように、ユーザが、図2に示すマウス12で照明ボタン130a〜130dのいずれかをクリックすることにより、上記(a)〜(d)の4つの照明パターンの中から一つの照明パターンが選択される。制御装置14は、画面130に、当該照明パターンを用いて撮像した際の画像データD1〜D4を表示する。

【0060】

本工程においては、次に、ユーザが、図8に示すように、エッジ検出ライン(以下、「シークライン」と称す。)の表示を、制御装置14に指示する。すなわち、画面130には、シークライン表示ボタン131が配置されている。ユーザが、図2に示すマウス12でシークライン表示ボタン131をクリックすることにより、図9に示すように、制御装置14が画面130にシークラインL1〜L4を表示する。

【0061】

シークライン(エッジ検出ライン)L1〜L4は、画像データD1〜D4の各々に対して、4本ずつ配置される。具体的には、シークラインL1〜L4は、画像データD1〜D4の部品Pa1〜Pa4のボディ(リードを除く部分)の外形線に対して、直交するように配置される。また、シークラインL1〜L4の長手方向中央が外形線に対して交差するように、シークラインL1〜L4は配置される。

【0062】

本工程においては、続いて、ユーザが、図9に示すように、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、シークラインL1〜L4を最適化させる。

【0063】

すなわち、4個の画像データD1〜D4のシークラインL1同士、シークラインL2同士、シークラインL3同士、シークラインL4同士の編集作業は、互いに関連付けられている。

【0064】

例えば、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でクリックすると、画像データD2〜D4のシークラインL1も同期してクリックされる。このように、単一の画像データD1のシークラインL1をクリックすることにより、画像データD1〜D4全てのシークラインL1を選択することができる。

【0065】

また、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でドラッグすると、画像データD1のシークラインL1だけでなく、画像データD2〜D4のシークラインL1も同期してドラッグされる。このように、単一の画像データD1のシークラインL1をドラッグすることにより、画像データD1〜D4全てのシークラインL1の長さを、同じだけ伸縮することができる。あるいは、画像データD1〜D4全てのシークラインL1の角度を、同じだけ変更することができる。

【0066】

また、ユーザが、画像データD1のシークラインL1を、図2に示すマウス12でクリックし、ドラッグ&ドロップすると、画像データD1のシークラインL1だけでなく、画像データD2〜D4のシークラインL1も同期してクリック、ドラッグ&ドロップされる。このように、単一の画像データD1のシークラインL1をクリックし、ドラッグ&ドロップすることにより、画像データD1〜D4全てのシークラインL1を、同じだけ移動させることができる。

【0067】

なお、上記編集作業は、単一のシークラインL1のみならず、複数のシークラインL1〜L4に対して(具体的には複数のシークラインL1〜L4をマウス12で同時に選択して)、実行することができる。また、上記編集作業は、画像データD1以外の画像データD2〜D4のシークラインL1〜L4に対しても実行することができる。

【0068】

ユーザは、部品Pa1〜Pa4のボディの外形線に対して、シークラインL1〜L4が直交するように、画面130において編集作業を行う。また、シークラインL1〜L4の長手方向中央が外形線に対して交差するように、画面130において編集作業を行う。

【0069】

ここで、部品Pa1〜Pa4の外形線の一部は、各々、背景部Hと重なっている。部品Pa1〜Pa4と基板Bとのコントラストと比較して、部品Pa1〜Pa4と背景部Hとのコントラストは小さい。このため、部品Pa1〜Pa4と背景部Hとが重なる部分については、シークラインL1〜L4を設定しにくい。

【0070】

例えば、画像データD1に着目すると、部品Pa1の下縁線(外形線の一部)は、背景部Hと重なっている。このため、シークラインL2を設定しにくい。しかしながら、画像データD2〜D4を見ると、部品Pa2〜Pa4の下縁線(外形線の一部)は、背景部Hと重なっていない。このため、シークラインL2を設定しやすい。このように、ユーザは、画像データD1の部品Pa1のみではシークラインL2を設定しにくい場合であっても、画像データD2〜D4の部品Pa2〜Pa4を参照して、シークラインL2を設定することができる。

【0071】

同様に、画像データD2の部品Pa2の右縁線、画像データD3の部品Pa3の左縁線、画像データD4の部品Pa4の上縁線(いずれも外形線の一部)も、各々背景部Hと重なっている。しかしながら、他の画像データD1〜D4の部品Pa1〜Pa4を参照して、シークラインL1、L3、L4を設定することができる。

【0072】

このように、本工程においては、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、シークラインL1〜L4を最適化させる。最適化されたシークラインL1〜L4が、テンプレートデータである。テンプレートデータは、図2に示す制御装置14の記憶部141に格納される。

【0073】

[検証工程]

検証工程は、検証用画面表示工程と、データ比較工程と、を有している。

【0074】

(検証用画面表示工程)

本工程においては、前記データ収集工程において収集した8個の部品Pa1〜Pa8の画像データD1〜D8の中から、4個の画像データD5〜D8を、図2に示すモニタ13の画面130に表示する。具体的には、まず、ユーザが、図2に示すキーボード11で、図5に示す部品Pa1〜Pa8、Pb〜Peの画像データの中から、8個の部品Pa1〜Pa8の画像データD1〜D8を選択する。図2に示す制御装置14は、画面130に、8個の部品Pa1〜Pa8の画像データD1〜D8を表示する。次に、ユーザが、図2に示すマウス12で、画像データD1〜D8の中から、テンプレートデータの作成に用いなかった画像データD5〜D8を、クリックする。図2に示す制御装置14は、選択された画像データD5〜D8を、画面130に表示する。

【0075】

図10に、本実施形態の基板検査用マスタデータ作成方法の検証用画面表示工程における画面の模式図を示す。図10に示すように、画面130には、部品Pa5の画像データD5、部品Pa6の画像データD6、部品Pa7の画像データD7、部品Pa8の画像データD8が縦横に並べて配置されている。

【0076】

図5に示すように、部品Pa6の向きに対して、部品Pa5は右に90°、部品Pa7は180°、部品Pa8は左に90°、各々回転して配置されている。図2に示す制御装置14は、部品Pa5〜Pa8(つまり画像データD5〜D8)の向きを揃えて、画面130に表示する。

【0077】

(データ比較工程)

本工程においては、図10に示す画面130に表示された4個の画像データD5〜D8と、図2に示す記憶部141に格納されたテンプレートデータと、を比較する。そして、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合する」と判断するか否かを試行する。

【0078】

すなわち、テンプレートデータは、部品Pa5〜Pa8と同じ部品種の部品Pa1〜Pa4を基に作成されている。このため、テンプレートデータが妥当であれば、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合する」と判断する。一方、テンプレートデータが妥当でなければ、演算部142が、「4個の画像データD5〜D8がテンプレートデータに適合しない」と判断する。

【0079】

図11に、本実施形態の基板検査用マスタデータ作成方法のデータ比較工程第一段階における画面の模式図を示す。図12に、同データ比較工程第二段階における画面の模式図を示す。

【0080】

本工程においては、まず、図2に示す制御装置14が、図11に示すように、画像データD5〜D8の各々に、テンプレートデータ(シークラインL1〜L4)を表示する。

【0081】

次に、図2に示す制御装置14が、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。具体的には、図12に示すように、制御装置14は、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4が、できるだけ直交に近い状態で交差するように、部品Pa5〜Pa8に対してテンプレートデータを走査させる。また、制御装置14は、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4の長手方向中央にできるだけ近い位置が交差するように、部品Pa5〜Pa8に対してテンプレートデータを走査させる。

【0082】

シークラインL1〜L4と、部品Pa5〜Pa8のボディの外形線と、の交差点の位置の判別は、画像データD5〜D8の輝度を基に行われる。すなわち、画像データD5〜D8中、部品Pa5〜Pa8のボディが配置されている部分と、背景部Hが配置されている部分と、基板Bが配置されている部分と、では輝度が異なる。一例として、画像データD5の部品Pa5のシークラインL1に着目すると、シークラインL1の右部分と左部分とでは、部品Pa5のボディの左縁線を境に、輝度が著しく変化する。当該輝度の変化を基に、シークラインL1と、部品Pa5のボディの左縁線と、の交差点の位置を判別する。

【0083】

このように、本工程においては、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4が、できるだけ直交に近い状態で交差するように、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。また、部品Pa5〜Pa8のボディの外形線に対して、シークラインL1〜L4の長手方向中央にできるだけ近い位置が交差するように、テンプレートデータと、部品Pa5〜Pa8と、の位置合わせを行う。

【0084】

図2に示す記憶部141には、テンプレートデータと部品Pa5〜Pa8とのマッチングの判定基準が格納されている。演算部142は、当該判定基準と、画像データD5〜D8におけるテンプレートデータと部品Pa5〜Pa8とのマッチング状態と、を比較する。そして、画像データD5〜D8がテンプレートデータに適合するか、画像データD5〜D8がテンプレートデータに適合しないか、を判断する。つまり、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、の異同を判断する。

【0085】

ここで、テンプレートデータは、部品Pa5〜Pa8と同じ部品種の部品Pa1〜Pa4を基に作成されている。このため、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、が同一であると判断された場合、テンプレートデータは、部品Pa1〜Pa8に対して、妥当性を有していることになる。つまり、当該テンプレートデータは、部品Pa1〜Pa8と同じ部品種の部品を探すテンプレートデータとして適当である。この場合は、当該テンプレートデータを、図2に示す基板外観検査機7に伝送し、記憶部761に格納する。基板外観検査機7は、格納されたテンプレートデータを用いて、基板Bの検査を行う。

【0086】

これに対して、テンプレートデータの部品種と、部品Pa5〜Pa8の部品種と、が異なると判断された場合、テンプレートデータは、部品Pa1〜Pa4に対しては妥当性を有しているものの、部品Pa5〜Pa8に対して、妥当性を有していないことになる。つまり、当該テンプレートデータは、部品Pa1〜Pa8と同じ部品種の部品を探すテンプレートデータとして不適当である。この場合は、再度、上記データ作成工程を実行する。すなわち、例えば部品Pa3〜Pa6を用いて、テンプレートデータを作り直す。

【0087】

<作用効果>

次に、本実施形態の基板検査用マスタデータ作成方法の作用効果について説明する。本実施形態の基板検査用マスタデータ作成方法によると、データ作成工程により、同一の部品種の8個の部品Pa1〜Pa8に対して共用されるテンプレートデータ(シークラインL1〜L4)を作成することができる。

【0088】

また、本実施形態の基板検査用マスタデータ作成方法によると、作成したテンプレートデータの妥当性を、検証工程により、検証することができる。このため、適合度の高いテンプレートデータを簡単に作成することができる。

【0089】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、4個の画像データD1〜D4を見比べながらテンプレートデータを作成することができる。このため、単一の画面130に単一の画像データD1〜D4しか表示されない場合と比較して、テンプレートデータを簡単に作成することができる。具体的には、画像データD1〜D4の部品Pa1〜Pa4の外形線の一部が不鮮明な場合であっても、同じ部分が鮮明な他の画像データD1〜D4を基に、シークラインL1〜L4を設定することができる。

【0090】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、任意の画像データD1の編集作業の結果を、残りの全ての画像データD2〜D4に反映させることができる。このため、単一の画面130において、複数の画像データD1〜D4を一つずつ編集する場合と比較して、編集作業が簡単である。また、複数の画像データD1〜D4を一つずつ画面130に表示する場合と比較して、編集作業が簡単である。

【0091】

また、本実施形態の基板検査用マスタデータ作成方法の編集工程によると、単一の画面130において、編集作業の結果を確認することができる。このため、画面130の全ての画像データD1〜D4に対する編集作業の妥当性を、俯瞰的に確認することができる。

【0092】

また、本実施形態の基板検査用マスタデータ作成方法の検証工程によると、テンプレートデータの妥当性を、画面130において確認することができる。すなわち、実際の基板Bにテンプレートデータを試用することなく、テンプレートデータの妥当性を確認することができる。また、本実施形態の基板検査用マスタデータ作成方法の検証工程によると、単一の画面130において、複数の画像データD5〜D8にテンプレートデータを試用することができる。このため、テンプレートデータの妥当性を、俯瞰的に確認することができる。

【0093】

また、本実施形態の基板検査用マスタデータ作成方法によると、データ比較工程においてテンプレートデータが不適当と判断された場合、再度、データ作成工程を実行し、テンプレートデータを作り直すことができる。

【0094】

<<第二実施形態>>

本実施形態の基板検査用マスタデータ作成方法と、第一実施形態の基板検査用マスタデータ作成方法との相違点は、作成対象となるマスタデータが、テンプレートデータではなく、基板を検査する際の部品の検査領域である点である。ここでは、相違点についてのみ説明する。なお、説明には、図2を援用する。

【0095】

図13に、本実施形態の基板検査用マスタデータ作成方法の編集工程第二段階における画面の模式図を示す。図14に、同編集工程第三段階における画面の模式図を示す。なお、図8、図9と対応する部位については、同じ符号で示す。編集工程第一段階までの工程は、第一実施形態(図5〜図7参照)と同様である。

【0096】

編集工程においては、ユーザが、図13に示すように、検査領域の表示を、図2に示す制御装置14に指示する。すなわち、画面130には、検査領域表示ボタン132が配置されている。ユーザが、図2に示すマウス12で検査領域表示ボタン132をクリックすることにより、図14に示すように、図2に示す制御装置14が画面130に検査領域Rを表示する。検査領域Rは、本発明の「検査条件」の概念に含まれる。なお、検査領域Rは、基板検査の際、部品Pa1〜Pa4の向きを検査するために用いられる。

【0097】

検査領域Rは、画像データD1〜D4の各々に対して、一つずつ配置される。具体的には、画像データD1〜D4の部品Pa1〜Pa4の基準マークPa1a〜Pa4aを、できるだけ囲むように、四角形の検査領域Rが配置される。

【0098】

本工程においては、続いて、ユーザが、図14に示すように、画像データD1〜D4の4個の部品Pa1〜Pa4に共用できるように、検査領域Rを最適化させる。すなわち、同じ部品種の部品Pa1〜Pa4の基準マークPa1a〜Pa4aの位置は、本来、一致しているはずである。しかしながら、基準マークPa1a〜Pa4aの位置が、部品Pa1〜Pa4間でずれている場合がある。このような場合であっても、基準マークPa1a〜Pa4aが検査領域Rに入るように、検査領域Rを編集する。

【0099】

4個の画像データD1〜D4の検査領域Rの編集作業は、互いに関連付けられている。例えば、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でクリックすると、画像データD2〜D4の検査領域Rも同期してクリックされる。このように、単一の画像データD1の検査領域Rをクリックすることにより、画像データD1〜D4全ての検査領域Rを選択することができる。

【0100】

また、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でドラッグすると、画像データD1の検査領域Rだけでなく、画像データD2〜D4の検査領域Rも同期してドラッグされる。このように、単一の画像データD1の検査領域Rをドラッグすることにより、画像データD1〜D4全ての検査領域Rのサイズを、同じだけ拡縮することができる。

【0101】

また、ユーザが、画像データD1の検査領域Rを、図2に示すマウス12でクリックし、ドラッグ&ドロップすると、画像データD1の検査領域Rだけでなく、画像データD2〜D4の検査領域Rも同期してクリック、ドラッグ&ドロップされる。このように、単一の画像データD1の検査領域Rをクリックし、ドラッグ&ドロップすることにより、画像データD1〜D4全ての検査領域Rを、同じだけ移動させることができる。なお、上記編集作業は、画像データD1以外の画像データD2〜D4の検査領域Rに対しても実行することができる。最適化された検査領域Rは、図2に示す制御装置14の記憶部141に格納される。

【0102】

編集工程後の検証工程においては、画面130に、同じ部品種の4個の部品を表示し、検査領域Rの平均輝度を基に、部品の向きを判別する。すなわち、検査領域R内に基準マークPa1a〜Pa4aが配置されている場合と、配置されていない場合とでは、検査領域Rの平均輝度が異なる。当該平均輝度の相違を基に、部品の向きを判別する。検査領域Rにより全部品の向きを判別できた場合、当該検査領域Rはマスタデータとして適当であることになる。この場合は、当該検査領域Rを、図2に示す基板外観検査機7に伝送し、記憶部761に格納する。基板外観検査機7は、格納された検査領域Rを用いて、基板Bの検査を行う。

【0103】

これに対して、検査領域Rにより全部品の向きを判別できなかった場合、当該検査領域Rはマスタデータとして不適当であることになる。この場合は、再度、上記データ作成工程を実行する。すなわち、部品Pa1〜Pa4と同じ部品種の部品を用いて、検査領域Rを作り直す。

【0104】

本実施形態の基板検査用マスタデータ作成方法と、第一実施形態の基板検査用マスタデータ作成方法とは、構成が共通する部分に関しては、同様の作用効果を有する。本実施形態の基板検査用マスタデータ作成方法によると、同じ部品種の複数の部品Pa1〜Pa4において、検査領域Rを共用化することができる。

【0105】

<<その他>>

以上、本発明の基板検査用マスタデータ作成方法の実施の形態について説明した。しかしながら、実施の形態は上記形態に特に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0106】

画像データの取得方法は特に限定しない。例えば、上記実施形態においては、図5に示すように、教示用の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んだ。しかしながら、実際に生産中の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んでもよい。また、異なる基板種の複数の基板Bから、部品Pa1〜Pa8、Pb〜Peの画像データをサーバ1に取り込んでもよい。

【0107】

図6に示す画面130に、同じ基板種の異なる基板Bにおいて、同一座標に配置されている複数の部品を表示してもよい。こうすると、同一の画面130において、座標を基準に、部品の装着状態を見比べることができる。例えば、生産1枚目の基板Bの座標αの部品と、生産2枚目の基板Bの座標αの部品と、生産3枚目の基板Bの座標αの部品と、生産4枚目の基板Bの座標αの部品と、を見比べることができる。また、見比べながら画像データを編集することができる。

【0108】

上記実施形態においては、検証工程において不適当と判断されたマスタデータ(テンプレートデータ(シークラインL1〜L4)、検査領域R)を作り直した。しかしながら、マスタデータを補正してもよい。この場合、図6に示す画面130に、マスタデータと画像データとを表示し、双方のデータを見比べながらマスタデータを補正してもよい。こうすると、単一の画面130に画像データまたはマスタデータしか表示されない場合と比較して、マスタデータを簡単に補正することができる。

【0109】

サーバ1に対する入力方法は、特に限定しない。図2に示すキーボード11、マウス12、モニタの画面130(具体的にはタッチパネル)を用いればよい。エディタはサーバ1に格納しなくてもよい。例えば、エディタを基板外観検査機7の記憶部761に格納してもよい。この場合、サーバ1を用いずに、基板検査用マスタデータ作成方法を実行することができる。

【0110】

また、本発明の基板検査用マスタデータ作成方法は、電子部品実装機6で実行してもよい。並びに、基板Bの外観検査は、電子部品実装機6で実行してもよい。この場合、電子部品実装機6に着脱可能な二つの作業ヘッドを装着し、一方を部品を実装するための実装ヘッドとして、他方を基板Bを検査するための検査ヘッドとして用いてもよい。こうすると、実装直後の部品の画像データを取得することができる。また、実装直後の部品を即時検査することができる。このため、後工程に流れる不良基板の数を削減することができ、延いては歩留まりの悪化を防ぐことができる。

【0111】

上記実施形態においては、ユーザがマスタデータの編集作業を行ったが、制御装置14が行ってもよい。また、編集作業の一部(例えば、照明パターンの選択など)だけを、制御装置14が行ってもよい。

【0112】

また、マスタデータの種類は特に限定しない。例えば、部品Pa1〜Pa8のリードの検査(リードの湾曲程度、長さ、太さなどの検査)に関するデータであってもよい。また、取り込んだ画像データD1〜D8を何等加工せずに、そのままマスタデータとして用いてもよい。例えば、データ量は多くなるものの、実装された同一種の部品を順次撮像し、背景も含む取得した画像データの全数をマスタデータとしてもよい。また、各々の画像データ自体をマスタデータとしてもよい。また、各画像データの特徴部分だけをマスタデータとしてもよい。また、取得した画像データを一画面上に並べて表示し、複数の画像データの中から、明らかに装着不良であるもの、部品種が異なるもの、撮像不良であるものなど、容易にマスタデータになり得ないと判断可能な画像データを、削除してもよい。こうすると、データ量を削減することができる。

【0113】

また、画面130における画像データD1〜D8のサイズ、配置数、レイアウトは特に限定しない。画像データD1〜D8の配置数は、2個、3個、6個、8個などであってもよい。また、シークラインL1〜L4の本数、角度、間隔、長さ、太さなどは特に限定しない。例えば、部品Pa1の左縁線に対して、複数のシークラインL1を並べて配置してもよい。

【0114】

また、図9に示すように、シークラインL1〜L4を設定する場合、背景部Hや隣接部品やリードなどの影響を受けずに設定可能であって、かつ複数の画像データD1〜D4において共用可能なシークラインL1〜L4を選定することもできる。図15に、その他の実施形態の基板検査用マスタデータ作成方法の編集工程第三段階における画面の模式図を示す。なお、図9と対応する部位については、同じ符号で示す。図15に示すように、画像データD1〜D4において、部品Pa1〜Pa4のボディの左縁線、右縁線(外形線)は、背景部Hと重なっていない。また、部品Pa1〜Pa4のボディの左縁線、右縁線付近には、隣接部品が配置されていない。また、部品Pa1〜Pa4のボディの左縁線、右縁線には、リードが配置されていない。このため、部品Pa1〜Pa4に共通して、左縁線、右縁線のシークラインL1、L3は、鮮明である。したがって、部品Pa1〜Pa4に共通して、左縁線、右縁線のシークラインL1、L3は、テンプレートデータ作成用として好適である。この場合、図2に示すサーバ1は、部品Pa1〜Pa4のシークラインL1、L3を、枠Wなどを用いて、顕在化させることができる。

【符号の説明】

【0115】

1:サーバ、2:照明装置、3:撮像装置、6:電子部品実装機、7:基板外観検査機、9:生産ライン。

11:キーボード、12:マウス、13:モニタ、14:制御装置、20D:側射下段照明器、20M:側射上段照明器、20U:落射照明器、21D:側射下段光、21M:側射上段光、21U:落射光、72:ベース、73:基板搬送装置、74:XYロボット、75:検査ヘッド、76:制御装置、77:画像処理装置、92:リフロー炉。

130:画面、130a〜130d:照明ボタン、131:シークライン表示ボタン、132:検査領域表示ボタン、140:入出力インターフェイス、141:記憶部、142:演算部、200D:光源、200M:光源、200U:光源、201U:ハーフミラー、730f:コンベアベルト、730r:コンベアベルト、731:搬送モータ、740:Y軸スライド、741:X軸スライド、742:Y軸下スライド、743f:X軸下スライド、743r:X軸下スライド、744:X軸ボールねじ部、745:Y軸ボールねじ部、746:X軸モータ、747:Y軸モータ、750:フレーム、750D:ブラケット、750M:ブラケット、750U:ブラケット、760:入出力インターフェイス、761:記憶部、762:演算部。

B:基板、B1:撮像エリア、D1〜D8:画像データ、H:背景部、L1〜L4:シークライン(テンプレートデータ)、Pa1a〜Pa4a:基準マーク、Pa1〜Pa8:部品、R:検査領域(検査条件)、W:枠、θD:入射角、θM:入射角、θU:入射角。

【特許請求の範囲】

【請求項1】

部品を実装した基板を検査する際に用いられ、複数の部品に対して共用されるマスタデータを作成するデータ作成工程と、

該基板を検査して、作成した該マスタデータの妥当性を検証する検証工程と、

を有する基板検査用マスタデータ作成方法。

【請求項2】

前記データ作成工程は、

複数の前記部品の画像データを収集するデータ収集工程と、

収集した複数の該画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する画面表示工程と、

少なくとも二つの該画像データを表示しながら、前記マスタデータを作成する編集工程と、

を有する請求項1に記載の基板検査用マスタデータ作成方法。

【請求項3】

前記検証工程は、

収集した複数の前記画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する検証用画面表示工程と、

表示された複数の該画像データと、前記マスタデータと、を比較するデータ比較工程と、

を有する請求項1または請求項2に記載の基板検査用マスタデータ作成方法。

【請求項4】

前記マスタデータは、前記基板を検査する際に部品種の同一性の判別に用いられるテンプレートデータである請求項1ないし請求項3のいずれかに記載の基板検査用マスタデータ作成方法。

【請求項5】

前記マスタデータは、前記基板を検査する際の前記部品の検査条件である請求項1ないし請求項3のいずれかに記載の基板検査用マスタデータ作成方法。

【請求項1】

部品を実装した基板を検査する際に用いられ、複数の部品に対して共用されるマスタデータを作成するデータ作成工程と、

該基板を検査して、作成した該マスタデータの妥当性を検証する検証工程と、

を有する基板検査用マスタデータ作成方法。

【請求項2】

前記データ作成工程は、

複数の前記部品の画像データを収集するデータ収集工程と、

収集した複数の該画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する画面表示工程と、

少なくとも二つの該画像データを表示しながら、前記マスタデータを作成する編集工程と、

を有する請求項1に記載の基板検査用マスタデータ作成方法。

【請求項3】

前記検証工程は、

収集した複数の前記画像データのうち、少なくとも二つの該画像データを、単一の画面に表示する検証用画面表示工程と、

表示された複数の該画像データと、前記マスタデータと、を比較するデータ比較工程と、

を有する請求項1または請求項2に記載の基板検査用マスタデータ作成方法。

【請求項4】

前記マスタデータは、前記基板を検査する際に部品種の同一性の判別に用いられるテンプレートデータである請求項1ないし請求項3のいずれかに記載の基板検査用マスタデータ作成方法。

【請求項5】

前記マスタデータは、前記基板を検査する際の前記部品の検査条件である請求項1ないし請求項3のいずれかに記載の基板検査用マスタデータ作成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−44663(P2013−44663A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183594(P2011−183594)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000237271)富士機械製造株式会社 (775)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000237271)富士機械製造株式会社 (775)

【Fターム(参考)】

[ Back to top ]