基板検査装置及び基板検査方法

【課題】基板に形成された凹部の深さを、加工方法の制約を受けず、かつ、任意の時間に、非破壊、非接触で測定する技術を提供する。

【解決手段】基板9に形成された貫通ビア9H(凹部)の深度を検査する基板検査装置100であって、基板9に向けて電磁波パルスを照射する電磁波パルス照射部13と、電磁波パルスを検出する電磁波パルス検出部15とを備える。また、基板検査装置100は、貫通ビア9Hが形成されているビア形成領域92Rを透過した電磁波パルスの時間波形と、ビア形成領域92Rとは異なる参照領域を透過した電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部25と、前記位相差に基づいて、前記ビア形成領域に形成された貫通ビアの深度を取得するビア深度取得部27とを備える。

【解決手段】基板9に形成された貫通ビア9H(凹部)の深度を検査する基板検査装置100であって、基板9に向けて電磁波パルスを照射する電磁波パルス照射部13と、電磁波パルスを検出する電磁波パルス検出部15とを備える。また、基板検査装置100は、貫通ビア9Hが形成されているビア形成領域92Rを透過した電磁波パルスの時間波形と、ビア形成領域92Rとは異なる参照領域を透過した電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部25と、前記位相差に基づいて、前記ビア形成領域に形成された貫通ビアの深度を取得するビア深度取得部27とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板に形成された凹部の深度を検査する技術に関する。

【背景技術】

【0002】

これまでの大規模集積回路(LSI)は、半導体素子の微細化によって、大容量化、高性能化が進められてきている。そして、さらなるLSIの微細化、小型化、高速化、省電力化を実現するために、三次元集積化技術が実用化に向けて注目を浴びている。

【0003】

三次元集積回路を実現するために、二次元集積回路を積層した後、シリコン基板を垂直に貫通する穴(凹部)を設けて、上層と下層とを電極で接続するという製造方法が提案されている。この穴は、シリコン貫通配線(TSV: Through-Si Via)(以下、貫通ビアともいう。)と呼ばれる。貫通ビアは、一般的に、口径が数μm(マイクロメートル)から十数μm単位であり、深さは数μmから数百μmとなっている。

【0004】

貫通ビアの製造プロセスにおいては、貫通ビアの深さ(深度)の測定が必要とされる。貫通ビアは、シリコン基板を比較的深く掘ることで形成されるため、白色光反射型干渉法等の非接触による測定方法が実用化されている。しかしながら、十分な反射光が得られない場合や、または、測定対象が微細な構造に形成された凹形状である場合には測定が困難であった。そのため、シリコン基板を貫通ビア部分で切断して、可視光顕微鏡または電子顕微鏡で貫通ビアの深さが測定されている。

【0005】

非接触で貫通ビア等の凹部の深さを測定する技術としては、特許文献1に開示された技術を利用することも考えられる。特許文献1では、被加工物に加工用のフェムト秒レーザーを照射するとともに、このフェムト秒レーザーの干渉を利用して、加工状況をモニターする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−306100号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、特許文献1に開示された技術の場合、測定のために加工用のフェムト秒レーザーを照射する必要がある。したがって、貫通ビアをその他の方法(例えば、ドライエッチング)で形成する場合や、加工後に貫通ビアの深さを測定する場合等に、特許文献1の技術を適用することは困難であった。

【0008】

本願発明は、上記課題に鑑みなされたものであり、基板に形成された凹部の深さを、加工方法の制約を受けず、かつ、任意の時間に、非破壊、非接触で測定する技術を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、第1の態様は、基板に形成された凹部の深度を検査する基板検査装置であって、基板に向けて電磁波パルスを照射する電磁波パルス照射部と、前記電磁波パルスを検出する電磁波パルス検出部と、凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部と、前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得部とを含む。

【0010】

また、第2の態様は、第1の態様に係る基板検査装置において、前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する屈折率取得部、をさらに含み、前記凹部深度取得部は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する。

【0011】

また、第3の態様は、第1または2の態様に係る基板検査装置において、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域の開口率を取得する開口率取得部、をさらに含み、前記凹部深度取得部は、前記開口率に基づき、前記凹部形成領域に形成された凹部の深度を取得する。

【0012】

また、第4の態様は、第3の態様に係る基板検査装置において、前記凹部形成領域には複数の凹部が含まれており、前記凹部深度取得部は、前記複数の凹部の深度を平均化した平均深度として取得する。

【0013】

また、第5の態様は、第1から4までのいずれか1態様に係る基板検査装置において、前記凹部が、三次元集積回路の形成用の積層体に形成された貫通ビア、または、MEMSの一部である。

【0014】

また、第6の態様は、第1から5までのいずれか1態様に係る基板検査装置において、前記前記電磁波パルスには、周波数が0.1〜10テラヘルツの範囲の電磁波パルスが含まれる。

【0015】

また、第7の態様は、基板に形成された凹部の深度を検査する基板検査方法であって、基板に向けて電磁波パルスを照射する電磁波照射工程と、前記電磁波パルスを検出する電磁波パルス検出工程と、凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を検出する位相差取得工程と、前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得工程とを含む。

【0016】

また、第8の態様は、第7の態様に係る基板検査方法において、前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する電磁波取得工程、をさらに含み、前記凹部深度取得工程は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である。

【0017】

また、第9の態様は、第7または8の態様に係る基板検査方法において、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域表面の開口率を取得する開口率取得工程、をさらに含み、前記凹部深度取得工程は、前記開口率と前記位相差とに基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である。

【発明の効果】

【0018】

第1の態様に係る基板検査装置によると、凹部形成のための加工方法に依存せず、かつ、任意の時間に、基板に形成された凹部の深度を非接触及び非破壊で測定することができる。

【0019】

また、第2の態様に係る基板検査装置によると、屈折率に基づいて凹部の深度を測定できる。

【0020】

また、第3の態様に係る基板検査装置によると、開口率に基づいて、凹部の深度を測定できる。

【0021】

また、第4の態様に係る基板検査装置によると、凹部形成領域に複数の凹部が含まれている場合に、開口率を利用することで、複数の凹部の深度のそれぞれを平均化した平均深度を取得できる。

【0022】

また、第5の態様に係る基板検査装置によると、三次元集積回路を構成する貫通ビアの深度を測定することができる。また、半導体技術を使用するMEMSの一部として基板上に凹部が形成される場合において、その凹部の深度を適切に測定することができる。

【0023】

第6の態様に係る基板検査装置によると、0.1〜10テラヘルツの範囲の電磁波は、光波と電波との中間的な性質を備えるため、基板を比較的透過しやすい。このような電磁波を利用することによって、比較的凹部が深く形成されている場合にも、良好にその深度を検査することができる。

【図面の簡単な説明】

【0024】

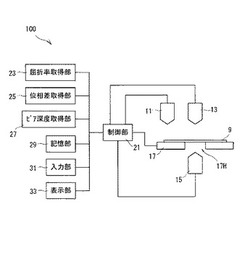

【図1】第1実施形態に係る基板検査装置の構成を示す図である。

【図2】基板検査装置を用いて基板の検査を行う検査過程を示す流れ図である。

【図3】検査対象物である基板を概念的に示す概略斜視図である。

【図4】貫通ビアが形成された基板表面の一部分を示す概略上面図である。

【図5】基板表面のその他の部分を示す概略上面図である。

【図6】基板表面のその他の部分を示す概略上面図である。

【図7】テラヘルツ波パルス検出部にて取得されるテラヘルツ波の時間波形図である。

【図8】貫通ビアが形成されたビア形成領域を示す概略斜視図である。

【図9】平坦領域及びビア形成領域のそれぞれを通過するテラヘルツ波を示す概念図である。

【図10】表示部に表示される検査結果の表示例を示す図である。

【図11】第2実施形態に係る貫通ビアの断面を示す図である。

【図12】MEMSが形成された基板表面の断面を拡大して示す断面斜視図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して実施形態を詳細に説明する。ただし、この実施形態に記載されている構成要素はあくまでも例示であり、本発明の範囲をこれのみに限定する趣旨のものではない。

【0026】

{1. 第1実施形態}

図1は、第1実施形態に係る基板検査装置100の構成を示す図である。基板検査装置100は、可視光顕微鏡11と、テラヘルツ波パルス放射部13と、テラヘルツ波パルス検出部15と、基板移動ステージ17とを備えている。また、基板検査装置100は、制御部21と、屈折率取得部23と、位相差取得部25と、ビア深度取得部27と、記憶部29とを備えている。また、基板検査装置100は、入力部31と表示部33とを備えている。

【0027】

基板検査装置100は、シリコン基板等の半導体ウエハ(以下、基板)9に三次元集積回路を構成するため、基板9の平面に対して垂直方向に積層された二次元集積回路に設けられる貫通ビア9H(図3参照)の深度(深さ)を測定するよう構成されている。ただし、測定対象は貫通ビア9Hのような凹部に限定されるものではない。例えば、格子状に形成される溝状の凹部を測定対象とすることもできる(図12参照)。また、基板検査装置100の検査対象となる基板9は、半導体ウエハに限定されるものではなく、液晶表示装置等の表示パネル向けの基板や、太陽電池パネル向けの基板等であってもよい。

【0028】

また、基板検査装置100は、基板移動ステージ17に載置された基板9にテラヘルツ波を照射して、その透過波を検出する。一般に、電磁波は、その波長よりも小さい凹凸であっても、透過した際に、屈折率差によって位相にずれが生じる。テラヘルツ波(1THzの場合、波長は0.3mm。)の場合でも、透過する基板9の領域における貫通ビア9Hの有り無しによって、透過波に位相のズレが生じる。基板検査装置100では、この位相のズレを検出することで、貫通ビア9Hの深度を検査する。

【0029】

可視光顕微鏡11は、基板移動ステージ17の表面を観察するために設けられている。オペレータは、可視光顕微鏡11を介して基板9の表面を観察することが可能であり、基板9の検査対象領域の状況を把握することができる。なお、可視光顕微鏡11に図示しないCCDカメラ等の撮影部を接続し、該撮影部によって基板9の観察像を取得するようにしてもよい。また、この観察像を後述する表示部33に表示できるようにしてもよい。

【0030】

テラヘルツ波パルス放射部13は、例えば0.1〜10THz(テラヘルツ)の電磁波を、例えばフェムト秒単位でパルス状にパルス光発生器で発生させ、これを下方に配置された基板移動ステージ17に向けて照射する。テラヘルツ波パルス検出部15は、基板移動ステージ17を挟んでテラヘルツ波パルス放射部13に配置されており、テラヘルツ波パルス放射部13から放射されたテラヘルツ波パルスを検出する。テラヘルツ波パルス検出部15は、検出されたテラヘルツ波パルスの検出信号を制御部21に出力する。テラヘルツ波パルス放射部13とテラヘルツ波パルス検出部15とは、テラヘルツ時間領域分光(THz-TDS)システムとして構成されている。

【0031】

0.1〜10THzの範囲の電磁波は、光波と電波との中間的な性質を備えており、光波のように直進性に優れ、また、電波のように物の透過性に優れている。このような電磁波を利用することによって、貫通ビア9Hのような比較的深い凹部であっても、良好にその深度を検査することができる。

【0032】

基板移動ステージ17は、基板9を載置する載置面を有しており、該載置面に載置された基板9を水平に保持する。また、基板移動ステージ17は、図示しない駆動機構によって保持した基板9を水平面内で移動させるX−Yステージとして構成されている。基板移動ステージ17は、基板9を鉛直方向に移動できるように構成されていてもよい。また、基板移動ステージ17には、上下に貫通する貫通孔17Hが形成されている。基板検査装置100において基板9が検査される際には、上方のテラヘルツ波パルス放射部13から放射されたテラヘルツ波は、基板9を透過した後、貫通孔17Hを通過して、テラヘルツ波パルス検出部15に到達することとなる。

【0033】

なお、可視光顕微鏡11、テラヘルツ波放射部13及びテラヘルツ波検出部15を移動させる移動機構を設けることによって、基板9に対し、可視光顕微鏡11、テラヘルツ波放射部13及びテラヘルツ波検出部15を相対的に移動させてもよい。この場合、基板移動ステージ17の駆動機構は、適宜省略することができる。

【0034】

制御部21は、可視光顕微鏡11、テラヘルツ波パルス放射部13、テラヘルツ波パルス検出部15、基板移動ステージ17に接続されており、これらの動作を制御する。また制御部21は、後述する屈折率取得部23、位相差取得部25、ビア深度取得部27に接続されており、これらの処理部に各種データを出力する。また、制御部21は、これらの処理部から演算結果を取得して、記憶部29に格納する。さらに制御部21には、入力部31及び表示部33が接続されている。

【0035】

屈折率取得部23は、テラヘルツ波パルス検出部15によって検出されるテラヘルツ波の波形信号に基づき、テラヘルツ波に関する基板9の屈折率を取得する。詳細には、屈折率取得部23は、基板9が基板移動ステージ17にセットされていない状態でのテラヘルツ波の時間波形(ここではパルス波形)と、基板9を透過したテラヘルツ波の時間波形とをそれぞれフーリエ変換することにより、周波数に関する振幅強度スペクトル、および、位相スペクトルを取得する。屈折率取得部23は、これらのスペクトル解析結果から、複素屈折率を算出し、その実部を基板9の屈折率として取得する。なお、屈折率を算出する詳細な演算手法については、従来技術やそれに類似する技術を適宜利用することができる。

【0036】

位相差取得部25は、基準物(例えば、貫通ビアのない平坦領域)を透過したときのテラヘルツ波の時間波形(基準時間波形)と、基板9の測定対象領域(例えば、貫通ビアが形成されているビア形成領域)を透過するテラヘルツ波の時間波形とを比較して、時間波形の位相差を算出する。なお、本実施形態でいう位相差とは、2つの波の位相のズレを時間軸上の差としている(図7参照)。

【0037】

ビア深度取得部27は、屈折率取得部23によって取得された屈折率と、位相差取得部25によって取得された位相差とに基づき、基板9の測定対象領域に形成された貫通ビアの深度を算出する。

【0038】

記憶部29は、制御部21に接続されており、テラヘルツ波パルス検出部15によって検出されたテラヘルツ波の波形情報や、その他各種情報を記憶する。

【0039】

入力部31は、キーボードや各種スイッチなどの入力装置やマウス等のポインティングデバイス等で構成されている。オペレータは、入力部31を介した所定の操作入力を行うことによって、基板検査装置100の動作を制御することができる。

【0040】

表示部33は、液晶モニター等の表示装置で構成される。表示部33は、制御部21の制御に基づいて、例えば可視光顕微鏡11を介する基板9の観察像、テラヘルツ波パルス検出部15によって検出されるテラヘルツ波の波形情報、及び、屈折率取得部23、位相差取得部25、ビア深度取得部27等の各処理部による各種処理結果の一部または全部を表示する。なお、表示部33をタッチパネルで構成することにより、表示部33に入力部31の機能の一部または全部を持たせてもよい。

【0041】

図2は、基板検査装置100を用いて基板9の検査を行う検査過程を示す流れ図である。また、図3は、検査対象物である基板9を概念的に示す概略斜視図である。なお基板9は、例えば半導体形成過程の途中にある半導体ウエハとして構成されており、半導体が3次元的に積層されている。また、基板9の表面には、貫通ビア9Hが複数形成されている。なお、以下に説明する基板検査装置100の動作は、特に言及しない限り、制御部21により制御されるものとする。

【0042】

まず基板9が基板移動ステージ17にセッティングされていない状態で、テラヘルツ波パルス放射部13からテラヘルツ波が放射され、テラヘルツ波パルス検出部15にて検出される(ステップS11)。つまりこの状態では、空気中(もしくは真空中)を通過したテラヘルツ波がテラヘルツ波パルス検出部15によって検出されることとなる。検出されたテラヘルツ波の波形情報(時間波形)は、リファレンス情報として記憶部29に格納される。このリファレンス情報は、後述する基板9の屈折率取得(ステップS14)のために利用される。ステップS11の時点で、基板移動ステージ17が、基板9を保持したまま所定の退避位置に退避していてもよい。

【0043】

次に基板検査装置100に、検査対象物である基板9が基板移動ステージ17に載置される(ステップS12)。このとき、例えば、図示しない基板搬送装置やオペレータによって基板9が基板移動ステージ17に載置される。ステップS12における基板9の配置位置は、テラヘルツ波パルス放射部13から放射されるテラヘルツ波が、図3に示すように、貫通ビア9Hが形成されていない平坦領域91Rを透過するように、基板9の配置位置が設定される。

【0044】

基板9がセットされると、テラヘルツ波パルス放射部13からテラヘルツ波が基板9の平坦領域91Rに照射され、基板9の平坦領域91Rを透過したテラヘルツ波がテラヘルツ波パルス検出部15にて検出される(ステップS13)。検出された波形情報は、記憶部29に格納される。

【0045】

次に基板検査装置100は、屈折率取得部23によって屈折率を算出する(ステップS14)。ステップS11,S13で取得されたテラヘルツ波の波形情報に基づき、屈折率取得部23にてスペクトル解析が行われる。また、基板9の厚みも適宜に設定される。これにより、基板9の屈折率n1が取得される。

【0046】

屈折率n1が取得されると、基板検査装置100は、基板移動ステージ17を駆動することによって基板9を検査位置に移動させる(ステップS15)。この検査位置は、貫通ビア9Hの深度を算出するために、テラヘルツ波が貫通ビア9Hを含む領域(ビア形成領域92R、図3参照)に照射可能な位置となっている。なお、前述の平坦領域91Rは、貫通ビア9Hが形成されている点以外、形状(垂直方向の厚さ等)及び構成要素の点でビア形成領域92Rと略一致していることが望ましい。このような平坦領域91Rを選択することによって、後述するテラヘルツ波パルスを用いた物性解析時に、貫通ビア9Hに対応した特性変化を良好に抽出することが可能となる。

【0047】

なお、平坦領域91R及びビア形成領域92Rの大きさ及び形状は任意に設定することができる。例えば、これらの領域の大きさ及び形状を、テラヘルツ波パルス放射部13からテラヘルツ波の照射する範囲(フォーカス面積)に応じて設定してもよい。

【0048】

図2に戻って、基板検査装置100は、基板9を上記検査位置に移動させると、テラヘルツ波が照射されるビア形成領域92Rの単位面積当たりの開口率(以下、単に「開口率」と称する。)ORが取得される(ステップS16)。ここで、ビア形成領域92Rの開口率ORは、ビア形成領域92Rの面積に対する、開口部の大きさ(ビア形成領域92Rに含まれる貫通ビア9Hの開口面積)の割合である。開口率ORの具体的な算出例について、図4〜図6を参照しつつ説明する。

【0049】

開口率ORの算出は、可視光顕微鏡11を介して取得される観察像から、画像解析等に基づいて取得される。図4は、貫通ビア9Hが形成された基板9表面の一部分を示す概略上面図である。図4に示した例では、辺の長さがLの正方形領域であるビア形成領域92Rに、真円状(半径r)の開口部93rを有する貫通ビア9Hが形成されている。この開口部93rの開口面積はπr2となるため、図4に示したビア形成領域92Rについての開口率ORは、次式(1)で表される。

【0050】

【数1】

【0051】

また図5は、基板9表面のその他の部分を示す概略上面図である。図5に示した例では、辺の長さLの正方形領域であるビア形成領域92Rに、真円状(半径a,b)の開口部93a,93bを有する貫通ビア9H,9Hが形成されている。このビア形成領域92Rにおける開口率ORは、開口面積が(πa2+πb2)であることから、次式(2)で表される。

【0052】

【数2】

【0053】

さらに図6は、基板9表面のその他の部分を示す概略上面図である。図6に示した例では、辺の長さLの正方形領域であるビア形成領域92Rに、真円状(半径c)の開口部93cを有する貫通ビア9Hの一部(真円の1/4サイズの扇型)が4つ分形成されている。このビア形成領域92Rにおける開口率ORは、開口面積がπc2であることから、次式(3)で表すことができる。

【0054】

【数3】

【0055】

なお、開口率ORは、実際の観察像から算出されることが望ましいが、CADデータ等の設計図から設計値を取得するようにしてもよい。また、観察像やCADデータに基づいて、オペレータがマニュアルで計算し、該計算結果を入力することで、開口率ORが取得されるようにしてもよい。また、複数の貫通ビアが、所定の周期性を持って形成されている(例えば、図6に示すように格子点状に貫通ビアが形成されている)等の場合、隣接する貫通ビア同士の間隔等を利用して、開口率ORを算出してもよい。

【0056】

図3に戻って、ステップS16にて開口率ORが算出されると、基板検査装置100は、テラヘルツ波パルス放射部13からテラヘルツ波をビア形成領域92Rに向けて照射する。そして、基板検査装置100は、基板9を透過したテラヘルツ波をテラヘルツ波パルス検出部15にて検出する(ステップS17)。検出されたテラヘルツ波の波形情報(時間波形)は、記憶部29に格納される。

【0057】

次に、基板検査装置100は、平坦領域91Rを透過したテラヘルツ波の波形情報と、ビア形成領域92Rを透過したテラヘルツ波の波形情報とを比較することによって、位相差ΔTを取得する(ステップS18)。具体的に、位相差ΔTは、ステップS13にて取得されたテラヘルツ波の時間波形と、ステップS17で取得されたテラヘルツ波の時間波形とが比較されることによって取得される。

【0058】

図7は、テラヘルツ波パルス検出部15にて取得されるテラヘルツ波の時間波形図である。同図中、横軸は時間を示しており、縦軸はテラヘルツ波の振幅を示している。また、波形41は、ステップS13にて検出されたテラヘルツ波の時間波形に相当し、波形43は、ステップS17にて検出されたテラヘルツ波の時間波形に相当する。

【0059】

ビア形成領域92Rに貫通ビア9Hが形成されていることによって、この空洞空間の分、テラヘルツ波は基板9を早く透過できる。このため、図7に示したように、平坦領域91Rを透過するテラヘルツ波(波形41)は、ビア形成領域92Rを透過するテラヘルツ波(波形43)に比べて、位相差ΔT分遅れて検出される。なお、このΔTは、波形41,43のピーク値(矢印A1参照)付近、または、波形41,43の半値(波形41,43の最大値と最小値の間の中間値、矢印A2参照)付近において、容易に測定することができる。

【0060】

図3に戻って、位相差ΔTを取得した基板検査装置100は、貫通ビア9Hの深度を算出する(ステップS19)。この深度の算出方法については、図8及び図9を参照しつつ説明する。

【0061】

図8は、貫通ビア9Hが形成されたビア形成領域92Rを示す概略斜視図である。図8に示した貫通ビア9Hは、半径がr、深さがxで表される略円柱状の空洞空間として形成されている。またここでは、貫通ビア9Hが形成されている基板9の厚みをyとしている。

【0062】

図8に示したビア形成領域92Rの体積は、L2・yであり、貫通ビア9Hの体積(空洞体積)は、π・r2・xとなる。したがって、ビア形成領域92Rにおける単位体積当たりの空洞率HR(以下、空洞率と称する。)は、次式(4)で表される。

【0063】

【数4】

【0064】

図9は、平坦領域91R及びビア形成領域92Rのそれぞれを通過するテラヘルツ波を示す概念図である。ここで、平坦領域91Rにおける基板9の屈折率をn1とし、ビア形成領域92Rの屈折率n2とすると、平坦領域91Rを透過するテラヘルツ波の速度(位相速度)V1は、c/n1と表され、ビア形成領域92Rを透過するテラヘルツ波の速度はc/n2と表される(ここで、cは光速)。ここで、ステップS18で取得される位相差ΔTは、屈折率n1,n2を使って、次式(5)のように表すことができる。

【0065】

【数5】

【0066】

ビア形成領域92Rの近似的な屈折率n2が、平坦領域91Rの屈折率n1と異なるのは、貫通ビア9Hにより空洞空間が形成されていることに起因する。ここで、空洞空間が、屈折率nhの物質で充填されているとすると、屈折率n2は、次式(6−1)で表される。特に、貫通ビア9H内の空洞空間が、ほぼ空気で充填されている場合、基板9の屈折率が空気の屈折率に比べて十分に大きいとすると、この空洞空間の屈折率は真空の屈折率(=1)に近似される。この場合の屈折率n2は、次式(6−2)で表される。

【0067】

【数6】

【0068】

式(6−1)または式(6−2)を式(5)に代入すると、位相差ΔTは、次式(7−1)または式(7−2)で表される。

【0069】

【数7】

【0070】

さらに式(7−1)または式(7−2)を変形すると、貫通ビア9Hの深さxは、それぞれ次式(8−1)または式(8−2)で表される。

【0071】

【数8】

【0072】

式(8−1)または式(8−2)に、ステップS14にて取得された屈折率n1と、ステップS16にて取得された開口率ORを代入することによって、貫通ビア9Hの深さxを算出することができる。以上のようにして、基板検査装置100は、取得した貫通ビア9Hの深さxを取得し、記憶部29に格納する。

【0073】

図8に示した例では、ビア形成領域92Rに貫通ビア9Hが1つだけ形成されている例をモデルにしている。このため、式(8−1)または式(8−2)から導かれるxの値は、そのまま貫通ビア9Hの深さとなる。しかしながら、本実施形態では、ビア形成領域92Rに形成されている貫通ビア9Hの数に関わらず、開口率ORに基づいて貫通ビア9Hの深度が算出される。したがって、ビア形成領域92Rに複数の貫通ビア9Hが含まれる場合(図5,6参照)、式(8−1)または式(8−2)で取得される深さxは、これら複数の貫通ビア9Hの深度を平均化した値となる。

【0074】

以上のように、本実施形態の基板検査装置100によると、テラヘルツ波を用いて深度を測定するため、貫通ビア9H形成の加工方法に依存することなく、かつ、基板9のプロセス途中などの任意の時間に、基板9に形成された貫通ビア9Hの深度を非接触及び非破壊で測定することができる。

【0075】

また、テラヘルツ波は、波長が比較的長いため、分解能はそれほど高くない。これに対して、本実施形態では、単一の貫通ビア9Hを検査対象とするのではなく、所定範囲(ビア形成領域92R)に検査用のテラヘルツ波を照射し、開口率ORを使って、貫通ビア9Hの深度を測定する。このため、貫通ビア9Hのようなテラヘルツ波の波長よりも小さい凹部であっても、その深度を良好に測定することができる。

【0076】

なお、ステップS19の後、さらに基板9のその他の領域についても続けて検査を行うようにしてもよい。この場合、基板検査装置100は、ステップS15に戻って基板移動ステージ17を駆動し、基板9を別の測定位置へ移動させ、そして、ステップS16〜S19を再び実行することとなる。

【0077】

図10は、表示部33に表示される検査結果の表示例を示す図である。図10では、所定の間隔(例えば、5mm間隔)で基板9を移動させながら、図3に示したステップS14〜ステップS19を繰り返し実行することにより、基板9の複数領域における貫通ビア9Hの深度を測定したものとなっている。

【0078】

図10に示した表示画面33Iでは、検査によって取得された貫通ビア9Hの深度に応じて、測定地点に相当する各領域を色で塗り分けた深度分布となっている。なお、貫通ビア9Hの深度の違いは、グレースケール、または、カラーの塗り分けによって示されてもよいし、網点によって疑似的に塗り分けて示されてもよい。さらに、貫通ビア9Hの深度の違いが、測定地点に相当する各領域にアルファベット等の文字、記号または図形等で識別可能にラベル付けして示されてもよい。

【0079】

以上のように、基板9における貫通ビア9Hの深度の分布状況を表示部33に表示することによって、貫通ビア9Hの形成状況を、広い範囲で容易に把握することができる。したがって、基板9において、貫通ビア9Hの形成が不完全な領域を容易に特定することができる。

【0080】

{2. 第2実施形態}

上記実施形態では、貫通ビア9Hを円柱状として、貫通ビア9Hの深度を取得していたが、円柱状でない貫通ビアであっても、基板検査装置100によってその深度を検査することは可能である。

【0081】

図11は、第2実施形態に係る貫通ビア9Haの断面を示す図である。図11に示した貫通ビア9Haは、上面が半径r1、下面が半径r2である円錐台となっている。ここで、円錐台の体積をSとすると、貫通ビア9Haを含むビア形成領域92Rの空洞率HRaは、S/(L2・y)となる。この空洞率HRaを式(6−1)または式(6−2)の空洞率HRに代入して屈折率n2を求め、さらにこの屈折率n2を式(5)に代入することによって、次式(9−1)または次式(9−2)が導きだされる。

【0082】

【数9】

【0083】

ここで、図11に示した貫通ビア9Haの場合、体積Sは次式(10)で表される。

【0084】

【数10】

【0085】

この式(10)と、式(9−1)または式(9−2)とから、貫通ビア9Haの深度hは、次式(11−1)または次式(11−2)のように表される。

【0086】

【数11】

【0087】

この式(11−1)または式(11−2)に、各測定値を代入することによって、深度hを取得することができる。なお、式(11−1)または式(11−2)において、半径r1については可視光顕微鏡11による観察によって、比較的容易に取得することができる。これに対して、半径r2については、可視光顕微鏡11では取得困難な場合がある。このような場合は、半径r1の値から予め用意した円錐台モデルを用いて半径r2を推定するようにしてもよい。

【0088】

また、半径r2の値として、CADデータ等の設計図から取得される半径r2の設計値を仮の値として式(11−1)または式(11−2)に代入してもよい。このとき、算出された深度hが設計値から外れている場合、貫通ビア9Haが設計通りに形成されていないことが分かる。

【0089】

{3. 変形例}

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0090】

例えば、第1実施形態では、式(8−1)に基づき、各地点の貫通ビア9Hの深度xが具体的な長さとして算出される。しかしながら、基板検査装置100が、検査結果である貫通ビア9Hの深度を、ある地点での測定結果等を基準として、相対的な値として取得することも可能である。つまり、式(8−1)中の屈折率n1は、基本的に基板9固有の値であるため、各測定地点での貫通ビア9Hの深度は、位相差ΔTと開口率ORで決まる。そこで、屈折率n1の取得を省略したとしても、位相差ΔTと開口率ORとを求めることで、各地点における貫通ビア9Hの深度を相対的値として決定することができる。

【0091】

また、上記実施形態では、検査対象の凹部が円柱状の貫通ビア9H、または、円錐台状の貫通ビア9Haである場合を例に挙げて説明したが、凹部はこのような形状のものに限定されない。本願発明は凹部の形状が、多角柱、多角錐台、円錐または多角錐等他、様々な立体形状である場合にも有効である。

【0092】

また、上記実施形態では、基板9の表面の貫通ビア9Hの深度を測定する例を挙げているが、基板検査装置100の検査対象は、これに限定されるものではない。微小電気機械素子(MEMS:Micro Electro Mechanical Systems)に形成される凹部の深度を検査することができる。なお、具体的なMEMSとしては、例えば、デジタルミラーデバイスや加速度センサや圧力センサ、インクジェットプリンタなどのヘッドといったものが挙げられる。

【0093】

図12は、MEMSが形成された基板9B表面の断面を拡大して示す断面斜視図である。図12に示した例では、基板9Bの表面に、相互に並行に延びる溝状の凹部9Hbが複数形成されている。基板検査装置100によると、このような凹部9Hbが形成された基板9Hb表面の開口率を取得することによって、凹部9Hbの深度を取得することができる。なお、基板9Hbの開口率は、基板9Hbの観察像から直接取得するようにしてもよいし、または、隣接する凹部9Hbの形成間隔(ピッチ)を用いた演算に基づいて取得するようにしてもよい。

【0094】

また、上記実施形態では、屈折率n2を開口率ORまたは空洞率HRの概念を用いて、演算により算出している(式(6−1)参照)。しかしながら、屈折率n2は、ステップS17で取得されるテラヘルツ波の波形情報とステップS11で取得した波形情報とを解析することによっても取得可能である。この解析によって取得した屈折率n2とステップS14にて取得された屈折率n1とを式(5)に代入することによって、位相差ΔTを算出することができる。さらに算出した位相差ΔTを式(8−1)に代入すれば、貫通ビア9Hの深度xを算出することができる。

【0095】

ただし、この変形例に係る算出方法では、取得される屈折率n2がフーリエ演算後に求められる値となる。したがって、このフーリエ演算によって取得される屈折率n2から位相差ΔTを算出するよりも、第1実施形態のように、位相差ΔTを直接測定して取得した方が、一般に精度が高くなる。つまり、第1実施形態のように位相差ΔTを取得することで、貫通ビア9Hの深度xを高精度に求めることができる。

【0096】

また、上記実施形態では、制御部21、屈折率取得部23、位相差取得部25、ビア深度取得部27等の処理部は、専用の回路等でハードウェア的に実現してもよいし、これら処理部の機能の一部または全部を、コンピュータを利用して、ソフトウェア的に実現してもよい。

【符号の説明】

【0097】

100 基板検査装置

11 可視光顕微鏡

13 テラヘルツ波パルス放射部

15 テラヘルツ波パルス検出部

17 基板移動ステージ

21 制御部

23 屈折率取得部

25 位相差取得部

27 ビア深度取得部

29 記憶部

33 表示部

33I 表示画面

9 基板

91R 平坦領域

92R ビア形成領域

93a,93b,93c,93r 開口部

9H,9Ha 貫通ビア

HR,HRa 空洞率

OR 開口率

x,h 深度

n1,n2 屈折率

ΔT 位相差

【技術分野】

【0001】

この発明は、基板に形成された凹部の深度を検査する技術に関する。

【背景技術】

【0002】

これまでの大規模集積回路(LSI)は、半導体素子の微細化によって、大容量化、高性能化が進められてきている。そして、さらなるLSIの微細化、小型化、高速化、省電力化を実現するために、三次元集積化技術が実用化に向けて注目を浴びている。

【0003】

三次元集積回路を実現するために、二次元集積回路を積層した後、シリコン基板を垂直に貫通する穴(凹部)を設けて、上層と下層とを電極で接続するという製造方法が提案されている。この穴は、シリコン貫通配線(TSV: Through-Si Via)(以下、貫通ビアともいう。)と呼ばれる。貫通ビアは、一般的に、口径が数μm(マイクロメートル)から十数μm単位であり、深さは数μmから数百μmとなっている。

【0004】

貫通ビアの製造プロセスにおいては、貫通ビアの深さ(深度)の測定が必要とされる。貫通ビアは、シリコン基板を比較的深く掘ることで形成されるため、白色光反射型干渉法等の非接触による測定方法が実用化されている。しかしながら、十分な反射光が得られない場合や、または、測定対象が微細な構造に形成された凹形状である場合には測定が困難であった。そのため、シリコン基板を貫通ビア部分で切断して、可視光顕微鏡または電子顕微鏡で貫通ビアの深さが測定されている。

【0005】

非接触で貫通ビア等の凹部の深さを測定する技術としては、特許文献1に開示された技術を利用することも考えられる。特許文献1では、被加工物に加工用のフェムト秒レーザーを照射するとともに、このフェムト秒レーザーの干渉を利用して、加工状況をモニターする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−306100号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、特許文献1に開示された技術の場合、測定のために加工用のフェムト秒レーザーを照射する必要がある。したがって、貫通ビアをその他の方法(例えば、ドライエッチング)で形成する場合や、加工後に貫通ビアの深さを測定する場合等に、特許文献1の技術を適用することは困難であった。

【0008】

本願発明は、上記課題に鑑みなされたものであり、基板に形成された凹部の深さを、加工方法の制約を受けず、かつ、任意の時間に、非破壊、非接触で測定する技術を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するため、第1の態様は、基板に形成された凹部の深度を検査する基板検査装置であって、基板に向けて電磁波パルスを照射する電磁波パルス照射部と、前記電磁波パルスを検出する電磁波パルス検出部と、凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部と、前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得部とを含む。

【0010】

また、第2の態様は、第1の態様に係る基板検査装置において、前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する屈折率取得部、をさらに含み、前記凹部深度取得部は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する。

【0011】

また、第3の態様は、第1または2の態様に係る基板検査装置において、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域の開口率を取得する開口率取得部、をさらに含み、前記凹部深度取得部は、前記開口率に基づき、前記凹部形成領域に形成された凹部の深度を取得する。

【0012】

また、第4の態様は、第3の態様に係る基板検査装置において、前記凹部形成領域には複数の凹部が含まれており、前記凹部深度取得部は、前記複数の凹部の深度を平均化した平均深度として取得する。

【0013】

また、第5の態様は、第1から4までのいずれか1態様に係る基板検査装置において、前記凹部が、三次元集積回路の形成用の積層体に形成された貫通ビア、または、MEMSの一部である。

【0014】

また、第6の態様は、第1から5までのいずれか1態様に係る基板検査装置において、前記前記電磁波パルスには、周波数が0.1〜10テラヘルツの範囲の電磁波パルスが含まれる。

【0015】

また、第7の態様は、基板に形成された凹部の深度を検査する基板検査方法であって、基板に向けて電磁波パルスを照射する電磁波照射工程と、前記電磁波パルスを検出する電磁波パルス検出工程と、凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を検出する位相差取得工程と、前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得工程とを含む。

【0016】

また、第8の態様は、第7の態様に係る基板検査方法において、前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する電磁波取得工程、をさらに含み、前記凹部深度取得工程は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である。

【0017】

また、第9の態様は、第7または8の態様に係る基板検査方法において、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域表面の開口率を取得する開口率取得工程、をさらに含み、前記凹部深度取得工程は、前記開口率と前記位相差とに基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である。

【発明の効果】

【0018】

第1の態様に係る基板検査装置によると、凹部形成のための加工方法に依存せず、かつ、任意の時間に、基板に形成された凹部の深度を非接触及び非破壊で測定することができる。

【0019】

また、第2の態様に係る基板検査装置によると、屈折率に基づいて凹部の深度を測定できる。

【0020】

また、第3の態様に係る基板検査装置によると、開口率に基づいて、凹部の深度を測定できる。

【0021】

また、第4の態様に係る基板検査装置によると、凹部形成領域に複数の凹部が含まれている場合に、開口率を利用することで、複数の凹部の深度のそれぞれを平均化した平均深度を取得できる。

【0022】

また、第5の態様に係る基板検査装置によると、三次元集積回路を構成する貫通ビアの深度を測定することができる。また、半導体技術を使用するMEMSの一部として基板上に凹部が形成される場合において、その凹部の深度を適切に測定することができる。

【0023】

第6の態様に係る基板検査装置によると、0.1〜10テラヘルツの範囲の電磁波は、光波と電波との中間的な性質を備えるため、基板を比較的透過しやすい。このような電磁波を利用することによって、比較的凹部が深く形成されている場合にも、良好にその深度を検査することができる。

【図面の簡単な説明】

【0024】

【図1】第1実施形態に係る基板検査装置の構成を示す図である。

【図2】基板検査装置を用いて基板の検査を行う検査過程を示す流れ図である。

【図3】検査対象物である基板を概念的に示す概略斜視図である。

【図4】貫通ビアが形成された基板表面の一部分を示す概略上面図である。

【図5】基板表面のその他の部分を示す概略上面図である。

【図6】基板表面のその他の部分を示す概略上面図である。

【図7】テラヘルツ波パルス検出部にて取得されるテラヘルツ波の時間波形図である。

【図8】貫通ビアが形成されたビア形成領域を示す概略斜視図である。

【図9】平坦領域及びビア形成領域のそれぞれを通過するテラヘルツ波を示す概念図である。

【図10】表示部に表示される検査結果の表示例を示す図である。

【図11】第2実施形態に係る貫通ビアの断面を示す図である。

【図12】MEMSが形成された基板表面の断面を拡大して示す断面斜視図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して実施形態を詳細に説明する。ただし、この実施形態に記載されている構成要素はあくまでも例示であり、本発明の範囲をこれのみに限定する趣旨のものではない。

【0026】

{1. 第1実施形態}

図1は、第1実施形態に係る基板検査装置100の構成を示す図である。基板検査装置100は、可視光顕微鏡11と、テラヘルツ波パルス放射部13と、テラヘルツ波パルス検出部15と、基板移動ステージ17とを備えている。また、基板検査装置100は、制御部21と、屈折率取得部23と、位相差取得部25と、ビア深度取得部27と、記憶部29とを備えている。また、基板検査装置100は、入力部31と表示部33とを備えている。

【0027】

基板検査装置100は、シリコン基板等の半導体ウエハ(以下、基板)9に三次元集積回路を構成するため、基板9の平面に対して垂直方向に積層された二次元集積回路に設けられる貫通ビア9H(図3参照)の深度(深さ)を測定するよう構成されている。ただし、測定対象は貫通ビア9Hのような凹部に限定されるものではない。例えば、格子状に形成される溝状の凹部を測定対象とすることもできる(図12参照)。また、基板検査装置100の検査対象となる基板9は、半導体ウエハに限定されるものではなく、液晶表示装置等の表示パネル向けの基板や、太陽電池パネル向けの基板等であってもよい。

【0028】

また、基板検査装置100は、基板移動ステージ17に載置された基板9にテラヘルツ波を照射して、その透過波を検出する。一般に、電磁波は、その波長よりも小さい凹凸であっても、透過した際に、屈折率差によって位相にずれが生じる。テラヘルツ波(1THzの場合、波長は0.3mm。)の場合でも、透過する基板9の領域における貫通ビア9Hの有り無しによって、透過波に位相のズレが生じる。基板検査装置100では、この位相のズレを検出することで、貫通ビア9Hの深度を検査する。

【0029】

可視光顕微鏡11は、基板移動ステージ17の表面を観察するために設けられている。オペレータは、可視光顕微鏡11を介して基板9の表面を観察することが可能であり、基板9の検査対象領域の状況を把握することができる。なお、可視光顕微鏡11に図示しないCCDカメラ等の撮影部を接続し、該撮影部によって基板9の観察像を取得するようにしてもよい。また、この観察像を後述する表示部33に表示できるようにしてもよい。

【0030】

テラヘルツ波パルス放射部13は、例えば0.1〜10THz(テラヘルツ)の電磁波を、例えばフェムト秒単位でパルス状にパルス光発生器で発生させ、これを下方に配置された基板移動ステージ17に向けて照射する。テラヘルツ波パルス検出部15は、基板移動ステージ17を挟んでテラヘルツ波パルス放射部13に配置されており、テラヘルツ波パルス放射部13から放射されたテラヘルツ波パルスを検出する。テラヘルツ波パルス検出部15は、検出されたテラヘルツ波パルスの検出信号を制御部21に出力する。テラヘルツ波パルス放射部13とテラヘルツ波パルス検出部15とは、テラヘルツ時間領域分光(THz-TDS)システムとして構成されている。

【0031】

0.1〜10THzの範囲の電磁波は、光波と電波との中間的な性質を備えており、光波のように直進性に優れ、また、電波のように物の透過性に優れている。このような電磁波を利用することによって、貫通ビア9Hのような比較的深い凹部であっても、良好にその深度を検査することができる。

【0032】

基板移動ステージ17は、基板9を載置する載置面を有しており、該載置面に載置された基板9を水平に保持する。また、基板移動ステージ17は、図示しない駆動機構によって保持した基板9を水平面内で移動させるX−Yステージとして構成されている。基板移動ステージ17は、基板9を鉛直方向に移動できるように構成されていてもよい。また、基板移動ステージ17には、上下に貫通する貫通孔17Hが形成されている。基板検査装置100において基板9が検査される際には、上方のテラヘルツ波パルス放射部13から放射されたテラヘルツ波は、基板9を透過した後、貫通孔17Hを通過して、テラヘルツ波パルス検出部15に到達することとなる。

【0033】

なお、可視光顕微鏡11、テラヘルツ波放射部13及びテラヘルツ波検出部15を移動させる移動機構を設けることによって、基板9に対し、可視光顕微鏡11、テラヘルツ波放射部13及びテラヘルツ波検出部15を相対的に移動させてもよい。この場合、基板移動ステージ17の駆動機構は、適宜省略することができる。

【0034】

制御部21は、可視光顕微鏡11、テラヘルツ波パルス放射部13、テラヘルツ波パルス検出部15、基板移動ステージ17に接続されており、これらの動作を制御する。また制御部21は、後述する屈折率取得部23、位相差取得部25、ビア深度取得部27に接続されており、これらの処理部に各種データを出力する。また、制御部21は、これらの処理部から演算結果を取得して、記憶部29に格納する。さらに制御部21には、入力部31及び表示部33が接続されている。

【0035】

屈折率取得部23は、テラヘルツ波パルス検出部15によって検出されるテラヘルツ波の波形信号に基づき、テラヘルツ波に関する基板9の屈折率を取得する。詳細には、屈折率取得部23は、基板9が基板移動ステージ17にセットされていない状態でのテラヘルツ波の時間波形(ここではパルス波形)と、基板9を透過したテラヘルツ波の時間波形とをそれぞれフーリエ変換することにより、周波数に関する振幅強度スペクトル、および、位相スペクトルを取得する。屈折率取得部23は、これらのスペクトル解析結果から、複素屈折率を算出し、その実部を基板9の屈折率として取得する。なお、屈折率を算出する詳細な演算手法については、従来技術やそれに類似する技術を適宜利用することができる。

【0036】

位相差取得部25は、基準物(例えば、貫通ビアのない平坦領域)を透過したときのテラヘルツ波の時間波形(基準時間波形)と、基板9の測定対象領域(例えば、貫通ビアが形成されているビア形成領域)を透過するテラヘルツ波の時間波形とを比較して、時間波形の位相差を算出する。なお、本実施形態でいう位相差とは、2つの波の位相のズレを時間軸上の差としている(図7参照)。

【0037】

ビア深度取得部27は、屈折率取得部23によって取得された屈折率と、位相差取得部25によって取得された位相差とに基づき、基板9の測定対象領域に形成された貫通ビアの深度を算出する。

【0038】

記憶部29は、制御部21に接続されており、テラヘルツ波パルス検出部15によって検出されたテラヘルツ波の波形情報や、その他各種情報を記憶する。

【0039】

入力部31は、キーボードや各種スイッチなどの入力装置やマウス等のポインティングデバイス等で構成されている。オペレータは、入力部31を介した所定の操作入力を行うことによって、基板検査装置100の動作を制御することができる。

【0040】

表示部33は、液晶モニター等の表示装置で構成される。表示部33は、制御部21の制御に基づいて、例えば可視光顕微鏡11を介する基板9の観察像、テラヘルツ波パルス検出部15によって検出されるテラヘルツ波の波形情報、及び、屈折率取得部23、位相差取得部25、ビア深度取得部27等の各処理部による各種処理結果の一部または全部を表示する。なお、表示部33をタッチパネルで構成することにより、表示部33に入力部31の機能の一部または全部を持たせてもよい。

【0041】

図2は、基板検査装置100を用いて基板9の検査を行う検査過程を示す流れ図である。また、図3は、検査対象物である基板9を概念的に示す概略斜視図である。なお基板9は、例えば半導体形成過程の途中にある半導体ウエハとして構成されており、半導体が3次元的に積層されている。また、基板9の表面には、貫通ビア9Hが複数形成されている。なお、以下に説明する基板検査装置100の動作は、特に言及しない限り、制御部21により制御されるものとする。

【0042】

まず基板9が基板移動ステージ17にセッティングされていない状態で、テラヘルツ波パルス放射部13からテラヘルツ波が放射され、テラヘルツ波パルス検出部15にて検出される(ステップS11)。つまりこの状態では、空気中(もしくは真空中)を通過したテラヘルツ波がテラヘルツ波パルス検出部15によって検出されることとなる。検出されたテラヘルツ波の波形情報(時間波形)は、リファレンス情報として記憶部29に格納される。このリファレンス情報は、後述する基板9の屈折率取得(ステップS14)のために利用される。ステップS11の時点で、基板移動ステージ17が、基板9を保持したまま所定の退避位置に退避していてもよい。

【0043】

次に基板検査装置100に、検査対象物である基板9が基板移動ステージ17に載置される(ステップS12)。このとき、例えば、図示しない基板搬送装置やオペレータによって基板9が基板移動ステージ17に載置される。ステップS12における基板9の配置位置は、テラヘルツ波パルス放射部13から放射されるテラヘルツ波が、図3に示すように、貫通ビア9Hが形成されていない平坦領域91Rを透過するように、基板9の配置位置が設定される。

【0044】

基板9がセットされると、テラヘルツ波パルス放射部13からテラヘルツ波が基板9の平坦領域91Rに照射され、基板9の平坦領域91Rを透過したテラヘルツ波がテラヘルツ波パルス検出部15にて検出される(ステップS13)。検出された波形情報は、記憶部29に格納される。

【0045】

次に基板検査装置100は、屈折率取得部23によって屈折率を算出する(ステップS14)。ステップS11,S13で取得されたテラヘルツ波の波形情報に基づき、屈折率取得部23にてスペクトル解析が行われる。また、基板9の厚みも適宜に設定される。これにより、基板9の屈折率n1が取得される。

【0046】

屈折率n1が取得されると、基板検査装置100は、基板移動ステージ17を駆動することによって基板9を検査位置に移動させる(ステップS15)。この検査位置は、貫通ビア9Hの深度を算出するために、テラヘルツ波が貫通ビア9Hを含む領域(ビア形成領域92R、図3参照)に照射可能な位置となっている。なお、前述の平坦領域91Rは、貫通ビア9Hが形成されている点以外、形状(垂直方向の厚さ等)及び構成要素の点でビア形成領域92Rと略一致していることが望ましい。このような平坦領域91Rを選択することによって、後述するテラヘルツ波パルスを用いた物性解析時に、貫通ビア9Hに対応した特性変化を良好に抽出することが可能となる。

【0047】

なお、平坦領域91R及びビア形成領域92Rの大きさ及び形状は任意に設定することができる。例えば、これらの領域の大きさ及び形状を、テラヘルツ波パルス放射部13からテラヘルツ波の照射する範囲(フォーカス面積)に応じて設定してもよい。

【0048】

図2に戻って、基板検査装置100は、基板9を上記検査位置に移動させると、テラヘルツ波が照射されるビア形成領域92Rの単位面積当たりの開口率(以下、単に「開口率」と称する。)ORが取得される(ステップS16)。ここで、ビア形成領域92Rの開口率ORは、ビア形成領域92Rの面積に対する、開口部の大きさ(ビア形成領域92Rに含まれる貫通ビア9Hの開口面積)の割合である。開口率ORの具体的な算出例について、図4〜図6を参照しつつ説明する。

【0049】

開口率ORの算出は、可視光顕微鏡11を介して取得される観察像から、画像解析等に基づいて取得される。図4は、貫通ビア9Hが形成された基板9表面の一部分を示す概略上面図である。図4に示した例では、辺の長さがLの正方形領域であるビア形成領域92Rに、真円状(半径r)の開口部93rを有する貫通ビア9Hが形成されている。この開口部93rの開口面積はπr2となるため、図4に示したビア形成領域92Rについての開口率ORは、次式(1)で表される。

【0050】

【数1】

【0051】

また図5は、基板9表面のその他の部分を示す概略上面図である。図5に示した例では、辺の長さLの正方形領域であるビア形成領域92Rに、真円状(半径a,b)の開口部93a,93bを有する貫通ビア9H,9Hが形成されている。このビア形成領域92Rにおける開口率ORは、開口面積が(πa2+πb2)であることから、次式(2)で表される。

【0052】

【数2】

【0053】

さらに図6は、基板9表面のその他の部分を示す概略上面図である。図6に示した例では、辺の長さLの正方形領域であるビア形成領域92Rに、真円状(半径c)の開口部93cを有する貫通ビア9Hの一部(真円の1/4サイズの扇型)が4つ分形成されている。このビア形成領域92Rにおける開口率ORは、開口面積がπc2であることから、次式(3)で表すことができる。

【0054】

【数3】

【0055】

なお、開口率ORは、実際の観察像から算出されることが望ましいが、CADデータ等の設計図から設計値を取得するようにしてもよい。また、観察像やCADデータに基づいて、オペレータがマニュアルで計算し、該計算結果を入力することで、開口率ORが取得されるようにしてもよい。また、複数の貫通ビアが、所定の周期性を持って形成されている(例えば、図6に示すように格子点状に貫通ビアが形成されている)等の場合、隣接する貫通ビア同士の間隔等を利用して、開口率ORを算出してもよい。

【0056】

図3に戻って、ステップS16にて開口率ORが算出されると、基板検査装置100は、テラヘルツ波パルス放射部13からテラヘルツ波をビア形成領域92Rに向けて照射する。そして、基板検査装置100は、基板9を透過したテラヘルツ波をテラヘルツ波パルス検出部15にて検出する(ステップS17)。検出されたテラヘルツ波の波形情報(時間波形)は、記憶部29に格納される。

【0057】

次に、基板検査装置100は、平坦領域91Rを透過したテラヘルツ波の波形情報と、ビア形成領域92Rを透過したテラヘルツ波の波形情報とを比較することによって、位相差ΔTを取得する(ステップS18)。具体的に、位相差ΔTは、ステップS13にて取得されたテラヘルツ波の時間波形と、ステップS17で取得されたテラヘルツ波の時間波形とが比較されることによって取得される。

【0058】

図7は、テラヘルツ波パルス検出部15にて取得されるテラヘルツ波の時間波形図である。同図中、横軸は時間を示しており、縦軸はテラヘルツ波の振幅を示している。また、波形41は、ステップS13にて検出されたテラヘルツ波の時間波形に相当し、波形43は、ステップS17にて検出されたテラヘルツ波の時間波形に相当する。

【0059】

ビア形成領域92Rに貫通ビア9Hが形成されていることによって、この空洞空間の分、テラヘルツ波は基板9を早く透過できる。このため、図7に示したように、平坦領域91Rを透過するテラヘルツ波(波形41)は、ビア形成領域92Rを透過するテラヘルツ波(波形43)に比べて、位相差ΔT分遅れて検出される。なお、このΔTは、波形41,43のピーク値(矢印A1参照)付近、または、波形41,43の半値(波形41,43の最大値と最小値の間の中間値、矢印A2参照)付近において、容易に測定することができる。

【0060】

図3に戻って、位相差ΔTを取得した基板検査装置100は、貫通ビア9Hの深度を算出する(ステップS19)。この深度の算出方法については、図8及び図9を参照しつつ説明する。

【0061】

図8は、貫通ビア9Hが形成されたビア形成領域92Rを示す概略斜視図である。図8に示した貫通ビア9Hは、半径がr、深さがxで表される略円柱状の空洞空間として形成されている。またここでは、貫通ビア9Hが形成されている基板9の厚みをyとしている。

【0062】

図8に示したビア形成領域92Rの体積は、L2・yであり、貫通ビア9Hの体積(空洞体積)は、π・r2・xとなる。したがって、ビア形成領域92Rにおける単位体積当たりの空洞率HR(以下、空洞率と称する。)は、次式(4)で表される。

【0063】

【数4】

【0064】

図9は、平坦領域91R及びビア形成領域92Rのそれぞれを通過するテラヘルツ波を示す概念図である。ここで、平坦領域91Rにおける基板9の屈折率をn1とし、ビア形成領域92Rの屈折率n2とすると、平坦領域91Rを透過するテラヘルツ波の速度(位相速度)V1は、c/n1と表され、ビア形成領域92Rを透過するテラヘルツ波の速度はc/n2と表される(ここで、cは光速)。ここで、ステップS18で取得される位相差ΔTは、屈折率n1,n2を使って、次式(5)のように表すことができる。

【0065】

【数5】

【0066】

ビア形成領域92Rの近似的な屈折率n2が、平坦領域91Rの屈折率n1と異なるのは、貫通ビア9Hにより空洞空間が形成されていることに起因する。ここで、空洞空間が、屈折率nhの物質で充填されているとすると、屈折率n2は、次式(6−1)で表される。特に、貫通ビア9H内の空洞空間が、ほぼ空気で充填されている場合、基板9の屈折率が空気の屈折率に比べて十分に大きいとすると、この空洞空間の屈折率は真空の屈折率(=1)に近似される。この場合の屈折率n2は、次式(6−2)で表される。

【0067】

【数6】

【0068】

式(6−1)または式(6−2)を式(5)に代入すると、位相差ΔTは、次式(7−1)または式(7−2)で表される。

【0069】

【数7】

【0070】

さらに式(7−1)または式(7−2)を変形すると、貫通ビア9Hの深さxは、それぞれ次式(8−1)または式(8−2)で表される。

【0071】

【数8】

【0072】

式(8−1)または式(8−2)に、ステップS14にて取得された屈折率n1と、ステップS16にて取得された開口率ORを代入することによって、貫通ビア9Hの深さxを算出することができる。以上のようにして、基板検査装置100は、取得した貫通ビア9Hの深さxを取得し、記憶部29に格納する。

【0073】

図8に示した例では、ビア形成領域92Rに貫通ビア9Hが1つだけ形成されている例をモデルにしている。このため、式(8−1)または式(8−2)から導かれるxの値は、そのまま貫通ビア9Hの深さとなる。しかしながら、本実施形態では、ビア形成領域92Rに形成されている貫通ビア9Hの数に関わらず、開口率ORに基づいて貫通ビア9Hの深度が算出される。したがって、ビア形成領域92Rに複数の貫通ビア9Hが含まれる場合(図5,6参照)、式(8−1)または式(8−2)で取得される深さxは、これら複数の貫通ビア9Hの深度を平均化した値となる。

【0074】

以上のように、本実施形態の基板検査装置100によると、テラヘルツ波を用いて深度を測定するため、貫通ビア9H形成の加工方法に依存することなく、かつ、基板9のプロセス途中などの任意の時間に、基板9に形成された貫通ビア9Hの深度を非接触及び非破壊で測定することができる。

【0075】

また、テラヘルツ波は、波長が比較的長いため、分解能はそれほど高くない。これに対して、本実施形態では、単一の貫通ビア9Hを検査対象とするのではなく、所定範囲(ビア形成領域92R)に検査用のテラヘルツ波を照射し、開口率ORを使って、貫通ビア9Hの深度を測定する。このため、貫通ビア9Hのようなテラヘルツ波の波長よりも小さい凹部であっても、その深度を良好に測定することができる。

【0076】

なお、ステップS19の後、さらに基板9のその他の領域についても続けて検査を行うようにしてもよい。この場合、基板検査装置100は、ステップS15に戻って基板移動ステージ17を駆動し、基板9を別の測定位置へ移動させ、そして、ステップS16〜S19を再び実行することとなる。

【0077】

図10は、表示部33に表示される検査結果の表示例を示す図である。図10では、所定の間隔(例えば、5mm間隔)で基板9を移動させながら、図3に示したステップS14〜ステップS19を繰り返し実行することにより、基板9の複数領域における貫通ビア9Hの深度を測定したものとなっている。

【0078】

図10に示した表示画面33Iでは、検査によって取得された貫通ビア9Hの深度に応じて、測定地点に相当する各領域を色で塗り分けた深度分布となっている。なお、貫通ビア9Hの深度の違いは、グレースケール、または、カラーの塗り分けによって示されてもよいし、網点によって疑似的に塗り分けて示されてもよい。さらに、貫通ビア9Hの深度の違いが、測定地点に相当する各領域にアルファベット等の文字、記号または図形等で識別可能にラベル付けして示されてもよい。

【0079】

以上のように、基板9における貫通ビア9Hの深度の分布状況を表示部33に表示することによって、貫通ビア9Hの形成状況を、広い範囲で容易に把握することができる。したがって、基板9において、貫通ビア9Hの形成が不完全な領域を容易に特定することができる。

【0080】

{2. 第2実施形態}

上記実施形態では、貫通ビア9Hを円柱状として、貫通ビア9Hの深度を取得していたが、円柱状でない貫通ビアであっても、基板検査装置100によってその深度を検査することは可能である。

【0081】

図11は、第2実施形態に係る貫通ビア9Haの断面を示す図である。図11に示した貫通ビア9Haは、上面が半径r1、下面が半径r2である円錐台となっている。ここで、円錐台の体積をSとすると、貫通ビア9Haを含むビア形成領域92Rの空洞率HRaは、S/(L2・y)となる。この空洞率HRaを式(6−1)または式(6−2)の空洞率HRに代入して屈折率n2を求め、さらにこの屈折率n2を式(5)に代入することによって、次式(9−1)または次式(9−2)が導きだされる。

【0082】

【数9】

【0083】

ここで、図11に示した貫通ビア9Haの場合、体積Sは次式(10)で表される。

【0084】

【数10】

【0085】

この式(10)と、式(9−1)または式(9−2)とから、貫通ビア9Haの深度hは、次式(11−1)または次式(11−2)のように表される。

【0086】

【数11】

【0087】

この式(11−1)または式(11−2)に、各測定値を代入することによって、深度hを取得することができる。なお、式(11−1)または式(11−2)において、半径r1については可視光顕微鏡11による観察によって、比較的容易に取得することができる。これに対して、半径r2については、可視光顕微鏡11では取得困難な場合がある。このような場合は、半径r1の値から予め用意した円錐台モデルを用いて半径r2を推定するようにしてもよい。

【0088】

また、半径r2の値として、CADデータ等の設計図から取得される半径r2の設計値を仮の値として式(11−1)または式(11−2)に代入してもよい。このとき、算出された深度hが設計値から外れている場合、貫通ビア9Haが設計通りに形成されていないことが分かる。

【0089】

{3. 変形例}

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0090】

例えば、第1実施形態では、式(8−1)に基づき、各地点の貫通ビア9Hの深度xが具体的な長さとして算出される。しかしながら、基板検査装置100が、検査結果である貫通ビア9Hの深度を、ある地点での測定結果等を基準として、相対的な値として取得することも可能である。つまり、式(8−1)中の屈折率n1は、基本的に基板9固有の値であるため、各測定地点での貫通ビア9Hの深度は、位相差ΔTと開口率ORで決まる。そこで、屈折率n1の取得を省略したとしても、位相差ΔTと開口率ORとを求めることで、各地点における貫通ビア9Hの深度を相対的値として決定することができる。

【0091】

また、上記実施形態では、検査対象の凹部が円柱状の貫通ビア9H、または、円錐台状の貫通ビア9Haである場合を例に挙げて説明したが、凹部はこのような形状のものに限定されない。本願発明は凹部の形状が、多角柱、多角錐台、円錐または多角錐等他、様々な立体形状である場合にも有効である。

【0092】

また、上記実施形態では、基板9の表面の貫通ビア9Hの深度を測定する例を挙げているが、基板検査装置100の検査対象は、これに限定されるものではない。微小電気機械素子(MEMS:Micro Electro Mechanical Systems)に形成される凹部の深度を検査することができる。なお、具体的なMEMSとしては、例えば、デジタルミラーデバイスや加速度センサや圧力センサ、インクジェットプリンタなどのヘッドといったものが挙げられる。

【0093】

図12は、MEMSが形成された基板9B表面の断面を拡大して示す断面斜視図である。図12に示した例では、基板9Bの表面に、相互に並行に延びる溝状の凹部9Hbが複数形成されている。基板検査装置100によると、このような凹部9Hbが形成された基板9Hb表面の開口率を取得することによって、凹部9Hbの深度を取得することができる。なお、基板9Hbの開口率は、基板9Hbの観察像から直接取得するようにしてもよいし、または、隣接する凹部9Hbの形成間隔(ピッチ)を用いた演算に基づいて取得するようにしてもよい。

【0094】

また、上記実施形態では、屈折率n2を開口率ORまたは空洞率HRの概念を用いて、演算により算出している(式(6−1)参照)。しかしながら、屈折率n2は、ステップS17で取得されるテラヘルツ波の波形情報とステップS11で取得した波形情報とを解析することによっても取得可能である。この解析によって取得した屈折率n2とステップS14にて取得された屈折率n1とを式(5)に代入することによって、位相差ΔTを算出することができる。さらに算出した位相差ΔTを式(8−1)に代入すれば、貫通ビア9Hの深度xを算出することができる。

【0095】

ただし、この変形例に係る算出方法では、取得される屈折率n2がフーリエ演算後に求められる値となる。したがって、このフーリエ演算によって取得される屈折率n2から位相差ΔTを算出するよりも、第1実施形態のように、位相差ΔTを直接測定して取得した方が、一般に精度が高くなる。つまり、第1実施形態のように位相差ΔTを取得することで、貫通ビア9Hの深度xを高精度に求めることができる。

【0096】

また、上記実施形態では、制御部21、屈折率取得部23、位相差取得部25、ビア深度取得部27等の処理部は、専用の回路等でハードウェア的に実現してもよいし、これら処理部の機能の一部または全部を、コンピュータを利用して、ソフトウェア的に実現してもよい。

【符号の説明】

【0097】

100 基板検査装置

11 可視光顕微鏡

13 テラヘルツ波パルス放射部

15 テラヘルツ波パルス検出部

17 基板移動ステージ

21 制御部

23 屈折率取得部

25 位相差取得部

27 ビア深度取得部

29 記憶部

33 表示部

33I 表示画面

9 基板

91R 平坦領域

92R ビア形成領域

93a,93b,93c,93r 開口部

9H,9Ha 貫通ビア

HR,HRa 空洞率

OR 開口率

x,h 深度

n1,n2 屈折率

ΔT 位相差

【特許請求の範囲】

【請求項1】

基板に形成された凹部の深度を検査する基板検査装置であって、

基板に向けて電磁波パルスを照射する電磁波パルス照射部と、

前記前記電磁波パルスを検出する電磁波パルス検出部と、

凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部と、

前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得部と、

を含む基板検査装置。

【請求項2】

請求項1に記載の基板検査装置において、

前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する屈折率取得部、

をさらに含み、

前記凹部深度取得部は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する基板検査装置。

【請求項3】

請求項1または2に記載の基板検査装置において、

前記凹部深度取得部は、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域の開口率を取得し、該開口率に基づき、前記凹部形成領域に形成された凹部の深度を取得する基板検査装置。

【請求項4】

請求項3に記載の基板検査装置において、

前記凹部形成領域には複数の凹部が含まれており、

前記凹部深度取得部は、前記複数の凹部の深度を平均化した平均深度として取得する基板検査装置。

【請求項5】

請求項1から4までのいずれか1項に記載の基板検査装置において、

前記凹部が、三次元集積回路の形成用の積層体に形成された貫通ビア、または、MEMSの一部である基板検査装置。

【請求項6】

請求項1から5までのいずれか1項に記載の基板検査装置において、

前記前記電磁波パルスには、周波数が0.1〜10テラヘルツの範囲の電磁波パルスが含まれる基板検査装置。

【請求項7】

基板に形成された凹部の深度を検査する基板検査方法であって、

基板に向けて電磁波パルスを照射する電磁波照射工程と、

前記電磁波パルスを検出する電磁波パルス検出工程と、

凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を検出する位相差取得工程と、

前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得工程と、

を含む基板検査方法。

【請求項8】

請求項7に記載の基板検査方法において、

前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する電磁波取得工程、

をさらに含み、

前記凹部深度取得工程は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である基板検査方法。

【請求項9】

請求項7または8に記載の基板検査方法において、

前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域表面の開口率を取得する開口率取得工程、

をさらに含み、

前記凹部深度取得工程は、前記開口率と前記位相差とに基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である基板検査方法。

【請求項1】

基板に形成された凹部の深度を検査する基板検査装置であって、

基板に向けて電磁波パルスを照射する電磁波パルス照射部と、

前記前記電磁波パルスを検出する電磁波パルス検出部と、

凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を取得する位相差取得部と、

前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得部と、

を含む基板検査装置。

【請求項2】

請求項1に記載の基板検査装置において、

前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する屈折率取得部、

をさらに含み、

前記凹部深度取得部は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する基板検査装置。

【請求項3】

請求項1または2に記載の基板検査装置において、

前記凹部深度取得部は、前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域の開口率を取得し、該開口率に基づき、前記凹部形成領域に形成された凹部の深度を取得する基板検査装置。

【請求項4】

請求項3に記載の基板検査装置において、

前記凹部形成領域には複数の凹部が含まれており、

前記凹部深度取得部は、前記複数の凹部の深度を平均化した平均深度として取得する基板検査装置。

【請求項5】

請求項1から4までのいずれか1項に記載の基板検査装置において、

前記凹部が、三次元集積回路の形成用の積層体に形成された貫通ビア、または、MEMSの一部である基板検査装置。

【請求項6】

請求項1から5までのいずれか1項に記載の基板検査装置において、

前記前記電磁波パルスには、周波数が0.1〜10テラヘルツの範囲の電磁波パルスが含まれる基板検査装置。

【請求項7】

基板に形成された凹部の深度を検査する基板検査方法であって、

基板に向けて電磁波パルスを照射する電磁波照射工程と、

前記電磁波パルスを検出する電磁波パルス検出工程と、

凹部が形成されている凹部形成領域を透過した前記電磁波パルスの時間波形と、前記凹部形成領域とは異なる参照領域を透過した前記電磁波パルスの時間波形とを比較して、その位相差を検出する位相差取得工程と、

前記位相差に基づいて、前記凹部形成領域に形成された凹部の深度を取得する凹部深度取得工程と、

を含む基板検査方法。

【請求項8】

請求項7に記載の基板検査方法において、

前記電磁波パルス検出部にて検出される前記電磁波パルスに基づき、前記基板の屈折率を取得する電磁波取得工程、

をさらに含み、

前記凹部深度取得工程は、前記屈折率に基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である基板検査方法。

【請求項9】

請求項7または8に記載の基板検査方法において、

前記凹部形成領域に含まれる前記凹部の開口面積に基づき、前記凹部形成領域表面の開口率を取得する開口率取得工程、

をさらに含み、

前記凹部深度取得工程は、前記開口率と前記位相差とに基づいて、前記凹部形成領域に形成された凹部の深度を取得する工程である基板検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−137393(P2012−137393A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290273(P2010−290273)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]