基板検査装置

【課題】検査精度の向上を図ることのできる基板検査装置を提供する。

【解決手段】基板検査装置は、実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測を行うと共に、各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定する。そして、当該第2仮想基準面K2からの各クリームハンダ4の突出量を算出し、これを基に当該クリームハンダ4の印刷状態の良否を判定する。

【解決手段】基板検査装置は、実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測を行うと共に、各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定する。そして、当該第2仮想基準面K2からの各クリームハンダ4の突出量を算出し、これを基に当該クリームハンダ4の印刷状態の良否を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント基板に印刷等されたハンダの状態を検査するための基板検査装置に関するものである。

【背景技術】

【0002】

一般に、プリント基板は、ガラスエポキシ樹脂からなるベース基板の上に電極パターンを具備し、表面がレジスト膜によって保護されている。前記プリント基板上に電子部品を実装する場合、まず電極パターン上のレジスト膜による保護がされていない所定位置にクリームハンダが印刷される。次に、該クリームハンダの粘性に基づいてプリント基板上に電子部品が仮止めされる。その後、前記プリント基板がリフロー炉へ導かれ、所定のリフロー工程を経ることでハンダ付けが行われる。昨今では、リフロー炉に導かれる前段階においてクリームハンダの印刷状態が検査される。かかる検査に際しては、三次元計測装置により計測したクリームハンダの高さ等に基づき、その印刷状態の良否判定が行われる。

【0003】

例えば、位相シフト法を用いた三次元計測装置においては、照射手段によって、可視光を光源とした縞状の光強度分布を有する光パターンを対象物(この場合プリント基板)に照射する。そして、CCDカメラによって対象物を撮像し、得た画像から前記光パターンの縞の位相差を解析することで、クリームハンダ等の三次元形状、特に高さが計測される。

【0004】

そして、レジスト膜の平均高さを基準に算出したハンダの体積等を基に当該ハンダの良否を判定したり(例えば、特許文献1参照。)、レジスト膜の表面を高さ基準として算出したハンダの高さを基に当該ハンダの良否を判定する(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−228597号公報

【特許文献2】特開2005−140584号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、レジスト膜の平均高さを基準にハンダを検査した場合、当該基準(平均高さ位置)からは十分な突出量があるにも拘わらず、実際には電子部品との接合性を十分に確保できない不良状態のハンダを良品と判定しまうおそれがある。

【0007】

例えば図9(a)に示すように、所定の電子部品80の実装エリアに存在するプリント基板81上の複数のハンダ82a〜82fのうち、レジスト膜83の表面高さ83aが高い領域に存在するハンダ82a,82f等に関しては、当該ハンダ82a,82f等の周辺のレジスト膜83からの突出量が不足し、電子部品80を実装する際に各電極80aにより押し潰されるハンダの量(以下、「ハンダのつぶれ代)という)が少なくなることから、本来は、接合不適格な不良品と判定すべきところ、レジスト膜83の平均高さ位置Kxからは十分な突出量があるとして良品と判定されてしまうおそれがある。

【0008】

同様に、ハンダ周辺のレジスト膜の表面の高さを基準として当該ハンダを検査した場合、当該基準(レジスト膜の表面高さ位置)からは十分な突出量があるにも拘わらず、実際には電子部品との接合性を十分に確保できない不良状態のハンダを良品と判定しまうおそれがある。

【0009】

例えば図9(b)に示すように、所定の電子部品90の実装エリアに存在するプリント基板91上の複数のハンダ92a〜92fのうち、レジスト膜93の表面高さ93aが低い領域に存在するハンダ92c,92d等に関しては、電子部品90をプリント基板91上へ降下させ実装する際、当該電子部品90がレジスト膜93の表面高さ93aの高い部位に接触してしまい〔図9(b)の2点鎖線参照〕、それ以上、プリント基板91に近づけなくなった結果、ハンダ92c,92d等のつぶれ代が少なくなることから、本来は、接合不適格な不良と判定すべきところ、レジスト膜93の表面高さ93aからは十分な突出量があるとして良品と判定されてしまうおそれがある。

【0010】

上記不具合は、コプラナリティを検査したとしても同様に起こり得るものである。

【0011】

本発明は、上記事情に鑑みてなされたものであり、その目的は、検査精度の向上を図ることのできる基板検査装置を提供することにある。

【課題を解決するための手段】

【0012】

以下、上記課題を解決するのに適した各手段につき項分けして説明する。なお、必要に応じて対応する手段に特有の作用効果を付記する。

【0013】

手段1.各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

前記プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する仮想基準面設定手段と、

前記所定エリアに印刷形成された各ハンダの前記仮想基準面からの突出量(高さや体積等)を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【0014】

上記手段1によれば、ハンダ及びレジスト膜の三次元計測を行うと共に、プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する。そして、当該仮想基準面からの各ハンダの突出量を算出し、これを基に当該ハンダの印刷状態の良否を判定する。

【0015】

部品とハンダとの接合性(接合強度)は、部品をハンダに押し付け実装(仮止め)した際のハンダのつぶれ代に比例すると考えられる。そこで、本手段では、所定エリアに印刷形成された各ハンダと接合する所定の部品の接合面と見立てた仮想基準面を設定し、部品実装時のハンダのつぶれ代(仮想基準面からのハンダの突出量)が適正であるか否かを判定することにより、当該ハンダの印刷状態(部品の接合性)の良否を検査している。

【0016】

ここでいう「部品の接合面」とは、部品のパッケージから露出又は突出した複数の電極の端部を通る平面をいう。例えば図8(a)に示すような矩形状のパッケージ71aの底面に平面電極パッド71bがマトリクス状に並んだLGA(Land grid array)71の場合には、複数の平面電極パッド71bの端部を通る平面71cが接合面となる。同様に、図8(b)に示すような矩形状のパッケージ72aの底面に半球状の電極72bがマトリクス状に並んだBGA(Ball grid array)72の場合には、複数の電極72bの端部を通る平面72cが接合面となり、図8(c)に示すような矩形状のパッケージ73aの2辺又は4辺から電極端子73bが延出したSOP(Small Outline Package),QFP(Quad Flat Package)73の場合には、複数の電極端子73bの端部を通る平面73cが接合面となる。

【0017】

結果として、従来のように部品実装時のハンダのつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0018】

手段2.各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

所定の部品に対応した前記プリント基板の所定エリアに印刷形成された各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定する第1仮想基準面設定手段と、

前記第1仮想基準面を前記ベース基板の表面に直交する方向に沿って所定位置まで降下させた平面を第2仮想基準面として設定する第2仮想基準面設定手段と、

前記第2仮想基準面からの各ハンダの突出量(高さや体積等)を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【0019】

上記手段2によれば、ハンダ及びレジスト膜の三次元計測を行うと共に、各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定し、さらに当該第1仮想基準面をベース基板の表面に直交する方向に沿って所定位置まで降下させ、第2仮想基準面として設定する。そして、当該第2仮想基準面からの各ハンダの突出量(高さや体積等)を算出し、これを基に当該ハンダの印刷状態の良否を判定する。

【0020】

つまり、本手段では、上記手段1と同様、所定エリアに印刷形成された各ハンダと接合する所定の部品の接合面と見立てた仮想基準面を設定し、部品実装時のハンダのつぶれ代(第2仮想基準面からのハンダの突出量)が適正であるか否かを判定することにより、当該ハンダの印刷状態(部品の接合性)の良否を検査している。

【0021】

結果として、従来のように部品実装時のハンダのつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0022】

尚、通常、各部品は接合面が水平となるように実装される。しかしながら、実際には、部品の大きさや電極数等によって、部品の接合面が実装時に各ハンダの上端部(最高点)に倣って傾き、そのまま押し付けられることがある。例えば、部品実装時に当該部品を吸引保持するノズルに対し当該部品が比較的大きい場合には、部品の接合面が各ハンダの上端部に倣って傾き易い。かかる場合と、接合面が水平となった場合とでは、各ハンダのつぶれ代が変わってくる。

【0023】

この点、本手段2では、所定の部品に対応した所定エリアに印刷形成された各ハンダの最高点の位置情報を基に第1仮想基準面を設定し、当該第1仮想基準面をそのまま降下させた平面を第2仮想基準面として設定しているため、より正確なハンダのつぶれ代を算出することができる。

【0024】

ここで、第1仮想基準面の算出方法としては種々の方法が考えられる。例えば、所定の部品に対応した所定エリアに印刷形成された各ハンダの最高点を最も多く通る平面や、各ハンダの最高点を基に最小二乗法により算出される平面、各ハンダの最高点の高さ位置の平均位置を通る水平面、各ハンダの最高点のうちの最も高い位置を通る水平面などを第1仮想基準面として設定する方法が挙げられる。

【0025】

同様に、第2仮想基準面の算出方法としても種々の方法が考えられる。例えば、第1仮想基準面をレジスト膜の最高点に接する位置まで降下させた平面、第1仮想基準面をレジスト膜の最高点よりも所定量上方位置に達するまで降下させた平面、第1仮想基準面を予め設定された所定量だけ降下させた平面などを第2仮想基準面として設定する方法が挙げられる。

【0026】

手段3.前記第1仮想基準面設定手段により設定される前記第1仮想基準面には、前記ベース基板の表面に対し傾斜した平面が含まれることを特徴とする手段2に記載の基板検査装置。

【0027】

上述したように、部品の接合面は実装時に各ハンダの上端部に倣って傾き、そのまま押し付けられる場合がある。上記手段3によれば、このような場合を想定して、より正確なハンダのつぶれ代を算出することができ、さらなる検査精度の向上を図ることができる。

【0028】

手段4.前記判定手段は、予め定められた上限値及び下限値に基づき、前記各ハンダの突出量が許容範囲内にあるか否か判定することにより、当該ハンダの印刷状態の良否を判定することを特徴とする手段1乃至3のいずれかに記載の基板検査装置。

【0029】

上記手段4によれば、部品を実装した際、ハンダのつぶれ代が少なすぎて、当該部品との接合性を十分に確保できない場合は勿論のこと、ハンダのつぶれ代が多すぎて短絡の原因となる場合等の不具合をも検出することができる。結果として、さらなる検査精度の向上を図ることができる。

【図面の簡単な説明】

【0030】

【図1】一実施形態における基板検査装置を模式的に示す概略斜視図である。

【図2】プリント基板の部分断面図である。

【図3】基板検査装置の概略を示すブロック図である。

【図4】基板検査装置の概略を示す模式図である。

【図5】プリント基板における照明装置から照射される光の反射を説明するための模式図である。

【図6】検査ルーチンを示すフローチャートである。

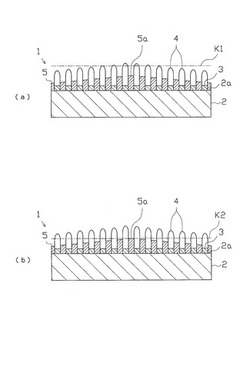

【図7】(a),(b)は、仮想基準面を設定する過程を説明するための模式図である。

【図8】(a)〜(c)は、各種電子部品の概略を示す模式図である。

【図9】(a),(b)は、従来の検査工程を説明するための模式図である。

【発明を実施するための形態】

【0031】

以下、一実施形態について図面を参照しつつ説明する。

【0032】

図2に示すように、プリント基板1は、平板状をなし(平面を備え)、ガラスエポキシ樹脂等からなるベース基板2に、銅箔からなる電極パターン3が設けられている。さらに、所定の電極パターン3上には、クリームハンダ4が印刷形成されている。

【0033】

また、プリント基板1には、電極パターン3の所定配線部分以外にクリームハンダ4がのらないように、半透明のレジスト膜5によってコーティングされている。

【0034】

図1は、三次元計測装置を具備した本実施形態における基板検査装置8を模式的に示す概略構成図である。同図に示すように、基板検査装置8は、プリント基板1を載置するための載置台9と、プリント基板1の表面に対し斜め上方から所定の光成分パターンを照射するための照射手段としての照明装置10と、プリント基板1上の前記照射された部分を撮像するための撮像手段としてのCCDカメラ11と、基板検査装置8内における各種制御や画像処理、演算処理を実施するための制御手段としての制御装置12とを備えている。

【0035】

前記載置台9には、モータ15,16が設けられており、該モータ15,16が制御装置12により駆動制御されることによって、載置台9上に載置されたプリント基板1が任意の方向(X軸方向及びY軸方向)へスライドさせられるようになっている。

【0036】

次に、制御装置12の電気的構成について説明する。図3に示すように、制御装置12は、基板検査装置8全体の制御を司るCPU及び入出力インターフェース21、キーボードやマウス、あるいは、タッチパネルで構成される入力装置22、CRTや液晶などの表示画面を有する表示装置23、CCDカメラ11による撮像に基づく画像データ等を記憶するための画像データ記憶装置24、CCDカメラ11による撮像に基づいてクリームハンダ4の高さや体積の計測を行う画像処理手段としての画像処理装置25、及び、設計データや検査結果等を記憶するための記憶手段としての記憶装置26を備えている。なお、これら各装置22〜26は、CPU及び入出力インターフェース21に対し電気的に接続されている。

【0037】

図4に示すように、照明装置10は、光源17と、該光源17からの光を集める集光レンズ18と、照射レンズ19と、両レンズ18,19の間に配設された液晶光学シャッタ20とを備えている。光源17からの光は、液晶光学シャッタ20を介してプリント基板1上に照射されることで、特にプリント基板1に対し照度が正弦波状に変化する縞状の光パターンが照射される。また、液晶光学シャッタ20は、前記光パターンの位相を所定ピッチずつ変化させられるようになっている。

【0038】

図5に示すように、前記光源17から照射される光は、クリームハンダ4の表面だけでなく、レジスト膜5の表面でも反射されるように、その波長が設定されている。但し、本実施形態では、光源17は、紫外線を照射するものであり、例えば、LED、UVランプ等が用いられる。紫外線のような比較的短い波長の光は、表面反射しやすいため、レジスト膜5のような半透明なものに対しても、より確実にその表面で反射させることが可能となる。また、集光レンズ18及び照射レンズ19は、前記波長の光を透過可能であり、CCDカメラ11は、紫外線のみを撮像可能となっている。

【0039】

次に、基板検査装置8における検査手順について説明する。まず、プリント基板1が載置台9上に載置されると、制御装置12はモータ15,16を駆動制御して所定の位置に移動させ、プリント基板1を初期位置に移動させる。この初期位置は、例えばCCDカメラ11の視野の大きさを1単位としてプリント基板1の表面を予め分割しておいた中の1つの位置である。

【0040】

続いて、制御装置12は、照明装置10を駆動制御して光パターンの照射を開始する。照射された光は、クリームハンダ4やレジスト膜5等のプリント基板1の表面で反射し、該反射光がCCDカメラ11によって撮像される。また、このとき、光パターンの位相を例えば4分の1ピッチずつシフトさせて、4種類の光パターンを順次切換制御する。さらに、このようにして各光パターンの照射が行われている間に、制御装置12はCCDカメラ11を駆動制御して、これら光パターン毎に検査エリア部分を撮像し、それぞれ4画面分の画像データを取得し、画像データ記憶装置24に記憶する。

【0041】

そして、この記憶した画像データに基づいて、制御装置12は各種画像処理を行う。かかる画像処理が行われている間に、制御装置12は、モータ15,16を駆動制御して載置台9を次の検査エリアへと移動せしめる。制御装置12は、ここでの画像データについても画像データ記憶装置24へ格納する。一方、画像データ記憶装置24での画像処理が一旦終了した場合、すでに画像データ記憶装置24には次の画像データが記憶されているので、速やかに制御装置12は次の画像処理を行うことができる。つまり、検査は、一方で次なる検査エリア(m+1番目)への移動及び画像入力を行い、他方ではm番目の画像処理及び比較判定を行う。以降、全ての検査エリアでの検査が完了するまで、交互に同様の上記並行処理が繰り返し行われる。このように、本実施形態の基板検査装置8においては、制御装置12の制御により検査エリアを移動しながら、順次画像処理を行うことにより、プリント基板1上のクリームハンダ4の印刷状態を高速かつ確実に検査することができるようになっている。

【0042】

次に、実装される所定の電子部品に対応したプリント基板1上の所定エリア(以下、実装エリアという)ごとに行われる検査ルーチンについて図6,7を参照して詳しく説明する。図6は、検査ルーチンを示すフローチャートであり、図7(a),(b)は、仮想基準面を設定する過程を説明するための模式図である。

【0043】

尚、所定の電子部品としては、例えば図8(a)に示すような矩形状のパッケージ71aの底面に平面電極パッド71bがマトリクス状に並んだLGA(Land grid array)71、図8(b)に示すような矩形状のパッケージ72aの底面に半球状の電極72bがマトリクス状に並んだBGA(Ball grid array)72、図8(c)に示すような矩形状のパッケージ73aの2辺又は4辺から電極端子73bが延出したSOP(Small Outline Package),QFP(Quad Flat Package)73等が挙げられる。勿論、上記電子部品71〜73とは異なる他の電子部品をプリント基板1に実装する場合にも本発明は適用可能である。

【0044】

ステップS101において、制御装置12は、三次元計測処理を実行する。かかる処理を実行する機能が本実施形態における三次元計測手段を構成する。

【0045】

詳しくは、制御装置12(画像処理装置25)は、得られた4画面分の各光パターンの画像データを用いて、公知の位相シフト法により実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測(高さ計測)を行う。ここで得られた高さデータは、記憶装置26に格納される。

【0046】

ステップS102において、制御装置12は、第1仮想基準面設定処理を実行する。かかる処理を実行する機能が本実施形態における第1仮想基準面設定手段を構成する。

【0047】

詳しくは、制御装置12は、まず記憶装置26に格納された高さデータを基に、実装エリアに印刷形成された各クリームハンダ4の最高点をそれぞれ抽出する。続いて、各クリームハンダ4の最高点の位置情報を基に第1仮想基準面K1〔図7(a)参照〕を算出し設定する。本実施形態における第1仮想基準面K1は、最小二乗法により算出される。

【0048】

ステップS103において、制御装置12は、第2仮想基準面設定処理を実行する。かかる処理を実行する機能が本実施形態における第2仮想基準面設定手段を構成する。

【0049】

詳しくは、制御装置12は、上記第1仮想基準面K1をベース基板2の表面2aに直交する方向(図7の上下方向)に沿って所定位置まで降下させた平面を第2仮想基準面K2〔図7(b)参照〕として算出し設定する。本実施形態では、実装エリア内のレジスト膜5の最高点5aを抽出し、当該最高点5aに上記第1仮想基準面K1が接する位置まで降下させた平面を第2仮想基準面K2として設定している。

【0050】

ステップS104において、制御装置12は、突出量算出処理を実行する。かかる処理を実行する機能が本実施形態における突出量算出手段を構成する。

【0051】

詳しくは、制御装置12(画像処理装置25)は、上記第2仮想基準面K2から上方へ突出した各クリームハンダ4の突出量(高さや体積等)を算出する。ここで得られたデータは、記憶装置26に格納される。

【0052】

ステップS105において、制御装置12は、当該実装エリアに係る良否判定処理を実行し、本検査ルーチンを終了する。かかる処理を実行する機能が本実施形態における判定手段を構成する。

【0053】

詳しくは、制御装置12は、上記ステップS104で求めた各クリームハンダ4の突出量が予め記憶装置26に記憶されている基準データと比較判定され、この比較結果が許容範囲内にあるか否か判定することによって、各クリームハンダ4の印刷状態の良否を判定する。検査結果は記憶装置26に記憶される。なお、各クリームハンダ4の突出量は、大きすぎても小さすぎても好ましくないため、本実施形態では、上記基準データとして予め上下限値が記憶されている。

【0054】

そして、上記検査ルーチンによって不良判定されたクリームハンダ4を有するプリント基板1は、基板製造ラインにおいて基板検査装置8の下流側に位置する図示しない排出機構によって排出される一方、良品判定されたプリント基板1は、図示しない部品実装装置へと案内されることとなる。

【0055】

以上詳述したように、本実施形態では、実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測を行うと共に、各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定する。そして、当該第2仮想基準面K2からの各クリームハンダ4の突出量を算出し、これを基に当該クリームハンダ4の印刷状態の良否を判定する。

【0056】

実装する電子部品71〜73とクリームハンダ4との接合性(接合強度)は、電子部品71〜73をクリームハンダ4に押し付け実装した際のクリームハンダ4のつぶれ代に比例すると考えられる。そこで、本実施形態では、実装エリアに印刷形成された各クリームハンダ4と接合する所定の電子部品71〜73の接合面71c〜73cと見立てた仮想基準面K1,K2を設定し、部品実装時のクリームハンダ4のつぶれ代(第2仮想基準面K2からのクリームハンダ4の突出量)が適正であるか否かを判定することにより、当該クリームハンダ4の印刷状態(電子部品71〜73の接合性)の良否を検査している。

【0057】

結果として、従来のように部品実装時のクリームハンダ4のつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0058】

尚、通常、各電子部品71〜73は接合面71c〜73cが水平となるように実装される。しかしながら、実際には、電子部品71〜73の大きさや電極71b〜73bの数等によって、電子部品71〜73の接合面71c〜73cが実装時に各クリームハンダ4の上端部(最高点)に倣って傾き、そのまま押し付けられることがある。例えば、部品実装時に電子部品71〜73を吸引保持するノズルに対し当該電子部品71〜73が比較的大きい場合には、電子部品71〜73の接合面71c〜73cが各クリームハンダ4の上端部に倣って傾き易い。かかる場合と、接合面71c〜73cが水平となった場合とでは、各クリームハンダ4のつぶれ代が変わってくる。

【0059】

この点、本実施形態では、所定の電子部品71〜73に対応した実装エリアに印刷形成された各クリームハンダ4の最高点の位置情報を基に第1仮想基準面K1を設定し、当該第1仮想基準面K1をそのまま降下させた平面を第2仮想基準面K2として設定しているため、より正確なクリームハンダ4のつぶれ代を算出することができる。

【0060】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0061】

(a)上記実施形態では、プリント基板1に印刷形成されたクリームハンダ4を検査する場合に具体化したが、これに限らず、ハンダバンプ等を検査する構成に適用してもよい。

【0062】

(b)上記実施形態では、照明装置10から紫外線が照射される構成となっているが、レジスト膜5の表面で反射させることが可能であれば、青色光など他の光であってもよい。

【0063】

(c)上記実施形態では、各クリームハンダ4の最高点を基に最小二乗法により算出される平面を第1仮想基準面K1として設定しているが、第1仮想基準面K1の算出方法はこれに限定されるものではない。例えば、所定の電子部品に対応した実装エリアに印刷形成された各クリームハンダ4の最高点を最も多く通る平面や、各クリームハンダ4の最高点の高さ位置の平均位置を通る水平面、各クリームハンダ4の最高点のうちの最も高い位置を通る水平面などを第1仮想基準面K1として設定してもよい。

【0064】

(d)上記実施形態では、実装エリア内のレジスト膜5の最高点5aに第1仮想基準面K1が接する位置まで降下させた平面を第2仮想基準面K2として設定しているが、第2仮想基準面K2の算出方法はこれに限定されるものではない。例えば、第1仮想基準面K1をレジスト膜5の最高点5aよりも所定量上方位置に達するまで降下させた平面や、第1仮想基準面K1を予め設定された所定量だけ降下させた平面などを第2仮想基準面K2として設定してもよい。

【0065】

(e)上記実施形態では、実装エリア内の各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定し、当該第2仮想基準面K2からの各クリームハンダ4の突出量を基に当該クリームハンダ4の印刷状態の良否を判定する構成となっている。

【0066】

これに限らず、例えば電子部品71の接合面71cが実装時に各クリームハンダ4の上端部に倣って傾くことがないような場合には、上記実施形態におけるステップS102の第1仮想基準面設定処理を省略してもよい。かかる場合、上記ステップS103に代わる処理として、例えば所定の水平面を実装エリア内のレジスト膜5の最高点5aに接する位置まで降下させ、当該平面を、当該実装エリアに実装される所定の電子部品71の接合面71cに相当する仮想基準面として設定する処理が実行される。かかる処理を実行する機能が本実施形態における仮想基準面設定手段を構成する。そして、各クリームハンダ4の当該仮想基準面からの突出量を基に当該クリームハンダ4の印刷状態の良否が判定される。

【0067】

(f)上記実施形態では、三次元計測方法として位相シフト法を採用しているが、他にも光切断法や、モアレ法、合焦法、共焦点法、空間コード法、格子縞投影法等といった各種三次元計測方法を採用することもできる。

【0068】

(g)上記実施形態では、基準データとして設定された上限値及び下限値に基づき、各クリームハンダ4の突出量が許容範囲内にあるか否か判定することにより、各クリームハンダ4の印刷状態の良否を判定する構成となっている。これに限らず、例えば上限値及び下限値のいずれか一方を設定し、各クリームハンダ4の突出量が上限値以下となる又は下限値以上となる場合に良品と判定する構成としてもよい。

【符号の説明】

【0069】

1…プリント基板、2…ベース基板、3…電極パターン、4…クリームハンダ、5…レジスト膜、8…基板検査装置、9…載置台、10…照明装置、11…CCDカメラ、12…制御装置、24…画像データ記憶装置、25…画像処理装置、26…記憶装置、K1…

第1仮想基準面、K2…第2仮想基準面。

【技術分野】

【0001】

本発明は、プリント基板に印刷等されたハンダの状態を検査するための基板検査装置に関するものである。

【背景技術】

【0002】

一般に、プリント基板は、ガラスエポキシ樹脂からなるベース基板の上に電極パターンを具備し、表面がレジスト膜によって保護されている。前記プリント基板上に電子部品を実装する場合、まず電極パターン上のレジスト膜による保護がされていない所定位置にクリームハンダが印刷される。次に、該クリームハンダの粘性に基づいてプリント基板上に電子部品が仮止めされる。その後、前記プリント基板がリフロー炉へ導かれ、所定のリフロー工程を経ることでハンダ付けが行われる。昨今では、リフロー炉に導かれる前段階においてクリームハンダの印刷状態が検査される。かかる検査に際しては、三次元計測装置により計測したクリームハンダの高さ等に基づき、その印刷状態の良否判定が行われる。

【0003】

例えば、位相シフト法を用いた三次元計測装置においては、照射手段によって、可視光を光源とした縞状の光強度分布を有する光パターンを対象物(この場合プリント基板)に照射する。そして、CCDカメラによって対象物を撮像し、得た画像から前記光パターンの縞の位相差を解析することで、クリームハンダ等の三次元形状、特に高さが計測される。

【0004】

そして、レジスト膜の平均高さを基準に算出したハンダの体積等を基に当該ハンダの良否を判定したり(例えば、特許文献1参照。)、レジスト膜の表面を高さ基準として算出したハンダの高さを基に当該ハンダの良否を判定する(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−228597号公報

【特許文献2】特開2005−140584号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、レジスト膜の平均高さを基準にハンダを検査した場合、当該基準(平均高さ位置)からは十分な突出量があるにも拘わらず、実際には電子部品との接合性を十分に確保できない不良状態のハンダを良品と判定しまうおそれがある。

【0007】

例えば図9(a)に示すように、所定の電子部品80の実装エリアに存在するプリント基板81上の複数のハンダ82a〜82fのうち、レジスト膜83の表面高さ83aが高い領域に存在するハンダ82a,82f等に関しては、当該ハンダ82a,82f等の周辺のレジスト膜83からの突出量が不足し、電子部品80を実装する際に各電極80aにより押し潰されるハンダの量(以下、「ハンダのつぶれ代)という)が少なくなることから、本来は、接合不適格な不良品と判定すべきところ、レジスト膜83の平均高さ位置Kxからは十分な突出量があるとして良品と判定されてしまうおそれがある。

【0008】

同様に、ハンダ周辺のレジスト膜の表面の高さを基準として当該ハンダを検査した場合、当該基準(レジスト膜の表面高さ位置)からは十分な突出量があるにも拘わらず、実際には電子部品との接合性を十分に確保できない不良状態のハンダを良品と判定しまうおそれがある。

【0009】

例えば図9(b)に示すように、所定の電子部品90の実装エリアに存在するプリント基板91上の複数のハンダ92a〜92fのうち、レジスト膜93の表面高さ93aが低い領域に存在するハンダ92c,92d等に関しては、電子部品90をプリント基板91上へ降下させ実装する際、当該電子部品90がレジスト膜93の表面高さ93aの高い部位に接触してしまい〔図9(b)の2点鎖線参照〕、それ以上、プリント基板91に近づけなくなった結果、ハンダ92c,92d等のつぶれ代が少なくなることから、本来は、接合不適格な不良と判定すべきところ、レジスト膜93の表面高さ93aからは十分な突出量があるとして良品と判定されてしまうおそれがある。

【0010】

上記不具合は、コプラナリティを検査したとしても同様に起こり得るものである。

【0011】

本発明は、上記事情に鑑みてなされたものであり、その目的は、検査精度の向上を図ることのできる基板検査装置を提供することにある。

【課題を解決するための手段】

【0012】

以下、上記課題を解決するのに適した各手段につき項分けして説明する。なお、必要に応じて対応する手段に特有の作用効果を付記する。

【0013】

手段1.各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

前記プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する仮想基準面設定手段と、

前記所定エリアに印刷形成された各ハンダの前記仮想基準面からの突出量(高さや体積等)を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【0014】

上記手段1によれば、ハンダ及びレジスト膜の三次元計測を行うと共に、プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する。そして、当該仮想基準面からの各ハンダの突出量を算出し、これを基に当該ハンダの印刷状態の良否を判定する。

【0015】

部品とハンダとの接合性(接合強度)は、部品をハンダに押し付け実装(仮止め)した際のハンダのつぶれ代に比例すると考えられる。そこで、本手段では、所定エリアに印刷形成された各ハンダと接合する所定の部品の接合面と見立てた仮想基準面を設定し、部品実装時のハンダのつぶれ代(仮想基準面からのハンダの突出量)が適正であるか否かを判定することにより、当該ハンダの印刷状態(部品の接合性)の良否を検査している。

【0016】

ここでいう「部品の接合面」とは、部品のパッケージから露出又は突出した複数の電極の端部を通る平面をいう。例えば図8(a)に示すような矩形状のパッケージ71aの底面に平面電極パッド71bがマトリクス状に並んだLGA(Land grid array)71の場合には、複数の平面電極パッド71bの端部を通る平面71cが接合面となる。同様に、図8(b)に示すような矩形状のパッケージ72aの底面に半球状の電極72bがマトリクス状に並んだBGA(Ball grid array)72の場合には、複数の電極72bの端部を通る平面72cが接合面となり、図8(c)に示すような矩形状のパッケージ73aの2辺又は4辺から電極端子73bが延出したSOP(Small Outline Package),QFP(Quad Flat Package)73の場合には、複数の電極端子73bの端部を通る平面73cが接合面となる。

【0017】

結果として、従来のように部品実装時のハンダのつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0018】

手段2.各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

所定の部品に対応した前記プリント基板の所定エリアに印刷形成された各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定する第1仮想基準面設定手段と、

前記第1仮想基準面を前記ベース基板の表面に直交する方向に沿って所定位置まで降下させた平面を第2仮想基準面として設定する第2仮想基準面設定手段と、

前記第2仮想基準面からの各ハンダの突出量(高さや体積等)を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【0019】

上記手段2によれば、ハンダ及びレジスト膜の三次元計測を行うと共に、各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定し、さらに当該第1仮想基準面をベース基板の表面に直交する方向に沿って所定位置まで降下させ、第2仮想基準面として設定する。そして、当該第2仮想基準面からの各ハンダの突出量(高さや体積等)を算出し、これを基に当該ハンダの印刷状態の良否を判定する。

【0020】

つまり、本手段では、上記手段1と同様、所定エリアに印刷形成された各ハンダと接合する所定の部品の接合面と見立てた仮想基準面を設定し、部品実装時のハンダのつぶれ代(第2仮想基準面からのハンダの突出量)が適正であるか否かを判定することにより、当該ハンダの印刷状態(部品の接合性)の良否を検査している。

【0021】

結果として、従来のように部品実装時のハンダのつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0022】

尚、通常、各部品は接合面が水平となるように実装される。しかしながら、実際には、部品の大きさや電極数等によって、部品の接合面が実装時に各ハンダの上端部(最高点)に倣って傾き、そのまま押し付けられることがある。例えば、部品実装時に当該部品を吸引保持するノズルに対し当該部品が比較的大きい場合には、部品の接合面が各ハンダの上端部に倣って傾き易い。かかる場合と、接合面が水平となった場合とでは、各ハンダのつぶれ代が変わってくる。

【0023】

この点、本手段2では、所定の部品に対応した所定エリアに印刷形成された各ハンダの最高点の位置情報を基に第1仮想基準面を設定し、当該第1仮想基準面をそのまま降下させた平面を第2仮想基準面として設定しているため、より正確なハンダのつぶれ代を算出することができる。

【0024】

ここで、第1仮想基準面の算出方法としては種々の方法が考えられる。例えば、所定の部品に対応した所定エリアに印刷形成された各ハンダの最高点を最も多く通る平面や、各ハンダの最高点を基に最小二乗法により算出される平面、各ハンダの最高点の高さ位置の平均位置を通る水平面、各ハンダの最高点のうちの最も高い位置を通る水平面などを第1仮想基準面として設定する方法が挙げられる。

【0025】

同様に、第2仮想基準面の算出方法としても種々の方法が考えられる。例えば、第1仮想基準面をレジスト膜の最高点に接する位置まで降下させた平面、第1仮想基準面をレジスト膜の最高点よりも所定量上方位置に達するまで降下させた平面、第1仮想基準面を予め設定された所定量だけ降下させた平面などを第2仮想基準面として設定する方法が挙げられる。

【0026】

手段3.前記第1仮想基準面設定手段により設定される前記第1仮想基準面には、前記ベース基板の表面に対し傾斜した平面が含まれることを特徴とする手段2に記載の基板検査装置。

【0027】

上述したように、部品の接合面は実装時に各ハンダの上端部に倣って傾き、そのまま押し付けられる場合がある。上記手段3によれば、このような場合を想定して、より正確なハンダのつぶれ代を算出することができ、さらなる検査精度の向上を図ることができる。

【0028】

手段4.前記判定手段は、予め定められた上限値及び下限値に基づき、前記各ハンダの突出量が許容範囲内にあるか否か判定することにより、当該ハンダの印刷状態の良否を判定することを特徴とする手段1乃至3のいずれかに記載の基板検査装置。

【0029】

上記手段4によれば、部品を実装した際、ハンダのつぶれ代が少なすぎて、当該部品との接合性を十分に確保できない場合は勿論のこと、ハンダのつぶれ代が多すぎて短絡の原因となる場合等の不具合をも検出することができる。結果として、さらなる検査精度の向上を図ることができる。

【図面の簡単な説明】

【0030】

【図1】一実施形態における基板検査装置を模式的に示す概略斜視図である。

【図2】プリント基板の部分断面図である。

【図3】基板検査装置の概略を示すブロック図である。

【図4】基板検査装置の概略を示す模式図である。

【図5】プリント基板における照明装置から照射される光の反射を説明するための模式図である。

【図6】検査ルーチンを示すフローチャートである。

【図7】(a),(b)は、仮想基準面を設定する過程を説明するための模式図である。

【図8】(a)〜(c)は、各種電子部品の概略を示す模式図である。

【図9】(a),(b)は、従来の検査工程を説明するための模式図である。

【発明を実施するための形態】

【0031】

以下、一実施形態について図面を参照しつつ説明する。

【0032】

図2に示すように、プリント基板1は、平板状をなし(平面を備え)、ガラスエポキシ樹脂等からなるベース基板2に、銅箔からなる電極パターン3が設けられている。さらに、所定の電極パターン3上には、クリームハンダ4が印刷形成されている。

【0033】

また、プリント基板1には、電極パターン3の所定配線部分以外にクリームハンダ4がのらないように、半透明のレジスト膜5によってコーティングされている。

【0034】

図1は、三次元計測装置を具備した本実施形態における基板検査装置8を模式的に示す概略構成図である。同図に示すように、基板検査装置8は、プリント基板1を載置するための載置台9と、プリント基板1の表面に対し斜め上方から所定の光成分パターンを照射するための照射手段としての照明装置10と、プリント基板1上の前記照射された部分を撮像するための撮像手段としてのCCDカメラ11と、基板検査装置8内における各種制御や画像処理、演算処理を実施するための制御手段としての制御装置12とを備えている。

【0035】

前記載置台9には、モータ15,16が設けられており、該モータ15,16が制御装置12により駆動制御されることによって、載置台9上に載置されたプリント基板1が任意の方向(X軸方向及びY軸方向)へスライドさせられるようになっている。

【0036】

次に、制御装置12の電気的構成について説明する。図3に示すように、制御装置12は、基板検査装置8全体の制御を司るCPU及び入出力インターフェース21、キーボードやマウス、あるいは、タッチパネルで構成される入力装置22、CRTや液晶などの表示画面を有する表示装置23、CCDカメラ11による撮像に基づく画像データ等を記憶するための画像データ記憶装置24、CCDカメラ11による撮像に基づいてクリームハンダ4の高さや体積の計測を行う画像処理手段としての画像処理装置25、及び、設計データや検査結果等を記憶するための記憶手段としての記憶装置26を備えている。なお、これら各装置22〜26は、CPU及び入出力インターフェース21に対し電気的に接続されている。

【0037】

図4に示すように、照明装置10は、光源17と、該光源17からの光を集める集光レンズ18と、照射レンズ19と、両レンズ18,19の間に配設された液晶光学シャッタ20とを備えている。光源17からの光は、液晶光学シャッタ20を介してプリント基板1上に照射されることで、特にプリント基板1に対し照度が正弦波状に変化する縞状の光パターンが照射される。また、液晶光学シャッタ20は、前記光パターンの位相を所定ピッチずつ変化させられるようになっている。

【0038】

図5に示すように、前記光源17から照射される光は、クリームハンダ4の表面だけでなく、レジスト膜5の表面でも反射されるように、その波長が設定されている。但し、本実施形態では、光源17は、紫外線を照射するものであり、例えば、LED、UVランプ等が用いられる。紫外線のような比較的短い波長の光は、表面反射しやすいため、レジスト膜5のような半透明なものに対しても、より確実にその表面で反射させることが可能となる。また、集光レンズ18及び照射レンズ19は、前記波長の光を透過可能であり、CCDカメラ11は、紫外線のみを撮像可能となっている。

【0039】

次に、基板検査装置8における検査手順について説明する。まず、プリント基板1が載置台9上に載置されると、制御装置12はモータ15,16を駆動制御して所定の位置に移動させ、プリント基板1を初期位置に移動させる。この初期位置は、例えばCCDカメラ11の視野の大きさを1単位としてプリント基板1の表面を予め分割しておいた中の1つの位置である。

【0040】

続いて、制御装置12は、照明装置10を駆動制御して光パターンの照射を開始する。照射された光は、クリームハンダ4やレジスト膜5等のプリント基板1の表面で反射し、該反射光がCCDカメラ11によって撮像される。また、このとき、光パターンの位相を例えば4分の1ピッチずつシフトさせて、4種類の光パターンを順次切換制御する。さらに、このようにして各光パターンの照射が行われている間に、制御装置12はCCDカメラ11を駆動制御して、これら光パターン毎に検査エリア部分を撮像し、それぞれ4画面分の画像データを取得し、画像データ記憶装置24に記憶する。

【0041】

そして、この記憶した画像データに基づいて、制御装置12は各種画像処理を行う。かかる画像処理が行われている間に、制御装置12は、モータ15,16を駆動制御して載置台9を次の検査エリアへと移動せしめる。制御装置12は、ここでの画像データについても画像データ記憶装置24へ格納する。一方、画像データ記憶装置24での画像処理が一旦終了した場合、すでに画像データ記憶装置24には次の画像データが記憶されているので、速やかに制御装置12は次の画像処理を行うことができる。つまり、検査は、一方で次なる検査エリア(m+1番目)への移動及び画像入力を行い、他方ではm番目の画像処理及び比較判定を行う。以降、全ての検査エリアでの検査が完了するまで、交互に同様の上記並行処理が繰り返し行われる。このように、本実施形態の基板検査装置8においては、制御装置12の制御により検査エリアを移動しながら、順次画像処理を行うことにより、プリント基板1上のクリームハンダ4の印刷状態を高速かつ確実に検査することができるようになっている。

【0042】

次に、実装される所定の電子部品に対応したプリント基板1上の所定エリア(以下、実装エリアという)ごとに行われる検査ルーチンについて図6,7を参照して詳しく説明する。図6は、検査ルーチンを示すフローチャートであり、図7(a),(b)は、仮想基準面を設定する過程を説明するための模式図である。

【0043】

尚、所定の電子部品としては、例えば図8(a)に示すような矩形状のパッケージ71aの底面に平面電極パッド71bがマトリクス状に並んだLGA(Land grid array)71、図8(b)に示すような矩形状のパッケージ72aの底面に半球状の電極72bがマトリクス状に並んだBGA(Ball grid array)72、図8(c)に示すような矩形状のパッケージ73aの2辺又は4辺から電極端子73bが延出したSOP(Small Outline Package),QFP(Quad Flat Package)73等が挙げられる。勿論、上記電子部品71〜73とは異なる他の電子部品をプリント基板1に実装する場合にも本発明は適用可能である。

【0044】

ステップS101において、制御装置12は、三次元計測処理を実行する。かかる処理を実行する機能が本実施形態における三次元計測手段を構成する。

【0045】

詳しくは、制御装置12(画像処理装置25)は、得られた4画面分の各光パターンの画像データを用いて、公知の位相シフト法により実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測(高さ計測)を行う。ここで得られた高さデータは、記憶装置26に格納される。

【0046】

ステップS102において、制御装置12は、第1仮想基準面設定処理を実行する。かかる処理を実行する機能が本実施形態における第1仮想基準面設定手段を構成する。

【0047】

詳しくは、制御装置12は、まず記憶装置26に格納された高さデータを基に、実装エリアに印刷形成された各クリームハンダ4の最高点をそれぞれ抽出する。続いて、各クリームハンダ4の最高点の位置情報を基に第1仮想基準面K1〔図7(a)参照〕を算出し設定する。本実施形態における第1仮想基準面K1は、最小二乗法により算出される。

【0048】

ステップS103において、制御装置12は、第2仮想基準面設定処理を実行する。かかる処理を実行する機能が本実施形態における第2仮想基準面設定手段を構成する。

【0049】

詳しくは、制御装置12は、上記第1仮想基準面K1をベース基板2の表面2aに直交する方向(図7の上下方向)に沿って所定位置まで降下させた平面を第2仮想基準面K2〔図7(b)参照〕として算出し設定する。本実施形態では、実装エリア内のレジスト膜5の最高点5aを抽出し、当該最高点5aに上記第1仮想基準面K1が接する位置まで降下させた平面を第2仮想基準面K2として設定している。

【0050】

ステップS104において、制御装置12は、突出量算出処理を実行する。かかる処理を実行する機能が本実施形態における突出量算出手段を構成する。

【0051】

詳しくは、制御装置12(画像処理装置25)は、上記第2仮想基準面K2から上方へ突出した各クリームハンダ4の突出量(高さや体積等)を算出する。ここで得られたデータは、記憶装置26に格納される。

【0052】

ステップS105において、制御装置12は、当該実装エリアに係る良否判定処理を実行し、本検査ルーチンを終了する。かかる処理を実行する機能が本実施形態における判定手段を構成する。

【0053】

詳しくは、制御装置12は、上記ステップS104で求めた各クリームハンダ4の突出量が予め記憶装置26に記憶されている基準データと比較判定され、この比較結果が許容範囲内にあるか否か判定することによって、各クリームハンダ4の印刷状態の良否を判定する。検査結果は記憶装置26に記憶される。なお、各クリームハンダ4の突出量は、大きすぎても小さすぎても好ましくないため、本実施形態では、上記基準データとして予め上下限値が記憶されている。

【0054】

そして、上記検査ルーチンによって不良判定されたクリームハンダ4を有するプリント基板1は、基板製造ラインにおいて基板検査装置8の下流側に位置する図示しない排出機構によって排出される一方、良品判定されたプリント基板1は、図示しない部品実装装置へと案内されることとなる。

【0055】

以上詳述したように、本実施形態では、実装エリア内のクリームハンダ4及びレジスト膜5の表面の三次元計測を行うと共に、各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定する。そして、当該第2仮想基準面K2からの各クリームハンダ4の突出量を算出し、これを基に当該クリームハンダ4の印刷状態の良否を判定する。

【0056】

実装する電子部品71〜73とクリームハンダ4との接合性(接合強度)は、電子部品71〜73をクリームハンダ4に押し付け実装した際のクリームハンダ4のつぶれ代に比例すると考えられる。そこで、本実施形態では、実装エリアに印刷形成された各クリームハンダ4と接合する所定の電子部品71〜73の接合面71c〜73cと見立てた仮想基準面K1,K2を設定し、部品実装時のクリームハンダ4のつぶれ代(第2仮想基準面K2からのクリームハンダ4の突出量)が適正であるか否かを判定することにより、当該クリームハンダ4の印刷状態(電子部品71〜73の接合性)の良否を検査している。

【0057】

結果として、従来のように部品実装時のクリームハンダ4のつぶれ代が不適切なものまで良品と判断してしまうおそれを低減でき、検査精度の飛躍的な向上を図ることができる。

【0058】

尚、通常、各電子部品71〜73は接合面71c〜73cが水平となるように実装される。しかしながら、実際には、電子部品71〜73の大きさや電極71b〜73bの数等によって、電子部品71〜73の接合面71c〜73cが実装時に各クリームハンダ4の上端部(最高点)に倣って傾き、そのまま押し付けられることがある。例えば、部品実装時に電子部品71〜73を吸引保持するノズルに対し当該電子部品71〜73が比較的大きい場合には、電子部品71〜73の接合面71c〜73cが各クリームハンダ4の上端部に倣って傾き易い。かかる場合と、接合面71c〜73cが水平となった場合とでは、各クリームハンダ4のつぶれ代が変わってくる。

【0059】

この点、本実施形態では、所定の電子部品71〜73に対応した実装エリアに印刷形成された各クリームハンダ4の最高点の位置情報を基に第1仮想基準面K1を設定し、当該第1仮想基準面K1をそのまま降下させた平面を第2仮想基準面K2として設定しているため、より正確なクリームハンダ4のつぶれ代を算出することができる。

【0060】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0061】

(a)上記実施形態では、プリント基板1に印刷形成されたクリームハンダ4を検査する場合に具体化したが、これに限らず、ハンダバンプ等を検査する構成に適用してもよい。

【0062】

(b)上記実施形態では、照明装置10から紫外線が照射される構成となっているが、レジスト膜5の表面で反射させることが可能であれば、青色光など他の光であってもよい。

【0063】

(c)上記実施形態では、各クリームハンダ4の最高点を基に最小二乗法により算出される平面を第1仮想基準面K1として設定しているが、第1仮想基準面K1の算出方法はこれに限定されるものではない。例えば、所定の電子部品に対応した実装エリアに印刷形成された各クリームハンダ4の最高点を最も多く通る平面や、各クリームハンダ4の最高点の高さ位置の平均位置を通る水平面、各クリームハンダ4の最高点のうちの最も高い位置を通る水平面などを第1仮想基準面K1として設定してもよい。

【0064】

(d)上記実施形態では、実装エリア内のレジスト膜5の最高点5aに第1仮想基準面K1が接する位置まで降下させた平面を第2仮想基準面K2として設定しているが、第2仮想基準面K2の算出方法はこれに限定されるものではない。例えば、第1仮想基準面K1をレジスト膜5の最高点5aよりも所定量上方位置に達するまで降下させた平面や、第1仮想基準面K1を予め設定された所定量だけ降下させた平面などを第2仮想基準面K2として設定してもよい。

【0065】

(e)上記実施形態では、実装エリア内の各クリームハンダ4の最高点の位置情報を基に算出した所定の平面を第1仮想基準面K1として設定し、さらに当該第1仮想基準面K1をベース基板2の表面2aに直交する方向に沿って所定位置まで降下させ、第2仮想基準面K2として設定し、当該第2仮想基準面K2からの各クリームハンダ4の突出量を基に当該クリームハンダ4の印刷状態の良否を判定する構成となっている。

【0066】

これに限らず、例えば電子部品71の接合面71cが実装時に各クリームハンダ4の上端部に倣って傾くことがないような場合には、上記実施形態におけるステップS102の第1仮想基準面設定処理を省略してもよい。かかる場合、上記ステップS103に代わる処理として、例えば所定の水平面を実装エリア内のレジスト膜5の最高点5aに接する位置まで降下させ、当該平面を、当該実装エリアに実装される所定の電子部品71の接合面71cに相当する仮想基準面として設定する処理が実行される。かかる処理を実行する機能が本実施形態における仮想基準面設定手段を構成する。そして、各クリームハンダ4の当該仮想基準面からの突出量を基に当該クリームハンダ4の印刷状態の良否が判定される。

【0067】

(f)上記実施形態では、三次元計測方法として位相シフト法を採用しているが、他にも光切断法や、モアレ法、合焦法、共焦点法、空間コード法、格子縞投影法等といった各種三次元計測方法を採用することもできる。

【0068】

(g)上記実施形態では、基準データとして設定された上限値及び下限値に基づき、各クリームハンダ4の突出量が許容範囲内にあるか否か判定することにより、各クリームハンダ4の印刷状態の良否を判定する構成となっている。これに限らず、例えば上限値及び下限値のいずれか一方を設定し、各クリームハンダ4の突出量が上限値以下となる又は下限値以上となる場合に良品と判定する構成としてもよい。

【符号の説明】

【0069】

1…プリント基板、2…ベース基板、3…電極パターン、4…クリームハンダ、5…レジスト膜、8…基板検査装置、9…載置台、10…照明装置、11…CCDカメラ、12…制御装置、24…画像データ記憶装置、25…画像処理装置、26…記憶装置、K1…

第1仮想基準面、K2…第2仮想基準面。

【特許請求の範囲】

【請求項1】

各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

前記プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する仮想基準面設定手段と、

前記所定エリアに印刷形成された各ハンダの前記仮想基準面からの突出量を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【請求項2】

各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

所定の部品に対応した前記プリント基板の所定エリアに印刷形成された各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定する第1仮想基準面設定手段と、

前記第1仮想基準面を前記ベース基板の表面に直交する方向に沿って所定位置まで降下させた平面を第2仮想基準面として設定する第2仮想基準面設定手段と、

前記第2仮想基準面からの各ハンダの突出量を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【請求項3】

前記第1仮想基準面設定手段により設定される前記第1仮想基準面には、前記ベース基板の表面に対し傾斜した平面が含まれることを特徴とする請求項2に記載の基板検査装置。

【請求項4】

前記判定手段は、予め定められた上限値及び下限値に基づき、前記各ハンダの突出量が許容範囲内にあるか否か判定することにより、当該ハンダの印刷状態の良否を判定することを特徴とする請求項1乃至3のいずれかに記載の基板検査装置。

【請求項1】

各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

前記プリント基板の所定エリアに実装される所定の部品の接合面に相当する仮想基準面を設定する仮想基準面設定手段と、

前記所定エリアに印刷形成された各ハンダの前記仮想基準面からの突出量を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【請求項2】

各種電極の形成されたベース基板の表面がレジスト膜により保護されると共に、前記電極に対し各種部品を接合するためのハンダが印刷形成されてなるプリント基板を検査するための基板検査装置であって、

前記プリント基板の表面に対し三次元計測用の光を照射可能な照射手段と、

前記光の照射された前記プリント基板からの反射光を撮像可能な撮像手段と、

前記撮像手段により撮像された画像データに基づき、少なくとも前記プリント基板の検査を行う画像処理手段とを備え、

前記画像処理手段は、

前記画像データに基づき、所定の三次元計測法により前記ハンダ及び前記レジスト膜の表面の三次元計測を行う三次元計測手段と、

所定の部品に対応した前記プリント基板の所定エリアに印刷形成された各ハンダの最高点の位置情報を基に算出した所定の平面を第1仮想基準面として設定する第1仮想基準面設定手段と、

前記第1仮想基準面を前記ベース基板の表面に直交する方向に沿って所定位置まで降下させた平面を第2仮想基準面として設定する第2仮想基準面設定手段と、

前記第2仮想基準面からの各ハンダの突出量を算出する突出量算出手段と、

前記各ハンダの突出量を基に、当該ハンダの印刷状態の良否を判定する判定手段とを備えたことを特徴とする基板検査装置。

【請求項3】

前記第1仮想基準面設定手段により設定される前記第1仮想基準面には、前記ベース基板の表面に対し傾斜した平面が含まれることを特徴とする請求項2に記載の基板検査装置。

【請求項4】

前記判定手段は、予め定められた上限値及び下限値に基づき、前記各ハンダの突出量が許容範囲内にあるか否か判定することにより、当該ハンダの印刷状態の良否を判定することを特徴とする請求項1乃至3のいずれかに記載の基板検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−40851(P2013−40851A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−177797(P2011−177797)

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000106760)CKD株式会社 (627)

【Fターム(参考)】

[ Back to top ]