基板構造物及びその製造方法

【課題】本発明は、導電性パターンの腐食及び変色を防止する基板構造物及びその製造方法を提供する。

【解決手段】本発明の基板構造物100は、導電性パターン116が形成されたベース基板112と、導電性パターン116を覆う第1のめっき膜122と、第1のめっき膜122を覆う第2のめっき膜124とを含む。第1のめっき膜122は無電解還元めっき膜を含む。

【解決手段】本発明の基板構造物100は、導電性パターン116が形成されたベース基板112と、導電性パターン116を覆う第1のめっき膜122と、第1のめっき膜122を覆う第2のめっき膜124とを含む。第1のめっき膜122は無電解還元めっき膜を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板構造物及びその製造方法に関し、詳しくは、回路配線として使われる導電性パターンの腐食及び変色を防止すると共に、半田付け(Soldering)及びワイヤーボンディング(wire bonding)の特性を向上させる基板構造物及びその製造方法に関する。

【背景技術】

【0002】

一般に、印刷回路基板などの基板は、半導体集積回路チップ(IC)のような電子部品のパッケージング(packaging)のために広く使われている。このような基板には、絶縁基板上に微細回路パターンが形成される。該回路パターンのうちの一部分は、電子部品の実装のために半田付けの工程が実施され、他部分は、前記電子部品との電気的接続のためのワイヤーボンディングの工程が施される。

【0003】

しかし、銅を含む回路パターンは腐食し易く、腐食は、前述の半田付け及びワイヤーボンディングの特性を低下させる要因として作用する。これを防止するため、該銅回路パターン上には、多様な種類のめっき工程が施される。銅回路パターンの腐食防止のために使われるめっき工程としては、銀めっき工程及び金めっき工程などが挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許第10−0885673号公報

【特許文献2】韓国公開特許第10−2003−0056430号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の銀めっき工程では、浸漬銀めっき方式が適用されるため、大気中の亜硫酸ガスや塩素ガスなどと反応して黄変及び黒変のような変色をもたらす。この場合、半田付けの特性を低下させるのみならず、回路パターンの持続的な腐食による回路パターンの短絡(Short)を引き起こすことになる。また、従来の金めっき工程は、相対的に高価な金材料を多量に使用して回路基板の製造費用を大きく増加させるという問題点がある。

【0006】

本発明は上記の問題点に鑑みて成されたものであって、その目的は、導電性パターンの腐食及び変色を防止する基板構造物を提供することにある。

【0007】

本発明の他の目的は、半田付け及びワイヤーボンディングの特性を向上させる基板構造物を提供することにある。

【0008】

本発明のさらに他の目的は、導電性パターンの腐食及び変色を防止する基板構造物の製造方法を提供することにある。

【0009】

本発明のさらに他の目的は、半田付け及びワイヤーボンディングの特性を向上させる基板構造物の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を解決するために、本発明の好適な実施形態による基板構造物は、導電性パターンが形成されたベース基板と、前記導電性パターンを覆う第1のめっき膜と、前記第1のめっき膜を覆う第2のめっき膜とを含み、前記第1のめっき膜は、無電解還元めっき膜を含む。

【0011】

本発明の実施形態によれば、前記導電性パターンは銅(Cu)を含み、前記第1のめっき膜は銀(Ag)を含み、前記第2のめっき膜はパラジウム(Pd)を含む。

【0012】

本発明の実施形態によれば、前記導電性パターンは、電子部品の実装のための半田付け工程が施される第1のパターンと、電子部品との電気的接続のためのワイヤーボンディング工程が施される第2のパターンとを含み、前記第1のパターンを覆う前記第1のめっき膜に比べて、前記第2のパターンを覆う前記第2のめっき膜の厚さがより厚い。

【0013】

本発明の実施形態によれば、前記第2のパターンを覆う前記第1のめっき膜は、5μm超の厚さを有する。

【0014】

本発明の実施形態によれば、前記第2のめっき膜は、浸漬(置換)めっき膜を含む。

【0015】

本発明の実施形態によれば、前記導電性パターンが露出するように、前記ベース基板を覆うレジストパターンをさらに含む。

【0016】

本発明の実施形態によれば、前記第1のめっき膜は銀合金であり、該銀合金は、銀99.000wt%〜99.999wt%、セレニウム及び鉛のうちの少なくともいずれか一つの金属0.001wt%〜1.0wt%から成る。

【0017】

本発明の実施形態によれば、前記第2のめっき膜はパラジウム合金であり、該パラジウム合金は、パラジウム92wt%〜99.9wt%、リン(P)及び棚素(B)のうちの少なくともいずれか一つの金属0.1wt%〜8.0wt%から成る。

【0018】

本発明の他の好適な実施形態による基板構造物の製造方法は、ベース基板上に導電性パターンを形成するステップと、前記導電性パターン上に第1のめっき膜を形成するステップと、前記第1のめっき膜上に第2のめっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記導電性パターン上に無電解還元めっき膜を形成するステップを含む。

【0019】

本発明の実施形態によれば、前記導電性パターンを形成するステップは、前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記ベース基板に対して無電解還元めっき工程を行うステップを含む。

【0020】

本発明の実施形態によれば、前記導電性パターンを形成するステップは、前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記導電性パターン上に銀めっき膜を形成するステップを含み、前記第2のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記銀めっき膜上にパラジウムめっき膜を形成するステップを含む。

【0021】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm超の厚さを有する銀めっき膜を形成するステップを含み、前記基板構造物の製造方法は、前記導電性パターンに対して電子部品との電気的接続のためのワイヤーボンディング工程を行うステップをさらに含む。

【0022】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm以下の厚さを有する銀めっき膜を形成するステップを含み、前記基板構造物の製造方法は、前記導電性パターンに対して電子部品の実装のための半田付け工程を行うステップをさらに含む。

【0023】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに無電解還元めっき法で5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに浸漬(置換)めっき法で5μm以下の厚さを有するめっき膜を形成するステップとを含む。

【0024】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに5μm以下の厚さを有するめっき膜を形成するステップとを含み、前記5μm超の厚さを有するめっき膜を形成するステップは、前記5μm以下の厚さを有するめっき膜を形成するステップと同様なめっき法を使って、めっき工程時間を長くして行われる。

【0025】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して無電解還元めっき法で銀めっき膜を形成するステップを含み、前記無電解還元めっき法は、金属銀のソース(Source)として硝酸銀、還元剤としてロッシェル塩(酒石酸ナトリウムカリウム)、錯化剤としてエチレンジアミン四酢酸(ethylene diaminetetra aceticacid:EDTA)、安定剤として3−ヨードチロシン(3−iodotyrosine)を含むめっき液を使う。

【発明の効果】

【0026】

前述のように、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止して、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上することができる。

【0027】

また、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止する銀めっき膜の厚さを充分に厚くして、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上することができる。特に、本発明によれば、略5μm以上の厚さが求められるワイヤーボンディング工程で、該銀めっき膜の厚さを効率よく5μm以上の厚さを有するようにして、ワイヤーボンディングの特性を向上させることができる。

【0028】

また、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターン上に施され、半田付け及びポンディングワイヤーの特性の保持のためのめっき膜の腐食及び変色を防止して、後の半田付け及びワイヤーボンディングの特性を向上させることができる。

【0029】

また、本発明によれば、導電性パターン上に無電解還元めっき工程を用いて所望の厚さの銀めっき膜を効果よく形成して、ワイヤーボンディングの特性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施形態による基板構造物に適用される回路基板の一例を示す模式図である。

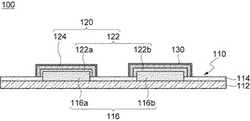

【図2】本発明の実施形態による基板構造物を示す側面図である。

【図3】図2に示された導電性パターン及びめっき膜の部分を拡大して示す拡大図である。

【図4】本発明の実施形態による回路基板の製造方法を示すフローチャートである。

【図5a】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5b】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5c】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5d】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図6】本発明の多様な具体的な実施形態に対するテスト結果を示すテーブル図である。

【発明を実施するための形態】

【0031】

以下、本発明の好適な実施の形態を、図面を参照して詳細に説明する。次に示される各実施の形態は、当業者にとって本発明の思想が十分に伝達されるようにするために例として挙げられる。従って、本発明は、以下示している各実施の形態に限定されることなく他の形態で具体化できる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることがある。明細書全体にわたる同一の参照符号は同一の構成要素を示している。

【0032】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに留意されたい。

【0033】

また、本明細書で記述する実施形態は、本発明の理想的な例示図である断面図及び/または平面図を参照して説明する。各図面において、膜及び領域の厚さは、技術的内容の効果的な説明のために誇張されたものである。よって、製造技術及び/または許容誤差などによって例示図の形態が変形されることがある。よって、本発明の実施形態は、示された特定形態に制限されるのではなく、製造工程によって生成される形態の変化も含む。例えば、直角で示されたエッチング領域は、丸めになったり、所定の曲率を有する形態であることがある。よって、図面で例示された領域は概略的な属性を有し、図面で例示された領域の模様は、基板及び導電性パターンの特定形態を例示するためであり、発明の範囲を制限するためではない。

【0034】

以下、添付図面を参照して、本発明の実施形態による基板構造物及びその製造方法を詳しく説明する。

【0035】

図1は、本発明の実施形態による基板構造物に適用される回路基板の一例を示す模式図である。図1を参照すると、本発明の実施形態による基板構造物に適用される回路基板100は、高密度印刷回路基板であってもよい。例えば、該高密度印刷回路基板は、所定の導電性パターン116が形成された印刷回路基板110を含む。導電性パターン116は、電子部品(図示せず)が実装される第1のパターン116aと、半導体とのワイヤーボンディングのための第2のパターン116bとを含む。第1のパターン116aは、半導体集積回路チップ(IC)または多様な種類の受動素子の実装のために、半田付け工程が行われる回路パターンであってもよい。これと異なり、第2のパターン116bは、電子部品またはその他、多様な種類の半導体との電気的接続のためのボンディングワイヤー(図示せず)が接合される回路パターンであってもよい。

【0036】

図2は、本発明の実施形態による基板構造物を示す側面図で、図3は、図2に示された導電性パターン及びめっき膜部分を拡大して示す拡大図である。図1〜図3を参照すると、本発明の実施形態による基板構造物100は、図1を参照して説明した導電性パターン116を有する回路基板110を含む構造物である。基板構造物100は、回路基板110及び回路基板110の導電性パターン116上に形成されためっき膜120を含む。

【0037】

回路基板110は、ベース基板112と、該ベース基板112の回路パターン形成の領域が露出するようにベース基板112を覆うレジストパターン114と、該レジストパターン114によって選択的に露出するベース基板112の領域に形成された導電性パターン116とを含む。

【0038】

ベース基板112は、回路基板110の製造のための下地部材(base)であってもよい。ベース基板112は、印刷回路基板の製造のための絶縁基板を含む。ベース基板112は、樹脂(resin)材料からなる絶縁基板を含む。レジストパターン114は、フォトソルダレジスト(Photo Solder Resist:PSR)からなる膜であってもよい。そして、導電性パターン116は、図1を参照して前述のように、第1のパターン116a及び第2のパターン116bを含む。第1及び第2のパターン116a、116bは、銅めっき工程を行って形成された銅めっき膜である。このような第1及び第2のパターン116a、116bは、基板構造物100の回路配線として使われる。

【0039】

めっき膜120は、レジストパターン114によって選択的に露出する導電性パターン116の表面を覆う。一例として、めっき膜120は、導電性パターン116上に順に形成された第1のめっき膜122及び第2のめっき膜124を含む。

【0040】

第1のめっき膜122は、導電性パターン116を覆って、導電性パターン116の半田付けまたはボンディングワイヤーの特性を向上させることができる。一例として、第1のめっき膜122は、銀を含む銀めっき膜であってもよい。また、第1のめっき膜122は、純粋な銀のみからなる銀めっき膜であってもよい。または、第1のめっき膜122は、銀及びその他金属からなる銀合金めっき膜であってもよい。第1のめっき膜122が銀合金の場合、第1のめっき膜122は、略99.000wt%〜99.999wt%の銀、略0.001wt%〜1.0wt%のセレニウム(Se)及び鉛(Pb)のうちの少なくともいずれか一つの金属で構成することができる。このような銀合金で構成された第1のめっき膜122は、毛細管現象によって半田付けの特性が改善され、形成された銀粒子を微細化して半田付け及びワイヤーボンディングの特性を向上させることができる。

【0041】

また、第1のめっき膜122は、略0.05μm超の厚さを有する。第1のめっき膜122の厚さが0.05μmより薄い場合、めっき工程上、めっき膜の厚さの制御が非常に難しくなり、後に第1のめっき膜122に対して行われるべき半田付け及びワイヤーボンディングの特性が低下してしまう。

【0042】

第2のめっき膜124は、第1のめっき膜122を覆って、第1のめっき膜122の腐食及び変色などを防止する。一例として、第2のめっき膜124としては、パラジウム(Pd)を含むパラジウムめっき膜が挙げられる。第2のめっき膜124は、純粋なパラジウムのみからなるパラジウムめっき膜であってもよい。または、第2のめっき膜124は、パラジウム及びその他金属からなるパラジウム合金めっき膜であってもよい。第2のめっき膜124がパラジウム合金からなる場合、この第2のめっき膜124は、略92.0wt%〜99.9wt%のパラジウム、略0.1wt%〜8.0wt%のリン(P)及び棚素(B)のうちの少なくともいずれか一つの金属で構成することができる。

【0043】

また、第2のめっき膜124は、略0.005μm〜2.000μmの厚さを有する。第2のめっき膜124の厚さが0.005μmより薄い場合、この第2のめっき膜124の厚さが相対的に薄く、第1のめっき膜122の変色の防止機能が大きく低下する。一方、第2のめっき膜124の厚さが2.000μmより厚くなっても、半田付け性の向上や変色防止の効果は、やや向上するかほとんど向上しない。したがって、第2のめっき膜124の厚さを、2.000μm以下に調節すれば、不要なめっき膜の厚さ増加による製造費の増加を抑制することができる。

【0044】

また、基板構造物100は、めっき膜120を覆う被膜130をさらに含む。該被膜130は、めっき膜120の保護のために提供される。被膜130としては、有機被膜が挙げられる。

【0045】

一方、第1のめっき膜122は、多孔構造を有することで、第2のめっき膜124との接合力を増加させることができる。例えば、図3に示すように、第1のめっき膜122は、多孔構造または凹凸構造を有する。この場合、第1のめっき膜122は、外部に向けて複数の突起が突設された形状を有する構造を有する。これによって、第1のめっき膜122上に、後続めっき工程を通じて形成された第2のめっき膜124は、該多孔構造によって、第1のめっき膜122の多孔構造間を満たしながら形成されることになる。そのため、第1のめっき膜122と第2のめっき膜124とは、互いに密な接合構造を成すようになるので、接合力が向上する。

【0046】

また、第1のパターン116a上に形成される第1のめっき膜(以下、半田付けめっき膜)122aは、第2のパターン116b上に形成される第1のめっき膜(以下、ポンディングワイヤーめっき膜)122bと異なる厚さを有する。例えば、ボンディングワイヤーめっき膜122bは、半田付けめっき膜122aに比べて厚い厚さを有する。より詳しくは、ポンディングワイヤーめっき膜122bは、略5μm超の厚さを有し、半田付けめっき膜122aは、略5μm以下の厚さを有する。この場合、ワイヤーボンディングめっき膜122bは、後に第2のパターン116b上に行われるワイヤーボンディング工程の時、ワイヤーボンディングの特性を向上させることができる。

【0047】

前述のようなめっき膜の厚さ調節のために、ワイヤーボンディングめっき膜122bは、無電解還元めっき方法によって形成される。該無電解還元めっき方法を用いて第1のめっき膜122を形成する場合、該浸漬(置換)めっき方法に比べて、第1のめっき膜122の厚さを厚くすることができる。このようなめっき膜形成のための具体的な方法は、後述することにする。

【0048】

前述のように、本発明の実施形態による基板構造物100は、回路基板110の導電性パターン116上に、半田付け及びワイヤーボンディングの特性のためのめっき膜の腐食及び変色を防止するためのめっき膜120を効果よく形成することができる。そのため、本発明の基板構造物によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止することができ、導電性パターンに対する半田付け及びボンディングワイヤーの特性を向上させることができる。

【0049】

また、本発明の実施形態による基板構造物100は、回路基板110の導電性パターン116上に導電性パターン116の半田付け及びワイヤーボンディングの特性を向上するための銀めっき膜(すなわち、第1のめっき膜)122を無電解還元めっき方法で形成する。この場合、銀めっき膜の厚さを所望の厚さで充分に厚く形成することができる。そのため、本発明の基板構造物によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止する銀めっき膜の厚さを充分に厚くでき、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上させることができる。特に、本発明の実施形態による基板構造物では、略5μm以上の厚さが求められるワイヤーボンディング工程で、銀めっき膜の厚さを効率よく5μm以上の厚さを有するようにでき、ワイヤーボンディングの特性を向上させることができる。

【0050】

以下、本発明の実施形態による回路基板の製造方法について詳しく説明する。本発明の実施形態による回路基板100に対して説明したことと重複する内容は、省略することにする。

【0051】

図4は、本発明の実施形態による回路基板の製造方法を示すフローチャートで、図5a〜図5dは各々、本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【0052】

図4及び図5aを参照して、導電性パターン114を有する回路基板110を準備する(S110)。例えば、ベース基板112を準備する。該ベース基板112としては、印刷回路基板の製造のための絶縁基板が挙げられる。一例として、ベース基板112としては、樹脂材料からなる基根が挙げられる。

【0053】

ベース基板112上に導電性パターン116を形成する。該導電性パターン116を形成するステップは、フォトリソグラフィ工程を用いて行われてもよい。一例として、導電性パターン116を形成するステップは、ベース基板112上にベース基板112のパターン形成の領域を選択的に露出させるレジストパターン114を形成するステップと、該レジストパターン114をめっき防止膜で用いてベース基板116のパターン形成の領域上にめっき膜を形成するステップとを含む。この時、レジストパターン114としては、フォトソルダレジスト(PSR)が使われ、該めっき膜としては、銅を含む金属膜が使われてもよい。これによって、ベース基板112のパターン形成の領域上には、銅金属パターンが形成されることができる。

【0054】

一方、ベース基板112上に形成された導電性パターン116は、第1のパターン116a及び第2のパターン116bを含む。第1のパターン116aは、後に半田付け工程が行われる銅パターンであってもよい。第2のパターン116bは、後にワイヤーボンディング工程が行われる銅パターンであってもよい。前述のような工程を通じて、ベース基板112、該ベース基板112上に形成された導電性パターン116と、該導電性パターン116を選択的に露出させるレジストパターン114を備える回路基板110とが製造されることができる。

【0055】

図4及び図5bに示すようにして、導電性パターン116上に第1のめっき膜122を形成する(S120)。該第1のめっき膜122を形成するステップは、ベース基板112のレジストパターン114をめっき防止膜として、レジストパターン114によって選択的に露出する導電性パターン116上にめっき膜を形成するステップを含む。該第1のめっき膜122を形成するステップは、導電性パターン116上に銀めっき膜を形成するステップを含む。

【0056】

該銀めっき膜を形成するステップは、多様な種類のめっき方法が使われてもよい。一例として、該銀めっき膜を形成するステップは、浸漬(置換)めっき方法を用いて行われてもよい。より詳しくは、銀めっき膜を形成するステップは、回路基板110を酸脱脂するステップと、導電性パターン116表面の酸化物をとり除くステップと、回路基板110を置換型銀めっき液に浸漬するステップとを含む。回路基板110を酸脱脂するステップは、略40℃〜50℃の温度雰囲気で、略2分〜4分間、行われる。

【0057】

ここで、導電性パターン116の表面上の酸化物をとり除くステップは、導電性パターン116に対して略0.5μmのエッチング厚さをターゲット厚さにするエッチング工程と、後続工程である水洗工程とを順に行うステップを含む。そして、回路基板110を置換型銀めっき液に浸漬するステップは、置換型銀めっき液の温度を45℃〜55℃に調節し、回路基板110を置換型銀めっき液に略9秒〜60分間、浸漬させて行われる。これによって、導電性パターン116上には、多孔性銀めっき膜を形成することができ、この時の反応式は、下記のようである。

【0058】

<反応式1>

Cu(固体)+Ag(液体)→Cu(液体)+Ag(固体)

【0059】

前述の<反応式1>によって、導電性パターン116上には、多孔性の銀めっき膜である第1のめっき膜122を形成することができる。この時、第1のめっき膜122の厚さは、略0.05μm〜5μmに調節することができる。第1のめっき膜122の厚さが0.05μmより薄い場合は、めっき工程上、めっき膜の厚さの制御が非常に難しくなり、後に、第1のめっき膜122に対して行われるべき半田付け及びワイヤーボンディングの特性が低下してしまう。

【0060】

他の例として、銀めっき膜を形成するステップは、無電解還元めっき方法を用いて行うことができる。より詳しくは、銀めっき膜を形成するステップは、前述のような浸漬(置換)めっき方法に比べて、下記のような<反応式2>によって、無電解還元めっき液中の金属イオンが金属に還元されてめっきされる反応メカニズムを有することになる。

【0061】

<反応式2>

陽イオンの陽極反応:Mn++ne→M

還元剤の陰極反応:R→0+ne

【0062】

前述のような方法によって、導電性パターン116上には、第1のめっき膜122を形成することができる。前述のような無電解還元めっき方法を用いて第1のめっき膜122を形成する場合、浸漬(置換)めっき方法に比べて、第1のめっき膜122の厚さを厚くすることができるという長所がある。例えば、無電解還元めっき方法を用いる場合、第1のめっき膜122の厚さを略5μm以上に増加させることができる。このように、5μm超の厚さを有する第1のめっき膜122によって、後に半田付け工程の時のワイヤーボンディングの特性を向上させることができる。

【0063】

ただ、前述のような無電解還元めっき方法のために使われる無電解還元めっき液は、めっき液内に金属イオン及び還元剤が共に存在するので、相対的に溶液安定性が低く、めっき液の寿命が短くなる恐れがある。これを防止するためには、安定剤のような機能性添加剤の選定が重要である。例えば、無電解還元銀めっき液は、金属銀(Ag source)、還元剤、錯化剤、安定剤、緩衝剤及び湿潤剤を含む。ここで、還元剤には、ホルマリン(formalin)、デストロズ(destrose)、ロッシェル塩(Rochelle salt)、グリオキサール(glyoxal)、ヒドラジンスルブェート(hydrazine sulfate)、ジメチルアミンボラン(Dimethyl amine boran:DMAB)及びトリーエタノールアミン(triethanol amin)のうちの少なくともいずれか一つが挙げられる。無電解還元めっき液の一例として、金属銀のソースとして硝酸銀を用い、還元剤としてロッシェル塩を用い、錯化剤としてエチレンジアミン四酢酸(ethylene diamine tetra aceticacid:EDTA)を用い、安定剤として3−ヨードチロシン(3−iodotyrosine)を用いて、前述のような無電解還元銀めっき液の物性を満足させて、溶液の寿命を延ばすことができた。

【0064】

一方、前述のような第1のめっき膜122は、純粋な銀を用いて形成されるが、後に半田付けの特性を改善するためには、銀を含む合金で第1のめっき膜122を形成するのが望ましい。純粋な銀めっきだけでも適切な厚さを維持すると、優秀な半田付け及びワイヤーボンディングの特性が提供されるが、セレニウムまたは鉛などを含む銀合金を用いて第1のめっき膜122を形成する場合、毛細管現象によって半田付けの特性が改善され、形成された銀粒子を微細化して半田付け及びワイヤーボンディングの特性を向上させることができる。第1のめっき膜122を銀合金で形成する場合、銀合金は、略99.000〜99.999重量%の銀、略0.001〜1.000重量%のセレニウム及び鉛のうちの少なくともいずれか一つの金属で構成することができる。

【0065】

また、前述のように、第1のめっき膜122の形成方法には、浸漬(置換)めっき方法及び無電解還元めっき方法などの多様な方法が挙げられる。このような方法を選択的に用いることによって、第1のめっき膜122を形成することができる。例えば、前述のように、第1のめっき膜122は、半田付けの特性観点からは、略5μmより薄い厚さを有するように形成されることが望ましく、ワイヤーボンディングの特性観点からは、略5μm超の厚さを有するように形成されることが望ましい。これを考慮すれば、第1のめっき膜122において相対的に高い半田付けの特性が求められる部分では、相対的に浸漬(置換)めっき方法でめっき膜を形成するのが有利である。また、第1のめっき膜122において相対的に高いワイヤーボンディングの特性が求められる部分では、相対的に無電解還元めっき方法でめっき膜を形成するのが有利である。このような異種複合めっき方法を用いる場合は、相対的に薄い厚さのめっき膜が形成される導電性パターン以外の導電性パターンをマスキング処理して非露出させた状態で、回路基板110に対して浸漬(置換)めっき方法でめっき膜を形成し、一方、相対的に厚い厚さのめっき膜が形成される導電性パターン以外の導電性パターンをマスキング処理して非露出させた状態で、回路基板110に対して無電解還元めっき方法でめっき膜を形成する。

【0066】

または、前述のような異種複合めっき方法ではなく、単一のめっき方法を適用することができる。この場合、相対的に高い半田付けの特性が求められる導電性パターンに形成される第1のめっき膜122の形成工程時間に比べて、相対的に高いワイヤーボンディングの特性が求められる導電性パターンに形成される第1のめっき膜122の形成工程時間を増加させる。このようにして、前述のように、導電性パターン上にそれぞれ異なる厚さの第1のめっき膜122を形成してもよい。

【0067】

図4及び図5cに示すようにして、第1のめっき膜122上に第2のめっき膜124を形成する(S130)。該第2のめっき膜124を形成するステップは、回路基板110のレジストパターン114をめっき防止膜として、レジストパターン114によって選択的に露出する導電性パターン116上にめっき膜を形成するステップを含む。第2のめっき膜124を形成するステップは、第1のめっき膜122が形成された導電性パターン116上にパラジウムめっき膜を形成するステップを含む。

【0068】

一例として、パラジウムめっき膜を形成するステップは、置換反応を用いる浸漬めっき法を用いて行われてもよい。より詳しくは、パラジウムめっき膜を形成するステップは、第1のめっき膜122に対して水洗工程を行った後、置換型パラジウムめっき液に回路基板110を浸漬して、イオン化傾向の相違による置換めっき方式で、銀めっき膜上にパラジウムめっき膜を形成する。

【0069】

この時、パラジウムめっき液の温度は、略30℃〜60℃で、めっき工程時間は、略30秒〜20分に調節される。ここで、パラジウムめっき膜は、多孔性第1のめっき膜122の空間部を満たす方式で形成することができる。これによって、第1のめっき膜122上には、第1のめっき膜122との接合力を著しく増加させる密構造を備えた第2のめっき膜124が形成され、この時の反応式は、下記のようになる。

【0070】

<反応式3>

Cu(固体)+Pd(液体)→Cu(液体)+Pd(固体)

【0071】

このような工程を通じて、レジストパターン114によって選択的に露出する導電性パターン116上には、第1のめっき模122及び第2のめっき膜124からなるめっき膜120を形成することができる。

【0072】

ここで、第2のめっき膜形成工程は、銀めっき膜である第1のめっき膜122の粒子間に形成されたパラジウムめっき膜の粒子がバリヤの役割をするため、単一銀めっきの時に発生するマイグレイション(migraion)を防止することができる。また、第2のめっき膜124は、銀の特性上、第1のめっき膜122が空気中の亜硫酸や湿気などによって変色または酸化されて、後に半田付け及びワイヤーボンディングの特性が低下することを防止することができる。

【0073】

一方、前述のような第2のめっき膜124は、純粋なパラジウムを用いて形成されるが、パラジウムを含む合金で第2のめっき膜124を形成するのが望ましい。パラジウム合金で第2のめっき膜124を形成する場合、第2のめっき膜124は、略92.0wt%〜99.9wt%のパラジウム、略0.1wt%〜8.0wt%のリン(P)及び棚素(B)のうちの少なくともいずれか一つの金属で構成されてもよい。

【0074】

また、第2のめっき膜124は、その厚さが略0.005μm〜2.000μmに調節されるように形成される。第2のめっき膜124の厚さが0.005μmより薄い場合、第2のめっき膜124の厚さが相対的に薄くて、第1のめっき膜122の変色防止の機能が大きく低下することがある。一方、第2のめっき膜124の厚さが2.000μmより厚くなっても、半田付け性の向上や変色防止の効果は、やや向上するかまたはほとんど向上しなかった。したがって、第2のめっき膜124の厚さを2.000μm以下に調節して、不要なめっき膜の厚さ増加による製造費の増加を防止することができる。

【0075】

前述の実施形態では、置換反応による浸漬めっき方法で第2のめっき膜124を形成することを例として説明したが、該第2のめっき膜124は、多様なめっき方法によって形成されてもよい。例えば、第2のめっき膜124は、次亜リン酸ナトリウム(Sodium Hypophosphite)またはホウ酸塩などを還元剤として用いる還元反応を用いて、パラジウム−リン(Pd−P)またはパラジウム−棚素(Pd−B)のパラジウム合金を形成する無電解還元めっき法を用いて形成されてもよい。

【0076】

図4及び図5dに示すようにして、めっき膜120上に被膜130を形成する(S140)。該被膜130を形成するステップは、第1及び第2のめっき膜122、124の保護のために施される工程であってもよい。例えば、被膜130を形成するステップは、レジストパターン114上に露出するめっき膜120の第2のめっき膜124を覆うように、第2のめっき膜124の表面に有機被膜を形成するステップを含む。このような被膜130の形成工程の実施は、選択的に行われてもよい。

【0077】

前述のように、本発明の実施形態による回路基板の製造方法は、ベース基板112上に回路パターンとして使われる導電性パターン116を形成して回路基板110を製造し、該導電性パターン116に第1のめっき膜122を形成した後、第1のめっき膜122上に、該第1のめっき膜122の腐食及び変色を防止するためのパラジウムめっき膜である第2のめっき膜124を形成する。これによって、本発明による回路基板の製造方法は、印刷回路基板の回路パターンとして使われる導電性パターン上に施され、半田付け及びワイヤーボンディングの特性の保持のためのめっき膜の腐食及び変色を防止することができ、後に半田付け及びワイヤーボンディングの特性を向上させることができる。

【0078】

また、本発明の実施形態による回路基板の製造方法では、導電性パターン116を有する回路基板110を製造した後、導電性パターン116上に、無電解還元めっき工程を経て銀めっき膜を形成する。特に、無電解還元めっき工程を経て銀めっき膜を形成する場合、銀めっき膜の厚さを効率よく厚く形成することができ、相対的に厚い厚さの銀めっき膜が求められるボンディングワイヤーの接着特性を向上させることができる。そのため、本発明による回路基板の製造方法によれば、導電性パターン上に、無電解還元めっき工程を用いて所望の厚さの銀めっき膜を効率よく形成することができ、ボンディングワイヤーの特性を向上させることができる。

【0079】

以下、本発明の具体的な実施形態によるめっき膜と従来のめっき膜とを比較実験した結果、及び本発明の技術が適用された結果物に対する特性テスト結果について詳しく説明する。

【0080】

前処理工程

ソルダボールとの溶接性が求められる印刷回路基板(硬性印刷回路基板、大きさ400×505mm、厚さ0.2±0.02mm、銅層厚さ12μm)の半田部分を除いた部分に、フォトソルダレジスト層(太陽社製のインク、商品名:AS−303)を形成し、45℃の温度で3分間脱脂(YMT社製のSAC 161Hを使用)して、銅層の酸化物の取り除きのために0.5〜1.0μm程度エッチング(YMT社製のCPA−1140を使用)する。

【0081】

続いて、印刷回路基板に、置換または還元めっきを通じて、銀または銀合金で多孔性の銀めっき層を形成する。置換銀めっき工程は、予備浸漬処理、置換銀本処理のステップを通して実施し、予備浸漬は、置換銀予備浸漬液を用いて、常温で1分間浸漬させて処理した。

【0082】

実施例1

前処理工程を終えた高密度印刷回路基板を置換型銀めっき液に浸漬して、50℃の温度で1分間めっきして、0.1μmの銀めっきを形成した後、置換型パラジウムめっき液に浸漬して、50℃の温度で1分間めっきして、パラジウムめっき0.01μmを有する銀−パラジウムめっき層を形成する。

【0083】

実施例2

銀めっき時間を3分にして、銀めっきを0.3μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0084】

実施例3

銀めっき時間を10分にして、銀めっきを1.0μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0085】

実施例4

銀めっき時間を20分にして、銀めっきを2.0μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0086】

実施例5

銀めっき時間を30秒にして、銀めっきを0.05μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0087】

実施例6

銀めっき時間を3分にして、銀めっきを0.3μmの厚さに形成し、パラジウムめっき時間を7分にして、パラジウムめっきを0.07μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0088】

実施例7

銀めっき時間を10分にして、銀めっきを1.0μmの厚さに形成し、パラジウムめっき時間を7分にして、パラジウムめっきを0.07μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0089】

実施例8

銀めっき時間を20分にして、銀めっきを2.0μmの厚さに形成し、パラジウムめっき時間を10分にして、パラジウムめっきを0.1μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0090】

実施例9

銀−セレニウム合金めっき液(YMT社製のGalaxyを使用)を用いて、50℃の温度で210秒間めっきして、銀−セレニウム合金めっきを0.35μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0091】

実施例10

銀−セレニウム合金めっき液(YMT社製のGalaxyを使用)を用いて、50℃の温度で8分間めっきして、銀−セレニウム合金めっきを0.8μmの厚さに形成することを除いては、実施例1と同様な方法で銀−パラジウムめっき層を形成する。

【0092】

実施例11

前処理工程を終えた高密度印刷回路基板を置換型銀めっき液に浸漬して、50℃の温度で1分間めっきして、銀めっきを0.1μmの厚さに形成した後、パラジウム触媒(YTM社製のCATA855を使用)をパラジウム濃度25ppmにして、25℃で1分間浸漬した後、還元型無電解パラジウムめっき液(YMT社製のELPを使用)に浸漬して、40℃の温度で1分間めっきして、パラジウム合金めっき0.01μmの厚さを有するパラジウム−リンめっき層を形成する方法で、銀−パラジウムめっき層を形成する。

【0093】

実施例12

還元型無電解パラジウムめっき液に浸漬して、50℃で1分間めっきして、パラジウム合金めっき0.01μmの厚さを有するパラジウム−棚素合金めっき層を形成することを除いては、実施例11と同様な方法で、銀−パラジウムめっき層を形成する。

【0094】

実施例13

銀−セレニウム合金めっき液を用いて、銀合金めっき時間を5分にして、銀−セレニウム合金めっきを0.5μmの厚さに形成し、無電解パラジウム−リン合金めっき液を用いて、パラジウム合金めっき時間を7分にして、パラジウム−リン合金めっきを0.07μmの厚さに形成して、銀−パラジウムめっき層を形成する。

【0095】

実施例14

銀−セレニウム合金めっき液を用いて、銀合金めっき時間を5分にして、銀−セレニウム合金めっきを0.5μmの厚さに形成し、無電解パラジウム−棚素合金めっき液を用いて、パラジウム合金めっき時間を5分にして、パラジウム−棚素合金めっきを0.05μmの厚さに形成して、銀−パラジウムめっき層を形成する。

【0096】

実施例15

実施例1と同様な方法でめっき層を形成した後、50℃の後処理溶液に1分間浸漬して後処理を実施して乾燥する。

【0097】

実施例16

銀めっきを、無電解還元銀めっき溶液を用いて70℃の温度で5分間めっきして、銀めっきを0.1μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0098】

実施例17

銀めっきを、無電解還元銀めっき溶液を用いて、70℃の温度で10分間めっきして、銀めっきを0.2μmの厚さに形成し、還元型無電解パラジウムめっき液に浸漬して、50℃で3分間めっきして、パラジウム合金めっき0.03μmの厚さを有するパラジウム−リン合金めっき層を形成する。

【0099】

比較例1

前処理工程を終えた印刷回路基板を置換型銀めっき液に浸漬して、銀めっき層を0.1μmの厚さに形成する。

【0100】

比較例2

前処理工程を終えた印刷回路基板をパラジウムで触媒処理した後、無電解ニッケルめっきで、ニッケル91.3重量%及びリン8.7重量%で造成されたニッケル−リンめっき層を4.5μmの厚さに形成した後、無電解置換金めっきによって、金めっき層を0.07μmの厚さに形成する。

【0101】

<実験内容>

1.ソルダボールせん断テスト

半田付けパッド部位とソルダボールとの接続強さを測定するために、試片をテーブルに固定し、一定の荷重とせん断高さ(75μm)を設定してボールせん断試験を行い、スタイラスがバンプを押して破壊が発生するような値を測定する。

評価基準:ボールせん断強さが500gfを超過すると、正常と判断

【0102】

2.ソルダボール広がり性テスト

半田付けパッド部プラス処理後、Φ0.3mmのボールをおいてリフロー器(245℃)を通過した後、ソルダボールの大きさを測定する。ソルダボールがたくさん広がれば広がるほど、すなわち、ボールの大きさが大きくなるほど溶接性が優秀である。

【0103】

評価基準:リフロー後、最初のソルダボールの粒子大きさの3倍以上なら溶接性が正常であることと判断

【0104】

3.ワイヤーボンディング性テスト

ポンディングワイヤーとボンディング個所との接着強さを検査することによって、ワイヤーボンディングテスト器を用いて、175℃の温度で1時間の間、熱エージング(Thermal aging)させた後、ボンディングが落ちるまでの力を表示した。

評価基準:最小3gf以上で、平均5gf以上になると、正常と判断

【0105】

4.エレクトロマイグレイションテスト

JIS Z 3284で規定しているテストクーポンを用いて、恒温恒湿器槽内に高温、高湿、耐圧実験環境を付与して、これを1,000時間維持しながら抵抗値の変化を検査してマイグレイションを観察した。テスト条件は、相対湿度85%、温度85℃、50Vの直流電圧を付与し、使われた水は、抵抗値10〜18MΩ/mmであった。

評価基準:めっき層にイオンマイグレイションが生じると、表面絶縁抵抗値が低下し、テストクーポンの表面絶縁抵抗値が1×106Ω以下に落ちると、マイグレイションが発生したと判断

【0106】

5.屈曲亀裂

試片を10回以上ベンディング(bending)した後、該試片の表面に曲折亀裂が生じなければ正常と判断

【0107】

図6は、本発明の多様な具体的な実施例に対するテスト結果を示すテーブル図である。図6には、前述の6つの項目をテストした結果を示した。

【0108】

図6に示すように、本発明の実施例による銀−パラジウムめっき層が形成された印刷回路基板(実施例1〜実施例17)は、全てボールせん断強さが500gf以上で、ボール広がり性が全て0.9mmΩ以上であり、ワイヤーボンディング性が全て5gr以上で、表面絶縁抵抗値が全て1×106Ω以上であり、20回以上のベンディング時の屈曲亀裂が発生しなかった。よって、本発明による実施例1〜実施例17は、全て評価基準に応じる良好な特性を示した。

【0109】

これに対して、比較例1は、評価基準に全て応じたが、比較例2は、ベンディング実験時に平均1.6回で屈曲亀裂が発生した。

【0110】

本発明による実施例1及び実施例13における銀−パラジウムめっき層と、比較例1のめっき層特性とをテストした結果である。

【0111】

1.めっき厚さ測定

試片のめっき層がリクエスト仕様に適合した厚さを有するか否かを確認するために、めっき厚さ測定器を用いて、実施例1及び実施例13における銀めっき層及びパラジウムめっき層の厚さを測定し、比較例1のめっき層厚さを測定した。

【0112】

2.有孔度(Prosity)テスト

めっき処理されたパッケージ用BGA印刷回路基板を硝酸に浸漬させて、目視で銀めっき層及びパラジウムめっき層の組織が腐食されて気孔が発生するか否かを確認する。

【0113】

3.耐熱性テスト

リフロー装備を用いて<表1>の条件で3回通過させた後、めっき層が熱によって変色されるかなど、表面色相の変化の有無を観察する。

【0114】

4.密着性テスト

銀めっき層またはパラジウムめっき層の表面に接着テープを用いて、めっき層の剥離の有無を確認する。

【0115】

5.耐変色性テスト

めっき処理された高密度印刷回路基板を、5%K2S溶液に1分間浸漬してめっき層の変色の有無を確認する。

【0116】

【表1】

(〇:良好、×:不良)

【0117】

上記<表1>ように、めっき厚さ、有孔度、耐熱性、密着性及び耐変色性のテストで本発明による実施例1及び実施例13は全て良好なことで認められたが、比較例1では、5%のK2S溶液に浸漬された後に、めっき層の表面が変色したので不良であると認められた。

【0118】

結局、本発明は、銀めっきステップ及びパラジウムめっきステップを通じて形成された銀めっき層とパラジウムめっき層とが混在されて形成された銀−パラジウムめっき層は、従来の置換銀めっきや無電解ニッケル及び無電解金めっきなどのように、半田付け性が優秀であると共に、置換銀めっきの短所である酸化及び変色防止について卓越的な効果があり、無電解ニッケル及び無電解金めっきにおけるような部品の落ちや屈曲、亀裂などの不良が発生しなかった。また、最適な物性を得るためのめっき工程時間が、無電解ニッケルめっき及び無電解金めっきの場合、通常45分程度であるが、本発明の場合では、15分程度であり、工程時間が大幅短縮されて、水平ラインでの生産が可能で、画期的な生産性の向上を図ることができる。また、高価な素材である金(Au)を使わないため、大幅な原価節減が可能である。

【0119】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0120】

100 基板構造物

110 回路基板

112 ベース基板

114 レジストパターン

116 導電性パターン

116a 第1のパターン

116b 第2のパターン

120 めっき膜

122 第1のめっき膜

124 第2のめっき膜

130 被膜

【技術分野】

【0001】

本発明は、基板構造物及びその製造方法に関し、詳しくは、回路配線として使われる導電性パターンの腐食及び変色を防止すると共に、半田付け(Soldering)及びワイヤーボンディング(wire bonding)の特性を向上させる基板構造物及びその製造方法に関する。

【背景技術】

【0002】

一般に、印刷回路基板などの基板は、半導体集積回路チップ(IC)のような電子部品のパッケージング(packaging)のために広く使われている。このような基板には、絶縁基板上に微細回路パターンが形成される。該回路パターンのうちの一部分は、電子部品の実装のために半田付けの工程が実施され、他部分は、前記電子部品との電気的接続のためのワイヤーボンディングの工程が施される。

【0003】

しかし、銅を含む回路パターンは腐食し易く、腐食は、前述の半田付け及びワイヤーボンディングの特性を低下させる要因として作用する。これを防止するため、該銅回路パターン上には、多様な種類のめっき工程が施される。銅回路パターンの腐食防止のために使われるめっき工程としては、銀めっき工程及び金めっき工程などが挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許第10−0885673号公報

【特許文献2】韓国公開特許第10−2003−0056430号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、従来の銀めっき工程では、浸漬銀めっき方式が適用されるため、大気中の亜硫酸ガスや塩素ガスなどと反応して黄変及び黒変のような変色をもたらす。この場合、半田付けの特性を低下させるのみならず、回路パターンの持続的な腐食による回路パターンの短絡(Short)を引き起こすことになる。また、従来の金めっき工程は、相対的に高価な金材料を多量に使用して回路基板の製造費用を大きく増加させるという問題点がある。

【0006】

本発明は上記の問題点に鑑みて成されたものであって、その目的は、導電性パターンの腐食及び変色を防止する基板構造物を提供することにある。

【0007】

本発明の他の目的は、半田付け及びワイヤーボンディングの特性を向上させる基板構造物を提供することにある。

【0008】

本発明のさらに他の目的は、導電性パターンの腐食及び変色を防止する基板構造物の製造方法を提供することにある。

【0009】

本発明のさらに他の目的は、半田付け及びワイヤーボンディングの特性を向上させる基板構造物の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を解決するために、本発明の好適な実施形態による基板構造物は、導電性パターンが形成されたベース基板と、前記導電性パターンを覆う第1のめっき膜と、前記第1のめっき膜を覆う第2のめっき膜とを含み、前記第1のめっき膜は、無電解還元めっき膜を含む。

【0011】

本発明の実施形態によれば、前記導電性パターンは銅(Cu)を含み、前記第1のめっき膜は銀(Ag)を含み、前記第2のめっき膜はパラジウム(Pd)を含む。

【0012】

本発明の実施形態によれば、前記導電性パターンは、電子部品の実装のための半田付け工程が施される第1のパターンと、電子部品との電気的接続のためのワイヤーボンディング工程が施される第2のパターンとを含み、前記第1のパターンを覆う前記第1のめっき膜に比べて、前記第2のパターンを覆う前記第2のめっき膜の厚さがより厚い。

【0013】

本発明の実施形態によれば、前記第2のパターンを覆う前記第1のめっき膜は、5μm超の厚さを有する。

【0014】

本発明の実施形態によれば、前記第2のめっき膜は、浸漬(置換)めっき膜を含む。

【0015】

本発明の実施形態によれば、前記導電性パターンが露出するように、前記ベース基板を覆うレジストパターンをさらに含む。

【0016】

本発明の実施形態によれば、前記第1のめっき膜は銀合金であり、該銀合金は、銀99.000wt%〜99.999wt%、セレニウム及び鉛のうちの少なくともいずれか一つの金属0.001wt%〜1.0wt%から成る。

【0017】

本発明の実施形態によれば、前記第2のめっき膜はパラジウム合金であり、該パラジウム合金は、パラジウム92wt%〜99.9wt%、リン(P)及び棚素(B)のうちの少なくともいずれか一つの金属0.1wt%〜8.0wt%から成る。

【0018】

本発明の他の好適な実施形態による基板構造物の製造方法は、ベース基板上に導電性パターンを形成するステップと、前記導電性パターン上に第1のめっき膜を形成するステップと、前記第1のめっき膜上に第2のめっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記導電性パターン上に無電解還元めっき膜を形成するステップを含む。

【0019】

本発明の実施形態によれば、前記導電性パターンを形成するステップは、前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記ベース基板に対して無電解還元めっき工程を行うステップを含む。

【0020】

本発明の実施形態によれば、前記導電性パターンを形成するステップは、前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記導電性パターン上に銀めっき膜を形成するステップを含み、前記第2のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記銀めっき膜上にパラジウムめっき膜を形成するステップを含む。

【0021】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm超の厚さを有する銀めっき膜を形成するステップを含み、前記基板構造物の製造方法は、前記導電性パターンに対して電子部品との電気的接続のためのワイヤーボンディング工程を行うステップをさらに含む。

【0022】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm以下の厚さを有する銀めっき膜を形成するステップを含み、前記基板構造物の製造方法は、前記導電性パターンに対して電子部品の実装のための半田付け工程を行うステップをさらに含む。

【0023】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに無電解還元めっき法で5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに浸漬(置換)めっき法で5μm以下の厚さを有するめっき膜を形成するステップとを含む。

【0024】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに5μm以下の厚さを有するめっき膜を形成するステップとを含み、前記5μm超の厚さを有するめっき膜を形成するステップは、前記5μm以下の厚さを有するめっき膜を形成するステップと同様なめっき法を使って、めっき工程時間を長くして行われる。

【0025】

本発明の実施形態によれば、前記第1のめっき膜を形成するステップは、前記導電性パターンに対して無電解還元めっき法で銀めっき膜を形成するステップを含み、前記無電解還元めっき法は、金属銀のソース(Source)として硝酸銀、還元剤としてロッシェル塩(酒石酸ナトリウムカリウム)、錯化剤としてエチレンジアミン四酢酸(ethylene diaminetetra aceticacid:EDTA)、安定剤として3−ヨードチロシン(3−iodotyrosine)を含むめっき液を使う。

【発明の効果】

【0026】

前述のように、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止して、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上することができる。

【0027】

また、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止する銀めっき膜の厚さを充分に厚くして、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上することができる。特に、本発明によれば、略5μm以上の厚さが求められるワイヤーボンディング工程で、該銀めっき膜の厚さを効率よく5μm以上の厚さを有するようにして、ワイヤーボンディングの特性を向上させることができる。

【0028】

また、本発明によれば、印刷回路基板の回路パターンとして使われる導電性パターン上に施され、半田付け及びポンディングワイヤーの特性の保持のためのめっき膜の腐食及び変色を防止して、後の半田付け及びワイヤーボンディングの特性を向上させることができる。

【0029】

また、本発明によれば、導電性パターン上に無電解還元めっき工程を用いて所望の厚さの銀めっき膜を効果よく形成して、ワイヤーボンディングの特性を向上させることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施形態による基板構造物に適用される回路基板の一例を示す模式図である。

【図2】本発明の実施形態による基板構造物を示す側面図である。

【図3】図2に示された導電性パターン及びめっき膜の部分を拡大して示す拡大図である。

【図4】本発明の実施形態による回路基板の製造方法を示すフローチャートである。

【図5a】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5b】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5c】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図5d】本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【図6】本発明の多様な具体的な実施形態に対するテスト結果を示すテーブル図である。

【発明を実施するための形態】

【0031】

以下、本発明の好適な実施の形態を、図面を参照して詳細に説明する。次に示される各実施の形態は、当業者にとって本発明の思想が十分に伝達されるようにするために例として挙げられる。従って、本発明は、以下示している各実施の形態に限定されることなく他の形態で具体化できる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることがある。明細書全体にわたる同一の参照符号は同一の構成要素を示している。

【0032】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに留意されたい。

【0033】

また、本明細書で記述する実施形態は、本発明の理想的な例示図である断面図及び/または平面図を参照して説明する。各図面において、膜及び領域の厚さは、技術的内容の効果的な説明のために誇張されたものである。よって、製造技術及び/または許容誤差などによって例示図の形態が変形されることがある。よって、本発明の実施形態は、示された特定形態に制限されるのではなく、製造工程によって生成される形態の変化も含む。例えば、直角で示されたエッチング領域は、丸めになったり、所定の曲率を有する形態であることがある。よって、図面で例示された領域は概略的な属性を有し、図面で例示された領域の模様は、基板及び導電性パターンの特定形態を例示するためであり、発明の範囲を制限するためではない。

【0034】

以下、添付図面を参照して、本発明の実施形態による基板構造物及びその製造方法を詳しく説明する。

【0035】

図1は、本発明の実施形態による基板構造物に適用される回路基板の一例を示す模式図である。図1を参照すると、本発明の実施形態による基板構造物に適用される回路基板100は、高密度印刷回路基板であってもよい。例えば、該高密度印刷回路基板は、所定の導電性パターン116が形成された印刷回路基板110を含む。導電性パターン116は、電子部品(図示せず)が実装される第1のパターン116aと、半導体とのワイヤーボンディングのための第2のパターン116bとを含む。第1のパターン116aは、半導体集積回路チップ(IC)または多様な種類の受動素子の実装のために、半田付け工程が行われる回路パターンであってもよい。これと異なり、第2のパターン116bは、電子部品またはその他、多様な種類の半導体との電気的接続のためのボンディングワイヤー(図示せず)が接合される回路パターンであってもよい。

【0036】

図2は、本発明の実施形態による基板構造物を示す側面図で、図3は、図2に示された導電性パターン及びめっき膜部分を拡大して示す拡大図である。図1〜図3を参照すると、本発明の実施形態による基板構造物100は、図1を参照して説明した導電性パターン116を有する回路基板110を含む構造物である。基板構造物100は、回路基板110及び回路基板110の導電性パターン116上に形成されためっき膜120を含む。

【0037】

回路基板110は、ベース基板112と、該ベース基板112の回路パターン形成の領域が露出するようにベース基板112を覆うレジストパターン114と、該レジストパターン114によって選択的に露出するベース基板112の領域に形成された導電性パターン116とを含む。

【0038】

ベース基板112は、回路基板110の製造のための下地部材(base)であってもよい。ベース基板112は、印刷回路基板の製造のための絶縁基板を含む。ベース基板112は、樹脂(resin)材料からなる絶縁基板を含む。レジストパターン114は、フォトソルダレジスト(Photo Solder Resist:PSR)からなる膜であってもよい。そして、導電性パターン116は、図1を参照して前述のように、第1のパターン116a及び第2のパターン116bを含む。第1及び第2のパターン116a、116bは、銅めっき工程を行って形成された銅めっき膜である。このような第1及び第2のパターン116a、116bは、基板構造物100の回路配線として使われる。

【0039】

めっき膜120は、レジストパターン114によって選択的に露出する導電性パターン116の表面を覆う。一例として、めっき膜120は、導電性パターン116上に順に形成された第1のめっき膜122及び第2のめっき膜124を含む。

【0040】

第1のめっき膜122は、導電性パターン116を覆って、導電性パターン116の半田付けまたはボンディングワイヤーの特性を向上させることができる。一例として、第1のめっき膜122は、銀を含む銀めっき膜であってもよい。また、第1のめっき膜122は、純粋な銀のみからなる銀めっき膜であってもよい。または、第1のめっき膜122は、銀及びその他金属からなる銀合金めっき膜であってもよい。第1のめっき膜122が銀合金の場合、第1のめっき膜122は、略99.000wt%〜99.999wt%の銀、略0.001wt%〜1.0wt%のセレニウム(Se)及び鉛(Pb)のうちの少なくともいずれか一つの金属で構成することができる。このような銀合金で構成された第1のめっき膜122は、毛細管現象によって半田付けの特性が改善され、形成された銀粒子を微細化して半田付け及びワイヤーボンディングの特性を向上させることができる。

【0041】

また、第1のめっき膜122は、略0.05μm超の厚さを有する。第1のめっき膜122の厚さが0.05μmより薄い場合、めっき工程上、めっき膜の厚さの制御が非常に難しくなり、後に第1のめっき膜122に対して行われるべき半田付け及びワイヤーボンディングの特性が低下してしまう。

【0042】

第2のめっき膜124は、第1のめっき膜122を覆って、第1のめっき膜122の腐食及び変色などを防止する。一例として、第2のめっき膜124としては、パラジウム(Pd)を含むパラジウムめっき膜が挙げられる。第2のめっき膜124は、純粋なパラジウムのみからなるパラジウムめっき膜であってもよい。または、第2のめっき膜124は、パラジウム及びその他金属からなるパラジウム合金めっき膜であってもよい。第2のめっき膜124がパラジウム合金からなる場合、この第2のめっき膜124は、略92.0wt%〜99.9wt%のパラジウム、略0.1wt%〜8.0wt%のリン(P)及び棚素(B)のうちの少なくともいずれか一つの金属で構成することができる。

【0043】

また、第2のめっき膜124は、略0.005μm〜2.000μmの厚さを有する。第2のめっき膜124の厚さが0.005μmより薄い場合、この第2のめっき膜124の厚さが相対的に薄く、第1のめっき膜122の変色の防止機能が大きく低下する。一方、第2のめっき膜124の厚さが2.000μmより厚くなっても、半田付け性の向上や変色防止の効果は、やや向上するかほとんど向上しない。したがって、第2のめっき膜124の厚さを、2.000μm以下に調節すれば、不要なめっき膜の厚さ増加による製造費の増加を抑制することができる。

【0044】

また、基板構造物100は、めっき膜120を覆う被膜130をさらに含む。該被膜130は、めっき膜120の保護のために提供される。被膜130としては、有機被膜が挙げられる。

【0045】

一方、第1のめっき膜122は、多孔構造を有することで、第2のめっき膜124との接合力を増加させることができる。例えば、図3に示すように、第1のめっき膜122は、多孔構造または凹凸構造を有する。この場合、第1のめっき膜122は、外部に向けて複数の突起が突設された形状を有する構造を有する。これによって、第1のめっき膜122上に、後続めっき工程を通じて形成された第2のめっき膜124は、該多孔構造によって、第1のめっき膜122の多孔構造間を満たしながら形成されることになる。そのため、第1のめっき膜122と第2のめっき膜124とは、互いに密な接合構造を成すようになるので、接合力が向上する。

【0046】

また、第1のパターン116a上に形成される第1のめっき膜(以下、半田付けめっき膜)122aは、第2のパターン116b上に形成される第1のめっき膜(以下、ポンディングワイヤーめっき膜)122bと異なる厚さを有する。例えば、ボンディングワイヤーめっき膜122bは、半田付けめっき膜122aに比べて厚い厚さを有する。より詳しくは、ポンディングワイヤーめっき膜122bは、略5μm超の厚さを有し、半田付けめっき膜122aは、略5μm以下の厚さを有する。この場合、ワイヤーボンディングめっき膜122bは、後に第2のパターン116b上に行われるワイヤーボンディング工程の時、ワイヤーボンディングの特性を向上させることができる。

【0047】

前述のようなめっき膜の厚さ調節のために、ワイヤーボンディングめっき膜122bは、無電解還元めっき方法によって形成される。該無電解還元めっき方法を用いて第1のめっき膜122を形成する場合、該浸漬(置換)めっき方法に比べて、第1のめっき膜122の厚さを厚くすることができる。このようなめっき膜形成のための具体的な方法は、後述することにする。

【0048】

前述のように、本発明の実施形態による基板構造物100は、回路基板110の導電性パターン116上に、半田付け及びワイヤーボンディングの特性のためのめっき膜の腐食及び変色を防止するためのめっき膜120を効果よく形成することができる。そのため、本発明の基板構造物によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止することができ、導電性パターンに対する半田付け及びボンディングワイヤーの特性を向上させることができる。

【0049】

また、本発明の実施形態による基板構造物100は、回路基板110の導電性パターン116上に導電性パターン116の半田付け及びワイヤーボンディングの特性を向上するための銀めっき膜(すなわち、第1のめっき膜)122を無電解還元めっき方法で形成する。この場合、銀めっき膜の厚さを所望の厚さで充分に厚く形成することができる。そのため、本発明の基板構造物によれば、印刷回路基板の回路パターンとして使われる導電性パターンの腐食及び変色を防止する銀めっき膜の厚さを充分に厚くでき、導電性パターンに対する半田付け及びワイヤーボンディングの特性を向上させることができる。特に、本発明の実施形態による基板構造物では、略5μm以上の厚さが求められるワイヤーボンディング工程で、銀めっき膜の厚さを効率よく5μm以上の厚さを有するようにでき、ワイヤーボンディングの特性を向上させることができる。

【0050】

以下、本発明の実施形態による回路基板の製造方法について詳しく説明する。本発明の実施形態による回路基板100に対して説明したことと重複する内容は、省略することにする。

【0051】

図4は、本発明の実施形態による回路基板の製造方法を示すフローチャートで、図5a〜図5dは各々、本発明の実施形態による回路基板の製造過程を説明するための断面図である。

【0052】

図4及び図5aを参照して、導電性パターン114を有する回路基板110を準備する(S110)。例えば、ベース基板112を準備する。該ベース基板112としては、印刷回路基板の製造のための絶縁基板が挙げられる。一例として、ベース基板112としては、樹脂材料からなる基根が挙げられる。

【0053】

ベース基板112上に導電性パターン116を形成する。該導電性パターン116を形成するステップは、フォトリソグラフィ工程を用いて行われてもよい。一例として、導電性パターン116を形成するステップは、ベース基板112上にベース基板112のパターン形成の領域を選択的に露出させるレジストパターン114を形成するステップと、該レジストパターン114をめっき防止膜で用いてベース基板116のパターン形成の領域上にめっき膜を形成するステップとを含む。この時、レジストパターン114としては、フォトソルダレジスト(PSR)が使われ、該めっき膜としては、銅を含む金属膜が使われてもよい。これによって、ベース基板112のパターン形成の領域上には、銅金属パターンが形成されることができる。

【0054】

一方、ベース基板112上に形成された導電性パターン116は、第1のパターン116a及び第2のパターン116bを含む。第1のパターン116aは、後に半田付け工程が行われる銅パターンであってもよい。第2のパターン116bは、後にワイヤーボンディング工程が行われる銅パターンであってもよい。前述のような工程を通じて、ベース基板112、該ベース基板112上に形成された導電性パターン116と、該導電性パターン116を選択的に露出させるレジストパターン114を備える回路基板110とが製造されることができる。

【0055】

図4及び図5bに示すようにして、導電性パターン116上に第1のめっき膜122を形成する(S120)。該第1のめっき膜122を形成するステップは、ベース基板112のレジストパターン114をめっき防止膜として、レジストパターン114によって選択的に露出する導電性パターン116上にめっき膜を形成するステップを含む。該第1のめっき膜122を形成するステップは、導電性パターン116上に銀めっき膜を形成するステップを含む。

【0056】

該銀めっき膜を形成するステップは、多様な種類のめっき方法が使われてもよい。一例として、該銀めっき膜を形成するステップは、浸漬(置換)めっき方法を用いて行われてもよい。より詳しくは、銀めっき膜を形成するステップは、回路基板110を酸脱脂するステップと、導電性パターン116表面の酸化物をとり除くステップと、回路基板110を置換型銀めっき液に浸漬するステップとを含む。回路基板110を酸脱脂するステップは、略40℃〜50℃の温度雰囲気で、略2分〜4分間、行われる。

【0057】

ここで、導電性パターン116の表面上の酸化物をとり除くステップは、導電性パターン116に対して略0.5μmのエッチング厚さをターゲット厚さにするエッチング工程と、後続工程である水洗工程とを順に行うステップを含む。そして、回路基板110を置換型銀めっき液に浸漬するステップは、置換型銀めっき液の温度を45℃〜55℃に調節し、回路基板110を置換型銀めっき液に略9秒〜60分間、浸漬させて行われる。これによって、導電性パターン116上には、多孔性銀めっき膜を形成することができ、この時の反応式は、下記のようである。

【0058】

<反応式1>

Cu(固体)+Ag(液体)→Cu(液体)+Ag(固体)

【0059】

前述の<反応式1>によって、導電性パターン116上には、多孔性の銀めっき膜である第1のめっき膜122を形成することができる。この時、第1のめっき膜122の厚さは、略0.05μm〜5μmに調節することができる。第1のめっき膜122の厚さが0.05μmより薄い場合は、めっき工程上、めっき膜の厚さの制御が非常に難しくなり、後に、第1のめっき膜122に対して行われるべき半田付け及びワイヤーボンディングの特性が低下してしまう。

【0060】

他の例として、銀めっき膜を形成するステップは、無電解還元めっき方法を用いて行うことができる。より詳しくは、銀めっき膜を形成するステップは、前述のような浸漬(置換)めっき方法に比べて、下記のような<反応式2>によって、無電解還元めっき液中の金属イオンが金属に還元されてめっきされる反応メカニズムを有することになる。

【0061】

<反応式2>

陽イオンの陽極反応:Mn++ne→M

還元剤の陰極反応:R→0+ne

【0062】

前述のような方法によって、導電性パターン116上には、第1のめっき膜122を形成することができる。前述のような無電解還元めっき方法を用いて第1のめっき膜122を形成する場合、浸漬(置換)めっき方法に比べて、第1のめっき膜122の厚さを厚くすることができるという長所がある。例えば、無電解還元めっき方法を用いる場合、第1のめっき膜122の厚さを略5μm以上に増加させることができる。このように、5μm超の厚さを有する第1のめっき膜122によって、後に半田付け工程の時のワイヤーボンディングの特性を向上させることができる。

【0063】

ただ、前述のような無電解還元めっき方法のために使われる無電解還元めっき液は、めっき液内に金属イオン及び還元剤が共に存在するので、相対的に溶液安定性が低く、めっき液の寿命が短くなる恐れがある。これを防止するためには、安定剤のような機能性添加剤の選定が重要である。例えば、無電解還元銀めっき液は、金属銀(Ag source)、還元剤、錯化剤、安定剤、緩衝剤及び湿潤剤を含む。ここで、還元剤には、ホルマリン(formalin)、デストロズ(destrose)、ロッシェル塩(Rochelle salt)、グリオキサール(glyoxal)、ヒドラジンスルブェート(hydrazine sulfate)、ジメチルアミンボラン(Dimethyl amine boran:DMAB)及びトリーエタノールアミン(triethanol amin)のうちの少なくともいずれか一つが挙げられる。無電解還元めっき液の一例として、金属銀のソースとして硝酸銀を用い、還元剤としてロッシェル塩を用い、錯化剤としてエチレンジアミン四酢酸(ethylene diamine tetra aceticacid:EDTA)を用い、安定剤として3−ヨードチロシン(3−iodotyrosine)を用いて、前述のような無電解還元銀めっき液の物性を満足させて、溶液の寿命を延ばすことができた。

【0064】

一方、前述のような第1のめっき膜122は、純粋な銀を用いて形成されるが、後に半田付けの特性を改善するためには、銀を含む合金で第1のめっき膜122を形成するのが望ましい。純粋な銀めっきだけでも適切な厚さを維持すると、優秀な半田付け及びワイヤーボンディングの特性が提供されるが、セレニウムまたは鉛などを含む銀合金を用いて第1のめっき膜122を形成する場合、毛細管現象によって半田付けの特性が改善され、形成された銀粒子を微細化して半田付け及びワイヤーボンディングの特性を向上させることができる。第1のめっき膜122を銀合金で形成する場合、銀合金は、略99.000〜99.999重量%の銀、略0.001〜1.000重量%のセレニウム及び鉛のうちの少なくともいずれか一つの金属で構成することができる。

【0065】

また、前述のように、第1のめっき膜122の形成方法には、浸漬(置換)めっき方法及び無電解還元めっき方法などの多様な方法が挙げられる。このような方法を選択的に用いることによって、第1のめっき膜122を形成することができる。例えば、前述のように、第1のめっき膜122は、半田付けの特性観点からは、略5μmより薄い厚さを有するように形成されることが望ましく、ワイヤーボンディングの特性観点からは、略5μm超の厚さを有するように形成されることが望ましい。これを考慮すれば、第1のめっき膜122において相対的に高い半田付けの特性が求められる部分では、相対的に浸漬(置換)めっき方法でめっき膜を形成するのが有利である。また、第1のめっき膜122において相対的に高いワイヤーボンディングの特性が求められる部分では、相対的に無電解還元めっき方法でめっき膜を形成するのが有利である。このような異種複合めっき方法を用いる場合は、相対的に薄い厚さのめっき膜が形成される導電性パターン以外の導電性パターンをマスキング処理して非露出させた状態で、回路基板110に対して浸漬(置換)めっき方法でめっき膜を形成し、一方、相対的に厚い厚さのめっき膜が形成される導電性パターン以外の導電性パターンをマスキング処理して非露出させた状態で、回路基板110に対して無電解還元めっき方法でめっき膜を形成する。

【0066】

または、前述のような異種複合めっき方法ではなく、単一のめっき方法を適用することができる。この場合、相対的に高い半田付けの特性が求められる導電性パターンに形成される第1のめっき膜122の形成工程時間に比べて、相対的に高いワイヤーボンディングの特性が求められる導電性パターンに形成される第1のめっき膜122の形成工程時間を増加させる。このようにして、前述のように、導電性パターン上にそれぞれ異なる厚さの第1のめっき膜122を形成してもよい。

【0067】

図4及び図5cに示すようにして、第1のめっき膜122上に第2のめっき膜124を形成する(S130)。該第2のめっき膜124を形成するステップは、回路基板110のレジストパターン114をめっき防止膜として、レジストパターン114によって選択的に露出する導電性パターン116上にめっき膜を形成するステップを含む。第2のめっき膜124を形成するステップは、第1のめっき膜122が形成された導電性パターン116上にパラジウムめっき膜を形成するステップを含む。

【0068】

一例として、パラジウムめっき膜を形成するステップは、置換反応を用いる浸漬めっき法を用いて行われてもよい。より詳しくは、パラジウムめっき膜を形成するステップは、第1のめっき膜122に対して水洗工程を行った後、置換型パラジウムめっき液に回路基板110を浸漬して、イオン化傾向の相違による置換めっき方式で、銀めっき膜上にパラジウムめっき膜を形成する。

【0069】

この時、パラジウムめっき液の温度は、略30℃〜60℃で、めっき工程時間は、略30秒〜20分に調節される。ここで、パラジウムめっき膜は、多孔性第1のめっき膜122の空間部を満たす方式で形成することができる。これによって、第1のめっき膜122上には、第1のめっき膜122との接合力を著しく増加させる密構造を備えた第2のめっき膜124が形成され、この時の反応式は、下記のようになる。

【0070】

<反応式3>

Cu(固体)+Pd(液体)→Cu(液体)+Pd(固体)

【0071】

このような工程を通じて、レジストパターン114によって選択的に露出する導電性パターン116上には、第1のめっき模122及び第2のめっき膜124からなるめっき膜120を形成することができる。

【0072】

ここで、第2のめっき膜形成工程は、銀めっき膜である第1のめっき膜122の粒子間に形成されたパラジウムめっき膜の粒子がバリヤの役割をするため、単一銀めっきの時に発生するマイグレイション(migraion)を防止することができる。また、第2のめっき膜124は、銀の特性上、第1のめっき膜122が空気中の亜硫酸や湿気などによって変色または酸化されて、後に半田付け及びワイヤーボンディングの特性が低下することを防止することができる。

【0073】

一方、前述のような第2のめっき膜124は、純粋なパラジウムを用いて形成されるが、パラジウムを含む合金で第2のめっき膜124を形成するのが望ましい。パラジウム合金で第2のめっき膜124を形成する場合、第2のめっき膜124は、略92.0wt%〜99.9wt%のパラジウム、略0.1wt%〜8.0wt%のリン(P)及び棚素(B)のうちの少なくともいずれか一つの金属で構成されてもよい。

【0074】

また、第2のめっき膜124は、その厚さが略0.005μm〜2.000μmに調節されるように形成される。第2のめっき膜124の厚さが0.005μmより薄い場合、第2のめっき膜124の厚さが相対的に薄くて、第1のめっき膜122の変色防止の機能が大きく低下することがある。一方、第2のめっき膜124の厚さが2.000μmより厚くなっても、半田付け性の向上や変色防止の効果は、やや向上するかまたはほとんど向上しなかった。したがって、第2のめっき膜124の厚さを2.000μm以下に調節して、不要なめっき膜の厚さ増加による製造費の増加を防止することができる。

【0075】

前述の実施形態では、置換反応による浸漬めっき方法で第2のめっき膜124を形成することを例として説明したが、該第2のめっき膜124は、多様なめっき方法によって形成されてもよい。例えば、第2のめっき膜124は、次亜リン酸ナトリウム(Sodium Hypophosphite)またはホウ酸塩などを還元剤として用いる還元反応を用いて、パラジウム−リン(Pd−P)またはパラジウム−棚素(Pd−B)のパラジウム合金を形成する無電解還元めっき法を用いて形成されてもよい。

【0076】

図4及び図5dに示すようにして、めっき膜120上に被膜130を形成する(S140)。該被膜130を形成するステップは、第1及び第2のめっき膜122、124の保護のために施される工程であってもよい。例えば、被膜130を形成するステップは、レジストパターン114上に露出するめっき膜120の第2のめっき膜124を覆うように、第2のめっき膜124の表面に有機被膜を形成するステップを含む。このような被膜130の形成工程の実施は、選択的に行われてもよい。

【0077】

前述のように、本発明の実施形態による回路基板の製造方法は、ベース基板112上に回路パターンとして使われる導電性パターン116を形成して回路基板110を製造し、該導電性パターン116に第1のめっき膜122を形成した後、第1のめっき膜122上に、該第1のめっき膜122の腐食及び変色を防止するためのパラジウムめっき膜である第2のめっき膜124を形成する。これによって、本発明による回路基板の製造方法は、印刷回路基板の回路パターンとして使われる導電性パターン上に施され、半田付け及びワイヤーボンディングの特性の保持のためのめっき膜の腐食及び変色を防止することができ、後に半田付け及びワイヤーボンディングの特性を向上させることができる。

【0078】

また、本発明の実施形態による回路基板の製造方法では、導電性パターン116を有する回路基板110を製造した後、導電性パターン116上に、無電解還元めっき工程を経て銀めっき膜を形成する。特に、無電解還元めっき工程を経て銀めっき膜を形成する場合、銀めっき膜の厚さを効率よく厚く形成することができ、相対的に厚い厚さの銀めっき膜が求められるボンディングワイヤーの接着特性を向上させることができる。そのため、本発明による回路基板の製造方法によれば、導電性パターン上に、無電解還元めっき工程を用いて所望の厚さの銀めっき膜を効率よく形成することができ、ボンディングワイヤーの特性を向上させることができる。

【0079】

以下、本発明の具体的な実施形態によるめっき膜と従来のめっき膜とを比較実験した結果、及び本発明の技術が適用された結果物に対する特性テスト結果について詳しく説明する。

【0080】

前処理工程

ソルダボールとの溶接性が求められる印刷回路基板(硬性印刷回路基板、大きさ400×505mm、厚さ0.2±0.02mm、銅層厚さ12μm)の半田部分を除いた部分に、フォトソルダレジスト層(太陽社製のインク、商品名:AS−303)を形成し、45℃の温度で3分間脱脂(YMT社製のSAC 161Hを使用)して、銅層の酸化物の取り除きのために0.5〜1.0μm程度エッチング(YMT社製のCPA−1140を使用)する。

【0081】

続いて、印刷回路基板に、置換または還元めっきを通じて、銀または銀合金で多孔性の銀めっき層を形成する。置換銀めっき工程は、予備浸漬処理、置換銀本処理のステップを通して実施し、予備浸漬は、置換銀予備浸漬液を用いて、常温で1分間浸漬させて処理した。

【0082】

実施例1

前処理工程を終えた高密度印刷回路基板を置換型銀めっき液に浸漬して、50℃の温度で1分間めっきして、0.1μmの銀めっきを形成した後、置換型パラジウムめっき液に浸漬して、50℃の温度で1分間めっきして、パラジウムめっき0.01μmを有する銀−パラジウムめっき層を形成する。

【0083】

実施例2

銀めっき時間を3分にして、銀めっきを0.3μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0084】

実施例3

銀めっき時間を10分にして、銀めっきを1.0μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0085】

実施例4

銀めっき時間を20分にして、銀めっきを2.0μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0086】

実施例5

銀めっき時間を30秒にして、銀めっきを0.05μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0087】

実施例6

銀めっき時間を3分にして、銀めっきを0.3μmの厚さに形成し、パラジウムめっき時間を7分にして、パラジウムめっきを0.07μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0088】

実施例7

銀めっき時間を10分にして、銀めっきを1.0μmの厚さに形成し、パラジウムめっき時間を7分にして、パラジウムめっきを0.07μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0089】

実施例8

銀めっき時間を20分にして、銀めっきを2.0μmの厚さに形成し、パラジウムめっき時間を10分にして、パラジウムめっきを0.1μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0090】

実施例9

銀−セレニウム合金めっき液(YMT社製のGalaxyを使用)を用いて、50℃の温度で210秒間めっきして、銀−セレニウム合金めっきを0.35μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0091】

実施例10

銀−セレニウム合金めっき液(YMT社製のGalaxyを使用)を用いて、50℃の温度で8分間めっきして、銀−セレニウム合金めっきを0.8μmの厚さに形成することを除いては、実施例1と同様な方法で銀−パラジウムめっき層を形成する。

【0092】

実施例11

前処理工程を終えた高密度印刷回路基板を置換型銀めっき液に浸漬して、50℃の温度で1分間めっきして、銀めっきを0.1μmの厚さに形成した後、パラジウム触媒(YTM社製のCATA855を使用)をパラジウム濃度25ppmにして、25℃で1分間浸漬した後、還元型無電解パラジウムめっき液(YMT社製のELPを使用)に浸漬して、40℃の温度で1分間めっきして、パラジウム合金めっき0.01μmの厚さを有するパラジウム−リンめっき層を形成する方法で、銀−パラジウムめっき層を形成する。

【0093】

実施例12

還元型無電解パラジウムめっき液に浸漬して、50℃で1分間めっきして、パラジウム合金めっき0.01μmの厚さを有するパラジウム−棚素合金めっき層を形成することを除いては、実施例11と同様な方法で、銀−パラジウムめっき層を形成する。

【0094】

実施例13

銀−セレニウム合金めっき液を用いて、銀合金めっき時間を5分にして、銀−セレニウム合金めっきを0.5μmの厚さに形成し、無電解パラジウム−リン合金めっき液を用いて、パラジウム合金めっき時間を7分にして、パラジウム−リン合金めっきを0.07μmの厚さに形成して、銀−パラジウムめっき層を形成する。

【0095】

実施例14

銀−セレニウム合金めっき液を用いて、銀合金めっき時間を5分にして、銀−セレニウム合金めっきを0.5μmの厚さに形成し、無電解パラジウム−棚素合金めっき液を用いて、パラジウム合金めっき時間を5分にして、パラジウム−棚素合金めっきを0.05μmの厚さに形成して、銀−パラジウムめっき層を形成する。

【0096】

実施例15

実施例1と同様な方法でめっき層を形成した後、50℃の後処理溶液に1分間浸漬して後処理を実施して乾燥する。

【0097】

実施例16

銀めっきを、無電解還元銀めっき溶液を用いて70℃の温度で5分間めっきして、銀めっきを0.1μmの厚さに形成することを除いては、実施例1と同様な方法で、銀−パラジウムめっき層を形成する。

【0098】

実施例17

銀めっきを、無電解還元銀めっき溶液を用いて、70℃の温度で10分間めっきして、銀めっきを0.2μmの厚さに形成し、還元型無電解パラジウムめっき液に浸漬して、50℃で3分間めっきして、パラジウム合金めっき0.03μmの厚さを有するパラジウム−リン合金めっき層を形成する。

【0099】

比較例1

前処理工程を終えた印刷回路基板を置換型銀めっき液に浸漬して、銀めっき層を0.1μmの厚さに形成する。

【0100】

比較例2

前処理工程を終えた印刷回路基板をパラジウムで触媒処理した後、無電解ニッケルめっきで、ニッケル91.3重量%及びリン8.7重量%で造成されたニッケル−リンめっき層を4.5μmの厚さに形成した後、無電解置換金めっきによって、金めっき層を0.07μmの厚さに形成する。

【0101】

<実験内容>

1.ソルダボールせん断テスト

半田付けパッド部位とソルダボールとの接続強さを測定するために、試片をテーブルに固定し、一定の荷重とせん断高さ(75μm)を設定してボールせん断試験を行い、スタイラスがバンプを押して破壊が発生するような値を測定する。

評価基準:ボールせん断強さが500gfを超過すると、正常と判断

【0102】

2.ソルダボール広がり性テスト

半田付けパッド部プラス処理後、Φ0.3mmのボールをおいてリフロー器(245℃)を通過した後、ソルダボールの大きさを測定する。ソルダボールがたくさん広がれば広がるほど、すなわち、ボールの大きさが大きくなるほど溶接性が優秀である。

【0103】

評価基準:リフロー後、最初のソルダボールの粒子大きさの3倍以上なら溶接性が正常であることと判断

【0104】

3.ワイヤーボンディング性テスト

ポンディングワイヤーとボンディング個所との接着強さを検査することによって、ワイヤーボンディングテスト器を用いて、175℃の温度で1時間の間、熱エージング(Thermal aging)させた後、ボンディングが落ちるまでの力を表示した。

評価基準:最小3gf以上で、平均5gf以上になると、正常と判断

【0105】

4.エレクトロマイグレイションテスト

JIS Z 3284で規定しているテストクーポンを用いて、恒温恒湿器槽内に高温、高湿、耐圧実験環境を付与して、これを1,000時間維持しながら抵抗値の変化を検査してマイグレイションを観察した。テスト条件は、相対湿度85%、温度85℃、50Vの直流電圧を付与し、使われた水は、抵抗値10〜18MΩ/mmであった。

評価基準:めっき層にイオンマイグレイションが生じると、表面絶縁抵抗値が低下し、テストクーポンの表面絶縁抵抗値が1×106Ω以下に落ちると、マイグレイションが発生したと判断

【0106】

5.屈曲亀裂

試片を10回以上ベンディング(bending)した後、該試片の表面に曲折亀裂が生じなければ正常と判断

【0107】

図6は、本発明の多様な具体的な実施例に対するテスト結果を示すテーブル図である。図6には、前述の6つの項目をテストした結果を示した。

【0108】

図6に示すように、本発明の実施例による銀−パラジウムめっき層が形成された印刷回路基板(実施例1〜実施例17)は、全てボールせん断強さが500gf以上で、ボール広がり性が全て0.9mmΩ以上であり、ワイヤーボンディング性が全て5gr以上で、表面絶縁抵抗値が全て1×106Ω以上であり、20回以上のベンディング時の屈曲亀裂が発生しなかった。よって、本発明による実施例1〜実施例17は、全て評価基準に応じる良好な特性を示した。

【0109】

これに対して、比較例1は、評価基準に全て応じたが、比較例2は、ベンディング実験時に平均1.6回で屈曲亀裂が発生した。

【0110】

本発明による実施例1及び実施例13における銀−パラジウムめっき層と、比較例1のめっき層特性とをテストした結果である。

【0111】

1.めっき厚さ測定

試片のめっき層がリクエスト仕様に適合した厚さを有するか否かを確認するために、めっき厚さ測定器を用いて、実施例1及び実施例13における銀めっき層及びパラジウムめっき層の厚さを測定し、比較例1のめっき層厚さを測定した。

【0112】

2.有孔度(Prosity)テスト

めっき処理されたパッケージ用BGA印刷回路基板を硝酸に浸漬させて、目視で銀めっき層及びパラジウムめっき層の組織が腐食されて気孔が発生するか否かを確認する。

【0113】

3.耐熱性テスト

リフロー装備を用いて<表1>の条件で3回通過させた後、めっき層が熱によって変色されるかなど、表面色相の変化の有無を観察する。

【0114】

4.密着性テスト

銀めっき層またはパラジウムめっき層の表面に接着テープを用いて、めっき層の剥離の有無を確認する。

【0115】

5.耐変色性テスト

めっき処理された高密度印刷回路基板を、5%K2S溶液に1分間浸漬してめっき層の変色の有無を確認する。

【0116】

【表1】

(〇:良好、×:不良)

【0117】

上記<表1>ように、めっき厚さ、有孔度、耐熱性、密着性及び耐変色性のテストで本発明による実施例1及び実施例13は全て良好なことで認められたが、比較例1では、5%のK2S溶液に浸漬された後に、めっき層の表面が変色したので不良であると認められた。

【0118】

結局、本発明は、銀めっきステップ及びパラジウムめっきステップを通じて形成された銀めっき層とパラジウムめっき層とが混在されて形成された銀−パラジウムめっき層は、従来の置換銀めっきや無電解ニッケル及び無電解金めっきなどのように、半田付け性が優秀であると共に、置換銀めっきの短所である酸化及び変色防止について卓越的な効果があり、無電解ニッケル及び無電解金めっきにおけるような部品の落ちや屈曲、亀裂などの不良が発生しなかった。また、最適な物性を得るためのめっき工程時間が、無電解ニッケルめっき及び無電解金めっきの場合、通常45分程度であるが、本発明の場合では、15分程度であり、工程時間が大幅短縮されて、水平ラインでの生産が可能で、画期的な生産性の向上を図ることができる。また、高価な素材である金(Au)を使わないため、大幅な原価節減が可能である。

【0119】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0120】

100 基板構造物

110 回路基板

112 ベース基板

114 レジストパターン

116 導電性パターン

116a 第1のパターン

116b 第2のパターン

120 めっき膜

122 第1のめっき膜

124 第2のめっき膜

130 被膜

【特許請求の範囲】

【請求項1】

導電性パターンが形成されたベース基板と、

前記導電性パターンを覆う第1のめっき膜と、

前記第1のめっき膜を覆う第2のめっき膜とを含み、

前記第1のめっき膜は、無電解還元めっき膜を含む基板構造物。

【請求項2】

前記導電性パターンは、銅(Cu)を含み、

前記第1のめっき膜は、銀(Ag)を含み、

前記第2のめっき膜は、パラジウム(Pd)を含む請求項1に記載の基板構造物。

【請求項3】

前記導電性パターンは、

電子部品の実装のための半田付け工程が施される第1のパターンと、

電子部品との電気的接続のためのワイヤーボンディング工程が施される第2のパターンとを含み、

前記第1のパターンを覆う前記第1のめっき膜に比べて、前記第2のパターンを覆う前記第2のめっき膜の厚さがより厚い請求項1に記載の基板構造物。

【請求項4】

前記第2のパターンを覆う前記第1のめっき膜は、5μm超の厚さを有する請求項3に記載の基板構造物。

【請求項5】

前記第2のめっき膜は、浸漬(置換)めっき膜を含む請求項1に記載の基板構造物。

【請求項6】

前記導電性パターンが露出するように、前記ベース基板を覆うレジストパターンをさらに含む請求項1に記載の基板構造物。

【請求項7】

前記第1のめっき膜は、銀合金であり、

前記銀合金は、銀99.000wt%〜99.999wt%、セレニウム及び鉛のうちの少なくともいずれか一つの金属の0.001wt%〜1.0wt%から成る請求項1に記載の基板構造物。

【請求項8】

前記第2のめっき膜は、パラジウム合金であり、

前記パラジウム合金は、パラジウム92wt%〜99.9wt%、リン(P)及び棚素(B)のうちの少なくともいずれか一つの金属の0.1wt%〜8.0wt%から成る請求項1に記載の基板構造物。

【請求項9】

ベース基板上に導電性パターンを形成するステップと、

前記導電性パターン上に第1のめっき膜を形成するステップと、

前記第1のめっき膜上に第2のめっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記導電性パターン上に無電解還元めっき膜を形成するステップを含む基板構造物の製造方法。

【請求項10】

前記導電性パターンを形成するステップは、

前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、

前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記ベース基板に対して無電解還元めっき工程を行うステップを含む請求項9に記載の基板構造物の製造方法。

【請求項11】

前記導電性パターンを形成するステップは、

前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、

前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記導電性パターン上に銀めっき膜を形成するステップを含み、

前記第2のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記銀めっき膜上にパラジウムめっき膜を形成するステップを含む請求項9に記載の基板構造物の製造方法。

【請求項12】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm超の厚さを有する銀めっき膜を形成するステップを含み、

前記基板構造物の製造方法は、前記導電性パターンに対して電子部品との電気的接続のためのワイヤーボンディング工程を行うステップを、さらに含む請求項9に記載の基板構造物の製造方法。

【請求項13】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm以下の厚さを有する銀めっき膜を形成するステップを含み、

前記基板構造物の製造方法は、前記導電性パターンに対して電子部品の実装のための半田付け工程を行うステップを、さらに含む請求項9に記載の基板構造物の製造方法。

【請求項14】

前記第1のめっき膜を形成するステップは、

前記導電性パターンに無電解還元めっき法で5μm超の厚さを有するめっき膜を形成するステップと、

前記導電性パターンに浸漬(置換)めっき法で5μm以下の厚さを有するめっき膜を形成するステップとを含む請求項9に記載の基板構造物の製造方法。

【請求項15】

前記第1のめっき膜を形成するステップは、

前記導電性パターンに5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに5μm以下の厚さを有するめっき膜を形成するステップとを含み、

前記5μm超の厚さを有するめっき膜を形成するステップは、前記5μm以下の厚さを有するめっき膜を形成するステップと同様なめっき法を使うと共に、めっき工程時間を長くして行われる請求項9に記載の基板構造物の製造方法。

【請求項16】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して無電解還元めっき法で銀めっき膜を形成するステップを含み、

前記無電解還元めっき法は、金属銀のソースとして硝酸銀、還元剤としてロッシェル塩、錯化剤としてエチレンジアミン四酢酸(ethylene diaminetetra aceticacid:EDTA)及び安定剤として3−ヨードチロシン(3−iodotyrosine)を含むめっき液を用いる請求項9に記載の基板構造物の製造方法。

【請求項1】

導電性パターンが形成されたベース基板と、

前記導電性パターンを覆う第1のめっき膜と、

前記第1のめっき膜を覆う第2のめっき膜とを含み、

前記第1のめっき膜は、無電解還元めっき膜を含む基板構造物。

【請求項2】

前記導電性パターンは、銅(Cu)を含み、

前記第1のめっき膜は、銀(Ag)を含み、

前記第2のめっき膜は、パラジウム(Pd)を含む請求項1に記載の基板構造物。

【請求項3】

前記導電性パターンは、

電子部品の実装のための半田付け工程が施される第1のパターンと、

電子部品との電気的接続のためのワイヤーボンディング工程が施される第2のパターンとを含み、

前記第1のパターンを覆う前記第1のめっき膜に比べて、前記第2のパターンを覆う前記第2のめっき膜の厚さがより厚い請求項1に記載の基板構造物。

【請求項4】

前記第2のパターンを覆う前記第1のめっき膜は、5μm超の厚さを有する請求項3に記載の基板構造物。

【請求項5】

前記第2のめっき膜は、浸漬(置換)めっき膜を含む請求項1に記載の基板構造物。

【請求項6】

前記導電性パターンが露出するように、前記ベース基板を覆うレジストパターンをさらに含む請求項1に記載の基板構造物。

【請求項7】

前記第1のめっき膜は、銀合金であり、

前記銀合金は、銀99.000wt%〜99.999wt%、セレニウム及び鉛のうちの少なくともいずれか一つの金属の0.001wt%〜1.0wt%から成る請求項1に記載の基板構造物。

【請求項8】

前記第2のめっき膜は、パラジウム合金であり、

前記パラジウム合金は、パラジウム92wt%〜99.9wt%、リン(P)及び棚素(B)のうちの少なくともいずれか一つの金属の0.1wt%〜8.0wt%から成る請求項1に記載の基板構造物。

【請求項9】

ベース基板上に導電性パターンを形成するステップと、

前記導電性パターン上に第1のめっき膜を形成するステップと、

前記第1のめっき膜上に第2のめっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記導電性パターン上に無電解還元めっき膜を形成するステップを含む基板構造物の製造方法。

【請求項10】

前記導電性パターンを形成するステップは、

前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、

前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記ベース基板に対して無電解還元めっき工程を行うステップを含む請求項9に記載の基板構造物の製造方法。

【請求項11】

前記導電性パターンを形成するステップは、

前記ベース基板上に前記ベース基板のパターン形成の領域を露出させるレジストパターンを形成するステップと、

前記レジストパターンをめっき防止膜として、前記パターン形成の領域に銅めっき膜を形成するステップとを含み、

前記第1のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記導電性パターン上に銀めっき膜を形成するステップを含み、

前記第2のめっき膜を形成するステップは、前記レジストパターンをめっき防止膜として、前記銀めっき膜上にパラジウムめっき膜を形成するステップを含む請求項9に記載の基板構造物の製造方法。

【請求項12】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm超の厚さを有する銀めっき膜を形成するステップを含み、

前記基板構造物の製造方法は、前記導電性パターンに対して電子部品との電気的接続のためのワイヤーボンディング工程を行うステップを、さらに含む請求項9に記載の基板構造物の製造方法。

【請求項13】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して5μm以下の厚さを有する銀めっき膜を形成するステップを含み、

前記基板構造物の製造方法は、前記導電性パターンに対して電子部品の実装のための半田付け工程を行うステップを、さらに含む請求項9に記載の基板構造物の製造方法。

【請求項14】

前記第1のめっき膜を形成するステップは、

前記導電性パターンに無電解還元めっき法で5μm超の厚さを有するめっき膜を形成するステップと、

前記導電性パターンに浸漬(置換)めっき法で5μm以下の厚さを有するめっき膜を形成するステップとを含む請求項9に記載の基板構造物の製造方法。

【請求項15】

前記第1のめっき膜を形成するステップは、

前記導電性パターンに5μm超の厚さを有するめっき膜を形成するステップと、前記導電性パターンに5μm以下の厚さを有するめっき膜を形成するステップとを含み、

前記5μm超の厚さを有するめっき膜を形成するステップは、前記5μm以下の厚さを有するめっき膜を形成するステップと同様なめっき法を使うと共に、めっき工程時間を長くして行われる請求項9に記載の基板構造物の製造方法。

【請求項16】

前記第1のめっき膜を形成するステップは、前記導電性パターンに対して無電解還元めっき法で銀めっき膜を形成するステップを含み、

前記無電解還元めっき法は、金属銀のソースとして硝酸銀、還元剤としてロッシェル塩、錯化剤としてエチレンジアミン四酢酸(ethylene diaminetetra aceticacid:EDTA)及び安定剤として3−ヨードチロシン(3−iodotyrosine)を含むめっき液を用いる請求項9に記載の基板構造物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図5d】

【図6】

【図2】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図5d】

【図6】

【公開番号】特開2012−140705(P2012−140705A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−270268(P2011−270268)

【出願日】平成23年12月9日(2011.12.9)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年12月9日(2011.12.9)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]