基板洗浄方法

【課題】微細パターンが形成されている基板を、その微細パターンに悪影響を与えることなく短時間で洗浄する基板洗浄方法を提供する。

【解決手段】代表長が0.1μm以下の溝又は穴を有する微細パターンが形成されたウエハWを、水分を含んだ空間において、所定位置に配置された対向電極46を挟んで、鋭角状の先端部を有する冷却自在の放電電極45の先端部に対して一定間隔で対面するように、ウエハWを配置する配置ステップと、放電電極45を冷却して放電電極45に結露を生じさせると共に、放電電極45と対向電極46との間に一定電圧を印加する洗浄ステップと、により洗浄する。この洗浄ステップでは、放電電極45の先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、エアロゾルをウエハWに噴霧することによりウエハWを洗浄する。

【解決手段】代表長が0.1μm以下の溝又は穴を有する微細パターンが形成されたウエハWを、水分を含んだ空間において、所定位置に配置された対向電極46を挟んで、鋭角状の先端部を有する冷却自在の放電電極45の先端部に対して一定間隔で対面するように、ウエハWを配置する配置ステップと、放電電極45を冷却して放電電極45に結露を生じさせると共に、放電電極45と対向電極46との間に一定電圧を印加する洗浄ステップと、により洗浄する。この洗浄ステップでは、放電電極45の先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、エアロゾルをウエハWに噴霧することによりウエハWを洗浄する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細パターンが形成された基板の洗浄方法に関する。

【背景技術】

【0002】

例えば、半導体デバイスの製造プロセスにおいては、半導体基板にエッチング処理や成膜処理等の処理を行った後に、半導体基板上の異物や副生成物、不要膜(以下「異物等」という)を除去する洗浄処理が行われている。この洗浄処理としては、一般的に、半導体基板を洗浄液に浸し、又は、半導体基板を回転させながら洗浄液を吹き付け、その後に、洗浄液を除去するリンス処理と、リンス液を除去する乾燥処理を行う方法が用いられている。

【0003】

しかし、近年の微細化(細線化)されたレジストパターンやエッチングパターンが形成された半導体基板に洗浄液(液体)による洗浄を施すと、洗浄液やリンス液の表面張力に起因して、洗浄液やリンス液が半導体基板から除去される際に、所謂、パターン倒れが発生する。

【0004】

このような問題を解決すべく、例えば、基板に形成された微細パターンにダメージを与えることなく、洗浄力を向上させるために、エアロゾルを被洗浄物に吹付けて洗浄するエアロゾル洗浄方法において、エアロゾルを所定速度以上で被洗浄物に衝突させることにより、被洗浄物表面に局所的に超臨界状態又は擬似超臨界状態を生成させて、洗浄力を高めるエアロゾル洗浄方法が提案されている(例えば、特許文献1参照)。

【0005】

また、エアロゾルをノズルから真空の洗浄室に吹き出すエアロゾル洗浄において、エアロゾルを生成するノズルを断熱化し、ノズル内の圧力を高く設定することでノズル内部を液リッチの状態からガスリッチの状態にし、ノズルからエアロゾルを吹き出す際の断熱膨張時のエアロゾル凝集作用を小さくすることによって、被洗浄物の微細構造にダメージを与えないようにする方法が提案されている(例えば、特許文献2参照)。

【0006】

さらに、チャンバに収容された基板に対して、ラバルノズルを用いてエアロゾルを含むガスを噴射することにより基板を洗浄する際に、チャンバ内を数kPaの圧力に調整してチャンバ内に下降流を発生させ、ラバルノズルからエアロゾルを含むガスを噴射することで、エアロゾルから気化したガス等からガス粘性流を発生させる洗浄方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−209088号公報

【特許文献2】特開2004−31924号公報

【特許文献3】特開2006−147654号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示されたエアロゾル洗浄方法は、極めて高速のエアロゾルを基板に対して吹き付ける必要があるため、装置が大型化、複雑化する問題や、微細パターンが破壊される問題がある。また、特許文献2に開示されたエアロゾル洗浄方法では、洗浄室内を真空に維持する必要がある、つまり、減圧/昇圧に一定の時間を要するために、スループットを高めることが難しい。さらに特許文献3に開示されたナノエアロゾル洗浄方法は、基板の裏面洗浄を目的としており、微細パターンが形成された表面の洗浄に対する効果は不確定である。

【0009】

本発明はかかる事情に鑑みてなされたものであり、その目的は、微細パターンが形成されている基板を、その微細パターンに悪影響を与えることなく短時間で洗浄する基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1記載の基板洗浄方法は、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、水分を含んだ空間において、所定位置に配置された対向電極を挟んで、鋭角状の先端部を有する冷却自在の放電電極の前記先端部に対して一定間隔で対面するように、前記基板を配置する基板配置ステップと、前記放電電極を冷却して前記放電電極に結露を生じさせると共に、前記放電電極と前記対向電極との間に一定電圧を印加する洗浄ステップと、を有し、前記洗浄ステップでは、前記放電電極の前記先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、前記エアロゾルを前記基板に噴霧することにより前記基板を洗浄することを特徴とする。

【0011】

請求項2記載の基板洗浄方法は、請求項1記載の基板洗浄方法において、前記対向電極として、各部位が前記放電電極の先端から均等な距離を保つように設置された円環状電極を用いることを特徴とする。

【0012】

請求項3記載の基板洗浄方法は、請求項1記載の基板洗浄方法において、前記洗浄ステップにおいて、前記放電電極に負電圧を印加し、前記基板を正帯電させることを特徴とする。

【0013】

上記目的を達成するために、請求項4記載の基板洗浄方法は、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、前記基板を、鋭角状の先端部を有する中空針状の放電電極の前記先端部に対して一定間隔で対面するように配置する基板配置ステップと、前記放電電極へ洗浄液を供給すると共に、前記放電電極と前記基板との間に一定電圧を印加する洗浄ステップと、を有し、前記洗浄ステップでは、前記先端部に直径が10nm以下の前記洗浄液のエアロゾルを生成させ、前記エアロゾルを前記基板に噴霧して前記基板を洗浄することを特徴とする。

【0014】

請求項5記載の基板洗浄方法は、請求項4記載の基板洗浄方法において、前記洗浄液として、直径10nm以下の固体微粒子を含有するゾルを用いることを特徴とする。

【0015】

請求項6記載の基板洗浄方法は、請求項4記載の基板洗浄方法において、前記エアロゾルが前記基板に到達するまでに前記エアロゾルから水分を蒸発させることにより、前記固体微粒子を前記基板に噴射することを特徴とする。

【0016】

請求項7記載の基板洗浄方法は、請求項1又は4記載の基板洗浄方法において、前記基板配置ステップの後であって前記洗浄ステップの前に、又は、前記洗浄ステップにおいて、処理雰囲気中のガス分子をイオン化させる軟X線又は光を前記基板に照射することを特徴とする。

【発明の効果】

【0017】

請求項1記載の基板洗浄方法によれば、微細パターンが形成された基板に対して、パターン倒れを発生させることなく、基板から異物等を除去することができる。

【0018】

請求項2記載の基板洗浄方法によれば、エアロゾルを略均一拡散させて基板全体に均一な洗浄処理を施すことができる。

【0019】

請求項3記載の基板洗浄方法によれば、エアロゾルに含まれる微粒子を基板に向けて加速することができ、洗浄力を高めると共に、効率的な洗浄処理を行うことができる。

【0020】

請求項4記載の基板洗浄方法によれば、微細パターンが形成された基板に対して、パターン倒れを発生させることなく、基板から異物等を除去することができる。

【0021】

請求項5記載の基板洗浄方法によれば、液体微粒子と固体微粒子による洗浄効果を同時に得ることができ、高い洗浄能力が得られる。

【0022】

請求項6記載の基板洗浄方法によれば、固体微粒子による高い洗浄力によって基板を洗浄することができる。

【0023】

請求項7記載の基板洗浄方法によれば、基板に静電気力によって付着した異物を生成したイオンによって除電し、基板から剥離しやすくすることができるため、より精密な洗浄を行うことができると共に、処理時間を短縮することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る基板洗浄方法が適用される基板処理システムの概略構造を示す平面図である。

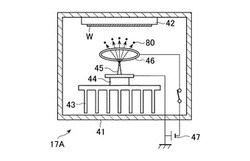

【図2】図1に示した基板処理システムが備える洗浄ユニットの概略断面図である。

【図3】図2の洗浄ユニットで発生させたナノエアロゾルの粒径分布を示す図である。

【図4】本発明に係る基板洗浄方法が適用される別の基板処理システムの概略構造を示す平面図である。

【図5】図4に示した基板処理システムが備える洗浄ユニットの概略断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。ここでは、基板としての半導体ウエハ(以下「ウエハ」という)にエッチング処理を施す基板処理システムを用いて、本発明に係る基板洗浄方法を実施する形態について説明する。

【0026】

図1は、本発明に係る基板洗浄方法が適用される第1の基板処理システムの概略構造を示す平面図である。この基板処理システム10は、ウエハWにRIE(異方性エッチング)処理を施す2つのプロセスシップ11と、これらのプロセスシップ11がそれぞれ接続された矩形状の共通搬送室としての大気搬送室(以下「ローダーモジュール」という)13とを備えている。

【0027】

ローダーモジュール13には、例えば25枚のウエハWを収容する収納容器としてのフープ14がそれぞれ載置される3つのフープ載置台15と、フープ14から搬出されたウエハWの位置をプリアライメントするオリエンタ16と、RIE処理が施されたウエハWの洗浄処理を行う洗浄ユニット17Aと、ウエハWの表面/裏面の反転処理を行うウエハ反転ユニット12と、が接続されている。

【0028】

2つのプロセスシップ11は、ローダーモジュール13の長手方向における側壁に接続されると共に、ローダーモジュール13を挟んで3つのフープ載置台15と対向するように配置されている。ウエハ反転ユニット12は、フープ載置台15と並んで配置されている。オリエンタ16はローダーモジュール13の長手方向に関する一端に配置され、洗浄ユニット17Aはローダーモジュール13の長手方向に関する他端に配置されている。

【0029】

なお、洗浄ユニット17Aでは、後に詳細に説明するが、ウエハWの表面(微細パターンが形成されている面)が下側を向いた状態で洗浄処理が行われる。ウエハ反転ユニット12は、ウエハWを洗浄ユニット17Aに搬入するために、また、洗浄ユニット17Aで洗浄処理を終えたウエハWをフープ14に戻すために、ウエハWを反転させる。

【0030】

ローダーモジュール13の内部には、ウエハWを搬送するスカラ型デュアルアームタイプの搬送アーム機構19が配設されている。ローダーモジュール13のフープ載置台15側の側壁には、フープ載置台15の位置と対応する位置に、ウエハWの投入口として、また、フープ接続口として用いられる3つのロードポート20が設けられている。同様に、ローダーモジュール13の側壁には、ウエハ反転ユニット12及び洗浄ユニット17Aの位置と対応する位置にそれぞれロードポート18が設けられている。

【0031】

このような構成により、搬送アーム機構19は、フープ載置台15に載置されたフープ14からウエハWをロードポート20経由で取り出し、取り出したウエハWをプロセスシップ11やオリエンタ16、ウエハ反転ユニット12、洗浄ユニット17Aに対して搬出入する。

【0032】

プロセスシップ11は、ウエハWにRIE処理を施す真空処理室としてのプロセスモジュール25と、プロセスモジュール25にウエハWを受け渡すリンク型シングルピックタイプの搬送アーム26を内蔵するロード・ロックモジュール27とを備えている。

【0033】

プロセスモジュール25は、その詳細な構造は図示しないが、ウエハWを収容する円筒状のチャンバと、ウエハWを載置するためにチャンバ内に配置されたウエハステージと、ウエハステージの上面と一定間隔で対向するように配置された上部電極とを備えている。ウエハステージはウエハWをクーロン力等によってチャックする機能と、下部電極としての機能を併せ持っており、上部電極とウエハステージとの間隔は、ウエハWにRIE処理を施す適切な距離に設定されている。

【0034】

プロセスモジュール25では、チャンバ内部にフッ素系ガス又は臭素系ガス等の処理ガスを導入し、上部電極及び下部電極間に電界を発生させることによって導入された処理ガスをプラズマ化してイオン及びラジカルを発生させ、そのイオン及びラジカルによってウエハWにRIE処理を施す。例えば、ウエハWの表面に形成されたポリシリコン層がエッチングされて、微細パターンが形成される。

【0035】

プロセスシップ11では、ローダーモジュール13の内部の圧力は大気圧に維持される一方、プロセスモジュール25の内部圧力は真空に維持される。そのため、ロード・ロックモジュール27は、プロセスモジュール25との連結部に真空ゲートバルブ29を備えると共に、ローダーモジュール13との連結部に大気ゲートバルブ30を備えることによって、その内部圧力を真空環境と大気圧環境との間で調整可能となっている。

【0036】

ロード・ロックモジュール27において、搬送アーム26は略中央部に設置されており、プロセスモジュール25側に第1のバッファ31が、ローダーモジュール13側に第2のバッファ32がそれぞれ設置されている。第1のバッファ31及び第2のバッファ32は、搬送アーム26の先端部に配置されたウエハWを支持するためのピック33が移動する軌道上に配置されている。RIE処理が施されたウエハWを一時的にピック33の軌道の上方に待避させることにより、RIE未処理のウエハWとRIE処理済みのウエハWとのプロセスモジュール25における円滑な入れ換えが可能となっている。

【0037】

基板処理システム10において、ローダーモジュール13の長手方向に関する一端には、プロセスシップ11、ローダーモジュール13、オリエンタ16及び洗浄ユニット17Aの動作を制御するオペレーションコントローラ40が配置されている。すなわち、オペレーションコントローラ40は、RIE処理や洗浄処理、ウエハWの搬送処理を所定のレシピで実行するために、これに対応するプログラムを実行する。こうして、基板処理システム10を構成する各種稼働要素の動作が制御される。なお、オペレーションコントローラ40は、例えばLCD(Liquid Crystal Display)等の表示部(図示せず)を有しており、この表示部でレシピの確認や各種稼働要素の動作状況を確認することができるようになっている。

【0038】

上述の通りに構成された基板処理システムにおいては、ウエハWが収納されたフープ14がフープ載置台15に載置されると、ロードポート20が開かれ、搬送アーム機構19によってフープ14からウエハWが取り出され、そのウエハWはオリエンタ16に搬入される。オリエンタ16において位置のアライメントが行われたウエハWは、搬送アーム機構19によってオリエンタ16から取り出され、一方のプロセスシップ11の大気ゲートバルブ30を介して、大気圧環境に維持されたロード・ロックモジュール27内の搬送アーム26に受け渡される。

【0039】

大気ゲートバルブ30が閉じられ、ロード・ロックモジュール27内が真空環境とされた後、真空ゲートバルブ29が開かれて、ウエハWはプロセスモジュール25に搬入される。真空ゲートバルブ29が閉じられて、プロセスモジュール25においてRIE処理が行われた後、真空ゲートバルブ29が開かれて、ウエハWはプロセスモジュール25からロード・ロックモジュール27内の搬送アーム26によって搬出される。

【0040】

真空ゲートバルブ29が閉じられた後、ロード・ロックモジュール27内は大気圧環境に戻され、大気ゲートバルブ30が開かれて、ウエハWは、搬送アーム26から搬送アーム機構19に受け渡される。搬送アーム機構19は、ロードポート20を通して保持したウエハWをウエハ反転ユニット12に搬入し、そこでウエハWの反転処理が行われる。搬送アーム機構19は、ウエハ反転ユニット12からウエハWを取り出して、洗浄ユニット17Aに搬入し、そこでウエハWの洗浄処理が行われる。この洗浄処理の具体的内容については後に詳細に説明する。洗浄処理を終えたウエハWは、搬送アーム機構19によって洗浄ユニット17Aから搬出され、ウエハ反転ユニット12に搬入され、そこで反転処理を経た後、再び搬送アーム機構19によってウエハ反転ユニット12から取り出され、所定のフープ14に収容される。

【0041】

次に、洗浄ユニット17Aについて詳細に説明する。図2は、図1に示される洗浄ユニットの概略構造を示す断面図である。洗浄ユニット17Aは、その内部が一定量の水分(水蒸気)を含んだ空間に維持されているチャンバ41の内部に、ウエハWを保持する保持部材42と、保持部材42に保持されたウエハWに対して水微粒子80を含むナノエアロゾルを噴霧するナノエアロゾル発生装置とが配置された構成となっている。

【0042】

チャンバ41内を一定の湿度に維持するために、チャンバ41内に湿度センサが配置され、この湿度センサによる検出湿度が一定値となるように、水蒸気の供給が行われる構成とすることができる。

【0043】

「ナノエアロゾル」とは、ここでは、気体中にナノオーダーの液体粒子及び/又は固体粒子を含むものを指す。ナノエアロゾル発生装置は、鋭角状の先端部を有する放電電極45と、放電電極45を冷却する冷却機構44と、冷却機構44を保持すると共に、冷却機構44において冷熱を発生させる過程で生じる熱を放散する放熱フィン43と、放電電極45の先端から一定間隔で配置された対向電極46とを備えており、放電電極45と対向電極46には、直流電源47から一定の電圧が印加されるようになっている。

【0044】

ウエハWは、その表面が下側を向くように、対向電極46を挟んで放電電極45の先端部に対して一定間隔で対面するように、保持部材42に保持される。保持部材42には、ウエハWを正帯電させることができるように機能する電極を備えていることが好ましい。

【0045】

放電電極45の先端部は、例えば、略円錐形状であり、その頂角をθとすると、2θが鋭角(2θ<90°)となっている。冷却機構44には、例えば、ペルチェ素子等を用いることができる。放熱フィン43は、図2ではチャンバ41内に配置されているが、冷却機構44を保持している部分をチャンバ41内に配置すると共に、放熱を実効的に行う複数のフィンをチャンバ41外に配置してもよい。

【0046】

対向電極46としては、図2に示されるように、円環状電極を用い、その各部位が放電電極45の先端から均等な距離を保つように配置する(リングの中心線上に放電電極45の先端が位置する)ことが好ましい。これにより、放電電極45の先端から水微粒子80を正円錐状に噴霧させ、ウエハWに対して均一に水微粒子80を衝突させることが容易となる。

【0047】

ナノエアロゾル発生装置による水微粒子80を含むエアロゾルの発生は、以下のようにして行われる。即ち、チャンバ41内には一定量の水蒸気が存在しているので、冷却機構44により放電電極45に結露が生じる温度にまで放電電極45を冷却する。つまり、チャンバ41内の雰囲気が放電電極45への水の供給源となっている。放電電極45が負電位で、対向電極が接地電位となるように、例えば約5kVの電位差が放電電極45と対向電極46との間に生じるように電圧を印加すると、放電電極45に結露した水は、放電電極45の先端へと上昇し、そこから微粒子となって、対向電極46側へと放出される(静電噴霧)。このとき、ウエハWを正帯電させておくことで、水微粒子80は加速されてウエハWの表面に衝突する。こうして水微粒子80によるウエハWの表面洗浄が行われる。

【0048】

図3は、図2に示すナノエアロゾル発生装置により発生させたナノエアロゾルに含まれる水微粒子の粒径分布を、CNC(コンデンセーション ニュークリエーション カウンタ)法により測定した結果を示す散布図(グラフ)である。図3から、粒径が10nm以下の水微粒子80を効率よく発生させることができることが確認され、このことは、優れた洗浄性能が得られることを示している。

【0049】

次に、洗浄ユニット17AにおけるウエハWの処理フローについて説明する。洗浄ユニット17Aでは、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成されたウエハWが主な処理対象となる。これは、代表長が0.1μmを超える微細パターンが形成されている半導体ウエハの場合、従来の洗浄液等への浸漬処理による洗浄処理を用いることも可能だからである。

【0050】

最初に、表面が下側に向けられたウエハWがチャンバ41内に搬入され、保持部材42に保持される(基板配置ステップ)。次に、放電電極45を冷却して放電電極45に結露を生じさせると共に、放電電極45と対向電極46との間に一定電圧を印加し、放電電極45の先端部に直径が10nm以下の水微粒子80を含むエアロゾルを生成させ、エアロゾルをウエハWに噴霧する(洗浄ステップ)。

【0051】

この洗浄ステップでは、微細パターンの溝や穴等の凹部に水微粒子80が進入して衝突することで、凹部に付着している異物等を除去することができる。洗浄ステップにおいて、ウエハWを正帯電させておくことで、水微粒子80をウエハWに向けて加速させることができ、これにより洗浄力と洗浄効率を高めることができる。

【0052】

なお、洗浄ステップでは、ウエハWの表面に水膜が形成されず、即座に乾燥するように、ウエハWの温度やウエハWの表面近傍の湿度、水微粒子80の噴霧量が決定される。

【0053】

次に、本発明の別の実施形態について説明する。図4は、本発明に係る基板洗浄方法が適用される第2の基板処理システムの概略構造を示す平面図である。

【0054】

この基板処理システム10Aが、図1に示した基板処理システム10と異なっている点は、洗浄ユニット17Aに代えて洗浄ユニット17Bが配置されており、この洗浄ユニット17Bでは、後述するように、ウエハWの表面を上側、裏面を下側にした状態で洗浄処理が行われるためにウエハWを反転させる必要がなく、したがって、ウエハ反転ユニット12を備えていない点である。そこで、以下、洗浄ユニット17Bについて詳細に説明する。

【0055】

図5は、図4に示される洗浄ユニットの概略断面図である。洗浄ユニット17Bは、ウエハWを収容するチャンバ51内に、ウエハWを載置するステージ52と、ステージ52の上空に位置するように配置された中空針状のシリンジノズル53と、シリンジノズル53から噴霧されるエアロゾルを加熱するために、ステージ52とシリンジノズル53との間に設けられたヒータ(加熱機構)58が配設された構造を有している。

【0056】

ステージ52とシリンジノズル53との間には、直流電源57によって、所定の電圧を印加することができるようになっている。また、シリンジノズル53には、洗浄液供給源55から洗浄液を供給するための洗浄液供給ライン54が接続されており、洗浄液の供給/停止がバルブ56の開閉により制御されるようになっている。

【0057】

洗浄液供給源55では、純水、薬液、固体微粒子を含有するゾル等の中から、適宜、洗浄液として用いるものを選択することができるようになっている。固体微粒子としては、例えば、Si,SiO2,Al,Al2O3,Y,Y2O3,C−F系ポリマー等を用いることができ、その粒径は10nm以下、好ましくは5nm以下である。

【0058】

このように構成された洗浄ユニット17Bでは、シリンジノズル53とステージ52との間に一定の電圧を印加した状態でシリンジノズル53に、例えば一定量の洗浄液を供給すると、洗浄ユニット17Aで微粒子状の水を発生させたメカニズム(静電噴霧)と同じメカニズムで、粒径が10nm以下の洗浄液微粒子90を主成分として含むナノエアロゾルを発生させて、このナノエアロゾルをシリンジノズル53の先端からウエハWの表面に向けて噴霧することができる。このとき、直流電源57による印加電圧によって洗浄液微粒子90の粒径を調整することができる。

【0059】

洗浄ユニット17Bでは、放電電極として機能するシリンジノズル53に対する対向電極としてステージ52が用いられているが、洗浄ユニット17Aと同様に、シリンジノズル53とウエハWとの間に対向電極を設け、発生させたナノエアロゾルがウエハWに向かって加速されるようにウエハWを所定の電荷で帯電させるための機能をステージ52に付与してもよい。

【0060】

シリンジノズル53に一定量のゾルを供給した場合には、ゾルの溶媒成分のみからなる微粒子と、固体微粒子と溶媒成分とからなる微粒子とを発生させて、シリンジノズル53の先端からウエハWの表面に向けて噴霧することができる。ゾルの溶媒成分のみからなる微粒子のみならず固体微粒子をウエハWの表面に衝突させることにより、洗浄力を向上させることができる。

【0061】

このとき、ヒータ58により生成した微粒子を加熱して溶媒成分を蒸発させることにより、固体微粒子のみからなる微粒子を生成させることができる。こうして固体微粒子のみをウエハWに衝突させてウエハWを洗浄することも、高い洗浄力が得られ、好ましい。

【0062】

なお、固体微粒子の粒径を上述の通りに10nm以下として、ウエハWに衝突する際の運動量を小さくすることにより、ウエハWの表面の微細パターンを破壊することなく、微細パターンに付着したパーティクル等を除去することができる。

【0063】

次に、洗浄ユニット17A,17Bの変形例について説明する。洗浄ユニット17Aにおいて、放電電極45を細線化した針状電極にすると共にこれを冷却しない構造へと変形させ、一方、洗浄ユニット17Bにおいては、シリンジノズル53へ洗浄液又はゾルを供給せず、シリンジノズル53を細線化した針状電極へと変形させる。これらの変形例では、共に、針状電極を放電電極とし、放電電極と対向電極(洗浄ユニット17Aでは対向電極46、洗浄ユニット17Bではステージ52)との間に一定の電圧を印加することにより、針状電極を構成する材料を微粒子化し、この固体微粒子をウエハWへ衝突させることで、ウエハWの表面を洗浄することができる。粒径が10nm以下のものが主成分となるように固体微粒子を生成させるには、電極間に印加する電圧の大きさを針状電極の材料に応じて調整すればよい。

【0064】

上記の通りに説明した固体微粒子による洗浄方法(洗浄ユニット17Bでゾルを用いる場合を含む)を用いる場合に、ウエハWから固体微粒子をウエハWから除去する方法としては、例えば、ウエハWの裏面側を冷却する一方でウエハWのウエハWの表面側を加熱することによって行うことができる。このとき、チャンバ41,51内を数十Torr程度に減圧すると、その効果を高めることができる。

【0065】

また、上述の通りに説明した液体微粒子及び固体微粒子による洗浄を行う前に、又は、洗浄処理中に、ウエハWの表面に軟X線を照射する処理を行うことが好ましい。これは、微細パターンの内部に付着しているパーティクル等の固体異物の主な付着力は静電気力であるため、この帯電を中和することによって、液体微粒子及び固体微粒子による固体異物の除去(剥離)を容易に行うことができるようになるからである。具体的には、微弱な軟X線を使って雰囲気中の分子を分解し、イオンを発生させる。軟X線が照射されている領域では、生成したイオンによって固体異物の除電を進行させることができる。このとき除電対象物の近傍でイオンを発生させることができるので、除電が可能である。なお、軟X線に代えて光照射式の除電器を用いることもでき、この場合にも、光照射だけで除電効果が得られるため、微細パターン内部の除電にも有効である。

【0066】

以上、本発明の実施の形態について説明したが、本発明は上記形態に限定されるものではない。例えば、ウエハWにRIE処理を施すプロセスモジュール25を備える基板処理システムを取り上げたが、プロセスモジュールは、ウエハWに成膜処理や拡散処理を行うものであってもよい。

【0067】

上記形態においては、RIE処理を施す装置に洗浄ユニット17Aを接続することによって、基板処理システム10を構成した。このように、洗浄ユニット17Aは、RIE処理や成膜処理、拡散処理等を施す種々の処理装置に接続が可能であるため、既存の処理装置に容易に適用することができるものであるが、一方で、洗浄ユニット17Aを、これらの処理装置に接続することなく、独立した洗浄処理装置として使用することもできる。

【0068】

上記説明では、基板として半導体ウエハを取り上げたが、基板はこれに限定されるものではなく、LCD(Liquid Crystal Display)等のFPD(Flat Panel Display)用基板やフォトマスク、CD基板、プリント基板等の各種基板であってもよい。

【0069】

本発明の目的は、オペレーションコントローラ40において、上述した各実施の形態の機能を実現するソフトウェアのプログラムコードを記録した記憶媒体を、コンピュータ(例えば、制御部)に供給し、コンピュータのCPUが記憶媒体に格納されたプログラムコードを読み出して実行することによっても達成される。

【0070】

この場合、記憶媒体から読み出されたプログラムコード自体が上述した各実施の形態の機能を実現することになり、プログラムコード及びそのプログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0071】

プログラムコードを供給するための記憶媒体としては、例えば、RAM、NV−RAM、フロッピー(登録商標)ディスク、ハードディスク、光磁気ディスク、CD−ROM、CD−R、CD−RW、DVD(DVD−ROM、DVD−RAM、DVD−RW、DVD+RW)等の光ディスク、磁気テープ、不揮発性のメモリカード、他のROM等の上記プログラムコードを記憶できるものであればよい。或いは、上記プログラムコードは、インターネット、商用ネットワーク、若しくはローカルエリアネットワーク等に接続される不図示の他のコンピュータやデータベース等からダウンロードすることによりコンピュータに供給されてもよい。

【0072】

また、コンピュータが読み出したプログラムコードを実行することにより、上記各実施の形態の機能が実現されるだけでなく、そのプログラムコードの指示に基づき、CPU上で稼動しているOS(オペレーティングシステム)等が実際の処理の一部又は全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0073】

さらに、記憶媒体から読み出されたプログラムコードが、コンピュータに挿入された機能拡張ボードやコンピュータに接続された機能拡張ユニットに備わるメモリに書き込まれた後、そのプログラムコードの指示に基づき、その機能拡張ボードや機能拡張ユニットに備わるCPU等が実際の処理の一部又は全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0074】

上記プログラムコードの形態は、オブジェクトコード、インタプリタにより実行されるプログラムコード、OSに供給されるスクリプトデータ等の形態から成ってもよい。

【符号の説明】

【0075】

10,10A 基板処理システム

12 ウエハ反転ユニット

13 ローダーモジュール

17A,17B 洗浄ユニット

25 プロセスモジュール

27 ロード・ロックモジュール

40 オペレーションコントローラ

41 チャンバ

42 保持部材

43 放熱フィン

44 冷却機構

45 放電電極

46 対向電極

47 直流電源

51 チャンバ

52 ステージ

53 シリンジノズル

54 洗浄液供給ライン

55 洗浄液供給源

56 バルブ

57 直流電源

58 ヒータ

80 水微粒子

90 洗浄液微粒子

W (半導体)ウエハ

【技術分野】

【0001】

本発明は、微細パターンが形成された基板の洗浄方法に関する。

【背景技術】

【0002】

例えば、半導体デバイスの製造プロセスにおいては、半導体基板にエッチング処理や成膜処理等の処理を行った後に、半導体基板上の異物や副生成物、不要膜(以下「異物等」という)を除去する洗浄処理が行われている。この洗浄処理としては、一般的に、半導体基板を洗浄液に浸し、又は、半導体基板を回転させながら洗浄液を吹き付け、その後に、洗浄液を除去するリンス処理と、リンス液を除去する乾燥処理を行う方法が用いられている。

【0003】

しかし、近年の微細化(細線化)されたレジストパターンやエッチングパターンが形成された半導体基板に洗浄液(液体)による洗浄を施すと、洗浄液やリンス液の表面張力に起因して、洗浄液やリンス液が半導体基板から除去される際に、所謂、パターン倒れが発生する。

【0004】

このような問題を解決すべく、例えば、基板に形成された微細パターンにダメージを与えることなく、洗浄力を向上させるために、エアロゾルを被洗浄物に吹付けて洗浄するエアロゾル洗浄方法において、エアロゾルを所定速度以上で被洗浄物に衝突させることにより、被洗浄物表面に局所的に超臨界状態又は擬似超臨界状態を生成させて、洗浄力を高めるエアロゾル洗浄方法が提案されている(例えば、特許文献1参照)。

【0005】

また、エアロゾルをノズルから真空の洗浄室に吹き出すエアロゾル洗浄において、エアロゾルを生成するノズルを断熱化し、ノズル内の圧力を高く設定することでノズル内部を液リッチの状態からガスリッチの状態にし、ノズルからエアロゾルを吹き出す際の断熱膨張時のエアロゾル凝集作用を小さくすることによって、被洗浄物の微細構造にダメージを与えないようにする方法が提案されている(例えば、特許文献2参照)。

【0006】

さらに、チャンバに収容された基板に対して、ラバルノズルを用いてエアロゾルを含むガスを噴射することにより基板を洗浄する際に、チャンバ内を数kPaの圧力に調整してチャンバ内に下降流を発生させ、ラバルノズルからエアロゾルを含むガスを噴射することで、エアロゾルから気化したガス等からガス粘性流を発生させる洗浄方法が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−209088号公報

【特許文献2】特開2004−31924号公報

【特許文献3】特開2006−147654号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示されたエアロゾル洗浄方法は、極めて高速のエアロゾルを基板に対して吹き付ける必要があるため、装置が大型化、複雑化する問題や、微細パターンが破壊される問題がある。また、特許文献2に開示されたエアロゾル洗浄方法では、洗浄室内を真空に維持する必要がある、つまり、減圧/昇圧に一定の時間を要するために、スループットを高めることが難しい。さらに特許文献3に開示されたナノエアロゾル洗浄方法は、基板の裏面洗浄を目的としており、微細パターンが形成された表面の洗浄に対する効果は不確定である。

【0009】

本発明はかかる事情に鑑みてなされたものであり、その目的は、微細パターンが形成されている基板を、その微細パターンに悪影響を与えることなく短時間で洗浄する基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1記載の基板洗浄方法は、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、水分を含んだ空間において、所定位置に配置された対向電極を挟んで、鋭角状の先端部を有する冷却自在の放電電極の前記先端部に対して一定間隔で対面するように、前記基板を配置する基板配置ステップと、前記放電電極を冷却して前記放電電極に結露を生じさせると共に、前記放電電極と前記対向電極との間に一定電圧を印加する洗浄ステップと、を有し、前記洗浄ステップでは、前記放電電極の前記先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、前記エアロゾルを前記基板に噴霧することにより前記基板を洗浄することを特徴とする。

【0011】

請求項2記載の基板洗浄方法は、請求項1記載の基板洗浄方法において、前記対向電極として、各部位が前記放電電極の先端から均等な距離を保つように設置された円環状電極を用いることを特徴とする。

【0012】

請求項3記載の基板洗浄方法は、請求項1記載の基板洗浄方法において、前記洗浄ステップにおいて、前記放電電極に負電圧を印加し、前記基板を正帯電させることを特徴とする。

【0013】

上記目的を達成するために、請求項4記載の基板洗浄方法は、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、前記基板を、鋭角状の先端部を有する中空針状の放電電極の前記先端部に対して一定間隔で対面するように配置する基板配置ステップと、前記放電電極へ洗浄液を供給すると共に、前記放電電極と前記基板との間に一定電圧を印加する洗浄ステップと、を有し、前記洗浄ステップでは、前記先端部に直径が10nm以下の前記洗浄液のエアロゾルを生成させ、前記エアロゾルを前記基板に噴霧して前記基板を洗浄することを特徴とする。

【0014】

請求項5記載の基板洗浄方法は、請求項4記載の基板洗浄方法において、前記洗浄液として、直径10nm以下の固体微粒子を含有するゾルを用いることを特徴とする。

【0015】

請求項6記載の基板洗浄方法は、請求項4記載の基板洗浄方法において、前記エアロゾルが前記基板に到達するまでに前記エアロゾルから水分を蒸発させることにより、前記固体微粒子を前記基板に噴射することを特徴とする。

【0016】

請求項7記載の基板洗浄方法は、請求項1又は4記載の基板洗浄方法において、前記基板配置ステップの後であって前記洗浄ステップの前に、又は、前記洗浄ステップにおいて、処理雰囲気中のガス分子をイオン化させる軟X線又は光を前記基板に照射することを特徴とする。

【発明の効果】

【0017】

請求項1記載の基板洗浄方法によれば、微細パターンが形成された基板に対して、パターン倒れを発生させることなく、基板から異物等を除去することができる。

【0018】

請求項2記載の基板洗浄方法によれば、エアロゾルを略均一拡散させて基板全体に均一な洗浄処理を施すことができる。

【0019】

請求項3記載の基板洗浄方法によれば、エアロゾルに含まれる微粒子を基板に向けて加速することができ、洗浄力を高めると共に、効率的な洗浄処理を行うことができる。

【0020】

請求項4記載の基板洗浄方法によれば、微細パターンが形成された基板に対して、パターン倒れを発生させることなく、基板から異物等を除去することができる。

【0021】

請求項5記載の基板洗浄方法によれば、液体微粒子と固体微粒子による洗浄効果を同時に得ることができ、高い洗浄能力が得られる。

【0022】

請求項6記載の基板洗浄方法によれば、固体微粒子による高い洗浄力によって基板を洗浄することができる。

【0023】

請求項7記載の基板洗浄方法によれば、基板に静電気力によって付着した異物を生成したイオンによって除電し、基板から剥離しやすくすることができるため、より精密な洗浄を行うことができると共に、処理時間を短縮することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る基板洗浄方法が適用される基板処理システムの概略構造を示す平面図である。

【図2】図1に示した基板処理システムが備える洗浄ユニットの概略断面図である。

【図3】図2の洗浄ユニットで発生させたナノエアロゾルの粒径分布を示す図である。

【図4】本発明に係る基板洗浄方法が適用される別の基板処理システムの概略構造を示す平面図である。

【図5】図4に示した基板処理システムが備える洗浄ユニットの概略断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。ここでは、基板としての半導体ウエハ(以下「ウエハ」という)にエッチング処理を施す基板処理システムを用いて、本発明に係る基板洗浄方法を実施する形態について説明する。

【0026】

図1は、本発明に係る基板洗浄方法が適用される第1の基板処理システムの概略構造を示す平面図である。この基板処理システム10は、ウエハWにRIE(異方性エッチング)処理を施す2つのプロセスシップ11と、これらのプロセスシップ11がそれぞれ接続された矩形状の共通搬送室としての大気搬送室(以下「ローダーモジュール」という)13とを備えている。

【0027】

ローダーモジュール13には、例えば25枚のウエハWを収容する収納容器としてのフープ14がそれぞれ載置される3つのフープ載置台15と、フープ14から搬出されたウエハWの位置をプリアライメントするオリエンタ16と、RIE処理が施されたウエハWの洗浄処理を行う洗浄ユニット17Aと、ウエハWの表面/裏面の反転処理を行うウエハ反転ユニット12と、が接続されている。

【0028】

2つのプロセスシップ11は、ローダーモジュール13の長手方向における側壁に接続されると共に、ローダーモジュール13を挟んで3つのフープ載置台15と対向するように配置されている。ウエハ反転ユニット12は、フープ載置台15と並んで配置されている。オリエンタ16はローダーモジュール13の長手方向に関する一端に配置され、洗浄ユニット17Aはローダーモジュール13の長手方向に関する他端に配置されている。

【0029】

なお、洗浄ユニット17Aでは、後に詳細に説明するが、ウエハWの表面(微細パターンが形成されている面)が下側を向いた状態で洗浄処理が行われる。ウエハ反転ユニット12は、ウエハWを洗浄ユニット17Aに搬入するために、また、洗浄ユニット17Aで洗浄処理を終えたウエハWをフープ14に戻すために、ウエハWを反転させる。

【0030】

ローダーモジュール13の内部には、ウエハWを搬送するスカラ型デュアルアームタイプの搬送アーム機構19が配設されている。ローダーモジュール13のフープ載置台15側の側壁には、フープ載置台15の位置と対応する位置に、ウエハWの投入口として、また、フープ接続口として用いられる3つのロードポート20が設けられている。同様に、ローダーモジュール13の側壁には、ウエハ反転ユニット12及び洗浄ユニット17Aの位置と対応する位置にそれぞれロードポート18が設けられている。

【0031】

このような構成により、搬送アーム機構19は、フープ載置台15に載置されたフープ14からウエハWをロードポート20経由で取り出し、取り出したウエハWをプロセスシップ11やオリエンタ16、ウエハ反転ユニット12、洗浄ユニット17Aに対して搬出入する。

【0032】

プロセスシップ11は、ウエハWにRIE処理を施す真空処理室としてのプロセスモジュール25と、プロセスモジュール25にウエハWを受け渡すリンク型シングルピックタイプの搬送アーム26を内蔵するロード・ロックモジュール27とを備えている。

【0033】

プロセスモジュール25は、その詳細な構造は図示しないが、ウエハWを収容する円筒状のチャンバと、ウエハWを載置するためにチャンバ内に配置されたウエハステージと、ウエハステージの上面と一定間隔で対向するように配置された上部電極とを備えている。ウエハステージはウエハWをクーロン力等によってチャックする機能と、下部電極としての機能を併せ持っており、上部電極とウエハステージとの間隔は、ウエハWにRIE処理を施す適切な距離に設定されている。

【0034】

プロセスモジュール25では、チャンバ内部にフッ素系ガス又は臭素系ガス等の処理ガスを導入し、上部電極及び下部電極間に電界を発生させることによって導入された処理ガスをプラズマ化してイオン及びラジカルを発生させ、そのイオン及びラジカルによってウエハWにRIE処理を施す。例えば、ウエハWの表面に形成されたポリシリコン層がエッチングされて、微細パターンが形成される。

【0035】

プロセスシップ11では、ローダーモジュール13の内部の圧力は大気圧に維持される一方、プロセスモジュール25の内部圧力は真空に維持される。そのため、ロード・ロックモジュール27は、プロセスモジュール25との連結部に真空ゲートバルブ29を備えると共に、ローダーモジュール13との連結部に大気ゲートバルブ30を備えることによって、その内部圧力を真空環境と大気圧環境との間で調整可能となっている。

【0036】

ロード・ロックモジュール27において、搬送アーム26は略中央部に設置されており、プロセスモジュール25側に第1のバッファ31が、ローダーモジュール13側に第2のバッファ32がそれぞれ設置されている。第1のバッファ31及び第2のバッファ32は、搬送アーム26の先端部に配置されたウエハWを支持するためのピック33が移動する軌道上に配置されている。RIE処理が施されたウエハWを一時的にピック33の軌道の上方に待避させることにより、RIE未処理のウエハWとRIE処理済みのウエハWとのプロセスモジュール25における円滑な入れ換えが可能となっている。

【0037】

基板処理システム10において、ローダーモジュール13の長手方向に関する一端には、プロセスシップ11、ローダーモジュール13、オリエンタ16及び洗浄ユニット17Aの動作を制御するオペレーションコントローラ40が配置されている。すなわち、オペレーションコントローラ40は、RIE処理や洗浄処理、ウエハWの搬送処理を所定のレシピで実行するために、これに対応するプログラムを実行する。こうして、基板処理システム10を構成する各種稼働要素の動作が制御される。なお、オペレーションコントローラ40は、例えばLCD(Liquid Crystal Display)等の表示部(図示せず)を有しており、この表示部でレシピの確認や各種稼働要素の動作状況を確認することができるようになっている。

【0038】

上述の通りに構成された基板処理システムにおいては、ウエハWが収納されたフープ14がフープ載置台15に載置されると、ロードポート20が開かれ、搬送アーム機構19によってフープ14からウエハWが取り出され、そのウエハWはオリエンタ16に搬入される。オリエンタ16において位置のアライメントが行われたウエハWは、搬送アーム機構19によってオリエンタ16から取り出され、一方のプロセスシップ11の大気ゲートバルブ30を介して、大気圧環境に維持されたロード・ロックモジュール27内の搬送アーム26に受け渡される。

【0039】

大気ゲートバルブ30が閉じられ、ロード・ロックモジュール27内が真空環境とされた後、真空ゲートバルブ29が開かれて、ウエハWはプロセスモジュール25に搬入される。真空ゲートバルブ29が閉じられて、プロセスモジュール25においてRIE処理が行われた後、真空ゲートバルブ29が開かれて、ウエハWはプロセスモジュール25からロード・ロックモジュール27内の搬送アーム26によって搬出される。

【0040】

真空ゲートバルブ29が閉じられた後、ロード・ロックモジュール27内は大気圧環境に戻され、大気ゲートバルブ30が開かれて、ウエハWは、搬送アーム26から搬送アーム機構19に受け渡される。搬送アーム機構19は、ロードポート20を通して保持したウエハWをウエハ反転ユニット12に搬入し、そこでウエハWの反転処理が行われる。搬送アーム機構19は、ウエハ反転ユニット12からウエハWを取り出して、洗浄ユニット17Aに搬入し、そこでウエハWの洗浄処理が行われる。この洗浄処理の具体的内容については後に詳細に説明する。洗浄処理を終えたウエハWは、搬送アーム機構19によって洗浄ユニット17Aから搬出され、ウエハ反転ユニット12に搬入され、そこで反転処理を経た後、再び搬送アーム機構19によってウエハ反転ユニット12から取り出され、所定のフープ14に収容される。

【0041】

次に、洗浄ユニット17Aについて詳細に説明する。図2は、図1に示される洗浄ユニットの概略構造を示す断面図である。洗浄ユニット17Aは、その内部が一定量の水分(水蒸気)を含んだ空間に維持されているチャンバ41の内部に、ウエハWを保持する保持部材42と、保持部材42に保持されたウエハWに対して水微粒子80を含むナノエアロゾルを噴霧するナノエアロゾル発生装置とが配置された構成となっている。

【0042】

チャンバ41内を一定の湿度に維持するために、チャンバ41内に湿度センサが配置され、この湿度センサによる検出湿度が一定値となるように、水蒸気の供給が行われる構成とすることができる。

【0043】

「ナノエアロゾル」とは、ここでは、気体中にナノオーダーの液体粒子及び/又は固体粒子を含むものを指す。ナノエアロゾル発生装置は、鋭角状の先端部を有する放電電極45と、放電電極45を冷却する冷却機構44と、冷却機構44を保持すると共に、冷却機構44において冷熱を発生させる過程で生じる熱を放散する放熱フィン43と、放電電極45の先端から一定間隔で配置された対向電極46とを備えており、放電電極45と対向電極46には、直流電源47から一定の電圧が印加されるようになっている。

【0044】

ウエハWは、その表面が下側を向くように、対向電極46を挟んで放電電極45の先端部に対して一定間隔で対面するように、保持部材42に保持される。保持部材42には、ウエハWを正帯電させることができるように機能する電極を備えていることが好ましい。

【0045】

放電電極45の先端部は、例えば、略円錐形状であり、その頂角をθとすると、2θが鋭角(2θ<90°)となっている。冷却機構44には、例えば、ペルチェ素子等を用いることができる。放熱フィン43は、図2ではチャンバ41内に配置されているが、冷却機構44を保持している部分をチャンバ41内に配置すると共に、放熱を実効的に行う複数のフィンをチャンバ41外に配置してもよい。

【0046】

対向電極46としては、図2に示されるように、円環状電極を用い、その各部位が放電電極45の先端から均等な距離を保つように配置する(リングの中心線上に放電電極45の先端が位置する)ことが好ましい。これにより、放電電極45の先端から水微粒子80を正円錐状に噴霧させ、ウエハWに対して均一に水微粒子80を衝突させることが容易となる。

【0047】

ナノエアロゾル発生装置による水微粒子80を含むエアロゾルの発生は、以下のようにして行われる。即ち、チャンバ41内には一定量の水蒸気が存在しているので、冷却機構44により放電電極45に結露が生じる温度にまで放電電極45を冷却する。つまり、チャンバ41内の雰囲気が放電電極45への水の供給源となっている。放電電極45が負電位で、対向電極が接地電位となるように、例えば約5kVの電位差が放電電極45と対向電極46との間に生じるように電圧を印加すると、放電電極45に結露した水は、放電電極45の先端へと上昇し、そこから微粒子となって、対向電極46側へと放出される(静電噴霧)。このとき、ウエハWを正帯電させておくことで、水微粒子80は加速されてウエハWの表面に衝突する。こうして水微粒子80によるウエハWの表面洗浄が行われる。

【0048】

図3は、図2に示すナノエアロゾル発生装置により発生させたナノエアロゾルに含まれる水微粒子の粒径分布を、CNC(コンデンセーション ニュークリエーション カウンタ)法により測定した結果を示す散布図(グラフ)である。図3から、粒径が10nm以下の水微粒子80を効率よく発生させることができることが確認され、このことは、優れた洗浄性能が得られることを示している。

【0049】

次に、洗浄ユニット17AにおけるウエハWの処理フローについて説明する。洗浄ユニット17Aでは、代表長が0.1μm以下の溝又は穴を有する微細パターンが形成されたウエハWが主な処理対象となる。これは、代表長が0.1μmを超える微細パターンが形成されている半導体ウエハの場合、従来の洗浄液等への浸漬処理による洗浄処理を用いることも可能だからである。

【0050】

最初に、表面が下側に向けられたウエハWがチャンバ41内に搬入され、保持部材42に保持される(基板配置ステップ)。次に、放電電極45を冷却して放電電極45に結露を生じさせると共に、放電電極45と対向電極46との間に一定電圧を印加し、放電電極45の先端部に直径が10nm以下の水微粒子80を含むエアロゾルを生成させ、エアロゾルをウエハWに噴霧する(洗浄ステップ)。

【0051】

この洗浄ステップでは、微細パターンの溝や穴等の凹部に水微粒子80が進入して衝突することで、凹部に付着している異物等を除去することができる。洗浄ステップにおいて、ウエハWを正帯電させておくことで、水微粒子80をウエハWに向けて加速させることができ、これにより洗浄力と洗浄効率を高めることができる。

【0052】

なお、洗浄ステップでは、ウエハWの表面に水膜が形成されず、即座に乾燥するように、ウエハWの温度やウエハWの表面近傍の湿度、水微粒子80の噴霧量が決定される。

【0053】

次に、本発明の別の実施形態について説明する。図4は、本発明に係る基板洗浄方法が適用される第2の基板処理システムの概略構造を示す平面図である。

【0054】

この基板処理システム10Aが、図1に示した基板処理システム10と異なっている点は、洗浄ユニット17Aに代えて洗浄ユニット17Bが配置されており、この洗浄ユニット17Bでは、後述するように、ウエハWの表面を上側、裏面を下側にした状態で洗浄処理が行われるためにウエハWを反転させる必要がなく、したがって、ウエハ反転ユニット12を備えていない点である。そこで、以下、洗浄ユニット17Bについて詳細に説明する。

【0055】

図5は、図4に示される洗浄ユニットの概略断面図である。洗浄ユニット17Bは、ウエハWを収容するチャンバ51内に、ウエハWを載置するステージ52と、ステージ52の上空に位置するように配置された中空針状のシリンジノズル53と、シリンジノズル53から噴霧されるエアロゾルを加熱するために、ステージ52とシリンジノズル53との間に設けられたヒータ(加熱機構)58が配設された構造を有している。

【0056】

ステージ52とシリンジノズル53との間には、直流電源57によって、所定の電圧を印加することができるようになっている。また、シリンジノズル53には、洗浄液供給源55から洗浄液を供給するための洗浄液供給ライン54が接続されており、洗浄液の供給/停止がバルブ56の開閉により制御されるようになっている。

【0057】

洗浄液供給源55では、純水、薬液、固体微粒子を含有するゾル等の中から、適宜、洗浄液として用いるものを選択することができるようになっている。固体微粒子としては、例えば、Si,SiO2,Al,Al2O3,Y,Y2O3,C−F系ポリマー等を用いることができ、その粒径は10nm以下、好ましくは5nm以下である。

【0058】

このように構成された洗浄ユニット17Bでは、シリンジノズル53とステージ52との間に一定の電圧を印加した状態でシリンジノズル53に、例えば一定量の洗浄液を供給すると、洗浄ユニット17Aで微粒子状の水を発生させたメカニズム(静電噴霧)と同じメカニズムで、粒径が10nm以下の洗浄液微粒子90を主成分として含むナノエアロゾルを発生させて、このナノエアロゾルをシリンジノズル53の先端からウエハWの表面に向けて噴霧することができる。このとき、直流電源57による印加電圧によって洗浄液微粒子90の粒径を調整することができる。

【0059】

洗浄ユニット17Bでは、放電電極として機能するシリンジノズル53に対する対向電極としてステージ52が用いられているが、洗浄ユニット17Aと同様に、シリンジノズル53とウエハWとの間に対向電極を設け、発生させたナノエアロゾルがウエハWに向かって加速されるようにウエハWを所定の電荷で帯電させるための機能をステージ52に付与してもよい。

【0060】

シリンジノズル53に一定量のゾルを供給した場合には、ゾルの溶媒成分のみからなる微粒子と、固体微粒子と溶媒成分とからなる微粒子とを発生させて、シリンジノズル53の先端からウエハWの表面に向けて噴霧することができる。ゾルの溶媒成分のみからなる微粒子のみならず固体微粒子をウエハWの表面に衝突させることにより、洗浄力を向上させることができる。

【0061】

このとき、ヒータ58により生成した微粒子を加熱して溶媒成分を蒸発させることにより、固体微粒子のみからなる微粒子を生成させることができる。こうして固体微粒子のみをウエハWに衝突させてウエハWを洗浄することも、高い洗浄力が得られ、好ましい。

【0062】

なお、固体微粒子の粒径を上述の通りに10nm以下として、ウエハWに衝突する際の運動量を小さくすることにより、ウエハWの表面の微細パターンを破壊することなく、微細パターンに付着したパーティクル等を除去することができる。

【0063】

次に、洗浄ユニット17A,17Bの変形例について説明する。洗浄ユニット17Aにおいて、放電電極45を細線化した針状電極にすると共にこれを冷却しない構造へと変形させ、一方、洗浄ユニット17Bにおいては、シリンジノズル53へ洗浄液又はゾルを供給せず、シリンジノズル53を細線化した針状電極へと変形させる。これらの変形例では、共に、針状電極を放電電極とし、放電電極と対向電極(洗浄ユニット17Aでは対向電極46、洗浄ユニット17Bではステージ52)との間に一定の電圧を印加することにより、針状電極を構成する材料を微粒子化し、この固体微粒子をウエハWへ衝突させることで、ウエハWの表面を洗浄することができる。粒径が10nm以下のものが主成分となるように固体微粒子を生成させるには、電極間に印加する電圧の大きさを針状電極の材料に応じて調整すればよい。

【0064】

上記の通りに説明した固体微粒子による洗浄方法(洗浄ユニット17Bでゾルを用いる場合を含む)を用いる場合に、ウエハWから固体微粒子をウエハWから除去する方法としては、例えば、ウエハWの裏面側を冷却する一方でウエハWのウエハWの表面側を加熱することによって行うことができる。このとき、チャンバ41,51内を数十Torr程度に減圧すると、その効果を高めることができる。

【0065】

また、上述の通りに説明した液体微粒子及び固体微粒子による洗浄を行う前に、又は、洗浄処理中に、ウエハWの表面に軟X線を照射する処理を行うことが好ましい。これは、微細パターンの内部に付着しているパーティクル等の固体異物の主な付着力は静電気力であるため、この帯電を中和することによって、液体微粒子及び固体微粒子による固体異物の除去(剥離)を容易に行うことができるようになるからである。具体的には、微弱な軟X線を使って雰囲気中の分子を分解し、イオンを発生させる。軟X線が照射されている領域では、生成したイオンによって固体異物の除電を進行させることができる。このとき除電対象物の近傍でイオンを発生させることができるので、除電が可能である。なお、軟X線に代えて光照射式の除電器を用いることもでき、この場合にも、光照射だけで除電効果が得られるため、微細パターン内部の除電にも有効である。

【0066】

以上、本発明の実施の形態について説明したが、本発明は上記形態に限定されるものではない。例えば、ウエハWにRIE処理を施すプロセスモジュール25を備える基板処理システムを取り上げたが、プロセスモジュールは、ウエハWに成膜処理や拡散処理を行うものであってもよい。

【0067】

上記形態においては、RIE処理を施す装置に洗浄ユニット17Aを接続することによって、基板処理システム10を構成した。このように、洗浄ユニット17Aは、RIE処理や成膜処理、拡散処理等を施す種々の処理装置に接続が可能であるため、既存の処理装置に容易に適用することができるものであるが、一方で、洗浄ユニット17Aを、これらの処理装置に接続することなく、独立した洗浄処理装置として使用することもできる。

【0068】

上記説明では、基板として半導体ウエハを取り上げたが、基板はこれに限定されるものではなく、LCD(Liquid Crystal Display)等のFPD(Flat Panel Display)用基板やフォトマスク、CD基板、プリント基板等の各種基板であってもよい。

【0069】

本発明の目的は、オペレーションコントローラ40において、上述した各実施の形態の機能を実現するソフトウェアのプログラムコードを記録した記憶媒体を、コンピュータ(例えば、制御部)に供給し、コンピュータのCPUが記憶媒体に格納されたプログラムコードを読み出して実行することによっても達成される。

【0070】

この場合、記憶媒体から読み出されたプログラムコード自体が上述した各実施の形態の機能を実現することになり、プログラムコード及びそのプログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0071】

プログラムコードを供給するための記憶媒体としては、例えば、RAM、NV−RAM、フロッピー(登録商標)ディスク、ハードディスク、光磁気ディスク、CD−ROM、CD−R、CD−RW、DVD(DVD−ROM、DVD−RAM、DVD−RW、DVD+RW)等の光ディスク、磁気テープ、不揮発性のメモリカード、他のROM等の上記プログラムコードを記憶できるものであればよい。或いは、上記プログラムコードは、インターネット、商用ネットワーク、若しくはローカルエリアネットワーク等に接続される不図示の他のコンピュータやデータベース等からダウンロードすることによりコンピュータに供給されてもよい。

【0072】

また、コンピュータが読み出したプログラムコードを実行することにより、上記各実施の形態の機能が実現されるだけでなく、そのプログラムコードの指示に基づき、CPU上で稼動しているOS(オペレーティングシステム)等が実際の処理の一部又は全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0073】

さらに、記憶媒体から読み出されたプログラムコードが、コンピュータに挿入された機能拡張ボードやコンピュータに接続された機能拡張ユニットに備わるメモリに書き込まれた後、そのプログラムコードの指示に基づき、その機能拡張ボードや機能拡張ユニットに備わるCPU等が実際の処理の一部又は全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0074】

上記プログラムコードの形態は、オブジェクトコード、インタプリタにより実行されるプログラムコード、OSに供給されるスクリプトデータ等の形態から成ってもよい。

【符号の説明】

【0075】

10,10A 基板処理システム

12 ウエハ反転ユニット

13 ローダーモジュール

17A,17B 洗浄ユニット

25 プロセスモジュール

27 ロード・ロックモジュール

40 オペレーションコントローラ

41 チャンバ

42 保持部材

43 放熱フィン

44 冷却機構

45 放電電極

46 対向電極

47 直流電源

51 チャンバ

52 ステージ

53 シリンジノズル

54 洗浄液供給ライン

55 洗浄液供給源

56 バルブ

57 直流電源

58 ヒータ

80 水微粒子

90 洗浄液微粒子

W (半導体)ウエハ

【特許請求の範囲】

【請求項1】

代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、

水分を含んだ空間において、所定位置に配置された対向電極を挟んで、鋭角状の先端部を有する冷却自在の放電電極の前記先端部に対して一定間隔で対面するように、前記基板を配置する基板配置ステップと、

前記放電電極を冷却して前記放電電極に結露を生じさせると共に、前記放電電極と前記対向電極との間に一定電圧を印加する洗浄ステップと、を有し、

前記洗浄ステップでは、前記放電電極の前記先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、前記エアロゾルを前記基板に噴霧することにより前記基板を洗浄することを特徴とする基板洗浄方法。

【請求項2】

前記対向電極として、各部位が前記放電電極の先端から均等な距離を保つように設置された円環状電極を用いることを特徴とする請求項1記載の基板洗浄方法。

【請求項3】

前記洗浄ステップにおいて、前記放電電極に負電圧を印加し、前記基板を正帯電させることを特徴とする請求項1記載の基板洗浄方法。

【請求項4】

代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、

前記基板を、鋭角状の先端部を有する中空針状の放電電極の前記先端部に対して一定間隔で対面するように配置する基板配置ステップと、

前記放電電極へ洗浄液を供給すると共に、前記放電電極と前記基板との間に一定電圧を印加する洗浄ステップと、を有し、

前記洗浄ステップでは、前記先端部に直径が10nm以下の前記洗浄液のエアロゾルを生成させ、前記エアロゾルを前記基板に噴霧して前記基板を洗浄することを特徴とする基板洗浄方法。

【請求項5】

前記洗浄液として、直径10nm以下の固体微粒子を含有するゾルを用いることを特徴とする請求項4記載の基板洗浄方法。

【請求項6】

前記エアロゾルが前記基板に到達するまでに前記エアロゾルから水分を蒸発させることにより、前記固体微粒子を前記基板に噴射することを特徴とする請求項4記載の基板洗浄方法。

【請求項7】

前記基板配置ステップの後であって前記洗浄ステップの前に、又は、前記洗浄ステップにおいて、処理雰囲気中のガス分子をイオン化させる軟X線又は光を前記基板に照射することを特徴とする請求項1又は4記載の基板洗浄方法。

【請求項1】

代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、

水分を含んだ空間において、所定位置に配置された対向電極を挟んで、鋭角状の先端部を有する冷却自在の放電電極の前記先端部に対して一定間隔で対面するように、前記基板を配置する基板配置ステップと、

前記放電電極を冷却して前記放電電極に結露を生じさせると共に、前記放電電極と前記対向電極との間に一定電圧を印加する洗浄ステップと、を有し、

前記洗浄ステップでは、前記放電電極の前記先端部で直径が10nm以下の水微粒子を含有するエアロゾルを発生させ、前記エアロゾルを前記基板に噴霧することにより前記基板を洗浄することを特徴とする基板洗浄方法。

【請求項2】

前記対向電極として、各部位が前記放電電極の先端から均等な距離を保つように設置された円環状電極を用いることを特徴とする請求項1記載の基板洗浄方法。

【請求項3】

前記洗浄ステップにおいて、前記放電電極に負電圧を印加し、前記基板を正帯電させることを特徴とする請求項1記載の基板洗浄方法。

【請求項4】

代表長が0.1μm以下の溝又は穴を有する微細パターンが形成された基板を洗浄するための基板洗浄方法であって、

前記基板を、鋭角状の先端部を有する中空針状の放電電極の前記先端部に対して一定間隔で対面するように配置する基板配置ステップと、

前記放電電極へ洗浄液を供給すると共に、前記放電電極と前記基板との間に一定電圧を印加する洗浄ステップと、を有し、

前記洗浄ステップでは、前記先端部に直径が10nm以下の前記洗浄液のエアロゾルを生成させ、前記エアロゾルを前記基板に噴霧して前記基板を洗浄することを特徴とする基板洗浄方法。

【請求項5】

前記洗浄液として、直径10nm以下の固体微粒子を含有するゾルを用いることを特徴とする請求項4記載の基板洗浄方法。

【請求項6】

前記エアロゾルが前記基板に到達するまでに前記エアロゾルから水分を蒸発させることにより、前記固体微粒子を前記基板に噴射することを特徴とする請求項4記載の基板洗浄方法。

【請求項7】

前記基板配置ステップの後であって前記洗浄ステップの前に、又は、前記洗浄ステップにおいて、処理雰囲気中のガス分子をイオン化させる軟X線又は光を前記基板に照射することを特徴とする請求項1又は4記載の基板洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−212586(P2010−212586A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−59331(P2009−59331)

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]