基板洗浄装置及び基板洗浄方法

【課題】マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる基板洗浄装置を提供する。

【解決手段】被洗浄物が付着したウェハWを洗浄する基板洗浄装置に、洗浄剤分子が複数集合してなるクラスターをウェハWに噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、ウェハW及び前記クラスター噴射手段を、被洗浄物が付着したウェハWの面に沿って相対移動させる手段を備える。

【解決手段】被洗浄物が付着したウェハWを洗浄する基板洗浄装置に、洗浄剤分子が複数集合してなるクラスターをウェハWに噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、ウェハW及び前記クラスター噴射手段を、被洗浄物が付着したウェハWの面に沿って相対移動させる手段を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被洗浄物が付着した基板を洗浄する基板洗浄装置及び基板洗浄方法に関する。

【背景技術】

【0002】

各種基板処理工程後のウェハ洗浄には、水をベースとしたウェット洗浄が採用されている。特許文献1には、ウェハを回転させる回転機構と、ウェハに洗浄液をライン状に吐出するライン状吐出ノズルと、ライン状吐出ノズルをウェハに沿って移動させる移動機構とを備えた基板洗浄装置が開示されている。特許文献1に係る基板洗浄装置によれば、大型のウェハであっても、洗浄水によりスループットおよび洗浄能力を極めて高くして洗浄することができる。

【0003】

一方、ウェハ表面のマイクロラフネス、基板材料の損失等によるデバイス性能の劣化を防止すべく、希釈化した洗浄剤を利用し、洗浄剤の希釈化による洗浄力の低下を物理的補助手段によって補うウェット洗浄手法が検討されている。物理的補助手段としては、超音波洗浄、2流体ジェット洗浄などが挙げられる。2流体ジェット洗浄は、純水と高圧窒素ガスとを混合して微小液滴をノズルから噴射し、該微小液滴がウェハ表面に衝突する際に発生する衝撃波を利用して汚れを除去する手法である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−325894号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のウェット洗浄手法は、ウェハ上に形成されるデバイス構造の微細化及び複雑化に伴い、以下のような技術的課題を有している。

第1の課題:超音波、2流体スプレー等の物理的補助手段を利用した場合、微細化されたデバイス構造が物理的に損傷することがある。

第2の課題:微細化されたデバイス構造が水の表面張力によって崩壊することがある。

第3の課題:ウェット洗浄後に基板を乾燥させた場合、基板表面にウォーターマークが発生し、デバイス性能の劣化及び不良を招く。

第4の課題:基板に形成された水溶性材料、例えばLaが洗浄工程で損傷することがある。

第5の課題:基板に形成された被洗浄物以外の基板材料が洗浄によって損失することがある。

第6の課題:洗浄工程において帯電した水と、基板との間で発生した放電によって、デバイス構造が破壊されることがある。

【0006】

なお、上述のウェット洗浄の技術的課題を回避する手法として、窒素N2 、アルゴンArガスを用いた極低温エアロゾル(Aerosol)照射手法が提案されている。しかし、洗浄が可能な汚染物は限られており、多様な汚染物を除去することは困難である。

【0007】

本発明は斯かる事情に鑑みてなされたものであり、その目的は、異なる複数の洗浄剤分子が各別に複数集合してなるクラスターを基板に夫々噴射し、該クラスターを噴射することによって除去された被洗浄物を吸引することによって、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる基板洗浄装置及び基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する基板洗浄装置において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段とを備えることを特徴とする。

【0009】

本発明に係る基板洗浄装置は、前記基板を収容する収容体と、該収容体の内部を減圧する真空ポンプと、洗浄剤を収容する洗浄剤収容部とを備え、前記クラスター噴射手段は、前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、該供給路を通じて供給された洗浄剤を噴射する複数のノズルとを備え、前記複数のノズルは並設されていることを特徴とする。

【0010】

本発明に係る基板洗浄装置は、前記吸引手段は複数の吸引部を備え、複数の前記吸引部は各ノズルに並設されていることを特徴とする。

【0011】

本発明に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する基板洗浄装置において、洗浄剤分子が複数集合してなるクラスターを前記基板に夫々噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する手段と、前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段とを備えることを特徴とする。

【0012】

本発明に係る基板洗浄装置は、前記基板を収容する収容体と、該収容体の内部を減圧する真空ポンプと、洗浄剤を収容する洗浄剤収容部とを備え、前記クラスター噴射手段は、前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、該供給路を通じて供給された洗浄剤を噴射する複数のノズルとを備え、前記複数のノズルは並設されていることを特徴とする。

【0013】

本発明に係る基板洗浄装置は、前記ノズルの噴射口断面は線状であることを特徴とする。

【0014】

本発明に係る基板洗浄装置は、前記洗浄剤の噴射方向が前記基板の非法線方向になるように複数の前記ノズルを支持する支持部材を備えることを特徴とする。

【0015】

本発明に係る基板洗浄装置は、前記複数の洗浄剤分子は、有機溶媒、フッ化水素、塩酸、オゾン、アンモニア過酸化水素、水、イソプロピルアルコール、窒素及びアルゴンからなる群より選択される物質の分子であることを特徴とする。

【0016】

本発明に係る基板洗浄方法は、被洗浄物が付着した基板を洗浄する基板洗浄方法において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する工程と、クラスターの噴射箇所を変更する工程とを有することを特徴とする。

【0017】

本発明に係る基板洗浄方法は、被洗浄物が付着した基板を洗浄する基板洗浄方法において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する工程と、クラスターの噴射箇所を変更する工程とを有することを特徴とする。

【0018】

本発明にあっては、クラスター噴射手段によって、洗浄剤分子が複数集合してなるクラスターを基板に噴射しながら、基板を走査する。洗浄剤のクラスターが基板表面に到達すると、洗浄剤分子が液体に近い高密度状態で基板表面に広がると考えられており、液相の洗浄剤が被洗浄物に作用するかのようにして被洗浄物を除去することが可能であると推測されている。クラスターの噴射によって除去された被洗浄物は、吸引手段によって吸引されるため、被洗浄物が基板に再付着することを抑制することができる。また、基板に噴射される洗浄剤分子のクラスターによって、極低温エアロゾル照射手法に比べてより多様な被洗浄物が除去される。

更に、水を用いた洗浄では無いため、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有していた技術的課題を回避することが可能である。

更にまた、イオンビームを照射した場合、イオン及び電子によって基板が損傷する虞があるが、洗浄剤のクラスターを基板に噴射した場合、有機溶剤分子は基板表面に沿って広がるのみであり、基板が損傷することは無い。

【0019】

本発明にあっては、収容体の内部は真空ポンプによって減圧されている。クラスター噴射手段を構成する複数のノズルは並設されており、各ノズルは、洗浄剤収容部から供給路を通じて供給された洗浄剤を収容体内へ噴射する。ノズルから噴射された各洗浄剤は断熱膨張によって温度が低下し、クラスター化される。

【0020】

本発明にあっては、複数の吸引部が複数の各ノズルに並設されているため、複数の洗浄剤のクラスター噴射によって除去された被洗浄物を効率的に除去することが可能である。

【0021】

本発明にあっては、クラスター噴射手段によって、洗浄剤分子が複数集合してなるクラスターを基板に噴射しながら、基板を走査する。洗浄剤のクラスター噴射に係る作用は上述の通りである。クラスターの噴射によって除去された被洗浄物は、基板に送出された搬送ガスによって外部へ搬送されるため、被洗浄物が基板に再付着することを抑制することができる。

【0022】

本発明にあっては、収容体の内部は真空ポンプによって減圧されている。クラスター噴射手段を構成する複数のノズルは並設されており、各ノズルは、洗浄剤収容部から供給路を通じて供給された洗浄剤を収容体内へ噴射する。ノズルから噴射された各洗浄剤は断熱膨張によって温度が低下し、クラスター化される。

【0023】

本発明にあっては、ノズルの噴射口の断面は線状であるため、基板を効率的に洗浄することが可能である。

【0024】

本発明にあっては、洗浄剤の噴射方向が基板の非法線方向になるようにノズルが支持部材によって支持されている。従って、クラスターを噴射させながらノズルを基板の外側へ移送させることによって、基板から除去された被洗浄物をクラスターの噴射によって吹き飛ばすことが可能である。

【0025】

本発明にあっては、レジスト、ケイ素酸化物SiOx、金属系、有機物系、各種パーティクル又はイオンを除去することが可能である。

【発明の効果】

【0026】

本発明によれば、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる。

【図面の簡単な説明】

【0027】

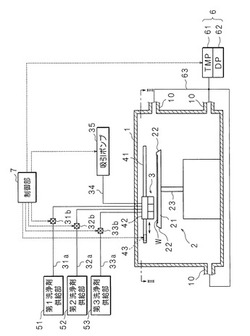

【図1】本発明の実施の形態に係る基板洗浄装置の一構成例を模式的に示した側断面図である。

【図2】図1のII−II線断面図である。

【図3】クラスター噴射ヘッドの一構成例を模式的に示した側断面図である。

【図4】第1乃至第3洗浄剤の一例を示した図表である。

【図5】基板に対するクラスター噴射と、イオンビーム照射との相異を示した説明図である。

【図6】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図7】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図8】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図9】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図10】4つの洗浄剤を用いて行った基板洗浄方法の一例を概念的に示した説明図である。

【図11】変形例1に係る基板洗浄装置の一構成例を模式的に示した側断面図である。

【図12】変形例1に係るクラスター噴射ヘッドの一構成例を模式的に示した側断面図である。

【図13】変形例2における、基板洗浄装置の一構成例を模式的に示した側断面図である。

【発明を実施するための形態】

【0028】

以下、本発明をその実施の形態を示す図面に基づいて詳述する。本発明の実施の形態に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する装置であり、特にウェット洗浄が有する技術的課題を回避し、かつ極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することを可能にしたものである。

【0029】

<基板洗浄装置>

図1は、本発明の実施の形態に係る基板洗浄装置の一構成例を模式的に示した側断面図、図2は、図1のII−II線断面図、図3は、クラスター噴射ヘッド3の一構成例を模式的に示した側断面図である。本実施の形態に係る基板洗浄装置は、ウェハWを収容する中空略直方体の処理室(収容体)1を備える。処理室1には、図2に示すように、処理室1内の処理空間にウェハWを搬入及び搬出させるための搬入出口11が設けられている。この搬入出口11を扉体12で閉じることにより、処理空間を密閉状態にすることができる。

【0030】

処理室1の内部には、ウェハWを略水平に保持するウェハ支持台2が設けられている。ウェハ支持台2は、ウェハWが載せられるテーブル部21を備える。テーブル部21には、図2に示すように、上部に3個の保持部材22が設けられ、保持部材22をウェハWの周縁3箇所にそれぞれ当接させてウェハWを略水平に保持するように構成されている。テーブル部21は、その略中央部から下方へ突出した軸部23を備え、軸部23の下端は処理室1に固定されている。

【0031】

また、処理室1の上部には、異なる複数の洗浄剤分子が各別に複数集合してなるクラスターをウェハWに夫々噴射し、クラスター噴射によって除去された被洗浄物を吸引するクラスター噴射ヘッド3が設けられている。クラスター噴射ヘッド3は、長手方向がウェハWの直径よりも幅広に形成された棒状であり、図3に示すように、後述する第1乃至第3洗浄剤供給管31a,32a,33aを通じて供給された第1乃至第3洗浄剤をそれぞれ噴射する第1乃至第3ノズル31c,32c,33cを備える。第1乃至第3ノズル31c,32c,33cは、クラスター噴射ヘッド3の移送方向に並設されている。以下、第1乃至第3洗浄剤に共通の構成を説明する際、第1乃至第3洗浄剤を適宜「洗浄剤」と総称する。第1乃至第3ノズル31c,32c,33cの噴射口部分31e,32e,33eの断面は、図2に示すように線状であり、長手方向における噴射口の幅はウェハWの直径以上である。処理室1が減圧されている状態で、第1乃至第3ノズル31c,32c,33cから噴射された洗浄剤は断熱膨張によってクラスター化される。また、クラスター噴射ヘッド3には、第1乃至第3ノズル31c,32c,33cから洗浄剤分子のクラスターを噴射することによって除去された被洗浄物をそれぞれ吸引する3つの第1乃至第3吸引部31d,32d,33dが第1乃至第3ノズル31c,32c,33cに並設されている。第1乃至第3吸引部31d,32d,33dには、吸引管34を介して吸引ポンプ35が接続されている。なお、第1乃至第3ノズル31c,32c,33cは、クラスター噴射手段を構成し、第1乃至第3吸引部31d,32d,33dは、洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段を構成している。

【0032】

第1乃至第3ノズル31c,32c,33cは、ノズルアーム(支持部材)42によって支持されている。ノズルアーム42は、ウェハ支持台2に支持されたウェハWの上方に備えられており、第1乃至第3洗浄剤の噴射方向がウェハWの非法線方向になるようにノズルを支持する。ノズルアーム42の基端部は、略水平に配置されたガイドレール41に沿って移動自在に支持されている。また、ガイドレール41に沿ってノズルアーム42を移動させる駆動機構43が備えられている。ガイドレール41及び駆動機構43によって、ノズルアーム42に支持されたクラスター噴射ヘッド3をウェハWの表面に沿って移送する移送機構を構成している。駆動機構43の駆動により、ノズルアーム42は、ウェハ支持台2に保持されたウェハWの上方とウェハWの周縁より外側との間で移動することができる。駆動機構43の動作は制御部7によって制御される。なお、ガイドレール41及び駆動機構43は、基板及びクラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段に対応する。

【0033】

第1乃至第3ノズル31c,32c,33cには、第1乃至第3洗浄剤を収容する第1乃至第3洗浄剤供給部51,52,53にそれぞれ接続された第1乃至第3洗浄剤供給管(供給路)31a,32a,33aが接続されている。第1乃至第3洗浄剤供給管31a,32a,33aは、第1乃至第3洗浄剤供給部51,52,53から処理室1へ気相状態の第1乃至第3洗浄剤を供給する供給路であり、第1乃至第3洗浄剤供給管31a,32a,33aには、それぞれ第1乃至第3開閉弁31b、32b、33bが設けられている。第1乃至第3開閉弁31b、32b、33bの開閉動作は、制御部7によって制御される。

【0034】

図4は、第1乃至第3洗浄剤の一例を示した図表である。図4に示すように、被洗浄物の種類に応じて、第1乃至第3洗浄剤を適宜選択することができる。例えば、レジストを除去するためには、第1洗浄剤に有機溶剤、第2洗浄剤に窒素N2 ガスを採用すれば良い。また、高ドーズによってクラスト層が形成されたレジストを除去するためには、第1及び第2洗浄剤に有機溶剤、第3洗浄剤に窒素N2 ガスを採用すれば良い。更に、一酸化ケイ素SiOを除去するためには、第1洗浄剤に水、第2洗浄剤にフッ化水素、第3洗浄剤にイソプロピルアルコールIPA及び窒素N2 ガスを採用すれば良い。更にまた、メタルを除去するためには、第1洗浄剤に塩酸HCl、第2洗浄剤にオゾンO3 、第3洗浄剤に窒素N2 ガスを採用すれば良い。更にまた、レジスト以外の有機物を除去するためには、第1洗浄剤にオゾンO3 、第2洗浄剤に窒素N2 ガスを採用すれば良い。更にまた、その他のパーティクルを除去するためには、第1洗浄剤にアンモニア加水APM、第2洗浄剤に窒素N2 ガス、又は第1洗浄剤に窒素N2 ガス若しくはアルゴンArを採用すれば良い。更にまた、フッ素F、塩素Cl、アンモニアNH4 のイオンを除去するためには、第1洗浄剤に水H2 O、第2洗浄剤にイソプロピルアルコールIPA、第3洗浄剤に窒素N2 ガスを採用すれば良い。

【0035】

複数種類の被洗浄物を除去したい場合、各被洗浄物を除去するために必要な洗浄剤が順次クラスター噴射され、また各被洗浄物に共通の洗浄剤を共通化できるように適宜選択すれば良い。例えば、レジストと、レジスト以外の有機物と、パーティクルとを除去したい場合、第1洗浄剤に有機溶剤、第2洗浄剤にオゾンO3 、第3洗浄剤に窒素N2 ガスを採用すれば良い。

【0036】

更に、処理室1の適宜箇所に排気部10が設けられ、各排気部10には、処理室1内部を例えば約10Paに減圧する真空ポンプ6が配管63を介して接続されている。洗浄剤のクラスター化は、洗浄剤の断熱膨張によって実現されるため、クラスター噴射ヘッド3の近傍が減圧状態にある方が好ましい。例えば、図1に示すように、クラスター噴射ヘッド3の近傍に第1の排気部10を設け、第2及び第3の排気部10,10を処理室1の側壁の下部に設けると良い。真空ポンプ6は、例えば、ターボ分子ポンプ61(TMP:Turbo Molecular Pump)と、その前段に設けられた粗引き用のドライ真空ポンプ662(DP:Dry Pump)とで構成されており、真空ポンプ6の動作は制御部7によって制御されている。

【0037】

図5は、基板に対するクラスター噴射と、イオンビーム照射との相異を示した説明図である。ここでは、アルゴン原子のイオンビーム及びクラスターを基板に照射又は噴射させた場合のアルゴン原子の挙動及び基板の状態を示したシミュレーションについて説明する。なお、洗浄剤分子のイオンビーム及びクラスターについてもアルゴン原子と同様の挙動を示すと考えられる。図5(a)、(b)は、イオンビーム及びクラスターの照射及び噴射の前後における基板と、基板に照射されるアルゴンイオン及びアルゴンのクラスターを示している。図5(a)では、例えば、2000個のアルゴン原子が集まったイオンビームが図示されている。イオンビームは、20keVのエネルギーを有している。従って、2000個のアルゴン原子が集まったイオンビームを構成する個々のアルゴン原子は、10eVのエネルギーを有する。このように、高エネルギーのアルゴン原子が基板に衝突すると、図5(b)に示すように、基板が物理的に損傷してしまうことが分かる。基板の損傷は、言うまでも無く、デバイスの不良及び性能の低下を招く。

【0038】

一方、図5(b)の右図には、例えば、20000個のアルゴン原子が集まったクラスターが図示されている。クラスターも、イオンビームと同様、20keVのエネルギーを有している。従って、20000個のアルゴン原子が集まったイオンビームを構成する個々のアルゴン原子は、1eVのエネルギーを有する。このように、低エネルギーのアルゴン原子が基板に衝突すると、図5(b)に示すように、基板を損傷すること無く、液体に近い高密度状態で基板表面に広がることが分かる。

【0039】

以上のシミュレーション結果より、洗浄剤のクラスターをウェハWに噴射した場合、洗浄剤分子は、ウェハWを損傷させること無く、ウェハW表面に液体のような高密度状態で広がっていると考えられる。洗浄剤分子は、液体に近い状態でウェハW表面に広がるため、洗浄剤と、被洗浄物との反応は、液相反応に近い状態であると考えられており、洗浄剤による被洗浄物の効果的な除去を可能にしていると予想されている。

【0040】

<基板洗浄方法>

次に、ウェハWから、上述の基板洗浄装置を用いて被洗浄物を除去する方法を説明する。

図6乃至図9は、本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。図6に示すように、ウェハWには、第1乃至第3洗浄剤によってそれぞれ洗浄が可能な3種類の被洗浄物が付着している場合を説明する。まず、制御部7は、真空ポンプ6を駆動させて、処理室1の内部を約10Paに減圧させ、駆動機構43の動作を制御することによって、クラスター噴射ヘッド3をウェハWの一端側(例えば、図1中左端側)へ移送する。そして、制御部7は、第1乃至第3開閉弁31b、32b、33bを開状態にさせることによって、第1乃至第3洗浄剤を第1乃至第3ノズル31c,32c,33cへ供給させる。次いで、制御部7は、吸引ポンプ35を駆動させることによって、第1乃至第3洗浄剤のクラスター噴射によって除去された被洗浄物の吸引を開始する。また、制御部7は、駆動機構43の動作を制御することによって、クラスター噴射ヘッド3をウェハWの一端から他端側(例えば、図1中右端側)へ所定速度で移送させる。第1乃至第3ノズル31c,32c,33cへ供給された第1乃至第3洗浄剤は、処理室1内のウェハWに向けて噴射されるが、処理室1の内部が真空ポンプ6によって減圧されているため、噴射された第1乃至第3洗浄剤は、断熱膨張し、第1乃至第3洗浄剤分子が集合してなるクラスターが各別に生成される。生成された第1乃至第3洗浄剤のクラスターは、ウェハW表面に衝突する。

【0041】

クラスター噴射ヘッド3が移動し、第1洗浄剤のクラスターがウェハWに噴射された場合、図7に示すように、第1洗浄剤によって第1の被洗浄物が分解される。そして、除去された被洗浄物は、ウェハW上に噴射された第1洗浄剤のクラスターによって、第1吸引部31d側へ吹き飛ばされ、第1吸引部31dに吸引される。クラスター噴射ヘッド3が移動し、第1洗浄剤がクラスター噴射された部位に、図8に示すように第2洗浄剤のクラスターが噴射されると、第2の被洗浄物が分解され、第2吸引部32dに吸引される。更に、クラスター噴射ヘッド3が移動し、第3洗浄剤がクラスター噴射された部位に、図9に示すように第3洗浄剤のクラスターが噴射されると、第3の被洗浄物が分解され、第3吸引部33dに吸引される。以上のように、第1乃至第3洗浄剤のクラスターを噴射することによって、多様な被洗浄物を除去することができる。

【0042】

実施の形態に係る基板洗浄装置及び基板洗浄方法によれば、ウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる。

特に多層構造のエッチング後には、多様な洗浄対象物がウェハWに付着しているため、本実施の形態に係る基板洗浄装置及び基板洗浄方法は有用である。

また、有機ELのような多層デバイス製造装置のマスク洗浄にも適用することができる。有機ELの有機蒸着方法の一つに、リニアソース方式がある。この蒸着方法は、ガラス基板にマスクを設置し、複数の有機材料を連続的に蒸着させる。マスクは繰り返し使用するため、マスク表面には複数の有機材料が堆積する。この堆積物が成膜時に剥離し、基板を汚染する事を防ぐためには、定期的なマスク洗浄もしくは交換が必要である。そこで、本実施の形態に係る基板洗浄装置を前記多層デバイス製造装置に設け、複数の有機材料の除去に対応する洗浄剤のクラスターを連続的に噴射するように構成することによって、マスク洗浄が可能となり、効率的に有機ELデバイスを製造することが可能になる。

【0043】

また、第1乃至第3ノズル31c,32c,33cの移送及びクラスターの噴射によって、分解した被洗浄物を第1乃至第3吸引部31d,32d,33d側へ吹き飛ばし、吸引することができる。

【0044】

更に、クラスター噴射ヘッド3を移送させるように構成してあるため、ウェハWを移送させる場合に比べて、処理室1を小型化することができる。

【0045】

なお、実施の形態では、3つのノズル及び吸引部が設けられたクラスター照射ヘッドを説明したが、2つ又は4つ以上のノズル及び吸引部をクラスター照射ヘッドに備えても良い。

【0046】

図10は、4つの洗浄剤を用いて行った基板洗浄方法の一例を概念的に示した説明図である。図10(a)は、エッチング工程前のウェハWを示している。ウェハWには、絶縁層、ゲート及びレジストが順に積層され、多層構造を形成している。図10(b)は、図10(a)に示したウェハをエッチングした後のウェハWを示している。多層構造のエッチング後においては、有機系残渣、メタル系残渣、その他のパーティクルがウェハWに付着する。そして、4つのノズル及び吸引部をクラスター照射ヘッドに備えた基板洗浄装置において、第1のノズルに有機溶剤、第2のノズルにオゾン、第3のノズルに塩酸、第4のノズルに窒素N2 ガスを供給するように構成する。まず、有機溶剤のクラスター噴射によって、有機系の被洗浄物が分解され、次にオゾンのクラスター噴射によってレジスト以外の有機物が分解される。オゾンのクラスター噴射に続いて、塩酸のクラスター噴射によってメタルも分解される。最後に窒素N2 ガスを噴射することによって、分解された被洗浄物がウェハ上から除去される。このように構成された基板処理装置によれば、レジスト、有機系残渣、メタル系残渣及びパーティクルをウェハWから除去することができる。

【0047】

一方、洗浄剤と、被洗浄剤との反応を促進させるべく、下記の構成部を追加しても良い。例えば、ウェハWに電子線を照射する電子線照射部を基板洗浄装置に備えると良い。また、洗浄剤のクラスターをイオン化するイオン化手段を基板洗浄装置に備えると良い。更に、ウェハWを加熱する加熱手段を基板洗浄装置に備えると良い。加熱手段は、例えば基板支持台に設けられたヒータ、ウェハWに赤外線を照射する赤外線ランプ等で構成される。更にまた、洗浄剤と、被洗浄剤との反応を促進させるガスを処理室1に供給する反応促進ガス供給部を処理室1に備えると良い。

【0048】

また、実施の形態では、1本のノズルアームに複数のノズルを設けた構成を説明したが、複数のノズルアームを備え、各ノズルアームに複数のノズルを設けるように構成しても良いし、各ノズルアームに1種類の洗浄剤を噴射するノズルを設けるように構成することもできる。

【0049】

(変形例1)

変形例1に係る基板洗浄装置は、洗浄剤のクラスター噴射によって分解した被洗浄物を搬送する搬送ガスによって第1乃至第3吸引部へ搬送するように構成されている。変形例1に係る基板洗浄装置は、第1乃至第3ノズル及び搬送ガスに係る構成のみが上述の実施の形態と異なるため、以下では主に上記相異点について説明する。

【0050】

図11は、変形例1に係る基板洗浄装置の一構成例を模式的に示した側断面図、図12は、変形例1に係るクラスター噴射ヘッド203の一構成例を模式的に示した側断面図である。変形例1に係る基板洗浄装置を構成するクラスター噴射ヘッド203の第1乃至第3ノズル231c,232c,233cは、洗浄剤の噴射方向がウェハWの略法線方向になるようにノズルアーム42によって支持されている。図10に示すパターンが形成されたウェハWに対して略垂直に洗浄剤をクラスター噴射した場合、斜め方向に噴射する場合に比べてより洗浄効果を上昇させることができる。

つまり、図3に示す実施形態では、ウェハWの非法線方向に噴射するように第1乃至第3ノズル31c,32c,33cが配置されているが、ウェハW上に形成されたパターンなどによって、局所的に洗浄剤が遮られてクラスターが衝突しない箇所が発生する虞がある。そこで、図12に示すように、噴射方向がウェハWの法線方向になるように第1乃至第3ノズル231c,232c,233cを配置することによって、局所的に洗浄ガスが遮られるのを防止して、クラスターが衝突しない箇所が発生するのを防止することができる。

【0051】

また、処理室1の側壁の適宜箇所には、分解された被洗浄物を第1乃至第3吸引部31d,32d,33d側へ搬送するための搬送ガスをウェハW表面に送出するための搬送ガス送出口13が設けられている。例えば、テーブル部21よりも上方に設けられた排気部10に対向する部位に搬送ガス送出口13を設けると良い。このように構成した場合、搬送ガスがウェハWの表面を流れ、処理室1外に排気され、分解された被洗浄物がウェハW表面に再付着するのを抑制することができる。排気部10には、アルゴンガス、窒素ガス等の搬送ガスを供給する搬送ガス供給部83に接続された搬送ガス供給管81が接続されている。

【0052】

搬送ガス供給部83には、開閉弁82が設けられている。開閉弁82の開閉動作は、制御部7によって制御される。開閉弁82の開閉タイミングは特に限定されないが、例えば、制御部7が第1乃至第3洗浄剤開閉弁及び開閉弁82を交互に開閉させるように構成すると良い。第1乃至第3洗浄剤のクラスター噴射と、クラスター噴射によって分解した被洗浄物の搬送除去とを交互に行うことによって、ウェハWに対するクラスターの噴射が搬送ガスの流れによって阻害されることを避けることができ、効果的に被洗浄物を除去することができる。もちろん、搬送ガスの流量を最適化することによって、洗浄剤のクラスター照射と、搬送ガスの送出を並行させても良い。

【0053】

変形例1に係る基板洗浄装置及び基板洗浄方法によれば、洗浄剤をウェハWに対して略垂直に噴射させることによって、より効果的に被洗浄物を除去することができ、また、搬送ガスをウェハWに送出することによって、分解した被洗浄物を効果的に吸引することができる。

【0054】

なお、変形例1では、搬送ガス送出口と、第1乃至第3吸引部との両方を備える構成を説明したが、第1乃至第3吸引部を廃し、搬送ガス送出口から送出される搬送ガスによって、被洗浄物を外部へ搬送するように構成しても良い。

【0055】

(変形例2)

変形例2に係る基板洗浄装置は、クラスター噴射ヘッドを処理室に固定し、ウェハ側を移送させるように構成されている。変形例2に係る基板洗浄装置は、斯かる構成のみが上述の実施の形態と異なるため、以下では主に上記相異点について説明する。

【0056】

図13は、変形例2における、基板洗浄装置の一構成例を模式的に示した側断面図である。変形例2に係る基板洗浄装置は、クラスター噴射ヘッド3が天板の略中央部に固定された処理室301を備える。処理室301の底部には、テーブル部21を水平方向へ移送させる駆動機構343が設けられている。駆動機構343は、少なくともウェハWの全面をクラスター噴射ヘッド3で走査できるような範囲でテーブル部21を移送させることができる。また、処理室301は、ウェハWの全面をクラスター噴射ヘッド3で走査できるような範囲でテーブル部21を移送させるために必要な横幅を有している。なお、駆動機構343は、基板及びクラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段に対応する。

【0057】

変形例2にあっては、クラスター噴射ヘッド3は処理室301の天板に固定されているため、実施の形態1に比べて、駆動機構343からのパーティクルでウェハWが汚染される虞を低減することができる。

【0058】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した意味では無く、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0059】

1 処理室(収容体)

2 ウェハ支持台

3 クラスター噴射ヘッド

6 真空ポンプ

7 制御部

83 搬送ガス供給部

13 搬送ガス送出口

31a 第1洗浄剤供給管

32a 第2洗浄剤供給管

33a 第3洗浄剤供給管

31b 第1開閉弁

32b 第2開閉弁

33b 第3開閉弁

31c 第1ノズル(クラスター噴射手段)

32c 第2ノズル(クラスター噴射手段)

33c 第3ノズル(クラスター噴射手段)

31d 第1吸引部(吸引手段)

32d 第2吸引部(吸引手段)

33d 第3吸引部(吸引手段)

34 吸引管

35 吸引ポンプ

41 ガイドレール

42 ノズルアーム(支持部材)

43 駆動機構

51 第1洗浄剤供給部(洗浄剤収容部)

52 第2洗浄剤供給部(洗浄剤収容部)

53 第3洗浄剤供給部(洗浄剤収容部)

81 搬送ガス供給管

82 開閉弁

W ウェハ

【技術分野】

【0001】

本発明は、被洗浄物が付着した基板を洗浄する基板洗浄装置及び基板洗浄方法に関する。

【背景技術】

【0002】

各種基板処理工程後のウェハ洗浄には、水をベースとしたウェット洗浄が採用されている。特許文献1には、ウェハを回転させる回転機構と、ウェハに洗浄液をライン状に吐出するライン状吐出ノズルと、ライン状吐出ノズルをウェハに沿って移動させる移動機構とを備えた基板洗浄装置が開示されている。特許文献1に係る基板洗浄装置によれば、大型のウェハであっても、洗浄水によりスループットおよび洗浄能力を極めて高くして洗浄することができる。

【0003】

一方、ウェハ表面のマイクロラフネス、基板材料の損失等によるデバイス性能の劣化を防止すべく、希釈化した洗浄剤を利用し、洗浄剤の希釈化による洗浄力の低下を物理的補助手段によって補うウェット洗浄手法が検討されている。物理的補助手段としては、超音波洗浄、2流体ジェット洗浄などが挙げられる。2流体ジェット洗浄は、純水と高圧窒素ガスとを混合して微小液滴をノズルから噴射し、該微小液滴がウェハ表面に衝突する際に発生する衝撃波を利用して汚れを除去する手法である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−325894号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のウェット洗浄手法は、ウェハ上に形成されるデバイス構造の微細化及び複雑化に伴い、以下のような技術的課題を有している。

第1の課題:超音波、2流体スプレー等の物理的補助手段を利用した場合、微細化されたデバイス構造が物理的に損傷することがある。

第2の課題:微細化されたデバイス構造が水の表面張力によって崩壊することがある。

第3の課題:ウェット洗浄後に基板を乾燥させた場合、基板表面にウォーターマークが発生し、デバイス性能の劣化及び不良を招く。

第4の課題:基板に形成された水溶性材料、例えばLaが洗浄工程で損傷することがある。

第5の課題:基板に形成された被洗浄物以外の基板材料が洗浄によって損失することがある。

第6の課題:洗浄工程において帯電した水と、基板との間で発生した放電によって、デバイス構造が破壊されることがある。

【0006】

なお、上述のウェット洗浄の技術的課題を回避する手法として、窒素N2 、アルゴンArガスを用いた極低温エアロゾル(Aerosol)照射手法が提案されている。しかし、洗浄が可能な汚染物は限られており、多様な汚染物を除去することは困難である。

【0007】

本発明は斯かる事情に鑑みてなされたものであり、その目的は、異なる複数の洗浄剤分子が各別に複数集合してなるクラスターを基板に夫々噴射し、該クラスターを噴射することによって除去された被洗浄物を吸引することによって、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる基板洗浄装置及び基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する基板洗浄装置において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段とを備えることを特徴とする。

【0009】

本発明に係る基板洗浄装置は、前記基板を収容する収容体と、該収容体の内部を減圧する真空ポンプと、洗浄剤を収容する洗浄剤収容部とを備え、前記クラスター噴射手段は、前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、該供給路を通じて供給された洗浄剤を噴射する複数のノズルとを備え、前記複数のノズルは並設されていることを特徴とする。

【0010】

本発明に係る基板洗浄装置は、前記吸引手段は複数の吸引部を備え、複数の前記吸引部は各ノズルに並設されていることを特徴とする。

【0011】

本発明に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する基板洗浄装置において、洗浄剤分子が複数集合してなるクラスターを前記基板に夫々噴射するクラスター噴射手段と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する手段と、前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段とを備えることを特徴とする。

【0012】

本発明に係る基板洗浄装置は、前記基板を収容する収容体と、該収容体の内部を減圧する真空ポンプと、洗浄剤を収容する洗浄剤収容部とを備え、前記クラスター噴射手段は、前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、該供給路を通じて供給された洗浄剤を噴射する複数のノズルとを備え、前記複数のノズルは並設されていることを特徴とする。

【0013】

本発明に係る基板洗浄装置は、前記ノズルの噴射口断面は線状であることを特徴とする。

【0014】

本発明に係る基板洗浄装置は、前記洗浄剤の噴射方向が前記基板の非法線方向になるように複数の前記ノズルを支持する支持部材を備えることを特徴とする。

【0015】

本発明に係る基板洗浄装置は、前記複数の洗浄剤分子は、有機溶媒、フッ化水素、塩酸、オゾン、アンモニア過酸化水素、水、イソプロピルアルコール、窒素及びアルゴンからなる群より選択される物質の分子であることを特徴とする。

【0016】

本発明に係る基板洗浄方法は、被洗浄物が付着した基板を洗浄する基板洗浄方法において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する工程と、クラスターの噴射箇所を変更する工程とを有することを特徴とする。

【0017】

本発明に係る基板洗浄方法は、被洗浄物が付着した基板を洗浄する基板洗浄方法において、洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する工程と、クラスターの噴射箇所を変更する工程とを有することを特徴とする。

【0018】

本発明にあっては、クラスター噴射手段によって、洗浄剤分子が複数集合してなるクラスターを基板に噴射しながら、基板を走査する。洗浄剤のクラスターが基板表面に到達すると、洗浄剤分子が液体に近い高密度状態で基板表面に広がると考えられており、液相の洗浄剤が被洗浄物に作用するかのようにして被洗浄物を除去することが可能であると推測されている。クラスターの噴射によって除去された被洗浄物は、吸引手段によって吸引されるため、被洗浄物が基板に再付着することを抑制することができる。また、基板に噴射される洗浄剤分子のクラスターによって、極低温エアロゾル照射手法に比べてより多様な被洗浄物が除去される。

更に、水を用いた洗浄では無いため、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有していた技術的課題を回避することが可能である。

更にまた、イオンビームを照射した場合、イオン及び電子によって基板が損傷する虞があるが、洗浄剤のクラスターを基板に噴射した場合、有機溶剤分子は基板表面に沿って広がるのみであり、基板が損傷することは無い。

【0019】

本発明にあっては、収容体の内部は真空ポンプによって減圧されている。クラスター噴射手段を構成する複数のノズルは並設されており、各ノズルは、洗浄剤収容部から供給路を通じて供給された洗浄剤を収容体内へ噴射する。ノズルから噴射された各洗浄剤は断熱膨張によって温度が低下し、クラスター化される。

【0020】

本発明にあっては、複数の吸引部が複数の各ノズルに並設されているため、複数の洗浄剤のクラスター噴射によって除去された被洗浄物を効率的に除去することが可能である。

【0021】

本発明にあっては、クラスター噴射手段によって、洗浄剤分子が複数集合してなるクラスターを基板に噴射しながら、基板を走査する。洗浄剤のクラスター噴射に係る作用は上述の通りである。クラスターの噴射によって除去された被洗浄物は、基板に送出された搬送ガスによって外部へ搬送されるため、被洗浄物が基板に再付着することを抑制することができる。

【0022】

本発明にあっては、収容体の内部は真空ポンプによって減圧されている。クラスター噴射手段を構成する複数のノズルは並設されており、各ノズルは、洗浄剤収容部から供給路を通じて供給された洗浄剤を収容体内へ噴射する。ノズルから噴射された各洗浄剤は断熱膨張によって温度が低下し、クラスター化される。

【0023】

本発明にあっては、ノズルの噴射口の断面は線状であるため、基板を効率的に洗浄することが可能である。

【0024】

本発明にあっては、洗浄剤の噴射方向が基板の非法線方向になるようにノズルが支持部材によって支持されている。従って、クラスターを噴射させながらノズルを基板の外側へ移送させることによって、基板から除去された被洗浄物をクラスターの噴射によって吹き飛ばすことが可能である。

【0025】

本発明にあっては、レジスト、ケイ素酸化物SiOx、金属系、有機物系、各種パーティクル又はイオンを除去することが可能である。

【発明の効果】

【0026】

本発明によれば、マイクロラフネス、ウォーターマーク、基板材料損失、デバイス構造の破壊といったウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る基板洗浄装置の一構成例を模式的に示した側断面図である。

【図2】図1のII−II線断面図である。

【図3】クラスター噴射ヘッドの一構成例を模式的に示した側断面図である。

【図4】第1乃至第3洗浄剤の一例を示した図表である。

【図5】基板に対するクラスター噴射と、イオンビーム照射との相異を示した説明図である。

【図6】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図7】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図8】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図9】本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。

【図10】4つの洗浄剤を用いて行った基板洗浄方法の一例を概念的に示した説明図である。

【図11】変形例1に係る基板洗浄装置の一構成例を模式的に示した側断面図である。

【図12】変形例1に係るクラスター噴射ヘッドの一構成例を模式的に示した側断面図である。

【図13】変形例2における、基板洗浄装置の一構成例を模式的に示した側断面図である。

【発明を実施するための形態】

【0028】

以下、本発明をその実施の形態を示す図面に基づいて詳述する。本発明の実施の形態に係る基板洗浄装置は、被洗浄物が付着した基板を洗浄する装置であり、特にウェット洗浄が有する技術的課題を回避し、かつ極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することを可能にしたものである。

【0029】

<基板洗浄装置>

図1は、本発明の実施の形態に係る基板洗浄装置の一構成例を模式的に示した側断面図、図2は、図1のII−II線断面図、図3は、クラスター噴射ヘッド3の一構成例を模式的に示した側断面図である。本実施の形態に係る基板洗浄装置は、ウェハWを収容する中空略直方体の処理室(収容体)1を備える。処理室1には、図2に示すように、処理室1内の処理空間にウェハWを搬入及び搬出させるための搬入出口11が設けられている。この搬入出口11を扉体12で閉じることにより、処理空間を密閉状態にすることができる。

【0030】

処理室1の内部には、ウェハWを略水平に保持するウェハ支持台2が設けられている。ウェハ支持台2は、ウェハWが載せられるテーブル部21を備える。テーブル部21には、図2に示すように、上部に3個の保持部材22が設けられ、保持部材22をウェハWの周縁3箇所にそれぞれ当接させてウェハWを略水平に保持するように構成されている。テーブル部21は、その略中央部から下方へ突出した軸部23を備え、軸部23の下端は処理室1に固定されている。

【0031】

また、処理室1の上部には、異なる複数の洗浄剤分子が各別に複数集合してなるクラスターをウェハWに夫々噴射し、クラスター噴射によって除去された被洗浄物を吸引するクラスター噴射ヘッド3が設けられている。クラスター噴射ヘッド3は、長手方向がウェハWの直径よりも幅広に形成された棒状であり、図3に示すように、後述する第1乃至第3洗浄剤供給管31a,32a,33aを通じて供給された第1乃至第3洗浄剤をそれぞれ噴射する第1乃至第3ノズル31c,32c,33cを備える。第1乃至第3ノズル31c,32c,33cは、クラスター噴射ヘッド3の移送方向に並設されている。以下、第1乃至第3洗浄剤に共通の構成を説明する際、第1乃至第3洗浄剤を適宜「洗浄剤」と総称する。第1乃至第3ノズル31c,32c,33cの噴射口部分31e,32e,33eの断面は、図2に示すように線状であり、長手方向における噴射口の幅はウェハWの直径以上である。処理室1が減圧されている状態で、第1乃至第3ノズル31c,32c,33cから噴射された洗浄剤は断熱膨張によってクラスター化される。また、クラスター噴射ヘッド3には、第1乃至第3ノズル31c,32c,33cから洗浄剤分子のクラスターを噴射することによって除去された被洗浄物をそれぞれ吸引する3つの第1乃至第3吸引部31d,32d,33dが第1乃至第3ノズル31c,32c,33cに並設されている。第1乃至第3吸引部31d,32d,33dには、吸引管34を介して吸引ポンプ35が接続されている。なお、第1乃至第3ノズル31c,32c,33cは、クラスター噴射手段を構成し、第1乃至第3吸引部31d,32d,33dは、洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段を構成している。

【0032】

第1乃至第3ノズル31c,32c,33cは、ノズルアーム(支持部材)42によって支持されている。ノズルアーム42は、ウェハ支持台2に支持されたウェハWの上方に備えられており、第1乃至第3洗浄剤の噴射方向がウェハWの非法線方向になるようにノズルを支持する。ノズルアーム42の基端部は、略水平に配置されたガイドレール41に沿って移動自在に支持されている。また、ガイドレール41に沿ってノズルアーム42を移動させる駆動機構43が備えられている。ガイドレール41及び駆動機構43によって、ノズルアーム42に支持されたクラスター噴射ヘッド3をウェハWの表面に沿って移送する移送機構を構成している。駆動機構43の駆動により、ノズルアーム42は、ウェハ支持台2に保持されたウェハWの上方とウェハWの周縁より外側との間で移動することができる。駆動機構43の動作は制御部7によって制御される。なお、ガイドレール41及び駆動機構43は、基板及びクラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段に対応する。

【0033】

第1乃至第3ノズル31c,32c,33cには、第1乃至第3洗浄剤を収容する第1乃至第3洗浄剤供給部51,52,53にそれぞれ接続された第1乃至第3洗浄剤供給管(供給路)31a,32a,33aが接続されている。第1乃至第3洗浄剤供給管31a,32a,33aは、第1乃至第3洗浄剤供給部51,52,53から処理室1へ気相状態の第1乃至第3洗浄剤を供給する供給路であり、第1乃至第3洗浄剤供給管31a,32a,33aには、それぞれ第1乃至第3開閉弁31b、32b、33bが設けられている。第1乃至第3開閉弁31b、32b、33bの開閉動作は、制御部7によって制御される。

【0034】

図4は、第1乃至第3洗浄剤の一例を示した図表である。図4に示すように、被洗浄物の種類に応じて、第1乃至第3洗浄剤を適宜選択することができる。例えば、レジストを除去するためには、第1洗浄剤に有機溶剤、第2洗浄剤に窒素N2 ガスを採用すれば良い。また、高ドーズによってクラスト層が形成されたレジストを除去するためには、第1及び第2洗浄剤に有機溶剤、第3洗浄剤に窒素N2 ガスを採用すれば良い。更に、一酸化ケイ素SiOを除去するためには、第1洗浄剤に水、第2洗浄剤にフッ化水素、第3洗浄剤にイソプロピルアルコールIPA及び窒素N2 ガスを採用すれば良い。更にまた、メタルを除去するためには、第1洗浄剤に塩酸HCl、第2洗浄剤にオゾンO3 、第3洗浄剤に窒素N2 ガスを採用すれば良い。更にまた、レジスト以外の有機物を除去するためには、第1洗浄剤にオゾンO3 、第2洗浄剤に窒素N2 ガスを採用すれば良い。更にまた、その他のパーティクルを除去するためには、第1洗浄剤にアンモニア加水APM、第2洗浄剤に窒素N2 ガス、又は第1洗浄剤に窒素N2 ガス若しくはアルゴンArを採用すれば良い。更にまた、フッ素F、塩素Cl、アンモニアNH4 のイオンを除去するためには、第1洗浄剤に水H2 O、第2洗浄剤にイソプロピルアルコールIPA、第3洗浄剤に窒素N2 ガスを採用すれば良い。

【0035】

複数種類の被洗浄物を除去したい場合、各被洗浄物を除去するために必要な洗浄剤が順次クラスター噴射され、また各被洗浄物に共通の洗浄剤を共通化できるように適宜選択すれば良い。例えば、レジストと、レジスト以外の有機物と、パーティクルとを除去したい場合、第1洗浄剤に有機溶剤、第2洗浄剤にオゾンO3 、第3洗浄剤に窒素N2 ガスを採用すれば良い。

【0036】

更に、処理室1の適宜箇所に排気部10が設けられ、各排気部10には、処理室1内部を例えば約10Paに減圧する真空ポンプ6が配管63を介して接続されている。洗浄剤のクラスター化は、洗浄剤の断熱膨張によって実現されるため、クラスター噴射ヘッド3の近傍が減圧状態にある方が好ましい。例えば、図1に示すように、クラスター噴射ヘッド3の近傍に第1の排気部10を設け、第2及び第3の排気部10,10を処理室1の側壁の下部に設けると良い。真空ポンプ6は、例えば、ターボ分子ポンプ61(TMP:Turbo Molecular Pump)と、その前段に設けられた粗引き用のドライ真空ポンプ662(DP:Dry Pump)とで構成されており、真空ポンプ6の動作は制御部7によって制御されている。

【0037】

図5は、基板に対するクラスター噴射と、イオンビーム照射との相異を示した説明図である。ここでは、アルゴン原子のイオンビーム及びクラスターを基板に照射又は噴射させた場合のアルゴン原子の挙動及び基板の状態を示したシミュレーションについて説明する。なお、洗浄剤分子のイオンビーム及びクラスターについてもアルゴン原子と同様の挙動を示すと考えられる。図5(a)、(b)は、イオンビーム及びクラスターの照射及び噴射の前後における基板と、基板に照射されるアルゴンイオン及びアルゴンのクラスターを示している。図5(a)では、例えば、2000個のアルゴン原子が集まったイオンビームが図示されている。イオンビームは、20keVのエネルギーを有している。従って、2000個のアルゴン原子が集まったイオンビームを構成する個々のアルゴン原子は、10eVのエネルギーを有する。このように、高エネルギーのアルゴン原子が基板に衝突すると、図5(b)に示すように、基板が物理的に損傷してしまうことが分かる。基板の損傷は、言うまでも無く、デバイスの不良及び性能の低下を招く。

【0038】

一方、図5(b)の右図には、例えば、20000個のアルゴン原子が集まったクラスターが図示されている。クラスターも、イオンビームと同様、20keVのエネルギーを有している。従って、20000個のアルゴン原子が集まったイオンビームを構成する個々のアルゴン原子は、1eVのエネルギーを有する。このように、低エネルギーのアルゴン原子が基板に衝突すると、図5(b)に示すように、基板を損傷すること無く、液体に近い高密度状態で基板表面に広がることが分かる。

【0039】

以上のシミュレーション結果より、洗浄剤のクラスターをウェハWに噴射した場合、洗浄剤分子は、ウェハWを損傷させること無く、ウェハW表面に液体のような高密度状態で広がっていると考えられる。洗浄剤分子は、液体に近い状態でウェハW表面に広がるため、洗浄剤と、被洗浄物との反応は、液相反応に近い状態であると考えられており、洗浄剤による被洗浄物の効果的な除去を可能にしていると予想されている。

【0040】

<基板洗浄方法>

次に、ウェハWから、上述の基板洗浄装置を用いて被洗浄物を除去する方法を説明する。

図6乃至図9は、本発明の実施の形態に係る基板洗浄方法の一例を概念的に示した説明図である。図6に示すように、ウェハWには、第1乃至第3洗浄剤によってそれぞれ洗浄が可能な3種類の被洗浄物が付着している場合を説明する。まず、制御部7は、真空ポンプ6を駆動させて、処理室1の内部を約10Paに減圧させ、駆動機構43の動作を制御することによって、クラスター噴射ヘッド3をウェハWの一端側(例えば、図1中左端側)へ移送する。そして、制御部7は、第1乃至第3開閉弁31b、32b、33bを開状態にさせることによって、第1乃至第3洗浄剤を第1乃至第3ノズル31c,32c,33cへ供給させる。次いで、制御部7は、吸引ポンプ35を駆動させることによって、第1乃至第3洗浄剤のクラスター噴射によって除去された被洗浄物の吸引を開始する。また、制御部7は、駆動機構43の動作を制御することによって、クラスター噴射ヘッド3をウェハWの一端から他端側(例えば、図1中右端側)へ所定速度で移送させる。第1乃至第3ノズル31c,32c,33cへ供給された第1乃至第3洗浄剤は、処理室1内のウェハWに向けて噴射されるが、処理室1の内部が真空ポンプ6によって減圧されているため、噴射された第1乃至第3洗浄剤は、断熱膨張し、第1乃至第3洗浄剤分子が集合してなるクラスターが各別に生成される。生成された第1乃至第3洗浄剤のクラスターは、ウェハW表面に衝突する。

【0041】

クラスター噴射ヘッド3が移動し、第1洗浄剤のクラスターがウェハWに噴射された場合、図7に示すように、第1洗浄剤によって第1の被洗浄物が分解される。そして、除去された被洗浄物は、ウェハW上に噴射された第1洗浄剤のクラスターによって、第1吸引部31d側へ吹き飛ばされ、第1吸引部31dに吸引される。クラスター噴射ヘッド3が移動し、第1洗浄剤がクラスター噴射された部位に、図8に示すように第2洗浄剤のクラスターが噴射されると、第2の被洗浄物が分解され、第2吸引部32dに吸引される。更に、クラスター噴射ヘッド3が移動し、第3洗浄剤がクラスター噴射された部位に、図9に示すように第3洗浄剤のクラスターが噴射されると、第3の被洗浄物が分解され、第3吸引部33dに吸引される。以上のように、第1乃至第3洗浄剤のクラスターを噴射することによって、多様な被洗浄物を除去することができる。

【0042】

実施の形態に係る基板洗浄装置及び基板洗浄方法によれば、ウェット洗浄が有する技術的課題を回避しつつ、極低温エアロゾル照射手法に比べてより多様な汚染物を基板から除去することができる。

特に多層構造のエッチング後には、多様な洗浄対象物がウェハWに付着しているため、本実施の形態に係る基板洗浄装置及び基板洗浄方法は有用である。

また、有機ELのような多層デバイス製造装置のマスク洗浄にも適用することができる。有機ELの有機蒸着方法の一つに、リニアソース方式がある。この蒸着方法は、ガラス基板にマスクを設置し、複数の有機材料を連続的に蒸着させる。マスクは繰り返し使用するため、マスク表面には複数の有機材料が堆積する。この堆積物が成膜時に剥離し、基板を汚染する事を防ぐためには、定期的なマスク洗浄もしくは交換が必要である。そこで、本実施の形態に係る基板洗浄装置を前記多層デバイス製造装置に設け、複数の有機材料の除去に対応する洗浄剤のクラスターを連続的に噴射するように構成することによって、マスク洗浄が可能となり、効率的に有機ELデバイスを製造することが可能になる。

【0043】

また、第1乃至第3ノズル31c,32c,33cの移送及びクラスターの噴射によって、分解した被洗浄物を第1乃至第3吸引部31d,32d,33d側へ吹き飛ばし、吸引することができる。

【0044】

更に、クラスター噴射ヘッド3を移送させるように構成してあるため、ウェハWを移送させる場合に比べて、処理室1を小型化することができる。

【0045】

なお、実施の形態では、3つのノズル及び吸引部が設けられたクラスター照射ヘッドを説明したが、2つ又は4つ以上のノズル及び吸引部をクラスター照射ヘッドに備えても良い。

【0046】

図10は、4つの洗浄剤を用いて行った基板洗浄方法の一例を概念的に示した説明図である。図10(a)は、エッチング工程前のウェハWを示している。ウェハWには、絶縁層、ゲート及びレジストが順に積層され、多層構造を形成している。図10(b)は、図10(a)に示したウェハをエッチングした後のウェハWを示している。多層構造のエッチング後においては、有機系残渣、メタル系残渣、その他のパーティクルがウェハWに付着する。そして、4つのノズル及び吸引部をクラスター照射ヘッドに備えた基板洗浄装置において、第1のノズルに有機溶剤、第2のノズルにオゾン、第3のノズルに塩酸、第4のノズルに窒素N2 ガスを供給するように構成する。まず、有機溶剤のクラスター噴射によって、有機系の被洗浄物が分解され、次にオゾンのクラスター噴射によってレジスト以外の有機物が分解される。オゾンのクラスター噴射に続いて、塩酸のクラスター噴射によってメタルも分解される。最後に窒素N2 ガスを噴射することによって、分解された被洗浄物がウェハ上から除去される。このように構成された基板処理装置によれば、レジスト、有機系残渣、メタル系残渣及びパーティクルをウェハWから除去することができる。

【0047】

一方、洗浄剤と、被洗浄剤との反応を促進させるべく、下記の構成部を追加しても良い。例えば、ウェハWに電子線を照射する電子線照射部を基板洗浄装置に備えると良い。また、洗浄剤のクラスターをイオン化するイオン化手段を基板洗浄装置に備えると良い。更に、ウェハWを加熱する加熱手段を基板洗浄装置に備えると良い。加熱手段は、例えば基板支持台に設けられたヒータ、ウェハWに赤外線を照射する赤外線ランプ等で構成される。更にまた、洗浄剤と、被洗浄剤との反応を促進させるガスを処理室1に供給する反応促進ガス供給部を処理室1に備えると良い。

【0048】

また、実施の形態では、1本のノズルアームに複数のノズルを設けた構成を説明したが、複数のノズルアームを備え、各ノズルアームに複数のノズルを設けるように構成しても良いし、各ノズルアームに1種類の洗浄剤を噴射するノズルを設けるように構成することもできる。

【0049】

(変形例1)

変形例1に係る基板洗浄装置は、洗浄剤のクラスター噴射によって分解した被洗浄物を搬送する搬送ガスによって第1乃至第3吸引部へ搬送するように構成されている。変形例1に係る基板洗浄装置は、第1乃至第3ノズル及び搬送ガスに係る構成のみが上述の実施の形態と異なるため、以下では主に上記相異点について説明する。

【0050】

図11は、変形例1に係る基板洗浄装置の一構成例を模式的に示した側断面図、図12は、変形例1に係るクラスター噴射ヘッド203の一構成例を模式的に示した側断面図である。変形例1に係る基板洗浄装置を構成するクラスター噴射ヘッド203の第1乃至第3ノズル231c,232c,233cは、洗浄剤の噴射方向がウェハWの略法線方向になるようにノズルアーム42によって支持されている。図10に示すパターンが形成されたウェハWに対して略垂直に洗浄剤をクラスター噴射した場合、斜め方向に噴射する場合に比べてより洗浄効果を上昇させることができる。

つまり、図3に示す実施形態では、ウェハWの非法線方向に噴射するように第1乃至第3ノズル31c,32c,33cが配置されているが、ウェハW上に形成されたパターンなどによって、局所的に洗浄剤が遮られてクラスターが衝突しない箇所が発生する虞がある。そこで、図12に示すように、噴射方向がウェハWの法線方向になるように第1乃至第3ノズル231c,232c,233cを配置することによって、局所的に洗浄ガスが遮られるのを防止して、クラスターが衝突しない箇所が発生するのを防止することができる。

【0051】

また、処理室1の側壁の適宜箇所には、分解された被洗浄物を第1乃至第3吸引部31d,32d,33d側へ搬送するための搬送ガスをウェハW表面に送出するための搬送ガス送出口13が設けられている。例えば、テーブル部21よりも上方に設けられた排気部10に対向する部位に搬送ガス送出口13を設けると良い。このように構成した場合、搬送ガスがウェハWの表面を流れ、処理室1外に排気され、分解された被洗浄物がウェハW表面に再付着するのを抑制することができる。排気部10には、アルゴンガス、窒素ガス等の搬送ガスを供給する搬送ガス供給部83に接続された搬送ガス供給管81が接続されている。

【0052】

搬送ガス供給部83には、開閉弁82が設けられている。開閉弁82の開閉動作は、制御部7によって制御される。開閉弁82の開閉タイミングは特に限定されないが、例えば、制御部7が第1乃至第3洗浄剤開閉弁及び開閉弁82を交互に開閉させるように構成すると良い。第1乃至第3洗浄剤のクラスター噴射と、クラスター噴射によって分解した被洗浄物の搬送除去とを交互に行うことによって、ウェハWに対するクラスターの噴射が搬送ガスの流れによって阻害されることを避けることができ、効果的に被洗浄物を除去することができる。もちろん、搬送ガスの流量を最適化することによって、洗浄剤のクラスター照射と、搬送ガスの送出を並行させても良い。

【0053】

変形例1に係る基板洗浄装置及び基板洗浄方法によれば、洗浄剤をウェハWに対して略垂直に噴射させることによって、より効果的に被洗浄物を除去することができ、また、搬送ガスをウェハWに送出することによって、分解した被洗浄物を効果的に吸引することができる。

【0054】

なお、変形例1では、搬送ガス送出口と、第1乃至第3吸引部との両方を備える構成を説明したが、第1乃至第3吸引部を廃し、搬送ガス送出口から送出される搬送ガスによって、被洗浄物を外部へ搬送するように構成しても良い。

【0055】

(変形例2)

変形例2に係る基板洗浄装置は、クラスター噴射ヘッドを処理室に固定し、ウェハ側を移送させるように構成されている。変形例2に係る基板洗浄装置は、斯かる構成のみが上述の実施の形態と異なるため、以下では主に上記相異点について説明する。

【0056】

図13は、変形例2における、基板洗浄装置の一構成例を模式的に示した側断面図である。変形例2に係る基板洗浄装置は、クラスター噴射ヘッド3が天板の略中央部に固定された処理室301を備える。処理室301の底部には、テーブル部21を水平方向へ移送させる駆動機構343が設けられている。駆動機構343は、少なくともウェハWの全面をクラスター噴射ヘッド3で走査できるような範囲でテーブル部21を移送させることができる。また、処理室301は、ウェハWの全面をクラスター噴射ヘッド3で走査できるような範囲でテーブル部21を移送させるために必要な横幅を有している。なお、駆動機構343は、基板及びクラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段に対応する。

【0057】

変形例2にあっては、クラスター噴射ヘッド3は処理室301の天板に固定されているため、実施の形態1に比べて、駆動機構343からのパーティクルでウェハWが汚染される虞を低減することができる。

【0058】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した意味では無く、特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0059】

1 処理室(収容体)

2 ウェハ支持台

3 クラスター噴射ヘッド

6 真空ポンプ

7 制御部

83 搬送ガス供給部

13 搬送ガス送出口

31a 第1洗浄剤供給管

32a 第2洗浄剤供給管

33a 第3洗浄剤供給管

31b 第1開閉弁

32b 第2開閉弁

33b 第3開閉弁

31c 第1ノズル(クラスター噴射手段)

32c 第2ノズル(クラスター噴射手段)

33c 第3ノズル(クラスター噴射手段)

31d 第1吸引部(吸引手段)

32d 第2吸引部(吸引手段)

33d 第3吸引部(吸引手段)

34 吸引管

35 吸引ポンプ

41 ガイドレール

42 ノズルアーム(支持部材)

43 駆動機構

51 第1洗浄剤供給部(洗浄剤収容部)

52 第2洗浄剤供給部(洗浄剤収容部)

53 第3洗浄剤供給部(洗浄剤収容部)

81 搬送ガス供給管

82 開閉弁

W ウェハ

【特許請求の範囲】

【請求項1】

被洗浄物が付着した基板を洗浄する基板洗浄装置において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射するクラスター噴射手段と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、

前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段と

を備えることを特徴とする基板洗浄装置。

【請求項2】

前記基板を収容する収容体と、

該収容体の内部を減圧する真空ポンプと、

洗浄剤を収容する洗浄剤収容部と

を備え、

前記クラスター噴射手段は、

前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、

該供給路を通じて供給された洗浄剤を噴射する複数のノズルと

を備え、

前記複数のノズルは並設されている

ことを特徴とする請求項1に記載の基板洗浄装置。

【請求項3】

前記吸引手段は複数の吸引部を備え、

複数の前記吸引部は各ノズルに並設されている

ことを特徴とする請求項2に記載の基板洗浄装置。

【請求項4】

被洗浄物が付着した基板を洗浄する基板洗浄装置において、

洗浄剤分子が複数集合してなるクラスターを前記基板に夫々噴射するクラスター噴射手段と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する手段と、

前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段と

を備えることを特徴とする基板洗浄装置。

【請求項5】

前記基板を収容する収容体と、

該収容体の内部を減圧する真空ポンプと、

洗浄剤を収容する洗浄剤収容部と

を備え、

前記クラスター噴射手段は、

前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、

該供給路を通じて供給された洗浄剤を噴射する複数のノズルと

を備え、

前記複数のノズルは並設されている

ことを特徴とする請求項4に記載の基板洗浄装置。

【請求項6】

前記ノズルの噴射口断面は線状であることを特徴とする請求項2、3又は5に記載の基板洗浄装置。

【請求項7】

前記洗浄剤の噴射方向が前記基板の非法線方向になるように複数の前記ノズルを支持する支持部材を備える

ことを特徴とする請求項2、3、5又は6のいずれか一つに記載の基板洗浄装置。

【請求項8】

前記複数の洗浄剤分子は、

有機溶媒、フッ化水素、塩酸、オゾン、アンモニア過酸化水素、水、イソプロピルアルコール、窒素及びアルゴンからなる群より選択される物質の分子である

ことを特徴とする請求項1乃至請求項7のいずれか一つに記載の基板洗浄装置。

【請求項9】

被洗浄物が付着した基板を洗浄する基板洗浄方法において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する工程と、

クラスターの噴射箇所を変更する工程と

を有することを特徴とする基板洗浄方法。

【請求項10】

被洗浄物が付着した基板を洗浄する基板洗浄方法において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する工程と、

クラスターの噴射箇所を変更する工程と

を有することを特徴とする基板洗浄方法。

【請求項1】

被洗浄物が付着した基板を洗浄する基板洗浄装置において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射するクラスター噴射手段と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する吸引手段と、

前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段と

を備えることを特徴とする基板洗浄装置。

【請求項2】

前記基板を収容する収容体と、

該収容体の内部を減圧する真空ポンプと、

洗浄剤を収容する洗浄剤収容部と

を備え、

前記クラスター噴射手段は、

前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、

該供給路を通じて供給された洗浄剤を噴射する複数のノズルと

を備え、

前記複数のノズルは並設されている

ことを特徴とする請求項1に記載の基板洗浄装置。

【請求項3】

前記吸引手段は複数の吸引部を備え、

複数の前記吸引部は各ノズルに並設されている

ことを特徴とする請求項2に記載の基板洗浄装置。

【請求項4】

被洗浄物が付着した基板を洗浄する基板洗浄装置において、

洗浄剤分子が複数集合してなるクラスターを前記基板に夫々噴射するクラスター噴射手段と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する手段と、

前記基板及び前記クラスター噴射手段を、被洗浄物が付着した基板の面に沿って相対移動させる手段と

を備えることを特徴とする基板洗浄装置。

【請求項5】

前記基板を収容する収容体と、

該収容体の内部を減圧する真空ポンプと、

洗浄剤を収容する洗浄剤収容部と

を備え、

前記クラスター噴射手段は、

前記洗浄剤収容部から前記収容体へ前記洗浄剤を供給する供給路と、

該供給路を通じて供給された洗浄剤を噴射する複数のノズルと

を備え、

前記複数のノズルは並設されている

ことを特徴とする請求項4に記載の基板洗浄装置。

【請求項6】

前記ノズルの噴射口断面は線状であることを特徴とする請求項2、3又は5に記載の基板洗浄装置。

【請求項7】

前記洗浄剤の噴射方向が前記基板の非法線方向になるように複数の前記ノズルを支持する支持部材を備える

ことを特徴とする請求項2、3、5又は6のいずれか一つに記載の基板洗浄装置。

【請求項8】

前記複数の洗浄剤分子は、

有機溶媒、フッ化水素、塩酸、オゾン、アンモニア過酸化水素、水、イソプロピルアルコール、窒素及びアルゴンからなる群より選択される物質の分子である

ことを特徴とする請求項1乃至請求項7のいずれか一つに記載の基板洗浄装置。

【請求項9】

被洗浄物が付着した基板を洗浄する基板洗浄方法において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を吸引する工程と、

クラスターの噴射箇所を変更する工程と

を有することを特徴とする基板洗浄方法。

【請求項10】

被洗浄物が付着した基板を洗浄する基板洗浄方法において、

洗浄剤分子が複数集合してなるクラスターを前記基板に噴射する工程と、

前記洗浄剤分子のクラスターを噴射することによって除去された被洗浄物を外部へ搬送する搬送ガスを基板に送出する工程と、

クラスターの噴射箇所を変更する工程と

を有することを特徴とする基板洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−198934(P2011−198934A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62770(P2010−62770)

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]