基板洗浄装置及び基板洗浄方法

【課題】パターン倒れを生じさせることなく基板に付着した異物を除去する基板洗浄方法を提供する。

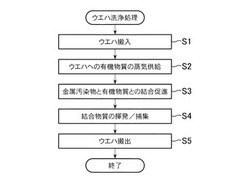

【解決手段】基板洗浄方法では、基板が載置台に載置され(ステップS1)、載置台に載置された基板に所定の金属に対して化学結合性を有する有機物質、例えばフタロシアニンが蒸気の状態で供給され(ステップS2)、基板に付着した金属を含む異物と有機物質との結合物質の生成を促進するエネルギが基板に供給され(ステップS3)、載置台に載置された基板が所定温度に加熱されることにより基板から結合物質が揮発させられる(ステップS4)。

【解決手段】基板洗浄方法では、基板が載置台に載置され(ステップS1)、載置台に載置された基板に所定の金属に対して化学結合性を有する有機物質、例えばフタロシアニンが蒸気の状態で供給され(ステップS2)、基板に付着した金属を含む異物と有機物質との結合物質の生成を促進するエネルギが基板に供給され(ステップS3)、載置台に載置された基板が所定温度に加熱されることにより基板から結合物質が揮発させられる(ステップS4)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板洗浄装置及び基板洗浄方法に関し、特に、エッチング処理や成膜処理の後に基板表面に付着した金属汚染物を取り除くドライ方式の基板洗浄装置及び基板洗浄方法に関する。

【背景技術】

【0002】

従来から半導体ウエハ等の基板の表面の洗浄方法として、例えば、洗浄対象の基板を溶液又は溶剤(以下「洗浄液」という)に浸漬するか或いは基板に洗浄液を噴霧するかして異物を取り除き、その後、必要に応じて純水でリンス洗浄するウエット式の基板洗浄方法が採用されている。

【0003】

このようなウエット式の基板洗浄方法においては、洗浄液や純水が処理後に基板表面に残留すると、ウォーターマークや表面酸化等が発生するおそれがあるために、リンス洗浄後に、例えば、スピン乾燥工程を設けて、基板表面に残留する洗浄液や純水等を除去し、基板を乾燥させている。このスピン乾燥工程は、基板に所定のガスを吹き付けながら行われる場合もある。

【0004】

また、ウエット式の基板洗浄方法として、基板の表面を薬液で浄化する第1の工程と、基板の表面に残存する薬液を純水にて置換する第2の工程と、第2の工程で使用した純水よりも高温の温純水にて基板の表面を処理する第3の工程と、純水処理した基板を温純水の温度よりも低い温度に冷却する第4の工程と、冷却後の基板を乾燥する第5の工程とを有する基板洗浄方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−41873号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ウエット方式による基板洗浄方法では、純水を基板から除去する乾燥工程において、純水の表面張力に依って基板表面に形成されたパターンが傾く、所謂、パターン倒れが発生するという問題がある。特に、スピン乾燥工程において、ArやCO2等の吹きつけを併用する場合においては、パターン倒れが発生する傾向が強くなる。

【0007】

本発明の目的は、パターン倒れを生じさせることなく、基板に付着した異物、特に金属汚染物を除去することができる基板洗浄装置及び基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1記載の基板洗浄装置は、基板の表面に付着した異物を除去する基板洗浄装置であって、基板を載置する載置台と、所定の金属に対して化学結合性を有する有機物質を蒸気の状態で前記載置台に載置された前記基板に供給する蒸気供給部と、前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給するエネルギ供給部と、前記基板から前記結合物質が揮発する温度となるように前記基板を加熱する加熱部と、を備えることを特徴とする。

【0009】

請求項2記載の基板洗浄装置は、請求項1記載の基板洗浄装置において、前記載置台に載置された前記基板と所定間隔を空けて対向するように配置され、前記加熱部による加熱によって前記基板から揮発する前記結合物質の蒸気を固化させて捕集する捕集部を更に備えることを特徴とする。

【0010】

請求項3記載の基板洗浄装置は、請求項1又は2記載の基板洗浄装置において、前記加熱部は、前記載置台の内部に設けられた電熱ヒータであることを特徴とする。

【0011】

請求項4記載の基板洗浄装置は、請求項1乃至3のいずれか1項に記載の基板洗浄装置において、前記エネルギ供給部は、プラズマ発生装置又は紫外線照射装置であることを特徴とする。

【0012】

請求項5記載の基板洗浄装置は、請求項1乃至4のいずれか1項に記載の基板洗浄装置において、前記基板の周囲を減圧雰囲気に維持するための減圧部を更に備えることを特徴とする。

【0013】

請求項6記載の基板洗浄装置は、請求項1乃至5のいずれか1項に記載の基板洗浄装置において、前記有機物質はフタロシアニンであることを特徴とする。

【0014】

上記目的を達成するために、請求項7記載の基板洗浄方法は、基板の表面に付着した異物を除去する基板洗浄方法であって、前記基板を載置台に載置する載置ステップと、前記載置台に載置された前記基板に所定の金属に対して化学結合性を有する有機物質を蒸気の状態で供給する蒸気供給ステップと、前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給する結合促進ステップと、前記載置台に載置された前記基板を所定温度に加熱し、前記基板から前記結合物質を揮発させる揮発ステップと、を有することを特徴とする。

【0015】

請求項8記載の基板洗浄方法は、請求項7記載の基板洗浄方法において、前記揮発ステップでは、前記載置台に載置された前記基板に対向するように所定間隔を空けて捕集部を配置し、前記基板から揮発する前記結合物質を前記捕集部に付着させることを特徴とする。

【0016】

請求項9記載の基板洗浄方法は、請求項7又は8記載の基板洗浄方法において、前記結合促進ステップでは、プラズマ発生装置で発生させたプラズマのエネルギ又は紫外線照射装置から照射される紫外線のエネルギを前記基板に供給することを特徴とする。

【0017】

請求項10記載の基板洗浄方法は、請求項7乃至9のいずれか1項に記載の基板洗浄方法において、前記蒸気供給ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする。

【0018】

請求項11記載の基板洗浄方法は、請求項7乃至10のいずれか1項に記載の基板洗浄方法において、前記揮発ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする。

【0019】

請求項12記載の基板洗浄方法は、請求項7乃至11のいずれか1項に記載の基板洗浄方法において、前記有機物質としてフタロシアニンが用いられ、前記蒸気供給ステップでは、前記基板の温度は100〜200℃とされ、前記揮発ステップでは、前記基板の温度は250〜400℃とされることを特徴とする。

【発明の効果】

【0020】

請求項1記載の基板洗浄装置及び請求項7記載の基板洗浄方法によれば、有機物質を利用したドライ式洗浄プロセスにより、従来のウエット式の洗浄方法において純水等の液体を基板から除去する際に問題となっているパターン倒れを生じさせることなく、基板に付着した異物、特に金属汚染物を除去することができる。この効果は、微細パターンが形成される基板に対して、より顕著に得ることができる。

【0021】

請求項2記載の基板洗浄装置及び請求項8記載の基板洗浄方法によれば、基板から揮発する結合物質が捕集部によって捕集されるので、基板の周囲の部材に結合物質が付着することを抑制し、洗浄処理雰囲気を清浄な環境に維持することができる。

【0022】

請求項3記載の基板洗浄装置によれば、洗浄処理中に電熱ヒータにより基板を所望の温度に保持することができるので、有機物質の蒸気を基板に付着させる際に発生する熱応力の低減や、異物と有機物質との結合の促進を行うことが可能になる。

【0023】

請求項4記載の基板洗浄装置及び請求項9記載の基板洗浄方法によれば、紫外線又はプラズマのエネルギによって異物と有機物質との結合が促進されるので、異物の除去率を高めることができる。

【0024】

請求項5記載の基板洗浄装置及び請求項11記載の基板洗浄方法によれば、異物と有機物質との結合物質を基板から揮発させる際の温度を低くすることができ、これにより基板へのダメージを小さく抑えることができる。

【0025】

請求項6記載の基板洗浄装置及び請求項12記載の基板洗浄方法によれば、フタロシアニンを用いることによって、多種の金属の除去に対応することができ、また、基板がダメージを受けない温度で洗浄処理を行うことができる。

【0026】

請求項10記載の基板洗浄方法によれば、基板の周囲を減圧雰囲気に保持することによって、基板の表面に形成された微細パターンの底部にまで有機物質の蒸気を拡散させることができるので、微細パターンの底部にある異物を除去することができる。

【図面の簡単な説明】

【0027】

【図1】基板処理システムの一例に係るウエハ処理システムの概略構成を示す図である。

【図2】本発明の第1の実施の形態に係る基板洗浄装置としてのウエハ洗浄装置の概略構成を示す図である。

【図3A】フタロシアニンの化学構造を示す図である。

【図3B】フタロシアニンの銅錯体の化学構造を示す図である。

【図4】図2のウエハ洗浄装置によるウエハ洗浄工程を示すフローチャートである。

【図5】本発明の第2の実施の形態に係る基板洗浄装置としてのウエハ洗浄装置の概略構成を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0029】

ここでは、本発明の実施の形態に係る基板洗浄装置として、基板としての半導体ウエハ(以下「ウエハ」という)を洗浄処理するウエハ洗浄装置を取り上げることとする。

【0030】

図1は、本発明の第1の実施の形態に係るウエハ洗浄装置を備えたウエハ処理システムの一例の概略構成を示す図である。

【0031】

このウエハ処理システムは、平面視六角形のトランスファモジュール21と、トランスファモジュール21の外周部に配置された複数のプロセスモジュール22a〜22fと、トランスファモジュール21内に設けられた搬送装置29と、トランスファモジュール21に並設された矩形状の搬送室としてのローダーモジュール23と、ローダーモジュール23内に設けられた搬送アーム24と、ローダーモジュール23と各フープ載置台25との連結部に配置されたロードポート26と、トランスファモジュール21及びローダーモジュール23の間に配置されてこれらを連結するロード・ロックモジュール27,28とを備えている。

【0032】

ウエハ処理システムにおいて、ウエハ洗浄装置はプロセスモジュール22a〜22fのうちの少なくとも1つとして配置される。ここでは、プロセスモジュール22eがウエハ洗浄装置(以下「ウエハ洗浄装置22e」と記す)となっており、その他のプロセスモジュール22a〜22d,22fは、例えば、プラズマエッチング装置であるとする。

【0033】

ウエハ処理システムでは、まず、フープ載置台25に載置されたフープからロードポート26を通して搬送アーム24によりウエハWが取り出される。取り出されたウエハWは、真空雰囲気に保持されたトランスファモジュール21と隔離されて大気雰囲気に保持されているロード・ロックモジュール27(又は28)に搬入される。

【0034】

ロード・ロックモジュール27をローダーモジュール23と隔離し、ロード・ロックモジュール27を真空雰囲気とした後、ロード・ロックモジュール27とトランスファモジュール21とが連通し、ウエハWは搬送装置29によって取り出される。そして、ウエハWは、例えば、プロセスモジュール22aに搬入され、そこで所定のエッチング処理が行われる。

【0035】

エッチング処理後のウエハWは、搬送装置29によって取り出され、ウエハ洗浄装置22eに搬入され、後述する所定の洗浄処理が施される。洗浄処理が終了したウエハWは、フープからトランスファモジュール21へウエハWを搬送した手順と逆の手順で、フープに戻される。

【0036】

図2はウエハ洗浄装置22eの概略構成を示す図である。なお、トランスファモジュール21とウエハ洗浄装置22eとを隔離/連通させるゲートバルブ(不図示)は、図2の紙面手前側に位置している。

【0037】

ウエハ洗浄装置22eでは、概略、ウエハWの表面に付着した異物(特に金属汚染物)と有機物質とを化学結合させ、生成した結合物質を揮発させてウエハWから除去することにより異物を除去するという洗浄処理が行われる。なお、ここでの「揮発」とは、固体が気化する昇華を主とする概念であり、これに液体からの蒸発が含まれてもよいが、液体からの蒸発のみの場合は含まれない。

【0038】

このような洗浄処理を行うために、ウエハ洗浄装置22eは、処理容器(チャンバ)31の内部に、載置台32と、蒸気供給ノズル35と、紫外線ランプ36と、捕集板39とが配置された構造を有している。

【0039】

処理容器31の底壁には排気口37が設けられており、真空ポンプ等の排気装置(不図示)によって処理容器31内を所望の圧力に減圧し、保持することができるようになっている。なお、排気口37は複数箇所に設けられているが、図2では1箇所のみを図示している。

【0040】

ウエハWは載置台32の上面に載置される。載置台32は、クーロン力又はジョンソン・ラーベック(Johnsen-Rahbek)力によってウエハWを吸着する静電電極板33を内蔵しており、静電電極板33は直流電源43に接続されている。また、載置台32には、ウエハWを所定の温度に加熱する加熱部としての電熱ヒータ34を内蔵しており、電熱ヒータ34は直流電源44に接続されている。なお、載置台32には、搬送装置29と載置台32との間でウエハWを受け渡しするために、載置台32の上面上でウエハWを昇降させる昇降ピン(不図示)が設けられている。

【0041】

蒸気供給ノズル35は、所定の有機物質の蒸気をウエハWの表面に供給する蒸気供給部としての役割を担う。蒸気供給ノズル35は、載置台32の上面から一定間隔を隔てて、載置台32の上方に配置されている。蒸気供給ノズル35は、円板状の外形を有し、その内部に空洞を備え、蒸気を噴射するための多数のガス噴射口がその下面に形成された構造を有している。

【0042】

蒸気供給ノズル35のガス噴射口から噴射される蒸気の原料である有機物質は、蒸気供給ノズル35に接続された気化器38に固体の状態で供給される。気化器38は固体の有機物質をその蒸気(気体)に変える。気化器38から蒸気供給ノズル35に至るラインは保温されており、気化器38で発生させた蒸気は、蒸気のまま蒸気供給ノズル35へ送られた後、ウエハWに向けて噴射される。なお、気化器38の機能を蒸気供給ノズル35に持たせてもよい。

【0043】

ウエハ洗浄装置22eでは、揮発性と所定の金属に対する化学結合性とを有する有機物質が用いられる。

【0044】

「所定の金属」は、具体的には、ウエハWに形成される半導体素子の配線材料や誘電材料に含まれる金属であるCu,Ti,W,Hf等や、半導体製造装置の各種部品に含まれるFe等である。これらの金属はウエハWの表面に金属汚染物(異物)として付着することがある。そこで、このような金属汚染物と有機物質とを化学結合させて、揮発性物質を生成させる。

【0045】

「化学結合」としては配位結合が挙げられる。金属汚染物と有機物質とを配位結合させることによって結合物質である錯体(キレート)を生成させ、錯体をウエハWから揮発させて除去することによってウエハWから金属汚染物を除去する。

【0046】

有機物質としては、具体的には、上述した種々の金属との化学結合性と揮発性に加えて、高温安定性を兼ね備えたフタロシアニンが好適に用いられる。但し、有機物質は、フタロシアニンに限定されるものではない。

【0047】

図3Aはフタロシアニンの化学構造を示す図であり、図3Bはフタロシアニンの銅錯体の化学構造を示す図である。フタロシアニンは、分子全体にπ電子共役系が広がった構造を有しており(図3A)、その中心の環の4つの窒素がCuイオンに対してσ結合(N−Cu)、配位結合(N→Cu)を形成し、安定な錯体が形成される(図3B)。

【0048】

この錯体は、化学構造が壊れることなく揮発する性質を有するため、ウエハWからの除去に際して、従来のウエット式の洗浄方法で問題となっている洗浄液や純水等の表面張力の問題が生じず、したがって、パターン倒れの問題も生じない。

【0049】

紫外線ランプ36は、金属汚染物を構成する金属と有機物質との化学結合を促進させるエネルギとなる紫外線(UV)をウエハWの表面に供給するエネルギ供給部としての役割を担う。紫外線ランプ36によるUV照射により、金属汚染物の除去性能を向上させると共に、処理時間を短縮することが可能になる。

【0050】

捕集板39は、金属汚染物と有機物質との結合物質及び未反応の有機物質を揮発させてウエハWから除去する際に、結合物質の蒸気及び未反応の有機物質の蒸気を固化させて捕集する捕集部としての役割を担う。

【0051】

捕集板39は、円板状の形状を有し、載置台32の上空から離れた位置(以下「待避位置」といい、図2において実線で示す)と、載置台32と蒸気供給ノズル35との間の位置(以下「捕集位置」といい、図2に破線で示す)との間で、水平移動機構(不図示)により水平移動自在である。

【0052】

捕集板39は、金属汚染物と有機物質との結合物質及び未反応の有機物質を揮発させてウエハWから除去する際に捕集位置に配置され、それ以外の時には待避位置に配置される。捕集板39の内部には冷媒を流すための流路が形成されており、この流路はチラー(不図示)と接続されている。こうして捕集板39は、冷媒循環により所定温度に保持することができるようになっている。捕集板39の冷却は、ペルチェ素子等の冷却用素子を用いて行ってもよい。

【0053】

次に、ウエハ洗浄装置22eにおけるウエハWの洗浄処理工程について説明する。

【0054】

図3はウエハ洗浄処理工程を示すフローチャートである。洗浄処理開始前は、捕集板39は待避位置で待機している。最初に、プラズマエッチング処理を終えたウエハWが処理容器31に搬入され、載置台32に載置される(ステップS1)。

【0055】

処理容器31が密閉された後、有機物質(例えば、フタロシアン)が気化器38へ送られ、気化器38にて発生させた有機物質の蒸気は、蒸気供給ノズル35からウエハWに噴射されて、ウエハWの表面に付着する(ステップS2)。なお、有機物質の蒸気はウエハWの表面に付着して固化する。

【0056】

このステップS2の処理は、電熱ヒータ34への通電(電力供給)を行い、ウエハWの温度を一定の温度に加熱した状態で行うことが好ましい。但し、このときの加熱温度は、ウエハWに付着した有機物質が再び揮発しない温度に設定される。例えば、有機物質を300℃で気化させた場合には、ウエハWの温度を100〜200℃とすることができる。こうして、有機物質の蒸気がウエハWに触れて固化する際の熱応力の発生を小さく抑えて、ウエハWの表面に形成されたパターンへの熱応力の影響を小さくすることができる。

【0057】

また、ステップS2の処理では、蒸気供給ノズル35から噴射される蒸気がウエハWの前面に均一に供給されるような蒸気の流れが形成されるように、蒸気供給ノズル35からの蒸気噴射量に適応させて、処理容器31内を減圧雰囲気(例えば、1.3kPa〜13kPa(10〜100Torr))に保持することが好ましい。但し、ステップS2の処理における処理容器31内の圧力は、蒸気供給ノズル35から噴射される蒸気が処理容器31内全体に拡散しない程度とする。こうして、ウエハWの全面にわたって均一な処理を行うことができる。また、ウエハWの表面に形成された微細パターンの底部にまで蒸気を拡散させて、微細パターンの底部にある異物を除去することができるようになる。

【0058】

蒸気供給ノズル35からの有機物質の蒸気噴射を停止した後に、紫外線ランプ36から紫外線をウエハWの表面に照射し、有機物質とウエハWの表面に付着している金属汚染物との結合促進を行う(ステップS3)。これにより、金属汚染物の除去率を高めることができる。

【0059】

このステップS3の処理は、結合促進を更に進めるために、電熱ヒータ34への通電によってウエハWの温度を一定の温度に加熱し、保持した状態で行うことが好ましい。このときの加熱温度は、ウエハWに付着した有機物質が揮発しない温度に設定される。

【0060】

紫外線ランプ36による紫外線照射を停止した後に、捕集板39をウエハWの上空の捕集位置に移動させ、電熱ヒータ34への通電によって結合物質及び未反応の有機物質が揮発する温度にウエハWの温度を加熱し、保持する(ステップS4)。こうして、結合物質及び未反応の有機物質が揮発してウエハWから除去される。

【0061】

このとき、ウエハWから揮発する結合物質及び未反応の有機物質の各蒸気の多くは、捕集板39に触れて固化し、捕集板39に付着するため、ウエハWへの再付着を抑制することができる。捕集板39は、例えば、結露防止のために露点温度よりも高い温度であって、かつ、ウエハWの温度よりも低い温度に保持されていることが好ましい。これにより、ウエハWから揮発する物質を積極的に凝縮して捕捉することができる。

【0062】

このステップS4の処理は、加熱によるウエハWへのダメージを小さく抑えるために、加熱温度をできる限り低くすることができるように、処理容器31内を真空状態(例えば、0.1kPa〜1.3kPa(1〜10Torr))とすることが好ましい。有機物質がフタロシアニンの場合、ステップS4の処理におけるウエハWの加熱温度は、250〜400℃とすることができる。

【0063】

ステップS3,S4の処理において、例えば、結合物質の揮発温度が未反応の有機物質の揮発温度よりも低い場合には、ウエハWの温度をこれらの中間の温度に設定することにより、未反応の有機物質を揮発させることなく、生成した結合物質を逐次揮発させることができる。この場合、捕集板39と紫外線ランプ36との上下位置関係を図2に示される位置関係と逆にして、ウエハWに紫外線ランプ36からの紫外線が捕集板39によって遮られないようにすればよい。

【0064】

ステップS4の処理が終了した後、捕集板39を待避位置へと移動させ、ウエハWを処理容器31から搬出する(ステップS5)。こうして、ウエハWの洗浄処理は終了する。

【0065】

上述の通り、ウエハ洗浄装置22eでは、有機物質を利用したドライ式洗浄プロセスにより、従来のウエット式の洗浄方法において純水等の液体をウエハWから除去する際に問題となっているパターン倒れを生じさせることなく、ウエハWに付着した異物、特に金属汚染物を除去することができる。この効果は、微細パターンが形成されるウエハWに対して、より顕著に得ることができる。

【0066】

次に、本発明の第2の実施の形態に係るウエハ洗浄装置について説明する。

【0067】

図5は本発明の第2の実施の形態に係るウエハ洗浄装置の概略構造を示す図である。図5に示したウエハ洗浄装置22gは、ウエハ洗浄装置22eと同様に、図1に示したウエハ処理システムのプロセスモジュール22eの位置にこれに代えて配置されるものとし、ウエハ洗浄装置22gにおいて、図2に示したウエハ洗浄装置22eと共通する構成要素については、同じ符号を付して説明を省略する。

【0068】

ウエハ洗浄装置22gは、プラズマ発生装置としての構成を備えている。すなわち、載置台32がプラズマを発生させるための一方の電極(下部電極)として機能するように、載置台32には整合器54を介して所定の高周波電力を供給する高周波電源55が接続されている。また、載置台32の上方には、プラズマ発生に用いるプロセスガス(例えば、Ar,Cl2等)を処理容器31内に供給するシャワーヘッド51が配置されている。シャワーヘッド51には、整合器52を介して高周波電源53が接続されており、高周波電源53は所定の高周波電力をシャワーヘッド51に供給する。これにより、シャワーヘッド51は上部電極として機能する。

【0069】

載置台32の上方かつシャワーヘッド51の下方には、蒸気供給ノズル56が配置されており、載置台32に載置されたウエハWに向けて有機物質の蒸気を噴射、供給することができるようになっている。

【0070】

ウエハ洗浄装置22gを用いたウエハWの洗浄処理は、基本的に図4のフローチャートに示されたステップにしたがって行われる。

【0071】

ステップS1の処理によりウエハWが載置台32に載置された後に、蒸気供給ノズル56から有機物質の蒸気をウエハWに向けて噴射することによってステップS2の処理が行われる。

【0072】

次に行われるステップS3の処理では、処理容器31内を所定の真空雰囲気に維持しながら、載置台32とシャワーヘッド51との間の空間にシャワーヘッド51からプロセスガスを送出すると共に、シャワーヘッド51と載置台32とに所定の高周波電力を供給してプラズマを発生させ、発生したプラズマのエネルギを利用して金属汚染物と有機物質との結合を促進する。プラズマのエネルギとは、熱、光、イオン及びラジカルのエネルギを指す。

【0073】

このとき、プラズマの発生開始前から終了に至る間においてウエハWの温度が一定となるように、電熱ヒータ34への通電を調節することも好ましい。

【0074】

このステップS3の処理が終了した後は、ステップS4、S5の処理を行う。すなわち、捕集板39を捕集位置に配置し、電熱ヒータ34によりウエハWを加熱して、ウエハWから結合物質及び未反応の有機物質を揮発、除去した後、ウエハWを処理容器から搬出する。

【0075】

なお、ウエハ洗浄装置22gを用いた洗浄処理では、ステップS3の処理において、プラズマのエネルギによってウエハWの温度を上昇させて、生成した結合物質をウエハW上に留まらせることなく揮発させることができる。つまり、ステップS3の処理においてステップS4の処理をも実行することができる。

【0076】

こうしてステップS4の処理を独立して行わない場合には、ウエハ洗浄装置22gを捕集板39を備えない構成に変更することができる。これにより、処理容器31をコンパクトにして、ウエハ洗浄装置22gのフットプリントを小さくすることができる。

【0077】

本実施の形態に係るウエハ洗浄装置22gによれば、上述した第1の実施の形態に係るウエハ洗浄装置22eが奏する効果と同様の効果を得ることができる。

【0078】

以上、本発明の各実施の形態について説明したが、本発明はこれらに限定されるものではない。

【0079】

上述したウエハ洗浄装置22e,22gの構成を対比すると明らかなように、有機物質の蒸気をウエハWの表面に供給することができる限り、蒸気供給ノズルの構造や設置場所には制限はない。金属汚染物と有機物質との結合促進には、紫外線とプラズマのエネルギを適宜選択することができ、紫外線照射処理とプラズマ処理とを時間的に前後して行う構成としてもよい。

【0080】

熱エネルギのみで金属汚染物と有機物質との結合を促進することが可能な場合には、紫外線ランプ36を配置する必要はなく、また洗浄処理装置をプラズマ発生装置の構成とする必要もなくなるので、装置構造を簡単にすることができる。

【0081】

ウエハ洗浄装置22gでは、シャワーヘッド51と蒸気供給ノズル56とを独立した部材として備えているが、シャワーヘッド51を蒸気供給ノズルとしても用いることも可能である。

【0082】

ウエハ処理システムでは、トランスファモジュール21とウエハ洗浄装置22eとを1箇所のゲートバルブで隔離/連通可能としたが、ウエハ洗浄装置22eで発生する蒸気のトランスファモジュール21への流出を確実に防ぐために、トランスファモジュール21とウエハ洗浄装置22eとの間に、ロード・ロックモジュール27,28と同様のモジュールを設けることも好ましい。

【0083】

上述した実施の形態では、洗浄処理が施される基板として半導体ウエハを取り上げたが、これに限られず、FPD(Flat Panel Display)等に用いる各種基板やフォトマスク、CD基板、プリント基板等であってもよい。

【0084】

本発明の目的は、上述した各実施の形態の機能を実現するソフトウェアのプログラムコードを記憶した記憶媒体を、ウエハ処理システム或いはウエハ洗浄装置に供給し、そのコンピュータ(またはCPUやMPU等)が記憶媒体に格納されたプログラムコードを読み出し実行することによっても達成される。

【0085】

この場合、記憶媒体から読み出されたプログラムコード自体が上述した各実施の形態の機能を実現することになり、そのプログラムコード及び該プログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0086】

また、プログラムコードを供給するための記憶媒体としては、例えば、フロッピー(登録商標)ディスク、ハードディスク、光磁気ディスク、CD−ROM、CD−R、CD−RW、DVD−ROM、DVD−RAM、DVD−RW、DVD+RW等の光ディスク、磁気テープ、不揮発性のメモリカード、ROM等を用いることができる。または、プログラムコードをネットワークを介してダウンロードしてもよい。

【0087】

また、コンピュータが読み出したプログラムコードを実行することにより、上述した各実施の形態の機能が実現されるだけではなく、そのプログラムコードの指示に基づき、コンピュータ上で稼動しているOS(オペレーティングシステム)等が実際の処理の一部または全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0088】

さらに、記憶媒体から読み出されたプログラムコードが、コンピュータに挿入された機能拡張ボードやコンピュータに接続された機能拡張ユニットに備わるメモリに書き込まれた後、そのプログラムコードの指示に基づき、その拡張機能を拡張ボードや拡張ユニットに備わるCPU等が実際の処理の一部または全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【符号の説明】

【0089】

21 トランスファモジュール

22a〜22d,22f プロセスモジュール(プラズマエッチング装置)

22e ウエハ洗浄装置(プロセスモジュール)

31 処理容器

32 載置台

33 静電電極板

34 電熱ヒータ

35 蒸気供給ノズル

36 紫外線ランプ

37 排気口

38 直流電源

39 捕集板

43,44 直流電源

51 シャワーヘッド

53,55 高周波電源

56 蒸気供給ノズル

【技術分野】

【0001】

本発明は、基板洗浄装置及び基板洗浄方法に関し、特に、エッチング処理や成膜処理の後に基板表面に付着した金属汚染物を取り除くドライ方式の基板洗浄装置及び基板洗浄方法に関する。

【背景技術】

【0002】

従来から半導体ウエハ等の基板の表面の洗浄方法として、例えば、洗浄対象の基板を溶液又は溶剤(以下「洗浄液」という)に浸漬するか或いは基板に洗浄液を噴霧するかして異物を取り除き、その後、必要に応じて純水でリンス洗浄するウエット式の基板洗浄方法が採用されている。

【0003】

このようなウエット式の基板洗浄方法においては、洗浄液や純水が処理後に基板表面に残留すると、ウォーターマークや表面酸化等が発生するおそれがあるために、リンス洗浄後に、例えば、スピン乾燥工程を設けて、基板表面に残留する洗浄液や純水等を除去し、基板を乾燥させている。このスピン乾燥工程は、基板に所定のガスを吹き付けながら行われる場合もある。

【0004】

また、ウエット式の基板洗浄方法として、基板の表面を薬液で浄化する第1の工程と、基板の表面に残存する薬液を純水にて置換する第2の工程と、第2の工程で使用した純水よりも高温の温純水にて基板の表面を処理する第3の工程と、純水処理した基板を温純水の温度よりも低い温度に冷却する第4の工程と、冷却後の基板を乾燥する第5の工程とを有する基板洗浄方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−41873号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ウエット方式による基板洗浄方法では、純水を基板から除去する乾燥工程において、純水の表面張力に依って基板表面に形成されたパターンが傾く、所謂、パターン倒れが発生するという問題がある。特に、スピン乾燥工程において、ArやCO2等の吹きつけを併用する場合においては、パターン倒れが発生する傾向が強くなる。

【0007】

本発明の目的は、パターン倒れを生じさせることなく、基板に付着した異物、特に金属汚染物を除去することができる基板洗浄装置及び基板洗浄方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1記載の基板洗浄装置は、基板の表面に付着した異物を除去する基板洗浄装置であって、基板を載置する載置台と、所定の金属に対して化学結合性を有する有機物質を蒸気の状態で前記載置台に載置された前記基板に供給する蒸気供給部と、前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給するエネルギ供給部と、前記基板から前記結合物質が揮発する温度となるように前記基板を加熱する加熱部と、を備えることを特徴とする。

【0009】

請求項2記載の基板洗浄装置は、請求項1記載の基板洗浄装置において、前記載置台に載置された前記基板と所定間隔を空けて対向するように配置され、前記加熱部による加熱によって前記基板から揮発する前記結合物質の蒸気を固化させて捕集する捕集部を更に備えることを特徴とする。

【0010】

請求項3記載の基板洗浄装置は、請求項1又は2記載の基板洗浄装置において、前記加熱部は、前記載置台の内部に設けられた電熱ヒータであることを特徴とする。

【0011】

請求項4記載の基板洗浄装置は、請求項1乃至3のいずれか1項に記載の基板洗浄装置において、前記エネルギ供給部は、プラズマ発生装置又は紫外線照射装置であることを特徴とする。

【0012】

請求項5記載の基板洗浄装置は、請求項1乃至4のいずれか1項に記載の基板洗浄装置において、前記基板の周囲を減圧雰囲気に維持するための減圧部を更に備えることを特徴とする。

【0013】

請求項6記載の基板洗浄装置は、請求項1乃至5のいずれか1項に記載の基板洗浄装置において、前記有機物質はフタロシアニンであることを特徴とする。

【0014】

上記目的を達成するために、請求項7記載の基板洗浄方法は、基板の表面に付着した異物を除去する基板洗浄方法であって、前記基板を載置台に載置する載置ステップと、前記載置台に載置された前記基板に所定の金属に対して化学結合性を有する有機物質を蒸気の状態で供給する蒸気供給ステップと、前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給する結合促進ステップと、前記載置台に載置された前記基板を所定温度に加熱し、前記基板から前記結合物質を揮発させる揮発ステップと、を有することを特徴とする。

【0015】

請求項8記載の基板洗浄方法は、請求項7記載の基板洗浄方法において、前記揮発ステップでは、前記載置台に載置された前記基板に対向するように所定間隔を空けて捕集部を配置し、前記基板から揮発する前記結合物質を前記捕集部に付着させることを特徴とする。

【0016】

請求項9記載の基板洗浄方法は、請求項7又は8記載の基板洗浄方法において、前記結合促進ステップでは、プラズマ発生装置で発生させたプラズマのエネルギ又は紫外線照射装置から照射される紫外線のエネルギを前記基板に供給することを特徴とする。

【0017】

請求項10記載の基板洗浄方法は、請求項7乃至9のいずれか1項に記載の基板洗浄方法において、前記蒸気供給ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする。

【0018】

請求項11記載の基板洗浄方法は、請求項7乃至10のいずれか1項に記載の基板洗浄方法において、前記揮発ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする。

【0019】

請求項12記載の基板洗浄方法は、請求項7乃至11のいずれか1項に記載の基板洗浄方法において、前記有機物質としてフタロシアニンが用いられ、前記蒸気供給ステップでは、前記基板の温度は100〜200℃とされ、前記揮発ステップでは、前記基板の温度は250〜400℃とされることを特徴とする。

【発明の効果】

【0020】

請求項1記載の基板洗浄装置及び請求項7記載の基板洗浄方法によれば、有機物質を利用したドライ式洗浄プロセスにより、従来のウエット式の洗浄方法において純水等の液体を基板から除去する際に問題となっているパターン倒れを生じさせることなく、基板に付着した異物、特に金属汚染物を除去することができる。この効果は、微細パターンが形成される基板に対して、より顕著に得ることができる。

【0021】

請求項2記載の基板洗浄装置及び請求項8記載の基板洗浄方法によれば、基板から揮発する結合物質が捕集部によって捕集されるので、基板の周囲の部材に結合物質が付着することを抑制し、洗浄処理雰囲気を清浄な環境に維持することができる。

【0022】

請求項3記載の基板洗浄装置によれば、洗浄処理中に電熱ヒータにより基板を所望の温度に保持することができるので、有機物質の蒸気を基板に付着させる際に発生する熱応力の低減や、異物と有機物質との結合の促進を行うことが可能になる。

【0023】

請求項4記載の基板洗浄装置及び請求項9記載の基板洗浄方法によれば、紫外線又はプラズマのエネルギによって異物と有機物質との結合が促進されるので、異物の除去率を高めることができる。

【0024】

請求項5記載の基板洗浄装置及び請求項11記載の基板洗浄方法によれば、異物と有機物質との結合物質を基板から揮発させる際の温度を低くすることができ、これにより基板へのダメージを小さく抑えることができる。

【0025】

請求項6記載の基板洗浄装置及び請求項12記載の基板洗浄方法によれば、フタロシアニンを用いることによって、多種の金属の除去に対応することができ、また、基板がダメージを受けない温度で洗浄処理を行うことができる。

【0026】

請求項10記載の基板洗浄方法によれば、基板の周囲を減圧雰囲気に保持することによって、基板の表面に形成された微細パターンの底部にまで有機物質の蒸気を拡散させることができるので、微細パターンの底部にある異物を除去することができる。

【図面の簡単な説明】

【0027】

【図1】基板処理システムの一例に係るウエハ処理システムの概略構成を示す図である。

【図2】本発明の第1の実施の形態に係る基板洗浄装置としてのウエハ洗浄装置の概略構成を示す図である。

【図3A】フタロシアニンの化学構造を示す図である。

【図3B】フタロシアニンの銅錯体の化学構造を示す図である。

【図4】図2のウエハ洗浄装置によるウエハ洗浄工程を示すフローチャートである。

【図5】本発明の第2の実施の形態に係る基板洗浄装置としてのウエハ洗浄装置の概略構成を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0029】

ここでは、本発明の実施の形態に係る基板洗浄装置として、基板としての半導体ウエハ(以下「ウエハ」という)を洗浄処理するウエハ洗浄装置を取り上げることとする。

【0030】

図1は、本発明の第1の実施の形態に係るウエハ洗浄装置を備えたウエハ処理システムの一例の概略構成を示す図である。

【0031】

このウエハ処理システムは、平面視六角形のトランスファモジュール21と、トランスファモジュール21の外周部に配置された複数のプロセスモジュール22a〜22fと、トランスファモジュール21内に設けられた搬送装置29と、トランスファモジュール21に並設された矩形状の搬送室としてのローダーモジュール23と、ローダーモジュール23内に設けられた搬送アーム24と、ローダーモジュール23と各フープ載置台25との連結部に配置されたロードポート26と、トランスファモジュール21及びローダーモジュール23の間に配置されてこれらを連結するロード・ロックモジュール27,28とを備えている。

【0032】

ウエハ処理システムにおいて、ウエハ洗浄装置はプロセスモジュール22a〜22fのうちの少なくとも1つとして配置される。ここでは、プロセスモジュール22eがウエハ洗浄装置(以下「ウエハ洗浄装置22e」と記す)となっており、その他のプロセスモジュール22a〜22d,22fは、例えば、プラズマエッチング装置であるとする。

【0033】

ウエハ処理システムでは、まず、フープ載置台25に載置されたフープからロードポート26を通して搬送アーム24によりウエハWが取り出される。取り出されたウエハWは、真空雰囲気に保持されたトランスファモジュール21と隔離されて大気雰囲気に保持されているロード・ロックモジュール27(又は28)に搬入される。

【0034】

ロード・ロックモジュール27をローダーモジュール23と隔離し、ロード・ロックモジュール27を真空雰囲気とした後、ロード・ロックモジュール27とトランスファモジュール21とが連通し、ウエハWは搬送装置29によって取り出される。そして、ウエハWは、例えば、プロセスモジュール22aに搬入され、そこで所定のエッチング処理が行われる。

【0035】

エッチング処理後のウエハWは、搬送装置29によって取り出され、ウエハ洗浄装置22eに搬入され、後述する所定の洗浄処理が施される。洗浄処理が終了したウエハWは、フープからトランスファモジュール21へウエハWを搬送した手順と逆の手順で、フープに戻される。

【0036】

図2はウエハ洗浄装置22eの概略構成を示す図である。なお、トランスファモジュール21とウエハ洗浄装置22eとを隔離/連通させるゲートバルブ(不図示)は、図2の紙面手前側に位置している。

【0037】

ウエハ洗浄装置22eでは、概略、ウエハWの表面に付着した異物(特に金属汚染物)と有機物質とを化学結合させ、生成した結合物質を揮発させてウエハWから除去することにより異物を除去するという洗浄処理が行われる。なお、ここでの「揮発」とは、固体が気化する昇華を主とする概念であり、これに液体からの蒸発が含まれてもよいが、液体からの蒸発のみの場合は含まれない。

【0038】

このような洗浄処理を行うために、ウエハ洗浄装置22eは、処理容器(チャンバ)31の内部に、載置台32と、蒸気供給ノズル35と、紫外線ランプ36と、捕集板39とが配置された構造を有している。

【0039】

処理容器31の底壁には排気口37が設けられており、真空ポンプ等の排気装置(不図示)によって処理容器31内を所望の圧力に減圧し、保持することができるようになっている。なお、排気口37は複数箇所に設けられているが、図2では1箇所のみを図示している。

【0040】

ウエハWは載置台32の上面に載置される。載置台32は、クーロン力又はジョンソン・ラーベック(Johnsen-Rahbek)力によってウエハWを吸着する静電電極板33を内蔵しており、静電電極板33は直流電源43に接続されている。また、載置台32には、ウエハWを所定の温度に加熱する加熱部としての電熱ヒータ34を内蔵しており、電熱ヒータ34は直流電源44に接続されている。なお、載置台32には、搬送装置29と載置台32との間でウエハWを受け渡しするために、載置台32の上面上でウエハWを昇降させる昇降ピン(不図示)が設けられている。

【0041】

蒸気供給ノズル35は、所定の有機物質の蒸気をウエハWの表面に供給する蒸気供給部としての役割を担う。蒸気供給ノズル35は、載置台32の上面から一定間隔を隔てて、載置台32の上方に配置されている。蒸気供給ノズル35は、円板状の外形を有し、その内部に空洞を備え、蒸気を噴射するための多数のガス噴射口がその下面に形成された構造を有している。

【0042】

蒸気供給ノズル35のガス噴射口から噴射される蒸気の原料である有機物質は、蒸気供給ノズル35に接続された気化器38に固体の状態で供給される。気化器38は固体の有機物質をその蒸気(気体)に変える。気化器38から蒸気供給ノズル35に至るラインは保温されており、気化器38で発生させた蒸気は、蒸気のまま蒸気供給ノズル35へ送られた後、ウエハWに向けて噴射される。なお、気化器38の機能を蒸気供給ノズル35に持たせてもよい。

【0043】

ウエハ洗浄装置22eでは、揮発性と所定の金属に対する化学結合性とを有する有機物質が用いられる。

【0044】

「所定の金属」は、具体的には、ウエハWに形成される半導体素子の配線材料や誘電材料に含まれる金属であるCu,Ti,W,Hf等や、半導体製造装置の各種部品に含まれるFe等である。これらの金属はウエハWの表面に金属汚染物(異物)として付着することがある。そこで、このような金属汚染物と有機物質とを化学結合させて、揮発性物質を生成させる。

【0045】

「化学結合」としては配位結合が挙げられる。金属汚染物と有機物質とを配位結合させることによって結合物質である錯体(キレート)を生成させ、錯体をウエハWから揮発させて除去することによってウエハWから金属汚染物を除去する。

【0046】

有機物質としては、具体的には、上述した種々の金属との化学結合性と揮発性に加えて、高温安定性を兼ね備えたフタロシアニンが好適に用いられる。但し、有機物質は、フタロシアニンに限定されるものではない。

【0047】

図3Aはフタロシアニンの化学構造を示す図であり、図3Bはフタロシアニンの銅錯体の化学構造を示す図である。フタロシアニンは、分子全体にπ電子共役系が広がった構造を有しており(図3A)、その中心の環の4つの窒素がCuイオンに対してσ結合(N−Cu)、配位結合(N→Cu)を形成し、安定な錯体が形成される(図3B)。

【0048】

この錯体は、化学構造が壊れることなく揮発する性質を有するため、ウエハWからの除去に際して、従来のウエット式の洗浄方法で問題となっている洗浄液や純水等の表面張力の問題が生じず、したがって、パターン倒れの問題も生じない。

【0049】

紫外線ランプ36は、金属汚染物を構成する金属と有機物質との化学結合を促進させるエネルギとなる紫外線(UV)をウエハWの表面に供給するエネルギ供給部としての役割を担う。紫外線ランプ36によるUV照射により、金属汚染物の除去性能を向上させると共に、処理時間を短縮することが可能になる。

【0050】

捕集板39は、金属汚染物と有機物質との結合物質及び未反応の有機物質を揮発させてウエハWから除去する際に、結合物質の蒸気及び未反応の有機物質の蒸気を固化させて捕集する捕集部としての役割を担う。

【0051】

捕集板39は、円板状の形状を有し、載置台32の上空から離れた位置(以下「待避位置」といい、図2において実線で示す)と、載置台32と蒸気供給ノズル35との間の位置(以下「捕集位置」といい、図2に破線で示す)との間で、水平移動機構(不図示)により水平移動自在である。

【0052】

捕集板39は、金属汚染物と有機物質との結合物質及び未反応の有機物質を揮発させてウエハWから除去する際に捕集位置に配置され、それ以外の時には待避位置に配置される。捕集板39の内部には冷媒を流すための流路が形成されており、この流路はチラー(不図示)と接続されている。こうして捕集板39は、冷媒循環により所定温度に保持することができるようになっている。捕集板39の冷却は、ペルチェ素子等の冷却用素子を用いて行ってもよい。

【0053】

次に、ウエハ洗浄装置22eにおけるウエハWの洗浄処理工程について説明する。

【0054】

図3はウエハ洗浄処理工程を示すフローチャートである。洗浄処理開始前は、捕集板39は待避位置で待機している。最初に、プラズマエッチング処理を終えたウエハWが処理容器31に搬入され、載置台32に載置される(ステップS1)。

【0055】

処理容器31が密閉された後、有機物質(例えば、フタロシアン)が気化器38へ送られ、気化器38にて発生させた有機物質の蒸気は、蒸気供給ノズル35からウエハWに噴射されて、ウエハWの表面に付着する(ステップS2)。なお、有機物質の蒸気はウエハWの表面に付着して固化する。

【0056】

このステップS2の処理は、電熱ヒータ34への通電(電力供給)を行い、ウエハWの温度を一定の温度に加熱した状態で行うことが好ましい。但し、このときの加熱温度は、ウエハWに付着した有機物質が再び揮発しない温度に設定される。例えば、有機物質を300℃で気化させた場合には、ウエハWの温度を100〜200℃とすることができる。こうして、有機物質の蒸気がウエハWに触れて固化する際の熱応力の発生を小さく抑えて、ウエハWの表面に形成されたパターンへの熱応力の影響を小さくすることができる。

【0057】

また、ステップS2の処理では、蒸気供給ノズル35から噴射される蒸気がウエハWの前面に均一に供給されるような蒸気の流れが形成されるように、蒸気供給ノズル35からの蒸気噴射量に適応させて、処理容器31内を減圧雰囲気(例えば、1.3kPa〜13kPa(10〜100Torr))に保持することが好ましい。但し、ステップS2の処理における処理容器31内の圧力は、蒸気供給ノズル35から噴射される蒸気が処理容器31内全体に拡散しない程度とする。こうして、ウエハWの全面にわたって均一な処理を行うことができる。また、ウエハWの表面に形成された微細パターンの底部にまで蒸気を拡散させて、微細パターンの底部にある異物を除去することができるようになる。

【0058】

蒸気供給ノズル35からの有機物質の蒸気噴射を停止した後に、紫外線ランプ36から紫外線をウエハWの表面に照射し、有機物質とウエハWの表面に付着している金属汚染物との結合促進を行う(ステップS3)。これにより、金属汚染物の除去率を高めることができる。

【0059】

このステップS3の処理は、結合促進を更に進めるために、電熱ヒータ34への通電によってウエハWの温度を一定の温度に加熱し、保持した状態で行うことが好ましい。このときの加熱温度は、ウエハWに付着した有機物質が揮発しない温度に設定される。

【0060】

紫外線ランプ36による紫外線照射を停止した後に、捕集板39をウエハWの上空の捕集位置に移動させ、電熱ヒータ34への通電によって結合物質及び未反応の有機物質が揮発する温度にウエハWの温度を加熱し、保持する(ステップS4)。こうして、結合物質及び未反応の有機物質が揮発してウエハWから除去される。

【0061】

このとき、ウエハWから揮発する結合物質及び未反応の有機物質の各蒸気の多くは、捕集板39に触れて固化し、捕集板39に付着するため、ウエハWへの再付着を抑制することができる。捕集板39は、例えば、結露防止のために露点温度よりも高い温度であって、かつ、ウエハWの温度よりも低い温度に保持されていることが好ましい。これにより、ウエハWから揮発する物質を積極的に凝縮して捕捉することができる。

【0062】

このステップS4の処理は、加熱によるウエハWへのダメージを小さく抑えるために、加熱温度をできる限り低くすることができるように、処理容器31内を真空状態(例えば、0.1kPa〜1.3kPa(1〜10Torr))とすることが好ましい。有機物質がフタロシアニンの場合、ステップS4の処理におけるウエハWの加熱温度は、250〜400℃とすることができる。

【0063】

ステップS3,S4の処理において、例えば、結合物質の揮発温度が未反応の有機物質の揮発温度よりも低い場合には、ウエハWの温度をこれらの中間の温度に設定することにより、未反応の有機物質を揮発させることなく、生成した結合物質を逐次揮発させることができる。この場合、捕集板39と紫外線ランプ36との上下位置関係を図2に示される位置関係と逆にして、ウエハWに紫外線ランプ36からの紫外線が捕集板39によって遮られないようにすればよい。

【0064】

ステップS4の処理が終了した後、捕集板39を待避位置へと移動させ、ウエハWを処理容器31から搬出する(ステップS5)。こうして、ウエハWの洗浄処理は終了する。

【0065】

上述の通り、ウエハ洗浄装置22eでは、有機物質を利用したドライ式洗浄プロセスにより、従来のウエット式の洗浄方法において純水等の液体をウエハWから除去する際に問題となっているパターン倒れを生じさせることなく、ウエハWに付着した異物、特に金属汚染物を除去することができる。この効果は、微細パターンが形成されるウエハWに対して、より顕著に得ることができる。

【0066】

次に、本発明の第2の実施の形態に係るウエハ洗浄装置について説明する。

【0067】

図5は本発明の第2の実施の形態に係るウエハ洗浄装置の概略構造を示す図である。図5に示したウエハ洗浄装置22gは、ウエハ洗浄装置22eと同様に、図1に示したウエハ処理システムのプロセスモジュール22eの位置にこれに代えて配置されるものとし、ウエハ洗浄装置22gにおいて、図2に示したウエハ洗浄装置22eと共通する構成要素については、同じ符号を付して説明を省略する。

【0068】

ウエハ洗浄装置22gは、プラズマ発生装置としての構成を備えている。すなわち、載置台32がプラズマを発生させるための一方の電極(下部電極)として機能するように、載置台32には整合器54を介して所定の高周波電力を供給する高周波電源55が接続されている。また、載置台32の上方には、プラズマ発生に用いるプロセスガス(例えば、Ar,Cl2等)を処理容器31内に供給するシャワーヘッド51が配置されている。シャワーヘッド51には、整合器52を介して高周波電源53が接続されており、高周波電源53は所定の高周波電力をシャワーヘッド51に供給する。これにより、シャワーヘッド51は上部電極として機能する。

【0069】

載置台32の上方かつシャワーヘッド51の下方には、蒸気供給ノズル56が配置されており、載置台32に載置されたウエハWに向けて有機物質の蒸気を噴射、供給することができるようになっている。

【0070】

ウエハ洗浄装置22gを用いたウエハWの洗浄処理は、基本的に図4のフローチャートに示されたステップにしたがって行われる。

【0071】

ステップS1の処理によりウエハWが載置台32に載置された後に、蒸気供給ノズル56から有機物質の蒸気をウエハWに向けて噴射することによってステップS2の処理が行われる。

【0072】

次に行われるステップS3の処理では、処理容器31内を所定の真空雰囲気に維持しながら、載置台32とシャワーヘッド51との間の空間にシャワーヘッド51からプロセスガスを送出すると共に、シャワーヘッド51と載置台32とに所定の高周波電力を供給してプラズマを発生させ、発生したプラズマのエネルギを利用して金属汚染物と有機物質との結合を促進する。プラズマのエネルギとは、熱、光、イオン及びラジカルのエネルギを指す。

【0073】

このとき、プラズマの発生開始前から終了に至る間においてウエハWの温度が一定となるように、電熱ヒータ34への通電を調節することも好ましい。

【0074】

このステップS3の処理が終了した後は、ステップS4、S5の処理を行う。すなわち、捕集板39を捕集位置に配置し、電熱ヒータ34によりウエハWを加熱して、ウエハWから結合物質及び未反応の有機物質を揮発、除去した後、ウエハWを処理容器から搬出する。

【0075】

なお、ウエハ洗浄装置22gを用いた洗浄処理では、ステップS3の処理において、プラズマのエネルギによってウエハWの温度を上昇させて、生成した結合物質をウエハW上に留まらせることなく揮発させることができる。つまり、ステップS3の処理においてステップS4の処理をも実行することができる。

【0076】

こうしてステップS4の処理を独立して行わない場合には、ウエハ洗浄装置22gを捕集板39を備えない構成に変更することができる。これにより、処理容器31をコンパクトにして、ウエハ洗浄装置22gのフットプリントを小さくすることができる。

【0077】

本実施の形態に係るウエハ洗浄装置22gによれば、上述した第1の実施の形態に係るウエハ洗浄装置22eが奏する効果と同様の効果を得ることができる。

【0078】

以上、本発明の各実施の形態について説明したが、本発明はこれらに限定されるものではない。

【0079】

上述したウエハ洗浄装置22e,22gの構成を対比すると明らかなように、有機物質の蒸気をウエハWの表面に供給することができる限り、蒸気供給ノズルの構造や設置場所には制限はない。金属汚染物と有機物質との結合促進には、紫外線とプラズマのエネルギを適宜選択することができ、紫外線照射処理とプラズマ処理とを時間的に前後して行う構成としてもよい。

【0080】

熱エネルギのみで金属汚染物と有機物質との結合を促進することが可能な場合には、紫外線ランプ36を配置する必要はなく、また洗浄処理装置をプラズマ発生装置の構成とする必要もなくなるので、装置構造を簡単にすることができる。

【0081】

ウエハ洗浄装置22gでは、シャワーヘッド51と蒸気供給ノズル56とを独立した部材として備えているが、シャワーヘッド51を蒸気供給ノズルとしても用いることも可能である。

【0082】

ウエハ処理システムでは、トランスファモジュール21とウエハ洗浄装置22eとを1箇所のゲートバルブで隔離/連通可能としたが、ウエハ洗浄装置22eで発生する蒸気のトランスファモジュール21への流出を確実に防ぐために、トランスファモジュール21とウエハ洗浄装置22eとの間に、ロード・ロックモジュール27,28と同様のモジュールを設けることも好ましい。

【0083】

上述した実施の形態では、洗浄処理が施される基板として半導体ウエハを取り上げたが、これに限られず、FPD(Flat Panel Display)等に用いる各種基板やフォトマスク、CD基板、プリント基板等であってもよい。

【0084】

本発明の目的は、上述した各実施の形態の機能を実現するソフトウェアのプログラムコードを記憶した記憶媒体を、ウエハ処理システム或いはウエハ洗浄装置に供給し、そのコンピュータ(またはCPUやMPU等)が記憶媒体に格納されたプログラムコードを読み出し実行することによっても達成される。

【0085】

この場合、記憶媒体から読み出されたプログラムコード自体が上述した各実施の形態の機能を実現することになり、そのプログラムコード及び該プログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0086】

また、プログラムコードを供給するための記憶媒体としては、例えば、フロッピー(登録商標)ディスク、ハードディスク、光磁気ディスク、CD−ROM、CD−R、CD−RW、DVD−ROM、DVD−RAM、DVD−RW、DVD+RW等の光ディスク、磁気テープ、不揮発性のメモリカード、ROM等を用いることができる。または、プログラムコードをネットワークを介してダウンロードしてもよい。

【0087】

また、コンピュータが読み出したプログラムコードを実行することにより、上述した各実施の形態の機能が実現されるだけではなく、そのプログラムコードの指示に基づき、コンピュータ上で稼動しているOS(オペレーティングシステム)等が実際の処理の一部または全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【0088】

さらに、記憶媒体から読み出されたプログラムコードが、コンピュータに挿入された機能拡張ボードやコンピュータに接続された機能拡張ユニットに備わるメモリに書き込まれた後、そのプログラムコードの指示に基づき、その拡張機能を拡張ボードや拡張ユニットに備わるCPU等が実際の処理の一部または全部を行い、その処理によって上述した各実施の形態の機能が実現される場合も含まれる。

【符号の説明】

【0089】

21 トランスファモジュール

22a〜22d,22f プロセスモジュール(プラズマエッチング装置)

22e ウエハ洗浄装置(プロセスモジュール)

31 処理容器

32 載置台

33 静電電極板

34 電熱ヒータ

35 蒸気供給ノズル

36 紫外線ランプ

37 排気口

38 直流電源

39 捕集板

43,44 直流電源

51 シャワーヘッド

53,55 高周波電源

56 蒸気供給ノズル

【特許請求の範囲】

【請求項1】

基板の表面に付着した異物を除去する基板洗浄装置であって、

前記基板を載置する載置台と、

所定の金属に対して化学結合性を有する有機物質を蒸気の状態で前記載置台に載置された前記基板に供給する蒸気供給部と、

前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給するエネルギ供給部と、

前記基板から前記結合物質が揮発する温度となるように前記基板を加熱する加熱部と、を備えることを特徴とする基板洗浄装置。

【請求項2】

前記載置台に載置された前記基板と所定間隔を空けて対向するように配置され、前記加熱部による加熱によって前記基板から揮発する前記結合物質の蒸気を固化させて捕集する捕集部を更に備えることを特徴とする請求項1記載の基板洗浄装置。

【請求項3】

前記加熱部は、前記載置台の内部に設けられた電熱ヒータであることを特徴とする請求項1又は2記載のプラズマ発生装置。

【請求項4】

前記エネルギ供給部は、プラズマ発生装置又は紫外線照射装置であることを特徴とする請求項1乃至3のいずれか1項に記載の基板洗浄装置。

【請求項5】

前記基板の周囲を減圧雰囲気に維持する減圧部を更に備えることを特徴とする請求項1乃至4記載のいずれか1項に記載の基板洗浄装置。

【請求項6】

前記有機物質はフタロシアニンであることを特徴とする請求項1乃至5のいずれか1項に記載の基板洗浄装置。

【請求項7】

基板の表面に付着した異物を除去する基板洗浄方法であって、

前記基板を載置台に載置する載置ステップと、

前記載置台に載置された前記基板に所定の金属に対して化学結合性を有する有機物質を蒸気の状態で供給する蒸気供給ステップと、

前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給する結合促進ステップと、

前記載置台に載置された前記基板を所定温度に加熱し、前記基板から前記結合物質を揮発させる揮発ステップと、を有することを特徴とする基板洗浄方法。

【請求項8】

前記揮発ステップでは、前記載置台に載置された前記基板に対向するように所定間隔を空けて捕集部を配置し、前記基板から揮発する前記結合物質を前記捕集部に付着させることを特徴とする請求項7記載の基板洗浄方法。

【請求項9】

前記結合促進ステップでは、プラズマ発生装置で発生させたプラズマのエネルギ又は紫外線照射装置から照射される紫外線のエネルギを前記基板に供給することを特徴とする請求項7又は8記載の基板洗浄方法。

【請求項10】

前記蒸気供給ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする請求項7乃至9のいずれか1項に記載の基板洗浄方法。

【請求項11】

前記揮発ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする請求項7乃至10のいずれか1項に記載の基板洗浄方法。

【請求項12】

前記有機物質としてフタロシアニンが用いられ、

前記蒸気供給ステップでは、前記基板の温度は100〜200℃とされ、

前記揮発ステップでは、前記基板の温度は250〜400℃とされることを特徴とする請求項7乃至11のいずれか1項に記載の基板洗浄方法。

【請求項1】

基板の表面に付着した異物を除去する基板洗浄装置であって、

前記基板を載置する載置台と、

所定の金属に対して化学結合性を有する有機物質を蒸気の状態で前記載置台に載置された前記基板に供給する蒸気供給部と、

前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給するエネルギ供給部と、

前記基板から前記結合物質が揮発する温度となるように前記基板を加熱する加熱部と、を備えることを特徴とする基板洗浄装置。

【請求項2】

前記載置台に載置された前記基板と所定間隔を空けて対向するように配置され、前記加熱部による加熱によって前記基板から揮発する前記結合物質の蒸気を固化させて捕集する捕集部を更に備えることを特徴とする請求項1記載の基板洗浄装置。

【請求項3】

前記加熱部は、前記載置台の内部に設けられた電熱ヒータであることを特徴とする請求項1又は2記載のプラズマ発生装置。

【請求項4】

前記エネルギ供給部は、プラズマ発生装置又は紫外線照射装置であることを特徴とする請求項1乃至3のいずれか1項に記載の基板洗浄装置。

【請求項5】

前記基板の周囲を減圧雰囲気に維持する減圧部を更に備えることを特徴とする請求項1乃至4記載のいずれか1項に記載の基板洗浄装置。

【請求項6】

前記有機物質はフタロシアニンであることを特徴とする請求項1乃至5のいずれか1項に記載の基板洗浄装置。

【請求項7】

基板の表面に付着した異物を除去する基板洗浄方法であって、

前記基板を載置台に載置する載置ステップと、

前記載置台に載置された前記基板に所定の金属に対して化学結合性を有する有機物質を蒸気の状態で供給する蒸気供給ステップと、

前記基板に付着した前記金属を含む異物と前記有機物質との結合物質の生成を促進するエネルギを前記基板に供給する結合促進ステップと、

前記載置台に載置された前記基板を所定温度に加熱し、前記基板から前記結合物質を揮発させる揮発ステップと、を有することを特徴とする基板洗浄方法。

【請求項8】

前記揮発ステップでは、前記載置台に載置された前記基板に対向するように所定間隔を空けて捕集部を配置し、前記基板から揮発する前記結合物質を前記捕集部に付着させることを特徴とする請求項7記載の基板洗浄方法。

【請求項9】

前記結合促進ステップでは、プラズマ発生装置で発生させたプラズマのエネルギ又は紫外線照射装置から照射される紫外線のエネルギを前記基板に供給することを特徴とする請求項7又は8記載の基板洗浄方法。

【請求項10】

前記蒸気供給ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする請求項7乃至9のいずれか1項に記載の基板洗浄方法。

【請求項11】

前記揮発ステップでは、減圧装置により前記基板の周囲が減圧雰囲気に保持されることを特徴とする請求項7乃至10のいずれか1項に記載の基板洗浄方法。

【請求項12】

前記有機物質としてフタロシアニンが用いられ、

前記蒸気供給ステップでは、前記基板の温度は100〜200℃とされ、

前記揮発ステップでは、前記基板の温度は250〜400℃とされることを特徴とする請求項7乃至11のいずれか1項に記載の基板洗浄方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【公開番号】特開2011−35119(P2011−35119A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−179019(P2009−179019)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]